Шлакоблок относится к очень популярным материалам, из которых возводятся постройки любого типа. Технология изготовления шлакоблока в домашних условиях представляет собой вибрационное прессование определенной смеси, находящейся в специальных формах.

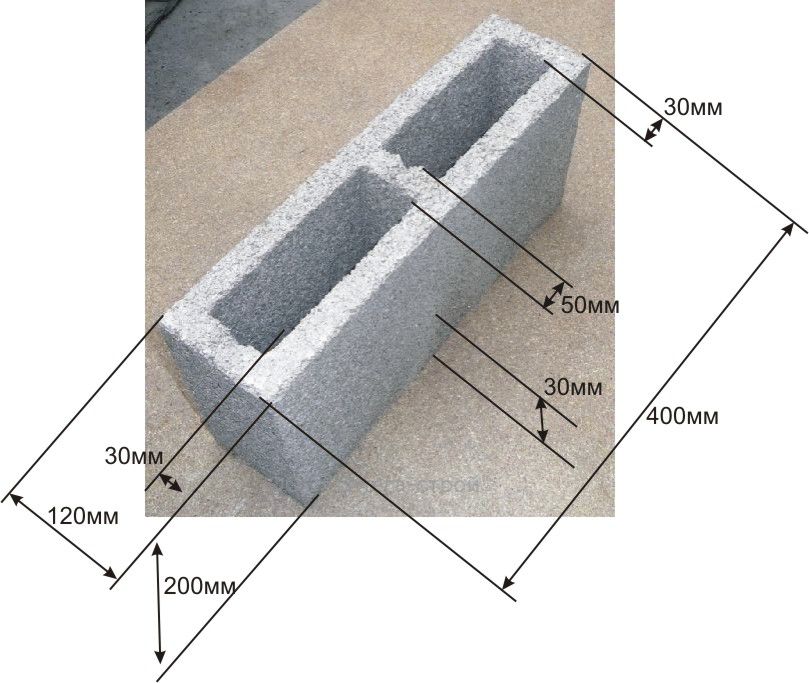

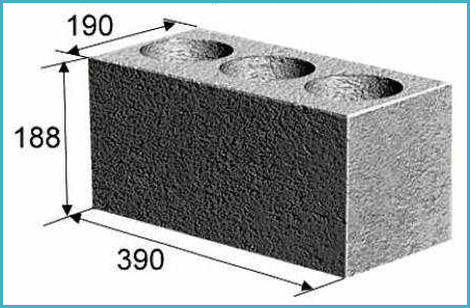

Сама технология производства и состав шлакоблоков предусматривают то, что в блоках используются специальные приспособления и станки, которые можно сделать своими руками. Размеры стандартного блока составляют 39х29х19 сантиметров, внутри возможно наличие трех одинаковых отверстий.

Фото стандартных шлакобетонных блоков

Достоинства шлакобетонных блоков

Состав шлакоблока (впрочем, как и пеноблока) поистине уникален:

- У шлакобетонных блоков отличная тепло- и звукоизоляция.

- Такие блоки обладают достаточной крепостью и долговечностью.

- Хорошая экономия цемента. Так, для приготовления 36 штук пойдет один мешок цемента.

- Действующее российское законодательство не предусматривает обязательной сертификации ни самого шлакобетонного материала, ни оборудования, с помощью которого он производится. То есть, нет необходимости в обязательной проверке на безопасность и качество.

Отсюда вывод: именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный.

Готовим раствор для шлакобетона

Бетономешалка – лучший вариант

Прежде чем говорить о том, как делать шлакоблоки в домашних условиях, рассмотрим приготовление раствора для них. В состав раствора для шлакобетонных блоков входит наполнитель, лучше, если это будет шлак, оставшийся после сгорания угля в печи, в количестве, равном семи объемным частям.

Крупный керамзитовый песок – две части, гравий, фракцией 0,5 – 1,5 см – две части, цемент, маркой М500 – полторы части и вода – три объемных части. Но наполнителем может быть не только шлак, в качестве такового возможно использование гипса, керамзита, золы, гравия, отсева щебенки, песка, кирпичных отходов и даже обработанных опилок.

Внимание: Пропорциональный состав воды указан приблизительно, и в процессе замешивания раствора необходимо контролировать его густоту. Для проверки достаточно взять комок раствора и бросить на землю. Качественный раствор рассыплется, а сжатый в кулаке – слипнется.

При использовании доменных шлаков, как наполнителя, не должны присутствовать никакие лишние добавки: щепки, земля или не сгоревший уголь. Поэтому шлак заранее должен быть отсортирован, просеян с помощью специального сита.

Если наполнителем служит гипс, то составляющие шлакобетона берутся в следующих пропорциях: гипс – одна часть, шлаковая смесь – три части и вода. Раствор тщательно перемешивают, и используется практически сразу.

Такая смесь приготавливается в течение максимум шести минут. Предварительно шлаковая смесь увлажняется. Для приготовления одного кубического метра раствора используется около 350 литров воды.

Чтобы в домашних условиях качественно изготовить шлакобетонные блоки, в раствор добавляется специальный пластификатор. В результате чего смесь становится очень пластичной, и блоки получаются прочными, водонепроницаемыми, морозостойкими и не ломкими.

Кроме пустотелых, блоки могут делаться и полнотелыми. Они являются самыми крепкими и прочными, и чаще всего из них делают фундамент. В отличие от них пустотелые блоки обладают легкостью, отличными теплоизолирующими и звуконепроницаемыми свойствами.

Ну и еще одно важное свойство: шлакоблоки могут быть цветными, если в раствор добавить красители, которыми могут служить мел или толченые красные кирпичи.

Статьи по теме:

Способы изготовления шлакобетонных блоков

В настоящее время такой вопрос, как изготовить шлакоблок в домашних условиях, можно решить двумя способами:

- При первом способе используются небольшие формы, в которых блоки затвердевают;

- При втором – используется специальное оборудование. Это оборудование может быть заводского изготовления или сделанное самостоятельно, возможно с привлечением знакомого токаря.

Шлакоблоки в формах

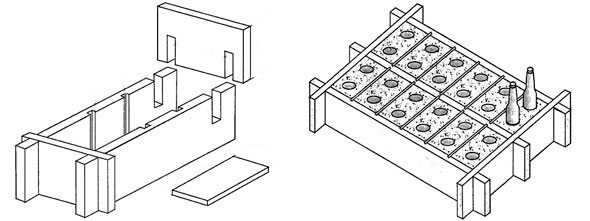

Самодельные формы

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм. Считается, что стандартные размеры блока составляют 39х19х19 сантиметров, но в зависимости от предназначения формы можно делать практически любыми.

Формы состоят из боковых стенок и дна. Если формы изготавливать таким образом, что в каждую заливать по несколько блоков, то можно значительно сэкономить материал.

Внимание: При использовании таких форм раствор должен быть однородным и достаточной густоты, чтобы заполнить эти формы без образования пустот.

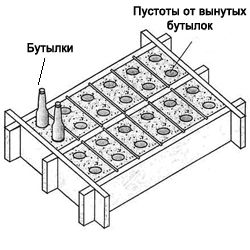

Чтобы блоки получались легкие и недорогие, в них создаются пустоты, для этого в формы вставляются стеклянные бутылки. Чтобы их легче было доставать, они располагаются горлышком вниз. Лишний раствор снимается, оставшийся хорошо разравнивается.

В формах блоки находятся в течение суток, затем они вытаскиваются и складируются невысокими штабелями. Для строительства они готовы через месяц.

Шлакобетон на специальном оборудовании

Станок своими руками

Изготовление шлакоблоков в домашних условиях таким способом, является более высокопроизводительным и гарантирующим более высокое качество. Но для этого необходимо специальное оборудование, в частности бетономешалка и вибростол.

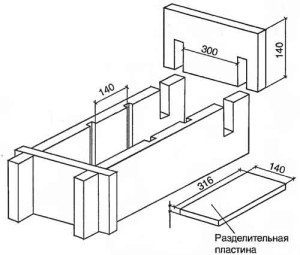

Для изготовления станка необходимо:

- использование стального листа, толщиной 2-3 мм;

- асинхронного двигателя, мощность которого 100 Ватт и более;

- грузы для вызова дисбаланса и вибрации;

- цилиндры для создания пустот.

Делаем станок для производства шлакобетонных блоков

Делаем станок

Оборудование для шлакоблоков в домашних условиях можно сделать следующим образом:

- Из стального листа вырезаются заготовки следующего размера: два прямоугольника 40х25, два – 20х25, один – 40х15, четыре – 4х4 и один – 39,5х19,5 сантиметров.

- Из стальных прямоугольников 40х25 и 20х25 сантиметров сваривается форма, внутренние размеры которой будут соответствовать размерам стандартного блока. Но, как уже было сказано, размеры можно варьировать.

Внимание: Для четкого соблюдения размеров блоков и сохранения качества ребер, сварной шов необходимо располагать снаружи.

- От трубы отрезаются три заготовки, диаметром 8 сантиметров, длиной 25 см.

- Эти заготовки привариваются к форме, с помощью ребер жесткости, размером 4х4 см, при этом они располагаются в ее верхней части.

- Вибратор крепится к более длинной стороне формы, используются для этого болты с гайками. Сами болты к форме прихватываются сваркой.

- Для защиты двигателя от воды и раствора, над ним приваривается козырек, к краю которого приваривается дополнительная ножка. Она необходима для дополнительной устойчивости, потому, что из-за вибратора сместился центр тяжести всей конструкции.

- К ручкам привариваются фиксаторы и можно приступать к изготовлению шлакоблоков.

Вариант вибростанка

Статьи по теме:

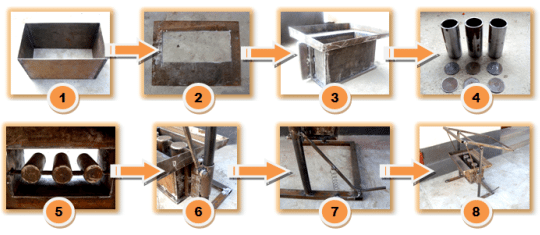

Процесс изготовления шлакоблоков

А теперь инструкция, рассказывающая о том, как изготовить шлакоблоки в домашних условиях. Весь процесс разбивается на следующие этапы:

Загружаем раствор

Специальные формы, предназначенные для изготовления шлакобетонных блоков, заранее смоченные, заполняются раствором. После чего их ставят на вибратор и включают на короткое время. Раствор дает осадку, и добавляют еще смеси.

После чего вибратор включается снова и ожидается, пока прижим не дойдет до ограничителей. Это значит, что формование закончено, и спустя 5-10 секунд форму можно снять, желательно до остановки двигателя.

Совет: Для сохранения идеальности лицевой стороны, блоки для сушки стоит разместить на ровном резиновом основании.

- Сушка готовых шлакобетонных блоков.

Блоки на сушке

Время сушки готовых блоков определяется температурой и влажностью воздуха и составляет диапазон от одной недели и примерно до месяца. Теперь, зная как делать шлакоблок в домашних условиях, работая вдвоем, можно в течение часа выдавать их до семидесяти штук.

Вывод

Шлакобетонные блоки относятся к материалам, составляющие которых очень доступны практически в любой местности. Поэтому и цена на него очень демократична. В представленном видео в этой статье Вы найдете дополнительную информацию по этой теме.

Ни для кого не секрет, что выбирая строительный материал, рядовой потребитель обратит внимание на доступные по цене и простые по технологии применения изделия.

Дои из шлакоблока – дешево и быстро

Шлакоблок и сейчас, как много лет назад, привлекает покупателей впечатляющими техническими характеристиками:

- прочностью,

- морозоустойчивостью,

- плотностью,

- теплопроводностью,

- а также возможностью значительно удешевить строительство и массовое, и индивидуальное.

Одним из несомненных достоинств стеновых блоков является и то, что его можно производить своими руками и для личного потребления, и на продажу.

Небольшие заводы по производству материала не требуют значительных капиталовложений и больших производственных площадей. Важно и то, что сами шлакоблоки и виброформовочное оборудования, на котором их производят, не подлежат обязательной сертификации.

Классификация шлакоблоков

Фото пустотелого блока и полублока

Все же производители блоков придерживаются следующей классификации изделий по назначению и их размерам:

- Полный блок (пустотелый или полнотелый) имеет размеры 390х190х188 мм;

- Полублок (пустотелый) — 390х120х188 мм или 390х90х188 мм;

Вес полнотелого блока варьируется в пределах 25-28кг, пустотелого – 18-23кг, а полублока – 10-13кг.

По количеству пустот различают:

- Полнотелые блоки – самые прочные, применяются при возведении цоколей, несущих конструкций колонн;

- Пустотелые блоки – из них выкладывают стены и внутренние перегородки. Их характеристики зависят от процентного соотношения пустот к весу камня и вида полостей внутри:

- 40% пустотность обеспечивает самые высокие показатели по теплопроводности и самые низкие по прочности;

- 30% пустотность гарантирует идеальный баланс прочностных и теплоизоляционных характеристик;

Считается, что изделия с пустотами круглой или овальной формы — самые прочные, а с квадратными — удобные в монтаже, так как они ровно ломаются без применения инструментов.

На крупных заводах по производству шлакоблоков освоили технологию изготовления продукции с лицевой поверхностью под фактуру дикого камня. Делается это при помощи специальных полиуретановых форм. Различные красящие добавки позволяют придавать стеновым блокам различные цвета, что экономит средства и время на внешнюю отделку строящихся зданий.

Палитра цветов этого продукта впечатляет

Сырье, необходимое для производства стеновых блоков

Основные компоненты для производства шлакоблоков:

- вяжущее вещество;

- наполнитель;

- вода;

- различные пластификаторы и модификаторы бетона.

На фото — чертежи технологии производства шлакоблоков, для более наглядного представления процесса изготовления

В качестве вяжущего вещества используется и цемент (низких и высоких марок), и медленнотвердеющий гипс. Наполнитель:

- песок,

- щебень,

- кирпичный бой,

- опилки,

- торф,

- зола,

- керамзит,

- мраморная крошка и т.д.

Обратите внимание! Пластификаторы обеспечивают более высокую прочность готовых изделий, повышают влаго- и морозоустойчивость.

Самостоятельное изготовление шлакоблоков механизированным способом

Если вы решили заняться производством стеновых панелей, нужно иметь необходимые знания, небольшую сумму денег, свободное помещение и время.

Для организации производства вам понадобиться следующее оборудование:

- Бетономешалка;

В бетономешалке жесткая смесь получается однородной

Покупной вибростол

- Металлические формы (их можно изготовить самостоятельно). К днищу обязательно привариваются 2-3 трубы диаметром 5-8 см для формирования пустот, а по бокам ручки для удобства переноски наполненных форм к месту складирования.

Одной-двух форм будет достаточно

Статьи по теме:

Этапы процесса

Технология производства шлакоблоков требует некоторой сноровки и опыта, приобретаемых в процессе изготовления изделий.

- При помощи бетономешалки готовится полусухая бетонная смесь, состоящая из цемента (гипса), наполнителя и небольшого количества воды;

- Готовый раствор заливается в форму, которая выставляется на вибростол. Процесс вибропрессования (утрамбовка) занимает от 10 до 90 секунд, в зависимости от мощности стола. Далее форма относится к месту складирования, переворачивается и после осторожного простукивания снимается.

Обратите внимание! Готовый блок не должен расползаться или рассыпаться, если это происходит, значит, бетонная смесь была недостаточно жесткой или чрезмерно влажной.

- Набор прочности (затвердевание) изделий при естественной температуре будет продолжаться от 1,5 до 3 суток. Если в сухой раствор были добавлены релаксол, фулерон или другие присадки, это время значительно сокращается.

- Полное затвердевание стеновых блоков займет 20-27 дней при температуре от 18*С. Желательно, чтобы влажность в помещении была повышенной – это поможет избежать пересыхания изделий.

Если вы производите шлакоблоки на продажу, то использование многоярусных стеллажей позволит использовать производственную площадь наиболее эффективно.

Изготовление стеновых блоков кустарным способом

Если вы задумали возвести на участке небольшую постройку или вам необходимо малое количество шлакоблоков, на покупку вибростола можно не тратиться. Вам потребуется емкость для замешивания раствора (в идеале все же бетономешалка) и формы для заливки.

Формы можно изготовить самостоятельно по любым, нужным вам, размерам. Если вы предполагаете сушить шлакоблоки непосредственно в формах, а процесс сушки занимает около суток, то их количество должно быть достаточным для дневной нормы выработки (30-50 штук).

Формы делаются и из металла и из дерева. В целях экономии материалов предпочтительней изготавливать модули, когда в одной форме, состоящей из ячеек, заливаются одновременно сразу несколько блоков.

Металлический формующий модуль

Обратите внимание! Если вы решили использовать деревянные формы, для их изготовления необходима только строганная или шлифованная доска, без трещин и сучков. Безусловно, цена подобного материала выше, но зато вас не будут ожидать трудности при извлечении блоков из форм, а их грани будут ровными и гладкими.

Перед началом работы, необходимо продумать какой формы и сколько пустот предполагается в изделии. Обычно, пустоты делаются круглыми при помощи бутылки из под шампанского, в количестве две-три на блок. Поэтому нужно иметь в наличии достаточно бутылок.

Этапы работы

Инструкция по изготовлению стенных блоков кустарным способом схожа с механизированной:

- Подготовка бетонного раствора. Поскольку процесса утрамбовки и вибропрессования в кустарном производстве не предусмотрено, раствор приготавливается жидким и однородным.

- В готовые формы наливается раствор. Смесь должна заполнять всю форму.

- Бутылки вставляются в уже залитую форму, излишки раствора удаляются, а поверхность блока тщательно разравнивается;

- Через 4-5 часов, после того, как раствор схватится, бутылки удаляют, а блоки оставляют в формах сохнуть еще примерно на 20 часов;

- Через сутки блоки аккуратно извлекают их форм и укладывают штабелями для дальнейшей просушки на ровной, защищенной от осадков и солнца площадке.

Готовые блоки сушатся

Использовать в строительстве шлакоблок можно будет спустя 28 дней. За это время он полностью высохнет и наберет прочность.

Важный момент

Пропорции составляющих бетонной смеси определяются только опытным путем, исходя из характеристик исходного сырья, особенностей производственных приспособлений и местных условий.

Особенно тщательно нужно выверять необходимые пропорции воды: ее переизбыток приведет к тому, что в процессе формования блоки могут течь и терять свою геометрическую форму, недостаток – к тому, что после извлечения из форм изделия могут разрушаться и крошиться.

Это результат нехватки воды

Не расстраивайтесь, если первые партии шлакоблоков у вас не получатся. Опыт придет со временем – экспериментируйте!

Резюме

Мы рассказали вам о технологических особенностях производства шлакоблоков двумя способами: механизированным и кустарным. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Шлакоблоки — технология производства

Несмотря на то, что чем дальше, тем увереннее приходится говорить о шлакоблоке в прошедшем времени, говорить о нем приходится. Огромное количество строительных стеновых материалов пришли на смену морально устаревшему шлакоблоку, тем не менее интерес к нему периодически проявляется. Нестабильность экономики способствует этому, поскольку шлакоблок очень дешев. Насколько он хорош, знают инженеры и физики, нас интересуют его самые обычные качества и технологии, по которым производили этот материал.

Как делают шлакоблок

Этот материал всегда рассматривался, как альтернативный кирпичу материал, и действительно, он имеет похожие показатели. Только кирпичи не так просто достаются, как шлакоблоки технология производства которых проста и незатейлива. Тем не менее, требует некоторых уточнений.

Шлакоблок — это доменные шлаки, печные шлаки, вода, цемент или гипс, перемешанные в разных пропорциях. Время шло, а технология производства шлакоблока улучшалась, появлялись все новые заполнители: щебенка, битый кирпич, керамзит, но чем бы не наполняли смесь, публика упрямо называла изделие шлакоблоком. Сам ход изготовления таков: проводили подготовку бетонной смеси из цемента или гипса, шлака или любого иного заполнителя, разводили водой, помещали в бетономешалку и разгружали в формы. Формы помещали на вибростол или под вибропресс для более эффективного уплотнения. После этого шлакоблок обретал знакомую всем форму.

Преимущества шлакоблока

Не зря его сравнивают с кирпичом, поскольку только путем этого сравнения можно было подчеркнуть выигрышную цену материала, а также некоторые другие положительные и интересные в строительстве характеристики:

- Очень низкая цена по сравнению с кирпичом.

- Производство шлакоблока не требовало никаких особенных условий и оборудования.

- Строительство дома из шлакоблока занимало меньше времени.

- Себестоимость куба шлакоблока и куба кирпича несравнима.

- Производить шлакоблок можно было просто на строительной площадке, что вообще сводило затраты на стройку в целом к минимуму.

Тем не менее, от шлакоблока стали отказываться по нескольким причинам, и сам шлак стал главной из них — в нем содержалось слишком много вредных веществ, несовместимых с жилыми постройками. Сразу же после производства шлакоблок должен был выстояться не менее одного года (по правильной технологии), а это уже вело к дополнительным затратам. В связи с этими дополнительными расходами применение вредного материала просто себя не окупало, поэтому на последний пункт в технологии попросту закрывают глаза.

Станок для производства шлакоблока

Бурное развитие частного строительства на фоне общего экономического спада возвращает шлакоблок в ряды строительных материалов. Для его производства создаются кустарные мастерские, мелкие предприятия, частные мелкие линии, в которых востребованность в оборудовании для производства шлакоблока только растет. Промышленность с удовольствием откликается на запросы публики и не перестает демонстрировать все новые варианты вибростолов и станков, при помощи которых возможно изготовление шлакоблока мелкими партиями.

В основном все станки делятся на две большие группы:

- мобильные;

- стационарные.

В частном строительстве применяются как простейшие, так и более сложные модели станков, причем большинство из них сделано своими руками. Мы не станем говорить об их производительности и качестве, поскольку ОТК у каждого в этом случае свое. Простейший станок для производства шлакоблока представляет собой деревянный ящик с перегородками. Каждая секция выполнена такого размера, который необходим на конкретном строительстве. Пустоты выполняются обычными бутылками из-под шампанского. Выглядит это так:

Для изготовления блока в таком станке используют более жидкие растворы. Раствор заливается в форму, а после предварительного застывания вынимается и помещается на отдельную площадку для застывания. Естественно, что качество такого строительного материала сомнительно и нестабильно.

Чертеж станка для производства шлакоблока

Станок с вибростолом или вибропрессом — более сложное устройство. Без определенной слесарной подготовки изготовить его будет проблематично, тем не менее, и такие станки собирают, успешно эксплуатируют, отливают блоки и строят из них дома. Вот примерный чертеж такого станка с примерными размерами.

Станок предназначен для изготовления блоков размером 390х190х188 мм с пустотностью 30%.

Самое ответственное задание — выполнить матрицу, в которой будет сформирован блок. Она выполняется из листа стали толщиной не менее 3 мм.

Целесообразность изготовления такого станка каждый может для себя определить сам. При работе над приспособлением стоит особое внимание уделить точности и прочности сварных швов.

Все мы привыкли покупать строительные материалы в магазинах, а зачем же это делать, если можно сделать их своими руками. Мы не утверждаем, что можно сделать все, что вам пригодится во время строительства. Но такой строительный материал как шлакоблок можно с легкостью сделать у себя во дворе. Шлакоблок – это универсальный строительный материал, с которого можно построить абсолютно все, что пожелается вашей душе. Изготовление шлакоблока – довольно простой процесс, который не требует особых навыков и умений.

Чтобы начать производство шлакоблока в домашних условиях, нужно тщательно подготовиться. Первым делом нужно запастись необходимыми материалами, и специальным оборудованием. Чтобы блоки получались идеальными по консистенции и по форме, нужно будет купить или, мы можем рассказать, как сделать станок для шлакоблоков своими руками. Это приспособление поможет вам с легкостью формировать блоки. Ваша задача – приготовить правильный раствор, и немного подождать, пока бетон в станке не застынет. Если вы хотите сделать такой станок самостоятельно, то у нас для вас есть специальная статья под названием «Станок для изготовления шлакоблоков своими руками».

Технология изготовления шлакоблока своими руками

Шлакоблок – современный строительный материал, который пользуется огромной популярностью при возведении различных конструкций. Он отличается своей прочностью, надежностью, способностью сохранять тепло. Эти все характеристики будут перенесены на здания и конструкции, которые вы собираетесь строить. Этот строительный материал отличается своей малой стоимостью, что делает его еще более популярным. Но, несмотря на это, его можно еще удешевить простым способом. Сегодня мы расскажем вам, как сделать шлакоблок в домашних условиях.

Состав шлакоблока уникален, и в то же время очень прост. Шлакоблок является очень доступным строительным материалом, который можно сделать своими руками, а потом взять, и построить стену из шлакоблока, тоже своими руками, даже без опыта в строительной сфере. По сравнению с кирпичом или другими строительными материалами, делать шлакоблок можно в домашних условиях, не имея никаких специальных приспособлений (кроме станка для шлакоблока) и умений. Сейчас мы расскажем и покажем вам как это сделать.

ШАГ 1: материалы. Чтобы начать производство этого строительного материала нам нужно определиться, какие материалы понадобятся нам для этого дела. Если вы хотите получить надежные блоки, то не стоит экономить на материалах, ведь это может сыграть с вами злую шутку в дальнейшем.

- Песок. Чистый песок, без лишних включений. Крупная фракция.

- Шлак. Для изготовления шлакоблока обязательно нужно брать доменный шлак, ведь он обладает нужными характеристиками прочности, и не разрушается под воздействием влаги.

- Гравий. Также необходим для увеличения прочностных характеристик шлакоблока.

- Цемент. Основное внимание нужно уделить цементу. Ведь от него зависит дальнейшее формирование блока. Для формирования надежных блоков нужно использовать цемент марки 400. Из такого цемента делаются самые лучшие строительные материалы, которые способны выдерживать абсолютно любые погодные условия, нагрузки и прочее.

Выше мы представили перечень необходимых строительных материалов, которые будут необходимы вам при создании шлакоблока. Помимо всего этого нужна будет вода, станок для шлакоблока, бетономешалка. Без бетономешалки можно обойтись, а вот без станка будет тяжело. Если вы собираетесь делать шлакоблоки без станка, то они могут получиться у вас, только неправильные. Вибрационный станок способствует равномерному распределению раствора в форме. За счет этого увеличивается прочность блока.

ШАГ 2: пропорции. Если вы не знаете, как правильно сделать шлакоблок, то это не беда. У каждого мастера существуют свои пропорции, но есть одна, стандартизированная инструкция, которая подойдет и вам.

И так, для приготовления правильного раствора нам понадобится:

- 7 частей шлака;

- 2 части песка;

- 2 части гравия;

- 1,5 части цемента;

- 1,5 – 3 части воды.

Это самый оптимальный вариант рецепта по изготовлению шлакоблока, который используется уже не один десяток лет. По нему мы и будет действовать.

ШАГ 3: готовим смесь. Далее все материалы нужно смешать в нужных пропорциях в бетономешалке. Можно делать это и вручную, но лучше в бетономешалке. Засыпаем все материалы строго по пропорции в бетономешалку, заливаем все водой, и запускаем двигатель. После того, как смесь будет однородной (это легко определить невооруженным взглядом) начинаем засыпать ее в формы, или в станок.

В этой статье мы расскажем и покажем вам, как сделать шлакоблок своими руками в домашних условиях, не имея никакого опыта в строительстве. Мы предполагаем, что у вас есть в наличии вибрационный станок для, но если такого нет, то можно попробовать сделать специальную форму, в которой мы будет делать наши блоки. Этот метод не такой эффективный, как со станком, но тоже имеет право на жизнь.

Форма для изготовления шлакоблока

Если у вас нет вибростанка, и вы не хотите его покупать/делать, то есть более простой способ формирования блоков из шлака – опалубка (форма). Она представляет собой некую коробку, в которую будет засыпаться раствор. При помощи такой формы можно делать не только полнотелые шлакоблоки, но и пустотелые. Сейчас мы поговорим о том, как сделать форму для шлакоблока.

ШАГ 1: материалы. Для изготовления формы нам понадобится лист железа, толщиной не менее 3 мм, сварка, болгарка, рулетка, строительный уголок. Запасаемся всем этим, и переходим к следующему этапу изготовления.

ШАГ 2: форма. Форма делается по размерам шлакоблока. Стандартный размер 390 х 190 х 180 мм. Вырезаем необходимые куски железа, формируем с них коробку, и начинаем сваривание. Швы нужно делать сплошные. На данном этапе у нас получается некая коробка с дном, но без верха. Это нужно для того, чтобы блок получился равномерным со всех сторон.

ШАГ 3: дополнение к форме. Если вы не намерены делать полнотелые шлакоблоки, то нужно будет еще сделать внутреннюю вставку. Некоторые используют стеклянные бутылки, но это не наш метод. Нам нужно будет сделать внутреннюю форму для изготовления шлакоблока пустотелым. Делать мы ее будет тоже из железа. Для этого нам нужно будет сделать три или две одинаковых вставки форму. Их нужно сделать закрытыми, чтобы раствор не попадал внутрь этой самой вставки.

Ну вот, изготовление примитивной формы готово. Теперь можно приступать к главному торжеству сегодняшнего дня, а именно заливке раствора в форму, и формировании готовых блоков. Как это сделать мы сейчас расскажем.

Изготовление шлакоблока в домашних условиях

И так, форма готова, раствор готов – можно приступать к формированию блоков. Теперь нужно запастись свободным временем и терпением. Перед началом заливки раствора в формы необходимо смочить их отработанным машинным маслом для того, чтобы раствор не прилип к стенкам формы. Делать это нужно перед каждой новой засыпкой смеси. Ну что же, продолжим нашу пошаговую инструкцию, как сделать шлакоблок своими руками.

ШАГ 1: засыпаем смесь в формы. Как было сказано выше, перед засыпкой смеси нужно смазать форму. Для экономии масла можно использовать обычную щетку. Тщательно смазываем маслом все углы и стенки, и уже после этого можно засыпать смесь. Если вы делаете полнотелые шлакоблоки, то засыпать форму нужно до верха, а если пустотелые, то не нужно досыпать до верха, потому что потом нужно будет вставить специальную вставку, для образования пустот в будущем блоке. Если вы еще не догадались, как сделать шлакоблок с идеально ровной поверхностью, то нужно немного поработать мастерком.

ШАГ 2: время. Блоки должны выстояться и немного подсохнуть. Время, через которое можно доставать блоки с формы, составляет 40 минут. После 40 минут можно вытаскивать вставку, и переворачивать форму со шлакоблоком на ровную поверхность для полного высыхания.

ШАГ 3: заключительный этап. После того, как мы сделали нужное количество шлакоблоков, нужно подождать от 3 до 4 дней. Примерно такое время нужно для полного застывания раствора. Теперь можно начинать строительство из шлакоблока, сделанного своими руками.

Блоки, сделаны своими руками ни чуть не хуже заводских. Бывают случаи, когда на заводе по изготовлению блоков, экономят, и добавляют дешевый цемент, а продают по завышенной цене. В данном случае вы знаете состав блоков, потому что вы сами занимались их изготовлением. Вот и подошла к концу наша пошаговая инструкция, как сделать шлакоблок дома. Я надеюсь вы освоили урок, и с легкость сможете воссоздать увиденное самостоятельно. Благодарим за внимание, удачи в строительстве!

Шлакоблок – современный аналог многих натуральных строительных материалов. В последнее время пользуется огромной популярностью у дачников и хозяев загородных домов, так как имеет уйму преимуществ, среди которых низкая цена и малый вес, тем более из шлакоблока можно в одиночку построить постройку любого типа – начиная от небольшого сарая, заканчивая баней или жилым домом. Безусловно, у данного материала есть и недостатки, но их можно быстро устранить дополнительными облицовочными работами.

Особенность данного стройматериала заключается в том, что при необходимости его можно изготовить самостоятельно в домашних условиях. Например, когда у Вас ограниченный бюджет или просто нужны блоки нестандартных размеров. В данной статье мы расскажем о технологии производства шлакоблоков своими руками, об основных требованиях, правилах и нюансах изготовления, а также дадим пару советов и рекомендаций.

Общие сведенья

Шлакоблок – материал, который изготавливают методом вибропрессования бетонного раствора, имеет прямоугольную форму с технологическими пустотами внутри (до трёх) различной формы, стандартизированного размера 18,8х19х39 см.

Существуют блоки и без пустот – их называют полнотелыми. Встречаются они гораздо реже, так как пустотелые шлакоблоки стоят дешевле и имеют более хорошие теплотехнические и звукоизоляционные характеристики. Объём пустот не превышает 30% от общего объёма каждой единицы.

Часто можно услышать, что если при изготовлении шлакоблока использовать цемент высшего качества, то из самодельных блоков можно соорудить надёжное основание под баню или дом. Но это не так, ведь блоки для основания должны выдерживать большие нагрузки. Поэтому мы рекомендуем для строительства бани или жилого дома всё-таки приобрести сырьё в специализированном строймаркете или заменить пеноблоками.

При изготовлении шлакоблоков в домашних условиях Вам потребуется специальная форма, в идеале из металла, дабы использовать её несколько циклов подряд, и специальный вибростанок. Также лучше всего, если у Вас будет чертёж самих блоков, ведь без него может получиться абсолютно не то, что Вы хотели изначально.

При желании Вы можете изменять параметры стандартного чертежа, в зависимости от типа постройки и цели, которую хотите достичь.

Для производства в домашних условиях Вам потребуется:

- Крупнозернистый песок;

- Доменный шлак или мелкий отсев щебеня, дробленый керамзит;

- Цемент марки не ниже М400;

- Вибростол и вибростанок;

- Форма для шлакоблока.

В среднем одного мешка цемента хватает на производство 36 шлакоблоков стандартного размера.

Самой главной характеристикой качественного материала является его геометрия. Они должны иметь идеально ровные грани, иначе, при наличии дефектов, неровностей и так далее, производить кладку будет невозможно. Чтобы добиться идеальной геометрии в форму заливать раствор необходимо не просто до краёв, а с небольшой «горкой», так как при вибрации раствор немного усядется.

Замешивание раствора

Для начала Вам необходимо понять, что не существует идеальной рецептуры для замешивания раствора. Каждый мастер в силе изменять соотношение входящих в состав ингредиентов, но если Вы впервые занимаетесь созданием шлакоблоков своими руками, то стоит придерживаться стандартного состава:

- 7 частей шлака;

- 2 части песка или гравия фракции 0,5-1,5 см;

- 1,5 части цемента марки М400 или лучше М500;

- 2-3 части воды;

В качестве основного наполнителя, вместо доменного шлака, можно использовать керамзит, глину, гипс, гравий, перлит и многие другие аналоги. Но существует одно важное правило – если основным наполнителем выбран шлак, то добавление других добавок строго не рекомендуется.

Особое внимание уделяется количеству воды в смеси. Раствор не должен получиться слишком жидким или наоборот.

Также в смесь можно добавить по 5 грамм на каждый блок пластификатор, который поможет увеличить теплотехнические характеристики, защитит материал от влаги и низкой температуры.

Если Вы хотели бы получить цветные шлакоблоки, то в раствор можно добавить немного мела или дробленого кирпича.

Дабы убедиться в качестве, можно провести простой тест: возьмите в руку немного раствора, скомкайте в шарик и бросьте на ровную поверхность. Если он рассыпался от столкновения, но при обратном сжатии вновь обрёл форму круга – такую смесь можно без опаски использовать в строительстве.

Технология изготовления

В случае, когда Вы не планируете масштабные строительные работы, сооружение многоэтажного здания и так далее, блоки можно создать без вибропрессования.

Сборка формы

Сборка формы довольно-таки не сложный процесс. Форму изготовляют из дерева или же металла, её размеры должны соответствовать габаритам будущий шлакоблоков, в среднем это 40х20х20 или же 39х18,8х19 см.

Конструкция состоит из дна и боковых стенок. Грани формы делают из листов металла толщиной 5-6 мм. Стенки сваривают между собой или же в поперечных и продольных стенках производятся насечки болгаркой, с помощью которых они и крепятся.

При желании, а также дабы ускорить процесс, можно собрать форму с несколькими ячейками 2,3,4 и даже 6 или 8. Для этого достаточно увеличить длину и ширину всех граней и между ячейками установить дополнительные перегородки.

Чтобы создать пустотелые блоки к дну при помощи обычных метизов (саморезы или гвозди) прикрепляют цилиндры из дерева или металла, обычно 2-3 штуки. Чтобы сэкономить и облегчить себе работу ещё, вместо цилиндров можно использовать обычные пустые бутылки.

Если Вы используете дерево в качестве стенок формы, то их в обязательном порядке необходимо окрасить масляной краской, дабы раствор не прилипал к дереву.

Производство при помощи формы

В идеале для процесса производства шлакоблоков найти укромное помещение с хорошей системой вентиляции, ровным полом и сухим воздухом.

Пошаговая инструкция по производству блоков при помощи формы:

- Для начала все подготовленные компоненты необходимо поместить в бетономешалку, придерживаясь указанных выше пропорций.

- Когда раствор будет готов, им заполняют форму. Дабы создать пустоты в толще блоков, внутрь формы устанавливают бутылки горлышком вверх, обычно две-три, предварительно заполненные водой.

- Смесь тщательно утрамбовывают, чтобы она заполнила все пустоты и удалила пузырьки воздуха, ведь чем больше воздуха содержит блок, тем менее он качественный и надежный.

Раствор оставляют на 5-6 часов, после чего бутылки вынимают, а сами блоки оставляют в форме ещё на сутки. После блоки достают и складируют в штабеля в сухом, недоступном для солнечных лучей месте. Просушивают их в течение 28 дней, дабы раствор полностью затвердел и обрёл свою предельную прочность.

Дабы предотвратить потрескивание и другие деформации блоки необходимо первые несколько дней обрызгивать небольшим количеством воды, после чего их стоит обернуть слое полиэтиленовой плёнки.

Производство при помощи вибростанка

Вибростанок позволяет ускорить и облегчить процесс производства шлакоблоков в разы, но цена на такой агрегат довольно не маленькая. Поэтому для одноразового использования лучше станок не покупать или собрать его самому, правда в этом случае Вам потребуются определённые знания в электрике и инженерии.

Цена на станок зависит от трёх основных факторов: производитель, мощность и производительность.

Вот 3 простых шага производства блоков в домашних условиях при помощи вибростанка:

- Смесь в необходимых пропорциях замешивается в бетономешалке.

- Раствором заполняют в форму с небольшой горкой. После на 5-10 секунды включается вибратор, раствор осаживается. Процедура повторяется пока до момента, пока прижим не осядет на ограничителе.

- Потом станок снова включается на 10-15 секунд, и форма снимается, не выключая агрегат.

В течение недели (5-7 суток) блоки сушатся, а их полное затвердевание происходит не раньше чем через месяц.

В случае, когда в состав Вы добавили пластификатор, то уже через несколько часов (7-8) после изъятия блоков из формы их можно переносить и складировать.

Хранятся шлакоблоки в пирамидальных штабелях до ста единиц в каждом штабеле.

Советы от мастера

- Блоки, изготовленные с добавлением цемента более прочные и долговечные. Чуть хуже с нагрузками справляются блоки из извести.

- Во время сушки нельзя располагать блоки друг на друге вплотную. Это можно делать лишь после полного высыхания раствора.

- Если песком заменить маленькие гранулы, то технические характеристики такого материала лишь увеличатся.

- При желании сэкономить, можно соединить в пропорции 3 к 1 цемент и известь. На качество это никак не скажется.

- Помните, чем гуще раствор, тем быстрее произойдёт высыхание блока.

- Непосредственно перед заливкой формы её необходимо очистить и протереть. Для этого используют солярку, отработанное машинное масло и так далее. Данная манипуляция позволит предотвратить прилипание раствора к матрице.

Несмотря на то, что дерево и кирпич являются лидерами на строительных рынках, многие умельцы научились экономить, изготавливая недорогой, но качественный материал – шлакоблок. Владельцев дачных участков привлекает простая технология производства. Станок для изготовления шлакоблоков в домашних условиях можно купить на любом строительном рынке. Придерживаясь рецептуры можно без особых затруднений за короткий срок изготовить блоки довольно приличного качества.

Шлакоблок является одним из наиболее востребованных строительных материалов. Изготавливается по методу вибропрессования из бетонного раствора. Из шлакоблоков возводятся самые разнообразные постройки – от сараев и гаражей до бань и жилых домов.

Изготовление шлакоблоков своими руками

Изготовление шлакоблоков своими рукамиПланируете что-нибудь построить из шлакоблоков? Сделайте их самостоятельно! Ничего сложного в технологии производства этих бетонных блоков нет. Нужно досконально разобраться в порядке работы, узнать основные требования и выдержать рецептуру.

Общие рекомендации и требования

Размеры шлакоблока

Размеры шлакоблока  Шлакоблок для межкомнатных перегородок

Шлакоблок для межкомнатных перегородокРазмеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Цены на различные виды строительных блоков

Строительные блоки

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

|---|---|---|---|---|

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Полезный совет! Ранее приводились стандартные габариты шлакобетонных блоков. Однако для частной застройки удобнее использовать изделия с размерами 400х200х200 мм.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Пластификатор для бетонаУделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования.

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

Изготавливаем форму

Форма для шлакоблока

Форма для шлакоблокаСобираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Полезный совет! Вы можете сделать формы с ячейками для одновременного изготовления 4-6 блоков – очень удобно. Нужно лишь увеличить длину и ширину внешних граней и установить между ними перегородки.

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблока

Вариант формы для шлакоблокаЗаливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в форму

Закладка смеси в формуПомещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блоках

Схема размещения бутылок в залитых блокахЖдем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоков

Изготовление шлакоблоковПолезный совет! На время сушки накройте блоки полиэтиленовой пленкой. Она защитит изделия от растрескивания во время жары и не даст им намокнуть в случае дождя.

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсах

Фото конструкции в разных ракурсахСтанок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Вибростанок

ВибростанокСобираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Станок для шлакоблоков компактныйНабор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

- болты.

Станок для шлакоблоков компактный

Станок для шлакоблоков компактный  Вид сбоку

Вид сбоку  Вид спереди

Вид спереди Вид спереди

Вид спереди

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Важно! В соответствии с технологией высота пустот должна быть такой, чтобы донная стенка имела толщину от 3 см.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)

Станок для шлакоблоков компактный (пресс сверху)  Пресс станка

Пресс станка  Пресс станка

Пресс станкаСедьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Важно! Диаметр отверстий на пластине должен превышать аналогичный параметр для углублений в блоке примерно на 0,5 см.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактный

Станок для шлакоблоков компактный  Мотор

Мотор  Мотор

Мотор  Виброустройство

ВиброустройствоЦены на станки для шлакоблоков

Станок для шлакоблоков

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблок

Готовый шлакоблокДаем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Сравнение характеристик шлакоблоков и пеноблоков

Сравнение характеристик шлакоблоков и пеноблоковУзнайте, как делать арболитовые блоки своими руками, из нашей новой статьи.

Удачной работы!

Видео – Изготовление шлакоблоков своими руками

Бетонные блоки – один из самых популярных строительных материалов в наши дни. Причем используют их не только при возведении домов, но также и для создания различных хозяйственных построек.

Одной из разновидностей такого материала является шлакоблок. В нем в качестве наполнителя применяются отходы горячего производства, а проще говоря – шлак.

Форма для заливки шлакоблока

Учитывая то, что оборудование по производству шлакоблоков бывает не только промышленным, но и бытовым, изготовить такой материал можно самостоятельно. Это весьма важно, особенно учитывая те достоинства, которые он имеет.

Преимущества шлакоблоков

Достоинства такого стройматериала заключаются в следующем:

- такие блоки являются отличными теплоизоляторами. Построенные из них стены являются более теплыми, чем аналоги, созданные из традиционных материалов;

- благодаря их крупному размеру, процесс строительства происходит значительно быстрее, чем при использовании обычного кирпича;

Шлакоблоки имеют крупный размер

- следующее преимущество вытекает из предыдущего – большие габариты позволяют использовать меньше цементного раствора;

- обладает небольшим весом и не приводит к излишнему утяжелению здания;

- его цена невысока;

- делать такие блоки можно и в домашних условиях и для этого потребуется минимум оборудования.

Самостоятельное создание шлакоблоков

Для их изготовления в бытовых условиях вовсе не обязательно иметь глубокие знания в строительном деле.

Будет вполне достаточно знать следующие вещи:

- используемые компоненты;

- необходимые размеры;

- оборудование производства шлакоблока;

- технология изготовления.

Статьи по теме:

Компоненты

Сюда входит цемент, а также вода и разнообразные наполнители, главным из которых является шлак. Этим словом называют не только отходы металлургического производства, но также и остатки от сжигания угля в котельной.

На фото — шлак от доменной печи

В случае если шлака нет, его можно заменить другими наполнителями. К примеру, дробленым кирпичом или опилками.

При приготовлении бетонного раствора пропорции компонентов будут следующими. Нужно взять на 1ведро цемента 3ведра песка и 5ведер шлака. И, применив такое оборудование для производства шлакоблока как бетономешалку, подготовить раствор.

Совет! Для производства обычно используют цемент марки М – 400. Но лучше взять М – 500. Его можно засыпать на 10-15% меньше.

Размеры шлакоблоков

Промышленность выпускает такие изделия со следующими параметрами длины, ширины и высоты: 390х190х188 мм. Есть и другая разновидность с габаритами 390х120х188 мм. Ее применяют для перегородок.

Изготавливая блоки для себя, необязательно их делать по заводским параметрам. Их можно изменять в любую удобную для себя сторону. С изменением внешних размеров и объема внутренних пустот увеличится или уменьшится и вес объекта.

Обычно он колеблется в пределах от 17 до 25кг. Поэтому, в любом случае, работать с ним будет непросто.

Размеры: длина, ширина и высота

Заготовки для создания шлакоблоков

В заводских условиях для этой цели применяются специальные формы из металла. Но это не единственное оборудование для изготовления производство шлакоблоков в крупных масштабах требует также использования прессов и вибростолов.

Домашнему мастеру можно обойтись намного более простыми и дешевыми приспособлениями. Например, деревянными формами.

Они могут быть самых различных размеров и конструкций. Но суть их одинакова. Это просто емкость, в которую заливают бетонный раствор.

Она придает изделию нужную форму и удерживает ее до момента схватывания смеси. После этого, готовое изделие извлекают из заготовки.

Чтобы этот процесс проходил быстрее и проще, деревянные формы часто делают разборными. Кроме того, их нередко лишают дна, просто подкладывая под низ пленку.

Вот так выглядят чертежи оборудования для производства шлакоблоков

Пустоты внутри блока создают при помощи бутылок. Благодаря залитой в них воде, они не всплывают из раствора.

Порядок создания шлакоблоков

Вначале приготовим бетонный раствор. Для этого возьмем все компоненты за исключением воды и тщательно перемешаем их до образования однородной смеси.

Затем, постепенно добавляем воду и снова мешаем всю массу. Удобнее это делать при помощи бетономешалки, но можно и своими руками. Полученный в итоге раствор по своей вязкости должен быть как густая сметана.

Используем бетономешалку

Закончив подготовку бетона, разливаем его по формам. После заливки, раствор желательно уплотнить.

На промышленных предприятиях для этого применяют специальное оборудование. Дома можно было бы воспользоваться строительным вибратором.

В случае отсутствия у вас такого приспособления, можно поступить иначе. Нужно взять молоток и обстучать им форму снаружи.

Такой прием используют для того, чтобы избавиться от пустот внутри раствора. В противном случае, наличие воздушных карманов сделает наше изделие менее прочным.

Вот так можно изготовить шлакоблоки — оборудование для производства которых, будет предельно простым. В нашем случае это обычные деревянные заготовки.

Через 2-4 дня уже можно извлекать блоки. Но применить их по назначению мы сможем не раньше, чем по прошествии 28 дней. Только за это время они полностью высохнут и наберут нужную прочность.

При этом важно не пересушить материал. Чтобы избежать пересыхания, блоки надо время от времени обрызгивать водой или же просто накрыть пленкой.

Промышленное оборудование для изготовления шлакоблоков

Если вам нужно большое количество материала, то есть смысл задуматься о станке для его производства. При наличии достаточных технических познаний и слесарных навыков изготовить его можно и самостоятельно.

Но гораздо проще и надежнее приобрести устройство, изготовленное на заводе. Причем совсем не обязательно это будет продукция из Китая. Отечественная промышленность тоже вполне успешно выпускает эти приборы.

Примером тому может служить российский вибропресс торговой марки «Кондор». Он представляет собой настоящий мини-завод для производства шлакоблоков.

Его достоинства заключаются в следующем:

- не требует приобретения дополнительного оборудования, к примеру, грузоподъемных устройств — погрузка и разгрузка здесь осуществляются в ручном режиме;

- имеет небольшой вес, благодаря чему является очень мобильным;

- прост в использовании – для работы с ним потребуются всего лишь два человека;

- может изготавливать не только шлакоблоки, но и тротуарную плитку.

Оборудование для изготовления шлакоблоков для производства тротуарной плитки

Такие передвижные устройства в народе называют «несушками». Обычно они имеют форму, рассчитанную на один-два блока, которые изготавливаются за один цикл.

Существуют также и стационарные модели таких станков. Но они применяются только на промышленном производстве. Поэтому рассматривать их мы не будем.

Вибропресс – это не единственный вид оборудования для производства шлакоблоков, который нам будет нужен. Кроме него, также стоит приобрести и бетономешалку.

Она позволит существенно сократить затраты времени и сил. Раствор нужной консистенции она приготовит всего за пять минут.

Бытовая бетономешалка

В продаже находится различные разновидности таких устройств. Для домашнего применения вполне подойдет прибор небольшого объема, работающий от напряжения в 220В.

Вывод

Шлакоблоки вполне можно изготовить самостоятельно, используя для этого самое простое оборудование – деревянные формы. Приготовив бетонный раствор и разлив его по заготовкам, через несколько дней можно получить готовые блоки.

Для масштабного строительства потребуется большое количество такого материала. Поэтому в таком случае стоит приобрести вибропресс и бетономешалку.

В продаже имеются модели, специально адаптированные для бытовых условий. Причем необязательно приобретать новые станки. Можно воспользоваться и б у приборами.

Рекомендуем посмотреть видеосюжет, посвященный этому вопросу. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

QT5-15 Автоматическая линия для производства цементных шлаков Машина работает автоматически через систему управления PLC

QT5-15 (5 шт. По 5 фото в каждой форме пустотелых блоков (390 x190x190mm) и 15 секунд для каждого времени езды на велосипеде).

Основные характеристики автоматической линии для резки шлакоблоков QT5-15

♦ 1.Машина сделана из супер-прочной стали со специальными методами сварки. Это очень твердый и

устойчивый к вибрации.

♦ 2. Хорошая конструкция: система весов использует четырехполюсный тип ограждения с удлиненной втулкой для обеспечения точного перемещения формы

. Шестерни и вал система баланса могут сделать мужскую и женскую форму двигаться стабильно.

♦ 3. Способ подачи является вращающимся, конвективным и принудительным для обеспечения плотности блоков и сокращения цикла подачи

.Механизм вождения режим кормления является более устойчивым. Перемещение питателя — это два изогнутых рычага, приводимых в движение двумя цилиндрами

и, что обеспечивает быстрое, долговечное и устойчивое движение механизма подачи.

♦ 4. Укладчик управляется преобразованием частоты для регулировки скорости. Движение укладчика является гибким

и устойчивым.

♦ 5. Пресс-формы, зубчатые колеса и валы подвергаются термообработке закалкой, отпуском, карбюрацией и т. Д., Чтобы

гарантировал качество блочной машины.Выключатели и электронные использование CHNT и марки Omron.

♦ 6. Гидравлическая система оснащена клапаном пропорционального направления. Клапан может регулировать расход и буферный цилиндр.

Таким образом, он может защитить цилиндр и продлить срок службы, а также обеспечить стабильную и быструю работу.

♦ 7. Вибрационная система использует технологию преобразования частоты. В сборке используется масляная вибрация.

Это улучшает загрузку с высокой скоростью и делает бетон сжиженным и воздушным.Пять преимуществ:

: синхронизация вибрационного узла, устройство плавного пуска, блок уплотнения, экономия электроэнергии и быстрое формование.

♦ 8. Высокий автоматический уровень: использование японского датчика Omron в качестве источника сигнала и ПЛК Germany Siements в качестве центрального процессора

для создания масляной системы, воздушной системы, электрической системы и механической системы как одной детали

. Установка может работать в автоматическом режиме и циклический. Наши специалисты поставили диагностику неисправностей, аварийную сигнализацию

в компьютер с помощью безопасного логического контроля.На экране будут показаны неисправности и методы клиента, если есть какие-либо проблемы.

♦ 9. Устойчивая и безопасная система: она использует разделение высокого и низкого напряжения электричества, низкое напряжение контролирует технику высокого напряжения

напряжения. Это решит проблему помех высокого напряжения и обеспечит получение точного сигнала.

Безопасен для людей и машин.

♦ 10. Переработка отходов: сырьем может быть песок, камни, цемент, летучая зола, шлак и так далее. Блоки

, изготовленные на нашей машине, отличаются высокой плотностью, малым весом, низкой стоимостью.Машина может осуществлять непосредственную укладку

, если сырье хорошее без горения или пропаривания.

Вы в кратчайшие сроки окупите ваши затраты за простоту эксплуатации, улучшенное литье, энергосбережение и специальное производство.

Горячие продажи шлакоблоков. Цены на машины в Турции

1) Простая конструкция линейного типа, простая в установке и обслуживании.

2) Применение передовых всемирно известных компонентов в пневматических деталях, электрических деталях и рабочих частях.

3) Двойной кривошип высокого давления для управления открытием и закрытием матрицы.

4) Работа в условиях высокой автоматизации и интеллектуализации, без загрязнения окружающей среды

5) Нанесите компоновщик для соединения с воздушным конвейером, который может быть непосредственно соединен с разливочной машиной

Машина для изготовления шлакоблоков

Преимущество:

1.Равномерная форма: проще и быстрее кирпича.

2.Унифицированная форма: меньше раствора в кирпичной кладке.

3. Однородная форма: меньше раствора в штукатурке.

4. Искусственный цемент: набирает силу с течением времени.

5. Искусственный цемент: Стены можно оставлять открытыми или не оштукатуренными.

6. Лучшая тепло- и звукоизоляция по сравнению с красным кирпичом

7. Более низкая тормозная нагрузка при погрузочно-разгрузочных работах и транспортировке.

8. Лучше устойчивость к вибрации по сравнению с красным кирпичом

9.Экологичность: расходует летучую золу

10. Экологичность: экономит бесценный верхний слой почвы

11. Экологичность: не требует горения / подкладки.

12. Сила: кирпичи повышенной прочности.

Станок для изготовления шлакоблоков

Часто задаваемые вопросы:

1. Какая доля сырья при изготовлении блока?

Формула 1: цемент 8-10%, 30% -40% песка, 50% -60% щебня

Формула 2: цемент 8-10%, фляша 30%, песок (каменный порошок) 60%, гипс 2%

2.Какие условия послепродажного обслуживания?

Мы предоставляем годовую гарантию, в течение этого периода при любых не сертифицированных проблемах с не изнашивающимися деталями мы бесплатно предоставляем

запасных части.

Мы можем предоставить техническую поддержку за рубежом, только клиент предоставляет транспортные расходы и расходы на проживание.

3. Какие продукты может производить эта машина?

Эта машина может производить асфальтоукладчики, пустотелые блоки, монолитный кирпич и т. Д.

Нужно только менять различные формы.

4.Каков вес пустотелого блока и прочность?

400 × 200 × 200 мм вес 17,0 кг / шт

400 × 150 × 200 мм вес 13,5 кг / шт

400 × 100 × 200 мм вес 10,0 кг / шт

Массивный кирпич: 10-12 МПа

Пустотелый блок: 8-10 МПа

Укладчики асфальтоукладчика : 15Mpa

5.Какий размер мастерской и завода подходит?

Мастерская: 160 кв. М.

Завод: 1000 кв. М.

Почему стоит выбрать машину для производства шлакоблоков Dongyue?

1.Материал и сварка: все материалы и запасные части, отобранные в соответствии с международным стандартом CE, защитой от диоксида углерода Carbon

обеспечат стабильную работу всей линии.

2. ПЛК управления: мы выбираем оригинальный комбайн Japan Mitsubishi PLC с независимо разработанной программой управления машиной,

обеспечивают стабильное и высокоэффективное рабочее состояние.

3. Двигатель для хост-машины — марка Германии SIEMENS или марка ABB

4.Коммутатор будет использовать марку France Schneider и Japan Omron

Профиль группы Dongyue Machinery:

Группа имеет основные средства в размере 600 млн. Юаней, более 2000 сотрудников.

Первый набор производителей оборудования для производства газобетона в Шаньдуне может быть спроектирован в год.

Производственная мощность 5-40 миллионов кубических метров производственной линии газобетона

в верхней части основы поглощающих передовых технологий Германии. и Япония объединяют

с национальными условиями.

Dongyue Machinery Group будет основной бизнес-философией «целостность, инновации,

производительность, гармония, безопасность», «прагматические инновации, превосходящие себя, стремление к концепции

excellence», техническая концепция достижения совершенство, технологическое лидерство, «

» удовлетворенность клиентов, наша цель, «концепция обслуживания, новый корпоративный имидж и

повышают ценность недвижимости, бренд« Dong Yue »стал ведущим в отрасли

марок.

Визитная карточка:

Джерри Гао

Whatsapp / Viber / WeChat: +86 150 5498 5958

,

Станок для шлакоблоков компактный

Станок для шлакоблоков компактный  Вид сбоку

Вид сбоку  Вид спереди

Вид спереди Вид спереди

Вид спереди