видео-инструкция по монтажу своими руками, как делать, фото

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Шлакоблоки – это удобные строительные элементы, которые получают методом вибропрессования специального бетона в формах.

Шлакоблоки – дешевый материал, который можно применять для строительства.

Состав

По своему составу бетоны для производства шлакоблоков разнообразны. Название этого строительного материала произошло от использования в качестве наполнителя для смеси с цементом обыкновенного доменного и печного шлака.

Со временем круг наполнителей для производства шлакоблоков значительно расширился, но название так и осталось прежним.

Сегодня в качестве исходного сырья помимо шлака применяются такие материалы, как:

- гравий;

- отсев щебня;

- песчано-гравийная смесь;

- перлит;

- керамзит;

- битый кирпич;

- опилки;

- отходы производства и добычи ракушечника.

От выбора наполнителя для бетона при производстве строительного камня зависит их окончательная стоимость и эксплуатационные качества.

Статьи по теме:

Преимущества и недостатки

Производство шлакоблоков – отличная возможность для предпринимателей организовать свой прибыльный бизнес.

Шлакоблоки являются альтернативой кирпичу, эксплуатационные характеристики шлакоблока вполне сопоставимы с ним, а цена за единицу изделия значительно ниже. Он приближается по своим качествам к пенобетону, но уступает тому по экологичности состава.

Применение этого строительного камня имеет следующие плюсы:

- технология возведения малоэтажных строений с ними проще, чем с кирпичами;

- сокращается срок строительства;

- строительные конструкции имеют более легкий вес;

- сокращаются материальные затраты;

- есть возможность производства материала своими руками;

- широкая возможность в выборе наполнителя для состава бетона.

Из недостатков шлакоблоков, в состав которых входит шлак и цемент – содержание в них вредных веществ. Поэтому сегодня производители стараются использовать в качестве наполнителей другие материалы.

Примером такого безвредного варианта могут служить керамзитобетонные блоки, отличающиеся большой прочностью и полной экологичностью.

Производство

Мы разобрались с вопросом — из чего делают шлакоблоки, и что может служить сырьем для их производства. Сейчас разберемся с вопросом, как делают шлакоблоки на заводах и самостоятельно.

В заводских условиях

Станок для изготовления шлакоблоков в заводских условиях.

Технологический процесс для производства шлакоблоков можно условно разделить на три главных этапа:

- приготовление бетонной массы. В бетоносмеситель засыпаются цемент и наполнитель, все это тщательно перемешивается с добавлением необходимого количества воды;

- производится загрузка смеси в формы, которые располагают на вибростоле. Вибрация позволяет уплотнить массу смеси и получить качественную продукцию на выходе, выгрузка спрессованных блоков из форм на специальные поддоны;

- сушка блоков. Естественная сушка происходит от 1,5 до 4 суток, далее шлакоблоки складируют на специальные площадки, где поддерживается постоянная температура и высокая влажность для набора дальнейшей прочности.

Самостоятельное

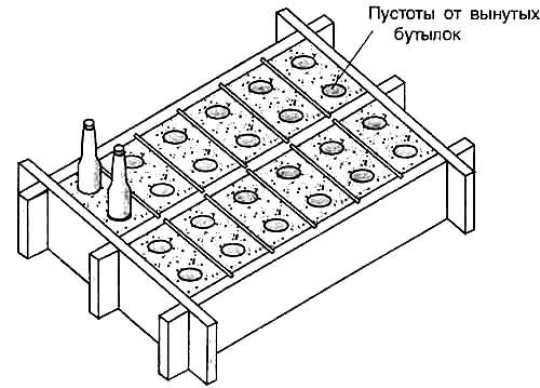

Форма из струганных блоков для производства шлакоблоков, для получения пустот применяются стеклянные бутылки.

Когда возникает вопрос, а как делать шлакоблоки в домашних условиях, то самым главным становится вопрос замеса бетона и форм для разливки.

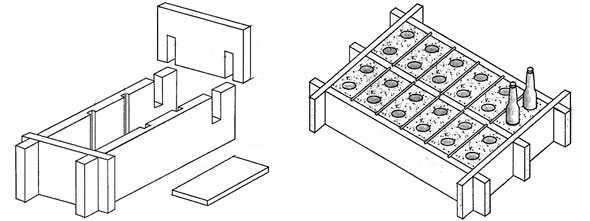

Многие застройщики идут по пути создания форм для шлакоблоков своими руками, изготавливая их из струганных досок. Такой вариант позволяет делать блоки разных размеров, что в некоторых случаях бывает выгодно застройщику.

Так, если размер делается менее стандартного 145х145х300 мм, то такие блоки удобнее держать в руках при производстве кладочных работ. А размер больше, чем стандартный, будет удобен для экономии кладочного раствора.

Но недостаточно изготовить удобные формы. Необходимо приобрести бетономешалку для замеса бетона и изготовить вибростол, на котором и установить формы для заливки.

Совет. Для возможности изготовления пустотелых блоков рекомендуется применять бутылки из – под шампанского или полиэтиленовые, но заполненными полностью водой. При заливке раствора в форму, сначала наливают на уровень примерно 40 мм, затем устанавливают бутылки, и потом доливают бетон до уровня.

Производство пустотелых блоков поможет в экономии сырья и в облегчении веса самих блоков и повышении теплоизоляционных свойств строений из них.

На фото вибростанок «Мечта застройщика» для производства шлакоблоков в индивидуальном строительстве.

Есть и другой вариант решения вопроса о том, как делать шлакоблоки в самостоятельном режиме. Нашей промышленностью выпускаются мини-вибростанки предназначенные как раз для производства шлакоблоков, которые подойдут для использования непосредственно на площадке, где предполагается строительство.

Для производства шлакоблоков на таком вибростанке существует инструкция, которая обязательно прилагается к нему и которой необходимо четко следовать.

Согласно этой инструкции:

- рабочий цикл производства начинается с замеса жесткого бетона с наполнителями в бетоносмесителе;

- далее смесь выливается в форму и выравнивается с помощью мастерка;

- включается вибратор и в течение 20-60 секунд выдерживается бетон в форме;

- отключается вибратор и поднимается станок, освобождая готовый блок, который после этого нуждается только в сушке.

Важно. При выравнивании смеси в форме вибростанка необходимо особое внимание уделять углам формы, тщательно заполняя их. От этого зависит правильность форм готовых изделий.

Резюме

Шлакоблок сегодня является одним из самых доступных материалов для возведения стен при малоэтажном строительстве, при строительстве хозяйственных построек и гаражей.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

openoblokah.ru

Шлакоблоки своими руками: технология производства

Оглавление:

- Изготовление формы

- Подготовка формы к заливке

- Приступаем к заливке

- Некоторые сведения о растворе

- Заключение

Шлакоблоки – дешевый и удобный строительный материал, пригодный для возведения практически любого малоэтажного сооружения. Их изготовление не требует применения дорогостоящего материала, а кладка стен может производиться и на растворе из глины, что также уменьшает расходы.

Различные предприятия изготавливают шлакоблоки. Технология производства их проста: они формируются из шлака от котельных и золы в стандартных формах. При желании, изготовить этот строительный материал можно и кустарным способом, в домашних условиях.

Изготовление пустотелых шлакоблоков не только позволит сэкономить на материале, но и существенно увеличить теплонепроницаемость стен будущего здания.

Изготовление формы

Самостоятельное изготовление дает преимущество в выборе размеров изготавливаемых шлакоблоков: их можно делать как большими, так и меньшими, чем стандартные. Увеличение – позволяет экономить кладочный раствор, а уменьшение – облегчает работу.

Оптимальные размеры одного блока — 145×145×330 мм, но это субъективная оценка: можно установить любые параметры для изделия. Для начала следует изготовить форму (оснастку). Необходимы строганные доски, ширина которых соответствует высоте шлакоблока. Длины достаточно двухметровой: с более длинными сложнее работать (но при желании можно увеличить этот размер). Затем из досок изготавливаются и крепятся поперечины. Детали соединяют на задвижных пазах и более никаким образом не фиксируют. Разделительные пластины можно устанавливать в форму с помощью выпиленных в длинных досках пропилов, места для которых выбираются точно в соответствии с соответствующим размером блока.

Расстояние между поперечинами формирует длину шлакоблоков, а их ширина – толщину, поэтому необходимо соблюдать точность при изготовлении оснастки. Высота оснастки также не должна отклоняться от избранного размера более, чем на 5 мм. При наличии другого материала, разделительные пластины могут быть выполнены из металла, фанеры, гетинакса. Все деревянные детали необходимо покрыть двойным слоем масляной краски, чтобы предотвратить впитывание влаги и коробление оснастки. Кроме того, эта мера позволит прикладывать меньше усилий при извлечении блоков.

Подготовка формы к заливке

Готовую форму нужно поставить на ровную поверхность, в качестве которой может использоваться железобетонная плита или толстый (около 10 мм) металлический лист. Перед первой заливкой и каждой последующей внутренние поверхности оснастки следует слегка протереть соляркой или отработкой. Лишнюю смазку вытирают ветошью. После каждой заливки форму следует отмыть от цемента, высушить на солнце и смазать заново.

Приступаем к заливке

Для изготовления пустотелых шлакоблоков необходимо запастись достаточным количеством бутылок из-под шампанского. Полиэтиленовые (на 1,5 л) также годятся, но их нужно заполнить водой: так они будут меньше деформироваться, а значит, края пустот в изделии будут выглядеть красиво. Деформация может привести к изменению размера блока, так что использовать бутылки из полиэтилена не так удобно, как из стекла: приходится постоянно следить за уровнем раствора.

Для изготовления пустотелых шлакоблоков необходимо запастись достаточным количеством бутылок из-под шампанского. Полиэтиленовые (на 1,5 л) также годятся, но их нужно заполнить водой: так они будут меньше деформироваться, а значит, края пустот в изделии будут выглядеть красиво. Деформация может привести к изменению размера блока, так что использовать бутылки из полиэтилена не так удобно, как из стекла: приходится постоянно следить за уровнем раствора.

Изготовление пустотелых шлакоблоков не только позволит сэкономить на материале, но и существенно увеличить теплонепроницаемость стен будущего здания. Формы наполовину заполняют раствором, после чего в них помещаются бутылки: их следует вдавливать в раствор, но не до самого дна ячейки: зазор должен составлять примерно 40 мм. В каждую ячейку вставляется по две бутылки. Уровень раствора в каждой ячейке доводят до кромки оснастки. Вибротрамбовки или иного уплотнения раствора не требуется. Через 2 – 3 часа бутылки можно будет извлекать из раствора: при этом следует их вращать вокруг оси, чтобы они не потянули за собой еще не окрепший раствор. После этого бутылки необходимо вымыть водой.

Для того, чтобы извлечь шлакоблоки из формы, нужно обстучать ее по периметру молотком и затем разобрать. С разделительными пластинами несколько сложнее: по ним нужно стучать и сверху, и под небольшим углом.

Некоторые сведения о растворе

Для приготовления раствора соотношение цемента и шлака должно быть равным 1 : 10 (соответственно). Цемент необходим марки «400». Воды необходимо добавлять такое количество, чтобы приготовленный раствор был более-менее жидким: такой легче перемешивать вручную (если нет бетономешалки) и заливать в форму. Для ручного замеса понадобится специальный поддон емкостью 300-400 л. Таким способом можно изготавливать небольшое количество шлакоблоков в одиночку.

При необходимости увеличить объем продукции или ускорить процесс ее изготовления, необходима бетономешалка. Помощь напарника также не помешает. В этом случае консистенцию раствора выбирают более густой: это ускорит его высыхание. Пропорция цемента и шлака меняется на 1 : 8.

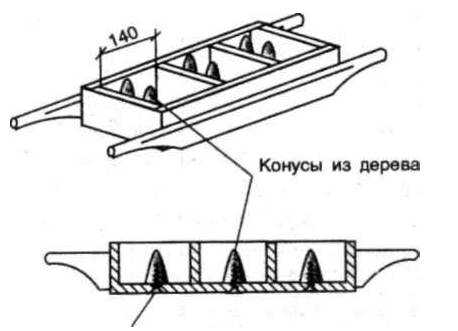

Оснастка изготавливается в нескольких экземплярах и по несколько иной технологии: выглядеть они должны в форме носилок, то есть с дном и ручками. Кроме того, все ее детали следует дополнительно зафиксировать при помощи гвоздей. Для создания пустот изготавливаются на токарном станке деревянные конусы с усеченной вершиной и жестко крепятся в ячейках оснастки.

После заполнения ячеек раствором носилки устанавливаются на вибростол, который также можно соорудить самостоятельно из электродвигателя, столешницы, площадки и четырех пружин. Вибропрессовку проводят в течение максимум 5 минут.

Выемка готовых блоков производится при помощи аккуратного переворачивания и встряхивания носилок. После этого переносить шлакоблоки некоторое время нельзя: раствор еще сырой и изделие может деформироваться.

Заключение

Подробнее об изготовлении вибростола. Пружины можно применить мотоциклетные. Двигатель крепится посреди столешницы, на его вал крепится шкив с эксцентриком, обеспечивающим вибрацию двигателя, а вместе с ним и площадки, установленной поверх столешницы с помощью пружин, закрепленных по углам. В качестве площадки можно взять ровный и плоский лист металла. Вибрация необходима для уплотнения раствора в ячейках оснастки: это позволяет сэкономить время и добиться большей механической прочности изделий.

Таким нехитрым способом можно изготовить строительный материал для возведения сарая, беседки, гаража и даже небольшого дома. Самодельные шлакоблоки не будут уступать по качеству изготовленным в заводских условиях. Наградой за ваш труд станет существенная экономия средств.

osnovam.ru

Шлакоблоки своими руками в домашних условиях: пропорции и процесс производства

Содержание статьи

От автора: добрый день, дорогие мои читатели! Сейчас я постараюсь убедить вас в том, что изготовить шлакоблоки своими руками в домашних условиях на порядок лучше, чем тратить огромные суммы на закупку дорогостоящих материалов, качество которых не имеет точного значения.

Если хочешь что-то сделать хорошо — сделай это сам. Именно поэтому данная тема набирает большую актуальность на современном строительном рынке. Довольно большое количество компаний-производителей халатно относятся к подбору сырья, закупают низкокачественные продукты, тем самым ухудшая работоспособность шлакоблоков.

Давайте более подробно разберем все аспекты этого вопроса.

Основные свойства материала

Когда я впервые столкнулся с данным видом камня, мне, естественно, захотелось узнать его природу и то, как давно им пользуются строители. Так вот, самой старой постройкой, выполненной из шлакоблока, является Эрмитажный гараж, расположившийся во дворе Государственного Эрмитажа, построенный еще в 1911 году, и он пригоден к эксплуатации вот уже 107 лет! Это, как по мне, отлично характеризует основной плюс — долговечность. Шлакоблоки не знают износа и прослужат вам долго, так как в их состав входят экологически чистые материалы:

- непосредственно шлак. Сырье получается в процессе переработки угля, что делает его финансово доступным не только для массового производства, но и для более мелких выработок;

- цемент. Он является вяжущим веществом при изготовлении большинства материалов;

- песок. Его использование абсолютно необязательно, однако заметно улучшит качество получаемого продукта;

- вода. Некоторые считают, что происхождение жидкости не важно, однако я настаиваю на использовании дистиллированной. Ее нужно не так много, как для приготовления классического цементного раствора, поэтому можно немного раскошелиться.

Шлакоблоки обладают всеми необходимыми свойствами:

- они отлично сохраняют тепло внутри помещения и не дают отрицательной температуре пробираться внутрь;

- крепкие, поскольку изготовление предполагает прессование под воздействием вибрации;

- просто поддаются облицовочным работам. Это возможно благодаря гладкой поверхности. При правильной кладке и одинаковом размере шва вы добьетесь практически идеально ровной плоскости стены;

- практически не впитывают влагу и не поддаются коррозийным процессам от постоянного направленного воздействия осадков;

- имеют небольшую усадку.

Как мы видим, это идеальный вариант для большинства видов работ не только в строительстве частного жилья, но и для более глобального масштаба.

Область использования

Наиболее широкое применение шлакоблоки получили при постройке хозяйственных сооружений, таких как гаражи, сараи и погреба. В промышленных масштабах их используют при возведении помещений, в которых сохраняют продукты, животных и все то, что требует поддержания определенной температуры.

Впервые я столкнулся с этим видом камня и его локальным изготовлением при строительстве дачи. Большой популярностью у застройщиков, специализирующихся на многоэтажках, они не пользуются, а вот в более мелких масштабах заметить гораздо проще.

Не стоит забывать о том факте, что шлакоблоки могут послужить отличной основой для постройки заборов. Если перед вами стоит задача поднять стену высотой от полуметра до трех, с последующими облицовочными работами, и главным фактором является экономия — это то, что вам нужно.

На самом деле, четкой отрасли, в которой они должны использоваться обязательно, нет. Все зависит от требования заказчика и ваших личных предпочтений. Не бойтесь экспериментировать, ведь материал позволяет это делать.

Что нужно для домашнего производства

Наладить самостоятельное изготовление не так уж и сложно. Многие думают, что для прессования придется покупать специализированные станки, а замес раствора потребует гениальных пропорций. Спешу вас обрадовать, сказав, что это не так. Все оборудование реально сделать в бытовых условиях без особых инженерных знаний и навыков.

Первое, что вам будет нужно — это вибростанок. Его можно купить уже готовым или же сделать своими руками.

Купить одноразово или наладить поставку необходимого сырья (шлака и цемента) в том случае, если вы хотите заниматься данным вопросом с целью массового сбыта.

Не обойтись без бетономешалки. Видите ли, раствор должен быть полусухой. Это означает, что добиться нужной консистенции вручную будет колоссально тяжело.

Обязательно следует подготовить помещение, в котором будет поддерживаться температура от +20 до +25 градусов по Цельсию, и будет относительно влажно. Именно в таких условиях шлакоблок сохнет на порядок быстрее и не теряет своих свойств. Градусник внутри помещения может показывать и более высокую температуру, однако не перестарайтесь, чтобы материал не рассохся до того, как схватится.

Особенности строения форм для шлакоблоков

Строение этого вида камня предполагает наличие полостей цилиндрической или прямоугольной формы. Какая она будет, разницы нет. Главное, что вам нужно знать — это то, что расстояние от полости до края блока не должно быть меньше 3 сантиметров. Если показатель будет ниже, материал автоматически станет хрупким. Будьте осторожны.

Не могу ручаться за качество, но, тем не менее, неоднократно встречал работы умельцев, которые не заморачивались на варке формы. Вместо этого для создания полостей использовали пластиковые и стеклянные бутылки. В данном случае блоки становятся просто полыми внутри, и на них также расходуется меньше материала, чем на литые. По сути, никаких побочных эффектов данный лайфхак иметь не будет, поэтому, если у вас есть возможность делать так, вперед!

Если вы решили делать все правильно, помните, что габариты шлакоблоков могут выбираться вами самостоятельно. Стандартный размер — 400 миллиметров длины, 200 мм ширины и 200 мм высоты. Также большим спросом пользуются половинные экземпляры. Отличаются они тем, что показатель ширины составляет не 200, а 100 мм.

Форма должна обязательно изготавливаться из металла, так как другой материал может не выдержать вибраций и воздействия пресса.

Из чего состоит станок

Друзья, вы могли наблюдать самые разнообразные виды станков для изготовления шлакоблоков. Те образцы, которые делают на заводах, автоматизированы, и вы не прилагаете особых усилий для производства. Сделать такой дома будет довольно сложно, так как первоначально от вас потребуется чертеж будущего агрегата. Поэтому я опишу более простой механизм:

- форма для шлакоблока. Она является основой станка и должна быть максимально крепкой, чтобы вы могли быть уверены в ее надежности. Такое внимание уделяется потому, что она будет подвергаться воздействию вибрации и может деформироваться в случае неправильной сварки или других технических погрешностей;

- вибродвигатель. Без него вы однозначно не добьетесь желаемого результата, так как готовый материал даже после процесса прессования будет иметь внутренние воздушные полости, напрямую влияющие на прочность конечного продукта;

- пресс. Зачастую он предстает перед нами в виде крышки с отверстиями, которые повторяют форму деталей, создающих полости. Поверьте, использование ручного типа трамбовки не заберет у вас много сил, а скорее будет похоже на небольшую зарядку.

В итоге мы видим, что самый простой вибростанок для производства шлакоблоков имеет всего три составляющих. Обладая навыками сварки, вы с легкостью сделаете его из подручных материалов.

Прошу обратить внимание на то, что под каждый отдельный камень нужно заготовить подставку, так как транспортировать его первые три дня можно исключительно без прикосновений.

Подготовка раствора

Наверное, данный процесс самый простой из всех тех, что я описал ранее. Сейчас я расскажу про идеальный состав и пропорции шлакоблока, который при их соблюдении будет максимально твердым, прочным и долговечным.

Для того чтобы добиться наилучшего результата, вам потребуется шлак, цемент и песок в соотношении 5:1:3 соответственно. На лице у каждого нарисовался вопрос о том, а сколько добавлять воды, чтобы получить отличный полусухой раствор? Удивительно для строительства, но данный пункт выполняется на глаз и наощупь. Вода добавляется постепенно и по чуть-чуть. Лучше всего использовать насадку-распылитель на шланг, которую ваша супруга использует для полива садовых цветов.

Как узнать, что хватит? Наденьте на руку перчатку и попробуйте сдавить перемешанный в бетономешалке раствор. Если он рыхлый, однако после сдавливания не разваливается — это идеальная консистенция. Главное — не перестараться с водой.

Процесс изготовления

Сама работа делится на следующие шаги.

- Засыпьте приготовленный полусухой раствор в форму. Помните, что он должен быть ровно заподлицо, и ничуть не выше. Если его немного больше, аккуратно уберите рукой или лопатой, используя при работе с другой заготовкой.

- Включите вибродвигатель для того, чтобы немного утрамбовать смесь. Она слегка осядет, после чего добавьте сверху еще сырья, предварительно выключив агрегат.

- Приложите устройство для прессования и надавите. Во время его изготовления стоит сделать специальные стопы, которые позволят производить блоки одинаковой высоты.

- Выключите вибродвигатель и подождите около минуты, чтобы материал немного успокоился и привык к новой форме.

- Снова включите и поднимите форму вертикально вверх, чтобы не деформировать углы.

- Выключите устройство.

После изготовления одного шлакоблока поменяйте точку на стационарной площади, либо установите новую мобильную. Я предпочитаю работу со вторыми, потому что это на порядок удобнее.

Три дня трогать готовый материал вообще нельзя. После этого он должен высыхать порядка двух-трех месяцев. Да, процесс долгий, зато экономный, и если вы начнете заготавливать материал осенью, то к весне будете иметь нужное количество. Наглядный пример того, как это происходит, можете увидеть на видео ниже:

В конце концов, друзья, вы получите отличный материал для возведения стен будущего дома и сможете наладить собственное производство, которое, вполне вероятно, станет отличным источником пассивного дохода и будет приносить свои дивиденды в ваш кошелек, окупив всю работу уже за один строительный сезон.

seberemont.ru

Шлакоблок своими руками | М2-совет

Очень дешёвый и в тоже время практичный материал шлакоблок, отлично подходит как для постройки небольшого гаража, так и может быть применён в жилом строительстве. -Можно ли его изготовить самому?

-И имеет ли это вообще какой нибудь смысл? -Конечно же если Вам предстоит строительство довольно большого здания из шлакоблока, и этого материала потребуется очень и очень много, то вряд ли эта затея будет обречена на успех. -Тут действительно лучше купить готовый материал -дешевле будет. -Но если нужно построить небольшой гараж, сарай или же просто пристройку к дому, да и при этом у Вас во дворе ещё и целая куча строительного мусора, а доставка шлакоблока на участок сопоставима с его ценой… -То это уже совсем другое дело! -В этом случае, вопрос о изготовлении шлакоблока своими руками, уже вполне имеет право на существование. Но давайте обо всём по порядку:

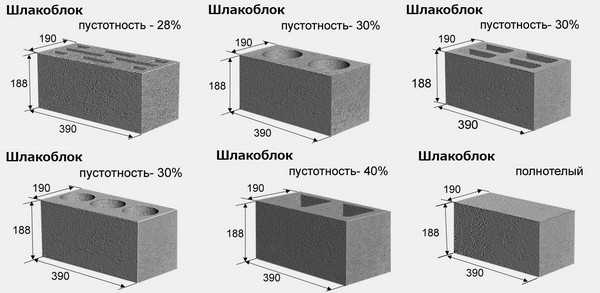

Размер шлакоблоков

Размеры стандартных шлакоблоков 390 (длинна) х190 (ширина) х188 (высота) мм., а шлакоблоки для перегородок, так называемые «полу-блоки» имеют размер 390х

Формы для шлакоблоков

При изготовлении шлакоблоков в промышленных масштабах используют специальные металлические формы, вибростолы и специальные прессы, которые прессуют бетонную смесь в этой форме с усилием в несколько тон. Форму же для изготовления шлакоблоков своими руками чаще всего изготавливают из дерева. Собственно видов и конструкций этих форм бесчисленное множество. По сути это просто ёмкость — 0палубка, в которую заливают бетонную смесь, цель её удержать форму изделия до застывания раствора. Для того что бы застывший шлакоблок было легче из неё достать самодельные формы для шлакоблоков делают разборными, и очень часто вообще без дна, подстилая под форму не прилипающий к цементу материал (например целлофан). Для того чтобы устроить пустоты можно применить даже и обычные бутылки (наполненные водой, иначе всплывут), которые вдавливаются в нужных местах прямо в залитый бетон. Но лучше все таки, для удобства производства и конечного качества готового изделия, цилиндры или квадраты для пустот (подойдут как отрезки стальных труб так и деревянные бруски), чётко зафиксировать к самой форме, прикрепив их к её дну или крышке.

Из чего делают шлакоблок

Собственно состав бетона для шлакоблока: -Из самого названия становится ясным, что при его изготовлении в качестве заполнителя используют шлак, то есть бросовые, и поэтому практически бесплатные материалы. Это могут быть отходы металлургической промышленности -так называемый кокс, отходы сжигания угля на электростанциях и в котельных, дроблёный старый кирпич, и даже обычные опилки, которые могут придать этому материалу дополнительные теплоизоляционные свойства. Но всё же наилучшее качество шлакоблоков получается, если использовать в качестве заполнителя керамзит. Ну и конечно же в состав смеси для шлакоблока входят классические составляющие любой бетонной смеси — цемент, песок (отсев) и вода. Иногда, если требуется дополнительная прочность, в эту смесь могут добавляться и различные пластификаторы для бетона.

Состав шлакоблока

А точнее пропорции смеси для изготовления шлакоблока своими руками. -В большинстве случаев они такие же как и при изготовлении обычного бетона, лишь с тем отличием, что в качестве заполнителя в классическом бетоне применяется щебень, который здесь заменяют собственно на шлак. Состав раствора для изготовления шлакоблоков: 1 часть цемента – 3 части песка (лучше отсева) — 5 частей шлака (лучше керамзита). Вы часто встретите в интернете фразы типа: — «Я вообще заливаю 1 к 8» , -Это и означает эту самую формулу — одна часть цемента к восьми частям (3 -песок + 5-шлак) заполнителя. Цемент для изготовления шлакоблоков в основном применяют марки м400, но ещё лучше использовать цемент м500, -его можно добавлять в раствор на 10 — 15 % меньше.

Технология производства шлакоблоков

Раствор для шлакоблока следует делать средней текучести, в прочем как и обычный бетонный раствор например для заливки фундамента. Изготавливать его можно как в бетономешалке так и вручную. Непосредственно после заливки в форму, раствор конечно же желательно немного «утрусить» . В промышленной технологии производства для этого применяют, как было уже сказано выше, специальное оборудование. В домашних же условиях, было бы очень не плохо иметь небольшой строительный глубинный вибратор (в хозяйстве пригодиться), но можно и просто простучать форму снаружи молоточком. Это нужно чтобы компоненты бетонной смеси равномерно распределились по всему объёму заполнив все пустоты, а так же вышли пузырьки воздуха, наличие которых понизит прочность конечного изделия.

| Свеже-залитый шлакоблок можно извлекать из формы только спустя 48 — 96 часов. При сушке готовых блоков, так же как и при сушке обычного бетона, следует избегать их пересыхания, поэтому в особо жаркую и засушливою погоду их лучше побрызгать водой и прикрыть какой нибудь клеёнкой. Реальную же прочность материал наберёт лишь через 28 дней, после чего его и можно будет применять непосредственно по назначению. |

m2-sovet.ru

Как сделать шлакоблоки самому | Мастер на все руки

При строительстве гаража, жилого дома или других хозяйственных зданий для возведения стен самым дешевым строительным материалом являются шлакоблоки. Их изготовляют практически из бросового материала. При этом шлакоблоки укладываются в стены не только на песчано-цементном растворе, но и на глиняном растворе, что дополнительно удешевляет строительство.

Разные фирмы в стране производят этот простейший строительный материал, но все они делают шлакоблоки почти одного и того же размера, а блоки эти весьма громоздки и тяжелы. Выкладывая из них стены, мастер чувствует некоторое неудобство в работе.

Сформованные шлакоблоки должны быть размером чуть больше обычного красного кирпича, то есть несколько меньше обычных шлакоблоков. Оптимальный размер таких шлакоблоков 140x140x300 мм. Они очень удобны в работе, укладывать их — одно удовольствие. Как известно, для получения шлакоблоков используются, в основном, печная угольная зола или шлак от котельных, которые в смеси с цементом дают прочное строительное изделие.

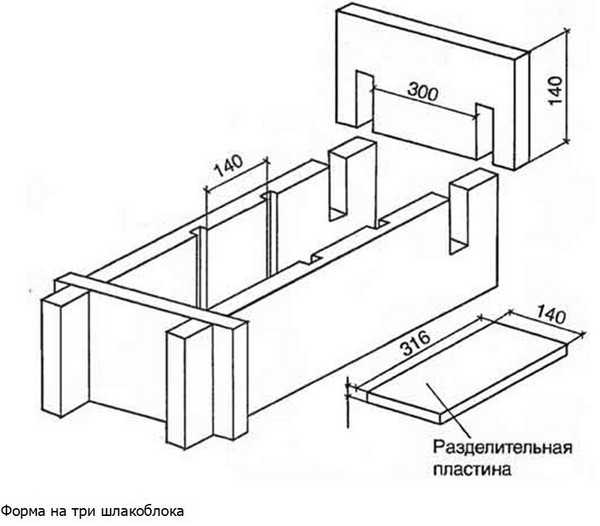

Форма на три шлакоблока

Для изготовления шлакоблоков необходимо изготовить форму. Оптимальный размер шлакоблоков мы уже указали, но каждый сам волен определять их величину. Самую простейшую форму можно изготовить следующим образом. Подбирают строганные доски шириной по высоте шлакоблока (140 мм). Длиной доски должны быть не более 2 м, так как работать с более длинной формой сложнее: приходится делать много лишних движений. Но тут уже дело вкуса. Далее необходимы поперечины. Две крайние поперечины соединяют с продольными досками «на задвижных пазах». С внутренней стороны продольных досок (между поперечинами) через каждые 140 мм формируют пропилом ножовкой и стамеской поперечные пазы глубиной 7—8 мм. Ширина пропила зависит от толщины разделительных пластин из листового железа, текстолита, гетинакса. Подойдут пластины и из другого прочного листового материала, лишь бы он был достаточно гладким. На рисунке показана конструкция формы. Готовую форму перед заливкой в нее раствора ставят на абсолютно ровную поверхность. Все детали формы, изготовленные из дерева, желательно покрасить любой масляной краской, что обеспечит более легкое извлечение шлакоблоков из формы. Каждый раз перед заливкой в форму раствора все ее внутренние поверхности протирают соляровым маслом (соляркой) или отработанным машинным маслом. Протирают слегка, не обильно.

Чтобы уменьшить расход раствора, а шлакоблоки получаются легкие и с пустотами (а это дополнительное тепло в помещении), формы заливают раствором до половины, после чего в раствор вдавливают бутылки из-под шампанского. Если после установки бутылок уровень раствора повышается недостаточно, необходимое количество раствора (до верха формы) добавляют мастерком. Через 2—3 ч раствор значительно осядет и окрепнет, тогда бутылки вытаскивают, осторожно поворачивая их вокруг оси, и сразу же промывают водой, иначе на них прочно налипнет раствор и к дальнейшему использованию бутылки окажутся непригодными.

Форма, заполненная раствором

Процесс выемки шлакоблоков из формы очень прост. Слегка молотком обстучите форму по периметру и разберите ее. Боковые доски отделить легко, а вот убрать разделительные пластины несколько сложнее. Придется осторожно молотком поколотить по выступающей пластине сверху и чуть вбок.

Через каждые 24 ч можно вынимать из формы почти окрепшие шлакоблоки и снова заливать в нее раствор. Никакое уплотнение раствора трамбовкой или с помощью вибрации не применялось.

Несколько слов о растворе. Несмотря на то, что он довольно жидкий, шлакоблоки после соответствующей выдержки приобретают такую прочность, что их с величайшим трудом удается потом расколоть или обтесать.

Болт, или крупный мощный шуруп

Форма-носилки

На одну часть цемента марки 400 берется 9, а то и 10 частей шлака. С помощью нескольких форм можно быстро изготовить солидное число шлакоблоков отличного качества. Раствор замешивался вручную в поддоне емкостью 300 л.

Конечно, все вышесказанное может быть рекомендовано при небольших объемах работ. Но если требуется изготовить достаточно много блоков, причем как можно быстрее, необходима несколько другая технология. Делать шлакоблоки в подобном случае придется как минимум двум работникам.

При приготовлении раствора без бетономешалки не обойтись, так как раствор должен быть очень густым. Соотношение цемента и шлака здесь 1:8.

При этом для формирования шлакоблоков потребуется изготовить уже несколько форм, причем другого вида. В сущности, каждая форма имеет вид носилок, рассчитанных на «отливку» 3—5 шлакоблоков. Только учтите, слишком большие формы-носилки на 6—8 блоков переносить будет тяжело. Как сделать такие формы-носилки, каждый мастер решит по своему усмотрению.

На дне каждой ячейки формы прочно укрепляют по два конуса, что необходимо для создания пустотелых шлакоблоков. Формы-носилки, заполненные раствором, ставят на вибрационный стол для уплотнения раствора. Пока одни формы с раствором подвергаются воздействию вибрации, в пустые формы закладывают раствор.

Стол-вибратор:

1 — электродвигатель; 2 — разбалансирующий груз; 3 — шкив

Время трамбовки на вибрационном столе не очень большое, примерно 3—5 минут.

Утрамбованные шлакоблоки из носилок на свободное место на площадке вынимают методом опрокидывания. Если внутренние поверхности формы достаточно гладкие, шлакоблоки свободно выходят из форм без всяких повреждений, но опрокидывать формы-носилки надо аккуратно. Переставлять блоки на площадке сразу нельзя, так как раствор еще слаб. Но по прошествии нескольких часов блоки будут готовы к транспортировке или складированию в штабель. Освободившиеся формы сначала промывают водой, сушат, а потом смазывают соляровым маслом.

В заключение немного о конструкции стола-вибратора, принципиальное устройство которого показано на рисунке. Размеры стола зависят от имеющихся у вас материалов и собственной фантазии.

В любом случае получится очень надежно действующая установка. Пружины для стола-вибратора можно взять от мотоцикла (подойдут также пружины от промышленного вентилятора или любого мопеда).

Электродвигатель крепят ко дну столешницы точно по центру стола. На вал электродвигателя надевают шкив, на краю которого расположен груз, нарушающий балансировку шкива, что и обеспечивает вибрацию двигателя. Кабель, подведенный к столу, должен быть хорошо изолирован. Следите за тем, чтобы его случайно не передавили или не перерубили брошенной лопатой.

Совет:

Зимой грунт под подошвой столба замерзает, увеличивается в объеме и выпирает столб вверх.

На сайте есть:

nau4im.ru

Шлакоблок своими руками: технология изготовления

В этой статье читайте:

Шлакоблок своими руками: делаем формы

Как сделать шлакоблок: готовим раствор

Особенности самостоятельного изготовления шлакоблока

Если вы считаете, что изготовить шлакоблок своими руками и таким способом свести к минимуму затраты на строительство дома невозможно, то вы глубоко ошибаетесь – здесь как раз все наоборот. Шлакоблок – это один из тех строительных материалов, который в домашних условиях делается достаточно просто и, главное, без затрат на приобретение специального оборудования – или, по крайней мере, почти без затрат, если вы не решите облегчить себе немного труд и приобрести небольшую бетономешалку. В этой статье вместе с сайтом stroisovety.org мы подробно разберемся с технологией самостоятельного изготовления шлакоблока – изучим этот процесс от «А» до «Я».

Виды шлакоблока фото

Шлакоблок своими руками: делаем формы

Форма – это самый основной элемент, который понадобится для изготовления шлакоблоков в домашних условиях. Чем качественнее она будет изготовлена, тем симпатичнее у вас получится строительный материал. А еще чем большее количество форм вы изготовите, тем быстрее вы сможете запастись необходимым для строительства количеством материала – одной формой вы точно не обойдетесь, а вот десяток-другой собрать понадобится. Самое главное, чтобы все они были одинаковыми, ну или, по крайней мере, примерно одинаковыми.

Самодельные шлакоблоки фото

Изготовить форму для шлакоблока достаточно просто – по сути, она представляет собой не что иное, как опалубку для бетонирования. Сделать ее можно из любого удобного материала, но наиболее практичным из всех имеющихся вариантов все же является древесина, а в частности хорошо обработанная, возможно даже отполированная доска. В целом же, процесс изготовления формы выглядит следующим образом.

- Делаем заготовку из досок – ширина необходимой доски должна равняться высоте шлакоблока. Как правило, это 180мм – в принципе, можно установить и свой персональный стандарт, и страшного в этом ничего нет. Просто следует помнить, что чем больше габарит блока, тем меньшее их количество понадобится изготовить. Естественно, не нужно доходить до абсурда – высота шлакоблока не может быть меньше 140мм, иначе камень получится хрупким.

- Теперь что касается длины шлакоблока – стандартно она составляет 390мм. Режем пару досок в такой размер и не забываем учитывать толщину самой доски – добавляем ее в двойном количестве к длине нашего шлакоблока.

- Теперь делаем две другие дощечки, которые определяют ширину нашего шлакоблока – их длина составляет 190см.

- На завершающем этапе просто сбиваем гвоздями или свинчиваем саморезами ящик, который, по сути, и является опалубкой для шлакоблока.

Сами понимаете, что производить шлакоблок в домашних условиях придется не в штучном количестве, и именно по этой причине опалубку нужно делать не одинарную, а блочную – собрать ее можно из пары длинных досок и нескольких перемычек. В итоге должно получиться некоторое подобие лесенки. Подходя к вопросу изготовления опалубки для шлакоблока, нужно помнить два основных момента – она должна быть прочная, ее внутренняя поверхность должна быть гладкая (в этом отношении доску лучше отшлифовать).

Как сделать шлакоблок фото

Это еще не вся форма для шлакоблока – мы изготовили только опалубку и для создания полного шлакоблока понадобится еще обеспечить пустоты в нем. Пугаться не нужно, с пустотами дела обстоят довольно просто, элементарный вариант их изготовления – это использование обыкновенных стеклянных бутылок в количестве 3шт. на один блок. В принципе, можно продумать и стандартный вариант – например, изготовить для нашей опалубки съемное металлическое дно, к которому приварить профильную трубу. В процессе изготовления придется снимать сначала опалубку, а потом шлакоблок с получившихся штырей.

Как сделать шлакоблок: готовим раствор

Для изготовления шлакоблока своими руками могут использоваться различные марки бетонных смесей, которые отличаются друг от друга прочностью и наполнителем. В качестве последнего (камнеобразующего вещества) может использоваться классический металлургический шлак, так называемый гранотсев, гравий, перлит, керамзит, отходы добычи или производства ракушняка и даже опилки. Следует понимать, что стоимость готового изделия обусловлена наполнителем, а самый дешевый вариант – это шлак. Именно относительно него мы и рассмотрим стандартный рецепт приготовления бетона, т.е. изучим пропорции состава шлакоблока. Для его изготовления понадобится.

- Семь частей наполнителя. В частности, качественно просеянного от пыли и мусора шлака.

- Две части керамзитового песка крупной фракции – он необходим для облегчения веса этого строительного материала.

- Две части гравия фракцией от 5 до 15мм. В принципе, если есть проблемы с керамзитовым песком, то этим материалом можно смело его заменить. Данный наполнитель необходим для увеличения прочности изделия – вперемешку со шлаком он придает этому материалу необходимые прочностные характеристики.

- Полторы части цемента (исходя из марки 500).

- Вода в количестве трех частей.

Как самостоятельно сделать шлакоблок фото

В итоге перемешивания всех этих материалов должен получиться не жидкий раствор, а так называемая гарцовка (полусухая смесь). Именно ее укладывают в формы, качественно спрессовывают и получают таким способом готовый шлакоблок.

Особенности самостоятельного изготовления шлакоблока

Сделать самодельные шлакоблоки достаточно просто, и человек, единожды столкнувшись с этим процессом, охарактеризует его как увлекательную детскую игру в пасочки. По сути, сам процесс не сложный – готовится смесь в пропорциях, указанных выше, которая загружается в формы, затем трамбуется любыми доступными способами, а спустя некоторое время из форм вынимаются готовые блоки. Несмотря на такую простую технологию, все же в ней не обойтись без некоторых нюансов.

- Уплотнение смеси в форме. На производстве для этих целей применяется вибродвигатель, но приобретать его для разового производства смысла не нет. Заменить его можно элементарной виброшлифовальной машиной, которую строители обычно используют для зачистки шпаклевки. Единственное, что здесь нужно учесть, это консистенцию раствора – слишком густую смесь такая машинка не уплотнит. Смесь придется делать жидкой – естественно, что при таком подходе к делу процесс изготовления несколько растянется во времени, но это не беда, особенно если учесть, что такой подход к изготовлению строительных блоков сэкономит вам массу денег. Как вариант, в качестве утрамбовки можно просмотреть использование небольшого маломощного перфоратора.

- Сушка шлакоблока – не менее важный этап изготовления этого материала, от которого зависит и его прочность, и вообще его целостность. В заводских условиях, при использовании полусухого раствора, готовые и хорошо уплотненные шлакоблоки практически сразу же снимают со станка и отправляют на естественную сушку. В случае решения вопроса, как изготовить шлакоблоки дома, так сделать не получится – шлакоблок должен просохнуть некоторое время непосредственно в форме. Время просыхания завит от количества воды в растворе и его придется определить опытным путем – единственное, что могу добавить здесь, так это примерное время первичного высыхания. Как правило, это 2-4 часа. Спустя это время форму можно снимать, а сам шлакоблок аккуратно переносить на место окончательной просушки. Полное высыхание этого строительного материала происходит в течение 3-7 дней. Только после этого его можно будет укладывать на стены, не опасаясь за целостность.

Как сделать шлакоблок своими руками фото

В заключение темы добавлю только одно – таким способом можно изготовить как пустотелые, так и полнотелые шлакоблоки. Разница между ними заключается только в наличии пустот, которые делаются достаточно просто, и об этом мы уже говорили выше. Что касается разницы в технических характеристиках между пустотными и полнотелыми блоками, то здесь, как ни странно, вперед выходят именно пустотелые шлакоблоки. В процессе укладки пустоты заполняются раствором, придавая стене большую прочность и способность выдерживать нагрузки.

Как видите, изготовить шлакоблок своими руками не очень сложно – даже тонкостей здесь немного. Именно по этой причине производством строительного материала данного типа сегодня занимаются даже в гаражных условиях. Здесь главное две вещи – правильно приготовить смесь и грамотно высушить готовый материал.

Автор статьи Александр Куликов

stroisovety.org

Шлакоблоки своими руками – технология производства и принципы укладки + Видео

Что такое шлакоблок?

Все мы слышали и знаем сказку про трех поросят. Не одно поколение людей выросло на этой сказке, в ней четко сформулирован принцип: надежный дом – каменный дом. И действительно, если посмотреть соотношение каменных и деревянных домов, то разница будет не в пользу последних.

При этом немаловажную роль играет и цена постройки деревянного дома. Поэтому многие частные застройщики и останавливают свой выбор на каменном доме. А материалом при возведении такого дома выступает кирпич или шлакоблок.

Шлакоблок – популярный стройматериал, получающийся в процессе вибропрессования бетонного раствора в специальной форме. Используется для возведения несущих стен, внутренних стен и перегородок на строящемся объекте.

Преимущества данного стройматериала заключаются в низкой себестоимости при самостоятельном изготовлении, а также в высокой скорости возведения стен.

Чтобы изготовить этот стройматериал, не нужно обладать какими-то специальными знаниями. Несмотря на техническую оснащенность предприятий, где делают шлакоблоки, технология производства довольно проста, и вся техника может быть упрощена до размеров домашнего мастера.

Как сделать шлакоблок собственноручно, можно узнать из опыта уже бывалых строителей. Конечно, для этого понадобятся не только подручные инструменты, которые есть у любого хозяина, но даже дополнительные траты на технику окупят себя значительным снижением общей себестоимости строительства.

Шлакоблоки своими руками – что нужно знать?

При изготовлении этого материала в промышленных масштабах используются специальные формы, прессы и вибростолы. Для того чтобы сделать шлакоблоки своими руками, домашние мастера также изготавливают форму, чаще всего из дерева. Самостоятельно соорудить такую форму возможно практически на любые размеры блоков.

По сути, данная форма – это просто опалубка для бетонной смеси. Для облегчения выемки шлакоблока из такой формы ее часто делают разборной и даже без дна, подстилая под форму целлофан, который, как известно, не прилипает к цементу.

Для устройства пустот в материале применяют обычные бутылки, которые наполняются водой и вдавливаются в необходимых местах прямо в бетон. Но для удобства и качества изделия предметы, с помощью которых планируется делать пустоты, лучше четко зафиксировать в этой форме, прикрепив их к крышке или дну.

Стандартный размер шлакоблока составляет 390х190х188 мм, где первое – это длина, второе – ширина, а третье – высота. Вес готового изделия с такими габаритами обычно составляет около 20 кг, поэтому данные параметры были приведены лишь в качестве примера, при самостоятельном изготовлении блоков их можно варьировать.

В состав шлакоблока, исходя из названия, должен входить шлак, зола и др. отходы. Но на практике при производстве данного изделия используются любые доступные материалы (гравий, отсев щебня, песок, керамзит, отходы кирпича).

Раствор для шлакоблоков нужно делать средней текучести. Производить замес можно вручную или в бетономешалке. После заливки в форму бетонный раствор желательно «утрусить» либо небольшим глубинным вибратором, либо просто простучав всю форму снаружи молотком. Это делается для того, чтобы все компоненты раствора равномерно распределились по форме, и вышли все пузырьки воздуха.

Извлекать из формы готовое изделие можно не раньше, чем через 3-4 суток после заливки. При сушке готового материала следует избегать возможного пересыхания, поэтому в жаркую погоду необходимо прикрыть блоки влажной ветошью. Заданную прочность материал набирает лишь спустя 28 дней.

Как класть шлакоблок или строительство дома из шлакоблоков

Несмотря на то, что на рынке строительных услуг достаточно предложений по строительству домов из рассматриваемого материала, мы попытаемся разобраться сами, как класть шлакоблок, чтобы не прибегать к помощи специалистов.

Кладка из стеновых блоков осуществляется на фундамент. Для скрепления блоков между собой применяется цементный раствор. Экономить на растворе не следует, т.к. шлакоблок схватывается довольно долго, а до этого подвергается разломам. Данный стройматериал достаточно толстый, поэтому возможно обойтись кладкой в полблока, только особое внимание нужно будет уделить утеплению стен.

Перед началом кладки выставляют углы при помощи строительного уровня, потом между ними натягивается строительный шнур, который станет ориентиром для кладки, также своеобразным ее контролером по горизонтали и плоскости.

Вначале выкладываются углы, после чего заполняется пространство между ними. Если в процессе работы понадобятся полублоки, то их можно сделать из целых блоков, распилив последние алмазным сверлом или абразивным кругом.

Для придания цементному раствору пластичности, в него можно добавить специальные пластификаторы, продающиеся в строительных магазинах. Шлакоблочная кладка практически идентична кирпичной кладке, она делается по тем же правилам и нормам, что и кирпичная.

ogodom.ru