| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Технические условия на клеёный брус и клеёные балки

/ Технические условия на клеёный брус и клеёные балки

Скачать ТУ на клеёный брус и клеёные балки

Настоящие технические условия распространяются на комплекты деревянных домов из клеёного профилированного бруса.

1.ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ.

Номинальные размеры бруса указаны в таблице 1.

Таблица 1 – Номинальные размеры бруса.

|

Наименование показателя |

Номинальный размер, мм |

|||

| Высота, (h)мм | 145 | 185 | 230 | 275 |

| Ширина, (b)мм | 162/202/242 | 162/202/242 | 162/202/242 | 162/202/242 |

| Длина, (L) мм | 12000 | |||

1.1 Сечение бруса определяется замером по крайним точкам бруса.

1.2 Заготовка бруса изготавливается длиной 12,0м.

1.3 Детали комплектов домов изготавливаются в соответствии с чертежами – конструкторской документацией на комплект дома (КД), которая является неотъемлемой частью настоящего договора.

1.4 Общий объем кубатуры дома рассчитывается исходя из раскроя основой заготовки длиной 12,0 метров.

1.5 Отклонение от плоскостности (покоробленность) не должно быть более 1,5мм на 1м длины.

1.7 Предельные допуски на отклонения от номинальных размеров заготовок бруса составляют:

§ По Высоте +- 5мм;

§ По Толщине +-2мм;

§ По длине +- 50мм.

2.ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

2.1 Клееный стеновой брус должен изготавливаться в соответствии с требованиями настоящих технических условий по технологической документации, утвержденной в установленном порядке.

2.2 Характеристики:

При изготовлении клееных конструкций применяются пиломатериалы хвойных пород с качеством древесины не ниже 2-го сорта. Качество древесины по нормам соответствует ГОСТ 26002-83;

- Клееные конструкции состоят из строганных слоев толщиной от 15мм до 63мм, склеенных по толщине на гладкую фугу;

- Ламели по склейку состоят из сращенных отрезков с шагом сращивания минимум 500 мм,

- Разнотолщинность по длине и ширине в любом месте каждого слоя должна быть в пределах 0,2мм.

- Наличие в конструкции слоев из древесины различных пород допускается с соблюдением следующих комбинаций:

Б. обе лицевые ламели – ель, внутренние ламели – ель/сосна.

- Влажность древесины в склеиваемых слоях должна быть 8-15% Разница во влажности между склеиваемыми слоями не должна превышать 2%.

- При склеивании конструкций используется клеевая система 1257/7557 «AKZO NOBEL», класса водостойкости D4 по качеству соответствующий нормам ГОСТ 15613.1, ГОСТ 17005-82.

- Поперечная покоробленность слоев по ГОСТ 2140-81 перед склеиванием не должна превышать 1% ширины слоя.

- Смещения положения шипов (пазов) относительно оси симметрии бруса – не более 0,5мм.

Таблица 2 – Ограничение допускаемых пороков древесины в ламелях.

|

№ п/п |

Виды пороков | Внешние стороны/ Внешние ламели | Внутренние ламели/ Внутренние стороны внешних ламелей |

| 1 | Сучки здоровые светлые, в т.ч. с трещинами (ширина трещин не должна превышать 0,5мм), сросшиеся и частично сросшиеся | Допускаются | Допускаются |

| 2 | Сучки ребровые кромочные здоровые | Допускаются, диаметром до 50мм | Допускаются |

| 3 | Сучки темные сросшиеся и частично сросшиеся | Допускаются, диаметром до 30мм | Допускаются |

| 4 | Сучки табачные | Допускаются диаметром до 10мм | Допускаются |

| 5 | Смоляные карманы | Допускается до 3 шт. на 1 метр | Допускаются |

| 6 | Синева |

Не допускается |

Допускается незначительные поражения не более 0,5% от общей площади дома |

| 7 | Обзол | Не допускается | Допускается обзол по пласти не более 5мм |

| 8 | Червоточина | Не допускается | Не допускается |

| 9 | Непрострог | Не допускается | Допускается непрострог по кромке и в клеевом шве местный (протяжённостью не более 150 мм и шириной не более 15 мм) |

| 10 | Заделка дефектов пробками (диаметр 35 мм). | Не более 1 шт./3пог. метра | Допускается |

| 11 | Заделка дефектов шпонками (длина до 400 мм). | Не более 1шт./3пог. метра | Допускается |

| 12 |

Вырыв, выхват, запил, вмятина, скол, задир, выщербина |

Допускаются незначительные повреждения | Допускаются |

| 13 | Сердцевина | Допускаются шириной до 5,0 мм длиной до 400 мм на 3 метра длины | Допускается |

| 14 | Участки, покрытые корой | Не допускаются | Допускаются |

| 15 | Продольные и поперечные трещины | Допускаются шириной до 0,5 мм длиной до 150 мм | Допускаются |

2.5 Зубчатые клеевые соединения при склеивании слоев по длине должны соответствовать ГОСТ 19414-90.

2.6 Показатели предела прочности зубчатых клеевых соединений на изгиб по ГОСТ 20850-84 должны быть: для брусьев стен не менее 20,0Мпа; для несущих балок не менее 27,0Мпа.

2.7 Крыловатость заготовок по ГОСТ 2140-81 перед сращиванием на зубчатый шип не должна превышать 0,2% на длине 2м.

2.8 При изготовлении клееных брусьев для стен домов, для плотной подгонки сопрягаемых брусьев, на двух боковых поверхностях вдоль их оси фрезеруются пазы и гребни.

2.10Размеры и форма шипового соединения указываются в рабочих чертежах на конструкции.

2.11Допускается при изготовлении бруса высотой 185мм и более вертикальная склейка двух заготовок, предварительно склеенных из ламелей по ширине, на гладкую фугу.

2.12Предельные отклонения по высоте паза и гребня – 0,1мм.

3. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ДОМА.

3.1 Соединения стен между собой производится посредством выреза на брусе конструктивного элемента – «чашка». Вид сверху и сбоку с гарантированными зазорами. Зазоры указаны для бруса 10-14% влажности (производственная влажность). Зазоры необходимы для лёгкой сборки дома. Для утепления чашки в вертикальном направлении рекомендуется джутовое полотно, соответствующей ширины чашки.

§ По длине +/- 2мм;

§ По ширине +/- 2 мм;

§ По высоте +/- 5 мм.

3.3 В брусе сверлятся отверстия под нагеля и под шпильки диаметром 25 мм.

3.4 Соединение стен отличных от 90 град. Производится эркерным соединением .

Соединение собирается на шпонку и скрепляется металлической скобой. Допускаемое отклонение от номинального угла составляет 0,5 градуса.

3.6 В случае необходимости замены некоторых деталей, они могут быть изготовлены из цельного бревна «Пагонажа» силами бригады сборщиков непосредственно на строительном объекте.

3.7 При наличии элементов «Получаша» на брусе высотой 230мм и более, конструктивный элемент «Получаша», расположенный в нижней части детали, необходимо дорабатывать силами строительной бригады. Для этого необходимо углубить шейку на 20 – 25 мм. Элемент «Получаша», находящийся в верхней части детали, дорабатывать не нужно. Производитель выполняет элемент «Получаша» на деталях длиной более 700мм, в случае меньшей длины детали, данный элемент необходимо выполнять силами строительной бригады.

4.ТРАНСПОРТИРОВКА И ПРАВИЛА ХРАНЕНИЯ БРУСА.

4.1 Комплект конструкций сопровождается:

- комплект конструкторской документации – КД;

- с поставляемой партией идёт спецификация с перечнем деталей, находящихся в каждом пакете.

4.3 При транспортировании, разгрузке и хранении должна быть обеспечена сохранность изделий (защита от механических повреждений, увлажнения, загрязнения). Условия хранения должны обеспечивать нормированную влажность древесины конструкций. Перепад температуры и влажности при хранении не допускается.

4.4 При разгрузке деталей дома на стройплощадке вручную детали укладываются на подстопное основание (лёжки) высотой от земли не менее 200мм (зависит от типа грунта и требует уточнения у компании-производителя).

4.5 При укладке предусматривается расстояние между плоскостями бруса (шпации – шириной 50мм) – для вертикальной циркуляции воздуха. Так же между рядами (при ручной разгрузке) укладываются прокладки (мин 40х20мм) для горизонтальной продувки стопы деталей.

4.6 Максимальную ширину стопу деталей желательно не превышать 1200мм.

4.7 Сверху штабеля деталей (стопы) укладываются утолщенные прокладки – мин 50мм – которые должны выступать за штабель мин 100мм с каждой стороны.

4.8 Поверх утолщённых прокладок степлером пришивается непрозрачная плёнка, которая должна свисать с боковых частей настила мин 300мм с каждой стороны (для снижения вероятности попадания дождя на боковые части пакета) (рис. 5).

4.9 Торцы пакетов также необходимо прикрывать непрозрачной плёнкой посредством крепления степлером для устранения попадания прямых солнечных лучей. Суть в том, чтобы обеспечить продуваемую систему штабеля по пласти бруса и задержать испарение и увлажнение торцов бруса, т.к. водопоглащение и испарение влаги в продольном направлении волокон в 10 раз превышает данный показатель поперёк волокон.

4.10В процессе хранения на площадке и во время монтажа возможно появление торцевых трещин (зависит от температурно-влажностных колебаний окружающей среды).

5.МОНТАЖ.

5.1 Монтаж бруса, производится в соответствии с проектом (КД), который является неотъемлемой частью настоящего договора.

5.2 Перед началом монтажа фундамент дома должен быть покрыт гидроизоляцией («Гидроизол» или аналоги, а также по осям будущего стенового комплекта дома должна быть проложена подкладочная доска сечением 50х150мм/200мм из хвойных пород древесины).

5.3 Для герметизации углов стен в стыковочных элементах «Чашах» осуществляется укладка утеплителя типа ПСУЛ 10/40, путем обмотки вокруг шейки «Чаши» минимум в 2-х местах.

5.4 В случае монтажа бруса с профилем, который предусматривает наличие уплотнителя, укладка межвенцового уплотнителя является обязательной.

5.5 Во время монтажа в торце профиля могут возникать небольшие зазоры до 5мм. Данные зазоры не являются браком, и компенсируется усадкой бруса в течение 3-х месяцев с момента монтажа.

5.6 В соответствии с проектом (КД) в ходе монтажа дома могут быть использованы деревянные нагели размером 24-25мм длиной 250-300мм. Расположение нагелей зависит от каждого конкретного проекта.

5.7 После укладки всех бревен в соответствии с проектом КД стеновой комплект должен быть стянут оцинкованными металлическими шпильками D-12мм, длиной 1-2м, соединяемыми на соединительные муфты.

5.8 После монтажа стенового комплекта дома, для приведения его поверхности к финишному качеству необходимо в кратчайшие сроки осуществить шлифовку и окраску стен дома.

5.9 Монтаж должен проводиться лицами или компаниями, имеющими опыт работы с данным материалом.

5.10Монтаж должен проводиться в дни отсутствия осадков в виде дождя и снега.

5.11После монтажа комплекта выступающие части бруса (торцы) должны быть покрыты пропитками, рекомендованными Продавцом, в течение 30 (тридцати) календарных дней с даты поставки товара.

5.12После монтажа комплекта внешние и внутренние стены должны быть обработаны противогрибковыми антисептическими пропитками, рекомендованными Продавцом, в течение 90 (девяносто) календарных дней с даты поставки товара.

6.МЕТОДЫ КОНТРОЛЯ.

6.1 Контроль качества изготовления продукции должен производиться в две стадии: пооперационный контроль и контроль готовой продукции.

6.2 Длину, ширину конструкций измеряют металлическими линейками по ГОСТ 427-75, металлическими рулетками по ГОСТ 7502-89 по методике ГОСТ 8242-88. Разнотолщинность – штангенциркулем по ГОСТ 166-89.

6.3 Породу и пороки древесины контролируют визуально по ГОСТ 2140-81, размеры дефектов замеряют с помощью штангенциркуля, рулетки и линейки по ГОСТ 26002-83.

6.4 Шероховатость склеиваемой поверхности контролируют по утвержденным образцам-эталонам по ГОСТ 7016-82, ГОСТ 15612-85.

6.5 Влажность древесины деталей определяют электровлагомером по ГОСТ 16588-91 или иным аналогичным способом.

6.6 Прочность зубчатого клеевого соединения при статическом изгибе определяют по ГОСТ 15613.4-78.

6.7 Прочность соединений на пласть определяют на послойное скалывание по ГОСТ 25884-83.

6.8 Водостойкость клеевого соединения проверяют по ГОСТ 17005-82.

6.9 Продольные шиповые соединения на боковых пластях клееных брусьев стен контролируют с помощью тарированного шаблона.

7.ПЕРЕЧЕНЬ ИСПОЛЬЗУЕМЫХ ДОКУМЕНТОВ.

7.1 ГОСТ 11047-90 Детали и изделия для малоэтажных жилых и общественных зданий. Технические условия.

7.2 ГОСТ 20850 Конструкции деревянные клееные. Общие технические условия.

7.3 ГОСТ 166-89 Штангенциркули. Технические условия.

7.4 ГОСТ 2140-81 Пороки древесины. Классификация. Термины и определения, способы измерения.

7.5 ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия.

7.6 ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия.

7.7 ГОСТ 15613.4 Древесина клееная. Метод определения прочности зубчатых клеевых соединений при статическом изгибе.

7.8 ГОСТ 16588-91 Пилопродукция и деревянные детали. Методы определения влажности.

7.9 ГОСТ 17005-82 Конструкции деревянные клееные. Методы определения водостойкости клеевых соединений.

7.10ГОСТ 19414-90 Древесина клееная массивная. Общие требования к зубчатым соединениям.

7.11ГОСТ 15612-85 Изделия из древесины и древесных материалов. Методы определения параметров шероховатости поверхности.

7.12ГОСТ 26002-83 Пиломатериалы экспортные северной сортировки еловые и пихтовые.

www.stroydomabani.ru

ТУ на продукцию из клееного бруса

Информация > ТУ на продукцию

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. Профиль детали, номинальные размеры поперечного сечения, их наименование и марки должны соответствовать в приложении или согласно технической документации изготовителя или по согласованию с потребителем.

2. Длина деталей устанавливается по спецификации изготовителя или потребителя.

3. При отсутствии спецификации клееный брус изготавливают следующей длины (в мм):

- клееный брус профилированный:

6000 : 9000 : 12000 (от 1000 до 13500) - клееная балка

7000 : 10000 : 13500 (от 6000 до 13500)

4. Предельные отклонения от номинальных размеров деталей не должны быть более (мм):

- По длине ±3,0

- По ширине ±1,0

- По толщине ±1,0

- По высоте паза ±0,5

Номинальные размеры поперечного сечения профилированного бруса:

- 140х120

- 140х160

- 140х200

- 185х200

Номинальные размеры поперечного сечения клееной балки:

- 140х160

- 140х200

- 185х200

- 185х245

- 185х285

- 200х300

Номинальные размеры поперечного сечения

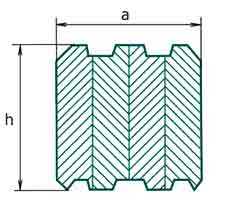

Профилированный брус

| Параметр | Величины |

| Высота бруса h | Ширина бруса a |

| 140, 185 мм | 120, 160, 200 мм |

Клееная балка

| Параметр | Величины |

| Высота бруса h | Ширина бруса a |

| 140, 185, 200 мм | 160, 200, 245, 285, 300 мм |

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5. Брус клееный изготавливается по требованиям настоящего технического условия технологической документации, утвержденной в установленном порядке.

6. Влажность бруса при его изготовлении и приемке должна быть в пределах 10 + 2%. Разница по влажности между склеиваемыми деталями не должна превышать 2%.

7. Толщина склеиваемых деталей в брусе должна быть в пределах 20- 45 мм. Детали могут быть как цельными, так и склеенными по длине на шиповое, зубчатое соединение.

8. Угловые соединения выполняются согласно проектной документации на сооружение.

9. Готовая продукция должна соответствовать требованиям, приведенным в таблице.

| № п/п | Параметры | Единица измерения | Значение | Метод контроля |

| 1 | Предельные отклонения | мм на 1 п\м мм на 1 п\м мм на 1 п\м | 1 1 1 | ГОСТ 3749 ГОСТ 3749 ГОСТ 3749 |

| 2 | Шероховатость боковых поверхностей бруса | мкм | 320 | ГОСТ 15612 |

| 3 | Прочность зубчатых клеевых соединений | МПа | 27 min (37 среднее) | ГОСТ 3749 |

| 4 | Прочность клеевых соединений по пласти на гладкую фугу | МПа | 6 min (в ср.) | ГОСТ 25884 |

| 5 | Стойкость клеевых соединений при расслаивании | % | Не более 5 | ГОСТ 27812 |

| 6 | Высота зазора в пазах | мм | Не более 8 | ТУ 5366-001-98474899-2009 |

10. Ограничение допускаемых пороков древесины в лицевых и внутренних ламелях описано в таблице.

| Виды пороков | Требования по поверхностям | |

| Лицевые ламели | Внутренние ламели | |

| Сучки здоровые светлые | Допускается без ограничений по размерам и количеству | Допускается без ограничений по размерам и количеству |

| Сучки здоровые темные | Размером до 35 мм без ограничений, размером до 50 мм – 3 шт. на 1 п\м | Допускается без ограничений по размерам и количеству |

| Частично сросшиеся сучки | Допускаются размером до 45 мм, не более, – 1 шт. на 1 п\м | Допускается без ограничений по размерам и количеству |

| Несросшийся сучок, выпадающий сучок | Допускается заделка, но не более 1 шт. на 1 п\м | Допускается без ограничений по размерам и количеству |

| Здоровый сучок с трещиной | Допускается 1 шт. на 1 п\м | Допускается без ограничений по количеству |

| Трещины пластевые | Допускаются шириной до 1 мм и длиной до 100 мм | Допускаются шириной до 1,5 мм и длиной до 500 мм |

| Трещины торцовые | Допускаются шириной до 1,5 мм, длиной – на ширину детали | Допускаются шириной до 2 мм, длиной – на ширину детали |

| Кармашки смоляные нескозные | Допускаются шириной до 3 мм, длиной до 50 мм, в количестве 1 шт. на 1п\м | Допускается без ограничений по количеству |

| Сердцевина | Допускается не более 5% лицевых ламелей | Допускается |

| Синева | Не допускается | Допускается |

| Пропуски при продольном фрезеровании пласти и кромки | Не допускается | Допускаются на нелицевой стороне не более 1\4 длины зачищены |

| Механические повреждения | Допускаются глубиной до 2 мм в местах шипового соединения, не более 3 шт. | Допускаются глубиной до 3 мм в местах шипового соединения |

11. Декоративная и огнебиозащитная обработка выполняется по согласованию с заказчиком по техпроцессам, утвержденным в установленном на предприятии порядке.

12. Доски бруса склеиваются на гладкую фугу. Допустимы отклонения по толщине не более 0,2 мм.

13. Сращивание досок по длине на зубчатые клеевые соединения для лицевых поверхностей допускается от 400 мм (по согласованию с заказчиком) для внутренних досок минимальная длина заготовки на сращивание 300 мм длина шипа 15 мм.

14. Склеивание заготовок производится при температуре в производственном помещении от + 150 С до 240С и относительной влажности воздуха 45-65%.

ТРЕБОВАНИЕ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРЖАЮЩЕЙ СРЕДЫ

15. Применяемые для изготовления бруса клеи разрешены к применению органами государственного санитарного надзора и имеют гигиеническое заключение.

16. При изготовлении, транспортировке и погрузочно-разгрузочных работах соблюдаются требования настоящих ТУ и СНиП 2001.

17. Утилизация бруса является безотходной и не приносит вреда окружающей среде.

18. При оценке экологической безопасности бруса следует учитывать положения СТО БДП – 3 – 94.

ПРАВИЛА ПРИЕМКИ

19. Готовая продукция должна быть принята техническим контролем предприятия изготовителя на соответствие требованиям настоящих технических условий, а также требованиям, определенным в договоре на изготовление (поставку) изделий. Продукция принимается партиями. Партией считают количество бруса одного сечения, оформленного одним документом о качестве. Объем партии устанавливают по согласованию изготовителя с потребителем.

20. Для проверки применяют выборочный одноступенчатый контроль по альтернативному признаку по ГОСТ 23616. Планы контроля (приемочный уровень дефектности – 4%) приведены в таблице:

| Объем партии | Объем выборки | Приемочное число, шт. | Бракованное число |

| До 90 вкл | 8 | 1 | 2 |

| От 90 до 280 | 13 | 1 | 2 |

| От 280 до 500 | 20 | 2 | 3 |

| От 500 до 1200 | 32 | 3 | 4 |

| От 1200 до 3200 | 50 | 5 | 6 |

| От 3200 до 10 000 | 80 | 7 | 8 |

21. Приемку бруса осуществляют по показателям, приведенным в п. 3; 4; 5; 9. Эти показатели являются приемо-сдаточными.

Контроль осуществляют в следующем порядке:

- из поставляемой партии бруса производят выборку методом случайного отбора по ГОСТ 18321;

- проверяют каждый брус в выборке на соответствие требованиям настоящего стандарта и определяют число деталей с недопустимыми дефектами;

- принимают партию, если число дефектных деталей в выборке меньше или равно приемочному числу;

- партию не принимают, если число дефектных деталей в выборке равно или больше браковочного числа.

22. При приемке следует проводить:

- визуальный осмотр;

- инструментальный обмер;

- оценку качества механической и защитной обработки;

- учет данных пооперационного контроля и результатов контрольных испытаний.

23. Документ о качестве (паспорт) должен содержать следующие сведения:

- наименование и адрес предприятия-изготовителя;

- наименование и марку бруса: сорт, дату изготовления;

- шифр рабочих чертежей или номер технических условий.

Документ о качестве должен иметь штамп, подтверждающий приемку партии бруса техническим контролем предприятия-изготовителя.

МЕТОДЫ КОНТРОЛЯ

24. Размеры бруса измеряют металлической линейкой по ГОСТ 7502, штангенциркулем по ГОСТ 116 или специальными калибрами — шаблонами.

25. Отклонения от перпендикулярности сторон измеряют угольниками по ГОСТ 3749 и набором щупов для определения максимальной величины зазора.

26. Для материалов (древесины) и компонентов клеев и защитных составов, используемых в производстве, необходимо осуществлять входной контроль их качества с оценкой соответствия их показателей и методики их определения требованиям соответствующих нормативных или технических документов.

27. Качество древесины, комплектность партий качество маркировки и упаковки оценивают визуально. Пороки древесины определяют и измеряют по ГОСТ 2140.

28. Влажность древесины определяют по ГОСТ 16588.

29. Шероховатость поверхностей определяют по ГОСТ 15612 или (эталонам) образцам.

30. Прочность клеевых соединений на послойное скалывание определяют по ГОСТ 25884; прочность зубчатых клеевых соединений при статистическом изгибе – по ГОСТ 15613.4. Расслаивание клеевых соединений оценивают при испытании по ГОСТ 27812.

31. Группу водостойкости клеев определяют по ГОСТ 17005.

32. Для контроля прочности клеевых соединений отбираются образцы, согласно таблицы:

| Изгиб зубчатых соединений | Послойное скалывание | Расслаивание | Скалывание вдоль волокна |

| Не менее 5 клеевых соединений в смену | Не менее 5 клеевых швов от каждого элемента | Не менее 5 клеевых швов от каждого элемента | Не менее 5 клеевых швов от каждого элемента |

33. Результаты контроля заносят в журналы контрольных испытаний. Журналы хранятся в архиве предприятия-изготовителя.

34. Влажность древесины контролируют с помощью электровлагомера по ГОСТ 16588-79 не менее, чем в 3-х местах по длине деталей, до их защитной обработки.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

35. На каждом брусе, прошедшем приемку и поставляемом заказчику, должны быть нанесены несмываемой краской при помощи трафарета или штампа следующие маркировочные знаки:

- товарный знак;

- марка и номер конструкции по спецификации индустриальной части проекта.

36. Брус следует хранить рассортированным по типам и размерам, уложенным таким образом, чтобы исключить деформации.

37. При транспортировке и хранении брус должен быть защищен от увлажнения, загрязнения и механических повреждений.

38. Брус должен отгружаться заказчику упакованным в полиэтиленовую пленку с 6-ти сторон или в закрытом транспорте.

39. Укладку бруса в транспортные средства следует производить правильными устойчивыми рядами с надежным закреплением, предохраняющим от смешения и ударов во время перевозки.

40. Подъем. погрузку и разгрузку бруса следует производить краном с применением специальных захватных устройств или гибких ремней.

41. Сбрасывание бруса при разгрузке, транспортировке и погрузке запрещается.

42. К комплекту деталей из стенового клееного бруса следует прилагать:

- технический паспорт;

- отгрузочную спецификацию;

- краткие указания по транспортировке и хранению;

- сертификат соответствия.

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

43. Предприятие — изготовитель должно гарантировать соответствие готовой продукции требованиям настоящих технических условий.

44. Гарантийный срок хранения клееного бруса 1 год, при соблюдении специально разработанных для данного вида продукции, условий хранения.

www.holzbalken.ru

ГОСТ Р 50054-92 Брусья мостовые деревянные клееные. Технические условия, ГОСТ Р от 28 июля 1992 года №50054-92

ГОСТ Р 50054-92

Группа К23

ОКП 53 3170

Дата введения 1994-01-01

1. ПОДГОТОВЛЕН И ВНЕСЕН Российской государственной корпорацией по производству лесобумажной продукции «Российские лесопромышленники» и Министерством путей сообщения

РАЗРАБОТЧИКИ

Н.А.Мелехова, канд. техн. наук; С.Н.Пластинин, Г.А.Чибисова, канд. техн. наук; А.К.Барандина; Т.А.Пашкова; Т.А.Пластинина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28.07.92 N 789

3. Периодичность проверки — 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Настоящий стандарт распространяется на деревянные клееные мостовые брусья, предназначенные для укладки на мостах железных дорог колеи 1520 мм.

1. ТИПЫ И РАЗМЕРЫ

1.1. Деревянные клееные мостовые брусья (далее — брусья) изготовляют многослойными с вертикальным расположением слоев.

В зависимости от размеров поперечного сечения брусья изготовляют четырех типов.

1.2. Конструкция и номинальные размеры брусьев должны соответствовать указанным на черт.1 и в табл.1.

— ширина пласти бруса, — толщина бруса, — рабочая нагрузка

Черт.1

Таблица 1

мм

Тип брусьев | Толщина | Ширина | Длина |

IK | 240 | 200 | 3250 |

IIK | 260 | 220 | |

IIIK | 280 | 220 | |

IVK | 300 | 240 |

Примечание. Брусья типов IIIK и IVK изготовляют по требованию потребителя.

1.3. Номинальные размеры брусьев по толщине и ширине, приведенные в табл.1, установлены для древесины с влажностью 20%. При влажности древесины более или менее 20% фактические размеры толщины и ширины брусьев должны быть более или менее номинальных размеров на соответствующую величину усушки древесины по ГОСТ 6782.1.

1.4. Предельные отклонения от номинальных размеров брусьев не должны быть более, мм:

по длине | ±15 |

по толщине | ±3 |

по ширине | ±3. |

1.5. Форма поперечного сечения брусьев должна быть прямоугольной.

1.6. Условное обозначение должно включать тип бруса и обозначение настоящего стандарта.

Пример условного обозначения:

Брус мостовой деревянный клееный — IK ГОСТ Р 50054-92

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Брусья должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

2.2. Характеристики

2.2.1. Брусья должны изготовляться из пиломатериалов сосны или ели по ГОСТ 8486 и ГОСТ 24454. Изготовление брусьев из древесины других хвойных пород допускается только с разрешения Министерства путей сообщения.

Смешение пород древесины в одном брусе не допускается.

2.2.2. Брусья изготовляют путем склеивания по толщине отдельных слоев, состоящих из заготовок, предварительно склеенных по длине и ширине.

Толщина слоев должна быть от 20 до 40 мм.

В одном брусе допускаются слои разной толщины. Разница по толщине отдельных слоев должна быть не более 10 мм.

Слои должны быть расположены параллельно( )действию рабочей нагрузки, как показано на черт.1.

Изготовление брусьев с горизонтальным расположением слоев не допускается.

2.2.3. Наружные слои в брусьях должны быть склеены по ширине не более чем из двух заготовок, внутренние — не более чем из трех заготовок.

Кромочные клеевые соединения в смежных слоях бруса должны быть смещены на расстояние не менее 20 мм.

2.2.4. Влажность древесины склеиваемых по длине заготовок должна быть не более 22% с досушкой после склеивания до влажности не более 15%.

Влажность древесины склеиваемых по ширине или толщине заготовок должна быть в пределах (12±3)%.

Разница во влажности отдельных заготовок перед склеиванием не должна превышать 6%.

2.2.5. Качество древесины заготовок для склеивания должно соответствовать требованиям, указанным в табл.2.

2.2.6. Склеивание заготовок по длине должно выполняться с помощью зубчатых клеевых соединений по ГОСТ 19414.

Длина заготовок в наружных слоях бруса должна быть не менее 900 мм, во внутренних слоях — не менее 350 мм.

Прочность зубчатых клеевых соединений на статический изгиб должна быть не менее 20 МПа при нагружении на пласть.

2.2.7. Склеивание заготовок по ширине должно выполняться при помощи плоских или профильных кромочных соединений. Ширина склеиваемых заготовок не регламентируется.

2.2.8. Склеивание слоев по толщине должно выполняться при помощи плоских пластевых клеевых соединений.

Таблица 2

Наименование пороков древесины и обработки по ГОСТ 2140 | Нормы ограничения пороков |

1. Сучки | |

а) сросшиеся и частично сросшиеся здоровые: | Допускаются размером не более: |

пластевые | ширины пласти |

кромочные | толщины кромки |

ребровые | ширины пласти |

б) несросшиеся и выпадающие: | Не допускаются в наружных слоях |

пластевые | Допускаются во внутренних слоях размером не более 20 мм |

кромочные | Не допускаются |

в) загнившие, гнилые и табачные | То же |

2. Трещины: | |

а) пластевые | Допускаются суммарной глубиной не более толщины заготовки и протяженностью не более длины заготовки |

б) кромочные | Не допускаются |

3. Пороки строения древесины: | |

а) наклон волокон | Допускается при отклонении направления волокон от продольной оси заготовки не более 10% |

б) сердцевина и двойная сердцевина | Допускается с трещинами глубиной не более 3 мм |

в) сплошная крень, прорость, пасынок, засмолок | Не допускаются |

г) кармашек | Допускается не более 3 шт. на 1 м длины |

4. Грибные поражения: | |

а) гнили | Не допускаются |

б) заболонные грибные окраски, грибные ядровые пятна (полосы), плесень | Допускаются размером не более 15% соответствующей площади пласти или кромки |

5. Червоточина глубокая и сквозная | Не допускается |

6. Обзол | То же |

7. Покоробленности: | |

а) крыловатость и сложная покоробленность | Не допускается |

б) продольная покоробленность по пласти, по кромке | Допускается не более 0,2% длины заготовки |

в) поперечная покоробленность | Допускается не более 1% ширины заготовки |

8. Скос пропила | Допускается не более 5% толщины или ширины заготовки |

Примечание. Пороки древесины по ГОСТ 2140, не указанные в табл.2, допускаются.

Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон должна быть не менее 4,5 МПа.

2.2.9. Показатель общего расслоения клеевых швов при испытании на расслаивание не должен превышать 10%.

2.2.10. При изготовлении брусьев используют синтетические клеи, обеспечивающие повышенную водостойкость клеевых соединений по ГОСТ 17005: резорциноформальдегидный клей марки ФР-12, фенолрезорциноформальдегидный клей марки ФРФ-50 и ФРФ-50К, алкилрезорциноформальдегидный клей марки ФР-100, алкилрезорцинофенолформальдегидный клей марки ДФК-14Р.

2.2.11. Толщина клеевого шва должна быть не более 0,3 мм.

На отдельных участках длиной до 100 мм с расстоянием между участками не менее 1 м допускается толщина клеевого шва до 1 мм.

Непроклеенные участки в кромочных и пластевых клееных соединениях не должны быть более 100 мм, а расстояние между ними в одном клеевом шве не должно быть менее 1 м.

Непроклеенные участки в зубчатых клеевых соединениях не допускаются.

На концах брусьев на расстоянии 200 мм от торцов непроклеенные участки не допускаются.

2.2.12. Величина уступов в смежных слоях брусьев не должна быть более 1 мм.

2.2.13. Непараллельность пластей и боковых сторон бруса допускается величиной не более норм предельных отклонений по толщине и ширине.

2.2.14. Торцы брусьев должны быть опилены перпендикулярно к продольной оси бруса.

Скос пропила по толщине и ширине бруса допускается не более 5%.

2.2.15. Параметр шероховатости поверхности склеивания не должен быть более 200 мкм по ГОСТ 7016.

2.2.16. При испытании на статический изгиб по схеме, приведенной на черт.2, брусья должны выдерживать нагрузку не менее 150 кН (15000 кгс).

2.2.17. Брусья до укладывания на мостах должны быть пропитаны маслянистыми защитными средствами по ГОСТ 20022.5. Отверстия под болты, костыли и шурупы должны наполняться антисептической пастой по СНиП 2.03.11-85.

Пропитка брусьев должна производиться не ранее, чем через 7 сут после их изготовления.

2.2.18. Качество пропитки брусьев должно соответствовать требованиям нормативно-технической документации.

2.2.19. Брусья должны быть рассортированы по типам и породам.

2.2.20. Учет брусьев производят в штуках и кубических метрах. Определение объема брусьев — по номинальным размерам.

Черт.2

2.3. Маркировка

2.3.1. На торец каждого бруса должна быть нанесена маркировка с указанием товарного знака предприятия-изготовителя, типа бруса и штампа технического контроля.

Маркировка должна быть четкой и наноситься отбойным клеймением или другими средствами, обеспечивающими ее сохранность после антисептирования.

2.3.2. Транспортная маркировка пакетов — по ГОСТ 14192.

2.4. Упаковка

2.4.1. Брусья должны быть упакованы в пакеты. Формирование и упаковывание пакетов — по ГОСТ 19041. Размеры пакетов — по ГОСТ 16369.

По согласованию с потребителем допускается брусья не пакетировать.

3. ПРИЕМКА

3.1. Брусья принимают партиями. Партией считают любое количество брусьев, однородных по типам и породам древесины, оформленное одним документом о качестве, содержащим:

наименование и адрес предприятия-изготовителя;

номер партии;

количество брусьев в партии;

тип брусьев;

породу древесины;

марку клея;

результаты испытания;

номер и дату выдачи документа;

обозначение настоящего стандарта.

3.2. Качество и размеры брусьев проверяют выборочным контролем. Выборку отбирают в количестве, указанном в табл.3.

Таблица 3

Количество брусьев в партии | Объем выборки |

51-90 | 5 |

91-150 | 8 |

151-280 | 13 |

281-500 | 20 |

Все брусья в выборке должны соответствовать требованиям настоящего стандарта.

При получении неудовлетворительных результатов проводят повторную проверку на том же количестве брусьев, взятых из той же партии.

Результаты повторной проверки распространяют на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Размеры брусьев, пороков древесины и дефектов клеевых соединений проверяют с погрешностью не более 1 мм измерительными инструментами: металлической линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 166.

4.2. Длину брусьев измеряют по наименьшему расстоянию между торцами.

4.3. Ширину и толщину брусьев измеряют в любом месте длины на расстоянии не менее 150 мм от торца.

4.4. Толщину клеевых швов и размер трещин при контрольной нагрузке проверяют с погрешностью не более 0,1 мм измерительной лупой по ГОСТ 25706 и щупом по ГОСТ 880.

4.5. Влажность древесины заготовок определяют по ГОСТ 16588.

4.6. Определение и измерение пороков древесины и обработки — по ГОСТ 2140.

4.7. Параметр шероховатости поверхностей склеивания определяют по ГОСТ 15612.

4.8. Водостойкость клеевых соединений определяют по ГОСТ 17005.

4.9. Прочность зубчатых клеевых соединений на статический изгиб определяют по ГОСТ 15613.4 на образцах натурального сечения. Нагрузка прикладывается на пласть образца.

4.10. Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон определяют по ГОСТ 15613.1 основным методом.

4.11. Показатель общего расслоения клеевых швов определяют по ГОСТ 27812.

4.12. Образцы для испытаний по пп.4.9-4.11 отбирают в процессе производства до пропитки брусьев.

В каждой смене отбирают не менее 3 образцов с зубчатыми клеевыми соединениями для испытания на статический изгиб и не менее 5 образцов из каждой запрессовки брусьев для испытаний клеевых соединений на скалывание вдоль волокон.

Из отрезков, остающихся после торцовки брусьев, вырезают образцы для испытаний на расслаивание. Количество образцов для испытаний на расслаивание не должно быть менее 10 шт. из партии, подготовленной к приемке.

4.13. Испытания на статический изгиб проводят на универсальной машине по ГОСТ 7855 при постановке брусьев на производство, изменении технологии их изготовления, замене оборудования и клея, а также при контрольных проверках прочности брусьев.

4.13.1. Испытание брусьев на статический изгиб проводят до пропитки. Время от момента склеивания до начала испытания не должно быть менее 7 сут, в течение которых брусья должны храниться при температуре (18±2)°С и относительной влажности воздуха (65±5)%.

4.13.2. Для испытания отбирают не менее трех брусьев с наибольшим количеством дефектов. На поверхности бруса отмечают дефекты (трещины, непроклеенные участки).

Нагрузка должна быть приложена на пласть бруса так, чтобы ее направление было параллельно пластям слоев.

Схема приложения нагрузки приведена на черт.2.

4.13.3. В местах приложения нагрузки, а также на опорах должны быть уложены стальные подкладки размерами 290х160х10 мм.

Во избежание перерезания волокон края подкладок, обращенные к древесине, должны быть закруглены.

Скорость нагружения должна обеспечивать достижение максимальной нагрузки 150 кН (15000 кгс) в течение 150 с.

Контрольную нагрузку поддерживают постоянной в течение 10 мин и тщательно осматривают поверхность бруса с целью обнаружения трещин.

4.13.4. Брусья считают выдержавшими испытания на статический изгиб, если они выдержали контрольную нагрузку без образования новых трещин и увеличения размеров отмеченных трещин и непроклеенных участков.

4.14. Результаты испытаний, выполненных в соответствии с требованиями настоящего стандарта, заносят в журнал контрольных испытаний.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Брусья транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.2. Транспортирование и хранение брусьев до пропитки должно производиться в соответствии с требованиями ГОСТ 3808.1 и ГОСТ 19041.

5.3. Транспортирование и хранение пропитанных брусьев производят в соответствии с требованиями технологической документации.

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Издательство стандартов, 1992

docs.cntd.ru

Технические условия на клееный брус

(Технические условия ТУ 53/286/5-2012 ООО «РосСтройИнвест»)

Конструкции деревянные клееные должны соответствовать требованиям настоящего ТУ, ГОСТ 20850-84 и изготовляться по технологии, утвержденной в установленном порядке. Настоящие технические условия распространяются на брус клееный профилированный для стен малоэтажных зданий.

Таблица 1. Общие параметры

|

Параметр |

Значение |

Предельное отклонение |

|

Материал бруса |

Ель, сосна |

|

|

Высота бруса H, мм |

140-180 |

±2 |

|

Ширина бруса B, мм |

200 |

±2 |

|

Длина бруса, мм |

до 13500 |

±5 |

|

Высота шипа, глубина паза, мм |

10-n> |

±1 |

|

Влажность склеиваемых ламелей, % |

12% |

±2% |

|

Шероховатость поверхности, мкм |

0 |

+ 350 |

|

Отклонение по геометрии любой кромки на 1 погонный метр, мм |

0 |

±2 |

|

Отклонение от плоскости на 1 погонный метр, мм |

0 |

±0,5 |

|

Прочность клеевых соединений не менее, МПа |

8 |

±2 |

|

Прочность клеевых соединений после кипячения в течение 3 часов, МПа |

4,2 |

±1 |

Таблица 2. Требования по качеству ламелей

|

№ |

Показатель, признак, порок древесины, его расположение |

Требования по поверхностям |

|

|

Внешняя ламель |

Внутренняя ламель |

||

|

1. |

Сучки сросшиеся, светлые, здоровые с трещинами |

Допускаются |

Допускаются |

|

2. |

Сучки черные, до 20мм |

Допускаются |

Допускаются |

|

3. |

Сучки черные, выпадающие 20-50 мм |

Не допускаются |

Допускаются |

|

4. |

Сучки загнившие, выпадающие, табачные |

Не допускаются |

Не допускаются |

|

5. |

Трещины шириной менее 2 мм |

Допускаются |

Допускаются |

|

6. |

Трещины шириной 2-4 мм |

Допускаются (длиной не более 0,5 м.п.) |

Допускаются без ограничений |

|

7. |

Трещины шириной более 4 мм |

Не допускаются |

Допускаются |

|

8. |

Смоляные кармашки на пласти |

Допускаются (шириной не более 5мм, длиной до 100 мм, не более 2 шт. на 1 м.п.) |

Допускается |

|

9. |

Сердцевина |

Допускается не более 5% лицевых ламелей. |

Допускается |

|

10. |

Засмолок на пластях |

Не допускается |

Допускается |

|

11. |

Заболонная гниль: |

Не допускается |

Допускается |

|

12. |

Обзол |

Не допускается |

Допускается (тупой обзол, не более 1 м.п., без выхода в торцы) |

|

13. |

Синева |

Не допускается |

Допускается (не большая синева легких тонов) |

|

14. |

Сращивание на минишип |

Допускается |

Допускается |

|

15. |

Непрострог на пласти |

Не допускается |

Допускается |

|

16. |

Непрострог на гребне |

Допускается (если не просматривается на собранной стене) |

Допускается (при условии сохранения теплоизоляционных свойств) |

|

17. |

Расклеивание на торцах |

Допускается (глубиной не более 20 мм, на не более чем 5% клеевых швов) |

Допускается (глубиной не более 20 мм, на не более чем 5% клеевых швов) |

|

18. |

Сквозное расклеивание внутри бруса по всей высоте |

Не допускается |

Не допускается |

|

19. |

Заделка дефектов пробкой, лодочкой, вкладышем. |

Допускается (не более 2шт. на 1 м.п.) |

Допускается |

Примечание:

1) Размер сучка определяют расстоянием между касательными к контуру сучка, проведенными параллельно продольной оси пиломатериала. За размер продолговатого и сшивного сучка на пластях пиломатериалов и на всех сторонах брусков и брусьев принимают половину расстояния между касательными, проведенными параллельно продольной оси пиломатериала (рис. 1).

2) Допускается ремонт деталей после сборки конструкции.

3) Трещины регламентируются на момент поставки стенового комплекта.

4) Все пороки не указанные в таблице 2 не нормируются.

Строительство деревянных домов →

www.cgstroy.ru

Технические условия на клееный брус

Скачать

Настоящие технические условия распространяются на брус клееный из древесины хвойных пород (далее просто брус) изготовленный предприятием ООО «Монза», и применяемый при строительстве малоэтажных деревянных домов. Технические условия не распространяются на брус специального назначения (условия «Г» по СНиП II-25-80, эксплуатация в агрессивной среде и т. д.).

1. Технические требования:

1.1. Брус должен соответствовать требованиям настоящих технических условий, ГОСТ 11047-90, СНиП II-25-80, рабочим чертежам утвержденным в установленном порядке.

1.2. Основные параметры и размеры.

1.2.1. При изготовлении бруса применяются ламели из цельной древесины, а также ламели из заготовок сращенных по длине на зубчатый мини шип.

1.2.2. Чистовые (черновые) размеры бруса и предельные отклонения от номинальных размеров должны соответствовать таблице №1 и рабочим чертежам.

Таблица №1*

Примечание: По предварительному соглашению с заказчиком возможно изготовление бруса с другими размерами сечений и длин.

1.2.3. Предельные отклонения от прямолинейности кромок бруса по длине должны быть не более 1 мм на 1 м длины.

1.2.4. Отклонения от плоскостности (покоробленности) не должны превышать величины 1,0 мм на 1м длины.

1.2.5. Отклонение смежных сторон от перпендикулярности (от прямого угла) не более 1 мм на 1000 мм ширины.

1.2.6. Толщина клеевых прослоек в брусе должна быть не более 0,2 мм.

1.2.7. Клеевые швы должны быть плотными.

1.2.8. Склеивание заготовок по длине производится с помощью зубчатых соединений по ГОСТ 19414 – 79. Показатели предела прочности на изгиб зубчатых соединений должны быть не ниже 27 МПа (270 кгс/ кв. см).

1.2.9. Посадка шипового соединения при продольном сращивании должна быть плотной. Зазоры, сколы и трещины в соединениях допускаются не более 1мм.

1.2.10. Допускается расклеивание на торцах глубиной не более 20 мм, на не более чем 10% клеевых швов.

1.2.11. Склеивание слоев по пласти производится на гладкую фугу по ГОСТ 9330. Шероховатость склеиваемой поверхности (Rm) должна быть не более 200 мкм.

1.2.12. Прочность клеевого соединения при скалывании вдоль волокон должно быть не менее 5 МПа (50 кгс/ кв. см).

1.2.13. Для изготовления бруса применяются двухкомпонентные клеи, которые обеспечивают клеевое соединение не менее средней степени водостойкости по ГОСТ 17005-82, ГОСТ 15613.1 (DIN EN 204/D4). Клей, применяемый для склеивания бруса, должен соответствовать требованиям стандартов РФ, в случае применения нового или импортного клея, требования к которому не регламентированы действующими стандартами РФ, должен иметь «Техническое свидетельство Госстроя РФ» или «Сертификат соответствия».

1.2.14. Влажность древесины должна быть W=12+/-2% по ГОСТ 16588-79.

1.2.15. При длительном хранении клееного бруса на открытом воздухе и попаданию на него атмосферных осадков влажность может увеличивается до 20%, что не сказывается на его прочностных характеристиках.

1.2.16. Защитная обработка конструкций из клееного бруса необходимая для предохранения их от увлажнения, биоповреждения, возгорания и химической коррозии, а также придания им необходимого эстетического вида, выполняется на предприятии-изготовителе только после согласования с заказчиком.

1.2.17. Допускается заделка лицевых поверхностей клееного бруса лодочками, планками, пробками на клею, а так же специальная шпаклевка по дереву.

1.3. Характеристики.

1.3.1. Брус изготавливается из пиломатериалов хвойных пород по ГОСТ 8486 – 86, смешанного распила.

1.3.2. При изготовлении бруса для плотной подгонки сопрягаемых брусьев, на двух боковых поверхностях вдоль оси фрезеруются шипы и проушины. Размеры и форма шипового соединения указывается в рабочих чертежах.

1.3.3. На внешние слои используются ламели из цельной древесины или ламели из сращенных по длине заготовок длиной не менее 600 мм *. На внутренний слой используются ламели, сращенные по длине из заготовок длиной не менее 150 мм или сращенные на гладкую фугу из заготовок длиной не менее 400 мм.

1.3.4. Применение различных пород древесины в одном изделии допускается не более 5%.

1.3.5. Допуски по порокам и дефектам обработки должны соответствовать таблице №2:

Таблица №2

monza35.ru

гост, свойства, сорт, характеристики, класс, виды и применение

Если вы решили строить дом из деревянного сырья, необходимо определиться из какого именно. Стоит детально ознакомиться с информацией о разных типах бруса, который применяется в строительстве, а также изучить главные свойства и особенности обслуживания строений и дерева. В этой статье мы поговорим о самых популярных типах этого материала.

Виды бруса

Вначале выясним, то же такое брус? Он представляет собой лесоматериал прямоугольной формы (редко попадается в другой форме). Сечение может быть от 10 см до 40 см в толщину. Сегодня строительные компании продают такие типы бруса:

- обычный не строганный

- профилированный

- оцилиндрованный

- клееный.

Цельный брус — это просто бревно, опиленное с 4-х сторон. Ширина его свыше 50 мм. Этот тип бруса можно назвать самым популярным в строительной отрасли. Говоря о видах бруса, стоит подчеркнуть, что низкая цена материала объясняется простотой его обработки. Однако это означает и то, что материал нуждается в дополнительной защите.

Этот материал бывает сечением от 15 до 22 см. Диаметр сырья зависит от типа проектируемого строения. Для домов круглогодичного проживания применяют лесоматериал диаметром 20-22 см, а для бани или дачного домика подойдет 15-22 мм.

Этот материал бывает сечением от 15 до 22 см. Диаметр сырья зависит от типа проектируемого строения. Для домов круглогодичного проживания применяют лесоматериал диаметром 20-22 см, а для бани или дачного домика подойдет 15-22 мм.

В чем же достоинства таких домов?

- во-первых, они очень доступны. Сегодня это, пожалуй, самое популярное предложение. Непрофилированный лесоматериал можно купить на каждом строительном рынке. При оформлении заказа не нужно ждать доставки, в результате простоты заготовки, он очень распространен

- во-вторых, принимая во внимание тот факт, что сохраняется присущая дереву влажность, процедура его заготовки максимально проста. А это в свою очередь положительно отражается на цене

- в-третьих, быстрота сборки, укладка цельного бруса проводится без привлечения какой-либо техники. Монтажные работы могут осуществлять плотникам 3-4 разряда. Отметим, что здание 6*6 м мастера собирают за 5-7 дней.

Вместе с тем, есть ряд недостатков, которыми обладают дома из этого материала:

- обязательные отделочные работы. Самым удачным вариантом будет обшивка блок-хаусом или выгонкой

- он не соответствует нормам ГОСТ, в части ровности спила и диаметра поперченного сечения. Вследствие этого щели между венцами могут достигать 5 мм, а швы и вовсе могут находиться на различной высоте. Разумный вариант – это покупка высококачественного непрофилированного бруса. В этом случае цена цельного бруса может достигать цены профилированного материала

- поражение грибками. Во время заготовки сырье не высушивается, в результате чего значительно возрастает риск поражения пиломатериалов. Сегодня свыше 15 % непрофилированного бруса отличаются этим недостатком. Чтобы избавиться от грибка понадобится антисептическая обработка, что тоже удорожает объект

- не привлекательный экстерьер. Профилированные лесоматериалы смотрятся гармоничнее

- растрескивание лесоматериала. Следствием усушки и усадки стен становятся трещины, портящие экстерьер здания

- продуваемые межвенцовые швы. Когда отсутствует шип и паз, в здании плохо сохраняется тепло.

Главное отличие профилированного бруса от цельного состоит в более сложном сечении, которое делается для прочной стыковки элементов. Такие стены теплее и прочнее.

Существует несколько видов профилированного бруса, которые отличаются друг от друга только структурой профиля. Стены из этого материала не нуждаются в обработке, потому что и так смотрятся очень привлекательно. Единственным существенным минусом таких зданий можно назвать сезонное проживание. Стены из бруса очень трудно обогреть в холодное время года.

Оцилиндрованный брус – это достаточно практичное и распространенное сырье. Строят и него самые разнообразные здания: бани, жилые дома, дачные домики. Экстерьер здания – дорогой и креативный. А из достоинств можно отметить низкую стоимость и легкость монтажных работ.

Четкое совпадение бревен дает возможность гарантировать защиту от влаги и герметичность. Сырье, из которого производятся бревна высоко экологично. Зачастую сырьем является сосна или ель. Производят его промышленным методом, что обеспечивает одинаковую форму бревен. В таком доме не потребуется интерьерная отделка, потому что естественность сегодня очень актуальна.

Производство клееного бруса — более сложное и дорогое. Для таких пиломатериалов используют лишь хвойные породы, из которых делают заготовки для дальнейшего склеивания. По этому, клееный брус можно сделать любого профиля, и крайне редко получаются отклонения от стандартов. Помимо этого, высушенные доски, которые соединены клеевым составом, образуют многослойную структуру, за счет которой повышается прочность. Однако, самым главным достоинством этого материала можно назвать отсутствие усадки и усушки венцов.

Клееный брус — отличная основа для реализации необычных проектов. Он продается практически любой формы и длины.

Из минусов стоит отметить:

- не полностью натуральное дерево, вследствие использования клеевого состава

- клей затрудняет паропроницаемость и воздухообмен в здании

- он более дорогой, в сравнении с другими типами бруса.

Все виды бруса являются прекрасным материалом для воведения агородных домов, дачых домиков, саун, бань и прочих построек.

Характеристики бруса

Ведущие характеристики бруса:

- по типу сырья. Цельный брус производят из натуральных сортов дерева (в виде кругляков), а клееный – из досок, разных по толщине. Главным образом, применяют древесину хвойных деревьев, к примеру, кедра, ели, сосны

- по типу сечения выделяют: прямоугольной и квадратной формы, а также профилированный

- по размеру. Наибольшей популярностью пользуется брус размером 100х100; 150х150; 150х200; 200х200 мм. Прочие виды производят по индивидуальным заказам

- влажность в пределах от 10 до 12%

- теплоизоляция бруса имеет непосредственное отношение к его размеру и коэффициенту теплопроводности. Она составляет от 0,1 до 0,35 ккал/м*град*час

- прочность. Максимальная прочность зависит от толщины и вида бруса, сорта дерева, из которого он сделан. Чем толще сырье – тем выше прочность

- плотность сырья сказывается на простате обработки, теплопроводности и классе прочности. Наибольшей плотностью характеризуется лесоматериал из твердой лиственной древесины.

Брус гост

Ряд производств вместо ГОСТов используют ТУ (технические условия). Главное отличие состоит в том, что государственные стандарты определяют критерии сортности сырья, учитывая нормы, для общего потребления и строго регламентируются. Они учитывают определенные технические ресурсы компании-производителя и заготавливаемого им сырья. Получается, что ТУ — это лесоматериал, произведенный с отклонениями от ГОСТ, и в свойствах, и в размере. В результате этого, свойства лесоматериалов по ТУ чаще всего хуже, чем свойства сырья по госстандартам.

ГОСТ определяет пять сортов лесоматериалов. При определении учитывают пороки развития, методы распила и линейные отклонения от конкретных параметров. Выделяют: отборный, первый, второй, третий и четвертый сорта. Самыми популярными в строительстве являются первый и второй сорта.

Сорт бруса

Доска первого сорта характеризуется показателями, подходящими для большей части строительных конструкций, и временного, и капитального типа. Их влажность примерно 20-22%, края среза ровные.

Основные отличия:

- нет никаких видимых поражений материала гнилью

- число торцевых трещин не больше 25%

- допускаются лишь здоровые сучки

- ядровые грибные пятна занимают не больше 10% плоскости лесоматериала.

Этот класс бруса подходит для строительства стропильных систем, перегородок между комнатами, черновых полов. Если обработать такую доску на фрезерном станке, ее запросто можно использовать для создания предметов мебели.

Доска второго сорта может иметь крупные смоляные кармашки. Также допускается наличие слабого оттенка от грибков и существенный обзол. Этот тип досок применяется намного шире. Цена его ниже, но качество при этом вполне приемлемое. Этот материал прекрасно зарекомендовал себя в качестве опалубочного материала. Кроме этого мастера из нее делают строительные леса, временные постройки, бытовки и навесы.

Самым лучшим вариантом породы дерева для строительства загородного дома можно назвать сосну. Это сырье очень насыщенно смолами, которые придают эластичность материалу, тем самым уменьшая процент растрескивания.

wood-prom.ru