Бетонные блоки своими руками: формы и пропорции шлакоблока

Размер зерен гравия может достигать 1 см.

Количество материалов зависит от требуемого количества готовых блоков. Цемент, песок и гравий берут в пропорции 1:3:5.

Блоки делают из бетона на основе смеси гравия с песком. В металлический таз засыпают мелкий гравий, песок, известь (маленькими порциями), цемент. Тщательно перемешивают составляющие элементы, а затем добавляют воду. Воды должно быть ровно столько, чтобы в процессе укладки в опалубку не возникало проблем (масса не должна быть жидкой).

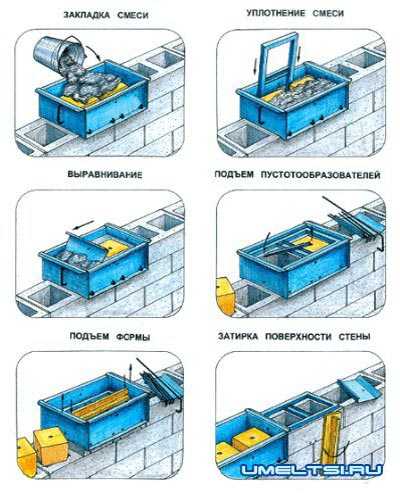

Марка прочности такого материала будет равна примерно 135 кгс/кв.см. Размер зерен заполнителя может достигать 1 см. Ядра-вкладыши для образования пустот закладывают в форму тогда, когда уже будет залит и уплотнен раствор толщиной в 2 см. Для фиксации расстояния ядра рекомендуется между стенкой формы и ядром установить специальные рейки, шириной около 4 см. Эти рейки можно будет снять только после того, как бетон будет загружен и уплотнен до уровня в треть высоты формы.

Дно формы можно застелить старыми газетами, что будет препятствовать блоку схватываться с прежним основанием. Смесь во время укладывания должна быть полусухой. То есть взятая в кулак, сжатая в комок и потом расположенная на ровной поверхности (например, на доске) масса не должна растечься.

Каждый отсек опалубки заполняется раствором максимум на половину, после чего прокладывается армирующая жесткая проволока.

Для приготовления раствора в домашних условиях можно использовать стационарную бетономешалку.

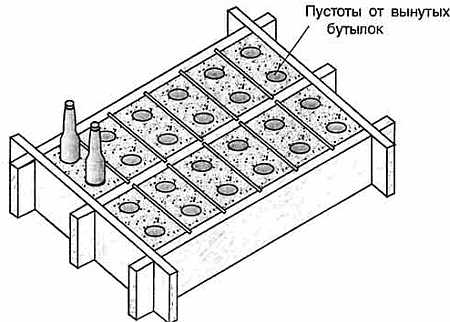

Некоторые мастера делают блоки, используя в качестве теплоизолирующих воздушных камер шлакоблока стеклянные бутылки. Для этого следует заткнуть бутылки пробками и установить их в середине блока. После этого формы заполняются до верха, раствор утрамбовывается, а затем заглаживается мастерком.

Застывают самодельные блоки довольно быстро — в течение 3-4 дней, после чего их можно смело вынимать из опалубки. Однако это совсем не означает, что они полностью высохли. Использовать их можно в строительстве не раньше, чем через две недели.

1pobetonu.ru

Бетонные блоки своими руками в домашних условиях

Как сделать фундаментные блоки 20х20х40 своими руками?

Бетонные фундаментные блоки 20х20х40 см можно изготовить в домашних условиях. Для этого потребуется: форма, рубероид, бетон (песок, цемент, щебень). Давайте же поговорим о том, как правильно сделать блоки своими руками.

Бетонные фундаментные блоки 20х20х40 см можно изготовить в домашних условиях. Для этого потребуется: форма, рубероид, бетон (песок, цемент, щебень). Давайте же поговорим о том, как правильно сделать блоки своими руками.

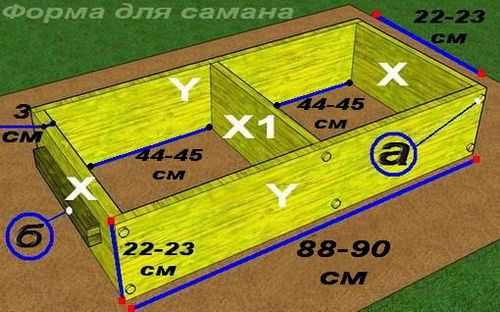

Форма делается из дерева или из железа. Представляет она собой прочный короб, высотой и шириной 20 см, длина зависит от того сколько блоков вы планируете делать одновременно. Внутри короба нужно сделать перегородки, через каждые 40 см, количество их также зависит от количества планируемых блоков. Днище в коробе лучше не делать. По бокам, для удобства работы следует прикрепить две ручки. Таких форм нужно сделать несколько, так работа пойдет быстрее. Можно сделать форму и для одного блока, но процесс изготовления нужного количества блоков займет намного больше времени.

Готовим раствор. Качество прочности блоков, в основном, зависит от марки цемента. Чем марка цемента выше, тем прочнее будет бетон. Соотношение песка и цемента в рабочем растворе, обычно, указывают на мешках с цементом. В цемент высокой марки песка добавляется большее количество. Сейчас раствор продается уже готовый, расфасован в мешках. Щебень подходит любой, но лучше взять мелкозернистый. Раствор должен быть густой (чтобы лепился).

Форму изнутри, чтобы бетон не прилипал к стенкам, нужно протереть техническим маслом или же соляркой. Форму ставим на расстеленный, на земле рубероид. Засыпаем бетон, хорошо утрамбовываем. В форме бетон должен простоять дня два. После этого снимаем форму, но бетон будет еще сыроват, так и должно быть. Досыхают бетонные блоки естественным путем, сушить специально нельзя. В это время их нужно защитить от солнца и дождя (соорудить навес). Недели через две бетонный блок будет полностью готов для использования.

Для большей прочности блоков, на этапе заливки бетона в форму, можно добавить армирующую проволоку.

Такие бетонные блоки подойдут для цоколя, а еще очень хорошо их использовать для строительства стен, забора.

Описанным выше методом можно делать пустотелые блоки для возведения стен. Чтобы получить пустотелые блоки, во внутрь ячеек формы нужно поместить деревянный брус или металлическую рамку.

В случае изготовления стеновых блоков, в бетон вместо щебня можно добавлять более дешевые наполнители – керамзит, шлак. Прекрасно подойдет для таких блоков раствор: цемент, керамзит, песок (1:6:3).

Изготовленные своими руками фундаментные блоки 20х20х40 см позволят снизить цену строительства в несколько раз. Также сократят время строительства, так как блоки по размеру больше кирпичей. Такие блоки подходят, как для устройства фундамента и цоколя наружных стен, так и внутренних перегородок. Еще их можно прекрасно использовать для строительства гаражей и хозяйственных построек.

Как сделать блоки своими руками. Видео

postroy-sam.com

Как самостоятельно сделать строительные блоки. Лёгкие стеновые блоки и их преимущества. Как изготовить стеновой блок производство продукции

В любом магазине строительных материалов или на рынке можно приобрести специальные блоки, используемые для возведения здания. Однако строительный камень совсем не обязательно покупать, его можно изготовить самостоятельно.

Стеновые блоки имеют множество свойств:

гарантируют тепло, комфорт, морозоустойчивы и огнеупорны

увеличивают полезную площадь помещения за счет их небольшой толщины

не снижают качество теплообмена в помещении

устанавливаются в течение малого количества времени

по их цене и по стоимости затрат на их установку гораздо дешевле иных строительных материалов

Блоки своими руками

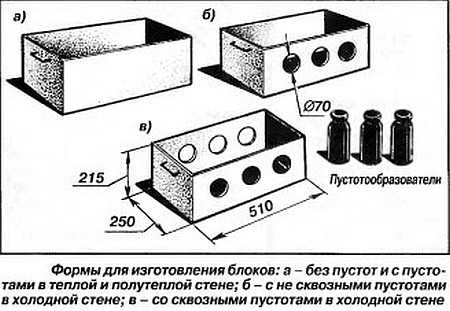

Размеры блоков я выбрал 510x250x215 мм (объем в 14 кирпичей). Из отходов листового железа сварил 11 форм без днищ. С боков приварил по 2 ручки. Прямо на земле расстилаю рубероид, ставлю форму. Чтобы смесь не схватывалась со стенками формы, изнутри протираю их тряпкой, смоченной отработанным маслом или соляркой. Засыпаю туда жесткий керамзитобетон. Трамбую не очень сильно. Первую форму снимаю после засыпки 11-ой — это примерно через 10-12мин. Блоки стоят на месте в т

vest-beton.ru

Как сделать строительные блоки своими руками?

Максим, Санкт-Петербург задаёт вопрос:

Добрый день, подскажите, пожалуйста, как сделать строительные блоки своими руками? Также меня интересует изготовление самана. Заранее спасибо за ответ.

Эксперт отвечает:

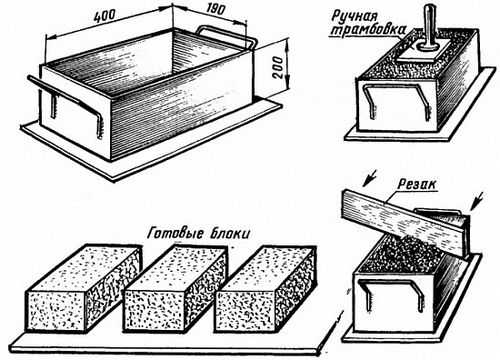

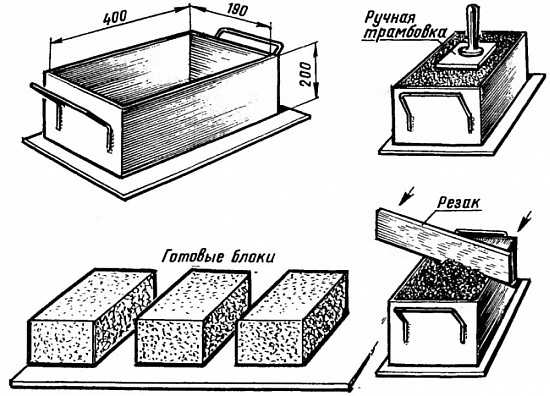

Изготовление строительных блоков своими руками — не такая сложная задача, как это может показаться на первый взгляд. Первым делом вам необходимо позаботиться о форме, она представляет собой некое подобие ящика без дна, может быть сбита из деревянных досок или сварена из металла. Длина такой формы составляет 40 см, ширина — 19 см, высота — 20 см. Для удобства приделывают ручки с двух сторон.

Самым распространенным строительным материалом являются керамзитобетонные блоки. Для их изготовления необходимо взять 1 часть цемента, перемешать его с 3 частями просеянного песка, добавить 5 частей керамзита, развести 2 частями воды. Раствор размешивается до однородного состояния, заливается в форму, разравнивается резаком (ровной дощечкой), тщательно уплотняется специальной трамбовкой. Примерно через 12 часов, когда цемент схватится, снимают форму. Сушат блоки в защищенном от палящего солнца и воздействия влаги месте. На просушку уходит приблизительно 3-4 недели.

Наши предки изготавливали строительные блоки из подручных материалов, в ход шла глина, солома, речной песок и вода. Технология изготовления самана благополучно дошла до наших дней, но сделать его своими руками не так уж и просто, необходим определенный навык работы с глиной, без которого дело может пойти насмарку. Глину заготавливают с осени, накрывают пленкой, оставляют на зимовку, таким образом, она станет более пластичной и податливой. Солому берут только свежую, прошлогодняя для данной цели малопригодна, так как в ней уже начались процессы разложения. Песок берут речной, обязательно просеивают его через строительное сито. Количество компонентов определяется только пробным путем, все зависит от качества глины, если она с примесями песка, то долю последнего уменьшают. Примерные пропорции будут такими: на 1 м³ глины приходится 20 кг соломы и 25% песка.

Сначала делают пробный замес, скатывают глиняный шар, оставляют его на солнечном месте на 1 час, затем бросают с высоты 1-1,5 м. Если все компоненты подобраны правильно, то шар останется целым. Избыток песка приведет к растрескиванию или разрушению. Если песка недостаточно, то глина просто расплывется. Для замеса раствора в старину использовали широкую яму, выкопанную в земле. Точно так же поступают и сейчас, только яму выстилают пленкой, заливают туда раствор, после чего надевают резиновые сапоги и вымешивают. Подготовленные ранее формы выносят на солнечное место, заливают глиняным раствором, разравнивают доской поверху, тщательно трамбуют, оставляют сохнуть на открытом воздухе, примерно через 2 недели саман будет готов.

В домашних условиях можно сделать арболитовые блоки. Для этого нужно приобрести цемент от М 300 и выше, древесные опилки, речной песок и негашеную известь. Сначала смешивают цемент и песок, добавляют известь, перемешивают, после чего наступает очередь просеянных ранее опилок. Смесь разводят водой для того, чтобы она была более пластичной, добавляют глинозем сернокислый или хлорид кальция. Качество раствора определяют следующим образом: скатывают небольшой шарик, зажимают его в кулаке, если потечет вода, то нужно добавить цемент и песок. Если шарик рассыпается, то это означает, что в растворе недостаточно влаги. Форму застилают пленкой, наливают раствор, утрамбовывают, оставляют примерно на 5 дней, после чего блоки извлекают и отправляют на просушку (на 40-90 дней). Используя рекомендации специалистов, изложенные выше, вы сможете изготовить строительные блоки в домашних условиях.

moifundament.ru

Опилкобетонные блоки своими руками: изготовление

Опилкобетон является тем строительным материалом, который отличается пониженной плотностью.

Опилкобетон позволяет возводить крупные строения без строительства сложного фундамента, так как это очень легкий, но при этом прочный материал.

Изготовить опилкобетонные блоки своими руками не так сложно, как может показаться на первый взгляд, а популярность такой материал получил благодаря своим качествам:

- высокая степень экологической безопасности;

- пожароустойчивость;

- очень высокая прочность;

- высокие теплотехнические показатели;

- паропроницаемость;

- невысокая цена;

- устойчивость к морозам.

К тому же следует принять во внимание, что делать из опилок опилкобетонные блоки своими руками не трудно. Для этого понадобятся:

- бетономешалка или растворосмеситель.

- сито с ячейками 10 на 10 мм.

- полиэтиленовая пленка.

- шпатель.

Популярность материала

Состав блока опилкобетона.

Используются блоки из опилкобетона не только при возведении домов и коттеджей, но и во время утепления подвалов, при реконструкциях (не нужно усиливать фундамент, что является очень важны фактором, если дом строится своими руками). Надо отметить, что дом, при строительстве которого использовался такой материал, отличается легкостью: если площадь дома 250 кв. м, то весить он будет всего 50 т, так как опилкобетонные блоки отличаются легкостью. Этот фактор является очень важным, так как не нужно устанавливать сложный фундамент, что значительно сократит не только финансовые, но и временные расходы. Не следует упускать из внимания то, что такой материал обладает хорошей звукоизоляцией, сборка очень простая, срок эксплуатации долгий.

Что касается плотности блоков, то здесь все зависит от соотношения опилок и песка. Если песка ушло на много меньше на изготовление блоков, чем опилок, то будет меньше их плотность, теплотехнические характеристики при этом повышаются, но вот прочность уменьшается. Если добавить побольше песка и меньше опилок, то прочность значительно возрастает, водонипроницаемость и морозостойкость тоже возрастают.

Блоки из опилкобетона получаю все большее распространение не только, благодаря своим уникальным качествам, но и тем, что сделать их можно своими руками и компоненты, из которых они состоят, не нужно заготавливать заранее. Приобретение опилок не является трудным делом, их можно найти почти в любом магазине строительных материалов, но при этом нужно внимательно отнестись к выбору опилок, так как именно от них во многом зависит то, насколько вся дальнейшая работа будет качественной. Поэтому на приобретении опилок экономить не стоит, тем более, что стоят они не дорого. Все, что нужно для того, чтобы сделать блоки из опилкобетона, можно купить в большинстве строительных магазинов, так что начинать их заготовку можно буквально за день до того, как начнется строительство.

Изготовление блоков

Растворосмеситель значительно облегчит работу по изготовлению опилкобетонных блоков.

Для того чтобы сделать опилкобетон, желательно воспользоваться бетономешалкой или растворосмесителем, так как без этого оборудования процесс изготовления будет достаточно сложным и трудоемким. Начать следует с того, что хорошо просушенные опилки нужно просеять через сито (надо пользоваться таким ситом, где ячейки по размеру 10 на 10 мм), потом они смешиваются с цементом и песком. Теперь в готовую смесь из опилок , песка и цемента следует добавить заранее подготовленное тесто из глины или известняка и все как следует перемешать, налить воды, но не сразу, а постепенно, доливая ее из лейки. После того, как налили чуть-чуть воды, нужно все снова перемешать и снова добавить воды, все это делается своими руками, тогда можно быть уверенными в том, что все будет самого высокого качества.

Если полученную смесь сжать в кулаке и получится пластичный комок, на котором видны все вмятины от руки, то значит все сделано правильно и на высоком уровне. Не должны быть видны капельки воды, их наличие говорит о низком качестве. Если все в порядке, то можно лепить блоки из опилкобетона, однако следует помнить, что к этому процессу надо приступать не позднее, чем через 1,5-2 часа после того, как смесь была приготовлена, так как потом он будет твердеть. Когда смесь укладывается в форму, она должна хорошо утрамбовываться, чтобы там не было воздуха.

Опилкобетон можно сформировать в блоки любых размеров или даже панели — все зависит от проекта. Однако следует помнить — чем больше объем опилкобетона, тем больше времени уйдет на сушку.

Блоки из опилкобетона могут быть разных размеров, четких стандартов не существует. Размеры таких блоков могут зависеть от того, насколько толстые стены, проемы и простенки, какое расстояние от проемов до углов строения, нужно принимать во внимание и способ укладки. Чтобы строительные работы проходили с максимальным удобством, длина участков стены должны быть кратной блочным размерам.

Надо отметить, что в большинстве случаев толщина блоков из опилкобетона идентична толщине двух красных кирпичей, при этом нужно учитывать и уложенный между ними раствор, таким образом, получается в среднем 140 мм. Если блоки из опилкобетона делать большими, то нужно учитывать, что они сохнут достаточно долго, если есть необходимость в ускорении процесса, то рекомендуется сделать в них несколько отверстий. Благодаря этому блоки из опилкобетона будут сохнуть гораздо быстрее, а еще значительно улучшатся их теплозащитные свойства.

Изготовление форм

Рекомендуется строить стену, не используя опалубку, а применяя заранее подготовленные блоки. Однако перед тем как приступить к строительству, блоки из опилкобетона нужно высушивать не менее 3-х месяцев, только после этого срока они приобретают свою марочную твердость. Форму с такого блока не следует снимать сразу, надо подождать 3-5 дней, для того чтобы процесс был ускорен, рекомендуется сделать сразу 10-20 форм. Если поступить таким образом, то работа не будет прерываться и не будет тратиться время на ожидание высыхания блоков. Что касается количества форм, то тут все зависит от того, сколько их нужно приготовить за один раз.

Для больших блоков нужно приготовить разборные двойные или одинарные формы, они представляют собой сделанные из досок ящики. Такие формы разъемные, поэтому они быстро собираются и разбираются. При их изготовлении нужно использовать доски, толщина которых равняется 20 мм, скрепляются такие конструкции при помощи стальных стержней, на них следует накрутить барашковую гайку.

Если нужно сделать блоки небольшого размера, то они приготавливаются в сотовых формах, которые собраны из 20-миллиметровых досок. Нужно учитывать, что когда блоки высыхают, то становятся меньше (результат усушки), поэтому форму нужно делать несколько больших размеров, чем блоки, которые должны получиться, разница должна составлять около 10%.

Полезные рекомендации

Для окончательной просушки блоки опилкобетона укладывают так, чтобы между слоями оставались зазоры для свободной вентиляции блоков.

Перед тем, как залить опилкобетоновую смесь в деревянные формы, их нужно установить на поддоны (они могут быть сделаны из бетона или пластика) и посыпать тонким слоем опилок. Потом смесь следует максимально плотно уложить в форму, для этого можно воспользоваться ручной трамбовкой. После того, как этот процесс завершен, формы с опилкобетоном следует оставить на 3 дня, за это время блоки станут прочными.

Когда установленное время истекло нужно аккуратно вынуть толь и пробки, формы разобрать, а блоки следует оставить еще на 3 дня для того, чтобы они стали еще более прочными. Потом материал надо отнести под навес для дальнейшего высушивания. Для того чтобы блоки из опилкобетона были наилучшего качества, надо соблюдать некоторые рекомендации:

- во время сушки лучше всего их раскладывать на сквозняке, тогда процесс сушки будет осуществляться равномерно;

- когда блоки укладываются для просушивания, между ними нужно оставлять зазоры;

- нужно учитывать, что может пойти дождь, поэтому, если не имеется навеса, то строительный материал надо накрыть полиэтиленовой пленкой.

После того, как блоки просушатся окончательно из них надо сделать столбы. Для этого на заранее обожженные кирпичи укладываются 2 блока, поперек них укладываются еще 2, потом поперек еще 2 и так далее по аналогичному принципу. Теперь строительный материал просохнет и затвердеет быстрее. Для того чтобы блоки из опилкобетона просохли на 100%, нужно не менее 3-х месяцев, по истечению этого срока материал отличается твердостью, прочностью, на нем нет никаких трещин.

Для того чтобы узнать насколько прочен приготовленный материал, следует провести такое испытание: блок нужно сбросить с высоты не менее 1 м, если он останется целым, то качество хорошее. И тогда можно будет через короткое время справлять новоселье в новом, прочном, уютном доме, который был построен без больших материальных затрат.

1pobetonu.ru

Как сделать строительные блоки своими руками.

Строительство дома из блоков продвигается быстрее, чем из кирпича. Приобрести их можно свободно, но многие изготавливают строительные блоки своими руками.

Блоки в строительстве используются не только для возведения стен. Ускоряет его и использование строительных блоков для фундамента. Конечно, эти блоки должны быть очень плотными: 1,5 т на 1 кубический м. Изготовление блоков своими руками, если разобраться, не такое уж и сверхсложное дело.

С чего начать?

А начало всему — изготовление форм.

Формы

В продаже есть формы для блоков строительных со стандартными размерами. А у себя дома можно изготовить строительные блоки размеры, которых устраивают вас. Берем листовой металл, вырезаем из него требуемой формы заготовки и свариваем форму. Делают формы и из дерева, они хороши для саманных блоков. Дно здесь не нужно. А вот ручки по бокам будут кстати, так удобней работать с ними.

Материал для самодельных строительных блоков

Чем хороши строительные блоки, сделанные своими руками, так это тем, что для них используется материал, который у вас уже есть или вы сможете легко его приобрести.

В основном блоки изготавливают на основе цемента с разными наполнителями, но народные умельцы, как и производители иногда, обходятся без него. В зависимости от выбранного материала, возможно изготовление самодельных строительных блоков следующих видов:

- шлакобетонные;

- блоки на основе жидкого стекла;

- саманные;

- стружкобетонные или арболитовые.

Как наполнитель используют:

- золу;

- шлак;

- отсев;

- щебень;

- гипс;

- перлит;

- керамзит;

- опилки;

- солому;

- битый кирпич и другое.

Блоки без цемента

Изготовление строительных блоков по данной технологии доступно не каждому, ведь в смеси присутствует жидкое стекло. Разве что договориться с ближайшим заводом ЖБИ и купить основной компонент там. Смесь будет состоять из:

- двух десятков частей песка речного;

- полутора десятков частей жидкого стекла;

- 4-х частей мела;

- 3-х частей извести гашенной;

- 2-х частей каолина.

Процесс изготовления

- Сначала просеивается песок;

- добавляется мел;

- все хорошо смешивается;

- вводится известь гашенная;

- каолин или измельченный до состояния порошка кирпич;

- жидкое стекло.

Исходное сырье должно получиться однородным, тестообразным. Прежде чем заливать эту массу, напоминающую тесто, смочите формы изнутри. Если желаете, можно строительным блокам придать цвет. Для этого добавить:

- мел любого цвета;

- размолотый в порошок кирпич красный.

В такие блоки добавляют наполнители: шлак, керамзит, стружки. Прочность у них высокая — они значительно крепче цементных.

Керамзитобетонные блоки

Керамзитобетонные блоки — это один из видов шлакоблоков, где наполнителем служит керамзит.

Состав

- цемент — 1 часть;

- керамзит — 5 частей;

- песок — 3 части;

- вода — около одной части.

Технология

Технология изготовления строительных блоков керамзитобетонных, в общем такая же, как и любых других:

- в предварительно смазанные формы помещается исходный материал;

- утрамбовывается;

- форма снимается минут через 10;

- изделие остается на месте;

- через 12 часов переносится в защищенное от осадков и прямых лучей солнца место.

- при теплой погоде блоки станут твердыми по истечении немногим меньше месяца.

Если планируется делать толстые стены (около 0,5 м), то блоки лучше с пустотами. Для этого в форму вставляются вставки из дерева: круглые или квадратные. А чтобы они хорошо вынимались, перед тем как вставить, закутайте их в кровельное железо.

Преимущества

- небольшой вес;

- морозоустойчивость;

- воздухопроницаемость;

- влагостойкость;

- прочность;

- небольшая стоимость.

Дом из керамзитобетонных блоков строится быстрее чем из кирпича, раствора на кладку уходит меньше.

Саманные блоки

Компоненты

Для этого типа блоков материал, в буквальном смысле, находится под ногами. Все, что нужно это:

- глина;

- солома;

- песок речной.;

- вода.

Особенности подбора

Чтобы у строительных блоков характеристики соответствовали всем требованиям, нужно кое-что знать об особенностях подбора компонентов:

- Глину лучше заготовить с осени, укрыть ее пленкой и дать перезимовать — так улучшится ее качество.

- Песок сначала просеять, освободив от примесей.

- Солому можно взять на поле, где только собрали пшеницу, рожь или ячмень. Если солома осталась от сбора урожая минувшего года, то качество будет уже не то — она ведь, полежав, начинает преть.

Как определить процентное соотношение компонентов

Точных рекомендаций сколько чего нужно взять нет, так как глина бывает разной: в одной есть примеси песка, другая без них. Очень примерно это выглядит так:

- глина — 1 куб. м;

- солома — 20 кг;

- песок — 25%.

Чтобы не испортить всю партию блоков, нужно сделать маленький экспериментальный замес. Так что поступаем следующим образом:

- соединяем все составляющие в небольших количествах и записываем пропорции;

- делаем замес;

- формируем шар;

- оставляем на солнце для просушки где-то на 1 час;

- бросаем его на землю в высоты метра полтора.

Если все компоненты подобраны в нужных соотношениях, то шар останется целым. Добавили больше, чем следует песка? Он разрушится или растрескается. Песка недостаточно? Шар расплывется. Вот так практическим путем и подбираем самый оптимальный вариант.

Подготовка

Для приготовления смеси сразу на несколько десятков блоков, нужно сделать в земле выемку: круглую диаметром около 2,5 м или прямоугольную 1,5х2,5 глубиной пол метра. Выстелить ее дно полиэтиленом. Хотя подойдет и какая-то готовая емкость: корыто или старая ванна. Дальше все так, как это еще в старину делали: одеваем высокие сапоги из резины и ходим, перемешивая все до однородности.

Изготовление

- Пока замес находится в стадии изготовления, готовим площадку для изделий: подбираем ровное солнечное место;

- ведрами подносим смесь;

- заполняем формы;

- уплотняем;

- убираем лишнее, проводя досочкой по верхним краям формы;

- форму снимаем.

Готовые блоки должны подсохнуть. Обычно на это уходит несколько дней. Важно, чтобы на них не попадал дождь. Потом переносят в укрытие и еще подсушивают. Полностью готовыми будут дней через 10.

Дом из саманных блоков получается очень теплым, комфортным. Кроме того, этот строительный материал экологически чистый, прочный, пожаробезопасный. Применяется для построек не выше 2-х этажей.

Опилкобетонные блоки (ароболит)

Технология изготовления блоков из опилкобетона схожа с изготовлением саманных блоков, но составляющие нужно не добывать, а закупать.

Составляющие

Перед тем, как приступить к изготовлению, нужно приобрести:

- цемент — М300 или выше;

- песок — фракция не крупнее 1,8 Мкр;

- не гашенная известь;

- опилки (древесина хвойная).

Подготовка компонентов

- просеиваем опилки;

- сухой цемент и песок смешиваем;

- сюда же известь и опять смешиваем;

- опилки добавляем и повторяем процедуру смешивания;

- вливаем воду;

- Для того, чтобы компоненты хорошо сцеплялись между собой добавляем хлорид кальция или глинозем сернокислый;

- контролируем качество смеси.

Для контроля качества, катаем шарик и сжимаем его в ладонях. Если потечет вода, то ее в смеси слишком много, если шарик рассыпется — много опилок или песка.

Приступаем к изготовлению

- Форму выстилаем полиэтиленовой пленкой;

- закладываем смесь;

- трамбуем;

- не вынимая из формы, оставляем застывать дней на 5;

- вынимаем из формы и сушим дальше.

Процесс сушки займет много времени — от 1,5 до 3-х месяцев: все зависит от массы блока.

Оборудование

Если стройка предстоит масштабная, то возможно есть смысл потратиться на оборудование для строительных блоков. Например: в продаже есть мини-станок для производства арболита РПБ-1500 БЛ. Его производительность — 1 опилкоблок с габаритами 19 х 19 х 39 см в минуту. Выпускает российский производитель — компания ИНТЭК.

Широкое применение нашли при изготовлении строительных блоков вибростолы. Они позволяют решить проблему с трамбованием смесей. Вибростол состоит из:

Уплотнение рабочей смеси происходит под воздействием вибрации, создаваемой вибродвигателем.

Рабочий цикл

- на подвижный стол устанавливаем форму;

- помещаем в форму наполовину или полностью сухую смесь;

- запускаем двигатель;

- сушка.

Как выбрать?

Существует 3 вида виброплит способных уплотнять материал по весу:

- до 75 кг;

- от 75 до 160 кг;

- от 160 кг.

Ориентируясь на эти показатели и следует подбирать для себя оптимальный вариант вибростола.

Производители

Их выпускает:

- российская компания VPK ;

- ООО «Строймаш»;

- завод «Красный мак» в Ярославле и другие.

Поставляют вибростолы и зарубежные производители:

- Испания — Enar и Hervisa;

- Германия — Wacker;

- Италия — Batmatic;

- Франция — Paclite.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

polvam.ru

Как сделать блоки своими руками

Как сделать строительные блоки — основной материал в возведении здания

Блок — очень распространенный материал в строительстве. Из них можно сложить любое строение: дом, баню, гараж, хозблок. Стены из блока обладают хорошими прочностными характеристиками, тепло и звукоизоляционными свойствами. Иметь этот строительный материал в своем свободном распоряжении настолько выгодно, что многие задумываются, как сделать строительные блоки своими руками.

Виды строительных блоков

Основой каждого бетонного блока является цемент, песок и вода. Помимо этого, используется наполнитель. В зависимости от его типа, получаем тот или иной вид блока.

- Шлакоблок. В качестве наполнителя используются отходы металлургического производства. Такие блоки наиболее часто используют в строительстве подсобных помещений. Шлакоблок не горюч, устойчив к промерзанию, удобен в кладке

- Блок из опилкобетона. Самый удобный вид блока. Он легко сверлится, режется, устанавливается. Является самым «теплым» блоком из всех бетонных. Небольшой вес делает процесс кладки удобным и быстрым. Наполнителем в смеси для строительного камня являются опилки. Для того, чтобы избежать их гниения в блоке, и, тем самым его вспучивания, перед закладкой в бетон они вымачиваются в растворе гашеной извести. Но можно просто перемешать свежие опилки с известкой «пушенкой», и использовать по прямому назначению.

- Блок с наполнителем из гравия различной фракции. Наиболее «холодный» блок. Он довольно таки тяжел, что увеличивает трудоемкость при его кладке. Является обычным бетонным блоком.

- Керамзитный блок. Наполнитель-керамзит. Такой блок обладает хорошими теплоизоляционными свойствами, довольно легок и прочен, удобен в кладке.

- Блоки с наполнителями из хвои, древесной стружки, колотого камня, измельченного строительного мусора. Если знать процесс изготовления камня, то не возникнет вопроса как сделать строительные блоки своими руками.

Процесс изготовления блоков

Для их изготовления имеется специальное оборудование: станки для производства строительных блоков. Они рассчитаны на одну, две, три и более блокформ. Такой станок представляет собой вибростол и, собственно, сами блокформы — емкости для формования блоков. Стандартный размер изделия — 190x190x390 см. Блокформа имеет множество съемных перегородок, которые позволяют производить разные размеры бетонных изделий в пределах установленных. Также она оборудуется приспособлением для изготовления пустотного блока. Эта деталь представляет собой два (или три) соединенных отрезком стального прута цилиндра, которые вставляются в блокформу перед заливкой в нее бетона. Эти цилиндры после затвердевания камня изымаются, и, таким образом получаются пустоты в готовом блоке. Этот способ позволяет значительно сэкономить на цементном растворе.

Процесс изготовления блока на этом оборудовании довольно прост. В бетоносмесителе изготавливается раствор с выбранным или доступным наполнителем. Блокформа смазывается отработанным машинным маслом для облегчения процесса выемки готового изделия. Далее в нее заливается цементный состав.

Включаем вибростол и в течение 1,5-2 минут происходит процесс формования изделий. Посредством вибрации из бетона изгоняются пузырьки воздуха, состав уплотняется, выходит лишняя жидкость. После формования поверхность блока разравнивается шпателем.

Затем блокформу переносят в место сушки изделий. Им может служить как пропарочная камера, так и обыкновенный участок земли с навесом над ним. Поверхность, на которую выкладываются для сушки блоки, должна быть ровной и горизонтально выдержанной. Благодаря особому устройству блокформы, выемка изделия не составляет труда. Из-под формы вытягивается лист железа, который является ее нижним основанием, а сами боковые стенки поднимаются вверх. Готовый блок остается в месте просушки в течение нескольких дней. Затем он переносится в место складирования.

29.07.2013 в 16:07

Установка для производства строительных блоков своими руками. Изготовление строительных блоков

Эти 10 мелочей мужчина всегда замечает в женщине Думаете, ваш мужчина ничего не смыслит в женской психологии? Это не так. От взгляда любящего вас партнера не укроется ни единая мелочь. И вот 10 вещей.

Никогда не делайте этого в церкви! Если вы не уверены относительно того, правильно ведете себя в церкви или нет, то, вероятно, поступаете все же не так, как положено. Вот список ужасных.

7 частей тела, которые не следует трогать руками Думайте о своем теле, как о храме: вы можете его использовать, но есть некоторые священные места, которые нельзя трогать руками. Исследования показыва.

9 знаменитых женщин, которые влюблялись в женщин Проявление интереса не к противоположному полу не является чем-то необычным. Вы вряд ли сможете удивить или потрясти кого-то, если признаетесь в том.

11 странных признаков, указывающих, что вы хороши в постели Вам тоже хочется верить в то, что вы доставляете своему романтическому партнеру удовольствие в постели? По крайней мере, вы не хотите краснеть и извин.

Наши предки спали не так, как мы. Что мы делаем неправильно? В это трудно поверить, но ученые и многие историки склоняются к мнению, что современный человек спит совсем не так, как его древние предки. Изначально.

Изготовление шлакоблоков в домашних условиях

Стеновые блоки давно стали одним из самых распространенных строительных материалов. При строительстве гаража, жилого дома или других хозяйственных зданий для возведения стен самым дешевым строительным материалом являются шлакоблоки. Их изготовляют практически из любого бросового материала. При этом шлакоблоки укладываются в стены не только на песчано-цементном растворе, но и на глиняном растворе, что дополнительно удешевляет строительство. В отличии от кирпича, строительные блоки гораздо проще сделать в домашних условиях своими руками. Процесс изготовления шлакоблоков и технология достаточно проста и доступна любому, кто хочет сэкономить и кто любит делать сам.

Кратко, что такое шлакоблок?

По сложившемуся мнению, под шлакоблоками принято понимать блоки, изготовленные путем вибропрессования (виброформования) из бетонного раствора, основными составляющими раствора являются шлак и цемент как основное вяжущее вещество. Однако сегодня шлакоблоками условно называют любые строительные блоки полученные методом вибропрессования (виброформования) из бетонного раствора. Наличие шлака не обязательно — в качестве составляющих бетонного раствора могут быть: шлак, гранитный отсев, гранитный щебень, речной щебень, гравий, бой кирпича и бетона, бой затвердевшего цемента, бой стекла, керамзит и даже песок.

Обычно размер шлакоблока находится в пределах 200 мм на 200 мм на 400 мм и менее. Существует два вида шлакоблоков — пустотелые и полнотелые. Разновидностей же блоков великое множество: это обычные стеновые блоки (например, шлакоблок, блок гладкий 140), простеночные блоки (используются для возведения перегородок внутри помещения, имеет толщину 90 мм), декоративные блоки для стен (блок декоративный 190), блоки для заборов (блок декоративный 140, блок декоративный угловой), блоки для отделки фасадов (фасадный камень) и пр. В домашних условиях можно так же изготавливать кирпич из глины — выбор за Вами.

Для изготовления шлакоблоков нужно две вещи форма и сырье.

Варианты форм для шлакоблоков

Форма из листового металла толщиной 3 мм. Вместе с помощниками, используя бетономешалку, вы сможете в день без особых усилий «выпускать» до 300 штук блоков. Много это или мало? Судите сами: на гараж размером 6×4 м потребуется 450 таких блоков, а на один этаж дома размером 6,5×8 м — 1000 штук.

Форма для бетонных блоков (все размеры внутренние, сварные швы — снаружи).

Раствор для изготовления блоков готовится так. Замешиваете слегка увлажненную смесь (количество воды определяется опытным путем) в пропорции: цемент — 1 часть, шлак или керамзит — от 7 до 12 (пропорция дана для цемента М400). Установив форму на ровной площадке, заполняете ее раствором, трамбуете ручной трамбовкой и, выровняв по верхнему краю, срезаете металлической полосой лишнее. Теперь осторожно снимаете форму (она без дна) — блок готов.

Ставите форму рядом и повторяете процесс. В конце работы не забудьте тщательно вымыть форму водой. Через 24 часа блоки уже можно складировать (по высоте не более трех), освобождая место для следующей партии. Размер формы дан на тот случай, если вы задумаете вести кладку стен с дополнительной облицовкой в 1/2 кирпича. Если же ваша постройка будет иметь стены, оштукатуренные с обеих сторон, то вы можете размеры взять произвольные — лишь бы удалось потом поднять такой блок руками. А при кладке стен толщиной 50 см не забывайте через каждые два ряда блоков проводить «перевязку» тычковым кирпичным рядом.

Размеры самодельных шлакоблоков можно выбрать «под себя».

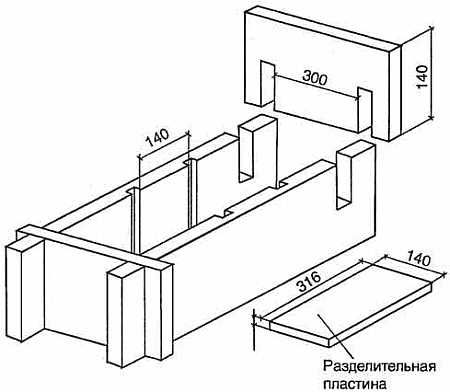

Самую простейшую форму, которая меня более всего удовлетворила, я изготовил следующим образом. Подобрал строганные доски шириной по высоте шлакоблока (140 мм). Длиной доски должны быть не более 2 м, так как работать с более длинной формой сложнее: приходится делать много лишних движений. Далее необходимы поперечины. Две крайние поперечины соединяют с продольными досками «на задвижных пазах” (рис).

С внутренней стороны продольных досок (между поперечинами) через каждые 140 мм формируют пропил ножовкой и стамеской поперечные пазы глубиной 7…8 мм. Ширина пропила зависит от толщины разделительных пластин из листового железа, текстолита, гетинакса. Подойдут пластины и из другого прочного листового материала, лишь бы он был достаточно гладким. Из рис. 1 понятно, как изготовить форму. Описывать ее долго и нет смысла, только одно хочу сказать, что готовую форму перед заливкой в нее раствора ставят на абсолютно ровную поверхность. Все детали формы, изготовленные из дерева, желательно покрасить любой масляной краской, что обеспечит более легкое извлечение шлакоблоков из формы. Каждый раз перед заливкой в форму раствора все ее внутренние поверхности протирают соляровым маслом (соляркой) или отработанным машинным маслом. Протирают слегка, не обильно. Чтобы уменьшить расход раствора, а шлакоблоки получались легкие и с пустотами. — а это дополнительное тепло в помещении,- формы заливают раствором до половины, после чего в раствор вдавливают бутылки из-под шампанского.

Форма, заполненная раствором

Если после установки бутылок уровень раствора повышается недостаточно, необходимое количество раствора (до верха формы) добавляют мастерком. Через 2…3 ч. раствор значительно осядет и окрепнет, тогда бутылки вытаскивают, осторожно поворачивая их вокруг оси, и сразу же промывают водой, иначе на них прочно налипнет раствор и к дальнейшему использованию бутылки окажутся непригодными.

Процесс выемки шлакоблоков из формы очень прост. Просто слегка молотком обстучите форму по периметру и разберите ее. Боковые доски отделить легко, а вот убрать разделительные пластины несколько сложнее. Придется осторожно молотком поколотить по выступающей пластине сверху и чуть вбок.

Каждый день, то есть через 24 ч, я вынимал из формы почти окрепшие шлакоблоки и снова заливал в нее раствор. Никакое уплотнение раствора трамбовкой или с помощью вибрации я не применял. Несколько слов о растворе. Несмотря на то, что он был довольно жидким, шлакоблоки после соответствующей выдержки приобретали такую прочность, что их с величайшим трудом удавалось потом расколоть или обтесать.

На одну часть цемента марки «400″ брал 9, а то и 10 частей шлака. Брака не было. Для чего я это рассказал? Да для того, чтобы всего с помощью нескольких форм быстро изготовить солидное число шлакоблоков отличного качества. Я делал шлакоблоки вечером после работы каждый день, и скажу, это работа была мне не в тягость. Бетономешалки у меня нет и раствор я замешивал вручную в поддоне емкостью 300 п. Ну, а если работать вдвоем, все получится играючи. Как вариант, можно изготавливать пеноблоки своими руками.

И еще один вариант самостоятельного изготовления блоков. Форма из листового железа.

Размеры блоков я выбрал 510x250x215 мм (объем в 14 кирпичей). Из отходов листового железа сварил 11 форм без днищ. С боков приварил по 2 ручки.

Прямо на земле расстилаю рубероид, ставлю форму. Чтобы смесь не схватывалась со стенками формы, изнутри протираю их тряпкой, смоченной отработанным маслом или соляркой. Засыпаю туда жесткий керамзитобетон. Трамбую не очень сильно. Первую форму снимаю после засыпки 11-ой — это примерно через 10-12 мин. Блоки стоят на месте в течение 12 ч. Затем перекладываю их под навес. Твердеют они при плюсовой температуре в течение 24 суток. Навес делаю из рубероида, брезента или полиэтиленовой пленки. Под ним блоки будут защищены от дождя и солнца.

Пробовал изготавливать блоки и с пустотами. Вставлял два деревянных кругляка, обточенных на конус и обернутых кровельным железом. Пустото образователи могут быть круглые, квадратные, прямоугольные. В зависимости от того, как уложены блоки, толщина стен получается 215, 250 или 510 мм.

Для толстых стен блоки лучше делать пустотелыми, для тонких — заполненными. Условно стены толщиной 215 мм без пустот можно назвать холодными, 250 мм — полу теплыми, 510 мм с пустотами — теплыми.

Для изготовления половинных блоков в форму по центру вставляю лист железа. В заготовки, которые используются для формирования проемов в стене дома, приходится загадывать деревянные пробки для закрепления дверных и оконных коробок.

Пробовал делать строительные блоки. применяя вибратор, но раствор уходит на дно формы и керамзит не связывается. Чтобы этого не происходило, сварил общую форму для нескольких блоков. Вибратор закреплял сбоку. Стенки формы делал выше на 1/3 — это для усадки бетона во время вибрации.

Заполнителями могут быть местные не дефицитные материалы: керамзит, шлак, опилки и т.д. Я для приготовления смеси использовал цемент, керамзит и песок в соотношении 1:4:1.

Самая тяжелая работа — приготовление бетона. Желательно использовать простую самодельную бетономешалку или готовую покупную.

Шлакоблоки были и есть одним из самых востребованных материалов для возведения различных конструкций в строительстве. Характерная для них прочность, а так же хорошие теплоизоляционные свойства дают возможность строить быстро и сравнительно легко и довольно дешево. Строить из них может как профессионал, так и неискушенный опытом каменщик.

Источники: http://semidelov.ru/mar/kak-sdelat-stroitelnye-bloki-osnovnoj-material-v-vozvedenii-zdani/, http://fb.ru/article/248858/ustanovka-dlya-proizvodstva-stroitelnyih-blokov-svoimi-rukami-izgotovlenie-stroitelnyih-blokov, http://bazila.net/stroyka-i-remont/samostoyatelnoe-izgotovlenie-shlakoblokov.html

1pofundamentu.ru

Изготовление бетонных блоков своими руками

Для изготовления бетонных блоков в качестве наполнителя подойдет: шлак, зола, отходы горения угля, отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, песчано-гравийная смесь, граншлак, зала, щебень, опилки, гипс, кирпичный бой и т.д.

Раствор для изготовления шлакоблоков

Раствор для шлакоблоков: шлак угольный:песок крупный (керамзитовый):гравий 5-15 мм, цемент М500, вода (7:2:2:1,5:1,5-3). Важно ледить за количеством воды, чтобы блоки не растеклись при снятии. Раствор должен при падении на землю рассыпаться, но в кулаке должен соединяться.

Для пластичности блоков можно добавить пластификатор (5 грамм на блок — прочность, водонепроницаемость и морозостойкость, меньше трещин) при вибролитье, можно и при вибропрессовании, но нужно добавлять слишком много для эффекта, а это дорого.

Чтобы шлакоблоки были прочными, нужно учитывать:

Качество песка – нужен крупный.

Шлак идеален доменный.

Цемент – качественный М400.

Оборудование – чтобы лучше прессовало, нужно добиться вибропрессования.

Время приготовления и хранение бетонных блоков

мать с ленты можно через сутки. Полное высыхание через пару месяцев. Через день блоки уже можно носить — не ломаются, класть через неделю.

При использовании пластификатора готовые блоки можно убирать с площадки и складировать уже через 6-8 часов. Без УПД – через двое суток. Хранить готовые шлакобетонные блоки нужно в пирамидальных штабелях по 100 штук с небольшим (2-3 см) промежутком между блоками – чтобы досыхали «боковушки».

На первых порах бетон можно готовить вручную. В последствии эффективнее и легче – на электрической бетономешалке объемом 0,2-0,5 куб. м.

Производственная площадка – помещение с ровным полом, хорошей вентиляцией/отоплением или ровная площадка на улице под навесом.

Преимущества шлакоблоков

- низкая себестоимость

- высокая скорость постройки из шлакоблоков;

- хорошая звукоизоляция

- хорошая теплоизоляция

- можно изготавливать и для себя, и на продажу

Отрицательные мнения по изготовления блоков из бетона своими руками

Станок выгоден лишь при наличии дешевого или «халявного» сырья или же при огромных объемах работ.

Пустотный блок, изготовленный где угодно, дороже, участка стены такого же размера, сделанного методом съемной или несъемной опалубки, тем более вы тратите свое время и силы. Поэтому, в основном, продажа этих станков – это всего лишь возможность заработать на других.

Пример расходов и стоимости изготовления самодельных блоков

На производство одного шлакоблока уходит 0,011 куб.м раствора, в пропорции 1:7 (цемент:граншлак), т.е. 1 мешок цемента = 36 блоков.

Законодательство

Постановлениями Правительства РФ от 13.08.97 № 1013, Госстандарта РФ № 86 от 08.10.2001 г. и Госстроя РФ № 128 от 24.12.2001 г. в перечень продукции, требующей обязательной сертификации не входят строительные бетонные блоки с различными наполнителями (шлак, керамзит, опил и т. п.), а так же виброформовочное оборудование для их производства.

Изготовление формы своими руками для литья бетонных блоков

Форма для самостоятельного изготовления шлакобетонных блоков представляет собой ящик из 3-мм металла без дна с ручками. Чтобы лицевая часть блоков была более ровной, их нужно сушить на резиновой ленте, смоченной раствором какого-нибудь моющего средства.

Начинаем процесс изготовления

Что для этого надо? Прежде всего нужно определиться с размерами. Я предлагаю остановиться на следующих размерах: 200х200х400 мм и 200х200х200 мм (это «половинки» и они обязательно потребуются при проведении работ).

Теперь подготовим формы-опалубки. Для этого необходимо распилить старые мебельные щиты из ДСП соответствующих размеров и соединить шурупами через поперечные и продольные перегородки, выпиленные из доски 40 мм(смотрите рисунок).

Такая форма удобна тем, что в нее можно одновременно закладывать 4 блока. Далее форма без дна выставляем на ровное основание под навесом, застеленное полиэтиленовой пленкой. Их внутренние поверхности промазываются отработ анным машинным маслом. Это сделано для того, что бы легче было винимать блоки после того как они затвердеют.

Теперь подготовим материал из которого будем делать блоки. В бетономешалку, а при ее отсутствии в любую емкость насыпаете гравий песок и немного извести. После того как это перемешается добавляете цемент.

Соотношение при закладке должно соответствовать пропорции — 1 часть цемента на 4 части заполнителя. Все это тщательно перемешивается и разбавляется водой до нужной консистенции. Раствор должен получится таким, что бы его удобно закладывать в форму.

Далее в форму укладывается по две лопаты раствора, армирующую проволку. На всем это еще следует расположить «вальтом» две стеклянные бутылки, заткнутые пробками. Бутылки будут играть роль герметичных стеклоблоков и благодаря им внутри блока создаются две воздушные камеры, создающие теплозвукоизоляцию.

После укладки бутылок снова заливается слой раствора с армирующей проволкой. Сверху все покрывается дополнительным слоем раствора, который заглаживается мастерком. При заливке раствора нужно хорошо утрамбовывать его, что бы внутри формы не образовывались пустоты. Когда бетон затвердеет снимается боковая стенка формы и вынимаются блоки.

Изготовлять блоки лучше в пасмурную погоду, поскольку время испарения воды из раствора увеличивается, что уменьшает вероятность появления трещин на готовых блоках. Если все же вы производите работы в жаркое время, то фомы необходимо размещать в тени и желательно накрывать их, чтобы уменьшить скорость испарения воды. Используя данный метод вы экономите до 60 процентов средств.

Вот пожалуй и все, что я хотел рассказать о народном способе изготовления бетонных блоков своими руками в домашних условиях.

Видео изготовления бетонных блоков своими руками

Читаем дальше — узнаём больше!

Оценка: 2.4 из 5

Голосов: 59

strofix.ru