Станок для заточки протяжек 780-ой серии

Назначение:

Профилирование и заточка протяжного инструмента является длительным и технически сложным процессом. Протяжные инструменты сегодня в основном используются в энергетическом авто- и авиастроении. Высокие требования к точностным параметрам инструмента, материал заготовки и шлифовального круга, высокие скорости обработки предъявляют особые требования к станку для изготовления и заточки протяжек.

Заточной станок с ЧПУ для протяжек 780-ой серии благодаря жесткой, демпфирующей чугунной станине, использования прямых приводов, высокоскоростного мотор-шпинделя, современной системы ЧПУ SINUMERIK 840DSL, шпиндельной системы правки шлифовального круга, измерительного комплекса ориентации изделия в полной мере обеспечивает геометрическую точность и качество шлифования протяжных инструментов на протяжении всего срока их службы.

Область применения станка для заточки протяжек: плоский, круглый и специальный протяжной инструмент.

Заточка плоских протяжек производится за счет относительной ориентации зубьев к шлифовальному кругу и интерполированного движения шлифовального круга и стола. Заточка зубьев круглых протяжек производится методом круглого шлифования при ориентации шлифовального круга под углом к оси протяжки. Правка шлифовального круга осуществляется за счет интерполированного движения шлифовального и алмазного правящего круга по контуру.

Заточной станок с ЧПУ для протяжек 780-ой серии оснащается собственным программным обеспечением серии PROGBOX BS для заточки плоских и круглых протяжек. Программные модули PROGBOX BS предназначены для настройки и записи референтных точек станка, ввода параметров элементов протяжек, шлифовального круга и технологических параметров, расчета траектории движения осей станка и её коррекции, создание управляющих программ заточки и правки шлифовального круга.

- 6 управляемых осей позволяют обеспечить автоматическую обработку протяжного инструмента с помощью операций:

- формирование стружечных канавок на плоских, многогранных и круглых протяжках;

- формирование профиля на круглых, плоских и многогранных протяжках;

- заточка передних поверхностей круглых, плоских и многогранных протяжек;

- заточка задних плоских поверхностей протяжек;

- фасонная правка шлифовального круга.

Исполнение станка обеспечивает заточку протяжного инструмента до 1800мм.

| Технические данные станка |

|---|

| Основные технические характеристики | Базовая модель 681-ой серии | ||

| -0 | -01 | -02 | |

| Размеры обрабатываемых поверхностей: | |||

| наибольшая длина, мм | 400 | 900 | 1700 |

| наибольший диаметр/ширина, мм | 200 | ||

| наименьший диаметр, мм | 10 | ||

| Максимальная масса обрабатываемой детали, кг | 50 | 100 | 200 |

| Мощность электродвигателя главного движения, кВт | 10 | ||

* уточняется при согласовании Технического Задания.

Скачать техническое описание:

Скачать техническое описание станка 780-серии (716 кБ)

Скачать на устройство (716 кБ)

Компания СТМ-Маркет представляет широкий модельный ряд шлифовально-заточных станков с ЧПУ.

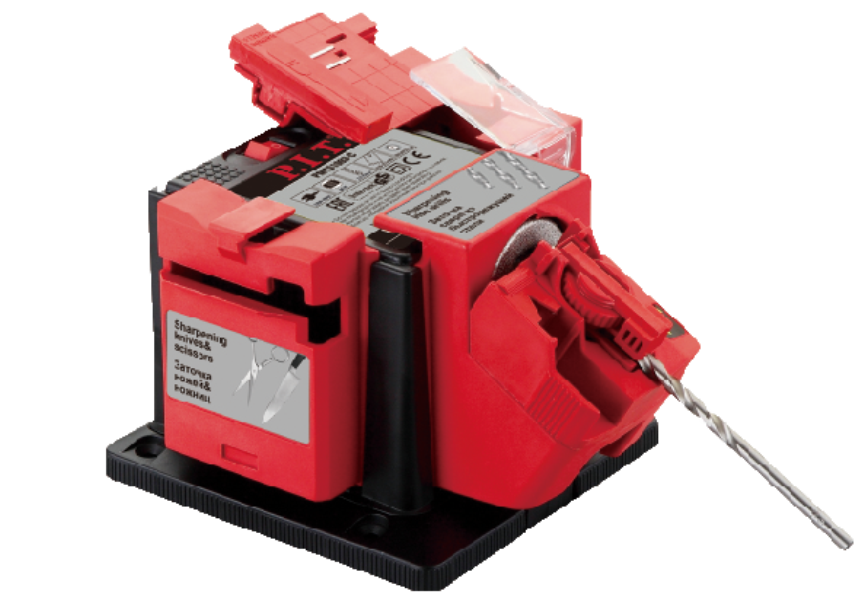

Станки для заточки и подготовки инструмента

Заточка, подготовка инструмента необходима для того чтобы вернуть режущую способность иступившейся кромки инструмента. Для этой цели используется такое деревообрабатывающее оборудование, как заточной станок для дисковых и рамных пил, универсальный заточной станок, заточной станок для фрез, а также станок для заточки строгальных ножей. Каждый из этих станков обладает высокой точностью, особенностями применения, преимуществами использования.

В частности для заточки фрез понадобятся специальные высокоточные станки. Если рассматривать относительно недорогое импортное заточное оборудование, то хорошие показатели выдает заточной станок серии JF. Заточной станок для дисковых фрез имеет регулируемую скорость вращения заточного диска.

Станки для заточки дисковых и рамных пил.

Заточка дисковых пил производится по задней поверхности. Передняя поверхность остается при этом неизменной. Заточной станок для дисковых пил предполагает оснащение диском. Кроме того, операцию точения можно осуществлять непосредственно в станке. Дабы получить высококачественный материал следует обратить внимание число зубьев дисковых пил. Следовательно, для распилки тонких материалов понадобятся пилы, имеющие большое количество зубьев, а для толстых – с меньшим.

Во-вторых, необходимо правильно установить углы заточки. Учитывая породу древесины передний угол нужно выставить в пределе от 10 до 18 градусов, угол заострения – от 35 до 50 градусов, а задний угол приблизительно от 25 до 44 градусов. При заточке пил используется корундовые абразивные круги. В-третьих, относительно передней кромки зуба абразивный круг должен быть наклонен. Высота зуба должна быть неизменной на всем промежутке заточки. При уменьшении высоты зуба пильное полотно может перегреться, а опилки из пропила будут плохо удаляться.

Универсальные заточные станки

Для заточки инструмента одного вида используются специализированные заточные станки. Для заточки различных инструментов подойдут универсальные станки. Заточной станок для фрез позволяет осуществлять заточку режущего инструмента. Благодаря специализированным заточным станкам обработка получается более точной. Целесообразность применения такого оборудования, целесообразна в том случае, когда при использовании универсального оборудования невозможно получить необходимую точность инструмента и при загрузке времени станка не менее чем на 50%.

Универсальные заточные станки пользуются огромным спросом среди остальных типов деревообрабатывающего оборудования, обеспечивая качественную и точную обработку, заточку деталей на производстве.

Нужна консультация?

Рекомендуем также ознакомиться с каталогом Столярное оборудование.

Заказать станок для заточки ручных ножей Brair M1- Лучшие Цены!

Станок для заточки ручных ножей Brair M1 DL + Мусат в подарок

Мусат круглый STANDART ECO Длина 25см Стандартная вытяжка (standart), черный

Гарантия 1 год

— Заточка ножа занимает от 20 до 40 секунд в зависимости от остроты ножа

— Не требует особых навыков заточки ножей. Весь процесс заточки, это простое протягивание ножа между алмазных кругов

— Комплектующие произведены в Германии, что обеспечивает надежность и долговечность работы станка

— Оптимальный угол заточки (31 градус) и система от заклинивания ножа

— Прочный и практичный корпус из нержавеющей стали. А также корпус может быть выполнен из окрашенного металла

А также корпус может быть выполнен из окрашенного металла

— Разработан с учетом пожеланий российских мясных производств

— Прост в обслуживании. Замена алмазных кругов занимает не более 5 минут

Сравнение станков Dick RS75 и Brair M1 DL

| Dick RS75 | Brair M1 DL | |

| Немецкие комплектующие | + | + |

| Страна сборки | Германия | Россия |

| Стоимость расходных кругов | от 7000 руб | от 3000 руб |

| Материал заточных кругов | Алмазное напыление | CBN Эльбор |

| Заранее выставленный угол заточки | + | + |

| Простота обслуживания | + | + |

| Не требует специальных навыков заточки | + | + |

| Система от заклинивания ножа | + | + |

| Материал корпуса | пластик, металл | металл |

| Гарантия | 1год | 1год |

| Цена | 52000 руб | 41000 руб |

youtube.com/embed/dwFIL7V6OCo»/>

Технические характеристики:

Мощность — 400 Вт

Напряжение — 220 В

Материал шлифовальных кругов — CBN (Эльбор)

Угол заточки — 31 градус

Длина ножа — от 8 до 40 см

Габариты станка — 16х16х20 см

Станки, приспособления для заточки маникюрных и парикмахерских инструментов |

ВНИМАНИЕ!!! СКИДКИ ДО 50% на ЗАТОЧНОЕ ОБОРУДОВАНИЕ ДО 30.11. ПОДРОБНОСТИ ВЫЯСНИТЬ по т.+7-920-216-14-57(WhatsApp, Viber, Telegram).

Станок ШМ-36 СУПЕРМАСТЕР с универсальным манипулятором для заточки ножей машинок, ножниц, кусачек, ножей и других инструментов. Подробности | Станок ШМ-36 МАСТАК для заточки всех парикмахерских инструментов и не только. | Станок ШМ-36 Стандарт для заточки парикмахерских и маникюрных инструментов и не только. Подробности |

Станок Ш-36У ПРОФИ для заточки ножей машинок, мясорубок и других инструментов.Подробности | Станок Ш-36 КОМФОРТ для заточки ножей машинок для стрижки, мясорубок и других инструментов. Подробности | Станок ЗАТ-36У СТАНДАРТ универсальный для заточки маникюрных, парикмахерских и других инструментов. Подробности. |

Станок ЗАТ-36УМ универсальный для заточки маникюрных, парикмахерских и других инструментов. Подробности | Станок точильный ТХ-36 для заточки ножниц, ножей и других инструментов.Подробности | Стенд диагностический ДС-36 Микрон Подробности |

Комплект для заточки парикмахерских ножниц, ножей КЗН-36 Самоделкин Подробности. | Плита чугунная притирочная для доводки ножей машинок и других работ. | |

Камень водный доводочный для ножниц и других инструментов. Подробности. | Приспособление для устранения люфта в суставе маникюрных кусачек.Подробности | Планшайба для заточки ножей машинок для стрижки, мясорубок и других инструментов. Подробности |

Манипулятор трехколенный для заточки парикмахерских ножниц и других инструментов. Подробности | Брусок алмазный доводочный для маникюрных кусачек и других работ. Подробности | Манипулятор для заточки маникюрных кусачек, ножниц, ножей на горизонтальной планшайбе. Подробности |

Заготовки маникюрных кусачек типа Бишкек(болванки). Подробности | Приспособление для быстрого устранения тугого хода маникюрных кусачек. Подробности | Абразивный порошок карбида кремния для заточки ножей машинок и других инструментов. Подробности |

ЦЕНЫ НА ЗАТОЧНОЕ ОБОРУДОВАНИЕ И ИНСТРУМЕНТЫ Master SharP.

Почему выбирают заточное оборудование и обучение Master SharP?

Как просто заточить любой бритвенный станок

Это очень хороший способ сэкономить ваши деньги. Каждый человек, который бреется бритвой со сменными лезвиями, типа Gillette, прекрасно знает сколько стоит одна сменная кассета.

Цена поистине космическая, хотя использование многоразовое, но на мой взгляд — оно того не стоит.

Цена поистине космическая, хотя использование многоразовое, но на мой взгляд — оно того не стоит.Я покажу невероятно простой и в тоже время супер действенный способ как можно без труда заточить любую бритву или станок. Будь он хоть одноразовый.

После такой несложной заточки лезвия будут срезать волоски абсолютно также как у новой кассеты. Не верите? Рекомендую проверить самим.

Понадобится

- Джинсовая ткань — старые джинсы самое то.

- Картонная втулка, подойдет любая: хоть от фольги, хоть от туалетной бумаги, хоть от пищевой пленки.

Вот и все.

Простоя заточка бритвенного станка

Картонную втулку необходимо немного примять и придать ей форму овала.

Это необходимо сделать для того, чтобы боковые ограничители не мешали обработке — заточке лезвий.

Далее втулку накрываем джинсовой тканью и выравниваем пальцами.

А дальше все просто. Для идеальной заточки необходимо пройтись по этому бугорку бритвой раз 100-150.

Направление движение станка противоположное движению при бритье, то есть станок двигаем вперед.

Делаем более 50 раз, затем меняем направление движения на 180 градусов, чтобы волоски на джинсе перевернулись и не произошло «привыкание» ткани. И делаем ещё 50 движений в противоположном направлении.

Нажимать сильно не следует, если только совсем чуть-чуть. В итоге даже визуально лезвия заблестели.

При использовании, заточенную бритву не отличить от только что купленной. Вот такой невероятно простой совет позволит вам сэкономить значительную сумму вашего бюджета.

Естественно, один и тот же станок всю жизнь точить не будешь, но продлить ему службу в два, три или четыре раза, думаю, не составит никаких проблем.

Сделать 100-150 движений по джинсе, поверьте, рука не отвалится — делов на 2-3 минуты и в результате не придется выкидывать деньги впустую.

Смотрите видео

Более подробно и наглядно можете посмотреть в видео ролике по заточке.

youtube.com/embed/1HKdxCE9BA0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Заточка инструментов — решения для садоводства

После заточки протрите лезвие лопаты тонким слоем масла для предотвращения ржавчины. Кредит: Г.К. Денни

Многие ландшафтные и садовые инструменты используются для резки или измельчения, и их также полезно заточить. Некоторыми очевидными примерами являются топоры и секаторы, но такие инструменты, как лопаты и мотыги, также используются для резки и измельчения. Копание заточенной лопатой часто требует меньших усилий и может сократить время работы.

На самом деле, поддержание остроты таких инструментов, как садовые ножницы, лопаты и косильные ножи, на самом деле означает лучшие результаты для ваших растений. Чистые, острые срезы позволяют быстрее закрыть обрезанные или срезанные участки и снижают вероятность гниения или заражения.

Некоторое полезное оборудование для заточки инструментов включает следующее:

- Защитные очки и перчатки

- Стальная мочалка или проволочная щетка

- Напильники: плоский фрезерный напильник (8–10 дюймов), круглый или полукруглый напильник (8–10 дюймов)

- Слесарные тиски, зажим или другая система крепления

- Шлифовальный круг/настольный шлифовальный станок

- Точилка для ножниц

- Точильные камни

- Наждачная бумага

- Масла

Методы заточки

Затачивая инструменты, будьте терпеливы и помните — угол имеет значение.Не торопитесь и сделайте работу правильно. Угол или скос, который вы ставите на край инструмента, определяет его остроту. Однако правильный угол также определяется предполагаемым использованием инструмента. Правильный скос для лопаты не такой, как для ручных секаторов. Чем меньше угол, тем острее кромка, но кромка с меньшим углом менее прочна.

Чем меньше угол, тем острее кромка, но кромка с меньшим углом менее прочна.

Для большинства инструментов, которые являются острыми на момент покупки (секаторы, топоры и т. д.), при повторной заточке лучше следовать заводской фаске.Легко испортить пару секаторов, поставив край под неправильным углом. Инструменты, которые при покупке тупые или тупые (лопаты, мотыги и т. д.), значительно выигрывают от заточки. Выбор правильного угла для этих инструментов зависит от того, как вы собираетесь использовать инструмент. Большинству лопат требуется угол около 45 °; любой острее, и кромка затупится слишком быстро. Правильный угол для мотыги зависит от предполагаемого использования, но обычно колеблется от 20° до 45°. Для интенсивного измельчения и культивации лучше всего подходит угол 45°.Хорошим краем общего назначения для большинства мотыг является угол от 30° до 35°, в то время как для мелкой прополки может потребоваться скос от 20° до 30°.

Заточка лопат и мотыг

Начните с удаления с поверхности инструмента ржавчины или грязи с помощью стальной мочалки или проволочной щетки. Зажмите его в тисках лицевой стороной вверх и плавным, равномерным движением протащите металлический напильник вдоль одного края. Работайте в одном направлении и старайтесь поддерживать постоянный угол. Затем повторите с другой стороны.

Зажмите его в тисках лицевой стороной вверх и плавным, равномерным движением протащите металлический напильник вдоль одного края. Работайте в одном направлении и старайтесь поддерживать постоянный угол. Затем повторите с другой стороны.

Во время работы вы должны видеть линию чистой стали.Продолжайте делать это, пока не получите чистую стальную кромку по всему лезвию с желаемой фаской.

Ваша цель — отточить лезвие, не удаляя слишком много металла. Вместо напильника можно использовать шлифовальный станок или вращающийся инструмент. Просто не забудьте надеть надлежащее защитное снаряжение.

Используйте наждачную бумагу с зернистостью 300, чтобы удалить любые заусенцы на обратной стороне лезвия. Наконец, нанесите легкое покрытие хорошего качества масло для защиты лезвия от ржавчины.

С помощью круглого или полукруглого гладкого напильника отшлифуйте край кривой идеально ровно. Крайне важно, чтобы вы заточили эту кромку под углом 90° к внутренней стороне лезвия. Опять же, двигайте файл только в одном направлении и избегайте коротких резких движений. Кредит: Г.К. Денни

Опять же, двигайте файл только в одном направлении и избегайте коротких резких движений. Кредит: Г.К. Денни

Заточка ручных секаторов

Заточка ручных секаторов очень похожа на заточку лопат и мотыг.

Ослабьте шарнирный болт и отделите лезвия.Не забудьте очистить от ржавчины или грязи. Поместите режущий диск в верстачные тиски или зажим. Убедитесь, что лезвие расположено так, чтобы вы можете сделать правильный скос на режущей кромке и выполните шаги, описанные выше.

Найдите подходящий угол скоса. Помните, что лучше всего следовать заводскому скосу, изначально был на лезвии.

Теперь поместите тупое лезвие в тиски.Убедитесь, что лезвие расположено так, чтобы вы могли работать с внутренней частью кривой. Используя круглый или полукруглый гладкий напильник, отшлифуйте край кривой идеально ровно. Крайне важно, чтобы вы заточили эту кромку под углом 90° к внутренней стороне лезвия. Опять же, двигайте файл только в одном направлении и избегайте коротких резких движений.

Опять же, двигайте файл только в одном направлении и избегайте коротких резких движений.

После этого используйте наждачную бумагу с зернистостью 300 и масло.

Правильно заточенный инструмент значительно облегчит работу. Острые инструменты помогают сэкономить время и усилия.Если вы терпеливы и у вас есть подходящее оборудование, придать острую форму вашему ландшафтному и садовому инвентарю не составит труда. Однако, если вам неудобно затачивать эти инструменты самостоятельно, доступны профессиональные услуги по заточке, которые сделают ваши инструменты более острыми.

Источник

Г. Денни, Заточные инструменты для ландшафтного дизайна и садоводства (ENh2120), Департамент экологического садоводства (05/2009).

Руководство по выбору шлифовальных и точильных станков: типы, характеристики, области применения

Станки для заточки и заточки инструментов

— это универсальные станки для шлифовки, хонингования, доводки, заточки и доводки режущих инструментов. Они используются для восстановления и изготовления режущих и надрезных инструментов в соответствии с полными спецификациями конструкции и помогают поддерживать пригодный для использования профиль. Они также могут использоваться для производства прецизионных компонентов машин для аэрокосмической, медицинской, автомобильной и других отраслей промышленности.

Они используются для восстановления и изготовления режущих и надрезных инструментов в соответствии с полными спецификациями конструкции и помогают поддерживать пригодный для использования профиль. Они также могут использоваться для производства прецизионных компонентов машин для аэрокосмической, медицинской, автомобильной и других отраслей промышленности.

Операция

Станки для шлифовки и заточки инструментов включают ручные и автоматизированные станки с числовым программным управлением (ЧПУ).

Заточные станки с ручным управлением требуют высококвалифицированных операторов.Требуется понимание взаимосвязи между шлифовальным кругом и разрезаемым металлом, а также знание геометрии инструмента. Обычно они включают приспособления для установки режущих инструментов и шарниры для выполнения круглого шлифования, плоского шлифования или шлифования сложных углов.

Заточные станки с ЧПУ — современная замена высококвалифицированным рабочим. Среди них 5-осевые станки с множеством функций, повышающих производительность. Автоматизированные измерения, такие как сенсорные щупы или лазерные технологии, позволяют проводить измерения без участия человека.Допуски менее 5 микрометров (0,0002 дюйма) последовательно воспроизводятся при тщательной настройке процесса и поддержке инструментов.

Среди них 5-осевые станки с множеством функций, повышающих производительность. Автоматизированные измерения, такие как сенсорные щупы или лазерные технологии, позволяют проводить измерения без участия человека.Допуски менее 5 микрометров (0,0002 дюйма) последовательно воспроизводятся при тщательной настройке процесса и поддержке инструментов.

Типы

Резка и заточка инструмента включает в себя процесс, который снимает очень легкий срез материала с использованием абразивных материалов, таких как шлифовальный круг. Шлифовальные круги с различной зернистостью позволяют получить более грубую или более тонкую поверхность в зависимости от потребностей применения. Заточные станки и станки для заточки инструментов предназначены для обработки твердых материалов, необходимых для производства режущих инструментов, и включают в себя различные типы станков общего или специального назначения.

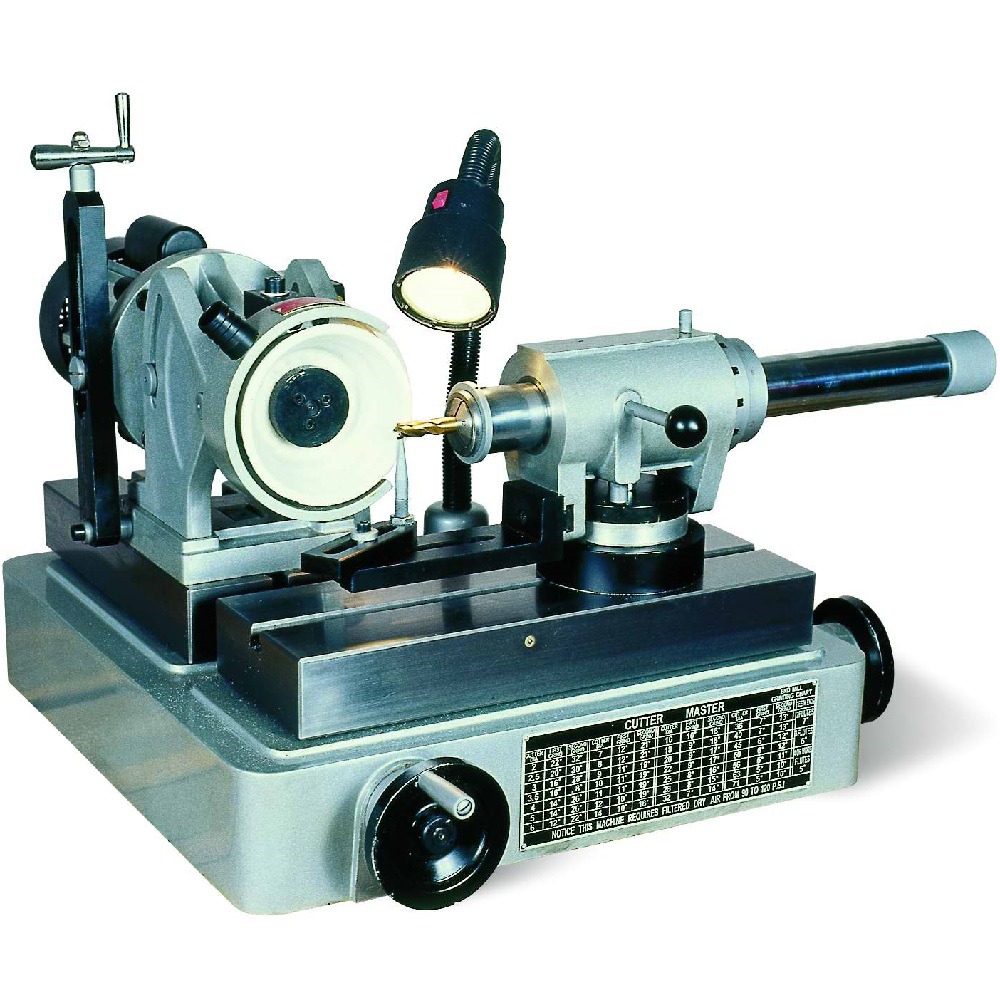

Универсальные шлифовальные станки и фрезы — это ручные шлифовальные станки или станки с ЧПУ с 5 осями свободы. Их можно использовать для восстановления или производства концевых фрез, сверл, ступенчатых инструментов и другого режущего инструмента. Достижения в области программного обеспечения позволяют во многих отраслях промышленности использовать станки с ЧПУ и шлифовальные станки. Технология ЧПУ также позволяет проектировать сложные детали с использованием программного обеспечения CAD/CAM.

Их можно использовать для восстановления или производства концевых фрез, сверл, ступенчатых инструментов и другого режущего инструмента. Достижения в области программного обеспечения позволяют во многих отраслях промышленности использовать станки с ЧПУ и шлифовальные станки. Технология ЧПУ также позволяет проектировать сложные детали с использованием программного обеспечения CAD/CAM.

Радиусные шлифовальные станки используются для шлифования инструментов сложной формы.Подобно шлифовальным станкам с ЧПУ, их можно использовать для других работ, например, для шлифования сферических поверхностей. Радиально-шлифовальный станок состоит из трех частей: шлифовальной головки, рабочего стола и держателя. Шлифовальная головка имеет вертикальное движение, движение в заготовку и наклон. Рабочий стол представляет собой стол с Т-образными пазами и осью X, установленный поверх радиального приспособления. Удерживающее приспособление — это все, что может быть установлено на столе с прорезями, обычно цанговое или зажимное приспособление, которое индексирует и имеет отдельное перемещение по оси Y.

Станки для заточки сверл и шлифовальных станков для сверл представляют собой специальные шлифовальные станки, используемые исключительно для заточки вершин сверл и режущих кромок.Они обеспечивают подачу и крепление для точной заточки режущей поверхности инструмента. Заточные станки могут обрабатывать сверла с двумя, тремя и четырьмя канавками, а также могут работать с переменными углами при вершине.

Точильный станок типа «Пунш и матрица» позволяет быстро и легко затачивать пуансоны и матрицы. Штамповочные и шлифовальные станки были специально разработаны для круглого или некруглого шлифования и доступны в виде настольных станков с ручным приводом или полностью автоматизированных станков с ЧПУ.

Режущие инструменты

Шлифовальные станки и станки для заточки инструментов используются для восстановления или восстановления различных режущих инструментов, включая:

Расточные инструменты

Броши

Зенковки

Зенковки

Вставки для режущих инструментов

Плашки

Сверла

Фрезы

Пуансоны

Развертки

Метчики

Резьбонарезные станки

Токарные инструменты

Стандарты

АНСИ В11. 9 —Требования безопасности для шлифовальных станков

9 —Требования безопасности для шлифовальных станков

ГОСТ 1584 — Станки заточные универсальные. Эталоны точности

ISO 3002-1. Основные величины при резании и шлифовании. Часть 1. Геометрия активной части режущих инструментов. Общие положения, системы отсчета, инструмент и рабочие углы, стружколомы

Ресурсы

Заточной станок для инструментов и фрез

Кредиты изображений:

Электрическая компания Балдор | Объединенные шлифовальные технологии, Inc.

Заточка инструментов за одну ночь с помощью Vollmer Automation

Глобальная пандемия затронула предприятия по всему миру, но для Aiguisatek, канадской службы заточки, воздействие было усугублено строгим местным законодательством в провинции Квебек, которое практически остановило производство в область.

Технология автоматизации помогла канадской компании Delson преодолеть эти препятствия. Компания инвестировала в 8-осевой станок для заточки дисковых пил Vollmer CHD 270 TCT, объединив его со станцией автоматизации Vollmer ND250, что позволило компании управлять производством без участия человека во время пандемии.

Основанная в 1986 году Марио Дионом и Конрадом Гуле, компания с 15 сотрудниками разрабатывает, производит, затачивает и обслуживает режущие инструменты, диски для циркулярных пил, фрезы, режущие блоки, профилирующие инструменты и специальные инструменты для дерева, металла, бумаги, пластика. и композитных обрабатывающих производств.

С момента своего основания компания экспоненциально росла и расширяла ассортимент продукции и услуг, чему на протяжении многих лет способствовали шесть станков для заточки дисковых пил VOLLMER Akemat.В 2011 году бизнес взяли на себя дочь и внук основателя компании Конрада Гуле. С тех пор Лиза Гуле и Джонатан Риберди продвинули бизнес вперед, переехав на новый объект площадью 14 000 кв. футов, вложив значительные средства в новые станки и внедрив стратегию диверсификации режущих инструментов с ПКА.

В 2013 году компания осознала, что ее отдел обслуживания пильных полотен зависит от устаревших станков Akemat, которые требуют значительных трудовых ресурсов, чтобы удовлетворить еженедельную потребность в 350-400 пильных полотен. Это усугублялось растущим спросом на 80-, 100- и 125-мм подрезные пилы, которые приходилось обрабатывать вручную.

Это усугублялось растущим спросом на 80-, 100- и 125-мм подрезные пилы, которые приходилось обрабатывать вручную.

Чтобы удовлетворить этот спрос, компания Vollmer CP200 приобрела 4-осевой станок с ЧПУ для заточки торцевых и торцевых пильных полотен CP200.

«Спрос на раздельные подрезные пилы рос, и для ручной обработки каждого полотна требовалось до 15 минут, — сказал Риберди. «Купив Vollmer CP200, мы сократили время производства до 3-4 минут».

Кроме того, CP200 также улучшил качество переточки и обслуживания, производительность и позволил компании производить лезвия с более сложной геометрией.

«В 2013 году у нас было несколько проблемных полотен, — сказал Риберди. «Эти пилы пришлось отдать на субподряд для повторной заточки. Одним из примеров был пильный диск диаметром 10 дюймов с мелким шагом 130 зубьев. CP200 позволил нам производить сложные блейды собственными силами и исключить затраты на субподряд и зависимость от сторонних поставщиков. Блок управления ЧПУ и программное обеспечение на CP200 также сделали настройку и программирование чрезвычайно быстрыми и эффективными».![]()

Расширение потоков доходов

В 2015 году компания Aiguisatek расширила производство режущих инструментов из поликристаллического алмаза, расширив ассортимент и долю рынка среди существующих клиентов, а также привлекая новых клиентов.С момента этой диверсификации Aiguisatek продемонстрировала рост на 25% в годовом исчислении, расширившись за пределы своей местной клиентской базы для поддержки клиентов в регионах Квебек и Онтарио. Конечно, такой агрессивный рост не только инструментов из ПКА, но и дисковых пил ТСТ потребовал дополнительных инвестиций. Так, в 2019 году в рамках инвестиционной программы на сумму 1,5 млн долларов компания приобрела 8-осевой станок для торцово-шлифовальной обработки зубьев Vollmer CHD270 с решением по автоматизации Vollmer ND250.

«Инструменты PCD изменили для нас правила игры и ускорили рост, — сказал Гуле.«За короткое время структура нашей продукции теперь составляет 35% из ПКА и 65% из твердосплавного инструмента. В то же время наш отдел пил TCT вырос в среднем на 15% по сравнению с прошлым годом, и теперь мы обслуживаем более 1000 пил в неделю».

В то же время наш отдел пил TCT вырос в среднем на 15% по сравнению с прошлым годом, и теперь мы обслуживаем более 1000 пил в неделю».

Поскольку производственные потребности увеличились с 350 до 1000 лезвий в неделю, CHD270 стал необходимостью. CHD270 может обрабатывать пильные полотна диаметром от 3,15 до 33 дюймов, в то время как 4-осевой модуль автоматизации с двойным захватом ND250 имеет пять кареток для размещения до 450 пильных полотен или максимальной нагрузки 1500 кг.

«Обслуживание пилы изменилось за одну ночь», — сказал Риберди. «Мы перешли от двух операторов, непрерывно управляющих семью машинами, к одному оператору, работающему на CHD270, CP200 и одной или двух машинах Akemat. С Vollmer CHD270 наш оператор может потратить два часа на загрузку и разгрузку около 150 пил, а затем настроить машину на работу в течение 24 часов без участия человека, что дает оператору время и возможности для работы на других машинах».

«Vollmer CHD270 обрабатывает по одной пиле за раз, так что это не так быстро, как два человека, управляющие одновременно семью станками в течение всего дня. Однако раньше у нас было два человека, работающих по 10 часов в день, чтобы произвести 150 пил на семи станках. Теперь VOLLMER CHD270+ND250 работает 24 часа в сутки 6 дней в неделю, что дает нам такую же недельную производственную мощность от одного беспилотного станка, как и у нас. привык получать от двух мужчин и семи машин. Вместо одновременной работы семи машин в течение 10 часов CHD270 достигает той же дневной производительности, работая ночью без присмотра. Мало того, что VOLLMER успевает и выдает по будням, он также работает без оператора по выходным.Теперь мы пропускаем около 10-15% наших дисков через станки Akemat в течение нескольких часов в день, при этом CHD270 выполняет большую часть пил».

Однако раньше у нас было два человека, работающих по 10 часов в день, чтобы произвести 150 пил на семи станках. Теперь VOLLMER CHD270+ND250 работает 24 часа в сутки 6 дней в неделю, что дает нам такую же недельную производственную мощность от одного беспилотного станка, как и у нас. привык получать от двух мужчин и семи машин. Вместо одновременной работы семи машин в течение 10 часов CHD270 достигает той же дневной производительности, работая ночью без присмотра. Мало того, что VOLLMER успевает и выдает по будням, он также работает без оператора по выходным.Теперь мы пропускаем около 10-15% наших дисков через станки Akemat в течение нескольких часов в день, при этом CHD270 выполняет большую часть пил».

Как и CP200, CHD270 имеет удобный интерфейс, упрощающий программирование и практически неограниченные возможности геометрии зубьев. Как заявляет Джонатан: «Наша цена может быть немного выше, чем у наших конкурентов, но мы обеспечиваем измеримую экономию благодаря отчетам об испытаниях. Наши опытные инженеры будут консультировать клиентов по вопросам применения и типов материалов, чтобы максимизировать производительность, точность и снизить затраты.Возможность легко создавать различные геометрические формы с непревзойденным качеством на CP200 и CHD270 поддерживает эту услугу».

Наши опытные инженеры будут консультировать клиентов по вопросам применения и типов материалов, чтобы максимизировать производительность, точность и снизить затраты.Возможность легко создавать различные геометрические формы с непревзойденным качеством на CP200 и CHD270 поддерживает эту услугу».

Создавая отчеты об испытаниях для клиентов, Aiguisatek может отслеживать жизненный цикл пильных полотен от нового до окончательной повторной заточки перед заменой полотна. По сравнению со своими конкурентами, Aiguisatek может повторно затачивать диски до 20–25 раз перед заменой, а срок службы пильных полотен увеличивается на 50 %, а метраж резания увеличивается более чем на 30 % за одну повторную заточку.

«С Vollmers мы точно знаем, что мы снимаем с каждого наконечника каждый раз, когда делаем повторную заточку. Нет несоответствия, и это увеличивает срок службы лезвий. Новым клиентам, которых интересуют наши цены, мы показываем станки VOLLMER, на которых производятся их лезвия, и это вселяет в них уверенность в нашем качестве».

Для получения дополнительной информации посетите сайт Vollmer по адресу www.volmer.com. Для получения дополнительной информации об Aiguisatek посетите сайт https://aiguisatek.com/en/

.Заточка режущих инструментов | Машинист-любитель

Это произведение я написал несколько лет назад, но, возможно, его стоит переработать.Обратите внимание, что вначале в нем много слов и мало изображений, но слова важно усвоить и понять, чтобы получить максимальную отдачу от темы.Многие любители склонны придавать слишком большое значение использованию твердосплавных токарных инструментов и концевых фрез. Твердосплавные инструменты обычно не нужны и дороже для большинства наших применений. Я предполагаю, что, возможно, многие используют этот тип инструментов, потому что легко купить готовую предварительно отшлифованную деталь (в отличие от заточки инструмента из быстрорежущей стали, который обычно дает превосходные результаты в среде любителя).

Когда я был подростком, учителя много говорили о режущих инструментах и их формах. Обычная практика состояла в том, чтобы представить обычное долото как форму ножа — что-то, что любой мальчик мог легко понять с помощью своего карманного ножа «Барлоу». Визуализация ряда важных понятий полезна, если упростить их таким образом. По-видимому, в наши дни предлагается не так много мастер-классов, поэтому некоторые основы не совсем понятны.

Обычная практика состояла в том, чтобы представить обычное долото как форму ножа — что-то, что любой мальчик мог легко понять с помощью своего карманного ножа «Барлоу». Визуализация ряда важных понятий полезна, если упростить их таким образом. По-видимому, в наши дни предлагается не так много мастер-классов, поэтому некоторые основы не совсем понятны.

Как уже упоминалось многими знающими людьми здесь и в других местах, неразумно начинать работу на станке, не имея базовых знаний о процессе резки.Заточка режущих инструментов необходима, если вы хотите получить наилучшую производительность от вашего токарного, фрезерного или строгального станка. Поскольку два последних инструмента не так распространены в домашнем магазине, остановимся на токарных режущих инструментах.

Раньше это считалось незаменимым умением, которое всегда предшествовало работе с механизмами, использующими этот инструмент. Даже в моем пятом классе в мастерской по дереву ученик никогда даже не брал в руки рубанок, пока он впервые не познакомился со стамеской и с тем, как ее затачивать.

Стамеска — самый простой и универсальный режущий инструмент — так меня учили. Все остальные режущие инструменты — будь то токарный станок, фрезерный станок, фрезерный станок, рубанок или дрель — используют долотообразную режущую кромку. Это так просто и так же сложно. Раньше нужно было научиться делать что-то с помощью молотка, стамески и напильников, прежде чем прикасаться к выключателю станка. Извлеченные уроки были бесценны по многим причинам, некоторые из которых:

• Терпение

• Методы разметки/измерения

• Характеристики резания различных черных и цветных металлов

• Количество зубьев напильников и пил по металлу , почему именно такая конфигурация и как их использовать

• Резка плоских поверхностей и шпоночных пазов ручными инструментами (молоток/зубило)

• Заточка этих инструментов для получения наилучших результатов при обработке различных материалов

При обсуждении конфигурации долота углы резания должны быть рассмотрены в первую очередь. Если долото наклонено слишком далеко (так что угол долота приближается к горизонтали), то режущая кромка, вероятно, соскользнет с поверхности, не удаляя материал, «царапая» край инструмента. Если долото наклонено слишком далеко в другом направлении (угол долота приближается к вертикали), то материал не будет резаться чисто, давление просто деформирует материал, а не удалит стружку — подумайте о работе кернера.

Если долото наклонено слишком далеко (так что угол долота приближается к горизонтали), то режущая кромка, вероятно, соскользнет с поверхности, не удаляя материал, «царапая» край инструмента. Если долото наклонено слишком далеко в другом направлении (угол долота приближается к вертикали), то материал не будет резаться чисто, давление просто деформирует материал, а не удалит стружку — подумайте о работе кернера.

При правильном угле с заготовки снимается стружка; контролируя угол (и давление резания) долота, мы можем производить стружку различной толщины.(Думайте об этом как о «DOC» станка.) Долото не может резать, если у режущей кромки нет заднего рельефа — без рельефа долото будет скользить по материалу, не разрезая.

На первом эскизе ниже инструмент имеет задний рельеф, но угол резания настолько велик, что долото больше похоже на тупой инструмент, чем на настоящий режущий инструмент. Величина давления, необходимого для образования стружки от этого инструмента, будет чрезмерной, инструмент будет пытаться врезаться, производя неравномерную толщину стружки, и заготовка будет в основном отклоняться от инструмента — большая часть мощности, используемой для попытки резания в заготовка теряется.

Во второй конфигурации углы могут подходить для стамески по дереву, но точно не для стамески, предназначенной для резки металла. Режущая кромка быстро сломается и сломается под давлением. Кроме того, из-за тонкого поперечного сечения тепло, выделяемое в процессе резания, не может отводиться от наконечника инструмента, поэтому наконечник быстро отжигается.

Если наконечник станет мягким, он приобретет закругленный край, который не может образовывать сколы.Эта конфигурация потребует частой заточки, если она будет полезной, и ее можно использовать только на очень мягких материалах (например, дереве). На третьем эскизе показан компромиссный угол, достаточно острый для образования стружки, но с достаточной площадью поперечного сечения, чтобы отводить тепло (от работы, затрачиваемой в процессе резания) и резать в течение некоторого времени без разрушения кромки и требующие частой повторной заточки.

Все режущие инструменты требуют заточки, если только они не одноразовые, например инструменты для вставок. В 90% случаев мы предпочитаем использовать инструментальный материал из быстрорежущей стали. Нельзя сказать, что инструмент из карбида бесполезен или не может быть полезен, но этот материал предназначен для наиболее эффективного использования с жестким оборудованием, имеющим приличную мощность и высокую скорость вращения шпинделя, в отличие от многих импортных станков, которые обычно покупают любители, или старых. Американское железо, сделанное до того, как карбид стал обычным явлением.

В 90% случаев мы предпочитаем использовать инструментальный материал из быстрорежущей стали. Нельзя сказать, что инструмент из карбида бесполезен или не может быть полезен, но этот материал предназначен для наиболее эффективного использования с жестким оборудованием, имеющим приличную мощность и высокую скорость вращения шпинделя, в отличие от многих импортных станков, которые обычно покупают любители, или старых. Американское железо, сделанное до того, как карбид стал обычным явлением.

Я упомянул, что одна из вышеперечисленных конфигураций долота подходит для деревообработки, и это поднимает еще один важный момент.Более острые инструменты (меньший угол, больший рельеф) обычно могут быть успешными при работе с более мягкими материалами. Однако НЕ всегда, особенно при резке таких материалов, как латунь, существует тенденция «схватывать» резак с потенциально катастрофическими результатами.

(У одного из моих средних пальцев разорваны сухожилия в результате «раскручивания» латунной заготовки около сорока лет назад. Излишне говорить, что это ограничивает мою свободу слова, LOL.) Такие материалы, как латунь, следует обрабатывать. с нулевым рельефом резания или даже с отрицательным передним углом в несколько градусов.Мы скоро доберемся до этого…

Излишне говорить, что это ограничивает мою свободу слова, LOL.) Такие материалы, как латунь, следует обрабатывать. с нулевым рельефом резания или даже с отрицательным передним углом в несколько градусов.Мы скоро доберемся до этого…

Хотя режущий инструмент может иметь геометрические характеристики, которые могут быть полезны для многих различных материалов, геометрия всегда будет компромиссом и может не подходить для производства более чем несколько частей за раз.

До сих пор я использовал долото, чтобы сделать несколько точек на углах режущего инструмента, но этот простой инструмент не испытывает нагрузок, создаваемых резцом станка. Рабочая кромка долота очень мало нагревается, потому что рабочий цикл очень низок.(Рабочий цикл, в данном случае, представляет собой объем работы, выполненной за определенный период времени.)

Ремесло заточки инструментов из быстрорежущей стали в основном ограничивается токарными и формовочными инструментами, хотя это и не обязательно. Я ограничу это краткое обсуждение токарным станком, потому что я больше всего привык к заточке токарных инструментов. Существуют тысячи страниц литературы, объясняющей процесс оптимизации токарного инструмента для конкретного применения — чтение этого материала превышает порог моего терпения и в большинстве случаев не нужно для моих нужд.Я использую три или четыре основные конфигурации, и мой инвентарь инструментов ограничен несколькими небольшими пластиковыми ящиками в одном из тех шкафов с сорока ящиками, которые можно найти в хозяйственном магазине.

Я ограничу это краткое обсуждение токарным станком, потому что я больше всего привык к заточке токарных инструментов. Существуют тысячи страниц литературы, объясняющей процесс оптимизации токарного инструмента для конкретного применения — чтение этого материала превышает порог моего терпения и в большинстве случаев не нужно для моих нужд.Я использую три или четыре основные конфигурации, и мой инвентарь инструментов ограничен несколькими небольшими пластиковыми ящиками в одном из тех шкафов с сорока ящиками, которые можно найти в хозяйственном магазине.

Учитывая, что мои станки маленькие (8 x 18 и 11 x 36), следующие типы инструментов, на мой взгляд, подходят для любительских токарных станков до 14 дюймов. Мои заводские держатели для токарных станков обычно рассчитаны на квадратные заготовки из быстрорежущей стали 3/8 или стандартные напаянные твердосплавные инструменты 3/8.

Держатели отрезных инструментов сконфигурированы для заготовок отрезных инструментов 3/32 x 1/2 из быстрорежущей стали, как на следующем фото — он находится в держателе, зажатом в 4-позиционном резцедержателе. Внизу на той же фотографии показан отдельный держатель отрезного инструмента, выточенный под заготовку 3/32 x 1/2.

Внизу на той же фотографии показан отдельный держатель отрезного инструмента, выточенный под заготовку 3/32 x 1/2.

У меня есть несколько 1/2 квадратных заготовок для формовочных инструментов, которыми я редко пользовался. Расточные держатели подходят для расточных оправок с хвостовиком диаметром 1/2 напаянных карбида (C2, C6), но большинство моих потребностей в растачивании лучше удовлетворяются с заготовками из быстрорежущей стали размером 1/4 квадрата, отшлифованными для конкретных задач. Адаптер с прорезью, подобный показанному на расточной оправке ниже, для заготовок из быстрорежущей стали 1/4, представляет собой пятиминутную рутинную работу и, как правило, легко режется, обеспечивая более качественную обработку с меньшим отпружиниванием, чем типичные импортные расточные оправки из напаянного твердого сплава:

Большим преимуществом использования заготовок из быстрорежущей стали 1/4 является то, насколько быстро их можно шлифовать (не говоря уже о том, что они недорогие) по сравнению, например, с заготовкой 3/8. Эти небольшие инструменты способны обеспечить удивительную глубину резания (0,250 мм в мягкой стали), если я могу охладить режущую кромку. Они всегда удобны для резки дерева и пластика, потому что требуется всего несколько секунд, чтобы заточить острые грабли, много рельефа, а затем заточить до лезвия бритвы. Для резки этих материалов обычным испытанием является заточка инструмента до тех пор, пока он не сможет легко резать бумагу.

Эти небольшие инструменты способны обеспечить удивительную глубину резания (0,250 мм в мягкой стали), если я могу охладить режущую кромку. Они всегда удобны для резки дерева и пластика, потому что требуется всего несколько секунд, чтобы заточить острые грабли, много рельефа, а затем заточить до лезвия бритвы. Для резки этих материалов обычным испытанием является заточка инструмента до тех пор, пока он не сможет легко резать бумагу.

Заточка режущего инструмента токарного станка по своей концепции аналогична шлифовке режущей кромки долота, о чем и идет речь в этом посте.Стамески затачиваются с большим рельефом, чем это абсолютно необходимо, потому что они управляются от руки и, следовательно, требуют угловой регулировки около +/- 15 градусов для гибкости цели. Инструмент токарного станка плотно закреплен в стойке и его ориентация по отношению к заготовке обычно (хотя и не всегда) постоянна. Это упрощает задачу измельчения и оптимальную конфигурацию для различных материалов.

Я много лет не работал на станке в производственной среде и мало что знал о заточке инструментов с тех пор, как меня учили в шестидесятых годах. Я не измеряю углы, передний угол, передний и боковой рельеф, потому что у меня нет возможности точно направлять насадку. Я просто прижимаю предмет к шлифовальному кругу после установки углов на глаз и окунаю его в воду каждые пять секунд или около того. Ясно, что мои методы ненаучны и были бы совершенно непродуктивны в условиях, когда я должен был делать 300 деталей в день в течение недели, затачивая инструмент только два раза в день.

Я не измеряю углы, передний угол, передний и боковой рельеф, потому что у меня нет возможности точно направлять насадку. Я просто прижимаю предмет к шлифовальному кругу после установки углов на глаз и окунаю его в воду каждые пять секунд или около того. Ясно, что мои методы ненаучны и были бы совершенно непродуктивны в условиях, когда я должен был делать 300 деталей в день в течение недели, затачивая инструмент только два раза в день.

Начинающему слесарю может быть нелегко обнаружить тонкости углов при осмотре режущего инструмента.Но не нужно много времени, чтобы научиться определять углы, которые лучше всего подходят для определенных материалов. Вот как я «присматриваюсь» к своим токарным инструментам для различных материалов:

Вот фото инструментов, отшлифованных до такой приблизительной геометрии. Они уложены на полотенце для рук и не обязательно лежат горизонтально (помимо того, что фото не очень качественное). Два твердосплавных инструмента слева на фото почти не имеют верхнего переднего угла, но заточены передний и боковой затыльники — они предназначены для резки стали при относительно высоких оборотах шпинделя.

Три инструмента из быстрорежущей стали 3/8 в центре заточены под алюминий и довольно острые; некоторые из них имеют большие радиусы носа для получения приятной отделки. В крайнем правом углу находится инструмент размером 1/2 квадрата, заточенный для резки латуни с обеих сторон. Верхнего переднего края нет, зато инструмент заточен под передний и боковой рельеф (с обеих сторон).

Хочу подчеркнуть, что я не измеряю ни один из этих углов и что эскиз и фотография могут включать более «острые» углы, чем рекомендуют многие источники.Но для моих небольших станков соотношение сторон обычно работает и заставляет двигатель небольшого токарного станка работать немного меньше.

Если эти углы не дают приемлемых результатов, геометрию легко исправить. Использование увеличения для наблюдения за проблемами (сколотая кромка режущего инструмента, разрывы материала заготовки, «скрученные» кромки, «задиры» под режущей кромкой, любые признаки того, что инструмент неправильно отрегулирован по высоте, слишком острый или недостаточно острый) даст подсказки, как как инструмент должен быть изменен или отрегулирован.

Рассмотрим типичную операцию по шлифовке инструмента, шлифовку инструмента из быстрорежущей стали 3/8 квадрата для обычного резания (по направлению к передней бабке). Во-первых, установите подручник на шлифовальном станке на приблизительный угол, который вы хотите получить. Поначалу полезно использовать заведомо хорошо режущий инструмент, чтобы помочь вам установить угол прилегания инструмента. Удерживая насадку инструмента в упоре, отшлифуйте передний рельеф, часто останавливаясь для охлаждения инструмента в ближайшей емкости с водой:

Повторите процесс, отшлифовав боковую поверхность инструмента – не допускайте обесцвечивания быстрорежущей стали от нагрева, держите ее в прохладном месте:

Теперь переверните инструмент на 180 градусов и отшлифуйте верхнюю переднюю часть:

Вы можете сделать легкий проход по трем шлифованным поверхностям кругом с более мелкой зернистостью, соблюдая осторожность, чтобы не изменить углы рельефа и наклона. Затем сделайте быструю полировку на дисковой шлифовальной машине. Я обнаружил, что самый простой способ сделать это — снять упор для инструмента, держать инструмент в контакте с диском, опираясь на край нижнего кожуха шлифовальной машины. Теперь, плотно прижав угол к диску, нажмите кнопку включения/выключения шлифовальной машины – просто нажмите «включить», а затем «выключить». Диск повернется только на один-два оборота, и этого достаточно, чтобы снять край проволоки с насадки. Сделайте это на всех трех наземных поверхностях:

Затем сделайте быструю полировку на дисковой шлифовальной машине. Я обнаружил, что самый простой способ сделать это — снять упор для инструмента, держать инструмент в контакте с диском, опираясь на край нижнего кожуха шлифовальной машины. Теперь, плотно прижав угол к диску, нажмите кнопку включения/выключения шлифовальной машины – просто нажмите «включить», а затем «выключить». Диск повернется только на один-два оборота, и этого достаточно, чтобы снять край проволоки с насадки. Сделайте это на всех трех наземных поверхностях:

Обратите внимание, что шлифовальный круг, показанный на фотографиях выше, не является оптимальным выбором для заточки инструментов, но я бережливый парень — круг поставляется с недорогой шлифовальной машиной, и я, вероятно, буду использовать его до полдюйма или около того. диаметр колеса стерся, LOL.

Теперь осмотрите инструмент под увеличением и слегка отполируйте кончик инструмента, чтобы получить небольшой радиус, если это необходимо. Делайте это осторожно, чтобы не повредить острые края, на которые вы потратили несколько минут! Проверьте насадку, слегка проведя ею по ногтю большого пальца в направлении резания — она должна удалить легкую полоску с поверхности ногтя. (Обратите внимание, что недорогие алмазные хоны с несколькими видами зернистости очень полезны для подкрашивания режущих инструментов — даже кромок концевых фрез.)

Делайте это осторожно, чтобы не повредить острые края, на которые вы потратили несколько минут! Проверьте насадку, слегка проведя ею по ногтю большого пальца в направлении резания — она должна удалить легкую полоску с поверхности ногтя. (Обратите внимание, что недорогие алмазные хоны с несколькими видами зернистости очень полезны для подкрашивания режущих инструментов — даже кромок концевых фрез.)

Не так давно, наконец, признав, что у меня сильно трясутся руки, я сделал небольшую установку для своего гриндера. Это просто длинный стальной «стол», который проходит через оба шлифовальных круга. К нижней части стола приварены монтажные выступы для сопряжения с существующими креплениями упора для шлифовального станка (ЗТВ можно увидеть на верхней части стола).

Выдвижной подручник может перемещаться по столу в любую точку.Поворотная направляющая регулируется с шагом в пятнадцать градусов (хотя я постоянно говорю себе, что должен изменить ее с шагом в пять градусов). Токарный инструмент, подлежащий заточке, удерживается или зажимается на направляющей и несколько раз проходит по поверхности шлифовального круга.

Токарный инструмент, подлежащий заточке, удерживается или зажимается на направляющей и несколько раз проходит по поверхности шлифовального круга.

Это обеспечивает постоянный угол, намного лучше, чем повторяющаяся ручная шлифовка, охлаждение инструмента в воде, повторная ручная шлифовка и так далее.Обычно это приводит к множеству граней, а не к единственной наклонной режущей поверхности, которая желательна.

При токарной обработке длинных тонких заготовок (с опорой или центром толкателя или без них) требуется более острая геометрия, чтобы предотвратить отклонение заготовки от режущего инструмента. Операции торцевания обычно требуют более широкого угла резания и большего радиуса вершины — накопление тепла будет больше, чем при осевом точении (поскольку SFPM почти всегда будет больше, чем рекомендуется, когда инструмент приближается к периферии заготовки).

Визуализация режущей кромки долота может быть полезна и по другим причинам. Хорошим примером является заточка спиральных сверл вручную. Подумайте о том, как можно удалять металл по кругу с помощью инструмента, напоминающего долото, за исключением формы. Представьте себе, как сверло нужно одновременно вращать и наклонять, чтобы получить форму «вращающегося долота». Практикуйте движения с более крупными упражнениями до тех пор, пока мышечная память не позволит манипулировать меньшими упражнениями с тем же движением, но НАМНОГО быстрее.

Хорошим примером является заточка спиральных сверл вручную. Подумайте о том, как можно удалять металл по кругу с помощью инструмента, напоминающего долото, за исключением формы. Представьте себе, как сверло нужно одновременно вращать и наклонять, чтобы получить форму «вращающегося долота». Практикуйте движения с более крупными упражнениями до тех пор, пока мышечная память не позволит манипулировать меньшими упражнениями с тем же движением, но НАМНОГО быстрее.

Еще проще представить себе операцию врезания концевой фрезы с центральной режущей кромкой.Форма нижней части концевой фрезы точно такая же, как у долота, с углами резания, уточненными для материала заготовки — компромисс, конечно. Как только процесс РЕЗКИ прочно утвердится в уме, вскоре последует процесс ЗАТОЧКИ.

Возможно, самой простой визуализацией при сравнении геометрии долота с металлорежущим станком является фрезерно-строгальный станок. По сути, заточка на строгальном станке не так уж сильно отличается от заточки на токарном станке, за исключением того, что углы могут различаться — строгальные инструменты могут быть как круче, так и мельче.

Формовочный станок может иметь небольшой двигатель, но он имеет устройство накопления энергии в виде маховика, а поскольку рабочий цикл является прерывистым, он не требует такой большой мощности, как непрерывный процесс резки на токарном станке. Поэтому инструменты могут быть немного менее острыми, что продлевает срок службы инструмента между заточками. С другой стороны, также из-за рабочего цикла и охлаждения между ходами можно использовать более острую кромку для специальной работы без перегрева кромки так же быстро, как на токарном станке.

Заточка отрезного инструмента или инструмента для нарезания канавок до смешного проста, если используется имеющаяся в продаже заготовка. Для любителей, вероятно, лучший выбор — лезвие шириной 3/32 и высотой ½ и подходящим держателем. Для заточки все, что требуется, — это установить угол упора на шлифовальном станке и отшлифовать на отрезном инструменте тот же радиус, что и у шлифовального круга.

Обратите внимание, что вышеописанную операцию я проделал, чтобы иметь возможность сфотографировать процесс. Я не удосужился настроить шлифовальный стол на лучший угол, поэтому инструмент для разделения имеет НАМНОГО более острый угол, чем желаемая конфигурация. Инструмент с таким большим передним углом быстро выйдет из строя при использовании. Я переточу его под правильным углом перед использованием, будьте уверены!

Я не удосужился настроить шлифовальный стол на лучший угол, поэтому инструмент для разделения имеет НАМНОГО более острый угол, чем желаемая конфигурация. Инструмент с таким большим передним углом быстро выйдет из строя при использовании. Я переточу его под правильным углом перед использованием, будьте уверены!

Примечание по настройкам станка, связанным с концепцией долота

Большинство операций, выполняемых на моем вертикальном фрезерном станке 8 x 30, не слишком нагружают станок — заготовки, как правило, изготовлены из цветных металлов и удерживаются в тисках, цанговых зажимах. блоке или в 4-х кулачковом патроне, закрепленном на поворотном столе.

Иногда требуется установка стола, требующая использования ступенчатых блоков, зажимов, тавровых гаек, шпилек и т. д., дополненных деревянными брусками, металлическим ломом и любым другим подручным средством для позиционирования и поддержки заготовки. Этот тип импровизированной настройки может привести к браку деталей, повреждению инструментов и травмам оператора, особенно для начинающих машинистов. Я придумал мысленный «тест» для любой необычной установки мельницы, чтобы оценить стабильность. Это немного упрощенно, но, пожалуйста, потерпите меня немного.

Я придумал мысленный «тест» для любой необычной установки мельницы, чтобы оценить стабильность. Это немного упрощенно, но, пожалуйста, потерпите меня немного.

Очень важно знать путь режущего инструмента, который должен производить желаемую обработанную поверхность. (Помните ли вы все советы, написанные о сварке — как эксперты всегда предлагают «пробный прогон» процесса перед подачей дуги?) Помня о траектории движения инструмента, вспомните, что фреза — это вращающееся долото, и представьте себе траектория движения фрезы по заготовке и реакция установки.

Сделайте мысленный шаг назад от своей установки. Визуализируйте размещение долота в любом месте по траектории движения инструмента и удары по долоту молотком, чтобы удалить стружку.Ваш мозг, обрабатывая визуальную информацию, вместе с прошлым опытом и некоторой интуицией может подсказать (или намекнуть) на стабильность установки. Прежде чем активировать станок и подавать инструмент, рассмотрите задействованные силы… представьте себе металлорежущее долото, вращающееся со значительным крутящим моментом, создаваемым двигателем мощностью от 1 до 3 л. с.

с.

Если вы все еще сомневаетесь в правильности настройки, постучите по различным зажимам и опорам небольшим латунным молотком в том направлении, в котором режущий инструмент будет прикладывать нагрузку.После выполнения этого теста на всех зажимах и опорах постучите по зажимным шпилькам и убедитесь, что каждая из них издает звук «щелкающего» звука правильно затянутой шпильки, а не мертвого «глухого» звука, указывающего на то, что что-то в установке ослабло под нагрузкой. или вибрации. (Хорошей практикой при использовании нетрадиционных установок также является периодическая остановка станка и проверка жесткости и затяжки зажимных устройств.)

За последние сорок лет мне повезло, что ни один из моих относительно небольших станков ни разу не попал в аварию.Я не могу взять на себя ответственность за это, потому что моя работа небольшая и обычно может быть надежно закреплена. НО визуализация «долотного» действия режущего инструмента в любой необычной установке — токарном станке или фрезерном станке — могла бы предотвратить досадную неразбериху… или несколько из них.

Оригинальная система заточки Tormek T-8Цена: от $775,00 | Оригинальная система заточки Tormek T-4Цена: от 445 долларов.00 | Заточный центр Work Sharp 3000Цена: $199,99 |

Индивидуальная система заточки Tormek T-8Цена: $475,00 | Приспособление для строжки Tormek SVD-186RЦена: 115 долларов.00 | Галберт Дрошарп от BenchcraftedЦена: $94,00 |

Tormek SVD-186 Приспособление для строжкиЦена: $101,00 Цена продажи: $90,90 | Направляющая для заточки Veritas MK IIЦена: от 69 долларов.99 | Подставка под инструмент Veritas GrinderЦена: $56,99 |

Подставка для инструмента Veritas Grinder Стамеска и строгальный станокЦена: $27,99 | Дополнительные губки для хонинговального станка Lie-Nielsen Цена: 35 долларов. | Хонинговальная направляющая с боковым зажимомЦена: $15,99 |

Бриллиантовые карты EZE-LapЦена: от $11,99 | Платформа Veritas Grinder Toolrest для колес размером 1-1/2 дюймаЦена: 9 долларов.99 | Набор для заточки рубанковЦена: $59,99 |

Станок для заточки Tormek TS-740Цена: $775,00 | Набор токарного станка Tormek TNT-808Цена: 425 долларов.00 | Приспособление для заточки сверл Tormek DBS-22Цена: $325.00 |

Портативная система Norton WaterstoneЦена: $289,99 | Набор ручных инструментов Tormek HTK-806 Цена: 270 долларов. | Комплект/4 камня Norton WaterstonesЦена: $269,99 |

Tormek SVH-320 Приспособление для фуганка и строгального станкаЦена: $220.00 | Приспособление для профильного ножа Tormek SVP-80Цена: 220 долларов.00 | Диам. притирочная пластина DMTЦена: $199,99 |

Приспособление для строгального станка и фуганка Lap-SharpЦена: $249,99 Цена продажи: $199,74 | Стартовый набор Norton WaterstoneЦена: 179 долларов.99 | JoolTool Набор 3-дюймовых 4-слойных кистей-ниндзяЦена: $159,99 Цена продажи: $127,83 |

Набор алмазных конусов DMT — тонкийЦена: $114,99 | Norton 8000x Waterstone Цена: 109 долларов. | Инструмент для правки и правки Tormek TT-50Цена: $105,00 |

Сортировка с помощью систем заточки — Rockler

Сохранение остроты инструментов — один размер не подходит всем Насколько серьезно вы должны относиться к поддержанию остроты своих инструментов? Спросите вокруг, и вы получите целый ряд мнений.Для некоторых мастеров по дереву заточка в лучшем случае является необходимым злом, которым можно заняться только тогда, когда инструмент больше не будет успешно резать дерево. Для других практика содержания каждого стамески, рубанка, долота, пилы и карандаша в магазине в абсолютно остром состоянии имеет почти духовное значение. Однако большинство из них заняло бы более умеренную позицию. Они сказали бы, как и многие профессиональные столяры, что инструменты от умеренной до очень острой, а также система, позволяющая поддерживать их в таком состоянии, являются предпосылками для приятной, точной и безопасной работы.

Почтенный скамья

Одним из самых известных инструментов для заточки является старый добрый верстак. Скамейки бывают разных типов и материалов, каждый из которых имеет свои уникальные свойства.В целом точильные камни можно разделить на три основные группы: масляные камни, водные камни и алмазные камни.

Скамейки бывают разных типов и материалов, каждый из которых имеет свои уникальные свойства.В целом точильные камни можно разделить на три основные группы: масляные камни, водные камни и алмазные камни.

Нет ничего плохого в методе верстачного камня для сохранения остроты ваших инструментов — до тех пор, пока вы не возражаете против того, чтобы добавить немного смазки для локтя. Фактически, системы заточки, в которых используются различные природные и искусственные абразивные материалы, по-прежнему являются одними из самых популярных.

Можно было бы посвятить несколько глав в книге трактату о технике заточки верстака — на самом деле это сделали несколько человек.Одно из наших любимых, «Полное руководство по заточке» Леонарда Ли, содержит подробную информацию практически о каждой задаче по заточке, с которой вы столкнетесь, и настоятельно рекомендуется к прочтению всем, кто только начинает серьезно относиться к заточке. Но вкратце, вот чем отличаются различные камни: нефтяные камни традиционно были фаворитами здесь, на Западе, и до сих пор остаются одними из самых популярных.

Нефтяные камни смазываются маслом в процессе резки и могут быть изготовлены из природных или искусственных материалов.Нефтяные камни доступны в различных степенях зернистости, начиная от камня Блэк Арканзас, который быстро обрабатывается. Нефтяные камни, как правило, хорошо изнашиваются и требуют меньше выравнивания, чем водные камни. В то время как встречающийся в природе нефтяной камень менее распространен и более дорог, чем в прошлом, единовременное вложение может хватить на всю жизнь.

Водяные камни родом из Японии, и режут их намного быстрее, чем нефтяные камни. Они также доступны в более тонких сортах, что делает их популярным выбором для любителей шлифовки и полировки.Водяные камни также изнашиваются намного быстрее, чем нефтяные камни, и их необходимо периодически выравнивать на притирочной платформе или выравнивающим камнем. Алмазные камни, напротив, изнашиваются, как железо. Алмазный камень, как следует из названия, состоит из кристаллов алмаза, прикрепленных к стальной пластине. Эти искусственные камни, как правило, дороже, чем другие виды камня, но имеют то преимущество, что они остаются идеально плоскими независимо от того, сколько раз они использовались.

Эти искусственные камни, как правило, дороже, чем другие виды камня, но имеют то преимущество, что они остаются идеально плоскими независимо от того, сколько раз они использовались.

Страшная острая (и очень доступная) система пугающая острая

Если вы бережливы и хотите поддерживать тесный контакт с процессом заточки, возможно, вы захотите изучить систему Scary Sharp ™.Что такое Страшный Шарп? Это метод, а не вещь. Scary Sharp означает использование более мелкой зернистости влажной/сухой наждачной бумаги и смазки для заточки инструментов. Есть некоторые споры о происхождении системы Scary Sharp; некоторые считают, что он появился еще до Второй мировой войны и передавался от мастера к ученику на протяжении поколений. Хотя этот ставший уже классическим отчет не является источником Scary Sharp, как многие считают, он является одним из лучших и, безусловно, самым интересным подтверждением доступной практики.Ключом к успеху с системой пугающей резкости является правильное «оборудование». Это означает наличие различных зернистостей влажной/сухой наждачной бумаги, хонинговальной направляющей для поддержания правильного угла скоса и идеально ровной поверхности для работы.

Это означает наличие различных зернистостей влажной/сухой наждачной бумаги, хонинговальной направляющей для поддержания правильного угла скоса и идеально ровной поверхности для работы.

Вы можете собрать все материалы самостоятельно или сэкономить время, подобрав один из наборов Scary Sharp от Rockler. Они поставляются со всем необходимым, включая высококачественную самоклеящуюся наждачную бумагу из карбида кремния, направляющую для хонингования и гарантированно плоскую рабочую поверхность из листового стекла размером 12 дюймов и толщиной 1/4 дюйма.

Моторизованные системы

Система Scary Sharp ™, безусловно, является самой доступной из систем заточки, и многие столяры используют ее для заточки стамесок, рубанков и т.п. Резчики, токари и другие столяры, которые имеют (или планируют создать) большие коллекции режущих инструментов, могут предпочесть моторизованную систему из-за ее универсальности и расширенных функций. Оснащение себя надежной моторизованной системой — это значительный шаг вперед в затратах, но если вы серьезно пользуетесь ручными инструментами и хотите, чтобы все ваши дорогие режущие инструменты были в отличном состоянии, дополнительные расходы могут оказаться выгодной сделкой.![]() долгосрочная перспектива.Моторизованную систему заточки не следует путать с настольной шлифовальной машиной. Типичная настольная шлифовальная машина лучше всего подходит для быстрого удаления материала с металлического предмета и не подходит для деликатной операции по заточке тонкого ручного инструмента. Точильный камень точильного станка движется намного медленнее, чем точильный станок, и он обычно подает охлаждающую жидкость на операцию шлифовки/заточки — чаще всего струю воды. Система охлаждения предотвращает перегрев, влияющий на твердость инструмента; более низкая скорость облегчает управление шлифовальной операцией, а также предотвращает центробежную силу, достаточную для обливания оператора охлаждающей жидкостью.

долгосрочная перспектива.Моторизованную систему заточки не следует путать с настольной шлифовальной машиной. Типичная настольная шлифовальная машина лучше всего подходит для быстрого удаления материала с металлического предмета и не подходит для деликатной операции по заточке тонкого ручного инструмента. Точильный камень точильного станка движется намного медленнее, чем точильный станок, и он обычно подает охлаждающую жидкость на операцию шлифовки/заточки — чаще всего струю воды. Система охлаждения предотвращает перегрев, влияющий на твердость инструмента; более низкая скорость облегчает управление шлифовальной операцией, а также предотвращает центробежную силу, достаточную для обливания оператора охлаждающей жидкостью.

Заточные системы с водяным охлаждением

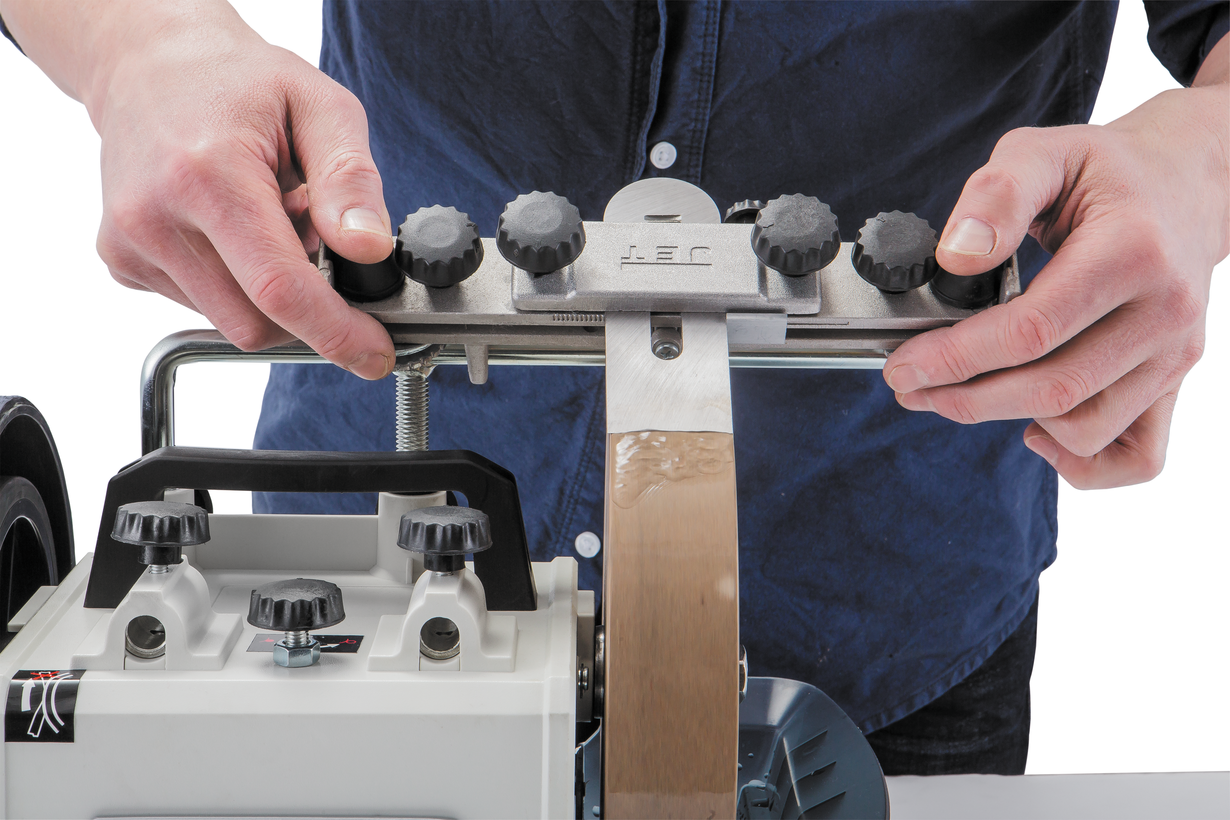

В мире систем для заточки с водяным охлаждением нет более уважаемого имени, чем Tormek. Есть несколько причин для этого давнего почетного положения. Прежде всего, система Tormek позволяет надежно и с повторяемостью заточить различные инструменты. Множество приспособлений, доступных для Tormek, означает, что вы можете снова и снова затачивать долота, косые долота, долота и множество других инструментов с одним и тем же углом наклона.Совсем недавно Jet Tools выпустила собственную моторизованную систему заточки: Jet Slow Speed Wet Sharpener. Во многих отношениях сравнимый с Tormek, Jet предлагает впечатляющий список дополнительных приспособлений и аксессуаров, и в то же время немного проще в чековой книжке. Возможность сделать это является большим преимуществом: после того, как вы установили правильную геометрию режущей кромки для данного инструмента, вы можете надежно восстановить ее при последующих заточках и с минимальным удалением материала.

Множество приспособлений, доступных для Tormek, означает, что вы можете снова и снова затачивать долота, косые долота, долота и множество других инструментов с одним и тем же углом наклона.Совсем недавно Jet Tools выпустила собственную моторизованную систему заточки: Jet Slow Speed Wet Sharpener. Во многих отношениях сравнимый с Tormek, Jet предлагает впечатляющий список дополнительных приспособлений и аксессуаров, и в то же время немного проще в чековой книжке. Возможность сделать это является большим преимуществом: после того, как вы установили правильную геометрию режущей кромки для данного инструмента, вы можете надежно восстановить ее при последующих заточках и с минимальным удалением материала.

Другими словами, процесс заточки идет быстрее, ваши инструменты служат дольше, и вы знаете, что все время применяете наилучшую возможную геометрию резания.Tormek также использует удобную систему классификации камней, которая позволяет выполнять как грубую шлифовку, так и тонкую заточку одним и тем же камнем. Плюсы там, конечно же, в скорости, а главное, в возможности легко и точно повторить правильный угол заточки в режимах грубой и тонкой заточки.

Плюсы там, конечно же, в скорости, а главное, в возможности легко и точно повторить правильный угол заточки в режимах грубой и тонкой заточки.

Система заточки Work Sharp

Существует бесчисленное множество преданных поклонников систем влажной заточки, таких как Tormek и Jet’s Slow Speed Wet Sharpener.И, по мнению многих, нет смысла искать дальше. Несмотря на это, мы хотели бы упомянуть об одном относительном новичке: системе заточки Work Sharp. Доступный в двух моделях, Work Sharp представляет собой (в некотором смысле) гибрид системы Scary Sharp и моторизованной точилки; у него есть несколько функций, которые вы не видите каждый день. Во-первых, система заточки Work Sharp 3000 имеет воздушное охлаждение, удобство которой может понравиться тем, кто считает систему водяного охлаждения неудобной.Обе модели Work Sharp имеют уникальное отверстие для заточки под углом, ведущее к нижней стороне абразивного диска. Порт позволяет практически надежно затачивать прямые стамески и рубанки под нужным углом скоса равномерно и с повторяемостью.

Чтобы еще больше облегчить задачу, отверстие для заточки имеет встроенный запатентованный притирочный абразив на основе оксида керамики на своей поверхности. Несколькими быстрыми движениями вы затачиваете инструмент и удаляете образовавшийся заусенец с режущей кромки. Если угловой порт заточки умен и эффективен, система имеет еще одну совершенно гениальную функцию: запатентованный метод повышения резкости «Edge-Vision» Work Sharp.Обе модели Work Sharp поставляются со специальными точильными кругами с прорезями и соответствующими абразивными дисками с прорезями, которые позволяют вам затачивать выемки и другие инструменты с непрямыми краями на нижней стороне заточной круга, наблюдая за происходящим через верхнюю часть круга (в значительной степени так же, как вы можете «видеть сквозь» лопасти оконного вентилятора, когда он работает). Чем отличаются WS2000 и WS3000? WS3000 — роскошная модель; он поставляется со всеми описанными выше возможностями и включает в себя несколько заметных улучшений. Стамеска и порт для рубанка регулируются с шагом в пять градусов от 20 до 35 градусов, что дает вам больше возможностей для выбора угла скоса, а также возможность быстро и легко повторно затачивать микрофаску на 5 градусов. И не то чтобы вам нужно было сильно об этом беспокоиться, притирочный абразив сменный.

Стамеска и порт для рубанка регулируются с шагом в пять градусов от 20 до 35 градусов, что дает вам больше возможностей для выбора угла скоса, а также возможность быстро и легко повторно затачивать микрофаску на 5 градусов. И не то чтобы вам нужно было сильно об этом беспокоиться, притирочный абразив сменный.

WS3000 вращается медленнее, чем WS2000, и, вероятно, работает более плавно. Он также поставляется с двумя колесами из закаленного стекла — традиционной гарантированно плоской подложкой для заточки наждачной бумаги.Стеклянный круг имеет две стороны, что дает дополнительное преимущество, заключающееся в возможности загрузки каждой из четырех шлифовальных поверхностей различной зернистостью для быстрой замены. Work Sharp WS2000 имеет одну выдающуюся особенность, отличающую его от WS3000: цена. При цене около 100 долларов мы с уверенностью можем сказать, что это лучшая точилка за такие деньги, которые вы когда-либо могли получить. Если вам в основном нужен инструмент, который быстро и с повторяемостью шлифует и затачивает прямые стамески до 1-5/8″ с идеальным углом скоса 25 градусов, то это довольно хороший выбор. И вдобавок ко всему, вы получите удобную функцию «Edge-Vision» и множество поверхностей для ручного шлифования с опорой для инструментов сверху для больших инструментов.

И вдобавок ко всему, вы получите удобную функцию «Edge-Vision» и множество поверхностей для ручного шлифования с опорой для инструментов сверху для больших инструментов.

Нет неправильного ответа

В конце концов, практически любая система заточки сохранит ваши инструменты острыми. Лучший для вас может зависеть больше от вашего темперамента и бюджета, чем от чего-либо еще. Но одно верно для всех: как только вы достигли определенного уровня в деревообработке, вы понимаете, что поддержание остроты ваших инструментов — это не факультативное занятие, а (необходимая) часть работы.

Установление процедур заточки инструмента | Woodworking Network

Режущие кромки всех инструментов должны быть острыми. Новый или только что заточенный передний край ножа режущего инструмента будет иметь несколько неровную поверхность размером от 3 до 5 микрон в поперечнике. (Эта цифра зависит от состава сплава ножа и используемого метода заточки. )

)

Важно понимать, как затачиваются режущие инструменты.Например, пильные диски затачиваются путем шлифования лицевой и верхней кромок зубьев; большинство фрезерных инструментов и фрез с наконечниками затачиваются только на лицевой поверхности. Чем дольше вы запускаете инструмент между заточками, тем больше материала придется удалить, чтобы вернуть ему остроту. Следовательно, то, как долго мы запускаем инструмент между заточками, может существенно повлиять на срок его службы.

К сожалению, пока не существует конкретных руководств или комплексных методов, которые помогли бы нам спрогнозировать, каким должен быть «нормальный срок службы заточки» для каждого инструмента и типа инструмента.Но, следуя нескольким основным правилам и наблюдениям, можно разработать работающий способ оценки того, как долго большинство наших режущих инструментов будут работать, прежде чем затупятся.

Во-первых, мы можем перечислить некоторые общие правила работы инструмента, о которых следует знать:

- Скорость подачи оказывает большее влияние на срок службы инструмента, чем любой другой рабочий параметр.

- Узнайте о многих свойствах разрезаемых материалов, независимо от того, природный это материал или искусственный.

- Материалы с более высоким содержанием влаги режут горячее и сокращают срок службы инструмента.

- Все клеи и многие ламинирующие материалы очень абразивны и могут значительно сократить срок службы режущего инструмента.

- Материалы искусственных панелей могут различаться по составу, что влияет на износ инструмента.

- По мере того как инструменты тупятся, издаваемые ими звуки резко меняются, инструменты нагреваются сильнее и вибрируют сильнее.

Мониторинг износа инструмента требует, чтобы мы регистрировали и контролировали имеющиеся переменные, такие как условия работы инструмента, включая число оборотов в минуту и скорость подачи.Кроме того, нам необходимо задокументировать точное описание обрабатываемого материала. Имея такую информацию, прогнозирование износа инструмента может осуществляться с течением времени по мере изучения большего количества материалов и процессов обработки.

Подробности

Подробности 00

00 99

99