краткое описание, свойства, применение и отзывы

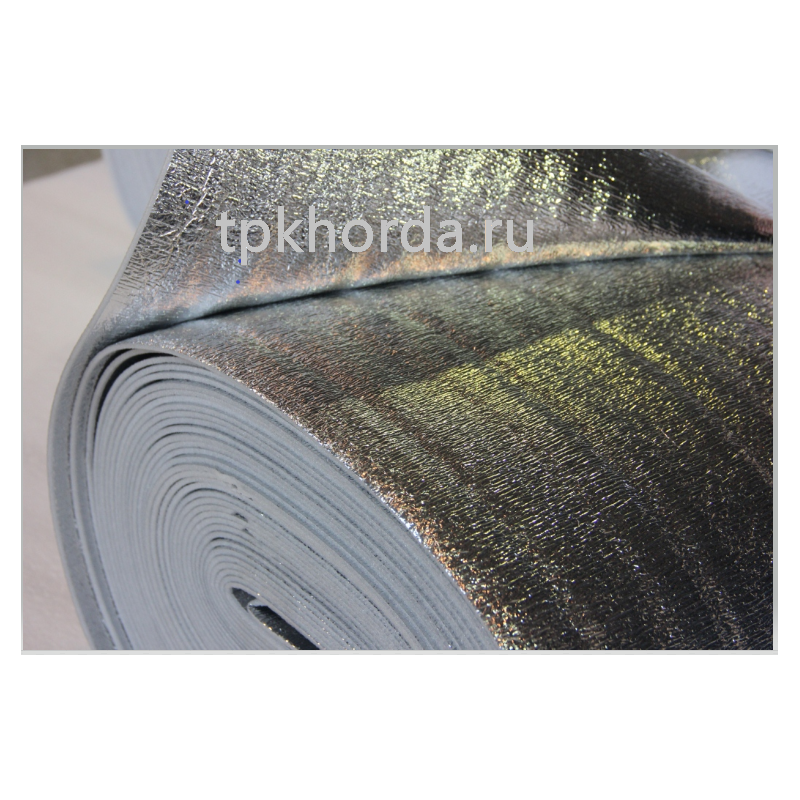

Основные стройматериалы, из которых сооружаются конструкции и устраиваются покрытия, не всегда могут выполнять изоляционные задачи. Те же кирпичные стены или фундаментная основа из бетонной стяжки требуют обязательного прикрытия защитным сырьём. Такие барьеры нужны для ограждения от холода, влаги и шума. Одним из самых доступных изоляторов является вспененный полиэтилен фольгированный. Его основной задачей является утепление. Используют это покрытие в качестве универсальной изоляционной преграды в частных домах и на предприятиях.

Хотя в последнее время строительный рынок больше ориентируется на экологически чистое природное сырьё, встречаются и исключения. К ним и относится вспененный полиэтилен. Материал нельзя назвать токсическим и опасным. Однако в жилых помещениях синтетические изоляторы все же не рекомендуются. Зато в технико-эксплуатационных качествах такие покрытия показывают себя с лучших сторон.

Технология изготовления сшитого полиэтилена

Этот материал можно получить двумя методами – радиационным и химическим. Расскажем о них подробней. Химически сшитый пенный материал вырабатывается под действием высокого давления. В процессе изготовления в состав добавляют специальные антиокислители и возбудители реакций. Далее основу для полиэтилена в термопластичном состоянии расправляют и формируют в соответствии с требованиями к готовой продукции.

Расскажем о них подробней. Химически сшитый пенный материал вырабатывается под действием высокого давления. В процессе изготовления в состав добавляют специальные антиокислители и возбудители реакций. Далее основу для полиэтилена в термопластичном состоянии расправляют и формируют в соответствии с требованиями к готовой продукции.

В свою очередь, реакторы в виде перекисей действуют с целью создания поперечных связок и распадаются под влиянием высоких температур. Кроме того, сшитый вспененный полиэтилен фольгированный подвергается реакции замещения атомов водорода ненасыщенными элементами углерода. Этот процесс позволяет сформировать пространственную структуру из связанных элементов радикалов, что на практике использования обуславливает высокую прочность материала на разрыв. В применении же радиационной технологии соединение молекул происходит под действием не химической реакции, а в условиях направленного пучка энергии.

Метод изготовления несшитого полиэтилена

Несшитый утеплитель на основе полиэтилена формируется при вспенивании основы фреонами или пропано-бутановой массой. В техническом обеспечении процесса обязательно использование специального экструдера. Под действием давления установка подает расплав полиэтилена и смешивает его с пенными реагентом, в качестве которого и применяется пропано-бутановая смесь. В момент выхода из экструдера наружное давление понижается, в результате чего происходит расширение газа. В итоге образуется вспененный полиэтилен фольгированный несшитого типа. Далее материал окончательно затвердевает и принимает форму товарной поставки.

В техническом обеспечении процесса обязательно использование специального экструдера. Под действием давления установка подает расплав полиэтилена и смешивает его с пенными реагентом, в качестве которого и применяется пропано-бутановая смесь. В момент выхода из экструдера наружное давление понижается, в результате чего происходит расширение газа. В итоге образуется вспененный полиэтилен фольгированный несшитого типа. Далее материал окончательно затвердевает и принимает форму товарной поставки.

Основные характеристики материала

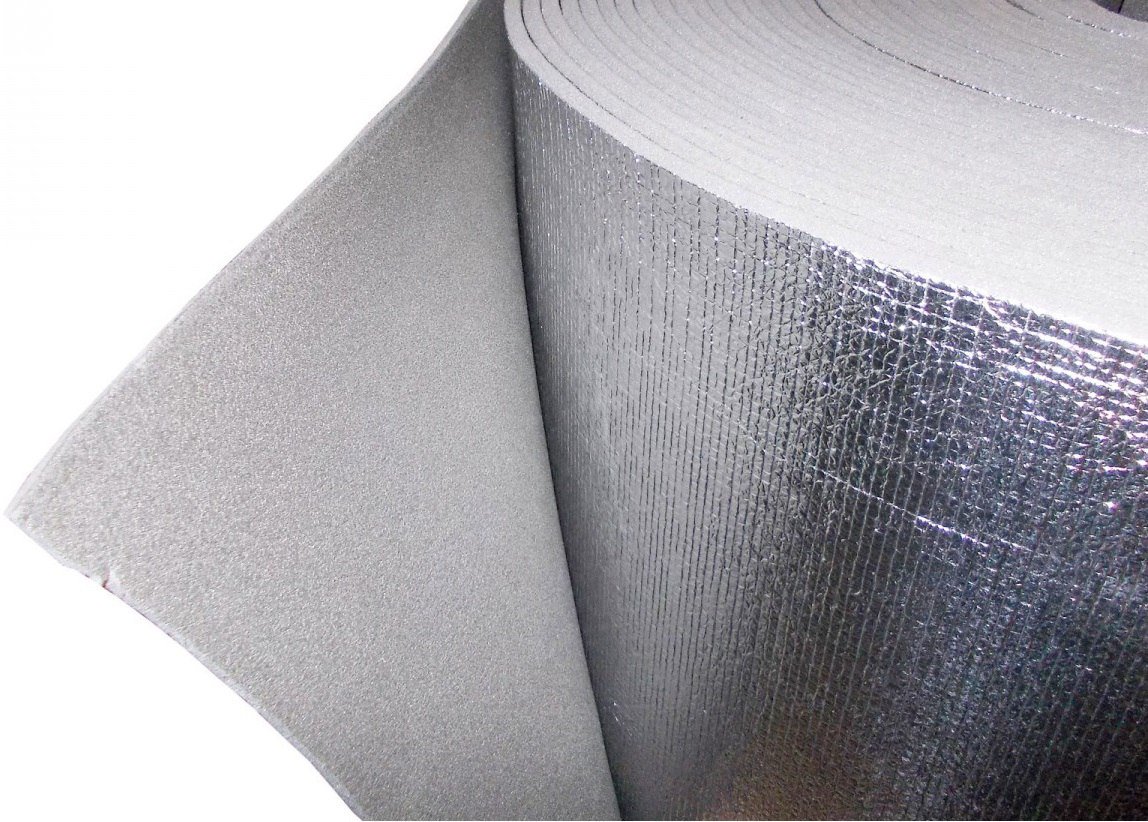

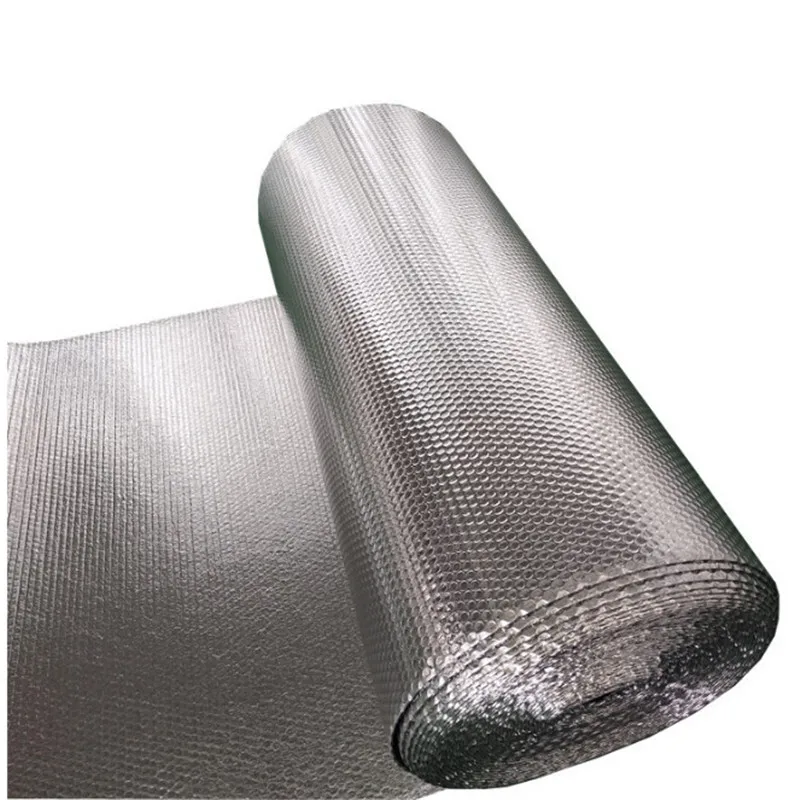

В подборе материала для изоляции конструкционных частей дома следует ориентироваться на требования к ним с точки зрения эксплуатационных свойств. Далее на основе сделанных выводов можно приступать к анализу целевого материала с точки зрения характеристик. Главные параметры – это ширина и толщина. Что касается рулонных изоляторов такого типа, то они имеют толщину в 5-10 мм, а ширина может достигать 1200 мм.

Также следует обращать внимание на плотность структуры, которая формирует вспененный полиэтилен фольгированный. Характеристики нагрузки по этому показателю в среднем составляют 20-30 кг/м3. Первостепенным с точки зрения утепляющей функции является и показатель теплопроводности. Он в среднем составляет 0,04 Вт/(м*С). Нельзя сказать, что это выдающееся значение теплосберегающей функции, но по средним меркам на фоне других изоляторов показатель неплохой. Во всяком случае комплексная отделка дома вспененным полиэтиленом с большей вероятностью справится с возложенными на нее задачами.

Характеристики нагрузки по этому показателю в среднем составляют 20-30 кг/м3. Первостепенным с точки зрения утепляющей функции является и показатель теплопроводности. Он в среднем составляет 0,04 Вт/(м*С). Нельзя сказать, что это выдающееся значение теплосберегающей функции, но по средним меркам на фоне других изоляторов показатель неплохой. Во всяком случае комплексная отделка дома вспененным полиэтиленом с большей вероятностью справится с возложенными на нее задачами.

Эксплуатационные свойства

Утеплитель обладает высокой упругостью и эластичностью, что дает возможность его использовать в самых сложных участках. Так, отдельные фрагменты можно закладывать в стыковочные места между элементами покрытия. Помимо теплоизоляционной функции, материал также защищает объект от шумовых воздействий и проникновения пара. Можно сказать, это комплексный изолятор без определенной специализации.

Однако, в отличие от многих искусственных утеплителей, вспененный полиэтилен фольгированный не горит, что повышает его способность к противодействию пожарам. Под воздействием высоких температур изолятор не деформируется и сохраняет первоначальную структуру. Отдельно стоит отметить механическую устойчивость. В этом случае речь идет о фольгированной модификации, которая имеет металлизированное защитное покрытие. Слой как раз и оберегает функциональную основу утеплителя от физических повреждений.

Под воздействием высоких температур изолятор не деформируется и сохраняет первоначальную структуру. Отдельно стоит отметить механическую устойчивость. В этом случае речь идет о фольгированной модификации, которая имеет металлизированное защитное покрытие. Слой как раз и оберегает функциональную основу утеплителя от физических повреждений.

Разновидности изолятора

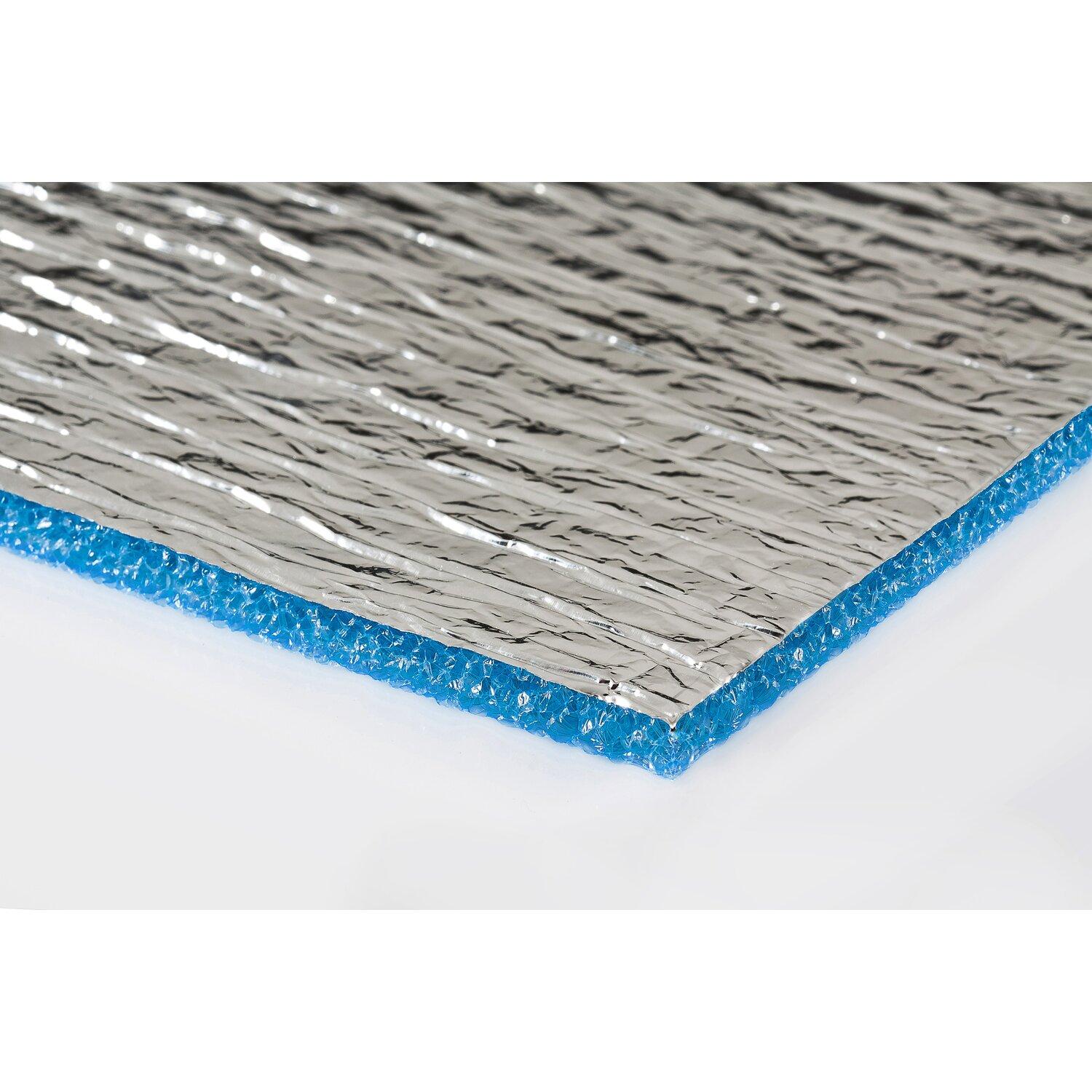

Технические качества материала и функциональные особенности различаются в зависимости от марки. Например, утеплитель с обозначением «А» обеспечен слоем фольги лишь с одной стороны. Поэтому его целесообразно применять в комплексе с другими изоляторами. И наоборот, модификация серии «В» представляет собой материал с двусторонним фольгированным покрытием. Это лучший вариант. Соответственно, утепление фольгированным вспененным полиэтиленом этого типа выполняется как самостоятельное без дополнения другими изоляторами.

Довольно популярна и модификация «С», которая также отличается наличием двух функциональных сторон, но с разными свойствами. Одна обеспечена металлизированным защитным слоем, а другая – самоклеющейся клеевой обработкой. Существуют и другие версии утеплителя, которые отличаются характеристиками покрытий.

Одна обеспечена металлизированным защитным слоем, а другая – самоклеющейся клеевой обработкой. Существуют и другие версии утеплителя, которые отличаются характеристиками покрытий.

Сферы применения материала

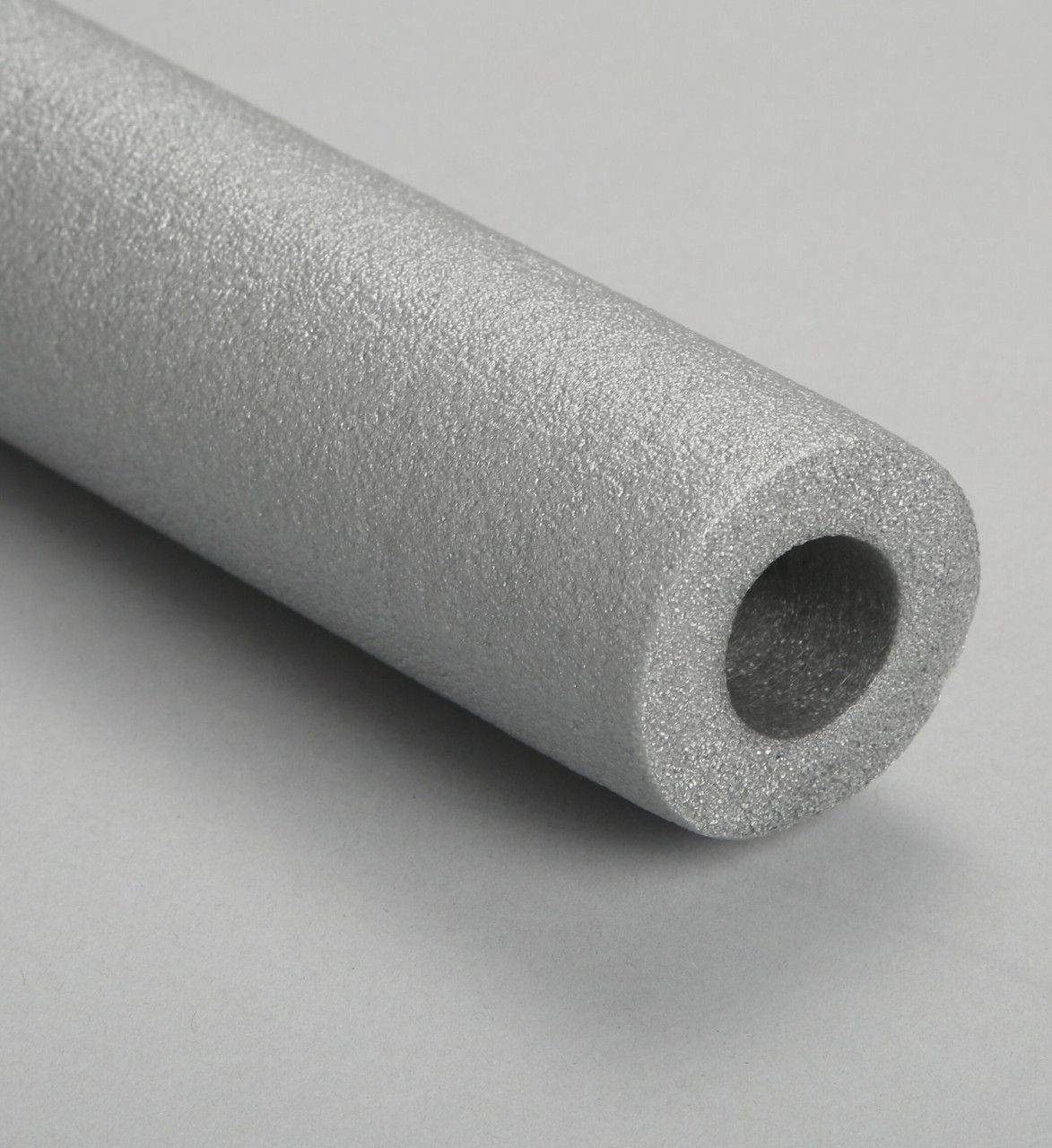

Преимущественно изолятор используют в утеплении домов, банных помещений и трубопроводов. В частности, строители отделывают вспененным полиэтиленом стены, перегородки, междуэтажные перекрытия и проемы, сокращая таким образом количество мостиков холода. Также изолятор защищает от нежелательных утечек тепла мансарды, кровельные и напольные покрытия.

Для банных помещений предпочтительнее использовать толстый вспененный полиэтилен фольгированный – 10 мм, к примеру, будет достаточно для герметизации оконных проемов и крыши объекта. Такие же параметры следует подбирать в работах с трубопроводами. Особенно в уличных условиях обмотку коммуникационных элементов следует выполнять материалом с повышенными защитными свойствами и плотной структурой.

Укладка материала

Монтаж покрытия выполняется с помощью клеевых составов. На предварительно обработанную поверхность следует нанести средство, после чего равномерно зафиксировать изолятор. Есть и два аспекта, которые могут изменить процесс. В первую очередь многие изготовители сегодня выпускают вспененный полиэтилен фольгированный самоклеющийся, который можно укладывать без применения отдельных связующих компонентов. В этом случае одна сторона будет фольгированной, а другая – клеящейся. Второй фактор может усложнить рабочий процесс. Если конфигурация установки отделочного материала позволяет, то между ним и утеплителем рекомендуется оставлять технологический воздушный зазор. Оптимальный вариант – это выполнение обрешетки с рейками толщиной 10-15 мм.

На предварительно обработанную поверхность следует нанести средство, после чего равномерно зафиксировать изолятор. Есть и два аспекта, которые могут изменить процесс. В первую очередь многие изготовители сегодня выпускают вспененный полиэтилен фольгированный самоклеющийся, который можно укладывать без применения отдельных связующих компонентов. В этом случае одна сторона будет фольгированной, а другая – клеящейся. Второй фактор может усложнить рабочий процесс. Если конфигурация установки отделочного материала позволяет, то между ним и утеплителем рекомендуется оставлять технологический воздушный зазор. Оптимальный вариант – это выполнение обрешетки с рейками толщиной 10-15 мм.

Положительные отзывы об изоляторе

Непосредственно эксплуатационные свойства проявляются на достойном уровне, что отмечают многие пользователи утеплителя. Покрытие легко монтируется, практически не вызывает затруднений в обращении. Оно выгодно с точки зрения финансовых затрат. Собственно, это главные моменты положительного опыта использования материала. Но есть и менее заметные аспекты, которые также следует учитывать, если выбирается такая теплоизоляция. Вспененный полиэтилен фольгированный практически не влияет на структуру формирования облицовочного покрытия. Если опустить требование оставления воздушного зазора, то оно может выступить и подложкой для будущей отделки, что также пойдет в плюс.

Но есть и менее заметные аспекты, которые также следует учитывать, если выбирается такая теплоизоляция. Вспененный полиэтилен фольгированный практически не влияет на структуру формирования облицовочного покрытия. Если опустить требование оставления воздушного зазора, то оно может выступить и подложкой для будущей отделки, что также пойдет в плюс.

Негативные отзывы

Положительное качество в виде мягкой и эластичной структуры может оказывать и негативное влияние на эксплуатацию. В частности, некоторые владельцы домов отмечают, что отсутствие жесткости затрудняет ее применение в комбинации с обоями или штукатуркой. Есть и нарекания на качество самоклеящейся основы. Но это зависит от добросовестности изготовителя, который разрабатывал конкретный утеплитель.

Вспененный полиэтилен фольгированный с неудовлетворительной функцией сцепки в крайнем случае можно зафиксировать строительными клеящими средствами. Специалисты также не рекомендуют рассматривать этот материал в качестве полноценного утеплителя. Полиэтиленовая пенная основа хороша в качестве универсального изолятора, оберегая дома также от шума и влаги. Но специально для сбережения тепла такие покрытия можно применять лишь как дополнение.

Полиэтиленовая пенная основа хороша в качестве универсального изолятора, оберегая дома также от шума и влаги. Но специально для сбережения тепла такие покрытия можно применять лишь как дополнение.

Заключение

Этот вариант утеплителя выгодно приобретать именно как средство комплексной защиты. При удачном сочетании изолятора с отделкой и грамотной его фиксации можно рассчитывать на вполне приемлемую функцию барьера от внешних негативных факторов. Кроме этого, по цене вспененный полиэтилен с фольгированным покрытием и вовсе может считаться одним из самых выгодных решений в своем классе. Правда, отсутствие уверенности в экологической безопасности полиэтилена все же отталкивает немалую часть домовладельцев от такого решения. Другие же пользователи стремятся минимизировать фактор химического воздействия, применяя изолятор только в наружной отделке и кровельной конструкции.

Пенополиэтилен, его свойства и применение в строительстве

Дорогие покупатели! В нашем интернет-магазине открылся новый раздел «Освещение»-это люстры, бра, торшеры и т. д. по доступным ценам!

д. по доступным ценам!

Материалы, изготавливаемые на основе вспененного полиэтилена, заслужено получили свое признание у строителей уже достаточно давно. Существует несколько основных видов вспененного полиэтилена: радиационно или химически сшитый, физически сшитый и газонаполненный (несшитый). Так как последний вид получил наибольшее распространение в строительстве благодаря своим физическим свойствам и небольшой стоимости, рассмотрим газонаполненный полиэтилен более подробно. Газонаполненный пенополиэтилен изготавливается из полиэтилена высокого давления, различных красителей, а также антипиренов.

Антипирены – огнегасящие добавки, вспененные физическими газобразователями. В качестве газообразователя используется пропан — бутановая смесь, которая впоследствии вытесняется из пор пенополиэтилена окружающим воздухом. Материалы, изготавливаемые из вспененного полиэтилена, применяются при широком диапазоне температур от – 60 до + 80 °C и относительной влажности 100 %.

Вспененный полиэтилен имеет низкую теплопроводность равную 0,38 Вт/(м С). Вспененный полиэтилен толщеной 10 мм по своей теплопроводности равен 140 мм кирпичной кладки или 70 мм соснового бруса вдоль волокон. Поскольку вспененный полиэтилен с закрытыми порами он является и отличным пароизолятором с водопоглощением не более 0,6 % от объема. Пенополиэтилен имеет широкий спектр применения. Вспененный полиэтилен используется в качестве подложки для различных видов «плавающих» полов (ламинат), как теплоизолятор водопроводных и канализационных труб, а также как вспомогательный упаковочный материал.

Особо стоит отметить еще один вариант применения пенополиэтилена – комбинированный теплоотражающий утеплитель на основе физически сшитого вспененного полиэтилена и алюминиевой фольги. Комбинация алюминиевой фольги, отражающей до 97 % тепловой энергии и вспененного полиэтилена, имеющего низкую теплопроводность, позволяет получить утеплитель с рядом уникальных свойств.

Данный вид может применяться на любых очищенных от грязи и пыли поверхностях, имеет отличную адгезию. Целесообразно применять на любых поверхностях имеющих множество перепадов, углов, изгибов, а также непрямолинейных поверхностей. Самоклеющийся фольгированный вспененный полиэтилен применяется в качестве утеплителя и звукоизоляции рефрижераторов, судов, фургонов, автомобилей, различных металлоконструкций, а также кондиционерных вентиляционных и вытяжных коробов

Вспененный полиэтилен

что это, главные отличия, применение

В строительстве, отделке, производстве упаковки широко используется два вида вспененного полиэтилена: сшитый (ППЭ) и несшитый (НПЭ).

Что такое несшитый пенополиэтилен (НПЭ)?

Несшитый пенополиэтилен изготавливается в процессе вспенивания газом. Он состоит из крупных ячеек диаметром 1–2 мм и не имеет прочных молекулярных связей. Под действием нагрузки ячейки повреждаются, и материал теряет свои свойства.

Что такое ППЭ?

Вспененный полиэтилен сшитого вида — это материал с устойчивыми молекулярными связями, при производстве которого применяется физический или химический способ. Плотная мелкоячеистая структура делает его прочным и устойчивым к нагрузкам.

Внешне несшитый пенополиэтилен (НПЭ) похож на ППЭ, но их различия по свойствам, молекулярной структуре и области использования существенны.

Производство ППЭ

Технология производства вспененного полиэтилена следующая: в расплавленный полимер под давлением вводится газ или газообразователь. В результате в структуре образуются пузырьки.

В результате в структуре образуются пузырьки.

Данную структуру можно модифицировать при помощи «сшивки». Сшить вспененный полиэтилен — значит создать сетчатую или поперечно-связанную молекулярную модель. Сделать это можно химическим или физическим воздействием.

Первый способ характеризуется образованием поперечных связей между молекулами, а второй – созданием сети межмолекулярных связей.

Материал вне зависимости от применяемого способа вспенивается в печи. Чтобы химически сшить ПЭ, необходим сшивающий реагент, который образует устойчивые внутренние связи. Для физической сшивки применяется импульсно-лучевой ускоритель. Он создает поток электронов, который упорядочивает и «скрепляет» структуру на молекулярном уровне.

Преимущества сшивания

Сшитый пенополиэтилен обладает следующими преимуществами перед НПЭ:

- Стойкость к химическим воздействиям;

- Плотность выше на 30%;

- На 20% ниже теплопроводность;

- Увеличенный срок службы;

- Низкое поглощение влаги;

- Качественная звукоизоляция;

- Надежность;

- Сохранение качественных показателей в течение всего периода эксплуатации.

В чем отличие ППЭ от НПЭ?

Пенополиэтилены различаются по молекулярной структуре. Несшитый пенистый полиэтилен – крупноячеистый материал с разрозненной структурой молекул. ППЭ имеет сетчатую молекулярную структуру мелких ячеек.

Основной параметр, помогающий понять в чем разница между матами НПЭ и матами ППЭ, это плотность. У сшитого пенополиэтилена она составляет около 33 кг/м3, у несшитого — 25 кг/м3. Благодаря этому, ППЭ превосходит в показателях теплопроводности, паропроницаемости и рассчитан на эксплуатацию при более высоких температурах -60оС до +105оС.

Визуальные отличия ППЭ от НПЭ

Разницу между НПЭ и ВПЭ можно определить по внешнему виду. Несшитый вспененный полиэтилен имеет волнистую поверхность с крупными ячейками на срезе материала, которые не способны противостоять нагрузке и легко сминаются при нажатии.

У сшитого вспененный полиэтилена поверхность ровная, гладкая или слегка шероховатая. Структура из мелких однородных ячеек имеет достаточную упругость, что позволяет материалу выдерживать нагрузки и восстанавливать свою форму после деформации.

ППЭ или НПЭ — что лучше использовать?

В случаях, когда нужна хорошая изоляция, рекомендуется использовать ППЭ. НПЭ уступает по всем параметрам и применятся только с целью экономии. Его использование оправдано при производстве упаковки, в качестве укрывного материала при проведении бетонных работ.

Применение

Из-за своих низких эксплуатационных качеств НПЭ значительно уступает сшитому аналогу. Таким образом, сфера использования материала нашла себя в:

- Упаковке продуктов;

- Выравнивании полов перед укладкой ламината;

- Основе для отражающей теплоизоляции.

Сшитый вспененный полиэтилен применяется в:

- Медицине;

- Спорте;

- Строительстве;

- Автомобилестроении.

Где купить?

Пенополиэтилен ППЭ вы можете купить в нашей компании. Мы предлагаем высокое качество по доступной цене.

EPOLI Основные области применения пенополиэтилена

Пенополиэтилен безвреден для окружающей среды -100% перерабатывается

Пена EPE с закрытыми ячейками производится с соблюдением экологических требований, не содержит хлорфторуглеродов и на 100% подлежит вторичной переработке.

Пенополиэтилен часто используется для упаковки хрупких предметов из-за его превосходных характеристик в отношении амортизации и изоляции от вибрации. Обладает высокой устойчивостью к химическим веществам и влажности.

Нанесение пены EPE (рулоны, профили, доски, сетка и Aluface):

Профиль, защищающий деревянный стол (мебельная промышленность).

Рулоны пенополиэтилена в качестве подложки для пола.

Пена + пенополиэтилен в рулоне.

Защитный экран планки (электронная промышленность).

Рулоны огнестойкого пенополиэтилена для изоляции (Aluface).

Применяется в стенах и потолках (строительная промышленность).

Применяется в стенах и потолках (строительная промышленность). PE Foam Net используется для защитной упаковки фруктов (сельского хозяйства).

Мы можем найти продукты EPE во многих местах, такие как «лапша», используемая в плавательных бассейнах, упаковочные материалы, напольные покрытия и изоляция.Они также часто используются в автомобильной, аэрокосмической и бытовой промышленности. Пенополиэтилен

легко обрабатывать и преобразовывать, так как он адаптируется к множеству применений.

EPE не содержит ХФУ и ГХФУ, пригоден для вторичной переработки и не имеет запаха, что позволяет создавать экологически безопасные решения, которые с каждым днем становятся все более важными для обеспечения устойчивости экосистемы. Пенополиэтилен

Основные характеристики:

• Отличная амортизационная способность

• Устойчивость

• Закрытые ячейки

• Неабразивный

• Легкость преобразования

• Гибкость и адаптируемость к различным формам и требованиям.

• Устойчив к бактериям и плесени.

• Стойкость к воде, химическим веществам, растворителям и жирам.

• Не содержит ХФУ и ГФУ

• Без запаха

• Отличная плавучесть

• Отличные тепло- и звукоизоляционные свойства

• Хорошее соотношение цены и качества

Epoli по маркетингу и продажам всегда в вашем распоряжении, чтобы помочь вам найти наиболее подходящее решение для ваших нужд.

Полиэтилен, пластик и пена — изделия для высечки — прецизионная штамповка и изготовление прокладок

Полиэтилен — дешевый, химически стойкий пластиковый материал, который можно использовать для самых разных целей.Универсальность полиэтилена сделала его одним из самых популярных пластиков в мире. В Die-Cut Products мы производим детали из твердого полиэтиленового пластика, а также из других вариантов.

Полиэтилен доступен в нескольких марках в зависимости от его молекулярной массы, включая: LDPE (полиэтилен низкой плотности), HDPE (полиэтилен высокой плотности), UHMW (полиэтилен сверхвысокой молекулярной массы) и марки, соответствующие требованиям FDA.

UHMW-PE (сверхвысокомолекулярный полиэтилен) — это чрезвычайно прочный и устойчивый к истиранию термопласт, который используется в областях, требующих долговечности и / или устойчивости к абразивному износу.

Полиэтилен низкой плотности (LDPE) — это экономичный вариант для многих приложений, требующих низкотемпературной гибкости, прочности и долговечности.

Полиэтилен высокой плотности (HDPE), представляющий большую часть применений полиэтилена, предлагает отличную ударопрочность, легкий вес, низкое влагопоглощение и высокую прочность на разрыв.

Пенополиэтилен с поперечными связями (также известный как XLPE) — это пенопласт с закрытыми порами, характеризующийся компактностью и водостойкостью.Он имеет многие из тех же свойств, что и пенополиэтилен, но также обладает способностью защищать поверхности класса «А» и, следовательно, широко используется при упаковке медицинских изделий и оборудования.

Die-Cut Products предлагает широкий ассортимент пластмасс и пенопласта для ваших индивидуальных производственных нужд. Нужен материал, соответствующий требованиям RoHS? Мы это тоже предлагаем!

Нужен материал, соответствующий требованиям RoHS? Мы это тоже предлагаем!

Преимущества полиэтилена, пластика и пенопласта

Пенополиэтилен — прочный, легкий, упругий материал с закрытыми порами.Он часто используется для упаковки хрупких товаров из-за его превосходных свойств гашения вибрации и изоляционных свойств. Он также обладает высокой устойчивостью к химическим веществам и влаге.

Пенополиэтиленпрост в обработке и производстве. Он обладает высокими несущими характеристиками, которые помогают производителям снизить затраты на упаковку, поскольку они могут использовать более тонкие и меньшие количества пены, но при этом защищать свою продукцию.

Другие преимущества полиэтилена:

- Закрытая ячейка

- Очень легкий

- Неабразивный

- Простота изготовления

- Непылящая

- Превосходная прочность и сопротивление разрыву

- Превосходная амортизация и гашение вибрации

- Гибкость

- Устойчив к плесени, плесени, гнили и бактериям

- Устойчивость к воде, химикатам, растворителям и жирам

- Без CFC

- Без запаха

- Превосходная плавучесть

- Очень экономично

- Отличные теплоизоляционные свойства

Если вам нужна специальная версия, не указанная здесь, сообщите нам, и мы будем рады помочь вам.

Приложения и отрасли

Продукция из полиэтилена, пластика и пенопласта регулярно используется в следующих отраслях:

- Медицина и здравоохранение

- Аэрокосмическая и морская промышленность

- Военная и оборонная техника

- Оборудование для обработки жидкостей

- Строительное оборудование

- Горное оборудование

- Архитектурный

- Погрузочно-разгрузочные работы

- Упаковка

- Компрессоры

- Нефтехимия

- HVAC

Свяжитесь с нами сегодня!

Продукты

Металлик

Неметаллический

Регулируемые прокладки

Прокладки

Материалы

Металлик

Резина и губка

Пластик и пена

Пробка и пробковая резина

Волокно и бумага

Войлок

Клеи

Специальные материалы для прокладок

Возможности

Высечка

Штамповка и изготовление металла

Производство регулировочных прокладок

Лазерная резка

Гидравлическая резка

СИЗ — лицевые щитки

Электроэрозионный станок

Прототипирование

Пенополиэтилен, рулон, трубы, полиэтиленовые листы из пенопласта с закрытыми порами

Пенополиэтилен

Типы пены

Пенополиэтилен

Стандартные размеры

См. Конкретный продукт ниже

Конкретный продукт ниже

Толщина

1/4 «, 1/2», 3/4 «, 1», 1-1 / 2 «и 2»

Характеристики

Пенополиэтилен— это прочный и эластичный пенопласт с закрытыми порами, идеально подходящий в качестве амортизирующего материала для упаковки и набивки.Пенополиэтилен с закрытыми порами выпускается в виде листов, цилиндров и трубок, которые отлично подходят для заполнения компенсаторов (поддерживающих стержней), изоляции, компонентов плавучести и упаковки. Универсальность пенополиэтилена проявляется в широком спектре применений, от мишеней для стрельбы из лука и длительного хранения до прокладок порогов и разрывателей сцепления при кладке. Он также имеет антистатический состав для хранения, упаковки и транспортировки чувствительной электроники.

Детали

- Закрытоячеистая, химически сшитая структура

- Легкий

- Безосколочный

- Непылящая

- Превосходная плавучесть

- Превосходная прочность и сопротивление разрыву

- Отличная амортизация

- Устойчив к плесени, плесени, гнили и бактериям

- Превосходная химическая и жиростойкость

ПРИМЕЧАНИЕ. Пенопласт можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

Пенопласт можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

СПЕЦИАЛЬНЫЙ | Цена | В корзину | |

| СПЕЦИАЛЬНЫЙ | 6LB ПЛОТНОСТЬ

Пенополиэтилен — БЕЛЫЙ

2 дюйма x 23 дюйма x 24 дюйма Отлично подходит для стрельбы из лука! Размер приблизительный. | 24,99 долл. США |

1.2LB Зеленый полиэтилен плотности

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру. См. Нашу Таблицу допусков.

* ПРИМЕЧАНИЕ. Листы толщиной более 1/2 дюйма изготавливаются из листов толщиной 1/2 дюйма, соединенных вместе.2 дюйма Полиэтилен может иметь толщину от 2 дюймов до 2-1 / 4 дюйма.

ПРИМЕЧАНИЕ: Пену можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

ПРИМЕЧАНИЕ. Стандартные листы пенопласта нарезаются немного больше указанного размера, чтобы компенсировать усадку во время упаковки, транспортировки и доставки. Листы могут иметь неровные края или гладкую кожу.

1,7 фунта плотный белый или угольный полиэтилен

Дополнительная информация

Белый или угольный цвет можно выбрать после нажатия кнопки «В корзину».«

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру. См. Нашу Таблицу допусков.

* ПРИМЕЧАНИЕ. Листы толщиной более 1/2 дюйма изготавливаются из листов толщиной 1/2 дюйма, соединенных вместе. 2 дюйма Полиэтилен может иметь толщину от 2 дюймов до 2-1 / 4 дюйма.

ПРИМЕЧАНИЕ: Пену можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

ПРИМЕЧАНИЕ. Стандартные листы пенопласта нарезаются немного больше указанного размера, чтобы компенсировать усадку во время упаковки, транспортировки и доставки.Листы могут иметь неровные края или гладкую кожу.

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру. См. Нашу Таблицу допусков.

* ПРИМЕЧАНИЕ. Листы толщиной более 1/2 дюйма изготавливаются из листов толщиной 1/2 дюйма, соединенных вместе. 2 дюйма Полиэтилен может иметь толщину от 2 дюймов до 2-1 / 4 дюйма.

ПРИМЕЧАНИЕ: Пену можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

ПРИМЕЧАНИЕ. Стандартные листы пенопласта нарезаются немного больше указанного размера, чтобы компенсировать усадку во время упаковки, транспортировки и доставки.Листы могут иметь неровные края или гладкую кожу.

1.7LB Синий полиэтилен плотности

Толщина | Цена | В корзину |

| Пенополиэтилен — синий 1/4 «x 48» x 108 « | 25 долларов США. | |

| Пенополиэтилен — синий 1/2 «x 48» x 108 « | 49,99 долл. США | |

| Пенополиэтилен — синий 3/4 «x 48» x 108 «* | 72 руб.99 | |

| Пенополиэтилен — синий 1 дюйм x 48 дюймов x 108 дюймов * | 96,99 долл. США | |

| Пенополиэтилен — синий 1-1 / 2 «x 48» x 108 «* | 143 долл. | |

| Пенополиэтилен — синий 2 x 48 x 108 дюймов * | 190,99 | Только пикап |

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру.См. Нашу Таблицу допусков.

* ПРИМЕЧАНИЕ. Листы толщиной более 1/2 дюйма изготавливаются из листов толщиной 1/2 дюйма, соединенных вместе. 2 дюйма Полиэтилен может иметь толщину от 2 дюймов до 2-1 / 4 дюйма.

ПРИМЕЧАНИЕ: Пену можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

ПРИМЕЧАНИЕ. Стандартные листы пенопласта нарезаются немного больше указанного размера, чтобы компенсировать усадку во время упаковки, транспортировки и доставки. Листы могут иметь неровные края или гладкую кожу.

Листы могут иметь неровные края или гладкую кожу.

1,7 фунта плотный розовый антистатический полиэтилен

Отлично подходит для безопасной упаковки электроники!

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру. См. Нашу Таблицу допусков.

* ПРИМЕЧАНИЕ. Листы толщиной более 1/2 дюйма изготавливаются из листов толщиной 1/2 дюйма, соединенных вместе. 2 дюйма Полиэтилен может иметь толщину от 2 дюймов до 2-1 / 4 дюйма.

ПРИМЕЧАНИЕ: Пену можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

ПРИМЕЧАНИЕ. Стандартные листы пенопласта нарезаются немного больше указанного размера, чтобы компенсировать усадку во время упаковки, транспортировки и доставки. Листы могут иметь неровные края или гладкую кожу.

ПРИМЕЧАНИЕ. Цвет антистатической пены может варьироваться от светло-розового / персикового до темно-розового.

Толщина | Цена | В корзину |

| Пенополиэтилен — белый 1/4 дюйма x 24 дюйма x 108 дюймов | 22 руб.99 | |

| Пенополиэтилен — белый 1/2 дюйма x 24 дюйма x 108 дюймов | 43,99 долл. США | |

| Пенополиэтилен — белый (2PK) 3/4 дюйма x 24 дюйма x 54 дюйма | 64 доллара. | |

| Пенополиэтилен — белый (2PK) 1 дюйм x 24 дюйма x 54 дюйма | 85,99 долл. США | |

| Пенополиэтилен — белый (2PK) 1-1 / 2 «x 24» x 54 « | 126 долларов США.99 | |

| Пенополиэтилен — белый (2PK) 2 дюйма x 24 дюйма x 54 дюйма | 168,99 долл. США |

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру.См. Нашу Таблицу допусков.

В зависимости от стиля изделия могут иметь допуск по размеру.См. Нашу Таблицу допусков.

ПРИМЕЧАНИЕ. Полиэтилен толщиной 4 фунта толщиной более 1/2 дюйма будет сокращен с 24 дюймов на 108 дюймов до упаковки из 2 листов по 24 дюйма на 54 дюйма для целей транспортировки.

* ПРИМЕЧАНИЕ. Листы толщиной более 1/2 дюйма изготавливаются из листов толщиной 1/2 дюйма, соединенных вместе. 2 дюйма Полиэтилен может иметь толщину от 2 дюймов до 2-1 / 4 дюйма.

ПРИМЕЧАНИЕ: Пену можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

ПРИМЕЧАНИЕ. Стандартные листы пенопласта нарезаются немного больше указанного размера, чтобы компенсировать усадку во время упаковки, транспортировки и доставки.Листы могут иметь неровные края или гладкую кожу.

6.0LB Белый полиэтилен плотности

Толщина | Цена | В корзину |

| Пенополиэтилен — белый 1/4 дюйма x 23 дюйма x 108 дюймов | 29 долларов США. | |

| Пенополиэтилен — белый 1/2 дюйма x 23 дюйма x 108 дюймов | 56,99 долл. США | |

| Пенополиэтилен — белый (2PK) 3/4 дюйма x 23 дюйма x 54 дюйма | 83 руб.99 | |

| Пенополиэтилен — белый (2PK) 1 дюйм x 23 дюйма x 54 дюйма | 111,99 долл. США | |

| Пенополиэтилен — белый (2PK) 1-1 / 2 «x 23» x 54 « | 165 долларов. | |

| Пенополиэтилен — белый (2PK) 2 дюйма x 23 дюйма x 54 дюйма | 220,99 |

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру.См. Нашу Таблицу допусков.

ПРИМЕЧАНИЕ. Полиэтилен толщиной 6 фунтов толщиной более 1/2 дюйма будет сокращен с 23 дюймов на 108 дюймов на 2 упаковки листов 23 дюйма на 54 дюйма для целей транспортировки.

* ПРИМЕЧАНИЕ. Листы толщиной более 1/2 дюйма изготавливаются из листов толщиной 1/2 дюйма, соединенных вместе. 2 дюйма Полиэтилен может иметь толщину от 2 дюймов до 2-1 / 4 дюйма.

ПРИМЕЧАНИЕ: Пену можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

ПРИМЕЧАНИЕ. Стандартные листы пенопласта нарезаются немного больше указанного размера, чтобы компенсировать усадку во время упаковки, транспортировки и доставки.Листы могут иметь неровные края или гладкую кожу.

9.0LB Белый полиэтилен плотности

Толщина | Цена | В корзину |

| Пенополиэтилен — белый (2PK) 2 дюйма x 19 дюймов x 54 дюйма | 363 долл. США.99 |

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру. См. Нашу Таблицу допусков.

ПРИМЕЧАНИЕ. Полиэтилен 9LB толщиной более 1/2 дюйма будет сокращен с 19 дюймов на 108 дюймов на 2 упаковки по 19 дюймов на 54 дюйма для транспортировки.

Полиэтилен 9LB толщиной более 1/2 дюйма будет сокращен с 19 дюймов на 108 дюймов на 2 упаковки по 19 дюймов на 54 дюйма для транспортировки.

* ПРИМЕЧАНИЕ. Листы толщиной более 1/2 дюйма изготавливаются из листов толщиной 1/2 дюйма, соединенных вместе. 2 дюйма Толщина полиэтилена может составлять от 2 дюймов до 2-1 / 4 дюйма.

ПРИМЕЧАНИЕ: Пену можно обрезать до нестандартных размеров! Свяжитесь с нами для получения подробной информации.

ПРИМЕЧАНИЕ. Стандартные листы пенопласта нарезаются немного больше указанного размера, чтобы компенсировать усадку во время упаковки, транспортировки и доставки. Листы могут иметь неровные края или гладкую кожу.

Цилиндры полиэтиленовые

Изготовлен из полиэтилена плотности 2,2 фунта.

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру.См. Нашу Таблицу допусков.

Трубка полиэтиленовая цельная

Изготовлен из полиэтилена плотности 2,2 фунта.

ПРИМЕЧАНИЕ. В зависимости от стиля изделия могут иметь допуск по размеру. См. Нашу Таблицу допусков.

Физическое вспенивание и сшивание полиэтилена модифицированным тальком

Полимеры (Базель). 2019 сен; 11 (9): 1472.

Анна Калтенеггер-Урай

1 Montanuniversität Leoben, Департамент полимерной инженерии и науки, Кафедра химии полимерных материалов, 8700 Leoben, Austria

2 Montanuniversität Leoben, Department of Polymer Leoben Кафедра инженерии и науки, кафедра обработки полимеров, 8700 Леобен, Австрия

Гисберт Рисс

1 Montanuniversität Leoben, Департамент полимерной инженерии и науки, Кафедра химии полимерных материалов, 8700 Леобен, Австрия

Thomas Lucyshyn

2 Montanuniversität Leoben, Департамент полимерной инженерии и науки, кафедра обработки полимеров, 8700 Леобен, Австрия

Клеменс Хольцер

2 Montanuniversität Leoben, Департамент полимерной инженерии и науки, Кафедра обработки полимеров, 8700 Леобен, Австрия

Вольфганг Керн

1 Montanuniversität Leoben , Департамент полимерной инженерии и науки, Кафедра химии полимерных материалов, 8700 Леобен, Австрия

1 Montanuniversität Leoben, Департамент полимерной инженерии и науки, Кафедра химии полимерных материалов, 8700 Леобен, Австрия

2 Montanuniversität Leoben, Департамент полимерной инженерии и науки, Кафедра обработки полимеров, 8700 Leoben, Austria

Поступило 31 июля 2019 г . ; Принята в печать 6 сентября 2019 г.

; Принята в печать 6 сентября 2019 г.

Abstract

Целью данного исследования было исследование использования модифицированного талька для поддержки сшивки и в качестве нового зародышеобразователя для физического вспенивания полиэтилена. Для модификации талька к поверхности талька прикрепляли термический инициатор.В процессе экструзии инициатор разлагается, образуя газ и радикалы. Газ вызывает зародышеобразование клеток, а радикалы поддерживают процесс сшивания между полимерными цепями. Модификацию талька проводили в три этапа. Первым этапом была прививка алкоксисиланов на поверхность талька. Вторым этапом было хлорирование термического инициатора для более легкого связывания, а последним этапом было связывание инициатора и силанов, привитых на поверхность талька. Для этого исследования было проведено два исследования. Одним из исследований был анализ эффекта сшивки с модифицированным тальком. Для этой цели полиэтиленовые пластины были отформованы под давлением, и вязкоупругие свойства были измерены с помощью реометра с параллельными пластинами. Использование модифицированного талька привело к более высокой плотности сшивки. Вторым исследованием был эксперимент по физическому вспениванию в процессе экструзии с азотом в качестве вспенивателя с использованием как чистого, так и модифицированного талька в качестве зародышеобразователя.Вспененные образцы характеризовали по плотности, размеру ячеек и плотности ячеек и сравнивали друг с другом. Смесь с модифицированным зародышеобразователем показала структуру пены с меньшим средним размером ячеек и более низкой плотностью по сравнению с использованием исходного зародышеобразователя.

Для этого исследования было проведено два исследования. Одним из исследований был анализ эффекта сшивки с модифицированным тальком. Для этой цели полиэтиленовые пластины были отформованы под давлением, и вязкоупругие свойства были измерены с помощью реометра с параллельными пластинами. Использование модифицированного талька привело к более высокой плотности сшивки. Вторым исследованием был эксперимент по физическому вспениванию в процессе экструзии с азотом в качестве вспенивателя с использованием как чистого, так и модифицированного талька в качестве зародышеобразователя.Вспененные образцы характеризовали по плотности, размеру ячеек и плотности ячеек и сравнивали друг с другом. Смесь с модифицированным зародышеобразователем показала структуру пены с меньшим средним размером ячеек и более низкой плотностью по сравнению с использованием исходного зародышеобразователя.

Ключевые слова: сшивание, пенообразование, зародышеобразователь, полиэтилен

1. Введение

Полиолефины являются наиболее часто используемыми полимерами для различных применений. Например, полиэтилен используется в упаковочной промышленности, компонентах изоляции, медицине, предметах домашнего обихода и многом другом.Однако применение полиэтилена ограничено температурой. Поэтому полиэтилен часто сшивают для использования в приложениях при более высоких температурах [1].

Например, полиэтилен используется в упаковочной промышленности, компонентах изоляции, медицине, предметах домашнего обихода и многом другом.Однако применение полиэтилена ограничено температурой. Поэтому полиэтилен часто сшивают для использования в приложениях при более высоких температурах [1].

Существуют различные методы сшивания полиэтилена. Например, облучение электронным пучком — это метод получения радикалов без каких-либо добавок [2]. Популярным методом является использование перекиси. В этом методе пероксид образует радикалы, которые удаляют атомы водорода, создавая углерод-углеродные связи между полимерной цепью [3].Другой способ — объединить пероксид с силаном, особенно с алкоксисиланами. Перекись разлагается и образует радикалы, которые удаляют атомы водорода из полимерных цепей. Затем силановые группы прививаются к полимерным цепям и образуют связи между цепями [1,3,4]. Существуют разные типы полиэтилена с разным количеством и типом разветвлений цепи в зависимости от процесса и катализатора [5,6]. Разработка специальных катализаторов позволила получить полиэтилен, сополимер этилена и октена (EOC), с молекулярной структурой с узким молекулярно-массовым распределением и однородным распределением сомономера [7].Юссуф и др. [8] сравнили сшивание EOC и LDPE. Сополимер этилена и октена показал более высокую степень сшивки по сравнению с LDPE. Это связано с разной молекулярной структурой. Этот новый тип сополимера имеет более низкую кристалличность, чем LDPE, и большое количество короткоцепочечных разветвлений. Более быстрая диффузия влаги в твердой структуре и лучшее распределение сшивки силана из-за более низкой кристалличности привели к более высокой степени сшивки. Другой причиной могло быть более высокое содержание третичных атомов углерода.Третичные атомы углерода с большей вероятностью вступят в реакцию со свободными радикалами, потому что связанный атом водорода легче отделяется, чем первичный и вторичный атомы углерода [9,10].

Разработка специальных катализаторов позволила получить полиэтилен, сополимер этилена и октена (EOC), с молекулярной структурой с узким молекулярно-массовым распределением и однородным распределением сомономера [7].Юссуф и др. [8] сравнили сшивание EOC и LDPE. Сополимер этилена и октена показал более высокую степень сшивки по сравнению с LDPE. Это связано с разной молекулярной структурой. Этот новый тип сополимера имеет более низкую кристалличность, чем LDPE, и большое количество короткоцепочечных разветвлений. Более быстрая диффузия влаги в твердой структуре и лучшее распределение сшивки силана из-за более низкой кристалличности привели к более высокой степени сшивки. Другой причиной могло быть более высокое содержание третичных атомов углерода.Третичные атомы углерода с большей вероятностью вступят в реакцию со свободными радикалами, потому что связанный атом водорода легче отделяется, чем первичный и вторичный атомы углерода [9,10].

Рост цен на сырье и спрос на более легкие продукты всегда приводят к постоянно растущему интересу к вспененным продуктам. С одной стороны, можно сэкономить сырье, а с другой стороны, получить очень особенные свойства продукта. Свойства полимерных пен зависят от морфологии пен, на которую может влиять используемый матричный полимер, тип и количество используемого зародышеобразователя, а также от используемого вспенивающего агента.Зародышеобразователи очень важны для достижения морфологии пены с маленькими размерами ячеек и высокой плотностью ячеек [11]. Изделия с большим количеством мелких закрытых ячеек в основном используются в качестве изоляционного материала из-за их высокой теплоизоляционной способности [12]. Типичными зародышеобразователями являются неорганические наполнители, такие как диоксид кремния, каолин, силикаты и тальк [6]. Из-за большого количества зародышеобразователей существует несколько исследований, изучающих их влияние на структуру пены [13,14,15].Одним из наиболее широко используемых зародышеобразователей является тальк [11]. Из-за его важности в качестве наполнителя тальк также подвергается множеству химических обработок для изучения влияния на его диспергирование и зародышеобразование [16], на его механические и морфологические свойства [17], его влияние на характеристики кристаллизации [18] и для использования в композитах [19].

С одной стороны, можно сэкономить сырье, а с другой стороны, получить очень особенные свойства продукта. Свойства полимерных пен зависят от морфологии пен, на которую может влиять используемый матричный полимер, тип и количество используемого зародышеобразователя, а также от используемого вспенивающего агента.Зародышеобразователи очень важны для достижения морфологии пены с маленькими размерами ячеек и высокой плотностью ячеек [11]. Изделия с большим количеством мелких закрытых ячеек в основном используются в качестве изоляционного материала из-за их высокой теплоизоляционной способности [12]. Типичными зародышеобразователями являются неорганические наполнители, такие как диоксид кремния, каолин, силикаты и тальк [6]. Из-за большого количества зародышеобразователей существует несколько исследований, изучающих их влияние на структуру пены [13,14,15].Одним из наиболее широко используемых зародышеобразователей является тальк [11]. Из-за его важности в качестве наполнителя тальк также подвергается множеству химических обработок для изучения влияния на его диспергирование и зародышеобразование [16], на его механические и морфологические свойства [17], его влияние на характеристики кристаллизации [18] и для использования в композитах [19].

Целью данного исследования было модифицировать типичный неорганический наполнитель, тальк, который часто присутствует в полиолефинах в качестве активного наполнителя (для улучшения механических свойств или в качестве зародышеобразователя [6]).Модифицированный тальк использовали для дальнейшего улучшения сшивающей сети для повышения температурной стабильности, а также в качестве зародышеобразователя клеток для достижения замкнутой пенистой структуры с мелкими ячейками и высокой плотностью ячеек. Для достижения этого термический инициатор 4,4′-азобис (4-циановалериановая кислота) был связан с поверхностью талька. Этот инициатор также использовался в некоторых других исследованиях для прививки полимеров на твердые поверхности [20,21,22,23]. Инициатор разлагается под действием температуры, и образуются газ и радикалы.Дополнительный газ поддерживает процесс вспенивания и приводит к образованию мелких ячеек и высокой плотности ячеек. Дополнительные радикалы поддерживают процесс сшивания между полимерными цепями. Для связывания инициатора с поверхностью талька было необходимо три этапа, которые были выполнены в соответствии с исследованием Gert Boven et al. [23]. Силан и пероксид, используемые для экспериментов по сшиванию, были выбраны на основе положительного опыта [4]. Из-за хорошей сшивающей способности сополимера этилена и октена была использована смесь ПЭНП и ЭОС.В дальнейших исследованиях будет изучено сочетание сшивания и вспенивания. По этой причине смесь LDPE / EOC также использовалась для испытаний на вспенивание, чтобы улучшить сопоставимость для будущих исследований.

Для связывания инициатора с поверхностью талька было необходимо три этапа, которые были выполнены в соответствии с исследованием Gert Boven et al. [23]. Силан и пероксид, используемые для экспериментов по сшиванию, были выбраны на основе положительного опыта [4]. Из-за хорошей сшивающей способности сополимера этилена и октена была использована смесь ПЭНП и ЭОС.В дальнейших исследованиях будет изучено сочетание сшивания и вспенивания. По этой причине смесь LDPE / EOC также использовалась для испытаний на вспенивание, чтобы улучшить сопоставимость для будущих исследований.

2. Материалы и методы

2.1. Материалы

В данном исследовании использовался тальк стандартной марки от Mondo Minerals B.V. (Steinfeld, Германия). Для силанизации использовали алкоксисилан (3-аминопропил) триметоксисилан и в качестве растворителя толуол. Пентахлорид фосфора (PCl 5 ), дихлорметан (CH 2 Cl 2 ), гексан, термический инициатор 4,4′-азобис (4-циановалериановая кислота) (ABCA), триэтиламин и этанол использовались во втором. и третий этап модификации.Все химические вещества были приобретены у Sigma Aldrich (Вена, Австрия) и использовались без какой-либо очистки.

и третий этап модификации.Все химические вещества были приобретены у Sigma Aldrich (Вена, Австрия) и использовались без какой-либо очистки.

Для экспериментов по сшиванию и вспениванию использовался полиэтилен низкой плотности (LDPE), поставляемый Sabic Europe (Sittard, Нидерланды), с массовой скоростью потока расплава (MFR) 0,65 г / 10 мин (при 190 ° C / 2,16 кг). ) и сополимер этилена и октена (EOC), поставляемый Dow Europe GmbH (Horgen, Швейцария), с MFR 0,5 г / 10 мин (при 190 ° C / 2,16 кг). Для сшивки использовали 3-метакрилоксипропилтриметоксисилан от Wacker Silicones (Burghausen, Германия) и дикумилпероксид от Sigma Aldrich (Вена, Австрия).

2.2. Модификация талька

Первым шагом в этом исследовании было засоление талька. Для этого на поверхность талька прививали алкоксисиланы. Сначала перемешивали 100 мл толуола и 2 г силана в течение нескольких минут. После добавления 5 г талька смесь кипятили с обратным холодильником в течение 5 часов. Засоленный тальк трижды промывали толуолом и сушили под вакуумом в течение 24 ч при 110 ° C [23].

Второй этап — хлорирование термического инициатора для более легкого связывания функциональных групп аминосиланов и хлора.Для этого 12 г (58 ммоль) PCl 5 , растворенного в 30 мл CH 2 Cl 2 , добавляли к 1,5 г (5,4 ммоль) ABCA и 15 мл CH 2 Cl 2 при 0 ° C. Смесь перемешивали всю ночь. Твердое вещество отфильтровывали и добавляли 90 мл гексана. Остаточный дихлорметан выпаривали, 4,4′-азобис (4-цианопентаноилхлорид) (ABCC) фильтровали и сушили при 0 ° C в вакууме [23].

Последним этапом была модификация засоленного талька ().Для этого термический инициатор был связан с функциональными группами силана, привитыми на поверхность талька. 0,75 г (2,4 ммоль) ABCC, растворенного в CH 2 Cl 2 , добавляли по каплям к смеси 5 г засоленного талька, 100 мл CH 2 Cl 2 и 0,4 мл триэтиламина. Смесь перемешивали примерно 3 часа. Модифицированный тальк последовательно промывали смесью подкисленной воды и этанола, смесью воды и этанола и этанолом [23].

Модификация засоленной поверхности талька инициатором ABCC.

Для подтверждения наличия молекулярных компонентов на частицах талька после каждого этапа засоленный и модифицированный тальк характеризовался различными методами измерения, такими как инфракрасная спектроскопия и термогравиметрические измерения. Для ИК-анализа использовали спектрометр Vertex 70 от Bruker (Эттлинген, Германия). Образцы были исследованы без специальной подготовки с приставкой ATR (Attenuated Total Reflection) в режиме пропускания.Спектры образцов записаны при комнатной температуре в спектральном диапазоне 4500–450 см –1 при 16 сканированиях с разрешением 4 см –1 . Каждый образец был измерен трижды. Термогравиметрический анализ выполняли на приборе Mettler Toledo TGA / DSC 1 (Star ® System) (Mettler Toledo GmbH, Вена, Австрия). Прибор снабжен газовым контроллером GC 200. Образцы талька (чистый, засоленный и модифицированный тальк) выдерживали при 25 ° C в течение 5 мин, а затем нагревали до 600 ° C со скоростью нагрева 10 К / мин. Во избежание реакций окисления измерения проводили в атмосфере азота со скоростью потока 20 мл / мин. Для каждого образца было проведено три измерения.

Во избежание реакций окисления измерения проводили в атмосфере азота со скоростью потока 20 мл / мин. Для каждого образца было проведено три измерения.

2.3. Эксперименты по сшиванию

Для экспериментов по сшиванию полимерные смеси с соотношением 80/20 LDPE и EOC с 4 phr силана (3-метакрилоксипропилтриметоксисилан), 0,5 phr дикумилпероксида и с модифицированным / чистым и без талька были получены в тестомес (Haake Rheocord 3000/600, Thermo Fisher Scientific GmbH, Карлсруэ, Германия).Состав используемых материалов показан на. Формованные под давлением пластины (изготовленные на вакуумном прессе Type P200PV, Dr. Collin GmbH, Эберсберг, Германия) хранили при 60 ° C в течение определенного времени и подвергали реологическому анализу с использованием реометра с параллельными пластинами (Physica MCR501, Anton Paar GmbH, Graz, Австрия). Вакуумный пресс использовался для удаления газов из замешиваемых пластин.

Таблица 1

Составы использованных материалов для экспериментов по сшиванию.

| Равно 100 phr | Добавки | |||

|---|---|---|---|---|

| Образец | LDPE / EOC (соотношение) | 1.6 мас.% | Силан (phr) | Дикумилпероксид (phr) |

| Образец 1 | 80/20 | — | — | — |

| — | 4 | 0,5 | ||

| Образец 3 | 80/20 | чистый тальк | 4 | 0,5 |

| Образец 4 | 80/20c214 | тальк, модифицированный хлоритом | 4 | 0. 5 5 |

Характеристика степени сшивания в тестах на набухание

На основании результатов реологических исследований были проведены тесты на набухание на образцах, которые показали наилучшие результаты в отношении степени сшивания.

С помощью экспериментов по набуханию можно определить параметры сшивания, такие как содержание геля, степень набухания, степень сшивания и молярная масса M c между соседними точками сшивания сшитых образцов.При испытаниях на набухание образцы помещают в растворитель, в котором они растворимы, и через определенное время измеряют их вес. Полиэтилен растворим в растворителе ксилоле при 80 ° C. Образцы несшитого ПЭНП растворяются в этом растворителе, тогда как сшитые образцы набухают и в значительной степени сохраняют свою форму за счет сшитых полимерных цепей [24]. Содержание геля является мерой доли нерастворимого материала в полимере. Чем выше содержание геля, тем выше плотность сшивки образца.Степень набухания описывает, насколько сильно набухает образец. Чем ниже степень набухания образца, тем выше степень сшивки и тем ниже молекулярная масса между сшивками [25]. Плотность сшивки указывает количество точек сшивания на единицу объема.

Чем ниже степень набухания образца, тем выше степень сшивки и тем ниже молекулярная масса между сшивками [25]. Плотность сшивки указывает количество точек сшивания на единицу объема.

Испытания на набухание проводились в соответствии с ASTM D2765-01 [25]. Три образца ок. По 0,1 г каждого брали в разные места пластинки сшитого полимера. Образцы помещали в сосуд с 12 мл ксилола на 24 ч при температуре 80 ° C.Затем образцы снова взвешивали и сушили в вакууме при 80 ° C в течение 24 часов. Затем высушенные образцы окончательно взвешивали. Для каждого из трех образцов определяли параметры сшивания и рассчитывали среднее значение.

Содержание геля в образцах определяли по уравнению (1) [26]:

Содержание геля = wdwi · 100

(1)

с w d в качестве сухой массы после сушки в вакууме при 80 ° C и w i в качестве начальной массы образца.

Коэффициент набухания (Q) был определен по уравнению (2) [27]:

Коэффициент набухания = 1 + (wswd − 1 · ρpρx)

(2)

с w s как вес набухших образцов после хранения в ксилоле, ρ p как плотность образца и ρ x как плотность растворителя (0,879 г / см³) [28]. Плотность образца определяли плавающим методом.

Плотность образца определяли плавающим методом.

Используя уравнение Флори-Ренера (3), можно рассчитать плотность сшивания (v d ) отдельных полимеров [24]:

vd = −ln (1 − Q − 1) + Q− 1 + χ1Q − 2ϕ1 (Q − 13 − Q − 12)

(3)

где Q — коэффициент набухания.Параметр взаимодействия Флори (χ 1 ) для ПЭНП, экстрагированного при 80 ° C в ксилоле, был взят из литературных источников с 0,49, в то время как для объема растворителя (φ 1 ) было взято значение 136 см3 / моль [24 ].

Уравнение (4) было использовано для определения молярной массы между соседними сайтами сшивки ( M c ) [24]:

с ρ p как плотность образца и v d как плотность сшивания образца.

2.4. Эксперименты по вспениванию

Эксперименты по вспениванию проводили на одношнековом экструдере с желобчатой подачей (Rosendahl Maschinen GmbH, Пишельсдорф, Австрия) с диаметром шнека 45 мм и длиной 24D. Система была увеличена до общей длины L 32D с удлинением цилиндра 8D. Перед головкой также был установлен статический смеситель для улучшения однофазной смеси. Экструзионная фильера представляла собой круглую фильеру с диаметром фильеры 4 мм. Станция дозирования газа шприцевого насоса Teledyne Isco 260D (Teledyne Isco Inc, Линкольн, Небраска, США) использовалась для нагнетания физического вспенивающего агента.Азот вспенивающего агента вводили в расплав полимера в количестве 0,05 мас.%. Температура расплава составляла около 210 ° C, и все эксперименты проводились со скоростью вращения шнека 10 об / мин. Соответствующей смесью заполняли бункер одношнекового экструдера, и после достижения стационарных условий начинали впрыскивание вспенивающего агента. Только когда снова были достигнуты стационарные условия, образцы были тщательно собраны. Вспененные образцы характеризовали по плотности, среднему размеру ячеек и плотности ячеек и сравнивали друг с другом.Состав используемых материалов показан на.

Система была увеличена до общей длины L 32D с удлинением цилиндра 8D. Перед головкой также был установлен статический смеситель для улучшения однофазной смеси. Экструзионная фильера представляла собой круглую фильеру с диаметром фильеры 4 мм. Станция дозирования газа шприцевого насоса Teledyne Isco 260D (Teledyne Isco Inc, Линкольн, Небраска, США) использовалась для нагнетания физического вспенивающего агента.Азот вспенивающего агента вводили в расплав полимера в количестве 0,05 мас.%. Температура расплава составляла около 210 ° C, и все эксперименты проводились со скоростью вращения шнека 10 об / мин. Соответствующей смесью заполняли бункер одношнекового экструдера, и после достижения стационарных условий начинали впрыскивание вспенивающего агента. Только когда снова были достигнуты стационарные условия, образцы были тщательно собраны. Вспененные образцы характеризовали по плотности, среднему размеру ячеек и плотности ячеек и сравнивали друг с другом.Состав используемых материалов показан на.

Таблица 2

Состав использованного материала для экспериментов по вспениванию.

| LDPE / EOC (Соотношение) | Чистый тальк (мас.%) | Модифицированный тальк (мас.%) | N 2 (мас.%) | |

|---|---|---|---|---|

| Смесь 1 | 80/20 2 902 | — | 0,05 | |

| Смесь 2 | 80/20 | — | 2 | 0. 05 05 |

| Blend 3 | 80/20 | — | — | — |

Определение характеристик вспененных образцов

Прибор для измерения плотности XS205 DualRange аналитические весы от компании Mettler Toledo GmbH (Greifenseee GmbH) был использован для определения плотности пены. Этот измерительный прибор оснащен комплектом плотности от Mettler Toledo GmbH. Плотность определялась путем измерения веса в двух средах разной плотности (воздух и вода) (принцип Архимеда).

Для определения размеров клеток использовали микроскоп Alicona InfiniteFocus (Alicona Imaging GmbH, Рааба / Грац, Австрия). Из вспененных образцов вырезали три тонких образца и исследовали под микроскопом. Используя программу оценки, для каждого образца было помечено 20 пузырьков и определена средняя площадь поперечного сечения. Диаметр ячейки был рассчитан исходя из предположения, что ячейка пены идеально круглой формы. Средний диаметр ячейки каждого отдельного образца сначала был определен с использованием уравнения (5).Затем определяли средний диаметр ячеек всех вспененных образцов.

Используя программу оценки, для каждого образца было помечено 20 пузырьков и определена средняя площадь поперечного сечения. Диаметр ячейки был рассчитан исходя из предположения, что ячейка пены идеально круглой формы. Средний диаметр ячейки каждого отдельного образца сначала был определен с использованием уравнения (5).Затем определяли средний диаметр ячеек всех вспененных образцов.

с D z обведите кружком как диаметр ячеек пены, принимая круглое поперечное сечение в мкм, и A z как площадь ячеек пены в мкм².

Определение средней плотности клеток (N b в клетках на см³) проводилось в соответствии с уравнением (6) [29]:

Nb = 1 − ρFρmπ6 · Dz, circle3

(6)

с N b как средняя плотность ячеек в ячейках на см³, ρ F как плотность вспененных образцов в кг / м³, ρ м как плотность невспененного образца в кг / м³ и D z, обведите как средний диаметр ячейки в см.

3.

Результаты и обсуждение

Результаты и обсуждение3.1. Модификация талька

Перед тем, как использовать модифицированный тальк для поддержки сшивки и в качестве зародышеобразователя, был охарактеризован чистый, засоленный и модифицированный тальк. Размер частиц талька и связанная с ними меньшая площадь поверхности по сравнению с массой привели к небольшому количеству связанного силана (или иммобилизованных инициаторов) на поверхности талька. По этой причине некоторые пики выражены слабо. показывает спектры чистого, силанизированного и модифицированного талька с хлорированным азоинициатором.В ИК-спектре чистого талька наблюдаются характерные валентные колебания полос Si-O при 670 и 1002 см -1 [30]. Из-за перекрытия полос Si-O чистого талька с соединениями Si-O связанного силана на поверхности талька силанизированного талька здесь нельзя сделать однозначного утверждения. Однако засоленный тальк демонстрирует типичные колебания растяжения соединения C-N при 1320 см -1 [31]. Это соединение может быть отнесено к использованному силану и является доказательством связывания силана с поверхностью талька.Для модифицированного талька видны колебания карбонильной группы амидов карбоновых кислот при 1660 см -1 [23,32]. Эти карбонильные группы возникают из-за связи между термическим инициатором и группами NH 2 аминосиланов. При увеличении некоторых участков ИК-спектров отчетливо видны колебания карбонильной группы амидов карбоновых кислот при 1660 см -1 (амидная полоса I) (см.) [32]. Кроме того, небольшое колебание -CO-NH- группы (амидная полоса II) видно при 1550 см -1 [32].Смещение пика на ~ 1002 см −1 связано с изменением структуры поверхности талька.

Это соединение может быть отнесено к использованному силану и является доказательством связывания силана с поверхностью талька.Для модифицированного талька видны колебания карбонильной группы амидов карбоновых кислот при 1660 см -1 [23,32]. Эти карбонильные группы возникают из-за связи между термическим инициатором и группами NH 2 аминосиланов. При увеличении некоторых участков ИК-спектров отчетливо видны колебания карбонильной группы амидов карбоновых кислот при 1660 см -1 (амидная полоса I) (см.) [32]. Кроме того, небольшое колебание -CO-NH- группы (амидная полоса II) видно при 1550 см -1 [32].Смещение пика на ~ 1002 см −1 связано с изменением структуры поверхности талька.

Инфракрасная спектроскопия чистого, силанизированного и талька, модифицированного хлорированным азоинициатором.

Избранные диапазоны инфракрасной спектроскопии чистого, засоленного и талька, модифицированного хлорированным азоинициатором.

показывает кривые термогравиметрических измерений чистого, силанизированного и модифицированного талька. Кривые были разделены на 2 участка.Область I колеблется от 25 до 150 ° C, а область II — от 150 до 600 ° C. Потеря веса в области I в основном связана с адсорбированной водой или все еще присутствующими растворителями. Потеря в области II указывает на разложение органических групп. При сравнении чистого талька и силанизированного талька в области II, силанизированный тальк имеет более высокую потерю веса, чем чистый тальк. Это изменение массы происходит из-за разложения органических групп силана [16,33,34,35]. Более высокое изменение массы модифицированного талька по сравнению с силанизированным тальком в области II является показателем того, что разложилось больше органических групп.Это показатель иммобилизации инициатора на поверхности талька. Изменение массы модифицированного талька в области I можно объяснить физически связанными остатками летучих растворителей.

Термогравиметрические измерения чистого, силанизированного и модифицированного талька.

3.2. Эксперименты по сшиванию

После доказательства связи термического инициатора с поверхностью талька смеси полимеров замешивали и анализировали с помощью реометра с параллельными пластинами, используя образцы, полученные прессованием.Комплексную вязкость (η *), модуль потерь (G ’’) и модуль накопления (G ’) определяли для сшитых и несшитых образцов. показывает комплексную вязкость сшитых образцов (образец 2–4) и несшитого образца (образец 1). Можно ясно видеть, что все три состава материалов (образец 2–4) показали более высокую комплексную вязкость в более низком частотном диапазоне, чем образец без поперечных связей после нескольких дней старения. Это показатель сшивки полимера.Из-за сшивания полимерных цепей комплексная вязкость увеличивалась в низкочастотном диапазоне и почти не показывала ньютоновского плато [36]. При сравнении состава с чистым тальком (образец 3) и состава без наполнителя (образец 2) образец без талька имеет более высокую вязкость. Причина этого может заключаться в том, что чистый наполнитель препятствует прикреплению силанов к цепям или ковалентной связи между силанами и, следовательно, приводит к более низкой плотности сшивки. Это вызывает более низкую вязкость.

Это вызывает более низкую вязкость.

Комплексная вязкость сшитых образцов (образец 2–4) и несшитого образца (образец 1).

Из рисунка видно, что смесь с модифицированным тальком (образец 4) показывает наивысшую комплексную вязкость при более низких угловых частотах. Этот результат указывает на то, что образующиеся радикалы иммобилизованного инициатора поддерживают реакцию сшивания и что модифицированный наполнитель действует как дополнительный сшивающий агент. Кроме того, сшивание может происходить между полимерными цепями и тальком и, таким образом, приводить к более высокой плотности сшивания.Образованный радикал инициатора, связанный с поверхностью талька, может образовывать связь с силаном, а соединение силоксана (Si-O-Si) с полимерной цепью.

Путем измерения модулей потерь и накопления также может быть определена сшивающая сеть (). Сшитый образец (образец 4) не показывает точки пересечения модулей потери и накопления, в отличие от несшитого образца (образец 1). Это указывает на сшивающую сеть [37].

Это указывает на сшивающую сеть [37].

Модули накопления и потерь (G ’и G’ ’) сшитого образца (образец 4) и несшитого образца (образец 1).

показывает сравнение модулей накопления и потерь образца 4 с и образца 2 без использования модифицированного талька. На низких угловых частотах образец с модифицированным тальком показывает более высокий модуль упругости, чем без него. Этот эффект можно объяснить ограниченным движением цепей в сшитой сети [38]. Это указывает на лучшую сшитую сетку из-за дополнительно образованных радикалов инициатора, связанных с поверхностью талька. Подробности результатов показаны в.

Модули накопления и потерь (G ’и G’ ’) сшитых образцов с модифицированным тальком (образец 4) и без талька (образец 2).

Таблица 3

Измеренные значения нулевой вязкости (η0) и накопительного модуля (G ‘) при угловой частоте 0,1 рад / с.

| Образец | η 0 (кПа с) | G ’(кПа) |

|---|---|---|

| Образец 4 | 303,6 | 29,2 |

| 13,4 | ||

| Образец 3 | 65,2 | 4,4 |

| Образец 1 | 21,4 | 0,8 |

По результатам реологических исследований проведено набухание. образцы, которые показали наилучшие результаты в отношении наивысшей нулевой вязкости и модуля упругости (образец 4 и образец 2).

образцы, которые показали наилучшие результаты в отношении наивысшей нулевой вязкости и модуля упругости (образец 4 и образец 2).

сравнивает результаты гелевой фракции препарата с тальком, модифицированным хлорированным азоинициатором (образец 4), и смеси без талька (образец 2).Как упоминалось выше, более высокое содержание геля указывает на более высокую долю нерастворимого материала в полимере и, следовательно, является показателем более высокой степени сшивания.

Содержание геля в сшитых образцах с модифицированным тальком (образец 4) и без талька (образец 2).

и показывают степень набухания и плотность сшивки сшитых образцов, соответственно. Из результатов определения коэффициента набухания можно видеть, что образец без талька (образец 2) набухает больше, чем образец с модифицированным тальком, за счет растворителя.Это показатель того, что дополнительные радикалы инициатора приводят к более сшитой полимерной сетке. Плотность сшивки также указывает на то, что состав материала с модифицированным тальком имеет больше сайтов сшивания.

Коэффициент набухания сшитых образцов с модифицированным тальком (образец 4) и без талька (образец 2).

Плотность сшивки сшитых образцов с модифицированным тальком (образец 4) и без талька (образец 2).

Кроме того, была рассчитана молярная масса M c сшитых образцов, которая показана на.Для образца без талька (образец 2) молярная масса между соседними сшивками выше, и, следовательно, образец менее сшитый.

Таблица 4

Молярная масса Mc сшитых образцов.

| Образец | Молярная масса M c (г / моль) |

|---|---|

| Образец 2 | 2,1 × 10 5 |

| Образец 4 | 1,1 |

3.

3. Эксперименты по вспениванию

3. Эксперименты по вспениваниюНа следующем этапе было исследовано влияние модифицированного талька на морфологию пены. показывает средний размер ячеек вспененных образцов. Смесь с модифицированным тальком показывает лучший результат в отношении наименьшего размера ячеек (смесь 2).

Средний размер ячеек вспененных образцов с чистым тальком (смесь 1) и модифицированным тальком (смесь 2).

Также исследовали плотность пены вспененных образцов. сравнивает результаты вспененных образцов друг с другом.обеспечивает сравнение результатов измерения плотности вспененных образцов и невспененных образцов (смесь 3). Наибольшее снижение плотности показывает смесь с модифицированным тальком (смесь 2). При использовании модифицированного талька образовывалось не только меньшие клетки, но и больше клеток по сравнению с исходным зародышеобразователем. Результаты небольшого размера ячеек и низкой плотности пены для смеси 2 показывают, что разложение инициатора, связанного с зародышеобразователем, поддерживает процесс пенообразования. Дополнительный газ, образовавшийся вблизи центров зародышеобразования, мог привести к более однородной структуре пены.

Дополнительный газ, образовавшийся вблизи центров зародышеобразования, мог привести к более однородной структуре пены.

Плотность вспененных образцов с чистым тальком (смесь 1) и модифицированным тальком (смесь 2).

Таблица 5

Плотность вспененных образцов (смесь 1-2) и невспененного образца (смесь 3).

| Образец | Плотность (кг / м³) |

|---|---|

| Смесь 3 | 902 |

| Смесь 1 | 323 | 902 902 905 902 902 902 902 902 902 902 На последнем этапе плотность ячеек вспененных образцов была рассчитана на основе результатов диаметра ячеек и плотности пены.

99

99  99

99  99

99  99

99  показывает, что увеличение плотности клеток и, следовательно, более высокое количество клеток на см3 может быть достигнуто с помощью модифицированного талька. показывает структуру пены смеси с чистым тальком (смесь 1) и с модифицированным тальком (смесь 2), измеренную с помощью микроскопа Alicona InfiniteFocus.

показывает, что увеличение плотности клеток и, следовательно, более высокое количество клеток на см3 может быть достигнуто с помощью модифицированного талька. показывает структуру пены смеси с чистым тальком (смесь 1) и с модифицированным тальком (смесь 2), измеренную с помощью микроскопа Alicona InfiniteFocus. После этого образцы подвергали реологическому анализу с использованием реометра с параллельными пластинами. Результаты определения комплексной вязкости показали, что смесь с модифицированным тальком показала самую высокую комплексную вязкость при более низких угловых частотах. Это указывает на то, что образующиеся радикалы иммобилизованного инициатора поддерживали реакцию сшивания и что модифицированный наполнитель действовал как дополнительный сшивающий агент. Модули потерь и накопления сшитых смесей не показали точки пересечения, что свидетельствует о наличии сшитых полимерных цепей.При низких угловых частотах образец с модифицированным тальком показал более высокий модуль упругости, чем без него. Этот эффект указывает на более высокую степень сшивки сетки из-за дополнительно образованных радикалов инициатора.

После этого образцы подвергали реологическому анализу с использованием реометра с параллельными пластинами. Результаты определения комплексной вязкости показали, что смесь с модифицированным тальком показала самую высокую комплексную вязкость при более низких угловых частотах. Это указывает на то, что образующиеся радикалы иммобилизованного инициатора поддерживали реакцию сшивания и что модифицированный наполнитель действовал как дополнительный сшивающий агент. Модули потерь и накопления сшитых смесей не показали точки пересечения, что свидетельствует о наличии сшитых полимерных цепей.При низких угловых частотах образец с модифицированным тальком показал более высокий модуль упругости, чем без него. Этот эффект указывает на более высокую степень сшивки сетки из-за дополнительно образованных радикалов инициатора.

провел все эксперименты и анализы и написал статью.Все авторы участвовали в обсуждении исследования. G.R., T.L., C.H. и W.K. исправил статью.

провел все эксперименты и анализы и написал статью.Все авторы участвовали в обсуждении исследования. G.R., T.L., C.H. и W.K. исправил статью. , Маттауш Х., Рисс Г. Проникновение углеводородов через сшитый органосиланом ПЭНП.J. Appl. Polym. Sci. 2017; 134: 45374. DOI: 10.1002 / app.45374. [CrossRef] [Google Scholar] 5. Zhang X.M., Elkoun S., Ajji A., Huneault M.A. Ориентированная структура и свойства анизотропии полимерных пленок, получаемых экструзией с раздувом: HDPE, LLDPE и LDPE. Полимер. 2004. 45: 217–229. DOI: 10.1016 / j.polymer.2003.10.057. [CrossRef] [Google Scholar] 6. Баур Э., Бринкманн С., Оссвальд Т.А., Шмахтенберг Э. Saechtling Kunststoff Taschenbuch. 30-е изд. Карл Хансер; Мюнхен, Германия: 2007. [Google Scholar] 7. Роча М.К.Г., Лейва М.Е., Оливейра М. Смеси термопластических эластомеров на основе линейного полиэтилена низкой плотности, сополимеров этилена-1-октена и измельченной резины для шин. Polímeros. 2014; 24: 23–29. DOI: 10.4322 / polimeros.2014.033. [CrossRef] [Google Scholar] 8. Юсуф А.А., Косиор Э., Албан Л. Силановая прививка и сшивание ЛПЭНП и ПЭНП, катализируемых металлоценами. Malaysian Polym. J. 2007; 2: 58–71.

, Маттауш Х., Рисс Г. Проникновение углеводородов через сшитый органосиланом ПЭНП.J. Appl. Polym. Sci. 2017; 134: 45374. DOI: 10.1002 / app.45374. [CrossRef] [Google Scholar] 5. Zhang X.M., Elkoun S., Ajji A., Huneault M.A. Ориентированная структура и свойства анизотропии полимерных пленок, получаемых экструзией с раздувом: HDPE, LLDPE и LDPE. Полимер. 2004. 45: 217–229. DOI: 10.1016 / j.polymer.2003.10.057. [CrossRef] [Google Scholar] 6. Баур Э., Бринкманн С., Оссвальд Т.А., Шмахтенберг Э. Saechtling Kunststoff Taschenbuch. 30-е изд. Карл Хансер; Мюнхен, Германия: 2007. [Google Scholar] 7. Роча М.К.Г., Лейва М.Е., Оливейра М. Смеси термопластических эластомеров на основе линейного полиэтилена низкой плотности, сополимеров этилена-1-октена и измельченной резины для шин. Polímeros. 2014; 24: 23–29. DOI: 10.4322 / polimeros.2014.033. [CrossRef] [Google Scholar] 8. Юсуф А.А., Косиор Э., Албан Л. Силановая прививка и сшивание ЛПЭНП и ПЭНП, катализируемых металлоценами. Malaysian Polym. J. 2007; 2: 58–71. [Google Scholar] 9. Shieh Y.-T., Liu C.-M. Реакции силановой прививки LDPE, HDPE и LLDPE. J. Appl. Polym. Sci. 1999; 74: 3404.DOI: 10.1002 / (SICI) 1097-4628 (199) 74:14 <3404 :: AID-APP14> 3.0.CO; 2-S. [CrossRef] [Google Scholar] 10. Моршедиан Дж., Мохаммад Х. П., Азизи Х., Парвиззад Р. Влияние структуры полимера и добавок на силановую прививку полиэтилена. Экспресс Полим. Lett. 2009. 3: 105–115. DOI: 10.3144 / expresspolymlett.2009.14. [CrossRef] [Google Scholar] 11. Вонг А., Парк К. Б. Влияние напряжений растяжения на вспениваемость композитов полистирол-тальк, продуваемых углекислым газом. Chem. Англ. Sci. 2012; 75: 49–62.DOI: 10.1016 / j.ces.2012.02.040. [CrossRef] [Google Scholar] 12. Парк Си.Б., Болдуин Д.Ф., Сух Н.П. Влияние скорости падения давления на зарождение клеток при непрерывной переработке микроклеточных полимеров. Polym. Англ. Sci. 1995; 35: 432–440. DOI: 10.1002 / pen.760350509. [CrossRef] [Google Scholar] 13. Ян Х.-Х., Хань С.Д. Влияние зародышеобразователей на характеристики экструзии пенопласта.

[Google Scholar] 9. Shieh Y.-T., Liu C.-M. Реакции силановой прививки LDPE, HDPE и LLDPE. J. Appl. Polym. Sci. 1999; 74: 3404.DOI: 10.1002 / (SICI) 1097-4628 (199) 74:14 <3404 :: AID-APP14> 3.0.CO; 2-S. [CrossRef] [Google Scholar] 10. Моршедиан Дж., Мохаммад Х. П., Азизи Х., Парвиззад Р. Влияние структуры полимера и добавок на силановую прививку полиэтилена. Экспресс Полим. Lett. 2009. 3: 105–115. DOI: 10.3144 / expresspolymlett.2009.14. [CrossRef] [Google Scholar] 11. Вонг А., Парк К. Б. Влияние напряжений растяжения на вспениваемость композитов полистирол-тальк, продуваемых углекислым газом. Chem. Англ. Sci. 2012; 75: 49–62.DOI: 10.1016 / j.ces.2012.02.040. [CrossRef] [Google Scholar] 12. Парк Си.Б., Болдуин Д.Ф., Сух Н.П. Влияние скорости падения давления на зарождение клеток при непрерывной переработке микроклеточных полимеров. Polym. Англ. Sci. 1995; 35: 432–440. DOI: 10.1002 / pen.760350509. [CrossRef] [Google Scholar] 13. Ян Х.-Х., Хань С.Д. Влияние зародышеобразователей на характеристики экструзии пенопласта. J. Appl. Polym. Sci. 1984. 29: 4465–4470. DOI: 10.1002 / приложение.1984.0702. [CrossRef] [Google Scholar] 14. Чен Л., Близард К., Страфф Р., Ван X. Влияние размера наполнителя на зарождение клеток в процессе вспенивания. J. Cellul. Plas. 2002. 38: 139–148. DOI: 10.1177 / 0021955X02038002245. [CrossRef] [Google Scholar] 15. Ли С.Х., Чжан Ю., Контопулоу М., Парк С.Б., Вонг А., Чжай В. Оптимизация дисперсии частиц нанокремнезема в матрице ПП и их влияние на вспенивание. Int. Polym. Процесс. 2011; 26: 388–398. DOI: 10,3139 / 217,2403. [CrossRef] [Google Scholar] 16. Fiorentino B., Fulchiron R., Bounor-Legaré V., Majesté J.-C., Leblond J.C., Duchet-Rumeau J. Пути химической модификации синтетического талька: влияние на его зародышеобразование и на его дисперсное состояние. Прил. Clay Sci. 2015; 109–110: 107–118. DOI: 10.1016 / j.clay.2015.02.026. [CrossRef] [Google Scholar] 17. Леонг Ю.В., Бакар М.Б.А., Мохд И.З.А., Ариффин А. Влияние обработки наполнителем на механические, текучесть, термические и морфологические свойства полипропиленовых гибридных композитов, наполненных тальком и карбонатом кальция.