Брусок в деревянном строительстве

К брускам относят вид пиломатериала, ширина которого меньше или равна 100 мм, при этом соотношение высоты к ширине менее, чем 1:2. Этот вид деревянных стройматериалов не достаточно прочен, чтобы стать элементом несущей конструкции, но прочие строительные свойства древесины в брусках представлены во всей красе:

- низкая теплопроводность – брусок отлично сохраняет тепло внутри помещений зимой, и плохо пропускает жару снаружи летом;

- экологичность – деревянные бруски в качестве отделки помещений, материала для стен и т.д. способствуют хорошему воздухообмену, «дышат», наполняют дом неповторимым ароматом;

- низкий вес – благодаря небольшой массе, стены и перекрытия будут оказывать невысокое давление на несущие конструкции, поэтому и фундамент, и вертикальные конструктивы обойдутся при строительстве деревянных домов дешевле;

- долговечность – если обработать специальными антисептиками от насекомых и грибка, а также водоотталкивающими пропитками, деревянный брусок прослужит многие десятки лет;

- невысокая себестоимость строений из дерева по сравнению с кирпичом, газобетоном и т.

д.

д.

В продаже Вы найдёте несколько разновидностей бруска.

Брусок естественной влажности и сушеный.

Сушеный брусок подвергается сушке в специальных камерах или открытым способом с целью снизить влажность до 10-18%. Такая обработка призвана уменьшить усадку построенного деревянного дома, предотвратить возможные деформации. После вскрытия упаковки с товаром, приступать к строительству следует сразу – полежавший в сырую погоду под навесом сушеный брусок уже через 2-3 дня прекратится в брусок естественной влажности.

Брусок естественной влажности стоит заметно дешевле сушеного, не требует специальных условий хранения. Зато он дает большую усадку постройки. Из-за усушки могут образовываться щели и трещины, которые необходимо дополнительно законопатить, чтобы предотвратить потери тепла. А напольное покрытие, возможно, и вовсе придётся перестилать, т.к. доски могут потерять сцепление друг с другом.

Кстати, от сезона к сезону, естественная влажность строительной древесины различается: летом она может достигать 30-80% в зависимости от породы дерева, а зимой снижаться до 20% естественным образом.

Каталог >>

Брусок строганый и необработанный.

Любая обработка увеличивает стоимость древесины. Строганый брусок стоит дороже необработанного, т.к. проходит процесс шлифовки на специальном станке. Грани у него ровные, гладкие, древесная текстура хорошо просматривается. Такие бруски можно очень плотно пригнать друг к другу, на них легко накладывать отделочные материалы, они обладают высокой износостойкостью, хорошо впитывают специальные обрабатывающие жидкости (антисептики, гидро- и огнезащиту).

Необработанный брусок имеет нешлифованные стороны, на них могут присутствовать крупные заусенцы, шероховатость, грани могут быть недостаточно ровными для ряда строительных операций, встречаются не спиленные кромки. В строительстве такой брусок применяют для скрытых конструкций или пускают на хозяйственные нужды.

В строительстве такой брусок применяют для скрытых конструкций или пускают на хозяйственные нужды.

Брусок из лиственных и хвойных пород древесины.

Лиственные и хвойные деревья немного по-разному устроены, произрастают в разной местности с различными климатическими условиями. Соответственно, пиломатериалам из них также присущи разные свойства. Так, например, в строительстве стен и несущих конструкций деревянных домов более востребованы пиломатериалы из хвойных пород. Дело в том, что они износостойки, а наличие собственных смол хвойного дерева делает брусок более долговечным даже без другой дополнительной обработки. Лиственные деревья обладают широкой палитрой красивейших оттенков древесины, выразительной текстурой, хорошими несущими показателями. Их охотно используют производители оконных блоков и рам, дверных полотен, отделочных материалов.

Керамика, алмаз, натуральный камень – какой брусок выбрать?

Точильные камни — необходимый атрибут любой кухни. Они должны быть под рукой и у домашней хозяйки, и у шеф-повара крупного ресторана.

На сегодняшний день ассортимент точильных камней делится на две большие группы – натуральные точильные камни и точильные камни искусственного происхождения. Каждый из этих видов имеет свои плюсы и минусы и найдет своего покупателя.

Натуральные точильные камни

Это, по сути, один из древнейших видов абразивных материалов, потому что необходимость в заточке металлических изделий возникла вместе с появлением первых изделий из металла – будь то оружие или инструмент.

Натуральные камни, подходящие для использования в качестве абразивов, встречаются во всех частях света. Самыми известными являются месторождения, расположенные в Бельгии, Уэльсе, Тюрингии, Турции, Японии, арканзасское месторождение в США и другие.

Арканзасский камень

Натуральные абразивы представляют собой мелкие кристаллы кварца, которые связаны осадочными породами, напоминающими окаменевший ил. Величина абразивных кристалликов колеблется в достаточно широких границах. Твердость осадочной породы, которая служит матрицей, также неоднородна. Поэтому найти каменную глыбу, обладающую более-менее хорошей однородностью, не так и легко. А пользоваться бруском, который шлифует в разных местах по-разному, не слишком удобно.

Поэтому из естественных точильных камней наибольшей известностью пользуется так называемый Арканзас, получивший свое название от американского штата, в котором, собственно, и находится месторождение. Научное название – новакулит. Это белый минерал с голубоватым или желтоватым оттенком и восковым блеском. Состоит арканзасский камень из обыкновенного кристаллического кремнезёма, или кварца. Причем, чистота кварцевой породы уникальна – она на 99,5 % состоит из оксида кремния. Другая особенность этого точильного камня – мелкая зернистость (от 1 до 6 микрон) и однородность камня.

Арканзасский камень залегает пластами. В зависимости от условий формирования пластов, помимо основного вида камней, описанных выше, встречаются камни, залегающие в расположенных ниже или выше пластах. Они несколько отличаются по структуре, имеют более крупное зерно и большую пористость, а потому меньшую твердость, называясь при этом также арканзасским камнем. Разнообразие геологических факторов при формировании горных пород, таким образом позволяет разделять арканзасский камень на три вида: твердый средний и мягкий.

При добыче арканзасского камня также часто находят его сопутствующую разновидность – камень вашита (Washita). Он бывает черного, бурого или серого цветов. По сути, это самый мягкий из арканзасских камней, имеющий большое количество примесей.

Японские водные камни

Другим известным видом натуральных точильных камней являются японские водные камни — Awase. Добыча этих камней ведется не одно столетие в окрестностях города Киото. Такие камни очень высоко ценятся среди мастеров и любителей за отличное сочетание абразивных свойств и мягкости заточки ножей. Умение работать с японскими водными камнями позволяет быстро затачивать ножи или инструменты до бритвенной остроты, даже изготовленные из стали высокой твердости (60-62 HRC).

Основным недостатком натуральных точильных камней является их высокая стоимость. На сегодняшний день месторождения камней истощились, а их добыча строго регламентируется государством. Соответственно, и стоимость выросла в несколько раз. Так, цена хорошего камня может достигать 3000-5000 долларов.

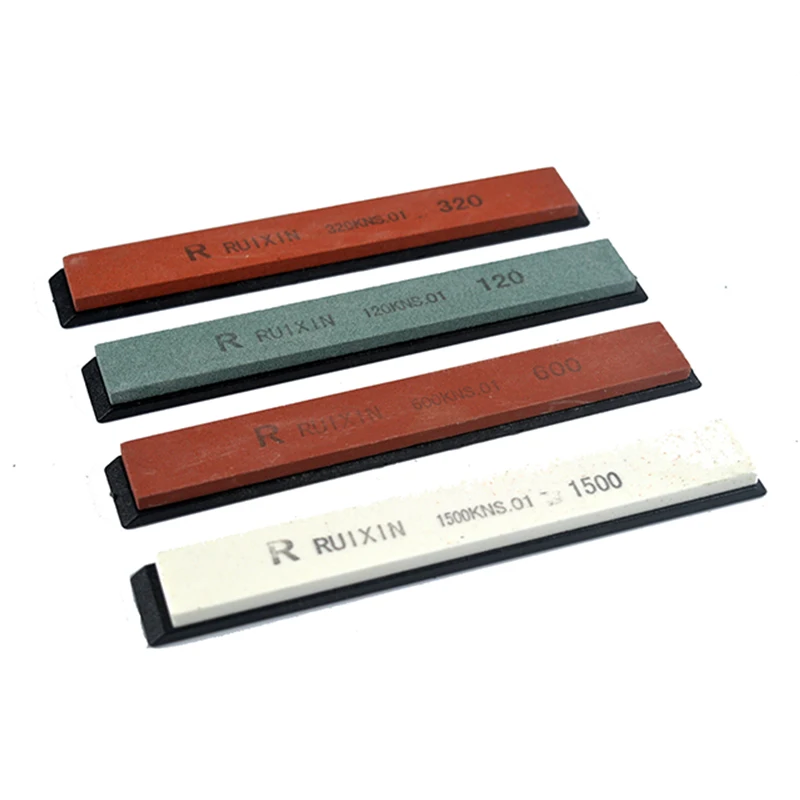

Искусственные точильные камни

Альтернативой натуральным точильным камням на сегодняшний день являются искусственные камни. Технология производства этих материалов достаточно хорошо отработана. Это позволило вывести на рынок большое количество высококачественных изделий, не уступающих по своим эксплуатационным параметрам натуральным материалам.

Абразивные искусственные камни

Абразивные искусственные камни (бруски) — одни из наиболее распространенных на рынке. В своей основе они имеют зерна электрокорунда (сверхтвердый материал на основе оксида алюминия) или карбида кремния (карбокорунд) и связующего материала. Эти два компонента равномерно перемешиваются и скрепляются между собой под воздействием высокой температуры и давления. Остроугольные грани абразивных кристаллов значительнее прочнее стали, поэтому, при соприкосновении с лезвием ножа или другого инструмента, срезают металл слой за слоем. Отработанные твердые фракции абразива постепенно выпадают из основы слой за слоем, образуя дефекты поверхности. После выравнивания керамические бруски возобновляют свои характеристики.

Отработанные твердые фракции абразива постепенно выпадают из основы слой за слоем, образуя дефекты поверхности. После выравнивания керамические бруски возобновляют свои характеристики.

Сочетание калибровки зерна и качества связующего материала является основным показателем для определения качества всего изделия. Бруски невысокого ценового диапазона имеют, как правило, очень неоднородные размеры абразивного зерна и не очень качественное связующее вещество, поэтому быстро выкрашиваются и их приходится часто выравнивать. При этом, качественные керамические бруски имеют большой ресурс и высокую износоустойчивость. Керамика с зерном среднего размера изнашивается крайне медленно. Бруски с мелким зерном – практически не изнашиваются. Поэтому и служить будут долго.

При работе керамические бруски, особенно мелкие, быстро засоряются частичками снятой стали и от этого начинают терять свои абразивные качества. Чтобы вернуть бруску его рабочие характеристики, его достаточно промыть мыльным раствором и просушить. Желательно делать это после каждой работы. Иначе шлифовать сталь брусок будет еле-еле, а вот образовывать заусенец — преотлично.

Желательно делать это после каждой работы. Иначе шлифовать сталь брусок будет еле-еле, а вот образовывать заусенец — преотлично.

Искусственные японские водные камни

Искусственные японские водные камни, как видно из названия, прямая альтернатива натуральным. При этом искусственные камни имеют ряд преимуществ. Технология позволяет выдерживать постоянный размер зерна и варьировать твердость камня.

По типу абразивного зерна водные камни похожи на обычные керамические бруски: в качестве абразива используется карбид кремния, оксид хрома, оксид алюминия.

Но разница есть, и она, прежде всего, в качестве исполнения, а именно, в однородности абразивных зерен и составе и твердости матрицы – используются керамическая или бакелитовая связка. Поэтому стоимость их выше, чем у аналогичных камней других типов, но ниже, чем у природных камней.

Особенность водных камней в том, что до начала использования их следует замочить в воде. В зависимости от твердости камня, время замачивания составляет от 5 до 20 минут. Надо просто подождать, когда из камня выдут все пузырьки воздуха. Зачем же это нужно? При работе с камнем образуется большое количество снятой металлической стружки, порошка, которые забивают абразив. В результате этого, поверхность камня делается гладкой и теряет свои абразивные качества.

Надо просто подождать, когда из камня выдут все пузырьки воздуха. Зачем же это нужно? При работе с камнем образуется большое количество снятой металлической стружки, порошка, которые забивают абразив. В результате этого, поверхность камня делается гладкой и теряет свои абразивные качества.

При использовании мокрого камня на его поверхности образуется суспензия из воды, металлического порошка и каменной крошки. До окончания работы ее ни в коем случае не следует убирать. Именно она и обеспечивает высокое качество заточки режущей кромки.

Главное преимущество японских камней – их мягкость. Однородная структура абразива делает заточку ножей и инструмента более качественной, быстрой и удобной. Мелкие по размеру зерна при заточке мягко обрабатывают металл и делают кромку более устойчивой к затуплению.

При работе японские бруски стачиваются быстрее, чем керамические, обнажая при этом новые зерна абразива, а отработанные зерна переходят в водную суспензию. Поэтому японские камни имеют более высокую скорость износа, но при этом обеспечивают стабильно высокую производительность при великолепном качестве обработки поверхности клинка.

Алмазные бруски

Большое распространение получили также алмазные бруски. Этот вид брусков выпускается с разным размером крошки, что позволяет применять бруски из такого материала для широкого спектра работ. Бруски, изготовленные из алмазной крошки, имеют свои характерные особенности.

Преимущества алмазных брусков не только в том, что алмаз — самый твердый минерал на свете. Но и в том, что характер кристаллической решетки придает зернам алмазного абразива форму с более острыми режущими гранями, чем у других абразивов. К тому же, они не изменяют своей формы в процессе работы, а потому, и не тупятся. Рабочая поверхность алмазного бруска не потеряет своей правильной, плоской формы даже после длительной и интенсивной работы. Ведь толщина алмазного напыления измеряется долями миллиметра, поэтому никакая выработка поверхности бруску не грозит. Даже окончательно потерявший абразивные свойства алмазный брусок остается практически идеально плоским. Добиться «облысения» бруска — крайне сложно.

В связи с тем, что алмаз является очень твердым материалом, заточить нож при помощи такого бруска можно весьма быстро. Но, в то же время, режущая кромка ножа быстро затупляется, потому что алмазный брусок при заточке создает не ровную режущую поверхность, а, по сути, микропилу, которая быстро стачивается при работе.

Работать на алмазном бруске можно как насухо, так и слегка смочив его водой. Алмазный брусок не засоряется отработанными частичками стали. А чтобы его очистить по окончании работы, достаточно просто сполоснуть водой.

Из плюсов следует отметить также и такой момент. Стирают сталь алмазные бруски очень эффективно, что позволяет значительно сократить длину бруска. По сравнению с керамическими – в полтора раза. Конечно, на длинном бруске работать удобнее и проще. Но если речь идет о карманных, походных точилках, длина которых не очень большая, то, несомненно, преимущества за алмазными брусками.

Настоящий алмазный брусок не может стоить дешево. И дело не только в стоимости материала. Технология производства хороших алмазных абразивов остается достаточно дорогой. Поэтому, если вам попался дешевый алмазный брусок – будьте готовы к тому, что «лысеть» он начнет прямо на глазах!

Технология производства хороших алмазных абразивов остается достаточно дорогой. Поэтому, если вам попался дешевый алмазный брусок – будьте готовы к тому, что «лысеть» он начнет прямо на глазах!

Керамические точильные камни

Наиболее современным видом абразивных материалов являются керамические точильные камни. Их изготавливают из специальной керамики, по составу и свойствам схожей с керамикой для микросхем.

Из них производители делают как точильные бруски, так и различные абразивные поверхности в устройствах для заточки. Керамические точильные камни сочетают в себе качество обработки поверхности природных камней и слабую изнашиваемость алмазных брусков. Заточка на керамических камнях идет медленно, поэтому основное их назначение – это правка лезвий, или доведение их до остроты бритвы и зеркального блеска. При работе их не требуется смачивать, а промываются водой они после окончания применения. Часто такие бруски имеют особую форму, что позволяет точить не только ножи, но и иголки, рыболовные крючки.

На сегодняшний день покупатель имеет достаточно большой выбор абразивных точильных камней для ежедневного применения в быту или в походных условиях. Натуральные камни дороги, но имеют свои преимущества, так как, являясь классическим инструментом, сегодня являются еще и показателем статуса владельца и, несомненно, предметом зависти для коллег и друзей, которые понимают толк в холодном оружии.

В свою очередь, искусственные точильные камни дают возможность недорого и качественно следить за ножами и другим инструментом, что делает их не только удобными, но, порой, и незаменимыми в повседневной жизни.

(c) Cekatop.ru

Описание различий между брусом и бруском для жителей Мурманска

В строительстве, столярных и плотницких работах используются пиломатериалы, похожие по названию — брус и брусок. Для многих жителей Мурманска и области различия видны только в терминах.

На первый взгляд кажется, что «брусок» — это лишь уменьшительно-ласкательное наименование бруса. На самом деле всё обстоит не совсем так.

На самом деле всё обстоит не совсем так.

В чём же принципиальная разница между двумя этими понятиями? Давайте разберёмся.

Размер имеет значение

Различия между брусом и бруском установлены нормативным документом — ГОСТ 18288. Согласно требованиям этого стандарта брус – это пиломатериал, размер которого по ширине и высоте поперечного сечения составляет 100 мм или более.

Брусок же, в соответствии с данным ГОСТом, представляет собой пиломатериал, толщина которого не превышает 100 мм. При этом ширина должна быть меньше двукратного размера толщины.

Таким образом, граница между этими двумя видами пиломатериалов — толщина в 10 см.

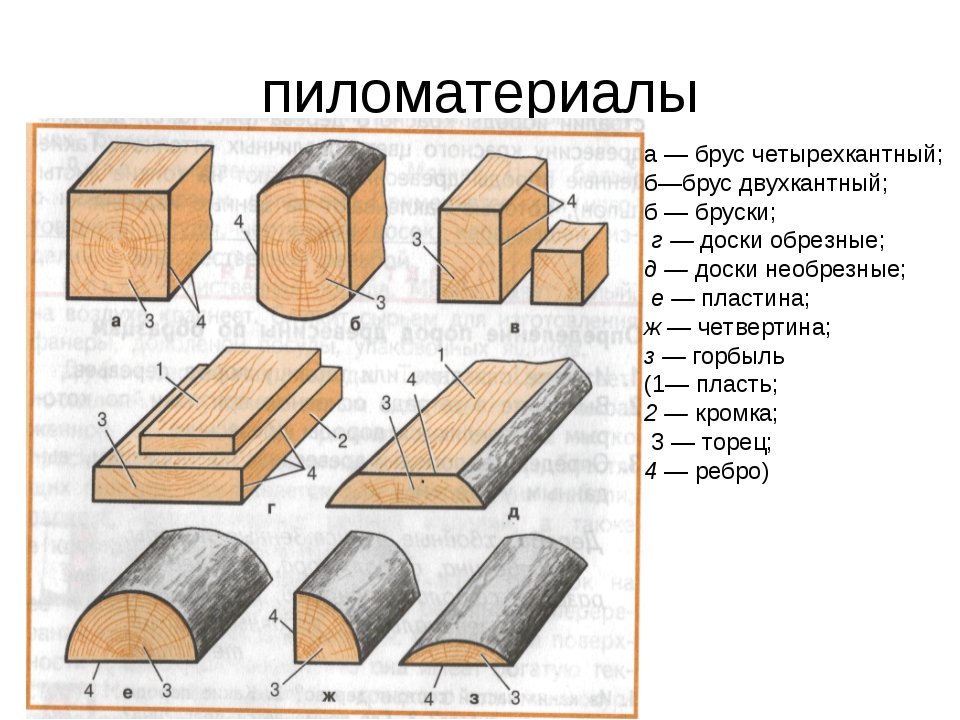

Виды пиломатериалов

На деревообрабатывающих предприятиях выпускаются брусья и бруски различных видов в зависимости от следующих параметров:

Сырьё

В качестве сырья для изготовления этой пилопродукции используют древесину как хвойных (сосна, ель, лиственница), так и лиственных пород (дуб, береза, ясень).

Самые распространённые брусья и бруски в России — сосновые. Это объясняется следующими преимуществами пиломатериалов из сосны:

Легкость обработки;

Устойчивость к гниению;

Широкое распространение и невысокая цена.

Влажность

Под влажностью пиломатериала понимают отношение веса влаги, содержащейся в древесных волокнах, к весу сухого материала.

Чаще всего производятся брусья и бруски двух видов влажности:

• пиломатериалы естественной влажности;

• сухие пиломатериалы.

Границей между этими видами является влажность 22%. Это значение содержания влаги установлено нормативным документом — ГОСТ 8486.

Пиломатериалы естественной влажности получают путем распиловки брёвен. Такие брусья и бруски менее устойчивы к гниению, поэтому их необходимо обрабатывать защитными пропитками.

Сухие пиломатериалы получают путём искусственной сушки в сушильных камерах. Благодаря управляемому процессу жидкость равномерно выходит из древесных волокон и не происходит коробления материала. При этом увеличивается прочность пиломатериала и повышается стойкость к гниению.

Благодаря управляемому процессу жидкость равномерно выходит из древесных волокон и не происходит коробления материала. При этом увеличивается прочность пиломатериала и повышается стойкость к гниению.

Вид обработки

В зависимости от вида обработки различают следующие разновидности брусьев и брусков:

Цельные брусья и бруски получают простой распиловкой древесных брёвен. Это самые распространённые и недорогие виды пиломатериала.

Профилированный брус — изготавливается из цельного путём обработки на четырехстороннем продольно-фрезерном станке.

С его помощью на плоскостях вырезаются шипы и пазы, которые при последующей сборке стен входят друг в друга и прочно фиксируют всю конструкцию.

Клееные брусья и бруски — самые дорогие, но и самые качественные материалы. При усадке они не дают трещин и не подвергаются деформации.

Изготавливают эти виды продукции путём склеивания между собой тщательно подобранных и высушенных деревянных ламелей.

Применение

Брус

Чаще всего брус применяется в качестве строительного материала при возведении домов, дач, коттеджей, бань и гаражей. Наружные стены изготавливаются из бруса толщиной 150 мм, а в районах с суровыми зимами — 180 мм. Для внутренних стен и перекрытий достаточно использование брусьев с размером поперечного сечения в 100 мм.

Также в строительстве брус используется при возведении опалубки для заливки бетона, а также при монтаже временных конструкций — ограждений, заборов и лесов.

Ещё одна отрасль применения бруса — грузоперевозки. Он активно применяется для крепления груза в контейнерах, на железнодорожных платформах и в трюмах морских судов. Крупногабаритное оборудование, бочки, ящики и поддоны раскрепляются внутри грузовых отсеков при помощи этого пиломатериала — в движении груз надёжно зафиксирован и не будет повреждён при перевозке.

Брусок

Бруски, так же как и брус, применяются в строительстве. Например, его используют как основу для облицовки стен различными материалами — вагонкой, рау-хаусом, гипсокартоном и стеновыми панелями. На обшиваемую стену или потолок крепится каркас из брусков, на который затем крепятся облицовочные панели.

Например, его используют как основу для облицовки стен различными материалами — вагонкой, рау-хаусом, гипсокартоном и стеновыми панелями. На обшиваемую стену или потолок крепится каркас из брусков, на который затем крепятся облицовочные панели.

Изготовление мебели — ещё одна сфера применения деревянного бруска. Из него изготавливаются каркасы мягкой мебели, а также корпусная мебель — столы, стулья и шкафы.

Также брусок используется для упаковки товаров — раскрепление груза внутри ящиков и коробок

предотвращает его повреждение при транспортировке. Для этих же целей используют обрешётки из деревянного бруса.

Заключение

Брус и брусок — два вида древесных материалов, широко использующихся в различных сферах жизнедеятельности человека.

Теперь Вы знаете о принципиальных различиях между ними, а также о способах применения этой продукции деревообрабатывающей промышленности.

Брусья и бруски из хвойных пород древесины Вы всегда можете приобрести на нашем складе (ассортимент и стоимость указаны в разделе «Цены»).

Алмазный брусок для заточки ножей 100/80 и 50/40

листайте фотографии свайпами по экрану, увеличивайте тапом

купить универсальный алмазный брусок

Производитель «Venev Industrial Diamonds», Россия

Послушай совета бывалых:) Алмазный брусок, у которого на одной стороне стоит клеймо 100/80, а на другой стороне 50/40 перекрывает больше 90 процентов заточных операций — именно такой алмазный брусок мы и называем «универсальным». Клади такой брусок себе в рюкзак или в бардачок своего автомобиля и, всегда, сможешь быстро и без особых проблем поправить режущую кромку ножа или вывести её заново (если случайно загубил). Все остальные марки алмазных брусков предназначены для тех, кто самостоятельно изготавливает ножи, формирует на них РК или готов заточить свой нож до строгания волоса.

Характеристики алмазного камня

- Зернистость по ГОСТ 9206-81 … 100/80 и 50/40 (*)

- Зернистость по ГОСТ 3647-80 .

.. 8 и 4

.. 8 и 4 - Группа зернистости … шлифпорошок и микрошлифпорошок

- Процент содержания абразива … 25

- Содержание алмазов, карат … 15,4

- Размеры бруска, мм … 120 х 35 х 10

- Тип связки … органическая

(*) Пример расшифровки зернистости: «100/80» означает, что на данной стороне бруска присутствуют алмазные зерна минимум 80, максимум 100 микрон.

(**) Подробнее о маркировках алмазных брусков их достоинствах и недостатках читайте в нашей статье «Алмазные бруски: Как выбрать, как точить?»

Как поправить нож на алмазном бруске?

Сразу предупреждаю, что на видео показан процесс именно быстрой правки ножа, а не заточки. Такая правка приемлема в домашних условиях, на пикнике, рыбалке и охоте, там, где нужно быстро привести в порядок свой режущий инструмент. О заточке поговорим позже, а если честно, то все приходит с опытом. Набей сначала руку на этой операции).

Нужен алмаз другой зернистости?

Но не знаешь как сориентироваться в их обозначениях? Мы написали целую стать. Все понятно и читается легко. Там же есть «таблица абразивов». Сможешь выбрать не только алмаз под свои потребности, но и другие виды заточных камней.

Все понятно и читается легко. Там же есть «таблица абразивов». Сможешь выбрать не только алмаз под свои потребности, но и другие виды заточных камней.

Как купить алмазный камень?

По покупке алмазного бруска также все просто. Отправляй товар в корзину, оформи заказ (рекомендую, будет накопительная скидка) за пару минут и жди посылку. Отправим по России, СНГ и за рубеж. Не хочешь возиться с оформлением. Звони, пиши. Контакты на всех страницах сайта.

Вопросы и ответы

Задайте свой вопрос по представленному товару и мы дадим вам ответ в самые короткие сроки.

13 различных видов батончиков (плюс интересные факты об алкоголе)

Бары настолько важны для человеческих обществ, что существовали еще с вавилонских времен. Тогда в пивных предлагали дорогие разбавленные пивные напитки. Первоначально употребляли алкоголь и вино из-за их лечебных свойств.

В древней Греции и Риме в тавернах подавали алкоголь, еду, игры и другие развлечения. В англосаксонский период пабы стали популярным местом сбора бизнесменов и общественных встреч.Жители Новой Англии принесли эти трактиры и таверны в Новый Свет.

В англосаксонский период пабы стали популярным местом сбора бизнесменов и общественных встреч.Жители Новой Англии принесли эти трактиры и таверны в Новый Свет.

Таверны, предлагающие еду, напитки и ночлег, стали настолько неотъемлемой частью Нового Света, что в некоторых городах было незаконно не иметь таверн. По мере того, как конкуренция между тавернами накалялась, некоторые предприятия начали предлагать незаконную деятельность. Это привело к периоду запрета, который длился 14 лет.

Спикизи и самогонный свет процветали в период сухого закона. В 1933 году алкоголь снова стал легальным, но с высокими налогами и жестким регулированием.

Типы

Бары гостиницы

Это не требует пояснений. Бары в отелях принимают посетителей со всего мира, и им редко придают особую тематику. У них может быть или не быть еды (но обычно они есть, по крайней мере, есть закуски), и поскольку их посетители могут быть буквально из любого места на земле, они прилагают все усилия, чтобы убедиться, что у них есть большой запас спиртных напитков на складе. всегда.

Эти планки обычно очень простые по дизайну, размеру и стилю; однако их бармены и официантки, как правило, очень дружелюбны, потому что понимают, что их клиенты — их средства к существованию.Они прилагают все усилия, чтобы удовлетворить потребности всех типов клиентов, поэтому, хотите ли вы холодного пива или белого русского, они могут вам его доставить. Бары простые, но дружелюбные, что является одной из многих причин, по которым даже люди, живущие в этом районе, часто их покровительствуют.

Суставы для живой музыки

Это не самые модные бары, но в них подают алкоголь и звучит живая музыка. Обычно они очень многолюдны и даже могут немного странно пахнуть, в основном из-за большого количества людей, которых там можно найти каждую ночь.Если вам больше 30 лет, эти места могут вас сильно раздражать, особенно потому, что музыка настолько громкая, что вы не слышите, как кто-то говорит, даже если они кричат на вас.

Если вы останетесь там на весь спектакль, у вас, вероятно, будет звенеть в ушах, когда вы уйдете, и вы часто всю ночь говорите «ЧТО?» различным клиентам. По иронии судьбы, многие молодые люди говорят, что они здесь, чтобы послушать музыку, но они делают все, что угодно, только когда приезжают. Кроме того, полы в этих местах могут быть липкими и грязными, поэтому лучше не надевать лучшую обувь при их посещении, особенно на высоких каблуках.

Конечно, если вам меньше 30 лет, вам наверняка понравятся эти места, и если большая толпа, громкая музыка и время от времени проливаются напитки — это ваше представление о веселом вечере, то места с живой музыкой — это то, что вам нужно. первое место, куда вы должны пойти. Просто будьте к ним готовы и осознайте, во что вы ввязываетесь, прежде чем отправиться туда.

Ностальгические бары

Это слитки, которые в буквальном смысле старые. У них обычно есть пожелтевшие газетные статьи и старые черно-белые фотографии на стенах, и они, кажется, никогда не знают, как приготовить какой-либо напиток, кроме простого пива и вина.Вы не можете представить себе их, потому что они очень простые по дизайну и общему ощущению, и если вы хотите напиток, который был популярен несколько десятилетий назад, они наверняка смогут приготовить вам такой напиток.

Это не означает, что вы испытаете негативный опыт, если посетите ностальгический бар; на самом деле, для многих это единственный вид бара, который можно часто посещать. Однако, если вы ищете идеальный батончик, из которого можно сделать идеальный апплетини, то это не то.

Бар, который начинался как закусочная в годы запрета, является прекрасным примером ностальгического бара, как и бар с тематикой, посвященной старинным фильмам или музыке, и существует с тех пор, как эти вещи были совершенно новыми.Ностальгические бары отлично подходят для размещения определенных типов людей, и это хорошо, потому что вокруг всегда будут люди, которым нравится этот тип питейного заведения.

Пластиковые стержни

Проще говоря, это очень простые бары, которые некоторые люди называют местами, в которых отсутствует душа. Их часто называют батончиками яппи или батончиками из папоротника, а если в заведении есть замороженный автомат для дайкири, его можно назвать пластиковым батончиком. Они не уникальны или даже аутентичны, и вместо этого они очень простые в том, что они предлагают; тем не менее, у них есть выпивка — и ее много.

Если все, что вам нужно, — это место, где можно употреблять большое количество алкоголя, и вам не важна обстановка в этом месте, всегда подойдет пластиковый батончик. Возможно, они не станут вашим любимым баром или пабом, но в них определенно есть основы того, что вы ищете, когда заходите в одно из этих заведений, а именно алкоголь.

Специальные батончики

Специализированные бары обычно сосредоточены вокруг определенного напитка, например, мартини-бар, или даже чего-то особенного, например, сигарных баров.Последние чрезвычайно популярны, потому что, поскольку во всех городах запрещено курение в различных общественных местах, это единственное место, где вы можете пойти и насладиться хорошей сигарой с бокалом бренди или виски.

Все больше и больше баров и пабов перестают курить, поэтому, если вы найдете место, где можно курить, оно всегда будет популярным. Бары с мартини всегда очень загружены, потому что мартини являются чрезвычайно популярными напитками, особенно среди женщин, и поскольку существуют десятки видов мартини, которыми вы можете наслаждаться, вы можете регулярно посещать одно из этих заведений и никогда не пить один и тот же напиток дважды.

Кроме того, владельцы баров постоянно придумывают все новые и лучшие идеи для своих заведений, а это означает, что если у вас есть что-то, что вам действительно нравится делать, вполне вероятно, что вы найдете бар, который специализируется на этой деятельности.

Спортивные штанги

Спорт-бары больше не предназначены только для мужчин, но если вы женщина, вы должны принять мужской вид таким, какой он есть, потому что он будет каждый раз демонстрировать свое насыщенное тестостероном «я» в одном из этих мест.Спортивные бары, созданные для просмотра спортивных состязаний, питья пива и прочего, обычно имеют большие телевизионные экраны, на которых показывают несколько футбольных или бейсбольных матчей, а когда дело доходит до плей-офф, независимо от вида спорта, они переполнены.

У них часто есть меню в форме спортивного инвентаря и продуктов питания, названных в честь местных команд, или даже футбольных стадионов или стадионов, и самое приятное то, что в более новых ресторанах совсем другая атмосфера, чем в старых спорт-барах. Когда-то спорт-бары были непристойными и всегда состояли из пьяных мужчин, которые каждую ночь устраивали драки, но теперь это уже не так.

В наши дни спортивные бары стали намного лучше и чище, и в их меню намного больше пунктов, чем было раньше. Вы можете перекусить начо и куриными крылышками, а также насладиться обычными блюдами, а их выбор напитков включает в себя все, от вина до пива и даже смешанных напитков. Независимо от того, для чего вы здесь, одно слово, которое можно использовать для описания вашего опыта в спорт-баре, — это «развлечение», и все официантки и бармены очень серьезно относятся к этой ответственности.

Колледж Бар

Ааа… опыт бара в колледже.В наши дни, когда вам исполняется 21 год, прежде чем вы начнете пить, вы можете не посещать такие бары, пока не станете младше или даже позже, но когда вы это сделаете, вы заметите, что они действительно обслуживают колледж. толпа людей.

Множество украшений в цветах вашей школы, игр и мероприятий, которыми можно наслаждаться, пока вы ждете, когда принесут напитки, забавную еду, которую можно поесть, живые выступления музыкальных групп и, конечно же, много алкоголя. Вы часто будете замечать там много мальчишек и девчонок из студенческого общества, и, если вам повезет, там будет и член футбольной команды или группы поддержки.

Еще одним огромным преимуществом бара колледжа является то, что многие из них расположены в нескольких минутах ходьбы от кампуса, а это значит, что вы можете добраться туда, даже если у вас нет машины. Колледж-бары немного шумные, но, похоже, это то, что нравится в них большинству студентов.

В более хороших также есть полные меню, так что вы можете насытиться отличной едой и большим количеством напитков каждый раз, когда вы туда идете. Прежде всего, студенческие бары подарят вам уникальный опыт, который вы вряд ли забудете даже после того, как пойдете домой, и они станут одной из вещей, по которым вы будете скучать в учебе в колледже годы спустя.

Бар «Полный себя»

Эти бары очень похожи на бары с вертикальной посадкой в том, что они предназначены для уникальной категории людей. Если бар, который вы посещаете, называет барменом «миксологией» и взимает 15 или 20 долларов за напиток, он может быть указан в этой категории. Единственный минус в этих барах — это то, что в них часто завышены цены, у них дерзкий и высокомерный персонал, нет удобных стульев, в которых можно сидеть, а музыка часто слишком громкая.

Конечно, если вы предпочитаете повседневный образ жизни, «полный самим собой» бар — идеальное место для этого.Они могут быть прекрасными местами, где можно посидеть, выпить и расслабиться, при условии, что вы можете себе это позволить, и они отлично справляются с сохранением традиций, потому что они делают настоящие коктейли, а их бармены могут приготовить вам любой напиток, который вы хотите, без рецепт искать в справочнике.

Еще одна их особенность заключается в том, что у них часто есть живые выступления, которыми вы можете наслаждаться, потягивая коктейль, но музыка обычно состоит из местных исполнителей, так что вы получаете то, что получаете.Конечно, если вы предпочитаете пить в одиночестве, это отличные места, потому что в них не всегда бывает много местных, если только вы не живете в районе, где у всех есть деньги.

Высокий концепт-бар

Обычно бары с высокой концепцией, которые можно найти только в крупных городах, таких как Лос-Анджелес и Нью-Йорк, часто имеют что-то особенное, что включает в себя что-то очень уникальное. Эти бары отлично подходят для бизнеса, потому что их часто посещают туристы, у которых есть много денег, чтобы потратить их, и если вы хотите получить дорогостоящие острые ощущения или хотите воспользоваться последними тенденциями в новинках ночной жизни, они — то место, где вам стоит побывать.

Нет конца экстравагантности этих мест, и они постоянно придумывают новые и уникальные способы привлечь толпу. Конечно, есть множество примеров баров, которые пытались придумать что-то уникальное, но безуспешно, но в городах по всему миру также есть сотни баров, основанных на темах из фильмов, популярных книг и даже на произведениях искусства или музыке.

Обычно они хороши для людей, которым нравится чувствовать себя важнее, чем они есть на самом деле, или для людей, у которых слишком много денег и которые не знают, что с ними делать, но они также могут понравиться людям, которым просто нравится быть в захватывающая и живая атмосфера.Толпы в таких барах собираются отовсюду, особенно в таких городах, как Сингапур и Нью-Йорк, и их невероятное и дорогое «ощущение» ежегодно привлекает миллионы людей.

Ирландский паб

Хотя в ирландском пабе в День Святого Патрика обычно подают только зеленое пиво, в них обычно есть широкий выбор виски и пива, которые привозят прямо из Ирландии. У них отличная атмосфера и прекрасное общее настроение, которое подчеркивает веселье и расслабление.Кроме того, вы можете послушать отличную музыку, которая может включать в себя музыкальные инструменты, такие как гитара, скрипка, а также некоторые из инструментов, сделанных из трубок, таких как трубки uilleann или бодхран.

С того момента, как вы заходите в бар, вы чувствуете себя ирландцем, даже если это не так. А поскольку бармены и официантки хотят, чтобы вы вернулись, они создают расслабляющую и комфортную атмосферу, в которой вы чувствуете, будто пьете пиво дома в подвале.

Эти бары делают все возможное, чтобы алкоголь, украшения, музыка и общая атмосфера были подходящими, поэтому, посещаете ли вы один из этих пабов ежедневно, еженедельно или только изредка, вы никогда не забудете свой опыт там.

Погружение в окрестности

Районы погружений обычно заполнены местными жителями и вызывают у них чувство товарищества. Обычно это бары без излишеств, которые открыты семь дней в неделю как минимум до двух часов ночи.Если вы хотите пойти куда-нибудь, чтобы выпить и вам напомнили о том, что некоторые вещи никогда не меняются, вы можете отправиться на дайвинг по соседству.

Часто эти бары принадлежат и управляются кем-то, кто хорошо известен в обществе, они не идут в ногу со временем, и то, что они выглядят немного старыми и устаревшими, добавляет им очарования. Они могут или не могут подавать закуски или еду, но если они подают, это, вероятно, не самая качественная кухня в городе.

В этих погружениях обычно есть дартс и музыкальные автоматы, и к ним редко прилагается тема или концепция.Их постоянными посетителями обычно являются местные жители и завсегдатаи, и, фактически, часто они единственные люди, которые знают о существовании бара. Тот факт, что они подают недорогие напитки и обычно расположены в удобном месте, рядом с тем местом, где живут многие из этих людей, способствует их популярности, а клиентура, как правило, сплочена и имеет много общего.

Паб

Пабы больше и чище, чем дайвинг по соседству, да и еда там обычно лучше. Они обслуживают как местных жителей, так и туристов; Другими словами, любой, кто не вырос рядом с тем местом, где находится паб.Люди много пьют в пабе, но редко можно увидеть, чтобы кто-то хвалил себя или своих соседей.

Они очень уютные и прекрасное место для отдыха, но если у них есть караоке или ночь караоке, клиентура может быть немного шумнее. В пабах есть еда и напитки по доступным ценам, в том числе жирные чизбургеры, которые все любят, и вы можете либо посидеть в баре и пофлиртовать с барменом, либо сесть за стол и заказать еду и напитки.

Еще одна замечательная черта пабов — это то, что даже если они больше, чем район, где можно нырять, в них все же может быть домашняя и семейная атмосфера: подумайте о Cheers.Если вы решите не есть, вы все равно можете сидеть в пабе сколько угодно долго и пить, что позволяет вам использовать их крендели, орехи и другие продукты.

Вертикальные стержни

Хорошо, это означает не только форму и размер бара, но и подземные бары, которые часто посещает определенный тип клиентов. Байкеры, меховщики, гномы, энтузиасты кожи и даже люди, помешанные на иконах 80-х, ходят в такие бары, и их обычно можно найти в сырых подвалах на глубине шести футов.

Есть даже бары, которые специализируются на том, чтобы слушать песни определенного исполнителя 24 часа в сутки, семь дней в неделю, но люди, которые посещают эти бары, похоже, никогда не устают от песен. Эти бары иногда бывает сложно найти, и, на самом деле, часто о них знают только местные жители.

Однако это не означает, что они не переполнены, потому что каждую ночь они, как правило, заняты постоянными клиентами, которые возбуждены, одиноки или просто интересуются, что они собой представляют. .Если вам нравится мрачная, загадочная атмосфера и вы любите выпить много алкоголя, когда выходите на улицу, то бары с вертикальными стенами — идеальное место для посещения.

Вы гарантированно встречаетесь с уникальными и интересными людьми каждый раз, когда идете в один из этих баров, и вы можете выпить свою долю алкогольных напитков все время, пока вы там.

Интересные факты об алкоголе

- Государственный гимн был написан на мелодию застольной песни.

- Любители алкоголя придумали еще одно предложение, в котором используются все буквы алфавита (кроме «Быстрая коричневая лиса перепрыгивает через ленивую собаку»), и оно звучит так: «Упакуйте мою коробку пятью дюжинами кувшинов с ликером».

- Будьте осторожны, если вам меньше 21 года и вы выносите мусор в Миссури, потому что, если в мешке для мусора есть пустые бутылки из-под спиртного, вы можете нарушить закон.

- Хотя многие думают наоборот, употребление алкоголя на самом деле снижает температуру тела.

- Бурбон получил свое название от округа Бурбон в Кентукки.

- Давление в бутылке шампанского в три раза выше, чем в шинах автомобиля — около 90 фунтов на квадратный дюйм.

- В то время как сэр Уинстон Черчилль был очень пьющим, Адольф Гитлер никогда не касался этого напитка.

- В Соединенных Штатах возраст употребления алкоголя выше, чем в любой другой стране мира.

- В 1600-х годах бренди использовался в термометрах вместо ртути.

- Большинство овощей и почти все фрукты содержат хотя бы небольшое количество алкоголя.

- Слово «тост» произошло от традиции добавлять поджаренный хлеб в вино, что делалось в Древнем Риме, чтобы пожелать человеку крепкого здоровья.

- Из-за правила, разработанного Бюро алкоголя, табака и огнестрельного оружия (BATF), рекламодатели не могут использовать слово «освежающий» при описании алкогольной продукции.

- Авраам Линкольн владел лицензией на продажу спиртных напитков и несколькими тавернами.

- Любой дистиллированный спирт, включая текилу, ром, бренди и джин, не содержит углеводов, холестерина и жиров.

- В космосе достаточно алкогольных облаков, чтобы приготовить четыре триллиона триллионов напитков.

- На Аляске нельзя давать лосям алкоголь; в Огайо это рыба.

- Самый длинный бар, расположенный в Огайо, составляет 405 футов 10 дюймов, хотя некоторые люди утверждают, что в Иллинойсе есть бар на 684 фута.

- В Техасе запрещено делать более трех глотков пива, если вы стоите.

- Алкоголь производился не менее 12 000 лет.

- Для жизни необходимы 13 минералов, и все они содержатся в алкоголе.

- Для изготовления одной бутылки вина требуется около 600 виноградин.

- Во многих местах Европы подростки могут употреблять алкоголь в школьной столовой.

- В одной бутылке шампанского около 49 миллионов пузырьков.

- Однажды вместо червя в бутылки с текилой поместили гусеницу бабочки Гусано.

7 типов батончиков и как к ним подготовиться

«Прошлой ночью я был в баре, прыгал с табурета на табурет, пытаясь получить удачу, но под ними не было жвачки». — Американский комик Эмо Филипп

Интересные люди ходят в бары. Позвольте мне это подчеркнуть. A лот интересных людей ходят в бары, что не обязательно плохо. Я предпочитаю завязать разговор с кем-нибудь в баре, кто интересен, чем с кем-то скучным.

Однако, если вы собираетесь сбрасывать столько денег, сколько раз за раунд выпивки, стоит знать, во что вы будете ввязываться, прежде чем выходить из дома — в этом случае вы не будете платить кучу денег за выпивку. опыт, который вы ненавидите, и вы сможете еще больше насладиться атмосферой.

Как мы все знаем, существует множество различных типов баров. Многие из них говорят сами за себя, но, вообще говоря, все они имеют разную ауру. Стены могут быть разными, люди могут быть разными, а иногда даже напитки могут быть совершенно разными.Однажды, некоторое время назад, я заплатил 25 долларов, чтобы случайно попасть в ночной клуб Нью-Йорка, а у них не было даже моего любимого пива. Излишне говорить, что я не был счастлив. Ошибка новичка.

Чтобы избежать подобных ситуаций, вот подробный список из 7 типов баров и того, как правильно подготовиться к ним морально и физически, прежде чем выходить из дома. Позвольте себе настроиться на вечер, так вы сможете хорошо провести время.

ИРЛАНДСКИЙ ПАБ

Во-первых.Забавный факт. Паб — это аббревиатура от «паба», хотя я уверен, что большинство из вас это знали. В отличие от частных домов в Ирландии в средние века, где для входа требовалось членство, пабы обычно посещали работающие граждане низшего класса. Они сидели без дела, жаловались на британское правление над ними, рассказывали истории и пили много пива. Похоже, многие из нас после собственных рабочих будней, не так ли?

Сегодня ирландские пабы построены по образцу этих же зданий. В наши дни ирландские пабы здорово то, что спустя столько лет они все еще, более или менее, просто место, где можно посидеть и выпить пива после долгого рабочего дня.Я никогда не чувствую себя слишком одетым или слишком одетым, и я ни разу не заплатил за прикрытие, чтобы попасть в ирландский паб. Я надеюсь, что никогда не придется, кроме Дня Святого Патрика. Полагаю, это понятно, потому что это совсем другое животное.

Иногда в ирландских пабах подают отличные блюда в ирландском стиле, такие как Shepherd’s Pie или Bangers and Mash. А иногда показывают футбольные матчи, которые транслируются в Европе, создавая впечатление, будто вы на самом деле находитесь в Ирландии.

Часто посетители бара — это просто группа парней, часто завсегдатаев, которые догоняют друг друга, прежде чем продолжить свои дни.Музыка обычно не громкая и неприятная, что позволяет легко поговорить и хорошо провести время, а персонал бара обычно дружелюбен. Хотя, я знал, что несколько барменшей в моем местном ирландском пабе были довольно дерзкими и заставляли меня стрелять Джеймсоном в глотку. Неплохая сделка.

Я бы не сказал, что переодевание для похода в бар действительно необходимо. Одевайтесь так, как вы думаете, что вам будет удобнее всего. Многие ирландские пабы, в которых я был, довольно расслаблены и не так уж дороги. Я был в нескольких барах, в которых работают только наличные, поэтому убедитесь, что вы готовы платить надлежащим образом и давать соответствующие чаевые.

КОЛЛЕДЖНЫЙ БАР

Будьте готовы к дерьмовому шоу. Мне нравится думать о студенческих барах как о барах для дайвинга, которым повезло. Большинство студенческих баров, которые не являются ночными клубами или спортивными барами, как правило, представляют собой обычные бары, переполненные гормональными студентами колледжа, отчаявшимися хорошо провести время. Чтобы уточнить, это совсем не плохо. Я посещал свою изрядную часть их в колледже, и мне было весело — возможно, даже слишком весело.

Бары в колледжах очень похожи на вечеринки в колледжах. Они тесные, заполнены неоновыми пивными вывесками и, как правило, являются рассадником новоиспеченных 21-летних девушек с поясами с надписью «Именинница!» Вы увидите бесчисленные группы подружек, идущих шествием, за которыми следуют несколько полных надежд парней, которые идут позади.Кажется, что любой бар в колледже, в котором работает больше всего девушек, обычно является самым успешным. Это то, что некоторые сочтут грязной тактикой, но эй … этим владельцам баров тоже нужно зарабатывать на жизнь. Верно?

Многие из этих учеников колледжа ограничены в средствах, и поскольку они, вероятно, предварительно сыграли в зажигательную игру в пивной понг или на час питания заранее, они часто напиваются еще до того, как дойдут до бара. Поэтому они, вероятно, пьют дешевое светлое пиво, такое как Bud Light, Coors Light или любой другой коммерческий разбавленный напиток.Вы также услышите, как много людей заказывают сладкие снимки, такие как «Камикадзе» или «Вашингтонское яблоко». Заказывайте то, что вы хотите, но ожидайте, что крафтовое пиво или стакан виски будут стоить намного дороже. Так что… приготовьтесь к этому.

Если ваша цель на ночь — хорошо провести время, принять участие в волнении и познакомиться с новыми людьми, не помешает немного приодеться. Мы не говорим о костюме и галстуке, но рубашка-поло и свежие джинсы будут иметь большое значение в таком баре. Кроме того, не будьте похожи на кучу ребят из колледжа в баре, которые маринуют в спрее для тела Axe.Прочтите наш урок о том, как правильно носить одеколон и получать удовольствие.

НОЧНОЙ КЛУБ

Ночные клубы — это очень весело. Люди танцуют, пьют и хорошо проводят время. Однако не ожидайте увидеть или услышать много людей. За исключением нескольких неоновых огней от светового шоу ди-джея, обычно бывает так же темно, как и громко. Не ожидайте, что вы сможете по-настоящему поговорить с кем-либо в клубе, если только он не будет основан исключительно на языке тела.

Кроме того, если это не тематический ночной клуб, где разрешен какой-либо танец сальсы или его вариации, большая часть музыки будет ремикширована из лучших 40 хитов.Также вероятно, что музыка может состоять даже из песен, которые вы никогда не слышали за всю свою жизнь.

Что касается подготовки к вечеру, не забудьте одеться перед выходом из дома. Во многих ночных клубах действует дресс-код, и они отказывают во входе людям, которые приходят в джинсах и кроссовках. Я бы знал. Это случилось со мной в Вегасе. Опять… ход новичка. Вам не обязательно носить костюм-тройку целиком, но красивая, хорошо выглаженная рубашка и брюки в сочетании со стильной парой обуви будут иметь большое значение в хорошем ночном клубе.По крайней мере, оденьтесь, чтобы выделиться. Заставьте людей сказать: «Вау. Посмотри на этого парня.

Вы также захотите убедиться, что ваш банковский счет пополнен, прежде чем отправиться в путь. Скорее всего, вам придется заплатить какую-то плату за прикрытие у двери, а простой Miller Light может стоить вам до 8 долларов за бутылку в некоторых местах. Я знаю … смешно.

Если серьезно, то ночные клубы — отличный способ познакомиться с людьми для тех джентльменов, которым не даровали дар болтливости. Убирайся отсюда.Танцевать. Проявлять себя. И хорошо провести время. Уверенность — ключ к успеху в таком месте. Посетить хороший ночной клуб определенно стоит хотя бы раз в жизни. Ознакомьтесь с 25 лучшими ночными клубами всех времен по версии журнала Complex.

СПОРТИВНЫЙ БАР

Спорт-бары говорят сами за себя. Это места, куда парни ходят смотреть спортивные состязания. Каждая стена покрыта гигантскими плоскими экранами, большинство официанток — молодые, привлекательные женщины, и практически ни одна еда не может считаться здоровой… но она такая вкусная.

Приготовьтесь к тряске на своем месте, когда команда набирает очки и здание либо взрывается от радости, когда их команда добивается успеха, либо выкрикивает ругательства на неодушевленные предметы, потому что их команда проигрывает.

Хотя мы обычно призываем вас всегда выглядеть как можно лучше, вам не обязательно наряжаться в спорт-баре. Это спорт. Вы можете появиться в рваных джинсах, в шляпе дальнобойщика и в худи вашей любимой футбольной команды, и я сомневаюсь, что кто-то действительно взглянет на вас дважды. По сути, просто расслабьтесь и наслаждайтесь крыльями.

На мой взгляд, самое лучшее в спорт-барах — это пиво. Во многих хороших спорт-барах можно найти довольно широкий выбор разливного пива. Конечно, у них может не быть того крафтового пива, которое вы хотели попробовать, из той мини-пивоварни в Орегоне, о которой вы читали в Твиттере ранее, но обычно у них приличное разнообразие, особенно если вы находитесь в спорт-баре , а не , такая сеть, как Buffalo Wild Wings или Hooters. Готовьтесь есть, пить, кричать и уходить счастливыми, если только ваша команда не проиграет.В этом случае яркая сторона заключается в том, что вы, скорее всего, не собираетесь тратить слишком много денег на крылышки буйвола и пиво.

Наконец, я искренне считаю, что каждый мужчина должен хотя бы раз в жизни посмотреть какой-нибудь бой в спорт-баре. Заниматься боксом. UFC. Даже борьба. Это весело.

ГОСТИНАЯ

Идеально подходит для свиданий, лаунж великолепен, потому что музыка, как правило, довольно мягкая, что позволяет вести настоящие беседы. Вы действительно можете вступить в интимное человеческое общение с кем-то, что не требует кричать под музыку или выставлять себя дураком.

Залы обычно тускло освещены, в них много просторных и удобных кресел. К вам подойдет какая-то официантка, и она, вероятно, будет единственным человеком в баре, который будет беспокоить вас всю ночь. Вы можете сидеть, расслабляться, наслаждаться напитком и своей компанией и не беспокоиться об этом мире. Полагаю, поэтому они называют его «гостиной».

Вы хотите нарядиться в гостиной. И вы должны быть готовы потратить приличную сумму денег на пару раундов хороших коктейлей.Эти напитки не будут дешевыми, и если вы собираетесь тратить деньги, как человек с солидным кошельком, вы также можете выглядеть со стороны. По крайней мере, мы бы посоветовали красивые джинсы на пуговицах или свитер. И снова мускус с приятным одеколоном.

Самое главное, что салоны обычно ассоциируются с определенным уровнем класса. Как вы ведете себя в лаундже, как правило, , а не , как вы ведете себя в колледже или спорт-баре. Приготовьтесь вести себя как искушенный человек.Или сходите с ума… как хотите.

СИГАРНЫЙ БАР

Сигарные бары по сути похожи на салоны. Они тускло освещены и заполнены удобными креслами. Разница лишь в том, что помимо алкоголя у них есть большой выбор сигар. Каждый, кто работает в сигарном баре, может рассказать вам все, что вам нужно знать об определенных сигарах, и даже порекомендовать вам их.

Пока ты там, тебе захочется немного повысить класс.Возможно, вы не захотите носить костюм и галстук из-за боязни, что он пахнет сигарным дымом, и вам придется неоднократно подвергать его химической чистке, но что-то приятное не убьет вас. Вы также захотите мысленно подготовиться к аромату свежего сигарного дыма и тому факту, что он будет прилипать к вашей одежде и волосам до следующего душа, хотя, если вы заядлый курильщик сигар … этого, вероятно, не будет. беспокоить тебя.

Кроме того, приличная сигара не будет слишком дорогой , но и дешевой она тоже не будет.И вы, вероятно, захотите выпить или два к сигарете. Вы можете найти список напитков, которые хорошо сочетаются с сигарами, в нашем руководстве по курению сигар. Виски и IPA, как правило, подходят.

Сигарные бары, как и комнаты отдыха, также отлично подходят для общения с друзьями. Я пошел в сигарный бар в Бостоне с несколькими моими друзьями в прошлый День Святого Патрика и отлично провел время. Это было непринужденно, легко и приятно. К тому же мой друг случайно прожег дыру в джинсах, так что это стоило смеха.

ДАЙВ-БАР

Ач. Самый недооцененный из баров. Бар для дайвинга. Это типы баров, которые обычно считаются местной свалкой, где ассоциируются депрессия и стыд. Это не всегда так, но СМИ склонны изображать их именно так. Первый пример людей в баре для дайвинга, который приходит на ум, — это Гомер Симпсон и его друзья в Moe’s.

Если не считать шуток, мне нравится дайв-бары. Я хожу не часто, но они обычно пустые, в основном тихие, а напитки обычно довольно недорогие.Кроме того, та, что рядом со мной, настолько пуста, что мне почти никогда не приходится беспокоиться об очереди в ванную комнату или о том, чтобы запрыгнуть на бильярдный стол с другом. Это похоже на то, как если бы вы сидели в гостиной без необходимости наряжаться или выкладывать кучу денег на приличный напиток. Не поймите меня неправильно, я люблю залы ожидания, но иногда вам просто нужно переключить его, понимаете? В этом смысле дайв-бары — идеальный бар для тех, кто просто хочет выпить в случайный будний вечер. Хотя всегда есть ирландский паб … и, возможно, у них есть Shepherd’s Pie.

Когда дело доходит до дайв-бара, единственное, к чему вам нужно подготовиться, — это неизбежный шанс встретить действительно интересных людей. Они могут захотеть рассказать вам истории о войне, дать совет, о котором вы не просили, или заставить вас почувствовать себя немного неловко. Однако все эти ребята прожили свою жизнь, поэтому иногда им действительно есть что послушать. По крайней мере, время от времени посещайте местный дайв-центр, чтобы взглянуть на свою жизнь в перспективе. Это может открывать глаза.

— — —Опять же, существует множество различных типов баров. Есть эти семь, а также таверны, закусочные, пивные, гостиницы и многое другое. Не говоря уже о том, что рядом с вами могут быть бары, которые полностью отличаются от всех известных нам. С учетом сказанного, я искренне верю, что тип бара, который мужчина делает или не часто делает, что-то говорит об их личном характере. Так что для всех вас, опытных ветеринаров, не стесняйтесь делиться любыми удивительными или ужасными историями из некоторых из ваших любимых баров поблизости.Что еще нужно знать молодому джентльмену, чтобы подготовиться к разным видам баров? Давайте держать их в курсе.

Понравилась статья? Почему мы тоже не нравимся? Find of Iron & Oak на Facebook и Twitter! И, как всегда, не стесняйтесь выражать свои комментарии, опасения или забавные истории в комментариях ниже. Хорошо выглядишь. Жить хорошо. Железа и дуба.

10 типов панелей и способы навигации по ним | Дэн Данн

В ходе своих обширных исследований барной культуры я определил, что в мире существует 10 определенных видов бара.Я называю их 10 Барчетипами. И мне пора рассказать вам о них.

Заметки к онтологическому исследованию десяти бархетипов и найденных в них флоры и фауны.

Районный дайвинг — это простой совместный бизнес, которым владеет и управляет местный сын по имени Салли или Мак. Эти бары открыты каждый день с 6 утра до 2 ночи (4 часа ночи в Нью-Йорке) и обслуживают сплоченную, яростно лояльную клиентуру, которая упивается духом товарищества, дешевыми напитками и близостью к дому.Помимо того, что это храм поклонения для местных спортивных компаний, местное погружение не претендует на «концепцию» или «тему» (там могут подавать еду, но вы можете быть уверены, что никто из постоянных посетителей никогда не упоминал это как «гастропаб») Он им не нужен. За возможным исключением замены изношенной мишени или обновления музыкальных автоматов каждые десять лет или около того, погружения по соседству не идут в ногу со временем. Они постоянно напоминают о том, что чем больше что-то меняется, тем больше пьющих из рабочего класса остается прежним.Это действительно поэтично.

Пабы отличаются от дайв-баров тем, что они обычно больше, чище и удобнее для туристов (и когда я говорю «туристы», я имею в виду любого, кто вырос в радиусе трех кварталов от места). Это, как правило, уютные места, где все еще можно выпить, но гораздо меньше шансов увидеть, как кто-то обрушится рвотой на свою жену, будет избит водителем, потеряет сознание и умрет от печеночной недостаточности или положит свое дерьмо … цифры в бочке кренделя. Большинство пабов предлагают хорошее пиво, напитки по разумным ценам и жирные чизбургеры, которые потрясают на вкус после полуночи.Отношение крутых людей к общему количеству неровностей в этих местах обычно колеблется в районе 10: 1. Однако не обращайте внимания на это соотношение, если в указанном пабе проводятся вечера караоке. В этом случае соотношение меняется на противоположное. В случае неудачного вечера караоке, вы можете подумать о понижении рейтинга этого заведения с паба до пластикового бара (см. №8).

Они построены на центральной идее, которая иногда бывает умной, но чаще утомляет, когда новизна стирается (обычно это занимает около недели). Такие места могут существовать только в крупных мегаполисах, таких как Нью-Йорк, Лос-Анджелес и Париж, где есть достаточное количество туристов, ищущих дорогие острые ощущения, или высокомерных придурков, которые считают, что они более искушены, чем средний филистер, пьющий пиво, и чувствуют себя нужно доказать это, ознакомившись с последними новинками ночной жизни.Например, однажды публицист затащил меня — против моей воли, конечно, — в бар Ice Kube в Париже, где примерно за семьдесят пять долларов я должен был одеться как исследователь Арктики и потратить 20 минут, занимающихся стрельбой по серому гуся в унылой замороженной камере, полностью сделанной изо льда. Публицист утверждал, что замораживание моего члена только для того, чтобы подшутить, было «подлинным опытом, не похожим ни на что другое». Забавно, это было очень похоже на другой опыт под названием «бездомные зимой», только намного дороже.

Несмотря на то, что есть множество примеров того, как сработал бар с высокими концепциями (например, Hobbit House, причудливый ресторан на тему Толкина в Маниле, укомплектованный маленькими людьми, одетыми как Бильбо Бэггинс), я признаю, что существует высокая концепция. бар здесь и там, однако, это слишком безумно и оригинально, чтобы его можно было отбросить как простой трюк. Например, Skeleton Bar в Грюйере, Швейцария (да, откуда берется сыр) — это великолепный потусторонний кладбище, спроектированный Х. Р. Гигером, парнем, который получил Оскар за постановку фильма Alien , а также придумал весьма неоднозначный Dead Обложка альбома Кеннеди, Frankenchrist .Это было гениально. Точно так же есть что-то восхитительно извращенное в том, чтобы сидеть в инвалидном кресле и высасывать коктейли из пакетов для внутривенных вливаний, а это именно то, что происходит каждую ночь в баре Clinic в центре Сингапура. И хотя я сам там не был, я слышу водочные мартини в баре Eternity Bar в форме гроба в Трускавце, Украина, за которую стоит умереть. Но на каждый скелет-бар приходится десять родео-баров и десять баров Waikiki Wally. Суть в том, что если есть сомнения, держитесь подальше.

Они бывают разных форм и размеров, но имеют одну определяющую характеристику, которая их объединяет.Бары в отелях всегда находятся в пределах пешей досягаемости от спальни. А это означает возможности. Не все из них хорошие.

Конечно, не только физически. Я также говорю здесь о демографии. Эти бары — все они расположены на глубине более шести футов — обслуживают конкретную клиентуру, то есть байкеров, любителей кожи, энофилов, владельцев мехов, гномов, пушистых карликов… ох, и поклонников синти-поп-групп 80-х. Однажды, находясь в Таллинне, столице Эстонии, я пошел к подземному водопою под названием DM Baar, полностью посвященному музыкальному стилю Depeche Mode.«Я просто не могу насытиться». Это мнение было проверено DM Baar. Чтобы понять, что я имею в виду (без похода в Северную Европу), попробуйте задержаться с группой людей в темном подвале с большим количеством водки, пока Songs of Faith and Devotion играет на постоянной петле на большой громкости. Сколько времени нужно, прежде чем кто-то сделает снимок? Оказывается, если вы входите в число постоянных клиентов, никогда. Однако, если вы одинокий, возбужденный, пропитанный водкой журналист выпивки, слоняющийся по Восточной Европе, ответ — 13 минут и 53 секунды.Я серьезно подумывал о том, чтобы позвонить в консульство и заказать забастовку ромашек, чтобы убедиться, что мы остановили инфекцию до того, как она распространится.

Я колебался, прежде чем включать эту категорию — в зависимости от вашей точки зрения, вы потенциально можете объединить это вместе с вертикально оспариваемыми планками. Но эти бары нацелены на ту вертикальную часть человечества, которая любит спиртные напитки и делает их особенными. А когда они идут не так, как надо, они особенно одиозны. К тому же в наши дни их слишком много, чтобы их игнорировать.Я говорю о барах, которые призваны привнести науку и пуризм в создание коктейлей. Места, которые называют барменшу «миксологией» и без всяких сожалений взимают с вас 15–20 долларов за напиток. Послушайте, я ничего не имею против сохранения традиций или приготовления настоящих коктейлей. И многие из этих мест прекрасны, если вы можете себе их позволить. Но для таких мест очень легко отклониться от глубокого края. И последнее, чего вам хочется, когда вы пытаетесь насладиться расслабляющим напитком, — это самодовольного превосходства бармена или официанта, настаивающего на том, чтобы рассказать вам о происхождении сиропа агавы, основанном на принципах справедливой торговли.Заткнись, черт возьми, и принеси мне мою выпивку. И выключи гребаную лаунж-музыку. И принеси мне удобный стул.

Это старинные бары, в которых подают классические коктейли прошлых лет (уверяю вас, ни одного апплетини), а на стенах развешаны потрепанные черно-белые фотографии и пожелтевшие газетные статьи. Я скажу по-другому. Если есть какое-то место, где вы можете уйти от непринужденного ношения фетровой шляпы, то бар ностальгии — это то, что вам нужно. Мой бывший редактор Playboy испытывает мою вечную благодарность не только за то, что терпел меня так долго, но и за то, что познакомил меня с первым в мире ностальгическим баром Bill’s Gay Nineties на 54-м Востоке (который, к сожалению, закрылся, около года назад).Основанный во время сухого закона как кафе-ресторан, Билл отдавал дань уважения так называемым «веселым» 1890-м годам, когда, как сообщалось, энтузиасты алкоголя получали невероятное количество удовольствия в барах. Отсюда имя, которое заставляло жену моего редактора искать дважды каждый раз, когда оно появлялось на его счетах по кредитной карте. Не то чтобы в этом что-то не так.

Мы с друзьями называем эти бары Карла Роува. То есть в этих местах нет души. Возможно, вы знаете их как батончики из папоротника, батончики для яппи или «это место с замороженной машиной для дайкири».Но хотя на их стороне может быть и не подлинность, у них есть выпивка, так что давайте не будем слишком зацикливаться на технических деталях. Обращайтесь с пластиковым стержнем так же, как с музейным экспонатом. Говорите тихо, ничего не трогайте и уходите как можно быстрее. Вы можете заняться сексом с вещами, которые найдете внутри пластикового бара, но только один раз.

Эти места едва ли можно квалифицировать как бары, потому что попытка заказать напиток во многом схожа с попыткой получить миску кашицы на суповой кухне в Калькутте. Будьте готовы выстоять против толпы потного голодающего по алкоголю человечества.Затем есть слуховое нападение, которое представляет собой экспериментальный квартет ярости (которые всегда дружат с другом, который затащил вас туда), или чертовски болтающие поклонники инди-рока, которые становятся все более раздражающими с каждой секундой, когда вам больше тридцати. . О, и не забудьте взять с собой леденцы для горла, поскольку вы будете кричать «ЧТО?» на полную катушку большую часть вечера, не только потому, что музыка громкая, но и потому, что единственное, что делают меньше людей, чем на самом деле выпивают в клубе с живой музыкой, — это заткнуться и обратить внимание на музыку.Наконец, если вам приходится терпеть это бессмысленное упражнение с притворной бедностью, не носите обувь с открытым носком. Особенно, если вы планируете пользоваться ванной.

Помимо того, что спортивные бары являются вторым по величине количеством разводов, спортивные бары также являются фактором большого количества арестов, связанных с DUI, полномасштабных драок, незаконных игорных заведений и инцидентов, связанных с удушением куриными крылышками. В результате, кажется, что мужчинам не хватает этих мест. Это потому, что мужчины, иногда милые и приятные, большую часть времени остаются полными придурками.И за исключением нескольких по-настоящему непристойных секс-клубов, нигде мужчина не может полностью проникнуться своим внутренним задом, чем место, где меню оформлено в виде масок вратаря и включает блюда, названные в честь бейсбольных полей и победителей трофея Хейсмана. Хотя, честно говоря, однажды у меня был потрясающий опыт ужина в ресторане Hooters в Южной Флориде — хотя у меня есть подозрение, что он чем-то обязан тому факту, что Eagles выигрывали у Giants в игре плей-офф раунда дивизиона, и что наша официантка настаивала на том, чтобы сидеть у меня на коленях каждый раз, когда приходила проверить, достаточно ли у нас пива.Возможно, благодаря этим вещам я поднял свою пасту Теставерде с соусом маринара и перцем до легендарного статуса. Но мама миа, что за еда!

Следуйте за мной на Twitter , пожалуйста.

Батончик с орехами из темного шоколада и морской солью — 1,4 унции

Батончик из темного шоколада с орехами и морской солью — 1,4 унции | Обряд помощиМагазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Вы успешно зарегистрировались

{{#if error}} {{/если}} {{успех}} {{/в}} {{/в}} {{/в}}{{#genertatePrescriptionText PharmacyDetails.считать}} Ваши {{count}} {{предписания}} {{status}} {{/ genertatePrescriptionText}}

логин Пожалуйста, войдите в свою учетную запись аптеки

{{/в}}Добавить Управление аптек

{{/в}} {{/в}} {{/в}} {{/в}} {{/в}}Продукты для снятия аллергии. В Магазин

{{/в}} {{/в}} {{/в}} {{/в}}От производителя

ИНФОРМАЦИЯ О ПРОДУКТЕ

Арт.0207805

KIND Батончики изготавливаются из цельных орехов и кусочков фруктов или целых орехов и специй. Большинство жиров представляют собой моно- и полиненасыщенные жиры из орехов и содержат от 32 до 76% орехов на батончик.

- 5 г сахара

- 6 г белка

- # 1 ингредиент полезный для сердца миндаль

БОЛЬШЕ ИНФОРМАЦИИ

| Название продукта | Плитка из темного шоколада, орехов и морской соли — 1.4 унции |

|---|---|

| Количество упаковок | 1 |

| Контейнер Тип | другое |

| Страна производитель | США |

| Предпочтение ингредиентов | Без глютена |

| Опора 65 | № |

ИНГРЕДИЕНТЫ

Миндаль, арахис, клетчатка цикория, мед, косточковое пальмовое масло, сахар, сироп глюкозы, рисовая мука, несладкий шоколад, подщелачиваемое какао, морская соль, соевый лецитин, натуральный ароматизатор, масло какао.

БЕЗОПАСНОСТЬ

Отзывы

ЗакрыватьПодождите, пока действуют ваши скидки.

= «evenodd»>! ОбзорFrozen Kind Bars: безмолочное мороженое

CNN —

Если вы закусочная, которая любит орехи и шоколад, вы, вероятно, уже являетесь поклонником батончиков Kind, ореховых закусок, которые кажутся немного менее вредными, чем шоколадные батончики. За прошедшие годы бренд расширился на протеиновые батончики, хлопья и многое другое, и теперь он отказался от своей последней инновации в области закусок как раз к летним дням лета: Kind Frozen Dark Chocolate Almond Sea Salt и Dark Chocolate Peanut Butter Butter.

Веганские батончики для лакомств на растительной основе сделаны из темного шоколада, орехового масла и измельченного миндаля или арахиса. Я был взволнован, чтобы попробовать их, так как батончики Kind почти всегда в моей сумочке на случай, если перекусить.

- Батончики с морской солью из темного шоколада и миндаля (5,99 долларов США; target.com )

Батончики с морской солью из темного шоколада, миндаля и миндаля, замороженные

- Батончики с арахисовым маслом из замороженного темного шоколада (5 долларов.99; target.com )

Батончики с арахисовым маслом из темного шоколада Kind Frozen

Эти простые замороженные лакомства бывают двух видов — темного шоколада с миндалем и темного шоколада с арахисовым маслом — и содержат всего 180 калорий. Они упакованы, как и любое другое мороженое, с логотипом Kind и пятью в упаковке. Завернутые так же, как их братья и сестры из длительного хранения, просто снимите пластиковую упаковку и откусите.

И вау, какой укус. Я был взволнован, чтобы попробовать их, но когда я прикусил, я был потрясен . Если вы когда-нибудь пробовали замороженный сникерс, он очень похож — не слишком сладкий, много насыщенного темного шоколада и сливочно-миндальная начинка обеспечивает этот замороженный пунш. Хруст орехов в сочетании с холодной сливочной начинкой так приятно. Батончики с арахисовым маслом не так похожи на арахисовое масло, как, скажем, чашка с арахисовым маслом Reese’s, а скорее представляют собой смесь сливочно-арахисового вкуса.

Таня ЭдвардсБатончик с арахисовым маслом из темного шоколада Kind Frozen, без упаковки

В качестве контрольной группы я дал один своему партнеру, любящему арахисовое масло, но определенно не веганскому. Он съел батончик и назвал его сходство с замороженным батончиком Snickers. Он не обнаружил недостатка молочных продуктов и на следующий день съел еще одну (мы вдвоем съели две коробки за неделю). Его единственная жалоба заключалась в том, что «он маленький».

Питание, стоящее за угощениями, тоже неплохое.В них всего 10 граммов добавленного сахара, 4 грамма белка и 2 грамма клетчатки. Но так ли «полезны» батончики? Хотя на самом деле никакая еда не является «здоровой» или «нездоровой» (все зависит от умеренности и того, что работает для вашего образа жизни), по словам бостонского диетолога Кристен Чикколини, они считаются «полезными для вас».

Таня ЭдвардсБатончик с морской солью из темного шоколада и миндаля Kind Frozen

«Я не могу сказать, пытаются ли они классифицировать это как замороженный батончик из мюсли или полезный десерт, но независимо от того, что касается закусок, содержание белка, жира и клетчатки должно помочь утолить голод больше, чем аналогичные продукты, которые содержат больше сахара », — объясняет Чикколини.«Это помогает замедлить выброс сахара в кровоток, поэтому у вас будет более стабильная энергия, а не всплеск, который обычно бывает с типичными батончиками мюсли высокой степени обработки».

Она также отметила проблему с пальмовым маслом, которое, вероятно, звучит знакомо многим веганам. «Если вас беспокоит экологичность, вы можете избегать продуктов с пальмовым маслом или узнать о методах их поставщиков, потому что его производство часто происходит в результате крупномасштабного опустошения тропических лесов, что, в свою очередь, влияет на среду обитания животных, в том числе те из исчезающих видов », — говорит она.«По этой причине многие веганы избегают пальмового масла».

Таня ЭдвардсВнутри замороженного батончика с морской солью из темного шоколада и миндаля

А если у вас проблемы с пищеварением, Чикколини советует не забывать о «гуаровой камеди, такой как ксантановая камедь», которая является «сильно переработанным связывающим агентом, который может усугубить проблемы с пищеварением».

Замороженные батончики из темного шоколада, миндаля и арахисового масла — это полезная закуска, в которой есть все, что вы хотите? Возможно, в зависимости от того, что вы ищете.Батончики сытные и сытные, в них нет продуктов животного происхождения, в них есть орехи, шоколад и холодная нуга. Не могу дождаться, чтобы съесть еще одну.

- Батончики с морской солью из темного шоколада и миндаля (5,99 долларов США; target.com )

- Батончики с арахисовым маслом Kind Frozen Dark Chocolate (5,99 долларов США; target.com )

Примечание. Приведенные выше цены отражают цены розничного продавца на момент публикации.

Даниэль Любецки изKind Bar сколотил состояние на 1,5 миллиарда долларов на риторике о добрых делах

I

Если бы мне сказали, что я перейду в пищевой бизнес, я бы сказал: «Что ты куришь?» — говорит Даниэль Любецки, 50-летний основатель Kind Healthy Snacks. «Я никогда не думал, что через тысячу лет буду продавать еду».

Может быть, это потому, что Любецки на самом деле не продает еду. Скорее он торгует здоровьем и альтруизмом, по крайней мере, дешевым вариантом, который вы можете купить в 1.Фруктово-ореховый батончик на 4 унции, сбрызнутый шоколадом. Ключ к разгадке более глубоких амбиций Любецки изобилует декором его офиса: на одной стене висят фотографии в рамке с папой Франциском, президентом Бараком Обамой и Шимоном Пересом, покойным президентом Израиля. Книги о ближневосточной линейке другая. Мотивационные цитаты таких людей, как Ганди, Мать Тереза и Далай-лама, нарисованы в коридорах.

Открытое проявление общественного сознания — основа бизнес-стратегии Kind. С момента своего основания в 2004 году компания продала 2 миллиарда батончиков, завернув себя в мантию питания и социальных благ.Это почти все крутится. Добрые батончики не особенно полезны для вас, и очень коммерческая компания, частично принадлежащая кондитерскому гиганту Mars, пожертвовала на благотворительность лишь гроши: по последним подсчетам, около 2 миллионов долларов. Компания заявляет, что «щедро поддерживает некоммерческие организации-единомышленники». Любецки лично выделил дополнительно 10 миллионов долларов на благотворительность Kind.

Тем не менее, «Доброе вращение» работает: объем продаж компании оценивается в 800 миллионов долларов, что сделало Любецки очень богатым.На основе сопоставимых публично торгуемых компаний и недавних сделок по слиянию и поглощению в отрасли снеков, Forbes оценивает стоимость Kind по консервативным оценкам в 2,9 миллиарда долларов. Как мажоритарный владелец, Любецки имеет пакет акций на сумму почти 1,5 миллиарда долларов.

Любецки отказался комментировать свой собственный капитал. Он предпочел бы говорить о миссии компании — он называет ее «Доброе движение», которая заключается в том, чтобы «сделать мир немного добрее». С этой целью компания поощряет как сотрудников, так и потребителей «делать добрые дела», совершая случайные добрые дела.На практике это означает найм сотен сотрудников, работающих полный или неполный рабочий день, для распространения карточек #kindawesome (ваучеры на бесплатную закусочную) и образцов фруктовых и ореховых батончиков среди случайных прохожих.

По подсчетам компании — исходя из количества выданных карточек #kindawesome, волонтерской активности сотрудников и пожертвований закусочных некоммерческим организациям — с 2004 года было организовано 11 миллионов добрых дел. Это, по сути, 11 миллионов маркетинговых кампаний.

Его социальная миссия — также в значительной степени маркетинг.В период с 2013 по 2015 год Kind пожертвовал некоммерческим организациям менее полумиллиона долларов — мелочь для компании его размера. Только в 2016 году он основал Kind Foundation, чтобы способствовать развитию «более добрых и чутких сообществ». Согласно последним документам, фонд имеет активы в размере 11 миллионов долларов, из которых 10 миллионов долларов были пожертвованы Любецки, но выдал лишь 1,5 миллиона долларов в виде грантов. В 2017 году фонд пообещал выделить 20 миллионов долларов в течение как минимум трех лет, чтобы попытаться объединить студентов по всему миру.

Kind хотелось бы, чтобы вы думали, что есть его батончики — значит проявлять доброту к себе. 24 разновидности ореховых батончиков, приготовленных из шоколада или меда, упакованы в прозрачную обертку, чтобы сдержать обещание, что в него включены только «ингредиенты, которые вы можете видеть и произносить». Однако диетологи не кусаются.

«По шкале от одного до десяти, одна из которых представляет собой кока-колу, а десять — цельные продукты, батончики Kind, вероятно, имеют четыре балла», — говорит доктор Роберт Лустиг, профессор детской эндокринологии Калифорнийского университета в Сан-Франциско.«Это менее вредно для здоровья, чем другие. Это не обязательно делает что-то здоровое «.