Сколько весит один брус — статьи на тему Вагонка

В данной статье я буду рассматривать только сосновый материал, произрастающий на территории в Средней Части России т. к. этот материал

наиболее востребован на строительном рынке города Москвы. Именно из сосны строят загородные деревянные дома.

Сразу оговорюсь, что сосна произрастающая в Сибири имеет более плотную фактуру, и весит больше и стоит на порядок дороже. Отличить ее

можно даже визуально но это тема отдельной статьи.

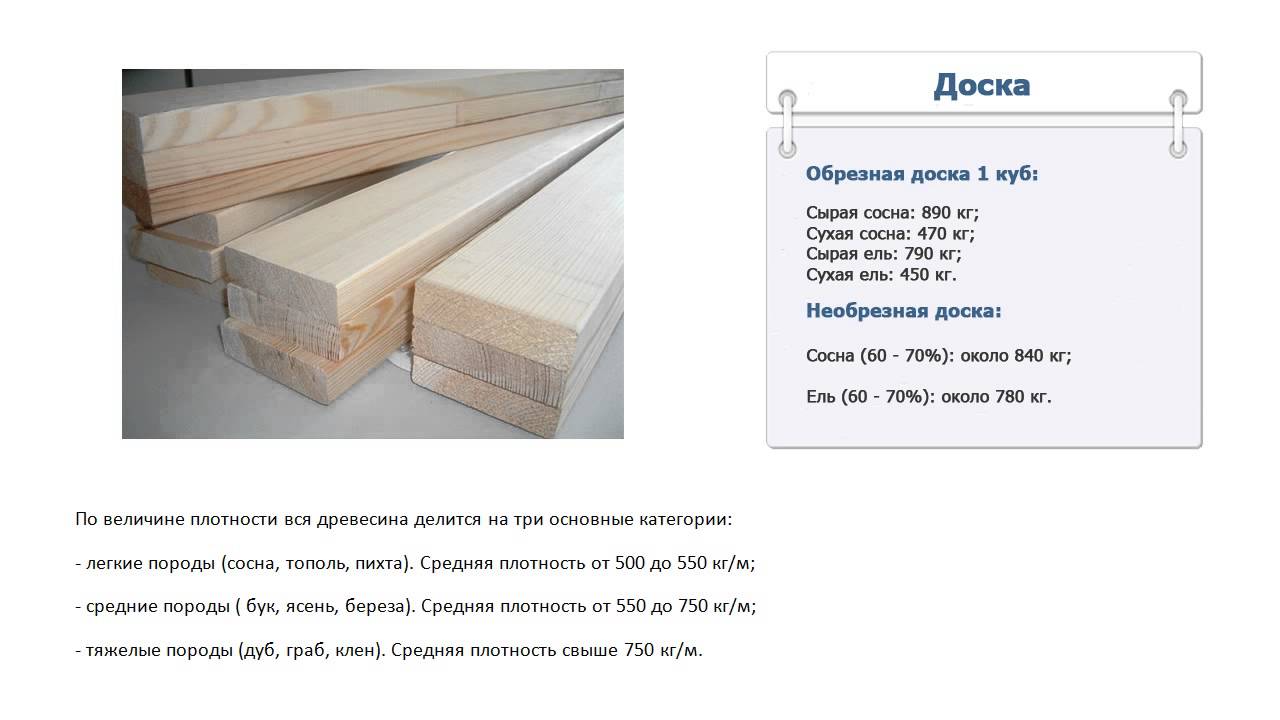

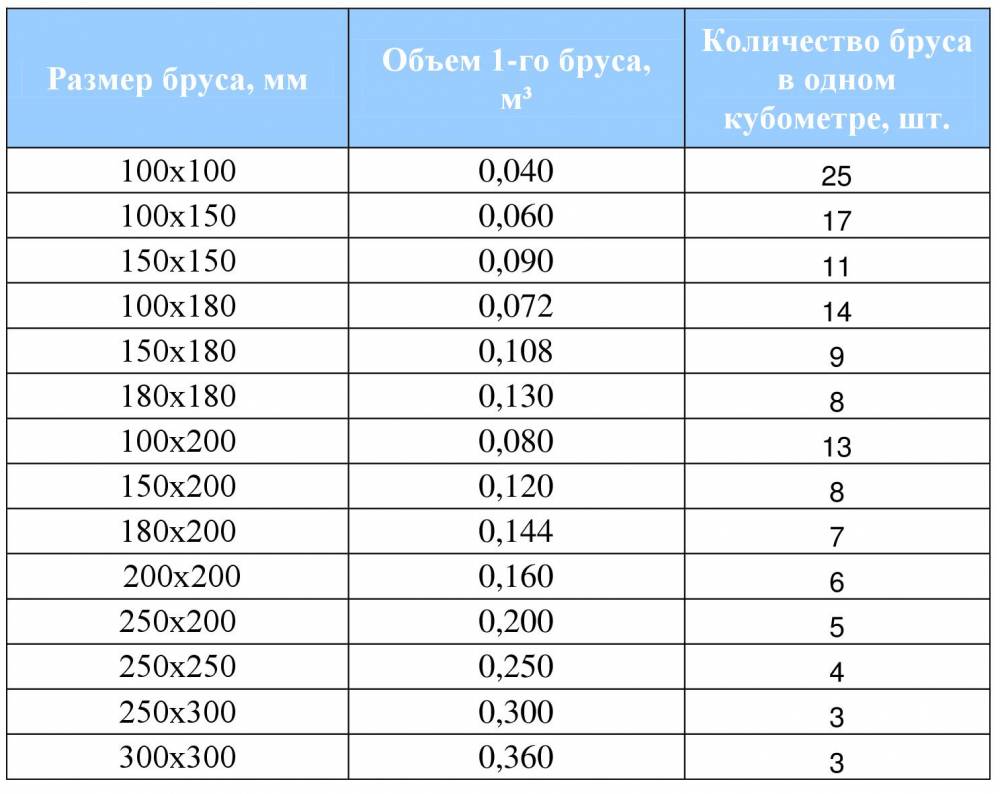

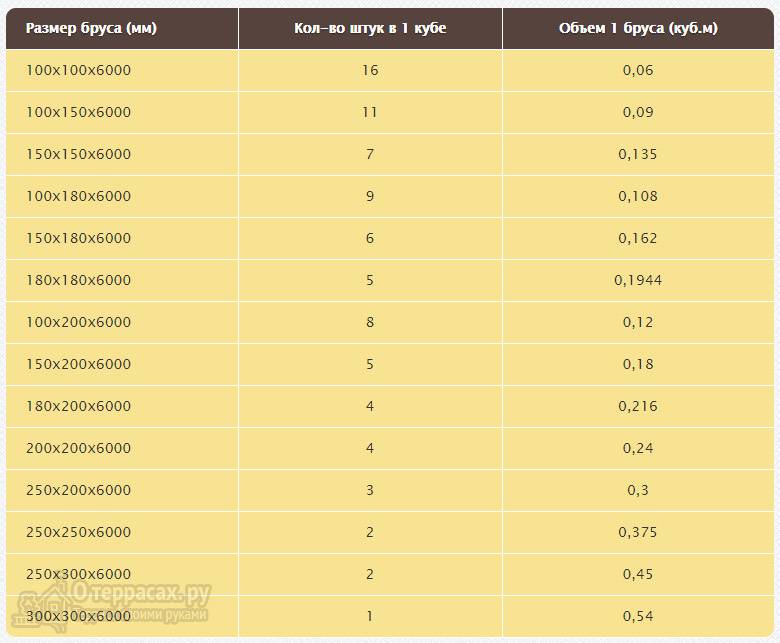

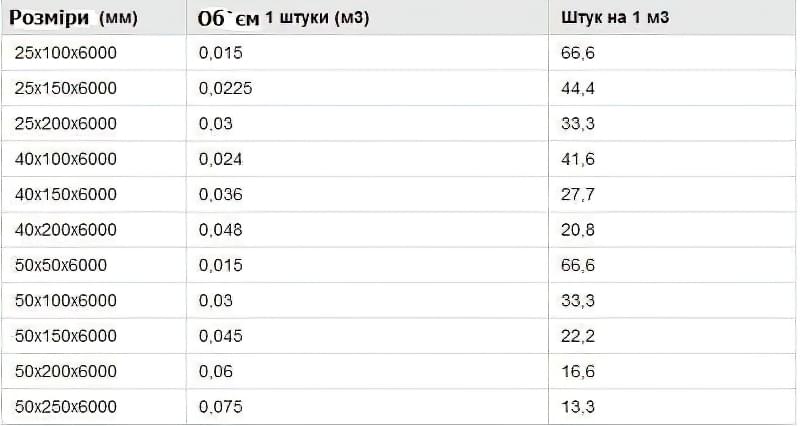

Вес одного метра кубического свежеспиленного и переработанного в обрезной пиломатериал сосны составляет около 860кг. Зная виды сечений

бруса можно рассчитать вес 1шт бруса.

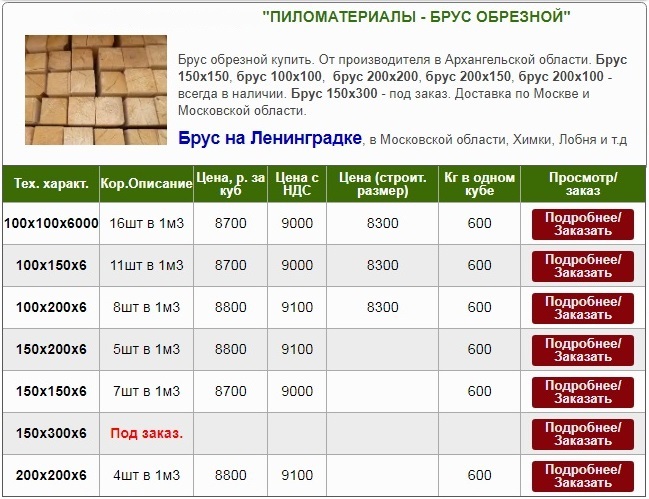

- 200х200х6000мм. (4,1шт. в 1м3):

- 200х150х6000мм (5,5шт. в 1м3)

- 200х100х6000мм (8,3шт. в 1м3)

- 150х150х6000мм (7,4шт.

в 1м3)

в 1м3)

- 150х100х6000мм (11,1шт. в 1м3)

- 100х100х6000мм (16,6шт. в 1м3)

- 100х50х6000мм (33,3шт. в 1м3)

Чтобы определить самостоятельно сколько будет весить скажем брус длинной 4000мм и 3000мм. Приведу пример формулы расчета в которой

необходимым условием расчета является количество штук в 1м3.

- Для бруса скажем 200х200х3000мм:

- Для бруса 200х200х4000мм:

- 1 : 0,2 : 0,2 :

4 = 6,25 шт. в 1м3 - 860кг. : 6,25шт. = 137,6 кг. Вес одного бруса сечением 200х200 длинной 4000мм. 138кг.

В завершении статьи хочу отметить, что данные расчеты действительны

только для бруса четких заявленных размеров с правильной геометрией, т.

е. соответствующему ГОСТу 8486-86.Для ‘Армянского бруса’, что по 4200 руб за 1м3 нужен отдельный подход, т.

Будем до конца откровенны и завершим начатое! к. кол?во шт. в 1м3 каждый раз нужно

к. кол?во шт. в 1м3 каждый раз нужно

высчитывать отдельно в соответствии с размерами которые имеет брус.- ‘Армянский брус? имеет сечение 135х135х6000мм. (9,2шт. в

1м3): - 860кг. : 9,2шт. = 93,47кг. Вес одного бруса сечением 135х135мм. длинной 6000мм

составляет 94кг. - Сравниваем вес нормального бруса 150х150мм и 135х135мм.

- 163кг. х 20м3 = 3260кг т. е. на 3 тонны

260 кг. клиента обманули, т. к. 3260кг. воздух!

Выводы и остальные расчеты делайте сами Уважаемые Читатели!

- ‘Армянский брус? имеет сечение 135х135х6000мм. (9,2шт. в

- 1 : 0,2 : 0,2 :

Вес бруса из сосны сухой и естественной влажности. Таблица значений.

Сосна – одна из наиболее распространённых древесных пород, произрастающих практически во всех климатических районах, издавна широко применяется в строительстве. Материал имеет привлекательную структуру и лёгок в обработке. Физические характеристики сосновой древесины зависят от региона произрастания деревьев и местных условий.

Материал имеет привлекательную структуру и лёгок в обработке. Физические характеристики сосновой древесины зависят от региона произрастания деревьев и местных условий.

Для использования в строительстве предпочтение отдаётся сосне из северных зон. В стволах таких деревьев расположение годовых колец более плотное, что увеличивает прочность древесины и уменьшает усушку. Деревянные дома из сосновых брёвен и бруса – оптимальный по стоимости вариант возведения.

Разновидности бруса

Брус – пиломатериалы квадратного или прямоугольного сечения, получаемые после распиловки сердцевины крупных брёвен. По способу обработки различают следующие виды:

- Цельный обрезной. Самый простой в обработке и дешевый по цене. Может быть не строганным и строганным. Такой брус обрезной из сосны естественной влажности используется для всех черновых строительных работ, при сооружении хозяйственных и подсобных построек. Это экономит денежные средства. Сухая разновидность такого материала стоит значительно дороже.

- Профилированный – имеющий определённую форму сечения. С помощью специального оборудования выполняется вальцовка граней, специальные выемки на пластях для укладки утеплителя и стыковки в шип-паз.

- Клееный – склеенные и спрессованные в единый блок предварительно просушенные небольшие тонкие доски (ламели). При заготовке ламелей отбраковываются и вырезаются участки древесины с дефектами (сучки, трещины, гниль, коробление и другие). Материал получается высокой прочности и качества. Единственный недостаток – дороговизна.

Влажность древесины и способы её понижения

Это одна из главных характеристик деревянных заготовок, определяющих их область применения. Влажность отражает процентное содержание количества влаги в материале по отношению к весу древесины в сухом состоянии. Естественная влажность соснового бруса, который хранится в отсутствии укрытия под открытым небом колеблется от 22 до 80 процентов. Согласно требованиям ГОСТа для наружного использования этот показатель в ответственных конструкциях должен быть ≤ 14%, а для применения внутри помещения рекомендуется не более 8.

Для высушивания используются следующие методы:

- естественная сушка, при которой брус укладывается в штабель. Для свободного проветривания циркуляцией воздушных масс, каждый ряд прокладывается прокладками из брусков толщиной 40 мм. Сушка происходит под навесом или с укрытием рубероидом или полиэтиленовыми плёнками, но с обязательным созданием сквозняков. Время просушивания до получения величины 20% может занимать более года. Таким способом получить меньший показатель не удастся, так как влага будет дополнительно впитываться из воздуха;

- для достижения лучшего результата используется камерная сушка. Процент влажности бруса камерной сушки меньше 15, но стоимость изделий получается значительно дороже. В сушильных камерах имеется специальное оборудование и приборы для регулирования влажности, температуры и степени циркуляции воздуха. Процесс сушки выполняется с чередованием температурных и влажностных режимов, в зависимости от количества пиломатериалов в камере, их толщины и заданного процента необходимой влажности.

Определение влажности заготовок

Электропроводность древесины находится в зависимости от её влажности. На этом свойстве основано действие электровлагометров. Чтобы проверить влажность бруса, достаточно ввести в него иглы прибора и на шкале сразу появится значение влажности в данном месте. Приборы выпускаются для бытового и промышленного применения.

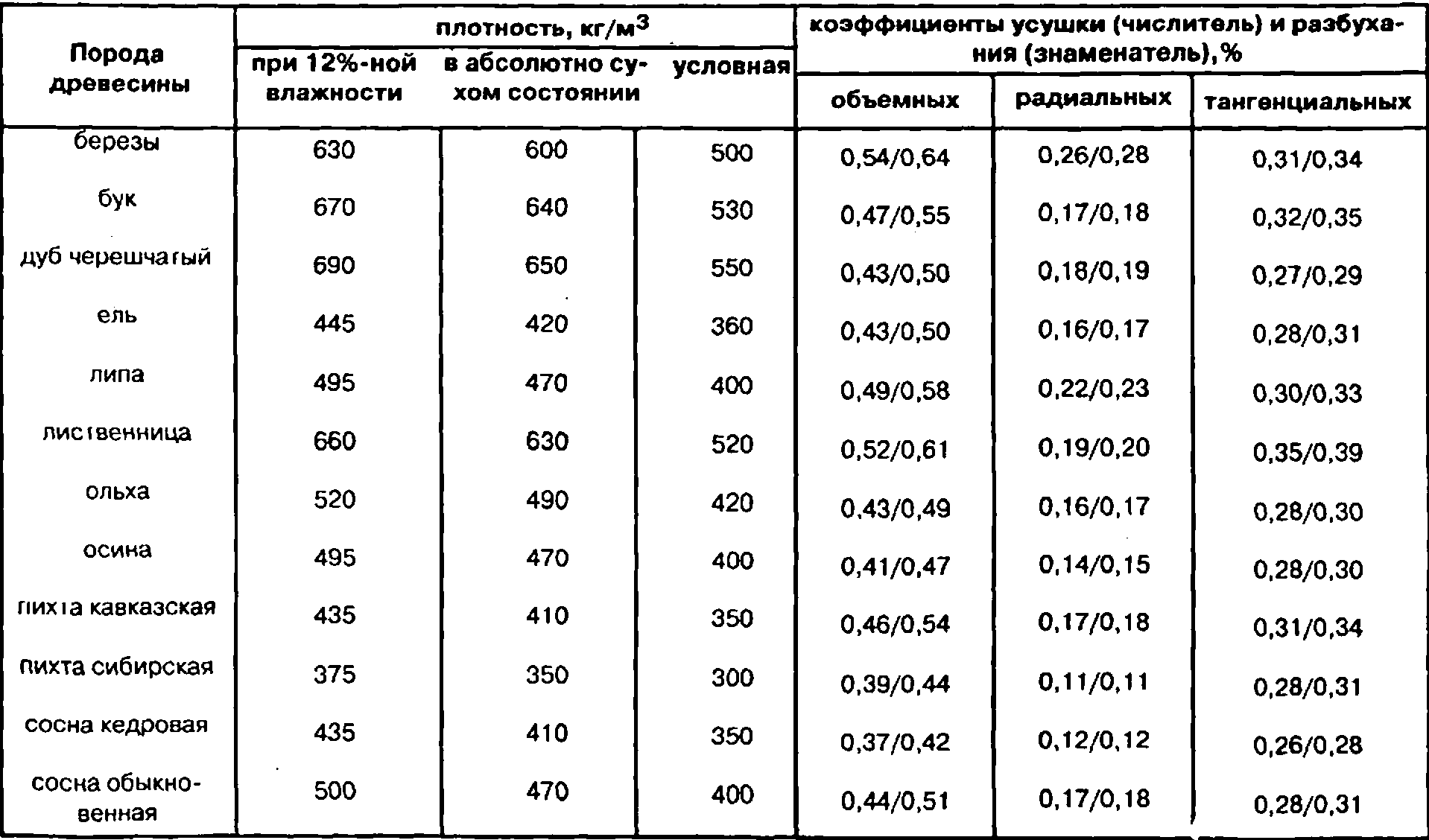

Так же влажность можно определить с помощью специальных таблиц, в которых сведены лабораторные данные по плотности различных древесных пород в зависимости от влажности. После замера объёма и веса образца, подсчитывается значение плотности и сравнивается с табличным значением.

| Порода | Плотность древесины, кг/м³ при влажности, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 12 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | |

| Сосна обыкновенная | 470 | 500 | 530 | 570 | 610 | 650 | 690 | 730 | 770 | 810 |

| Кедровая сосна | 420 | 480 | 510 | 540 | 580 | 610 | 650 | 690 | 730 | |

Опытные мастера могут приблизительно определить влажность по цвету, запаху и звуку при ударе по материалу.

Усушка бруса естественной влажности

| Порода | Коэффициенты усушки древесины | ||

|---|---|---|---|

| Объемная усушка | Усушка в тангенциальном направлении | Усушка в радиальном направлении | |

| Cосна обыкновенная | 0,44 | 0,16 | |

| Сосна кедровая (сибирский кедр) | 0,37 | 0,26 | 0,12 |

При сушке происходит удаление лишней влаги из пор древесины, при пересушивании происходит изменение геометрических размеров заготовок, такое явление называется усушкой. Все дома из дерева с использованием заготовок с естественной влажностью будут давать осадку из-за усушки древесины. За первый год, после завершения строительных работ, осадка сруба может достигать 10% из-за усушки древесины и действия нагрузки от вышележащих конструктивов. Поэтому к отделочным работам рекомендуется приступать только через год.

При выполнении строительных работ важно знать сколько весит куб бруса разных размеров. Это легко посчитать умножением величины объёма материала на его плотность.

Вес наиболее распространённых размеров бруса естественной влажности из сосны представлен в таблице:

| Ширина х Высота х Длина, мм | Вес, кг |

|---|---|

| 100х100х6000 | 48 |

| 100х150х6000 | 72 |

| 150х150х6000 | 108 |

| 150х200х6000 | 144 |

| 200х200х6000 | 192 |

Собственный вес бруса — Энциклопедия по машиностроению XXL

Полное удлинение бруса получается вдвое меньшим, чем при действии сосредоточенной силы, равной собственному весу бруса и приложенной к его свободному концу. [c.193]Собственный вес бруса не учитываем. [c.22]

При действии на брус внешней распределенной осевой (т. е. направленной вдоль оси бруса) нагрузки продольные силы на участке, на котором такая нагрузка приложена, изменяются непрерывно. Для примера на рис. 2.2, б показана эпюра продольных сил для бруса, изображенного на рис. 2.2, а. На этот брус кроме двух сосредоточенных сил Р = = 100 Н действует распределенная нагрузка (собственный вес бруса) интенсивностью = 50 Н/м. Эпюра N (рис. 2.2, 5) построена на основе уравнений продольных сил, составленных для сечений, отстоящих от верхнего конца бруса на расстоянии х

е. направленной вдоль оси бруса) нагрузки продольные силы на участке, на котором такая нагрузка приложена, изменяются непрерывно. Для примера на рис. 2.2, б показана эпюра продольных сил для бруса, изображенного на рис. 2.2, а. На этот брус кроме двух сосредоточенных сил Р = = 100 Н действует распределенная нагрузка (собственный вес бруса) интенсивностью = 50 Н/м. Эпюра N (рис. 2.2, 5) построена на основе уравнений продольных сил, составленных для сечений, отстоящих от верхнего конца бруса на расстоянии х

Если бы сила G была приложена к брусу в нижнем его сечении (рис. 2.21, а), то продольные силы во всех сечениях бруса были бы равны G (рис. 2.21,6), а удлинение бруса равно Gll(EF). В действительности собственный вес бруса только в верхнем сечении вызывает продольную силу N=G (см. рис. 2.20,6) среднее значение действительных продольных сил равно G/2, чем и объясняется наличие коэффициента 2 в знаменателе формулы (2.

Пример 2.1 (к 2.1…2.3, 2.5 и 2.6). Для стального бруса (рис. 2.31, а) построить эпюры продольных сил, нормальных напряжений в поперечных сечениях бруса и перемещений этих сечений, а также определить потенциальную энергию деформации. Задачу решить без учета собственного веса бруса. Принять Е=2 х X 10 МПа. [c.73]

Рассмотрим расчет вертикального бруса постоянного сечения, поднимаемого вверх силой 5, превышающей вес бруса С (рис. 14.2, а). Кроме силы 5 на брус действуют равномерно распределенная по его длине вертикальная нагрузка интенсивностью от собственного веса бруса и инерционная нагрузка Р1 = [ч1 )а (рис. 14.2, б, в).

Вычислить с учетом собственного веса бруса перемещение сечения, отстоящего от свободного конца бруса на расстоянии /. [c.237]

В действительности собственный вес бруса только в верхнем се-46 [c.46]

Подобрать квадратное сечение стального бруса так, чтобы частота собственных колебаний была на 85 /о больше частоты изменения возмущающей силы. Определить наибольшие нормальные напряжения в поперечных сечениях бруса подобранного размера. Собственным весом бруса и силами сопротивления пренебречь. -Модуль упругости етали = 2-4№ -к/ /ел. ————- ————

[c.633]

Определить наибольшие нормальные напряжения в поперечных сечениях бруса подобранного размера. Собственным весом бруса и силами сопротивления пренебречь. -Модуль упругости етали = 2-4№ -к/ /ел. ————- ————

[c.633]

Построить эпюру продольных сил с учетом действия собственного веса бруса. Удельный вес материала бруса у. [c.9]

Построить эпюры продольных сил и нормальных напряжений с учетом влияния собственного веса бруса. Удельный вес материала бруса у- [c.11]

Построить эпюру продольных сил, не учитывая влияния собственного веса бруса. [c.9]

Построить эпюры продольных сил и нормальных напряжений. Влияние собственного веса бруса не учитывать. [c.10]

Определить прогиб свободного конца бруса. Нагрузкой является собственный вес бруса. Момент инерции поперечного сечения на свободном конце бруса Уц = [c.176]

Пример .

Для прямого бруса, находящегося под действием сил Рх, и Рд (рис. 9), построить эпюры продольных сил N и нормальных напряжений а. Принять Рх = 40 кн, Ра = 30 кн, Рд =, 90 кн, Р = 8 слА (8-10 лА). Собственный вес бруса в расчет не принимать.

[c.20]

Для прямого бруса, находящегося под действием сил Рх, и Рд (рис. 9), построить эпюры продольных сил N и нормальных напряжений а. Принять Рх = 40 кн, Ра = 30 кн, Рд =, 90 кн, Р = 8 слА (8-10 лА). Собственный вес бруса в расчет не принимать.

[c.20]ВЛИЯНИЕ СОБСТВЕННОГО ВЕСА БРУСА НА НАПРЯЖЕНИЯ [c.44]

Поскольку собственный вес бруса здесь не учтен, значения внутренних силовых факторов будут одинаковы во всех поперечных сечениях. [c.190]

Задача 49-9. Брус АВС, изогнутый под прямым углом над шарнирно-неподвижной опорой В, в точке С подвешен к цепи СО (рис. 61). На точку А вертикального колена бруса действует горизонтальная сила Р = 6 кн. Пренебрегая собственным весом бруса и цепи, определить реакцию шарнира В, ее направление относительно ВС и натяжение цепи. [c.62]

Брус квадратного поперечного сечения заделан одним концом в стену. Определить реакции опорного закрепления, пренебрегая собственным весом бруса. Р = 100 н Р = 30 н Рз == 50 н. Силы Р и Рд параллельны координатным осям Ох и Ог соответственно. Сила Р, расположена в плоскости, параллельной плоскости хОг.

[c.60]

Р = 100 н Р = 30 н Рз == 50 н. Силы Р и Рд параллельны координатным осям Ох и Ог соответственно. Сила Р, расположена в плоскости, параллельной плоскости хОг.

[c.60]

Рассмотрим вертикально расположенный брус постоянного сечения, закрепленный верхним концом и нагруженный центрально приложенной растягивающей силой Р в нижнем конце (рис. 2.35, а). Если не учитывать собственного веса бруса, то напряжения во всех поперечных сечениях будут одинаковы и определятся по формуле (2.1). Найдем напряжение в сечении бруса, расположенном на расстоянии X от нижнего конца, принимая во внимание собственный вес бруса и считая, что вес единицы объема материала, из которого он изготовлен, равен у. [c.61]

Для показанного на фиг. 328, а бруса требуется определить прогиб на свободном конце (точка С) модуль упругости = 2,1-10 кг с.ч — собственным весом бруса пренебречь. Подшипники (фиг. 328, а) при определении опорных реакций рассматривать как -шарнирные опоры, что соответствует обычному в этих случаях допущению. [c.392]

[c.392]

Так, в конструкции собственный вес брусьев на напряженное состояние оболочки не влияет, когда они опираются по всему периметру на стены или колонны. То же наблюдается и при контурных конструкциях в виде ферм, арок, балок при изготовлении их отдельно от оболочки в этом случае они сами воспринимают свой вес. Если же контурные конструкции этого вида возводятся в покрытии заодно с оболочкой, монолитно связаны с ними по границам контактов и поддерживаются единой системой монтажных опорных устройств, то при удалении последних в работу на восприятие веса контурных конструкций вовлекаются и прилегающие к ним участки оболочек. Учет этого явления рассмотрен далее в п. 9.4. [c.156]

Пример 15. Если требуется дать решение нагруженного продольно бруса более чем одной сосредоточенной нагрузкой на конце или получить прогибы от собственного веса бруса, поставленного вертикально, при нагрузках больших критической, тогда следует задать угол 0 и проекцию бруса на ось, перпендикулярную направлению нагрузки. [c.31]

[c.31]

При учете собственного веса бруса определяется интевсив-ность распределенной нагрузки от собственного неса (вес единицы длины бруса) (Н/м) [c.7]

Ступенчатый стальной брус (F =5 см =10 лг с= = 12 см ) нагружен в различных сечениях силами Я(,=2 Т, Рь= = 6 Т, Рс=12 Т. Дано а=40см, / —80 см, с=20 см. Построить эпюры продольных сил, нормальных напряжений и перемещений сечений бруса. Собственным весом бруса пренебречь. [c.12]

Абсолютно жесткий брус АВ нагружен равномерно распределенной нагрузкой р=500 кГ/л1, в которую включен и собственный вес бруса. Определить длину h стержней АС и AD так, чтобы суммарный вес прикрепляюш,их стержней был наименьшим. Стержни стальные, у=7,85 Г см , допускаемое напряжение на [c.31]

Построить эпюру продольных сил с учетом действия собственного веса бруса. Удельный вес материала бруса у-Ответ. Наибольшие (по абсолютной величине) продольные силы а) 8уР1 (сжатие) б) 5,5уР1 (растяжение) б)

[c. 9]

9]

Если собственный вес бруса соизмерим с величинами воспринимаемых нагрузок, го при расчетах необходимо учитывать его как нагрузку, распределенную по длине бруса. В случае бруса постоянного сечення его вес. можно 1 редставнть как равномерно распределенную нагрузку интенсивности д = р-[ в кГ1см. Здесь Р — площадь поперечного сечения всм ,-[—вес единицы объема материала бруса в кГ/см . [c.67]

Задача 1.1.1. Построить эпюры нормальных сил и нормальных напряжений для бруса, изображенного на рис. 1.1.1. Собственный вес бруса в расчете не учнгывать. [c.18]

Брус 41 по стандарту: ОСТ 32.134-99

Брусья к стрелочному переводу по проекту 1740 (Брус 41) — унифицированные изделия прямоугольной формы с рядом конструктивных углублений, предназначенных для последующей укладки железнодорожного полотна.

Конструкции рассчитаны на эксплуатацию на железных дорогах с шириной рельсовой колеи, равной 1520 мм. Стрелочный перевод под брусья к проекту 1740 имеет марку крестовины 1/11. Основная задача брусьев — осуществление перевода железнодорожного состава с одного пути на другой, в зависимости от маршрута. Элементы выступают в качестве несущих конструкций и служат основой стрелочным переводам. При производстве соблюдаются все отраслевые стандарты, утвержденные Департаментом пути, благодаря чему изделии способны выдерживать колоссальные нагрузки и постоянные вибрации от движущихся железнодорожных составов. Допускается использование брусьев на всех видах железнодорожных путей. Элементы разрабатывались с учетом рекомендаций 92-03 ГУП ВНИИЖТ.

Стрелочный перевод под брусья к проекту 1740 имеет марку крестовины 1/11. Основная задача брусьев — осуществление перевода железнодорожного состава с одного пути на другой, в зависимости от маршрута. Элементы выступают в качестве несущих конструкций и служат основой стрелочным переводам. При производстве соблюдаются все отраслевые стандарты, утвержденные Департаментом пути, благодаря чему изделии способны выдерживать колоссальные нагрузки и постоянные вибрации от движущихся железнодорожных составов. Допускается использование брусьев на всех видах железнодорожных путей. Элементы разрабатывались с учетом рекомендаций 92-03 ГУП ВНИИЖТ.

Маркировочные обозначения

Специально разработанное маркировочное обозначение для брусьев стрелочных переводов состоит из двух частей и наносится с двух сторон. На первой указывается номер бруса, на второй — шифр проекта перевода. Совокупность символов Брус 41 расшифровывается:

1. Брус — брус стрелочного перевода;

Брус — брус стрелочного перевода;

2. 41 — порядковый номер изделия.

На правом конце всех брусьев обязательно наличие четырех цифр для обозначения проекта перевода (1740), при унификации под несколько проектов допускается указывать любой один. В зависимости от места использования бруса разрешено отражать ряд букв после маркировки: п — для правого съезда укороченных основных брусьев (также для съездовых), л — для левого. На переходных брусьях проставляется буква П.

Особенности производства

В качестве главного материала для производства брусьев к стрелочным переводам Брус 41, по условиям ОСТ 32.134-99, рекомендуется использовать тяжелый бетон марки В40. Морозостойкость F200. Бетон должен соответствовать ГОСТ 26633. Отпуск изделий разрешен только после достижения фактической прочности не ниже 349 кгс/см2.

Для армирования рекомендуется использовать стальную проволоку, соответствующую ГОСТ 7348 или ТУ 14-4-1681. Ее диаметр, а также величину натяжения необходимо подбирать в соответствии с требования проекта и руководствоваться рекомендациями, представленными на рабочих чертежах.

Ее диаметр, а также величину натяжения необходимо подбирать в соответствии с требования проекта и руководствоваться рекомендациями, представленными на рабочих чертежах.

Геометрические пропорции конструкции должны в точности соответствовать рабочим чертежам нормативной документации для обеспечения проектного размещения металлических деталей стрелочного перевода и ширину колеи. Допустимая величина отклонения угла наклона подрельсовой площадки к продольной оси при рассмотрении в вертикальной плоскости не должна быть больше 0,19 градуса.

Не допускается наличие наплывов и раковин. Нижняя поверхность может содержать шероховатости, что обусловлено использованием крупного заполнителя в составе бетонной смеси и технологией производства. Допустимая величина выступания концов напрягаемой арматуры за торцевые стороны не должна превышать 20 мм.

Транспортировка и хранение

Поставка конечному потребителю и на складские территории готовых Брус 41, должна осуществляться комплектами, рассчитанными на стрелочный перевод. Сборку штабеля рекомендуется производить на деревянных прокладках с размерами 150х200мм. Максимальное число рядов 16. Подкладочный между рядами материал должен быть толщиной 40-50мм, и размещаться в углублениях подрельсовых площадок на расстоянии 55-60см от краев. Важно соблюдать требования ГОСТ 13015.4.

Сборку штабеля рекомендуется производить на деревянных прокладках с размерами 150х200мм. Максимальное число рядов 16. Подкладочный между рядами материал должен быть толщиной 40-50мм, и размещаться в углублениях подрельсовых площадок на расстоянии 55-60см от краев. Важно соблюдать требования ГОСТ 13015.4.

Уважаемые покупатели! Сайт носит информационный характер. Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ). Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

Бани из клеенного бруса под ключ в Москве недорого, цены на бани из клеенного бруса

Со времен Древней Руси баня считается сакральным местом, источником здоровья и доброй энергии. Испокон веков бани строятся из дерева, экологически чистого материала, обладающего необыкновенными целебными свойствами. В бане из клееного бруса царит особая атмосфера: воздух в помещениях обогащен кислородом, насыщен приятным древесным ароматом, который успокаивает и оказывает благотворное воздействие на дыхательную систему. К тому же древесина способна поддерживать оптимальный баланс тепла и влаги, необходимый для хорошего самочувствия человека.

К тому же древесина способна поддерживать оптимальный баланс тепла и влаги, необходимый для хорошего самочувствия человека.

Чем хороши бани из клееного бруса?

Брус во многом преобладает над другими видами стройматериалов. Из кирпича, камня, пенобетона или сэндвич-панелей невозможно построить баньку, которая обладала бы теми же преимуществами, что и деревянная. Брус имеет безупречный внешний вид (потому не нуждается в отделке), прост в применении, экономичен, долговечен.

Подробнее о плюсах бань из клееного бруса:

Без дефектов! Общий вид бани лишен недостатков: стены идеально гладкие, однородные, аккуратные, с натуральной фактурой, естественным цветом. Даже с течением времени клееный брус не трескается, не рассыхается;

Без усадки! После окончания строительных работ можно приниматься за отделку (если Вы уверены в ее необходимости). Усадка бани из клееного бруса минимальна (2%). Это означает, что Вам не нужно тратить

время на ожидание, пока древесина усохнет, можно сразу эксплуатировать постройку;Без ограничений! Вы свободны в выборе фундамента для бани: подойдет любой – будь то столбчатый, ленточный или свайный.

А все благодаря легкости материала – удельный вес брусьев намного меньше веса кирпичей или блоков. Вы также можете выбрать любую конфигурацию деревянной бани – с мансардой, балконом, крытой/летней террасой;

А все благодаря легкости материала – удельный вес брусьев намного меньше веса кирпичей или блоков. Вы также можете выбрать любую конфигурацию деревянной бани – с мансардой, балконом, крытой/летней террасой;Без лишних затрат! При строительстве бани из клееного профбруса Вы сэкономите деньги, силы и время. Вам не будет нужно тратиться на дополнительное утепление и внешнюю, внутреннюю отделку бани, а также переживать за то, что не успеете возвести ее вовремя.

Благодаря тому, что брус в процессе производства проходит специальную обработку, он проявляет устойчивость к гниению, поражению вредными насекомыми. Таким образом, баня служит долго и не доставляет проблем при эксплуатации.

Проекты бань из клееного бруса

СК «Импульс-Строй» предлагает 16 типовых проектов деревянных бань. Все они отличаются размерами, конфигурацией, количеством помещений. Если самая компактная банька (около 28 кв.м.) включает помывочную, парную и просторную комнату отдыха, что уж говорить о двухэтажной постройке почти в 134 кв. м.!

м.!

Это настоящий банный комплекс, помимо парной и душевой, вмещающий санузел, две комнаты отдыха, раздевалку, балкон и террасу. Такую баню можно даже использовать для временного проживания, ожидая окончания строительства дома.

Если же Вы хотите построить баню «под себя», стоит заказать индивидуальное проектирование. В любом случае, строительство бани из клееного бруса будет осуществляться по технологии «под ключ»: от закладки фундамента до декоративного обустройства. В результате Вы получите баньку, о которой мечтала вся Ваша семья!

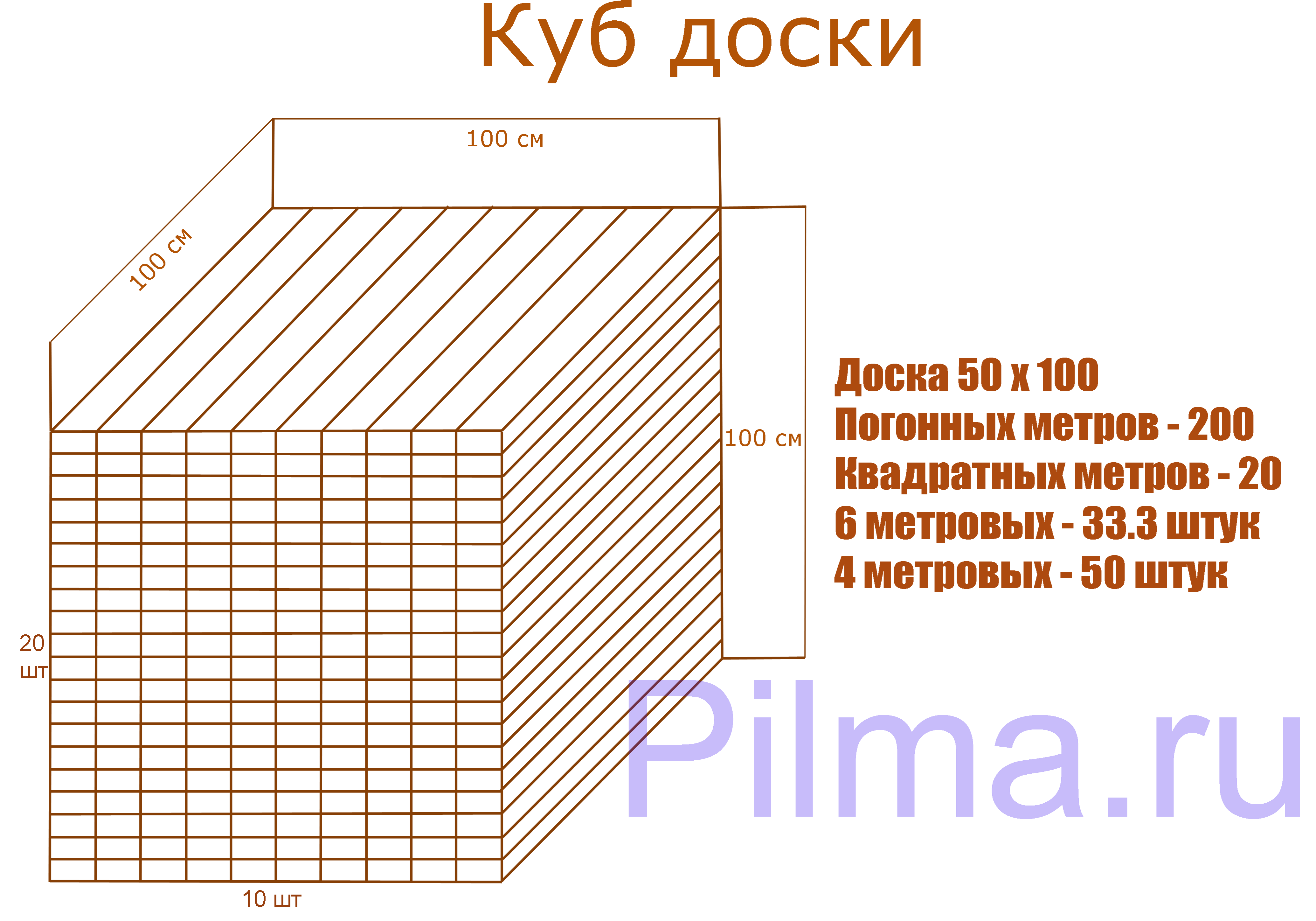

Калькулятор онлайн расчёта бруса, досок, пиломатериала веса в кубе

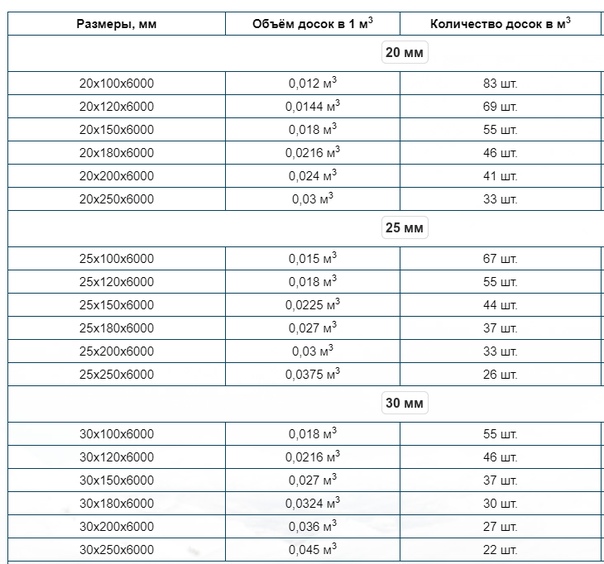

С помощью нашего онлайн калькулятора вы можете посчитать количество пиломатериала для строительства любого объекта. Хотя задача кажется тривиальной, но при больших объёмах работ на объектах с разными геометрическими параметрами стен, онлайн калькулятор доски позволяет выполнить расчёт быстрее, к тому же результат вычислений может быть представлен в разных единицах измерения: штуках или кубометрах.

Для расчёта какого бруса подходит онлайн калькулятор

Брусом называется пиломатериал прямоугольного сечения, у которого минимальные размеры сторон не менее 100 мм. Брус может быть не только квадратного сечения, например 100 х 100 или 200 х 200, но и с разными размерами сторон, например 150 х 200.

Даже если сечение пиломатериала будет 100 х 300 мм, то благодаря такой большой толщине (100 мм), этот продукт является не доской, а брусом. Поэтому для расчёт кубатуры бруса используют этот калькулятор.

Если размеры бруса менее 100 мм по одной из сторон, то такой пиломатериал называется брусок. Типичный размер сечения бруска 50 х 50 и 50 х 100 мм. Но калькулятор расчёта бруса для строительства может применяться для определения объёма бруска.

Существуют три самых распространённых типа бруса:

- Профилированный;

- Клеёный;

- Калиброванный.

Все они относятся к пиломатериалам, но степень обработки и глубина модификации у них разная. Это сказывается на скорости окончательной сдачи возводимого объекта, а также изменяется цена стройматериала. Однако калькулятор расчёта бруса на дом не учитывает этих производственных особенностей.

Это сказывается на скорости окончательной сдачи возводимого объекта, а также изменяется цена стройматериала. Однако калькулятор расчёта бруса на дом не учитывает этих производственных особенностей.

Расчет калиброванного бруса

Если рассматривать деревообработку как несколько последовательных этапов, то после распиловки ствола и сушки заготовок, брус калибруют под определённые размеры. Готовый продукт называется калиброванный брус. Расчёт кубов бруса на калькуляторе идеально выполняется именно для такого пиломатериала, ведь у него все четыре стороны подверглись обработке, влажность материала не превышает указанных параметров:

- До 23% для стен;

- До 20% для крыш, межэтажных перекрытий и стропильной системы;

- До 18% для лаг напольных покрытий.

Готовый материал упаковывается и отправляется в розничную сеть.

Расчет профилированного бруса

В том случае, если калиброванный брус подвергается дальнейшей обработке, он переходят в разряд профилированных. Для этого на двух параллельных сторонах у него вырезаются специальные технологические пропилы на всю длину, которые при рассмотрении их в профиль, представляют собой совпадающие элементы: шип и паз. Изделия именно такого типа чаще всего попадают в онлайн калькулятор при расчёте бруса на дом.

Для этого на двух параллельных сторонах у него вырезаются специальные технологические пропилы на всю длину, которые при рассмотрении их в профиль, представляют собой совпадающие элементы: шип и паз. Изделия именно такого типа чаще всего попадают в онлайн калькулятор при расчёте бруса на дом.

Есть несколько типов таких профилей, для каждого из которых эмпирически определённо наилучшее применение в строительстве:

- Финский – два узких невысоких шипа;

- Гребёнка – не менее трёх шипов высотой от 12 мм;

- Скандинавский – два высоких и широких шипа трапециевидного профиля.

Более глубокая обработка, увеличивает стоимость м3 бруса. Ведь при вырезании шипа и паза, в отходы идёт до 15% хорошей деловой древесины. Обратите внимание, что калькулятор расчёта бруса для строительства дома не учитывает объёмные доли выступающих шипов, ибо они компенсируются выемками пазов.

Тем не менее, профилированный брус остаётся биологически активным и экологически безопасным стройматериалом, у которого онтологически отсутствует эмиссия вредных веществ, ибо в нём полностью сохранена естественная структура дерева.

Калькуляция клеёного бруса

Фактически это уже не пиломатериал, а высокотехнологичное клеёное изделие из досок. Онлайн калькулятор доски может успешно использоваться для расчёта кубатуры клеёного бруса.

При производстве, в структуру клеёного бруса вводится много дополнительных химических реактивов для придания нужных свойств конечному продукту. Если пропитка для огне и биозащиты обычного пиломатериала находится снаружи, то клеевые композиции и защитные составы клеёного бруса, распределены равномерно, по всему объёму изделия.

ВАЖНО: для клеёного бруса существует строго контролируемый ПДК эмиссии вредных веществ.

Клеёный брус изготавливается из досок, которые в рамках этой технологии называются ламелями. Используя калькулятор досок в кубе, можно даже вычислить их количество в клеёном брусе. Доски тщательно отбираются по качеству и на подготовленных пластях нарезаются фиксирующие профили. Эти технологические пропилы нужны для фиксации ламелей входящих в структуру клеёного бруса.

Затем на подготовленный пиломатериал наносится клей, и доски фиксируют, зажимая в пресс. После полимеризации клеевой композиции, клеёному брусу дают финишную обработку: фрезеруют систему фиксации «шип-паз», упаковывают и отправляют по месту требования.

Чаще всего, и этот подход является наиболее оптимальным, клеёный брус изготавливают под конкретный проект, с заранее определёнными размерами и теплоизоляционными характеристиками. Поэтому такие наборы входят в состав домокомплекта, калькулятор кубов доски показывает точный объём строительного материала, который отгружается потребителю от производителя, минуя розничную сеть.

Правильная интерпретация результатов онлайн калькулятора

При использовании калькулятора пиломатериалов, полученные результаты дают возможность рассчитать объём требуемого количества пиломатериала, а знание цен позволяет вычислить бюджет мероприятия. Но вот вес бруса, калькулятор расчёта пиломатериалов не может определить, ведь этот показатель зависит от того, насколько он сухой. Например, при влажности 25%, брус 150 х 150 из лиственницы имеет плотность 700 кг/м3, а при влажности 10%, плотность снижается до 650 кг/м3. Эти параметры используют при определении нагрузки на фундамент дома.

Например, при влажности 25%, брус 150 х 150 из лиственницы имеет плотность 700 кг/м3, а при влажности 10%, плотность снижается до 650 кг/м3. Эти параметры используют при определении нагрузки на фундамент дома.

Если калькулятор расчёта бруса на баню показывает что нужно 6 кубов бруса 150 х 150, то его вес составит:

- При влажности 30% — 4,2 тонны;

- При влажности 10% — 3,9 тонны.

Однако необходимо учитывать и тот факт, что если использовался профилированный или калиброванный брус, то после окончания строительства, возведённый объект даст усадку. Калькулятор кубатуры пиломатериала может даже дать приблизительный коэффициент уменьшения объёма. В случае использования клеёного бруса, готовое здание усадки не даёт, т.е. у владельца есть возможность сразу заселяться в коттедж и проводить декоративную отделку.

Но вес стройматериала оказывает заметное влияние на требования к прочности фундамента только при строительстве крупных объектов, поэтому в таких проектах калькулятор расчёта кубов доски используется в обязательном порядке. На небольших проектах, типа беседки, мансарды или пристройки к дому, объём стройматериала слишком невелик, чтобы при равномерном распределении нагрузки, оказывать влияние которое следует учитывать.

На небольших проектах, типа беседки, мансарды или пристройки к дому, объём стройматериала слишком невелик, чтобы при равномерном распределении нагрузки, оказывать влияние которое следует учитывать.

Чуть сложнее определить массу клеёного бруса, если в его состав включено несколько пород дерева. Например наружные ламели из лиственницы, дают имитацию лиственничного бруса, но доски из сосны находящиеся в толще материала, резко снижают общую плотность. Такие изделия, имея красивый и дорогой внешний вид помогают, не изменяя дизайна проекта и опираясь на расчёты калькулятора кубов пиломатериала, осуществлять сборку объекта на лёгком фундаменте.

Шлагбаум с устройством компенсации веса бруса

Данное изобретение относится к механизированному шлагбауму, который обеспечивает возможность установки бруса для открытия слева или справа без необходимости регулировки компенсационной системы.

Известно, что в случае использования шлагбаумов необходимо по меньшей мере частично компенсировать момент, создаваемый весом бруса. Указанный момент сильно изменяется во время перемещения бруса из вертикального положения в горизонтальное и наоборот.

Указанный момент сильно изменяется во время перемещения бруса из вертикального положения в горизонтальное и наоборот.

Для обеспечения этой компенсации предлагались различные механизмы. Например, были предложены винтовые балансировочные колеса, соединенные между рамой указанного устройства и соответствующим рычагом, выходящим из поворотного вала бруса. Растяжение пружины во время поворота бруса по направлению к горизонтальному положению стремится компенсировать момент, создаваемый весом бруса. Когда требуется выполнить открытие справа, а не слева, то либо должна быть симметрично перемещена точка закрепления пружины, либо все устройство должно быть повернуто на 180° относительно его вертикальной оси, так чтобы выходной вал всегда совершал одинаковый поворот. Первое решение требует ручного вмешательства, которое не всегда является легким для выполнения вследствие, помимо всего прочего, большого натяжения пружины. Второе решение создает асимметрию во внешнем виде правого шлагбаума относительно левого шлагбаума (поворачиваемого в противоположном направлении), которая видна прежде всего, когда два соединенных противоположных шлагбаума используются на сторонах одного и того же проезда. Кроме того, размыкаемый вручную расцепляющий механизм бруса может автоматически повернуться в направлении стенки, что ограничивает доступ с возникновением последующей сложности или невозможности работы в случае неисправности силового привода или перебоя в питании.

Кроме того, размыкаемый вручную расцепляющий механизм бруса может автоматически повернуться в направлении стенки, что ограничивает доступ с возникновением последующей сложности или невозможности работы в случае неисправности силового привода или перебоя в питании.

В попытке создания усовершенствованного компенсационного механизма, занимающего при этом меньше места, было предложено использовать торсионные пружины, расположенные на оси поворота бруса. Однако при этом решении изменение направления действия пружины становится слишком сложным вследствие необходимости снятия и переворачивания пружины на валу (причем снимать пружину необходимо). По этой причине в случае использования торсионной пружины предпочтение отдается повороту всего устройства шлагбаума на 180°, сопровождаемому вышеупомянутыми проблемами, связанными с асимметрией.

Главной целью данного изобретения является устранение вышеупомянутых недостатков путем создания шлагбаума с компенсационным устройством, которое может осуществлять компенсацию для брусьев, открывающихся как вправо, так и влево.

В соответствии с этой целью создан механизированный шлагбаум, который содержит вал, поддерживающий брус, двигатель, предназначенный для поворота указанного вала, и блок, предназначенный для компенсации момента, создаваемого на валу весом указанного бруса, и содержащий торсионную пружину, которая коаксиально обернута вокруг вала и первый конец которой толкается при повороте вала с обеспечением закручивания пружины, когда вал поворачивается из нейтрального положения в первом направлении, а второй конец толкается при повороте вала с обеспечением закручивания пружины, когда вал поворачивается из нейтрального положения во втором, противоположном направлении, с обеспечением по меньшей мере частичной компенсации момента, создаваемого весом бруса, при повороте из нейтрального положения в обоих направлениях.

Для большей ясности объяснения инновационных принципов данного изобретения и его преимуществ относительно существующего уровня техники ниже приведено описание возможного иллюстративного варианта выполнения с использованием данных принципов, выполненное с помощью прилагаемых чертежей, на которых:

фиг. 1 изображает частичный схематический вид в аксонометрии предложенного устройства шлагбаума,

1 изображает частичный схематический вид в аксонометрии предложенного устройства шлагбаума,

фиг.2 изображает частичный схематический вид сверху устройства, показанного на фиг.1,

фиг.3 изображает частичный схематический вид в аксонометрии задней части устройства, показанного на фиг.1,

фиг.4 изображает частичный схематический вид в аксонометрии расцепляющего элемента устройства, показанного на фиг.1,

фиг.5 изображает вид сзади в аксонометрии устройства шлагбаума, показанного на фиг.1, снабженного средствами для крепления к стене.

В соответствии с чертежами на фиг.1 изображен (с пунктирной линией и с удаленной закрывающей крышкой) шлагбаум, обозначенный в целом номером 10 позиции.

Шлагбаум 10 содержит корпус 11, в котором расположены двигатель 12 и компенсационный блок 13, присоединенный к поворотному валу 14, на котором закреплена пластина 15 для установки бруса 16.

Как лучше видно из фиг. 2, на котором некоторые крышки частично удалены, указанный поворотный вал 14 (опирающийся на пару подшипников 17 и 18) поддерживает зубчатое колесо 19, в зацеплении с которым находится ведущая шестерня 20 мотора-редуктора 21. Предпочтительно, как будет ясно в дальнейшем, указанное зубчатое колесо 19 насажено на вал с возможностью отсоединения с помощью расцепляющего устройства 22, приводимого в действие рабочим рычагом 23 (при необходимости защищенным основной крышкой, которая не показана).

2, на котором некоторые крышки частично удалены, указанный поворотный вал 14 (опирающийся на пару подшипников 17 и 18) поддерживает зубчатое колесо 19, в зацеплении с которым находится ведущая шестерня 20 мотора-редуктора 21. Предпочтительно, как будет ясно в дальнейшем, указанное зубчатое колесо 19 насажено на вал с возможностью отсоединения с помощью расцепляющего устройства 22, приводимого в действие рабочим рычагом 23 (при необходимости защищенным основной крышкой, которая не показана).

Вал 14 проходит через торсионную пружину 24 компенсационного блока 13 и выступает в задней части с обеспечением неотъемлемой опоры для рычага 25, который в свою очередь поддерживает упорный штифт 26, проходящий параллельно и радиально на расстоянии от вала 14.

Указанная пружина имеет первый конец 27, толкаемый с обеспечением закручивания пружины, когда вал поворачивается из нейтрального положения (соответствующего вертикальному положению бруса) в первом направлении, и второй конец 28, толкаемый с обеспечением закручивания пружины, когда вал поворачивается из нейтрального положения во втором противоположном направлении.

В частности, как опять же ясно видно на фиг.2, при вертикальном положении бруса два указанных конца 27 и 28 торсионной пружины 24 проходят в радиальном направлении и симметрично опираются на две стороны штифта 26 в направлении натяжения пружины. Предпочтительно торсионная пружина имеет предварительный натяг, способствующий устойчивому поддержанию бруса в вертикальном положении при заданном усилии.

Кроме того, также имеются однонаправленные упорные средства для концов пружины, обеспечивающие прекращение перемещения каждого конца указанной пружины в направлении, противоположном направлению упора штифта, что обеспечивает закручивание пружины, начиная от нейтрального положения. Эти средства предпочтительно образованы с помощью нижней или торцевой части щелей 29, 30, которые выполнены в закрывающем кожухе пружины и через которые проходят ее концы.

Для завершения своего закрывающего перемещения брус должен повернуться на 90° (в случае, показанном на чертежах, в направлении против часовой стрелки), предпочтительно между двумя механическими упорами. Один из этих двух механических упоров является подвижным, так как, когда необходимо выполнить противоположный поворот стержня, рычаг должен начинать перемещение из того же вертикального положения, но поворачиваться при этом в противоположном направлении, после чего он окажется у другого неподвижного упора.

Один из этих двух механических упоров является подвижным, так как, когда необходимо выполнить противоположный поворот стержня, рычаг должен начинать перемещение из того же вертикального положения, но поворачиваться при этом в противоположном направлении, после чего он окажется у другого неподвижного упора.

Как лучше показано на фиг.3, во время перемещения задний рычаг 25 поворачивается на 90° от вертикального положения (показано сплошной линией) к горизонтальному положению (показано пунктирной линией). Механические упорные средства обеспечивают ограничение поворотного перемещения вала между вертикальным и горизонтальным положениями бруса. Такие средства также выполнены с возможностью регулировки для обеспечения принятия горизонтального положения по выбору в направлении по часовой стрелке или против часовой стрелки относительно вертикального положения бруса. Указанное перемещение между двумя положениями предпочтительно ограничено соответственно упором 31 вертикального положения и упором 32 горизонтального положения. Упор вертикального положения выполнен в виде переворачиваемой пластины 31, которая может быть установлена с обеспечением предотвращения дальнейшего поворота против часовой стрелки (как показано на фиг.2) или поворота по часовой стрелке (путем переворота данной пластины к правой стороне рычага, как показано пунктирной линией на фиг.2) с образованием, таким образом, вышеупомянутого подвижного упора. В этом последнем случае горизонтальное положение рычага переворачивается на левую сторону и упором горизонтального положения становится упор 33 (выполненный зеркально относительно упора 32).

Упор вертикального положения выполнен в виде переворачиваемой пластины 31, которая может быть установлена с обеспечением предотвращения дальнейшего поворота против часовой стрелки (как показано на фиг.2) или поворота по часовой стрелке (путем переворота данной пластины к правой стороне рычага, как показано пунктирной линией на фиг.2) с образованием, таким образом, вышеупомянутого подвижного упора. В этом последнем случае горизонтальное положение рычага переворачивается на левую сторону и упором горизонтального положения становится упор 33 (выполненный зеркально относительно упора 32).

Если устройство установлено так, как показано на чертежах, то когда рычаг проходит от вертикального положения к горизонтальному (при повороте против часовой стрелки на фиг.1), штифт 26 перемещает конец 27 пружины, тогда как конец 28 остается заблокированным упорным гнездом 30. Если требуется, чтобы шлагбаум работал в противоположном направлении, то просто переключают упор 31 вертикального положения, так что при соответствующей работе мотора-редуктора брус перемещается в направлении по часовой стрелке от вертикального положения к горизонтальному положению, при этом штифт 26 перемещает конец 28 пружины, а конец 27 остается заблокированным упорным гнездом 29. В обоих случаях торсионная пружина (имеющая соответствующий размер в зависимости от веса бруса) абсолютно симметричным образом создает требуемое компенсирующее воздействие.

В обоих случаях торсионная пружина (имеющая соответствующий размер в зависимости от веса бруса) абсолютно симметричным образом создает требуемое компенсирующее воздействие.

В случае когда брус смещен от центра относительно оси поворота (как показано на чертежах), также существует возможность переворота пластины 15 и расположения на ней бруса с обеспечением получения перемещения, абсолютно симметричного как в случае правого, так и в случае левого открытия.

На фиг.4 более подробно изображено расцепляющее устройство бруса, приводимое в действие, когда имеется необходимость в ручном управлении брусом при постоянном сохранении компенсирующего воздействия. Как отмечено выше, расцепление выполняется для отсоединения бруса от нереверсивного мотора-редуктора.

Для этого расцепляющее устройство содержит соединительные средства зубчатого колеса 19 и вала 14, выполненные с возможностью разъединения. Предпочтительно указанные соединительные средства содержат удлиненный элемент 35, который проходит через вал 14 в поперечном направлении в пазу или отверстии 36, выполненном фрезерованием на валу, с обеспечением возможности скольжения к валу в осевом направлении с преодолением сопротивления упорной пружины 37. Указанная пружина 37 толкает элемент 35 внутри радиального гнезда 38 втулки 39, выполненной за одно целое с зубчатым колесом 19 и свободно вращающейся на валу 14.

Указанная пружина 37 толкает элемент 35 внутри радиального гнезда 38 втулки 39, выполненной за одно целое с зубчатым колесом 19 и свободно вращающейся на валу 14.

Рабочий стержень 40 (показан пунктирной линией на фиг.2) может скользить в валу 14 в осевом направлении с обеспечением толкания элемента 35 путем приведения в действие рычага 23, а также с обеспечением отсоединения указанного элемента от втулки 39.

Предпочтительно указанная втулка 39 имеет несколько радиальных гнезд, разнесенных под углом (например, через каждые 30°), так что стержень может быть заново заблокирован в промежуточных положениях.

Теперь понятно, как поставленные цели достигаются путем создания устройства, обеспечивающего уравновешивание бруса в обоих направлениях без необходимости вмешательства в компенсационное устройство. Указанный стержень уравновешивается путем поворота выступа торсионной пружины, которая закручивается во время перемещения бруса. Для обеспечения уравновешивания стержня при его использовании в противоположном направлении просто поворачивают брус на 180° (если требуется, с помощью опоры) и переворачивают подвижный упор, таким образом, выходной вал при повороте в противоположном направлении перемещает другой выступ (тогда как первый выступ остается неподвижным) с обеспечением выполнения уравновешивания бруса.

Дополнительное преимущество описанного устройства заключается в расположении расцепляющего устройства с одной и той же стороны при наличии на проезде двух противоположных шлагбаумов.

Следует отметить, что в отличие от обычных шлагбаумов брус предпочтительно уравновешивается с помощью момента, который прямо пропорционален степени закручивания пружины. Таким образом, в зависимости от веса бруса можно выбрать подходящую пружину, так что создаваемый ею момент будет весьма близок противоположному моменту, создаваемому весом бруса, при этом на протяжении всего перемещения бруса двигатель может работать с минимальной нагрузкой и, таким образом, функционировать с максимальной скоростью холостого хода.

Предпочтительно размер указанных стержней может обеспечивать одинаковый статический момент относительно центра поворота при максимальной длине стержней. Если же стержни необходимо укоротить (в определенных пределах), то для обеспечения наилучшей работы шлагбаума просто добавляют соответствующий вес для компенсации недостающего статического момента. Таким образом, отсутствует необходимость в наличии нескольких пружин для различных длин стержней.

Таким образом, отсутствует необходимость в наличии нескольких пружин для различных длин стержней.

Предложенное устройство также обладает новой характеристикой, которая заключается в возможности закрепления непосредственно на стене без использования обычных известных подставок благодаря новой конструкции компенсирующего устройства, которая обеспечивает компактность в вертикальном направлении и ограниченную высоту шлагбаума, а также расположение расцепляющего устройства на передней стороне устройства и изменение направления открытия/закрытия бруса на противоположное без необходимости поворота корпуса приводного механизма. На фиг.5 изображено устройство, показанное на фиг.1, которое снабжено опорой 41, предпочтительно выполненной с возможностью прикрепления к основанию корпуса 11 и содержащей в задней части крепежные средства 42 (например, отверстия с винтовыми анкерами), которые предназначены для крепления к стене.

Очевидно, что вышеприведенное описание варианта выполнения с использованием новых принципов данного изобретения представлено в качестве примера этих новых принципов и, соответственно, не должно рассматриваться как ограничивающее объем правовой охраны, заявленный в данном документе. Например, положение бруса относительно оси поворота и его установочное устройство могут изменяться в соответствии с конкретными требованиями, в том числе эстетического характера. Рычаг, который останавливается механическими упорами для двух крайних положений поворота бруса, может быть при необходимости отделен от опорного рычага упорного штифта 26. Расцепляющие средства бруса также могут отсутствовать или отличаться от описанных предпочтительных средств.

Например, положение бруса относительно оси поворота и его установочное устройство могут изменяться в соответствии с конкретными требованиями, в том числе эстетического характера. Рычаг, который останавливается механическими упорами для двух крайних положений поворота бруса, может быть при необходимости отделен от опорного рычага упорного штифта 26. Расцепляющие средства бруса также могут отсутствовать или отличаться от описанных предпочтительных средств.

Вес пиломатериалов и древесины

Знание веса пиломатериалов или дерева может пригодиться, если вы выполняете расчет нагрузки на пол или настил. Также важно знать вес пиломатериалов, если вы планируете перевозить партию пиломатериалов со склада пиломатериалов к себе домой, как показано на рис. 1.

Рисунок 1 – Автомобиль с пиломатериалами

В Таблице 1 приведен список распространенных пород пиломатериалов/дерева и их вес, в сыром виде, в пересчете на дощатый фут и размеры обычных строительных сортов.

Примечание: Доска из пиломатериала/дерева имеет длину 12 дюймов, ширину 12 дюймов и толщину 1 дюйм (144 кв. дюйма).

| Таблица 1 – Породы пиломатериалов, вес доски – популярные размеры строительных марок | ||||||||||||

Породы пиломатериалов | Вес, фунты. | Вес в фунтах — длина 8 футов (стандартное фрезерование строительных материалов) | ||||||||||

1″ x | 2″ x | 4 дюйма x | 6 дюймов x | |||||||||

4 дюйма | 6 дюймов | 8 дюймов | 4 дюйма | 6 дюймов | 8 дюймов | 10 дюймов | 12 дюймов | 4 дюйма | 6 дюймов | 6 | ||

Ясень (белый) | 4 | 7 | 11 | 14. | 14 | 22 | 29 | 37 | 45 | 32,7 | 51,3 | 80,7 |

Аспен | 3,6 | 6,3 | 9,9 | 13.1 | 12.6 | 19,8 | 26.1 | 33,3 | 40,5 | 29,4 | 46,2 | 72,6 |

Липа | 3,5 | 6.1 | 9,6 | 12,7 | 12,3 | 19.3 | 25,4 | 32,4 | 39,4 | 28,6 | 44,9 | 70,6 |

Бук | 4,5 | 7,9 | 12,4 | 16,3 | 15,8 | 24,8 | 32. | 41,6 | 50,6 | 36,8 | 57,8 | 90,8 |

Береза (желтая) | 4,8 | 8,4 | 13,2 | 17,4 | 16,8 | 26,4 | 34.8 | 44,4 | 54,0 | 39,2 | 61,6 | 96,8 |

Береза (белая) | 4.2 | 7,4 | 11,6 | 15,2 | 14,7 | 23.1 | 30.5 | 38,9 | 47,3 | 34,3 | 53,9 | 84,7 |

Кедр (красный) | 3. | 5,4 | 8,5 | 11,2 | 10,9 | 17.1 | 22,5 | 28.7 | 34,9 | 25,3 | 39,8 | 62,5 |

Кедр (белый) | 2,3 | 4,0 | 6,3 | 8,3 | 8.1 | 12,7 | 16,7 | 21,3 | 25.9 | 18,8 | 29,5 | 46,4 |

Вишневый (черный) | 3,8 | 6,7 | 10,5 | 13,8 | 13,3 | 20,9 | 27,6 | 35,2 | 42. | 31,0 | 48,8 | 76,6 |

Тополь | 4.1 | 7,2 | 11,3 | 14,9 | 14,4 | 22,6 | 29,7 | 37,9 | 46.1 | 33.5 | 52,6 | 82,7 |

Вяз | 4,6 | 8.1 | 12,7 | 16,7 | 16,1 | 25,3 | 33,4 | 42,6 | 51,8 | 37,6 | 59.0 | 92,8 |

Резинка (красная, черная) | 4.2 | 7,4 | 11,6 | 15,2 | 14,7 | 23. | 30,5 | 38,9 | 47,3 | 34,3 | 53.9 | 84,7 |

Хакберри | 4.2 | 7,4 | 11,6 | 15,2 | 14,7 | 23.1 | 30,5 | 38,9 | 47,3 | 34,3 | 53,9 | 84.7 |

Болиголов | 4.2 | 7,4 | 11,6 | 15,2 | 14,7 | 23.1 | 30,5 | 38,9 | 47,3 | 34,3 | 53,9 | 84,7 |

Хикори | 5. | 9,3 | 14,6 | 19,2 | 18,6 | 29,2 | 38,4 | 49,0 | 59,6 | 43,3 | 68,0 | 106,9 |

Саранча (черная) | 4.8 | 8,4 | 13,2 | 17,4 | 16,8 | 26,4 | 34,8 | 44,4 | 54,0 | 39,2 | 61,6 | 96,8 |

Клен (твердый) | 4,6 | 8.1 | 12,7 | 16,7 | 16,1 | 25,3 | 33,4 | 42,6 | 51,8 | 37,6 | 59,0 | 92,8 |

Клен (мягкий) | 3,9 | 6,8 | 10. | 14.1 | 13,7 | 21,5 | 28,3 | 36,1 | 43,9 | 31,9 | 50,1 | 78,7 |

Дуб (красный, белый) | 5,3 | 9,3 | 14.6 | 19,2 | 18,6 | 29,2 | 38,4 | 49,0 | 59,6 | 43,3 | 68,0 | 106,9 |

Сосна (красная) | 3,5 | 6.1 | 9,6 | 12.7 | 12,3 | 19,3 | 25,4 | 32,4 | 39,4 | 28,6 | 44,9 | 70,6 |

Сосна коротколистная | 4,3 | 7,5 | 11,8 | 15. | 15,1 | 23,7 | 31,2 | 39,8 | 48,4 | 35,1 | 55,2 | 86,7 |

Сосна (белая) | 3 | 5,3 | 8,3 | 10,9 | 10.5 | 16,5 | 21,8 | 27,8 | 33,8 | 24,5 | 38,5 | 60,5 |

Тополь (желтый) | 3,2 | 5,6 | 8,8 | 11,6 | 11.2 | 17,6 | 23,2 | 29,6 | 36,0 | 26.1 | 41. | 64,5 |

Ель | 2,8 | 4,9 | 7,7 | 10,2 | 9,8 | 15.4 | 20,3 | 25,9 | 31,5 | 22,9 | 35,9 | 56,5 |

Платан | 4,3 | 7,5 | 11,8 | 15,6 | 15,1 | 23,7 | 31.2 | 39,8 | 48,4 | 35,1 | 55,2 | 86,7 |

Тамарак | 3,9 | 6,8 | 10,7 | 14.1 | 13,7 | 21,5 | 28,3 | 36. | 43,9 | 31,9 | 50,1 | 78,7 |

Орех (черный) | 4,8 | 8,4 | 13,2 | 17,4 | 16,8 | 26,4 | 34,8 | 44.4 | 54,0 | 39,2 | 61,6 | 96,8 |

|

Массовая древесина — новый инструмент в борьбе с изменением климата | Статья

23 октября EESI провел брифинг «Дерево: строительный материал будущего?», на котором был рассмотрен относительно новый для США строительный материал. С. строительный сектор, массовая древесина. В отличие от традиционной каркасной конструкции, которая обычно используется в домах, массивная древесина представляет собой класс конструкционных деревянных строительных материалов, которые можно использовать для строительства средних и даже высотных зданий. В дополнение к тому, что это прочный и безопасный строительный материал, что, пожалуй, наиболее интересно, изделия из массивной древесины не только имеют меньший углеродный след, чем традиционные строительные материалы из стали и цемента, — они могут обеспечить долгосрочное хранение углерода — превращая здания и, возможно, однажды , города, в поглотители углерода.

С. строительный сектор, массовая древесина. В отличие от традиционной каркасной конструкции, которая обычно используется в домах, массивная древесина представляет собой класс конструкционных деревянных строительных материалов, которые можно использовать для строительства средних и даже высотных зданий. В дополнение к тому, что это прочный и безопасный строительный материал, что, пожалуй, наиболее интересно, изделия из массивной древесины не только имеют меньший углеродный след, чем традиционные строительные материалы из стали и цемента, — они могут обеспечить долгосрочное хранение углерода — превращая здания и, возможно, однажды , города, в поглотители углерода.

Массивная древесина – новый тип строительного материала

Массивная древесина — это общий термин для класса древесных строительных материалов. Самый известный пример, перекрестно-клееная древесина (CLT), включает в себя наслоение древесины из деревьев небольшого диаметра или даже больных деревьев для создания прочного и легкого строительного материала. В то время как вырубка лесов является серьезной глобальной проблемой, запасы леса в Соединенных Штатах оставались стабильными в течение последних 100 лет.

В то время как вырубка лесов является серьезной глобальной проблемой, запасы леса в Соединенных Штатах оставались стабильными в течение последних 100 лет.

По данным У.С. Лесная служба, история борьбы с лесами оставила домашние леса слишком густыми и полными деревьев малого диаметра, которые служат топливом для лесных пожаров. Только в Калифорнии Лесная служба сообщает, что с 2010 года погибло 129 миллионов деревьев из-за сочетания засухи, нашествия вредителей и усиливающихся последствий изменения климата. Хотя некоторые из этих деревьев необходимо оставить в лесу, чтобы вернуть важные питательные вещества в почву и обеспечить среду обитания для диких животных, оставление миллионов тонн сухой древесины в лесах Калифорнии еще больше увеличит риск лесных пожаров до неприемлемого уровня.

Деревья малого диаметра и/или больные деревья можно использовать для создания более ценных продуктов, таких как массивная древесина, а также для другого экономичного использования деревьев малого диаметра, включая древесноволокнистые плиты, биоэнергию и другие продукты на биологической основе. Для производства массивной древесины можно использовать различные породы деревьев, что позволяет производителям использовать преимущества местных источников древесины.

Для производства массивной древесины можно использовать различные породы деревьев, что позволяет производителям использовать преимущества местных источников древесины.

Первоначально разработанная в Европе, массовая древесина вышла на берег в Соединенных Штатах примерно в 2015 году с образованием SmartLam со штаб-квартирой в Колумбия-Фолс, штат Монтана.Примерно в то же время компания по производству пиломатериалов D.R. Джонсон в Риддле, штат Орегон, начал производство CLT в дополнение к своему давнему производству клееных балок (клееный брус).

Сейчас, всего несколько лет спустя, 13 объектов находятся в коммерческой эксплуатации или на стадии планирования в восьми штатах (AL, IL, ME, MT, OR, TN, UT, WA). Завод International Beam в Дотане, штат Алабама, является первым производственным предприятием к востоку от Скалистых гор, и он планирует создать 200 прямых и косвенных рабочих мест в местном сообществе.Кроме того, SmartLam недавно объявила об открытии производственного предприятия в штате Мэн. Что касается зданий, то реализуемые или уже построенные проекты поражают всю страну.

Что касается зданий, то реализуемые или уже построенные проекты поражают всю страну.

CLT – прочный, безопасный и экологичный

Уникальные свойства массивной древесины и CLT отличают их от легких каркасных конструкций, поскольку они включают пожаробезопасность, устойчивость к сейсмическим и взрывным воздействиям, тепловые характеристики и эстетику. Легкий (примерно четверть веса бетона) и возобновляемый материал, его использование не только снижает выбросы углерода в строительном секторе, но и обеспечивает долгосрочное хранение углерода, превращая здания в поглотители углерода.

Лесная служба США, архитекторы и строители участвовали в испытаниях материалов и конструкций для CLT и продемонстрировали, что здания CLT невероятно безопасны и устойчивы к огню, сейсмическим воздействиям и взрывоопасным воздействиям. В настоящее время Международный совет по нормам и правилам (ICC), который устанавливает строительные нормы и правила, рассматривает 14 изменений в правилах, касающихся массивной древесины. Эти изменения в кодексах касаются строительных стандартов, показателей эффективности, а также вопросов пожарной безопасности и других вопросов безопасности для высотных деревянных зданий из массивной древесины, которые обычно представляют собой здания высотой более 12 этажей.Все 14 предложений по изменению кода были одобрены на недавних общественных слушаниях ICC и будут вынесены на голосование с участием всех членов в декабре.

Эти изменения в кодексах касаются строительных стандартов, показателей эффективности, а также вопросов пожарной безопасности и других вопросов безопасности для высотных деревянных зданий из массивной древесины, которые обычно представляют собой здания высотой более 12 этажей.Все 14 предложений по изменению кода были одобрены на недавних общественных слушаниях ICC и будут вынесены на голосование с участием всех членов в декабре.

Хотя обычно считается, что создание долговечных изделий из древесины в результате деятельности по устойчивому лесопользованию является поглотителем углерода, продолжаются исследования, чтобы точно определить, насколько такие продукты, как CLT, могут смягчить изменение климата. Понимание масштабов хранения парниковых газов в результате массового использования древесины будет иметь важное значение для количественной оценки потенциала деятельности по устойчивому управлению лесами для смягчения последствий изменения климата.

Архитектор Сьюзен Джонс, выступавшая на брифинге EESI, резюмировала роль, которую леса и лесная продукция могут играть в борьбе с изменением климата. «Леса — одно из наших лучших орудий, которое у нас будет в ближайшие 5–10 лет — для борьбы с изменением климата. [Нам нужен] благотворный круг строительства, посадки, строительства, посадки. Вопрос в том, какие деревья вы рубите и как вы их рубите».

«Леса — одно из наших лучших орудий, которое у нас будет в ближайшие 5–10 лет — для борьбы с изменением климата. [Нам нужен] благотворный круг строительства, посадки, строительства, посадки. Вопрос в том, какие деревья вы рубите и как вы их рубите».

Для получения дополнительной информации см.:

Руководитель строительства | Добро пожаловать

Архитекторы и строители часто черпают вдохновение в прошлом, поскольку они сосредотачиваются на проектировании и строительстве будущего.Использование технологий массивной древесины в застроенной среде дает множество преимуществ в области устойчивого развития.

Массивные лесоматериалы — это относительно новая категория конструктивных изделий из дерева, предназначенных для использования вне площадок, которые обеспечивают ряд разнообразных преимуществ — от хранения углерода до поддержки роста числа рабочих мест в сельской местности и создания более здоровых условий для жизни и работы.

Некоторых может удивить, что современная революция в строительных технологиях берет свое начало в лесах. Но массивная древесина далека от традиционного деревянного строительства.И он обладает огромным социальным потенциалом, когда речь идет о вопросах, которые волнуют общественность, — климате, меньшем углеродном следе, чистой воде, чистом воздухе, улучшенном биоразнообразии, большем количестве возможностей для отдыха и экологически чистых рабочих мест для местных сообществ.

Все большее число архитекторов хорошо разбираются в массовом деревянном строительстве. Это связано с тем, что в случае широкого распространения массивная древесина является единственным конструкционным материалом с реальным потенциалом изменить ход изменения климата. В этих системах древесина часто обнажается, так что конструкция становится частью декора или эстетики здания.Это позволяет технологии сохранить эмпирические эстетические качества древесины, такие как ее теплота, красота, органическое качество, текстура, текстура и способность контролировать влажность и влажность. Также появляется все больше доказательств того, что строительство из дерева полезно для здоровья и хорошего самочувствия человека, включая снижение стресса и улучшение когнитивных функций и творчества.

Также появляется все больше доказательств того, что строительство из дерева полезно для здоровья и хорошего самочувствия человека, включая снижение стресса и улучшение когнитивных функций и творчества.

Добавьте к списку потенциал массивной древесины, чтобы революционизировать процесс строительства к лучшему. Он более эффективен, его компоненты строятся за пределами площадки, что ускоряет процесс строительства и снижает уровень шума, отходов и сбоев на строительной площадке.

На антропогенную среду приходится около 40 % выбросов парниковых газов в атмосферу, поэтому принятие обязательства по проектированию зданий из древесины, полученной из возобновляемых, хорошо управляемых лесов, сохраняющих углерод, является следующим важным шагом на пути к устойчивому будущему.

Получение массивной древесины из устойчиво управляемых лесов, подобных тем, которые сертифицированы по стандартам Инициативы устойчивого лесного хозяйства (SFI), увеличивает ее преимущества. Древесина, сертифицированная SFI, является устойчивым, естественным и возобновляемым ресурсом, а знак SFI означает, что лес, из которого берется древесина, управляется устойчиво, чтобы обеспечить множество преимуществ, таких как смягчение последствий изменения климата. Стандарты SFI включают строгие меры по ключевым вопросам устойчивости, связанным с биоразнообразием, почвами и водой, что обеспечивает еще большую экологическую, социальную и экономическую ценность массивной древесины.

Стандарты SFI включают строгие меры по ключевым вопросам устойчивости, связанным с биоразнообразием, почвами и водой, что обеспечивает еще большую экологическую, социальную и экономическую ценность массивной древесины.

И хотя изделия из массивной древесины, такие как клееный брус (Glulam), существуют с 1940-х годов, новые инновации в области массивной древесины становятся обычными технологиями. Под руководством таких компаний, как SmartLam, StructurLam и Katerra, инновации включают в себя древесину, клееную на дюбелях, древесину с перекрестным ламинированием и панели из массивной фанеры с использованием высокотехнологичных конструкционных клеев или дюбелей из твердой древесины для соединения отдельных слоев древесины вместе для формирования деревянных панелей большой массы. создание полов, крыш и стен.

Массивные деревянные панели и балки огнестойки, могут использоваться для создания сложных деревянных конструкций и предварительно вырезаются с использованием компьютеризированного режущего оборудования, что обеспечивает точность, качество и меньший углеродный след. Здания из массивной древесины также обладают хорошими сейсмическими характеристиками и хорошо противостоят пожару.

Здания из массивной древесины также обладают хорошими сейсмическими характеристиками и хорошо противостоят пожару.

Вспомните уроки естествознания в средней школе, когда вы впервые узнали, что деревья поглощают углекислый газ из атмосферы по мере своего роста, а затем накапливают углерод и производят кислород, не только уменьшая выбросы парниковых газов, но и улучшая качество воздуха.

Древесина энергоэффективна, в ней содержится треть энергии стали и одна пятая энергии бетона. Вес дерева на 65 % меньше, чем у стали или бетона, поэтому для фундамента требуется меньше бетона, трудозатрат и времени на строительство — как минимум на 25 %. Массовая древесина позволяет возводить более высокие деревянные конструкции, что помогает городам снизить выбросы углекислого газа и улучшить окружающую среду для всех.

Что такое массовое деревянное строительство и в чем его преимущества?

ВАШ ПРОЕКТ.НАШ ПРИОРИТЕТ. ® | Мы будем рады услышать от вас и с нетерпением ждем возможности узнать больше о том, как создать сообщество, связав вас с интегрированным опытом коммерческого строительства.

® | Мы будем рады услышать от вас и с нетерпением ждем возможности узнать больше о том, как создать сообщество, связав вас с интегрированным опытом коммерческого строительства.

***

Подписывайтесь на C.D. Смит в соцсетях

#CDSmith #ThinkSafeWorkSafe

Завтрашняя сборка

Загляните за кулисы вместе с WoodWorks и посмотрите видеотур и интервью проектной группы с экспертами по массовому производству древесины, работающими над проектом Ascent.

Загляните за кулисы с Дженнифер Ковер, президентом и генеральным директором WoodWorks, когда она берет интервью у проектной группы по проекту Ascent, который в настоящее время строится в Милуоки, штат Висконсин. Получите всесторонний взгляд на Ascent непосредственно от экспертов — частично в формате видеотура и частично в формате вопросов и ответов — как они прокладывают себе путь к вершине самой высокой массивной деревянной конструкции в мире.

Получите всесторонний взгляд на Ascent непосредственно от экспертов — частично в формате видеотура и частично в формате вопросов и ответов — как они прокладывают себе путь к вершине самой высокой массивной деревянной конструкции в мире.

Производство видео предоставлено WoodWorks. Особенности интервью включают представление с идеями и опытом от C.D. Smith Construction, Korb + Associates Architects, Thornton Tomasetti Engineering и владельцы Ascent, New Land Enterprises.

«»Посетите строительную площадку проекта Ascent вместе с WoodWorks и руководителем проекта Крисом Йохансеном, чтобы получить информацию от экспертов по массивной древесине о соединениях балок и колонн и использовании BIM.

Президент и главный исполнительный директор WoodWorks, Дженнифер Ковер, ЧП. и К.Д. Менеджер проекта Smith, Крис Йохансен, обсуждает соединения балки с колонной и использование информационного моделирования зданий (BIM) в проекте Ascent компании New Land Enterprises на стройплощадке в Милуоки.

и К.Д. Менеджер проекта Smith, Крис Йохансен, обсуждает соединения балки с колонной и использование информационного моделирования зданий (BIM) в проекте Ascent компании New Land Enterprises на стройплощадке в Милуоки.

Производство видео предоставлено WoodWorks.

*Примечание. Это отрывок из 48-минутного видеотура с интервью проектной группы, подготовленного WoodWorks | Совет по изделиям из дерева. Интервью, представленные в полной версии, включают представление с идеями и опытом C.D. Smith Construction, Korb + Associates Architects, Thornton Tomasetti Engineering и владельцы Ascent, New Land Enterprises.

Посмотрите полнометражный фильм целиком, чтобы заглянуть за кулисы проекта Ascent с разных точек зрения на https://www.cdsmith.com/ascent#woodworks-video .

«»Подписывайтесь на C.D. Смит в соцсетях

#CDSmith #ThinkSafeWorkSafe

К.Д. Обновления и уведомления о проекте Smith Construction Ascent MKE | Последняя пресса и новости с стройплощадки: строительство самой высокой в мире башни из массивной древесины гибридного типа

Фотореалистичные изображения предоставлены Korb + Associates

Ascent MKE высотой 284 фута готов стать самой высокой массивной деревянной конструкцией в мире. В 25-этажной жилой башне разместятся 259 роскошных квартир, построенных на шестиэтажной монолитной бетонной парковке. Как один из руководителей строительной бригады на этом проекте, C.D. Smith гарантирует вам нашу приверженность безопасности и положительный опыт на протяжении всего строительства, будучи вашим источником последних новостей и обновлений строительства. Узнайте больше и будьте в курсе последних новостей СМИ об этом захватывающем проекте, посетив нашу страницу Ascent MKE.

В 25-этажной жилой башне разместятся 259 роскошных квартир, построенных на шестиэтажной монолитной бетонной парковке. Как один из руководителей строительной бригады на этом проекте, C.D. Smith гарантирует вам нашу приверженность безопасности и положительный опыт на протяжении всего строительства, будучи вашим источником последних новостей и обновлений строительства. Узнайте больше и будьте в курсе последних новостей СМИ об этом захватывающем проекте, посетив нашу страницу Ascent MKE.

Под каской ® , пресса и блог нашей компании, предлагает подробный взгляд на людей и истории, которые делают C.Д. Смит Строительство. Благодаря последним отраслевым новостям и обновлениям проектов мы делимся идеями о превосходных пространствах, которые мы безопасно предоставляем круглый год. Наша команда технических экспертов предоставит полезные советы и темы, которые помогут спланировать ваш следующий коммерческий проект.

К. Д. Smith Construction является лидером в области безопасного предоставления услуг коммерческого строительства высочайшего качества. Используя комплексный подход и самостоятельные торговые услуги в сочетании с техническими знаниями, наша команда выступает в качестве поставщика решений на всех этапах проекта, от планирования до строительства.Обладая ветеранским руководством и преданностью нашим сотрудникам и клиентам, мы с гордостью размещаем свое имя в проектах любого масштаба в Соединенных Штатах.

Д. Smith Construction является лидером в области безопасного предоставления услуг коммерческого строительства высочайшего качества. Используя комплексный подход и самостоятельные торговые услуги в сочетании с техническими знаниями, наша команда выступает в качестве поставщика решений на всех этапах проекта, от планирования до строительства.Обладая ветеранским руководством и преданностью нашим сотрудникам и клиентам, мы с гордостью размещаем свое имя в проектах любого масштаба в Соединенных Штатах.

Каковы преимущества конструкций из массивной древесины?

- Массивная древесина произвела революцию в строительстве как экологически чистая альтернатива бетону.

- Существует шесть основных типов массивной древесины: клееный брус, клееный брус, клееный брус, клееный брус, клееный брус и клееный брус.

- Поскольку древесину можно перерабатывать, массовая древесина, используемая при строительстве, может впоследствии обрести вторую или третью жизнь.

- Массовая древесина универсальна, оставляя место для потенциальной вертикальной интеграции вверх и вниз по цепочке поставок.

Самому старому многоэтажному деревянному зданию в мире почти 1000 лет, оно пережило династии, погоду и даже землетрясения. Деревянная пагода Инсянь в Китае имеет девять этажей и 220 футов в высоту. Его деревенская восьмиугольная масса состоит из 54 различных видов деревянных соединений и ни одного гвоздя.

Учитывая этот пример, здравый смысл, объясняющий, почему общество больше не строит высоких деревянных зданий, кажется менее разумным. Дерево — это строительный материал, который создается из небольшого количества солнечного света, грязи и воды. Он легче стали, но может быть таким же прочным. И он активно поглощает и улавливает углерод из атмосферы.

Соблазнительные, пластичные возможности бетонных конструкций сопряжены с экологическими издержками, с которыми приходится сталкиваться архитекторам. Маловероятно, что пагода с деревянным каркасом переживет строительную инспекцию сегодня, но новые деревянные конструкционные системы исследуются и переупаковываются, чтобы достичь новых высот. Это называется массивной древесиной, и она может вызвать революцию в материалах, столь же преобразующую, как появление двутавровой балки и навесной стены.

Это называется массивной древесиной, и она может вызвать революцию в материалах, столь же преобразующую, как появление двутавровой балки и навесной стены.

Массивная древесина относится к композитным деревянным системам, объединяющим несколько кусков дерева для повышения их прочности на сжатие и растяжение. Массивная древесина хорошо подходит для сборных зданий и модульных конструкций.

Эти композитные деревянные системы все чаще используются в цельнодеревянных конструкциях высотой до 14 этажей.В одном конкурсе дизайнеров участвовали 10- и 12-этажные деревянные дома. (Строительные нормы часто ограничивают традиционную легкую конструкцию с деревянным каркасом шестью этажами.) Один массивный деревянный элемент может иметь длину 150 футов или толщину 20 дюймов.

Центр инноваций и дизайна древесины. Предоставлено MGA/Ema Peter. Некоторые из этих систем были изобретены в Северной Америке, но многослойная древесина (чаще всего используемая в высотном строительстве) была разработана в Европе несколько десятилетий назад. Архитекторы и инженеры занимаются многочисленными исследованиями в области массивной древесины, которые ищут способы применить существующие системы к новым строительным приложениям.«Это действительно вопрос понимания того, что представляют собой приложения, каковы преимущества, и проведения исследований, позволяющих ускорить коды», — говорит Дженнифер Кавер, исполнительный директор WoodWorks, организации, предоставляющей техническую поддержку. архитекторам и инженерам, проектирующим деревянные здания.

Архитекторы и инженеры занимаются многочисленными исследованиями в области массивной древесины, которые ищут способы применить существующие системы к новым строительным приложениям.«Это действительно вопрос понимания того, что представляют собой приложения, каковы преимущества, и проведения исследований, позволяющих ускорить коды», — говорит Дженнифер Кавер, исполнительный директор WoodWorks, организации, предоставляющей техническую поддержку. архитекторам и инженерам, проектирующим деревянные здания.

Майкл Грин, который стал чем-то вроде Иоанна Крестителя для высоких деревянных зданий, говорит, что массовая древесина дает архитекторам возможность принять непосредственное участие в материаловедении и разработке.«Теперь мы, как дизайнерское сообщество, можем вернуться к производственной стороне разговора», — говорит он.

Грин говорит, что он придумал термин массовая древесина шесть лет назад. Его Центр инновационного дизайна древесины (WIDC) высотой 96 футов в Университете Северной Британской Колумбии является самым высоким зданием с деревянными конструкциями в Северной Америке, и несколько новых проектов идут по пятам, некоторые из них принадлежат Грину. Он работает над предложениями по 30-этажным деревянным домам.

Он работает над предложениями по 30-этажным деревянным домам.

Существуют тяжелые деревянные системы, которые соединяют толстые куски габаритных пиломатериалов.

- Ламинированная древесина (NLT) использует алюминиевые гвозди для соединения каждой детали, которые можно прорезать для изменения размеров.

- Ламинированная древесина (DLT) аналогична NLT, но детали скрепляются деревянными дюбелями.

- Клееный брус (GLT) использует клей для соединения пиломатериалов.

- Перекрестно-клееный брус (CLT) придает дополнительную прочность за счет укладки каждого куска габаритного бруса под перпендикулярным углом, как в башне Дженга.Эти типы часто используются в качестве панельных систем, хотя CLT можно использовать практически для любой структурной функции.

Подобно фанере, системы ламината склеивают между собой более тонкие куски пиломатериалов и часто используются в качестве балок.

- Ламинированная фанерная древесина (LVL) соединяет тонкие, широкие параллельные деревянные листы.