Теплоизоляционные и стеновые блоки «Геокар» — строительный материал XXI века

Одним из факторов снижениясебестоимости квадратного метра жилой площади при реализации национальногопроекта «Доступное и комфортное жилье» является внедрение новых технических итехнологических решений при строительстве жилых домов.

В 1997–1998 гг. проектным институтом«ТверьГражданПроект» совместно с АО «Сократ» были разработаны и внедрены впроизводство новые стеновые блоки «Геокар» и теплоизоляционные плиты на основеторфяного вяжущего.

Торф в качестве строительноготеплоизоляционного материала применяется сравнительно давно. Производствоизоляционных плит из торфа в промышленных масштабах началось в Германии в 1919 г., после получения инженерамиРудольфом Греффе и Отто Газе патента на их изготовление. По этому патентуначала работать фирма «Триангель». В начале 20-х годов XX в. работало уже несколько заводов поизготовлению плит: «Триангель», «Штера» и «Кюко» [2]. Германия в это времяначала вырабатывать до 20 млн м2 торфоплит, что, однако, не моглоудовлетворить потребность рынка.

В России, на территории Институтаторфа, инженером Левит был спроектирован и построен 2-квартирный жилой дом изплит марки «Wittorf»(рис. 1). При строительстве дома были использованы торфоплиты двух типов.

Рис. 1. Вид опытного 2-квартирного дома из торфоплит

Конструкция стен квартиры «А»имела стены в один кирпич и к ней закреплялась деревянная рама из брусков (4,5х4см). Деревянная рама заполнялась торфоплитами, покрывалась металлической сеткойс наружной стороны и штукатурилась.

Конструкция квартиры «Б» имеласлой торфяных плит, расположенных между стенками в 1/2 кирпича. Обе стенкискреплялись между собой и торфяными плитами проволокой d=5 мм. Стены штукатурились с двухсторон.

В доме были установлены приборыи Институтом торфа и Институтом гражданских сооружений велись наблюдения втечение 1927–1928 гг. Полученные результаты выявили жизнеспособность торфяныхплит как строитеьного материала и в в техническом, и в экономическом отношении.Только замена кирпичных стен толщиной в 2,5 кирпича стенкой толщиной в 1 кирпичс торфоплитами давало экономию не менее 15 % [2].

Полученные положительныерезультаты позволили Институту торфа уже в 1928 г. перейти отлабораторных изысканий к пользовательскому производству. Вскоре институтом былиразработаны два типа торфяных плит торфоплита и сфагнит. Сфагнит, разработанныйинженером Герценбергом, мало отличался от иностранных образцов. Институт заключил:«Мы, не затратив громадных средств на приобретение иногда сомнительныхзаграничных патентов, решили задачу-разработку конструкции и технологию производстваторфяных плит, самостоятельно» [2].

В дальнейшем институтом былиразработаны конструкции заводов по производству торфяных плит. Годоваяпродукция только первой очереди завода составила 2,5 млн м2 [2]. Ввиду наличия в нашейстране громадных запасов торфа производство торфоплит стало значительнорасширяться, стали строиться торфозаводы, как, например, Стариковский завод (с.Редкино, Московская обл.). В 1930-х гг. заводская технология изготовленияторфоплит была отработана и внедрена в производство.

Один из крупнейших советских ученых-строителей,профессор Б. Г. Скрамтаев так описывает эту технологию: «Торф, обработанный вспециальной машине, называемой «волк-машина», поступает в деревянные чаны,имеющие вертикальный вращающий вал с лопастями. В эти чаны добавляется вода,торф перемешивается с водой и еще более разделяется на волокна, затемподогревается до температуры 50–60 °C и размягчается. После перемешивания в течение 15 мин массусливают в бункеры, а из них разливают в железные формы. Форма имеет нижнеемассивное дно с отверстиями для выдавливания воды, на котором устанавливаетсяметаллическая сетка. Такая же сетка и крышка устанавливаются сверху.Прессование производится гидравлическим прессом при давлении 2,5–3 кг/см2.После прессования плиты на металлических решетках на вагонетках поступают вкамеру для термической обработки. В катере при температуре 110–120 °C происходит не только сушка,но и осмоление плит. Из камеры плиты выходят довольно легкими, безискривлений и трещин, светло-коричневого цвета. Далее плиты охлаждают,выдерживают несколько дней на воздухе, упаковывают в деревянные клетки иотправляют на склад» [4].

В 1990-х гг. на основаниинаучных разработок и экономических требований снова вернулись к вопросу обиспользовании торфоплит в качестве не только теплоизоляционного, но иконструктивного материала.

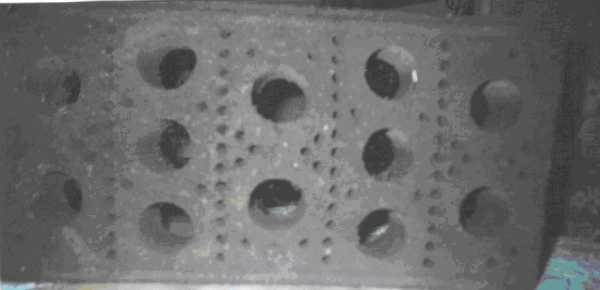

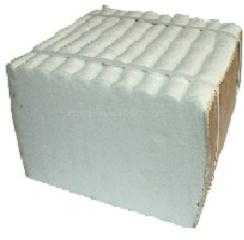

Проектный институт «ТверьГражданПроект»и АО «Сократ» с привлечением ведущих специалистов ЦНИИСК им. Кучеренко, НИИСФ РАСН,ВНИИТП им. Радченко разработали теплоизоляционный и стеновой материал, а такжетехнологию его производства под названием «Геокар» (рис. 2).

Рис. 2. Торфоблок «Геокар»

Технические показателиторфоблоков «Геокар»:

размер 510х250х88 мм,

объемный вес 250–430 кг/см3,

масса — не более 4 кг,

коэффициент теплопроводности в0,06–0,08 т/м•°С,

предел прочности на сжатие 8–12 кг/см2.

Назначение: применяется кактеплоизоляционный материал при строительстве зданий от 1 до 10 этажей ссопротивлением теплоотдаче Rо=3,4,а также при малоэтажном строительстве как конструктивный материал с тем жесопротивлением теплоотдаче.

Торфоблоки «Геокар» можноприменять для дачного и сельскохозяйственного строительства различных подсобныхпомещений и т. д.

Разработанные конструкции стениз торфо-древесных блоков «Геокар» получили одобрение Российской академииархитектурных и строительных наук (РААСН), а также заключение института гигиеныим. Эрисмана.

Отличительной особенностьюпостроек из блоков «Геокар», как отмечает институт, является:

экологическая чистота — «эффектдеревянного дома»,

широкая гамма архитектурныхрешений,

высокая степень защиты отрадиации,

незначительный расход материаловна отопление,

низкая себестоимостьстроительства.

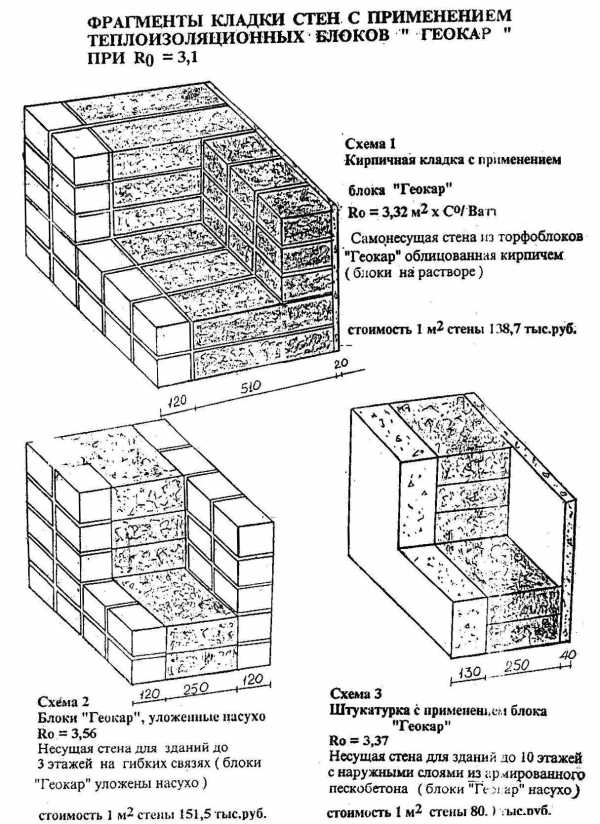

Рис. 3. Конструкция стен

АО «Бежецкийопытно-экспериментальный завод» разработано оборудование для изготовленияблоков «Геокар». В комплект поставки входит: вибросито, мельница, смесители — 2шт., пресс формовочный, бак для нагрева воды, поддоны — 1500 шт.,стеллажи-накопители — 10 шт.

Технология изготовления древесно-торфяных блоков «Геокар».

Получение торфяного вяжущего. Предварительно просеченный навибросите торф поступает в смеситель, куда подается расчетное количество воды.После перемешивания масса выгружается в приемный бункер и подается вроторноинерционную мельницу, где происходит интенсивное перетирание торфа и образованиеторфяной пасты, представляющей собой готовое торфяное вяжущее. Торфяное вяжущееиз мельницы выгружается в приемный бункер и с помощью дозаторного устройствапередается на следующую операцию.

Приготовление формовочной смеси. В смеситель загружают торфяноевяжущее и любые экологически чистые наполнители типа древесных опилок,древесной стружки, льна-костра и т. д. в определенной пропорции. Перемешиваниеведут до тех пор, пока формовочная масса не станет однородной. На формовочномпрессе формуется изделие, которое затем подвергается сушке в сушильной камереили в естественных условиях. При сушке происходит сложный процесс, включающий всебя явления усадки, уплотнения, структурообразования, фазовых переходовхимических превращений.

Высушенные изделия используютсялибо на месте изготовления, либо транспортируются на склад. Институт подчеркиваетв пояснительной записке, что вредные выделения при изготовлении плит и блоков«Геокар» отсутствуют. Институт им. Эрисмана дал письменное подтверждение, чтополучаемая продукция отвечает требованиям безопасности и экологичности.

Технические характеристики по изготовлению блоков «Геокар»:

Производительностьтехнологической линии в год — более 3000 м3.

Производительность в смену — 500блоков.

Размер блока 510х250 мм.

Установленная мощность (безсушильной камеры) 70 кВт.

Занимаемая площадь (безскладских помещений и сушильной камеры) 40 м2.

Численность обслуживающего персонала— 4 человека.

Расход торфа 3000 м3/год.

Расход воды 2000 м3/год.

Расход опилок 1500 м3/год.

На новый строительный материал«ТверьГражданПроектом» получен патент на изобретение «Способ получениясвязующего», также разработан технологический регламент.

Практическое использованиенового строительного материала «Геокар» началось в 1990-х гг. в Тверской иНовгородских областях. В Новгородской области, в Мошенском районе, одна изстроительно-ремонтных фирм (ген. директор М. И. Лагутенко) решила основатьпроизводство торфо-древесных блоков «Геокар» для последующего использования встроительных работах.

Фирма использовала дляпроизводства блоков старое кирпичное здание размером 10?6 м. Было приобретенооборудование, изготовленное АО «Бежецкий опытно-экспериментальный завод». Оборудованиебыло размещено в последовательности, указанной в технологическом регламенте. Установленнаямощность (без сушильных камер) была несколько меньше регламентированной — 59 кВт.Поскольку размеры здания это позволяли, были установлены сушильные камеры.Рядом со зданием были размещены складские помещения.

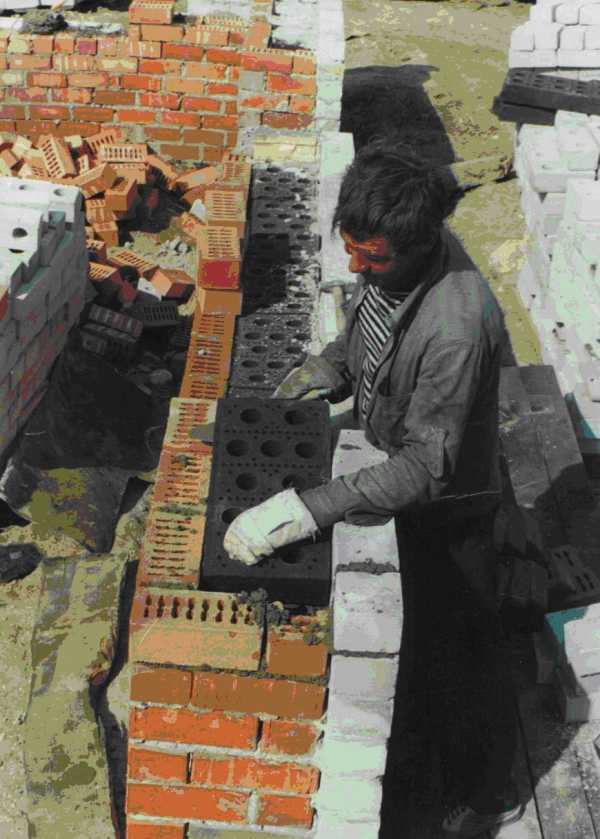

По заказу администрации Мошенскогорайона, фирма должна была выполнить строительные работы на ряде объектов. Например:1-этажный жилой дом в физкультурно-оздоровительном комплексе села Столбово. Всоответствии с проектом здание 12?6 м должно было быть выполнено из кирпича. Посогласованию с заказчиком стены были возведены из блоков «Геокар» и облицованыс двух сторон в 1/2 кирпича (рис. 4).В целях эксперимента одна стена была выполнена только из блоков «Геокар» иоштукатурена с наружной и внутренней стороны. По периметру стен был уложен железобетонныйармированный пояс, на который опирались балки перекрытия.

Рис. 4. Возведение стен жилого 1-этажного здания сиспользованием блоков «Геокар»

Другой заказ — цех попроизводству валенок. Здание 1-этажное, кирпичное. Стены выполнены аналогично.

Третий заказ — реконструкцияшколы в районном центре Мошенское. Все перегородки были выполнены из блоков«Геокар» и оштукатурены с двух сторон. Важная для школы техническаяхарактеристика звукоизоляции — динамический модуль упругости был по сравнению скирпичными перегородками улучшен в несколько раз.

В дальнейшем поточная линия повыпуску блоков «Геокар» работала «на вывоз».

Генеральный директор фирмы М. И.Лагутенко написал дипломный проект «Производство торфо-древесных блоков «Геокар»и внедрение их в строительное производство». Государственная комиссияСанкт-Петербургского государственного института сервиса и экономикирекомендовала представленный проект к широкому применению в строительномпроизводстве.

Что касается экономическогоаспекта, то кладка из торфо-древесных блоков «Геокар» в 2–3 раза дешевле кирпичнойкладки и на 30–50 % дешевле стен, выполненных из бруса.

Интересно отметить, что уже в 1930-егг. были разработаны технологии получения строительных материалов на основеторфа. Крупный ученый-материаловед того времени профессор В. А. Кинд приводитпримеры:

«Цементно-известково-торфозольныешлаковые камни. Состав вяжущего для этих камней (по весу): портландцемент — 15 %,известь — 50 %, торфяная зола — 35 %. В качестве мелкого и крупного заполнителяберутся котельные шлаки, примерно 4,5 объема на 1 объем вяжущих веществ. Черезнесколько дней после изготовления камни рекомендуется подвергнуть пропариванию.В этом случае tсж=25–35кг/см2.

Цементно-известковые сфагнумовыекамни. Камни готовят в формах путем трамбования смеси следующего состава (пообъему): портландцемент — 1 часть, известь — 1 часть, молотый трепел илидиатомит — 1 часть, песок — 6 частей, торф — 4 части. Применяютсяцементно-известковые сфагнумовые камни в качестве стенового материала» [3].

В это же время в Германииизготавливали искусственное дерево из торфа. Состав (по объему): свежедобытыйторф — 90–95 %, гашеная известь — 5–10 %. Плита из такой массы прессуется поддавлением до 500 кг/см2, после чего сушится. Искусственное дерево изторфа, как отмечают литературные источники, отличается большой прочностью инаходит применение при изготовлении шпал, мощении улиц, в столярных работах ит. д.

Все рассмотренные вариантыизготовления дешевого стенового материала на базе торфа имеют право на жизнь иждут дальнейшего развития, а главное, внедрения в строительство жилых домов врамках национального проекта «Доступное и комфортное жилье».

Литература:

1. 3. П.А. Вязовченко, Б.В.Сухарев. Конструкция и технический регламент древесных торфоблоков «Геокар»Тверь. Проектный институт Тверьгражданпроект. 1997.

2. 1. Л.И. Длугоцкий. Торфяныеплиты – новый строительный материал. Журнал «Строительные материалы» №1. М.1932

3. 4. В.А. Кинд и др.Строительные материалы. ОНТИ. Госстройиздат. 1934.

4. 2. Б.Г. Скрамтаев.Строительные материалы и изделия. Часть I. М. Госстройиздат. 1938.

allbeton.ru

Теплоэффективные блоки: состав, виды, характеристики, особенности

Конструктивно блок состоит из несущего слоя, выполненного из керамзитобетона, среднего слоя современного утеплителя (пенополистирола) и внешнего слоя из цветного бетона, декорированного под природный камень. Все слои скреплены между собой соединением «паз-шип», а для придания дополнительной прочности сквозь тело блока проходят специальные стеклопластиковые штыри с ограничителями.

Состав и технология изготовления теплоэффективных блоков

Стеновые блоки подобной конструкции производятся на полуавтоматических линиях методом вибролитья с последующим естественным затвердеванием. Для их формовки применяются неразъемные металлические формы, а создание блока производится последовательно, что обусловлено сложной многослойной структурой материала и применением дополнительной арматуры.

- Геометрические размеры блока регламентируются ГОСТ 28984.

- Материалы, входящие в состав блока, портландцемент М400 по ГОСТ 10178, М500 — ГОСТ 22266,

- песок кварцевый по ГОСТ 8736;

- химические добавки, используемые в бетонной смеси по ГОСТ 24211;

- в качестве утеплителя — пенополистирольные плиты по ГОСТ 15588.

Классификация и подвиды многослойных теплоблоков блоков

Теплоэффективные блоки классифицируются по нескольким параметрам:

- по цвету и фактуре верхнего декоративно-защитного покрытия. Они могут быть любыми в зависимости от требований заказчика

- по толщине теплоизоляционного слоя. Толщина слоя выбирается в зависимости от предполагаемой климатической зоны, в которой будет эксплуатироваться конкретный материал, и от особенностей теплопотерь здания;

- по количеству слоев, применяемых для создания блока — трех- и четырехслойные. В четырехслойном варианте конструкции блока теплоизоляционный слой находится внутри несущей конструкции, изготовленной из легкого бетона;

По размерам и форме блоков, применяемых для различных видов строительных работ:

- обычный блок;

- блок с отверстием под вентиляцию;

- угловой блок;

- блок с четвертью для организации дверных и оконных проемов;

- поясные и доборные блоки.

Максимальное отклонение от заданных размеров теплоэффективного блока составляет 2 мм, что дает возможность при возведении стен укладывать материал на специальный клей и проводить внутренние отделочные работы без оштукатуривания полученной поверхности.

Технические характеристики теплоэффективных блоков

- Прочность — 60,8 кг/см2. Прочность этого материала позволяет возводить здания повышенной этажности, при этом особое внимание уделяется угловым блокам, как основным несущим элементам. Блоки этой конструкции выпускаются в усиленном варианте.

- Объемный вес — 1 000 – 1 500 кг/куб.м. Поскольку блоки такого типа представляют собой многослойный материал, то общий удельный вес материала зависит от его конструктивных особенностей (толщины слоя пенополистирола, декоративного слоя бетона и др.). Удельный вес элементов блока: плотность керамзитобетона 1 590 кг/м3 – 1 700 кг/м3; плотность пенополистирола — от 25 кг/м3, плотность декоративного бетона 1 600 кг/м3 – 1 900 кг/м3.

- Теплопроводность — 3,14м2 К/Вт или 0,04 вт/мГрад. Это средний показатель, который может изменяться в зависимости от толщины теплоизоляционного слоя. Обычно этот материал является наиболее энергосберегающим при наименьшей толщине стены.

- Морозостойкость – 70 циклов (F70). Этот показатель вполне отвечает условиям долговечности возводимых объектов. Материал служит не одно десятилетие, не теряя при этом эстетической привлекательности.

- Усадка — 0,1 мм/м. Это очень высокий показатель, который обеспечивает сохранение формы и размеров стены после завершения кладки

- Водопоглощение — 10 %. Внутренний и наружный слои материала надежно защищают его структуру от проникновения влаги, поэтому материал отличается высокой прочностью в различных условиях эксплуатации и не нуждается в дополнительной защите.

- Паропроницаемость 0,07 – 0,13 мг/м ч Па. Этот показатель вполне достаточен для поддержания комфортных условий в помещении, поскольку позволяет совершаться влагообмену в необходимом объеме.

- Огнестойкость — К0 – К1. Некоторые конструктивные решения при производстве строительных блоков подобного типа позволяют повышать их огнестойкость до максимальных значений по СНиП 21-01-97. Такие показатели дают возможность использовать материал для сооружений всех степеней огнестойкости

- Стоимость теплоблоков 6 300 – 8 100 руб/м3. Стоимость материала зависит от формы и конструктивных особенностей изделия, а также от толщины несущего и теплоизоляционного слоя.

- Звукоизоляция – высокая. Стены, возведенные из теплоэффективных блоков, надежно защищают помещение от уличного шума и не требуют дополнительной звукоизоляции.

- Максимальная этажность строения — 3 этажа. Материал позволяет возведение несущих конструкций при малоэтажном строительстве, а при строительстве по каркасной технологии не существует ограничений по этажности.

Особенности теплоэффективных блоков

Теплоэффективные блоки – это очень прогрессивный материал, который, обладая множеством преимуществ, практически лишен недостатков.

- Многослойность материала дает возможность возводить стены без применения дополнительной тепло- и звукоизоляции, что значительно сокращает время строительства и экономит средства.

- При одинаковой теплопроводности толщина стен, выполненных из теплоэффективных блоков, будет гораздо меньше, что позволяет экономить строительные материалы и увеличивать жилое пространство дома при тех же габаритных размерах.

- Точность размеров блока дает возможность производить кладку с применением специальных смесей, без использования раствора. Поэтому не требуется привозить на строительную площадку дополнительную технику и материалы.

- Соблюдение размеров при изготовлении блоков минимизирует работы по дополнительной отделке и подготовке внутренних помещений, экономя время и средства.

- Небольшой вес по сравнению с другими материалами, исполняющими несущие функции, дает возможность закладки более легкого фундамента, также экономя средства.

- Из-за небольшого удельного веса материала минимизируются транспортные расходы, а невысокое влагопоглощение позволяет хранить блоки при минимальной защите.

Область применения и способы транспортировки

Поскольку теплоэффективные блоки имеют декоративно-защитный внешний слой, то они широко используются для возведения частных зданий при малоэтажном строительстве, высотных построек с применением каркасной технологии, а также для строительства объектов культурного назначения.

Блоки такого типа транспортируются на специальных поддонах и защищаются полиэтиленовой пленкой. Для транспортировки используется грузовой автомобильный и железнодорожный транспорт. Разгрузка производится кранами или специальными погрузчиками.

stroynedvizhka.ru

Теплоизоляционный блок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Теплоизоляционный блок

Cтраница 1

Теплоизоляционные блоки должны иметь правильную геометрическую форму, быть без трещин, вмятин, отбитых углов и ребер, а также отвечать требованиям ГОСТа. [1]

При изотовлении теплоизоляционных блоков в виде цилиндров диаметром, несколько большим, чем сама изолируемая груба, на их конце делаются раструбы, с помощью которых каждый последующий блок, нанизываемый на сваренную в нитку трубу, скрепляют с предыдущим. Для повышения надежности такого соединения можно использовать резиновое кольцо-прокладку. [2]

Этим предотвращается попадание в теплоизоляционные блоки воды из колодцев или камер. [3]

Для облегчения теплоизоляции стыков труб используют теплоизоляционные блоки, легко перемещающиеся по трубе. Эти блоки представляют собой полые цилиндры из ППУ, заключенного в полиэтиленовую оболочку. Один конец блока расширен в виде раструба. Это позволяет надвигать один блок на другой, чтобы конец одного из них вошел в раструб другого. При этом способе места соединений соседних блоков уплотняют резиновой прокладкой. [4]

Американские фирмы применяют метод наложения изготавливаемых на заводе из пеностекла теплоизоляционных блоков на поверхность сферических резервуаров полуизотермического типа. Поверхность резервуара после очистки покрывают слоем некаталитического модифицированного уретана, битумного адгезива, который хранят при температуре около 10 С. На адгезив накладывают блоки из пеностекла. Температура на поверхности изолируемого резервуара должна поддерживаться в диапазоне от 27 до 38 С. Для этого резервуар предварительно заполняют водой, подогреваемой до требуемой температуры. Толщина теплоизоляционного слоя зависит от температуры хранимого продукта и составляет 150 мм при температуре его — 46 С, 100 мм — при — 29 С, 76 мм — при — 18 С и 50 мм — при — 4 С. [5]

Для изоляции стен применяют засыпные конструкции из формованных теплоизоляционных изделий, теплоизоляционные блоки из перлитобетона, жароупорного пенобетона, асбестовый картон и другие теплоизоляционные материалы. [7]

Конструктивно теплоизоляция может быть выполнена в виде отдельных изолированных труб, теплоизоляционных блоков, гибких панелей и матов. В первом случае трубу изолируют по всей длине кроме стыков, а после сварки отдельных труб в нитку дополнительно теплоизолируют и стыки. При использовании предварительно отлитых на заводе теплоизоляционных блоков заданной конфигурации, повторяющих профиль трубы, задвижки, колена, их укрепляют на трубопроводе в поле у бровки траншеи или на трубосварочной базе. [8]

Для изоляции стен печей наиболее рациональной конструкцией теплоизоляции является конструкция из жароупорных теплоизоляционных блоков — перлитобетона, вермикулитобетона, жароупорного пенобетона и газобетона и армоальфоля. [9]

Полиэтилентерефталат применяется также для изготовления кинопленки [1368], фотографической пленки [1369], теплоизоляционных блоков [ 1378J, войлока [1380], оберточного материала [1382] и других изделий. [10]

В мировой практике строительства трубчатых печей четко наметилась тенденция перехода от тяжелой кирпичной огнеупорной обмуровки к облегченным жароупорным и теплоизоляционным блокам. Конструктивно блок комбинируется из сборных теплоизоляционных плит, защищаемых с огневой стороны слоем жаростойкого бетона. Значительное уменьшение массы обмуровки способствует распространению новых конструкций печей с облегченным каркасом. [11]

В мировой практике строительства трубчатых печей четко наметилась тенденция перехода от тяжелой кирпичной огнеупорной обмуровки к облегченным жароупорным и теплоизоляционным блокам. [13]

В мировой практике строительства трубчатых печей четко наметилась тенденция перехода от тяжелой кирпичной огнеупорной обмуровки к облегченным жароупорным и теплоизоляционным блокам. Конструктивно блок комбинируется из сборных теплоизоляционных плит, защищаемых с огневой стороны слоем жаростойкого бетона Значительное уменьшение массы обмуровки способствует распространению новых конструкций печей с облегченным каркасом. [14]

Для турбин с параметрами пара до 500 С — теплоизоляционные матрацное наполнением совелитом, совелитовые плиты, теплоизоляционные блоки из минеральной ваты в оболочках из сетки и фольги и мастичный совелит. [15]

Страницы: 1 2 3

www.ngpedia.ru

Сеноцементные блоки – Теплоизоляционные материалы вокруг нас

Сеноцементные блоки – Теплоизоляционные материалы вокруг нас

Сеноцементные блоки – Теплоизоляционные материалы вокруг насВозьмем хотя бы мох — прекрасный теплоизоляционный материал, который уже не одно тысячелетие применяется при устройстве рубленых стен, для прокладки и конопатки швов между венцами срубов из бревен. Очень важное свойство мхов — они не подвержены гниению, то есть не «по зубам» даже гнилостным бактериям. Поэтому применять мох для теплоизоляции погреба очень даже неплохо. Однако и мох тоже не везде найдешь, а вот сено или листья, можно сказать, доступный абсолютно всем теплоизоляционный материал. К сожалению, применять их для индустриальной теплоизоляции мало кто догадывается. Мы с вами, наверное, будем первыми в части применения мха или сена в качестве утеплителей на манер фибролита. То есть делать из них «мохоцемент-ные», «сеноцементные» или «листье-цементные» блоки.

Технология изготовления сеноцементных блоков

По сложившейся уже системе, прежде чем предлагать что-то новое, я стараюсь сам «прощупать» это «новое», чтобы иметь возможность рассказать, как надо делать, по какой технологии. Точно так же поступил и в данном случае, хотя, казалось бы, что в изготовлении этих блоков сложного? Попробовал изготовить блоки из сена. И сразу же уперся в технологию. Оказывается обычная технология изготовления теплоизоляционных блоков из самых разных легких бетонов к ним не подходит. Так что повозиться пришлось с ними, и немало, ибо процесс приготовления сеноцементной смеси и укладки ее в опалубку настолько отличается от известных способов, что пришлось для этого даже разработать специальную технологию. Но по порядку.

Вначале приготовил смесь как и для легких бетонов, то есть сделал смесь насухо, и в результате сеноцементные блоки распались. А все потому, что цемент проходит через сухое сено, как вода через решето. В общем сено — само по себе, а цемент с водой — сам по себе. Долго пытался их перемешать, но однородной массы так и не получил. Потому и блоки получились рыхлые, разваливались в руках. Используя «метод тыка», испробовал три технологии приготовления сеноцементной смеси, и только последняя дала нужные по прочности сеноцементные блоки с наиболее оптимальным расходом цемента на 1 м3 готовых изделий.

Она заключается в следующем. Хорошо высушенное сено необходимо измельчить так, чтобы отдельные стебли были длиной не более 5—8 см. Затем в стороне от небольшого «бойка» (желательно оббитого внутри кровельным железом) подготовленное, измельченное сено следует хорошенько увлажнить, чтобы оно было очень влажным, но не мокрым, то есть чтобы с него не стекала вода, когда будете переносить сено в «боек». После того, как уложите его в «боек», внесите сначала половину от полагающихся на взятый объем сена цемента и извести-пушонки или известкового теста. Затем хорошенько перемешайте, не добавляя воды. Пусть «работает» та влага, что во влажном сене. Добившись однородного вида, добавьте вторую половину цемента и извести. Здесь уже при перемешивании можно добавить очень немного воды, чтобы она ни в коем случае не протекала на дно. Для этого лучше всего пользоваться обычной лейкой.

dom-sad-og.ru

Теплые стеновые блоки — материал для быстрого возведения стен

Теплые стены, которые помогают беречь тепло и обеспечивают надежную защиту от всевозможных неблагоприятных факторов – это неотъемлемое условие хорошего добротного дома. Для достижения этого эффекта применяются различные материалы. О них мы и расскажем более подробно.

Теплые стены, которые помогают беречь тепло и обеспечивают надежную защиту от всевозможных неблагоприятных факторов – это неотъемлемое условие хорошего добротного дома. Для достижения этого эффекта применяются различные материалы. О них мы и расскажем более подробно.

Многослойные блоки

Особенный интерес вызывают многослойные так называемые теплоизоляционные блоки, которые не только упрощают жизнь строителям, но и позволяют быстро возводить стены с большой теплоизолирующей способностью. Благодаря тому. Что блок изначально содержит в себе несущий материал, утеплитель и облицовочную составляющую, только на одном сокращении работ можно уже существенно сэкономить, как и силы, так и время, и, что небезынтересно, немалые суммы денег.

Многослойный блок представляет собой миниатюрную сэндвич-систему, в которой присутствует несущий жесткий материал, на который уложен теплоизолятор. Поверх утеплителя выполнена фасадная поверхность. В связи с этим, когда каменщик кладет кладку, он выполняет сразу три функции:

1. Возведение несущего каркаса.

2. Утепление.

3. Фасадная отделка.

Это не считая всех промежуточных мелких операций, которые съедают подобно термитам и силы, и время, и главное – деньги застройщика. Следовательно, уже на этом этапе происходит удешевление строительства.

К тому же в процессе эксплуатации в отопительный период втрое сокращаются расходы на топливо. А это уже постоянная, можно сказать, пожизненная отдача теплых стен.

Кроме того, при применении теплоизоляционных блоков нагрузки на фундамент сокращаются по некоторым расчетом втрое. А это значит, что можно соответственно уменьшить расходы на фундаментные работы и материалы.

И это еще не все. Благодаря утеплителю уменьшается и толщина стены. А это уже существенная прибавка к квадратным метрам внутри помещений при неизменных наружных размерах.

Сравнивая теплоблоки с бетоном, можно увидеть, что они обладают в 2-3 раза большей конструктивной плотностью, достигающей от 900 до 1200 кг/м3. В то же самое время как теплоизоляционный показатель равен 500-900 кг/м3.

Ячеистые бетоны

В большое семейство ячеистых бетонов входят такие известные представители, как:

- Газобетон.

- Пенобетон.

- Пенополистиролбетон.

- Керамзиобетон.

Это материалы, в которых минеральное связующее вещество насыщено порами, наполненными воздухом.

При этом насыщение газами материала происходит двумя методами:

- Механическим. В этом случае производится интенсивное перемешивание заранее подготовленной пены с рабочим раствором.

- Химическим. В раствор вводятся специальные вещества, при которых в ходе химических реакций выделяется газ.

Выбирая вспененные материалы, нужно помнить о том, что более плотные из них обладают большей прочностью, но меньшим показателем теплоизоляционных свойств. В то же самое время как более легкие и насыщенные газом блоки могут успешнее противостоять морозам и жаре, но за счет насыщенной вспененной структуре проигрывают в прочности. Поэтому желательно искать некую золотую середину. Или же применять более плотные материалы для внешних стен, а легкие — для внутренних перегородок.

Любой из перечисленных ячеистых бетонов может быть подвергнут обработке, что позволяет воплощать в жизнь практически любые фантазии архитекторов. Дальше поговорим подробно о каждом виде легкого бетона.

Пенополистиролбетон

Пенополистиролбетон получают путем смешивания пенопласта и бетонного раствора. Он относится к самым легким материалам данной серии и имеет плотность в 250 – 600 кг/м3.

Он нашел свое применение как легкий материал. Его низкая стоимость, морозоустойчивость и экологическая безопасность наряду с долговечностью позволяют применять его при возведении стен. Этот материал обладает достаточной упругостью, чтобы восстанавливать форму при снятии с него предельных разрушительных нагрузок. Отлично хранит тепло и позволяет возводить более тонкие стены в сравнении с кирпичной кладкой.

Пенополистиролбетон не образует трещин, его легко пилить и делать в нем штробы. Кладется на клеевой раствор, при этом шов получается до 4 мм. Это позволяет исключать мостки холода. Под воздействием влаги не деформируется.

Пенобетон

При производстве пенобетона смешиваются предварительно подготовленные бетонная смесь и пена. Однако встречаются и технологии, при которых в бетон добавляется пенообразователь. При вспенивании добиваются равномерного распределения пузырьков воздуха в массе. После отвердения материал состоит из замкнутых пор. Это снижает прочностные характеристики, одновременно повышая теплоизоляционные свойства.

Затвердение происходит естественным образом. Что позволяет производить материал, как в промышленных условиях, так и непосредственно на строительных площадках. Достаточно подвезти соответствующую установку на объект и возводить стены литым способом. Установки легко перевозятся на легковом автомобиле и могут подавать раствор на высоту до 30 м.

Газобетон

Газобетон похож на первый взгляд, на пенобетон. Однако у газобетона лучше прочностные характеристики. Он обладает долговечностью и при соответствующих условиях может простоять до 100 лет.

Выпускается только промышленным способом. На стройплощадки поставляется в виде готовых блоков. При этом заводское оборудование позволяет формировать блоки с погрешностью +-1 мм. Это значит, что при облицовке стены отделочным материалом нет надобности выравнивать стены. Плитку можно класть непосредственно на кладку. Швов практически нет. Стена получается подобной монолиту.

Плотность колеблется в зависимости от марки от 350 до 700 кг/м3. При этом материал от 400 до 500 кг/м3 используют для постройки небольших зданий до 3 этажей. Однако материал большей плотности может применяться и в многоэтажном строительстве.

Керамзитобетон

Керамзитобетон является довольно легким материалом, производимом на крупных предприятиях. В качестве наполнителя выступает керамзит. Он является отличным утеплителем с высоким показателем прочности и морозостойкости. Поскольку он является природным материалом, то и блоки с его участием называют биоблоками.

В заключение нужно отметить тот факт, что строительство стен из ячеистых бетонов требует от застройщика хорошо организованных работ по изолированию стены от влаги, исходящей от фундамента. Первый ряд теплых стеновых блоков должен быть в обязательном порядке гидроизолирован слоем соответствующего материала, который превышает в ширину толщину стены. Возможные неровности фундамента при этом нужно выравнивать при помощи цементного раствора.

Строительство дома из теплых стеновых блоков. Видео

postroy-sam.com

Теплоизоляционные блоки из керамического волокна марок ТБКВ и ТБКВ-Z

Высокотемпературные теплоизоляционные блоки (модули) из керамического волокна марок ТБКВ и ТБКВ-Z выпускаются стандартной плотностью 200 кг/м3 и 300 кг/м3.

Температура применения изделий марки ТБКВ не выше 1260°С. Температура применения блоков может быть повышена до 1350°С путем нанесения защитного огнеупорного покрытия марки ЗВП-А..

Температура применения изделий марки ТБКВ-Z — не выше 1425°С.

Наиболее типичное применение: в качестве рабочего и теплоизоляционного слоя футеровки нагревательных термических печей любой конструкции, в которых скорость воздушного потока не превышает 40 м/сек.

Блоки стойки к кислотам (кроме плавиковой и ортофосфорной), щелочам, маслам, углеводородам и воде.

Физико-механические показатели изделий соответствуют требованиям, указанным в таблице.

|

|

Наименование показателя |

ТБКВ |

ТБКВ-Z |

| 1. | Массовая доля на прокаленное вещество, %, не менее: SiO2 Al2O3 ZrO2 Fe2O3+TiO2 |

50 45 — — |

50 34,9 15,2 0,15 |

| 2. | Изменение массы при прокаливании, %, не более | 2,5 | 2,0 |

| 3. | Кажущаяся плотность, кг/м3 , в пределах: | 150-250 | 200-300 |

| 4. | Коэффициент теплопроводности при: t 400 ± 25 °C, Вт/мК, не более t 600 ± 25 °C, Вт/мК, не более t 800 ± 25 °C, Вт/мК, не более t 1000 ±25 °C, Вт/мК, не более |

0,10 0,22 |

0,11 0,16 0,23 0,31 |

| 5. | Температура применения, 0С, — при нанесении огнеупорного покрытия не выше, 0С, |

1260 1350 |

1425 — |

| 6. | Размеры изделий, мм* | 600*300*250 300*300*250 |

600*300*250 300*300*250 |

*По согласованию с заказчиком возможно изготовление изделий других размеров

ogneypor.ru

Блоки керамоволокнистые | ООО ПРОМИС

Модули теплоизоляционные огнеупорные керамоволокнистые Modul RCF по СТО 12310131-001-2012.

С примерами работ по футеровке выполненной с использованием теплоизоляционных огнеупорных блоков Modul RCF вы можете ознакомиться в нашей фотогалереи-примеры работ

Блоки теплоизоляционные огнеупорные керамоволокнистые Modul RCF предназначены для теплоизоляции различных тепловых агрегатов во всех отраслях промышленности: печей обжига кирпича, печей обжига керамических изделий, колпаковых печей, камерных печей, шахтных печей, тигельных печей, нагревательных печей, кузнечных печей, печей термообработки, крышек стальковшей, стендов разогрева стальковшей, стендов сушки и разогрева промковшей, печей реформинга, пиролизных печей с классификационной температурой 1260С и 1425С.

Существуют схемы футеровки с применением модулей теплоизоляционных огнеупорных керамоволокнистых Modul RCF для футеровки электрических печей всех типов с использованием керамических подвесов (крючков).

Для улучшения прочностных характеристик теплоизоляционных огнеупорных блоков Modul RCF и сопротивления эрозии под воздействием газовых потоков возможно использовать отвердитель для волокна.

Модули теплоизоляционные сделаны из высококачественного, произведенного центробежным способом керамического волокна, сложенного по I, U или Z типу, сжатого до требуемой плотности.

Блоки огнеупорные керамоволокнистые фиксируются при помощи бокового Т или центрального M анкера изготовленного из нержавеющей стали марки 12Х18Н10Т. При установке теплоизоляционные блоки дополнительно сжимаются, способность керамического огнеупорного волокна сжиматься и восстанавливаться после снятия сжимающих лент обеспечивают плотное сжатие стыков между теплоизоляционными модулями Modul RCF.

• Эластичность мата позволяет выравнивать кривизну корпуса ремонтируемой печи без образования щелей между керамоволокнистыми модулями.

• Возможна замена отдельных теплоизоляционных огнеупорных керамоволокнистых блоков Modul RCF при повреждении футеровки.

• Анкерное крепление находится внутри теплоизоляционного огнеупорного керамоволокнистого блока, близко к каркасу, поэтому анкер эксплуатируются при более низких температурах.

• Волокнистая система футеровки предполагает плотный контакт огнеупорного блока с каркасом печи не создавая «мостиков тепла» и снижая конвекционную теплопередачу позади огнеупорного модуля.

• Легковесность сочетается с низкой теплоемкостью изоляции из теплоизоляционных блоков.

• Низкий коэффициент теплороводности способствует высокому КПД теплового агрегата.

• Отсутствует необходимость в сушке и выдержке установленных керамоволокнистых блоков Modul RCF, зафутерованная огнеупорными модулями печь готова к работе непосредственно после монтажа и не требует специальных режимов разогрева.

• Анкерное крепление может быть прикреплено к кожуху теплового агрегата при помощи сварного соединения или на предварительно наваренные шпильки.

• При необходимости схема футеровки может включать в себя паровые барьеры и/или подложку (керамическое огнеупорное волокно вторым слоем).

Блоки керамоволокнистые свойства

| Модуль теплоизоляционный огнеупорный керамоволокнистый Modul RCF | 1260 | 1425 |

|---|---|---|

| Химический состав, % SiO2 Al2O3 ZrO3 | 46 54 — | 35 50 15 |

| Цвет | Белый | |

| Кажущаяся плотность*, кг/м3 | 160 / 180 / 200 | |

| Классификационная температура, 0С | 1260 | 1425 |

| Линейная усадка после 24 часов нагрева,% 1200 С 1400 С | 3 — | — 4,5 |

Коэффициент теплопроводности при средней температуре, Вт/м*К

| Средняя температура, 0С | Кажущаяся плотность, кг/м3 | |

|---|---|---|

| 180 | 200 | |

| 600 С | 0,15 | 0,13 |

| 800 С | 0,20 | 0,17 |

| 1000 С | 0,25 | 0,22 |

| 1200 С | 0,32 | 0,26 |

modulrcf.ru