Удельная теплоемкость и теплопроводность теплоаккумулирующих материалов на основе парафина, буроугольного и полиэтиленового восков Текст научной статьи по специальности «Энергетика»

SPECIFIC HEAT CAPACITY AND THERMAL CONDUCTIVITY OF HEAT STORAGE MATERIALS BASED ON PARAFFIN, BROWN-COAL WAX AND POLYETHYLENE WAX

Snezhkin Yu., Mykhailyk V., Korinchevska T., Vorobiev L., Dekusha L.

Institute of Engineering Thermophysics of National Academy of Sciences of Ukraine

Abstract. The present paper overviews heat storage materials (HSM) with phase change based on organic compounds. They consist of paraffin, brown-coal wax and polyethylene wax. These materials are produced on an industrial scale for the foundry work. It is shown that heat capacity of HSM in the solid and liquid states can be used for heat storage in addition to the heat of phase change. The results of investigations of phase change during heating and cooling HSM are presented. The studies are carried out by differential scanning calo-rimetry (DSC). The measurement techniques of the specific heat capacity and the coefficient of thermal conductivity are shown. Temperature dependences of the specific heat capacity of HSM in the solid and liquid states are researched by DSC. Values of the coefficient of thermal conductivity are determined by contact stationary technique of the flat plate over the entire temperature range of the operation of heat storage system. Keywords: Heat storage, phase change, heat capacity, thermal conductivity.

CAPACITATEA SPECIFICA §I CONDUCTIBILITATEA TERMICA SPECIFICA A MATERIALELOR DE STOCARE DE CALDURA PE BAZA DE PARAFINA, CEARA DE LIGNIT §I

Institutul de Termofizica Inginereasca al Academiei Nafionala din Ucraina Rezumat. Articolul descrie materiale perspective de utilizare in scopul stocarii caldurii (MSC) cu tranzitie de faza pe baza compu§ilor organici, care constau dintr-un ansamblu de componente: parafina, ceara de lignit §i ceara de polietilena. Aceste componente sunt produse la scara industriala pentru industria metalurgica. Este studiata posibilitatea de a utiliza in scopuri de stocare nu numai reie§ind din caldura de tranzitie de faza, dar §i luand in considerare capacitatea termica a MSC in stare solida §i lichida. Sunt prezentate rezultatele cercetari ale proceselor tranzitiilor de faza in timpul incalzirii §i racirii cu utilizarea metodei calorimetriei cu scanare diferentiala (DSC). Sunt prezentate metodele de masurare a capacitatii termice specifice §i a coeficientului de conductivitate termica. Prin metoda DSC sunt cercetate dependentele de temperatura a capacitatii specifice a MSC in stare solida §i stare lichida. Valorile coeficientului de conductivitate termica sunt determinate prin metoda placii plate in banda de variere a temperaturii de lucru a acumulatorului de caldura. Cuvinte-cheie: Stocare caldura, tranzitie de faza, capacitate termica, conductivitate termica.

УДЕЛЬНАЯ ТЕПЛОЕМКОСТЬ И ТЕПЛОПРОВОДНОСТЬ ТЕПЛОАККУМУЛИРУЮЩИХ МАТЕРИАЛОВ НА ОСНОВЕ ПАРАФИНА, БУРОУГОЛЬНОГО И ПОЛИЭТИЛЕНОВОГО ВОСКОВ Снежкин Ю.Ф., Михайлик В.А., Коринчевская Т.В., Воробьёв Л.И., Декуша Л.В.

Институт технической теплофизики НАН Украины Аннотация. В работе рассмотрены теплоаккумулирующие материалы (ТАМ) с фазовым переходом на основе органических соединений, состоящие из парафина, буроугольного и полиэтиленового восков, выпускаемые в промышленных масштабах для литейного производства. Рассмотрена возможность использования для аккумулирования энергии, помимо теплоты фазового перехода, теплоемкости ТАМ в твердом и жидком состояниях. Показаны результаты исследований фазовых переходов при нагревании и охлаждении ТАМ методом дифференциальной сканирующей калориметрии (ДСК). Приведены методики измерения удельной теплоемкости и коэффициента теплопроводности. Методом ДСК исследованы температурные зависимости удельной теплоемкости ТАМ в твердом и жидком состояниях. Значения коэффициента теплопроводности определены контактным стационарным методом плоской пластины во всем температурном диапазоне работы теплового аккумулятора.

Ключевые слова: Тепловое аккумулирование, фазовый переход, теплоемкость, теплопроводность.

Введение

Обеспечение стабильной нагрузки на энергосистемы является актуальной проблемой в энергетике. Суточный график потребления электроэнергии в энергосистеме характеризуется резким ростом нагрузки в утренние и вечерние часы и значительным снижением в ночное время. При этом наибольшие проблемы возникают у электрогене-рирующих предприятий, так как возможность маневрирования мощностями у них сильно ограничена. Для частичного выравнивания суточных графиков нагрузки энергосистемы в Украине, как и в ряде стран Европы, введен льготный ночной тариф на электроэнергию, призванный стимулировать её потребление ночью.

Одним из экономически целесообразных направлений ночного потребления электроэнергии является аккумулирование, что позволяет накапливать энергию ночью по льготному тарифу и использовать ее постепенно в течение дня. В данном случае достаточно эффективным является использование электрических тепловых аккумуляторов.

Среди различных типов тепловых аккумуляторов перспективным является аккумулятор с использованием в качестве рабочего вещества материалов с фазовым переходом [1-4]. Его преимуществом является способность обеспечивать высокую плотность аккумулирования энергии в узком диапазоне температур с незначительным изменением объема теплоаккумулирующего материала (ТАМ) при фазовом переходе [5]. Наиболее распространенными материалами, которые используются для аккумулирования тепловой энергии, являются парафины [4].

Парафин, основный компонент смесей, является смесью углеводородов предельного ряда с кристаллической структурой. Углеводороды, входящие в состав парафина, представлены твердыми парафинами с температурой плавления 45.. .65 °C и церезинами (температура плавления 60.80 °C) [7]. Его используют для придания моделям пластичности и устойчивости к трещинообразованию. Буроугольный воск — смесь воска, смолы и асфальтоподобных веществ. Это однородная масса темно-бурого цвета с интервалом плавления 82.90 °C. Имеет высокую прочность и твердость, способствует образованию твердой блестящей поверхности моделей [8]. Полиэтиленовый воск -синтетическое высокомолекулярное соединение с температурой плавления 80. 115 °C. Повышает термостойкость и прочность парафина в 1,5 — 2 раза [9].

В дериватографе Q-1000 исследована термостойкость ТАМ, эксплуатационная характеристика, от величины которой зависит температура поверхности нагревателей или промежуточного теплового агента в теплоаккумулирующих устройствах [10]. Результаты ранее проведенных исследований физико-химических свойств ТАМ частично представлены в табл. 1.

Таблица 1. Характеристики теплоаккумулирующих материалов

Смесь, № Температурный интервал, °С Теплота фазового перехода, кДж-кг-1 Температура начала термической деструкции, °С

плавление кристаллизация плавление кристаллизация

1 (90% парафина + 10 % буроугольного воска) 28.86 73.21 170,3 152,1 167

3 (75% парафина + 20 % буроугольного воска + 5% полиэтиленового воска) 30.102 88.22 163,1 139,8 170

Анализ полученных результатов показал, что смеси на основе парафина, буро-угольного и полиэтиленового восков имеют достаточно высокие величины теплоты фазовых переходов и обладают термической стойкостью, позволяющей использовать их в качестве рабочих тел теплоаккумулирующих устройств. Введение в состав смеси полиэтиленового воска вызывает расширение температурного диапазона фазового перехода, однако несколько понижает его удельную теплоту, что ставит в выгодное положение состав с 85% парафина и 15 % буроугольного воска.

Кроме того, как видно из ДСК-кривых нагревания (рис.1, а), на участках температур до плавления и после его завершения происходит аккумулирование теплоты за счет повышения внутренней энергии материала. Освобождается эта теплота при охлаждении ТАМ до начала кристаллизации и после ее завершения (рис.1, б). При этом количество энергии, аккумулированной при нагревании и высвободившейся при охлаждении, зависит от теплоемкости ТАМ в твердом и жидком состояниях.

Рис. 1. ДСК-кривые нагревания (а) и охлаждения (б) ТАМ

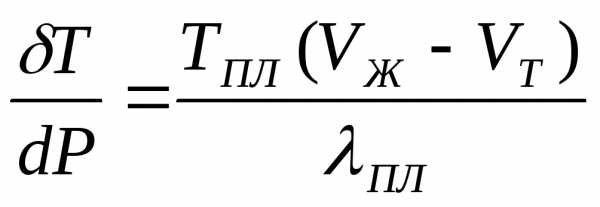

Теоретический расчет количества теплоты, запасенной аккумулятором с рабочим материалом на основе органических соединений с фазовым переходом, может быть выполнен по формуле:

Q = c™/(т)тТПЛ — T)+АНплш + cж/(т)т(г2 -T*) (1)

где:

cтв — удельная теплоемкость ТАМ в твердом состоянии, кДж-кг-1-К-1;

cж — удельная теплоемкость ТАМ в жидком состоянии, кДжкг» -К» ;

m — масса ТАМ, кг;

T — температура окружающей среды, оС;

т2 — конечная температура нагревания ТАМ, оС;

TH — начальная температура плавления ТАМ, оС;

TjK — конечная температура плавления ТАМ, оС;

АНпп — удельная теплота плавления ТАМ, кДж-кг-1.

Количество теплоты отдаваемой аккумулятором в окружающую среду при охлаждении в том же температурном диапазоне равно количеству аккумулированной теплоты.

Для расчета теплообмена в аккумуляторе в режимах аккумулирования и разрядки также необходимы данные об изменении теплопроводности ТАМ.

В данной статье представлены результаты исследований температурных зависимостей коэффициента теплопроводности и удельной теплоемкости ТАМ в твердом и жидком состояниях.

Определение удельной теплоемкости ТАМ

Теплоемкость смесей определялась в дифференциальном сканирующем микрокалориметре ДСМ-2М, оснащенном компьютерной программой сбора и обработки информации «ThermCap», написанной на языке программирования Delphi. Термостатиро-вание измерительного блока микрокалориметра осуществлялось водным раствором этанола, охлажденным в криостате МК-70 до -30 °С. Для предотвращения конденсации влаги в калориметрических ячейках измерительный блок заполняли осушенным газообразным гелием, поток которого контролировали в процессе измерений.

Образцы ТАМ массой 11.. .13 мг закрывали в герметичные алюминиевые контейнеры с массой, отличающейся не более чем на ±0,02 мг.

Измерение осуществляли путем пошагового сканирования по методике, широко используемой во многих исследовательских лабораториях при определении удельной теплоемкости веществ и материалов [11, 12]. Температурный диапазон был разделен на интервалы, в конечных точках которых измеряли отклонения кривой ДСК от базовой линии после перевода микрокалориметра из режима сканирования в изотермический режим. Измерение отклонений повторяли не менее трех раз. Для этого каждый раз содержимое ячеек охлаждали до стартовой температуры, величина которой была на 20 °С ниже конечной температуры сканирования. Скорость сканирования составляла 8 К/мин.

Удельную теплоемкость измеряли в температурных интервалах 5.30 и 85.115 °С, соответствующих твердому и жидкому состоянию ТАМ.

На всех этапах измерения в ячейке сравнения находился пустой контейнер. В ходе измерений в измерительную ячейку поочередно помещали пустой контейнер, контейнер с эталонной мерой теплоемкости и контейнер с исследуемым образцом и определяли отклонения ДСК-кривой пустого контейнера (У), эталонной меры теплоемкости ев массой Шц (У^) и исследуемого образца массой тШ (Ут) от базовой линии. Расчет удельной теплоемкости исследуемого материала производили по формуле (2):

с ± г Ьс (2)

Ст» Г ± гк (2)

Средние значения абсолютного величин Г складывали со средними величинами Гт и ¥х, когда отклонения не совпадали по направлению относительно базовой линии и вычитали, если направления отклонений совпадали.

В качестве эталонной меры теплоемкости использовали синтетический корунд а-Л12О3, обладающий стандартными термодинамическими свойствами [13]. Удельную теплоемкость стандартного образца рассчитывали по аппроксимирующим температурные зависимости полиномам:

в интервале температур Т = 190-320 К

пд = — 49,024407 + 0,651534 О — 771,53 10″6 О2 + 0,889-10-7 О3

и в интервале температур Т = 320-400 К

пд = 147,4338- 0,0281 О + 0,000045 О2 -18190,6836/(0 -13,5) + 3,4768- 10 13(О — 273,15)4 .

Для оценки точности измерений была определена удельная теплоемкость образцовой меры (синтетического корунда) из теплового комплекта калориметра. Средняя квадратичная ошибка отдельного измерения и относительная погрешность составили 0,155 Дж-кг-1-К-1 и 0,67 % соответственно.

Результаты определения удельной теплоемкости ТАМ в указанных интервалах температур представлены на рис. 2. В области от 30 до 80 °С наблюдается фазовый переход (плавление), поэтому измерение теплоемкости не производилось. Как видно с рисунка температурные зависимости удельной теплоемкости исследованных веществ и материалов в твердом и жидком состояниях имеют разный характер. В низкотемпературной области зависимости имеют большую крутизну, чем в области высоких температур, т.е. расплавы аккумулируют теплоту в основном за счет повышения температуры.

Наибольшую удельную теплоемкость, как в твердом, так и в жидком состояниях имеет парафин, наименьшую — буроугольный воск. Удельные теплоемкости смесей 1, 2 и 3 занимают промежуточное положение между значениями удельной теплоемкости парафина и буроугольного воска.

Проверочный расчет теплоемкости согласно правилу аддитивности показал, что вычисленные значения удельной теплоемкости смесей, как суммы парциальных величин экспериментально определенных теплоемкостей компонентов, имеют небольшое различие с измеренными калориметрическим методом. При 20 °С для смеси 1 расхождение значений составляет 7,6 %, а для смеси 2 — 8,0 %. При 100 °С для смеси 1 расхождение в значениях удельной теплоемкости составляет 0,3 %, а для смеси 2 — 4,3 %.

Как показывает опыт, использование правила аддитивности для расчета удельной теплоемкости композиционных материалов органического происхождения допускается

лишь на стадии предварительной оценки. Из-за возможного взаимодействия компонентов, смеси могут приобретать новые свойства, что требует экспериментального определения теплоемкости.

Рис. 2. Зависимости удельной теплоемкости образцов ТАМ от температуры

Определение теплопроводности ТАМ

На теплопроводность материала влияет большое число параметров — температура, структура и состояние вещества, внешнее воздействие и др. Точное ее определение расчетным путем практически невозможно и поэтому значение коэффициента теплопроводности находят экспериментально.

Объектом исследования выбрана смесь 2, имеющая наивысшую величину энтальпии плавления и кристаллизации. Теплопроводность смеси определяли методом плоской пластины на разработанном и изготовленном в ИТТФ НАНУ приборе ИТ-7-60НМ, предназначенном для измерения теплопроводности твердых, мелкодисперсных сыпучих и жидких материалов.

Элементы прибора образуют ячейку-контейнер для образца в виде короткого цилиндра. Образец в ячейке-контейнере размещен между источником и стоком теплоты (нагревателем и холодильником) прибора, а боковые грани образца изолированы кольцом из теплоизоляционного материала. При измерениях поддерживают постоянные температуры нагревателя и холодильника прибора, а соответственно и постоянную разность температуры на поверхностях образца. Теплосъём со стока теплоты прибора осуществляется конвективно — продувкой окружающего воздуха через радиатор холодильника.

Исследования ТАМ, изменяющих свое агрегатное состояние в процессе исследований, проводилось с применением открытых ячеек-контейнеров с карманом для компенсации изменения объёма. Открытая сверху ячейка-контейнер (при снятом нагревателе) нагревалась до температуры на 3…5 К выше температуры плавления исследуемого материала и заполнялась порциями материала по мере его плавления. Добавление материала проводилось до заполнения всего объёма ячейки, включая карман. Затем устанавливался верхний нагреватель — ячейка закрывалась и медленно охлаждалась. При этом часть материала из кармана переходит в диск образца. Толщина этого диска определяется параметрами конструкции ячейки-контейнера.

2,5 -,

1,5 Н-1-1-1-1— —I-1-1-1-1-1

0 10 20 30 40 80 90 100 110 120 130

Температура, °С

-ж-Смесь 1 -»-Смесь 2 -*-Смесь 3 -»-Парафин Буроугольный воск

Для измерения теплопроводности при заданной температуре образца устанавливают температуры нагревателя и холодильника прибора с разницей в 5…10 К. Для минимизации боковых теплопотерь образца, температуру защитного экрана прибора устанавливают соответствующую средней температуре между нагревателем и холодильником. После установления стационарного теплового режима проводят серию измерений сигналов преобразователей теплового потока (ПТП) и термоэлектрических преобразователей температуры, по которым рассчитывают средние значения тепловых потоков и температур.

Значение средней температуры образца (ср и значение теплопроводности при этой температуре Л.((ср) рассчитывают по формулам (3) и (4).

и + (

(ср

4ср ) =

И.

2(А — ¿2 ) 4\ + 42

обр

(3)

(4)

— я.

бал

где ^, — значения температуры, найденные по показаниям термоэлектрических преобразователей, установленных над и под образцом, К;

4 , 4 2 — значения плотности теплового потока, найденные по показаниям ПТП, установленных над и под образцом, Вт-м-2;

И обр — толщина образца, м;

ябал — балластное тепловое сопротивление между встроенными термоэлектрическими преобразователями и поверхностями образца, К-Вт»1.

Исследование теплопроводности теплоаккумулирующего материала состоит из серии экспериментов, для каждого из которых задается средняя температура образца. Измерения начинают при минимальном значении температур из рабочего диапазона и продолжают, увеличивая значение средней температуры.

Пределы основной относительной погрешности измерения коэффициента теплопроводности составляют ± 3.5 %.

Результаты исследования теплопроводности представлены на рис. 3.

Температура,

Рис. 3. Зависимости коэффициента теплопроводности от температуры (смесь №2)

2

В интервале температур 20.30 °С, характерного для твердого состояния ТАМ, наблюдается постепенное увеличение коэффициента теплопроводности с ростом температуры — 0,242.0,245 Вт-м_1-К-1. Скачок значений коэффициента теплопроводности в интервале 40.80 °С объясняется фазовым переходом материала из твердого состояние в жидкое. Для жидкого состояния (80.120 °С) также характерно увеличение коэффициента теплопроводности с ростом температуры. Хотя сами значения коэффициента теплопроводности для жидкого состояния (0,189.0,198 Вт-м-1-К-1) изменяются незначительно.

Выводы

В работе подвергнуты испытаниям теплоаккумулирующие материалы на основе органических соединений с фазовым переходом в области температур, разрешенных санитарными нормами для жилых помещений.

В результате исследований, проведенных методом ДСК, получены температурные зависимости удельной теплоемкости смесей на основе парафина, буроугольного и полиэтиленового восков в твердом и жидком состояниях. Несмотря на более высокие значения удельной теплоемкости состава смеси с полиэтиленовым воском в жидком состоянии по сравнению с составом, содержащим 85 % парафина и 15% буроугольного воска, из-за снижения удельной теплоты перехода, приводящей к уменьшению емкости аккумулятора, этот состав не включен в перечень материалов для использования в качестве теплоаккумулирующих.

Во всем температурном диапазоне работы теплового аккумулятора контактным стационарным методом плоской пластины определены значения коэффициента теплопроводности смеси, содержащей 85 % парафина и 15% буроугольного воска, рекомендованной для применения в качестве теплоаккумулирующего материала.

Показана возможность использования для аккумулирования энергии, помимо теплоты фазового перехода, теплоемкости исследованных теплоаккумулирующих материалов в твердом и жидком состояниях.

Полученные данные необходимы для составления полного теплового баланса и расчета теплообмена на этапах накопления теплоты аккумулятором и его разрядки.

Литература

[1] Abhat A. Low temperature latent heat thermal energy storage: heat storage materials / A. Abhat // Solar Energy. — 1983. — Vol. 30. — P. 313-332.

[2] Review on thermal energy storage with phase change: materials, heat transfer analysis and applications / B. Zalba, J. Marin, L. Cabeza, H. Mehling // Applied Thermal Engineering. — 2003. — Vol. 23. — P. 251-283.

[3] Sharma S.D. Latent heat storage materials and systems: A review / S.D. Sharma, K. Sa-gara // International Journal of Green Energy. — 2005. — Vol. 2. — Р. 1-56.

[4] Ukrainczyk N. Thermophysical Comparison of Five Commercial Paraffin Waxes as Latent Heat Storage Materials / N. Ukrainczyk, S. Kurajica, J. Sipusic // Chemical & Biochemical Engineering Quarterly / — 2010. — Vol. 24., No.2. — P. 129-137.

[5] Коршчевська Т.В. Перспективы методи акумулювання теплово’1 енергп / Т.В. Коршчевська // Науковi пращ Одесько’1 нащонально! академи харчових технологий, Мш. Освгги i науки Украши. — Одеса: 2010. — Вип. 37. — c. 236 — 241.

[6] Теплофизические свойства теплоаккумулирующих материалов на основе органических соединений / В.А. Михайлик, Ю.Ф. Снежкин, Т.В. Коринчевская, А.С. Парняков, В.А. Постников // Промышленная теплотехника — 2011. — Т. 33, №5. — С. 96-103.

[7] Переверзев А.Н. Производство парафинов / А.Н. Переверзев, Н.Ф. Богданов, Ю.Н. Рощин — М. : Химия, 1973. — 224 с.

[8] Модельные составы. Исходные материалы [Электронный ресурс] // УЗЦМ [сайт] -Режим доступа: http://www.uzcm.ru/spravka/tech/model/1.php

[9] Воск полиэтиленовый [Электронный ресурс] // Укрбелполимир [сайт] — Режим доступа: http://ubp.kh.ua/faq/linejnyj-polijetilen-nizkoj-plotnosti.html

[10] Снежкш Ю. Ф. Термiчна стшюсть композицшних теплоакумулюючих матерiалiв на основi органiчних сполук / Ю. Ф. Снeжкiн, В. А. Михайлик, Т.В. Коршчевська // Вюник Нацiонального унiверситету «Л^вська пол^ехшка» «Хiмiя, технология ре-човин та ix застосування» — 2013. — №761. — С.270-273.

[11] Определение теплоемкости влагосодержащих материалов с помощью сканирующей калориметрии / В.А. Михайлик, Ю.Ф. Снежкин, А.Ф. Немчин, Е.О. Давидова // Промышленная теплотехника — 2002. — Т. 24, № 5. — С. 92-96.

[12] Пластмаси. Диференщальна сканувальна калориметрiя. Частина 4. Визначення пи-томо-i теплоемност : ДСТУ ISO 11357-4:2010 (ISO 11357-4:2005, IDT). — [Чинний вщ 01-01-2012].- К. : Держспоживстандарт Украши, 2011. — 12 с. — (Нацюнальш стандарти Украши)

[13] Олейник Б.Н. Точная калориметрия / Б.Н. Олейник. — 2-е изд., перераб. — М. : Изд-во стандартов, 1973. — 208 с.

Сведения об авторах:

Снежкин Юрий Федорович, Институт технической теплофизики Национальной Академии наук Украины, зам. директора, член-корреспондент НАН Украины, д.т.н., профессор. Область научных интересов: процессы тепломассопереноса и их интенсификация, исследования кинетики конвективной сушки, разработка методов сушки различного рода материалов, разработка и создание энергоресурсосберегающих теплотехнологий и оборудования. E-mail: [email protected]

Михайлик Вячеслав Аврамович, Институт технической теплофизики Национальной Академии наук Украины, ведущий научный сотрудник, к.т.н. Область научных интересов: термический анализ, калориметрия, биотопливо, аккумулирования тепловой энергии. E-mail: [email protected]

Коринчевская Татьяна Владимировна, Институт технической теплофизики Национальной Академии наук Украины, научный сотрудник. Область научных интересов: аккумулирование тепловой энергии с применением материалов с фазовым переходом, термический анализ, калориметрия. E-mail: [email protected]

Воробьёв Леонид Иосифович, Институт технической теплофизики Национальной Академии наук Украины, ведущий научный сотрудник, к.т.н. Область научных интересов: приборы и методы измерения тепловых величин. E-mail: [email protected]

Декуша Леонид Васильевич, Институт технической теплофизики Национальной Академии наук Украины, заведующий отделом теплометрии, к.т.н. Область научных интересов: приборы и методы измерения тепловых величин. E-mail: [email protected]

ш ш

П

й,

&

■

cyberleninka.ru

Парафин — ТеплоВики — энциклопедия отопления

Материал из ТеплоВики — энциклопедия отоплении

Парафин в гранулах

Парафин (нем. Paraffin, от лат. parum — мало и affinis — родственный) — смесь предельных углеводородов C18-C35, преимущественно нормального строения с молярной массой 300-400, бесцветные кристаллы, не растворимые в воде и этаноле, растворимы в большинстве органических растворителей, минеральных маслах. Инертен по отношению к большинству химических реагентов; окисляется HNO3 , O2 воздуха (при температуре более 140 °C) и некоторыми другими окислителями до жирных кислот; реагирует с Cl2 с образованием хлорпарафинов. Получают главным образом из нефти. Парафин — горючее вещество.[1]

В зависимости от фракционного состава, температуры плавления и кристаллической структуры парафины разделяют на жидкие (tпл ≤ 27 °C), твердые (tпл = 28 — 70 °C) и микрокристаллические (tпл > 60—80 °C) — церезины.[3]

Парафин применяют в пищевой промышлености (высокоочищенные сорта) при изготовлении тары и упаковочных материалов, в качестве компонента жевательных резинок, для получения белково-витаминных концентратов, изготовления резинотехнических изделий, для парафинолечения, аппретирования тканей, для произва синтетических жирных кислот, в произодстве спичек, карандашей, свечей, товаров бытовой химии, в качестве сырья для получения α-олефинов, как электроизоляционный материал, компонент пластичных смазок, присадка к смазочным маслам.

Ссылки

- ↑ Cайт XuMuK.ru

- ↑ Википедия (немецкая версия)

- ↑ Википедия (русская версия)

- Переверзев A. H., Богданов H. Ф., Рощин Ю. H., Производство парафинов, М., 1973.

ru.teplowiki.org

Тестирование самодельной термокружки на фазовом переходе / Habr

→ Первая часть

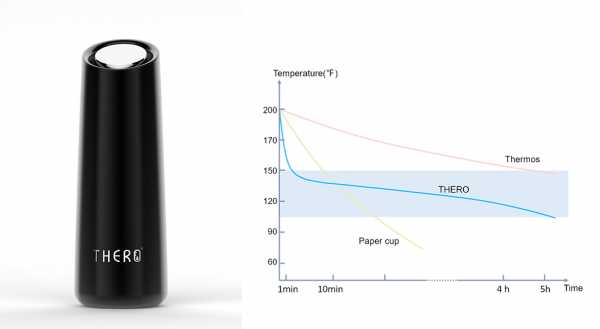

Термокружка — это не термос. Ее задача — не заваривать шиповник, а обеспечить комфортную температуру напитка. Это значит — быстрое остывание свежеприготовленного горячего напитка (с 95-80°С до 65-60°С). А затем удержание температуры как можно более долгое время.

Так как у воды очень большая теплоемкость, решение этой проблемы методом «массивности» приводит к избыточному утяжелению кружки. Решением может стать использование фазового перехода.

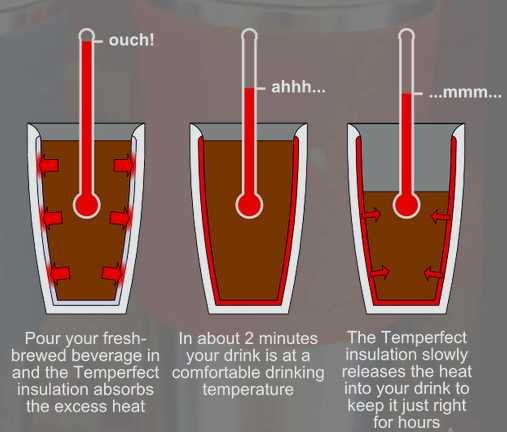

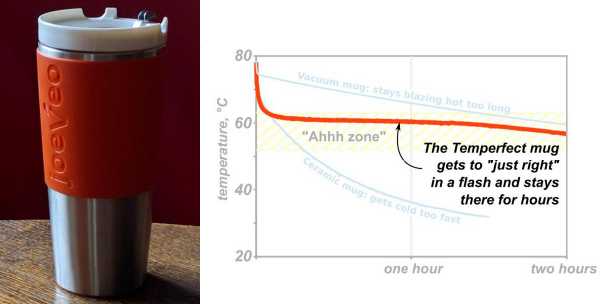

Принцип работы термокружки на фазовом переходе. Картинка позаимствована у Joeveo.

Сначала материал в стенках отбирает излишнее тепло у напитка, переходя в жидкую фазу. Потом, когда напиток остывает ниже температуры кристаллизации наполнителя, наполнитель застывает, отдавая тепло.

Так как у меня оказалась в наличии сломанная термокружка, решено было испытать на ней фазовый переход. Ну а для тех, кто хотел выходить с этой идеей на кикстартер — новость (хорошая для потенциальных покупателей и плохая для потенциальных продавцов): все уже украдено придумано до нас.

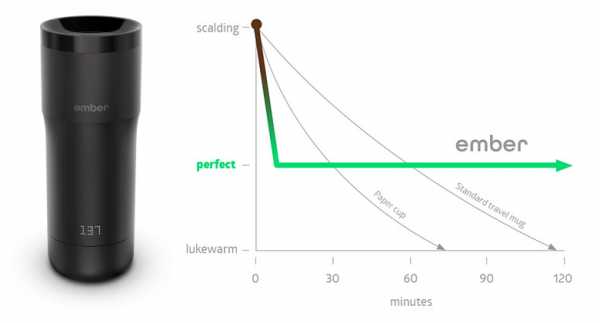

Обзор

Поиск в интернете дал несколько результатов для «термокружки на фазовом переходе».

Ember за 150$. Как ни странно на их оф. сайте информации меньше.

Joeveo за 40$.

Prolong за 40$.

Thero за 60$

Lexo за 38-44$ в зависимости от массы.

Все перечисленные выше проекты используют один и тот же принцип фазового перехода, описанный еще в 2009г. институтом Фраунгофера (Fraunhofer IBP). Интересно, как обстоят дела с патентами, учитывая, что некоторые компании судятся даже из-за скругления уголков корпуса?

Примечательно, что большинство производителей термокружки на фазовом переходе на своих «чудо-графиках» показывают температуру заливки — 80°С. Prolong — 75°С. Ember не показывает вовсе. И только Thero заливает воду из кипящего чайника (а это как раз 95°С). Охладить напиток на 15°С или 35°С градусов — неплохая разница.

Сборка

Но сначала разборка.

Как видно на фото, коварные китайские инженеры заложили пару мин в дело сохранения температуры напитка.

1. Бортики внутреннего стакана на целый сантиметр выступают над пластиком.

2. Крепежный винт создает тепловой мостик с нижним наружным металлическим стаканом.

Разобранная термокружка.

У меня, к сожалению, нет экологичного, с температурой плавления ровно 58 градусов, с высокой теплотой плавления материала, зато есть свечки от шведских товарищей.

Свечки из Икеа.

Сначала методом вытеснения воды был измерен необходимый объем наполнителя. Потом подготовлен расплав. Плавим Свечки на водяной бане. Они удобны тем, что их легко дозировать.

Плавка свечей на водяной бане.

Заливаем, вставляем внутренний стакан, завинчиваем крепежный винт — термокружка на фазовом переходе готова.

Застывший парафин между стенок термокружки.

Измерения

Так как сравнивать кружку будем с имеющимися в продаже моделями, то и воду будем заливать той же температуры — 80ºС. Заливаем горячую воду и видим, как плавится парафин в стенках.

Плавление парафина — тот самый фазовый переход.

График — сравнение исходной термокружки с ее же переделкой в термокружку на фазовом переходе.

Сравнение обычной термокружки и термокружки на фазовом переходе.

Быстрое остывание получено, а вот удержание температуры — так себе. К тепловому мостику из винта добавился парафин, которым заполнено пространство между стенками. Кроме того, парафин усилил передачу тепла к винту: если раньше контакт был только в месте крепления внутреннего стакана, то теперь по всей длине винта. А промышленные термокружки мало того, что не имеют таких просчетов, так они имеют стенки из трех слоев.

Результаты

Временные интервалы остывания

Я продолжаю считать как и в первой части от 60 до 55°С. Хотя в приведенных выше описаниях на на некоторые термокружки интервал берется от 65 и аж до 50.

Остывание данной самодельной кружки с 55 до 50°С достигает 30 минут. так что если брать интервал 65-50°С, то время удержания составит почти час (52 минуты).

Выводы

- Удалось сделать термокружку, которая остывает с 80 до 65°С за 4:30, тогда как у исходной термокружки — 19:50

- При этом интервал с 60 до 55°С по сравнению с обычной термокружкой меньше всего на 1:30.

- Интервал 65-60°С и 55-50°С каждый может засчитывать во «время достижения» или «время удержания» в зависимости от температурных предпочтений.

- Изначальные конструктивные особенности не позволили продлить «время удержания комфортной температуры»

- Такой результат достигнут при начальной температуре 80°С. Если использовать только что вскипевшую воду (95°С), результат окажется совсем другим. Для его коррекции понадобится заливать меньше воды, использовать большее количество парафина или специальный материал в качестве наполнителя.

habr.com

Удельная теплоемкость и теплопроводность теплоаккумулирующих материалов на основе парафина, буроугольного и полиэтиленового восков Текст научной статьи по специальности «Энергетика»

SPECIFIC HEAT CAPACITY AND THERMAL CONDUCTIVITY OF HEAT STORAGE MATERIALS BASED ON PARAFFIN, BROWN-COAL WAX AND POLYETHYLENE WAX

Snezhkin Yu., Mykhailyk V., Korinchevska T., Vorobiev L., Dekusha L.

Institute of Engineering Thermophysics of National Academy of Sciences of Ukraine

Abstract. The present paper overviews heat storage materials (HSM) with phase change based on organic compounds. They consist of paraffin, brown-coal wax and polyethylene wax. These materials are produced on an industrial scale for the foundry work. It is shown that heat capacity of HSM in the solid and liquid states can be used for heat storage in addition to the heat of phase change. The results of investigations of phase change during heating and cooling HSM are presented. The studies are carried out by differential scanning calo-rimetry (DSC). The measurement techniques of the specific heat capacity and the coefficient of thermal conductivity are shown. Temperature dependences of the specific heat capacity of HSM in the solid and liquid states are researched by DSC. Values of the coefficient of thermal conductivity are determined by contact stationary technique of the flat plate over the entire temperature range of the operation of heat storage system. Keywords: heat storage, phase change, heat capacity, thermal conductivity.

CAPACITATEA SPECIFICA §I CONDUCTIBILITATEA TERMICA SPECIFICA A MATERIALELOR DE STOCARE DE CALDURA PE BAZA DE PARAFINA, CEARA DE LIGNIT §I

CEARA DE POLIETILENA Snejchin Iu., Mihailic V., Corincevscaia T., Vorobiev L., Decu^a L.

Institutul de Termofizica Inginereasca al Academiei Nafionale din Ucraina Rezumat. Articolul descrie materiale perspective de utilizare in scopul stocarii caldurii (MSC) cu tranzitie de faza pe baza compu§ilor organici, care constau dintr-un ansamblu de componente: parafina, ceara de lignit §i ceara de polietilena. Aceste componente sunt produse la scara industriala pentru industria metalurgica. Este studiata posibilitatea de a utiliza in scopuri de stocare nu numai reie§ind din caldura de tranzitie de faza, dar §i luand in considerare capacitatea termica a MSC in stare solida §i lichida. Sunt prezentate rezultatele cercetari ale proceselor tranzitiilor de faza in timpul incalzirii §i racirii cu utilizarea metodei calorimetriei cu scanare diferentiala (DSC). Sunt prezentate metodele de masurare a capacitatii termice specifice §i a coeficientului de conductivitate termica. Prin metoda DSC sunt cercetate dependentele de temperatura a capacitatii specifice a MSC in stare solida §i stare lichida. Valorile coeficientului de conductivitate termica sunt determinate prin metoda placii plate in banda de variere a temperaturii de lucru a acumulatorului de caldura. Cuvinte-cheie: stocare caldura, tranzitie de faza, capacitate termica, conductivitate termica.

УДЕЛЬНАЯ ТЕПЛОЕМКОСТЬ И ТЕПЛОПРОВОДНОСТЬ ТЕПЛОАККУМУЛИРУЮЩИХ МАТЕРИАЛОВ НА ОСНОВЕ ПАРАФИНА, БУРОУГОЛЬНОГО И ПОЛИЭТИЛЕНОВОГО ВОСКОВ Снежкин Ю.Ф., Михайлик В.А., Коринчевская Т.В., Воробьёв Л.И., Декуша Л.В.

Институт технической теплофизики НАН Украины Аннотация. В работе рассмотрены теплоаккумулирующие материалы (ТАМ) с фазовым переходом на основе органических соединений, состоящие из парафина, буроугольного и полиэтиленового восков, выпускаемые в промышленных масштабах для литейного производства. Рассмотрена возможность использования для аккумулирования энергии, помимо теплоты фазового перехода, теплоемкости ТАМ в твердом и жидком состояниях. Показаны результаты исследований фазовых переходов при нагревании и охлаждении ТАМ методом дифференциальной сканирующей калориметрии (ДСК). Приведены методики измерения удельной теплоемкости и коэффициента теплопроводности. Методом ДСК исследованы температурные зависимости удельной теплоемкости ТАМ в твердом и жидком состояниях. Значения коэффициента теплопроводности определены контактным стационарным методом плоской пластины во всем температурном диапазоне работы теплового аккумулятора.

Ключевые слова: тепловое аккумулирование, фазовый переход, теплоемкость, теплопроводность.

Введение

Обеспечение стабильной нагрузки на энергосистемы является актуальной проблемой в энергетике. Суточный график потребления электроэнергии в энергосистеме характеризуется резким ростом нагрузки в утренние и вечерние часы и значительным снижением в ночное время. При этом наибольшие проблемы возникают у электрогене-рирующих предприятий, так как возможность маневрирования мощностями у них сильно ограничена. Для частичного выравнивания суточных графиков нагрузки энергосистемы в Украине, как и в ряде стран Европы, введен льготный ночной тариф на электроэнергию, призванный стимулировать её потребление ночью.

Одним из экономически целесообразных направлений ночного потребления электроэнергии является аккумулирование, что позволяет накапливать энергию ночью по льготному тарифу и использовать ее постепенно в течение дня. В данном случае достаточно эффективным является использование электрических тепловых аккумуляторов.

Среди различных типов тепловых аккумуляторов перспективным является аккумулятор с использованием в качестве рабочего вещества материалов с фазовым переходом [1-4]. Его преимуществом является способность обеспечивать высокую плотность аккумулирования энергии в узком диапазоне температур с незначительным изменением объема теплоаккумулирующего материала (ТАМ) при фазовом переходе [5]. Наиболее распространенными материалами, которые используются для аккумулирования тепловой энергии, являются парафины [4].

В качестве ТАМ нами выбраны смеси на основе органических соединений, используемые в литейном производстве для изготовления моделей. Их выпуск налажен в промышленных масштабах в ООО «Химвоскпром» (г. Александрия, Украина). Смеси представляют собой сплав из парафина, буроугольного и полиэтиленового восков. Главное их преимущество состоит в том, что они в большинстве имеют фазовый переход в области температур, разрешенных санитарными нормами для жилых помещений, в процессе многократного циклического нагрева и охлаждения не теряют свои тепло-физические свойства [6], а в цене выгодно отличаются от чистых веществ.

Парафин, основной компонент смесей, является смесью углеводородов предельного ряда с кристаллической структурой. Углеводороды, входящие в состав парафина, представлены твердыми парафинами с температурой плавления 45.. .65 °C и церезинами (температура плавления 60.80 °C) [7]. Его используют для придания моделям пластичности и устойчивости к трещинообразованию. Буроугольный воск — смесь воска, смолы и асфальтоподобных веществ. Это однородная масса темно-бурого цвета с интервалом плавления 82.90 °C. Имеет высокую прочность и твердость, способствует образованию твердой блестящей поверхности моделей [8]. Полиэтиленовый воск -синтетическое высокомолекулярное соединение с температурой плавления 80. 115 °C. Повышает термостойкость и прочность парафина в 1,5 — 2 раза [9].

Методом дифференциальной сканирующей калориметрии (ДСК) исследованы фазовые переходы при нагревании и охлаждении ТАМ, в результате определены их термодинамические параметры — температурные интервалы, а также энтальпии плавления и кристаллизации (табл. 1). Многократное циклическое нагревание и охлаждение ТАМ показало стабильность их физико-химических свойств, обеспечивающих многолетнюю эксплуатацию в тепловых аккумуляторах [6].

В дериватографе Q-1000 исследована термостойкость ТАМ, эксплуатационная характеристика, от величины которой зависит температура поверхности нагревателей или промежуточного теплового агента в теплоаккумулирующих устройствах [10]. Результаты ранее проведенных исследований физико-химических свойств ТАМ частично представлены в табл. 1.

Таблица 1. Характеристики теплоаккумулирующих материалов

Смесь, № Температурный интервал, °С Теплота фазового перехода, кДж-кг-1 Температура начала термической деструкции, °С

плавление кристаллизация плавление кристаллизация

1 (90% парафина + 10 % буроугольного воска) 28.86 73.21 170,3 152,1 167

2 (85% парафина + 15 % буроугольного воска) 30.86 74.22 174,1 164,4 163

3 (75% парафина + 20 % буроугольного воска + 5% полиэтиленового воска) 30.102 88.22 163,1 139,8 170

Анализ полученных результатов показал, что смеси на основе парафина, буро-угольного и полиэтиленового восков имеют достаточно высокие величины теплоты фазовых переходов и обладают термической стойкостью, позволяющей использовать их в качестве рабочих тел теплоаккумулирующих устройств. Введение в состав смеси полиэтиленового воска вызывает расширение температурного диапазона фазового перехода, однако несколько понижает его удельную теплоту, что ставит в выгодное положение состав с 85% парафина и 15 % буроугольного воска.

Кроме того, как видно из ДСК-кривых нагревания (рис.1, а), на участках температур до плавления и после его завершения происходит аккумулирование теплоты за счет повышения внутренней энергии материала. Освобождается эта теплота при охлаждении ТАМ до начала кристаллизации и после ее завершения (рис.1, б). При этом количество энергии, аккумулированной при нагревании и высвободившейся при охлаждении, зависит от теплоемкости ТАМ в твердом и жидком состояниях.

Рис. 1. ДСК-кривые нагревания (а) и охлаждения (б) ТАМ

Теоретический расчет количества теплоты, запасенной аккумулятором с рабочим материалом на основе органических соединений с фазовым переходом, может быть выполнен по формуле:

Q = c™/(т)тТПЛ — T)+АНплш + cж/(т)т(г2 -T*) (1)

где:

cтв — удельная теплоемкость ТАМ в твердом состоянии, кДж-кг-1-К-1;

cж — удельная теплоемкость ТАМ в жидком состоянии, кДжкг» -К» ;

m — масса ТАМ, кг;

T — температура окружающей среды, оС;

т2 — конечная температура нагревания ТАМ, оС;

TH — начальная температура плавления ТАМ, оС;

TjK — конечная температура плавления ТАМ, оС;

АНпп — удельная теплота плавления ТАМ, кДж-кг-1.

Количество теплоты отдаваемой аккумулятором в окружающую среду при охлаждении в том же температурном диапазоне равно количеству аккумулированной теплоты.

Неизвестными в уравнении (1) являются температурные зависимости удельной теплоемкости ТАМ в твердом cтв = f (т) и жидком cж = f (т) состояниях.

Для расчета теплообмена в аккумуляторе в режимах аккумулирования и разрядки также необходимы данные об изменении теплопроводности ТАМ.

В данной статье представлены результаты исследований температурных зависимостей коэффициента теплопроводности и удельной теплоемкости ТАМ в твердом и жидком состояниях.

Определение удельной теплоемкости ТАМ

Теплоемкость смесей определялась в дифференциальном сканирующем микрокалориметре ДСМ-2М, оснащенном компьютерной программой сбора и обработки информации «ThermCap», написанной на языке программирования Delphi. Термостатиро-вание измерительного блока микрокалориметра осуществлялось водным раствором этанола, охлажденным в криостате МК-70 до -30 °С. Для предотвращения конденсации влаги в калориметрических ячейках измерительный блок заполняли осушенным газообразным гелием, поток которого контролировали в процессе измерений.

Образцы ТАМ массой 11.. .13 мг закрывали в герметичные алюминиевые контейнеры с массой, отличающейся не более чем на ±0,02 мг.

Измерение осуществляли путем пошагового сканирования по методике, широко используемой во многих исследовательских лабораториях при определении удельной теплоемкости веществ и материалов [11, 12]. Температурный диапазон был разделен на интервалы, в конечных точках которых измеряли отклонения кривой ДСК от базовой линии после перевода микрокалориметра из режима сканирования в изотермический режим. Измерение отклонений повторяли не менее трех раз. Для этого каждый раз содержимое ячеек охлаждали до стартовой температуры, величина которой была на 20 °С ниже конечной температуры сканирования. Скорость сканирования составляла 8 К/мин.

Удельную теплоемкость измеряли в температурных интервалах 5.30 и 85.115 °С, соответствующих твердому и жидкому состоянию ТАМ.

На всех этапах измерения в ячейке сравнения находился пустой контейнер. В ходе измерений в измерительную ячейку поочередно помещали пустой контейнер, контейнер с эталонной мерой теплоемкости и контейнер с исследуемым образцом и определяли отклонения ДСК-кривой пустого контейнера (У), эталонной меры теплоемкости ев массой Шц (У^) и исследуемого образца массой тШ (Ут) от базовой линии. Расчет удельной теплоемкости исследуемого материала производили по формуле (2):

с ± г Ьс (2)

Ст» Г ± гк (2)

Средние значения абсолютного величин Г складывали со средними величинами Гт и ¥х, когда отклонения не совпадали по направлению относительно базовой линии и вычитали, если направления отклонений совпадали.

В качестве эталонной меры теплоемкости использовали синтетический корунд а-Л12О3, обладающий стандартными термодинамическими свойствами [13]. Удельную теплоемкость стандартного образца рассчитывали по аппроксимирующим температурные зависимости полиномам:

в интервале температур Т = 190-320 К

пд = — 49,024407 + 0,651534 О — 771,53 10″6 О2 + 0,889-10-7 О3

и в интервале температур Т = 320-400 К

пд = 147,4338- 0,0281 О + 0,000045 О2 -18190,6836/(0 -13,5) + 3,4768- 10 13(О — 273,15)4 .

Для оценки точности измерений была определена удельная теплоемкость образцовой меры (синтетического корунда) из теплового комплекта калориметра. Средняя квадратичная ошибка отдельного измерения и относительная погрешность составили 0,155 Дж-кг-1-К-1 и 0,67 % соответственно.

Результаты определения удельной теплоемкости ТАМ в указанных интервалах температур представлены на рис. 2. В области от 30 до 80 °С наблюдается фазовый переход (плавление), поэтому измерение теплоемкости не производилось. Как видно с рисунка температурные зависимости удельной теплоемкости исследованных веществ и материалов в твердом и жидком состояниях имеют разный характер. В низкотемпературной области зависимости имеют большую крутизну, чем в области высоких температур, т.е. расплавы аккумулируют теплоту в основном за счет повышения температуры.

Наибольшую удельную теплоемкость, как в твердом, так и в жидком состояниях имеет парафин, наименьшую — буроугольный воск. Удельные теплоемкости смесей 1, 2 и 3 занимают промежуточное положение между значениями удельной теплоемкости парафина и буроугольного воска.

Проверочный расчет теплоемкости согласно правилу аддитивности показал, что вычисленные значения удельной теплоемкости смесей, как суммы парциальных величин экспериментально определенных теплоемкостей компонентов, имеют небольшое различие с измеренными калориметрическим методом. При 20 °С для смеси 1 расхождение значений составляет 7,6 %, а для смеси 2 — 8,0 %. При 100 °С для смеси 1 расхождение в значениях удельной теплоемкости составляет 0,3 %, а для смеси 2 — 4,3 %.

Как показывает опыт, использование правила аддитивности для расчета удельной теплоемкости композиционных материалов органического происхождения допускается

лишь на стадии предварительной оценки. Из-за возможного взаимодействия компонентов, смеси могут приобретать новые свойства, что требует экспериментального определения теплоемкости.

Рис. 2. Зависимости удельной теплоемкости образцов ТАМ от температуры

Определение теплопроводности ТАМ

На теплопроводность материала влияет большое число параметров — температура, структура и состояние вещества, внешнее воздействие и др. Точное ее определение расчетным путем практически невозможно и поэтому значение коэффициента теплопроводности находят экспериментально.

Объектом исследования выбрана смесь 2, имеющая наивысшую величину энтальпии плавления и кристаллизации. Теплопроводность смеси определяли методом плоской пластины на разработанном и изготовленном в ИТТФ НАНУ приборе ИТ-7-60НМ, предназначенном для измерения теплопроводности твердых, мелкодисперсных сыпучих и жидких материалов.

Элементы прибора образуют ячейку-контейнер для образца в виде короткого цилиндра. Образец в ячейке-контейнере размещен между источником и стоком теплоты (нагревателем и холодильником) прибора, а боковые грани образца изолированы кольцом из теплоизоляционного материала. При измерениях поддерживают постоянные температуры нагревателя и холодильника прибора, а соответственно и постоянную разность температуры на поверхностях образца. Теплосъём со стока теплоты прибора осуществляется конвективно — продувкой окружающего воздуха через радиатор холодильника.

Исследования ТАМ, изменяющих свое агрегатное состояние в процессе исследований, проводилось с применением открытых ячеек-контейнеров с карманом для компенсации изменения объёма. Открытая сверху ячейка-контейнер (при снятом нагревателе) нагревалась до температуры на 3…5 К выше температуры плавления исследуемого материала и заполнялась порциями материала по мере его плавления. Добавление материала проводилось до заполнения всего объёма ячейки, включая карман. Затем устанавливался верхний нагреватель — ячейка закрывалась и медленно охлаждалась. При этом часть материала из кармана переходит в диск образца. Толщина этого диска определяется параметрами конструкции ячейки-контейнера.

2,5 -,

1,5 Н-1-1-1-1— —I-1-1-1-1-1

0 10 20 30 40 80 90 100 110 120 130

Температура, °С

-ж-Смесь 1 -»-Смесь 2 -*-Смесь 3 -»-Парафин Буроугольный воск

Для измерения теплопроводности при заданной температуре образца устанавливают температуры нагревателя и холодильника прибора с разницей в 5…10 К. Для минимизации боковых теплопотерь образца, температуру защитного экрана прибора устанавливают соответствующую средней температуре между нагревателем и холодильником. После установления стационарного теплового режима проводят серию измерений сигналов преобразователей теплового потока (ПТП) и термоэлектрических преобразователей температуры, по которым рассчитывают средние значения тепловых потоков и температур.

Значение средней температуры образца (ср и значение теплопроводности при этой температуре л(ср) рассчитывают по формулам (3) и (4).

и + (

(ср

4ср ) =

И.

2(А — ¿2 ) 4 + 42

обр

(3)

(4)

— я.

бал

где , ¿2 — значения температуры, найденные по показаниям термоэлектрических преобразователей, установленных над и под образцом, К;

4 , 4 — значения плотности теплового потока, найденные по показаниям ПТП, установленных над и под образцом, Вт-м-2;

И обр — толщина образца, м;

ябал — балластное тепловое сопротивление между встроенными термоэлектрическими преобразователями и поверхностями образца, К-Вт»1.

Исследование теплопроводности теплоаккумулирующего материала состоит из серии экспериментов, для каждого из которых задается средняя температура образца. Измерения начинают при минимальном значении температур из рабочего диапазона и продолжают, увеличивая значение средней температуры.

Пределы основной относительной погрешности измерения коэффициента теплопроводности составляют ± 3.5 %.

Результаты исследования теплопроводности представлены на рис. 3.

Температура,

Рис. 3. Зависимости коэффициента теплопроводности от температуры (смесь №2)

2

В интервале температур 20.30 °С, характерного для твердого состояния ТАМ, наблюдается постепенное увеличение коэффициента теплопроводности с ростом температуры — 0,242.0,245 Вт-м-1-К-1. Скачок значений коэффициента теплопроводности в интервале 40.80 °С объясняется фазовым переходом материала из твердого состояние в жидкое. Для жидкого состояния (80.120 °С) также характерно увеличение коэффициента теплопроводности с ростом температуры. Хотя сами значения коэффициента теплопроводности для жидкого состояния (0,189.0,198 Вт-м-1-К-1) изменяются незначительно.

Выводы

В работе подвергнуты испытаниям теплоаккумулирующие материалы на основе органических соединений с фазовым переходом в области температур, разрешенных санитарными нормами для жилых помещений.

В результате исследований, проведенных методом ДСК, получены температурные зависимости удельной теплоемкости смесей на основе парафина, буроугольного и полиэтиленового восков в твердом и жидком состояниях. Несмотря на более высокие значения удельной теплоемкости состава смеси с полиэтиленовым воском в жидком состоянии по сравнению с составом, содержащим 85 % парафина и 15% буроугольного воска, из-за снижения удельной теплоты перехода, приводящей к уменьшению емкости аккумулятора, этот состав не включен в перечень материалов для использования в качестве теплоаккумулирующих.

Во всем температурном диапазоне работы теплового аккумулятора контактным стационарным методом плоской пластины определены значения коэффициента теплопроводности смеси, содержащей 85 % парафина и 15% буроугольного воска, рекомендованной для применения в качестве теплоаккумулирующего материала.

Показана возможность использования для аккумулирования энергии, помимо теплоты фазового перехода, теплоемкости исследованных теплоаккумулирующих материалов в твердом и жидком состояниях.

Полученные данные необходимы для составления полного теплового баланса и расчета теплообмена на этапах накопления теплоты аккумулятором и его разрядки.

Литература

[1] Abhat A. Low temperature latent heat thermal energy storage: heat storage materials / A. Abhat // Solar Energy. — 1983. — Vol. 30. — P. 313-332.

[2] Review on thermal energy storage with phase change: materials, heat transfer analysis and applications / B. Zalba, J. Marin, L. Cabeza, H. Mehling // Applied Thermal Engineering. — 2003. — Vol. 23. — P. 251-283.

[3] Sharma S.D. Latent heat storage materials and systems: A review / S.D. Sharma, K. Sa-gara // International Journal of Green Energy. — 2005. — Vol. 2. — Р. 1-56.

[4] Ukrainczyk N. Thermophysical Comparison of Five Commercial Paraffin Waxes as Latent Heat Storage Materials / N. Ukrainczyk, S. Kurajica, J. Sipusic // Chemical & Biochemical Engineering Quarterly / — 2010. — Vol. 24., No.2. — P. 129-137.

[5] Korinchevsika Т.V. Perspectivny metodi akumuliuvannea teplovoi energhii / T.V. Korin-chevsika // Naukovi pratsi Odesikoi natsionalinoi akademii harchiovyh tehnologhii, Min. Osviti i nauki Ukraini. — Odesa: 2010. — Vip. 37. — s. 236 — 241. (in Ukraine)

[6] Teplofizicheskie svoistva teploakkumuliruiuschih materialov na osnove organicheskih soedinenii / V.A. Mihailik, Iu.F. Snejkin, T.V. Korinchevsikaia, A.S. Parneakov, V.A. Postnikov // Promyshlennaia teplotehnika- 2011. — T. 33, Nr.5. — s. 96-103. (in Russian)

[7] Pereverzev A.N. Proizvodstvo parafinov / A.N. Pereverzev, N.F. Bogdanov, Iu.N. Roscin — M. : Himia, 1973. — 224 s. (in Russian)

[8] Modelinye sostavy. Ishodnye materialy [Electronii resurs] // UZTSM [sait] — Rejim dos-tupa: http://www.uzcm.ru/spravka/tech/model/Lphp (in Russian)

[9] Vosk polietilenovii [Electronii resurs] // Ukrbelpolimir [sait] — Rejim dostupa: http://ubp.kh.ua/faq/linejnyj-polijetilen-nizkoj-plotnosti.html (in Russian)

[10] Snejkin Iu. F. termichna ctiikisti kompozitsiinyh teploakumuliuiuchih materialiv na os-novi organichnih spoluk / Iu. F. Snejkin, V. A. Mihailik, T.V. Korinchevsika // Visnik Natsionalinogo universitetu «Livivska politehnika» «Himia, tehnologhia rechiovin ta ih zastosuvannea» — 2013. — Nr.761. — s.270-273. (in Ukraine)

[11] Opredelenie teploemkosti vlagosoderjascih materialov s pomosciu skaniruiuschei kalori-metrii / V.A. Mihailik, Iu. F. Snejkin, A.F. Nemchin, E.O. Davidova // Promyshlennaia teplotehnika — 2002. — T. 24, Nr. 5. — s. 92-96. (in Russian)

[12] Plastmasi. Diferentsialina skanuvalina kalorimetria. Chastina 4. Viznachennea pitomoi teploemkosti : DSTU ISO 11357-4:2010 (ISO 11357-4:2005, IDT). — [Chinnii vid 01-012012].- K. : DerjspojivstandartT Ukraini, 2011. — 12s. — (Natsionalini standarti Ukraini) (in Ukraine)

[13] Oleinik B.N. Tochnaia kalorimetria / B.N. Oleinik. — 2-e izd., pererab. — M. : Izd. standa-tov, 1973. — 208 s. (in Russian)

Сведения об авторах:

Снежкин Юрий Федорович. Институт технической теплофизики Национальной Aкадемии наук Украины, зам. директора, член-корреспондент HAH Украины, д.т.н., профессор. Область научных интересов: процессы тепломассопереноса и их интенсификация, исследования кинетики конвективной сушки, разработка методов сушки различного рода материалов, разработка и создание энергоресурсосберегающих теплотехнологий и оборудования. E-mail: [email protected]

Михайлик Вячеслав Аврамович. Институт технической теплофизики Национальной Aкадемии наук Украины, ведущий научный сотрудник, к.т.н. Область научных интересов: термический анализ, калориметрия, биотопливо, аккумулирования тепловой энергии. E-mail: [email protected]

Коринчевская Татьяна Владимировна. Институт технической теплофизики Национальной Aкадемии наук Украины, научный сотрудник. Область научных интересов: аккумулирование тепловой энергии с применением материалов с фазовым переходом, термический анализ, калориметрия. E-mail: [email protected]

Воробьёв Леонид Иосифович. Институт технической теплофизики Национальной Aкадемии наук Украины, ведущий научный сотрудник, к.т.н. Область научных интересов: приборы и методы измерения тепловых величин. E-mail: [email protected]

Декуша Леонид Васильевич. Институт технической теплофизики Национальной Aкадемии наук Украины, заведующий отделом теплометрии, к.т.н. Область научных интересов: приборы и методы измерения тепловых величин. E-mail: [email protected]

cyberleninka.ru

Удельная теплоемкость

Теплоёмкость — это количество тепла, которое требуется затратить, чтобы нагреть 1 килограмм вещества на 1 градус по шкале Кельвина (или Цельсия).Физическая размерность удельной теплоемкости: Дж/(кг•К) = Дж•кг-1•К-1 = м2•с-2•К-1.

В таблице приводятся в порядке возрастания значения удельной теплоемкости различных веществ, сплавов, растворов, смесей. Ссылки на источник данный приведены после таблицы.

При пользовании таблицей следует учитывать приближенный характер данных. Для всех веществ удельная теплоемкость зависит от температуры и агрегатного состояния. У сложных объектов (смесей, композитных материалов, продуктов питания) удельная теплоемкость может значительно варьироваться для разных образцов.

Сводные таблицы теплоемкостей

| Вещество | Агрегатное состояние | Удельная теплоемкость, Дж/(кг·К) |

|---|---|---|

| Золото | твердое | 129 |

| Свинец | твердое | 130 |

| Иридий | твердое | 134 |

| Вольфрам | твердое | 134 |

| Платина | твердое | 134 |

| Ртуть | жидкое | 139 |

| Олово | твердое | 218 |

| Серебро | твердое | 234 |

| Цинк | твердое | 380 |

| Латунь | твердое | 380 |

| Медь | твердое | 385 |

| Константан | твердое | 410 |

| Железо | твердое | 444 |

| Сталь | твердое | 460 |

| Высоколегированная сталь | твердое | 480 |

| Чугун | твердое | 500 |

| Никель | твердое | 500 |

| Алмаз | твердое | 502 |

| Флинт (стекло) | твердое | 503 |

| Кронглас (стекло) | твердое | 670 |

| Кварцевое стекло | твердое | 703 |

| Сера ромбическая | твердое | 710 |

| Кварц | твердое | 750 |

| Гранит | твердое | 770 |

| Фарфор | твердое | 800 |

| Цемент | твердое | 800 |

| Кальцит | твердое | 800 |

| Базальт | твердое | 820 |

| Песок | твердое | 835 |

| Графит | твердое | 840 |

| Кирпич | твердое | 840 |

| Оконное стекло | твердое | 840 |

| Асбест | твердое | 840 |

| Кокс (0…100°С) | твердое | 840 |

| Известь | твердое | 840 |

| Волокно минеральное | твердое | 840 |

| Земля (сухая) | твердое | 840 |

| Мрамор | твердое | 840 |

| Соль поваренная | твердое | 880 |

| Слюда | твердое | 880 |

| Нефть | жидкое | 880 |

| Глина | твердое | 900 |

| Соль каменная | твердое | 920 |

| Асфальт | твердое | 920 |

| Кислород | газообразное | 920 |

| Алюминий | твердое | 930 |

| Трихлорэтилен | жидкое | 930 |

| Абсоцемент | твердое | 960 |

| Силикатный кирпич | твердое | 1000 |

| Полихлорвинил | твердое | 1000 |

| Хлороформ | жидкое | 1000 |

| Воздух (сухой) | газообразное | 1005 |

| Азот | газообразное | 1042 |

| Гипс | твердое | 1090 |

| Бетон | твердое | 1130 |

| Сахар-песок | 1250 | |

| Хлопок | твердое | 1300 |

| Каменный уголь | твердое | 1300 |

| Бумага (сухая) | твердое | 1340 |

| Серная кислота (100%) | жидкое | 1340 |

| Сухой лед (твердый CO2) | твердое | 1380 |

| Полистирол | твердое | 1380 |

| Полиуретан | твердое | 1380 |

| Резина (твердая) | твердое | 1420 |

| Бензол | жидкое | 1420 |

| Текстолит | твердое | 1470 |

| Солидол | твердое | 1470 |

| Целлюлоза | твердое | 1500 |

| Кожа | твердое | 1510 |

| Бакелит | твердое | 1590 |

| Шерсть | твердое | 1700 |

| Машинное масло | жидкое | 1670 |

| Пробка | твердое | 1680 |

| Толуол | твердое | 1720 |

| Винилпласт | твердое | 1760 |

| Скипидар | жидкое | 1800 |

| Бериллий | твердое | 1824 |

| Керосин бытовой | жидкое | 1880 |

| Пластмасса | твердое | 1900 |

| Соляная кислота (17%) | жидкое | 1930 |

| Земля (влажная) | твердое | 2000 |

| Вода (пар при 100°C) | газообразное | 2020 |

| Бензин | жидкое | 2050 |

| Вода (лед при 0°C) | твердое | 2060 |

| Сгущенное молоко | 2061 | |

| Деготь каменноугольный | жидкое | 2090 |

| Ацетон | жидкое | 2160 |

| Сало | 2175 | |

| Парафин | жидкое | 2200 |

| Древесноволокнистая плита | твердое | 2300 |

| Этиленгликоль | жидкое | 2300 |

| Этанол (спирт) | жидкое | 2390 |

| Дерево (дуб) | твердое | 2400 |

| Глицерин | жидкое | 2430 |

| Метиловый спирт | жидкое | 2470 |

| Говядина жирная | 2510 | |

| Патока | 2650 | |

| Масло сливочное | 2680 | |

| Дерево (пихта) | твердое | 2700 |

| Свинина, баранина | 2845 | |

| Печень | 3010 | |

| Азотная кислота (100%) | жидкое | 3100 |

| Яичный белок (куриный) | 3140 | |

| Сыр | 3140 | |

| Говядина постная | 3220 | |

| Мясо птицы | 3300 | |

| Картофель | 3430 | |

| Тело человека | 3470 | |

| Сметана | 3550 | |

| Литий | твердое | 3582 |

| Яблоки | 3600 | |

| Колбаса | 3600 | |

| Рыба постная | 3600 | |

| Апельсины, лимоны | 3670 | |

| Сусло пивное | жидкое | 3927 |

| Вода морская (6% соли) | жидкое | 3780 |

| Грибы | 3900 | |

| Вода морская (3% соли) | жидкое | 3930 |

| Вода морская (0,5% соли) | жидкое | 4100 |

| Вода | жидкое | 4183 |

| Нашатырный спирт | жидкое | 4730 |

| Столярный клей | жидкое | 4190 |

| Гелий | газообразное | 5190 |

| Водород | газообразное | 14300 |

| Название материала | Название материала | C, ккал/кг*С |

| ABS | АБС, сополимер акрилонитрила, бутадиена и стирола | 0,34 |

| POM | Полиоксиметилен | 0,35 |

| PMMA | Полиметилметакрилат | 0,35 |

| Ionomer | Иономеры | 0,55 |

| PA6/6.6/6.10 | Полиамид 6/6.6/6.10 | 0,4 |

| PA 11 | Полиамид 11 | 0,58 |

| PA 12 | Полиамид 12 | 0,28 |

| PC | Поликарбонат | 0,28 |

| PU | Полиуретан | 0,45 |

| PBT | Полибутилентерефталат | 0,3–0,5 |

| PE | Полиэтилен | 0,55 |

| PET | Полиэтилентерефталат | 0,3–0,5 |

| PPO | Полифениленоксид | 0,4 |

| PI | Карбоксиметилцеллюлоза, полианионовая целлюлоза | 0,27 |

| PP | Полипропилен | 0,46 |

| PS (GP) | Полистирол | 0,28 |

| PSU | Полисульфон | 0,31 |

| PCV | Полихлорвинил | 0,2 |

| SAN (AS) | Смолы, сополимеры на основе стирола и акрилонитрита | 0,32 |

cp-h.ru

Лабораторная работа №13

Тюменский государственный университет

Кафедра молекулярной физики

ЛАБОРАТОРИЯ МЕХАНИКИ И МОЛЕКУЛЯРНОЙ ФИЗИКИ ОПРЕДЕЛЕНИЕ УДЕЛЬНОЙ ТЕПЛОТЫ ПЛАВЛЕНИЯ ПАРАФИНА

Тюмень 1985

Работа утверждена на заседании кафедры молекулярной физики от 29.01.86 г.

Работа печатается по решению учебно-методического совета университета

Лабораторная работа составлена старшим преподавателем кафедры молекулярной физики В.И.Семихиным, исследуется фазовый переход твердое тело-жидкость при постоянном давлении. По кривой плавления определяются теплоемкость твёрдого и жидкого парафина и удельная теплота плавления. Определяется температура плавления парафина при атмосферном давлении.

определение удельной теплоты плавления парафина.

.КРАТКАЯ ТЕОРИЯ.

Переход вещества из твердой фазы в жидкую называется плавлением. У кристаллических тел при постоянном внешнем давлении плавление происходят при определенной температуре, называемой температурой плавления.

Предположим,

что к кристаллическому телу ежесекундно

подводится одно и то же количество

теплоты. Тогда его температура будет

постепенно возрастать до тех пор, пока

не достигнет значения температуры

плавления (рис.1,точка 1).

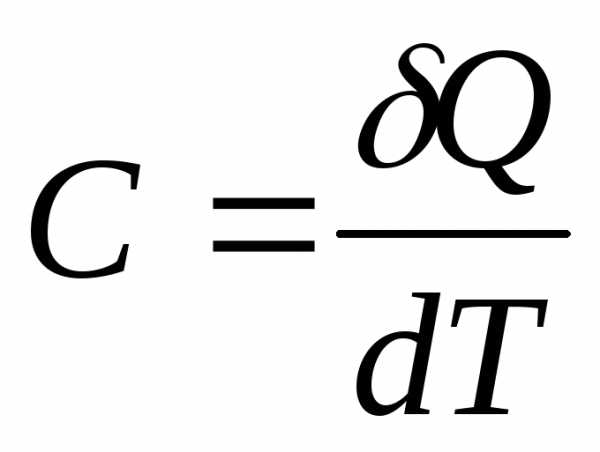

Отношение

элементарного количества теплоты  ,

сообщённого телу при нагревании к

соответствующему изменению температуры,

тела называется теплоёмкостью.

,

сообщённого телу при нагревании к

соответствующему изменению температуры,

тела называется теплоёмкостью.

(1)

(1)

Превращения его в жидкость при той же температуре плавления, называется удельной теплотой плавления

(2)

где  и

и  — внутренние анергии единицы массы

вещества в жидкой и твердой фазах,

— внутренние анергии единицы массы

вещества в жидкой и твердой фазах,  и

и  — удельные объемы жидкости и твердого

тела, Р — постоянное давление, при котором

происходит плавление.

— удельные объемы жидкости и твердого

тела, Р — постоянное давление, при котором

происходит плавление.

Зависимость температуры плавления от давления описывается уравнением Клапейрона-Клаузиуса:

(3)

Обратный плавлению процесс перехода вещества из жидкой фазы в твердую называется кристаллизацией. Кристаллизация связана с выделением количества теплоты, равного теплоте плавления, и для химически чистых жидкостей протекает при постоянной температуре, причем Ткристал совпадает с температурой плавления Т.

2. ОПИСАНИЕ УСТАНОВКИ. ТЕОРИЯ МЕТОДА.

Определение удельной теплоёмкости парафина проводится калориметрическим методом на установке, схема которой изображена на рис.2. __

На; общей подставке смонтированы осветитель 1 и калориметр 2 с теплоизолирующими стенками из пенопласта, в который помещена пробирка с парафином 3. Внутри пробирки помещен нагреватель термодатчик 5.

Измеряется

и количество тепла, подведенного к

парафину  , и изменение температуры парафина

, и изменение температуры парафина

время нагрева. Теплоёмкость определяется

как частное от деления

время нагрева. Теплоёмкость определяется

как частное от деления на

на

Удельная теплоёмкость парафина определяется по формуле:

где  —

масса парафина

—

масса парафина

Часть

анергии  выделенная нагревателем, пойдет на

нагрев пробирки. С учетом этого выражение

(4) примет вид;

выделенная нагревателем, пойдет на

нагрев пробирки. С учетом этого выражение

(4) примет вид;

где Сс — удельная теплоёмкость стекла, mc- масса стеклянной пробирки

Удельная теплота плавления парафина определяется по формуле:

где  2-время

плавления парафина.

2-время

плавления парафина.

3.Измерения

Перед началом измерений необходимо подготовить к работе электрический термометр.

1. Включить ЭТ. ‘

2. Поставить переключатель в положение «контроль».

3. Регулятором «напряжение» вывести стрелку прибора на деление 45.

4. Поставить переключатель в положение «измерение» ЭТ позволяет измерять температуру в пределах от 0 до 100°С. В работе предлагается снять зависимость изменения температуры от времени. Для этого:

1. Подать» напряжение 220 в не нагреватель.

2. Поставить переключатель нагревателя в положение «вкл» и одновременно запустить секундомер.

3. При достижении температуры плавления, на что будет указывать стабилизация ЭГ, занести показания ЭТ в табд.1»

4.Показания ЭТ перевести с помощью градуировочного графика в градусы Цельсия. ( I деление ЭТ-2 градусам Цельсия),

5.Записать показания ЭТ в табл.1 после достижения температуры плавления через одну минуту.

ОБРАБОТКА РЕЗУЛЬТАТОВ.

1.Найти мощность нагревателя по формуле:

где U — напряжение нагревателя,Rn — сопротивление нагревателя, В работе Rн — 21500 ом. По формуле (8) определить удельную теплоту плавления парафина. mп,- 38 р. Сс — 0,14 кал/град; 1 кал/град -4190 дж/кг х mc=50гр.

Определить удельную теплоемкость жидкого парафина. Из формул (6) и (7) следует:

где

Сж.ф.

— удельная теплота жидкой фазы парафина,  3

— время нагрева жидкого парафина.

3

— время нагрева жидкого парафина.

Контрольные вопросы.

1.Дать определение теплоемкостей, удельной и молярной

теплоемкости тел.

2.Что такое удельная теплота плавления?

3.Плавление, кристаллизация тел.

4.Фазовые диаграммы.

5.Тройная точка.

ЛИТЕРАТУРА

1.И.В.Савельев. Курс общей физики.Т.1.- 1977, §§125-127.

2.А.К.Кикоин, И.К. Кикоин. Молекулярная физика. Изд.»Наука»,

1976, И 129-130.

6

studfiles.net

| ЗАДАЧНИК ОНЛ@ЙН БИБЛИОТЕКА 1 БИБЛИОТЕКА 2 | Удельная теплота плавления. Удельная теплота парообразования (испарения). Критические параметры некоторых веществ. Удельная теплота сгорания.Удельная теплота плавления металлов

Удельная теплота плавления некоторых веществ (при нормальном атмосферном давлении)

Изменение объемов веществ при их плавленииВ таблице укзан объем жидкости Vж, образующийся при плавлении твердых тел из различных веществ объемом 1000 см3

Большинство веществ при переходе из твердого состояния в жидкое увеличивает свой объем. Исключение составляют лед, висмут и некоторые другие вещества. Удельная теплота испарения (парообразования) воды при различной температуре | ||||

t, oC | Удельная теплота испарения | t, oC | Удельная теплота испарения | ||

кДж/кг | калл/кг | кДж/кг | калл/кг | ||

| 0 | 2501 | 597 | 80 | 2308 | 551 |

| 5 | 2489 | 594 | 100 | 2256 | 539 |

| 10 | 2477 | 592 | 160 | 2083 | 497 |

| 15 | 2466 | 589 | 200 | 1941 | 464 |

| 18 | 2458 | 587 | 300 | 1404 | 335 |

| 20 | 2453 | 586 | 370 | 438 | 105 |

| 30 | 2430 | 580 | 374 | 115 | 27 |

| 50 | 2382 | 569 | 374,15* | 0 | 0 |

* При температуре 374,15 oC и давлении 22,13 Па (225,64 ат) вода находится в критическом состоянии. В этом состоянии жидкость и ее насыщенный пар обладают одиноковыми свойствами — разница между водой и ее насыщенным паром исчезает.

Изменение объемов жидкостей при испарении и газов (паров) при конденсации

Испаряющаяся жидкость | Vг, л | Конденсирующийся газ (пар) | Vж, л |

| Азот | 716 | Азот | 1,42 |

| Вода (при ) | 1780 | Водяной пар | 0,737 |

| Воздух | 749 | Воздух | 1,38 |

| Гелий | 774 | Гелий | 1,31 |

| Кислород | 886 | Кислород | 1,15 |

| Метан | 656 | Метан | 1,55 |

В таблице указан объем газа (пара), образующегося при испарении 1л жидкости, взятой при температу ре 20 oС и нормальном атмосферном давлении, а также объем жидкости образующейся при конденсации 1 м3 газа (пара).

Удельная теплота парообразования жидкостей и расплавленных металлов

(при температуре кипения и нормальном атмосферном давлении)Жидкость | Удельная теплота испарения | Жидкость | Удельная теплота испарения | ||

кДж/кг | кал/кг | кДж/кг | кал/кг | ||

| Азот жидкий | 201 | 48 | Водород жидкий | 450 | 108 |

| Алюминий | 9200 | 2200 | Воздух | 197 | 47 |

| Бензин | 230-310 | 55-75 | Гелий жидкий | 23 | 5,5 |

| Висмут | 840 | 200 | Железо | 6300 | 1500 |

| Вода (при t=0 oC) | 2500 | 597 | Керосин | 209-230 | 50-55 |

| Вода (при t=20 oC) | 2450 | 586 | Кислород жидкий | 214 | 51 |

| Вода (при t=100 oC) | 2260 | 539 | Магний | 5440 | 1300 |

| Вода (при t=370 oC) | 440 | 105 | Медь | 4800 | 1290 |

| Вода (при t=374,15 oC) | 0 | 0 | Олово | 3010 | 720 |

| Ртуть | 293 | 70 | |||

| Свинец | 860 | 210 | |||

| Спирт этиловый | 906 | 216 | |||

| Эфир этиловый | 356 | 85 | |||

Удельная теплота испарения (парообразования) некоторых твердых веществ

Вещество | Удельная теплота испарения | Вещество | Удельная теплота испарения | ||

кДж/кг | калл/кг | кДж/кг | калл/кг | ||

| Йод | 226 | 54 | Мышяк | 427 | 102 |

| Камфара | 387,2 | 92,5 | Сухой лед | 586 | 140 |

| Лед | 2834 | 677 | |||

Примечание. Непосредственный переход вещества из твердого состояния в газообразное, минуя превращение в жидкое состояние, называется сублимацией.

Критические параметры некоторых веществ

Вещество | Критическая температура, oC | Критическая плотность, кг/м3 | Критическое давление | |

МПа | ат | |||

| Азот | -147.1 | 311 | 3.39 | 34.6 |

| Аммиак | 132.4 | 235 | 11.5 | 117 |

| Ацетилен | 35.7 | 231 | 6.24 | 63.7 |

| Вода | 374.2 | 307 | 22.13 | 225.65 |

| Водород | -239.9 | 31.0 | 1.30 | 13.5 |

| Воздух | -140.7 | 350 | 3.77 | 38.5 |

| Гелий | -267.9 | 69.3 | 0.23 | 2.3 |

| Кислород | -118.8 | 430 | 5.04 | 51.4 |

| Нафталин | 469 | 314 | 3.98 | 40.6 |

| Оксид углерода (II) | -139 | 301 | 3.5 | 36 |

| Оксид углерода (IV) | 31.0 | 460 | 7.35 | 75.0 |

| Спирт | 243.5 | 276 | 6.38 | 65.2 |

| Хлор | 144.0 | 573 | 7.70 | 78.5 |

| Эфир | 193.8 | 260 | 3.60 | 37.0 |

Удельная теплота сгорания некоторых пищевых продуктов

Продукт | Удельная теплота сгорания | Продукт | Удельная теплота сгорания | ||

кДж/кг | калл/кг | кДж/кг | калл/кг | ||

| Батоны простые | 10470 | 2500 | Мясо куриное | 5380 | 1280 |

| Виноград | 2400 | 700 | Огурцы свежие | 570 | 140 |

| Говядина | 7520 | 1800 | Окунь, щука | 3520 | 840 |

| Земляника садовая | 1730 | 443 | Сахар | 17150 | 4100 |

| Картофель | 3770 | 900 | Сметана | 14800 | 3530 |

| Кефир | 2700 | 640 | Смородина черная | 2470 | 590 |

| Малина | 1920 | 460 | Хлеб пшеничный | 8930 | 2130 |

| Масло сливочное | 32700 | 7800 | Хлеб ржаной | 8620 | 2060 |

| Молоко | 2800 | 670 | Яблоки | 2010 | 480 |

| Морковь | 1720 | 400 | Яйца | 6900 | 1650 |

| Мороженое сливочное | 7500 | 1790 | |||

Удельная теплота сгорания различных видов топлива и некоторых веществ

Топливо, вещество | Удельная теплота сгорания | |

МДж/кг | калл/кг | |

| Условное топливо | 29,3 | 7000 |

Твердое | ||

| Антрацит | 26,8-31,4 | 6400-7500 |

| Древесный уголь | 31,5-34,4 | 7500-8200 |

| Дрова (воздушно-сухие) | 8,4-11 | 2000-2500 |

| Каменный уголь | ≈ 27 | ≈ 6500 |

| Порох | 3,8 | 900 |

| Сланцы горючие | 7,5-15,0 | 1800-3600 |

| Твердые ракетные топлива | 4,2-10,5 | 100-2500 |

| Торф | 10,5-14,5 | 2500-3500 |

| Тротил (взрывчатое вещество) | 15 | 3600 |

| Уголь: | ||

| канско-акчинский | 15,5 | 3700 |

| подмосковный | 10,5 | 2500 |

| челябинский | 14,6 | 3500 |

| экибастузский | 16,1 | 3840 |

Жидкое | ||

| Бензин | 44-47 | 10500-11200 |

| Дизельное автотракторное | 42,7 | 10200 |

| Керосин | 44-46 | 10500-11000 |

| Нефть | 43,5-46 | 10400-11000 |

| Спирт | 27,0 | 6450 |

| Топливо для ЖРД (керосин + жидкий кислород) | 9,2 | 2200 |

| Топливо для реактивных двигателей самолетов (ТС-1) | 42,9 | 10250 |

Газообразное | ||

| Ацетилен | 48,1 | 11500 |

| Водород | 120 | 28600 |

| Газ природный | 41-49 | 9800-11700 |

| Метан | 50,0 | 11950 |

| Оксид углерода (II) | 10,1 | 2420 |

…

www.kilomol.ru