Page not found — Сайт b-utepliteli!

Главным преимуществом базальтового волокна можно отметить следующие позиции:

1. Низкая теплопроводность, это позволяет достичь поставленных задач по теплопроводности в условиях низких температур северных регионов.

2. Базальтовая вата отличается длительным сроком службы. Производители отмечают ее срок эксплуатации в 40-50 лет, это – намного больше, если сравнивать Базальтовую вату с другими теплоизоляционными материалами.

3. Базальтовая вата или на профессиональном языке Базальтовый утеплитель или Базальтовое волокно не подвержена образованию плесени, грибка, гниению, и отличается высокой устойчивостью к воздействию ультрафиолета.

4. Базальтовый утеплитель (базальтовое волокно) не разрушается доже в условиях повышенной вибрации, что нельзя сказать про другие теплоизолирующие материалы.

5.

6. Базальтовое волокно известно очень низкой плотностью, это свидетельствует о высоких теплозвукоизоляционных ее свойствах.

7. Базальт отличается химической устойчивостью.

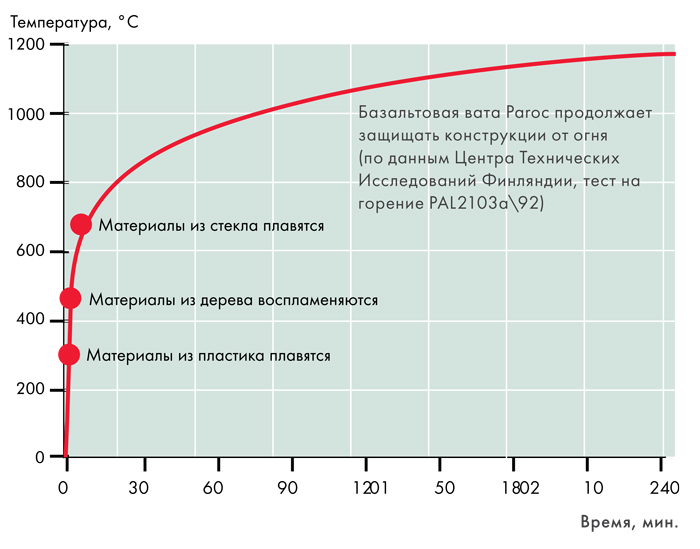

8. Базальтовый утеплитель отличается высоким показателем устойчивости к открытому огню, а значит Базальтовый утеплитель отвечает пожаробезопасностью при его использовании. Взрывобезопасность ровна нулю.

9. Базальтовый утеплитель не теряет своих технических свойств и под воздействием температурных перепадов. Базальт легко переносит нагрев, и охлаждение.

10. Базальт отличает высокая температура своего применения. Если прочие минерал ватные материалы можно применять только до температуры до 400 градусов по Цельсию,

то изделия на основе базальтового волокна можно применять до 700 градусов, а краткосрочно — и до 1100 градусов.

11. Базальт в Мире известен как самый экологически чистотой продукт. Он не содержит в себе ни органических веществ, ни горючих, ни канцерогенных. Химическая формула Базальта совпадает с формулой натурального камня — базальта.

Базальтовая вата Greenguard Универсал 1200x600x100 мм 4 штуки в упаковке

Минеральная вата (базальтовая теплоизоляция или базальтовый утеплитель) на сегодняшний день является самым востребованным теплоизоляционным материалом. По исходному составу сырья минеральную вату можно разделить на шлаковату, стеклянную вату и каменную вату, которую и производит компания Greenguard. Название говорит само за себя – волокна каменной ваты изготавливают из расплава горных пород базальтовой группы, а при помощи синтетического связующего формируют теплоизоляционные плиты.

Каменная вата является абсолютно безопасным продуктом – согласно классификации МАИР/IARC ее относят к группе 3 — «не может быть отнесена к категории канцерогенов», но как и любой строительный материал требует использования СИЗ при монтаже.

Базальтовый утеплитель применяется для теплоизоляции практически всех конструкций, а так же используется в качестве огнезащиты. Его используют в качестве теплоизоляции стен, кровель, перекрытий, покрытий, перегородок и т.д. Учитывая жесткие требования норм пожарной безопасности зданий и сооружений, каменная вата, зачастую, является единственным возможным решением при выборе теплоизоляции конструкций. Базальтовую теплоизоляцию широко применяют в малоэтажном строительстве, благодаря ее уникальному сочетанию тепло-звукоизолирующих свойств.

Greenguard Универсал – это универсальный теплоизоляционный материал для частного строительства.

Базальтовая вата Greenguard Универсал 1200х600х50 мм – это легкие негорючие тепло-, звукоизоляционные плиты из каменной ваты нового поколения. Кроме этого, они водонепроницаемые, очень легкие, удобные в транспортировке и монтаже. Плиты Greenguard Универсал идеально работают в горизонтальных, вертикальных и наклонных ограждающих конструкциях:

- мансарды;

- холодный чердак;

- фасады с облицовкой;

- перегородки;

- полы по лагам.

Преимущества базальтовой ваты Greenguard:

Негорючесть: волокна каменной ваты имеют температуру плавления свыше 1000°С, что позволяет ее использовать не только как теплоизоляцию, но и как эффективную огнезащиту, препятствующую распространению огня, термическому повреждению конструкций.

Паропроницаемость: каменная вата, не являясь паробарьером, в конструкции способствует выводу влаги, тем самым способствуя поддержанию оптимального микроклимата в помещениях.

Биостойкость: каменная вата не является привлекательной средой обитания для грызунов и микроорганизмов.

Стабильность геометрических размеров: в зависимости от области применения, каменная вата может иметь как способность к сжимаемости с последующим восстановлением первоначальных размеров, так и высокую прочность на сжатие позволяющую ее применять ее в системах испытывающих нагрузки.

Уникальное сочетанию тепло-звукоизолирующих свойств.

Высокая теплосберегающая способность.

Экологичность.

Легкость монтажа, а также простота проведения подготовительных работ (нарезка, обработка). Плиты легко режутся пилой либо ножом.

Долговечность.

Базальтовая вата Технониколь Техноблок Стандарт 1200х600х100 мм 6 штук в упаковке

Минеральная вата (базальтовая теплоизоляция или базальтовый утеплитель) на сегодняшний день является самым востребованным теплоизоляционным материалом. По исходному составу сырья минеральную вату можно разделить на шлаковату, стеклянную вату и каменную вату, которую и производит корпорация Технониколь. Название говорит само за себя – волокна каменной ваты изготавливают из расплава горных пород базальтовой группы, а при помощи синтетического связующего формируют теплоизоляционные плиты.

Каменная вата является абсолютно безопасным продуктом – согласно классификации МАИР/IARC ее относят к группе 3 — «не может быть отнесена к категории канцерогенов», но как и любой строительный материал требует использования СИЗ при монтаже.

Базальтовый утеплитель применяется для теплоизоляции практически всех конструкций, а так же используется в качестве огнезащиты. Его используют в качестве теплоизоляции стен, кровель, перекрытий, покрытий, перегородок и т.д. Учитывая жесткие требования норм пожарной безопасности зданий и сооружений, каменная вата, зачастую, является единственным возможным решением при выборе теплоизоляции конструкций. Базальтовую теплоизоляцию широко применяют в малоэтажном строительстве, благодаря ее уникальному сочетанию тепло-звукоизолирующих свойств.

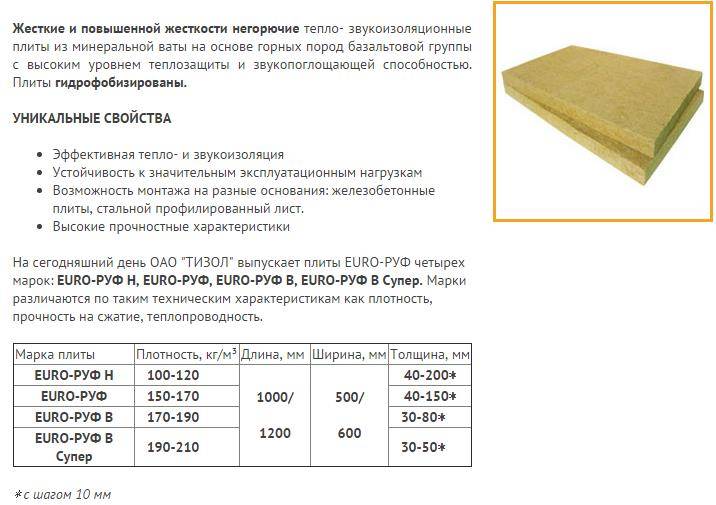

Базальтовая вата Технониколь Техноблок Стандарт 1200х600х100 мм — это негорючие, гидрофобизированные тепло-, звукоизоляционные плиты из минеральной ваты на основе горных пород базальтовой группы на низкофенольном связующем.

Технические характеристики:Показатели | Техноблок Стандарт | Метод испытания | |

Сжимаемость, не более, % | 8 | ГОСТ 17177 | |

Горючесть, степень | НГ | ГОСТ 30244 | |

Теплопроводность, Вт/м·С | λ10 | 0,035 | ГОСТ 7076 |

λ25 | 0,037 | ГОСТ 7076 | |

λ А | 0,039 | ГОСТ 7076 СП 23-101-2004 | |

λ Б | 0,040 | ГОСТ 7076 СП 23-101-2004 | |

Паропроницаемость, не менее, мг/(м·ч·Па) | 0,3 | ГОСТ 25898 | |

Влажность по массе, не более, % | 0,5 | ГОСТ 17177 | |

Водопоглощение по объему, не более, % | 1,5 | ГОСТ Р ЕН 1609 | |

Содержание органических веществ, не более, % | 2,5 | ГОСТ Р 52908-2008 (ЕН 13820-2003) | |

Плотность, кг/м3 | 40-50 | ГОСТ Р ЕН 1602 | |

Преимущества базальтовой ваты Технониколь:

- Негорючесть: волокна каменной ваты имеют температуру плавления свыше 1000°С, что позволяет ее использовать не только как теплоизоляцию, но и как эффективную огнезащиту, препятствующую распространению огня, термическому повреждению конструкций.

- Паропроницаемость: каменная вата, не являясь паробарьером, в конструкции способствует выводу влаги, тем самым способствуя поддержанию оптимального микроклимата в помещениях.

- Биостойкость: каменная вата не является привлекательной средой обитания для грызунов и микроорганизмов.

- Стабильность геометрических размеров: в зависимости от области применения, каменная вата может иметь как способность к сжимаемости с последующим восстановлением первоначальных размеров, так и высокую прочность на сжатие позволяющую ее применять ее в системах испытывающих нагрузки.

- Уникальное сочетание тепло-звукоизолирующих свойств.

- Высокая теплосберегающая способность.

- Экологичность.

- Легкость монтажа, а также простота проведения подготовительных работ (нарезка, обработка). Плиты легко режутся пилой либо ножом.

- Долговечность.

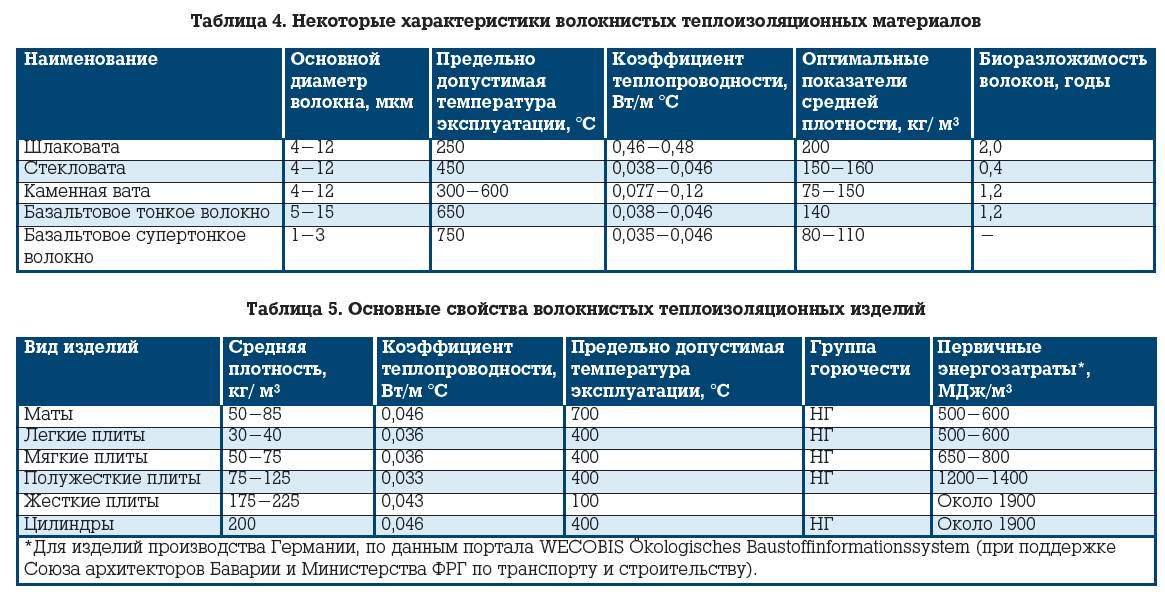

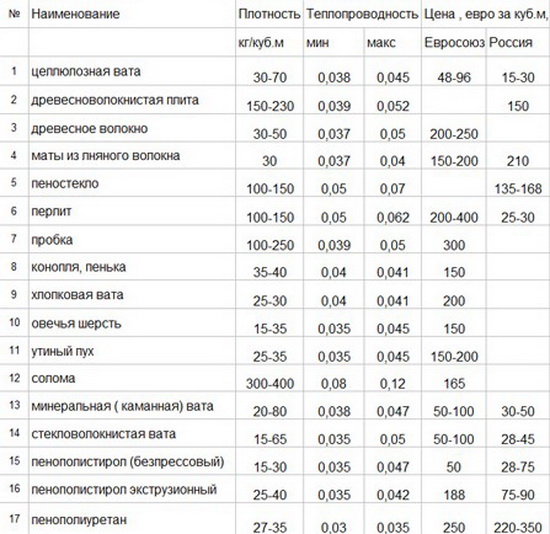

Сравнительная характеристика теплоизоляционной ваты, полученной из различного сырья

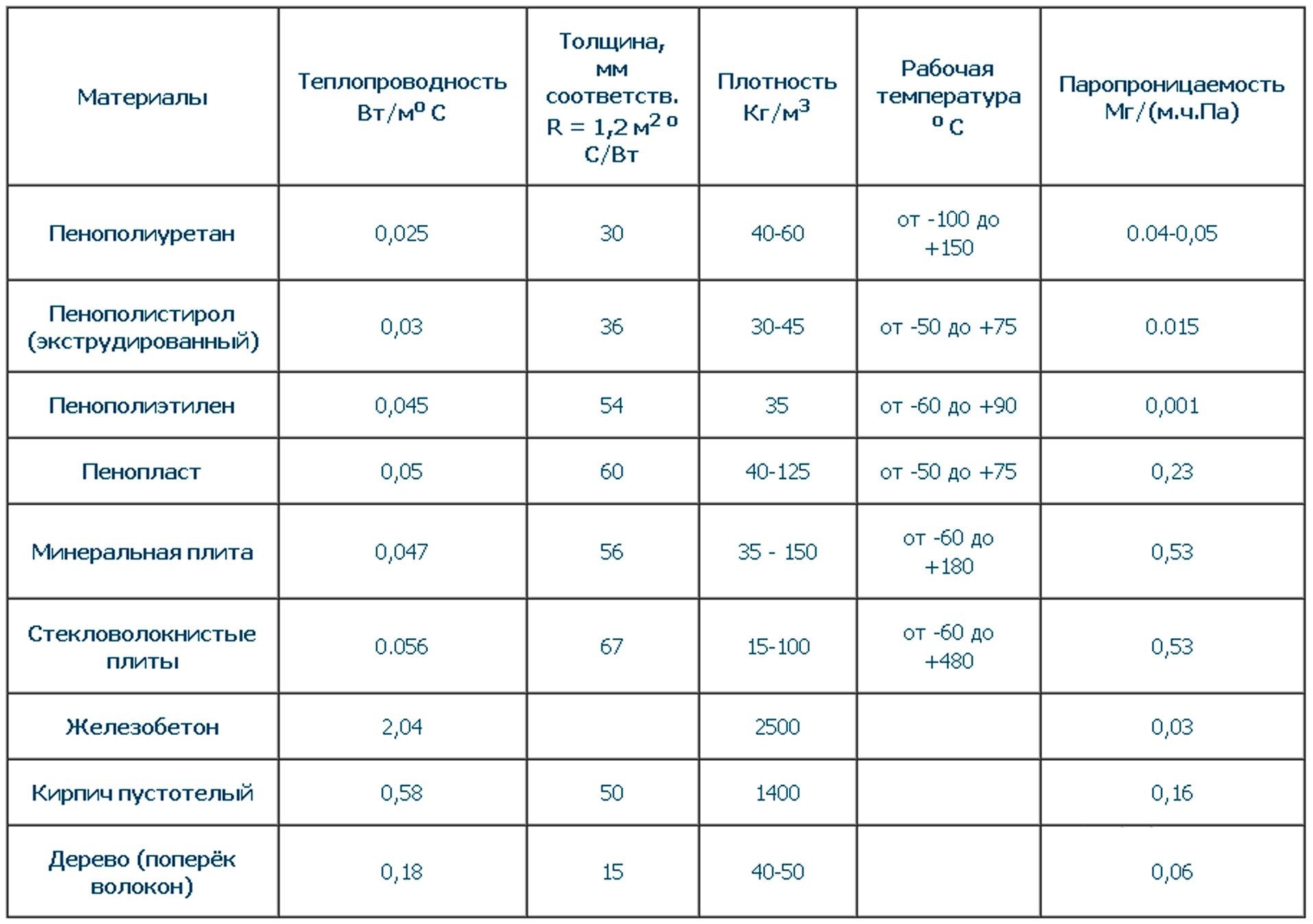

В настоящее время около 60% всей применяемой теплоизоляции представлено волокнистыми материалами — стеклянной, минеральной и базальтовой ватой на основе тонкого и супертонкого волокна.

Для получения стеклянной ваты смешивают песок, соду, известняки, некоторые химические добавки и получают шихту. Расплавленная шихта в процессе производства становится стеклом, из которого получают волокно. Затем в него вводят связующее вещество и формируют изделия из стекловолокна.

Шлаковата производится путем плавления доменных шлаков с различными добавками, а также с добавлением связующего вещества.

Базальтовая вата получается из расплава, собственно, базальта, а также некоторых близких к нему горных пород базальтовой группы без каких-либо дополнений в виде синтетических или минеральных веществ.

Однако, для придания большей текучести базальтовых тонких волокон в расплав добавляют от 10 до 35% известняка или заменяющего его материала (шихты), что делает волокно ослабленным к воздействию агрессивных сред и высоких температур.

Тонкое волокно получается короче и толще. У базальтовых супертонких волокон (БСТВ) — толщина элементарного волокна 1 — 3 микрона, длина — более 50 мм, у базальтовых тонких волокон — толщина элементарного волокна 5 — 15 микрон, длина — до 50 мм. Стекловолокно, шлаковолокно и минеральное волокно также относят к тонким, так как средний диаметр этих волокон от 4 до 12 мкм. Такая структура тонких волокон лишает изделие прочности. Поэтому для связки тонких волокон применяются фенолформальдегидные или другие органические смолы в процентном содержании от 2 до 10%.

Соответственно, минеральное волокно, стекловолокно, шлаковолокно и тонкое «базальтовое» волокно при эксплуатации из-за меньшей эластичности по сравнению с БСТВ со временем разрушается.

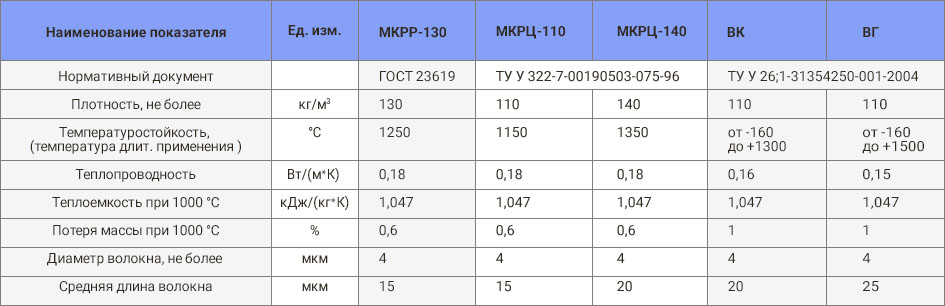

Изделия из БСТВ имеют высокую температуру применения. Минераловатные, стекловатные и изделия из тонкого базальтового волокна с использованием связующего применяются до температуры 400 — 600°С, теплоизоляционные материалы из базальтового супертонкого волокна имеют температуру длительного применения — 750°С, краткосрочного — до 1000 °С.

Изделия из БСТВ при смене температур, при повышении температуры и при циклическом воздействии температур не разрушаются и сохраняют свои характеристики и геометрические формы в отличие от изделий из минерального, шлако- и стекловолокна и изделий и базальтового тонкого волокна.

Процент структурных изменений различных волокон при одностороннем нагреве в течение 3-х часов при вибрации с v=50 Гц, А=1мм показан в следующей таблице:

| Наименование волокон | Исходная толщина испытуемого образца, мм |

Температура нагрева °С | ||||

| 400 | 600 | 700 | 800 | 900 | ||

| Базальтовое супертонкое волокно | 40 | 0,01 | 0,15 | 0,23 | 0,028 | 0,35 |

| Базальтовое тонкое волокно | 40 | 2 | 2 | 5 | 9 | 12 |

| Стекловолокно | 40 | 95 | 100 | 100 | 100 | 100 |

| Минеральное волокно | 40 | 75 | 95 | 100 | 100 | 100 |

| Шлаковолокно | 40 | 100 | 100 | 100 | 100 | 100 |

Базальтовая вата БСТВ устойчива к вибрациям.

Из таблицы видно, что ее потери в массе при вибротермической обработке до 900°С составляют лишь 0,35%. Такой показатель вибростойкости ваты БСТВ определяется прежде всего ее длинноволокнистой структурой (то есть качество ваты напрямую зависит от длины волокон), а также характером кристаллизации, обуславливающем достаточное сохранение эластичных и прочностных свойств ваты.

Из таблицы видно, что ее потери в массе при вибротермической обработке до 900°С составляют лишь 0,35%. Такой показатель вибростойкости ваты БСТВ определяется прежде всего ее длинноволокнистой структурой (то есть качество ваты напрямую зависит от длины волокон), а также характером кристаллизации, обуславливающем достаточное сохранение эластичных и прочностных свойств ваты. Минеральная вата, стекловата и шлаковата практически полностью теряют свою массу, кроме того, стеклянные волокна полностью теряют прочность при 400-450°С, так как спекаются, а шлаковатные спекаются еще при температуре 250°С.

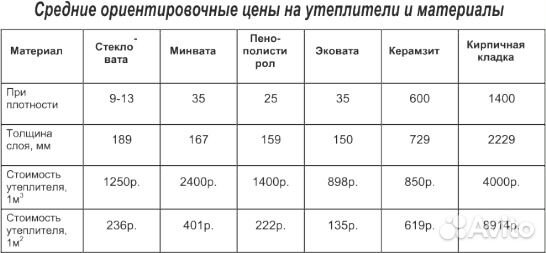

Существует зависимость коэффициента теплопроводности от диаметра волокна. При изменении диаметра от 0,6 до 20 мкм теплопроводность возрастает от 0,0237 до 0,375 при t =25°С. Поэтому, для ваты БСТВ оптимальная плотность набивки в теплоизоляционной конструкции должна быть 80-110 кг/м3, для БТВ — 140 кг/м3, для стекловаты 150-160 кг/м3, а для шлаковаты порядка 200 кг/м3. Таким образом, для достижения одних и тех же характеристик по теплопроводности изделий из базальтового супертонкого волокна требуется в несколько раз меньше, чем из базальтового тонкого волокна, стекловолокна, шлаковолокна. Вследствие чего снижаются общие затраты на теплоизоляционные материалы, уменьшается общий габарит изолируемого изделия, снижаются затраты труда на теплоизоляционные работы.

Поэтому, для ваты БСТВ оптимальная плотность набивки в теплоизоляционной конструкции должна быть 80-110 кг/м3, для БТВ — 140 кг/м3, для стекловаты 150-160 кг/м3, а для шлаковаты порядка 200 кг/м3. Таким образом, для достижения одних и тех же характеристик по теплопроводности изделий из базальтового супертонкого волокна требуется в несколько раз меньше, чем из базальтового тонкого волокна, стекловолокна, шлаковолокна. Вследствие чего снижаются общие затраты на теплоизоляционные материалы, уменьшается общий габарит изолируемого изделия, снижаются затраты труда на теплоизоляционные работы.

Для установления возможности использования базальтовой ваты в качестве хладоизоляционного материала исследовалось изменение прочности на разрыв элементарных волокон ваты БСТВ после обработки в жидком азоте (t = -196°С). Результаты исследования показали, что после пребывания базальтовой ваты в жидком азоте в течение 40ч. не отмечается снижения прочности, в то время как у тонкого волокна снижение прочности произошло на 75%.

Основные отличительные характеристики шлако-, стекло-, минеральной ваты, БСТВ и БТВ приведены в следующей таблице:

| Наименование параметров | Шлаковата | Стекловата | Минеральная вата | Тонкое БТВ | БСТВ |

| Предельная температура применения,°С |

до 250 | oт -60 до +450 | до 300-600 (1) | от -190 до +700 | от -190 до +1000 |

| Средний диаметр волокна, мкм | от 4 до 12 | от 4 до 12 | от 4 до 12 | от 5 до 15 | от 1 до 3 |

| Сорбционное увлажнение за 24 ч. (не более),% |

1,9 | 1,7 | 0,095 | 0,035 | 0,02 |

| Колкость | да | да | нет | нет | нет |

| Необходимость использования связующего |

да | да | да | да | нет |

| Коэффициент теплопроводности, Вт/(м-К) |

0,46-0,48 | 0,038 -0,046 | 0,077-0,12 | 0,038 -0,046 | 0,035 -0,046 |

| Наличие связующего, % | от 2,5 до 10 | от 2,5 до 10 | от 2,5 до 10 | от 2,5 до 10 | — |

Класс горюч. (НГ/Г)(2) (НГ/Г)(2) |

НГ — негорючие | НГ — негорючие | НГ — негорючие | НГ — негорючие | НГ — негорючие |

| Выделение вредных веществ | да | да | да | да, если есть связующее | нет |

| Теплоемкость, Дж/кг*К (3) | 1000 | 1050 | 1050 | 500-800 | 800-1000 |

| Вибростойкость | нет | нет | нет | нет | да |

| Сжимаемость, % (4) | нет данных | нет данных | 40 | 40 | 15 |

| Упругость, % (5) | нет данных | нет данных | 75 | 75 | 95 |

| Tемпература спекания, °С (6) | 250-300 | 450-500 | 600 | 700-1000 | 1100-1500 |

| Длина волокон, мм | 16 | 15-50 | 16 | 20-50 | 50-70 |

| Коэффициент звукопоглощения | от 0,75 до 0,82 | от 0,8 до 92 | от 0,75 до 95 | от 0,8 до 95 | от 0,95 до 99 |

| Химическая устойчивость (потеря веса), % в воде |

7,8 | 6,2 | 4,5 | 1,6 | 1,6 |

| Химическая устойчивость (потеря веса), % в щелочной среде |

7 | 6 | 6,4 | 2,75 | 2,75 |

| Химическая устойчивость (потеря веса), % в кислотной среде |

68,7 | 38,9 | 24 | 2,2 | 2,2 |

Примечания:

| (1) | в зависимости от состава |

| (2) | изделие относят к классу НГ при соблюдении нескольких значений параметров горючести, одним из которых является продолжительность устойчивого пламенного горения образца не более 10сек. Необходимо отметить, что пламенное горение полностью отсутствует только у БСТВ. Необходимо отметить, что пламенное горение полностью отсутствует только у БСТВ. |

| (3) | теплоемкость, это способность накапливать тепловую энергию в материале при его нагревании |

| (4) | свойство материала изменять толщину под воздействием давления |

| (5) | свойство материала восстанавливать первоначальный объем после деформации |

| (6) | температура спекания это температура, при которой на образце появляется стекловидный налет |

На основании вышеизложенного материала можно сделать вывод о том, что теплоизоляционные изделия на основе базальтовых супертонких волокон лучше по всем показателям.

Базальтовая вата – один из лучших материалов для теплоизоляции

Базальтовая вата – это изоляционный материал, изготовленный из камня твердых пород, чаще всего базальта. ..

..

Поскольку базальтовые волокна обладают отличными свойствами теплопроводности, превосходно поглощают звуковые волны и имеют очень высокую температуру плавления, этот материал широко используется при изготовлении самых разных промышленных изделий.

Процесс производства базальтовой ваты покажется знакомым каждому, кто бывал на оживленном городском рынке или праздничной ярмарке. Изготовление волокна из базальта сильно напоминает процесс наматывания сахарной ваты на палочку. Единственная разница состоит в том, что температура плавления сахара – примерно 186 градусов, в то время как у камня она составляет 1648 градусов по Цельсию.

Камень нагревается до того момента, когда он переходит в жидкое состояние. Это приводит к образованию субстанции, близкой по свойствам к той, которая встречается в природе в виде магмы при извержении вулканов. Затем она наматывается на специальные катушки, в результате чего образуются длинные нити. Они фиксируются и прочно связываются в матрице прядильного станка, похожего на тот, который используется в производстве стекловолокна и фибергласса.

Отдельные волокна, на самом деле, обладают очень высокой теплопроводностью. Однако конечное изделие, представляющее собой листы или рулоны базальтовой ваты, имеет очень низкую способность к теплопередаче, так как между волокнами находится множество промежутков, заполненных воздухом.

Приминение базальтовой ваты

Базальтовая вата – превосходный материал для теплоизоляции и шумоподавления. В большинстве случаев, она находит применение для утепления жилых домов и квартир, а также объектов коммерческой недвижимости. Благодаря своей чрезвычайно высокой температуре плавления, такая вата часто применяется в пожаротушении, противопожарной защите, производстве спецодежды для работы в горячих цехах. Принадлежности для приготовления пищи и другие изделия, имеющие свойства жаропрочности, также повсеместно изготавливаются с применением волокон из базальта или других пород камня.

Кроме применения в целях отделки помещений и теплоизоляции, это материал получил распространение в области садоводства и выращивания растений. Вата используется как питательный субстрат в гидропонике. Вата из базальта хорошо впитывает и удерживает воду, оставляя достаточно промежутков воздуха для роста корней и поддержки корневых структур растений.

Вата используется как питательный субстрат в гидропонике. Вата из базальта хорошо впитывает и удерживает воду, оставляя достаточно промежутков воздуха для роста корней и поддержки корневых структур растений.

Волокна базальтовой ваты, которые обладают массой полезных свойств, замедляя передачу тепловой энергии через свою структуру, часто вызывают множество побочных проблем. Каменные пряди могут истираться и крошиться, испуская в воздух множество микрочастиц, которые вызывают зуд и раздражение на коже при контакте. При эксплуатации изделий из базальтовой ваты часто образуется пыль, это требует применения специальных защитных средств для глаз и верхних дыхательных путей.

Как и стекловолокно, базальтовая вата не предназначена для использования в помещениях с повышенной влажностью. Волокна удерживают влагу, что создает условия для роста плесени и грибка.

Некоторые производители могут использовать для фиксации волокон базальта клей, пары которого наносят вред здоровью человека из-за содержания фенолформальдегида или других канцерогенных веществ. Если их пары высвобождаются в воздух в большом объеме, это, безусловно, наносит вред здоровью тех, кто ими дышит. К счастью, обработка поверхности изделий нейтрализует почти весь формальдегид, способный к испарению, так что его выделение в воздух в большинстве случаев не достигает существенных величин.

Если их пары высвобождаются в воздух в большом объеме, это, безусловно, наносит вред здоровью тех, кто ими дышит. К счастью, обработка поверхности изделий нейтрализует почти весь формальдегид, способный к испарению, так что его выделение в воздух в большинстве случаев не достигает существенных величин.

Производители выпускают базальтовую вату в очень удобной упаковке. Они указывают размеры листов материала в маркировке так, чтобы легко можно было определить, подходит ли этот лист для отделки стены определенной высоты или нет. Упаковка, маркировка, размеры – производители постарались, чтобы все параметры точно соответствовали стандартам, которые давно используются в индустрии производства других материалов изоляции. Тот, кто привык работать с фиберглассом или стекловатой, может с легкостью переключиться на отделку помещений базальтовыми листами, не ощутив никаких неудобств.

Монтаж базальтовой ваты

Монтаж листов ваты часто проходит значительно легче, чем отделка стен материалами из стекловолокна или полиуретана. Изоляционные изделия из фибергласса очень мягкие, легко гнутся, при креплении их всегда необходимо придерживать, чтобы не оставлять воздушных пузырей и зазоров. Минеральная вата плотная и жесткая, ее легко зафиксировать и прикрепить в нужное место. Если лист базальтовой ваты взять в руки, он сохранит форму, это создает ощущение прочной каменной плитки. С таким материалом очень удобно проводить любые монтажные работы.

Изоляционные изделия из фибергласса очень мягкие, легко гнутся, при креплении их всегда необходимо придерживать, чтобы не оставлять воздушных пузырей и зазоров. Минеральная вата плотная и жесткая, ее легко зафиксировать и прикрепить в нужное место. Если лист базальтовой ваты взять в руки, он сохранит форму, это создает ощущение прочной каменной плитки. С таким материалом очень удобно проводить любые монтажные работы.

Каждый монтажник или строитель, который заинтересован в повышении эффективности и производительности своей работы, обязательно должен всерьез обдумать возможность полного перехода на использование отделочных материалов из базальтовых волокон каталог которых вы можете увидить на сайте Просторемонт.

Другие материалы по теме:

Минеральная вата в роли изоляционного материала

Эксплуатационные различия между пенопластом и пенополистиролом

Показать еще статьи из рубрики — СтройматериалыПОСЛЕДНИЕ СТАТЬИ

Отопительные котлы на жидком топливе В последние годы всё более актуальными становятся решения отопительных систем на базе жидкотопливных котлов. |

Вентилируемые фасады: технология Строительные технологии шагнули вперед: сегодня можно создать привлекательное снаружи, функциональное здание, в котором будет комфортный микроклимат без дополнительных манипуляций. Это стало возможным благодаря вентилируемым фасадам из керамогранита. Подробнее |

О циклевке и шлифовке паркета Одна из самых распространённых проблем напольного покрытия, с которыми чаще всего мы сталкиваемся в своих квартирах, это наличие царапин, щелей, вмятин и протертостей лака или масла. Подробнее |

Редуктор или регулятор давления воды – зачем нужен этот прибор, в чём отличия, устройство и принцип работы. Зачем в домашнем водопроводе устанавливают редуктор давления воды и есть ли необходимость в его монтаже? Как защитить домашнюю водопроводную сеть от скачков давления в водопроводной сети ХВС и ГВС. |

Укладка ковролина своими руками Многие полагают что, укладка ковролина это несложная задача. Однако на самом деле работа требует определенного опыта и физической силы, перед началом которой нужно все учесть и выполнять ее планомерно… Подробнее |

Напольные и настенные газовые котлы отопления: какой выбрать? Самым распространенным видом отопительного оборудования можно с уверенностью считать газовые котлы. Дело в том, что именно голубое топливо является наиболее дешевым, доступным и удобным в использовании. Подробнее |

Смесители, лучшие из лучших Торговые компании предлагают потребителям разные виды смесителей. Среди них обязательно найдется тот, который подойдет вам по конструкции, цене и дизайну Подробнее |

Мешковина — удобный материал для нужд строительства и ремонта Мешковина — грубая техническая ткань — отличается долговечностью, воздухопроницаемостью, прочностью и дешевизной. |

Этапы создания коттеджей и применяемые для этого строительные материалы Современное строительство загородных домов предполагает использование различных материалов. Они могут быть как традиционными (камень, кирпич или дерево), так и современными (керамические блоки)… Подробнее |

Металлические двери — защищают жилище Главное предназначение входной двери — нести защитную функцию. Человек в своем жилище должен чувствовать себя защищенным и огражденным от сторонних посягательств извне… Подробнее |

Утеплитель каменная вата (базальтовая вата)

Несколько лет назад каменная вата (еще ее называют базальтовая вата) была интересна для узкого круга специалистов. В основном она применялась профессионалами в промышленном и гражданском строительстве. В редко каком строительном магазине можно было купить хоть какую-нибудь продукцию из базальтовой ваты. Как правило, это был Лайт Баттс производства компании Rockwool. Он стоил на порядок дороже за м3, чем плиты Ursa, Isover. И покупали каменную вату в розничных магазинах гораздо реже, чем стекловату.

В основном она применялась профессионалами в промышленном и гражданском строительстве. В редко каком строительном магазине можно было купить хоть какую-нибудь продукцию из базальтовой ваты. Как правило, это был Лайт Баттс производства компании Rockwool. Он стоил на порядок дороже за м3, чем плиты Ursa, Isover. И покупали каменную вату в розничных магазинах гораздо реже, чем стекловату.

Однако за последние 4-5 лет ситуация резко изменилась. Зачастую базальтовая вата стоит дешевле, чем стеклянное штапельное волокно за метр кубический. Этот материал широко распространен в розничной сети, хорошо продается и привлекает к себе повышенное внимание.

Содержание статьи:

- Производство

- Наиболее популярные в России бренды

- Основные правила подбора марки каменной ваты для той или иной конструкции

- Использование гидро- и пароизоляционных пленок

Однако не всегда покупатель может получить грамотную консультацию у продавца. Поэтому не лишне знать области применения базальтовой ваты, основные бренды, разбираться в её достоинствах и особенностях.

Поэтому не лишне знать области применения базальтовой ваты, основные бренды, разбираться в её достоинствах и особенностях.

Основное назначение каменной ваты — образовывать эффективные тепло- и звукоизоляционные конструкции. Хочу сразу заострить Ваше внимание, что недостаточно грамотно выбрать и купить хороший теплоизоляционный материал. Важно затем обеспечить грамотный и качественный монтаж. Утепляет и звукоизолирует не материал, а конструкция.

Утеплитель и звукоизоляционный материал прячется внутрь конструкции после монтажа, и в процессе эксплуатации Вы его не увидите. Однако последствия некачественного монтажа проявляются быстро: стены промерзают, в помещении становится летом жарко, зимой — холодно, а перегородка не звукоизолирует. Случается, что из утепленной кровли, стены, чердака течет вода. При том, что утеплитель куплен хороший. Просто были допущены ошибки в процессе монтажа. Правила грамотного монтажа достаточно просты, и их легко соблюдать. Их мы также рассмотрим в данной статье.

Просто были допущены ошибки в процессе монтажа. Правила грамотного монтажа достаточно просты, и их легко соблюдать. Их мы также рассмотрим в данной статье.

Производство

Каменную вату изготавливают в центрифуге из доменных шлаков, базальта, доломита, смеси осадочных горных пород и других веществ. Данное сырье расплавляют при температуре порядка 1500 °С с доступом воздуха.

Расплавленная масса растягивается на тончайшие волокна под воздействием центробежной силы и воздуха. Затем маятниковый раскладчик распределяет их разнонаправленными слоями. Данная хаотичность волокон дает базальтовой вате жесткость и устойчивость к различным механическим нагрузкам. Затем из этой массы с помощью пресса изготавливается ковер необходимой плотности. Теплоизоляционный ковер напоминает всем известную медицинскую вату. Не случайно этот утеплитель называют каменная вата. Базальтовая вата имеет зеленовато-серый цвет.

Затем из этой массы с помощью пресса изготавливается ковер необходимой плотности. Теплоизоляционный ковер напоминает всем известную медицинскую вату. Не случайно этот утеплитель называют каменная вата. Базальтовая вата имеет зеленовато-серый цвет.

Зачастую каменную вату называют минеральной ватой. Но стоит помнить, что стекловата тоже является минеральной ватой, ведь она также изготавливается из минерального сырья. То есть минеральная вата более широкое понятие, чем каменная вата.

Рассмотрим наиболее популярные в России бренды каменной ваты.

Безусловными лидерами рынка базальтовой ваты являются компании Роквул и ТехноНИКОЛЬ, поэтому в статье особое внимание обращу на их продукцию.

Если Вы будете выполнять теплоизоляционные работы сами и хотите получить эстетическое удовольствие от работы с каменной ватой, то рекомендую Вам обратить внимание на продукцию компаний Изорок и Термолайф. У немецко-австрийской компании «Изорок», производственные мощности которой располагаются в Тамбове, одно из лучших качеств волокна, низкий коэффициент теплопроводности.

У немецко-австрийской компании «Изорок», производственные мощности которой располагаются в Тамбове, одно из лучших качеств волокна, низкий коэффициент теплопроводности.

По качеству волокна с Изороком может сравниться только продукция компании «Термолайф», г. Харьков. Качество волокна не столь сильно влияет на теплотехнические свойства конструкции. Поэтому если Ваша задача утеплить конструкцию качественно, но с минимальными затратами, то приобретайте любую брендовую марочную вату. Главное правильно подобрать марку для Вашей конструкции и организовать качественный монтаж.

Хочу заметить, что на российском рынке теплоизоляции представлено множество брендов базальтовой ваты. Все они производятся на более-менее современном оборудовании.

Следует обратить, что каменная вата производится по ГОСТовским стандартам и по техническим условиям, созданным той или иной компанией для производства своей уникальной продукции. Имейте в виду, что если самые качественные продукты питания ГОСТовские, а не ТУшные, то с теплоизоляционными материалами ситуация иная. Плиты П-75, П-125, П-175, ППЖ-200, ППЖ-ГС-175 создавались по ГОСТам 1995-1996 годов. А современные марочные плиты и маты из каменной ваты — новейшие разработки.

Имейте в виду, что если самые качественные продукты питания ГОСТовские, а не ТУшные, то с теплоизоляционными материалами ситуация иная. Плиты П-75, П-125, П-175, ППЖ-200, ППЖ-ГС-175 создавались по ГОСТам 1995-1996 годов. А современные марочные плиты и маты из каменной ваты — новейшие разработки.

Поэтому различные Технолайты, Лайт Баттсы, Изолайты, Термолайф Лайт, созданные по техусловиям современных частных компаний, имеют лучшие технические характеристики, чем П-75 или П-125, созданные по межгосударственным стандартам. При этом марочные плиты, как правило дешевле, потому что имеют меньшую плотность. Но при меньшей плотности они имеют лучший коэффициент теплопроводности и отличную прочность.

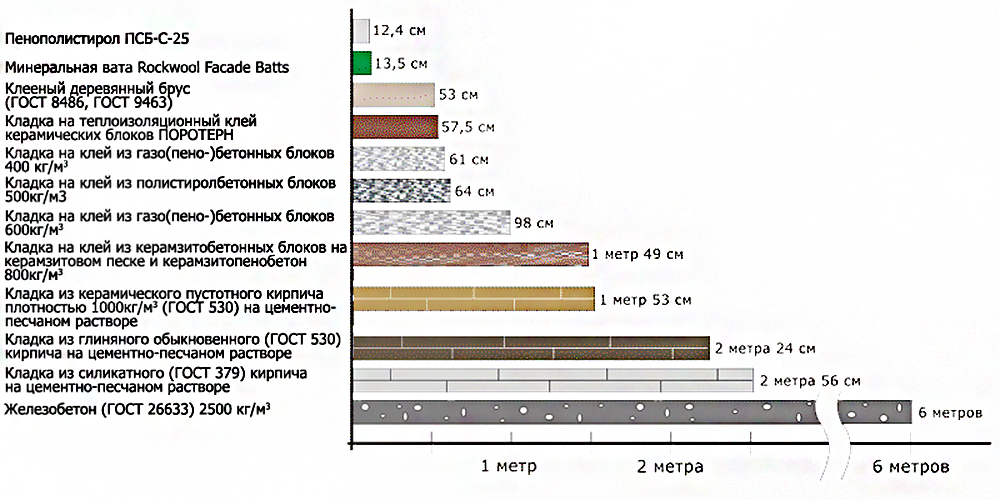

Базальтовая вата применяется для утепления и звукоизоляции во всевозможных строительных конструкциях. Кроме, пожалуй, утепления дорог и наружного утепления фундамента.

Каменная вата — типичный волокнистый утеплитель. Поэтому при намокании у неё значительно ухудшаются теплотехнические свойства. Она не имеет такой высокой сжимаемости, как стеклянное штапельное волокно. Поэтому не позволяет существенно сэкономить на транспортировке в отличие от стекловаты. Зато достоинств у каменной ваты — множество.

Базальтовая вата не просто имеет группу горючести НГ, как и стекловата, она обладает огнезащитными свойствами. Если у стекловаты температура плавления волокна порядка 300 градусов Цельсия, то у каменной ваты — более 1000. У базальтовой ваты — самая широкая область применения. Она менее любима различными грызунами, чем стекловата или пенопласт. У каменной ваты отличный коэффициент теплопроводности. У ведущих производителей он находится на уровне 0,036 – 0,041 Вт/(м.°C) при 25 °С.

Рассмотрим основные правила подбора марки каменной ваты для той или иной конструкции.

Для ненагружаемых конструкций(перекрытия, полы, чердаки, кровли с лагами, перегородки, внутренние стены, мансарды) могут быть использованы выше упомянутые плиты «лайты»: Технолайт Экстра, Технолайт Оптима, Изолайт-Л, Изолайт, Изолайт Люкс, Лайт Баттс, Термолайф Лайт, Термолайф Эколайт.

Достаточно популярны плиты Роклайт производства компании ТехноНИКОЛЬ. Роклайт, а также рулоны из базальтовой ваты ТехноРолл и ТермолайфРулон плотностью 30 кг/м3 я бы Вам рекомендовал использовать только в горизонтальных не нагружаемых конструкциях: перекрытиях, полах, кровлях по лагам. Возможно, и в вертикальных, и в наклонных конструкциях эти материалы будут работать. Но в этом случае будет заложена некая доля риска, что материал со временем будет сползать.

Общее правило: для горизонтальных не нагружаемых конструкций подойдет любой материал из каменной ваты. Для вертикальных не нагружаемых конструкций лучше использовать материал плотностью от 35 кг/м3.

Для вертикальных не нагружаемых конструкций лучше использовать материал плотностью от 35 кг/м3.

В качестве среднего теплоизоляционного слоя слоистой кладки, трехслойных стен следует использовать утеплитель, в названии которого присутствуют слова «блок», «кавити»: Техноблок Стандарт, Кавити Баттс, Термолайф Кавити. В линейке «Изорока» подойдут марки Изолайт и Изолайт Люкс.

Основное правило: плотность материала из каменной ваты для данной конструкции должна быть не менее 45 кг/м3. Там, где могут быть применены «лайты» и «блоки», могут использоваться и материалы марки «вент» плотностью от 80 кг/м3: Изовент, Техновент Стандарт, Техновент Оптима Термолайф Вентфасад, Венти Баттс. Но эти материалы более плотные, а, значит, более дорогие. Зато они более надежные.

Утеплители из базальтовой ваты марки «вент» предназначены для навесных вентилируемых фасадов. Однако это конструкция мало распространена в частном домостроении.

Однако это конструкция мало распространена в частном домостроении.

Рассмотрим продукцию из каменной ваты марки «фас» или «фасад». К ним относятся такие утеплители как Технофас, Термолайф Фасад, Фасад Баттс, Изофас. Они применяются при утеплении стен методом мокрого тонкослойного штукатурного фасада.

Главная характеристика утеплителя, используемого в данной конструкции — прочность на отрыв слоев. Она должна быть не менее 15Кпа. Как правило, такая прочность на отрыв слоев достигается, если у утеплителя плотность не менее 130 кг/м3.

Напоследок хочется затронуть тему грамотного использования гидро- и пароизоляционных пленок.

Зачастую грамотно подобран утеплитель, качественно осуществлен монтаж самой ваты, но допущена ошибка при монтаже пленки. И в этом случае конструкция может не выполнять своих теплоизоляционных функций. Более того, из стены или из кровли может потечь вода в результате скопления конденсата.

Более того, из стены или из кровли может потечь вода в результате скопления конденсата.

Правила монтажа пленок очень просты: пароизоляция всегда монтируется со стороны теплого помещения.

Гидроизоляционная пленка — со стороны улицы. Если это не супердиффузионная мембрана с паропроницаемостью 1000 г/м2/24часа, то между утеплителем и пленкой должен быть образован зазор от 2 см и более.

Если же Вы приобрели для гидроизоляции супердиффузионную мембрану, то монтаж может быть осуществлен непосредственно на утеплитель. Но обязательно со стороны улицы.

Тема достоинств и областей применения базальтовой ваты достаточно обширна. В данной статье затронуты лишь самые главные вопросы, которые позволят Вам ориентироваться в широкой палитре брендов и марок каменной ваты на российском рынке.

На сколько пожаробезопасна базальтовая вата?

Из данной статьи, Вы узнаете почему базальтовая вата считаеться пожаропрочным материалом и правильно ее использовать что повысить ее огнестойкость.

Повсеместное введение энергосберегающих технологий в строительстве привели к широкой популярности теплоизоляции. Однако использование различных теплоизоляционных материалов может существенно изменить класс огнестойкости зданий и сооружений. В этом случае наиболее оптимальным вариантом является применение негорючих материалов, таких как пожаробезопасная базальтовая вата.

Базальтовая вата относится к негорючим изоляционным материалам

Изделия из базальтовой или минеральной ваты изготавливаются из природных минералов, к которым в процессе производства добавляется незначительное количество синтетических веществ в качестве связующего, не более 1,5-4% по массе и других модификаторов призванных увеличить влагостойкость материала.

Исследования пожаробезопасности базальтовой ваты

Огнестойкость базальтовой ваты соответствует группе негорючих строительных материалов (НГ). Однако данный материал является утеплителем и не может быть использован самостоятельно. Он применяется исключительно в качестве одного из элементов многослойных строительных конструкций. Чаще всего, это различные комбинированные кровли, системы внешнего утепления фасадов, внутренние простенки, утепление конструкций пола, изоляция линий коммуникаций — трубопроводов и воздуховодов и т.п.

Однако данный материал является утеплителем и не может быть использован самостоятельно. Он применяется исключительно в качестве одного из элементов многослойных строительных конструкций. Чаще всего, это различные комбинированные кровли, системы внешнего утепления фасадов, внутренние простенки, утепление конструкций пола, изоляция линий коммуникаций — трубопроводов и воздуховодов и т.п.

Многие ответственные производители, такие как Rockwool, Технониколь, Ursa, Isover и др. проводят многочисленные исследования, которые призваны выявить оптимальное сочетание материалов с точки зрения пожарной безопасности. Примером может служить исследование компании Rockwool, которое осуществлялось в соответствии с методиками ГОСТ 30403-2012 «Конструкции строительные. Метод определения пожарной опасности». Испытаниям подвергались более 40 образцов различных комбинированных кровель. Наиболее надежными оказались варианты покрытия с использованием базальтовой ваты Rockwool Rockmin, 50 мм (10,8 м2) которая располагалась в два слоя. При испытаниях материалов для фасадной теплоизоляции один из наилучших показателей был у базальтоваой ваты Rockwool Superrock, 50 мм (9,15 м2).

При испытаниях материалов для фасадной теплоизоляции один из наилучших показателей был у базальтоваой ваты Rockwool Superrock, 50 мм (9,15 м2).

Пожаробезопасность базальтовой ваты данного производителя (Rockwool) обусловливает использование в качестве сырья негорючих материалов базальтовых пород (базальт, диабаз, габбро), которые подвергаются обработке при температуре превышающей 1500°С.

Результат 30 минутного воздействия открытого пламени на базальтовый утеплитель плотностью 30кг/м3, входящий в состав сэндвич панели

Нормативы огнестойкости базальтовой ваты

В соответствии с межгосударственными стандартами ДСТУ Б В.2.7-97-2000 или его аналог ГОСТ 9573-2012 «Плиты из минеральной ваты на синтетическом связующем теплоизоляционные» базальтовая и минеральная вата относятся к классу негорючих строительных материалов НГ. Это означает, что этот утеплитель не только не может воспламениться, но и не поддерживает горение. Согласно международной классификации пожаробезопасности, предусматривающей евроклассы от А1 до F базальтовая вата относится к классу А1. Данная классификация является более полной и предусматривает такие характеристики, как рассеивание тепловой и лучистой энергии от источника огня, образовании горящих капель, дымообразование и другие показатели, возникающие из-за воздействия огня и воды (в результате пожаротушения) на материал.

Данная классификация является более полной и предусматривает такие характеристики, как рассеивание тепловой и лучистой энергии от источника огня, образовании горящих капель, дымообразование и другие показатели, возникающие из-за воздействия огня и воды (в результате пожаротушения) на материал.

В соответствии с нормативами минеральная и базальтовая вата обеспечивает максимальную защиту строительных конструкций зданий и сооружений. Она имеет максимальную температуру плавления и выдерживает до 1000°С, сохраняя при этом свои основные эксплуатационные характеристики, Что обеспечивает прочность несущих элементов зданий и сооружений довольно длительное время.

Результат 15 минутного воздействия открытого пламени на базальтовый утеплитель плотностью 50кг/м3 (слева) и 45кг/м3 (справа)

Некоторые примеры использования

Базальтовую вату рекомендуется применять для изоляции строительных конструкций, к которым предъявляются высокие требования огнестойкости. К примеру:

К примеру:

Строительная конструкция из стальных профилированных элементов находящиеся под нагрузкой теряет прочность и претерпевает критические деформации при непродолжительном воздействии температуры 450-550°С. При использовании Технониколь Роклайт, 100мм (2,88м2) в перегородках с металлическим каркасом их пожарная сопротивляемость возрастает многократно и они способны выдержать воздействие высокой температуры до 4 часов. Это позволяет рассматривать данную перегородку как противопожарную, которая отвечает требованиям огнестойкости зданий и сооружений высокого класса.

Также широкое применение минераловатная изоляция типа Технониколь Техноблок, 50мм (8,64м2) получила при использовании в изоляционных работах инженерных коммуникаций, различных воздуховодов и трубопроводов. Данные конструкции должны быть рассчитаны таким образом, чтобы их огнестойкость не снижала общую устойчивость к огню всего сооружения. В данном случае минераловатная изоляция должна предотвратить передачу тепловой и лучистой энергии с горячей стороны противопожарной перегородки на холодную.

Добавить отзыв

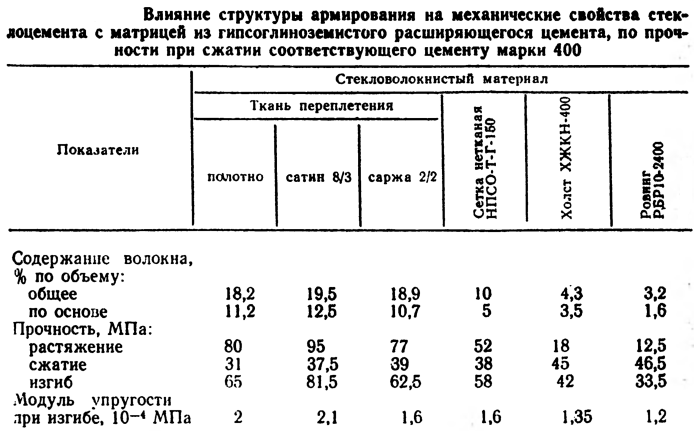

Структурная классификация базальтового FRP при высоких температурах

В этом исследовании рассматриваются две разные температуры для проверки механической реакции образцов полимера, армированного базальтовым волокном. Сначала волокна эффективно подвергают воздействию температуры 300°С в течение 4 часов и температуры 600°С в течение 2 часов в электрической муфельной печи. Позже из этих волокон были изготовлены ламинаты, из которых были изготовлены испытательные полоски для проверки их механических свойств путем проведения испытаний на растяжение и изгиб.Эти ламинаты сравнивали с образцами, изготовленными из обычных волокон, т. е. волокон без термообработки. Кроме того, исследуются пластичность и эластичность образцов, ламинированных базальтовым волокном, чтобы выяснить возможные конструкционные применения. Остаточное напряжение образцов, подвергнутых температуре 300 °С при растягивающем нагружении, составляет около 84 %, тогда как при температуре 600 °С оно составляет всего 13 % от максимального напряжения. Аналогичная тенденция наблюдается для образцов, испытанных в условиях изгиба нагрузки.Таким образом, можно сделать вывод, что полимерный ламинат, армированный базальтовым волокном, может выдерживать и показывать удовлетворительные результаты при повышенной температуре до 300°C независимо от времени.

Аналогичная тенденция наблюдается для образцов, испытанных в условиях изгиба нагрузки.Таким образом, можно сделать вывод, что полимерный ламинат, армированный базальтовым волокном, может выдерживать и показывать удовлетворительные результаты при повышенной температуре до 300°C независимо от времени.

1. Введение

Пластичность – это способность элемента конструкции выдерживать большие неупругие деформации без заметной потери прочности или жесткости. Из-за пластичности конструкции или материалы могут поглощать энергию, деформируясь до неупругого диапазона под действием силы. Другими словами, это способность выдерживать пластическую деформацию до разрушения, которую можно определить как отношение предельной деформации в предполагаемой точке разрушения к деформации текучести.Для сопротивления силам землетрясения конструкция, элементы и соединения должны быть рассчитаны на пластическое разрушение, чтобы избежать внезапного обрушения. Однако во многих элементах конструкции, таких как глубокие балки, оголовки свай и выступы, трудно добиться пластичности. Поскольку такие элементы, как правило, разрушаются в основном в режиме сдвига, предположения линейно-упругой теории изгиба и чистой теории изгиба недействительны. Эти элементы требуют особого внимания при проектировании и детализации. Поэтому для достижения пластичности используются многие методологии проектирования, такие как модель Strut-and-Tie, и такие материалы, как добавки, пластификаторы и волокна.Более того, с увеличением числа связанных с пожарами бедствий во всем мире возрастает важность огнестойких конструкций.

Поскольку такие элементы, как правило, разрушаются в основном в режиме сдвига, предположения линейно-упругой теории изгиба и чистой теории изгиба недействительны. Эти элементы требуют особого внимания при проектировании и детализации. Поэтому для достижения пластичности используются многие методологии проектирования, такие как модель Strut-and-Tie, и такие материалы, как добавки, пластификаторы и волокна.Более того, с увеличением числа связанных с пожарами бедствий во всем мире возрастает важность огнестойких конструкций.

В последние десятилетия многие исследователи [1–11] изучали свойства и применимость базальтового волокна в элементах конструкций благодаря его высокой термостойкости, высокой прочности, высокой упругой прочности, устойчивости и т. д. Установлено, что удовлетворительные механические свойства а термостойкие свойства элементов конструкций могут быть достигнуты с использованием рубленных базальтовых волокон, брусков из базальтового волокна, армированных полимерными базальтовыми волокнами (БФА), листов БФА, ламината и т. д.Однако в литературе имеются и противоречивые данные об остаточной механической прочности базальтовых волокон, подвергнутых воздействию повышенных температурных режимов. Поэтому в данной работе предпринята попытка изучения механических свойств базальтовых волокон, подвергающихся воздействию различных температурных режимов. Рубленые волокна не могли быть протестированы напрямую из-за меньшей длины, для которой ламинаты готовятся для проверки механических свойств в соответствии со стандартами ASTM. Образцы базальтовых волокон нагревали до различных температур, а затем путем механических испытаний оценивали и сравнивали остаточные напряжения волокон.Поэтому в последнее время базальтовые волокна имеют важное значение для исследований из-за их высоких механических свойств, термической стойкости, долговечности, устойчивости, низкой стоимости производства и т. д. Базальтовые волокна образуются путем плавления базальтовой породы, которая проходит через отверстия и вытягивающие устройства. ролик [12].

д.Однако в литературе имеются и противоречивые данные об остаточной механической прочности базальтовых волокон, подвергнутых воздействию повышенных температурных режимов. Поэтому в данной работе предпринята попытка изучения механических свойств базальтовых волокон, подвергающихся воздействию различных температурных режимов. Рубленые волокна не могли быть протестированы напрямую из-за меньшей длины, для которой ламинаты готовятся для проверки механических свойств в соответствии со стандартами ASTM. Образцы базальтовых волокон нагревали до различных температур, а затем путем механических испытаний оценивали и сравнивали остаточные напряжения волокон.Поэтому в последнее время базальтовые волокна имеют важное значение для исследований из-за их высоких механических свойств, термической стойкости, долговечности, устойчивости, низкой стоимости производства и т. д. Базальтовые волокна образуются путем плавления базальтовой породы, которая проходит через отверстия и вытягивающие устройства. ролик [12]. Экономическое преимущество, более низкое воздействие на окружающую среду и более высокая механическая прочность достигаются за счет того, что для производства этих волокон из высокопрочных базальтовых пород не требуются добавки. Авторы [12, 13] установили, что вулканическая магма кристаллизуется в базальт с очень низким содержанием воды в момент кристаллизации.Базальтовые породы представляют собой продукты частичного плавления примитивных горных пород, таких как гранатовый перидотит. Базальт состоит из таких минералов, как плагиоклаз и клинопироксен, а также оливина, нефелина, мелилита, гиперстена, кварца и т. д. В зависимости от используемой исходной породы полученные волокна могут проявлять различные механические и химические свойства. Соарес и др. [14] установили, что кислый базальт, содержащий более 46 % SiO 2 , пригоден для производства базальтового волокна, поскольку для развития стеклосетки необходимо высокое содержание кремнезема.Как указывалось ранее, доступны базальтовые волокна различного химического состава, содержащие 51,56–57,5 % SiO 2 , 16,9–18,2 % Al 2 O 3 , 5,2–7,8 % CaO, 1,3–3,7 % MgO, 2,5–6,4 % Na 2 O, 0,8–4,5 % K 2 O, 4,0–9,5 % Fe 2 O 3 и др.

Экономическое преимущество, более низкое воздействие на окружающую среду и более высокая механическая прочность достигаются за счет того, что для производства этих волокон из высокопрочных базальтовых пород не требуются добавки. Авторы [12, 13] установили, что вулканическая магма кристаллизуется в базальт с очень низким содержанием воды в момент кристаллизации.Базальтовые породы представляют собой продукты частичного плавления примитивных горных пород, таких как гранатовый перидотит. Базальт состоит из таких минералов, как плагиоклаз и клинопироксен, а также оливина, нефелина, мелилита, гиперстена, кварца и т. д. В зависимости от используемой исходной породы полученные волокна могут проявлять различные механические и химические свойства. Соарес и др. [14] установили, что кислый базальт, содержащий более 46 % SiO 2 , пригоден для производства базальтового волокна, поскольку для развития стеклосетки необходимо высокое содержание кремнезема.Как указывалось ранее, доступны базальтовые волокна различного химического состава, содержащие 51,56–57,5 % SiO 2 , 16,9–18,2 % Al 2 O 3 , 5,2–7,8 % CaO, 1,3–3,7 % MgO, 2,5–6,4 % Na 2 O, 0,8–4,5 % K 2 O, 4,0–9,5 % Fe 2 O 3 и др.

Проведены исследования термостойкости базальтовых волокон, которые в целом имеют рабочий диапазон температур от -200°С до 800°С [15]. Базальтовые волокна работают намного лучше, чем стеклянные волокна, поскольку диапазон температур базальтовых волокон составляет от -269 ° C до 700 ° C по сравнению со стеклянными волокнами, диапазон температур которых составляет от -60 ° C до 500 ° C [16].Большинство исследований показывают, что базальтовые волокна очень эффективно работают при высоких температурах. Однако в различных литературных исследованиях по остаточной механической прочности базальтовых волокон, находящихся в повышенных температурных условиях, встречаются противоречивые результаты. Авторы [16] установили, что с увеличением времени выдержки и повышением температуры до 300°С прочность базальтовых волокон возрастает до 19,1 %. Также в аналогичных условиях испытаний наблюдается снижение прочности на 32,8 % [17].Золло и др. [16] объяснили, что преобразование структуры волокна вокруг зародышеобразователей привело к термической стабильности волокон. Однако Арво Ивар и Бьорклунд [17] описали на основе СЭМ и РСА, что структура базальтовых волокон короткого порядка уменьшилась в размерах, что привело к снижению прочности на растяжение. Много исследований было проведено на функционально градиентных гибридных композитных материалах, а также было проведено параметрическое исследование этих новых укладок [18-22]. Эту укладку можно применять и в случае базальтовых волокон.Поэтому необходим анализ остаточной механической прочности образцов базальтовых волокон, подвергнутых воздействию повышенных температур, так как такие изменения происходят из-за изменения кристаллической структуры волокна, которое в основном определяется наличием оксидов железа.

Однако Арво Ивар и Бьорклунд [17] описали на основе СЭМ и РСА, что структура базальтовых волокон короткого порядка уменьшилась в размерах, что привело к снижению прочности на растяжение. Много исследований было проведено на функционально градиентных гибридных композитных материалах, а также было проведено параметрическое исследование этих новых укладок [18-22]. Эту укладку можно применять и в случае базальтовых волокон.Поэтому необходим анализ остаточной механической прочности образцов базальтовых волокон, подвергнутых воздействию повышенных температур, так как такие изменения происходят из-за изменения кристаллической структуры волокна, которое в основном определяется наличием оксидов железа.

2. Экспериментальные методы

2.1. Процедура

2.1.1. Свойства на растяжение образцов BFRP

Свойства на растяжение в плоскости композитных материалов с полимерной матрицей, армированных высокомодульными волокнами, можно определить в соответствии со стандартом ASTM D 3039/D3039M [23]. Монотонно растягивающая нагрузка прикладывается к плоской полосе материала с постоянным прямоугольным поперечным сечением, закрепленной в захватах, как показано на рисунке 1.

Монотонно растягивающая нагрузка прикладывается к плоской полосе материала с постоянным прямоугольным поперечным сечением, закрепленной в захватах, как показано на рисунке 1.

Максимальная нагрузка, выдерживаемая до разрушения, является пределом прочности материала при разрушении. Более того, если отслеживается деформация или смещение, то можно получить реакцию напряжение-деформация. Скорость испытания должна контролироваться при постоянной скорости смещения головки 2 мм/мин или стандартной скорости деформации 0.01 мин −1 .

2.1.2. Свойства изгиба образцов BFRP

Образцы полимера, армированного базальтовым волокном (BFRP), подвергались изгибной нагрузке в системе трехточечного изгиба, как показано на рис. пластины, листы или формованные формы могут быть испытаны в пределах 5% предела деформации методов испытаний [1].

Как показано на рисунке 2, стержень прямоугольного сечения, опирающийся на две опоры, нагружен посередине, где радиус опоры не менее 3. 2 мм до максимальной глубины образца в 1,6 раза, тогда как максимальный радиус нагружающего выступа ограничен 4-кратной глубиной образца. Соотношение пролета опоры к глубине 16 : 1 должно поддерживаться при скорости деформации 0,01 мм/мм/мин. Разрушение происходит при максимальной деформации 5%. Скорость движения крейцкопфа определяется с помощью следующего уравнения:

2 мм до максимальной глубины образца в 1,6 раза, тогда как максимальный радиус нагружающего выступа ограничен 4-кратной глубиной образца. Соотношение пролета опоры к глубине 16 : 1 должно поддерживаться при скорости деформации 0,01 мм/мм/мин. Разрушение происходит при максимальной деформации 5%. Скорость движения крейцкопфа определяется с помощью следующего уравнения:

Прочность на изгиб, хордовый, секущий или касательный модуль упругости и общую работу можно измерить путем расчета площади под кривой нагрузки-прогиба.Если « r» представляет собой деформацию в мм/мм, прогиб в середине пролета ( D ) можно рассчитать с помощью следующего уравнения:

2.2. Свойства материалов

2.2.1. Базальтовые волокна

Базальтовые волокна были приобретены у компании Go Green Products, Ченнаи, они имели длину 24 мм и диаметр более 5 микрон (Go Green Products 2018). По данным поставщика плотность составляла 2,6 г/см 3 , температура плавления 1450°C, и они представляли собой волокна без запаха с золотистым блеском (рис. 3).Их химический состав показан в таблице 1.

3).Их химический состав показан в таблице 1.

2.2.2. Эпоксидная смола и отвердитель Использовали эпоксидную смолу марки «Смола 691» и отвердитель марки «Реактивный полиамид 140».

Тепловые свойства базальтового волокна значимы в текущее исследование. Следовательно, свойства изображены в таблице 3.

3. Образец подготовки в соответствии с ASTM D3039 / D3039M [3] необходимо изготовить пять образцов армированного базальтовым волокном (БФА) одинаковой геометрии. Ламинаты размером 310 × 310 × 2,5 ± (0,15) мм (длина × ширина × толщина) готовят в форме, разработанной в Advanced Composites Laboratory, BITS, Pilani. Механические свойства базальтовых волокон характеризуются воздействием на них повышенных температур 300°С и 600°С.Сначала волокна выдерживают в электрической муфельной печи, как показано на рис. 4(а), а после нагревания волокна удаляют, как показано на рис. 4(б). Форма из тяжелых плоских металлических опорных плит используется для приложения равномерного давления при подготовке ламинатов, плоские алюминиевые листы используются для отделки гладкой поверхности, а внешнее прямоугольное кольцо из столярного картона используется для сохранения размеров ламинатов, как показано на Рис. После надлежащего кондиционирования ламината образцы подготавливают путем резки с использованием станка для резки DoAll в Mechanical Workshop, BITS, Pilani, как показано на рисунке 6. В этом исследовании были приготовлены три типа образцов. Один с волокнами без термообработки, другой с волокнами, подвергнутыми повышенной температуре 300°C, и последний с волокнами, подвергнутыми повышенной температуре 600°C. Эти три образца получили названия BFRP-I, BFRP-II и BFRP-III соответственно. Ламинаты подвергают механической обработке, и все 5 образцов (как для испытаний на растяжение, так и для испытаний на изгиб) изображены на рисунке 7. качество выполненной работы.Коэффициент вариации для всех образцов не превышает 10%, что является значительным: 4. Результаты и обсуждение Образцы BFRP испытывают, и результаты обсуждаются следующим образом. 4.1. Поведение при растяженииРазрушение образца BFRP, испытанного на универсальной испытательной машине, показано на рис. 8. Наблюдаемым типом разрушения было разрушение посередине поперечного калибра (LGM), поскольку трещина появилась сбоку в середине образца.Подобный тип разрушения наблюдался во всех образцах, испытанных на растяжение. Графики напряжение-деформация для BFRP-I, BFRP-II и BFRP-III показаны на рисунке 9, а гистограммы, представляющие максимальное полученное напряжение и максимальное напряжение, полученное при пиковом напряжении, также показаны на рисунке. 12. BFRP-I показал самое высокое растягивающее напряжение среди других образцов, подвергнутых воздействию повышенной температуры. Следует отметить, что наименьшее растягивающее напряжение имеют образцы, выдержанные при температуре 600°С.Отсюда видно, что увеличение растягивающего напряжения наблюдается до температуры 300°С. Дальнейшее повышение температуры приводит к уменьшению растягивающих напряжений. 4.2. Поведение при изгибеОбразцы испытываются на устройстве для трехточечного изгиба, как показано на рисунке 10. Потолок образца разрушился при приложении нагрузки в середине, как показано на рисунке 10. Графики деформации при изгибе представлены на рисунке 11. Видно, что BFRP-I, т.е. образец без температурного отверждения, получил самое высокое напряжение при изгибе среди других образцов. Образец BFRP-II имеет более высокое напряжение на изгиб, чем образец BFRP-III. Аналогичная тенденция наблюдается и в случае растянутых образцов. Как показано на рисунках 12 и 13, остаточное растягивающее напряжение базальтовых волокон при нагревании до 300°C составляет около 84%, тогда как при 600°C оно составляет около 13% от максимального напряжения.Однако деформация при максимальном напряжении показывает, что пластическое поведение образца сохраняется даже при 600°С, что означает, что даже при более высокой температуре волокна работают достаточно хорошо в случае их работоспособности. В частности, по сравнению с результатами на растяжение было обнаружено, что остаточное напряжение изгибных базальтовых волокон, поднятых при 300°С, составляет примерно 54 % от максимального напряжения, в то время как оно составляет примерно 10 % от максимального напряжения в случае волокна, поднятые при 600°С. Структурные приложения текущего исследования разнообразны. Ламинат из базальтового волокна может использоваться как основной материал или как материал для дооснащения. Кровельные панели, пултрузионные балки, несущие двутавровые профили, элементы перегородок, пешеходные мосты, железнодорожные шпалы и другие конструктивные элементы, изготовленные из базальтовых волокон, могут использоваться напрямую. 5. Выводы Из этого исследования сделаны следующие выводы: (1) Базальтовое волокно обладает высокой прочностью на растяжение и модулем упругости, что делает его пригодным для использования в армированных композитах. (2) Электрическая изоляция базальтового волокна выше. чем у стекловолокна. (3) Электромагнитная волна обладает отличной проницаемостью; если к стене здания добавить ткань из базальтового волокна, она может обеспечить хорошее экранирование для всех типов электромагнитных волн.(4) Остаточное напряжение базальтового волокна снижается по мере повышения температуры в случае образцов как на растяжение, так и на изгиб, независимо от времени. Сокращения

Доступность данныхДанные, использованные для подтверждения результатов этого исследования, включены в статью. Раскрытие информацииЭто исследование проводилось в рамках работы в Аддис-Абебском научно-техническом университете, Аддис-Абеба, Эфиопия. Конфликт интересовАвторы заявляют об отсутствии конфликта интересов. Особое внимание уделяется пластику, армированному базальтовым и арамидным волокном — Crafttech Industries — Высокоэффективные пластики Пластик, армированный волокном, представляет собой смесь армирующих наполнителей и пластиковых смол, называемых матрицами. Эта технология увеличивает прочность на растяжение и модуль упругости композита. Эти наполнители также повышают температуру теплового прогиба материала, а также заставляют его сопротивляться усадке и деформации. Степень улучшения этих характеристик зависит от механических свойств волокна и матрицы, их объема по отношению друг к другу, а также длины и ориентации волокна в матрице. Базальтовое волокно Базальтовые волокна встречаются в вулканических породах. Это чрезвычайно тонкие волокна, изготовленные из базальта, добытого в карьере, который был измельчен, промыт и расплавлен без добавления каких-либо других материалов.Базальт состоит из минералов плагиоклаза, пироксена и оливина. Для создания волокон базальт расплавляют при температуре около 1400°C (2550°F), а затем экструдируют через небольшие сопла для получения непрерывных нитей. Известно, что базальтовое волокно обладает отличной коррозионной стойкостью, высокой стойкостью к истиранию и присущей ему огнестойкостью. Прочность базальта выше, чем у стеклопластика и углеродного волокна, и лишь немногим меньше, чем у стали. Также базальтокомпозиты более водостойкие и химически стойкие. Базальт используется в качестве замены асбеста, поскольку он огнеупорен, а диаметр нити его волокон намного превышает предел дыхания человека. Он используется в кузовах автомобилей, спортивном инвентаре, корпусах кораблей, лопастях ветряных мельниц, арматуре бетона, штативах для фотоаппаратов и т. д. Арамидные волокна Арамидные волокна являются синтетическими и изготавливаются из семейства ароматических полиамидов. Федеральная торговая комиссия определяет арамидные волокна как промышленное волокно, в котором волокнообразующее вещество представляет собой длинноцепочечный синтетический полиамид, в котором не менее 85% амидных связей (-CO-NH-) присоединены непосредственно к двум ароматическим кольцам. Кевлар™ изготавливается с использованием специального метода плетения, называемого арамидным плетением. Он устойчив к коррозии и нагреву. Он очень легкий, прочный и гибкий. Он не имеет температуры плавления, но начинает разлагаться при 500°C. Kevlar™ имеет химическую структуру, в которой связи выровнены вдоль оси волокна.Эта конструкция придает арамидам превосходную прочность в дополнение к гибкости и устойчивости к истиранию. Хлор вызывает разложение кевлара, что делает его одним из немногих веществ, способных повредить этот прочный материал. Кевлар используется для изготовления пуленепробиваемых жилетов и бронежилетов. Другие неорганические армирующие волокна включают стекло, углерод и бор. Следите за новостями об этих полимерах, армированных волокном, которые появятся в ближайшие несколько недель. Вопросы? Дайте мне знать в разделе комментариев ниже. Ищете дополнительную информацию о высокопрочных пластмассах? Загрузите наше бесплатное руководство.

Волокна на основе лавы армируют композиты | Технология пластмасс Базальтовое волокно, полученное из расплавленной лавы, было популярным продуктом в JEC. Компания Biteam в Швеции запустила трехмерные пространственные композитные переплетения, в которых спирали переплетаются с другими ровницами для разнонаправленного армирования. Предыдущий СледующийАрмирующие волокна, полученные из базальтовой лавы, были одной из самых необычных разработок, представленных на выставке JEC Composites Show в Париже в апреле.Другие новинки в области армирования на выставке включали высокопрочные полипропиленовые волокна, новые углеродные волокна и трехмерные ткани.

Волокна из лавы Разработка новых непрерывных минеральных волокон была специализацией России со времен холодной войны и продолжается сегодня в новых композиционных материалах. Базальт представляет собой застывшую лаву, темно-серую горную породу с температурой плавления 2600 F. В форме волокна он превосходит нейлоновые и углеродные волокна в высокотемпературных и криогенных средах, а по механическим свойствам превосходит E-стекло. Базальт имеет лучшую прочность на растяжение (682 килофунтов на квадратный дюйм против 500 тысяч фунтов на квадратный дюйм для стекла), прочность на сжатие (550 тысяч фунтов на квадратный дюйм против 440 тысяч фунтов на квадратный дюйм) и модуль упругости при растяжении (12,9 МПа против 11,2 МПа). Базальт также превосходит стекло по стойкости к кислотам и щелочам.Он гасит вибрации, поэтому обладает звукоизоляционными свойствами. При этом базальт всего на 5% тяжелее, его плотность составляет 2,75 г/куб. Компания Sudaglass заявляет, что цены на базальтовое волокно сопоставимы с ценами на высококачественное Е-стекло и составляют около 1,50 доллара США за фунт. Клиенты говорят, что базальт на самом деле стоит около 3 долларов за фунт, но это все же значительно меньше, чем стекло S-2 (от 7 до 9 долларов за фунт) или углеродное волокно (от 13 до 18 долларов за фунт). Sudaglass производит непрерывное базальтовое волокно в России, где его мощность составляет 3 миллиона фунтов в год.Sudaglass объявила о планах увеличить мощность еще на 8 млн фунтов в год за счет создания совместного предприятия в Украине и завода в США, местонахождение которого еще не определено. Компания предлагает нити от 9 до 22 микрон, пряжу и ровинги от 320 до 4800 текс, а также рубленое волокно и ткани и нетканые полотна шириной 1 метр. Каменный Век — новое предприятие с опытно-промышленной установкой по выплавке базальта и выпуском опытных партий базальтовой ровницы и рубленого волокна диаметром нитей от 10 до 17 микрон. Базальтэкс закупает базальтовое волокно по эксклюзивному договору у украинского производителя TZI. Затем Basaltex ткет ткани шириной до 2 метров, а также предлагает ровницы и рубленые нити. Компания Technical Fiber Products, британская компания с торговым представительством в США, провела испытания эпоксидного листа, содержащего базальтовые волокна, и матов из вспучивающегося нетканого волокна в качестве огнезащитного материала, соответствующего нормам противопожарной защиты при строительстве бетонных мостов и морских сооружений. Компания Glasforms Inc., пултрудер из Бирмингема, штат Алабама, недавно приобрела более тонны базальтовой ровницы для тестирования продукции, говорит президент Питер Пфафф. Компания Euro Plants SrL в Италии пропитала базальтовые волокна порошкообразными термопластами для производства композитного формовочного материала.

Полностью полипропиленовый композит Компания Lankhorst Indutech bv в Нидерландах, давно специализирующаяся на производстве канатов, запатентовала ориентированную плоскую полипропиленовую нить, коэкструдированную в три слоя с гомополимерным сердечником и сополимерной оболочкой (структура ABA). ).Ланкхорст говорит, что высокопрочное волокно, называемое PURE, по крайней мере в пять раз жестче, чем обычная однослойная полипропиленовая нить. Поскольку сополимер снаружи плавится при более низкой температуре (266 F), чем гомополимерное ядро (356 F), PURE позволяет формировать тканый композит, полностью состоящий из полипропилена, непосредственно в части, используя тепло и давление для сплавления внешних слоев без потери ориентации. в ядре. PURE также можно использовать для армирования формованных деталей из полипропилена. В любом случае, весь композит легко перерабатывается. Компания DTC Delft Thermoplastic Composites из Лелистада, Нидерланды, была на выставке JEC, демонстрируя шлем, который является первой коммерческой деталью, полностью изготовленной из тканого волокна Lankhorst PURE. Также в области термопластичных композитов компания Saint-Gobain Vetrotex представила экспериментальную форму своего материала Twintex (сотканное стекло и полипропилен), в котором сочетаются стеклянные и нейлоновые волокна. Новый Twintex Polyamid содержит около 65% стекла и, как ожидается, поступит в продажу через два года.Образцы доступны уже сейчас. Он предназначен для автомобильных деталей, таких как передние держатели, потому что он лучше подвержен долговременному тепловому старению, чем полипропилен с длинным стеклом.

Углеродные волокна, трехмерное плетение NGF Nippon Graphite Fiber Corp. из Японии (представленная здесь Томасом Вонгом) продемонстрировала новое углеродное волокно на основе пека, CN80-A2S, с очень высоким модулем растяжения 113 Mpsi и прочность 500 кПа. Oxeon AB, шведская научно-исследовательская компания с годовой историей, представила тканую структуру из плоских лент из углеродного волокна шириной от 20 до 50 мм. Сообщается, что эти ткани, получившие название Oxeon-TeXtreme, обладают большей прочностью/весом и более гладкой поверхностью, чем ровинг. Ленты переплетаются под углом 90°, а скоро будут переплетены и под углом 45°. Ткани стабилизированы полиэфирными волокнами и проклеены для эпоксидной смолы или других смол. Biteam AB, небольшая шведская научно-исследовательская фирма, также разработала технику трехмерного плетения, называемую двунаправленным пространственным плетением.Он переплетает волокна под углами 45° и 90° и даже по спирали. Пространственные нити обеспечивают армирование в нескольких направлениях нагрузки. Базальт | базальтфиберворлдБазальт Базальт — обычная вулканическая порода, образовавшаяся в результате быстрого остывания базальтовой лавы. Процентное содержание минералов в базальтовом камне зависит от местонахождения месторождения и влияет на свойства базальтовых волокон, такие как прочность на растяжение или стойкость к химической среде.Единственными минералами, включенными в базальтовый камень, являются двуокись кремния, окись алюминия, окись магния, окись кальция, окись фосфора, окись магния, окись калия, окись титана, окись марганца, окись хрома. Особенно содержание диоксида кремния влияет на температуру плавления базальтового камня-сырца, вследствие чего при более низком содержании диоксида кремния температура плавления базальтового камня повышается. Процентная доля минералов в базальтовом камне

Производство базальтового волокна 1.

Технологический процесс производства непрерывного базальтового волокна аналогичен процессу производства стекловолокна.Щебень загружается в плавильную печь дозирующим зарядным устройством. Плавильная печь банная. Нагрев печи осуществляется газовоздушной смесью, поступающей из общего смесителя через горелку. Газовоздушный водопровод состоит из труб, воздухоотводящего узла, запорной и регулирующей арматуры, горелок.

На следующем этапе после получения волокон на поверхность волокон наносится пропитка, при этом компоненты проклейки придают стандартную целостность, смазывающую способность и совместимость со смолой. После проклейки ровница собирается в жгуты, так называемые пряди, с помощью собирательного башмака перед подходом к приемному устройству. Одним из важнейших параметров непрерывного волокна является диаметр мононити. Его снижение приводит к повышению уровня эластичности волокна и облегчает его текстильную обработку в дальнейшем. Диаметр мононити зависит от рабочей температуры на втулке и скорости протяжки. Все производители базальтового волокна стараются увеличить количество отверстий в своих втулках, что означает целесообразное увеличение количества мононитей в однорядной ровнице, которая используется для производства сборных ровинговых и крученых нитей.

(*)http://de.wikipedia.org/wiki/Basalt#mediaviewer/File:Diagramm_Basalt.svg Нравится: Нравится Загрузка. Новый продукт — базальтовые тюлени-головастикиБазальтовое волокно– экологически чистая альтернатива стекловолоконным материалам. Обладает отличной прочностью на растяжение, отличной стойкостью к кислотам и щелочам, высокой абразивной стойкостью и высокой температурой плавления. Базальт происходит из магматических пород (вулканических, расплавленной лавы) и на 100% пригоден для вторичной переработки. Обзор

Производство

Базальт vs.Стекловолокно Основное отличие состоит в том, что E-Glass изготавливается из сложной партии материалов, тогда как базальтовое волокно изготавливается из расплавленной базальтовой (вулканической) породы без каких-либо дополнительных добавок. Базальт Преимущества по сравнению со стандартным стекловолокном Включает:

Испытания на огнестойкость, проведенные компанией Basaltex, поместили базальтовую ткань перед бунзеновской горелкой, поместив желтый кончик пламени в непосредственный контакт с тканью. Желтый кончик достигает температуры от 1100°C до 1200°C (от 2012°F до 2192°F) и заставляет ткань раскаляться докрасна, подобно металлической ткани.

Оплетка из базальтового волокнаОписание: Плетеный рукав из базальтового волокна JDD обладает выдающимися электрическими свойствами. Применение: Широко используется в металлургии, военной, химической и авиационной промышленности для защита резиновых шлангов и кабельных жгутов. Технические данные: Технические данные: Материал: Базальтоволоконное волокно Рабочая температура: -269 ℃ ~ + 650 ℃ Точка плавления: 1400 ℃ Возможность воспламеняемости: 94V-0 Цвет: Brown Другое Особенность: долговечность к воздействию воды, солей, щелочей и кислоты.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Где правильно и нужно ставить редуктор давления воды и что об этом говорит Свод Правил.

Где правильно и нужно ставить редуктор давления воды и что об этом говорит Свод Правил.

Ее повсеместно производят для нужд самых разных предприятий, в том числе занятых в сфере строительства и ремонта.

Ее повсеместно производят для нужд самых разных предприятий, в том числе занятых в сфере строительства и ремонта. Соотношение смолы и отвердителя поддерживается на уровне 9 : 1 по весу [24].Механические свойства смолы приведены в таблице 2.

Соотношение смолы и отвердителя поддерживается на уровне 9 : 1 по весу [24].Механические свойства смолы приведены в таблице 2.

Геометрия зависит от ориентации волокна, длины калибра, типа и длины захвата, использования выступа и т. д. В трех местах калибрующего сечения ширина () и толщина ( h ) рассчитываются для определения средней площади поперечного сечения ( A ) из следующего уравнения:

Геометрия зависит от ориентации волокна, длины калибра, типа и длины захвата, использования выступа и т. д. В трех местах калибрующего сечения ширина () и толщина ( h ) рассчитываются для определения средней площади поперечного сечения ( A ) из следующего уравнения: 5. Матрица состоит из эпоксидной смолы марки «Смола 691» с отвердителем «Реактивный полиамид 140» в соотношении 9 : 1 по массе.Отношение волокна к матрице поддерживается равным 0,6. Поскольку температура стеклования смолы составляет 91,23°C, а температура разложения составляет только 230°C, ламинаты не испытывают при повышенных температурах, а рассчитывают только остаточное напряжение волокон путем подготовки ламинатов с использованием смолы и отвердителя. Несмотря на многочисленные попытки изготовления линейно ориентированных композитных плит, армированных волокном, из-за меньшей длины волокна и дисперсии эпоксидной смолы ориентация волокон в ламинатах считалась случайно распределенной.После смешивания волокон с матрицей пластины стягиваются винтами и выдерживаются не менее 40 часов для кондиционирования.

5. Матрица состоит из эпоксидной смолы марки «Смола 691» с отвердителем «Реактивный полиамид 140» в соотношении 9 : 1 по массе.Отношение волокна к матрице поддерживается равным 0,6. Поскольку температура стеклования смолы составляет 91,23°C, а температура разложения составляет только 230°C, ламинаты не испытывают при повышенных температурах, а рассчитывают только остаточное напряжение волокон путем подготовки ламинатов с использованием смолы и отвердителя. Несмотря на многочисленные попытки изготовления линейно ориентированных композитных плит, армированных волокном, из-за меньшей длины волокна и дисперсии эпоксидной смолы ориентация волокон в ламинатах считалась случайно распределенной.После смешивания волокон с матрицей пластины стягиваются винтами и выдерживаются не менее 40 часов для кондиционирования. × толщина) рассматриваются в соответствии с таблицей 2 стандарта ASTM D 3039/D 3039M, а образцы на изгиб размером 12,7 × 2,5 мм (ширина × толщина) с различной длиной используются для обеспечения не менее 10% выступания после сохранения 16 : 1 размаха. отношение глубины к глубине в соответствии с ASTM D790 [25].