Производство сэндвич панелей: основы технологии

Основные критерии при выборе материалов для строительства различных объектов ─ определенные технико-эксплуатационные показатели, простота применения и доступная цена. Стеновые и кровельные сэндвич панели полностью соответствуют этим требованиям, поскольку отличаются приемлемой стоимостью и небольшой трудоемкостью сборки. Используя их при сооружении различных объектов, можно значительно сократить затраты на строительство и сроки введения в эксплуатацию.

Преимущества применения

Популярность сэндвич панелей объяснима и другими характеристиками. Среди них можно выделить:

Устойчивость к воздействию климата и влаги. Полимерное покрытие защищает металл от появления ржавчины.

Долговечность эксплуатации. Прочная сталь сохраняет свои параметры в течение длительного срока.

Небольшой вес. Благодаря этомусэндвич панели не требуют использования тяжелой техники при их погрузке и перемещении, а также не нуждаются в устройстве массивного фундамента.

Хорошие изоляционные показатели. Пенополистирол и минеральная вата отличаются низкой теплопроводностью, поэтому являются эффективной защитой в условиях низких температур. Кроме того, для них характерны и хорошие звукоизоляционные свойства

Стойкость к возгоранию и экологичность. Для изготовления сэндвич панелей используются материалы, которые не содержат ядовитых компонентов. Они устойчивы к воспламенению и не выделяют вредных веществ во время монтажа и эксплуатации.

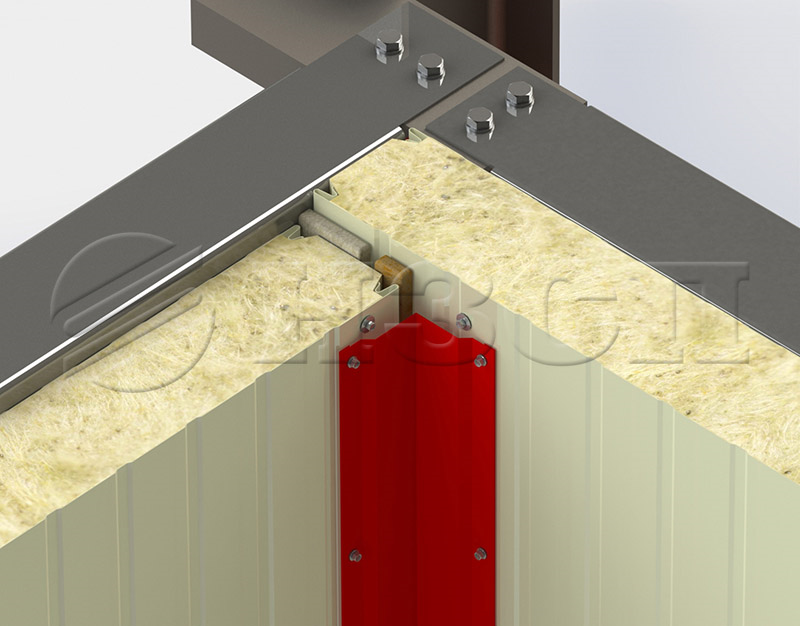

Разнообразие оттенков сэндвич панелей позволяет подобрать цвет, который будет сочетаться с объектами на прилегающей территории. Состав покрытия защищает от солнечных лучей и сохраняет интенсивность окраски длительное время. Простота сборки изделий обусловлена их конструктивными особенностями и наличием замков со специальным механизмом фиксации. Он надежно скрепляет отдельные листы между собой, обеспечивая прочность и герметичность соединений.

Особенности технологии

В качестве основы для изготовления сэндвич панелей служит оцинкованная или алюмоцинкованная сталь, толщина которой составляет 5-7 мм. Степень защиты материала от появления коррозии определяется параметрами слоя цинка или алюмоцинка. Для первого варианта достаточно 7-20 мкм при оцинковке второго класса, а для оцинковки первого класса ─ более 20 мкм. Толщина алюмоцинкового покрытия обычно составляет 13-23 мкм. Нанесение поверх полимерного слоя обеспечивает дополнительную защиту металла от коррозии.

Производство сэндвич панелей может выполняться двумя способами: стендовым и непрерывным. В первом случае изготовление изделий осуществляется периодически и применимо для небольших партий продукции. Непрерывный выпуск производится в промышленных масштабах. Каждый метод имеет свои особенности и необходимое для его реализации оснащение.

Стендовая технология

Для ее внедрения не требуются значительные производственные площади: обычно все оборудование можно расположить поблизости от строительной площадки. Технологический цикл изготовления сэндвич панелей включает следующие операции:

Технологический цикл изготовления сэндвич панелей включает следующие операции:

- резку листов стали и их профилирование;

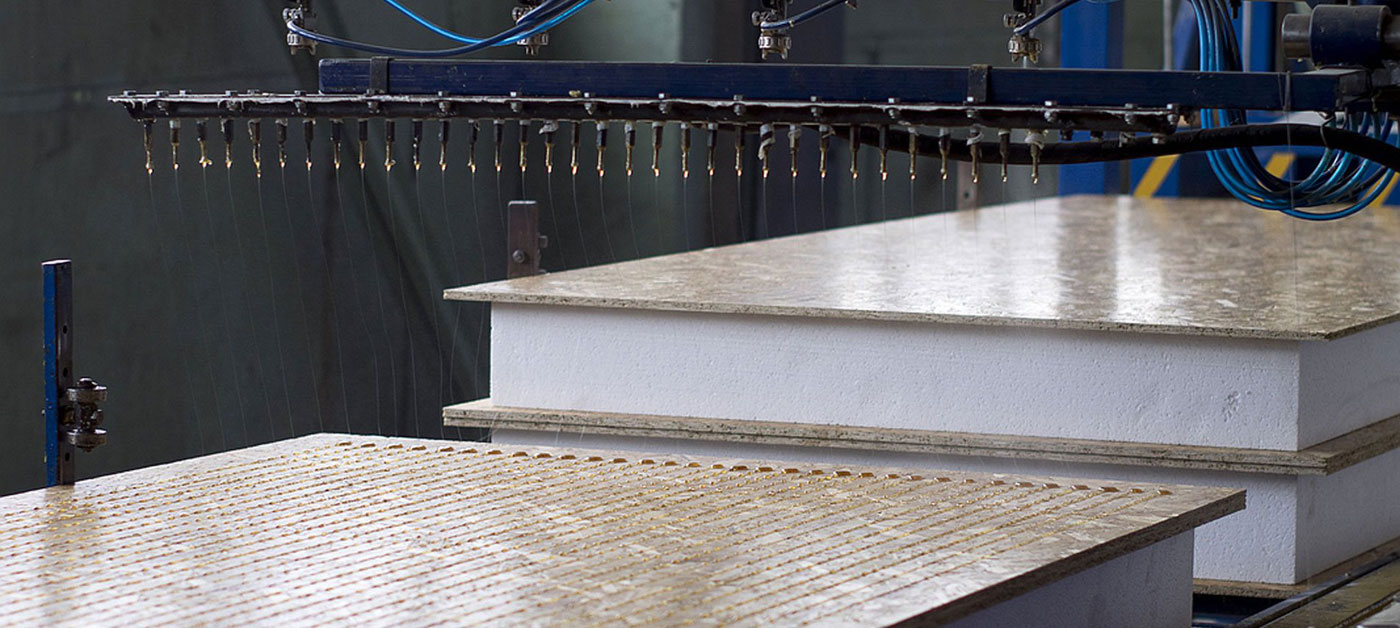

- нанесение специального клея на внутренние поверхности;

- укладка утеплителя и его совмещение с листами металла;

- прессование.

Для фиксации слоев используют однокомпонентные или двухкомпонентные составы на основе полиуретана.

Непрерывная технология

Более эффективным является производство сэндвич панелей непрерывным методом, который позволяет получать продукцию высокого качества. Для этого служат специальные автоматизированные линии. Технологический процесс проходит следующим образом:

- устанавливают два рулона оцинкованной стали на линию, располагая их так, чтобы поверхности с полимерным слоем находились снаружи;

- используя форсунки высокого давления, наносят полиуретановый клей на металлические листы;

- раскладывают утеплитель по ширине с помощью толкателей;

- выполняют прессование с одновременным формированием замковых соединений, вид и конструкция которых зависят от назначения сэндвич панелей;

- нарезают материал на отдельные элементы определенных размеров;

- упаковывают готовую продукцию.

Благодаря такой технологии можно купить сэндвич панели и для возведения несущих стен и перегородок, и для сооружения кровли. Прочность соединения отдельных слоев обеспечивается за счет отвердевания клея под воздействием высокой температуры и давления. Упаковка готовых изделий необходима для защиты полимерного слоя во время транспортировки и разгрузки.

В компании и «ТермоСпецПанель» изготовление сэндвич панелей и металлоконструкций осуществляется согласно установленным стандартам и требованиям системы менеджмента качества ISO. Наличие современных производственных линий и персонала высокой квалификации позволяет выпускать изделия, которые отличаются хорошими технико-эксплуатационными характеристиками и приемлемой стоимостью.

У нас вы можете купить сэндвич панели стеновые и кровельные разных размеров и цветовых решений. В качестве утеплителя мы используем пенополистирол и минеральную вату, которые отличаются низкой теплопроводностью и обеспечивают надежную защиту внутреннего пространства помещений от низких температур.

Скрепление теплоизоляции и металлических листов выполняется с помощью двухкомпонентного клея на полиуретановой основе. Он прочно фиксирует все слои и не теряет свои параметры в процессе эксплуатации.

Специальные доборные элементы, которые поставляются и в комплекте с пачками сэндвич панелей, обеспечивают защиту стыков и узлов соединения от воздействий климата и влаги. Кроме того, они выполняют и эстетические функции, придавая сооружениям из сэндвич панелей завершенность и привлекательный вид. Декоративное оформление доборных элементов может сочетаться по цвету с основными конструктивными элементами или контрастировать с ними.

Как это делается? Производство сэндвич панелей

Технологии производства сэндвич-панелей в зависимости от степени автоматизации

Производство сэндвич-панелей можно условно разделить на два вида. Первый вид — изготовление сборных изделий, включающее несколько технологических операций:

- резка на требуемые размеры листов облицовки;

- профилирование листов облицовок;

- нанесение клеевого состава на лист облицовки;

- укладка утеплителя;

- установка второго листа облицовки;

- нагрев и выдержка панели под давлением в прессовом оборудовании;

- упаковка.

Существенным недостатком данного вида является высокая трудоемкость вследствие обилия ручных операций, необходимости в дополнительных транспортировочных манипуляциях и простоев. Монтаж сэндвич-панелей из отдельных элементов целесообразен в случаях, когда автоматизированное производство не позволяет добиться требуемой конфигурации изделий.

Второй вид производства сэндвич-панелей — потоковый (непрерывный). При данном способе производства все технологические операции — от разматывания рулона листовой стали до штабелирования и упаковки готовых изделий — осуществляются автоматически при помощи оборудования, объединенного в единую производственную линию. Как результат, существенное сокращение временных затрат обеспечивает и параллельное выполнение некоторых операций.

Следует понимать, что ручной труд высоко ценится лишь в случае производства штучных изделий высокой сложности. Минимизация ручного труда при производстве сэндвич-панелей не только исключает влияние человеческого фактора на качество готовой продукции, но и позволяет производителю устанавливать доступные цены.

Тип утеплителя

Существует немало разновидностей теплоизоляционных материалов, но монтаж сэндвич-панелей подразумевает лишь два способа их объединения с облицовкой:

- приклеиванием;

- напылением.

Соответственно, речь идет о твердом утеплителе, поступающем на производство в виде матов или рулонов, и о вспененной изоляции. Качество сэндвич-панелей с сердечником из минеральной ваты или другого твердого утеплителя определяется множеством факторов: от качества клеевого состава до наличия в технологическом процессе операции очистки поверхности облицовки для лучшей адгезии.

Получение вспененного утеплителя, в качестве которого чаще всего используется пенополиизоцианурат (выполненный на основе полиуретана), является весьма ответственным и трудоемким процессом, поскольку требует точного соблюдения дозировки химических компонентов, контроля температуры и т.

Еще одним часто встречаемым дефектом является отслоение утеплителя после деформаций панелей из-за разницы в температуре наружной и внутренней облицовки. С изделиями производителей, располагающих новейшим оборудованием и работающих исключительно с качественным сырьем, подобные казусы — большая редкость.

Качественная сэндвич-панель — это материал, строго соответствующий заявленным производителем параметрам. Компания Металл Профиль не только производит изделия, отвечающие самым высоким стандартам качества, но и обеспечивает свою продукцию официальной гарантией, если монтаж сэндвич-панелей был выполнен по рекомендованной технологии.

Технология производства сэндвич-панелей: инструкция по изготовлению

MesterulManole4025 0 1

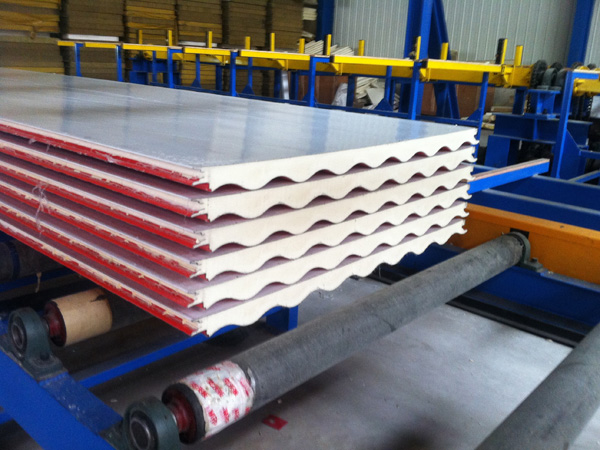

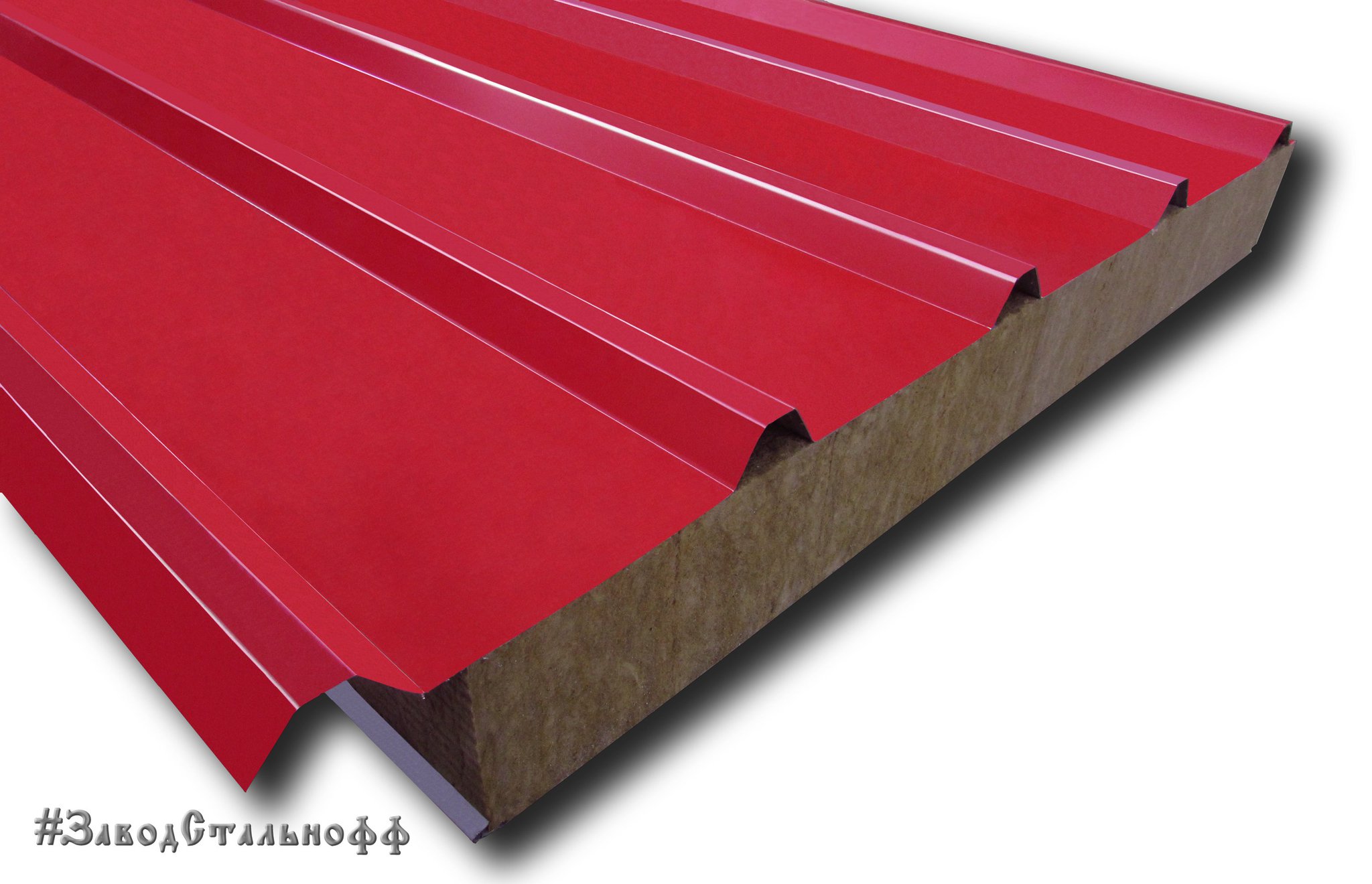

На фото показан самый популярный стройматериал для каркасного строительства и его можно делать в условиях малого производственного предприятия

Планируете начать производство стройматериалов и не знаете, какое направление в этом бизнесе выбрать? Ознакомьтесь с тем, насколько проста технология изготовления сэндвич панелей.

Все что нужно знать о сэндвич панелях

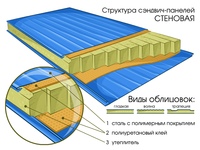

Расположение слоев в толще стенового материала — посредине утеплитель, по краям жесткая оболочка

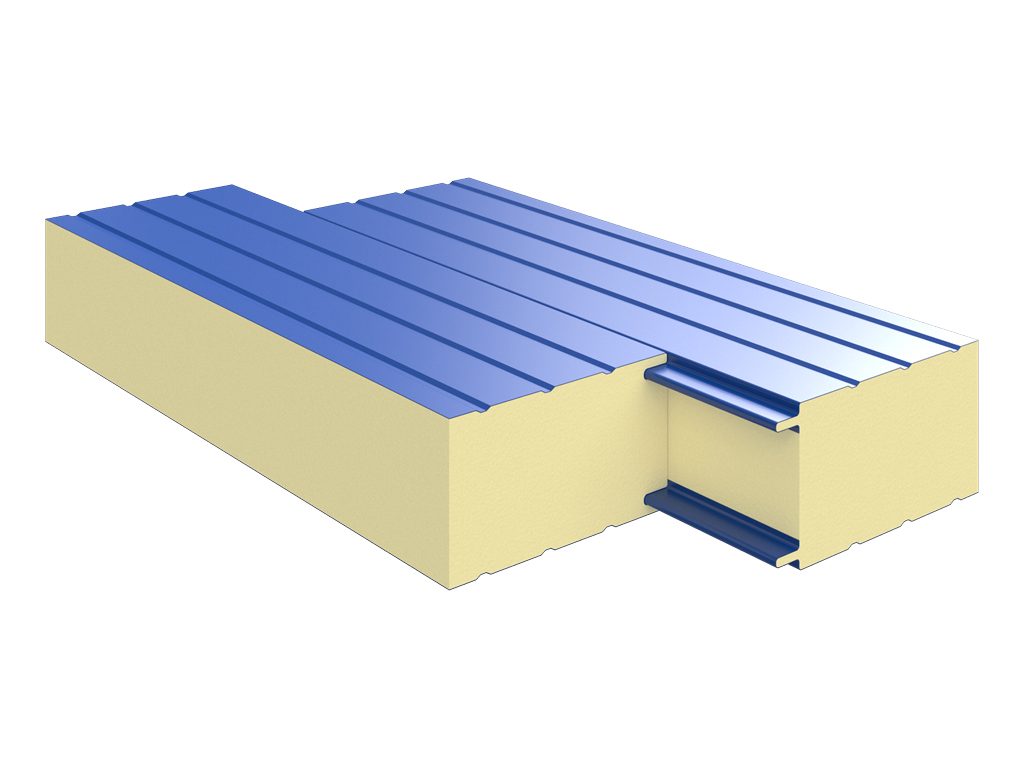

Сэндвич панели — это многослойная структура, состоящая из внешних листов жесткого материала и теплоизоляции между ними. Все комплектующие в конструкции склеиваются методом холодного или горячего прессования. В качестве утеплителя используется минеральная вата высокой плотности, пенополистирол или пенополиуретан.

Примеры использования в строительстве промышленных и коммерческих зданий

Готовые панели применяются в строительстве для возведения стен и кровель быстросборных каркасных домов. Стройматериалы, изготовленные в соответствии с технологическими нормами, отличает высокая прочность, низкая теплопроводность и малый вес.

Примеры использования в частном строительстве

Из-за особенностей теплоизоляционного слоя, панели и построенные из них конструкции отличаются нулевой воздухопроницаемостью.

Поэтому, еще при проектировании быстросборного дома нужно предусмотреть эффективную систему вентиляции.

Разновидности в соответствии с техническими параметрами

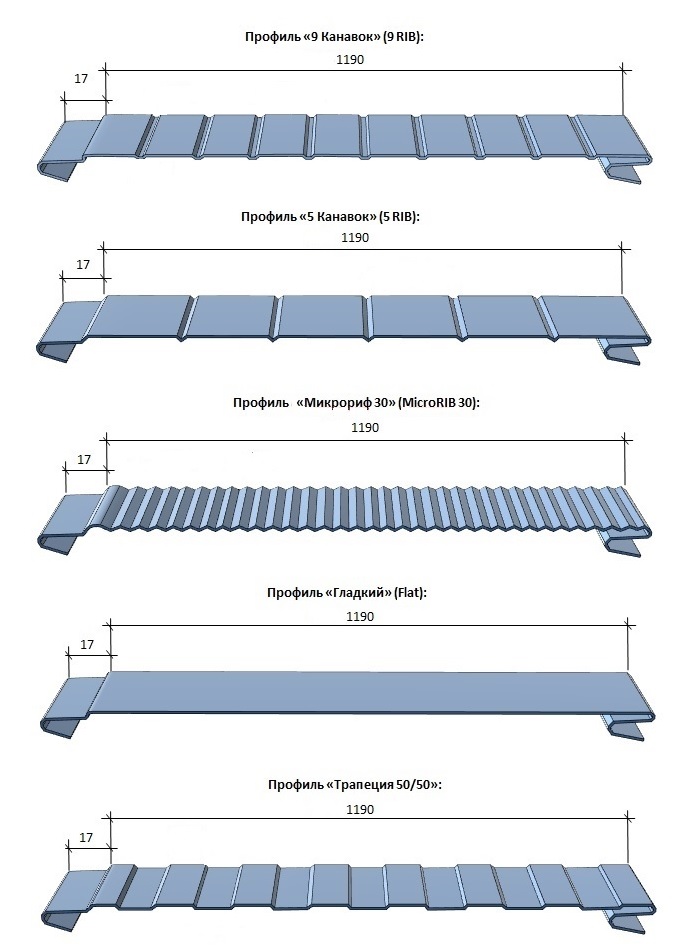

| Иллюстрации | Разновидности по типу профиля |

| Стеновые. Такие панели изготавливаются для закладки в металлический или деревянный каркас, выстроенный по периметру будущего здания. Стеновые изделия выпускаются со стандартными габаритами и их вес различается в зависимости от материалов, примененных при формировании внешнего слоя и в зависимости от типа теплоизоляции. В соответствии с фактурой внешнего слоя готовые плиты могут быть гладкими, профилированными и декоративными. | |

| Кровельные. Такие панели облицовываются металлом и используются для устройства скатных кровель в быстросборных домах. Для того чтобы обеспечить эффективный сток атмосферных осадков, поверхность изделия имеет характерную рифленую поверхность. |

| Иллюстрации | Разновидности по типу внешнего слоя |

| С внешним слоем из листового металла. В качестве внешнего слоя используется тонколистовая оцинкованная сталь, реже алюминий. Для дополнительной защиты материала от коррозии поверхность плит окрашивается или покрывается специальным полимерным напылением. | |

С внешним слоем из древесных плит. Такие панели используются как стеновой материал. В качестве внешнего слоя применяется ориентированно-стружечная плита (ОСП), реже ламинированная фанера.

| |

С внешним слоем из ПВХ. В качестве внешней оболочки применяются гладкие пластиковые плиты. По степени прочности такие изделия незначительно уступают металлическим аналогам. Тем не менее, панели с пластиковой оболочкой используются исключительно для установки внутридомовых стен – перегородок. По степени прочности такие изделия незначительно уступают металлическим аналогам. Тем не менее, панели с пластиковой оболочкой используются исключительно для установки внутридомовых стен – перегородок. |

Технология фабричного производства панелей из древесных плит

Технология фабричного производства панелей с покрытием из металла

| Нарезка утеплителя. Плита минеральной ваты закладывается в резак, где раскраивается на полосы с квадратным сечением. Делается это затем, чтобы уложить вату в панели, так чтобы волокна располагались не продольно как в плите, а поперечно. Такое расположение ваты обеспечивает готовому изделию дополнительную прочность на сжатие. | |

| Изготовление панелей. Производственный процесс автоматизирован. В машину подается тонколистовая сталь и утеплитель. Внутри оборудования формируется и склеивается изделие. После этого с помощью металлических вальцов поверхность металлического листа профилируется. На выходе из машины получается полностью готовое изделие. | |

| Упаковка и складирование. Готовые изделия складываются в штабеля по 6-7 шт. и затягиваются в полиэтиленовую пленку. Затем, сложенные таким образом штабеля складируются. |

Подведем итоги

Теперь вы знаете, какова технология изготовления сэндвич панелей, а значит дело за малым — разрабатываем бизнес-план, закупаем оборудование и приступаем к работе!

Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора — добавьте комментарий или скажите спасибо!

Последние ответы на форуме

Возможно вас заинтресуют

Изготовление сэндвич панелей своими руками – фото и видео инструкция

Потребность изготовления такого материала как панели сэндвич растет с каждым днем. Это объясняется тем, что панели пользуются огромным спросом. Данный материал довольно легкий, и для его транспортировки не нужен тяжелый грузовой транспорт. Благодаря таким панелям не нужно возводить фундамент с большой мощностью, а значит, можно будет сэкономить значительную часть средств. Наверняка многих интересует такой вопрос, как происходит процесс изготовления сэндвич панелей. Можно своими глазами увидеть, как происходит изготовления сэндвич панелей. Видео в нашей статье помогут вам в этом.

Это объясняется тем, что панели пользуются огромным спросом. Данный материал довольно легкий, и для его транспортировки не нужен тяжелый грузовой транспорт. Благодаря таким панелям не нужно возводить фундамент с большой мощностью, а значит, можно будет сэкономить значительную часть средств. Наверняка многих интересует такой вопрос, как происходит процесс изготовления сэндвич панелей. Можно своими глазами увидеть, как происходит изготовления сэндвич панелей. Видео в нашей статье помогут вам в этом.

Линия производства

Способ кустарного производства: насколько это реально

Кто-то подумает, что изготовление сэндвич панелей своими руками – это несложный процесс. Им кажется, что необходимо всего-навсего взять две плиты, уложить между ними слой теплоизоляции, пленку пароизоляционного типа и скрепить все это. Однако толщина утеплителя и его тип играют очень важную роль. Данный этап возможен только после проведения специальных расчетов технологического характера. Также в учет берутся климатические условия того места, в котором будет возведено строение. Также необходимо отметить, что данный способ является очень неудобным. Также потребуется оборудование для изготовления сэндвич панелей. К тому же самодельные панели не будут отличаться высокой производительностью.

Также необходимо отметить, что данный способ является очень неудобным. Также потребуется оборудование для изготовления сэндвич панелей. К тому же самодельные панели не будут отличаться высокой производительностью.

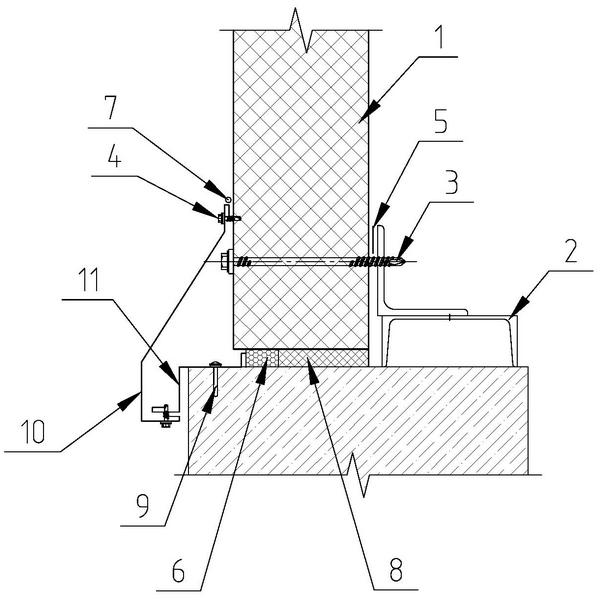

Схема

Требования к клею

Для изготовления панелей не подойдет любой клей, какого качества он бы не был. Клей должен сохранить свои свойства на протяжении как минимум нескольких десятилетий. Также клей должен отвечать и нормам безопасности и не смог нанести вред человеческому организму. Идеальным решением будет покупка клея от таких известных европейских производителей как Henkel и Kleiberit, как показано на фото. Клеи таких марок используют для изготовления панелей почти на всех ведущих заводах мира.

Специальное оборудование

Есть несколько причин, которые объясняют ответ на вопрос, почему необходимо специальное оборудование. Во-первых, технология изготовления сэндвич панелей требует чтобы процесс проходил с соблюдением точного интервала времени. Клей после распаковки может быть использован не позже чем через пять минут. Если клей затвердеет, то его не получится смыть ничем.

Клей после распаковки может быть использован не позже чем через пять минут. Если клей затвердеет, то его не получится смыть ничем.

Вторая причина состоит в том, что клей может увеличиваться в объеме, и выделяется пена. В такой момент нужно чтобы что-то сжимало склеивающиеся элементы. Для этого, в заводских условиях используется специальный пресс. Такое оборудование может создать довольно большое усилие, которое достигает 18 тонн. В итоге можно сказать, что без специального оборудования не получится изготовить сэндвичи.

Преимущество

Специальное оборудование стоит не так дорого как кажется некоторым. Окупается такое оборудование после того как будут изготовлены примерно 500 единиц панелей. Такое оборудование будет работать при участии двух человек. Для изготовления сэндвича линии необходимо не более 10-12 минут. Можно использовать не только 5 минутный клей, но также и 10 минутный. Благодаря такому оборудованию можно производить сэндвичи из таких плит как Green Board GB3, как показано на фото.

Изготовление

Как выглядит производство слоеных панелей? ОСП плита покрывается посредством клея. Сверху ставиться лист из такого материала как пенополистирол, а после этого снова наносят клей. После этого ставиться еще одна плита ОСП и изделие оставляется до полного высыхания, как показано на видео.

Во время использования данной технологии необходимо следовать таким условиям как:

- наносить клей нужно не дольше чем 8-10 минут. Также необходимо следить за тем, чтобы он равномерным образом покрыл всю плоскость. Если клей будет находиться под воздействием воздуха длительный период времени, начнется процесс полимеризации, и тогда никакой растворитель не поможет его очистить;

- во время процесса полимеризации может появиться пена, также произойдет увеличение клея в объеме. Элементы, которые нужно склеить должны сжиматься посредством специального пресса. Усилие такого пресса может достигать 18 тонн;

- под прессом сэндвичи должны находиться не меньше чем 2-3 часа;

- чтобы панель высохла полностью, потребуется, чтобы прошло около 20-30 часов.

Время высыхания зависит от того, какой тип материала был использован;

Время высыхания зависит от того, какой тип материала был использован;

- с помощью ножа потребуется отрезать ненужные части утеплителя, как показано на фото;

- раскрой сэндвичей должен осуществляться согласно чертежам на листы нужной формы и размеров;

- для осуществления процесса потребуется 2 человека, так как один может не успеть и полимерный состав застынет.

Подведем итоги

Изготовление и монтаж сэндвич панелей не требует много времени. Благодаря этому и другим преимуществам такие панели пользуются большой популярностью. Процесс изготовления сэндвичей зависит от многих факторов. Среди них можно перечислить выбор клея, утеплителя, использование специального оборудования и многие другие.

Сэндвич-панели ППУ: особенности и технология производства

Как производят сэндвич панели ППУ

В Западной Европе самыми распространенными из сэндвич панелей являются конструкции с пенополиуретаном или ППУ, они занимают на европейском рынке неоспоримо большую долю, порядка 90-95%. В России пока ситуация другая, до таких рекордных результатов нам еще далеко, но, как показывает статистика, процесс идет, и доля сэндвич панелей ППУ на отечественном рынке увеличивается с каждым годом. А чем популярнее становится материал, чем больше к нему интереса и у проектировщиков, и у строителей, и у населения, тем и вопросов возникает больше. О том, что материал из себя представляет, какими свойствами обладает, как производится, мы и поговорим в этой статье.

В России пока ситуация другая, до таких рекордных результатов нам еще далеко, но, как показывает статистика, процесс идет, и доля сэндвич панелей ППУ на отечественном рынке увеличивается с каждым годом. А чем популярнее становится материал, чем больше к нему интереса и у проектировщиков, и у строителей, и у населения, тем и вопросов возникает больше. О том, что материал из себя представляет, какими свойствами обладает, как производится, мы и поговорим в этой статье.

Строительный «бутерброд»

Даже тот, кто с сэндвич панелями ППУ дела никогда не имел, может легко представить себе, что это такое. Уже из названия становится понятно, что сэндвич панели представляют собой многослойную конструкцию: обычно по краям металлические листы, а в середине утеплитель. Впрочем, вместо металла могут быть другие материалы.

Утеплители тоже бывают разные, в основном вариантов три: минеральная вата, пенополистирол, ППУ (подробнее о каждом из вариантов мы поговорим чуть ниже).

Разновидности «сердцевины»

Конечно, у каждого материала есть свои достоинства и недостатки, просто у кого-то их больше, а у кого-то меньше. И не всегда нам известна вся правда про тот или иной утеплитель, а она может быть очень неприглядной. Впрочем, давайте по порядку.

Пенополистирол

Полистирол знают многие, чаще в «модификации» пенопласт. Основное преимущество материала – невысокая цена. А мы, надо признаться, любим, «чтобы подешевле», часто не задумываясь о том, что, приобретая дешевую продукцию, впоследствии можем столкнуться с непредвиденными проблемами.

Например, полистирол может оказаться недолговечным. А еще – привлекательным для грызунов. Но главное в другом – если материал подвергается воздействию пламени, он начинает выделять очень едкий дым, опасный для здоровья.

Минеральная вата

Минеральная вата считается экологичным и негорючим материалом. Почему считается? Да потому, что в жизни иногда бывает и по-другому. Известно много случаев, когда минеральная вата горела, причем интенсивно.

Почему считается? Да потому, что в жизни иногда бывает и по-другому. Известно много случаев, когда минеральная вата горела, причем интенсивно.

С экологичностью все вообще иногда бывает очень серьезно, так как в составе волокон могут оказаться канцерогенные составляющие (это зависит от выбора сырья и порядочности производителя), а в качестве связующего материала могут использовать фенолформальдегидную смолу, выделяющую вредный фенол, который для здоровья человека опасен.

Кроме того, минеральная вата гигроскопична, то есть сильно впитывает воду и водяные пары, после чего набухает и теряет форму, а вместе с ней и свои теплоизоляционные качества.

Пенополиуретан

Наконец, есть и еще один материал, пенополиуретан или, сокращенно, ППУ. Как уже упоминалось выше, на Западе самый популярный. Популярность ППУ объясняется именно наличием многих полезных характеристик.

1. Это и очень низкий уровень теплопроводности, то есть способности удерживать температуру в помещении, например, тепло в морозы. По показателям теплопроводности ППУ в полтора раза эффективнее, чем полистирол и в два, чем минеральная вата.

По показателям теплопроводности ППУ в полтора раза эффективнее, чем полистирол и в два, чем минеральная вата.

2. ППУ не страшна влага, а также плесень, бактерии, грибки и пр.

3. Не боится материал и перепадов температур. Хотя пенополиуретан и относится к категории горючих веществ, является умеренно горючим и самозатухающим, то есть, горение не поддерживает. PIR, одна из разновидностей ППУ, выдерживает 140°С благодаря особой структуре, при которой пламя не попадает во внутренние слои.

Как удается достигнуть таких свойств? Как производят сэндвич панели ППУ?

Производство сэндвич панелей ППУ

Сэндвич панели ППУ – продукт высокотехнологичный. При его производстве жестко соблюдаются все необходимые требования – только так можно получить продукт высокого качества.

Давайте проследим, как протекает процесс производства сэндвич панелей ППУ. Наблюдать будем на примере завода ПрофХолод, одного из лидеров отрасли.

Непрерывная линия по производству стеновых и кровельных сэндвич панелей из пенополиуретана, установленная на заводе, позволяет получать 2 500 000 квадратных метров сэндвич панелей в год.

В качестве поставщика оборудования выбран итальянский концерн Pu.Ma., один из мировых лидеров. Непрерывная автоматизированная линия Pu.Ma позволяет почти полностью исключить человеческий фактор при производстве сэндвич панелей ППУ.

Линия имеет длину свыше 180 метров, на ней можно производить панели толщиной от 40 до 200 мм, выпуская до 15 метров продукции в минуту.

Линия разделяется на несколько участков.

Все начинается с подготовки производства. Входящее сырье обязательно проходит лабораторный контроль. Также строго отслеживается соблюдение всех входящих параметров и технологических режимов. Только так можно выпускать продукцию неизменно высокого качества.

Металл поступает на завод в рулонах, а значит, прежде чем приступить к непосредственной работе по производству сэндвич панелей, рулоны нужно размотать. Для этого требуются специальные размотчики, то есть система непрерывной подачи металлического листа, обеспечивающая непрерывность и высокую скорость работы.

Для этого требуются специальные размотчики, то есть система непрерывной подачи металлического листа, обеспечивающая непрерывность и высокую скорость работы.

Чтобы металлические листы лучше соединились с полиуретановой пеной, то есть, для улучшения адгезии, необходимо снять с металлического листа электричество. Это делается при помощи коронарного разряда.

Следующий этап – участок профилирования. Он может состоять из 12 или 24 клетей (соответственно для стеновых и кровельных панелей). Металлическая часть панелей формируется с повышенной точностью, при этом минимизируются механические нагрузки на лакокрасочное покрытие.

Теперь следует нанести праймер, то есть тонкий слой клея, который близок по составу к основному материалу пены и при этом обладает повышенной адгезией к металлу.

Механический лист разогревают – это необходимо для обеспечения оптимального температурного режима, чтобы добиться идеальной адгезии праймерного слоя к металлу.

Настало время подачи пентана, который используется в качестве вспенивателя. Пентан соответствует европейским стандартам по экологии.

(Между прочим, эксклюзивную рецептуру пенополиуретана (PUR) и полиизоцианурата (PIR) для компании ПрофХолод разработала всемирно известная компания Dow Chemical).

Компоненты смешиваются, формируется пена. Непрерывный процесс производства обеспечивают две взаимозаменяемые заливочные головки высокого давления. Пену наносят равномерно по площади панели на праймерный слой. Равномерности удается достичь за счет дифференцированной скорости движения заливочной головки.

Далее конструкция попадает на гусеничный пресс. Пока она движется в 26-метровом прессе, происходят реакции химических компонентов, ограничение расширения пены. Так происходит формирование геометрии панели. Горизонтальные плоскости пресса представляют идеально ровные стальные пластины, которые обеспечивают фиксированную толщину панелей – в каждом случае разную, в зависимости от пожеланий заказчика. Профиль замка формируется системой боковых ограничителей.

Профиль замка формируется системой боковых ограничителей.

Длина панели также бывает разной: кому-то нужно 3 метра, а кому-то и 15 метров (больше обычно не делают из-за возможных сложностей при транспортировке). Соответственно, конструкцию нужно порезать на необходимые отрезки. Участок резки, снабженный дисковой пилой и системой снятия заусенцев, оснащают вытяжкой для удаления стружки. Скорость пилы синхронизируют со скоростью движения линии, что позволяет даже на максимальной скорости нарезать панели длиной от 2 метров.

Между тем, пена еще не сформировалась на выходе из гусеничного пресса. Процесс продолжается в охладителе, который рассчитан на 28 позиций (длина панелей до 15 метров).

Практически готовые панели нужно правильно уложить. Для этого существует укладчик, точнее, кантователь-стопоукладчик, который переворачивает панели в автоматическом режиме, чтобы сформировать компактные стопки, которые потом подают на участок упаковки.

Благодаря упаковщику обеспечивается автоматическое формирование паллет, а также упаковка в стрейч пленку. Участок может работать от нескольких линий – завод ПрофХолод планирует в будущем запуск второй непрерывной линии.

Участок может работать от нескольких линий – завод ПрофХолод планирует в будущем запуск второй непрерывной линии.

Готовая продукция отправляется, соответственно, на склад готовой продукции. Причем там она не только ждет заказчика, но и… продолжает формироваться. Дело в том, что процесс формирования пены на выходе из линии не заканчивается, продолжаясь еще около суток, так что готовым сэндвич панелям необходимо отстояться на складе при контролируемом температурном режиме. Этот этап очень важен (впрочем, как и все остальные), так что его ни в коем случае нельзя игнорировать.

В конце – снова проверка, ОТК. Строжайший лабораторный контроль качества проходит не только сырье, но и готовая продукция компании ПрофХолод. Для этого на производстве и была организована испытательная лаборатория.

Именно так одно их ведущих предприятий отрасли Компания ПрофХолод (www.profpanel.ru) производит современный эффективный продукт на строительном рынке – сэндвич панели ППУ.

Источник: http://best—stroy.ru

Сэндвич-панели: разновидности и технология изготовления

История появления

В 1930 году американский архитектор Франк Ллойд Райт при строительстве недорогих жилых домов, впервые применил трехслойные стеновые панели, которые состояли из двух листов фанеры, между которыми вставили слой утеплителя.

Эта технология не осталась незамеченной и в дальнейшем получила свое распространение, особенно в Америке. Появились новые утеплители, такие как минеральная вата, пенополистирол и пенополиуретан.

Производство сэндвич панелейВ качестве наружных слоев стали применять оцинкованный стальной лист с полимерным покрытием, различные древесноволокнистые плиты и фанеру.

В настоящее время панели сэндвич стали массово применяться при строительстве промышленных зданий, торговых центров, складов и каркасных деревянных домов.

Классификация и конструкция панелей

Для более ясного представления о конструкции сэндвич-панелей можно привести следующие сравнения: панель толщиной 10 см, по теплоизоляции заменяет 230 мм деревянного бруса, 560 мм керамзитобетона, 900 мм пустотелого кирпича и 1150 мм полнотелого.

По своему назначению делятся на два вида:

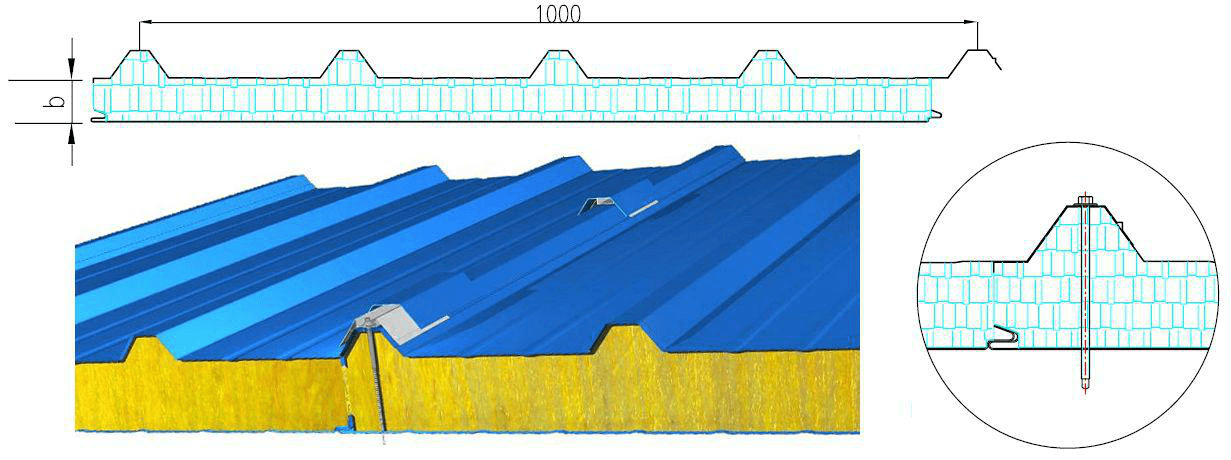

Кровельные. Используются для монтажа совмещенных кровель промышленных зданий. Состоят из двух листов оцинкованного профнастила, между которыми запрессован полиуретановым клеем слой утеплителя в виде жестких минераловатных плит на базальтовой основе.

Профнастил имеет волнистый профиль высотой до 40 мм для увеличения несущей способности конструкции, полноценного водоотвода и специальный боковой замок для плотного соединения между панелями.

- Стеновые. Представляют собой самонесущую ограждающую конструкцию. Применяется для монтажа стен и перегородок при строительстве различных промышленных объектов и жилых домов малой этажности

В качестве утеплителя используется жесткая базальтовая минплита, пенополиуретан или пенополиизоцианурат. Внешние слои состоят из оцинкованного профнастила покрытого защитным декоративным полимерным покрытием. Боковые стороны панелей имеют специальные монтажные замки для плотного прилегания друг к другу.

Существуют варианты, где в качестве внешних слоев применяются плиты УСБ или фанера. Такие панели применяются для строительства каркасных деревянных домов малой этажности.

Технология производства

Качественные сэндвич-панели изготовляются на специальных высокопроизводительных и полностью автоматизированных технологических линиях. Стальной оцинкованный лист разматывается с рулона и обрезается на нужную длину, но не более 10 м, штампуется под определённый профиль, нагревается и грунтуется специальным клеем.

Далее на лист наносится слой двухкомпонентной массы, в которой начинается реакция полимеризации. Она увеличивается в объеме до определенного размера, который ограничивается вторым листом под специальным прессом.

Готовая заготовка выдерживается в специальной камере, поступает на стенд, где режется на нужные размеры и покрывается защитным слоем. Реакция полимеризации продолжается вплоть до отправки изделия потребителю.

Монтаж сэндвич панелейТолщина панелей составляет от 50 до 300 мм. Стеновые панели имеют общую ширину 1208 мм, рабочую 1190 мм. Кровельные 1070 мм и 1000 мм соответственно. Длина для всех панелей любая под заказ, но не более 10 метров.

Стеновые панели имеют общую ширину 1208 мм, рабочую 1190 мм. Кровельные 1070 мм и 1000 мм соответственно. Длина для всех панелей любая под заказ, но не более 10 метров.

Такое современное производство успешно функционирует на Нелидовском кровельном заводе http://nelidovokrz.ru/, который использует технологическую линию корпорации Hilleng. Оптимизация технологического процесса, позволило предприятию применять гибкую ценовую политику в зависимости от объема заказа, толщины и типа утеплителя. Продукция данного предприятия пользуется постоянным повышенным спросом.

Технология производства сэндвич-панелей

Возведение зданий из сэндвич-панелей не является новшеством современной строительной индустрии. Данная технология производства сэндвич-панелей практикуется уже не один десяток лет и за эти годы успела зарекомендовать себя как практичный и экономичный метод строительства не только промышленных и коммерческих сооружений, но и частных построек жилого типа. Огромная доля популярности сэндвич-панелей объясняется тем, что данные изделия производятся исключительно на новейших высокотехнологичных линиях под строжайшим контролем качества, что гарантирует готовым зданиям долговечность и отличные эксплуатационные характеристики.

Огромная доля популярности сэндвич-панелей объясняется тем, что данные изделия производятся исключительно на новейших высокотехнологичных линиях под строжайшим контролем качества, что гарантирует готовым зданиям долговечность и отличные эксплуатационные характеристики.

Методы сборки сэндвич-панелей

Существует несколько методов сборки сэндвич-панелей и независимо от вида производственной линии, непосредственный монтаж осуществляется на саморезы для крепления сэндвич панелей. Самым распространённым из методов сборки считается ручной. Данный способ подразумевает сборку панелей на специальных полуавтоматических линиях, требующих обязательного присутствия человека для контроля всего процесса и стендового оборудования. Второй тип называется автоматическим и его управление также осуществляется рабочим.

Полуавтоматическое производство

Технология производства сэндвич-панелей в полуавтоматическом режиме начинается с профилирования металла. Далее листы покрываются специальным клеящим составом, на который кладётся утеплитель. В качестве него, в свою очередь, может выступать полистирол, минеральная вата либо полиуретан. После получения трёхслойной продукции, её отправляют под пресс, где происходит закрепление слоёв посредством воздействия высокой температуры и давления. Завершающим этапом производства является подрезка краёв и сушка.

Далее листы покрываются специальным клеящим составом, на который кладётся утеплитель. В качестве него, в свою очередь, может выступать полистирол, минеральная вата либо полиуретан. После получения трёхслойной продукции, её отправляют под пресс, где происходит закрепление слоёв посредством воздействия высокой температуры и давления. Завершающим этапом производства является подрезка краёв и сушка.

Полностью автоматизированное производство

Принципы полностью автоматизированная сборка сэндвич-панелей исключает ручное человеческое вмешательство. Начинается производство с разматывания металлических рулонов, которые уже покрыты специальным полимерным составом защитного назначения. Затем на металл равномерно наносятся двухкомпонентный клей и утеплитель, после чего изделие проходит линии профилирования, нагрева и прессования.

Известен ещё один, не менее надёжный способ изготовления качественных сэндвич-панелей. Он основан на вспенивании наполнителя уже между двумя металлическими листами. Осуществляется это посредством специального шприца, который заполняет пространство между внешними слоями.

Осуществляется это посредством специального шприца, который заполняет пространство между внешними слоями.

Технология производства сэндвич-панелей видео:

Линия по производству сэндвич-панелей — Непрерывная линия по производству сэндвич-панелей из ПУ, ПИР

Главная > Линия по производству сэндвич-панелей > Непрерывная линия по производству сэндвич-панелей из ПУ, ПИР

Непрерывная линия по производству сэндвич-панелей из ПУ, ПИР

Непрерывная линия по производству сэндвич-панелей из ПУ, ПИР , произведенный компанией KINDUS, которая первой в Южной Корее успешно локализовала все оборудование, производится на более высоком техническом уровне на всех этапах проектирования, производства, монтажа и ввода в эксплуатацию.

Наша линия по производству сэндвич-панелей представляет собой полностью автоматизированную систему оборудования для производства сэндвич-панелей различных форм с использованием жесткого пенополиуретана или полиизоцианурата в качестве основного материала, который в настоящее время известен как верхняя изоляция с низкой теплопроводностью, теплосбережением, защита от запотевания, высокая прочность и доступность на строительной площадке.

Линия сэндвич-панелей KINDUS из полиуретана и полиизоцианурата состоит из следующих компонентов:

Кроме того, KINDUS, мы можем изготовить полный комплект непрерывной линии по производству сэндвич-панелей из ПУ, ПИР по собственной технологии, включая систему вспенивания ПУ/ПИР, а также пентановый магазин для использования его в качестве выдувного агент.В связи с этим мы можем предоставить нашим клиентам 100% безупречную поддержку/услуги от А до Я.

Наша непрерывная линия по производству сэндвич-панелей из полиуретана, PIR уже признана своей ценностью благодаря экспорту в европейские страны с CE и другими крупными компаниями-производителями линий сэндвич-панелей в стране и за рубежом, KINDUS, мы будем продолжать попытки развития в соответствии с потребностями клиентов. для высококачественных сэндвич-панелей.

Общая спецификация линейки сэндвич-панели

| Вид продуктов | внутренняя стена, наружная стена, гофрированная крыша, сайдинг, металл, черепичная крыша и более |

| плотность основного материала | стандарт 35K ± 5 · 40k ± 5 |

| скорость производства | в среднем 4 ~ 12 м / мин |

| годовая мощность | Около 1 000 000 000 0032 |

| Необходимое измерение | примерно W20M X L120M X H7M |

| требуемая электроэнергия | Около 400 кВт |

| Требуемое давление воздуха | Минимум 6~7 бар |

В связи с этим, KINDUS, мы можем предоставить специальные и дифференцированные услуги всем нашим клиентам, которые поставляют производственную линию вместе с различными технологиями и ноу-хау, которые очень полезны для обслуживания и эксплуатации оборудования на реальной рабочей площадке.

Видеоролик

Линия непрерывного производства сэндвич-панелей из ПУ, ПИР

Справочные фотографии линии сэндвич-панелей

Производство и стоимость современных монолитных сэндвич-панелей и будущих 90Введение

Спойлеры больших коммерческих самолетов часто выполняются в многослойной композитной конструкции. Корпус спойлера выполнен из карбон-эпоксидных слоев. Они покрывают сотовый заполнитель из арамида. В настоящее время исследования сосредоточены на монолитных высокоинтегрированных композитных конструкциях, которые заменяют такие многослойные конструкции, в основном из-за коммерческих аспектов. С структурной точки зрения это трудно оправдать. Многослойные конструкции обладают свойством высокой жесткости на изгиб и поэтому идеально подходят для пластинчатой конструкции спойлера самолета.Однако монолитные конструкции могут быть изготовлены с меньшими затратами, а их составные части могут быть легко интегрированы в единую деталь.

С структурной точки зрения это трудно оправдать. Многослойные конструкции обладают свойством высокой жесткости на изгиб и поэтому идеально подходят для пластинчатой конструкции спойлера самолета.Однако монолитные конструкции могут быть изготовлены с меньшими затратами, а их составные части могут быть легко интегрированы в единую деталь.

В литературе только несколько исследований посвящены монолитным спойлерам. Одним из них является статья Qi et al. [1], в котором представлен демонстратор трехсекционной кормовой коробки, упрощенный спойлер. В публикации Raju [2] дано несколько концепций монолитных спойлеров. Для одного из них наконец был изготовлен демонстратор. В бумагах Choi at al.[3,4] авторы представляют инженерный инструмент, основанный на знаниях, для оценки веса и стоимости композитных компонентов. В обоих исследованиях ранее упомянутый монолитный спойлер используется в качестве примера передовой практики. Также следует упомянуть текущую разработку бионического спойлера Airbus ([5], http://dw. com/p/1HFMJ и http://www.nwzonline.de/wirtschaft/flugzeugteilefuerairbusausdem3ddrucker_a_30,0,2923359360.html). ). Этот дизайн спойлера мотивирован листом гигантской кувшинки, чья плавающая кожа поддерживается с нижней стороны сеткой радиальных и периферийных ребер.Если расстояние между двумя радиальными ребрами становится слишком большим, вводят новую ветвь. Тем не менее, разработка сосредоточена на спекании металлов с помощью технологии быстрого прототипирования. В предыдущих публикациях [6,7] были установлены две разные концепции монолитной конструкции, которые удовлетворяют статическим требованиям спойлера самолета. При этом они имеют примерно равную массу по сравнению со спойлером-сэндвичем. Однако при разработке конструкций из армированного волокном пластика области проектирования, производственных процессов и материалов тесно связаны между собой.Изменение в одной области может оказать существенное влияние на другие области. Поэтому разработанные концепции переносятся на два монолитных варианта конструкции существующего сэндвич-спойлера.

com/p/1HFMJ и http://www.nwzonline.de/wirtschaft/flugzeugteilefuerairbusausdem3ddrucker_a_30,0,2923359360.html). ). Этот дизайн спойлера мотивирован листом гигантской кувшинки, чья плавающая кожа поддерживается с нижней стороны сеткой радиальных и периферийных ребер.Если расстояние между двумя радиальными ребрами становится слишком большим, вводят новую ветвь. Тем не менее, разработка сосредоточена на спекании металлов с помощью технологии быстрого прототипирования. В предыдущих публикациях [6,7] были установлены две разные концепции монолитной конструкции, которые удовлетворяют статическим требованиям спойлера самолета. При этом они имеют примерно равную массу по сравнению со спойлером-сэндвичем. Однако при разработке конструкций из армированного волокном пластика области проектирования, производственных процессов и материалов тесно связаны между собой.Изменение в одной области может оказать существенное влияние на другие области. Поэтому разработанные концепции переносятся на два монолитных варианта конструкции существующего сэндвич-спойлера. Требования к монолитным альтернативам: одинаковая аэродинамическая поверхность и геометрия интерфейса, одинаковые критерии размеров, аналогичные общие характеристики жесткости и аналогичная масса по сравнению со спойлером типа «сэндвич». Вместо материалов, используемых для многослойного спойлера, применяются новые материалы, пригодные для самолетов, и их свойства.Дизайнерское пространство определяется объемом многослойного спойлера. В этой публикации оба варианта конструкции рассматриваются с точки зрения применяемых материалов, производственных процессов и связанных с этим производственных затрат. По сравнению со стандартным многослойным спойлером они дают целостное представление об альтернативных конструкциях будущих спойлеров самолетов.

Требования к монолитным альтернативам: одинаковая аэродинамическая поверхность и геометрия интерфейса, одинаковые критерии размеров, аналогичные общие характеристики жесткости и аналогичная масса по сравнению со спойлером типа «сэндвич». Вместо материалов, используемых для многослойного спойлера, применяются новые материалы, пригодные для самолетов, и их свойства.Дизайнерское пространство определяется объемом многослойного спойлера. В этой публикации оба варианта конструкции рассматриваются с точки зрения применяемых материалов, производственных процессов и связанных с этим производственных затрат. По сравнению со стандартным многослойным спойлером они дают целостное представление об альтернативных конструкциях будущих спойлеров самолетов.

Этот документ состоит из трех разделов. Во-первых, объясняется многослойная конструкция и ее монолитные альтернативы, дается обзор различных подходов к монолитной конструкции и выделяются критические критерии проектирования для каждого типа спойлера. Во-вторых, зарисовываются производственные процессы и применяемые материалы для отдельных конструкций. Детали конструкции сильно зависят от выбранных процессов и материалов. Поэтому некоторые из них представлены и в этом разделе. В-третьих, представлено сравнение производственных затрат между многослойным спойлером и монолитным спойлером. Изменение конструкции с многослойной на монолитную не приводит автоматически к снижению производственных затрат. Как правило, сложность смещается, например, со сборки соединения на оснастку.Следовательно, необходим компромисс между всеми аспектами возможных вариантов конструкции, чтобы в конечном итоге найти наиболее экономичное решение. Однако, прежде чем приводятся подробности, кратко излагаются функциональные возможности спойлеров самолетов, производство сэндвич-конструкций и производство монолитных конструкций.

Во-вторых, зарисовываются производственные процессы и применяемые материалы для отдельных конструкций. Детали конструкции сильно зависят от выбранных процессов и материалов. Поэтому некоторые из них представлены и в этом разделе. В-третьих, представлено сравнение производственных затрат между многослойным спойлером и монолитным спойлером. Изменение конструкции с многослойной на монолитную не приводит автоматически к снижению производственных затрат. Как правило, сложность смещается, например, со сборки соединения на оснастку.Следовательно, необходим компромисс между всеми аспектами возможных вариантов конструкции, чтобы в конечном итоге найти наиболее экономичное решение. Однако, прежде чем приводятся подробности, кратко излагаются функциональные возможности спойлеров самолетов, производство сэндвич-конструкций и производство монолитных конструкций.

Представленные варианты дизайна не претендуют на роль единственных решений; например, менее затратные производственные процессы могут быть применены также к многослойным спойлерам, если вместо современных сотовых заполнителей используются пенопластовые заполнители. Однако пенопластовые решения не рассматриваются, так как основные недостатки пенопластов аналогичны сотовым решениям. Пенопласты требуют дорогостоящей пятиосевой обработки с ЧПУ, и, насколько известно авторам, ни один другой производитель коммерческих самолетов, за исключением Airbus, в настоящее время не имеет квалифицированного пенопластового сердечника для конструкционных применений.

Однако пенопластовые решения не рассматриваются, так как основные недостатки пенопластов аналогичны сотовым решениям. Пенопласты требуют дорогостоящей пятиосевой обработки с ЧПУ, и, насколько известно авторам, ни один другой производитель коммерческих самолетов, за исключением Airbus, в настоящее время не имеет квалифицированного пенопластового сердечника для конструкционных применений.

A. Функции спойлера самолета

Согласно Rossow et al. [8] и Niu [9], интерцепторы расположены на крыле за задним лонжероном кессона крыла (рис.1) и вообще отклоняются в верхнее положение. Спойлеры развернуты для нескольких задач. Отклоняясь во время полета, они действуют как воздушный тормоз и снижают скорость самолета (тормоз скорости). Сразу после приземления спойлеры выдвигаются до максимального отклонения (наземный спойлер). Опять сопротивление увеличивается; однако основной эффект заключается в том, что поверхности крыла, расположенные за спойлерами (например, закрылки), не могут обеспечивать подъемную силу. Поэтому контактные силы между колесами и взлетно-посадочной полосой увеличиваются, что повышает эффективность торможения.Когда интерцепторы применяются в качестве интерцептора крена для поддержки спиралевидности, они отклоняются только в ту сторону, где элерон смещен вверх. Одностороннее снижение подъемной силы заставляет самолет крениться. При этом из-за одностороннего повышенного лобового сопротивления самолет начинает рыскать в сторону отклонения спойлеров. В самолетах с электронным управлением полетом интерцепторы могут использоваться для уменьшения нагрузок, действующих на крыло. Это известно как смягчение порывистых нагрузок. Вертикальные порывы ветра увеличивают действующую воздушную нагрузку.За счет быстрых отклонений при порывах ветра можно уменьшить воздушную нагрузку, что позволяет облегчить конструкцию крыла. В недавно разработанных самолетах спойлеры слегка опускаются, когда закрылки выдвигаются в выдвинутое положение (например, Airbus A350 и Boeing 787). Причина в том, чтобы сохранить определенный зазор между задней кромкой спойлера и выпущенным закрылком, чтобы обеспечить контролируемый поток воздуха с нижней стороны крыла на верхнюю.

Поэтому контактные силы между колесами и взлетно-посадочной полосой увеличиваются, что повышает эффективность торможения.Когда интерцепторы применяются в качестве интерцептора крена для поддержки спиралевидности, они отклоняются только в ту сторону, где элерон смещен вверх. Одностороннее снижение подъемной силы заставляет самолет крениться. При этом из-за одностороннего повышенного лобового сопротивления самолет начинает рыскать в сторону отклонения спойлеров. В самолетах с электронным управлением полетом интерцепторы могут использоваться для уменьшения нагрузок, действующих на крыло. Это известно как смягчение порывистых нагрузок. Вертикальные порывы ветра увеличивают действующую воздушную нагрузку.За счет быстрых отклонений при порывах ветра можно уменьшить воздушную нагрузку, что позволяет облегчить конструкцию крыла. В недавно разработанных самолетах спойлеры слегка опускаются, когда закрылки выдвигаются в выдвинутое положение (например, Airbus A350 и Boeing 787). Причина в том, чтобы сохранить определенный зазор между задней кромкой спойлера и выпущенным закрылком, чтобы обеспечить контролируемый поток воздуха с нижней стороны крыла на верхнюю. Здесь опущенные спойлеры функционируют как подъемное устройство.

Здесь опущенные спойлеры функционируют как подъемное устройство.

Схема крыла самолета.

B. Производственные процессы

Многослойные конструкции, такие как спойлеры, обычно изготавливаются из предварительно пропитанного смолой углеродного волокна и арамидного сотового заполнителя. Из-за их сложности сборка отдельных слоев и сегментов сотового заполнителя выполняется в несколько этапов отверждения. Отверждение выполняется в автоклаве, что является дорогостоящим, поскольку в среде, заполненной азотом, применяются высокие давления и температуры.Монолитные конструкции позволяют использовать различные полуфабрикаты из волокна и производственные процессы, то есть формование с переносом смолы (RTM) и инфузию смолы (RI). В обоих случаях преформы из сухих углеродных волокон пропитываются эпоксидной смолой в процессе отверждения. Для RI вакуум используется для протягивания смолы через преформу. В случае RTM смола впрыскивается под высоким давлением. Процесс отверждения можно проводить в простой печи или в нагреваемых формах. Использование преформ имеет еще одно преимущество.Подкомпоненты могут быть объединены в одну сложную монолитную структуру, которая может быть изготовлена за один этап укладки и отверждения. Обзор различных производственных процессов и их плюсов и минусов можно найти в монографиях Шюрмана [10], Барберо [11] и Брейера [12].

Использование преформ имеет еще одно преимущество.Подкомпоненты могут быть объединены в одну сложную монолитную структуру, которая может быть изготовлена за один этап укладки и отверждения. Обзор различных производственных процессов и их плюсов и минусов можно найти в монографиях Шюрмана [10], Барберо [11] и Брейера [12].

II. Различные конструкции спойлера

Результаты, представленные в этой публикации, основаны на втором (если считать от фюзеляжа наружу) многослойном спойлере самолетов Airbus A330 и A340.Спойлеры этих самолетов разработаны и производятся компанией FACC Operations GmbH, Рид-им-Инкрайс, Австрия (FACC). Габаритные размеры спойлера в миллиметрах составляют 2400х800х150. Величина действующей нагрузки определяется силами, действующими на шток привода, который прикреплен к проушинам привода и используется для выдвижения или втягивания спойлера. Спойлер сконструирован таким образом, что в выдвинутом положении может выдерживать аэродинамические нагрузки, вызывающие усилие сжатия 180 кН в штоке привода. Растягивающая нагрузка привода возникает, когда спойлер прижимается к закрылку, чтобы предотвратить отрыв из-за аэродинамических нагрузок. В этом случае дополнительно рассматривается неисправность актуатора, поэтому спойлер должен выдерживать усилие натяжения 130 кН в актуаторе. Пространство проектирования, геометрия интерфейса, критерии определения размеров, поведение конструкции и масса конструкции составляют основу для альтернатив монолитной конструкции. Ниже представлены сэндвич-конструкция в качестве эталона и две производные монолитные конструкции спойлера.

Растягивающая нагрузка привода возникает, когда спойлер прижимается к закрылку, чтобы предотвратить отрыв из-за аэродинамических нагрузок. В этом случае дополнительно рассматривается неисправность актуатора, поэтому спойлер должен выдерживать усилие натяжения 130 кН в актуаторе. Пространство проектирования, геометрия интерфейса, критерии определения размеров, поведение конструкции и масса конструкции составляют основу для альтернатив монолитной конструкции. Ниже представлены сэндвич-конструкция в качестве эталона и две производные монолитные конструкции спойлера.

A. Многослойный спойлер: эталонный проект

На рис. 2 показана схема многослойного спойлера. Спойлер соединен шарнирами и приводными подшипниками с конструкцией крыла. Корпус спойлера изготовлен из сотового заполнителя Nomex, который покрыт ламинатом верхней и нижней обшивки. По передней кромке сэндвич закрывается С-образным лонжероном. На задней кромке применен ламинированный клин. Все ламинаты производятся из предварительно пропитанных эпоксидной смолой углеродных слоев. В направлении распространения сэндвич-структура просто закрывается пандусом на внутреннем и внешнем краях. Особенности интерфейса реализованы с помощью одной скобы в центре передней кромки и двух меньших скобок на внешних углах кабины. Кронштейн центральной петли (CH), изготовленный из пластика, армированного углеродным волокном (CFRP), производится по технологии RTM. Затем, после нескольких технологических операций, центральная петля интегрируется в узел соединения сэндвич-структуры. CH состоит из четырех проушин, двух внешних, используемых для подшипников основного шарнира, и двух центральных проушин, к которым крепится привод.Краевые кронштейны представляют собой обработанные алюминиевые детали.

В направлении распространения сэндвич-структура просто закрывается пандусом на внутреннем и внешнем краях. Особенности интерфейса реализованы с помощью одной скобы в центре передней кромки и двух меньших скобок на внешних углах кабины. Кронштейн центральной петли (CH), изготовленный из пластика, армированного углеродным волокном (CFRP), производится по технологии RTM. Затем, после нескольких технологических операций, центральная петля интегрируется в узел соединения сэндвич-структуры. CH состоит из четырех проушин, двух внешних, используемых для подшипников основного шарнира, и двух центральных проушин, к которым крепится привод.Краевые кронштейны представляют собой обработанные алюминиевые детали.

Схематическое изображение спойлера Airbus A330 и A340 № 2 левого.

Критерии проектирования конструкции можно условно разделить на прочность конструкции, устойчивость конструкции и принципы проектирования, безопасный срок службы, отказоустойчивость или устойчивость к повреждениям [8]. Общая жесткость конструкции в данном случае является результатом вышеуказанных требований, а не самим требованием. Достаточно большие смещения допустимы, если обеспечивается прочность конструкции.Прочность конструкции рассчитывается путем применения критериев максимального напряжения для всех случаев предельной нагрузки. Если используются однонаправленные (UD) слои углеродного волокна, критерии разрушения первого слоя Tsai-Wu применяются для разрушения матрицы в случаях предельных нагрузок. Устойчивость проверяется линейным анализом потери устойчивости. Здесь коэффициент запаса против потери устойчивости должен быть больше единицы для предельной нагрузки. В отношении философии дизайна применяется комбинация различных подходов. Для кронштейнов шарнира по внутреннему и внешнему краю применена отказоустойчивая конструкция (рис.2). Если один из этих кронштейнов выйдет из строя, конструкция все еще должна выдерживать предельную нагрузку. Перед разрушением кронштейна нагрузка передается непосредственно на конструкцию крыла.

Общая жесткость конструкции в данном случае является результатом вышеуказанных требований, а не самим требованием. Достаточно большие смещения допустимы, если обеспечивается прочность конструкции.Прочность конструкции рассчитывается путем применения критериев максимального напряжения для всех случаев предельной нагрузки. Если используются однонаправленные (UD) слои углеродного волокна, критерии разрушения первого слоя Tsai-Wu применяются для разрушения матрицы в случаях предельных нагрузок. Устойчивость проверяется линейным анализом потери устойчивости. Здесь коэффициент запаса против потери устойчивости должен быть больше единицы для предельной нагрузки. В отношении философии дизайна применяется комбинация различных подходов. Для кронштейнов шарнира по внутреннему и внешнему краю применена отказоустойчивая конструкция (рис.2). Если один из этих кронштейнов выйдет из строя, конструкция все еще должна выдерживать предельную нагрузку. Перед разрушением кронштейна нагрузка передается непосредственно на конструкцию крыла. После разрушения кронштейна нагрузка передается через центральный шарнир на конструкцию крыла. Композитные ламинаты разработаны с учетом устойчивости к повреждениям. Если плоские деформации не превышают определенного значения, например 0,0045 для продольного и поперечного растяжения, дается ресурс выносливости. Это справедливо даже при наличии едва заметных повреждений.

После разрушения кронштейна нагрузка передается через центральный шарнир на конструкцию крыла. Композитные ламинаты разработаны с учетом устойчивости к повреждениям. Если плоские деформации не превышают определенного значения, например 0,0045 для продольного и поперечного растяжения, дается ресурс выносливости. Это справедливо даже при наличии едва заметных повреждений.

Наиболее важным критерием для многослойной конструкции является критерий максимальной деформации для устойчивости к повреждениям. За исключением особых случаев, можно считать, что прочность конструкции удовлетворяется, если выполняются критерии устойчивости к повреждениям в отношении максимально допустимой деформации. Сэндвич-конструкции, естественно, некритичны к глобальному выпучиванию. Местное выпучивание клеточных стенок не является значимым критерием.

B. Монолитный спойлер I: система интегрированных ребер жесткости

Идея первого варианта монолитной конструкции состоит в том, чтобы заменить сэндвич в качестве несущей конструкции воздушной несущей обшивкой и несущей конструкцией, основанной на системе ребер жесткости. .Однако применение сэндвич-конструкции идеально подходит для гибки нагруженных конструкций, таких как спойлеры. Таким образом, отсутствие нижней обшивки оказывает большое влияние на жесткость и прочность конструкции, которые необходимо уменьшить, чтобы создать конструкцию с примерно равной массой. Поэтому оптимизация топологии [13] использовалась для создания макета опорной конструкции, близкого к оптимальному. На основе заданного проектного пространства формулируется целевая функция вместе с ограничениями, которые отражают критерии проектирования спойлера самолетов A330 и A340, как описано в предыдущем разделе.Кроме того, применяется ограничение отрисовки [14] по нормали к верхней обшивке. Это подталкивает решатель к решениям, показывающим распределение ребер. Подробности опубликованы в [6].

.Однако применение сэндвич-конструкции идеально подходит для гибки нагруженных конструкций, таких как спойлеры. Таким образом, отсутствие нижней обшивки оказывает большое влияние на жесткость и прочность конструкции, которые необходимо уменьшить, чтобы создать конструкцию с примерно равной массой. Поэтому оптимизация топологии [13] использовалась для создания макета опорной конструкции, близкого к оптимальному. На основе заданного проектного пространства формулируется целевая функция вместе с ограничениями, которые отражают критерии проектирования спойлера самолетов A330 и A340, как описано в предыдущем разделе.Кроме того, применяется ограничение отрисовки [14] по нормали к верхней обшивке. Это подталкивает решатель к решениям, показывающим распределение ребер. Подробности опубликованы в [6].

Результаты оптимизации топологии интерпретируются в соответствии с конструкцией, представленной на рис. 3. Здесь спойлер состоит из простой верхней обшивки и довольно сложной основы, которые соединены вместе. Структура позвоночника разработана как система интегрированных омега-ребер жесткости, которые распределяются по площади кожи, чтобы поддерживать кожу, нагруженную давлением.Кронштейн CH интегрирован в каркасную конструкцию, которая производится в один слой. Опять же, рядом с внутренней и внешней кромкой спойлера установлены алюминиевые скобы. Они немного адаптированы для соответствия новым геометрическим особенностям корпуса спойлера.

Структура позвоночника разработана как система интегрированных омега-ребер жесткости, которые распределяются по площади кожи, чтобы поддерживать кожу, нагруженную давлением.Кронштейн CH интегрирован в каркасную конструкцию, которая производится в один слой. Опять же, рядом с внутренней и внешней кромкой спойлера установлены алюминиевые скобы. Они немного адаптированы для соответствия новым геометрическим особенностям корпуса спойлера.

Схема монолитного спойлера I на основе интегрированной системы ребер жесткости.

По сравнению с многослойной конструкцией решающими становятся два критерия дизайна. Критерии максимальной деформации по-прежнему доминируют в конструкции.Кроме того, критичен запас по выпучиванию, что разумно из-за неподдерживаемых участков обшивки между омега-ребрами жесткости.

C. Монолитный спойлер II: конструкция закрытого типа

Во второй концепции монолитной конструкции первоначальная идея многослойной конструкции заменена ребрами, ориентированными по хорде. Низкая плотность является одной из причин использования сэндвич-материала. Он используется для получения расстояния между двумя жесткими обшивками. Кроме того, верхняя и нижняя обшивки воспринимают растягивающие и сжимающие напряжения, а многослойная сердцевина воспринимает напряжения сдвига.Таким образом можно производить панели с высокой жесткостью на изгиб. Это преимущество используется для конструкции монолитного спойлера II. Таким образом, основные компоненты многослойного спойлера (рис. 2) приняты, и только многослойная сердцевина заменена простыми оболочками, как показано на рис. 4. Четыре проушины CH состоят из четырех таких оболочек, и, таким образом, реализовано подходящее введение нагрузки. Для передачи поперечных усилий конструкция закрыта С-образными профилями. Кроме того, эти С-образные профили предотвращают коробление свободных краев.На количество оболочек и расстояние между ними сильно влияют критерии потери устойчивости, местные смещения из-за несущей воздушные нагрузки верхней обшивки и толщина ламината.

Низкая плотность является одной из причин использования сэндвич-материала. Он используется для получения расстояния между двумя жесткими обшивками. Кроме того, верхняя и нижняя обшивки воспринимают растягивающие и сжимающие напряжения, а многослойная сердцевина воспринимает напряжения сдвига.Таким образом можно производить панели с высокой жесткостью на изгиб. Это преимущество используется для конструкции монолитного спойлера II. Таким образом, основные компоненты многослойного спойлера (рис. 2) приняты, и только многослойная сердцевина заменена простыми оболочками, как показано на рис. 4. Четыре проушины CH состоят из четырех таких оболочек, и, таким образом, реализовано подходящее введение нагрузки. Для передачи поперечных усилий конструкция закрыта С-образными профилями. Кроме того, эти С-образные профили предотвращают коробление свободных краев.На количество оболочек и расстояние между ними сильно влияют критерии потери устойчивости, местные смещения из-за несущей воздушные нагрузки верхней обшивки и толщина ламината.

Схема монолитного спойлера II на хордовых ребрах.

D. Сравнение веса

Вес монолитного спойлера I примерно на 8% выше, а вес монолитного спойлера II примерно на 14% меньше по сравнению с многослойным спойлером. Однако эти значения получены из разных уровней развития.Вес монолитного спойлера I обусловлен конструкцией, которая находится на высоком уровне разработки, т.е. были изготовлены демонстрационные детали, проведены испытания на статическую нагрузку и уже выполнен второй цикл оптимизации веса. Конструкция монолитного спойлера II все еще находится в стадии разработки, и возможно некоторое увеличение веса из-за проработки деталей.

III. Производственные процессы и детали конструкции

В этом разделе описываются производственные процессы отдельных конструкций.Детали конструкции сильно зависят от выбранных процессов и материалов. Поэтому некоторые из них представлены и в этом разделе.

A. Многослойный спойлер

Первым этапом изготовления многослойного спойлера, представленного на рис. 2, является изготовление кронштейна центральной петли. Из-за его сложной геометрии и жестких допусков это делается с использованием процесса RTM. Поэтому сухие переплетения углеродного волокна собираются в заготовку. Затем преформа помещается в пресс RTM, где все поверхности покрываются нагреваемыми формовочными блоками.Смола впрыскивается, и СН отверждается. Для изготовленной композитной детали требуется этап обработки с ЧПУ, необходим неразрушающий контроль (НК), а затем поверхности склеивания должны быть подготовлены для дальнейшей обработки. На втором этапе происходит укладка С-образного шпата. Поэтому центральный шарнир помещается в форму для укладки для совместного склеивания. Затем слои препрега наносятся для формирования ламината из С-спарта, который отверждается в автоклаве.

2, является изготовление кронштейна центральной петли. Из-за его сложной геометрии и жестких допусков это делается с использованием процесса RTM. Поэтому сухие переплетения углеродного волокна собираются в заготовку. Затем преформа помещается в пресс RTM, где все поверхности покрываются нагреваемыми формовочными блоками.Смола впрыскивается, и СН отверждается. Для изготовленной композитной детали требуется этап обработки с ЧПУ, необходим неразрушающий контроль (НК), а затем поверхности склеивания должны быть подготовлены для дальнейшей обработки. На втором этапе происходит укладка С-образного шпата. Поэтому центральный шарнир помещается в форму для укладки для совместного склеивания. Затем слои препрега наносятся для формирования ламината из С-спарта, который отверждается в автоклаве.

Сначала на последнем этапе укладки слоев, который показан на рис.5, слои препрега верхней обшивки помещают в форму для укладки. Они покрыты пленочным клеем. Затем накладывают С-образный лонжерон, подготовленный для склеивания, и обработанные сегменты сотового заполнителя. Сегменты соединяются вместе расширяющимся клеевым соединением во время отверждения. Сборка снова покрывается клейкой пленкой и, наконец, наносятся нижние слои препрега обшивки. Вся конструкция отверждается в автоклаве, после чего следует распаковка, обработка с ЧПУ, неразрушающий контроль, сборка деталей оборудования, покраска и этапы проверки.

Сегменты соединяются вместе расширяющимся клеевым соединением во время отверждения. Сборка снова покрывается клейкой пленкой и, наконец, наносятся нижние слои препрега обшивки. Вся конструкция отверждается в автоклаве, после чего следует распаковка, обработка с ЧПУ, неразрушающий контроль, сборка деталей оборудования, покраска и этапы проверки.

Процесс сборки многослойного спойлера.

B. Монолитный спойлер I

Монолитный спойлер, представленный в гл. II.B изготавливается из двух отдельных частей: верхней обшивки и хребта, как показано на рис. 3. Геометрия верхней обшивки проста по границам и кривизне. Таким образом, процесс укладки можно легко автоматизировать. В данном случае ламинат изготовлен из углеродных лент UD, предварительно пропитанных эпоксидной смолой. Слои наносятся автоматически с помощью лентоукладочной машины.Затем предварительно подготовленный ламинат помещается в форму для укладки, изготавливается вакуумный пакет и, наконец, он отверждается в автоклаве.

Вся сложность конструкции встроенного ребра жесткости сосредоточена в хребте. Исходя из геометрии, для изготовления преформы применяются сухие углеродные переплетения с хорошей драпируемостью (например, пять атласных переплетений жгута), которые затем пропитываются смолой и отверждаются с помощью RI. Процесс укладки показан на рис. 6 и может быть разделен на четыре этапа. На первом этапе ламинирования сплошные слои и, при необходимости, усиливающие слои накладываются на полость пресс-формы для укладки в определенных ориентациях.Затем три инструментальных блока оборачивают углеродным материалом (шаг ламинирования 2). Эти субпреформы собираются на шаге 3 ламинирования и помещаются на уже существующий ламинат для создания СН. На этапе ламинирования 4 укладываются армирующие и полнотелые слои для завершения ламинирования.

Рис. 6Процесс сборки карбоновых слоев каркаса монолитного спойлера I.

Перед склеиванием верхней обшивки и каркаса обе детали проверяются неразрушающим контролем, после чего производится очистка и шлифовка склеиваемых поверхностей. Для склеивания пленки применяется клей. Клеевой шов отверждают в печи; давление создается с помощью вакуумного мешка. После этого конструкция дорабатывается. Выполняются механическая обработка, неразрушающий контроль вторичного склеивания, проверка размеров, сборка оборудования, покраска и проверка качества.

Для склеивания пленки применяется клей. Клеевой шов отверждают в печи; давление создается с помощью вакуумного мешка. После этого конструкция дорабатывается. Выполняются механическая обработка, неразрушающий контроль вторичного склеивания, проверка размеров, сборка оборудования, покраска и проверка качества.

На рис. 7 показан полностью изготовленный спойлер с разных сторон. Центральная часть верхней обшивки удалена, чтобы можно было заглянуть внутрь полой конструкции.

Рис. 7Виды изготовленного монолитного спойлера I с частично снятой верхней обшивкой.

C. Монолитный спойлер II

Во втором предложении по монолитной конструкции корпус спойлера изготавливается в один этап укладки и отверждения в качестве основной детали, а компоненты С-образного лонжерона, которые представляют собой простые детали из углепластика, производятся для окончательного закрытия конструкции. , как показано на рис. 4. Корпус спойлера изготовлен с использованием RI. Поэтому сухие ткани из углеродного волокна (UD и тканые) собираются в заготовку. Этот процесс описан на рис. 8. Сначала на форму для укладки накладываются слои UD, чтобы сформировать верхнюю поверхность обшивки.На втором этапе все блоки инструментов оборачивают фанерным материалом. Здесь предпочтительны волокнистые переплетения с хорошей драпируемостью, например пятижгутовые атласные переплетения. Затем эти блоки укладываются на верхний слой обшивки. На четвертом этапе изготавливается клин. Он проходит вдоль задней кромки на концах блоков субпреформ и изготавливается путем укладки углеродного фанерного материала. Наконец, сборка покрыта слоями UD, которые образуют верхнюю обшивку.

Этот процесс описан на рис. 8. Сначала на форму для укладки накладываются слои UD, чтобы сформировать верхнюю поверхность обшивки.На втором этапе все блоки инструментов оборачивают фанерным материалом. Здесь предпочтительны волокнистые переплетения с хорошей драпируемостью, например пятижгутовые атласные переплетения. Затем эти блоки укладываются на верхний слой обшивки. На четвертом этапе изготавливается клин. Он проходит вдоль задней кромки на концах блоков субпреформ и изготавливается путем укладки углеродного фанерного материала. Наконец, сборка покрыта слоями UD, которые образуют верхнюю обшивку.

Процесс сборки углеродных слоев для корпуса монолитного спойлера II.

Можно рассмотреть два варианта оформления ламината спойлера. Вариант I: Ламинат верхней обшивки и ламинат нижней обшивки изготавливаются только из полнотелых слоев. Это позволит использовать только стандартизированные неизвитые ткани, и, следовательно, будет дан быстрый процесс укладки. Все двойные слои, необходимые для усиления конструкции, встроены в ламинат вспомогательных блоков. Вариант I представлен на рис. 8. Вариант II: В ламинат нижней и верхней обшивки интегрировано как можно больше двойных слоев.Однако это ограничило бы использование негофрированной ткани. Напротив, укладка блоков инструментов остается простой, а уменьшенная толщина ламината снижает риск образования складок на радиусах углов во время заливки и отверждения смолы.

Вариант I представлен на рис. 8. Вариант II: В ламинат нижней и верхней обшивки интегрировано как можно больше двойных слоев.Однако это ограничило бы использование негофрированной ткани. Напротив, укладка блоков инструментов остается простой, а уменьшенная толщина ламината снижает риск образования складок на радиусах углов во время заливки и отверждения смолы.

Профили из углеродного шпата довольно просты в производстве, и могут быть эффективно применены различные полуфабрикаты из волокна и производственные процессы. Однако в данной публикации рассматриваются те же материалы и заливка смолы, что и для корпуса спойлера.Для склеивания корпуса спойлера и С-образного лонжерона важно, чтобы внешняя сторона С-образных лонжеронов была формованной поверхностью. Причина в том, чтобы обеспечить склеиваемую поверхность с высокой геометрической точностью. Перед сборкой склеивания проводится неразрушающий контроль всех деталей, после чего следует подготовка (очистка и придание шероховатости) склеиваемых поверхностей. Для соединения поверхностей используется пленочный клей. Клеевой шов отверждают в печи; давление прикладывается с помощью надлежащей системы зажима. После этого выполняются механическая обработка, неразрушающий контроль вторичного склеивания, проверка размеров, сборка оборудования, покраска и проверка качества.

Для соединения поверхностей используется пленочный клей. Клеевой шов отверждают в печи; давление прикладывается с помощью надлежащей системы зажима. После этого выполняются механическая обработка, неразрушающий контроль вторичного склеивания, проверка размеров, сборка оборудования, покраска и проверка качества.

IV. Затраты на производство

Далее производственные затраты рассматриваются с точки зрения используемых материалов, применяемых процессов и необходимого оборудования, например форм для укладки, приспособлений для механической обработки и приспособлений для сборки. Индивидуальные характеристики сравниваются со спойлером-сэндвичем.

A. Метод анализа затрат

Существует несколько программных приложений для оценки стоимости составных приложений в авиационной промышленности. Одним из общих аспектов всех программных приложений является выявление основных факторов, влияющих на общие производственные затраты, на ранних этапах проектирования новых программ разработки. Известно, что затраты, выделяемые на ранних стадиях проектирования, составляют более 80% конечной стоимости изготовления нестандартных деталей. Однако большинство программных приложений являются проприетарными и действительны только при определенных ограничениях. Хьюбер и соавт. [15] дают обзор программного обеспечения и базовую классификацию параметрических, аналоговых и восходящих методов. Далее перечислены преимущества и ограничения.

Известно, что затраты, выделяемые на ранних стадиях проектирования, составляют более 80% конечной стоимости изготовления нестандартных деталей. Однако большинство программных приложений являются проприетарными и действительны только при определенных ограничениях. Хьюбер и соавт. [15] дают обзор программного обеспечения и базовую классификацию параметрических, аналоговых и восходящих методов. Далее перечислены преимущества и ограничения.

Поскольку многие детали, влияющие на стоимость, неизвестны на этапе ранних этапов проектирования, FACC решила использовать информацию, основанную на знаниях, для расчета стоимости и разработала собственное программное обеспечение для оценки стоимости под названием FACC Advanced Cost Estimator for Research or Development Projects ( ОБЛИЦОВАЯ ДОРОГА).Это приложение следует параметрическому подходу; знания, полученные в ходе предыдущих программ разработки и производства, собираются и хранятся в базе данных. Пока вновь разработанная деталь имеет достаточно схожий характер с базой данных, можно выполнить точную оценку стоимости и принять обоснованное решение в отношении наилучшего варианта конструкции. Таким образом, оценка стоимости монолитных спойлеров I и II с помощью FACERoad хорошо подходит, поскольку доступны данные по нескольким спойлерам, разработанным и изготовленным FACC.Введение в программное обеспечение дано в Horejsi et al. [16].

Таким образом, оценка стоимости монолитных спойлеров I и II с помощью FACERoad хорошо подходит, поскольку доступны данные по нескольким спойлерам, разработанным и изготовленным FACC.Введение в программное обеспечение дано в Horejsi et al. [16].

B. Основные допущения и ограничения