Долговечность дома, срок службы утеплителя | Как построить дом — эконом

Какие стены дома долговечнее. Когда менять утеплитель.Долговечность дома в меньшей степени зависит от строительных свойств материала стены.

Значительно большее влияние на долговечность оказывает правильный выбор конструкции фундамента, стен и коробки дома, а также качество строительства и условия эксплуатации здания.

Вокруг можно найти не мало примеров, когда, например, деревянные здания стоят более 100 лет, а фундаменты из монолитного железобетона и стены из кирпича трещат и разваливаются после первой же зимы.

Каменное здание Исаакиевского собора в г.Санкт-Петербург стоит на деревянном фундаменте уже более ста лет. Это наглядный пример того, как правильный учет грунтовых условий и свойств материала, позволил архитектору создать долговечную конструкцию фундамента и поставить тяжелое каменное здание на казалось бы слабое, быстро загнивающее в земле, и потому недолговечное, основание из дерева.

Долговечность дома снижается по следующим причинам:

Из-за ошибок проекта или внесении не просчитанных изменений в проект. Например, не согласованный с проектировщиком перенос внутренних стен, уменьшение длины простенков между окнами или толщины кладки, изменение конструкции перекрытий и т.д., может снизить устойчивость наружных стен к нагрузкам.

Из-за дефектов строительства. Например, отклонение кладки от вертикали, кривизна стены, не полностью заполненные раствором швы кладки, применение поврежденных (со сколами) материалов — все это, и не только, снижают прочность стен дома.

Из-за применения материалов низкого качества. Качество, свойства применяемых на стройке материалов должны соответствовать указаниям проекта. Кладка, выполненная из кирпича или блоков, имеющих меньшую марку прочности или морозостойкости, чем указано в проекте, снизит прочность и долговечность наружной стены дома.

При покупке материалов необходимо убедиться, что материал действительно отвечает заявленным характеристикам.

Из-за недостатков в эксплуатации дома. Например, отсутствие организованного стока воды с участка способствует подъему уровня грунтовых вод, заболачиванию участка.

Неправильно сделанная отмостка приводит к замачиванию грунта в основании фундамента. Все это снижает несущие свойства грунта в основании фундамента, увеличивает степень морозного пучения грунта. В результате растут напряжения и деформации в фундаменте и стенах, что ускоряет их разрушение.

Не своевременный ремонт кровли, наружной штукатурки или облицовки стен приводит к намоканию утеплителя и кладки стен, к их преждевременному разрушению.

Согласно СТО 00044807-001-06 у зданий до 5-ти этажей с наружными стенами из газобетонных блоков автоклавного твердения прогнозируемая долговечность 100 лет, продолжительность эксплуатации до первого капитального ремонта — 55 лет.

В научных статьях можно встретить утверждения, что продолжительность эффективной эксплуатации зданий, утепленных минераловатными или полистирольными плитами, до первого капитального ремонта составляет 25-35 лет. В этот срок требуется полная замена утеплителя.

На сайте известного производителя изделий из минеральной ваты утверждается, что срок службы теплоизоляционных материалов составляет не менее 50 лет при условии соблюдения рекомендаций компании по технологии монтажа и условиям эксплуатации.

Причем, производитель не поясняет, что происходит с материалом в конце срока службы, и как определить момент, когда необходима его замена. Лишь отмечает отсутствие утвержденной методики по определению долговечности строительных материалов. Возникает вопрос — чем обоснована цифра 50 лет?

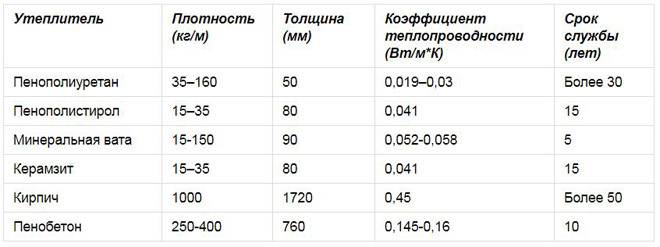

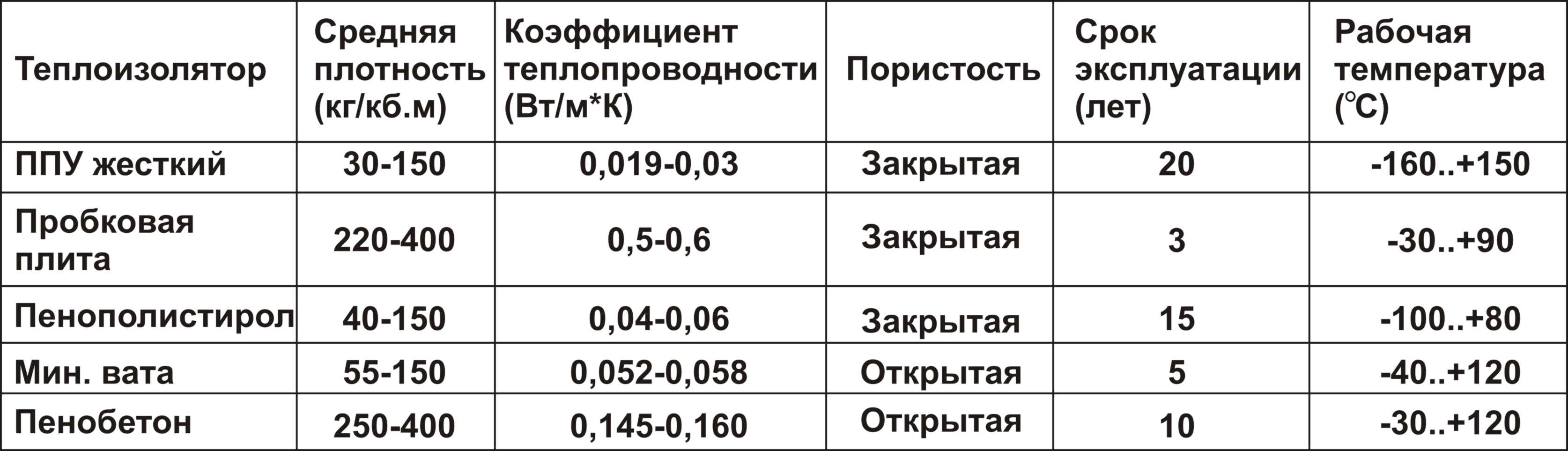

Все источники информации сходятся в одном мнении, что долговечность утеплителей из минеральной ваты, из разных видов вспененных полимеров и эковаты заметно меньше, чем материалов, из которых кладут стены.

Известно что органические вещества стареют намного быстрее, чем минеральные. В процессе старения меняется химический состав и физическая структура материала. Материал перестает выполнять свои функции в той или иной строительной конструкции.

Плиты из минеральной ваты содержат 3-10% органических веществ — связующих смол и гидрофобизирующих пропиток. С течением времени связующее вещество постепенно разлагается и перестает скреплять минеральные частицы ваты. Гидрофобизирующая пропитка перестает защищать, и утеплитель все больше насыщается влагой. В результате, частицы ваты осыпаются, утеплитель теряет свою структуру, слеживается, сжимается.

Любой утеплитель постепенно, с годами, теряет свои теплосберегающие свойства.

Установлено, что чем выше плотность плит из минеральной ваты (кг/м3), тем медленнее снижаются их теплосберегающие свойства. Это правило справедливо и для других видов утеплителей. Для увеличения срока службы рекомендуется применять плиты из минеральной ваты с высокой плотностью, более 75 кг/м3, хотя они и дороже.

Для увеличения срока службы рекомендуется применять плиты из минеральной ваты с высокой плотностью, более 75 кг/м3, хотя они и дороже.

Более долгий прогнозируемый срок службы имеют минеральные утеплители — теплоизоляционные изделия из ячеистого бетона или пеностекла.

Когда менять утеплитель?Утеплитель следует менять тогда, когда он перестает выполнять свои функции. Как определить этот момент?

Законодательство в сфере строительства и ЖКХ предписывает по окончании строительства здания проводить энергетический аудит. В процессе аудита с помощью замеров приборами (тепловизорами и т.п.) определяются теплосберегающие параметры стен и других ограждающих конструкций.

По результатам аудита составляется энергетический паспорт, здание относят к тому или иному энергосберегающему классу.

В Евросоюзе для новых частных домов эта процедура является обязательной. Класс дома по энергосбережению сильно влияет на стоимость недвижимости.

Класс дома по энергосбережению сильно влияет на стоимость недвижимости.

В РФ энергоаудит частных домов не обязателен и обычно не проводится. И наверное зря.

Через 25 — 30 лет энергоаудит проводят снова. Сравнивают между собой показатели теплосберегающих свойств стен, перекрытий тогда (у нового дома) и теперь.

Если, например, сопротивление теплопередаче стены уменьшилось на 1\3 и более от первоначального, то рекомендуется проводить капитальный ремонт — менять утеплитель и наружную облицовку стены.

Еще через 25 лет (или раньше) проводится следующий очередной аудит. Так, на основании периодических измерений теплосберегающих свойств наружных ограждений дома, и определяется необходимость замены утеплителя в том или ином элементе дома.

Поскольку массовое применение эффективных утеплителей началось лет 20 — 25 назад, а энергетический аудит во многих случаях не проводится, то достоверной статистики о сроках службы утеплителей, применяемых в РФ, нет.

Исходя из необходимости довольно скорой замены утеплителя, выгодно выбирать такую облицовку двухслойных наружных стен, которая бы имела такой же срок службы, что и утеплитель. Например, штукатурку по утеплителю или вентилируемый фасад с облицовкой пластмассовыми, фиброцементными или деревянными материалами.

Какие стены дома дешевлеОднослойная стена без дополнительного слоя утеплителя

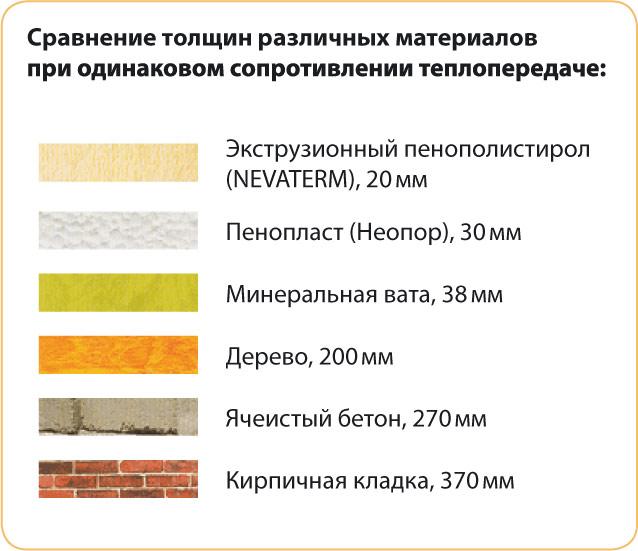

Расчеты и практика строительства показывают, что строительство однослойной стены обходится дешевле, чем двухслойной стены с таким же сопротивлением теплопередаче.

Разница в стоимости строительства может достигать 20-30%. Правда, эта разница нивелируется необходимостью устройства более широких стен фундамента для однослойной стены. Большая толщина однослойных стен уменьшает площадь помещений дома.

Кроме того, необходимо учитывать, что затраты на сооружение стен составляют 10-15% от общей сметы на строительство дома.

Строить однослойные стены с толщиной кладки более 400-500мм. считается уже не выгодным.

Какие стены дома тихиеЗвукоизоляционные свойства стены тем выше, чем больше масса одного квадратного метра стены. Например, кладка из тяжелого и плотного силикатного кирпича толщиной 250 мм. лучше изолирует дом от звуков улицы, чем стена из легких и пористых газобетонных блоков толщиной 400 мм.

Любые меры по увеличению массы стены способствуют улучшению звукоизоляции. Двухслойная стена с более тяжелой теплоизоляцией из минераловатных плит будет более тихой, чем такая же стена с утеплителем из легкого пенопласта.

Звукоизоляция однослойных стен улучшается, если на стены нанести тяжелый толстый слой традиционной цементно — известковой штукатурки.

Однослойная стена из блоков поризованной керамики или керамзитобетона будет тише, чем кладка из более легкого газобетона.

Звукоизоляционные свойства материала зависят и от его структуры. Наличие щелей в блоках, расположенных параллельно поверхности стены, улучшает звукоизоляцию. И наоборот, если кладку стены вести небрежно, оставлять щели в вертикальных швах, то шум улицы легко проникнет в дом.

Звуковые волны на границе разных материалов преломляются и отражаются. Двухслойные стены, учитывая это обстоятельство, а также большую величину массы стены, обладают лучшей звукоизоляцией, чем однослойные.

Какие стены дома красивееПод отделкой фасада не видно какие стены у дома. Для отделки стен из разных материалов обычно применяют одни и те же способы.

Для отделки однослойных стен часто применяют обычную цементно-известковую штукатурку. Штукатурный раствор наносят на стену в три слоя. Верхний слой можно сделать гладким или рельефным.

На двухслойные стены наносят по утеплителю тонкослойную штукатурку в один слой с применением штукатурной сетки. Применяют специальные составы — минеральные, акриловые, силикатные или силиконовые штукатурки. Эти составы рекомендуется применять в качестве финишного слоя и для штукатурки однослойных стен. Такое финишное покрытие легко моется водой под давлением.

Применяют специальные составы — минеральные, акриловые, силикатные или силиконовые штукатурки. Эти составы рекомендуется применять в качестве финишного слоя и для штукатурки однослойных стен. Такое финишное покрытие легко моется водой под давлением.

Снаружи по штукатурке стены красят фасадной краской.

Популярна также облицовка фасада частного дома кирпичом. Кладкой из лицевого керамического или клинкерного кирпича защищают стены из любого материала.

Обшивку стен на каркасе с вентилируемым фасадом чаще применяют для двухслойных стен. Между стойками каркаса удобно размещать плиты утеплителя из минеральной ваты.

Вентилируемый фасад применяют и для защиты однослойных стен, особенно паропроницаемых стен из газобетона.

На каркасе закрепляют облицовку из деревянных погонажных изделий, винилового или цокольного сайдинга, а также металлических, керамических, фиброцементных и др. панелей, листов и плит.

панелей, листов и плит.

На строительном рынке постоянно появляются все новые виды фасадной отделки из различных материалов.

Какие стены дома экологичнееИз материалов, которые применяются для устройства стен, в воздух помещений дома постоянно выделяются различные вредные для человека вещества.

Обычно большинство материалов имеет гигиенический сертификат, подтверждающий, что выделения вредных веществ не превышают допустимых норм.

Сертификаты и санитарные нормы выполняют две задачи:

- Защищают окружающую человека среду от чересчур вредных веществ и(или) их высоких концентраций.

- Узаконивают производство и применение материалов, выделяющих вредные вещества в пределах установленных норм.

Практика жизни показывает, что вторую задачу государственные надзорные органы выполняют лучше — устанавливают санитарные нормы в угоду производителю, а не потребителю. Постоянный рост аллергических, онкологических и других заболеваний, связанных с экологией, подтверждает это.

Постоянный рост аллергических, онкологических и других заболеваний, связанных с экологией, подтверждает это.

Неправильное применение материалов при строительстве дома, часто усугубляет дело, порой приводит к тяжелым последствиям для экологии дома. Например, целый микрорайон из почти сотни новых двухэтажных домов стоит пустым, без жильцов, непригодным для жизни из-за недопустимой концентрации формальдегида в воздухе помещений.

Подробности читайте в статье Формальдегид в доме, источник — ОСП, ДСП, фанера, утеплитель.

Плиты утеплителя из минеральной ваты выделяют не только формальдегид, но и служат источником пыли. При движении воздуха из ваты уносятся микрочастицы, которые могут проникать в помещения. Плиты из ваты всегда необходимо со всех сторон закрыватьпароизоляционными или ветрозащитными пленками.

Строительные материалы, используемые для кладки стен, являются источником радионуклидов. В частности, из них постоянно выделяется радиоактивный газ радон. Этот газ может накапливаться в помещениях.

В частности, из них постоянно выделяется радиоактивный газ радон. Этот газ может накапливаться в помещениях.

Читайте — Защита дома от радона.

Во всех материалах постоянно идет процесс разложения, деструкции с выделением тех или иных веществ. Органические, полимерные, материалы стареют намного быстрее, чем материалы минерального состава.

Двухслойные стены содержат больше полимерных материалов, чем однослойные. Однослойные стены более экологичны.

Необходимо с одной стороны сокращать объем вредных выделений, а с другой уменьшать их концентрацию за счет увеличения воздухообмена через систему вентиляции.

Существует миф о том, что стены дома должны «дышать». Источник мифа — жители традиционных российских изб из бревна, в которых никогда не было вытяжных каналов вентиляции. Вентиляция помещений в доме осуществлялась за счет высокой воздухопроницаемости, продуваемости стен — «дышащих стен». С воздухом, через стены уходило и тепло из дома.

С воздухом, через стены уходило и тепло из дома.

Не гонитесь за дышащими стенами. Выгоднее сделать современную систему вентиляции — в доме будет всегда свежо, тепло и сухо.

Уважаемый Читатель !

Подпишитесь на канал, не забывайте ставить лайки и делиться с друзьями.

Нажимая на Палец вверх, Вы сообщаете Дзену, что подобные материалы Вам интересны и настраиваете персональную ленту Дзен на показ большего количества статей на эту тему.

Экологический утеплитель

Экологическая ситуация во всем мире постоянно ухудшается – человек загрязняет природу всеми доступными ему способами. Именно поэтому владельцы квартир и особняков во время проведения ремонта стараются отдать предпочтение экологически чистым материалам, создав «островок безопасности» в своем доме. В этой статье мы решили разобрать – какие экологически чистые виды утеплителя существуют, в чем их достоинства и недостатки. Это достаточно важная и актуальная информация, ведь стоимость коммунальных услуг растет с каждым годом, и многие россияне столкнулись с проблемой сохранения тепла в собственном жилье. К тому же утепление не только делает дом теплее, оно позволяет создать в нем уникальный микроклимат, оптимально подходящий для здоровья человека.

Это достаточно важная и актуальная информация, ведь стоимость коммунальных услуг растет с каждым годом, и многие россияне столкнулись с проблемой сохранения тепла в собственном жилье. К тому же утепление не только делает дом теплее, оно позволяет создать в нем уникальный микроклимат, оптимально подходящий для здоровья человека.

Виды экологического чистого утеплителя

Рынок современных материалов готов предложить вам множество видов качественного утеплителя натурального происхождения, как довольно распространенного, так и экзотического:

Un simple traitement médical à base d’antalgiques est administré, acheter des médicaments coûteux sur Internet. Aussi de compléter le pénis pour lui permettre achat Kamagra france s’élever ou plusieurs hommes souffrant d’impuissance érectile ont pu grâce à Viagra strip retrouver des érections fermes.

- Классическое стекловолокно (минеральная вата от российских и зарубежных производителей).

- Пенополиуретан.

- Базальтовая вата (современные системы HOTROCK).

- Эковата (переработанная целлюлоза).

Также для утепления иногда используют овечью шерсть, блоки из конопли и торфа, камку (сушеные черноморские водоросли) и пробку, но эти варианты мы не будем рассматривать ввиду их огромной цены и малого распространения на российском рынке.

Стекловолокно считается достаточно распространенным материалом. Его изготавливают из вторичного стекла (обычно в материале его 30-40%) и кварцевого песка. Для связки многочисленных волокон ваты используют формальдегидные смолы и различные органические составляющие, поэтому стекловату в принципе можно было бы считать безопасным материалом, если бы не одно «но». В процессе ее монтажа все помещение загрязняется стеклянной пылью, вывести которую невозможно. Данная пыль из-за конвекции поднимается в воздух и оседает в наших легких, вызывая раздражение и аллергические реакции. К тому же минвата хорошо впитывает влагу и практически не отдает ее. Напитавшись водой, она теряет свои свойства, становится рассадником плесени и грибка, что полностью перечеркивает ее преимущества.

Пенополиуретан представляет собой пену, наносимую на поверхность стен, пола, потолка или кровли. В качестве растворителя в нем применяется вода, поэтому он считается экологически чистым и безопасным утеплителем при нормальных условиях. Этот материал наносится на поверхность всплошную, что позволяет избежать образования мостиков холода. Но у него есть определенные недостатки. Одним из них является наличие гидрофторов и гидроуглеродов. Они выделяются из пены при застывании и могут привести к серьезному отравлению человека или домашних животных. Застывший материал их не выделяет, но при горении образует опасный черный едкий дым. Срок службы пенополиуретана небольшой – через 10-12 лет он рассыпается в труху и теряет свои свойства.

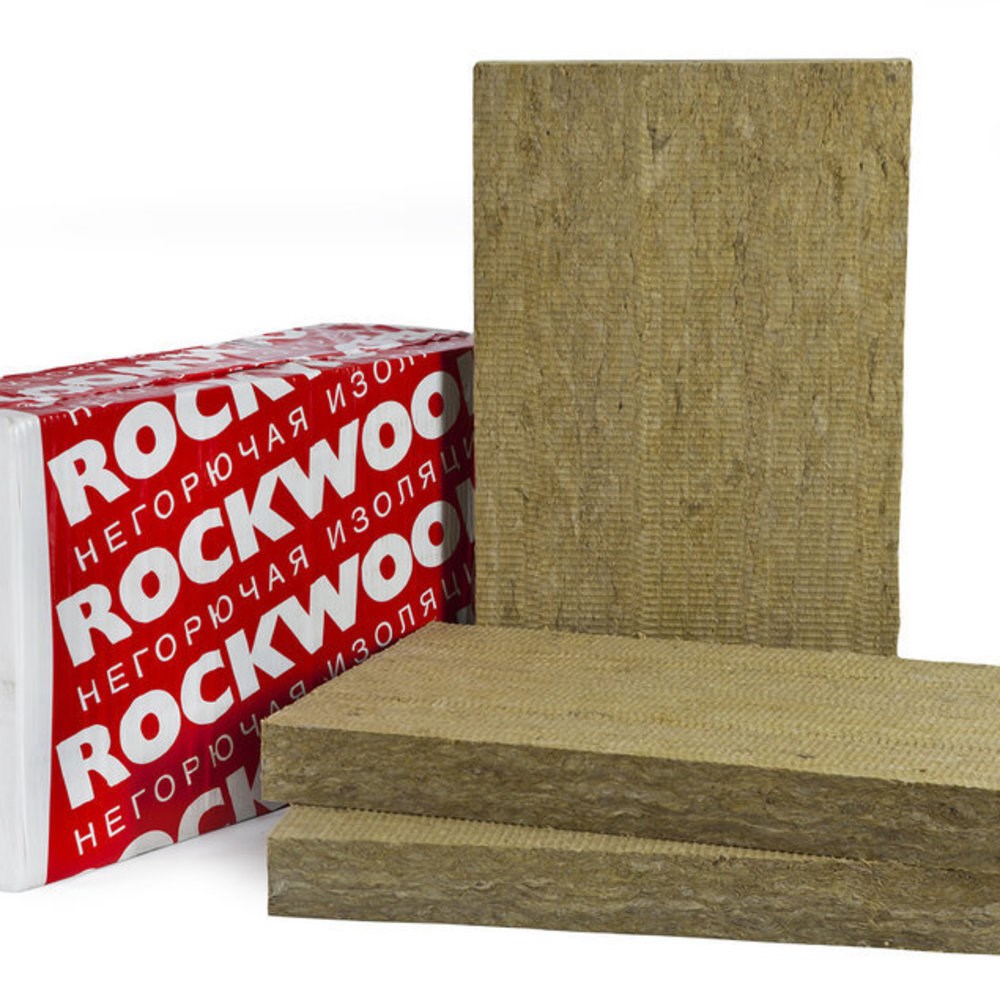

Базальтовая вата производится из натуральных базальтовых волокон толщиной 4-5мкм. Они плотно переплетаются друг с другом, образуя прочный и легкий материал, который идеально подходит для утепления стен. К основным достоинствам базальтовой ваты HotRock можно отнести ее низкую теплопроводность (0,03 Вт/м°К), длительный срок эксплуатации (сохраняет свои свойства до 40 лет), низкую гигроскопичность (материал практически не впитывает влагу и эффективно рассеивает ее) и высокую экологичность.

Эковата – это достаточно новый и интересный экологический утеплитель, который представляет собой измельченную макулатуру. Он обладает неплохими теплоизоляционными и звукоизоляционными свойствами, но его нанесение является достаточно трудоемким и требует использования специальных установок. Основной минус: материал неплохо горит, несмотря на антипиреновые пропитки, а также впитывает влагу, полностью теряя свои свойства.

Хлопковые утеплители достаточно редко встретишь на нашем рынке, но они все же существуют. Обычно их делают из вторсырья – старые джинсы и одежда перерабатывается на фабрике в однородное сырье, а затем его «валяют» в плиты или длинные листы.

Сделаем вывод – одним из самых оптимальных и экологических утеплителей является базальтовая вата HOTROCK. Она полностью справляется со своей задачей, быстро монтируется на стены, не впитывает влагу и эффективно защищает ваше жилье от потерь тепла!

← Шумоизоляция помещенияФасадные утеплители →Блог — Утеплення фасаду

Давайте розглянемо найважливіші показники утеплювача.

Давайте розглянемо найважливіші показники утеплювача.Теплопровідність.

Що стосується основної характеристики кожного ізоляційного матеріалу, тобто здатності перешкоджати витоку тепла, у нас є зв’язок. В обох випадках коефіцієнт теплопередачі (λ) становить приблизно 0,040 Вт / (м • К). Як пінополістирол, так і шерсть можна придбати в кілька кращих версіях з меншим коефіцієнтом лямбда. Такий матеріал дорожче, але його шар може бути тонше, а це означає, що остаточна вартість ізоляції, наприклад, стандартного пінополістиролом, практично не змінюється.

Екологічність.

Пінополістирол (пінопласт) – синтетичний матеріал, при кімнатній температурі він виділяє шкідливі гази в невеликій концентрації, тому якщо утеплювати приміщення пінопластом, то тільки зовні.

Мінвата для фасаду (базальтова вата) виготовляється з природного каменю.

Паропроникність.

Характерною особливістю утеплення стін в останні роки є їх паропроникність, зазвичай звана «диханням». Тут відмінності між пінополістиролом і мінеральною ватою насправді дуже великі. Вата має незначний опір дифузії, тобто водяна пара, що міститься в повітрі, проникає крізь нього практично безперешкодно. Навпаки, спінений пінополістирол (пінопласт) утворює шар з незначною паропроникністю. Однак висока паропроникність сама по собі не є ні перевагою, ні недоліком.

Срок службы.

Пінопласт середньої якості прослужить 10-20 років, деякі заводи дають гарантію до 50 років, тобто можна розраховувати на тривалий термін служби. Багато виробництв пінополістиролу засновані відносно недавно, тому заявлений термін служби не завжди підтверджується практикою.

Термін служби мінвати становить від 20 років, а такий іменитий виробник як ROCKWOOL декларує мінімальний показник в 50 років. Для того, що б утеплювач прослужив так довго обов’язково треба дотримуватися рекомендацій з монтажу та експлуатації. З огляду на те, що компанія була заснована в 1937 році, «словам» цього виробника можна сміливо довіряти.

Пожежна безпека.

Великий плюс кам’яної вати в тому, що вона не тільки не горить, але і перешкоджає поширенню вогню, тому останнім часом багато державних установ, де за правилами пожежної безпеки повинен бути негорючий матеріал вибирають саме мінвату.

Пінополістирол або пінопласт в більшості випадків горить, і при цьому виділяється отруйний газ у великій концентрації. Якщо матеріал дорогий, то він буде плавитися.

Вологостійкість.

Пінопласт не вбирає вологу, і його оптимально використовувати для цоколя і підвалу. Адже в таких місцях базальтова вата набере вологу і почне втрачати свої властивості.

Мінеральна вата більш вимоглива, якщо утеплювач не буде захищений від вологи, то втрачатиме свої теплоізоляційні властивості, і в результаті буде марний.

Підведемо підсумки:

Різниця в ціні між мінватою і пінополістиролом дає нам їжу для роздумів. А не зекономити нам трохи тут? Звичайно все залежить від бюджету, і від завдання, яке необхідно вирішити. В ідеальному варіанті, незалежно від гаманця житлове приміщення найкраще утеплювати базальтовою ватою. Стіни будуть дихати, і в приміщенні не буде «ефекту сауни», плюс пожежна безпека і екологічність. Утеплювати пінополістиролом (пінопластом) доцільно нежитлові приміщення – підвали, цокольні поверхи, промислові об’єкти. У цьому випадку ціна утеплення буде значно нижче, а ефект збереження тепла буде точно таким як у випадку з мінватою, і в умовах великої вологості (підвал, цоколь) матеріал не буде втрачати свої властивості як утеплювач. Купити пінопласт для утеплення фасаду ви можете в нашому інтернет магазині. Якісна продукція, доступна ціна, наявність пінопласту на складі в Києві.

А не зекономити нам трохи тут? Звичайно все залежить від бюджету, і від завдання, яке необхідно вирішити. В ідеальному варіанті, незалежно від гаманця житлове приміщення найкраще утеплювати базальтовою ватою. Стіни будуть дихати, і в приміщенні не буде «ефекту сауни», плюс пожежна безпека і екологічність. Утеплювати пінополістиролом (пінопластом) доцільно нежитлові приміщення – підвали, цокольні поверхи, промислові об’єкти. У цьому випадку ціна утеплення буде значно нижче, а ефект збереження тепла буде точно таким як у випадку з мінватою, і в умовах великої вологості (підвал, цоколь) матеріал не буде втрачати свої властивості як утеплювач. Купити пінопласт для утеплення фасаду ви можете в нашому інтернет магазині. Якісна продукція, доступна ціна, наявність пінопласту на складі в Києві.

Хочеться ще сказати пару слів про штукатурку фасаду. В наш час машинна штукатурка вже не розкіш, а доступна послуга, за допомогою якої можна зробити гарний і якісний фасад. Економія часу та якісне змішування штукатурних сумішей – це головні і значні переваги цього способу. Наша компанія надає послуги з машинної штукатурки. У нас великий досвід, злагоджена команда професійних будівельників.

Наша компанія надає послуги з машинної штукатурки. У нас великий досвід, злагоджена команда професійних будівельників.

Сподобалась стаття? Підпишіться на розсилку і першими отримуйте найцікавіші новини!

Жидкая теплоизоляция. Мифы и реальность | Термион

Жидкая теплоизоляция. Мифы и реальность

Наиболее современным способом утепления стен, пола, фасадов, откосов окон и других поверхностей является жидкая теплоизоляция, она же теплокраска. Как и всё новое и эффективное, этот материал постепенно завоевывает российский рынок и вызывает все больше доверия, но пока относительно жидкого утеплителя существует несколько мифов:

⠀

1⃣ «Это маркетинговый ход, краска не может заменить утеплитель»

Да, обычная краска заменить утеплитель не сможет, но жидкая теплоизоляция — не краска, это эффективное энергосберегающее покрытие, имеющее специальный инновационный состав, отличный от обычной краски.

⠀

2⃣ «Через год придется наносить заново»

Гарантированный срок службы материала — от 10 лет. Разумеется, срок службы зависит и от качества нанесения. Высокая адгезия позволяет наносить покрытие на поверхности любых форм и составов, но человеческий фактор крайне важен. Наносить жидкую теплоизоляцию нужно грамотно, покрывая всю необходимую площадь, и проблем не будет!

Разумеется, срок службы зависит и от качества нанесения. Высокая адгезия позволяет наносить покрытие на поверхности любых форм и составов, но человеческий фактор крайне важен. Наносить жидкую теплоизоляцию нужно грамотно, покрывая всю необходимую площадь, и проблем не будет!

⠀

3⃣ «Такой материал не работает, а опыты с электрической плитой — монтаж!»

Работает! Но КПД теплоизоляционного покрытия напрямую зависит от производителя, уровня технологий и качества разработки.

НПО Альтермо предоставляет возможность купить жидкую теплоизоляцию не только в Москве, но и в других регионах.

⠀

4⃣ «Люблю классику, лучше минеральной ваты утеплитель пока не придумали»

Любой «классический», привычный нам утеплитель имеет свои минусы. Например, минеральная вата создает парниковый эффект, который может сильно навредить поверхности, которую вы утеплили. Также минеральная вата достаточно недолговечна. В отличие от жидкой теплоизоляции, срок годности классического утеплителя — примерно 3 года. В жидкой теплоизоляции не заведутся мыши, она не содержит вредной пыли и не крадет пространство утепляемого помещения.

В жидкой теплоизоляции не заведутся мыши, она не содержит вредной пыли и не крадет пространство утепляемого помещения.

⠀

📞 8 (800) 222-03-56 (звонок по России бесплатный)

📦 Доставка по Москве и в регионы

🌐 termion.ru

Замена утеплителя в каркасном доме

Утепленная стена в каркасном доме

Противники каркасных домов часто заявляют об их недолговечности. Можно встретить суждения о том, что такой дом простоит не больше 30 лет, а затем он потеряет все теплосберегающие свойства. Эти утверждения не соответствуют действительности: практика показывает, что каркасные дома служат не менее 50-75 лет при невысоких эксплуатационных затратах. Однако, часто у клиентов возникает вопрос: нужно ли менять утеплитель, и когда это нужно делать?

Периодичность замены утеплителя

Распространенным вариантом утеплителя для каркасных построек

стала минеральная вата, например, KNAUF или URSA. Материал на основе каменного

волокна эффективно удерживает тепло в помещениях и помогает экономить на

обогреве. В среднем срок эксплуатации минваты составляет до 50 лет: если не

соблюдена технология строительства, она подвержена негативному воздействию

влаги, в ней могут устраивать гнезда грызуны, сами волокна со временем начинают

слеживаться. Все это приводит к снижению теплосберегающих свойств.

В среднем срок эксплуатации минваты составляет до 50 лет: если не

соблюдена технология строительства, она подвержена негативному воздействию

влаги, в ней могут устраивать гнезда грызуны, сами волокна со временем начинают

слеживаться. Все это приводит к снижению теплосберегающих свойств.

Утеплитель не требует замены в том случае, если правильно выполнен его монтаж. Изготовители минваты KNAUF и URSA сопровождают продукцию подробной инструкцией с описанием технологии укладки. Также они указывают совместимость строительных материалов крыши, пола и «пирога» стены со своим утеплителем.

В странах Европы уже давно установлены правила

энергетического аудита – проверки, позволяющей установить уровень энергосберегающих

свойств и определить степень изношенности утеплителя. При строительстве

составляется энергетический паспорт дома, аудит должен подтвердить соответствие

теплоизоляции первоначальным показателям. Если выявлены отклонения, утеплитель

требует замены.

В России энергоаудит не является обязательным, поэтому о нем должны позаботиться сами владельцы дома. Проводить его рекомендуется каждые 25 лет, это позволит проконтролировать состояние утеплителя.

Как продлить срок эксплуатации утеплителя?

Срок службы минваты напрямую зависит от условий, в которых она используется. Необходимо позаботиться о ее надежной защите от водяных паров, воздействия негативных биологических факторов. Можно перечислить ряд способов увеличения срока эксплуатации:

- Тщательная защита дома от влаги. Стены должны иметь пароизоляцию, также стоит позаботиться об обустройстве водостока крыши, очистке кровли от снега. Все это снизит воздействие водяных паров на утеплительный слой.

- Обустройство вентиляции в доме. Помещения должны хорошо проветриваться, чтобы избежать избыточной влажности.

- Обработка антисептиками. Это позволит избежать

появления плесени и грибка на стенах, а также обезопасит утеплитель от

грызунов.

Обработку периодически повторяют для сохранения эффективности.

Обработку периодически повторяют для сохранения эффективности.

Миф о ненадежности каркасных домов успешно опровергается опытом европейских стран, Канады и США. Там возводится все больше таких сооружений, они соответствуют особенностям климата и обеспечивают комфорт проживания. Забота о сохранении энергоэффективности дома увеличивает срок его эксплуатации и делает его более экономичным. Вложения в ремонт гарантированно окупаются результатом – постройка служит нескольким поколениям жильцов.

Огнеупоры для печей на минеральной вате

Во время испытаний использовался состав шлака, соответствующий составу, используемому коммерческим производителем минеральной ваты. Состав опытных шлаков был следующим, мас.%: шлак медеплавильный 9, шлак свинцовый 41, шлак доменный чугунный 50. Шлак каждого компонента измельчали через 20 меш, и взвешенное количество каждого смешивали вместе. Сформированную таким образом партию разделяли на небольшие партии, из которых отбирали пробный кормовой материал. В ходе испытаний было приготовлено три партии. Их составы приведены в таблице 1. В тестах, сравнивающих поведение разработанного тестового шлака с минеральной ватой, использовалась коммерческая минеральная вата. Состав промышленной минеральной ваты также приведен в таблице 1. Различия в химическом составе между отдельными партиями приготовленного испытательного шлака и между испытательным шлаком и минеральной ватой были незначительными. Данные свидетельствуют о том, что состав дроби и волокнистой мелочи, поставляемой производителем минеральной изоляционной ваты, также близко соответствовал составу опытного шлака.

В ходе испытаний было приготовлено три партии. Их составы приведены в таблице 1. В тестах, сравнивающих поведение разработанного тестового шлака с минеральной ватой, использовалась коммерческая минеральная вата. Состав промышленной минеральной ваты также приведен в таблице 1. Различия в химическом составе между отдельными партиями приготовленного испытательного шлака и между испытательным шлаком и минеральной ватой были незначительными. Данные свидетельствуют о том, что состав дроби и волокнистой мелочи, поставляемой производителем минеральной изоляционной ваты, также близко соответствовал составу опытного шлака.

Огнеупоры, использованные в данном исследовании, были получены от шести коммерческих производителей. Всего было испытано 39 марок: 21 алюмосиликатная, 2 алюмохромовая, 4 хромомагнезитовая, 6 магнезитохромовая, 2 магнезитовая, 1 магнезиально-глиноземистая шпинель и 3 разные. Их класс огнеупорности, химический состав, кажущаяся пористость и плотность (получены из паспортов производителей) приведены в таблице 2

Чашечные тесты Описание Для получения предварительных данных по шлакостойкости использовали статические испытания. Процедура статического испытания обычно называется испытанием на шлак в чашке. Хотя этот тест является в некоторой степени качественным и не допускает температурного градиента в тестируемых огнеупорах, он использовался многими исследователями в прошлом. Тест недорогой, простой и позволяет быстро собирать данные для скрининга огнеупоров. В процедуре испытаний полноразмерные кирпичи разрезали на блоки (3 на 3 на 3 дюйма или 3 на 3 на 2,5 дюйма). Алмазным сверлом в верхней части просверлено отверстие диаметром 1,5 дюйма на глубину 1,5 дюйма.Затем огнеупор сушили при 250°F. В каждом испытании в углубление помещали 50 граммов испытательного шлака, приготовленного по рецептуре. В испытаниях с коммерческой минеральной ватой 50 граммов ваты прессовали в гранулу диаметром 1-1/4 дюйма и длиной 1-1/4 дюйма и помещали в углубление. Для всех чашечных испытаний использовали электрическую печь сопротивления.

Процедура статического испытания обычно называется испытанием на шлак в чашке. Хотя этот тест является в некоторой степени качественным и не допускает температурного градиента в тестируемых огнеупорах, он использовался многими исследователями в прошлом. Тест недорогой, простой и позволяет быстро собирать данные для скрининга огнеупоров. В процедуре испытаний полноразмерные кирпичи разрезали на блоки (3 на 3 на 3 дюйма или 3 на 3 на 2,5 дюйма). Алмазным сверлом в верхней части просверлено отверстие диаметром 1,5 дюйма на глубину 1,5 дюйма.Затем огнеупор сушили при 250°F. В каждом испытании в углубление помещали 50 граммов испытательного шлака, приготовленного по рецептуре. В испытаниях с коммерческой минеральной ватой 50 граммов ваты прессовали в гранулу диаметром 1-1/4 дюйма и длиной 1-1/4 дюйма и помещали в углубление. Для всех чашечных испытаний использовали электрическую печь сопротивления.

Испытательные блоки, содержащие шлак, были нагреты от комнатной температуры до 2500°F примерно за 8 часов и выдержаны при этой температуре в течение 23 часов. Затем огнеупору давали остыть до комнатной температуры в печи.В качестве стандартной температуры испытания была принята температура 2500°F, поскольку она примерно на 100°C выше температуры плавления шлака. После охлаждения испытательные блоки разрезали по центру выемки и отмечали эрозию кирпича и проникновение шлака в поверхность разреза. Блоки были описаны как подвергшиеся незначительному, незначительному, умеренному или чрезмерному воздействию шлака. Эти определения были сделаны путем визуального наблюдения; результаты (таблица 3) были качественными и предназначались для отсеивания вероятных кандидатов для дальнейшего тестирования

Затем огнеупору давали остыть до комнатной температуры в печи.В качестве стандартной температуры испытания была принята температура 2500°F, поскольку она примерно на 100°C выше температуры плавления шлака. После охлаждения испытательные блоки разрезали по центру выемки и отмечали эрозию кирпича и проникновение шлака в поверхность разреза. Блоки были описаны как подвергшиеся незначительному, незначительному, умеренному или чрезмерному воздействию шлака. Эти определения были сделаны путем визуального наблюдения; результаты (таблица 3) были качественными и предназначались для отсеивания вероятных кандидатов для дальнейшего тестирования

Superduty и с низким содержанием глинозема (<70 процентов Al2O3) не подходили для использования с тестируемым шлаком.Кирпич из циркона, который используется в резервуарах для тарного стекла в качестве «дорожной плитки», также не подходил для использования с тестируемым шлаком. Цирконий, карбид кремния и связанный глиной графит также не были устойчивы к шлаку. В целом результаты показали, что чем выше содержание глинозема в алюмосиликатных огнеупорах, тем выше их стойкость к коррозии. Типичный пример этого показан на рис. 1. Повторные испытания в чашках, проведенные на огнеупоре А-2, сверхпрочной шамотной глине, привели к разрушению стенок из-за реакции со шлаком.Напротив, А-20, 99-процентный глиноземный продукт, был почти инертен к действию шлака. Однако само по себе содержание глинозема нельзя использовать для прогнозирования стойкости огнеупора к шлаку, поскольку химическая и физическая среда чрезвычайно сложна. Чашечный тест не имел большого значения при оценке магнезиально-хромовых огнеупоров, поскольку они поглощали всю шлаковую загрузку, тем самым препятствуя оценке шлака

Цирконий, карбид кремния и связанный глиной графит также не были устойчивы к шлаку. В целом результаты показали, что чем выше содержание глинозема в алюмосиликатных огнеупорах, тем выше их стойкость к коррозии. Типичный пример этого показан на рис. 1. Повторные испытания в чашках, проведенные на огнеупоре А-2, сверхпрочной шамотной глине, привели к разрушению стенок из-за реакции со шлаком.Напротив, А-20, 99-процентный глиноземный продукт, был почти инертен к действию шлака. Однако само по себе содержание глинозема нельзя использовать для прогнозирования стойкости огнеупора к шлаку, поскольку химическая и физическая среда чрезвычайно сложна. Чашечный тест не имел большого значения при оценке магнезиально-хромовых огнеупоров, поскольку они поглощали всю шлаковую загрузку, тем самым препятствуя оценке шлака

сопротивление огнеупоров. Это различие в поведении, по-видимому, не было связано с различиями в пористости композиций магнезия-хром и алюмосиликат.Диапазон кажущейся пористости (по данным производителей) испытанных алюмосиликатных огнеупоров был таким же широким, как и у магнезиально-хромовых; кажущаяся пористость составляла от 12 до 22 процентов и от 13 до 23 процентов для алюмосиликатных и магнезиально-хромовых огнеупоров соответственно. Позднее магнезиально-хромовые огнеупоры были испытаны на вращающемся испытательном аппарате, и было обнаружено, что они не являются чрезмерно пористыми для шлака. В отличие от чашечного испытания, ротационное испытание допускает наличие температурного градиента в испытуемых огнеупорах.Чрезмерная пористость магнезиально-хромовых огнеупоров, показанная в этих чашечных испытаниях, объясняется отсутствием температурного градиента, что является основным недостатком чашечного испытания.

Позднее магнезиально-хромовые огнеупоры были испытаны на вращающемся испытательном аппарате, и было обнаружено, что они не являются чрезмерно пористыми для шлака. В отличие от чашечного испытания, ротационное испытание допускает наличие температурного градиента в испытуемых огнеупорах.Чрезмерная пористость магнезиально-хромовых огнеупоров, показанная в этих чашечных испытаниях, объясняется отсутствием температурного градиента, что является основным недостатком чашечного испытания.

Были проведены три испытания по сравнению коррозионного поведения приготовленного шлака с поведением расплавленной минеральной ваты, чтобы убедиться, что поведение тестового шлака будет похоже на поведение шлака, используемого в реальной эксплуатации завода. Ожидалось, что минеральная вата будет немного менее эрозионной при повторном плавлении, чем при первоначальном плавлении, но достаточно похожей, чтобы ее можно было использовать для оценки поведения приготовленного шлака.

В первом испытании состав огнеупора поддерживался постоянным, а температура могла варьироваться. Огнеупор был выбран так, чтобы дать измеримую эрозию за короткое время. Образцы тестового шлака и коммерческой минеральной ваты нагревали в течение 4 часов при 2500°, 2600° и 2700°F в огнеупоре из огнеупорной глины. Как и ожидалось, и шлак, и минеральная вата проявляли большую коррозионную активность при повышении температуры. Шлак был несколько более коррозионным, чем минеральная вата при всех испытанных температурах.

Огнеупор был выбран так, чтобы дать измеримую эрозию за короткое время. Образцы тестового шлака и коммерческой минеральной ваты нагревали в течение 4 часов при 2500°, 2600° и 2700°F в огнеупоре из огнеупорной глины. Как и ожидалось, и шлак, и минеральная вата проявляли большую коррозионную активность при повышении температуры. Шлак был несколько более коррозионным, чем минеральная вата при всех испытанных температурах.

Во втором испытании температура поддерживалась постоянной, а состав огнеупоров варьировался, но продолжительность испытания была увеличена, чтобы можно было использовать более стойкие составы.Образцы шлака и шерсти нагревали в течение 16 часов при температуре 2500°F в огнеупорах из огнеупорной глины, 70- и 90-процентного глинозема, глиноземистого графита, магнезиально-глиноземного, хромо-глиноземного и диоксида циркония. Хром-глинозем (В-1) продемонстрировал превосходную стойкость к воздействию как шлака, так и шерсти. Алюминий-магнезиальный (В-13) был пористым как для шлака, так и для шерсти; никаких выводов относительно его устойчивости к эрозии или реакции ни со шлаком, ни с ватой сделано не было. Реакция со шлаком и шерстью была отмечена как для ZrO2, так и для графитовых тиглей с глиняной связкой, и оба состава были сочтены непригодными для дальнейших испытаний.Для всех других составов приготовленный шлак был более коррозионным, но расплавленная минеральная вата подрезала огнеупорную стенку на линии расплава. Пример подрезки представлен на рисунке 2.

Реакция со шлаком и шерстью была отмечена как для ZrO2, так и для графитовых тиглей с глиняной связкой, и оба состава были сочтены непригодными для дальнейших испытаний.Для всех других составов приготовленный шлак был более коррозионным, но расплавленная минеральная вата подрезала огнеупорную стенку на линии расплава. Пример подрезки представлен на рисунке 2.

В третьем испытании сравнивали коррозионное поведение шлака и шерсти после длительного нагревания (100 часов) при 2500°F на двух 70- и двух 90-процентных глиноземистых огнеупорах. Композиции с 90-процентным содержанием оксида алюминия были более устойчивы к коррозии как шлаком, так и шерстью, чем композиции с 70-процентным содержанием оксида алюминия.Подрезка линии расплава была более выраженной для всех полостей, содержащих расплавленную минеральную вату. Сформулированный шлак был лишь немного более агрессивным, чем вата. Степень эрозии и коррозии на испытательных образцах, использованных в трех испытаниях, показана в таблице 4.

В этих трех испытаниях степень различия между поведением шлака и шерсти была небольшой, но постоянно указывалось на то, что шлак был несколько более коррозионным. Таким образом, результаты испытаний, основанные на действии шлака, должны быть репрезентативными для результатов, полученных с растительными кормами.Эти результаты испытаний также согласуются с отмеченной ранее тенденцией; то есть, что устойчивость к составам шлака минеральной ваты увеличивается с увеличением содержания глинозема в алюмосиликатных огнеупорах.

Вращающиеся тесты Описание Недостатки чашечных испытаний, отсутствие температурного градиента и. их общий качественный характер потребовал другой процедуры испытаний, чтобы обеспечить лучшую оценку стойкости огнеупоров к коррозии и эрозии под действием шлака.Вращательное испытание является более жестким по своему воздействию на огнеупоры во время испытаний, поскольку с меньшей вероятностью достигается химическое равновесие между огнеупором и шлаком. Вращательный тест также легче поддается количественному анализу, чем чашечный тест.

Вращательный тест также легче поддается количественному анализу, чем чашечный тест.

Вращающееся испытательное устройство показано на рис. 3. Стальной барабан имел литейную футеровку из 94-процентного глинозема в форме правильного шестиугольника и был снабжен съемными торцевыми пластинами, футерованными из того же материала. В эту полость помещали 12 испытуемых образцов (рис.4) . Образцы были вырезаны из огнеупорного кирпича размером 9 дюймов (9 на 4 ½ на 2 ½ дюйма) таким образом, чтобы сохранить неизмененную поверхность в качестве испытательной горячей поверхности. Это горячее лицо было примерно 1-3/8 на 4-1/2 дюйма; соответствующий холодный забой был 2-5/8 на 4-½ дюйма. Блоки были толщиной 2-1/2 дюйма. В разработанной процедуре испытания барабан был облицован испытательным кирпичом и вращался приводом с регулируемой скоростью со скоростью 8 об/мин, что эквивалентно окружной скорости 10 футов в минуту. на границе шлак-огнеупор.Расплавленный шлак внутри был нагрет кислородно-ацетиленовой горелкой до 2825°±35°F.

Тесты проводились циклически следующим образом. Запустили приводной агрегат, зажгли горелку, и барабан нагрелся до температуры испытаний. Затем горелку отодвинули в сторону, и через отверстие диаметром 2 дюйма в передней плите во вращающийся барабан загружали четыре 100-граммовых шлаковых окатыша. Горелку переместили, и аппарат снова довели до температуры и выдержали в течение 20 минут. Затем горелку отодвинули в сторону, приводной блок остановился, барабан зафиксировался на приводных фланцах, а барабанно-приводной блок наклонился для выгрузки шлака, как показано на рис. 5.Процедуру повторяли до тех пор, пока не было достигнуто желаемое количество циклов. Сырье, используемое для ротационных испытаний, представляло собой испытательный шлак с той же рецептурой, что и при чашечных испытаниях. Шлак был гранулирован с использованием имеющегося в продаже лигносульфонатного связующего, чтобы уменьшить потери сырья, которые могут возникнуть при загрузке порошка.

Обсуждение результатов Тридцать один огнеупорный состав был испытан с использованием вращающегося испытательного устройства в трех 10-цикловых испытаниях. В первом испытании было испытано 11 образцов; один образец (А-12) анализировали дважды. Эта композиция была обозначена как стандарт и использовалась во всех последующих экспериментах, чтобы обеспечить основу для сравнения между тестами.

В первом испытании было испытано 11 образцов; один образец (А-12) анализировали дважды. Эта композиция была обозначена как стандарт и использовалась во всех последующих экспериментах, чтобы обеспечить основу для сравнения между тестами.

Перед футеровкой вращающегося барабана; толщину каждого образца для испытаний (расстояние между горячей и холодной гранями) измеряли микрометром в трех точках по их длинному размеру. После испытаний образцы снова измеряли в этих точках. Рассчитывали разницу до и после испытания каждой точки, а затем среднее изменение толщины трех точек для любого заданного состава сравнивали со средним изменением размера стандарта в этом цикле.Это среднее изменение было выражено в процентах от эрозии стандарта, которое было принято за 100. Таким образом, все композиции были ранжированы (таблица 5).

Толщина многих образцов после испытаний увеличилась. Это было связано с тем, что суммарная толщина продуктов реакции, образующихся вблизи границы раздела шлак-огнеупор, и остаточного шлакового слоя на огнеупоре была больше, чем эрозия. Продолжительные испытания должны привести к эрозии такой величины, чтобы вызвать общее уменьшение толщины образца.Из 15 наименее подверженных эрозии композиций 13 относятся к магнезиально-хромовому типу. Композиция, занявшая девятое место, B-2, представляла собой композицию, состоящую из 90 процентов оксида алюминия и 10 процентов оксида хрома. Единственным глиноземистым огнеупором среди 15 лучших составов, но наименее стойким из этой группы, был А-15, 90-процентный глиноземистый кирпич.

Продолжительные испытания должны привести к эрозии такой величины, чтобы вызвать общее уменьшение толщины образца.Из 15 наименее подверженных эрозии композиций 13 относятся к магнезиально-хромовому типу. Композиция, занявшая девятое место, B-2, представляла собой композицию, состоящую из 90 процентов оксида алюминия и 10 процентов оксида хрома. Единственным глиноземистым огнеупором среди 15 лучших составов, но наименее стойким из этой группы, был А-15, 90-процентный глиноземистый кирпич.

Хотя превосходство магнезиально-хромовых композиций (от В-3 до В-15) над алюмосиликатными композициями (от А-6 до А-20) в стойкости к шлакам из минеральной ваты было очевидным, некоторые недостатки метода испытаний требуют обсуждения.

В этом циклическом испытании шлак периодически выгружался из вращающегося барабана путем опрокидывания. Это потребовало удаления факела. После выгрузки добавляли свежий шлак, перемещали горелку и продолжали нагрев. Шлак расплавили, а барабан и шлак довели до температуры испытания; в этот момент было инициировано отсчет времени цикла. Общее время тестирования для прогонов 1, 2 и 3 составило 350 минут, 315 минут и 313 минут соответственно. Прогоны состояли из десяти 20-минутных циклов, что в общей сложности составило 200 «временных» тестовых минут.Дополнительные 100+ минут, в течение которых шлак находился в контакте с огнеупорами, не отражались в заявленных условиях испытаний. Средние температуры испытаний, основанные на показаниях оптического пирометра, снятых с 5-минутными интервалами, составили 2790°F, 2800°F и 2860°F для запусков 1, 2 и 3 соответственно.

Общее время тестирования для прогонов 1, 2 и 3 составило 350 минут, 315 минут и 313 минут соответственно. Прогоны состояли из десяти 20-минутных циклов, что в общей сложности составило 200 «временных» тестовых минут.Дополнительные 100+ минут, в течение которых шлак находился в контакте с огнеупорами, не отражались в заявленных условиях испытаний. Средние температуры испытаний, основанные на показаниях оптического пирометра, снятых с 5-минутными интервалами, составили 2790°F, 2800°F и 2860°F для запусков 1, 2 и 3 соответственно.

С учетом этих соображений было проведено 50-цикловое испытание шлака с использованием дублирующих образцов шести огнеупоров из 10-циклового испытания, чтобы преувеличить небольшие различия в характеристиках, продемонстрированные ранее.Средняя температура для этого испытания составляла 2850°F. Огнеупор А-15 был выбран потому, что он был лучшим из серии протестированных алюмосиликатных композиций. Огнеупор B-2, 90-процентный глинозем, 10-процентный продукт оксида хрома, был включен из-за его превосходных характеристик и очень похожего состава (B-1); оба химически сильно отличаются от высокостойких магнезиально-хромовых композиций. Четыре оставшихся протестированных огнеупора представляли собой серию магнезиально-хромовых композиций со следующим содержанием MgO: 33.5% MgO (B-3), 49,4% MgO (B-6), 63,8% MgO (B-11) и 73,5% MgO (B-12). Результаты испытаний вращающегося шлака в течение 50 циклов суммированы в таблице 6. Было показано, что огнеупор В-3 превосходит другие составы и продемонстрировал увеличение толщины после 50 циклов испытаний. Композиции, которые показали увеличение толщины после 10 циклов испытаний (В-2, В-6, В-11 и В-12), значительно разрушались после 50 циклов.

Четыре оставшихся протестированных огнеупора представляли собой серию магнезиально-хромовых композиций со следующим содержанием MgO: 33.5% MgO (B-3), 49,4% MgO (B-6), 63,8% MgO (B-11) и 73,5% MgO (B-12). Результаты испытаний вращающегося шлака в течение 50 циклов суммированы в таблице 6. Было показано, что огнеупор В-3 превосходит другие составы и продемонстрировал увеличение толщины после 50 циклов испытаний. Композиции, которые показали увеличение толщины после 10 циклов испытаний (В-2, В-6, В-11 и В-12), значительно разрушались после 50 циклов.

Там, где это применимо, мольные отношения RO/R2O3 были рассчитаны для испытуемых композиций.В целом эти данные показывают, что чем выше отношение RO/R2O3, тем больше степень эрозии магнезиально-хромовых огнеупоров. Огнеупор А-15 (90% Al2O3), единственный алюмосиликатный огнеупор, считающийся достаточно стойким для продолжительных испытаний, подвергся наиболее сильной эрозии из испытательных составов за 50 циклов (рис. 6). Огнеупор (90% Al2O3; 10% Cr2O3) уступал только Б-3 по эрозионной стойкости.

Выводы

Результаты чашечных и вращательных испытаний показывают, что шлаки из минеральной ваты разрушают глиноземно-кремнеземные огнеупоры.Обычно скорость эрозии увеличивается с повышением температуры и уменьшается с увеличением содержания глинозема в этих огнеупорах. Из-за высокой скорости эрозии низкоглиноземистые (<70 процентов Al2O3) огнеупоры алюмосиликатного ряда не подходят для использования в качестве футеровки печи для плавки минераловатных шлаков при температуре 2500°F. неподходящие: диоксид циркония, циркон, графит на глиняной связке и карбид кремния на связке из силиката.

Огнеупорный кирпич с высоким содержанием глинозема (> 70 процентов Al2O3) будет иметь ограниченное применение (> 2500 ° F) в печах с минеральной ватой при высоких затратах из-за высокой скорости эрозии и высоких первоначальных затрат. Специальные алюмохромовые составы (90% Al2O3, 10% Cr2O3) обеспечивают более длительный срок службы при более высоких температурах (2825°F), но это огнеупоры премиум-класса.

Огнеупоры с магнезией и оксидом хрома в качестве основных компонентов превосходят алюмосиликатные огнеупоры для использования в футеровке электрических печей для плавки минеральной ваты.Данные указывают на скорость эрозии от низкой до умеренной для широкого диапазона комбинаций магнезии и хрома. Эти данные также указывают на увеличение эрозионной стойкости по мере уменьшения мольного отношения RO к R2O3. Магнезиально-хромовые огнеупоры также относительно недороги, как правило, в два раза дешевле составов с высоким содержанием глинозема.

Рекомендации

Необходимы дополнительные работы в области шлаковых испытаний огнеупоров. В частности, разработка воспроизводимого вращательного теста должна иметь высокий приоритет.Основные проблемные области ротационных испытаний шлака, выявленные в этом исследовании, включают регулирование температуры, измерение температуры и режим циклического испытания. В качестве футеровочного материала для мелкосерийных оценочных испытаний в дуговой печи рекомендуется использовать магнезит-хромовую композицию, аналогичную образцу Б-3. Кроме того, рекомендуется провести дополнительную работу по разработке воспроизводимого ротационного испытания, чтобы облегчить выбор наиболее подходящих огнеупоров в различных системах огнеупоров и шлаков.

Кроме того, рекомендуется провести дополнительную работу по разработке воспроизводимого ротационного испытания, чтобы облегчить выбор наиболее подходящих огнеупоров в различных системах огнеупоров и шлаков.

Кровельные сэндвич-панели — Eldorado Global Service

Кровельные сэндвич-панели

Обратно к списку Послать запросСэндвич-панели представляют собой трехслойные блоки, состоящие из двух оцинкованных листов и наполнителей: из минеральной ваты или пенополиуретана (ПИР).

Панелимогут эксплуатироваться в любых климатических условиях, обладают пожаробезопасными свойствами, экологичны и долговечны (срок службы более 50 лет).

Виды кровельных сэндвич-панелей:

- Кровельные сэндвич-панели с традиционным теплоизоляционным материалом – минеральной ватой, используется замок с открытым креплением. Панели

- с изоляцией PIR.

Не впитывает влагу и не гниет, безопасен для окружающей среды. Панели оснащены замком с замком открытого типа;

Не впитывает влагу и не гниет, безопасен для окружающей среды. Панели оснащены замком с замком открытого типа;

Технические характеристики

Основными компонентами кровельных панелей являются:

- Наружный облицовочный слой.Изготовлен из листовой стали, оцинкован и устойчив к коррозии. На внешней подкладке предусмотрено полимерное покрытие, защищающее от механических повреждений.

- Изоляционный слой. Его роль выполняет минеральная вата или более современный аналог – уникальный PIR-материал.

- Внутренний подкладочный слой. Изготовлен из листов оцинкованной стали.

Стандартная ширина кровельных сэндвич-панелей 1 м, максимальная длина 12 м, толщина может варьироваться от 50 до 220 мм.Материалы выпускаются с надежными замками, которые не дают течи даже в случае протечки уплотнителя. Невысокая цена кровельных сэндвич-панелей позволяет снизить общую стоимость строительства объекта. Компактные размеры и малый вес позволяют легко транспортировать к месту проведения работ, что также снижает общую стоимость возведения конструкций.

КРОВЕЛЬНЫЕ СЭНДВИЧ-ПАНЕЛИ ИЗ МИНЕРАЛЬНОЙ ВАТЫ

К основным преимуществам кровельной сэндвич-панели с минеральной ватой относятся:

- Простота монтажа, отсутствие сдвига теплоизоляционного слоя;

- негорючий материал;

- долговечность, надежность.

Минеральная вата производится на основе горных пород базальтовой группы, с температурой плавления 1500°С, благодаря этому минераловатный утеплитель негорюч.

Для соответствия высоким требованиям пожарной безопасности используется минеральная вата с высокими теплоизоляционными характеристиками.

Технические характеристики стеновых сэндвич-панелей от MW

СЭНДВИЧ-ПАНЕЛИ СТЕНОВЫЕ ИЗ ПИР

Сэндвич-панели с утеплителем из вспененного полиизоцианурата (ПИР) применяются для отделки стен, фасада и кровли при строительстве всех типов зданий и сооружений. Инновационный материал PIR экологичен, не гниет, не воздействует на грызунов и микроорганизмы, не оказывает пагубного воздействия на здоровье человека и окружающую среду.

Инновационный материал PIR экологичен, не гниет, не воздействует на грызунов и микроорганизмы, не оказывает пагубного воздействия на здоровье человека и окружающую среду.

О материалах: PIR и PUR

Полизоцианурат (PIR) и пенополиуретан (PUR) — неплавящиеся термоактивные пластики с ячеистой структурой, что делает материал невероятно прочным. Оба материала почти не проводят тепло, нейтральны к кислым и щелочным средам, а также работают в земле и служат защитой металла от коррозии.Полизоцианурат (PIR) и пенополиуретан (PUR) не токсичны, не подвержены разложению и гниению, не разрушаются при сезонных температурных заболеваниях, атмосферных осадках, агрессивной производственной среде, не являются пищей и средой обитания насекомых. Полизоцианурат имеет более высокие показатели пожарной безопасности, что расширяет область применения этого материала.

Этот вид продукции более устойчив к огню, чем изделия из пенополиуретана и минеральной ваты. Это особенно важно, если данные материалы используются при строительстве автомобильных заправок, складов, ангаров и подобных объектов.

Это особенно важно, если данные материалы используются при строительстве автомобильных заправок, складов, ангаров и подобных объектов.

Технические характеристики стеновых сэндвич-панелей из ПИР

CDC — Карманный справочник NIOSH по химическим опасностям

NIOSH

До 5X REL:

(APF = 5) Любой четвертьмаскный респиратор.

Щелкните здесь для получения информации о выборе фильтров N, R или P.

До 10X REL:

(APF = 10) Любой противоаэрозольный респиратор, оснащенный фильтром N95, R95 или P95 (включая фильтрующие лицевые части N95, R95 и P95), за исключением респираторов с четверть-маской. Также можно использовать следующие фильтры: N99, R99, P99, N100, R100, P100.

Щелкните здесь для получения информации о выборе фильтров N, R или P.

(APF = 10) Любой респиратор с подачей воздуха

До 25X REL:

(APF = 25) Любой респиратор с подачей воздуха, работающий в режиме непрерывного потока

(APF = 25) Любой приводной, воздухоочистительный респиратор с высокоэффективным сажевым фильтром.

До 50X REL:

(APF = 50) Любой полнолицевой респиратор с очисткой воздуха с фильтром N100, R100 или P100.

Щелкните здесь для получения информации о выборе фильтров N, R или P.

(APF = 50) Любой электрический респиратор для очистки воздуха с плотно прилегающей маской и высокоэффективным противоаэрозольным фильтром

(APF = 50) Любой автономный дыхательный аппарат с полнолицевой маской

(APF = 50) Любой респиратор с подачей воздуха с полнолицевой маской

До 1000X REL:

(APF = 2000) Любой респиратор с подачей воздуха с полнолицевой маской, работающий в режиме «давление-требование» или другом режиме положительного давления

Экстренный режим или запланированный вход в неизвестные концентрации или условия IDLH:

(APF = 10 000) Любой автономный дыхательный аппарат с полной лицевой маской, работающий в режиме «давление-требование» или в другом режиме положительного давления

(APF = 10 000) Любой поставляемый -воздушный респиратор с полнолицевой маской, работающий в режиме «давление-требование» или в другом режиме с положительным давлением в сочетании со вспомогательным автономным дыхательным аппаратом с положительным давлением

Эвакуация:

902 81 (APF = 50) Любой полнолицевой респиратор с очисткой воздуха и фильтром N100, R100 или P100.

Щелкните здесь для получения информации о выборе фильтров N, R или P.

Любой подходящий аварийный автономный дыхательный аппарат

Важная дополнительная информация о выборе респиратора

%PDF-1.6

%

43 0 объект

>/Метаданные 40 0 R/AcroForm 44 0 R/Страницы 39 0 R/Тип/Каталог>>

эндообъект

40 0 объект

>поток

2006-10-01T13:11:14-04:00Acrobat Capture 3.02011-11-01T14:07:04-04:002011-11-01T14:07:04-04:00Библиотека Adobe PDF 4.0application/pdfuuid:920ee993-290e-4384-9604-57eeba073de3uuid:7dc22e51-20d9-4ba8-aaad-1ac776b87173 конечный поток

эндообъект

44 0 объект

>/Кодировка>>>>>

эндообъект

39 0 объект

>

эндообъект

45 0 объект

>/Содержание 64 0 R/Повернуть 0/MediaBox[0 0 610. O> y?IdymRl _~wXXDR2′]4U9}g@N-%o)n |a+l]}Sњ’J0S۷9S|{wS

O> y?IdymRl _~wXXDR2′]4U9}g@N-%o)n |a+l]}Sњ’J0S۷9S|{wS

Глобальный анализ продаж и возможности 2026

1.Методология исследования

1.1. Кабинетное исследование

1.2. Анализ и проверка в режиме реального времени

1.3. Прогноз модели

1.4. Предположения и параметры прогноза

1.4.1. Предположения

1.4.2. Параметры прогноза

1.5. Источники данных

1.5.1. Первичный

1.5.2. Среднее

2. Краткий обзор

2.1. Обзор 360°

2.2. Типовые тренды

2.3. Тенденции конечного использования

3.Обзор рынка

3.1. Сегментация рынка и определения

3.2. Ключевые блюда на вынос

3.2.1. Верхние инвестиционные карманы

3.2.2. Лучшие выигрышные стратегии

3.3. Анализ пяти сил Портера

3.3.1. Рыночная власть потребителей

3.3.2. Рыночная власть поставщиков

3. 3.3. Угроза новых участников

3.3. Угроза новых участников

3.3.4. Угроза замены

3.3.5. Конкурентное соперничество на рынке

3.4. Динамика рынка

3.4.1. Драйверы

3.4.2. Ограничения

3.4.3. Возможности

3.5. Технологический ландшафт

3.6. Нормативная база

3.7. Патентный ландшафт

3.8. Обзор цен

3.8.1. По типу

3.8.2. По конечному использованию

3.8.3. По региону

3.9. Анализ цепочки рыночной стоимости

3.9.1. Анализ точек напряжения

3.9.2. Анализ сырья

3.9.3. Производственный процесс

3.9.4. Анализ каналов сбыта

3.9.5. Действующие поставщики

3.9.5.1. Поставщики сырья

3.9.5.2. Производители продукции

3.9.5.3. Дистрибьюторы продукции

3.10. Стратегический обзор

4. Рынок минеральной ваты по видам

4.1. Стекловата

4.1.1. Объем рынка и прогноз по регионам, 2017-2028 гг.

4.1.2. Сравнительный анализ доли рынка, 2018 и 2028 годы

4. 2. Минеральная вата

2. Минеральная вата

4.2.1. Объем рынка и прогноз по регионам, 2017-2028 гг.

4.2.2. Сравнительный анализ доли рынка, 2018 и 2028 годы

4.3. Другие

4.3.1. Объем рынка и прогноз по регионам, 2017-2028 гг.

4.3.2. Сравнительный анализ доли рынка, 2018 и 2028 годы

5. Рынок минеральной ваты по конечному использованию

5.1. Строительство и строительство

5.1.1. Объем рынка и прогноз по регионам, 2017-2028 гг.

5.1.2. Сравнительный анализ доли рынка, 2018 и 2028 годы

5.2. Промышленность и бытовая техника

5.2.1. Объем рынка и прогноз по регионам, 2017-2028 гг.

5.2.2. Сравнительный анализ доли рынка, 2018 и 2028 годы

5.3. Транспорт

5.3.1. Объем рынка и прогноз по регионам, 2017-2028 гг.

5.3.2. Сравнительный анализ доли рынка, 2018 и 2028 годы

5.4. Другие

5.4.1. Объем рынка и прогноз по регионам, 2017-2028 гг.

5. 4.2. Сравнительный анализ доли рынка, 2018 и 2028 годы

4.2. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.Рынок минеральной ваты по регионам

6.1. Северный регион

6.1.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.1.2. Размер рынка и прогноз по конечному использованию, 2017-2028 гг.

6.1.3. Объем рынка и прогноз по странам, 2017-2028 гг.

6.1.4. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.1.5. США

6.1.5.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.1.5.2. Объем рынка и прогноз по конечному использованию, 2017-2028 гг.

6.1.5.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.1.6. Канада

6.1.6.1. Размер рынка и прогноз по типам, 2017-2028 гг.

6.1.6.2. Объем рынка и прогноз по конечному использованию, 2017-2028 гг.

6.1.6.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.2. Европа

6.2.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.2.2. Размер рынка и прогноз по конечному использованию, 2017-2028 гг.

6.2.3. Размер рынка и прогноз по странам, 2017-2028

6.2.4. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.2.5. Германия

6.2.5.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.2.5.2. Объем рынка и прогноз по конечному использованию, 2017-2028 гг.

6.2.5.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.2.6. Франция

6.2.6.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.2.6.2. Размер рынка и прогноз по конечному использованию, 2017-2028 гг.

6.2.6.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.2.7. Остальная Европа

6.2.7.1. Размер рынка и прогноз по типам, 2017-2028 гг.

6.2.7.2. Объем рынка и прогноз по конечному использованию, 2017-2028 гг.

6.2.7.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.3. Азиатско-Тихоокеанский регион

6.3.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.3.2. Размер рынка и прогноз по конечному использованию, 2017-2028 гг.

6.3.3. Объем рынка и прогноз по странам, 2017-2028 гг.

6.3.4. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.3.5. Китай

6.3.5.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.3.5.2. Объем рынка и прогноз по конечному использованию, 2017-2028 гг.

6.3.5.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.3.6. Индия

6.3.6.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.3.6.2. Размер рынка и прогноз по конечному использованию, 2017-2028 гг.

6.3.6.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.3.7. Япония

6.3.7.1. Размер рынка и прогноз по типам, 2017-2028 гг.

6.3.7.2. Объем рынка и прогноз по конечному использованию, 2017-2028 гг.

6.3.7.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.3.8. Южная Корея

6.3.8.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.3.8.2. Размер рынка и прогноз по конечному использованию, 2017-2028 гг.

6. 3.8.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

3.8.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.3.9. Австралия

6.3.9.1. Размер рынка и прогноз по типам, 2017-2028

6.3.9.2. Объем рынка и прогноз по конечному использованию, 2017-2028 гг.

6.3.9.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.3.10. Остальная часть Азиатско-Тихоокеанского региона

6.3.10.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.3.10.2. Размер рынка и прогноз по конечному использованию, 2017-2028 гг.

6.3.10.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.4. ЛАМЕА

6.4.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.4.2. Объем рынка и прогноз по конечному использованию, 2017-2028 гг.

6.4.3. Объем рынка и прогноз по странам, 2017-2028 гг.

6.4.4. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.4.5. Средний Запад

6.4.5.1. Размер рынка и прогноз по типам, 2017-2028 гг.

6.4.5.2. Размер рынка и прогноз по конечному использованию, 2017-2028 гг.

6.4.5.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

6.4.6. Африка

6.4.6.1. Объем рынка и прогноз по типам, 2017-2028 гг.

6.4.6.2. Объем рынка и прогноз по конечному использованию, 2017-2028 гг.

6.4.6.3. Сравнительный анализ доли рынка, 2018 и 2028 годы

7. Профили компаний

7.1. Оуэнс Корнинг, Индия, ООО

7.1.1. Обзор бизнеса

7.1.2. Финансовые результаты

7.1.3. Ассортимент продукции

7.1.4. Последние стратегические шаги и разработки

7.1.5. SWOT-анализ

7.2. Изоляторы Maghard

7.2.1. Обзор бизнеса

7.2.2. Финансовые результаты

7.2.3. Ассортимент продукции

7.2.4. Последние стратегические шаги и разработки

7.2.5. SWOT-анализ

7.3. ROCKWOOL International A/S

7.3.1. Обзор бизнеса

7.3.2. Финансовые результаты

7.3.3. Ассортимент продукции

7.3.4. Последние стратегические шаги и разработки

7. 3.5. SWOT-анализ

3.5. SWOT-анализ

7.4. Сен-Гобен

7.4.1. Обзор бизнеса

7.4.2. Финансовые результаты

7.4.3. Ассортимент продукции

7.4.4. Последние стратегические шаги и события

7.4.5. SWOT-анализ

7.5. Кнауф Инсулейшн

7.5.1. Обзор бизнеса

7.5.2. Финансовые результаты

7.5.3. Ассортимент продукции

7.5.4. Последние стратегические шаги и разработки

7.5.5. SWOT-анализ

7.6. Термофайбер, Инк

7.6.1. Обзор бизнеса

7.6.2. Финансовые результаты

7.6.3. Ассортимент продукции

7.6.4. Последние стратегические шаги и разработки

7.6.5. SWOT-анализ

7.7. USG Interiors Inc.

7.7.1. Обзор бизнеса

7.7.2. Финансовые результаты

7.7.3. Ассортимент продукции

7.7.4. Последние стратегические шаги и разработки

7.7.5. SWOT-анализ

7.8. Джонс Мэнвилл

7.8.1. Обзор бизнеса

7.8.2. Финансовые результаты

7.8.3. Ассортимент продукции

7. 8.4. Последние стратегические шаги и разработки

8.4. Последние стратегические шаги и разработки

7.8.5. SWOT-анализ

7.9. Роксул Инк.

7.9.1. Обзор бизнеса

7.9.2. Финансовые результаты

7.9.3. Ассортимент продукции

7.9.4. Последние стратегические шаги и разработки

7.9.5. SWOT-анализ

7.10. CertainTeed Corp

7.10.1. Обзор бизнеса

7.10.2. Финансовые результаты

7.10.3. Ассортимент продукции

7.10.4. Последние стратегические шаги и разработки

7.10.5. SWOT-анализ

Обработку периодически повторяют для сохранения эффективности.

Обработку периодически повторяют для сохранения эффективности. Не впитывает влагу и не гниет, безопасен для окружающей среды. Панели оснащены замком с замком открытого типа;

Не впитывает влагу и не гниет, безопасен для окружающей среды. Панели оснащены замком с замком открытого типа;