ДВП и его особенности — информационная статья от компании Новатор

ДВП и его особенности

Современного человека окружает множество предметов, для изготовления которых использовались самые разнообразные материалы. Одним из распространенных материалов, предметы с использованием которого можно встретить практически в каждом доме, является ДВП. Другое название этого материала – оргалит. Он характеризуется низкой теплопровдностью, износостойкостью, высокой прочностью и простотой резки. Плиты ДВП представлены различными видами: сверхтвердыми, твердыми, полутвердыми, изоляционными и изоляционно-отделочными.

Состав и размеры ДВП

Для изготовления твердых листов ДВП используют волокна древесины и связующие добавки природного происхождения. Для производства прочного листового материала материал подвергается горячему прессованию и сушке. Плиты ДВП считаются экологичным материалом. Они не выделяют вредных веществ. В некоторых случаях плиты изготавливаются с профилированными краями и декоративной отделкой. Длина листов ДВП может достигать 5,5 м, а ширина находиться в диапазоне от1,5 до 2 метров. Толщина оргалита в среднем составляет от 2,5 до 6 мм.

Длина листов ДВП может достигать 5,5 м, а ширина находиться в диапазоне от1,5 до 2 метров. Толщина оргалита в среднем составляет от 2,5 до 6 мм.

Преимущества и недостатки ДВП

Важными преимуществами являются такие свойства ДВП как устойчивость к повреждениям, легкость, высокая прочность, звуко- и теплоизоляционные свойства, простота обработки и монтажа. К недостатком оргалита относятся горючесть и набухание при длительном воздействии воды. Поэтому ДВП не рекомендуется использовать в местах с высоким уровнем влажности.

Применение ДВП

Оргалит имеет большой спектр применения. Он востребован в производстве стеллажей, шкафов-купе, межкомнатных дверей и другой мебели. Листы ДВП используются при изготовлении диванов, кроватей.

Оргалит необходим для выполнения боковых спинок, диванных полок. Многие кухонные столешницы исполняются из оргалита. Еще одним применением ДВП является его использование для внутренних подоконников, позволяющих улучшить функциональность и увеличить ширину подоконника. Мебель с применением ДВП дешевле натуральной древесины, но это не мешает выглядеть красиво и стильно.

Мебель с применением ДВП дешевле натуральной древесины, но это не мешает выглядеть красиво и стильно.

ДВП характеристика и применение

ДВП – это строительный материал, состоящий из прессованного под высоким давлением древесного волокна. Он успешно применяется и в мебельном производстве, и в строительстве, и в ремонтных работах. Рассмотрим подробнее разновидности и свойства всех видов ДВП.

Основные свойства и технические характеристики ДВП

К свойствам ДВП можно отнести следующее:

- Данный материал не подвержен деформации и не коробится от времени;

- Высокая влагоустойчивость;

- Высокая прочность и долговечность;

- Экологичность. ДВП не выделяет вредных веществ.

Согласно стандартам ГОСТ, основные технические свойства ДВП следующие:

- Плотность от 100 до 1100 кг/м3;

- Предельная эксплуатационная влажность 3-12 %;

-

Теплопроводность 0.

Стоит отметить, что ДВП долгое время не разбухает при влажности воздуха с свыше 50%, а также при длительном погружении в воду.

Разновидности ДВП

Всего можно выделить 5 разновидностей ДВП, различающихся по техническим характеристикам и сфере применения.

Мягкая пористая плита ДВП

В большинстве случаев она используется как утеплитель и звукоизоляционный материал. В данном случае плита используется как подложка под напольные или настенные материалы. Максимальная толщина ДВП не более 25 мм, а плотность – 350 кг/м3. Главный недостаток – низкая прочность строительного материала. Мягкая ДВП подразделяется на три марки: М1, М2 и М3.

Полутвердая ДВП. Широко используется в мебельном производстве: из нее изготавливаются задние стенки шкафов и дно кухонных ящичков. Плотность – до 850 кг/м3, толщина – до 12 мм. Марка – НТ.

Твердая плита ДВП

Используется для изготовления щитовых дверей. Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Сверхтвердая ДВП повышенной прочности. Она используется для изготовление межномнатных дверей, перегородок, арок. Плотность – от 950 кг/м3, толщина – до 5 мм. Марка – СТ.

Благородная ДВП

Официально она не описана в ГОСТ, компании самостоятельно разрабатывают ее стандарты. Данный строительный материал объединяет лучшие свойства всех четырех разновидностей. Плиты могут быть окрашенными или ламинированными и использоваться как обшивка мебели или декоративная панель.

В заключение стоит отметить основные правила хранения ДВП. Главное из них – плиты должны лежать на ровной поверхности во избежание деформации. Если ДВП хранится на улице, его необходимо укрыть защитным влагонепроницаемым материалом.

Узнать больше о влагостойкой ДСП можно в нашей следующей статье.

ДВП (древесно-волокнистая плита): виды, производство, применение

Древесные отходы служат отличным сырьем для изготовления отделочных материалов. Интенсивное производство древесноволокнистых плит позволяет использовать их во многих сферах строительно-хозяйственной деятельности, при этом рационально подходя к вопросу комплексного и экономного пользования природными лесными ресурсами.

Интенсивное производство древесноволокнистых плит позволяет использовать их во многих сферах строительно-хозяйственной деятельности, при этом рационально подходя к вопросу комплексного и экономного пользования природными лесными ресурсами.

Многообразие типов этого листового материала вводит в ступор не только простых обывателей, но и мастеров-профессионалов, ведь на строительном рынке представлено более сотни разновидностей. Что такое ДВП? Как правильно выбрать и работать с ним? Ответим на эти вопросы в статье.

Сокращенное обозначение ДВП — расшифровывается как древесноволокнистая плита. Это материал, который изготовлен способом прессования и сушки лесного сырья, представляющее собой обрывки древесных волокон. Структура готового изделия древесноволокнистая, а плита, сформированная в виде сплошного ковра, имеет универсальное назначение и удобный размер.

Технические условия, определяющие производство ДВП в России, указаны в ГОСТ 4598-86 плиты древесноволокнистые. Этот эталон распространяется на все изделия с аббревиатурой ДВП, которые могут быть использованы в строительстве, мебельной промышленности, производстве столярных изделий и конструкций.

Основные свойства и технические характеристики ДВП

Древесноволокнистые изделия, изготовленные в соответствии с нормами, являются качественным строительным и отделочным материалом. Несмотря на то, что такие лесоматериалы имеют неодинаковые свойства в различных направлениях, они обладают высокими физико-механическими показателями.

- Средняя плотность. Это значение определяется соотношением массы образца к единице среднего объема и составляет от 100 до 1100 кг/м3. Этот показатель варьируется в зависимости от марки материала.

- Теплопроводность — свойство проводить теплоту от более нагретых материалов, к менее нагретым. Определяется коэффициентом теплопроводности, который измеряется количеством теплоты, проходящей через образец определенной толщины и площади за 60 минут при разницах температур наружной и внешней поверхности в 1°. Чем мягче древесная плита, тем выше ее свойства теплопроводности.

- Состав. Плиты производятся из некондиционных отходов деревообрабатывающих производств или неделовой древесины.

Например, из щепы, стружки или дробленки, соединенных между собой в единый пласт с помощью смол или других вяжущих компонентов.

Например, из щепы, стружки или дробленки, соединенных между собой в единый пласт с помощью смол или других вяжущих компонентов. - Экологичность. Для надежного сцепления волокон при производстве ДВП в сырьевую массу добавляется формальдегид или синтетические смолы на его основе. Под воздействием высоких температур этот клеевой состав имеет свойство испаряться. Попадая в дыхательные пути человека в больших количествах он оказывает токсическое воздействие на внутренние органы. Поэтому использование древесноволокнистых плит с целью ограждения отопительных систем запрещено.

- Прочность — свойство материала, характеризующее его способность к сопротивлению под воздействием внешних сил. Для измерения этой величины проводятся испытания образца на измерение предела прочности на изгиб, сжатие и растяжение. Нормы этих показателей для изделий различных марок указаны в технических условиях в виде таблицы.

Виды ДВП

Существует множество признаков, классифицирующих древесноволокнистые плиты. Подробную характеристику целесообразно приводить основным показателям, необходимым для понимания нюансов при подборе материала и дальнейшей работе с ним.

Подробную характеристику целесообразно приводить основным показателям, необходимым для понимания нюансов при подборе материала и дальнейшей работе с ним.

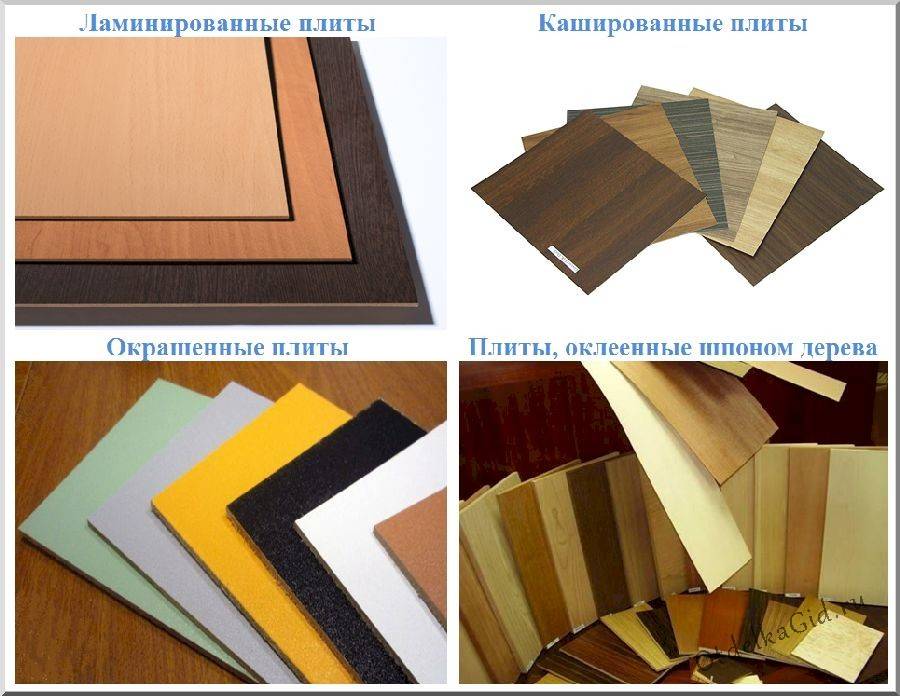

Плиты, в зависимости от технологии обработки поверхности делятся на:

- Не облагороженные, частично облагороженные или с двухсторонним облагораживанием;

- Нешлифованные или шлифованные;

- С окрашенной или облицованной рабочей поверхностью. Например, покрытые лакокрасочными или ламинирующими составами.

По сфере применения ДВП можно разделить на:

- Общего назначения. Такие материалы используются для черновой отделки, они не имеют специализированных защитных покрытий, обладают средними показателями плотности, теплопроводности и гигроскопичности.

- Специального назначения. Эти древесные изделия обладают свойствами, характерными для выполняемых с их помощью технологических операций. Например, битумированные плиты обладают повышенными показателями устойчивости к влаге. Трудносгораемые листы используются для помещений с присутствием влияния повышенных температур.

Виды ДВП, характеризующиеся определенным свойством, принято обозначать маркой — уникальным разрядом, объединяющим образцы одного типоразмера со схожими физическими и технологическими показателями. В зависимости от плотности волокнистые ДВП условно делятся на мягкие и твердые.

Мягкая пористая плита ДВП

Эти древесные плиты применяются в качестве теплоизоляционного материала. Благодаря пористой структуре они обладают низкими теплопроводящими характеристиками и небольшим весом. Плотность мягкой ДВП от 100 до 400 кг/м3. Они имеют хорошие звукоизоляционные показатели. Состав пористых ДВП отличается отсутствием большого количества клеящих синтетических смол.

Вид этих плит маркируется заглавной буквой М.И подразделяется на классы, в соответствии с показателями плотности М — 1,2,3.

Твердая плита ДВП

Этот вид характеризуется высокими физико-механическими свойствами. Отличительной чертой является показатель плотности.

- Сверхтвердые образцы отличаются плотностью от 950 до 1100 кг/м3.

Разрушающая нагрузка работы на изгибание таких плит от 33 до 50 мПа. Маркируются буквами СТ.

Разрушающая нагрузка работы на изгибание таких плит от 33 до 50 мПа. Маркируются буквами СТ. - Твердые плиты используются для устройства полов в условиях эксплуатации с повышенными показателями влажности, так как имеют пониженный порог уязвимости к разбуханию, составляющий 10 %. У некоторых образцов это значение может достигать 20 %. Их маркировка обозначается буквой Т. Их плотность варьируется до 800 кг/м3. Также выделяются добавочные буквенные обозначения, определяющие способ обработки поверхности. Например с тонкодисперсным покрытием (Т — С) или с подкрашенной поверхностью (Т — П).

- Полутвердые образцы имеют плотность до 600 кг/м3. Они используются для отделки и изготовления внутренних элементов мебели, не подвергающихся воздействию влаги.

Благородная ДВП

Эти древесные плиты имеют облагороженную поверхность, которая значительно улучшает их декоративные характеристики. Их принято обозначать сочетанием букв ДВПО — древесноволокнистая плита облагороженная.

Их поверхность покрыта специальным ламинирующим составом, который может имитировать древесный рисунок или быть затонированным в определенный цвет. Они имеют схожие с твердыми плитами технологические характеристики.

Технология производства

Производство качественных ДВП возможно только при точном соблюдении ТУ. ДВП, соответствующие ГОСТ, будут иметь высокие показатели огне и биостойкости, достаточные механические и технологические характеристики

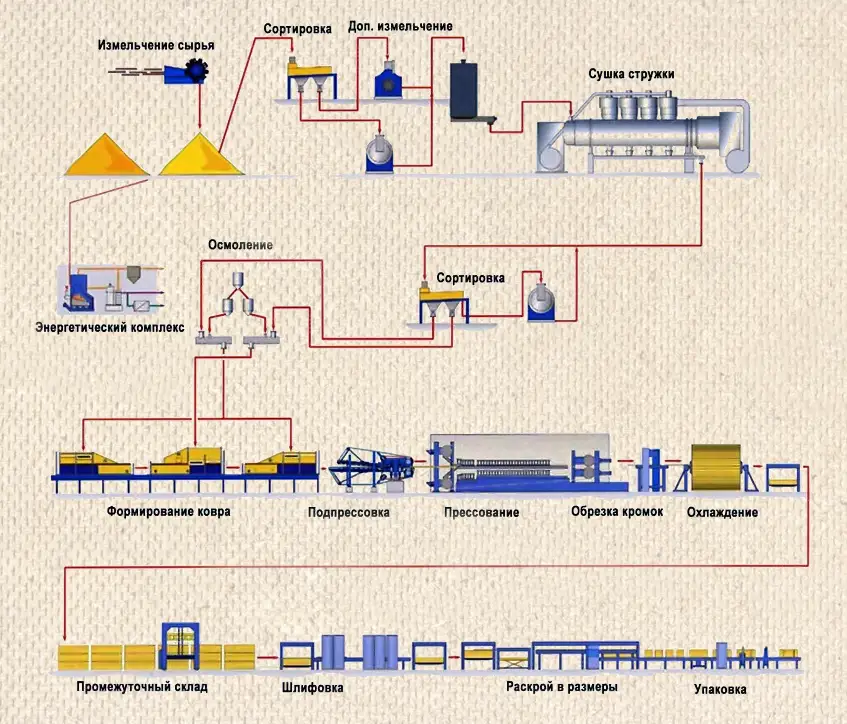

Технология производства современных ДВП представляет собой сложный многоуровневый процесс, основным этапом которого принято считать стадию формирования и прессования плит. Принципиальная схема технологических процессов независимо от способа производства представляет собой одинаковый цикл основных процессов. Которые включают в себя: переработку и отбор сырья, прессование или сушку сырьевой массы, формирование ковров путем склеивания волокон, охлаждение, обрезку и шлифование.

Способы формования

В зависимости от условий, в которых происходит комплектование древесных волокон в единый пласт ДВП способы изготовления можно разделить на четыре основных вида:

- мокрое формование— древесный ковер формируется в воде, с непрерывным удалением влаги из стружечной массы;

- сухое формование— волокнистая масса изготавливается в воздушной среде при непрерывном отсасывании воздуха;

- мокрое прессование— пар удаляется путем отжимания воды при горячем прессовании древесного пласта с использованием подкладных сеток;

- сухое прессование— пар удаляется при горячем прессовании волокнистого ковра непосредственно между плитами прессовальной машины.

Завершающие процессы

Чтобы сделать материал однородным и прочным сформированные ДВП отправляются в специальную камеру, где находятся несколько часов. Это необходимо чтобы все химические реакции, вызванные резкими перепадами температур, прекратили осуществляться. В процессе «отдыха» изготовленное ДВП приобретает заданные технологические характеристики. И после этого готовое изделие подвергается финишной обработке — кромлению, шлифованию, окраске.

Использование материала

Преимущества использования ДВП заключается в его надежности, доступности и простоте обработки и монтажа. К недостаткам при работе с ДВП можно отнести его невысокую степень огнестойкости.

Этот строительный материал широко применяется для внутренней и наружной отделки стен и потолков, для устройства полов, фасадных панелей с ламинированным покрытием. Из ДВП можно сделать оригинальные предметы мебели и декора.

Состав для изготовления древесно-волокнистых плит

Использование: изобретение относится к деревообрабатывающей промышленности, в частности к производству древесно-волокнистых плит сухого способа изготовления. Сущность изобретения: задача предлагаемого изобретения — повысить прочность изделий с сохранением высоких гидрофобных свойств плит. Для решения поставленной задачи в качестве связующего предложено использовать фурфуриловый спирт в количестве 2-4% и древесное волокно в количестве 96-98% от массы состава. 1 табл.

Сущность изобретения: задача предлагаемого изобретения — повысить прочность изделий с сохранением высоких гидрофобных свойств плит. Для решения поставленной задачи в качестве связующего предложено использовать фурфуриловый спирт в количестве 2-4% и древесное волокно в количестве 96-98% от массы состава. 1 табл.

Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесно-волокнистых плит сухого способа изготовления, и может быть использовано на предприятиях, выпускающих древесные прессовочные массы и материалы для мебельной промышленности, жилищного строительства в условиях защиты от увлажнения, а также для производства тары и упаковки.

Древесно-волокнистые плиты изготавливают в процессе горячего прессования массы из древесного волокна, сформированного в виде ковра, с добавлением упрочняющих и гидрофобных добавок. Из литературных источников авторам предлагаемого изобретения известны самые разнообразные рецептуры для изготовления древесно-волокнистых плит.

Фенолформальдегидная смола 4,0-10,0

Ацетонформальдегидная смола 0,8-3,0

Экстрактивные вещества древесины 0,4-0,5

Указанная пресс-композиция обладает хорошими прочностными и технологическими свойствами, но содержит значительное (до 10%) количество токсичного фенолформальдегидного и ацетонформальдегидного связующего, а многокомпонентный состав удорожает и усложняет технологию приготовления плит.

Поставленная задача решена тем, что в рецептуре древесноволокнистых плит в качестве связующего использован фурфуриловый спирт, а компоненты взяты в следующих соотношениях, мас. Древесное волокно 98,0-96,0

Поставленная задача решена тем, что в рецептуре древесноволокнистых плит в качестве связующего использован фурфуриловый спирт, а компоненты взяты в следующих соотношениях, мас. Древесное волокно 98,0-96,0Фурфуриловый спирт (ФС) представляет собой бесцветную прозрачную жидкость со слабым приятным запахом. Продукт выпускается промышленностью и используется широко в литейном производстве в составе смол. Результаты испытания древесно-волокнистых плит и их физико-механические показатели в зависимости от состава и температуры прессования приведены в таблице. Результаты представлены в сравнении с прототипом и данными ТУ 13-444-83. В качестве контроля испытывались плиты без добавки фурфурилового спирта. Термообработка плит осуществлялась после прессования при T=160

Гидрофобные свойства получаемых изделий находятся на уровне данных прототипа. При максимальном (4% ) использовании связующего показатель предела прочности также превышает аналогичные результаты прототипа на 8-9 МПа. Показатели водопоглощения и разбухания по толщине не хуже прототипа. Применение фурфурилового спирта в количестве 1% не дает увеличения прочности плит и не повышает водостойкость изделий. Увеличение содержания ФС до 6% не оказывает существенного влияния на физико-механические показатели плит. Использование фенолформальдегидной смолы в плитах, изготовленных согласно ТУ, не позволяет получать изделия с высокой прочностью, а для обеспечения требуемой гидрофобности обязательным условием является добавление 1,2% парафина, что усложняет и удорожает технологию. Кроме того, фенолформальдегидные смолы являются токсичными веществами и в процессе эксплуатации изделий в жилых помещениях в атмосферу выделяются вредные продукты разложения материала (фенол, аммиак, формальдегид). Изобретение иллюстрируется примерами.

Гидрофобные свойства получаемых изделий находятся на уровне данных прототипа. При максимальном (4% ) использовании связующего показатель предела прочности также превышает аналогичные результаты прототипа на 8-9 МПа. Показатели водопоглощения и разбухания по толщине не хуже прототипа. Применение фурфурилового спирта в количестве 1% не дает увеличения прочности плит и не повышает водостойкость изделий. Увеличение содержания ФС до 6% не оказывает существенного влияния на физико-механические показатели плит. Использование фенолформальдегидной смолы в плитах, изготовленных согласно ТУ, не позволяет получать изделия с высокой прочностью, а для обеспечения требуемой гидрофобности обязательным условием является добавление 1,2% парафина, что усложняет и удорожает технологию. Кроме того, фенолформальдегидные смолы являются токсичными веществами и в процессе эксплуатации изделий в жилых помещениях в атмосферу выделяются вредные продукты разложения материала (фенол, аммиак, формальдегид). Изобретение иллюстрируется примерами.

Кроме того, предлагаемое изобретение позволяет получать плиты двусторонней гладкости (типа S-2-S), что является значительным преимуществом по сравнению с прототипом, в котором плиты получаются с односторонней гладкостью (S-1-S). Преимуществом рецептуры предлагаемой по сравнению с базовым объектом (ТУ 13-444-83) является значительная экономичность получения изделий, так как ниже расходные коэффициенты связующего и отсутствует в составе парафин. Кроме того, заменяется токсичная фенолформальдегидная смола.

Кроме того, предлагаемое изобретение позволяет получать плиты двусторонней гладкости (типа S-2-S), что является значительным преимуществом по сравнению с прототипом, в котором плиты получаются с односторонней гладкостью (S-1-S). Преимуществом рецептуры предлагаемой по сравнению с базовым объектом (ТУ 13-444-83) является значительная экономичность получения изделий, так как ниже расходные коэффициенты связующего и отсутствует в составе парафин. Кроме того, заменяется токсичная фенолформальдегидная смола.

Формула изобретения

Фурфуриловый спирт 2,0 4,0в

РИСУНКИ

Рисунок 1Производство ДВП

Производство ДВП осуществляют мокрым и сухим способами.

Производство ДВП мокрым способом включает в себя такие операции, как размол щепы, проклейка полученной волокнистой массы, формирование ковра, прессование, пропитка плит маслами, термо-влаго-обработка и обрезка плит.

Промытую щепу подвергают двухступенчатому размолу. Первый размол осуществляют на мельницах-дефибраторах, в которых щепа пропаривается и перерабатывается на крупные волокна. Второй размол осуществляют на рафинаторах, которые позволяют получить более тонкие волокна толщиной 0,04 мм и длиной 1,5…2 мм. Из таких волокон приготавливают водный раствор древесно-волокнистой массы — пульпу, которую хранят в сборниках или бассейнах, периодически помешивая для поддержания определенной концентрации массы, не давая волокну оседать на дно.

Затем полученная древесно-волокнистая масса направляется в ящик непрерывной проклейки, в котором она смешивается с феноло-формальдегидной смолой. Туда же смесительным насосом подают гидрофобные добавки, приготовленные в эмульсаторе, упрочняющие вещества и осадители при температуре не более 60 °С и таком объеме, при котором концентрация полученной суспензии для любого соотношения породного состава волокон сырья перед отливом составляет 0,9. ..1,8%. Дозировка данных компонентов зависит от вида плит, породного состава волокон, расхода иды, режимов прессования и т.д.

..1,8%. Дозировка данных компонентов зависит от вида плит, породного состава волокон, расхода иды, режимов прессования и т.д.

Операция формирования древесно-волокнистого ковра выполняется на бесконечной сетке в отливочных машинах. Окончательная влажность ковра для твердых и сверхтвердых плит толщиной 3,2 мм должна составлять (72±3)%, для мягких плит толщиной 12 мм — ((61…63) ± 1)%. Для формирования сырых плит подпрессованный ковер обрезают до получения размеров по длине и ширине, на 30…60 мм меньших, чем у готовой плиты.

Для горячего прессования ДВП используют многоэтажные (20 — этажей) гидравлические прессы. Загрузку и разгрузку плит осуществляют этажерками. Цикл прессования ДВП включает в себя три фазы, каждая из которых характеризуется определенным давлением, временем выдержки и влажностью плит.

Первая фаза — отжим. За 30с под действием давления 4,2…5,5 МПа из волокнистого ковра удаляют воду. Влажность при этом снижается до 45 %, а сама плита, прогреваясь, уплотняется.

Вторая фаза — сушка. Плиты в течение 3,5…7 мин выдерживают при пониженном давлении (0,65…0,85 МПа), при котором влажность плит достигает 8 %.

Третья фаза — закалка плит, способствующая их уплотнению, повышению прочностных и гидрофобных свойств. Плиты в течение 2…3 мин выдерживают под давлением 0,65…0,85 МПа.

Полученные плиты должны иметь конечную влажность 0- ,5… 1,5 % и предел прочности на изгиб не менее 35 МПа, что обеспечивается соблюдением технологических параметров процесса: толщины ДВП, ширины плит пресса и породного состава сырья.

Кроме горячего прессования мягкие ДВП производят сушкой волокнистых ковров в роликовых сушилках непрерывного действия, в которых происходит удаление свободной влаги. Сушилка имеет 8-12 рядов роликовых конвейеров, обогреваемых насыщенным паром при давлении 0,9… 1,2 МПа. Скорость циркуляции воздуха составляет 5…9 м/с, время сушки — 1,5…2 ч до влажности 2…3%.

Для улучшения и стабилизации прочностных и гидрофобных свойств плиты подвергаются термической обработке в камерах периодического действия. Теплоносителем в них является перегретая вода температурой 190…210°С и давлением 1,8…2,2 МПа. Скорость движения воздуха — не менее 5 м/с. Время термообработки с учетом толщины плит составляет 3…6 ч.

Теплоносителем в них является перегретая вода температурой 190…210°С и давлением 1,8…2,2 МПа. Скорость движения воздуха — не менее 5 м/с. Время термообработки с учетом толщины плит составляет 3…6 ч.

Для придания плитам формоустойчивости после термообработки их охлаждают, а затем увлажняют в увлажнительных машинах или камерах периодического действия. Влажные плиты обрезают по формату, а затем выдерживают не менее 24 ч.

Процедуре тепловлагообработки подвергают и сверхтвердые плиты, но после их пропитки высыхающими маслами в пропиточной машине с целью повышения прочности и водостойкости.

Производство ДВП сухим способом во многом аналогично производству ДВП мокрым способом. Но сухим способом можно изготавливать плиты двусторонней гладкости толщиной 5…12 мм и плиты со специальными свойствами (огне- и биостойкие, профилированные и т.д.).

Производство ДВП сухим способом отличается также тем, что при размоле щепы включаюся операции ее пропарки, разделения волокон для внешних и внутренних слоев и смешивания их с добавками и смолой

Формирование ковра выполняют из высушенных волокон путем их свойлачивания и уплотнения вакуумом, а затем прессования ленточно-валковым и форматным прессами. Горячее прессование длится 5…7 мин и осуществляется при температуре 200…230 °С с однократным подъемом давления до 6,5 МПа в течении 15…25 с и ступенчатым сбросом его сначала до 0,8…1,0 МПа, а затем до нуля. Профилированные ДВП получают закрепление на плитах пресса специальных матриц.

Горячее прессование длится 5…7 мин и осуществляется при температуре 200…230 °С с однократным подъемом давления до 6,5 МПа в течении 15…25 с и ступенчатым сбросом его сначала до 0,8…1,0 МПа, а затем до нуля. Профилированные ДВП получают закрепление на плитах пресса специальных матриц.

В настоящее время успешно конкурирует с ДСП более однородный по структуре материал МДФ, который существенно легче раскраивать и обрабатывать.

Все плиты, независимо от процесса их получения, после 24 ч выдержки обрезают по формату на круглопильных форматно-обрезных станках согласно их стандартным размерам.

ПОХОЖИЕ СТАТЬИ:

Деревоволокнистые плиты (ДВП, MDF) | ПрАТ «Фанплит»

Основное назначение древесноволокнистых плит

Плиты древесноволокнистые (ДВП) предназначены для использования в строительных и мебельных конструкциях, защищенных от влаги, особенно жилом малоэтажном строительстве, для ограждения и отделки, реже в искусстве, например, как основа для картин маслом. Часто можно встретить в качестве задней стенки корпусной мебели (шкафы, тумбы и др.) Или днища (выдвижных ящиков, ящиков диванов и кроватей. Также хорошо подходит для изготовления корпусов акустических систем, поскольку он дешев в производстве, имеет однородную структуру и легко обрабатывается. используется и для производства различной тары, коробок для подарков и т.п.

Часто можно встретить в качестве задней стенки корпусной мебели (шкафы, тумбы и др.) Или днища (выдвижных ящиков, ящиков диванов и кроватей. Также хорошо подходит для изготовления корпусов акустических систем, поскольку он дешев в производстве, имеет однородную структуру и легко обрабатывается. используется и для производства различной тары, коробок для подарков и т.п.

Состав древесноволокнистых плит

Древесноволокнистая плита средней плотности (МДФ; англ. Medium Density Fibreboard) — плитный материал, изготавливаемый методом сухого прессования мелкодисперсного древесного волокна при высоком давлении и температуре. В качестве связующего используются карбамидные смолы, модифицированные меламином. Это обеспечивает очень низкую эмиссию формальдегида, сравнимую с эмиссией натуральной древесины .

Преимущества

В процессе производства, ДВП можно предоставлять специальные свойства: огнестойкость, биостойкость, водостойкость. ДВП лишена многих недостатков, в частности: не выделяет опасные для здоровья вещества. Кроме того, прочность МДФ в 1,8-2 раза выше прочности древесностружечных плит.

Кроме того, прочность МДФ в 1,8-2 раза выше прочности древесностружечных плит.

Плотность материала составляет от 700 кг / м³ до 800 кг / м³.

Процесс производства

Технологические дрова и отходы фанерного производства измельчают в рубильных машинах МРР8-50ГН и МРН-50 на треску технологическую. Треска сортируется, моется и поступает в пропарочных котел. После пропарки треска шнеком транспортируется в Рафинеры, где перемелюэться на волокно, подсушивается, смешивается с добавками и поступает в бункер формовочной машины «Bison-werke». Следующим этапом является формирование ковра, что транспортером подается в валковый пресс, где уплотняется. Затем предварительно обрезается и попадает в каландрового прессу. Прессования ведется между стальной лентой и каландров при температуре 160-190 ° С Далее полотно ДВП поступает на форматно-обрезной станок, где обрезается на нужный формат.

против обшивки из ДВП: выбор оптимального варианта

Barricade Thermo-Brace ® обеспечивает большую прочность, превосходный контроль влажности, нетоксичен и экономит время и деньги по сравнению с ориентированно-стружечной плитой (OSB) и структурной обшивкой из ДВП.

Структурная обшивка наружных стен работает с оболочкой здания, чтобы предотвратить проникновение ветра и воды. Структурная обшивка стен также связывает каркасные стойки вместе, делает стены устойчивыми к скручиванию и изгибу и обеспечивает поверхность для нанесения материалов, таких как сайдинг.Однако многие конструкционные обшивки наружных стен, такие как OSB и ДВП, не обладают достаточной прочностью, эффективным управлением влажностью, могут содержать токсины, с ними трудно обращаться, а цены на них постоянно растут.

OSB против структурной обшивки из ДВП

Двумя распространенными типами структурной обшивки стен являются ориентированно-стружечная плита (OSB) и обшивка из ДВП. Они прикрепляются к каркасу внешней стены и удерживают стены от положительных и отрицательных сил. Оба изделия изготовлены из дерева, что делает их экологически чистыми.Однако есть несколько различий между конструкционной обшивкой OSB и ДВП.

- OSB прочнее обшивки из ДВП

- Обшивка из ДВП не удерживает винты так же хорошо, как OSB У ДВП

- меньшая изоляционная ценность, чем у OSB

- Оба подвержены плесени, гниению древесины и набуханию из-за проникновения влаги; однако ДВП более проницаема, чем OSB.

- ДВП — нет, в то время как OSB подвержена нестабильности размеров и может расширяться и сжиматься при изменении температуры. ДВП

- дешевле OSB.

Структурная обшивка из ориентированно-стружечных плит

Ориентированно-стружечная плита (OSB) — это панельная обшивка, сделанная из сотен прямоугольных тонких деревянных прядей (чешуйки размером 1 на 4 дюйма), расположенных в перекрестно ориентированных слоях. Перекрестно ориентированные слои создают чрезвычайно прочную панель, которая не деформируется и не деформируется. Пряди напрессовываются на листы горячим способом с помощью клея из смолы и воска. OSB бывают размерами до 8 футов в ширину и 16 футов в длину и используются в коммерческом и жилом строительстве

Структурная обшивка OSB Плюсы:

- OSB — это прочные панели, твердые и плотные по всему изделию, без мягких пятен. OSB

- прочнее обшивки из ДВП.

- OSB хорошо держит крепеж и создает прочную связь между шпильками. OSB

- изготавливается в виде больших высоких панелей и может достигать высоты от пола до потолка с помощью одного листа.

Конструкционная обшивка OSB Минусы:

- OSB подвержена нестабильности размеров и может расширяться и сжиматься при изменении температуры. OSB

- требует значительно больше обработки и энергии для производства, чем древесноволокнистая плита, поэтому она оказывает большее воздействие на окружающую среду и способствует глобальному потеплению, чем древесноволокнистая плита.

- OSB содержит формальдегид, который может раздражать легкие и глаза. ОСП

- уязвима к набуханию по краям из-за проникновения влаги. OSB

- подвержена образованию плесени из-за проникновения влаги. OSB

- подвержена гниению, если влажность составляет около 30 процентов.

- Ориентированно-стружечная плита (OSB) за период с февраля по апрель 2018 года подорожала на 3 процента . Другие строительные продукты выросли до меньшего количества: товарный бетон (рост на 3.3 процента), пиломатериалы мягкие (2,2 процента) и гипсовые изделия (рост на 0,3 процента). Рост цен на OSB вызван спросом над предложением, увеличением начала строительства и несколькими стихийными бедствиями.

Конструкционная обшивка из ДВП

Конструкционная обшивка из ДВП — это продукт, изготовленный из измельченной древесной стружки и древесных отходов, склеенных между собой асфальтовым вяжущим или смолой. Отделка ДВП однородная, без сучков или волокон, как у настоящего дерева.Структурная оболочка доступна с номинальной толщиной ½ дюйма и 25/320 дюймов и квадратной кромкой 4 фута x 8 футов и 4 фута x 9 футов.

ДВП Структурная обшивка Плюсы:

- ДВП обладает большей термостойкостью, чем OSB. ДВП (½ дюйма) имеет значение R , равное 1,3 . OSB (½ дюйма) имеет R-ценность от 0,5 до 0,62 . ДВП

- дешевле OSB.

- Древесноволокнистая плита стабильна по размерам, поэтому устойчива к расширению и сжатию.

- Обшивка из древесноволокнистого картона позволяет водяному пару, образующемуся внутри конструкции, проходить через полость стены, тем самым снижая вероятность попадания воды в стену.

- Обшивка из ДВП однородна по всей длине, поэтому обрезанные кромки гладкие, без пустот и сколов, и могут создавать декоративные кромки.

- Обшивка из ДВП — экологически чистый материал.

Конструкционная обшивка из ДВП Минусы:

- Обшивка из ДВП менее прочна, чем OSB.Для древесноволокнистых плит требуются продукты или технологии, обеспечивающие устойчивость конструкции от ветра и жесткость.

- Обшивка ДВП плохо держит шурупы; отверстия для винтов также легко зачистить.

- Обшивка из ДВП тяжелая, потому что она настолько плотная, что с ней трудно обращаться.

- Обшивка из ДВП выделяет небольшое количество запаха асфальта, особенно при нагревании на солнце.

- Обшивка из ДВП с низким содержанием формальдегида.

- Обшивка из ДВП часто сильно обрабатывается антипиренами и пропитывается асфальтом, что исключает возможность компостирования и ограничивает возможности вторичной переработки.

- Обшивка из ДВП подвержена набуханию по краям из-за проникновения влаги, если она не покрыта со всех сторон и краев грунтовкой, краской или другим герметиком.

- Обшивка из ДВП восприимчива к плесени из-за проникновения влаги.

- Обшивка из ДВП подвержена гниению или гниению древесины, если содержание влаги составляет около 30 процентов.

Barricade Thermo-Brace ® — это структурная оболочка, которая намного превосходит структурную оболочку OSB и ДВП: более высокая прочность, превосходное управление влажностью, нетоксичность, экономия времени и денег и может компенсировать растущие затраты на OSB.

- Thermo-Brace — это альтернативный способ крепления углов со структурными характеристиками лучше, чем у OSB и ДВП. Прочность

- Thermo-Brace обеспечивает лучшую защиту от опасных погодных явлений, чем OSB и ДВП.

- Thermo-Brace обеспечивает превосходную защиту от влаги по сравнению с OSB и ДВП, поскольку Thermo-Brace толщиной ⅛ дюйма образует плотное уплотнение для деталей каркаса, что обеспечивает превосходную защиту от проникновения воды и воздуха. Кроме того, длинные волокна сердцевины Thermo-Brace специально обработаны водоотталкивающими слоями.Слои ламинированы под давлением водостойким клеем. Все марки Thermo-Brace разрешены в качестве водонепроницаемых барьеров, как указано в разделах IBC, раздел 1404.2 и IRC, раздел R703.2 .

- В отличие от OSB и ДВП, Thermo-Brace не содержит формальдегида.

- Thermo-Brace дешевле OSB.

- Thermo-Brace экономит деньги по сравнению с OSB и ДВП, потому что он прост в установке и имеет небольшой вес, что экономит труд и время.

- Все сорта Thermo-Brace изготовлены из высококачественных длинных волокон, которые добавляют стабильность размеров и прочность, что позволяет экономить деньги по сравнению с OSB и ДВП, поскольку меньше повреждений на рабочем месте, что снижает затраты на замену.

- Кроме того, Thermo-Brace поставляется в нестандартных размерах, что означает меньше уборки и отходов.

- Barricade Thermo-Brace может помочь компенсировать высокие и растущие цены на OSB.

Структурная обшивка наружных стен, такая как Barricade Thermo-Brace ® , OSB и древесноволокнистая плита — все они работают с ограждающей конструкцией здания, предотвращая попадание ветра и воды вместе на шпильки анкерного каркаса и делая стены устойчивыми к скручиванию и изгибу. Они также обеспечивают поверхность для нанесения материалов, таких как сайдинг.

Barricade Thermo-Brace ® , однако, обеспечивает большую прочность, лучший контроль влажности, нетоксичен и экономит время и деньги по сравнению со структурными оболочками из OSB и ДВП.

Что такое гофрированный картон? | Беннетт | Индивидуальная упаковка

Определение гофрированного картона:

Гофрированный картон, чаще всего называемый «гофрированным», по определению представляет собой упаковочный материал, образованный путем приклеивания рифленого гофрированного листа или «среднего» к одному или двум листам плоского облицовочного картона или «вкладышу».”

Гофрированный картон часто называют «картоном», хотя картон — это более широкий термин, обозначающий любой плотный картон, даже если он не гофрированный.

Несмотря на то, что это такой широко используемый материал, для понимания его преимуществ важно знать его состав, а также различные варианты, которые может предложить гофрированный картон.

Состав, индивидуализация, преимущества упаковки и экологические преимущества — все вместе создают интересный материал, который используется, чтобы продукты выделялись каждый день.

Гофроупаковка имеет множество преимуществ, которые могут эффективно поддерживать ваш продукт.

Состав гофрированный

Хотя гофроупаковка и картон в основном изготавливаются из материалов на бумажной основе, они совершенно разные. Гофрированный материал состоит из внутреннего и внешнего вкладыша с канавкой между ними. Он обычно используется для транспортных коробок, розничных дисплеев и розничной упаковки.

Однако картон — это картон любого типа, изготовленный из плотной однослойной бумажно-целлюлозной массы.К популярным видам использования картона относятся коробки для хлопьев и другие мелкие потребительские товары.

МодельFluting была вдохновлена архитектурным использованием изгибов, максимально охватывающих заданное пространство. Изобретатели гофрированного картона использовали этот принцип, чтобы противостоять изгибу и давлению со всех сторон.

Гофрированный картон наклеивается на картон для максимальной прочности и долговечности материала. Доступно множество различных типов канавок: от 33 канавок на фут до 125 канавок на фут в зависимости от их назначения.

Гофрированный картон, также известный как комбинированный картон, состоит из подкладки и материала, но существует множество вариантов для типов, использующих различные структуры канавок. Тип конструкции влияет на долговечность и графические возможности. Вот некоторые часто используемые конструкции флейты:

- Односторонняя: Один лист плоского лайнер-картона приклеен к одному куску гофрированного картона.

- Одностенная: Один кусок гофрированного картона приклеен между двумя листами плоского картона.

- Двойная стенка: Три листа плоского лайнер-картона с двумя кусками гофрированного картона, вклеенными между ними.

- Тройная стенка: Четыре листа плоского облицовочного картона с тремя кусками гофрированного картона, вклеенными между ними.

Преимущества гофроупаковки

Упаковка из гофрированного картона имеет огромные преимущества, включая непревзойденную защиту продукта, гибкость и различные способы обработки в зависимости от необходимости.

Защита вашего продукта — один из важнейших аспектов упаковки, а гофрированный картон — один из самых защитных вариантов.Рифленая внутри материала обеспечивает высокую долговечность и прочность, чтобы гарантировать безопасную доставку вашей посылки.

Сочетая структурную прочность гофрированного картона с амортизирующими свойствами лайнер-картона, гофроупаковка может быть спроектирована с учетом конкретных требований защиты. Защищая от ударов и рывков, он чрезвычайно полезен для упаковки хрупких предметов.

Гофрированный материал — это универсальный материал, который обычно используется для упаковки из-за его разнообразных возможностей.

Существует бесконечное количество возможностей настройки от различных форм и применений до различных уровней защиты. Они могут быть всех размеров и легко складываются в любую форму, которая идеально подходит для них.

Существует множество вариантов покрытий и обработок, которые могут поддерживать продукт наиболее эффективным способом. Комбинированный картон может быть покрыт различными материалами, и можно выбрать различные клеи, чтобы соответствовать конкретным потребностям продукта.Его можно даже сделать огнестойким, если требуется дополнительная защита.

Выбор наиболее важных параметров для вашего продукта гарантирует, что гофрированный картон будет наиболее успешным вариантом для доставки вашего продукта из пункта A в пункт B.

Гофрокартон — это рентабельно

Максимальное использование и минимизация отходов позволяет гофрированному картону быть наиболее экономичным выбором для упаковки. Более низкие затраты на сырье и возможность массового производства способствуют снижению затрат на рабочую силу и затрат на оборудование.

Широко используется для всего, от доставки до упаковки, этот материал легко доступен.

Сведите к минимуму расходы на транспортировку и погрузочно-разгрузочные работы за счет оптимизации неиспользуемого пространства. Стоимость доставки ниже за счет легкого материала и более высокой плотности заполнения. Гофроупаковку можно так легко настроить, чтобы минимизировать количество лишнего материала, необходимого для выполнения работы.

Картонные коробки из гофрированного картона служат самым разнообразным решением для обеспечения безопасности вашего продукта наиболее экономичным способом.В более крупном масштабе он используется для транспортных контейнеров для демонстрации носителей в розничных магазинах. Он также используется в жилых помещениях — подумайте о перемещении ящиков и решениях для хранения.

Гофрированный картон является наиболее перерабатываемым упаковочным материалом, и его все больше и больше перерабатывают. В 1993 г. переработано было только 54% гофротары; однако в 2016 году коэффициент возмещения составил 93%. Переработка гофрированных материалов помогает уменьшить количество выбрасываемых отходов и обеспечивает постоянный цикл повторного использования материала.

Источник: Corrugated.org

Гофроупаковка подлежит не только вторичной переработке, но и возобновляемой. Большинство гофрированных материалов на 70–100% состоит из вторичного сырья. Дальнейшее снижение стоимости и воздействия на окружающую среду производства гофрированного картона.

Еще одно преимущество гофроупаковки — возможность повторного использования. Многие стили футляров спроектированы так, чтобы их можно было складывать и использовать повторно. Потребители используют этот материал на протяжении всего его жизненного цикла, от перемещения и транспортировки упаковок до использования старых упаковок в качестве защиты пола.

Затем, когда он больше не используется, его можно легко переработать для продолжения цикла.

Гофрированный под заказ

Непрерывные исследования и инвестиции в отрасль печати на гофрированных материалах создали невероятные возможности для печати. Возможности постоянно растут, а технологии постоянно совершенствуются. Сегодня мы можем обеспечить более четкую и четкую графику на гофрированном картоне, чем когда-либо прежде.

Гофрированный материал — это чистый холст, для которого требуется только правильная технология для наиболее успешного взаимодействия с потребителем.Bennett предлагает несколько вариантов печати в зависимости от потребностей вашего продукта, включая флексографскую, лито- и цифровую печать.

Мы стремимся предоставлять самые современные технологии, которые помогут убедиться, что ваш продукт не только поддерживается, но и передает наиболее эффективную информацию.

Фактически, Bennett был первым, кто инвестировал в высокоскоростную однопроходную 6-красочную цифровую печатную машину такого типа в Северной Америке с прямым гофрированием. С растущим спросом мы стремимся быть на вершине нашей игры и создавать инновационные решения, идеально подходящие для каждого продукта.

Чтобы ваш продукт произвел наибольшее впечатление при поступлении в магазины, сочетание его с индивидуальной гофрированной витриной для розничной торговли поможет вашему продукту выделиться среди других. Гофрированные дисплеи легко настраиваются, что делает их идеальными для временных решений, но при этом достаточно прочными, чтобы служить постоянным решением.

Возможности гофрированного картона безграничны, как и преимущества, которые он может дать. От доставки до покупок этот материал играет важную роль на всех этапах поддержки вашего продукта.

Гофрированный картон — это наиболее экономичный и естественный выбор для вашей упаковки: он защищает ваш продукт от неблагоприятных условий окружающей среды и передает убедительный посыл.

Bennett производит коробки на заказ

Bennett — ведущая компания по производству упаковки и дисплеев для розничной торговли, стремящаяся защищать и продвигать продукцию наших клиентов с помощью индивидуальных решений из гофрированного картона. Благодаря нашему полностью интегрированному процессу от проектирования до поставки мы можем быть единственным поставщиком.

Мы являемся отмеченным наградами производителем практически любого гофрированного картона.Мы предлагаем все: от простых коричневых транспортных коробок до сложных дисплеев с высокой графической печатью на месте покупки и все, что между ними.

Свяжитесь с нами сегодня по поводу вашего следующего проекта

Часто задаваемые вопросы:

Что такое гофрированный картон?

Гофрированный картон состоит из «гофрированного картона», который содержит ряды открытых столбцов внутри стенок из двух или более слоев. Колонны под открытым небом делают бумагу прочнее, чем обычный картон, а воздух действует как подушка для любых предметов внутри них.Выступы внутри стены обеспечивают прочность и гибкость, которые обычно необходимы при упаковке.

Что означает гофра?

В картонной упаковке гофрирование — это процесс объединения слоев бумаги для создания структуры, достаточно прочной для безопасной транспортировки / погрузки-разгрузки. Средний слой бумаги пропаривается и прижимается к нему, придавая ему «волнистую» форму, чтобы образовались воздушные столбы между внешними слоями. Это создает «флейту». Затем все три слоя объединяются, чтобы создать форму коробки.

% PDF-1.4 % 132 0 obj> эндобдж xref 132 82 0000000016 00000 н. 0000002580 00000 н. 0000002681 00000 п. 0000003423 00000 н. 0000004072 00000 н. 0000004185 00000 н. 0000004296 00000 н. 0000004384 00000 п. 0000005040 00000 н. 0000005302 00000 н. 0000005364 00000 н. 0000008963 00000 н. 0000012129 00000 п. 0000017138 00000 п. 0000017545 00000 п. 0000018024 00000 п. 0000023571 00000 п. 0000024038 00000 п. 0000024447 00000 п. 0000024874 00000 п. 0000025141 00000 п. 0000025615 00000 п. 0000026133 00000 п. 0000026519 00000 п. 0000026602 00000 п. 0000032985 00000 п. 0000036808 00000 п. 0000036892 00000 п. 0000037341 00000 п. 0000037606 00000 п. 0000038126 00000 п. 0000041760 00000 п. 0000045942 00000 п. 0000046058 00000 п. 0000051569 00000 п. 0000058955 00000 п. 0000058983 00000 п. 0000061652 00000 п. 0000061881 00000 п. 0000061963 00000 п. 0000062017 00000 н. 0000137879 00000 н. 0000139909 00000 н. 0001066431 00000 п. 0001066505 00000 п. 0001066807 00000 п. jb = 89s ~}

Кровельная плита высокой плотности Structodek — BLUE RIDGE FIBERBOARD

STRUCTODEK HD — это не только составной компонент кровельной системы; он также упрощает кровлю благодаря физическим свойствам, которые обеспечивают структурную жесткость и стабильность размеров.

Древесноволокнистая плита STRUCTODEK HD обладает естественными адгезионными качествами, что обеспечивает превосходную адгезию. Клей плотно захватывает волокна STRUCTODEK HD, не вызывая чрезмерного впитывания,

обеспечивает прочную и надежную кровельную систему, которая очень хорошо сцепляется со многими асфальтовыми, каменноугольными и клеевыми продуктами холодной обработки. Легкость STRUCTODEK HD лучше, чем у более тяжелых альтернатив, и она будет удерживать нагрузку на крышу ниже указанного максимального веса.

Область применения

STRUCTODEK HD можно использовать в качестве изоляционной плиты, облицовочной плиты или плиты для восстановления кровли / восстановления. STRUCTODEK HD — это кровельная плита высокой плотности, предназначенная для систем и систем с низким уклоном.

Соответствие

• Изоляционная плита крыши ASTM C 208, тип II, степень 1 и степень 2 для сборных и однослойных кровельных систем

• ASTM C 209, Методы испытаний

• Утверждено FM как компонент класса 1 кровельные системы в соответствии со стандартами FM 4450/4470

• Классифицировано UL согласно стандарту США ANSI / UL 790 в качестве компонента кровельных систем класса A, ссылка TGFU.R20803

• ULC Классифицирован в соответствии с канадским стандартом CAN / ULC-S107 в качестве компонента кровельных систем класса A, ссылка TGFU7.R20803

• CAN / ULC-S706-09, Тип II, Класс 1 и Класс 2 Кровельные панели для застроенных зданий и однослойные кровельные системы

• Канадский центр строительных материалов, листинг CCMC 13186-L

• Округ Майами-Дейд, Флорида; NOA №: 13-0626.02; Срок годности 18.09.18

• Одобрение строительной комиссии Флориды № FL 13792

Номер и название мастер-формата

07 22 16 — Изоляция кровельной доски

Характеристики / преимущества

• Натуральный, с односторонним покрытием или интегральный покрыли шесть сторон.

• Запатентованное покрытие совместимо со всеми однослойными мембранами: TPO, PVC, EPDM.

• Обеспечивает теплоизоляцию, коэффициент сопротивления 1,3 для STRUCTODEK HD толщиной ½ дюйма.

• Классифицируются по UL и ULC в кровельных системах класса A. См. Полную маркировку на продукте.

• Утверждено FM для кровельных систем Класса 1 и Класса A. См. Www.roofnav. com для получения одобрения FM.

• Высокая прочность на сжатие 48 фунтов на кв. Дюйм при 15% деформации.

• Превосходная адгезия без чрезмерного впитывания.

• Легко обрабатывает горячий асфальт, не образует пузырей.

• Режет стандартным универсальным ножом.

• Легкий и простой в установке, без раздражающей стекловолоконной пыли гипсокартона, облицованного стекловолокном.

Информация о Лиде

Может способствовать получению кредитов LEED:

• Кредит MR 2: Управление строительными отходами

• Кредит MR 4: Вторичное содержание

• Кредит MR 5: Региональные материалы

• Кредит MR 6: Быстро возобновляемые материалы

• IEQ Credit 4.4: Материалы с низким уровнем выбросов

Меры предосторожности

• Не подвергайте воздействию открытого огня или чрезмерного тепла.Может тлеть при воспламенении. В случае возгорания полностью погасить.

• Не подносите пламя непосредственно к STRUCTODEK HD при установке модифицированной битумной системы.

• STRUCTODEK HD нельзя использовать в непосредственной близости от дымоходов, обогревателей, каминов, паропроводов или других поверхностей, которые могут обеспечить длительное воздействие чрезмерного тепла (выше 212 ° F) без надлежащей тепловой защиты. Перед установкой проконсультируйтесь с инструкциями производителя соответствующего нагревательного прибора.

• Не использовать в качестве подложки под черепицу.

• Швы в шахматном порядке между изоляционными слоями и внутри слоев.

• Схемы крепления и плотность будут варьироваться в зависимости от конкретных сборок производителя мембраны. Обратитесь к производителю мембраны за требованиями к креплению.

• За конкретными требованиями к сборке обращайтесь к производителю FM RoofNav и / или мембраны.

• Условия влажности могут повлиять на работу продукта и установку кровельной системы.

• STRUCTODEK HD всегда должен быть сухим; при хранении и во время применения.Храните в месте, где влажность и температура повторяют те, что были во время установки.

• Палуба и основания должны быть сухими в начале нанесения и поддерживаться в сухом состоянии на протяжении всей укладки.

• Избегайте нанесения во время дождя, сильного тумана, росы и любых других условий, которые могут вызвать отложение влаги на поверхностях.

• Проведите исследование влажности на восстановительных материалах и отрывах, чтобы убедиться, что настил крыши сухой.

• Перед нанесением STRUCTODEK HD существующие поверхности крыши должны быть очищены от гравия, грязи и мусора, которые могут удерживать влагу или присутствовать неровности поверхности.Все влажные участки в старой крыше следует вырезать и заменить.

• Нанесите столько STRUCTODEK HD за один день, сколько может покрыть готовая кровельная система в этот день.

• BLUE RIDGE FIBERBOARD не несет ответственности за недостатки конструкции, конструкции или изготовления, а также за воздействие влаги на продукт до, во время или после установки; включая строительную влагу.

Узнать больше

См. Меньше

Trupan High Plus МДФ | High Plus | Трупан МДФ | ДВП средней плотности | Продукты | ARAUCO

Trupan High Plus МДФ | High Plus | Трупан МДФ | ДВП средней плотности | Продукты | АРАУКО — АРАУКО ВНИМАНИЕ! Браузер не поддерживается .Похоже, вы используете Internet Explorer (IE) в качестве веб-браузера. IE теперь устарел и не поддерживает многие современные веб-сайты, включая na.arauco.com. Для удобства работы в Интернете мы рекомендуем использовать последнюю версию Google Chrome. Вы можете скачать это здесь перейти к содержанию Перейти в меню навигацииTrupan High Plus MDF — это МДФ с самым высоким рейтингом физических свойств.Он обеспечивает однородный профиль плотности, который обеспечивает стабильную сердцевину и поверхность, что делает его очень подходящим для печати, окраски и ламинирования. Его повышенные физические свойства и высокоочищенный состав волокна делают его предпочтительным продуктом для фрезерованных дверей, а также для обработки кромок.

Продукты из коллекции PRISM доступны в необработанном виде или с отделкой TFL по вашему выбору.

- Произведено в Малверне, Арканзас, Монкуре, Северная Каролина и Су-Сент.Marie, ON

- Содержание 100% переработанной / восстановленной древесины

- Однородный профиль плотности, стабильная сердцевина и поверхность

- Высокоочищенный состав волокон

- Доступны необработанные или готовые Prism TFL

Сопутствующие товары

Узнайте больше о брендовых панелях ARAUCO

Изменения химического состава и спектроскопии композиции древесноволокнистых плит средней плотности из сосны лоблоловой в зависимости от возраста и давления рафинирования

U.S. Forest Service

Забота о земле и служение людям

Министерство сельского хозяйства США

Изменения химического состава и спектроскопия древесноволокнистых плит средней плотности лоблоловой сосны в зависимости от возраста и давления рафинирования

Автор (ы): Стивен С. Келли; Thomas Elder ; Лесли Х. Грум

Дата: 2005

Источник: Wood and Fiber Science, Volume 37 (1), 2005, pp.14-22

Серия публикаций: Научный журнал (JRNL)

PDF: Скачать публикацию (1.08 MB)

Описание Древесина сосны лоблоли в возрасте от 5 до 35 лет была переработана в древесно-волокнистую композицию средней плотности при давлении пара от 2 до 18 бар. Влияние возраста и условий обработки на свойства волокон было оценивается с помощью влажного химического анализа, ближней инфракрасной спектроскопии (NIR) и порошковой дифракции рентгеновских лучей (XRD).В общем, процентное содержание экстрактивных веществ и глюкозы увеличивалось, тогда как содержание ксилозы, гатактмов и маннозы уменьшалось с увеличением давления рафинирования. Не было стабильных изменений химического состава очищенных волокон в зависимости от возраста древесины. Кристалличность очищенных волокон увеличивалась как с возрастом, так и с давлением рафинирования. Спектроскопические данные и данные XRD были проанализированы с использованием многомерных статистических методов, что указывает на сильную взаимосвязь между спектральными картинами и давлением очистки. Примечания к публикации- Вы можете отправить электронное письмо по адресу [email protected], чтобы запросить печатную копию этой публикации.

- (Пожалуйста, укажите именно , какую публикацию вы запрашиваете, и свой почтовый адрес.)

- Мы рекомендуем вам также распечатать эту страницу и прикрепить ее к распечатке статьи, чтобы сохранить полную информацию о цитировании.

- Эта статья была написана и подготовлена служащими правительства США в официальное время и поэтому находится в открытом доступе.

XML: Просмотреть XML

Показать больше

Показать меньше

https: // www.fs.usda.gov/treesearch/pubs/21098

Как узнать, есть ли в вашем доме обшивка из ДВП

Как определить, есть ли в вашем доме проблемный сайдинг из ДВП или прессованного картона.

Сайдинг из прессованного картона, также называемый синтетическим деревянным сайдингом или сайдингом из ДВП (не путать с HardiePlank®), в основном состоит из древесных волокон, хлопьев или стружки, которые скрепляются клеями и смолами. Этот тип сайдинга был чрезвычайно популярен с 1980-х до середины 1990-х годов как недорогая альтернатива другим существующим сайдингу для дома.

В 1994 году картонный сайдинг привлек внимание страны, когда коллективный иск против некоторых из его крупнейших производителей потребовал, чтобы любой, кто владел недвижимостью, построенной с использованием сайдинга из ДВП в период с 1 января 1980 года по 15 января 1998 года (даты различаются в зависимости от производителя), мог возмещать ущерб, причиненный сайдингом (при наличии). После коллективного иска почти все производители прекратили производство своей продукции для сайдинга из ДВП.

ПОТЕНЦИАЛЬНЫЕ ПРОБЛЕМЫ С ОБОРУДОВКОЙ НА ДВИГАТЕЛЕ

Сайдинг из прессованного картона естественным образом впитывает воду и немного набухает, но при правильной установке и постоянном обслуживании этот показатель впитывания можно поддерживать на безопасном уровне.Настоящая проблема возникает из-за неправильной установки. Неправильно установленный сайдинг из ДВП может серьезно пострадать, включая коробление, гниение, размягчение, образование пузырей, сильное набухание, плесень и заражение насекомыми. Вода проходит через неправильно заделанные швы, углубления от гвоздей и обрезанные края, расположенные у земли. Обводненные подъездные пути со временем образуют выпуклости, вздутия, плесени и, наконец, гниют. Непосредственное нанесение сайдинга из прессованного картона на кладочные материалы также позволяет воде легко просачиваться внутрь.

КАК ВЫ МОЖЕТЕ СКАЗАТЬ, ЕСЛИ В ВАШЕМ ДОМЕ ЕСТЬ ОБРАБОТКА ПРЕСС-БОРТОВ

Лучший способ определить, какой тип сайдинга установлен в вашем доме, — это пойти на незавершенное место, например, на чердак или в гараж, и оттянуть гудронную бумагу с обратной стороны сайдинга и поискать разметку. Посмотрите, сможете ли вы найти название производителя или код AHA (Американская ассоциация древесных плит). Вы ищите в Интернете код AHA, чтобы определить производителя продукта, тип сайдинга и место его изготовления.Если вы не видите никаких слов или цифр, используйте фотографии ниже, чтобы помочь вам найти особую маркировку для двух самых продаваемых марок сайдинга из прессованного картона: IP’s Masonite Omniwood и LP’s Inner-Seal. К другим производителям сайдинга из прессованного картона относятся Georgia Pacific (GP), ABTiCO или ABITIBI-PRICE, Weyerhaeuser и Boise Cascade.

ЧТО ДЕЛАТЬ, ЕСЛИ В ВАШЕМ ДОМЕ ЕСТЬ ОБРАБОТКА ПРЕССОВАРА

Во-первых, то, что в вашем доме есть сайдинг из прессованного картона, не обязательно означает, что у вас есть проблемы.Первое, что вам нужно сделать, это оценить состояние вашего сайдинга.

ПОВРЕЖДЕНИЙ НЕ ЗНАЧИТЕЛЬНО . Если ваш сайдинг из ДВП не показывает никаких признаков повреждения, то считайте, что вам повезло, но, пожалуйста, убедитесь, что вы выполнили перечисленные ниже шаги по уходу и техническому обслуживанию, чтобы удача оставалась сильной, так как с этими типами повреждений можно получить невидимые повреждения. сайдинговые изделия из прессованного картона.

ЛЕГКИЕ ПОВРЕЖДЕНИЯ . Если ваш сайдинг из прессованного картона не показывает серьезных признаков проблем, но имеет некоторые признаки проникновения воды (небольшое обесцвечивание, ржавые гвозди и т. Д.)), процесс порчи иногда можно замедлить регулярным нанесением краски и / или герметика. К сожалению, после того, как сайдинг из ДВП впитал воду, ущерб уже был нанесен, так что это не постоянное решение. Без замены поврежденный сайдинг ДВП вызовет проблемы в будущем.

ТРЕБУЕТСЯ ЗАМЕНА ПОВРЕЖДЕНИЙ . Важно заменить любой гниющий или разбухший от воды сайдинг из картона. Эта вода не только вредит сайдингу, но и может разрушить структуру вашего дома.Поскольку продукты для сайдинга из прессованного картона больше не доступны, ремонт нескольких досок становится затруднительным. Если вы замените секции ДВП подходящими заменяющими материалами (фиброцементный сайдинг или виниловый сайдинг), вы обязательно заметите разницу между двумя материалами сайдинга по толщине (ДВП толще) и стилю / текстуре. Замена всей стены лучше впишется в общий вид вашего дома, а также позволит осмотреть обшивку, чтобы убедиться, что нет повреждений от влаги или потенциальной плесени на других участках.Для абсолютной уверенности в том, что вы используете прочную замену сайдинга и правильную установку, обязательно обратитесь к лицензированному подрядчику.

УХОД И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ БОКОВОЙ ПЛИТКИ

Домовладельцы с обшивкой из ДВП в своих домах ДОЛЖНЫ выполнить следующие процедуры ухода и обслуживания, чтобы предотвратить и замедлить повреждение дома в будущем.

| 1) Следите за всеми серьезными недостатками | Остерегайтесь потрескавшейся краски, отсутствующего герметика, отверстий, незакрепленных гвоздей и других подобных проблем в сайдинге из ДВП, которые могут привести к проникновению влаги.Даже небольшое изменение цвета может указывать на впитывание воды. |

| 2) Отклоните землю от сайдинга из ДВП | Убедитесь, что земля имеет уклон от фундамента. Если это не так, у вас будут проблемы с гнилью, плесенью и грибком. |

| 3) Держите природу подальше от сайдинга из ДВП | Сайдинг из ДВП должен быть установлен на расстоянии не менее 6 дюймов от земли, травы, мульчи и растений.Не позволяйте лозе или лианам обвиваться вокруг сайдинга из ДВП. |

| 4) Прямой дренаж воды от обшивки из ДВП | Любые дренажные трубы и желоба должны быть проложены подальше от фундамента. Также убедитесь, что все эти пути свободны от засоров и препятствий. |

| 5) Уход за желобами | Следите за тем, чтобы водосточные трубы и водостоки не перекрывали поток воды. |

| 6) Направляйте разбрызгиватели подальше от обшивки ДВП | Если на вашем газоне есть дождеватели, вы должны направить их подальше от сайдинга. Продолжительное воздействие воды может привести к набуханию, деформации, растрескиванию сайдинга, потере цвета и появлению плесени и грибка. akson-quick.ru © 2019

|

Например, из щепы, стружки или дробленки, соединенных между собой в единый пласт с помощью смол или других вяжущих компонентов.

Например, из щепы, стружки или дробленки, соединенных между собой в единый пласт с помощью смол или других вяжущих компонентов.

Разрушающая нагрузка работы на изгибание таких плит от 33 до 50 мПа. Маркируются буквами СТ.

Разрушающая нагрузка работы на изгибание таких плит от 33 до 50 мПа. Маркируются буквами СТ.

Для того чтобы повысить эксплуатационные свойства ДВП, в древесную массу добавляют различные синтетические смолы (упрочняющие вещества), а также канифоль, парафин (гидрофобизаторы), антисептики и пр.

Для того чтобы повысить эксплуатационные свойства ДВП, в древесную массу добавляют различные синтетические смолы (упрочняющие вещества), а также канифоль, парафин (гидрофобизаторы), антисептики и пр. Этот процесс называется проклейкой массы.

Этот процесс называется проклейкой массы. Кроме того, прочность МДФ в 1,8–2 раза выше прочности древесно-стружечных плит.

Кроме того, прочность МДФ в 1,8–2 раза выше прочности древесно-стружечных плит. ДВПО отличает наличие декоративного покрытия из нескольких слоев. Как правило, составы содержат акриловую основу и отличаются не только устойчивостью к внешним влияниям, но и богатой палитрой оттенков.

ДВПО отличает наличие декоративного покрытия из нескольких слоев. Как правило, составы содержат акриловую основу и отличаются не только устойчивостью к внешним влияниям, но и богатой палитрой оттенков. В некоторых случаях материал применяется для создания внутренних перегородок. ДВПО, в отличие от натурального дерева, не боится воды. Глянцевая поверхность эффективно отталкивает воду.

В некоторых случаях материал применяется для создания внутренних перегородок. ДВПО, в отличие от натурального дерева, не боится воды. Глянцевая поверхность эффективно отталкивает воду.

Их преимуществом является экологическая чистота. Однако, низкая прочность и неустойчивость к воздействию влаги делают их абсолютно непригодными для изготовления мебели. Мягкие плиты подойдут для теплоизоляции пола и стен.

Их преимуществом является экологическая чистота. Однако, низкая прочность и неустойчивость к воздействию влаги делают их абсолютно непригодными для изготовления мебели. Мягкие плиты подойдут для теплоизоляции пола и стен.