Силикатные материалы | Новости в строительстве

Силикатные материалы на основе строительной извести при нормальных условиях твердения имеют малую прочность. Поэтому, в целях повышения их прочности проводят обработку насыщенным водяным паром при 70…100°С при атмосферном давлении (пропаривание) или искусственную карбонизацию.

Состав статьи:

1. Силикатные материалы автоклавного твердения.

2. Силикатный кирпич.

3. Известково-зольный и известково-шлаковый кирпичи.

4. Силикатный бетон

5. Крупноразмерные изделия из силикатного бетона.

Показатели прочности и долговечности силикатных материалов приобретают максимальные значения в условиях гидротермальной обработки в автоклавах в среде насыщенного водяного пара. Гидротермальную обработку (запаривание ) проводят под давлением насыщенного водяного пара : 0,8; 1,2 и 1,6 МПа, что соответствует температурам указанной среды 174,5; 190,7 и 203,3°С.

Читать далее на http://stroivagon.ru строительная известь

Автоклавные строительные материалы выпускают в виде кирпича, блоков и панелей для наружных и внутренних стен, панелей перекрытий, колонн, лестничных маршей и площадок, балок и других изделий. Их свойства близки к свойствам цементных бетонов, но они отличаются меньшим расходом вяжущих, широким использованием дешевых местных заполнителей и следовательно меньшей стоимостью.

Однако для их производства необходимы автоклавы.

♣ Силикатный кирпич

Силикатный кирпич является одним из наиболее экономичных и распространенных в стране стеновых материалов, из него возводят более 16% всех каменных зданий.Основными видами сырья для производства силикатного кирпича являются песок, известь и вода. Кроме того, применяют суглинки, трепелы, золы, шлаки и другие горные породы и промышленные отходы.

В качестве известкового компонента для производства автоклавных изделий можно применять молотую не гашенную известь, пушонку, частично гашенную известь, а также известково зольное и известково-пуццолановое вяжущее. Производство силикатного кирпича включает следующие стадии:

добычу и просев песка, обжиг извести и ее размол совместно с частью песка, смешение полученного вяжущего с немолотым песком и водой. А также гашение извести в смеси с песком, повторное перемешивание и до увлажнение полученной массы, прессование кирпичей, их укладку на вагонетки, загрузку в автоклав и обработку насыщенным водяным паром при температуре 174,5°С (давлении 0,8 МПа).

Автоклавная обработка (запаривание ) силикатного кирпича производится по следующему режиму: Подъем температуры до 174,5°С-1,5 ч; изотермическая выдержка при 174,5°С-8 ч; снижение температуры до 100 °С и давления до атмосферного -2 ч.

Согласно ГОСТ 379-79, силикатный кирпич подразделяется на марки, которым соответствуют показатели предела прочности при сжатии : 30; 25; 20; 15; 12.5; 10 и 7.5 МПа ( последняя цифра только для пустотелых камней). Морозостойкость рядового силикатного кирпича должна составлять не менее 15 циклов попеременного замораживания ( при -13 °С ) и оттаивания ( в воде при 15…20 °С), а лицевого -25, 35, 50 циклов в зависимости от марки.

Водопоглощение рядового силикатного кирпича не должно превышать 16%, а лицевого -14%. Средняя плотность составляет 1800…1850 кг/м³. заводы выпускают рядовой и лицевой силикатный кирпичи, пустотелый и полнотелый, модульный (утолщенный) одинарный. Одинарный силикатный кирпич имеет ту же форму и размеры , что и красный керамический кирпич ( 250 х 120 х 65 мм). Модульный силикатный кирпич является пустотелым и имеет размер 250 х 120 х 88 мм.

Выпускаются также мелкоштучные силикатные изделия в виде пустотелых камней размером 250 х 120 х 138 мм. Такие изделия имеют массу не более 4,3 кг.

♣ Известково шлаковый и известково-зольный кирпичи.

Известково-шлаковый и известково-зольный кирпич является одним из разновидностью силикатного кирпича,который отличается лучшими теплоизоляционными показателями а также меньшей плотностью. Это достигается заменой тяжелого кварцевого песка на более легкий и пористым материалом на основе шлаков или золой.

Для того чтобы приготовить известково-шлаковый кирпич берут от 3 до 12 процентов извести и от 88 до 97 процентов шлака. Для производства известково- зольного кирпича используют от 75 до 80 процентов золы и от 20-25% извести. Зола как и шлак является дешевым сырьевым материалом и образуется при сжигании каменного или бурого угля в печах или при добывании электрической энергии путем сжигания топлива в котельных ТЭЦ и ГРЭС.

Шлаковый и зольный кирпич выпускаются предприятиями размерами 250 х 120 х 140 миллиметров и больше.Такой кирпич имеет марку прочности при сжатии М-75, 50, 25, плотностью от 1400-1600 кг/м3. Морозостойкость кирпича на уровне силикатного, теплопроводность должна быть в пределах 0.5-до 0.6 Вт/(м· °С).

Используют известково-шлаковый и известково-зольный кирпич преимущественно в качестве стенового материала в строительстве домов разного назначения, высотой до трех этажей.На основе извести также выпускают и силикатный бетон который получил также широкое использование в строительстве.

♣ Силикатный бетон

Силикатный бетон представляет собой бесцементный бетон автоклавного твердения. Вяжущим в нем является смесь извести с тонкомолотым песком. Наибольшее распространение получили мелкозернистые силикатные бетоны, заполнителем в которых является обычный кварцевый песок. Песок обладает более высокой удельной поверхностью, отсюда лучшая реакционная способность а также меньшая стоимость, чем крупного заполнителя.

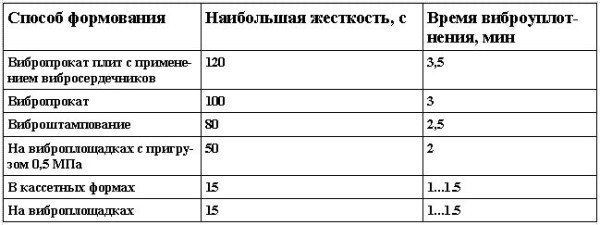

Поэтому мелкозернистые силикатные бетоны наряду с хорошими техническими свойствами имеют низкую стоимость.Формуют силикатный бетон вибрированием, прессованием, прокатом, центрифугированием, литьем и так далее. Для крупноразмерных изделий чаще всего применяют вибрационное формование на виброплощадках и виброустановках.

Таблица-1. Требуемая жесткость силикатобетонной смеси

Вибрационное воздействие как правило характеризуется амплитудой колебаний 0,5…0,8 мм и частотой 2800…3000 кол/мин. Жесткость смеси необходимая для ее качественного уплотнения при различных способах формования, приведена в таблицу-1. При использование не гашенной извести ориентировочные значения прочности плотного силикатного бетона можно определить по формуле:

Вибрационное воздействие как правило характеризуется амплитудой колебаний 0,5…0,8 мм и частотой 2800…3000 кол/мин. Жесткость смеси необходимая для ее качественного уплотнения при различных способах формования, приведена в таблицу-1. При использование не гашенной извести ориентировочные значения прочности плотного силикатного бетона можно определить по формуле:

Rб=40,5[S м.п./1000+1,6/(Ц/В-1)]+180,где

S м.п.-удельная поверхность молотого песка, см²/г.

Изготовление силикатобетонных автоклавных изделий характеризуется сравнительно низким расходом извести: 175…250 кг на 1 м³ плотного бетона.Это объясняется тем, что вяжущим в условиях автоклавной обработки является не только известь, но и часть песка( в первую очередь молотого), входящего в состав цементирующих материалов -гидросиликатов кальция.

При гидротермальной обработке крупноразмерных изделий целесообразно применять автоклавы большего диаметра (2,6 и 3,6 метра), которые позволяют повысить коэффициент их заполнения. Крупноразмерные изделия из плотного силикатобетона имеют прочность на сжатие 15…40 МПа, среднюю плотность 1800…2100 кг/м³ и морозостойкость более 50 циклов попеременного замораживания и оттаивания.

Они могут применяться наряду с цементобетонными во всех случаях, кроме контакта с грунтовыми и сточными водами, содержащие углекислоту( вследствие образования растворимого бикарбоната кальция). На 20 предприятиях страны ежегодно выпускается более 500 тыс. м³ изделий из плотного силикатного бетона (ПСБ).

Основная номенклатура продукции из ПСБ: панели внутренних стен и сенажных траншей; плиты перекрытий; крупные стеновые блоки и блоки стен подвалов, тротуарные, дорожные и облицовочные плиты.

Читать далее на http://stroivagon.ru продолжение статьи-ячеистые бетоны

Крупноразмерные изделия из силикатного бетона

Силикатным бетоном называют затвердевшую в автоклаве уплотненную смесь, состоящую из кварцевого песка (70…80%),

молотого песка (8..15%) и молотой негашеной извести (6… 10%).Плотный силикатный бетон является разновидностью тяжелого бетона.

Силикатные бетоны, как и цементные, могут быть тяжелыми (заполнители плотные — песок и щебень или песчано-гравийная смесь),легкими (заполнители пористые — керамзит, вспученный перлит, аглопорит и др.) и ячеистыми (заполнителем служат пузырьки воздуха, равномерно распределенные в объеме изделия).

Вяжущим в силикатном бетоне является тонкомолотая известково-кремнеземистая смесь —известково-кремнеземистое вяжущее, способное при затворении водой в процессе тепловлажностной обработки в автоклаве образовывать высокопрочный искусственный камень. В качестве кремнеземистого компонента применяют молотый кварцевый песок, металлургические (главным образом доменные) шлаки, золы ТЭЦ. Кремнеземистый компонент (тонкомолотый песок) оказывает большое влияние на формирование свойств силикатных бетонов.

Так, с возрастанием дисперсности частиц молотого песка повышаются прочность, морозостойкость и другие свойства силикатных материалов.

По данным ВНИИСтрома, при удельной поверхности молотого песка 2000…2500 см²/г содержание извести в смеси (в пересчете на СаО) составляет

20…28% от массы известково-кремнеземистого вяжущего, а при удельной поверхности песка более 2500 см2/г оптимальное содержание СаО в смешанном вяжущем может быть повышено до 33%.

Автоклавная обработка — последняя и самая важная стадия производства силикатных изделий. В автоклаве происходят сложные процессы превращения исходной, уложенной и уплотненной силикатобетонной смеси в прочные изделия разной плотности,- формы и назначения. В настоящее время выпускаются автоклавы диаметром 2,6 и 3,6 м, длиной 20…30 и 40 м. Как изложено выше, автоклав представляет собой цилиндрический горизонтальный сварной сосуд (котел) с герметически закрывающимися с торцов сферическими крышками.

Котел имеет манометр, показывающий давление пара, и предохранительный клапан, автоматически открывающийся при повышении в котле давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загружаемые в автоклав вагонетки с изделиями. Автоклавы оборудованы траверсными путями с передаточными тележками — электромостами для загрузки и выгрузки вагонеток и устройствами для автоматического контроля и управления режимом автоклавной обработки.

Для уменьшения теплопотерь в окружающее пространство поверхность автоклава и всех паропроводов покрывают слоем теплоизоляции. Применяют тупиковые или проходные автоклавы. Автоклавы оборудованы магистралями для выпуска насыщенного пара, перепуска отработавшего пара в другой автоклав, в атмосферу, утилизатор и для конденсатоотвода.

При эксплуатации автоклавов необходимо строго соблюдать «Правила устройства и безопасности эксплуатации сосудов, работающих под давлением».

После загрузки автоклава крышку закрывают и в него медленно и равномерно впускают насыщенный пар. Автоклавная обработка является наиболее эффективным средством ускорения твердения бетона. Высокие температуры при наличии в обрабатываемом бетоне воды в капельно-жидкомсостоянии создают благоприятные условия для химического взаимодействия между гидратом оксида кальция и кремнеземом с образованием основного цементирующего вещества — гидросиликатов кальция.

Весь цикл автоклавной обработки (по данным проф. П. И. Боженова) условно делится на пять этапов: 1 — от начала впуска пара до установления в автоклаве температуры 100 °С; 2 — повышение температуры среды и давления пара до назначенного минимума; 3 — изотермическая выдержка при максимальном давлении и температуре; 4 — снижение давления до атмосферного, температуры до 100 °С; 5 — период постепенного остывания изделий от 100 до 18…20 °С либо в автоклаве, либо после выгрузки их из автоклава.

Качество силикатных изделий автоклавного твердения зависит не только от состава и структуры новообразований, но и от правильного управления физическими явлениями, возникающими на различных этапах автоклавной обработки. При автоклавной обработке кроме физико-химических процессов, обеспечивающих синтез гидросиликатов кальция, имеют место физические процессы, связанные с температурными и влажностными градиентами, определяемые термодинамическими свойствами водяного пара и изменениями физических характеристик в сырьевой смеси, а затем и в образовавшемся искусственном силикатном камне.

В составе силикатного камня преобладают низкоосновные гидросиликаты кальция, имеющие тонкоигольчатое или чешуйчатое микрокристаллическое строение типа CSH(B), и тоберморит. Однако наряду с низкоосновными могут быть и более крупнокристаллические высокоосновные гидросиликаты кальция типа C2SH(A).

Читай также изделия из ячеистого бетона

Развитие производства крупноразмерных силикатных изделий, особенно полной заводской отделки, способствует индустриализации строительства, дает возможность экономить цемент и позволяет расширить базу полносборного

Силикатные материалы и изделия

Категория: Материалы для строительства

Силикатные материалы и изделия

Силикатные изделия представляют собой искусственный каменный материал, изготовленный из смеси извести, песка и воды, отформованный путем прессования под большим давлением и прошедший автоклавную обработку.

В строительстве широкое распространение получили силикатный кирпич; силикатный плотный бетон и изделия из него; ячеистые силикатные бетоны и изделия; силикатный бетон с пористыми заполнителями.

Силикатный кирпич прессуют из известково-песчаной смеси следующего состава (%): чистый кварцевый песок 92—94; воздушная известь 6—8 и вода 7—8. Подготовленную в смесителях известково-песчаную массу формуют на прессах под давлением 15—20 МПа и запаривают в автоклавах при давлении насыщенного пара 0,8 МПа и температуре примерно 175 °С.

При запаривании известь, песок и вода вступают в реакцию, в результате которой образуется гидросиликат кальция, цементирующий массу и придающий ей высокую прочность. Продолжительность цикла автоклавной обработки 10—14 ч, а всего процесса изготовления силикатного кирпича 16—18 ч, в то время как процесс изготовления обычного глиняного кирпича длится 5—6 сут.

Силикатный кирпич выпускается двух видов: одинарный размером 250 X 120 X 65 мм и модульный размером 250 X 120 X 88 мм. Объемная масса силикатного кирпича 1800—1900 кг/м3, морозостойкость не ниже Мрз 15, водопоглощение 8—16% по массе. По прочности при сжатии силикатный кирпич делится на пять марок : 75, 100, ’25, 150 и 200. По теплопроводности силикатный кирпич незначительно отличается от обычного- глиняного и вполне заменяет последний при кладке стен любых зданий, кроме стен, маледящнхея в условиях высокой влажности или подвергающихся воздействию высоких температур (печи, дымовые трубы). По цвету силикатный кирпич светло-серый, но может быть и цветным, окрашенным в массе введением в нее минеральных пигментов.

Изделия из плотного силикатного бетона. Мелкозернистый плотный силикатный бетон — бесцементный бетон автоклавного твердения на основе известково-кремнеземистых или известково-зольных вяжущих — получают по следующей технологической схеме: часть кварцевого песка (8—15%) смешивается с негашеной известью (6—10%) и подвергается тонкому помолу в шаровых мельницах, затем измельченное известково-песчаное вяжущее и обычный песок (75—85%) затворяют водой (7—8%), перемешивают в бетономешалках и затем смесь поступает на формовочный стенд. Отформованные изделия запаривают в автоклавах при температуре 175—190° С и давлении пара 0,8 и 1,2 МПа.

Изделия из плотного силикатного бетона имеют объемную массу 1800—2200 кг/м3, морозостойкость 25—50 циклов, прочность при сжатии 10—60 МПа.

Из плотного силикатного бетона изготовляют крупные полнотелые стеновые блоки, армированные плиты перекрытий, колонны, балки, фундаментные и цокольные блоки, конструкции лестниц и перегородок.

Силикатные блоки для наружных стен и стен во влажных помещениях должны иметь марку не ниже 250.

Изделия из ячеистого силикатного бетона. По способу образования пористой структуры ячеистые силикатные бетоны бывают пеносиликатные и газосиликатные.

Основным вяжущим для приготовления этих бетонов является молотая известь. В качестве кремнеземистых компонентов вяжущего и мелких заполнителей используют молотые пески, вулканический туф, пемзу, золу-унос, трепел, диатомит, трас, шлаки.

При изготовлении ячеистых силикатных изделий пластичную известково-песчаную массу смешивают с устойчивой пеной, прчго- товленной из препарата ГК, мыльного корня и др., или с газооб- разователями — алюминиевой пудрой, а затем смесь заливают в формы и подвергают автоклавной обработке.

Объемная масса пеносиликатных изделий и газосиликатных изделий 300—1200 кг/м3, прочность при сжатии 1—20 МПа.

По назначению ячеистые силикатные изделия делятся на теплоизоляционные объемной массой до 500 кг/м3 и конструктивно-теплоизоляционные объемной массой более 500 кг/м3.

Теплоизоляционные ячеистые силикаты находят применение в качестве утеплителей, а из конструктивно-теплоизоляционных силикатов изготовляют наружные стеновые блоки и панели, а также комплексные плиты покрытий здания.

Изделия из силикатного бетона на пористых заполнителях. В качестве вяжущего силикатного бетона на пористых заполнителях используют тонкомолотые известково-кремнеземистые смеси, а крупными заполнителями служат керамзит, пемза, поризованные шлаки и другие пористые легкие природные и искусственные материалы в виде гравия и щебня. После автоклавной обработки такие бетоны приобретают прочность при сжатии от 3,5 до 20 МПа при объемной массе от 500 до 1800 кг/м3 и из них в основном изготовляют блоки и панели наружных стен жилых и общественных зданий.

Материалы для строительства — Силикатные материалы и изделия

Силикатные материалы и изделия автоклавного твердения — Студопедия

К силикатным материалам автоклавного тверденияотносятся материалы, получение которых основано на гидротермальном синтезе минеральной смеси (основное сырье, вяжущее вещество и заполнители), осуществляемом при повышенных значениях давления (до 1,5 МПа) и температуры (174…200 °С) водяного пара.

В качестве основных сырьевых компонентов для материалов автоклавного твердения применяют преимущественно известково-песчаные смеси и промышленные отходы — доменные шлаки, топливные золы, нефелиновый шлам и др. Наиболее распространены известково-песчаные {силикатные) материалы.

Основным вяжущим компонентом материалов автоклавного твердения является известь. Для производства силикатных изделий рекомендуется применение быстрогасящейся извести с суммарным содержанием активных оксидов кальция и магния более 70%. При этом содержание MgO должно быть не более 5%. Наряду с известью возможно применение портландцемента, в частности в производстве ячеистых бетонов. Применение портландцемента способствует повышению морозостойкости изделий.

Наиболее распространенный заполнитель силикатных материалов — кварцевые пески. При применении полевошпатовых и карбонатных песков физико-механические свойства изделий ухудшаются.

При тепловой обработке основных сырьевых компонентов в автоклавах идет взаимодействие между гидрооксидом кальция, кремнеземом и водой, сопровождающееся образованием труднорастворимых продуктов реакции — гидросиликатов кальция:

аСа(ОН)2 + Si02 + (n-а)Н20 → aCaO.Si02.nh30,

причем величина коэффициента а определяется соотношением концентраций СаО и Si02 в жидкой фазе.

Высокую реакционную способность при автоклавной обработке имеют аморфные и стеклообразные сырьевые материалы. К ним относятся вулканические эффузивные горные породы, гранулированные шлаки, топливные золы и др.

Интенсификация твердения и улучшение основных свойств автоклавных материалов достигаются применением высокодисперсных сырьевых материалов. При изготовлении высокопрочных известково-песчаных изделий негашеную известь размалывают с песком до удельной поверхности 3000…5000 см2/г и используют как вяжущее.

По назначению изделия из силикатных материалов различаются на конструкционные и теплоизоляционные изделия, а по форме изготовления — на штучные и крупноразмерные изделия.

По объему выпуска изделий из материалов автоклавного твердения ведущее место занимает силикатный кирпич, а за ним — стеновые изделия из плотного и ячеистого бетонов.

Силикатный кирпичпредставляет собой искусственный безобжиговый стеновой строительный материал, изготовленный прессованием из смеси кварцевого песка (90…92 %) и гашеной извести (8… 10 %) с последующим твердением в автоклаве.

В составе сырьевой смеси для получения силикатного кирпича содержание извести колеблется от 7 до 10 % в пересчете на активную роль СаО. Для повышения прочности силикатного кирпича в качества вяжущего компонента применяют тонкомолотые известково-кремнеземистые, известково-шлаковые и известково-зольные смеси.

При производстве силикатного кирпича наиболее желательны кваревые пески с зернами размером 0,2…2 мм, имеющие минимальное количество пустот. Содержание глинистых примесей допускается не более 10 %, так как при большем содержании глинистых увеличивается водопоглощение, снижается прочность и морозостойкость кирпича. Наличие органических примесей в сырьевой смеси для производства кирпича снижает его прочность и может привести к образованию трещин за счет выделения газов при автоклавном твердении.

Силикатный кирпич применяют наряду с керамическим кирпичом для кладки каменных и армировано-каменных наружных и внутренних конструкций в надземной части зданий с нормальным и влажным режимом эксплуатации. Вследствие более низкой стойкости к воде и к растворенным в ней веществам силикатный кирпич в отличие от керамического нельзя применять для кладки фундаментов и цоколей зданий ниже гидроизоляционного слоя. Не допускается использовать силикатный кирпич для стен зданий с мокрым режимом эксплуатации (бань, прачечных и др.) без специальных мер защиты стен от увлажнения. Не разрешается использовать для кладки печей, труб, т.к. он не выдерживает длительного воздействия высокой температуры.

Силикатным бетоном называют затвердевшую в автоклаве уплотненную смесь, состоящую из кварцевого песка (70…80%), молотого песка (8…15%) и молотой негашеной извести (6…10%). Для него характерна более низкая коррозионная стойкость арматуры, что обусловлено слабой щелочностью среды. Стойкость арматуры надежно обеспечивается при влажности воздуха 60%. Как и цементные, силикатные бетоны классифицируются в зависимости от плотности, особенностей структуры, максимальной крупности и вида заполнителей, а также области применения.

Современный силикатный блок в качестве стенового материала

Поиски надёжного и эффективного, при этом удобного в работе и не отпугивающего своей ценой материала для строительства с переменным успехом велись всегда. Результат налицо — достижения современной строительной науки вдохнули новую жизнь в давно известный материал.

Поиски надёжного и эффективного, при этом удобного в работе и не отпугивающего своей ценой материала для строительства с переменным успехом велись всегда. Результат налицо — достижения современной строительной науки вдохнули новую жизнь в давно известный материал.

Новый взгляд на силикат

Строительство дома — серьёзный этап, требующий тщательного подхода в выборе надёжного и эффективного строительного материала. Поиски удобного и при этом доступного материала велись всегда. На сегодняшний день достижения современной строительной науки вдохнули новую жизнь в давно известный материал.

Строительство дома — серьёзный этап, требующий тщательного подхода в выборе надёжного и эффективного строительного материала. Поиски удобного и при этом доступного материала велись всегда. На сегодняшний день достижения современной строительной науки вдохнули новую жизнь в давно известный материал.

Продолжительное соперничество на строительном поприще двух классических конкурентов керамики и силиката до сих пор так и не выявило явного лидера. Силикатные блоки приобрели солидное преимущество за счет более доступной цены и высокой прочности.

Необходимо заметить, что не стоит путать силикатные блоки с газосиликатными. Это два строительных материала с абсолютно несравнимыми характеристиками. Газосиликат представляет собой пористый ячеистый бетон с достаточно низкими прочностными характеристиками.

Необходимо заметить, что не стоит путать силикатные блоки с газосиликатными. Это два строительных материала с абсолютно несравнимыми характеристиками. Газосиликат представляет собой пористый ячеистый бетон с достаточно низкими прочностными характеристиками.

Силикатный блок — материал с высокой прочностью, в состав которого входят природные компоненты: известь, песок и вода. Силикатный блок по праву можно назвать природным камнем. Высокая марка прочности (М150-200) позволяет использовать силикатный блок для строительства высотных жилых зданий, а так же для сооружения промышленных объектов, выдерживая при этом серьезную нагрузку.

Силикатный кирпич имеет такую же долгую историю создания, как и керамический. Но гораздо более драматическую. Известно, что в поисках более дешёвого и удобного, но столь же надёжного строительного материала, как природный камень, прошли столетия. Из глины в итоге получился керамический кирпич, а из песка и извести при добавлении связующего — силикатный. Первые силикатные кирпичи, хоть и уступали в прочности керамическим, были более дешёвыми в производстве. А потому их считали перспективными, и работа над улучшением характеристик силикатных материалов продолжалась весь XX век.

Силикатный кирпич имеет такую же долгую историю создания, как и керамический. Но гораздо более драматическую. Известно, что в поисках более дешёвого и удобного, но столь же надёжного строительного материала, как природный камень, прошли столетия. Из глины в итоге получился керамический кирпич, а из песка и извести при добавлении связующего — силикатный. Первые силикатные кирпичи, хоть и уступали в прочности керамическим, были более дешёвыми в производстве. А потому их считали перспективными, и работа над улучшением характеристик силикатных материалов продолжалась весь XX век.

В малоэтажном строительстве силикатный блок завоевал лидирующие позиции и это вполне обоснованно. При строительстве коттеджей из силикатного блока отпадает необходимость в армопоясе, колоннах и балках, а это существенно экономит средства и время. Идеальная геометрия позволяет обойтись без дополнительного оштукатуривания, а стены из силикатного блока являются несущими. Из этого следует, что рассмотрение строительного материала детально, позволит сделать правильный выбор в строительной индустрии.

В малоэтажном строительстве силикатный блок завоевал лидирующие позиции и это вполне обоснованно. При строительстве коттеджей из силикатного блока отпадает необходимость в армопоясе, колоннах и балках, а это существенно экономит средства и время. Идеальная геометрия позволяет обойтись без дополнительного оштукатуривания, а стены из силикатного блока являются несущими. Из этого следует, что рассмотрение строительного материала детально, позволит сделать правильный выбор в строительной индустрии.

Силикатный блок — мировой строительный тренд

На сегодняшний день силикатный блок является одним из самых продаваемых строительных материалов в Европе. Залог такой популярности заключается в экономических, технических и экологических преимуществах. Силикатный блок включает бесспорное преимущество в идеально ровной поверхности, высокой прочности, безусадочности а так же высокой тепло и звукоизоляции.

На сегодняшний день силикатный блок является одним из самых продаваемых строительных материалов в Европе. Залог такой популярности заключается в экономических, технических и экологических преимуществах. Силикатный блок включает бесспорное преимущество в идеально ровной поверхности, высокой прочности, безусадочности а так же высокой тепло и звукоизоляции.

Обращая внимание на ценовую политику строительных материалов, силикатный блок является доступным для массового потребления. Экономический фактор отвечает новому формату силикатных изделий. Силикатный блок является среднеформатным, весом в 18 кг каждый с системой паз-гребень позволяют резко снизить количество швов, минуя «мостики холода» и серьезно упростив процесс самой кладки.

Обращая внимание на ценовую политику строительных материалов, силикатный блок является доступным для массового потребления. Экономический фактор отвечает новому формату силикатных изделий. Силикатный блок является среднеформатным, весом в 18 кг каждый с системой паз-гребень позволяют резко снизить количество швов, минуя «мостики холода» и серьезно упростив процесс самой кладки.

Безупречные геометрические размеры позволяют производить кладку на специальную клеевую смесь, а не на кладочный раствор. Современная торцовочная система паз-гребень обеспечивает плотное прилегание торцевых поверхностей блоков. Возможные перекосы при строительстве полностью исключаются- стена будет ровная. Без особых усилий с кладкой справится даже начинающий мастер.

Отсутствие необходимости закладки силовых поясов сокращает трудоёмкость работ и экономит время строительства, а значит вносит свою не малую лепту в снижении затрат. Идеальная геометрия как основа строительного материала обеспечивает экономию времени на дополнительное выравнивание стен и экономит затраты о общем бюджете строительства дома.

Отсутствие необходимости закладки силовых поясов сокращает трудоёмкость работ и экономит время строительства, а значит вносит свою не малую лепту в снижении затрат. Идеальная геометрия как основа строительного материала обеспечивает экономию времени на дополнительное выравнивание стен и экономит затраты о общем бюджете строительства дома.

Всё вышеперечисленное не только экономит затраты на рабочие руки и вспомогательные материалы, но и за счёт размера блоков и толщины клеевого слоя доля кладочных швов в общей площади стен оказывается в пять раз ниже. Из этого следует, что теплопотери такой стены будут существенно ниже. Кладка попросту будет «теплее».

В разряд экономических достоинств необходимо добавить и то, что за счет хороших энергосберегающих характеристик, а значит, и меньшей толщины блока, площадь дома на том же фундаменте будет больше. С фундамента площадью в 100 м2 можно сэкономить порядка 6 м2, а это целая котельная или санузел. За счёт уменьшения толщины стен потребуется и существенно меньший объём блока для строительства.

В разряд экономических достоинств необходимо добавить и то, что за счет хороших энергосберегающих характеристик, а значит, и меньшей толщины блока, площадь дома на том же фундаменте будет больше. С фундамента площадью в 100 м2 можно сэкономить порядка 6 м2, а это целая котельная или санузел. За счёт уменьшения толщины стен потребуется и существенно меньший объём блока для строительства.

С экологической стороны блоки преуспевают в своем развитии. При производстве силикатных блоков используются только природные, экологически чистые компоненты. Одна из составляющих силикатного блока — известь придаёт материалу бактерицидные свойства. Такие стены не подвержены губительному воздействию грибков и плесени.

Высокая удельная теплоемкость силикатного блока говорит о том, что стены хорошо аккумулируют тепло и компенсируют резкие перепады температур в помещениях, из-за чего в доме легче настроить оптимальный микроклимат. Иными словами в доме из силикатного блока летом прохладно, а зимой тепло.

Высокая удельная теплоемкость силикатного блока говорит о том, что стены хорошо аккумулируют тепло и компенсируют резкие перепады температур в помещениях, из-за чего в доме легче настроить оптимальный микроклимат. Иными словами в доме из силикатного блока летом прохладно, а зимой тепло.

Очень важно касательно характеристик, следует добавить, что стены из силикатного блока не дают усадки, чем не могут похвастаться другие строительные материалы. Высокая прочность на врыв анкера позволяет навешивать на стены тяжелые конструкции без всяких сомнений.

Развенчивание мифов о силикатном кирпиче

Силикатные строительные материалы в малоэтажном домостроении давно и успешно применяют во многих странах Западной Европы (Германии, Австрии, Швейцарии, Нидерландах) даже при возведении фундаментов, цоколей, подвалов и санузлов.

Силикатные строительные материалы в малоэтажном домостроении давно и успешно применяют во многих странах Западной Европы (Германии, Австрии, Швейцарии, Нидерландах) даже при возведении фундаментов, цоколей, подвалов и санузлов.

Ранее в ряде нормативных документов определялись ограничения на использование силикатного кирпича для кладки наружных стен подвалов или помещений с мокрым режимом эксплуатации. Данные положения отчасти были справедливы в отношении продукции 50-70 годов прошлого века. Сегодня силикатные технологии шагнули далеко вперёд. Усовершенствование технологий производства вызвало столь значительное повышение качества выпускаемых силикатных изделий, что на сегодняшний день такие кирпичи и блоки по своим эксплуатационным свойствам не уступают никакому другому строительному материалу.

Причём для снятия негативного отношения к силикатному кирпичу есть научное подтверждение. Опубликованные и находящиеся в общем доступе результаты испытаний силикатных материалов по стандартной методике исследования строительных материалов показывают, что автоклавный силикатный блок можно назвать водостойким материалом, способным длительное время сохранять при этом важнейшие качества (прочность и внешний вид).

Причём для снятия негативного отношения к силикатному кирпичу есть научное подтверждение. Опубликованные и находящиеся в общем доступе результаты испытаний силикатных материалов по стандартной методике исследования строительных материалов показывают, что автоклавный силикатный блок можно назвать водостойким материалом, способным длительное время сохранять при этом важнейшие качества (прочность и внешний вид).

При воздействии попеременных циклов увлажнения-высушивания (по крайней мере до 100 циклов). Из силикатного камня не только не вымывается основной связывающий компонент, гидросиликат кальция, но и происходит усиление взаимодействия песка и извести. Прочность таких блоков практически не меняется.

Проведённые исследования наглядно доказали и достаточную стойкость современных силикатных строительных материалов в горячей воде. Все без исключения испытываемые изделия после длительного (6-месячного) воздействия горячей воды по всем показателям соответствовали ГОСТ 379-2015. Таким образом, опасения по поводу воздействия горячей, ровно как и кипящей воды, абсолютно напрасны. Также подтверждены высокие результаты стойкости материалов к минерализованным грунтовым водам (в агрессивных средах солевых растворов).

Проведённые исследования наглядно доказали и достаточную стойкость современных силикатных строительных материалов в горячей воде. Все без исключения испытываемые изделия после длительного (6-месячного) воздействия горячей воды по всем показателям соответствовали ГОСТ 379-2015. Таким образом, опасения по поводу воздействия горячей, ровно как и кипящей воды, абсолютно напрасны. Также подтверждены высокие результаты стойкости материалов к минерализованным грунтовым водам (в агрессивных средах солевых растворов).

Всё это обосновывает применение силикатных блоков при кладке наружных и внутренних стен подвалов, цоколей и фундаментов, в помещениях с влажным и мокрым режимом эксплуатации. Приведённые доводы показывают, что блок из силиката обрёл популярность у застройщиков вполне заслуженно. Настоящий «каменный дом» из такого строительного материала прослужит своим хозяевам многие десятки лет.

Материалы на основе извести (силикатные изделия)

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

Производство силикатных строительных материалов базируется на гидротермальном синтезе гидросиликатов кальция, который осуществляется в реакторе-автоклаве в среде насыщенного водяного пара давлением 0,8-1,3 МПа и температурой 175-200 °С. Для гидротермального синтеза можно использовать при надлежащем обосновании иные параметры автоклавизации, применять обработку не только паром, но и паровоздушной или парогазовой смесью, водой.

Силикатные автоклавные материалы — это бесцементные материалы и изделия (силикатные бетоны, силикатный кирпич, камни, блоки), приготовленные из сырьевой смеси, содержащей известь (гашеную или молотую негашеную), кварцевый песок и воду, которые образуют в процессе автоклавной обработки гидросиликаты кальция:

Са(ОН)2 + Si02 + mh30 = Ca0Si02/ih30.

В условиях автоклавной обработки можно получить различные гидросиликаты кальция в зависимости от состава исходной смеси: тоберморит 5Ca0 6Si02 5h30, слабо закристаллизованные гидросиликаты: (0,8-1,5) Ca0 Si02 h30 — и (1,5-2) Ca0 Si02 h30. В высокоизвестковых смесях синтезируется гиллебрандит 2Ca0Si02h30.

|

Автоклав представляет собой горизонтально расположенный стальной цилиндр с герметически закрывающимися с торцов крышками (рис. 9.3).

Диаметр автоклава — 2,6-3,6 м, длина — 21- 30 м. Автоклав снабжен манометром, показывающим давление пара, и Рис. 9.3. Загрузка в автоклав предохранительным кла-

паном, автоматически открывающимся при повышении давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загруженные в автоклав вагонетки с изделиями. Автоклав оборудован устройствами для автоматического контроля и управления режимом автоклавной обработки. Для уменьшения теплопотерь автоклав покрыт слоем теплоизоляции.

После загрузки автоклав закрывают и в него постепенно впускают насыщенный пар. Высокая температура при наличии в бетоне воды в капельно-жидком состоянии создает благоприятные условия для химического взаимодействия между гидроксидом кальция и кремнеземом.

Прочность автоклавных материалов формируется в результате взаимодействия двух процессов: структурообразования, обусловленного синтезом гидросиликатов кальция, и деструкции, обусловленной внутренними напряжениями.

Для снижения внутренних напряжений автоклавную обработку проводят по определенному режиму, включающему постепенный подъем давления пара в течение 1,5-2 ч, изотермическую выдержку изделий в автоклаве при температуре 175-200 °С и давлении 0,8- 1,3 МПа в течение 4—8 ч и снижение давления пара в течение 2-4 ч. После автоклавной обработки продолжительностью 8-14 ч получают силикатные изделия.

Силикатные бетоны

Силикатные бетоны, как и цементные, могут быть тяжелыми (заполнитель — песок и щебень или песок и песчано-гравийная смесь), легкими (заполнители пористые — керамзит, вспученный перлит, аглопорит и др.) и ячеистыми.

В силикатном бетоне применяют известково-кремнеземистое вяжущее, в состав которого входят воздушная известь и тонкомолотый кварцевый песок (взамен песка применяют золу, молотый доменный шлак). Прочность известково-кремнеземистого вяжущего зависит от активности извести, соотношения CaO/SiC>2, тонкости измельчения песка и параметров автоклавной обработки (температуры и давления насыщенного пара, длительности автоклавного твердения). Оптимальным будет такое соотношение CaO/Si02 и такая тонкость помола песка, при которых вся СаО будет связана в низкоосновные гидросиликаты кальция (рис. 9.4).

Изготовление бетонных и железо бетонных изделий включает приготовление известковокремнеземистого вяжущего, приготовление и гомогенизацию силикатнобетонной смеси, формование изделий, автоклавную обработку. В процессе автоклави — зации между всеми компонентами бетона имеют место химические взаимодействия.

j!____________ і___________ і і 7,5 15 22,5 27,5 Содержание молотого песка, % Рис. 9.4. Влияние тонкости помола и содержания кварцевого песка на прочность силикатного бетона: 1 — удельная поверхность молотого песка 1500 см /г; 2 — то же, 2500 см2/г; 3 — то же, 4500 см2/г |

Заполнитель (в особенности кварцевый песок) участвует в синтезе новообразований, подвергаясь изменениям на глубину до 15 мкм.

Тяжелый силикатный бетон плотностью 1800-2500 кг/м3, с прочностью 15-80 МПа применяют для изготовления сборных бетонных и железобетонных конструкций, в том числе предварительно напряженных.

Силикатный кирпич

Силикатный кирпич изготовляется из жесткой смеси кварцевого песка (92-94%), извести (6-8%, считая на активную СаО) и воды (7- 9%) путем прессования под давлением (15-20 МПа) и последующего твердения в автоклаве.

Цвет силикатного кирпича светло-серый, но он может быть любого цвета путем введения в состав смеси щелочестойких пигментов. Выпускают кирпич двух видов: одинарный 250x120x65 мм и модульный 250x120x88 мм. Модульный кирпич изготовляют с пустотами, чтобы масса одного кирпича не превышала 4,3 кг.

В зависимости от предела прочности при сжатии и изгибе силикатный кирпич имеет марки: 100, 125, 150, 200 и 250.

Плотность силикатного кирпича (без пустот) — около 1800—

1900 кг/м3, т. е. он немного тяжелее обыкновенного глиняного кирпича, теплопроводность — 0,70-0,75 Вт/(м °С), водопоглощение лицевого силикатного кирпича не превышает 14%, а рядового — 16%. Марки по морозостойкости для лицевого кирпича: 25, 35, 50; для рядового — 15.

Силикатный кирпич, как и глиняный, применяют для несущих стен зданий. Не рекомендуется его применять для цоколей зданий из-за недостаточной водостойкости. Для кладки труб и печей силикатный кирпич не используют, так как при высокой температуре дегидратируется Са(ОН)2, разлагаются СаС03 и гидросиликаты кальция, а зерна кварцевого песка при 600 °С расширяются и вызывают растрескивание кирпича.

На производство силикатного кирпича расходуется меньше тепла, поскольку не требуются сушка и высокотемпературный обжиг, поэтому он на 30-40% дешевле глиняного кирпича.

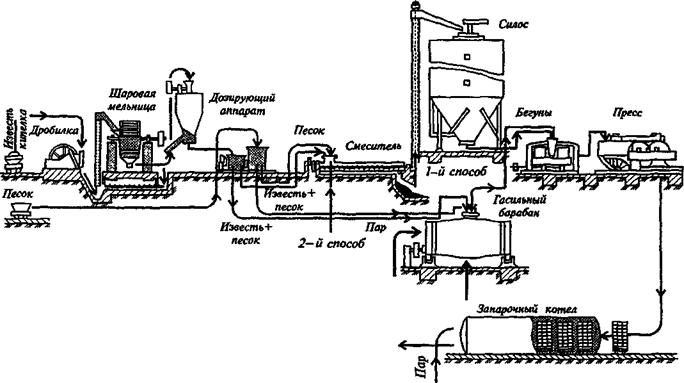

Схема производства силикатного кирпича показана на рис. 9.5.

Комовую известь-кипелку, поступающую из известеобжигательной печи, сортируют, чтобы удалить недожог и пережог, затем дробят и размалывают в тонкий порошок. При этом воздушным сепаратором отделяются наиболее тонкие частицы. Повышение тонкости помола извести также сокращает ее расход.

Гасить известь в смеси с песком можно в силосах в течение 8- 9 ч (первый способ) или, что гораздо быстрее и интенсивнее, в гасильных барабанах (второй способ). Последний представляет собой металлический цилиндр, по концам имеющий форму усеченных конусов, который вращается вокруг горизонтальной оси. При помощи дозирующего аппарата песок дозируют по объему, а известь — по весу, а затем засыпают через герметически закрывающийся люк в гасильный барабан. После загрузки барабан вращают, впускают пар и гасят известь под давлением 0,3-0,5 МПа. Перед прессованием известково-песчаную смесь перемешивают в лопастной мешалке или на бегунах и дополнительно увлажняют (до 7%).

Прессуют кирпич на прессах под давлением до 150-200 кг/см2. Применяемые на заводах прессы имеют периодически вращающийся стол с устроенными в нем формами. Прессование производится снизу

Воздушный сепаратор

Рис. 9.S. Схема производства силикатного кирпича |

вверх при помощи рычажного механизма. Спрессованный кирпич — сырец получает высокую плотность, что способствует более полному прохождению реакции между известью и кварцевым песком. Производительность различных типов прессов, зависящая от их конструкции, колеблется в пределах 2200-3000 кирпичей в 1 ч.

Отформованные кирпичи снимают со стола пресса, осторожно укладывают на вагонетки и отправляют в автоклавы для твердения.

Прочность силикатного кирпича продолжает повышаться и после запаривания его в автоклаве. Это объясняется тем, что часть извести, не вступившей в химическое взаимодействие с кремнеземом, реагирует с углекислотой воздуха, т. е. происходит карбонизация: Са(ОН)2 + С02 = СаС03+ Н20.

Прочность, водостойкость и морозостойкость силикатного кирпича увеличиваются также при его высыхании.

Известково-шлаковый и известково-зольный кирпич

Известково-шлаковый кирпич изготовляют из смеси извести и гранулированного доменного шлака. Извести берут 3-12% по объему, шлака — 88-97%.

При замене шлака золой получается известково-зольный кирпич. Состав смеси: 20-25% извести и 80-75% золы. Так же как и шлак, зола является дешевым сырьем, образующимся в больших количествах после сжигания топлива (каменного угля, бурого угля и др.) в котельных ТЭЦ, ГРЭС и др.

В процессе сгорания пылевидного топлива часть очаговых остатков оседает в топке (зола-шлак), а самые мелкие частицы золы уносятся в дымоходы, где задерживаются золоуловителями, а затем их транспортируют за пределы котельной — в золоотвалы. Наиболее тонкодисперсные золы называют золами-уносами.

При смешивании с водой золы не твердеют, однако при добавках извести или портландцемента они активизируются, а запаривание смеси в автоклавах дает возможность получать из них изделия достаточной прочности.

При сжигании некоторых горючих сланцев (например, средне волжских) образуются золы, содержащие окиси кальция 15% и более, которые имеют способность твердеть без добавок извести. Кирпич из этих зол называют сланце-золъным.

Использование шлаков и зол очень выгодно, так как при этом снижается стоимость строительных материалов.

Известково-шлаковый и известково-зольный кирпичи формуют на тех же прессах, которые применяют при производстве силикатного кирпича, и запаривают в автоклавах.

Плотность шлакового и зольного кирпичей — 1400-1600 кг/м3, теплопроводность — 0,5-0,6 Вт/(м °С). По пределу прочности при сжатии шлаковый и зольный кирпичи разделяют на три марки: 75, 50 и 25. Морозостойкость известково-шлакового кирпича такая же, как и силикатного, а известково-зольного — ниже.

Известково-шлаковый и известково-зольный кирпичи применяют для возведения стен зданий высотой не более трех этажей и для кладки верхних этажей многоэтажных зданий.

Изделия из пеносиликата и других ячеистых материалов

Пеносиликат — это искусственный каменный материал ячеистой структуры, который получается в результате затвердевания пластичной известково-песчаной смеси, смешанной с технической пеной.

Материал, полученный смешиванием того же раствора с газооб — разователем (алюминиевой пудрой, пергидролем и др.), называют газосиликатом.

Для производства пеносиликата рекомендуется применять молотую известь-кипелку, содержащую активный СаО не менее 70%. Чем выше активность извести и тоньше помол, тем меньше ее требуется для приготовления пеносиликата. Обычно извести берут 15-20% от веса сухой смеси. Кроме кварцевого песка, в качестве заполнителей можно использовать доменный гранулированный шлак, золу электростанций, маршалит, трепел, диатомит и другие заполнители, содержащие большое количество кремнезема.

В процессе производства пеносиликата известь и заполнитель подвергают совместному или раздельному помолу. При раздельном помоле компонентов известь и заполнитель измельчают в трубных, шаровых мельницах, а при совместном помоле — в дезинтеграторах. Песок сначала измельчают в них с гашеной известью, которой берут 25-30% от общего количества вводимой извести, а остальную часть извести добавляют в виде молотой извести-кипелки.

Дальнейший этап производства пеносиликатных изделий заключается в приготовлении ячеистой смеси. Ячеистую смесь приготовляют путем смешивания известково-песчаного раствора с устойчивой пеной в пенобетономешалках.

233

Готовую ячеистую смесь выливают из смесительного барабана пенобетономешалки в бункер, а затем разливают в формы, соответствующие профилю и размерам будущего изделия. После 6-8 часовой выдержки (частичного отвердения) формы с полузатвердевшей смесью транспортируют в автоклавы для запаривания.

Пеносиликатные изделия изготовляют плотностью от 300 до 1200 кг/м3 и прочностью в пределах 0,4-20 МПа.

Из теплоизоляционного пеносиликата изготовляют термовкладыши, которые используют для утепления стен; плиты, скорлупы и короба — для ограждения теплопроводов и другие теплоизоляционные изделия. Для кладки несущих стен одно-, двухэтажных зданий применяют мелкие офактуренные неармированные блоки плотностью 600-700 кг/м3.

Для защиты блоков от атмосферных воздействий в процессе эксплуатации наружная поверхность изделий покрывается облицовочным слоем из цементно-песчаного раствора толщиной 2-3 см, который укладывается на дно формы перед заливкой ячеистой смеси.

Конструктивно-теплоизоляционный пено — и газосиликат применяют теперь также для изготовления крупноразмерных изделий для наружных и внутренних стен, покрытий промышленных сооружений, междуэтажных и чердачных перекрытий жилых зданий, перегородок и др.

Для покрытий промышленных зданий изготовляют армопеноси — ликатные и армогазосиликатные прямоугольные плиты.

Армопеносиликатные плиты по сравнению с обычными железобетонными не требуется теплоизолировать и в то же время они достаточно прочны и долговечны. Укладывают их по железобетонным или металлическим прогонам, а сверху покрывают гидроизоляционными рулонными материалами.

Плотность пеносиликата 900-1100 кг/м3, предел прочности его при сжатии 6-10 МПа (гл. X, § 8).

В связи с развитием промышленности состояние окружающей среды каждый год ухудшается. Главный вопрос, который стоит перед человечеством: как уберечь природу от пагубного воздействия человека? Эта проблема касается всех сфер человеческой …

Для приготовления асфальтовых растворов и бетонов применяют асфальтовое вяжущее, представляющее смесь нефтяного битума с тонкомолотыми минеральными порошками (известняка, доломита, мела, асбеста, шлака). Минеральный наполнитель не только уменьшает расход битума, но …

Деготь представляет собой густую вязкую массу чернокоричневого цвета, образующуюся при нагревании без доступа воздуха твердых видов топлива (каменного и бурого углей, горючего сланца, торфа, древесины). В строительстве применяют главным образом …

Ячеистые силикатные изделия, производство с применением извести.

Ячеистые силикатные изделия характеризуются наличием большого количества мелких замкнутых ячеек, обусловливающих их небольшой объемный вес и малую теплопроводность. Известны два вида ячеистых силикатных изделий: пеносиликат и газосиликат. При их производстве в состав известково-песчаной массы вводят пено- и газообразователь. Известь берут в молотом негашеном или гашеном виде. Песок применяют молотым; в некоторых случаях часть песка берется немолотым. Вместо песка можно использовать золу, шлак и некоторые другие материалы.

Для получения пеносиликата используют следующие пенообразователи: клееканифольный — из костного или мездрового клея, канифоли, едкого натра и воды, смолосапониновый — из растительного мыльного корня и воды, алюмосульфонафтеновый — из керосинового контакта, сернокислого глинозема, едкого натра и воды, пенообразователь ГК (гидролизованная кровь) — из боенской крови, едкого натра, хлористого аммония, сернокислого железа (железный купорос) или сернокислой меди (медный купорос) и воды.

В производстве газосиликата порообразование вызывается алюминиевой пудрой ПАК-3 и ПАК-4 или другим газобразователем. При взаимодействии алюминиевой пудры с известью выделяется водород, который и вспучивает массу и делает ее пористой. Реакция газообразования протекает таким образом:

3Са(ОН)2 + 2Аl + 6Н2О = 3СаО*Аl2О3*6Н2О + 3Н2.

При пониженных температурах эта реакция идет медленно, поэтому массу рекомендуется затворять горячей водой. Производство газосиликата проще, чем пеносиликата, так как не требуется специально изготовлять пенообразователь .

Известь размалывают обычно совместно с песком, что улучшает условия помола и устраняет ее агрегацию в процессе помола. Дозировка песка в известково-песчаном вяжущем колеблется в пределах 20-50%. Удельная поверхность этого вяжущего должна быть не менее 4500 см2/г, а удельная поверхность песка в известково-песчаном вяжущем, так же как и отдельно размалываемого песка, — не менее 2000 см2/г. При использовании золы с неудовлетворительным гранулометрическим составом ее измельчают до удельной поверхности не менее 2500 см2/г.

Песок размалывают сухим или мокрым способом. Для стабилизации песчаного шлама при мокром помоле песка добавляют 0,1% поверхностного вещества или 2-3% извести.

При использовании дезинтеграторов весь песок размалывается до удельной поверхности 600-1200 см2/г.

Молотый песок, вода, известково-песчаное вяжущее и регуляторы гидратации извести смешиваются в газо- или пенобетономешалке, после чего в смесь добавляют приготовленную в пеновзбивателе пену или заранее полученную алюминиевую суспензию и дополнительно перемешивают всю массу до получения однородной массы. Содержание извести в ячеистых изделиях составляет примерно 25%. При замене извести известково-шлаковым, известково-зольным вяжущим или смесью извести с цементом Дозировка вяжущего увеличивается.

Полученную массу заливают в предварительно смазанные металлические формы, куда заранее укладывают арматурные каркасы и закладные детали. Через 3-4 ч после завершения вспучивания ячеистой массы срезают образовавшуюся «горбушку», которую добавляют в последующие замесы.

Ячеистые силикатные изделия могут быть получены непосредственно в формах требуемых размеров или путем последующей разрезки до автоклавирования схватившейся ячеистой массы, залитой в формы больших размеров. Разрезка блоков на изделия позволяет использовать для изготовления всех типоразмеров деталей комплекта жилого дома только два-три типа унифицированных металлических форм. Разрезают блоки на изделия требуемых размеров сразу после срезки «горбушки» специальными резательными машинами или приспособлениями.

Формы с отформованными изделиями укладывают на вагонетки и направляют в автоклав. Режим автоклавной обработки зависит от толщины изделия. При давлении 9 атм подъем давления составляет 4,5-6 ч; выдержка при максимальном давлении 7,5-9 ч; спуск давления 5-6 ч; при давлении 13 aтм подъем давления 5-6,5 ч; выдержка 4,5-5,5 ч: спуск давления 5,5-7 ч.

Ячеистые силикатные изделия делятся на теплоизоляционные с объемным весом до 500 кг/м3 и прочностью 10-25 кг/см2; конструктивно-теплоизоляционные с объемным весом 500-850 кг/м3 и прочностью 25-75 кг/см2 и конструктивные с объемным весом свыше 850 кг/м3 и прочностью 75-150 кг/см2. Прочность сцепления с круглой арматурой 6-25 кг/см2. Модуль упругости 14000-60000 кг/см2. Коэффициент теплопроводности 0,1-0,2 ккал/м град ч. Водопоглощаемость 30-40%. Эти изделия выдерживают 10-20 циклов попеременного замораживания и оттаивания. Они легко обрабатываются инструментами и хорошо держат забитые в них гвозди.

Придание блокам и панелям из ячеистых силикатных бетонов благоприятного внешнего вида в сочетании с защитой наружных их поверхностей от атмосферно-климатических воздействий осуществляется путем оштукатуривания фактурным растворным слоем и посредством гидрофобизации.

В отличие от тяжелых цементных бетонов, где арматура служит в щелочной среде (рН=12-13,5), в силикатных бетонах арматура находится в менее щелочной среде (рН=95-11), в которой стальные арматура и закладные детали больше подвержены коррозии и нуждаются в специальных защитных мероприятиях. Характер и интенсивность коррозии арматуры в силикатных бетонах зависят от плотности изделия и относительной влажности воздуха.

Защита от коррозии осуществляется путем нанесения на поверхность арматуры следующих видов покрытий: цементно-казеинового из цемента, казеинового клея и нитрита натрия; цементно-полистирольного — из цемента, блочного полистирола, молотого песка и скипидара; цементно-поливинилацетатного — из цемента, поливинилацетатной пластифицированной эмульсии и молотого песка; битумно-глинистого — из плавких битумов и глинистых растворов.

Силикатные материалы и изделия

Силикатные, гипсовые и асбоцементные материалы относятся к безобжиговым изделиям и составляют значительную группу строительных материалов из искусственного камня.

Силикатный кирпич. Материалами для изготовления силикатного кирпича являются чистый кварцевый песок (92 — 95%), воздушная известь (5 — 8%) и вода (около 7%) . Кварцевый песок в производстве силикатного кирпича применяют немолотый или в виде смеси немолотого и молотого. Допускаются равномерно распределённые глинистые примеси в количестве не более 10%. При таком содержании они несколько повышают удобоукладываемость смеси. Крупные включения глины в песке не допускаются.

Силикатный кирпич изготавливают путем прессования смеси под давлением 15-20МПа с последующим пропариванием в автоклаве под давлением 0,8МПа и температуре 174оС в течении 6-8 часов. Давление плавно поднимают и снижают . Длительность процесса 10-14 часов.

Этот строительный материал по своей форме, размерам и основному назначению не отличаются от глиняного кирпича. Теплоизоляционные качества стен из силикатного и керамического кирпича практически равны, водо-, морозо- и огнестойкость меньше. Морозостойкость М рз -15циклов. Его нельзя использовать для кладки фундаментов, цоколей, наружных стен, помещений с высокой влажностью воздуха, а также для кладки печей. Себестоимость силикатного кирпича на 25…35% ниже, чем керамического.

Кроме силикатного кирпича таким же способом изготовляют золосиликатный (зольный) кирпич, в нём частично или целиком песок заменён золой топлива. Этот кирпич легче силикатного и имеет более низкую теплопроводность. По прочности и стойкости зольный кирпич уступает силикатному. Применяют зольный кирпич для возведения кладки стен зданий малой этажности (до трёх этажей), а также для стен верхних этажей многоэтажных зданий.

Крупноразмерные изделия из силикатного бетона. Силикатным бетоном называют затвердевшую в автоклаве уплотнённую смесь, состоящую из кварцевого песка (70 — 80%), молотого песка (8-15%) и молотой негашеной извести (6 — 10%). Из силикатного бетона маркой не ниже М-150, с применением тепловлажностной обработки в автоклаве, изготовляют крупные стеновые блоки внутренних несущих стен, панели перекрытий и несущих перегородок, ступени, плиты, балки. Элементы, работающие на изгиб, армируют стержнями и сетками.

Не рекомендуется применять плотные силикатобетонные изделия для фундаментов и других конструкций, работающих в условиях высокой влажности.

Минеральные вяжущие вещества

Минеральные вяжущие вещества получают путем обжига в печах природных каменных материалов (известняка гипса, ангидрита, доломита, магнезита). Куски полученные после обжига , путем помола превращаются в тонкий порошок. Чем меньше размер зерен после помола, тем выше активность вяжущего. Вяжущие вещества при смешивании с водой способны переходить из жидкого (тестообразного) в камневидное состояние.

Вяжущие вещества делятся на две группы:

Воздушные вяжущие вещества, способные твердеть и длительно сохранять свою прочность только на воздухе, во влажных условиях они снижают или теряют прочность .

Гидравлические вяжущие вещества, твердеют и длительно сохраняют свою прочность не только на воздухе, но и в воде. В отличии от воздушных они имеют более высокую прочность , поэтому шире применяются в строительстве.

К воздушным вяжущим веществам относятся: воздушная известь, гипсовые вяжущие, магнезиальные вяжущие и жидкое (растворимое) стекло. К гидравлическим вяжущим относятся: гидравлическая известь, романцемент, портландцемент и его разновидности.

Вяжущие вещества широко применяются в строительстве для изготовления строительных растворов, бетонов, бетонных и железобетонных изделий.

Кирпичная и каменная кладки, бетон были известны человечеству ещё в доисторические времена, до изобретения им вяжущих веществ. Взамен вяжущих применялось пластическое глиняное тесто, которое, высыхая, превращалось в камнеподобный материал. Так как между глиной и водой никаких химических реакций не протекает, то высохшая и окаменевшая глина под действием воды может снова размокнуть и потерять прочность и связанность. В сухом климате или в условиях, исключающих увлажнение, глиняное тесто и в настоящее время используется как заменитель вяжущих. В наше время глиняные растворы применяются при кладке печей и возведения стен зданий в сухом климате.

Воздушная известь. Строительную воздушную известь получают путем обжига при температуре 1000-1200оС известняков или других горных пород, содержащих углекислый кальций. На строительство известь поступает в виде кусков белого или серого цвета(комовая известь или кипелка). Негашеная известь химически соединяется с водой и образует гашеную (гидратную) известь. При гашении ограниченным количеством воды известь распадается, образуя тонкий порошок, называемый пушонкой. При большом количестве воды образуется известковое тесто. Известь применяют для приготовления строительных растворов, в производстве известково-пуццолановых вяжущих, для изготовления силикатного кирпича, силикатных и пеносиликатных изделий, шлакобетонных блоков, а также в качестве покрасочных составов. Существенный недостаток воздушной извести – невысокая прочность и малая стойкость во влажных условиях.

Строительный гипс (алебастр) получают путем обжига природного гипсового камня с последующим размолом в тонкий порошок. В зависимости от тонкости помола и прочности строительный гипс делится на три сорта марок 35, 45, 55. Строительный гипс применяют для изготовления стеновых панелей, плит и камней для внутренних перегородок зданий, сухой штукатурки, архитектурно-отделочных деталей. Гипсовые вяжущие вещества применяются в виде гипсового теста в кладочных и штукатурных растворах, бетонах, производстве теплоизоляционных материалов, искусственного мрамора и других декоративных изделий. По пределу прочности на сжатие гипсовые вяжущие вещества делятся на четыре марки: 50,100, 150,200 . При воздействии влаги прочность затвердевшего гипса значительно снижается , поэтому его применяют в помещениях с влажностью до 60%.

Maгнезиальные вяжущие. Различают два вида магнезиальных вяжущих — каустический магнезит и каустический доломит. Применяют магнезиальные вяжущие для изготовления бесшовных ксилолитовых полов, перегородочных плит, плит для облицовки стен, а также ступеней и теплоизоляционных изделий и т. п.

Растворимое (жидкое) стекло. Растворимое стекло представляет собой калиевый или натриевый силикат. Натриевое жидкое стекло используется для приготовления кислотоупорного цемента, огнезащитных красок и обмазок, для закрепления (силикатизации) фунтов, защиты природных каменных материалов.

Портландцемент. Является важнейшим гидравлическим вяжущим веществом. Его выпуск составляет около 80% от выпуска всех вяжущих. Высокая прочность, способность быстро твердеть на воздухе и в воде, относительно низкая стоимость сделали портландцемент самым распространённым вяжущим. Его применяют для изготовления бетонных и железобетонных конструкций, для строительных растворов высокой прочности. Сырьем для портландцемента служат природные ископаемые – мергеля или смесь из 73% известняка, 25% глины, 2% гипса. Размолотое сырье обжигают и производят помол спекшейся смеси – клинкера в тонкий порошок. Порошок, затворенный водой, образует тесто, которое быстро твердеет в течение первых трех суток и твердение в основном заканчивается на 28 сутки, достигая марочной прочности. При благоприятных условиях прочность бетона на портландцементе продолжает возрастать и может в 2-3 раза превысить марочную (28-суточную). Нормальные условия твердения – это 15 оС и влажная атмосфера. При 0 оС и ниже тесто замерзает, и прочность не увеличивается. Прочность характеризуется маркой. Марку устанавливают по пределу прочности при изгибе и сжатии образцов в виде брусков из цементного раствора состава 1:3 с водой через 28 суток после изготовления. Выпускают портландцемент марок 300, 400, 500 и 600. Хранить цемент в сухом месте не более 6 месяцев. Портландцемент не рекомендуется применять для конструкций, которые будут подвергаться действию напора морской, минеральной или пресной воды.

Строительные строительные материалы Производитель силиката кальция

Добро пожаловать

Строительство Строительные материалы Производитель силиката кальция

Дисплей продукта

CladBoard — это полноцветная панель с высокой плотностью для многоэтажных жилых, коммерческих и институциональных зданий с высокой прочностью, низким водопоглощением и цветной отделкой, которые придают гладкой поверхности благородный и престижный вид. Может использоваться для наружных работ в любую погоду. Он может переносить как сильные холода, так и жаркую погоду. |

Параметры:

Толщина | Ширина | Длина |

мм | ||

6,8,9,12,15 | 1220 | 2440,3050 |

ПРИМЕЧАНИЕ: Мы также можем предоставить другие спецификации по особым требованиям клиента | ||

Следующие данные являются средними значениями, испытанными во время производства

Товар | Индекс | Блок | ||||

Плотность | ≥1.40 | г / см 3 | ||||

Теплопроводность | ≤0,35 | Вт / (м · к) | ||||

Водопоглощение | ≤28 | % | ||||

Контейнер для воды | ≤10 | % | ||||

Движение влаги | ≤0.25 | % | ||||

Замораживание | Отсутствие растрескивания или расслоения после 25 циклов замораживания-оттаивания | |||||

Без впитывания воды | Отсутствие водных форм после тестирования в течение 24 часов | |||||

Негорючесть | ГБ 8624 Класс A | / | ||||

Прочность на изгиб | Духовка сухая | Крест | ≥20.0 | МПа | ||

Параллельный | ≥15,0 | МПа | ||||

Насыщенный | Крест | ≥15,0 | МПа | |||

Параллельный | ≥10.0 | МПа | ||||

Съемник винтовой | ≥110 | Н / мм | ||||

Ударопрочность | Духовка сухая | Отсутствие непрерывного растрескивания после удара | / | |||

ПРИМЕЧАНИЕ: Свяжитесь с нашим техническим отделом, если вам нужен более подробный технический указатель. | ||||||

Возможности безопасности

Товар | Индекс | Spection |

Асбест в том числе | 100% без асбеста | сейф для применения |

Радиоактивный | <1.0 IRa | сейф для применения |

<1,0 Ir | сейф для применения | |

Негорючесть | A | высшая оценка |

Другие продукты

| Guangdong New Element Building Material Co., Ltd была основана в 2003 году. Она имеет три высокомеханизированные производственные линии по производству целлюлозы, основанные на европейских технологиях. Он был признан Национальным высокотехнологичным предприятием, Гуандунским экологически чистым производственным предприятием, а торговая марка «Новый элемент» была признана известной торговой маркой провинции Гуандун. Годовой объем производства неасбестовых плит из силиката кальция / фиброцемента составляет более 10 млн кв. м. New Element — единственное отечественное производство, которое имеет возможность производить плиты низкой, средней и высокой плотности, асбест, пенопласт, брусит, стеклоблок и т. д. исключены в рецептурах продукции. |

Исследовательское устройство

Свяжитесь с нами

,Список строительных строительных материалов для плит из силиката кальция

Список строительных строительных материалов из кальциево-силикатной плиты

Товар: Bestin Board

Применение:

Благодаря свойствам противопожарной защиты, теплоизоляции и плесени Влагостойкие плиты Bestin также применимы в местах, где требуется высокая степень безопасности.

Характеристики продукта:

Огнестойкий, теплоизолированный, устойчивый к плесени, влагостойкий, звукоизолированный, с низкой влажностью и водопоглощением. 100% не содержит асбеста и других опасных веществ.

Спецификация:

Длина мм: 2440

Ширина мм: 1220

Толщина мм: 4/6/8/9/10/12/15

Плотность более 1 ,2 (г / см 3 )

Водопоглощение менее 39%

Содержание воды менее 10%

Прочность на изгиб по волокну более 12 МПа

Прочность на изгиб параллельно волокну более 12 МПа

Негорючесть : Класс A1 негорючий

Другие преимущества:

Упаковка

1.Держите за деревянный поддон

2. Покрытый ПВХ и скрепленный пластиковой лентой

3. Закрепите по углам

4. Устанавливается в контейнер для защиты ваших покупок.

Срок действия

1. Оплата: T / T

2. Время выполнения: Образцы: 15 рабочих дней;

3. Стоимость доставки указана в соответствии с вашими требованиями.

4. Порт доставки: порт Фошань, Гуанчжоу или Шэньчжэнь, материковый Китай.

5. Скидки: скидка от количества заказа.

Сертификат

Продукция: кальциево-силикатная плита (фиброцементная плита), наружная стеновая плита, фасадная плита и облицовочная плита и т. Д. Наша продукция прошла сертификаты ISO. Сертификаты CE, TUV продолжаются.

Инструкция компании

Jin Bei Lin новые строительные материалы co., ООО. (JBL) основана в 2010 году и находится в провинции Гуандун, Китай. JBL — многообещающее частное предприятие, специализирующееся на исследованиях и разработках и производстве высокоэффективных микропористых плит силиката кальция (CSB).

Мы тепло приветствуем новых и старых партнеров посетить нас. Мы надеемся предоставить вам лучший сервис. На нашем заводе цех более 200000 квадратных метров.

Презентация демонстрационного зала

Мы искренне приветствуем новых и старых деловых партнеров, приходящих в наш выставочный зал.Он расположен в зале 1F10, центральный театр, штаб-квартира китайской керамической промышленности, № 68, West Jihua Road, район Чанчэн, Фошань, провинция Гуандун, Китай.

строительные материалы

доски силиката кальция изоляции краски 6ммНашу облицовку можно использовать для облицовки наружных стен и фасада различных высококлассных и высотных

гражданских зданий, особенно для гражданских зданий здание, расположенное в море.

1. Навесная стена и фасад

2.Subay, плинтус туннеля

3. Магазины, гостиницы, школы

4. Развлекательные заведения и больницы

Национальный крытый стадион (Материал: вагонка, площадь покрытия: 10000 квадратных метров)

1. Спецификация

| Толщина | Ширина | Длина |

| 6,8,9,12,15 мм | 1220 мм | 2440,3050 мм |

| ПРИМЕЧАНИЕ: Мы также можем предоставить другие спецификации по специальному требованию клиента | ||

2.Физические свойства

Следующие данные представляют собой средние значения, проверенные во время производства

| Элемент | Индекс | Единица | |||

| Плотность | ≥1,40 | г / см3 | |||

| Теплопроводность | ≤0,35 | Вт / (м · к) | |||

| Водопоглощение | ≤28 | % | |||

| Содержит воду | ≤10 | % | |||

| Движение влаги | ≤0.25 | % | |||

| Замораживание | Отсутствие растрескивания или расслоения после 25 циклов замораживания-оттаивания | ||||

| Без замачивания в воде | Отсутствие образования воды после испытания в течение 24 часов | ||||

| Негорючесть | GB 8624 Класс A | / | |||

| Прочность на изгиб | Сушка в печи | Крест | ≥20,0 | МПа | |

| Параллельно | ≥15.0 | МПа | |||

| Насыщенный | Поперечный | ≥15,0 | МПа | ||

| Параллельно | ≥10,0 | МПа | |||

| Винтовой отвод | ≥110 | Н / мм | |||

| Ударопрочность | Сушка в печи | Нет непрерывного растрескивания после удара | / | ||

| ПРИМЕЧАНИЕ. Если вам нужен более подробный технический указатель, свяжитесь с нашим техническим отделом. | |||||

3. Возможность обеспечения безопасности

| Элемент | Индекс | Spection |

| Асбест Включая | Не содержит асбеста 100% | безопасен для применения |

| Радиоактивный | 1.0 IRa | безопасен для применения |

| <1.0 Ir | безопасен для применения | |

| негорючесть | A | высший класс |

1.Компания Guangdong New Element Building Material Co., Ltd была основана в 2003 году.

Она имеет 3 высокомеханизированные производственные линии для производства целлюлозы.

2. Годовой объем производства плит из силиката кальция и волокнистого цемента, не армированных асбестовым волокном, составляет

более 10 миллионов квадратных метров .

3. Уникальный производитель изделий с низкой, средней и высокой плотностью в Китае.

4. CE, BS, AS, ISO9001,14001 , Сертификат экологической маркировки продукции в Китае.5 .Имеем собственную команду R&D.

,Современные огнестойкие изоляционные материалы из силиката кальция

Современные огнестойкие изоляционные кальциево-силикатные плиты строительные материалы

Характеристика продукта

1.100% без асбеста

Класс 2.A1 Высокая огнестойкость: 4 часа

3. Высокая огнестойкость: до 1200 ℃

4. Огнезащитный материал: чистый кварц, тихая известь, портландцемент

, целлюлоза, минеральные добавки

5.Низкая плотность: ≤0,95 г / см3

6. Простота установки и фиксации

7. Отличная ударопрочность

| Толщина | Ширина | Длина |

9,12,15 , 18,20,24 мм | 1220 мм | 2440,3050 мм |

| ПРИМЕЧАНИЕ: Мы также можем предоставить другие спецификации по особым требованиям клиента | ||

2. Физические свойства

Следующие данные являются средние проверенные показатели в процессе производства

| Единица | Индекс | Единица | |||

| Плотность | ≤0.95 | г / см3 | |||

| Теплопроводность | ≤0,20 | Вт / (м · k) | |||

| Содержит воду | ≤10 | % | |||

| Движение влаги | ≤0,25 | % | |||

| Негорючесть | GB 8624 Класс A, BS 476 части 4, 6 и 7 | / | |||

| Прочность на изгиб | Сушка в печи | Крест | ≥7,0 | МПа | |

| Параллельный | ≥5.0 | МПа | |||

Использование противопожарной службы

Для предотвращения пожаров в каналах и туннелях

Другое применение

Назначение панелей для повышения производительности приложение огнестойкости

стеклянная навесная стена противопожарная

защита конструкции здания

внутренняя перегородка и потолок

вентиляционный канал

дымоход

дымовая завеса

Китайский национальный конференц-центр (Материал: огнестойкий защитный кожух, площадь: 12000 квадратных метров)

1.Противопожарная упаковка для машинного зала / кабеля

2.Стальная вентиляционная труба Противопожарная оболочка

3.Самостоятельная огнестойкость вентиляционных коробов

4. Потолок огнестойкости

5. Противопожарная упаковка стальных колонн

6. Противопожарная пленка со стальной балкой

7.Стеклянная облицовка Противопожарная стена

8.Пожаростойкость Вертикальная стена

9. Противопожарная стена

Монтажная система

Другие продукты

1.Компания Guangdong New Element Building Material Co., Ltd была основана в 2003 году.

Она имеет 3 высокомеханизированные производственные линии для производства целлюлозы.

2. Годовой объем производства для плит из силиката кальция и волокнистого цемента, не армированных асбестовым волокном, составляет

более 10 миллионов квадратных метров .

3. Уникальный производитель, который производит изделий с низкой, средней и высокой плотностью в Китае.

4. CE, BS, AS, ISO9001,14001 , Китайский сертификат экологической маркировки продукции.

5.Имеем собственную команду R&D.

6.Protectpan в проекте туннеля Тяньцзинь, Cladboard в олимпийском проекте национального стадиона и Starpan в проекте

Гуанчжоу телебашни, получивших награду «Новый век, новая архитектура, новые материалы —

China Building Application & Innovation»

R & D обнаружение

Контроль качества

Мы занимаемся производственным менеджментом и контролем качества.

Так продукция достигает европейского уровня качества.

Вся продукция имеет сертификат экологической маркировки Китая.

И они достигают класса негорючести A1 (наивысшего класса) при испытании Национальным центром контроля и контроля качества строительных материалов

.

Упаковка и доставка

.