Силикатные материалы и изделия

Силикатные, гипсовые и асбоцементные материалы относятся к безобжиговым изделиям и составляют значительную группу строительных материалов из искусственного камня.

Силикатный кирпич. Материалами для изготовления силикатного кирпича являются чистый кварцевый песок (92 — 95%), воздушная известь (5 — 8%) и вода (около 7%) . Кварцевый песок в производстве силикатного кирпича применяют немолотый или в виде смеси немолотого и молотого. Допускаются равномерно распределённые глинистые примеси в количестве не более 10%. При таком содержании они несколько повышают удобоукладываемость смеси. Крупные включения глины в песке не допускаются.

Силикатный

кирпич изготавливают путем прессования

смеси под давлением 15-20МПа с последующим

пропариванием в автоклаве под давлением

0,8МПа и температуре 174

Этот строительный материал по своей форме, размерам и основному назначению не отличаются от глиняного кирпича. Теплоизоляционные качества стен из силикатного и керамического кирпича практически равны, водо-, морозо- и огнестойкость меньше. Морозостойкость М рз -15циклов. Его нельзя использовать для кладки фундаментов, цоколей, наружных стен, помещений с высокой влажностью воздуха, а также для кладки печей. Себестоимость силикатного кирпича на 25…35% ниже, чем керамического.

Кроме силикатного кирпича таким же способом изготовляют золосиликатный (зольный) кирпич, в нём частично или целиком песок заменён золой топлива. Этот кирпич легче силикатного и имеет более низкую теплопроводность. По прочности и стойкости зольный кирпич уступает силикатному. Применяют зольный кирпич для возведения кладки стен зданий малой этажности (до трёх этажей), а также для стен верхних этажей многоэтажных зданий.

Крупноразмерные изделия из силикатного бетона. Силикатным бетоном называют затвердевшую в автоклаве уплотнённую смесь, состоящую из кварцевого песка (70 — 80%), молотого песка (8-15%) и молотой негашеной извести (6 — 10%). Из силикатного бетона маркой не ниже М-150, с применением тепловлажностной обработки в автоклаве, изготовляют крупные стеновые блоки внутренних несущих стен, панели перекрытий и несущих перегородок, ступени, плиты, балки. Элементы, работающие на изгиб, армируют стержнями и сетками.

Не рекомендуется применять плотные силикатобетонные изделия для фундаментов и других конструкций, работающих в условиях высокой влажности.

Минеральные вяжущие вещества

Минеральные вяжущие вещества получают путем обжига в печах природных каменных материалов (известняка гипса, ангидрита, доломита, магнезита). Куски полученные после обжига , путем помола превращаются в тонкий порошок. Чем меньше размер зерен после помола, тем выше активность вяжущего. Вяжущие вещества при смешивании с водой способны переходить из жидкого (тестообразного) в камневидное состояние.

Вяжущие вещества делятся на две группы:

Воздушные вяжущие вещества, способные твердеть и длительно сохранять свою прочность только на воздухе, во влажных условиях они снижают или теряют прочность .

Гидравлические вяжущие вещества, твердеют и длительно сохраняют свою прочность не только на воздухе, но и в воде. В отличии от воздушных они имеют более высокую прочность , поэтому шире применяются в строительстве.

К воздушным вяжущим веществам относятся: воздушная известь, гипсовые вяжущие, магнезиальные вяжущие и жидкое (растворимое) стекло. К гидравлическим вяжущим относятся: гидравлическая известь, романцемент, портландцемент и его разновидности.

Вяжущие вещества широко применяются в строительстве для изготовления строительных растворов, бетонов, бетонных и железобетонных изделий.

Кирпичная и каменная кладки, бетон были известны человечеству ещё в доисторические времена, до изобретения им вяжущих веществ. Взамен вяжущих применялось пластическое глиняное тесто, которое, высыхая, превращалось в камнеподобный материал. Так как между глиной и водой никаких химических реакций не протекает, то высохшая и окаменевшая глина под действием воды может снова размокнуть и потерять прочность и связанность. В сухом климате или в условиях, исключающих увлажнение, глиняное тесто и в настоящее время используется как заменитель вяжущих. В наше время глиняные растворы применяются при кладке печей и возведения стен зданий в сухом климате.

Воздушная известь. Строительную воздушную известь получают путем обжига при температуре 1000-1200оС известняков или других горных пород, содержащих углекислый кальций. На строительство известь поступает в виде кусков белого или серого цвета(комовая известь или кипелка). Негашеная известь химически соединяется с водой и образует гашеную (гидратную) известь. При гашении ограниченным количеством воды известь распадается, образуя тонкий порошок, называемый пушонкой. При большом количестве воды образуется известковое тесто. Известь применяют для приготовления строительных растворов, в производстве известково-пуццолановых вяжущих, для изготовления силикатного кирпича, силикатных и пеносиликатных изделий, шлакобетонных блоков, а также в качестве покрасочных составов. Существенный недостаток воздушной извести – невысокая прочность и малая стойкость во влажных условиях.

Строительный гипс (алебастр) получают путем обжига природного гипсового камня с последующим размолом в тонкий порошок. В зависимости от тонкости помола и прочности строительный гипс делится на три сорта марок 35, 45, 55. Строительный гипс применяют для изготовления стеновых панелей, плит и камней для внутренних перегородок зданий, сухой штукатурки, архитектурно-отделочных деталей.

Maгнезиальные вяжущие. Различают два вида магнезиальных вяжущих — каустический магнезит и каустический доломит. Применяют магнезиальные вяжущие для изготовления бесшовных ксилолитовых полов, перегородочных плит, плит для облицовки стен, а также ступеней и теплоизоляционных

Растворимое (жидкое) стекло. Растворимое стекло представляет собой калиевый или натриевый силикат. Натриевое жидкое стекло используется для приготовления кислотоупорного цемента, огнезащитных красок и обмазок, для закрепления (силикатизации) фунтов, защиты природных каменных материалов.

Портландцемент. Является

важнейшим гидравлическим вяжущим

веществом. Его выпуск составляет

около 80% от выпуска

всех вяжущих. Высокая

прочность, способность быстро твердеть

на воздухе и в воде, относительно низкая

стоимость сделали портландцемент самым

распространённым вяжущим. Его

применяют для изготовления бетонных и

железобетонных конструкций, для

строительных растворов высокой прочности.

Сырьем для портландцемента служат

природные ископаемые – мергеля или

смесь из 73% известняка, 25% глины, 2% гипса.

Размолотое сырье обжигают и производят

помол спекшейся смеси – клинкера в

тонкий порошок. Порошок, затворенный

водой, образует тесто, которое быстро

твердеет в течение первых трех суток и

твердение в основном заканчивается на

28 сутки, достигая марочной прочности.

При благоприятных условиях прочность

бетона на портландцементе продолжает

возрастать и может в 2-3 раза превысить

марочную (28-суточную). Нормальные условия

твердения – это 15

studfiles.net

Силикатные материалы и изделия

Категория: Материалы для строительства

Силикатные материалы и изделия

Силикатные изделия представляют собой искусственный каменный материал, изготовленный из смеси извести, песка и воды, отформованный путем прессования под большим давлением и прошедший автоклавную обработку.

В строительстве широкое распространение получили силикатный кирпич; силикатный плотный бетон и изделия из него; ячеистые силикатные бетоны и изделия; силикатный бетон с пористыми заполнителями.

Силикатный кирпич прессуют из известково-песчаной смеси следующего состава (%): чистый кварцевый песок 92—94; воздушная известь 6—8 и вода 7—8. Подготовленную в смесителях известково-песчаную массу формуют на прессах под давлением 15—20 МПа и запаривают в автоклавах при давлении насыщенного пара 0,8 МПа и температуре примерно 175 °С.

При запаривании известь, песок и вода вступают в реакцию, в результате которой образуется гидросиликат кальция, цементирующий массу и придающий ей высокую прочность. Продолжительность цикла автоклавной обработки 10—14 ч, а всего процесса изготовления силикатного кирпича 16—18 ч, в то время как процесс изготовления обычного глиняного кирпича длится 5—6 сут.

Силикатный кирпич выпускается двух видов: одинарный размером 250 X 120 X 65 мм и модульный размером 250 X 120 X 88 мм. Объемная масса силикатного кирпича 1800—1900 кг/м3, морозостойкость не ниже Мрз 15, водопоглощение 8—16% по массе. По прочности при сжатии силикатный кирпич делится на пять марок : 75, 100, ’25, 150 и 200. По теплопроводности силикатный кирпич незначительно отличается от обычного- глиняного и вполне заменяет последний при кладке стен любых зданий, кроме стен, маледящнхея в условиях высокой влажности или подвергающихся воздействию высоких температур (печи, дымовые трубы). По цвету силикатный кирпич светло-серый, но может быть и цветным, окрашенным в массе введением в нее минеральных пигментов.

Изделия из плотного силикатного бетона. Мелкозернистый плотный силикатный бетон — бесцементный бетон автоклавного твердения на основе известково-кремнеземистых или известково-зольных вяжущих — получают по следующей технологической схеме: часть кварцевого песка (8—15%) смешивается с негашеной известью (6—10%) и подвергается тонкому помолу в шаровых мельницах, затем измельченное известково-песчаное вяжущее и обычный песок (75—85%) затворяют водой (7—8%), перемешивают в бетономешалках и затем смесь поступает на формовочный стенд. Отформованные изделия запаривают в автоклавах при температуре 175—190° С и давлении пара 0,8 и 1,2 МПа.

Изделия из плотного силикатного бетона имеют объемную массу 1800—2200 кг/м3, морозостойкость 25—50 циклов, прочность при сжатии 10—60 МПа.

Из плотного силикатного бетона изготовляют крупные полнотелые стеновые блоки, армированные плиты перекрытий, колонны, балки, фундаментные и цокольные блоки, конструкции лестниц и перегородок.

Силикатные блоки для наружных стен и стен во влажных помещениях должны иметь марку не ниже 250.

Изделия из ячеистого силикатного бетона. По способу образования пористой структуры ячеистые силикатные бетоны бывают пеносиликатные и газосиликатные.

Основным вяжущим для приготовления этих бетонов является молотая известь. В качестве кремнеземистых компонентов вяжущего и мелких заполнителей используют молотые пески, вулканический туф, пемзу, золу-унос, трепел, диатомит, трас, шлаки.

При изготовлении ячеистых силикатных изделий пластичную известково-песчаную массу смешивают с устойчивой пеной, прчго- товленной из препарата ГК, мыльного корня и др., или с газооб- разователями — алюминиевой пудрой, а затем смесь заливают в формы и подвергают автоклавной обработке.

Объемная масса пеносиликатных изделий и газосиликатных изделий 300—1200 кг/м3, прочность при сжатии 1—20 МПа.

По назначению ячеистые силикатные изделия делятся на теплоизоляционные объемной массой до 500 кг/м3 и конструктивно-теплоизоляционные объемной массой более 500 кг/м3.

Теплоизоляционные ячеистые силикаты находят применение в качестве утеплителей, а из конструктивно-теплоизоляционных силикатов изготовляют наружные стеновые блоки и панели, а также комплексные плиты покрытий здания.

Изделия из силикатного бетона на пористых заполнителях. В качестве вяжущего силикатного бетона на пористых заполнителях используют тонкомолотые известково-кремнеземистые смеси, а крупными заполнителями служат керамзит, пемза, поризованные шлаки и другие пористые легкие природные и искусственные материалы в виде гравия и щебня. После автоклавной обработки такие бетоны приобретают прочность при сжатии от 3,5 до 20 МПа при объемной массе от 500 до 1800 кг/м3 и из них в основном изготовляют блоки и панели наружных стен жилых и общественных зданий.

Материалы для строительства — Силикатные материалы и изделия

gardenweb.ru

Силикатные материалы | Новости в строительстве

Силикатные материалы на основе строительной извести при нормальных условиях твердения имеют малую прочность. Поэтому, в целях повышения их прочности проводят обработку насыщенным водяным паром при 70…100°С при атмосферном давлении (пропаривание) или искусственную карбонизацию.

Состав статьи:

1. Силикатные материалы автоклавного твердения.

2. Силикатный кирпич.

3. Известково-зольный и известково-шлаковый кирпичи.

4. Силикатный бетон

5. Крупноразмерные изделия из силикатного бетона.

Показатели прочности и долговечности силикатных материалов приобретают максимальные значения в условиях гидротермальной обработки в автоклавах в среде насыщенного водяного пара. Гидротермальную обработку (запаривание ) проводят под давлением насыщенного водяного пара : 0,8; 1,2 и 1,6 МПа, что соответствует температурам указанной среды 174,5; 190,7 и 203,3°С.

Читать далее на http://stroivagon.ru строительная известь

Автоклавные строительные материалы выпускают в виде кирпича, блоков и панелей для наружных и внутренних стен, панелей перекрытий, колонн, лестничных маршей и площадок, балок и других изделий. Их свойства близки к свойствам цементных бетонов, но они отличаются меньшим расходом вяжущих, широким использованием дешевых местных заполнителей и следовательно меньшей стоимостью.

Однако для их производства необходимы автоклавы.

♣ Силикатный кирпич

Силикатный кирпич является одним из наиболее экономичных и распространенных в стране стеновых материалов, из него возводят более 16% всех каменных зданий.Основными видами сырья для производства силикатного кирпича являются песок, известь и вода. Кроме того, применяют суглинки, трепелы, золы, шлаки и другие горные породы и промышленные отходы.

В качестве известкового компонента для производства автоклавных изделий можно применять молотую не гашенную известь, пушонку, частично гашенную известь, а также известково зольное и известково-пуццолановое вяжущее. Производство силикатного кирпича включает следующие стадии:

добычу и просев песка, обжиг извести и ее размол совместно с частью песка, смешение полученного вяжущего с немолотым песком и водой. А также гашение извести в смеси с песком, повторное перемешивание и до увлажнение полученной массы, прессование кирпичей, их укладку на вагонетки, загрузку в автоклав и обработку насыщенным водяным паром при температуре 174,5°С (давлении 0,8 МПа).

Автоклавная обработка (запаривание ) силикатного кирпича производится по следующему режиму: Подъем температуры до 174,5°С-1,5 ч; изотермическая выдержка при 174,5°С-8 ч; снижение температуры до 100 °С и давления до атмосферного -2 ч.

Согласно ГОСТ 379-79, силикатный кирпич подразделяется на марки, которым соответствуют показатели предела прочности при сжатии : 30; 25; 20; 15; 12.5; 10 и 7.5 МПа ( последняя цифра только для пустотелых камней). Морозостойкость рядового силикатного кирпича должна составлять не менее 15 циклов попеременного замораживания ( при -13 °С ) и оттаивания ( в воде при 15…20 °С), а лицевого -25, 35, 50 циклов в зависимости от марки.

Водопоглощение рядового силикатного кирпича не должно превышать 16%, а лицевого -14%. Средняя плотность составляет 1800…1850 кг/м³. заводы выпускают рядовой и лицевой силикатный кирпичи, пустотелый и полнотелый, модульный (утолщенный) одинарный. Одинарный силикатный кирпич имеет ту же форму и размеры , что и красный керамический кирпич ( 250 х 120 х 65 мм). Модульный силикатный кирпич является пустотелым и имеет размер 250 х 120 х 88 мм.

Выпускаются также мелкоштучные силикатные изделия в виде пустотелых камней размером 250 х 120 х 138 мм. Такие изделия имеют массу не более 4,3 кг.

♣ Известково шлаковый и известково-зольный кирпичи.

Известково-шлаковый и известково-зольный кирпич является одним из разновидностью силикатного кирпича,который отличается лучшими теплоизоляционными показателями а также меньшей плотностью. Это достигается заменой тяжелого кварцевого песка на более легкий и пористым материалом на основе шлаков или золой.

Для того чтобы приготовить известково-шлаковый кирпич берут от 3 до 12 процентов извести и от 88 до 97 процентов шлака. Для производства известково- зольного кирпича используют от 75 до 80 процентов золы и от 20-25% извести. Зола как и шлак является дешевым сырьевым материалом и образуется при сжигании каменного или бурого угля в печах или при добывании электрической энергии путем сжигания топлива в котельных ТЭЦ и ГРЭС.

Экономически очень выгодно использование шлаков и зол, потому что таким образом расширяется сырьевая база используемых строительных материалов на основе силиката и при этом существенно снижается их стоимость. Производство известково-шлаковых кирпичей и соответственно известково-зольных не отличается от производства силикатного кирпича.

Шлаковый и зольный кирпич выпускаются предприятиями размерами 250 х 120 х 140 миллиметров и больше.Такой кирпич имеет марку прочности при сжатии М-75, 50, 25, плотностью от 1400-1600 кг/м3. Морозостойкость кирпича на уровне силикатного, теплопроводность должна быть в пределах 0.5-до 0.6 Вт/(м· °С).

Используют известково-шлаковый и известково-зольный кирпич преимущественно в качестве стенового материала в строительстве домов разного назначения, высотой до трех этажей.На основе извести также выпускают и силикатный бетон который получил также широкое использование в строительстве.

♣ Силикатный бетон

Силикатный бетон представляет собой бесцементный бетон автоклавного твердения. Вяжущим в нем является смесь извести с тонкомолотым песком. Наибольшее распространение получили мелкозернистые силикатные бетоны, заполнителем в которых является обычный кварцевый песок. Песок обладает более высокой удельной поверхностью, отсюда лучшая реакционная способность а также меньшая стоимость, чем крупного заполнителя.

Поэтому мелкозернистые силикатные бетоны наряду с хорошими техническими свойствами имеют низкую стоимость.Формуют силикатный бетон вибрированием, прессованием, прокатом, центрифугированием, литьем и так далее. Для крупноразмерных изделий чаще всего применяют вибрационное формование на виброплощадках и виброустановках.

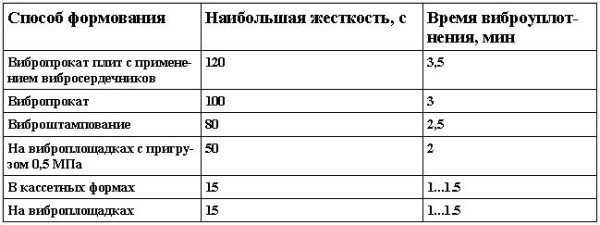

Таблица-1. Требуемая жесткость силикатобетонной смеси

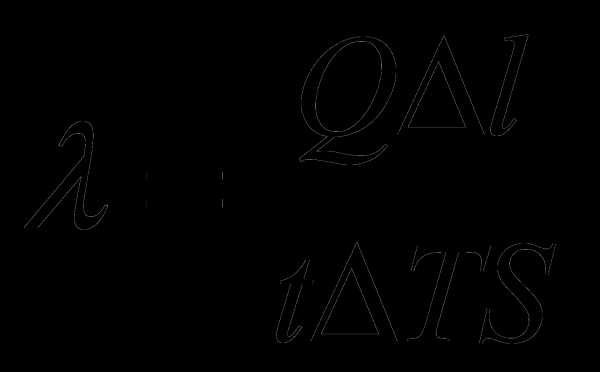

Вибрационное воздействие как правило характеризуется амплитудой колебаний 0,5…0,8 мм и частотой 2800…3000 кол/мин. Жесткость смеси необходимая для ее качественного уплотнения при различных способах формования, приведена в таблицу-1. При использование не гашенной извести ориентировочные значения прочности плотного силикатного бетона можно определить по формуле:

Вибрационное воздействие как правило характеризуется амплитудой колебаний 0,5…0,8 мм и частотой 2800…3000 кол/мин. Жесткость смеси необходимая для ее качественного уплотнения при различных способах формования, приведена в таблицу-1. При использование не гашенной извести ориентировочные значения прочности плотного силикатного бетона можно определить по формуле:

Rб=40,5[S м.п./1000+1,6/(Ц/В-1)]+180,где

S м.п.-удельная поверхность молотого песка, см²/г.

Изготовление силикатобетонных автоклавных изделий характеризуется сравнительно низким расходом извести: 175…250 кг на 1 м³ плотного бетона.Это объясняется тем, что вяжущим в условиях автоклавной обработки является не только известь, но и часть песка( в первую очередь молотого), входящего в состав цементирующих материалов -гидросиликатов кальция.

При гидротермальной обработке крупноразмерных изделий целесообразно применять автоклавы большего диаметра (2,6 и 3,6 метра), которые позволяют повысить коэффициент их заполнения. Крупноразмерные изделия из плотного силикатобетона имеют прочность на сжатие 15…40 МПа, среднюю плотность 1800…2100 кг/м³ и морозостойкость более 50 циклов попеременного замораживания и оттаивания.

Они могут применяться наряду с цементобетонными во всех случаях, кроме контакта с грунтовыми и сточными водами, содержащие углекислоту( вследствие образования растворимого бикарбоната кальция). На 20 предприятиях страны ежегодно выпускается более 500 тыс. м³ изделий из плотного силикатного бетона (ПСБ).

Основная номенклатура продукции из ПСБ: панели внутренних стен и сенажных траншей; плиты перекрытий; крупные стеновые блоки и блоки стен подвалов, тротуарные, дорожные и облицовочные плиты.

Читать далее на http://stroivagon.ru продолжение статьи-ячеистые бетоны

Крупноразмерные изделия из силикатного бетона

Силикатным бетоном называют затвердевшую в автоклаве уплотненную смесь, состоящую из кварцевого песка (70…80%),

молотого песка (8..15%) и молотой негашеной извести (6… 10%).Плотный силикатный бетон является разновидностью тяжелого бетона.

Силикатные бетоны, как и цементные, могут быть тяжелыми (заполнители плотные — песок и щебень или песчано-гравийная смесь),легкими (заполнители пористые — керамзит, вспученный перлит, аглопорит и др.) и ячеистыми (заполнителем служат пузырьки воздуха, равномерно распределенные в объеме изделия).

Вяжущим в силикатном бетоне является тонкомолотая известково-кремнеземистая смесь —известково-кремнеземистое вяжущее, способное при затворении водой в процессе тепловлажностной обработки в автоклаве образовывать высокопрочный искусственный камень. В качестве кремнеземистого компонента применяют молотый кварцевый песок, металлургические (главным образом доменные) шлаки, золы ТЭЦ. Кремнеземистый компонент (тонкомолотый песок) оказывает большое влияние на формирование свойств силикатных бетонов.

Так, с возрастанием дисперсности частиц молотого песка повышаются прочность, морозостойкость и другие свойства силикатных материалов.

С увеличением тонкости помола песка повышается относительное содержание СаО в смеси вяжущего до тех пор, пока содержание активной СаО обеспечивает возможность связывания ее во время автоклавной обработки имеющимся песком в низкоосновные гидросиликаты кальция.

По данным ВНИИСтрома, при удельной поверхности молотого песка 2000…2500 см²/г содержание извести в смеси (в пересчете на СаО) составляет

20…28% от массы известково-кремнеземистого вяжущего, а при удельной поверхности песка более 2500 см2/г оптимальное содержание СаО в смешанном вяжущем может быть повышено до 33%.

Автоклавная обработка — последняя и самая важная стадия производства силикатных изделий. В автоклаве происходят сложные процессы превращения исходной, уложенной и уплотненной силикатобетонной смеси в прочные изделия разной плотности,- формы и назначения. В настоящее время выпускаются автоклавы диаметром 2,6 и 3,6 м, длиной 20…30 и 40 м. Как изложено выше, автоклав представляет собой цилиндрический горизонтальный сварной сосуд (котел) с герметически закрывающимися с торцов сферическими крышками.

Котел имеет манометр, показывающий давление пара, и предохранительный клапан, автоматически открывающийся при повышении в котле давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загружаемые в автоклав вагонетки с изделиями. Автоклавы оборудованы траверсными путями с передаточными тележками — электромостами для загрузки и выгрузки вагонеток и устройствами для автоматического контр

stroivagon.ru

7 Силикатные материалы и изделия

АВТОКЛАВНОГО ТВЕРДЕНИЯ

7.1 Общие сведения и классификация

Силикатными называются искусственные каменные материалы и изделия, получаемые из извести, кремнеземистых составляющих и воды, затвердевших в результате автоклавной тепловлажностной обработки. Сущность автоклавного твердения состоит в следующем. Изделия на основе извести в нормальных условиях имеют небольшую прочность. Набор ее происходит исключительно за счет твердения извести. В среде насыщенного пара при температуре 174,5–200 °С и давлении 0,8–1,5 МПа кремнезем приобретает активность и взаимодействует с известью по схеме

Ca (OH)2 SiO2+ (n – 1) H2O → CaO•SiO2•nH2O.

Образуется гидросиликат кальция – вещество высокой прочности и водостойкости. Запаривание изделий выполняется в автоклавах.

Способ изготовления мелких камней из известково-песчаной смеси с последующей автоклавной обработкой был предложен немецким ученым В. Михаэлисом в 1880 г. Большой вклад в разработку технологии изготовления и применения силикатных материалов внесли П. И. Боженов, А. В. Волженский и другие ученые.

К группе силикатных материалов и изделий относят бетоны и изделия из них, кирпич и камни силикатные.

7.2 Силикатные бетоны и изделия из них

Силикатные бетоны подразделяются на плотные и легкие ячеистые. Основным сырьем для плотных бетонов служат известь и кварцевый песок. Рекомендуется применять быстрогасящуюся кальциевую известь с активностью более 70 %. Лучшим является песок с шероховатой поверхностью.

Для повышения прочности бетона применяют известково-кре-мнеземистое вяжущее, получаемое совместным помолом негашеной извести и кварцевого песка до удельной поверхности 3000–5000 см²/г, взятых в соотношении от 30 : 70 до 50 : 50 %.

Тонкомолотый песок оказывает большое влияние на свойства бетонов. С возрастанием его дисперсности повышаются прочность, морозостойкость изделий.

В качестве кремнеземистого компонента вместо кварцевого песка могут применяться кварцево-полевошпатовые пески, металлургические шлаки, золы ТЭС, нефелиновый шлам, отходы производства аглопорита, керамзита.

Вода не должна содержать вредных примесей.

Силикатные бетоны могут изготавливаться мелкозернистыми только на природных и дробленых песках и с применением крупных плотных или пористых заполнителей с размером зерен не более 20 мм.

В качестве заполнителей рекомендуется применять щебень из доменного шлака, щебень и песок аглопоритовые, гравий и песок керамзитовые, щебень и песок пористый из металлургического шлака. К заполнителям предъявляются те же требования, что и для цементного бетона.

Изделия из силикатного бетона изготавливаются чаще всего на оборудовании для изготовления изделий на цементах.

Производство изделий включает следующие технологические операции: приготовление известково-кремнеземистого вяжущего, силикатобетонной смеси, формование изделий и тепловлажностную их обработку в автоклавах.

Измельчение извести с песком до необходимой дисперсности, т.е. получение известково-кремнеземистого вяжущего, производится в шаровых мельницах. Приготавливают смесь в бетоносмесителях принудительного смешивания. Основной способ формования изделий – вибрирование. Тепловлажностную обработку силикатных изделий выполняют в автоклавах, которые представляют собой цилиндрические горизонтальные сосуды диаметром 2,0–3,6 и длиной 19–40 метров, закрываемые герметически крышками. По длине автоклава проложены рельсы, по которым загружаются вагонетки с изделиями. Автоклав оборудован магистралями для впуска и выпуска насыщенного пара. После загрузки автоклава крышки закрывают и впускают пар по определенному режиму. Температура пропаривания составляет 174,5–200 °С, давление, как правило, – 0,8–1,3 МПа. Общее время тепловлажностной обработки – 8–17 часов.

Плотные силикатные бетоны по прочности на сжатие подразделяются на классы от В5 до В60; на марки: по морозостойкости от F35 до F600, по водонепроницаемости от W2 до W10, по средней плотности от Пл 1000 до Пл 2400.

Из плотного силикатного бетона изготавливают железобетонные плиты для покрытия городских дорог, трамвайных путей, тротуарные плитки, бортовые камни, несущие армированные конструкции для промышленного и гражданского строительства, которые успешно заменяют конструкции из цементного железобетона. Имеется опыт применения тяжелых силикатных бетонов для изготовления шпал с предварительно напряженной арматурой, тюбингов для тоннелей.

Арматурная сталь в конструкциях, эксплуатируемых при относительной влажности воздуха до 60 % , не корродирует. При повышенной влажности среды арматуру необходимо защищать от коррозии.

Силикатные бетоны на пористых заполнителях – керамзите, аглопорите, шлаковой пемзе и других применяются для изготовления ограждающих конструкций зданий.

Ячеистые силикатные бетоны с пено-и газообразователями освещены в подразд. 4.9.2.

studfiles.net

1. Общее описание силикатных материалов

В 1880 г. Немецкий ученый В. Михаэлис изобрел метод, который был использован для производства силикатного (известково-песчаного) кирпича. К началу двадцатого века в России было уже пять заводов, выпускающих силикатный кирпич.

До 50-х годов единственным видом силикатных автоклавных изделий были силикатный кирпич и небольшие камни из ячеистого силикатного бетона. Однако благодаря работам российских ученых впервые в мире было создано производство крупноразмерных силикатобетонных автоклавных изделий для сборного строительства. В настоящие время почти все элементы зданий и сооружений ( панели, плиты перекрытий, элементы лестниц и др.) могут быть изготовлены из армированного силикатного бетона, который по своим свойствам почти не уступает железобетонным, а благодаря применению местных сырьевых материалов и промышленных отходов обходится на 15…20% дешевле, чем аналогичные железобетонные элементы на портландцементе.

2. Сырье для силикатных материалов и изделий

Одним из основных компонентов сырьевой смеси, из которой формуются изделия, служит известь, которая обладает большой химической активностью к кремнезему при термовлажностной обработке. Именно поэтому вторым основным компонентом сырьевой смеси является кварцевый песок или другие минеральные вещества, содержащие кремнезем, например шлаки, золы и др. Чтобы химическое взаимодействие проходило достаточно интенсивно, кремнеземистый компонент подвергают тонкому измельчению. Чем более тонким измельчение песка, тем выше должно быть относительное содержание извести в смеси. В качестве других компонентов могут быть также введены заполнители в виде немолотого кварцевого песка, шлака, керамзита, вспученного перлита и т. п.Для современного производства силикатного кирпича используют сырьевую смесь, в состав которой входит 90…95% песка, 5…10% молотой негашеной извести и некоторое количество воды. 3. Общая технология получения силикатных материалов Технология получения силикатных изделий обычно складывается из следующих этапов: 1. Получение сырьевой смеси. 2. Прессование изделий. 3. Обработка в автоклаве изделий. 4. Выдержка готовых изделий. Производство силикатных строительных материалов базируется на гидротермальном синтезе гидросиликатов кальция, который осуществляется в реакторе-автоклаве в среде насыщенного водяного пара давлением 0,8-1,3 МПа и температурой 175-200°С. Для гидротермального синтеза можно использовать при надлежащем обосновании иные параметры автоклавизации, применять обработку не только паром, но и паровоздушной или парогазовой смесью, водой. В данном производстве большой объем работ составляет процесс получения извести для сырьевой смеси. В технологический процесс производства извести входят следующие операции: добыча известкового камня в карьерах, дробление и сортировка его по фракциям, обжиг в шахтных вращающихся и других печах, дробление или помол комовой извести (получение негашеной извести). Получение сырьевой смеси осуществляется двумя способами: барабанным и силосным, которые отличаются друг от друга приготовлением известково-песчаной смеси. Автоклав представляет собой горизонтально расположенный стальной цилиндр с герметически закрывающимися с торцов крышками. В автоклаве в атмосфере насыщенного пара при давлении 0,8-1,3 МПа и температуре 175-200°С кирпич твердеет 8…14ч. Прочность автоклавных материалов формируется в результате взаимодействия двух процессов: структурообразования, обусловленного синтезом гидросиликатов кальция, и деструкции, обусловленной внутренними напряжениями. Для снижения внутренних напряжений автоклавную обработку проводят по определенному режиму, включающему постепенный подъем давления пара в течение 1,5-2 ч, изотермическую выдержку изделий в автоклаве при температуре 175-200°С и давлении 0,8-1,3 МПа в течение 4-8 ч и снижение давления пара в течение 2-4 ч. После автоклавной обработки продолжительностью 8-14 ч получают силикатные изделия. Из автоклава выгружают почти готовые изделия, которые выдерживают 10…15дней для карбонизации непрореагировавшей извести с углекислым газом воздуха, в результате чего повышается водостойкость и прочность изделий. Температура обработки и общие энергозатраты при производстве силикатного кирпича существенно ниже, чем при производстве керамического, поэтому силикатный кирпич экономически эффективнее.4. 4Классификация и виды силикатных материалов Силикатные материалы относятся к группе искусственных каменных материалов на основе вяжущих веществ. Применение: Некоторые силикаты применяют для пропитки древесины, чтобы придать ей огнеупорность. Водный раствор силиката натрия используется в качестве силикатного клея. Силикаты используются в качестве поделочных камней.

Сегодня природные силикатные материалы широко используются в строительстве и промышленности — как в качестве сырья, так и конечного продукта.

Кремнезем служит сырьем для цементной промышленности — базовой в производстве современных строительных материалов. Силикатные глины — основное сырье для изготовления строительной керамики — кирпича и черепицы.

Кварцевый песок также издревле используют для изготовления стекла и керамики, в качестве различных добавок и в чистом виде. Негорючий гидросиликат асбест широко применяется для изготовления теплозащитных изделий и покрытий.

СПОСОБЫ ОЧИСТКИ МЕТАЛЛА ПРИ ВЫПЛАВКЕ.

РАЗНОВИДНОСТИ МИКРОСТРУКТУР КАМЕННЫХ МАТЕРИАЛОВ.

ТЕПЛОПРОВОДНЫЕ СВОЙСТВА МАТЕРИАЛОВ. ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ.

Теплопроводность — свойство материала пропускать тепло через свою толщину. Теплопроводность материала оценивают количеством тепла, проходящим через образец материала толщиной 1 м, площадью 1 м2 за 1 ч при разности температур на противоположных плоскопараллельных поверхностях образца, в 1°С. Теплопроводность материала зависит от многих факторов: природы материала, его структуры, степени пористости, характера пор, влажности и средней температуры, при которой происходит передача тепла. Материалы с закрытыми порами менее теплопроводны, нежели материалы с сообщающимися порами. Мелкопористые материалы имеют меньшую теплопроводность, чем крупнопористые. Это объясняется тем, что в крупных и сообщающихся порах возникает движение воздуха, сопровождающееся переносом тепла. Теплопроводность однородного материала зависит от плотности. Так, с уменьшением плотности материала теплопроводность уменьшается, и наоборот. Общей зависимости между плотностью материала и теплопроводностью не установлено, однако для некоторых материалов, имеющих влажность 1…7% по объему, такая зависимость наблюдается.

На теплопроводность значительное влияние оказывает влажность. Влажные материалы более теплопроводны, нежели сухие. Объясняется это тем, что теплопроводность воды в 25 раз выше теплопроводности воздуха.

Теплопроводность характеризует теплофизические свойства материалов, определяя их принадлежность к классу теплоизоляционных (А — до 0,082; Б — 0,082…0,116 и т. д.), конструкционно-теплоизоляционных и конструкционных (более 0,210). Теплопроводность материала можно также характеризовать термическим сопротивлением — величиной, обратной теплопроводности.

Теплопроводность имеет очень важное значение для материалов, используемых в качестве стен и перекрытий отапливаемых зданий, для изоляции холодильников и различных тепловых агрегатов (котлов, теплосетей и т. п.). От величины теплопроводности непосредственно зависят затраты на отопление зданий, что особенно важно при оценке экономической эффективности ограждающих конструкций жилых домов и др.

ЭТАПЫ ЗОЛОЧЕНИЯ НЕМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ.

ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ. ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ.

Важнейшие

теплофизические свойства материалов

для РЭА — способность отводить тепло от

радиокомпонента –т.е.

1) теплопроводность;

2)

теплостойкость (нагревостойкость). Теплоотдача, как известно, осуществляется

тремя физическими механизмами .

Теплопроводность –передача тепла через

твердое тело. Колебательное движение

атомов имеет волновой характер (фонон

— квант тепловой энергии продольных

атомных колебаний). Фононная теплопроводность

– основная в твердых телах при умеренных

температурах, но там, где есть подвижные

электроны –существует еще и электронная

теплопроводность, а при высоких

температурах в твердом теле есть и

фотонный перенос тепла. Количество

фононов в единице объёма зависит : от

теплоёмкости С ( Дж/м3К),

от средней длины пробега фонона (порядка

нескольких межатомных расстояний ( 1-10

нм ) и скорости движения , близкой к

скорости эвука Vзв в этом материале  для

расчетов удобнее

для

расчетов удобнее —

тепловая мощность, передаваемая через

поперечную площадку 1м2l

= 1 К/мТ/,

при градиенте температур

l –

температурный градиент, S — площадь .

Размерность теплопроводности- Дж/сек

.Т/Q/t

— мощность;

У материалов со свободными

электронами(металлов, легированных

должна быть выше, но естьполупроводников)

за счет электронов исключения — С — алмаз

и ВеО — ионная керамика. Для алмаза С —

500 Вт/м. 0,1 . Сравнительно

1 ; пластмассы

360 ; Al — 200; Si — 130. Стекло К

; ВеО

дешевый тепло-(или хладо-) провод

для физического эксперимента можно

сделать из меди.

Но вот пример давления

потребительских свойств на конструктора.

Алмаз — очень дорог и трудно обрабатываем,

ВеО — очень токсичен ( в пылевидной форме)

в процессе производства, что мешает

широко использовать их как теплопроводящие

материалы. Зато синтетический нитрид

алюминия Al N –аналог алмаза по типу и

прочности связей- весьма перспективный

теплопроводный материал. Тепловое

расширение и температурный коэффициент линейного

расширения( ТКЛР) Процесс

теплового расширения , т.е. увеличения

всех линейных размеров при нагревании

хорошо известен из школьной физики.

—

( КРазмерность

ТКЛР — -1 материала в том или ином диапазоне

температур.),

но практически важно знать

SiO2 = 0,5(кварц) .10-5 К-1 ( от 20 до 900оС

).

= 5Si

(кремний) .10-6 К-1 для полимерных материалов 5.10-5 К

Кварц

обладает уникально низким значением

ТКЛР и это замеча-тельно. Благодаря

этому кварц выдерживает резкие перепады

температур, термоудары, кварцевые

стабилизаторы частоты очень

термостабильны.

В технологии микросхем

мы неоднократно наносим пленку SiO2 на Si ( примерно при 800-1100оС).

И потом охлаждаем эту структуру до

комнатной температуры- ТКЛР вызывает

l/ l ,Т

— сразу дает сжатие

пленки и растяжение подложки, где

т.е.деформацию. А деформация в упругой

решетке кристалла порождает напряжения

по закону Гука, что может привести

В

неблагоприятных случаях к генерации

дислокаций. Нагревостойкость При повышенных температурах в материалах Возможны различные процессы : для

стекол — размягчение , для п/п и металлов

— легче возникают и движутся дислокации,

для пластмасс разрушаются-рвутся

молекулярные связи (т.е. происходят

необратимые изменения в материале).

Таким

образом, нагревостойкость — свойство

сохранять состав и структуру при

повышенных температурах. Стойкость

к термоудару без разрушения Rту

в/Е

— сложное термомеханическое свойство.

Для металлов этот параметр

весьма значителен, для хрупких керамик

— не очень, кварц и ВеО ( брокерит) —

рекордсмены. Пример:Сделать

радиолампу без стекла или керамики

нельзя , а выводы лампы за доли минуты

после включения нагреваются до сотен

градусов. На границе вывод-диэлектрик

возникают значительные напряжения.

—

тепловая мощность, передаваемая через

поперечную площадку 1м2l

= 1 К/мТ/,

при градиенте температур

l –

температурный градиент, S — площадь .

Размерность теплопроводности- Дж/сек

.Т/Q/t

— мощность;

У материалов со свободными

электронами(металлов, легированных

должна быть выше, но естьполупроводников)

за счет электронов исключения — С — алмаз

и ВеО — ионная керамика. Для алмаза С —

500 Вт/м. 0,1 . Сравнительно

1 ; пластмассы

360 ; Al — 200; Si — 130. Стекло К

; ВеО

дешевый тепло-(или хладо-) провод

для физического эксперимента можно

сделать из меди.

Но вот пример давления

потребительских свойств на конструктора.

Алмаз — очень дорог и трудно обрабатываем,

ВеО — очень токсичен ( в пылевидной форме)

в процессе производства, что мешает

широко использовать их как теплопроводящие

материалы. Зато синтетический нитрид

алюминия Al N –аналог алмаза по типу и

прочности связей- весьма перспективный

теплопроводный материал. Тепловое

расширение и температурный коэффициент линейного

расширения( ТКЛР) Процесс

теплового расширения , т.е. увеличения

всех линейных размеров при нагревании

хорошо известен из школьной физики.

—

( КРазмерность

ТКЛР — -1 материала в том или ином диапазоне

температур.),

но практически важно знать

SiO2 = 0,5(кварц) .10-5 К-1 ( от 20 до 900оС

).

= 5Si

(кремний) .10-6 К-1 для полимерных материалов 5.10-5 К

Кварц

обладает уникально низким значением

ТКЛР и это замеча-тельно. Благодаря

этому кварц выдерживает резкие перепады

температур, термоудары, кварцевые

стабилизаторы частоты очень

термостабильны.

В технологии микросхем

мы неоднократно наносим пленку SiO2 на Si ( примерно при 800-1100оС).

И потом охлаждаем эту структуру до

комнатной температуры- ТКЛР вызывает

l/ l ,Т

— сразу дает сжатие

пленки и растяжение подложки, где

т.е.деформацию. А деформация в упругой

решетке кристалла порождает напряжения

по закону Гука, что может привести

В

неблагоприятных случаях к генерации

дислокаций. Нагревостойкость При повышенных температурах в материалах Возможны различные процессы : для

стекол — размягчение , для п/п и металлов

— легче возникают и движутся дислокации,

для пластмасс разрушаются-рвутся

молекулярные связи (т.е. происходят

необратимые изменения в материале).

Таким

образом, нагревостойкость — свойство

сохранять состав и структуру при

повышенных температурах. Стойкость

к термоудару без разрушения Rту

в/Е

— сложное термомеханическое свойство.

Для металлов этот параметр

весьма значителен, для хрупких керамик

— не очень, кварц и ВеО ( брокерит) —

рекордсмены. Пример:Сделать

радиолампу без стекла или керамики

нельзя , а выводы лампы за доли минуты

после включения нагреваются до сотен

градусов. На границе вывод-диэлектрик

возникают значительные напряжения.

ГИДРОФИЗИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ. ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ

Свойства, связанные с воздействием на материал воды, называются гидрофизическими. Гигроскопичность — свойство пористо-капиллярного материала поглощать влагу из воздуха. Степень поглощения зависит от температуры и относительной влажности воздуха. С увеличением относительной влажности и снижением температуры воздуха гигроскопичность повышается. Гигроскопичность характеризуют отношением массы поглощенной материалом влаги при относительной влажности воздуха 100% и температуре +20 °С к массе сухого материала. Гигроскопичность отрицательно сказывается на качестве строительных материалов. Так, цемент при хранении под влиянием влаги воздуха комкуется и снижает свою прочность. Весьма гигроскопична древесина, от влаги воздуха она разбухает, коробится, трескается. Чтобы уменьшить гигроскопичность деревянных конструкций и предохранить их от разбухания, древесину покрывают масляными красками и лаками, пропитывают полимерами, которые препятствуют проникновению влаги в материал. Капиллярное всасывание — свойство пористо-капиллярных материалов поднимать воду по капиллярам. Оно вызывается силами поверхностного натяжения, возникающими на границе раздела твердой и жидкой фаз. Капиллярное всасывание характеризуют высотой поднятия уровня воды в капиллярах материала, количеством поглощенной воды и интенсивностью всасывания. Когда фундамент находится во влажном грунте, грунтовые воды могут подниматься по капиллярам и увлажнять низ стены здания. Во избежание сырости в помещении устраивают слой гидроизоляции отделяющий фундамент от стены. С увеличением капиллярного всасывания снижаются прочность, стойкость к химической и морозостойкость строительных материалов. Водопоглощение — свойство материала при непосредственном соприкосновении с водой впитывать и удерживать ее в своих порах. Водопоглощение выражают степенью заполнения объема материала водой (водопоглощение по объему Wо) или отношением количества поглощенной воды к массе сухого материала. Водопоглощение различных материалов находится в широких пределах (% по массе): гранита 0,02…1; плотного тяжелого бетона 2…5; керамического кирпича 8…25; асбестоцементных прессованных плоских листов — не более 18; теплоизоляционных материалов 100 и более. У высокопористых материалов водопоглощение по массе может превышать пористость, но водопоглощение по объему всегда меньше пористости, так как вода не проникает в очень мелкие поры, а в очень крупных не удерживается. Водопоглощение плотных материалов (сталь, стекло, битум) равно нулю. Водопоглощение отрицательно сказывается на других свойствах материалов: понижаются прочность и морозостойкость, материал набухает, возрастает его теплопроводность и увеличивается плотность. Влажность — отношение массы воды, находящейся в данный момент в материале, к массе (реже к объему) материала в сухом состоянии. Вычисляется по тем же формулам, что и водопоглощение, и выражается в процентах. При этом массу материала берут в естественно влажном, а не в насыщенном водой состоянии. При транспортировании, хранении и применении материалов имеют дело не с водопоглощением, а с их влажностью. Влажность меняется от 0 % (для абсолютно сухих материалов) до значения полного водопоглощения и зависит от пористости, гигроскопичности и других свойств материала, а также от окружающей среды — относительной влажности и температуры воздуха, контакта материала с водой и т. д. Для многих строительных материалов влажность нормирована. Например, влажность молотого мела — 2 %, комового — 12, стеновых материалов — 5…7, воздушно- сухой древесины 12…18%. Поскольку свойства сухих и влажных материалов весьма различны, необходимо учитывать как влажность материала, так и его способность к поглощению воды. Во всех случаях — при транспортировании, хранении и применении — строительные материалы предохраняют от увлажнения. Водостойкость — свойство материала сохранять прочность при насыщении его водой. Критерием водостойкости строительных материалов служит коэффициент размягчения Кр = К/Кс— отношение прочности при сжатии материала, насыщенного водой прочности сухого материала Кс — Он изменяется от 0 (для глины) до 1 (стекло, металлы). Материалы, у которых коэффициент размягчения больше 0,75, называют водостойкими. Влагоотдача — свойство материала терять находящуюся в его Числовой характеристикой влагоотдачи является количеством воды (в%), испарившейся из образца в течение 1 суток при тнмпературе 20 °С и относительной влажности воздуха 60 %. Влагоотдачу учитывают, например, при уходе за твердеющим бетоном, при сушке оштукатуренных известковым раствором стен и перегородок. В первом случае желательна замедленная, а во втором — быстрая влагоотдача. Водопроницаемость — свойство материала пропускать через себя воду под давлением. Степень водопроницаемости в основном зависит от строения и пористости материала. Чем больше в материале открытых пор и пустот, тем больше его водопроницаемость. Водопроницаемость характеризуют коэффициентом фильтрации (м/ч) — количеством воды (в м3), проходящей через материал площадью 1 м2, толщиной 1 м за 1 час при разности гидростатического давления на границах стенки 9,81 Па. Чем ниже коэффициент фильтрации, тем выше марка материала по водонепроницаемости. Водонепроницаемыми являются плотные материалы (гранит, металлы, стекло) и материалы с мелкими замкнутыми порами (пенопласты). Для гидроизоляционных материалов важна оценка не водопроницаемости, а их водонепроницаемости, которая характеризуется или временем, по истечении которого появляется просачивание воды под определенным давлением через образец материала (мастика, гидроизол), или максимальным давлением воды, при котором она еще не проходит через образец материала за время испытания (специальные строительные растворы). Воздухе-, газо- и паропроницаемость — свойства материала пропускать через свою толщу соответственно воздух, газ и пар. Они зависят главным образом от строения материала, дефектов его структуры и влажности. Количественно воздухо- и газопроницаемость характеризуются коэффициентами воздухо- и газопроницаемости, которые равны количеству воздуха (газа) (м3), проходящего в течение 1 ч через 1 м2 материала толщиной в 1 м при разности давлений на поверхность в 9,81 Па. Воздухо- и газопроницаемость выше, если в материале больше сообщающихся пор; наличие воды в порах понижает эти свойства материала. Паропроницаемость возникает при различном содержании и упругости пара по обе стороны поверхности, что зависит от темпертуры водяных паров и характеризуется коэффициентом паропроницаемости, который равен количеству водяного пара (в г), проникающего в течение 1 ч через 1 м2 материала толщиной 1 м при разности давлений пара на поверхностях 133,3 Па. Стеновые и отделочные материалы должны обладать определенной проницаемостью, должны «дышать». Достаточные газо- и паропроницаемость стеновых материалов предотвращают разрушение стен снаружи от мороза и при последующем оттаивании. Паронепроницаемые материалы располагают с той стороны ограждения, с которой содержание пара в воздухе больше. Материалы, насыщенные водой, практически газонепроницаемы. Лакокрасочные покрытия либо уменьшают, либо сохраняют паропроницаемость строительных материалов. Чем меньше паропроницаемость лакокрасочной пленки, тем выше ее антикоррозионные свойства. Морозостойкость — свойство материала в насыщенном водой состоянии выдерживать многократное число циклов попеременного замораживания и оттаивания без видимых признаков разрушения и без значительного снижения прочности и массы. Морозостойкость — одно из основных свойств, характеризующих долговечность строительных материалов в конструкциях и сооружениях. При смене времен года некоторые материалы, подвергаясь периодическому замораживанию и оттаиванию в обычных атмосферных условиях, разрушаются. Это объясняется тем, что вода, находящаяся в порах материала, при замерзании увеличивается в объеме примерно на 9…10%; только очень прочные материалы способны выдерживать это давление льда (200 МПа) на стенки пор. Высокой морозостойкостью обладают плотные материалы, которые имеют малую пористость и закрытые поры. Материалы пористые с открытыми порами и соответственно с большим водопоглощением часто оказываются не морозостойкими. Материалы у которых после установленных для них стандартом испытаний, состоящих из попеременного многократного замораживания (при температуре не выше —17 °С) и оттаивания (в воде), не появляются трещины, расслаивание, выкрашивание и которые теряют не более 25 % прочности и 5 % массы, считаются морозостойкими. По морозостойкости, т. е. по числу выдерживаемых циклов замораживания и оттаивания, материалы подразделяют на марки: Мрз; 15; 25; 35; 50; 100; 150; 200; 300; 400 и 500. Так, марка по морозостойкости штукатурного раствора Мрз 50 означает, что раствор выдерживает не менее 50 циклов попеременного замораживания и оттаивания без потерь прочности и массы. Важно понять, что для пористых материалов особенно опасно совместное действие воды и знакопеременных температур. Морозостойкость зависит от состава и структуры материала, она снижается с уменьшением коэффициента размягчения и увеличением открытой пористости. Критерий морозостойкости материала — коэффициент морозостойкости Кмрз = Кмрз/Кнас — отношение предела прочности при сжатии материала после испытания к пределу прочности при сжатии водонасыщенных образцов, не подвергнутых испытанию, в эквивалентном возрасте. Для морозостойких материалов мрз должен быть более 0,75. Принято также считать, что если коэффициент размягчения камня не ниже 0,9, то каменный материал морозостоек.

МОЛЕКУЛЯРНЫЕ РЕШЕТКИ МЕТАЛЛОВ.

КОМПОЗИТНЫЙ МАТЕРИАЛ, СОСТАВНЫЕ ЧАСТИ. ПРИМЕР С УКАЗАНИЕМ СОСТАВА.

Композитный материал, также называемый композиционный материал или композит — это искусственно созданный неоднородный сплошной материал, состоящий из двух или более компонентов, различных по физическим и химическим свойствам, которые остаются раздельными на макроскопическом уровне в финишной структуре.

Механическое поведение композита определяется соотношением свойств армирующих элементов и матрицы, а также прочностью связи между ними. Эффективность и работоспособность материала зависят от правильного выбора исходных компонентов и технологии их совмещения, призванной обеспечить прочную связь между компонентами при сохранении их первоначальных характеристик.

Самый примитивный композитный материал – это кирпичи из глины и соломы, которые применялись в строительстве еще в древнем Египте. Космические корабли служат примерами самых продвинутых композитов, выдерживающих работу в экстремальных средах. Самый распространенный композит это асфальтобетон или цемент со стальной арматурой. Также мы можем встретить его и на кухне, где из композитного материала делают столешницы, с гранитной или мраморной крошкой.

В состав композитного материала входит две категории элементов: матрица и армирующее вещество. Здесь надо отметить, что слово «матрица» приобрело несколько искаженное значение. Им часто называют оснастку или форму, по которой создается изделие. Далее слово «матрица» употребляется только в значении связующего вещества в композитном материале.

Материал матрицы окружает и фиксирует армирующий материал, придает изделию форму. Армирующее вещество передает изделию свои механические и физические свойства, и, таким образом, усиливает свойства матрицы. Такая взаимосвязь позволяет создать более совершенный материал с набором свойств, недоступным каждому из входящих в его состав материалов в отдельности. Широкая гамма армирующих и матричных материалов дает возможность создавать материал с теми свойствами, которые соответствуют назначению изделия.

Для того, чтобы придать форму композитному материалу используется оснастка. Матричный материал укладывается в оснастку вместе с армирующим материалом. Затем матрица застывает, тем самым создавая форму изделия. В зависимости от того, что за материал используется в качестве матрицы, этот процесс называют химической полимеризацией или схватыванием.

Термин «композитный материал» наиболее часто применяется в отношении композитов на основе полимерных матриц или смолы. Полимеры очень разнообразны, нам интересно несколько видов (называемых по названию основных веществ в их составе) – эпоксидные, полиэфирные, винилэфирные, фенольные, полипропиленовые и пр. В качестве армирующих веществ наиболее распространены волокна и сыпучие вещества. Большое влияние на свойства композитного материала оказывает итоговое соотношение матрицы и армирующих волокон. Чем меньше в изделии смолы, тем прочнее изделие. Совершенствование технологии в области формование направлено на достижение идеальных пропорций компонентов в материале.

studfiles.net

Лекции / Силикатные изделия. Технология производства силикатных изделий автоклавного твердения

Технология пр-ва силикатных изделий автоклавного твердения

При смешивании возд извести с кварцевым песком и водой получают стр-ный р-р, который твердеет при обычных условиях очень медленно. Так как песок в обычных условиях химически инертен.

Силикатные бетоны, как и цементные, могут быть тяжелыми (заполнители плотные — песок и щебень или песчано-гравийная смесь), легкими (заполнители пористые — керамзит, вспученный перлит, аглопорит и др.) и ячеистыми (заполнителем служат пузырьки воздуха, равномерно распределенные в объеме изделия).

Вяжущим в силикатном бетоне является тонкомолотая известково-кремнеземистая смесь — известково-кремнеземистое вяжущее, способное при затворении водой в процессе тепловлаж-ностной обработки в автоклаве образовывать высокопрочный искусственный камень.

В качестве кремнеземистого компонента применяют молотый кварцевый песок, металлургические (главным образом доменные) шлаки, золы ТЭЦ. Кремнеземистый компонент (тонкомолотый песок) оказывает большое влияние на формирование свойств силикатных бетонов. Так, с возрастанием дисперсности частиц молотого песка повышаются прочность, морозостойкость и другие свойства силикатных материалов.

С увеличением тонкости помола песка повышается относительное содержание СаО в смеси вяжущего до тех пор, пока содержание активной СаО обеспечивает возможность связывания ее во время автоклавной обработки имеющимся песком в ннзкооснбвные гидросиликаты кальция.

Автоклавная обработка — последняя и самая важная стадИя производства силикатных изделий. В автоклаве происходи сложные процессы превращения исходной, уложенной и уплотненной силикатобетонной смеси в прочные изделия разной плотности,- формы и назначения. В настоящее время выпускаются автоклавы диаметром 2,6 и 3,6 м, длиной 20…30 и 40 м. Как изложено выше, автоклав представляет собой цилиндрический горизонтальный сварной сосуд (котел) с герметически закрывающимися с торцов сферическими крышками. Котел имеет манометр, показывающий давление пара, и предохранительный клапан, автоматически открывающийся при повышении в котле давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загружаемые в автоклав вагонетки с изделиями. Автоклавы оборудованы траверсными путями с передаточными тележками — электромостами для загрузки и выгрузки вагонеток и устройствами для автоматического контроля и управления режимом автоклавной обработки. Для уменьшения теплопотерь в окружающее пространство поверхность автоклава и всех паропроводов покрывают слоем теплоизоляции. Применяют тупиковые или проходные автоклавы. Автоклавы оборудованы магистралями для выпуска насыщенного пара, перепуска отработавшего пара в другой автоклав, в атмосферу, утилизатор и для конденсатоотвода.

После загрузки автоклава крышку закрывают и в него медленно и равномерно впускают насыщенный пар. Автоклавная обработка является наиболее эффективным средством ускорения твердения бетона. Высокие температуры при наличии в обрабатываемом бетоне воды в капельно-жидком состоянии создают благоприятные условия для химического взаимодействия между гидратом оксида кальция и кремнеземом с образованием основного цементирующего вещества — гидросиликатов кальция.

Весь цикл автоклавной обработки (по данным проф. П. И. Бо-женова) условно делится на пять этапов: 1 —от начала впуска пара до установления в автоклаве температуры 100 °С; 2 — повышение температуры среды и давления пара до назначенного минимума; 3 — изотермическая выдержка при максимальном давлении и температуре; 4 — снижение давления до атмосферного, температуры до 100 °С; 5 — период постепенного остывания изделий от 100 до 18…20 °С либо в автоклаве, либо после выгрузки их из автоклава.

Прочность силикатного бетона при сжатии, изгибе и растяжении, деформативные свойства, сцепление с арматурой обеспечивают одинаковую несущую способность конструкций из силикатного и цементного бетона при одинаковых их размерах и степени армирования. Поэтому силикатный бетон можно использовать для армированных и предварительно напряженных конструкций, что ставит его в один ряд с цементным бетоном.

Из плотных силикатных бетонов изготовляют несущие конструкции для жилищного, промышленного и сельского строительства: панели внутренних стен и перекрытий, лестничные марши и площадки, балки, прогоны и колонны, карнизные плиты и т. д. В последнее время тяжелые силикатные бетоны применяют для изготовления таких высокопрочных изделий, как прессованный безасбестовый шифер, напряженно-армированные силикатобе-тонные железнодорожные шпалы, армированные силикатобетон-ные тюбинги для отделки туннелей метро и для шахтного строительства (бетон прочностью 60 МПа и более).

Коррозия арматуры в силикатном бетоне зависит от плотности бетона и условий службы конструкций; при нормальном режиме эксплуатации сооружений арматура в плотном силикатном бетоне не корродирует. При влажном и переменном режимах эксплуатации в конструкциях из плотного силикатного бетона арматуру необходимо защищать антикоррозионными обмазками.

Силикатный бетон на пористых заполнителях — новый вид легкого бетона. Твердение его происходит в автоклавах. Вяжу-Щие для этих бетонов применяют те же, что и для плотных силикатных бетонов, а заполнителями служат пористые заполнители: керамзит, вспученный перлит, аглопорит, шлаковая пемза

Силикатный кирпич

Силикатный кирпич по своей форме, размерам и основному назначению не отличается от керамического кирпича (см. гл. 3). Материалами для изготовления силикатного кирпича являются воздушная известь и кварцевый песок. Известь применяют в виде молотой негашеной, частично загашенной или гашеной гид-ратной. Известь должна характеризоваться быстрым гашением и не должна содержать более 5% MgO. Пережог замедляет скорость гашения извести и даже вызывает появление в изделиях трещин, вспучиваний и других дефектов, поэтому для производства автоклавных силикатных изделий известь не должна содержать пережога

. Кварцевый песок в производстве силикатных изделий применяют немолотый или в виде смеси немолотого и тонкомолотого, а также грубомолотого с содержанием кремнезема не менее 70%. Наличие примесей в песке отрицательно влияет на качество изделий: слюда понижает прочность, и ее содержание в песке не должно превышать 0,5%; органические примеси вызывают вспучивание и также понижают прочность; содержание в песке сернистых примесей ограничивается до 1 % в пересчете на SO3. Равномерно распределенные глинистые примеси допускаются в количестве не более 10%; они даже несколько повышают удобоукладываемость смеси. Крупные включения глины в песке не допускаются, так как снижают качество изделий. Состав известково-песчаной-смеси для изготовления силикатного Кирпича следующий: 92…95% чистого кварцевого песка, 5…8% воздушной извести и примерно 7% воды.

Производство силикатного кирпича ведут двумя способами: барабанным и силосным, — отличающимися приготовлением известково-песчаной смеси.

При барабанном способе (рис. 8. 6) песок и тонкомолотая Негашеная известь, получаемая измельчением в шаровой мельнице комовой извести, поступают в отдельные бункера над гасильным барабаном. Из бункеров песок, дозируемый по объему, а известь — по массе, периодически загружаются в гасильный барабан. Последний герметически закрывают и в течение 3…5 мин производят перемешивание сухих материалов. При подаче острого пара под давлением 0,15…0,2 МПа происходит гашение извести при непрерывно вращающемся барабане. Процесс гашения извести длится до 40 мин.

При силосном способе предварительно перемешанную и увлажненную массу направляют для гашения в силосы. Гашение в силосах происходит 7…12 ч, т.е. в 10…15 раз больше, чем в барабанах, что является существенным недостатком силосного способа. Хорошо загашенную в барабане или силосе известково-песчаную массу подают в лопастный смеситель или на бегуны для дополнительного увлажнения и перемешивания и далее на прессование. Прессование кирпича производят на механических прессах под давлением до 15…20 МПа, обеспечивающим получение плотного и прочного кирпича. Отформованный сырец укладывают на вагонетку, которую направляют в автоклав для твердения.

Автоклав представляет собой стальной цилиндр диаметром 2 м и более, длиной до 20 м, с торцов герметически закрывающийся крышками (рис. 8. 7). С повышением температуры ускоряется реакция между известью и песком, и при температуре 174 °С она протекает в течение 8… 10 ч. Быстрое твердение происходит не только при высокой температуре, до и высокой влажности, для этого в автоклав пускают пар давлением до 0,8 МПа и это давление выдерживают 6…8 ч. Давление пара поднимают и снижают в течение 1,5 ч. Цикл запаривания продолжает* 10… 14 ч. Я

Под действием высокой температуры и влажности происходи химическая реакция между известью и кремнеземом. Образующиеся в результате реакции гидросиликаты срастаются с зернами песка в прочный камень. Однако твердение силикатного кип. пича на этом не прекращается, а продолжается после запаривания. Часть извести, вступившей в химическое взаимодействие с кремнеземом песка, реагирует с углекислотой воздуха, образуя прочный углекислый кальций по уравнению

Са (ОН)2 + СО2 = СаСОз + Н2О

Силикатный кирпич выпускают размером 250 X 120Х 65 мм, марок 75, 100, 125, 150, 200, 250 и 300, водопоглощением 8… 16%,’ теплопроводностью 0,70…0,75 Вт/(м-°С), плотностью свыше 1650 кг/м3 — несколько выше, чем плотность керамического кирпича; морозостойкостью F15. Теплоизоляционные качества стен из силикатного кирпича и керамического практически равны.

Применяют силикатный кирпич так же, где и керамический, но с некоторыми ограничениями. Нельзя применять силикатный кирпич для кладки фундаментов и цоколей, так как ои менее водостоек, а также для кладки печей и дымовый труб, так как при длительном воздействии высокой температуры происходит дегидратация гидросиликата кальция и гидрата оксида, кальция, которые связывают зерна песка, и кирпич разрушается.

По технико-экономическим показателям силикатный кирпич превосходит керамический. На его производство требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии, в 2,5 раза меньше трудоемкости производства; в конечном итоге себестоимость силикатного кирпича оказывается на 25…35% ниже, чем керамического.

studfiles.net

Силикатные материалы и изделия

⇐ ПредыдущаяСтр 44 из 46Следующая ⇒

Силикатными материалами и изделиями называются необожженные материалы и изделия на основе минеральных вяжущих — асбестоцементные, гипсовые и гипсобетонные, силикатные (на основе извести) и магнезиальные с заполнителями (кварцевым песком, шлаком, золой, пемзой, опилками и т. д.). Области применения их чрезвычайно обширны — от несущих и ограждающих конструкций до отделки зданий и сооружений.

Силикатные изделия получают в результате формования и последующей автоклавной обработки смеси извести или других вяжущих веществ на ее основе, тонкодисперсных кремнеземистых добавок, песка и воды.

Силикатный кирпич — искусственный каменный материал, изготовляемый из смеси кварцевого песка и извести путем прессования под большим давлением и последующего твердения в автоклаве. Исходными материалами являются воздушная известь — 6-8% в расчете на СаО, кварцевый песок — 92-94% и вода — 7-8% по массе сухой смеси.

Существуют две схемы производства силикатного кирпича: силосная и барабанная. По силосной схеме известь, совместно с песком, гасят в силосах в течение 4-8 ч. По барабанной схеме известь, совместно с песком, гасят во вращающихся барабанах с подводом пара под избыточным давлением до 0,5 МПа благодаря чему процесс гашения длится 30-40 мин.

Погашенная смесь извести и песка увлажняется, перемешивается и прессуется под давлением 15-20 МПа, в результате получается сырец, который укладывают на вагонетки и направляют в автоклавы на 10-14 ч для запаривания под давлением насыщенного пара 0,8 МПа (изб.) при температуре около 175оС. Прочность силикатного кирпича растет в течение некоторого времени и после выгрузки из автоклава (на воздухе).

Силикатный кирпич выпускают двух видов: одинарный (размером 250х120х65 мм) и модульный (размером 250х120х88 мм). Модульный кирпич изготавливают с технологическими пустотами, замкнутыми с одной стороны. Цвет кирпича светло-серый, но он может быть и цветным за счет введения в состав смеси щелочестойких минеральных пигментов.

Благодаря прессованию под большим давлением и отсутствию усадочных явлений размеры силикатного кирпича выдержаны более точно, чем у глиняного. Плотность его несколько выше, чем у керамического кирпича — 1800-1900 кг/м3, теплопроводность — 0,82 — 0,87 Вт/(м оС). В зависимости от предела прочности при сжатии и изгибе силикатный кирпич изготавливают шести марок: 75, 100, 125, 150, 200 и 250. Морозостойкость силикатного кирпича не ниже Мрз 15, водопоглощение 8-16% по массе.

Области применения силикатного кирпича такие же, как и керамического кирпича. Однако он не рекомендуется для кладки фундаментов и стен в условиях высокой влажности, так как воздействие грунтовых и сточных вод вызывает его разрушение. Нельзя использовать силикатный кирпич в конструкциях, подверженных действию высоких температур (в печах, дымовых трубах и т. п.).

Силикатными бетонами называют большую группу бетонов автоклавного твердения, получаемых на основе известково-песчаного, известково-зольного или других известково-кремнеземистых вяжущих. Кроме того, в качестве вяжущего могут использовать молотые доменные шлаки.

Плотный мелкозернистый силикатный бетон, в отличие от тяжелого бетона, в своем составе не содержит крупного заполнителя (гравия или щебня). Структура силикатного бетона более однородна, а стоимость значительно ниже.

Прочность его при сжатии колеблется в довольно широких пределах (15-60 МПа) и зависит от состава смеси, режима автоклавной обработки и других факторов. Водостойкость силикатного бетона удовлетворительная. При полном водонасыщении снижение их прочности не превышает 25%. Морозостойкость — 25-50 циклов, а при добавке портландцемента она повышается до 100 циклов.

Из плотного силикатного бетона выполняют крупные стеновые блоки наружных стен с щелевыми пустотами и внутренних несущих стен, панели и плиты перекрытий, колонны, балки и прогоны, лестничные площадки и марши, цокольные блоки и другие армированные изделия.

В легких силикатных бетонах в качестве заполнителей используют керамзит, гранулированный шлак, шлаковую пемзу и другие пористые материалы в виде гравия и щебня. Из легких силикатных бетонов на пористых заполнителях изготовляют блоки и панели наружных стен жилых зданий.

Ячеистые силикатные бетоны, в зависимости от способа образования пористой структуры, разделяют на пено- и газосиликаты. Их получают при автоклавной обработке известково-песчаной пластичной смеси, в состав которой вводят устойчивую пену (пеносиликат) или алюминиевую пудру и другие газообразователи (газосиликат).

По назначению легкие и ячеистые силикатные бетоны делят на : теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

Изделия из силикатобетона не рекомендуются для конструкций, подверженных значительному увлажнению (фундаментов, цоколей, подоконников, карнизов и др.).

mykonspekts.ru