Газосиликатные блоки от производителя, цена с доставкой по Москве и МО Градовой

Что нужно знать при строительстве из газосиликатных блоков?

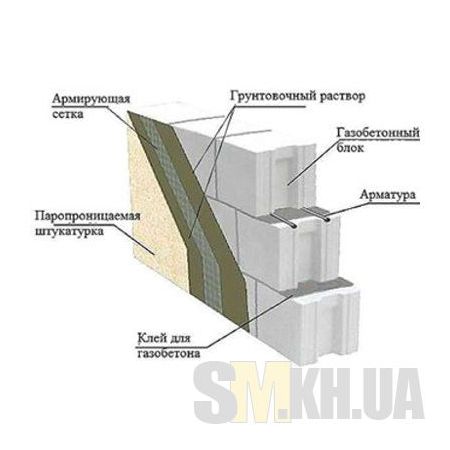

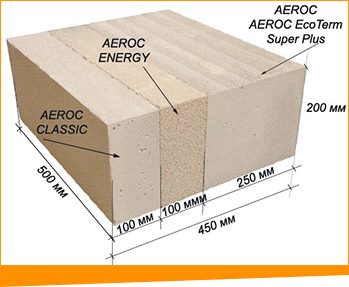

Определяемся какая будет толщина стены из газосиликатных блоков и чем в последствии будет производится наружная отделка и стоит ли делать дополнительное утепление стен!

Рассмотрим несколько примеров сочетания газосиликатных блоков для центральной России:

1. Самый дешевый вариант — газосиликат (газобетон) отделанный снаружи штукатуркой для наружных работ, при таком сочетании блок нужно выбрать толщиной от 375 миллиметров.

2. Газосиликатный блок плюс облицовочный кирпич, толщину блока нужно выбрать от 300 мм и обязательно сделать вентилируемый зазор между блоком и кирпичом от 20 до 50 миллиметров.

3. Под сайдинг либо панели — тут можно рассмотреть варианты с утеплением и без, лучше всего сделать с утеплителем на базальтовой основе, но не в коем случае не пенопласт (создастся эффект «термоса»)!!! При таком варианте блок может быть от 250 миллиметров толщиной, в зависимости от толщины и плотности утеплителя.

Газосиликатные блоки относится к высококачественным и экологичным современным строительным материалам. Сегодня Газосиликатные блоки очень часто применяют для возведения домов и коттеджей. Они обладают высокой прочностью, низкой теплопроводностью и паропроницаемостью. Дома из газобетона возводят за достаточно короткое время. Небольшой вес блоков позволяет сэкономить денежные средства уже в начале строительного процесса, не требуя слишком мощного фундамента. Газобетон очень чувствителен к влаге, поэтому с материалами для отделки фасада здания, необходимо определиться еще перед началом строительства.

Фасад из качественных материалов поможет повысить прочность и привлекательность строения, а также защитит его от внешних воздействий. Выбирая для отделочных работ кирпич или натуральный камень, необходимо заранее позаботиться об укреплении фундамента здания. Он должен быть немного массивнее и шире, так как на него будет опираться дополнительная стена. Каменный или кирпичный фасад защитит стены дома от внешних воздействий, обеспечит дополнительные теплоизоляционные возможности. Дом в такой «одежде» станет более прочным, теплым и надежным.

Выбирая для отделочных работ кирпич или натуральный камень, необходимо заранее позаботиться об укреплении фундамента здания. Он должен быть немного массивнее и шире, так как на него будет опираться дополнительная стена. Каменный или кирпичный фасад защитит стены дома от внешних воздействий, обеспечит дополнительные теплоизоляционные возможности. Дом в такой «одежде» станет более прочным, теплым и надежным.

Прекрасно подойдет для отделочных работ клинкерная плитка и сайдинг. Для домов из газосиликатных блоков можно устроить вентилируемый фасад, что поможет материалу в полной мере проявить свои паропроницаемые свойства. Таким зданиям не страшны осадки, а на стене не будет задерживаться влага.

Фасад дома можно оштукатурить. Для этой цели лучше всего подойдет штукатурка на основе цемента с некоторым добавлением извести, вермикулита и перлита. Плотность такого отделочного материала наиболее подходит к плотности газосиликатных блоков. Для отделки внутренней поверхности применяют штукатурку на основе гипса.

Использование некачественных материалов приведет к образованию трещин на штукатурке, отшелушиванию и отслоению. Такая отделка прослужит всего несколько месяцев. При использовании штукатурки в качестве облицовки следует учитывать, что после ремонта отколовшихся частей всегда остается пятно, которое будет заметно на фасаде здания. Чтобы этого не произошло, лучше ремонтировать всю стену. Оштукатуривание зданий из газобетона следует начинать

Цена

Оптимальная толщина стен при строительстве из газосиликатных блоков

Толщина стен определяется в зависимости от климатических условий, предполагаемой нагрузки на стены и их назначения. В каждом конкретном случае оптимальная толщина газосиликатных блоков будет разной.

В частном домостроении, особенно при строительстве дома своими силами мало возвести стену опираясь на советы и логику, потому как в будущем сэкономленный рубль может обернуться как реальными неприятностями, так и накрученными домыслами, которые не дадут спокойно спать.

Газосиликатные блоки 300мм.

Данный размер блока подразумевает обязательное применение теплоизоляционного материала.

Газосиликатный блок — универсальный материал, но довольно хрупкий, посему уж лучше продумайте запас прочности особенно если строите дом для себя.

Используя 300 миллиметровый блок, тщательно просчитайте степень нагрузки и тогда его применение будет вполне оправданным.

Газосиликатные блоки 400мм.

Пожалуй, самый распространенный размер газосиликатного блока для строительства, но опять же каждому свое предназначение. Блоки в 400 мм. толщиной позволяют обойтись без последующего использования теплоизоляционного материала.

Газосиликатные блоки 500мм.

Кладка блоков 500мм. требует заранее продуманной ширины фундамента, потому как выпирание блоков более чем на 5 см. категорически не рекомендуется.

требует заранее продуманной ширины фундамента, потому как выпирание блоков более чем на 5 см. категорически не рекомендуется.Не стоит забывать — толстые блоки съедают метраж внутри дома, что будет весомо при небольших площадях.

В заключение

Не стоит забывать не только толщина стен влияет на температуру в помещении, поэтому к вопросу о сохранении тепла нужно подходить комплексно. Вы можете вложить огромную сумму в строительство стен, но если окна, потолок, пол или вентиляция не будут утеплены и продуманы должным образом — эффект будет мизерным.

Страница не найдена — Строим из кирпичей

Пеноблоки

Чтобы внутренняя отделка стен из пеноблоков прослужила вам дольше, а время между дальнейшими косметическими ремонтами увеличилось,

Кирпичные заводы

В центре Башкортостана расположилось село Толбазы, в котором в 2006 году, на базе «Межколхозного завода», сформировался Толбазинский кирпичный

Разное

Для быстрого и качественного строительства лучше пользоваться современной специальной техникой и новыми технологическими механизмами.

Кирпичи

Один из самых распространенных строительных материалов является керамический кирпич. Для ясности картины надо знать

Кирпичи

Облицовочный кирпич — продукт выпускаемый зарубежными и отечественными производителями строительных материалов. Вес облицовочного кирпича

Шлакоблоки

Шлакоблок и пеноблок используются в возведении несущих и самонесущих стен в малоэтажном строительстве.

Газосиликатные блоки | Березовский КСИ

Технология изготовления газосиликатных блоков

Приготовление ячеисто-бетонной смеси

Дозировку компонентов смеси: песчаного шлама, шлама из отходов от резки, калибровки массивов и промывки смесителя, дополнительной воды, цемента, известково-песчаного вяжущего или молотой извести, алюминиевой суспензии производят автоматически при помощи весов с точностью ± 1 %.

Приготовление газобетонной смеси производится в смесителе с числом оборотов 1400 мин

Дозировка компонентов в смеситель производится в следующем порядке: шлам-отходы, песчаный шлам, дополнительная вода, цемент, известково-песчаное вяжущее или молотая известь, водно-алюминиевая суспензия. Время загрузки компонентов смеси в смеситель с одновременным перемешиванием должно быть не более 3 мин.

Управление процессом дозирования и смесеприготовления осуществляется с центрального пульта. Система управления процессом дозирования и смесеприготовления с программной памятью (SIMATICS 7) работает автоматически и управляется от компьютеров. Заливка смеси из смесителя производится в форму, при помощи распределительной системы.. По окончании процесса формования или перерыва в работе более 0,5 ч мешалка промывается водой в количестве 150-200 кг и отходы от промывки подаются в расходную емкость и далее в мешалку для перемешивания отходов при удалении «горбушки» и калибровки массивов и затем в шламбассейн для возвратного шлама.

Система управления процессом дозирования и смесеприготовления с программной памятью (SIMATICS 7) работает автоматически и управляется от компьютеров. Заливка смеси из смесителя производится в форму, при помощи распределительной системы.. По окончании процесса формования или перерыва в работе более 0,5 ч мешалка промывается водой в количестве 150-200 кг и отходы от промывки подаются в расходную емкость и далее в мешалку для перемешивания отходов при удалении «горбушки» и калибровки массивов и затем в шламбассейн для возвратного шлама.

Формование ячеисто-бетонного массива

Ячеисто-бетонная смесь заливается в формы, затем при помощи трансбордера устанавливается на ударный стол. По мере вспучивания бетонной смеси включается площадка с применением ударных воздействий (высота падения и частота удара настраивается),которые используются для тиксотропного разжижения ячеисто-бетонной смеси во время её вспучивания. Процесс формования заканчивается при достижении максимальной высоты массива и окончания газовыделения. После вспучивания ячеисто-бетонной смеси форма трансбордером передаётся в камеры отверждения для достижения необходимой пластической прочности.

После вспучивания ячеисто-бетонной смеси форма трансбордером передаётся в камеры отверждения для достижения необходимой пластической прочности.

Созревание ячеисто – бетонного массива

Созревание ячеисто-бетонного массива происходит в камерах отверждения при температуре воздуха не менее 20 оС до приобретения требуемой пластической прочности сырца 1,5-2,7 ед.

Разрезание ячеисто-бетонного массива

Форма с «созревшим » массивом трансбордером передаётся к крану для перестановки и комплектации и кантуется на 90º.

Замки формы открываются, и корпус формы отделяется от сырца массива, и последний остаётся на запарочном днище (борт-поддон), который устанавливается на тележку резательной машины. Пустой корпус формы транспортируется к устройству для обратной подачи запарочных днищ, очищается и соединяется с последним в единую форму.

Установленный краном на тележку ячеисто-бетонный массив-сырец подаётся под резательные машины. На станции боковой обрезки и профилировки струнами (стальная, высокопрочная проволока диаметром (0,8-1,0) мм осуществляется боковая вертикальная калибровка сырца, а также, при необходимости, специальными стальными ножами, нарезка профилей ( «паз-гребень»).

На станции боковой обрезки и профилировки струнами (стальная, высокопрочная проволока диаметром (0,8-1,0) мм осуществляется боковая вертикальная калибровка сырца, а также, при необходимости, специальными стальными ножами, нарезка профилей ( «паз-гребень»).

Затем массив подается на продольную пилу для горизонтальной продольной резки, где производится его разрезка по ширине изделия с шагом равным 5 мм. Ширина изделий варьируется от 50 до 500 мм.

После этого массив подается на установку поперечной резки. Разрезка осуществляется за счет опускающейся сверху вниз рамы со струнами, совершающими колебательные движения; осуществляется фрезерование ручных захватов; вакуумным устройством снимается верхний срезанный слой (горбушка).

Разрезанный массив манипулятором устанавливается на автоклавную тележку.

Все отходы от калибровки и разрезки ячеисто-бетонного массива собираются из под резательных машин и используются при приготовлении смеси.

Автоклавная обработка

Разрезанный массив на запарочном днище устанавливается на автоклавную тележку и передается на пути накопления, откуда подаются в тупиковый автоклав 2,9 х 39 м, где производится тепловлажностная обработка.

С целью интенсификации твердения и сокращения времени автоклавной обработки осуществляется отвод конденсата из автоклава, перепуск пара из автоклава в автоклав. Процесс автоклавной обработки ведется по заданной программе в автоматическом или ручном режиме по утвержденным графикам в зависимости от плотности и ширины изделий. В зоне накопления перед автоклавами должен быть обеспечен влажностно-тепловой режим.

Сколько газосиликатных блоков в кубе, сколько блоков в метре

Итак, если вы уже определились с материалом для кладки стен или еще обдумываете этот вопрос, вам необходимо предварительно представлять затраты, которые вы понесете для приобретения материалов.

Для этого нужно рассчитать необходимое количество блоков не только поштучно, но и в кубических метрах (м3), т. к. чаще всего стоимость блоков идет в расчете за один кубический метр. Оптимальным для расчета является знание следующих величин для выбранных вами блоков:

к. чаще всего стоимость блоков идет в расчете за один кубический метр. Оптимальным для расчета является знание следующих величин для выбранных вами блоков:

- сколько штук газосиликатных блоков в кубе (в одном кубическом метре) кладки;

- объем блока в кладке;

- сколько штук блоков в одном квадратном метре (м2) кладки;

- площадь одного блока в кладке.

Подробное описание расчета количества блоков для вашего дома на основе проекта или предварительного плана вы найдете в статье «Как рассчитать: сколько блоков нужно на дом?» .

Но прежде всего нужно определиться с геометрическими размерами выбранных вами блоков. т.к. в зависимости от производителя и от выпускаемого им ассортимента стеновых или перегородочных блоков эти размеры сильно разнятся, что часто приводит к затруднениям при расчете необходимого количества материала для кладки стен.

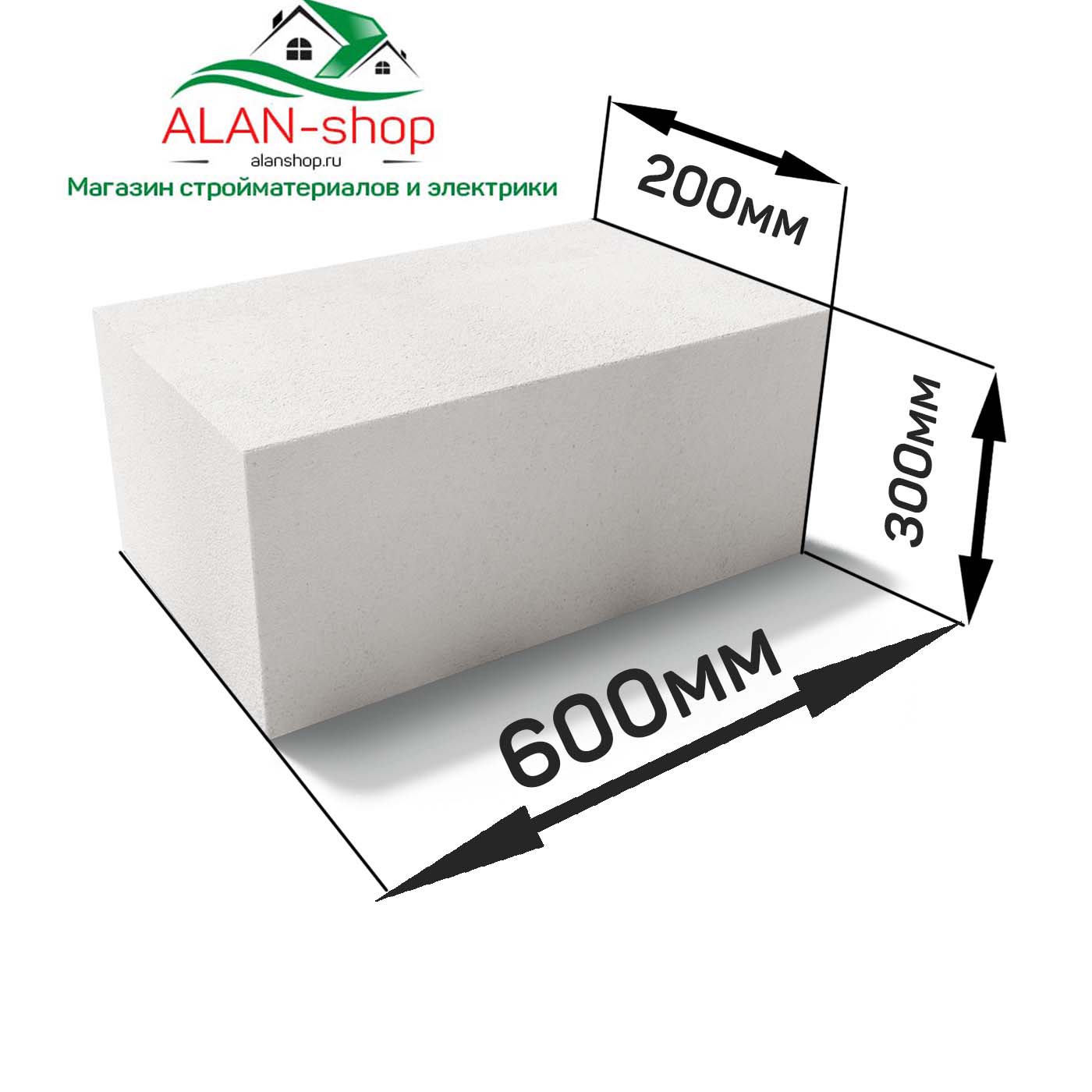

Например, вы выбрали газосиликатный блок размером: 200мм х 300мм х 600мм или, если переведем размер в мм в метры (в одном метре — 1000 мм): 0,2м х 0,3м х 0,6м.

Рассчитаем, сколько газосиликатных блоков в одном кубе и объем одного блока

- Для вычисления объема одного блока перемножим длины всех сторон: 0,2м * 0,3м * 0,6м. = 0,036 куб.м;

- Один куб (кубический метр) — куб со сторонами 1м х 1м х 1 м;

- Объем куба равен: 1м х 1м х 1 м = 1 куб.м.;

- Делим 1 куб.м. на объем одного блока: 1 куб.м / 0,036 куб.м/шт. = 27,8 шт. блоков размером 200мм х 300мм х 600мм в одном кубе.

Рассчитаем, сколько блоков в одном квадратном метре кладки и площадь одного блока

- Площадь одного блока можно рассчитать, перемножая любые две стороны, например: 0,3м * 0,6м = 0, 18 кв.м или 0,2м * 0,6м = 0, 12 кв.м.;

- Количество блоков в одном квадратном метре можно рассчитать, разделив 1 кв.м. на площадь 1 блока, например: 1 кв.м./ 0, 12 кв.м. = 8,3 блока или 1 кв.м. / 0, 18 кв.м. = 5,6 блоков.

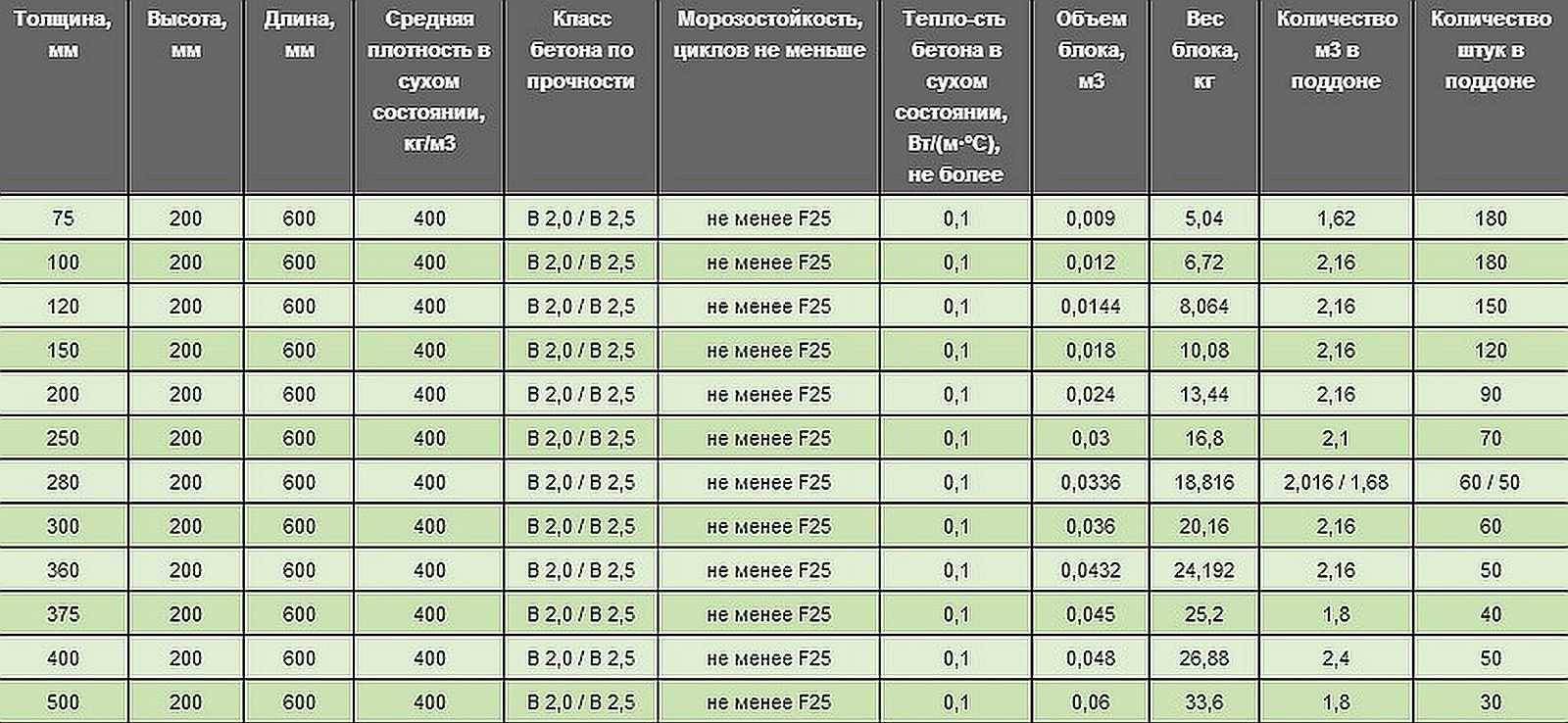

Мы свели наиболее популярные типоразмеры блоков в одну таблицу, в которой вы найдете информацию, необходимую для проведения дальнейших расчетов. Если вы не найдете каких-либо размеров, можно для предварительного расчета воспользоваться наиболее подходящими к вашему выбору.

Если вы не найдете каких-либо размеров, можно для предварительного расчета воспользоваться наиболее подходящими к вашему выбору.

Например, в Новосибирске выпускаются блоки для кладки стен размером 198х295х598. Такие размеры блоков не представлены в нашей таблице, но для предварительных расчетов можно воспользоваться результатами расчетов для блока размером 200х300х600 (300х200х600).

Как пользоваться таблицей? Например, вы остановили свой выбор на газосиликатных блоках размером 300х200х600.

Воспользуемся Таблицей 1:

- при кладке несущих стен блок будем класть таким образом, чтобы ширина стены составила 300мм, соответственно высота блока — 200мм. Тогда для кладки стены площадью 1 м2 потребуется — данные берем из таблицы — 8,3 шт. блоков. Здесь не нужно округлять значение до целого, иначе для подсчета больших площадей возможны и большие погрешности. Если общая площадь стен вашего дома с учетом оконных и дверных проемов составляет 100 кв.м., тогда 100 Х 8,3 = 830 шт.

;

;

- из той же таблицы берем количество блоков в кубе — 27,8. Затем 830 : 27,8 = 29,87 или с округлением до целого — 30 кубов блоков необходимо;

- проверяем расчет следующим образом: толщина стены — 0,3 м, площадь стен — 100 кв.т, тогда 100 Х 0,3 = 30 куб.м. блоков потребуется для кладки стены толщиной 0,3 м и общей площадью 100 кв.м.

Размер блока: длина — 600 мм, ширина — 200 мм Таблица 1

| Размеры блока, ВхШхД, мм | Объем блока, В*Ш*Д, куб.м. | Кол-во блоков в куб.м., шт. | Площадь блока при В*Д, кв.м. | Кол-во блоков в 1 кв.м. при В*Д, шт. | Площадь блока при Ш*Д, кв.м. | Кол-во блоков в 1 кв.м. при Ш*Д, шт. |

| 50х200х600 | 0,01 | 166,7 | 0,03 | 33,3 | 0,12 | 8,3 |

| 75х200х600 | 0,01 | 111,1 | 0,05 | 22,2 | ||

| 100х200х600 | 0,01 | 83,3 | 0,06 | 16,7 | ||

| 125х200х600 | 0,02 | 66,7 | 0,08 | 13,3 | ||

| 150х200х600 | 0,02 | 55,6 | 0,09 | 11,1 | ||

| 175х200х600 | 0,02 | 47,6 | 0,11 | 9,5 | ||

| 250х200х600 | 0,03 | 33,3 | 0,15 | 6,7 | ||

| 300х200х600 | 0,04 | 27,8 | 0,18 | 5,6 | ||

| 375х200х600 | 0,05 | 22,2 | 0,23 | 4,4 | ||

| 400х200х600 | 0,05 | 20,8 | 0,24 | 4,2 | ||

| 500х200х600 | 0,06 | 16,7 | 0,30 | 3,3 | ||

Размер блока: длина — 600 мм, ширина — 250 мм Таблица 2

| Размеры блока, ВхШхД, мм | Объем блока, В*Ш*Д, куб. м. м. | Кол-во блоков в куб.м., шт. | Площадь блока при В*Д, кв.м. | Кол-во блоков в 1 кв.м. при В*Д, шт. | Площадь блока при Ш*Д, кв.м. | Кол-во блоков в 1 кв.м. при Ш*Д, шт. |

| 50х250х600 | 0,01 | 133,3 | 0,03 | 33,3 | 0,15 | 6,7 |

| 75х250х600 | 0,01 | 88,9 | 0,05 | 22,2 | ||

| 100х250х600 | 0,02 | 66,7 | 0,06 | 16,7 | ||

| 125х250х600 | 0,02 | 53,3 | 0,08 | 13,3 | ||

| 150х250х600 | 0,02 | 44,4 | 0,09 | 11,1 | ||

| 175х250х600 | 0,03 | 38,1 | 0,11 | 9,5 | ||

| 200х250х600 | 0,03 | 33,3 | 0,12 | 8,3 | ||

| 300х250х600 | 0,05 | 22,2 | 0,18 | 5,6 | ||

| 375х250х600 | 0,06 | 17,8 | 0,23 | 4,4 | ||

| 400х250х600 | 0,06 | 16,7 | 0,24 | 4,2 | ||

| 500х250х600 | 0,08 | 13,3 | 0,30 | 3,3 | ||

Размер блока: длина — 625 мм, ширина — 200 мм Таблица 3

| Размеры блока, ВхШхД, мм | Объем блока, В*Ш*Д, куб. м. м. | Кол-во блоков в куб.м., шт. | Площадь блока при В*Д, кв.м. | Кол-во блоков в 1 кв.м. при В*Д, шт. | Площадь блока при Ш*Д, кв.м. | Кол-во блоков в 1 кв.м. при Ш*Д, шт. |

| 50х200х625 | 0,01 | 160,7 | 0,03 | 32,0 | 0,13 | 8,0 |

| 75х200х625 | 0,01 | 106,7 | 0,05 | 21,3 | ||

| 100х200х625 | 0,01 | 80,0 | 0,06 | 16,0 | ||

| 125х200х625 | 0,02 | 64,0 | 0,08 | 12,8 | ||

| 150х200х625 | 0,02 | 55,3 | 0,09 | 10,7 | ||

| 175х200х625 | 0,02 | 45,7 | 0,11 | 9,1 | ||

| 250х200х625 | 0,03 | 32,0 | 0,16 | 6,4 | ||

| 300х200х625 | 0,04 | 26,7 | 0,19 | 5,3 | ||

| 375х200х625 | 0,05 | 21,3 | 0,23 | 4,3 | ||

| 400х200х625 | 0,05 | 20,0 | 0,25 | 4,0 | ||

| 500х200х625 | 0,06 | 16,0 | 0,31 | 3,2 | ||

Размер блока: длина — 625 мм, ширина — 250 мм Таблица 4

| Размеры блока, ВхШхД, мм | Объем блока, В*Ш*Д, куб. м. м. | Кол-во блоков в куб.м., шт. | Площадь блока при В*Д, кв.м. | Кол-во блоков в 1 кв.м. при В*Д, шт. | Площадь блока при Ш*Д, кв.м. | Кол-во блоков в 1 кв.м. при Ш*Д, шт. |

| 50х250х625 | 0,01 | 128,0 | 0,03 | 32,0 | 0,16 | 6,4 |

| 75х250х625 | 0,01 | 85,3 | 0,05 | 21,3 | ||

| 100х250х625 | 0,02 | 64,0 | 0,06 | 16,0 | ||

| 125х250х625 | 0,02 | 51,2 | 0,08 | 12,8 | ||

| 150х250х625 | 0,02 | 42,7 | 0,09 | 10,7 | ||

| 175х250х625 | 0,03 | 36,6 | 0,11 | 9,1 | ||

| 200х250х625 | 0,03 | 32,0 | 0,13 | 8,0 | ||

| 300х250х625 | 0,05 | 21,3 | 0,19 | 5,3 | ||

| 375х250х625 | 0,06 | 17,1 | 0,23 | 4,3 | ||

| 400х250х625 | 0,06 | 16,0 | 0,25 | 4,0 | ||

| 500х250х625 | 0,08 | 12,8 | 0,31 | 3,2 | ||

Теперь, зная как использовать данные из представленных таблиц, вы можете правильно и быстро рассчитать, какое количество блоков для несущих стен и перегородок вам понадобится для строительства загородного дома.

Это точно Вас заинтересует:

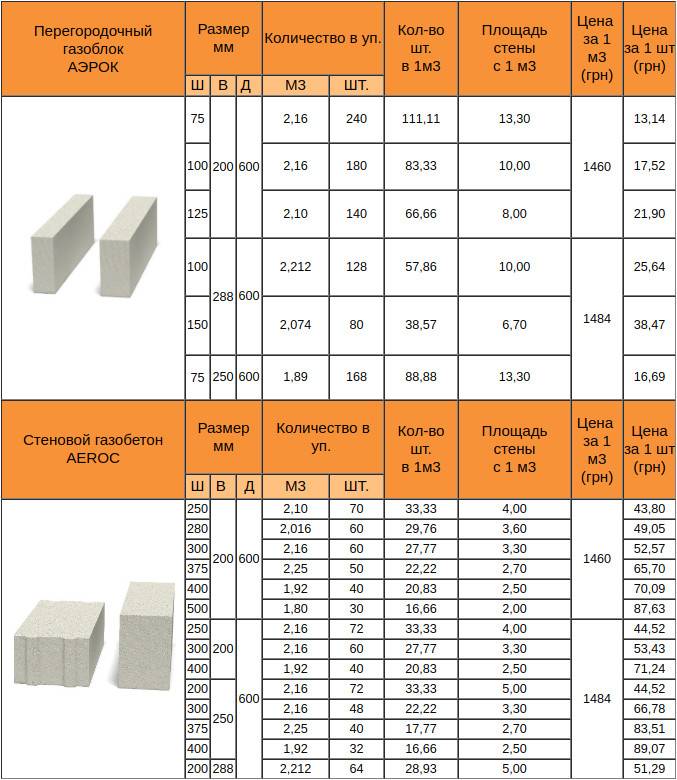

цены за м3, доставка, размеры, стоимость опта

Газосиликатные блоки давно стали лидером продаж среди стеновых материалов, используемых для строительства несущих стен и перегородок. Вы можете легко приобрести блоки из газосиликата в нашем интернет-магазине и заказать доставку по городу Минску, Минской области и всей Республике Беларусь.

Приобретая этот недорогой строительный материал, Вы, можете быть уверенными на 100% в его экологической безопасности и качестве, которые проверены на практике строительства десятилетиями. При заказе газосиликатных блоков нужно учитывать следующие критерии.

Как правильно купить газосиликатные блоки

- В зависимости от функционального назначения стен и соответственно от расчетной нагрузки на них блоки подразделяются на два вида: блоки газосиликатные перегородочные и блоки газосиликатные стеновые.

- От плотности ячеистого бетона применяемого при производстве зависят такие параметры как: прочность и коэффициент теплового сопротивления блока.

Приобретая материал для стен, стоит обращать внимание на этот параметр. Для современных 1-2 этажных загородных домов, в большинстве случаев, закупается материал толщиной 400мм и плотностью 500кг/м3 которые не требуют дополнительного утепления по действующим нормативам энергосбережения.

Приобретая материал для стен, стоит обращать внимание на этот параметр. Для современных 1-2 этажных загородных домов, в большинстве случаев, закупается материал толщиной 400мм и плотностью 500кг/м3 которые не требуют дополнительного утепления по действующим нормативам энергосбережения. - Перед размещением заказа на газосиликатные блоки стоит скрупулезно подсчитать необходимый объем. Чем точнее рассчитан заказ, тем больше вероятность не переплатить за лишнюю доставку или оставшийся невостребованным объем материала.

И, конечно же, огромное значение имеет производитель. У каждого завода своя технология, особенности производства. В нашем магазине собрана продукция от лучших изготовителей. Наши цены на газосиликатные блоки, Вас, приятно удивят.

Преимущества покупки перед другими материалами:

- Идеальная геометрическая форма;

- Высокая прочность;

- Минимальная усадка;

- Легкий вес;

- Простота обработки и укладки;

- Долговечность.

Главные аргументы в пользу приобретения газосиликатных блоков

- Теплоизоляционные свойства — главный из них. Блоки из ячеистого бетона по сравнению с другими традиционными стеновыми материалами как кирпич и бетон позволяют существенно сэкономить семейный бюджет на отоплении дома.

- Звукоизоляция – главный параметр для покупки перегородочных блоков из газосиликата. Мало кому доставляет удовольствие слушать разговоры соседей, работающий телевизор в другой комнате. Правильно подобранная толщина и конструкция перегородок из газосиликата способна полностью устранить эти мелкие бытовые проблемы.

- Скорость монтажа — каменщики любят работать с газосиликатными блоками т.к. они легкие и кладочные работы происходят очень быстро, что выгодно как застройщикам, так и рабочим.

- Стоимость закупки газосиликатных блоков – одна из самых низких в пересчете на объем материала.

Снизить затраты на приобретение и доставку можно заранее спланировав покупку. Доставка блоков напрямую с заводов (Забудова, Красносельск, КСИ) – это самый выгодный и удобный вариант, как для продавца, так и для покупателя. А еще зимой такие блоки стоят существенно дешевле, чем в разгар строительного сезона.

Снизить затраты на приобретение и доставку можно заранее спланировав покупку. Доставка блоков напрямую с заводов (Забудова, Красносельск, КСИ) – это самый выгодный и удобный вариант, как для продавца, так и для покупателя. А еще зимой такие блоки стоят существенно дешевле, чем в разгар строительного сезона.

Выгода для наших покупателей

ООО «Кронпрайд» напрямую сотрудничает с крупнейшими заводами Республики Беларусь и ближнего зарубежья. Благодаря этому, цены газосиликатные блоки удерживаются на минимально возможном уровне.

Так же мы предоставляем:

- Полный пакет документов на товар;

- Бесперебойные поставки крупных партий;

- Большой запас продукции на складах;

- Постоянный контроль качества.

Наша компания осуществляет продажу газосиликатных блоков в городе Минске, а также осуществляем доставку по населенным пунктам Минской области: Гатово, Михановичи, Самохваловичи, Боровляны, Логойск, Дзержинск, Фаниполь, Заславль, Колодищи, Смолевичи, Смиловичи, Пуховичи, Марьина горка и другие регионы Беларуси.

Наш менеджер всегда уделит Вам время для поиска наиболее лучшего решения поставленной задачи. Ведь лучший клиент — это довольный клиент!

Узнать сколько стоят газосиликатные блоки (стоимость куба), а также купить недорого перегородочные газосиликатные блоки для стен можно обратившись по телефону: +375 (29) 9-999-998.

Производство газобетонных блоков в Нижнем Новгороде от производителя

Производственные мощности предприятия Poritep располагаются на территории небольшого города Старая Купавна, находящегося в 22 км от Москвы. Производство современных строительных материалов из газобетона осуществляется на высокотехнологичном оборудовании компании HESS AAC Systems B.V. Автоклавный газобетон изготавливается по уникальной технологии, не имеющей аналогов у других российских производителей. Все технологические процессы производства автоматизированы и контролируются специалистами с высокой квалификацией.

Технология изготовления

При производстве газобетон проходит автоклавную обработку. Перед тем как поместить «зеленый массив» в автоклавы, блоки обязательно проходят специальное разделение, то есть в автоклав поступают уже разделенные, а не слипшиеся блоки. Такой метод позволяет избежать появления сколов и трещин на готовом газобетоне. Метод «разделения зеленого массива» обеспечивает равномерный процесс пропаривания материала, благодаря чему он получает однородность структуры и высокие механические характеристики. Поверхность изделий Poritep хорошо контактирует с любыми отделочными материалами. Завершающей стадией при производстве газобетона является его упаковка в специальную пленку Stretch-hood, которая способствует сохранению целостности готовых изделий при хранении и транспортировке и обеспечивает дополнительное удобство при перевозке.

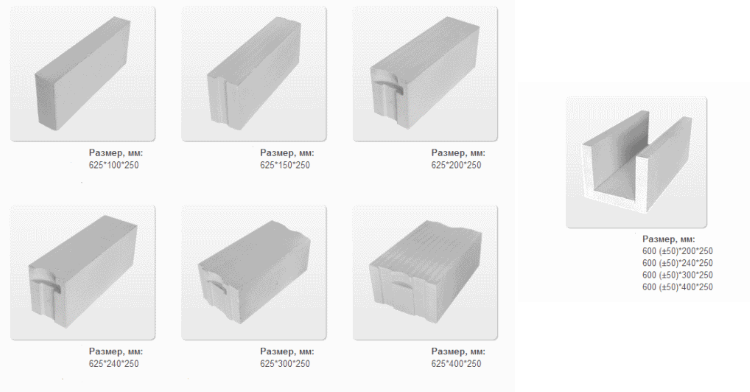

Виды газобетонных блоков

Вы можете выбрать и купить газоблоки для устройства различных конструкций.

Для несущих стен. Газобетон высокой прочности, имеющий плотность 300, 400 и 500 кг/м3, применяется для возведения несущих конструкций. Имея стандартные длину и высоту (600 и 2500 мм соответственно), блоки могут изготавливаться с различной шириной – от 200 до 500 мм. Стены из таких газобетонных блоков имеют хорошую несущую способность, качественную тепло- и звукоизоляцию и высокий коэффициент паропроницаемости.

Для внутренних перегородок. Для возведения перегородок можно использовать газобетон плотностью 500 и 600 кг/м3. Длина и высота изделий составляет 600 и 250 мм соответственно, а ширина находится в диапазоне от 500 до 175 мм. Перегородки из газосиликатных блоков имеют высокие звуко- и теплоизоляционные показатели, отличаются огнестойкостью.

Для арок. Для организации арочных проемов используют газобетонные блоки плотностью 500 и 600 кг/м3. Благодаря легкости обработки блоков из газобетона можно изготавливать арки различного радиуса.

Для перемычек. Усиление оконных и дверных проемов возможно с помощью газосиликатных П-образных блоков производства компании Poritep с плотностью 500 кг/м3.

Для навесных фасадов. Для устройства вентилируемых фасадов компания Poritep осуществляет производство газобетона плотностью 600 кг/м3, которые не подвергаются разрушению от воздействия влаги и перепадов температур, а также отличаются повышенной прочностью на вырыв. Размеры таких газосиликатных блоков – 600х250х200–500 мм.

Преимущества газоблоков Poritep

Точность геометрии. Предельные отклонения в габаритах изделий, изготовленных на резательных линиях HESS, составляют не более +-1 мм.

Экологическая чистота. При изготовлении газобетона используются исключительно натуральные компоненты (гипс, песок, известь, цемент и вода) в соответствии с передовыми стандартами в области экологии. Компания Poritep осуществляет безотходное производство. Цикл использования газобетона позволяет применять выделяемый пар для остальных рабочих процессов производства газобетона.

Компания Poritep осуществляет безотходное производство. Цикл использования газобетона позволяет применять выделяемый пар для остальных рабочих процессов производства газобетона.

Высокий уровень качества. Контроль продукции Poritep осуществляется на всех этапах ее изготовления – начиная от закупки качественного сырья и заканчивая высококачественной упаковкой. Производитель имеет собственную сертифицированную лабораторию, оснащенную современным оборудованием, для измерения и испытания газобетона Poritep.

Долгий срок службы. При соблюдении требований к возведению домов из газосиликатных блоков срок их службы превышает 100 лет даже без дополнительной облицовки фасада.

Высокая теплоизоляция. Стены зданий, построенных из газосиликатных блоков от производителя Poritep, обладают высокими способностями теплосбережения. Газобетон Poritep (плотностью 400 кг/м3 и шириной 400 мм) позволяет возводить дом в один ряд без дополнительного утепления.

| Плотность (кг/м3) | 300 | 400 | 500 | 600 |

| Класс прочности | B 1,5 | В 2,5 | В 3,5 | В 5 |

| Теплопроводность (Вт/м*С) | 0,08 | 0,096 | 0,12 | 0,14 |

| Паропроницаемость (мг/м*ч*Па) | 0,26 | 0,23 | 0,20 | 0,16 |

| Морозостойкость | F75 | F75 | F75 | F75 |

| Усадка при высыхании (мм/м) | 0,24 | 0,24 | 0,24 | 0,225 |

| Огнестойкость | REI 240 | |||

Видеоролик о производстве газобетона на нашем сайте позволит Вам получить более полное представление о работе предприятия и наших технологиях. Чтобы купить газосиликатные блоки от производителя, можно оформить заказ на сайте либо связаться с нами по телефонам в Москве: +7 (495) 660-06-50, +7 (495) 660-06-51.

Размер частиц имеет значение для пористых строительных блоков

Тонкие (слева) и толстые пленки из пористых наночастиц кальция и силиката по-разному реагировали под давлением, как это было проверено в лаборатории Университета Райса. Частицы в тонких пленках уходили с пути для наноиндентора и позволяли пленке оставаться нетронутой, в то время как толстые пленки трескались. Предоставлено: Лаборатория многомасштабных материалов / Университет Райса.Пористые частицы кальция и силиката обладают потенциалом в качестве строительных блоков для множества приложений, таких как самовосстанавливающиеся материалы, инженерия костной ткани, доставка лекарств, изоляция, керамика и строительные материалы, по словам инженеров Университета Райса, которые решили проверить, насколько хорошо они выполнять в наномасштабе.

Следуя предыдущей работе над самовосстанавливающимися материалами с использованием пористых строительных блоков, ученый-материаловед Рузбех Шахсавари и аспирант Сунг Хун Хван создали широкий спектр пористых частиц диаметром от 150 до 550 нанометров — в тысячи раз меньше, чем толщина пленки. лист бумаги — с порами шириной примерно с нить ДНК.

Затем они собрали частицы в листы и гранулы микронного размера, чтобы увидеть, насколько хорошо массивы выдерживают давление наноиндентора, который проверяет твердость материала.

Результаты более 900 тестов, опубликованные в этом месяце в ACS Applied Materials and Interfaces Американского химического общества, показали, что более крупные отдельные наночастицы на 120 процентов прочнее, чем более мелкие.

По словам Шахсавари, это явное свидетельство внутреннего размерного эффекта, когда частицы размером от 300 до 500 нанометров превращаются из хрупких в пластичные или пластичные, хотя все они имеют одинаковые маленькие поры размером от 2 до 4 нанометров. Но они были удивлены, обнаружив, что когда одни и те же большие частицы складывались в стопку, размерный эффект не переносился полностью на более крупные структуры.

Ученые из Университета Райса протестировали структуры, состоящие из наночастиц силиката кальция, и обнаружили, что частицы становятся хрупкими по мере увеличения размера. Сжатая одиночная частица слева деформировалась под давлением наноиндентора. В центре и справа крупные частицы не растрескивались под давлением. Предоставлено: Лаборатория многомасштабных материалов / Университет Райса.Выявленные принципы должны быть важны для ученых и инженеров, изучающих наночастицы как строительные блоки во всех видах производства снизу вверх.

«Для пористых строительных блоков контроль связи между пористостью, размером частиц и механическими свойствами имеет важное значение для целостности системы для любого применения», — сказал Шахсавари. «В этой работе мы обнаружили, что при увеличении размера частиц при сохранении постоянного размера пор наблюдается переход от хрупкого к пластичному состоянию.

«Это означает, что более крупные субмикронные частицы силиката кальция более жесткие и гибкие по сравнению с более мелкими, что делает их более устойчивыми к повреждениям», — сказал он.

Лаборатория протестировала самосборные массивы крошечных сфер, а также массивы, уплотненные под давлением, эквивалентным 5 тоннам, внутри цилиндрического пресса.

Материаловеды из Университета Райса синтезировали сферические пористые наночастицы кальция и силиката, сформировали пленки и гранулы и проверили их прочность под давлением наноиндентора.Они обнаружили, что пленки, сделанные из более крупных частиц размером около 500 нанометров, были намного более жесткими, а пленки и гранулы менее склонны к растрескиванию под давлением. Справа мелкие частицы деформируются после наноиндентирования. Предоставлено: Лаборатория многомасштабных материалов / Университет Райса.Шары четырех размеров могли самостоятельно собираться в пленки. Когда они были подвергнуты наноиндентированию, исследователи обнаружили, что эффект внутреннего размера в значительной степени исчез, поскольку пленки демонстрировали переменную жесткость.Там, где он был тонким, слабосвязанные частицы просто уступали место индентору, чтобы проникнуть в стеклянную подложку. Там, где она была толстой, пленка треснула.

«Мы заметили, что жесткость увеличивается в зависимости от приложенных сил вдавливания, потому что по мере увеличения максимальной силы это приводит к большему уплотнению частиц под нагрузкой», — сказал Шахсавари. «К тому времени, когда достигается пиковая нагрузка, частицы достаточно плотно упаковываются и начинают вести себя как единая пленка.«

Пеллеты, изготовленные из уплотненных наносфер различного диаметра, деформировались под давлением наноиндентора, но не показали доказательств того, что они стали более жесткими под давлением, сообщили они.

«В качестве следующего шага мы заинтересованы в изготовлении самосборных надстроек с регулируемым размером частиц, которые лучше обеспечивают их предполагаемые функции, такие как загрузка и разгрузка с помощью герметиков, чувствительных к раздражителям, при этом обеспечивая наилучшую механическую целостность», — сказал Шахсавари.

Ученые разрабатывают «программируемые» частицы цемента для достижения улучшенных свойств.

Дополнительная информация: Сунг Хун Хван и др., Внутренний размерный эффект в каркасных пористых частицах силиката кальция и механическое поведение их самоорганизующихся ансамблей, ACS Applied Materials & Interfaces (2017).DOI: 10.1021 / acsami.7b15803 Предоставлено Университет Райса

Ссылка : Размер частиц имеет значение для пористых строительных блоков (2017, 18 декабря) получено 31 октября 2021 г. с https: // физ.org / news / 2017-12-частиц-размер-пористые-блоки.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, никакие часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

Сколько блоков в кубе блоков? Сколько газосиликатных блоков в кубе?

Чаще всего для строительства частных домов выбирают газосиликатные, керамзитовые или газобетонные кубики.И самое главное при покупке этих блоков — их расчет, ведь нужно точно знать, сколько блоков нужно купить, чтобы построить дом. Многим может показаться, что эта задача чрезвычайно сложна, но это далеко не так.

Формула для расчета

Чтобы вычислить, сколько блоков в кубе, вам просто нужно использовать специальную формулу. Это выглядит так: V = xyz; x, y, z здесь соответственно длина, ширина и высота. Эта формула подходит для любых материалов, упомянутых выше.Как правило, размеры и материалов, и самих кубиков разные. Чем больше понадобится строительного материала, тем больше будет куб. Конечно, удобнее будет взять, например, 5 больших кубиков, чем 10 маленьких.Газосиликатные блоки

Допустим, вы взяли строительные материалы — блоки из так называемого газосиликатного блока. Также стоит отметить, что они представляют себя. Газосиликатные блоки — это строительный материал с высоким уровнем теплоизоляции и ячеистой структурой.Получите его, смешав извести, воду и предварительно измельченный кварцевый песок, а затем добавьте еще немного цемента. Кроме того, при изготовлении этих блоков обязательно автоклавирование. Если сравнивать их с газобетонными блоками, следует отметить, что газосиликатные блоки обладают большей прочностью и меньшей усадкой. Сами поры в этом ячеистом материале распределены строго равномерно, их размер составляет от 1 до 3 мм в диаметре. Эти блоки не горят и не пропускают звук, и они заслужили свою популярность.А благодаря воздуху, заключенному в камерах, они также обладают высокой теплоизоляцией. К тому же они очень прочные.

Как посчитать количество газосиликатных блоков в кубе?

Допустим, перед нами стоит задача подсчитать, сколько газосиликатных блоков в кубе. Есть несколько видов блоков, различаются они, конечно, размерами. Например, возьмем блок размером 600, 250 и 500 (соответственно длина, ширина и высота). Если вы умножите эти числа, вы получите результат 75 000 см 3 (1 м 3 = 1 000 000 см 3 ).Далее следует разделить 1м 3 на полученный объем представленного куба, получаем результат — 13, 33 … Следовательно, в одном м 3 — 13 блоков газосиликатного материала. Вот и мы ответили на вопрос, сколько газосиликатных блоков в кубе этого стройматериала. Теперь вы можете легко купить газосиликатные блоки, и вы не будете бояться, что вам не хватит этого материала или, наоборот, вы купите слишком много.

Керамзитобетонные блоки

У многих есть выбор материала для строительства примыканий на блоках из керамзитобетона.Стоит отметить, что такой строительный материал пользуется не меньшей популярностью, чем газосиликатные блоки. Этот материал производят из экологически чистого продукта, так называемого керамзитобетона, который является легким и пористым. Получается при обжиге только натуральной глины.

Этот материал прочный и очень практичный, т.к. гранула керамзита имеет довольно прочную оболочку. Блоки идеально подходят не только для строительства загородного дома, но и для современных городских построек. Кроме того, их используют для реставрации любых старых построек, которые после реставрации становятся более прочными.Эти блоки обладают массой уникальных свойств: они не горят, не тонут, не гниют, не ржавеют и не реагируют на резкие перепады температур. Также они обладают хорошей теплоизоляцией и звукоизоляцией. Они сравнительно мало весят. Важное свойство этого материала — влагостойкость.

Расчет блоков керамзита в кубе

Подсчитайте, сколько блоков в кубе блоков, так же легко, как и в первом случае. Расчет, как правило, ведется по той же формуле.Поэтому в расчете смело можно использовать приведенный выше пример. Проведя всего два действия, вы не сомневаетесь в количестве закупаемого материала, поэтому, подсчитав, сколько керамзитобетонных блоков в кубе, вы можете смело совершать их закупку. Интересным фактом является то, что керамзитобетон является серьезным конкурентом легкого бетона, поскольку эти блоки помогают сэкономить и время, и деньги. К тому же керамзитобетонные блоки не уступают даже кирпичу. Ведь они намного проще и чище, а также экономичнее, что крайне важно для многих владельцев частных домов.

Газобетонные блоки

Что касается газобетонных блоков, стоит отметить, что это довольно распространенный вид материала для строительства. Эти блоки представляют собой искусственный камень с пористой структурой. Для производства этого материала используют воду, кварцевый песок, известь, цемент и алюминиевую пудру. Газобетон относится к классу ячеистых строительных материалов. Технология его производства постоянно совершенствуется, и начало производства газобетона относится к 1889 году. Интересно, что свойства газобетонных блоков зависят от того, как они образуют поры и их расположение.Условия производства этого материала разные, поэтому сами блоки получаются разной массой, расположением пор и т.д.

Как посчитать количество газобетонных блоков в кубе?

Чтобы рассчитать, сколько блоков в кубе блоков для газобетона, мы должны использовать ту же формулу. И после такого расчета можно приступать к покупке этого материала. Если правильно рассчитать, сколько блоков в кубе газобетона, то материала должно хватить на планируемое строительство.Конечно, в расчетах нет ничего сложного, но тем не менее производить их нужно очень аккуратно, ведь даже самая маленькая ошибка может привести к недостатку блоков или их избытку.

Цены, конечно, на все эти виды стройматериалов разные. Допустим, вы выбрали газобетонные блоки для строительства дома. Цена за кубик может варьироваться от 3200 до 3800 российских рублей.

В итоге можно сказать, что самое главное действие при строительстве любого проекта — это правильно подсчитать, сколько блоков в кубе блоков.Но не торопитесь, нужно хорошенько изучить несколько сайтов с предложенным материалом, сравнить их цены и убедиться в качестве самого материала. А когда вы уже подсчитали, сколько блоков в 1 кубе, и изучите весь предлагаемый ассортимент, можно смело приступать к покупке материала. Также следует помнить, что на строительстве нельзя слишком экономить, так как это может привести к быстрому разрушению дома или к некоторым его дефектам. Стоит уделить большое внимание самой компании, а также прочитать отзывы о ее продукции.И, конечно же, срок службы дома будет зависеть еще и от того, насколько правильно сделана сама конструкция, ведь винить в неудаче только материал нельзя. Можно даже построить такой дом из самого качественного материала, который не прослужит и месяца.

Ученые обнаружили, что пористые наночастицы становятся более прочными под давлением, но не при сборке — ScienceDaily

Пористые частицы кальция и силиката потенциально могут использоваться в качестве строительных блоков для множества приложений, таких как самовосстанавливающиеся материалы, инженерия костной ткани, доставка лекарств и т. Д. по словам инженеров Университета Райса, которые решили проверить, насколько хорошо они работают в наномасштабе, изоляция, керамика и строительные материалы.

Следуя предыдущей работе над самовосстанавливающимися материалами с использованием пористых строительных блоков, ученый-материаловед Рузбех Шахсавари и аспирант Сунг Хун Хван создали широкий спектр пористых частиц диаметром от 150 до 550 нанометров — в тысячи раз меньше, чем толщина пленки. лист бумаги — с порами размером с нить ДНК.

Затем они собрали частицы в листы и гранулы микронного размера, чтобы увидеть, насколько хорошо массивы выдерживают давление наноиндентора, который проверяет твердость материала.

Результаты более 900 тестов, опубликованные в этом месяце в журнале ACS Applied Materials and Interfaces Американского химического общества, показали, что более крупные индивидуальные наночастицы на 120 процентов прочнее, чем более мелкие.

По словам Шахсавари, это явное свидетельство внутреннего размерного эффекта, когда частицы размером от 300 до 500 нанометров превращаются из хрупких в пластичные или пластичные, хотя все они имеют одинаковые маленькие поры размером от 2 до 4 нанометров. Но они были удивлены, обнаружив, что когда одни и те же большие частицы складывались в стопку, размерный эффект не переносился полностью на более крупные структуры.

Выявленные принципы должны быть важны для ученых и инженеров, изучающих наночастицы как строительные блоки во всех видах производства снизу вверх.

«Для пористых строительных блоков контроль связи между пористостью, размером частиц и механическими свойствами имеет важное значение для целостности системы для любого применения», — сказал Шахсавари. «В этой работе мы обнаружили, что при увеличении размера частиц при сохранении постоянного размера пор происходит переход от хрупкого к пластичному.

«Это означает, что более крупные субмикронные частицы силиката кальция более жесткие и гибкие по сравнению с более мелкими, что делает их более устойчивыми к повреждениям», — сказал он.

Лаборатория протестировала самосборные массивы крошечных сфер, а также массивы, уплотненные под давлением, эквивалентным 5 тоннам, внутри цилиндрического пресса.

Шары четырех размеров могли самостоятельно собираться в пленки. Когда они были подвергнуты наноиндентированию, исследователи обнаружили, что эффект внутреннего размера в значительной степени исчез, поскольку пленки демонстрировали переменную жесткость.Там, где он был тонким, слабосвязанные частицы просто уступали место индентору, чтобы проникнуть в стеклянную подложку. Там, где она была толстой, пленка треснула.

«Мы заметили, что жесткость увеличивается в зависимости от приложенных сил вдавливания, потому что по мере увеличения максимальной силы это приводит к большему уплотнению частиц под нагрузкой», — сказал Шахсавари. «К тому времени, когда достигается пиковая нагрузка, частицы достаточно плотно упаковываются и начинают вести себя как единая пленка.«

Пеллеты, изготовленные из уплотненных наносфер различного диаметра, деформировались под давлением наноиндентора, но не показали доказательств того, что они стали более жесткими под давлением, сообщили они.

«В качестве следующего шага мы заинтересованы в изготовлении самосборных надстроек с регулируемым размером частиц, которые лучше обеспечивают их предполагаемые функции, такие как загрузка и разгрузка с помощью герметиков, чувствительных к раздражителям, при этом обеспечивая наилучшую механическую целостность», — сказал Шахсавари.

История Источник:

Материалы предоставлены Университетом Райса .Оригинал написан Майком Уильямсом. Примечание. Содержимое можно редактировать по стилю и длине.

Бетонные блоки: а) пустотелый блок, б) упрощенное поперечное сечение, в) …

Контекст 1

… два типа блоков были обозначены как высокопрочные или низкопрочные, соответственно, для средняя прочность на сжатие 32 МПа и 12 МПа. Средние значения длины, ширины и высоты блоков составили 390 ± 1 мм, 140 ± 1 мм и 190 ± 2 мм соответственно (рис. 2а).Соответствующие средние значения для общей и чистой площади составили 54 600 мм 2 и 32 800 мм 2, соответственно. Полости блоков были примерно эквивалентны 60% площади поперечного сечения. Для простоты расчета было использовано упрощенное поперечное сечение, показанное на рис. 2b, для оценки свойств поперечного сечения блока. Тип призмы …

Контекст 2

… полости блоков были примерно эквивалентны 60% площади поперечного сечения. Для простоты расчета было использовано упрощенное поперечное сечение, показанное на рис. 2b, для оценки свойств поперечного сечения блока.Образцы призматического типа, состоящие из двух уложенных друг на друга блоков и одного строительного шва, были использованы для определения прочности кладки на сжатие. …

Контекст 3

… бетон, использованный для заливки стержневого ограничивающего каркаса и анкерных блоков (рис. 2c), был изготовлен с использованием бетонной смеси, имеющей соотношение цемент / песок / крупный заполнитель 1: 2: 2 и соотношение вода / цемент 0,6. В соответствии с процедурой, указанной в ASTM C39 [22], среднее значение измеренной прочности на сжатие составило 35.6 МПа (CV = 2,1%). В таблице 1 приведены средние значения (X), коэффициент вариации (CV) …

Контекст 4

… a — эффективная глубина блока напряжения сжатия, a = f pu A ps / (βf´ mβf´mb эфф). Результаты. Статистический анализ соотношения между вычисленными и измеренными значениями на основе прямоугольной диаграммы был проведен для оценки результатов статистических данных для каждого уравнения кода для f pu и M max (рис. 12). Диаграмма «прямоугольник с усами» — это статистический инструмент, который графически показывает изменчивость числовых данных через их квартили, где нижняя и верхняя части прямоугольника указывают степень разброса и асимметрии данных.Статистические результаты в виде прямоугольной диаграммы подтверждают результаты, представленные в таблице 5. На рисунке 12 также показаны …

Контекст 5

… прямоугольная диаграмма представляет собой статистический инструмент, который графически показывает изменчивость числовых значений. данные через их квартили, где нижняя и верхняя части прямоугольника указывают степень разброса и асимметрии данных. Статистические результаты в виде прямоугольной диаграммы подтверждают результаты, представленные в таблице 5. На рисунке 12 также показано, что результаты, полученные с помощью уравнений кодов США [33] и Канады [35], демонстрируют меньшую дисперсию по сравнению с измеренными значениями для обоих fpu. и Mmax.Тем не менее, диаграмма прямоугольного сечения (рис. 12) и статистическая сводка (таблицы 5 и 6) ясно указывают на то, что формулы кода для проектирования балок из кирпичной кладки, подвергнутых последующему натяжению, могут выиграть от повышения точности. …

Context 6

… разброса и асимметрии данных. Статистические результаты в виде прямоугольной диаграммы подтверждают результаты, представленные в таблице 5. На рисунке 12 также показано, что результаты, полученные с помощью уравнений кодов США [33] и Канады [35], демонстрируют меньшую дисперсию по сравнению с измеренными значениями для обоих fpu. и Mmax.Тем не менее, диаграмма прямоугольного сечения (рис. 12) и статистическая сводка (таблицы 5 и 6) ясно указывают на то, что формулы кода для проектирования балок из кирпичной кладки, подвергнутых последующему натяжению, могут выиграть от повышения точности. Различия между нормативными и экспериментальными значениями прочности на изгиб в первую очередь связаны с неточностями в расчетном значении напряжения после растяжения при …

Контекст 7

… балок из кирпичной кладки, подвергнутых последующему натяжению, можно улучшить за счет повышения точности.Различия между кодом и экспериментальной изгибной способностью в первую очередь из-за неточностей в расчетном значении пост-растягивающего напряжения при изгибной способности, поскольку небольшие ошибки в оценке деформации кладки приводят к значительным ошибкам в напряжении сухожилий. Рис. 12. Диаграмма в виде ящиков и усов для статистической оценки формул кодов a) для f pu b) для M max …

Характеристики плиты из силикатного силиката в сборе из огнестойкого гипсокартона с распределительной коробкой в условиях пожара

Настоящее исследование использует металлическую перегородку из огнестойкого гипсокартона толщиной 83 мм в качестве образца для испытаний для изучения влияния встроенной распределительной коробки на противопожарные характеристики стены в ходе однократного стандартного испытания на огнестойкость на площади 300 см × 300 см и пяти раз стандартного огневого испытания на площади 120 см × 120 см.Результаты показывают, что качество плит из силиката кальция играет большую роль в огнестойкости. Встроенная распределительная коробка, расположенная на задней стороне камина, может снизить эффективность стены, особенно в области над розеткой. Толщина минеральной ваты может повысить производительность, но в ограниченной степени. Внешняя распределительная коробка может не повлиять на огнестойкость стены, но все же имеет некоторые риски для безопасности. Встроенная распределительная коробка размером 101 × 55 мм уже могла повредить пожарный отсек, а в реальности могут быть более сложные ситуации, которые следует отметить и улучшить.

1. Введение

Стены, устанавливаемые в противопожарных зонах, должны обладать огнезащитной эффективностью. Поскольку тенденция архитектурной инженерии заключается в увеличении размеров и высотности, традиционные тяжелые строительные материалы и высоко трудоемкие методы снижаются. Возьмем, к примеру, закрывающуюся панель; Система закрытия легких панелей с металлическим каркасом хорошо известна благодаря характеристикам фиксированного метода строительства, сокращенному периоду, различным методам, легким материалам и стабильному качеству материала по сравнению с бетоном.В настоящее время проводится множество исследований по вопросам производительности системы перегородок из гипсокартона с металлическими стойками. Chuang et al. [1] предложили прямое влияние комнатной температуры на температуру поверхности испытательного образца для испытания на огнестойкость, Хо и Цай [2] предположили, что качество материала плиты играет огромную роль в рейтинге огнестойкости, Do et al. [3] представили микроскопическое исследование теплопроводности плит из силиката кальция, Lin et al. [4] провели исследование поведения при сдвиге комбинации металлических каркасов и плит из силиката кальция, Maruyama et al.[5] провели исследование старения плит из силиката кальция и обнаружили, что прочность может снижаться со временем, Нитядхаран и Кальянараман [6] представили исследование прочности соединения между винтами и плитами из силиката кальция, Коллиер и Бьюкенен [7] использовали метод конечных элементов для создания модели прогнозирования огнестойкости гипсокартона, а Nassif et al. [8] предложили сравнительное исследование теплопроводности гипсокартона с использованием натурных испытаний и числового моделирования. Все это проводится в условиях разумной установки гипсокартона.Однако в действительности контроль качества плат может быть неудовлетворительным, или качество имеющихся в продаже плат может не соответствовать тем, которые были отправлены в лабораторию для испытаний; это фактические причины, влияющие на огнестойкость системы гипсокартона с металлическими стойками. Практический вопрос заключается в том, чтобы изучить, могут ли устройства, переключатели или розетки на платах влиять на огнестойкость, что также требует фактических испытаний на огнестойкость.

Это исследование отличается от ранее опубликованных исследований тем, что оно не информирует производителей о предстоящих испытаниях на огнестойкость, а вместо этого напрямую закупает коммерчески доступные плиты для использования в качестве образцов для испытаний.Все ранее опубликованные исследования сосредоточены на теплопроводности плитного материала [3] или численном моделировании гипсокартона [7, 8], которые находятся в идеальных условиях, когда плиты не повреждаются во время пожара. Фактических описаний воздействия поврежденных плит на огнестойкость не имеется. Поэтому в этом исследовании особенно исследуется вопрос о том, может ли установка розетки повлиять на огнестойкость стен в условиях реального пожара. Из предыдущих испытаний стало известно, что сторона плиты из силиката кальция, обращенная к огню, может лопнуть.В условиях материального положения и в сочетании с установленными розетками на плате мы стараемся узнать оставшиеся огнестойкости огнестойкого гипсокартона в плохих условиях. Короче говоря, это исследование предназначено для понимания фактических показателей огнестойкости системы гипсокартона с металлическими стойками. Это исследование никогда раньше не проводилось, и есть надежда, что его результаты помогут конструкторам, поставщикам и правительственным учреждениям более бдительно следить за качеством межсетевых экранов. В этом исследовании проводится в общей сложности шесть испытаний на огнестойкость. В тесте 1 используются стандарты ISO 834-1 [9] для проведения испытания на образце размером 300 см (ширина) × 300 см (высота).В ходе испытаний 2–6 испытательные образцы, подвергшиеся воздействию огня, имели размеры 120 см (ширина) × 120 см (высота) (розетки встроены в некоторые стены). Чтобы подчеркнуть достоверность испытаний и облегчить будущие исследования в понимании типа и производительности печи для соответствующих исследований, это исследование добавляет более подробное описание давления, температуры и конструкции испытательной печи, поскольку Султан [10] предположил, что печь размер может генерировать различные уровни лучистого тепла, оказывая влияние на результаты испытаний в различных испытательных лабораториях.

2. Детали эксперимента

2.1. Печи для испытаний на огнестойкость

В данном исследовании используются два комплекта испытательного оборудования, которые могут проводить испытания материалов в горизонтальном или вертикальном положении. Первая печь имеет ширину 300 см, высоту 300 см и глубину 240 см. Второй имеет ширину 120 см, высоту 120 см и глубину 120 см. Оба комплекта оборудования используют электронное зажигание, а системы управления представляют собой компьютеризированные контроллеры температуры PID. Печи изготовлены компанией Kuo Ming Refractory Industrial Co., ООО Полноразмерная печь имеет 8 горелок, из которых только 4 включены для испытания стенок. Внутри находятся две термопары контроля температуры, управляющие работой 2 горелок с левой и с правой стороны. Остальные 7 термопар измеряют температуру печи, и все они вставляются сверху испытательной печи (см. Рисунок 1). Маленькая печь имеет 4 горелки, из которых только 2 включены для проверки стен. Внутри находятся две термопары контроля температуры, управляющие работой 1 горелки с левой и правой стороны соответственно.Остальные 2 термопары измеряют температуру печи и вставляются с двух сторон печи (см. Рисунок 2). Внутренний потолок и стена печи покрыты керамической ватой производства Isolite Insulation Products Co. с максимальной термостойкостью при 1400 ° C и плотностью 240 кг / м. 3 , изготовлены из Al 2 O . 3 35,0%, SiO 2 49,7% и ZrO 2 15,0%, толщиной 30 см и белого цвета. Дно состоит из огнеупорных кирпичей производства Kuo Ming Refractory Industrial Co., Ltd., и они относятся к классу C-2 с максимальной термостойкостью при 1400 ° C и плотностью 1140 кг / м 3 и размером 23 см (Д) × 11,4 см (Ш) × 6,5 см (толщина). Промежутки и соединительные детали между кирпичами — изоляционная глина. Внешний корпус всей печи выполнен из стальных досок и каркасов. Удлинительный провод WCA-h5 / 0,65×2, внешняя термостойкость 0 ~ 200 ° C, внешняя поверхность окружена стекловолокном. В задней части испытательной печи имеется вентиляционное отверстие для отработанного воздуха, которое соединяется с наружным дымоходом.Транспортировка испытательного образца осуществляется мостовым краном грузоподъемностью 3,5 тонны внутри завода. Регистратор данных производится YOKOGAWA, при этом все сигналы оборудования сначала подключаются к регистратору данных DS 600, а затем обрабатываются и отправляются на DC 100. Наконец, регистратор данных преобразует сигналы и экспортирует их на ноутбук ASUS A55VD i5-3210 через сетевой линии, и регистратор собирает данные каждые шесть секунд. Посередине внутренней стенки печи находится Т-образная трубка, и один из ее концов соединен с манометром, который отправляет данные на регистратор данных DS 600.Каждая термопара внутри печи находится на расстоянии 10 см от горящей поверхности испытуемого образца. Внутренняя температура печи измеряется термопарами типа K производства Yi-Tai System Technology Co., Ltd. Технические характеристики удовлетворяют требованиям CNS 5534 [11] с характеристиками 0,75 и выше. Провода термопары обернуты трубами из жаропрочной нержавеющей стали (калибр 16) диаметром 6,35 мм. Трубы помещают внутрь других изолированных труб из нержавеющей стали диаметром 14 мм с одним открытым концом.Передняя часть с теплопроводностью выступает на 25 мм. Все термопары внутри печи были помещены в среду с температурой 1000 ° C на один час, чтобы повысить их чувствительность к измерению температуры, а требования к точности находятся в пределах ± 3%.

2.2. Образцы для испытаний

В данном исследовании используются коммерчески доступные плиты из силиката кальция толщиной 9 мм (плиты из силиката кальция из Теста 1: прочность на изгиб: 125 кгс / см 2 , теплопроводность: 0.14 Вт / мкл, насыпной удельный вес: 0,81 г / см 3 ; плиты из силиката кальция испытаний 2 ~ 6: прочность на изгиб: 124 кгс / см ( 2 ), теплопроводность: 0,13 Вт / мк, объемный удельный вес: 0,81 г / см ( 3 ). Он использует вертикальные закрывающиеся доски и саморезы для их стабилизации. Винты имеют диаметр 3,5 мм, длину 25,4 мм и расстояние между ними 250 мм. Столбцы представляют собой железо с каналом CH размером 65 × 35 × 0,6 мм, верхняя и нижняя прорези — железо с каналом C размером 67 × 25 × 0.6 мм, а расстояние внутри колонны — 406 мм. Используемая минеральная вата имеет толщину 50 мм и плотность 60 кг / м 3 и 100 кг / м 3 соответственно. Для встраиваемых розеток внешняя часть представляет собой панель переключателей размером 120 мм × 70 мм, а внутренняя часть представляет собой распределительную коробку размером 101 × 55 × 36 мм. Для внешних розеток внешняя часть представляет собой панель переключателей размером 120 × 70 мм, а внутренняя часть — это распределительная коробка размером 120 × 70 × 47 мм. Все внешние панели переключателей изготовлены из АБС-пластика (акрилонитрил-бутадиен-стирол), а внутри — оцинкованный железный ящик.

ISO 834-1 [9] определяет, что слабое место испытуемого образца должно быть прямо в центре, так что мы делаем соединительный шов посередине, как показано на рисунке 3. Было проведено шесть стандартизированных 60-минутных испытаний на нагрев. как показано в Таблице 1. Испытание 1 представляет собой стандартное испытание полноразмерной печи размером 3 м × 3 м. Образец для испытаний представляет собой картон, предоставленный поставщиком, а не закупленный. Плотность огнестойкого хлопка 60 кг / м 3 . Испытание 2 проводится в небольшой высокотемпературной печи размером 1,2 м × 1,2 м.Приобретается картон силикатный, плотностью огнестойкого хлопка 60 кг / м 3 . Испытание 3 проводится в небольшой высокотемпературной печи размером 1,2 м × 1,2 м с розеткой и распределительной коробкой, встроенными в заднюю часть испытуемого образца, и плотность огнестойкого хлопка составляет 60 кг / м 3 . Испытание 4 проводится в небольшой высокотемпературной печи 1,2 м × 1,2 м с розеткой и распределительной коробкой, встроенными в заднюю часть испытуемого образца, а плотность огнестойкого хлопка составляет 100 кг / м 3 .Испытание 5 проводится в небольшой высокотемпературной печи 1,2 м × 1,2 м с розеткой и распределительной коробкой, установленными снаружи на задней стороне испытуемого образца, а плотность огнестойкого хлопка составляет 60 кг / м 3 . Испытание 6 проводится в небольшой высокотемпературной печи 1,2 м × 1,2 м с розеткой и распределительной коробкой, встроенными в переднюю часть испытуемого образца, обращенного к огню, а плотность огнестойкого хлопка составляет 60 кг / м 3 . Поскольку нет закона, предписывающего высоту размещения розетки и распределительной коробки на брандмауэре, в этом исследовании мы надеемся выявить самые основные повреждения.Розетка и распределительная коробка размещаются на высоте 60 см над землей, так как давление в топке снижается к низу. Давление в печи линейно увеличивается с высотой испытуемого образца. Однако давление в топке ниже 50 см от дна отрицательное, поэтому розетка и распределительная коробка помещаются в положение с положительным давлением.

| |||||||||||||||||||||||||||||||||||||||||||||||||

Испытание 1 соответствует требованиям ISO 834-1 [9]. Площадь возгорания испытуемого образца составляет 3 м (высота) × 3 м (ширина). Зона нулевого давления находится на высоте 50 см от дна печи. Согласно ISO 834-1 [9], существует линейный градиент давления по высоте печи, и при оценке давления в печи можно принять среднее значение 8 Па на метр высоты.Печь должна работать так, чтобы нулевое давление устанавливалось на высоте 50 см над условным уровнем пола, поэтому давление в печи на самом верхнем крае образца не должно превышать 20 Па. Стандартная кривая нагрева испытательной печи показано в (1), а давление в печи записывается компьютером каждые 6 секунд. Рассмотрим где: средняя стандартная температура печи (° C) и: время (мин).

Из тестов 2–6 температура нагрева соответствует стандартной кривой нагрева в ISO 834-1 [9].Давление в топке на высоте 50 см от дна также установлено на ноль. Согласно ISO 834-1 [9] каждый 1 метр высоты добавляет 8 Па, поэтому в верхней части испытуемого образца давление в печи составляет 5,6 Па. Давление со стороны распределительной коробки составляет около 0,8 Па.

2.4. Тестовые измерения

В тесте 1 8 термопар помещают на поверхность испытуемого образца вдали от огня, как показано на рисунке 3. Все выполняются в соответствии с требованиями ISO 834-1 [9] для наблюдения за распределением температуры в поверхность вдали от огня.Поместите термопары на поверхность испытуемого образца для испытаний 2–6, как показано на рис. 4. Четыре из них расположены рядом с центрами четырех краев образца, одна расположена в центре стены, одна — возле стыка. панель коробки, одна находится над панелью распределительной коробки, а другая — в центре минеральной ваты. Измерение температуры записывается компьютером каждые 6 секунд, а в процессе эксперимента делаются фотографии.

3. Результаты и обсуждение

3.1. Результаты эксперимента

Тест 1 длится 60 минут. Через семь минут после начала теста зазор между верхними правыми углами неэкспонированной поверхности вдали от правого кадра начинает показывать немного пахучий белый дым. Температура во всех точках обнаружения также показывает значительный восходящий тренд и продолжает расти до 11-й минуты, затем показывает нисходящий тренд до 27-й минуты, а затем снова растет до конца теста. На 27-й минуте самая высокая температура находится в верхнем левом углу на 73.9 ° С. В этот момент появляется горизонтальная трещина на поверхности, не обращенной к огню, на левой панели и в центре. На 37-й минуте горизонтальная трещина слева продолжает расширяться к центру. На 60-й минуте, когда тест заканчивается, максимальная температура в верхнем левом углу составляет 97,6 ° C, а максимальная средняя температура составляет 89,5 ° C (см. Рисунок 5). Он никогда не выходит за рамки требований ISO 834-1 [9] и, следовательно, соответствует требованиям огнестойкости 60 минут.

Тест 2 длится 40.5 минут. Через шесть минут после начала испытания, похоже, произошел взрыв. Температура внутри центра минеральной ваты в это время также демонстрирует явный восходящий тренд, указывая на то, что плита из силиката кальция, обращенная к огню, повреждена из-за повышения температуры. На 8-й минуте из крестообразной щели, не обращенной к огню, начинает дымиться. На 12-й минуте температура внутри центра минеральной ваты продолжает расти, указывая на то, что минеральная вата продолжает соприкасаться с более высокой температурой. На 39-й минуте температура в середине достигает 180 ° C (см. Рисунок 6).В соответствии с требованиями к огнестойкости в ISO 834-1 [9] противопожарные характеристики считаются поврежденными, если самая высокая температура на задней стороне превышает 180 ° C, и, следовательно, испытуемый образец не соответствует требованиям огнестойкости 60 мин.

Тест 3 длится 40 минут. Через шесть минут после начала испытания, похоже, произошел взрыв. Температура внутри центра минеральной ваты также имеет четкую тенденцию к повышению, что указывает на то, что плита из силиката кальция, обращенная к огню, повреждена из-за повышения температуры печи.На 15-й минуте, когда температура печи составляет 750 ° C, температура в точке обнаружения уже превышает 180 ° C, а затем она быстро приближается к температуре печи, указывая на то, что центр минеральной ваты полностью горит. Плита из силиката кальция, обращенная к огню, и часть минеральной ваты также сгорают, что приводит к постоянно более высокой температуре, измеряемой с поверхности, не обращенной к огню. На 19-й минуте панель распределительной коробки начала плавиться, и нагретый газ начинает исходить из зазора между коробкой и платой, что приводит к значительному увеличению температуры верхней распределительной коробки, измеренной термопарой.На 31-й минуте точка обнаружения превышает 180 ° C (см. Рисунок 7), что не соответствует требованиям стандарта ISO 834-1 [9].

Тест 4 длится 43,8 минуты. Через шесть минут после начала испытания, похоже, произошел взрыв. Температура внутри огнеупорного хлопкового центра также имеет четкую тенденцию к повышению, что указывает на то, что плита из силиката кальция, обращенная к огню, могла быть повреждена из-за повышения температуры печи. На 17-й минуте температура внутри центра минеральной ваты уже превышает 180 ° C, а на 20-й минуте она быстро приближается к температуре печи, указывая на то, что центр минеральной ваты полностью загорелся.Плита из силиката кальция, обращенная к огню, и часть минеральной ваты также сжигаются. На 25-й минуте панель распределительной коробки начала плавиться. На 34-й минуте температура в верхней распределительной коробке превышает 180 ° C (см. Рисунок 8), что не соответствует требованиям стандарта ISO 834-1 [9].

Тест 5 длится 39 минут. Через шесть минут после начала испытания, похоже, произошел взрыв. Температура внутри центра минеральной ваты также показывает явный восходящий тренд после 7-й минуты, указывая на то, что плита из силиката кальция, обращенная к огню, повреждена из-за повышения температуры.После 7-й минуты из крестообразной щели, не обращенной к огню, начинает дымиться. На 25-й минуте распределительная коробка начала плавиться от тепла. На 29-й минуте деталь, соединенная со шнеком, полностью расплавляется и затем отваливается. В этот момент температура в распределительной коробке составляет 53,9 ° C, потому что коробка уже отвалилась от печи (см. Рисунок 9). Температура постепенно повышается до 62,6 ° C, а затем постепенно понижается. Хотя это, кажется, соответствует требованиям ISO 834-1 [9], винты выступают и открываются на поверхности, не обращенной к огню, после расплавления распределительной коробки, так что термопары не слишком далеко от винтов, поскольку им следует.Температура винтов, измеренная на 31-й минуте, составляет 236,9 ° C. На данный момент все точки обнаружения на поверхности, не обращенной к огню, не превысили 180 ° C, но открытые винты действительно превысили 180 ° C (см. Рисунок 10) после плавления внешней распределительной коробки. На 37-й минуте температура в среднем центре превышает 180 ° C, что не соответствует 60-минутным требованиям пожарной безопасности ISO 834-1 [9].

Тест 6 длится 37,6 минут. Через шесть минут после начала испытания, похоже, произошел взрыв.Температура внутри центра минеральной ваты также имеет четкую тенденцию к повышению, что указывает на то, что плита из силиката кальция, обращенная к огню, повреждена из-за повышения температуры. На 9-й минуте из крестообразной щели, не обращенной к огню, начинает дымиться. На 12-й минуте температура внутри центра минеральной ваты продолжает расти, указывая на то, что минеральная вата продолжает соприкасаться с более высокой температурой. На 36,8-й минуте температура в средней части повышается до 180 ° C (см. Рисунок 11), что не соответствует требованиям стандарта ISO 834-1 [9] для 60 минут огнестойкости.

3.2. Подробное обсуждение

Плата, использованная в Тесте 1, предоставляется поставщиком. Эти картонные материалы известны как лабораторные. Хотя во время эксперимента на поверхности, обращенной к огню, есть трещины, поверхность не взрывается, и ее целостность хорошая при визуальном осмотре (см. Рисунок 12). После испытания в течение 60 минут огнестойкость соответствует требованиям ISO 834-1 [9] и 60 минут огнестойкости. С 11-й по 27-ю минуту температура стабильно снижается, указывая на то, что внутри плиты и минеральной ваты есть влага, которая поглощает тепло.Температура на тыльной стороне начинает повышаться только после того, как сам материал полностью высохнет. Это часто происходит при тестировании брандмауэра, когда материал более согласован. Например, металлическая многослойная стена в Chuang et al. [1] показывает такое явление. Металлическая поверхность не обгорает, а изоляционный слой (минеральная вата) между ними может некоторое время стабильно поглощать тепло. Только когда тепло достигнет насыщения, температура на поверхности, не обращенной к огню, продолжит повышаться.Следовательно, при использовании теплопроводности материала [3] и численного моделирования комбинации разделительных материалов [7, 8] для прогнозирования того, соответствует ли она определенным классам огнестойкости, это основано на том обстоятельстве, что поверхность плиты, обращенная к огню, не взрывается. Однако, глядя на другие тесты в этом исследовании и зная, что одной теории может быть недостаточно, необходимо также учитывать постоянство свойств материала.

В тестах 2–6 используются коммерчески доступные плиты из силиката кальция.Утверждается, что эти доски прошли проверку на соответствие требованиям пожарной безопасности, но каждое испытание обнаруживает, что на 6-й минуте поверхность, обращенная к огню, взрывается. Без защиты из силиката кальция огонь в печи может напрямую повредить минеральную вату. Минеральная вата может иметь некоторую прочность и растяжение из-за клея, добавленного во время производства, но у нее появляются поры после повреждения клея [12]. Таким образом, тепло может проникать через минеральную вату и напрямую достигать плиты из силиката кальция, не обращенной к огню.После нагревания каменная вата может испытывать небольшое сжатие в некоторых частях (см. Рисунок 13), и огонь может пройти через незаполненную часть, достигая плиты из силиката кальция, не обращенной к огню, в результате чего испытуемый образец не соответствует требованиям 60 протокол пожарных оценок. Все плиты из силиката кальция из тестов 2–6 взрываются на 6-й минуте. Во-первых, это означает, что эти материалы имеют одинаковый производственный процесс и формулу. Во-вторых, это означает, что температура печи повышается с нормальной скоростью, в результате чего поверхность, обращенная к огню в этих 5 испытаниях, одновременно взрывается, что полезно для последующего обсуждения.Из результатов испытаний 2–6 мы узнаем, что, когда испытуемый образец теряет защиту на стороне, обращенной к огню, оценка огнестойкости составляет в лучшем случае около 30 минут. Несмотря на то, что в испытаниях 2–6 используются образцы меньшего размера, огнестойкость составляет всего 30 минут, что указывает на то, что на более крупных кусках рама может изгибаться, а минеральная вата отваливается, что приводит к еще более низким показателям огнестойкости. Это может быть отражено в реальности, когда минеральная вата не заполняется полностью, а плиты, используемые для реконструкции, не отвечающие требованиям, могут не соответствовать требованиям пожарной безопасности и отсека.Это говорит о том, что качество плит напрямую связано с пожарной безопасностью [2].

Плита из силиката кальция в основном состоит из неорганического силиката и извести. Все производители используют разные формулы, и некоторые могут добавлять определенную долю угольной золы для замены цемента, чтобы снизить производственные затраты. Кроме того, плита изготавливается путем отверждения паром под высоким давлением, поэтому, если соотношение материалов меняется, плохой контроль паровой среды высокого давления может вызвать изменение прочности плит из силиката кальция, что еще больше повлияет на термостойкость во время испытания на огнестойкость.Влияние можно наблюдать из Теста 1 и других тестов. Прежде чем принимать во внимание возможные уклонения поставщиков или низкое качество, это просто для того, чтобы показать, какие могут быть обстоятельства, если плиты из силиката кальция имеют низкое качество. Это действительно может произойти на Тайване и в других местах, поэтому этому вопросу требуется особое внимание. Для имеющихся в продаже картонных материалов необходимо провести выборочную проверку или другие методы контроля, чтобы предотвратить несоответствие качества между материалами, имеющимися на рынке, и материалами, отправленными на испытания.

Это исследование предназначено для понимания фактических противопожарных характеристик стен в повседневной жизни. Например, тесты 1 и 2 показывают, что продукты, предположительно произведенные одной и той же компанией, но на самом деле содержащие разные материалы, могут иметь разницу в огнестойкости почти на 20 минут. Тесты с 3 по 6 показывают влияние розетки и распределительной коробки на брандмауэры. Если посмотреть на рейтинговые тесты межсетевых экранов, проведенные во всем мире, то еще не было проведено никаких тестов с установленной розеткой и распределительной коробкой.Встраивание розетки и распределительной коробки в гипсокартон требует разрушения корпуса стены, и их почти неизбежно закрепить на стене. Установленное количество может быть больше, чем один, и существует больше вариантов (например, для Интернета или телефонных линий), поэтому эти комбинированные проблемы действительно требуют решения. Когда неквалифицированная плата установлена с розеткой и распределительной коробкой, фактические пожарные характеристики могут заставить людей беспокоиться.

Сравнивая результаты тестов 3 и 4 с тестом 2, мы видим, что встроенная распределительная коробка значительно влияет на огнестойкость стены.Огнестойкость определяется панелями из силиката кальция с двух сторон и огнестойким хлопком между ними. Когда плита из силиката кальция повреждается на стороне, не обращенной к огню, образуется слабое место. Из этого места может выходить горячий воздух. Металлическая распределительная коробка (прикрепленная к каркасу с помощью винтов и металлических стержней) устанавливается после вырезания отверстия на плате, не обращенного к огню, и между металлической коробкой и платой из силиката кальция должны быть зазоры. Рама также может деформироваться после нагрева, в результате чего зазор становится еще больше, а окружающие края и место наверху могут подвергаться воздействию тепла.Хотя панели и розетки могут быть установлены за пределами распределительной коробки, они не являются негорючими материалами и, следовательно, будут плавиться горячим воздухом или сгореть (см. Рисунки 14 и 15).