Как выбрать саморезы и как правильно крепить.

Поликарбонатный лист — универсальный и практичный материал, получивший широкое распространение в строительстве. Кровля, козырьки, навесы и теплицы из него получаются долговечными и внешне привлекательными, прочными и устойчивыми к негативным погодным факторам. Поликарбонатные плиты фильтруют вредное УФ-излучение, что делает навесы на их основе оптимальным вариантом для парников, беседок и террас.

Но для уверенности в качестве и долгом сроке службы возведённой конструкции необходимо знать основные правила её монтажа. В частности, понимать, какими саморезами крепить термошайбы к сотовому поликарбонату и как именно это делать.

Какими саморезами крепить поликарбонат

Производя крепление поликарбоната саморезами, важно понимать, что при неправильном обращении этот материал легко можно повредить. Поэтому важно уделить внимание не только технологии монтажа плит кровельного покрытия, но и тому, какие следует использовать саморезы для крепления поликарбоната.

В качестве крепежа поликарбонатных листов необходимо ориентироваться на специальные метизы, включающие в себя непосредственно крепёжный элемент, уплотнительную шайбу и прокладку. Их роль следующая:

- уплотнительная шайба необходима для максимальной полной фиксации листа крепёжным элементом. Она должна прилегать как можно плотнее;

- прокладка служит для герметизации места крепления. Это особенно важно, если конструкция находится на открытом воздухе и подвержена неблагоприятному воздействию внешних факторов;

- крепёжный элемент проходит поликарбонатный лист насквозь и вкручивается в каркас конструкции, обеспечивая плотную и устойчивую фиксацию кровельного материала.

Важно знать, что прежде чем вкрутить саморез для сотового поликарбоната или монолитного полотна, в месте его прохождения сквозь лист необходимо предварительно просверлить отверстие. Если этого не сделать, то при прохождении листа саморезом возможно повреждение кровельного материала.

Каким размером должен быть саморез для сотового поликарбоната

Оптимально применять саморезы под поликарбонат диаметром 5–8 мм — это наиболее распространённый диаметр термошайб. Закупка метизов большего диаметра может привести к существенному увеличению сроков монтажа — как правило, термошайбы размером более 8 мм поставляются большинством строительных магазинов только под заказ. А их использование обязательно — в противном случае шурупы для поликарбоната просто раздавят полотно при чрезмерном усилии, а при недостаточном не смогут обеспечить его устойчивую фиксацию.

Обычно винты для крепления поликарбоната выбирают длиной порядка 30–40 мм. Метизы меньшей длины могут не закрепиться устойчиво в основании, а большей — пройти его насквозь, что негативно отражается на эстетичном виде всей конструкции.

Традиционно саморезы для теплицы из поликарбоната используют толщиной 5 мм, а длиной — 30 мм. Таких размеров метизов более чем достаточно для надёжной фиксации поликарбонатных листов.

С какой шляпкой выпускается кровельный саморез для поликарбоната

Шляпки кровельных саморезов обычно выполняются в форме усечённого конуса. Они представлены в нескольких конфигурациях:

- с прорезями под крестовую биту Ph или PZ. Это один из наиболее распространённых вариантов;

- с гранями для закручивания ключом или головкой. Также используются довольно часто;

- с отверстием под шестигранный ключ. Традиционно этот вариант является антивандальным, поскольку для откручивания таких саморезов необходим специнструмент.

Какие саморезы для поликарбоната выбрать, монтажник определяет самостоятельно.

Вне зависимости от типа головки, они обеспечивают надёжную фиксацию листов к основанию. Но при их закручивании важно соблюдать ряд рекомендаций:

- оснастка используемого инструмента (к примеру, шуруповёрта) должна полностью соответствовать конфигурации шляпки. В противном случае вы рискуете сорвать грани и не докрутить саморез, что делает невозможной надёжную фиксацию поликарбонатных панелей;

- рекомендуется установить минимальную скорость вращения инструмента при закручивании.

Это позволит предотвратить деформацию кровельного покрытия;

Это позволит предотвратить деформацию кровельного покрытия; - вне зависимости от типа метиза, следует всегда использовать шайбы под саморезы для крепления поликарбоната: они предотвратят повреждение листов, обеспечат герметичность места крепления.

Саморез с термошайба для поликарбоната — это наилучшее решение, позволяющее правильно и надёжно прикрепить кровельный материал к каркасу. При этом не играет большой роли тип шляпки. Ведь вне зависимости от вида, они выполняют одну функцию — прижимают панели к основанию.

Бывают ли саморезы для поликарбоната по металлу?

Саморезы для крепления поликарбоната к металлу — это практически любые виды саморезов с широкой шляпкой, предназначенные для вкручивания в металлические основания. Характерной особенностью метизов по металлу является:

- вместо острия кончик самореза оснащён сверлом. Благодаря этому становится возможным вкручивание метиза в металлическое основание без его предварительного просверливания;

- для изготовления метизов используется более прочная сталь, что положительно отражается на долговечности и надёжности крепления;

- крепежи такого типа дополнительно обработаны защитным цинковым покрытием — это легко можно понять, обратив внимание на характерный серебристый цвет метизов.

Такое покрытие защищает их от коррозии, что также положительно отражается на сроке службы.

Такое покрытие защищает их от коррозии, что также положительно отражается на сроке службы.

Чтобы как можно дольше прослужил поликарбонат крепление к металлу саморезами должно осуществляться только с использованием термошайб.

Какие использовать саморезы для поликарбоната по дереву

Как и в случае с метизами для металлических оснований, крепежом для деревянного профиля допускается закреплять поликарбонатные плиты только при использовании термошайб. Метизами такого типа кровля крепится к основанию из дерева — за счёт широкого шага резьбы крепёж плотно вгрызается в древесину и не требует в дальнейшем регулировки.

Можно ли крепить поликарбонат кровельными саморезами

Метизы для крепления кровли оснащены пресс шайбами, обеспечивающими герметичность мест крепления. В качестве альтернативы можно использовать и их, чтобы прикреплять поликарбонатные листы, но тогда важно не перетянуть их. И по возможности использовать термошайбы.

Выбор крепежа поистине неограничен: при желании можно даже использовать болты для крепления поликарбоната или даже заклёпки.

Средний расход саморезов на 1м2 поликарбоната

Сколько саморезов на поликарбонат понадобится, рассчитать довольно просто. Необходимо учесть длину и ширину поликарбонатной панели, а также количество панелей.

Рассмотрим на простом примере расход саморезов на поликарбонат на 1м2:

- поскольку крепление листов осуществляется по периметру, в общей сложности нам необходимо обеспечить крепление отрезка длиной 4 м;

- саморезы с шайбой для поликарбоната монтируются со средним шагом в 30 см;

- делим 140 на 30, округляем в большую сторону и получаем 14.

Именно такого количества метизов достаточно для крепления 1 м2 поликарбонатной кровли.

Также предлагаем ознакомиться с видео, в котором рассказано обо всех правилах монтажа кровли из полимера и о том, зачем использовать саморезы для термошайбы для крепления поликарбоната.

Как правильно крепить сотовый поликарбонат

- Главная

- Как правильно крепить сотовый поликарбонат

Содержание:

- Основные моменты перед монтажом

- Как осуществляется крепление поликарбоната

- Что выбрать для крепления поликарбоната к металлу или дереву.

- Варианты крепления листов поликарбоната.

Сотовый поликарбонат

Поликарбонат — на сегодняшний день является самым твердым полимером, который используется в строительстве, архитектуре, сельском хозяйстве, обладающий высокой прозрачностью. Он совмещает в себе уникальные свойства — прочность, морозостойкость, а также он является отличным заменителем стекла. Работать с таким материалом очень просто, но все же некоторые нюансы в работе следует учесть.

Основные моменты перед монтажом

Существует несколько разновидностей поликарбоната

Перед покупкой стоит более точно определиться с размерами, это облегчит подгонку листов при работе. Не стоит забывать и том, что поликарбонат в жару может подвергнуться деформации. Такую особенность стоит учесть прежде чем устанавливать теплицу.

Как осуществляется крепление сотового поликарбоната к теплице?

Приемлемая цена и легкий монтаж делают представленный материал самым востребованным для обустройства теплиц и парников. Такой выбор весьма обоснован одной из причин — долговечность. Однако для того, чтобы теплица простояла года, необходимо не только выбрать прочное перекрытие и надежное крепление, но и соорудить устойчивый каркас.

Крепежный материал

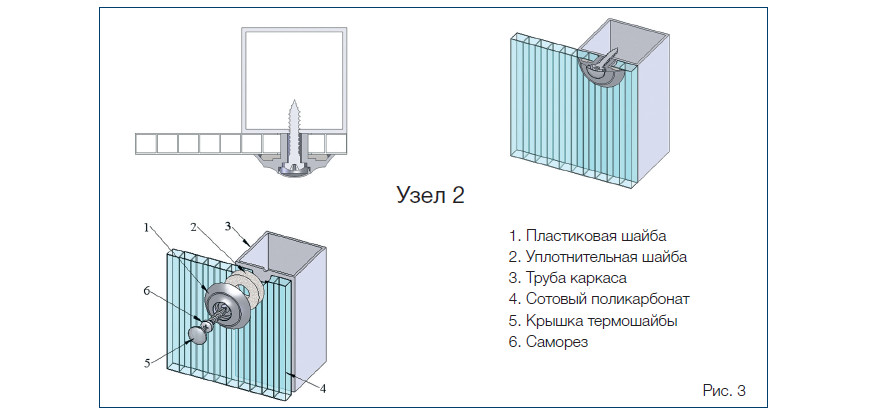

Крепление листов из поликарбоната осуществляется термошайбами и саморезами. А для создания прочности используют различные профили. Но для того чтобы облегчить работу необходимо учесть свойства пластика.

Термошайбы

Особенности полимерного пластика

Как известно указанный материал при высокой температуре расширяется, и сужается при низкой. Именно поэтому создаваемые отверстия под крепления должны быть на несколько сантиметров больше его диаметра. Прикручивать саморезы необходимо медленно и аккуратно, чтобы не повредить лист.

Соблюдаем расстояние

Отверстия следует подготовить заранее, для удобства работы. Расстояние между вкрученными саморезами должно контролироваться согласно следующих рекомендаций

Что выбрать для крепления поликарбоната к металлу или дереву?

Перед креплением листов к дереву необходимо подогнать их размеры при помощи циркулярной пилы и жесткого диска. Диск должен быть хорошо заточен и изготовлен из сплава тяжелых металлов. В процессе резки полотно должно быть хорошо зафиксировано и подаваться постепенно.

Варианты крепления листов поликарбоната

С использованием термошайб

Самым правильным решением для крепления пластика к конструкции — использование термошайб, которые несут в себе следующие особенности

Использование таких креплений препятствуют попаданию в теплицу осадков и возникновения конденсата; термошайбы в жаркое время дают возможность листам в местах сопряжения расширяться.

С использованием металлических профилей

Данный метод предполагает расположение листов поликарбоната в металлический профиль с дальнейшей установкой в выбранном месте. Края панелей как правило, закрепляются термошайбами или саморезами.

Разновидности используемых профилей

Монтаж поликарбоната с помощью профилей

Вышеперечисленные способы крепления называют — сухим. Но еще существует и «мокрый» способ, в процессе которого предполагается применение полимерной замазки и обработку стыков герметиком.

Очень важным моментом при креплении листов поликарбоната соблюдать правильное расположение. Устанавливать листа следует так, чтобы полости внутри листа располагались вертикально. Выполняя монтаж крыши эти полости должны идти параллельно с основным изгибом. Очень важно соблюдать наклон протоков, во всех местах наклона они должны совпадать.

Монтаж сотового поликарбоната

com/embed/VvKa4GgNyFw» frameborder=»0″/>

Сколько термошайб надо для строительства различных строений

Компания Норма предлагает по низкой цене поликарбонат сотовый. Также мы предлагаем приобрести дополнительные комплектующие для надежного закрепления листов на конструкции — это различного рода соединительные и торцевые профиля. Отдельно стоит остановить свое внимание на термошайбах.

Использование данного вида комплектующих обусловлено специфичными свойствами поликарбоната. В первую очередь они заключаются в значительном термическом расширении листа от нагрева. Данный параметр может достигать 5 мм для прозрачных листов и 6-7 мм для цветных листов на один погонный метр. Это максимальное колебание. Если взять цветной поликарбонат, например бронзовый, длиной 8 метров, то предельное колебание листа по длине может составить 56 мм!!

Что такое термошайба.

Термошайба изготавливается из поликарбоната. В диаметра она около 25 мм. Основное назначение:

В диаметра она около 25 мм. Основное назначение:

- Удерживать лист в месте крепления за счет большой площади.

- Сглаживать воздействие листа о ножку самореза.

- Препятствовать попаданию воды в месте крепления поликарбоната к конструкции.

Определение количества термошайб.

Количество термошайб зависит от толщины листа. Для сотового поликарбоната от 4 до 10 мм можно выбрать шаг от 0,3 до 0,5 м между саморезами или подгонять под точки опоры. Все же следует руководствоваться правилом чем больше толщина, тем меньше шаг саморезов.

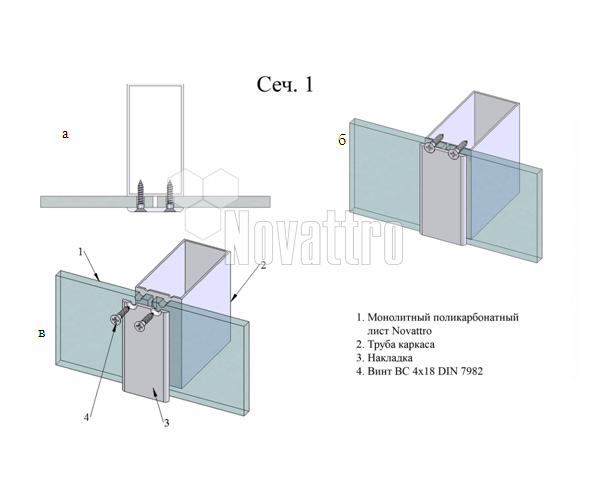

Для монолитного поликарбоната использование термошайб возможно до толщины 5 мм. Свыше 5 мм необходимо использовать алюминиевый профиль или стальную пластину и полностью отказаться от просверливания листа. Для сотового поликарбонат от 16 мм и выше рекомендовано также использование прижимных планок. При этом при закреплении с 2-х сторон необходимо обязательно дать одну точку опоры. Только в этом месте и возможно применение саморезов с термошайбами, которые устанавливаются с шагом от 0,1 до 0,2 м.

Закажите прямо сейчас!

Расчет точечных креплений поликарбоната — Доктор Лом

Пример расчета монолитного поликарбоната на прочность при точечных креплениях плоского настила

Для плоского настила расчетной нагрузкой для креплений является как правило только ветровая нагрузка, действующая не сверху, а снизу. Для крепления поликарбоната могут использоваться различные системы точечного закрепления.

Для примера рассмотрим крепление с помощью универсальной термошайбы из поликарбоната, используемой без уплотнительного кольца, при этом саму термошайбу на прочность рассчитывать не будем:

Рисунок 307.1. Расчетная схема для точечного крепления монолитного поликарбоната.

Под действием нагрузки в листе поликарбоната под термошайбой будут возникать сжимающие и срезывающие напряжения. Сжимающие напряжения будут возникать на площади, обозначенной на рисунке 307.1 серым цветом:

Сжимающие напряжения будут возникать на площади, обозначенной на рисунке 307.1 серым цветом:

Fc = П(D2 — d2)/4 (307.1)

Срезывающие напряжения будут действовать по контуру шайбы, по всей толщине листа, эта площадь показана на рисунке 307.1 красным цветом:

Fср = П(D +d)t (307.2)

Если шайба имеет наружный диаметр D = 30 мм, внутренний диаметр d = 15 мм, то площадь на которой действуют сжимающие напряжения составит:

Fc = 3.14(32 — 1.52)/4 = 5.3 см2

Однако использовать такое значение для дальнейших расчетов можно лишь в том случае, если шайба идеально примыкает к поверхности монолитного поликарбоната. В реальных условиях просверлить отверстие точно под углом 90о практически невозможно и хотя конструкция шайбы позволяет обеспечить довольно плотное примыкание при небольшом значении перекоса, тем не менее возможна ситуация, когда ось шайбы будет не перпендикулярной по отношению к листу. А это приводит к тому что шайба примыкает к поликарбонату не по всей площади, а только в одной точке. Чтобы увеличить площадь примыкания, нужно сильнее закрутить саморез и тем самым деформировать лист под шайбой и таким образом создать предварительное сжимающее напряжение. Чем сильнее затянут саморез, тем больше может быть площадь примыкания, но и тем больше значение предварительного напряжения. Делать это крайне не рекомендуется всеми руководствами по монтажу поликарбоната, однако поликарбонат — достаточно пластичный материал и деформации в листе под действием нагрузки могут привести к тому, что даже при перпендикулярном закреплении ситуация будет выглядеть так, как будто лист был закреплен неправильно и потому сжимающие усилия будут распределены не равномерно. При этом на значение напряжений будет влиять не только угол отклонения от вертикали, но и толщина листа. Рассмотрим ситуацию, когда ось термошайбы отклонена от оси листа на 2о (ухудшающиеся при этом гидроизоляционные и теплоизоляционные свойства мы не рассматриваем):

А это приводит к тому что шайба примыкает к поликарбонату не по всей площади, а только в одной точке. Чтобы увеличить площадь примыкания, нужно сильнее закрутить саморез и тем самым деформировать лист под шайбой и таким образом создать предварительное сжимающее напряжение. Чем сильнее затянут саморез, тем больше может быть площадь примыкания, но и тем больше значение предварительного напряжения. Делать это крайне не рекомендуется всеми руководствами по монтажу поликарбоната, однако поликарбонат — достаточно пластичный материал и деформации в листе под действием нагрузки могут привести к тому, что даже при перпендикулярном закреплении ситуация будет выглядеть так, как будто лист был закреплен неправильно и потому сжимающие усилия будут распределены не равномерно. При этом на значение напряжений будет влиять не только угол отклонения от вертикали, но и толщина листа. Рассмотрим ситуацию, когда ось термошайбы отклонена от оси листа на 2о (ухудшающиеся при этом гидроизоляционные и теплоизоляционные свойства мы не рассматриваем):

Рисунок 307. 2. Влияние толщины листа монолитного поликарбоната на распределение сжимающих напряжений.

2. Влияние толщины листа монолитного поликарбоната на распределение сжимающих напряжений.

Как видно из рисунка 307.2, при одинаковой площади опирания (~Fc/2) и при одинаковом угле отклонения от вертикали, что приведет к одинаковой деформации под точечным креплением, значение предельных напряжений будет весьма отличаться в зависимости от толщины листа монолитного поликарбоната. Так и при толщине листа 2 мм и при толщине листа 8 мм и при условии, что модуль упругости термошайбы из поликарбоната такой же, как и у листа, при отклонении от вертикали на 2о величина деформации составит примерно 0.25 мм. Между тем допустимая величина деформации для листа толщиной 2 мм и толщиной 8 мм — разная. Согласно формуле (148.2.1) максимально допустимая величина деформации для листа толщиной 2 мм составит:

Δtд = Rсt/E = 815·0.2/25500 = 0.0064 см или 0.064 мм

максимальная величина деформации для листа толщиной 8 мм составит:

Δtд = Rсt/E = 815·0. 8/25500 = 0.0256 см или 0.256 мм

8/25500 = 0.0256 см или 0.256 мм

Это означает, что даже для листа толщиной 8 мм при определенных выше условиях сжимающие напряжения будут действовать не по всей площади опирания, а только на половине этой площади, при этом значение сжимающих напряжений будет не постоянным, а равномерно изменяющимся от 0 до некоего максимального значения и значит значение максимально допустимого напряжения будет еще в 2 раза меньше. Значит, расчетную площадь для надежности следует уменьшить приблизительно в 4 раза.

Для тонкого листа толщиной 2 мм значение предельно допустимого напряжения будет достигнуто намного раньше, соответственно возможная расчетная площадь опирания будет приблизительно еще в 8-10 раз меньше, если допускать только упругие деформации, или в 4-5 раз, если допускать смятие на некоторой площади. Приблизительно — потому, что для более точного расчета необходимо точно рассчитывать площадь контакта круглой термошайбы и листа, а при этом еще следует учесть, что лист будет не плоским, а будет иметь некоторый прогиб в результате действия нагрузок. Опять же угол отклонения принят нами достаточно условно, он может быть больше, а может быть меньше, а потому, на мой взгляд, достаточно рассмотреть ситуацию, когда площадь опирания уменьшится в 4х5 = 20 раз. Тогда при пределе прочности на сжатие Rс = 815 кгс/см2 для листа толщиной 2 мм максимально допустимая нагрузка будет приблизительно в 20 раз меньше, чем при плотном контакте и составит:

Опять же угол отклонения принят нами достаточно условно, он может быть больше, а может быть меньше, а потому, на мой взгляд, достаточно рассмотреть ситуацию, когда площадь опирания уменьшится в 4х5 = 20 раз. Тогда при пределе прочности на сжатие Rс = 815 кгс/см2 для листа толщиной 2 мм максимально допустимая нагрузка будет приблизительно в 20 раз меньше, чем при плотном контакте и составит:

Qс = FсRс/20 = 5.3·815/20 = 216 кг

Конечно же — это очень большая нагрузка, особенно для листа толщиной 2 мм. Однако пока мы только проверили прочность поликарбонатного листа на смятие.

При толщине монолитного листа поликарбоната 2 мм площадь материала, на которую будет действовать поперечная (срезывающая) сила составит:

Fср = П(D + d)t = 3.14·3·0.2 = 2.82 см2

Тогда с учетом возможного отклонения от вертикали термошайбы или нарушения геометрии листа одно крепление может выдержать нагрузку

Qср = 2. 82·815/12 = 191.5 кг

82·815/12 = 191.5 кг

В данном случае использовался понижающий коэффициент 12, так как на значение площади среза изменение угла наклона влияет не так сильно.

Как видим, даже одно точечное крепление термошайбой без уплотняющей прокладки может выдерживать достаточно большую нагрузку, даже в том случае, если в качестве настила используется монолитный поликарбонат минимальной толщины. Поэтому

расстояние между точечными креплениями монолитного поликарбоната можно принимать исходя из конструктивных соображений.

Пример расчета сотового поликарбоната на прочность при точечных креплениях плоского настила

При использовании сотового поликарбоната площадь, на которую будут действовать сжимающие напряжения, формально не изменится. А потому производить расчет на смятие не имеет смысла. А вот расчетная площадь сечения, в котором действуют касательные напряжения, значительно уменьшается, так как напряжения будут действовать только на стенки минибалок, попадающие под кольцо термошайбы и на верхние полки минибалок, да еще и стенки минибалок следует рассчитывать на устойчивость, а полки минибалок рассчитывать как отдельные балки. Поэтому дальнейший расчет будет проведен также очень приближенно.

Поэтому дальнейший расчет будет проведен также очень приближенно.

Для листа сотового поликарбоната толщиной 4 мм площадь сечения составит:

Fср = П(D + d)0.027·0.5/4 + 0.018·8·1.3(0.4 — 0.027) = 0.0477 + 0.0698 = 0.1175 см2

где 0.5 — коэффициент, приблизительно учитывающий неравномерность распределения напряжений в полках минибалок, 8 — количество сечений, под термошайбу диаметром 30 мм может попасть минимум 4 стенки, 1.3 — коэффициент, учитывающий увеличение сечения балок (чем дальше стенка балки от центра отверстия, тем больше сечение стенки под шайбой.

тогда с учетом возможных отклонений

Qср = 0.1175·815/10 = 7.98 кг

Стенки минибалок под термошайбой можно рассматривать как жестко защемленные колонны с расчетной длиной

lo = 0.5(0.4 — 0.027·2) = 0.173 см

тогда при толщине стенки 0.018 см

λ = 0. 173/0.018 = 9.61

173/0.018 = 9.61

Возможно, где-то и есть данные для расчета стержней из поликарбоната на устойчивость, но я о них не знаю, поэтому воспользуюсь данными для древесины по графику φ = 0.92

условная площадь колонн составит

F = 2·4·0.018/12 = 0.012 см2

где 2 — средняя длина стенок под шайбой, тогда стенки минибалок под термошайбой выдержат нагрузку

Q = N = RcφF = 815·0.92·0.0108 = 8.99 кг

Расчетная ветровая нагрузка для Ставрополя — 60 кг/м

2, таким образом для крепления листов сотового поликарбоната толщиной 4 мм необходимо60/7.98 = 7.51

как минимум 8 точечных креплений на 1 м2.

Примечание: если допустить необратимые деформации — смятие — на некоторой площади сечения, то это с одной стороны увеличит расчетную площадь сечения и соответственно позволит уменьшить расчетное количество креплений на квадратный метр, но с другой стороны это уменьшит расчетную нагрузку, так как ветровая нагрузка не одноразовая, а многоразовая. После смятия — неупругой деформации между термошайбой и листом появится зазор и дело даже не в том, что через него может протекать вода, а в том, что в дальнейшем при порывах ветра на лист в зоне крепления будет действовать уже не приведенная к статической ветровая нагрузка, но ударная нагрузка, которая при той же силе ветра будет больше, чем приведенная к статической, и чем больше будет область смятия, тем больше будет значение ударной нагрузки.

После смятия — неупругой деформации между термошайбой и листом появится зазор и дело даже не в том, что через него может протекать вода, а в том, что в дальнейшем при порывах ветра на лист в зоне крепления будет действовать уже не приведенная к статической ветровая нагрузка, но ударная нагрузка, которая при той же силе ветра будет больше, чем приведенная к статической, и чем больше будет область смятия, тем больше будет значение ударной нагрузки.

Для сотового поликарбоната толщиной 8 и 10 мм прочность в местах точечного крепления будет больше, не смотря на то, что у таких листов расстояние между стенками минибалок больше и под опорную шайбу могут попадать минимум 2 стенки. Например, для сотового поликарбоната толщиной 8 мм:

Fср = П(D + d)·0.045·0.5/4 + 0.035·4·1.3(0.8 — 0.045) = 0.0795 + 0.13741 = 0.217 см2

Тем не менее и для таких листов при использовании термошайб указанной конструкции без уплотнительной прокладки количество креплений желательно рассчитывать.

Для креплений с уплотнительной прокладкой, резиновой или из другого эластичного материала, допустимая нагрузка будет зависеть от наружного и внутреннего диаметров прокладки в момент действия нагрузки. Не смотря на то, что площадь резиновой прокладки может быть значительно меньше площади примыкания рассматриваемой ранее термошайбы, расчетная площадь в зависимости от модуля упругости эластичной прокладки уменьшится максимум в 3-4 раза, так как за счет деформации эластичной прокладки напряжения в поликарбонате будут распределяться более равномерно. К тому же эластичная прокладка значительно снижает силу удара, который может возникнуть при порыве ветра.

Например, используется точечное крепление с эластичной прокладкой, имеющей наружный диаметр D = 32 мм и внутренний диаметр d = 25 мм. Тогда все для того же листа сотового поликарбоната толщиной 4 мм

Fср = П(D + d)·0.027·0.5/4 + 0.018·8·1.3(0.4 — 0.027) = 0.0604 + 0.0698 = 0.13 см2

Но даже при рассмотренных нами отклонениях от вертикали эластичная прокладка обеспечит примыкание по всей площади и только следует учесть возможную неравномерность распределения нагрузки

Qср = 0.13·815/4 = 26.49 кг

условная площадь колонн составит

F = 1·4·0.018/2 = 0.036 см2

тогда стенки минибалок под шайбой с уплотнительной прокладкой выдержат нагрузку

Q = N = RcφF = 815·0.92·0.036 = 27 кг

Примечание: часто крепления для поликарбоната с уплотнительной прокладкой имеют ножку определенной длины, чтобы исключить пережимание листа при закручивании самореза. Это означает, что не смотря на наличие эластичной прокладки вкручивать саморезы нужно все равно по возможности вертикально, так как ножка уменьшает возможный люфт отклонения и если вкручивать саморезы совсем уж криво, то никакая прокладка не поможет.

Расчет поликарбоната на прочность при точечных креплениях арочного настила

Для арочного настила необходимо учитывать внутренние напряжения, стремящиеся распрямить лист, при этом чем меньше радиус изгибания листа, т.е. чем ближе радиус гиба к минимально допустимому, тем больше нагрузка на крепления, к тому же к этой постоянной нагрузке добавляется временная ветровая. Если арочный настил имеет 4 и более опор, то рассматривать такой настил следует как многопролетную неразрезную балку, да еще и не прямолинейную. Чтобы максимально упростить решение задачи рассмотрим ситуацию, когда лист поликарбоната опирается только на 3 бруска обрешетки, представляющие собой шарнирные опоры, две крайних и одну промежуточную. При этом лист выгнут по минимально допустимому радиусу и длина листа составляет половину длины окружности. В этом случае лист поликарбоната можно рассматривать как балку, которая прогнулась под действием сосредоточенной силы, а сосредоточенная сила — это наша промежуточная опора. Чтобы еще более упростить решение задачи заменим промежуточную опору и соответственно возникающую на промежуточной опоре опорную реакцию равномерно распределенной нагрузкой, это вполне допустимо, если при действии равномерно распределенной нагрузки опорная реакция на промежуточной опоре равна нулю.

Когда мы рассчитывали поликарбонат на прочность, то выяснили, что благодаря хорошим пластическим свойствам поликарбонат может выгибаться по достаточно малому радиусу и еще множество занятных закономерностей:

Рисунок 306.3. Определение минимально допустимого радиуса изгибания поликарбонатного листа графическим методом.

Для того, чтобы лист монолитного поликарбоната толщиной 2 мм прогнулся на величину, показанную на рисунке 306.3, к листу следует приложить нагрузку q = 180 кг/м — это и была наша расчетная нагрузка. А вот чтобы тот же лист прогнулся на величину равную радиусу окружности вписывающейся в расстояние между опорами, т.е. на 21.25 см к листу нужно приложить нагрузку в 51/21.25 = 2.4 раза меньше. Другими словами при равномерно распределенной нагрузке q = 180/2.4 = 75 кг/м лист монолитного поликарбоната прогнется на половину расстояния между опорами. При этом суммарная нагрузка составит 75·0.425 = 31.875 кг, а значит опорные реакции составят 31.875/2 = 15.94 кг. Это означает что на 1 м ширины листа толщиной 2 мм выгнутого приблизительно по радиусу 21.21 см будет действовать нагрузка 15.94 кг на крайних опорах. Именно эту дополнительную нагрузку должны выдерживать точечные крепления. Конечно же для указанного листа толщиной 2 мм, дополнительная нагрузка совсем небольшая, но чем толще лист, тем больше значение пролета и тем больше будет нагрузка.

Например для листа монолитного поликарбоната толщиной 8 мм при соблюдении соотношения прогиба к длине пролета значение длины пролета увеличится в 4 раза, соответственно нагрузка на крайние опоры также увеличится в 4 раза и составит 15.94·4 = 63.75 кг. Но все равно это намного меньше, чем может выдержать 1 точечное крепление. Тем не менее чем больше будет креплений на 1 метре ширины листа тем плотнее лист будет примыкать к опорам, т.е. эстетический вид конструкции будет лучше.

Как видим для листов монолитного поликарбоната расстояние между точечными креплениями можно принимать конструктивно даже при выгибании листов по минимально допустимому радиусу.

Сотовый поликарбонат толщиной 8 мм при действии такой же нагрузки прогнется в 3.1 раза больше, т.е. максимальная нагрузка на крайних опорах для 1 м ширины сотового поликарбоната будет в 3.1 раза меньше и составит

Qп = 63.75/3.1 = 20.56 кг.

Например при 2 пролетах по 0.5 м и при действии ветровой нагрузки q = 60 кг/м2, нагрузка от ветра на крайние опоры (на 1 м ширины листа) составит приблизительно (без учета перераспределения опорных реакций в многопролетной неразрезной балке) 60·0.5/2 = 15 кг. Тогда общая нагрузка на 1 м ширины листа сотового поликарбоната толщиной 8 мм составит 15 + 20.56 = 35.56 кг.

Какие при этом использовать точечные крепления, с эластичной прокладкой или нет, решайте сами.

В общем виде зависимость количества точечных опор от радиуса изгибания можно сформулировать приблизительно так: если количество точечных опор определяется по расчету на ветровую нагрузку и радиус изгибания приближается к минимально допустимому, то количество точечных креплений на крайних опорах для надежности следует увеличить вдвое по сравнению с расчетным количеством. Впрочем, еще раз напомню, в данной статье рассматривались случаи наиболее неудачного закрепления листа. К тому же для закрытых арочных конструкций типа теплиц ветровая нагрузка при расчете точечных креплений почти не имеет значения.

Вот в общем и весь расчет.

Саморезы для поликарбоната . Термошайбы размеры и цены

Сегодня обсудим саморезы для поликарбоната. Очень часто читатели задают вопросы, связанные с выбором тех или иных саморезов для монтажа сотового и монолитного поликарбоната. Я постараюсь выложить все свои познания в данном вопросе в данной статье.

Как известно, листы поликарбоната крепятся к каркасу при помощи термошайб. При покупке термошайб обычно в комплект входит шайба, прокладка и крышка. Вряд ли Вы найдете продавца, который предлагает комплекты с саморезами. Дело в том, что для разной толщины поликарбоната нужен саморез определенной длины. Поэтому производители, да и продавцы, особо не заморачиваются с комплектацией термошайб. Кому надо купит саморезы отдельно.

Саморезы для поликарбоната

Как Вы уже поняли, выбор по приобретению саморезов ложится на плечи покупателя. Но какие саморезы нужны для монтажа поликарбоната?

Я поделюсь с Вами своим опытом и дам подробную раскладку в этом вопросе.

Для начала давайте рассмотрим структуру самореза, что бы в дальнейшем нам было проще друг друга понимать. Любой саморез для поликарбоната можно разбить на три составляющих: шляпка, длина и диаметр самореза.

Теперь о каждом параметре подробно.

Шляпка самореза для поликарбоната

Для крепежа панелей поликарбоната лучше всего применять саморезы по металлу с шестигранной шляпкой 8 мм. Это самый оптимальный вариант. Используя саморез с шестигранной шляпкой, Вам будет удобно работать любым шуруповертом с насадкой под гайку 8 мм. Второе название у такой насадки битка.

Не применяйте для монтажа поликарбоната саморезы и под четырехгранную отвертку или так называемую фигурную. В процессе монтажа, очень часто приходится закручивать и выкручивать саморезы для поликарбоната, и выходит, что пазы на шляпке шурупа облизываются. Наверняка, через какое-то время Вам понадобится открутить лист, и Вы не сможете этого сделать, в результате чего у Вас появятся дополнительные проблемы.

Кроме того, во время монтажа очень неудобно крутить саморез с четырехгранником, и может так случиться, что он соскочит с пазов фигурной битки, и Вы сделаете, совершенно случайно, отверстие в поликарбонате. Надеюсь, Вы меня услышали и таких шагов предпринимать не будете.

Идем дальше.

Саморезы для поликарбоната их диаметр

Многие монтажники, в том числе и я, применяют саморезы диаметром 4,8 мм или 5,5 мм. Саморезы большего диаметра не проходят в отверстие термошайбы, а меньшего ставить нет смысла, так как они более хрупкие по сравнению с предыдущими.

Запомните одну вещь. Перед установкой самореза для поликарбоната обязательно сверлите отверстие в каркасе. При использовании саморезов диаметра 4,8 мм применяйте сверло O 4 мм ± 0,1 мм, для диаметра 5,5 мм сверло O 4,5 мм ± 0,1 мм. Не стоит использовать сверла меньшего диаметра для монтажа сотового поликарбоната, так как при финальной установке листов на каркас, Вам придется дополнительно досверливать самим саморезом отверстие в каркасе, и в итоге стружка может попасть в уже продутые соты.

Двигаемся дальше.

Длина самореза для поликарбоната

Со шляпкой и толщиной самореза я думаю все понятно, теперь перейдем к его длине. Дальше я приведу две таблицы, в которых будут указаны длины саморезов для той или иной толщины сотового и монолитного поликарбонатов.

Таблица минимальной длины самореза для крепежа сотового поликарбоната.

Таблица минимальной длины самореза для крепежа монолитного поликарбоната.

Данные в таблицах применимы для термошайб фирмы «makrolon» или подобных им шайб без ножек. Последнее время, в своей работе я применяю термошайбы без ножек. Это гораздо упрощает процесс монтажа и не приводит к рассверливанию больших отверстий в поликарбонате.

В таблицах приведены данные, так сказать, для «ленивых», но весь расчет длины самореза для поликарбоната можно сделать и самостоятельно. Он производится по такой формуле:

MinL=h2+h3+3+Lb

- MinL – минимальная длина самореза/мм;

- h2 – толщина отверстия шайбы/мм;

- h3 – толщина поликарбоната/мм;

- 3 – толщина стенки профильной трубы (основы) 2мм + 1 мм запаса;

- Lb – длина бура самореза/мм.

Пример, расчета минимальной длины для сотового поликарбоната 6 мм.

Нам известны:

- h2 – отверстие стандартной термошайбы + прокладка = 6 мм;

- h3 – толщина поликарбоната 6 мм;

- Lb – у самореза O 4,8 мм длина бура 8 мм, у самореза O 5,5 мм длина бура 10 мм.

Делаем расчет:

Минимальная длина самореза O 4,8 мм

6+6+3+8=23 мм

Минимальная длина самореза O 5,5 мм

6+6+3+10=25 мм

Соответственно, у продавца Вы возьмете саморезы для поликарбоната длиной 25 мм, так как меньшей длины саморезы будут 19 мм, а большей 32 мм.

Кровельные саморезы для поликарбоната с шайбой

Думаю, стоит затронуть и более бюджетные варианты крепежа поликарбоната. Но они подойдут только для козырьков, навесов и оград полезной площадью не более 4 кв.м. В таких случаях можно использовать кровельные саморезы по металлу или так называемые саморезы с шайбой по металлу.

В данном случае, при выборе саморезов для поликарбоната, нужно учитывать толщину шайбы (обычно, 4 мм) + толщину поликарбоната + 3мм тела конструкции и + длина бура. То есть для монтажа поликарбоната толщиной 4 мм, Вам понадобится саморез O 4,8 мм длиной не менее 19 мм (4+4+3+8) или саморез O 5,5 мм длиной не менее 25 мм (4+4+3+10).

Такие же саморезы по металлу с резиновой шайбой потребуются и для крепежа поликарбонатных соединительных профилей. Их расчет будет таков: Минимальная длина шурупа = толщина шайбы + толщина соединительного профиля + 3 мм тела конструкции + длина бура.

Не забывайте никогда про длину бура. Ее всегда нужно брать в расчет, так как размер самореза подразумевает длину полезной резьбы + длину бура.

Сегодня, мы с Вами рассмотрели довольно важный вопрос какие саморезы для поликарбоната использовать? Мы узнали практически все о саморезе, с какой шляпкой лучше всего его применять, каким диаметром он может быть и какова должна быть у него длина. Надеюсь, мои советы Вам пригодятся и избавят от дополнительных хлопот. Удачи Вам.

У нас есть различные комплектующие для поликарбоната

Как правильно крепить поликарбонат — технология монтажа

Несмотря на многообразие пластиков на строительном рынке, поликарбонат является очень перспективным строительным материалом. Сфера применения листового термопластического полимерного материала очень широка. Он используется не только в условиях современного строительства, но и в различных промышленных отраслях, рекламном деле и на бытовом уровне. Способ крепления поликарбоната зависит от типа конструкции и эксплуатационных условий.

[contents]

Саморезы для крепежа листов поликарбоната

Для крепления поликарбоната применяются профиля, саморезы и термошайбы. Крепить лист поликарбоната к основе необходимо посредством специальных саморезов. В противном случае может нарушится не только герметичность крепёжного узла, но и целостность всего покрытия.

Саморезы

Поликарбонат чувствителен к механическим повреждениям, поэтому для крепления используются саморезы с шайбами. Такие крепежи обеспечивают высокую степень герметичности и надёжную фиксацию. Чаще всего используются саморезы по металлу или дереву. Средняя длина самореза составляет порядка 30—40 миллиметров.

Выбор окончательных габаритов зависит от толщины поликарбонатного листа и высоты используемой шайбы. Допускается использовать крепежи больших, а не меньших размеров. Головка крепежа может иметь форму усечённого конуса с характерными крестообразными шлицами для которых используется отвёртка-крестовина или форму шестигранника для использования рожкового или накидного ключа. Выбор формы головки зависит от личных предпочтений.

Саморезы с термошайбой

Использование качественной термошайбы является гарантией высококачественного крепления и способствует облегчению процесса фиксации листов. Для крепления тонких листов применяется типовая термошайба. Для толстых листов желательно использовать шайбы на ножках, что обеспечивает материал полной неподвижностью в точке крепления.

Для изготовления обоих вариантов применяется прорезиненый пластик. В их составе резиновый уплотнитель, чашеобразная шайба с отверстием под саморез, а также крышка на шайбу. Цели уплотнителя — гидроизоляция, а также компенсация затягивающего усилия, что препятствует деструкции сот в листах поликарбоната.

Основные правила крепления

Самой частой ошибкой при монтаже поликарбоната является его неправильное расположение —

Правильная технология вкручивания саморезов

ультрафиолетовым защитным слоем внутрь, что способствует помутнению и растрескиванию материала.

Использование в качестве крепежей обычных саморезов тоже достаточно распространено. Однако, такое крепление может не выдержать порывов ветра и полотно может быть оторвано в месте крепления.

Для правильного крепления просверливается отверстие, которое на пару миллиметров превышает размер самореза, что минимизирует травмирование пластикового материала, и снижает вероятность образования микротрещин.Чем и как правильно резать листы поликарбоната узнаете здесь.

Оптимальным решением является крепление поликарбонатных листов при помощи специальных термошайб. Тем более есть возможность подобрать цвет крепежа в тон поликарбонату, что значительно улучшает внешний вид готовой конструкции.

Проведение монтажных работ

Монтаж листов из поликарбоната зависит от вида этого материала. Характерные отличия обусловлены наличием у сотового поликарбоната внутренней ячеистой структуры, которой не обладает монолитный материал.

Сотовый поликарбонат

Монтаж такого типа поликарбоната основан на нескольких типовых операциях:

Сотовый поликарбонат

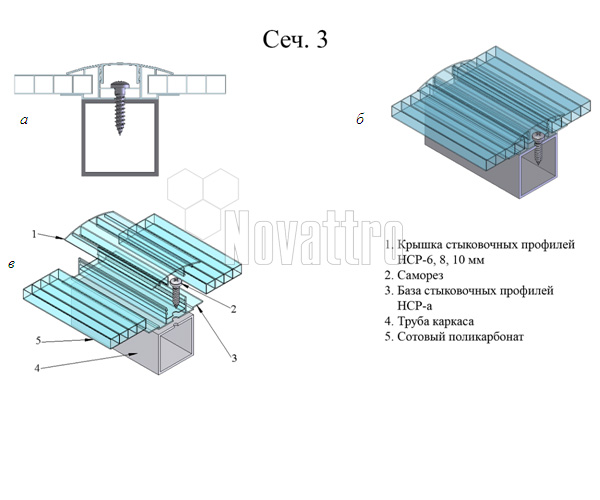

- соединение между собой необходимого количества листов при помощи специальных профилей разъёмной или неразъёмной формы;

- крепление поликарбонатных листов к деревянному или металлическому каркасному основанию посредством специальных термошайб;

- резка листового материала, если того требуют нестандартные конструкционные особенности.

Особенностью технологии монтажа является укладка листового материала таким образом, чтобы выходы всех каналов были направлены вниз, что способствует качественному удалению конденсата. Кроме того, маркированная производителем сторона с ультрафиолетовой защитой монтируется снаружи конструкции.

Монолитный поликарбонат

Монтаж светопрозрачного пластика достаточно прост, но обладает некоторыми особенностями. На сегодня практикуются три способа:

- сухой способ характеризуется использованием специальных прижимных планок, изготовленных

Монолитный поликарбонат

из стали или алюминия, которые снабжаются прокладками-уплотнителями. Такой способ не требует создания отверстий на монолитных листах, а также применения саморезов и термошайб. Лист удерживает сила трения, образующаяся между материалом и крепёжным элементом. Применение резиновых уплотнителей предотвращает проникновение влаги;

- монтажа монолитного поликарбоната болтами, шайбами и саморезами. Шаг использования крепёжных элементов составляет примерно 0,5 метра. Отверстия под крепежи выполняются минимум на два сантиметра от края;

- влажный способ является альтернативой сухому. Использование резиновых прокладок-уплотнителей способствует уплотнению листов на месте монтажа. Грани конструкции обрабатываются силиконом, а специальной замазкой осуществляется герметизация.

Способы крепления в зависимости от каркаса

На смену стеклянным конструкциям пришли сооружения из полимерных светопрозрачных пластиков, которые имеют особенности крепления к различным материалам.

Металлический каркас

Для монтажа монолитных поликарбонатных листов к каркасному основанию из металла рекомендуется использовать влажный метод с использованием полимерной замазки или резиновых прокладок.

Ячеистый тип панелей крепится при помощи термошайбы, которая имеет в своём составе собственно шайбу, силиконовую прокладку, ножку. Длина такого крепежа равна суммарной величине толщины прокладки, ячеистого листа и колпачка.

Фиксация заключается в установке самореза в отверстие термошайбы с последующим закручиванием. При этом в каркасное основание упирается ножка шайбы и саморез теряет возможность притянуть материал чрезмерно плотно. Образованные зазоры необходимы и не позволяют поликарбонату деформироваться при изменении объёма под температурным воздействием. Головка самореза прикрывается колпачком, который может быть цветным или прозрачным.

Устройство металлического каркаса под поликарбонат

Деревянный каркас

Особенностью деревянного каркаса является слабая степень теплопроводности, что позволяет при монтаже обойтись без термошайб. В качестве крепёжных элементов используются саморезы по дереву, а также металлические шайбы, оптимальный диаметр которых составляет 25 мм. Рекомендуется использовать крепежи, изготовленные из стали, нержавеющего или оцинкованного типа. Важным моментом является тщательное соблюдение глубины завинчивания саморезов. Используемые шайбы не должны помять листы поликарбоната.

Особенности крепления поликарбоната на теплице

Листы сотового поликарбоната являются прекрасным материалом для устройства тепличных и парниковых конструкций. Широкую известность этот материал приобрёл не только благодаря демократичной цене и практичности, но и лёгкости выполнения монтажных работ:

- в процессе крепления поликарбоната на теплицу требуется применение линейки, самоклеящейся алюминиевой ленты, отвёртки, термошайб, профилированной ленты, дрели;

- шаг между крепежами не должен быть более сорока сантиметров. Уровень стартовой перфорации составляет тридцать сантиметров от края. Оптимальный угол заточки сверла составляет тридцать градусов, а угол сверления — сто восемнадцать градусов;

- в процессе монтажа нельзя затягивать крепёжные элементы до упора, а верхние торцы поликарбоната герметизируют посредством самоклеящейся алюминиевой ленты. Для герметизации нижних торцов рекомендуется использовать исключительно перфорированную ленту.

Подробнее как сделать своими руками смотрите в видео.

Подводим итоги

При температуре свыше 40 градусов происходит естественное расширение поликарбоната. Поэтому в процессе монтажа необходимо оставлять специальные зазоры.

Равномерное распределение нагрузки в точках креплений достигается посредством использования пластиковых шайб.

Способ и тип крепления поликарбонатных листов выбирается исходя из материала каркасного основания и вида пластика.

Монтаж листового сотового поликарбоната выполняется в сухую погоду, что не позволяет ячейкам заполняться влагой. Особенно тщательно необходимо герметизировать стыки листов. Оптимальный вариант — пластиковые полосы для соединений, позволяющие фиксировать два листа.

Как крепить поликарбонат — крепление поликарбоната

Сегодня становится все более популярным использование в строительных и ремонтных работах поликарбоната. Такой материал славится своими хорошими эксплуатационными свойствами, поэтому многие используют поликарбонат для строительства беседок, навесов и прочих конструкций, при этом, правда, многие сталкиваются с трудностями, связанными с тем, как крепить поликарбонат.

Разновидности материала

РазновидностиПоликарбонат в зависимости от его вида может быть сотовым и монолитным, при этом каждый из типов обладает своими особенностями. Особенность заключается в структуре. Сотовый поликарбонат представляет собой два тонких полимерных листа соединенных продольными перемычками, расстояние между данными перемычками как раз и называют сотами. Монолитный же поликарбонат – это цельнолитой лист, он будет несколько прочнее, чем сотовый, к тому же он практически прозрачен.

Исходя из того, что поликарбонат бывает двух типов, крепление каждого типа выполняется по-разному.

Правила крепления и подготовка листов

С термошайбойВажно знать, что у сотового поликарбоната ребра жесткости располагаются по всей длине листа.

Обратите внимание! Крепление должно производиться так, чтобы ребра жесткости были расположены вертикально, при креплении листа в виде скатной конструкции они должны быть вдоль наклона. В арочных конструкциях лист нужно располагать так, чтобы ребра были направлены вдоль по дуге.

Расположение монолитного листа поликарбоната никак не регламентируется, так как он идет цельнолитым листом.

После того как было определенно расположение листов, производят замер, по которому по необходимости будет выполнена резка листов.

РезкаРезка является одной из самых главных операций в монтаже поликарбонатных листов, так как листы производят стандартного размера. Ее выполнение можно назвать делом нетрудным, ведь листы хорошо поддаются резке, если производить ее специальным режущим инструментом. В качестве режущего инструмента может быть использована циркулярная высокоскоростная пила.

Обратите внимание! В момент разрезания листа его следует хорошо зафиксировать, чтобы вибрация не смогла повлиять на качество и ровность среза.Сверлить нужно между ребрами жесткости

Сверление листов сотового поликарбоната является самой сложной операцией, которая требует внимательности. Сверлить отверстие нужно обязательно между ребрами жесткости. В сотовом поликарбонате необходимо обязательно произвести герметизацию торцов, это можно сделать с помощью сплошной склеивающей ленты.

Особенности работыДля того чтобы конденсат мог выводиться, следует проделать несколько отверстий в торцевом профиле.

Способы крепления

Крепление точечным способомСотовый поликарбонат можно закрепить точечным способом. Такое крепление можно назвать самым простым. Для его выполнения необходимы обычные саморезы с термошайбой. Термошайбы позволяют создать хорошую герметизацию места, где они устанавливаются, к тому же устраняется «мостик холода», и саморез не сминает поверхность.

Требования к крепежуОбратите внимание! Длина пластиковой ножки термошайбы должна равняться толщине самого листа, а диаметр отверстия в листе должен на 2–3 мм превышать диаметр ножки. Шаг между креплением должен составлять 40 см, а от края до самореза допускается не менее 4 см. Саморез не должен слишком плотно входить в лист, так как он может легко его смять и повредить.Алюминиевый профиль

Стыки между листами закрываются с помощью специальных профилей, также при помощи данных профилей закрываются края. Профиль для этих целей может быть разъемным или же неразъемным.

Разъемный профильПрофиль разъемный включает в себя две основные части – это база и крышка. Закрепление базы к каркасу выполняют, используя саморезы. Шаг между креплениями в данном случае составляет около 30 см, но не меньше. Лист просовывается в базу на 2 см. База закрывается крышкой. Крышка защелкивается достаточно легко.

Неразъемный профильНеразъемный профиль также закрепляется саморезами с термошайбой к каркасу. Края листа поликарбоната стыкуются, а промежуточные листы крепятся точечным способом.

Способ крепления монолитного поликарбоната

Существуют два вида монтажа поликарбоната монолитного – это сухой и влажный.

- Сухой вид монтажа подразумевает под собой соединение с использованием специальных профилей с резиновой прокладкой. Также используются болты, гайки или саморезы. Такой способ является наиболее аккуратным.

- Влажный способ заключается в креплении листа поликарбоната на специальную смесь, а именно полимерную замазку. После просыхания швы дополнительно промазываются герметичным составом на силиконовой основе. Вместо него можно применить специальную полоску или прокладку для создания герметизации швов.

Если монолитный поликарбонат применяется для создания покрытия на каркасной конструкции, крепление можно сделать аналогичным креплению сотового поликарбоната – точечным способом. При этом шаг между соединением должен составлять около 50 см.

Стыки должны соединяться с учетом изменения размеров из-за перепадов температуры.

Видео

Инструкция по монтажу поликарбоната «Кинпласт»:

Рекомендуем также прочитать:

Теплица из поликарбоната своими руками

Виды саморезов по пластику и их характеристики

Саморезы для пластика, как следует из названия, образуют или нарезают резьбу при ввинчивании в пластик и устанавливаются в предварительно просверленные или отформованные пилотные отверстия. Они обеспечивают экономичный метод соединения двух пластиков или пластика с металлом и позволяют легко разбирать и повторно собирать.

Обычно их принимают за самосверлящие винты, но саморезы имеют наконечник на конце и используются без пилотного отверстия.

Угол профиля резьбы, также называемый углом боковой поверхности саморезов, меньше, как показано на рисунке ниже, что снижает внутренние радиальные напряжения, возникающие при удалении и деформации пластика. Кроме того, зацепление резьбы (CM) в диаметре больше, поскольку диаметр основания меньше, чем у стандартных крепежных элементов, что увеличивает удерживающую способность на мягком пластике по сравнению с металлом.

Винт пластиковый угловойВиды саморезов

Обычно их делят на две группы: , а именно ., резьбонарезание и нарезание резьбы. Выбор типа винта будет зависеть от требований к его применению, типа материала и свойств. Существует множество товарных знаков и патентованных образцов от различных компаний, таких как крепежные детали Stanley, EPOK, TR и т. Д. Также доступны различные углы профиля резьбы (30-45-48 градусов).

Нарезание резьбы

Винты для формирования резьбы не имеют заостренного конца, и для них потребуется пилотное отверстие. Они образуют резьбу, деформируя и смещая пластмассовый материал, который обтекает резьбу винта.Следовательно, решающее значение имеют величина перекрытия и угол профиля резьбы.

Поскольку материал не удаляется, а деформируется, возникают большие внутренние напряжения. Следовательно, эти винты могут использоваться только в мягких пластиках с модулем упругости при изгибе ниже 200 000 фунтов на квадратный дюйм (1380 МПа).

Нарезание резьбы

Иногда их называют нарезанием резьбы, они имеют острую режущую кромку, которая удаляет пластмассовый материал, когда он ввинчивается в пилотное отверстие. Они производят меньшие внутренние напряжения по сравнению с винтами для нарезания резьбы, что делает их пригодными для более жесткого пластика с модулем упругости при изгибе от 200 000 до 1 000 000 фунтов на квадратный дюйм (1380 МПа и 6900 МПа).

Важно, чтобы отверстие было правильного размера и глубже, чем длина зацепления винта, чтобы удаленный материал мог перемещаться. Для стекловолокна или стеклопластика они обеспечивают высокое резьбовое зацепление, высокие зажимные нагрузки и пониженное напряжение. Самый большой недостаток резьбонарезного винта — срыв резьбы при разборке.

Модуль упругости пластмасс при изгибе

Модуль упругости при изгибе или модуль изгиба измеряет жесткость пластика на начальном этапе процесса изгиба и вычисляется как отношение напряжения к деформации при изгибной деформации.Проще говоря, пластики склонны сопротивляться изгибу.

Модуль упругости пластмасс при изгибе может использоваться в качестве индикатора того, как разные типы пластмасс будут реагировать на использование саморезов. Низкий модуль упругости при изгибе означает, что больше материала будет течь и позволит образовывать нити.

| Материалы | Модуль упругости при изгибе (psi) | ||

|---|---|---|---|

| Термопласты | Пластик | Полиэтилен (PE) | 150000 |

| Полипропилен (ПП) | 200000 | ||

| Поликарбонат (ПК) | 340000 | ||

| ABS, наполнение 0-20% стекла | 350000 | ||

| Полиамид 66 (ПА) | 350000 | ||

| Ацеталь (переменный ток) | 400000 | ||

| Полистирол (ПС) | 430000 | ||

| Полипропилен, 40% талька (PP40) | 500000 | ||

| Полифениленсульфид | 550000 | ||

| Умеренный | АБС-пластик, 20% наполнение стеклом | 650000 | |

| Полиамид 66, наполнение стеклом 12% | 800000 | ||

| Поликарбонат, 20% стеклянный наполнитель (PC20) | 850000 | ||

| Жесткий | Поликарбонат, 30% стеклянный наполнитель (PC30) | 1100000 | |

| Полибутилентерефталаты, 30% стеклянный наполнитель (PBT30) | 1100000 | ||

| Полиамид 66, 30% наполнение из стекла (PA30) | 1200000 | ||

| Жидкокристаллический полимер (LCP) | 1400000 | ||

| Термореактивные материалы | Полифениленсульфид, 40% заполнение (PPS40) | 1700000 | |

| Фенол, 20% наполнение стекла | 1750000 | ||

| Полиэстер, наполнение 50% стекла | 2100000 | ||

Преимущества и недостатки использования саморезов для пластика

Преимущества

- Саморезы для соединения пластика надежны при правильном использовании

- Они дешевы по сравнению с другими способами соединения

- Легко разбирается

- Не требует формованной резьбы

- Хорошая стойкость к ударам и вибрации

- Нет времени отверждения или затвердевания, так как полная прочность достигается сразу

- Специального инструмента не требуется

Недостатки

- Всего до 10 циклов разборки и повторной сборки

- Вероятность концентрации или повышения стресса

- Очень сложно управлять моментом затяжки

- Увеличивает количество деталей

- Может повлиять на эстетический вид конечного продукта

Полезные ссылки

Винты для пластика

Ссылки на другие страницы

Запасные части для быстрой доставки

на этой странице

— Винты для нарезания резьбы TPlast30

— TPlast60 Саморезы с резьбой

— Винты TPlast Hi Lo с резьбой

— Винты TPlast HITORQ

— Винты TPlast Sems

EES-0041 (3 страницы, pdf)

Винты для пластмассы

Руководство по проектированию

TPlast30 Винты для формирования резьбы с круглым хвостовиком

Грубая резьба под острым углом и круглым стержнем используется в пластмассах, таких как полипропилен, поликарбонат, ацеталь, полистирол и АБС, для обеспечения максимальной прочности при минимальном напряжении.Эти высококачественные пластиковые винты совместимы с винтами типа PT и Delta PT.

Эти винты лучше всего подходят для мягких пластиков с тонкими выступами. Профиль резьбы 30º с увеличенным шагом резьбы.

Преимущества: Отлично подходит для мягких термопластов. Низкий крутящий момент. Подходит для тонких бобышек. Хороший прочность на скручивание.

Недостатки: Не подходит для толстых листов и J-образных гаек. Более низкая прочность на скручивание.

Особенности и преимущества

- Резьба с острой резьбой 30º

- Использование во всех типах пластмасс

- Многоразовое использование

- Уменьшает зачистку

- Постоянный приводной крутящий момент

TPlast60 Нарезная резьба Винты с круглым хвостовиком типа B

Круглый хвостовик, крупная спиральная резьба и тупой наконечник облегчают использование в пластмассах, таких как полипропилен и отливки из цветных металлов.Эти пластиковые винты имеют уменьшенный наконечник для облегчения ввода.

Также называемые винтами для формирования резьбы, они обычно используются как в мягких, так и в твердых материалах. пластмассы. Профиль резьбы 60º со средним шагом резьбы. Обычно они используются с пластиками, имеющими модуль упругости менее 3000 МПа.

Преимущества: Идеально для мягких и твердых пластиков, термопластов. пластмассы и термореактивные материалы. Постоянный крутящий момент привода.Хороший прочность на скручивание.

Недостатки: Не подходит для очень тонких термопластов

Особенности и преимущества

- Резьба 60º

- Использование металла и пластика

- Многоразовое использование

- Используется с J-образными гайками

- Хорошая прочность на скручивание

TPlast High Low Винты с круглым хвостовиком

Застежка Hi-Low, которую иногда называют «винт Hi-Lo», с ее уникальной формой двойной резьбы улучшает характеристики застежки в широком диапазоне пластмасс с низкой плотностью.Резьба с высокой резкостью 30 ° делает более глубокий надрез в материале между нитями.

Также большее количество материала контактирует с высокой острой резьбой, и площадь осевого сдвига увеличивается. Все это способствует большему сопротивлению выдергиванию и более прочному креплению.

Преимущества: Минимизация растрескивания и раскалывания в хрупких материалах, таких как фенольные и стеклонаполненные пластмассы.Все приводы, круглый хвостовик и тупой наконечник.

Недостатки: Низкая прочность на скручивание, не подходит для стальных зажимных гаек.

Страница каталогаTPlast HITORQ

Эти винты предназначены для твердых пластиков с конической боссы.

Преимущества: Идеально для листового металла, твердых пластмасс и термореактивные материалы. Постоянный крутящий момент привода. Большой крутильный сила.

Недостатки: Не подходит для тонких листов и J-образных гаек. Более высокая поштучная стоимость.

Особенности и преимущества

- Размер резьбы 4,5 мм

- Резьба с острой резьбой 30 градусов

- Однопроводной

- Использование металла и пластика

- Многоразовое использование

- Уменьшает зачистку

- Зубцы для устранения расшатывания

- Высокая прочность на скручивание

SEMS

Винтовые узлы (шайбы со свободно вращающимися шайбами) доступны на нескольких позициях.Они предназначены для поддержки общих сборочных, промышленных, автомобильных и военных приложений. Винты Sems сокращают время сборки по сравнению с использованием отдельных шайб, обеспечивают большую опорную поверхность для мягких подложек и исключают случаи гарантийного отказа из-за отсутствия шайб.

2021 Саморез в пластик: (пошаговое руководство)

Крепежный элемент принято называть саморезом . Внешне саморез напоминает винт, имеет сужающийся к концу заостренный стержень со специальной резьбой снаружи и головкой.Среди множества крепежных элементов, таких как шурупы, болты или шурупы, очень распространены саморезы. Этот тип крепежа имеет свои особенности и делится на множество типов (размер, форма, тип материала и т. Д.

Знаете ли вы, в чем основное отличие саморезов от обычных саморезов? Знаете, где использовать В этой статье мы покажем вам, как правильно использовать шурупы.

Какие шурупы использовать для пластика?

Саморезы типа В предназначены для надежного крепления пластиковых изделий, поликарбоната и других пластмасс. к деревянному каркасу или основанию.Применяется при работе с оконным профилем. Они имеют антикоррозийное покрытие, как правило, цинковое белое или желтое, что дает возможность устанавливать в условиях повышенной влажности. Рассмотрим самые популярные.

Как использовать пластиковые саморезы?

Характеристики шурупов для пластика:

- Саморезы для пластика предназначены для крепления металлической фурнитуры к пластиковому материалу оконных профилей.

- Винты для пластикового наконечника позволяют легко вставлять пластик.

- Специальный профиль крупной резьбы до головы.

Область применения:

- Основное назначение режущих винтов из нержавеющей стали — формирование креплений в пластмассовых материалах и между частями их пластмассовых конструкций. Также его можно использовать для скрепления листов из гипсоволокна.

- Находит применение в тех областях, где ведутся работы с конструктивными элементами из пластика с необходимостью их фиксации без повреждений

Характеристики резьбового профиля винта для пластика:

- Для установки и снятия формующих винтов ручными отвертками или используются электроинструменты с подходящими битами

- Этот винт не требует предварительного сверления крепежных отверстий

- Обладает выдающимися антикоррозийными свойствами и устойчивостью к высоким температурам

Разновидности резьбонарезных винтов

Окна принадлежат нескольким типам фурнитуры винты, и каждый из них имеет свои отличия и предназначение.Перед покупкой крепежа необходимо разбираться в их резьбонарезных характеристиках.

Крепежные винты

Это один из наиболее распространенных угловых винтов с фланцем. Среди преимуществ продукции:

- Оцинкованное покрытие (серебро, золото) для защиты от внешних воздействий, в том числе температурных;

- Широкая резьба с шагом резания упрощает ввинчивание контрольных отверстий метизов в пластмассовые основания;

- Острый наконечник для высокоточного монтажа материала резьбы;

- Специальная форма и размер головки 7 мм для полного вхождения в основание;

- Универсальность — Подходит для дерева, листового металла и других материалов

- Широкий диапазон размеров нарезания резьбы s — стандартная толщина 4.1 мм, предусмотрены разной длины (19, 22, 25, 30, 35, 38 и 45 мм).

Не забывайте, что данный вид крепежа предназначен для работы с пластиковыми конструкциями. При использовании фурнитуры большой длины установка ПВХ профиля не менее чем через 2 стенки обязательна для высокой прочности и надежности крепления. Даже если саморез расположен неровно, головка все равно максимально утонет в основании.

У некоторых изделий есть специальные ребра на внутренней стороне головки.Это исключает самопроизвольное прокручивание застежки, обеспечивает надежную фиксацию. Если сделаете выбор, то в пользу аналогичной конструкции. Учтите, что выступы должны быть достаточно приподняты, иначе желаемого эффекта добиться не удастся.

Другой современный вариант — с винтами с двойной резьбой . Особенностью конструкции является то, что витки разной высоты облегчают монтаж и значительно повышают прочность резьбонарезного соединения бокового угла.

Винты для формирования резьбы часто имеют прорезь для отвертки Ph3. Это один из самых популярных и удобных вариантов. Производители также предоставляют продукцию для PZ2, поэтому рекомендуем заранее ознакомиться с типом бит перед покупкой.

Некоторых пользователей интересует, можно ли устанавливать фурнитуру в пластиковые окна? Не повлияет ли это на их силу и другие характеристики? На самом деле, если используется качественный крепеж, то проблемы исключены.Дополнительное удобство обеспечивается тем, что винты для нарезания резьбы не требуют предварительной подготовки отверстия и ввинчиваются сразу.

Винты ремонтные метизы

Эти крепежи аналогичны предыдущим, но в то же время отличаются от них:

- Предназначены для установки фурнитуры и аналогичных конструкций в случаях, когда в обычных метизах обрывается резьба. Ремонтные винты имеют увеличенный диаметр (4,8 мм), поэтому надежно удерживаются в основании.

- Больший диаметр обеспечивает высокую прочность сцепления. Допускается использование крепежа при работе с пластиком, деревом.

- Ребра расположены на внутренней стороне головки для максимальной надежности и предотвращения самопроизвольной прокрутки.

- Диаметр головки 7 мм, верхняя часть полукруглая. Это обеспечивает максимальное углубление головки в основание, даже если фурнитура расположена не под прямым углом.

- Самыми распространенными типоразмерами являются метизы длиной 25 и 38 мм.

Крепеж устанавливается без дополнительных приспособлений и легко вкручивается в отверстие с помощью старых крепежных винтов. Если вы устанавливаете в пластиковую основу без отверстия, сверлить ее не нужно. При работе отверткой рекомендуется сначала использовать сверло на 3,5 мм, так как вручную вкрутить крепеж будет сложно.

Саморезы с потайной головкой и сверлом

Данный вид отличается следующими техническими особенностями:

- Эти саморезы оснащены сверлом, позволяющим работать с армирующими металлическими профилями оконных конструкций и других оснований.

- Для стопора предусмотрен рельеф на головке, повышающий надежность соединения. Полукруглая форма колпачка обеспечивает проседание даже при неравномерной установке оборудования.

- Сверло и небольшой шаг резьбы затрудняют работу с деревом и подобными конструкциями. Возможна плохая фиксация из-за отсутствия армирующего металлического профиля.

- Для самореза используется бит или отвертка Ph3, длина от 13 до 38 мм, толщина метизов — 3.9 мм.

Этот тип крепежа сложно установить вручную, поэтому рекомендуется использовать отвертку с соответствующей битой. Учтите, что в быту эти шурупы используются редко.

Как сделать саморез?

Саморезы с полукруглой головкой

Эти крепежные детали широко используются в различных сферах, в том числе используются для установки окон ПВХ. Характеристики включают:

Широкий размерный ряд позволяет устанавливать различные конструкции.Толщина этого винта варьируется от 4,2 до 6,3 мм, длина от 13 до 70 мм.

Предусмотрено плоское основание крышки. Это обеспечивает хорошее сцепление с плоскими конструкциями. В базу нет погружения.

Эти винты подходят для установки механических соединителей импоста, а также рулонных штор, систем рольставен и др.

Оцинкованное покрытие. При покупке обращайте внимание на то, чтобы слой цинка на поверхности был ровным, без разводов.

Для крепления используется стандартная коронка Ph3. Застежка не рвется из-за большого колпачка.

Если вы планируете установить метизы вместо арматурных металлоконструкций, позаботьтесь о предварительной подготовке отверстия. Причем его диаметр должен быть немного меньше размера винта. Оптимальный вариант — метизы со сверлом.

Саморезы с пресс-шайбой

Крепежные детали данного типа широко распространены в различных областях. Они также подходят для монтажа оконных конструкций, так как обладают следующими преимуществами:

Универсальность.Аппаратные средства подходят для решения различных задач в промышленности и повседневной жизни.

Под головкой предусмотрена специальная шайба, благодаря которой площадь прижимной части увеличена до 11 мм. В результате фурнитура хорошо прижимает листовые конструкции.

На рынке есть как острые метизы, так и оснащенные наконечниками в виде сверла. Это позволяет устанавливать большинство конструкций без подготовки отверстий.

Стандартная толщина 4,2 мм. Длина варьируется от 13 до 75 мм.

Еще одно преимущество — цинковое покрытие. При необходимости можно выбрать цветные застежки, чтобы они не были заметны на основе.

Саморезы для оконных рам

Этот вариант еще называют дюбель, турбовинт, саморез по бетону. Фурнитура существенно отличается от других типов по следующим параметрам:

Подходит для крепления дверных, оконных рам и других конструкций. При необходимости допускается соединение элементов ПВХ между собой.

Предназначен для окон с откосом и без, может использоваться как анкер.Учтите, что чрезмерное скручивание снижает вероятность поломки основания.

Для установки понадобится бит TORX T30, выполненный в виде звездочки.

Показатель толщины 7,5 мм, длина от 52 до 202 мм.

Перед установкой оборудования необходимо подготовить место для установки. Обязательно очистите основу от старых элементов. Отверстия подготавливаются заранее, поэтому необходимо отметить места сверления.

Для установки используется сверло по бетону диаметром 6 мм.Глубина отверстий зависит от толщины каркаса, а также от расстояния от конструкции до основания. Рекомендуется придерживаться показателей 50-70 мм, при этом глубина отверстия должна превышать длину самореза на 10 мм.

Обратите внимание, что для установки необходимо выбрать режим сверления. При работе в режиме перфорации диаметр отверстия будет намного больше, что влияет на прочность соединения и увеличивает вероятность выхода из строя основания.Каркас позиционируется по уровню, не забываем про клинья или бруски. Монтаж рекомендуется проводить с помощником, чтобы конструкция была установлена равномерно.

Резьбовые соединения — один из наиболее распространенных видов крепления в монтажной технике и классифицируются как разъемные соединения. Для резьбового соединения необходимо использовать:

- Соединительный элемент — винт;

- Сопло для передачи вращающего усилия на шнек;

- Устройство для создания вращающего усилия при затяжке винта (винта).

Техника резьбового соединения позволяет создавать разъемные соединения, не требующие разрушения или повреждения соединительного элемента и соединяемых деталей. Стандартное соединение для этой техники — винт.

Основой винтового соединения является прямое соединение резьбы, но основной вклад в его прочность вносит силовой фиксатор из-за сжимающей силы между винтом и соединяемыми деталями.

Для создания точной посадки требуются два соединительных элемента, которые должны сцепляться друг с другом.Один из них — это резьба шурупов, другой — резьба в материале (типичная для шурупов) или дополнительный элемент гайки.

Эта концепция винтов охватывает винты, используемые без гаек. По этой причине они подходят только для мягких или эластичных материалов и листового металла. Шурупы малого диаметра обычно врезаются в дерево без предварительного сверления отверстия. Для больших диаметров и при использовании высокопрочной древесины рекомендуется сначала просверлить отверстие. При вкручивании шурупов в пластик в любом случае просверливаются (пробиваются) отверстия.

Винты классифицируются по:

- Тип резьбы, шаг резьбы и форма резьбы;

- Форма резьбы;

- В форме паза.

Винты имеют внешнюю специальную (винтовую) резьбу с большим шагом и характерными наконечниками. Их хвостовики либо цилиндрические, либо конические. Специальная резьба имеет треугольный заостренный профиль и более широкое основание по сравнению с шириной зуба.

Существует широкий выбор головок винтов и винтов, некоторые из которых были разработаны для специальных применений.

Нужны ли для саморезов пилотные отверстия?

Нет, для этих винтов не требуется пилотное отверстие.

Заключение

На рынке существует множество типов крепежа, которые подходят для различных работ с пластиковыми материалами. Самое главное — выбрать подходящий аппаратный вариант и правильно его применить.

Ultimate самонарезающий винт для пластмасс

Рынок наводнен предложениями определенного формата высокопроизводительных самонарезающих винтов, которые, как утверждается, лучше всего подходят для врезания резьбы в пластик.Кажется, что у большинства из них есть нечто большее, чем просто общий слух; разные углы боковых сторон, индивидуальные шаги, градуированные диаметры острия и т. д. Иногда кажется, что все они являются частично совпадающими версиями одной и той же технологии.

В пластмассовой промышленности продолжают развиваться динамические сплавы и новые области применения; застежки сохранили темп. По определению материалы, которые нас интересуют, называются термопластами, и все они обладают разным уровнем гибкости и памяти; например, АБС (акрилонитрил), ПК (поликарбонат) и нейлон.Эти и многие другие обладают свойствами «текучести на холоде» и идеально подходят для саморезов с резьбонарезанием или накаткой резьбы.

Учитывая это, давайте сосредоточимся на конструкции резьбы, которая не нова, но материал, оборудование и инструменты эволюционировали, чтобы позволить сочетания шага, диаметра и формы резьбы, которые дают замечательные результаты при нарезании резьбы в большинстве термопластичных сплавов.

То, что мы определяем, является формой резьбы 30 градусов, называемой Тип FT. Для сравнения: стандартный профиль резьбы типа B составляет 60 градусов.Профиль Plastite Twin Lead составляет 48 градусов. Очевидные преимущества формы резьбы 30 градусов:

- Более узкий профиль входит в принимающий пластик с меньшим сопротивлением.

- Требуется меньший крутящий момент.

- Вырабатывается меньше тепла.

- Острая резьба на большом диаметре допускает действие «ножа», а не «клина», когда форма резьбы

перемещается в принимающий материал. - Процесс нарезания этой острой резьбы вытесняет пластик принимающей стенки с меньшим внешним давлением на

.Устранены расщепления и искажения; бобышки могут быть тоньше, а

допускает большую плотность компонентов. - Суставы прочнее; высота этой формы резьбы перемещается дальше в материал приемной гайки

. Вытесненный материал течет внутрь, чтобы обеспечить высокую нагрузку зажима; у

эта глубокая посадка обеспечивает больший контакт поверхности на границе раздела резьбы. - Эта форма резьбы имеет полный диаметр, что позволяет равномерно загружать материал по всей длине захвата

; следовательно, максимальная эффективность нагружающего потенциала пластика —

более слабого компонента в соединении.

Обычно принимающий пластик выходит из строя при перетягивании самонарезающего винта. Разработка значений крутящего момента нагрузки в приложении влечет за собой затяжку до отказа. Из-за большего зацепления этой формы резьбы под углом 30 градусов головка винта нередко отламывается, а не снимается с пластика.

Опять же, более глубокий след, перемещающийся в пластик, геометрически распределяет нагрузку по большей площади, таким образом увеличивая характеристики растяжения принимающего материала.Поломка головки винта как вид отказа не является нормой, но это не проблема, потому что момент нагрузки должен определяться поведением соединения, а не характеристиками только одного компонента.

Целевой процент зацепления резьбы для пластика обычно составляет от 40% до 75%. На этот результат влияют такие механические характеристики, как диаметр отверстия, глубина, рабочая резьба (длина захвата), диаметр и / или сечение выступа, а также поведение конкретного пластика.

Размеры и материал — это базовый выбор дизайна, который можно предсказать теоретически только с точностью до точки.Окончательный дизайн должен быть заморожен только после получения удовлетворительных результатов путем тестирования.

Преимущества, предлагаемые этим саморезом с точки зрения дизайна, установки и эксплуатационных характеристик, являются вескими причинами, чтобы выбрать винты с накаткой на 30 градусов типа FT. Используемые механические преимущества могут исправить проблемы в существующих приложениях и применить перечисленные преимущества к новым конструкциям.

Если у вас есть новые продукты на чертежной доске или спорадические проблемы, связанные с резьбой в пластмассе, резьбонарезные винты типа FT сэкономят ваше время, деньги и сэкономят время на том, что должно быть недорогим компонентом.Дайте компании Federal Group возможность работать на вас и улучшать свои результаты с помощью этого удобного и удобного в применении высокопроизводительного крепежа

.

Мы искренне надеемся, что эта статья оказалась для вас информативной и полезной. Мы приветствуем ваши комментарии или предложения относительно этой статьи или любых других тем, о которых вы хотели бы, чтобы мы писали.

Спасибо,

Федеральная группа США

Роберт Леви — генеральный директор TFGUSA

© Copyright 2017

Каковы рекомендации по использованию винтов при установке сплошного листа ПК? Auto Draft

При использовании сплошного поликарбонатного листа не только качество платы является чрезвычайно строгим, но даже винт для установки должен соответствовать условиям, в противном случае это может повлиять на использование сплошного поликарбонатного листа.Какие требования к шурупам при установке сплошного листа поликарбоната?

Первое, что нужно помнить, это то, что при установке сплошного листа поликарбоната положение отверстий для винтов не должно быть слишком близко к краю сплошного листа поликарбоната, что может легко привести к поломке доски. При этом необходимо контролировать затяжку крепежных винтов, чтобы не допустить деформации и напряжения пластин.