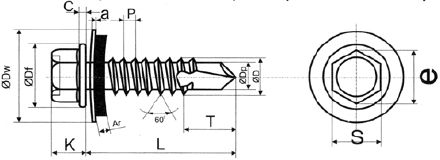

виды и размеры крепежа для поликарбоната

Крепление кровли из поликарбоната выполняется посредством саморезов – специальных шурупов, способных самостоятельно формировать отверстие в каркасе. Саморезы для поликарбоната делятся на категории, каждая из которых предназначена для определенного вида каркаса. Поэтому выбирать их нужно исходя из специфики применения.

Классификация саморезов

Саморезы для поликарбонатных панелей выбираются в зависимости от материала каркаса – для дерева или металла. Шурупы для деревянных несущих конструкций отличаются широким шагом резьбы и обычно изготовлены из металла пониженной прочности.

Саморезы для крепления поликарбоната выбираются в зависимости от материала каркаса

Саморезы для крепления поликарбоната выбираются в зависимости от материала каркасаДревесный материал имеет низкую плотность и волокнистую структуру, которые хорошо подходят для надежного закрепления в них саморезов с такими показателями. Кроме того, саморезы для дерева должны быть оцинкованы для предотвращения появления коррозии.

Для установки пластиковых панелей на металлический каркас применяются метизы – саморезы, оснащенные особым наконечником, способным пробурить в квадратном профиле отверстие при закручивании.

Для изготовления саморезов по металлу используется сталь с более высокими показателями прочности. Нарезка резьбы у метизов более мелкая и часто дополняется насечками для надежной фиксации болта в теле каркаса.

Видео «Крепление поликарбоната саморезами»

Из этого видео вы узнаете, как крепить поликарбонат к каркасу и какие саморезы для этого использовать.

Оптимальные размеры

Выбирая саморезы по дереву, необходимо помнить, что длины шурупа должно хватить на установку термошайбы и вкручивание в каркас на глубину, равную ⅔ толщины деревянного элемента. Если планируется установка разборной профильной конструкции, то к предполагаемой длине самореза нужно добавить толщину основы профиля. Итоговая длина шурупа равна 30–40 мм с учетом толщины панели и высоты термошайбы.

Диаметр самореза для деревянных конструкций находится в диапазоне от 5 до 8 мм. Шурупы с большим диаметром могут не войти в термошайбу или вызвать растрескивание бруса, а более тонкие деформируются во время закручивания в каркас.

Оптимальная ширина самореза составляет 6мм

Оптимальная ширина самореза составляет 6ммШурупы для металлоконструкций выбираются исходя из размеров профиля. Длина самореза должна учитывать толщину поликарбонатного листа, высоту термошайбы, прокладку и при этом войти в стенку металлопрофиля наполовину. Что касается диаметра самореза по металлу, то он всегда должен быть равен 5 мм.

Виды шляпок

Для саморезов по металлу идеальным вариантом станет шестигранная шляпка размером 8 мм. Закручивание таких шурупов можно с легкостью выполнять шуруповертом, оснащенным насадкой под восьмимиллиметровую гайку – битой. Саморезы по дереву могут быть еще с круглой шляпкой, имеющей паз под крестовидную отвертку.

Саморезы с четырёхгранной шляпкой не рекомендуется использовать, так как

Саморезы с четырёхгранной шляпкой не рекомендуется использовать, так какони не предназначены для множественных закручиваний и выкручиваний

Специалистами не рекомендуется использовать для установки поликарбоната саморезы со шляпкой под четырехгранную и фигурную отвертку. Пазы в таких шляпках очень тонкие и не подходят для многочисленных выкручиваний и закручиваний. В процессе эксплуатации таких саморезов шляпки приходят в негодность очень быстро и с демонтажом панелей могут возникнуть проблемы.

Четырехгранная отвертка имеет свойство выскакивать из паза в случае приложения слишком большой силы. В этом случае можно случайно повредить лист поликарбоната. Кроме того, подобный вид саморезов не отличается удобством использования, поэтому применять их также не рекомендуется.

Термошайба, которая устанавливается между саморезом и панелью, является специальной проставкой, основная функция которой заключается в полной герметизации соединения. Термошайбы защищают пластик от продавливания и деформации. Различают несколько видов проставок: плоские и оснащенные специальной ножкой, которая играет роль ограничителя давления на материал.

Термошайба выполняет герметизирующую функцию при монтаже поликарбоната саморезами

Термошайба выполняет герметизирующую функцию при монтаже поликарбоната саморезамиТермошайбы с ножкой отлично подходят для установки толстых панелей. Также ножка дает возможность листу деформироваться под воздействием температуры без повреждений. В конструкцию термопроставки входят прокладка и крышка, которые обеспечивают непосредственно герметичность соединения.

Присутствие этих компонентов позволяет защитить полый внутри поликарбонатный материал от засорения изнутри и попадания в каналы снега, дождя или пыли. Помимо этого, термопроставки не дают формироваться мостикам холода, которые появляются при установке поликарбонатных панелей на металлический каркас.

Инструкция по креплению поликарбоната саморезами

Вне зависимости от материала несущей конструкции необходимо придерживаться общей технологии монтажа поликарбонатных панелей. Процесс крепежа выглядит так:

- Разметка каркаса и самих листов.

- Сверление отверстий по выставленным меткам. Диаметр отверстий должен на 2–3 мм превышать размер ножки термошайбы.

Размер просверленного отверстия должен сопоставляться с диаметром шайбы

Размер просверленного отверстия должен сопоставляться с диаметром шайбы - Установка термошайб в подготовленные отверстия.

- Установка и закручивание саморезов. Необходимо переключить шуруповерт на малые обороты для предупреждения соскальзывания биты. Таким образом, лист пластика останется неповрежденным.

- Закрытие шляпок саморезов специальными крышками, которыми укомплектованы термошайбы.

В процессе установки поликарбоната нужно придерживаться следующих правил:

- Всегда нужно соблюдать технику безопасности при работе с электроинструментом.

- Нельзя чрезмерно затягивать крепление, так как можно деформировать панель. Достаточно достичь плотности посадки самореза, после чего можно переходить к следующей точке крепления.

- Направление вкручивания должно оставаться строго перпендикулярным к поверхности поликарбоната.

Чтобы добиться эстетики и надежности поликарбонатной конструкции, необходимо внимательно относиться даже к такой мелочи, как выбор саморезов.

При соблюдении всех нюансов подбора и монтажа можно добиться потрясающих результатов работы – привлекательного внешнего вида, который сохранится надолго, и долговечности всего изделия.

для теплицы по дереву и для крепления к металлу, саморез с термошайбой и другие виды, размеры. Как их крепить?

Специальные саморезы для поликарбоната появились в продаже с ростом популярности этого материала. Но перед тем как его крепить, стоит изучить особенности монтажа хрупких панелей, подобрать подходящие размеры и тип метизов для теплицы. О том, чем отличаются саморезы с термошайбой и обычные варианты по дереву, другие виды креплений, стоит поговорить подробнее.

Особенности

Теплицы со стенками и крышей из поликаробоната успели завоевать поклонников во многих регионах России. Кроме того, этот материал широко применяется при строительстве навесов, козырьков, временных и рекламных сооружений, из него делают пристройки и веранды. Такая популярность приводит к тому, что мастерам приходится искать оптимальные метизы для сборки этих конструкций. И здесь возникают определенные сложности, ведь при фиксации очень важное значение имеет правильное положение и свободное прилегание листов — за счет теплового расширения при слишком сильном затягивании они просто трескаются.

Саморез для поликарбоната представляет собой металлоизделие для сквозной фиксации материала на каркасе. В зависимости от того, какой именно материал используется в качестве основы, выделяют метизы по дереву и металлу. Дополнительно в комплектацию входят прокладка и уплотнительная шайба – они нужны для того, чтобы избежать повреждения конструкции.

- Саморез. Он нужен для того, чтобы соединить лист полимерного материала с каркасом, к которому его нужно прикрепить. Благодаря ему поликарбонат выдерживает порывы ветра и другие эксплуатационные нагрузки.

- Уплотнительная шайба. Предназначена, чтобы увеличить площадь контакта в месте стыковки самореза и листа. Это важно, поскольку металлическая шляпка может нарушить целостность листового материала. Кроме того, шайба компенсирует те нагрузки, которые возникают под влиянием теплового расширения. Этот элемент состоит из «тела», крышки для защиты от внешней среды. Материалами для его изготовления служат полимеры или нержавеющая сталь.

- Прокладка. Она выступает в качестве герметизатора. Без этого элемента в месте соединения может скапливаться конденсат, вызывающий образование ржавчины, разрушающей металл.

При креплении поликарбоната — ячеистого или монолитного — чаще всего используются листы, раскроенные по нужному размеру. Фиксация осуществляется с предварительным высверливанием отверстия или без него. Саморез может иметь заостренный наконечник или сверло в своей нижней части.

Обзор видов

Для сборки теплицы или для крепления листового материала в качестве крыши навеса, стенок веранды или террасы можно использовать саморезы разных типов.

Сложность крепления поликарбоната заключается в том, что тут невозможно использовать гвозди или скобы, заклепки или хомуты. Здесь актуальны только саморезы, способные обеспечить аккуратное и прочное крепление листов к поверхности каркаса. О том, чем они отличаются, стоит поговорить более подробно.

По дереву

Для саморезов по дереву характерен довольно широкий шаг. Их шляпка чаще всего плоская, со шлицем крестообразного типа. Для поликарбоната подойдут практически любые их типы, оцинкованные и из черных металлов. Выбирать можно исключительно по соответствию диаметра отверстию в термошайбе, а также по желаемому показателю длины.

Высокая плотность контакта позволяет саморезам по дереву надежно скреплять каркасную часть и поликарбонат. Но сами изделия, если они не имеют антикоррозионного покрытия, нуждаются в дополнительной защите от воздействия внешних факторов.

По металлу

Предназначенные для крепления к металлическому каркасу саморезы имеют широкую шляпку, чаще всего покрываются слоем цинка, позволяющего защитить метиз от коррозии. Они могут иметь заостренный кончик — в этом случае отверстие просверливается предварительно. Такие метизы довольно популярны. Варианты с наконечником-сверлом подходят для работы без предварительного проделывания отверстия или углубления в каркасе.

Саморезы по металлу изначально более прочные.

Иногда для фиксации поликарбоната применяют и другие типы метизов. Чаще всего в ход идут кровельные саморезы с прессшайбой для плотного прилегания.

Классификация по конструкции шляпки

В комплекте с листовым поликарбонатом чаще всего используются саморезы, которые можно закрепить при помощи шуруповерта. У них может быть плоская или выпуклая шляпка. Также допустимо использование шестигранных вариантов.

- С крестообразной прорезью под биту. Такие шлицы помечаются, как Ph («филипс»), PZ («позидрив»). Они встречаются наиболее часто.

- С гранями под головку или рожковый ключ. Они дополнительно могут иметь на шляпке шлицы крестообразного типа.

- С углублением шестигранной формы. Саморезы этого типа считаются антивандальными, при их демонтаже применяют специальный инструмент. Выкрутить метиз просто отверткой не получится.

Выбор формы и типа шляпки остается исключительно за мастером. Он зависит от используемого инструмента. Тип шляпки не слишком влияет на плотность прижима поликарбонатных листов.

Использование термошайбы компенсирует разницу в площади контакта у разных видов метизов.

Размеры

Стандартный диапазон толщины поликарбоната варьируется от 2 до 20 мм. Соответственно, при выборе саморезов для его фиксации этот фактор стоит учитывать. Кроме того, термошайбы тоже имеют свои габариты. Они рассчитаны на крепеж с диаметром стержня не более 5-8 мм.

Стандартные размерные параметры саморезов варьируются в следующем диапазоне:

- длина – 25 или 26 мм, 38 мм;

- диаметр стержня – 4 мм, 6 или 8 мм.

Основное внимание нужно уделять диаметру. Хрупкость поликарбоната, особенно его сотовой разновидности, требует особой осторожности при выборе диаметра отверстия. Практика показывает, что оптимальным является размер 4,8 или 5,5 мм. Более крупные варианты невозможно совместить с термошайбой, а в деревянном каркасе от них остаются трещины.

Недостаточно толстый стержень может сломаться или деформироваться под нагрузками.

Что касается длины, самые тонкие листы материала в 4-6 мм легко закрепляются саморезами в 25 мм длиной. Этого будет достаточно, чтобы обеспечить прочное соединение с основой. Самый ходовой материал для теплиц и навесов имеет толщину 8 и 10 мм. Здесь оптимальной будет длина самореза в 32 мм.

Рассчитать подходящие параметры довольно легко по формуле. Нужно сложить следующие показатели:

- толщину стенки каркаса;

- параметры листа;

- размеры шайбы;

- небольшой запас в 2-3 мм.

Полученная цифра и будет соответствовать длине самореза, которую нужно выбирать. Если полученный вариант не имеет точного аналога среди стандартных типоразмеров, придется подбирать наиболее близкую замену.

Лучше отдать предпочтение варианту чуть меньше, чем получить результат в виде выступающих кончиков крепежа в каркасе.

Как правильно крепить?

Процесс монтажа поликарбоната без специальных профилей начинается с расчета количества метизов — на один лист его определяют исходя из выбранного шага крепления. Стандартное расстояние варьируется от 25 до 70 см. Разметку лучше визуализировать — нанести ее в местах, где мастер будет прикручивать крепеж, при помощи маркера. Для теплицы оптимальным будет шаг 300-400 мм.

Последующие действия выглядят так.

- Подготовка отверстий. Ее можно провести предварительно. Поликарбонат нужно сверлить, положив его на ровную плоскую поверхность основания. Диаметр отверстия должен соответствовать внутреннему размеру термошайбы.

- Защита кромки поликарбоната. В местах креплений нужно удалить пленку. Уложить материал на каркас со свесом не более 100 мм.

- Стыковка листов. При недостаточной ширине возможна стыковка внахлест, более длинными саморезами.

- Монтаж саморезов. На них надевают термошайбу с прокладкой, вставляют в отверстия на поликарбонате. Затем шуруповертом остается закрепить метиз так, чтобы на материале не осталось вмятин.

Следуя этой простой инструкции, можно закрепить листовой поликарбонат на поверхности металлического или деревянного каркаса, не рискуя повредить его или разрушить целостность полимерного покрытия.

О том, как правильно крепить поликарбонат к профильным трубам, вы можете узнать из видео ниже.

к каркасу, земле – схема, способы (лентой, саморезами)

Теплицы, крытые поликарбонатом, – это современный вид строений, предназначенных для длительной эксплуатации в аграрном секторе промышленности и в частных хозяйствах.

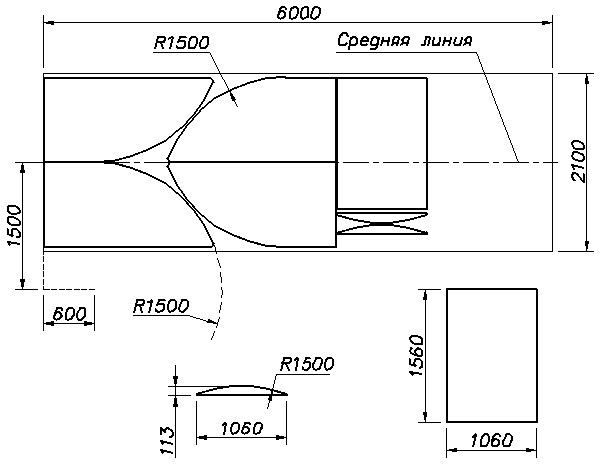

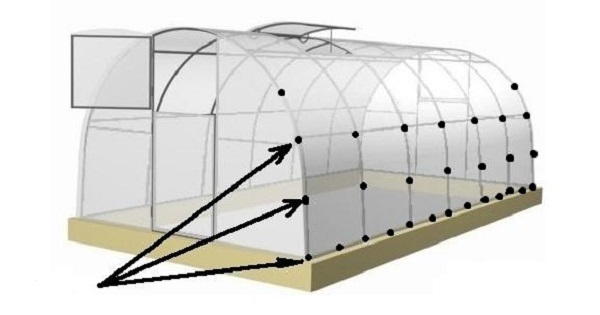

Элементы готовой теплицы из поликарбоната.

Крепление поликарбоната к теплице можно осуществить самостоятельно, не прибегая к услугам профессиональных сборщиков.

Перед началом сборки теплицы следует ознакомиться с основными правилами крепления поликарбоната к ее каркасу. Если их соблюдать, то листы поликарбоната будут правильно прикреплены и во время ветров и снегопадов покрытие не сорвет, а срок эксплуатации строения будет долгим. При нарушениях сборки и крепежа происходит быстрый износ покрытия, что приводит к дополнительным расходам в обслуживании теплицы.

Листы поликарбоната крепятся с помощью саморезов с резиновыми уплотнителями или используют термошайбы, которые обеспечивают надежное и герметичное крепление панели к теплице. Используют для крепления листов различные виды профилей, которые повышают прочность крепежа. При креплении листов поликарбоната надо учитывать его свойства.

Основные свойства поликарбоната

Схема устройства каркаса теплицы из поликарбоната.

У поликарбоната есть свойства, которые учитываются во время крепежных работ. Поликарбонат на теплице может сжиматься на холоде и расширяться во время высоких температур. Этот факт следует учитывать при монтаже. Учитываю эту особенность поликарбоната, отверстие под саморезы всегда делают больше на 2.5 мм, чем его диаметр. При крепеже нужно следить, чтобы листы и соты были не передавлены во время закручивания самореза.

Листы поликарбоната легко соединяются между собой и с другими материалами с помощью склеивания, сварки, болтов и клепок. Его пилят, сверлят, полируют, обрабатывают фрезой. При сверлении пользуются стандартными хорошо заточенными сверлами. Сверление производят между ребрами жесткости.

Для распиливания листа пользуются циркулярной или ленточной пилой. Можно резать широким острым ножом.

Все листы поликарбоната с двух сторон покрыты пленкой. Белая или прозрачная идет по внутренней стороне листа, который будет обращен внутрь помещения. Эту защитную пленку снимают перед работой. Весь поликарбонат покрыт с внешней стороны пленкой, защищающей от ультрафиолетовых лучей солнца тепличные растения. Она легко травмируется, и поэтому сверху на нее наносят еще одну, съемную пленку, которая не снимается до конца работ. Отличить ее легко, потому что она имеет цвет, как правило, синий или любой другой, но не белый.

Вернуться к оглавлению

Необходимые расстояния, которые соблюдают при креплении поликарбоната

- Отверстие для саморезов должно быть удалено от края листа не менее чем на 4 см.

- Расстояние между отверстиями составляет 50 см для панелей, имеющих толщину 10 мм. Для листов, у которых толщина 16 мм, достаточно 80 см.

- На листе толщиной 4 мм крепление делают через каждые 40-50 см друг от друга, на листе толщиной 6 мм расстояние не должно превышать 60-70 см ни по вертикали, ни по горизонтали.

- Для того чтобы шуруп не повредил лист, необходимо заранее в нем сделать отверстия, которые будут на 2-3 мм больше шурупа. Тогда при крепежных работах лист не повредится.

Вернуться к оглавлению

Термошайба и ее устройство

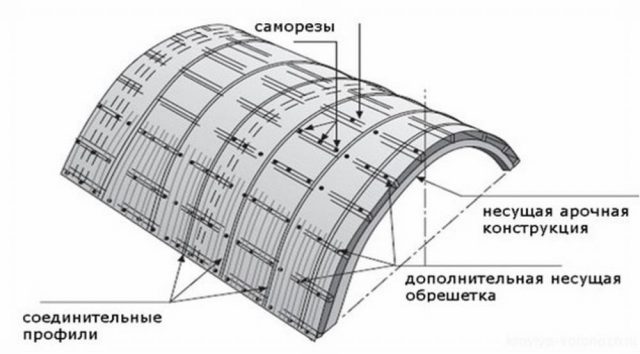

Схема монтажа сотового поликарбоната.

Самый правильный способ для крепления листов поликарбоната – использовать термошайбы, которые обычно идут в комплекте. Их надевают на кровельные саморезы и вкручивают как обычно.

Термошайба состоит из:

- крышки, которая предохраняет шуруп от попадания влаги и ржавчины;

- пластиковой шайбы;

- уплотнительной шайбы.

Вся эта конструкция надевается на шуруп.

Термошайба чувствительна к изменениям температуры, защищает поликарбонат при ее перепадах. Такое свойство термошайбы продлевает срок службы поликарбоната. На 4-метровую теплицу их понадобится 150 штук. Если длина теплицы 6 метров, то термошайб понадобится 170 штук. Если цена термошайб не включена в комплект, то их покупают отдельно, по средней цене 10 р. за штуку. Это увеличивает себестоимость теплицы и в то же время повышает срок ее эксплуатации. Поэтому траты на термошайбу оборачиваются выгодой для приобретателя.

Вернуться к оглавлению

Оцинкованная лента как способ крепления поликарбоната

Использование оцинкованной ленты – это новый метод крепления, который позволяет делать крепеж поликарбоната без перфорации листа. Он прижимается лентой, и потом несколько из них стягиваются в определенных точках. Использование этого метода имеет свои достоинства и недостатки. Сокращается время монтажа, и теплица выглядит оригинально. Среди недостатков можно назвать легкий демонтаж, который позволяет злоумышленникам быстро снять покрытие с теплицы и унести его с участка. Второй недостаток крепления оцинкованной лентой – уменьшение времени эксплуатации. Через пару лет лента ослабнет и листы начнут болтаться на ветру. Тогда собственнику теплицы придется все укреплять, используя кровельные саморезы с резиновыми уплотнителями.

Вернуться к оглавлению

Использование кровельных саморезов

Кровельные саморезы должны иметь уплотнительную резиновую пресс-шайбу. Выбирают саморезы, чей диаметр составляет 6 мм и более. Если нужно крепить длинные цельные листы, то отверстия делают овальными. Длинная полуось овала должна быть расположена по длине листа, в середине внутреннего канала панели. Использование кровельных саморезов с пресс-шайбой обеспечивает дополнительную жесткость конструкции. Пресс-шайба, которая идет в комплекте с кровельным саморезом, дает возможность равномерно распределить давление на лист покрытия. Такое крепление является надежным. Оно не ослабнет со временем, не требует профилактических работ. Есть гарантия, что листы не уйдут под тяжестью снега и не улетят от сильного ветра.

Вернуться к оглавлению

Крепим панели поликарбоната с помощью профилей

Схема расположения креплений для теплицы из поликарбоната.

Для крепления панелей поликарбоната разработаны различные типы профилей, которые соответствуют размерам толщины листа сотового поликарбоната. С их помощью поликарбонат прочно крепится между собой и к ребрам теплицы. Использование профиля позволяет листу дольше сохранять свою целостность и не разрушаться под воздействием разрушительных сил природных явлений. Существует несколько видов профилей, которые используют в зависимости от формы теплицы.

Есть разъемные поликарбонатные профили «Полискреп». Они состоят из двух частей, на одну из которых край листа укладывается, – это «база», а другим закрепляется – это «крышка». При использовании таких профилей в «базе» просверливают отверстия с диаметром большим диаметра самореза, делая шаг в 30 см. Базовую планку крепят саморезами к продольной опоре каркаса и, обработав ее герметиком, укладывают с обеих сторон панели, оставляя зазор между листами 3-5 мм. Защелкивают «крышку» профиля, простукивая ее по всей длине деревянной киянкой. Торец профиля закрывают специальной крышкой-заглушкой.

Есть угловые поликарбонатные профили, с помощью которых осуществляется крепление угловых соединений. Они сделаны из прозрачных материалов, надежно соединяют панели и делают угловое соединение незаметным.

Можно крепление поликарбоната на теплицу делать с помощью Н-профиля. У него есть закругленные внутрь ножки. Монтаж производится через протягивание профиля на поликарбонат. Его удобно монтировать на прямолинейных конструкциях, когда нет изогнутых конструкций.

Неразъемные профили прочно и плотно соединяют листы, но при их использовании очень сложно работать с большими поверхностями более 3 метров. Чтобы провести монтаж, панели вставляют в паз профиля, который строго соответствует толщине листа, и крепят его на продольную опору с помощью саморезов и термошайб.

Гермолента используется для крепления листов поликарбоната. Ею заклеивают верхние края панели при скатном монтаже. Нижние края панелей заклеивают перфорированной лентой. Такая обработка краев необходима, чтобы теплый воздух внутри сот не вышел наружу, а в холодную пору не произошло разрушения сот.

Правильно проведенный монтаж поликарбоната дает возможность собственнику теплицы долго и плодотворно эксплуатировать строение и получать урожай с ранней весны до поздней осени многие годы.

Крепеж для поликарбоната: виды по ГОСТ, размеры саморезов

В последнее время в современном строительстве стали применять поликарбонат. Это листовой материал из полимера, который используют в разных сферах сельского хозяйства и промышленности. Он также нашел широкое применение в дачном строительстве: навесы, оранжереи и теплицы. Однако не все знают, что крепление для поликарбонатных листов совсем не такое, как у других материалов. Сегодня мы расскажем, как выбрать крепеж: саморезы для поликарбоната.

Кровельные саморезы

Виды

Производители предлагают два вида поликарбоната:

- монолитный;

- сотовый.

Монолитный карбонат похож на стекло, только с другими, намного лучшими качествами. Он имеет достаточно хорошую гибкость, а также его практически невозможно разбить. К слову, изгибать панели можно только на тот радиус, который указан в ГОСТ. Чаще всего данный материал применяют в различных учебных заведениях, бассейнах и т.п, как видно на фото. На сегодняшний день, поликарбонат широко применяют в оборудовании витрины для магазинов и торговых центров.

Термошайба

Сотовый карбонат представляет собой материал с пустотой внутри и продольными вставками для жесткости. Этот материал используется в основном при строительстве подсобных и хозяйственных построек.

Методы крепления

При креплении листов из поликарбоната используют профиля, термошайбы и саморезы.

- Неразъемный профиль НР. Применяется при соединении панелей. Он крепится с помощью болтов к самой конструкции. Два листа вставляются с двух сторон в НР. Затем пришивают к конструкции саморезами с резиновыми шайбами, которые играют роль уплотнителя;

- Угловой профиль. Используют при стыковке поликарбонатных листов в углах конструкций, как видно на фото;

- Профиль коньковый служит для соединения карбоната в коньке, радиусом до 120 градусов;

- Термошайба служит для герметичного соединения листов.

Стоит заметить, что нельзя использовать профиль другого размера, чем толщина панели. Их размеры должны совпадать, тогда вы получите качественную сборку.

Саморезы

Крепление карбонатных листов проходит с помощью болтов, а также шайб, которые служат как уплотнитель. Кровельный саморез применяют при креплении панелей из карбоната. Изделие покрыто цинком, который служит защитой от коррозии, как видно на фото. Может выдержать большие нагрузки. Крепеж применяется с термошайбой или резиновой шайбой. Размеры кровельных болтов: 25,29,32,38,51

Вначале нужно просверлить отверстие, диаметр которого должен быть равен диаметру самореза плюс 2 миллиметра. В этом случае обеспечивается способность контроля при термическом изменении карбоната. Отверстие должно находиться от края панели на расстоянии 20 мм. Сверлить поликарбонатные листы можно сверлами, предназначенных для деревянных изделий. Причем, сверлить нужно на малой скорости, соблюдая правила нагрева в местах сверления. Правильная сборка предусматривает плотный зажим панелей к каркасу, но не перетягивать. Ничто не должно мешать смещению изделия при изменении температуры.

В момент закрепления саморезов не нужно прилагать особых усилий при закручивании. В противном случае может произойти деформация поликарбонатной панели. Кроме того, болты нужно закручивать строго перпендикулярно листам, как видно на фото.

Во время сборки не оставляйте листы на месте работы без присмотра, если вы еще их до конца не укрепили и не все саморезы вкручены. Также следите, чтобы листы не пострадали от неожиданного урагана.

В дополнение к болтам применяются термошайбы. Можно в нее вставить болт, с помощью которого термошайба притягивается к каркасу. Ножка шайбы упрется в каркас и саморез не сможет повредить панель карбоната.

Для крепления листов из поликарбоната к несущему металлическому каркасу лучше применить болты диаметром 5 миллиметров. При этом можно использовать аккумуляторный шуруповерт. С его помощью вы сможете намного облегчить вкручивание болтов в металлическую основу.

Если у вас каркас деревянный, то можно провести соединение карбонатных листов к нему без применения термошайб. Дело в том, что дерево почти не проводит тепло. В этом случае, можно воспользоваться оцинкованными саморезами или из нержавеющей стали, и шайбами с диаметром 25 миллиметров. Отверстия в панелях нужно просверлить больше диаметра болта, чтобы сделать запас для теплового изменения материала и избежать его разрушения.

Крепеж поликарбоната с помощью саморезов и термошайб считается самым аккуратным. Монтаж монолитного карбоната (вертикально или на крыше), можно произвести с помощи болтов и резиновых шайб с уплотнителем. Согласно ГОСТ, шаг крепления должен проходить по каркасу около 500 мм.

Для крепления сотового поликарбоната можно применить самый простой способ – точечный. В этом случае применяют саморезы и специальные термошайбы, которые обеспечивают надежный крепеж панелей и предотвращение их повреждений. Все это благодаря термошайбам, в состав которых входит шайба на ножке, шайба уплотнительная и крышка, которая закрывает отверстие под саморез.

Размеры диаметра ножки пластиковой шайбы и толщина карбонатной панели должны быть одинаковые. Отверстие в листе сотового карбоната нужно просверлить вдоль ребер жесткости на два миллиметра больше ножки. Шаг крепления равен 400 мм, а от края панели нужно отступить приблизительно 40 мм.

Заключение

Правильно выбранный крепеж обеспечит качественную и надежную сборку конструкции, которая будет служить вам долго и радовать красивым видом.

Автор:

Антон Ермолов

Расстояние между саморезами при креплении поликарбоната

Среди современных полимерных материалов поликарбонат является, пожалуй, самым популярным. Область его применения чрезвычайно широка — от сооружения легких и прочных ограждающих конструкций до остекления различных сооружений. Среди садоводов и огородников поликарбонат давно уже стал недорогим и практичным материалом для строительства оранжерей, навесов и теплиц.

В процессе эксплуатации на открытом воздухе листовой материал подвергается серьезным нагрузкам. Это могут быть порывы ветра, удары града или значительные весовые нагрузки (снежный покров, соседствующие предметы и т. п.). Одним из важнейших факторов, обеспечивающих длительность эксплуатации всей конструкции, является надежность крепления листов поликарбоната на каркасе теплицы.

Виды поликарбоната

Современная промышленность предлагает потребителям два вида этого листового полимерного материала.

- Монолитный. Лист такого материала по своим качествам напоминает стекло, обладая при этом несравненно лучшими характеристиками. Монолитный поликарбонат прекрасно гнется, обладает очень высокой прочностью и способен прослужить десятки лет. Выпускается в виде стандартных листов различного цвета и толщины.

Цены на сотовый поликарбонат

Виды саморезов

В силу технологических особенностей полимерного материала для его крепления нельзя использовать гвозди, металлические хомуты или заклепки. Самым оптимальным вариантом представляется использование саморезов. В зависимости от того, из какого материала изготовлена основа теплицы, могут применяться специальные саморезы для дерева или металла.

Вообще, саморезы подразделяются на ряд категорий (в зависимости от их конечного назначения).

- Саморезы по металлу. Чаще всего имеют диаметр 3,5-3,8 мм и 4,2-4,8 мм. Отличаются от других более частым шагом резьбы и меньшей частотой витков на резьбе.

Цены на саморезы по металлу

Какие саморезы подойдут для поликарбоната?

Поликарбонат считается материалом высокой чувствительности и сравнительно высокой хрупкости. Для его качественного крепления к каркасу теплицы следует применять специальные изделия, включающие шайбу-уплотнитель, прокладку и собственно крепеж.

Процесс крепления, как правило, заключается в предварительном просверливании материала и вкручивании правильно подобранного самореза в элемент каркаса. При этом шайба-уплотнитель плотно прилегает к материалу, обеспечивая сверхплотную фиксацию, а прокладка помогает обеспечить герметичность места контакта, что очень важно для находящихся на открытом воздухе теплиц.

Какой должен быть диаметр самореза для поликарбоната?

Из опыта профессионалов можно сделать вывод, что оптимальный диаметр крепежа для полимерных листов — 4,8 или 5,5 мм. Если взять более крупные изделия, могут возникнуть проблемы в установке термошайбы. Широкий саморез попросту не пройдет в узкое отверстие термошайбы. Кроме того, если каркас теплицы выполнен из деревянного бруса, слишком большие саморезы могут привести к появлению трещин. Саморезы меньшего размера также не рекомендуется использовать ввиду их хрупкости.

Важно! Стоит помнить, что стоящая на открытом месте теплица должна быть способна выдерживать сильные порывы ветра, поэтому экономить на саморезах не стоит.

Перед началом монтажа стоит предварительно наметить на каркасе места будущих отверстий и высверлить их при помощи дрели. Для диаметра самореза 4,8 мм стоит взять сверло диаметром 4 мм, а для изделий 5,5-миллиметрового диаметра понадобится сверло на 4,5 мм. Диаметр отверстия должен быть обязательно меньше диаметра самореза, чтобы при вкручивании последнего обеспечить надежный контакт двух поверхностей.

Впрочем, использование слишком маленьких сверл также будет неправильным. При вкручивании самореза в слишком узкое отверстие, может образоваться много металлической стружки, которая будет попадать в соты, ухудшая внешний вид и эффективность теплицы.

Какой должна быть длина самореза для поликарбоната?

Наиболее оптимальным показателем длины самореза считается величина от 30 до 40 мм. Точный выбор длины изделия в каждом конкретном случае определяется индивидуально. Во многом длину самореза будет определять толщина элементов каркаса. В упрощенном варианте подсчета длина самореза должна быть немного меньше совокупной толщины листа поликарбоната, высоты шайбы и толщины каркаса.

Это условие желательно соблюсти для того, чтобы саморез не выходил с внутренней стороны каркаса. В противном случае об торчащие острые концы саморезов можно будет серьезно пораниться. Да и особенной красоты внутреннему убранству теплицы это не добавит.

Если подойти к делу с научной точки зрения, можно свести выбор длины самореза (L) к простой формуле, учитывающей несколько параметров:

- Н1 – высота шайбы;

- Н2 – толщина полимерного листа;

- Н3 – толщина стенки каркаса теплицы;

- Н4 – небольшой запас (2-3 мм).

Тогда формула будет выглядеть так: L=Н1+Н2+Н3+Н4.

Если взять стандартный лист сотового поликарбоната толщиной 6 мм, среднюю толщину деревянного или металлического ребра конструкции 10 мм, толщину термошайбы 6 мм и небольшой запас 3 мм, получаем идеальную длину самореза для такого случая: L=6+6+10+3=25 мм.

Разумеется, полученное число далеко не всегда будет совпадать со стандартными длинами саморезов, предлагаемых производителями. Правильнее всего будет округлить полученное число до ближайшего значения из имеющихся в продаже. Округлять лучше в меньшую сторону, чтобы концы саморезов не торчали внутри теплицы.

Также стоит иметь в виду, что длина самореза напрямую влияет на его стоимость. Чем длиннее изделие, том оно дороже. Поэтому правильный выбор длины самореза поможет не только осуществить крепеж по всем правилам, но и сэкономит владельцу теплицы немало денег.

Для облегчения процесса подсчета можно использовать данные из таблицы.

Таблица. Зависимость минимальной длины самореза от толщины листа поликарбоната.

| Толщина листа поликарбоната (мм) | Минимальная длина самореза диаметром 4,8 (мм) | Минимальная длина самореза диаметром 5,5 (мм) |

|---|---|---|

| 1 | 19 | 25 |

| 1,5 | 19 | 25 |

| 2 | 19 | 25 |

| 3 | 25 | 25 |

| 4 | 25 | 25 |

| 5 | 25 | 25 |

| 6 | 25 | 32 |

| 8 | 32 | 32 |

| 10 | 32 | 32 |

| 12 | 32 | 32 |

| 15 | 38 | 38 |

Шляпка стандартного самореза для монтажа поликарбоната

В общем случае шляпка выполняется в виде усеченного конуса. Для удобства монтажа шляпка имеет одновременно несколько технологических поверхностей для инструментов. Это крестообразные шлицы, позволяющие использовать стандартную отвертку соответствующего калибра. Кроме того, шляпка имеет шестигранную форму, позволяющую использовать рожковый или накидной ключи.

Использование электроинструмента (к примеру, шуруповерта) также не возбраняется. Достаточно лишь подобрать соответствующую насадку и выставить самую низкую скорость вращения. Это очень важный момент, ведь в процессе монтажа поликарбоната (особенно сотового) стоит уделять пристальное внимание силе закручивания самореза. Если его недокрутить, лист будет болтаться и под сильными порывами ветра достаточно быстро придет в негодность. Если саморез, напротив, закрутить сильнее чем нужно, то можно смять сотовую структуру листа, что неминуемо приведет к появлению трещин, попаданию через них влаги и, как итог, меньшему сроку службы материала.

Какую роль играют термошайбы?

Правильное крепление листов поликарбоната к каркасу теплицы в обязательном порядке подразумевает применение термошайб.

Эти элементы изготавливаются из прорезиненного пластика и обычно состоят из трех конструктивных элементов:

- резинового уплотнителя;

- крышки;

- шайбы со сквозным отверстием для прохождения самореза.

Обычно термошайбы идут в комплекте с саморезами и подбирать их отдельно нет необходимости. И все же стоит учитывать некоторые особенности. Так, если для строительства теплицы было решено использовать толстые листы полимера, правильнее будет использовать специальную термошайбу с ножкой. Такая шайба более глубоко утапливается в тело листа, обеспечивая надежное крепление и позволяя существенно уменьшить давление крепежной конструкции на лист.

Использование саморезов с термошайбами позволяет дать конструкции сразу несколько важных преимуществ.

- Надежность. При нахождении на открытом воздухе поликарбонат (впрочем, как и любой другой материал) подвержен температурным деформациям – расширению в жаркое время года и сужению в холода. Термошайбы позволяют оставить необходимый зазор, который не препятствует незначительному «хождению» материала. Это помогает избежать деформации стенок теплицы и увеличить срок ее службы.

- Термозащита. Очень важный показатель именно для теплиц, главная задача которых – не дать растениям замерзнуть до наступления теплого времени года. Термошайбы обеспечивают практически герметичный контакт в месте крепления саморезов, препятствуя проникновению холодного воздуха внутрь сооружения.

- Герметичность. Обеспечивает защиту от попадания влаги. Термошайба помогает защитить от преждевременного разрушения лист полимера, а также деревянный или металлический каркас в месте контакта от коррозии или порчи.

Термошайба для поликарбоната

Термошайбами называются специальные детали для крепления, используемые при точечной фиксации листов поликарбоната. Эти элементы применяются для металлических, деревянных и пластиковых конструкций. Более детальная информация — в этой статье.

Если озаботиться эстетической стороной вопроса, то лучше всего подобрать цвет термошайбы, наиболее близкий к цвету самого поликарбоната. Огромный выбор в современных строительных магазинах позволяет сделать это с легкостью. Цена от окраски пластиковых элементов, как правило, не зависит.

Цены на термошайбы

В каких случаях для поликарбоната больше подойдут кровельные саморезы с шайбой?

Такой тип самореза наиболее часто используется для крепления козырька или навеса. Применительно к теплицам кровельные саморезы с шайбой по металлу могут отлично подойти для конструкций с отдельной двускатной крышей, укрытой листами полимера.

Комплектация такого самореза содержит специальную пресс-шайбу, которая позволяет в процессе монтажа равномерно распределить нагрузку на материал. Контакт листа поликарбоната с каркасом получается прочным и избавляет владельца теплицы от регулярного подкручивания саморезов.

Важно! Выбор длины такого самореза мало отличается от методики подсчета для саморезов с термошайбой. Здесь также должна учитываться толщина листа поликарбоната и элементов каркаса, высота пресс-шайбы (обычно она составляет около 4 мм) и небольшой запас.

Пошаговая инструкция по креплению листов поликарбоната саморезами

Шаг 1. Первым делом необходимо полностью собрать каркас будущей теплицы, будь то самодельное сооружение либо сборный комплект заводского изготовления.

Шаг 2. Заводской каркас следует собирать, четко придерживаясь инструкции. Возводя собственный проект, следует тщательно рассчитать расстояние между продольными и поперечными рейками каркаса. Учитывая, что теплица должна быть достаточно прочной, чтобы выдерживать порывы ветра и тяжелый слой снега зимой, расстояние между рейками стоит сделать около 30-40 см. Большее расстояние может спровоцировать вибрацию легких полимерных листов и привести к расшатыванию всей конструкции.

Шаг 3. Далее необходимо произвести точную разметку деталей из поликарбоната и вырезать их любым подходящим инструментом. Как правило, в теплицах, имеющих форму арки, для покрытия крыши используются целые листы, укладываемые внахлест либо встык с использованием специального пластикового профиля, тогда как для торцевых элементов вырезаются детали соответствующей формы.

Шаг 4. В местах будущего крепления материала высверливаются отверстия, которые должны соответствовать диаметру термошайб.

Шаг 5. Точно выравнивается боковое положение первого листа, после чего можно приступать к процессу его монтажа.

Шаг 6. Фиксировать материал удобнее всего, продвигаясь от верхнего края листа к нижнему слева направо. Такая схема монтажа предельно проста и эффективна, она позволяет избежать вздутия и перекоса материала.

Шаг 7. В точках крепления можно предусмотреть размещение небольших эластичных прокладок.

Шаг 8. Саморезы необходимо вкручивать с шагом 30-40 см. Более редкое размещение может привести к вибрации листов поликарбоната под воздействием сильных порывов ветра. Если размещать саморезы чаще, это не особо усилит конструкцию, но точно приведет к удорожанию строительства теплицы.

Шаг 9. При использовании электроинструмента, стоит помнить о соблюдении мер безопасности. Вкручивая саморезы, следует соблюдать осторожность, чтобы не допустить повреждения достаточно хрупких листов поликарбоната.

Видео — Как правильно крепить поликарбонат

На сегодняшний день поликарбонат считается одним из самых популярных строительных материалов, представленных в продаже на рынке товаров и услуг. Данный элемент активно используют для возведения легких и прочных конструкций разного предназначения. Многие садоводы и огородники выбирают поликарбонат как недорогой и довольно прочный строительный материал для возведения теплиц. В процессе эксплуатации готовая продукция подвергается сильным нагрузкам, это может быть сильный порыв ветра, град, снег. Самый важный фактор, обеспечивающий длительный эксплуатационный срок – плавильное крепление и в данном случае оптимальнее всего применять специальные саморезы для поликарбоната.

Какими саморезами нужно крепить поликарбонат

Выбирая поликарбонат для возведения легких сооружений, важно понимать, что данный вид строительного материала отличается высоким уровнем чувствительности и довольно высокой хрупкостью, в результате чего неумелые движения могут привести к повреждениям. В данном случае рекомендуется использовать специальные крепежные элементы, а именно саморезы для крепления поликарбоната к металлу, которые включают в себя уплотнительную шайбу, прокладку и крепежный элемент.

Процесс крепления сводится к тому, что в материале предварительно делают необходимое количество отверстий под крепежные элементы, после чего приступают к установке саморезов. При этом важно следить, чтобы уплотнительная шайба максимально плотно прилегала к поликарбонату, позволяя добиться хорошего уровня фиксации. С помощью прокладки можно обеспечить высокий уровень герметичности, что играет важную роль если конструкция находится на открытом воздухе.

Размеры саморезов для поликарбоната

Выбирая подходящий размер саморезов для теплиц из поликарбоната, стоит обращать внимание на диаметр, который может варьироваться в пределах от 5 мм до 8 мм. Если выбирать крепежи большего диаметра, то имеется высокая вероятность того, что они не подойдут под отверстия в термошайбах, без которых обойтись просто невозможно. При необходимости можно выбрать меньший диаметр, но данное решение будет нецелесообразным, так как такие крепежи во время фиксации могут подвергнуться деформации. Кроме этого, важно выбирать диаметр изделий в зависимости от каркаса, так как он может быть выполнен из древесины либо металла. Длина самореза может быть порядка 30-40 мм. Однако окончательно определиться с длиной требуется после того, как будет известна толщина поликарбоната.

Шляпки саморезов для поликарбоната

Как правило, шляпка самореза выполнена в виде усеченного конуса. Для того чтобы была возможность максимально удобно выполнять монтажные работы, на шляпке предусмотрено несколько поверхностей для строительного инструмента. В большинстве случаев это крестообразные шлицы, благодаря наличию которых можно использовать стандартную отвертку, подходящую по калибру. Кроме этого, форма шляпки самореза шестигранная, в результате чего во время монтажа имеется возможность использовать рожковый либо накидной ключ.

При необходимости также можно использовать электрический инструмент, например, шуруповерт. Все, что требуется в данном случае – правильно выбрать для шуруповерта насадку и выставить минимальную скорость вращения. Во время работы многие специалисты рекомендуют особое внимание уделять силе закручивания саморезов. Например, если перекрутить, то можно довольно быстро повредить поликарбонатный лист, а если не докрутить, то материал будет при сильных порывах ветра болтаться.

Саморезы для поликарбоната по металлу с термошайбой

Правильный процесс крепления подразумевает использование специальных термошайб. Для изготовления данных элементов на производстве используют прорезиненный пластик. Если рассматривать комплектацию термошайб, то можно выделить несколько составляющих:

- уплотнитель, выполненный из резины высокого качества;

- крышка;

- шайба, имеющая сквозное отверстие, благодаря чему можно без особых сложностей в дальнейшем вкручивать саморезы.

Как показывает практика, термошайбы поставляются в продажу на рынок товаров в комплекте с саморезами, поэтому во время проведения монтажных работ не требуется подбирать элементы по отдельности.

В процессе монтажа многие специалисты рекомендуют учитывать некоторые нюансы. Например, если для возведения теплицы планируется использовать довольно толстые поликарбонатные листы, то потребуется приобретать термошайбы на ножках. Такие модели можно глубоко утопить в поликарбонат, в результате чего можно получить надежное крепление и существенно уменьшить давление крепежной конструкции на листы строительного материала.

Можно ли крепить поликарбонат кровельными саморезами

Как показывает практика и отзывы многих специалистов, при необходимости для крепления поликарбонатных листов можно использовать кровельные саморезы с шайбами. Данный тип крепежных элементов отлично подходит для фиксирования козырьков либо навесов. Кроме этого, стоит брать во внимание тот факт, что кровельные саморезы с шайбами отлично подойдут для возведения теплиц. Особенно, если планируется делать двухскатную крышу с использованием поликарбонатного строительного материала.

Если рассматривать комплектацию данного крепежного элемента, то необходимо отметить, что в комплекте идет специальный саморез с прессшайбой для поликарбоната, благодаря которой при проведении монтажных работ имеется возможность равномерно распределять нагрузку по всей конструкции. В результате такого подхода контакт между поликарбонатом и каркасом становится довольно прочным, что избавляет от необходимости регулярно подкручивать саморезы.

Расстояние между саморезами при креплении поликарбоната

Перед тем как правильно определить шаг саморезов при креплении поликарбоната, необходимо предварительно собрать каркас будущего строения. Как показывает практика, шаг обрешетки во многом зависит от толщины используемого материала и его технических характеристик. Таким образом, в данном случае шаг может варьироваться от 60 см до 120 см.

Между устанавливаемыми саморезами для поликарбоната должно быть соблюдено определенное расстояние. Таким образом, между крепежными элементами оставляют расстояние от 20 см минимум до 70 см максимум. Кроме этого, многие специалисты рекомендуют учитывать тот факт, что от края поликарбонатного листа во время монтажа должен быть сделан отступ не меньше 4 см, но при этом не больше 10 см.

Расход саморезов на поликарбонат

В процессе проведения монтажных работ по обустройству и возведениию облегченной конструкции из поликарбоната рекомендуется заранее приобрести необходимое количество строительного материала и крепежных элементов. Необходимо это для того, чтобы в дальнейшем не отвлекаться от процесса.

Хотя можно приобрести намного больше крепежных элементов, чем требуется, но стоит понимать, что это приведет к дополнительным растратам. Именно поэтому многие специалисты рекомендуют предварительно измерить периметр поликарбонатного листа. После того как будет получен результат в см, рекомендуется разделить его на планируемый шаг, в результате чего будет получено то количество саморезов, которое уйдет на каждый лист поликарбоната.

Правила крепления поликарбоната саморезами

Пошаговый алгоритм крепления листов поликарбоната с использованием саморезов выглядит следующим образом:

- Изначально стоит полностью собрать каркас будущего строения. Если планируется использовать заводской каркас, то работы должны быть проведены с учетом прилагаемой производителем инструкции. В том случае, когда будет реализовываться собственный проект, то необходимо максимально правильно рассчитать расстояние между продольными и поперечными каркасными рейками. Если брать во внимание то, что теплица должна быть относительно прочной, чтобы выдерживать сильные порывы ветра и нагрузку снега, то должно быть соблюдено расстояние от 30 см до 40 см. Если расстояние будет больше, то может появиться вибрация, в результате чего конструкция начнет расшатываться.

- После этого необходимо определить точные размеры для поликарбонатных листов и аккуратно вырезать их, используя для этих целей любой подходящий строительный инструмент. Как показывает практика, чаще всего теплицы имеют форму арки, в результате чего используют целые листы полимерного материалы, которые укладывают внахлест.

- В тех местах, где планируется устанавливать саморезы, необходимо сделать отверстия, которые при этом должны полностью соответствовать диаметру используемых термошайб.

- Первым делом необходимо выровнять первый лист, после чего приступать к монтажным работам. Для фиксации стоит использовать саморезы под поликарбонат. Оптимальнее всего осуществлять процесс крепления от верхнего края полимерного материала, постепенно спускаясь вниз, продвигаясь слева направо. Благодаря использованию данной схемы имеется возможность предотвратить появление вздутий и возможного перекоса. В точках крепления обязательно должны быть установлены эластичные прокладки.

- Расстояние между саморезами должны быть в пределах от 30 см до 40 см друг от друга. Если делать расстояние больше, то может появиться вибрация под воздействием сильных порывов ветра. При необходимости можно устанавливать саморезы чаще, но это только сделает конструкцию дороже, но дополнительной прочности не придаст.

- Если во время проведения монтажных работ планируется использовать электрический инструмент, то не стоит забывать про меры безопасности. Работа должна быть выполнена максимально аккуратно, чтобы не повредить поликарбонатные листы.

Придерживаясь данных рекомендаций, можно выполнить все работы самостоятельно, не прибегая к помощи сторонних специалистов.

Заключение

Саморезы для поликарбоната – отличный вариант для крепления элементов при монтажных работах. Важно понимать, что результат готовой работы полностью зависит от правильно выбранных крепежей, ведь так можно обеспечить надежную фиксацию основного материала, достичь высокой герметичности и термозащиты готовой конструкции.

Многие владельцы индивидуальных домов и дач имеют теплицы для выращивания ранних овощей и зелени. Уже редко встретишь на приусадебных участках стеклянные, а тем более, теплицы из полиэтилена. Самый популярный материал для устройства теплиц — это поликарбонат. Привлекательные беседки с полупрозрачными цветными крышами, входные группы, украшенные сводами из поликарбоната, все чаще украшают территории загородных построек. Монолитный поликарбонат с успехом конкурирует с традиционным стеклом при создании веранд и современных архитектурных форм. Бесспорно, этот материал по праву завоевал признание многих индивидуальных застройщиков.

Схема крепления поликарбонатных плит к металлическому каркасу.

Поликарбонат имеет массу достоинств: он прочен, легок, прозрачен, и в то же время способен создавать тень, имеет высокие эстетические качества, цветовая гамма выпускаемого поликарбоната отвечает самым разнообразным запросам населения. К несомненным достоинствам относится и то, что конструкции с использованием этого материала легко монтировать, с этой задачей справятся даже новички в строительном деле.

Монтаж монолитного поликарбоната

Схема монтажа поликарбоната.

Все чаще в строительстве при проектировании прозрачных элементов зданий и интерьера, вместо стекла применяется монолитный поликарбонат. Этот современный материал более ударопрочен, чем стекло, эластичен, способен выдерживать значительные нагрузки. Его применяют для создания прозрачных крыш, световых шлюзов, различных перегородок, прозрачных стен.

Монолитный поликарбонат, подобно стеклу, может вставляться в рамы. Панели вырезают по заданным размерам. Предпочтительная форма листов — квадратная, поскольку листы поликарбоната воспринимают нагрузку как пластины. При такой расчетной схеме при увеличении длины одной пары сторон прямоугольника относительно другой пары, прочность пластины уменьшается пропорционально возрастанию соотношения сторон. Поэтому, если листы прямоугольной формы, нужно правильно выбрать шаг прогонов.

Технология крепления монолитного поликарбоната сходна с работой со стеклом.

Существует «сухой» и «влажный» способы крепления. При «влажном» способе листы вставляются в раму и по периметру промазываются специальной полимерной замазкой. Между рамой и листом поликарбоната оставляют зазор 2 мм, это необходимо, потому что этот материал имеет высокий коэффициент температурного расширения. После обработки замазкой листы плотно прижимаются к раме, излишки аккуратно удаляются.

Схема точечного крепления листов поликарбоната.

Крепление панелей к рамам делают в углах или по двум более длинным сторонам. Для герметизации стыков накладывают силиконовый герметик. Сверху швы закрывают деревянными планками или пластиковыми уголками. Этот метод применяют в тех случаях, когда основа конструкции выполнена из дерева или металла.

Монтаж поликарбоната «сухим способом» более технологичен, он осуществляется без применения замазки и герметика. В этом случае стыки и швы выглядят более эстетично и аккуратно. Для такого крепления используют специальные комплектующие детали: соединяющие профили, крышки, снабженные уплотнителями и прокладками.

Использование сотового поликарбоната

Для индивидуального строительства, для устройства теплиц используют в основном сотовый поликарбонат. Он легко поддается различной обработке: его можно резать с помощью различных ручных механических пил, а тонкие листы можно резать ножом. Этот материал легко сверлить обычными сверлами, но нужно учесть, что расстояние от отверстия до края панели не должно быть менее 30 мм.

Поликарбонат при необходимости можно склеивать двухкомпонентным полиуретановым клеем. Склеивать можно не только листы между собой, но и с другим пластиком, или металлом.

Конструкции с применением поликарбоната, в основном спроектированы по общему принципу: к прогонам, расположенным на одинаковом расстоянии друг от друга, крепится листовой материал. Часто покрытие имеет закругленные своды: этот материал хорошо поддается изгибу. Сгибать листы можно только в направлении расположения ячеек, тогда материал не теряет прочность и устойчивость. При изгибе поперек ячеек, ребра жесткости листов теряют устойчивость, в результате чего пластины ломаются.

Максимальный радиус изгиба для каждой марки поликарбоната определяется стандартом. Его значение должно быть указано в документации на материал. Также величину максимального радиуса изгиба можно найти в литературе.

Особенности монтажа сотового поликарбоната

Перед тем как выполнять монтаж поликарбоната, нужно определить, с какой стороны листов нанесена защитная пленка. Это определяется по заводской пленке, наклеенной на листы. Со стороны с защитным слоем на ней обычно нанесены надписи и логотипы. Если никаких рисунков нет, то сторону с защитным слоем определяют по цвету пленки. Защищенную сторону оклеивают пленкой синего оттенка, листы должна крепиться именно этой стороной наружу.

Торцы листов перед монтажом заклеивают специальной лентой, которая бывает сплошная и перфорированная. Сплошной торцевой лентой заклеивают края, которые будут находиться в верхней части постройки, а нижние торцы заклеивают перфорированной лентой, чтобы вода, каким-либо образом попавшая внутрь поликарбоната, могла стекать наружу.

Крепление поликарбоната к прогонам осуществляется с помощью обычных кровельных саморезов с применением уплотнительных шайб. Наиболее удобно использовать саморезы диаметром 5 мм, располагая центры отверстий на расстоянии 36 мм от края. Саморезы устанавливают на расстоянии 400-500 мм друг от друга при толщине панелей 8-10 мм, и 600-800 мм при толщине 16 мм и более.

В панелях предварительно насверливаются отверстия, диаметр которых должен быть больше на 2,5-3 мм диаметра саморезов, чтобы учесть возможность расширения поликарбоната при нагреве на солнце. Отверстия всегда делают посередине внутренней ячейки, стараясь не нарушать целостность ребер жесткости. В конструкциях, где применяются листы длиной более 4 м, отверстия для крепящих саморезов должны быть удлиненной формы, чтобы компенсировать небольшие смещения листов в процессе эксплуатации сооружения.

При работе с этим материалом всегда нужно помнить о его высоком коэффициенте температурного расширения, обязательно делать зазоры в стыках, отверстиях, а также между листами и опорными элементами конструкции. Для обеспечения необходимой герметичности нужно использовать специальные комплектующие — термошайбы и прокладки.

При завинчивании крепежа нужно следить за тем, чтобы не слишком сильно придавливать листы к основе конструкции: нельзя допускать продавливания панелей в местах крепления.

Для стыков между панелями используются специальные соединительные профили с пазами для соединяемых листов. Они бывают металлические (алюминиевые) и поликарбонатные. При использовании алюминиевых соединительных профилей применяют специальные уплотнительные ленты для обеспечения герметичности стыков.

Подбор шага прогонов конструкции

Как определить шаг прогонов? Слишком большое расстояние между прогонами может привести к разрушению конструкции, так как не будет обеспечена достаточная прочность. А слишком маленький шаг приведет к утяжелению и перерасходу материалов.

Точно определить расстояние между прогонами можно с помощью инженерных расчетов, в которых учитываются прочностные характеристики материала и величины нагрузок, ветровых и снеговых, а также радиус изгиба покрытия. Средняя ветровая нагрузка в Московском регионе на вертикальную поверхность принимается 65 кг/м2, снеговая нагрузка на горизонтальную поверхность может быть принята 130 кг/м2. СНиП 2.01.07-85 содержит точные сведения о нагрузках.

Шаг прогонов может быть от 0,45 до 2 м. Чем больше радиус закругления покрытия, тем меньше должен быть прогон. В литературе можно найти таблицы с готовыми расчетными значениями шага прогонов для поликарбоната различных марок и толщины с учетом радиуса изгиба конструкции.

Саморезы для поликарбоната – Кровля крыши для дома

Легкий и прочный материал поликарбонат используется для различного вида строительных и отделочных работ. Например, монолитный поликарбонат применяют в строительстве бассейнов, спортзалов, учебных или лечебных учреждений, а также для оборудования витрин в торговый центрах.

Сотовые листы больше используют для сооружений хозяйственного или подсобного назначения: теплиц, создания кровли для навесов или беседок. Но, как бы он ни использовался, главным остается вопрос о том, как и чем его закреплять.

Одним из самых простых и качественных методов прикручивания материала является применение саморезов с термошайбами для поликарбоната. Главная задача этих элементов создать прочное крепление между основной конструкцией и листами поликарбоната.

Виды саморезов

Самонарезающиеся шурупы разделяются, прежде всего, по тому для работы с какими материалами они предназначены.

Виды саморезов:

- Шурупы для работы по дереву бывают черного, белого и золотистого цвета. Имеют редкий шаг резьбы, длина от 11 до 200 мм.

- Саморезы по металлу имеют маленькое расстояние между витками резьбы. Диаметр их составляет 3,5 мм.

- Шурупы с прессшайбой, оцинкованные, острые. Подходят для работы с металлом и деревом. Диаметр этого вида саморезов 4,2 мм, длина от 13 до 64 мм.

- С прессшайбой со сверлом позволяют работать с металлом до 2 мм. Расположенное на конце шурупа сверло позволяет высверливать дырку при закручивании его.

- Кровельные болты с резиновой прокладкой. Диаметр 4,8 мм и 6,3 мм., длина 19 – 100 мм.

- Шурупы для мебели. Имеют длину 50 мм и требуют предварительного засверливания.

- Саморез с шестигранной головкой, толщина 6 – 10 мм. Перед их закруткой нужно высверлить отверстие.

Какие саморезы нужны для поликарбоната?

Для крепления поликарбонатных листов к основному каркасу нужно использовать металлические комплекты, состоящие из самого шурупа и уплотнителя термошайбы. Такое сочетание обеспечивает прекрасную фиксацию крепежа и его герметичность. При покупке саморезов, лучше сразу определить расход, сколько штук необходимо для работы.

Для крепления поликарбонатных листов к основному каркасу нужно использовать металлические комплекты, состоящие из самого шурупа и уплотнителя термошайбы. Такое сочетание обеспечивает прекрасную фиксацию крепежа и его герметичность. При покупке саморезов, лучше сразу определить расход, сколько штук необходимо для работы.

При выборе болтов для поликарбоната главным критерием должно быть то, из чего сделана основа конструкции: дерево или металл. Главное отличие в этих шурупах – расстояние между витками резьбы.

В саморезах,предназначенных для древесины, шаг резьбы широкий, что позволяет идеально закрепляться в волокнистой структуре дерева.

Выбирая болты для работы с деревом, обратите внимание, что их поверхность должна быть оцинкованной, это снизит возникновение ржавчины на листах поликарбоната.

Для соединения металлических конструкций и поликарбоната чаще всего используют, так называемые метизы, которые имеют специальный бугор на наконечнике.

В болтах, предназначенных для работы с металлом, шаг резьбы значительно меньше, а также по всей их длине имеются дополнительные фиксирующие насечки.

Такие шурупы изготавливают из стали с повышенным качеством прочности и они имеют шестигранную шляпку.

Диаметр самореза для поликарбоната

Чаще всего для работы с таким материалом используются болты с диаметром от 5 мм до 8 мм. Если брать шурупы, имеющие больший диаметр, то есть вероятность, что они не пройдут в отверстие термошайбы. Саморезы с меньшим диаметром часто деформируются при вкручивании. Опять-таки, диаметр зависит от того, к чему прикручиваются листы поликарбоната, дерево или металл.

Если основа металлическая, диаметр вкручиваемого болта должен быть 5 мм. Если каркас деревянный, можно воспользоваться болтами большего диаметра, но следите, чтобы они были оцинкованными или нержавеющими, также можно не использовать термошайбу.

Длина самореза для поликарбоната

Шурупы для проведения таких работ имеют длину от 30 до 40 мм. Однако, окончательное решение о выборе подходящей длины зависит от толщины листа поликарбоната и высоты шайбы. Если основной каркас сделан из древесины и к ней крепится поликарбонат, то длина самореза должна составлять 2/3 толщины древесного бруса, плюс высота ножки термошайбы.

Когда к каркасу крепиться разъемный профиль, то длина шурупа должна учитывать и его толщину.

При прикреплении материала к металлической конструкции учитываем, что болт должен войти наполовину в стенку металлической трубы, а также должна остаться возможность установки термошайбы и прокладки.

Шляпка самореза для поликарбоната

Головки шурупов для крепления листов выпускаются двух видов: крестообразные или шестигранные. Качество крепления саморезов не зависит от шляпки, выбор осуществляется в зависимости от того с каким видом вам лучше и удобней работать.

Однако, учитывая отзывы пользователей, стоит отметить, что шестигранная головка болта все же удобней в работе. Этот вид шляпок оптимален при закручивании, практически исключает соскальзывания, и нанесения повреждений поликарбонатному листу, с которым работаете. Для такого самореза подходить любой шуруповерт с насадкой для гайки 8 мм.

Саморезы с термошайбами под поликарбонат

Основной из частей закрепления листов материала болтами на той или иной основе является термошайба. Это прорезиненная пластинка, благодаря которой обеспечивается максимально плотное прилегание материалов друг к другу, герметичность и прочность соединения. Термошайбы бывают двух видов: плоские и с «ножкой».

Последний вид используется для крепления основы с толстыми листами поликарбоната.Для прикрепления самореза с термошайбой на ножке необходимо просверлить отверстие, в которое при вкручивании «ножка» утапливается. Пластинка с «ножкой» позволяет получить более глубокое крепление и избежать лишнего давления на лист.

Также на шайбах имеется специальная защелка или крепление, которое надевается на шляпку самореза после его вкручивания, тем самым защищая его от влаги и других воздействий.

Кровельные саморезы с шайбой для поликарбоната

Отдельным видом шурупов пригодным для работы с поликарбонатом являются кровельные болты. Основное их использование при постройке козырьков, навесов или оград, площадь которых не превышает 4 кв.м.

Отдельным видом шурупов пригодным для работы с поликарбонатом являются кровельные болты. Основное их использование при постройке козырьков, навесов или оград, площадь которых не превышает 4 кв.м.

Главным критерием при выборе подходящего самореза будет толщина термощайбы. Чаще всего она составляет 4 мм, к этому нужно прибавить толщину листа поликарбоната, с которым собираетесь работать, также 3 мм от основной толщины конструкции и длины бура. В итоге примерный размер шурупа, который будет идеально подходить для совершения соединения, получится от 9 мм до 25 мм.

Крепление поликарбоната саморезами: обзор процесса

Независимо от того, какой материал используется как каркас для крепления листов, существуют основные шаги, соблюдение которых обеспечит максимально прочное соединение их саморезами:

Правильно подберите диаметр и длину саморезов которыми будет делаться крепление;

Правильно подберите диаметр и длину саморезов которыми будет делаться крепление;- Необходимо провести разметку всей конструкции и просверлить отверстия в местах предполагаемого крепления. Помните, что отверстия должны быть больше на 2-3 мм ножки термошайбы, чтобы она могла плотно туда войти и зафиксироваться;

- Вставляем в просверленное отверстие термошайбу. Затем в нее вставляем саморез.

- Начинаем крепить – вкручивать шуруп, используя малые обороты шуруповерта, это позволит избежать соскальзывания и повреждения поверхности листа поликарбоната;

- Ввинчиваем саморез строго перпендикулярно к поверхности листа;

- Крепление должно быть плотным, но не перетянутым;

- Закрываем шляпку вкрученного болта пластиковой крышечкой от термошайбы;

- Не забывайте про технику безопасности и пользуйтесь средствами индивидуальной защиты.

Правильно подобранные саморезы и термошайбы, а также хорошо выполненное крепление поликарбоната, обеспечат удобство в работе, надежность, термозащиту и герметичность соединений.

Цена упаковки саморезов – от 500 руб за упаковку.

Самонарезающие винты | Самонарезающие винты разных размеров | Accu | 500 000+ компонентов

Самонарезающие винты, часто называемые саморезами, являются частью обширного ассортимента прецизионных винтов Accu. Саморезы специально разработаны для создания собственной резьбы в пределах предварительно просверленного отверстия . (Настоятельно рекомендуется использовать пилотное отверстие, если вы ищете винт для создания самого отверстия, попробуйте поискать «самосверлящие винты»). Самонарезающие винты доступны с широким спектром типов головок, типов приводов и типов резьбы, которые помогают максимально повысить производительность в зависимости от материала, в который вы будете ввинчивать.

В чем разница между самонарезающими и самонарезающими винтами?

С точки зрения непрофессионала, нарезание резьбы означает создание резьбы. Постукивание — это не процесс создания дыры. В мягких материалах, таких как мягкая древесина или нежесткий пластик, эти процессы частично перекрываются, так как наконечника самореза обычно достаточно для создания необходимого отверстия. В металле или древесине твердых пород необходимо просверлить пилотное отверстие, прежде чем можно будет нарезать резьбу. Несоблюдение этого правила может вызвать трещины в основном материале.

Саморезы для пластика

Некоторые типы саморезов были специально разработаны для использования с пластиками, такими как PLA (обычно используется в 3D-печати), HDPE, LDPE, PS, поликарбонат, PVC, PETG, Nylon и ABS . В то время как обычные саморезы подходят для использования с большинством мягких пластмасс, существует повышенная вероятность растрескивания основного пластика, особенно когда материал очень жесткий (например, поликарбонат, PLA). Пластитовые винты имеют более выраженную и острую резьбу, которая вызывает меньшее напряжение при установке винта и означает повышенное сопротивление выдергиванию и отслаиванию пластмасс с низкой плотностью.

Типы резьбы

Тип резьбы B

Резьба AB является наиболее распространенным самонарезающим винтом в ассортименте Accu. Нить типа AB отличается расположенными на расстоянии друг от друга нитками и острым концом, иногда называемым булавочной головкой. Наконечник этих крепежных элементов улучшает характеристики самонарезающего винта, что делает саморезы AB очень универсальными и подходящими для большинства применений.

Резьба типа B

Резьба B, ранее известная как резьба типа Z, представляет собой самонарезающую резьбу с тупым концом.Этот тип саморезов обычно используется вместе с глухими отверстиями или там, где острые детали не подходят.

Самонарезающие винты с дюймовой системой мер

Самонарезающие винты стандартно производятся в британской системе мер. Метрические преобразования перечислены на каждой отдельной странице продукта, а полный список преобразований см. В нашей Таблице преобразования самонарезающего датчика потока.

Высокоточное изготовление саморезов на заказ по спецификации заказчика.Современное оборудование, специализирующееся как на мелкосерийном прототипировании, так и на крупномасштабном производстве.

.конструкций и методов, которые улучшают силу извлечения транспедикулярных винтов при остеопорозе позвонков: текущее состояние

Остеопороз — это заболевание, поражающее мужчин и женщин разных возрастных групп и групп населения. Ухудшение качества кости, вызванное этим заболеванием, представляет собой серьезную проблему, когда требуется хирургическая процедура (например, спондилодез) после неэффективности консервативного лечения. Были исследованы различные конструкции транспедикулярных винтов и методы инструментария для улучшения фиксации спинномозгового устройства в кости низкого качества.К ним относятся изменения конструкции резьбы винта, оптимизация размера пилотного отверстия для несамонарезающих винтов, изменение траектории имплантата и увеличение костного цемента. Хотя истинные преимущества и ограничения любой процедуры не могут быть реализованы до тех пор, пока они не будут обнаружены в клинических условиях, тесты на осевой отрыв, в значительной степени из-за их воспроизводимости и простоты выполнения, обычно используются для оценки эффективности устройства путем количественной оценки изменений. по силе потребовалось вынуть винт из корпуса.Цель этого исследования — предоставить обзор различных конструкций транспедикулярных винтов и связанных с ними хирургических методик, используемых в настоящее время или предлагаемых для улучшения силы отрыва у пациентов с остеопорозом. Здесь представлены механические сравнения, а также потенциальные преимущества и недостатки каждого рассмотрения.

1. Введение

Остеопороз — это болезненное состояние, в широком смысле описываемое как общее уменьшение костной массы и связанное с этим ухудшение архитектурного строения костной ткани, что приводит к снижению прочности кости и увеличению риска возникновения переломов костей [ 1, 2].Это состояние, затрагивающее мужчин и женщин разных возрастных групп и групп населения, определяется Всемирной организацией здравоохранения (ВОЗ) как минеральная плотность костной ткани (МПК) на 2,5 или более стандартных отклонения ниже среднего значения для здоровых молодых белых женщин, как цитирует Канис и др. [1]. Предыдущие исследования показали, что риск переломов костей увеличивается пропорционально в 1,5–3 раза на каждое уменьшение стандартного отклонения по отношению к здоровому среднему значению МПК, и что самая низкая плотность наблюдается в месте перелома [1, 3].

Остеопороз оказывает большое влияние на заболевания позвоночника и их лечение. Переломы позвонков являются наиболее частым типом остеопоротических переломов и ответственны за 42–48% вариаций кифоза у пациентов с остеопорозом [4]. У пациентов с остеопорозом и такими состояниями, как кифоз или компрессионные переломы, осложнения возникают из-за постоянной неэффективности консервативных, нехирургических методов лечения. Это часто приводит к хирургическому вмешательству. Однако основным препятствием, которое часто встречается при хирургическом вмешательстве у пациентов с остеопорозом, является возможность выдергивания аппаратных средств при спондилодезе из-за хрупкости кости, что может быть результатом микродвижений / травм или чрезмерного усилия, приложенного к металлу кости. граница [5].Кроме того, у пациента с остеопорозом может возникать побочный кифоз, кифоз смежного уровня после инструментария (известный как узловой кифоз), что может изменить количество уровней, задействованных в хирургическом вмешательстве [5]. По этим причинам устройства для слияния, используемые для пациентов с остеопорозом, требуют особого внимания и усовершенствования конструкции для повышения прочности интерфейса кость-винт. Таким образом, эти термоядерные устройства представляют большой интерес для исследовательского сообщества.

Первый винт, предназначенный для хирургии позвоночника, вероятно, был использован докторомKing [6] в середине 1940-х годов, когда он попытался стабилизировать поясничный отдел позвоночника, вставив винты в боковые суставы. В конце 1950-х годов Баучер [7] поддержал идею доктора Кинга, вставив длинные винты в ножку, что несколько десятилетий спустя привело к добавлению стержня для одновременного соединения нескольких уровней вместе [8]. Эта система педикулярных винтов, часто называемая двусторонней системой педикулярных винтов (BPSS), стала золотым стандартом техники спондилодеза.

Несмотря на все достижения в области спондилодеза, достижение оптимальной фиксации транспедикулярных винтов в кости низкого качества по-прежнему вызывает озабоченность [9–14].Были реализованы различные конструкции и хирургические методы, как в клинических, так и в лабораторных условиях, в попытке улучшить возможную фиксацию между транспедикулярным винтом и окружающей костью у пациентов с остеопорозом. Один из методов включает наращивание винта костным цементом, таким как полиметилметакрилат (ПММА), фосфат кальция (CaP) и гидроксиапатит (HA), что может значительно увеличить количество винтов в теле позвонка [11, 13, 15–29 ]. Другим подходом к улучшению фиксации винта является изменение конструкции, которое включает изменения диаметра [30–32], длины [32, 33], конструкции резьбы [34–38] и уменьшения внутреннего диаметра винта [17, 30, 38, 39].Исследования показали, что увеличенный диаметр винта может улучшить фиксацию и стабильность; однако диаметр винта ограничен анатомией ножки и риском ее перелома. В качестве альтернативы были предложены расширяющиеся винты для увеличения диаметра либо на его дистальном конце [12, 18, 21, 22, 40–44], либо более медиально сразу за задней корой [10, 45] после имплантации, уменьшая риск перелома ножки, но увеличивает закупку в теле позвонка.

Как вариант хирургической техники, изменение траектории винта от традиционного транспедикулярного доступа к такому, при котором большая часть резьбы винта входит в зацепление с кортикальной костью, в свою очередь, улучшит фиксацию винта [14]. Аналогичным образом, добавление крючков / когтей в процедуре слияния может увеличить прочность фиксации и отрыва спинного сращения [46, 47], особенно на концах конструкции.

Испытания на прочность на вырыв в лабораторных условиях обычно являются первым шагом в оценке эффективности новой техники / инструментария для спондилодеза, которые обещают увеличить закупку имплантата.Для транспедикулярного винта испытание на извлечение состоит из приложения постепенного осевого усилия с постоянной скоростью смещения к винту, который был вставлен либо в ножку позвонка, либо в блок «синтетической кости», где требуется максимальное усилие. прежде, чем винт потеряет фиксацию в позвоночнике. Это максимальное усилие называется силой отрыва. Хотя этот тип осевого разрушения не часто наблюдается в клинических условиях, его простота и воспроизводимость позволяют рассматривать его как наиболее эффективный метод для сравнения фиксации винта в кости [48, 49].

В этой статье рассматриваются различные конструкции транспедикулярных винтов и техники имплантации, которые были предложены для пациентов с остеопорозом и были оценены в лабораторных условиях на прочность отрыва.

2. Базовая конструкция винта