Саморезы и шурупы. Сходство и различия

Среди домашних мастеров все еще продолжаются споры по поводу вопроса, какой метиз лучше – шуруп либо саморез. Между тем, такая полемика, по сути – бессмысленна. Каждый крепеж имеет свою сферу предназначения и удовлетворяет требованиям действующих на территории нашей страны нормативных документов, в том числе зарубежных. По мнению некоторых домашних мастеров, шуруп представляет собой устаревшую модификацию самореза, перед вкручиванием которого необходимо просверлить отверстие. При этом под саморез гнезда не требуются. Эта деталь просто ввинчивается в поверхность фиксируемого компонента конструкции посредством подходящего инструментария. Другие обращают внимание на особенности резьбы. Они говорят, что у шурупов между насечкой и шляпкой обязательно присутствует гладкий сегмент. А резьбовая нить саморезов проделана по всему стержню, практически, до головки.

Определения по ГОСТу

Споры, в основном, возникают из-за отсутствия в ГОСТе 27017-76, устанавливающем терминологию в сфере крепежа, определения понятия саморез.![]()

-

заостренной треугольной конфигурацией;

-

шириной впадины, превышающей значение этого параметра витка/зуба.

Для самореза подходят сразу два определения, хотя ни в одном из них само слово «саморез» не употребляется. В обоих речь идет о самонарезающем винте. На основе этого словосочетания и был введен в лексикон строителей термин «саморез». Первое определение формулируется так: самонарезающий – это винт, формирующий в гнезде металлического либо пластмассового изделия специальную резьбовую нить. Во втором определении упоминается не просто винт самонарезающий, но к тому же и самосверлящий. Реализацию последней функции обеспечивает форма конца его стержня в виде сверла.

Реализацию последней функции обеспечивает форма конца его стержня в виде сверла.

На практике отличительными характеристиками шурупов при одинаковых с саморезами резьбовыми диаметрами являются:

Что же касается шляпки данных деталей, то ее конфигурация может быть самой разной. Она бывает и полусферической, и под потай, и под полупотай, и даже 6-гранной, как у болтов.

На фоне вышесказанного употребление фразы «Шурупы и саморезы» не совсем корректно. Ведь последние детали – это ни что иное нежели разновидность первых. В этом плане можно пойти дальше и утверждать, что шуруп по сути – тот же винт, вкручиваемый в предварительно подготовленное гнездо. Однако заранее формировать в нем резьбу не надо – крепеж данного вида нарезает ее самостоятельно. Этим, собственно, и отличается шуруп от обычного винта.

Появление деталей под названием саморез

А период его модификации в саморез занял следующие два столетия. По крайней мере, большинство историков придерживаются мнения, что окончательно последний вид крепежа сформировался в 60-х годах ХХ-го века. Именно тогда:

А период его модификации в саморез занял следующие два столетия. По крайней мере, большинство историков придерживаются мнения, что окончательно последний вид крепежа сформировался в 60-х годах ХХ-го века. Именно тогда:

-

в число наиболее востребованных стройматериалов вошел гипсокартон;

-

возрастание его популярности обусловило необходимость разработки крепежа нового вида.

Так на прилавках отечественных магазинов, торгующих метизами, появились детали, называемые изначально калеными саморезами. Их отличительными особенностями являлись заостренный конец и отсутствие необходимости высверливать посадочное гнездо. Впоследствии, они получили более короткое, но запоминающееся название – «еврошурупы». Это отразило факт зарубежного происхождения таких деталей. А работники мебельной индустрии нарекли их по-своему – конфирматами. Благодаря удобству применения еврошурупы, практически, моментально пришли на замену саморезам устаревшего образца.

Конфирмат

Прошло совсем немного времени, как старое название – шуруп – вообще перестало употребляться. Однако с новой силой разгорелась полемика, касающаяся следующих аспектов:

-

саморез – это одно, а шуруп – другое;

-

модифицированные саморезы характеризуются намного лучшими эксплуатационными качествами, ввиду чего потребность в деталях старого образца исчезла.

В реальности все выглядит, конечно же, совершенно не так. Просто их сфера применения различна. Каленые саморезы с острым наконечником не способна заменить ни одна аналогичная деталь, когда необходимо осуществить монтаж гипсокартонных либо гипсоволокнистых листов (далее ГВЛ). Однако использовать их там, где эксплуатация будет вестись под воздействием повышенных нагрузок, нельзя, причем, от слова «совсем».

Профессиональные строители отмечают факт срезания шляпок таких саморезов при ввинчивании их в очень плотный материал. По-иному «ведет» себя шуруп, изготовленный из мягкого сплава. Хоть его стержень и гнется, однако не переламывается. Но в данном случае имеется и негативный момент. В частности,

-

шлиц «зализывается», в ходе, практически, первого вкручивания;

-

тогда, если появится необходимость в демонтаже конструкции, на этот процесс уйдет весьма продолжительный временной интервал.

К слову, в обозримом прошлом большинство исполнителей вообще как говорится, «не заморачивались» с ввинчиванием шурупов. Очень часто их попросту вбивали молотком. Из уст плотников и рабочих, занимающихся сборкой мебели, можно было услышать одно занятное высказывание.

Подготовка гнезда

Вопрос по поводу необходимости предварительного высверливания гнезда под саморез весьма актуален. Дать на него однозначный ответ очень сложно, он определяется конкретной ситуацией. Приведем два примера.

-

Когда требуется ввинтить сквозь ГКЛ (аббревиатура словосочетания Гипсокартонный лист) один саморез типоразмера 3,5×25,0 в деревянную планку обрешетки, просверливать не требуется – крепежная деталь и так внедрится и без труда вкрутится в нее.

-

Саморез идентичного типоразмера нужно закрутить в стальной швеллер толщиной 11,0 мм.

В данном случае просверливание отверстия – процедура обязательная. Отсутствие в гнезде резьбы не помешает саморезу в него спокойно ввинтиться без повреждений.

В данном случае просверливание отверстия – процедура обязательная. Отсутствие в гнезде резьбы не помешает саморезу в него спокойно ввинтиться без повреждений.

Таким образом, детали с одинаковой конструкцией, используются в двух, так сказать, ипостасях: и как обыкновенный шуруп, и как саморез.

Кроме того, часто нужно решать задачи по вкручиванию самореза в деревянный элемент конструкции. Крепеж диаметром 3,9 мм вкрутится в толстый и широкий брусок без особых проблем. А вот планка шириной порядка 15,0 мм в ходе ввинчивания скорей всего треснет.

Решая вопрос о необходимости предварительного высверливания гнезда под саморез, нужно учитывать также породу дерева. Например, соединительную деталь типоразмера 5,0×100,0 мм вогнать в тополь можно без подготовки отверстия. Если же работа ведется с древесиной твердой породы (бук, дуб и т.д.), сделать гнездо, все-таки, придется. Иначе могут случиться следующие неприятности:

-

бита используемого шуруповерта очень быстро «облысеет»;

-

отломится шляпка самореза.

Когда создается гипсокартонная обшивка, проблемы обычно не возникают. Сердцевина ГКЛ рыхлая, поэтому саморез пройдет сквозь нее очень легко, немного расширяя ее структуру. Иная ситуация наблюдается с ГВЛ. Его материал изготовления характеризуется хрупкостью и большей плотностью. Ввиду этого при вкручивании самореза непосредственно в поверхность ГВЛ, а не в заранее подготовленное отверстие, тот начнет крошиться. Немалое количество образовавшихся частиц материала продвигаются вместе с крепежной деталью. В итоге, попав в пространство между плитой и каркасом, они формируют шишку, препятствующую плотному ввинчиванию самореза. В данном случае не придут на выручку даже соединительные элементы с 2-заходной резьбой. Крошки здесь формируются с вероятностью 50%. А насечки часто не выполняют возложенные на них функции. Шляпки некоторых саморезов утапливаются не полностью в гипсоволоконном листе. Не всегда обеспечивает нивелирование проблемы даже повторное вывинчивание и закручивание крепежа.

Упоминания заслуживает также момент, связанный с трактовкой многими людьми термина «настоящий шуруп». Они относят к этой категории подобную крепежную деталь с резьбовой нитью, проделанной на 2/3 длины стержня, а его остальной отрезок до шляпки – гладкий. Это – тоже саморез. Сверление под него отверстия требуется не во всех случаях. Шурупы такого исполнения используют для фиксации объемных компонентов конструкции с толщиной, превышающей этот параметр ГКЛ либо профиля в виде деревянного бруса, закрепляемого на установочной базе из такого же материала.

Предварительное просверливание отверстий, скорей всего, к желаемому результату не приведет. Стянуть прочно брусья не получится, между ними все-таки останется зазор, размером, равным расстоянию между соседними витками. Происходит это ввиду нарезания в каждом из брусков собственной резьбы. А совпадение сформированных резьбовых нитей – крайне редкое явление, требующее одновременного выполнения множества условий.

Опытными мастерами практикуется следующий подход:

-

отверстие сверлится только в бруске, который будет располагаться сверху;

-

саморез, пройдя сквозь него, в нижнем будет продвигаться своим ходом.

В результате элементы конструкции стянутся надежно и с максимальной степенью прочности.

Анализ вышеприведенной информации позволяет сформулировать следующий вывод, не допускающий каких-либо разночтений: саморез – это шуруп.

Разновидности шлицев

На рынке стройматериалов встречаются саморезы и шурупы с самыми разными шлицами. Ниже представлены углубления, служащие для передачи момента вращающего усилия, получившие наибольшее распространение.

Прямой шлиц. По состоянию на начало второй декады XXI века – это наиболее старый вариант углубления на шляпке крепежных деталей. Оно присутствует, в основном, на элементах со специальной винтовой резьбой, которые наши современники обнаружили в запыленных ящиках с крепежом, доставшихся от родителей. Большинство меткомбинатов сокращают выпуск шурупов и саморезов со шлицем данного типа;

Оно присутствует, в основном, на элементах со специальной винтовой резьбой, которые наши современники обнаружили в запыленных ящиках с крепежом, доставшихся от родителей. Большинство меткомбинатов сокращают выпуск шурупов и саморезов со шлицем данного типа;

Шлиц Phillips. Этот шлиц характеризуется крестообразной конфигурацией. Его внедрение в массовое производство датируется первой половиной минувшего столетия. Он и сейчас не изжил себя: биты под этот шлиц для шуруповерта остаются до сих пор востребованными. Но если сравнивать его с более современными аналогами – Позидрив и Фрирсон – по крайней мере в одном из моментов он им уступает. Так, он более быстро утрачивает свою форму в ходе демонтажа с приложением повышенного усилия. В последнее время этот стандарт подвергся усовершенствованию. В итоге появились новые шлицы Филлипс II. Чаще всего они встречаются на мелком крепеже – саморезах типа «клоп».

Шлиц Фрирсон. Является аналогом предыдущего шлица. Тоже имеет крестообразную форму. Основные отличия шлицев Frearson и Phillips кроются в углах. У первого они прямые, а у второго – скругленные. В последнее время шлиц Фрирсон утратил свою востребованность. Причина – его использование возможно исключительно с битами такого же стандарта.

Тоже имеет крестообразную форму. Основные отличия шлицев Frearson и Phillips кроются в углах. У первого они прямые, а у второго – скругленные. В последнее время шлиц Фрирсон утратил свою востребованность. Причина – его использование возможно исключительно с битами такого же стандарта.

Шлиц Позидрив. Изобретен компанией Phillips Screw Company. Она же запатентовала шлиц Филлипс, который и был взят за основу при разработке шлица Pozidrive. Последний, помимо основного крестообразного углубления имеет еще четыре прорези, являющиеся биссектрисами прямых углов, образованных отрезками базового шлица Phillips. Благодаря этому бита фиксируется в углублении типа Позидрив значительно надежней.

Шестигранный шлиц Аллен. Изобретен этот шлиц был в начале ХХ века. Но применяться в массовом производстве он стал не так давно. Наиболее часто НЕХ встречается в велосипедных винтах, конфирматах, а также в мебельных стяжках. Для вкручивания шурупа с таким шлицом используется специальный т. н. инбусовый ключ. Минус – склонность к соскальзыванию с биты.

н. инбусовый ключ. Минус – склонность к соскальзыванию с биты.

Шлиц квадратный Scrulох. По-другому называется шлиц Робертсона. Шурупы с таким углублением на шляпке входят в число наиболее удобных типов крепежных деталей. Проявляется это в плотной фиксации биты, благодаря чему обеспечивается возможность работать даже при значительных вибрационных нагрузках без соскоков с насадки.

Шлиц ТОRХ. Выглядит как 6-лучевая звезда. По мнению многих экспертов этот шлиц характеризуется наибольшей устойчивостью на срыв в сравнении со всеми другими углублениями, служащими для передачи момента вращающего усилия, находящимися в шляпках рассматриваемых крепежных деталей. Преимущественная сфера применения – автопром. Разработаны также антивандальные виды Тоrх Рlus, Торкс пятиконечный – 5-lоbе Тоrх и Тоrх Tampеr Resistаn. Характеризуются они наличием в углублении специального штырька.

Сравнение степени эффективности шлицев осуществляется с учетом:

-

площади соприкосновения наконечника инструментария со шляпкой крепежной детали;

-

уровня передачи момента вращающего усилия на стержень шурупа/самореза.

По первому параметру лидирующие позиции занимает шлиц Тоrх, включая вышеуказанные его разновидности. Этот же шлиц является безусловным лидером и по второму показателю: он передает до 90 процентов момента вращающего усилия. Для сравнения: шлиц Аллен – шестигранный – обеспечивает передачу только 20 процентов, а крестообразные углубления на шляпке метизов – порядка 50 процентов. Наименьшую эффективность демонстрирует прямой шлиц.

Заключение

Одним из отличий рассматриваемых деталей является заключительный этап производственного цикла. Саморезы в обязательном порядке подвергаются термообработке. В отношении шурупов такая процедура по технологической карте не предусмотрена. Но следует помнить об одном важном моменте, касающемся терминологии. Саморезы являются ничем иным, нежели разновидностью шурупов. Поэтому сопоставлять, а тем более путать эти термины недопустимо.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus.

comments powered by

comments powered byЧем отличается саморез от шурупа | Все о лазерной резке и столярке

Казалось бы, два очень похожих крепежных элемента, но уже сами названия наталкивают на мысль, что все-таки между ними есть разница. Давайте уже разберемся, в чем она, и где конкретно используется саморез, а где шуруп.саморез VS шурупсаморез VS шуруп

Для того, что бы разобраться в разнице, давайте попробуем дать конкретное определение каждому крепежному элементу.

Шуруп

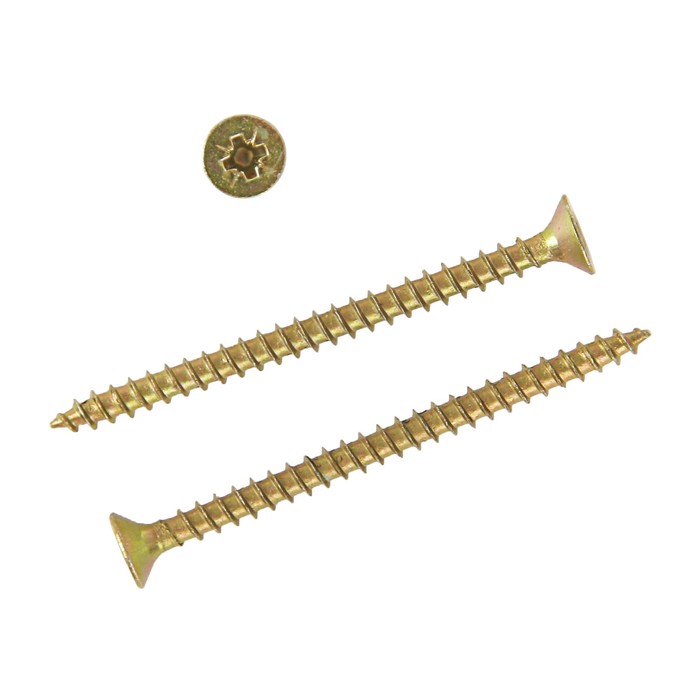

шурупшуруп

Шуруп — это крепежное изделие, на стержне которого расположена наружная резьба, причем резьба может покрывать как весь стержень, так и его часть. С одного конца у шурупа головка, которая может быть разнообразных форм (полукруглая, шестигранная или потайная) и с разнообразными шлицами. С другого конца у шурупа коническое заострение.

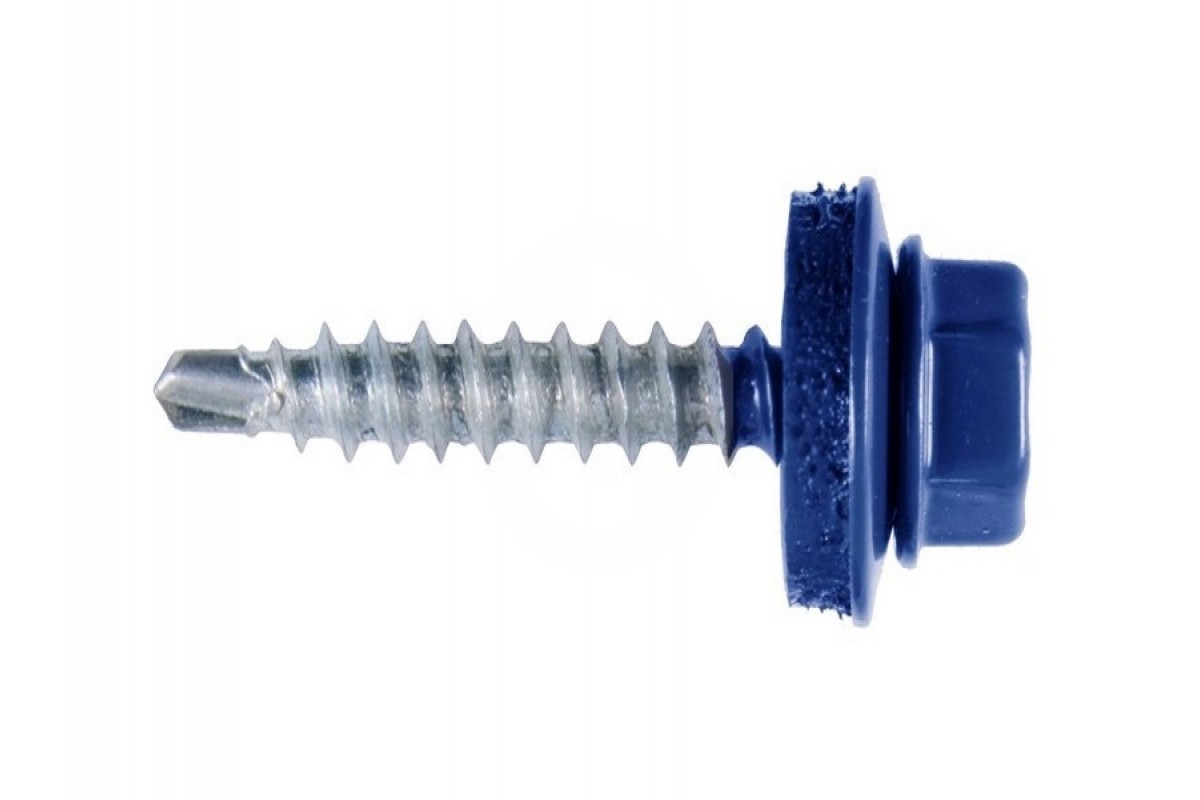

Саморез

саморезсаморез

Саморез — так же имеет острую наружную резьбу, и шляпку (чаще всего потайную, но может быть и шестигранная). С обратного конца у самореза может быть коническое заострение или сверло (обычно у саморезов по металлу).

С обратного конца у самореза может быть коническое заострение или сверло (обычно у саморезов по металлу).

Один раз я попытался понять разницу, и мне даже показалась, что она в том, что у шурупа лишь часть стержня покрыта резьбой, а у самореза стержень полностью покрыт резьбой. Но это не так, вот например длинные саморезы, которые лишь отчасти имеют резьбу на стержне:

длинный саморез с частичной резьбойдлинный саморез с частичной резьбой

А вот обратный пример, шурупа, у которого весь стержень покрыт резьбой:

шуруп с резьбой по всему стержнюшуруп с резьбой по всему стержню

Но все тки между шурупом и саморезом есть разница и она не маленькая.

Если коротко, то под шуруп нужно предварительно засверливаться, а вот саморез можно вкручивать без предварительного засверливания. Есть даже саморезы по металлу, на наконечники которых есть сверло, и они сами сверлят себе дорогу.

Вторая разница вытекает из первой, так как саморез сам пробивает себе путь в жизнь, то он изготавливается из крепкого, коленного металла, а вот шурупы делают из более мягких металлов. Поэтому при нагрузке, саморез сломается, а шуруп погнется.

Поэтому при нагрузке, саморез сломается, а шуруп погнется.

Ну и третья разница, то резьба, так как шуруп вкручивается в уже просверленное отверстие. ему куда проще прокладывать себе дорогу и нарезать резьбу, поэтому шаг резьбы у него более частый в отличии у саморезов, у которых шаг резьбы более редкий (особенно это заметно на саморезах для дерева). Более редкий шаг резьбы на саморезах делается для того, что бы было легче вкручивать его без засверливания.

шуруп и два саморезашуруп и два самореза

Ну и самое интересное (я уже предвижу, что многие напишут это в комментариях): по ГОСТу саморез — это шуруп самонарезающий с потайной головкой (ГОСТ 1145-80)

Если вам была интересна и полезна статья, то обязательно, просто обязательно ставим лайк и подписываемся!!! Так же не забываем проYouTube канал, там тоже все интересно. Все предложения, пожелания и критику шлите на [email protected] или же в комментарии под публикацией!

Изображение | Наименование по DIN и размеры | DIN | ГОСТ | ISO |

Шуруп саморез с полукруглой головкой с буртиком и крестообразным шлицем для листового металла | DIN 968 | |||

Винты самонарезающие с невыпадающими плоскими шайбами (комбинированные) | DIN 6901 | |||

Винт самонарезающий, резьбовыдавливающий Taptite, цилиндрическая головка со сферой, крестообразный шлиц Pz | DIN 7500 C | |||

Винт самонарезающий, резьбовыдавливающий Taptite, шестигранная головка с фланцем | DIN 7500 D | |||

Винт самонарезающий, резьбовыдавливающий Taptite, потайная головка шлиц Pz | DIN 7500 M | |||

Винт шуруп самонарезающий с шестигранной головкой с фланцем | DIN 7504 К | |||

Шуруп саморез с длинным буром, шестигранная головка с фланцем | DIN 7504 К | |||

Винт шуруп самонарезающий с полукруглой уменьшенной головкой | DIN 7504 M (N) | |||

Винт шуруп самонарезающий с потайной головкой | DIN 7504 P | |||

Винт самонарезающий с шестигранной головкой, диаметр от 3 до 8, длина от 8 до 50 | DIN 7513 A | |||

Винт самонарезающий с цилиндрической головкой, диаметр от 2,5 до 8, длина от 6 до 50 | DIN 7513 B | |||

Винт самонарезающий с потайной головкой, диаметр от 2,5 до 8, длина от 6 до 50 | DIN 7513 F | |||

Винт самонарезающий с полупотайной головкой, диаметр от 2,5 до 8, длина от 6 до 50 | DIN 7513 G | |||

Винт самонарезающий с крестообразным шлицем Ph, форма А — линзообразная головка, форма D — потайная головка, форма E — полупотайная головка. | DIN 7516 A | ГОСТ 10621-80 | ||

Саморез шуруп, винт самонарезающий по дереву с цилиндрической головкой со шлицем и полной резьбой диаметр от 2,2 до 8, длина от 6,5 до 70 | DIN 7971 | ISO 1481 | ||

Саморез шуруп, винт самонарезающий по дереву с потайной головкой со шлицем и полной резьбой диаметр от 2,2 до 6,3, длина от 6,5 до 70 | DIN 7972 | ISO 1482 | ||

Саморез шуруп, винт самонарезающий по дереву с полупотайной головкой со шлицем и полной резьбой диаметр от 2,2 до 6,3, длина от 6,5 до 70 | DIN 7973 | ISO 1483 | ||

Саморез шуруп для тонких металлических листов, шестигранная головка, форма С — заострен; диаметр от 2,2 до 8, длина от 6. | DIN 7976 | ISO 1479 | ||

Саморез шуруп (винт самонарезающий) для тонких металлических листов, с крестообразным шлицем Pz, Ph, полукруглая (линзообразная) головка; диаметр от 2.2 до 8, длина от 6.5 до 70, форма С — с заостренным концом | DIN 7981 | ГОСТ 10621-80 | ISO 7049 | |

Саморез шуруп (винт самонарезающий) для тонких металлических листов, профиль Torx, полукруглая (цилиндрическая со сферой) головка, форма С — с заостренным концом | DIN 7981 | ГОСТ 10621-80 | ISO 7049 | |

Саморез шуруп (винт самонарезающий) для тонких металлических листов, с крестообразным шлицем Pz, Ph, потайная головка, форма С — заострен; диаметр от 2. | DIN 7982 | ГОСТ 10619-80 | ISO 7050 CH | |

Саморез шуруп (винт самонарезающий) для тонких металлических листов, с крестообразным шлицем Pz, Ph, полупотайная головка, форма С — заострен; диаметр от 2.2 до 6.3, длина от 6.5 до 70 | DIN 7983 | ГОСТ 10620-80 | ISO 7051 CZ |

Саморез это шуруп? Сходства и отличия шурупа и самореза. Чем отличается болт от винта и шурупа и для чего они предназначены

Крепежные изделия – вещи хитрые. Вроде как все одинаковые, но только на первый взгляд. При повторном рассмотрении видны различия, а третий осмотр опять может всё привести к одному знаменателю. Как же все-таки разобраться, чем винт отличается от болта, и когда перед нами первый, а когда второй предмет?

Как же все-таки разобраться, чем винт отличается от болта, и когда перед нами первый, а когда второй предмет?

Болт, шпилька, винт

Для уточнения стоит обратиться к официальному документу, коим является ГОСТ 27017‑86 «Крепежные изделия. Термины и определения». В нем собраны все основные характеристики по каждому конкретному метизу.

Согласно этому «словарику» и винт и болт – это крепежные изделия, имеющие стержень с наружной резьбой. Это, в принципе, ничего нам не говорит, потому как почти все основные метизы обязаны состоять из стержня. Однако в тексте ГОСТа есть то, что и расшифровывает, собственно, чем винт отличается от болта . Таких характеристик две.

Болт имеет головку , в то время как его сородич – обладатель некоего «конструктивного элемента для передачи крутящего момента», и это далеко не всегда такая же шестигранная или полукруглая головка. «Элементом» может быть и просто шлиц, нанесенный на один из концов тела винта.

Еще одно отличие – это способ соединения. Болтовой (его так и называют) отличается обязательным наличием дополнительного крепления – гайки, в то время как винтовое крепление требует только наличия резьбы, ею и обходится.

Болтовой (его так и называют) отличается обязательным наличием дополнительного крепления – гайки, в то время как винтовое крепление требует только наличия резьбы, ею и обходится.

Не будем останавливаться и сравним другие крепежные изделия, ведь, болт, шпилька, винт , а еще шуруп и саморез часто мимикрируют друг под друга.

Шпилька – крепежное изделие, очень похожее на винт и болт , отличия правда, только в одной части, а именно в стержне с резьбой. Вообще-то, именно это – цилиндрическое тело с нарезкой на обоих концах или по всей длине – и представляет из себя шпилька. Она используется, когда появляется необходимость скрепить две поверхности, порой с оставлением промежутка между ними.

Шуруп – отличительной чертой этого крепежа считается особенность наконечника. Он, как правило, имеет конусообразный вид, что позволяет данному метизу самому создавать резьбу внутри поверхности, в которую его вкручивают. Впрочем, шурупы настолько интеллигентны, что требуют для себя предварительной обработки в виде отверстия, ибо чаще всего их используют в соединениях довольно мягких материалов – пластмассы или дерева.

Более брутальный старший брат шурупа – саморез или самонарезающий шуруп. И вот тут-то с терминами происходит загвоздка. Болт, шпилька, винт – тут различия вроде бы относительно понятны. Что касается шурупа и самореза, ГОСТ 27017-86 не считает их ни равноправными типами крепежных изделий, ни даже подвидами. Официальная версия такова: шуруп – метиз в виде стержня со специальной нарезкой и коническим окончанием, которое формирует резьбу в отверстии рабочей поверхности.

Болт и винт отличия

А вот то, что мы привыкли называть саморезом – это не шуруп, хотя по конструкции практически ему идентичен, а самонарезающий винт, отличием которого является наконечник в виде конуса и умение самостоятельно формировать резьбу просто сразу в детали. Ну а если саморез оканчивается сверлом, правильное официальное название такого крепежа будет самосверлящий самонарезающий винт. Довольно сложное имя, особенно для идентификации крепежных изделий в магазинах.

Чтобы не запутывать потенциальных покупателей, сами производители часто уходят от официальных, стандартизированных названий. Размеры и качественные характеристики крепежных изделий соответствуют ГОСТ, а вот наименования упрощаются. Винт и болт отличия означают сами себя, если первый небольших размеров, а второй поставляется сразу с гайкой. Шурупом называют изделия с коническим незаостренным наконечником, а вот под саморезами чаще всего подразумевают крепежи со сверлом. Тут уж точно сложно ошибиться.

Размеры и качественные характеристики крепежных изделий соответствуют ГОСТ, а вот наименования упрощаются. Винт и болт отличия означают сами себя, если первый небольших размеров, а второй поставляется сразу с гайкой. Шурупом называют изделия с коническим незаостренным наконечником, а вот под саморезами чаще всего подразумевают крепежи со сверлом. Тут уж точно сложно ошибиться.

Дабы, придя в строительный магазин или на рынок, не жонглировать там словами, пытаясь пояснить продавцу, что вам нужен «ну этот, который закручивается, короче», лучше прочесть данную статью. Тогда вы раз и навсегда сможете уяснить для себя, в чем состоит отличие винта от шурупа. Тем паче что обе эти детали нужны абсолютно всем и очень часто: вешаете ли вы картину на стену или прикручиваете крышку своего любимого планшета.

Определение

Шуруп — это крепежное изделие, имеющее вид стержня с головкой (обычно в виде полусферы) и специальной наружной резьбой, которая образует внутреннюю резьбу в отверстии присоединяемого предмета. Шуруп — наиболее часто используемый в отделочных и строительных работах вид крепежа. Он просто незаменим при монтаже гипсокартона на металлический или деревянный каркас. Шурупы применяются при осуществлении фасадных и кровельных работ, для соединения металлических листов. Шурупы имеют много разновидностей. Строение головок и шлицев в шурупах аналогично строению этих элементов в винтах.

Шуруп — наиболее часто используемый в отделочных и строительных работах вид крепежа. Он просто незаменим при монтаже гипсокартона на металлический или деревянный каркас. Шурупы применяются при осуществлении фасадных и кровельных работ, для соединения металлических листов. Шурупы имеют много разновидностей. Строение головок и шлицев в шурупах аналогично строению этих элементов в винтах.

Шуруп

Винт — это крепежное изделие, выполненное в виде стержня, оснащенного с одного конца наружной резьбой, а с другого – конструктивным элементом, осуществляющим передачу крутящего момента. Таким элементом может быть головка со шлицем, головка с накаткой, шлиц в торце винта (при отсутствии головки) и т.п.

Обычно шлиц выполняется в форме прямой несквозной или сквозной прорези. Также довольно распространен шлиц крестообразной формы и шестиконечный шлиц. Кроме того, винт может иметь шестигранную головку. Головка изделия по форме бывает полукруглой, линзообразной, потайной, полупотайной, цилиндрической или цилиндрической скругленной.

Сравнение

От шурупа винт отличается тем, что у него нет конического сужения на кончике стержня, а также при вкручивании он не создает резьбу. Для того чтобы произвести винтовое соединение, предварительно в том месте, куда его нужно будет завернуть, потребуется нарезать резьбу. То есть у шурупа острый конец предназначен для ввинчивания в поверхность, тогда как тупой конец винта необходим для навинчивания на гайку или же ввинчивания его в предварительно подготовленное отверстие (с выполненной резьбой).

Винт, так же как и шуруп, предназначен для фиксации или резьбового соединения. Кроме соединения между собой отдельных элементов, винты могут выполнять функции оси вращающейся детали или служить направляющей для вращательного или прямолинейного движения и других целей. Шурупы же в основном используются для работ с деревом. Их сужающийся к концу острый стержень играет роль бура.

Выводы сайт

- Шуруп имеет заостренный кончик стержня. Винт имеет тупой кончик стержня.

- Шуруп предназначен для самостоятельного ввинчивания и образования резьбы в присоединяемом объекте. Для работы с винтами в месте соединения требуется заранее выполнить нарезку резьбы, так как винт не предназначен для выполнения данной функции.

Шуруп и саморез являются крепежными изделиями, представляющими собой стержень с головкой и наружной резьбой. В некоторых источниках считается, что саморез является разновидностью шурупа. Функциональная характеристика этого изделия — создание внутренней резьбы в отверстии соединяемого предмета.

Наружная резьба на поверхности шурупа занимает половину или меньше всей длины стержня, причем возле головки находится гладкая поверхность, а возле кончика стержня – резьбовая. Наружная резьба или покрывает всю поверхность стержня, или большую его часть. Кроме того, высота резьбы и ее шаг у самореза больше, чем у шурупа. Высота резьбы шурупа от конца к основанию стержня нарастает в большей степени, чем у самореза. Стержни также отличаются остротой – стержень самореза заточен острее. Сам стержень у самореза более тонкий, чем у шурупа.

Сам стержень у самореза более тонкий, чем у шурупа.

На цилиндрической поверхности шурупа и самореза имеется треугольная резьба – у самореза эта резьба покрывает всю поверхность внешней части головки, а у шурупа только часть. Такое отличие определяет более высокую стойкость изделия у шурупа с технической точки зрения. С фактической же стороны, саморезы изготавливают из более прочных материалов, что делает их намного прочнее шурупов. Саморезы обычно производят из твердых марок стали, например из марки «закаленная сталь». Применение сплавов с повышенной прочностью обусловлено особой технологией изготовления саморезов, включающей термическую обработку при высоких температурах.

Особенности применения

В самой технике использования этих крепежных изделий существует важное отличие: перед использованием шурупа отверстие для крепежа предварительно просверливается дрелью для создания направляющего канала, саморез же используется сразу за счет остроты своего стержня и материала изготовления. При сверлении отверстия для шурупа рекомендуется очищать отверстие от строительной пыли для снижения напряжения при закручивании стержня. Врезание самореза в материал без предварительного сверления объясняется остротой стержня и нарастанием высоты резьбы.

При сверлении отверстия для шурупа рекомендуется очищать отверстие от строительной пыли для снижения напряжения при закручивании стержня. Врезание самореза в материал без предварительного сверления объясняется остротой стержня и нарастанием высоты резьбы.

Шурупы предназначены для работы с мягкими материалами – с деревом, пластмассой. Саморезы используются для работы с твердыми изделиями – с бетоном, металлом. Поэтому и сам саморезов более прочный и обладает фосфатированным покрытием для защиты от коррозии.

Отличия и понятия болта, гайки, шурупа, винта.

Существует огромное количество крепежных элементов, которые используются в строительстве. Их основное назначение — соединять детали, а также держать конструкцию целостной. Среди крепежных элементов различают шайбы, гайки, винты, болты, а также шурупы, саморезы. Все эти изделия отличаются друг от друга не только внешним видом, но и назначением.

Что такое винт, шуруп, саморез, болт, шайба и гайка, как выглядит, для чего предназначен?

Шайба — это крепежное изделие, которое является вспомогательным и подкладывается под головку гайки. Основное назначение такого изделия — увеличить площадь давления, а также препятствовать разрушению других крепежных элементов. Кроме того, шайба препятствует развинчиванию крепления и делает его более устойчивым к разного рода механическим воздействиям.

Основное назначение такого изделия — увеличить площадь давления, а также препятствовать разрушению других крепежных элементов. Кроме того, шайба препятствует развинчиванию крепления и делает его более устойчивым к разного рода механическим воздействиям.

Шуруп — крепежный элемент, который является разновидностью винта, отличается от него тем, что имеет толстый стержень, наружную резьбу, а также заостренный кончик. Это способствует более легкому и простому вхождению в твердую поверхность. А именно в дерево или бетон. Чаще всего для шурупов проделывают специальные отверстия, которые наполняют относительно мягким материалом. Обычно это дерево.

Винт — тоже крепежное изделие, разновидностью которого является саморез или шуруп. Основная особенность крепежного элемента в том, что это стержень с наружной резьбой и достаточно большой головкой для ввинчивания. Чаще всего на головке делают специальные отверстия, чтобы винты можно было закручивать при помощи отвертки. Или делают специальные насечки, чтобы ввинчивать изделия при помощи специального ключа.

Болт — крепежное изделие, которая представляет собой цилиндр с достаточно высокой шестигранной головкой. Чаще всего работает вместе с гайкой в паре, и используется с целью соединения некоторых деталей.

Гайка — крепежное изделие, внутри которого находится резьба, используется в комплекте с винтом или болтом. Обычно гайки изготавливаются шестигранной формы, для того чтобы можно было их крепить при помощи ключа.

Чем отличается болт от винта: сравнение, фото

Винт и болт внешне очень похожи друг на друга, и многие их могут спутать. Но они используются в абсолютно разных отраслях. Дело в том, что имеется особенность в конструкции, из-за этого в основном болт используется для того, чтобы скреплять детали с использованием гайки. То есть с одной стороны будет болт, посредине будет какая-то деталь. С другой стороны будет гайка, которая все это будет скреплять.

Винт отличается от болта тем, что не используется вместе с гайкой, а чаще всего применяется отдельно. То есть в самой детали есть резьба, в которую вкручивается винт. Таким образом осуществляется соединение, то есть дополнительные гайки под винт не используются.

То есть в самой детали есть резьба, в которую вкручивается винт. Таким образом осуществляется соединение, то есть дополнительные гайки под винт не используются.

Чем отличается шуруп от болта и винта: сравнение, фото

Шуруп отличается от винта и болта тем, что имеет более редкую резьбу и заостренный кончик. Используется без гайки и шайбы. Чаще всего его поверхность является самонарезающейся, то есть при прикладывании определенного усилия, саморез можно ввинтить в деревянную поверхность, без нарезания предварительной резьбы. Винты и болты не используются для этих целей, потому как нет у них заостренного кончика и они не обладают самонарезающейся характеристикой.

Чем отличается шуруп от самореза: сравнение, фото

Собственно саморез является разновидностью шурупа, но отличается некоторыми признаками. Дело в том, что технология изготовления саморезов несколько сложнее. Так как для изготовления применяются более твердые, прочные материалы, которые могут при определенном усилии разрушать поверхность. Например, саморез можно вкрутить без изготовления отдельного отверстия, достаточно приложить усилия. Ввинчивается от определенной силы. Таким образом саморез плотно войдет в поверхность дерева или другого материала. Для того чтобы ввести шуруп, необходимо предварительно сделать отверстие на поверхности.

Например, саморез можно вкрутить без изготовления отдельного отверстия, достаточно приложить усилия. Ввинчивается от определенной силы. Таким образом саморез плотно войдет в поверхность дерева или другого материала. Для того чтобы ввести шуруп, необходимо предварительно сделать отверстие на поверхности.

То есть сам по себе шуруп без изготовления дополнительного отверстия ввинтить нельзя. Так как материал достаточно хрупкий и не такой прочный край. Они не такие острые, поэтому винтить без дополнительного отверстия достаточно затруднительно. Кроме того, шуруп имеет не такую большую высоту и меньше шаг резьбы. При этом кончик самореза более острый, нежели у шурупа.

Чем отличается гайка от болта: сравнение, фото

Гайка отличается от болта тем, что это два крепежных элемента, которые используются в паре. То есть у гайки есть внутренняя резьба, у болта наружная. Соответственно гайка накручивается на болт. Таким образом осуществляется соединение элементов конструкции.

Чем отличается гайка от шайбы: сравнение, фото

Гайка от шайбы тоже существенно отличается. Дело в том, что внутри у гайки имеется резьба. Шайба — это элемент, который обычно используется для уплотнения соединения между болтом и гайкой. То есть вкладывается непосредственно перед накручиванием гайки. Это способствует улучшению соединения. При этом сводится к минимуму возможность раскручивания, развинчивания гайки и ее удаление с поверхности болта. Шайбы бывают разными, как плоскими, так и фигурными. Их еще называют гроверами. Дополнительное давление улучшает сцепление болта и гайки и делает соединение деталей более надежным.

Как видите, существует множество крепежных элементов и деталей, которые используются для соединения узлов, механизмов и конструкций. Они имеют большое количество отличий и используются в каждом конкретном случае.

ВИДЕО: Отличия болтов, шурупов и винтов

Раньше все работы с крепежом осуществлялись с помощью шурупов. И это был процесс определенного порядка, а именно: сначала нужно обеспечить отверстие в одной поверхности, к которой прикрепляется вторая. Без дополнительного инструмента в виде дрели или перфоратора не обойтись. А затем уже в это отверстие можно вкрутить шуруп. Для человека, не обладающего опытом знаний крепежа или в быту звания «на все руки мастер», как правило, что саморез, что шуруп – одна песня. Или есть простое мнение, что саморез – это современная вариация шурупа. Но это не совсем так. Ведь прикрепление на саморез совершенно не требует лишних предварительных манипуляций, отверстие под него не нужно, при помощи отвертки или шуруповерта саморез вворачивается легко и быстро. Конечно же, в подходящую для этой процедуры поверхность.

И это был процесс определенного порядка, а именно: сначала нужно обеспечить отверстие в одной поверхности, к которой прикрепляется вторая. Без дополнительного инструмента в виде дрели или перфоратора не обойтись. А затем уже в это отверстие можно вкрутить шуруп. Для человека, не обладающего опытом знаний крепежа или в быту звания «на все руки мастер», как правило, что саморез, что шуруп – одна песня. Или есть простое мнение, что саморез – это современная вариация шурупа. Но это не совсем так. Ведь прикрепление на саморез совершенно не требует лишних предварительных манипуляций, отверстие под него не нужно, при помощи отвертки или шуруповерта саморез вворачивается легко и быстро. Конечно же, в подходящую для этой процедуры поверхность.

Если взять и рассмотреть шуруп и саморез, то визуально эти крепежные изделия отличаются очень незначительно. Возможно, первое, на что обратит внимание не специалист, это площадь резьбы: у самореза она идет по всему стержню, у шурупа под шляпкой сначала маленький участок стержня имеет гладкую поверхность, затем идет резьба до конца стержня.

Разложим отличия и сходства данных видов крепежа «по полочкам».

Шуруп.

Это металлический стержень с нарезанной острой резьбой. На одном конце стержня расположена головка или шляпка со шлицом. Под шляпкой небольшой участок стержня имеет гладкую поверхность, затем до самого конца идет резьба. Она занимает примерно 70% длины всего стержня. Классификация шурупов основывается на двух показателях: предназначение изделия и форма головки.

Головка шурупа может быть:

а) полукруглая б) потайная в) полупотайная

Предназначение:

а) по металлу б) по дереву

Саморез.

Это металлический стержень с нарезанной острой резьбой. На одном конце стержня расположена головка или шляпка со шлицом. Визуально пока что это близнец шурупа, но… второй конец стержня имеет острый пикообразный наконечник или сверло-наконечник. И еще один момент: диаметр стержня самореза несколько меньше, чем у шурупа, проще говоря, саморез тоньше. Сейчас саморезы из чего только и для каких только целей не производят. Для древесины и гипсокартона, пожалуйста, из нержавеющей стали и углеродистой. Нужно для работ по пенобетону, вуаля, саморезы из пластика к вашим услугам. Рыночная цена, а изначально и себестоимость, конечно же зависит от используемого сырья.

Сейчас саморезы из чего только и для каких только целей не производят. Для древесины и гипсокартона, пожалуйста, из нержавеющей стали и углеродистой. Нужно для работ по пенобетону, вуаля, саморезы из пластика к вашим услугам. Рыночная цена, а изначально и себестоимость, конечно же зависит от используемого сырья.

Ну, существовал же шуруп десятки лет и прекрасно, зачем саморез, откуда, для чего? А благодарить за этот крепеж нужно гипсокартон, который ворвался на рынок строительных материалов и ремонтно-строительных работ в конце XX века. Этот материал стал просто мегапопулярен. Сейчас уже кажется, что вообще нет ни одного помещения в стране, где гипсокартон не был использован. Межкомнатные перегородки, выравнивание поверхностей стен и потолков, многоуровневые декоративные конструкции, шкафы и полки, ниши и колонны, эстетические решения по скрытию недостатков коммуникаций и так далее. И при таком огромном спросе на материал вопрос качественного и нетрудоемкого крепежа, необходимого для монтажных работ стал очень актуальным. Тогда и родился он, саморез – шуруп калёный с наконечником-сверлом. Назван он был красиво «Еврошуруп», но достаточно быстро стал родным и простым саморезом.

Тогда и родился он, саморез – шуруп калёный с наконечником-сверлом. Назван он был красиво «Еврошуруп», но достаточно быстро стал родным и простым саморезом.

Есть физический показатель, по которому различаются шуруп и саморез и это хрупкость. И если саморез просто незаменим и вне конкуренции при закреплении легких и объемных материалов, то при крепеже элементов с большим уровнем нагрузки, в очень плотные, твердые поверхности, он может банально сломаться. Буквально это выглядит как отлетающая головка при закручивании. А вот шуруп при одинаковых условиях может только погнуться. Наши отцы и деды прекрасно помнят те «совковые» шурупы, у которых даже при незначительных усилиях слизывались шлицы. Крепеж несколько десятков лет назад изготавливался из слишком мягкого материала. И тогда приходил на помощь молоток, шурупы просто вколачивали по самую шляпку. В кругу плотников ходила поговорка о том, что универсальная отвертка – это молоток: вместо трех оборотов всего один удар. Впрочем, при сборке мебели это может и можно отнести к плюсам, то при разборке и повторной сборке уже вряд ли. Выкрутить забитый шуруп невозможно. Или аккуратно демонтировать старые деревянные окна. Но можно сказать, что показатель устойчивости шурупа к разлому проверен десятками лет практического опыта.

Выкрутить забитый шуруп невозможно. Или аккуратно демонтировать старые деревянные окна. Но можно сказать, что показатель устойчивости шурупа к разлому проверен десятками лет практического опыта.

Подытожим сравнительный анализ шурупа и самореза по следующим 4 пунктам:

1. Сама технология изготовления саморезов предусматривает использование сплавов стали только высокого качества и прохождение долгой термической обработки. И как итог, это влияет на себестоимость изделия, потому как производство самореза более затратное и трудоемкое, чем шурупа.

2. Саморез очень прочный и очень хрупкий. Поэтому нужно оценивать риски, соблюдать осторожность. Саморез и бетон не совсем друзья, к примеру. Шурупы, от обратного, более устойчивы к разломам, но менее прочны.

3. Широкий шаг резьбы и большая высота делают саморез более универсальным, чем шуруп.

4. И самая главная фишечка самореза – острый конец стержня, неотъемлемость этого вида крепежа. Стандартно вворачивается в поверхность без дополнительного инструмента и подготовки отверстий. Но справедливо отметить, что не всегда саморез можно ввернуть без отверстия, очень много зависит от характеристик скрепляемых материалов. Сейчас уже представлены и виды шурупов с заостренными концами, но всё так же как и с тупыми, ввернуть их в поверхность без подготовленного отверстия не удастся, по крайней мере быстро и без нервов.

Но справедливо отметить, что не всегда саморез можно ввернуть без отверстия, очень много зависит от характеристик скрепляемых материалов. Сейчас уже представлены и виды шурупов с заостренными концами, но всё так же как и с тупыми, ввернуть их в поверхность без подготовленного отверстия не удастся, по крайней мере быстро и без нервов.

Для оптимизации процесса ремонтно-строительных и отделочных работ будет правильно заранее предусмотреть все риски, проанализировать затраты средств и труда и сделать правильный выбор крепежа. Если легко или вполне оптимально можно использовать шурупы, то зачем переплачивать за саморезы? НО нельзя экономит там, где пострадает прочность, безопасность и долговечность конструкции

И, если вы прочли нашу статью до конца, то предлагаем вниманию риторический вопрос: саморез и шуруп – это винтик?…

Пресс-служба группы компаний ВоКа

виды и различия. Саморез это шуруп? Сходства и отличия шурупа и самореза

Среди большого разнообразия крепежей сложно не запутаться. Саморезы и шурупы – крепежные элементы, состоящие из стержня с острой резьбой и головки. Они разные по длине, толщине, материалу, форме, назначению. Для определенного типа работ применяются конкретные саморезы. Есть, конечно, универсальные крепежи, но они далеко не всегда подойдут и надежно закрепят тот или иной материал. Давайте более детально рассмотрим их назначение.

Саморезы и шурупы – крепежные элементы, состоящие из стержня с острой резьбой и головки. Они разные по длине, толщине, материалу, форме, назначению. Для определенного типа работ применяются конкретные саморезы. Есть, конечно, универсальные крепежи, но они далеко не всегда подойдут и надежно закрепят тот или иной материал. Давайте более детально рассмотрим их назначение.

В чем отличие самореза от шурупа? Главное отличие — в резьбе. Ствол самореза состоит целиком из резьбовой части или имеет длину гладкой части короче, чем резьбовая. Наконечник самореза острее конца шурупа. Шурупы изготавливаются из мягких видов стали, саморезы – из твердых.

Современные саморезы производятся из специальной закаленной стали и защищены от коррозии. За счет поверхностной обработки метизы выпускаются разных цветов. Чаще всего они бывают оцинкованные (желтого и серебристого цвета) или черные (оксидированные или фосфатированные).

По области применения саморезы различаются на следующие:

Для деревянного материала

Для гипсокартона

Для металлических листов

Для сэндвич-панелей

Для оконных профилей

Саморезы по дереву и пластику

От всех остальных отличаются редким шагом резьбы. выглядят как ствол с редкой резьбой и потайной головкой, шляпка легко утапливается в дереве и не мешает дальнейшей поверхностной обработке материала. Редкий шаг на винте сделан с учетом структуры деревянных материалов, чтобы избежать крошения дерева и более надежного крепления.

выглядят как ствол с редкой резьбой и потайной головкой, шляпка легко утапливается в дереве и не мешает дальнейшей поверхностной обработке материала. Редкий шаг на винте сделан с учетом структуры деревянных материалов, чтобы избежать крошения дерева и более надежного крепления.

Используются в качестве крепежа гипсокартона к деревянной обрешетке, для крепления деревянных элементов между собой без предварительного сверления отверстий. Для этого чаще всего применяются черные саморезы.

Саморезы мебельные (конфирмат, еврошуруп)

Применяются в производстве и сборке мебели. Изготовлены в виде металлического стержня с редкой и высокой резьбой, и тупым окончанием. Шляпка плоской формы, имеется утолщение возле шляпки. При монтаже , как правило, используют ключ шестигранник 6-го диаметра. Требует предварительного засверливания. Головки могут закрываться декоративными .

Саморезы для оконных профилей

Имеют вид стержня со сверлом на конце или острый наконечник, и потайную головку. Используют в основном при производстве пластиковых окон для панелей к металлическим профилям. Материал — сталь, покрытие — белый и желтый цинк.

Используют в основном при производстве пластиковых окон для панелей к металлическим профилям. Материал — сталь, покрытие — белый и желтый цинк.

Шуруп по бетону

Иногда называется нагель. Используют их для крепления деталей к твердому основанию. Самые распространенные нагели разделяют на два вида:

С цилиндрической головкой;

С потайной головкой.

Имеют особую неравномерную резьбу по всей длине для создания особой прочности крепления. Нагели используют для крепежа деревянных, алюминиевых конструкций к бетонному (кирпичному) основанию.

Шуруп-глухарь

Очень толстый шуруп, отлично подойдет для тяжелых конструкций, там, где нужна особая прочность (рейки, балки, бруски и так далее). Требует предварительного сверления отверстия. Шляпка шестигранная, под ключ или шестигранную биту. Резьба может располагаться на всю длину или немного не доходить до головки. Этот крепеж часто применяют для установки сантехники, водонагревателей. Крепления с помощью очень прочное и способно выдерживать довольно высокие нагрузки. Перед закручиванием необходимо предварительно сделать отверстие сверлом.

Крепления с помощью очень прочное и способно выдерживать довольно высокие нагрузки. Перед закручиванием необходимо предварительно сделать отверстие сверлом.

Ознакомившись с типами саморезов и их назначением, вы сможете надежно скрепить любые элементы между собой. Купить саморезы любого типа можно в интернет-магазине Дом с доставкой или самовывозом.

Метизы – это незаменимые крепежные материалы, которые используются в строительстве и бытовых нуждах.

Некоторые их них между собой похожи и неопытные мастера могут их перепутать.

Шуруп представляет собой стержень с острой резьбой и головкой. Он используется. Если крепление необходимо на материал невысокой плотности, к примеру, на дерево или .

Шурупы бывают разного назначения, то есть, для использования на разных материалах. Шурупы делятся по следующим классификациям:

- по головкам – квадратная, полукруглая, потайная, полупотайная, шестигранная; вид головки выбирается в зависимости от способа, места и материала крепления

- по шлицам шурупы бывают основные (шестигранные, квадратные, крестообразные), особые и комбинированные

- по резьбе, то есть по ее типу, диаметру и величине шага

Перед тем, как вкрутить шуруп в деталь, необходимо предварительно дрелью сделать отверстие, а потом уже в него вкручивается данный крепеж.

Определение и применение самореза

Саморезом называется винт с острой резьбой. То есть по факту – это разновидность , которая создана для использования на плотных материалах. Он может быть с разными наконечниками – с острым или в виде сверла, в зависимости от применения.

Основное отличие самореза от других подобных крепежных элементов (шурупов или винтов) – это треугольная резьба. Саморезы применяются в разных случаях – для крепления изделий к поверхностям из разного материала, для крепежа металлических профилей, гипсокартона, плинтусов из дерева или ПВХ и т. д.

Для изготовления данного вида крепежа применяться высокопрочный металл и специальная технология, благодаря которой саморезы становятся закаленными и очень крепкими. Именно поэтому они широко применяются в строительных и ремонтных работах. В шляпке самореза, в отличие от шурупа сделана четкая выемка в форме креста для стыковки с инструментом.

Саморезы с высокой винтовой резьбой могут легко прорезать отверстие даже в плотном материале.

Основные отличия

Для тех, кто не особо разбирается в инструментах и материалах, саморезы и шурупы практически одинаковые. Если говорить о прочности и многофункциональности, то саморезы значительно выигрывают.

При производстве они обрабатываются специальным покрытием, благодаря чему приобретают высокую стойкость к коррозии, в отличие от шурупов, которые поддаются воздействию . Рассмотрим самые основные характеристики, чем шуруп отличается от саморезов:

- Саморезы изготавливаются из закаленной стали, благодаря чему обладают высокой прочностью. Из-за этого технология производства саморезов намного сложнее, чем изготовление шурупов

- Конец самореза и ребра резьбы значительно острее, чем шурупа. Поэтому он и получил такое название «саморез», то есть «сам режу». Это значит, что метиз может при вращении и давлении сам прорезать материал, в который он вкручивается.

- Шуруп намного меньше и шаг резьбы меньший, чем у самореза. В связи с таким качеством шуруп значительно уступает своему саморежущему родственнику.

- Для шурупа предварительно нужно сделать отверстие, а саморез сам может сделать резьбу в детали.

Ну и самое основное отличие шурупа от самореза – это металл. Шурупы производятся из стали, а для саморезов используется исключительно закаленный металл.

В завершение хочется отметить, что и шуруп и саморез – это виды метизной продукции, которая применяется для крепления различных материалов при строительстве и ремонтных работах. Практически, они между собой очень похожи, ведь саморез – это разновидность шурупа, но если присмотреться, то эти изделия имеют множество отличий.

Одно из основных – это область применения и крепость материала. Например, саморез используется для крепления разных поверхностей – и металлических и бетонных. Для этого он изготавливается по специальной технологии, при которой металл сначала закаляется, а потом поддается специальной обработке.

А шуруп считается более хрупким и используется для пластика или дерева. Для него предварительно необходимо просверлить отверстие, в отличие от самореза с острым концом, который сам «бурит» себе место в изделии. Таким образом, можно сделать вывод, что саморез превзошел шуруп, благодаря своей плотности, крепости, надежности и возможности применения на любых поверхностях.

Таким образом, можно сделать вывод, что саморез превзошел шуруп, благодаря своей плотности, крепости, надежности и возможности применения на любых поверхностях.

Отличие самореза от шурупа – на видео:

Шуруп и саморез являются крепежными изделиями, представляющими собой стержень с головкой и наружной резьбой. В некоторых источниках считается, что саморез является разновидностью шурупа. Функциональная характеристика этого изделия — создание внутренней резьбы в отверстии соединяемого предмета.

Наружная резьба на поверхности шурупа занимает половину или меньше всей длины стержня, причем возле головки находится гладкая поверхность, а возле кончика стержня – резьбовая. Наружная резьба или покрывает всю поверхность стержня, или большую его часть. Кроме того, высота резьбы и ее шаг у самореза больше, чем у шурупа. Высота резьбы шурупа от конца к основанию стержня нарастает в большей степени, чем у самореза. Стержни также отличаются остротой – стержень самореза заточен острее. Сам стержень у самореза более тонкий, чем у шурупа.

Сам стержень у самореза более тонкий, чем у шурупа.

На цилиндрической поверхности шурупа и самореза имеется треугольная резьба – у самореза эта резьба покрывает всю поверхность внешней части головки, а у шурупа только часть. Такое отличие определяет более высокую стойкость изделия у шурупа с технической точки зрения. С фактической же стороны, саморезы изготавливают из более прочных материалов, что делает их намного прочнее шурупов. Саморезы обычно производят из твердых марок стали, например из марки «закаленная сталь». Применение сплавов с повышенной прочностью обусловлено особой технологией изготовления саморезов, включающей термическую обработку при высоких температурах.

Особенности применения

В самой технике использования этих крепежных изделий существует важное отличие: перед использованием шурупа отверстие для крепежа предварительно просверливается дрелью для создания направляющего канала, саморез же используется сразу за счет остроты своего стержня и материала изготовления. При сверлении отверстия для шурупа рекомендуется очищать отверстие от строительной пыли для снижения напряжения при закручивании стержня. Врезание самореза в материал без предварительного сверления объясняется остротой стержня и нарастанием высоты резьбы.

При сверлении отверстия для шурупа рекомендуется очищать отверстие от строительной пыли для снижения напряжения при закручивании стержня. Врезание самореза в материал без предварительного сверления объясняется остротой стержня и нарастанием высоты резьбы.

Шурупы предназначены для работы с мягкими материалами – с деревом, пластмассой. Саморезы используются для работы с твердыми изделиями – с бетоном, металлом. Поэтому и сам саморезов более прочный и обладает фосфатированным покрытием для защиты от коррозии.

Саморезы, шурупы по дереву и металлу, болты и винты – повседневно мы сталкиваемся с необходимостью подобрать нужный крепеж к тому или иному материалу. Рынок же предлагает такое изобилие изделий, что глаза разбегаются! Попробуем же разобраться!

Шуруп, болт, саморез – о чем речь?

Для начала разберемся, чем саморез отличается от шурупа, что такое болт, и что такое винт. Слова ведь все знакомые, вот только не всегда получается четко сформулировать, что вы понимаете под тем или иным названием. А формулировать придется, ведь при попытке сосчитать количество разных по конструкции стержня, шляпки, шлица изделий вы легко досчитаете до ста! Продавец за прилавком вряд ли сможет помочь вам, если вы попытаетесь на пальцах изобразить, что же вы ищите без указания конкретных характеристик.

А формулировать придется, ведь при попытке сосчитать количество разных по конструкции стержня, шляпки, шлица изделий вы легко досчитаете до ста! Продавец за прилавком вряд ли сможет помочь вам, если вы попытаетесь на пальцах изобразить, что же вы ищите без указания конкретных характеристик.

Итак, винт – на самом деле, именно с винтовой конструкции и началась история крепежей. Шуруп, болт, саморез – по большому счету, все это тоже разновидности винта , однако чаще всего под этим словом подразумевают стержень цилиндрической формы с наружной резьбой и головкой для передачи крутящего момента. По форме винт похож на болт, только он гораздо меньше, и в круглой выпуклой головке предусмотрен шлиц для отвертки.

Болт отличается от всех резьбовых крепежей шестигранной головкой, которую удобно проворачивать гаечным ключом. С винтом его роднит цилиндрическая форма, однако, как правило, болты имеют больший диаметр. Как и винт, болт может выполнять функцию оси в конструкциях с вращающимися деталями, а также служить направляющей для вращательного или прямолинейного движений.

Шуруп выглядит, как острый металлический стержень с винтовой резьбой, которая покрывает стержень обычно на 2/3 его длины или, как минимум, на половину. Форма шляпки – самая разная, от потайной шляпки до шляпки под гаечный ключ, со шлицом под крестовую или прямую отвертку. Шурупы по дереву обладают более крупной резьбой по сравнению с аналогичными крепежами для металла.

Самонарезающий винт, или саморез – это винт с острой резьбой и острым наконечником или же наконечником-сверлом. В отличие от шурупа, на саморезе резьба нанесена до самой шляпки. К тому же, у саморезов иной шаг резьбы, да и сама форма профиля резьбы иная. У саморезов резьба более высокая и острая, благодаря чему они могут сами ввинчиваться в материал, без предварительного просверливания отверстия. Чаще всего, саморезы производятся с потайной или полукруглой головкой под отвертку, последнее время особой популярностью пользуются так называемое еврошурупы, у которых головку можно подкручивать гаечным ключем.

Шуруп черный по дереву – почему же он черный?

Казалось бы, между саморезами и шурупами отличия довольно незначительные. Однако же, различия кроются в самой технологии изготовления. Во-первых, отличается сам материал для саморезов – это могут быть только прочнейшие стальные сплавы. Во-вторых, изделия после изготовления проходят термическую обработку или, попросту говоря, закаливание. И в-третьих, все саморезы обладают солидной защитой от коррозии – их фосфатируют, оксидируют или применяют гальваническую оцинковку. Именно поэтому изделия становятся черными или блестяще-белыми.

Сравнивая шуруп, болт и саморез по дереву, вы также обнаружите, что шлиц в шляпке гораздо лучше выполнен именно на саморезах – он глубже и точнее, что очень важно при работе. Самыми востребованными на сегодняшний день можно назвать саморезы по металлу с потайной головкой и острым наконечником. Они же являются и или иных листовых материалов – немного «утопив» шляпку в материале, затем очень легко с помощью небольшого слоя шпаклевки скрыть следы крепежей.

При монтаже тонкостенных металлических изделий и креплении листового металл чаще всего используют саморезы с круглой и выпуклой головкой. Особенно часто используют их автомобилисты при креплении обшивки, подкрылков и других деталей. А вот саморезы с шестигранной головкой и обязательной шайбой с резиновой подкладкой используют кровельщики – благодаря резиновой прокладке обеспечивается отличная герметизация соединений. Перечислять остальные виды мы не станем – все равно всех не перечислить, ведь с появлением новых строительных материалов изобретают и новые виды крепежей.

Шурупы по дереву – ГОСТ и размеры

В отличие от саморезов, шурупы могут изготавливаться из латуни, меди или нержавеющей стали либо иметь покрытие из этих металлов. Чтобы правильно подобрать крепеж, нужно учитывать, в какой материал они будут завинчиваться, в каких условиях будут находиться. В зависимости от применяемой силы и пространства, которое будет доступно при завинчивании, подбирается и головка. Важен не только тип самой головки (потайная, круглая), но и рисунок под инструмент.

Важен не только тип самой головки (потайная, круглая), но и рисунок под инструмент.

Чаще всего, наряду с простым шлицом под прямую отвертку, встречаются такие типы выемок, как Phillips (PH), Pozidriv (PZ) и Torx (TX).

Phillips – это обычная крестовая отвертка, которая найдется в каждом доме. Однако наиболее часто используется головка типа Pozidriv (PZ), поскольку она имеет дополнительные прорези, которые обеспечивают лучшее сцепление инструмента и крепежа и способствуют увеличению крутящего момента. Отвертки типа Torx чаще используются на предприятиях, в быту же они пока редкость, хотя если вы постоянно работаете с крепежами, в такой инструмент не помешает. Для работ по дереву используются шурупы с утапливаемой полукруглой головкой.

Шурупы для ДВП легко узнать по специальной резьбе и головке с выемкой под отвертку Torx. Длина крепежей не превышает 50 мм, их можно вкручивать на самом краю без риска получить расщепление материала. В предварительном сверлении крепеж не нуждается. Для крепления древесностружечных плит используются крепежи длиной до 200 мм, с головкой типа PZ как цилиндрической, так и овальной и утапливаемой шляпками. Их длина составляет от 35 до 200 мм; как правило, применяется головка типа PZ.

Для крепления древесностружечных плит используются крепежи длиной до 200 мм, с головкой типа PZ как цилиндрической, так и овальной и утапливаемой шляпками. Их длина составляет от 35 до 200 мм; как правило, применяется головка типа PZ.

Крепежи для пола из плотной древесины должны иметь строго коническую форму шляпки небольшого диаметра, чтобы ее легко можно было «утопить» в материале. Благодаря небольшому диаметру самого изделия, крепеж входит в древесину без предварительного сверления отверстий и не расщепляет древесину. Длина таких изделий от 35 мм до 55 мм, шляпка, как правило, имеет насечки для отверток типа TX. При возведении деревянных конструкций используются крепежи с укороченной резьбой, что позволяет легко вкручивать их и легко «утапливать» в материал, благодаря режущим ребрам под шляпкой. Длина таких крепежей варьируется от 80 мм до 400 мм. Чаще всего, используется головка TX.

Варианты с шестигранной головкой, крупной резьбы и длиной до 100 мм используются для скрепления тяжелых деревянных элементов. Например, такие изделия пригодятся, когда нужно будет закрепить надежно ножки тяжелых столов или же подвесить на деревянную стену весомую вещь, например, радиатор центрального отопления. Крепежи из нержавеющей стали лучше всего подойдут для условий повышенной влажности или для использования извне. Их головки бывают овальными или цилиндрическими, длиной до 120 мм, обычно со шляпкой типа Torx.

Например, такие изделия пригодятся, когда нужно будет закрепить надежно ножки тяжелых столов или же подвесить на деревянную стену весомую вещь, например, радиатор центрального отопления. Крепежи из нержавеющей стали лучше всего подойдут для условий повышенной влажности или для использования извне. Их головки бывают овальными или цилиндрическими, длиной до 120 мм, обычно со шляпкой типа Torx.

Винты, шурупы, саморезы, болты и гайки — все это объединено под одним названием «строительный крепеж» или, по-другому, «метизы». Основная их задача — скреплять различные части промышленных и бытовых конструкций. В зависимости от специфики производства и назначения, все крепежные изделия имеют свои особенности.

Самой распространенной деталью среди всех соединительных элементов, имеющих резьбу, является винт. С него и стоит начать отличительную характеристику всех резьбовых метизов, чтобы понять, чем отличается винт от болта и шурупа.

Как выглядит винт и чем отличается от болта

В принципе, винт — это маленький болтик, но, как правило, головка у него не многогранная, как у болта, а имеет шлиц (резцовое отверстие) под отвертку. Поскольку и болты бывают с резьбой на головке, особенно если они маленьких размеров, есть и ещё одно различие, по которому можно понять, чем отличается болт от винта. В то время как главным фиксатором болта является гайка, его собрат — винтик — фиксируется внутри детали по специально предусмотренной на скрепляемой детали резьбе без дополнительных крепежных элементов. Если на конце крепежного элемента нет гайки, значит, перед нами винт.

Поскольку и болты бывают с резьбой на головке, особенно если они маленьких размеров, есть и ещё одно различие, по которому можно понять, чем отличается болт от винта. В то время как главным фиксатором болта является гайка, его собрат — винтик — фиксируется внутри детали по специально предусмотренной на скрепляемой детали резьбе без дополнительных крепежных элементов. Если на конце крепежного элемента нет гайки, значит, перед нами винт.

Благодаря перечисленному, винт может быть использован в тех местах, где доступ с обратной стороны закрыт. Например, крышки и заглушки в различных конструкциях, механизмах, бытовых и промышленных изделиях.

Винты изготавливают из самых разнообразных металлов: в основном из стали, но для электрооборудования их штампуют из бронзы, меди, латуни, когда к ним предъявляется требование не просто скреплять детали, но и хорошо проводить ток.

Как выглядит головка у винта

У винтов головки бывают разнообразных форм:

- цилиндрические;

- полусферические;

- в виде усеченного конуса.

И даже не всегда можно понять, чем отличается болт от винта, потому, что головка у последнего может быть и многогранной, что преимущественно бывает у винтов больших размеров, применяемых в машиностроении.

Сечения на головках (шлицы) бывают полными, для плоских отверток, и неполными, для крестовых. Но сейчас часто изготавливают универсальные головки с полным сечением, дополненные крестовиной.

Что такое саморез и чем отличается от винта

Саморез — это разновидность винта, но с заостренным концом и более острой резьбой. Его основная задача — проделать резьбу внутри скрепляемой детали. Самым распространенным изделием такого плана у строителей является черный саморез.

Изготавливают саморезы для скрепления изделий из различных материалов, но в основном их делят на два вида:

- для работы по дереву;

- для работы по металлу.

Главное отличие — частота резьбы.

Чем отличается шуруп от самореза

Заостренный наконечник самореза закаливают в процессе изготовления, чтобы придать ему большую прочность, по сравнению с шурупом. В этом их главное различие, поскольку при стягивании деталей шурупами предусматривают насверленное отверстие, а при использовании самореза отверстие пробивает сам крепеж.

В этом их главное различие, поскольку при стягивании деталей шурупами предусматривают насверленное отверстие, а при использовании самореза отверстие пробивает сам крепеж.

Но сам по себе шуруп — это разновидность винта. А разница между ними — в более широком шаге резьбы и заостренном кончике. Часто шуруп используется с дюбелями, для соединения с твердыми, но крошащимися материалами, такими как бетон, кирпич, газосиликат.

Как выглядит болт и чем отличается от винта

Как упоминалось выше, чтобы четко разграничивать, чем отличается болт от винта, определение каждого из них должно производиться по методу крепления. Так, в качестве фиксирующего элемента у болта используется гайка, а винт непосредственно закручивается вглубь скрепляемых деталей и имеет встречную резьбу во второй из них. Гайки должны иметь такой же размер резьбового отверстия, что и болты, иначе они не подойдут.

Всегда можно уточнить, какая конструкция бывает у болтов с шестигранной головкой, и определить, чем отличается винт от болта, по ГОСТу 7805-70. Именно этот документ регулирует производство названных деталей и их качественные и количественные характеристики.

Именно этот документ регулирует производство названных деталей и их качественные и количественные характеристики.

Чаще всего изготавливаются универсальные болты с полной резьбой, но бывают и варианты с неполной — для скрепления плоских деталей большой толщины. По принципу крепления также можно понять, чем отличается болт от винта. Ведь при использовании болта, всегда его второй конец выходит из скрепляемой детали и фиксируется гайкой, тогда как у винта он прячется внутри детали. При рассмотрении конструктивных особенностей уже упоминалось, чем отличается болт от винта, и именно по этому различию болты предназначены для соединения двух плоских деталей, а винты — для плоской детали с изделиями любой толщины.

Болты к тому же при скреплении с гайкой под воздействием вибраций или при соединении деревянных деталей имеют свойство саморазвинчиваться. Чтобы предотвратить это, надевают на болт контргайку (вторую вслед за первой) или используют самоконтрящиеся гайки.

Чтобы не повредить болтом мягкий материал, такой как дерево или пластмасса, и чтобы крепеж под воздействием нагрузок не продавил мягкий материал, под головку болта кладут шайбу. Для более надежных соединений используют две шайбы, помещая вторую под гайку.

Для более надежных соединений используют две шайбы, помещая вторую под гайку.

Шпилька как разновидность болта

Шпилька — это стержень, на который нанесена резьба либо по всей длине, либо на её концах. Фиксируется она так же, как и болт, гайками. Шляпка — единственное, чем болт отличается от шпильки. От винта же их отличает именно способ фиксации непосредственно между конструкциями.

Используют шпильки в основном для крепления подвесных воздуховодов, потолков и других конструкций. Средняя длина этой детали — 5 см, но в промышленности можно встретить такой крепеж и длиной до 2 метров.

Подробно о шурупах и саморезах

Технологии до появления саморезов

До того как саморезы поступили в продажу, процесс крепления обычными шурупами выглядел следующим образом:

- Высверливалось отверстие.

- Вкручивался шуруп, но только до половины. (Если вкрутить шуруп до конца, то вы непременно сорвете шлиц, и выкрутить его не удастся.)

- Далее вкручивался второй шуруп до конца и также выкручивался.

- Затем вкручивался третий, конечный шуруп.

Данная технология крепления неприемлема для современных требований к скорости монтажных работ.

Появление саморезов уменьшило временные затраты, повысило экономичность и качество работ. На данный момент рынок перенасыщен различными крепежными решениями и в данной статье мы подробно рассмотрим основные виды и специфику крепежей.

Определение шурупа и самореза

Шуруп — крепежный инструмент в виде стержня с острой резьбой и головкой. Стержень шурупа делится на два участка – верхний участок без резьбы и нижний участок, который ближе к концу инструмента содержит винтовую резьбу. Головка может быть разной формы в зависимости от функций, которые она выполняет: шестигранная, полукруглая или потайная.

Саморез – крепежное изделие в виде стержня с головкой и специальной наружной резьбой. Могут дополнительно иметь такие элементы, такие как бур, фрезы и канавки для вывода стружки, которые значительно повышают скорость и качество выполняемых работ.

Типы головок шурупа

- Коническая – предназначена для утапливания крепежа в материал.

- С насечками потайная – используется для крепежа дерева.

- Рожковая – используется для крепления гипсокартона.

- Полупотайная – используется для крепления дерева, ДСП, металла и пластика.

- Галетная (малая и большая) – используется с шабой для крепления листов металла.

- Полусферическая – используется для монтажа стальных фурнитур.

- Полуцилиндрическая – используется в мебельном производстве и для крепления листа стали.

- Шестигранная – крепеж с шестигранной головкой для закручивания ключом или специальной насадкой.

- Плоская – используется для монтажа деревянных и металлических конструкций.

Чем шуруп отличается от самореза: различия

Внешне эти крепежные элементы могут быть очень похожи, однако признаков отличия у них немало:

- Шуруп является не таким прочным изделием, как саморез, который выполнен из более стойких сплавов и применяется для крепления большого числа материалов.

В их число входят изделия из металла или бетона. Поэтому диапазон применения саморезов более широк, в отличие от шурупов. В то же время, твердые сплавы не всегда удобны при выполнении некоторых работ. Например, многие мастера заметили, что при работе с плотными материалами иногда головки саморезов просто срезаются. Это доставляет некоторые неудобства во время работы. В то время как шуруп, выполненный из мягкого материала, не ломается, а просто гнется. Его легче заменить новым.

В их число входят изделия из металла или бетона. Поэтому диапазон применения саморезов более широк, в отличие от шурупов. В то же время, твердые сплавы не всегда удобны при выполнении некоторых работ. Например, многие мастера заметили, что при работе с плотными материалами иногда головки саморезов просто срезаются. Это доставляет некоторые неудобства во время работы. В то время как шуруп, выполненный из мягкого материала, не ломается, а просто гнется. Его легче заменить новым.

- Также существенная разница имеется в технологии изготовления этих крепежных материалов. Все саморезы проходят термическую обработку и покрываются специальными составами.

- Еще одно главное отличие, показывающее, чем шуруп отличается от самореза, состоит в том, что его не вкрутить без предварительного сверления отверстия. Это стоит учитывать при проведении монтажных работ.

- Если присмотреться, то можно наглядно увидеть, чем шуруп отличается от самореза. Это высота резьбы и её шаг.

Кроме этого, у самореза резьба покрывает его цилиндрическую часть полностью.

Кроме этого, у самореза резьба покрывает его цилиндрическую часть полностью. - Еще одно внешнее отличие в кончиках. У самореза он всегда острее. Однако в редких случаях встречаются и шурупы такого плана.

Типы резьбы

Возможность скрепить различные материалы на прямую зависит от типа резьбы шурупа.

Типы резьбы отличаются диаметром, шагом резьбы и углом при вершине профиля α. Для эффективного вкручивания в мягкие материалы (дерево, ДСП, гипсокртон) используется резьба с углом α=45°. Чем ниже градус, тем легче закрутить крепеж и следовательно нарезать резьбу. Для твердых материалов используется крепеж с углом α=60°. Крепеж с данным углом более прочен и конструктивно рассчитан на крепление бетона и металла.

Отличия резьбы

Основополагающее значение в обеспечении прочности скрученных шурупами конструкций имеет резьбовая нарезка. Она обеспечивает площадь и силу крепления. Резьба, имеющая большой шаг витка, предназначена для работы с материалами из дерева, древесно-стружечных или волокнистых плит, MDF, гипсокартонного сырья.

Резьба с маленьким расстоянием между гребнями винтообразной спирали (небольшой шаг) обеспечивает крепкое сцепление. Это необходимо при монтаже конструкций из дерева твердых пород с большой плотностью.

Конструкторами инструментов найдено интересное решение, позволяющее осуществлять монтаж материалов с разной плотностью, например дерева и гипсокартонных элементов. Для этих случаев предназначены шурупы с переменным шагом резьбовой нарезки, который часто называют двухзаходным.

Обычные деревянные элементы скрепляют шурупами с большим шагом винтообразной нарезки, потому что при этом происходит минимальное повреждение текстуры. Аналогичный эффект дает предварительное высверливание отверстия, которое иногда дополнительно смачивают маслом. Для обеспечения быстрого и результативного ввинчивания важно правильно выбрать соответствующий инструмент.

Наконечник шурупа

Прежде всего, от используемого наконечника зависит эффективность работы с тем или иным материалом.

В общем наконечники можно разделить на 2 группы:

Острый наконечник – угол наклона стандартных шурупов составляет 40°, а у саморезов от 20° до 30°, что значительно облегчает процесс вкручивания. Также существуют варианты с режущей кромкой и «ложечная перка» разработанные для упрощения вкручивания крепежа. Наконечник-сверло – такой крепеж при высверливании создает необходимое отверстие, что облегчает введение шурупа и экономит время монтажа твердых материалов.

Что такое шуруп

Шурупами называют особый вид винтов, у которых сужающееся острое окончание и большой шаг резьбовой нарезки с высоким гребнем. Они предназначены для скрепления деталей из дерева мягкой породы, пластика.

Если изделие при вкручивании в твердые материалы формирует в них резьбу, оно называется самонарезающим (в обиходной речи – саморезом). Саморезы более прочные, чем обычные шурупы, и предназначены для более твердых материалов.

Ими можно скреплять не только дерево, но и древесно-стружечные плиты, гипсокартон, листы металла.

Шурупы имеют следующие конструкционные части:

- расширенный верх, называемый головкой;

- шлиц (борозда) на головке;

- стержень с резьбой;

- заостренное окончание (буравчик).