Пенопласт(пенополистирол) листовой ПСБ-С-15, ПСБ-С-25 , ПСБ-С-25Ф, ПСБ-С-35, ПСБ-С-50 |

Спасибо нашим инвесторам из онлайн казино х

Пенопласт (пенополистирол) листовой выпускается по ГОСТ 15588-86

Стандартные размеры плит: 2000 мм * 1000 мм — 1000 мм * 1000 мм — 500 мм * 1000 мм

Толщина: от 20 мм до 1000 мм.

Рассматриваются варианты изготовления плит пенопласта(пенополистирола) нестандартных размеров и любой толщины. Звоните и уточняйте у наших менеджеров — звонок по России бесплатный!

Доставка по городу Липецк — БЕСПЛАТНО!

Условия бесплатной доставки уточняйте по телефону.

Также доставляем продукцию в города ЦФО: Москва, Воронеж, Тула, Белгород, Тамбов, Рязань и другие.

Характеристики

- плотность до 15 кг/м³

- прочность на сжатие не менее 0,05 МПа

- теплопроводность 0,042 Вт/(м·К)

- паропроницаемость 0,05 мг/(м·ч·Па)

Применение

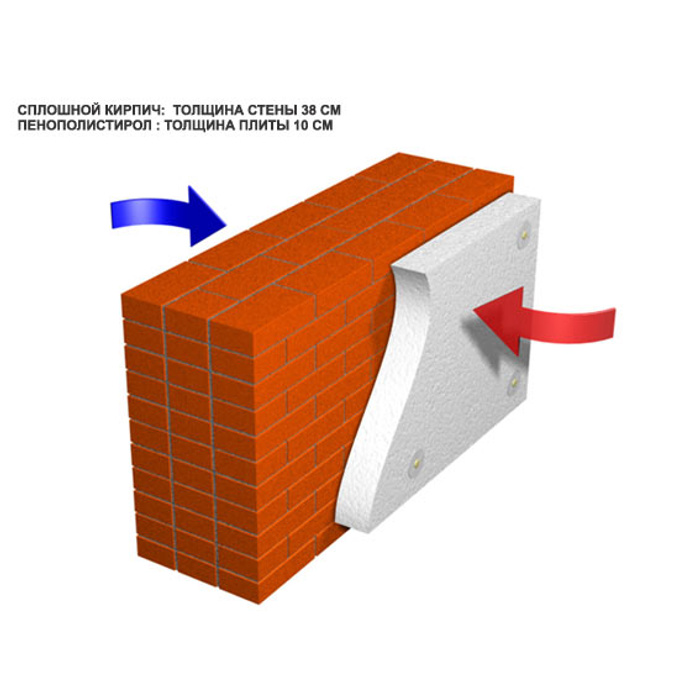

- утепление стен

- утепление лоджий

- утепление крыш

- утепление бытовок

- утепление контейнеров

- утепление вагонов

Применяется для утеплитления сараев, бытовок, контейнеров, вагонов.

Уточняйте цены у наших менеджеров!

ПОЛУЧИТЬ ПРАЙС

Применяется для утеплитления сараев, бытовок, контейнеров, вагонов. Также им утепляют и звукоизолируют конструкции, которые не подвергаются механическим нагрузкам.

Минимальный заказ от 50 м³

СТАТЬ ПАРТНЁРОМ

Готовы сотрудничать с дистрибьюторами. Огромный скидки от объёмов. Отсрочка платежа.

Минимальный заказ от 500 м³

СТАТЬ ДИСТРИБЬЮТОРОМ

Характеристики

- плотность от 15,1 до 25,0 кг/м³

- прочность на сжатие не менее 0,10 МПа

- теплопроводность 0,039 Вт/(м·К)

- паропроницаемость 0,05 мг/(м·ч·Па)

Применение

- утепления стен

- утепление полов

- утепление фасадов

- утепление лоджий

- утепление крыш

Применяется при производстве SIP-панелей в качестве утеплителя, тепло- и

звукоизолятора.

Уточняйте цены у наших менеджеров!

ПОЛУЧИТЬ ПРАЙС

Применяется при производстве SIP-панелей в качестве утеплителя, тепло- и

звукоизолятора. В SIP-панели пенопласт используется в качестве

«

Минимальный заказ от 50 м³

СТАТЬ ПАРТНЁРОМ

Готовы сотрудничать с дистрибьюторами. Огромный скидки от объёмов. Отсрочка платежа.

Отсрочка платежа.

Минимальный заказ от 500 м³

СТАТЬ ДИСТРИБЬЮТОРОМ

Характеристики

- плотность от 15,1 до 25,0 кг/м³

- прочность на сжатие не менее 0,10 МПа

- теплопроводность 0,039 Вт/(м·К)

- паропроницаемость 0,05 мг/(м·ч·Па)

Применение

- утепление фасадов

Применяется в основном для наружного утепления стен-фасадов с последующим

оштукатуриванием или покраской. Используется в системе «

Уточняйте цены у наших менеджеров!

ПОЛУЧИТЬ ПРАЙС

Применяется в основном для наружного утепления стен-фасадов с последующим оштукатуриванием или покраской. Используется в системе «мокрого фасада».

СТАТЬ ПАРТНЁРОМ

Готовы сотрудничать с дистрибьюторами. Огромный скидки от объёмов. Отсрочка платежа.

Минимальный заказ от 500 м³

СТАТЬ ДИСТРИБЬЮТОРОМ

Характеристики

- плотность от 25,1 до 35,0 кг/м³

- прочность на сжатие не менее 0,16 МПа

- теплопроводность 0,037 Вт/(м·К)

- Паропроницаемость 0,05 мг/(м·ч·Па)

Применение

- утепление труб

- утепление фундаментов

- утепление стен

- утепление крыш

- строительство бассейнов

- разбивка газонов

- разбивка спортивных площадок

- компонент бетонной стяжки

Используется в

качестве

утеплителя при монтаже полусухой

стяжки пола.

Используется в

качестве

утеплителя при монтаже полусухой

стяжки пола.Уточняйте цены у наших менеджеров!

ПОЛУЧИТЬ ПРАЙС

Применяется для утепления фундаментов, при изготовлении декоративных изделий. Используется в

качестве

утеплителя при монтаже

Минимальный заказ от 50 м³

СТАТЬ ПАРТНЁРОМ

Готовы сотрудничать с дистрибьюторами. Огромный скидки от объёмов. Отсрочка платежа.

Огромный скидки от объёмов. Отсрочка платежа.

Минимальный заказ от 500 м³

СТАТЬ ДИСТРИБЬЮТОРОМ

Характеристики

- плотность от 35,1 до 50,0 кг/м³

- прочность на сжатие не менее 0,20 МПа

- теплопроводность 0,040 Вт/(м·К)

- паропроницаемость 0,05 мг/(м·ч·Па)

Применение

- строительство автодорог

- утепление полов

- утепление перекрытий

- компонент бетонной стяжки

Применяется при устройстве полов, строительстве и реконструкции дорог. Используется в качестве

утеплителя при монтаже полусухой

стяжки пола.

Используется в качестве

утеплителя при монтаже полусухой

стяжки пола.

Уточняйте цены у наших менеджеров!

ПОЛУЧИТЬ ПРАЙС

Применяется при устройстве полов, строительстве и реконструкции дорог. Используется в качестве утеплителя при монтаже полусухой стяжки пола.

Минимальный заказ от 50 м³

СТАТЬ ПАРТНЁРОМ

Готовы сотрудничать с дистрибьюторами. Огромный скидки от объёмов. Отсрочка платежа.

Минимальный заказ от 500 м³

СТАТЬ ДИСТРИБЬЮТОРОМ

Пенополистирол ПСБ-С 25: технические характеристики

Современный рынок теплоизоляционных строительных материалов предлагает вниманию покупателей широкий спектр товаров. Лидирующую позицию среди них занимает пенополистирол. Он может быть нескольких видов в зависимости от способа изготовления и состава сырья. Самым востребованным считается пенополистирол ПСБ-С 25.

Изготовление

Принципиальная особенность получения пенополистирола заключается в воздействии паром на обогащенные газом и помещенные в суспензию гранулы полистирола. При этом наблюдается многократное увеличение частиц, которое сопровождается вытеснением их из формы и спеканием между собой. Таким способом образуется гранулированная масса, объемным компонентом которой является преимущественно газ.

При этом наблюдается многократное увеличение частиц, которое сопровождается вытеснением их из формы и спеканием между собой. Таким способом образуется гранулированная масса, объемным компонентом которой является преимущественно газ.

Такая структура и состав материала напрямую влияет на его тепло- и звукоизоляционные характеристики.

Технические характеристики

Технические характеристики пенополистирола соответствуют ГОСТу 15588-86. В нормативном документе расшифровывается аббревиатура изделия, где:

- ПСБ обозначает метод производства;

- С указывает на присутствие в составе антипиренов, улучшающих противопожарные показатели;

- Число 25 обозначает плотность на 1 м3.

Пенополистирол ПСБ-25 обладает несколькими преимущественными характеристиками перед другими материалами. Стоит выделить основные.

Стоит выделить основные.

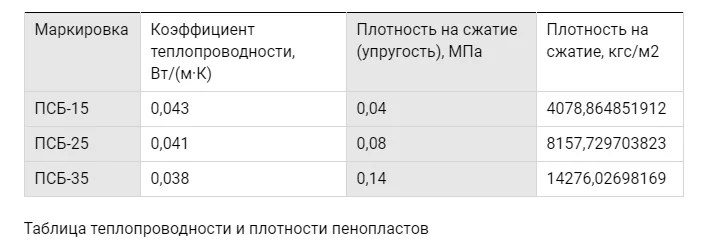

- Теплопроводность. Коэффициент колеблется в интервале 0,038-0,043 Вт/м-К.

- Паропроницаемость. Этот показатель указывает на вывод влаги из помещения через используемые материалы. В данном случае показатель равен 0,05 Мг/ (м*ч*Па).

- Водопоглощение. Показатель, характеризующий способность материала впитывать в себя влагу. Измеряется в процентном соотношении к объему за 24 часа. ПСБ-25 имеет показатель не более 2%.

- Температура деструкции. Показатель разрушающей (деструкционной) температуры равен 160 градусов. Этот материал относится к классу трудновоспламеняемых материалов и обладает способностью к самозатуханию.

- Долговечность. За счет широкого диапазона температуры деструкции ПСБ-25 не подвергается существенному воздействию разрушительных внешних факторов. В том случае, если он не подвергается прямому воздействию ультрафиолетовых лучей, взаимодействию с растворителями и кислотными концентратами, срок службы составляет не менее 80 лет.

- Хорошая прочность на сжатие и высокий предел прочности на изгибе. Эти значения у ПСБ-25 равны 160 и 250 кПа.

- Экологичность и гигиеничность. Данный материал широко используется для создания упаковки пищевых продуктов.

Габариты ПСБ-С 25 прописаны в ГОСТе. Выпускается он в виде плит, стандартное значение длины которых составляет от 900 до 5000 мм. При этом показатель ширины варьируется в диапазоне от 500 до 1300 мм, толщины – от 20 до 500 мм.

Размерные характеристики ПСБ-С 25 производители указывают в следующем формате: 1200х1000х60 мм, где:

- 1200 и 1000 – это длина и ширина листа;

- 60 мм – его толщина.

К неоспоримым плюсам полистирола можно отнести низкую стоимость относительно подобных материалов с более высокой плотностью, а также удобство монтажа. Известно, что задействование дополнительной техники и инструментов значительно повышает стоимость готовых объектов. Полистирол легкий и при подъеме на этаж не требует использования крана. Его можно резать обыкновенным ножом, при этом листу довольно просто придать требуемую форму.

Известно, что задействование дополнительной техники и инструментов значительно повышает стоимость готовых объектов. Полистирол легкий и при подъеме на этаж не требует использования крана. Его можно резать обыкновенным ножом, при этом листу довольно просто придать требуемую форму.

К минусам ПСБ-С 25 можно отнести его горючесть, несмотря на быстрое затухание, а также ломкость в процессе работы.

Сфера применения

Преимущества полистирола, его физические показатели позволяют продуктивно использовать этот материал в разных областях. Пенополистирол используют для утепления крыш, чердаков, пола, стен. За счет высоких показателей прочности ПСБ-С 25 великолепно выдерживает нагрузку от крыши, непосредственно опирающуюся на плиту.

Его применяют для создания тепло- и звукоизоляции зданий.

Также пенополистирол ПСБ-С 25 применяют в качестве среднего слоя при производстве сэндвич-панелей. Им утепляют водопроводные трубы от замерзания, используют для упаковки. Для наружной теплоизоляции фасадов лучше подходит аналог с маркировкой ПСБ-С 25 Ф. Он разработан специально для наружных работ с последующей штукатуркой и окрашиванием стен. Этот материал подходит для фигурной резки, создания объемных фасадов.

Финансовая выгода от использования пенополистирола ПСБ-С 25 очевидна. Он позволяет снизить затраты на отопление зданий, создать эффективную и долговечную систему теплоизоляции.

В зданиях, утепляемых при помощи полистирола, создаются максимально комфортные условия проживания и труда.

ППС-25, как и ПСБ-С 25 (М25) применяют для утепления. Отличие заключается в том, что более плотный и прочный ППС-25 лучше подходит для использования в местах со значительными нагрузками (такими как стоянки для автомобилей, подземные площадки, газоны, спортивные площадки, катки). ППС-25 используют и для гидроизоляции подземных коммуникаций. Его легко можно заменять на ПСБ-С 35 без ухудшения технических характеристик производимых работ.

Более подробно о технических свойствах и сфере применения ПСБ-С 25 смотрите в следующем видео.

youtube.com/embed/PptqMqvQVW0?modestbranding=1&rel=0&iv_load_policy=3″/>

ЭППС против ПСБ — «победила дружба» [Маєток]

Не прекращая попытки одновременно решать несколько задач, даже в процессе лепки тандыра (весьма актуальный, должен заметить, процесс с учётом предстоящей долгой сушки и обжига глины) я ни на секунду не забывал об острой необходимости теплоизоляции ростверка. На первый взгляд, никаких особых хитростей и премудростей предстоящая работа не сулит: покупай утеплитель, клей, армирующую сетку и монтируй по ранее опробованной технологии.

На деле, споткнулся о первое же слово — «покупай»: что покупать, сколько и по какой цене. Ещё давным–давно, на этапе проектирования дома, стало понятно, что разумной альтернативы жёсткой теплоизоляции не существует, а в современных условиях бытия таковой являются плиты из вспененного полистирола. Но вот беда: этот самый пенополистирол производится в двух основных ипостасях: экструзионнный и беспрессовый (на самом деле разновидностей больше, но все прочие — строительная экзотика для наших широт) и различаются они немного по своим физическим свойствам и существенно различаются по цене.

Сравнение технических характеристик экструзионного полистирола (сокращённо ЭППС или XPS) и его суспензионного беспрессового «родственника» (ПСБ или EPS, больше известного как пенопласт), выявило отличие в показателях водопоглощения (ЭППС, имея закрытую внутреннюю структуру, менее напитывается влагой) и прочности (ПСБ более рыхлый и более ломкий):

| ПСБ–С–25 | ПСБ–С–35 | ЭППС | |

|---|---|---|---|

| Плотность, кг/м³ | 16–25 | 25–35 | 25–35 |

| Прочность на сжатие, МПа | 0,1 | 0,16 | 0,15–0,25 (на ~35% прочнее) |

| Предел прочности при изгибе, МПа | 0,18 | 0,25 | 0,3–0,45 (на ~45% прочнее) |

| Теплопроводность, Вт/(м*К) | 0,035–0,039 | 0,033–0,037 | 0,025–0,035 |

| Водопоглощение за 24 часа, % | 1–2 | 1–2 | 0,2 (в 5–10 раз меньше) |

| Паропроницаемость, мг/(м*ч*Па) | 0,01–0,05 | ||

А что же с ценой? Посидел я денёк в Гугле, помаркетировал ситуацию на киевском рынке и получилось, что средняя цена одного кубического метра ПСБ–С–25 составляет 610–740 гривень (самый дорогой при толщине 50 мм, а самый дешёвый — 40 и 100 мм), ПСБ–С–35 — от 720 до 980 (самый дорогой — 50 мм), ЭППС различных торговых марок, но бюджетного ценового диапазона — от 2100 до 2500 гривень (на всякий случай: текущий курс гривни к заморским деньгам с ликами убитых президентов составляет 25).

Низкий уровень паропроницаемости всех видов пенополистирола навеял идею о том, что если более или менее надёжно «закупорить» ПСБ, то есть, оградить его от доступа влаги, можно частично использовать в три раза более дешёвый пенопласт. Вполне может получиться, если схитрить при проектировании теплоизоляционных слоёв.

На эскизах внизу представлены результаты моих рассуждений на тему теплоизоляции цоколя: вместо того, чтобы копать траншею вдоль ростверка для установки полистирольных плит, я смонтирую вертикальную часть толщиной 70 мм (50+20) и высотой 580 мм, а затем горизонтальную (с небольшим уклоном) толщиной 50 мм и той же ширины (580 мм), которая выполнит роль утеплённой отмостки. После подсыпки грунта на высоту 40 см морозы под ростверком будут не страшны: совместные усилия грунта и отмостки сделают своё доброе дело.Как ни крути, а для отмостки и наружного слоя вертикального пояса теплоизоляция без ЭППС не обойтись: хоть и будут эти поверхности в дальнейшем покрыты армирующим слоем, но собственной прочностью материала, всё–таки, нельзя пренебрегать, а в этом — ПСБ не конкурент ЭППС.

Что же касается внутреннего слоя вертикального пояса (50 мм), то разумных возражений для использования ПСБ я не нашёл: снаружи пенопласт будет надёжно, а снизу приемлемо прикрыт ЭППС.

Осталось включить калькулятор и посчитать. Итак, для утепления цоколя моего дома потребуются 39 листов ЭППС 50×558×1180 мм для «тёплой» отмостки, 44 листа ПСБ–С–25 (всё–таки он чуть теплее, чем ПСБ–С–35) размером 50×500×1000 мм для внутреннего слоя теплоизоляции и 34 листа ЭППС 20×558×1180 мм для наружного вертикального слоя. Ну, и, конечно, армирующая сетка, клеевая смесь, зонтики–дюбели, стартовый цокольный профиль (кстати, дополнительная, хоть и символическая влагозащита).

Приблизительный расчёт показывает, что при такой комплектации стоимость утеплителей (ЭППС и ПСБ) составит около 4600 гривень, что на 2200 гривень (25%) меньше, чем при использовании ЭППС для внутреннего слоя вертикальной теплоизоляции.

Принципиальное решение принято, но возникла новая проблема — выбор бренда: в следующей статье буду разбираться с изготовителями вспененного полистирола.

Вопросы-ответы компании «Eco Technology»

Итак разберем страхи, связанные с применением термопанелей на основе пенополистирола.

«Вопрос: Действительно ли пенополистирол достаточно теплый?»

Сегодня утепление фасадов пенополистиролом позволяет значительно сократить издержки в строительстве многоэтажных зданий различного назначения и эффективно снизить теплопотери дома в частном домостроении.

Теплопроводность модели ПСБ С 25 составляет О,038 Вт/(м*К).

К сравнению возьмем другие популярные строительные материалы:

- Кирпич 0,2-0,7

- Дерево 0,15

- Пенобетон 0,05-0,3

- Газобетон 0,1-0,3

- Бетон 1,5-1,7

- Гранит 2,4

- Минеральная вата 0,034-0,039

Чем выше цифры, тем холоднее материал. Для утепления фасада используется марка ПСБ С 25 ф и 35 ф. Это один из самых эффективных утеплителей зданий!!!

«Вопрос: Когда я утеплю фасад, мой дом перестанет дышать?»

Есть такое свойство материалов как паропроницаемость. Именно это свойство определяет дышит материал или не дышит. Посмотрим на цифры.

Именно это свойство определяет дышит материал или не дышит. Посмотрим на цифры.

Паропроницаемость пенополистирола 0,05 Мг/(м*ц*Пв).

- Минваты 0,5-0,6

- Бетона 0,03

- Кирпича 0,11-0,17

- Пенобетона 0,11-0,26

А теперь внимание! Сосна или ель поперек волокон—0,06!

То есть паропроницаемость у пенопласта такая же как у деревянного сруба! И даже лучше чем у бетона!

«Вопрос: Пенополистирол горючий материал или нет?»

По пожаробезопасности пенополистирол относится к группе Г1. Это слабогорючие материалы. Не зря в его маркировке есть определение — «самозатухающийся». Действительно, поджечь материал довольно затруднительно. Он плавится только во время открытого огня, это и есть группа пожаробезопасности Г1, но сам не горит. То есть при воздействии открытого огня он плавится, как только огонь погас и пенополистирол прекращает плавление.

«Вопрос: Заводятся ли мыши в термопанелях из пенополистирола?»

При изготовлении термопанелей используем пенополистирол исключительно заводского производства, в состав которого входят биозащитные добавки.

Грызуны вьют гнезда внутри строения, где температура воздуха выше температуры окружающей среды. Фасадная система предназначена для наружнего утепления дома, а это значит, что мыши, решившие пообедать пенополистиролом (что мало вероятно) придется сначала прогрызть стену.

В пенопласте им нечем дышать и нечего есть. Они могут прогрызть ход, но жить там не будут.

В пенополистироле организуют гнезда только крысы. Но, опять же, не на фасаде! А в свободно лежащих листах, хранящихся в сарае, гараже, складе или подвале.

«Вопрос: На какую поверхность можно монтировать термопанели?»

Термопанели из пенополистирола монтируются на любую поверхность: кирпич, бетон, дерево, газобетон, OSB, штукатурку.

«Вопрос: Крепко ли держится декоративный слой на утеплителе, не отслоится ли?»

Это исключено, так как декоративный слой панелей имеет высокую адгезию (сцепление с поверхностью) к утеплителю и проникает в него на глубину до 10мм. Между декоративным слоем и утеплителем нет клея, их «сращивают» на производстве специальными методами.

«Вопрос: На что монтируются термопанели?»

Термопанели монтируются на пеноклей с малым коэффициентом расширения и на сухой фасадный клей в мешках.

Для домов выше 2 этажей требуются дополнительные механические крепления дюбелями быстрого монтажа.

Пенопласт ПСБ-С-25 Ф 1 куб

Листовой пенопласт толщиной 700 мм, выстой 2000 и шириной 1000 мм является отличным теплоизоляционным материалом.

Плотность марки ПСБ-С-25 Ф по ГОСТу составляет 15 килограммов на квадратный метр.

По своим характеристикам пенопласт имеет отличные показатели теплосбережения, является экологически чистейшим материалом, а ещё мало весит при транспортировке и монтаже на какой бы то ни было высоте объекта.

У нас можно заказать пенопласт с доставкой без лишних затрат и переплат по удобной стоимости в любых объемах, так как мы являемся его производителями.

Пенопласт устойчивый к химическим реакциям и бактериологическому воздействию – вспененный полистирол не является пищей для бактерий, не создает благоприятную среду для развития колоний грибков или водорослей и не потребляется в пищу животными. Считается, что пенопласт любят грызуны – они якобы прогрызают в нем норы и живут в них. Но грызуны способны прогрызть и кирпичные стены, если за ними есть пища. Появились в доме мыши или крысы – ищите рядом свалку мусора, а не вините пенопласт. Если с вашим домом рядом поле — используйте металлическую сетку на цоколе дома, чтобы защититься от грызунов.

Показатели пенопласта превышают и характеристики базальтовой ваты. Дом, утепленный пенопластом, сохраняет до 60% тепла. Экономия на теплоносителях очевидна.

В технических характеристиках вы можете увидеть что пенопласт пропускает через себя пар, воду. Чтобы водяной пар реально проходил через пенопласт, он должен применяться на стенах с материалом, у которого коэффициент паропроницаемости меньше с учетом их толщины.

Ни при каких обстоятельствах не способен впитать объем влаги, превышающий 3% от его массы, при этом объем и теплоизоляционные свойства не меняются.

Добавление специальных веществ, антипиренов, обеспечивает самозатухание пенопласта.

Устойчив к извести, гипсу, цементу, кислотам, щелочам, водорастворимым краскам, но не переносит бензол и ацетон.

Поэтому его нельзя красить красками с органическими компонентами:

- ацетон;

- толуол;

- этилацетат.

Они способны размягчить, а затем и вовсе растворить пенопластовое изделие.

Срок службы пенопласта на фасаде составляет от 20 до 50 лет или 700 циклов замерзания/оттаивания. Значительно на это влияет качество декоративной штукатурки, так с использованием полимерно-акрилового покрытия он будет максимальным. Данный вид покрытия относится к премиальному виду декоративной штукатурки.

Пенополистирол (пенополистирольная продукция) пенопласт)

ООО «Завод Искра» производит плиты пенополистирольные по ГОСТ 15588-86. (пенопласт) Сертификат соответствия на продукцию №РОСС RU.АЮ31.Н13843 № п.п. Наименование материала. Фактическая плотность. Цена в рублях за куб. метр с НДС. 1. ПСБ С — 15Т 13-14 кг/м3 00 2. ПСБ С — 25 Ф 16-18 кг/м3 00 3. ПСБ С — 35 25-27 кг/м3 00 Толщина листов определяется Заказчиком, возможные размеры листа 1000*1000мм и 1000*2000 мм

Принимаем заказы на изготовление декоративных элементов из пенополистирола блочного по чертежам заказчика

Пенополистирол представляет собой газонаполненный материал, получаемый из полистирола и его производных, а также из сополимеров стирола. Обычная технология получения пенополистирола связана с первоначальным заполнением гранул стирола газом, который растворяют в полимерной массе. В дальнейшем производится нагрев массы паром. В процессе этого происходит многократное увеличение исходных гранул в объёме, пока они не занимают всю блок-форму и не спекаются между собой. В традиционном пенополистироле используются хорошо растворимый в стироле природный газ для заполнения гранул, в пожаростойких вариантах пенополистирола гранулы наполнены углекислым газом. Также существует технология получения вакуумного пенополистирола, в котором отсутствует какой-либо из газов. Применение Пенополистирол чаще всего используется как теплоизоляционный и конструкционный материал. Области его применения: строительство, вагоно- и судостроение, авиастроение. Довольно большое количество пенополистирола применяется как упаковочный и электроизоляционный материал. В военной промышленности — как утеплитель; в системах индивидуальной защиты военнослужащих; как амортизатор в шлемах В производстве бытовых холодильников как теплоизолятор В производстве тары и одноразовой изотермической упаковки для замороженных продуктов В строительстве зданий — применение пенополистирола в России в строительной отрасли регламентируется государственными стандартами и ограничивается использованием в качестве среднего слоя строительной ограждающей конструкции. Он широко применяется для утепления фасадов. С 1970-х гг. пенополистирол применяется при строительстве дорог, устройстве искусственных рельефов и насыпей, прокладки транспортных путей на территориях со слабыми грунтами, при защите дорог от промерзания, для снижения вертикальной нагрузки на конструкцию и в ряде других случаев. Наиболее активно используют пенополистирол в дорожном строительстве США, Япония, Финляндия и Норвегия. Служит материалом для производства детских игрушек, дизайнерской мебели и предметов интерьера Так же служит материалом для создания объектов современного декоративно-прикладного и концептуального искусства. Свойства пенополистирола Водопоглощение Пенополистирол способен поглощать воду при непосредственном контакте. Проникновение воды непосредственно в пластмассу составляет менее 0,25 мм за год, поэтому водопоглощение пенополистирола зависит от его структурных особенностей, плотности, технологии изготовления и длительности периода водонасыщения. Водопоглощение экструзионного пенополистирола даже через 10 суток нахождения в воде не превышает 0,4 % (по объёму), что обусловливает его широкое применение как утеплителя для подземных и заглубленных сооружений (дороги, фундаменты). Паропроницаемость Пенополистирол является низкопаропроницаемым материалом. Особенностью паропроницаемости пенополистирола является то, что она не зависит от его степени вспенивания и плотности пенополистирола и всегда равна 0.05 Мг/(м*ч*Па), что не эквивалентно паропроницаемости деревянного сруба из сосны, ели или дуба или минеральной ваты (0,55 Мг/(м*ч*Па)). Биологическая устойчивость Несмотря на то, что пенополистирол не подвержен действию грибков, микроорганизмов и мхов, они способны образовывать на нём свои колонии. В пенополистироле могут селиться насекомые, обустраивать гнёзда птицы и грызуны. Проблема повреждениям конструкций пенополистирола грызунами была предметом специальных исследований . По результатам произведенных тестов пенополистирола на серых крысах, домовых мышах и мышах-полевках установлено следующее: 1. Пенополистирол, как материал, состоящий из углеводородов, не является питательной средой для грызунов. 2. В принудительных условиях грызуны воздействуют на экструзионный и гранулированный пенополистирол равно, как и на всякий другой материал, в тех случаях, когда он является преградой (препятствием) для доступа к пище и воде или для удовлетворения других физиологических потребностей животного. 3. В условиях свободного выбора грызуны воздействуют на пенополистирол в меньшей степени, чем в условиях принуждения, и только в том случае, если им необходим подстилочный материал или существует потребность в стачивании резцов. 4. При наличии выбора гнездового материала (мешковина, бумага, пенополистирол), пенополистирол привлекает грызунов в последнюю очередь. Результаты экспериментов с крысами и мышами показали также зависимость от модификации пенополистирола, в частности экструзионный пенополистирол в сравнении с гранулированным пенополистиролом повреждается грызунами в гораздо меньшей степени. Долговечность Одним из способов определения долговечности пенополистирола является чередованием нагревания до +40 °C, охлаждения до −40 °C и выдерживанием в воде. Каждый такой цикл принимается равным 1 условному году эксплуатации. Утверждается, что долговечность изделий из пенополистирола по данной методике испытаний составляет не менее 60 лет, 80 лет. Устойчивость к действию растворителей Пенополистирол мало устойчив к растворителям. Он легко растворяется в исходном стироле, ароматических углеводородах (бензол, толуол, ксилол), хлорированных углеводородах (1,2-дихлорэтан, четырёххлористый углерод), сложных эфирах, ацетоне, сероуглероде. В то же время он нерастворим в спиртах, алифатических углеводородах и простых эфирах. Пожароопасность необработанного пенополистирола Немодифицированный пенополистирол (класс горючести Г4) — легковоспламеняющийся материал, воспламенение которого может произойти от пламени спичек, паяльной лампы, от искр автогенной сварки. Пенополистирол не воспламеняется от прокаленного железного провода, горящей сигареты и от искр, возникающих при точке стали. Пенополистирол относится к синтетическим материалам, которые характеризуются повышенной горючестью. Он способен сохранять энергию от внешнего источника тепла в поверхностных слоях, распространяя огонь и инициируя усиление пожара Горение обычного пенополистирола (класс горючести Г4) сопровождается образованием токсичных продуктов: циановодорода, фосгена, бромоводорода и т. д. По указанным причинам изделия из необработанного пенополистирола (класс горючести Г4) не имеют сертификатов допуска для применения в строительных работах. Производители используют модифицированный пенополистирол, который имеет различные классы по воспламенению, горючести и дымообразованию. Модифицированный пенополистирол для пожарной безопасности производство ООО»Завод Искра» Для снижения пожароопасности пенополистирола при его получении к нему добавляют антипирены. Полученный материал называется самозатухающим пенополистиролом (класс горючести Г1) и обозначается у ряда российских производителей дополнительной буквой «С» в конце (например — ПСБ-С).Снижение горючести пенополистирола в большинстве случаев достигается заменой горючего газа для «надувания» гранул на углекислый газ Вместе с этим, при корректном монтаже, пенополистирол не представляет угрозы для пожаробезопасности зданий. Технология «мокрого фасада» (WDVS, EIFS, ETICS), которая подразумевает применение пенополистирола в качестве утеплителя в ограждающей конструкции, находит большое применение в строительстве.

О материалах | Ростовская обл.

Основное направление мокрый фасад, декоративный камень .

Утепление фасада дело не дешевое и трудоемкое но со временем экономит ваши деньги примерно от 40 до 60%, летом на охлаждение и зимой на отопление, дом покрытый мокрым фасадом стоит дороже, выглядит эстетичней и современней. НО это эсли работу выполняли профисионалы т.к. есть много нюансов которые могут свести на нет все затраты на утепление фасада и люди насмотревшись в интернете роликов по выполнению работ о них не знают. зато дешевле………..

зато дешевле!

этот уголок ставится на все углы,откосы,примыкания

вот так тепло уходит из нашего дома.

этот уголок выполняет 3 функции:

1. создает направляющую по окну с защитной полосой.

2. отодрав оранжевую ленту приклеиваем пленку для защиты окна.

3. самоклеющаяся мягкая полоска предотвращает от трещин примыкания к окну

ниже вы найдете ответы на многие вопросы:

МЫ РАБОТАЕМ MUREXIN-АВСТРИЯ, CERESIT-ГЕРМАНИЯ, ТЕРРАКО-ШВЕЦИЯ но.. есть и более дешевые но не сильно уступающие в качестве например berg home(Финляндия)-саратов и все более склоняемся что цена-качество на высоте, так как материал нас устраивает а цена заказчика, и за время использования проблем не было. как говорится рекомендуем.

Акриловая штукатурка

Имеет в составе акриловые смолы, которые придают ей хорошую эластичность. Такие же смолы входят в состав клея ПВА, который известен высокой степенью эластичности пленки после застывания. Это свойство позволяет наносить раствор тонким слоем. При усадке или расширении стен она ведет себя аналогично: сжимается или растягивается. Внешне это не заметно, но данное свойство сохраняет ее целостность.

При создании теплоизоляционного фасада целесообразно применение структурированного пенополистирола в качестве утеплителя. Это связано с не очень высокой паропроницаемостью акриловой штукатурки. В торговлю она поступает в разведенном до пастообразного состояния виде. Расфасована в пластиковую тару. Расход на 1 м2 составляет 1,5-4 кг (зависит от толщины слоев).

Силиконовая штукатурка

Технологии позволили создать лучшую по всем параметрам штукатурку для фасада. В ее составе есть силиконовые смолы, которые придают ей самовыравнивающие свойства. Данную облицовку выбирают для внешней отделки зданий в регионах с высокой влажностью воздуха. Большое количество осадков не разрушает ее структуру из-за низкого водопоглощения.

Высокая прочность и эластичность предотвращают деформацию во время усадки нового дома. Силиконовая штукатурка отличается хорошей паропроницаемостью. Это качество обеспечивает здоровый микроклимат внутри помещений. Под облицовкой в зимнее время не образуется конденсат, поэтому не происходит намокание стен, появление плесени, грибка. Реализуется в пластиковых ведрах в готовом к применению виде. Средний расход при толщине 2 мм составит примерно 3 кг/м2.

Силикатная штукатурка

Основой данного материала является жидкое калиевое стекло. Оно придает облицовке прочность, стойкость к воздействию осадков. При нанесении следует надевать защитные перчатки и очки, так как щелочной состав может повредить кожу рук и роговицу глаз. Существует улучшенная модификация данного материала — силикатно-силиконовая штукатурка. Она имеет более низкое содержание щелочи и обладает улучшенной эластичностью.

Силикатная штукатурка устойчива к УФ-лучам и резким перепадам температуры воздуха. Щелочная среда обеспечивает лучшую защиту от плесени, что позволяет использовать ее при высокой влажности. Реализуется в готовом (разбавленном) виде. Расход составляет 2-4 кг/м2.

Минеральная штукатурка

Изготавливается на основе белого цемента. Для увеличения прочности производители добавляют в состав армирующие микроволокна. Влагостойкие разновидности имеют в составе гидрофобные полимеры. Минеральная штукатурка реализуется в виде порошка, который надо разводить водой перед началом работ. Для получения однородной массы без комков следует перемешивать раствор при помощи насадки-миксера. Данная облицовка обладает невысокой эластичностью. Именно поэтому работать с ней начинают после полной усадки строения. Средний расход составляет 2-3,5 кг/м2.

Декоративные свойства обеспечиваются добавлением на стадии производства специальных твердых гранул. Они оставляют на поверхности дорожки, бороздки, углубления во время затирки малярной теркой. Наиболее популярные виды декоративных штукатурок:

§ шуба;

§ короед;

§ барашек;

§ каменная крошка.

Степень фактурности зависит от величины фракций (твердых гранул), которые добавлены в определенный вид раствора. Перед покупкой смеси решают, какая у фасада должна быть фактура. Затем добавлением колера подбирают цвет будущей отделки. Все виды современной штукатурки имеют в составе пластификаторы. Эти компоненты облегчают нанесение раствора, улучшают физические свойства поверхности, ее внешний вид после высыхания.

Технология нанесения фасадных штукатурок одинакова для всех разновидностей. Она состоит из поэтапного выполнения следующих работ: очищение поверхности, грунтование. Затем делают набрызг раствора, выравнивают его широким шпателем или инструментом под названием правило. После отвердения последнего слоя осуществляют затирку, снова грунтование и окрашивание фасадными красками.

Минеральная вата.

Минеральная вата, т.е. вырабатываемое промышленным методом минеральное волокно, по своим свойствам очень напоминает асбестовое волокно. Она характеризуется значительной устойчивостью к высоким температурам и воздействию химических веществ. С точки зрения безопасности для здоровья минеральная вата имеет два основных недостатка. Одна из фракций минеральных волокон, содержащихся в минеральной вате, обладает канцерогенными свойствами, а вяжущий материал, используемый при производстве минеральной ваты — фенолформальдегидная или меламинформальдегидная смола — в течение длительного времени выделяет свободный формальдегид, который является высокотоксичным веществом, также подозреваемым в канцерогенном влиянии. Подобными свойствами обладает стекловолокно. Однако, оно более безопасно для здоровья, поскольку содержит меньше волокон, которые могут быть причиной раковых заболеваний. Можно принять, что стекловолокно в этом отношении лучше НО ТЕХНОЛОГИИ НЕ СТОЯТ НА МЕСТЕ .

Пенополистирол

Несмотря на то, что пенополистирол, известный всем как пенопласт, на 98% состоит из воздуха, в его состав входит и такое химическое соединение, как стирол. По этой причине с тех пор, как началось утепление стен пенопластом, возникли споры о его безвредности для атмосферы Земли и здоровья человека. Многочисленные исследования, проводимые в Европе и Америке с момента начала производства пенопласта, свидетельствуют о его химической нейтральности.

Безвредность изделий из пенопласта для здоровья человека и атмосферы нашей планеты были доказаны и в Российской Федерации. Согласно заключению № 03 / ПМ8, сделанному Московским НИИ Гигиены имени Ф.Ф.Эрисмана, пенополистирол относится к числу нейтральных материалов, не имеющих вредного воздействия на окружающую среду или представляющих биологическую угрозу для людей.

В отличие от значительной части других строительных материалов искусственного происхождения, пенопласт обладает высоким уровнем противодействия возгоранию. Закрытый штукатуркой фасадный пенопласт обладает свойством самозатухания, которое происходит в течение нескольких секунд.

По сравнению с минералватными утеплителями пенопласт также находится в более выигрышном положении: он не выделяет микроскопических волокон, столь губительно влияющих на лёгкие человека.

Также, в отличие от минералватных утеплителей, пенопласт обладает очень низким водопоглощением, что говорит о стойкости к гниению и разбуханию при повышенной влажности. Это же качество обеспечивает отличные теплоизоляционные характеристики, поскольку «мокрая шуба» не греет!

пенополистирол ПСБ-С-15 — самый низкий по цене и наименее плотный пенопласт. Применяется для утепления контейнеров, вагонов, бытовок и т. д.

пенополистирол ПСБ-С-25 — средний по плотности, недорогой, один из самых распространённых в строительстве вид пенопласта. Используется для утепления стен, пола, потолков.

пенополистирол ПСБ-С-25 (Ф) — используется для утепления фасадов.

и самое главное псб-с-25(ф) производится легальным диллером «МОССТРОЙ 31» только в формате 1000см х 1000см либо 1000см на 2000см. от 20мм до 50мм стандарт. от 60мм до 500мм под заказ с предоплатой. все остальные типоразмеры производят мелкие не лецензированные заводы и поверте мне там далеко не 25 плотность следовательно он не походит для фасада да и геометрия у него желает быть лучшего.

пенополистирол ПСБ-С-35 — марка пенопласта повышенной плотности. Спектр применения шире, чем у пенопласта ПСБ-С-25: помимо утепления стен, потолков и пола, используется при производстве многослойных панелей, утепления труб и фундаментов.

пенополистирол ПСБ-С-50 — марка самого прочного и наиболее плотного пенопласта. Используется для теплоизоляции полов и прочих поверхностей, подвергающихся нагрузке (крытые стоянки, гаражи, производственные помещения), для укрепления слабых и подвижных грунтов.

немного о пеноплексе !

Данный метод позволяет получить материал с равномерной структурой, состоящий из мелких, полностью закрытых ячеек с размерами 0,1-0,2 мм. Материал получают путем смешивания гранул полистирола при повышенной температуре и давлении с введением вспенивающего агента и последующим выдавливанием из экструдера. В качестве вспенивающего агента используется смесь легких фреонов с добавление двуокиси углерода (CO2). После изготовления плит в ячейках происходит относительно быстрое замещение остаточного фреона окружающим воздухом. Благодаря своей структуре экструдированный пенополистирол обладает стабильными теплотехническими показателями и необычайно высокой прочностью на сжатие.

Можно ли утеплять стены пеноплексом, можно ли утеплять дома пеноплексом, можно ли утеплять фасады пеноплекс. технологиях утепления стен загородных домов, административных зданий или многоэтажных жилых комплексов системами утепления фасадов с тонким штукатурным слоем, то вопросы применения Экструдированного пенополистирола в качестве основного утеплителя мы рассмотрим только в контексте утепления фасадов.

К сожалению, мы достаточно часто видим (просто обращая внимание на строящиеся вокруг дома или в результате экспертиз проблемных фасадов), что достаточно большое количество фасадов зданий, особенно в малоэтажном строительстве, утепляется экструдированным пенополистиролом в качестве основного утеплителя в системе штукатурных фасадов. Этому способствует агрессивная рекламная компания производителей экструдера (где утверждается о исключительной эффективности применения пеноплекса в «мокрых системах»), да и из-за отсутствие технической и потребительской информации о системах утепления для портенциальных покупателей.

Почему к «сожалению». Потому что пеноплекс, экструдированный пенополистирол, НЕ ПРЕДНАЗНАЧЕН для утепления стен в системах утепления фасадов с тонким штукатурным слоем. Только для применения в цокольной части здания и под плитку.

Строительные нормы

На системы утепления фасадов в России выдаются сертификационные документы — Техническое свидетельство Росстроя РФ. Но до сих пор ни в одном техническом свидетельстве на систему утепления фасадов с тонким штукатурным слоем в качестве основного утеплителя стен не прописан пеноплекс или его аналоги.Именно поэтому Вы не встретите фасад административного здания утепленного экструдером, потому что ни одна государственная инспектирующая организация не согласует проект утепления такого фасада (а утепление фасадов административных зданий должны согласовываться), если это только не «самострой». В регионах – не знаем, там все специфичнее.

Если пункта номер один не достаточно для принятия решения, то перейдем к экономике. Для систем утепления фасадов с тонким штукатурным слоем сертифицированы два утеплителя – пенополистирол ПСБС25Ф (белый, плотность 16-19) или базальтовая плита (минеральная вата). Действительно пеноплекс и его аналоги имеют отличные характеристики по коэффициенту теплосопротивления. Он лучше чем у ПСБС25Ф (будем сравнивать с ним, у минеральной плиты примерно тоже самое) примерно на 30%. Т. е. чтобы получить один и тот же коэффициент теплосопротивления стены мы должны утеплять пеноплексом толщиной 70 мм или пенополистиролом ПСБС25Ф 100мм. Экструдированный пенополистирол дороже пенополистирола обыкновенного фасадного (ПСБС25Ф) в два раза Т. е., утепляя стены пеноплексом, вы теряете 20% на стоимости утеплителя.

Паропроницаемость

У экструдированного пенополистирола коэффициент паропроницаемости очень-очень низкий – 0,007 мг/(м×ч×Па) по данным Пеноплекса и 0,018 по данным других производителей, т. е. это почти «пароизолятор». Утепление дома пеноплексом закрывает возможность выхода влаги из конструкции стен, не даёт им сохнуть и вентилироваться. При утеплении фасада пеноплексом прежде всего портится климат — повышается влажность в помещении и снижается воздухообмен. Для исправления ситуации требуется установка принудительной приточно-вытяжной вентиляции. Удивительно смотреть в особенности на кирпичные дома (в общем-то кирпич — дышаший материал), которые как термос упаковываются абсолютно «не-дышащим» экструдером. Зачем «убивать» ДОМ, Вам же в нем дышать? Что интересно — у ПСБС 25Ф коэффициент паропроницаемости – 0,05 мг/(м×ч×Па) это совпадает с коэффициентом паропроницаемости «дуб, поперек волокон» — 0,05 мг/(м×ч×Па), «Сосна, ель поперек волокон» — 0,06 мг/(м×ч×Па). Поищите в интернете характеристики.

Монтаж утеплителя экструдер

В силу очень низкого коэффициента «влагопоглащение» пеноплекс и его аналоги имею очень плохую адгезию к клеевым составам. На этом «сыпятся» многие доморощенные строители, считающие себя фасадчиками и еще больще бригады рабочих, которые работают по принципу «все знаем-делали» или «как сказали делать — так и делаем». В результате неправильного применения пеноплекса в утеплении фасадов и низкой квалификации строгителей фактурная декоративная штукатурка, армирующий клеевой состав и сетка «отлипают» от утеплителя. Мы не пугаем – но это «жуткое ощущение» — когда при экспертизе такого объекта ты ладонями толкаешь фасад и по нему идет волна с первого этажа наверх. Декоративный финиш и армированный клеевой состав просто висят на сетке несхватившись с утеплителем, а при вскрытии пирога обнаруживается, что и сам утеплитель «отлип» от несущей стены дома и держиться только за счет дюбелей. Вы заплатили за утепление дома экструдированным пенополистиролом, а теперь это надо полностью демонтировать, чтобы утеплять заново и правильно, и снова платить за это деньги. Утепление цоколя. Цоколь — Это единственное место на фасаде здания (еще полоска в виде примыкания к полу как проектное решение для иключения подсоса влаги с пола) для утепления которого по всем параметрам нужно использовать только экструдированный пенополистирол. Пеноплекс не боится агрессивного воздействия почвы (не гниёт), не набирает воды. Но при этом с ним необходимо правильно работать, учитывая его специфические свойства.

проезжали мимо не смог не остановится — клипсы не правильно.

уголков нет. плекс не пошкурен. грунта нет. — зато дешевле !!!!!!

если всего выше описанного мало а некоторым бывает мало смотрим видео

и это все под крышей, а если под открытым небом ?!

ну и еще. вот дом с плекса (заказчик уже купил на весь дом плекс) на уговоры продать или поменять материал не согласился и всю ответсвенность взял на себя. работы велись 2014 году. весь экструдер шкурился щетками по металлу с двух сторон до отсутствия гладкости.

а вот фото 13.03.2017 за прошедшее время закзчик никаких анамалий на фасаде не заметил и все его устраивает.

насколько мне известно такие фасады без ошкуривания плекса стоят от 3х мес. до 6-7 лет. будем ждать и надеятся на везение человека который за свой счет ставит эксперементы на себе. и если все будет хорошо что это? — руки растущие откуда надо, качественные материалы, соблюдение технологии, воля божья или всетаки экструдер имеет право быть на фасаде если не брать во внимание паропроницаемость?

решать вам……

Контролируемая скорость прохождения водяного пара способствует заживлению ран за счет реэпителизации раны и усиления сокращения

Материалы и животные

Полиуретан, использованный в этом исследовании, был продуктом медицинского назначения, приобретенным в Lubrizol, США. ДМФ и цитрат натрия аналитической чистоты были получены от Kelong Chemical Reagent Factory, Chendu, China.

Новорожденных мышей Balb / c и мышей Balb / c (самцы, от 18 до 20 г) были приобретены в отделении экспериментальных животных Третьего военного медицинского университета.Протоколы эксперимента были одобрены Комитетом по уходу и использованию животных Третьего военного медицинского университета. Все методы выполнялись в соответствии с рекомендациями Третьего военно-медицинского университета. Животных индивидуально выращивали в пластиковых клетках и адаптивно разводили в течение 1 недели перед проведением экспериментов.

Приготовление сортируемых полиуретановых мембран WVTR с различной пористостью

Микропористые полиуретановые мембраны были приготовлены с использованием метода выщелачивания частиц, как описано ранее 22 .Что еще более важно, мы смогли приготовить несколько полиуретановых мембран с градуированными WVTR, а также успешно определили правильное соотношение PU / DMF / цитрат натрия для контроля WVTR мембран. Вкратце, основываясь на наших предварительных экспериментах, раствор PU / DMF / цитрат натрия (25 г / 200 мл / 75 г, 25 г / 200 мл / 55 г, 25 г / 200 мл / 45 г или 40 г / 200 мл / 40 г соответственно) тщательно перемешивали с размером частиц цитрата натрия 75 ~ 150 мкм. Затем раствор был отлит в форму из политетрафторэтилена (ПТФЭ) с толщиной отливки 1 мм.Форму из ПТФЭ выдерживали в печи при 100 ° C в течение 4 часов, чтобы дать ДМФА испариться. После выпаривания получали твердую полиуретановую мембрану, содержащую частицы цитрата натрия, и полученную полиуретановую мембрану погружали в деионизированную воду на 72 часа (деионизированную воду обновляли каждый день) для экстракции частиц цитрата натрия и остатков растворителя. Наконец, мембрану сушили при 40 ° C в течение 6 ч и получали микропористую полиуретановую мембрану.

Кроме того, был смешан раствор PU / DMF (25 г / 200 мл) для получения мембраны из чистого PU без микропористой структуры, остальные процедуры были такими же, как описано выше.

Оценка пористости

Пористость приготовленных полиуретановых мембран определялась, как сообщалось ранее 23 . Образец был разрезан на квадратную форму, и длина, ширина и высота образца были измерены с помощью штангенциркуля для расчета объема. Затем образец взвешивали и затем погружали в абсолютный этанол. После насыщения образец снова взвешивали. Пористость рассчитывалась как

, где W 1 и W 2 — веса полиуретановой мембраны до и после погружения в спирт, соответственно.V представляет объем образца, а ρ — плотность абсолютного этанола (0,79 г / мл).

WVTR

Для определения влагопроницаемости полиуретановых мембран было измерено значение WVTR в соответствии со стандартом 24 Американского общества испытаний материалов (ASTM). Вкратце, образец разрезали на диск и устанавливали на горловину цилиндрической чашки, содержащей дистиллированную воду. Образец и чашку заклеивали тефлоновой лентой по краю, а затем помещали в инкубатор с температурой 37 ° C и относительной влажностью 50%.Результаты регистрировались и автоматически анализировались тестером скорости пропускания водяного пара (W3 / 030, Labthink, Китай). Все измерения были повторены трижды (n = 3).

Водопоглощающая способность

Водопоглощающая способность мембран определялась, как описано ранее 25 . Сухие образцы разрезали на квадрат размером 1 см × 1 см и взвешивали. Затем образцы погружали в деионизованную воду на 24 ч, а затем взвешивали после удаления излишков воды с поверхности мембраны с помощью фильтровальной бумаги.Водопоглощающая способность была рассчитана следующим образом:

Влияние влажности, регулируемой полиуретановыми мембранами с различными значениями WVTR, на пролиферацию и функцию эпидермальных клеток и фибробластов в трехмерной модели культуры

Трехмерная модель культуры была создана, как описано ранее с несколькими модификациями 26,27 . Растворимый коллаген экстрагировали из хвостов крысы. Фибробласты выделяли из новорожденных мышей Balb / c, как описано ранее 9,28 .Субкультивированные фибробласты 3-го пассажа использовали для проверки способности к пролиферации и функции в трехмерной культуральной модели. Суспензию фибробластов доводили до 2 × 10 5 / мл, и затем смешивали 700 мкл клеточной суспензии, 100 мкл 10 × фосфатно-солевого буфера (PBS; pH 7,4) и 1 мл раствора белка коллагена в камере размером 35 мм × 10. мм культуральная чашка. Чашку инкубировали горизонтально 10 мин при комнатной температуре. После образования геля добавляли 1 мл среды Игла, модифицированной Дульбекко (DMEM, Gibco, США).Затем крышку снимали и на чашку устанавливали подготовленную полиуретановую мембрану. ПУ мембрану и чашку заклеивали тефлоновой лентой по краю и взвешивали. Собранную чашку затем помещали в инкубатор при 37 ° C и относительной влажности 50%. Тем временем взвешивали 1 мл культуральной среды. После культивирования в течение 12 часов собранную чашку взвешивали и затем фотографировали гель фибробластов / коллагена. Остаток культуральной среды рассчитывали следующим образом:

, где W 1 представляет собой вес 1 мл культуральной среды, а W i и W f представляют собой веса начальной и конечной собранных чашек, соответственно.

Конечная площадь геля измерялась с помощью программного обеспечения IPP 6.0, а скорость сокращения рассчитывалась по следующей формуле:

, где AG i представляет площадь исходного геля (9,6 см, 2 ) и AG f представляет собой площадь конечного геля. Эту модель также называют моделью коллагеновой решетки, заселенной фибробластами (FPCL).

Затем гель фибробластов / коллагена трижды промывали PBS и затем измельчали.Затем кусочки геля обрабатывали 1 мл 2,5 мг / мл трипсина (Boster, Китай). Переваривание прекращали добавлением 2 мл культуральной среды DMEM, содержащей 10% эмбриональной бычьей сыворотки (FBS, Gibco, США), после инкубации при 37 ° C в течение 10 минут. Затем количество клеток подсчитывали с помощью гемоцитометра (ReaCon, Китай).

Чтобы наблюдать влияние влажности, регулируемой полиуретановыми мембранами с различными WVTR, на пролиферацию эпидермальных клеток, клетки HaCat культивировали с использованием вышеуказанной трехмерной модели.Суспензию клеток HaCat доводили до 1 × 10 4 клеток / мл. Затем 700 мкл клеточной суспензии, 100 мкл 10 × PBS и 1 мл раствора белка коллагена смешивали в культуральной чашке размером 35 мм × 10 мм. Затем в чашку после образования геля добавляли три мл культуральной среды Roswell Park Memorial Institute-1640 (RPMI-1640, Gibco, USA). Другие процедуры, использованные для создания модели, были такими же, как описано выше. Собранную чашку взвешивали, и клетки культивировали при 37 ° C в инкубаторе с 5% CO 2 .Через 36 ч собранную чашку снова взвешивали и рассчитывали остаток культуральной среды, как описано выше. Затем клетки HaCat переваривали из геля с использованием трипсина, и количество клеток подсчитывали с помощью гемоцитометра.

Исследование процесса заживления ран

Спинные поверхности мышей Balb / c были выбриты за два дня до эксперимента. Мышей помещали под анестезию 1% пентобарбиталом (Sigma, США) внутрибрюшинно (5–10 мкл / г массы тела).После дезинфекции 75% спиртом была подготовлена рана на всю толщину 10 мм × 10 мм путем иссечения на спине мыши. Кусок стерилизованной полиуретановой мембраны размером 13 × 13 мм был пришит к ране с использованием нейлона 6.0. Раны без какой-либо обработки считались пустой группой. На 0, 1, 3, 5 и 7-е сутки после операции раны фотографировали. Начальную или левую площадь ран измеряли с помощью программного обеспечения IPP 6.0 на основе сделанных ранее снимков, а скорость заживления ран рассчитывали по следующей формуле:

, где AWi представляет площадь начальной раны, а AWn — это Площадь раны на энные сутки после операции 9 .

Оценка сокращения раны

Площадь сокращения каждой раны измеряли и рассчитывали, как описано ранее 29 , а скорость сокращения раны рассчитывали следующим образом:

, где Cn представляет площадь сокращения на n-й день.

Анализ неоэпителия и грануляционной ткани во время заживления ран

На 3 и 7 дни мышей умерщвляли и ткани раны тщательно биопсировали. Собранные раневые ткани были разделены на две равные части для следующих экспериментов (гистологическое наблюдение или вестерн-блоттинг).Ткани фиксировали 4% формальдегидом, заливали парафином и делали срезы толщиной 5 мкм. Окрашивание гематоксилином и эозином (HE) и гистологический анализ проводили, как описано ранее 9 . Длина неоэпителия и толщина грануляций определялись с помощью программного обеспечения IPP 6.0, а процедуры измерения проводились вслепую двумя патологами. Были проанализированы пятнадцать срезов от пяти мышей из каждой группы в каждый момент времени.

Иммуногистохимия и иммунофлуоресценция

Для исследования ключевых факторов, участвующих в сокращении раны и пролиферации кератиноцитов в ткани раны, α-SMA и PCNA были обнаружены с помощью иммуногистохимического окрашивания. 20,21,30 . Парафиновые срезы депарафинизировали и регидратировали. После инкубации на водяной бане при 99 ° C в течение 15 минут срезы инкубировали с 3% H 2 O 2 в течение 15 минут. Затем срезы блокировали 10% нормальной козьей сывороткой (Zhongshan Biology Company, Китай) в течение 1 часа при 37 ° C с последующей инкубацией с первичным антителом (антитело против α-SMA ab5694, разведение 1: 500, Abcam, Великобритания. ; антитело против PCNA ab15497, разведение 1: 1000, Abcam, UK) в течение ночи при 4 ° C.Срезы инкубировали с биотинилированным козьим антителом против кроличьего IgG (Zhongshan Biology Company, Китай) в течение 15 мин при 37 ° C и последовательно инкубировали с реагентом авидинпероксидазы (Zhongshan Biology Company, Китай). В качестве хромогенного агента использовали раствор диаминобензидина. После контрастного окрашивания гематоксилином срезы фотографировали с помощью оптического микроскопа (CTR6000, Leica, Германия).

Чтобы исследовать миграцию кератиноцитов на краю раны, экспрессия E-кадгерина была обнаружена с помощью иммунофлуоресценции 15 .На 3-й день после операции раневые ткани собирали и фиксировали 4% формальдегидом, а затем подвергали постепенному обезвоживанию сахарозы. Ткани замораживали в жидком азоте и делали срезы толщиной 5 мкм. Криосрезы уравновешивали при комнатной температуре в течение 15 минут, блокировали 10% нормальной козьей сывороткой в течение 1 часа и затем инкубировали с антителом против E-кадгерина (sc-7870, разведение 1: 200, Santa Cruz Biotechnology, США) в течение ночи при 4 часах. ° C. Последовательно срезы инкубировали с меченным Cy3 вторичным антителом (1: 100, Boster, Китай) в течение 1 ч при 37 ° C.Наконец, срезы контрастировали с 4 ‘, 6-диамидино-2-фенилиндолом (DAPI, Beyotime, Китай) и наблюдали с помощью флуоресцентного микроскопа Leica (CTR6000, Leica, Германия).

Определение экспрессии PCNA и E-кадгерина в эпидермисе и α-SMA в ранах с помощью вестерн-блоттинга

Раневые ткани собирали, как указано в разделе выше. Для выявления экспрессии PCNA и E-кадгерина в эпидермисе ткань края раны инкубировали в 5 мг / мл Dispase II (Sigma, США) в течение 1 ч при 37 ° C, а затем эпидермис отделяли.Образцы взвешивали, замораживали и измельчали в жидком азоте, а затем последовательно добавляли буфер для лизиса (KeyGEN, Китай). После встряхивания в течение 15 минут при 4 ° C гомогенаты центрифугировали при 14000 об / мин в течение 15 минут; затем собирали супернатанты. Концентрации белка определяли методом бицинхониновой кислоты (BCA) в соответствии с инструкциями производителя (Thermal Scientific, США). Равные количества белка смешивали с восстанавливающим буфером для образцов додецилсульфата натрия (SDS) и кипятили в течение 5 минут перед нанесением образцов на 10% -ные SDS-PAGE гели.Для вестерн-блоттинга использовали тридцать микрограммов белка. Электрофорез выполняли при 80 В в течение 0,5 часа, а затем при 100 В в течение 1,5 часов. Затем белки переносили на нитроцеллюлозную (NC) мембрану (GE, США) при 100 вольт на 1,5 часа. Мембрану NC блокировали трис-буферным физиологическим раствором (TBS), содержащим 5% бычий сывороточный альбумин (BSA, Biosharp, Китай), в течение 3 часов при комнатной температуре, и мембрану инкубировали с первичным антителом (антитело против PCNA ab15497, 1: 500, Abcam, Великобритания; анти-E-кадгерин, sc-7870, разведение 1: 500, Santa Cruz Biotechnology, США; анти-β-актин использовали в качестве внутреннего контроля, разведение 1: 2000, Sungene, Китай) при 4 ° C в течение ночи.Затем мембрану промывали 5 раз TBS, содержащим 1% Tween-20, с последующей инкубацией с меченным HRP вторичным антителом козы против кролика (1: 2000) (Zhongshan Biology Company, Китай) в течение 1 ч при комнатной температуре. Мембрану NC промывали 5 раз TBS, содержащим 1% Tween 20, а затем визуализировали с использованием усиленной хемилюминесценции (Thermal Scientific, США) 26 .

Для обнаружения экспрессии α-SMA (антитело против α-SMA ab5694, разведение 1: 2000, Abcam, Великобритания) раневые ткани (включая ткань эпидермиса, дермы и грануляционную ткань) непосредственно замораживали и измельчали в жидкости. азот.Остальные процедуры были такими же, как указано выше.

Определение концентрации EGF в раневых экссудатах

Спинную поверхность мышей сначала брили и дезинфицировали, после чего готовили рану на всю толщину 10 мм × 10 мм путем иссечения на спине мыши. Две стерилизованные полиуретановые трубки (длина 10 мм, внутренний диаметр 1,02 мм и внешний диаметр 1,65 мм) были имплантированы каждой мыши, как сообщалось ранее 31 . Затем кусок стерилизованной полиуретановой мембраны размером 13 × 13 мм сшивали и накладывали на каждую рану.Через три дня после имплантации образцы жидкости внутри пробирок были собраны для анализа цитокинов. Образцы экссудата разбавляли разбавителями для образцов (R&D Systems, США) в соотношении 1: 200. Затем образцы измеряли с помощью набора Mouse EGF Elisa Kit (R&D Systems, США) в соответствии с инструкциями производителя. Вкратце, в каждую лунку добавляли 100 мкл стандарта или образца. После инкубации в течение 90 мин при 37 ° C каждую лунку промывали 5 раз промывочным буфером. Затем в каждую лунку добавляли аликвоту конъюгата EGF мыши по 100 мкл и инкубировали при 37 ° C в течение 2 часов.Затем каждую лунку снова промывали и добавляли 100 мкл раствора субстрата с последующим добавлением 100 мкл стоп-раствора после инкубации в течение 30 минут. Оптическую плотность измеряли при 450 нм с использованием ридера для иммуноферментного анализа (Thermo Varioskan Flash, США).

Статистический анализ

Статистические сравнения были выполнены с использованием одностороннего теста ANOVA с последующим тестом Бонферрони. Все данные представлены как среднее значение ± стандартное отклонение (SD). p значения меньше 0.05 считались значительными.

Паропроницаемость | DuPont ™ Tyvek®

Высококачественный атмосферный барьер с высокими эксплуатационными характеристиками выполняет четыре важных и важных функции: сопротивление воздуху, водонепроницаемость, долговечность во время строительства и необходимый уровень паропроницаемости.

Паропроницаемость, вероятно, наиболее игнорируется и наименее изучена из четырех. Тем не менее, это может иметь наибольшее влияние на работу стенной системы.

Почему важна паропроницаемость

Во время укладки или после укладки облицовки внутренняя часть стен намокает.А если стенная система не высыхает, она становится уязвимой для влаги и плесени.

Вот почему паропроницаемость или воздухопроницаемость является ключевым преимуществом погодных барьеров DuPont ™ Tyvek®. Тайвек® сочетает в себе правильный баланс воздухо- и водонепроницаемости и паропроницаемости. Таким образом, когда вода все же попадает в стенную систему, Tyvek® WRB спроектирован так, чтобы она могла улетучиваться в виде паров влаги.

Понимание паропроницаемости

Часто называемая воздухопроницаемостью, паропроницаемость описывает способность материала пропускать водяной пар через него.В отличие от объемного удержания воды, которое относится к воде в ее жидкой форме, паропроницаемость касается воды в ее газообразной форме.

Действующие строительные нормы и правила требуют, чтобы минимальная проницаемость составляла около 5 перм. Ученые-строители DuPont считают, что этот порог слишком низок для обеспечения стабильной работы, и рекомендуют атмосферостойкие барьеры от умеренной до высокой паропроницаемости, такие как Tyvek® WRB.

Измерение проницаемости

Измерение скорости пропускания паров влаги (MVTR) рассчитывается в соответствии с протоколом испытаний ASTM E96.Этот тест показывает, сколько влаги может пройти через барьер за 24 часа.

Поскольку на это измерение влияет давление пара, необходимо отрегулировать давление пара в образце, чтобы определить паропроницаемость (MVP). ASTM E96 используется для присвоения материалам относительной оценки, которая показывает, насколько каждый из них устойчив к пропусканию паров влаги.

Реальная производительность

Летом 2002 года компания DuPont провела полевой эксперимент в Северной Каролине во время самой сильной засухи за последние десятилетия.К одной и той же стеновой конструкции случайным образом были применены две разные обертки здания. Один с паропроницаемостью 58 проницаемостей, другой 6,7 проницаемости.

Стену оклеивали 3-4 недели и за это время оставили в каркасной стадии строительства. По прошествии 3-4 недель, где бы ни была установлена пленка с низкой паропроницаемостью, можно было четко увидеть накопление влаги и повышенный уровень влажности. Многие области достигли или превысили уровни насыщения для обшивки, и невооруженным глазом было видно нарушение влажности.

Напротив, везде, где была установлена обертка с высокой проницаемостью, было обнаружено, что оболочка оставалась неизменно чистой и сухой, независимо от местоположения или ориентации.

Моделирование влажности

Чтобы лучше понять наблюдения в лаборатории и в полевых условиях, DuPont выполнила моделирование влажности, используя всемирно признанную модель WUFI Pro. DuPont смогла смоделировать полевые условия, чтобы оценить реакцию стеновой системы на образование конденсата, похожего на росу.

Результаты показали, что во всех климатических условиях значительно более низкое содержание влаги наблюдалось при использовании обертки с паропроницаемостью от умеренной до высокой. Эти результаты являются дополнительным показателем того, что проницаемость от умеренной до высокой позволяет сушить, в то время как низкая проницаемость препятствует сушке и увеличивает вероятность проблем, связанных с влажностью.

Тайвек® уникален

Погодные барьеры DuPont ™ Tyvek® имеют уникальную структуру с миллионами чрезвычайно мелких пор, которые препятствуют проникновению воды и воздуха, но позволяют водяному пару проходить сквозь здание и выходить из него.

На протяжении более 30 лет опыт DuPont в области материаловедения и строительства привносил на строительный рынок такие инновации, как погодные барьеры Tyvek®.

Узнайте больше о тестировании паропроницаемости и производительности Tyvek®.

Бюллетень строительной науки — Правда о паропроницаемости

Проницаемость для водяного пара, механические свойства и растворимость пленок из рыбьего желатина и хитозана, модифицированных трансглутаминазой или 1-этил-3- (3-диметиламинопропил) карбодиимидом (EDC) и пластифицированных глицерином

На основании физико-функциональных свойств желатин является биополимер, представляющий большой интерес в пищевой промышленности.В частности, его реологические и термические свойства расширяют область применения. Желатин млекопитающих вносит основной вклад в общее производство желатина, но желатин из рыбы также является потенциальной альтернативой. От способа извлечения, вида рыбы и интенсивности обработки зависит судьба полученного желатина. Однако рыбий желатин обладает некоторыми менее желательными свойствами из-за меньшего количества остатков пролина и гидроксипролина по сравнению с желатинами млекопитающих. Тем не менее, он обладает хорошей пленкообразующей способностью и был предложен в качестве альтернативы полимерам на нефтяной основе.Этот обзор посвящен экстракции, физико-химическим свойствам и пленкообразующей способности рыбьего желатина. Кроме того, также включены исследования, связанные с возможным улучшением барьерных и механических свойств пленки. Кроме того, представлено небольшое описание законодательства, касающегося вопросов токсичности часто используемых активных добавок (растительный экстракт и наночастицы) в желатиновых пленках. Применение рыбьего желатина должно быть расширено с ростом технологических достижений в промышленных процессах.1. Введение. Поскольку мировой спрос на желатин постоянно растет, ищется множество потенциальных источников для борьбы с этой растущей потребностью. В 2009 году мировое производство желатина достигло 326 тысяч тонн; в основном происходит из свиной кожи, шкуры крупного рогатого скота, костей и других источников, составляющих 46%, 29,4%, 23,1% и 1,5% соответственно. В связи с тем, что половина продукции производится из свинины, доминируют опасения по поводу халяльного или кошерного рынка. Более того, в случае с бычьим желатином распространенность губчатой энцефалопатии требует поиска возможных альтернатив (Karim and Bhat, 2009).Таким образом, одновременно используются рыба (кожа и кости) и другие морские источники, а также насекомые (дыни и сорго). Тем не менее, рыба, будучи крупной и многочисленной, составляет более значительную долю, чем насекомые. В ряде исследований изучались свойства желатинов кожи рыб, что указывает на то, что их свойства отличаются от свойств желатинов млекопитающих и различаются для разных видов рыб. Технически термин желатин относится к серии белков, полученных из коллагена после частичного гидролиза, полученных из костей, кожи, шкур, связок и хрящей и т. Д.(Гомес-Гильен и Монтеро, 2001). В процессе преобразования коллагена в желатин предварительная обработка кислотой или щелочью гидролизует сшивающие связи между полипептидами и необратимо приводит к желатину (Yang et al., 2008). Желатин растворим в воде и образует термообратимые гели с температурой плавления, близкой к температуре тела (Norziah et al., 2009). Качество получаемого желатина определяется его физико-химическим поведением, которое в дальнейшем зависит от вида, а также от процесса производства.Более того, конкретные аминокислоты и их соответствующие количества определяют физическое и функциональное поведение желатина. Чем выше уровень пролина и гидроксипролина, тем выше будет температура плавления и прочность геля (Karim and Bhat, 2009). Согласно одному отчету (Farris et al., 2009) рыбий желатин содержит около 20% пролина и гидроксипролина, чем бычий или свиной желатин, которые снижают гелеобразование и плавление на 5-10 ° C. Как правило, по сравнению с желатином млекопитающих, рыбий желатин имеет более низкие температуры гелеобразования и плавления, а также более низкую прочность геля (Norland, 1990).Желатин — одна из наиболее часто используемых пищевых добавок и ингредиент многих рецептов. Белковая природа желатина делает его идеальным пищевым ингредиентом с высокой усвояемостью для определенных типов диет (Johnston-Banks, 1990). В качестве добавки он улучшает водоудерживающую способность, текстуру, эластичность, консистенцию и стабильность пищевых продуктов (Zhou and Regenstein, 2005). Кроме того, он использовался в качестве стабилизатора, эмульгатора, осветлителя и в качестве материала защитного покрытия. Десерты, мороженое, холодец, кондитерские изделия, молочные продукты и хлебобулочные изделия — вот лишь некоторые из основных областей потребления желатина.Кроме того, в фармацевтике он используется при производстве капсул, покрытий для таблеток, эмульсий, мазей и средств по уходу за кожей. Несмотря на широкую применимость желатина, теории о взаимосвязи между структурой и функцией все еще обсуждаются. Трехмерная модель широко представлена с использованием модели мицелл с бахромой, в которой микрокристаллиты соединены с аморфными сегментами случайно скрученных областей. Некоторые другие предполагают наличие самоограничивающихся по размеру четвертичных структур, образующих тройную спираль или частичную тройную спираль или мотивы поворота и пластинки (Pena et al., 2010).

Важность скорости проникновения водяных паров конформных покрытий

A Важнейшая функция защитных покрытий — защита печатных плат и электроники от повреждений, вызванных влажностью и влажностью. В этом обсуждении мы попытаемся ответить на некоторые из наиболее распространенных вопросов, которые мы часто слышим, относительно уровня защиты, которую вы можете ожидать от конформного покрытия.

Водонепроницаемы ли защитные покрытия?Вышеупомянутое, вероятно, является наиболее частым вопросом и наиболее неправильно понимаемой темой в области защиты печатных плат

Короткий и простой ответ — НЕТ.

Для тех из нас, кто достаточно взрослый, чтобы помнить, это немного похоже на наручные часы раннего поколения, которые продавались как «водонепроницаемые», но на самом деле не были «водонепроницаемыми». Ваши часы в то время, вероятно, выдержали бы небольшой душ, но на самом деле они не были предназначены для плавания и дайвинга на Карибах в течение всей недели. Конформные покрытия можно считать «устойчивыми» к водяному пару и воде, но они не предназначены для «водонепроницаемости ».

Конформные покрытияспециально разработаны как полупроницаемые мембраны , , покрытия , , которые позволяют определенным количествам в основном газообразного материала входить и выходить.Это необходимо при нанесении покрытия на печатные платы, поскольку почти всегда со временем из платы выделяются захваченные жидкости и газы, которым необходимо дать возможность уйти, чтобы избежать потенциальных сбоев.

В результате необходимости в полупроницаемом поверхностном покрытии конформные покрытия не являются водонепроницаемыми , что означает, что они не полностью непроницаемы для воды и водяного пара в течение продолжительных периодов времени. В большинстве случаев они не подходят для длительного погружения в жидкости, включая воду, но подходят для периодических воздействий, таких как разбрызгивание. Они не полностью защищают от паров влаги и влажности. , но использование защитных покрытий значительно продлит срок службы и производительность в условиях высокой влажности.

Статья по теме: Простые шаги для обеспечения надлежащего смачивания и хорошей адгезии

Что такое «скорость пропускания паров влаги?»Скорость пропускания паров влаги обычно обозначается аббревиатурой MVTR. Он также часто используется как синоним «скорость прохождения водяного пара» или WVTR.

Общее определение MVTR и WVTR: масса водяного пара, которая проходит через заданную область материала, испытываемого при заданной температуре и влажности в течение заданного периода времени. В результате обычно выражается в граммах на квадратный метр за 24 часа. Чем выше число, тем больше водяного пара прошло через материал за 24 часа. Более низкие значения означают более высокую стойкость и лучшую защиту от паров влаги.

Пример:

| Пластик | Толщина | MVTR (грамм / квадратный метр / 24 часа) |

| ПЭТ | 1 мил (25 микрон) | 18 |

| OPP | 1 мил | 10 |

| ПНД | 1 мил | 5 |

В приведенном выше примере, сравнивающем 3 типа пластиковых упаковочных пленок, пленка HDPE обеспечит наилучшую защиту от паров влаги, поскольку она имеет самый низкий MVTR.Для точной оценки важно сравнивать пленки и покрытия при ТО ЖЕ ТОЛЩИНА . Более толстые покрытия почти всегда улучшают защиту.

Как измеряется и тестируется MVTR?Существует множество методов измерения MVTR данной пластиковой пленки или покрытия. Независимо от их сложности или простоты, все они включают процесс, аналогичный приведенному на схеме ниже.

Изображение: Измерение паропропускания влаги

Таким довольно простым способом можно позволить покрытию подвергнуться воздействию определенной влажности в течение 24 часов, а затем измерить по массе количество влаги (воды), которая проходит в измерительную камеру.

Все ли защитные покрытия одинаковы для MVTR?№ , не все защитные покрытия одинаково защищают от паров влаги. Фактически, химический состав защитного покрытия играет решающую роль в ожидаемом уровне защиты.

Конформные покрытия обычно наносятся толщиной от 1 до 3 мил или от 25 до 75 микрон. Из-за этого, , обычно рекомендуется посмотреть MVTR для вашего покрытия в пределах диапазона, в котором оно в конечном итоге будет нанесено на вашу печатную плату .

В приведенной ниже таблице показаны резкие различия в производительности при испытаниях MVTR для некоторых из наиболее распространенных химикатов конформных покрытий.

Есть много других соображений, помимо MVTR, таких как скорость обработки, необходимость доработки и экологические проблемы. Тем не менее, как правило, это простой список от лучшего до самого низкого для MVTR:

- Синтетический каучук (лучший)

- УФ отверждаемый

- Двухкомпонентная эпоксидная смола

- Акрил

- Полиуретан

- Силикон (худший)

Хорошо, поэтому мое приложение требует, чтобы электроника была защищена от постоянного или длительного воздействия жидкости.Что теперь?

Эти области применения в большинстве случаев выходят за рамки возможностей защитных покрытий. Ваши варианты могут включать:

- Герметичный корпус или бокс

- Герметизация и заливка

Существует широкий спектр доступных технологий капсулирования , таких как двухкомпонентные эпоксидные смолы, двухкомпонентные уретаны и УФ-отверждаемые материалы.