Как изготавливаются плиты ДСП — информационная статья от компании Новатор

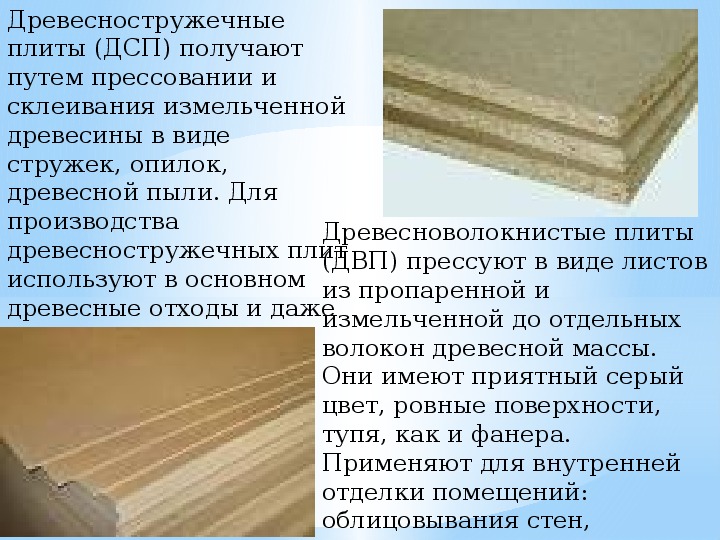

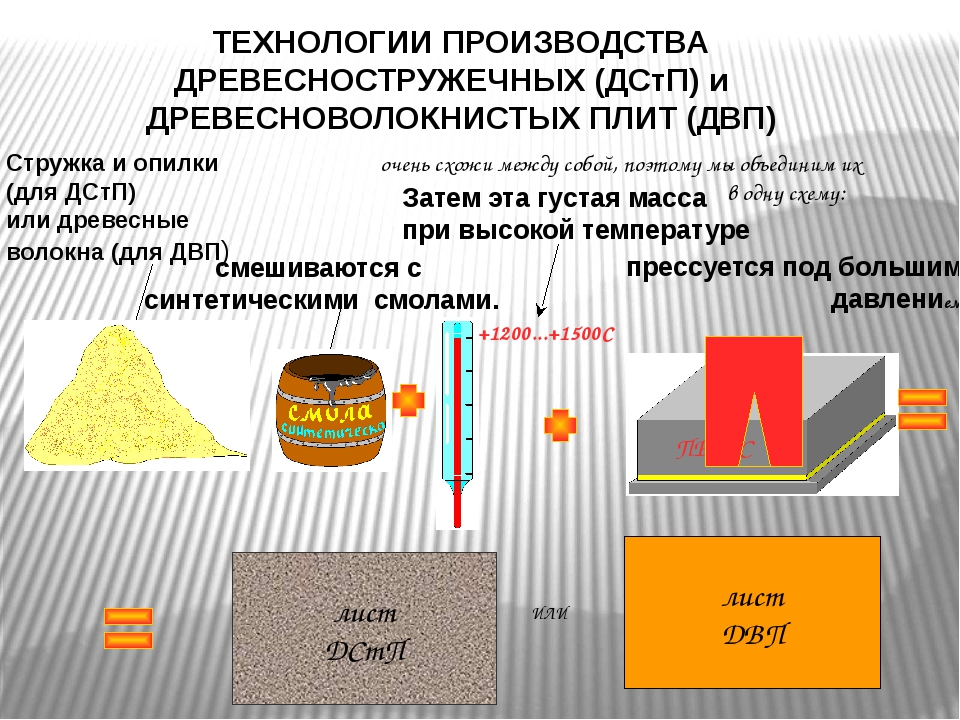

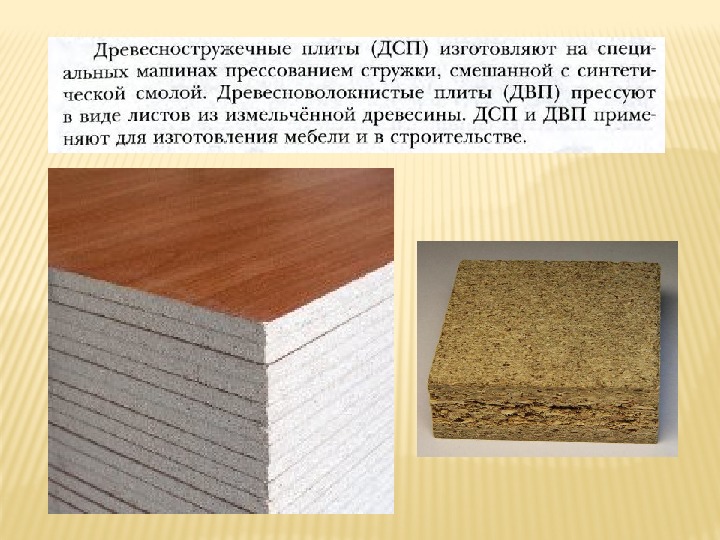

Древесно-стружечная плита – это материал, в состав которого входит несколько видов древесины. Этот вид плит изготавливают из отходов дерева: стружек либо опилок, которые связываются при помощи специальных компонентов, а затем соединяются горячим прессом. Производители используют разные породы древесины, которые входят в состав ДСП, и от этого зависит не только качество, но и цена на материал. Изготавливать этот стройматериал стали в середине 20-го века для производства мебели.

На сегодняшний день, мебельное производство ДСП является одним из самых популярных в деревообрабатывающей промышленности. Его применяют как в строительстве, так и для производства элементов домашнего интерьера. Является экономным стройматериалом, который не требует сложной обработки.

Все производители изготавливают плиты ДСП с использованием одной технологии, однако в состав входят разные виды древесины.

Стадии изготовления

Весь процесс изготовления древесно-стружечного сырья можно условно разделить на несколько стадий:

- Сбор необходимых компонентов. На этом этапе подбирают и смешивают разные виды древесины, от которых будет зависеть качество и цена полученного ДСП. Для изготовления ДСП плиты производство используются щепки, опилки или древесная стружка.

- Дробление древесины. На этом этапе сырье нужно раздробить до необходимого размера и придать всем компонентом однородную массу. Делается это для того, чтобы готовая плита имела необходимую прочность.

- Сушка древесины. После дробления, из древесины нужно удалить избыточную влагу. Это необходимо сделать для того, чтобы в последующем материал можно было склеить. Удаляется влага в основном методом высушивания.

- Объединение элементов. Когда древесина измельчена, высушена и полностью подготовлена, ее основательно смешивают с клеящей основой. После этой процедуры появляется однородная масса, из которой производят древесно-стружечные плиты.

- Придание формы. Перемешанная с древесиной клеящая основа помещается на специальную подвижную ленту, которая имеет определенные размеры. Далее эту массу спрессовывают до необходимых габаритов. Весь процесс прессовки материала проводится под высокими температурами.

- Распил. Готовый материал распиливают до необходимых габаритов и делают дополнительную процедуру высушивания.

- Процесс обработки.

Эта стадия является завершающей. На ней происходит процесс обработки готового материала на линии производства ДСП: на поверхность материала наносится один тонкий слой бесцветного компонента (ламинирование), а вторым слоем наносят шпон. Для таких плит используют специализированную пленку, которая накладывается поверх материала. Для дополнительной обработки могут применить бумагу либо пластик. Стоимость изготовление плит ДСП не большая, но их цена многократно выше, чем у отшлифованных древесно-стружечных плит.

Производство ДСП оказывается весьма прибыльным при наличии дешевого исходного сырья

На сегодняшний день производство ДСП является весьма выгодным направлением деятельности, поскольку этот практичный, экономичный и легкий в обработке материал широко востребован среди широкого круга потребителей. Особым спросом ДСП пользуется у предприятий, занимающихся мебельным производством или строительством – из него изготавливают мебель, стеновые панели, полы, перегородки, а также используют для обшивки стен, крыш или декорирования интерьеров. Древесно-стружечные плиты успешно заменяют массив дерева, и практически ничем не уступая ему по внешнему виду, имеют более низкую стоимость.

Особым спросом ДСП пользуется у предприятий, занимающихся мебельным производством или строительством – из него изготавливают мебель, стеновые панели, полы, перегородки, а также используют для обшивки стен, крыш или декорирования интерьеров. Древесно-стружечные плиты успешно заменяют массив дерева, и практически ничем не уступая ему по внешнему виду, имеют более низкую стоимость.

Исходным сырьем для производства этого материала выступают отходы деревообработки и лесопиления, которые на специальных станках измельчают до состояния стружки, а затем склеивают термопрессом, добавляя связующее вещество. Обычно хорошие бревна в процессе производства ДСП почти не используются, что никак не влияет качество готового материала. Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

Технологии и оборудование для производства ДСП

Процесс производства ДСП плит включает в себя несколько этапов. Если используется круглая низкокачественная древесина, то на подготовительном этапе её очищают от коры, распиливают на части и помещают в бассейн с водой, где осуществляется гидротермическая обработка деревянного материала. После этого чурки отправляются на станки с ножевым валом, которые превращают их в стружку, нарезая параллельно древесным волокнам. Другой способ получения стружки – из щепы.

Подготовительный цех оснащается рубильными машинами и стружечными станками, которые и позволяют получать технологическую щепу, необходимую для дальнейшего производства ДВП и ДСП. Необходимо помнить о том, что качество склеивания ДСП напрямую зависит от формы и размера стружки, которые задаются заранее. Дело в том, что древесно-стружечная плита обычно состоит из трех слоев: для среднего слоя используется более крупная фракция, для наружных – мелкая стружка.

Мягкая стружка, имеющая небольшую толщину, более эластичная и лучше прессуется. Кроме того, сечение стружки не должно быть квадратным, в противном случае физико-механические характеристики древесно-стружечной плиты резко снижаются. Кстати, для большинства линий по производству ДСП, собранных еще в советское время, проблема «квадратной стружки» стоит очень остро. Современное оборудование для производства ДСП позволяет изготавливать однослойные плиты, с более равномерным распределением стружки – от более крупной в середине, до мелкой – по краям.

После стружечного станка материал попадает на дробилку, где уменьшается его ширина, или на молотковую мельницу, благодаря чему стружка становится более тонкой и гладкой. Особенно важна последняя операция для производства ламинированного ДСП, качество которого несколько выше, чем обычного. Поскольку крупную и мелкую щепу необходимо обрабатывать с разной скоростью, измельчение разных фракций происходит раздельно. Далее измельченная до нужного размера стружка собирается в бункеры.

Поскольку крупную и мелкую щепу необходимо обрабатывать с разной скоростью, измельчение разных фракций происходит раздельно. Далее измельченная до нужного размера стружка собирается в бункеры.

Для хранения сырой стружки используют специальные бункеры, из которых механическими или пневмотранспортерами она подается на сушилки. Сушат материал до тех пор, пока его влажность не достигнет 4-6% для внешних слоев и 2-4% для внутреннего. Сушилки представляют собой конвективные агрегаты, как правило, барабанного типа, работающие на газе или мазуте. Температура в топке может доходить до 900 — 1000°, на выходе же она значительно ниже – 90 — 120°. Поднятые горячим воздухом частицы стружки попадают в циклонную установку – там более крупные частицы отсеиваются и возвращаются обратно на мельницу для доизмельчения.

Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Согласно технологии производства ДСП, частицы стружки склеиваются между собой с помощью особого клеевого материала – синтетической мочевиноформальдегидной смолы. Соединение стружечной смеси со связующим составом осуществляется в смесителях непрерывного действия. Распыление клеевого состава в этих агрегатах происходит через форсунки, каждая из которых связана с дозировочным насосом. Сложность операции в том, что смолой должна быть покрыта каждая частица. При недостаточном осмолении отдельные стружки не склеиваются, а при излишнем – качество готовой плиты ухудшается, да и расход клеевого состава увеличивается.

Формирующие машины, в которые осмоленная стружка направляется ленточными или скребковыми транспортерами, укладывают материал в специальные формы – поддоны . Стружечный ковер имеет определенную ширину и толщину и при его формировании насыпка должна осуществляться равномерно.

Следующий этап – обрезка готовых плит до требуемого размера. Различают два способа обрезки – горячий и холодный. Готовые ДСП подвергают финишной обработке, в процессе которой шлифуется поверхность плиты и её торцы. Если предполагается использование ДСП в строительстве, то на этом работа заканчивается, а плиты отправляются в продажу. Если же ДСП необходимы для производства столешниц или мебели, то они должны быть облицованы различными декоративными покрытиями. Надо сказать, что в плане технологии мини производство ДСП практически ничем не отличается от производства, которое осуществляется на крупных предприятиях, основная разница – в объемах готового материала.

В России производство ДСП начало активно развиваться с середины прошло века. При этом, несмотря на появление современных технологий, часть отечественных предприятий, особенно имеющих небольшое производство,до сих пор продолжает выпускать плиты низкого качества, содержание вредных веществ в которых значительно превышает все допустимые нормы. Зарубежные заводы по производству ДСП уже давно предлагают потребителям безопасные для здоровья древесно-стружечные плиты класса «Super E», чего, к сожалению,не скажешь о нашей стране. Поэтому к покупке мебели из ДСП, особенно для детской комнаты, стоит подойти со всей серьезностью. Это именно тот случай, когда лучше переплатить, но сократить возможные негативные последствия.

Древесностружечные плиты (дсп) | Wood Products

Древесностружечные плиты изготовляются из древесной стружки и клея путем прессования. При плоском прессовании стружка обычно имеет направление параллельно поверхности.

В стандартных плитах ДСП, в качестве связующего вещества в основном используется уреаформальдегидный клей. Доля клея в плите составляет менее 10%. Многие виды продукции из плит ДСП с нанесенным поверхностным покрытием имеют классификацию степени вредности М1. Классификация плит ДСП содержит предельные показатели эмиссии вредных веществ строительных материалов, предназначенных для внутренних помещений и их классификацию. В класс М1 входят материалы, прошедшие тестирование на эмиссию вредных веществ с их содержанием ниже предельных норм.

По своим основным техническим характеристиками плиты ДСП сравнимы с деревом. При этом они имеют ряд преимуществ, связанных с особенностями изготовления :

- нет четкого направления волокон

- плита имеет равномерную структуру по всей площади и, поэтому, во всех частях плиты показатели прочности одинаковы

- поверхность плиты почти не подвержена деформации

Плотность плит ДСП колеблется в пределах от 650 до 750 кг/м3, что гораздо выше плотности хвойных пород дерева и, поэтому, плиты тяжелее хвойной древесины.

КЛАССИФИКАЦИЯ ПЛИТ ДСП ПО КАЧЕСТВУ

Lastulevyt luokitellaan seitsemään eri luokkaan ominaisuuksiensa perusteella. Lastulevyluokkien ominaisuude määritetään yleiseurooppalaisen standardin SFS-EN 312 mukaisesti. Lastulevyluokka ilmoitetaan P-kirjaimella ja numerolla.

Lastulevystandardit eivät aseta vaatimuksia levyn pinnan laadulle, mutta valmistajat lajittelevat levyt ulkonäön perusteella A- ja B-laatuun. Pinnan laadun määrittelyssä huomioon otettavia tekijöitä ovat esimerkiksi hionnan laatu, pinnan tasaisuus, pinnan puhtaus ja reunaviat.

По своим характеристикам плиты ДСП подразделяются на семь классов согласно европейскому стандарту SFS-EN 312. Классы плит ДСП отмечаются литерой «P» и цифрой.

В системе стандартизации плит ДСП нет требований к качеству поверхности плит, но производители классифицируют плиты по внешнему виду на классы А и B. При определении качества плиты по внешнему виду учитываются качество шлифовки, ровность и чистота поверхности, а также наличие дефектов по краям плит.

Класс | Назначение | Класс применения |

|---|---|---|

P1 | Стройматериал для внутренних помещений | 1 |

P2 | Материал для изготовления мебели для внутренних помещений | 1 |

P3 | Для ненесущих конструкций, с требованиями улучшенной влагостойкости по сравнению со стандартными плитами | 2 |

P4 | Для внутренних помещений, с требованиями устойчивости к нагрузкам | 1 |

P5 | Для объектов с требованиями устойчивости к нагрузкам и с улучшенной влагостойкостью по сравнению со стандартными плитами | 2 |

P6 | Для напольных плит, выдерживающих большие нагрузки с использованием во внутренних помещениях | 1 |

P7 | Для объектов с большими нагрузками, с требованиями улучшенной влагостойкости по сравнению со стандартными плитами | 2 |

Стандартные плиты ДСП без обработки поверхности применяются для производства мебели, а также в строительстве. Плиты ДСП классов P3, P5 и P7 покрывают клеем и меламином, что значительно улучшает их влагостойкость.

Плиты ДСП классов P3, P5 и P7 покрывают клеем и меламином, что значительно улучшает их влагостойкость.

ИЗДЕЛИЯ ИЗ ДСП

Изделия из плит ДСП обычно имеют точное целевое назначение. В зависимости от этого плиты проходят дальнейшую обработку и на их поверхность наносится покрытие.Плиты из ДСП облицовывают саыми различными материалами, например, натуральным шпоном, меламиновой пленкой, ламинатом, пластиковой пленкой, бумагой и т.п. Обычно поверхность плиты облицовывается с обеих сторон во избежание ее деформации. Плиты ДСП выпускаются также в окрашенном виде (плиты, окрашенные грунтовой краской на фабрике или с покрытием из бумаги с пропиткой). Огнеупорность плит ДСП может быть повышена путем нанесения грунтовки на алкидной основе или покрытия из меламиновой пленки.

Плиты ДСП с нанесенным на поверхность покрытием или грунтовкой используются практически для тех же назначений, что и стандартные плиты. Помимо улучшения внешнего вида плиты, покрытие повышает также ее прочность и жесткость. Самым распространенным покрытием для плит ДСП является меламиновая пленка. Шпунтовые плиты ДСП используются для внутренней облицовки стен, потолка и пола.

Самым распространенным покрытием для плит ДСП является меламиновая пленка. Шпунтовые плиты ДСП используются для внутренней облицовки стен, потолка и пола.

Шпунтовые плиты ДСП для облицовки стен и потолка выпускаются стандартных размеров: 600 x 2600/2750 мм и 1200 x 2600/2750 мм при толщине плиты 12 мм. Обычно шпунтовые выступы и пазы находятся на длинных сторонах плит. Плиты поставляются в окрашенном виде.

Плиты для пола имеют шпунты со всех сторон. Плиты для пола выпускаются стандартных размеров: 600 x 2400 мм и 1200 x 2400 мм при толщине 22 мм.

САМЫЕ РАСПРОСТРАНЕННЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ ПЛИТ ДСП В СТРОИТЕЛЬСТВЕ

По своим пожаротехническим свойствам плиты ДСП являются сгораемым строительным материалом. По классификации пожарной безопасности плиты без покрытия относятся к классу возгораемости D—s2, d2, а плиты с покрытием (с гладкой поверхностью) – к классу C—s2, d1.

ПОЛЫ

Перед установкой на место плиты ДСП выдерживаются от 5 до 7 суток в условиях, максимально приближенных к эксплуатационным. Укладка плит должна проводиться при температуре и влажности, близких к эксплуатационным.Полы из ДСП

При устройстве полов из плит ДСП, шпунтованные по периметру плиты (обычно толщиной 22 мм) настилают на деревянные лаги/балки нижнего или межэтажного перекрытия. Промежутки между лагами не должны превышать 600 мм. Плиты укладываются в поперечном направлении длинных сторон к лагам. Короткие стороны плит и стыки смежных плит накладываются на лаги. Плиты крепятся к каждой лаге/балке шурупами или гвоздями, а также клеем. При этом плиты приклеиваются в шпунтовых стыках к смежным плитам. Между крайними плитами пола и стеной, а также другими конструкциями оставляется зазор в 10 мм. При укладке плит следует соблюдать следующие указания:

- плиты крепятся к лагам оцинкованными горячим способом гвоздями с резьбовой насечкой длиной 75 мм или шурупами, длина которых в 2,5-3 раза превышает толщину плит

- шляпки гвоздей и шурупов утапливаются в пол на 2-3 мм, выемки нельзя зашпаклевывать

- промежутки между гвоздями или шурупами на краях плит должны составлять 150-200 мм, а в центральной части плиты – 250-300 мм

- при укладке плит ДСП используется клей PVAc

Плавающий пол из плит ДСП

При устройстве плавающих полов из плит ДСП, шпунтованные по периметру плиты (обычно толщиной 22 мм) настилают на изоляционный слой. Основная конструкция пола может быть деревянной или бетонной. Смежные плиты приклеиваются друг к другу в шпунтовых стыках так, чтобы между крайними плитами пола и стеной, а также другими конструкциями был зазор в 10 мм. Для обеспечения хорошего склеивания в зазоры вбиваются клинья, прижимающие плиты друг к другу. После высыхания клея клинья убирают. В качестве изоляционого материала под плиты может быть использован полистирол, полиуретан, пористые древесно-волокнистые плиты или минвата достаточной жесткости. При использовании ячеистого пластика в качестве изоляционного материала, между слоем изоляции и плитами ДСП рекомендуется проложить пластиковую пленку.

Основная конструкция пола может быть деревянной или бетонной. Смежные плиты приклеиваются друг к другу в шпунтовых стыках так, чтобы между крайними плитами пола и стеной, а также другими конструкциями был зазор в 10 мм. Для обеспечения хорошего склеивания в зазоры вбиваются клинья, прижимающие плиты друг к другу. После высыхания клея клинья убирают. В качестве изоляционого материала под плиты может быть использован полистирол, полиуретан, пористые древесно-волокнистые плиты или минвата достаточной жесткости. При использовании ячеистого пластика в качестве изоляционного материала, между слоем изоляции и плитами ДСП рекомендуется проложить пластиковую пленку.

Настил другого материала на пол из ДСП

На полы из плит ДСП можно настилать обычные материалы для пола. При этом следует строго соблюдать рекомендации производителя. Сначала рекомендуется выполнить следующие подготовительные работы:

- зашлифовать неровности на поверхности плит ДСП и зашпаклевать их подходящей шпаклевкой.

При необходимости выполнить выравнивание. В случае, если на пол планируется настелить линолеум, следует провести предварительную обработку грунтовкой для лучшего склеивания поверхностей

При необходимости выполнить выравнивание. В случае, если на пол планируется настелить линолеум, следует провести предварительную обработку грунтовкой для лучшего склеивания поверхностей - перед настилом покрытия пол из плит ДСП должен высохнуть до эксплутационного уровня влажности

- перед укладкой покрытия полы очищают от мусора и возможных наплывов

Бетонная стяжка на пол из плит ДСП

При устройстве комбинированного пола из плит ДСП и бетонной стяжки для нижних или межэтажных перекрытий используются шпунтованные плиты ДСП толщиной 22 мм. Они являются основой, то есть черновым полом, на который заливают стяжку из фиброцемента толщиной около 45 мм. Перед заливкой пол промазывается средством для удаления влаги и в полу закрепляются специальные гвозди для лучшей связки плит ДСП с бетоном. Благодаря такому решению получается жесткая конструкция пола с хорошей шумоизоляцией, позволяющая также устроить систему подогрева пола. К тому же, этот вариант подходит для помещений с высоким уровнем влажности, так как при заливке можно устроить уклоны для стока воды.

ВНУТРЕННЯЯ ОТДЕЛКА ПОМЕЩЕНИЙ

Плиты ДСП прекрасно подходят для отделки окрашиваемых внутренних стен и потолков. Для обшивки стен и потолков обычно применяются обычные или шпунтованные с длинных сторон плиты толщиной 10, 11 или 12 мм. Обычно края шпунтованных плит имеют фаску, поэтому на месте стыка плит получается небольшой V-образный паз. В Финляндии выпускаются плиты для отделки внутренних поверхностей окрашенные грунтовой краской или с бумажной облицовкой.

Что важно учесть при облицовке плитами ДСП:

Облицовку плитами ДСП рекомендуют делать в сухих и отапливаемых помещениях. Поскольку ДСП – материал изготовленный на основе дерева, равновесная влажность плит меняется в соответствии с изменениями влажности окружающего воздуха. Перепады влажности вызывают незначительные изменения поверхности плиты. Это свойство необходимо принять во внимание при проектировании стеновых конструкций и установке плит.

Между окрашиваемыми стеновыми или потолочными панелями из плит ДСП рекомендуется оставлять открытые зазоры шириной около 3-5 мм. В стыках между шпунтовыми плитами получается V-образный паз не требующий дальнейшей обработки. В углах помещений следует оставлять также открытый зазор шириной около 3-5 мм.

В стыках между шпунтовыми плитами получается V-образный паз не требующий дальнейшей обработки. В углах помещений следует оставлять также открытый зазор шириной около 3-5 мм.

Рекомендуемые расстояния между опорами для крепления плит ДСП:

- около 300 мм при толщине плиты 6-8 мм (потолки)

- около 600 мм при толщине плиты 9-12 мм

При использовании шпунтованных плит шириной 600 мм, их следует крепить к стеновым опорам гвоздями (например, пневматическим гвоздильным пистолетом) по шпунтовому выступу, а также по нижнему и верхнему краю плиты, закрываемых плинтусами и планками. В этом случае швы между плитами не будут нуждаться в обработке и шляпки гвоздей не нужно будет шпаклевать. Плиты шириной 1200 мм крепятся также посередине (к каркасной опоре), при этом шляпки гвоздей или шурупов утапливаются в плиту примерно на 1 мм и выравниваются. Шпунтовые стыки плиты, а также соединениение между опорой и плитой укрепляются путем склеивания клеем PVAc.

ОКУПКА ПЛИТ ДСП

При заказывании плит ДСП необходимо указать следующие сведения:

- номинальную толщину плиты в мм

- размер плиты (мм x мм)

- тип плиты (например P6) и качество поверхности в зависимости от применения плиты

- при заказе облицованных плит: наименование изделия или качество облицовки обеих поверхностей, а также тип защиты кромки (или защитной планки) и цвет плиты

ХРАНЕНИЕ

На время хранения и транспортировки плиты из ДСП должны быть защищены от намокания, загрязнения, соприкосновения с землей, ударов и царапин. Плиты складываются в горизонтальном положении в кипы на ровные подставки. При необходимости в качестве прокладок используются деревянные бруски, располагаемые на расстоянии около 0,5 м друг от друга. Сверху кипа плит накрывается защитным материалом.

Перед установкой на место плиты ДСП выдерживаются от 5 до 7 суток при температуре и влажности, максимально приближенных к эксплуатационным. При этом плиты можно прислонить, например, к стене, отделив от соприкосновения друг с другом при помощи реек.

ОБРАБОТКА ПЛИТ ДСП ИНСТРУМЕНТОМ

Плиты из ДСП легко обрабатываются всеми инструментами, предназначенными для деревообработки. Для распиловки подходят, например ручная или станковая дисковая пила. Небольшие пропилы можно делать также обычной ножовкой. Для фигурного выпиливания лучше воспользоваться лобзиком.

КРЕПЛЕНИЕ ПЛИТ ДСП

Для крепления плит ДСП гвоздями, длина гвоздей должна превышать толщину плиты минимум в три раза, и составлять не менее 30 мм. Длина шурупов должна быть минимум в 2,5 раза длинее ширины плиты и составлять не менее 25 мм. Плиты крепятся по краям на расстоянии от края плиты около 10 мм, с промежутком между точками крепления около 100-200 мм , а по середине плиты — с промежутком около 200-300 мм.

ОБРАБОТКА ПОВЕРХНОСТИ

Плиты ДСП можно окрашивать, оклеивать обоями и ламинировать. Для окраски плит подходят все обычные красящие средства, предназначенные для деревянных поверхностей помещений.

Maalaus Окрашивание

Перед окончательным окрашиванием плиты ДСП с необработанной поверхностью следует покрыть одним слоем водоэмульсионной грунтовой краски белого цвета, предназначенной для помещений. Углубления от шляпок гвоздей или шурупов шпаклюются и зашлифовываются. При окончательном окрашивании краска наносится одним-двумя слоями. При использовании предварительно окрашенных плит, достаточно одной окончательной окраски. Окраску плит ДСП лучше производить валиком.

Углубления от шляпок гвоздей или шурупов шпаклюются и зашлифовываются. При окончательном окрашивании краска наносится одним-двумя слоями. При использовании предварительно окрашенных плит, достаточно одной окончательной окраски. Окраску плит ДСП лучше производить валиком.

Оклеивание обоями

Углубления от шляпок гвоздей или шурупов шпаклюются и высохшая шпаклевка шлифуется. Швы между плитами выравниваются с помощю эластичной ленты. После высыхания клея стыки швов выравниваются и шлифуются. Оклеивание обоями выполняется согласно указаниям производителя. В углах следует оставлять зазор.

УТИЛИЗАЦИЯ И ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ ПЛИТ ДСП

Повторное использование плит ДСП

Если плиты ДСП б/у находятся в сухом и целом состоянии, в некоторых случаях их можно использовать повторно. Повторное использование плит ДСП предпочтительнее их выбрасыванию в отходы.

Утилизация отходов из плит ДСП

Поскольку плиты ДСП состоят в основном из чистой природной древесины, их можно уничтожать (в соответствии с указаниями местных официальных органов охраны окружающей среды) путем закапывания в землю, компостирования, вывозки на свалку или сжигания при температуре 800 °C вместе с другими деревянными отходами.

РЕКОМЕНДАЦИИ ПО ИСПОЛЬЗОВАНИЮ ПЛИТ ДСП И ПРИМЕРЫ

Плиты ДСП прекрасно подходят для собственноручного изготовления мебели и прочих поделок, сделанных своими руками. Для сборки плит обычно применяются шурупы-саморезы с потайными головками, различная сборочная фурнитура и шурупы, а также штифтовые соединения.

Для изготовления корпусной мебели из ДСП хорошо подходят плиты толщиной 15-18 мм облицованные, например, меламином. Для столешниц и поверхностных плоскостей используются плиты толщиной 22-28 мм. Для изготовления задней стенки предметов мебели можно использовать тонкий лист ДСП или оргалита толщиной 3-6 мм.

Оставшиеся на виду торцы плит покрываются подходящей ленточной накладкой, шпоном или деревянной планкой. Лучшим вариантом является использовать уже готовые, облицованные на фабрике плиты с торцовыми накладками. В случае окрашивания торцев, их нужно перед окрашиванием покрыть лентой-основой, прошпаклевать и зашлифовать.

ОБЛАСТИ ПРИМЕНЕНИЯ ПЛИТ ДСП

Строительство

- внутренняя облицовка

- конструкции полов

- бетонные опалубки

Строительная промышленность

- центральная часть двутавровых балок

- встроенная мебель

- основы под паркетные полы

- основы под декоративные накладки

Производство мебели

- каркасы мебели

Прочие сферы применения

- упаковки

- выставочные конструкции

- строительство и изготовление изделий своими руками

Технология производства плит ДСП

Для оптовых покупателей нашей компанией производится продажа ДСП. Это материал, равнопрочный по всем направлениям. Плиты ДСП не растрескиваются, устойчивы против поражения гнилью и насекомыми, доступны обработке ручным инструментом и на станках, их можно соединять на шипах, крепить шурупами и гвоздями. Широко применяются в производстве мебели. В строительстве их используют для изготовления дверных полотен, встроенной мебели, для облицовки стен и потолков, для перегородок, барьеров, панелей; ими заменяют пиломатериалы и столярные плиты.

Это материал, равнопрочный по всем направлениям. Плиты ДСП не растрескиваются, устойчивы против поражения гнилью и насекомыми, доступны обработке ручным инструментом и на станках, их можно соединять на шипах, крепить шурупами и гвоздями. Широко применяются в производстве мебели. В строительстве их используют для изготовления дверных полотен, встроенной мебели, для облицовки стен и потолков, для перегородок, барьеров, панелей; ими заменяют пиломатериалы и столярные плиты.

Плиты ДСП изготавливаются из древесины для технологических нужд, а также отходов от обработки древесины: стружек, срезков, обрывков шпона, карандашей (оставшиеся после лущения части чурака). Стружку, заготовленную на специальных стружечных станках, сортируют по размерам на вибрационных ситах: пыль и мелочь направляют в котельную для сжигания, крупную щепу — на повторное дробление, а отсортированную стружку — в сушилку. В сушилке стружку высушивают до влажности 4 — 6 %, после чего она поступает в бункера-накопители с весами-дозаторами, а затем в смеситель, где перемешивается со связующим. Для предлагаемых к продаже плит ДСП, связующим служат растворы синтетических смол в количестве от 6 до 12 % веса сухой стружки.

Для предлагаемых к продаже плит ДСП, связующим служат растворы синтетических смол в количестве от 6 до 12 % веса сухой стружки.

Высокую прочность плит обеспечивают карбамидные клеи М-4 и М-60. Кроме того, они наиболее экономичны. Довольно часто для изготовления предлагаемых к продаже ДСП применяют также клеи К-17и МФС-1. Лучшим отвердителем для них служит хлористый аммоний (нашатырь).

Производство плит представляет сложный, поэтапный процесс. Из подготовленной прессмассы формуют ковер, т. е. дозируют и распределяют ее равномерно по площади стальной плиты (ленты) и предварительно подвергают уплотнению в холодном прессе. После этого подготовленный ковер поступает в горячей пресс периодического или непрерывного действия, где под влиянием тепла и давления происходит склеивание плиты. Прессование предлагаемой к продаже плиты ДСП производится при температуре 135 — 140о С и давлении 5 — 20 кг/cм2 и в зависимости от заданного объема веса плиты. Режим прессования устанавливают в зависимости от вида связующего, толщины и назначения изготовляемых плит.

Нами производится продажа ДСП, широкий ассортимент различных видов изделий. Промышленность выпускает древностружечные плиты плоского прессования, в которых стружка расположена параллельно пласти, следующих пяти марок: ПС-1 — односложные среднего веса; ПТ-1 — однослойные тяжелые; ПС-3 — трехслойные среднего веса; ПТ-3 — трехслойные тяжелые; ПТП — трехслойные тяжелые с улучшенными свойствами. Плиты ДСП этих марок выпускаются необлицованными. Нами производится продажа ДСП, изделия представлены в широком ассортименте. Кроме плоскопрессованных плит промышленность выпускает плиты экструзионного прессования с расположением стружек в плите перпендикулярно ее плоскости. Марки этих изделий: ЭС — среднего веса сплошные; ЭМ — легкие многопустотные.

Также производятся и другие виды плит. Экструзионные плиты ДСП всех марок, входящие в ассортимент предлагаемых к продаже ДСП, обычно облицовывают бумагой, лущеным или строганым шпоном. Легкие многопустотные плиты имеют во всю длину каналы круглого сечения, диаметр которых в зависимости от толщины плиты бывает от 12 до 36 мм, количество их — от 29 до 50. Экструзионные плиты разделяются на группы и сорта так же, как и плиты плоскопрессованные. Объемный вес плит обеих групп марки ЭС — от 0,55 до 0, 65; марки Эм — от 0,35 до 0,45 г/см3.

Экструзионные плиты разделяются на группы и сорта так же, как и плиты плоскопрессованные. Объемный вес плит обеих групп марки ЭС — от 0,55 до 0, 65; марки Эм — от 0,35 до 0,45 г/см3.

Положительные характеристики продаваемого ДСП, его физические свойства характеризуются целым рядом показателей. Водопоглощение плит происходит медленнее, чем водопоглощение натуральной древесины. Так, древесина поглощает 100% влаги в среднем за 6 суток, а стружечные плиты ДСП с объемным весом 0,7 — за 28 суток. Поверхность изделия покрывается тонкой пленкой смолы, что значительно повышает биостойкости стружки. Точно так же пленка смолы, обволакивающая стружку, затрудняет воспламенение стружечных плит, особенно в случае применения формальдегидных смол, поэтому они являются более огнестойкими по сравнению с натуральной древесиной.

Древесностружечные плиты облицовывают следующими материалами: одним слоем лущеного или строганого шпона; двумя слоями лущеного шпона или одним слоем строганого шпона с подслоем лущеного шпона; бумагой; пленкой, пропитанной синтетическими смолами; слоистым пластиком. ДСП можно облицовывать текстурной бумагой разной плотности, отделывать в дальнейшем полиэфирным лаком и применять для бытовой мебели и в других целях. Плиты, облицованные полихлорвиниловыми пленками, могут применяться в производстве мебели и в строительстве. Для медицинской кухонной и детской можно применять плиты, облицованные декоративными пленками на основе декоративных бумаг повышенной плотности, пропитанных термореактивными или совмещенными смолами.

ДСП можно облицовывать текстурной бумагой разной плотности, отделывать в дальнейшем полиэфирным лаком и применять для бытовой мебели и в других целях. Плиты, облицованные полихлорвиниловыми пленками, могут применяться в производстве мебели и в строительстве. Для медицинской кухонной и детской можно применять плиты, облицованные декоративными пленками на основе декоративных бумаг повышенной плотности, пропитанных термореактивными или совмещенными смолами.

Производство плиты дсп оптом на экспорт. ТОП 50 экспортеров плиты дсп

Продукция крупнейших заводов по изготовлению плиты дсп: сравнение цены, предпочтительных стран экспорта.

- где производят плита дсп

- ⚓ Доставка в порт (CIF/FOB)

- плита дсп цена 11.08.2021

- 🇬🇧 Supplier’s chipboard plate Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇰🇿 КАЗАХСТАН (348)

- 🇺🇿 УЗБЕКИСТАН (234)

- 🇺🇦 УКРАИНА (94)

- 🇹🇯 ТАДЖИКИСТАН (44)

- 🇰🇬 КИРГИЗИЯ (39)

- 🇦🇿 АЗЕРБАЙДЖАН (23)

- 🇩🇪 ГЕРМАНИЯ (14)

- 🇹🇲 ТУРКМЕНИЯ (13)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (8)

- 🇦🇹 АВСТРИЯ (4)

- 🇱🇹 ЛИТВА (3)

- 🇨🇳 КИТАЙ (3)

- 🇦🇲 АРМЕНИЯ (3)

- 🇲🇳 МОНГОЛИЯ (2)

- 🇫🇮 ФИНЛЯНДИЯ (2)

Выбрать плиту дсп: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

плиту дсп.

Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

плиту дсп.

🔥 Внимание: на сайте находятся все крупнейшие российские производители плиты дсп, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки плиты дсп оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству плиты дсп

Заводы по изготовлению или производству плиты дсп находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить плита дсп оптом

Плиты древесно-стружечные

Изготовитель Двери и их рамы и пороги

Поставщики инструменты сменные с рабочей частью из прочих материалов

Крупнейшие производители плиты из древесно-стружечные

Экспортеры Мебель деревянная типа кухонной: мебель кухонная

Компании производители плиты из древесины необработанные или без дальнейшей обработки

Производство Плиты древесно-стружечные

Изготовитель Плиты древесно-стружечные

Поставщики Мебель деревянная типа используемой в учреждениях

Крупнейшие производители плиты

Экспортеры Части мебели из древесины

Компании производители Пилы механические дисковые

Производство инструменты для прессования

Смолы меламиновые

Древесина прессованная в виде плит

Плиты из древесины с ориентированной стружкой (osb)

Производство ДСП – изготовление плит, шпонированное

Все о шпоне и мдф -> Производство древесно-стружечных плит

ДСП – широко распространенный бюджетный конструкционный материал. Для изготовления древесно-стружечной плиты используются отходы деревообрабатывающего производства (стружки, опилки и пр. мелких частиц), которые пропитываются связующим веществом. Производство ДСП ведется путем сухого прессования в условиях высокой температуры и давления, в качестве связующего материала используются смолы. Готовое изделие в дальнейшем выделяет в окружающее пространство небольшое количество формальдегида, который считается токсичным веществом. В производстве различают две категории ДСП Е1 и ДСП Е2. ДСП категории Е1 считается более экологичным материалом, излучающим незначительное количество вредного формальдегида. ДСП Е2 по гигиеническим и санитарным нормам непригоден для производства мебели для детей. Его также не рекомендуют использовать в больших количествах в качестве отделочного материала в спальнях и в помещениях, в которых организован процесс приготовления пищи. При изготовлении ДСП существует возможность придавать готовому изделию определенные (требуемые) физико-химические свойства – введение парафиновой составляющей обеспечивает влагостойкость (для отделки или изготовления мебели для ванн, кухонь и т.

Для изготовления древесно-стружечной плиты используются отходы деревообрабатывающего производства (стружки, опилки и пр. мелких частиц), которые пропитываются связующим веществом. Производство ДСП ведется путем сухого прессования в условиях высокой температуры и давления, в качестве связующего материала используются смолы. Готовое изделие в дальнейшем выделяет в окружающее пространство небольшое количество формальдегида, который считается токсичным веществом. В производстве различают две категории ДСП Е1 и ДСП Е2. ДСП категории Е1 считается более экологичным материалом, излучающим незначительное количество вредного формальдегида. ДСП Е2 по гигиеническим и санитарным нормам непригоден для производства мебели для детей. Его также не рекомендуют использовать в больших количествах в качестве отделочного материала в спальнях и в помещениях, в которых организован процесс приготовления пищи. При изготовлении ДСП существует возможность придавать готовому изделию определенные (требуемые) физико-химические свойства – введение парафиновой составляющей обеспечивает влагостойкость (для отделки или изготовления мебели для ванн, кухонь и т. п.), введение антипиренов обеспечивает огнестойкость.

п.), введение антипиренов обеспечивает огнестойкость.

Специфика материала

ДСП отличается высокой прочностью, прочностью на изгиб и растяжение. Плиты способны на протяжении длительного времени эксплуатации удерживать на достаточном уровне такие показатели как низкий процент разбухания, коробления и деформации. Материал ДСП легко поддается механической обработке (распиловка, сверление, шлифовка и т.п.), способен надежно удерживать скрепляющую и декоративную фурнитуру, однако тонкая декоративная обработка (фигурные резные детали) для него не подходит. Кроме вышеперечисленных достоинств популярного и востребованного материала, плиты ДСП выгодно отличается низкой стоимостью.

Особенности цвета и поверхности

Для придания высоких эстетических характеристик, ДСП подвергают дополнительной обработке – облицовка бумагой, полимерной пленкой, пластиком и шпоном (шпонированное ДСП).

Ламинированное ДСП получают путем специальной технологии. Бумажная основа пропитывается меламиновыми смолами, после чего при помощи пресса надежно присоединяется к поверхности ДСП. Кроме самых разнообразных имитаций фактур (натуральное дерево, камень, кожа и пр.), оттенков и цветов, ламинированные ДСП отличаются высокой устойчивостью к механическим и термическим повреждениям. Ламинированное ДСП выгодно отличается от кашированного ДСП (менее низкие показатели по устойчивости), у которого со временем защитное покрытие отслаивается.

Бумажная основа пропитывается меламиновыми смолами, после чего при помощи пресса надежно присоединяется к поверхности ДСП. Кроме самых разнообразных имитаций фактур (натуральное дерево, камень, кожа и пр.), оттенков и цветов, ламинированные ДСП отличаются высокой устойчивостью к механическим и термическим повреждениям. Ламинированное ДСП выгодно отличается от кашированного ДСП (менее низкие показатели по устойчивости), у которого со временем защитное покрытие отслаивается.

Шпонированное ДСП производится путем нанесения натурального шпона ценных пород с последующим прессованием. После прессования поверхность поддается двойной шлифовке (грубой и тонкой) и обработке кромки. Благодаря отделке натуральным шпоном, полученный материал приобретает благородный изысканный внешний вид. Шпонированное ДСП используется в отделке помещений (стеновые панели, потолки, полы, перегородки) для производства самой различной мебели, для изготовления межкомнатных дверей, в качестве отделки металлических и бронированных дверей.

Всё о ДСП

НЕМНОГО ИСТОРИИ

Считается, что прародителем ДСП был Эрнст Хаббард, предложивший идею создания нового, ранее неизвестного науке материала из опилок и казеинового клея. В далеком 1887 году Хаббард воплотил свои мечты в реальность и представил на суд общественности первый прототип ДСП. Разработки изобретателя пришлись по вкусу его коллегам, и уже в 1918 году была создана еще одна экспериментальная модель — плита, отделанная шпоном. В наши дни ДСП ламинированное доступно каждому. А вот во времена М. Бекмена, который впервые облачил древесно-стружечную плиту в шпон, такие изделия могли позволить себе разве что привилегированные особы.

Знаковый момент в истории ДСП произошел в 1926 году. В это время немецкий ученый Фройденберг вывел формулу «идеальной» древесно-стружечной плиты и рассчитал оптимальное соотношение между связующим веществом и древесными опилками. По его подсчетам в древесно-стружечном «полуфабрикате» должно было содержаться от 3 до 10% вязкого вещества. Позднее выводы ученого были несколько откорректированы, поэтому сегодня в состав древесно-стружечных плит входит от 6 до 8% формальдегидных смол. К слову сказать, при производстве ДСП смолистые соединения начали использоваться только в 1933 году, спустя 7 лет после фундаментальных подсчетов Фройденберга.

Позднее выводы ученого были несколько откорректированы, поэтому сегодня в состав древесно-стружечных плит входит от 6 до 8% формальдегидных смол. К слову сказать, при производстве ДСП смолистые соединения начали использоваться только в 1933 году, спустя 7 лет после фундаментальных подсчетов Фройденберга.

Наши соотечественники тоже поработали, правда, не на родине. В 1935 году во Франции эмигрант Алексей Самсонов изготовил первые плиты из ориентированных частиц (ОСП — OSB), укладывая крест-накрест длинные полоски шпона. С этого же года в штате Айова начал свою работу экспериментальный завод по производству плит на фенольном связующем Эрнста Лётчера.

Значительно позже была произведена влагостойкая ДСП, в состав которой вошли соединения парафинов.

Что такое ламинированные древесностружечные плиты ?

Древесностружечные плиты, облицованные декоративными бумажными пленками на основе термореактивных полимеров, являются в настоящее время основным материалом для изготовления щитовых элементов мебели массового производства ( англ. — wood particleboards, laminated with paper impregnated with thermosetting resins).

— wood particleboards, laminated with paper impregnated with thermosetting resins).

В просторечии эти плиты часто называют «ламинированными » или «ламинатом». Помимо мебели, они используются в строительстве и др. отраслях промышленности.

Плиты, облицованные пленками на основе термореактивных полимеров, обладают высокой твердостью поверхности и устойчивостью к воздействию высокой температуры, воды и растворителей. В процессе испытаний плиты подвергают воздействию воды, спирта, бензина, хлорамина, уксусной кислоты, кофе, чая, растительного масла, ацетона . Поэтому ламинированные плиты хорошо подходят для изготовления деталей бытовой, медицинской, учебной и лабораторной мебели.

Этим свойствам они обязаны содержанию в пленке меламиносодержащей формальдегидной или карбамидоформальдегидной смолы. Химическое название меламина — 2,4,6 триамино- 1,3,5 — триазин .

Декоративные бумаги, используемые для ламинирования плит имеют самые разнообразные цвета и текстуры:

однотонные бумаги, рисунки под различные породы древесины, фантазийные декоры, геометрические орнаменты и т. д.

д.

Для облицовывания ламинированных плит используются пропитанные декоративные пленки с неполной конденсацией смолы. Пленка изготавливается в пропиточной машине из специальной декоративной бумаги плотностью 60 — 90 г/м2.

Технология ламинирования плиты:

Ламинирование плит осуществляется в прессах проходного типа или в многоэтажных прессах. Давление пресса 20 — 35 кг/см2, температура плит 140 — 210 град. С.

В процессе прессования пропитанная бумага уплотняется и приобретает свойства пластика. Содержавшаяся в ней смола, частично выдавливается на наружную и внутреннюю поверхности пленки и быстро конденсируется ( отверждается). Таким образом, на верхней ее поверхности образуется своего рода тведая лаковая пленка, а на нижней — клеевая. Смола проникает в мельчайшие поры плиты-основы, обеспечивая прочное соединение бумаги и плиты. Если формирующая прокладка пресса имеет текстурированную поверхность , то рисунок текстуры отпечатывается на поверхности облицованной плиты. Соответственно глянцевые прокладки обеспечивают получение глянцевой поверхности, а прокладки с матовой поверхностью обеспечивают матовую поверхность плиты.

Соответственно глянцевые прокладки обеспечивают получение глянцевой поверхности, а прокладки с матовой поверхностью обеспечивают матовую поверхность плиты.

Разбивая стереотипы.

Сегодня на рынке представлены ДСП самых разнообразных назначений. Они различаются между собой по толщине, плотности, износоустойчивости, составу. Это связано с тем, что древесно-стружечные плиты используются в разных областях.

Кстати, о плотности ДСП. Существует один из самых устойчивых стереотипов, распространенных среди потребителей ДСП: «Чем выше плотность плиты, тем лучше». Разберемся, в чем состоит стереотип, и в чем его опасность.

Плиты ДСП хороши тем, что их можно делать из низкосортной древесины, практически из любого мусора — из горбыля, рейки, тонкомера. Но стружка, которая укладывается в ковер, должна все же отвечать определенным требованиям:

- Во-первых, не должно быть слишком мелкой пылеобразной фракции.

- Во-вторых, получаемая стружка должна иметь форму лепестка, т.е. ее сечение не должно быть квадратным — иначе резко снижаются физико-механические характеристики готовой плиты. «Квадратная» стружка служит концентратором напряжений в слое ДСП, резко ухудшая, главным образом, сопротивление на изгиб.

Проблема ухудшения физико-механических свойств из-за качества стружки была еще в советское время частично решена за счет повышения плотности плиты. Плотность плиты повышалась за счет увеличения доли смолы в готовом изделии. Таким образом, многие отечественные производители сегодня могут «похвастаться» плитой с плотностью до 750 кг/куб.м. Этим, в действительности, удается выйти на физико-механические характеристики, удовлетворяющие требованиям ГОСТ.

Чем же приходится за это расплачиваться?

- Во-первых, увеличение доли смолы увеличивает эмиссию формальдегида. При плотности в 750 кг/куб.м.

и выше оказывается довольно сложной задачей вписаться в требования ГОСТа по уровню Е1, а требования европейской нормы Е1 становятся просто несбыточной мечтой, вне зависимости от качества используемой смолы.

и выше оказывается довольно сложной задачей вписаться в требования ГОСТа по уровню Е1, а требования европейской нормы Е1 становятся просто несбыточной мечтой, вне зависимости от качества используемой смолы. - Во-вторых, более плотная плита при раскрое требует частой замены весьма дорогостоящего режущего инструмента и создает повышенные нагрузки на весь привод оборудования распиловки.

- В-третьих, увеличение плотности влечет за собой увеличение себестоимости, а также увеличение расходов на транспортировку готовой продукции.

При оценке качества плит следует ориентироваться не на плотность, а на физико-механические показатели и на уровень эмиссии формальдегида.

Что такое ДСП?

Этот пост является частью Руководства Plyco по ДСП

ДСП (иногда с любовью именуемый «ДСП») — один из самых универсальных продуктов, которые мы храним здесь, в Plyco. Когда дело доходит до ДСП, старая пословица «никогда не доверяйте книге по ее обложке» и «внешний вид может быть обманчивым» абсолютно верна. На первый взгляд, это выглядит просто как один из наших продуктов из строительной фанеры, и многие люди могут подумать, что для чего-то еще он не пригоден.Однако, как только вы исследуете широкий мир ДСП, вы обнаружите, что это далеко от истины!

На первый взгляд, это выглядит просто как один из наших продуктов из строительной фанеры, и многие люди могут подумать, что для чего-то еще он не пригоден.Однако, как только вы исследуете широкий мир ДСП, вы обнаружите, что это далеко от истины!

Суть древесно-стружечной плиты заключается в том, что это высокоплотная, прочная, экономичная и универсальная плита, изготовленная из крупных древесных частиц в сердцевине и более мелких частиц на отшлифованных поверхностях. Хотя относительно легко свести суть ДСП в броское описание из одного предложения, на самом деле это гораздо более сложный продукт, чем думает большинство людей.Это гораздо больше, чем просто склеить кусочки дерева и покончить с этим. Процесс создания одного из самых надежных продуктов Plyco на самом деле предлагает обширные знания о ДСП, и знание этого может помочь вам максимально эффективно использовать свои доски.

Как производится ДСП?

Процесс производства древесностружечных плит на самом деле довольно сложен. Он начинается с того, что щепа смешивается со смолой и формируется в форме листа.Затем эту необработанную древесно-стружечную плиту подают на дисковый измельчитель. Это измельчитель древесины, который, по сути, использует несколько установленных на нем ножей в качестве механизма измельчения. Это может показаться немного отрывочным, но мы обещаем, что это правильный способ делать что-то! Этот тип измельчителя древесины используется потому, что он имеет тенденцию приводить к более стабильному и надежному размеру древесной щепы. Затем эти частицы сушат, а слишком большие или слишком маленькие стружки выбрасывают.

Он начинается с того, что щепа смешивается со смолой и формируется в форме листа.Затем эту необработанную древесно-стружечную плиту подают на дисковый измельчитель. Это измельчитель древесины, который, по сути, использует несколько установленных на нем ножей в качестве механизма измельчения. Это может показаться немного отрывочным, но мы обещаем, что это правильный способ делать что-то! Этот тип измельчителя древесины используется потому, что он имеет тенденцию приводить к более стабильному и надежному размеру древесной щепы. Затем эти частицы сушат, а слишком большие или слишком маленькие стружки выбрасывают.

Смола затем распыляется на лист в виде тонкого тумана.На этом этапе производственного цикла на доске будут использоваться воски, красители, смачивающие вещества и разделительные агенты, если создается влагостойкая разновидность. Хотя это не делает вашу древесно-стружечную плиту водонепроницаемой, она дает вам продукт, который легко выдерживает воздействие влаги.

После того, как древесностружечная плита проходит сквозь туман, щепа укладывается в так называемый ковер, который затем разделяется на «одеяла». Затем они сжимаются в холодном прессе и передаются на другой пресс, который использует огромное давление и тепло для затвердевания клея, нанесенного на плиту.Наконец, как только все остынет, будет завершена обрезка и шлифовка, а затем отправимся в Plyco!

Затем они сжимаются в холодном прессе и передаются на другой пресс, который использует огромное давление и тепло для затвердевания клея, нанесенного на плиту.Наконец, как только все остынет, будет завершена обрезка и шлифовка, а затем отправимся в Plyco!

Гидравлический нагревательный пресс, используемый в процессе производства древесностружечных плит.

ДСП 101

Как и многие другие изделия из фанеры, доступные на Plyco, ДСП возникло несколько столетий назад. Он возник в Германии и впервые был произведен в 1887 году, где, как утверждалось, «искусственное дерево» было получено путем сочетания древесного цветка, клея, высокой температуры и давления.Примерно в это же время начала расти популярность фанеры, в результате чего фенольная смола стала широко использоваться. Это привело к тому, что немецкий пилот и изобретатель Макс Химмельхебер создал один из первых подлинных листов ДСП из мусора, древесной стружки и обрезков во время Второй мировой войны. Примерно в это же время будет создан первый коммерческий образец древесностружечных плит. В конце концов, было обнаружено, что использование чипов одинакового размера позволит увеличить прочность, в результате чего компании массово производят продукт, который мы все знаем и любим сегодня.

Примерно в это же время будет создан первый коммерческий образец древесностружечных плит. В конце концов, было обнаружено, что использование чипов одинакового размера позволит увеличить прочность, в результате чего компании массово производят продукт, который мы все знаем и любим сегодня.

ДСП — удивительный продукт. Будь то способность использовать так много разных способов, как напольные покрытия или мебель, или тот факт, что цены на ДСП настолько низкие по сравнению с другими сопоставимыми продуктами, почти каждый может найти в этом что-то, что может понравиться.

Реклама ДСП 1940-х годов.

В Plyco мы собрали наиболее полный ассортимент продукции из древесно-стружечных плит, в том числе наши настилы из древесно-стружечных плит для языка и пазов, фанерованные древесно-стружечные плиты и варианты с высокой влагостойкостью. откройте совершенно новый мир возможностей.ДСП имеет множество преимуществ, так почему бы не перейти в наш интернет-магазин, где вы можете просмотреть весь наш ассортимент! Если вам все еще интересно и вы хотите узнать больше, ознакомьтесь с другими нашими публикациями в рамках этого руководства, в которых подробно рассматриваются свойства и возможности использования этого любимого универсального устройства.

| Афганистан | 0 | |||||

| Албания | 10,000 | |||||

| Алжир | 22900 | |||||

| Американское Самоа | ||||||

| Андорра | Ангола | |||||

| Ангилья | ||||||

| Антарктида | ||||||

| Антигуа и Барбуда | ||||||

| Аргентина | 552,000 | |||||

| Армения | 0 | |||||

| Аруба | ||||||

| Австралия | ||||||

| Австрия | 2,200,000 | |||||

| Азербайджан | 0 | |||||

| Багамы | ||||||

| Бахрейн | ||||||

| Бангладеш | 2200 | |||||

| Барбадос | 9005 0 | |||||

| Беларусь | 813,000 | |||||

| Бельгия | 1,809,800 | |||||

| Бельгия-Люксембург | ||||||

| Белиз | ||||||

| Бенин | ||||||

| Бермудские острова | ||||||

| Бутан | ||||||

| Боливия (Многонациональное Государство) | ||||||

| Босния и Герцеговина | 9000 | |||||

| Ботсвана | ||||||

| Бразилия | 3 261 000 | |||||

| Британская территория в Индийском океане | Британские Виргинские острова | |||||

| Бруней-Даруссалам | ||||||

| Болгария | 781 428 | |||||

| Буркина-Фасо | ||||||

| Бурунди | ||||||

| Кабо-Верде | 9||||||

| Камбоджа | 0 | Камбоджа | 0 | 0045 | Камерун | |

| Канада | 7,962,000 | |||||

| Каймановы острова | ||||||

| Центральноафриканская Республика | ||||||

| Чад | ||||||

| Нормандские острова | ||||||

| Чили | 599,000 | |||||

| Китай, САР Гонконг | 40,000 | |||||

| Китай, САР Макао | ||||||

| Китай, материковая часть | 18,583,000 | |||||

| Китай, провинция Тайвань | 43,000 | |||||

| Остров Рождества | ||||||

| Кокосовые (Килинг) острова | ||||||

| Колумбия | 250,000 | |||||

| Коморские Острова | ||||||

| Конго | ||||||

| Острова Кука | ||||||

| Коста-Рика | 22000 | |||||

| Кот д Ивуар | 9004 6 0||||||

| Хорватия | 128000 | |||||

| Куба | 62000 | |||||

| Кюрасао | ||||||

| Кипр | 0 | |||||

| Чешская Республика | 1,032 000 | |||||

| Чехословакия | ||||||

| Корейская Народно-Демократическая Республика | ||||||

| Демократическая Республика Конго | 0 | |||||

| Дания | 349000 | |||||

| Джибути | ||||||

| Доминика | ||||||

| Доминиканская Республика | ||||||

| Эквадор | 94000 | |||||

| Египет | 6300 | |||||

| Сальвадор | ||||||

| Экваториальная Гвинея | ||||||

| Эритрея | ||||||

| Эстония | 178 300 | |||||

| Эфиопия 047 | 22000 | |||||

| Эфиопия PDR | ||||||

| Фолклендские (Мальвинские) острова | ||||||

| Фарерские острова | ||||||

| Фиджи | ||||||

| Финляндия | 104,624 | |||||

| 4 | ||||||

| Французская Гвиана | ||||||

| Французская Полинезия | ||||||

| Французские южные и антарктические территории | ||||||

| Габон | ||||||

| Гамбия | ||||||

| Грузия | 0 | |||||

| Германия | 900 6,806,000||||||

| Гана | 8,000 | |||||

| Гибралтар | ||||||

| Греция | 240,000 | |||||

| Гренландия | ||||||

| Гренада | ||||||

| Гваделупа | ||||||

| Гуам | ||||||

| Гватемала | 7,000 | |||||

| Гвинея | ||||||

| Гвинея-Бисау | ||||||

| Гайана | ||||||

| Гаити | ||||||

| Гондурас | ||||||

| Венгрия | 133,130 | |||||

| Исландия | 0 | |||||

| Индия | 23,500 | |||||

| Индонезия | 125000 | |||||

| Иран (Исламская Республика) | 845000 | |||||

| Ирак | 5000 | |||||

| Ирландия | 261 300 | |||||

| Остров Мэн | ||||||

| Израиль | 0 | |||||

| Италия | 2353,559 | |||||

| Ямайка | 0 | |||||

| Япония | 9 | |||||

| Казахстан | 279,200 | |||||

| Кения | 7,700 | |||||

| Кирибати | ||||||

| Кувейт | ||||||

| Кыргызстан | 0 | |||||

| Лаосская Народно-Демократическая Республика | ||||||

| Латвия | 872,101 | |||||

| Ливан | 12000 | |||||

| Лесото | ||||||

| Либерия | ||||||

| Ливия | ||||||

| Лихтенштейн | 0 | 69 Литва | ||||

| Люксембург | 216,130 | |||||

| Мадагаскар | ||||||

| Малави | ||||||

| Малайзия | 122700 | |||||

| Мальдивы | ||||||

| Мали | ||||||

| Мальта | 0 | |||||

| Маршалловы Острова | ||||||

| Мартиника | ||||||

| Мавритания | ||||||

| Маврикий | 0 | |||||

| Майотта | ||||||

| Мексика | 580 000 | |||||

| Монако | ||||||

| Монголия | 600 | |||||

| Черногория | 0 | |||||

| Монтсеррат | ||||||

| Марокко | 3400 | |||||

| Мозамбик | ||||||

| Мьянма | ||||||

| Намибия | ||||||

| Науру | ||||||

| Непал | ||||||

| Нидерланды | 0 | |||||

| Нидерландские Антильские острова | ||||||

| Новая Каледония | 9 0066||||||

| Новая Зеландия | 152,652 | |||||

| Никарагуа | ||||||

| Нигер | ||||||

| Нигерия | 40,000 | |||||

| Ниуэ | ||||||

| Остров Норфолк | ||||||

| Северные Марианские острова | ||||||

| Норвегия | 1 | |||||

| Оккупированная палестинская территория | ||||||

| Оман | ||||||

| Подопечная территория островов Тихого океана | ||||||

| Пакистан | 76000 | |||||

| Палау | ||||||

| Палау | ||||||

| Папуа-Новая Гвинея | ||||||

| Парагвай | ||||||

| Перу | 0 | |||||

| Филиппины | 4000 | |||||

| Острова Питкэрн | ||||||

| Польша | 90 046 4,950,000||||||

| Португалия | 648915 | |||||

| Пуэрто-Рико | ||||||

| Катар | ||||||

| Республика Корея | 801,000 | |||||

| Республика Молдова | 0 | |||||

| Румыния | 3,534,210 | |||||

| Российская Федерация | 6,657,000 | |||||

| Руанда | ||||||

| Остров Святой Елены, Вознесения и Тристан-да-Кунья | ||||||

| Сент-Китс и Невисия | Сент-Китс и Невисия | |||||

| Сен-Пьер и Микелон | ||||||

| Сент-Винсент и Гренадины | ||||||

| Сен-Мартен (Французская часть) | ||||||

| Самоа | ||||||

| Сан-Марино | ||||||

| Сао Томе и Принсипи 90 047 | ||||||

| Саудовская Аравия | ||||||

| Сенегал | ||||||

| Сербия | 221000 | |||||

| Сербия и Черногория | ||||||

| Сейшельские острова | 0 | |||||

| Сьерра-Леоне | Сьерра-Леоне | 10,000 | ||||

| Словакия | 520,000 | |||||

| Словения | 40,000 | |||||

| Соломоновы Острова | ||||||

| Сомали | 0 | |||||

| Южная Африка | 392,803 | |||||

| Южный Судан | ||||||

| Испания | 1320 000 | |||||

| Шри-Ланка | 0 | |||||

| Судан | 0 | |||||

| Судан (бывший) | ||||||

| Суринам | 0 | |||||

| Свальбард и Ян-Майен Острова 9004 7 | ||||||

| Свазиленд | ||||||

| Швеция | 482 710 | |||||

| Швейцария | 545 000 | |||||

| Сирийская Арабская Республика | 9 200 | |||||

| Таджикистан | 0 | |||||

| Таиланд | 2 600 000||||||

| Бывшая югославская Республика Македония | 0 | |||||

| Тимор-Лешти | ||||||

| Того | ||||||

| Токелау | ||||||

| Тонга | ||||||

| Тринидад и Тобаго | Тунис | 55,000 | ||||

| Турция | 4,300,000 | |||||

| Туркменистан | 0 | |||||

| Острова Теркс и Кайкос | ||||||

| Тувалу | ||||||

| Уганда | 0 | |||||

| Украина 900 47 | 1,609,000 | |||||

| Объединенные Арабские Эмираты | ||||||

| Соединенное Королевство | 2,276,000 | |||||

| Объединенная Республика Танзания | 1,600 | |||||

| Соединенные Штаты Америки | 15,185,000 | |||||

| Виргинские острова Соединенных Штатов | ||||||

| Уругвай | ||||||

| СССР | ||||||

| Узбекистан | 3,800 | |||||

| Вануату | ||||||

| Венесуэла (Боливарианская Республика) | 31000 | |||||

| Вьетнам | ||||||

| Остров Уэйк | ||||||

| Острова Уоллис и Футуна | ||||||

| Западная Сахара | ||||||

| Йемен | ||||||

| Югославский SFR | ||||||

| Замбия | 16000 | |||||

| Зимба bwe | 58,000 |

Сушка древесных стружек для ДСП — BÜTTNER Energy & Drying

Высокие стандарты качества благодаря трубчатым предварительным сушилкам и барабанным сушилкам Büttner

Древесно-стружечные плиты занимают особое место среди древесных материалов. Они традиционно использовались и до сих пор широко используются в производстве мебели. Измельченные древесные отходы, прореживание древесины и рекуперированная древесина — это сырье, используемое для производства древесностружечных плит в деревообрабатывающей промышленности. Для производства ДСП древесные стружки склеиваются, сортируются по размеру и прессуются; более крупные хлопья образуют средний слой, а мелкие чешуйки образуют твердую поверхность.

Они традиционно использовались и до сих пор широко используются в производстве мебели. Измельченные древесные отходы, прореживание древесины и рекуперированная древесина — это сырье, используемое для производства древесностружечных плит в деревообрабатывающей промышленности. Для производства ДСП древесные стружки склеиваются, сортируются по размеру и прессуются; более крупные хлопья образуют средний слой, а мелкие чешуйки образуют твердую поверхность.

Равномерный уровень влажности хлопьев, используемых в производстве, важен для качества древесностружечных плит.Вот почему эффективные и высококачественные сушильные системы Büttner очень широко используются во всем мире: наши однопроходные барабанные сушилки, которые нагреваются непосредственно дымовыми газами, всегда обеспечивают равномерное и оптимальное содержание влаги в древесных хлопьях.

Различные топочные системы Büttner вырабатывают дымовой газ, используемый для работы однопроходных барабанных сушилок. Древесная пыль, мазут, дизельное топливо или природный газ сжигаются в специальных камерах сгорания с комбинированными горелками или муфельными горелками. В качестве альтернативы, колосниковые топочные системы также используются для сжигания измельченных продуктов биомассы, таких как древесные отходы, кора или обрезки древесно-стружечных плит.

В качестве альтернативы, колосниковые топочные системы также используются для сжигания измельченных продуктов биомассы, таких как древесные отходы, кора или обрезки древесно-стружечных плит.

Предварительные сушилки с испарительной трубкой перед барабанными сушилками используются для древесины с высоким содержанием влаги. Эти сушилки резко снижают содержание влаги в древесине за секунды, прежде чем высушенные продукты достигнут своего конечного уровня влажности в барабанной сушилке.

Сушилки с паровым нагревом предпочтительны при использовании в сочетании с когенерацией (комбинированное производство тепла и электроэнергии или ТЭЦ).Здесь используются либо сушилки с пучком труб (роторная сушилка), либо сушилки с трубчатым барабаном. Оба типа осушителей косвенно нагреваются выхлопным паром турбины и, таким образом, являются отличным дополнением к использованию тепла когенерационной системой.

Бюттнер обеспечивает оптимальную сушку материалов для производства ДСП благодаря плавному взаимодействию между системой горелки, предварительной сушилкой с испарительной трубкой и однопроходной барабанной сушилкой. Наши системы зарекомендовали себя по всему миру на бесчисленных предприятиях деревообрабатывающей промышленности.

Наши системы зарекомендовали себя по всему миру на бесчисленных предприятиях деревообрабатывающей промышленности.

Объем, доля, тенденции и рост рынка ДСП | Отчет о воздействии COVID-19 с 2021 по 2026 год

Обзор рынка

| Период обучения: | г.2016 — 2026 гг. |

| Базовый год: | 2020 г. |

| Самый быстрорастущий рынок: | Азиатско-Тихоокеанский регион |

| Крупнейший рынок: | Северная Америка |

| CAGR: | > 5% |

Нужен отчет, отражающий, как COVID-19 повлиял на этот рынок и его рост?

Бесплатное скачивание ОбразецОбзор рынка

Согласно прогнозам, среднегодовой темп роста рынка стружечных плит в течение прогнозируемого периода (2021-2026 гг. ) Составит 5%.

) Составит 5%.

Из-за воздействия COVID-19 правительство ввело несколько ограничений, в результате чего строительные работы были остановлены. Хотя рост жилищного строительства в 2019 году был заметным в таких регионах, как Азиатско-Тихоокеанский регион, Северная Америка, Ближний Восток и Африка, пандемия COVID-19, по оценкам, серьезно ударила по росту жилищного строительства. Блокировка, введенная правительствами для сдерживания распространения коронавируса, привела к тому, что строительные компании объявили о прекращении своей деятельности.Это может задержать реализацию проектов, что приведет к перерасходу средств и отрицательно скажется на рабочей силе. Однако ожидается, что это состояние восстановится в 2021 году, тем самым восстановив траекторию роста исследуемого рынка.

- В долгосрочной перспективе основным движущим фактором рынка является рост спроса на ДСП для мебели, что способствует росту рынка.

- Предполагается, что разработка новых методов производства древесностружечных плит открывает новые возможности для рынка в будущем.

- Ожидается, что угроза использования древесноволокнистых плит средней плотности в качестве заменителя будет препятствовать росту исследуемого рынка.

- Ожидается, что Азиатско-Тихоокеанский регион будет доминировать на рынке в течение прогнозируемого периода.

Объем отчета

Древесно-стружечная плита, также известная как ДВП, представляет собой технический материал, состоящий из отдельных волокон. Древесноволокнистые плиты обычно изготавливаются из искусственной древесины, которая бывает твердой или мягкой.Его смешивают со связующими на основе парафина и смолы, применяя высокое давление и температуру. Рынок ДСП сегментирован по сырью, применению и географическому положению. Рынок сегментирован по сырью, включая древесину, жом и другое сырье. Рынок сегментирован по таким приложениям, как строительство, мебель, инфраструктура и другие приложения. Отчет также охватывает размер рынка и прогнозы рынка стружечных плит в 16 странах в основных регионах. Для каждого сегмента размер рынка и прогнозы были сделаны на основе выручки (млн долларов США).

Для каждого сегмента размер рынка и прогнозы были сделаны на основе выручки (млн долларов США).

| Сырье | ||||||

| Мешок | |||||

| Другое сырье |

| Применение | |

| Строительство | |

| Мебель | |

| Инфраструктура | |

| Другие приложения |

| |||||||

| |||||||

| |||||||

| |||||||

|

Объем отчета может быть

настроены в соответствии с вашими требованиями. Кликните сюда.

Кликните сюда.

Ключевые тенденции рынка

Растущий спрос со стороны мебельной промышленности

- В связи с изменением образа жизни современного населения предпочтения к стилю мебели резко изменились за последние годы. Современная мебель состоит из таких элементов, как простые линии, стулья с квадратными краями и различные сочетания цветов.

- Благодаря высокой термостойкости, огнестойкости и влагостойкости использование этих плит в мебельной промышленности быстро растет. Кроме того, мебель из ДСП придает такие свойства, как легкий вес и высокое соотношение прочности и веса.

- С ростом жилищного строительства, населения и доходов во всем мире спрос на мебель, такую как стулья, столы, кровати, диваны, полки и шкафы, значительно возрастает.

- В мебельной промышленности концепции, связанные с интерьером домов, офисов и квартир, постоянно меняются.

Это стимулирует инновации и развитие, прежде всего в плане дизайна, размера и цвета. Ожидается, что это увеличит объем производства мебели во всем мире.

Это стимулирует инновации и развитие, прежде всего в плане дизайна, размера и цвета. Ожидается, что это увеличит объем производства мебели во всем мире. - Страны, включая Китай, США и Германию, составляют крупнейшие рынки мебельной промышленности. Китай является доминирующим экспортером деревянной мебели в ЕС.

- Индонезия — один из ведущих производителей мебели в мире.Мебельная промышленность Индонезии сохраняет положительный рост.

- Кроме того, в Индии расширяющийся рынок мебели также побудил такие компании, как Pepper fry (интернет-магазин мебели в Индии), расширить портфель своих домашних брендов и розничные сети в стране.

- Согласно исследованию Всемирного банка, организованная мебельная промышленность Индии росла примерно на 20% в год и к 2019 году должна была превысить 32 миллиарда долларов США. По оценкам, онлайн-рынок домашнего декора в стране за годы вырастет более чем на 50%.

- Ожидается, что все вышеупомянутые факторы будут стимулировать мировой рынок в течение прогнозируемого периода.

Чтобы понять основные тенденции, загрузите образец Отчет

Азиатско-Тихоокеанский регион будет доминировать на рынке

- Азиатско-Тихоокеанский регион, где будет наблюдаться устойчивый рост рынка стружечных плит благодаря развитию строительной и мебельной промышленности в таких странах, как Китай.

- Китай является крупнейшей рыночной базой в Азиатско-Тихоокеанском регионе благодаря постоянно растущему населению, росту доходов и быстрой урбанизации. Это также один из основных производственных центров почти для каждой отрасли. Следовательно, развитие инфраструктуры в стране будет постоянно расти.

- Строительная отрасль Китая развивалась быстрыми темпами благодаря стремлению центрального правительства инвестировать в инфраструктуру для поддержания экономического роста.

- Кроме того, в сентябре 2020 года в провинциях Шаньдун, Цзянсу, Аньхой и Гуанси были введены в эксплуатацию пять новых заводов по производству ДСП с годовой производительностью 1 миллион кубических метров, из которых 4 являются линиями непрерывного плоского прессования с годовой производительностью 950 000 кубических метров. метров, дальнейшее увеличение производственных мощностей Китая.В долгосрочной перспективе цена на древесностружечные плиты будет падать, так как по всему миру строится множество небольших заводов, которые увеличивают предложение, в свою очередь, снижают отпускную цену.

- Китай — один из крупнейших экспортеров мебели в мире, наряду с Италией. Производство деревянной мебели составляет самую большую долю в секторе производства мебели Китая, обеспечивая более 50% общей выручки от производства мебели.

- Правительство Индии активно стимулирует жилищное строительство, поскольку оно стремится предоставить жильем около 1 человека.3 миллиарда человек. В ближайшие семь лет в стране, вероятно, будет инвестировано около 1,3 триллиона долларов США в жилищное строительство, и, вероятно, будет построено 60 миллионов новых домов в стране. Ожидается, что доступность доступного жилья в стране к 2024 году вырастет примерно на 70%.

- В рамках бюджета на 2020-2021 годы правительство Индии планировало выделить в инфраструктуру около 103 крор индийских рупий в течение следующих пяти лет. В связи с этим правительство внедрило национальный инфраструктурный трубопровод (НПИ), который включает около 6500 проектов в разных секторах.Эти проекты будут включать развитие инфраструктуры жилья, здравоохранения, учебных заведений, железнодорожных вокзалов, автовокзалов, аэропортов, метро и железнодорожного транспорта, логистики и складирования и т. Д.

- Ожидается, что к 2030 году Индия станет третьим по величине строительным рынком в мире, а ее вклад в ВВП к 2030 году увеличится примерно до 15%.

- Из-за нынешней пандемии рыночный спрос на стружечные плиты в строительной и мебельной промышленности сталкивается с препятствиями.Однако предполагается, что восстановление рынка будет очевидным. Таким образом, прогнозируемый рост строительной и мебельной промышленности, как ожидается, увеличит спрос на местном рынке ДСП в период восстановления после пандемии.

Чтобы понять тенденции в географии, скачайте образец Отчет

Конкурентная среда

Рынок стружечных плит по своей природе фрагментирован из-за присутствия нескольких крупных игроков в разных странах.Ключевые игроки на рынке стружечных плит: West Fraser, Georgia-Pacific, Roseburg Forest Products, Kastamonu Entegre и Wanhua Ecoboard Co. Ltd.

.Содержание

1. ВВЕДЕНИЕ

1.1 Результаты исследования

1.2 Допущения исследования

1.3 Объем исследования

2. МЕТОДОЛОГИЯ ИССЛЕДОВАНИЯ

3. РЕЗЮМЕ

- 000

- 000

- 000

- 000

- 000

00 Драйверы

4.1.1 Повышение спроса на древесно-стружечные плиты для мебели

4.1.2 Легкая доступность сырья

4.2 ограничения

4.2.1 Угроза использования древесноволокнистых плит средней плотности в качестве заменителя

4.2.2 Неблагоприятные условия, возникающие из-за воздействия COVID-19

4.3 Анализ цепочки создания стоимости в отрасли

4.4 Анализ пяти сил Портера

4.4.1 Торговая сила поставщиков

4.4.2 Торговая сила потребителей

4.4.3 Угроза новых участников

4.4.4 Угроза заменяющих товаров и услуг

4.4.5 Степень конкуренции

5. СЕГМЕНТАЦИЯ РЫНКА

5.1 Сырье

5.1.1 Древесина

- 1.1 Опилки

5.1.1.2 Стружка

5.1.1.3 Хлопья

5.1.1.4 Стружка

5.1.2 Жмых

5.1.3 Другое сырье

5.2 Применение

5.2.1 Строительство

5.2.2 Мебель

5.2.3 Инфраструктура

5.2.4 Другие приложения

5.3 География

5.3.1 Азиатско-Тихоокеанский регион

5.3.1.1 Китай

5.3.1.2 Индия

5.3.1.3 Япония

5.3.1.4 Южная Корея

5.3.1.5 Остальная часть Азиатско-Тихоокеанского региона

5.3.2 Северная Америка

5.3.2.1 США

5.3.2.2 Канада

5,3 .2.3 Мексика

5.3.3 Европа

5.3.3.1 Германия

5.3.3.2 Великобритания

5.3.3.3 Италия

5.3.3.4 Россия

- 57 5.3.3.5 Франция

5.3.3.6 Остальная Европа

5.3.4 Южная Америка

5.3.4.1 Бразилия

5.3.4.2 Аргентина

5.3.4.3 Остальные страны Южная Америка

5.3.5 Ближний Восток и Африка

5.3.5.1 Саудовская Аравия

5.3.5.2 Южная Африка

5.3.5.3 Остальной Ближний Восток и Африка

6.КОНКУРЕНТНЫЙ ЛАНДШАФТ

6.1 Слияния и поглощения, совместные предприятия, сотрудничество и соглашения

6.2 Доля рынка ** / анализ рейтинга

6.3 Стратегии, принятые ведущими игроками

6.4.1 Associate Decor Ltd

6.4.2 Boise Cascade

6.4.3 Century Prowud

6.4.4 Columbia Forest Products

6.4.5 D&R Henderson Pty Ltd

6.4.6 Группа компаний ЭГГЕР

6.4.7 Джорджия-Тихоокеанский регион

6.4.8 Кастамону Энтегре

6.4.9 Кроноплюс Лимитед

7 Industries Pvt. Ltd6.4.11 Peter Benson (Plywood) Limited

6.4.12 Roseburg Forest Products

6.4.13 Siam Riso Wood Products Co. Ltd

6.4.14 Sonae Industria

6.4.15 Timber Products Company

6.4.16 UCS Forest Group

6.4.17 Uniboard

6.4.18 West Fraser

Ecoboard 6.4.19 Co Wan . Ltd

* Список не исчерпывающий

7. ВОЗМОЖНОСТИ РЫНКА И БУДУЩИЕ ТЕНДЕНЦИИ

7.1 Разработка новых методов производства панелей из частиц

Вы также можете приобрести части этого отчета.Вы хотите проверить раздел мудро прайс-лист?

Получить разбивку цен Сейчас жеЧасто задаваемые вопросы

Каков период изучения этого рынка?

Рынок ДСП изучается с 2016 по 2026 год.

Каковы темпы роста рынка ДСП?

Рынок ДСП растет со среднегодовыми темпами> 5% в течение следующих 5 лет.

В каком регионе наблюдается самый высокий рост рынка ДСП?

Азиатско-Тихоокеанский регион демонстрирует самый высокий среднегодовой темп роста в период с 2021 по 2026 год.

Какой регион имеет наибольшую долю на рынке ДСП?

Наибольшая доля в 2020 году принадлежит Северной Америке.

Кто являются ключевыми игроками на рынке ДСП?

West Fraser, Georgia-Pacific, Kastamonu Entegre, Wanhua Ecoboard Co., Ltd, Roseburg Forest Products — крупнейшие компании, работающие на рынке древесностружечных плит.

80% наших клиентов ищут отчеты на заказ. Как ты хотите, чтобы мы адаптировали вашу?

Пожалуйста, введите действующий адрес электронной почты!

Пожалуйста, введите правильное сообщение!

ОТПРАВИТЬЗагрузка…

Древесно-стружечная плита и плита с ориентированной стружкой, приготовленная с применением клея, армированного наноцеллюлозой