Производство МДФ панелей: станок и оборудование

Ламинированная доска ДСП считается самым популярным материалом для производства каркасной мебели. Но не слишком уступает ей в последние годы доска МДФ – этот материал называют вторым по частоте использования в мебельной промышленности. А если добавить, что МДФ панели используют не только для производства мебели, становится понятно, что производство ламинированных МДФ панелей — это выгодный бизнес.

В чем заключается технология производства МДФ панелей?

Для начала необходимо получить сырье из древесины. Порода дерева подойдет для такой цели любая, а для работы потребуется специальное оборудование. После получения волокнистой массы из древесины в неё необходимо добавить смолы и специальные вещества. Влажность массы заметно снижается, а помимо этого отбираются крупные волокна, которые не подходят для формирования качественной доски. Только после этого древесная масса отправляется в формирующий станок, откуда она переходит под пресс.

Разумеется, процесс работы не простой, все этапы проводятся с помощью станков и специальных приспособлений. Поэтому при организации данного бизнеса необходимо купить оборудование для производства панелей МДФ.

Практически любой станок для производства МДФ панелей имеет высокую стоимость. Но для начала вполне возможно немного сэкономить – купить поддержанную технику или заказать оборудование китайского производства. Сомневаться в качестве не следует — проверка оборудования перед покупкой, уточнение основных характеристик позволит получить достаточно надежное оборудование для старта деятельности. Когда производство начнет давать стабильный доход, появятся постоянные клиенты и большой рынок сбыта, можно будет задуматься и о замене оборудования более новым, мощным и качественным.

Какие плиты МДФ выпускают сегодня?

Производство МДФ в нашей стране считается новинкой, так что пока еще высокой конкуренции на рынке не наблюдается и можно успешно развивать производственную деятельность. Более того, производство материала происходит фактически из отходов лесоперерабатывающей промышленности, соответственно, рентабельность предприятия будет высокой.

От производства панелей для мебели производство стеновых панелей МДФ или панелей для напольных покрытий не отличается. Поэтому использовать дополнительные станки, закупать оборудование нет надобности.

Вся выпускаемая продукция отличается качеством и имеет ряд преимуществ:

- Простота обработки готового материала.

- Отличная влагостойкость.

- Прочность.

- Долговечность.

- Простота монтажа плит.

- Доступная стоимость.

- Эстетическая привлекательность материала.

Все это делает производство МДФ панелей для стен и мебели конкурентоспособным, окупаемым, доходным вариантом предпринимательской деятельности, которая вполне под силу и начинающему бизнесмену.

| № | Модель | Наименование | Характеристики |

Кол-во (шт.) |

Мощность (кВт) | |

| I | Участок подготовки щепы | |||||

| 101 | ZL1150 | Конвейер ленточный | ширина=0,5 м | 1 | 2,2 | |

| 102 | BS218 | Барабанная дробилка | диаметр барабана Ø=800 мм | 1 | 132 | |

| 103 | ZL1150 | Конвейер ленточный | ширина=0,5 м | 1 | 2,2 | |

| 104 | FA-19 | Вибросепаратор | производительность 15 м3/ч | 1 | 4,0 | |

| 105 | BY | Ковшевой конвейер | ширина=0,5 м | 1 | 7,5 | |

| 106 | RDB-8 | Магнитный сепаратор | диаметр 800 мм | 1 | - | |

| 107 | BY1160/14 | Конвейер ленточный | ширина=0,5 м | 1 | 2,2 | |

| 108 | BC2750 | Бункер сырой щепы | объем=50 м3 | 1 | 5,5 | |

| II | Участок подготовки волокна | |||||

| 201 | HH-30 | Бункер предварительного нагрева | - | 1 | - | |

| 202 | BY |

Ковшевой конвейер |

ширина=0,5 м | 1 | ||

| 203 | B103/30 | Рафинер | Производительность 180 т/сутки | 1 | 760,0 | |

| 204 | ZH-30/15 | Распределительный участок | - | 1 | - | |

| 205 | B253 | Сушильный аппарат для волокна | 1 | 100,0 | ||

| 206 | GD | Система искрогашения | - | 1 | - | |

| 207 | B1210/11 | Противопожарный транспортер | ширина=1 м;длина=11 м | 1 | 7,5 | |

| III | Участок клееподготовки и осмоления | |||||

| 301 | GB | Емкость для хранения клея и смолы | - | 1 | - | |

| 302 | HG-3 | Бункер смешивания клея | - | 1 | - | |

| 303 | GS-1 | Клеевой дозатор | - | 1 | - | |

| 304 | P-2 | Система клеенанесения | 0-6 л/мин | 1 | - | |

| 305 | PF-2 | Система осмоления | 0-80 л/мин | 1 | - | |

| IV |

Участок формирования ковра и предварительного прессования |

|||||

| 401 | SL97 | Бункер для волокна | 50 м3 | 1 | - | |

| 402 | SL98 | Формирующая машина | рабочая ширина =1,4 м | 1 | - | |

| 403 | SL99 | Система контроля подачи сырья, включая влагомер и весы | - | 1 | - | |

| 404 | B8314/2 | Бесконечный пресс | 1-10 м/мин, ролики=1500 мм | 1 | 33,0 | |

| 405 | SC-15 | Диагональная пила | диаметр пилы 400 мм | 1 | 3,7 | |

| 406 | BB1250 | Кромкообрезной станок | пильный диск =400 мм | 1 | 2х1,1 | |

| 407 | BY1015 | Синхронный конвейер | ширина=1,5 м | 1 | 3,0 | |

| 408 | BY1315 | Конвейер ускоритель 1 | рабочая ширина=1,5 м;длина=2,5 м | 1 | 1,5 | |

| 409 | CR-2 | Рециркуляционная система | - | 1 | 1,5 | |

| 410 | BY1315 | Конвейер ускоритель 2 | рабочая ширина=1,5 м;длина=2,5 м | 1 | 1,5 | |

| 411 | BY1315 | Конвейер ускоритель 3 | рабочая ширина=1,5 м;длина=2,5 м | 2 | 2х1,5 | |

| 412 | BY1015 | Бункер предварительной загрузки | рабочая ширина=1,5 м;длина=3,6 м | 1 | 2,6 | |

| 413 | - | Система аспирации | - | 1 | 11 | |

| V |

Зона горячего прессования |

|||||

| 501 | B11×12 | Загрузочный станок | 12 пролетов; | 1 | 11,0 | |

| 502 | B11×h22 | Горячий пресс | 12 пролетов;расстояние между плитами 250 мм, 2600х1750х120 мм | 1 | 157,5 | |

| 503 | BA11х12 | Разгрузочный станок | 12 пролетов | 1 | 22,0 | |

| 504 | - | Система удаления горячего пара и паров клея из зоны прессования | - | 2 | 2х2,2 | |

| 505 | B-35 | Конвейер | ширина=0,4 м;длина=3,6 м | 1 | 0,75 | |

| VI | Участок охлаждения и форматирования плит | |||||

| 601 | BX422 | Подающий конвейер | 1 | 2,2 | ||

| 602 | B4230 | Система охлаждения плит | Рассчитана на загрузку 56 плит | 1 | 7,5 | |

| 603 | BC423 | Конвейер на выходе | - | 1 | 2,2 | |

| 604 | B-3715 | Подающий конвейер | - | 1 | 2,2 | |

| 605 | B-1112 | Пильный станок продольного форматирования | рабочая ширина=1,22 м | 1 | 2х4+1,5 | |

| 606 | B-3215 | Подающий конвейер | - | 1 | 1,1+3 | |

| 607 | B-3215 | Пильный станок поперечного форматирования | рабочая ширина=2,44 м | 1 | 2х4+1,1 | |

| 608 | B-3920 | Разгрузочный роликовый конвейер | - | 1 | 2,2 | |

| 609 | BZ114х8/3 | Гидравлический стол | - | 1 | 1,5 | |

| 610 | BD114х8 | Укладчик | - | 1 | 0,75 | |

| 611 | B-398 | Подъемник с роликами | - | 1 | 3,0 | |

| VII | Участок калибрования и шлифовки | |||||

| 701 | BY398 | Подъемник с роликами | - | 1 | 2,2 | |

| 702 | BB-11 | Толкатель плиты | - | 1 | - | |

| 703 | B11х8/4 | Гидравлический стол | - | 1 | 3,0 | |

| 704 | BY388 | Роликовый конвейер | - | 1 | 1,5 | |

| 705 | BG2613 | Шлифовальный станок | 4-х агрегатный, полировка | 1 | 173,0 | |

| 706 | BY388 | Ленточный конвейер | - | 2 | 1,5 | |

| 707 | BJ114х8/3 | Гидравлический стол | - | 1 | 3,0 | |

| 708 | BD114х8 | Укладчик плит | - | 1 | 0,75 | |

| 709 | BY398 | Подъемник с роликами | - | 1 | 2,2 | |

| 710 | - | Система пылеудаления | - | 1 | 24,0 | |

| 711 | - | Компрессор | - | 1 | 11,0 | |

| VIII | Энергетические установки | |||||

| 801 | GL-10 | Термомасляный котел | - | 1 | 19,0 | |

| 802 | SB-8 | Парогенератор | - | 1 | 7,5 | |

| IX | Панель контроля управления | |||||

Особенности производства плит МДФ | ООО «Компания Альфа»

Облицовка поверхностей плитами МДФ — один из самых распространённых способов отделки жилых и офисных помещений, отдельных элементов интерьера, мебели. Этому способствует огромное разнообразие материала по цвету и фактуре, доступная цена, высокая скорость и технологичность монтажа. Обладая достаточно высокой прочностью, влагостойкостью и экологичностью, панели МДФ составляют достойную конкуренцию традиционным материалам, используемым при отделке, в частности, обоям, краске.

Этому способствует огромное разнообразие материала по цвету и фактуре, доступная цена, высокая скорость и технологичность монтажа. Обладая достаточно высокой прочностью, влагостойкостью и экологичностью, панели МДФ составляют достойную конкуренцию традиционным материалам, используемым при отделке, в частности, обоям, краске.

Название материала, заключённое в аббревиатуре MDF, в переводе с английского означает «древесноволокнистая плита средней плотности», это и является его краткой характеристикой. Имея некоторую схожесть с ДВП, плиты МДФ — это отделочный материал, изготавливаемый по собственной, тщательно выверенной, технологии.

Производство панелей МДФ состоит из нескольких этапов:

- Подготовка исходного материала. Сырьём для изготовления плит МДФ служит смешанный лес-кругляк. Технологией подготовки полуфабриката предусмотрена очистка брёвен от коры, размельчение древесины до состояния щепы, удаления мусора и посторонних включений, сортировка.

- Дальнейшая подготовка исходного материала с размельчением до состояния волокон, нагреванием, введением парафина, смолы и тщательным перемешиванием до получения однородной массы.

- Сушка в специальных условиях с сохранением взвешенного состояния.

- Раскладка и формирование «ковра» с предварительной подпрессовкой.

- Окончательное горячее прессование до получения однородной плотности материала с полным удалением воздуха.

На выходе из-под главного пресса материал представляет собой ленту, которая после охлаждения режется по заданным размерам с обработкой торцов и боковых частей, шлифуется для выравнивания по толщине и устранения внешних дефектов.

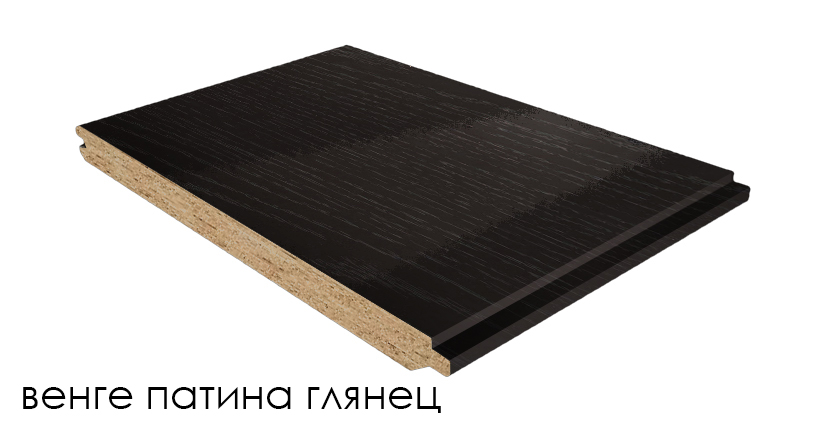

Важным этапом производства МДФ является придание плитам декоративности, визуальной привлекательности. Для этого используется несколько технологий: ламинирование или покрытие наружной поверхности пленкой на основе термореактивных полимеров, шпонирование — наклеивание на лицевую часть тонкого слоя древесины ценных пород, окрашивание. После такой обработки поверхность плит МДФ выглядит эстетичнее, становится ещё более устойчивой к механическим повреждениям, воздействию влаги и солнечной радиации. Разнообразие расцветок, фактуры и невысокая цена облегчает потребителям выбор нужного материала.

Разнообразие расцветок, фактуры и невысокая цена облегчает потребителям выбор нужного материала.

Ещё информация по теме:

Купить плиты МДФ на выгодных условиях можно в ООО «Компания Альфа».

Область применения панелей МДФ

Область применения МДФ плит не ограничена лишь гражданским строительством. Плиты из мелко-дисперсионной фракции используют в качестве сырья при производстве мебели, автомобилей, тары. Благодаря прекрасным техническим характеристикам и потребительским качествам применение МДФ панелей практикуется в широком спектре производственных и строительных задач.

Панели МДФ. Область применения и теоретическое обоснование

Панели, изготовленные из МДФ, обладают рядом достоинств, которые безусловно влияют на широту области применения данного вида строительных материалов и выгодно отличают мелкодисперсную фракцию от дерева. Основные потребительские и технологические преимущества материала можно суммировать в следующем списке:

- Сравнительная низкая цена;

- Прекрасный внешний вид;

- Простота эксплуатации, монтажа, обработки;

- В строительстве и производстве требуется минимальная предварительная обработка поверхностей, что сокращает время отделки помещений;

- Вертикальный, горизонтальный и диагональный монтаж;

- Свойства материала могут быть самыми разными и придаются в процессе изготовления.

Добавление химических агентов в процессе производства МДФ позволяет улучшить свойства материала, сделать его огнестойким, влагостойким, более прочным. В зависимости от области применения, МДФ панели могут иметь разные технологические особенности.

Производители также могут задавать материалу любой цвет. Благодаря обширной цветовой палитре применение МДФ плит не ограничено стилем интерьера при отделке помещений. Почти всегда можно подобрать вариант материала, который будет эстетически привлекательно выглядеть в любом интерьере.

Плиты МДФ. Применение на улице, в помещениях и в производстве

На рынке представлен широкий ассортимент панелей МДФ, которые отличаются преимущественно технологическими особенностями, определяющими предпочтительную область применения.

Цельнопресованные панели успешно применяются в производстве мебели. Подобные плиты изготавливаются методом горячего прессования, чаще всего связующим элементом выступает лигнин. Панели, изготовленные подобным методом, отличаются прекрасным внешним видом, гладкостью обеих сторон и низкой стоимостью. Мебель, сделанная из цельнопресованных панелей, устойчива к воздействию влаги.

Мебель, сделанная из цельнопресованных панелей, устойчива к воздействию влаги.

Ламинированные панели также производятся путем горячего прессования, но при этом проходят дополнительную процедуру – ламинирование. Главным отличительным признаком таких плит является возможность окрашивания в любой цвет. Такие панели легко мыть, они хорошо выдерживают перепады температур, устойчивы к истиранию. Ламинированные панели МДФ широко используют для отделки помещений, в производстве рекламных объектов и мебели.

Влагостойкие панели обладают большим удельным весом и, соответственно, высокой плотностью. Благодаря своим техническим характеристикам данный материал легко выдерживает воздействие влаги. Данные плиты можно использовать для внешней отделки домов.

Кроме отделки помещений и производства мебели МДФ в виде панелей используют в качестве сырья:

- При производстве пожарных щитов;

- При производстве отдельных деталей музыкальных инструментов;

- Для отделки вагонов, автобусов, грузовиков;

- Для возведения временных жилых помещений.

Настолько широкая область применения панелей МДФ обусловлена легкостью обработки, покраски и защиты материала, его экологической безопасностью и гигиеничностью, а также отличными физико-механическими свойствами.

Производство продукции на фабрике «Мастер и К»

Группа компаний «Мастер и К» – один из ведущих в России поставщиков декоративных, профильных изделий для отделки помещений и мебельного производства. Все предприятие сегодня занимает территорию в 4,5 гектара с собственными подъездными путями. Производственные площади предприятия составляют 12000 кв.м., а складские помещения порядка 10000 кв.м. Сегодня на предприятии работает почти 500 человек. Все они имеют стабильный доход, полностью обеспеченный социальными гарантиями. Люди дорожат своей работой и это отношение – важный фактор высокой эффективности труда и высокого качества продукции.

Сегодня в безостановочном режиме в цехе работают две линии по производству декоративных панелей, линия по кашированию мебельного полотна и три линии по производству строительного и мебельного погонажа. Весь процесс от подачи заготовок до упаковки готового изделия автоматизирован. Основной материал изготовления – плиты МДФ. Отделка производится декоративными облицовочными пленками с финиш-эффектом. Для производства разных изделий требуется разное качество пленки материал закупается по всему миру: в Германии, Италии, Польше, Китае и даже Японии.

Каждая партия пленки проходит испытание на экологическую чистоту в лаборатории областной санитарно-эпидемиологической станции, поэтому все материалы имеют сертификаты государственного образца на экологическую и пожарную безопасность.

Важная особенность продукции фирмы «Мастер и К» – высокое качество изделий. Все параметры постоянно отслеживает отдел технического контроля, при этом многообразие номенклатуры изделий предприятия позволяет осуществить любые дизайнерские решения.

Ежегодно в компании Мастер и К запускаются в производство новые изделия. Этот постоянный процесс обновления заставляет усовершенствовать оборудование, технологии, поднимает профессиональное мастерство технического персонала и рабочих. Из года в год возможности предприятия расширяются.

Рынок продаж компании Мастер и К от Южно-Сахалинска до Ростова-на-Дону. Но основные объемы поставок внутри России осуществляются в крупные города: это Санкт-Петербург, Нижний Новгород, Екатеринбург, Самара, Воронеж, Омск, Москва, где компания имеет свой филиал, Казахстан, Киргизия и другие страны СНГ.

Продукция компании находится на двух складах: Москве и Новосибирске – деловом и географическом центре России, что уменьшает срок поставки от одного до пяти дней. На складе в Новосибирске до 800 тысяч погонных метров погонажа и порядка двух с половиной тысяч дверей. Отдельный склад для сырья и материалов.

Для оптимизации процесса платформа для погрузки построена прямо у склада готовой продукции. Одновременно здесь можно обрабатывать до 10 вагонов. Кроме того, здесь предусмотрено еще шесть дополнительных погрузочных мест. Все погрузочные места соответствуют европейским стандартам. Такой уровень оборудования позволяет обрабатывать в месяц порядка 90 вагонов и 40 большегрузных фур. Кроме того, 25-30 контейнеров обрабатываются на среднем и мелком автотранспорте, т.к. многие российские клиенты еще не имеют грузоподъемного транспорта европейского образца, а требование клиента – самое главное в работе компании «Мастер и К».

Одновременно здесь можно обрабатывать до 10 вагонов. Кроме того, здесь предусмотрено еще шесть дополнительных погрузочных мест. Все погрузочные места соответствуют европейским стандартам. Такой уровень оборудования позволяет обрабатывать в месяц порядка 90 вагонов и 40 большегрузных фур. Кроме того, 25-30 контейнеров обрабатываются на среднем и мелком автотранспорте, т.к. многие российские клиенты еще не имеют грузоподъемного транспорта европейского образца, а требование клиента – самое главное в работе компании «Мастер и К».

Ответственное отношение к своей работе, стремление работать честно и качественно, четкое соблюдение обязательство перед клиентом и позволило группе компаний «Мастер и К» занять лидирующие позиции на рынке отделочных материалов России.

Как изготавливается мдф — Технология производства

Все о шпоне и мдф -> Производство МДФ

Впервые производство МДФ (древесноволокнистой плиты средней плотности) было запущено только во второй половине 20 века в Америке. Сейчас это современный и популярный материал для отделки помещений и производства мебели, изготавливающийся в различных странах. При этом, не смотря на технологическое развитие и использование новейшего оборудования, сама процедура изготовления осталась практически неизменной.

Сейчас это современный и популярный материал для отделки помещений и производства мебели, изготавливающийся в различных странах. При этом, не смотря на технологическое развитие и использование новейшего оборудования, сама процедура изготовления осталась практически неизменной.

Так как же изготавливаются фасады из МДФ? До получения готовой панели МДФ проходит такие этапы:

Для производства МДФ используются бревна, заранее очищенные от коры и сучков. Их посредством мощных станков измельчают в щепу, которая затем отправляется на промывку и очистку. После удаления загрязнителей щепу обдают паром.

После того как щепки прошли через пропарку, они попадают в рафинер, где смешиваются со специальной связующей смолой без содержания вредных токсинов. Если будущие панели МДФ относятся к самому высокому классу по качеству, то связующим элементом для них выступает природное растительное вещество под названием лигнин. Полученный состав сушится, проходит через циклоны, выдувающие из смеси воздух, а затем попадает уже древесноволокнистой массой на формировочный станок.

На формировочном станке посредством роликов волокно проходит тщательное выравнивание и затем взвешивание.

После станка полученная плита подвергается подготовительному прессованию. Делается это для того чтобы убрать с массы абсолютно все полости и места, еще наполненные воздухом.

Плита поступает на главный прессовальный станок, где при большом давлении проходит еще одно выравнивание. На выходе из этого станка получается ровная и готовая лента МДФ. Она режется на необходимые куски или разрезается по стандартным размерам и отправляется на охлаждение.

Охлажденные плиты проходят на следующем этапе производства МДФ фасадов шлифовку и обработку поверхности. Убираются все неровности и дефекты, а еще корректируется толщина. После этого производители МДФ могут реализовывать готовые стандартные плиты МДФ.

Если требуется производство МДФ панелей с декоративной поверхностью, то после шлифовки плиты отправляются на отделку, после которой выходят трех видов: ламинированные, шпонированные или крашенные, в зависимости от пожеланий производителя МДФ. На финишном этапе готовые панели МДФ упаковываются, маркируются и развозятся по местам их реализации.

На финишном этапе готовые панели МДФ упаковываются, маркируются и развозятся по местам их реализации.

Производство фасадов МДФ с плёнкой ПВХ в СПб

Современные материалы позволяют изготавливать эстетичную, надежную и доступную по цене мебель. Одним из востребованных в мебельной индустрии материалов является МДФ. Плиты мелкодисперсной фракции оптимальны для производства мебельных фасадов, поскольку это экономичный и доступный вид сырья, а по эстетическим и эксплуатационным характеристикам не уступают натуральному дереву. Задать вопросХотите узнать больше об услуге? — спросите нас!

Купите отдельно фасад на кухню по цене от 4000 руб/м.кв в стиле классика

прямая покупка от производителя Оптима Гласс без переплат

большой выбор пленок, сверление отверстий под петли и ручки, монтаж и изготовление «под ключ»

Разновидности фасадов из МДФ

По типу обработки различают несколько видов фасадов из МДФ:

- гладкие: с идеально ровной поверхностью, без рельефных рисунков и декоров;

- фрезерованные: на поверхность фасада наносится объемный рисунок;

- ламинированные: при производстве мдф панелей на поверхность наносится пвх-пленка, которая может быть выполнена в различных цветовых решениях;

- окрашенные: основа покрывается специальными эмалями и лаками, что позволяет добиться гладкой и ровной плоскости, а также насыщенного цвета;

- шпонированные: при производстве шпонированных МДФ-панелей на предварительно подготовленную поверхность плиты наносится шпон – тонкий слой среза натурального дерева.

Такая технология позволяет изготавливать изделия, сочетающие в себе декоративность натурального дерева и доступность и высокие эксплуатационные характеристики плиты МДФ;

Такая технология позволяет изготавливать изделия, сочетающие в себе декоративность натурального дерева и доступность и высокие эксплуатационные характеристики плиты МДФ; - комбинированные: сочетают в себе различные поверхности и типы покрытий.

Многообразие вариантов фасадов дает широкие возможности для использования при производстве не только кухонной мебели, но и детских гарнитуров, спален, гостиных и других видов предметов меблировки.

Преимущества фасадов из МДФ

Фасады из МДФ объединили в себе массу преимуществ:

- разнообразие вариантов цветов и текстур.

- прочность и долговечность.

- пластичность и большой потенциал для декорирования;

- влагостойкость;

- устойчивость к перепадам температур;

- экологичность.

Безопасность и экологичность являются важной характеристикой плит МДФ. При производстве мелкодисперсных плит не используются синтетические смолы. Склеивание частиц в процессе прессования обеспечивается за счет природных смол, выделяемых древесными волокнами при нагревании. Благодаря этому МДФ содержит минимальное количество вредных для здоровья веществ и оптимальны для изготовления мебели для жилых помещений.

При производстве мелкодисперсных плит не используются синтетические смолы. Склеивание частиц в процессе прессования обеспечивается за счет природных смол, выделяемых древесными волокнами при нагревании. Благодаря этому МДФ содержит минимальное количество вредных для здоровья веществ и оптимальны для изготовления мебели для жилых помещений.

Производство МДФ-фасадов

Производство фасадов МДФ – это сложный технологический процесс, требующий специализированных знаний и наличия качественного высокоточного оборудования. Изготовление осуществляется в несколько этапов:

1Распил. На этом этапе осуществляется подбор и подготовка плиты, из которой будут изготавливаться будущие панели, подготовка и раскрой. Распил деталей осуществляется на специальных форматно-раскроечных круглопильных станках, позволяющих четко выдерживать заданные размеры с точностью до миллиметра и обеспечивающих идеально ровную поверхность пила.

2

Фрезеровка. Нанесение рельефного рисунка на поверхность фасада осуществляется на специальном фрезеровочно-гравировальном станке. Фрезеровка производится на специальном фрезерно-копировальном станке с ЧПУ, позволяющем наносить на поверхность даже самые сложные типы рисунков.

Нанесение рельефного рисунка на поверхность фасада осуществляется на специальном фрезеровочно-гравировальном станке. Фрезеровка производится на специальном фрезерно-копировальном станке с ЧПУ, позволяющем наносить на поверхность даже самые сложные типы рисунков.

Шлифовка и полировка поверхностей.

4Облицовка. В зависимости от типа фасадов, технология обработки поверхности фасадов различается. Так, при производстве фасадов МДФ в пленке ПВХ поверхность пленки кашируется. На шпонированные фасады наносится слой шпона, а при производстве окрашенных дверей – грунтуется и покрывается эмалями и лаками.

5Хранение. Специализированное хранение – важный этап в процессе изготовления фасадов, позволяющий обеспечить их сохранность до момента установки.

Производство МДФ панелей для дверей должно осуществляться на современных специализированных станках. Использование высокотехнологичного оборудования дает возможности для обработки и декорирования фронтов, позволит избежать брака и предлагать покупателям изделия с длительным сроком эксплуатации.

| Крупный международный издатель академических и исследовательских журналов, Science Alert публикует и разрабатывает игры в партнерстве с самыми престижные научные общества и издательства. Наша цель заключается в проведении высококачественных исследований в максимально широком аудитория. | ||||||

Мы прилагаем все усилия, чтобы поддержать исследователей

которые публикуются в наших журналах.Существует огромное количество информации

здесь, чтобы помочь вам опубликоваться у нас, а также ценные

услуги для авторов, которые уже публиковались у нас. | ||||||

| Цены 2022 уже доступны. Ты может получить личную / институциональную подписку на перечисленные журналы непосредственно из Science Alert. В качестве альтернативы вы возможно, вы захотите связаться с предпочитаемым агентством по подписке.Пожалуйста, направляйте заказы, платежи и запросы в службу поддержки клиентов в службу поддержки клиентов журнала Science Alert. | ||||||

Science Alert гордится своим

тесные и прозрачные отношения с обществом. В виде

некоммерческий издатель, мы стремимся к самому широкому

возможное распространение материалов, которые мы публикуем, и

на предоставление услуг самого высокого качества нашим

издательские партнеры. В виде

некоммерческий издатель, мы стремимся к самому широкому

возможное распространение материалов, которые мы публикуем, и

на предоставление услуг самого высокого качества нашим

издательские партнеры. | ||||||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную веб-форму. В соответствии с характером вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

Азиатский индекс научного цитирования (ASCI)

обязуется предоставлять авторитетный, надежный и

значимая информация путем охвата наиболее важных

и влиятельные журналы для удовлетворения потребностей глобального

научное сообщество. База данных ASCI также предоставляет ссылку

до полнотекстовых статей до более чем 25 000 записей с

ссылка на цитируемые источники. База данных ASCI также предоставляет ссылку

до полнотекстовых статей до более чем 25 000 записей с

ссылка на цитируемые источники. | ||||||

Как снизить производственные затраты на древесные плиты

В настоящее время производится около 410 миллионов м3 (2018 г.) деревянных панелей, и наиболее распространенными типами являются древесноволокнистые плиты средней плотности (МДФ), древесноволокнистые плиты высокой плотности (ХДФ), древесностружечные плиты. (PB), фанеру (Ply) и ориентированно-деформационные плиты (OSB).Во всем мире фанера очень широко распространена / преобладает / преобладает из-за высокого спроса на нее для производства мебели в Азиатско-Тихоокеанском регионе и Северной Америке. В Европе доминирует ДСП, за ней следуют МДФ и фанера. Двумя наиболее доминирующими сферами применения являются строительство и производство мебели.

Двумя наиболее доминирующими сферами применения являются строительство и производство мебели.

Что нужно знать о древесных плитах

Впереди множество испытаний

Большинство древесных плит изготавливаются из смол на основе формальдегида, таких как карбамидоформальдегид, меламинмочевиноформальдегид или фенолформальдегид.

Одной из основных задач при изготовлении панелей является получение оптимального распределения клея на деревянной основе для обеспечения хорошего сцепления.

Кроме того, растет осведомленность о снижении выбросов формальдегида. Этого можно достичь за счет снижения расхода смолы, что позволяет повысить устойчивость, а также снизить затраты. Однако это может поставить под угрозу конечное качество панелей.

В этом сообщении блога мы объясним, как Exilva может вывести панели на основе древесины на новый уровень.

Удар от смоляной системы

Клеевая система важна как для изготовления плит, так и для их эксплуатационных характеристик. Как правило, это двухкомпонентная система со смолой и отвердителем, которая наносится на древесину перед началом процесса прессования плиты. Соотношение смолы может варьироваться в сердцевине и на поверхности плиты, обычно оно составляет 7-12%. Распределение клея, а также взаимодействие между клеем и деревянной подложкой являются важными параметрами, определяющими характеристики плиты.Конечной целью является оптимальное распределение и смачивание клея, а также минимальное, но достаточное проникновение в древесину, чтобы гарантировать наилучшие механические свойства и характеристики плиты.

Как правило, это двухкомпонентная система со смолой и отвердителем, которая наносится на древесину перед началом процесса прессования плиты. Соотношение смолы может варьироваться в сердцевине и на поверхности плиты, обычно оно составляет 7-12%. Распределение клея, а также взаимодействие между клеем и деревянной подложкой являются важными параметрами, определяющими характеристики плиты.Конечной целью является оптимальное распределение и смачивание клея, а также минимальное, но достаточное проникновение в древесину, чтобы гарантировать наилучшие механические свойства и характеристики плиты.

Поэтому важно контролировать реологию смоляной системы, чтобы обеспечить равномерное и хорошее нанесение клея, а также правильное смачивание и проникновение в основу.

Доступен натуральный раствор

Exilva представляет собой модифицирующую реологию добавку, полученную из древесины, которая хорошо действует в этих смолах, как показано на примере древесно-стружечных плит (проект EXILVA h3020-709746). В дополнение к лучшему распылению, это также оказывает положительное влияние на внутреннюю связь плиты.

В дополнение к лучшему распылению, это также оказывает положительное влияние на внутреннюю связь плиты.

Внутренняя связь (или прочность на растяжение) является одним из наиболее важных свойств плиты. Он измеряет максимальную перпендикулярную разделяющую силу, которую доска может выдержать, прежде чем она сломается.

Таким образом, на гистограмме показано увеличение прочности внутреннего сцепления независимо от технологии производства (синие и красные столбцы) при использовании Exilva в качестве реологической добавки, что позволяет производить более прочный картон или добиваться экономии за счет использования меньшего количества клея. .

Рисунок 1. Прочность внутреннего соединения увеличивается при использовании Exilva

Подготовка к регулятивным воздействиям

Общей проблемой для технологий смол на основе формальдегида является нежелательное долговременное выделение токсичного формальдегида из конечных продуктов. Хотя уровни, как правило, низкие, все более строгие экологические нормы потребуют более экологически чистых клеев для производства более экологичных панелей. Использование Exilva дает преимущество использования меньшего количества клея, что впоследствии должно уменьшить выделение формальдегида и углеродный след этих продуктов.

Использование Exilva дает преимущество использования меньшего количества клея, что впоследствии должно уменьшить выделение формальдегида и углеродный след этих продуктов.

Повышенная эффективность клея позволяет разрабатывать более прочные и легкие плиты, что снижает нагрузку на LCA, вызванную логистикой древесины и готовых изделий из плит.

Независимо от технологии производства, Exilva может улучшить характеристики клея за счет увеличения внутренней связи плиты. Уникальные реологические свойства Exilva обеспечивают лучшее покрытие деревянного основания, способствуя повышению прочности сцепления. Следовательно, это дает возможность уменьшить количество смолы на кубический метр плиты, что приводит к снижению стоимости, потенциальному снижению выбросов формальдегида и повышению устойчивости плит.

Если вы нашли эту запись в блоге интересной и хотите узнать больше о том, как вы можете улучшить свой процесс или производить панели с более высокими характеристиками, не стесняйтесь обращаться к нам!

Линия по производству плит МДФ — Внешняя торговля онлайн

Подробная информация о продукте

| Сертификация: | |

|---|---|

| Спецификация: | Линия по производству плит МДФ |

Упаковка и доставка

| Упаковка: | |

|---|---|

| Время выполнения поставки: | |

| Производственная мощность: |

Описание продукта

Завод Rotecho по производству МДФ специально спроектирован для переработки древесного волокна в однородные панели различной толщины в диапазоне от 1 до 10 мм. 8-6мм или 8-30мм.

8-6мм или 8-30мм. Применение сырья:

Небольшие бревна, ветки деревьев, древесная стружка, остатки древесины, стружка, обломки лиственных или хвойных пород древесины.

Характеристики конечного продукта:

Более плотный, прочный, с хорошей размерной стабильностью, плоский и гладкий, жесткие допуски, стойкость к вмятинам, отсутствие телеграфирования и т. д.

ПРИМЕЧАНИЕ: Мы поставляем отдельные машины, целую линию по производству плит МДФ и модернизируем предыдущее производство.

ПРОЦЕСС ПРОИЗВОДСТВА МДФ

Для производства древесноволокнистых плит средней плотности требуется высокоточная и экономичная машина для изготовления плит МДФ.Rotecho поставляет комплексные установки для производства МДФ, начиная от проектирования и заканчивая шлифованием готовых плит. Специально разработанные системы смешивания смолы и сушилки обеспечивают экономичное производство превосходного волокна, что является лучшей отправной точкой для производства высококачественного картона.

ПРЕИМУЩЕСТВО ЗАВОДА ПО ПРОИЗВОДСТВУ МДФ

1. Оснащен прямоугольным вибрационным грохотом, который значительно повышает эффективность и качество просеивания.

2. Используйте быстродействующий пневматический противопожарный переключающий клапан, чтобы улучшить способность противопожарной защиты.

3. Применяется стабильный и высокоточный процесс предварительного прессования, который позволяет решить проблему неэффективного отвода газов, что значительно улучшает качество заготовок.

4. Конвейер разработан с гибкой системой распиловки, которая гарантирует устойчивость заготовок при перемещении.

5. При укладке неподходящие обрезки досок будут собираться для переработки.

6. Эта система горячего прессования является самой инновационной гидравлической системой, которая обеспечивает настройку за более короткое время, эффективно уменьшает толщину затвердевания и в то же время снижает расход сырья.

7. Полная производственная линия контролируется на 360°, что позволяет людям напрямую контролировать структуру МДФ, качество толщины, значительно повышая эффективность работы.

У нас есть оборудование для производства плит МДФ, добро пожаловать на консультацию.

Хэнань Rotecho Recycling Solutions Ltd. мы занимаемся промышленным производством с 1998 года. Имея 22-летний опыт разработки и практики в сфере переработки отходов, мы накопили зрелые технологии и создали общую систему обслуживания.Ряд сертификатов CE, технических патентов и государственной награды позволяют нам эффективно открывать зарубежные рынки. Мы экспортировали наши конструкции и промышленные машины для переработки в США, Мексику, Доминику, Бразилию, Гондурас, Австралию, Россию, Индонезию, Малайзию, Польшу, Турцию, Румынию, Кению, Марокко, Нигерию, Сенегал, Алжир и т.д. Огромный опыт делает У нас есть адекватные возможности для предоставления индивидуальной машины, линии переработки и всего проекта «под ключ» для наших клиентов по всему миру.Мы надеемся на сотрудничество с вами, чтобы сделать нашу планету лучше и зеленее.

ПРОФИЛЬ ПОСТАВЩИКА | |||

|---|---|---|---|

| Компания: | Хэнань Rotecho Industrial Co. , Ltd. , Ltd. | ||

| Город/Штат | Чжэнчжоу, | Страна: | Китай |

| Тип бизнеса: | Экспорт — Производитель / Торговая компания | Учредил: | нет данных |

| Участник с: | 2020 | Контактное лицо | Грейс Рэй |

Пиломатериалы из твердой древесины от American Lumber

Производители и заводы столярных изделий уже много лет используют МДФ (древесноволокнистую плиту средней плотности) в дверцах шкафов и других изделиях.С тех пор, как потребители отдают предпочтение окрашенной отделке, эта тенденция, похоже, набирает обороты.

Многие производители корпусов используют различные породы твердой древесины, в том числе мягкий клен, твердый клен и даже тополь в сочетании с МДФ для окрашенных корпусов. Однако, если вы использовали МДФ или фанеру для центральных панелей, проанализировали ли вы, как изменилось использование пиломатериалов лиственных пород?

Традиционно производители шкафов разрабатывали свои опоры и поручни, разрезая доски по размеру и формуя доски произвольной ширины. Они склеивали вместе многие из оставшихся частей доски из твердой древесины и создавали дверную панель из цельного дерева для своего продукта. Это был очень эффективный способ для производителей использовать как можно больше пиломатериалов произвольной ширины и поддерживать высокий уровень использования пиломатериалов.

Они склеивали вместе многие из оставшихся частей доски из твердой древесины и создавали дверную панель из цельного дерева для своего продукта. Это был очень эффективный способ для производителей использовать как можно больше пиломатериалов произвольной ширины и поддерживать высокий уровень использования пиломатериалов.

Однако большую популярность приобрели панели из МДФ и фанеры. Они стали очень популярным способом снижения общей стоимости производства шкафа из твердой древесины. Тем не менее, это также уменьшило или устранило возможность экономии урожая, которую можно было бы получить за счет создания панелей из твердой древесины лиственных пород.Итак, если вы не разрабатываете панели из цельного дерева, а вместо этого используете МДФ, как вам лучше всего управлять использованием пиломатериалов из лиственных пород?

Некоторые производители шкафов изменили способ закупки пиломатериалов из твердой древесины. Они перешли от закупки материалов произвольной ширины к покупке досок из твердой древесины точной ширины, которые им необходимы для производства их продукции. Из-за этого мы наблюдаем увеличение спроса на материалы SLR2E, заказанные по точному размеру, который производители шкафов должны подавать непосредственно в свои формовочные машины и производить необходимые им детали.Преимущество этой практики закупок заключается в том, что производители практически исключают отходы древесины лиственных пород, повышают эффективность использования для повышения уровня и не накапливают запасы ненужной древесины лиственных пород.

Из-за этого мы наблюдаем увеличение спроса на материалы SLR2E, заказанные по точному размеру, который производители шкафов должны подавать непосредственно в свои формовочные машины и производить необходимые им детали.Преимущество этой практики закупок заключается в том, что производители практически исключают отходы древесины лиственных пород, повышают эффективность использования для повышения уровня и не накапливают запасы ненужной древесины лиственных пород.

Это всего лишь один из способов, с помощью которых компания American Lumber может помочь производителям найти способы повысить эффективность закупок древесины лиственных пород. Мы можем сделать то же самое с нестандартными сортировками по цвету, ширине или даже с нестандартными изделиями из твердой древесины. Если вы ищете альтернативные способы получения пиломатериалов лиственных пород, позвоните нам.Мы будем рады попытаться помочь вам.

Американские пиломатериалы

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

У вас должен быть включен JavaScript для просмотра.

150000CBM Линия по производству МДФ (древесноволокнистых плит средней плотности)

150000CBM Линия по производству МДФ (древесноволокнистых плит средней плотности)

Древесноволокнистая плита средней плотности (МДФ) представляет собой конструкционный продукт из древесины, изготавливаемый путем расщепления остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, смешивания их с воском и смоляным связующим и формирования панелей с применением высокой температуры и давления.МДФ обычно плотнее фанеры. Он состоит из отдельных волокон, но может использоваться в качестве строительного материала, аналогичного по применению фанере. Он прочнее и намного плотнее ДСП.

Название происходит от разницы в плотности древесноволокнистых плит. Крупномасштабное производство МДФ началось в 1980-х годах как в Северной Америке, так и в Европе.

Производство

Производство щепы

Окорка деревьев после спила. Кору можно продать для использования в ландшафтном дизайне или сжечь в печах на месте.Окоренные бревна отправляются на завод МДФ, где они проходят процесс измельчения. Типичная дисковая рубительная машина содержит от 4 до 16 лезвий. Любая полученная стружка, которая слишком велика, может быть повторно измельчена; Щепа меньшего размера может использоваться в качестве топлива. Затем чипсы промывают и проверяют на наличие дефектов. Чипсы могут храниться насыпью в качестве резерва для производства.

Производство волокна

По сравнению с другими древесноволокнистыми плитами, такими как Masonite, MDF характеризуется следующим этапом процесса и тем, как волокна обрабатываются как отдельные, но неповрежденные волокна и сосуды, изготавливаемые с помощью сухого процесса.Затем щепа прессуется в небольшие пробки с помощью шнекового питателя, нагревается в течение 30–120 секунд для размягчения лигнина в древесине, а затем подается в дефибратор. Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на их поверхностях. Стружка подается в центр и подается наружу между дисками под действием центробежной силы. Уменьшающийся размер канавок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на их поверхностях. Стружка подается в центр и подается наружу между дисками под действием центробежной силы. Уменьшающийся размер канавок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Из дефибратора целлюлоза поступает в «выдувную линию», характерную часть процесса производства МДФ.Это расширяющийся кольцевой трубопровод, первоначально диаметром 40 мм, увеличивающийся до 1500 мм. На первом этапе впрыскивается воск, который покрывает волокна и равномерно распределяется за счет турбулентного движения волокон. Затем в качестве основного связующего вводят карбамидоформальдегидную смолу. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой расширительной камере выдувной линии и расширяется в тонкое, пушистое и легкое волокно.Это волокно может быть использовано немедленно или сохранено.

Формование листов

Сухое волокно всасывается в верхнюю часть «пендистора», который равномерно распределяет волокно в виде однородного мата под ним, обычно толщиной 230–610 мм. Мат предварительно сжимается и либо сразу отправляется в горячий пресс непрерывного действия, либо разрезается на большие листы для горячего пресса с несколькими отверстиями. Горячий пресс активирует связующую смолу и устанавливает профиль прочности и плотности. Цикл прессования работает поэтапно, при этом толщина мата сначала сжимается примерно до 1.5-кратная толщина готовой плиты, затем поэтапно сжимается и выдерживается в течение короткого периода времени. Это дает профиль плиты с зонами повышенной плотности и, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

После прессования МДФ охлаждается в звездчатой сушилке или охлаждающей карусели, обрезается и шлифуется. В некоторых случаях плиты также ламинируют для дополнительной прочности.

Воздействие МДФ на окружающую среду с годами значительно улучшилось. Сегодня многие плиты МДФ производятся из самых разных материалов.К ним относятся прочая древесина, лом, переработанная бумага, бамбук, углеродные волокна и полимеры, обрезки леса и обрезки лесопильных заводов.

Сегодня многие плиты МДФ производятся из самых разных материалов.К ним относятся прочая древесина, лом, переработанная бумага, бамбук, углеродные волокна и полимеры, обрезки леса и обрезки лесопильных заводов.

Поскольку производителей заставляют выпускать более экологически чистые продукты, они начали тестировать и использовать нетоксичные связующие вещества. Вводится новое сырье. Солома и бамбук становятся популярными волокнами, потому что они являются быстрорастущим возобновляемым ресурсом.

| Имя машины | Артикул № | Блок | Кол-во | Мощность | Примечание | |||

| А | Секция подготовки стружки | |||||||

| А1 | Ленточный конвейер | Блок | 2 | |||||

| А2 | Барабанная дробилка | БС218Д | Блок | 2 | ||||

| А3 | Разгрузочное устройство | Дизайн в соответствии с требованиями | Блок | 2 | ||||

| А4 | Ленточный конвейер | Дизайн в соответствии с требованиями | Блок | 2 | ||||

| А5 | Ленточный конвейер | Дизайн в соответствии с требованиями | Блок | 1 | ||||

| А6 | Подъемник ковша | Дизайн в соответствии с требованиями | Блок | 1 | ||||

| А7 | Ленточный конвейер | Дизайн в соответствии с требованиями | Блок | 1 | ||||

| А8 | Магнитный съемник металла | Блок | 2 | |||||

| Б | Секция подготовки волокна | |||||||

| В1 | Бункер для щепы | Блок | 1 | |||||

| В2 | Загрузочный ковш | Блок | 1 | |||||

| В3 | Рафинер | Блок | 1 | |||||

ПУНКТ

| ИНДЕКС

|

Сырье

| Сосна, Тополь, Пихта |

Клей Тип

| МДИ, ПФ, УФ |

Горячий пресс

| Многократный пресс, Пресс непрерывного действия (4 фута, 8 футов, 12 футов) |

Расчетная мощность

| 50000, 150000, 250000 кубических метров |

Если вы заинтересованы, не стесняйтесь обращаться ко мне.

С УВАЖЕНИЕМ!

Свойства новой трехслойной панели МДФ, изготовленной из нетканых материалов из дерева и сизаля на JSTOR

Абстрактный Серия новых трехслойных панелей из древесноволокнистых плит средней плотности (МДФ) плотностью 550, 650 и 750 кг м⁻³ была изготовлена в лабораторных условиях путем нанесения нетканого матраца на каждую сторону внутреннего слоя из древесных волокон. .Нетканый матрац представляет собой сеть переплетенных волокон, изготовленных на игольном станке из смеси волокон древесины и сизаля. Проведена оценка размерных и прочностных характеристик трехслойных панелей МДФ и их сравнение со стандартными панелями МДФ, изготовленными в аналогичных условиях. Было обнаружено, что значения модуля разрыва (MOR), модуля упругости (MOE), внутренней прочности сцепления (IB) и прочности поверхности трехслойных панелей МДФ выше, чем у стандартных панелей МДФ. Набухание по толщине, водопоглощение, необратимое набухание по толщине, а также характеристики линейной стабильности и стабильности толщины трехслойной панели МДФ были значительно улучшены по сравнению со стандартной панелью МДФ. Кроме того, трехслойная панель из МДФ имела более высокий показатель сохранения прочности, чем стандартный МДФ. Серия новых типов панно из войлочных волокон высокой плотности (МДФ) с тройной плотностью, 550, 650 и 750 кг м⁻³, плотность, а также другие ткани в лаборатории и аппликация материалов, не содержащих ткани чак-кот-д’ун. пли центральные волокна де Буа.Ce matelas est formé d’un réseau aiguilleté de bois et de sisal mélangées. Сравнивая размеры и сопротивление панно МДФ с тройными пли ячейками стандарта панно МДФ, фабрики су-ле-мемес условия. Оценки модулей разрыва (MOR), эластичности (MOE), внутреннего сцепления (IB) и сверхвысокой целостности MDF с панелями в тройном соответствии со стандартами MDF с панелями. Par ailleurs, определенные характеристики дю панно MDF à тройной pli, comme le gonflement en épaisseur, l’absorbd d’eau, le gonflement en épaisseur inréversible, la stabilité lineaire et la stabilité en épaisseur, montraient une nette melioration par rapport au panneau MDF Standard .

Набухание по толщине, водопоглощение, необратимое набухание по толщине, а также характеристики линейной стабильности и стабильности толщины трехслойной панели МДФ были значительно улучшены по сравнению со стандартной панелью МДФ. Кроме того, трехслойная панель из МДФ имела более высокий показатель сохранения прочности, чем стандартный МДФ. Серия новых типов панно из войлочных волокон высокой плотности (МДФ) с тройной плотностью, 550, 650 и 750 кг м⁻³, плотность, а также другие ткани в лаборатории и аппликация материалов, не содержащих ткани чак-кот-д’ун. пли центральные волокна де Буа.Ce matelas est formé d’un réseau aiguilleté de bois et de sisal mélangées. Сравнивая размеры и сопротивление панно МДФ с тройными пли ячейками стандарта панно МДФ, фабрики су-ле-мемес условия. Оценки модулей разрыва (MOR), эластичности (MOE), внутреннего сцепления (IB) и сверхвысокой целостности MDF с панелями в тройном соответствии со стандартами MDF с панелями. Par ailleurs, определенные характеристики дю панно MDF à тройной pli, comme le gonflement en épaisseur, l’absorbd d’eau, le gonflement en épaisseur inréversible, la stabilité lineaire et la stabilité en épaisseur, montraient une nette melioration par rapport au panneau MDF Standard . En outre, le panneau MDF àtriple pli conservait mieux que l’autre ses proprietés de résistance. Se produjeron bajo condiciones de Laboratorio, una serie de paneles aglomerados de densidad media de tres capas (MDF), con densidades de 550, 650 и 750 кг м⁻³, un acolchado no tejido a cada lado de una capa Central de fibras de madera . Эль acolchado не tejido эс уна красный де fibras interrelacionadas hechas де уна mezcla де Мадера у fibras де henequén utilizando ип telar. См. Evaluaron лас propiedades Dimensiones у сопротивления де лос панели агломерадос де tres capas (МДФ) и себе сравнение с панели МДФ estándares producidos bajo condiciones аналогичные.Se encontró que los modulus de ruptura (MOR), elasticidad (MOE), fortaleza de enlace interna (IB) y valores de solidez de la superficie de los paneles aglomerados de tres capas MDF fueron más altos que aquellos de los paneles MDF estándar. El espesor del hinchamiento, la absorción de agua, el espesor y linearidad необратимое дель hinchamiento y las características de estabilidad del panel de tres capas (MDF) eran mucho mejores que los paneles MDF estándares.

En outre, le panneau MDF àtriple pli conservait mieux que l’autre ses proprietés de résistance. Se produjeron bajo condiciones de Laboratorio, una serie de paneles aglomerados de densidad media de tres capas (MDF), con densidades de 550, 650 и 750 кг м⁻³, un acolchado no tejido a cada lado de una capa Central de fibras de madera . Эль acolchado не tejido эс уна красный де fibras interrelacionadas hechas де уна mezcla де Мадера у fibras де henequén utilizando ип telar. См. Evaluaron лас propiedades Dimensiones у сопротивления де лос панели агломерадос де tres capas (МДФ) и себе сравнение с панели МДФ estándares producidos bajo condiciones аналогичные.Se encontró que los modulus de ruptura (MOR), elasticidad (MOE), fortaleza de enlace interna (IB) y valores de solidez de la superficie de los paneles aglomerados de tres capas MDF fueron más altos que aquellos de los paneles MDF estándar. El espesor del hinchamiento, la absorción de agua, el espesor y linearidad необратимое дель hinchamiento y las características de estabilidad del panel de tres capas (MDF) eran mucho mejores que los paneles MDF estándares. Además, лос панели де tres capas (MDF) представляют ип доблесть де fortaleza де retención más alto Que ла де лос панели MDF estándar.

Además, лос панели де tres capas (MDF) представляют ип доблесть де fortaleza де retención más alto Que ла де лос панели MDF estándar.

The International Forestry Review — рецензируемый научный журнал, в котором публикуются оригинальные исследовательские и обзорные статьи по всем аспектам лесной политики и науки с акцентом на вопросы транснационального значения. Он выходит четыре раза в год, в марте, июне, сентябре и декабре. Специальные выпуски являются регулярными и привлекают широкую аудиторию.

Информация об издателе Устойчивое управление лесами играет центральную роль в нашем будущем, что, в свою очередь, требует обучения и повышения квалификации специалистов лесного хозяйства.Вот где вступает CFA. Мы работаем во всех уголках Содружества и за его пределами, чтобы продвигать разумное управление деревьями и лесами, и мы делаем это пятью основными способами. Во-первых, мы публикуем результаты научных исследований мирового уровня в нашем рецензируемом лесохозяйственном журнале International Forestry Review, в котором публикуются самые свежие результаты исследований. Во-вторых, мы способствуем налаживанию связей между профессиональными членами и организациями и обмену знаниями через наш ежеквартальный информационный бюллетень, веб-сайт, страницу в Facebook и ленту Twitter.В-третьих, мы поощряем профессиональное мастерство и продвигаем карьерный рост, используя ряд наград, таких как Премия Королевы в области лесного хозяйства, Премия для молодых лесоводов и Премия для молодых ученых. В-четвертых, мы осуществляем ряд конкретных проектов в той области, которая была определена нашими членами. И в-пятых, мы способствуем наращиванию потенциала, помогая организовывать учебные курсы, семинары и конференции.

Во-вторых, мы способствуем налаживанию связей между профессиональными членами и организациями и обмену знаниями через наш ежеквартальный информационный бюллетень, веб-сайт, страницу в Facebook и ленту Twitter.В-третьих, мы поощряем профессиональное мастерство и продвигаем карьерный рост, используя ряд наград, таких как Премия Королевы в области лесного хозяйства, Премия для молодых лесоводов и Премия для молодых ученых. В-четвертых, мы осуществляем ряд конкретных проектов в той области, которая была определена нашими членами. И в-пятых, мы способствуем наращиванию потенциала, помогая организовывать учебные курсы, семинары и конференции.

Такая технология позволяет изготавливать изделия, сочетающие в себе декоративность натурального дерева и доступность и высокие эксплуатационные характеристики плиты МДФ;

Такая технология позволяет изготавливать изделия, сочетающие в себе декоративность натурального дерева и доступность и высокие эксплуатационные характеристики плиты МДФ;