Технология производства газобетона

Строительство домов из газобетона очень популярно, благодаря тому, что данный тип строительного материала имеет хорошие характеристики и сравнительно не высокие цены и за долгую историю использования газобетона, он получил много отзывов.

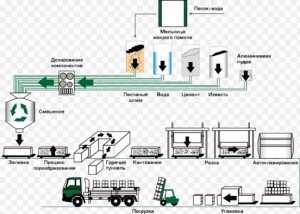

Технология производства газобетона, состоит из нескольких ключевых этапов. Мы опишем технологию производства блоков газобетона, расскажем про необходимое оборудование, которое используется технологией производства газобетон.

Связанные статьи:

Технология производства газобетона

Первый этап: подготавливаются формы для заливки блоков

Форма для блоков — это как правило прямоугольная конструкция, которая имеет 4 борта и дно. Все детали надежно соединены болтами. Подготовленные формы, обрабатываются внутри маслом (как правило любое машинное) и уже готовы к заливке смесью, готовку которой мы рассмотрим на следующем этапе.

Второй этап: Готовка смеси для заливки газобетонных блоков

Материалы и компоненты требуемые для приготовления смеси

Исходными компонентами являются: цемент, известь, песок, теплая вода, газообразователь. Песок может быть обычный или же карьерный, требуется отсев максимальный размер до 2.1 единиц, содержание глины подобных веществ не более 7%. Цемент — портландцемент марки М — 400, М — 500.

Газообразователь — это алюминиевая паста «Газобетолайт».

Для регулировки усадки и скорости нарастания газомассы используется щелочная добавка.

Соотношение компонентов, мас в %:

Портландцемент 51-71

Алюминиевая паста 0,04-0,09

Песок 20-40

Вода 0,25-0,8

Для того что бы приготовит газобетонную смесь раздельно готовят:

алюминиевую суспензию, путём разведения в воде алюминиевой пасты в

соотношении вода: алюминиевая паста = 10:1 ( перемешивать при разведении непрерывно, это позволит предотвратить расслоение состава) .

Вода, которая понадобится при готовке алюминиевой суспензии и является частью

общего количества воды, которое нужно для изготовления газобетонной смеси.

Оборудование для производства газобетона

Технология производства газобетона

В смеситель подается нужный объем воды, который сразу же начинает непрерывно перемешиваться. После чего, в этот же смеситель

Третий этап: Заливка формы

Полученная газобетонная смесь заливается в предварительно подогретые до 35-40°С формы (если используется монолитное строительство, то разумеется в опалубку ), в которых и происходит окончательное формование изделий. После того как газобетонная смесь будет залита, можно выровнять верхний слой натянутой и закрепленной струной, после чего накрыть сверху теплоизоляционным материалом (плитами), это необходимо для снижения потерь тепла, которое необходимого для стабильного протекания процесса поризации и нормального протекания реакций гидратации цемента и твердения газобетонных изделий.

Связанные статьи: Этапы строительства дома из газобетона

Сушка блоков

Примерно спустя 1,5-2 часа, изделия приобретут нужную

прочность, далее нужно вытащить их из форм и отправить на теплый склад или в пропарочные камеры для завершения процессов твердения.

Так же используются варианты заливки не отдельных блоков, а целой массы, которая после сушки разрезается на блоки.

Отличие автоклавного газобетона от не автоклавного газобетона

- автоклавный газобетон, набирает прочность при высоком давлении и высокой температуре в спец печах(сушильных камерах), которые называются — автоклав

- не автоклавный газобетон, твердеет в естественной среде, при атмосферном давлении или используется тепловлажностная обработка с использованием теплового воздействия

betonobeton.ru

Технология производства газобетона

Газобетонные блоки, как и пенобетонные изделия, являются одной из разновидностей ячеистых бетонов. Пористая структура придает этому материалу хорошие тепло и шумоизоляционные свойства, малый вес при больших размерах и достаточную прочность, что качественно выделяет его среди остальных стеновых материалов, широко использующихся при строительстве перегородок, гаража, дачи и др. Кроме этого, сама технология производства газобетона довольно проста, при этом она не требует больших затрат, а цена готового продукта приятно удивляет.

Виды изготовления

Существует 2 разновидности технологии производства газобетонных блоков, а именно: автоклавного твердения и естественной выдержки. В первом случае используют специальные камеры – автоклавы, снабженные регулятором давления и температуры. Газобетон, получаемый таким способом более качественный и прочный, нежели тот, который был высушен в естественных условиях, но зато вторая технология приемлема для тех, кто хочет изготовить блоки в домашних условиях, хоть он получится не настолько надежный как хотелось бы, но он все равно будет пригоден для строительства малоэтажных частных домов.

Сырьевые компоненты

Для изготовления газобетонных блоков по любой технологии понадобятся следующие его составляющие:

Вода

Для блоков пригодна любая питьевая и техническая чистая вода, однако она должна отвечать всем требованиям ГОСТ 23732-79. Вода с температурой 45, качественно увеличит скорость твердения, прочность и производительность линии изготовления. Подогрев воды поможет снизить количество применяемого цемента, за счет искусственной стимуляции его активности.

Песок

Подойдет любой речной или карьерный, главное, чтобы в нем содержалось минимальное количество глинистых и илистых частиц, а максимальная крупность зерен не превышала 2 мм.

Портландцемент

Предпочтительно вяжущее марок М 400 и М 500, лучший цемент тот, который по всем критериям удовлетворяет требования ГОСТ 10178-85.

Газообразователь

В его качестве используется алюминиевая пудра марок ПАП-1 или ПАП-2.

Оборудование

фото растворосмесителя

фото растворосмесителяТехнологическая линия изготовления газоблоков подразумевает наличие специального оборудования, которое приобретается в комплексе у производителя. Как правило, такой комплекс представляет собой автоматизированный мини–завод, который имеет довольно компактные размеры. Некоторые производители, бонусом к приобретаемому оборудованию предоставляют услуги временного технолога, который обучит вас, настроит производственную линию и подберет оптимальный состав газобетонной смеси.

Основные этапы

Конкретный алгоритм производства зависит от специфики приобретенного оборудования, но в общем он подразумевает 3-этапное производство газоблоков:

- Первым делом происходит точная дозировка компонентов и их перемешивание, в среднем этот цикл длится не более 10 минут.

- После чего, приготовленную бетонную массу, посредством специального оборудования, выгружают в заранее смазанные формы ровно до половины. Далее, в течении 4-часов смесь «растет» и заполняет весь объем форм, еще через 2 часа излишки смеси убираются.

- И третий, завершающий этап – распалубка изделий после 16-часовой выдержки и складирование их на поддоны для дальнейшего набора отпускной прочности, которая происходит в течение 2 или 3 суток, после чего изделия отправляются на склад. Марочной прочности газобетонные блоки достигают на 28 сутки.

Познавательное видео о производстве газоблока

Вывод

Чтобы получить на выходе хороший газобетон, нужно приобрести надежное оборудование и качественное сырье. Также обязательно следование всем правилам технологии, и только три эти составляющие в совокупности помогут не только окупить вложения, но и принести хорошую прибыль.

Удачной стройки!

oblokax.ru

Неавтоклавный газобетон: состав и технология производства

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон — относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Вернуться к оглавлениюСостав

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса. Песок не должен содержать ил и глину;

- портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

Неавтоклавный газобетон имеет следующие недостатки:

- Недостатки газобетона.

прочность меньше, чем у автоклавного ячеистого бетона и зависит от пропорций цемента;

- происходит снижение свойств теплоизоляции при заполнении водой пористой структуры материала, что способствует применению гидроизоляции;

- существует риск приобрести некачественную продукцию у производителей, которые экономят на материалах и технологии изготовления;

- происходит постепенное разрушение ячеистого бетона в результате механических нагрузок, что обязывает использование армопоясов в местах с наибольшей нагрузкой;

- усадка газобетона относительно большая и обязывает оттягивать с окончательными отделками поверхности;

- отсутствует возможность в эксплуатации блоков сразу после их изготовления.

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Вернуться к оглавлениюРезка материала на блоки

Резка газобетона возможна на различные формы.После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Вернуться к оглавлениюВыдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Вернуться к оглавлениюСортировка и упаковка

Перевозка газобетона.Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вернуться к оглавлениюВывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

kladembeton.ru

Производства газобетонных блоков: оборудование, технология

Газобетон обладает высокими прочностными и теплоизоляционными характеристиками. Строительный материал является удачным выбором застройщиков в сфере индивидуального и коллективного строительства. Его изготовление может стать выгодным бизнес-проектом, к тому же цена мини завода по производству газобетона, не отличается высокими отметками и напрямую зависит от решения предпринимателя о выпуске конкретного вида материала.

Газобетон

Общая информация о материале

В названии строительного материала, газобетон или автоклавный ячеистый бетон, заложены его характеристики и технологии производства. Он является искусственным камнем, в полости которого расположены воздушные поры, а его изготовление подразумевает обработку сырьевого материала в условиях автоклава. Для газоблоков характерны сберегающие характеристики, которые обеспечиваются за счет пористой структуры. Они имеют небольшой вес, что выделяет их на фоне кирпичей и других видов строительной керамики.

Строительный материал может быть использован для возведения несущих конструкций сооружения или его внутренних перегородок. Он не подходит для промышленных объектов и высотных зданий, однако отлично зарекомендовал себя в сфере индивидуального строительства. Использование газоблоков обеспечивает оперативное строительство, по причине того, что они имеют большой размер. Их легкость позволяет сократить расходы на закладку фундамента, поскольку ему не нужно претерпевать большие нагрузки.

Состав

Уникальные характеристики строительного материала обусловлены его составом.

Сырьем для его изготовления являются цемент, кварцевый песок и алюминиевая пудра, выполняющая роль газообразователя. Для придания специфичных свойств газоблокам, некоторые производители в состав добавляют дополнительные ингредиенты, такие как известь, зола и гипс.

Цеховое производство

Сырье

Газобетон изготавливается на основе сухих компонентов, в смесь которых добавляется вода, с температурой не ниже 45°С. Такие условия обеспечивают быстрое твердение блоков и их прочности. Соблюдение технологии способствует увеличению производительности, улучшению качества материала и уменьшению количества используемого сырьевого цемента, поскольку соответствующий температурный режим обеспечивает стимулирование активности сухих компонентов смеси.

В производстве может быть использован карьерный или речной песок с размером зерен до 2 мм. В нем не должны содержаться илистые и глиняные включения. Сырьевой материал может быть заменен шлаком или золой, являющимися отходами металлургического производства. Такое решение производителя сократит его расходы и позволит получить продукцию с меньшей плотностью.

Планируя производство, следует закупать цемент, имеющий маркировку М 400 или М 500. Алюминиевая пудра должна быть марки ПАП-1 или ПАП – 2. Она может быть заменена на специальную пасту или суспензию, что считается более удобным для производства, ввиду упрощения этапа замешивания. Компонент вступает в реакцию в растворе, имеющем щелочной состав, в ходе которой образуется соль алюмината и выделяется водород, обеспечивающий формирование пор.

Соотношение веществ

Резка изделия

Качество строительного материала зависит от правильного подбора соотношения составляющих компонентов. Стандартные рекомендации определены только для газоблоков, изготавливаемых автоклавным способом. В них предусмотрено регламентированное соотношение сырьевых компонентов по отношению к общему объему смеси:

- цемент – 50–70 процентов;

- песок – 20–40 процентов;

- алюминиевый порошок – 0,04–0,09 процентов;

- вода – 0,25–0, 8 процентов;

- известь – 1–5 процентов.

Пример

Для получения одного кубического метра газобетона необходимо взять 90 килограмм цемента, долить до 300 литров воды. В полученную смесь добавить 35 килограмм извести, 375 килограмм песка и 50 грамм алюминиевого порошка. В условиях конкретного производства все значения могут быть скорректированы в соответствии с качественными характеристиками сырьевых материалов.

Оборудование для производства газоблоков

Несмотря на то что технология производства строительного материала не отличается сложностью, без специального оборудования и соблюдения алгоритма действий, невозможно получить газобетон хорошего качества. Для этого, до открытия цеха, необходимо приобрести автоматизированную линию. При ее покупке с завода-производителя или его официального представителя, дополнительно обычно предоставляются консультационные услуги в сфере монтажа оборудования, его настройки и подборе оптимального состава сырьевой смеси. Линия содержит оборудование и устройства:

- печь-автоклав;

- формы;

- передвижные поддоны для транспортировки;

- смесители;

- дозаторы;

- аппарат резки готового изделия.

Каждый составляющий элемент комплекса может быть приобретен отдельно, поэтому при выходе его из строя, восстановить линию не составит труда. Она также может быть сформирована из отдельных устройств, однако при таком решении предпринимателю важно учесть соответствие их параметров, которые позволили бы обеспечить гармоничное взаимодействие всей аппаратуры.

Схема производства

Оборудование для производства газобетонных блоков бывает нескольких типов. При его выборе учитывается планируемая суточная производительность, количество обслуживающего персонала и порядок организации работы.

Для стационарных линий характерна суточная производительность до 60 м3 готовых изделий. Для обеспечения бесперебойной работы, необходимо арендовать или купить производственные и складские помещения, площадью, не меньше 500 м2. Один человек вполне сможет обслужить такую линию, поскольку все операции в ней производятся в автоматическом режиме. Принцип ее функционирования заключается в подаче в стационарно расположенный смеситель сырьевых материалов, в перемешивании их и в заполнении формы смесью с последующим выполнением всех технологических этапов в автоматическом режиме.

При планировании суточной производительности до 150 м3, предпринимателю рекомендуется рассмотреть вариант приобретения конвейерных линий, позволяющих обеспечить оперативное производство строительного материала. Поскольку сроки созревания остаются прежними, необходимо позаботиться об увеличении производственного помещения в отсеке дозревания готовой продукции. Несмотря на то что большинство процессов проводится в автоматическом режиме, для обслуживания устройств понадобится штат работников в минимальном количестве до 8 человек.

Мини-линии актуальны при производстве блоков для реализации собственных потребностей при обеспечении строительных работ, а также при наличии небольшого объема заказов.

На них не получится изготавливать более, чем 15 м3 готовых изделий в сутки. В конструкции стационарно установлены формы, а подвижной частью является смеситель. Преимуществом линии является отсутствие необходимости в больших площадях. На начальном этапе достаточно до 160 м2, поэтому мини-линии пользуются популярностью в качестве стартового варианта.

Упрощенная схема

В сфере частного строительства применяются мобильные установки, с помощью которых можно самостоятельно изготавливать газоблоки. Они продаются в комплекте с компрессором и могут функционировать от бытовой электросети. Их приобретение окупается в кратчайшие сроки, поскольку расходы на строительные работы снижаются на 30 процентов.

Технология производства газобетона

Технология производства зависит от решения производителя относительно вида и характеристики готового изделия.

Газобетон бывает автоклавный и неавтоклавный. Неавтоклавный строительный материал стоит дешевле, поскольку для него характерна хрупкость, а для обеспечения производства материала затрачивается меньше средств, поскольку не нужно приобретать дорогостоящее оборудование- автоклав, оплачивать электроэнергию на его функционирование, а также вкладывать деньги в его содержание. Неавтоклавная технология производства проводится в соответствии с определенным алгоритмом:

- Взвешивание компонентов смеси в соответствии с рецептурой.

- Перемешивание вручную или при помощи специального оборудования.

- Выгрузка в формы.

- Выдержка изделия.

- Извлечение готовой продукции из формы.

В связи с тем, что в результате химических реакций, происходящих в смеси, будет происходить газообразование, формы заполняются только наполовину. Ожидание окончания реакции занимает до четырех часов, за которое компоненты полностью занимают объем формы. После отбора из форм излишек состава, его оставляют на вызревание, которое будет длиться до 16 часов, по истечении которых происходит распалубка и перегрузка на поддоны для набирания отпускной прочности, что длиться три дня. После завершения всех операций, изделие отправляется на склад, однако продавать его можно только через месяц, когда оно наберет марочную прочность.

В бизнес-план производства газобетона следует включить расходы на приобретение профессионального оборудования.

Технология производства на первых этапах работ практически не отличается от безавтоклавного метода. Набирается необходимое количество всех компонентов при помощи дозаторов, загружается в смеситель и перемешивается. Для выполнения этой задачи допускается использование бетономешалки. Через 15 минут после окончания смешения исходных ингредиентов, вводится алюминиевый порошок, являющийся газообразователем. Вещество вступает в реакцию с базовой смесью без автоклава.

Смесь сырьевых компонентов разливают по формам и выдерживают 6 часов, после чего проводится нарезка газоблоков, которые впоследствии должны набрать плотность на протяжении 18 часов. После завершения базовых операций, проводится автоклавирование. Сформированные блоки газобетона загружаются в герметичную камеру печи, в которой при высокой температуре каждый блок обрабатывается водяным паром под давлением до 12 кг/см2.

Неавтоклавное изделие сушится в естественных условиях. Автоклавная продукция не требует сушки, однако ее все равно нужно выдержать месяц до набора прочности.

Важным этапом производства обеих видов газобетона, является сохранение целостности в процессе транспортировки к потребителю. Для реализации этой задачи необходимо готовое изделие упаковать в термоусадочную пленку и транспортировать на деревянных поддонах.

Вконтакте

Одноклассники

Google+

101biznesplan.ru

мини завод, расчет и технология

Продажа строительных материалов считается одним из наиболее прибыльных дел. Вне зависимости от обстоятельств строительные работы никогда полностью не останавливаются. Иными словами, на такую продукцию всегда будет спрос. Опытные строители отмечают, что использование и производство газобетона позволяет снизить финансовые затраты на проведение работ. Блоки из этого стройматериала не причиняют вреда окружающей среде.

Газоблоки универсальны, они могут применяться на частных и на промышленных строительных площадках. Они обладают рядом положительных свойств, которых можно добиться в ходе производства, при добавлении определенных компонентов в состав раствора. Если вы намерены сделать мини бизнес на продаже блоков, то лучше всего стать владельцем небольшого завода, специализирующегося на производстве таких изделий. Приобретя такой завод, вам удастся самостоятельно производить газобетон. Затраты на оборудование, материалы и другие нужды вполне приемлемы: они не превысят расходы на закупку готовых изделий.

Какой тип производства выбрать?

Перед тем как начать заниматься производствами стройматериалов на мини предприятии, необходимо определиться и записать в бизнес план способ, с помощью которого будут выпускаться блоки. В частности, существует неавтоклавный, а также автоклавный метод. Применение первой методики считается менее затратным, так как смеси затвердевают естественным путем, без применения оборудования. Поэтому нет необходимости приобретать спецтехнику и расходовать электроэнергию. Но данный способ влечет за собой существенную усадку изделия. Так, у автоклавных блоков усадка составляет меньше миллиметра на метр, а у неавтоклавных несколько миллиметров на метр. Кроме того, для этого способа требуется больше цементного раствора.

Вместе с тем у этого способа есть и свои преимущества. Например, изделия обладают повышенными теплоизоляционными характеристиками. При применении автоклавного метода под воздействием температур и значительного давления в изделиях образуется тоберморит, придающий блокам высокую прочность. Данная особенность позволяет расширить сферы применения материала, однако для создания пеноблоков понадобится доставить мини заводы спецтехнику, нанять квалифицированных работников.

Производство неавтоклавного газобетона с прогревочными камерами.При производстве средних партий стройматериала высок риск банкротства мини предприятия. Поэтому, для масштабных работ и выпуска больших партий изделий, желательно изготавливать автоклавные газоблоки. Все ваши шаги должны быть прописаны в бизнес плане.

Если же вы намерены открыть мини предприятие, можно применять неавтоклавный способ при работе с газобетоном. В то же время существуют методы, помогающие улучшить характеристики неавтоклавных блоков. При этом вам не потребуется закупать оборудование. Следует лишь воспользоваться специальными добавками, к которым относят микрокремнезем, разные виды стекловолокна и другие средства.

Вернуться к оглавлениюЧто нужно для бизнеса?

Чтобы начать работу с небольшим заводом, специализирующимся на выпуске газобетонных блоков, нужен определенный финансовый капитал, значительная часть которого будет потрачена на покупку оборудования и специальной техники. Чистый доход, начисляемый таким заводам, способен достигать 2000 долларов. При этом завод окупается за один год, но только при условии выпуска высококачественных и актуальных газоблоков, использование которых поможет строить безопасные и надежные здания.

Вернуться к оглавлениюПримерный расчет затрат

Первоначальные финансовые расходы, прописанные в бизнес плане, выглядят приблизительно так:

- аренда – 250 долларов;

- оборудование – 10 000 долларов;

- заработная плата – 1600 долларов;

- ремонт на предприятии – 750 долларов;

- сырье – 1500 долларов.

Если не учитывать финансовые затраты на приобретение оборудования, то себестоимость кубометра блоков из газобетона составляет около 25 долларов (рыночная цена – около 40 долларов). За одну смену предприятие может сделать 2500 м3 стройматериала. В общей сложности инвестиции должны составить около 50 800 долларов. Таким образом, в соответствии с планом, ваш бизнес может окупиться всего за несколько месяцев.

Вернуться к оглавлениюТехнология изготовления

Технология производства газобетона.

Технология производства газобетона.При изготовлении газоблоков специалисты пользуются такими ингредиентами:

- вода;

- пудра из алюминия;

- гипсовая добавка;

- известка;

- строительный песок;

- цемент.

Весь план изготовления изделий состоит из нескольких этапов. Прежде всего, сырье необходимо тщательно просеять, дабы очистить материалы от примесей. После этого следует смешать песок с водой. Затем необходимое количество компонентов загружают в оборудование, за счет применения которого при смешивании происходят нужные реакции: получается раствор с ячеистой структурой. Готовую смесь формируют, согласно плану.

Чтобы материал приобрел необходимую высоту и форму, его помещают в оборудование для формовки. Завершительная стадия формирования наступает, когда состав достигает требуемой высоты. При этом должно выделяться минимальное количество газов. После затвердения газоблоков их можно достать из форм, после чего разрезать по параметрам, прописанным в плане. Остатки применяются в производстве новых изделий. Следующая стадия предполагает обработку с помощью жидкости и тепла. Затем газоблоки можно запаковывать и отправлять на склад.

Вернуться к оглавлениюМатериалы и оборудование

На небольшое предприятие нужно закупать оборудование. Для более точного расчета в плане можно указать каждое устройство. Вместе с тем на современном рынке представлен укомплектованный набор оборудования. Приобретя его, вы сможете сэкономить средства. В такую линию входят:

- емкость;

- шаровая мельница;

- парогенератора;

- растворосмеситель;

- автопогрузчик;

- станок для фрезерования;

- емкости для формовки газоблоков;

- дозатор;

- автоклавный аппарат;

- специальное сито.

Оборудование необходимо производству для работы с цементом, пастой, известкой, песком.

Вернуться к оглавлениюПомещение и персонал

Для выполнения плана на небольшом предприятии в одну рабочую смену нанимают бригадира, а также нескольких работников. В свою очередь, заводские помещения размещаются на территории, минимальная площадь которой составляет 1000 квадратных метров. Предприятие нужно зонировать на следующие отделения:

- бытовые;

- складские помещения;

- комнаты, предназначенные для того, чтобы запаковывать и комплектовать продукцию;

- отделение для формовки;

- отделение для приготовления смесей;

- складское помещение для используемого сырья.

Кому продавать продукцию?

Чаще всего газоблоки приобретают строительные фирмы, занимающиеся возведением зданий и отделочными работами. Но для продажи больших объемов изделий необходимо завязать деловые отношения со специализированными магазинами. Если вам удастся регулярно поставлять продукцию в такие точки, то в складских помещениях товар не будет долго залеживаться.

Вернуться к оглавлениюИтоги

Технология изготовления газоблоков требует привлечения профессионалов. Однако для небольшого предприятия вам не понадобится нанимать множество рабочих и тратить крупные суммы денег на поддержку бизнеса. При наличии партнерских отношений и правильном ведении дел предприятие будет приносить вам стабильный доход.

kladembeton.ru

Необходимое оборудование для производства газобетона

Мини-завод по производству неавтоклавного газобетона

Раньше изготовление газобетонных изделий было только на заводах. Теперь оборудование для производства газобетона может устанавливаться на небольших площадках или даже во дворе собственного дома.

В зависимости от количества необходимых блоков можно приобрести оборудование в виде мини-завода, поставить мобильную установку для получения блоков различной плотности.

Технология получения газобетона

Газобетон относится к разряду ячеистых бетонов. Состоит он из смеси нескольких компонентов:

- песок — 20-40%;

- известь — 1-5%;

- цемент — 50-70%;

- вода чистая — 0,25-0,8%;

- пудра алюминиевая — 0,04-0,09%.

Песок используется просеянный, его фракции не превышают 2,1 мм. Глины в нем должно содержаться не больше 7%. Цемент нужен качественный — марки М400 или М500. Алюминиевая пудра применяется в качестве газообразователя. В состав могут включаться еще некоторые компоненты: пластификаторы, ускорители твердения. Для изменения свойств газоблоков в смесь добавляют шлак, гипс или опилки. Этими добавками можно изменить плотность блоков. Ведь материал для изготовления фундамента должен быть прочнее, чем для перегородок. Теплоизоляционные блоки желательно делать более легкими и пористыми. Для этого можно полностью исключить из его состава песок.

Производство газобетонных изделий бывает автоклавное и неавтоклавное. Второй вариант производится гораздо проще, но имеет низкую прочность, недостаточную точность геометрических размеров. Автоклавные изделия бывают обычно более однородной структуры и низкой теплоемкости. Такие блоки используются в условиях России для возведения стен толщиной до 400 мм.

Изготовление блоков

Для производства газоблоков не требуются особо сложные установки. Нужно лишь точное выполнение технологических циклов. Изготовление может выполняться в следующем порядке:

- подготовка компонентов;

- введение газообразователя;

- укладка раствора в формы;

- разрезание блоков;

- созревание изделий;

- автоклавирование.

Все необходимые компоненты взвешиваются и всыпаются для перемешивания в смеситель. Минут через 10-15 к ним добавляют алюминиевую пудру, которая сразу же вступает в химическую реакцию с находящейся в смеси известью. В результате реакции смесь наполняется газом в виде пузырьков по всему объему. Это является сигналом к выкладке раствора в формы для газобетона или на специальный лоток толстым слоем. На лотке производят разрезку массы на блоки особыми пилами. Созревают полуготовые блоки в течение 10-18 часов. После этого блоки помещаются в автоклав. Это особая печь, состоящая из герметичной камеры с температурой 190°C. В ней материал обрабатывается горячим паром под высоким давлением. Далее готовый материал вынимается из автоклава и раскладывается для просушки.

Неавтоклавный строительный материал просушивается в течение 3-7 суток естественным образом. Далее блоки складируются в помещение для набора полной прочности. Происходит это обычно 30 суток. Только по истечении этого срока можно перевозить газобетон к потребителю, упаковав его в специальную термоусадочную пленку.

Оборудование для изготовления блоков

Для газобетонных блоков обычно комплектуется технологическая линия, состоящая из:

- смесителя;

- активатора;

- дозатора;

- режущего приспособления;

- автоклава;

- форм.

Все это оборудование бывает разной мощности. Она обычно варьируется в пределах 10-150 м³ в сутки. Самое дорогое в этом наборе — автоклав. От него и зависит стоимость готового продукта. В домашних условиях это производство чаще всего становится нерентабельным.

Оборудование можно разделить на такие виды:

- стационарная линия;

- конвейерная линия;

- мини-линия;

- мини-завод;

- мобильная линия.

Стационарная линия оборудования для газобетона может производить от 60 м³ продукции в сутки. Для ее складирования требуется примерно 500 м² площади. С управлением линией вполне справятся 2 человека.

Конвейерная линия может выпускать за сутки 75-150 м³ готовой продукции. Размещения оборудования для производства газобетонного блока требует площади более 600 м². Обслуживают его 8 человек.

Мини-линия рассчитана на суточный выпуск около 15 м³ изделий. В состав линии входит смеситель и формы. Для организации производства и установки оборудования требуется 2 человека и 140-160 м² площади.

Установка мини-завода гарантирует выпуск готовых блоков от 25 м³ в сутки. Это немного больше, чем с помощью мини-линии. Отличает мини-завод лишь наличием в его составе поддонов, бака с водой, оборудования для разрезания газобетона.

Мобильные линии часто используются при строительстве личных домов. Они позволяют снизить расходы на треть. Для получения качественного газобетона оборудование подключается к розетке 220 В. В составе линии может быть:

- неподвижный смеситель;

- передвижные формы для заливки раствора;

- установка для разрезания блоков.

Производительность линии достигает 100 м³ в сутки.

Заключение по теме

На протяжении многих тысячелетий человек строит для себя жилье. За эти годы значительно изменились технологии и материалы для строительства. В наше время актуальным стало строительство с использованием газобетона в виде блоков. Раньше блоки выпускались только на заводах, сегодня их производство можно наладить дома. Для этого нужно иметь желание, приобрести оборудование и установить все это на подготовленной площадке. Для выпуска газобетона нужно иметь чистую теплую воду, кварцевый песок, алюминиевую пудру марки ПАП-1, известь, портландцемент М400 или М500 и еще несколько добавок для улучшения качества продукции. Получив все это, можно начинать собственный бизнес по выпуску стройматериалов, имеющих большой спрос. При строительстве собственного дома материал сократит расходы примерно на треть.

Для собственного производства лучше всего приобрести небольшую стационарную линию, с помощью которой можно делать неавтоклавный газобетон. Обслуживать установку могут 2 человека. При таких силах можно ежесуточно выпускать около 60 м³ отличных блоков. Каждый такой искусственный камень весит примерно 30 кг и заменяет собой около 30 стандартных кирпичей. Газоблок весит в несколько раз легче кирпича, поэтому не требует строительства капитального фундамента и использования грузоподъемной техники. Материал отлично обрабатывается ручными инструментами: пилой, стамеской, сверлом. В наше время газобетон занимает ведущее место среди других строительных материалов.

kamedom.ru

Ячеистый газобетон: технология производства

Газобетон (автоклавный ячеистый бетон) является качественным, надежным и проверенным временем строительным материалом. За свою длительную историю существования такие газобетонные и пенобетонные блоки нашли широкое применение практически во всех известных типах конструктивных элементов различных зданий и сооружений. Данный материал является практически универсальным, именно поэтому он широко используется для возведения стен, как несущих, так и ненесущих, а также для производства различных армированных плит, как перекрытий, так и покрытий, применяется в качестве теплоизоляции.

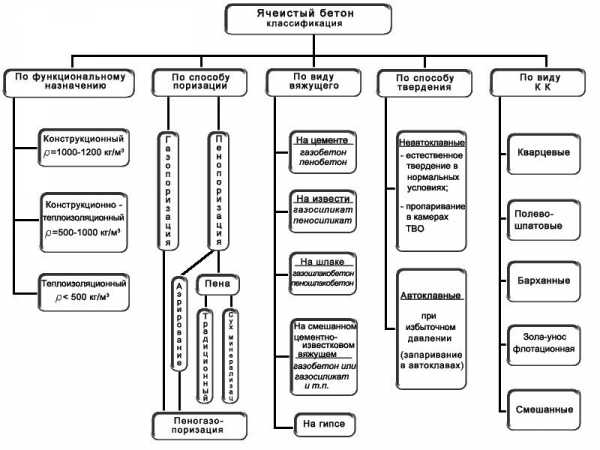

Схема классификации ячеистого бетона.

Особенности материала

Характерной и самой основной особенностью ячеистого газобетона является его превосходная теплоизоляция. Кроме того, он имеет другие превосходные свойства и отличается своей пожаробезопасностью и долговечностью. А такое свойство, как экономичность, делает автоклавный ячеистый бетон конкурентоспособным на любом современном рынке практически всех строительных материалов. Такой вид материала является наиболее оптимальным для строительства любого типа зданий.

Ячеистый газобетон и блоки из пенобетона способны выносить совершенно любую температуру воздуха, как высокую, так и низкую, именно поэтому они широко применяется совершенно во всех регионах.

Таблица обзора рынка ячеистых бетонов.

Качество изделий, изготовленных из газоблоков, напрямую зависит от самого типа используемого сырья, оборудования, на котором оно изготавливается, и технологии изготовления.

Многие даже и не представляют, что существует огромнейшая разница между такими материалами как пенобетон, газобетон, ячеистый бетон и газосиликат. Кроме того, бетон может быть как автоклавным, так и неавтоклавным.

Все эти материалы несколько отличаются между собой, однако они очень похожи друг на друга по своим характеристикам и имеют различные свойства. Общим понятием для всех этих материалов является, конечно же, ячеистый бетон. Данный вид строительного материала характеризуется тем, что он насыщен порами, то есть равномерно распределенными ячейками, которые, собственно, и обеспечивают снижение плотности пенобетона.

Т.к. поры в бетоне занимают значительную часть объема материала, его плотность гораздо меньше, нежели у других не менее известных смесей цемента, воды и песка, которые являются строительными растворами. По способу непосредственно образования пор практически все известные ячеистые бетоны подразделяются всего лишь на два основных типа: газобетон и пенобетон. Друг от друга они непосредственно отличаются только лишь технологией своего изготовления. Хотя на самом деле способ образования различных пор на свойства самого материала влияет незначительно.

В зависимости от технологии производства, как газобетона, так и пенобетона, появляются и некоторые другие названия, указывающие на характеристику материала, а именно автоклавный и неавтоклавный. Именно это разделение и является наиболее важным и основным.

Основное отличие

Схема постройки общественных и промышленных зданий из газобетона.

Блоки ячеистого бетона твердения автоклавного образуются путем вступления кварцевого песка под действием насыщенного пара в реакцию с разнообразными оксидами кальция и алюминия, образуя при этом новые стойкие и прочные материалы. Именно поэтому бетоны ячеистые твердения автоклавного являются синтезированным искусственно камнем, а вот неавтоклавные бетоны являются застывшим в состоянии поризованном раствором цементно-песчаным.

Газобетон является ячеистым автоклавным бетоном, а вот пенобетон — это ячеистый неавтоклавный бетон. Газосиликат изготавливается строго по ГОСТу и является ячеистым бетоном твердения автоклавного на песке кварцевом и вяжущем известковом.

Схема кладки стен из газобетона.

В зависимости от всех требований, которые предъявляются к самим изделиям и к технологии непосредственного производства, в качестве специального наполнителя могут использоваться различные типы материалов, а именно известь, гипс, цемент и многие другие композиции, созданные на основе этих материалов, а в качестве же дисперсного наполнителя может использоваться молотый или немолотый песок либо же зола.

В зависимости от самой технологии производства различаются блоки из газобетона и пенобетона. Пенобетонные блоки имеют различные свойства, и в них образование пор производится за счет внедрения различного рода пенообразователей, а вот в газобетоне поры образуются за счет разнообразных веществ, которые выделяют газ при химических реакциях. Обычно для этого используется порошкообразный алюминий. При прохождении химической реакции между алюминием металлическим и щелочными растворами выделяется кислород, который и образует поры в смеси. Пористость ячеистого пенобетона легко регулировать непосредственно в процессе изготовления, в результате чего и получаются бетоны различной плотности и назначения.

Варианты для производства

Схема дома из газобетона.

Вяжущим элементом при создании цементного ячеистого пенобетона является портландцемент. Ячеистые пенобетонные блоки автоклавного твердения, при производстве которых не используется цемент, для процесса затвердения применяют молотую негашеную известь. Вяжущий элемент используют совместно с кремнеземистым компонентом, который содержит двуоксид кремния. Пенобетон имеет особые свойства, которые и обеспечивают его прочность и надежность.

Кремнеземистый компонент, а именно молотый кварцевый песок, зола, речной песок, либо же доменный шлак, значительно уменьшает расход вяжущего вещества, с его помощью происходит лучшая усадка газобетона и повышается качество ячеистого пенобетона. Для производства ячеистого пенобетона кварцевый песок, как правило, перемалывается в мокром состоянии и используется в качестве песчаного шлама. Таким образом, измельчение увеличивает удельную поверхность всего кремнеземистого компонента и при этом несколько повышает его химическую активность.

Иногда для изготовления ячеистого пенобетона используются побочные продукты промышленности, например, доменные шлаки, зола и нефелиновый шлам. Образование пор в уже готовом растворе может происходить двумя способами. Химический заключается в том, что в готовый материал, в котором содержатся вяжущие компоненты, добавляются газообразующие добавки и при этом в смеси происходят различные химические реакции, которые сопровождаются выделением газа. Поры могут образовываться и механическим способом, который заключается в том, что вяжущие компоненты смешивают с отдельно приготовленной достаточно прочной и устойчивой пеной. Именно поэтому в зависимости от способа изготовления все ячеистые бетоны разделяются на изделия из газобетона и пенобетона.

Схема производства ячеистого бетона.

Газобетон производится из особой смеси портландцемента, который имеет специальные свойства. Зачастую в этот раствор добавляется вспененная воздушная известь либо же едкий натр, а в саму смесь — кремнеземистый компонент и специальный газообразователь. По типу своей химической реакции газообразователи подразделяются на вступающие в химические взаимодействия с вяжущими веществами либо же продуктами гидратации (к примеру, с алюминиевой пудрой), разлагающиеся с выделением газа, взаимодействующие между собой и выделяющие газ в результате различных обменных реакций (например, молотый известняк и соляная кислота).

Зачастую газообразователем является алюминиевая пудра, которая, вступая в реакцию с гидратом окиси кальция, выделяет водород.

Технология производства

Схема отделки газобетонной стены.

При литьевой технологии производства газобетона отливка изделий происходит в отдельных формах из текучих смесей, в которых содержится примерно 50% воды от общей массы всех сухих компонентов. При производстве газобетона используемые материалы, такие как вяжущие компоненты, песчаный шлам и вода. Они в определенной дозировке подаются в газобетоносмеситель, в котором все тщательно перемешивается в течение примерно 5 минут и только лишь после этого приготовленную таким образом смесь вливают в водную суспензию специальной алюминиевой пудры. При последующих перемешиваниях такой смеси с алюминиевой пудрой газобетонная готовая смесь заливается в специальные металлические формы на определенную высоту с расчетом того, чтобы после прохождения процесса вспучивания все формы заполнились смесью доверху.

Лишнюю смесь, которая переливается через край формы, необходимо сразу же удалить при помощи специальных проволочных струн, как бы немного срезая саму верхушку. Для ускорения процесса газообразования и прохождения процессов схватывания и затвердения используются особые смеси, приготавливаемые на разогретой воде с температурой заливки в формы около сорока градусов. Только после того как все будет готово, должна произойти усадка газобетона, поэтому его нужно оставить в спокойном состоянии.

Какими способами изготавливаются пенобетонные блоки? При производстве пенобетона можно использовать несколько различных способов. Технология производства такого материала, как пенобетон, достаточно проста. При этом в цементно-песчаную смесь добавляется особый пенообразователь либо же уже готовая пена. После тщательного перемешивания всех компонентов смесь будет готова для вылепливания из нее самых различных строительных изделий, например, таких как стеновые блоки, плиты перекрытия, различные виды перегородок, перемычек и многое другое. Такой пенобетон можно использовать для заливки его в формы, для монолитного строительства и для выполнения пола или же кровли.

В отличие же от газобетона ячеистого, при изготовлении пенобетона используется более экономичная безавтоклавная технология производства. Помимо простоты изготовления, пенобетон обладает и огромным количеством других не менее положительных качеств, потому как в процессе изготовления этому строительному материалу можно придать желаемую плотность путем изменения количества добавляемого пенообразователя.

Отличие пенобетон от газобетона

Таблица основных показателей ячеистого бетона.

Какие свойства имеют пенобетонные изделия? Пенобетон имеет по сравнению с газобетоном несколько основных преимуществ. Например, он отличается намного большей прочностью, на него намного легче ложится штукатурка. По всем же остальным параметрам такой материал, как газобетон, несколько уступает пенобетону, потому что имеет намного лучшие свойства и технические характеристики. Пенобетон имеет более закрытую структуру пористости, потому что пузырьки внутри этого материала полностью изолированы друг от друга. В результате получается, что при одинаковой плотности пенобетон практически плавает прямо на поверхности воды, а вот газобетон при этом тонет. За счет своих свойств и низкого поглощения воды пенобетон обладает более высокими морозостойкими и теплозащитными характеристиками.

Благодаря таким свойствам пенобетонные блоки могут с легкостью использоваться даже в местах с сильно повышенной влажностью, а также там, где использование газобетона просто недопустимо.

Пенобетон практически не поглощает воду, потому что его структура состоит из скрепленных между собой различного размера замкнутых пузырьков, которые не пропускают воду. Использование пенобетона может быть полезным при строительстве любого типа зданий, т.к. этот материал является экологически чистым.

1pobetonu.ru