Перспективы производства древесных плит.

По материалам доклада на 15-й международной научно-практической конференции в г. Обнинск Калужской обл.

В России продолжается развитие производства древесных плит и фанеры. Выпуск и продажа фанеры общего назначения, ДСП и ДВП в 2011 году превышает соответствующие уровни 2010 года. Производство плит увеличилось на 16,1 % по сравнению с 2010 годом, в том числе ДСП – на 21 %, твёрдых ДВП – на 11,1 %, фанера – на 11,7 %. При этом внутренний рынок по древесным плитам за исключением фанеры не обеспечивается отечественным производством. Импорт составляет до 1200 тыс.м3/год.

Таблица 1. Производство древесно-плитных материалов в России.

|

Производство по годам, тыс. м3 |

Кол-во линий в 2001г. |

||||

|

2008 |

2009 |

2010 |

2011 |

|

|

|

ДСП |

6749 |

4599 |

5484 |

6634 |

48 |

|

|

1283 |

947 |

1258 |

1414 |

34 |

|

МДФ |

900 |

850 |

900 |

980 |

8 |

|

Фанера |

|

2128 |

2679 |

3003 |

65 |

|

ЛВЛ |

35 |

39 |

70 |

70 |

2 |

|

Всего |

10559 |

8563 |

10391 |

12064 |

152 |

|

OSB |

В России нет производства OSB (на 2011г. |

||||

|

импорт 250 |

|

импорт 324 |

импорт 450 |

0 |

|

Спрос растёт в среднем на 10 % в год. Экспорт относительно мал и преимущественно в ближнее зарубежье. Производство фанеры превышает потребности внутреннего рынка, до 64 %

составляет экспорт. Спрос на OSB обеспечивается импортом, в 2011 году – до 450 тыс.м3. Строятся первые 4 завода ООО «ДОК «Калевала» в Карелии,

ООО «Кроношпан» в Московской обл. и в г. Чайковский Пермского края мощностью по 500 тыс.м3/год каждый и в г. Киров ОАО «Нововятский лыжный комбинат» мощностью

130 тыс.м3/год с вводом в действие в 2012 и 2013 гг. При вводе в действие этих 4-х заводов полностью обеспечивается потребность внутреннего рынка в

плитах OSB-3 на ближайшую перспективу.

Отечественный рынок по древесным плитам относительно мал в сравнении с мировым. При этом имеется неудовлетворённая потребность внутреннего рынка по конкурентоспособным ДСП, изготавливаемым по современным технологиям, в объёме около 2,5 млн.м3, по МДФ – 0,5 млн.м3, по OSB – 1,2-1,5 млн.м3.

Согласно данным Леспром.RU в 2011 году отмечен значительный рост цен. Средняя цена на древесные плиты в 2011 году в России выросла на 16 %.

Имеющиеся ресурсы экономически доступного низкосортного древесного сырья потенциально позволяют интенсивно увеличивать производство древесно-плитных материалов, но при условии выхода на внешние рынки сбыта.

В стадии строительства находятся 19 заводов с приростом мощностей на 2,75 млн.м3/год (23 %). Имеются 21 проект по новым заводам ДСП, МДФ, OSB и фанеры на 5,37 млн.м3/год. Часть из них включёна Минпромторгом России в перечень приоритетных в области освоения лесов. Общий прирост мощностей по древесным плитам и фанере к 2015 году может составить 8,1 млн.м3 (59 %).

Общий прирост мощностей по древесным плитам и фанере к 2015 году может составить 8,1 млн.м3 (59 %).

По плитам МДФ, ХДФ и OSB до 2015 г. прогнозируется насыщение внутреннего рынка и необходимость выхода на внешние рынки сбыта. Подотрасль древесных плит в перспективе должна стать экспортно ориентированной по аналогии с производством фанеры.

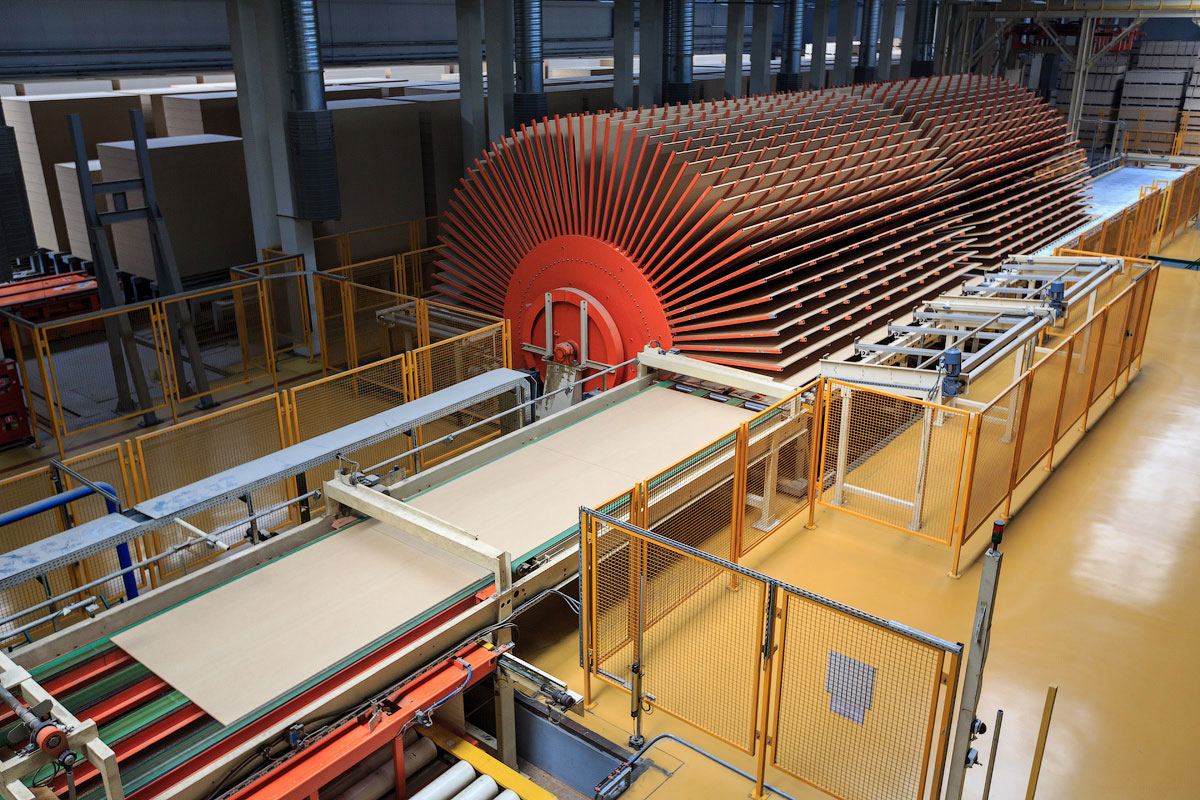

Новые заводы создаются преимущественно на основе оборудования последних модификаций с ленточно-роликовыми прессами германских фирм «Зимпелькамп» и «Диффенбахер». Они составляют основу современных линий ДСП, МДФ, ДВП, OSB и ЛВЛ. Плиты изготавливаются при пониженном потреблении смолы, древесины, тепловой и электрической энергий. Продукция отличается стабильностью качества и имеет конкурентные преимущества.

В производстве МДФ работают 8 линий мощностью 1300 тыс.м3/год, в том числе 5 линий с современным оборудованием с непрерывными прессами. В стадии реализации находятся

5 проектов по МДФ на 1650 тыс. м3/год. Таким образом продажа МДФ российского производства будет набирать обороты, что не может не внушать оптимизм.

м3/год. Таким образом продажа МДФ российского производства будет набирать обороты, что не может не внушать оптимизм.

В производстве ДСП в работают 48 линий с общей мощностью 7520 тыс.м3/год. С непрерывными прессами работают 5 заводов на 2160 тыс.м3/год (40 %). Приемлемая экономическая эффективность обеспечивается при мощности завода ДСП с непрерывным прессом не менее 250 тыс.м3/год, оптимальной – от 350 до 500 тыс.м3/год.

В стадии реализации и освоения находятся 8 проектов по производству ДСП. Среди них 4 завода суммарной мощности 1010 тыс.м3/год оснащаются непрерывными прессами, что недостаточно для переоснащения подотрасли ДСП и обеспечения растущего внутреннего рынка конкурентоспособными древесностружечными плитами. Поэтому до 2015 г. дефицит в ДСП современного качества сохранится.

Для внутреннего рынка необходимо расширение ассортимента ДСП за счёт производства влагостойких плит и плит для строительства, освоение выпуска малотоксичных плит класса Е-0,5, отвечающих новым требованиям по выделению формальдегида.

В настоящее время лесопромышленный комплекс обеспечен имеющимся объёмами производства формальдегидосодержащих смол.

Общее потребление формальдегидосодержащих смол лесопромышленным комплексом России, включая карбамидные, фенольные и меламиновые, в настоящее время составляет около 1200 тыс.т. Эта потребность обеспечивается имеющимися мощностями по смолам – около 1520 тыс.т.

К 2015 году потребность формальдегидосодержащих смол возрастёт до 1900 тыс.т, к 2020 г. – до 2500-2730 тыс.т. Уже в 2015 г. может возникнуть проблема дефицита в объёме 300 тыс.т и в 2020 г. – 980-1200 тыс.т. Потребуется создание новых мощностей по смолам с одновременным расширением их ассортимента.

Для экологически безопасных плит требуются низкомольные карбамидоформальдегидные смолы с мольным соотношением формальдегида к карбамиду не более 1,1 с размещением производств на территории или вблизи крупных древесноплитных заводов.

Для производства OSB необходимы меламинокарбамидофенолоформальдегидные смолы, а также фенолоформальдегидные с малым содержанием едкого натра. Изоцианатные смолы, необходимые для внутренних слоёв плит OSB в России не изготавливаются, создание производства не прогнозируется и для обеспечения МДИ-связующими необходимо ориентироваться исключительно на импорт.

Для изготовления бумажно-смоляных плёнок необходимы пропиточные карбамидные и меламиносодержащие смолы для изготовления плёнок с повышенными изолирующими свойствами для обеспечения новых нормативов для ламинированных плит и мебели со сниженным выделением формальдегида. Для этого необходимы плёнки с повышенным содержанием меламина.

Пропиточные смолы, как правило, изготавливаются на участках в составе линий импрегнирования. В настоящее время появляются производства модифицированных пропиточных смол централизованной поставки, имеющие повышенные сроки хранения. Поставки пропиточных смол повышенной жизнеспособности для предприятий Центрального и Северо-Западного ФО осуществляют ООО «Синтема» в Ивановской обл. в составе ЗАО «ТрансСинтез», ООО «Кроношпан» в Московской обл. Компания «Метадинеа» в 1-м полугодии 2012 г. запускает аналогичное производство пропиточных смол в г. Орехово-Зуево Московской обл.

Поставки пропиточных смол повышенной жизнеспособности для предприятий Центрального и Северо-Западного ФО осуществляют ООО «Синтема» в Ивановской обл. в составе ЗАО «ТрансСинтез», ООО «Кроношпан» в Московской обл. Компания «Метадинеа» в 1-м полугодии 2012 г. запускает аналогичное производство пропиточных смол в г. Орехово-Зуево Московской обл.

Предприятия по выпуску формальдегидных смол необходимы в Сибири и Дальнем Востоке, где опережающими темпами строятся древесно-плитные производства. Например, в 2011 г. в Хабаровском крае в ОАО «Аркаим» начал работать завод ДСП мощностью 140 тыс. м3/год и на малазийском предприятии ООО «Римбунан Хиджоу» завод МДФ мощностью 150 тыс. м3/год. Предприятия получают смолы из Китая.

Производство древесных плит оптом на экспорт. ТОП 50 экспортеров древесных плит

Продукция крупнейших заводов по изготовлению древесных плит: сравнение цены, предпочтительных стран экспорта.

- где производят древесные плиты

- ⚓ Доставка в порт (CIF/FOB)

- древесные плиты цена 27.01.2022

- 🇬🇧 Supplier’s Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2022

- 🇰🇿 КАЗАХСТАН (250)

- 🇺🇦 УКРАИНА (117)

- 🇺🇿 УЗБЕКИСТАН (116)

- 🇹🇯 ТАДЖИКИСТАН (72)

- 🇰🇬 КИРГИЗИЯ (63)

- 🇪🇪 ЭСТОНИЯ (26)

- 🇩🇪 ГЕРМАНИЯ (23)

- 🇦🇹 АВСТРИЯ (13)

- 🇰🇷 КОРЕЯ, РЕСПУБЛИКА (12)

- 🇦🇿 АЗЕРБАЙДЖАН (11)

- 🇲🇳 МОНГОЛИЯ (10)

- 🇫🇮 ФИНЛЯНДИЯ (8)

- 🇱🇹 ЛИТВА (8)

- 🇮🇹 ИТАЛИЯ (7)

- 🇵🇱 ПОЛЬША (5)

Выбрать древесные плиты: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

древесные плиты.

🔥 Внимание: на сайте находятся все крупнейшие российские производители древесных плит, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки древесных плит оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству древесных плит

Заводы по изготовлению или производству древесных плит находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить древесные плиты оптом

Плиты древесно-стружечные

Изготовитель Плиты древесно-волокнистые средней плотности (mdf)

Поставщики Плиты древесно-стружечные

Крупнейшие производители Древесина прессованная в виде плит

Экспортеры Панели

Компании производители бумага и картон с покрытием

Производство Плиты древесно-волокнистые средней плотности (mdf)

Изготовитель Плиты древесно-волокнистые средней плотности (mdf)

Поставщики Плиты древесно-стружечные

Крупнейшие производители Мебель деревянная типа используемой в учреждениях превышаящая по высоте см: шкафы

Экспортеры Мебель деревянная типа спальной

Компании производители Двери и их рамы и пороги

Производство Плиты древесно-волокнистые

Плиты древесно-волокнистые средней плотности (mdf)

Плиты из древесины с ориентированной стружкой (osb)

IV.

Производство древесных плит / КонсультантПлюс

Производство древесных плит / КонсультантПлюс│ IV. ПРОИЗВОДСТВО ДРЕВЕСНЫХ ПЛИТ │

│ │

│62. │Аппаратчик приго- │ При выполнении работы │ │

│ │товления связующих│ по приготовлению │ │

│ │ │ ксилолитной массы: │ │

│ │ │Полукомбинезон хлопчатобумажный │1 │

│ │ │Рукавицы комбинированные │6 пар │

│ │ │Респиратор │до износа │

│ │ │ │ │

│63. │Загрузчик древес- │Костюм хлопчатобумажный │1 │

│ │ных и костровых │Рукавицы комбинированные │6 пар │

│ │плит │ │ │

│ │ │ │ │

│64. │Машинист отливной │Полукомбинезон хлопчатобумажный │1 │

│Машинист отливной │Полукомбинезон хлопчатобумажный │1 │

│ │машины │Сапоги резиновые │1 пара │

│ │ │Рукавицы комбинированные │4 пары │

│ │ │ │ │

│65. │Машинист смеси- │Костюм хлопчатобумажный │1 │

│ │тельного агрегата │Рукавицы комбинированные │6 пар │

│ │ │ │ │

│66. │Оператор высоко- │Полукомбинезон хлопчатобумажный │1 │

│ │частотной установ-│ │ │

│ │ки; оператор цент-│ │ │

│ │рального пульта │ │ │

│ │управления в про- │ │ │

│ │изводстве древес- │ │ │

│ │ных и костровых │ │ │

│ │плит │ │ │

│ │ │ │ │

│67. │Прессовщик древес-│Полукомбинезон хлопчатобумажный │1 │

│Прессовщик древес-│Полукомбинезон хлопчатобумажный │1 │

│ │ных и костровых │Перчатки хлопчатобумажные │24 пары │

│ │плит │ │ │

│ │ │ │ │

│68. │Пропитчик пилома- │Полукомбинезон хлопчатобумажный │1 │

│ │териалов и изде- │Перчатки резиновые │до износа │

│ │лий из древесины; │Противогаз │до износа │

│ │рабочий, занятый │ Рабочему, занятому на ок- │ │

│ │на окраске древес-│ раске древесно-волокнистых │ │

│ │но-волокнистых │ плит, дополнительно: │ │

│ │плит │Полусапоги резиновые │1 пара │

│ │ │ │ │

│69. │Размольщик │Фартук прорезиненный │до износа │

│ │ │Сапоги резиновые │1 пара │

│ │ │Рукавицы комбинированные │6 пар │

│ │ │ │ │

│70. │Размольщик древе- │Полукомбинезон хлопчатобумажный │1 │

│Размольщик древе- │Полукомбинезон хлопчатобумажный │1 │

│ │сины │Рукавицы комбинированные │6 пар │

│ │ │ При выполнении работы по │ │

│ │ │ обслуживанию мешальных │ │

│ │ │ бассейнов дополнительно: │ │

│ │ │Полусапоги резиновые │1 пара │

│ │ │ │ │

│71. │Расформовщик │Полукомбинезон хлопчатобумажный │1 │

│ │ │Рукавицы комбинированные │6 пар │

│ │ │Фартук прорезиненный │дежурный │

│ │ │ │ │

│72. │Смазчик │Костюм хлопчатобумажный │1 │

│ │ │Перчатки резиновые │до износа │

│ │ │ │ │

│73. │Сортировщик мате- │Полукомбинезон хлопчатобумажный │1 │

│Сортировщик мате- │Полукомбинезон хлопчатобумажный │1 │

│ │риалов и изделий │Перчатки хлопчатобумажные │24 пары │

│ │из древесины; ста-│Респиратор │до износа │

│ │ночник- │Очки защитные │до износа │

│ │распиловщик │ │ │

│ │ │ │ │

│74. │Термообработчик │Костюм хлопчатобумажный │1 │

│ │древесно-волок- │Рукавицы комбинированные │6 пар │

│ │нистых плит │ │ │

│ │ │ │ │

│75. │Укладчик- │ При выполнении работы │ │

│ │упаковщик │ по укладке плит: │ │

│ │ │Фартук хлопчатобумажный │1 │

│ │ │Рукавицы комбинированные │6 пар │

│ │ │ │ │

│76. │Фильтровальщик │Костюм хлопчатобумажный │1 │

│Фильтровальщик │Костюм хлопчатобумажный │1 │

│ │ │Рукавицы комбинированные │6 пар │

│ │ │ │ │

│77. │Чистильщик │Костюм хлопчатобумажный │1 │

│ │ │Рукавицы комбинированные │6 пар │

│ │ │ При работе на чистке │ │

│ │ │ металлических пластин: │ │

│ │ │Перчатки резиновые вместо │до износа │

│ │ │рукавиц комбинированных │ │

│ │ │ │ │

│78. │Шлифовщик по де- │ При выполнении работы │ │

│ │реву │ по шлифованию плит: │ │

│ │ │Костюм хлопчатобумажный │1 │

│ │ │Рукавицы комбинированные │6 пар │

│ │

Производство древесных плит и пластиков

На основе резольных смол приготовляют водорастворимые клеи, которые применяются в производстве высококачественной фанеры, водоупорной фанеры, древесностружечных плит, древесных пластиков. Из этих смол получают пленочные клеи для пропитки тканей. Резольная смола используется также для приготовления бензо-, масло- и кислотостойких клеев холодного и горячего отверждения. Такие клеи дают прочное клеевое соединение. Они применяются в производстве фанеры, древесных слоистых пластиков, а некоторые из них — для склеивания строительных конструкций. Для приготовления клеев используют и модифицированные резольные смолы. Их модификацию осуществляют на стадии поликонденсации добавкой канифоли, масел. Эти клеи применяются в производстве древесных слоистых пластиков. Клеи, устойчивые к ряду органических растворителей (бензолу, толуолу и др.), приготовляют на основе термопластичных новолачных смол. [c.104]

Из этих смол получают пленочные клеи для пропитки тканей. Резольная смола используется также для приготовления бензо-, масло- и кислотостойких клеев холодного и горячего отверждения. Такие клеи дают прочное клеевое соединение. Они применяются в производстве фанеры, древесных слоистых пластиков, а некоторые из них — для склеивания строительных конструкций. Для приготовления клеев используют и модифицированные резольные смолы. Их модификацию осуществляют на стадии поликонденсации добавкой канифоли, масел. Эти клеи применяются в производстве древесных слоистых пластиков. Клеи, устойчивые к ряду органических растворителей (бензолу, толуолу и др.), приготовляют на основе термопластичных новолачных смол. [c.104]

Реакции полисахаридов древесины имеют очень важное практическое значение в процессах химической и химико-механической переработки древесины — целлюлозно-бумажном, гидролизных, лесохимических производствах, производстве древесных плит и пластиков.

Цель целлюлозно-бумажного производства — получение из древесины технической целлюлозы и других волокнистых полуфабрикатов. При этом нецеллюлозные полисахариды в большей или меньшей степени удаляются в результате деструкции в различных процессах варки, протекающих в кислой или щелочной средах, а также под воздействием окислителей. В гидролизных производствах углеводная часть древесины подвергается гидролизу с целью получения из полисахаридов сахаров и продуктов их дальнейшей переработки. В одном из производств лесохимии — пиролизе древесины высокомолекулярные компоненты древесины и в том числе целлюлоза [c.278]

Цель целлюлозно-бумажного производства — получение из древесины технической целлюлозы и других волокнистых полуфабрикатов. При этом нецеллюлозные полисахариды в большей или меньшей степени удаляются в результате деструкции в различных процессах варки, протекающих в кислой или щелочной средах, а также под воздействием окислителей. В гидролизных производствах углеводная часть древесины подвергается гидролизу с целью получения из полисахаридов сахаров и продуктов их дальнейшей переработки. В одном из производств лесохимии — пиролизе древесины высокомолекулярные компоненты древесины и в том числе целлюлоза [c.278] Совершенствование технологии химической переработки древесины и в том числе производства древесных плит и пластиков возможно лишь на основе глубокого изучения процессов, протекающих при переработке древесины. Для сознательного управления технологическими процессами в производстве древесных пластиков необходимо знать строение, химический состав, свойства древесины и ее отдельных компонентов, а также общие закономерности поведения пластиков как материалов [c. 3]

3]

Резорциноформальдегидные клеи предназначаются для склеивания древесины, различных пористых материалов, а также используются для производства фанеры повышенной водостойкости, древесных слоистых пластиков, древесностружечных плит и строительных конструкций. [c.292]

В механической технологии под древесиной понимают материал, состоящий целиком из натуральной древесины и используемый в качестве строительного, конструкционного, поделочного материалов и т.п. В химической технологии древесина служит сырьем для химической переработки в целлюлозно-бумажном производстве, гидролизных и лесохимических производствах и для химико-механической переработки в производстве древесных плит и пластиков. Для химической переработки с целью получения бумаги и в гидролизных производствах кроме древесины используют и другие виды растительного сырья. [c.178]

Выбор древесного и другого растительного сырья зависит от вида и назначения конечного продукта и во многом определяете химическим составом и строением сырья. В целлюлозно-бумажном производстве необходимо волокнистое сырье, в гидролизных производствах — с большим содержанием полисахаридов, в лесохимических производствах сырье рассматривается как источник низкомолекулярных продуктов и углерода, а в производстве древесных плит и пластиков древесина используется как составная часть полимерных композиционных материалов. [c.223]

В целлюлозно-бумажном производстве необходимо волокнистое сырье, в гидролизных производствах — с большим содержанием полисахаридов, в лесохимических производствах сырье рассматривается как источник низкомолекулярных продуктов и углерода, а в производстве древесных плит и пластиков древесина используется как составная часть полимерных композиционных материалов. [c.223]

Производство древесных пль-«, пластиков, фанеры принято относить к химико механической переработке древесины Взаимозаменяемость продукции химической, химико механической и механической переработки древесины характеризуется следующими данными в среднем в производстве тары 1 т картона заменяет 9 м пиломатериалов или же до 15 м круглого лесоматериала, в мебельном производстве 1 м древесностружечных плит заменяет 4 мз круглого лесоматериала, а 1 м фанеры или твердых древесноволокнистых плит — 5 м круглого лесоматериала Применение картона, древесных плит и фанеры дает также существенную экономию трудовых затрат и денежных средств, что делает их прогрессивными видами лесопродукции [c.

39]

39]Теоретической основой технологии производства древесных плит и пластиков является химия древесины и полимеров. [c.3]

Использование Д. как химич. сырья до нек-рой степени тормозится трудностью получения из нее чистых веществ. Все же на переработке Д. основаны многие произ-ва целлюлозно-бумажное, гидролизное, сухая перегонка Д., углежжение, энергохимич. переработка Д., производство древесных плит и пластиков (см. Древесние пластики, Древесно-слоистые пластики), дубильных экстрактов, канифоли и др. Только на получение целлюлозы в мире расходуются сотни млн. м Д. С каждым годом ее использование как химич. сырья будет расширяться. Методом гидролиза Д. можно будет получать фурфурол, чистую глюкозу, этиловый и др. спирты, уксусную и др. органич. к-ты методом биосинтеза — многие ценнейшие аминокислоты и др. Выявляются также все новые возможности направленного пиролиза Д. с целью получения чистого фурфурола, уксусной к-ты, левоглюкозана, дешевых фенолов, синтетич. дубителей, угля для получения сероуглерода и др. Кору дуба, ели и ивы широко используют для получения дубильных экстрактов. Из любой коры, особенно после ее обработки аммиаком, можно получить [c.380]

дубителей, угля для получения сероуглерода и др. Кору дуба, ели и ивы широко используют для получения дубильных экстрактов. Из любой коры, особенно после ее обработки аммиаком, можно получить [c.380]

Технология производства древесных плит несложна и заключается в измельчении древесины, применении в качестве связующего мочевиноформальдегидной, фенолформальдегидной или иной синтетической смолы и прессовании при повышенной температуре. Для придания водостойкости в смесь добавляют парафиновую или канифольную эмульсию. Плиты могут быть облицованы шпоном, бумагой, фанерой, листовым пластиком. [c.60]

В наибольших количествах фенол расходуется в производстве фенолоальдегидных, главным образом, фенолоформальдегидных смол, служаш,их сырьем для изготовления пресс-порошков, разнообразных слоистых пластиков, лаков, клеевых смол [35, с. 262— 345]. Доля их в общем производстве синтетических материалов и пластических масс постоянно уменьшается, но в большинстве отраслей промышленности эти продукты занимают прочные позиции. В США за период с 1960 по 1969 г. выпуск возрос с 290 до 535 тыс. т [26], в 1977 г. он составил 635 тыс. т [9], а к 2000 г. предполагают увеличение их производства до 3 млн. т [3]. Фенолоальдегидные смолы и композиции на их основе обладают рядом важных особенностей по сравнению со многими другими продуктами, а именно большей термостойкостью, хорошими адгезионными и клеющими свойствами при неплохих диэлектрических характеристиках. К тому же они относятся к числу дешевых синтетических смол и широко применяются в машиностроении, электротехнической, строительной промышленности. На их основе готовят клеи и связующие для производства древесно-волокнистых плит, водостойкой фанеры, эффективных абразивных материалов 1 т фенопластов заменяет в изделиях, соответственно, 5 т стали, 4,9 т чугуна или 1,3 т древесины [15]. [c.58]

В США за период с 1960 по 1969 г. выпуск возрос с 290 до 535 тыс. т [26], в 1977 г. он составил 635 тыс. т [9], а к 2000 г. предполагают увеличение их производства до 3 млн. т [3]. Фенолоальдегидные смолы и композиции на их основе обладают рядом важных особенностей по сравнению со многими другими продуктами, а именно большей термостойкостью, хорошими адгезионными и клеющими свойствами при неплохих диэлектрических характеристиках. К тому же они относятся к числу дешевых синтетических смол и широко применяются в машиностроении, электротехнической, строительной промышленности. На их основе готовят клеи и связующие для производства древесно-волокнистых плит, водостойкой фанеры, эффективных абразивных материалов 1 т фенопластов заменяет в изделиях, соответственно, 5 т стали, 4,9 т чугуна или 1,3 т древесины [15]. [c.58]

Феноло-формальдегидные клеи горячего отверждения применяются для склеивания фанеры, различных видов фанерных плит, фанерных труб, челночного материала (клеевая смола С-1), фанеры повышенной водостойкости (клеевая смола С-35), древесных слоистых пластиков (клеевые смолы СБС-1, СКС-1, СП-1) и пищевой тары (смола СЕТ). Для производства древесно-стружечных плит рекомендуются феноло-формальдегидные смолы пониженной вязкости типа С-1, С-35 и СВТ. [c.207]

Для производства древесно-стружечных плит рекомендуются феноло-формальдегидные смолы пониженной вязкости типа С-1, С-35 и СВТ. [c.207]

Химия древесины и синтетических полимеров является теоретической основой процессов химической технологии производства целлюлозы, бумаги, лесохимических продуктов, продуктов гидролиза, древесных плит и пластиков, защиты древесины, материалов и изделий деревообработки. [c.3]

Древесные плиты и пластики. Теплоизоляционные материалы. В Советском Союзе и во многих странах используют в качестве компонента или самостоятельного связующего в указанных производствах модифицированные лигносульфонаты. Описываемые примеры иллюстрируют некоторые направления. [c.316]

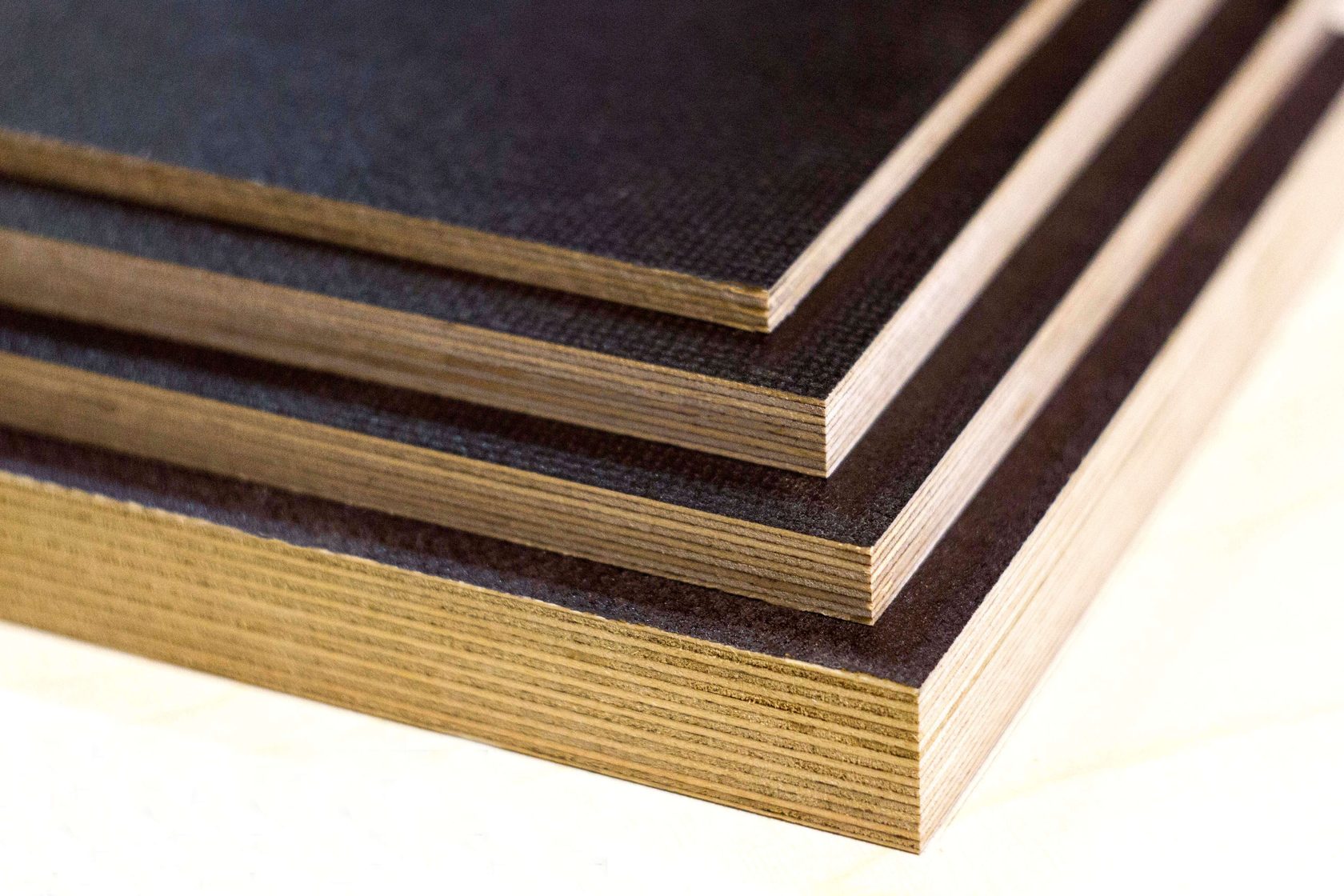

Высокопрочные древесные слоистые пластики находят все большее применение в качестве различных деталей машин (см. рис. 166), панелей, облицовочных и строительных плит. Прочность таких материалов в несколько раз больше прочности древесины, они гораздо менее гигроскопичны, не подвержены грибковым заболеваниям, поражающим древесину. На рис. 167 приведена схема производства ДСП. [c.568]

На рис. 167 приведена схема производства ДСП. [c.568]

Ленточные формующие машины применяют в производстве древесно-стружечных плит, пропитанных смолами, и листовых слоистых пластиков. [c.685]

Освещены теоретические основы технологии производства древесных пластиков и плит. Рассмотрены важнейшие закономерности физики и химии полимеров, свойства синтетических полимеров, применяемых в деревообрабатывающей промыщленности. Описаны химический состав и свойства древесины и ее компонентов, а также искусственных полимеров на основе целлюлозы. [c.2]

Все большее значение приобретают синтетические высокомолекулярные материалы в строительной технике. Синтетические смолы в качестве клеев и связующих дают возможность использовать огромные запасы второсортной древесины и отходов лесопиления для производства древесно-стружечных и древесноволокнистых плит, клееных и щитовых конструкций, строительной фанеры и т. п. Возрастает применение в строительстве облицовочных плиток на базе синтетических смол, декоративных и конструкционных слоистых пластиков на основе бумаги, пропитанной синтетическими смолами, теплоизоляционных материалов, приготовленных из химического сырья, синтетического линолеума, линкруста, водостойких лаков для полов, гидроизоляционных материалов, стекловолокнистых пластиков, полимер-бетонов и пр. [5. Применение этих материалов позволит осуществить дальнейшую индустриализацию строительства, повысить качество строительных работ и значительно снизить их трудоемкость и стоимость. [c.16]

п. Возрастает применение в строительстве облицовочных плиток на базе синтетических смол, декоративных и конструкционных слоистых пластиков на основе бумаги, пропитанной синтетическими смолами, теплоизоляционных материалов, приготовленных из химического сырья, синтетического линолеума, линкруста, водостойких лаков для полов, гидроизоляционных материалов, стекловолокнистых пластиков, полимер-бетонов и пр. [5. Применение этих материалов позволит осуществить дальнейшую индустриализацию строительства, повысить качество строительных работ и значительно снизить их трудоемкость и стоимость. [c.16]

Смола СП-2, фенольно-формальдегидная резольная смола, продукт конденсации фенола с формальдегидом в присутствии сульфокислот (контакт Петрова) и едкого натра. Однородная жидкость красновато-коричневого цвета. Предназначается для производства теплозвукоизоляционных плит и слоистых пластиков, для склеивания древесины, производства древесноволокнистых плит и древесно-стружечных материалов. Выпускают двух марок А и Б. [c.497]

Выпускают двух марок А и Б. [c.497]

Уменьшение выпуска фенол-формальдегидных смол связано с резким сокращением спроса на них из-за запрета по экологическим соображениям их использования для производства древесно-стружечных плит. Чрезвычайно низкими (в отдельных случаях — в объемах выпуска опытно-промышленных установок) продолжает оставаться производство пластмасс специального назначения (полиформальдегида, полифениленоксида, полиуретановых смол и пластиков и др.). [c.513]

Карбамидные полимеры в больших объемах применяют в деревообрабатывающей промышленности, в производствах фанеры, древесностружечных плит, мебели, синтетического шпона, слоистых пластиков, а также при облицовывании древесных материалов, склеивании древесных изделий и конструкций. Карбамидные полимеры имеют высокую скорость отверждения. В отвержденном состоянии они не имеют запаха, бесцветны, стойки к действию окружающей среды, обладают хорошей биологической стойкостью. К недостаткам таких полимеров следует отнести малую водостойкость, невысокие термо- и теплостойкость и токсичность. [c.74]

К недостаткам таких полимеров следует отнести малую водостойкость, невысокие термо- и теплостойкость и токсичность. [c.74]

Наполнителем древеснослоистых пластиков служат листы тон—кой древесной стружки—шпона (толщина 0,1—0,3 мм), который пропитывают смолой маканием в ее раствор и высушивают для удаления растворителя. Древеснослоистые пластики используются в качестве конструкционных материалов. Для достижения оптимальной прочности содержание смолы в ДСП не должно быть выше 22—25%. Из слоистых пластиков изготовляют плиты, листы, трубы и заготовки, форма которых близка к форме изделия, например диски определенных толщин и диаметров для производства шестерен (рис. 166). [c.566]

Смесь меламиноформальдегидных и фенолоформальдегидных полимеров в сочетании с древесным шпоном, целлюлозой, тканью или бумагой употребляю для производства пресс-материалов, декоративных бумажно-слоистых пластиков и облицовочных плит. Модифицированные меламиноформальдегидные полимеры используются в качестве лаков холодной и горячей сушки, обладающих высокой водо- и атмосферостойкостью. Эти же полимеры, модифицированные касторовым маслом, сохраняют хорошую механическую прочность даже при высокой температуре. Прекрасная совместимость меламиноформальдегидных полимеров с нитратами целлюлозы позволяет применять их для получения нитролаков, которые идут на покрытие мебели и различных изделий из древесины. Меламиноформальдегидные полимеры широко применяются для получения водостойкой бумаги. [c.404]

Эти же полимеры, модифицированные касторовым маслом, сохраняют хорошую механическую прочность даже при высокой температуре. Прекрасная совместимость меламиноформальдегидных полимеров с нитратами целлюлозы позволяет применять их для получения нитролаков, которые идут на покрытие мебели и различных изделий из древесины. Меламиноформальдегидные полимеры широко применяются для получения водостойкой бумаги. [c.404]

Клееные конструкции на основе древесных материалов, пластических масс, металла, асбестоцемента и др. получили большое распространение в жилищном и промышленном строительстве в нашей стране и за рубежом [274, 275]. В настоящее время в связи с расширением производства и применения синтетических строительных материалов значение клеев в этой отрасли промышленности сильно возросло. Кроме деревянных конструкций производятся клееные трехслойные стеновые панели и плиты, представляющие собой тонкие листовые обшивки (алюминий, асбестоцемент. пластик), между которыми вклеен липкий слой из пенопласта, сотопласта или пеностекла, светопрозрачные панели из стеклопластика и др. [c.406]

[c.406]

В текущем семилетии резко увеличивается выпуск отечественными предприятиями новых рулонных и листовых отделочных и облицовочных материалов (бумажно-слоистых пластиков, древесно-волокнистых плит и др.), применять которые можно только с помощью различных видов профильных погонажных изделий. Целесообразность развития производства и широкого применения полимерных погонажных изделий связана также с необходимостью решения вопросов стыкования и герметизации швов сборных и монолитных конструктивных элементов. [c.127]

Естественно поэтому, что современное производство отделочных полимерных материалов характеризуется ограниченностью номенклатуры и сравнительно малыми объемами производства (см. табл. 4). За рубежом эти материалы выпускаются в значительно больших объемах. Так, в США выпуск линолеума и плиток для полов составляет около 300 млн. м , полистирольных облицовочных плиток 20 млн. м , бумажных слоистых пластиков 30 млн. м , древесно-стружечных плит около 300 тыс. и т. д. [c.14]

и т. д. [c.14]

Из процессов физической деструкции наибольшее значение имеет термическая деструкция, главным образом, при пиролизе древесины, а также при термогидролитических превращениях в производстве древесных плит и пластиков. Определенное значение имеет механическая деструкция полисахаридов при размоле в производстве древесной массы и бумаги. [c.280]

Кроме производства древесных плит и пластиков широкое развитие получили и другие отрасли химической переработки древесины. Непрерывно развивается одна из крупнейших отраслей— целлюлозно-бумажная промышленность. По количеству древесины, используемой в мире для химической переработки, производство целлюлозы занимает первое место. Из древесной целлюлозы и древесной массы вырабатываются различные виды бумаги и картона. Древесная целлюлоза служит основным сырьем для производства искусственных вискозных волокон. Нитраты целлюлозы используют для получения бездымного пороха, лаков, пленок, пластических масс. Из ацетатов целлюлозы вырабатывают искусственное ацетатное волокно, малогорючие пленки, лаки и пластмассы. [c.4]

Из ацетатов целлюлозы вырабатывают искусственное ацетатное волокно, малогорючие пленки, лаки и пластмассы. [c.4]

Природный лигнин в древесине и препараты выделенных растворимых лигнинов термопластичны, т.е. при нагревании они способны размягчаться и переходить из стеклообразного релаксационного состояния в высокоэластическое (а иногда и вязкотекучее). Термопластичность лигнинов имеет большое значение при переработке лигноуглеводных материалов с большим содержанием лигнина. Это свойство лигнина учитывается при переработке древесных материалов, производстве древесных пластиков и плит, различных видов древесной массы (ТММ, ХТММ и др.) и даже при [c.421]

Лигносульфонаты представляют собой универсальный продукт с широким диапазоном свойств. К настоящему времени определено множество направлений их прямого использования в ряде отраслей промышленности в качестве различных активных добавок. К этим отраслям, в частности, относятся цементные и бетонные сооружения, литейное производство, производство древесностружечных плит и древесных пластиков, бурение нефтяных и газовых скважин, производство керамических, фарфорофаянсовых и абразивных изделий, брикетирование комбикормов, угольной и рудной мелочи, дорожное строительство, кожевенное производство. Наряду с этими видами использования лигносульфонаты находят применение в производстве синтетических смол и полимеризующихся материалов, высокоэффективных удобрений, ароматических мономеров. [c.278]

Наряду с этими видами использования лигносульфонаты находят применение в производстве синтетических смол и полимеризующихся материалов, высокоэффективных удобрений, ароматических мономеров. [c.278]

Производство древесных пластиков Путем горячего прес сования брусков получают пластифицированную цельную дре весину (иногда бруски в процессе прессования склеивают в плиты) Прочность древесины при этом увеличивается при мерно пропорционально степени уплогнения Комбинированное механическое и термическое, иногда также и химическое воз- [c.40]

Эффективным связуюш,им для производства древесностружечных плит и других древесных пластиков, а также для проклейки волокнистых масс на основе целлюлозных волокон является композиция на основе диметакрил-(бис-триэтиленгликоль)-фта-лата (МГФ-9), тетраметакрил-(бис-глицерин)-фталата (ТМГФ-11) и стирола (70, 20 и 10% соответственно). Сополимер обладает высокой прочностью связи с целлюлозой, подтверждением чего служит малое водопоглощение древесностружечных плит, полученных на основе этого связуюш его. [c.257]

[c.257]

Древесные пластики —это материалы на основе древесины, подвергнутой термической обработке под давлением (пластификации). Основную массу древесных пластиков составляют древесностружечные и древесноволокнистые плиты. Их получают прессованием измельченной древесины (в виде волокон или стружки) с добавлением различных смол. Древесные плиты находят широкое применение в строительстве, а также в мебельном производстве, вагоно-, судо-, автостроении и др. К древесным пластикам относятся также древеснослоистые пластики, древесная пресскрошка и пластифицированная древесина. Для получения древеснослоистых пластиков древесину в виде тонких листов (шпона) пропитывают смолами и подвергают горячему прессованию. Древеснослоистые пластики применяют в машино-, самолето- и судостроении. Древесная пресскрошка — это частицы древесного шпона, пропитанные смолами. Из нее прессуют различные детали, обладающие механической и химической, стойкостью. Пластифицированную (прессованную) древесину получают уплотнением натуральной древесины под давлением при высокой температуре. Такая древесина имеет повышенные физико-механические свойства, применяется в машиностроении. [c.3]

Такая древесина имеет повышенные физико-механические свойства, применяется в машиностроении. [c.3]

Феноло-формальдегидные полимеры в строительной технике применяют для производства клеев, древесно-волокнистых и древесно-стружеч-ных плит, древесно-слоистых пластиков (ДСП), водостойкой фанеры, бумажно-слоистых пластиков, для приготовления сотопластав, минераловатных и стекловатных матов и спиртовых лашв. [c.36]

Впервые бесцветные смолы на основе карбамида применили при производстве декоративных слоистых пластиков в 30-х годах. Эфо явилось импульсом к усовершенствованию техники производства, а также привело к разработке технологии получения текстурных бумажных основ. В 1935 г. на рынке появилась,меламиновая смола, использованная английской фирмой Formi a Ltd. для производства известных во всем мире слоистых пластиков формайка» . После второй мировой войны наряду с этими слоистыми пластиками широкое применение нашли тонкие декоративные слоистые пластики на основе меламиноформальдегидных смол, напрессованные на плиты из древесного сырья, главным образом на древесностружечные. Например, в 1963 г. мировое производство слоистых декоративных пластиков оценивалось в 100 млн. м, из них 48 млн. м приходилось на Европу, 38 — на Северную Америку, 11 — на Азию Производство декоративных слоистых пластиков в ФРГ составило I2 млн. м общей стоимостью 150 млн. марок, т. е. около 3 долларов за 1 м . Общее производство декоративных слоистых пластиков и облицованных древесностружечных плит в странах общего рынка составило в 1963 г. 45 млн. м , из которых 80% приходилось на декоративные слоистые пластики . [c.216]

Например, в 1963 г. мировое производство слоистых декоративных пластиков оценивалось в 100 млн. м, из них 48 млн. м приходилось на Европу, 38 — на Северную Америку, 11 — на Азию Производство декоративных слоистых пластиков в ФРГ составило I2 млн. м общей стоимостью 150 млн. марок, т. е. около 3 долларов за 1 м . Общее производство декоративных слоистых пластиков и облицованных древесностружечных плит в странах общего рынка составило в 1963 г. 45 млн. м , из которых 80% приходилось на декоративные слоистые пластики . [c.216]

В отличие от материалов I группы технология изготовления материалов II группы непосредственно не связана с общим технологическим процессом химического производства и переработки синтетических смол. Так, например, производство линолеума на изоляционной войлочной основе, производство слоистых бумажных пластиков. нанесение на пленки рисунка и клеевого слоя, изготовление древесно-стружечных плит и т. д., очевидно, проще организовать на специализированных предприятиях стройматериалов, чем в составе х. чмических комбинатов. В эту группу материалов входят линолеумы всех видов, асбестосмоляные плитки, бумажно-слоистые и древесные пластики, мастики и клеящие составы. [c.110]

чмических комбинатов. В эту группу материалов входят линолеумы всех видов, асбестосмоляные плитки, бумажно-слоистые и древесные пластики, мастики и клеящие составы. [c.110]

По объему производства фенопласты занимают пока первое место в производстве пластических масс. Фенопласты применяются для производства древесно-волокнистых плит, бакелиро-ванной фанеры, различных древесных пластиков. 11з фенопласта изготовляют также корпуса телефонных аппаратов, телефонных трубок, штепселей, выключателей, авторучек, штурвальные колеса автомобилей и т. п. В настоящее время разработаны методы совмещения фенопластов с различными синтетическими каучуками и смолами, что придает фенопластам новые ценные свойства. Кроме того, разработаны методы получения блокпо-лимеров и привитых полимеров фенопластов, обладающих высокой теплостойкостью и химической стойкостью. [c.129]

Для переработки промышленных отходов можно применять следующие биотехнологические методы биовыщелачивание — для удаления тяжелых металлов (гальваношламы, доменные шлаки, строительные материалы и др. ), биодеструкцию органических материалов (например, для перевода радионуклидов или тяжелых металлов в растворимую форму и дальнейшей их обработки физическими и химическими методами), биомодификацию -для улучшения характеристик строительных материалов (бетона, цемента и др.) при добавлении в качестве связующих компонентов микробной биомассы, для повышения прочности пластиков, резино-технических изделий, древесных материалов и других отходов при их вторичной переработке. Так, сотрудниками Института биохимии РАН разработан способ применения биологической обработки стружки грибами белой гнили в производстве древесно-стружечных плит с последующим горячим прессованием вместо карбамидных и фенолформальдегидных связующих. В США подобный процесс предложен для перереботки изношенных шин и других резинотехнических изделий. Шины измельчают, крошку обрабатывают тиобактериями, активирующими сульфидные и дисульфидные связи, и повторно вулканизируют. [c.230]

), биодеструкцию органических материалов (например, для перевода радионуклидов или тяжелых металлов в растворимую форму и дальнейшей их обработки физическими и химическими методами), биомодификацию -для улучшения характеристик строительных материалов (бетона, цемента и др.) при добавлении в качестве связующих компонентов микробной биомассы, для повышения прочности пластиков, резино-технических изделий, древесных материалов и других отходов при их вторичной переработке. Так, сотрудниками Института биохимии РАН разработан способ применения биологической обработки стружки грибами белой гнили в производстве древесно-стружечных плит с последующим горячим прессованием вместо карбамидных и фенолформальдегидных связующих. В США подобный процесс предложен для перереботки изношенных шин и других резинотехнических изделий. Шины измельчают, крошку обрабатывают тиобактериями, активирующими сульфидные и дисульфидные связи, и повторно вулканизируют. [c.230]

На основе древесины и синтетических полимеров в результате химико-механической переработки изготавливают древесностружечные и древесноволокнистые плиты, древеснослоистые пластики, фанеру различных сортов, фанерные трубы, гнутоклееные и цельнопрессованные изделия, клееные де >евянные конструкции, древесные прессованные массы и другие изделия, находящие все более широкое применение в различных отраслях промышленности и строительства. Синтетические полимеры используются также в производстве мебели и музыкальных инструментов, облицовочных деталей, для изготовления декоративных и отделочных материалов. Применение синтетических полимеров позволяет сократить удельный расход материалов, повысить прочность, долговечность и улучшить водо-, атмосферо-, тепло- и биостойкость получаемых материалов и изделий. [c.7]

Синтетические полимеры используются также в производстве мебели и музыкальных инструментов, облицовочных деталей, для изготовления декоративных и отделочных материалов. Применение синтетических полимеров позволяет сократить удельный расход материалов, повысить прочность, долговечность и улучшить водо-, атмосферо-, тепло- и биостойкость получаемых материалов и изделий. [c.7]

В качестве адгезивов для склеивания древесины, производства фанеры, различных древесных пластиков и плит применяют синтетические полимеры феноло-и резорциноформальдегидные, меламино- и карбамидоформальдегидные смолы, поливинил-ацетаты, нолиэфиракрилаты, полиуретаны, эпоксидные смолы, бутадиен-нитрильные, полихлоропреновые и другие каучуки и их комбинации со смолами [71 74 78 80 81 82, с. 373 83—91 92, с. 40 93-101 169-171]. [c.257]

Несколько ниже производительность труда при работе с отделочными материалами, получаемыми посредством проката, литья, прессования, штампования, экструзии и других процессов, отличающихся высокой интенсивностью и легко поддающихся комплексной механизации и автоматизации. К ним относятся прежде всегс рулонные, погонажные и плиточные полимерные мате риалы, а также бумажные слоистые пластики, древесно стружечные и древесно-волокнистые плиты. Производи, тельность труда при производстве этой группы материа лов составляет на 1 работающего в год несколько десят ков тысяч квадратных метров. При этом выработка ра бочих, занятых в производстве рулонных материалов, по лучаемых при непрерывных технологических процессах обычно в несколько раз выше выработки рабочих, заня тых изготовлением прессованных и литых изделий. Так в 1959 г. на Одесском линолеумном заводе Больше ВИК , Лиепайском пробочно-линолеумном заводе, в це хах линолеума Мытищинского комбината синтетически строительных материалов и изделий. Киевском комбина те Стройиндустрия выработка на 1 работающего в го, составила около 20 тыс. ж линолеума, бумажных слои стых пластиков на Ленинградском заводе Слоисты пластик и на фанеоно-спичечном комбинате Красны якорь (Кировский СНХ) —около 6 тыс. ж. [c.44]

К ним относятся прежде всегс рулонные, погонажные и плиточные полимерные мате риалы, а также бумажные слоистые пластики, древесно стружечные и древесно-волокнистые плиты. Производи, тельность труда при производстве этой группы материа лов составляет на 1 работающего в год несколько десят ков тысяч квадратных метров. При этом выработка ра бочих, занятых в производстве рулонных материалов, по лучаемых при непрерывных технологических процессах обычно в несколько раз выше выработки рабочих, заня тых изготовлением прессованных и литых изделий. Так в 1959 г. на Одесском линолеумном заводе Больше ВИК , Лиепайском пробочно-линолеумном заводе, в це хах линолеума Мытищинского комбината синтетически строительных материалов и изделий. Киевском комбина те Стройиндустрия выработка на 1 работающего в го, составила около 20 тыс. ж линолеума, бумажных слои стых пластиков на Ленинградском заводе Слоисты пластик и на фанеоно-спичечном комбинате Красны якорь (Кировский СНХ) —около 6 тыс. ж. [c.44]

Исходная сравнительно высокая себестоимость полимерных материалов является одной из существенных причин их ограниченного современного производства и применения. Анализ проектных калькуляций по ряду отделочных материалов из пластмасс показывает, что сто и-мость сырья и материалов в себестоимости продукции составляет большую часть, причем первое место занимает синтетическое сырье. Так, в себестоимости полистирольных облицовочных плиток доля сырья и материалов составляет 85% линолеума поливинилхлоридного 81%, асбестосмоляных плиток 80%, облицовочных бумажных пластиков 80%, древесно-стружечных плит 60% и т. д. [c.54]

Анализ проектных калькуляций по ряду отделочных материалов из пластмасс показывает, что сто и-мость сырья и материалов в себестоимости продукции составляет большую часть, причем первое место занимает синтетическое сырье. Так, в себестоимости полистирольных облицовочных плиток доля сырья и материалов составляет 85% линолеума поливинилхлоридного 81%, асбестосмоляных плиток 80%, облицовочных бумажных пластиков 80%, древесно-стружечных плит 60% и т. д. [c.54]

ЛПК России демонстрирует высокие темпы производства лесной продукции

Национальная ассоциация лесопромышленников «Русский лес» представила обзор рынков ЛПК России за первое полугодие 2021 года.

Наиболее существенный рост производства продемонстрировал сегмент древесных плит (фанеры, MDF/HDF, OSB и ДСП): 25 — 35% за 6 месяцев 2021 года к аналогичному периоду 2020 года. Второй по интенсивности показатель – у рынка древесных гранул: рост составил 19%. Производство пиломатериалов за 6 месяцев 2021 года выросло на 2,6%, а рынок круглых лесоматериалов практически не показал изменений (рост лесозаготовки составил 0,1%). Производство целлюлозы осталось без изменений на уровне прошлого года.

Производство целлюлозы осталось без изменений на уровне прошлого года.

Дефицит материалов

В 2020 — 2021 годах отмечается существенный дисбаланс спроса и предложения практически по всем мировым рынкам лесопромышленной продукции. Локдауны, введенные во многих странах и регионах мира, в 2020 году привели к падению спроса на продукцию ЛПК, обрыву логистических цепочек и устоявшихся каналов продаж. При этом грузоотправители лесных товаров столкнулись с существенным ростом затрат на услуги логистических и транспортных компаний: ставки перевозок выросли из-за ограничений на фоне распространения COVID-19 и сложившейся последующей нехваткой контейнеров и морских судов.

По мере снятия правительственных ограничений в третьем и четвертом кварталах 2020 года спрос на продукцию начал восстанавливаться высокими темпами. Экстраординарный спрос на строительные материалы со стороны сегмента малоэтажного индивидуального домостроения привел к тому, что материалов перестало хватать на рынке. Вследствие этого беспрецедентно выросли цены практически на все продукты ЛПК.

Вследствие этого беспрецедентно выросли цены практически на все продукты ЛПК.

Наибольший скачок цен приходится на пиломатериалы: 62% по сравнению с началом года. Цены на древесные плиты и круглые пиломатериалы выросли на 30-70% и 35-50%, соответственно.

Во втором полугодии 2021 года на рынках продукции ЛПК прогнозируется восстановление баланса спроса и предложения, нормализация складских запасов и смена ценового тренда.

Основные индикаторы

- Лесозаготовка в России за 6 месяцев 2021 года показывает околонулевые темпы прироста: +0,1%. Закупочные цены лесоперерабатывающих комбинатов на круглые лесоматериалы за год выросли на 35-50%.

- Производство древесных плит (фанеры, MDF/HDF, OSB и ДСП) показывает двузначные темпы прироста: +25-35%. Цены по большинству видов древесных плит на внутреннем рынке взлетели на 30-70%.

- Производство пиломатериалов за 6 месяцев 2021 года выросло на 2,6%. Цены реализации лесопильных заводов на пиломатериалы выросли на 62% г/г.

- Производство целлюлозы за 6 месяцев 2021 г. не изменилось, оставшись на уровне 2020 года. Цены производителей выросли на 21% г/г.

- Производство топливных древесных гранул (пеллет) выросло за 6 месяцев на 19%. Цены производителей выросли на 17% г/г.

Cырье для производства древесно-волокнистых плит

Cырье для производства древесно-волокнистых плит

Категория:

Производство древесноволокнистых плит

Cырье для производства древесно-волокнистых плит

Основным видом сырья для производства древесно-волокнистых плит является дровяная древесина хвойных, а отчасти и лиственных пород, отходы деревообрабатывающей промышленности: горбыли, рейки, стульчики (торцы), обрезки и рванина шпона, карандаши, стружки. Могут быть использованы также отходы древесно-массного, целлюлозного и бумажного производств; Обрезки торцов, кора, отходы со щепколовок, сучколовителей, сортировок, песочниц, промойное волокно («скоп»), макулатура, а также древесная масса и целлюлоза. Широкое применение могут найти лесосечные отходы; отходы лесохимических производств: щепа от канифольно-мыльного и канифольно-экстрак-Ционного производств также могут служить подходящим сырьем, равным образом отдубина — остаток при получении дубильных экстрактов. Из отходов гидролизного производства в последнее время начали применять твердый лигнин — остаток, получающийся при гидролизе древесины разбавленными кислотами. Из однолетних растений могут быть использованы тростник и различные виды соломы: ржаная, пшеничная и т. д., отходы хлопка, льна, некоторые травы, джут, стебли кукурузы, подсолнечника.

Широкое применение могут найти лесосечные отходы; отходы лесохимических производств: щепа от канифольно-мыльного и канифольно-экстрак-Ционного производств также могут служить подходящим сырьем, равным образом отдубина — остаток при получении дубильных экстрактов. Из отходов гидролизного производства в последнее время начали применять твердый лигнин — остаток, получающийся при гидролизе древесины разбавленными кислотами. Из однолетних растений могут быть использованы тростник и различные виды соломы: ржаная, пшеничная и т. д., отходы хлопка, льна, некоторые травы, джут, стебли кукурузы, подсолнечника.

Сырьем для волокнистых плит может служить волокнистый торф («очес»).

Перечисленные виды сырья далеко не равноценны как по возможности получения их в достаточном количестве с единицы площади сырьевой базы, так и по качеству получаемых из них плит Для крупного производства волокнистых плит наибольшее значение имеет древесина хвойных пород, как наиболее концентрированный вид сырья, дающий продукцию хорошего качества. Плиты изготовленные из лиственной древесины, обладают меньшей механической прочностью в сухом и мокром виде, а также повышенной гигроскопичностью и связанными с ней объемными деформациями. Вследствие повышенного выделения из лиственных пород летучих кислот, а также более высокого содержания в них, по сравнению с хвойными, легкогидролизуемых углеводов увеличивается коррозия пропарочной аппаратуры летучими кислотами и появляется неприятное явление пригорания плит к сушильным сеткам прессов (пригорает образующаяся карамель).

Плиты изготовленные из лиственной древесины, обладают меньшей механической прочностью в сухом и мокром виде, а также повышенной гигроскопичностью и связанными с ней объемными деформациями. Вследствие повышенного выделения из лиственных пород летучих кислот, а также более высокого содержания в них, по сравнению с хвойными, легкогидролизуемых углеводов увеличивается коррозия пропарочной аппаратуры летучими кислотами и появляется неприятное явление пригорания плит к сушильным сеткам прессов (пригорает образующаяся карамель).

Применение дровяной древесины, содержащей до 10—15% гнили, допустимо. При этом следует учесть обстоятельство, указанное выше: для пористых плит качество сырья должно быть выше, чем для жестких и полужестких. Наличие большего количества гнилей, присутствие которых связано с механическим разрушением древесины (например, белой гнили III стадии на осине и березе) — недопустимо. При использовании смешанных отходов древесины, а также древесины с лесосек, где производится сплошная рубка, соотношение между здоровой и гнилой древесиной в некоторых пределах может изменяться в зависимости от соотношения между хвойными и лиственными породами. В отходах лесопиления обычно встречается кора, как известно, содержащая лишь около 20% целлюлозы. Не обладая волокнистой структурой, кора вследствие больших линейных деформаций получаемых из нее плит как самостоятельное сырье для производства дре-весно-волокнистых плит менее пригодна, чем древесина, однако примесь коры в отходах не может служить препятствием для их использования при производстве плит. Необходимо учитывать, что наличие в сырье коры несколько замедляет процесс обезвоживания волокон на машинах, что приводит к снижению производительности отливного оборудования. При крупном специализированном производстве древесно-волокнистых плит из дровяной древесины кора, как правило, должна удаляться и использоваться в отдельном технологическом потоке. Среди отходов деревообрабатывающих производств (мебельное, строгальное, гнутарно-ме-бельное, паркетное и др.) встречается еще стружка. Переработка стружки на древесно-волокнистые плиты вполне возможна и целесообразна. Необходимо учитывать, однако, что стружка — материал очень объемистый, и это может отразиться на производительности питателей, а следовательно, и размалывающих, аппаратов.

В отходах лесопиления обычно встречается кора, как известно, содержащая лишь около 20% целлюлозы. Не обладая волокнистой структурой, кора вследствие больших линейных деформаций получаемых из нее плит как самостоятельное сырье для производства дре-весно-волокнистых плит менее пригодна, чем древесина, однако примесь коры в отходах не может служить препятствием для их использования при производстве плит. Необходимо учитывать, что наличие в сырье коры несколько замедляет процесс обезвоживания волокон на машинах, что приводит к снижению производительности отливного оборудования. При крупном специализированном производстве древесно-волокнистых плит из дровяной древесины кора, как правило, должна удаляться и использоваться в отдельном технологическом потоке. Среди отходов деревообрабатывающих производств (мебельное, строгальное, гнутарно-ме-бельное, паркетное и др.) встречается еще стружка. Переработка стружки на древесно-волокнистые плиты вполне возможна и целесообразна. Необходимо учитывать, однако, что стружка — материал очень объемистый, и это может отразиться на производительности питателей, а следовательно, и размалывающих, аппаратов.

Отходы лесомеханических производств обладают различной тажностью, которая может колебаться в широких пределах от g0% (лесопильное производство) до 10% (мебельное производство) Однако для производства древесно-волокнистых плит это не может служить препятствием, так как излишек воды не оказывает существенного влияния на процессы подготовки и размола щепы. Сухая щепа перед размолом должна увлажняться до 35— 40% влажности. Следовательно, любое из лесомеханических производств может являться поставщиком технологического сырья для изготовления древесно-волокнистых плит. Вследствие этого организация при лесомеханических производствах цехов с целью использования их отходов для изготовления древесно-волокнистых плит вполне целесообразна. Рациональность этого мероприятия усугубляется еще тем обстоятельством, что многие лесомехани-ческие производства могут использовать древесно-волокнистые плиты как детали своей основной продукции: например, мебельное производство -— для сидений и спинок стульев, крышек столов, стенок шкафов и письменных столов; производство строительных деталей — для стандартного домостроения в щитовых конструкциях; паркетное производство — как разновидность паркета и т. д.

д.

Из отходов целлюлозно-бумажной промышленности для производства древесно-волокнистых плит наибольший интерес представляют: рафинерная масса, отходы с сортирующих сит, щепа со щепкрловок, а также сучки с сучколовителей. Для производства твердых и полутвердых древесно-волокнистых плит рафинерная масса может применяться без дополнительного измельчения, что упрощает и удешевляет организацию такого цеха. Отходы со щепколовок и сучколовителей требуют дополнительного измельчения. Отходы с сортирующих сит требуют дополнительного измельчения лишь при производстве пористых плит. При построении технологических схем по переработке скопа и макулатуры необходимо учитывать наличие в них наполнителей, присутствие которых в древесно-волокнистых плитах нежелательно, так как из-за этого снижаются механическая прочность плит, а также их звуко- и теплоизолирующие свойства. При использовании коры — отхода целлюлозного и древесно-массного производств следует предпочитать кору от ножевых корообдирок, которая содержит значительное количество волокон древесины. В коре же от корообдирок трения содержится очень мало волокон, поэтому она является менее ценным сырьем. Необходимо также считаться с сезонностью получения коры в целлюлозном и древесно-массном производствах. Круглогодовое хранение коры в кучах вызывает известные трудности, так как в зимнее время она смерзается, а в теплое время года легко загнивает и портится. Оба эти недостатка коры должны быть учтены при организации хранения ее запасов.

В коре же от корообдирок трения содержится очень мало волокон, поэтому она является менее ценным сырьем. Необходимо также считаться с сезонностью получения коры в целлюлозном и древесно-массном производствах. Круглогодовое хранение коры в кучах вызывает известные трудности, так как в зимнее время она смерзается, а в теплое время года легко загнивает и портится. Оба эти недостатка коры должны быть учтены при организации хранения ее запасов.

При использовании лесосечных отходов основная трудность заключается в доставке их из леса к месту переработки. В этом отношении хорошие перспективы появляются в связи с организацией крупных механизированных леспромхозов, где возможна рентабельная механизированная доставка лесосечных отходов к заводу-потребителю. Из лесосечных отходов своеобразными являются хвоя и мелкие ветки. Как показали исследования, проведенные П. И. Горским, из хвои и мелких веток могут быть изготовлены древесно-волокнистые плиты различных типов удовлетворительного качества. Возможно и комплексное использование хвои: на хвойные экстракты, гидролиз и волокнистые плиты. Остальные виды лесосечных отходов могут’ быть использованы аналогично отходам лесомеханических производств. Отходы канифольно-мыльного производства — щепа смолья, подсочки или пневого осмола являются хорошим сырьем для производства дре-весно-волокнистых плит. Что касается щепы канифольно-экстрак-ционного производства, то, оставаясь после экстракции в экстракторе, она обычно продувается паром для удаления растворителя. Следует избегать подгорания щепы при этой процедуре либо заменить пропарку ее промывкой горячей водой. Щепу канифольного производства, используемую для извлечения канифоли, изготовляют более мелкой, чем для производства древесно-волокнистых плит, что вызывает некоторое снижение их механической прочности. С другой стороны, в пневом осмоле, наиболее ценном для канифольного производства, т. е. самом старом, часть древесины сгнивает, и это также снижает ценность данного вида сырья для производства древесно-волокнистых плит.

Возможно и комплексное использование хвои: на хвойные экстракты, гидролиз и волокнистые плиты. Остальные виды лесосечных отходов могут’ быть использованы аналогично отходам лесомеханических производств. Отходы канифольно-мыльного производства — щепа смолья, подсочки или пневого осмола являются хорошим сырьем для производства дре-весно-волокнистых плит. Что касается щепы канифольно-экстрак-ционного производства, то, оставаясь после экстракции в экстракторе, она обычно продувается паром для удаления растворителя. Следует избегать подгорания щепы при этой процедуре либо заменить пропарку ее промывкой горячей водой. Щепу канифольного производства, используемую для извлечения канифоли, изготовляют более мелкой, чем для производства древесно-волокнистых плит, что вызывает некоторое снижение их механической прочности. С другой стороны, в пневом осмоле, наиболее ценном для канифольного производства, т. е. самом старом, часть древесины сгнивает, и это также снижает ценность данного вида сырья для производства древесно-волокнистых плит. Использование от-дубины для этой цели несколько отличается от обычных методов использования древесины. Измельчение коры, по данным С. В. Качурина, необходимо производить в молотковых дробилках, а по нашим данным — обрабатывать в гидроразбивателе после пропарки. Гидролизный лигнин, не обладающий прочной волокнистой структурой, может быть использован как наполнитель при производстве древесно-волокнистых плит. Необходимо учитывать кислотность гидролизного лигнина и отмывать или нейтрализовать эту кислоту во избежание коррозии аппаратуры. Проблема комплексного использования древесины на гидролиз и древесно-волокнистые плиты еще ждет своего разрешения.

Использование от-дубины для этой цели несколько отличается от обычных методов использования древесины. Измельчение коры, по данным С. В. Качурина, необходимо производить в молотковых дробилках, а по нашим данным — обрабатывать в гидроразбивателе после пропарки. Гидролизный лигнин, не обладающий прочной волокнистой структурой, может быть использован как наполнитель при производстве древесно-волокнистых плит. Необходимо учитывать кислотность гидролизного лигнина и отмывать или нейтрализовать эту кислоту во избежание коррозии аппаратуры. Проблема комплексного использования древесины на гидролиз и древесно-волокнистые плиты еще ждет своего разрешения.

Солома — сырье мало транспортабельное и неудобное для длительного хранения, что затрудняет ее использование на крупных предприятиях по производству древесно-волокнистых плит. Свойства волокон соломы близки к свойствам волокон лиственной древесины. Солома легче древесины обрабатывается на размалывающих аппаратах, особенно при наличии предварительной подготовки пропаркой или полухимической варкой. Для районов, бедных хвойной древесиной и безлесных, солома может явиться сырьем для производства плит.

Для районов, бедных хвойной древесиной и безлесных, солома может явиться сырьем для производства плит.

Проведенные на одном из наших заводов опыты изготовления волокнистых плит из хлопковых коробочек и шелухи, содержащих хлопковые волокна, дали вполне положительные результаты.

Опыты, проведенные в 1952 г. на Селецком заводе, показали полную возможность использования тростника в качестве сырья для полужестких и жестких плит. Тростник, так же как и щепа, должен поступать в дефибраторы в измельченном виде, с влажностью не менее 40%. При наличии меньшей влажности тростник должен предварительно увлажняться.

В ряде случаев, при необходимости изготовления древесно-волокнистых плит повышенной механической прочности, возникает вопрос, из какого сырья они должны быть изготовлены. По аналогии с установившимися традициями в целлюлозно-бумажной промышленности принято считать, что древесная масса дает волокнистые отливки с наименьшими механическими показателями, древесная целлюлоза — с наибольшими. Нами, однако, было показано, что эта аналогия при перенесении ее в технологию древесно-волокнистых плит нуждается в существенных поправках и уточнениях.

Нами, однако, было показано, что эта аналогия при перенесении ее в технологию древесно-волокнистых плит нуждается в существенных поправках и уточнениях.

Она дает представление о зависимости прочности на разрыв от объемного веса для многопористых, пористых и отчасти полутвердых плит. Табл. 35 показывает ту же зависимость для плит, изготовленных из сульфатной крафт-целлюлозы..

Например, плита из сульфатной крафт-целлюлозы, вес 1 м3 которой составляет 175 кг, имеет временное сопротивление разрыву 8,7 кг/см2, а более легкая плита из древесной массы (объемный вес 1 м3 157 кг/м3) обладает временным сопротивлением разрыву 15,7 кг/см2, т. е. вдвое большим. Подобные же результаты получим при сопоставлении плит других объемных весов, но лишь до указанного выше объемного веса. В области полужестких структур прочность плит из сульфатной крафт-целлюлозы при равном объемном их весе оказывается выше, чем прочность плит из древесной массы.

Так, например, плита из целлюлозы с объемным весом 225 кг/м3 имеет прочность на разыв 18,5 кг/см2, а плита из древесной массы почти равного объемного веса (227 кг/м3) имеет прочность на разрыв 36,8 кг/см2, т. е. вдвое большую. Аналогичные результаты получаются при сравнении и других образцов. Сравнение таблиц для сульфатной крафт- и сульфитной небеленой целлюлоз показывает преимущество первой по механической прочности.

е. вдвое большую. Аналогичные результаты получаются при сравнении и других образцов. Сравнение таблиц для сульфатной крафт- и сульфитной небеленой целлюлоз показывает преимущество первой по механической прочности.

Хранение древесины производится на биржах сырья. Описание их устройств и применяемых механизмов приведено в специальных руководствах

Реклама:

Читать далее:

Рубка древесины на щепу, сортирование и дезинтегрирование щепы

Статьи по теме:

Древесное сырье для производства плит ДСП

Общие сведения. В качестве древесного технологического сырья для производства древесно-стружечных плит применяют:

- неделовую древесину — лесоматериалы, которые по своим качественным характеристикам не соответствуют утвержденным стандартам н техническим условиям на деловую древесину, дрова;

- древесные отходы лесопиления — горбыли, рейки, обрезки досок и другие крупнокусковые отходы, а также опилки; отходы фанерного производства — карандаши, шпон-рванина, обрезки фанеры; кусковые отходы н стружка — отходы мебельного производства и других деревообрабатывающих предприятий;

- технологическую щепу из отходов лесопиления н лесозаготовок ветви, сучья, вершины, откомлевки — хвойных и лиственных пород, за исключением особо твердых лиственных пород.

По назначению древесное технологическое сырье используется следующим образом.

Однослойные плиты и наружные слои трехслойных плит изготовляют из всех видов сырья, указанных выше, за исключением шпона, стружки-отходов деревообрабатывающих станков, опилок и технологической щепы. При этом рекомендуются следующие породы Древесины: сосна, ель, кедр, пихта, береза.

Для изготовления многослойных плит и внутреннего слоя трехслойных плит применяют все виды сырья, указанные выше. При этом, кроме древесины хвойных пород, может быть использована н древесина лиственных пород — береза, ольха, липа, бук и др.

Неделовая древесина. Дровяная древесина для производства древесно-стружечных плит должна удовлетворять техническим условиям.

Диаметр сырья в круглом виде устанавливается от 4 см и выше. Поставляют сырье как отдельно по породам, так н в смешанном виде в различных соотношениях, в окоренном и неокоренном виде. При этом неокоренные колотые дрова н отходы лесопиления и деревообработки не должны иметь коры более 12. ..14 %. На окоренном сырье остатки коры или луба не должны превышать 3 % от поверхности сырья.

..14 %. На окоренном сырье остатки коры или луба не должны превышать 3 % от поверхности сырья.

Дровяную древесину поставляют как в виде поленьев длиной 1 м и выше, так и в виде долготья. Длина долготья должна быть кратна длине поленьев плюс припуск на разделку.

В дровяной древесине для производства древесно-стружечных плит допускаются такие пороки, как сучки — здоровые и табачные; червоточина, кривизна, трещины. Внутренняя гниль — ситовая н трухлявая — допускается до 0,5 соответствующего диаметра торца с выходом на второй торец до 0,3 его диаметра. Наружная трухлявая гниль не допускается.

Тонкомерная древесина. Тонкомерная древесина получается в основном при проведении рубок ухода. Она представляет собой круглый, неокоренный, с обрубленными ветками лесоматериал.

Диаметр в верхнем отрубе тонкомерной древесины хвойных пород 2…6 см, лиственных 2…8 см, длина 1…3 м с градацией через 0,5 м.

Тонкомерная древесина обладает большей пластичностью и меньшими упругостью и плотностью по сравнению со спелой древесиной, в ней почти отсутствует гниль. Поэтому при изготовлении стружки резко уменьшается образование пыли, стружка получается заданных размеров.

Поэтому при изготовлении стружки резко уменьшается образование пыли, стружка получается заданных размеров.

Опыт работы показал, что у древесно-стружечных плит, изготовленных из тонкомерной древесины, показатели физико-механических свойств более высокие и лучший внешний товарный вид, чем у плит из дровяной древесины.

Отходы лесопиления. Кусковые отходы лесопиления в основном перерабатываются в технологическую щепу, которая служит прекрасным сырьем для производства древесно-стружечных плит.

Технологическая щепа, предназначенная для производства древесностружечных плит, должна удовлетворять следующим требованиям. Размеры щепы для плит плоского прессования: длина 20…60 мм (оптимальная — 40), толщина — не более 30 мм; для плит экструзионного прессования: длина 5…40 мм (оптимальная — 20), толщина — не более 30 мм. В технологической щепе допускается содержание коры не более 12 %, гнили — не более 5 %; минеральные примеси — уголь, камень, известь и др. не допускаются. Для производства высококачественных плит содержание коры в щепе не должно превышать 3 %.

Опилки. Рекомендуется применять опилки из древесины твердых лиственных пород в качестве добавки к резаной стружке во внутренний слой трехслойных плит в количестве 10…20%, а опилки из хвойных и мягких лиственных пород — до 50 %.

Отходы фанерного производства. Эти отходы, в особенности карандаши, наилучшим образом подготовлены для переработки на специальную резаную стружку. При этом карандаши могут быть использованы для изготовления стружки как для внутреннего, так и для наружных слоев, шпон-рванина перерабатывается в стружку только для внутреннего слоя. При использовании шпона-рванины содержание коры в ней не должно превышать 12 %.

Стружка-отходы от строгальных станков. Почти на всех деревообрабатывающих предприятиях образуется значительное количество стружки-отходов от деревообрабатывающих станков. Установлено, что предел прочности при статическом изгибе плит, внутренний слой которых состоит из стружки-отходов, приблизительно равен прочности плит, у которых внутренний слой полностью состоит из специальной резаной стружки. По пределу прочности при растяжении перпендикулярно к пласти плиты, водопоглощению, разбуханию показатели первых даже несколько выше. Поэтому для внутреннего слоя трехслойных плит рекомендуется использовать стружку-отходы хвойных пород без ограничений, а стружку твердых лиственных пород в количестве до 30 % — в качестве добавки к специальной резаной стружке.

По пределу прочности при растяжении перпендикулярно к пласти плиты, водопоглощению, разбуханию показатели первых даже несколько выше. Поэтому для внутреннего слоя трехслойных плит рекомендуется использовать стружку-отходы хвойных пород без ограничений, а стружку твердых лиственных пород в количестве до 30 % — в качестве добавки к специальной резаной стружке.

Стружку-отходы от деревообрабатывающих станков целесообразно также измельчать в тонкие древесные частицы для формирования наружных слоев при изготовлении плит с мелкоструктурной поверхностью. Поверхность плит при этом получается высокого класса шероховатости.

ПОХОЖИЕ СТАТЬИ:

- Рекомендуем почитать —

Процесс производства древесных плит

Древесные плиты производятся путем измельчения древесины или аналогичного сырья и последующей сборки из нее готового изделия в форме панели. Это позволяет использовать древесные фракции, которые иначе можно было бы использовать только в качестве сырья для производства целлюлозы или даже в качестве топлива. Таким образом, сравнительно недорогое сырье превращается в высококачественный продукт. Древесные плиты являются важным исходным материалом для деревообрабатывающей и мебельной промышленности во всем мире.Существует большое количество различных материалов на основе древесины для широкого спектра применений. Здесь объясняется процесс производства трех наиболее важных типов древесных плит:

Таким образом, сравнительно недорогое сырье превращается в высококачественный продукт. Древесные плиты являются важным исходным материалом для деревообрабатывающей и мебельной промышленности во всем мире.Существует большое количество различных материалов на основе древесины для широкого спектра применений. Здесь объясняется процесс производства трех наиболее важных типов древесных плит:

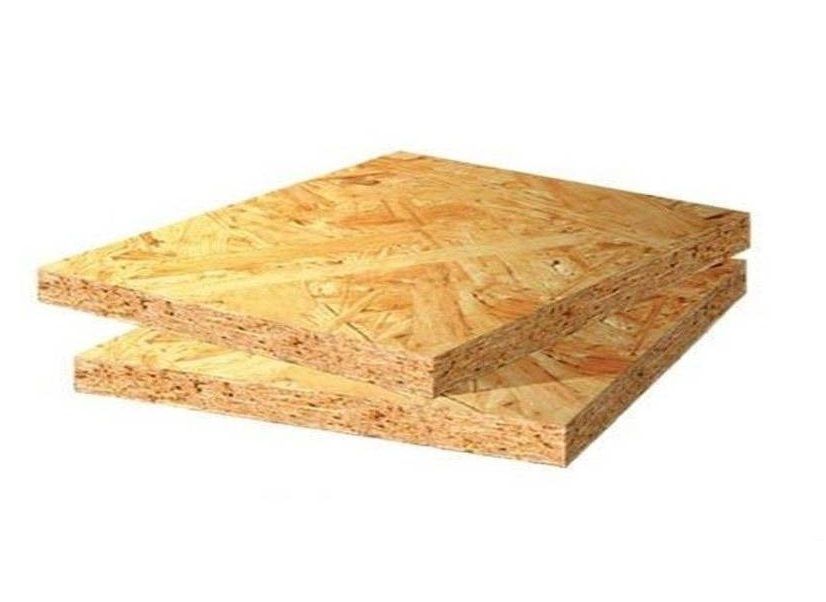

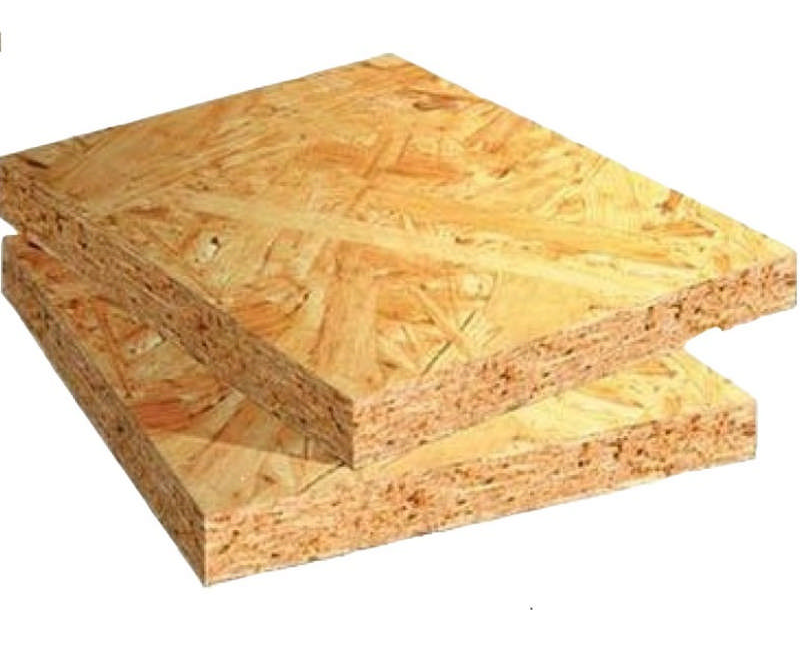

ДСП — один из старейших и, возможно, самых известных древесных материалов. Он состоит из склеенных чешуек разного размера, которые образуют многослойную структуру. Основными сферами применения являются производство мебели и внутренняя отделка.

Термин древесноволокнистая плита включает MDF (древесноволокнистая плита средней плотности) и HDF (древесноволокнистая плита высокой плотности).В этих типах панелей древесина превращается не в стружку, как в случае с ДСП, а, тем более, в волокна. В результате получается панель с однородной структурой и тонкой текстурой.

Панель OSB представляет собой древесный материал, изготовленный из крупных тонких пластин – так называемых прядей. Пряди рассыпаются в несколько слоев, каждый из которых выравнивается перпендикулярно другому. Это придает плите свойства, схожие с фанерой из шпона; поэтому он также может использоваться в строительных конструкциях и обладает высокой несущей способностью.Таким образом, панели OSB используются в качестве строительных плит для наружных работ, во внутреннем строительстве в качестве стеновых панелей или панелей для пола, а также в качестве опалубочного материала и для производства упаковки.

В последнее время на рынке также стали популярны смешанные формы всех трех древесных плит, например, плиты OSB с мелкостружечной поверхностью для особо нагруженных полок.

Исходный продукт

Сырьем для производства древесно-стружечных и древесноволокнистых плит являются целлюлозные волокна.В основном это деловой круглый лес, побочные продукты лесопиления, такие как кора, щепа или опилки, а также бывшая в употреблении древесина. Кроме того, такое сырье, как бамбук, багасса, рисовая солома или аналогичные быстрорастущие волокна, все чаще перерабатывается в древесные плиты. Ниже описан процесс производства панелей с использованием делового круглого леса в качестве сырьевой основы. Возможны отклонения от данного производственного процесса из-за другого сырья.

Кроме того, такое сырье, как бамбук, багасса, рисовая солома или аналогичные быстрорастущие волокна, все чаще перерабатывается в древесные плиты. Ниже описан процесс производства панелей с использованием делового круглого леса в качестве сырьевой основы. Возможны отклонения от данного производственного процесса из-за другого сырья.

Оптимальным сырьем для производства OSB является деловой круглый лес.Для производства прядей в основном используется свежая древесина, чтобы обеспечить хорошую эластичность прядей. Напротив, сухая древесина хрупкая и при расщеплении дает слишком много тонкого материала.

Древесные плиты – обзор

10.15.3.1 Рынки, продукты и потенциал