Как приготовить цементный раствор своими руками?

Как приготовить цементный раствор своими руками?

Практически любой ремонт и уж точно ни одна стройка не сможет обойтись без применения цемента. Создание фундамента, формирование блочной или кирпичной кладки, штукатурка стен, работы по проводке электросетей и любых других коммуникаций требуют использования этого материала. Без цемента невозможно приготовить бетон или строительный раствор. И даже совсем неопытный человек, следуя достаточно простым инструкциям, сможет приготовить цементный раствор, качественный раствор бетона различных марок от М100 до М500.

Как определить марку?

Это очень просто: марка цемента делится на количество песка. В качестве примера приведем несколько вариантов.

- Если используется цемент марки 400, то соотношение между цементом и песком – один к четырем, на одно ведро цемента берется четыре ведра песка.

- При использовании цемента марки 500 соотношение изменяется на один к пяти, к одному ведру цемента добавляется пять ведер песка.

- Если же необходим раствор марки 200, соотношение между цементом и песком будет один к двум. Так к одному ведру цемента 400 добавляется два ведра песка.

К полученной смеси необходимо будет добавить в определенном порядке воду и моющее (об этом составляющем компоненте мало кто знает, мы расскажем о его значении немного ниже) и получить необходимую марку раствора.

Определение необходимой марки раствора

Теоретически марка применяемого раствора должна совпадать с маркой используемого материала (блоки, кирпич и т.д.). Так, для примера, если возводится кирпичная кладка, а марка используемого кирпича – 100, то и, в идеале, марка раствора должна совпадать с этой цифрой. В итоге получается практически однородная цельная кирпичная конструкция.

Однако перегибать палку и стремиться к абсолютному совпадению далеко не обязательно. Если в строительстве дома используется лицевой кирпич, соответствующий марке 350, раствор далеко не обязательно делать по вышеприведенной формуле.

Обычно для лицевой кирпичной кладке применяется раствор с маркой, соответствующей примерно 115. Для его изготовления на один замес закладывается две части цемента на семь частей песка (1/3,5). Примерно через три недели, после окончательного высыхания, в швы такого раствора забить гвоздь очень тяжело.

Не стоит думать, что увеличение цифры марки раствора приводит и к обязательному увеличению его качества. При замесе один к трем раствор будет слишком быстро схватываться и поэтому работать с ним станет не слишком удобно. Если же замес делается один к четырем, швы лицевого кирпича через время начнут осыпаться.

При строительстве перегородок из забутовочного кирпича, марка которого соответствует 75, применяемый раствор также может соответствовать 75 ( на одну часть цемента берется 5,3 частей песка). А во время строительства из блоков (шлакоблоки, ракушечник и т.д.) обычно подойдет марка раствора 100.

Пошаговый процесс приготовления цементного раствора

Есть множество способов приготовления растворов. Опишем самый качественный, быстрый и оптимальный из них.

Вода

Если готовится не сухая смесь, а классический обычный раствор в бетономешалке, в первую очередь в нее необходимо залить воду. При этом точное ее количество определить заранее невозможно и не следует полагаться на какие-то формулы. Так, к примеру, количество воды уменьшится, если используется мокрый песок. Наиболее простой способ предварительного расчета – ориентирование на количество цемента. К примеру, если замес требует одного ведра цемента, воды потребуется примерно столько же – около одного ведра. Чтобы не получить излишне жидкий раствор, лучше не переборщить с количеством воды и заливать ее немного меньше требуемой нормы.

В тоже время если жидкости будет слишком мало, придется постоянно то подливать воду, то досыпать цемент или песок. Это приведет с значительному удлинению процесса приготовления раствора. Если же виды залито совсем немного меньше нормы, смешивание песка с цементом в жидком состоянии произойдет намного быстрее, чем в случае с густым раствором.

Когда в бетономешалку будут добавлены последние составные части цемента и песка, остаток воды доливается на глаз. Для того, чтобы смешивание песка и цемента происходило качественнее и быстрее, они должны быть в жидком состоянии. А необходимая густота раствора регулируется в конце замеса.

Когда воды долилось больше требуемого, и раствор получился слишком жидким, ничего страшного не произойдет. Просто необходимо добавить немного цемента и песка в тех же пропорциях, необходимой для данной марки (1:4, 1:3 и т.д.).

Моющее средство

Не слишком обычная добавка, которая, тем не менее, очень полезна и значительно улучшает качество получаемого раствора и делает его эластичным. Лучше всего добавлять жидкое мыло или средство для мытья посуды. Особого значения качество (а тем более известность бренда) не имеет, главное, чтобы средство пенилось. Если же количество необходимого раствора будет не слишком малым, лучше всего покупать их в больших пятилитровых пластмассовых бутылках, стоят они дешевле маленьких.

Во время приготовления раствора в мешалку добавляется приблизительно 50-100 граммов моющего средства. Точное его количество определить нельзя, так как оно зависит от различных факторов.

Добавляется этот компонент после того, как залита вода, тогда произойдет хорошее растворение и вспенивание. Для окончательного растворения и вспенивания в работающей бетономешалке достаточно трех-пяти минут. Если же добавлять моющее в конце замеса, растворение будет плохим и эластичность практически не улучшится.

Песок

Следующим за моющим средством (после его хорошего растворения) следует добавлять песок. Однако засыпается он не весь за один раз, а половина от всего количества, необходимого для всего замеса. Так, если готовится раствор марки 100 и применением цемента 400, в первую закладку засыпается две из необходимых четырех частей.

Цемент

После половины добавленного песка в бетономешалку засыпается цемент – вся норма, необходимая для замеса. После этого необходимо подождать пару минут для полного его перемешивания с водой и песком.

Песок

Когда весь цемент в бетономешалке полностью перемешается с другими заложенными ингредиентами в полученную массу добавляется оставшаяся часть песка. При необходимости добавляется недостающая часть воды и в конце процесса регулируется густота раствора. После этого раствор окончательно вымешивается в течение трех-пяти минут.

В итоге полученный раствор должен получиться не слишком густым и не слишком жидким. Его консистенция должна быть похожей не магазинную сметану. Форма раствора должна достаточно хорошо держаться. Для проверки на его поверхности можно попробовать что-то написать или нарисовать. Написанные буква не должны расплыться.

Резюме: приготовление хорошего раствора двойного замеса в бетономешалке (ориентировочно восемь ведер готовой песчано-цементной смеси) требует всего лишь порядка пятнадцати минут.

Качество материалов, необходимых для хорошего раствора

Чистая вода

Теоретически для приготовления раствора не должны использоваться грязная вода, такая как вода с примесями масел или дождевая. Но в действительности такие строгие правила применяются при строительстве ответственных сооружений и зданий (мостов, атомных станций и тому подобного). Если же ведется строительство гражданских зданий (жилых домов, дач, и т.п.) то требования к чистоте и качеству воды не настолько строги. Обычно для приготовления раствора используется вода из водопровода, из скважин или колодцев, иногда из рек или озер.

Моющее средство

Добавление моющих средств позволяет улучшит эластичность раствора и не дает ему садиться. Могут применяться любые моющие, но не чистящие средства. В принципе, это может быть стиральный порошок, белая глина, хозяйственное мыло или даже шампунь. Есть определенный нюанс: если в замес будет налито слишком много моющего, то раствор может потерять прочность. Дело в том, что превышение количества моющего сделает его завоздушенным и вспененным. В растворе будет содержаться слишком много воздушных пузырьков и он станет похожим на вату. Поэтому при добавлении моющего не следует перебарщивать, чтобы не уменьшить крепости раствора.

Песок

Очень важно, особенно для лицевой кладки, чтобы песок для раствора был нормального качества и не содержал глины. Если использовать глинистый песок, то через время швы лицевой кладки будут покрыты дырками. Глина, попавшая в раствор вместе с песком, выходит наружу, где вымывается дождем и образует пустоты. Хороший (без глины) песок или нет, легко определяется визуально. Так, если цвет песка слишком желтый, то он не мытый, карьерный, и содержит слишком много глины. Такой материал подойдет для подсыпки или для грязной, забутовочной кладки. А вот для лицевой его использовать не стоит. Также не желательно применение слишком глинистого песка и для ответственного бетона (для ригелей перемычек, железобетонных поясов и т.д.)

Если же песок намывается, то в нем содержится очень малое (или совсем отсутствует) количество камней и глины. Цвет такого материала намного ближе к белому. Намывной песок используется для ответственных бетонов и для лицевой кладки.

Цемент

Естественно, для изготовления нормального раствора необходимо обращать внимание на то, какого качества используется цемент. Если он слабый, то добавлять на каждый замес его необходимо больше. В некоторых случаях количество цемента, изготовленного недобросовестным производителем, приходится увеличивать почти вдвое. Дать рекомендации по выбору материала достаточно сложно, поэтому приходится ориентироваться на отзывы тех, кто уже пользовался товаром того или иного завода.

Изготовление цементных растворов при отрицательных температурах

Кирпичная кладка вполне может возводиться при отрицательных температурах.

Если производится лицевая кирпичная кладка при температуре до минус пяти градусов, то вполне можно не использовать каких-либо добавок. Когда температура опускается ниже, раствор, подготовленных без таких добавок, может позже посыпаться, особенно если шов был расшит полукруглой расшивкой. В качестве такой добавки хорошо зарекомендовал поташ, тем более что его стоимость очень невелика.

Если же при температуре до десяти градусов возводится забутовочная кладка, использования специальных химических добавок не требуется, при этом прочность такого раствора не уменьшается. Если же температура еще ниже, снова применяется поташ.

Приготовление раствора

Замерзший песок становится основной проблемой для приготовления раствора в зимнее время. Лучше всего если он будет заготовлен заранее. К примеру, до этого песок заносится в отапливаемое помещение. На северных стройках песок специально разогревается.

Для того, чтобы раствор дольше остывал, лучше всего заливать в бетономешалку подогретую или горячую воду. К тому же в такой воде лучше растворится моющее средство и раствор станет эластичнее. Могут применяться и различные незамерзайки, но только с проверенным качеством.

Изменение цвета раствора

Стандартный цвет цементного раствора, как известно, — серый. Он может, в зависимости от изготовителя и марки, изменять оттенки или насыщенность, но это на внешнем виде отражается слабо. Но желание изменить его цвет возникает очень часто – это достаточно популярный вопрос, встречающийся на специализированных форумах. Для решения такой задачи могут быть применены два различных способа.

В первом случае применяются специальные, называемые пигментами, типы цветных добавок, становящиеся частью раствора. Использование такого цветного бетона позволяет очень разнообразить внешний вид зданий. Активно цветные бетоны применяются и в различных областях строительства.

Пигменты должны быть добавлены еще на стадии приготовления смесей, период их внесения особого значения не имеет. Стоит учитывать, что стоимость подобных веществ не слишком мала, но зато они не теряют свои цветовые качества долгие годы.

Цветной бетон устойчив к таким факторам, как:

- Влага – даже когда атмосферная влага попадает в структуру конструкции, пигменты не теряют внешнего вида и качества. Насыщенность поверхностей везде будет оставаться одинаковой, а это позволяет применять их для любых поверхностей и любых условий.

- Солнечный свет – обычно прямые солнечные лучи приводят к выгоранию обычных красок и потере их насыщенности. При этом цвет становится блеклым, и экстерьер здания изменяется в худшую сторону. Современные пигменты обладают высокой степенью устойчивости перед ультрафиолетовым излучением.

- Механические повреждения – обычная краска, как правило, из-за физического повреждения просто осыпается. А пигмент становится частью всей структуры материала, присутствует не только снаружи, но и внутри. А это приводит к невозможности его удаления.

Степень насыщенности цветного бетона может различаться. Этот фактор находится в зависимости от количества добавленного в его состав красящего вещества. Минимальное значение – порядка двух процентов общего объема раствора. В таком случае можно получить пастельные мягкие тона. Четыре внесенных процента обеспечат более эффективный результат. У структуры будет обычный цвет красителя, но отличаться яркостью о на не будет. Действительно насыщенный оттенок получается только если пигмент будет внесен в количестве не меньше шести процентов общего количества раствора.

Есть еще один метод, который нельзя отнести непосредственно к теме статьи, так как применяется он не в момент приготовления раствора, а после его окончательного застывания, причем через любое время после строительства. В этом случае бетон окрашивается в необходимый цвет при помощи специальных пропиток. Обычный бетон превращается в цветной после нанесения на его поверхность особых веществ, которые впитываются на глубину не меньше двух сантиметров. В итоге обеспечивается преимущество предыдущего способа, но за меньшую стоимость. Но стоит учесть, что окрашивать таким образом можно только площади с большой поверхностью, а в случае, когда хочется получить цветные швы кладки, эффективно применить пропитки не получится.

Источник: baurum.ru

Вы смотрели «Как приготовить цементный раствор своими руками?»

Как приготовить цементный раствор своими руками?

5 (100%) 1 vote[s]Цементный раствор — пропорции: как развести и сколько песка и цемента в 1 м3, соотношение частей и расход

Цемент – это основной строительный материал, который используется практически во всех отраслях народного хозяйства. С помощью данного вещества можно получить очень прочные продукты, способные выдерживать высокие нагрузки и противостоять внешним воздействиям. Но все эти характеристики зависят также и от используемых компонентов, и технологии приготовления. Цементные растворы широко применяются в строительстве, так как позволяют упростить много операций.

Особенности

Цементные растворы представляют собой искусственные смеси, которые после застывания образуют прочную структуру. Состоит подобный продукт из нескольких основных компонентов.

- Песок. Он используется в качестве основного компонента, так как объединяет в себе мелкую структуру и относительно высокую прочность. Для приготовления растворов могут использовать речной или карьерный песок. Первый тип материала применяется при монолитном строительстве, позволяя получить очень прочные продукты.

- Вода. Данный компонент нужен для связывания песка и цемента. Количество жидкости подбирается в зависимости от марки и предназначения раствора.

- Цемент. Это основное вещество, которое отличается высокой адгезией с другими материалами. Сегодня существует несколько марок цемента, предназначенного для эксплуатации в различных условиях. Отличаются они показателями прочности.

- Пластификаторы. Технически это различные виды примесей, которые предназначаются для изменения физических или химических свойств раствора. Они используются не так часто, так как это может значительно увеличивать стоимость продукта.

Подобную продукцию используют для решения следующих видов задач:

- оштукатуривание – некоторыми растворами покрывают стены для защиты строительного материала, а также с целью выравнивания основания;

- кладка – цементные смеси прекрасно связывают между собой кирпич или газоблок, поэтому их используют в качестве своеобразного клея, располагающегося внутри каждого шва;

- создание железобетонных конструкций.

Виды составов и требования

Основной характеристикой цементного раствора является его прочность. Она обусловлена соотношением цемента и песка. Состав продукта может изменяться штучно, что позволяет получить несколько видов смесей. Каждый из них предназначается для использования в определенных условиях. Поэтому важно правильно готовить продукцию при строительстве различных объектов.

Типы

Одним из критериев разделения цементных смесей на виды являются пропорции внутренних компонентов. Стоит обратить внимание, что в одном составе может присутствовать только одна марка цемента. Но они могут также изменяться, так как прочность будет зависеть уже только от концентрации компонентов. Условно их разделяют на несколько марок.

- М100 (М150) – эти смеси отличаются незначительной прочностью. Для их приготовления можно использовать цемент марок М200–М500. Но при этом необходимо правильно подбирать пропорции цементно-песчаных компонентов.

- М200 – это один из самых распространенных видов растворов. Его используют очень часто в быту для строительства дорожек и или формирования покрытий, которые не поддаются значительным нагрузкам. Сохнет данная смесь относительно быстро, но при этом требует соблюдения определенных микроклиматических условий.

- М300 – данный вид раствора можно уже отнести к бетонным типам. Он используется для приготовления бетонов, из которых затем изготавливают прочные плиты перекрытия, заливают фундаменты и много другого.

- М400 – это прочный бетон, который состоит из качественных марок цемента (М350, М400, М500). Используют его в строительстве фундаментов для многоэтажных домов. Данный раствор составляет основу для изготовления железобетонных плит перекрытия и других подобных изделий.

- М500 – это самый прочный бетон, который способен выдерживать очень высокие нагрузки. Он сохраняет свои первоначальные свойства на протяжении многих лет и при воздействии различных раздражителей.

Добавки

Качество цементного раствора зависит практически от всех его составляющих, которые присутствуют внутри. Иногда свойств песчано-цементной смеси недостаточно, поэтому нужно адаптировать их под определенные условия.

Решается эта проблема с помощью добавления в состав различных примесей. С помощью подобных присадок получают так называемое жидкое стекло. Эти продукты используются для оштукатуривания стен и других поверхностей.

Сегодня в качестве добавок для цементных растворов используют несколько продуктов.

- Известь. В качестве добавок применяют только гашенные ее виды. Внедрение этого вещества позволяет немного увеличить паропроницаемость и прочность. Но чтобы приготовить подобную продукцию, следует соблюдать точные пропорции. Очень часто на основе извести изготавливают штукатурки, которые прекрасно наносятся на стены.

- ПВА. Клей улучшает адгезию и пластичность раствора. Важно правильно подбирать концентрацию добавки, чтобы получить хорошую смесь.

- Моющие средства. Подобные продукты влияют на пластичность раствора. Добавляют их в состав только после воды. Здесь также обязательно соблюдается точная доза примеси на единицу объема.

- Сажа или графит. Эти вещества практически не влияют на физические свойства смеси. Используются они только в качестве красителей для изменения цвета готового продукта.

Соотношение песка и цемента

Приготовить цементно-песчаный раствор можно даже в домашних условиях, так как состоит он из доступных компонентов. Приобрести их довольно легко практически в любом строительном магазине. Но отличаются растворы соотношением цемента и песка, от которых и зависит расход и физические характеристики материала.

Кирпичная кладка

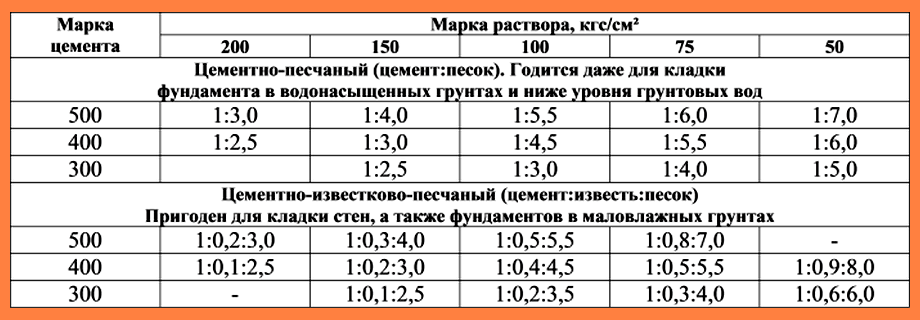

Скрепление кирпичей – это одна из основных задач цементных растворов. Для таких целей используют не особо прочные марки (до М400). Для получения подобной смеси специалисты рекомендуют использовать песок средней фракции с минимальным уровнем влажности. Приготовить кладочный раствор можно используя различные марки цемента. Но при этом будет уже изменяться соотношение цемента и песка. Некоторые пропорции представлены в таблице 1.

Таблица 1. Соотношения компонентов в зависимости от марки цемента

Обратите внимание, что расчет желательно проводить согласно только одних единиц измерения. В большинстве случаев все части рассчитывают на 1 м³. Но при этом массам различных материалов в кубе может отличаться.

Приготовление бетона

Бетонные конструкции также очень часто используются в современной промышленности. Эти материалы изготавливаются на заводах или непосредственно на строительных площадках. Прочность таких изделий также зависит от цемента, который планируется использовать. Технически бетон можно изготовить и из раствора марки М100, но он не будет выдерживать нагрузки, и отличаться минимальным сроком службы.

Еще одной особенностью бетонов является наличие в составе щебня и других вспомогательных компонентов. Они внедряются с целью изменения технических характеристик продукта.

Следует отметить, что смешиваться они могут в различных комбинациях, что зависит от среды использования бетона.

Сегодня многие специалисты используют такое соотношение компонентов бетонных растворов, как:

- 4 части щебня;

- 1 часть цемента;

- 2 части песка;

- ½ части воды.

Обратите внимание, что пропорции могут изменяться, если еще планируется использовать различные полимерные добавки. В таких случаях желательно обращать внимание на рекомендации производителей данных примесей.

Для штукатурки и стяжки

Заливка пола очень часто предполагает использование относительно жидких цементных растворов. Такая консистенция позволяет равномерно распределить смесь на основании и получить горизонтальную поверхность. Штукатурка же практически всегда состоит только из чистого песка, цемента и воды. Ее густота может быть разной, так как все зависит от того, где ее планируется использовать.

Самой распространенной пропорцией для получения штукатурных смесей является отношение цемента к песку 1: 5. Консистенция адаптируется под потребности мастера.

Особое внимание следует уделить стяжкам, которые поддаются значительным и постоянным нагрузкам. Для таких поверхностей следует использовать материалы, у которых пороговая прочность не меньше 10 МПа. Достигается это за счет использования бетонов марки не ниже М150. Пропорция приготовления раствора для стяжки зависит от следующих факторов:

- использование смесей с целью сокрытия различных коммуникационных элементов;

- толщина выравнивания поверхности. Если нужно просто укрепить пол с небольшими перепадами, тогда применяют более жидкие составы. Для более толстых слоев желательно использовать прочные виды растворов.

Таблица 2. Пропорции песка и цемента в стяжках

Обратите внимание, что пропорции компонентов в большинстве случаев повторяются. Но при этом прочность получаемого раствора на выходе отличается. Это важно учитывать, если продукция будет применяться в специфических условиях эксплуатации.

Как правильно развести?

Процесс приготовления цементных растворов предполагает смешивание всех компонентов в определенной последовательности. Описать подобную процедуру можно несколькими последовательными шагами.

- В первую очередь нужно определиться с типом раствора, который нужен. При этом обращают внимание на прочность результирующей смеси. Если важен этот показатель, следует провести дополнительный расчет всех составляющих. Особое внимание следует обращать на нормы или стандарты.

- На данном этапе смешивают сухие компоненты, объем которых измеряется в 1 м³ или других подобных единицах. Перед тем как замесить раствор, следует тщательно перемешать песок и цемент, чтобы получить равномерную смесь. Поэтому так важно использовать сухие вещества.

- Когда подготовка прошла успешно, можно разводить смесь. Для этого постепенно в нее добавляют воду и тщательно смешивают все компоненты. Лучше всего использовать бетономешалки или другие механические приспособления. Консистенция раствора регулируется с помощью жидкости.

Советы и рекомендации

Приготовление цементного раствора является простой операцией. При ее осуществлении все-таки рекомендовано соблюдать несколько простых правил, рекомендуемых производителем и опытными строителями, такие как:

- если смесь должна быть пластичной, для этого нужно добавлять в нее жидкое мыло. Его смешивать нужно предварительно с водой;

- следует добавлять воду небольшими порциями. Таким образом, можно контролировать густоту смеси, которая очень важна для стяжек или кладки;

- при строительстве обязательно нужно учитывать марку самого кирпича или другого материала. Специалисты рекомендуют готовить такие смеси, которые по данным параметрам должны совпадать. Это позволит получить однородную структуру стены, которая будет отличаться прочностью;

- для повышения теплоизоляционных характеристик штукатурок стоит добавлять в их состав перлит. При этом им нужно заменять определенную часть песка;

- рекомендуется использовать только свежий цемент, структура которого не содержит комков. Это гарантирует высокую адгезию и равномерное смешивание.

Цементный раствор – это прекрасный материал, позволяющий получить прочные конструкции. Правильно приготовленная смесь – это залог долговечности практически любого строения и его основания.

Подробнее о пропорциях цементного раствора вы узнаете из следующего видео.

пропорции и как правильно разводить с песком

Как соблюсти пропорции цементного раствора, чтобы кирпичная стена не обвалилась, залитый пол не растрескался, а фундамент служил 100 лет? Что добавить в цементный раствор, и в каком количестве, разберем в этой статье.

Когда человеку надоело выдалбливать жилье в скалах и захотелось разнообразия с окошками и балконом, он придумал цемент. Первые упоминания об использовании этого стройматериала находят во 2 веке д.н.э. Древнеримские строители брали визувийский туф, пепел, пемзу, которые измельчали и смешивали. В то время качество цемента оставляло желать лучшего. Тем не менее, его использовали в строительстве и даже делали архитектурные формы. Только в 1824 году Джозеф Аспдин разработал формулу современного портландцемента.

Цементный раствор – это смесь нескольких компонентов. В него входят цемент, песок, затворитель (вода), присадки.

Цементный строительный раствор применяют:

- Для кладки кирпича.

- В качестве штукатурки.

- Для заливки пола.

- Как материал для ландшафтной архитектуры (клумбы, декоративные валуны, вазоны, плитки для садовых дорожек, скульптуры и декоративные элементы).

- При строительстве бассейнов, колодцев, печей.

- Для заделки трещин в фасадах зданий и бетонном покрытии.

- Как основу для изготовления строительных блоков (с использованием опила, отсева, песка, щебня).

- Для изготовления бетона.

Виды растворов

«Какой хороший цемент! Не отмывается совсем». Помните? Доцент, Хмырь, Косой… Нет, не так. Жирный, тощий и нормальный. Это уже про цементный раствор. Хотя очень напоминает кинематографическую троицу.

Загрузка …

Загрузка …  Загрузка …

Загрузка …Жирный, тощий, нормальный — это виды цементного раствора, которые скорее являются показателями качества замеса. Вот почему им дали такие названия:

- Жирный в составе имеет совсем мало воды. Он быстро затвердевает, но затем его поверхность трескается.

- Тощий раствор напротив, содержит много жидкости. Его легко заливать. Но впоследствии он расслаивается, дает сильную усадку.

- Нормальный – соответствует оптимальному (пропорциональному) содержанию всех компонентов раствора. Из него получается бетонное покрытие, которое отвечает лучшим показателям качества.

Чтобы при замесе понять, какой раствор получился, посмотрите на лопасти бетономешалки. Тощий раствор оставит лишь небольшой цементно-песчаный налет. Жирный полностью опутает лопасти машины смесью. При нормальном замесе на поверхности миксера будут сгустки и комки.

Возьмите на заметку, что в раствор добавляют только какую-то одну марку цемента. Их нельзя смешивать, так как каждый вид обладает своим химическим составом, свойствами и показателями прочности.

С 2003 года требования к цементу были прописаны в ГОСТ 31108. А с 2008 года к ГОСТу 57293 сделали приписку Евро EN 197-1. Знаете, что придумали некоторые неблагочестивые продавцы? Стройматериал с новой маркировкой они стали продавать среднестатистическому покупателю Виталию дороже. Они стали ссылаться на то, что цемент соответствует евростандарту. И наш «Виталий» наивно верит жуликам. Люди, не будьте как Виталий! Посмотрите. Вообще ничего не изменилось. Просто поменяли буквы и цифры.

Вот новые и старые аббревиатуры цемента:

- М400 = цем. 32,5.

- М500 = цем. 42,5.

- М600 = цем. 52,5.

Сам готовый раствор тоже маркируют. В его обозначениях содержатся характеристики прочности. Используют растворы по разному назначению:

- Так, из раствора марки М75 можно сделать тонкую стяжку или использовать для кладки кирпича и камня.

- Марку М100 используют также для стяжки. А еще она пригодна для заливки швов между плитами бетона и оштукатуривания их поверхностей. Еще эту смесь используют для кирпичной и каменной кладки.

- М150 годится уже для более серьезных целей. Этот цементный раствор обладает высокой прочностью. Он подходит для строительства фундаментов, гидроизоляции бассейнов, постройки гидрокоммуникаций и гидротехнических сооружений.

- Марку М200 применяют для фундаментов, кладки из виброкирпича, штукатурки бетонных плит, заполнения швов. Такую смесь используют для водоизоляции. На смесь М200 кладут гранит и мозаичные напольные покрытия. В частном строительстве подходит также и для заливки садовых дорожек.

- Из М250 делают прочные стяжки, фундаменты, монолитные перекрытия.

- М300 относят к бетонным растворам. Он обладает высокой прочностью.

Добавки

Сам по себе цементный раствор, безусловно, хорош. Но нет предела совершенству. Люди придумали, как сделать его еще лучше, заставить служить для разных целей, быть податливее и прочнее.

Чтобы сделать растворы цемента с нужными характеристиками, разработали целый ряд добавок. Давайте посмотрим, на что они способны.

- Любимые всеми пластификаторы. Особенно рекомендуют использовать новичкам. Эта добавка делает раствор «сговорчивее» и подвижнее, его проще заливать. В нем образуется меньше воздушных пузырей и улучшается адгезия с металлом. А также пластификаторы увеличивают прочность бетона до 140 % и делают его морозостойким. Пластификаторы обязательно добавляют в нужной пропорции. Не переборщите, иначе качество готового покрытия, наоборот, снизится.

- Армирующие добавки. Это разного состава тонкие волокна (базальт, стекловолокно, полипропилен, металл). Их роль – связывать частицы раствора и сдерживать их вместе при усадке. Когда волокна замешивают в растворе, они располагаются хаотично и создают подобие сетки. При высыхании цементная заливка меньше трескается.

- Вовлекатели воздуха. Они делают бетон пористым. Зачем это нужно, если мы постоянно боремся за прочность и отсутствие внутренних пор? Оказывается, пористый бетон очень устойчив к перепадам температуры. И если вода начинает застывать, она расширяется в пустые воздушные пространства, а не напрягает сам материал. Нужно четко следовать инструкции, соблюдать время и количество внесения этой добавки для бетона.

- Ускорители/замедлители схватывания состава. Из названия все ясно. Эти присадки используют, когда необходимо увеличить или сократить время схватывания раствора. Актуально ускорять процесс затвердевания, когда работа ведется при низких температурах. Ну, или когда хочется построить побыстрее и сразу много.

- Уплотняющие. Делают бетонный пласт сверхплотным, прочным и водонепроницаемым.

- Антикоррозийные. Они защищают внутреннюю металлическую арматуру от агрессивной водной среды. Рекомендуют использовать их совместно с гидроизоляцией.

- Красящие. Нужны для придания оттенков и даже ярких цветов строительным смесям. Можно использовать колеры при замешивании или красить уже готовую бетонную поверхность.

При желании использовать одновременно несколько добавок, обязательно изучите их совместимость и последовательность внесения. Химические вещества, при неправильном использовании, могут вступить друг с другом в реакцию и привести к ухудшению качеств бетона.

Предприимчивые мастера научились делать многие добавки из подручных средств. Так, пластификаторы делают из жидкого мыла, армирующие наполнители из нарезанной проволоки, а морозостойкие присадки из солей хлора.

Вот рецепт пластификатора из шампуня:

- Приготовим составляющие. На мешок цемента 50 кг нужно 250 мл любого шампуня или жидкого мыла.

- Смешаем требуемую по пропорции воду с шампунем. Объем воды обычно равен половине дозы цемента. Не забываем вычесть из этого объема 200 — 250 мл (что пропорционально количеству шампуня).

- Добавляем цемент, а затем другие сухие компоненты (песок, щебень) и вымешиваем.

Разводить цемент с водой, без песка — сложно. Могут образоваться комки, потому что цемент обладает низким коэффициентом смачиваемости. Поэтому правильно мешать раствор так: сначала хорошо перемешать песок с цементом, а потом разбавлять водой.

Пропорции цемента для кладки

Говорят, то, что построенно дешево и сердито, держится только на честном слове. Не будем так делать. Отнесемся к процессу осознанно.

Замешивать песчано цементную смесь будем из следующих материалов:

- цемент М400;

- чистый песок;

- вода;

- известка.

Известь используют, чтобы «утеплить швы». Вообще, иногда для постройки теплых домов готовят кладочный раствор из известняка. Но минус этого состава – низкая прочность. А вот если смешать вместе цемент и известь, получается прочный состав с хорошими теплоизоляционными свойствами.

Далее в таблицах даны пропорции компонентов для замеса на 1 м3.

Пропорции песчано-известковой смеси в долях для раствора М75 выглядят так:

- 1 ч. цемента М400;

- 0,5 ч. извести;

- 5,5 ч. песка.

А если используете цемент М500, компоненты берутся в таком соотношении:

- 1 ч. цементного порошка;

- 0,8 ч. извести;

- 7 ч. песка.

Для стяжки пола

Декоративные материалы для пола нынче стали очень привередливые. Ложиться на раствор М50 или М75 они уже не хотят. Им адгезия нужна и непыльная поверхность. Поэтому под них, зачастую, используют раствор М100 и выше. Ну и цемент должен быть как минимум портланд М500.

Обратите внимание, что если заливка 5 см и меньше, то гравий или щебень в него не кладут.

Дальше в таблице даны пропорции ингредиентов для заливочных растворов.

| Марка раствора | Количество цемента/доли | Количество песка/доли |

| М 150 | 1 (ЦЕМ 42,5) 1 (ЦЕМ 32,5) | 4 3 |

| М 200 | 1 (ЦЕМ 42,5) 1 (ЦЕМ 32,5) | 3 2,5 |

| М 300 |

Как замесить цемент своими руками правильно и в нужных пропорциях

На самом деле замешивается цементный раствор, а цемент — это лишь составляющая часть цементного раствора, который включает в себя ещё два компонента: песок и воду. Классическим считается соотношение объема песка к объему цемента 3:1 (три части песка и одна часть цемента). Такой раствор можно применять как для штукатурных работ, так и для кирпичной кладки.

Для приготовления цементного раствора в небольших количествах и домашних условиях вам понадобится пластмассовая или металлическая емкость. В неё сначала засыпают три объема песка, затем добавляют один объем цемента. Цемент должен быть свежим и сухим, без твердых комков. Если в песке есть комки глины, земли или камни, то такой песок необходимо предварительно просеять.

Просеивание песка

Стоит учесть, что чем меньше в песке примесей и крупных частиц, тем качественнее и ровнее будет поверхность(при заливке) Для просейки можно использовать сито, дуршлак или мелкоячеистую сетку, или насверлить тонким сверлом дырки в ведре, как сделал мой сосед по гаражу. Мне же приходилось просеивать песок в больших количествах, по этому я сколотил каркас из дерева полтора на полтора метра и прибил металлическую сетку. Оставалось только накидать песка и потрясти за край. Мелкозернистый песок для цементного раствора готов. Найти песок можно в карьерах, на речке или просто купить в магазине.

Процесс замешивания

Цемент и песок активно перемешиваются шпателем или специальной насадкой для дрели в емкости до получения однородной массы. Если необходимо приготовить больший объем раствора, то используют бетономешалку или широкую ванну, в которой компоненты размешивают лопатой. Очень удобно замешивать раствор на куске линолеума или винила (из которого делают рекламные растяжки), только при этом будьте аккуратны — их можно легко порвать лопатой. После размешивания в емкость добавляют воду, объем которой примерно равен объему цемента. Постоянно перемешивают компоненты до получения однородной массы. Не следует делать раствор слишком жидким, он должен хорошо держаться на шпателе или мастерке. Готовый раствор можно применять в течение двух часов. Поэтому расчитывайте тот объём, который можно израсходовать за это время.Рассмотрим пример расхода раствора на кирпичную кладку:

Расход раствора на кирпичную кладку практически одинаков для производства любого вида кирпичной кладки. Единственное что меняется, так это марка цемента.

Для приготовления 1 м3 цементного раствора берется 8 мешков цемента по 50 килограмм и замешивается в пропорции с песком 1:4, где одна часть песка равняется так же 50 килограммам. На 1 м3 кирпичной кладки сплошной стены расходуется примерно 0,25–0,30 м3 цементного раствора.

Если раствор для производства внутренних работ замешивается на основании, допустим, известкового раствора, то в него подмешивается цемент в пропорции 1:3 или 1:5, опять же исходя из марки добавляемого цемента(«М», «Д»). В зависимости от требуемого количества цемента, могут применяться как ручные, так и механизированные методы замешивания.

Цементный раствор для фундамента.

Для замешивания нам понадобится: 4 части отсева или щебня размером 5-10 мм 1 часть цемента марки м400 или м500 3 части песка а так же вода объемом примерно равным части цемента Следует учесть, что компоненты замешиваются не по весу, а по объему, то есть замешиваем мы так: в бетономешалку засыпаем одно ведро цемента, заливаем ведром воды, потом засыпаем 3 ведра песка, после чего засыпаем 4 ведра шебня.Замешивание раствора в бетономешалке

Залейте в бетономешалку воду, засыпьте туда же цемент. Смешайте раствор в течении нескольких минут до состояния жидкой глины. Засыпьте туда же балласт и мешайте до тех пор пока не получится однородная смесь, но не менее 2 минут.

Залейте в бетономешалку воду, засыпьте туда же цемент. Смешайте раствор в течении нескольких минут до состояния жидкой глины. Засыпьте туда же балласт и мешайте до тех пор пока не получится однородная смесь, но не менее 2 минут.- Строительный раствор для кладки кирпича замешивается также. Только в его составе используют цемент и строительный песок в соотношении 1:5, если работы будут вестись над уровнем земли, и в соотношении 1:3, если кладка будет расположена ниже уровня земли. В строительстве применяют цемент нескольких видов. Вид применяемого цемента зависит от конкретных задач строительства и его природных условий.

Вы можете также прочитать нашу статью о том, в какой пропорции замешивается бетон и про приготовление других строительных растворов.

- < Назад

- Вперёд >

Как приготовить цементный раствор: пропорции и материалы

До сих пор ни одно строительство или ремонт не обходится без использования цемента. Решая, как приготовить цементный раствор, нужно в первую очередь учитывать, что используемый для кирпичной кладки, стяжки пола или финишной отделки стен и потолка цементный раствор может значительно отличаться как по составу, так и по способу приготовления.

При изготовлении бетонной смеси цемент служит вяжущим веществом, обеспечивающим ее застывание.

Основные компоненты цементного раствора

Строительный раствор бывает двух видов — цементный и бетонный. Несмотря на схожесть в компонентах (в бетонный, помимо трех общих компонентов, дополнительно добавляется щебень или гравий) и способе приготовления, это два совершенно разных продукта, призванных решать разные строительные задачи.

Классический цементный раствор состоит всего из трех компонентов, смешанных между собой в определенной пропорции: цемента, песка и воды. Цемент должен быть сухим и не иметь твердых комков. Песок лучше всего использовать речной, хотя на практике чаще берут обычный, карьерный, но предварительно просеивают его, чтобы отделить мусор и примеси.

Для затворения смеси лучше использовать чистую воду, имеющую комнатную температуру или чуть теплее — 21-23°С.

Инструменты для приготовления цементного раствора.

Оптимальными пропорциями считаются: 1 часть цемента на 3 части песка. Вода добавляется в готовящийся раствор цемента по мере необходимости, ее количество может варьироваться от 80 до 95% от объема используемого цемента (т. е. на 10 л цемента должно расходоваться от 8 до 9,5 л воды).

Таким раствором можно как выгонять кирпичную кладку, так и выполнять штукатурные работы. Однако он имеет ряд недостатков — излишнюю жесткость и ограниченное время (1-1,5 часа) для использования приготавливаемого раствора, что существенно затрудняет работу с ним.

Поэтому профессиональные строители предпочитают при приготовлении цементного раствора добавлять в его состав различные вещества, делающие его более пластичным и продлевающие время его твердения в 2-3 раза. Самый распространенный вариант улучшения такой смеси — добавление в ее состав известкового молока.

Такая смесь обладает почти такими же вяжущими способностями, как и чистый цементный раствор, но время ее использования повышается до 3-4 часов.

Второй вариант — приготовить раствор цемента с добавлением небольшого количества моющего средства — из расчета 50-100 г на каждые 10 л смеси (зависит от качества моющего).

Такая добавка позволяет значительно повысить ее пластичность.

Вернуться к оглавлению

Марки раствора и их использование

Как и подавляющее большинство строительных материалов, приготовленный цементный раствор тоже имеет свою маркировку. Бывают растворы М10, М25, М50, М75, М100, М125, М150, М200, М250, М300, но в частном строительстве обычно используются марки от М75 до М150.

Состав и пропорции для приготовления бетона на основе гранита и цемента.

Маркировка готового раствора не зависит напрямую от марки используемого для его приготовления цемента, как ошибочно полагает большинство непрофессионалов. На самом деле смесь одной марки можно приготовить из разных марок цемента.

Например, смесь М100 можно получить из цемента М300, М400, М500, причем во всех случаях количество используемого для ее приготовления цемента будет одинаковым. Зато изменяется количество песка: при использовании цемента М300 соотношение песка и цемента будет 3:1; при применении М400 — 4:1; а при использовании М500 — 5:1.

При использовании цементного раствора профессиональные строители советуют применять состав той же марки, что и используемый для строительства материал. Т.е. если для заливки фундамента используется бетонный раствор М75, то для стяжки цоколя нужно применять цементную смесь той же марки. Если для выгонки стен используется кирпич М100, то и смесь для выполнения кладки должна соответствовать этой марке.

Но на практике такое возможно далеко не всегда. Например, используя при выгонке стен кирпич М300, нет смысла брать для его укладки раствор той же марки — с таким раствором трудно работать, да и финансовые затраты на его изготовление очень большие. Вполне подойдут для работы марки в диапазоне от М100 до М150. На практике такую кладку чаще всего выполняют, используя смесь песка и цемента М400 в пропорции 3,5:1, т.е. приблизительно М115.

Вернуться к оглавлению

Как правильно сделать цементный раствор

Существует несколько способов приготовить качественную цементную смесь. Но, независимо от выбранного способа, для ее приготовления понадобятся инструменты:

Таблица состава цементного раствора в зависимости от марки.

- емкость для смешивания компонентов;

- совковая лопата;

- кельма;

- ведра.

Самый распространенный классический способ приготовления смеси — сначала всухую смешиваются цемент и песок до получения однородного состава, а затем эту смесь разбавляют до нужной консистенции водой. Воду следует добавлять не всю сразу, а 80-85% от требуемого количества, и уже в процессе готовки смеси понемногу добавлять ее в состав, добиваясь нужной густоты.

Особенно это правило должно соблюдаться, если готовится не чистая цементно-песчаная смесь, а цементно-известковая. В этом случае сначала нужно приготовить жидкоразведенную известь, разбавив известковое тесто водой до состояния негустой сметаны. Затем приготовление раствора происходит так же, как и в первом варианте, но вместо недостающей воды на заключительном этапе в него добавляют известковое молоко.

Второй способ придуман народными умельцами для приготовления раствора вручную. Фактически он является почти зеркальным отражением первого: сначала в емкость заливается вода (приблизительно 4/5 нужного количества), затем в нее добавляется жидкое мыло или другое моющее средство. После этого воду в течение 4-5 минут нужно интенсивно взбалтывать, чтобы моющее полностью в ней растворилось и образовало максимальное количество пены.

Наполнители для цементного раствора.

Затем в емкость засыпается половина нужного объема песка и весь объем цемента. После этого все компоненты перемешиваются между собой. Особой тщательности в перемешивании на этом этапе еще не требуется, главное, чтобы в результате смесь получилась более-менее однородной по составу. Затем в смесь добавляется недостающий песок, и здесь уже небрежность в перемешивании недопустима — вымешивать нужно до тех пор, пока смесь не станет однородной. Наличие в ней участков чистого, без цемента, песка недопустимо.

Основное преимущество этого способа в том, что в жидком состоянии песок и цемент смешиваются намного быстрее и качественнее, чем в сухом. Но, чтобы правильно сделать раствор цемента, в конце приготовления нужно понемногу подливать недостающую воду, доведя раствор до нужной густоты.

Вернуться к оглавлению

Маленькие хитрости при приготовлении раствора

Несмотря на кажущуюся простоту процесса, даже опытным строителям не всегда удается сразу правильно приготовить цементный раствор. Поэтому приготовленный раствор делится на 3 вида:

- тощий;

- нормальный;

- жирный.

Таблица сроков схватывания цемента с разным типом шлака.

Чтобы определить вид приготовленной смеси, не нужны никакие специальные инструменты. Достаточно вытянуть из нее используемую для смешивания лопату или (в случае с бетономешалкой) немного помешать готовую смесь кельмой. Если рабочая поверхность инструмента остается почти чистой, то приготовленная смесь тощая, поскольку в ней не хватает связующего вещества — цемента. Если же поверхность инструмента вся скрыта под слоем приготовленной смеси, то в последней цемента слишком много, она жирная.

Для работы годится только нормальный раствор, в котором правильно выдержаны пропорции цемента, песка и воды. Если раствор получился тощим, то в него нужно подсыпать цемент, а если жирным — добавлять песок и воду, доводя его до нормального состояния. Подсыпать компоненты надо понемногу, иначе ничего не стоит превратить тощий раствор в жирный и наоборот.

Воды первоначально всегда нужно наливать чуть меньше нормы.

Дело в том, что ее количество зависит от впитывающей способности песка — сухой песок впитывает воды намного больше, чем влажный. Поэтому, налив ее по норме и засыпав чуть влажный песок, вы рискуете получить жидкий раствор.

Таблица расхода цемента.

Если при приготовлении смеси вы используете моющее средство, то его обязательно нужно добавлять в чистую воду, чтобы оно в ней полностью растворилось и впиталось в готовящуюся смесь. Если добавить его в конце процесса смешивания, то оно не сможет нормально раствориться и почти не даст ожидаемого эффекта.

Для каждой строительной операции приготовленная смесь должна иметь свою консистенцию. В большинстве случаев хорошо приготовленный раствор по своей консистенции должен быть похож на магазинную сметану. Такая смесь выдерживает воздействие температур в диапазоне от -50 до +70°С, сохраняя при этом свою структуру, не трескаясь и не крошась.

Но все же приготовление цементного раствора не относится к числу сложных строительных операций, хотя без использования бетономешалки это нелегкий труд. В бригадах строителей такую работу чаще всего поручают самым молодым и неопытным. И дело не в нелюбви опытных мастеров к этому ответственному процессу, а, скорее, в том, что профессионалу несложно переделать неправильно приготовленную смесь, доведя ее до нужной кондиции.

Поэтому, готовя цементный раствор своими руками, не нужно злиться и паниковать, если не получится сразу все так, как вы хотели. Это одна из немногих строительных операций, где все можно исправить без ущерба для качества конечного результата.

Удачи!

ᐉ Как сделать раствор из цемента и песка, как приготовить цементный раствор своими руками

Цементный раствор сегодня незаменим в строительстве. Он используется для кирпичной и каменной кладки, внутренней отделки, заливки фундаментов и штукатурки. Часто у людей без строительного опыта возникает вопрос — как сделать раствор из цемента и песка в домашних условиях. Не секрет, что консистенция и состав цементного раствора, в зависимости от цели применения, будут разными. К примеру, для создания крепкого основания требуется добавить в смесь, кроме песка и цемента, ещё и тяжёлый щебень. Процесс приготовление раствора – важный и ответственный этап, потому что от его качества, в конечном итоге, зависит прочность и долговечность всей конструкции.

Разновидности цементного раствора

Для самостоятельного приготовления цементно-песчаной смеси, необходимо изначально определиться с её назначением. Сегодня классификации распределяют по группам растворы на тощие, нормальные и жирные. Каждый из них обладает своими преимуществами и недостатками. Например, доля цемента в нормальном растворе не превышает нормы, то в жирных содержится много цемента. Такая строительная смесь после схватывания быстро растрескивается. Тощие же растворы содержат больше песка, чем цемента, что снижает их прочностные характеристики. Кроме классификации по количеству цемента в строительной смеси существует ещё такая градация, как марки цемента и раствора.

Цементный раствор для различных видов работ:

- марки М150 и М200 обычно применяются для устройства стяжки;

- марки М50, М100, М150, М75, М200 и М125 лучше всего подходит для кладки;

- марки М10, М50 и М25 – для штукатурных работ и внутренней отделки.

Марка раствора является показателем прочности конструкции, возведённой с его применением. Соотношение ингредиентов зависит назначения цементного раствора. В инструкции готовых строительных смесей производителем на упаковке указывается информация по приготовлению, составу и назначению конкретного товара. Сегодня не представляет сложностей приобрести готовую массу необходимой марки (вполне доступны сухие смеси для фундаментов, штукатурных и отделочных видов работ или стяжек, в которые нужно только добавить воды). Однако, существенной экономии денежных средств можно добиться, если производить замес самостоятельно.

Марки раствора определяют его прочность на сжатие после затвердевания. Чтобы приготовить цементный раствор вручную, необходимо учитывать виды работ. Для кладки и штукатурных работ обычно используют цементную смесь М100 или М150.

Этапы создания цементного раствора

Создание цементного раствора состоит из следующих процессов:

- грамотного подбора марки смеси и порошка цемента;

- подготовку остальных ингредиентов — воды, песка и необходимых добавок;

- непосредственного замеса.

Иногда в процессе проведения работ необходимо определение марки полученного раствора. Для этого нужно просто разделить наименование марки сухого цемента на количество вёдер песка. Например, при использовании основного компонента марки 400 и четырёх вёдер песка получен раствор марки 100. На первом этапе производится выбор порошка цемента. Марка будет определять качество готового материала. Чем выше её значение, тем прочнее получится смесь и, в целом, вся конструкция.

Заслуживает внимания и тот факт, что для одного раствора возможно применение разных марок цемента. Отличие заключается в разнице объёмов используемого цемента. Следовательно, чем выше марка сухого порошка, тем меньше его нужно добавлять в смесь. Идеально, если марка смеси совпадает с маркой материала (особенно это важно при производстве штукатурных и кладочных работ). В таком случае вся конструкция будет иметь одинаковый запас прочности.

Способы приготовления цементных смесей

Перед тем, как сделать цементный раствор в домашних условиях, нужно определиться с оптимальным способом производства — механическим или ручным. Использование первого метода подразумевает применение бетономешалки. Замешивание раствора своими руками потребует конкретных физических усилий, так как все ингредиенты необходимо будет перемешивать в просторной ёмкости штыковой лопатой. Для облегчения усилий, в ванну или корыто сначала нужно наливать вода, а следом добавлять песок с цементом. Всю массу нужно будет размешивать до однородности, добавить щебень и снова всё хорошо перемешать.

Пошаговое видео отражает весь процесс замешивания:

Бетономешалка позволит без особых физических усилий замесить массу более однородной консистенции. Сначала в бетономешалку наливается часть воды. Затем туда же добавляется жидкое моющее средство или иные добавки. Для лучшего растворения необходимо выдержать от 3 до 5 минут, а затем добавлять половину песка.

На следующем этапе закладывается весь объём цементного порошка. Смесь необходимо тщательно вымешать, а затем всыпать оставшуюся часть песка. Для получения качественного жидкого цемента, нужно точно рассчитать пропорцию основных компонентов. Приготовление раствора марки 100 из цементного порошка М500 потребует соотношения одной части цемента к пяти частям песка. На практике это значит, что на одно ведро сухого порошка цемента понадобится пять вёдер песка.

В случае применения марки цемента 400, необходимое соотношение составит один к четырём. Приготовление смеси М200 из тех же компонентов потребует пропорционального соотношения частей одной к двум (если использовать цемент 400). Вода добавляется по мере смешивания до получения требуемой консистенции.

Самостоятельное приготовление раствора для разных видов работ

Для заливки фундамента здания песчано-цементная масса должна выдерживаться в классическом соотношении, т.е. одна часть цемента к трём частям песка. В неё ещё добавляется щебень, и в этом случае получается бетон в таком соотношении — по три части щебня с песком на одну часть портландцемента. Большое значение здесь приобретает соотношение количества воды к остальным компонентам. Идеальным становится раствор, в котором количество воды составляет четверть от всего объёма, но с такой массой тяжело управляться. Поэтому во время замеса воду порциями до достижения консистенции густой сметаны.

Оптимальное соотношение компонентов для штукатурных работ и выравнивания стен составляет смесь двух частей песка с одной частью цемента.

Для обычной стяжки используется такое же соотношение компонентов, как для создания бетона, только щебень здесь заменяет отсев. По составу это – одна часть портландцемента М400 или М500 и по две части соответственно отсева и песка. Улучшить пластичность поможет добавление в раствор от пятидесяти до ста граммов жидкого моющего средства. Перед замесом для улучшения качества раствора все материалы нужно просеять, чтобы избежать попадания инородных примесей и насытить смесь кислородом. Это поможет улучшить процесс перемешивания раствора и будет способствовать химическому взаимодействию компонентов смеси.

Приготовление цементного раствора для строительных работ собственными силами – вполне доступная задача для любого человека. Необходимо только придерживаться чёткой последовательности в производстве работ, ответственно отнестись к качеству и подготовке исходного сырья.

Назад в статьи

Как замесить цементный раствор? 📝

Для приготовления цементных растворов используют очищенный песок, вяжущий компонент и воду. В некоторых случаях в состав строительного теста вводят пластификаторы и химические присадки. Они повышают удобоукладываемость и технические характеристики смеси.

Выбирая и подготавливая компоненты, строители соблюдают ряд требований:

- отсутствие примесей в составе затворителя, цемента и наполнителя;

- единая фракция песка;

- точный состав смеси и его весовое соотношение;

- температурный диапазон при изготовлении раствора – от +10 до +40 С;

- однородность замеса.

Наличие земли, глины, инородных тел в песке или цементе снижают качество и морозостойкость раствора. После застывания такая смесь легко крошится и плохо переносит циклы замерзания-размерзания. В связи с этим операторы тщательно подбирают вид и марку цемента, рассчитывают пропорции и проводят оценку качества компонентов.

Марочный цемент

Вяжущим компонентом строительных смесей является цемент. В его состав входят гипс, клинкер и наполнитель: белит, анит, магнезит, силикат натрия или алюминатная база. От типа наполнителя зависит сфера применения и допустимые условия эксплуатации цемента.

| Вид цемента | Сфера применения | |

| Рекомендуется | Не рекомендуется | |

| Портландцемент | Кладочные растворы, штукатурные смеси, затирки, бетонные изделия, ЖБИ. | Конструкции специального назначения. |

| Шлаковый портландцемент | Подземные и подводные ЖБ-конструкции, включая фундаменты, цокольные этажи, чаши бассейнов. | Морозостойкие бетоны, кладочные растворы для печей, а также ЖБИ, предназначенные для надземной эксплуатации. |

| Пуццолановый портландцемент | Подземные и подводные ЖБИ. | Морозостойкие бетоны, а также конструкции, испытывающие попеременное увлажнение и высыхание. |

| Алюминатный | Жаростойкие и быстротвердеющие бетоны, кладочные смеси для печей, строительные растворы для проведения аварийных работ. | Массивные ЖБИ, несущие конструкции: стены, блоки, фундаменты, а также растворы, приготавливаемые при температуре выше +25С. |

| Высокоалюминатный | Жаростойкие бетоны, штукатурки и кладочные смеси. | _ |

| Гипсовый алюминатный | Водонепроницаемые смеси, безусадочные растворы. | Растворы, приготавливаемые при температуре ниже +1С, а также растворы, эксплуатируемые при температуре выше +80 С. |

| Белитовый или цветной | Архетиктурные штукатурки | Строительные работы, растворы специального назначения. |

Таблица №1 – Цементные растворы и сферы их применения.

В частном строительстве наиболее популярным является портландцемент. Он отлично подходит для заливки фундаментов, ЖБ-плит и конструкций, оштукатуривания стен и приготовления кладочных смесей.

Во время застывания раствора связывающий компонент «схватывается» и превращается в цементный камень, прочность которого зависит от марки раствора. О маркировке и классификации цементов см. ниже.

Очищенный песок

Песок является структурным наполнителем, который удешевляет стоимость раствора и формирует его каркас. Качественный наполнитель повышает пластичность и прочность смеси, корректирует ее усадку и предотвращает образование трещин в цементном полотне.

Песок подбирают с учетом технических требований к раствору:

- для штукатурных работ подходит речной очищенный песок;

- для кладки – кварцевый наполнитель мелкой фракции;

- для приготовления бетонных растворов – сухой, очищенный материал любой фракции.

При изготовлении штукатурных и отделочных смесей песок заменяют гипсом. Он имеет порошкообразную текстуру и хорошо ложиться на поверхности.

Вода с нейтральный ph

Ржавая и жесткая вода снижает морозостойкость и жаропрочность смеси. Соли металлов, проникая в раствор, разрушают кристаллики цементного камня и провоцируют растрескивание полотна. Для затворения цемента подходит только чистая вода с нейтральным pH.

В качественном затворителе не должно быть следующих признаков загрязнения:

- резкий химический/органический запах;

- осадок, хлопья, накипь;

- коричневый, землистый, серый оттенок;

- примеси земли, глины, других компонентов;

- наличие инородных тел – кореньев, листвы, строительного мусора.

Для приготовления цементного раствора подходит техническая вода из колонки, колодца, реки. При необходимости жидкость очищают с помощью самодельных или бытовых фильтров, а также химических препаратов для нейтрализации солей металлов.

Присадки и пластификаторы

Химические добавки выбирают с учетом климатических особенностей региона и сферы применения строительного теста. Цементные растворы, изготовленные для замешивания бетона, обогащают морозостойкими и влагоупорными присадками. Они увеличивают сроки эксплуатации и прочностные характеристики бетонного полотна.

В штукатурные и кладочные смеси обычно добавляют пластификаторы, влияющие на их удобоукладываемость. Наиболее популярными пластифицирующими добавками являются стиральный порошок, мыльные растворы и жидкость для мытья посуды. В промышленных масштабах используют репудин, гександиовую кислоту и различные эфиры.

Расчет пропорций

Готовые цементные растворы отличаются по степени плотности. Она выражается в марках (М) или классах (В) и определяется цифровым обозначением от 50 до 500. Наиболее популярными являются следующие виды смесей:

- М100 – кладочные растворы, предназначенные для кирпича, блоков и керамической плитки;

- М150 – материалы для оштукатуривания поверхностей.

- М200 – для стяжки полов, монтажа кровли, черновой штукатурки;

- М250-500 – для приготовления бетонных смесей.

От марки цемента и типа приготавливаемого раствора зависят его пропорции.

Кладочные смеси

Для приготовления кладочного раствора используют марочный цемент, песок и гашеную известь. Последний компонент нейтрализует углекислоту, которая образуется во время затвердевания цементного камня.

Пропорции смеси зависят от марки цемента: М400 или М500. Растворы, замешанные на М500, включают:

- 1 ведро цемента;

- 3 ведра песка;

- 0,2 ведра гашеной извести.

Водоцементное соотношение в данном случае составляет 1:1.

Растворы, приготовленные на цементе М400, включают:

- 1 ведро цемента;

- 2,5 ведра песка;

- 0,3 ведра извести.

Водоцементное соотношение также составляет 1:1.

Марка готового раствора варьируется от М150 до М200 и должна совпадать с маркой кирпича.

Штукатурное тесто

При оштукатуривании поверхностей строители используют составы для набрызга, грунтовки и отделки. В их состав также входят цемент М400, наполнитель и вода.

Подготовительный слой включает:

- 1 ведро цемента;

- 4 ведра песка;

- 1 ведро воды.

Грунтовочная паста замешивается в пропорциях:

- 1 ведро цемента;

- 2 ведра песка;

- 1 ведро воды.

Штукатурку готовят из цемента, воды и гипса:

- 1 ведро цемента;

- 2 ведра гипса;

- 1 ведро воды.

В гипсовые растворы добавляют 1/10 ведра гашеной извести для повышения прочности состава.

Стяжка пола

Для заливки напольных покрытий подходят цементно-песочные растворы с пропорциями 1:4 (цемент-М400). В жилых домах используют составы, приготовленные из 1 части портландцемента и 3 частей очищенного песка.

Пластификаторы и полипропиленовые волокна снижают пластическую усадку покрытий, предотвращают их деформацию и растрескивание. В связи с этим строители рекомендуют добавлять в 100 литров раствора около 50 мл средства для мытья посуды, либо специальные присадки.

Технология приготовления раствора

Существуют ручные и автоматизированные технологии приготовления цементного раствора. В первом случае оператор использует совковую лопату или строительный миксер, во втором – бетономешалку или промышленный автобетоносмеситель.

Качественная смесь отличается высокой пластичностью и однородной структурой. Во время ее приготовления оператор контролирует водоцементное соотношение, чистоту раствора и его однородность.

Для проведения ручного замеса строители используют совковые лопаты или строительные миксеры, для автоматизированного – бетономешалку. Оператор заранее подготавливает полиэтиленовую пленку, ведра для расходников и готового раствора, а также емкость для воды и корыто для замеса.

На подготовительном этапе песок пересыпают на полиэтилен, чтобы он не напитался влагой от земли. При выпадении осадков наполнитель закрывают пленкой, т.к. в сыром виде он ухудшает удобоукладываемость смеси. Воду и цемент доставляют на строительную площадку заранее.

Технология замеса включает несколько этапов.

- Воду заливают в корыто или автобетоносмеситель и туда же добавляют первое ведро цемента.

- Раствор вымешивают лопатой или миксером до полного растворения клинкера. Таким образом в смесь вводят весь объем цемента.

- В раствор добавляют песок до получения пастообразной консистенции.

Готовый материал переливают в ведра и используют по назначению.

Товарные растворы от компании ЕвроБетон

Комбинат строительных материалов EuroBeton предлагает своим клиентам готовые растворы на основе цемента М400 и М500.

Все материалы проходят производственный контроль качества и соответствуют требованиям ГОСТ. Изготовление и доставка товара осуществляется в день обработки заказа. Постоянным и оптовым клиентам предоставляются скидки.

Смотрите также

Расчет количества цемента и песка в строительном растворе

Расчет количества цемента и песка в растворе

Количество цементного раствора требуется для расчета скорости кирпичной кладки и штукатурки или оценки кладочных работ здания или сооружения. Цементный раствор используется в различных пропорциях: 1: 1, 1: 2, 1: 3, 1: 4, 1: 6, 1: 8 и т. Д.

Расчет количества цементного раствора в кирпичной кладке и штукатурке:

Для расчета цементного раствора предположим, что мы используем 1м 3 цементного раствора.Порядок расчета:

1. Рассчитайте сухой объем материалов, необходимый для изготовления 1 м цементного раствора 3 . Рассматривая пустоты в песках, мы предполагаем, что материалы на 60% состоят из пустот. То есть на 1м 3 мокрого цементного раствора требуется 1,6м 3 материалов.

2. Теперь рассчитаем объем материалов, используемых в цементном растворе, исходя из его пропорций.

Допустим, соотношение цемента и песка в растворе 1: X, где X — требуемый объем песка.

Тогда объем песка, необходимый для 1: X пропорции 1 м 3 цементного раствора, будет

3. Объем цемента рассчитывается как:

Так как объем 1 мешка цемента составляет 0,0347 м 3 , то количество мешка цемента будет рассчитано как:

Пример:

Для цементного раствора 1: 6 расчетное количество будет следующим:

Количество песка:

Количество цемента (в мешках):

Объем цемента =

Требуется количество мешков =  = 6.58 пакетов.

= 6.58 пакетов.

Thermocem. Unicem. Добавка в строительный раствор. Добавка в строительный раствор. Unicem. Thermocem. Подготовка основания. товары. Особенности: Рекомендуемое использование:

Розничный прайс-лист 2015

Розничный прайс-лист на 2015 г. НАСТРОЙКИ РАСТВОРОВ SERVOFLEX TRIO SUPER TEC Гибкий тонкослойный раствор с полным переносом и средний слой 20 кг Гибкий цементный раствор тонкого и среднего слоя с полимерными добавками для

Розничный прайс-лист на 2015 г. НАСТРОЙКИ РАСТВОРОВ SERVOFLEX TRIO SUPER TEC Гибкий тонкослойный раствор с полным переносом и средний слой 20 кг Гибкий цементный раствор тонкого и среднего слоя с полимерными добавками для

КЛЕИ ДЛЯ ДЕРЕВЯННЫХ ПОЛОВ

дисперсионный клей 2-компонентный клей MS-полимерный клей КЛЕИ ДЛЯ ДЕРЕВЯННЫХ ПОЛОВ ПРОФЕССИОНАЛЬНЫЕ ПРОДУКТЫ SOUDAL, ведущий производитель клея КЛЕЙ ДЛЯ ДЕРЕВЯННЫХ ПОЛОВ Soudal NV, находится в Турнхауте (B)

дисперсионный клей 2-компонентный клей MS-полимерный клей КЛЕИ ДЛЯ ДЕРЕВЯННЫХ ПОЛОВ ПРОФЕССИОНАЛЬНЫЕ ПРОДУКТЫ SOUDAL, ведущий производитель клея КЛЕЙ ДЛЯ ДЕРЕВЯННЫХ ПОЛОВ Soudal NV, находится в Турнхауте (B)

ОПИСАНИЕ ПРОДУКТА 29.08.2014

29/08/2014 ОПИСАНИЕ ПРОДУКТА Quartz Carpet — это система бесшовных полов на основе цветных или неокрашенных кварцевых зерен, склеенных смолой (эпоксидной или полиуретановой).Эта система используется для домов,

29/08/2014 ОПИСАНИЕ ПРОДУКТА Quartz Carpet — это система бесшовных полов на основе цветных или неокрашенных кварцевых зерен, склеенных смолой (эпоксидной или полиуретановой).Эта система используется для домов,

Внутренняя система предотвращения плесени

Внутренняя изоляция и ремонтные панели Система компонентов, которые были разработаны для идеальной работы вместе для устранения повреждений, вызванных плесенью. Система состоит из досок, изоляционных клиньев, откос

Внутренняя изоляция и ремонтные панели Система компонентов, которые были разработаны для идеальной работы вместе для устранения повреждений, вызванных плесенью. Система состоит из досок, изоляционных клиньев, откос

РУКОВОДСТВО ПО УСТАНОВКЕ RAW

ПРЕДЛОЖЕНИЯ / ФАКТОРЫ ДЛЯ РАССМОТРЕНИЯ BIANCO CARRARA Маленькие дырочки, обычно называемые «tarolo», являются естественной характеристикой bianco carrara.В отделке Raw эта характеристика

ПРЕДЛОЖЕНИЯ / ФАКТОРЫ ДЛЯ РАССМОТРЕНИЯ BIANCO CARRARA Маленькие дырочки, обычно называемые «tarolo», являются естественной характеристикой bianco carrara.В отделке Raw эта характеристика

ГИДРОИЗОЛЯЦИЯ ВЛАЖНЫХ КОМНАТ

ГИДРОИЗОЛЯЦИЯ ВЛАЖНЫХ ПОМЕЩЕНИЙ Гидроизоляция под плиткой Для длительного использования влажных помещений важная предпосылка — полная и устойчивая система гидроизоляции. Большинство плиток сами по себе являются водонепроницаемыми

ГИДРОИЗОЛЯЦИЯ ВЛАЖНЫХ ПОМЕЩЕНИЙ Гидроизоляция под плиткой Для длительного использования влажных помещений важная предпосылка — полная и устойчивая система гидроизоляции. Большинство плиток сами по себе являются водонепроницаемыми

Душевые стенки и окантовки ванн

Reverso en español TEC Skill Set Практическое руководство по проектированию Душевые стены и ванна: 3 шага к красивой плиточной поверхности! 1.Подготовьте поверхность 2. Уложите плитку 3. Залейте раствором H.B. Фуллер Констракшн

Reverso en español TEC Skill Set Практическое руководство по проектированию Душевые стены и ванна: 3 шага к красивой плиточной поверхности! 1.Подготовьте поверхность 2. Уложите плитку 3. Залейте раствором H.B. Фуллер Констракшн

Привлекательный Прочный Простой в обслуживании

Привлекательный, долговечный, простой в обслуживании … идеальное и экологически безопасное решение для пола. Разнообразие материалов для нанесения покрытия, ремонта и восстановления неэффективного бетона является доказательством обычного

Привлекательный, долговечный, простой в обслуживании … идеальное и экологически безопасное решение для пола. Разнообразие материалов для нанесения покрытия, ремонта и восстановления неэффективного бетона является доказательством обычного

Незначительные трещины на горизонтальных поверхностях

Трещины, сколы, а также трещины или отслаивающиеся участки в бетоне не только неприглядны, они могут привести к дальнейшему ухудшению качества поверхности.В результате получается дорогостоящая замена, а не простой ремонт.

Трещины, сколы, а также трещины или отслаивающиеся участки в бетоне не только неприглядны, они могут привести к дальнейшему ухудшению качества поверхности.В результате получается дорогостоящая замена, а не простой ремонт.

Система полов Tecnoepo 185

Сертификат ICMQ 1305-CPD-0808 Утвержденный стандарт EN 1504-2 prospect ZA.1f Директива 89/106 / CEE TECNOCHEM E LEED LEED Leadership Energy Экологический дизайн ПРОДУКТЫ: Primer TECNOFIX EP 110 Primer двухкомпонентный

Сертификат ICMQ 1305-CPD-0808 Утвержденный стандарт EN 1504-2 prospect ZA.1f Директива 89/106 / CEE TECNOCHEM E LEED LEED Leadership Energy Экологический дизайн ПРОДУКТЫ: Primer TECNOFIX EP 110 Primer двухкомпонентный

ПРОДУКТЫ ПОЖАРНОГО ВОССТАНОВЛЕНИЯ

ЧИСТЯЩИЕ РЕШЕНИЯ Оглавление Продукты для восстановления огня… 2 Эмульгаторы / средства для предварительного распыления … 3 Промежуточные чистящие средства … 2-3 Средства от пятен … 4 Уход за обивкой … 5 Дезодоранты … 5 Зеленый

ЧИСТЯЩИЕ РЕШЕНИЯ Оглавление Продукты для восстановления огня… 2 Эмульгаторы / средства для предварительного распыления … 3 Промежуточные чистящие средства … 2-3 Средства от пятен … 4 Уход за обивкой … 5 Дезодоранты … 5 Зеленый

ЧТО ВЫ ДОЛЖНЫ ЗНАТЬ

ИНСТРУКЦИИ ПО УСТАНОВКЕ Рулон оптимального размера Самый быстрый, простой и чистый способ укладки плитки. Без раствора, без перемешивания, без беспорядка Завершите свой проект за день, не нужно ждать между установкой и заливкой швов ВЕЩИ

ИНСТРУКЦИИ ПО УСТАНОВКЕ Рулон оптимального размера Самый быстрый, простой и чистый способ укладки плитки. Без раствора, без перемешивания, без беспорядка Завершите свой проект за день, не нужно ждать между установкой и заливкой швов ВЕЩИ

K2 КАМЕНЬ НАТУРАЛЬНЫЙ Шпон

ВВЕДЕНИЕ ЧТО ТАКОЕ НАТУРАЛЬНЫЙ ТОНКИЙ КАМЕНЬ K2? Покрытие Natural K2 Stone — это настоящий камень толщиной 1 дюйм, что делает его достаточно легким для установки в качестве облицовки.Иногда называют тонким шпоном, тонким

ВВЕДЕНИЕ ЧТО ТАКОЕ НАТУРАЛЬНЫЙ ТОНКИЙ КАМЕНЬ K2? Покрытие Natural K2 Stone — это настоящий камень толщиной 1 дюйм, что делает его достаточно легким для установки в качестве облицовки.Иногда называют тонким шпоном, тонким

ПОДКЛАДКА ДЛЯ АВТОМОБИЛЯ RAPTOR — ЧЕРНЫЙ

4 x 750 мл базовое покрытие RAPTOR x L отвердитель RAPTOR ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ & U-POL s RAPTOR Truck Bed Liner — прочное полиуретановое покрытие K, которое обеспечивает поверхности с защитным барьером. RAPTOR Тонирующая

4 x 750 мл базовое покрытие RAPTOR x L отвердитель RAPTOR ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ & U-POL s RAPTOR Truck Bed Liner — прочное полиуретановое покрытие K, которое обеспечивает поверхности с защитным барьером. RAPTOR Тонирующая

Сухие строительные смеси

Сухие строительные смеси 1 Компания Введение MFC MORFICO s.r.o. была основана в 1991 году как строительная компания, специализирующаяся на обработке промышленных полов и поверхностей из бетона. За этот период

Сухие строительные смеси 1 Компания Введение MFC MORFICO s.r.o. была основана в 1991 году как строительная компания, специализирующаяся на обработке промышленных полов и поверхностей из бетона. За этот период

BLACK JACK ВСЕ ПОГОДНОЕ ПОКРЫТИЕ КРЫШИ

СТРАНИЦА: 1 из 6 ДАТА ПЕЧАТИ: 16.09.2004 BLACK JACK ВСЕ ПОГОДНОЕ ПОКРЫТИЕ НА КРЫШЕ ОПИСАНИЕ BLACK JACK ALL WEATHER ROOF COATING представляет собой насыщенный черный композит на основе растворителя с добавлением волокон для усиления.

СТРАНИЦА: 1 из 6 ДАТА ПЕЧАТИ: 16.09.2004 BLACK JACK ВСЕ ПОГОДНОЕ ПОКРЫТИЕ НА КРЫШЕ ОПИСАНИЕ BLACK JACK ALL WEATHER ROOF COATING представляет собой насыщенный черный композит на основе растворителя с добавлением волокон для усиления.

КЛАДКА И КИРПИЧ

КЛАДКА ИЗ БЛОКА И КИРПИЧА Продукты, выделенные в этом разделе: Строительная смесь SAKRETE Тип N Строительная смесь SAKRETE Тип S Основы укладки кирпича и блоков Первый шаг в строительстве кирпичной или блочной стены — построить

КЛАДКА ИЗ БЛОКА И КИРПИЧА Продукты, выделенные в этом разделе: Строительная смесь SAKRETE Тип N Строительная смесь SAKRETE Тип S Основы укладки кирпича и блоков Первый шаг в строительстве кирпичной или блочной стены — построить

Клеевое соединение натурального камня

Адгезионное соединение природного камня Раздел I: Основы теории адгезии камня Существует множество теорий, касающихся сил, которые действуют при формировании адгезионного соединения между двумя (2) различными

Адгезионное соединение природного камня Раздел I: Основы теории адгезии камня Существует множество теорий, касающихся сил, которые действуют при формировании адгезионного соединения между двумя (2) различными

Спецификация GigaCrete PlasterMax

GigaCrete Inc.6775 Speedway Blvd. Suite M105 Las Vegas, NV 89115 Тел. (702) 643-6363 Факс (702) 643 1453 www.gigacrete.com GigaCrete Specification PlasterMax PlasterMax: огнестойкая штукатурка для прямого нанесения

GigaCrete Inc.6775 Speedway Blvd. Suite M105 Las Vegas, NV 89115 Тел. (702) 643-6363 Факс (702) 643 1453 www.gigacrete.com GigaCrete Specification PlasterMax PlasterMax: огнестойкая штукатурка для прямого нанесения

Гидроизоляция строительных швов

Гидроизоляционные системы Гидроизоляция конструкции Стыки Гидроизоляция площадей Опорный стержень KÖSTER Joint Sealant FS-H KÖSTER FS Primer Содержание Основы Соединительные, нагружаемые и упругие: стыки в строительстве

Гидроизоляционные системы Гидроизоляция конструкции Стыки Гидроизоляция площадей Опорный стержень KÖSTER Joint Sealant FS-H KÖSTER FS Primer Содержание Основы Соединительные, нагружаемые и упругие: стыки в строительстве

Информация о продукте / Технические характеристики

КРАСКА ДЛЯ БАРНА И ЗАБОРА №25 BARN RED Гладкие или грубые распиленные внешние вертикальные деревянные поверхности, такие как фанера, заборы, черепица, тряска, сайдинг. ламинаты, кладочные и лепные поверхности. В НАЛИЧИИ: Только галлон

КРАСКА ДЛЯ БАРНА И ЗАБОРА №25 BARN RED Гладкие или грубые распиленные внешние вертикальные деревянные поверхности, такие как фанера, заборы, черепица, тряска, сайдинг. ламинаты, кладочные и лепные поверхности. В НАЛИЧИИ: Только галлон

pinta АКУСТИЧЕСКАЯ ПАНЕЛЬ [1/7]

![pinta ACOUSTIC PANEL [1/7] pinta ACOUSTIC PANEL [1/7]](/800/600/https/docplayer.net/thumbs/40/21238894.jpg) [1/7] Слишком много эха на рабочем месте? Персонал не может сосредоточиться на своей работе? Ответ: АКУСТИЧЕСКАЯ ПАНЕЛЬ. Сервис Позвоните на нашу горячую линию, чтобы получить совет по вашей индивидуальной ситуации.Анимированная установка

[1/7] Слишком много эха на рабочем месте? Персонал не может сосредоточиться на своей работе? Ответ: АКУСТИЧЕСКАЯ ПАНЕЛЬ. Сервис Позвоните на нашу горячую линию, чтобы получить совет по вашей индивидуальной ситуации.Анимированная установка

УСТАНОВКА УПРОЩЕННОЙ ВЕРСИИ

Черновой пол Fo должен быть ровным, постоянно сухим, прочным и чистым. УСТАНОВКА УПРОЩЕННАЯ ВЕРСИЯ Floori rbo Adhésif Modul up pr é c o n e Обрежьте по длине, оставив зазор 1 мм по всей длине стен.