Утеплитель ППУ: характеристики, преимущества, свойства пенополиуретана

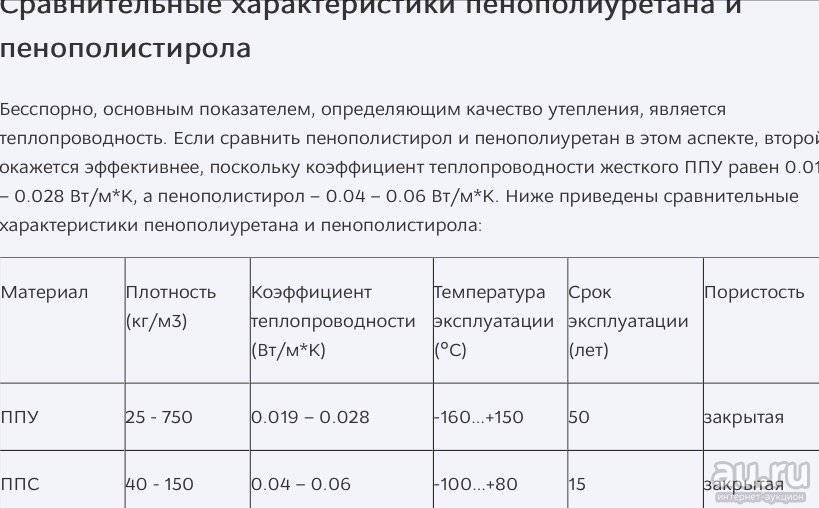

Пенополиуретан (ППУ) успешно конкурирует с другими современными материалами для тепло-, паро- и звукоизоляции. В строительстве чаще используется разновидность ППУ с закрытой ячеистой структурой, так называемый жёсткий пенополиуретан. Именно этот утеплитель наделён теми свойствами, которые так важны при устройстве изоляции жилых, коммерческих, производственных объектов, и увеличивает их эксплуатационную жизнь.

Формы выпуска пенополиуретана

Существуют следующие формы выпуска ППУ:

- Поролон – листовой материал

- Жесткий ППУ – листы, плиты, скорлупы

- Жидкий ППУ – напыляемое покрытие

В зависимости от формы выпуска материала меняются и его свойства и сферы применения.

Характеристики ППУ мягкого (поролона)

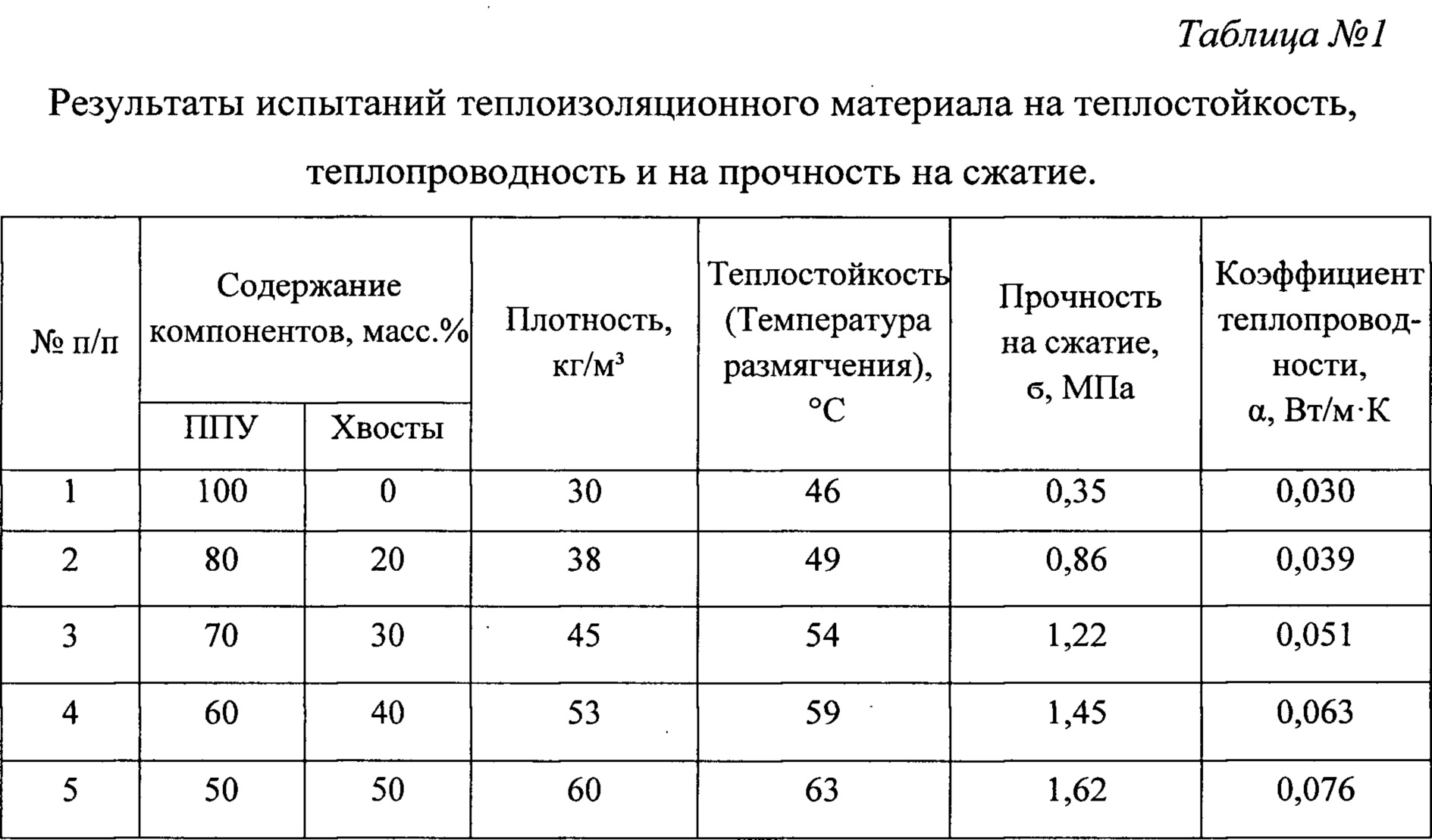

ППУ в форме поролона имеет разную плотность и жесткость (от 15 до 35 кг/м3), которые определяют маркировку материала. В таблице приведены основные характеристики:

| Маркировка | Жесткость | Максимальная нагрузка кг/см2 |

| ST | Стандартный | 60-100 |

| HL | Жесткий | 80-120 |

| HS | Мягкий | 60-120 |

| EL | Повышенная жесткость | 60-100 |

| HR | Высокоэластичный | 100-120 |

| CMHR | Высокоэластичный, пожаробезопасный Специального назначения | 100-120 |

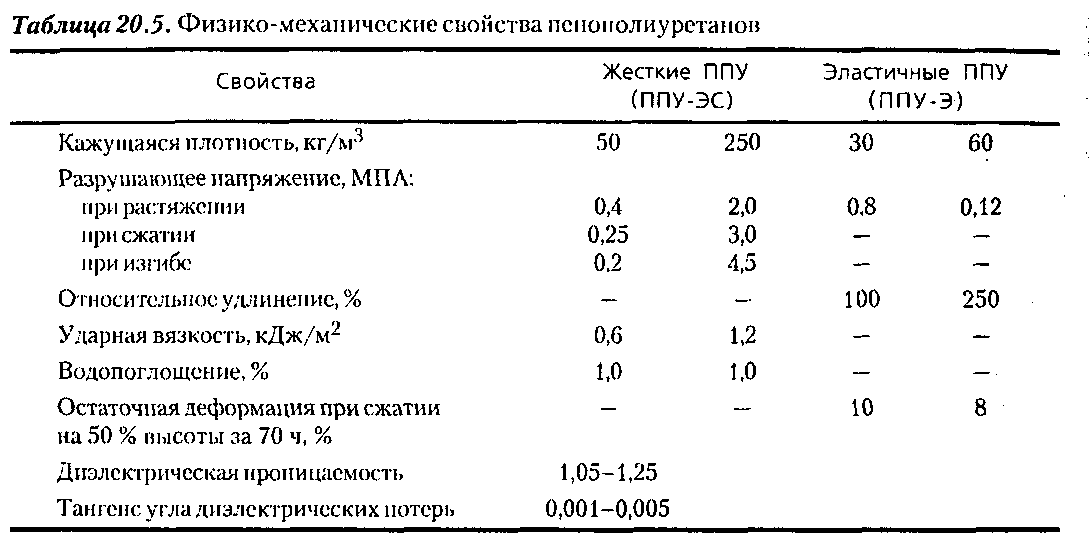

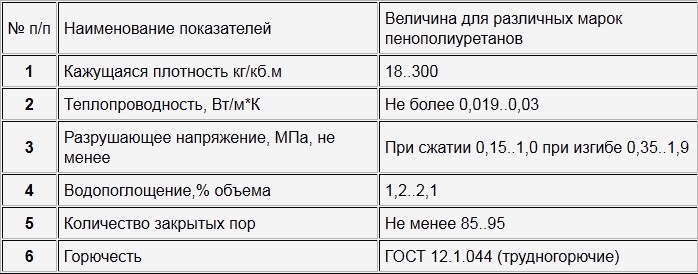

Характеристики пенополиуретана жесткого

Рассмотрим основные технические характеристики жёсткого утеплителя ППУ и его реакцию на агрессивные среды:

| Характеристика | Значение |

| Горючесть | Г2-Г4 |

| Теплопроводность, Вт/м*К | 0. 019 – 0.028 019 – 0.028 |

| Влагопоглощение | 1- 3% от объема |

| Количество закрытых пор | 85-95% |

| Плотность, кг/м3 | 25-750 |

| Разрушающее напряжение, МПа | при сжатии 0,15 – 1,0, при изгибе 0,35 – 1,9 |

| Фактическая теплопотеря | в 1,7 раз ниже норматива по СниП 2.04.14-88 |

| Экологическая безопасность | разрешено использовать в жилых зданиях |

| Температура производства работ, °С | +5 – +30 |

| Эффективный срок службы, лет | 20-25 |

| Реакция на морскую воду | стоек |

| Реакция на мыльную пену | стоек |

| Реакция на бензин, керосин, бензол, ксилол | стоек |

| Реакция на спирт, этилацетат, ацетон | набухает |

| Реакция на соляную кислоту (концентрат) | набухает |

Свойства пенополиуретана

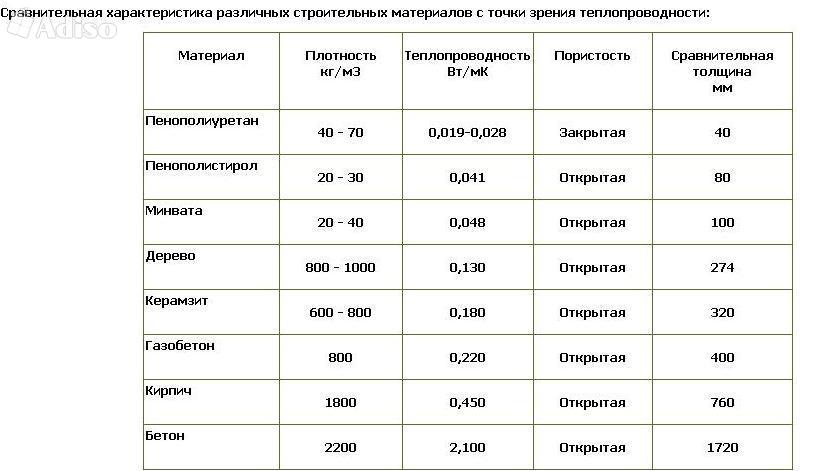

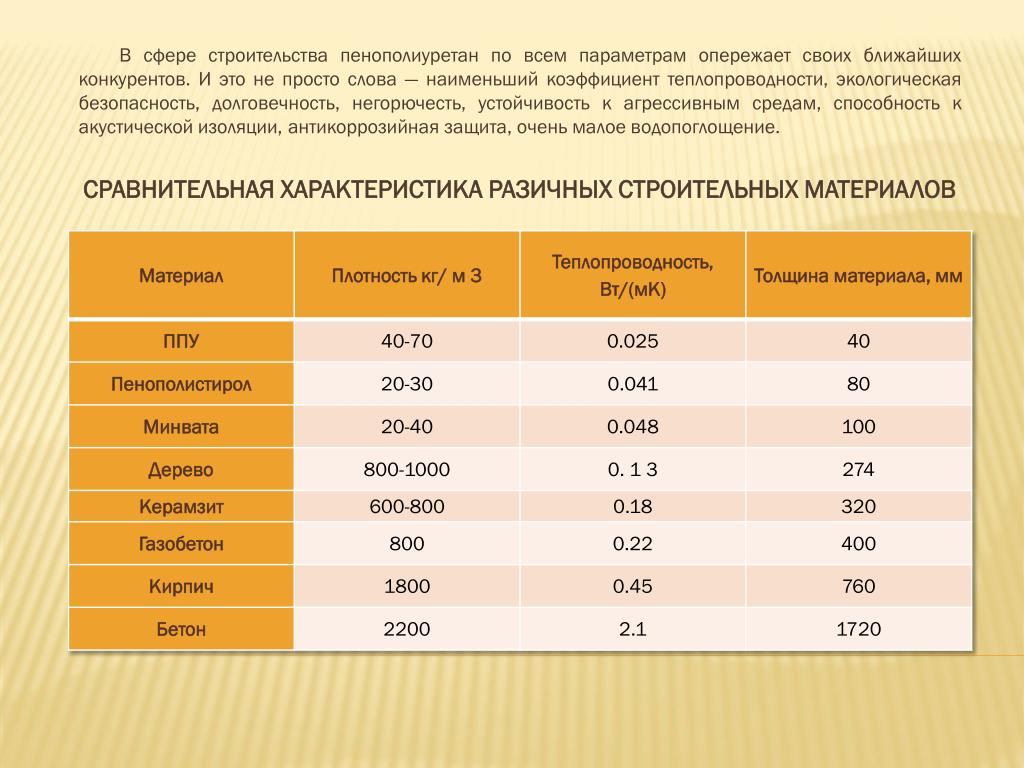

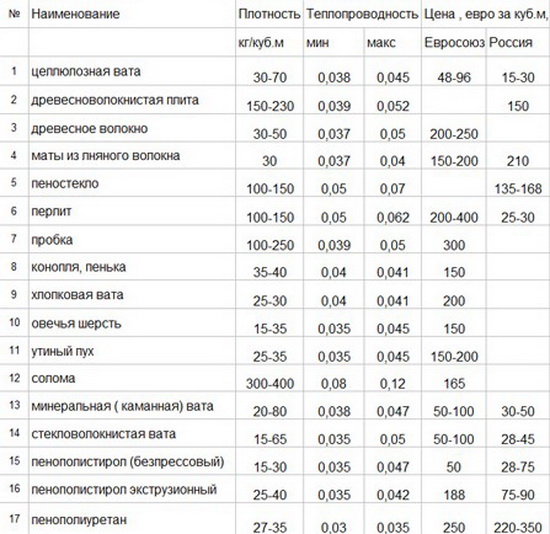

Безусловно, ключевой фактор, определивший популярность ППУ в строительстве, – это теплопроводность: её значение у пенополиуретана самое низкое среди всех известных изоляторов. Исключение составляет, разве что вакуумная изоляция, но из-за дороговизны и сложной технологии устройства, такая теплоизоляция очень редко применяется.

Исключение составляет, разве что вакуумная изоляция, но из-за дороговизны и сложной технологии устройства, такая теплоизоляция очень редко применяется.

Другим важным свойством ППУ является отличное сцепление практически с любым материалом, который используется в современном строительстве. Этот изолятор

Расход пенополиуретана для разных типов поверхности:

Один из факторов, которые следует учесть при расчёте расхода ППУ, это тип поверхности. Разные материалы имеют разную структуру и степень адгезии. Например, при изолировании поверхности из древесины расход пенополиуретана на квадратный метр будет меньше, чем на бетон.

Подробней о расходе ППУ узнайте здесь >>>

Не упустим и такую характеристику ППУ, как биологическая устойчивость. Полиолы и полиизоцианаты – основные компоненты пенополиуретана – не представляют интереса для разного рода вредителей, таких как грызуны, насекомые.

Преимущества утеплителя ППУ

Подведём итог и обозначим ключевые достоинства и свойства пенополиуретана, как изоляционного материала:

- самый низкий коэффициент теплопроводности;

- бесшовное напыление исключает возникновение мостиков холода;

- лёгкий вес;

- отличная адгезия к большинству материалов и на поверхности любой формы, не требуется фиксация крепежом;

- выступает в качестве антикоррозийной защиты металлоконструкций;

- инертность в отношении температурных колебаний, атмосферных осадков, агрессивной промышленной среды, процесса гниения;

- ППУ утеплитель – экологически безопасный материал;

- подходит для изготовления формованных теплоизоляционных плит, сэндвич-панелей, блоков для трубопроводов и др.

Консультация специалиста по ППУ теплоизоляции

Поможем в подборе и расчете объема компонентов пенополиуретана с учетом характеристик и свойств утеплителя в заданной среде, дадим рекомендации по использованию утпелителя.

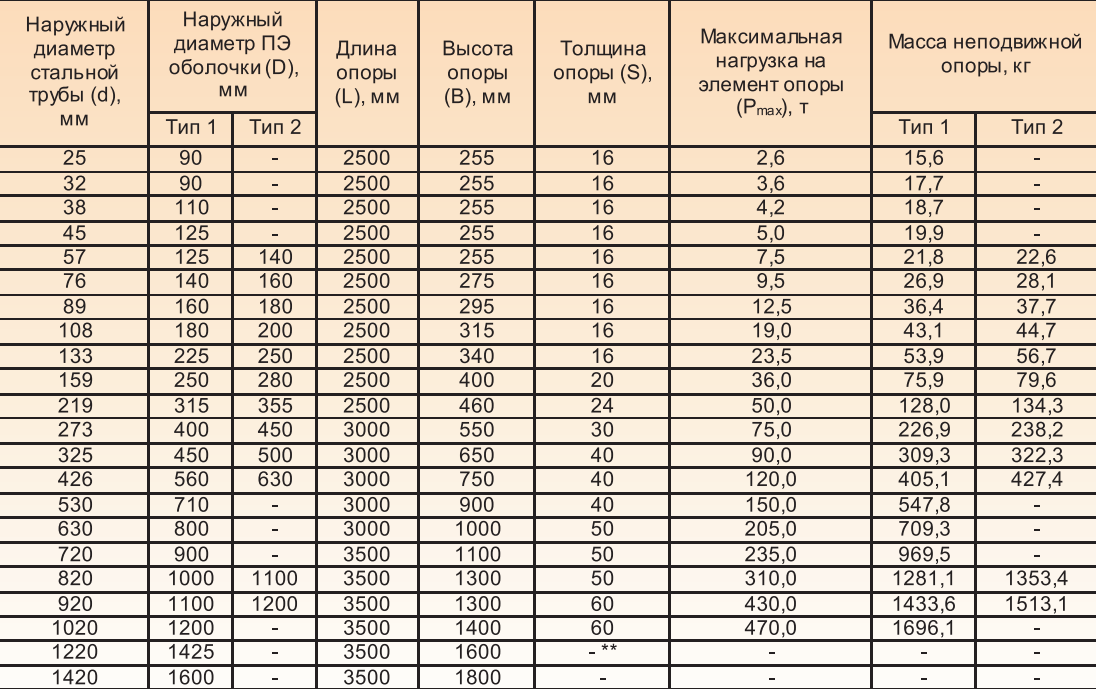

Характеристики скорлуп ППУ, типоразмеры, технико-экономические показатели

Типоразмеры скорлуп ППУ

Компания Амаро производит теплоизоляцию из ППУ для труб различных диаметров. Мы изготавливаем скорлупы с внутренним диаметром (внешний диаметр трубы) от 25 мм до 1220 мм и толщиной стенки скорлупы от 37 мм до 60 мм.

Скорлупы поставляются как два полуцилиндра. Стандартная длина цилиндров – 1 метр.

Возможно изготовление скорлуп нестандартных размеров по индивидуальному заказу.

Скорлупы и отводы ППУ выпускаются без наружного покрытия или с дополнительной защитой (виды теплоизоляционных скорлуп для труб):

- без покрытия

- фольгированые

- с покрытием из стеклопластика

- с покрытием из оцинкованной стали (в кожухе)

Все типоразмеры на скорлупы и отводы ППУ, а также оптовые и розничные цены на них, вы найдете в прайс-листе.

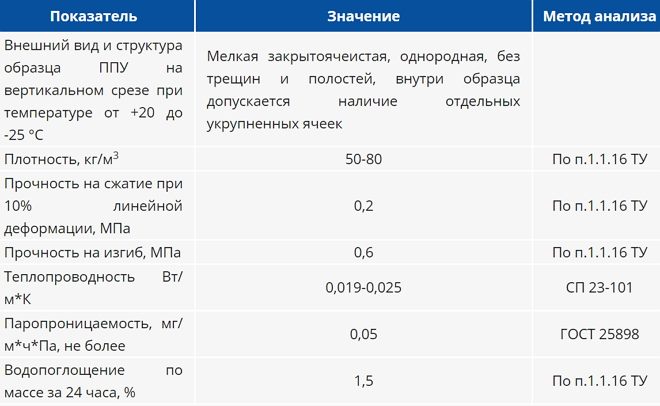

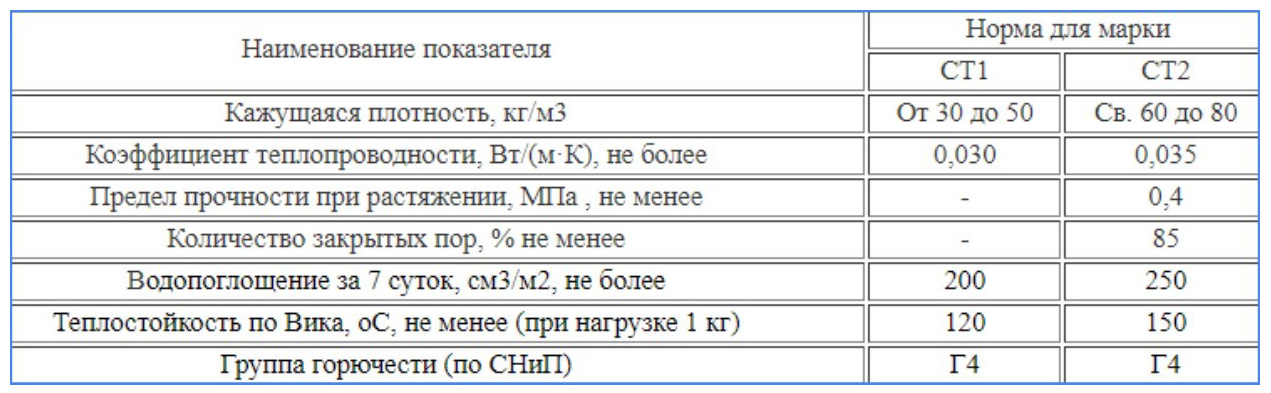

Основные показатели пенополиуретановой скорлупы производства ООО ТК «АМАРО»

На каждую партию Скорлуп ППУ выдается паспорт соответствия Техническим условиям.

Указанные ниже характеристики определены по методикам, утвержденным в ГОСТ. Основные ГОСТЫ и ТУ на наши скорлупы вы найдете в разделе «ГОСТы, ОСТы, ТУ на скорлупы ППУ».

Характеристики скорлуп ППУ

| Наименование показателя | По норме | Фактическая у скорлуп Амаро |

| Кажущаяся плотность кг/м куб. | 40-70 | 60 |

| Разрушающее напряжение при сжатии кПа, не менее | 200 | 280 |

| Разрушающее напряжение при изгибе кПа, не менее | 500 | 520 |

| Количество закрытых пор %, не менее | 90 | 92 |

| Водопоглащение за 24 часа, % об., не более | 8 | 3,5 |

| Коэффициент теплопроводности, ВТ/м К | 0,019 -0,033 | 0,022 |

| Температура размягчения по Вика, нагрузке 10Н, Сº, в пределах | 108-186 | 130(150)* |

| * при кратковременных нагрузках | ||

Устойчивость к агрессивным средам

Теплоизоляция трубопровода цилиндрами из пенополиуретана имеет неоспоримые преимущества перед другими теплоизоляторами. Скорлупы ППУ устойчивы к воздействию микроорганизмов и агрессивных сред (промышленные газы, дизельное топливо, морская вода и т.д.).

Скорлупы ППУ устойчивы к воздействию микроорганизмов и агрессивных сред (промышленные газы, дизельное топливо, морская вода и т.д.).

Воздействие агрессивных сред на пенополиуретан

| Морская вода, мыльная пена | стоек |

| Бензол, толуол, ксилол, бензин, керосин | стоек |

| Растительные масла и животные жиры | стоек |

| Концентрированный раствор КОН | стоек |

| Метиленхлорид, четыреххлористый углерод | набухает |

| Спирт, ацетон, стирол, этилацетат | набухает |

| Концентрированная соляная кислота | набухает |

| Концентрированная серная, азотная кислота | растворяется |

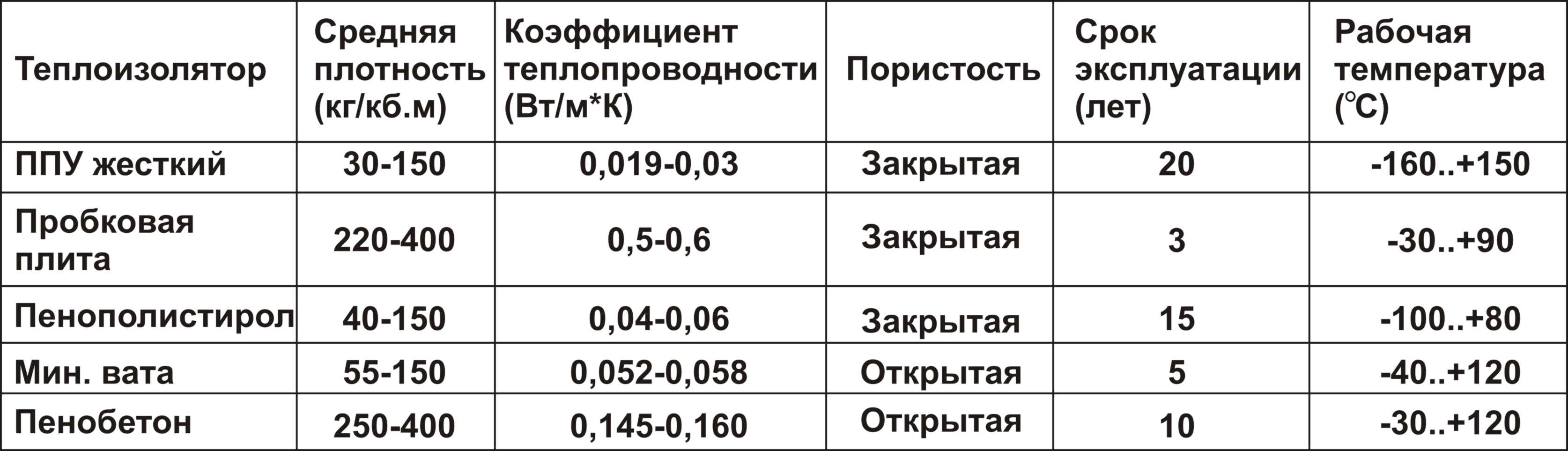

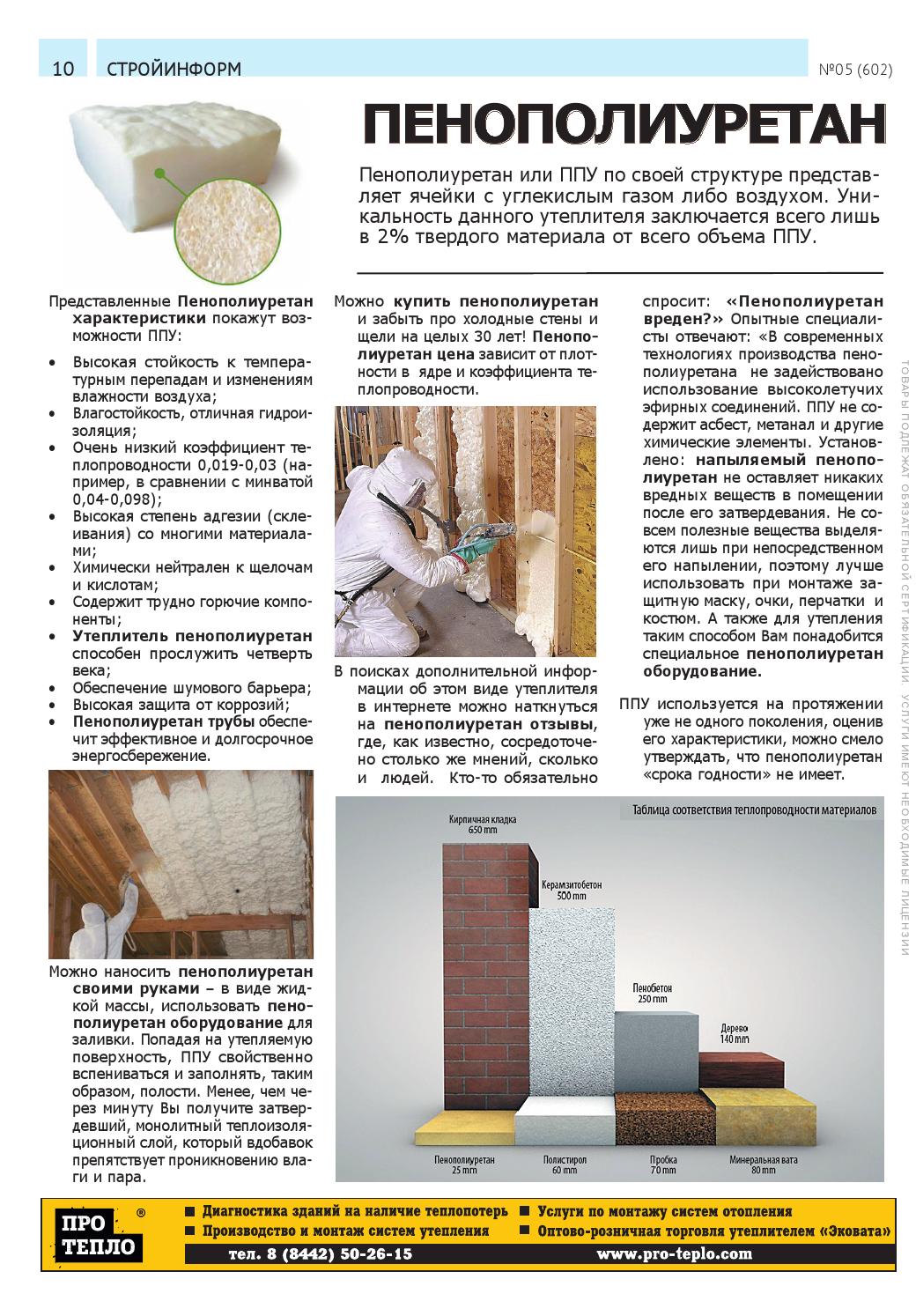

Сравнительные технические характеристики скорлуп ППУ с другими теплоизоляторами

Скорлупы из пенополиуретана имеют закрытую пористую структуру, а значит, не впитывают влагу, сохраняют свои свойства в широчайшем диапазоне температур, способны прослужить 30 и более лет, обладают низким коэффициентом теплопроводности и эффективно сохраняют тепло.

Характеристик пенополиуретана в сравнении с иными материалами

| Теплоизолятор | Степень плотности (кг/м.куб) | Коэф. теплопроводности (Вт/м*К) | Пористость | Срок эксплуатации (лет) | Диапазон рабочих температур |

| ППУ | 40-200 | 0,025 | Закрытая | 30 | -180…+150 |

| Минеральная вата | 55-150 | 0,052-0,058 | Открытая | 5 | -40…+120 |

| Пенопласт | 30-60 | 0,040-0,050 | Закрытая | 5-7 | -50…+110 |

| Пробковая плита | 220-240 | 0,050-0,060 | Закрытая | 3 | -30…+90 |

| Пенобетон | 250-400 | 0,145-0,160 | Открытая | 10 | -30. ..+120 ..+120 |

Сравнение цилиндров ППУ с теплоизоляционными цилиндрами из минеральной ваты

Применение цилиндров теплоизоляционных из минеральной ваты – эффективный способ теплоизоляции трубопровода, однако, минеральная вата по своим технико-экономическим показателям проигрывает современным скорлупам ППУ.

Сравнительный анализ технико-экономической эффективности при использовании пенополиуретана и традиционной минеральной ваты

| Показатели | Пенополиуретан (ППУ) | Минеральная вата |

| Коэффициент теплопроводности | 0,02-0,03 Вт/м*К | 0,05-0,07 Вт/м*К |

| Толщина покрытия | 35-70 мм | 120-220 мм |

| Эффективный срок службы | 25-30 лет | 5 лет |

| Производство работ | Круглогодично | Теплое время года, сухая погода |

| Влага, агрессивные среды | Устойчив | Теплоизоляционные свойства теряются, восстановлению не подлежит |

| Экологическая чистота | Безопасен! Разрешено применение в жилых зданиях | Аллерген |

Характеристика ппу изоляции

Изоляция ппу по своим характеристикам во многом превосходит показатели иных теплоизоляционных материалов. Приведенные сравнения доказывают, что изоляция труб ппу скорлупой выгодна в экономическом плане, особенно с учетом её долговечности, ремонтопригодности и возможности повторного использования при реконструкциях трубопроводов.

Приведенные сравнения доказывают, что изоляция труб ппу скорлупой выгодна в экономическом плане, особенно с учетом её долговечности, ремонтопригодности и возможности повторного использования при реконструкциях трубопроводов.

Про ряд достоинств ППУ изоляции и её сравнении с изоляцией из ППС (пенополистирол) можно прочитать в этом материале.

Прайс лист на скорлупы ППУ производства АМАРО.

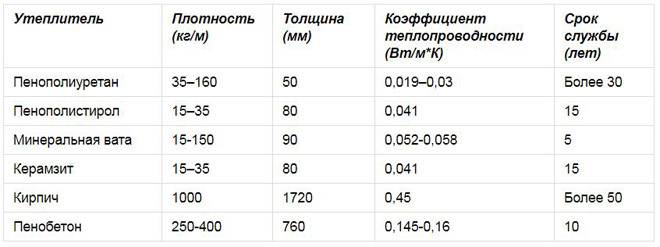

Сравнение теплоизоляции пенополиуретаном и другими материалами. / ППУ XXI ВЕК – Напыление ППУ

Сравнительная характеристика ППУ с традиционными теплоизоляторами

|

Теплоизолятор |

Плотность кг/м |

Коэффициент теплопроводности, ВТ/м К

|

L, мм |

Срок эксплуатации, лет |

|

Пенополиуретан (жесткий) |

35-160 |

0,019-0,035 |

50 |

Более 25 |

|

Минеральная вата |

15-150 |

0,052-0,058 |

90 |

10 |

|

Пенополистирол |

15-35 |

0,041 |

80 |

15 |

|

Пенобетон |

250-400 |

0,145-0,16 |

760 |

10 |

|

Керамзит |

— |

0,14-0,18 |

1500 |

20 |

|

Кирпич |

1000 |

0,45 |

1720 |

Более 50 |

L — эквивалентные толщины материалов, обеспечивающие одинаковую

теплоизоляцию.

Сравнительные характеристики теплоизоляции скорлупами из пенополиуретана и другими материалами

|

Теплоизолятор |

Плотность, кг/м куб. |

Коэффициент тепло-ности, Вт/м*град.С |

Толщина слоя, мм |

Рабочая тем-ра, град. С |

Срок эки, лет |

|

Скорлупы ППУ |

45-80 |

0,019-0,028 |

50 |

150 |

35 |

|

Минвата |

60-120 |

0,034-0,041 |

100 |

300 |

8 |

|

Пенобетон |

250-400 |

0,16-0,2 |

280 |

120 |

35 |

|

Керамзит |

200-250 |

0,12-0,18 |

320 |

|

15 |

|

Кирпич |

1100 |

0,45 |

760 |

|

|

Сравнение пенополиуретана с традиционными теплоизоляторами

|

Теплоизолятор |

Степень плотности, кг/куб. |

Коэффициент теплопровод-ности, Вт/м*К

|

Пористость |

Срок |

Диапазон рабочих температур, 0С |

|

ППУ жесткий |

40-160 |

0,019-0,035 |

Закрытая |

30 |

-200.. +150 |

|

Минеральная вата |

55-150 |

0,052-0,058 |

Открытая |

10 |

-40..+120 |

|

Пробковая плита |

220-240 |

0,050-0,060 |

Закрытая |

3 |

-30. |

|

Пенобетон |

250-400 |

0,145-0,160 |

Открытая |

10 |

-30..+120 |

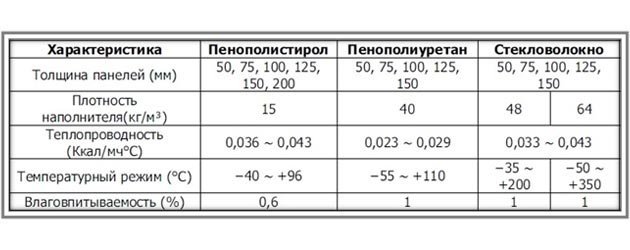

Технические характеристики сэндвич-панелей ППУ (с пенополиуретаном)

Сэндвич-панели с наполнителем пенополиуретан (ППУ) часто называют наилучшим решением среди возможных альтернатив. Газонаполненный утеплитель, действительно, отличается уникальным комплексом эксплуатационных свойств, которые выделяют его среди других теплоизоляционных материалов и обеспечивают широкую сферу применения.

Основные достоинства сэндвич-панелей с пенополиуретаном

Любые эпитеты всегда субъективны. Язык цифр, описывающих технические характеристики сэндвич-панелей ППУ, подтвержден многочисленными исследования и испытаниями материала на этапе разработки и в различных условиях эксплуатации.

Основные критерии оценки эффективности любых сэндвич-панелей:

- теплопроводность;

- горючесть;

- водопоглощение;

- пожарная безопасность;

- экологическая чистота.

Они позволяют (и некоторые другие факторы) оценить возможность применения сэндвич-панелей в конкретном случае и сравнить их с другими решениями.

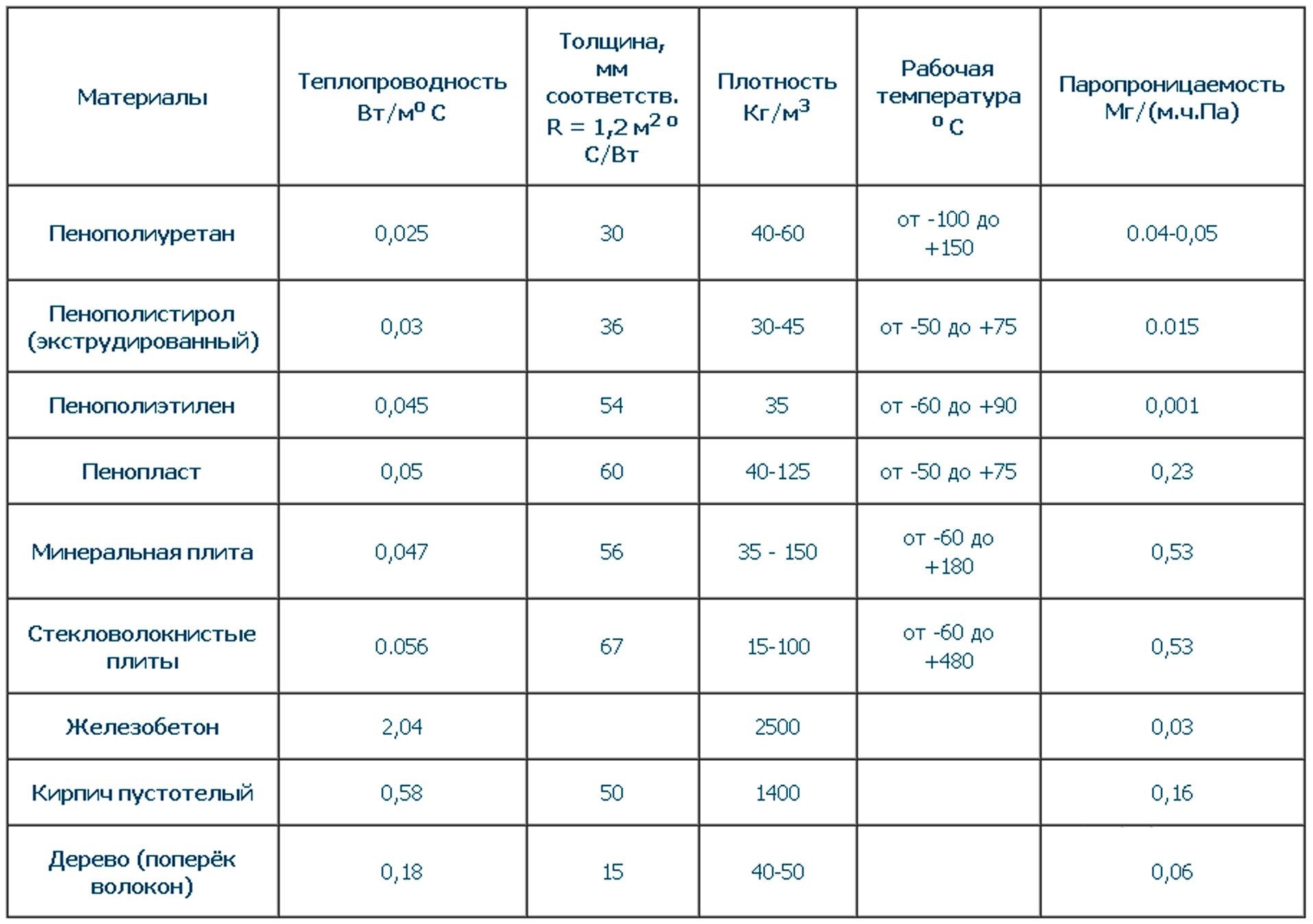

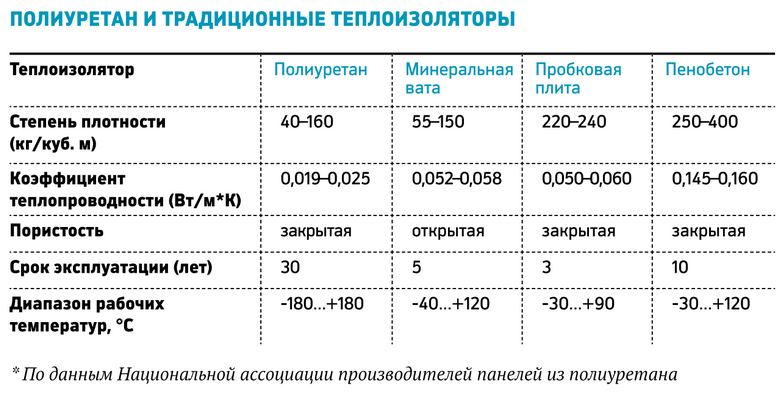

Теплопроводность и несущая нагрузка

Особая структура и технология производства пенополиуретана обусловили максимально низкую степень теплопроводности – на уровне 0,02 – 0,04 Вт/м*К. Таким показателем не может «похвастаться» ни один из других видов сэндвич-панелей и, тем более, других материалов, используемых для возведения объектов. Так, 25 мм пенополиуретана обеспечивают такую же тепловую защиту как 60 мм пенополистирола или 80 мм минеральной ваты (еще два популярных вида утеплителей с сэндвич-панелях). Для подобных целей понадобится 140 мм дерева, 250 мм пенобетона или 650 мм кирпичной кладки.

Эффективность от использования пространства дополняется максимальной «разгрузкой несущих конструкций» — при плотности порядка 40 кг/м3 сэндвич-панель толщиной 100 мм будет весить всего 4 кг «квадрат». С учетом двух факторов: заданного уровня теплозащиты и необходимого для этого слоя материала, сэндвич-панели с пенополиуретаном уменьшают нагрузку на 20% в сравнении с пенополистиролом, в 2 раза – в сравнении с минеральной ватой и в десятки раз по сравнению с кирпичом.

Наполнитель отличает хорошая прочность на сжатие (0,15…1,0 МПа) и изгиб

(0,35…1,9 МПа), которая в сэндвич-панели увеличивается «поддержкой» металлических листов, в результате чего риск остаточных деформаций исчезает практически полностью.

Стойкость к воздействию внешних факторов

Среди отличительных характеристик ППУ – стабильность качеств при большом диапазоне температур: от -100 до +150 градусов, а также при переходах через нулевую отметку. Приближается к таким параметрам только пенополистирол.

Отличное дополнение к «температурным» качествам – предельно низкая степень адгезии (1-2% от объема), что позволяет применять сэндвич-панели с пенополиуретаном в наиболее сложных условиях морозильных камер и складов.

Материал инертен к большинству химических сред и разрушается только под действием концентрированных кислот и некоторых других подобных по действию веществ.

Безопасность

Пенополистирол считается горючим материалом (класс Г2), однако для воспламенения нужен непосредственный контакт с пламенем (некоторые виды со специальными добавками и при таком условии почти не горят). Низкая теплопроводность материала гарантирует не распространение очага возгорания.

Газонаполненный пенный утеплитель имеет целостную структуру и не подвержен воздействию плесени и других биологических сред. Использование при производстве исключительно экологически чистых компонентов делает пенополиуретан полностью безопасным для человека и животных.

Свойства и технические характеристики ППУ

Пенополиуретан (ППУ) – очень удобный материал для эффективной теплоизоляции. Технические характеристики ППУ определяют его свойства, назначение и особенности эксплуатации. Для термоизоляции чаще всего применяется жесткий ППУ. Именно такой пенополиуретан и его свойства мы рассмотрим ниже.

Технические характеристики ППУ определяют его свойства, назначение и особенности эксплуатации. Для термоизоляции чаще всего применяется жесткий ППУ. Именно такой пенополиуретан и его свойства мы рассмотрим ниже.

Основные характеристики и свойства пенополиуретана:

|

Характеристика |

Величина |

|

Горючесть |

Г2-Г4 |

|

Тепропроводность |

0.019 – 0.028 Вт/м*К |

|

Влагопоглощение |

1- 3% от объема |

|

Количество закрытых пор |

85-95% |

|

Плотность |

25-750 кг/м3 |

ППУ имеет вес всего 40-60 кг/м3. Рассмотрим детальнее характеристики изоляции из ППУ.

Рассмотрим детальнее характеристики изоляции из ППУ.

Теплопроводность ППУ

Теплоизоляционные свойства пенополиуретан проявляет лучше остальных современных утеплителей. Этот показатель составляет 0.019 – 0.028 Вт/м*К. Для сравнения, теплопроводность минваты – 0.045 – 0.056 Вт/м*К, а пенополистирола — 0.04 – 0.06 Вт/м*К. Чем меньшая теплопроводность у изоляционного материала, тем лучше ваш дом сохраняет тепло, и тем меньше самого материала потребуется для утепления.

Влагопоглощение ППУ

Влагопоглощение этого материала составляет 1-3% от изначального объема в сутки. Эта характеристика ППУ также выгодно выделяет его среди других утеплителей. Влагопоглощение зависит от плотности: чем плотнее структура ППУ, тем меньше влаги может поглотить слой термоизоляции. Кроме того, влагостойкость можно повысить добавлением специальных веществ в состав смеси.

Характеристики горючести ППУ

ППУ относится к классу горючести Г2-Г4 (от сильногорючих до умеренногорючих) в зависимости от химического состава. Мы детально рассмотрели пожаробезопасность этого материала и пришли к выводу, что это один из самых пожаробезопасных утеплителей на современном рынке.

Мы детально рассмотрели пожаробезопасность этого материала и пришли к выводу, что это один из самых пожаробезопасных утеплителей на современном рынке.

Чувствительность к различным химическим средам

Пенополиуретан проявляет хорошую устойчивость к агрессивным веществам – бензин, масла, спирты, кислотные растворы никак не навредят теплоизоляции из ППУ. Далеко не все концентрированные кислоты могут разрушить структуру ППУ. Защитные характеристики изоляции из пенополиуретана предотвращают коррозию металла – под слоем ППУ металл не ржавеет. Единственное, что может ухудшить свойства и структуру пенополиуретанов – прямые солнечные лучи.

Совет от профессионалаПри наружном утеплении ППУ нуждается в защите от УФ. Самый простой способ – покраска слоя теплоизоляции. Также от вредного воздействия солнца слой ППУ спасает зашивка сайдингом или другими отделочными материалами (влагостойкая фанера, профлисты, плиты OSB и т. д.). При наружной изоляции промышленных объектов или крыш слой ППУ покрывается мастикой.

д.). При наружной изоляции промышленных объектов или крыш слой ППУ покрывается мастикой.

Кроме того, пенополиуретан, характеристики которого не меняются в течение всего срока службы, обеспечивает 50 лет полноценной теплозащиты. Именно такой качественный материал используют специалисты нашей компании для выполнения утеплительных работ.

Переход в ППУ изоляции: цена, прайс, технические характеристики

Описание изделия

Фитинг состоит из следующих элементов:

- корпус, который имеет форму усеченного конуса, с разным диаметром входного и выходного отверстий. Он изготавливается из особо прочных сталей, рассчитанных на высокое давление. Исполнение с оцинкованной оболочкой имеет дополнительную электроизоляцию корпуса, которая представляет собой трубку из диэлектрического материала;

- пенополиуретановый слой, нанесенный по технологии предварительной изоляции («труба в трубе»). Он обеспечивает эффективную теплоизоляцию трубопровода;

- защитная оболочка из полиэтилена или оцинкованной стали.

Она предотвращает износ теплоизоляционного слоя. Изделия с оцинкованной оболочкой применяются в наземных канальных системах, а с полиэтиленовой — в подземных магистралях;

Она предотвращает износ теплоизоляционного слоя. Изделия с оцинкованной оболочкой применяются в наземных канальных системах, а с полиэтиленовой — в подземных магистралях; - центрирующие опоры. Они обеспечивают равномерное распределение теплоизоляционного слоя между корпусом и защитной оболочкой;

- проводник-индикатор системы оперативного дистанционного контроля.

| Переход стальной в ППУ изоляции | |||||

| Первый патрубок | Второй патрубок | Цена с НДС руб | |||

| Наружный диаметр стальной трубы (мм) | Наружный диаметр оболочки (мм) | Наружный диаметр стальной трубы (мм) | Наружный диаметр оболочки (мм) | ПЭ | ОЦ |

| 57 | 76 | 125 | 140 | 1 491 | 1 491 |

| 76 | 89 | 140 | 160 | 1 841 | 1 841 |

| 89 | 108 | 160 | 180 | 2 225 | 2 225 |

| 108 | 133 | 180 | 225 | 3 024 | 3 024 |

| 133 | 159 | 225 | 250 | 4 073 | 4 073 |

| 159 | 219 | 250 | 315 | 7 036 | 7 036 |

| 219 | 273 | 315 | 400 | 11 788 | 11 788 |

| 273 | 325 | 400 | 450 | 17 413 | 17 413 |

| 325 | 426 | 450 | 560 | 27 850 | 27 850 |

| 426 | 530 | 560 | 630 | 49 932 | 49 932 |

По конструкции переходы ППУ бывают концентрические и эксцентрические. Первые используются для соединения деталей по центральной оси трубопровода, а вторые незаменимы при соединении труб по нижней оси магистрали.

Первые используются для соединения деталей по центральной оси трубопровода, а вторые незаменимы при соединении труб по нижней оси магистрали.

Применение

Переходы ППУ широко применяются при строительстве и модернизации тепловых сетей давлением до 1,6 МПа и максимальной долговременной температурой теплоносителя 140 °С. Также изделия используются в системах транспортировки нефти, газа, воды, других жидких и газообразных сред. Они могут прокладываться в грунте, железобетонных тоннелях и каналах, а также открытым способом.

К преимуществам переходов в ППУ-изоляции относятся:

- низкая теплопроводность, которая позволяет минимизировать теплопотери и поддерживать стабильную температуру рабочей среды;

- поддержка работы системы ОДК для быстрого и точного выявления мест протечки;

- высокая точность размеров.

Реализуются переходы ППУ различных типоразмеров. Мы обеспечиваем приемлемый уровень цен за счет прямых поставок от производителей, а также быструю доставку по всей России.

характеристики материала, пошаговый процесс нанесения в Москве. Компания «Профи ППУ»

Об утеплении дома перед холодной зимой надо подумать заранее. Современные производители предлагают широкий ассортимент утеплителей, которые смогут стать надежной защитой дома от температурных перепадов.

В последнее время для утепления все чаще используют вспененный полиуретан. Рассмотрим свойства этого современного и эффективного утеплителя.

Характеристики ППУ

Пенополиуретан используется в различных сферах. Человек использует ППУ практически каждый день. В мебели пенополиуретан используется в качестве прокладочного материала. В сфере автомобилестроения ППУ помогает исключить излишний шум в салоне. Также материал активно применяется в качестве утеплителя.

Пенополиуретан может быть разделен на несколько категорий:

- Легкий открытоячеистый — по некоторым свойствам материал напоминает минеральную вату.

- ППУ с закрытой ячеистой структурой — коэффициент плотности составляет от 28 до 32 кг/м3.

- ППУ закрытоячеистый с плотностью 40-80 кг/м3.

- Материал для заливки различных полостей.

Преимущества ППУ

Пенополиуретан получил широкую популярность среди потребителей, так как он отличается такими преимуществами:

- Монтаж происходит методом напыления, что позволяет создать монолитный слой.

- Максимальный уровень адгезии с любым типом поверхности. Исключением является полиэтилен.

- Низкий уровень паропроницаемости и водопоглащения. ППУ идеально подходит при обработке бассейнов или иных помещений, где есть высокий уровень влажности. Также пенополиуретан может стать оптимальным решением для утепления конструкций под землей. При этом не потребуется дополнительных защитных элементов.

- Быстрые сроки выполнения монтажных работ.

Несколько минусов пенополиуретана

Материал отличается множеством весомых преимуществ. Однако есть и некоторые недостатки, которые должны быть учтены перед использованием ППУ:

Однако есть и некоторые недостатки, которые должны быть учтены перед использованием ППУ:

- Стоимость значительно выше, чем у минеральной ваты.

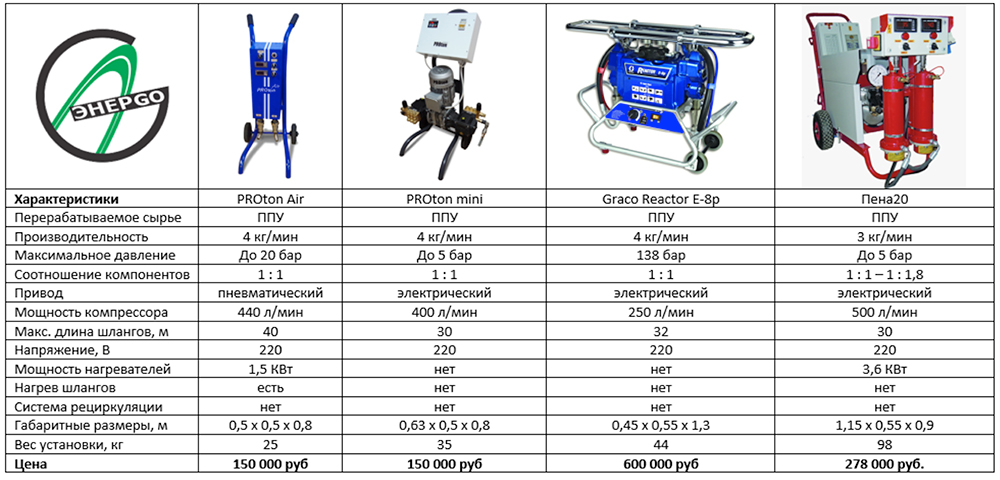

- Смесь может быть нанесена только с помощью профессионального оборудования. Работа с материалом требует оперативной реакции и большого опыта. Поэтому проведение монтажа без профессиональной бригады мастеров невозможно.

Как наносится ППУ?

Для создания эффективной защиты дома с помощью ППУ необходимо выполнить такие условия:

- Самым главными правилом является тщательное смешивание всех компонентов и соблюдение стандартных пропорций.

- Далее следует помнить о температурном режиме каждого смешиваемого компонента. Поступить на форсунки полимеры должны при температуре не менее 45 градусов.

- Все строительные элементы следует надежно защитить от попадания пены.

Например, окна, двери, пол можно заклеить пленкой или бумажным скотчем. Следует помнить, что в магазинах не продается растворителя для застывшей пены. Бороться с подобным видом загрязнений можно только механическим способом.

Например, окна, двери, пол можно заклеить пленкой или бумажным скотчем. Следует помнить, что в магазинах не продается растворителя для застывшей пены. Бороться с подобным видом загрязнений можно только механическим способом. - ППУ относится к группе инертных материалов. Это означает, что он не выделяет в воздух вредных примесей и прочих компонентов. Поэтому данный материал подходит для обработки объектов, где хранятся пищевые продукты.

- Материал не поддерживает горение. Однако под воздействием очень высоких температур ППУ начинает тлеть и выделять вредные вещества.

Многие отмечают, что материал может наноситься в любых температурных условиях. Однако для создания максимально эффективного теплоизоляционного слоя следует помнить о таких рекомендациях:

- при проведении монтажных работ температура окружающей среды должна быть не менее 10 градусов. При этом поверхность должна быть сухой.

Также важно исключить наличие масляных пятен;

Также важно исключить наличие масляных пятен; - не стоит производить работы в условиях повышенной влажности.

Рассмотрим процесс нанесения ППУ:

- На объект приезжает машина с компрессором высокого давления.

- Бригада привозит с собой бочки с компонентами. При наличии электричества в здании можно пользоваться небольшим аппаратом, у которого есть короткие шланги.

- Использование трехфазной электрической сети в 15кВт позволит выполнить работу намного быстрее. Это связано с тем, что на объект заносят только длинные шланги, при этом сам аппарат остается за пределами помещения.

- В случае отсутствия электричества понадобится дизельный генератор, который позволит запустить компрессор.

Заказать профессиональное утепление дома пенополиуретаном можно в компании ООО «Профи ППУ». Специалисты выполнят работу качественно и быстро. Оставляйте заявку на сайте прямо сейчас, менеджеры перезвонят вам и подробно опишут условия сотрудничества.

Оставляйте заявку на сайте прямо сейчас, менеджеры перезвонят вам и подробно опишут условия сотрудничества.

— Свойства и преимущества полиуретана

Устойчивость к воде, маслам и жирам

Свойства полиуретанового материала остаются стабильными (с минимальным набуханием) в воде, масле и жире. Полиэфирные соединения могут прослужить много лет при подводном применении.

Электрические свойства

Полиуретаны обладают хорошими электроизоляционными свойствами.

Широкий диапазон упругости

Упругость обычно зависит от твердости.Для амортизирующих эластомеров обычно используются составы с низким отскоком (т.е. диапазон упругости 10-40%). Для высокочастотных вибраций или там, где требуется быстрое восстановление, используются соединения с устойчивостью 40-65%. Как правило, прочность повышается за счет высокой устойчивости.

Сильные адгезионные свойства

Полиуретан связывается с широким спектром материалов в процессе производства. Эти материалы включают другие пластмассы, металлы и дерево. Это свойство делает полиуретан идеальным материалом для колес, роликов и вкладышей.

Эти материалы включают другие пластмассы, металлы и дерево. Это свойство делает полиуретан идеальным материалом для колес, роликов и вкладышей.

Работа в суровых условиях

Полиуретан очень устойчив к экстремальным температурам, что означает суровые условия окружающей среды, а многие химические вещества редко вызывают разрушение материала.

Устойчивость к плесени, плесени и грибкам

Большинство полиуретанов на основе простого полиэфира не поддерживают рост грибков, плесени и плесени и поэтому хорошо подходят для тропической среды. Специальные добавки также могут быть добавлены для уменьшения этого в полиэфирных материалах.

Диапазоны цветов

Пигменты различных цветов могут быть добавлены в полиуретан в процессе производства. В пигмент можно включить защиту от ультрафиолета, чтобы обеспечить лучшую стабильность цвета при наружном применении.

Экономичный производственный процесс

Полиуретан часто используется для изготовления одноразовых деталей, прототипов или крупносерийного повторного производства. Диапазоны размеров варьируются от пары граммов до частей весом 2000 фунтов.

Диапазоны размеров варьируются от пары граммов до частей весом 2000 фунтов.

Короткое время производства

По сравнению с обычными термопластическими материалами полиуретан имеет относительно короткое время производства при значительно более экономичных затратах на инструменты.

Полиуретан: свойства, обработка и применение

Полиуретаны представляют собой большой класс полимеров, которые можно адаптировать для широкого спектра применений, внося значительный вклад в строительство, автомобильную и электротехническую отрасли.

Полиуретанболее широко известен как жидкие покрытия и краски, но его применение также может варьироваться от мягких эластичных пеноматериалов до жесткой изоляции. Такой широкий спектр применения возможен, поскольку существуют как термопластичные, так и термореактивные полиуретаны.

Полиуретан изначально был синтезирован как заменитель натурального каучука во время Второй мировой войны. Вскоре после этого универсальность этого нового полимера и его способность заменять дефицитные материалы привели к многочисленным применениям. В настоящее время на эту группу полимеров приходится 7,7% европейского спроса на пластик, уступая товарным полимерам полиэтилену, полипропилену и ПВХ [1].

В настоящее время на эту группу полимеров приходится 7,7% европейского спроса на пластик, уступая товарным полимерам полиэтилену, полипропилену и ПВХ [1].

Здесь вы узнаете о:

- Структура и свойства полиуретана

- Производство и переработка полиуретана

- Применение полиуретана

- Товарные сорта полиуретана

Рисунок 1 . Полиуретановые кубики.

Свойства полиуретана

Полиуретан получают в результате реакции полимеризации между диолов (или полиолов: спиртов с двумя или более реакционноспособными гидроксильными –ОН-группами) и диизоцианатов (или полиизоцианатов: изоцианатов с двумя или более реакционноспособными изоцианатными –NCO-группами) . В результате получается молекула, связанная уретановыми (COONH) связями.

Рис. 2. Полиуретановая структура [2].

Существует несколько вариантов молекул спирта и соответствующих молекул изоцианата, каждая комбинация которых дает новый полиуретановый материал с новыми свойствами. Свойства полиуретанов варьируются в зависимости от структуры этой полимерной основы и могут быть адаптированы для обеспечения высокой прочности и жесткости или высокой гибкости и ударной вязкости.

Термопластичный полиуретан против термореактивного полиуретана

Выбранная молекула полиола оказывает большое влияние на свойства и степень сшивания полиуретанового продукта.В частности, можно выбрать количество гидроксильных групп на молекулу, а также размер и гибкость углеводородной цепи, чтобы настроить механические свойства полученного полиуретанового материала.

Если диол реагирует с диизоцианатом, он образует линейный термопластичный полимер.

Если спирт имеет более двух гидроксильных групп, это приведет к образованию жесткой, сшитой термореактивной молекулы.

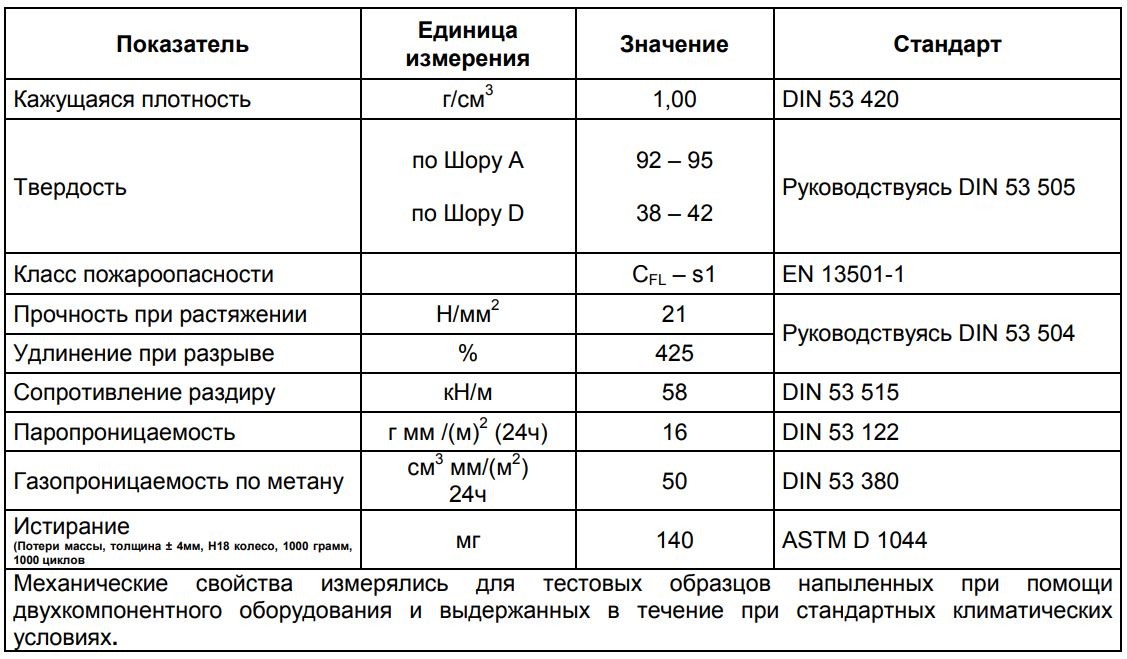

Таблица 1. Свойства термопластичного полиуретана .

Производство и переработка полиуретана

Учитывая, что полиуретаны создаются в результате реакции между диолами и диизоцианатами, производственный процесс можно разделить на три части:

- Производство диолов

- Производство изоцианатов

- Производство полиуретана из данных компонентов.

Полиол, используемый в производстве полиуретанов, обычно представляет собой простой полиэфир (в 90% полиуретанов) или сложный полиэфир с концевыми гидроксильными группами.Кроме того, существует много ароматических и алифатических полиизоцианатов; однако наиболее важные из них, толуолдиизоцианат (ТДИ) и метилендифенилдиизоцианат (МДИ), способствуют производству около 95% всех полиуретанов [3]. TDI обычно используется в производстве мягких, гибких пенопластов для амортизации, тогда как MDI используется в производстве более универсальных жестких полиуретанов.

Если диол вступает в реакцию либо с ТДИ, либо с МДИ, в результате реакции конденсационной полимеризации образуется линейный термопластичный полимер.Если спирт имеет более двух гидроксильных групп, это приведет к образованию жесткой, сшитой термореактивной молекулы.

Обычно в смесь добавляют добавки для улучшения определенных свойств, такие как сшивающие агенты, удлинители цепи, пенообразователи, поверхностно-активные вещества, наполнители, пластификаторы, пигменты и антипирены. Вспенивающие агенты будут создавать пенополиуретан, а поверхностно-активные вещества будут контролировать образование пузырьков и, следовательно, образование ячеек пены. Наполнители повышают жесткость, пластификаторы уменьшают твердость, а пигменты добавляют материалу цвет.

Рис. 3. Отпечаток руки на матрасе из пенополиуретана с эффектом памяти после испытания на прессование.

Пенополиуретан

Два жидких реагента объединяются, образуя твердый полимер, который может быть эластичным или жестким. Это твердое вещество, однако, может также содержать пузырьки, что делает его ячеистым вспененным материалом. Эти пузырьки могут быть образованы химически или физически. Химическая продувка может быть достигнута путем добавления воды к полиолу, который, в свою очередь, реагирует с изоцианатами с образованием пузырьков углекислого газа.В качестве альтернативы физическое продувание достигается путем добавления вещества с относительно низкой температурой кипения, такого как пентан. По мере протекания экзотермической реакции полимеризации пентан нагревается и испаряется в виде пузырьков.

Это твердое вещество, однако, может также содержать пузырьки, что делает его ячеистым вспененным материалом. Эти пузырьки могут быть образованы химически или физически. Химическая продувка может быть достигнута путем добавления воды к полиолу, который, в свою очередь, реагирует с изоцианатами с образованием пузырьков углекислого газа.В качестве альтернативы физическое продувание достигается путем добавления вещества с относительно низкой температурой кипения, такого как пентан. По мере протекания экзотермической реакции полимеризации пентан нагревается и испаряется в виде пузырьков.

Эта процедура может управляться в зависимости от используемого приложения. Например, подошва обуви может быть «раздута» в два раза, а подушки — в 30–40 раз. В некоторых пенах низкой плотности для амортизации и изоляции только 3% от общего объема состоит из твердого полиуретана [3].

Применение полиуретана

Поскольку существует такое большое количество полиизоцианатов и полиолов, доступных для производства полиуретана, можно производить широкий спектр материалов для удовлетворения потребностей конкретных применений. Его относительно легкий вес и универсальность делают его оптимальным материалом для строительства, автомобилестроения, морского судоходства и даже одежды [4].

Его относительно легкий вес и универсальность делают его оптимальным материалом для строительства, автомобилестроения, морского судоходства и даже одежды [4].

Рисунок 4. Использование полиуретанов (воспроизведено с рисунка 1 в [3])

Гибкий пенополиуретан

Гибкий пенополиуретан легкий, прочный, поддерживающий и удобный.Он обычно используется для амортизации постельных принадлежностей, мебели, автомобильных интерьеров, подложки для ковров и упаковки. Это составляет 30% рынка полиуретанов из-за их товарного использования [5].

Жесткий пенополиуретан

Жесткие пенополиуретаны являются наиболее экономичной и энергоэффективной изоляцией, значительно снижающей затраты на электроэнергию. При использовании для изоляции крыш и стен, утепления окон и дверей помогает поддерживать равномерную температуру и снижает уровень шума. Жесткий пенополиуретан также широко используется в качестве теплоизоляции в холодильниках и морозильных камерах..jpg)

Покрытия, клеи, герметики и эластомеры

Полиуретановые покрытиямогут улучшить внешний вид продукта и увеличить срок его службы. Полиуретановое покрытие можно использовать для придания блеска поверхности объекта, предлагая относительно лучшие свойства, чем традиционные лаки, шеллаки и лаковые покрытия. Втираемая полиуретановая или полиуретановая краска обычно представляет собой полиуретановое покрытие на масляной основе, наносимое на деревянные или бетонные поверхности для придания цвета и повышения долговечности, поскольку обычно оно слишком густое для распыления.Однако полиуретан на водной основе становится все более популярным, поскольку он менее токсичен и требует меньше времени для высыхания, чем его аналог на масляной основе [6].

Полиуретановые клеи обеспечивают прочное сцепление, особенно вскоре после его изготовления, а полиуретановые герметики обеспечивают более плотное прилегание, чем традиционные аналоги. Полиуретановым эластомерам можно придать любую требуемую форму, они легче металла, обеспечивают повышенную устойчивость к нагрузкам и очень устойчивы к воздействию окружающей среды.

Рисунок 5. Полиуретановые материалы различных форм и форм.

Свойства полиуретана | Данные полиуретанового эластомера Pleiger

Plei-Tech ® – свойства полиуретана, разработанные для выполнения

Все полиуретаны Pleiger Plastics продаются под зарегистрированным названием Plei-Tech®. Имя Plei-Tech® известно во всем мире как высококачественный полиуретан с высокими эксплуатационными характеристиками. Правильный выбор правильного полиуретана зависит от множества соображений.К ним относятся проблемы с температурой и окружающей средой, химическая стойкость, стойкость к порезам и разрывам, твердость, стойкость к истиранию, динамические характеристики и стоимость. Большинство формованных деталей требуют учета двух или более из этих характеристик, и эластомер Plei-Tech® может быть изготовлен по индивидуальному заказу с учетом этих потребностей.

Часто существует несколько эластомеров Plei-Tech®, которые удовлетворяют потребности клиента в конкретном применении. В этих случаях прототипы каждого компаунда производятся и испытываются в полевых условиях, поэтому наш клиент может выбрать наиболее экономичный полиуретановый компаунд.Этот метод предотвращает дорогостоящее «перепроектирование» полиуретановых деталей и экономит деньги.

В этих случаях прототипы каждого компаунда производятся и испытываются в полевых условиях, поэтому наш клиент может выбрать наиболее экономичный полиуретановый компаунд.Этот метод предотвращает дорогостоящее «перепроектирование» полиуретановых деталей и экономит деньги.

Щелкните здесь, чтобы просмотреть список продуктов Plei-Tech.

Таблица производительности

| 1= ПЛОХОЕ | 1= ПЛОХОЕ | ||||||

|---|---|---|---|---|---|---|---|

| МДИ | ТДИ | НДИ | ППДИ | Эстер | Эфир | Каприлактон | |

| 1= ПЛОХОЕ 4=ОТЛИЧНОЕ | |||||||

| Стойкость к истиранию | 2 | 1 | 4 | 3 | 3 | 1 | 2 |

| Устойчивость к порезам и разрывам | 2 | 1 | 4 | 3 | 3 | 1 | 2 |

| Динамические характеристики | 1 | 2 | 4 | 3 | 3 | 1 | 2 |

| Рабочая температура | 1 | 2 | 3 | 4 | 1 | 3 | 2 |

| Водонепроницаемость | 2 | 1 | 3 | 4 | 1 | 3 | 2 |

| Химическая стойкость | 2 | 1 | 4 | 3 | 3 | 1 | 2 |

| Стоимость | 1 | 2 | 3 | 4 | 1 | 3 | 2 |

| Диапазон дюрометра | 3 | 4 | 2 | 1 | 3 | 1 | 2 |

| Время выполнения заказа | 2 | 1 | 3 | 4 | 3 | 1 | 2 |

Применение и материал

СРАВНИТЕЛЬНАЯ ТАБЛИЦА ТВЕРДОМЕРА

Только для сравнения. Не используйте в качестве таблицы преобразования. Не используйте в качестве таблицы преобразования. | ||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Шор А | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | ||||||||||||

| Шор Д | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | ||||||||||||

| Шор ОО | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | ||||||||||||

Чтобы узнать больше о свойствах полиуретана эластомеров Pleigers, свяжитесь с нами сегодня.

Tailoring PUR Hard Block Segments

Полиуретаны представляют собой особый класс сегментированных блок-сополимеров, состоящих из чередующихся последовательностей мягких и жестких сегментов. Мягкий сегмент обычно основан на полиэфирных или полиэфирных полиолах с температурой стеклования (Tg) значительно ниже комнатной температуры, в то время как жесткий сегмент состоит из диизоцианата и удлинителя цепи. Твердый сегмент часто кристаллический.

Свойства полиуретана: мягкие и твердые сегментыУдлинители цепи представляют собой функциональные низкомолекулярные соединения.Химический состав твердых и мягких сегментов действует синергетически, создавая широкий спектр свойств, таких как эластичность, твердость, прочность на растяжение и изгиб, упругость и долговечность и т. д. Мягкий сегмент обеспечивает эластичность, прочность и упругость, а твердый сегмент способствует прочности, твердости и работе при повышенных температурах.

Изменение свойств полиуретана с помощью вариаций жестких блоков Химическая структура твердых и мягких сегментов, а также их соотношение и длина цепи оказывают существенное влияние на общие свойства полиуретана. Что касается характеристик твердого блока, выбранный изоцианат и удлинитель цепи сильно влияют на конечные механические, физические, термические и технологические свойства полиуретана благодаря их способности стимулировать разделение фаз твердого блока и способствовать кристаллизации и образованию межмолекулярных жестких сегментов. склеивание.

Что касается характеристик твердого блока, выбранный изоцианат и удлинитель цепи сильно влияют на конечные механические, физические, термические и технологические свойства полиуретана благодаря их способности стимулировать разделение фаз твердого блока и способствовать кристаллизации и образованию межмолекулярных жестких сегментов. склеивание.

Несмотря на то, что многие комбинации диизоцианатов, диолов и диаминов были исследованы в жестких блочных сегментах, метилендиизоцианат (МДИ) является наиболее используемым диизоцианатом, в то время как 1,4-бутандиол (БДО) остается наиболее распространенным удлинителем цепи.Диамины в основном используются с полиуретановыми эластомерами на основе толуолдиизоцианата (TDI) с более низкой реакционной способностью. В этой статье мы рассмотрим, как можно использовать структурные характеристики жесткого блочного сегмента для адаптации свойств полиуретанового эластомера. Gantrade продает многие из уретановых промежуточных продуктов, которые будут обсуждаться здесь.

Первый критерий эффективного жесткого сегмента блока — линейность; второй критерий состоит в том, что структура жесткого блока идеально содержит четное число атомов углерода (число групп СН 2 ) в диольном сегменте.Цепная упаковка отдельных твердых сегментов полиуретанов на молекулярном уровне улучшает общие эксплуатационные свойства получаемых эластомеров.

Удлинитель цепи BDO В качестве удлинителя цепи 1,4-бутандиол (ММ: 90,12, ЭМ: 45,06, гидроксильное число: 1245 мг КОН/г) представляет собой универсальный жидкий промежуточный диол с реакционноспособной первичной гидроксильной функциональностью и линейной структурой, которая подходит для составления формул. полиуретаны с хорошим балансом твердости, высокой прочности и долговечности, а также термической стабильности.BDO дает домены твердого сегмента кристаллического уретана с MDI, которые эффективно микрофазируются по отдельности, образуя прочные эластомерные сети. В композициях из термопластичного полиуретана (ТПУ) несшитые домены BDO-MDI могут быть расплавлены, поскольку они будут течь при повышенных температурах, что делает возможным термопластическую обработку. Связанные сетки восстанавливаются при охлаждении, образуя прочные эластомерные композиции.

В композициях из термопластичного полиуретана (ТПУ) несшитые домены BDO-MDI могут быть расплавлены, поскольку они будут течь при повышенных температурах, что делает возможным термопластическую обработку. Связанные сетки восстанавливаются при охлаждении, образуя прочные эластомерные композиции.

Особенно выдающимися являются высокая степень кристалличности и энтальпия плавления (тепло, необходимое для плавления кристаллического твердого сегмента) в твердых сегментах MDI-BDO из полиуретана.Области применения включают в себя широкий спектр литых уретановых деталей, таких как колеса, ролики, ремни, рекреационное оборудование, футеровка труб и трубопроводная продукция, вкладыши и детали насосов, экраны вибростендов и гидроциклоны. Другие области применения включают в себя высокоэффективные клеи, герметики и покрытия, а также детали RIM и TPU, обувь, детали бытовой техники и автомобильные компоненты. Полиуретаны на основе систем MDI/BDO хорошо работают в агрессивных средах, таких как воздействие при добыче полезных ископаемых и нефтяных месторождений, а также в медицинских устройствах

В таблице ниже мы сравниваем BDO в качестве удлинителя цепи с другими обычными диолами. Следует отметить энтальпию плавления сегмента MDI/BDO.

Следует отметить энтальпию плавления сегмента MDI/BDO.

Энтальпия плавления и Tg для сегментов МДИ/диола Полиуретаны на полиэфирной основе | ||

| ΔH(Дж/г)- T м | T м °C |

1,2-ЭГ | 0,9 | 175 |

1,3-ПДО | 0.4 | 145 |

БДО | 2,8 | 148 |

1,5-ПДО | 0,14 | 167 |

1,6-ГДО | 0,69 | 156 |

Механические свойства репрезентативного полиуретана на основе форполимеров PTMEG 2000/MDI и BDO в качестве удлинителя цепи указаны ниже. В таблице показано влияние повышенного содержания жестких блоков (более высокий процент NCO) на свойства. Прочность на растяжение, прочность на разрыв и твердость увеличиваются с увеличением концентрации твердых блоков.

В таблице показано влияние повышенного содержания жестких блоков (более высокий процент NCO) на свойства. Прочность на растяжение, прочность на разрыв и твердость увеличиваются с увеличением концентрации твердых блоков.

Механические свойства форполимера MDI-PTMEG 2000 с удлинителем цепи BDO | ||

НКО, % | 8.20 | 6,60 |

Твердость по Шору A | 90А | 85А |

100 % Модуль упругости, фунт/кв. дюйм | 1100 | 830 |

Прочность на растяжение, psi | 5100 | 4800 |

Удлинение, % | 500 | 560 |

Прочность на разрыв, пли | 540 | 500 |

Башор Отскок, % | 64 | 70 |

Было оценено влияние молекулярной массы полиола ПТМЭГ и весового соотношения мягкого сегмента ПТМЭГ и жесткого сегмента МДИ/БДО в полиуретанах. По мере того, как в полиуретане увеличивается соотношение твердых и мягких блоков, увеличивается твердость по Шору А, а также модуль упругости, предел прочности при растяжении, прочность на разрыв и остаточная деформация при сжатии. Удлинение при разрыве и устойчивость к гидролизу увеличиваются с увеличением содержания ПТМЭГ.

По мере того, как в полиуретане увеличивается соотношение твердых и мягких блоков, увеличивается твердость по Шору А, а также модуль упругости, предел прочности при растяжении, прочность на разрыв и остаточная деформация при сжатии. Удлинение при разрыве и устойчивость к гидролизу увеличиваются с увеличением содержания ПТМЭГ.

В систематическом исследовании E. Pechhold и G. Pruckmayr наблюдали следующие эффекты молекулярной массы ПТМЭГ и содержания мягких сегментов на физико-механические свойства литых полиуретановых эластомеров ПТМЭГ/МДИ/БДО:

- Степень разделения фаз мягкого сегмента от жесткого увеличивается по мере увеличения молекулярной массы полиола ПТМЭГ.Лучшее разделение фаз дает улучшенные свойства упругости и гистерезиса, а также лучшую пластичность при низких температурах.

- Tg эластомеров ПТМЭГ/МДИ/БДО снижается по мере увеличения молекулярной массы ПТМЭГ с ПТМЭГ 650 до ПТМЭГ 2000. Эффективность разделения фаз улучшается при более высокой молекулярной массе ПТМЭГ.

Эта динамика обусловлена сниженной смешиваемостью твердых блоков в мягком сегменте при более высоких молекулярных массах ПТМЭГ.

Эта динамика обусловлена сниженной смешиваемостью твердых блоков в мягком сегменте при более высоких молекулярных массах ПТМЭГ. - Tg мягкого блока зависит от отношения мягкого блока к твердому.В частности, при содержании мягких сегментов 50 процентов или менее сорта с более низкой молекулярной массой показывают менее эффективное разделение фаз на сегменты, что приводит к более высоким значениям Tgs. Мы предоставили данные на рисунке ниже, где температура Clash-Berg используется в качестве заменителя Tg.

- Отскок/упругость по Башору увеличивается с массовым процентом ПТМЭГ в полиуретане и, в меньшей степени, с увеличением молекулярной массы ПТМЭГ.

- Гидролитическая стабильность эластомеров ПТМЭГ/МДИ/БДО была заметно лучше для марок ПТМЭГ с более высокой молекулярной массой и при максимальной концентрации твердых сегментов.{См. E. Pechhold и G. Pruchmayr, Rubber Chemistry and Technology, 55, 76 (1982)} .

2-Метил-1,3-пропандиол (МПО) является альтернативой БДО в МДИ, особенно в системах, где интерес представляют полиуретановые эластомеры с меньшей твердостью. МПО имеет метилразветвленную структуру и нечетное число (3) атомов углерода между гидроксильными концевыми группами. Структуры MPO и BDO сравниваются ниже:

МПО имеет метилразветвленную структуру и нечетное число (3) атомов углерода между гидроксильными концевыми группами. Структуры MPO и BDO сравниваются ниже:

MPO демонстрирует уникальные характеристики при низких температурах и превосходную гидролитическую стабильность.Как мономер он менее гигроскопичен с очень низкой температурой замерзания при -54 ℃. Сравнение с BDO в качестве удлинителя цепи представлено в следующей таблице. Обратите внимание на твердомеры, характеристики отскока, растяжения и разрыва обоих удлинителей цепи. MPO может помочь как сократить расходы, так и повысить производительность. Следует отметить, что значения дюрометра Shore A находятся в нижнем диапазоне 60 с.

Типичные свойства BDO по сравнению с отвержденными MPO форполимерами MDI | ||||||||||

Форполимер | Лечебный | Время гелеобразования | Начальный дюрометр | 100% Мод. | 200 % Mod psi | 300 % Mod psi | Растяжение | Удлинение | Die C Tear | Истирание мг потеря |

МДИ сложный эфир 6.50% | БДО | 8 мин | 84А | 940 | 1360 | 1940 | 6130 | 740 | 660 | 0,0102 |

| МПО | 8 мин | 62А | 290 | 380 | 490 | 3340 | 800 | 220 | 0. |

|

|

|

|

|

|

|

|

|

|

|

МДИ/ПТМЭГ 5,05%

| БДО | 10 мин | 79А | 780 | 1110 | 1540 | 3420 | 570 | 460 | 0.0039 |

| МПО | 12 мин | 63А | 270 | 310 | 400 | 1560 | 730 | 200 | 0,0006 |

| БДО/МПО (50:50) | 10 мин | 66А | 430 | 610 | 860 | 2770 | 620 | 279 | 0. |

Для более мягких полиуретановых покрытий, таких как тканевые покрытия, прокладки и напыляемые покрытия, MPO демонстрирует универсальность в качестве замены BDO.

Удлинители цепи HQEE и HERПо сравнению с BDO в качестве удлинителя цепи, MDI-полиуретановые эластомеры, отвержденные HQEE, демонстрируют улучшенные характеристики при повышенных температурах, более высокую твердость, повышенную прочность на разрыв и более высокую эластичность. Системы MDI/HQEE воспроизвели многие рабочие характеристики систем MOCA/TDI, при этом эластомеры HQEE/MDI показали лучшую устойчивость к высоким температурам и влаге.По этой причине системы MDI/HQEE часто рекомендуются в качестве альтернативы системам TDI/MOCA.

Однако существуют трудности, связанные с переработкой HQEE, из-за его высокой температуры плавления (+102 °C/230 °F), а также того факта, что HQEE не переохлаждается (HQEE быстро кристаллизуется ниже температуры плавления) . Соответственно, при переработке HQEE плавильная ванна и все технологические линии должны быть нагреты до 110°C и изолированы для предотвращения образования холодных пятен. Форполимер должен быть предварительно нагрет примерно до 100 ° C перед смешиванием с HQEE.В противном случае HQEE будет кристаллизоваться в смеси, что приведет к образованию звездочек в отвержденном уретановом эластомере. Температура формы также должна быть выше 110°C.

Соответственно, при переработке HQEE плавильная ванна и все технологические линии должны быть нагреты до 110°C и изолированы для предотвращения образования холодных пятен. Форполимер должен быть предварительно нагрет примерно до 100 ° C перед смешиванием с HQEE.В противном случае HQEE будет кристаллизоваться в смеси, что приведет к образованию звездочек в отвержденном уретановом эластомере. Температура формы также должна быть выше 110°C.

Альтернативой HQEE является аналогичный по структуре ароматический диол, бис(2-гидроксиэтиловый) эфир резорцина (HER). HER имеет более низкую температуру плавления (89 °C) и переохлаждение, что улучшает общее обращение и обработку. Эти характеристики HER обеспечивают значительные технологические преимущества, в том числе более широкий температурный диапазон обработки, что облегчает операции литья, нанесения покрытия и формования.

Структурное сходство HER и HQEE проявляется в химических структурах, показанных ниже:

Сравнительные исследования производительности систем MDI показали, что HER и HQEE производят полиуретановые эластомеры MDI со схожими свойствами. Приведенные ниже данные сравнивают основные физические свойства HER и HQEE в эластомерах MDI. Данные показывают, что расширенные эластомеры MDI HER и HQEE имеют сравнимые свойства в эластомере MDI на основе сложного полиэфира (также полиэфирные системы).

Приведенные ниже данные сравнивают основные физические свойства HER и HQEE в эластомерах MDI. Данные показывают, что расширенные эластомеры MDI HER и HQEE имеют сравнимые свойства в эластомере MDI на основе сложного полиэфира (также полиэфирные системы).

Типичные свойства HQEE по сравнению с отвержденными HER форполимерами MDI | |||||||||||

| Лечебный | Лечебный | Время гелеобразования | Начальный твердомер | 100% Мод. фунт/кв. дюйм | 200 % Mod psi | 300 % Mod psi | Растяжение | Удлиненный. | Die C Tear | Истирание мг потеря |

МДИ Сложный эфир 6,50% | БДО | 30 | 8 мин | 84А | 940 | 1360 | 1940 | 6130 | 740 | 660 | 0.0102 |

| ЕЕ | 90 | 10 мин | 92А | 1680 | 2290 | 2980 | 5030 | 650 | 850 | 0,1546 |

ХКЭЭ | 105 | 10 мин | 95А | 1870 | 2340 | 2750 | 4040 | 590 | 900 | 0. | |

HER:HQEE (1:2) | 105 | 12 мин | 92А | 1510 | 2000 | 2500 | 4020 | 550 | 770 | 0,0924 | |

Применение эластомеров MDI/HQEE или MDI-HER включает в себя промышленные колеса и шины, колеса для спорта и парков развлечений, футеровку и покрытие труб, ролики, покрытия промышленных валов, прокладки, уплотнения и другие высокоэффективные конечные применения.

Орто-обогащенный MDI в жестком блочном сегменте Говоря о мономерном MDI как о изоцианате, составители рецептур обычно имеют в виду 4,4’-изомер. 4,4’-МДИ представляет собой симметричный линейный диизоцианат с двумя идентичными группами NCO, проявляющими одинаковую реакционную способность с диолами/полиолами. Коммерчески доступным изомером 4,4’-МДИ является 2,4’-МДИ или орто-, пара-МДИ, предлагаемый в смесях, содержащих до 50% 2,4’-изомера или более. Эти марки называются орто-обогащенными MDI или MDI-50 (Cosmonate® PI, Lupranate® MI, Suprasec® 3050).Структура 2,4’-изомера асимметрична, а группы NCO различаются, при этом 2-изомер проявляет более низкую реакционную способность по стерическим причинам. Эти структурные различия показаны на изображениях ниже:

4,4’-МДИ представляет собой симметричный линейный диизоцианат с двумя идентичными группами NCO, проявляющими одинаковую реакционную способность с диолами/полиолами. Коммерчески доступным изомером 4,4’-МДИ является 2,4’-МДИ или орто-, пара-МДИ, предлагаемый в смесях, содержащих до 50% 2,4’-изомера или более. Эти марки называются орто-обогащенными MDI или MDI-50 (Cosmonate® PI, Lupranate® MI, Suprasec® 3050).Структура 2,4’-изомера асимметрична, а группы NCO различаются, при этом 2-изомер проявляет более низкую реакционную способность по стерическим причинам. Эти структурные различия показаны на изображениях ниже:

MDI с двумя различными реакционноспособными изоцианатными группами выгодны для получения форполимеров с низкой степенью удлинения цепи и, следовательно, с низкой вязкостью форполимера. Кроме того, орто-обогащенный мономерный ДИ можно хранить и обращаться с ним в виде жидкости при комнатной температуре. Асимметричная характеристика орто-обогащенного MDI позволяет производить полуаморфные полиуретановые эластомеры с использованием BDO в качестве удлинителя цепи, с низким уровнем кристалличности и упаковки цепей, очень медленной кинетикой кристаллизации, низкими значениями твердости при более высокой мягкости, низкой остаточной деформацией при сжатии и высокой устойчивость. Орто-богатый полиэфирный форполимер с удлиненной цепью BDO продемонстрировал более низкие значения твердости по Шору А и значительно более высокие значения прочности на разрыв при низких значениях остаточной деформации при сжатии.

Орто-богатый полиэфирный форполимер с удлиненной цепью BDO продемонстрировал более низкие значения твердости по Шору А и значительно более высокие значения прочности на разрыв при низких значениях остаточной деформации при сжатии.

Основными сферами применения орто-обогащенных MDI являются ламинирующие и строительные клеи, герметики, покрытия, гибкий формованный высокоэластичный пенопласт, спортивные покрытия и литые эластомеры.

Удлинитель цепи с TMP в BDO Триметилолпропан (ТМП) может быть включен в диольную композицию удлинителя цепи для функционирования в качестве сшивающего агента.Общий уровень ТМП в смеси бутандиола составляет шесть процентов или ниже. При низких уровнях ТМР улучшаются прочность на растяжение, твердость, разрыв, истирание, удлинение, упругость и другие свойства. При более высоких уровнях можно наблюдать снижение свойств при растяжении и удлинении, но могут продолжать улучшаться упругость, остаточная деформация при сжатии и свойства к истиранию.

В дополнение к TMP другие сшивающие триолы включают триолы поликапролактона (Placcel® 303 и 305) и пропоксилированные триолы TMP.

Заключение Выбор изоцианата и удлинителя цепи сильно влияет на результирующие механические, физические, термические и технологические свойства полиуретана за счет результирующих характеристик твердого блока, разделения фаз, кристалличности и межмолекулярного связывания жестких сегментов. Хотя многие комбинации диизоцианатов, диолов и диаминов используются в коммерческих целях, твердые блочные сегменты на основе метилендиизоцианата (МДИ) и 1,4-бутандиола (БДО) представляют собой одну из наиболее универсальных систем.Понимание химических переменных, связанных с этим классом жестких блочных сегментов, позволяет адаптировать свойства получаемых полиуретановых эластомеров. Переменные включают в себя выбор конкретного типа MDI, состав удлинителя цепи, соотношение сегментов жесткого блока к сегменту мягкого блока и длину сегмента.

Чтобы узнать больше о том, как адаптировать свойства полиуретана к конкретным рыночным приложениям, свяжитесь с командой Gantrade сегодня.

Полиуретан — обзор | Темы ScienceDirect

5.2.4 Полиуретан

Полиуретаны (ПУ) в течение многих лет были популярным полимером в биомедицинской промышленности. Полиуретаны обладают универсальными свойствами, такими как прочность, долговечность, биосовместимость и скорость разложения, которые можно адаптировать в зависимости от применения [51]. В зависимости от физической формы полиуретаны используются в качестве термопластичных эластомеров или пеноматериалов, которые могут быть как гибкими, так и жесткими. Полиуретан был впервые коммерциализирован для биомедицинского применения в 1960 году в качестве эластомера под названием «Биомер» для сердечно-сосудистых применений.Это было прекращено в 1991 году из-за образования трещин на полимерной поверхности [43,52]. Несмотря на эту неудачу, по мере продолжения исследований и накопления знаний о химии полиуретана; увеличилось его использование в медицинской промышленности.

Структура полиуретана состоит из трех сложных мономеров: диизоцианата, макродиола и удлинителя цепи, на основе которых можно синтезировать ряд различных полиуретановых материалов. Например, при добавлении двойной связи углерод-азот изоцианаты реагируют с гидроксильными группами с образованием уретановых связей, тогда как реакция с функциональными аминогруппами приводит к образованию мочевинных связей.Реакция воды с изоцианатами с образованием карбаминовой кислоты затем используется для синтеза пенополиуретанов [43].

Одной из причин высокого интереса к полиуретану в медицинских целях является то, что полиуретановые конструкции могут быть изготовлены с помощью традиционных методов, таких как выщелачивание солей, вспенивание газом и электроформование, или передовых методов, таких как моделирование методом наплавления и биопечать [52]. Пенополиуретаны и конструкции с заданными механическими и физическими свойствами находят постоянное применение в мягких тканях кожи, сердца и нервной системы в качестве инъекционных гидрогелей для доставки лекарств [52,53].

Было показано, что на коже биоразлагаемая временная матрица из полиуретана обеспечивает сопоставимый результат заживления, что и шаблон для регенерации кожи Integra, на модели полнослойной раны овцы в течение 29 дней [54]. В модели полнослойной раны продукты деградации полиуретановых каркасов вызывали минимальную воспалительную реакцию, что позволяет предположить их потенциал в инженерии тканей кожи [55].

В ряде отчетов изучались побочные эффекты продуктов разложения полиуретана после имплантации [10, 51, 56] после того, как в отчете обсуждалось присутствие потенциально канцерогенных ароматических диаминов, образующихся в качестве побочного продукта разложения полиэфируретана после операции по установке грудных имплантатов [57]. ].Дальнейшая работа была сосредоточена на использовании воспалительных клеток для понимания биодеградации PU [58] и гидролитического пути расщепления цепи PU [51].

Эти исследования способствовали разработке более безопасных разлагаемых полиуретановых материалов для тканевой инженерии [51]. Полиуретановые материалы с контролируемым разложением были синтезированы путем введения химических связей в сополимерную структуру полиуретана. Например, комбинации поли(эфируретан)мочевины и поли(эфирэфируретан)мочевины полимеров были изготовлены для достижения контролируемой скорости деградации в мягких тканях [59].Таким образом, полиуретановые материалы имеют большой потенциал для использования в области тканевой инженерии. При надлежащих исследованиях и разработках эти материалы могут иметь важное будущее в области восстановления и регенерации тканей, открывая новое измерение в области биомедицины.

Полиуретановые материалы с контролируемым разложением были синтезированы путем введения химических связей в сополимерную структуру полиуретана. Например, комбинации поли(эфируретан)мочевины и поли(эфирэфируретан)мочевины полимеров были изготовлены для достижения контролируемой скорости деградации в мягких тканях [59].Таким образом, полиуретановые материалы имеют большой потенциал для использования в области тканевой инженерии. При надлежащих исследованиях и разработках эти материалы могут иметь важное будущее в области восстановления и регенерации тканей, открывая новое измерение в области биомедицины.

Влияние методов электроформования на характеристики поливинилбутиральных и полиуретановых нановолокон, необходимых для биологических приложений

https://doi.org/10.1016/j.matdes.2020.108898Get rights and content изменение используемой методологии электропрядения.Анализ изображений сканирующей и конфокальной микроскопии.

Сравнение методов электроформования для предсказания свойств слоя нановолокна.

Оценка свойств слоев полиуретановых и поливинилбутиральных нановолокон.

Специальные нановолокна могут быть изготовлены для конкретных биологических применений.

Abstract

Разнообразие свойств нановолокон обусловлено не только их химическим составом, но и способом их получения.В этом исследовании мы изучаем свойства нановолокна, полученные в результате пяти различных методов электропрядения с использованием полиуретана или поливинилбутираля. Пять исследованных методов электропрядения были основаны на (а) переменном токе (электропрядение переменным током) и (б) постоянном токе (электропрядение стержнем, технология Nanospider™, электропрядение иглой, центробежное электропрядение). Результаты, основанные в основном на оценке изображений, полученных с помощью сканирующей электронной и конфокальной микроскопии, показали четкие структурные различия между наноматериалами, полученными различными методами. Волокна, полученные методом АК, были преимущественно тонкими и неупорядоченными с высокой пористостью. В случае методов ДЦ, характеризующихся значительной разницей в производительности, могут быть получены нановолокна точно определенной толщины (технология Nanospider) или очень ориентированные нановолокна со значительной шероховатостью поверхности (центробежное формование). Выбрав подходящий метод, можно будет приготовить требуемые структуры нановолокон (больший/меньший размер пор, определенные диаметры волокон и т. д.).) для конкретных биологических применений, сенсоров, фильтрации, косметических продуктов, систем доставки лекарств и т. д. )

Волокна, полученные методом АК, были преимущественно тонкими и неупорядоченными с высокой пористостью. В случае методов ДЦ, характеризующихся значительной разницей в производительности, могут быть получены нановолокна точно определенной толщины (технология Nanospider) или очень ориентированные нановолокна со значительной шероховатостью поверхности (центробежное формование). Выбрав подходящий метод, можно будет приготовить требуемые структуры нановолокон (больший/меньший размер пор, определенные диаметры волокон и т. д.).) для конкретных биологических применений, сенсоров, фильтрации, косметических продуктов, систем доставки лекарств и т. д. )

© 2020 Авторы. Опубликовано Elsevier Ltd.

Рекомендуемые статьи

Ссылки на статьи

Изменение механических характеристик пенополиуретана: влияние метода испытаний также поддерживать нагрузку.Особый интерес к жестким ППУ за последние несколько лет возрос в областях, где применяются экстремальные условия. Структура с закрытыми порами, образующая внутреннюю часть жесткого ППУ, служит для максимального использования этих полимерных пен.

Жесткий ППУ более чувствителен к внешним условиям, таким как температура или ограничения, чем другие конструкционные материалы, такие как сталь. В зависимости от рыночных тенденций, в которых расширяется использование криогенной среды, также необходимо исследовать тенденции поведения материалов, возникающие в результате связывающего эффекта.Однако большинство стандартных методов испытаний на сжатие, применимых к жестким ППУ, неадекватно отражают ограничения. Поэтому в этом исследовании предлагается метод оценки механических характеристик материалов более надежным способом, чем при использовании обычных испытаний. Экспериментальное наблюдение и анализ подтвердили правильность этого метода оценки сжатия, в котором учитываются ограничения. Следовательно, прочность на сжатие жесткого ППУ по сравнению с результатами обычного испытания показала разницу до 0.47 МПа (примерно 23%) при криогенных температурах. Этот результат свидетельствует о том, что существуют важные факторы, которые необходимо учитывать при оценке характеристик с точки зрения материала в среде, где используется жесткая изоляция из ППУ.

Жесткий ППУ более чувствителен к внешним условиям, таким как температура или ограничения, чем другие конструкционные материалы, такие как сталь. В зависимости от рыночных тенденций, в которых расширяется использование криогенной среды, также необходимо исследовать тенденции поведения материалов, возникающие в результате связывающего эффекта.Однако большинство стандартных методов испытаний на сжатие, применимых к жестким ППУ, неадекватно отражают ограничения. Поэтому в этом исследовании предлагается метод оценки механических характеристик материалов более надежным способом, чем при использовании обычных испытаний. Экспериментальное наблюдение и анализ подтвердили правильность этого метода оценки сжатия, в котором учитываются ограничения. Следовательно, прочность на сжатие жесткого ППУ по сравнению с результатами обычного испытания показала разницу до 0.47 МПа (примерно 23%) при криогенных температурах. Этот результат свидетельствует о том, что существуют важные факторы, которые необходимо учитывать при оценке характеристик с точки зрения материала в среде, где используется жесткая изоляция из ППУ. Считается, что новые методы испытаний, предложенные в этом исследовании, обеспечат экспериментальную основу, которую можно будет применить к критериям оценки свойств материалов и отразить в конструкции конструкции.

Считается, что новые методы испытаний, предложенные в этом исследовании, обеспечат экспериментальную основу, которую можно будет применить к критериям оценки свойств материалов и отразить в конструкции конструкции.Ключевые слова: ограничение, криогенная температура, условия окружающей среды, закрытая ячейка, пенополиуретан

1.Введение

В последнее время спрос на высокоэффективные ресурсы увеличился из-за нормативных требований к загрязнителям окружающей среды, ограниченных запасов и развития технологий хранения. Наряду с этим в настоящее время в центре внимания находятся конструкции, которые могут эффективно хранить или транспортировать топливо с использованием жидкостной технологии. Среди них пенополиуретан (ППУ) используется в качестве материала для повышения устойчивости в ограниченном пространстве внутри изолированной конструкции. ППУ представляет собой репрезентативную полимерную форму, в которой основная цепь имеет повторяющиеся уретановые связи, а свойства материала связаны с химической реакцией внутреннего изоцианата и полиола. Как показано на рис. 2, ППУ состоит из мягкого сегмента, основным компонентом которого является полиол, и жесткого сегмента, состоящего из относительно большого количества изоцианата, в зависимости от длины цепной структуры полиола, реагирующего с изоцианатом [1,2]. ПНФ в значительной степени подразделяются на гибкие ПНФ с гибкими свойствами и жесткие ПНФ с высокой долей образования плотной сетки в соответствии с соотношением внутреннего распределения сегментов [3,4,5]. Домен внутри жесткого ППУ состоит из жестких и мягких сегментов полимера за счет химического состава синтетического полиола и изоцианата.Жесткие сегменты имеют высокую плотность сильно поляризованных уретановых связей, которые физически группируются между соседними цепями, образуя организованную вторичную структуру. Эта мощная когезионная структура существует в виде фазы твердого стекла и определяет механические свойства всего материала, такие как прочность, твердость и т. д. [6]. Мягкие сегменты, напротив, существуют в виде каучуковой фазы при комнатной температуре, поскольку температура стеклования (Tg) составляет 30–50 °C [7].

Как показано на рис. 2, ППУ состоит из мягкого сегмента, основным компонентом которого является полиол, и жесткого сегмента, состоящего из относительно большого количества изоцианата, в зависимости от длины цепной структуры полиола, реагирующего с изоцианатом [1,2]. ПНФ в значительной степени подразделяются на гибкие ПНФ с гибкими свойствами и жесткие ПНФ с высокой долей образования плотной сетки в соответствии с соотношением внутреннего распределения сегментов [3,4,5]. Домен внутри жесткого ППУ состоит из жестких и мягких сегментов полимера за счет химического состава синтетического полиола и изоцианата.Жесткие сегменты имеют высокую плотность сильно поляризованных уретановых связей, которые физически группируются между соседними цепями, образуя организованную вторичную структуру. Эта мощная когезионная структура существует в виде фазы твердого стекла и определяет механические свойства всего материала, такие как прочность, твердость и т. д. [6]. Мягкие сегменты, напротив, существуют в виде каучуковой фазы при комнатной температуре, поскольку температура стеклования (Tg) составляет 30–50 °C [7]. Однако в чрезвычайно холодной среде, температура которой намного ниже, чем Tg, сегмент подвергается хрупкой кристаллизации из-за фазового перехода, что приводит к сложной природе с жесткостью, чтобы выдерживать нагрузку [8].Кэди и др. наблюдали механическое поведение при различных температурных условиях, чтобы объяснить температурную зависимость, и было обнаружено, что форма с закрытыми ячейками значительно зависит от изменений температуры [9,10,11]. Ячеистая структура внутри пены была проанализирована с помощью анализа моделирования, чтобы определить, как это влияет на прочностные характеристики материала [12,13].

Однако в чрезвычайно холодной среде, температура которой намного ниже, чем Tg, сегмент подвергается хрупкой кристаллизации из-за фазового перехода, что приводит к сложной природе с жесткостью, чтобы выдерживать нагрузку [8].Кэди и др. наблюдали механическое поведение при различных температурных условиях, чтобы объяснить температурную зависимость, и было обнаружено, что форма с закрытыми ячейками значительно зависит от изменений температуры [9,10,11]. Ячеистая структура внутри пены была проанализирована с помощью анализа моделирования, чтобы определить, как это влияет на прочностные характеристики материала [12,13].

Доменная структура, образующая внутреннюю часть пенополиуретана (ППУ).

Мягкий ППУ представляет собой открытоячеистую структуру с низким содержанием полностью закрытых ячеек, в которой присутствуют только твердая и газовая фазы.Он обладает гибкостью и легко восстанавливается даже при воздействии внешних сил на деформацию. Однако жесткий ППУ обладает лучшими изоляционными характеристиками из-за большого количества закрытых ячеек, которые образуются независимо от стенки [14,15]. Кроме того, в отличие от мягкого ППУ, который создает соединительный проход, разрушая клеточную стенку при пенообразовании, жесткий ППУ образует структуру, в которой внутренние клеточные стенки сталкиваются друг с другом и действуют как прочная опора. Улучшенные механические характеристики способствовали активизации жесткого ППУ в качестве материала для различных наземных и морских промышленных конструкций.В соответствии с этой тенденцией было проведено множество экспериментальных исследований ППУ для определения применения его структуры. Колл и др. предоставили оценки микроструктуры в диапазоне упругости путем изучения распределения твердой фазы между стенками клеток [16]. Результаты исследования показали корреляцию с относительными плотностями вспененного материала посредством совпадения с теоретической моделью. Кроме того, для применения универсальной структуры учитывались несколько условных переменных, которые могут влиять на механические свойства материалов [17,18,19,20,21].Были также предприняты дальнейшие попытки определить механические и термические свойства путем добавления материалов для использования многоцелевого жесткого ППУ [22,23].

Кроме того, в отличие от мягкого ППУ, который создает соединительный проход, разрушая клеточную стенку при пенообразовании, жесткий ППУ образует структуру, в которой внутренние клеточные стенки сталкиваются друг с другом и действуют как прочная опора. Улучшенные механические характеристики способствовали активизации жесткого ППУ в качестве материала для различных наземных и морских промышленных конструкций.В соответствии с этой тенденцией было проведено множество экспериментальных исследований ППУ для определения применения его структуры. Колл и др. предоставили оценки микроструктуры в диапазоне упругости путем изучения распределения твердой фазы между стенками клеток [16]. Результаты исследования показали корреляцию с относительными плотностями вспененного материала посредством совпадения с теоретической моделью. Кроме того, для применения универсальной структуры учитывались несколько условных переменных, которые могут влиять на механические свойства материалов [17,18,19,20,21].Были также предприняты дальнейшие попытки определить механические и термические свойства путем добавления материалов для использования многоцелевого жесткого ППУ [22,23]. Сечерска и др. предназначен для разработки материалов путем добавления наноматериалов для улучшения характеристик материала PUF [24,25,26,27]. Однако ограничения улучшения механических свойств очевидны, поскольку газовая и твердая фазы, каждая из которых влияет на изоляцию и прочностные характеристики, составляющие внутреннюю часть ячейки, конфликтуют друг с другом [28, 29, 30, 31, 32].Ван и др. провели испытание полимерных форм на сжатие в зависимости от переменных скорости деформации для анализа свойств, зависящих от скорости нагружения [33,34,35]. Аналитические исследования методом конечных элементов также активно проводились в качестве экспериментальных. Чен и др. оценивали механическую реакцию вспененных материалов при сжимающей нагрузке с помощью исследования методом конечных элементов [36,37,38]. Фальбуш и Кадходапур представили аналитическую модель в численном расчете, чтобы исследовать более точное поведение разрушения для пены с закрытыми порами и сравнить ее с эмпирическими данными [39,40].