Технология производства пенополистирола из вспенивающегося полистирола.

Технология производства пенополистирола из вспенивающегося полистирола

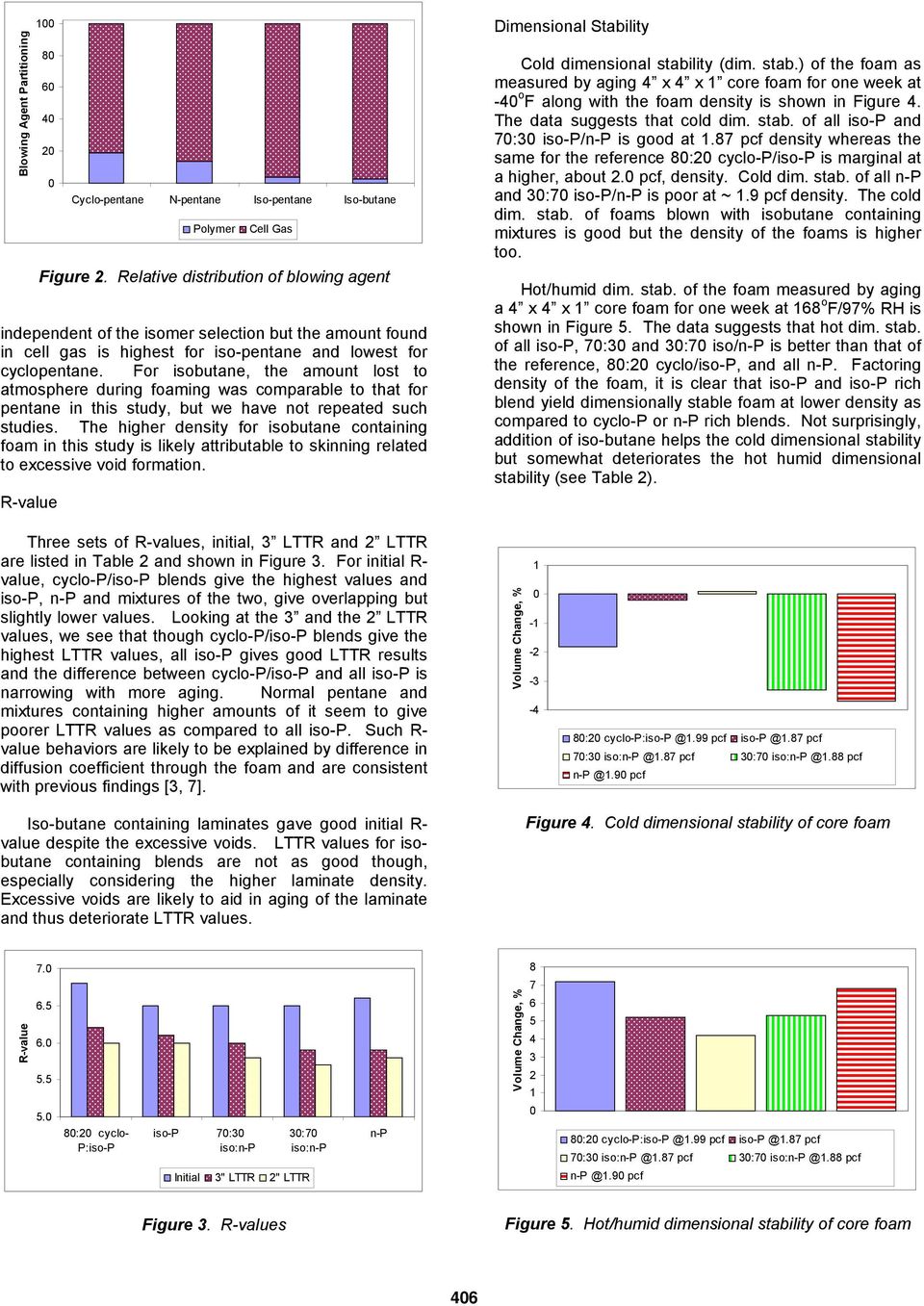

1. Физико-химическая последовательность процесса.

Процесс производства пенопласта из вспенивающегося полистирола складывается из четырех

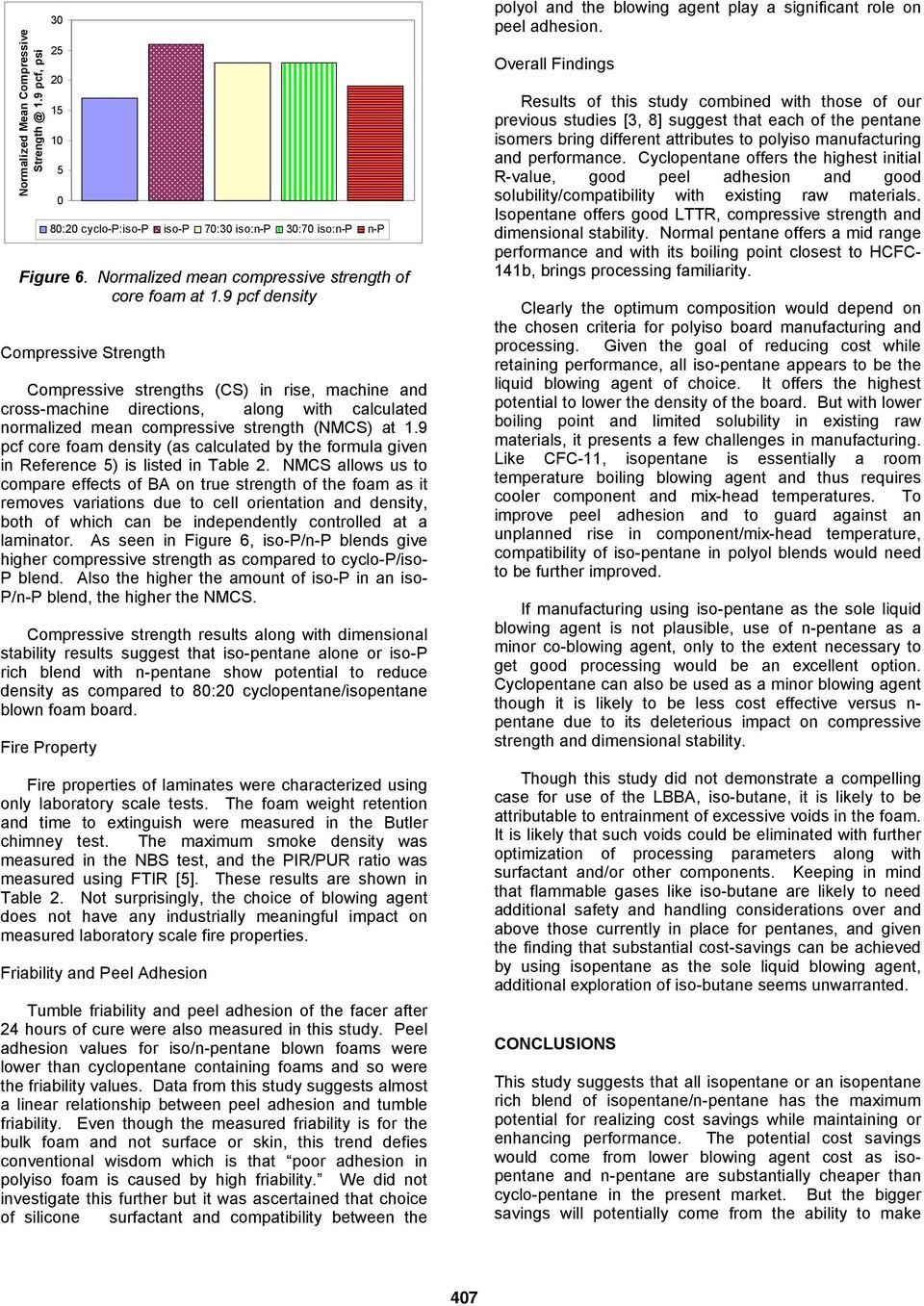

последовательных технологических операций.

А. Первоначального производства гранул из вспенивающегося полистирола

Б. Выдержки по времени вспененных гранул из вспенивающегося полистирола

В. Формирование блоков из вспенивающегося полистирола

Г. Сушка и выдержка по времени блоков из вспенивающегося полистирола.

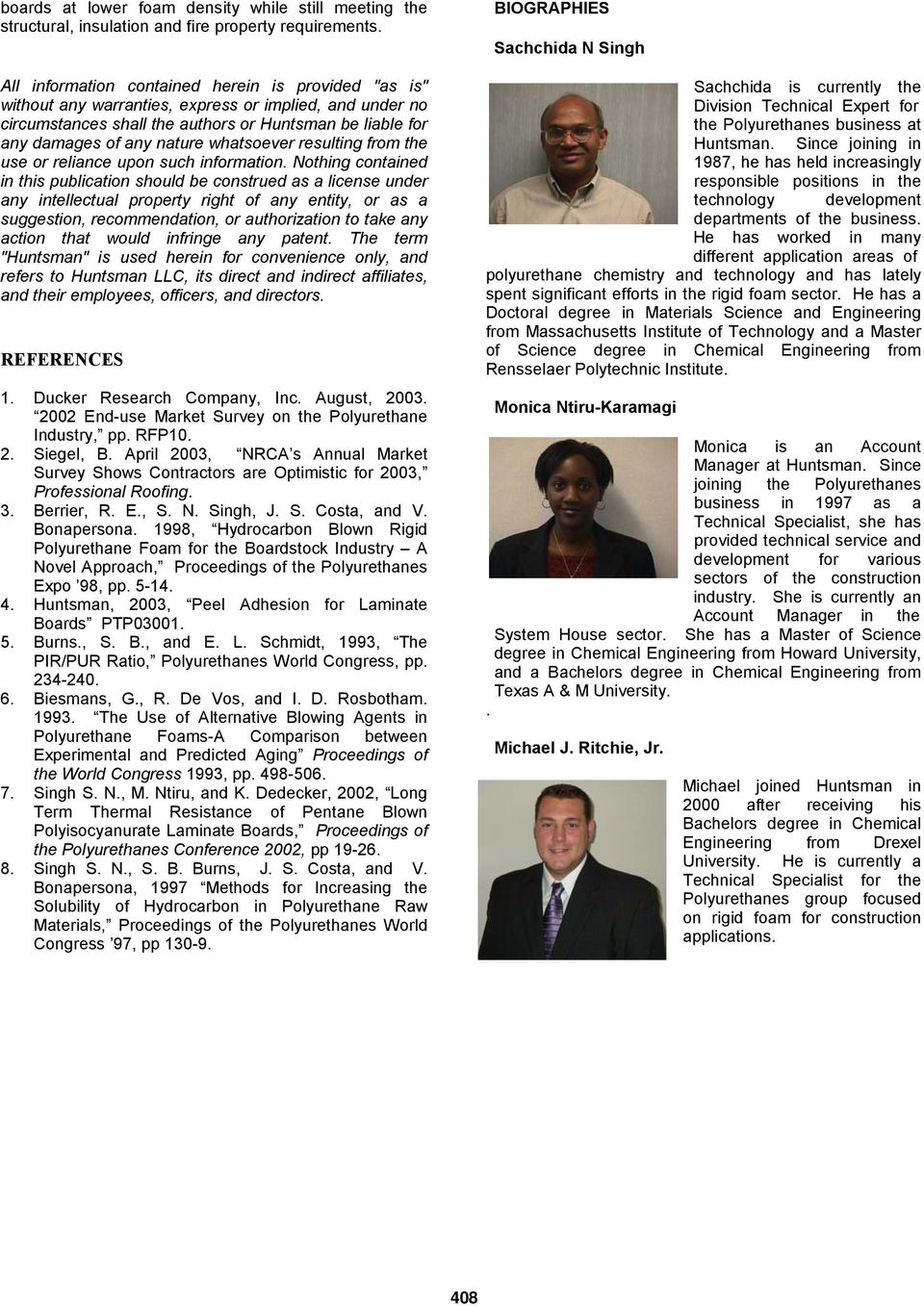

А. Процесс производства гранул, происходящий во вспенивателе с помощью водяного пара, происходит при температуре 80-100 градусов Цельсия. Благодаря содержащемуся в гранулах порофору (обычно пентан, изопентан или пентан-изопентановая фракция), повышенной температуре и расширению водяного пара, гранулы многократно увеличивают свой объем и принимают микроячеистую структуру.

Б. Во время выдержки по времени вспененных гранул из полистирола происходит процесс диффузии воздуха вовнутрь микро ячеек и выравнивание давления внутри ячеек и атмосферным давлением.

В. Процесс формирования блоков из вспенивающегося полистирола, происходящий в закрытых формах, заключается в нагревании водяным паром вспененных и выдержанных гранул. Благодаря повышению температуры, а также заключенному в порах гранул порофору, воздуху и водяному пару, наступает дальнейшее расширение объема гранул и их взаимное слипание, приводящее к возникновению монолитного блока из пенополистирола. После охлаждения блока в форме наступает ее разъединение.

Г. Процесс выдержки по времени блоков из пенополистирола заключается в двусторонней диффузии воздуха внутрь микропор, и выравнивание давления между внутренним объемом ячеек и атмосферой. Сушка блоков заключается в выпаривании поверхностной влаги в атмосферу.

2. Сырье

Сырьем для производства блоков из пенополистирола являются гранулы полистирола, содержащие порофор. В состав порофора входят низкокипящие углеводороды – изопентан, пентан и другие.

2.2 Физико-химические свойства и требования к качеству сырья

Гранулы полистирола, предназначенные для производства блоков и плит, должны иметь вид круглых шариков белого или полупрозрачного цвета. Допускается наличие серповидных и рисообразных гранул полистирола.

Требования к гранулам

| Требования | Значение |

Удельная плотность собственно гранул, г/см3 | 1.03-1.05 |

Удельная плотность гранул надіп’ю, г/см3 | Около 0,6 |

Содержание мономера стирола, %, не более | 1,2 |

Вязкость 1% раствора бензина в кПа | 1,0-1,3 |

Максимальное содержание влаги, % | 5,0 |

Просев – максимальный остаток на сите с квадратным сечением | 4,0 |

2.3. Доставка и хранение сырья.

2.3.1. Требования к доставке сырья

Сырье доставляется в виде упаковок в закрытых средствах доставки – железнодорожным или

автомобильным транспортом. Разгрузка производится на разгрузочной рампе и сырьё доставляется на закрытый склад. Контроль за количественными характеристиками доставленного сырья производится лабораторным отделом.

Контроль должен производиться следующим образом:

а) Контроль содержания влажности в гранулах

б) Определение содержания мономера в гранулах

в) Определение вязкости гранул в 1% бензиновом растворе

г) Пробное вспенивание гранул

д) Определение удельного веса вспененных гранул

е) Анализ остатка на сите

ж) Пробное формование вспененных гранул

Могут быть выполнены дополнительные испытания качества в соответствии с методикой аттестации сырья, поданной производителем или методикой, принятой в стране.

2.3.2. Складирование сырья

Сырье храниться на складе. Температура в складском помещении не должна превышать 25-ти градусов Цельсия. Упаковки должны храниться на деревянных поддонах с высотой штабеля не более 3 м. Металлические бочки складировать в высоту не более 1-3. В складе надлежит обеспечить хорошую вентиляцию.

3. Характеристика источников энергии

3.1. Водяной пар

Процесс производства пенопласта из вспенивающегося полистирола требует доставки тепла как

средства энергии нагрева для первичного процесса вспенивания, процесса формирования блоков, а также нагревания воздуха сушилки и пневматического транспортирования вспененного сырья. После проведения эксперимента с другими формами энергии, мы пришли к выводу, что наиболее практичный источник энергии – это водяной пар.

Водяной пар, применяемый для преобразования пенополистирола, должен быть насыщенным паром при давлении как минимум 0,25 мПа, не перенасыщенным водой. Оптимальное давление для формирования блоков и последующего вспенивания составляет 0,02-0,07 мПа.

Более высокое давление приводит к увеличению скорости поступления пара в форму (время

3.2. Электроэнергия

Электроэнергия применяется для приведения в действие вспенивателя, форм, оснащения для

разрезания блоков, пневмотранспорта и установленного освещения.

Электроэнергия поставляется от промышленных источников питания при напряжении 380 или 220 В переменного тока. Контроль и изоляция токонесущих частей производится в соответствии с требованиями службы электробезопасности предприятия.

3.3. Сжатый воздух

Сжатый воздух предназначен для приведения в действие пневматических устройств: закрывания и

открывания форм, а также выталкивания сформированных блоков. Давление сжатого воздуха от источника должно составлять не менее 5 атмосфер. Полученный сжатый воздух проходит через нагревательный элемент и распределяется при помощи системы трубопроводов. Контроль и обслуживание частей системы подачи сжатого воздуха производит служба энергобезопасности предприятия.

4. Характеристика полуфабриката

Полуфабрикатом для производства блоков из вспенивающегося полистирола являются вспененные гранулы. Они получаются на этапе вспенивания и после высушивания подаются для формирования блоков.

4.1. Физико-химические свойства

| Требования | Значение | Место проведения контроля |

Удельный вес насыпью в гр./1 | 15-20 | Обслуживающая лаборатория |

Максимальный диаметр гранул в мм | 20 |

|

Минимальный диаметр гранул в мм | 0,7 |

|

Максимальное время выдержки по времени от момента вспенивания | 5 | Персонал, обслуживающий бункеры накопления |

Максимальное время выдержки по времени от момента вспенивания | 8 | Персонал, обслуживающий бункеры накопления |

Наличие агломератов размером более 4 см (вспененных | не допускается | Персонал, обслуживающий вспениватели |

Максимальное количество выкрошившихся отходов в % | 5 | Персонал, обслуживающий бункеры накопления |

4.2. Доставка и складирование

Вспененные гранулы подаются при помощи пневмотранспорта в бункеры накопления, в которых

5. Характеристика продукта

Готовым продуктом являются блоки из пенополистирола. Далее их режут на плиты по размерам,

зависящим от требований заказчика, что является уже только преобразованием готового изделия, не изменяющим его свойства.

5.1. Физико-химические свойства блоков из пенополистирола

Требования | Значения |

Удельный вес, кг/м3 | 15-20 |

Сопротивление сжатию, при деформации пробки на 10%, более кг/ | 0,4 |

Термостойкость, более, °С | 60 |

Сопротивление пропусканию тепла, в ккал/м °С в час | 0,035 |

Отсутствие разбухания в воде в течение 24 часов, менее, в % | 1,5 |

Гигроскопичность в течение 120 часов, менее, в % | 0,6 |

Размеры | Соответствуют требованиям заказчика |

6. Отходы

Максимальное количество отходов, образующихся в цикле производства изделий вспенивающегося полистирола, составляет не более 6,5%. Отходы складываются из выбракованных блоков, получающихся во время формирования и крошки, образующейся при разрезании блоков на плиты.

Отходы размельчаются в дробилке (мельнице) и в качестве крошки отходов возвращаются в

производство. Крошка в смеси с выдержанными гранулами применяется для повторного производства блоков. Максимальное количество крошки при производстве и формировании блоков не должно превышать 5%.

7. Описание технологического процесса

7.1. Общее описание процесса

7.1.1. Процесс вспенивания гранул

Первой технологической операцией по производству изделий из вспенивающегося полистирола является вспенивание гранул. Процесс вспенивания происходит благодаря расширению пор гранул. Во время вспенивания, производимого во вспенивателе насыщенным водяным паром при температуре 90-100°С, в структуре полистирола образуются микропоры. Водяной пар, подающийся во вспениватель, играет двойную роль – нагревателя и дополнительной причины вспенивания (благодаря быстрой диффузии через стенки микропор), и приводит к многократному увеличению (до 50 раз) объема гранул. Во время вспенивания гранулы размешиваются с помощью механического размешивателя с целью избегания их слипания. Водяной пар подается по системе трубопроводов, подключенной к задней части вспенивателя. Во вспенивателе гранулы размешиваются вертикальным размешивателем, состоящим из системы лопастей, предотвращающих слипание гранул. Расширенные гранулы перемещаются к горловине вспенивателя и высыпаются через засыпное отверстие, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает к горловине инжектора системы пневмотранспорта, которая доставляет гранулы в бункер.

Сушилка и система пневмотранспорта обеспечиваются теплым воздухом (более 50°С) путем нагнетания вентиляторами и нагрева паром.

В целях обеспечения возможности регулирования количества поданных гранул, предусмотрена

регулировка количества оборотов червячного дозатора, давления подводимого водяного пара.

Определение количества подаваемых гранул возложено на персонал, обслуживающий вспениватели, которые наблюдают за внешним видом гранул. Контрольно-измерительное оснащение вспенивателя состоит из регулирующих вентилей и контрольного манометра измерения давления водяного пара на линии подачи пара во вспениватель, а также весов для определения веса насыпанных вспененных гранул.

Остановка вспенивателя Каждый раз при остановке вспенивателя необходимо выполнить следующие операции:

- Остановка червячного дозатора.

- Отключение подачи пара.

- Отключение механического размешивателя по остывании.

- Опорожнение вспенивателя от вспененных гранул.

Аварийная остановка вспенивателя (отключение электроэнергии, остановка размешивателя) Требует отключения подачи пара и включение сжатого воздуха для остужения гранул. Несоблюдение этих правил приводит к дальнейшему вспениванию гранул и выходу из строя привода вспенивателя. Возобновление работы при аварийной остановке может наступить после ее опорожнения от находящихся внутри гранул и осмотра вспенивателя.

7.1.2. Выдержка гранул по времени

Опорожняющая часть пневматического транспорта направляет гранулы в бункеры. В бункерах происходит процесс выдержки по времени вспененных гранул. Это простая технологическая операция, имеющая, однако, большое значение для дальнейшего производства и влияющая на качество сформованных изделий. Во время выдержки по времени вспененных гранул в бункерах со свободно поступающим воздухом происходит процесс диффузии воздуха внутрь гранул и выравнивания разницы давления между внутренностью гранул и атмосферой. Длительность процесса в зависимости от количества насыпанных гранул, их размера, температуры воздуха колеблется от нескольких до нескольких десятков часов. Общепризнанным является оптимальное время выдержки в течение 8 часов при комнатной температуре. Время выдержки гранул не следует продлевать более недели вследствие потери пор и ухудшения качества изготовленных изделий из передержанных гранул. В целях уверенности, что температура выдерживания гранул, которая должна соответствовать 22-28°С, в помещении, в котором находятся бункеры, устанавливается нагревательная аппаратура, а для контроля служит настенный термометр. В целях обеспечения выдерживания по времени следует производить записи в соответствующих журналах и опорожнение выполнять в соответствии с табличками на бункерах. Выборка гранул производится из нижней части бункеров в систему пневматического трубопровода по трубам и с помощью потока воздуха транспортируется в соответствующие приспособления над формами. Заполнение приспособлений производится периодически, каждый раз после опорожнения. Из приспособлений вспененные гранулы поступают в формы.

7.1.3. Формирование блоков из вспенивающегося полистирола

Формирование блоков из пенополистирола является наиболее важной операцией в цикле производства изделий из пенопласта. Во время этой операции засыпанные в формы вспененные гранулы дополнительно обрабатываются и слипаются между собой, образуя изделие в соответствие с заданной формой, в которой они находятся.

Смыслом этой операции является нагревание гранул, которое приводит к эффекту дальнейшего

увеличения их объема. Увеличение объема в замкнутом пространстве формы совместно с повышенной температурой материала приводит к слипанию гранул между собой и заполнению всего объема формы.

Применяемый метод производства требует использования насыщенного водяного пара как источника энергии. Водяной пар в процессе формирования, так как и при операции вспенивания, также играет роль образователя пор.

Существенным элементом цикла является его начальная фаза — это устранение воздуха, имеющегося в свободном пространстве между гранулами и стенками формы. Это производится выдуванием его струей водяного пара.

Но и дополнительная роль водяного пара в процессе формирования чрезвычайно важна. Наличие воздуха снижает скорость нагрева гранул и приводит к ухудшению качества их слипания (так называемое рассыпании блоков) или приводит к образованию в форме свободных пустот, не заполненных гранулами, так называемых каверн.

Конечной операцией цикла формирования является охлаждение сформированных блоков. От этой, как кажется, простой операции очень сильно зависит качество блоков, а также удачность цикла

формования.

Цикл формования блока состоит из следующих операций:

А. Нагревание формы. Перед наполнением формы гранулами надлежит ее нагреть до температуры 80-90°С (при более высоких температурах гранулы будут слипаться сами по себе по мере их засыпания до подачи водяного пара). Во время нагревания форма должна быть закрыта, а конденсат и избыток поступающего пара должен быть направлен выделенным трубопроводом из здания. Нагревание формы имеет конечной целью избежание увлажнения гранул конденсатом, остающимся на холодной поверхности стенок формы. Поступающий на последующих этапах формирования пар должен только дополнительно нагревать стенки формы.

Б. Смазывание поверхности формы. Производится с помощью впрыскивания на внутреннюю поверхность формы раствора мыла или другого средства с целью обеспечения свободного отлипания сформированного блока от формы. Операции можно избежать, если гладкие внутренние стенки форм позволяют лёгкую выемку сформированного блока.

В. Наполнение формы. Подготовленная в соответствии с пунктами А и Б форма заполняется гранулами через сборник под давлением. Наполнение формы должно быть полным для обеспечения соответствующего качества изделия.

Г. Продувание формы водяным паром. После заполнения формы и ее закрывания с помощью пневматического привода и герметичным замыканием – контрольная лампочка на пульте управления, водяной пар подается в верхние и боковые части стенок формы и выводится (вначале как смесь воздуха и водяного пара) через камеру в нижней части формы в коллектор конденсата и водяного пара при открыто находящемся там вентиле. Давление пара в камерах во время операции должно составлять 0,03-0,05 мПа, время продувки 10-20 сек.

Применение более длительного срока продувки нежелательно, так как приводит к ухудшению слипания гранул между собой во внешней и нижней частях формы, а наоборот, сокращение времени продувки приводит к остатку воздуха в форме и образованию пустот.

Д. Собственно формирование. После проведения продувки, закрывается вентиль отвода пара и

конденсата, а также проводятся дальнейшие операции по формованию. В это время возрастает давление пара в форме до 0,04-0,06 мПа, в том числе и в свободном пространстве между гранулами. Возрастание давления должно достигнуть максимального значения и контролироваться с помощью манометров.

Во время формования гранулы разогреваются, дополнительно вспениваются и вспененные полностью занимают объем формы. Находящийся там пар проникает через стенки гранул и приводит к слипанию гранул между собой. Время формования блоков составляет 8-12 секунд.

Е. Выемка сформованных блоков. Сформированные блоки выталкиваются из формы при помощи установленного выталкивателя. Для исправного выполнения этой операции необходимо устранение причин прилипания гранул к стенкам формы, которое достигается путем нанесения средств против прилипания перед загрузкой форм. По мере эксплуатации наступает пассивность по отношению к прилипанию стенок форм и в дальнейшем можно избегать смазки.

Контрольно-измерительная аппаратура форм размещена на пульте управления. Кроме того, на линии подачи пара имеется регулирующий вентиль и манометр, а также вентиль на коллекторе конденсатора и отвода из формы. Во время приостановки работы следует прекратить подачу пара, а также сжатого воздуха и электроэнергии. Время пребывания сформованного блока в форме зависит от сырья и составляет 10-30 минут.

7.1.4. Выдержка блоков по времени

Конечно, технологической операцией является выдержка сформованных блоков по времени, когда наступает проникновение воздуха в блоки, а также его сушение. Выдержку и сушение блоков следует производить при температуре 22-30°С в течение 8 часов.

7.1.5. Разрезание блоков на плиты

Последним действием, которое производится над блоками, является процесс их преобразования в плиты. Он заключается в разрезании блоков при помощи разделительного провода. Разрезанию следует подвергать блоки, выдержанные по времени и высушенные. Разрезание блоков разогретым проводом возможно благодаря тому, что температура разогрева провода выше температуры плавления пенопласта и оставляет за собой литую поверхность, благодаря чему усиливается значение упругости материала. Разрезание блоков на плиты производится на оснащении, состоящем из подвижного стола и стальной рамы с натянутыми проводами. Благодаря легкой системе регулировки расстояния между проводами можно регулировать толщину разрезанных плит в соответствии с требованиями заказчика. Разрезанные плиты из пенопласта измеряют в соответствии с требованиями, принятыми на производстве, упаковываются или доставляются навалом через склад заказчику.

8. Стоки и отходы

8.1. Технологические стоки

Стоки предназначены для стока пара, воды и конденсата из вспенивателей, форм и с места

расположения производственных мощностей. Единственная защита стока – это защита от механического занесения гранул.

8.2. Отходы

Отходы, образующиеся в процессе производства блоков, а также механического разрезания блоков на плиты вместе с гранулами, рассыпанными во время транспортировки пневмотранспортом, возвращаются в процесс производства. Количество отходов, образующихся на различных этапах производства не должно превышать 6,5% и это значение составляет разницу между нетто произведенным и брутто примененным. 8.3. Испаряемые газы

Образующиеся в процессе производства газы составляют пар и пентан. Наибольшее количество пентана находится в отводах из впенивателей. Выхлоп убирается вытяжной вентиляцией в атмосферу, где он становится безопасным. На рабочих местах, где установлены вспениватели и имеется максимальная концентрация выхлопа, установленное оборудование должно обеспечивать достаточный отвод газов.

Вытяжное вентиляционное оборудование обеспечивает многократную замену воздуха в помещении и не допускает концентрацию пентана, угрожающую пожаром или взрывом.

9. Безопасность и гигиена труда

На всех стадиях производства пенополистирол не является токсичным и нет необходимости применять средства для вредного производства.

В производственных помещениях, в которых имеется повышенная влажность (помещения вспенивателей и форм), пол следует выложить деревянным паркетом. Каждое место следует обеспечить общей инструкцией обслуживания, в которой определяется способ работы и соответствующие предписания, утвержденные службой безопасности труда, работы в соответствии с технологической инструкцией работы на данном оборудовании. Персонал к работе может быть допущен только после ознакомления с правилами технологии, эксплуатации, обслуживания и безопасности труда на данном оборудовании.

Во время эксплуатации следует обратить внимание на следующие вопросы:

А. Оснащение рабочих мест общей инструкцией по обслуживанию

Б. Подключить систему сигнализации и защиты от возрастания давления пара

В. Проводить обслуживание системы трубопроводов пара и воздуха под давлением

Г. Во время подачи пара в формы находиться за пультом управления за защитным экраном

Д. Проверять состояние пневмотранспорта

Е. Запретить курение в производственных и складских помещениях

Ж. Проверять состояние вытяжного оборудования

З. Не блокировать путей транспортирования и двери

Во всех помещениях следует поместить надписи о запрещении курения, гашения пожара водой

оборудования под напряжением, оборудовать помещения средствами пожаротушения.

Во время ремонтных работ в качестве местного освещения применять лампы с напряжением 24В.

10. Обеспечение пожарной безопасности

Объект производства относится к третьей категории объектов по пожарной безопасности. Здание

относится к классу «С», причем помещение склада сырья должно быть класса «А» и иметь огнеупорные двери.

Все помещения должны быть оборудованы гидрантами. Кроме того, все помещения должны быть

обеспечены средствами пожарного тушения в количестве не менее: углекислотные огнетушители (по два в каждом помещении), 2 углекислотных агрегата тушения (в помещении бункеров и выдержки блоков), 2 асбестовых тента (по 2 в каждом помещении).

11. Процесс двойного вспенивания гранул из пенополистирола.

Процесс двойного вспенивания гранул применяется для уменьшения расхода сырья, менее 14-15 кг/м3. Процесс заключается в том, что во время первого вспенивания, удельная плотность гранул насыпью находится в пределах 16-18 кг/м3, а после их высушивания проводится повторное вспенивание и удельный вес насыпью составляет 11-12 кг/м3. Гранулы после проведения процесса выдержки предназначаются для формирования изделий с плотностью 12-15 кг/м3. Процесс вспенивания можно проводить многократно и довести плотность до 5-7 кг/м3, однако формование изделий из таких интенсивно вспененных гранул затруднено, так как в них остается небольшое содержание порофора. Также изделия из него характеризуются невысокой стойкостью к механическим воздействиям, когда содержание полимера составляет 0,5-0,7 % от объема, а воздуха соответственно 99,3-99,5% объема. Процесс многократного вспенивания был запатентован еще в 1961 году.

11.1. Теоретическое обоснование процесса двукратного вспенивания.

Из кинетической кривой вспенивания следует, что процесс проходит интенсивно в течение первых 2-3 минут и масса насыпанных гранул уменьшается с 550 до 25-30 кг/м3 или в 18-22 раза, соответственно увеличивается объем, а при более долгом вспенивании процесс затормаживается, даже может иметь место увеличение плотности гранул. Это связано с потерей порофора при вспенивании. Во время нагревания гранул до температуры вспенивания (около 100°С) находящийся в них порофор-пентан (химическая формула С5Н12, температура кипения – 36,5°С) превращается в пар. Его утечка невелика и для поддержания равновесия давления гранулы расширяются. Основные потери происходят по причине увеличения объема, а главное времени вспенивания. В процессе многократного вспенивания гранул порофор разрежается воздухом, проникающим в гранулы в процессе выдержки.

Время двойного вспенивания почти совпадает со временем одинарного вспенивания, поэтому потери порофора одинаковы в обоих случаях.

Во всех случаях вспенивания существенна роль пара. Он является дополнительным источником

вспенивания. Благодаря сильной диффузии он проникает в образующиеся микропоры и приводит в соответствие давление в гранулах с внешним давлением.

11.2. Процесс двойного вспенивания.

Технологический процесс двойного вспенивания выглядит следующим образом: на первом этапе

вспенивания, проводящейся в атмосфере водяного пара, надлежит довести удельный вес гранул до 16-18 кг/м3. Условиями получения такой интенсивности вспенивания являются соответствующий подбор скорости их дозирования, времени пребывания во вспенивателе или температуры вспенивания посредством использования смеси пара и воздуха.

После первой стадии гранулы высушивают на месте в подвешенном состоянии при как можно более высокой температуре и выдерживают на месте. Расчеты по выдерживанию для 1 ступени: температура 15-25°С, время 3-8 часов. Высушенные гранулы повторно поступают во вспениватель и при помощи пара или смеси его с воздухом вспениваются до достижения удельного веса 11-12 кг/м3. Двукратно вспененные гранулы высушивают подобно 1 ступени и направляют в бункеры, в которых их выдерживают. Расчеты по выдерживанию для 2 ступени: температура 15-25°С, время 5-15 часов. После выдержки гранулы предназначаются для формирования блоков. Условия формирования блоков следует подбирать опытным путем, имея в виду повышенную деформируемость гранул при низком удельном весе на сжатие у сформированных блоков.

11.3. Технология процесса и оснащение

Первое вспенивание Во время этого этапа гранулы должны достичь удельного веса насыпью в пределах 16-18 кг/м3. Для этих целей необходимо подобрать определенные параметры вспенивания. Этого можно достичь посредством:

- уменьшения уровня засыпания во вспениватель, что приводит, однако, к уменьшению

производительности - уменьшение количества подаваемого пара во вспениватель и тем самым уменьшение температуры во вспенивателе

- применение смеси пара и воздуха

- сокращение времени пребывания гранул во вспенивателе посредством увеличения скорости

дозирования.

Последний вариант является наиболее приемлемым, потому что не уменьшает производительность вспенивателя. Чтобы количество подаваемого через шнек сырья стало меньше (при полном заполнении шнека) при максимальных оборотах надлежит увеличить количество оборотов шнека путем замены ременной передачи.

11.4. Сушение гранул после первого вспенивания

Процесс сушки проводится в существующих сушилках. Не требуется ее специальная доработка для двойного вспенивания.

11.5. Выдержка гранул после первого вспенивания

Несмотря на то, что гранулы после первого вспенивания имеют более высокий удельный вес, время выдержки гранул сокращается и составляет 3-8 часов. Как известно, время выдержки гранул меньшего диаметра меньше. Температуры выдержки составляют 15-25°С. 11.6. Второе вспенивание Процесс второго вспенивания проводится аналогично первому. Следует подобрать те же параметры:

- скорость дозирования

- температура во вспенивателе

Основными критериями оценки правильности работы вспенивателя является определяемый удельный вес гранул насыпью, а также отсутствие появления пыли по выходу из сушилки.

В случае появления пыли из гранул, надлежит уменьшить температуру вспенивания (уменьшить

количество подаваемого пара или обогатить смесь воздухом) или увеличить скорость прохождения гранул (дозирование) через вспениватель путем увеличения оборотов подающего червякового шнека.

Вспененные повторно гранулы, в связи с их малым удельным весом, более чувствительны к

механическим повреждениям во время их транспортировки. Поэтому следует уменьшить скорость

транспортировки путем изменения скорости работы вентилятора.

11.7. Выдержка гранул после второго вспенивания

Из сушилки через инжектор гранулы направляются в существующие бункеры, где происходит процесс диффузии воздуха в образовавшиеся микропоры. Оптимальное время выдержки после второй ступени вспенивания составляет несколько часов в зависимости от размера гранул. Температура выдержки должна составлять, как и во время первой выдержки, в пределах 15-25°С. Время выдержки при одинаковом удельном весе зависит от размера гранул.

11.8. Процесс формирования блоков

Процесс формирования блоков при двукратном вспенивании не сильно отличается от обычного

процесса. Также следует обеспечить продувку формы, наполненной гранулами.

Давление пара во время этой операции должно быть в пределах 0,1-0,2 атмосфер, а время продувки как можно меньшим, в границах нескольких секунд. Расчеты продувки и дальнейшая подача пара должны обеспечивать равномерное нагревание гранул во всем рабочем объеме формы.

Давление пара во время формования должно составлять 0,4-0,7 атмосфер в зависимости от качества гранул (удельного веса содержащегося полимера). Время формирования с учетом повышенной чувствительности к механическому воздействию не должно быть большим, потому что это приведет к осыпанию (появлению пыли) блоков, даже во время формирования и далее в процессе охлаждения.

Общее время воздействия пара должно составлять 15-40 секунд, время охлаждения 5-10 минут, в

зависимости от температуры формования, а также давления пара, конструкции формы и ее герметичности.

Данные должны определяться опытным путем с учетом качества сырья, а также удельного веса после второго вспенивания.

12. Описание и порядок эксплуатации вспенивателя, предназначенного для

ступенчатого вспенивания пенополистирола

12.1. Описание и порядок эксплуатации

Вспениватель следует устанавливать на твердой ровной поверхности и выравнивать по длине и ширине при помощи уровня. Первой технологической операцией является вспенивание гранул. Процесс вспенивания возможен благодаря порофору, который содержится в гранулах. Во время вспенивания, производимого при помощи водяного пара, подаваемого во вспениватель при температуре 90-100°С (давление пара 0,1 мПа) в монолите полистирола возникает микропористая структура. Водяной пар, подаваемый во вспениватель, играет двойную роль: основную – нагревание и дополнительную – источника вспенивания (благодаря высокой скорости диффузии через стенки микропор), приводит к многократному (до 50 раз) увеличению объема гранул. Во время вспенивания гранулы перемешиваются при помощи механической мешалки с целью предотвращения их слипания.

Водяной пар подается во вспениватель при помощи трубопровода к нижней его части. Во вспенивателе гранулы перемешиваются вертикальной мешалкой, состоящей из системы лопастей, предотвращающей слипание гранул. Увеличивающиеся в объеме гранулы перемещаются в верхнюю часть вспенивателя и опускаются через отверстие засыпания, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает в горловину (инжектор) пневмотранспорта, который доставляет их в бункеры.

Сушилка и транспортная часть приводится в действие теплым воздухом (более 50°С) при помощи

вентиляторов и обогревается паром.

В целях возможного регулирования производительности и насыпного веса гранул, вспениватель

имеет:

А. Возможность двукратного вспенивания,

Б. Регулировку скорости оборотов шнековых дозаторов.

Определение насыпного веса является обязанность обслуживающего персонала, который проводит внешний осмотр вспененных гранул. Контрольно-измерительное оборудование состоит из вентилей закрывания и манометра контрольного давления водяного пара на линии до вспенивателя, а также винта, регулирующего обороты червячной передачи.

12.2. Требования по безопасности труда

- вспениватель может обслуживаться только персоналом, ознакомленным с принципом его действия и устройством, а также с правилами безопасности труда

- обслуживающий персонал должен соблюдать общие правила безопасности труда, обязательные на предприятии

- рабочее место должно быть надлежащим образом освещено и быть чистым, а работник, обслуживающий вспениватель, должен работать в одежде и обуви, находящейся в надлежащем состоянии

- при манипуляциях с паровым вентилем руки должны быть одеты в рабочие рукавицы

Запрещается:

- открывание дверки главного сборника вспенивателя, а также выполнение внутреннего осмотра сборника во время работы мешалки

- включение двигателей привода при открытых защитных кожухах системы ременной передачи

- манипулирование рукой в контрольном лючке червячной передачи при работающем оборудовании.

12.3. Порядок работ перед началом работы вспенивателя

Перед началом работы вспенивателя необходимо выполнить следующие действия:

- Проверить герметичность системы подачи пара по трубопроводу при давлении 0,1 МПа.

- Убедится в правильности подключения к электросети.

- Проверить состояние защитного кожуха на ременной передаче.

- Мусор, попавший в главный сборник, может повредить мешалку и сетку.

- Мусор, попавший в сборник засыпания гранул, может повредить червячную передачу, подающую гранулы в главный сборник вспенивателя.

12.4. Обслуживание во время работ

- Тщательно закрыть дверки на главном сборнике вспенивателя.

- Осторожно открыть паровой вентиль и нагреть главный сборник в течение 10-15 минут.

- Наполнить главный сборник гранулами при помощи червячной передачи. Во время работы сборник (первая ступень вспенивания) должен заполняться автоматически.

3а. Для заполнения во второй ступени вспенивания наполнить бункер второй ступени вспенивания

гранулами, прошедшими через первую ступень при помощи червячной передачи большего диаметра. Бункер второй ступени заполняет себя при помощи вентилятора.

- Включить двигатель мешалки в главном сборнике.

- Включить червячную передачу, подающую гранулы в главный сборник.

- Включить пневмотранспорт, а также сушилку.

- Следить за текущей работой вспенивателя.

12.5. Обслуживание по окончании работ

- Выключить червячную передачу.

- Выключить червячную передачу по опорожнении засыпного сборника.

- Перекрыть подачу пара во вспениватель и подать сжатый воздух в целях охлаждения

сборника. - Выключить двигатель привода мешалки в главном сборнике по охлаждении (примерно через 60 минут).

- Выключить вентилятор, а также сушилку.

- Выключить подачу электроэнергии главным рубильником.

Каждая остановка вспенивателя требует:

- Остановка червячного дозатора.

- Отключение подачи пара.

- Отключение механической мешалки по охлаждении.

- Опорожнение вспенивателя от вспененных гранул через дверки во вспенивателе.

12.6. Порядок действий при аварии (выключение электроэнергии, остановка

мешалки)

Требует немедленного отключения подачи пара и включения подачи сжатого воздуха с целью

охлаждения гранул. Невыполнение этих правил может привести к слипанию гранул, находящихся внутри в агломерат, что может повредить оборудование привода вспенивателя.

Возобновление работы вспенивателя после аварийной остановки может производиться после опорожнения находящихся внутри гранул и осмотра вспенивателя

Технология производства пенопласта (пенополистирола) — ООО «ПК ВикРус»

Главная / Технология производства пенопласта (пенополистирола)Содержание:

- Предварительное вспенивание гранул.

- Кондиционирование предварительно вспененных гранул.

- Формование пенополистирольных блоков.

- Кондиционирование пенополистирольных блоков.

- Разрезание пенополистирольных блоков на плиты.

- Использование пенополистирольных отходов.

1. ПРЕДВАРИТЕЛЬНОЕ ВСПЕНИВАНИЕ

1.1. Краткая характеристика сырья

В качестве сырья используется вспениваемый самозатухающий полистирол, содержащий 5-6% смеси пентана и изопентана, являющейся вспенивающим фактором. Эта смесь содержится в гранулах полистирола в растворенном виде.

Сырье имеет вид гранул, получаемых путем суспензионной полимеризации стирола. Оно содержит вещество, снижающее горючесть -антипирен.

После подогрева до температуры 90-100°С, под действием улетучивающегося пентана гранулы увеличивают свой объем (процесс вспенивания) примерно в 30-65 раз. В промышленной практике для вспенивания полистирола используется водяной пар, который проникает также внутрь гранул и способствует действию пентана.

Международное обозначение вспениваемого полистирола: EPS самозатухающий FS.

Хранение:

Хранить исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом, далеко от источников тепла и огня. Рекомендуется хранить сырье при температуре, не превышающей 20°С.

Продукт, хранимый при рекомендуемой температуре, следует использовать не позднее 3-6 месяцев с даты исследования продукта, указанной в сертификате качества. Продукт из частично опорожненной или поврежденной тары следует использовать немедленно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

1.2. Переработка вспениваемого полистирола .

Окончательная плотность готового продукта определена уже на этапе предварительного вспенивания.

Важным показателем является контроль давления при процессе вспенивания, для непрерывных предвспенивателей 0,015-0,03 МПа, для циклических 0,015-0,02 МПа.

Во вспенивателе два способа изменения мнимой плотности продукта:

- путем изменения количества подаваемого сырья;

- путем изменения уровня вспениваемого материала в рабочей камере;

Первый и второй способ оказывают влияние на время нахождения вспениваемого материала в рабочей камере. Третий способ влияет на температуру в камере.

Влияние времени нахождения сырья во вспенивателе на мнимую плотность продукта представлено на рис.1.2.

Если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет; при слишком высокой температуре вспененные гранулы могут образовать комки. Оба эти явления могут происходить одновременно. И оказывать непосредственное влияние на качество конечного продукта.

Плотность

Продолжительность предварительного вспенивания

Рис.1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

С целью получения низкой плотности (< 12 кг/м3) применяют двухступенчатое вспенивание. Двухступенчатое вспенивание проводят с помощью того же самого оборудования, которое используется для одноступенчатого вспенивания, с подачей предварительно вспененного сырья через систему вторичного вспенивания.

С целью достижения оптимальных результатов вспенивания гранулы перед вспениванием второй ступени должны быть насыщены воздухом (процесс кондиционирования).

Предварительно вспененные гранулы поступают в сушилку с кипящим слоем, в которой теплый воздух (темп. примерно 30-40°С) проходит через перфорированное днище сушилки, сушит и продвигает гранулы в направлении выгрузочного вентилятора.

Воздушная струя должна распределяться таким образом, чтобы процесс сушки и перемещения гранул протекал равномерно по всей длине сушилки (регулировка осуществляется с помощью заслонок в воздушных камерах сушилки).

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является продолжительность хранения сырья. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой мнимой плотности вспененных гранул. Поэтому срок хранения сырья в герметичной упаковке ограничен до шести месяцев.

1.3. Техническое оснащение узла предварительного вспенивания

a) вспениватель ВП-03

b) система вторичного вспенивания СВВ-1

c) поточная сушилка гранул СС-106

d) выгрузочный вентилятор ВПВ-2,5

2. КОНДИЦИОНИРОВАНИЕ ПРЕДВАРИТЕЛЬНО ВСПЕНЕННЫХ ГРАНУЛ

2.1. Основы процесса кондиционирования гранул

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума, а из вспененных гранул в атмосферу выпускается влага в виде пара и пентан, не прореагировавшие остатки процесса полимеризации сырья. Указанный газообмен возможен благодаря газопроницаемости полистироловых оболочек.

Рис.2.1. Гранулы вспениваемого полистирола в процессе кондиционирования

Скорость диффузии воздуха внутрь гранул обусловлена, главным образом, мнимой плотностью, температурой окружающей среды и размером гранул. Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Скорость испарения пентана также зависит от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра, что обусловлено соотношением между поверхностью гранулы и ее массой.

2.2. Техническое оснащение узла кондиционирования гранул

Силосы, используемые для кондиционирования вспененных гранул, изготовляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

2.3. Параметры кондиционирования гранул

Температура окружающей среды в цехе кондиционирования гранул не должна быть ниже 15°С, при более низкой температуре продолжительность кондиционирования увеличивается. В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

3. ФОРМОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ БЛОКОВ

3.1. Характеристика процесса формования

При выработке блоков вспененные гранулы свободно засыпают в камеру формы до ее полного наполнения. Затем в форму подают насыщенный сухой водяной пар под давлением 0,2-0,4 МПа, что приводит к дальнейшему увеличению объема гранул. В связи с тем, что гранулы находятся в закрытой камере, сначала заполняется свободное пространство между ними, а затем гранулы сцепляются друг с другом.

Рис.3.1.1. Пример фазового цикла формования блоков без использования вакуума

1) наполнение 2) продувание 3) запаривание 4) охлаждение 5) расформовка

Рис.3.1.2. Пример фазового цикла формования блоков с использованием вакуума

| 1) наполнение 2) вакуум 3) продувание 4) запаривание — рост | 5) запаривание — выдержка 6) выпуск 7) вакуумное охлаждение 8) разгрузка |

Важным фактором при запаривании блока является подача в камеру в свободное пространство между гранулами соответствующего количества пара в кратчайшее время. Для этого необходима соответствующая вентиляция (продувание), целью которой является удаление воздуха перед началом процесса запаривания. Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно растет расход пара (рис.3.1.3) и пар становится мокрым, что снижает качество сцепления гранул.

Рис.3.1.3. Примерный расход пара в зависимости от температуры формыДавление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.

Рис.3.1.3. Примерный расход пара в зависимости от температуры формыДавление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.  Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционированияВ фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционированияВ фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.3.2. Техническое оснащение узла формования

a) блок форма УЦИП 1030.

b) установка вакуумирования ВУ-3,3 с аккумулятором вакуума АВ-1.

c) система вакуумной загрузки и охлаждения блоков.

d) компрессорная установка СБ4/Ф-500

e) аккумулятор пара ПН-5000

f) котел паровой

4. КОНДИЦИОНИРОВАНИЕ БЛОКОВ

4.1. Краткая характеристика процесса кондиционирования блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «старых».

5. РАЗРЕЗАНИЕ ПЕНОПОЛИСТИРОЛОВЫХ БЛОКОВ НА ПЛИТЫ

5.1. Характеристика процесса резки пенополистирола

Разрезание блоков осуществляется с помощью реостатной проволоки, нагретой до соответсвующей температуры.

Все отходы подаются в измельчитель, откуда в измельченном виде пневматически транспортируются на вторичное использование.

5.2. Требования по качеству

Внешний вид

Окраска пенополистироловых плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Необходимо проводить выборочную проверку плит — по крайней мере 2 шт. на длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на упаковку.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока, определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки.

Проверить таким же образом размеры плит, полученных в результате разрезания следующего блока.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

6. ИСПОЛЬЗОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ ОТХОДОВ

Отходы используется вторично в производстве блоков.

6.1. Техническое оснащение узла

a) дробилка пенополистирольных отходов

b) технологический силос

6.2. Система измельчения

Устройство предназначено для измельчения пенополистироловых отходов, в результате чего получают крошку, используемую в качестве добавки к гранулам полистирола при производстве пенополистироловых блоков. Размеры получаемой таким образом крошки составляют до 15 мм.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

ООО «ПК ВикРус»

Содержание:

- Предварительное вспенивание гранул.

- Кондиционирование предварительно вспененных гранул.

- Формование пенополистирольных блоков.

- Кондиционирование пенополистирольных блоков.

- Разрезание пенополистирольных блоков на плиты.

- Использование пенополистирольных отходов.

1. ПРЕДВАРИТЕЛЬНОЕ ВСПЕНИВАНИЕ

1.1. Краткая характеристика сырья

В качестве сырья используется вспениваемый самозатухающий полистирол, содержащий 5-6% смеси пентана и изопентана, являющейся вспенивающим фактором. Эта смесь содержится в гранулах полистирола в растворенном виде.

Сырье имеет вид гранул, получаемых путем суспензионной полимеризации стирола. Оно содержит вещество, снижающее горючесть -антипирен.

После подогрева до температуры 90-100°С, под действием улетучивающегося пентана гранулы увеличивают свой объем (процесс вспенивания) примерно в 30-65 раз. В промышленной практике для вспенивания полистирола используется водяной пар, который проникает также внутрь гранул и способствует действию пентана.

Международное обозначение вспениваемого полистирола: EPS самозатухающий FS.

Хранение:

Хранить исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом, далеко от источников тепла и огня. Рекомендуется хранить сырье при температуре, не превышающей 20°С.

Продукт, хранимый при рекомендуемой температуре, следует использовать не позднее 3-6 месяцев с даты исследования продукта, указанной в сертификате качества. Продукт из частично опорожненной или поврежденной тары следует использовать немедленно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

1.2. Переработка вспениваемого полистирола .

Окончательная плотность готового продукта определена уже на этапе предварительного вспенивания.

Важным показателем является контроль давления при процессе вспенивания, для непрерывных предвспенивателей 0,015-0,03 МПа, для циклических 0,015-0,02 МПа.

Во вспенивателе два способа изменения мнимой плотности продукта:

- путем изменения количества подаваемого сырья;

- путем изменения уровня вспениваемого материала в рабочей камере;

Первый и второй способ оказывают влияние на время нахождения вспениваемого материала в рабочей камере. Третий способ влияет на температуру в камере.

Влияние времени нахождения сырья во вспенивателе на мнимую плотность продукта представлено на рис.1.2.

Если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет; при слишком высокой температуре вспененные гранулы могут образовать комки. Оба эти явления могут происходить одновременно. И оказывать непосредственное влияние на качество конечного продукта.

Плотность

Продолжительность предварительного вспенивания

Рис.1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

С целью получения низкой плотности (< 12 кг/м3) применяют двухступенчатое вспенивание. Двухступенчатое вспенивание проводят с помощью того же самого оборудования, которое используется для одноступенчатого вспенивания, с подачей предварительно вспененного сырья через систему вторичного вспенивания.

С целью достижения оптимальных результатов вспенивания гранулы перед вспениванием второй ступени должны быть насыщены воздухом (процесс кондиционирования).

Предварительно вспененные гранулы поступают в сушилку с кипящим слоем, в которой теплый воздух (темп. примерно 30-40°С) проходит через перфорированное днище сушилки, сушит и продвигает гранулы в направлении выгрузочного вентилятора.

Воздушная струя должна распределяться таким образом, чтобы процесс сушки и перемещения гранул протекал равномерно по всей длине сушилки (регулировка осуществляется с помощью заслонок в воздушных камерах сушилки).

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является продолжительность хранения сырья. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой мнимой плотности вспененных гранул. Поэтому срок хранения сырья в герметичной упаковке ограничен до шести месяцев.

1.3. Техническое оснащение узла предварительного вспенивания

a) вспениватель ВП-03

b) система вторичного вспенивания СВВ-1

c) поточная сушилка гранул СС-106

d) выгрузочный вентилятор ВПВ-2,5

2. КОНДИЦИОНИРОВАНИЕ ПРЕДВАРИТЕЛЬНО ВСПЕНЕННЫХ ГРАНУЛ

2.1. Основы процесса кондиционирования гранул

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума, а из вспененных гранул в атмосферу выпускается влага в виде пара и пентан, не прореагировавшие остатки процесса полимеризации сырья. Указанный газообмен возможен благодаря газопроницаемости полистироловых оболочек.

Рис.2.1. Гранулы вспениваемого полистирола в процессе кондиционирования

Скорость диффузии воздуха внутрь гранул обусловлена, главным образом, мнимой плотностью, температурой окружающей среды и размером гранул. Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Скорость испарения пентана также зависит от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра, что обусловлено соотношением между поверхностью гранулы и ее массой.

2.2. Техническое оснащение узла кондиционирования гранул

Силосы, используемые для кондиционирования вспененных гранул, изготовляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

2.3. Параметры кондиционирования гранул

Температура окружающей среды в цехе кондиционирования гранул не должна быть ниже 15°С, при более низкой температуре продолжительность кондиционирования увеличивается. В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

3. ФОРМОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ БЛОКОВ

3.1. Характеристика процесса формования

При выработке блоков вспененные гранулы свободно засыпают в камеру формы до ее полного наполнения. Затем в форму подают насыщенный сухой водяной пар под давлением 0,2-0,4 МПа, что приводит к дальнейшему увеличению объема гранул. В связи с тем, что гранулы находятся в закрытой камере, сначала заполняется свободное пространство между ними, а затем гранулы сцепляются друг с другом.

Рис.3.1.1. Пример фазового цикла формования блоков без использования вакуума

1) наполнение 2) продувание 3) запаривание 4) охлаждение 5) расформовка

Рис.3.1.2. Пример фазового цикла формования блоков с использованием вакуума

| 1) наполнение 2) вакуум 3) продувание 4) запаривание — рост | 5) запаривание — выдержка 6) выпуск 7) вакуумное охлаждение 8) разгрузка |

Важным фактором при запаривании блока является подача в камеру в свободное пространство между гранулами соответствующего количества пара в кратчайшее время. Для этого необходима соответствующая вентиляция (продувание), целью которой является удаление воздуха перед началом процесса запаривания. Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно растет расход пара (рис.3.1.3) и пар становится мокрым, что снижает качество сцепления гранул.

Рис.3.1.3. Примерный расход пара в зависимости от температуры формы

Рис.3.1.3. Примерный расход пара в зависимости от температуры формыДавление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционирования

В фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.

3.2. Техническое оснащение узла формования

a) блок форма УЦИП 1030.

b) установка вакуумирования ВУ-3,3 с аккумулятором вакуума АВ-1.

c) система вакуумной загрузки и охлаждения блоков.

d) компрессорная установка СБ4/Ф-500

e) аккумулятор пара ПН-5000

f) котел паровой

4. КОНДИЦИОНИРОВАНИЕ БЛОКОВ

4.1. Краткая характеристика процесса кондиционирования блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «старых».

5. РАЗРЕЗАНИЕ ПЕНОПОЛИСТИРОЛОВЫХ БЛОКОВ НА ПЛИТЫ

5.1. Характеристика процесса резки пенополистирола

Разрезание блоков осуществляется с помощью реостатной проволоки, нагретой до соответсвующей температуры.

Все отходы подаются в измельчитель, откуда в измельченном виде пневматически транспортируются на вторичное использование.

5.2. Требования по качеству

Внешний вид

Окраска пенополистироловых плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Необходимо проводить выборочную проверку плит — по крайней мере 2 шт. на длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на упаковку.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока, определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки.

Проверить таким же образом размеры плит, полученных в результате разрезания следующего блока.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

6. ИСПОЛЬЗОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ ОТХОДОВ

Отходы используется вторично в производстве блоков.

6.1. Техническое оснащение узла

a) дробилка пенополистирольных отходов

b) технологический силос

6.2. Система измельчения

Устройство предназначено для измельчения пенополистироловых отходов, в результате чего получают крошку, используемую в качестве добавки к гранулам полистирола при производстве пенополистироловых блоков. Размеры получаемой таким образом крошки составляют до 15 мм.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

Пенопластовая модель — Литейный цех

Два дня уже играюсь в производство пенополистироловых моделей.

Режим термообработки тоже зависит от марки полистирола и производителя, ищи технологические рекомендации по марке в интернете.

Дальше можешь пойти и купить обычную бытовую скороварку( не путать с пароваркой) — это будет тебе бюджетный автоклав 🙂

Желательно её немного доработать и снизить температуру работы со 125-130 градусов до 110, методом уменьшения массы грузика клапана. Но можно и без модернизации.

1 Шаг: предварительное вспенивание. Берешь алюминиевую чашку, которая пролазит в жерло скороварки, на дно наливаешь воды и ставишь подставку для чашки. Ставишь во внутрь чашку и не закрывая автоклава ждешь начала кипения. Как закипело, сыпешь гранулы, начинай с пол столовой ложки. Закрываешь скороварку и по секундомеру ждешь 2 мин.( время надо подбирать) Открываешь и высыпаешь вспененные гранулы далее сушка и вылеживание 3-8 часов.

Далее измеряешь объемный вес — в граммах на литру. И корректируешь предварительное вспенивание — в зависимости шо тоби надо.20 или 28 или 45 … гр/литр

Некоторые можно предвспенивать до 3х раз, после каждого, технологическая вылежка и сушка.

Потом делаешь «задувной пыстолет» на базе автомобильных из пескоструйного или гравитексного.

2 Шаг. Задуваешь в анус формы гранулы, закрываешь пробку. Форма желательно из люминия, дюрали. Обязательно должны быть вЕнты ( дырки для выхода воздуха и попадания пара)

3. Шаг. Кидаешь в автоклав пропариваешь ( время подбираешь) охлаждаешь форму, открываешь и наслаждаешься видом модели.

Для особо нетерпеливых можно охлаждать скороварку погружением нижней части в сосуд с холодной водой — уменьшает время ожидания для сброса пара.

Как говоритца теперь флаг в руки и барабан на шею 🙂

А вааще почитай книжку в тырнете есть, по ЛГМ

Изменено пользователем komrad.isaevПолистирол — обзор | Темы ScienceDirect

7.13 Выводы и рекомендации

EPS в основном используется в качестве упаковочного или изоляционного материала в строительной промышленности и других отраслях. Он имеет низкую теплопроводность, что делает его хорошим изоляционным материалом, который легко транспортировать. EPS имеет низкую плотность и почти нулевую прочность на сжатие. Большое количество пенополистирола образуется и попадает в отходы. Существует множество технических, экологических и экономических стимулов для переработки отходов EPS.Отходы EPS можно измельчить и отсортировать, чтобы использовать их в качестве LWA для производства LWAC; таким образом, способствуя устойчивому развитию. Однако использование не только экологически чистых материалов, но и экологически чистых технологий имеет важное значение для устойчивого развития.

Наиболее экономичным вариантом использования отходов EPS в бетоне, по-видимому, является использование немодифицированных измельченных отходов EPS непосредственно в бетоне или растворе в качестве LWA. Это будет очень полезно, так как сократит количество отходов, отправляемых на свалки, и утилизирует их для частичной замены первичных материалов, добытых в карьерах.Заполнители EPS легки и могут вызывать расслоение при смешивании с бетоном. Следовательно, обработка заполнителя пенополистиролом различными методами должна обеспечить получение легкого бетона с меньшей сегрегацией. Обработка может включать добавление связующего, термообработку и покрытие. Следует учитывать преимущества и недостатки каждого лечения. Некоторые из этих методов могут быть неэкономичными, эффективными, простыми в применении, доступными в развивающихся странах и экологически безопасными, поскольку утилизация отходов в этих странах все еще находится в стадии разработки.

Согласно исследовательской работе, представленной в этой главе, большинство проведенных экспериментов касалось механических свойств бетона, содержащего модифицированные и немодифицированные частицы EPS. Необходимо изучить прогноз свойств бетона, содержащего различные формы EPS. Также следует рассмотреть возможность использования пенополистирола в самоуплотняющемся легком бетоне.

Согласно предыдущим исследованиям, проведенным на бетоне EPS, представленным в Таблице 7.2, тенденция всех этих исследований состоит в том, что увеличение содержания заполнителя EPS приведет к более слабому бетону; это происходит из-за того, что частицы EPS достаточно слабые.Было обнаружено, что прочность бетона на сжатие из пенополистирола прямо пропорциональна плотности бетона. Это означает, что прочность на сжатие пенополистирола увеличивается с увеличением плотности бетона. Прочность на сжатие пенополистирола увеличивалась при уменьшении размера валика пенополистирола и повышалась при увеличении естественного крупного заполнителя. Было показано, что для бетона

.Оптимизация вспенивающих агентов для полиизо — Скачать PDF бесплатно

Транскрипция

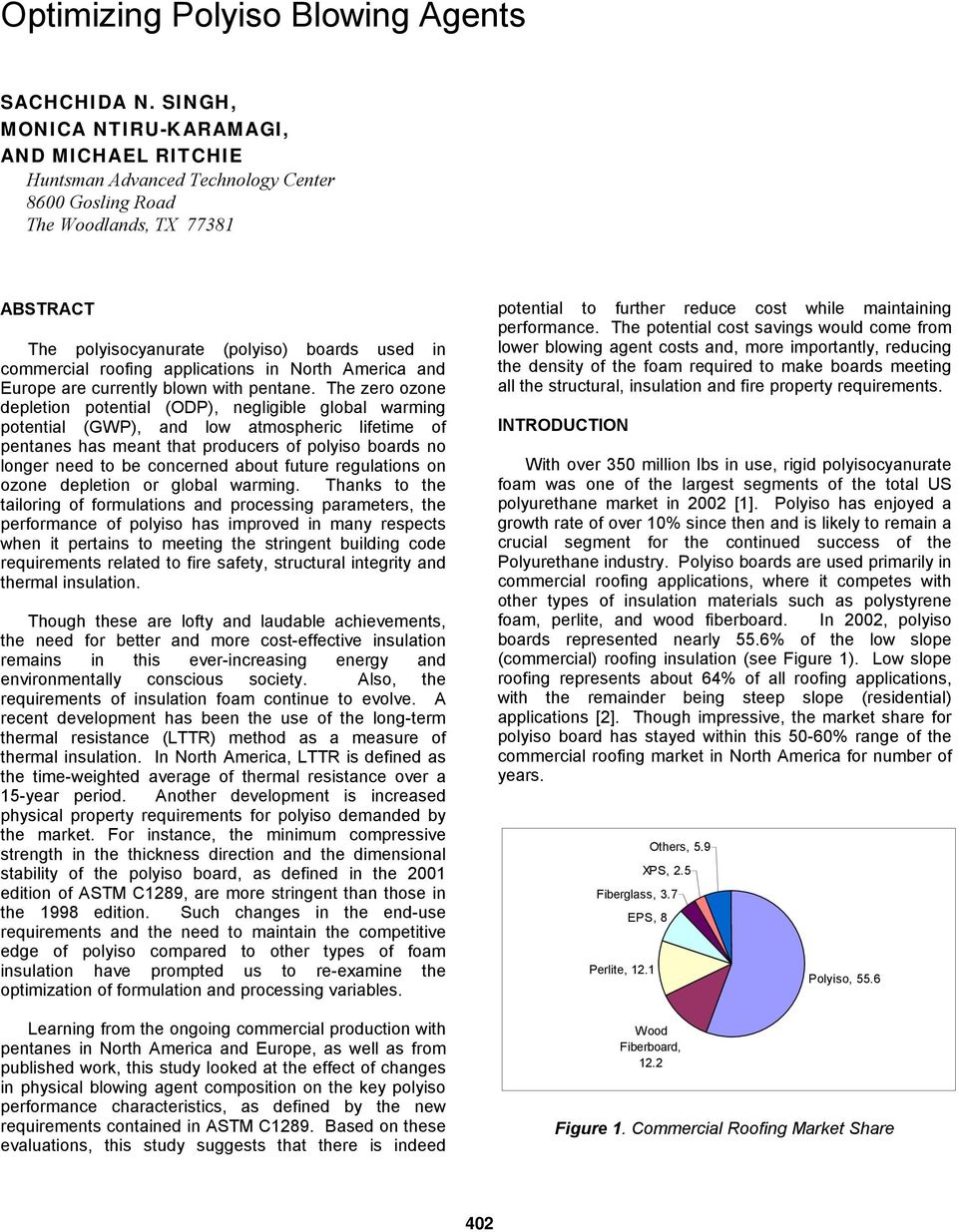

1 Оптимизация средств для выдувания полиизо САЧЧИДА Н. СИНГХ, МОНИКА НТИРУ-КАРАМАГИ И МАЙКЛ РИТЧИ Центр передовых технологий Хантсман 86 Gosling Road The Woodlands, TX РЕФЕРАТ В настоящее время выдуваются плиты из полиизоцианурата (полиизо), которые используются в коммерческих кровельных покрытиях в Северной Америке и Европе. с пентаном.Нулевой потенциал разрушения озонового слоя (ODP), незначительный потенциал глобального потепления (GWP) и низкий срок службы пентанов в атмосфере означают, что производителям полиизо-плит больше не нужно беспокоиться о будущих правилах, касающихся разрушения озонового слоя или глобального потепления. Благодаря изменению рецептур и параметров обработки, характеристики полиизо во многих отношениях улучшились, когда речь идет о соблюдении строгих требований строительных норм, касающихся пожарной безопасности, структурной целостности и теплоизоляции.Хотя это высокие и похвальные достижения, потребность в лучшей и более рентабельной изоляции остается в этом постоянно растущем обществе, заботящемся о энергии и окружающей среде. Кроме того, требования к изоляционной пене продолжают развиваться. Недавней разработкой стало использование метода длительного термического сопротивления (LTTR) в качестве меры теплоизоляции. В Северной Америке LTTR определяется как взвешенное по времени среднее тепловое сопротивление за 15-летний период. Еще одним событием является повышение требований к физической собственности для полиизо, востребованного рынком.Например, минимальная прочность на сжатие в направлении толщины и стабильность размеров полиизо-картона, как определено в 21 издании ASTM C1289, являются более строгими, чем в издании 98. Такие изменения в требованиях к конечному использованию и необходимость поддерживать конкурентное преимущество полиизо по сравнению с другими типами пенопласта побудили нас пересмотреть оптимизацию параметров рецептуры и обработки. Основываясь на текущем коммерческом производстве пентанов в Северной Америке и Европе, а также на опубликованных работах, в этом исследовании изучалось влияние изменений в физическом составе вспенивающего агента на ключевые рабочие характеристики полиизо, как это определено новыми требованиями, содержащимися в ASTM C1289.Основываясь на этих оценках, данное исследование предполагает, что действительно существует потенциал для дальнейшего снижения затрат при сохранении производительности. Потенциальная экономия средств может быть достигнута за счет более низких затрат на вспениватель и, что более важно, уменьшения плотности пены, необходимой для изготовления плит, отвечающих всем требованиям к конструкции, изоляции и огнестойкости. ВВЕДЕНИЕ При использовании более 35 миллионов фунтов жесткая полиизоциануратная пена была одним из крупнейших сегментов рынка полиуретанов США в 22 году [1].С тех пор показатель роста производства полиизо превысил 1% и, вероятно, останется ключевым сегментом для дальнейшего успеха полиуретановой промышленности. Плиты из полиизо используются в основном в коммерческих кровлях, где они конкурируют с другими типами изоляционных материалов, такими как пенополистирол, перлит и древесноволокнистые плиты. В 22 г. полиизо-плиты составляли почти 55,6% низкоскатной (коммерческой) кровельной изоляции (см. Рис. 1). Кровельные покрытия с низким уклоном составляют около 64% всех кровельных покрытий, а остальная часть приходится на устройства с крутым уклоном (жилые) [2].Несмотря на впечатляющую долю рынка, доля полиизо-картона в течение ряда лет оставалась в пределах 5-6% от коммерческого рынка кровельных материалов в Северной Америке. Стекловолокно, 3,7 EPS, 8 перлит, 12,1 другие, 5,9 XPS, 2,5 древесноволокнистые плиты, 12,2 полиизо, 55,6 Рисунок 1. Доля рынка коммерческих кровельных материалов 42

2 При высоких ценах на энергоносители и почти всеобщем подтверждении явления глобального потепления импульс для роста изоляционных материалов в целом и высокоизоляционных полиизо-плит в частности никогда не был таким большим.Чтобы воспользоваться этим моментом, нам нужно еще более активно продвигать многие атрибуты полиизо. Это включает не только его превосходные эксплуатационные характеристики, но и тот факт, что это единственная вспененная изоляция, которая в настоящее время выдувается с вспенивающим агентом с нулевым ODP и чрезвычайно низким GWP. Кроме того, нам необходимо разработать технологию, которая повысит рентабельность полиизо-картона по сравнению с другими изоляционными материалами. В конце концов, неизменный успех полиизо-плит можно объяснить многими факторами, такими как превосходная термическая стойкость, хорошие структурные свойства и отличные огнестойкость, но, прежде всего, экономической эффективностью.Плиты Polyiso всегда стремились быть изоляцией с наименьшими затратами на установку на единицу R-ценности, в то же время отвечая структурным и противопожарным требованиям строительных норм и правил EPA. Компания Huntsman уже давно играет ведущую роль в развитии индустрии полиизо. В качестве примера, ожидая поэтапного отказа от 1,1-дихлор-1-фторэтана (HCFC-141b) в США в конце 22-го года, мы представили документ на выставке Polyurethanes Expo 98 в Далласе с рекомендацией, что смесь цикло и изопентан были бы оптимальным физическим вспенивающим агентом с нулевым ОРП [3].Этой рекомендации последовали многие производители картона. В настоящее время все производители картона используют пентан в качестве физических вспенивающих агентов, хотя точный состав изомеров широко варьируется. После перехода на пентан производители картона ищут пути дальнейшего повышения своей рентабельности при соблюдении требований к производительности. Требования к характеристикам фактически изменились с момента публикации статьи в 98. R-value больше не измеряется только с помощью PIMA-11, который влечет за собой измерение k-фактора плит, выдержанных в течение шести месяцев при комнатной температуре.Теперь оно также измеряется с использованием так называемого метода долговременного термического сопротивления (LTTR) и определяется как средневзвешенное по времени тепловое сопротивление за 15-летний период. Точная методология, используемая для измерения LTTR, изложена в ASTM C в США и CAN / ULC S77 в Канаде и обсуждается в статье, представленной Хантсманом в 22 API [4]. Еще одно нововведение — ужесточение требований к физическим свойствам плит из полиизо, которых требует рынок. Например, минимальная прочность на сжатие в направлении толщины и стабильность размеров полиизо-картона, как определено в 21 издании ASTM C1289, являются более строгими, чем в издании 98.Такие изменения в требованиях к конечному использованию и необходимость поддерживать конкурентное преимущество полиизо по сравнению с другими типами вспененной изоляции побудили нас пересмотреть оптимальный физический вспенивающий агент для использования в картоне. При оценке и рассмотрении стоимости вспенивающих агентов, совместимости с регенеративными термическими окислителями и доступности для использования на рынке Северной Америки мы выбрали цикло-, н- и изопентан для углубленных оценок. В прошлом полиизоиндустрия использовала низкокипящие порообразователи (LBBA) в качестве совместных вспенивающих агентов, а именно дихлордифторметан (CFC-12) с трихлорфторметаном (CFC-) и хлордифторметан (HCFC-22) с HCFC-141b, для улучшения текучести и уменьшите минимальную стабильную плотность.Мы рассмотрели множество различных LBBA, а именно н-бутан, изобутан, 1,1-дифторэтан (HFC-152a) и 1,1,1,2-тетрафторэтан (HFC-134a). После соображений, аналогичных тем, которые описаны в предыдущем абзаце, мы выбрали изобутан для углубленной оценки. Для оценки в этом исследовании были выбраны следующие семь упаковок физических порообразователей: (a) (b) (c) (d) (e) (f) (g) 8: 2 циклопентан: изопентан по массе 1% изопентан 7: 3 изопентан: н-пентан 3: 7 изопентан: н-пентан 1% н-пентан 64: 28: 8 изопентан: н-пентан: изобутан 73:: 8 циклопентан: изопентан: изобутан Пенообразователь (а) является ссылкой из нашего 98 Статья API на эту тему [2].Как видно из таблицы 1, температура кипения и стоимость циклопентана (циклопентана) выше по сравнению с изопентаном (iso-p) и н-пентаном (np), поэтому для данного исследования мы решили не использовать циклопентан. в любых смесях, не содержащих фунт-сила. Вспенивающие агенты (b) — (e) представляют собой смеси изо-п и н-п с целью найти оптимальную смесь из двух. В порообразователе (f) и (g) мы взяли два из указанных выше вспенивающих агентов и добавили 1 молярный% (8 мас.%) Изобутана. Подобный уровень CFC-12 или HCFC-22 исторически использовался промышленностью.ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ Для того, чтобы оценить перечисленные выше порообразователи, необходимо было выбрать состав, который будет давать пену хорошего качества с каждым из вспенивающих агентов. Чтобы установить такую формулировку, была проведена серия оценок типа скрининга. Во-первых, серию полиолов и поверхностно-активных веществ проверяли на стабильность смеси. Затем выбранные составы были смешаны вручную, чтобы получить пену в чашке, чтобы убедиться в качестве пены, о чем судят по размеру ячеек, однородности ячеек, продувкам и т.д. широкая, 2 глубоких и 42 длинных формы.Форма находилась на конвейере, который двигался, когда на нее заливали пену. Скорость конвейера была отрегулирована таким образом, чтобы получить пенопласт только с заполнением с ориентацией ячеек, типичной для промышленной линии ламинирования. Если не указано иное, для изготовления всех ламинатов использовались следующие условия: В этом исследовании рассматривались как жидкие, так и низкокипящие вспениватели. Рассматриваемые жидкие пенообразователи включали все изомеры пентана, 1,1,1,3,3-пентафторпропан (HFC-245fa), 1,1,1,3,3-пентафторбутан (HFC-365mfc), 2-хлорпропан и транс -1,2-дихлорэтилен.После лабораторных масштабов Расход химикатов Давление смеси Температура изоцианата Температура полиола Температура формы Время извлечения из формы = фунт / мин. = 2 фунта на кв. Дюйм = 8 ° F = 8 ° F = ° F = 2 минуты 43

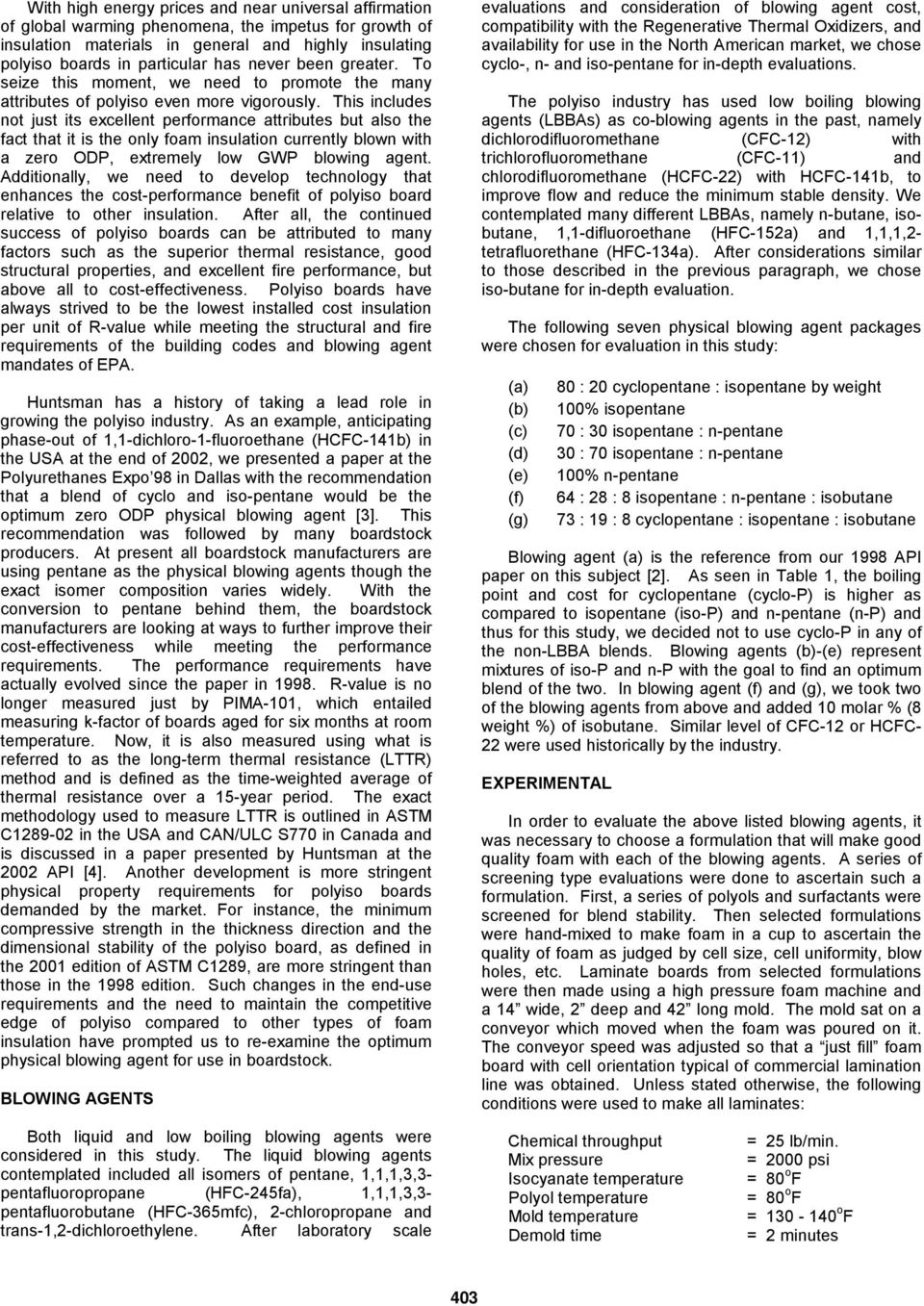

3 Таблица 1. Свойства выбранных пенообразователей с нулевым ОРП Циклопентан N-пентан Изопентан N-бутан Изобутан HFC-134a Молекулярно-массовая точка кипения, o F Давление пара, oo C Теплопроводность, БТЕ-дюйм / час -ft 2 — o F при o C Предел воспламеняемости в воздухе, об.% Нет ПДК или OEL, ppm Нет данных 1 GWP (CO 2 = 1) <1 16 Относительная стоимость $ $ $ $ $ $$$ Ламинат был визуально осмотрен для качества пены и адгезии облицовки.Затем было принято решение о составе, который будет использоваться для основной части этого исследования, то есть для оценки различных вспенивающих агентов. Как показано в таблице 2, смесь полиолов состояла из 1 части выбранного ароматического сложного полиэфирполиола, 1 части три (бетахлоризопропил) фосфата, 4,2 частей октоата калия в диэтиленгликоле, 0,3 части катализатора на основе третичного амина, 2 части силикона. поверхностно-активное вещество и 5 частей воды. Вспенивающие агенты (а) (ж) оценивали путем изготовления многослойных плит с помощью конвейерной формы и машины высокого давления с использованием процедуры, приведенной выше.Все ламинатные плиты были протестированы на плотность (ASTM D1622), теплопроводность (ASTM C518), LTTR (ASTM C1289, приложение A), прочность на сжатие (ASTM D1621, процедура A), стабильность размеров (ASTM D2126, 7 дней при -4 ° C). C / окр.% RH и 7 o C / 97% RH), адгезия к отслаиванию [4], хрупкость (ASTM C421), соотношение PIR / PUR [5], дымохода Батлера (ASTM D314) и плотность дыма (ASTM E662). Состав ячеечного газа измерялся на выбранных платах [6]. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ Дисперсионный анализ данных был проведен с использованием программного обеспечения для статистического анализа данных.В таблице 2 показаны все составы и результаты. Критическое значение p, равное 5, было выбрано, чтобы определить, было ли свойство существенно затронуто переменными или нет. За исключением максимальной плотности дыма со значением 241 и рыхлости со значением 65, значение p для всех других свойств, перечисленных в таблице 2, было меньше 5, что свидетельствует о том, что выбор вспенивающего агента действительно имеет статистически значимое значение. влияние на остальные свойства. Качество пены Качество пены оценивали визуально.За исключением пен, изготовленных с использованием изобутана, все пены выглядели хорошо, то есть мелкие и однородные по размеру ячейки, очень мало пустот, отсутствие несмешанных областей и типичная стекловидность пеноматериалов PIR. Пена, продуваемая вспенивающим агентом, содержащим изобутан, выглядела так же, за исключением того, что она содержала чрезмерные пустоты. Это говорит о преждевременном улетучивании изобутана. Это типично для наблюдений, сделанных при первой попытке с использованием других LBBA, и вполне вероятно, что оптимизация поверхностно-активного вещества может преодолеть это. В таблице 2 представлены три набора средних плотностей: пенопласт для сердцевины, взятый из верхней части свободно поднимающейся чашки, пенопласт для сердцевины, взятый из формованного пенопласта, и ламинат (с облицовкой), используемый для измерения коэффициента k.В общем, плотность пен, выдутых изо-п и н-п и их смесей, дает более низкую плотность, чем у смесей цикло-п / изо-п. Среди изо-П, н-п и их смесей плотности несколько перекрываются, но все смеси, богатые изо-п и изо-п, дали немного меньшую плотность, чем н-п. Добавление изобутана увеличивало плотность, что, вероятно, по крайней мере частично, является отражением образования пленки, связанного с чрезмерными пустотами в пене. Измерение пенообразователей в газе ячеек и полимерной матрице пролило некоторый свет на атрибуты плотности, описанные выше.Как видно на Рисунке 2, относительные количества вспенивающего агента, обнаруженного в газе ячейки, по сравнению с количеством в полимере варьируются. Это и многие другие исследования, проведенные в Huntsman, показали, что количество пентана, теряемого в атмосферу во время вспенивания, невелико и составляет почти 44

.

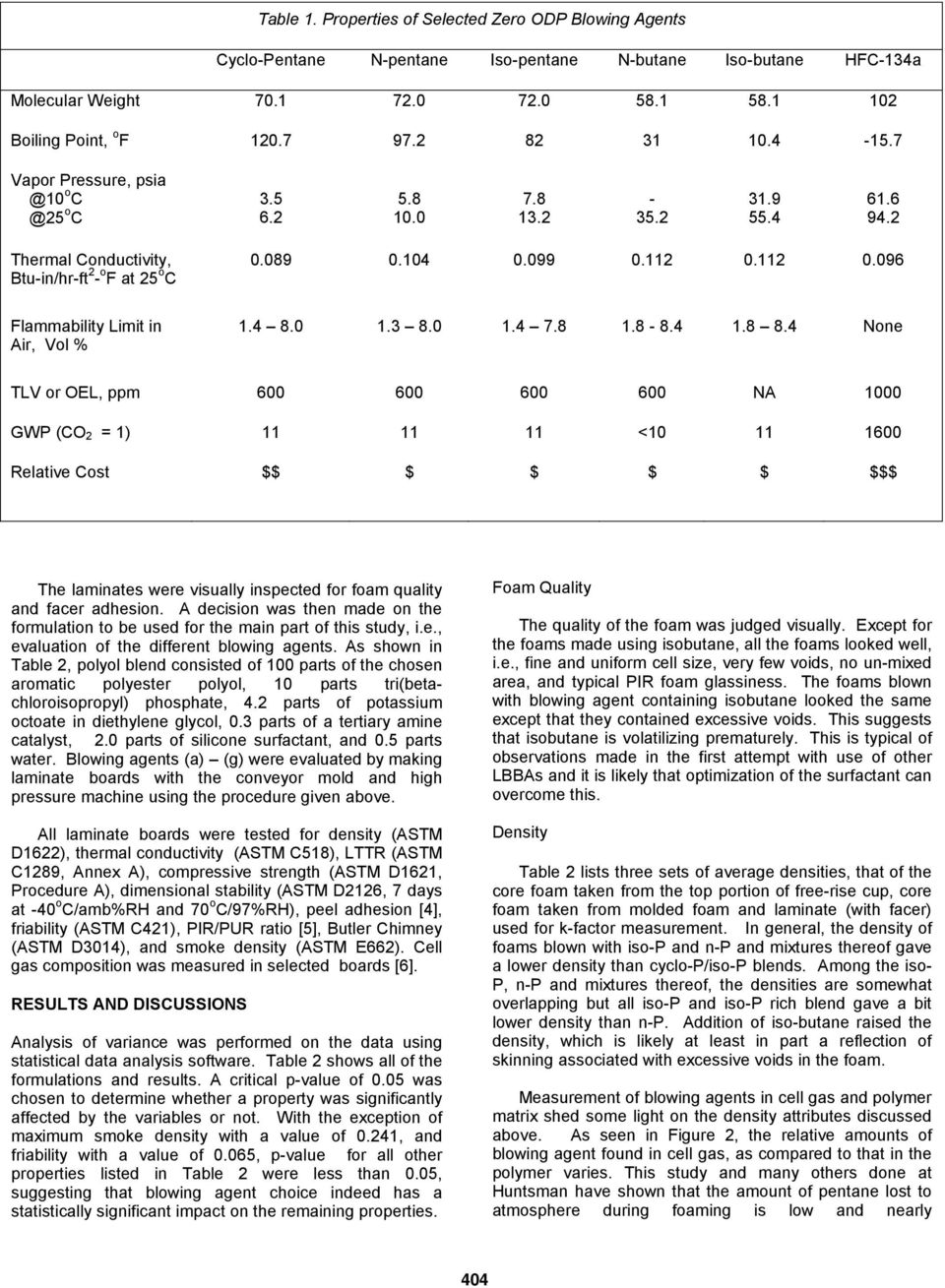

.4 Таблица 2. Составы и свойства 8: 2 цикло: изо-п изо-п 7: 3 изо: нп 3: 7 изо: нп нп 64: 28: 8 цикло: изо-п: изо-b 73:: 8 iso: np: iso-b Смесь полиолов Циклопентан Изопентан N-Пентан Изобутан RUBINATE 185 Индекс MDI Качество пены Хорошее Хорошее Хорошее Хорошее Хорошее Пустоты Плотность свободного нарастания, pcf Плотность пены в сердечнике, pcf Плотность ламината, pcf R- значение, час-фут 2 — o F / BTU-дюйм, Начальное значение 3 LTTR 2 LTTR Разм.Stab.,% Об. Изменение 1 -4 o F 1 o F / 97% относительной влажности Прочность на сжатие, фунт / кв.дюйм Машина для подъема поперечной машины pcf Хрупкость,% адгезии к отслаиванию, фунт / кв.дюйм Удержание веса дымохода,% Время гашения, сек Максимальная плотность дыма Отношение PIR / PUR RUBINATE — это зарегистрированная торговая марка Huntsman LLC в одной или нескольких, но не во всех странах. 45