Чем резать поликарбонат и как это делать правильно

Чем и как резать поликарбонат? Этот вопрос задает, чуть ли не каждый второй посетитель нашего сайта. Давайте рассмотрим, какие инструменты и навыки для этого нужны.

За несколько лет работы с прекрасным материалом под названием поликарбонат, я безусловно перепробовал различные инструменты для его резки. И Сегодня я хотел бы выделить несколько из них особо ценных и часто применяемых.

Раннее я уже писал о том, как порезать лист поликарбонта. И на момент написания статьи применял именно те инструменты, которые указал в ней. Но время, как и технологии, не стоит на месте. Мне пришлось разумеется перепробовать довольно много инструментов. И сегодня, я расскажу о более надежных средствах и методами резки поликарбоната.

Чем резать поликарбонат лучше всего

Болгарка

Итак, первый инструмент это болгарка. Да, да, это не опечатка. Безусловно болгарку, под 125-й круг по металлу, я применяю для того, чтобы ровно резать поликарбонат. То есть для того, что бы сделать любой ровный отрез я рекомендую использовать небольшую болгарку. Подойдет даже самая дешевая. Нагрузку по распиловке листов она выдерживает с лихвой.

То есть для того, что бы сделать любой ровный отрез я рекомендую использовать небольшую болгарку. Подойдет даже самая дешевая. Нагрузку по распиловке листов она выдерживает с лихвой.

Единственное, что требуется это небольшой навык по работе с данным инструментом, так как это высоко оборотистый инструмент и при не опытном его применении можно испортить лист. Желательно, предварительно потренироваться на каких-нибудь отходах поликарбоната. Отходы Вы можете найти у любого мастера, который занимается монтажом поликарбоната.

Резать поликарбонат электролобзиком?

Второй инструмент это электролобзик. Самый обычный бытовой электролобзик. Пилочка на нем должна быть с мелкими зубьями, чтобы карбонат резался, а не рвался. Данный инструмент, легок в использовании и не требует особых навыков подготовки. Но все же, для пущей уверенности, можно тоже предварительно потренироваться. Им можно резать поликарбонат в местах, где болгаркой это сделать будет трудно.

Например, электролобзиком очень удобно резать скругления или вырезать сложные декоративные формы. Для ровных отрезов я не рекомендую применять лобзик так, как времени на отрез уходит больше, чем на подобный отрез болгаркой.

Для ровных отрезов я не рекомендую применять лобзик так, как времени на отрез уходит больше, чем на подобный отрез болгаркой.

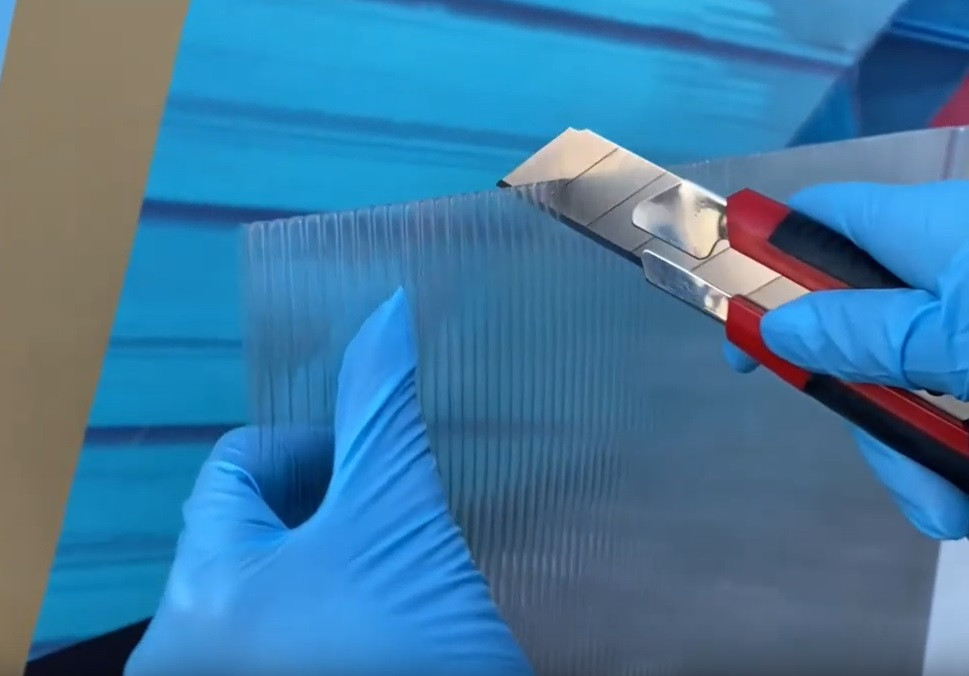

Канцелярский нож

И третий инструмент, которым я часто пользуюсь это канцелярский нож, желательно хорошего качества. С ним, я думаю, сможет справиться любой новичок в данном деле. Главное не торопиться при работе с ножом, так как лезвия у данного инструмента очень острые и можно легко пораниться.

Канцелярским ножом, разумеется можно легко резать сотовые поликарбонаты 4-6мм, немного труднее поликарбонат 8 мм. Кстати, я бы не рекомендовал резать поликарбонат большой толщины ножом. Есть большая вероятность того, что панели можно испортить. Пожалуй, нож я применяю в тех случаях, когда необходимо подрезать не большой участок листа, так сказать подогнать его по размеру.

Пила или ножницы

Некоторые умельцы, как правило применяют еще пилку и ножницы. Пожалуй, можно использовать и этот подручный инвентарь, для резки поликарбоната. Лишь бы он не нарушал структуру поликарбоната и не влиял на правильность технологии его монтажа.

Итак, чем резать поликарбонат, я думаю, разобрались, давайте теперь рассмотрим, как это делать.

Как правильно резать поликарбонат

Давайте шаг за шагом рассмотрим, как правильно резать лист поликарбоната:

- Расчищаем площадку под лист(ы) поликарбоната. Убираем камни и посторонние предметы, которые могут оставить следы на панелях. В идеале, лучше вымостить площадку листами ДВП, ДСП или можно УСБ.

- Делаем необходимую разметку на панели маркером с применением провила или любого ровного предмета. При необходимости перемещаемся по панелям при помощи широкой доски (передвигаясь по ней ногами), чтобы не делать вмятины на поверхности пластика.

- Перед тем как резать поликарбонат подкладываем под панели по обе стороны маркерной разметки доски, не менее 40х100х2200. Сверху панели, на одну из подложенных снизу досок кладем еще одну доску сверху (не менее 20х100х2200), для того, чтобы перемещаться по ней во время резки.

- Если резать нужно по ровной линии, то применяем болгарку.

Если же требуется округлая или фигурная резка применяем электролобзик, а для незначительной подгонки листов используем канцелярский нож.

Если же требуется округлая или фигурная резка применяем электролобзик, а для незначительной подгонки листов используем канцелярский нож. - При ровном отрезе вдоль всего листа, то есть вдоль сот, применение маркера не требуется. Как правило, можно спокойно производить отрез вдоль самих сот болгаркой, электролобзиком или ножом, так как сами соты в данном случае будут служить ориентиром для отреза. Это нужно делать для того, что бы лишний раз не топтаться по листам поликарбоната.

- Разумеется после распилки нужно убрать стружку и пыль с помощью продувки сжатым воздухом.

Итак в данной статье мы разобрались, чем резать поликарбонат, а самое главное, как правильно резать листы поликарбоната.

В завершение хочу напомнить еще об одной важной вещи, как известно «семь раз размечаем, один раз отрезаем». Итак, не забывайте эту мудрость, ведь листы поликарбоната не дешевое удовольствие, а их порча станет в хорошую копеечку.

Да, чуть не забыл, при резке болгаркой или электролобзиком, обязательно наденьте защитные очки. Они бесспорно защитят Вас от попадания в глаза пыли и микрочастиц. Ну, вот вроде и все. Удачи Вам в нелегком, но нужном деле!

Они бесспорно защитят Вас от попадания в глаза пыли и микрочастиц. Ну, вот вроде и все. Удачи Вам в нелегком, но нужном деле!

У нас есть все виды поликарбоната

Чем резать поликарбонат в домашних условиях

Сегодня поликарбонат – востребованный материал, который часто применяется в рамках строительства/обустройства разных объектов:

- Домовладения.

- Парники с теплицами.

- Приусадебные хозяйства.

Любые мероприятия начинаются с решения насущного вопроса, чем резать поликарбонат в домашних условиях. От того, как верно выполнены манипуляции, зависит по итогу внешний вид и показатели прочности готовой конструкции.

В связи с этим дачники и владельцы домов интересуются у представителей Полигаль, какой необходим хороший режущий инструмент.

Коротко об актуальности материала.Поликарбонатный пластик набирает популярность день ото дня. Это легко объясняется набором его характеристик:

- Полотна стоят недорого

- Высокая прочность

- Простота обработки – нарезать его можно без особых навыков

- Эстетичный внешний вид

Проблема в том, что это достаточно инновационный продукт на рынке, поэтому далеко не все обладают информацией, чем резать сотовый поликарбонат в домашних условиях.

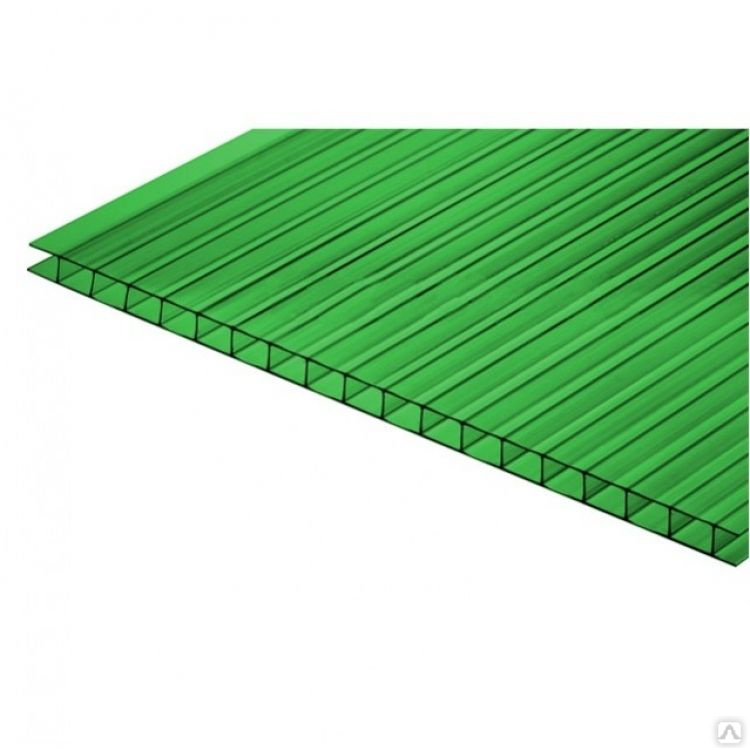

Прежде чем говорить, как правильно резать поликарбонат, предлагаем узнать, какие виды стройматериала присутствуют в продаже? Это пластик (прозрачный или полупрозрачный). У него не только высокая прочность, но, если сравнивать со стеклом, меньше вес.

В продаже встречается 2 основных типа:

- Монолитный – это сплошной лист, как и следует из названия.

- Ячеистый (еще говорят «сотовый») поликарбонат.

У него есть особенность: между сплошными слоями присутствуют пустотелые ячейки с перегородками. В листе может быть разное количество рядов ячеек (1-3 и даже больше). Стенки ячеек выступают в качестве ребер жесткости. Для обоих видов можно найти удобный способ, чем пилить поликарбонат.

Выбираем инструмент.

Болгарка: просто, быстро и удобно!Начнем с самых простых инструментов, которые есть у каждого мастера в хозяйстве. Отрезать поликарбонат вполне возможно традиционной циркулярной пилой. Необязательно искать дорогие модели. Вполне подойдет демократичная по стоимости и компактная болгарка для аккуратной и продуктивной работы.

Отрезать поликарбонат вполне возможно традиционной циркулярной пилой. Необязательно искать дорогие модели. Вполне подойдет демократичная по стоимости и компактная болгарка для аккуратной и продуктивной работы.

Секрет кроется в том, чтобы установить на инструмент круг 125. Он используется для работы только по металлу. Тогда срезы будут максимально ровными. Важно обратить внимание на наличие опыта использования болгарок, так как у них достаточно высокие обороты. Если вы нечасто практиковались, то возьмите обрезки полипропилена для тренировки и исключения непредвиденных ситуаций.

Актуальная рекомендация: болгарка – это хороший резак для поликарбоната, но лучше эксплуатировать угловые шлифовальные машины с кожухом для безопасности. Нельзя брать отрезные круги с неподходящим диаметром, как основным, так и посадочным. Запрещено использование пильных дисков от циркулярных пил!

А вот хороший контент о том, чем резать поликарбонат видео:

youtube.com/embed/p3haqakGDBk» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Нож – всему голова.Еще более простое приспособление, чем режется поликарбонат – самый обыкновенный … канцелярский нож! С его помощью можно справиться с полотнами полимерного пластика даже новичкам в этом вопросе.

Учтите несколько аспектов, и все получится:

- Инструмент должен быть превосходного уровня исполнения, чтобы разрезать поликарбонат без усилий.

- Внимание! Режем поликарбонат без спешки, так как лезвие острое. В связи с этим можно не только испортить поликарбонат, но и получить неприятный порез.

Есть аспект! Канцелярские ножи стоит рассматривать, если у вас листы толщины 4-6 мм. С более толстыми будет сложно работать. Нож хорошо зарекомендовал себя в таких ситуациях, когда нужно только быстро подровнять края.

Электролобзик: режет на совесть!Допускается брать традиционный электролобзик. Его нередко применяют для резки поликарбонатных листов, но обязательное условие – установка на него пилки с максимально мелкими зубьями. Если не позаботиться об этом, то карбонат не режется, а рвется.

Его нередко применяют для резки поликарбонатных листов, но обязательное условие – установка на него пилки с максимально мелкими зубьями. Если не позаботиться об этом, то карбонат не режется, а рвется.

Плюс инструмента, чтобы резать поликарбонат, в том, что он простой в эксплуатации, но предварительные тренировки не возбраняются. Он идеален, когда вы ищете, чем порезать монолитный поликарбонат, раскроить его, реализовав сложные и декоративные формы, воспроизвести ровные закругления.

Специалисты рекомендуют: если нужно раскроить тонкие листы, лучше заранее сложить полотна «пачкой» 10-12 штук, подложив снизу слой из картона. Только после этой подготовки начинайте резать весь этот «сэндвич», и вы получите прекрасный результат.

Если же стоит задача порезать поликарбонат только в одном листе, то есть риск растрескивания. Исправляет ситуацию на 5+ заточенный инструмент. Будьте бдительны, следите, чтобы структура полотен не нарушалась в процессе.

Непрофессионалы и новички нередко спрашивают, как обрезать поликарбонат с помощью ножовки ввиду ее (ножовки) доступности. Да, можно! Подходит и примитивная ручная пила. Нюанс в том, что человек без опыта может добиться появления трещин по линии разрезов.

Залог успеха кроется в том, чтобы максимально прочно прикреплять листы, исключив любую вибрацию и сопутствующее напряжение. Тогда ножовка не подведет.

Быстро режем листы лазером.Говоря о том, чем режется поликарбонат сотовый, нельзя не упомянуть и прогрессивный вариант лазер. Конечно, не у каждого есть в наличии такая установка, плюс, требуется комплекс навыков, но, если у вас есть подобный инструмент, можно смело начинать решение задачи.

Обычно именно такая метода выбирается людьми, занимающимися поликарбонатом на профессиональном уровне. Они точно знают, поликарбонат как резать и крепить, исключаются любые ошибки.

Преимущества налицо:

- Максимальная скорость манипуляций.

Экономия времени и сил.

Экономия времени и сил. - Этот вариант, как разрезать монолитный поликарбонат в домашних условиях, гарантирует отсутствие сбоев и дефектов.

- Гарантируется аккуратность раскроя, так как лазер «следит» за размерами вплоть до 0,05 мм.

- Во время распиливания листы не требуется закреплять, что облегчает задачу.

Сделаем небольшую ремарку: говоря, чем пилить монолитный поликарбонат, можно порекомендовать материалы для резки, которые практикуются в работах по металлу! Подходит даже фреза, чем резать поликарбонат для теплиц.

Краткое резюме по инструментарию.Огромный плюс стройматериала, что можно даже с ограниченными возможностями найти, как разрезать поликарбонат в домашних условиях. Инструменты отыщутся в каждом гараже/мастерской.

Подводя промежуточные итоги, обобщим, что для разметки и дальнейшей резки можно применять таких «помощников»:

- Строительный нож для поликарбоната или его «побратим» — канцелярский.

- Лобзик.

- Шлифовальные машины, конкретнее угловые – в народе их именуют «болгарками».

- Ножовка (только по металлу).

- Циркулярная пила.

Если есть доступ к промышленному оснащению, то задача, как распилить монолитный поликарбонат, упрощается:

- Фрезерные установки — у них должно быть программное управление.

- Лазеры.

Рассказывая, чем лучше резать поликарбонат сотовый и, конечно, монолитный, стоит упомянуть, что нельзя использовать ни в коем случае. Иначе вы просто повредите лист, а работа будет неудовлетворительного качества:

- Мы говорили о ножовке по металлу, а вот ее «собрат» для дерева ни в коем случае не подходит. Зубцы очень крупные, поэтому пластик не режется, а рвется. В итоге получается «картина» с трещинами, заусенцами и зазубринами на краях.

- В продолжение беседы, как разрезать сотовый поликарбонат, упомянем о ножницах (конечно, строительных). Их еще часто называют ножницами по пластику.

Да, брать их можно, когда речь идет о монолитных листах материала, которые тонкие. Если ситуация обстоит иначе, то в процессе сдавливания начинается деформация у среза.

Да, брать их можно, когда речь идет о монолитных листах материала, которые тонкие. Если ситуация обстоит иначе, то в процессе сдавливания начинается деформация у среза. - Еще одно табу, чем резать сотовый поликарбонат – это ножовка по дереву (напомним, что по металлу – можно и даже нужно).

Настало время – выяснить, как разрезать сотовый поликарбонат в домашних условиях по шагам. Предлагаем серию актуальных прикладных советов и рекомендаций от нашего завода.

- Прежде чем начинать пилить поликарбонат сотовый, грамотно подготовьте место, предварительно убрав с него любые ненужные посторонние предметы. Недопустимо, чтобы там находились ветки, какие-то обрезки, даже мельчайшие камешки. Чистота участка – залог того, что на полотнах не будет «незваных гостей» — случайных царапин и иных дефектов. В идеале вымостите все ДВП- или ДСП-листами, чтобы распиливать без забот и хлопот. А пока для закрепления предлагаем посмотреть, чем резать поликарбонат для теплиц видео:

youtube.com/embed/RiJJsmx4Cpc» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

- Маркер с достаточно длинной линейкой – верные помощники для тех, кто заботится, как разрезать сотовый поликарбонат в домашних условиях. Поэтапно сделайте разметку с учетом стоящих задач. Если нужно передвигаться прямо по полотнам, избегайте резких движений, поставьте доску, ходите строго по ней.

- Перед тем, как разрезать монолитный поликарбонат, по сторонам произведенной разметки подставьте вновь доски (желательно, их размер не менее 4х10х220 см). Сверху опять-таки доски – только после этого можно передвигаться без риска повреждений.

- Решая задачу, как резать монолитный поликарбонат в домашних условиях, если у материала блестящая зеркальная поверхность (еще о ней говорят «ламинированная»), проследите, чтобы покрытие повернуть вверх. При таком развитии событий отложите ножовку до лучших времен, так как в 90% ситуаций начинается отслоение слоев.

- Важно помнить, что при работе с полотнами ячеистого пластика, можно не делать разметку.

Это актуально, когда разрез делается по длине. В этой ситуации в качестве ориентира выступают соты.

Это актуально, когда разрез делается по длине. В этой ситуации в качестве ориентира выступают соты. - Решив все насущные вопросы, как разрезать поликарбонат в домашних мастерских, продуйте воздухом швы. Так вы хорошо устраните скопившуюся пыль и остатки материала, стружки, проникшие внутрь. Полезный совет: уделив внимание тому, чем лучше резать поликарбонат, помните о технике безопасности! Надевайте специальные очки, чтобы во время деятельности глаза были надежно защищены от остаточных микроскопических частиц. И сюда же включим старую добрую пословицу: 7 раз отмерь – 1 отрежь! Такой подход важен, чтобы сберечь время и деньги.

В Интернете сегодня много доступной информации. Можно найти, чем резать поликарбонат видео, в котором подробно демонстрируются все процессы. Важно «фильтровать» данные, уделить время изучению вопроса. Если у вас отсутствуют доступные инструменты, подходящие определенному виду материала, имеет смысл обратиться туда, где режут поликарбонат профессионально. В целом, чем лучше резать поликарбонат для теплицы и прочих объектов, можно найти быстро. Это не требует особых сил, навыков и знаний.

В целом, чем лучше резать поликарбонат для теплицы и прочих объектов, можно найти быстро. Это не требует особых сил, навыков и знаний.

Другой момент, что к этому делу, как и к любому другому, нужно подходить ответственно, подготовиться с тщательностью. Если потребуется – обустроить крепление и так далее. Если все сделать верно, учитывая советы Полигаль, чем резать поликарбонат в домашних условиях, то вы получите ожидаемый результат – отдельные листы, которые раскроены ровно, без малейших дефектов с учетом разметочных мероприятий.

Чем и как резать поликарбонат в домашних условиях?

Полотна полимерного пластика, больше всем знакомого под названием поликарбонат, с каждым днем становятся все более популярными. И не случайно: относительная дешевизна и великолепные свойства материала вывели его на одно из первых мест по продажам. Большое значение имеет и то, что работать с ним может практически любой, было бы желание. Но поскольку это относительно новый материал, далеко не каждому известно — как правильно и чем резать поликарбонат в домашних условиях, чтобы получить качественный срез и не испортить материал.

Инструменты

Болгарка

Самый первый инструмент, который есть почти у каждого и которым можно работать с поликарбонатом — это болгарка. Причем — использовать дорогой инструмент совсем не обязательно: даже недорогая и небольшая болгарка выполнит все работы отлично. Чтобы делать ровные срезы, нужно установить круг 125, предназначенный для металла. Единственное, на что нужно обратить внимание — это опыт, поскольку инструмент отличается высокими оборотами, и если раньше с ним работать не приходилось — желательно прежде, чем разрезать поликарбонат, потренироваться на обрезках именно из этого материала. Где их взять? Обратиться к мастерам, которые занимаются изготовлением поликарбонатных конструкций.

Канцелярский нож

Отлично режет полотна полимерного пластика и канцелярский нож. Причем, справиться с этим могут даже новички. Главное, чтобы нож был хорошего качества, и работа выполнялась не в спешке — лезвие таких инструментов очень острое и можно не только выполнить неправильный разрез, но и здорово пораниться. Канцелярский нож подходит для сотовых листов толщиной 4-6 мм, а вот с 8-и миллиметровыми работать уже достаточно трудно. На более толстых листах нарезка поликарбоната почти невозможна, поэтомуспециалисты рекомендуют использовать нож только там, где нужно подровнять материал, да и то, на листах до 10 мм.

Канцелярский нож подходит для сотовых листов толщиной 4-6 мм, а вот с 8-и миллиметровыми работать уже достаточно трудно. На более толстых листах нарезка поликарбоната почти невозможна, поэтомуспециалисты рекомендуют использовать нож только там, где нужно подровнять материал, да и то, на листах до 10 мм.

Электрический лобзик

Бытовой, самый обычный электрический лобзик тоже вполне подходит для работы с поликарбонатными листами, только на нем нужно установить пилочку с мелкими зубьями, в противном случае материал будет рваться, а не резаться. Этот инструмент, как и болгарка, достаточно прост в применении, но, чтобы быть полностью уверенным в качестве работы, желательно тоже заранее потренироваться. Электрический лобзик очень востребован особенно тогда, когда приходится выполнять раскрой монолитного поликарбоната сложных декоративных форм или делать закругления.

На заметку: Если приходиться выполнять раскрой тонких листов, то специалисты рекомендуют складывать полотна по 10-12 штук, а под них подложить слой картона и потом резать все одновременно.

Когда же нужно выполнить раскрой только одного листа — риск растрескивания значительно возрастает. Чтобы не допустить повреждения материала, нужно работать только очень хорошо заточенным инструментом. Есть мастера, которые, работая с поликарбонатом, используют ножницы. Это тоже вполне приемлемо. Главное — чтобы используемый инструмент не нарушил структуру полотен.

Ножовка

Новичков обычно интересует: можно ли резать и как резать сотовый поликарбонат ножовкой, либо ручной пилой?В том случае, когда нет опыта, то желательно не использовать эти инструменты: полотна вдоль разрезов могут растрескаться. Работать лучше всего электроинструментами. Но и новичкам и опытным специалистам обязательно нужно хорошо закрепить листы поликарбоната, чтобы не допустить вибрации и напряжения в материале, что тоже чревато плохими последствиями.

Резка лазером

Кроме перечисленных способов можно выполнить резку и лазером. Но, для работы с лазерной установкой нужно иметь соответствующие навыки. Кроме того, не у каждого мастера имеется такой инструмент, поэтому лазерная резка поликарбоната доступна только тем, кто занимается поликарбонатом профессионально. Но, если есть возможность выполнить работу лазером, обязательно нужно ею воспользоваться, поскольку это гарантирует:

Кроме того, не у каждого мастера имеется такой инструмент, поэтому лазерная резка поликарбоната доступна только тем, кто занимается поликарбонатом профессионально. Но, если есть возможность выполнить работу лазером, обязательно нужно ею воспользоваться, поскольку это гарантирует:

- высокую скорость работы;

- отсутствие дефектов;

- отличное качество резки;

- точность раскроя: при работе с лазером точность размеров соблюдается до 0,05 мм;

- при работе не нужно фиксировать листы.

К полотнам монолитного поликарбоната можно применять любой режущий материал, предназначенный для работы по металлу или дереву, даже стандартную фрезу по металлу.

Как правильно выполнять резку?

Специалисты прежде, чем резать поликарбонат, предварительно хорошо подготавливают рабочее место. Необходимо:

- Убрать с площадки все посторонние предметы: ветки, отрезки планок и досок, даже небольшие камешки. В идеале — место должно быть чистым.

Это нужно, чтобы на полотнах поликарбоната не осталось вмятин, царапин и других повреждений. Лучше всего рабочую площадку вымостить листами ДСП, ДВП или другим пригодным для этой цели материалом.

Это нужно, чтобы на полотнах поликарбоната не осталось вмятин, царапин и других повреждений. Лучше всего рабочую площадку вымостить листами ДСП, ДВП или другим пригодным для этой цели материалом. - С помощью маркера и длинной линейки или другого предмета на панелях нужно выполнить разметку. Если приходится во время этого перемещаться по полотнам, необходимо проложить широкую доску и ходить только по ней, чтобы на поверхности полимера не появились вмятины.

- Прежде, чем выполнять резку поликарбоната в размер,необходимо под обе стороны от нанесенной маркером разметки подложить доски, размер которых не должен быть меньше, чем 4×10×220 см. Сверху полотна в тех же местах кладутся снова доски и, лишь потом, можно будет по ним передвигаться.

- Если срез выполняется по ровной линии — можно работать болгаркой, округлые детали проходят электрическим лобзиком, а если нужно выполнить незначительную подгонку — подойдет и канцелярский нож.

- Если работа выполняется на материале с ламинированной или зеркальной поверхностью, то очень важно правильно разместить полотно на рабочем месте: ламинированное или зеркальное покрытие должно быть повернуто вверх.

Чем лучше пилить поликарбонат такого вида?Теми же инструментами, что и другие типы материала, но вот использовать ножовку — не допустимо: зеркальный или ламинированный слои могут отслоиться.

Чем лучше пилить поликарбонат такого вида?Теми же инструментами, что и другие типы материала, но вот использовать ножовку — не допустимо: зеркальный или ламинированный слои могут отслоиться. - При работе с полотнами сотового полимерного пластика, если разрез проводится по длине листа, разметку можно не выполнять: ориентиром послужат сами соты. Благодаря этому получится даже не ходить по поверхности материала.

- После завершения распилочных работ сотовых полотен необходимо сжатым воздухом продуть все швы, чтобы удалить пыль и попавший внутрь стружечный материал.

И самое главное — прежде, чем резать поликарбонат электрическим лобзиком или болгаркой, нужно надеть защитные очки, чтобы защитить глаза от микрочастиц и пыли. И еще одно — всегда нужно помнить народную мудрость, которая гласит, что прежде чем отрезать, нужно семь раз отмерить — это поможет сберечь и деньги и время.

Видео про раскрой материала

Режем поликарбонат | Как и чем правильно резать сотовый поликарбонат

Чтобы работать с поликарбонатом не нужны особые инструменты и профессиональные навыки. Но нужно знать некоторые нюансы работы для получения ровного и чистого среза при обработке листов поликарбоната.

Но нужно знать некоторые нюансы работы для получения ровного и чистого среза при обработке листов поликарбоната.

Инструменты

Популярным инструментом является болгарка. Подойдет недорогой инструмент, небольшая болгарка, которая есть в арсенале практически любого мужчины, она выполнит задачу на отлично.

Берите круг 125, используемый для металла. Если вы до этого не резали пластик, рекомендуем потренироваться на обрезках или ненужных кусках материала, чтобы “набить руку”. Канцелярский нож тоже вполне подходит для реза поликарбоната, толщина которого 4-5 мм. Следите, чтобы его лезвие было хорошо заточено. И выполняйте работу не спеша, чтобы срез получался ровным.

Электрический лобзик делает отличный срез, только пилка должна быть с мелкими зубьями, чтобы срез был не рваным.

Самым современным способом резки является резка лазером. Этот вариант дает ровный срез, точность линий и отсутствие дефектов. Если есть возможность, обязательно воспользуйтесь именно этим способом.

Особенности работы

Листы пластика обязательно закреплять, чтобы избежать их произвольного сдвига и вибрации.

Работайте только остро заточенным оборудованием, иначе материал может треснуть. Тонкие листы можно резать сразу по 8-12 штук, положив их один на другой, а под них подложив картон.

Используемый инструмент не должен нарушать структуру полотна — делать заусенцы, рвать край. Лучше всего попробовать на обрезках или остатках материала. Ножовка и ручная пила не подходят для раскраивания материала, край от работы такими инструментами может потрескаться, особенно, если у мастера нет опыта.

Отдавайте предпочтение электроинструментам.

Правила выполнения резки

Подготовьте рабочее пространство: уберите все лишнее, смахните мусор, чтобы случайно не поцарапать листы. В идеале рабочую поверхность нужно застелить листами ДСП.

Маркером по линейке разметьте листы. Если раскроить нужно большой лист и необходимо перемещаться по нему, обязательно постелите сверху доску и ходите только по ней, не наступая на сам поликарбонат.

Ровный срез выполняйте болгаркой, фигурную резку — лобзиком. Незначительные срезы можно делать канцелярским ножом.

При работе с сотовым поликарбонатом, разметка маркером не обязательна, эту функцию выполнят сами соты. После выполнения работ необходимо сдуть стружку, чтобы избежать попадания мусора в швы и стыки при монтаже листов.

И помните про меры предосторожности. Работайте в перчатках, защищайте глаза от попадания пыли и стружки. Работать с поликарбонатом легко и приятно, главное соблюдать эти простые правила.

Резка поликарбоната: пошаговая инструкция | Строительный портал

Благодаря наличию большого количества преимуществ, поликарбонат становится все более популярным материалом среди потребителей. Однако работать с ним умеет не каждый. Поэтому об особенностях и о способах резки поликарбоната в домашних условиях поговорим далее.

Оглавление:

- Поликарбонат — особенности и преимущества

- Чем резать поликарбонат: способы и их характеристика

- Характеристика лазерной резки поликарбоната

- Резка поликарбоната в размер — особенности проведения

- Чем резать поликарбонат для теплиц: рекомендации по проведению резки

- Резка поликарбоната монолитного и сотового

Поликарбонат — особенности и преимущества

Поликарбонат предстает в виде бесцветного, умеренно твердого пластика из полимеров, используемого в процессе изготовления гранул. Благодаря наличию превосходных свойств материал получил широкое распространение в различных отраслях строительства.

Поликарбонат отлично подходит для сооружения теплиц, летних бань, хозяйственных построек, навесов, арок, беседок и т.д.

Структура поликарбоната подразумевает его подразделение на два, три или четыре слоя, каждый из которых имеет свои ребра жесткости — перемычки.

Поликарбонат обладает исключительными характеристиками, а именно, из-за своей структуры, он достаточно легкий, но в то же время прочный, пластичный, но устойчивый перед морозом.

Ударопрочность — главное достоинство поликарбонатных конструкций как монолитного, так и сотового типа. Поэтому, он широко распространен при обустройстве защитного навеса и ограждения, остановки транспортного типа, рекламных вывесок и т.п.

Среди основных преимуществ поликарбоната выделяют:

- привлекательный внешний вид, достигаемый, благодаря наличию прозрачности;

- разнообразие цветов и текстур: поликарбонат бывает практически любого цвета, кроме этого, существует возможность нанесения на него зеркального или ламинированного покрытия;

- хорошие звукоизоляционные характеристики;

- легкий вес, благодаря чему конструкции являются легкими и прочными;

- легкость работы — даже новичку под силу, самостоятельно соорудить беседку из поликарбоната;

- хорошая гибкость листов позволяет обустраивать конструкции разнообразных форм и сложностей;

- устойчивость перед непогодой, ультрафиолетовым излучением и другими внешними воздействиями;

- высокие теплоизоляционные характеристики;

- устойчивость перед воздействием химических веществ;

- пожаробезопасность и огнеустойчивость делают возможным использование поликарбоната в процессе обустройства уличных фонарей.

Чем резать поликарбонат: способы и их характеристика

Первый вариант предполагает использование болгарки в качестве основного инструмента для резки поликарбоната. Данный инструмент есть у многих людей поэтому, имея навыки работы с ним, разрезать карбонат своими руками не составит труда.

Для образования равных срезов рекомендуется применение сто двадцать пятого круга, который способен работать с металлическими поверхностями.

При отсутствии опыта работы с болгаркой, рекомендуется потренироваться на отрезках поликарбоната, прежде чем приступать к его непосредственному разрезу.

Еще одним отличным инструментом для резки поликарбоната выступает канцелярский нож. Для проведения данного процесса опыт необязателен. Самым главным условием выступает использование нового и очень острого ножа. При выполнении работы не следует спешить, а спокойно и размеренно выполнять все движения, так как ножи имеют довольно острые лезвия, и существует риск ранения. Использование канцелярского ножа связано с резкой сотового поликарбоната, толщина которого не превышает шести миллиметров. Если толщина листа более указанного значения, использование канцелярского ножа является невозможным. В данном случае, применение ножа уместно при разравнивании стыков и их корректировке.

С помощью бытового и самого обычного электролобзика осуществляется резка поликарбоната. Правда, в таком случае, следует позаботиться об установке пилки, которая имеет мелкие зубья. Если этого не сделать произойдет неровная, даже рваная резка листов. Использование данного инструмента, как и болгарки, отличается простотой, но для того, чтобы ненароком не испортить материал, лучше потренироваться на его обрезках.

Применение электрического лобзика связано с раскроем монолитных листов, которые необходимо разрезать на сложные декоративные формы, имеющие закругленными углы.

Совет: При резке поликарбоната небольшой толщины с применением электролобзика, рекомендуется производить резку сразу нескольких листов, под которые предварительно нужно подложить картонное основание. Если этого не сделать, существует риск растрескивания листа в процессе резки.

Если все же, требуется разрезать только один лист, то следует проверить лезвия лобзика на остроту, если они не слишком острые, то их нужно заточить. Некоторым мастерам удается разрезать один лист поликарбоната с помощью ножниц, но, опять же, инструмент должен быть очень острым.

Очень часто новички интересуются о возможности разрезания поликарбоната ножовкой или с применением ручной пилы. Ответ на него будет достаточно прост: при отсутствии опыта работы с поликарбонатом, лучше не применять данные инструменты, так как существует большая вероятность их порчи и растрескивания полотен, находящихся у линии разреза.

Предпочтительно использовать электрические инструменты. Но обязательно позаботьтесь о хорошей фиксации листа, чтобы в следствие вибрации, он не сдвинулся с места и не испортился.

Характеристика лазерной резки поликарбоната

Еще одним способом резки поликарбоната выступает использование лазера. Но для осуществления данного процесса, необходимо обладать определенными навыками, которые позволят провести резку. Кроме этого, покупка специального инструмента требует особых вложений, и требуется лишь мастерам, которые занимаются резкой поликарбоната постоянно.

При возможности использования лазерного метода резки, следует прибегнуть именно к нему, так как, по сравнению с другими способами резки, он отличается такими преимуществами:

- высокая скорость проведения работ;

- дефекты на поверхности отсутствуют;

- качество резки — высочайшее;

- раскрой соблюдается с отличной точностью;

- фиксация листов, при проведении резки, не требуется.

Резка поликарбоната в размер — особенности проведения

Предлагаем ознакомиться с инструкцией по осуществлению резки поликарбоната:

1. Подготовьте поверхность для проведения резки. Для этого, следует убрать с поверхности все ненужные предметы в виде веток, отрезок планок, досок или камешков. Их присутствие на поверхности, приведет к образованию на листах поликарбоната небольших вмятин, царапин и различного рожа повреждений которые испортят его внешний вид.

2. Для сооружения рабочей площадки постелите на пол листы древесно-стружечных плит или другой подобного рода материал. Главное, чтобы поверхность была ровной и чистой.

3. Воспользовавшись маркером и длинной линейкой, произведите выполнение разметки, согласно указанным размерам. При необходимости в перемещении по поверхности полотен, постелите на них доску, по которой и будет происходить хождение. Это необходимо для предотвращения образования полотен на поликарбонате.

4. Перед выполнением резки поликарбоната в размер, с двух сторон от разметки установите доски, с минимальным размером, 40х100х2200 мм. Далее на полотно вновь укладывают доски, и лишь затем происходит передвижение по их поверхности.

5. При выполнении ровного и прямого среза, примените болгарку, для вырезания же округлых деталей, будет уместен электрический лобзик. С целью выполнения незначительной подгонки, будет достаточно канцелярского ножа.

6. При выполнении работ с материалом, имеющим ламинированное или зеркальное покрытие, очень важную роль выполняет правильность расположения полотна. Ламинированная или зеркальная сторона поликарбоната должна находиться сверху. Для резки данного типа поликарбоната, подойдут все вышеперечисленные методы, но вот применение ножовки или ручной пилы, приведет к отслаиванию верхнего слоя, поэтому их использование является недопустимым.

7. Если работа происходит с сотовым полимерным пластиком, он разрезается в соотношении с длиной, а выполнение разметки является необязательным. Так как достаточно ориентироваться по поверхности сот. Поэтому хождение по поверхности также не потребуется.

8. Когда работы по резке сотового поликарбоната завершены, с помощью сжатого воздуха, продуваются все швы, для удаления пыли и попавшего внутрь стружечного материала.

Не забудьте о собственной безопасности, при резке поликарбоната с помощью болгарки или электрического лобзика, наденьте защитную маску и очки, которые защитят глаза от попадания мелких частей материала или пыли. Перед резкой, следует внимательно проверить точность расчетов и нанесения разметки.

Чем резать поликарбонат для теплиц: рекомендации по проведению резки

В процессе сооружения теплицы из поликарбоната обязательным этапом выступает раскрой и резка данного материала. Выполнение данной процедуры требует особой внимательности и осторожности. Так как от качества выполнения раскроя зависит правильность монтажа сооружения.

Чтобы выполнить работу потребуется наличие ножовки по дереву и циркулярной пилы. Кроме этого, нелишним будет применение канцелярского ножа или острых ножниц.

Рекомендации по резке поликарбоната для теплицы:

1. Не допускается повреждения защитной пленки поликарбоната во время его резки.

2. Для выдувания опилок, которые появляются в процессе резки поликарбоната, используйте сжатый воздух.

3. Старайтесь выполнить раскрой таким образом, чтобы уменьшить количество отходов, остающихся после выполнения резки. Поэтому, сначала сделайте разметку на бумаге, рассмотрите несколько вариантов, и выберите наиболее подходящий.

4. С целью уменьшения риска поломки листа, проводите работу в продольном направлении, по отношению к пустотам.

Самым популярным типом теплиц, сооружаемых с применением поликарбоната являются арочные конструкции. При обустройстве такой теплицы, следует действовать поэтапно. Лучше начинать работу с крыши. использование рулетки поможет измерить длину дуги, далее она переносится на поверхность поликарбоната и вырезается. Для сооружения двери, понадобится наличие двух прямоугольных конструкций. Далее уже следует фигурное вырезание оставшихся деталей.

Для закрытия торцевых участков применяется качественная герметизирующая лента в верней зоне, а снизу — перфорированная лента. Внешняя часть листов должна иметь специальное покрытие в виде пленки, именно оно защитит теплицу от воздействия внешних раздражителей.

Резка поликарбоната монолитного и сотового

Первый вариант резки и одного и другого типа поликарбоната предполагает использование различного рода пил. При проведении данного процесса требуется следовать таким правилам:

- при работе с инструментом автоматического типа, обеспечьте плотный контакт листа поликарбоната с поверхностью, на которой он установлен, если этого не сделать, то при воздействии вибрации, обрезанный край будет неровным;

- любой тип пилы должен быть оборудован насадкой, предназначенной для резки пластиковых изделий;

- следите за заточкой инструмента, он должен быть острым;

- не снимайте защитную пленку с поликарбоната до завершения работ по его резке.

Если в процессе выполнения резки применяется циркулярная пила, то она должна работать на подаче низкоскоростного характера. Начинайте резать поликарбонат, только после того, как пила наберет необходимые обороты. Для резки отдельных листов применяется пила ножовочного или ленточного типа.

Для резки монолитного поликарбоната рекомендуется использовать пилы дискового типа, имеющие мелкий зуб. С целью уменьшения контакта инструмента с поликарбонатом, воспользуйтесь пилой с наличием твердосплавных вставок на поверхности зубьев. Они способствуют улучшению поверхности торцевых участков и уменьшают нагрев поликарбоната в процессе работы.

При выполнении небольшого количества работ по резке поликарбоната, лучше использовать электролобзик или ручной вариант данного оборудования.

Кроме этого, для резки поликарбоната монолитного типа используется фрезеровальное оборудование. С его помощью удается получить высокоточные размеры, при проведении фасонного раскроя. Фрезерное оборудование намного качественнее режет поликарбонат, нежели лазерное. Так как с помощью фрезерного станка выдерживается любой, необходимый угол среза, кроме этого, скорость проведения работ очень высокая. С помощью современных программируемых фрезерных станков удается отрегулировать глубину резки и возможно выполнение рельефных изображений на поверхности.

Резка сотового поликарбоната предполагает использование хорошо заточенного инструмента. В качестве такого оборудования отлично подойдет нож для резки поликарбоната, кроме этого, возможен вариант использования канцелярского или сапожного ножа. Они помогут сделать кромку идеально ровной, благодаря своей остроте.

Продольная резка сотового поликарбоната осуществляется в соотношении с сотами. Для выполнения же поперечного среза, сначала происходит надрез верхнего слоя, а затем, материал надламывают по всей толщине.

На качество резки поликарбоната монолитного типа влияет его толщина. При резке более тонкого материала, срез получается качественным и ровным, в противном случае, он выглядит грубее.

Для получения хорошего среза, позаботьтесь о ровности поверхности, на которой происходит резка.

Как резать поликарбонат видео:

раскрой, как кроить на фото и видео

Поликарбонат, как материал, представляет собой бесцветный, умеренно твердый пластик полимерного типа, такой применяют в производстве в виде гранул. Свойства этого полимера позволяют использовать его достаточно широко, в том числе и в хозяйственных целях. Многие владельцы приусадебных участков с удовольствием делают из него теплицы на своих дачах. О том, как правильно кроить и резать сотовый поликарбонат, детально рассказано в этом материале.

Сборка теплицы

Преимущества и свойства поликарбоната

По своей структуре материал может иметь конструкцию, состоящую из двух, трех или даже четырех слоев, каждый слой заполнен ребрами жесткости – перемычками. Свойства у этого материала исключительные, благодаря своей сотовой структуре он достаточно легкий, прочный, почти прозрачный оптически, в меру пластичный, морозостойкий. Также он является мощным диэлектриком, вполне долговечен. Успешный раскрой материала возможен благодаря его высокой прочности и пластичности, даже очень тонкие и легкие пластины можно кроить.

Высокая прочность делает возможным создавать экструзионным методом пластины с крайне тонкими стенками, вплоть до 0,3 мм, причем с очень малым весом. За счет получившихся пустот вес и себестоимость снижаются, а оригинальная сотовая структура придает конструкциям необычайную легкость и воздушность.

Раскрой поликарбоната на теплицу

Какие встречаются ошибки при раскрое?

Прекрасные свойства этого материала делают его наиболее подходящим для сооружения теплиц. Теплицы на участках делают, чтобы с помощью их микроклимата выращивать огородные, садовые культуры. Каркасы домашних теплиц чаще всего делают из профильной трубы из стали. Такие сооружения ставят прямо на грунт, без фундамента, при этом саму конструкцию сооружают из пластин сотового поликарбоната. Но, чтобы строение получилось долговечным и функциональным, очень важно уметь верно кроить материал, а также правильно его резать. Фото теплиц из этого материала прилагаются к данной статье.

Вот ошибки, которые чаще всего допускают неопытные люди:

- неверное ориентирование, для сомнительной экономии листов — особенно при раскрое для ломаных и сферических кровель – правильно ориентировать панели только по направлению изгиба либо ската;

- запрещено крепить листы «насквозь», ведь сразу, либо постепенно, в этих местах будут возникать протечки;

- важно верно выбрать материал нужной толщины, ведь слишком толстый поликарбонат резать сложнее, а стоит он дороже – при выборе нужно следовать рекомендациям опытных специалистов, а также завода-производителя;

- большая ошибка – несоблюдение допусков, которые необходимы для термического расширения;

- еще одна большая оплошность – несоблюдение условий крепления кромок листов материала.

Как правильно резать листы материала?

Во время строительства теплицы обязательно понадобится выполнить раскрой и резку поликарбоната для конструкции. Выполнять сею процедуру надо крайне осторожно и медленно. От того, насколько верно будет выполнен раскрой, будет зависеть удачный монтаж сооружения, а также его беспроблемная «работа» в дальнейшем. Новичкам рекомендуется проконсультироваться со знающим специалистом. Но даже неопытный мастер сможет справиться с резкой поликарбоната, если он внимательно прочитает данную статью и посмотрит видео, демонстрирующее все этапы работы с этим материалом. Для работы с листами понадобится самое стандартное оборудование: ножовка по дереву, пила ручная либо циркулярная. Многие мастера для работы с тонким материалом применяют обычный прочный канцелярский нож, или даже качественные портняжные ножницы.

Вот основные правила, которыми нужно руководствоваться:

- Важно, чтобы во время резки защитная пленка, которая уже имеется на листах, оставалась на пластинах неповрежденной.

- Опилки, которые будут появляться в большом количестве, будет правильно периодически выдувать из каналов, лучше сжатым воздухом.

- Кроить нужно так, чтобы было как можно меньше ненужных отходов – для этого надо предварительно сделать чертеж на бумаге, и рассмотреть несколько возможных схем, выбрать наиболее экономичный вариант.

- Резать удобнее всего вдоль пустот листов поликарбоната, работая таким образом, можно уменьшить риск поломать лист.

Этапы кройки и резки листов для теплицы

Чаще всего из поликарбоната создают теплицы арочного типа. Специалисты, имеющие опыт строительства теплиц из поликарбоната, советуют действовать поэтапно, начиная с крыши. Рулеткой следует вымерять размер дуги, прочертить ее маркером и резать рулон. Затем нужно вымерять двери, вырезать сразу два прямоугольника. Уже затем можно заняться фигурным вырезанием боковых частей.

Торцы всех кусков материала нужно не забывать закрывать качественной герметизирующей лентой (сверху), снизу для этой цели подойдет лента перфорированная. Во время монтажа листы важно располагать наружу той стороной, которая содержит защитную пленку и маркировку, ведь как раз с этой стороны на листы поликарбоната нанесен слой, защищающий его от опасного УФ-излучения.

Все этапы работы с сотовым поликарбонатом, в том числе его кройка, резка, изображены на фото и видео, которые прилагаются к этой статье. Все это, вместе с инструкцией, поможет сделать все правильно.

Автор:

Антон Ермолов

Чем и как резать поликарбонат для теплиц?

Прочный, легкий, гибкий полимерный пластик, или, проще говоря, поликарбонат, в последнее время составляет реальную конкуренцию стеклу и полиэтилену, которые раньше применялись в строительстве теплиц. Как его правильно и быстро разрезать, какие инструменты для этого нужны и каких ошибок можно избежать при резке – рассказывается в этой статье.

Обзор инструментов

Перед тем как выбрать инструмент для резки, нужно определиться, какой вид поликарбоната приобрести — монолитный или сотовый (ячеистый). Конечно, каждый садовод решает для себя сам, но специалисты советуют использовать все-таки сотовый. Несмотря на то, что оба вида имеют сходный химический состав и состоят из похожих веществ, по своим техническим характеристикам ячеистый превосходит монолитный.

После того, как выбрали вид поликарбоната, требуется определиться с толщиной. Она варьируется в пределах 4-16 мм. Здесь нужно учитывать основные моменты: что из себя будет представлять конструкция, для какого сезона теплица, какой будет шаг обрешетки.

Оптимальная ширина листа, выверенная практикой, — 4-10 мм.

Выбрали, купили, теперь необходимо принять решение — доверить резку профессиональному мастеру на лазерном (фрезерном) станке или сделать все самому вручную. Процесс резки пластика и монтажа теплицы несложный, поэтому справиться с ним сможет даже новичок с минимальными знаниями в строительстве.

Не стоит волноваться, все инструменты, которые понадобятся для разрезания листов поликарбоната, найдутся в обычном «наборе домохозяина»:

- нож;

- ножовка;

- болгарка;

- электрический лобзик;

- циркулярная пила.

Теперь подробнее о каждом инструменте. Нож для резки может быть любым — сапожным, канцелярским, строительным или острым кухонным. В первые два вида ножей перед работой желательно вставить новые лезвия. Минус этого инструмента состоит в том, что им можно разрезать только небольшие по толщине листы – 4-6 мм.

Ножовка необязательно должна быть по металлу, можно взять и по пластику. Главное, чтобы она была с мелким зубом. Болгарка должна иметь абразивный круг 125. Модель здесь неважна, подойдет даже самая недорогая. Пилку для электрического лобзика нужно выбрать тоже с самым мелким и частым зубом. Такой инструмент вполне подойдет для вырезания полукруглых деталей или других фигурных линий.

Процесс разрезания поликарбоната для теплиц не представляет особой сложности, необходимо только соблюдать некоторые условия.

Раскрой

Поликарбонат имеет стандартную ширину — 2,1 м, а длина в основном бывает двух вариантов — 6 метров и 12 метров. Для изготовления теплиц чаще используется первый вариант. Стандартные размеры строений – 3х4 и 3х6. Эти цифры выведены практическим путем. Дело в том, что если высота теплицы будет меньше 3 м, то такие популярные дачные культуры, как томаты и огурцы, не смогут правильно развиваться. А при длине теплицы больше 6 м, будет плохо происходить проветривание и появятся различные патогенные организмы. Расстелить лист поликарбоната можно прямо на земле. Но сначала необходимо очистить участок, на котором планируется резка, от камешков, веток и разного мусора.

Поликарбонат — гибкий материал, поэтому от таких ненужных частиц на нем могут остаться царапины или другие мелкие дефекты. Идеальный вариант — постелить на землю большие листы ДСП или ДВП. На листе бумаги следует нарисовать схему будущей теплицы с размерами в масштабе. Затем маркером сделать разметку по всей длине поликарбоната, в соответствии со схемой, но уже в реальном размере. Продвигаться прямо по разложенным листам нельзя! Если есть такая необходимость, тогда можно положить длинную широкую доску.

Маленький нюанс: при разрезании сотового поликарбоната разметку делать необязательно. В этом случае сами соты выступают в качестве ориентира.

Расчет поликарбоната

Количество материала, который понадобится для возведения теплицы, полностью зависит от ее размера и выбранной формы. Самыми простыми для монтажа являются арочные теплицы стандартных размеров.

Рассчитать, сколько понадобится листов поликарбоната для строительства теплицы 3х4 м, тоже не представляет большой сложности. Стандартный лист материала — 2,1х6 м, длина каждой из двух стальных дуг — 6 м, ширина между пролетами — 2 м, поэтому для покрытия теплицы нужно приобрести 2 листа поликарбоната. Еще один лист понадобится для изготовления переднего и заднего фронтонов.

Соответственно рассчитывается и количество материала для теплицы 4х6 м. Паетсяолуч, что для нее необходимо купить 3 листа для стенок и 2 листа для фронтонов. Если нужно рассчитать количество листов поликарбоната для теплицы совсем иного размера, можно воспользоваться такой формулой: N=L/2+1, где L — это длина теплицы (м). Если же планируется теплица другой формы (пристеночная, двускатная, многоугольная, голландская, в форме пирамиды), то для нее количество расходного материала можно высчитать, прибегнув к онлайн-калькулятору.

Направление

Важно при раскрое поликарбоната правильно сориентировать его панели по направлению ската сверху вниз или по изгибу каркаса. Чтобы узнать направление листа, нужно посмотреть на маркировку, которая написана на защитной пленке. Сотовый поликарбонат нужно резать по направлению соты-трубочки, но не поперек и не по диагонали, так как материал может потрескаться.

Если же есть необходимость резки поперек, то это нужно сделать в два этапа: сначала разрезать верхний слой листа, потом прорезать его до конца.

Этапы резки

После того как произведены все расчеты, прочерчены линии отреза, можно приступать непосредственно к резке.

- Под стороны полотна нужно положить доски. Это делается для того, чтобы был просвет под линией разреза, что сведет к минимуму вибрацию при резке.

- Если планируется резать лист полукругом, то его придется периодически поворачивать. Для вырезания по прямой линии деталей теплицы можно использовать болгарку. А чтобы правильно вырезать лист округлой или фигурной формы на фронтон строения — электрический лобзик.

- После работы все срезы листов необходимо продуть сильной струей воздуха, чтобы удалить лишние частицы. Особенно это актуально для сотового поликарбоната.

- Чтобы в сотах не скапливался конденсат, не попадала пыль, грязь и насекомые, перед сборкой теплицы следует заклеить разрезы специальной герметизирующей лентой. Она должна быть с нижней стороны перфорированной, а с верхней — сплошной.

Возможные ошибки

Хотя процесс резки несложный, все-таки новички могут сделать некоторые типичные ошибки.

- Сняли защитную пленку с поликарбоната. Этого делать ни в коем случае нельзя, так как при резке существует вероятность нечаянно повредить лист.

- Не убрали образовавшиеся опилки воздухом. Они мешают сделать ровный разрез.

- Оставили много отходного материала. Чтобы избежать этой ошибки, рекомендуется после составления схемы на листе вырезать некоторые сложные детали из картона. Затем, прикладывая их к листам поликарбоната в разных вариантах, выбрать оптимальный из них и только тогда разрезать.

- Разрезали один лист поликарбоната. Если толщина листов 4-6 мм, то их лучше разрезать сразу несколько штук, сложив «стопкой». Это поможет избежать трещин.

- Сторону листа с УФ-защитой расположили внутри теплицы. В таком случае воздействие солнечных лучей отрицательно скажется на свойствах поликарбоната и снизится срок его эксплуатации. Чтобы этого не произошло, нужно внимательно осмотреть поликарбонат и повернуть сторону с УФ-защитой к солнцу.

- Полые каналы листов расположили вертикально. Поликарбонат — гигроскопичный материал, поэтому при таком расположении каналов в процессе эксплуатации в них будет скапливаться вода.

В заключение — несколько простых советов при покупке поликарбоната, которые позволят не допустить ошибки:

- рассмотреть листы на предмет царапин, трещин, целостности внешнего слоя, неоднородности прокраски цветных панелей;

- попросить показать сертификат качества, который выдан аккредитованной лабораторией конкретно на эту партию продукции;

- слегка надавить на лист поликарбоната — на нем не должны остаться сильные прогибы;

- если увидели «мутность» отдельных участков, не стоит покупать такой материал.

Подведем итоги:

- поликарбонат для теплиц лучше приобретать прозрачный сотовый 4-10 мм толщиной;

- точные расчеты расхода материала можно провести на онлайн-калькуляторе;

- при резке пластика можно пользоваться разными инструментами в зависимости от поставленных задач;

- после разрезания поликарбоната следует продуть срезы и заклеить специальной лентой.

Из этого современного материала можно строить не только теплицы для выращивания сельскохозяйственных культур. Он также хорош для возведения террасы, дачной беседки, летнего душа, купели для бани, забора, разных навесов и козырьков (для песочницы, бассейна, автомобиля и другой техники).

О том, как ровно отрезать поликарбонат для теплицы, смотрите в следующем видео.

Тип поликарбоната, который лучше всего подходит для теплицы

Автор: Нина Росс

1 апреля 2021 г.

Вы планируете построить теплицу и хотите знать, с каким поликарбонатом лучше всего работать? Или, может быть, у вас уже есть теплица, и вам нужен рабочий материал, чтобы ваши растения были счастливыми и здоровыми.

Листы поликарбоната — идеальный материал для защиты растений и их безопасности. Существует множество различных панелей из поликарбоната, из которых вы можете выбирать, поэтому какой тип лучше всего подходит для теплицы?

Виды поликарбоната

Поликарбонат Lexan

Lexan — это поликарбонат с самым высоким рейтингом, который обычно используется для теплиц.Он изготовлен в США и имеет две плоские стороны, гладкие и прозрачные, что придает ему внешний вид, похожий на стекло.

Он очень прочный, поэтому его можно сгибать и формовать для различных целей. Это можно сделать с помощью тепла и давления, чтобы поликарбонат Lexan стал податливым. Он пропускает свет на 84-87%.

Поликарбонат Lexan также легко режется, особенно для листов малой толщины. Есть несколько вариантов размера, на которых можно рисовать и печатать.

Прозрачный двухслойный поликарбонат

Прозрачный двустенный поликарбонат также иногда называют двустенным или многостенным листом. Конструкция с двумя стенками устойчива к любым ударам. Прозрачная поверхность позволяет свету с легкостью проходить через поликарбонат, обеспечивая растениям необходимый им свет.

Несмотря на свою долговечность, прозрачный двустенный поликарбонат по-прежнему относительно легко прорезать. Это позволяет легко подобрать каркас теплицы. Хотя свет действительно проходит через этот тип поликарбоната, он не полностью прозрачен, так что об этом следует помнить.

Прозрачный лист для крыши из поликарбоната для теплиц

Прозрачный кровельный поликарбонатный лист для теплицы — это, по сути, тот же поликарбонатный материал, что и прозрачный двустенный поликарбонат, но он имеет уникальную структуру и дизайн. Его внешняя поверхность обеспечивает защиту вашей теплицы от ультрафиолетовых лучей. Это также обеспечивает хороший уровень рассеянного света в теплицу.

Монолитный или сотовый

Сотовый поликарбонат прозрачный и полый, что делает его идеальным для использования в теплицах.Кроме того, он очень легкий, весит значительно меньше стекла. Материал также очень гибкий, что делает его подходящим вариантом для различных планировок теплиц. Монолитный вариант похож на сотовый, только он более эстетичен. Монолитный также весит больше и стоит дороже, так что это все, что нужно учитывать.

Соответствующая ширина и толщина теплицы

Также важно учитывать ширину и толщину поликарбоната, который будет использоваться для вашей теплицы.Листы обычно имеют ширину от 4 до 2,5 мм. Поликарбонат толщиной 4 мм — один из наиболее часто используемых садоводов для своих теплиц.

Погода играет огромную роль в определении подходящей ширины для вашей теплицы. В районах, где снег и ветер вызывают больше беспокойства, ваша теплица выиграет от более толстого материала, так как он будет лучше противостоять погодным условиям.

Выбор правильного цвета поликарбоната для теплицы

Выбор правильного цвета для поликарбонатного материала теплицы важнее, чем вы думаете.Некоторые цвета лучше справляются со своей задачей или пропускают свет через себя, чем другие, и получение как можно большего количества света имеет решающее значение для здоровья ваших растений.

Обычно поликарбонат бирюзового и синего цвета (имеющий низкую длину волны и может быть разрушительным) — плохая идея для теплиц. Эти цвета также могут изменить внешний вид растений в вашей теплице из-за того, как через них проходит свет. Лучшие цвета, которые вы можете использовать для своей теплицы, — желтый или классический прозрачный.

Обеспечьте защитное покрытие от УФ-излучения

Вам необходимо обратить внимание на то, имеет ли ваш поликарбонат защитное покрытие от ультрафиолета. Эксперты в области садоводства советуют убедиться, что поликарбонатные панели защищают ваши растения от вредных солнечных лучей.

Является ли оргстекло лучшим вариантом для теплицы, чем поликарбонат?

Оргстекло — еще один вариант, который есть в наличии у садоводов при строительстве теплицы. Оргстекло устойчиво к ультрафиолетовому излучению, поэтому вам не нужно беспокоиться о том, имеет ли ваш материал защитное покрытие от ультрафиолета.Одно из преимуществ оргстекла перед поликарбонатом состоит в том, что оно более устойчиво к царапинам. Так он будет выглядеть чистым и красивым, а также лучше защитит растения в вашей теплице.

Итог!

В целом, оргстекло — это уникальный строительный материал, который обеспечивает свойства стекла с некоторой гибкостью пластика. Вы должны взвесить свои варианты, решая, из какого материала вы будете строить теплицу, и оргстекло должно быть в верхней части вашего списка.

Сотовые панели, сотовые ядра

Что такое сотовые панели?

Обычно 5 слоев: кожа, клей, сотовый наполнитель, клей, кожа. В качестве обшивки лучше всего подходят материалы с высокой прочностью на растяжение и сжатие, например алюминий, сталь, стекловолокно. Клей широко варьируется в зависимости от области применения: высокопрочный, высокотемпературный, низкотемпературный и т. Д.

Сотовый сердечник: в зависимости от требований конструкции доступны различные сотовые сердечники.

Как ячеистая панель достигает своей прочности?

Сотовая панель по прочности работает так же, как двутавровая балка, при этом сердцевина является вертикальным элементом, а облицовка — фланцем, работая вместе для создания высокой прочности на сдвиг.Как и у двутавровой балки, большее расстояние между оболочками (более толстая сердцевина) создает большую прочность.

- Высокопрочная обшивка снижает риск разрушения при растяжении.

- Многие ячейки снижают риск выхода из строя.

- Ячейки меньшего размера снижают риск раздавливания или отслаивания.

- Ориентация и плотность сердечника могут уменьшить разрушение при сдвиге.

Жестче и легче, чем однослойный ламинат

Жесткость сотовых панелей Plascore позволяет конечному пользователю использовать меньше материала и снизить вес.Жесткость увеличивается экспоненциально по сравнению с однослойным материалом. Использование сотового сердечника (сердечников) приводит к резкому увеличению жесткости при очень небольшом увеличении веса.

Как изменение толщины сердечника влияет на жесткость?

Относительная жесткость

Как показано ниже, когда все 3 конструкции имеют одинаковый вес, высоту и материал, сотовая панель имеет жесткость на 264% выше.

Легкий, прочный, прочный, экономичный

Сотовые панели Plascore— это высокопрочный и легкий материал, обеспечивающий эффективные механические характеристики.Наши легкие панели являются отличной альтернативой монолитным материалам (например, массивному алюминию, дереву и стали), а также панелям с традиционными материалами сердцевины, такими как фанера, бальза и пенопласт.

Доступные в широком диапазоне размеров листов и облицовки, наши сотовые панели разработаны для простоты использования во многих распространенных приложениях и процессах. Они могут быть спроектированы с учетом особых требований к прочности и жесткости. Сотовые панели Plascore

используются во многих ситуациях, когда требуются повышенные характеристики сдвига, сжатия и адгезии сердечника.

Строительные изделия

Сотовые панели Plascore обеспечивают плоскую, жесткую, стабильную структуру для использования в строительстве в качестве материала основы для металла, стекла, камня и других декоративных поверхностей. Применяется для облицовки стен, потолков, навесов и интерьеров лифтов.

Коммерческие

Сотовые панели Plascore обладают повышенными механическими свойствами; влагостойкость, химическая и ударопрочность; а также гашение вибрации. В результате, среди прочего, улучшаются характеристики дверей, платформ, приспособлений и нестандартной мебели.

Наземный транспорт

Сотовые панели Plascore представляют собой легкое решение для использования в железнодорожных, автомобильных, грузовых автомобилях, прицепах, транспортных средствах для отдыха, гоночных автомобилях, а также военных и специальных транспортных средствах. Применения включают стены, двери, полы, пандусы, потолки, переборки, сиденья и полки.

Судостроение и отдых

Сотовые панели Plascore имеют высокое соотношение прочности и веса, которое удовлетворяет требованиям многих областей применения. Спортивные товары, лодочные палубы, перегородки, люки и двери — вот лишь несколько примеров.

Пожалуйста, обратитесь к Анкете по проектированию панели и свяжитесь с нами, чтобы сообщить свои требования.

Введение в сотовые панели и использование

Что такое сотовые панели?

Сотовые панели — это прочные и легкие строительные материалы, часто используемые на рынке внешней облицовки. Панели получили свое название из-за своего шестиугольного интерьера, который похож на соты. Сотовые панели имеют сердцевину, состоящую из полых ячеек, зажатых между двумя тонкими поверхностями, чтобы создать воздушное пространство между поверхностями.Эти ячейки обычно шестиугольные или расположены в столбцы. Сотовые панели используются для плоских или изогнутых панелей в зависимости от того, как используются панели, и от высокой удельной прочности, необходимой для панелей.

Преимущества различных материалов сотовых панелей

Сотовые панели могут изготавливаться из различных материалов, например, из фарфора или камня на поверхности или из косметических материалов. У сотовых панелей есть несколько преимуществ, но основным преимуществом является их прочность.

Гексагональные формы в природе, такие как соты, создают структуры, которые равномерно распределяют силу, делая структуры шестиугольной формы взаимоподдерживающими. Благодаря этим взаимно поддерживающим внутренним структурам сотовые панели могут выдерживать сильные ветры и удары, такие как землетрясения. Другие преимущества сотовых панелей заключаются в том, что панели могут вместить больше структурных ячеек в пространстве из-за шестиугольной формы. Панели легкие, потому что для них требуется меньше материалов, но они имеют большую площадь.Таким образом, панели легко транспортировать и легко устанавливать.

ПанелиHoneycomb являются экономически выгодным выбором, поскольку меньший вес панелей также позволяет пользователю значительно снизить затраты на упаковку и транспортировку.

Сотовые панели обычно используются из многих материалов:

Алюминиевые соты

Алюминиевые сотовые панели имеют высокое соотношение прочности и веса. Эти панели имеют комбинацию форм ячеек, которые геометрически соответствуют толщине фольги и размеру ячеек.В качестве сотовых панелей алюминиевые материалы имеют блочную форму, которая не расширяется и не растягивается для образования листов. Преимущества алюминиевых сотовых панелей в том, что они прочные и гибкие. Алюминиевые сотовые панели устойчивы к коррозии, имеют повышенные температурные характеристики и огнестойкие. Эти панели не впитывают влагу и поэтому устойчивы к грибкам. Алюминиевые сотовые панели легко поддаются механической обработке и формованию.

Соты Nomex

Соты Nomex созданы из бумаги Nomex.Это тип бумаги, созданный из метаарамидной бумаги, пропитанной термореактивной фенольной смолой. Сотовые панели Nomex обладают повышенной прочностью и огнестойкостью. Эти панели часто используются во внутренних панелях самолетов. Панели Nomex обладают низкой плотностью, прочной стабильностью и механической прочностью. У них высокое соотношение прочности к весу, они легко и гибко обрабатывают коррозионную стойкость и обладают хорошей теплоизоляцией. Они полезны для придания им трехмерных форм.

Кевларовый сотовый заполнитель

Эти сотовые панели на основе кевлара производятся путем пропитывания параарамидной бумаги термостойкими фенольными смолами.Преимущество кевлара в том, что он прочнее, чем Номекс, и обладает повышенной устойчивостью к усталости и истиранию материала. Материал является хорошим изолятором электричества и тепла и повышает коррозионную стойкость.

Plascore PC2 Сотовый поликарбонат (источник)Соты из термопласта

Ячеистые панели из термопласта легки и легко утилизируются. Эти панели бывают нескольких типов и имеют разные свойства в зависимости от типа. Некоторые разновидности термопластичных сотовых панелей:

- Акрилонитрилбутадиенстирол (АБС) имеет жесткую структуру.Это прочный материал с хорошей твердостью поверхности и ударопрочностью. Этот термопластический материал обладает стабильностью размеров, может плавиться и перерабатываться в другие продукты.

- Поликарбонат (ПК) — это прозрачный термопласт. Материал позволяет свету пропускать почти так же, как стекло, устойчивое к ультрафиолетовому излучению. Поликарбонаты обладают хорошей ударопрочностью и / или прозрачностью. Эти материалы могут обладать хорошей термостойкостью и самозатухающими свойствами, особенно в сочетании с огнестойкими материалами.

- Полипропилен как сотовый панельный материал имеет ряд преимуществ. Обладает хорошей химической стойкостью к разбавленным основаниям и кислотам. Материал обладает эластичностью и прочностью, деформируется, не ломаясь. Обладает пластичностью и гибкостью. Материал имеет хорошую теплоизоляцию с высокой устойчивостью к электричеству.

- Полиэтилен может обеспечивать электрическую изоляцию, может быть почти прозрачным или непрозрачным и может быть переработан в другие продукты. Обладает термостойкими свойствами.

Соты из нержавеющей стали

Соты из нержавеющей стали — одни из самых прочных сотовых панелей, доступных на рынке, идеально подходящие для экстремальных условий и ярких фасадов.

Недостатки сотовых панелей

Недостатки сотовых панелей зависят от материала, в том числе:

Алюминиевые сотовые панели

Несмотря на то, что алюминиевые сотовые панели устойчивы к коррозии, их следует использовать с осторожностью, если они находятся рядом с соленой водой. Среда с соленой водой может вызвать коррозию алюминиевых сотовых панелей. Эти панели следует использовать осторожно рядом с карбоновым покрытием. Углеродные покрытия могут вызвать гальваническую коррозию алюминиевых сотовых панелей, а проводимость усугубляет эту проблему.Алюминиевые сотовые панели также не обладают «механической памятью». Если ламинат с сердечником ударяется об алюминиевые соты, панели деформируются необратимо. В результате получается область с пониженными механическими свойствами.

Сотовые панели из номекса и кевлара

Хотя номекс и кевлар изготавливаются из прочных и огнестойких материалов, эти панели обычно дороги.

Сотовые панели из термопласта

Ячеистые панели из термопласта имеют трудности с поддержанием хорошего сцепления на границе раздела между сотовыми ячейками и обшивкой панели.Это может привести к разрушению облицовки здания или других конструкций.

Соты из нержавеющей стали

Хотя соты из нержавеющей стали идеально подходят для экстремальных условий, нержавеющая сталь по-прежнему не является полностью устойчивой к коррозии в условиях соленой воды и может быть тяжелее, чем большинство других типов материалов, таких как алюминий.

Как использовать сотовые панели

Многие отрасли промышленности используют сотовые панели даже за пределами строительства, например, в авиации и транспорте.Например, сотовые конструкции используются для изготовления крыльев самолетов, переборок и полов поездов, экстерьеров вагонов и дверей вагонов.

Ячеистые формы широко используются для строительства, например, для наружной облицовки зданий, но сотовые панели также могут обеспечить структурную прочность для других областей строительства. Навесные стены, жалюзи и крыши зданий — это другие места, где в дополнение к внешним фасадам можно найти сотовые панели.

Внутренняя отделка использует сотовые панели в качестве перегородок и звукоизоляционных панелей.Из-за своего легкого веса сотовые панели используются в передвижных домах или других конструкциях, которые являются временными или дополнительными зданиями («переносные») для школ, церквей и других организаций.

Узнайте больше о подвесных системах Monarch Metal для подвесных систем для сотовых панелей и деформируемых гайках сегодня.

Прозрачные листы поликарбоната, обрезанные по размеру,

Какие типы листов поликарбоната мы предлагаем?

Наша команда штатных профессионалов вырезает прозрачные поликарбонатные листы по индивидуальному заказу в соответствии с точными спецификациями ваших потребностей в материалах.Выбирайте из широкого диапазона вариантов поликарбоната, в том числе:- Машинный поликарбонат, используемый в проектах, требующих жестких допусков и тяжелых конструкций.

- Стекловолоконный поликарбонат, повышающий прочность и жесткость.

- Углеродный поликарбонат, который быстро рассеивает статическое электричество и обеспечивает защиту от электростатического разряда.

- Пуленепробиваемый поликарбонат, который является альтернативой пуленепробиваемому стеклу. Доступны разные уровни защиты.

Как лучше всего резать листы поликарбоната?

При резке листов поликарбоната во всех случаях наиболее эффективным типом лезвия является лезвие с мелкими зубьями. Существует несколько способов разрезания листов поликарбоната с помощью лезвия с мелкими зубьями, в том числе циркулярной пилы, сабельной пилы или настольной пилы. При использовании дисковой пилы или сабельной пилы прижмите линейку к листу поликарбоната, чтобы направить пилу и убедиться, что вы стабильно режете пластик.При использовании настольной пилы для резки поликарбоната продвигайте листы через пилу, как кусок фанеры. В качестве альтернативы вы можете попросить нашу квалифицированную команду разрезать ваши листы поликарбоната по размеру, чтобы сэкономить время, потраченный материал и снизить транспортные расходы.

Какой тип пильного полотна нужен для резки поликарбонатного пластика?

Поликарбонат — это жесткая пластиковая пленка различной толщины. Его можно разрезать с помощью множества обычных ручных и настольных пил.Полые шлифованные полотна с мелкими зубьями и твердосплавные полотна с тройной стружкой — лучший выбор для резки поликарбоната и получения высококачественной отделки.

Поликарбонат прочнее акрила?

В то время как акрил и поликарбонат прочнее и легче стекла, поликарбонат обладает значительно большей прочностью, чем акрил. Известный своей превосходной прочностью и прочностью, поликарбонат является упругим термопластическим материалом и имеет более высокую ударопрочность, чем акрил.Поликарбонат широко используется для изготовления пуленепробиваемых материалов, защитного снаряжения, панелей теплиц, кровельных панелей, освещения, сигналов и защитных очков. Поликарбонат также используется в полицейских щитах для защиты от массовых беспорядков, поскольку он легкий и почти не поддается разрушению.

Каковы преимущества листов поликарбоната нестандартной резки?

Листы поликарбоната, вырезанные по индивидуальному заказу, обладают множеством преимуществ, в частности, они идеально подходят для вашего применения.Получив поликарбонат точного размера, он сэкономит ваше время и, в конечном итоге, станет более удобным, поскольку не требует использования каких-либо инструментов или оборудования. Кроме того, приобретая поликарбонат нестандартного кроя, вы сэкономите на доставке и оплачиваете только необходимый вам материал. Поликарбонат также легко поддается механической обработке и изготовлению, он отлично работает в качестве ограждений и барьеров, окон для жилых и коммерческих зданий, ударопрочных и пуленепробиваемых окон, панелей, теплиц, спортивного инвентаря, ограждений для оборудования и многого другого.Независимо от того, что вам нужно в поликарбонате, его сокращение до индивидуальных требований позволит получить исключительно точный продукт.

Люди также спрашивают:Можно ли использовать поликарбонат для Windows?

Поликарбонат может использоваться для окон и световых люков из-за его высокой оптической прозрачности и ударопрочности. Это создает прочное окно, которое позволяет естественному свету проникать в здание, обеспечивая защиту от ультрафиолета. Поликарбонат также можно тонировать, чтобы контролировать количество света, попадающего в здание.Поликарбонат примерно в 6 раз легче стандартного стекла и примерно в 250 раз более устойчив к ударам, чем безопасное стекло. Эти преимущества делают поликарбонат популярным выбором для оконных и световых люков.

Блокирует ли поликарбонат УФ и синий свет?

Поликарбонат по своей сути блокирует большую часть солнечных ультрафиолетовых лучей, но стандартный поликарбонат не может блокировать синий свет, также известный как высокоэнергетический видимый свет (HEV). Добавив специальное покрытие, поликарбонат может обладать защитой от синего света.Вот почему поликарбонат используется как в обычных очках, так и в солнцезащитных очках.

Поглощает ли поликарбонат тепло?

Листы и панели из поликарбоната определенных цветов с термоблокирующими добавками могут поглощать тепло. Это достигается за счет фильтрации ближних инфракрасных лучей, которые уменьшают тепловыделение от солнечного света. Однако эти теплоизоляционные добавки не будут блокировать видимый свет, который может восприниматься человеческим глазом. Для справки: солнечный свет излучает три основных типа лучей: ультрафиолетовые лучи, видимый свет и инфракрасные лучи, выделяющие тепло.

Обесцвечивает ли поликарбонат?

Поликарбонат медленно меняет цвет и начинает желтеть, если он подвергается прямому воздействию ультрафиолетовых лучей в течение очень длительного времени. Чтобы предотвратить это, некоторые листы поликарбоната используют специальное покрытие, которое препятствует пропусканию УФ-света, обеспечивая дополнительную защиту листа поликарбоната.

Что такое кровельный поликарбонат?

Поликарбонат — прочный, ударопрочный и легкий термопласт, выдерживающий экстремальные температуры.Листы поликарбоната представлены в широком диапазоне цветов и опций, что позволяет строителям контролировать количество светопропускания, а также обеспечивать защиту от ультрафиолета. Эти свойства делают поликарбонат отличным выбором для кровли, например террас, навесов и настилов.

Пуленепробиваемый поликарбонатный пластик?

Хотя поликарбонат обладает отличной ударопрочностью, стандартный поликарбонат не пуленепробиваемый. Однако специализированные многослойные листы поликарбоната могут обеспечить пуленепробиваемость, что может защитить пользователей от взлома и ограниченного количества огнестрельного оружия.

Какова температура плавления поликарбонатного пластика?