ГОСТ 9757-90 Гравий, щебень и песок искусственные пористые. Технические условия

ГРАВИЙ, ЩЕБЕНЬ И ПЕСОК ИСКУССТВЕННЫЕ ПОРИСТЫЕГОСТ 9757–90ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Гравий, щебень и песок искусственные пористые

Технические условия

Artificial porous gravel, crushed stone and sand.

Specifications

ГОСТ 9757-90

(СТ СЭВ 5446-85)

Группа Ж17

ОКП 57 1220 Дата введения 1991-01-01

Вводная часть

Настоящий стандарт распространяется на искусственные пористые гравий (керамзитовый, шунгизитовый, аглопоритовый), щебень (шлакопемзовый, аглопоритовый, керамзитовый) и песок (керамзитовый дробленый и обжиговый, шунгизитовый, аглопоритовый, шлакопемзовый), применяемые в качестве заполнителей при приготовлении легких бетонов по ГОСТ 25820 и силикатных бетонов по ГОСТ 25214, а также теплоизоляционных и звукоизоляционных засыпок.

Стандарт не распространяется на вспученные вермикулит и перлит термолит.

Классификация, термины и определения — по ГОСТ 25137.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Искусственные пористые гравий, щебень и песок (далее гравий, щебень и песок) следует изготовлять в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

1.2. Основные размеры

1.2.1. Гравий и щебень изготовляют следующих основных фракций:

- от 10 до 20;

- от 20 до 40 мм.

По согласованию изготовителя с потребителем допускается изготовление гравия и щебня от 2,5 до 10 мм и смеси фракций от 5 до 20 мм и для теплоизоляционных засыпок — от 5 до 40 мм.

1.2.2. Песок, в зависимости от зернового состава, подразделяют на три группы:

- 1 — для конструкционно-теплоизоляционного бетона;

- 3 — для теплоизоляционного бетона.

По согласованию изготовителя с потребителем допускается изготовление песчано-щебеночной смеси с наибольшей крупностью зерен до 10 мм.

1.2.3. Зерновой состав гравия и щебня каждой фракции должен соответствовать указанному в табл. 1.

Таблица 1

| Диаметр отверстия контрольного сита, мм |

d |

D | 2D |

|

Полный остаток на сите, %, по массе |

От 85 до 100 | До 10 | Не допускается |

Примечание. D,d — соответственного наибольший и наименьший номинальные диаметры контрольных сит. D,d — соответственного наибольший и наименьший номинальные диаметры контрольных сит.

|

|||

В гравии и щебне фракции от 2,5 до 10 мм и смеси фракций от 5 до 20 мм содержание зерен размером от 5 до 10 мм должно быть от 25 до 50% по массе.

1.2.4. Зерновой состав песка должен соответствовать указанному в табл. 2.

Таблица 2

|

Размер отверстия контрольного сита, мм

|

Полный остаток на контрольном сите, по объему, для групп песка | ||

| 1 |

|

3 | |

| 5 | 0-10 | 0-10 | не нормируется |

| 1,25 | 20-60 | 30-50 | >> |

| 0,315 | 45-80 | 65-90 | >> |

| 0,16 | 70-90 | 90-100 | >> |

| Проход через сито 0,16 | 10-30 | 0-10 | >> |

В песчано-щебеночной смеси крупностью зерен до 10 мм содержание щебня фракции от 5 до 10 мм должно быть не более 50% по объему.

1.3. Характеристики

1.3.1. В зависимости от насыпной плотности гравий, щебень и песок подразделяют на марки, приведенные в табл. 3.

Таблица 3

| Марка по насыпной плотности | Насыпная плотность, кг/куб.м |

| 250 | до 250 включ. |

| 300 | Св. 250 до 300 >> |

| 350 | >> 300 >> 350 >> |

| 400 | >> 350 >> 400 >> |

| 450 | >> 400 >> 450 >> |

| 500 | >> 450 >> 500 >> |

| 600 | >> 500 >> 600 >> |

| 700 | >> 600 >> 700 >> |

| 800 | >> 700 >> 800 >> |

| 900 | >> 800 >> 900 >> |

| 1000 | |

| 1100 | >> 1000 >> 1100 >> |

1. 3.2. Предельные значения марок по насыпной плотности для различных видов пористых гравия, щебня и песка должны соответствовать приведенным в табл. 4. При этом фактическая марка по насыпной плотности не должна превышать максимального значения, а минимальные значения приведены в качестве справочных.

3.2. Предельные значения марок по насыпной плотности для различных видов пористых гравия, щебня и песка должны соответствовать приведенным в табл. 4. При этом фактическая марка по насыпной плотности не должна превышать максимального значения, а минимальные значения приведены в качестве справочных.

Таблица 4

|

Наименование материала

|

Марки материала по насыпной плотности | |

| минимальная | максимальная | |

| Гравий и щебень керамзитовый | 250 | 600 |

| Гравий шунгизитовый | 400 | 700 |

| Гравий аглопоритовый | 500 | 900 |

| Щебень аглопоритовый | 400 | 900 |

| Щебень шлакопемзовый | 400 | 800 |

| Песок керамзитовый и шунгизитовый | 500 | 1000 |

| Песок аглопоритовый | 600 | 1100 |

| Песок шлакопемзовый | 700 | 1000 |

Примечание. Допускается по согласованию изготовителя с потребителем для приготовления конструкционных легких бетонов классов В20 и выше изготовление керамзитового гравия и щебня марок 700 и 800.

Допускается по согласованию изготовителя с потребителем для приготовления конструкционных легких бетонов классов В20 и выше изготовление керамзитового гравия и щебня марок 700 и 800.

1.3.3. В зависимости от прочности, определяемой испытанием в цилиндре, гравий и щебень подразделяют на марки по прочности, приведенные в табл. 5.

Таблица 5

| Марки по прочности | Прочность при сдавливании в цилиндре,МПа | ||||

| керамзитового гравия и щебня | шунгизитового гравия | аглопоритового | шлакопемзового щебня | ||

| гравия | щебня | ||||

| П15 | до 0,5 | - | - | до 0,3 | до 0,2 |

| П25 |

св. 0,5 до 0,7 0,5 до 0,7

|

- | - | св. 0,3 до 0,4 | св. 0,2 до 0,3 |

| П35 | >>0,7>>1,0 | св. 0,5 до 0,6 | - | >>0,4>>0,5 | >>0,3>>0,4 |

| П50 | >>1,0>>1,5 | >>0,6>>0,8 | св. 0,7 до 1,0 | >>0,5>>0,6 | >>0,4>>0,5 |

| П75 | >>1,5>>2,0 | >>0,8>>1,2 | >>1,0>>1,2 | >>0,6>>0,7 | >>0,5>>0,6 |

| П100 | >>2,0>>2,5 | >>1,2>>1,6 | >>1,2>>1,5 | >>0,7>>0,8 | >>0,6>>0,8 |

| П125 | >>2,5>>3,3 | >>1,6>>2,0 | >>1,5>>1,7 | >>0,8>>0,9 | >>0,8>>1,1 |

| П150 | >>3,3>>4,5 | >>2,0>>3,0 | >>1,7>>2,0 | >>0,9>>1,0 | >>1,1>>1,4 |

| П200 | >>4,5>>5,5 | >>3,0>>4,0 | >>2,0>>2,5 | >>1,0>>1,2 | >>1,4>>1,8 |

| П250 | >>5,5>>6,5 | >>4,0>>5,0 | >>2,5>>3,0 | >>1,2>>1,4 | >>1,8>>2,2 |

| П300 | >>6,5>>8,0 | >>5,0>>6,0 | >>3,0>>3,5 | >>1,4>>1,6 | >>2,2>>2,7 |

| П350 | >>8,0>>10,0 | >>6,0>>7,0 | >>3,5 | >>1,6 | >>2,7 |

| П400 | >>10,0 | >>7,0>>8,0 | - | - | - |

Примечание. Соотношение между маркой заполнителя по прочности и прочностью при сдавливании в цилиндре допускается уточнять на основании испытания в бетоне по ГОСТ 9758.

Соотношение между маркой заполнителя по прочности и прочностью при сдавливании в цилиндре допускается уточнять на основании испытания в бетоне по ГОСТ 9758.

1.3.4. Марки по прочности гравия и щебня в зависимости от марок по насыпной плотности должны соответствовать требованиям табл. 6.

Таблица 6

| Марка по насыпной прочности | Марки по прочности, не менее | ||||

| керамзитового гравия и щебня | шунгизитового гравия | аглопоритового | шлакопемзового щебня | ||

| гравия | щебня | ||||

| 250 | П25 | - | - | - | - |

| 300 | П35 | - | - | - | - |

| 350 | П50 | - | - | - | - |

| 400 | П50 | - | П25 | П25 | П35 |

| 450 | П75 | - | П35 | П35 | П50 |

| 500 | П100 | П50 | П50 | П50 | П50 |

| 600 | П125 | П75 | П100 | П75 | П75 |

| 700 | П150 | П100 | П150 | П100 | П100 |

| 800 | П200 | П150 | П250 | П150 | - |

| 900 | - | П200 | П300 | - | - |

Примечание. Для теплоизоляционных засыпок допускается выпускать гравий и щебень с маркой по прочности ниже, чем указано в таблице, но не менее марки П15.

Для теплоизоляционных засыпок допускается выпускать гравий и щебень с маркой по прочности ниже, чем указано в таблице, но не менее марки П15.

1.3.5. Гравий и щебень должны быть морозостойкими и обеспечивать требуемую марку легкого бетона по морозостойкости. Потеря массы после 15 циклов попеременного замораживания и оттаивания не должна превышать 8%.

1.3.6. В гравии, щебне и песке, применяемых в качестве заполнителей для армированных бетонов, содержание водорастворимых сернистых и сернокислых соединений в пересчете на SO(3) не должно превышать 1% по массе.

1.3.7. Структура аглопоритового гравия и щебня и шлакопемзового щебня должна быть устойчивой против силикатного распада. Потеря массы при определении стойкости против силикатного распада должна быть, %, не более:

5 — для шлакопемзового щебня;

8 — для аглопоритовых гравия и щебня.

1.3.8. Потеря массы при кипячении должна быть, %, не более:

5 — для керамзитового гравия и щебня;

4 — для шунгизитового гравия.

1.3.9. Потеря массы при прокаливании должна быть, %, не более:

3 — для аглопоритовых гравия и щебня;

5 — для аглопоритового песка.

1.3.10. Содержание слабообожженных зерен должно быть, % по массе, не более:

5 — для аглопоритовых гравия и щебня;

3 — для керамзитового песка, полученного в печах кипящего слоя.

1.3.11. На гравий и щебень, применяемые для теплоизоляционных засыпок, требования пп.1.3.5.-1.3.10 не распространяются.

1. 3.12. Гравий, щебень и песок, предназначенные для приготовления теплоизоляционных и конструкционно-теплоизоляционных легких бетонов, должны подвергаться периодическим испытаниям на теплопроводность.

3.12. Гравий, щебень и песок, предназначенные для приготовления теплоизоляционных и конструкционно-теплоизоляционных легких бетонов, должны подвергаться периодическим испытаниям на теплопроводность.

1.3.13. При производстве гравия, щебня и песка должна проводиться их радиационно-гигиеническая оценка для определения средней удельной активности содержащихся в них естественных радионуклидов. Эти данные должны учитываться при решении вопроса о возможности применения гравия, щебня и песка для приготовления бетона строительных конструкций жилых и общественных зданий по результатам радиационно-гигиенической оценки этого бетона в соответствии с п.1.4 Основных санитарных правил ОСП-72/87, утвержденных Минздравом СССР. Удельная активность естественных радионуклидов в гравии, щебне, используемых в качестве теплоизоляционных засыпок в жилых и общественных зданиях, должна отвечать требованиям ОСП-72/87.

2. ПРИЕМКА

ПРИЕМКА

2.1. Гравий, щебень и песок должны быть приняты техническим контролем предприятия-изготовителя.

2.2. Гравий, щебень и песок принимают партиями.

Партией считают количество гравия и щебня одной фракции и одной марки по насыпной плотности и прочности, одновременно отгружаемое одному потребителю в одном железнодорожном составе, но не более 300 куб.м. Партией считают количество песка одной группы и марки по насыпной плотности, одновременно отгружаемое одному потребителю, но не более 300 куб.м.

При отгрузке автотранспортом партией считают количество материала, одновременно отгружаемое одному потребителю в течение суток.

2.3. Соответствие качества гравия, щебня и песка требованиям стандарта устанавливают по данным входного, операционного и приемочного контроля. Результаты входного, операционного и приемочного контроля должны быть зафиксированы в соответствующих журналах лаборатории, ОТК или других документах.

Порядок проведения, объем и содержание входного и операционного контроля устанавливают в соответствующей технологической документации.

Приемочный контроль осуществляют в соответствии с требованиями настоящего стандарта путем проведения периодических и приемосдаточных испытаний.

2.4. Периодические испытания готовой продукции проводят:

один раз в две недели для определения:

- потери массы при прокаливании аглопоритового гравия, щебня и песка;

- содержания слабообожженных зерен в аглопоритовом щебне и гравии, а также в керамзитовом песке, получаемом в печах кипящего слоя;

один раз в квартал для определения:

- стойкости против силикатного распада шлакопемзового щебня и аглопоритового гравия и щебня;

- потери массы при кипячении керамзитового гравия и щебня, шунгизитового гравия;

- содержания водорастворимых сернистых и сернокислых соединений;

- один раз в полугодие для определения морозостойкости гравия и щебня;

-

при постановке на производство, а также каждый раз при изменении сырья для определения содержания естественных радионуклидов и теплопроводности гравия, щебня и песка.

2.5. Приемосдаточные испытания гравия, щебня и песка каждой партии проводят для определения:

зернового состава;

насыпной плотности;

прочности (только для гравия и щебня).

2.6. Для проведения испытаний из потока материала при загрузке транспортных средств или из конуса (для шлаковой пемзы) отбирают не менее пяти точечных проб от партии, из которых составляют одну объединенную пробу.

При соблюдении правил раздельного хранения гравия, щебня и песка по маркам допускается осуществлять приемочный контроль качества заполнителей в процессе производства и проводить отбор точечных проб на технологических линиях в соответствии с пп.2.2 и 2.3 ГОСТ 9758.

Объединенную пробу используют для определения всех показателей качества гравия, щебня или песка. Насыпную плотность материала определяют также в каждой точечной пробе.

Насыпную плотность материала определяют также в каждой точечной пробе.

Объем проб и порядок их отбора принимают по ГОСТ 9758.

2.7. Результаты периодических испытаний считают удовлетворительными, если значения показателей качества объединенной пробы соответствуют требованиям пп.1.3.5-1.3.13.

При неудовлетворительных результатах изготовление гравия, щебня и песка должно быть прекращено до принятия мер, обеспечивающих соблюдение установленных требований.

2.8. Партия гравия, щебня и песка считается принятой по результатам приемосдаточных и периодических испытаний, если значения показателей качества объединенной пробы соответствуют требованиям пп.1.2.1-1.3.4, а значения насыпной плотности каждой точечной пробы, кроме того, не превышают максимального значения, установленного для данной марки, более чем на 5%.

2. 9. Потребитель имеет право проводить контрольную проверку соответствия гравия, щебня и песка требованиям настоящего стандарта, применяя порядок отбора проб в соответствии с п.2.5 ГОСТ 9758.

9. Потребитель имеет право проводить контрольную проверку соответствия гравия, щебня и песка требованиям настоящего стандарта, применяя порядок отбора проб в соответствии с п.2.5 ГОСТ 9758.

2.10. Количество поставляемого гравия, щебня и песка определяют по объему или массе.

Объем поставляемого гравия, щебня и песка определяют обмером его в вагоне или в автомобиле, полученный объем умножают на коэффициент уплотнения при транспортировании, устанавливаемый по согласованию изготовителя с потребителем, но не более 1,15.

2.11. Количество поставляемого гравия, щебня и песка из весовых единиц в объемные пересчитывают по значению насыпной плотности, определяемой в состоянии фактической влажности.

2.12. Каждую партию гравия, щебня и песка сопровождают документом о качестве, в котором указывают:

- наименование и адрес предприятия-изготовителя;

- наименование и количество продукции;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- зерновой состав;

- марку по насыпной плотности;

- марку по прочности гравия и щебня;

- группу песка;

-

обозначение настоящего стандарта.

2.13. По требованию потребителя в документе о качестве сообщают для гравия и щебня, используемых в качестве заполнителей для приготовления бетона и теплоизоляционных засыпок, теплопроводность и удельную активность естественных радионуклидов.

3. МЕТОДЫ КОНТРОЛЯ

Зерновой состав гравия, щебня и песка, прочность, насыпную плотность, влажность, морозостойкость, потери массы гравия и щебня при кипячении, прокаливании, силикатном распаде, содержание водорастворимых сернистых и сернокислых соединений, количество слабообожженных зерен в песке, гравии и щебне, теплопроводность гравия и щебня определяют по ГОСТ 9758, удельную активность естественных радионуклидов — в соответствии с Методическими указаниями, утвержденными Минздравом СССР.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Гравий, щебень и песок транспортируют навалом в открытых железнодорожных вагонах и автомашинах в соответствии с утвержденными в установленном порядке Правилами перевозок грузов соответствующими видами транспорта.

Гравий, щебень и песок транспортируют в железнодорожных вагонах с соблюдением требований ГОСТ 22235 и Правил перевозок грузов и технических условий погрузки и крепления грузов, утвержденных МПС. Вагоны следует загружать с учетом полного использования их грузоподъемности.

4.2. Гравий и щебень следует хранить раздельно по фракциям и маркам по насыпной плотности и прочности, песок — по маркам.

4.3. При хранении гравий, щебень и песок не должны подвергаться засорению.

Текст документа сверен по:

официальное издание

Госстрой СССР — М. : Издательство

: Издательство

стандартов,

1990

Плотность, насыпная плотность и пустотность

Навигация:

Главная → Все категории → Гравий и щебень

Плотность зерен щебня (гравия). Для определения плотности берут пробу щебня (гравия) в соответствии с табл. 7.1. Зерна заполнителя очищают от пыли металлической щеткой и измельчают до крупности менее 5 мм, после чего пробу перемешивают и сокращают примерно до 150 г. Затем ее вновь измельчают до крупности менее 1,25 мм, перемешивают и сокращают до 30 г.

Приготовленную таким образом пробу измельчают в порошок в чугунной или фарфоровой ступке, высушивают до постоянной массы и охлаждают до комнатной температуры в эксикаторе.

Плотность определяют пикнометрическим методом (п. 3.2) в пикнометрах вместимостью 100 мл. Полученные результаты обрабатывают так же, как и при определении плотности песка. Плотность вещества зерен щебня (гравия) можно определить и с помощью прибора Ле Шателье по методике, описанной в п. 3.2. Пробу для испытания готовят так же, как при пикномет-рическом методе, но ее размер должен быть около 200 г. Для каждого из двух параллельных определений берут навеску около 50 г.

Плотность вещества зерен щебня (гравия) можно определить и с помощью прибора Ле Шателье по методике, описанной в п. 3.2. Пробу для испытания готовят так же, как при пикномет-рическом методе, но ее размер должен быть около 200 г. Для каждого из двух параллельных определений берут навеску около 50 г.

Средняя плотность зерен щебня (гравия). Для испытания заполнителя с крупностью зерен до 40 мм берут пробу массой около 2,5 кг; при большей крупности зерен массу пробы следует брать около 5 кг. При этом зерна крупнее 40 мм дробят и пробу сокращают вдвое. Пробу высушивают до постоянной массы, просеивают через сито с отверстиями размером, соответствующим наименьшему размеру зерен данной фракции щебня (гравия), и из остатка на сите отвешивают две навески массой по 1000 г каждая. Массу навесок фиксируют в лабораторном журнале.

Затем навеску щебня (гравия) насыщают водой, погружая зерна в воду комнатной температуры на 2 ч. При этом уровень воды в сосуде должен быть выше поверхности заполнителя не менее чем на 20 мм. Насыщенные пробы заполнителя вынимают из воды; зерна заполнителя вытирают мягкой влажной тканью и сразу же взвешивают на технических весах. После этого пробу помещают в сетчатый (перфорированный) стакан и взвешивают на гидростатических весах (рис. 3.1), при этом вся проба должна находиться в воде. Описание метода гидростатического взвешивания приведено в п. 3.2.

Насыщенные пробы заполнителя вынимают из воды; зерна заполнителя вытирают мягкой влажной тканью и сразу же взвешивают на технических весах. После этого пробу помещают в сетчатый (перфорированный) стакан и взвешивают на гидростатических весах (рис. 3.1), при этом вся проба должна находиться в воде. Описание метода гидростатического взвешивания приведено в п. 3.2.

Среднюю плотность зерен заполнителя находят как среднее арифметическое результатов испытания двух навесок заполнителя. Расхождение между результатами двух определений не Должно превышать 0,02 г/см3. При больших расхождениях производят третье определение и вычисляют среднее арифметическое двух ближайших значений. Окончательно среднюю плотность выражают в кг/м3.

Определение насыпной плотности. Испытания выполняют аналогично определению насыпной плотности песка. Отличие состоит лишь в массе пробы заполнителя, требуемой для испытания и в размерах мерного цилиндра, которые зависят от крупности гравия (щебня).

Насыпную плотность крупного заполнителя определяют два раза; при этом каждый раз берут новую порцию заполнителя. Окончательные значения насыпной плотности (кг/м3) рассчитывают с погрешностью не более 10 кг/м3 как среднее арифметическое результатов двух определений.

Окончательные значения насыпной плотности (кг/м3) рассчитывают с погрешностью не более 10 кг/м3 как среднее арифметическое результатов двух определений.

Определение межзерновой пустотности крупного заполнителя. Такое определение производят на основании предварительно найденных значений средней плотности зерен и насыпной плотности заполнителя.

Определение насыпной плотности щебня (гравия) в естественном состоянии. Испытания выполняют аналогично определению насыпной плотности для песка в естественном состоянии. Отличие состоит только в больших размерах пробы и мерного сосуда, которые зависят от крупности заполнителя.

Насыпную плотность крупного заполнителя в естественном состоянии определяют три раза; при этом каждый раз берут новую порцию заполнителя.

Окончательное значение насыпной плотности вычисляют как среднее арифметическое результатов трех определений с погрешностью не более 10 кг/м3.

Похожие статьи:

Морозостойкость гравия

Навигация:

Главная → Все категории → Гравий и щебень

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

БЗКГ (Боганднский завод керамзитового гравия).

Керамзит.

Керамзит.Предлагаем гравий керамзитовый в мешках (0.9)м — ГОСТ 32496 -2013.

Экологически чистый, высококачественный керамзитовый гравий в регионах Урала и Западной Сибири.

Марка по насыпной плотности: М450, М500, М600.

Плотность при сдавливании(МПа)

М450-1,2/2,0 (П-75)

Теплопроводность составляет для

М500-2,0/2,5 (П-100) фр.(5-10мм) — 0,097 Вт/(Мс)

М600-2.5/3,3 (п-125) фр.(10-20мм) — 0,094 Вт/(Мс)

Водопоглощение (% по массе):до 20

Влажность(% по массе):до 5

Морозостойкость(циклов): не более МР 3.15

Технологии производства: Керамзитовый гравий представляет собой искуственный пористый материал, изготовленный из глины Каштырлинского месторождения, путем ее переработки, сушки гранул и вспучивания их при обжиге в печи. Обожённые гранулы охлождаются и сортируются по фракциям.

Какими свойствами обладает керамзит ?

1.Сохраняет тепло.

2.Не поддается влиянию химически активных веществ, устойчив к воздействию кислоты. Не нанесут вреда этому материалу и органические разрушители, такие, например, как грибок, плесень или другие микроорганизмы.

3.Керамзит очень долговечен.

4.Звукоизоляционные свойства

5.Высокая прочность дает возможность применять этот материал как наполнитель при заливке бетона и производстве керамзитовых блоков.

6.Морозоустойчивость.

7.Влагостойкость.

8.Отличные свойства по устойчивости к возгоранию делают керамзит практически незаменимым при утеплении чердаков.

9. Использование в ландшафтном дизайне.

Характеристики керамзита:

Прочность керамзита.

Прочность — наиболее важная характеристика керамзитового гравия, основной показатель его качества. Прочность керамзита определяется путем проведения лабораторных испытаний с применением следующих методик:

— метод одноосного сжатия — испытание прочности на сжатие отдельных гранул керамзита;

— метод сжатия в циллиндре — испытание прочности, путем сжатия определенного количества гранул и измерение к первоначальному объему.

ГОСТом 32496-2013 установлено 13 марок керамзита по прочности (П15 — низкая прочность, П400 — очень высокая прочность). Соответственно, чем выше показатель прочности, тем качественнее керамзит и, как следствие, тем лучше он переносит перевозку, перегрузку, перепады температуры и иные внешние воздействия.

Насыпная плотность керамзита.

Насыпная плотность — показатель отношения массы керамзитового гравия к занимаемому им объему.

Существует 15 марок керамзита по насыпной плотности (начиная М150 — до 150 кг/м3, заканчивая М1200 — до 1200 кг/м3 соответственно).

Чем выше фракция керамзита, тем ниже его насыпная плотность (поскольку чем крупнее фракция, тем выше вспученность, а значит масса ниже). Насыпная плотность керамзита позволяет определить рациональность использования конкретной фракции в той, или иной ситуации.

Как правило, у фракции 0-5мм насыпная плотность равна 600-850 кг/м3, у фракции 20-40мм соответственно 350-450 кг/м3.

Самым распространенным является керамзитовый гравий марок П50 — П150.

Водопоглощение керамзита.

Водопоглощение — показатель процентного отношения к массе сухого материала.

Благодаря обжигу на гранулах керамзита образуется корочка, препятствующая проникновению влаги внутрь гранулы. Соответственно, чем качественнее материал (чем больше объем целых гранул), тем ниже водопоглощающая способность. К тому же, гранула керамзита имеет в два раза более низкую водопоглощаемую способность, чем щебень.

Чем выше марка по насыпной плотности, тем ниже водопоглощающая способность (у марки М400 — 30%, у марки М800 — 20%).

Морозостойкость керамзита.

Морозостойкость — показывает сколько циклов замораживания и оттаивания способен выдержать керамзит сохраняя все свои первоначальные характеристики и свойства.

ГОСТом установлена минимальная морозостойкость F15 (т.е. 15 циклов), как правило любой производитель выдерживает данное требование.

Показатель морозостойкости наиболее важен при использовании керамзитового гравия в более тяжелых условиях (северных регионах), особенно данный показатель важен при изготовлении керамзитобетона и других бетонных изделий.

Уплотнение керамзита

Уплотнение — характеристика отображающая уменьшение объема керамзитового гравия к исходному в результате уплотнения и улеживания при перевозке и хранении.

ГОСТом установлено значение потери по массе равное 15% от первоначального общего объема.

Однако в силу внешних факторов (осаднов, влажности, температурного режима и др.) возможно отклонение объемных показателей от весовых.

Теплопроводность керамзита.

Теплопроводность — важная характеристика, отражающая теплоизоляционные способности керамзита.

Коэффициент теплопроводности для керамзитового гравия составляет 0,10 — 0,18 Вт/м*К, что в свою очередь является очень хороши признаком того, что керамзит действительно эффективно можно использовать в качестве теплоизоляции (утеплителя).

Теплопроводность керамзита обусловлена наличием поризованной структуры. Так, чем выше насыпная плотность и мельче керамзитовые гранулы — тем выше показатель теплопроводности.

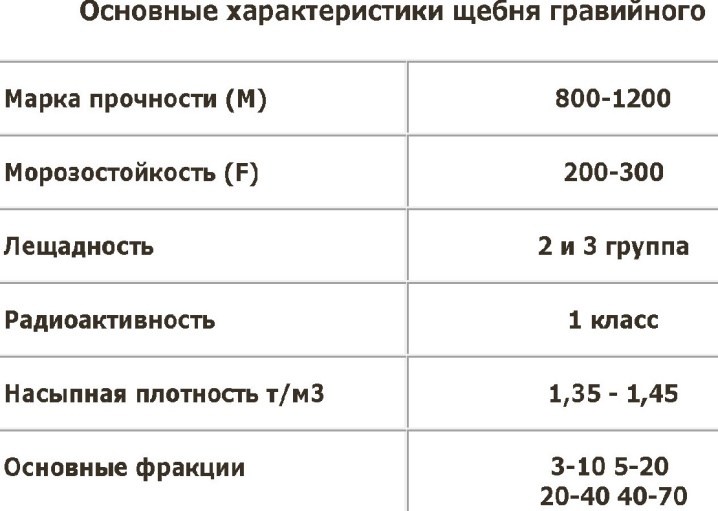

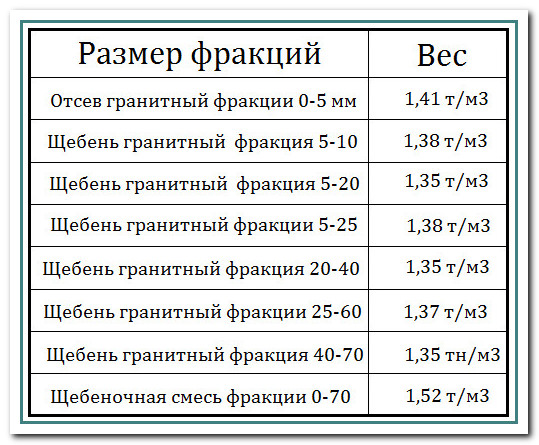

Щебень.

Техническая характеристика щебня

Техническая характеристика щебняТехническая характеристика

на щебень из гравия смеси фракции 5 — 20 ММ.

ГОСТ 8267 — 93

1. Марка по дробимости щебня из гравия …………………………………………………… 1000

2. Морозостойкость ………………………………………………………..150 циклов

3. Содержание зерен слабых пород ………………………………………………………. до 10 %

4. Содержание дробленых зерен …………………………………………………….. не менее 80 %

5. Содержание зерен пластинчатой (лещадной ) и игловатой формы (3 группа) ………………. свыше 15 до 25 %

6. Содержание пылевидных и глинистых частиц …………………………………….. до 1 %

7. Насыпная плотность в состоянии естественной влажности ……………. 1440 кг/м3

8. 3ерновой состав:

Диаметр отверстий | 2,5 | 5 | 12,5 | 20 | 25 |

Полные остатки на ситах, | от 95 до100 | От 90 до 100 | От ЗОдо 60 | до 10 | до 0,5 |

9. Петрографический состав:

Петрографический состав:

кремень шероховатый 20 — 30 %

кремень гладкий 0 — 1,3 %

известняк плотный 2,5 — 35 %

доломит плотный 4,6 -12,7 %

песчаник плотный 1,5 — 7,6 %

песчаник слабый 0- 0,5 %

бурый железняк 0- 0,5 %

фосфорит плотный 0- 0,9 %

глина плотная 0 — 0,4 %

мергель, опока 0- 0,9 %

кварцит 0 — 0,36 %

гранит и средние породы 15 — 20 %

основные породы плотные 0-0,1%

кварц 1-3%

полевой шпат 0-0,8%

сланцы, гнейсы плотные 3,1-5,9%

сланцы, гнейсы разрушенные 0,1-0,9%

10. Содержание аморфных разновидностей диоксида кремния, растворимого в щелочах — не более 50 ммоль/л.

11. Содержание в щебне вредных компонентов и примесей в пересчете на S03 …………. среднее 0,02%

12. Содержание органических примесей в щебне — цвет колометрических проб светлее эталона.

13. Истинная плотность зерен щебня . …………………………………………….. 2,64 г/см3

…………………………………………….. 2,64 г/см3

14. Водопоглащение щебня …………………………………………………………….. среднее 2,5 %

15. Средняя плотность …………………………………………………………… среднее 2430 кг/м3

16. Пустотность ………………………………………………………………………………43 %

17. Пористость … … …………… … ………………… … ………………….. 8 %

18. Класс щебня по удельной эффективной активности радионуклидов 1 класс применения до 370 Бк/кг

Информация на сайте носит информационный характер

и не является договором оферты.

Вся информация размещенная на сайте является собственностью

ЗАО «Мансуровское карьероуправление».

Любая перепечатка информации с данного сайта

возможна только с письменного разрешения

ЗАО «Мансуровское карьероуправление».

Напишите нам для получения дополнительной информации.

Насыпная плотность керамзита — особенности насыпной плотности

Насыпная плотность керамзита определяется особенностями его производства, а также размером фракции. Наблюдается закономерность: чем меньше размер фракции – тем больше насыпная плотность. Наиболее тяжелым получается керамзитовый песок, наиболее легким – керамзитовый гравий с гранулами больших размеров.

Некоторые особенности насыпной плотности керамзита

Насыпная плотность керамзита – параметр, который можно регулировать настройками процесса производства этого строительного материала. В зависимости от способа обработки глины, плотность может быть большей или меньшей.

Насыпная плотность варьируется в диапазоне от 200 до 1000 кг/м3. Согласно стандартам, керамзит по этому показателю делится на марки. Так, марка М250 включает в себя керамзит насыпной плотностью до 250 кг/м3, М300 – 250-300 кг/м3, М1000 – 900-1000 кг/м3.

Наиболее тяжелым по насыпной плотности является керамзитовый песок. Кубический метр этого вида керамзита весит от 500 до 1000 кг. Насыпной вес керамзитового гравия зависит от фракции:

- фракция от 5 до 10 мм – 400-450 кг/м3;

- фракция от 10 до 20 мм – 350-400 кг/м3;

- фракция от 20 до 40 мм – 200-350 кг/м3.

Один куб керамзитового щебня, размер гранул которого находится в пределах от 5 до 40 мм, может весить от 200 до 500 кг.

Если речь идет о сравнении керамзита той же фракции, то чем меньше насыпная плотность, тем выше качество материала. Легкий керамзит лучше тяжелого в первую очередь по степени теплопроводности.

Заключение

Практическое значение знания насыпной плотности керамзита – это оперативное определение его фракции. Зная насыпную плотность, можно легко узнать преобладающую в данной партии фракцию материала.

Похожие материалы:

Плотность обогащенной песчано-гравийной смеси

Насыпная плотность смеси — это плотность в не утрамбованном состоянии. При трамбовке сыпучего строительного материала, его плотность увеличивается и уже перестает быть насыпной. Насыпная плотность ОПГС учитывает как объем самих частиц строительного материала (отдельных камней гравия либо песчинок), так и свободное пространство между ними.

При трамбовке сыпучего строительного материала, его плотность увеличивается и уже перестает быть насыпной. Насыпная плотность ОПГС учитывает как объем самих частиц строительного материала (отдельных камней гравия либо песчинок), так и свободное пространство между ними.

Насыпной плотностью обогащенного ПГС является отношение массы сыпучего строительного материала (за вычетом массы емкости) к занимаемому объему. Она рассчитывается по следующей формуле:

V насыпной плотности = Масса сыпучего материала / V сосуда

Один метр кубический ОПГС равен 1, 65 тонны.

Обогащенная ПГС, выпускаемая предприятием, должна быть принята по всем правилам отделом технического контроля предприятия.

Партиями производят прием и поставку смеси. Обмер строительной смеси производят в железнодорожных вагонах, автомобилях.

Взвешивание смеси, которая отгружается в автомобилях либо в вагонах, производят на автомобильных либо железнодорожных весах.

Пересчет количества строительной смеси из единиц массы в количество смеси либо обратно производят по значения объемной насыпи массы смеси в условиях естественной влажности. Влажность транспортируемой ОПГС устанавливается соглашением сторон с учетом данных геологической разведки, условий ее добычи, времени года, опыта эксплуатации карьера.

Влажность транспортируемой ОПГС устанавливается соглашением сторон с учетом данных геологической разведки, условий ее добычи, времени года, опыта эксплуатации карьера.

Ежедневно производят определение зернового состава обогащенной ПГС, содержания глинистых и илистых, различных пылевидных частиц.

По требованию потребителя предприятие должно сообщать следующие характеристики гравия:

- описание состояния поверхности и формы зерен, входящих в состав ОПГС, которые устанавливаются при геологической разведке;

- минералого — петрографический состав.

По требованию потребителя предприятие должно сообщать следующие характеристики песка:

- минералого — петрографический состав;

- описание характера и формы поверхности зерен, их плотность, удельную поверхность, пустотность.

Добавление ОПГС в бетон значительно увеличивает его характеристики прочности, а также заметно сокращает цену конечного материала, а также изделий из него.

Транспортируют и хранят обогащенные ПГС в условиях, которые предохраняют их от загрязнения и засорения.

Всё об ОПГС

© 2014-2015 Granitresurs

Плотность щебня — гравийного, гранитного, известнякового и шлакового. Насыпная плотность щебня: коэффициент, ГОСТ и определение

Щебень – материал сыпучий, неорганический и зернистый, полученный путем искусственного дробления. Его подразделяют на первичный и вторичный. Это немаловажный факт. Первичный – результат переработки натурального камня: гальки, валунов, пемзы и прочих материалов. Вторичный же получают при дроблении мусора строительного, такого как бетон, асфальт, кирпич.

Способ получения

Для производства щебня применяют следующий метод: горную породу, добытую в карьере, измельчают до определенного состояния путем грохочения. При вторичной переработке вышеуказанного строительного мусора используют механизированную дробилку.

Область применения

Благодаря высоким адгезивным свойствам, т. е. способности прочно сцепляться с поверхностью, щебень используется в цементно-песчаных составах, в градостроительстве, в сооружении зданий, в возведении автомобильных и железных дорог.

е. способности прочно сцепляться с поверхностью, щебень используется в цементно-песчаных составах, в градостроительстве, в сооружении зданий, в возведении автомобильных и железных дорог.

Особенности материала

Выделяют следующие основные его свойства:

- Плотность щебня.

- Лещадность (форму).

- Морозоустойчивость.

- Прочность.

- Радиоактивность.

Данные значения полностью характеризуют указанный материал. Далее более подробно рассмотрим такое свойство, как плотность щебня. Это является немалозначимым определением.

Плотность щебня

Данное свойство материала напрямую связано с его прочностью. Под плотностью понимают отношение массы к объему. Измеряют ее в тоннах или килограммах на кубометр (т/м³, кг/м³). Различают истинную плотность щебня, без учета пустого пространства, общую и насыпную, т. е. в неуплотненном состоянии. Каждая из них имеет соответствующее значение.

Истинная плотность щебня определяется лабораторией. То есть измеряется масса единицы объема мелкого и сухого материала. Этим способом исключают присутствие пустот, заполненных воздухом. Так определяют пористость.

То есть измеряется масса единицы объема мелкого и сухого материала. Этим способом исключают присутствие пустот, заполненных воздухом. Так определяют пористость.

Термин «насыпная плотность щебня» используют для обозначения соотношения между массой и занимаемым объемом с учетом свободного пространства между частицами. Этот параметр необходим при расчете состава бетонной смеси.

Измерение плотности

В данном случае существует несколько способов определения:

- С помощью мерного сосуда.

- С применением таблиц.

Рассмотрим подробнее первый способ

Для осуществления данного процесса необходимо мерный сосуд цилиндрической формы объемом от 5 до 50 литров полностью заполнить до образования конуса наверху. Затем излишки сверху формы снимают. Сосуд взвешивается. Чтобы определить плотность щебня, рассчитывают разницу между полным и пустым сосудом, которую делят на объем данной емкости. Здесь ничего нет сложного. Формула в данном случае выглядит следующим образом:

где m1 – масса пустого сосуда; m2 – со щебнем, V – вместимость мерной емкости.

Основные критерии

Чтобы правильно измерить насыпную плотность, соблюдают требования государственного стандарта, это:

- Использование только специализированных сосудов, то есть определенной формы и размера.

- Размер емкости напрямую зависит от крупности зерен.

- Щебень ни в коем случае специально не уплотняется, так как в этом случае материал будет иметь другие показатели.

- Общая плотность обязательно выше насыпной.

Результаты, полученные в лаборатории, указывают в сопроводительном паспорте конкретной партии.

Помимо щебня, подобным образом подсчитывают и плотность песка, бетона и других материалов. При этом учитывают объем, зернистость и пространство между частицами.

Определение при помощи таблиц

Данное вычисление плотности указанных материалов также является немаловажным. При больших объемах или в случаях, когда погрешность примерно в 1% не является критической, прибегают к помощи измерительных таблиц с условными коэффициентами для перевода. Плюс данного способа – сэкономленное время и простота. Минус — примерный, неточный результат.

Плюс данного способа – сэкономленное время и простота. Минус — примерный, неточный результат.

| Вид щебня | Фракция, мм | Плотность насыпная, кг/м³ | Марка |

| Гранитный | 20-40 | 1370-1400 | М 1100 |

| 40-70 | 1380-1400 | М 1100 | |

| 70-250 | 1400 | М 1100 | |

| Известняковый | 10-20 | 1250 | М 1100 |

| 20-40 | 1280 | М 1100 | |

| 40-70 | 1330 | М 1100 | |

| Гравийный | 0-5 | 1600 | М 1100 |

| 5-20 | 1430 | М 1100 | |

| 40-100 | 1650 | М 1100 | |

| больше 160 | 1730 | М 1100 | |

| Шлаковый | 800 | М 800 | |

| Керамзитовый | 20-40 | 210-340 | М 200, М 300 |

| 10-20 | 220-440 | М 200, М 300, М 350, М 400 | |

| 5-10 | 270-450 | М 250, М 300, М 350, М 450 | |

| Вторичный | 1200-3000 | М 1100 |

Совет

Следует помнить о том, что насыпная плотность – это качество натуральное, природное, исключающее возможность последующей трамбовки для устранения пустот.

У строительных материалов она является одним из базовых параметров. От этого зависит прочность конечного изделия и косвенное определение пустот, заполненных менее прочным составом из других элементов.

При изготовлении бетонных смесей руководствуются правилом: чем выше значение фракции, тем ниже параметры насыпной плотности. Знание ее показателей позволяет существенно сэкономить. Например, при низком значении фракции и высокой насыпной плотности цемента потребуется на порядок меньше. Со знанием точных объемов упрощается транспортировка и хранение. Становится возможным подсчитать материал для перевозки. Также в данном случае можно учесть грузоподъемность транспорта.

Коэффициент плотности

Разберемся с данным определением. Техническая величина, используемая во время замеров по объемам щебня, называется так: коэффициент насыпной плотности щебня. Это немалозначимый параметр. Используют и другое его наименование — коэффициент уплотнения или перевода (имеется в виду пересчет массы в объем, и наоборот).

Пример

Допустим, машина привезла щебень на строительную площадку. Как провести необходимые измерения? Для этого подсчитывается объем груза и кузова по границе заполнения. Затем полученные значения умножаются на коэффициент уплотнения. Понятно, что цифры будут разными за счет «утряски» груза во время движения, но он не может потерять в массе. В первом случае, с учетом усадки, можно сказать, что это общая плотность щебня или значение, близкое к ней. Во втором – насыпная.

Для лучшего понимания возьмем другой жизненный пример. Купили некоторое количество сахара. Скажем, килограмм. Засыпали в сахарницу, получили первичный объем. Потрясли, постучали, утрамбовали. Измерили. Получили в результате конечный объем.

Влияющие факторы

Это важно знать. На плотность оказывает влияние и порода, из которой изготовлен щебень. При одинаковом объеме – 1 м3, вес у гранита будет 2,6 т. Однако у известняка за счет примесей кварца, доломитов и др. – 2,7-2,9 т. При одинаковом весе будет различаться объем..jpg)

В результате этого крупная, неизмельченная горная порода занимает меньше места, чем переработанная. Это за счет пространства между элементами. О разнице объемов при одинаковой массе будут говорить истинная и насыпная площадь щебня. Это достоверный факт. Так, например, истинная плотность гранитного щебня с фракцией (размером зерен) от 5 до 20 мм составит 2590 кг/м3, а насыпная того же материала будет равняться 1320 кг/ м³. Таким образом, зная данное определение, можно существенно экономить на уменьшении затрат в затворении бетонного раствора, а также на средствах перевозки и местах хранения.

Другие параметры

В данном случае можно выделить следующее:

- Фракция – размер зерен материала. Различают стандартные (5-10 мм, 10-20, 5-20 и проч.), нестандартные (10-15 мм, свыше 15 до 20 мм и т. д.) и еврощебень (3-5 мм).

- Марка щебня по прочности. Выделяют несколько типов. А именно: обычной прочности М 800–1200; высокой – М 1400-1600; средней – М 600-800; слабой – М 300-600; минимальной – М 200.

Вся совокупность фракции, марки и исходной породы будет влиять на насыпную плотность.

Насыпная плотность – обзор

4.3 Насыпная плотность

Насыпная плотность – еще одна характеристика, анализируемая в ходе испытаний в свежем состоянии. Это важная характеристика, поскольку в свежем состоянии она дает представление о возможной пористости и плотности, которые раствор будет иметь в затвердевшем состоянии. На насыпную плотность в основном влияет насыпная плотность частиц отходов и их упаковка в растворах. В Таблице 4.2 представлена насыпная плотность свежих растворов с заполнителем, наполнителем, связующим и волокнистыми отходами из нескольких исследований.

Таблица 4.2. Насыпная плотность растворов с добавками отходов (кг/м 3 ).

| Тип регистрации | отходов | 0% | 5% | 10% | 15% | 20% | 50% | 100% | ссылки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Совокупный | Красный керамический | 2066 | — | — | — | 1968 | 1882 | 1 757 | [221] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сантехника | 2028 | — | — | — | +1981 | 1917 | 1780 | [18] | [18] | [18] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| бетона | 1923 | — | — | — | 1910 | 1863 | 1720 | [8] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Строительство и снос (преимущественно бетон) | 1952 | — | — | — | 1910 | 1859 | 1770 | 155039 9] [ 38||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Строительство и снос Отходы (смесь) | 1952 | — | — | — | 1765 | 1698 | [155] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стекло | 1920 | — | — | — | — | — | — | — | — | 1886 | 1813 | 1758 | [143] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| измельченные шины | тысячу девятьсот сорок-две | 1861 | 1802 | +1748 | — | — | — | [148] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| пластмассы (ПЭТ хлопья) | 1912 | 1878 | 1828 | 1795 | — | — | — | [137] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| пластмассы (гранулы ПЭТ) | 1912 | 1884 | 1852 | 1845 | — | — | — | [137] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наполнитель керамический | Красный 39 8 | 9 2066 | 2 021 | 1989 | — | — | — | — | [49] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сантехника порошок | 2028 | — | 2034 | 2058 | 2064 | — | — | [7] | [7] | [7] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1923 | 1923 | 1947 | 1975 | — | — —— | — | [51] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Строительство и снос порошкости отходов ( Преимущественно бетон) | 1952 | — | 1973 | 1980 | 1980 | — | — | — | — | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Строительство и разборка порошка отходов (смесь) | 1952 | — | 1862 | 1858 | 1908 | — | — | [154] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стеклянный порошок | 19308 38 | 1890 | 1880 | 1900 | — | — | [142] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| GFRP порошок | 1975 | — | 1735 | +1749 | тысяча семьсот восемьдесят шесть | 1901 | — | [ 172] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Binder | лесной биомассы золы | тысячу девятьсот семьдесят пять | 2058 | 2061 | 2045 | — | — | — | [215] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| один тысяча семьсот двадцать восемь | — | — | — | — | — | одна тысяча семьсот семьдесят пять | [180] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1728 | — | — | — | — | — | 1 755 | [180] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3170 | — | 3060 | — | 3100 | 3100 | — | [182] | [182] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3170 | — | 2940 | — | 3000 | 3170 | — | [182] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| каталитический крекинг | один тысяча девятьсот семьдесят пять | 2041 | 2022 | 2006 | — | — | — | [218] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Волокно | Текстильное волокно (1. 5 см) 5 см) | 1975 | 2027 | — | — | — | — | — | [218] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Текстильные волокна (3,0 см) | 1975 | 2033 | — | — | — | — | — | — | [218] | [218] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Акриловые волокна (1,5 см) | 1975 | 2028 | — | — | — | — | —[218] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Акриловые волокна (3.0 см Длинные) | 1975 | 2043 | — | — | — | — | — | [218] | [218] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стеклянные волокна (1,5 см) | 1975 | 2044 | — | — | — | — | — | — | [218] | [218] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (3,0 см) | 1975 | 2054 | — | — | — | — | — | [218] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Шерстяные волокна (1. 5 см) 5 см) | 2005 | — | — | 1978 | — | 1937 | — | — | [126] | [126] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| шерстяных волокна (3,0 см) | 2005 | — | 1970 | — | — | 2003 | — | — | [126] | [126] | [126] | шерстяных волокна (1,5 см длиной) | 1999 | — | — | 19809 | — | 1970 | — | — | [126] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Шерстяные волокна (3.0 см Длинные) | 1999 | — | 1978 — | — | — | — | — | — | —[126] | [126] | [126] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||

2.1.2. Процедура подготовки образцов

Метод подготовки образцов был следующим: (i) Высушить заполнитель, включая баритовый песок, кварцевый песок и баритовый порошок. (ii) Взвесить сырье и партию в желаемых пропорциях. (iii) ) Смешайте заполнитель и убедитесь, что смесь однородна. (iv) Растворите смолу в спирте. (v) Смешайте смесь снова и постепенно добавляйте раствор из (iv) (выше).(vi) Поместите смесь в форму и уплотните ее под давлением 2,0 МПа. (vii) Извлеките образцы из формы и отвердите их на воздухе. (viii) Проведите испытания, когда масса образца стабилизируется (период отверждения обычно занимает от трех до пяти дней, в зависимости от условий окружающей среды).

Чтобы обеспечить идентичные условия отверждения образцов, все образцы были подготовлены одновременно и отверждены вместе.

2.2. План экспериментов

2.2.1. Экспериментальная цель

Как уже упоминалось, испытания преследовали две основные цели: во-первых, убедиться, что замена кварцевого песка баритовым песком не оказывает явного влияния на ключевые механические свойства эквивалентного материала (прочность при одноосном сжатии (UCS) и модуль упругости). были выбраны здесь в качестве их показателей), а во-вторых, выявить характер изменения плотности при различных долях крупного заполнителя и коэффициентах замещения баритового песка.

2.2.2. Схема эксперимента

В соответствии с составом смеси для этого эквивалентного материала на основе смолы образцы были разделены на четыре группы с точки зрения доли крупного заполнителя: в каждой группе было шесть наборов с различными коэффициентами замещения баритового песка. В каждом наборе было не менее 10 экз. Доля крупного заполнителя колебалась от 20% до 50% в каждой группе, увеличиваясь с шагом 10%. Коэффициент замещения баритовым песком колебался от 0% до 100%, увеличиваясь с шагом 20%.

Группы были обозначены M1, M2, M3 и M4: наборы были пронумерованы от 0 до 5. Пропорции расчетных смесей приведены в таблицах 2 и 3. Грубый совокупный

| ||||||||||||||||||||||||||||||||||

| Примечание: персонаж представляет собой один из арабских цифр от 0 до 5 . | ||||||||||||||||||||||||||||||||||

Все образцы были цилиндрическими и имели размеры Φ50 мм × 100 мм: диаметры и высоты всех образцов определялись используемыми формами и измерялись перед механическими испытаниями. Относительные ошибки в значениях диаметра и высоты были менее 1% и 3% соответственно.

Было протестировано более 300 образцов. На рис. 3 показаны типичные подготовленные образцы, отверждаемые на воздухе. Спирт испарялся, и крепость постепенно нарастала. Мы взвешивали образцы на третий день и в последующие дни.Испытание на прочность при одноосном сжатии проводили, когда потеря массы образца за два соседних дня составляла менее 0,1 %. Более высокие температуры и хорошая вентиляция могут сократить период отверждения.

3. Результаты

Испытания на одноосное сжатие проводились на прессе SANS CDT1504 (MTS, Китай). Образцы для испытаний помещали на сжимающую плиту и монотонно нагружали до разрушения. Кривые нагрузки-перемещения были записаны для последующей обработки и анализа.Напряжение и номинальная деформация испытанных образцов определялись следующим образом:

Экспериментальные результаты предоставили значения объемной плотности, прочности на одноосное сжатие и модуля упругости эквивалентных материалов с различными пропорциями их смеси. Для простоты сравнения были нанесены данные UCS и модуля упругости для разных групп.

3.1. Результаты испытаний механических свойств

3.1.1. Результаты UCS

Поскольку пиковую нагрузку обеспечивала машина, UCS каждого образца определяли с помощью следующего уравнения:

Результаты UCS показаны на рис. 4.УСК образцов из групп М1, М2 и М3 не изменились при увеличении доли баритового песка. Это доказывало, что доля баритового песка мало влияла на прочность образцов. Максимальное относительное отклонение составило 9,04% от указанных выше групп. В группе М4 среднее значение UCS первых пяти сетов имело максимальное относительное отклонение 9,91%. Однако среднее значение UCS шестого набора проб, в котором доля баритового песка составляла 100 %, была на 32,31 % больше по сравнению со средним значением UCS первых пяти наборов образцов.

Вообще говоря, влияние коэффициента замещения баритовым песком на прочность эквивалентного материала в большинстве случаев было незначительным, за исключением набора с более высоким коэффициентом замещения баритовым песком и более высоким содержанием крупного заполнителя.

Результаты UCS и относительные отклонения от среднего приведены в Таблице 4: в большинстве случаев изменения содержания баритового песка не оказывали систематического влияния на UCS образцов, за исключением набора, нанесенного на график в нижнем правом углу.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.1.2. Модуль упругости

Модуль упругости образца указан где и представляет собой напряжения в начале и в конце стадии линейной упругой деформации соответственно; и являются соответствующими штаммами.

В данном исследовании стадия линейной деформации определялась программой испытаний (тест SANS-Power D00C). Все автоматически выбранные результаты были проверены авторами. Если линейный участок отклонялся от разумного интервала, результат корректировался вручную.

Данные модуля упругости представлены на рис. 5: модули упругости образцов из групп М1, М2 и М3 остались практически постоянными, как и их ПСК. Максимальное относительное отклонение составило 6,62% в первых трех группах. Средний модуль упругости последних двух наборов в группе М4 также был несколько выше, чем у первых четырех наборов.

Результаты следовали той же тенденции, что и данные UCS; то есть в большинстве случаев коэффициент замещения баритовым песком мало влиял на модуль упругости образцов, за исключением случаев более высоких коэффициентов замещения баритовым песком и более высокого содержания крупных заполнителей.Данные упругих модулей суммированы в таблице 5.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сравнение Таблицы 4 и 5 Было обнаружено, что хотя тенденция была одинаковой, максимальные относительные отклонения модуля упругости были ниже, чем у UCS во всех четырех группах.

3.2. Насыпная плотность

Насыпная плотность каждого образца дана как

Все образцы были взвешены и измерены. Насыпная плотность показана на рисунке 6. Каждая точка на рисунке 6 представляет среднюю объемную плотность более чем 10 образцов с идентичными пропорциями смеси.

Из рисунка 6 видно, что объемная плотность эквивалентного материала увеличивается по мере увеличения коэффициента замещения баритовым песком во всех четырех группах. При увеличении доли баритового песка от нуля до 100 % насыпная плотность образцов группы М1 увеличилась с 2.484 г/см 3 до 2,634 г/см 3 (увеличение на 6,0%). Для групп от М2 до М4 скорость увеличения объемной плотности составила 9,9%, 12,3% и 18,0% соответственно. Чем больше было использовано крупного заполнителя, тем выше скорость увеличения объемной плотности. Зависимость между коэффициентом замещения баритовым песком и объемной плотностью эквивалентного материала была квазилинейной. Для образцов из групп М1 и М3 линейность была хорошей. Результаты подразумевают, что мы можем определить объемную плотность эквивалентного материала с помощью линейной интерполяции, что значительно облегчит корректировку объемной плотности.

Рисунок 6 также показывает, что когда крупный заполнитель состоял только из кварцевого песка, объемная плотность эквивалентного материала уменьшалась с увеличением содержания крупного заполнителя: когда крупный заполнитель состоял только из баритового песка, эта тенденция была обратной. Изменения объемной плотности были более сложными. Похоже, что тенденция изменения связана с относительной плотностью сырья.

Чтобы еще больше продемонстрировать тенденцию, кривые зависимости объемной плотности от содержания крупного заполнителя показаны на рисунке 7, где произошло следующее: (1) когда содержание баритового песка было низким (менее 40%), объемная плотность уменьшалась с увеличением содержание крупного заполнителя; (2) при содержании баритового песка 100 % насыпная плотность увеличивалась с увеличением содержания крупного заполнителя; и (3) когда содержание баритового песка составляло от 60% до 80%, объемная плотность сначала увеличивалась, а затем уменьшалась с увеличением содержания крупного заполнителя.

Рисунок 7 также дает нам информацию об объемной плотности эквивалентного материала при различных пропорциях смеси в более широком диапазоне: предпочтительная объемная плотность может быть выбрана путем выбора из проверенных точек или путем линейной интерполяции; затем механические свойства можно регулировать, изменяя добавленную дозу вяжущего вещества или других добавок.

4. Обсуждение

4.1. Изменения объемной плотности

Если предположить, что пористость материала известна и что она остается неизменной при идентичных пропорциях смеси, то нижний индекс обозначает воздух, а нижний индекс обозначает твердое вещество.

Объединение (6) и (7) дает

Твердый объем содержал четыре части: баритовый песок, кварцевый песок, баритовый порошок и смолу, которые описывались нижними индексами , , и , соответственно: Тогда

Если было затем предположили, что коэффициент замещения крупного заполнителя равен , коэффициент замещения баритовым песком равен . Подстановка в (10) дает, когда крупный заполнитель состоял только из кварцевого песка, а (11) был преобразован в

в соответствии с таблицей 1, и тогда можно было сделать вывод, что объемная плотность эквивалентного материала уменьшалась с увеличением крупного заполнителя. содержание, которое согласуется с экспериментальными данными.

Когда крупный заполнитель состоит только из баритового песка, другими словами, (11) можно переписать как

Согласно таблице 1, и тогда можно сделать вывод, что объемная плотность увеличивается с увеличением содержания крупного заполнителя, что согласуется с экспериментальными данными.

Когда крупный заполнитель состоял из смеси баритового песка и кварцевого песка, изменения объемной плотности были сложными и определялись взаимосвязью трех компонентов.Когда объемная плотность смешанного крупного заполнителя была ниже, чем у порошка барита, объемная плотность имела тенденцию к снижению с увеличением содержания крупного заполнителя. Когда объемная плотность смешанного крупного заполнителя была аналогична плотности баритового порошка, изменение объемной плотности не зависело от содержания крупного заполнителя. Насыпная плотность смеси также играла важную роль; например, когда насыпная плотность смешанного крупного заполнителя была аналогична насыпной плотности баритового порошка, смеси с лучшей фракционной характеристикой и меньшей пористостью имели более высокую насыпную плотность (зеленая линия, рис. 7).

Дополнительные результаты испытаний показывают, что при использовании баритового песка и баритового порошка с более высокой насыпной плотностью (из высококачественной руды) насыпная плотность эквивалентного материала может быть отрегулирована в более широком диапазоне. Диапазон изменения объемной плотности эквивалентного материала может составлять от 2,0 г/см 3 до 2,8 г/см 3 , что охватывает диапазон объемной плотности обычных горных пород.

4.2. Метод корректировки объемной плотности

Поскольку результаты испытаний показали очень хорошую линейность зависимости между коэффициентом замещения баритовым песком и объемной плотностью, предлагается следующий метод корректировки объемной плотности эквивалентного материала: (1) Подготовить эквивалентный материал кварцевым песком и получить физико-механические параметры.(2) Выберите необходимую пропорцию материала в соответствии с критерием подобия (насыпная плотность здесь не учитывается) и обозначьте насыпную плотность через . (3) Замените кварцевый песок полностью баритовым песком и обозначьте насыпную плотность через . (4) Предположим, что предпочтительная объемная плотность равна , и тогда коэффициент замещения баритовым песком может быть определен с помощью

. Заменив кварцевый песок баритовым песком в соответствии с определенным коэффициентом замещения, можно приготовить эквивалентный материал с предпочтительной объемной плотностью и механическими параметрами.Предлагаемый метод может быть применен к эквивалентному материалу с содержанием крупного заполнителя менее 50%.

4.3. Неожиданное увеличение индекса механических свойств

Результаты испытаний подтвердили идею о том, что замена кварцевого песка баритовым песком не оказала явного влияния на ключевые механические свойства предложенного эквивалентного материала. Однако, когда содержание баритового песка было высоким, UCS и модуль упругости увеличивались с увеличением содержания баритового песка.

В группе М3 показатели механических свойств не претерпевали явного увеличения до тех пор, пока относительное содержание баритового песка не достигло 40%.В группе М4 пороговое относительное содержание баритового песка составляло от 30 % (М4-3, ) до 40 % (М4-4, ). Результаты испытаний показали, что пороговое значение уменьшалось по мере увеличения содержания крупного заполнителя.

Для описания фрикционных свойств крупного заполнителя был измерен его угол естественного откоса (как для баритового песка, так и для кварцевого песка), который составил 38,0° и 36,5° соответственно. Результаты показали, что коэффициент трения между частицами баритового песка был немного больше, чем между частицами кварцевого песка.

Когда содержание крупного заполнителя было относительно низким, частицы песка отделялись от мелких частиц заполнителя, и прямой контакт с ними был маловероятен. В этом случае умеренные вариации свойств крупного заполнителя не привели к заметному влиянию на механические свойства эквивалентного материала, как показали результаты испытаний групп М1-М3. Однако при увеличении содержания крупного заполнителя возрастает вероятность прямого межфазного трения между частицами песка, что приводит к улучшению механических свойств.В группе М4 массовая доля заполнителя составила 50 %, что больше, чем в первых трех группах. Когда коэффициент замещения баритовым песком превышал 60%, UCS и эластичность немного увеличивались.

5. Выводы

Анализ и сравнения, проведенные в этом исследовании, подтвердили идею о том, что замена кварцевого песка баритовым песком в большинстве случаев (особенно при менее 50%).Результаты также показали, что объемная плотность эквивалентного материала увеличивалась линейно с увеличением коэффициента замещения баритовым песком во всех четырех группах. Таким образом, можно разработать желаемый материал с предпочтительной объемной плотностью, а его UCS и модуль упругости предсказать до испытаний. Дальнейший анализ показал, что при более высоком содержании крупного заполнителя и более высоком коэффициенте замещения баритовым песком несущая способность эквивалентного материала имеет тенденцию к увеличению: в этих случаях по-прежнему необходимы методы проб и ошибок.

Несмотря на то, что результаты испытаний не подтвердили концепцию полностью, в большинстве случаев они помогли значительно сократить объем работы с пробными смесями. Кроме того, результаты испытаний уже использовались в качестве руководства при приготовлении эквивалентного материала на основе смолы с другой заданной объемной плотностью и механическими свойствами: в дальнейшем они будут использованы для построения аналогичных моделей, имитирующих проходку тоннелей в глубоко залегающих горных массивах.

Обозначения

| : | |||

| : | Параметрический масштабный коэффициент | ||

| : | Стресс (MPA) | ||

| : | Длина (M) | ||

| : | Массовая плотность рок или эквивалентных материалов ( KN / M 3 ) | ||

| : | Одноосельная прочность на сжимание образца (MPA) | ||

| : | площадь поперечного сечения (мм 2 ) | ||

| : | нагрузка Для образца (KN) | ||

| : | : | диаметр образца (мм) | |

| эластичный модуль (MPA) | |||

| : | Номинальный штамм | ||

| : | Относительное смещение между два конца образца (мм) | ||

| : | Высота образца (мм) | ||

| : | Масса (г) | ||

| : | Массовая плотность (G / CM 3 ) | ||

| : | Объем (см | ) | |

| : | |||

| : | пористость | ||

| : | Коэффициент замещения барита. |

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Благодарности

Авторы выражают благодарность за финансовую поддержку со стороны Национальной ключевой программы фундаментальных исследований Китая (грант 2013CB036005) и Национального фонда естественных наук Китая (гранты 51304219 и 51309234). Авторы также благодарят финансовую поддержку Открытых проектов Государственной ключевой лаборатории угольных ресурсов и безопасной добычи, CUMT (грант 14KF02) и Китайского фонда докторантуры (грант 2015T81074).

I. ВЛИЯНИЕ КОНЦЕНТРАЦИИ И ОБЪЕМНОЙ ПЛОТНОСТИ ГРАВИЯ на JSTOR

АбстрактныйСерия факторных экспериментов, включающих влияние концентрации гравия в подпочвенном горизонте, влияние объемной плотности между гравием, глубину залегания поверхностного слоя почвы над гравийным горизонтом и взаимодействие между режимом влажности почвы и концентрацией гравия на рост и Развитие корнеплодов кукурузы велось в теплице. Увеличение концентрации гравия в подпочве уменьшило общую пористость и доступную водоудерживающую способность.Хотя на рост корней проростков кукурузы отрицательно влияло содержание гравия выше 20 процентов, более низкое содержание гравия оказывало положительное влияние на корни. Развитие корней и концентрация азота, фосфора и калия в листьях улучшались с увеличением глубины поверхностного слоя почвы над гравийным горизонтом. Симптомы механического импеданса, такие как утолщение кончиков корней и обильное разветвление за кончиком, обычно наблюдались на оси корня, проникающего в щебнистый горизонт.

Информация о журналеPlant and Soil публикует оригинальные статьи и обзорные статьи, исследующие взаимодействие биологии растений и наук о почве и предлагающие четкий механистический компонент.Сюда входят как фундаментальные, так и прикладные аспекты минерального питания, отношений растений и воды, симбиотических и патогенных взаимодействий растений и микробов, анатомии и морфологии корней, биологии почв, экологии, агрохимии и агрофизики. Статьи, посвященные основным молекулярным или математическим компонентам, также входят в сферу охвата журнала.

Информация об издателеSpringer — одно из ведущих международных научных издательств, выпускающее более 1200 журналов и более 3000 новых книг ежегодно, охватывающих широкий круг предметов, включая биомедицину и науки о жизни, клиническую медицину, физика, инженерия, математика, информатика и экономика.

#9 Известняковый сыпучий гравий! Мистер Мульч из Огайо

#9 Гравий размером с щебень. Каждое зерно имеет размер примерно 3/8 дюйма и угловатую форму. Благодаря этому гравий №9 отлично подходит для:

— Использование в качестве выравнивающего агента для выравнивания основания проезжей части, патио, стены или дорожки перед укладкой тротуарной плитки дорожка

#9 обычно используются для выравнивания.Относительно небольшой размер позволяет легко перемещать и выравнивать их, а их угловатая форма удерживает их на месте. Они часто используются в качестве верхнего слоя на дорожках в парках и стали наиболее часто используемым средством для выравнивания внутренних двориков, дорожек, стен и подъездных путей. Это связано с тем, что они отводят воду, не текут, как песок, и по ним можно ходить после выравнивания.

Если вам нужно выровнять участок чем-то, что отводит воду и не двигается, гравий #9, скорее всего, лучший вариант.

Как получить гравий?

Мы можем:

— Загрузите продукт непосредственно в свой грузовик или прицеп с помощью «мини-погрузчика» (или фронтального погрузчика Bobcat). Имейте в виду, что кузов грузовика должен иметь открытый верх, чтобы использовать погрузчик. Вы можете сгребать его в машине с закрытым верхом.

— Доставьте свой товар в самосвале, который может выгрузить практически любую асфальтированную площадку. У нас есть грузовики различных размеров, которые могут удовлетворить практически любые потребности.

— Доставка вашего продукта в SuperSack, который представляет собой пакет размером 3 x 3 x 3 дюйма на поддоне.SuperSack доставляется к вам и размещается на мощеной площадке с помощью вилочного погрузчика в задней части грузовика.

— Заполните любой контейнер, который вы принесете! Это намного дешевле, чем покупать расфасованные пакеты.

— Установите продукт для себя! Просто заполните эту онлайн-форму ниже (с пометкой «БЕСПЛАТНАЯ ОЦЕНКА»), выберите время встречи, и мы будем там, чтобы предоставить немедленную оценку на месте работы, которую вы хотели бы выполнить! Как правило, монтажные работы составляют примерно 75 долларов США за тонну плюс стоимость материала…опять же просто приблизительно, так что вы знаете, чего ожидать.

Подробную информацию о доставке смотрите ниже.

Сколько мне нужно?

Это самый распространенный вопрос, и его легко решить с помощью нашего калькулятора гравия! Насыпной гравий продается тоннами. Если вы введете небольшую информацию в наш калькулятор, мы сообщим вам, сколько гравия вам понадобится для вашего проекта.Просто получите ширину и длину областей, на которые вы будете наносить гравий, и введите информацию в наш калькулятор проекта гравия, а затем выберите желаемую глубину гравия. Калькулятор рассчитает, сколько тонн вам понадобится! Удостоверьтесь, что вы учитываете существующие растения в этом районе, вы не будете наносить гравий поверх них, поэтому за это вычтите часть площади!

#9 Гравийное покрытие:

Каждая тонна покрывает примерно 60 квадратных футов при глубине 4 дюйма, 80 квадратных футов при глубине 3 дюйма или 120 квадратных футов при глубине 2 дюйма.

Гравий#9 имеет коэффициент уплотнения примерно 10%. В большинстве случаев это не проблема, если только вы не используете #9 для глубокого участка (4 дюйма или больше). Не рекомендуется использовать #9 Гравий глубиной более 2–3 дюймов без какой-либо ткани. между слоями. Обычно его нельзя намазывать тоньше 3/4 дюйма.

#9 Цвет гравия:

В центральном Огайо этот камень обычно имеет цвет от серого до коричневого. Существует изменение цвета в зависимости от местоположения и глубины карьера.

Гравий #9 Форма/размер:

Этот камень угловатой формы, так как он дробленый. Размер каждого зерна составляет приблизительно 3/8 дюйма, что делает его крупнее песка, но при этом является одним из самых маленьких доступных зерен гравия.

#9 Гравий Материал:

Известняк и/или гранит

Вес гравия №9:

2000 фунтов

Объем в тоннах #9 Гравий:

17 кубических футов

Инструкции по установке гравия:

— #9 Гравий часто используется в качестве выравнивающего агента для патио.При использовании выше уплотненного # 411 рекомендуется примерно 1,5–2 дюйма. При использовании выше #57 рекомендуется 2″-3″. Это позволяет некоторым из # 9 заполнить пробелы в # 57, в то время как # 411 не будет таких пробелов для заполнения.

— Гравий #9 рекомендуется в качестве выравнивающего агента, в отличие от бетонного песка. Бетонный песок использовался в течение многих лет, и вы все еще найдете много источников, предлагающих использовать бетонный песок. В то время как Concrete Sand может работать, # 9 позволяют стекать большему количеству воды, и они не текут с течением времени, как известно, Concrete Sand.Это помогает предотвратить провалы, когда брусчатка становится слегка неровной, позволяя воде скапливаться. В отличие от бетонного песка, № 9 позволяет воде вытекать из вашего внутреннего дворика. Кроме того, в отличие от бетонного песка, по гравию #9 также можно ходить после выравнивания. Это может сделать укладку брусчатки намного проще, так как вам не нужно беспокоиться о том, чтобы избежать области во время укладки брусчатки. Благодаря этим характеристикам № 9 Gravel подходит почти для всех высококлассных установщиков сложных ландшафтов.

— #9 Гравий часто используется в качестве выравнивающего агента и для заполнения трещин в дорожках и патио из натурального камня.Пока песок стекает с водой, #9 оставайтесь на месте. Это означает, что вы можете положить 2″-3″ гравия #9 в качестве выравнивающего агента, а затем вставить степперы или флаггеры на место, в то время как гравий #9 заполнит промежутки. Если вам нужно больше, вы можете легко засыпать больше гравия #9 в трещины и протолкнуть их ботинком, чтобы заполнить щели.

— Благодаря небольшому размеру и угловатой форме № 9 можно разложить так, чтобы он лежал очень ровно и не двигался, а также позволял стекать воде. Благодаря почти полному отсутствию движения под ногами, по ним очень легко ходить, легко ездить и легко буксировать любые небольшие колесные транспортные средства.Эти особенности делают их идеальными для широкого спектра применений.

Если у вас есть какие-либо вопросы, звоните нашим специалистам по телефону 614-792-8686 или используйте окно чата в правом нижнем углу экрана.

Другие варианты упаковки:

Этот продукт доступен только оптом, но мы можем заполнить любой контейнер, который вы принесете. Просто убедитесь, что он не слишком тяжелый для перемещения в наполненном состоянии!

Информация о доставке:

Сыпучие продукты в сыпучем виде будут выгружены из наших грузовиков или загружены машиной в ваш открытый грузовик.К сожалению, мы не можем смешивать сыпучие продукты в одном грузовике и не можем разгружать ваш продукт более чем в одном месте. Если вы заинтересованы в нескольких сыпучих продуктах, вы можете рассмотреть возможность выбора варианта упаковки Supersack, тогда вы можете смешивать сыпучие продукты в одном грузовике, если они все упакованы в Supersacks. Мы можем доставить вам до 15 кубических ярдов или тонн сыпучих или упакованных материалов за одну доставку. Пожалуйста, имейте в виду, что возможность наших водителей разместить продукт именно в том месте, где вы хотите, может быть ограничена из-за доступа и препятствий наверху.Мы отправляем продукцию 7 дней в неделю, но, пожалуйста, предупредите об этом за два дня до размещения заказа онлайн. Пожалуйста, свяжитесь с нами по любым другим вопросам!

Информация о возврате:

Из-за характера сыпучих продуктов возврат в кредит невозможен.

Какова плотность гравия 3/4? – М.В.Организинг

Какова плотность гравия 3/4?

В имперской или американской системе измерения плотность равна 84.03 фунта на кубический фут [lb/ft³] или 0,78 унции на кубический дюйм [oz/inch³] .

Какова насыпная плотность гравия?

Плотность сухого гравия от 1/4 до 2 дюймов (материал) В имперской или американской системе измерения плотность равна 105,0038 фунта на кубический фут [фунт/фут³] или 0,97226 унции на кубический дюйм [унция/дюйм³]. .

Какова плотность мелкого гравия?

1,79 грамма на кубический сантиметр

Что плотнее гравий или песок?

По данным Гловера потеря сухого гравия весит около 1522 кг на кубический метр.сухой песок весит около 1602 кг на кубический метр. Гравий обычно не уплотняется так плотно, как песок. Например, крупный песок будет весить немного меньше, чем мелкий.

Чем отличается песок от гравия?

Разница между песком и гравием заключается просто в размере рассматриваемого материала. Частицы песка крупнее ила, но меньше гравия. Гравий представляет собой гранулированный материал, полученный в результате эрозии горных пород, размером от 4,75 мм до 75 мм. Частицы гравия крупнее песка, но меньше валунов.

Что тяжелее, мелкий гравий или песок?

ответ положительный, потому что они оба весят один фунт. один фунт песка будет иметь меньший объем, чем один фунт гравия, но я обещаю, что они весят одинаково.

Песок или рис тяжелее?

При огромном разнообразии размеров зерен и составных материалов песчинки весят в среднем 0,0044 грамма. Другими словами, 0,0044 грамма в 0,21 раза больше веса рисового зерна, а вес рисового зерна равен 4.в 8 раз больше.

Что тяжелее камни или песок?

Небольшой камень, очевидно, будет весить меньше, чем комната с землей, но камень тяжелее в том смысле, что камень данного размера весит больше, чем образец почвы того же размера. Несмотря на то, что песок состоит из обломков горных пород, его плотность меньше, потому что пористость песка снижает его объемную плотность (как показано ниже).

Что тяжелее бетон или гравий?

Диаграмма Harmony Stone & Gravel показывает, что простой щебень весит столько же фунтов на кубический ярд, но при 1.35 тонн, на тонну тяжелее. Бетонный гравий также тяжелый, 4104 фунта или 2,05 тонны на кубический ярд.

Сколько гравия в тонне?

Тонна гравия с галькой среднего размера составляет около 0,705 кубических ярдов или 19 кубических футов, при условии, что она была очищена от мусора и не содержит остатков грязи, песка и т. д.