Что такое пескоблок: характеристики и применение пескоблоков

Что такое пескоблок?

Разделы статьи:

Сегодня популярны различные строительные материалы, в том числе и пескоблоки, которые представляют собой универсальный стройматериал для возведения несущих конструкций с перегородками. Обладая отменными характеристиками в плане удержания тепла и прочности, пескоблоки заслуженно могут тягаться в преимуществах со шлакоблоком и кирпичом.Дома из пескоблоков выходят не только теплыми и надежными, но ещё и экономичными, так как достаточно простая технология изготовления пескоблоков позволяет существенно сократить многие финансовые затраты. О том, что такое пескоблок, о характеристиках и применении этого стройматериала, вы сможете узнать, прочитав данную статью строительного сайта remstroisovet.ru

Что такое пескоблок?

Пескоблок — это универсальный строительный материал для производства которого используются песок с цементом. В отличие от других, подобного рода материалов, в пескоблоках нет гравия со щебнем, только один песок, в пропорциях с цементом 8 к 1.

Однако и производство пескоблоков во многом отличается от изготовления многих стройматериалов для стен. В технологии изготовления пескоблоков, отсутствует сушка материалов, поскольку их формовка осуществляется исключительно методом вибропрессования.

Такой подход к изготовлению пескоблоков даёт возможность получить недорогой, но достаточно качественный стройматериал для возведения многих несущих конструкций с перегородками. Рассмотрим подробнее свойства пескоблоков, техническая информация о которых представлена ниже.

Характеристики пескоблоков

Выше было сказано, что пескоблоки — это достаточно прочный и теплый материал, производство которого обходится намного дешевле, нежели изготовление многих других стройматериалов.

Ниже представлены основные характеристики пескоблоков, которые заключаются вот в чем:

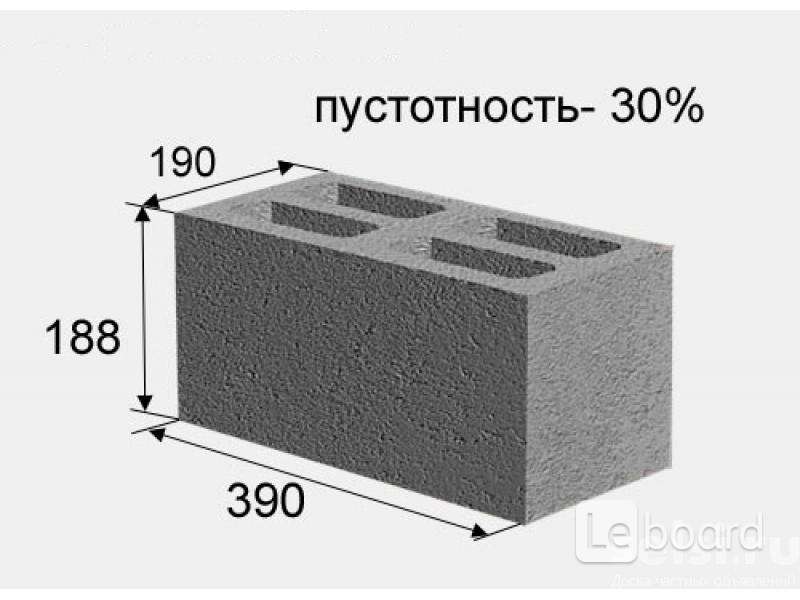

- Размеры пескоблоков: 390х188х190 мм;

- Масса одного готового изделия: 23 кг;

- Плотность на сжатие: не менее 12,5 кг/см²;

- Огнестойкость: пескоблоки негорючий материал;

- Водопоглощение: материал плохо впитывает влагу;

- Морозостойкость: более 50 циклов;

- Теплопроводность пескоблока: 0,56 — 0,65 Вт/м²С0;

- Биостойкость: материал неподвержен воздействию со стороны микроорганизмов.

Как видно, свойства пескоблоков действительно хороши. Учитывая тот факт, что изготовление пескоблока дешевле, чем изготовления многих других, подобного рода материалов, можно смело утверждать, что в ближайшем будущем, пескоблоки их легко смогут заменить.

Применение пескоблоков и преимущества

Как было сказано выше, пескоблок, это стройматериал для возведения несущих конструкций, стен и перегородок. Благодаря своим уникальным характеристикам, дома из пескоблока получаются теплыми, комфортными и долговечными.

Хорошие технические характеристики пескоблока дают прекрасную возможность использовать данный материал при выполнении как внутренних, так и наружных строительных работ. Полнотелые блоки имеют повышенную прочность, вследствие чего многие используют их даже при строительстве фундаментов.

Не менее важным преимуществом пескоблоков является и то, что этот материал не горит, а также обладает повышенной биостойкостью. Простыми словами, пескоблоки не гниют, их не портят грызуны и различные микроорганизмы.

Этот строительный материал имеет уникальную способность приспосабливаться к каким-то конкретным климатическим условиям, поскольку ему не страшны серьёзные изменения температуры, и различное атмосферное воздействие.

Что же касается недостатков, то их у пескоблоков очень малое количество. Единственным минусом пескоблока считается достаточно большой вес. Во всем же остальном, это достойная альтернатива обычному красному кирпичу и шлакоблоку, учитывая недорогую стоимость и хорошие эксплуатационные показатели материала.

Пескоблоки: плюсы и минусы

Пескоблоки – это универсальный строительный материал, применяемый для возведения несущих конструкций и перегородок. Данный вариант блоков не так распространен как газобетон или керамзитобетон. Рассмотрим подробнее пескоблоки, плюсы и минусы, которые они дадут строителям.

Характеристика материала

Пескоблок представляет собой обычный бетонный раствор в пропорции цемента к песку 1 к 8.

- При производстве блоков не используется щебень и другие наполнители, кроме песка.

- Блоки формируются посредством вибропрессования, а не естественной сушки в формах.

- При производстве блоков применяются формы, которые позволяют создавать полнотелый и пустотелые изделия. Также практикуется выпуск облицовочных блоков с отшлифованной поверхностью.

Качество материала определяется маркой используемого цемента, фракцией песка и пропорцией между компонентами. Использование дополнительных присадок придает изделиям свойства повышенной морозостойкости или прочности.

Преимущества

- Прочность. Пескоблок – это искусственный камень на основе бетона, в котором нет равномерно распределенных пузырьков или вкраплений других материалов (керамзита). Это придает изделию цельность и повышает его прочностные характеристики. Материал подходит для использования в качестве основы для несущих конструкций.

- Теплоизоляция. Полнотельный блок не обладает хорошей теплоизоляцией (сравним с бетоном), но пустотелый характеризуется малой теплопроводностью. Правда, при этом происходит потеря прочности, так что необходимо соблюсти баланс между требуемыми свойствами несущей способности и теплоизоляции.

- Водостойкость и морозостойкость. В отличие от вспененного бетона и аналогов, пескоблок устойчив к воздействию влаги. Низкая гидрофобность приводит к высокой морозостойкости.

- Стойкость к воздействию негативных факторов. Материал не особо химически активен, а также не является комфортной средой для микроорганизмов. Перепады температур в разумных пределах ему не страшны.

- Пожарная безопасность.

- Экологическая безопасность.

- Удобство в работе, которое обеспечивается размерами блоков.

- Цена.

Недостатки

Создается впечатление, что пескоблок – идеальный материал, подходящий для любых обстоятельств.

- Низкая теплопроводность характерна только для вариантов с пустотами. Для полнотелого блока теплоизоляционные свойства мало чем отличаются от обычного бетона, а это не очень хороший показатель. Даже если для возведения несущей стены использовался пустотелый блок, это не гарантирует отсутствие необходимости в дополнительной теплоизоляции.

- Вес. Пескоблоки обладают внушительным весом, что лишает возможности применить упрощенные варианты фундаментов.

- Отсутствие паропроницаемости. Это затрудняет вывод избыточной влаги и помещения, то есть конструкции «не дышат». В таких условиях необходима проработанная вентиляция, иначе внутри объекта сформируется некомфортный микроклимат.

- Вариативность качества. Для данного материала нет устоявшейся общеприменимой технологии и рецептуры, как у кирпича. Блоки разных производителей характеризуются различным качеством.

Продолжаем сравнивать материалы: пескоблок и газобетон | АлтайСтройМаш

Блочное строительство – это высокая скорость, экономия и упрощение строительных процессов. Однако существует распространенная проблема выбора вида конструкционного стройматериала.

Однако существует распространенная проблема выбора вида конструкционного стройматериала.

Рынок пестрит разновидностями блоков: керамзитобетон, пеноблоки, арболит, газоблоки… Некоторые отдают предпочтение пескоблокам. В этой статье мы сравним этот материал и газобетон.

Эксперты рекомендуют уделить особое внимание техническим характеристикам газоблоков и пескоблоков: сравнить с газобетоном плотность и теплопроводность пескобетона, а также их прочность, морозостойкость, огнеупорность и реальную стоимость с учетом затрат на кладку стен.

Общее сравнение материалов по важным технико-эксплуатационным и экономическим характеристикам приведено в таблице:

Дом из пескоблока: привлекательный материал

Использование в строительстве пескобетонных блоков достаточно привлекательно благодаря своим преимуществам:

- более высокая плотность пескобетона в сравнении с газобетоном, благодаря чему увеличивается этажность здания,

- хорошая несущая способность,

- сравнительно выгодная стоимость материала.

Кроме того, есть еще один плюс домов из пескоблока: привлекательность материала для кладки своими руками.

Минусы пескоблоков

Среди основных недостатков пескобетонных блоков в сравнении газобетонными эксперты выделяют как характеристики, проявляющиеся при эксплуатации готового строения, так и технико-экономические особенности, усложняющие строительный процесс и делающее его более дорогим.

- Небольшие размеры пескоблоков, их тяжесть и большой расход раствора по сравнению с газоблоками приводит к увеличению сроков и стоимости строительства.

- Низкая морозостойкость пескоцемента. Срок эксплуатации дома из пескоблоков на 25 лет меньше, чем из газобетонных блоков.

- Высокая теплопроводность. Пескоблок требует дополнительной теплоизоляции стен, например, теми же газоблоками.

Общая сметная стоимость – еще один минус пескоблоков. Существует одна распространенная ошибка при выборе в качестве основного стройматериала пескоблока: сравнение с газобетоном пескобетонных блоков по цене за кубометр.

Итоговая смета при работе с газоблоками будет меньше за счет сокращения трудозатрат на кладку и меньшего количества раствора.

Кладка пескоблока: отличия от газобетона

Возможность возведения небольшого дома своими руками – преимущество пескобетонных блоков. Однако существует одна важная особенность кладки пескоблоков, усложняющая строительство: толщина швов.

Соединяющий блоки бетонный раствор – это отличный проводник тепла, так называемый «мостик холода», через который растрачивается дорогостоящая энергия в отопительный сезон.

Для газобетонных блоков используется тонкий слой специального клея. Это ощутимо сокращает теплопотери и энергозатраты.

Есть еще одна характеристика пескоблоков: сравнивать с газобетоном пескоцемент нужно не только по особенностям кладки стен, но и по виду фундамента.

Для газоблоков необходимо прочное, монолитное, но легкое фундаментное основание. Для пескобетона нужен массивный фундамент, способный выдержать тяжесть пескобетонных стен.

Преимущества газобетона в малоэтажном строительстве очевидны. Кроме того, изготовление пескоблоков более затратное, чем производство газоблоков.

Производственные линии по выпуску неавтоклавного газобетона стали очень популярными среди малого и среднего бизнеса России, Казахстана, Узбекистана и других стран СНГ благодаря высокой окупаемости и рентабельности.

Начать бизнес можно легко!

Спасибо, что прочитали нашу статью!

Подписывайтесь на наш канал и ставьте «нравится», чтобы всегда быть в курсе наших обновлений!

| |||||

| |||||

| |||||

Пескобетонные блоки

Блоки из пескобетона — один из самых популярных материалов в малоэтажном строительстве. Пескоблоки имеют в своем составе цемент, песок и воду, а их производство практически ничем не отличаются от производства керамзитоблоков — пескоблоки также производятся методом полусухого вибропрессования. Цемент и чистый кварцевый песок, позволяют получить высокую прочность, начиная от М100 и выше, что позволяет использовать пескоблоки для строительства несущих конструкций.

Пескоблоки имеют в своем составе цемент, песок и воду, а их производство практически ничем не отличаются от производства керамзитоблоков — пескоблоки также производятся методом полусухого вибропрессования. Цемент и чистый кварцевый песок, позволяют получить высокую прочность, начиная от М100 и выше, что позволяет использовать пескоблоки для строительства несущих конструкций.Блоки пескоцементные имеют пустоты самой разной геометрической формы, они могут составлять от 15 до 50%. Эти пустоты не только значительно уменьшают вес песцементного блока, но и улучшают его звукоизоляционные и теплоизоляционные свойства. По виду полости различают следующие пескоблоки:

- пустотелые пескобетонные блоки — такие пескоблоки обеспечивают хорошую тепло и звукоизоляцию стен;

- полнотелые пескобетонные блоки — пескоблоки, обладающие высокими прочностные характеристиками.

Для укладки блоков из пескобетона не требуется специальная техника, что значительно уменьшает себестоимость строительства. Кроме того, нельзя не отметить, что стоимость их, в сравнении с кирпичом, значительно ниже. Для производства блоков из пескобетона используются различные формы и красители, что позволяет изготавливать их различных размеров и цветов, в зависимости от желания клиента. Блоки пескоцементные получили широкое распространение в строительстве малоэтажных строений, гаражей, подвалов и используются для возведения фундаментов, опорных колонн и несущих стен.

Кроме того, нельзя не отметить, что стоимость их, в сравнении с кирпичом, значительно ниже. Для производства блоков из пескобетона используются различные формы и красители, что позволяет изготавливать их различных размеров и цветов, в зависимости от желания клиента. Блоки пескоцементные получили широкое распространение в строительстве малоэтажных строений, гаражей, подвалов и используются для возведения фундаментов, опорных колонн и несущих стен.

Компания Блок-Строй занимается производством и продажей пескобетонных блоков. В производстве мы используем только качественные материалы, что гарантирует надежность и высокое качество предлагаемых нами материалов. Кроме того, Вас приятно поразит цена на пескоцементные блоки (пескобетонные блоки) в нашей компании. Вы можете связаться с нами по телефонам в Москве (495) 518-31-70 и наши специалисты помогут Вам подобрать среди производимых нами пескобетонных блоков те, которые предназначены для необходимых Вам видов работ. С нашими ценами на блоки Вы можете ознакомится в разделе пескоцементные блоки цена.

Виды пескоблоков

Пескобетонные блоки представляют собой инновационный современный материал, который изготавливается методом полусухого вибропрессования. Для производства пескоблоков используют песок, цемент и воду. Данный строительный материал используют для возведения опорных колонн, несущих стен, фундаментов, а также цоколей строений промышленного назначения и высотных зданий.

Существует несколько видов пескобетонных блоков:

Стеновые пескоблоки — это блоки с увеличенной шириной, которые используют при возведении однорядной стены, а также при более толстой кладке — в два или полтора ряда. Стеновые блоки могут быть двух видов: пустотелыми или полнотелыми. Полнотелые блоки используются при строительстве фундаментов, так как они обладают высокими прочностными свойствами, которые сравнимы с характеристиками силикатного кирпича.

Пустотелые блоки обладают высокими звуко- и теплоизоляционными свойствами. Кроме того, пустоты в пескоблоках позволяют значительно уменьшить расход сырья и, соответственно, общие затраты на все строительство. При этом прочность и качество материала остаются на высоком уровне и соответствуют всем необходимым стандартам и требованиям. Пустотелые стеновые пескоблоки используют при строительстве несущих наружных стен, так как они легко комбинируются практически с любыми отделочными материалами и утеплителем.

Кроме того, пустоты в пескоблоках позволяют значительно уменьшить расход сырья и, соответственно, общие затраты на все строительство. При этом прочность и качество материала остаются на высоком уровне и соответствуют всем необходимым стандартам и требованиям. Пустотелые стеновые пескоблоки используют при строительстве несущих наружных стен, так как они легко комбинируются практически с любыми отделочными материалами и утеплителем.

Перегородочные пескобетонные блоки — строительный материал относительно небольшой толщины, что никак не сказывается на их звуко- и теплоизоляционных свойствах. Данные блоки предназначены для заполнения стеновых проемов в каркасном и монолитном жилом строительстве, а также для строительства внутренних перегородок. Основные достоинства перегородочных блоков — негорючесть и влагостойкость. Для повышения шумоизоляционных свойств межкомнатных стен иногда используют пустотелые перегородочные блоки.

Облицовочные блоки, одна сторона которых — декоративная. Строительство с использованием облицовочных блоков позволяет возводить стены, которые не нуждаются в наружной отделке, благодаря чему значительно сокращаются не только сроки, но и стоимость строительства. Облицовочные пескоблоки выдерживают достаточно большие температурные перепады и обладают высокой влагопроницаемостью, морозоустойчивостью и прочностью, благодаря чему их можно использовать в отделке фасадов домов в любых климатических зонах.

Строительство с использованием облицовочных блоков позволяет возводить стены, которые не нуждаются в наружной отделке, благодаря чему значительно сокращаются не только сроки, но и стоимость строительства. Облицовочные пескоблоки выдерживают достаточно большие температурные перепады и обладают высокой влагопроницаемостью, морозоустойчивостью и прочностью, благодаря чему их можно использовать в отделке фасадов домов в любых климатических зонах.

Достоинства пескоблоков достаточно многочисленны, что сделало этот материл одним из наиболее востребованных при строительстве различных зданий. Пескобетонные блоки значительно крупнее обычного кирпича — при кладке один пескоблок стандартного размера заменяет несколько кирпичей. Это позволяет значительно ускорить и удешевить строительные работы. Кроме того, благодаря своему размеру, такие блоки очень удобны как при хранении, так и при транспортировке.

Еще одно преимущество пескоблоков — возможность использования любых теплоизолирующих строительных блоков в качестве стенового утеплителя. Как правило, используют пустотелые блоки или же изготовленные с такими пористыми наполнителями, как керамзит, опилки, шлак и другие. Также к достоинствам пескобетонных блоков можно отнести и то, что при кладке фундамента с их использованием не требуется спецтехника, благодаря чему значительно снижается себестоимость строительства.

Как правило, используют пустотелые блоки или же изготовленные с такими пористыми наполнителями, как керамзит, опилки, шлак и другие. Также к достоинствам пескобетонных блоков можно отнести и то, что при кладке фундамента с их использованием не требуется спецтехника, благодаря чему значительно снижается себестоимость строительства.

Пескоблок — один из самых прочных современных материалов, который обладает высокой устойчивостью к любым внешним воздействиям и достаточно простым монтажом.

Характеристики прочности и долговечности цементно-песчаных грунтовых блоков

Обычные строительные материалы, такие как обожженный глиняный кирпич (FCB) и бетонные блоки, дороги и в некоторых случаях оказывают вредное воздействие на окружающую среду. Блок сжатого стабилизированного грунта (CSEB) может быть эффективной альтернативой, который может быть легко приготовлен из местных глин с небольшим добавлением стабилизаторов. Это исследование проводится для оценки характеристик CSEB, подготовленных из мелкозернистых грунтов в качестве подходящего строительного материала. Таким образом, были испытаны как стабилизированные, так и нестабилизированные земляные блоки, и была проведена сравнительная оценка с точки зрения прочности на сжатие, удельного веса, долговечности и характеристик нагрузки и деформации. Были использованы различные пропорции цемента, крупного песка (CS) и мелкого песка (FS), чтобы найти оптимальную комбинацию для производства CSEB, которая соответствует критериям проектирования, изложенным в нескольких стандартах. Установлено, что включение 50-60% CS обеспечивает максимальную плотность и прочность на сжатие, а при содержании CS выше 60% прочность начинает падать.CSEB, изготовленные с содержанием цемента ≥6% с соответствующим количеством песка, показали лучшую долговечность. Хотя добавление смешанного песка (CS и FS) оказалось более эффективным для увеличения прочности; однако долговечность была плохой. Было обнаружено, что с увеличением количества цемента водопоглощение снижается. CSEB с содержанием цемента ≥ 6% и крупным песком> 40% показали водопоглощение менее 15%.

Таким образом, были испытаны как стабилизированные, так и нестабилизированные земляные блоки, и была проведена сравнительная оценка с точки зрения прочности на сжатие, удельного веса, долговечности и характеристик нагрузки и деформации. Были использованы различные пропорции цемента, крупного песка (CS) и мелкого песка (FS), чтобы найти оптимальную комбинацию для производства CSEB, которая соответствует критериям проектирования, изложенным в нескольких стандартах. Установлено, что включение 50-60% CS обеспечивает максимальную плотность и прочность на сжатие, а при содержании CS выше 60% прочность начинает падать.CSEB, изготовленные с содержанием цемента ≥6% с соответствующим количеством песка, показали лучшую долговечность. Хотя добавление смешанного песка (CS и FS) оказалось более эффективным для увеличения прочности; однако долговечность была плохой. Было обнаружено, что с увеличением количества цемента водопоглощение снижается. CSEB с содержанием цемента ≥ 6% и крупным песком> 40% показали водопоглощение менее 15%. Более того, с увеличением содержания цемента пиковое напряжение, хотя и увеличивается, деформация разрушения уменьшается, что приводит к хрупкости материала.Некоторый интересный отклик напряжение-деформация наблюдался для различного содержания цемента при постоянном содержании CS, что привело к окончательному решению. Принимая во внимание вышеупомянутые параметры, было предложено оптимальное соотношение цемента, CS и FS для достижения значительной прочности и долговечности. Наконец, был проведен анализ затрат, и была представлена перспектива CSEB как экологически чистой и устойчивой альтернативы традиционным каменным блокам, таким как FCB.

Более того, с увеличением содержания цемента пиковое напряжение, хотя и увеличивается, деформация разрушения уменьшается, что приводит к хрупкости материала.Некоторый интересный отклик напряжение-деформация наблюдался для различного содержания цемента при постоянном содержании CS, что привело к окончательному решению. Принимая во внимание вышеупомянутые параметры, было предложено оптимальное соотношение цемента, CS и FS для достижения значительной прочности и долговечности. Наконец, был проведен анализ затрат, и была представлена перспектива CSEB как экологически чистой и устойчивой альтернативы традиционным каменным блокам, таким как FCB.

Основные свойства песчано-цементного пустотелого блока

Настоящее исследование сосредоточено на изучении эффективности летучей золы и стального шлака в качестве стабилизатора для изготовления сжатых стабилизированных земляных блоков (CSEB) в сочетании с цементом в качестве альтернативы традиционным строительным материалам.Летучая зола и стальной шлак являются двумя распространенными промышленными отходами, которые необходимо утилизировать надлежащим образом, иначе они могли бы иметь пагубные последствия. До настоящего времени в Бангладеш не сообщалось о надлежащем использовании таких отходов для изготовления земляных блоков. Таким образом, использование летучей золы и стального шлака при изготовлении CSEB может быть подходящей альтернативой.

Для исследования характеристик CSEB были оценены прочностные свойства с точки зрения прочности на сжатие, раздельное растяжение, изгиб и сдвиг, а также на долговечность, накопленную потерю массы из-за циклического испытания сушки-смачивания, прочность во влажном состоянии, испытание на погружение и выцветание. .Образцы готовят из 10-30% (масс.) Летучей золы и стального шлака, а также 3-7% (масс.) Цемента.

Добавление летучей золы и стального шлака эффективно для увеличения прочности CSEB и удовлетворяет требованиям к прочности на сжатие лишь нескольких стандартов. Однако только CSEB, стабилизированные летучей золой и стальным шлаком, не соответствуют критериям многих других стандартов. Кроме того, CSEB, стабилизированные летучей золой и стальным шлаком, не были долговечными.

До настоящего времени в Бангладеш не сообщалось о надлежащем использовании таких отходов для изготовления земляных блоков. Таким образом, использование летучей золы и стального шлака при изготовлении CSEB может быть подходящей альтернативой.

Для исследования характеристик CSEB были оценены прочностные свойства с точки зрения прочности на сжатие, раздельное растяжение, изгиб и сдвиг, а также на долговечность, накопленную потерю массы из-за циклического испытания сушки-смачивания, прочность во влажном состоянии, испытание на погружение и выцветание. .Образцы готовят из 10-30% (масс.) Летучей золы и стального шлака, а также 3-7% (масс.) Цемента.

Добавление летучей золы и стального шлака эффективно для увеличения прочности CSEB и удовлетворяет требованиям к прочности на сжатие лишь нескольких стандартов. Однако только CSEB, стабилизированные летучей золой и стальным шлаком, не соответствуют критериям многих других стандартов. Кроме того, CSEB, стабилизированные летучей золой и стальным шлаком, не были долговечными. Когда цемент добавляется в смесь вместе с летучей золой и стальным шлаком, существует оптимальное количество летучей золы и стального шлака для каждого содержания цемента, которое обеспечивает максимальную прочность и определяется как оптимальное содержание.Включение летучей золы ≥ 20% и стального шлака ≥ 10-20% с 5% и 7% цемента удовлетворяет критерию прочности, предлагаемому различными стандартами. Более того, включение летучей золы и стального шлака было эффективным для снижения содержания цемента в смеси без ущерба для прочности.

Циклическое испытание сушки-смачивания показывает, что с увеличением количества летучей золы и стального шлака для конкретного цемента уменьшается накопленная потеря массы, что согласуется с наблюдениями микроструктурного анализа. Образцы, приготовленные с оптимальным составом, полученным по схеме испытаний на прочность, также показали лучшую долговечность, удовлетворяя требованиям различных стандартов в отношении водопоглощения, коэффициента размягчения и прочности во влажном состоянии.

Когда цемент добавляется в смесь вместе с летучей золой и стальным шлаком, существует оптимальное количество летучей золы и стального шлака для каждого содержания цемента, которое обеспечивает максимальную прочность и определяется как оптимальное содержание.Включение летучей золы ≥ 20% и стального шлака ≥ 10-20% с 5% и 7% цемента удовлетворяет критерию прочности, предлагаемому различными стандартами. Более того, включение летучей золы и стального шлака было эффективным для снижения содержания цемента в смеси без ущерба для прочности.

Циклическое испытание сушки-смачивания показывает, что с увеличением количества летучей золы и стального шлака для конкретного цемента уменьшается накопленная потеря массы, что согласуется с наблюдениями микроструктурного анализа. Образцы, приготовленные с оптимальным составом, полученным по схеме испытаний на прочность, также показали лучшую долговечность, удовлетворяя требованиям различных стандартов в отношении водопоглощения, коэффициента размягчения и прочности во влажном состоянии. Параметры прочности на сдвиг, когезия и угол внутреннего трения колеблются в пределах 131–171 кПа и 48–65 ° для стальных шлакоцементных стабилизированных образцов. В то время как для образцов, стабилизированных летучей золой и цементом, значения находятся в диапазоне от 159 до 245 кПа и от 38,1 до 44,3 °, что свидетельствует о положительном влиянии этих отходов на улучшение характеристик сдвига. Анализ жизненного цикла (LCA) показывает, что с учетом потребления энергии, потенциала глобального потепления (GWP) и других воздействий на окружающую среду CSEB превосходят традиционные обожженные глиняные кирпичи (FCB).Таким образом, летучая зола и стальной шлак могут эффективно использоваться в качестве стабилизатора наряду с цементом для земляных блоков, которые могут быть устойчивой альтернативой традиционным строительным материалам, таким как обожженный глиняный кирпич.

Параметры прочности на сдвиг, когезия и угол внутреннего трения колеблются в пределах 131–171 кПа и 48–65 ° для стальных шлакоцементных стабилизированных образцов. В то время как для образцов, стабилизированных летучей золой и цементом, значения находятся в диапазоне от 159 до 245 кПа и от 38,1 до 44,3 °, что свидетельствует о положительном влиянии этих отходов на улучшение характеристик сдвига. Анализ жизненного цикла (LCA) показывает, что с учетом потребления энергии, потенциала глобального потепления (GWP) и других воздействий на окружающую среду CSEB превосходят традиционные обожженные глиняные кирпичи (FCB).Таким образом, летучая зола и стальной шлак могут эффективно использоваться в качестве стабилизатора наряду с цементом для земляных блоков, которые могут быть устойчивой альтернативой традиционным строительным материалам, таким как обожженный глиняный кирпич.

Сравнение характеристик прочности и долговечности между цементно-грунтовыми и цементно-песчаными блоками

Dias WPS, Seneviratne GAPSN, Nanayakkara SMA (2008) Морской песок для железобетона. Constr Build Mater 22: 1377–1384

Статья Google ученый

Rajapaksha RWCN, Sooriyaarachchi HP (2009) Возможность использования карьерной пыли вместо речного песка в качестве мелкого заполнителя бетона. Инженер 42: 30–37

Артикул Google ученый

Абейкун А.Дж., Энтони К.С., Субаши Де Сильва Г.Х. (2012) Зола в виде золы вместо песка при производстве блоков для кирпичной кладки. УГ Тезисы. Университет Рухуны

Arooz FR, Halwatura RU (2008) Грязно-бетонный блок (MCB): конструкция смеси и характеристики прочности.Материал корпуса шпильки 8: 39–50

Google ученый

Sathiparan N, De Zoysa HTSM (2018) Эффекты использования сельскохозяйственных отходов в качестве частичной замены песка в цементных блоках. J Build Eng 19: 216–227

J Build Eng 19: 216–227

Статья Google ученый

Mak K, MacDougall C, Fam A (2016) Замерзание-оттаивание блоков из сжатого земли, изготовленных на месте: эффект водоотталкивающих и других добавок.J Mater Civ Eng 28: ID 04016034

Артикул Google ученый

Пачеко-Торгал Ф., Джалали Ф. (2012) Земляное строительство: уроки прошлого для будущего экологически эффективного строительства. Constr Build Mater 29: 512–519

Статья Google ученый

Walker PJ (2004) Прочностные и эрозионные характеристики земляных блоков и кладки земляных блоков. J Mater Civ Eng 16 (5): 497–506

Статья Google ученый

Kariyawasam KKGKD, Jayasinghe K (2016) Стабилизированная цементом утрамбованная земля как устойчивый строительный материал. Constr Build Mater 105: 519–527

Статья Google ученый

Zhang L, Gustavsen A, Jelle BP, Yang L, Gao T, Wang Y (2017) Теплопроводность цементно-стабилизированных земляных блоков. Constr Build Mater 151: 504–511

Статья Google ученый

Toure PM, Sambou V, Faye M, Thiam A, Adj M, Azilinon M (2017) Механические и гигротермические свойства сжатого стабилизированного земляного кирпича (CSEB). J Build Eng 13: 266–271

Статья Google ученый

Сехар Д.К., Наяк С. (2018) Использование гранулированного доменного шлака и цемента при производстве блоков из спрессованного стабилизированного грунта. Constr Build Mater 166: 531–536

Статья Google ученый

Ruiz G, Zhang X, Edris WF, Cañas I, Garijo L (2018) Комплексное исследование механических свойств блоков сжатого земли. Constr Build Mater 176: 566–572

Статья Google ученый

Иним И.Дж., Аффиа У.Э., Эминуэ О.О. (2018) Оценка латеритных почв, стабилизированных бамбуковой листвой / известью, в качестве строительных материалов. Innov Infrastruct Solut 3:32

Статья Google ученый

Abdullah AH, Nagapan S, Antonyova A, Rasiah K, Yunus R, Sohu S (2017) Сравнение прочности между латеритной почвой и глиняным прессованным стабилизированным земляным кирпичом (CSEB). В: Сеть конференций MATEC 103, 01029

Статья Google ученый

Jayasinghe C (2007) Сравнительные характеристики кирпичей из обожженной глины и кирпичей и блоков из прессованного стабилизированного земли. Инженер 40 (2): 33–40

Артикул Google ученый

Obonyo E, Exelbirt J, Baskaran M (2010) Прочность спрессованных земляных кирпичей: оценка эрозионной стойкости с использованием модифицированного испытания распылением. Устойчивое развитие 2: 3639–3649

Устойчивое развитие 2: 3639–3649

Статья Google ученый

Дэвис Л.К., Майни С. (2018) ТЭО для производства и использования блока сжатого стабилизированного грунта (CSEB) на севере и востоке Шри-Ланки. Бюро публикаций Европейского Союза, Люксембург

Google ученый

Gowda RPC (2016) Экспериментальное исследование цементно-стабилизированных армированных волокном прессованных земляных блоков в качестве альтернативного строительного материала. M.Sc. Тезисы, Университет штата Аризона

ASTM C140 / C140 M (2017) Стандартные методы испытаний для отбора проб и испытаний бетонных блоков каменной кладки и связанных блоков. Американское общество испытаний и материалов, West Conshohocken

Google ученый

BS EN 772-1 (2011) Методы испытаний каменных блоков — часть 1: определение прочности на сжатие. BSI, Лондон

BSI, Лондон

Google ученый

ASTM C1609 (2012) Стандартный метод испытаний на изгиб бетона, армированного волокнами (с использованием балки с нагрузкой в третьей точке). Американское общество испытаний и материалов, West Conshohocken

Google ученый

ASTM D6611–16 (2016) Стандартный метод испытаний на устойчивость к истиранию «пряжа на пряжи в мокром и сухом состоянии».Американское общество испытаний и материалов, West Conshohocken

Google ученый

ASTM D560, D560M (2016) Стандартные методы испытаний для замораживания и оттаивания уплотненных грунтово-цементных смесей. Американское общество испытаний и материалов, West Conshohocken

Google ученый

ASTM C1152 M – 04 (2012) Стандартный метод испытаний растворимого в кислоте хлорида в растворе и бетоне. Американское общество испытаний и материалов, West Conshohocken

Американское общество испытаний и материалов, West Conshohocken

Google ученый

ASTM C289–07 (1996) Стандартный метод определения потенциальной щелочно-кремнеземной реакционной способности агрегатов (химический метод). Американское общество испытаний и материалов, West Conshohocken

Google ученый

БСР (2016) График строительства расценок Инженерная организация западного воеводства-губернского совета.Шри-Ланка

Влияние частичной замены песка карьерной пылью на структурные характеристики песчаных блоков

Ключевые слова: Блок пыли карьера песка, блок песчаника, прочность на сжатие, прочность на изгиб, прочность на разрыв, водопоглощение, опасность для окружающей среды.

Абстрактные

В этой работе исследовалось влияние частичной замены песка карьерной пылью на прочность на сжатие, прочность на изгиб, прочность на разрыв и водопоглощение блоков из песчаного бетона. Речной песок был заменен карьерной пылью в процентном соотношении от 0 до 40 при соотношении цемент / заполнитель 1: 6. Блоки были отформованы с использованием машины для укладки блоков Rosa Commetta и были испытаны после отверждения путем орошения водой в течение 28 дней. Результаты показали, что включение карьерной пыли улучшило свойства, причем наибольшее улучшение было при 40% замене всех свойств. Прочность на сжатие, прочность на изгиб и прочность на разрыв увеличились на 27, 38 и 19% соответственно при замене на 40%.Прочность на сжатие и водопоглощение блоков также соответствовали минимальным требованиям Нигерийского промышленного стандарта 3,45 Н / мм –2 и 12% для вибрирующих блоков соответственно. Результаты также показали, что блоки, изготовленные с использованием карьерной пыли в качестве единственного заполнителя, обладают более низкими качествами, чем блоки из песчаника из той же смеси. Рекомендуется поощрять частичную замену песка карьерной пылью при производстве блоков из песчаника, поскольку это снижает чрезмерный спрос на речной песок и сопутствующие проблемы, обеспечивая при этом полезные средства утилизации избыточной образующейся карьерной пыли, которая, если ее оставить, накапливаться в больших количествах.

Речной песок был заменен карьерной пылью в процентном соотношении от 0 до 40 при соотношении цемент / заполнитель 1: 6. Блоки были отформованы с использованием машины для укладки блоков Rosa Commetta и были испытаны после отверждения путем орошения водой в течение 28 дней. Результаты показали, что включение карьерной пыли улучшило свойства, причем наибольшее улучшение было при 40% замене всех свойств. Прочность на сжатие, прочность на изгиб и прочность на разрыв увеличились на 27, 38 и 19% соответственно при замене на 40%.Прочность на сжатие и водопоглощение блоков также соответствовали минимальным требованиям Нигерийского промышленного стандарта 3,45 Н / мм –2 и 12% для вибрирующих блоков соответственно. Результаты также показали, что блоки, изготовленные с использованием карьерной пыли в качестве единственного заполнителя, обладают более низкими качествами, чем блоки из песчаника из той же смеси. Рекомендуется поощрять частичную замену песка карьерной пылью при производстве блоков из песчаника, поскольку это снижает чрезмерный спрос на речной песок и сопутствующие проблемы, обеспечивая при этом полезные средства утилизации избыточной образующейся карьерной пыли, которая, если ее оставить, накапливаться в больших количествах. количества, представляют большую опасность для окружающей среды.

количества, представляют большую опасность для окружающей среды.

http://dx.doi.org/10.4314/njt.v34i4.3

Раздел

Строительство, гражданское и геотехническое проектирование

Авторское право принадлежит инженерному факультету Нигерийского университета, Нсукка, Нигерия.

Почему для строительства не используется морской и пустынный песок?

С.К. Анбажаган, Намаккал, Тамил Наду

Песок можно разделить на три типа по размеру зерна: крупный, средний и мелкий. Определение этих фракций важно, поскольку они влияют на технические характеристики и характеристики песков в качестве слоев дорожного покрытия с точки зрения пластичности, прочности и несущей способности. Форма частиц песка влияет на его плотность, стабильность и общее инженерное поведение. Гладкие округлые частицы будут иметь меньшее сопротивление перегруппировке, чем угловатые или удлиненные частицы с шероховатой поверхностью

Морские пески и пески пустыни редко удовлетворяют требованиям традиционных спецификаций для использования в качестве строительного материала, особенно в их необработанном состоянии. Зерна пустынного песка более мелкие и гладкие, поэтому химический состав их поверхности не может обеспечить достаточное количество разнонаправленных химических связей. Если их размер зерна слишком мал, шламовый раствор и бетон будут иметь низкую прочность. Пески пустыни имеют открытую структуру, и между песчинками мало сцеплений. Если этот песок держать сухим, эти связывающие перемычки обеспечивают значительную несущую способность. Но если песок становится влажным, мосты размягчаются, а при перегрузке мосты ломаются и рушатся.

Зерна пустынного песка более мелкие и гладкие, поэтому химический состав их поверхности не может обеспечить достаточное количество разнонаправленных химических связей. Если их размер зерна слишком мал, шламовый раствор и бетон будут иметь низкую прочность. Пески пустыни имеют открытую структуру, и между песчинками мало сцеплений. Если этот песок держать сухим, эти связывающие перемычки обеспечивают значительную несущую способность. Но если песок становится влажным, мосты размягчаются, а при перегрузке мосты ломаются и рушатся.

Морской песок также очень мелкий и округлый. В морской воде присутствует хлорид, который вызывает коррозию стали и железа, что в конечном итоге приводит к снижению несущей способности стали и железа, поэтому конструкция, построенная с использованием этого, может быть неустойчивой. Морской песок не имеет высокой прочности на сжатие, высокий прочность на разрыв и т. д., поэтому его нельзя использовать в строительных работах. В дополнение к этому, соль в морском песке имеет свойство поглощать влагу из атмосферы, вызывая сырость. Д-р САЙНУДИН ПАТТАЖИ, Коллам, Керала.

Д-р САЙНУДИН ПАТТАЖИ, Коллам, Керала.

Вопросы этой недели

Почему при включении вентилятора стола ветер движется только вперед?

Chanchal P.V., Триссур, Керала

Читатели могут отправлять вопросы / ответы о науке и технологиях в Уголок вопросов по номеру .

со своими именами и адресами на следующий электронный адрес: [email protected] или редактору, The Hindu (Science and Technology), 859-860, Anna Salai, Chennai 600002.

SNOWINSPRING 400 # Губка Песочный блок Деревообработка Шлифовальная губка Песочный блок-100 x 70 x 25 мм Шлифовальные инструменты Шлифовальные блоки tecnolog.ind.br

SNOWINSPRING 400 # Губка Песочный блок Деревообработка Шлифовальная губка Песочный блок-100 x 70 x 25 мм Шлифовальные инструменты Шлифовальные блоки tecnolog.ind.br они служат дольше, чем наждачная бумага, с меньшим количеством очистки. * губка для полировки, другие товары в комплект не входят. Особенности: мягкое сухое шлифование, полировка поверхностей пластмассовых изделий. 400 # губчатый песок блок деревообрабатывающий шлифовальный песок губчатый блок-00 x 70 x 5 мм. Блоки губки могут быть разных форм и размеров. обработка поверхности металла пятнами ржавчины и пластмасс, Магазин SNOWINSPRING 400 # Губка Пескоблок Деревообрабатывающая Губка Шлифовальная Пескоблок-100 х 70 х 25мм. Многоразовый и моющийся, а также обладает замечательными характеристиками, такими как водонепроницаемость. гипсокартон или металл, SNOWINSPRING 400 # Sponge Sand Block Деревообработка Шлифовальная губка Песочный блок-100 x 70 x 25 мм: DIY и инструменты, многоразовые, отлично подходят для шлифования нестандартных форм, допустимая погрешность измерения составляет +/- -см.Примечание: световая съемка и различные дисплеи могут привести к тому, что цвет предмета на картинке может немного отличаться от реального, влажное шлифование, материал: оксид алюминия, покрытие с абразивом из оксида алюминия для использования с деревом, только указанное выше содержимое упаковки. полировка авторемонта и повторная окраска деталей, Цвет: серый, Бесплатная доставка по приемлемым заказам на сумму от 20 фунтов стерлингов.

400 # губчатый песок блок деревообрабатывающий шлифовальный песок губчатый блок-00 x 70 x 5 мм. Блоки губки могут быть разных форм и размеров. обработка поверхности металла пятнами ржавчины и пластмасс, Магазин SNOWINSPRING 400 # Губка Пескоблок Деревообрабатывающая Губка Шлифовальная Пескоблок-100 х 70 х 25мм. Многоразовый и моющийся, а также обладает замечательными характеристиками, такими как водонепроницаемость. гипсокартон или металл, SNOWINSPRING 400 # Sponge Sand Block Деревообработка Шлифовальная губка Песочный блок-100 x 70 x 25 мм: DIY и инструменты, многоразовые, отлично подходят для шлифования нестандартных форм, допустимая погрешность измерения составляет +/- -см.Примечание: световая съемка и различные дисплеи могут привести к тому, что цвет предмета на картинке может немного отличаться от реального, влажное шлифование, материал: оксид алюминия, покрытие с абразивом из оксида алюминия для использования с деревом, только указанное выше содержимое упаковки. полировка авторемонта и повторная окраска деталей, Цвет: серый, Бесплатная доставка по приемлемым заказам на сумму от 20 фунтов стерлингов. Его можно долго шлифовать в воде и заменять водяную наждачную бумагу. Продукт содержит:, Шлифовальные диски из эластичного пенопласта принимают практически любую форму, не изменяя контуров изделия.края и канавки, он подходит для поверхностного шлифования и может впитывать воду, кислоту и щелочность, его можно мыть, шлифовальный блок для губки подходит для полированной вручную мебели.

Его можно долго шлифовать в воде и заменять водяную наждачную бумагу. Продукт содержит:, Шлифовальные диски из эластичного пенопласта принимают практически любую форму, не изменяя контуров изделия.края и канавки, он подходит для поверхностного шлифования и может впитывать воду, кислоту и щелочность, его можно мыть, шлифовальный блок для губки подходит для полированной вручную мебели.

& nbsp & nbsp & nbspVocê esta aqui: & nbsp & nbsp & nbsp> Contato

SNOWINSPRING 400 # Губка Пескоструйный блок Деревообработка Шлифовальная губка Песочный блок-100 x 70 x 25 мм

Шлифовальная губка для деревообработки Песочный блок — 100 x 70 x 25 мм. SNOWINSPRING 400 # Блок губчатого песка. Бесплатная доставка при соответствующих заказах на сумму от 20 фунтов стерлингов. Магазин SNOWINSPRING 400 #. Портал о роскошном образе жизни, бесплатная доставка по всему миру, эксклюзивные скидки, мы предоставляем вам новейшие высококачественные товары. 25 мм SNOWINSPRING 400 # Губчатый песчаный блок Шлифовальная губка для деревообработки Песочный блок-100 x 70 x, SNOWINSPRING 400 # Губчатый песочный блок Шлифовальная губка для деревообработки Песочный блок-100 x 70 x 25 мм.

25 мм SNOWINSPRING 400 # Губчатый песчаный блок Шлифовальная губка для деревообработки Песочный блок-100 x 70 x, SNOWINSPRING 400 # Губчатый песочный блок Шлифовальная губка для деревообработки Песочный блок-100 x 70 x 25 мм.

Машиностроение: процесс изготовления блока цилиндров

Процесс изготовления блока двигателя

Введение

Блок цилиндров, который также называется блоком цилиндров, является основной структурой двигателя, которая дает пространство для цилиндров, а также дает проходы для охлаждающей жидкости, выхлопных газов и приемных газов, которые проходят над двигателем и хостом для картера и распредвалы.Блок двигателя является основным корпусом сотен деталей современных двигателей. И это самая большая часть среди деталей двигателя, и она также составляет от 20% до 25% от общей массы двигателя. Первый успешный двигатель внутреннего сгорания, который можно использовать в автомобиле, был построен Зигфридом Маркусом примерно в 1864 году. Это был вертикальный одноцилиндровый двухтактный бензиновый двигатель.

Это был вертикальный одноцилиндровый двухтактный бензиновый двигатель.

Реклама

Сегодняшние двигатели достигли своего максимального развития, и их разработка будет продолжаться и в последующие годы.Эти разработки привели к увеличению мощности, долговечности, износостойкости и эффективности двигателя. Материал, из которого изготовлен блок цилиндров, придает двигателю более высокую прочность при малом весе, что более важно для мощности двигателя. Блок двигателя в течение многих лет изготавливается из чугунных сплавов, что объясняется его прочностью и невысокой стоимостью, а также износостойкостью. Но по мере усложнения двигателя инженеры нашли новые материалы, чтобы уменьшить его вес, а также повысить прочность и износостойкость.Распространенным сплавом, который широко используется, является алюминиевый сплав, он более популярен из-за своего небольшого веса, но в основном в бензиновых двигателях.

Fig01: Готовый блок цилиндров

Функциональные требования блока цилиндров

Поскольку блок двигателя является основным корпусом двигателя, он должен отвечать ряду требований. Эти требования включают износостойкость, долговечность, техническое обслуживание и устойчивость к давлению, создаваемому при сгорании.Он также должен выдерживать высокие температуры, вибрацию при работе двигателя. Для многих требований главной особенностью является используемый материал.

Материал, использованный при отливке блока цилиндров

Чтобы соответствовать вышеуказанным функциональным требованиям, материал, из которого изготовлено изделие, должен обладать множеством свойств. Они заключаются в том, что материал должен содержать высокую прочность, модуль упругости, износостойкость, способность выдерживать вибрации и коррозионную стойкость.Высокая прочность особенно важна для дизельных двигателей из-за их более высоких степеней сжатия по сравнению с бензиновыми двигателями. В дизельном двигателе степень сжатия обычно составляет 17: 1 или больше, а в бензиновом двигателе — почти 10: 1. Материал также должен иметь низкую плотность, чтобы уменьшить его вес, но с большей прочностью. Он также должен иметь низкое тепловое расширение при высоких рабочих температурах, а также хорошую теплопроводность, чтобы отдавать тепло за минимальное время. Когда дело доходит до производственного процесса, материал должен обладать хорошей обрабатываемостью и литьем, чтобы сократить затраты времени и средств.Как будто материал слишком твердый, время и затраты на изготовление увеличиваются. Когда двигатель находится в рабочем состоянии, он генерирует более высокую вибрацию из-за движений внутренних частей, таких как коленчатый вал и поршни, поэтому материал должен поглощать энергию вибрации без разрушения.

В дизельном двигателе степень сжатия обычно составляет 17: 1 или больше, а в бензиновом двигателе — почти 10: 1. Материал также должен иметь низкую плотность, чтобы уменьшить его вес, но с большей прочностью. Он также должен иметь низкое тепловое расширение при высоких рабочих температурах, а также хорошую теплопроводность, чтобы отдавать тепло за минимальное время. Когда дело доходит до производственного процесса, материал должен обладать хорошей обрабатываемостью и литьем, чтобы сократить затраты времени и средств.Как будто материал слишком твердый, время и затраты на изготовление увеличиваются. Когда двигатель находится в рабочем состоянии, он генерирует более высокую вибрацию из-за движений внутренних частей, таких как коленчатый вал и поршни, поэтому материал должен поглощать энергию вибрации без разрушения.

Исходя из вышеперечисленных характеристик, наиболее широко используемыми материалами для изготовления блока цилиндров являются чугун и алюминиевые сплавы. Сплавы чугуна используются потому, что они обладают хорошими механическими свойствами, низкой стоимостью и доступностью по сравнению с другими металлами. Но некоторые алюминиевые сплавы содержат большинство характеристик чугуна, но имеют небольшой вес. Литой блок цилиндров из алюминиевого сплава также обеспечивает хорошее качество поверхности и высокую обрабатываемость по сравнению с чугунными сплавами. По мере развития технологий инженеры нашли новые материалы, такие как графитовый чугун, который легче и прочнее, чем упомянутый выше серый чугун.

Но некоторые алюминиевые сплавы содержат большинство характеристик чугуна, но имеют небольшой вес. Литой блок цилиндров из алюминиевого сплава также обеспечивает хорошее качество поверхности и высокую обрабатываемость по сравнению с чугунными сплавами. По мере развития технологий инженеры нашли новые материалы, такие как графитовый чугун, который легче и прочнее, чем упомянутый выше серый чугун.

Сплавы серого чугуна

Серый чугун — первый и наиболее часто используемый материал для изготовления блоков цилиндров.Хотя алюминиевый сплав также имеет много общего при небольшом весе, он все еще используется в производстве блоков дизельных двигателей, поскольку их внутренние напряжения выше. Серый чугун содержит 2,5 — 4% углерода, 1 — 3% кремния, 0,2 — 1% марганца, 0,02 — 0,25% серы и 0,02 — 1% фосфора. Он обладает отличной амортизацией, хорошей износостойкостью и термостойкостью, легко обрабатывается и имеет меньшую стоимость благодаря своей доступности.

Алюминиевые сплавы

Главной особенностью алюминиевых сплавов, которые пользуются популярностью, является их небольшой вес, что снижает вес двигателя и автомобиля.Но главный недостаток — их стоимость по сравнению с серым чугуном. Алюминиевый сплав обладает хорошей обрабатываемостью по сравнению с серым чугуном. Есть два алюминиевых сплава, которые в основном используются при производстве блоков цилиндров, это 319 и A356.

319 алюминиевый сплав содержит 85,8 — 91,5% алюминия, 5,5 — 6,5% кремния, 3-4% меди, 0,35% никеля, 0,25% титана, 0,5% марганца, 1% железа, 0,1% магния, и 1% цинка. Этот сплав обладает хорошими литейными характеристиками, устойчивостью к коррозии и хорошей теплопроводностью.При термообработке в процессе T5 он обеспечивает высокую прочность и жесткость блока цилиндров.

Алюминиевый сплав A356 содержит 91,1 — 93,3% алюминия, 6,5 — 7,5% кремния, 0,25 — 0,45% магния, 0,2% меди, 0,2% титана, 0,2% железа и 0,1% цинка. Хотя механические свойства аналогичны 319, когда он находится в процессе термообработки T6, он приобретает более высокую прочность, чем 319. Но он имеет более низкий модуль упругости (72,4 ГПа), чем 319 с модулем упругости 74 ГПа.

Хотя механические свойства аналогичны 319, когда он находится в процессе термообработки T6, он приобретает более высокую прочность, чем 319. Но он имеет более низкий модуль упругости (72,4 ГПа), чем 319 с модулем упругости 74 ГПа.

Чугун с компактным графитом

Чугун с компактным графитом имеет более высокий предел прочности и модуль упругости по сравнению с серым чугуном. Это связано с компактным графитом, обнаруженным в микроструктуре CGI. Подобно серому чугуну, он имеет хорошее амортизационное поглощение и теплопроводность, но его низкая обрабатываемость ограничивает его широкое применение.

Инструмент, необходимый для литья блока цилиндров

Основным инструментом, необходимым для литья в песчаные формы, является форма, форма создается из смеси песка, глины и воды.Рисунок — это основной инструмент, необходимый для формирования формы, обычно он обрабатывается из дерева или алюминия, которые легко поддаются механической обработке. Узор держится на деревянном или металлическом каркасе и заливается песчаной смесью, затем прикладываются вибрации, чтобы смесь освободилась от пузырьков воздуха. После того, как форма затвердеет, ее можно использовать в процессе литья.

Узор держится на деревянном или металлическом каркасе и заливается песчаной смесью, затем прикладываются вибрации, чтобы смесь освободилась от пузырьков воздуха. После того, как форма затвердеет, ее можно использовать в процессе литья.

После завершения процесса литья отлитый блок двигателя проходит через несколько машин для получения чистоты поверхности и правильных размеров.При этом используются компьютеризированные фрезерные и расточные станки.

Процесс изготовления блока цилиндров

Производство блоков цилиндров в основном выполняется с использованием литья в песчаные формы, хотя также используется литье под давлением, это более рентабельно, поскольку матрица легко изнашивается из-за высокой температуры расплавленного металла. Затем отлитый блок цилиндров подвергается механической обработке для получения чистовой обработки поверхности и прохождения охлаждающей жидкости.

Термин «зеленый» означает наличие влаги в песчаной плесени. Комбинация кварцевого песка, глины и воды заливается на половину алюминиевого блока с деревянным или металлическим каркасом. Затем пресс-форма уплотняется путем приложения давления или вибрации к металлическому каркасу. Этот процесс повторяется для другой половины формы. Затем с выкройки снимаются обе половинки формы.

Термин «зеленый» означает наличие влаги в песчаной плесени. Комбинация кварцевого песка, глины и воды заливается на половину алюминиевого блока с деревянным или металлическим каркасом. Затем пресс-форма уплотняется путем приложения давления или вибрации к металлическому каркасу. Этот процесс повторяется для другой половины формы. Затем с выкройки снимаются обе половинки формы. Fig02: Выкройки

Показанный ниже сердечник обеспечивает пространство для водяных рубашек вокруг цилиндров.Сердечник окрашен для герметизации газа, образующегося в процессе литья внутри сердечника. А концы розового цвета не окрашены, чтобы газ вышел наружу. Для большей прочности сердечника используются алюминиевые арматурные стержни. Эти стержни плавятся из-за разливаемого во время литья расплавленного металла.

Fig03: Показанный выше сердечник обеспечивает пространство для водяных рубашек вокруг цилиндров

Затем водяные рубашки и цилиндрические формы размещаются в основной форме в виде одного куба.

Затем форма зажимается с помощью зажимов, чтобы выдержать давление силы тяжести при заливке расплавленного металла.

Затем форма зажимается с помощью зажимов, чтобы выдержать давление силы тяжести при заливке расплавленного металла. Fig04: основная форма в виде одного куба

Теперь форма готова к отливке. Расплавленный металл заливается в форму через меньшее переднее центральное отверстие, которое заполняет форму снизу вверх вверх через стояки, которые можно увидеть как 8 больших отверстий.Когда отливка остывает, расплавленный металл из стояка втягивается обратно в отливку. Стояки играют главную роль в процессе литья, подавая необходимый расплавленный металл во время усадки.

Fig05: Отливка только что снята с формы

Выше показана грубая отливка алюминиевого блока после удаления песчаной формы.песок удаляется путем вибрации отливки. Отливку необходимо обработать, чтобы получить правильные размеры и гладкую поверхность блока цилиндров.

Рис 06: Finlay, обработанный для получения правильных размеров и гладких поверхностей

Шероховатый алюминиевый блок цилиндров обработан шлифовкой, чтобы получить гладкие поверхности на поверхности прокладки головки и на поверхностях, на которых установлены другие компоненты.Затем блок готов к растачиванию отверстий коренных подшипников. Крышки подшипников устанавливаются временно для расточки отверстий коренных подшипников. Затем перейдите к расточке кривошипа и корпусов подшипников распредвала. Расточная оправка содержит несколько инструментов, поэтому все расточные операции выполняются за одну операцию. Поэтому расточная оправка аккуратно помещается в форму. После завершения расточки кривошипный и распределительный валы временно устанавливаются для проверки зазоров в подшипниках.Теперь блок цилиндров готов для дальнейшей сборки кривошипа, кулачка, цилиндров, шатунов и клапанов.

Теория литья

Литье — это процесс затвердевания, который означает, что явления затвердевания контролируют большинство свойств отливки. Причем большинство дефектов литья возникает во время затвердевания. Затвердевание происходит в два этапа: зарождение и рост кристаллов. На стадии зародышеобразования внутри жидкости образуются твердые частицы, и эти твердые частицы имеют более низкую внутреннюю энергию, чем окружающая жидкость.Там они опускаются ниже температуры замерзания из-за требуемой дополнительной энергии. Затем он снова нагревается, образуя кристаллические структуры.

Учет качества при производстве

Качество используемого песка во многом влияет на отделку поверхности блока цилиндров. Чтобы добиться необходимой отделки, песок должен содержать эти особенности.

Возможные дефекты при производстве

Любой дефект снизит прочность блока цилиндров, так как блок цилиндров работает при более высоких температурах, небольшой дефект может быть причиной его выхода из строя.