для отопления дома, газ и гидролизный котел длительного горения, печи пиролиза на дровах

Пиролизные печи относятся к печам длительного горенияПиролизная печь сегодня имеет много преимуществ. Они-то и сделали ее установку настолько популярной. Печь, не требующая постоянной загрузки в нее топлива, и справляющаяся с обогревом даже не маленького дома, сейчас не мечта, а реальность. Такую печь можно сделать самостоятельно, если знать последовательную схему ее сборки, а можно и купить готовую в магазине.

Используем пиролизные печи для отопления дома или бани

Одним из вариантов экономного расходования топлива является использование печей или котлов долгого горения. На одном и том же количестве топлива они работают на много дольше, чем другие виды отопительных приборов. К печам длительного сгорания относятся и новые пиролизные печи.

Сейчас пиролизные печи начинают становиться более актуальными, и все чаще и чаще используются для обогрева частных домов

В основе действия этих печей состоит принцип процесса пиролиза – термического разложения любых органических веществ на пиролизные горючие газы и твердые остатки.

После данного процесса, при высокой температуре, полученный пиролизный газ перемешивается с кислородом. Согласно законам химических реакций, это способствует практически полному сгоранию и самого газа, и топлива.

Если на каком-то этапе отделить от состава твердые остатки, то, как не странно, получится кокс, а оборудование можно назвать углевыжигательной печью. При отоплении же основной обогрев воздуха получается за счет выхода тепла при сгорании пиолизного газа, смешанного с воздухом.

Преимущества пиролизных печей:

- Высокая экономичность печи. Топлива здесь сгорает более тщательно, и тепла из него добывается на много больше.

- Экологическая безопасность. Она достигается за счет того, что в выходящих из дымохода газах очень присутствует очень маленькое количество вредных веществ.

- Достаточно быстрый разогрев.

- Высокий КПД (до 85%), Который выгодно отличается от обычных котлов.

- Большой интервал мощности (тепловой).

Данная печь может работать и на 5 и на 100 процентов своей способности.

Данная печь может работать и на 5 и на 100 процентов своей способности. - Возможность подключения к устройству любого из контуров отопления.

- Дает возможность применения различных видов топлива, (вплоть до сырых дров, автопокрышек и мусора.

- Требует минимальное участие человека в своей работе

К недостаткам можно отнести достаточно большие размеры, наличие площадки для запасов топлива, присутствие посторонних запахов при сжигании мусора, необходимость в вентиляции помещения, скапливание в выходном канале, а также дымоходе конденсата.

Что такое пиролизный газ

Пиролиз древесины – это изменение структурного состава древесинного вещества при воздействии температуры. Этот процесс относится к изотермическим, то есть, высвобождающим тепло.

В результате пиролиза, древесина разлагается на:

Продукты пиролиза древесины в свою очередь горючие вещества. Именно эти вещества, сгорая, выделяют тепло, как конечную цель самого процесса их термообработки.

Пиролизные печи длительного горения

Среди всех металлических котлов и печей самой большой популярностью на сегодня пользуются отопительные приборы, имеющие функцию длительного сгорания. Данные устройства очень экономичны, а также особо просты в эксплуатации. Они идут и для небольших дачных помещений, и для домов с постоянным проживанием.

Одним из вариантов экономии топлива является применение печей или котлов длительного горения

На рынке сегодня есть множество разнообразных моделей пиролизных котлов и печей, в том числе и фирмы «Самогрейка», но вполне реально такой прибор сделать и самостоятельно.

К особенностям данного отопительного прибора относятся:

- Большой объем топки и увеличенных размеров дверка для закладки топлива. Это позволяет сразу уложить много дров или других материалов.

- Разделение топки на два отсека. Один из них предназначен для тления дров, в другом происходит процесс сжигания газов.

Наличие отбойника огня от дымохода.

В простонародье он называется зубом и выглядит в виде пластины, которая приварена к верху топки. Она препятствует попаданию пламени в трубу.

У простого котла функция отопления состоит из повышения температуры самой печи и помещения, а также следующей за этим отдачей потом тепла с разогретой уже поверхности. Топливо здесь сгорает достаточно интенсивно. Если печка металлическая, это оказывается очень неудобным. Топливо не сгорает совсем все. Его нужно постоянно подбавлять, а температура в доме то поднимается, то падает. В печке длительного горения процесс происходит иначе. Простая печка поджигается снизу, а уже потом огонь в ней идет наверх и по сторонам. Пламя образовывается большое, дрова очень быстро прогорают, оставляя много углей. Так происходит потому, что в печь постоянно открытый доступ воздуха. Приборы же длительного горения работают иначе – дрова поджигаются сверху, а затем уже пламя распространяется вниз. И лишь на то место (горелка), где горят дрова, распространяется воздух.

Самодельная бездымная печь своими руками

Способные и талантливые специалисты могут изготовить пиролизную печку своими руками. Однако, на практике, это требует больших знаний, умения и опыта. Кроме того, смельчакам, отважившимся на такое изобретение, следует знать, что на практике есть несколько подводных камней, о которые разбилось уже немало самодельных устройств.

Для выполнения работ вам необходимо наличие следующего инвентаря:

- Сварочного аппарата;

- Грамотно разработанного чертежа;

- Опыта работы непосредственно в печном деле.

Однако, даже наличие всего этого не даст полной гарантии успеха в выполнении задуманного. Для работы необходимы еще и хорошие, высококачественные материалы, а их стоимость сейчас довольно велика. Главным образом это касается металлической части, где обязательно должна использоваться хорошая легированная сталь. В добавок ко всему, данный агрегат имеет и электронную систему, без которой невозможен процесс управления устройством. А без него работа прибора не будет иметь смысла. Поэтому, прежде, чем принять решение об изготовлении пиролизной печи самостоятельно, стоит хорошенько обдумать все нюансы. Построить рабочую модель такой печи реально, вот только КПД у нее будет значительно ниже, чем у качественного промышленного образца, и ваше устройство не окупится затратами на топливо. Кроме того, если вы не сможете грамотно настроить электронную часть котла, то вам придется постоянно быть вблизи котла и следить за ним. Многие из неграмотно выполненных пиролизных печей превратились в еще одну разновидность буржуйки.

Можно ли сказать, что лучше: гидролизный котел или пиролизная печь

Гидролизные котлы отопления, как известно, это устройства, которые работают на твёрдом топливе. Для их работы используют дрова, солому, отходы древесины, уголь, пеллеты и многое другое. Данные котлы, работающие на дровах и угле, широкое распространение приобрели в системах отопления для производственных и бытовых помещений. К преимуществам таких котлов относятся экономичность, простота в использовании, высокая экологичность, и доступность. Гидролизные котлы есть возможность использовать даже там, где есть перебои в подаче электроэнергии, или ее нет вообще.

Процесс горения пиролизных газов легко поддается управлению и регулировке, что позволяет автоматизировать работу такого котла приблизительно в той же степени, что и работу газовых или жидкотопливных котлов

Длительные поиски новых энергосберегающих технологий нашли возможным качественно использовать знания органической химии.

Учеными замечено, что:

- При высокотемпературной среде, в условиях ограниченного доступа кислорода, процесс горения некоторых твердых природных веществ сопровождается постоянным выделением горючего газа;

- Образовавшийся газ пригоден к дальнейшему сжиганию;

- В процессе его сгорания выдается много тепла.

Иными словами, гидролизный котел можно назвать прародителем нового пиролизного котла. Но он незаменим там, где установка или обслуживание современной модели невозможно.

Как работает пиролизная печь (видео)

Много лет мы использовали домашние печи и котлы, даже не зная о том, что, усовершенствуя немного процесс горения, платить за топливо можно мы могли бы на много меньше, а тепла нам доставалось бы больше. Но благодаря новому открытию очень нас ждут великие изменения.

Добавить комментарий

Пиролизная печь из кирпича своими руками

Пиролизная печь из кирпича своими руками, схема устройства пиролизного котла на дровах.

Пиролизные печи отличаются от обычных печей, более длительным сроком горения. Уже в самом названии печи, содержится ответ, в чём различие печей.

Процесс сгорания топлива в такой печи, можно условно поделить на два этапа. Первый этап — пиролиз, то есть, разложение органики под воздействием высоких температур на твёрдый материал и газообразный. Данный процесс происходит при минимальном воздействии кислорода.

На втором этапе к полученным составляющим, при высокой температуре, подаётся кислород, под воздействием которого происходит полное сгорание топлива и газа.

Можно сказать, что получается полностью безотходный процесс, при котором топливо превращается в тепло, не оставляя золы и не загрязняя воздуха.

Пиролизная печь из кирпича своими руками

Кирпичный, пиролизный котел, имеет высокий коэффициент полезного действия, он экономит топливо, а в отработанных газах содержится минимальное количество вредных веществ. Пиролизная печь из кирпича своими руками изготавливается относительно легко при наличии необходимой сноровки и знаний.

Работа печи основывается на пиролизе. Процесс выделения пиролизных газов происходит в условиях недостатка кислорода. Из топлива при высокой температуре выделяются газы, лишь впоследствии они смешиваются с кислородом, процесс способствует полному сгоранию топлива и самого газа.

В пиролизную печь из кирпича, благодаря особенностям конструкции, топливо загружается сверху, внизу же предусмотрен вторичный отсек «догорания» пиролизных газов.

Тягу в печи создает дымосос — тягодутьевая конструкция, дымоход вентилируется принудительно. Как система работает? В первичном верхнем имеет место недостаток кислорода, поэтому топливо выделяет пиролизные газы, которые догорают в нижнем отсеке.

Основной материал для изготовления конструкции — керамический кирпич. В зависимости от размера, в среднем для пиролизного котла из кирпича понадобится от трехсот до пятисот штук.

Кстати, в зависимости от назначения, пиролизные печи могут иметь по два отсека для твёрдого топлива.

А в некоторых случаях, камеры вторичного сгорания могут быть расположены выше, чем топочный отсек с твёрдым топливом. Многое зависит от индивидуальных особенностей проекта, от принципов тяги и так далее.

Главное, когда вы устанавливаете печь длительного горения, строго придерживаться схемы и соблюдать противопожарные правила.

Для сооружения камер сгорания требуется огнеупорный кирпич, а для того, чтобы сварить водогрейный котел, нужны металлические листы. Также для изготовления печи понадобятся чугунные решетки, топочные дверки, дымосос для создания тяги, датчики и электроды, измеряющие температуру.

А значит, понадобятся такие инструменты, как аппарат для сварки, шлифовальная машинка.

Кирпичная пиролизная печь своими руками порядовка

Сначала изготавливается плита фундамента. Неважно из какого материала фундамент под печь изготовлен, его не нужно связывать с фундаментом дома, так как просадку эти две конструкции могут дать различную.

Просвет между фундаментами печи и дома должен быть минимум 5 см. Далее этот просвет заполняется, и производится кладка кирпичом в соответствии со схемой.

С технологией кирпичной кладки лучше ознакомиться по видео, она включает несколько рабочих процессов: установку порядовок, подачу кирпичей и раствора, укладку, проверку надежности. В первую очередь всегда выводятся углы. Прямоугольные углы выстраивают с помощью порядовки — металлического угольника.

Первые несколько кирпичей кладут с помощью правила, а далее ставится порядовка, вертикальность ей придают воспользовавшись уровнем или отвесом. Делая кладку своими руками, важно позаботиться о безопасности и проследить за самым главным – герметизацией швов.

Для того, чтобы учесть все возможные огрехи, можно выложить сооружение сначала без раствора и, если все сходится, начать укладывать кирпич на раствор. Следующий шаг — установка колосников (чугунных решеток для поддержания слоя топлива) и топочных дверок.

Далее следует процедура подключения отопительной системы. Её необходимо тщательно продумать. Водогрейный котёл, при наличии схемы, необходимых навыков и оборудования варится собственноручно. Конечно, если нет практики, то лучше предоставить эту работу специалистам.

Её необходимо тщательно продумать. Водогрейный котёл, при наличии схемы, необходимых навыков и оборудования варится собственноручно. Конечно, если нет практики, то лучше предоставить эту работу специалистам.

Для котла понадобятся металлические листы и трубы разного диаметра, сварочный аппарат, болгарка. Готовый котел закрепляется в нижней камере. Устанавливаются датчики, чтобы регулировать процесс пиролиза

Процесс пиролиза

После того как всё установлено и подключено, система тестируется. Для того чтобы произошел процесс пиролиза температура должна быть не меньше 450 и не больше 1100 градусов по Цельсию.

Но, одной температуры мало. Нужна регулируемая подача воздуха и наличие дополнительной камеры сгорания газов. Еще один момент, на который стоит обратить внимание — влажные дрова не подходят для топки пиролизной комбинированной кирпичом печи. Пар разбавляет пиролизные газы и печь затухает.

Кстати, для обычных печей из кирпича, также рекомендуется использовать только сухие дрова. Дрова должны храниться под навесом не менее одного года. В этом случае, при сгорании не выделяется конденсат и печь прослужит дольше.

Дрова должны храниться под навесом не менее одного года. В этом случае, при сгорании не выделяется конденсат и печь прослужит дольше.

При использовании сухих дров, пиролизную печь необходимо очищать примерно раз в два месяца. Если дрова сырые, то раз в две недели. Дело в том, что на дымоходе откладывается сажа и смолы, которые могут легко воспламениться, если их вовремя не почистить.

Пиролизная печь из кирпича, итог

Удобные и позволяющие экономить топливо конструкции печей входят в обиход. Пиролизная печь из кирпича своими руками возводится в несколько этапов. Контроль качества, общее понимание технологии и строительные навыки необходимы на протяжении всей работы.

Если у вас есть способности и видение технических процессов, затраченные усилия окупятся с лихвой.

Видео кладки пиролизной печи из кирпича, с камерой дожига в верхней части котла.

Кое что о кирпичах:

Чертеж пиролизной печи на дровах.

Устройство и особенности сборки пиролизной печи своими руками

Устройство и особенности сборки пиролизной печи своими рукамиПиролизная печь сегодня имеет много преимуществ. Они-то и сделали ее установку настолько популярной. Печь, не требующая постоянной загрузки в нее топлива, и справляющаяся с обогревом даже не маленького дома, сейчас не мечта, а реальность. Такую печь можно сделать самостоятельно, если знать последовательную схему ее сборки, а можно и купить готовую в магазине.

Используем пиролизные печи для отопления дома или бани

Одним из вариантов экономного расходования топлива является использование печей или котлов долгого горения. На одном и том же количестве топлива они работают на много дольше, чем другие виды отопительных приборов. К печам длительного сгорания относятся и новые пиролизные печи.

В основе действия этих печей состоит принцип процесса пиролиза – термического разложения любых органических веществ на пиролизные горючие газы и твердые остатки. После данного процесса, при высокой температуре, полученный пиролизный газ перемешивается с кислородом.

Согласно законам химических реакций, это способствует практически полному сгоранию и самого газа, и топлива.

Если на каком-то этапе отделить от состава твердые остатки, то, как не странно, получится кокс, а оборудование можно назвать углевыжигательной печью. При отоплении же основной обогрев воздуха получается за счет выхода тепла при сгорании пиолизного газа, смешанного с воздухом.

Преимущества пиролизных печей:

- Высокая экономичность печи. Топлива здесь сгорает более тщательно, и тепла из него добывается на много больше.

- Экологическая безопасность. Она достигается за счет того, что в выходящих из дымохода газах очень присутствует очень маленькое количество вредных веществ.

- Достаточно быстрый разогрев.

- Высокий КПД (до 85%), Который выгодно отличается от обычных котлов.

- Большой интервал мощности (тепловой). Данная печь может работать и на 5 и на 100 процентов своей способности.

- Возможность подключения к устройству любого из контуров отопления.

- Дает возможность применения различных видов топлива, (вплоть до сырых дров, автопокрышек и мусора.

- Требует минимальное участие человека в своей работе

К недостаткам можно отнести достаточно большие размеры, наличие площадки для запасов топлива, присутствие посторонних запахов при сжигании мусора, необходимость в вентиляции помещения, скапливание в выходном канале, а также дымоходе конденсата.

Что такое пиролизный газ

Пиролиз древесины – это изменение структурного состава древесинного вещества при воздействии температуры. Этот процесс относится к изотермическим, то есть, высвобождающим тепло.

В результате пиролиза, древесина разлагается на:

- Летучие углероды;

Продукты пиролиза древесины в свою очередь горючие вещества. Именно эти вещества, сгорая, выделяют тепло, как конечную цель самого процесса их термообработки.

Пиролизные печи длительного горения

Среди всех металлических котлов и печей самой большой популярностью на сегодня пользуются отопительные приборы, имеющие функцию длительного сгорания. Данные устройства очень экономичны, а также особо просты в эксплуатации. Они идут и для небольших дачных помещений, и для домов с постоянным проживанием.

Данные устройства очень экономичны, а также особо просты в эксплуатации. Они идут и для небольших дачных помещений, и для домов с постоянным проживанием.

На рынке сегодня есть множество разнообразных моделей пиролизных котлов и печей, в том числе и фирмы «Самогрейка», но вполне реально такой прибор сделать и самостоятельно.

К особенностям данного отопительного прибора относятся:

- Большой объем топки и увеличенных размеров дверка для закладки топлива. Это позволяет сразу уложить много дров или других материалов.

- Разделение топки на два отсека. Один из них предназначен для тления дров, в другом происходит процесс сжигания газов.

Наличие отбойника огня от дымохода. В простонародье он называется зубом и выглядит в виде пластины, которая приварена к верху топки. Она препятствует попаданию пламени в трубу.

У простого котла функция отопления состоит из повышения температуры самой печи и помещения, а также следующей за этим отдачей потом тепла с разогретой уже поверхности. Топливо здесь сгорает достаточно интенсивно. Если печка металлическая, это оказывается очень неудобным. Топливо не сгорает совсем все. Его нужно постоянно подбавлять, а температура в доме то поднимается, то падает. В печке длительного горения процесс происходит иначе. Простая печка поджигается снизу, а уже потом огонь в ней идет наверх и по сторонам. Пламя образовывается большое, дрова очень быстро прогорают, оставляя много углей. Так происходит потому, что в печь постоянно открытый доступ воздуха. Приборы же длительного горения работают иначе – дрова поджигаются сверху, а затем уже пламя распространяется вниз. И лишь на то место (горелка), где горят дрова, распространяется воздух. Процесс горения не слишком интенсивен, больше похож на тление. Одновременно выделяется намного меньше тепла. Тепло воздуха в помещении остается на одном уровне. Кроме самих дров, в печи сжигается и пиролизный газ, образующийся во время тления дров. Он перемещается во вторую камеру, где усиленно мешается с воздухом.

Топливо здесь сгорает достаточно интенсивно. Если печка металлическая, это оказывается очень неудобным. Топливо не сгорает совсем все. Его нужно постоянно подбавлять, а температура в доме то поднимается, то падает. В печке длительного горения процесс происходит иначе. Простая печка поджигается снизу, а уже потом огонь в ней идет наверх и по сторонам. Пламя образовывается большое, дрова очень быстро прогорают, оставляя много углей. Так происходит потому, что в печь постоянно открытый доступ воздуха. Приборы же длительного горения работают иначе – дрова поджигаются сверху, а затем уже пламя распространяется вниз. И лишь на то место (горелка), где горят дрова, распространяется воздух. Процесс горения не слишком интенсивен, больше похож на тление. Одновременно выделяется намного меньше тепла. Тепло воздуха в помещении остается на одном уровне. Кроме самих дров, в печи сжигается и пиролизный газ, образующийся во время тления дров. Он перемещается во вторую камеру, где усиленно мешается с воздухом. В результате этого продукты вторичного сгорания можно сказать не содержат вредных веществ, а КПД печки значительно повышается, способствуя снижению расходов на отопление.

В результате этого продукты вторичного сгорания можно сказать не содержат вредных веществ, а КПД печки значительно повышается, способствуя снижению расходов на отопление.

Самодельная бездымная печь своими руками

Способные и талантливые специалисты могут изготовить пиролизную печку своими руками . Однако, на практике, это требует больших знаний, умения и опыта. Кроме того, смельчакам, отважившимся на такое изобретение, следует знать, что на практике есть несколько подводных камней, о которые разбилось уже немало самодельных устройств.

Для выполнения работ вам необходимо наличие следующего инвентаря:

- Сварочного аппарата;

- Грамотно разработанного чертежа;

- Опыта работы непосредственно в печном деле.

Однако, даже наличие всего этого не даст полной гарантии успеха в выполнении задуманного. Для работы необходимы еще и хорошие, высококачественные материалы, а их стоимость сейчас довольно велика. Главным образом это касается металлической части, где обязательно должна использоваться хорошая легированная сталь. В добавок ко всему, данный агрегат имеет и электронную систему, без которой невозможен процесс управления устройством. А без него работа прибора не будет иметь смысла. Поэтому, прежде, чем принять решение об изготовлении пиролизной печи самостоятельно, стоит хорошенько обдумать все нюансы. Построить рабочую модель такой печи реально, вот только КПД у нее будет значительно ниже, чем у качественного промышленного образца, и ваше устройство не окупится затратами на топливо. Кроме того, если вы не сможете грамотно настроить электронную часть котла, то вам придется постоянно быть вблизи котла и следить за ним. Многие из неграмотно выполненных пиролизных печей превратились в еще одну разновидность буржуйки.

В добавок ко всему, данный агрегат имеет и электронную систему, без которой невозможен процесс управления устройством. А без него работа прибора не будет иметь смысла. Поэтому, прежде, чем принять решение об изготовлении пиролизной печи самостоятельно, стоит хорошенько обдумать все нюансы. Построить рабочую модель такой печи реально, вот только КПД у нее будет значительно ниже, чем у качественного промышленного образца, и ваше устройство не окупится затратами на топливо. Кроме того, если вы не сможете грамотно настроить электронную часть котла, то вам придется постоянно быть вблизи котла и следить за ним. Многие из неграмотно выполненных пиролизных печей превратились в еще одну разновидность буржуйки.

Можно ли сказать, что лучше: гидролизный котел или пиролизная печь

Гидролизные котлы отопления , как известно, это устройства, которые работают на твёрдом топливе. Для их работы используют дрова, солому, отходы древесины, уголь, пеллеты и многое другое. Данные котлы, работающие на дровах и угле, широкое распространение приобрели в системах отопления для производственных и бытовых помещений. К преимуществам таких котлов относятся экономичность, простота в использовании, высокая экологичность, и доступность. Гидролизные котлы есть возможность использовать даже там, где есть перебои в подаче электроэнергии, или ее нет вообще.

К преимуществам таких котлов относятся экономичность, простота в использовании, высокая экологичность, и доступность. Гидролизные котлы есть возможность использовать даже там, где есть перебои в подаче электроэнергии, или ее нет вообще.

Длительные поиски новых энергосберегающих технологий нашли возможным качественно использовать знания органической химии.

Учеными замечено, что:

- При высокотемпературной среде, в условиях ограниченного доступа кислорода, процесс горения некоторых твердых природных веществ сопровождается постоянным выделением горючего газа;

- Образовавшийся газ пригоден к дальнейшему сжиганию;

- В процессе его сгорания выдается много тепла.

Иными словами, гидролизный котел можно назвать прародителем нового пиролизного котла. Но он незаменим там, где установка или обслуживание современной модели невозможно.

Как работает пиролизная печь (видео)

Много лет мы использовали домашние печи и котлы, даже не зная о том, что, усовершенствуя немного процесс горения, платить за топливо можно мы могли бы на много меньше, а тепла нам доставалось бы больше. Но благодаря новому открытию очень нас ждут великие изменения.

Но благодаря новому открытию очень нас ждут великие изменения.

При отсутствии централизованной подачи такого удобного энергоресурса, как природный газ, проблема отопления зачастую решается с помощью электроэнергии или угля.

Однако высокая стоимость этих энергоносителей всё чаще становиться причиной использования более дешёвого вида топлива – любых древесных отходов.

Определение! Пиролизные (газогенераторные) печи являются отопительными агрегатами, дающими возможность добиться наиболее полного сгорания древесины или иного вида топлива с получением максимально возможного количества тепла для отопления.

Принцип работы пиролизных печей

Принцип действия отопительных агрегатов данного типа основан на использовании эффекта пиролиза.

Определение! Пиролизом называют процесс разложения топлива на твёрдый компонент и летучую часть, называемую пиролизным газом. Этот газ отличается прекрасной горючестью и высоким коэффициентом теплоотдачи.

Пиролиз осуществляется в особых условиях, подразумевающих наличие высоких температур в сочетании с недостатком воздуха.

Основные этапы работы пиролизных печей:

Внимание! Пиролизные печи иначе называют отопительными агрегатами длительного горения и могут работать на одной закладке древесины – до суток, угля – до нескольких суток.

Особенности конструкции пиролизных печей

Основной особенностью устройства печей, использующих процесс пиролиза, является разделение топки на две части. Эти пространства разделены колосником, на который загружают топливо. Первичный воздух поступает сверху вниз и проходит через слой загруженного топлива.

Внимание! Топкам, имеющим такую конструкцию, характерно высокое аэродинамическое сопротивление, поэтому в большинстве случаев необходимо организация принудительной тяги. Для небольших отопительных агрегатов используется дутьевой вентилятор, иногда целесообразно устанавливать дымосос.

Преимущества и недостатки пиролизных агрегатов длительного горения

Время работы газогенераторной печи на одной закладке топлива зависит от многих параметров – наружных климатических условий, требуемой температуры в помещении, утепления строения, вида и влажности топлива, точности проекта отопительной системы. Но, согласно отзывам, пиролизные печи на одной закладке топлива в любом случае работают гораздо дольше, по сравнению с печами классической конструкции.

Можно отметить дополнительные достоинства таких печей:

- В отработанных газах после пиролизных агрегатов присутствует уменьшенное количество канцерогенных веществ. Это обеспечивается взаимодействием при горении пиролизного газа с активным углеродом. В итоге этого процесса отработанные выходящие газы представляют собой, по большей части, смесь углекислого газа и водяного пара. Поэтому в таких печах можно утилизировать без вреда для природы даже резину и полимеры.

- При обычном сжигании дров, особенно влажных, не удаётся достичь таких высоких температур, которые возможны при сгорании древесного газа, полученного в результате пиролиза.

- Данное оборудование – идеальный вариант для местностей, в которых трудно найти подходящее топливо для обогрева жилья.

К недостаткам пиролизных агрегатов можно отнести следующие факторы:

- Пиролизные печи на дровах требовательны к влажности топлива.

- Необходимо постоянное присутствие электропитания.

Топливо для пиролизных агрегатов

Газогенераторные печи для отопления могут работать на дровах, любых отходах пиломатериалов, пеллетах, угле, коксе, опилках и даже шелухе от семечек.

Если для работы агрегата используется сухая древесина, то печь работает с максимальной мощностью, а период её службы увеличивается. 1 кг древесины, содержащей 20% влаги, имеет теплоту сгорания 4 кВт/час, при содержании 50% влаги – теплота сгорания снижается в два раза.

Об эффективности работы печей длительного горения говорит следующий факт. При сгорании в них 1 кг опилок, влажность которых не более 16%, выделяется тепла в четыре раза больше, чем при сжигании в обычной печи 1 кг берёзовых дров.

Жители отдаленных жилмассивов или дачных участков, где все еще недоступны цивилизованные блага в виде газовой магистрали, задаются вопросом эффективного и экономично выгодного отопления.

Процесс длительного горения, воспроизводимый пиролизным котлом, позволяет существенно экономить при малом расходе топлива. Сравнивая ее с другими представителями отопительного сегмента, отмечается более длительное функционирование из расчета одной заправки. Именно такая особенность и делает эти устройства столь популярными.

Принцип пиролиза

Пиролиз — термическое расщепление органических или неорганических соединений (уголь, древесина и т.д.) в условиях недостатка кислорода. Это значит, что топливные материалы не сгорают до тла, а начинают разлагаться на твердые осадки при этом, выделяя пиролизные газы. После, газовая субстанция смешивается с кислородом, что приводит к полному сгоранию и топливных остатков, и газа.

Фото 1 Заводские печи пиролизного вида выглядят компактно и разнообразно.

Важно знать! Выходит, что для сжигания продуктов горения в технологии используется два этапа. Таким образом первая стадия (пирогенетическая переработка древесины) предполагает расщепление топлива на твердые остатки, в результате чего воспроизводится процесс получения кокса. Однако этот этап не является основным. Наибольшая теплоотдача обоснована соединением газа и воздуха, происходящее на второй стадии.

Устройство пиролизной печи

Для лучшего понимания опционального устройства такого рода конструкции, рассмотрим подробнее принцип ее функционирования и работу каждого элемента по отдельности. Стоит отметить, что эти приборы для отопления имеют нестандартное расположение отсеков за счет чего и удалось достичь высокого КПД и высоких экономичных показателей. Алгоритм работы печи, работающей по принципу пиролиза, выглядит следующим образом:

- Как и у других представителей, в корпусе прибора есть топка встроенного типа, в которую закладывают древесину.

К особенностям этого отсека относится ограничения притока воздуха. Все детали здесь герметичны — дверца плотно закрывается. Также есть и вентилирующий аппарат, выполняющий приточно-вытяжную функции.

К особенностям этого отсека относится ограничения притока воздуха. Все детали здесь герметичны — дверца плотно закрывается. Также есть и вентилирующий аппарат, выполняющий приточно-вытяжную функции. - После закладывания дров, поджиг осуществляется либо вручную, либо посредством специальной горелки.

Фото 2 Схема работы пиролизной печной конструкции.

- Для того, чтобы разгорелись дрова потребуется какое-то время. После этого доступ кислорода в этот блок ограничивают.

- Недостаток воздуха провоцирует не горение, а обугливание, из-за чего происходит выделение газов. Посредством воздушного канала летучая смесь поступает в следующую камеру. На этом уровне газ смешивается с кислородом, смесь которых и подлежит горению. В этот момент образуется больший процент теплоотдачи.

Важно знать! Пиролизные печи представленышироким разнообразием модельного ряда. Существенное отличие заключается в типе второго блока. В некоторых модификациях есть дополнительное вентилирующее устройство, в других — этот участок обслуживает вентилятор топочного отсека.

Есть образцы, функционирующие на естественной тяге. В этом случае, дымоотводный механизм оснащен несколькими заслонками для герметизации устройства.

- Для выгрузки угля и в промышленных, и в бытовых приборах используется вращающаяся реторта. Чаще всего она представлена прибором круглой формы, опускающимся на печные опоры.

- Если не производить извлечение угля, он также будет подлежать горению, при этом поддерживаются необходимые температурные показатели в первом топочном отделе. В результате все процессы практически безотходные — топливные материалы сжигаются до тла, с минимальным количеством остаточной золы.

Важно знать! Пиролизную печь требуется очищать от золы не чаще одного раза в неделю, при условии постоянного использования. Если эксплуатация проводится не ежедневно, тогда реже.

Достоинства и недостатки

Прибор пиролизного типа обладает обширным списком преимущественных характеристик. Остановимся на ключевых:

- высокая экономичность достигается благодаря полному выгоранию топлива.

Один цикл загрузки позволяет намного дольше обеспечивать теплоотдачу, в сравнении с аналогами.

Один цикл загрузки позволяет намного дольше обеспечивать теплоотдачу, в сравнении с аналогами. - Быстрый прогрев прибора. За счет этого обеспечивается эффективный обогрев комнаты в короткие сроки.

- Уровень КПД достигает 85%.

- Использование экологически чистых материалов при производстве, а также для обеспечения работы, не выделяющих при нагревании вредоносных для здоровья человека и экологии веществ. Печь практически бездымная.

- Диапазон мощности регулируется в зависимости от потребностей пользователя — 5-100 %.

- Обзорное устройство может работать в паре с контуром отопления.

- Пиролизный прибор не требует постоянного контроля. Загрузка био-топлива осуществляется один раз в день, а процесс очистки выполняется единожды в неделю, при этом не требуется выключения аппарата.

- Прибор является универсальным, что позволяет использовать разные виды топлива — жидкого или твердого состава. Представлены также образцы, функционирующие на отработанном масле.

Фото 3 Поэтапность процессов теплообразования.

Несмотря на преобладание положительных сторон, подобные конструкции обладают и рядом недостатков:

- для обеспечения достаточного уровня прогрева требуются печи больших габаритов;

Фото 4 Опциональное устройство конструкции, работающей на принципе пиролиза.

- требуется обустройства площадки под размещение топливных материалов;

- любой процесс горения сопровождается выделением примесей и запахов. Несмотря на то, что особенность этой печи в том, что дыма практически не образуется, все же в помещении, где размещено устройство, требуется организовывать систему вентиляции.

- Выделяющиеся газы имеют достаточно низкую температуру, поэтому на выходе скапливается конденсат. Его присутствие отмечается в дымоотводе и в выходном канале. В некоторых заводских моделях для его сбора предусмотрен накопитель, требующий периодического очищения.

Совет! При самостоятельном воспроизведении печного устройства необходимо выбирать дымоотвод с большим диаметром. По такому же принципу организуется и система выхода, обязательно утепленная на участке, выходящем на улицу. Таким образом удается устранить проблему замерзания, при понижении внешних температурных показателей.

По такому же принципу организуется и система выхода, обязательно утепленная на участке, выходящем на улицу. Таким образом удается устранить проблему замерзания, при понижении внешних температурных показателей.

- Для обеспечения максимально эффективной работы требуется монтировать в прибор нагнетатель, а для отопительной системы встраивается насос. Все эти приборы привели к зависимости всей печи от электропитания.

Методы производства маломощной пиролизной печи своими руками

Несмотря на то, что конструкционно печь имеет сложное устройство, возможен вариант и самостоятельного воспроизведения отопительного механизма. Самые простые модели выполняются методом кирпичной кладки или с использование баллона из-под газа, однако эстетически привлекательной можно назвать только прибор, выполненный из листов металла.

Фото 5 Схема-чертеж пиролизного котла.

Обзорные конструкции, обладающие небольшой мощностью (25 кВт) подойдут для обогрева дачного дома или любых подсобных помещений, с общей кубатурой не более 100 м 2 ..jpg.5ef00e5bec1dea1303dd24de980a2ff8.jpg) Небольшое устройство будет иметь отличительные особенности в сравнении с классическим вариантом исполнения:

Небольшое устройство будет иметь отличительные особенности в сравнении с классическим вариантом исполнения:

- не подсоединяется к центральной системе обогрева;

- не требуется устанавливать нагнетатель, т.к. в этом случае топочный отсек размещается выше уровня газифицирующей камеры. Это позволяет создать естественную тягу.

- Поскольку устройство не является автоматическим, потребуется периодически регулировать режим горения и контролировать работу аппарата.

Важно знать! Качественная работа печи основана на следующих принципах: кислород в газифицирующий отсек подается в небольших дозах. Для этого обустраивается регулирующая система — заслонка. Также здесь делается воздухоотвод, через который в устройство подается нужный объем воздушных масс.

Фото 6 Конструкционные детали маломощного пиролизного прибора.

Процесс самостоятельного производства обзорного прибора состоит из таких этапов:

- Используя выбранную схему из стальных листов оборудуется корпус печи.

С помощью сварочного аппарата свариваются все элементы короба. Делаются два отверстия для последующего оборудования дверцами зольника и топки. Обязательно учитывается размещение — топочный блок находится над поддувалом. Их разделяет колосниковая решетка из чугуна.

С помощью сварочного аппарата свариваются все элементы короба. Делаются два отверстия для последующего оборудования дверцами зольника и топки. Обязательно учитывается размещение — топочный блок находится над поддувалом. Их разделяет колосниковая решетка из чугуна.

Совет! Роль простейшей регулировочной системы подачи воздуха может выполнять дверца зольника.

- Блок сжигания газовразмещается прямо над первичной газифицирующей камерой. Они разделены посредством отсекающей пластины, произведенный из термостойкого стального листа. В топке оборудуется канал подачи кислорода, в котором роль регулятора выполняет заслонка.

- Дверцы изготавливаются из того же листового металла. Усилить конструкцию помогают уголки. Чтобы обеспечить должный уровень пожаробезопасности на дверцах обязательно делают защелки.

Важно знать! В продаже представлен широкий ассортимент готовых деталей для печных устройств, в том числе и дверцы с защелками.

- Внутри печного блока ведется укладка шамотного огнестойкого кирпича. Таким образом конструкция защищается от прогорания, а также обеспечивается равномерное распределение тепла.

Совет! Поскольку кирпич обладает хорошей теплопроводимостью, а также может долго удерживать тепло на поверхности им можно облицовывать и сам камин. Дымоотводная труба обязательно подлежит теплоизоляции с наружной стороны, выходящей на улицу. Тяга в конструкции регулируется с помощью шибера.

Фото 7 Вид самодельного котла, работающего по принципу пиролиза.

Среди ряда теплообразующих устройств печь пиролизного типа имеет ряд существенных преимуществ, благодаря чему и пользуется популярностью.

Пиролизная печь представляет собой аппарат практически безотходного производства, работающий как на топливе стандартного типа – древесины или угля – так и использующего для получения тепловой энергии побочный продукт предыдущих циклов обработки – газов. Таким образом, этот тип печей выполняет функцию газогенератора. Такая печь является чуть ли не единственным источником тепла в труднодоступных для цивилизации холодных районах планеты, где нет возможности провести газопровод или линию центрального отопления.

Таким образом, этот тип печей выполняет функцию газогенератора. Такая печь является чуть ли не единственным источником тепла в труднодоступных для цивилизации холодных районах планеты, где нет возможности провести газопровод или линию центрального отопления.

По какому принципу функционирует пиролизная печь, и основные моменты в вопросе её создания своими руками следует рассмотреть в статье, представленной ниже.

Что такое пиролизная печь

В обыкновенной печи любое органическое топливо в процессе горения и окисления кислородом выделяет большое количество углеводородных продуктов горения. Таким образом, тор, кизяк, дрова и другие виды природного топлива имеют большую массу попутных выделений, выводящихся через дымовую трубу в окружающую среду.

Объём газов, выделяющихся в процессе топливного горения, значительно повышается при кислородной недостаточности, искусственно создающейся внутри топки. Например, древесина сгорает при температуре около 500 градусов, с выделением метилового спирта, ацетона, уксусной кислоты, смолы и древесного угля.

Все эти отходы первичной реакции представляют собой горючие смеси, которые могут быть подвергнуты повторному циклу горения с получением определённого количества тепла.

Печи пиролизного горения нацелены на получение тепла из продуктов горения, также нося название газогенераторов, путём создания внутри них повышенных температур порядка 450 градусов, избавляющих пользователя от необходимости регулярной очистки топки – всё топливо сжигается в пыль.

Принцип работы пиролизной печи

Для описания принципа работы пиролизной печи необходимо взглянуть на её внутреннее строение и конструктивные элементы.

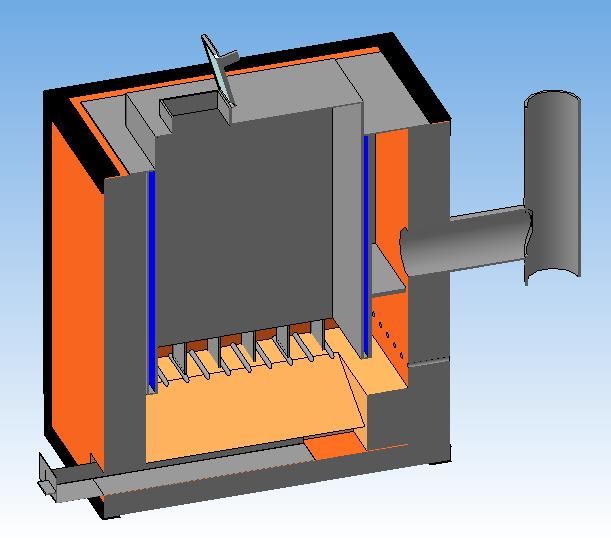

Основными конструктивными элементами печей пиролизного типа представлены газификационными и дожигательными камерами, системами подачи воздуха первого и второго порядка, водяной рубашкой и колосниковой решёткой.

После помещения топливного элемента в загрузочную камеру, он поджигается, вручную производится закрытие створок и включение дымососа. Теперь в высокотемпературных условиях недостаток кислорода провоцирует обугливание топлива и выделение из него древесного газа.

Такой принцип работы пиролизного котла провоцирует образование в нем побочных продуктов реакции — угарного газа, углеводородов и водорода. Проникающий в камеру сгорание вторичный воздух вызывает более высокий результат сгорания топлива, часть выделяющегося тепла которого опускается в нижние уровни камеры, поддерживая пиролизный процесс.

Таким образом, пиролизные печи являются более экономичными по сравнению с печами обычными на целых 7%, потому что пиролизный процесс продолжается минимум в течение 30 часов после загрузки в неё в качестве топлива древесины, и не менее 7 дней – используя уголь.

Для запуска газовой фазы работы печи, температура внутри неё должна быть не менее 450 градусов с максимальным порогом в 1100 градусов. Теперь внутрь камеры необходимо порционно подавать воздух, количество которого рассчитывается заранее по специальной схеме. Лучше соорудить дополнительную камеру сгорания газов, имеющую размер не менее 50 см. Минусом такого сооружения является отсутствие возможности вручную управлять подачей воздуха, соответственно, требуя создания автоматизированной линии контроля и регулирования температуры внутри печи. Согласно этим данным, аппарат будет самостоятельно рассчитывать и подавать нужную порцию воздуха.

Согласно этим данным, аппарат будет самостоятельно рассчитывать и подавать нужную порцию воздуха.

Пиролизное сгорание влечет за собой разложение древесного топлива на отходы твёрдого остаточного типа, кокс и газов. Смешивающийся с порционно поступающим кислородом получившийся газ вступает в активную фазу реакции горения.

В процессе рабочего взаимодействия пиролизного газа с углекислым, происходит модификация токсичных веществ, при обычной реакции горения выбрасывающихся в атмосферу в больших количествах. В случае их участия в пиролизном горении, экологичность у такой печи гораздо больше, чем у стандартной.

Таким образом, пиролизные печи для дома являются одним из лучших вариантов экономичного обогрева помещения.

Преимущества такого типа печей

Пиролизная печь имеет чрезвычайно высокий коэффициент полезного действия, превышающий величину 80% — таким образом, она предоставляет реальную возможность максимального экономного расходования органического топлива. Путём изменения автоматизированных настроек, КПД пиролизной печи также поддается регулированию.

Путём изменения автоматизированных настроек, КПД пиролизной печи также поддается регулированию.

Пиролизные печи предоставляют возможность также утилизировать отходы промышленного производства – резину, полимеры и отходы деревообрабатывающей промышленности, однако пи использовании нескольких видов топлива единовременно, необходимо строго соблюдать 70-процентный барьер наличия древесных остатков.

Ввиду практически полного сгорания топлива при высоких температурах, выбросы конечных продуктов горения в окружающую среду являются минимальными; внутри печи практически не остаётся сажи.

Автономный режим работы позволяет пиролизной печи поддерживать высокую температуру внутри топки на протяжении трёх суток без добавления новых топливных порций.

Однако для полноценной работы пиролизной печи и исключения чрезмерной задымлённости требуется соблюдение строгого пропорционального соотношения воздушной и топливной смесей.

Недостатки печей пиролизной очистки

Однако этот вид печей имеет свои минусы .

Прежде всего, потенциального пользователя отпугивает высокая стоимость пиролизного готового агрегата. Однако, начиная уже с первых дней работы, экономия от обогрева помещения с помощью печи пиролизного типа станет очевидной.

Печь, чья работа устроена на основе пиролиза, требует непрерывной подачи электроэнергии для функционирования автоматизированной системы управления и поддерживания бескислородного типа горения.

Самое главное, если плохо просушенную древесину положить в печь, пиролиза будет невозможно добиться никакими действиями. Необходимо избегать высокой степени топливной влажности. Пар, возникающий из испаряющейся влаги, растворяется в пиролизных парах, снижает степень сгорании топлива.

Данный недостаток устраняется путем подачи в камеру сгорания вторичного воздуха. Этот процесс обуславливает усиление сгорания летучих веществ и носит название двойного дутья.

Работа вентилятора дополнительной тяги, обеспечивающей большой пиролизный котел дополнительной тягой воздуха, требует непременного существования электронной сети, что делает невозможным использование такой печи в неэлектрофицированных местностях или в местностях, не снабжённых электрическими цепями непрерывной работы.

Изготовление пиролизных печей

Кирпичную пиролизную печь, имеющую мощность 30 кВт, обогревающую дом размером в 70 кв. метров, вполне реально изготовить своими руками. Для данного строительства понадобятся:

- в районе 400 единиц керамического кирпича или 100 – шамотного;

- лист стали габаритами 6000 мм на 1500 мм толщиной не менее 4 мм;

- 3 чугунных колосника;

- вентилятор не менее 300 Вт мощности;

- поддувальная и топочная дверцы;

- рычажный терморегулятор.

Монтажные работы пиролизной печи требуют сварочный аппарат, электрическую дрель и болгарки с большим и маленьким диаметрами круга, электроды и термодатчик.

Также потребует целый набор труб – профтруба размерами 800 на 400 мм и три трубы стандартные, диаметрами 57 мм, 32 мм и 159 мм

Не рекомендуется изготавливать пиролизные печи и различного храма, найденного на заднем дворе или в сарайных складах. Все пиролизные печи, собранные из подобных материалов, являются подопытными образцами, даже несмотря на то, что они исправно работают. Материалы, подходящие для строительства железной печи, категорически не подходят для пиролиза. Так что следует сразу избавиться от старых бочек, кусков труб и остального железного хлама, использование которого в строительстве ставит под угрозу всю идею создания будущей печи.

Отсутствие контроля над реакцией пиролизного горения превращает этот тип печи в стандартную буржуйку, поэтому основным залогом её будущей работы является использование новой аппаратуры в начинке печи.

Для обогрева жилья как нельзя лучше подходят котлы системы «стоп-старт». Он требует установку автоматизированной системы контроля температуры. Также отдельной системой снабжается процесс порционной подачи воздуха в камере дожигания.

Система «стоп-старт» приводит к сложной работе котла, требующей использования целой системы заслонок и регуляторов.

Использование шамотного кирпича ведёт к быстрому износу печи в силу его особенностей с обязательной его заменой каждые два года.

Толщина металла, используемого в строительстве воздуховодов, не влияет на степень его прогорания – для пиролизной печи есть специальная сталь.

В суровых российских реалиях на данный момент появился ещё один вид самодельных пиролизных печей, не требующих электрофикации. Здесь камера газификации находится внизу, а дожигания – наверху аппарата – устройство использует естественную тягу воздуха, нагнетая нагретый в топке воздух в камеру дожигания, где к нему примешивается вторичный воздух.

В нижнюю камеру кислород попадает через отверстия за счёт атмосферного разрежения – смешиваясь в топке с пиролизным газом, он вступают в экзотермическую окислительную реакцию.

Полученный газ сгорает в верхней дожигательной камере, нагревая теплоноситель. Каждая стенка такого котла изготовлена из жаропрочной стали, что обеспечивает полное сгорание топлива в печи на протяжении 14 часов.

Теперь пора перейти к инструкции как изготавливается пиролизная печь из кирпича своими руками.

Несколько советов по созданию и работе с пиролизными печами

- Пиролизная печь своими руками создаётся полностью на основе расчётной схемы – лучше всего, на готовой схеме Белякова. Такая печь будет иметь мощность в 40 кВт, и сложена из кирпича.

- Её периметр создается из красного кирпича. Внутренние печные стены складываются из кирпича шамотного. По окончанию сборки печи и подключения кулера или вентилятора, наступает время её эксплуатации.

- Определить коэффициент полезного действия пиролизной печи можно простым бытовым способом – по анализу запаха исходящих от печи паров. Если в них улавливаются ноты угарного газа, КПД печи используется по максимуму.

- Для отопления помещения пиролизной печью используются промышленные древесные или угольные брикеты.

- Котельное помещение должно обладать собственной вентиляции и крайне желательно должно быть нежилым. Дело в том, что даже при двухфазном пиролизном процессе сжигания топлива, в печи образуется некоторое количество ядовитых веществ. Поэтому строитель, возводящий данную конструкцию, должен обладать большим спектром знаний о герметизации. Печь располагают на собственном дополнительном бетонном или кирпичном основании, на расстоянии не менее 200 мм от стен.

- Самостоятельное изготовление печи подразумевает исключительно в качестве материала для футеровки, а песчано-глиняного раствора – в роли строительной смеси. А расстояние между котлом и кирпичными стенками должно составлять не менее 70 мм

- При выкладке первого и второго рядов стенок, между кирпичами надо оставлять микрозазоры для осуществления вентилирования печи. На основе естественной конвекции воздуха, помещение будет быстрее прогреваться за счет выделяющегося тепла.

- В процессе выкладки стен необходимо протирать их мокрой тряпкой для затирки швов.

- Основной информацией, которой следует владеть строителю и пользователю пиролизной печи – неукоснительное соблюдение техники безопасности.

При соблюдении всех вышеуказанных рекомендаций и правил, пиролизная печь, изготовленная своими руками, прослужит долго и будет являться наиболее экономичным вариантом индивидуального отапливания помещения.

Пиролизная печь из кирпича своими руками, схема устройства пиролизного котла на дровах.

Пиролизные печи отличаются от обычных печей, более длительным сроком горения. Уже в самом названии печи, содержится ответ, в чём различие печей.

Процесс сгорания топлива в такой печи, можно условно поделить на два этапа. Первый этап — пиролиз, то есть, разложение органики под воздействием высоких температур на твёрдый материал и газообразный. Данный процесс происходит при минимальном воздействии кислорода.

На втором этапе к полученным составляющим, при высокой температуре, подаётся кислород, под воздействием которого происходит полное сгорание топлива и газа.

Можно сказать, что получается полностью безотходный процесс, при котором топливо превращается в тепло, не оставляя золы и не загрязняя воздуха.

Кирпичный, пиролизный котел, имеет высокий коэффициент полезного действия, он экономит топливо, а в отработанных газах содержится минимальное количество вредных веществ. Пиролизная печь из кирпича своими руками изготавливается относительно легко при наличии необходимой сноровки и знаний.

Работа печи основывается на пиролизе. Процесс выделения пиролизных газов происходит в условиях недостатка кислорода. Из топлива при высокой температуре выделяются газы, лишь впоследствии они смешиваются с кислородом, процесс способствует полному сгоранию топлива и самого газа.

В пиролизную печь из кирпича, благодаря особенностям конструкции, топливо загружается сверху, внизу же предусмотрен вторичный отсек «догорания» пиролизных газов.

Тягу в печи создает дымосос — тягодутьевая конструкция, дымоход вентилируется принудительно. Как система работает? В первичном верхнем имеет место недостаток кислорода, поэтому топливо выделяет пиролизные газы, которые догорают в нижнем отсеке.

Основной материал для изготовления конструкции — керамический кирпич. В зависимости от размера, в среднем для пиролизного котла из кирпича понадобится от трехсот до пятисот штук.

Кстати, в зависимости от назначения, пиролизные печи могут иметь по два отсека для твёрдого топлива.

А в некоторых случаях, камеры вторичного сгорания могут быть расположены выше, чем топочный отсек с твёрдым топливом. Многое зависит от индивидуальных особенностей проекта, от принципов тяги и так далее.

Главное, когда вы устанавливаете печь длительного горения, строго придерживаться схемы и соблюдать противопожарные правила.

Для сооружения камер сгорания требуется огнеупорный кирпич, а для того, чтобы сварить водогрейный котел, нужны металлические листы. Также для изготовления печи понадобятся чугунные решетки, топочные дверки, дымосос для создания тяги, датчики и электроды, измеряющие температуру.

А значит, понадобятся такие инструменты, как аппарат для сварки, шлифовальная машинка.

Кирпичная пиролизная печь своими руками порядовка

Сначала изготавливается плита фундамента. Неважно из какого материала фундамент под печь изготовлен, его не нужно связывать с фундаментом дома, так как просадку эти две конструкции могут дать различную.

Просвет между фундаментами печи и дома должен быть минимум 5 см. Далее этот просвет заполняется, и производится кладка кирпичом в соответствии со схемой.

С технологией кирпичной кладки лучше ознакомиться по видео, она включает несколько рабочих процессов: установку порядовок, подачу кирпичей и раствора, укладку, проверку надежности. В первую очередь всегда выводятся углы. Прямоугольные углы выстраивают с помощью порядовки — металлического угольника.

Первые несколько кирпичей кладут с помощью правила, а далее ставится порядовка, вертикальность ей придают воспользовавшись уровнем или отвесом. Делая кладку своими руками, важно позаботиться о безопасности и проследить за самым главным – герметизацией швов.

Для того, чтобы учесть все возможные огрехи, можно выложить сооружение сначала без раствора и, если все сходится, начать укладывать кирпич на раствор. Следующий шаг — установка колосников (чугунных решеток для поддержания слоя топлива) и топочных дверок.

Далее следует процедура подключения отопительной системы. Её необходимо тщательно продумать. Водогрейный котёл, при наличии схемы, необходимых навыков и оборудования варится собственноручно. Конечно, если нет практики, то лучше предоставить эту работу специалистам.

Для котла понадобятся металлические листы и трубы разного диаметра, сварочный аппарат, болгарка. Готовый котел закрепляется в нижней камере. Устанавливаются датчики, чтобы регулировать процесс пиролиза

Процесс пиролиза

После того как всё установлено и подключено, система тестируется. Для того чтобы произошел процесс пиролиза температура должна быть не меньше 450 и не больше 1100 градусов по Цельсию.

Но, одной температуры мало. Нужна регулируемая подача воздуха и наличие дополнительной камеры сгорания газов. Еще один момент, на который стоит обратить внимание — влажные дрова не подходят для топки пиролизной комбинированной кирпичом печи. Пар разбавляет пиролизные газы и печь затухает.

Кстати, для обычных печей из кирпича, также рекомендуется использовать только сухие дрова. Дрова должны храниться под навесом не менее одного года. В этом случае, при сгорании не выделяется конденсат и печь прослужит дольше.

Пиролизные печи длительного горения | Biowatt

На правах рекламы

Пиролизная печь

(на дровах любой влажности)Предлагаем замену и альтернативу твердотопливным котлам для отопления жилых и промышленных помещений. А именно, отопительные устройства на дровах пиролизного горения — пиролизные печи.

Данную пиролизную печь можно подключить к Вашей системе теплоснабжения, ничего не нарушая. Схему подключения смотрите ниже:

Для каких объектов можно использовать пиролизную печь?

Пиролизные печи можно эффективно использовать для отопления таких объектов как склады, промышленные здания, теплицы, школы, садики, коттеджи.

В первую очередь рекомендуем использовать пиролизные печи как альтернативу для объектов:

- площадью до 2000 м2 и

- мощностью 100-200 кВт.

- Простота в эксплуатации

- Экологичность — нет дыма

- Высокий КПД и низкий расход топлива

- Могут работать на дровах любой влажности

Характеристики и варианты пиролизных печей

Кроме табличных значений возможно изготовления пиролизных печей по индивидуальному заказу.

Производство и монтаж пиролизных печей

- Монтаж выполняется силами предприятия-изготовителя

- Монтаж и поставка пиролизной печи возможна по всей территории Украины

- Ориентировочный срок выполнения заказа — 2 месяца

- Условия оплаты:

- аванс 60% — для запуска пиролизной печи в производство

- аванс 30% — перед отправкой печи заказчику

- 10% — оплата по факту выполнения монтажных работ

- Подключение пиролизной печи к общей системе теплоснабжения может выполняться компанией-изготовителем или же заказчиком по согласованию сторон. Стоимость насосов, труб и прочего оборудования не входит в стоимость пиролизной печи

- Можно сделать индивидуальный заказ на пиролизную печь необходимой мощности

- Стоимость пиролизной печи = 800 грн на 1 кВт мощности (цена указана на условиях EXW-Харьков)

- Стоимость монтажных работ не входит в стоимость пиролизной печи и рассчитывается отдельно в каждом конкретном случае

Как выглядит пиролизная печь в реальности?

Купить пиролизную печь

Для того, чтобы заказать пиролизную печь, заполните онлайн-заявку для обратной связи!

Пиролиз древесины — обзор

11.2 Некаталитический пиролиз

За последние 30 лет различные виды микроводорослей, такие как Chlorella (Babich et al., 2011; Borges et al., 2014; Campanella and Harold, 2012; Du et al., 2011), Chlorella vulgaris (Belotti et al., 2014; Grierson et al., 2009; Hu et al., 2012; Wang et al., 2013, 2015), Chlorella protothecoides (Demirbaş , 2006; Miao, Wu, 2004; Miao et al., 2004; Peng et al., 2000), Scenedesmus sp.(Harman-Ware et al., 2013; Kim et al., 2014; Vardon et al., 2012), Spirulina platensis (Jena, Das, 2011; Vardon et al., 2012), Chaetoceros muelleri (Gierson et al., 2009), Dunaliella tertiolecta (Gierson et al., 2009), Synechococcus (Grierson et al., 2009), Nannochloropsis sp. (Borges et al., 2014; Pan et al., 2010), Tetraselmis chui (Grierson et al., 2009, 2011), Chlorella sp. КР-1 (Na et al., 2012) и Microcystis aeruginosa (Miao et al., 2004) были исследованы с точки зрения выхода бионефти и состава, полученного в процессах пиролиза при различных условиях реакции и рабочих режимах (таблица 11.1).

Микроводоросли в основном состоят из белков, липидов и углеводов с различным процентным содержанием 29–61, 5–50 и 13–36 мас.% Соответственно (Chen et al., 2015). По элементному составу содержание углерода (39–50 мас.%) И водорода (5–8 мас.%) Аналогично лигноцеллюлозе.С другой стороны, содержание кислорода (25–38 мас.%) И N (5–11 мас.%) Ниже и намного выше, соответственно, по сравнению с лигноцеллюлозной биомассой (Babich et al., 2011; Campanella, Harold, 2012; Chen et al., 2015; Kim et al., 2014; Vardon et al., 2012; Wang et al., 2013).

Согласно рис. 11.1, некаталитический пиролиз, который осуществляется без использования слоя катализатора (в конфигурациях реактора с неподвижным и псевдоожиженным слоем), может выполняться с учетом скорости нагрева (HR) в обоих режимах, медленном и быстрый пиролиз.Это будет подробно рассмотрено в следующих разделах.

11.2.1 Медленный пиролиз

Скорость реакции микроводорослей при медленном пиролизе невысока из-за низкой HR (0,1–1 ° C / с), что приводит к более высокому выходу как полукокса, так и неконденсируемых газов в ущерб фракция бионефти. Температура является важным фактором, влияющим на медленный пиролиз микроводорослей. Влияние этого параметра исследовалось в литературе в широком диапазоне (200–700 ° C) (Belotti et al., 2014; Демирбаш, 2006; Йена и Дас, 2011; Пан и др., 2010; Peng et al., 2000). Максимальный массовый выход бионефти (24–55 мас.%) С высоким HHV (25–40 МДж / кг) был получен при температуре около 500 ° C для различных конфигураций реакторов и различных видов микроводорослей (Demirbaş, 2006; Jena and Das, 2011; Peng et al., 2000). Таким образом, Грирсон и др. (2009) исследовали шесть видов микроводорослей, которые подвергались одинаковым условиям медленного пиролиза: 10 ° C / мин и 500 ° C. Было установлено, что для всех видов энергия, необходимая для достижения термического преобразования, составляет приблизительно 1 МДж / кг.Тем не менее, массовое и энергетическое распределение продуктов значительно варьировалось от одного вида к другому, зеленые виды (такие как T. chuli и Chlorella ), поддерживающие более высокое производство биотоплива (газы и бионефть) с образованием менее 37 мас.% Полукокса. . Таким образом, массовый выход бионефти и газа варьировался от 24–43 и 13–25 мас.% Соответственно. Демирбаш (2006) изучал медленный пиролиз C. protothecoides при различных температурах, наблюдая увеличение выхода бионефти от 5.От 7 до 55,3 мас.% При повышении температуры от 250 ° C до 500 ° C, снижаясь до 51,8 мас.% При 600 ° C. Напротив, выход газа непрерывно увеличивался во всем диапазоне температур почти до 40 мас.%. Автор пришел к выводу, что бионефть, полученная при пиролизе микроводорослей, имеет лучшее качество с точки зрения теплотворной способности, чем бионефть, полученная при пиролизе мхов и древесины. Jena и Das (2011) получили выход бионефти в диапазоне 23–29 мас.% При оценке медленного пиролиза S. platensis при 350–500 ° C.Авторы заметили, что чем выше температура, тем выше конверсия и лучше качество биомасла с точки зрения вязкости и теплотворной способности.

С другой стороны, остатки микроводорослей после экстракции липидов также были исследованы в качестве источника топлива посредством пиролиза. Таким образом, Pan et al. (2010) обнаружили максимальный выход бионефти 31 мас.% При 400 ° C во время пиролиза Nannochloropsis sp. остаток. Доля газа и полукокса следовала противоположным тенденциям с температурой пиролиза, что сопровождалось заметным увеличением всех компонентов газа, кроме CO, который снизился.Vardon et al. (2012) сравнили процесс медленного пиролиза биомассы Scenedesmus в сырой и истощенной липидами форме, получив (безводные) выходы бионефти 31 и 24 мас.% Соответственно, тогда как выход газа следовал противоположной тенденции со значениями 12. и 21% масс. Основными видами газа в добываемом неконденсирующемся газе были CO 2 , CO, CH 4 , C 2 H 4 , C 2 H 6 и H 2 .

Grierson et al.(2011) оценили свойства бионефти, полученного в результате медленного пиролиза T. chui (43 мас.% С HHV 27,9 МДж / кг), и обнаружили, что компоненты биомасла включают большую долю ценные молекулы в диапазоне C 16 –C 20 , такие как жирные кислоты, алканы, алкены, амиды, альдегиды, терпены, пирролидинины, фитол и фенолы. Na et al. (2012) исследовали пиролиз Chlorella sp. KR-1 и провели дальнейшее деоксигенирование через стадию каталитического декарбоксилирования.Выход масла пиролиза составил 55 мас.%, Легкая фракция составляла 64,2% от общего количества и в основном состояла из свободных жирных кислот (C 16 , C 18 ) и углеводородов (C 15 , C 17 ). ) подходит для каталитического декарбоксилирования.

11.2.2 Быстрый пиролиз

Быстрый пиролиз включает использование высоких скоростей нагрева (10–200 ° C / с) биомассы и короткое время пребывания (0,5–10 с) паров пиролиза в реакторе, что позволяет максимальное производство бионефти.Соответственно, в последнее время быстрому пиролизу уделяется большое внимание при производстве жидкого биотоплива из различных типов биомассы, таких как микроводоросли (Chen et al., 2015).

Массовые выходы и HHV биомасла быстрого пиролиза микроводорослей, обнаруженные в недавней литературе, варьируются в широком диапазоне со значениями между 18–72 мас.% И 18–41 МДж / кг, соответственно, в зависимости от условий эксплуатации: температура (300 –600 ° C), скорость нагрева (600–1000 ° C / с) и время пребывания (1,5–3 с) (Babich et al., 2011; Belotti et al., 2014; Кампанелла и Гарольд, 2012; Harman-Ware et al., 2013; Ким и др., 2014; Мяо и Ву, 2004 г .; Miao et al., 2004; Wang et al., 2013). Таким образом, Belotti et al. (2014) наблюдали более высокий выход бионефти при быстром пиролизе микроводорослей по сравнению с медленным пиролизом. В этом случае выход бионефти непрерывно снижался с увеличением температуры (400–700 ° C) с 72 до 59 мас.%, Улучшая газовую фракцию с 5 до 22 мас.%. В этой работе азотное голодание микроводорослей было предложено в качестве стратегии увеличения производства биомасла (72 против 69 мас.% При 400 ° C) и улучшения его качества.Биомасла, полученные из истощенной биомассы, показали более высокое содержание жирных кислот и более низкое содержание азотистых веществ. Кроме того, более высокое количество липидов, присутствующих в микроводорослях, испытывающих нехватку азота, привело к более высокому содержанию углерода и, следовательно, к небольшому увеличению их HHV.

Большинство работ по быстрому пиролизу микроводорослей было выполнено в непрерывном режиме в реакторах с псевдоожиженным слоем или с фонтаном (Fermoso et al., 2016; Hernando et al., 2016; Nowakowski et al., 2007; Patwardhan et al., 2010; Vispute et al., 2010). Miao и Wu (2004) указали, что биомасла от быстрого пиролиза микроводорослей, метаболические пути которых были изменены посредством гетеротрофного роста, имели более высокую теплотворную способность и более низкое содержание кислорода, 41 МДж / кг и 11,2 мас.%. соответственно, чем полученные из автотрофных клеток (30 МДж / кг и 19,4 мас.% O соответственно) и древесины (31 МДж / кг и 37,3 мас.% O соответственно). Более высокая степень деоксигенации биомасел, полученных из микроводорослей, обеспечивает лучшую стабильность при хранении, чем биомасла, получаемые из древесины.Соответственно, гетеротрофно выращенные микроводоросли могут быть лучшим сырьем, чем автотрофно выращенные микроводоросли для быстрого пиролиза.

Scenedesmus sp. был подвергнут пиролизу в конфигурации реактора с псевдоожиженным слоем (Harman-Ware et al., 2013; Kim et al., 2014). Kim et al. сравнили быстрый пиролиз этой микроводоросли с пиролизом семенной скорлупы ятрофы. Производство бионефти из микроводорослей и ятрофы составляло 52 и 46 мас.% Соответственно. Количество образовавшегося полукокса было почти одинаковым для обеих биомасс, тогда как ятрофа способствовала большему производству газа (в основном CO и CO 2 ).Биомасло из микроводорослей содержало высокие концентрации алифатических соединений, сложных алкиловых эфиров жирных кислот, спиртов и нитрилов. Harman-Ware et al. (2013) исследовали эффективность быстрого пиролиза Scenedesmus sp. в лабораторном слое с фонтаном, работающем при 480 ° C, с достижением выхода биомасла 55 мас.% при среднем значении HHV 18,4 МДж / кг, что сравнимо с выходом биомасла, полученного в результате быстрого пиролиза древесины (Mohan et al. al., 2006), но ниже, чем значение, указанное Miao и Wu (2004) для бионефти, полученной в результате быстрого пиролиза при температуре ° C.protothecoides культивировали автотрофно.

Быстрый пиролиз микроводорослей также проводился в реакторах с неподвижным слоем с различными конфигурациями, таких как вертикальный реактор с падающими твердыми частицами (Campanella and Harold, 2012) и горизонтально движущийся реактор (Babich et al., 2011). Таким образом, Кампанелла и Гарольд (2012) исследовали различные виды микроводорослей в условиях быстрого пиролиза в реакторе с падающими твердыми частицами, получив более высокую продукцию бионефти, чем в системе с неподвижным слоем. Они наблюдали снижение добычи бионефти при температурах реакции (450–600 ° C) от 30.От 6 до 22,8 мас.% С максимальным выходом 33,1 мас.% При 500 ° C во время быстрого пиролиза зеленых водорослей. Они также протестировали различные виды водорослей (среди них зеленые, зелено-синие и Chlorella ) в тех же условиях, поддерживая выход биомасла от 25 до 47 мас.%. Продукт, как и ожидалось, содержал довольно большую фракцию O- и N-содержащих частиц, что хорошо соответствовало элементному составу сырья. С другой стороны, Бабич и др. (2011) обнаружили увеличение выхода бионефти с температурой (300–450 ° C) от 35 до 55 мас.%.Теплотворная способность (~ 26 МДж / кг) и содержание воды (38-40 мас.%) Этих биомаслей не менялись с температурой, что приводило к более высокой эффективности рекуперации энергии при более высоких температурах (от 26% до 42%).

Wang et al. (2013) исследовали потенциал восстановления энергии и питательных веществ из остатка C. vulgaris после экстракции липидов посредством быстрого пиролиза. Выход бионефти, полукокса и газа составил 53, 31 и 10 мас.% Соответственно. Содержание кислорода в биомасле составляло 33,7 мас.%, Что ниже, чем в биомасле из древесины (35–40 мас.%).Кроме того, было извлечено 52,3 и 60,3 мас.% Углерода и азота, соответственно, присутствующих в остатке C. vulgaris . Произведенное био-масло состояло, среди прочего, из ароматических углеводородов, амидов, аминов, карбоновых кислот, фенольных смол и жирных кислот. Из-за высокой доли белков в сырье многие соединения биомасла содержат азот, такие как нитрилы и пирролы. Кроме того, более 94% энергетической ценности сырья было извлечено в продуктах бионефти и биоугля.

(PDF) Моделирование пиролиза в дровяной печи

Rajesh Gupta et. al. / Международный журнал инженерных наук и технологий

Vol. 2 (10), 2010, 5088-5098

поперечная ориентация B по сравнению с параллельной и поперечной ориентацией A. Кроме того, обнаружено, что температуры для параллельной ориентации

выше, чем для двух других ориентаций.

Определение константы скорости реакции

Константы скорости реакции для различных ориентаций и диаметров веток вычисляются с использованием выражения

(2) и отображаются на рис. 6 в зависимости от типичной температуры топливного слоя.В настоящей работе температура

, измеренная в среднем слое, принята в качестве типичной температуры топливного слоя. На рис. 6 (a, b и c) показана константа скорости реакции

k

r

(T) для трех разных ориентаций и трех разных диаметров веточек соответственно. Константа скорости реакции

для параллельной ориентации показана на Фиг.6 (а). Пик константы скорости реакции для прутка наибольшего диаметра

выше, чем для прутка меньшего диаметра.Кроме того, пик для всех размеров произошел при почти идентичной температуре

590

0

C. Аналогичным образом, константы скорости реакции для поперечных ориентаций A и B построены как функция

температуры среднего слоя на Фиг.6 (b ) и (c). Было обнаружено, что пики графиков скорости реакции увеличиваются с увеличением диаметра прутка

. Однако измерения для прутка диаметром 18 мм являются отклонением. Пик константы скорости реакции

происходит при температуре от 400

0

° C до 450

0

° C, что ниже, чем наблюдаемый для параллельной ориентации

.Сравнение константы скорости реакции для того же диаметра показывает, что ориентация веточки

не влияет на скорость высвобождения летучих. Эти два корпуса имеют одинаковую площадь, подверженную нагреву азотом, хотя начальный вес зарядов

не одинаков. По этой причине временная история высвобождения летучих длилась дольше

для параллельной ориентации по сравнению с поперечной ориентацией для того же диаметра. Используя данные на каждом рисунке, аппроксимируется полином

четвертого порядка.Уравнение полинома показано на соответствующем рисунке. Это полиномиальное выражение

можно использовать для определения скорости реакции в терминах температуры.

Выводы

Разработана эмпирическая модель пиролиза древесины в модели дровяной печи. Эффект ориентации ветки

рассредоточен и, возможно, требует большей степени строгих экспериментов в точно контролируемых условиях

, чтобы быть более решительным.Тем не менее, пиковые значения скорости реакции

определенно увеличивались с увеличением диаметра веточки.

Выражение признательности

Вышеупомянутая работа была выполнена на кафедре машиностроения Индийского технологического института

, Дели, Индия. Я благодарен обоим моим наставникам доктору М.

Список литературы

[1] Bamford C.Х., Крэнк Дж., Мэлон Д.Х. (1946): Сжигание древесины, труды Двенадцатого симпозиума Кембриджского философского общества

, 42, стр. 166-182, 1946.

[2] Tinney ER (1965). ): Сжигание деревянных дюбелей в нагретом воздухе, В Трудах Десятого симпозиума (Международного) по сжиганию,

Питтсбург: Институт горения, стр. 925-930.

[3] Мацумото Т., Фудзивара Т., Кондо К. (1969): В материалах Двенадцатого Международного симпозиума по горению, Питтсбург: Институт горения

, стр.515-531.

[4] Робертс А.Ф. (1971): Проблемы, связанные с теоретическим анализом горения древесины; Пламя возгорания, 14, стр. 261.

[5] Мурти К., Блэкшир П. (1970): Сжигание. Sci. Technol .; 1, pp. 339

[6] Zaror C.A., Pyle D.L. (1983): Пиролиз биомассы: общий обзор; В Wood Heat for Cooking, под редакцией К. Кришны Прасада и П.

Верхаарта. Бангалор: Индийская академия наук, стр. 269-285.

[7] Синха С., Джалани А., Рави М.Р., Рэй Анджан (2000): Моделирование пиролиза в древесине: обзор », Журнал Общества солнечной энергии

Индия; 10. С. 41-62.

[8] Рави М.Р., Джалани А., Синха С., Рэй А. (2004): Разработка полуэмпирической модели пиролиза кольцевого слоя опилок; J. of

Analytical and Applied. Пиролиз, 71, стр. 353-374.

[9] Индийские улучшенные кухонные плиты (1993): Сборник, RWEDPA, Региональная программа развития древесной энергии в Азии, Продовольствие и

Сельскохозяйственная организация, Бангкок

сортов, плюсы и минусы, самостоятельное производство.Подбор и подготовка участка

Твердотопливное отопительное оборудование всегда будет востребовано. Есть места, где газ может никогда не появиться. В некоторых населенных пунктах газоснабжение запланировано на ближайшие 10-15 лет. Некоторым людям просто нравится топить дровами, в то время как другие используют дровяные печи для обогрева ванн. Пиролизная печь станет идеальным вариантом для обогрева помещений любого назначения. Он может быть металлическим или кирпичным. Наша обзор-инструкция расскажет вам о процессе изготовления.

Как работает печь пиролиза

Для начала рассмотрим принцип работы печи пиролиза. В традиционных дровяных печах используется принцип прямого сжигания топлива. Дрова, загруженные в камеру сгорания (топку), воспламеняются и начинают выделять тепловую энергию. Эта энергия нагревает стены агрегата, после чего проникает в отапливаемые помещения. Продукты сгорания сразу попадают в дымоход. Вместе с этим туда уходит еще 10-15% тепла.

Недостаток обычной духовки — большие теплопотери. Продукты сгорания улетают в дымоход горячими, они полны тепла, которое можно собрать и отправить на обогрев. В простейшем случае пользователи удлиняют трубу, удлиняя горизонтальный участок — она проходит через все помещение. Это снижает тепловые потери.

Пиролизные печи устроены несколько иначе. В них две камеры — в первой сжигается топливо, во второй осуществляется дожигание продуктов сгорания.В процессе горения древесины выделяются продукты пиролиза — это горючие газы, горящие при высоких температурах. Для их сжигания требуется вторичный воздух — он поступает на дожигатель, смешивается с пиролизными газами, в результате чего эта смесь воспламеняется.

Печи пиролиза длительного горения — оптимальное оборудование для дома, дачи или бани.

Преимущества печей пиролиза:

- Более высокая эффективность по сравнению с традиционными печами — процесс пиролиза позволяет выделять большее количество тепла из того же количества древесины.

- Возможность управления процессом горения — регулируя тягу или подачу воздуха через воздуходувку (и подачу вторичного воздуха), можно установить определенную интенсивность горения, установив нужный температурный режим. №

- Длительное горение — как правило, пиролизные печи оборудуются большими топками, в которых может поместиться значительное количество дров. Время горения также дает возможность контролировать этот процесс (диапазон регулировки от 10 до 100%, в зависимости от конструкции).