Утепление дома опилками и известью: решение для бюджетного строительства

Редакция HouseChief продолжает цикл публикаций с хештегом #Лучшедома для тех, кто не привык напрасно проводить досуг. Во время вынужденной самоизоляции можно заняться дачным строительством. Если вы давно откладывали это процесс, то теперь самое время использовать все возможности. Особенно популярны сейчас каркасные дома, они растут на дачных участках как грибы после дождя и их счастливые владельцы довольны своими экономными тартарами. Если уж экономить, то с умом, согласитесь. Важно также и утеплять постройки. Да, есть современные и очень эффективные материалы: пеноплекс, каменная вата и прочее, но их нельзя назвать такими уж бюджетными. А есть ли альтернатива? Да! И придумали её ещё в незапамятные времена. И сейчас разве что можно немного усовершенствовать состав для его длительной эксплуатации. Мастер-класс по изготовлению бюджетного утеплителя показал автор YouTube канала Коля — Че, и вы можете смело воспользоваться его рекомендациями для собственного строительства.

Читайте в статье

Почему не всякие опилки годятся для утепления

Речь пойдёт о смеси из опилок и извести, которая имеет отличные теплоизолирующие свойства. Автор на своём примере продемонстрировал, что не всякие древесные отходы годятся для утепления. Первый раз он заказал опилки подешевле с доставкой трактором.

ФОТО: YouTube.comВ результате он получил кучу, состоящую из земли, опилок и щепы, часть содержимого которой давно была на солнце и воздухе, так что начала преть и разлагатьсяЭтот состав нельзя закладывать в стены дома, так как он станет сыреть и гнить, а в процессе – нагреваться, что может привести к быстрому разрушению стенового материала. Знаете, как обогревают грядки в теплицах зимой? Правильно! Закладывают под них опилки. Тепло, выделяемое этим материалом, обогревает всю конструкцию. А вам это надо в стенах?

ФОТО: YouTube.comОпилки с мусором годятся только для того, чтобы мульчировать ими землю или посыпать садовые дорожки. И то, имейте в виду, что гниющие древесные отходы существенно повышают кислотность почвыФОТО: YouTube. comТак что если хотите использовать опилки для утепления дома, покупайте их в мешках и без земли и мусора. Такие отходы производства вас не подведут многие годы. Причём лучше, чтобы дерево не было смолистым

comТак что если хотите использовать опилки для утепления дома, покупайте их в мешках и без земли и мусора. Такие отходы производства вас не подведут многие годы. Причём лучше, чтобы дерево не было смолистымЕсли у вас есть возможность выбрать древесину опилок, то отдайте предпочтение дубу, грабу и прочим твёрдым сортам древесины.

Как приготовить опилочную смесь для утепления

Есть два способа приготовления смеси из опилок. В первом используют цемент или гипс для связки, во втором – глину. В любом случае для замешивания берут по 10 частей опилок, 7 – воды, а глину или цемент добавляют так, чтобы состав можно было скомкать, и он держал форму. Важный момент: в воду нужно добавить антисептик для защиты от грибка. Это может быть даже обычный медный купорос, который используют садоводы.

ФОТО: YouTube.comИ в любом случае в опилочную смесь добавляют известь «пушонку», только имейте в виду, что работать с ней можно только в перчатках!Для чего в состав добавляют известь? Она защитит смесь от грибка, грызунов и насекомых. К тому же этот материал дезинфицирует и безопасен для человека.

К тому же этот материал дезинфицирует и безопасен для человека.

Как вносить утеплитель в пустоты каркасных стен

Смесь опилок, гипса и извести – это арболит, который популярен среди строителей. Только если купить готовые арболитовые, то они обойдутся дорого. А при самостоятельном изготовлении вы получите дешёвый и надёжный утеплитель с отличными характеристиками.

Для утепления дачного домика или другой временной постройки достаточно утеплителя шириной 15 см. Если дом предназначен для постоянного проживания – около 30 см.

ФОТО: YouTube.comВ каркасном доме утеплитель с опилками затрамбовывают под внутреннюю обшивку. Нужно приминать материал, чтобы он заполнил все пустотыФОТО: YouTube.comТрамбовать можно и руками, но только не забывайте использовать перчатки, иначе у вас, как у автора ролика, серьёзно повредится кожа рукУвлажнённые опилки быстро схватятся гипсом и цементом и превратятся в прочный материал, который способен прослужить не один десяток лет.

Не стоит забывать и о недостатках утеплителя из опилок и извести. Главный из них – это повышенная горючесть. Именно поэтому всю проводку в таких стенах следует спрятать в металлические рукава. И ещё одна причина надёжно спрятать проводку: грызуны, которые любят вить гнёзда в тёплых опилках. Предотвратить это можно, используя в качестве прокладок между слоями опилок стекловату.

Главный из них – это повышенная горючесть. Именно поэтому всю проводку в таких стенах следует спрятать в металлические рукава. И ещё одна причина надёжно спрятать проводку: грызуны, которые любят вить гнёзда в тёплых опилках. Предотвратить это можно, используя в качестве прокладок между слоями опилок стекловату.

У такого типа утепления есть свои сторонники и противники. Первые настаивают на том, что этот способ более бюджетный, к тому же материал экологически чистый и даёт высокие показатели теплосбережения. Вторые аргументируют своё противостояние недолговечностью, пожароопасностью подобного утепления.

Если вы ещё не решили, использовать ли такой тип утепления, то посмотрите вот этот видеоматериал от практика:

А что вы думаете о такой методике? А у вас есть опыт в использовании подобного утеплителя? Поделитесь им в комментариях!

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

Утепление опилками: технология — vodotopim.

com

comВ этой статье я отойду от «традиции», сложившейся в данном разделе: буду рассказывать не только про плюсы и минусы утеплителя, но сразу же коснусь технологии.

Утепление опилками, полученными от деревообрабатывающего производства, популярно, не смотря на то, что есть очень много современных утеплителей. Многие люди продолжают (или возвращаются – из-за стремления сделать свой дом экологически безопасным) утеплять опилками, т. к. они являются достаточно надежным и проверенным утеплителем, к тому же, весьма доступным по цене.

Что учитывать при утеплении опилками?

Опилки, оставшиеся после обработки пиломатериалов, для утепления НЕ годятся — их нужно сначала определённым образом подготовить: обработать антисептиком, хорошенько высушить и смешать с гашеной известью или известью-пушонкой, которая защитит утеплитель от грызунов.

Пропорции такие: 10% от всей массы — известь, остальное опилки. Высыпаем опилки на чистую ровную поверхность (например, деревянный или металлический щит) и тщательно перемешиваем с известью лопатой.

Ещё нужно устранить сыпучесть опилок, иначе они со временем осядут, и их теплоизолирующие свойства ухудшатся.

Чтобы предотвратить это, нужно к опилкам добавить известь и гипс в следующих пропорциях: 85% опилок — 5% гипса — 10% извести. В этом случае предварительно сушить опилки не нужно. Надо учесть, что гипс очень быстро схватывается, поэтому, чтобы материал не затвердел раньше времени, готовим смесь небольшими порциями. Вместо извести подойдёт известковое тесто, но его нужно в два раза больше. А вместо гипса можно взять цемент.

Технология утепления опилками

Шаг 1. Приготовление смеси: 10 частей опилок, 1 часть гипса (цемента), 1 часть извести. Из лейки смесь поливаем борной кислотой, которая является антисептиком. Воды нужно 5…10 л. Влажность проверить так: немного смеси сжать в кулаке, если комок не рассыпается, то наш материал для утепления готов.

Шаг 2. Опилки засыпаем в утепляемые участки, хорошенько трамбуем и оставляем «дозревать».

Шаг 3. Через две недели проверяем, нет ли пустот, если есть, то проводим повторную засыпку опилок.

Другой способ утепления опилками – сделать из них «теплую» штукатурку: смешать опилки с глиной, цементом, газетной бумагой и водой. Полученным составом штукатурить стены изнутри помещения. Опилки же, добавленные в бетон для заливки стяжки, сделают теплее пол.

утепление опилками

ОПИЛКИ ГИПС ИЗВЕСТЬ УТЕПЛЯЕМ ДОМ | Стройка и не только

Tweet

Утепление стен опилками.

Опилки легко доступный материал, дешовый, теплый, из них можно сделать не плохой утеплитель и утеплить стены дома. Смесь материала довольно проста, это опилки, гипс, известь и вода. В деревнях в основном этим способом и утепляют. Утеплять можно стены, крышу, пол дома, некоторые делают дома типа каркас заполненный этой смесью.

выставляем направляющиевыставляем направляющие

Для начала утепления стен дома нужно сделать каркас в виде направляющих из брусков как бы маяки стены. Делать их лучше всего по уровню, чтобы стена была ровной. Ровные стены будет легче обшивать отделкой в дальнейшем случае.

Делать их лучше всего по уровню, чтобы стена была ровной. Ровные стены будет легче обшивать отделкой в дальнейшем случае.

прикручиваем две доски

К этим маякам прибиваем две доски, или прикручиваем саморезами так как их нужно будет периодический откручивать и перемещать выше по стене. В этот карман мы и будем засыпать смесь опилок с гипсом и известью.

замешиваем опилкизамешиваем опилки

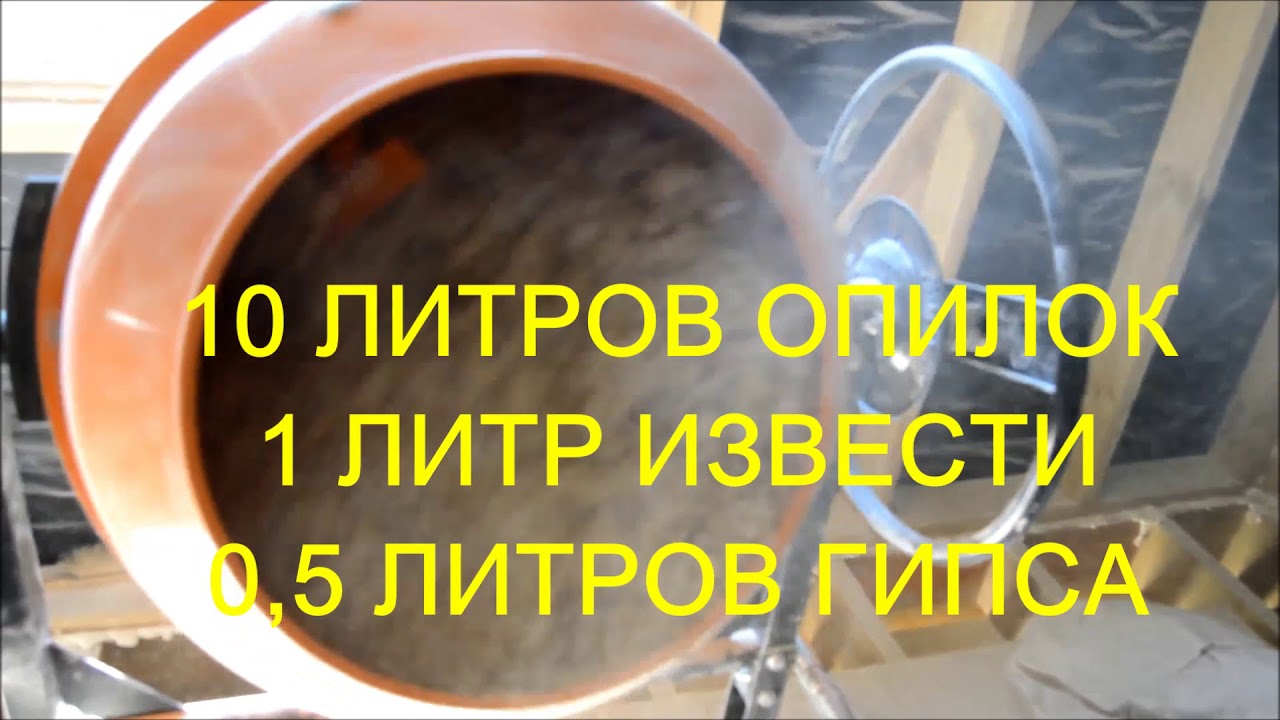

Берем корыто и готовим смесь пропорции 10 литров на 1 литр гипса плюс вода и известь. Известь нужна чтобы не было в стене насекомых, гипс для связки опилок.

разбавляем водойразбавляем водой

Воду добавляем не в большом количестве для увлажнения чтобы гипс схватился. Замешиваем смесь и высыпаем в наш короб из двух досок. Далее берем палку или черенок от лопаты чтобы утрамбовывать смесь. Чем лучше утрамбуете тем ровнее будет ваша стена и без пор.

засыпаем и трамбуемзасыпаем и трамбуем

Протрамбовали дали время схватиться гипсу и можно откручивать одну доску и ставить ее выше и так далее до конца стены засыпаем и трамбуем получается ровная стена из опилок. Когда она высохнет то будет плотная.

Когда она высохнет то будет плотная.

получаем ровную стену

Такую стену можно оштукатурить или обшить дом хоть вагонкой хоть сайдингом. Такой утеплитель исключает получения швов мостиков холода не будет да и опилки это дерево это теплый материал и экологичный.

второй вариант с цементомвторой вариант с цементом

Рядом стена сделанная из опилок цемента и извести она отличается по цвету визуально видно можно делать и таким вариантом. Такая стена будет по крепче после высыхания чес с гипсом.

второй вариант под облицовочную доскувторой вариант под облицовочную доску

Есть вариант делать сразу облицовочную обшивку дома обрезной доской и сразу туда засыпать раствор и трамбовать. Так же две доски прибили засыпали утрамбовали и тд. Получиться сразу утепленный и обшитый дом останется покрасить доски для внешнего вида.

так же засыпаем опилкитак же засыпаем опилки

СМОТРИТЕ ВИДЕО

youtube.com/embed/uyESAPCK3nY?modestbranding=0&controls=1&rel=0&showinfo=1&enablejsapi=1&origin=» frameborder=»0″ allowfullscreen=»»/>Кто использовал опилки с известью как утеплитель(без цемента и гипса)? Советы и опыт?

Опилками утеплен старый тещин дом, а именно — чердачное перекрытие. Мышам там раздолье. С чем только не мешали опилки — с глиной, с известью, бросали битые лампочки — ничто их не отпугивает. Коты их едят, а они новые рождаются. А вот рогоз, говорят, для мышей колючий. Да и зарыться в него не так удобно. Надо попробовать, ибо в районе, куда я недавно переехал, его полно. И для перекрытий он, по моему, лучше опилок.

Смесью опилок, цемента и песка один богач у нас в деревне утеплял мансарду. Я еще мелкий был, оказался в числе школьников, решивших подработать там. Уже тогда задумался — а зачем песок? Он же тяжелый, значит, только ускоряет теплопроводность. Дальнейшая история неизвестна, поскольку этот богач на месте не сидит и уже успел тот дом продать. Но себе я бы так утеплять не стал, и вот почему:

Но себе я бы так утеплять не стал, и вот почему:

Велика вероятность уменьшения объема смеси и образования зазора между ним и каркасом. Это раз. А два — слышал, что для производства арболита нужно вылеживать опилки в течение полугода на открытом солнце, иначе опилкобетон засахаривается и теряет прочность. Сам не проверял. Вообще, если я захочу облегчить бетон для придания ему теплоизоляционных свойств, то предпочту сделать это с помощью пенообразователя.

Опилки с известью использовал для утепления стен тещин односельчанин, уже несколько лет не державший в руках денег. Между потолком и крышей у него предусмотрен специальный лаз для регулярного подсыпания опилок, которые постоянно утрамбовываются сами, под собственным весом. Будь односельчанин чуточку ленивее, использовал бы саман.

О мульчировании. Действительно, мульча питает и размягчает почву, защищает от пересыхания, служит жильем полезным бактериям и насекомым. А вот об ощелачивании — вопрос спорный.

Где выгодно использовать изобилие опилок? Например, кочегарить ими, умеренно сырыми, печь-ракету в теплице. Эта конструкция состоит из цилиндрического колпака и горизонтального дымохода, точнее, конденсатохода. Поскольку он горизонтальный, то туда не идет жар, он весь остается в колпаке. В итоге температура горения там позволяет сгорать любому хламу, который в обычных условиях «не горит без керосина». Дыма тоже почти нет — при такой температуре топливо сгорает без остатка. Топливо в такой печи тлеет очень медленно, отдавая весь потенциал тепла. Разжигать рекомендуется сухим топливом, а кочегарить умеренно сыроватым.

Ради эксперимента я попробовал производство пористой керамики: мешать глину с опилками, сушить и обжигать. Но блоки получались с трещинами, потому что при выгорании опилок поры вокруг них расширяются. Или блоки недостаточно просыхали — не давала естественная влажность опилок, а при обжиге она закипала. Однако, если таким способом производить не блоки, а маленькие шарики, то получится не хуже керамзита.

варианты использования опилок, как утеплителя С чем смешать опилки для утепления

Опилки и известь могут использоваться как утеплитель дома, эти материалы способны качественно сохранять тепло. Основными преимуществами такого материала является доступность, небольшая стоимость, и высокие свойства термоизоляции. Также опилки с известью в качестве утеплителя, обладают высокой звуковой изоляцией, теплоизоляцией, и экологической чистотой.

Технология утепления дома с помощью опилок и извести

Утепление дома с помощью опилок и извести поможет значительно сэкономить на расходах, и повысить теплоизоляционные свойства.

Способ № 1

Для проведения работ, необходимо подготовить такие материалы:

- опилки, известь, цемент, антисептик для обработки дерева;

- емкость для смешивания ингредиентов;

- лопата, мешалка, и лейка.

Толщина утеплительного слоя будет зависеть от местности, погодных условий, и эксплуатации здания. Если постройка используется как дача, только в летний период, то слой утеплителя для чердака должен быть до 25 сантиметров, а для стен – 15. Но при постоянном жительстве в доме, наносят слой утеплителя до 30 сантиметров.

Для обеспечения безопасности дома от пожара, всю проводку необходимо закрыть металлическими рукавами.

После этого приступают к приготовлению смеси для утепления. Чтобы состав получился правильный, необходимо взять 10 частей опилок, одну – извести, и одну – цемента или гипса. Все компоненты смешиваются, и обрабатываются борной кислотой или любым антисептиком для дерева. Затем добавляют около 10 ведер воды (на 10 ведер опилок). После замешивания, смесь нужно крепко сжать в руке, а затем посмотреть, чтобы она не рассыпалась.

Все компоненты смешиваются, и обрабатываются борной кислотой или любым антисептиком для дерева. Затем добавляют около 10 ведер воды (на 10 ведер опилок). После замешивания, смесь нужно крепко сжать в руке, а затем посмотреть, чтобы она не рассыпалась.

Затем состав наносят на участки, которые нуждаются в утеплении, утрамбовывают её, и оставляют на две недели. По истечении этого времени, проверяют пустоты, если таковые имеются, то их необходимо засыпать опилками. При отсутствии пустот, можно приступать к дальнейшей отделке.

Способ № 2

Для того чтобы приготовить состав вторым способом понадобиться:

- опилки, глина, известь, вода;

- емкость для замешивания;

- лопата, мешалка, и лейка.

Чтобы сделать утеплительную смесь, нужно взять опилок 10 частей, глины – 5, извести – 1, воды от 7. Глина заливается двумя частями воды, она должна полностью раскиснуть, раствор должен напоминать густую сметану, и не содержать комки. Затем опилки размешивают с известью, и добавляют в разведенную глину.

Как утеплить потолок с помощью опилок и извести?

Через верхнюю часть помещения выходит основное тепло, поэтому именно потолок требует утепления. Утеплять потолок лучше сухой смесью извести и опилок. Для этого опилки вначале обрабатывают с помощью антисептика, затем оставляют на просушку, и добавляют известь-пушенку. 10 частей опилок хорошо перемешивают с одной известью, это поможет избавиться от грызунов. После тщательного перемешивания, смесь выкладывают со стороны чердака толщиной до 30 сантиметров, а затем её уплотняют.

Также крышу и чердачную часть можно утеплить влажным составом, для её приготовления используют: 85 процентов опилок, 5 – гипса, 10 – извести. При таком приготовлении опилки не просушивают после обработки антисептическим средством. Состав быстро схватывается, поэтому его необходимо приготавливать небольшими порциями, и укладывать сразу. Опилки являются легкими, их разбавляют с более тяжелыми материалами для хорошей усадки.

Как утеплить стены с помощью опилок и извести?

Чтобы сделать утеплитель для перегородок и стен, нужно правильно приготовить состав. Высушенные и чистые опилки 10 частей, тщательно размешивают с одной известью, в этот состав добавляют антисептик. Затем приготовленную смесь засыпают в стены и утрамбовывают. При этом опилки не дают усадку, а антисептик помогает предотвратить появление вредителей и гнили в древесине.

Из опилок можно сделать утеплительные блоки, для этого понадобятся такие дополнительные материалы, как медный купорос и цемент. Вначале опилки обрабатывают медным купоросом, а затем соединяют с цементом. После тщательного перемешивания, добавляют воду так, чтобы в итоге сжатый раствор не распадался. Такой состав закладывают в стены, и места, которые нуждаются в утеплении. Каждый слой необходимо подвергать качественной утрамбовке. Цемент соприкасается с опилками, напитанными влажностью, и быстрее застывает. После высыхания поверхность является твердой и устойчивой, не деформируется от нагрузки.

Использование опилок для утепления пола

Опилки не используются в чистом виде, без добавления каких-либо примесей, так как они имеют высокую способность к возгоранию. Но опилки используются в составе таких материалов, как эковата или арболит, которые отлично подходят для утепления пола.

Если температура зимой достигает 20 градусов, то утеплитель наносится толщиной от 15 сантиметров.

Использование опилок как утеплитель

Опилки являются экономным материалом, так как имеют невысокую стоимость, их используют в качестве утеплителя крыш, междуэтажных перекрытий, полов, и потолков. Состав из опилок и извести является экологически чистым материалом, без включения синтетических добавок, он обладает высокими свойствами звукоизоляции и теплоизоляции.

В состав добавляют известь для качественной утрамбовки и усадки материала, а также она предотвращает появление грызунов. Опилки активно используют в качестве утеплителя для потолка. Благодаря опилкам и извести можно получить качественное утепление стен и потолка.

Особенности применения опилок и извести в качестве утеплителя

Вначале опилки тщательно размешивают с другими ингредиентами, затем наносят на участки, которые требуют утепления, и утрамбовывают. В итоге получается блок из древесины, который не поддается гниению и разрушению. Опилки необходимо обработать антисептиком, а затем тщательно высушить, после чего перемешивать с известью, она защищает поверхность от различных грызунов.

На участках, куда трудно подобраться, применяют опилки без всякого рода примесей. Чистые опилки, без обработки специальным средством, имеют недостатки, они являются огнеопасными, а также в таком материалы могут завестись грызуны. При правильной обработке, и добавлении примесей, этих проблем можно избежать.

Как правильно выбрать опилки?

При выборе материала, качество опилок зависит от их стоимости. То есть опилки могут быть выполнены из токсических деревьев, а их цена значительно ниже. При приобретении опилок, необходимо потребовать у фирмы документацию на материал, так можно убедиться в его экологической чистоте.

Чтобы утеплить дом, необходимо выбирать опилки фракции среднего вида. Если опилки будут крупными, то они теряют часть теплоизоляционных свойств, а при слишком мелком материале возникает неудобство в работе, так как издают много пыли, и могут разлетаться.

Если приобретены материалы с естественной влажностью, то их необходимо предварительно просушить. Для утепления жилого помещения лучше использовать опилки от хвойного дерева, они содержат смолу, и отталкивают грызунов и вредителей. Для того чтобы утеплить баню, можно использовать опилки лиственных деревьев, их перемешивают с золой или известью, в противном случае они будут подвергаться гниению.

Перед использованием, материал выдерживают от полугода до года, чтобы в опилках снизились вещества, которые способствуют гниению. Опилки не должны содержать мусор и другие включения, поэтому их можно просеять через строительное сито.

Использование опилок и извести в качестве утеплителя экономит расходы, так как стоимость материалов не является высокой. Опилки обладают высокими теплоизоляционными и звукоизоляционными свойствами, но их нельзя использовать в чистом виде, без примесей, так как они склонны к быстрому возгоранию. Благодаря использованию опилок и извести во влажном виде, получаются качественные утеплительные блоки, которые не подвергаются горению, гниению, и повреждению грызунами. Такими материалами можно утеплять потолок, стены, полы, крышу и чердачное помещение.

Достоинства и недостатки утепления стен опилками, составы растворов на основе трухи, правила выбора компонентов для формирования изоляционного слоя, способы укладки материала.

Содержание статьи:

Утепление стен опилками — это использование отходов пиломатериалов для создания изолирующего слоя для перегородок. Сыпучая масса относится к экологически чистым и экономически выгодным субстанциям. Небольшие фрагменты после специальной обработки приобретают хорошие изолирующие свойства и издавна применяются для удержания тепла в помещении. Современные теплоизоляторы заменили труху, но в частном секторе этот способ популярен до сих пор. В статье мы рассмотрим распространенные варианты создания защитных покрытий на основе этой субстанции.

Особенности использования опилок для утепления стен

Опилки — это частицы отходов древесины, полученные после пиления. Сыпучая масса считается универсальным утеплителем, но чаще всего применяется в одноэтажных домах, банях и домах с мансардами.

Наиболее экономически выгодные варианты — насыпать толстый слой трухи или смеси на ее основе во внутренние проемы конструкции или покрыть перегородки снаружи. Утепление стен опилками можно производить на всех стадиях строительства и эксплуатации здания.

В отдельных случаях чистые опилки повышают опасность возникновения пожаров, например, если перегородки очень высокие, а противопожарные перемычки отсутствуют. При появлении очага возгорания возникает повышенная тяга, способствующая быстрому распространению огня. При прокладке электрокабелей, обустройстве розеток и выключателей необходимо тщательно изолировать провода.

Для утепления стен используют чистый материал или перемешанный с другими компонентами для изменения его свойств и улучшения результата. Например, для продления срока эксплуатации отходы пропитывают антисептиками, антипиренами и другими средствами.

Некоторые технологии предполагают сооружение каркаса для удержания изолирующего «пирога», что сильно усложняет работу, но зато снижает финансовые затраты на ремонт.

Достоинства и недостатки утепления стен опилками

Труха долгое время считалась лучшим способом утепления дома. К достоинствам этого способа изоляции относятся:

- Отсутствие в составе вредных для человека компонентов. Для приготовления раствора используются природные материалы, такие как глина, песок, известь, отходы пиломатериалов.

- Низкая стоимость трухи. Расходы пойдут только на доставку сырья.

- Длительная эксплуатация покрытия из опилок.

- Отсутствие необходимости обладать опытом работы с этим материалам. Специальная оснастка для выполнения операций не требуется.

- Очень низкая теплопроводность утепляющего «пирога». Такие свойства передаются от массива дерева.

- Опилки хорошо горят и относятся к материалам с повышенной пожароопасностью.

- Они становятся убежищем для мышей, быстро повреждаются грибком и плесенью.

- Утеплительный слой дает усадку, необходимо периодически проверять его состояние и заполнять пустоты.

- Труха быстро впитывает влагу. Для защиты субстанции требуется гидроизоляционная паропроницаемая пленка.

Технология утепления стен опилками

Закрепить покрытие из сыпучего материала на вертикальной поверхности непросто. Технология работы требует строгого соблюдения очередности операций, иначе эффект от использования субстанции будет минимальным. Также на результат будет влиять качество компонентов. Сведения о том, как правильно утеплить стены опилками, приведены ниже.

Выбор материалов

Чтобы стена не пропускала тепло, используйте только качественные компоненты для создания защитного покрытия. При выборе ингредиентов может оказаться полезной следующая информация:

- Один из вариантов утепления стен дома опилками — сухая засыпка. В этом случае идеальными считаются отходы из столярных мастерских, где работают только с качественно высушенной древесиной, без гнили и жучков.

- Для приготовления раствора опилок с цементом необходима труха, полученная год назад. За это время из состава уйдут особые вещества, которые не дают цементу качественно прилипнуть к фрагментам.

- Откажитесь от сырья из коры. В нем много насекомых, которые могут повредить деревянные конструкции.

- Опилки бывают разных размеров. Слишком мелкие фракции тяжелые, а при укладке пылят. Крупные частицы плохо удерживают тепло, на раствор уходит много цемента. По этой же причине не покупайте стружку. Оптимальным вариантом считаются фрагменты средних размеров, лишенные этих недостатков.

- Наиболее легкий материл — из деревьев хвойных пород. Он содержит смолу, которая не допускает появление грибка и плесени. Более тяжелая субстанция остается после разделки лиственных и фруктовых деревьев.

- Для утепления бани лучшими считаются отходы лиственницы или дуба, перемешанные с золой. Такой состав хорошо противостоит сырости.

- Глину для раствора выбирайте жирную, она хорошо заполняет пустоты. Ее можно определить, размяв комок в руке. На ощупь она скользкая, как мыло, и пластичная.

- Для закладки годятся отходы, полученные от распиловки или обработки натуральной древесины. Нельзя использовать труху ДСП, МДФ, ОСБ и других материалов для мебельного производства, в которые входят химические добавки. Причина — слишком мелкие фракции, практически это пыль.

Подготовительные работы

Перед тем как утеплить стены опилками, осмотрите перегородку и определите возможность применения такого способа изоляции. Разрешается укрывать только те конструкции, которые изготовлены из паропроницаемого материла. На них не должно быть изделий, блокирующих пар — полиэтилена, рубероида, рубимаста.

Выполните следующие работы:

- Очистите поверхность от грязи. Убедитесь в отсутствии острых элементов, которые могут повредить пароизоляционную пленку.

- Деревянные элементы покройте специальными составами для защиты от сырости, насекомых и огня.

- Заделайте зазоры и проемы.

- Если утеплитель планируется укладывать с помощью обрешетки, накройте стену гидроизоляционной пленкой с паропроницаемыми свойствами.

Обработайте труху следующим образом:

- Пропитайте субстанцию специальными средствами для защиты от гниения, грибка, насекомых, грызунов и возгорания. Для этого застелите под навесом полиэтиленовую пленку. Насыпьте на нее слой опилок, добавьте антисептик и перемешайте. Наиболее популярные защитные средства — медный купорос и борная кислота. Они добавляются в пропорциях, указанных в инструкции производителя. Не рекомендуется применять медный купорос, если утепляется баня и сауна, т.к. после нагревания химикаты выделяют вредные испарения.

- Просушите сырье, внесите антипирен и повторите операцию. Подождите, пока масса подсохнет, и внесите гашеную известь для защиты от насекомых и мышей. Компоненты берите в пропорции 5 частей опилок на 1 часть извести. Раствор тщательно перемешайте.

- Если планируется сухая закладка, опилки тщательно осушают. Обычно процедура выполняется летом. Сыпучую смесь насыпьте под навес, чтобы не попадало солнце. Накрывать ее пленкой нельзя. Через небольшие промежутки времени субстанцию следует перемешивать. К осени в ней останется небольшой процент сахара, что уменьшает вероятность загнивания.

- Удалите крупные фрагменты, материал рекомендуется пропустить через сито.

- Опилки для мокрых растворов можно не сушить.

Заполнение внутренних полостей стен опилками

При возведении каркасного дома часто перегородки изготавливают из двух слоев досок, а образовавшиеся проемы заполняют сыпучим материалом. Чтобы труха не увлажнилась от испарений из теплой комнаты, на стену с внутренней стороны укладывают пергамин или другой изолятор. Смесь для заполнения пустот готовят несколькими способами.

Для сухой засыпки необходимо приготовить компоненты в такой пропорции: 90% сухих опилок и 10% извести-пушенки для отпугивания грызунов. Перемешайте ингредиенты до получения однородной смеси. Выполните засыпку стен опилками доверху с небольшим уплотнением. Такой состав через некоторое время дает большую усадку, поэтому стены поднимите на 200-300 мм выше запланированного уровня и заполните составом полностью. После усадки дополнительная масса не допустит появления пустот. Для заделывания зазоров под окнами подоконники сделайте выдвижными.

Чтобы избежать усадки, в опилки добавляют вещества, которые со временем отвердевают. Раствор готовят из слегка влажной трухи и твердых ингредиентов. Популярна смесь из 85% опилок, 10% извести-пушенки и 5% гипса. Можно использовать другие составы: 1 часть опилок, 0,3 части гипса или молотой кипели и 2 части воды; 1 часть опилок, 0,4 части гипса и 2 части воды.

Вместо извести-пушонки иногда добавляют известковое тесто, но берут его в два раза больше, уменьшая процент воды.

Влажную засыпку готовят так: в широкую емкость поочередно насыпьте опилки и вяжущее вещество и перемешайте сначала насухо, а затем еще раз после добавления воды. Массу необходимо быстро уложить на штатное место и слегка утрамбовать. Через 3-5 недель изолятор станет полностью жестким.

Укладка опилок на каркас

Крепить толстый слой опилок к поверхности проблематично, поэтому изготавливают каркас. Размер между стенкой обрешетки и перекрытием должен быть равен толщине изолирующего покрытия. Конструкции создают из обработанных досок сечением 100×50 мм. При внутреннем утеплении каркас изготавливают из алюминиевых профилей, к которым фиксируют гипсокартон.

Для домов площадью 28-35 м 2 , рассчитанных на временное проживание зимой при морозе 15-20 градусов, слой изоляции должен быть 15 см. Чтобы жить постоянно, увеличьте его до 25-30 см. Более точно толщину можно определить по формулам в ГОСТах.

В расчетах присутствует размер несущей стены, теплопроводность материла, из которого она построена, коэффициент климатических условий региона. Результат должен быть равен допустимой величине для вашей местности. Недостающие показатели устраняют увеличением слоя изоляции.

Порядок работы следующий:

- Опилки и цемент обрабатывайте в сухом состоянии в чистой емкости. Процесс можно механизировать, если есть бетономешалка.

- Влейте в емкость немного воды и так же тщательно перемешайте. В готовом растворе труха должна быть перемазана цементом. Он считается качественным, когда не рассыпается после сжатия в кулаке. Если потекла вода, а комок распадается, добавьте стружку или оставьте вещество на 24 часа для испарения жидкости.

- Укладывайте смесь слоями по 20-30 см с утрамбовкой. Уплотнение выполняйте качественно, иначе останутся пустоты, через которые уходит тепло.

- Отвердевание массы при температуре +20+25 градусов начнется через 1-2 недели и длится месяц. В это время необходимо обеспечить доступ свежего воздуха к стене и контролировать усадку смеси. Если появились пустоты, заполните их тем же раствором. Чтобы сократить время высыхания, работу лучше выполнять летом.

После заполнения ячеек к стойкам обрешетки (со стороны улицы) крепятся листы фанеры, а на нее — ветрозащитный материал. Далее необходимо соорудить вентиляционную систему. Для этого к фанере зафиксируйте рейки толщиной 40×40 мм, к которым прибивается облицовка — сайдинг или блок-хаус.

Вместо постоянного каркаса можно использовать съемные щиты высотой 1000 мм. Они располагаются между стоками каркаса, образуя полости 200-250 мм вдоль основной стены дома. Зазор заполните влажной смесью и утрамбуйте ее. После высыхания щиты снимите, установите на уже застывшую опалубку и закрепите. Далее повторите операции.

Теплоизоляция стен обмазкой

Раствор из трухи и глины можно прилепить к стене без обрешетки, если правильно подобрать компоненты. Для этого приготовьте материалы в пропорции: 2/3 ведра опилок на 1 ведро глины.

Работу выполняйте в такой последовательности:

- Насыпьте в большую емкость глину и залейте водой в пропорции 1:1. Оставьте ее размокать на сутки.

- Размешайте смесь до однородного состояния. При необходимости добавьте воды и вновь оставьте на 5-6 часов.

- Для перемешивания глины с опилками понадобится корыто с бортиками высотой 150-200 см. В него насыпьте ингредиенты для одной порции и перемешайте. Работа пойдет быстрее, если использовать бетономешалку.

На капительную стену сначала установите маячки для выравнивания изолятора. Раствор набрасывайте и выравнивайте мастерком. Он прилипнет надежнее, если поверхность оббита дранкой. Такая конструкция может удержать слой не более 30 мм толщиной. После высыхания опилки покройте песчано-цементным раствором, а затем штукатуркой.

Монтаж блоков из опилок

Из опилок и вяжущего материала можно изготовить жесткие блоки для облицовки стен. Наиболее удобны для работы плиты размерами 50×50 или 70×70 см толщиной 5-10 см. В холодных районах с температурой минус 30 градусов толщину увеличивают до 300-400 мм.

Для приготовления кирпичей понадобятся деревянные формы необходимых размеров.

Работа выполняется в такой последовательности:

- Приготовьте раствор из опилок и глины в пропорции 1:1. Процесс описан в предыдущем разделе.

- На ровную поверхность положите фанеру и накройте полиэтиленовой пленкой.

- Сверху установите форму.

- Заполните ячейки смесью и уплотните ее. Выступающую массу срежьте правилом заподлицо со стенками формы.

- Оставьте заготовки на некоторое время до отвердевания, после чего снимите форму. Дальнейшее остывание будет проходить без нее.

- Освободившиеся формы установите на новое место и повторите операции.

- Изделия нельзя сушить под солнцем, только под навесом. Если оставить заготовки под открытым небом, глина потрескается. Блоки сохнут 4-5 недель.

- Для крепления изделий толщиной 100 мм зафиксируйте к стене обрешетку аналогичной толщины. Блоки уложите между рейками каркаса и прижмите брусками, которые прибиваются к стойкам каркаса.

- Если толщина блоков 300-400 мм, они укладываются на глиняно-песчаную смесь как кирпичная кладка, оставляя зазор 70-100 мм до перегородки. После возведения утеплителя на высоту 1000 мм этот проем заполните керамзитом. Поднимите изолятор еще на 1000 мм и повторите операцию. Процесс заканчивается, когда будет покрыта вся конструкция.

- По окончанию процесса оштукатурьте поверхность цементным раствором.

Утепление стен опилками более трудоемкое по сравнению с применением изоляторов заводского изготовления. Но результат приятно удивит хозяина, и времени, затраченного на работу, не будет жалко.

Популяризация строительства каркасных домов набирает огромные темпы. Данные постройки начали создавать во всех даже самых отдаленных и холодных регионах нашей страны.

Сам каркас строения может быть изготовлен из дерева, профилированной металлической трубы или алюминиевого профиля.

Основным материалом, отвечающим за теплоизоляцию помещения, является утеплитель, выбор которого сегодня огромен. Но достаточно эффективным и наиболее дешевым способом теплоизоляции является утепление стен опилками.

Особенности использование опилок как утеплителя, его достоинства и недостатки

Опилки остаются дешевым и эффективным средством утепления бань и хозпостроек

Опилки — это отходы лесообрабатывающей промышленности, однако они являются экологически чистым материалом и не выделяют едких веществ. Еще с давних времен опилки являлись одним из самых старых материалов, который используют в качестве утеплителя.

Процесс подготовки опилок к монтажу во всех методах одинаков.

Чтобы изготовить качественную замазку, на каждые 3 части опилок следует добавить 1 часть глины и весь состав качественно перемешать. Перед тем, как приступать к перемешиванию, глина должна пролежать в воде не менее суток. Для перемешивания можно применять бетономешалку.

Готовый состав забрасывается в проем между каркасными перемычками, которые обычно удаляют друг от друга на расстояние от 50 до 80 см.

Толщина состава регламентируется толщиной стены каркаса (применяемой стеновой доски), которая выбирается согласно климатическим особенностям зоны, где производится строительство дома.

По мере заполнения промежутка обмазкой поднимается уровень гидроизоляции, которая будет сдерживать состав от выпадения.

Многие специалисты рекомендуют именно такой вид утепления, поскольку теплоизоляционные характеристики обмазки не уступают соответствующим показателям любого современного утеплителя, а цена на много ниже (стоимость глины). Процесс монтажа лучше производить сразу для всей стены, чтобы равномерно покрывать поверхность гидроизоляцией.

Существует миф, что утеплитель должен быть технологичным. На самом же деле утеплитель должен быть функциональным и максимально дешевым. В соответствие с этими требованиями такой архаичный материал, как опилки, кажется более чем подходящим для использования в качестве утеплителя.

Нужно сразу отметить, что в качестве сухой засыпки опилки не используются никогда. Используется раствор извести, глины или бетона, в котором опилки служат наполнителем. Такой раствор заливается в брикеты определенных размеров и толщины, после чего брикеты уже используются в качестве утеплителя.

Определяющим фактором использования опилок является цена. Вблизи деревообрабатывающих предприятий достать опилки можно и вовсе бесплатно. Постоянная утилизация отходов вечная головная боль подобного рода фирм. Проблема в том, что опилки нужно просушить в условиях солнечного лета. Влажные опилки для использования не подойдут. Если к этому прибавить необходимость самостоятельного изготовления брикетов, то нетрудно понять, что для утепления дома опилками понадобится весь теплый сезон.

Тем не менее, существенная экономичность, опыт поколений, подтверждающий все свойства утеплителя, и экологичность изначальных материалов – три фактора, которые делают опилки достаточно хорошим утепляющим строительным материалом.

Единственные факторы разделения опилок это способ получения. Дело в том, что при распилах древесины получается мелкофракционная древесная пыль, которую зовут трухой. В остальных случаях получается стружка. Для утепления лучше подходит стружка, так как в ней остаются древесные каналы, которые способствуют увеличению парапроницаемости и теплоизолирующих свойств.

Если говорить о древесной пыли, то она быстро комкуется, крайне гигроскопична и подвержена гниению. Ее сложно пропитать защитными составами. Поэтому, когда говорят об утеплении дома опилками, имеют в виду утепление стружкой.

Отдельное внимание нужно обратить на сорт древесины. Лучше всего для утепления подходит дуб и осина. Худшим вариантом является сосна. Опилки этого дерева обладают большей гигроскопичностью и выделяют смолы в окружающее пространство, что плохо влияет на утеплитель.

Плюсы и минусы

Поговорим о достоинствах и недостатках опилок в качестве утеплителя. Достоинства большей частью понятны и логичны:

- Экологичность

- Дешевизна

- Доступность

С недостатками немного сложнее, поэтому разберем каждый пункт в подробности:

- Трудоемкость. Утеплять дом придется самостоятельно. Потому что наемные специалисты могут взять не так много денег за работу, но утеплить дом базальтовой ватой самостоятельно будет в любом случае проще, дешевле и быстрее. Поэтому, если нужно сэкономить на утеплении, то делать всю работу придется самостоятельно.

- Гигроскопичность. Дерево подвержено воздействию влаги. В какой-то мере это нивелируется специальными пропитками, но опасность все равно сохраняется. Именно по этому редко используется сухая засыпка опилок в стены или перекрытия.

- Пожароопасность. Еще 10-15 лет назад эта проблема была бы актуальной. Сегодня огромное количество пропиток представленных на рынке практически нивелируют эффект возгораемость древесины.

- Грызуны. Экологичность древесины делает такой утеплитель любимым жилищем грызунов, насекомых и прочих вредителей. Поэтому в состав утепляющих брикетов должны входить антисептики или сушеный табак. Эффект будет примерно одинаковый, поэтому целесообразность применения табака лучше высчитывать из экономических соображений.

В общем и целом, на данный момент практически все недостатки кроме трудоемкости вполне устранимы современными средствами. Поэтому, если лишняя работа не пугает, а у владельца дома есть свободное время, то утепление опилками станет отличным вариантом сэкономить и встретить зиму в утепленном доме.

Способы применения для утепления и вяжущие составляющие

Все способы утепления можно разделить на:

- Засыпку

- Заливку

- Штукатурку

- Брикеты

Засыпка применяется крайне редко. На сегодняшний день использовать засыпку целесообразно только для чердачного перекрытия. В какой-то мере таким подходом можно заменить утепление потолка. Сухой материал смешивается с табаком или битым стеклом, после чего послойно засыпается слоями по 10 см. Желательно менять фракционность опилок в слоях от крупной к мелкой.

Перед засыпкой все щели обязательно заделываются монтажной пеной, само перекрытие покрывается пароизоляцией внахлест. Обязательно нужно озаботится защитой проводки и дымовой трубы, чтобы опилки не загорелись от высоких температур или проскочившей искры. После засыпки опилки закрываются досками. Между досками обязателен вентиляционный зазор.

Если использовать засыпку в качестве утепления, то нужно быть готовым досыпать материал через 2-3 года. Каких бы фракций не была стружка, она в любом случае сваляется.

Заливка подразумевает использование раствора с наполнителем из опилок. Раствор заливается в полости стен или потолок. Но для стен проще использовать брикеты. Это блоки удобных для утепления габаритов, которые укладывают в стену в качестве внутреннего утепления. Для наружного утепления применять опилковый утеплитель не рекомендуется, так как дерево в любом случае будет тянуть влагу, что приведет к коррозии и гниению.

Опилки – отличный утеплитель

В качестве вяжущих используется:

- Цемент

- Известь

- Глина

Нужно обратить внимание, что известь не используется без цемента. Известковый порошок добавляют в качестве присадки для экономии цементного состава. Перед тем, как рассмотреть применение каждого из вяжущих, нужно отметить, что есть два способа обработки опилок перед утеплением. В первом случае опилки пропитываются перед применением. Для этого нужно над средним слоем опилок распылить антисептик и другие пропитки. Проблема в том, что сохнут опилки долго, происходить этот процесс должен при естественной вентиляции летом, в закрытом помещении. Сохнуть с такой пропиткой опилки будут весь сезон. Это значит, что утепление придется перенести на следующий год.

Есть способ ускорить процесс. Для этого нужно пропитки добавлять в воду, которая используется для приготовления раствора. Антисептик можно добавить и вовсе на этапе приготовления раствора. В качестве антисептика можно использовать медный купорос или буру. Но нужно иметь в виду, что при нагревании эти вещества могут выделять вредные для человеческого организма вещества. Поэтому для бань такие присадки не подойдут.

Для приготовления раствора на основе цемента понадобится:

- 20 частей опилок

- 2 части цемента

- 3 части воды

Желательно раствор делать вручную. В бетономешалке опилки могут сваляться, что испортит материал. После смешения всех частей, опилки должны быть вымазаны в растворе. Для проверки готовности смеси ее сжимают в кулаке. Готовый раствор пускает влагу, но капли стекать по кулаку не будут. Это значит, что можно начинать заливку. Лют опилкобетон одним слоем, с легким уплотнением. Такая смесь подойдет для пола, поскольку по ней можно ходить, не опасаясь за целостность покрытия.

Для стен и чердака используют раствор на основе извести. В его состав входят:

- 0,85 части опилок

- 0,1 часть извести

- 0,05 частей алебастра

Вода заливается из расчета воды, необходимой для разведения строительного гипса. Преимуществом известкового раствора является экономия цемента и антисептика. В толщу известкового материала не пролезет ни один грызун. Но при этом известь делает материал более мягким. Из-за этого такой раствор не подойдет для утепления пола. В противном случае, пол придется застилать деревянными плитами и все время опасаться, что излишняя мебелировка продавит черновое покрытие пола.

Третий вариант вяжущего это глина. Глина нужна жирная, только у такого вяжущего характеристики достаточны для использования опилок. На ощупь кусок глины будет примерно как мыло. Нужно отметить необходимость замачивания глины перед созданием раствора. Глина должна около суток пролежать в воде. Если учитывать большие объемы работ, то лучше подготовить побольше готовой смеси впрок.

Глина заливается водой в отношении 5 частей глины на 2 части воды. После разбухания, глина замешивается с опилками. Опилки желательно смешать с известковым порошком в отношении 10 к 1. Раствор укладывается площадками 25 на 25 см.. Примерная толщина слоя 10 см.

Сохнет черновое покрытие около месяца. После этого готовится раствор на основе мелкофракционной щепы или древесной пыли и выполняется числовое покрытие. Чистовое покрытие может покрыться трещинами, это значит, что была выбрана слишком малая толщина второго слоя. Трещины достаточно замазать тем же составом. По получившемуся полу можно без опасений ходить ногами, расставлять мебель и накрывать разного рода покрытиями. Самый большой недостаток глины: время.

Использование опилок для утепления различных частей дома

Сильно меняться состав утеплителя не будет, но для разных покрытий лучше подойдут разные составы. Поэтому обсудим оптимальный вариант для каждой поверхности.

Стены

Стены отличаются повышенным вниманием грызунов и вредителей. При этом к стенам не предъявляется требований повышенной устойчивости к механическому воздействию. Поэтому в качестве утеплителя можно использовать штукатурку или брикеты на основе извести.

Конечно, можно воспользоваться способом литья. Так дом будет утеплен более надежно, но эффективность повысится не сильно, а трудоемкость значительно возрастет.

Пол

Для пола первого этажа лучше всего использовать бетонный или глиняный раствор. Выбор зависит от располагаемого времени и желания работать. Глиняный раствор тверже и долговечнее. Опилкобетон проще сделать и быстрее залить.

Потолок

Утепляют не потолок, а чердачное перекрытие с помощью просыпки чердачного пола опилками или смесью опилок и извести. Многие дачники советуют смешивать опилки с табаком или битым стелком, чтобы предотвратить появление грызунов. Почему все не используют известь?

При нагревании известковый порошок может начать выделть тепло в больших количествах. Вместе со свободно лежащими опилками это может привести к возгоранию.

Крыша

У крыши слишком большие требования к отсутствию гигроскопичности и устойчивости к влаге. Поэтому для утепления крыши опилки не используют. Существует множество достаточно дешевых материалов, которые проще и надежнее установить на крыше вместо опилковых брикетов.

Критерии выбора оптимального состава утепляющей смеси

На самом деле, определяющим критерием выбора смеси является располагаемое время. Если время есть, то лучше все утеплять глиняным раствором. Если со временем проблемы, то в жилой части помещения лучше использовать опилкобетон, а пол чердака просыпать смесью опилок и битого стекла. В остальном все зависит от наличных материалов. Если в наличии известь, а цемент нужно покупать, то стены лучше утеплять известковым раствором и так далее.

В общем и целом, опилки не утратили свою актуальность в качестве утеплителя. Это дешево, экологично и достаточно функционально. Единственный фактор, который может отпугнуть строителя это трудоемкость. Для того, чтобы использовать опилки их нужно обработать, высушить, распланировать место использования той или иной фракции. Приготовить раствор, заготовить брикеты и еще очень много достаточно трудоемких и долгих процедур. Тем не менее, правильный подход к утеплению опилками позволит создать теплую и долговечную конструкцию.

Опилки — это отходы деревообработки в виде мелкой стружки и древесной пыли. Этот хорошо известный материал очень давно используется в качестве утеплителя, поскольку прекрасно удерживает тепло, выделяет древесные смолы и является отличным наполнителем-разрыхлителем.

Область применения

Начало истории использования опилок в малоэтажном строительстве уходит корнями в те далекие времена, когда их начали добавлять в глину и сооружать из этой смеси перекрытия в деревенских домах.

Такие перекрытия можно назвать идеальными: они служили очень долго, ничем не повреждались, не имели никаких недостатков и обладали очень значимыми преимуществами — низкой стоимостью и высокой теплоизоляцией.

Взяв за основу эту древнюю технологию, современная промышленность начала изготавливать такие же качественные строительные материалы — гранулы, арболит, бетон с опилками, деревянные блоки.

Также опилки продолжают и сейчас использовать в малоэтажном строительстве. Особенно заинтересованы в этом материале частные застройщики, которые утепляют опилками стены, пол, потолок, а также используют их с другими целями по мере необходимости.

Сегодня невозможно найти более дешевый термоизоляционный материал, чем древесные опилки. Для утепления крыш, потолков, межэтажных перекрытий, полов и стеновых конструкций применяются очень разные строительные материалы. Но именно смесь цемента, гипса или извести со стружкой и опилками является сверх экономной при утеплении любой строительной конструкции.

Зачем нужна обработка опилок

Для создания теплоизоляции используют опилки, предварительно подготовленные специальным способом. Без антисептической обработки и добавления примесей у опилок появляется два существенных недостатка:

- Они становятся очень огнеопасными

- В них заводятся грызуны и другие вредители

Поэтому перед началом работы опилки смешиваются с известью, цементом или гипсом, а затем увлажняется раствором антисептика. Полученная смесь становится пожаробезопасной и непривлекательной для вредителей.

Опилки с известью, как утеплитель стен и перегородок

Для утепления стен и перегородок используют смесь извести с чистыми сухими опилками в соотношении 1:10. Если вместо извести используется гипс, то необходимо соблюдать соотношение 1:8.

В готовую смесь вводят небольшое количество раствора антисептика (25г на ведро), засыпают ее в стены и утрамбовывают. При такой обработке опилки не проседают и не повреждаются вредителями.

Из древесных опилок можно изготовить блоки, добавив к ним цемент и медный купорос в качестве антисептика. Сначала опилки увлажняются раствором медного купороса, а затем к ним добавляется цемент в том же соотношении, что и известь (1:10). Такое количество цемента обеспечит равномерное покрытие стружки.

Воды следует добавлять столько, сколько потребуется раствору, чтобы не распадаться в руке при сжимании. При этом вода не должна выжиматься.

Готовую смесь выкладывают в перекрытия или стены, и после каждого слоя засыпки тщательно трамбуют. От того, насколько качественно утрамбована смесь, зависит усадка утеплителя.

Цемент при взаимодействии с влажными опилками сразу начинает схватываться и образует блок. После полного высыхания образуется прочный твердый пласт, который практически не проседает, а только хрустит под ногами. Таким образом, в конце этой технологической цепочки на выходе получается материал с высокими звуко- и теплоизоляционными характеристиками.

Утепляем потолок опилками

Вопрос теплоизоляции потолка очень важен, поскольку через него теряется около 20 % тепла в помещении.

Процесс утепления потолка опилками состоит из следующих этапов:

- Черновой потолок застилается пергамином

- Доски обрабатываются огнебиозащитой

- В водно-цементный раствор добавляются опилки в соотношении 1:10. Смесь должна быть влажной. Для этого на 10 ведер опилок надо взять 1,5 ведра воды

- Готовую смесь засыпают слоем в 2 см по поверхности перекрытия и утрамбовывают. Лучше выполнять такую работу летом, чтобы все быстро высохло. Высохшая смесь не проминается, а слегка хрустит под ногой

Если при утеплении опилками учитывать все специфические нюансы и выполнять работу в соответствии с технологическими требованиями и правилами, то в результате получится сухое и теплое помещение, которое останется таковым на многие годы.

Видео про утепление потолка опилками

применение опилок на огороде

Как можно использовать опилки на огороде? Есть мнение, что они могут принести иногда и не только пользу. Давайте разбираться.

приготовление компоста из опилок

Для того, чтобы опилки можно было использовать как мульчу или удобрение на огороде, они должны частично разложиться. Для этого их нужно компостировать. А вот свежими они наоборот, истощат землю и растущие на ней растения, ведь микроорганизмы, разлагающие клетчатку опилок, тратят на это азот, забирая его из почвы.

Вот способ компостирования опилок с добавлением азотного удобрения: на 1 кубометр опилок понадобится 2,5 кг мочевины, растворённой в 150-200 л воды, скошенная трава, зола.

Уложить слой опилок, пролить мочевиной, затем слой травы , посыпанный золой. Всё это повторить, пока опилки на закончатся. Накрыть сверху плёнкой.

Через месяц всё это перелопатить, потом снова накрыть. Поздно осенью перепревшие опилки можно внести на грядки. Это мероприятие очень улучшит структуру почвы, увидите, как увеличится урожай.

А в этом случае вместо мочевины можно взять свежий навоз. На 1 кубометр опилок вам понадобится 100 кг навоза или 10 кг птичьего помёта. Смесь перемешать и сложить компостную кучу, которую иногда нужно поливать водой. А ещё добавлять траву, сено, остатки с кухни. Вместо навоза можно использовать коровяк. При частых дождях накройте кучу плёнкой, чтоб не допустить вымывания полезных элементов. Этот компост будет готов только через год.

Применение свежих опилок

Применение опилок именно в свежем виде вызывает вопрос: можно ли? Можно вносить опилки и в свежем виде, но для восполнения потерь азота нужно добавить 35 г аммиачной селитры, 25 г простого гранулированного или 12-15 г двойного суперфосфата, 10 г хлористого калия и 120 г гашёной извести на ведро опилок. Так как опилки закисляют почву, то известь нейтрализует её. Всё это тщательно перемешать . При перекопке рекомендуется вносить на 1 кв. метр 2-3 ведра такой смеси. Как отмерять удобрения вы узнаете ЗДЕСЬ.

В виде мульчи опилки вообще незаменимы: угнетают сорняки, сберегают влагу в засушливую погоду, улучшают структуру почвы при последующей перекопке. Чтоб использовать их как мульчу необходимо сделать следующее. На плёнке рассыпать опилки, мочевину, древесную золу или мел и полить водой. Брать это всё из расчёта на ведро опилок 200 г мочевины и ведро воды. Все компоненты смешать, накрыть плёнкой и положить под гнёт, например под камни. Через 2 недели мульчируйте слоем в 2 или 3 см.

Если опилок много, то некоторые огородники засыпают ими дорожки между грядками. Они образуют слой, через который сорнякам будет не очень легко пробиться и до середины лета у вас не будет проблем с сорняками между грядками. А ещё опилки между грядками не дадут почве по краям грядок перегреваться и пересыхать. Ну а когда перепреют, то можно будет перекопать, вот уже готовое удобрение. Земля станет очень рыхлая и пушистая, растения будут значительно лучше расти.

Свежими опилками с добавлением азотного удобрения(мочевина или свежий навоз) и щёлочи, например извести, можно поднять уровень в огороде. Для этого выкопайте траншею глубиной 25 см, уложите в неё солому, сено и сверху опилки, а землёй, которую вынули, засыпьте всё это.

Опилки в теплицах или парниках

Незаменимы они и в закрытом грунте. В сочетании с ними навоз и всевозможная ботва весной быстрее разогревается. Кроме того , что увеличивается скорость перепревания всех растительных остатков, получившийся компост оказывается лучше как в плане рыхлости и воздухопроницаемости, так и сточки питательности и разнообразия состава. Поэтому, применяя свежий навоз , нужно брать и свежие опилки, т.к. они перепревая, заберут излишки азота.

Вносить опилки в грядки парников и теплиц можно и весной и осенью, лучше всего смешивать их с другими фрагментами.

Оптимальный вариант: осенью уложить на грядки слой соломы, опавших листьев, скошенной травы и разнообразной ботвы. Весной добавить слой свежего навоза, просыпать его известью и небольшим количеством свежих опилок. Затем вилами перемешать навоз с прочими органическими остатками. После этого прикрыть навоз небольшим слоем соломы или листьев, уложить слой почвы , добавив золы и мин. удобрений. Для лучшего разогрева пролить гряды кипятком и закрыть плёнкой.

Опилки как субстрат для рассады

Применяя их как субстрат, нужно избегать опил из орешника и дуба, многие растения не переносят древесину этих деревьев. Итак, если 3 части опилок и 1 часть песка смешать, то получится смесь, близкая к идеальной почве. Её легко обрабатывать, не твердеет, хорошо прогревается, при высокой температуре обладает охлаждающим действием. Прекрасно удерживает влагу, но при этом избыток воды беспрепятственно проходит сквозь неё, внутрь этой смеси хорошо проникает воздух , смесь не растрескивается , не образует корки. Но элементы питания придётся вносить в виде различных подкормок и делать это регулярно, чтоб рассаде хватило питательных веществ.

Идеальной для рассады может стать смесь из перепревших опилок, торфа и песка с добавлением необходимых элементов питания и раскислителей.

В опилках хорошо проращивать семена. Насыпьте опилки в ёмкость, разложите семена, сверху ещё насыпьте небольшой слой опилок, а затем накройте полиэтиленом или поставьте в пакет и в тёплое место. Когда прорастут, то нужно посадить в почву, иначе проросшие семена погибнут, как только в них кончатся питательные вещества.

утепление растений

Опилки хороший теплоизоляционный материал, главное сделать так, чтоб они не намокли. Для этого их можно положить в целлофановые пакеты и обложить ими растение. А можно сколотить из досок что-то вроде короба над растением и засыпать его опилками, сверху накрыть целлофаном, чтоб опил не намокал, для лучшего утепления можно ещё засыпать опил землёй.

Минусы применения опилок в огороде

Минусы не такие большие, как плюсы, да к тому же существуют способы их решения.

- Потребление азота из почвы при разложении свежих опилок. Добавить навоз или азотное удобрение и проблема решена.

- Опилки закисляют почву. Тоже не страшно, если ваше растение любит кислую почву, то это вообще не проблема(например гортензия). В других случаях нужно добавлять все те вещества, которые мы используем при раскислении почвы.

Как видите, пользы от применения опилок в огороде значительно больше, чем вреда. Самое главное, это правильно их применять. Итак, опилки с добавлением азотного удобрения или навоза становятся замечательным удобрением, мульчирующим материалом, ими можно поднять уровень почвенного слоя в огороде, утеплить растения, использовать как субстрат для рассады. Есть основное правило использования опилок на огороде — не вносить свежие опилки в почву без азотного удобрения или навоза.

Желаю удачи! Пока-пока!

Используем опилки как утеплитель пола, стен и потолка

Когда-то не было минеральной ваты, пенопласта и прочих новомодных материалов для утепления, но наши деды и прадеды жили в теплых домах. Опилки как утеплитель тогда были самым ходовым способом сберечь тепло в доме, а на сегодняшний день это еще и весьма экономный вариант.

Экономный вариант – опилки как утеплитель

Стоимость современных утеплителей заставляет задуматься о более экономном варианте. Вот тогда-то и приходит мысль о том, как правильно использовать банальные опилки, как утеплитель. Проживая в дачном поселке, вы сможете достать их на любой пилораме, причем там это добро вам отдадут едва ли не бесплатно.

Опилки в чистом виде, как они есть, в строительстве применяют достаточно редко – все же они нуждаются в предварительной обработке, которая защитит их от гнили, возгорания и грызунов. Для этого отходы деревообрабатывающей промышленности смешивают с цементом, глиной или известью. Такие утеплители подойдут для крыши и для стен, с их помощью вы сможете сделать утепление пола.

Утеплитель из опилок своими руками – опилкобетон и арболит

В домашних условиях вы можете своими руками приготовить опилкобетон и арболит. Опилкобетон – это смесь опилок, цемента, песка, извести и воды. Из этой смеси можно сделать огнестойкие блоки, которые ничуть не хуже шлакоблоков. Однако такой утеплитель нуждается в защите от влаги. Если такими блоками утеплять пол, то рекомендуется поверх него постелить слой рубероида, а уже затем стелить напольные покрытия. Часто блоки из опилкобетона используют для строительства подсобных помещений, сараев.

Для его изготовления вам понадобится (из расчета на метр кубический) 1200 кг цемента, 1500 кг песка, 600 кг извести и 220-250 кг опилок. Количество воды для замеса опилкобетона необходимо разное, в зависимости от влажности материалов, оно колеблется от 250 до 350 литров. Производим замес и тщательно перемешанную массу раскладываем в подготовленные формы. Как следует утрамбовываем массу и интенсивно постукиваем несколько минут по поверхности формы, чтобы от вибрации в опилкобетоне заполнились все пустоты, и он хорошо просел.

Использовать сразу после изготовления полученные блоки не следует – свои необходимые качества (морозостойкость, прочность) опилкобетон приобретет через несколько месяцев, поэтому если вы задумали строительство осенью, готовьте блоки весной.

Свежий опилкобетон следует летом сбрызгивать водой, а во время сильных дождей укрывать толем. Стены из блоков оштукатуривать следует через 4-6 месяцев после укладки. Важно увлажнить стены перед оштукатуриванием. Еще в прошлом веке на государственном уровне был разработан и одобрен к применению арболит – смесь цемента, древесной щепы и химических добавок. Он гораздо легче опилкобетона, на промышленном уровне применяется в виде готовых плит не только в качестве утеплителя, но и в качестве звукоизоляционного материала.

Сделать подобный утеплитель из опилок своими руками может каждый, зато обойдется весь процесс гораздо дешевле, чем утепление пенопластом. Для этого сначала подготовьте материал: обработайте опилки антисептическим раствором, хорошенько просушите и размещайте с гашеной известью. Именно известь защитит утеплитель от грызунов. Извести нужно не много – около 10 % от массы опилок. Для удобства перемешивания материалы следует высыпать в большую емкость. Уже эту смесь можно применять для утепления, засыпая в полости слоем в 20-30 см.

Однако не лишним будет устранить сыпучесть такого утеплителя, чтобы предотвратить его осадку в будущем. Если вы решили действовать именно таким образом, сушить опилки не нужно, они наоборот должны быть слегка влажными. К полученной смеси из опилок и извести следует добавить еще и гипс, не более 5 % по соотношению к опилкам. Эту массу следует готовить небольшими порциями, поскольку гипс схватывается очень быстро, и материал способен затвердеть еще до того, как вы подготовите место для укладки утеплителя. Если нет гипса, его может заменить цемент в таких же пропорциях. Гипс и цемент вытянут из опилок лишнюю влагу.

Технология утепления дома опилками

Чаще всего утепляют дома опилками дачники, ввиду экономности материала и простоты процесса. Выбрав участки для утепления, готовим смесь из опилок, извести и гипса (цемента). Для простоты измерений используйте одно и то же ведро, тогда у вас получится на 10 ведер опилок 1 ведро извести и половина ведра цемента. Если вы хотите сделать раствор крепче, цемента можно добавить больше, но учтите, что чем больше цемента, тем ниже будут теплоизоляционные свойства нашего утеплителя. В качестве антисептика можно использовать борную кислоту, которую следует разбавить в 5-10 литрах воды (в зависимости от влажности материалов) и полить из лейки приготовленную смесь.

Чтобы проверить, готова ли смесь, возьмите немного в руку и сожмите – если полученный комок не рассыпается, наш утеплитель готов. Полученный материал засыпаем в участки, требующие утепления. Старательно утрамбовываем лопатой смесь и оставляем ее застывать. Через одну-две недели проверьте, не образовалось ли пустот в нашем утеплителе, если таковые обнаружились, ликвидируйте их новой порцией смеси.

Утепление крыши глиной с опилками – пошаговая инструкция

Самый дешевый и практичный способ утеплить потолок – это приготовить утеплитель из глины и опилок. Такой материал огнеустойчив, доступен, достаточно легкий и прост в изготовлении. Незамысловатое утепление крыши глиной с опилками сможет у себя на даче повторить каждый.

Как утеплить крышу глиной с опилками — пошаговая схема

Шаг 1: Готовим поверхность.

Потолочное перекрытие для начала нужно подготовить. Поскольку смесь будет довольно жидкой, на потолочные доски рекомендуется постелить что-либо водонепроницаемое, например, обычную пленку. Ее лучше прикрепить строительным степлером к дереву, чтобы она не скомкалась.

Шаг 2: Делаем замес.

Для начала приготовьте глиняную воду – пять ведер глины засыпьте в бочку и залейте водой, чтобы она как следует размокла и приобрела консистенцию жидкой сметаны. Если есть бетономешалка, залейте в нее 2-3 ведра получившейся массы и засыпайте опилки, пока не образуется довольно густая масса. В случае отсутствия бетономешалки можно обойтись емкостью для перемешивания и лопатой.

Шаг 3: Наносим раствор.

Полученную смесь наносим на потолок равномерно, слоем до 10 см. Приглаживаем его обычной доской, стараясь при этом утрамбовывать. Для того, чтобы материал хорошенько засох, ему понадобится от нескольких дней до недели, в зависимости от погоды. При засыхании возникнут небольшие трещины. Их можно оставить как есть, можно затереть той же глиной. Для большего удобства поверх утеплителя можно постелить доски, чтобы свободно эксплуатировать чердак.Утеплить чердак можно и просто опилками, однако в таком случае их следует как минимум обработать антисептиком. Некоторые дачники рекомендуют добавить к опилкам сухие табачные листья и битое стекло – для того, чтобы грызуны-вредители не обосновали у вас на крыше целые поселения. Однако при таком утеплении обязательно понадобится сверху настелить доски или другое покрытие, иначе вы не сможете эксплуатировать чердак в полной мере.

(PDF) ВЛИЯНИЕ ИСПОЛЬЗОВАНИЯ ОПИЛКОВ И БЫСТРОЙ СЛИВЫ НА ПРОЧНОСТЬ НА СДВИГ ГЛИНОВОЙ ИЛОСНОЙ ПОЧВЫ

40

Добавление опилок в почву увеличивало прочность на неограниченное сжатие на 41,436%

с увеличением содержания опилок с 0% до 3%, а затем прочность на неограниченное сжатие

уменьшилась с 5% опилок.

Добавленные опилки увеличили прочность на сдвиг неуплотненного недренированного материала на 39,535%, при этом

увеличило содержание опилок с 0% до 3%, а затем прочность на сдвиг неуплотненного недренированного материала

уменьшилась с 5% опилок.

3% опилок было оптимальным значением для увеличения прочности на сдвиг глинистого илистого грунта

с высоким пределом жидкости и пределом пластичности.

Как ясно видно на рисунке 9, существует линейная зависимость между недренированной прочностью на сдвиг

и прочностью на неограниченное сжатие. Причина небольшой разницы

между значениями прочности на сдвиг без уплотнения без дренажа и прочности на сжатие без ограничений

заключается в ограничивающем давлении.

Опилки работают как очень хороший наполнитель для заполнения пустот между частицами глинистого илистого грунта

, проходящего через сито № 40.

Благодарности / Teşekkür

Я хотел бы поблагодарить Х. Беррака ТАСЛАКА, лаборанта Геотехнического подразделения

кафедры Йылдызского технического университета за неоценимую помощь в период испытаний.

СПИСОК ЛИТЕРАТУРЫ / КАЙНАКЛАР

[1] Колиас С., Касселури-Ригопулу В. и Карахалиос А., «Стабилизация глинистых почв

с помощью высококальциевой летучей золы и цемента», Цемент и бетонные композиты, 27: 301–

313, 2005.

[2] Садек С., Наджар С., Аббуд А., « Прочность на сжатие армированного волокном слабо-

цементно-стабилизированного песка », Труды 18-й Международной конференции по грунтам

Механика и геотехника, Париж, 2013.

[3] Котесвара Р.Д., Ануша М., Пранав PRT , Венкатеш Г., «Лабораторное исследование стабилизации морской глины

с использованием опилок и извести», Международный журнал

Engineering Science and Advanced, 2 (4): 851-862, 2012.

[4] Абдель-Нафии, «Влияние содержания органического вещества на инженерные свойства

экспансивных грунтов, инженерный и технологический журнал», 28 (8), 2010.

[5] Хан С., Хан Х. ., «Улучшение механических свойств путем добавления золы опилок

в почву», Electronic Journal of Geotechnical Engineering, 20 (7): 1901-1914,

2015.

[6] Thomas M., Petry PE, and Эрик Дж. Г., «Исследование по определению влияния органических веществ на результаты обработки глинистой почвы негашеной известью

», Университетский транспортный центр

ПрограммаУниверситета Миссури-Ролла, UTC R76, 2003.

[7] Огунрибидо Т., «Геотехнические свойства золы из пиломатериалов, стабилизированной на юго-западе

Нигерия, латеритные почвы, исследования окружающей среды и управление», 2 (60):

29-33, 2012.

[8] Duraisamy Ю., Хуат ББК и Азиз А.А., «Характеристики сжимаемости тропического торфа

, армированного цементными колоннами», Американский журнал прикладных наук, 4 (10): 786-

791, 2007.

[9] Дураисами Ю. , Хуат ББ К. и Азиз А.A., «Методы использования тропических торфяных угодий для схемы жилищного строительства

, Американский журнал экологических наук», 3 (4): 259-264, 2007.

[10] Ши С.Ф., «Некоторые физические характеристики органических почв, связанных с to Engineering

Design », Шестая конференция Юго-Восточной Азии по проектированию грунтов, стр. 01-112, 19-23

май 1980 г.

OH Jasim, D. Cetin / Sigma J Eng & Nat Sci 34 (1), 31-41, 2016

Полное руководство по грибным субстратам

Чтобы успешно выращивать грибы, необходимо использовать правильный субстрат.

Использование субстрата для выращивания грибов эквивалентно использованию почвы для выращивания растений. Именно здесь грибы будут получать все свои питательные вещества во время роста.

Так же, как растениям требуется почва с разными свойствами, разные виды грибов предпочитают определенные типы субстратов.

К концу этого руководства вы узнаете, что такое грибной субстрат и для чего он используется. Вы узнаете несколько распространенных рецептов субстрата для грибов и предпочтительные субстраты для разных грибов.Мы также научим вас пастеризовать или стерилизовать субстрат и многое другое.

Что такое грибной субстрат? Для чего это используется?

Субстрат для грибов — это материал, в котором грибной мицелий может расти и закрепляться. Субстрат обеспечивает грибы питательными веществами, влагой и энергией, которые им необходимы для роста и плодоношения.

Гроверы используют множество различных субстратов. У разных видов грибов есть свои предпочтения. Поэтому важно сочетать грибы с правильным субстратом, чтобы иметь наибольшие шансы на успех.

Что делает субстрат для грибов хорошим?

Хороший субстрат — это плотный древесный волокнистый материал, такой как лигнин, целлюлоза и гемицеллюлоза. (Они содержат много углерода, который является основным источником пищи для вашего мицелия.) Вот несколько важных вещей, о которых следует помнить при выборе субстрата:

- Ваш субстрат должен содержать от 1 до 2 процентов азота. Большинство субстратов (например, опилки или солома) требуют добавления дополнительных материалов, чтобы достичь этого порога.

- Ваш субстрат должен содержать небольшое количество магния, калия, кальция, серы и фосфора. Большинство сырых субстратов уже содержат эти минералы, но это зависит от того, откуда был взят материал. Скорее всего, вам придется поэкспериментировать, чтобы увидеть, нужно ли вам добавлять дополнительные минералы.

- Ваш субстрат должен быть слабокислым, с уровнем pH около 5-6,5. (Некоторые грибы, например, вешенки, могут переносить pH до 8.)

- Основание должно иметь хорошую структуру для воздухообмена. Это необходимо для хорошей колонизации мицелия.

- Основание должно иметь влажность 50-70%.

- . Наконец, в вашем субстрате не должно быть конкурирующих организмов. Это создает чистый холст для роста грибного мицелия.

Подготовка основания

Прежде чем субстрат можно будет инокулировать спорами грибов или мицелием, сначала его необходимо подготовить.В субстрат нужно будет добавить воду и, возможно, потребуется добавить в него дополнительные питательные вещества.

Когда все будет готово, субстрат необходимо простерилизовать или пастеризовать. Это убивает любую конкурирующую плесень или бактерии и дает желаемому виду грибов наилучшие шансы прижиться.

Если сейчас такие слова, как «прививка» или «мицелий» кажутся невыносимыми, то наша статья Как растут грибы? Подробное объяснение поможет вам быстрее освоиться.

Грибной субстрат можно помещать в различные емкости. Коммерческие производители чаще всего упаковывают субстрат в большие прозрачные пластиковые пакеты. Домашние производители могут приготовить банки с субстратом для грибов из каменных банок или других небольших контейнеров или расфасовать субстрат по ведрам.

После того, как субстрат пастеризован или стерилизован и помещен в последний контейнер, пора засеять грибовидными грибами или спорами, чтобы начать процесс роста.

Вы узнаете, что все было сделано правильно, когда вы начнете видеть признаки колонизации, или мицелий гриба, растущий и распространяющийся по субстрату.

Мицелию потребуются недели или, возможно, месяцы, чтобы разложить субстрат и полностью разложиться по нему. Как только колонизация будет полностью завершена, весь субстрат будет покрыт мицелием. На этом этапе все готово.

Для получения дополнительной информации об остальной части процесса выращивания грибов см. How to Grow Mushrooms: The Ultimate Guide .

Обычные грибные субстраты (и рецепты грибных субстратов)

Существует широкий спектр материалов, которые можно использовать в качестве субстрата для выращивания грибов.Некоторые из них довольно обычные, а другие немного новее и экспериментальнее. Вот некоторые из наиболее распространенных субстратов, которые в настоящее время используют грибоводы.

Кофейная гуща

Здесь, в Grocycle, мы начали с выращивания на кофейной гуще и с тех пор занимаемся этим уже много лет. Если вы обратитесь в местные кофейни, они часто сохранят использованную кофейную гущу и отдадут ее вам бесплатно.

Одним из больших преимуществ является то, что в процессе пивоварения земля пастеризуется, и вы можете сразу же начать выращивать ее.

Рецепт выращивания на кофейной гуще также один из самых простых. Просто смешайте килограмм кофейной гущи со 100 граммами грибной икры. При желании вы можете добавить в смесь 20% соломы для лучшего воздухообмена и более высокой скорости колонизации.

Солома

Солома — еще один дешевый и эффективный материал для использования в качестве подложки. Его можно купить в фермерских магазинах или в большинстве мест, где можно найти корм для животных или подстилку. Вы также можете поэкспериментировать с подобными сельскохозяйственными отходами, такими как стебли кукурузы.

Вы можете выращивать в субстрате, состоящем из 100% соломы, или добавлять добавки для получения дополнительных питательных веществ.

Есть несколько способов приготовления субстрата из соломы. Многие используют химические вещества, такие как перекись или гидроксид кальция, или полагаются на ферментацию соломы в течение недели или более. Мы предпочитаем использовать быстрый и органический метод нагрева.

Начните с разрезания соломы на три или четыре дюйма. Если вы работаете с большим количеством соломы, может быть проще использовать средство для удаления сорняков в мусорном ведре, чтобы быстро измельчить материал.

Чтобы пастеризовать соломинку, положите ее в мешок для стирки или наволочку и погрузите в воду с температурой 160 градусов по Фаренгейту на один час. В небольшом масштабе это можно сделать в помещении на плите. Для более крупных операций используйте бочку емкостью 55 галлонов и бутановую горелку.

Когда солома готова, ее нужно хорошо осушить. Когда вы выдавливаете горсть субстрата для выращивания грибов, должно вылезти всего несколько капель воды. На этом этапе все готово для инокуляции грибной икры.

Кокосовое волокно и вермикулит

Кокосовая койра — это материал, изготовленный из измельченной скорлупы и шелухи кокосовых орехов.Его можно купить в большинстве садовых магазинов. Вермикулит — это желтовато-коричневый минерал, который используется для удержания влаги, а также повсеместно доступен в садовых центрах.

Смешивание этих двух материалов вместе может создать идеальный субстрат для выращивания некоторых видов грибов.