плюсы и минусы, размеры, цена за м3 и штуку

Реклама утверждает, что построить дом из газосиликата легко и дешево. Красиво преподносятся плюсы и замалчиваются минусы. Но отзывы экспертов на форумах говорят о том, что неподготовленный человек сталкивается при строительстве со многими подводными камнями.

Оглавление:

- Технические параметры

- Положительные стороны газасиликата

- Какие недостатки отмечаются?

- Нюансы кладки и расценки

Характеристики и состав

Это элементы из ячеистого бетона, внутри которых находится бесчисленное количество пузырьков воздуха. Благодаря пористой структуре, газосиликат отлично сохраняет тепло в здании. Дом обладает способностью дышать: внутри помещения круглый год поддерживается оптимальный микроклимат. Зимой тепло надежно сохраняется, а летом в комнатах царит прохлада. Формируют изделия из экологически чистых материалов:

- вода;

- цемент;

- песок;

- известь;

- алюминиевая пудра.

Выпуск возможен только в заводских условиях, где специальное оборудование настроено в соответствии с технологией производства. Важно порезать блоки строго по заявленными габаритам. Погрешность в несколько миллиметров не позволит построить ровную и теплую стену.

Весомой причиной является невысокая цена, она ниже по сравнению с кирпичом. Однако следует учитывать, что ценовой диапазон варьируется в зависимости от плотности, а также качества. Блоки с идеальными геометрическими размерами обойдутся дороже.

Плюсы использования газосиликата

- Небольшая масса значительно облегчает транспортировку, разгрузку и монтаж.

- Отличная теплоизоляция.

- Экологичность.

- Огнеупорность. Блоки выдерживают воздействие огня в течение нескольких часов, не разрушаясь.

- Высокие показатели звукоизоляции. Наличие пустот задерживает посторонние звуки, показатель в 10 раз выше, чем у кирпича.

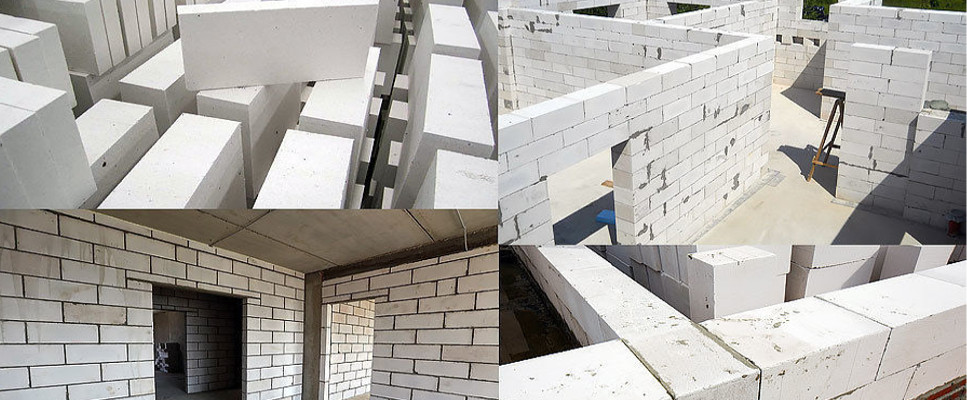

- Простота укладки. Газосиликатные изделия имеют внушительный размер, количество швов гораздо меньше, чем при монтаже кирпича.

- Простота обработки. Легко разрезается ручным и электрическим инструментом.

- Разнообразные формы.

Важные моменты

Газосиликатные элементы действительно имеют довольно внушительный размер. Поэтому построить дом можно с минимальными трудозатратами. Но это утверждение верно в том случае, если закуплены блоки солидных марок. Размеры строго соблюдаются вплоть до миллиметра, что несомненно является большим плюсом. Цена качественной продукции не низкая, но специалисты советуют не экономить при покупке. Выравнивание стен и перегородок обойдется в итоге гораздо дороже.

Тепло в доме сохраняется благодаря наличию пор, но это полезное свойство несложно перечеркнуть неправильным утеплением.

Эксперты советуют делать облицовку сайдингом или клинкерным кирпичом. Главное — при проведении работ оставлять вентиляционные зазоры между стеной и обшивкой, иначе внутри дома поселится сырость. В качестве утеплителя в северных областях используют минеральную базальтовую вату. Она не препятствует газообмену и обеспечивает экологичность строительства.

Швы должны составлять 1-3 мм, иначе все теплоизоляционные свойства газосиликата будут потеряны. Не стоит доверять мастерам, которые применяют по-старинке цементный раствор для кладки. Швы у них получаются чересчур толстыми, поэтому воздух легко проходит сквозь стены. Использование раствора допустимо исключительно в том случае, если блоки значительно отличаются по размерам.

Монтаж проводят специальным клеящим составом, который продается в строительных магазинах. Единственным недостатком клея можно назвать высокую цену, но она с лихвой себя окупает при эксплуатации здания.

Недостатки блоков

- Низкая плотность и безупречная гладкость могут стать причиной проблем с отделкой внешних стен и внутренних перегородок.

- Газоблоки сильно впитывают влагу, длительное воздействие атмосферных осадков приводит к разрушению. Не рекомендуется применять их для помещений с повышенной влажностью.

- Высокая пористость делает изделия хрупкими. Газосиликат может потрескаться в результате усадки дома. Справиться с минусом поможет армирование стен либо подбор вариантов с более высокой плотностью. Во втором случае прочность будет достигнута путем снижения теплоизоляционных свойств.

- Внушительные габариты газоблоков являются плюсом и минусом одновременно. С одной стороны они ускоряют процесс монтажа, с другой — имеют значительный вес, что очень неудобно при самостоятельном строительстве.

- Дом нуждается в прочном основании, которое не дает усадку. Слабый фундамент может стать причиной серьезных трещин в стенах и перегородках.

- Точно не определен срок эксплуатации. Материал появился на рынке сравнительно недавно, поэтому сложно делать прогнозы.

Шпаргалка по применению

Несмотря на вышеперечисленные недостатки, владельцы домов не сомневаются в правильности своего выбора. Если грамотно провести работы и защитить стены от попадания влаги, то комфортность и экологичность жилища обеспечена.

Газоблоки несложно обрабатывать:

- Проведение электрических и водопроводных коммуникаций внутри помещений не потребует много затрат. Канавки легко проделать инструментом под названием штроборез.

- Для крепления карнизов и полок потребуются специальные дюбели, которые надежно фиксируются в хрупком материале (об этом рассказано в обзоре крепежей для пенобетона).

Газосиликат отлично подойдет для людей, которые хотят построить просторный дом за умеренную цену. Но требуется учесть некоторые тонкости:

Но требуется учесть некоторые тонкости:

- строение не должно превышать 2 этажа, потому что элементы не рассчитаны на значительные нагрузки;

- обязательна закладка прочного фундамента;

- по окончании возведения первого этажа требуется обвязка каркаса монолитным поясом, чтобы распределить нагрузку на нижние ряды второго этажа и крыши;

- армирование необходимо в первом, а затем — в каждом третьем ряду стен и перегородок;

- строение в течение года даст усадку, необходимо либо подождать со внутренней отделкой, либо оформить стены с помощью гипсокартона.

Специалисты проектируют дом, учитывая плюсы и минусы конкретной климатической зоны, рассчитывают количество необходимых материалов и целесообразность утепления.

| Наименование | Плотность | Размер | Цена |

| Прямой блок | D400 | 625х200х250 | 3700 руб/м3 |

| D500 | 625х300х250 | ||

| D600 | 625х500х200 | ||

| Перегородочные | D500 | 625х250х100 | 3800 |

| D600 | 625х250х150 | ||

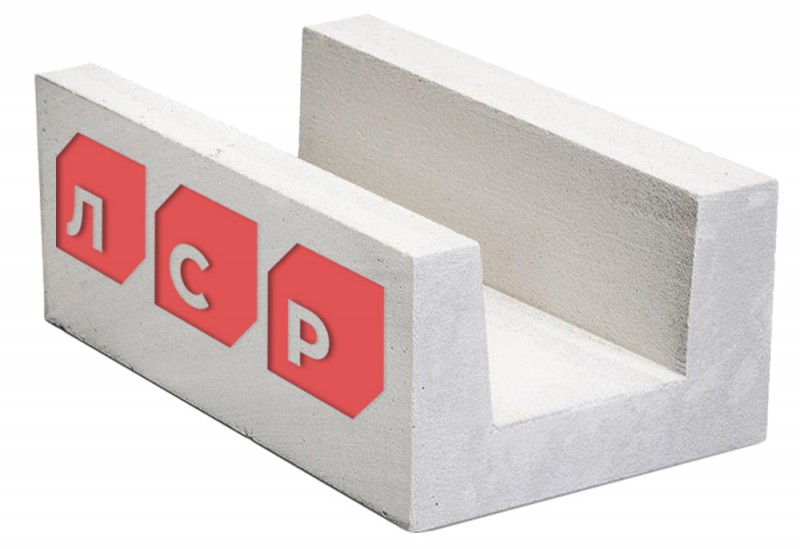

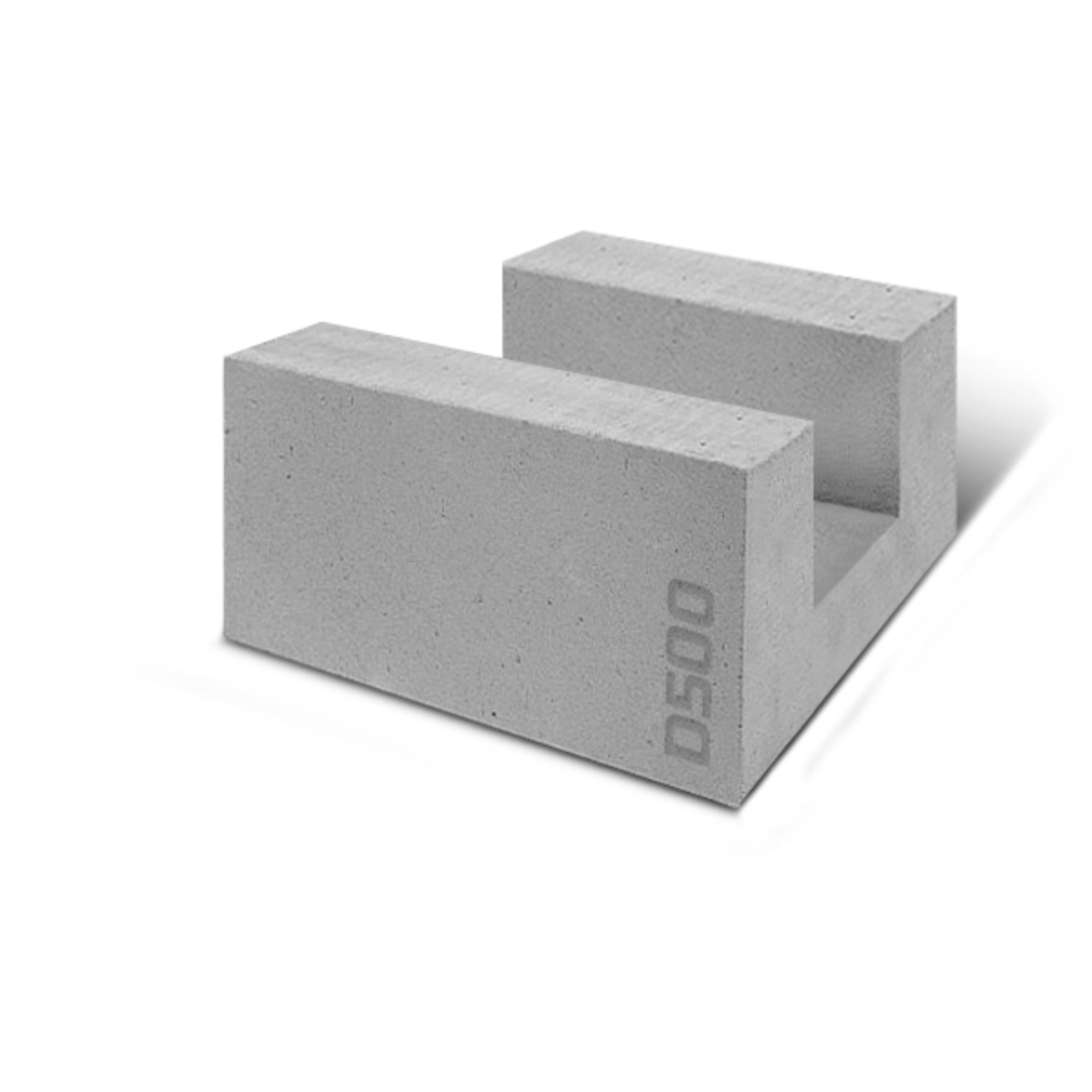

| U-образные | D500 | 625х200х250 | 210 руб/шт |

| 625х200х300 | 265 | ||

| 625х200х400 | 355 | ||

| 625х250х500 | 520 |

youtube.com/embed/muRfYVq-dRE» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Газосиликатные блоки: плюсы и минусы

Все большую популярность в качестве материала для строительства домов и других помещений приобрели газосиликатные блоки. В основном это связано с очень выгодным соотношением между ценой стройматериала и его характеристиками.

На самом деле газосиликат является одним из видов газобетона (ячеистого бетона автоклавного твердения). Он используется в строительстве зданий и сооружений практически любого назначения и бывает двух видов: стеновой и перегородочный. Они отличаются друг от друга тем, что стеновой может выдерживать более высокие нагрузки, но и стоимость его несколько выше. Строительство дома из газосиликатных блоков осуществляется значительно быстрее, чем при использовании более традиционных материалов, таких как кирпич или шлакоблок.

История возникновения материала и технология изготовления

Еще в конце 19 века возникла потребность в многофункциональном материале. В начале прошлого века некоторые изобретатели получили материал, который был запатентован, как «чудо-бетон». Под этим названием скрывался прародитель современного газобетона, но его характеристики совершенно не дотягивали до современных.

В том виде, в котором они известны, газобетонные блоки появились уже в последнем десятилетии 20 века. По способу изготовления они делятся на автоклавный и неавтоклавный. Последний вид отличается неоднородностью и наличием вредных пор, которые со временем дают значительную усадку.

Автоклавный же, напротив, гораздо более экологичный и почти в два раза прочней. В качестве компонентов для приготовления автоклавного газобетона используются известь, песок, вода, цемент, гипсовый камень. После смешения этих материалов в полученную массу добавляется небольшое количество алюминиевого порошка, способствующего образованию пузырьков газа, обеспечивающих пористость газосиликатных блоков. После того как произойдет вспучивание материала, необходимо его немного выдержать. Затем его разрезают и помещают в автоклав, где он окончательно твердеет. Данная технология уникальна тем, что не оставляет никаких отходов при производстве и абсолютно безопасна для окружающей среды.

После того как произойдет вспучивание материала, необходимо его немного выдержать. Затем его разрезают и помещают в автоклав, где он окончательно твердеет. Данная технология уникальна тем, что не оставляет никаких отходов при производстве и абсолютно безопасна для окружающей среды.

Фото: перегородочные газосиликатные блоки

Фото: дом из газосиликатных блоков

Плюсы газосиликатных блоков

Этот строительный материал имеет множество преимуществ перед своими более традиционными конкурентами. Среди них можно выделить следующие:

- Небольшой вес. Он почти в пять раз легче обычного бетона, что дает возможность сэкономить уже на процедуре транспортировки и монтажа. Кроме этого, низкий вес значительно снижает трудоемкость работ.

- Хорошие показатели прочности. Например, газосиликат плотностью 0,5т/м3 обладает очень высокой прочностью на сжатие. Это позволяет использовать его при кладке стен, которые являются несущими в малоэтажных строениях.

Также он может использоваться в качестве заполнителя в каркасных зданиях и для построения внутренних стен и перегородок в помещении.

Также он может использоваться в качестве заполнителя в каркасных зданиях и для построения внутренних стен и перегородок в помещении. - Отличные теплоизоляционные свойства. По этому показателю он в три раза превосходит керамический кирпич и в 8 раз – тяжелый бетон. Это позволяет сэкономить значительную сумму на теплоизоляции здания.

- Способность аккумулировать тепло. Газосиликатные блоки могут накапливать в себе значительное количество тепла, источником которого может служить как система отопления, так и солнечные лучи. Так, в стандартной кладке этих блоков (375 мм) накапливается количество тепла, эквивалентное накапливаемому в кирпичной кладке, толщиной 600 мм. Эта способность позволяет экономить значительное количество энергии на отоплении в холодное время года.

- Звукоизоляция в 10 раз лучше, чем у кирпича. Пористая структура позволяет очень эффективно поглощать звуки, сохраняя в помещении комфортную атмосферу.

- Способен выдерживать воздействие пламени в течение нескольких часов.

- Использование только натуральных компонентов обеспечивает полную безопасность с точки зрения экологии.

- Благодаря своей структуре имеют возможность «дышать», создавая отличный микроклимат помещения.

- Минимальные отклонения в размерах газосиликатных блоков облегчают процесс и кладки и уменьшают время стройки.

Минусы газосиликатных блоков

Но как известно, нет ничего идеального. Это касается и газосиликата. Он имеет следующие недостатки:

- Относительно низкая прочность и морозостойкость. Стены из этого материала склонны крошиться под механическим воздействием. На них непросто повесить что-нибудь из элементов мебели, потому что пластиковые дюбели попросту раскрошат газосиликат.

- Высокая гигроскопичность (склонность к поглощению влаги). В теории, газосиликат, как губка может впитать огромное количество воды, после чего в порах может образоваться грибок. Поэтому необходимо надежно защитить его от контакта с влагой.

- Со временем может дать значительную усадку.

Это приведет к растрескиванию стены.

Это приведет к растрескиванию стены.

Совет прораба: во избежание усадки, при кладке стены необходимо через каждые 3-4 ряда класть армированную сетку или металлические пруты.

Несмотря на все минусы газосиликатных блоков, плюсы все же в значительной мере их компенсируют. При строгом соблюдении всех правил их кладки, дома из этого материала простоят очень долго и надежно прослужат своим хозяевам.

Видео

Газосиликатные блоки: достоинства и недостатки. Марки D100

Газосиликатные блоки – относительно новый строительный материал с отличными эксплуатационными свойствами. Он используется при возведении малоэтажных объектов жилого, коммерческого и хозяйственного назначения. Изготовленные из цемента, гипса, извести и воды, газоблоки обладают рядом важных достоинств. Именно о них мы и расскажем в этой статье.

Газосиликатные блоки: + и −

В список наиболее важных достоинств этого строительного материала входят следующие:

-

Прочность на сжатие. Газосиликатные блоки имеют несколько классов прочности, самые распространенные из них – В-1,5, В-2,5 и В-3,5. Блоки с показателем B-3,5 выдерживают нагрузку до 600 кг/куб.м. и используются для строительства несущих стен в домах высотой до 5 этажей.

-

Отличные теплоизоляционные свойства. Благодаря своей пористой структуре, газосиликат прекрасно аккумулирует и сохраняет тепло внутри дома. Теплопроводность стен из этого материала в 8 раз ниже, чем у стен из кирпича.

-

Высокая паропроницаемость. Важное преимущество газосиликатных блоков – в том, что они хорошо пропускают воздух, поэтому в помещении создается комфортный микроклимат, свойственный деревянным домам.

-

Идеальная геометрия.

Строить из газоблоков – удобно, быстро и легко. Элементы кладки прочно фиксируются специальным клеем, между ними не остается «мостиков холода».

Строить из газоблоков – удобно, быстро и легко. Элементы кладки прочно фиксируются специальным клеем, между ними не остается «мостиков холода». -

Малый вес. При всей своей прочности, газосиликат в 5 раз легче бетона. Стены из этого материала не нуждаются в массивном фундаменте.

-

Превосходная звукоизоляция. По этому показателю кладка из газосиликатных блоков в 10 раз превосходит кирпичную.

-

Морозостойкость. Стены из данного материала выдерживают не менее 100 циклов, сохраняя при этом все свои эксплуатационные свойства.

-

Долговечность. Газосиликат не подвергается воздействию грибка и плесени, а также не разрушается грызунами.

-

Пожаробезопасность. Этот материал не горит, не плавится и не выделяет опасных газов даже на открытом огне.

-

Экологичность. По данному показателю газосиликат уступает лишь древесине. Он не имеет запаха и не выделяет токсичных веществ.

Наряду со всеми вышеописанными плюсами, газосиликатные блоки имеют несколько минусов:

-

Высокая гигроскопичность. Газобетон хорошо впитывает влагу, вследствие чего теряет свои эксплуатационные характеристики. Поэтому стены из этого материала нуждаются в качественной гидроизоляции.

-

Хрупкость. Газосиликатные блоки прочны на сжатие, но они плохо выдерживают нагрузку на изгиб и растяжение. Хранить, транспортировать и использовать такой материал нужно с осторожностью.

-

Усадка. Она может быть весьма значительной, поэтому каждый третий-четвертый ряд газосиликатной кладки рекомендуют укреплять армирующей сеткой или арматурой. Если это не сделать, то стена может со временем дать трещину.

Важно также учитывать, что при увеличении прочностных характеристик этот материал теряет свои теплоизоляционные свойства.

Газосиликатные блоки: какие лучше для строительства дома

При выборе строительного материала важно ориентироваться на следующие характеристики:

Плотность. Блоки марок D100, D200 и D300 используются только в качестве теплоизоляционного материала. Для строительства подходит газосиликат марок D400, D500 и D600. Чем выше данный показатель, тем плотнее будут блоки, и наоборот.

Прочность. Для строительства одноэтажных домов применяются газоблоки классов В-1,5 и B-2,0. Одноэтажные и двухэтажные коттеджи с перекрытиями из легких конструкций возводятся из газосиликата класса В-2,5. Блоки с показателем прочности B-3,5 предназначаются для обустройства двухэтажных домов с монолитным перекрытием. Самый прочный материал – класса B-5,0 – можно использовать при строительстве конструкций высотой 3-5 этажей.

Теплопроводность. Чем меньше плотность этого материала, тем выше его теплоизоляционные качества. Газоблоки класса D400 имеют коэффициент теплопроводности 0,083-0,104 Вт/м°C, а класса D600 – 0,112-0,144 Вт/м°C. Более «воздушный» материал, в свою очередь, отличается меньшей теплопроводностью: у газосиликата D300 этот показатель составляет 0,072 – 0,088 Вт/м°C, а у D200 и D100 он еще ниже.

Чем меньше плотность этого материала, тем выше его теплоизоляционные качества. Газоблоки класса D400 имеют коэффициент теплопроводности 0,083-0,104 Вт/м°C, а класса D600 – 0,112-0,144 Вт/м°C. Более «воздушный» материал, в свою очередь, отличается меньшей теплопроводностью: у газосиликата D300 этот показатель составляет 0,072 – 0,088 Вт/м°C, а у D200 и D100 он еще ниже.

При выборе газосиликатных блоков важно учитывать все плюсы и минусы этого материала, а также технические характеристики дома, для строительства которого они приобретаются. Заказать газосиликатные блоки по выгодной цене с доставкой по России можно в компании «Керамик Групп».

Сколько на самом деле стоят газосиликатные блоки недостатки стройматериалов

Сегодня мы подготовили статью на тему: «сколько на самом деле стоят газосиликатные блоки недостатки стройматериалов», а Анатолий Беляков подскажет вам нюансы и прокомментирует основные ошибки.

Газосиликатные блоки для строительства дома: плюсы и минусы

Сегодня большую востребованность стал приобретать такой строительный материал, как газосиликат. Представленное изделие по своим характеристикам очень схож с искусственным камнем, но несмотря на это имеет свои выраженные преимущества.

Представленное изделие по своим характеристикам очень схож с искусственным камнем, но несмотря на это имеет свои выраженные преимущества.

Именно положительные качества газосиликатного блока позволили ему получить такую широкую востребованность при строительстве домов.

Блоки из газосиликата, стоимость которых позволяет снизить затраты на строительство дома, могут похвастаться следующими преимуществами:

Как используется клей для газосиликатных блоков морозостойкий, можно узнать в данной статье.

На видео рассказывается о плюсах и минусах газосиликатных блоков:

Что лучше газобетон, пенобетон или жн газосиликатные блоки, можно узнать из данной статьи.

Несмотря на такое значительное количество положительных свойств, газосиликатные блоки обладают определенными минусами, которых также немало:

На видео – больше информации о недостатках и преимуществах газосиликатных блоков:

Изготовители представленного строительного материала утверждают, что построенные на основе газосиликата дома могут сравниться по уровню микроклимата с домами из дерева. Кроме этого процесс строительств анне занимает много времени и сил, а построить жилище можно будет своими усилиями.

Кроме этого процесс строительств анне занимает много времени и сил, а построить жилище можно будет своими усилиями.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

В таком доме удается получить необходимый уровень тепло – и воздухообмена, достигается это по причине наличия пор в блоке из газосиликата. Дом в зимнее время очень теплый, но для сохранения тепловой энергии необходимо выполнить гидроизоляцию. Чтобы сохранить способность дома «дышать», необходимо обшить его пенопластом. При строительстве дома необходимо, чтобы швы между блоками были минимальными, чтобы через них проходило минимальное количество тепловой энергии.

Какая технология производства шлакоблока и какие при этом пропорции, можно узнать из статьи.

Простота строительства определится геометрией блоков. Если она идеальная, то возводить конструкцию будет несложно. При строительстве дома из газосиликата нужно применять специальный клей. Если использовать цементные раствор, то получаются очень толстые швы. При этом нарушится теплопроводность и прочность стен. Так как блоки очень тяжелые, то выполнить все мероприятия самостоятельно очень сложно. Здесь вам нужно будет взять себе помощника. А о том, какие есть плюсы и минусы дома из шлакоблока вы можете узнать в нашей статье.

Если использовать цементные раствор, то получаются очень толстые швы. При этом нарушится теплопроводность и прочность стен. Так как блоки очень тяжелые, то выполнить все мероприятия самостоятельно очень сложно. Здесь вам нужно будет взять себе помощника. А о том, какие есть плюсы и минусы дома из шлакоблока вы можете узнать в нашей статье.

Что лучше пеноблоки или газосиликатные блоки, можно узнать из данной статьи.

При строительстве дома необходимо принять во внимание ряд нюансов:

- Возводить дом из такого материала лучше высотой максимум 2 этажа. В противном случае здание не выдержит большой нагрузки.

- Когда вы строите дом и уже возвели первый этаж, то обязательно необходимо позаботиться про монолитный пояс обвязки. Тогда вы сможете равномерно распределить массу всего второго этажа и кровли на нижние блоки. Каждый 3 ряда стоит армировать при помощи металлической сетки или специальными листами.

- Построенная конструкция нуждается в возведении монолитного ленточного основания, поэтому сэкономить на таком строении не получится.

- Возведенные стены в течение года дают усадку. Этот факт нужно учитывать, если вы будете осуществлять внутреннюю отделку. В противном случае ан штукатурке возникнут трещины, то необходимо воспользоваться для отделки гипсокартон.

Газосиликатные блоки размеры и другие данные можно найти в описании статьи.

На видео – плюсы и минусы дома из газосиликатных блоков:

- Андрей, эксперт: “Газосиликатные блоки обладают пористой структурой, в результате чего дом «дышит». Также конструкции способны удержать тепловую энергию. Хотя размеры такого материала составляют 600Х300Х200, весит он немного. Строительство дома очень легкое и простое. Вам понадобится всего лишь 2 недели, чтобы полностью возвести дом. Результатом проделанной работы станет теплый и уютный дом. Кроме этого, построенная конструкция имеет довольно длительный срок эксплуатации”.

- Юрий: «Осенью возводил свой дом из газосиликата, но до наступления холодов выполнить отделку не получилось.

В результате этого стены напитались водой, и стали издавать неприятный запах. С внешней стороны блоки начинают разрушаться. Только после консультации со специалистом, я понял, что строить нужно было только внутренне стены и перегородки».

В результате этого стены напитались водой, и стали издавать неприятный запах. С внешней стороны блоки начинают разрушаться. Только после консультации со специалистом, я понял, что строить нужно было только внутренне стены и перегородки». - Андрей: «Приобретал газосиликатные блоки у проверенного изготовителя, а процесс укладки осуществлял согласно технологии. Построил двухэтажный дом и уже в течение 5 лет на поверхности не обнаружены никакие трещины и прочие изъяны. Для возведения стен использовал материал Д400, а для сцепки применял клеевой состав. Для отделки фасада вначале использовал сетку, выполнял пояс из бетона».

О том какая стоимость керамзитобетонного блока, можно узнать из данной статьи.

Газосиликатные блоки – это отличный материал для возведения внутренних перегородок. Конечно, применять его можно и для строительства наружных стен. Но, как показывает опыт, такие дома начинают быстро разрушаться и трескаться. В любом случае перед постройкой своего дома необходимо проконсультироваться со специалистом.

Развитие индивидуального строительства обострило вопрос подбора материала для возведения домов. Одним из самых востребованных сегодня считается газобетон. Связано это с его превосходными техническими характеристиками. Однако не все застройщики настроены так оптимистично. Многие из них делают акцент на наличии недостатков у газобетона, о которых продавцы стройматериалов предпочитают умалчивать.

«Слабые» места газобетона

Больше всего разногласий возникает вокруг таких параметров материала, как:

- Теплоизоляция. Итак, теплоизоляционные свойства дома из газобетона напрямую зависят от степени влажности блоков и теплопотерь кладки. Чем выше влажность, тем хуже показатели. Для достижения оптимальной теплоизоляции без дополнительных мер по утеплению и защите от проникновения влаги, толщина стен дома должна составлять 0,6-1 метр. Согласитесь ни один продавец об этом вам не скажет.

- Теплоемкость (способность аккумулировать тепло).

Что касается теплоемкости, ее можно рассмотреть на примере кирпичных и деревянных строений. Кирпичные и деревянные дома на протяжении жаркого периода суток нагреваются и аккумулируют тепло в своей массе, предотвращая перегрев воздуха внутри помещения. С наступлением ночи они начинают постепенно отдавать накопленное тепло, тем самым, исключая быстрое охлаждение дома. Кирпич и дерево работают по принципу кондиционера. Газобетон же такими свойствами не обладает. Вот о чем молчат продавцы газобетона. Дом, возведенный из этого материала, быстро нагревается и с такой же скоростью остывает. Стены практически не накапливают тепло. Решить эту проблему можно путем увеличения толщины стены или проведения мер по дополнительному утеплению конструкции. Не будет лишним и устройство системы «теплый пол».

Что касается теплоемкости, ее можно рассмотреть на примере кирпичных и деревянных строений. Кирпичные и деревянные дома на протяжении жаркого периода суток нагреваются и аккумулируют тепло в своей массе, предотвращая перегрев воздуха внутри помещения. С наступлением ночи они начинают постепенно отдавать накопленное тепло, тем самым, исключая быстрое охлаждение дома. Кирпич и дерево работают по принципу кондиционера. Газобетон же такими свойствами не обладает. Вот о чем молчат продавцы газобетона. Дом, возведенный из этого материала, быстро нагревается и с такой же скоростью остывает. Стены практически не накапливают тепло. Решить эту проблему можно путем увеличения толщины стены или проведения мер по дополнительному утеплению конструкции. Не будет лишним и устройство системы «теплый пол».

| Видео (кликните для воспроизведения). |

- Паропроницаемость. Такой недостаток как относительно высокая паропроницаемость газобетона объясняется его ячеистой структурой.

Благодаря особенностям своего строения, материал обеспечивает в помещении все условия для естественной вентиляции. Для того чтобы на поверхности материала со временем не собирался конденсат, для отделки следует использовать материалы с более высокой паропроницаемостью, чем газобетон.

Благодаря особенностям своего строения, материал обеспечивает в помещении все условия для естественной вентиляции. Для того чтобы на поверхности материала со временем не собирался конденсат, для отделки следует использовать материалы с более высокой паропроницаемостью, чем газобетон.

Прекрасным выбором станут вентилируемые фасады с декоративными панелями, облицовка декоративным кирпичом с воздушным зазором 30-40 мм, тонкослойная штукатурка. При этом швы между блоками следует тщательно затереть, после чего окрасить специальной паропроницаемой краской. Все это говорит о том, что многие недостатки газобетона можно устранить.

- Водопоглощаемость. Данная характеристика газобетона препятствует проведению отделочных работ. Для того чтобы шпатлевка, нанесенная на поверхность стен, держалась хорошо, следует предварительно прогрунтовать стены.

- Необходимость использовать особый крепеж. Саморезы вкручиваются в газобетонные стены также хорошо, как и в дерево, но при этом держатся гораздо хуже.

Лучше всего себя проявили саморезы на дюбелях типа «бабочка».

Лучше всего себя проявили саморезы на дюбелях типа «бабочка». - Появление трещин на внешней отделке. Если оштукатуривание стен было произведено с нарушением технологии, в результате чего возникли трещины, решить эту проблему вполне возможно. Сначала следует прошпаклевать стены гипсовой штукатуркой, после чего наклеить стеклохолст на специальный клей и сверху прошпаклевать его финишным составом в несколько слоев. На завершающем этапе можно провести оштукатуривание или окрашивание поверхностей.

Вывод

При всех своих привлекательных технических характеристиках и доступной стоимости газобетон все-таки имеет определенные недостатки. Однако профессиональный подход к строительству дома позволяет от них избавиться.

Газосиликатные блоки – недостатки и сомнительные качества

Прежде чем выбрать какой-либо материал для постройки стен своего дома, необходимо тщательно произвести анализ не только положительных качеств, но и отрицательных. По известным нам причинам, производители о недостатках умалчивают, расхваливая только хорошие стороны своего товара, и газосиликатные блоки – не исключение из правил.

По известным нам причинам, производители о недостатках умалчивают, расхваливая только хорошие стороны своего товара, и газосиликатные блоки – не исключение из правил.

Приобретая газосиликатные блоки, можно услышать, что они легкие, теплые, экологически безопасные, но не всегда все так хорошо, как выглядит на первый взгляд.

Сейчас попробуем рассмотреть не только положительные качества этого материала, но и недостатки, о которых, в некоторых случаях, знать гораздо важнее.

Сам по себе газосиликат – это газобетон с улучшенными характеристиками, относящийся к ячеистым бетонам. В отличие от других видов блоков, внутри газосиликатных – огромное количество мелких пустот – пузырьков, из-за которых и достигается значительная теплоизоляция.

Изготавливаются газосиликатные блоки из воды, цемента, извести, песка и алюминиевой крошки (пудры), которая и способствует образованию тех самых пузырьков. Но несмотря на доступность составляющих компонентов, газосиликатные блоки самостоятельно изготовить не получится. Их производство включает в себя дорогостоящее оборудование и не простой технологический процесс, строгое соблюдение которого – обязательное условие при их изготовлении.

Кладка стен из газосиликатных блоков производится на специальный клей. Использование раствора, как правило, допускается для блоков с плохими геометрическими характеристиками, из-за которых толщины шва клея будет не достаточно для их выравнивания.

На сколько критичны недостатки газосиликатных блоков

Если бы существовал такой материал для стен дома, у которого были бы только достоинства, а недостатки отсутствовали, то все частные дома сроили бы именно из него. Но к сожалению, это только мечты и такого строительного материала еще не придумали. Одни – слишком хрупкие, другие – не для всех домов подходят, третьи – очень дорогие.

Одни – слишком хрупкие, другие – не для всех домов подходят, третьи – очень дорогие.Газосиликатные блоки, также не обделены недостатками, которые мы сейчас и рассмотрим:

- Низкая прочность на разрыв. Благодаря своей пористости, газосиликатные блоки очень непрочны на разрыв. Это означает, что использование их без дополнительного армирования, как самих стен, так и армопояса поверх них – не рекомендуется. Иначе, трещин не избежать.

- Низкая прочность на сжатие. Проявляется в усадке всей стены в процессе эксплуатации дома, что чревато появлением трещин. Это происходит из-за низкой плотности газосиликатных блоков. Для того, чтобы уменьшить этот эффект, необходимо использовать блоки большей плотности, но это уже не экономично, да и теплоизоляционные свойства будут хуже.

- Из-за низкой плотности и внешней гладкости, могут возникнуть проблемы с отделкой стен, как со штукатуркой, так и с отделкой сайдингом, например.

- Большой размер блоков. С одной стороны, это, скорее всего, достоинство, которое ускорит кладку, но с другой стороны – у этих блоков существенный вес, что не всегда бывает удобно.

- Газосиликатные блоки очень хорошо впитывают влагу, которая в зимний период, без изоляции блоков от атмосферных осадков, будет губительна.

- Не рекомендуется применять газосиликатные блоки в ванных комнатах и других помещениях с повышенной влажностью.

Преувеличенные и сомнительные качества газосиликата

Как я уже говорил, каждый производитель расхваливает свой товар как может, но не всегда, все описанные им достоинства соответствуют действительности. Сейчас мы рассмотрим сомнительные качества газобетонных блоков, которые изготовители немного преувеличивают:

Я постарался описать всевозможные недостатки газосиликатных блоков, на которые, при выборе, следует обратить особое внимание. Но это никоем образом не значит, что этот материал не пригоден для строительства стен, так как у него достаточно и положительных качеств, которые при выборе материала так же необходимо учитывать.

Плюсы и минусы газоблоков, технические характеристики

Одним из новых строительных материалов для возведения дома является газобетон. В наше время его стали широко использовать в массовом строительстве. Для возведения дома из такого материала необходимо определить, какие имеют газоблоки плюсы и минусы. Когда будут изучены свойства блоков из газобетона, можно сделать выбор материала для строительства дома.

В наше время его стали широко использовать в массовом строительстве. Для возведения дома из такого материала необходимо определить, какие имеют газоблоки плюсы и минусы. Когда будут изучены свойства блоков из газобетона, можно сделать выбор материала для строительства дома.

К плюсам газоблоков относят:

Легкость материала. Такое свойство позволяет уменьшить расход на возведение массивного фундамента, т.к. вес здания из газоблоков значительно меньше, чем вес здания из любого другого материала. Однако фундамент не должен прогибаться или давать усадку. В этом случае могут образоваться трещины на стенах. Легкость газоблоков облегчает их транспортировку, а также подачу на место выполнения работ.

Прочность. В процессе воздействия на материал давления и высокой температуры, в автоклаве формируется прочность газоблоков. Образуются кристаллы гидросиликата кальция, они и дают материалу стабильную структуру и прочность.

Теплоизоляция. Этот показатель определяется коэффициентом теплопроводности, чем он ниже, тем выше теплоизоляционные свойства. Низкая теплопроводность не позволяет теплу выходить из помещения через ограждающие конструкции и не пропускает холод в зимнее время года, или горячий воздух – летом. Таким образом, формируется комфортный микроклимат в доме, где зимой тепло, а летом прохладно. Благодаря низкой теплопроводности экономятся средства на отопление и дополнительную теплоизоляцию. Производители заявляют высокую теплоизоляцию, но на практике не всё так безоблачно.

Звукоизоляция. Структура газоблоков позволяет поглощать звуковые волны, поэтому такой материал имеет очень хорошую звукоизоляцию, которая соответствует всем строительным нормам.

Простота обработки. Изделия из газобетона легко поддаются обработке. Их можно пилить, сверлить или шлифовать при помощи ручного инструмента, не прикладывая к этому особых физических усилий. Нет, необходимость покупать какое-либо специальное оборудование для обработки материала.

Нет, необходимость покупать какое-либо специальное оборудование для обработки материала.

Простота монтажа. Простота заключается в малом весе штучного материала и наличии специальных захватов, позволяющих удобно переносить блоки. Для лучшего сцепления блоков на их поверхности устраиваются паз и гребень. Увеличивает скорость монтажа тонкий слой специального клея, который используется для кладки газоблоков, и их большие габариты; благодаря этому конструкции строящегося здания быстро возводятся.

Универсальность. Легкость обработки газоблоков и их свойства позволяют использовать такой материал для возведения стен, перегородок, лестниц, ограждений и многих других конструкций.

Геометрические параметры. Технология производства газоблоков позволяет обеспечить очень точные размеры блоков. Достигается это благодаря нарезке полуфабриката и автоклавному обжигу. После такой обработки материал не дает усадки. Точность размера блока упрощает возведение конструкции нужных размеров. Отклонение размеров составляет ± 2 мм.

Точность размера блока упрощает возведение конструкции нужных размеров. Отклонение размеров составляет ± 2 мм.

Стойкость к биологическому воздействию. На поверхности газобетона не образуется плесень, грибки или гниль.

Огнестойкость. Гзобетон не горит и не поддерживает горение при контакте с открытым огнем. Температура во время пожара составляет 600 градусов, газобетон способен выдерживать вдвое большую (до 1200 градусов) температуру. В условиях пожара конструкция из газоблоков до 3-х часов не теряет своей несущей способности.

Морозостойкость. Определяется морозостойкость материала по соответствующей марке, которая обозначается буквой «F», затем указывается число обозначающее количество циклов замораживания. Газоблок выдерживает до 35 замораживаний, а это значит, что выдерживает более 35 зим. Правда, на практике этого пока нельзя проверить, т. к. дома построенные из газоблоков ещё достаточно молодые.

Комфорт. Газобетон является пористым материалом, поэтому дом из газоблока можно смело называть «дышащим». Благодаря этому выполняется циркуляция воздуха и контролируется уровень влажности. А это способствует формированию здорового микроклимата в помещении.

Экологичность. Газобетон — это экологически чистый материал, который остаётся таковым на протяжении всего срока его эксплуатации. Он не выделяет токсичных веществ и не загрязняет окружающую среду. При изготовлении штучного материала используется в 5 раз меньше сырья благодаря пористой структуре газобетона.

Защита от вредителей. В конструкции из такого материала не смогут поселиться грызуны или насекомые.

Качество. Благодаря сложности технологии изготовления и дорогостоящему оборудованию исключается кустарное производство газоблоков. В заводских условиях каждая партия продукта проходит контроль качества, поэтому все заявленные технические характеристики материала соответствуют действительности.

Газоблок обладает большим количеством преимуществ, но недостатков тоже хватает. Производители обычно о них умалчивают либо дают достаточно скудную информацию, но если человек собирается строить себе дом, он должен знать о минусах газоблоков.

Минусами газоблоков являются:

Важно обратить внимание на все плюсы и минусы материала, чтобы определиться, стоит ли строить дом из газоблока.

Различия по форме:

Если после возведения стены будут оштукатурены, то на торцы блоков клей можно не наносить. Каждый блок имеет паз, в который вставляется гребень следующего блока. Таким образом, обеспечивается жёсткая связка кладки.

Если после возведения стены будут оштукатурены, то на торцы блоков клей можно не наносить. Каждый блок имеет паз, в который вставляется гребень следующего блока. Таким образом, обеспечивается жёсткая связка кладки.Различия по назначению:

На сегодняшний день существует большая конкуренция среди производителей. Много фирм уже заслужили авторитет на рынке строительных материалов. Наиболее известными являются нидерландская компания «HESS AAC Systems», «Н+Н», одна из первопроходцев в России «СИБИТ», а также «АЕRОС».

Существует множество других производителей, которые предоставляют полный ассортимент блоков из газобетона. Чтобы приобрести для строительства дома нужный объем материала, необходимо определить, сколько газоблоков в 1 кубе, т. к. размеры блоков различаются. Следующая таблица поможет правильно определить сколько нужно материала.

Таблица параметров отдельных блоков и упаковки.

Газосиликатные блоки: недостатки, преимущества, характеристики

Как показывает практика, на возведение перегородок и несущих стен уходит почти 50% строительных материалов, необходимых для постройки всего здания. Чтобы снизить затраты на строительство, потребители выбирают материалы с аналогичными эксплуатационными характеристиками, но по более низкой стоимости. Среди таких материалов – газосиликатные блоки.

Знание свойств данных изделий, их недостатков и преимуществ поможет избежать ошибок, которые могут повлиять на качество жилого здания и его долговечность.

Низкая себестоимость – главное преимущество газосиликатных блоков, квадратный метр из них обходится в два раза дешевле, чем при использовании кирпича. Очень важна и возможность изготовить изделия сложной формы, благодаря чему в разы увеличивается скорость возведения зданий.

Очень важна и возможность изготовить изделия сложной формы, благодаря чему в разы увеличивается скорость возведения зданий.

Газосиликат – подвид ячеистого бетона. Для его изготовления используется промышленный автоклав, но возможно производство изделий и в домашних условиях. В качестве сырья служат следующие компоненты:

- Портландцемент.

- Порошок алюминия.

- Кремнеземистый заполнитель.

- Вода.

Катализатор – негашеная известь, она вступает в реакцию с алюминием и вспенивает смесь. В результате этого выделяется водород, образующий мельчайшие пузырьки. На производстве в автоклаве, после смешивания массу пропаривают и заливают в форму. После затвердевания пластину разрезают на элементы нужного размера и формы.

Изделия по плотности разделяются на несколько подвидов:

- Газосиликатные блоки с прочностью на сжатие D700. Данный материал – оптимальный вариант для сооружения многоэтажных домов как производственного, так и жилищного типа.

В малоэтажном строительстве используется для возведения несущих стен и перегородок.

В малоэтажном строительстве используется для возведения несущих стен и перегородок. - Изделия с прочностными показателями D500-D600. Применяются при строительстве малоэтажных (максимум – три этажа) сооружений. В районах с теплым климатом подобные здания не нуждаются в утеплении.

- Теплоизоляционные изделия. Прочность плит данной марки – D400. Применяются для утепления построенных либо новостроящихся объектов или для возведения не несущих перегородок.

- Блоки плотностью ниже 400 кг/куб. м. Распространение таких конструкций очень ограничено. Их можно использовать только как теплоизоляционный материал, например, для теплосетей. Благодаря низкой плотности плиты совсем не пропускают тепло и холод, поэтому представляют самый эффективный пример теплоизоляции.

На заметку: независимо от прочности изделий их используют на строительстве многоэтажных зданий и объектов промышленного направления только в качестве утеплителя.

Основными техническими характеристиками являются следующие показатели:

- Удельная теплоемкость.

Показатель измеряется в кДж/кг*°С. У газосиликата он равняется единице, в то время как у железобетонных конструкций соответствует 0,84.

Показатель измеряется в кДж/кг*°С. У газосиликата он равняется единице, в то время как у железобетонных конструкций соответствует 0,84. - Теплопроводность. Плотность газосиликата (0.14 Вт/м*°С) аналогична плотности древесины ели либо сосны, поэтому так же плохо проводит тепло, как и материалы из дерева названных пород. Для сравнения – плотность железобетона 2,04, поэтому в зданиях из этого материала летом жарко, а зимой холодно.

- Звукопоглощение. Благодаря наличию внутри блоков пустот, звук плохо передается.

- Цикличность морозостойкости. Зависит от плотности материала – чем она выше, тем больше циклов замерзания/оттаивания выдерживает постройка. Так, блоки с показателем плотности выше 600 могут выдерживать до 50 циклов, то есть лет. Если их защитить от воздействия ветров и влаги, продолжительность эксплуатации можно увеличить на 50%.

Для возведения дома очень важно знать вес изделий, чтобы выбрать вариант надежного основания. Хотя газосиликат весит меньше, чем кирпич и камень, он тоже имеет свой вес. Этот параметр зависит в первую очередь от марки изделий. Например, куб газосиликатных блоков марки D300 весит 300 кг, марки D500 – полтонны, марки D800 – 0,8 тонны. Вес отдельного блока зависит не только от марки газобетона, но и от его размеров.

Этот параметр зависит в первую очередь от марки изделий. Например, куб газосиликатных блоков марки D300 весит 300 кг, марки D500 – полтонны, марки D800 – 0,8 тонны. Вес отдельного блока зависит не только от марки газобетона, но и от его размеров.

Чтобы высчитать массу одного блока, вес кубического метра делят на количество элементов в нем. Так, например, куб блочных конструкций размером 25х40х60 см весит 500 кг и состоит из 16 элементов. Несложно посчитать, что 500_16=31,25 кг. Изделия аналогичных размеров марки 400 весят 25 кг, марки 600 – 37,5 кг.

Узнать, сколько газосиликатных блоков понадобиться для возведения здания определенных размеров, совсем несложно – размеры изделий подогнаны под стандарты строительных материалов, в частности кирпича. При этом учтена и толщина растворного слоя. Чтобы узнать точное количество необходимых для работы блоков, следует рассчитать объем одного блока, уточнить количество элементов, которые нужны для укладки 1 кв. м и затем уже высчитывать общее количество.

В подготовленном проекте обязательно указаны размеры всех перегородок и стен. Умножив их общую длину на желаемую высоту, получают требуемый результат. Только не стоит забывать, что из полученной цифры необходимо отнять площадь окон и дверей. Далее к полученному результату добавляют 10-15%. Это – расчет на бой, сколы, другие дефекты, которые могут появиться при транспортировке и укладке.

Преимуществами можно назвать следующие характеристики блоков:

- Небольшой вес, благодаря чему не нужно будет строить усиленный фундамент, как для кирпичных стен – можно построить столбчатую конструкцию или мелкозаглубленный фундамент ленточного типа.

- Плохая теплопроводность. Дом из газосиликатных блоков держит тепло в 5 раз лучше, чем кирпичное сооружение такого же типа.

- Возможность возводить сооружения сложных и необычных геометрических форм. Причем осуществить это можно без особых усилий, в то время как при работе с кирпичом необходимо будет потратить немало времени на придание отдельным элементам нужной формы.

- Высокая паропроницаемость. При повышенной влажности газосиликат впитывает влагу, а когда воздух становится слишком сухим, отдает ее. Благодаря этому в доме создается уютный и комфортный для человека микроклимат.

- Пожаробезопасность. Газосиликат принадлежит к слабогорючим материалам группы Г1.

- Возможность заниматься строительными работами в любое время. Сегодня в продаже есть клей для газосиликатных блоков, с которым можно работать даже зимой.

Важная деталь: есть один нюанс – недопустимо работать в дождь или снег, так как влага, попадая в поры, собирается в них и начинает разрушать конструкцию изнутри.

Хотя на сегодняшний день проекты из газосиликатных блоков и являются выгодным, оправданным и современным решением, этот материал по востребованности не занимает лидирующие места. Виной тому являются его недостатки:

- Высокие водопоглощающие свойства. Набравшись влаги, конструкции теряют свою прочность, поэтому постройки необходимо защищать от попадания воды или снега.

Более того, во влажной среде быстро появляется грибок, вывести который из пористой структуры материала будет невозможно.

Более того, во влажной среде быстро появляется грибок, вывести который из пористой структуры материала будет невозможно. - Усадка в первый год после укладки стен. Из-за этого приходится откладывать отделочные работы.

- Невысокая механическая прочность. Если стены из кирпича были способны выдерживать даже осады войск в Средние века, газосиликатные блоки могут легко крошиться при несильных ударах. Из-за этого при обустройстве дома гвозди под все полки нужно закреплять в стене при помощи клея, чтобы они не выскользнули.

- Недопустимость использования песчано-цементной штукатурки. Вместо нее используют гипсовую смесь.

Стандартный размер выпускаемых конструкций 60х30х20 см. Блоки таких габаритов считаются оптимальными для возведения малоэтажных зданий. Но данные типоразмеры, указанные в ГОСТ 21520-89, не являются обязательными, поэтому производители могут выпускать продукцию других размеров, превышающих указанные по длине и высоте.

Кроме того, изделия выпускаются разных видов, размеры которых отличаются от стандарта. Это:

Это:

- Прямые блоки. Размеры 20х25х62,5 см, 30х25х62,5 см или 20х30х62,5 см.

- Изделия, оборудованные системой паз-гребень и ручками захвата. Размеры 37,5/40х25х62,5 см.

- Пазогребневые конструкции. Размеры 30/37,5/40х25х62,5 см.

- Изделия для перегородок. Размеры 15/10х25х62,5 см.

- Конструкции для перемычек U-образного типа. Размеры 20/30/40х25х50 см.

Как и масса изделий, их стоимость зависит от марки.

Автор статьи: Анатолий Беляков

Добрый день. Меня зовут Анатолий. Я уже более 7 лет работаю прорабом в крупной строительной компании. Считая себя профессионалом, хочу научить всех посетителей сайта решать разнообразные вопросы. Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте желательно проконсультироваться с профессионалами.

✔ Обо мне ✉ Обратная связь Оцените статью: Оценка 4.1 проголосовавших: 8Газосиликатные блоки плюсы и минусы.

Скрытые проблемы и отзывы собственников о домах из газобетонных блоков

Скрытые проблемы и отзывы собственников о домах из газобетонных блоковСреди большого количества стеновых строительных материалов, предлагаемых отечественными производителями и представителями зарубежных компаний, немало дискуссий идет о свойствах, характеристиках и условиях использования блоков из легкого бетона . В частности со всех сторон детально рассматриваются газосиликатные блоки, недостатки и достоинства этих изделий. Причем насколько одни активно позиционируют эти блоки в качестве идеального средства для получения прочных, теплых и долговечных стен , настолько другие старательно доказывают неприменимость европейских разработок для российского климата .

Учитывая распространенность и доступность газосиликатных блоков, целесообразно спокойно и детально рассмотреть все плюсы и минусы этого материала.

Какие блоки можно назвать газосиликатными

Прежде всего, есть смысл определиться, какие строительные блоки относятся к газосиликатным , поскольку в дискуссиях к этой категории относят чуть ли не все виды изделий из легких бетонов, за исключением керамзито- и шлакобетонных блоков. В соответствии с международным патентом, полученным в 1924 году на этот материал, газосиликатными могут называться блоки:

В соответствии с международным патентом, полученным в 1924 году на этот материал, газосиликатными могут называться блоки:

- в состав которых, кроме наполнителя (кварцевого песка с ограниченным содержанием примесей, воды с регламентированной жесткостью), в качестве вяжущего компонента входит известково-цементный раствор с весовым содержанием молотой негашеной извести около 75% , а в качестве порообразователя — алюминиевых паст или порошков с содержанием не менее 90% металла фракции от 20 до 45 мкм ;

- в которых порообразование происходит за счет возникновения в процессе перемешивания жидкой смеси водорода, насыщающего готовую массу пузырьками ; в результате, затвердевший материал имеет множество мелких, равномерно распределенных пор одинакового размера и правильной формы;

- твердение которых производится в автоклавах при давлении от 8 до 12 атмосфер и при температуре около 200ºС , что позволяет полностью связать активный алюминий, исключив возможность его влияния на окружающую среду, а также добиться стабильности теплотехнических характеристик материала за счет гидрофобизации цементного камня.

Для того, чтобы определить обоснованность затрат на , недостатки и достоинства этих изделий следует сравнить с материалами того же назначения и с аналогичными свойствами.

Недостатки познаются в сравнении

Наиболее корректным сравнением для газосиликатных блоков оказываются строительные блоки, изготовленные из пенобетона . При этом аналогом должны быть блоки с автоклавной обработкой , поскольку пенобетонные блоки естественного твердения, изготавливаемые в условиях строительной площадки или приспособленного помещения:

- из-за необходимости заливки в металлические формы имеют ограниченный размерный ряд;

- нуждаются в определенном времени для набора необходимой прочности;

- имеют по объему неоднородные физические характеристики из-за нестабильного перемешивания смеси;

- могут иметь значительные отклонения от геометрических размеров, что приводит к увеличению толщины швов и соответственно к возникновению «мостиков холода».

Отклонения объясняются изготовлением в отдельных формах, в то время как блоки автоклавного твердения изготавливаются посредством пиления единого объема бетона на блоки необходимых размеров.

Поэтому целесообразно сравнивать основные показатели газосиликатных и пенобетонных блоков, изготовленных по ГОСТ 31360- 2007 («Изделия стеновые неармированные из ячеистого бетона автоклавного твердения») из ячеистого бетона автоклавного твердения по ГОСТ 31359-2007 («Бетоны ячеистые автоклавного твердения»).

На основании анализа приведенных технических характеристик можно сделать следующие выводы :

- при равной прочности , плотность газосиликатных блоков оказывается ниже, чем у пенобетонных , что говорит об их меньшей теплопроводности и соответственно о меньшей толщине стены, необходимой в конкретных климатических условиях;

- при одинаковой плотности и теплопроводности , прочность газосиликатных блоков будет выше .

Показатели каждого из материалов разнятся в зависимости от производителя, параметров использованных материалов, отличиях в технологии, поэтому в таблице приведены средние величины.

Газосиликатные блоки: недостатки и достоинства — чего больше?

Однако не только достоинствами характеризуются газосиликатные блоки, недостатки есть и у них. К отрицательным свойствам этого материала можно отнести :

- высокое водопоглощение, что ограничивает использование блоков из газосиликатного бетона в помещениях с влажностью выше 60%. Поэтому для устройства из газосиликатных блоков наружных стен в районах с влажным климатом, перегородок в помещениях сантехнического назначения, необходима специальная отделка;

- относительно невысокая термостойкость газосиликатных блоков, которые не могут использоваться при температурах выше 400ºС;

- невозможность получения газосиликатного бетона в построечных условиях для использования его для теплоизоляции строительных конструкций.

И если второй и третий недостатки для подавляющего большинства потенциальных покупателей значения не имеют, то высокое водопоглощение может серьезно ограничивать сферу применения блоков из газосиликата .

Снять это ограничение можно за счет специальных штукатурных смесей , обладающих высокой паропроницаемостью, водоотталкивающими свойствами, хорошей адгезией к основанию, прочностью и морозостойкостью. Эта штукатурка слоем толщиной 7 – 9 мм наносится на наружную поверхность огрунтованных газосиликатных блоков с закрепленной на ней сеткой из щелочестойкого стекловолокна. Штукатурка окрашивается паропроницаемыми красками и покрывается слоем гидрофобизатора . Такая технология позволяет обеспечить долговечность наружных стен из газосиликатных блоков, независимо от климатических условий.

Вывод: каждый блок хорош в своей системе

Резюмируя все изложенное можно сказать, что газосиликатные и пенобетонные блоки автоклавного твердения практически равнозначны . Однако на отечественном рынке представлены в основном блоки из пенобетона естественного твердения, свойства и характеристики которого значительно ниже. Что же касается газосиликатных блоков, недостатки их связаны с тем, что в западноевропейских странах, откуда к нам пришел этот материал, блоки как самостоятельный конструкционный материал применяются редко. В основном при строительстве, в первую очередь индивидуальных жилых домов, используются комплексные системы совместимых стеновых и отделочных материалов, позволяющих нивелировать отрицательные свойства , вроде высокого водопоглощения, выводя на первый план положительные – низкую теплопроводность, гладкие поверхности, отличную геометрию.

Однако на отечественном рынке представлены в основном блоки из пенобетона естественного твердения, свойства и характеристики которого значительно ниже. Что же касается газосиликатных блоков, недостатки их связаны с тем, что в западноевропейских странах, откуда к нам пришел этот материал, блоки как самостоятельный конструкционный материал применяются редко. В основном при строительстве, в первую очередь индивидуальных жилых домов, используются комплексные системы совместимых стеновых и отделочных материалов, позволяющих нивелировать отрицательные свойства , вроде высокого водопоглощения, выводя на первый план положительные – низкую теплопроводность, гладкие поверхности, отличную геометрию.

Отсюда вывод: обладая определенными знаниями правил использования газосиликатных блоков автоклавного твердения и следуя им, можно построить легкий, прочный и долговечный дом с красивыми фасадами.

Строительные материалы

От автора: добрый день, уважаемые читатели! Как только мы начинаем мечтать о собственном доме и планировать его постройку, перед нами первым делом встает вопрос о материале, из которого он будет возведен. Современный рынок предлагает массу вариантов, каждый из которых обладает определенными характеристиками, необходимыми для нашей цели.

Современный рынок предлагает массу вариантов, каждый из которых обладает определенными характеристиками, необходимыми для нашей цели.

Некоторые из материалов нам давно известны — например, кирпичи. Другие же только начинают набирать популярность. Сегодня мы поговорим как раз об одном из последней категории, а именно, о , использование которых становится все более актуальным.

В статье мы подробно разберем отличающие газосиликатные блоки плюсы и минусы. Сразу замечу, что не все они реальны, ведь довольно часто строительные материалы обрастают какими-либо мифами. Поэтому мы обратимся еще и ко мнению опытных экспертов, чтобы получить объективную картину и решить, подходит ли данный вариант для наших целей.

Что такое газосиликатный блок

Прародитель этого материала был изобретен еще в начале прошлого столетия. При рождении он получил название «чудо-бетон», хотя, будем откровенны, его характеристики были не так уж близки к чудесным.

Но с тех пор прошло много времени. Производство развивалось и совершенствовалось, наука тоже не стояла на месте. В итоге, на данный момент, мы имеем некую категорию материалов под названием газобетон, который делится на две разновидности.

Производство развивалось и совершенствовалось, наука тоже не стояла на месте. В итоге, на данный момент, мы имеем некую категорию материалов под названием газобетон, который делится на две разновидности.

Одна из них изготавливается с использованием автоклава, в котором проходит процесс затвердевания. Именно такой метод дает материалу высокую прочность и другие неплохие показатели. Блоки, изготовленные автоклавным способом, и назвали газосиликатными.

Для производства другой разновидности газобетона автоклав не используется, поэтому на выходе результат получается довольно некачественным: неоднородным и излишне пористым. Для строительства подходит не очень хорошо, поскольку через какое-то время после окончания работ дает сильную усадку. Эту разновидность мы не будем разбирать подробно, а вернемся к нашим газосиликатным блокам.

Основные компоненты, входящие в состав этого материала: известь, гипсовый камень, цемент, песок и вода. Сначала все это смешивается, а затем в полученную массу добавляется еще один необходимый ингредиент — порошок из алюминия.

Именно эта добавка вызывает внутреннее газообразование в смеси. Образовавшиеся в результате него пузырьки воздуха дают блокам пористость, положительно влияющую на некоторые его характеристики, о которых мы поговорим чуть позже.

После приготовления смеси и ее застывания материал нарезается на ровные аккуратные блоки, размеры которых могут варьироваться:

- толщина от 20 до 25 сантиметров;

- высота от 10 до 50 сантиметров;

- длина до 0,6 метра.

Плотность готового газосиликата также варьируется. В зависимости от этого показателя каждой группе присваивается определенная марка, которая указывает на возможное целевое использование:

- D400 — низкая плотность, материал не способен переносить нагрузки, используется лишь в качестве дополнения для повышения теплоемкостных свойств уже возведенной стены;

- от D500 до D700 — эти блоки годятся в качестве и теплоизоляции, и конструкционного материала. Нагрузки может выдерживать, но невысокие.

Поэтому его применяют для возведения стен, высота которых составляет не более двух этажей. Также из материала такой марки делают межкомнатные перегородки;

Поэтому его применяют для возведения стен, высота которых составляет не более двух этажей. Также из материала такой марки делают межкомнатные перегородки; - D700 и более высокие показатели — а вот эта группа используется уже непосредственно для конструкционных работ. Из таких блоков можно возводить несущие стены, которые впоследствии будут подвержены большим нагрузкам.

Теперь, когда вы примерно можете представить себе, что это за материал, давайте разберемся в его преимуществах и недостатках.

Преимущества

Итак, какие именно достоинства привлекают строителей к использованию газосиликатных блоков? Ведь не зря он в последнее время набирает все большую популярность. Давайте вспомним, какие характеристики необходимы для материала, из которого возводятся стены жилого дома:

- прочность;

- низкая теплопроводность;

- паропроницаемость.

Про прочность мы уже поговорили — если правильно подобрать марку, то блоки прекрасно подходят для возведения любых типов стен. Теперь давайте подробнее разберем остальные характеристики.

Теперь давайте подробнее разберем остальные характеристики.

Теплопроводность

Как упоминалось выше, в процессе производства газосиликатных блоков добавляется алюминиевый порошок, из-за которого материал насыщается множеством пузырьков воздуха. А это, в свою очередь, дает блокам очень низкую теплопроводность.

Конечно, нельзя сказать, что для сохранения тепла в доме достаточно одной тонкой стены. Некоторые говорят, что конструкция толщиной 35 сантиметров прекрасно оградит жилище от холода даже во время суровых российских зим. Спешим развенчать этот миф.

Если вашему региону свойственны морозы, то стены дома из газосиликатных блоков должны иметь толщину от 50 сантиметров и выше. Если у вас не получилось догнать этот показатель, то придется монтировать еще и наружный утепляющий слой по всей поверхности.

Но на самом деле, даже необходимые 50 сантиметров — это прекрасная характеристика. Давайте для наглядности сравним с другим материалом. Например, для достижения такого же показателя теплопроводности должна быть толщиной не менее полутора метров! А тут нужно всего 50 см. Согласитесь, разница впечатляет.

Согласитесь, разница впечатляет.

Если же вы живете где-нибудь на юге, где климат не несет в себе неприятных неожиданностей, то для стен вполне достаточно толщины 35–40 сантиметров.

Паропроницаемость

Паропроницаемость является таким же необходимым показателем, как и теплопроводность. Для микроклимата в доме очень важна возможность естественной циркуляции пара. Благодаря все тем же пузырькам воздуха газосиликатные стены превосходно забирают излишки влаги из жилого помещения и выводят их на улицу.

А зимой, к примеру, наоборот — воздух в помещении становится очень сухим из-за включения отопления, поэтому стеновые блоки любезно забирают некоторое количество влаги с улицы и передают их в дом. Конечно, все это возможно только в том случае, если стены не покрыты недыщащим утепляющим слоем. Но, как мы выяснили в предыдущем пункте, он вовсе не обязателен.

Как видите, основные необходимые характеристики успешно присутствуют. Но достоинства газосиликатных блоков не ограничиваются прочностью, теплопроводностью и паропроницаемостью. Также можно отметить:

Также можно отметить:

- легкость. Если сравнивать с бетонными блоками, то газосиликатный легче в пять раз. Это, во-первых, весьма радует в процессе работ, а во-вторых, явственно снижает нагрузку на фундамент строения. Да и транспортировка такого материала менее затратна из-за низкого веса;

- . Газосиликат благодаря пористой структуре прекрасно гасит звуковые вибрации;

- экологичность. Для производства используются натуральные компоненты, поэтому получившийся в результате продукт можно использовать для любых строительных целей. Грубо говоря, даже в качестве детской колыбели они не навредят;

- огнестойкость. Газосиликатные блоки могут находиться под непосредственным действием пламени в течение трех часов. Часто как раз этого времени хватает, чтобы справиться с огнем при пожаре.

Недостатки

Конечно, как и любой другой материал, газосиликатные блоки состоят не из одних достоинств. Отзывы экспертов говорят о том, что есть моменты, которые необходимо учесть при строительстве:

- очень маленькая механическая прочность.

Несмотря на способность газосиликатного блока выдерживать большие нагрузки, он очень трепетно относится к проникновению в его внутренний мир. Проще говоря, если вкрутить туда дюбель, то он быстро вывалится, причем иногда вместе с куском стены. На конструкцию из газосиликата можно повесить, разве что, легкую полочку для размещения фоторамок, а вот книжную — уже чревато разрушением блока;

Несмотря на способность газосиликатного блока выдерживать большие нагрузки, он очень трепетно относится к проникновению в его внутренний мир. Проще говоря, если вкрутить туда дюбель, то он быстро вывалится, причем иногда вместе с куском стены. На конструкцию из газосиликата можно повесить, разве что, легкую полочку для размещения фоторамок, а вот книжную — уже чревато разрушением блока; - морозостойкость материала тоже довольно низкая. То есть он без проблем выдерживает около пяти циклов заморозки и оттаивания, а вот далее начинает потихоньку приходить в негодность;

- та самая способность впитывать влагу, которую мы восхваляли в пункте про пароизоляцию, на самом деле является палкой о двух концах. Впитываемая в пористый блок влага постепенно разрушает его структуру. Поэтому при всех плюсах обеспечения микроклимата в доме такие стены постепенно теряют прочность;

- по той же причине они подвержены образованию плесени. Этот момент обязательно следует учитывать. Во-первых, стоит регулярно обрабатывать стены специальными средствами против возникновения грибка.

Во-вторых, ни в коем случае не производите утепление наружных стен с внутренней стороны. Вообще, эта процедура противопоказана всем материалам, но в данном случае последствия могут быть особенно пагубными. Между утеплителем и стеной начнет образовываться конденсат, а постоянная влажность очень быстро приведет к образованию плесени и разрушению стены;

Во-вторых, ни в коем случае не производите утепление наружных стен с внутренней стороны. Вообще, эта процедура противопоказана всем материалам, но в данном случае последствия могут быть особенно пагубными. Между утеплителем и стеной начнет образовываться конденсат, а постоянная влажность очень быстро приведет к образованию плесени и разрушению стены; - ограниченное количество вариантов финишной отделки. На газосиликатные стены не получится , состоящую из песка и цемента, так как она сразу отвалится. Гипсовая тоже плохо подходит, поскольку не сможет качественно спрятать швы. В принципе, есть один вариант решения. Можно нанести гипсовую штукатурку двойным слоем, тем самым повысив ее маскирующие свойства и прочность. Но при резких температурных перепадах она все равно постепенно растрескается, дом потеряет свою красоту и эстетичность.

Как видите, газосиликатные блоки таят в себе много и достоинств, и недостатков. Но, если обратить внимание на нарастающую популярность его использования, то можно сделать вывод, что достоинства все-таки перевешивают.

Кстати, к ним можно добавить еще один пункт — цену. Строительство из газосиликата обходится довольно дешево. При этом вы получаете и легкость процесса, и качественное здание с необходимыми характеристиками.

А мы временно прощаемся с вами и желаем исключительно успешного строительства!

Газосиликатный блок – довольно новый «представитель» строительной индустрии, стал известен не так давно, однако уже смог зарекомендовать себя в качестве недорогого, «народного» стройматериала, который может быть использован при возведении любого объекта строительства.

Как не жаль, но совершенного строительного материала, увы, пока не придумали. Любому из существующих стройматериалов присущи как положительные, так и отрицательные показатели. Предлагаем, остановиться на главных достоинствах и недостатках этих блоков, не пытаясь их представить в лучшем свете.

Достоинства газосиликатных блоков

- Тепло- и звукоизоляция . Они занимают первое место среди материалов с низкой теплопроводностью и низким пропусканием звука.

Это обуславливается наличием пузырчатой структуры в их структуре. Ведь известен тот факт, что воздух – один из сильнейших удержателей тепла. Ведь с ростом числа пузырьков (плотности) растет теплоизоляция материала.

Это обуславливается наличием пузырчатой структуры в их структуре. Ведь известен тот факт, что воздух – один из сильнейших удержателей тепла. Ведь с ростом числа пузырьков (плотности) растет теплоизоляция материала. - Долговечность. Этот материал не представляют интереса для грызунов, чего нельзя сказать, например, о дереве и различных типах кирпича. В связи с этим, стенам из газосиликата не страшны разрушения, созданные этими животными.

- Экологичность. Газосиликатные блоки экологичны. Они не содержат в себе опасные химические составляющие. Стены из них не представляют опасности для здоровья проживающих. Кроме того, возведение жилищ из этого материала не оказывает большого вреда окружающей среде, если сравнивать, к примеру, с древесиной, ради которой вырубаются леса.

- Низкая стоимость. Строительство домов из этого материала обходится дешевле, чем использование древесины или кирпича. Раствор для создания блока имеет довольно несложный состав и неприхотлив в работе.

Соответственно, цена получаемого продукта весьма приемлема.

Соответственно, цена получаемого продукта весьма приемлема. - Легкость обработки. Блоки из газосиликата хорошо поддаются резке, и, в некоторых случаях, сверлению вследствие из легкого пористого состава. Сам процесс возведения стены также не представляет сложности. Блоки хоть и объемные, но при этом не тяжелые. Поэтому поднятие стен идет довольно интенсивно и с минимальными трудозатратами.

- Низкий вес. Так как блок из газосиликата обладает пористым составом, то он и по весу куда легче, чем, к примеру, кирпич. Несмотря на это, строители не советуют слишком экономить на закладывании фундамента, считая, что процесс реально довольно удешевить. Газосиликатный блок требует надежной ленточной основы, чтобы обеспечить оптимальную фундаментальность стен.

Недостатки газосиликатных блоков

- Хрупкость. Изнутри блок не слишком плотный, причина этому – пористость состава, наличие воздушными пузырьков. Данные блоки следует очень осторожно перевозить, перемещать и использовать в работе.

Увы, даже минимальный удар способен расколоть блок, образуются трещины и материал становится уже непригодным для строительства. К тому же, строители советуют использовать в качестве страховки железобетонный пояс, который обеспечит дополнительную стойкость.

Увы, даже минимальный удар способен расколоть блок, образуются трещины и материал становится уже непригодным для строительства. К тому же, строители советуют использовать в качестве страховки железобетонный пояс, который обеспечит дополнительную стойкость. - Малоэтажное строительство. Блоки из газосиликата боятся больших нагрузок. По этой причине данный материал не применяется в строительстве многоэтажных объектов. Постройка должна быть не выше 1-2 этажей.

- Боязнь влаги. Одним из существенных недостатков материала признана влагонеустойчивость. Из-за нее газосиликатный блок утрачивает прочностные характеристики и рушится. В связи с этим, стены из блоков необходимо непременно подвергать отделке изнутри и снаружи. Оптимальный способ — оштукатуривание с использованием теплоизоляционного материала.

- Ограничения в постройках. Из этого стройматериала невозможно построить, например, баню, сауну и т. д. Это обуславливается тем, что материал боится повышенной влаги.

В данном случае уместнее использовать кирпич.

В данном случае уместнее использовать кирпич. - Усадка. Стены из этого материала могут давать «усадку» спустя какое-то время. Как правило, усадка появляется на 20-25 день с момента построения стены. До этого момента стена не должна подвергаться штукатурке. Это связано с тем, что, если отделочные работы производить непосредственно за установкой блоков, возможно появление расколов и разрывов в результате усадки.

Газосиликатные блоки – это…

Как известно, газосиликатный блок является по своей сути вспененным бетоном, структура которого напоминает ячейки. Изготовление этого блока в промышленной сфере осуществляется в особой печи-автоклаве, где происходит смешивание цемента, песка, извести и алюминиевой крошки, после чего смесь затвердевает при определенном температурном режиме и давлении. Кстати говоря, как раз давление и играет главную роль в получении прочной и плотной структуры данного блока.

Из вышеизложенного видно, что газосиликатные блоки, несмотря на все минусы, имеют огромное число неоспоримых плюсов. Все недостатки материала несложно ликвидировать путем применения новейших материалов, используемых при отделке. Благодаря газосиликатным блокам, появляется возможность возвести теплый, надежный и крепкий дом по очень привлекательной стоимости!

Все недостатки материала несложно ликвидировать путем применения новейших материалов, используемых при отделке. Благодаря газосиликатным блокам, появляется возможность возвести теплый, надежный и крепкий дом по очень привлекательной стоимости!

В последнее время большую популярность приобрели газосиликатные блоки, плюсы и минусы которых зависят от их характеристик. Такая отделка имеет свойства, аналогичные искусственному камню, но при этом по некоторым параметрам отличается в лучшую сторону. Сильные стороны газосиликатных блоков помогли им обрести распространение на рынке строительных материалов.

Состав и разновидности газосиликата

Газосиликатный блок представляет собой материал, который может использоваться для строительства основных и дополнительных стен, заборов и других сооружений. Относится к типу ячеистых бетонов и изготавливается на основе следующих элементов:

- Вяжущих смесей.

- Порошка с содержанием алюминия.

- Специальных наполнителей.

- Воды.

В состав подобных блоков добавляется известь, которая гарантирует взаимодействие с вспенивателем. Готовая продукция разрезается на фигуры с различными размерами: длина обычно составляет 60 см, высота может варьироваться от 10 до 50 см, толщина примерно 20 см.

Газосиликат может довольно сильно отличаться в зависимости от плотности. Существуют такие варианты:

- Конструкционный с маркой D700 или выше. Такой тип применяется при сооружении основных стен.

- Конструкционно-теплоизоляционный с уровнем D500-D Может использоваться для строительства ограждений и стен 2-х этажных построек.

- Теплоизоляционный марки D Применяется не для возведения стен, а для улучшения показателя теплоемкости уже сооруженных поверхностей.

Блоки на газосиликатной основе можно применять для частного возведения малоэтажных построек, зданий производственного типа, утепленных домов, комбинированных сооружений.

Преимущества использования газосиликата

К достоинствам газосиликатных блоков можно отнести следующие характеристики:

Эти преимущества помогли материалу обрести свое широкое распространение. Но имеются у газосиликатных блоков и слабые стороны.

Но имеются у газосиликатных блоков и слабые стороны.

Минусы использования газосиликата

Несмотря на большое количество преимуществ, имеются у такого материала и слабости, которые обязательно понадобится учитывать во время строительства. К недостаткам газосиликатных блоков можно отнести:

На поверхность такого материала нельзя наносить цементно-песчаные растворы. Они будут плохо держаться на подобной поверхности и отваляться. Специалисты рекомендуют использовать гипсовые составы, но при этом понадобится учитывать определенный нюанс. Такой штукатурный раствор не сможет скрыть швы на стенах, а с наступлением зимы, поверхность начнет растрескиваться. Это связано с тем, что гипсовая смесь не защищена от влажности и смены температурного режима.

Плюсы и минусы домов из газосиликатных блоков

Производители такой строительной отделки утверждают, что постройки на основе газосиликата по уровню микроклимата могут сравниться с деревянными сооружениями. При этом процедура строительства не отличается особой сложностью и трудоемкостью, так что все работы можно будет выполнить без привлечения специалистов и за короткое время.

При этом процедура строительства не отличается особой сложностью и трудоемкостью, так что все работы можно будет выполнить без привлечения специалистов и за короткое время.

Данный материал способен гарантировать приемлемый показатель тепло- и воздухообмена, это возможно благодаря пористой поверхности газосиликата. Внутри постройки во время холодов довольно тепло, но для сохранения температуры понадобится осуществить гидроизоляцию. Чтобы поверхность смогла дышать, потребуется выполнить обшивку с использованием пенопласта.

Простота строительных процедур зависит от геометрии материала. Если блоки ровные, то возвести постройку довольно легко. В процессе строительства понадобится использовать специальный клей. Применение цементной смеси приведет к образованию больших швов. Из-за этого будет существенно снижена теплопроводность и прочность поверхности. Из-за тяжести блоков выполнять работу собственноручно будет довольно трудно, понадобится воспользоваться помощью.

Во время строительства понадобится учитывать ряд следующих нюансов:

- Такой материал идеально подходит для возведения 2-х этажных построек, но не больше.

Если нагрузка на блоки будет слишком большая, материал может не выдержать и разрушиться.