Настройка сварочного инвертора | Статьи

После подключения и пробной сварки переходим к настройке сварочного инвертора. На удивление, большинство инверторов просто настроить даже человеку без опыта. Главное — правильно выбрать величину сварочного тока под нужный металл.- Для этого желательно узнать:

- состав свариваемого металла;

- толщину заготовок;

- требования к качеству шва.

Настройка силы тока и выбор электрода

Самый важный и, по сути, единственный параметр, который вы сможете отрегулировать самостоятельно, — сила сварочного тока. Различают минимальное и максимальное значение тока, они задают диапазон, в котором вы можете варить. В обычных бытовых инверторах диапазон составляет от 20 до 200-220 А.

Сила тока выставляется в зависимости от толщины и типа металла. Под толщину металла подбирается диаметр электрода, который служит присадкой. Это стандартная зависимость, точные показатели можно посмотреть в инструкции к инвертору или на упаковке электродов.

Приблизительно рассчитать силу тока можно самостоятельно. Слева указана толщина металла, справа — значение тока.

- 1-1,5 мм — 20-50 А;

- 2-3 мм — 25-100 А;

- 4-5 мм — 70-140 А;

- 6-8 мм — 100-190 А;

- 9-10 мм — 140-220 А.

Выберите нужный режим сварки

Опытный сварщик знает — рекомендуемые значения приведены в качестве ориентира. Все проверяется опытным путем в процессе сварки. Например, если металл не расплавляется под действием тока, плавно увеличивайте его значения до нужного состояние, и наоборот, когда сварочная ванна «размокает», следует уменьшить силу тока.

Выбор полярности для сварки инвертором

Не менее важный этап, чем выбор силы тока — выбор полярности для держателя и кабель-массы. Для лучшего провара рекомендуем кабель-держатель подключить к клемме «плюс», а кабель массы соответственно к «минусу». Таким образом, мы настроили инвертор для сварки в режиме обратной полярности. К подключению прямой полярности (обратный порядок подключения) прибегают при сварке специальными электродами стальных листов.

К подключению прямой полярности (обратный порядок подключения) прибегают при сварке специальными электродами стальных листов.

После выставления полярности настройка завершена. Можно включать инвертор и приступать к сварке.

Узнай, как эффективно варить инвертором

Настройка tig сварки – от А до Я + Полезные советы

Ранее мы рассказывали о том, как подобрать электрод, газ и другие расходные материалы. В этой статье продолжим рассматривать сварочный процесс, а точнее работу с аргонодуговым аппаратом tig. Для удобства сразу же выделим вопросы, которые будут затронуты в данном материале:-

Как подготовить tig горелку к работе?

-

Как настроить сварочный аппарат?

-

Как начать аргонодуговую сварку?

-

Как правильно вести сварочную горелку?

Для наглядности используем конкретные модели и заготовки. Сваривать будем нержавеющую сталь, а в качестве tig-аппарата выступит надежный и простой в управлении аппарат FUBAG INTIG 200 DC Pulse. Помимо основных функций оборудование обладает функцией импульсной сварки.

Сваривать будем нержавеющую сталь, а в качестве tig-аппарата выступит надежный и простой в управлении аппарат FUBAG INTIG 200 DC Pulse. Помимо основных функций оборудование обладает функцией импульсной сварки.

Что касается расходных материалов, то в приведенном примере используется баллон с аргоном, электроды WL 20 (для постоянного тока) и присадочный пруток.

Подготовка аргонодугового аппарата к работе

Все комплектующие под рукой. Собираем все воедино:

-

Устанавливаем редуктор на баллон с газом

-

Подключаем газовый шланг к редуктору

-

Подключаем байонетный разъем горелки к минусовому разъему

-

Подключаем кабель управления к пяти-пиновому разъему на лицевой панели

-

Последним подключаем кабель массы к плюсовому разъему

Аппарат практически готов к работе, теперь переходим к сборке tig горелки:

1. Первым устанавливаем цангодержатель

Первым устанавливаем цангодержатель

2. Аккуратно вставляем в него цангу

3. Прикручиваем хвостовик (не до конца)

4. Устанавливаем керамическое сопло

5. Вставляем вольфрамовый электрод

6. Настраиваем вылет электрода

7. Хорошенько затягиваем хвостовик.

Как только все выполнено, выставляем расход газа в зависимости от места проведения и диаметра сопла. Для сопла с диаметром 10 мм вполне подойдет расход газа равный 10 л/мин.

Внимание! Помимо самого аппарата и горелки, подготовка требуется и заготовкам. Очистив их от ржавчины, оксидной пленки и других загрязнений, вы позаботитесь о качестве сварки. Для обезжиривания можно воспользоваться ацетоном, уайт-спирпитом или другим растворителем. Присадочный пруток также зачищается наждачкой и обезжиривается.

Настройка tig аппарата от А до Я

Практически все металлы свариваются на прямой полярности (на электроде минус). Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Итак, настраиваем FUBAG INTIG 200 DC Pulse:

-

На панели управления выставляем метод сварки – TIG.

-

Устанавливаем предпродувку газа на 0,5 сек.

-

Настраиваем ток поджига – 25% от рабочего тока (А).

-

Фиксируем время нарастания до рабочего тока – 0,2-1,0 сек.

-

Устанавливаем ток сварки (А) (см. Таблицу ниже)

-

Выставляем время до тока заварки кратера (спада в секундах)

-

Выбираем значение тока заварки кратера в амперах

-

Последним параметром станет время продувки газа после сварки (сек)

Параметры, которые относятся к заварке кратера, подбираются в зависимости от толщины металла.

В данной таблице даны общие рекомендации по подбору сварочного тока для наиболее используемых металлов и толщин. Это поможет вам сориентироваться при подготовке к началу работы.

Таблица. Настройка аргонодугового аппарата в зависимости от вида металла и толщины

|

Вид металла |

Толщина металла, мм |

Род тока |

|

|

Стальные сплавы |

1,0 |

DC |

20 — 30 |

|

1,5 |

DC |

40 — 60 |

|

|

2,0 |

DC |

70 -90 |

|

|

3,0 |

DC |

100 — 120 |

|

|

4, 0 |

DC |

120 — 140 |

|

|

Алюминий |

1-2 |

AC |

20 — 60 |

|

4-6 |

AC |

120-180 |

|

|

6-10 |

AC |

220-230 |

|

|

11-15 |

AC |

280-360 |

Почему следить за силой тока важнее, чем за остальными параметрами? Во время TIG сварки можно прожечь заготовку, выставив слишком сильный ток. Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Правильный запуск и сварка TIG-горелкой

Параметры выставлены и пора начинать. У владельцев данной модели сварочного аппарата есть целых два варианта:

-

Использовать контактный поджиг

-

Прибегнуть к функции высокочастотного поджига

Последний предотвратит прожиг металла в случае неправильно выставленных параметров во время настройки аппарата аргонодуговой сварки. Он убережет металл от вольфрамовых включений и позволит самостоятельно контролировать расстояние до детали с момента начала работы.

И теперь самое главное – как же правильно вести горелку? Большинство опытных сварщиков проводят сварку справа налево. Во время процесса без присадочного материала электрод стоит расположить практически перпендикулярно свариваемой поверхности. Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Процесс сварки завершается заваркой кратера. Заварка кратера — финальный участок сварочного шва длиной, высота которого уменьшается до нуля. С точки зрения качества сварного соединения, необходимо исключить образования кратера в финальной части шва. Для этого в аппарате предусматривается режим плавного уменьшения тока.Внимание! Чтобы металл шва не окислялся, надо следить, чтобы конец присадочного прутка постоянно находился в зоне защитного газа.

Для наглядности всего вышеописанного специалисты подготовили специальный видеоролик:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

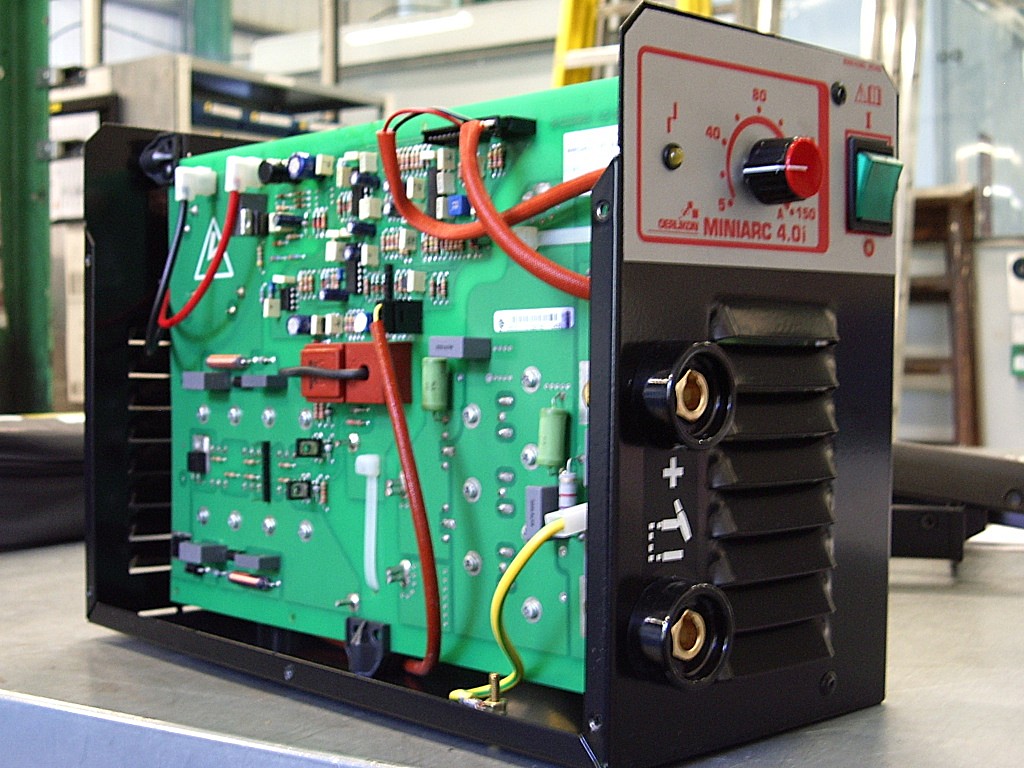

Регулирование и стабилизация тока нагрузки сварочных инверторов

При разработке источника сварочного тока инверторного типа (ИИСТ) возникает естественный вопрос о выборе способа регулирования и стабилизации тока нагрузки — сварочной дуги. Оптимальный способ регулирования тока ИИСТ должен соответствовать ряду основных требований, отражающих специфику источников сварочного тока:

Оптимальный способ регулирования тока ИИСТ должен соответствовать ряду основных требований, отражающих специфику источников сварочного тока:

- формировать статическую вольт-амперную нагрузочную характеристику (ВАХ) нужного вида;

- учитывать динамические особенности поведения нагрузки при тех сварочных процессах, для которых предназначен данный ИИСТ;

- представлять собой надежное, технологичное и экономичное решение;

- беспечивать дополнительные сервисные функции, повышающие качество сварного соединения.

В промышленных ИИСТ, как правило, используется двухпетлевая ООС по току и напряжению на нагрузке для формирования ВАХ нужного вида и реализации дополнительных «сварочных» функций инвертора. Так как основным выходным параметром ИИСТ является ток нагрузки, то далее мы обсудим способы регулирования именно этого параметра. Обычно применяется два способа регулирования: по среднему значению тока нагрузки или по мгновенному (импульсному) значению тока силового транзистора либо первичной обмотки силового трансформатора, то есть по мгновенному значению тока нагрузки, приведенному к первичной обмотке. В первом случае в качестве датчика тока естественно использовать резистивный шунт или датчик, ос нованный на эффекте Холла, — трансдьюсер (trans-ducer), включенный в цепь нагрузки. Во втором случае применяется простое, надежное и экономичное решение в виде трансформатора тока на кольцевом ферритовом магнитопроводе в цепи первичной обмотки силового трансформатора.

В первом случае в качестве датчика тока естественно использовать резистивный шунт или датчик, ос нованный на эффекте Холла, — трансдьюсер (trans-ducer), включенный в цепь нагрузки. Во втором случае применяется простое, надежное и экономичное решение в виде трансформатора тока на кольцевом ферритовом магнитопроводе в цепи первичной обмотки силового трансформатора.

Упрощенная блок-схема типичного ИИСТ для случая регулирования по среднему току нагрузки показана на рис. 1. Датчики тока СS1 и CS2 служат для измерения мгновенного тока первичной обмотки силового трансформатора Т1 и среднего тока нагрузки соответственно, датчик VS1 измеряет напряжение на выходе ИИСТ. Датчик CS1 используют для организации защиты ключей VT1, VT2 от перегрузки. В ИИСТ с регулированием по мгновенному току первичной обмотки датчик CS2 не применяют, а в простейших ИИСТ не используется и VS1. О назначении конденсатора С0 будет рассказано дальше.

Рис. 1. Блок-схема типичного ИИСТ

Согласованный выбор способа регулирования, топологии силовой части и соответствующего датчика тока во многом зависит от ценовой группы, в которую должен попасть разрабатываемый ИИСТ, и его функциональной насыщенности. В «бюджетных» ИИСТ не применяются дорогостоящие трансдьюсеры и, как правило, используется регулирование по мгновенному току ключа. ИИСТ с такой структурой блока управления (БУ) выпускает большое количество производителей. Они представляют собой оборудование бытового или полупрофессионального назначения. Типичными представителями являются широко распространенные на российском рынке сварочные инверторы фирм Telwin, GYS, Cemont и ряда других. В ИИСТ профессионального уровня применяется регулирование по среднему значению тока нагрузки и используется обратная связь по напряжению на нагрузке, что позволяет сформировать статическую ВАХ практически любого вида и реализовать дополнительные сервисные функции. Датчик тока в виде резистивного шунта используют в своих изделиях фирмы ESAB, НПП «Технотрон», НПП «ФЕБ» и другие. Трансдьюсеры широко применяют такие мировые лидеры, как Miller Electric, Lincoln Electric и Thermadyne. В промышленных ИИСТ сегодня преимущественно используется силовая часть с топологией однотактного прямоходового мостового конвертера (ОПМК), который показан на рис.

В «бюджетных» ИИСТ не применяются дорогостоящие трансдьюсеры и, как правило, используется регулирование по мгновенному току ключа. ИИСТ с такой структурой блока управления (БУ) выпускает большое количество производителей. Они представляют собой оборудование бытового или полупрофессионального назначения. Типичными представителями являются широко распространенные на российском рынке сварочные инверторы фирм Telwin, GYS, Cemont и ряда других. В ИИСТ профессионального уровня применяется регулирование по среднему значению тока нагрузки и используется обратная связь по напряжению на нагрузке, что позволяет сформировать статическую ВАХ практически любого вида и реализовать дополнительные сервисные функции. Датчик тока в виде резистивного шунта используют в своих изделиях фирмы ESAB, НПП «Технотрон», НПП «ФЕБ» и другие. Трансдьюсеры широко применяют такие мировые лидеры, как Miller Electric, Lincoln Electric и Thermadyne. В промышленных ИИСТ сегодня преимущественно используется силовая часть с топологией однотактного прямоходового мостового конвертера (ОПМК), который показан на рис. 1, либо полномостового конвертера [1]. Очевидно, что использование регулирования по мгновенному току первичной обмотки совместно с топологией силовой части ОПМК позволяет построить максимально простой и недорогой сварочный инвертор. Наличие трансформатора тока в цепи первичной обмотки дает возможность использовать его и для организации защиты силовых транзисторов от перегрузки без введения в схему ИИСТ дополнительных элементов. В связи с этим возникает практическая потребность проанализировать сравнительные достоинства и недостатки этих двух способов регулирования тока нагрузки ИИСТ.

1, либо полномостового конвертера [1]. Очевидно, что использование регулирования по мгновенному току первичной обмотки совместно с топологией силовой части ОПМК позволяет построить максимально простой и недорогой сварочный инвертор. Наличие трансформатора тока в цепи первичной обмотки дает возможность использовать его и для организации защиты силовых транзисторов от перегрузки без введения в схему ИИСТ дополнительных элементов. В связи с этим возникает практическая потребность проанализировать сравнительные достоинства и недостатки этих двух способов регулирования тока нагрузки ИИСТ.

Искажения статической ВАХ ИИСТ при регулировании по мгновенному току первичной обмотки (косвенный способ измерения тока нагрузки) исследовали авторы [2]. На рис. 2 показано семейство статических ВАХ сварочного инвертора мостового типа с регулированием по мгновенному току первичной обмотки (в зарубежной литературе — pick-current mode control), эти характеристики получены экспериментально для нескольких значений тока задания. Следует отметить, что данный метод регулирования в двухтактных преобразователях может приводить к несимметричному перемагничиванию и, как следствие, к динамическому насыщению магнитопрово-да силового трансформатора. Поэтому регулирование по мгновенному току первичной обмотки естественно использовать в ИИСТ с однотактной топологией силовой части. При анализе рис. 2 ясно, что нагрузочная характеристика исследованного ИИСТ существенно отличается от ВАХ «идеального» источника тока: все кривые смещены в область меньших, по отношению к заданию, токов; падающий участок ВАХ не вертикален, и ток короткого замыкания существенно больше тока задания.

Следует отметить, что данный метод регулирования в двухтактных преобразователях может приводить к несимметричному перемагничиванию и, как следствие, к динамическому насыщению магнитопрово-да силового трансформатора. Поэтому регулирование по мгновенному току первичной обмотки естественно использовать в ИИСТ с однотактной топологией силовой части. При анализе рис. 2 ясно, что нагрузочная характеристика исследованного ИИСТ существенно отличается от ВАХ «идеального» источника тока: все кривые смещены в область меньших, по отношению к заданию, токов; падающий участок ВАХ не вертикален, и ток короткого замыкания существенно больше тока задания.

Рис. 2. Экспериментальные статические ВАХ

мостового ИИСТ для нескольких значений

тока задания при регулировании по пиковому

току силового транзистора [2]

Авторы выделяют три причины возникновения сдвига ВАХ в область меньших токов:

- Сдвиг из-за наличия ненулевых пульсаций тока выходного дросселя:

где Iout_pick и Iout_avg — амплитудное и среднее значение тока выходного дросселя соответственно, n — коэффициент трансформации силового трансформатора.

Из (1) видно, что с уменьшением сварочного тока погрешность формирования ВАХ увеличивается из-за роста пульсаций тока нагрузки.

Из (1) видно, что с уменьшением сварочного тока погрешность формирования ВАХ увеличивается из-за роста пульсаций тока нагрузки. - В ряде случаев к опорному сигналу Iref-контроллера добавляется компенсирующий сигнал «пилы» от задающего генератора для исключения неустойчивой работы преобразователя при D близких к Dmax = 0,5. Это тоже приводит к сдвигу ВАХ:

где Iref — ток задания, Ireframp — ток задания с учетом добавления «пилы», D — коэффициент заполнения управляющих импульсов на выходе ШИМ-контроллера. На практике компенсирующий сигнал обычно суммируется не с опорным сигналом, а с сигналом от датчика тока нагрузки. Кроме того, вместо тока задания и приведенного тока нагрузки на входы компаратора тока ШИМ- контроллера подаются соответствующие напряжения, в частности при использовании в качестве ШИМ-контроллера популярных микросхем серии UC384x.

- Сдвиг из-за ненулевого тока намагничивания силового трансформатора Iµ, вклад от которого присутствует в токе первичной обмотки:

где Vdc — напряжение питания конвертера, Lµ — индуктивность намагничивания силового трансформатора,

(Tsw — период преобразования конвертера).

Из (2) и (3) видно, что влияние на ВАХ тока намагничивания и введения компенсационного сигнала качественно одинаково.

Из (2) и (3) видно, что влияние на ВАХ тока намагничивания и введения компенсационного сигнала качественно одинаково. - Сдвиг тока короткого замыкания в сторону больших токов. При коротком замыкании нагрузки (КЗ) ток нагрузки определяется, в основном, минимальной длительностью проводящего состояния силовых транзисторов и суммарными активными потерями в схеме. Из-за конечного быстродействия ШИМ-контроллера, драйверов силовых транзисторов и наличия у последних задержки на выключение не удается сформировать импульсы управления ключами меньше некоторой определенной длительности. Минимальная длительность импульсов управления составляет величину порядка времени задержки между моментом, когда ШИМ-контроллер «определил», что ток первичной обмотки достиг величины тока задания, и моментом спада напряжения на вторичной обмотке силового трансформатора. Характерная величина этой задержки составляет сотни наносекунд. При КЗ ИИСТ переходит фактически в режим нерегулируемого импульсного преобразователя с нагрузочной характеристикой источника напряжения.

Авторами цитируемой работы был предложен и реализован на опытном ИИСТ способ коррекции статической ВАХ сварочного инвертора с управлением по мгновенному току первичной обмотки. Пульсации тока нагрузки равны:

где Varc— напряжение на дуге, Lout— индуктивность выходного дросселя, toff— длительность закрытого состояния силовых транзисторов преобразователя. Вольт-амперная характеристика дуги описывается известным эмпирическим соотношением:

Таким образом, для любой точки ВАХ сварочного инвертора можно рассчитать пульсации тока нагрузки и учесть их в виде поправки к току задания. Удобно использовать микроконтроллер для формирования задания для ШИМ-контроллера, в этом случае массив поправочных коэффициентов сохраняется в ПЗУ микроконтроллера. Компенсацию смещения ВАХ из-за существования сдвига Δ2 и Δ3 можно реализовать добавкой к току задания Iref величины (Δ Iref + Δ Imaxµ) В. Этот компенсирующий сигнал несложно получить из управляющих импульсов на выходе ШИМ-контроллера, пропустив их через фильтр НЧ с последующим масштабированием до нужного уровня.

Этот компенсирующий сигнал несложно получить из управляющих импульсов на выходе ШИМ-контроллера, пропустив их через фильтр НЧ с последующим масштабированием до нужного уровня.

В результате описанной коррекции ВАХ опытного ИИСТ существенно приблизилась к ВАХ источника тока, сдвиг в область меньших токов был практически скомпенсирован. Разумеется, «выбег» тока короткого замыкания при этом не уменьшился. Для снижения тока КЗ необходимо уменьшать суммарное время задержки или снижать частоту преобразования, либо использовать более сложные алгоритмы ЧИМ-ШИМ регулирования.

Анализ причин отклонения статической ВАХ ИИСТ с регулированием по мгновенному току первичной обмотки от «идеальной» показывает, что основной причиной является наличие пульсаций тока нагрузки и задержки по цепи ООС. Увеличение индуктивности выходного дросселя — очевидный и простой способ борьбы с искажением статической ВАХ при регулировании по мгновенному току ключа, но этот способ приводит к существенному ухудшению массо-габаритных параметров ИИСТ.

В целом, ключевой преобразователь, каковым и является ИИСТ, с обратной связью по среднему току нагрузки обеспечивает более высокие точностные характеристики и имеет отличную помехоустойчивость за счет меньшей полосы пропускания по цепи ООС по сравнению с преобразователем, в котором используется ООС по пиковому (мгновенному) значению тока ключевого транзистора.

На рис. 3 приведены статические ВАХ промышленного сварочного инвертора “Maxstar 150 STL» производства фирмы Miller Electric. Это полупрофессиональный ИИСТ с регулированием по среднему току нагрузки, ориентированный на ручную сварку штучным электродом (MMA-процесс) и сварку неплавящим-ся электродом в среде защитного газа (TIG-процесс) [3].

Рис. 3. Статические ВАХ сварочного инвертора “Maxstar 150 STL”

Нетрудно заметить отсутствие «выбега» тока КЗ и практически «штыковой» вид ВАХ в области стабилизации тока нагрузки. В области малых токов нагрузки сформирован подъем ВАХ для обеспечения напряжения холостого хода 70-90 В. Такое напряжение холостого хода гарантирует уверенный поджиг штучных электродов всех типов.

Такое напряжение холостого хода гарантирует уверенный поджиг штучных электродов всех типов.

Для иллюстрации предъявляемых требований к блоку управления современного сварочного инвертора рассмотрим обобщенную «типовую» ВАХ, на примере которой можно увидеть, какими функциями производители оснащают современные ИИСТ. На рис. 4 показан пример такой «типовой» статической ВАХ ИИСТ, предназначенного для ММА/TIG процессов.

Рис. 4. «Типовая» статическая ВАХ современного сварочного инвертора

для MMA/TIG

Участок ABC соответствует минимальному току нагрузки, который может составлять 5-10 А для MMA/TIG инверторов. На примере участка ABDEF показано действие функции регулирования жесткости ВАХ на рабочем участке. Сварщик может изменять наклон рабочего участка ВАХ от положения EF до положения DF. Работа на более пологой ВАХ позволяет в небольших пределах регулировать величину сварочного тока за счет изменения сварщиком длины дуги. Наклон участка BDEG определяется внутренним сопротивлением силовой части ИИСТ, а его положение по оси V0 — коэффициентом трансформации силового трансформатора. От величины напряжения V0_max зависит максимальная длина дуги, ее «эластичность». Излишняя эластичность нежелательна, так как она приводит к повышенному разбрызгиванию и повышенной потребляемой от питающей сети мощности. Обычно длина дуги ограничивается на уровне 2-4 мм. Участок GIJ соответствует максимальному сварочному току ИИСТ, для случая, когда ток КЗ равен току задания (точка J). Часто устанавливают значение тока КЗ больше, чем средний ток нагрузки IO_avg ориентировочно до 1,5IO_avg Это позволяет избежать прилипания электрода к холодной детали, и данный метод получил название «форсирование дуги» (Arc-Force). Регулируемая величина ΔIO — глубина форсирования. В ИИСТ с регулированием по мгновенному току первичной обмотки из-за «выбега» тока КЗ форсирование дуги получается «естественным» образом, но его нельзя проконтролировать. Избежать прилипания и облегчить поджиг также помогает функция «горячий старт» (Hot-Start), которая является своего рода «динамическим» форсированием тока дуги: сразу после замыкания электрода на деталь БУ формирует импульс тока в нагрузке больше номинального на 20-200% с длительностью до нескольких десятых долей секунды, после чего ток нагрузки устанавливается соответствующим заданию.

От величины напряжения V0_max зависит максимальная длина дуги, ее «эластичность». Излишняя эластичность нежелательна, так как она приводит к повышенному разбрызгиванию и повышенной потребляемой от питающей сети мощности. Обычно длина дуги ограничивается на уровне 2-4 мм. Участок GIJ соответствует максимальному сварочному току ИИСТ, для случая, когда ток КЗ равен току задания (точка J). Часто устанавливают значение тока КЗ больше, чем средний ток нагрузки IO_avg ориентировочно до 1,5IO_avg Это позволяет избежать прилипания электрода к холодной детали, и данный метод получил название «форсирование дуги» (Arc-Force). Регулируемая величина ΔIO — глубина форсирования. В ИИСТ с регулированием по мгновенному току первичной обмотки из-за «выбега» тока КЗ форсирование дуги получается «естественным» образом, но его нельзя проконтролировать. Избежать прилипания и облегчить поджиг также помогает функция «горячий старт» (Hot-Start), которая является своего рода «динамическим» форсированием тока дуги: сразу после замыкания электрода на деталь БУ формирует импульс тока в нагрузке больше номинального на 20-200% с длительностью до нескольких десятых долей секунды, после чего ток нагрузки устанавливается соответствующим заданию. Этот алгоритм полезен на этапе пережигания перемычки между торцом электрода и деталью.

Этот алгоритм полезен на этапе пережигания перемычки между торцом электрода и деталью.

В ИИСТ фирмы Lincoln Electric форсированный участок JH на ВАХ делается регулируемым по «высоте» ΔV0. Это позволяет производить сварку короткой дугой на участке IH (Crisp Arc). В режиме TIG очень удобна функция поджига при отрыве электрода (Lift-Arc), наличие которой в сварочном инверторе позволяет, во-первых, реализовать уверенный поджиг касанием вольфрамового электрода о деталь, но без прилипания или обгорания электрода, и, во-вторых, при этом не требуется использование встроенного в ИИСТ (или внешнего) осциллятора — источника высоковольтных импульсов для бесконтактного под-жига дуги. Отсутствие встроенного осциллятора существенно упрощает и удешевляет ИИСТ для аргоно-дуговой сварки. Описанные дополнительные функции, характерные для современного ИИСТ, можно встретить под теми или иными фирменными названиями и по-разному реализованными в конкретных изделиях.

Читатель, вероятно, обратил внимание на то обстоятельство, что термин «источник сварочного тока» достаточно условен и носит скорее исторический характер, нежели отражает реальные характеристики источника питания сварочной дуги.

До сих пор рассматривались статические свойства ИИСТ для ММА/TIG процессов, которые характеризуются его статической ВАХ. Динамические свойства ИИСТ также важны, особенно для процесса полуавтоматической/автоматической сварки. Автору не известны работы, посвященные комплексному исследованию динамических свойств ИИСТ с учетом их специфики. Задача построения адекватной эквивалентной схемы и определения передаточных функций ИИСТ с замкнутой и разомкнутой цепью обратной связи, определения области устойчивой работы существенно усложняется из-за особенностей источников питания сварочной дуги. Во-первых, из-за наличия переходных режимов «холостой ход — короткое замыкание», «короткое замыкание — дуга», «дуга — холостой ход», «дуга — короткое замыкание» и их сочетания с установившимся квазистационарным режимом поддержания номинального тока дуги. Во-вторых, из-за необходимости учета набора начальных условий. И, в-третьих, из-за стохастического характера процессов, происходящих в реальной сварочной дуге. Некоторые авторы изучали нелинейную модель сварочного инвертора, в которой в квазистационарном состоянии используется малосигнальное (линейное) приближение, а переходные режимы рассматриваются как сильное возмущение [4]. Разработанная нелинейная модель ИИСТ исследовалась с помощью средств пакета MAT-LAB, результаты сравнивались с данными, полученными на лабораторном образце сварочного инвертора в режиме перехода от холостого хода в режим стабилизации заданного тока дуги. При этом было получено хорошее количественное соответствие расчетных и экспериментальных результатов, что подтверждает возможность успешного использования методов математического моделирования при изучении динамических свойств ИИСТ.

Некоторые авторы изучали нелинейную модель сварочного инвертора, в которой в квазистационарном состоянии используется малосигнальное (линейное) приближение, а переходные режимы рассматриваются как сильное возмущение [4]. Разработанная нелинейная модель ИИСТ исследовалась с помощью средств пакета MAT-LAB, результаты сравнивались с данными, полученными на лабораторном образце сварочного инвертора в режиме перехода от холостого хода в режим стабилизации заданного тока дуги. При этом было получено хорошее количественное соответствие расчетных и экспериментальных результатов, что подтверждает возможность успешного использования методов математического моделирования при изучении динамических свойств ИИСТ.

Очень распространенной и универсальной сварочной технологией сегодня является технология полуавтоматической/автоматической сварки в среде защитного/активного газа (MIG/MAG процесс). Однако принципы регулирования тока нагрузки ИИСТ, предназначенных для MMA/TIG и MIG/MAG процессов, существенно различаются. В простейшем случае источник сварочного тока для MMA/TIG должен обеспечивать падающую, «мягкую» ВАХ, имеющую область стабилизации тока нагрузки. ИИСТ для MIG/MAG фактически является источником напряжения с жесткой ВАХ и режимом ограничения максимального тока дуги на уровне, определяемом скоростью подачи сварочной проволоки. Силовая часть ИИСТ для обоих типов сварочных процессов выполняется практически одинаково, например, в соответствии со схемой (рис. 1) а необходимая статическая ВАХ формируется блоком управления. Следует отметить, что конденсатор C0 на выходе ИИСТ (рис. 1) не используется при MMA/TIG сварке и желателен при MIG/MAG процессах [10]. Динамическое поведение тока нагрузки ИИСТ с дросселем постоянного тока на выходе определяется индуктивностью этого дросселя, точнее, постоянной времени цепи нагрузки [5]:

В простейшем случае источник сварочного тока для MMA/TIG должен обеспечивать падающую, «мягкую» ВАХ, имеющую область стабилизации тока нагрузки. ИИСТ для MIG/MAG фактически является источником напряжения с жесткой ВАХ и режимом ограничения максимального тока дуги на уровне, определяемом скоростью подачи сварочной проволоки. Силовая часть ИИСТ для обоих типов сварочных процессов выполняется практически одинаково, например, в соответствии со схемой (рис. 1) а необходимая статическая ВАХ формируется блоком управления. Следует отметить, что конденсатор C0 на выходе ИИСТ (рис. 1) не используется при MMA/TIG сварке и желателен при MIG/MAG процессах [10]. Динамическое поведение тока нагрузки ИИСТ с дросселем постоянного тока на выходе определяется индуктивностью этого дросселя, точнее, постоянной времени цепи нагрузки [5]:

Для ИИСТ характерная величина тоШсостав-ляет единицы миллисекунд. Вместе с этим электрические процессы, протекающие в дуге и сварочной ванне, имеют характерную длительность — от 0,1 мкc до 10 с (рис. 5). Таким образом, выходной дроссель, превращая ИИСТ в источник тока во временной области, не позволяет получить высокую динамику сварочного тока, необходимую при полуавтоматической сварке. Поэтому требования к способу регулирования тока дуги при MIG/MAG и MMA/TIG процессах различны. Применение сварочных инверторов для MIG/MAG сварки вместо традиционных низкочастотных выпрямителей позволяет улучшить качество сварного соединения, но для реализации управляемого переноса электродного металла в сварочную ванну, существенного снижения разбрызгивания металла и повышения энергетической эффективности сварочного процесса необходимо одновременно улучшать динамические свойства ИИСТ и использовать новые методы регулирования сварочного тока.

5). Таким образом, выходной дроссель, превращая ИИСТ в источник тока во временной области, не позволяет получить высокую динамику сварочного тока, необходимую при полуавтоматической сварке. Поэтому требования к способу регулирования тока дуги при MIG/MAG и MMA/TIG процессах различны. Применение сварочных инверторов для MIG/MAG сварки вместо традиционных низкочастотных выпрямителей позволяет улучшить качество сварного соединения, но для реализации управляемого переноса электродного металла в сварочную ванну, существенного снижения разбрызгивания металла и повышения энергетической эффективности сварочного процесса необходимо одновременно улучшать динамические свойства ИИСТ и использовать новые методы регулирования сварочного тока.

Рис. 5. Характерная длительность процессов, происходящих в сварочной ванне и электрической дуге [5]

Различают два режима переноса металла в сварочную ванну:

- Крупнокапельный перенос электродного металла при глубоком погружении электрода в ванну.

Капли расплавленного металла, отделяясь от торца электрода и кратковременно замыкая сварочную цепь, переходят в ванну расплава. Желательно, чтобы ток короткого замыкания ИИСТ был существенно больше номинального для быстрого пережигания периодически возникающих перемычек, образующихся между торцом электрода и деталью. Этот режим переноса обычно реализуется при постоянной скорости подачи проволоки, относительно низком выходном напряжении ИИСТ и токе, меньшем критического.

Капли расплавленного металла, отделяясь от торца электрода и кратковременно замыкая сварочную цепь, переходят в ванну расплава. Желательно, чтобы ток короткого замыкания ИИСТ был существенно больше номинального для быстрого пережигания периодически возникающих перемычек, образующихся между торцом электрода и деталью. Этот режим переноса обычно реализуется при постоянной скорости подачи проволоки, относительно низком выходном напряжении ИИСТ и токе, меньшем критического. - Мелкоструйный перенос (спрей-режим). Этот режим устанавливается при относительно большом напряжении на выходе ИИСТ и среднем токе дуги, большем некоторого минимального, критического значения. Перенос металла осуществляется без кратковременных периодических замыканий между торцом электрода и металлом в сварочной ванне, то есть без непосредственного контакта между ними. Электродный металл переносится в виде своеобразного «спрея» из мелких капель. Для снижения величины критического тока в сварочную проволоку вводят специальные легирующие добавки и подбирают состав смеси защитных газов.

В последнее время большое внимание уделяется разработке оптимальных методов управления сварочным током для MIG/MAG сварочных инверторов. Общий подход в решении этой задачи заключается в формировании такого профиля импульсов тока, который обеспечил бы необходимый характер переноса металла и минимальный эффект разбрызгивания.

Главной причиной возникновения разбрызгивания электродного металла является слишком большая плотность тока, текущего через перемычку между электродом и деталью, в момент отрыва капли расплава и перехода ее в сварочную ванну. Поэтому прежде всего необходимо обеспечить резкое снижение тока после отрыва капли. Для этого авторы цитируемой работы использовали сварочный инвертор с модифицированной силовой частью и соответствующим алгоритмом управления. Упрощенная часть ИИСТ, обеспечивающая повышенную динамику сварочного тока, показана на рис. 6.

Рис. 6. Фрагмент силовой части ИИСТ для MIG/MAG процессов, обеспечивающей высокую скорость изменения тока дуги [6]

Т1 — силовой трансформатор ИИСТ с топологией ОПМК. Специальный двухобмоточ-ный дроссель L0, ключ VT1 и блокирующий диод VD3 обеспечивают высокую скорость спада тока дуги. Часть запасенной дросселем энергии передается в конденсатор C0. Цепь VT2, R1 предохраняют C0 от перенапряжения. Конденсатор C0 или вспомогательный источник питания Vaux вместе с ключом VT3, возвратным диодом VD5 и индуктивностью сварочного кабеля представляют собой источник напряжения, обеспечивающий высокую скорость нарастания тока нагрузки (крутой фронт импульса тока дуги). Силовые элементы работают только в течение фронта и спада импульсов тока дуги, поэтому эффективность предложенного решения достаточно высока. Удалось получить скорость изменения тока дуги 4 кА/с. Схема использовалась в составе ИИСТ с рабочим током до 650 А при напряжении до 50 В. Получено время реакции тока дуги порядка 0,5 мс, хотя желательно снизить эту величину до 0,1 мс. Разумеется, известны и более простые способы повышения динамики тока ИИСТ: увеличение рабочей частоты преобразователя и снижение индуктивности выходного дросселя, но этим методам присущи свои недостатки.

Специальный двухобмоточ-ный дроссель L0, ключ VT1 и блокирующий диод VD3 обеспечивают высокую скорость спада тока дуги. Часть запасенной дросселем энергии передается в конденсатор C0. Цепь VT2, R1 предохраняют C0 от перенапряжения. Конденсатор C0 или вспомогательный источник питания Vaux вместе с ключом VT3, возвратным диодом VD5 и индуктивностью сварочного кабеля представляют собой источник напряжения, обеспечивающий высокую скорость нарастания тока нагрузки (крутой фронт импульса тока дуги). Силовые элементы работают только в течение фронта и спада импульсов тока дуги, поэтому эффективность предложенного решения достаточно высока. Удалось получить скорость изменения тока дуги 4 кА/с. Схема использовалась в составе ИИСТ с рабочим током до 650 А при напряжении до 50 В. Получено время реакции тока дуги порядка 0,5 мс, хотя желательно снизить эту величину до 0,1 мс. Разумеется, известны и более простые способы повышения динамики тока ИИСТ: увеличение рабочей частоты преобразователя и снижение индуктивности выходного дросселя, но этим методам присущи свои недостатки. Аналогичный метод управления ИИСТ для полуавтоматической сварки предлагали и другие авторы [7].

Аналогичный метод управления ИИСТ для полуавтоматической сварки предлагали и другие авторы [7].

Похожий на описанный алгоритм формирования специального профиля импульсов тока дуги был разработан фирмой Lincoln Electric и с успехом используется ею в своих сварочных инверторах для MIG/MAG сварки. Эта технология получила фирменное название “Surface Tension Transfer? (STT) — перенос электродного металла с использованием сил поверхностного натяжения [8]. На рис. 7 показан профиль импульсов тока и напряжения на выходе сварочного инвертора, использующего технологию STT.

Рис. 7. Импульсы тока и напряжения при использовании технологии STT [9]

В течение интервала времени Т0-Т1 происходит оплавление торца электрода за счет установившейся температуры дуги. Ток и напряжение на дуге поддерживаются неизменными: ИИСТ работает в режиме «источника мощности». Формируется капля расплава достаточного размера, которая создает перемычку межу торцом электрода и сварочной ванной. В момент Т1 блок управления ИИСТ быстро снижает ток в дуге для того, чтобы силы поверхностного натяжения жидкого металла перетянули каплю в сварочную ванну (интервал времени Т1-Т2). В момент времени Т2 ИИСТ формирует импульс тока, который «помогает» капле переместиться в ванну, при этом перемычка между ванной и торцом электрода становится все тоньше. Блок управления ИИСТ постоянно контролирует сопротивление сварочной цепи и перед разрывом перемычки резко снижает величину тока в момент Т3, в результате чего капля переходит полностью в ванну с минимальным разбрызгиванием. В момент Т4 восстанавливается дуга, а в момент Т5 формируется второй форсирующий импульс тока длительностью Т5-Т6 для увеличения дугового промежутка и разогрева увеличенной области металла детали для выхода на режим формирования следующей капли. На интервале Т6-Т7 поддерживается ток, необходимый для формирования капли расплава. Далее весь цикл повторяется, его период составляет порядка 10 мс [9].

В момент Т1 блок управления ИИСТ быстро снижает ток в дуге для того, чтобы силы поверхностного натяжения жидкого металла перетянули каплю в сварочную ванну (интервал времени Т1-Т2). В момент времени Т2 ИИСТ формирует импульс тока, который «помогает» капле переместиться в ванну, при этом перемычка между ванной и торцом электрода становится все тоньше. Блок управления ИИСТ постоянно контролирует сопротивление сварочной цепи и перед разрывом перемычки резко снижает величину тока в момент Т3, в результате чего капля переходит полностью в ванну с минимальным разбрызгиванием. В момент Т4 восстанавливается дуга, а в момент Т5 формируется второй форсирующий импульс тока длительностью Т5-Т6 для увеличения дугового промежутка и разогрева увеличенной области металла детали для выхода на режим формирования следующей капли. На интервале Т6-Т7 поддерживается ток, необходимый для формирования капли расплава. Далее весь цикл повторяется, его период составляет порядка 10 мс [9].

Выпускаются сварочные инверторы различного назначения и функциональной насыщенности: от простейших ИИСТ, рассчитанных на какой-то один тип сварочного процесса, до многофункциональных профессиональных аппаратов, поддерживающих практически все типы сварочных процессов. Блок управления такого ИИСТ должен обеспечивать режим «источника тока» для сварочных процессов MMA/TIG и режим «источника напряжения» для процессов MIG/MAG. Кроме этого, многие ИИСТ профессионального уровня позволяют использовать режим импульсной полуавтоматической сварки в среде защитного газа. Этот режим сварки реализуется за счет амплитудной модуляции тока дуги прямоугольными импульсами, частота следования которых обычно выбирается в диапазоне 25-250 Гц. Применение подобного режима позволяет более точно дозировать количество теплоты, подводимой к сварочной ванне, что облегчает сварку тонкостенных деталей, выполнение потолочных швов и т. д.

Блок управления такого ИИСТ должен обеспечивать режим «источника тока» для сварочных процессов MMA/TIG и режим «источника напряжения» для процессов MIG/MAG. Кроме этого, многие ИИСТ профессионального уровня позволяют использовать режим импульсной полуавтоматической сварки в среде защитного газа. Этот режим сварки реализуется за счет амплитудной модуляции тока дуги прямоугольными импульсами, частота следования которых обычно выбирается в диапазоне 25-250 Гц. Применение подобного режима позволяет более точно дозировать количество теплоты, подводимой к сварочной ванне, что облегчает сварку тонкостенных деталей, выполнение потолочных швов и т. д.

На рис. 8 показана упрощенная схема блока управления, обеспечивающего работу ИИСТ в режимах MMA/TIG, MIG/MAG и Pulsed MIG/MAG [10].

Рис. 8. Упрощенная схема блока управления ИИСТ универсального назначения [10]

Режим работы ИИСТ определяется сигналом, поданным на вход Fpulse аналогового пе-ремножителя А2: при Fpulse=1 используются как внутренняя петля ООС по току, так и внешняя петля ООС по напряжению на нагрузке, таким образом, ИИСТ работает в режиме MIG/MAG; при Fpulse=0 используется только ООС по току и ИИСТ работает в режиме MMA/TIG, для реализации режима импульсной полуавтоматической сварки Pulsed MIG/MAG на вход Fpulse подаются прямоугольные модулирующие импульсы с частотой следования 25-250 Гц. Обозначения на рис. 8: V0— среднее значение напряжения нагрузки ИИСТ, I0 — мгновенный ток первичной обмотки силового трансформатора (используется регулирование по мгновенному току нагрузки, приведенному к первичной обмотке трансформатора). Параметры V0 ref и Iref — напряжение и ток задания. Собственно ШИ-модулятор состоит из элементов D2, D4, триггера Шмидта D1 и триггера D3, на счетный вход которого подается тактовый сигнал с коэффициентом заполнения 0,45 для обеспечения гарантированного размагничивания маг-нитопровода силового трансформатора в течение нерабочего полупериода.

Обозначения на рис. 8: V0— среднее значение напряжения нагрузки ИИСТ, I0 — мгновенный ток первичной обмотки силового трансформатора (используется регулирование по мгновенному току нагрузки, приведенному к первичной обмотке трансформатора). Параметры V0 ref и Iref — напряжение и ток задания. Собственно ШИ-модулятор состоит из элементов D2, D4, триггера Шмидта D1 и триггера D3, на счетный вход которого подается тактовый сигнал с коэффициентом заполнения 0,45 для обеспечения гарантированного размагничивания маг-нитопровода силового трансформатора в течение нерабочего полупериода.

Описанная структура блока управления многоцелевого ИИСТ с топологией силовой части, показанной на рис. 1, была проверена авторами на математической модели и на лабораторном прототипе. Экспериментальный сварочный инвертор с максимальным рабочим током до 200 А и частотой преобразования 50 кГц показал удовлетворительные результаты во всех режимах. Предложенный блок управления позволяет построить простой и многофункциональный сварочный инвертор.

Отдельную группу источников сварочного тока составляют сварочные выпрямители для многопостовой сварки, применяемые на предприятиях с большим количеством сварочных рабочих мест («постов»). Традиционно, до широкого распространения ИИСТ, система многопостовой сварки представляла собой общий мощный понижающий трансформатор и вторичный выпрямитель, к которому подключались через балластные реостаты (БР) индивидуальные рабочие места сварщиков. С помощью БР осуществлялась регулировка тока и обеспечивалась развязка индивидуальных рабочих мест.

В настоящее время вместо БР используются электронный регулятор сварочного тока (ЭР), выполненный, как правило, на основе однотактного понижающего конвертера. Применение ЭР позволяет существенно увеличить КПД системы многопостовой сварки, повысить качество сварочных работ и расширить функциональные возможности оборудования: источник сварочного тока на основе ЭР может обеспечить сварщику возможность использовать на рабочем месте сварочные процессы MMA, TIG, MIG, MAG.

Для стабилизации тока нагрузки подобного ЭР авторы работы [11] применили релейный способ регулирования, который редко используется в настоящее время, хотя и имеет известные положительные свойства [12]. Сейчас продолжаются исследования этого способа, в частности в отношении его динамических свойств [13].

Блок-схема лабораторного ЭР на ток до 200 А показана на рис. 9. В качестве источника входного напряжения ЭР авторы использовали промышленный сварочный выпрямитель традиционного типа с понижающим трансформатором промышленной частоты. Следует отметить, что подобное объединение промышленного сварочного выпрямителя с ЭР позволяет получить источник сварочного тока с новыми, более высокими характеристиками и функциональными возможностями по сравнению с традиционным выпрямителем. Причем, такого рода «апгрейд» старых сварочных выпрямителей может оказаться экономически более эффективным, чем их замена на новые современные ИИСТ профессионального уровня.

Рис. 9. Блок-схема электронного регулятора сварочного тока с релейным управлением [11]

Применение релейного регулирования сварочного тока было обусловлено такими преимуществами этого способа, как:

- регулирование среднего значения сварочного тока в нужном диапазоне при фиксированной величине амплитуды пульсаций;

- возможность изменения величины пульсаций сварочного тока при фиксированном его среднем значении.

Это позволяет исследовать влияние величины пульсаций тока дуги на качественные показатели сварного соединения.

В блоках управления современных ИИСТ постепенно находят применение передовые методы теории управления: управление с использованием алгоритмов нечеткой логики (fuzzy logic control — FL) и скользящих методов регулирования (sliding mode control — SM). Применение этих методов в ИИСТ стимулируется и тем, что они представляют собой мощные средства для управления нелинейными системами, каковыми являются ИИСТ и их нагрузка — сварочная дуга [14], [15].

Сравнительное исследование ИИСТ с FL-и SM-контроллерами показало, что оба метода управления позволяют построить сварочный инвертор с заданными характеристиками, причем FL-контроллер оказался менее чувствительным к разбросу входных и выходных параметров и в целом более надежным. Исследование проводилось на математической модели ИИСТ в среде MATLAB/Simulink, в качестве силовой части использовался однотактный прямоходовой мостовой конвертер, часто применяемый в сварочных инверторах [16].

Известны примеры практической реализации блока управления ИИСТ с FL-контрол-лером. Авторы работы [17] использовали алгоритмы нечеткой логики при разработке блока адаптивного управления установкой автоматической сварки вольфрамовым электродом в среде защитного газа (TIG-процесс). Экспериментальная сварочная установка предназначена для автоматической сварки листовых деталей с переменным (ступенчатым) профилем. Сварочная дуга питается от источника стабильного тока, а обеспечение оптимальной геометрии сварочной ванны достигается с помощью автоматического регулирования напряжения на дуге за счет изменения ее длины перемещением неплавяще-гося электрода относительно свариваемых поверхностей. При традиционном способе регулирования возникали две проблемы: во-первых, блок управления сварочной установкой не позволял корректно организовать процесс поджига дуги в начале сварочного цикла и завершение сварочного шва без образования дефектов; во-вторых, в процессе сварки в некоторых режимах возникали незатухающие паразитные колебания в контуре регулирования, приводящие к периодическому изменению длины дуги. Применение адаптивного FL-контроллера позволило преодолеть указанные проблемы и повысить качество сварного соединения.

Применение адаптивного FL-контроллера позволило преодолеть указанные проблемы и повысить качество сварного соединения.

Заключение

Выбор метода управления сварочным инвертором и структуры блока управления часто производится на основе компромисса между техническими параметрами будущего ИИСТ и маркетинговыми задачами. К такому заключению можно прийти, изучив схемотехнику промышленных ИИСТ разного ценового диапазона. В то же время ведутся активные работы по адаптации и применению передовых методов управления в современном сварочном оборудовании. Эта последнюю тенденцию стимулирует развитие элементной базы, удобной для реализации новых алгоритмов в устройствах силовой электроники. Сейчас в блоках управления сварочных инверторов все более широко применяются микроконтроллеры, цифровые сигнальные процессоры и программируемые логические матрицы, что позволяет разрабатывать системы управления ИИСТ с топологией, конфигурируемой как на программном, так и на аппаратном уровнях [18].

- Dudrik J., Bauer P. DC source for arc welding with soft-switching current-mode con- trolled DC-DC converter // International Review of Electrical Engineering (IREE). ISSN: 1827-6600, April 2006, pp. 162–169.

- Martinez A, Blasco N., Perez F.J., Vicuna J.E., Lacamara J., Oliva J.A. Static output characteristic of a pick current controlled arc welding machine / IEEE 49th International Midwest symposium on circuits and systems, vol. 1, 2006, pp. 636–639.

- Maxstar 150 STL Owner`s manual. Miller Electric Mfg. Co, 2003. www.millerwelds.com

- Jinhong Z, Wenlin L., Yaowu S. Study on the dynamic process of arc welding inverter // IEEE Proceed. IPEMC, vol. 1, 2000, pp.308–311.

- Schupp J., Fischer W., Mecke H. Welding arc control with power electronic / IEE “Power electronics and variable speed drives” conference, Conference publication № 475, 18–19 September, 2000.

- Merfert I. W. Improving on the dynamic on inverter power sources for pulsed arc welding applications / Ph.

D. thesis, University of Magdeburg, 1998.

D. thesis, University of Magdeburg, 1998. - Chae Y. M., Jang Y., Jovanovic M. M., Gho J. S., Choe G. H. A novel mixed current and voltage control scheme for inverter arc welding machine / IEEE Proc. APEC, vol. 1, 2001, pp. 308–311.

- Stava E. K. Technology gets to the root of pipe welding. Online: http://www.lincolnelectric.com/ knowledge/articles/content/pipewelding.asp

- Vincent T. L. Waveform control in welding power supplies / IEEE control system magazine, August, 2006, pp. 17–18.

- Verdelho P., Pio Silva M., Margato E., Esteves J. An electronic welder control circuit / IEEE Proceed. of the 24th Int. conf. IECON`98, vol. 2, 1998, pp. 612–617.

- Marques S., Cruz C., Farias J. Step down converter with hysteretic current control for welding applications / IEEE 23rd Intern. conf. on industr. electronics, control and instrum. IECON`97, vol. 2, 1997, pp. 676–681.

- Levin G., O`Malley K. Designing with hys-teretic current-mode control / EDN Access, April, 1994.

Online: www.edn.com/archives/ 1994/042894/09df3.htm

Online: www.edn.com/archives/ 1994/042894/09df3.htm - Park J. H., Cho B. H. Small signal modeling of hysteretic current mode control using the PWM switch model // IEEE COMPEL Workshop, Rensselaer Polytechnic Institute, Troy, NY, USA, July, 2006, pp. 225–230.

- Drakunov S., Barbieri E., Silver D. Sliding mode control of a heat equation with application to arc welding / IEEE Proceedings of the International conference on control applications. 15–18 Sept. 1996, pp. 668–672.

- Junhong Z., Hongfang W. A novel welding inverter power source system with constant current output characteristic based on fuzzy logic control / IEEE Proceed. Electrical machines and systems conference. ICEMS 2001, v. 1, 2001, pp. 567–570.

- Iskender I., Karaarslan A. On the comparison of fuzzy logic and state space averaging based sliding control methods applied on an arc welding machine // Trans. on engineering, computing and technology, v. 8, ISSN 1305-5313, 2005, pp. 100–105.

- Koseeyaporn P.

, Cook G. E., Strauss A. M. Adaptive voltage control in fusion arc welding / IEEE Trans. on industry applications, vol. 36, No 5, 2000, pp. 1300–1307.

, Cook G. E., Strauss A. M. Adaptive voltage control in fusion arc welding / IEEE Trans. on industry applications, vol. 36, No 5, 2000, pp. 1300–1307. - Rauma K., Laakkonen O., Luukko J., Pajari I., Pyrhonen O. Digital control of switch-mode welding machine using FPGA / IEEE Proceed. PESC, vol. 1, 2006, pp. 1–5.

Настройка сварочного полуавтомата — режимы, регулировки, ошибки

Сварочные технологии становятся все более доступными, так каждый сейчас может приобрести простой инвертор, а более практичные покупатели выбирают сварочные полуавтоматы. Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Перед настройкой

Регулировка силы тока, вольтажа, скорости подачи проволоки и других параметров производится непосредственно перед сваркой, в процессе работ сварщик производит дополнительные корректировки работы. Однако есть ряд требований и настроек, которые нужно выполнить до начала работ, это

Однако есть ряд требований и настроек, которые нужно выполнить до начала работ, это

- подготовка сварочного аппарата;

- а также условия выполняемых работ.

Так, устройство должно быть подключено к системе подачи защитного газа (углекислота, аргон или смеси газов). В обязательном порядке нужно убедиться в наличии достаточного количества сварочной проволоки в барабане, а при необходимости заправить новую и протянуть ее до рабочей рукояти.

Чтобы правильно выставить первичные параметры сварки нужно знать:

Зная эти параметры и отталкиваясь от рекомендуемых значений можно выставить рекомендуемые параметры сварки, а затем, основываясь на собственных ощущениях и качестве работ, производить корректировки.

Настройки аппарата

Когда все готово, можно приступать к непосредственным настройкам. Несмотря на то, что опытные сварщики могут устанавливать режимы на собственное усмотрение, мы будем отталкиваться от рекомендованных параметров. Значения, представленные в таблице ниже, усредненные и в каждом отдельном случае, для лучшего качества работ, стоит произвести небольшую подстройку. Как это сделать, для чего нужен тот или иной параметр рассмотрим далее.

Как это сделать, для чего нужен тот или иной параметр рассмотрим далее.

Таблица ориентировочных режимов сварки для углеродистых сталей

Скорость подачи газа

Данный параметр хоть и не относится к настройке сварочного полуавтомата, играет важную роль в процессе сваривания. Газобаллонное оборудование современного образца комплектуется удобными редукторами, где указан расход в литрах. Просто установите значение на 6 – 16 литров, в зависимости от толщины металла и на этом все.

Вольтаж

Данный параметр условно показывает, сколько тепла мы отдадим на работу в данный момент. Как видно из таблицы, чем толще металл, тем больше Вольтаж, а значит, нагрев и расплавление происходит быстрее и проще. Сложность с подбором вольтажа возникает тогда, когда мы имеем дело с нестандартным металлом или особой конструкцией сварки. Если мы говорим о работе с цветными или высоколегированными металлами, то оптимальные значения Вольтажа можно найти в интернете.

С другой стороны некоторые производители не указывают точное значение данной регулировки, а ограничиваются условными указаниями, к примеру, цифры 1-10. В таком случае следует внимательно изучить сопроводительную документацию, где должно быть указанно соответствие текущего положения к настоящему вольтажу.

В таком случае следует внимательно изучить сопроводительную документацию, где должно быть указанно соответствие текущего положения к настоящему вольтажу.

Таким образом, данный параметр стоит устанавливать согласно таблице “настройка сварочного полуавтомата” или рекомендации производителя.

Скорость подачи проволоки/Сила тока

Второй параметр настройки любого полуавтомата это – скорость, совмещенная с силой тока. Это связанно с тем, что оба параметра взаимосвязаны и увеличивая скорость подачи, возрастает сила тока. Некоторые продвинутые машины имеют отдельные регулировки тока на полуавтомате, но они относятся к профессиональному уровню.

В более продвинутых моделях скорость подачи проволоки имеет тонкую настройку

Как и ранее для начала устанавливаем рекомендованные значения, однако в процессе работ эту настройку можно и нужно подстраивать под свои нужды. Заметить несоответствие просто. Если шов ведет, образуются сильные наплавления или сдвиги, то скорость слишком большая. Если же валик «проседает», появляются волнистые углубления или разрывы, то скорость слишком маленькая.

Если же валик «проседает», появляются волнистые углубления или разрывы, то скорость слишком маленькая.

Добавляя или уменьшая скорость подачи, следует добиться идеальной формы валика без выпуклостей или проседания шва.

Большинство простейших аппаратов имеют именно две настройки – вольтаж и скорость подачи, совмещенная с силой тока. Умело управляя ими можно в полной мере оценить качество сваривания деталей полуавтоматом.

Дополнительные параметры

Помимо простейших устройств на рынке присутствуют и более продвинутые модели с расширенным функционалом. Давайте рассмотрим их возможности и для чего нужны дополнительные настройки.

Индуктивность (настройка дуги)

Самая популярная функция, которая активно внедряется даже в сварки бюджетного класса – настройка индуктивности. Параметр позволяет управлять жесткостью дуги и изменять характеристики сварного шва. Так, при минимальной индуктивности заметно снижается температура дуги и глубина проплавления, шов получается более выпуклый. Подобная настройка помогает сваривать тонкие детали, а также металлы, чувствительные к перегреву. При максимальной индуктивности вырастает температура плавления, ванна получается более жидкой, а глубина проплавления – максимальной. Валик такого шва ровный, без выпуклостей. Данный режим используется для проплавления толстого металла, работы в угловых соединениях.

Подобная настройка помогает сваривать тонкие детали, а также металлы, чувствительные к перегреву. При максимальной индуктивности вырастает температура плавления, ванна получается более жидкой, а глубина проплавления – максимальной. Валик такого шва ровный, без выпуклостей. Данный режим используется для проплавления толстого металла, работы в угловых соединениях.

Зная как реагирует дуга на изменение индуктивности сварщик может самостоятельно управлять глубиной провара и температурой ванны, для улучшения качества работ и создания более надежных ответственных соединений.

Высокая/низкая скорость

Переключатель, который маркируется как High/Low, в большинстве моделей отвечает за более точную настройку скорости подачи проволоки. Мы уже знаем, что каждый полуавтомат содержит подобный регулятор, но если ваше устройство может работать с проволокой 0.6 и 1.4 мм граничные отметки будут сильно отличаться. Именно поэтому при работе с тонким материалом тумблер устанавливается в положение High и проволока в общем подается быстрей, а для толстого припоя подходит положение Low.

Обратите внимание! Сейчас на рынке представлены сотни товаров от десятков различных производителей, поэтому чтобы наверняка разобраться, какой функционал есть у данной модели, за что отвечает тот или иной регулятор и выключатель следует внимательно изучить инструкцию по эксплуатации.

Почему нельзя полностью полагаться на рекомендуемые настройки

Очень популярный вопрос, который тревожит каждого новичка сварки. Прежде всего, отметим список вещей, которые влияют на качество работ:

- разная начинка сварочных полуавтоматов;

- качество электросети;

- состав сплава;

- температура окружающей среды;

- толщина и марка проволоки;

- пространственные положения работ;

- состав газа или его смеси.

Итого, чтобы получить, качественный шов, сварщику приходится «попадать» в оптимальные настройки, с которыми можно качественно сваривать изделия. Но стоит взять другой металл, поменять положение или чтобы напряжение сети упало и нужно снова искать те самые оптимальные настройки.

Но стоит взять другой металл, поменять положение или чтобы напряжение сети упало и нужно снова искать те самые оптимальные настройки.

Частые ошибки и способы их решения

- Громкий «треск» при работе. Отчетливые щелчки указывают на малую скорость подачи припоя. Увеличивайте данный параметр пока звук работы не станет нормальным.

- Сильное разбрызгивание. Зачастую разбрызгивание появляется при недостатке изолирующего газа. Проверьте редуктор, при необходимости – увеличьте подачу газа.

- Непровары и прожиги устраняются настройкой Вольтажа, а также регулировкой индуктивности (если есть).

- Острые вершины или неравномерная ширина валика. Обе проблемы связанны с положением и скоростью движения горелки. Помимо настроек сварки обращайте внимание и на собственную технику работ.

Заключение

Полуавтомат это незаменимый помощник в любом доме или гараже, но чтобы получить максимум из его возможностей нужно с должным уважением отнестись к изучению технических особенностей устройства и принципа работы полуавтоматической сварки. Благодаря этой статье вы знаете как настроить сварочный полуавтомат. Не бойтесь экспериментировать, ищите именно те параметры, при которых вам будет удобно сварить деталь и получить надежный шов.

Благодаря этой статье вы знаете как настроить сварочный полуавтомат. Не бойтесь экспериментировать, ищите именно те параметры, при которых вам будет удобно сварить деталь и получить надежный шов.

Рекомендации по использованию сварочного оборудования

Подготовка к работе

Перед началом работы необходимо правильно оборудовать место, где будут производиться сварочные работы (сварочный пост). Уберите посторонние предметы, особенно легковоспламеняемые. Проверьте, чтобы на посту был огнетушитель. Свариваемые детали и сварочный аппарат разместите на устойчивой поверхности. Участок должен хорошо проветриваться, на него не должны попадать атмосферные осадки, вода, пыль. Убедитесь, что вам достаточно пространства для проведения сварочных работ.

Средства защиты

Внимательно отнеситесь к выбору средств защиты перед началом работы со сварочным аппаратом.

Необходимым элементом защитной экипировки является маска сварщика. Она предназначена для того, чтобы защищать органы зрения от поражения сварочной дугой. Существует множество разновидностей сварочных масок. Они могут различаться по форме, быть с автозатемнением и без, с креплением на голове и для удерживания в руках. Главное — маска должна быть легкой и удобной. Комфортнее производить сварочные работы в маске, крепящейся на голове, т.к. обе руки будут свободны. У подобных масок имеется регулировка под размер и форму головы. Большой популярностью пользуются маски с автоматически затемняющимся светофильтром. В этой маске, непосредственно перед началом зажигания дуги вы видите точку начала сварочного шва. При зажигании дуги фильтр автоматически затемняется. После затухания дуги светофильтр маски становится прозрачным, что позволяет посмотреть на сварочный шов и детали, оценить состояние электрода и горелки и снова начать процесс сварки, не снимая маску. Также такие маски удобны для выполнения зачистки свариваемых поверхностей, так как светофильтр в режиме зачистки не затемняется, видимость сохраняется, а очищаемые частицы не попадают в лицо. Маски с автоматическим затемнением имеют регулировки по скорости затемнения, степени затемнения, времени выключения фильтра. Автоматические светофильтры имеют встроенные элементы питания (батарейки), которые имеют свой ресурс. Существуют светофильтры со сменными элементами питания и несменными. При выборе маски обратите на это внимание. Со сменными элементами питания маска стоит немного дороже, но впоследствии, вам нужно будет менять только элементы питания, а не весь светофильтр, который стоит от 50% , а иногда и выше стоимости всей маски.

Она предназначена для того, чтобы защищать органы зрения от поражения сварочной дугой. Существует множество разновидностей сварочных масок. Они могут различаться по форме, быть с автозатемнением и без, с креплением на голове и для удерживания в руках. Главное — маска должна быть легкой и удобной. Комфортнее производить сварочные работы в маске, крепящейся на голове, т.к. обе руки будут свободны. У подобных масок имеется регулировка под размер и форму головы. Большой популярностью пользуются маски с автоматически затемняющимся светофильтром. В этой маске, непосредственно перед началом зажигания дуги вы видите точку начала сварочного шва. При зажигании дуги фильтр автоматически затемняется. После затухания дуги светофильтр маски становится прозрачным, что позволяет посмотреть на сварочный шов и детали, оценить состояние электрода и горелки и снова начать процесс сварки, не снимая маску. Также такие маски удобны для выполнения зачистки свариваемых поверхностей, так как светофильтр в режиме зачистки не затемняется, видимость сохраняется, а очищаемые частицы не попадают в лицо. Маски с автоматическим затемнением имеют регулировки по скорости затемнения, степени затемнения, времени выключения фильтра. Автоматические светофильтры имеют встроенные элементы питания (батарейки), которые имеют свой ресурс. Существуют светофильтры со сменными элементами питания и несменными. При выборе маски обратите на это внимание. Со сменными элементами питания маска стоит немного дороже, но впоследствии, вам нужно будет менять только элементы питания, а не весь светофильтр, который стоит от 50% , а иногда и выше стоимости всей маски.

Следующий элемент защиты – специальная одежда сварщика. Для защиты рук обычно используются краги, которые изготавливают из плотной кожи. Они защищают от поражения электрическим током, ожогов и брызг расплавленного металла. Одежда и обувь сварщика также должны быть выполнены из плотного материала, способного выдерживать попадание брызг расплавленного металла. Обувь подбирайте на толстой подошве, не пропускающей влагу и электричество.

Сварочный инвертор

Проверьте сварочный инвертор на предмет повреждений, он должен быть исправен и правильно заземлен. Такие же требования предъявляются к проводам, разъемам и держателям. Все они должны быть хорошо закреплены, иметь надежные контакты. Характеристики и настройки аппарата должны соответствовать подключаемой сети питания – это обеспечит хорошее качество сварочных швов и надежную работу инвертора. Вырабатываемый сварочный ток должен соответствовать требованиям по характеристикам, параметрам сварки (ММА, MIG, TIG) необходимым для сварки металлов разной толщины, состава сплава, пространственного положения заготовки. В таблице ниже приведены ориентировочные данные настроек сварочных инверторов.

Сварочные материалы

Сварочные материалы: электроды, проволока, присадочные прутки (ММА, MIG/MAG) должны быть по составу близки к свариваемым деталям. Их диаметры и скорость подачи — соответствовать толщине заготовки и настройкам сварочного аппарата. В противном случае вы получите недостаточно проваренное соединение, которое лопнет по нагрузкой или можете прожечь свариваемый металл. Поверхность вокруг сварочного шва, а также электроды, сварочная проволока и присадочные прутки не должны иметь следов ржавчины, краски, масляных пятен и других загрязнений. При сварке плавящимися покрытыми электродами и порошковой проволокой необходимо убедиться, что они не влажные. В противном случае сварочный шов не получится. Также необходимо учитывать полярность при подключении клемм, держателей электродов и горелок. Существует прямая и обратная полярность подключения. Прямая полярность, когда клемма массы подключена к разъему инвертора «+», а горелка (держатель) к клемме «-». Обратная полярность наоборот, горелка (держатель) электрода к «+», а масса к «-» аппарата. Чаще используется сварка на обратной полярности за исключением сварки порошковой проволокой без защитного газа и некоторых видов покрытых плавящихся электродов. Обычно эту информацию указывают на упаковке электродов или проволоки.

При сварке TIG сплавы стали, меди, бронзы, титана варят на прямой полярности (горелка подключается к «-», провод массы к «+»). Сплавы из алюминия, магния и латуни варят на переменном токе. Обратная полярность используется редко (горелка к «+», масса к «-»), как правило, для сварки очень тонких сплавов алюминия и магния.

Форсаж сварочной дуги. Что это такое и как его использовать

Форсаж сварочной дуги — помощник новичкам

На некоторых сварочных аппаратах можно увидеть надпись на панели управления «Arcforce», что означает «форсаж сварочной дуги«, и находящийся рядом регулятор. На русском языке это означает форсирование. Эта функция в инверторах отвечает за предупреждение прилипания электрода к свариваемой поверхности. Для этого устройство, в нужные моменты, автоматически добавляет необходимую силу тока, которая компенсирует рабочее напряжение, независимо от установленного количества Ампер перед началом сварки. Где эта функция применима и насколько полезна?

Возможные проблемы без этого режима

Качество шва и скорость его наложения зависят от способности сварщика сохранять постоянное расстояние между концом электрода и линией соединения. Чем выше дуга, тем большее рассеивание получает напряжение, и раскаленный металл труднее формировать в сварочной ванне для создания шва. Чем зазор между электродом и изделием меньше, тем четче можно подавать «порции» присадки и руководить всем процессом.

Оптимальным расстоянием считается 3-5 мм. У опытных сварщиков рука автоматически «чувствует» этот зазор и поддерживает его по мере сгорания электрода. Но на тонком металле (0,8 — 1,2 мм) этого расстояния может оказаться недостаточно. При сварке пластин малой толщины приходится значительно снижать силу тока. Чтобы поддерживать горение дуги, конец электрода приходится вплотную подводить к изделию. Это вызывает следующие проблемы:

- прилипание электрода;

- нарушение обмазки при неудачном отрыве;

- замедление скорости из-за повторных розжигов;

- непровары.

Если увеличить силу сварочного тока, то электрод будет прилипать реже, но появятся прожоги и сильные наплывы металла с обратной стороны поверхности. Чтобы уменьшить дискомфорт при сварке на тонких изделиях предусмотрена функция форсирования сварочной дуги.

Польза режима «форсаж сварочной дуги»

Использование функции «Arcforce» в инверторе решает две проблемы. Во-первых, это облегчает розжиг нового электрода. Нет необходимости в чирканье вставленного электрода о черновую поверхность для распаливания и последующего переноса на изделие. Инвертор сразу подает увеличенную силу тока и электрод зажигается.

Во-вторых, при ведении шва на тонком металле, аппарат обеспечивает сварку на выставленных настройках, но в случае угрозы затухания дуги, автоматически подает компенсирующий ток, возобновляющий горение. Даже, если пытаться намеренно вызвать залипание — этого не получится.

В результате, функция позволяет:

- варить плавно;

- точно формировать шов;

- без чрезмерных наплывов и прожогов;

- на минимальном токе;

- без залипания электрода.

Этот режим очень полезен сварщикам-новичкам, которые только учатся видеть сварочную ванну и различать металл и шлак в расплавленном виде, и забывают при этом следить за расстоянием между изделием и укорачивающимся электродом.

Настройки сварочного аппарата

Настройка функции производится поворотным регулятором на передней панели инвертора. Начинающим сварщикам желательно устанавливать ее на максимум, чтобы мысли об электроде не мешали освоению навыков по формированию шва. Но это при условии достаточно толстого металла, на котором не возникает прожогов.

Когда появится некоторый опыт и уверенность, можно переходить к сварке тонких материалов, а настройку выставлять по ситуации: если липнет — добавить по шкале форсаж, если прожигает — убавить. Зависит показатель настройки и от выбора расходных материалов. Рутиловые электроды требуют всего 30% положения регулятора, а целлюлозные хорошо функционируют на максимальном.

Ещё по теме:

Почему прилипает электрод и что с этим делать

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

Регулятор тока для сварочного аппарата

Каждый способ регулирования способен положительно сказываться на работе сварочного агрегата, но есть у каждого метода и свои недостатки, которые желательно знать и уметь избегать неприятных ситуаций. Сварочный процесс является ответственной процедурой, поэтому становится определяющим практически любое отклонение от норм.

При помощи специальных регуляторов:

- Настраивается рабочий ток,

- Меняется магнитный поток.

Поэтому регулятор тока для сварочного аппарата выполняет важную функцию и в качестве основных методов регулировки используют: магнитное шунтирование, подвижность обмоток, а так же дроссели разных видов.

Способы регулировки параметров сварки

Если подключится к отводам, которые выполняются на второй обмотке трансформатора, то есть возможность для ступенчатого регулирования электрического тока. При использовании данного способа меняется количество витков, таким образом, происходит уменьшение или увеличение тока.

Но есть недостатки в этом методе, которые заключаются в минимальных диапазонах регулировки. И придется делать приличные габариты регулирующего устройства, чтобы выдерживать серьезные электрические перегрузки. Также предстоит пользоваться мощными переключателями, способными выдерживать большие токи.

Вторичная обмотка принимает значительно большие нагрузки, чем вторичная обмотка, поэтому это приспособление быстро изнашивается. Для улучшения показателей подобной конструкции применяются тиристоры, которые интегрируются в первичную обмотку.

С помощью такого прибора осуществляется настройка сварочного аппарата, причем делать это очень просто. Чтобы сделать регулятор тока для сварочного аппарата, нужно правильно подбирать сопротивления и прочие элементы, входящие в схему данного устройства.

Схема регулятора тока для сварочного агрегата

Тиристоры в устройстве устанавливаются параллельно, так что они открываются при помощи тока, который создается двумя транзисторами. Когда регулятор включается в схему, тиристоры находятся в закрытом состоянии, а заряд принимают конденсаторы благодаря переменному сопротивлению.

И при достижении конденсатором определенного напряжения происходит движение тока разряда. После транзистора происходит открытие тиристора, подключающего нагрузку.

Меняя сопротивление резистора, будет можно осуществлять регулировку подключения тиристоров. В связи с этим происходит изменение общего тока на изначальной трансформаторной обмотке.

Чтобы добиться увеличения или снижения диапазона регулировки, меняется сопротивление резистора в нужном направлении. Если нет в наличии транзисторов, допустимым условием является применение динисторов.

Схема регулятора с динисторами и транзисторами

Монтируется регулятор тока для сварочного аппарата не только на транзисторах, предназначенных для получения лавинного напряжения, но и с использованием динисторов.

Данный элемент нужно подключить анодами к выводам сопротивления, а катодами он должен быть присоединен к другим двум резисторам. Используются для регуляторов сварочных приборов транзисторы моделей П416, ГТ308, но есть еще возможность для подключения маломощных транзисторов с похожими характеристиками.

Резисторы переменного типа могут быть использованы СП-2, а в качестве постоянных элементов применяются МБМ. При этом нужно подбирать такое сопротивление, которое будет обладать подходящим рабочим напряжением.

Чтобы качественно собрать регулирующее устройство для сварочного аппарата, нужно воспользоваться текстолитовым основанием, имеющим толщину 1,5 – 2 миллиметра, тогда процесс монтажа получится более удобным.

Необходимо предусмотреть изоляцию всех деталей, участвующих в схеме, от корпуса, так как возможны короткие замыкания и увеличение температуры. Серьезные перегрузки способны приводить к негативным последствиям и выходу из строя, как отдельных элементов, так и всего устройства.