Правильный монтаж фундаментных блоков — технологическая карта

ФБС – это фундаментные блоки стен. Другое их название — блоки для постройки стен в подвалах. Практическое предназначение блоков ФБС для создания конструкций сооружений, которые имеют разное назначение и будут эксплуатироваться при частых воздействиях температуры воздуха в температурных рамках от -70°С и до +50°С.

С чего начинается работа?

ФБС – это бетонные блоки которые могут быть использованы в строительстве фундамента в разных климатических зонах и при любом типе грунта. Обычно работа начинается с отмера и разбивки осей предполагаемого фундамента. Разбивка фундамента начинается с того, что оси переносят на подготовленное основание для постройки фундамента.

Необходимо для этого:

- натянуть осевые точки по обноске;

- при помощи отвесов переносить точки пересечения этих осей на дне траншеи или котлована.

От точек, которые в итоге получились отмеряют размеры фундамента по проекту и закрепляют их при помощи штырей из металла так, чтобы шнур-причалка, который в это время натянут между ними, был не ближе а дальше на 2-3 мм до боковой грани ленты фундамента.

Начало монтажа фундамента

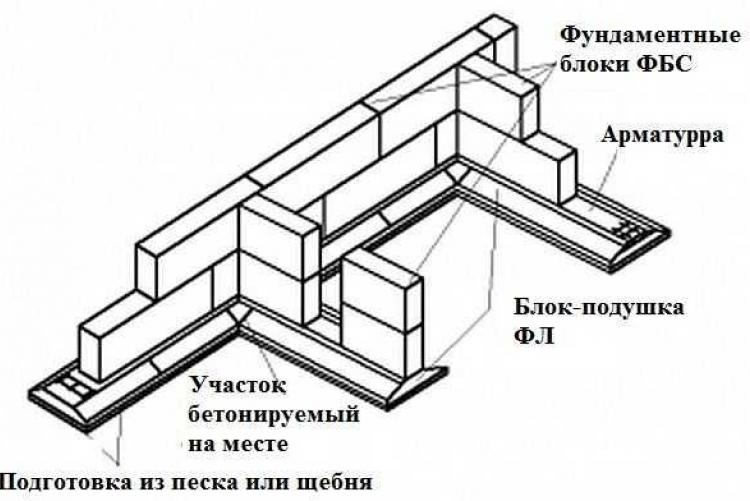

Монтаж фундаментных блоков начинается с укладывания их на основу. Чаще всего такой основой под фундамент может служить выравнивающий слой песка, или же, если предусмотрена проектом, то какая-то другая подложка. Подошва основания (а обычно это грунт) в траншее и котловане стараются выровнять отметкам, которые определены проектом.

На песчаных грунтах блоки фундамента необходимо укладывать непосредственно лишь на основание, которое выровненное. Если же грунты иные, то укладывают на сделанную песчаную подушку по толщине не меньше 5 – 10 см. Под основной подошвой фундамента не оставляют насыпной и разрыхлённый грунт. Длина и ширина основания из песка делается на 200—300 мм больше, чем размер самого фундамента, для того, чтобы в дальнейшем не было отвисания блоков с этой песчаной подушки.

Если же строительство фундамента будет с подвалом и ведется на сухих грунтах, то ФБС можно смонтировать непосредственно на само основание грунта, которое выравнивается песком. Такой вариант конструкции применяют также и при постройке фундамента дачного дома, который малозаглубленный даже без использования элементов фундамента в виде ленты.

Такой вариант конструкции применяют также и при постройке фундамента дачного дома, который малозаглубленный даже без использования элементов фундамента в виде ленты.

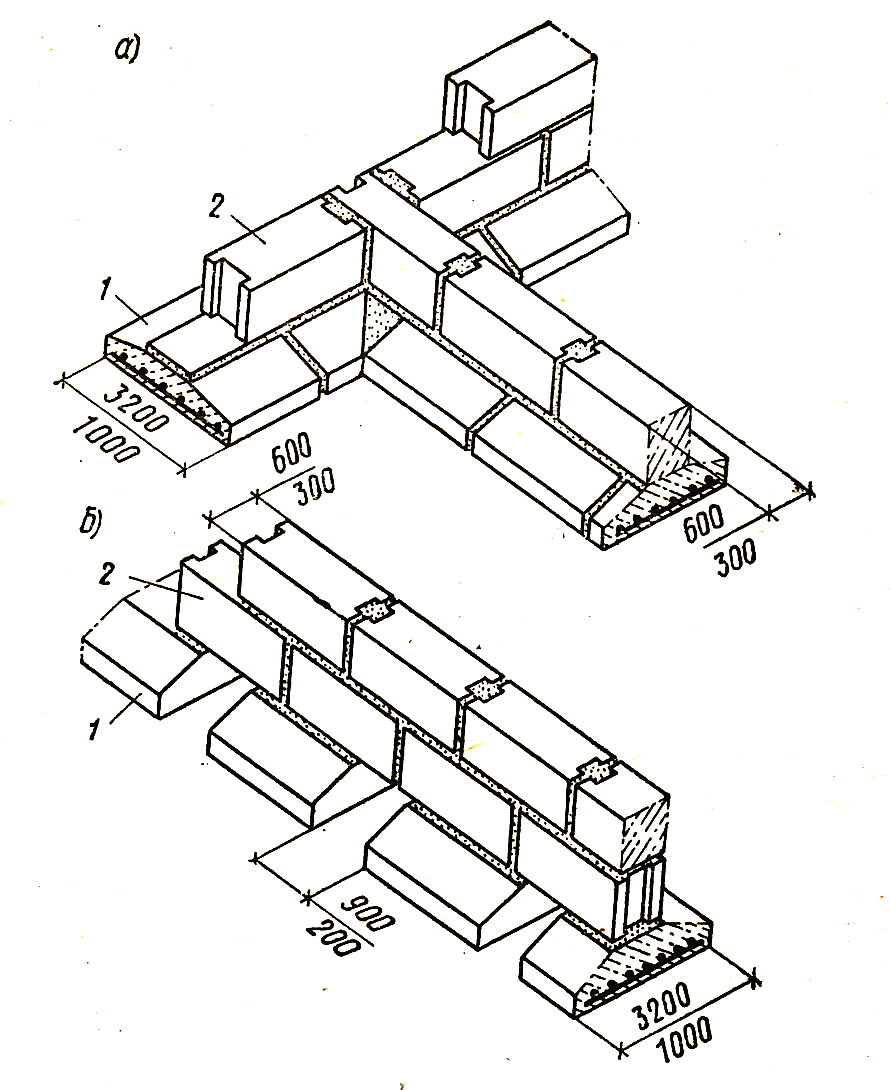

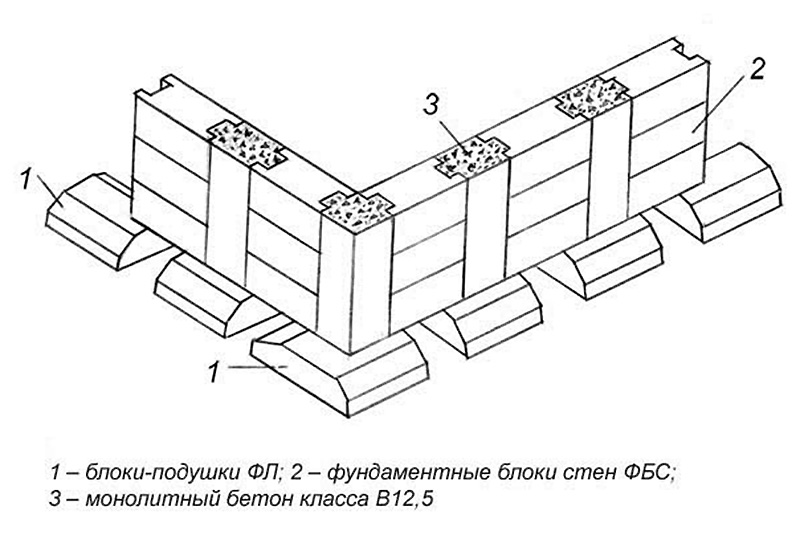

Для того, чтобы увеличить несущую способность фундамента, фундаментные блоки размеры которых определяются зависимости от заранее просчитанной площади фундамента, с учетом толщины возводимых стен и перекрытий, необходимо монтировать на фундаментные подушки ФЛ, которые уложены предварительно.

Основным предназначением ФЛ является расширение подошвы фундамента (так называемое увеличение площади опоры).

Необходимо перед строповкой основательно убедиться, что находится кран от края котлована на безопасном расстоянии и что все его опоры, такие как гусеницы, аутригеры и колеса, должны быть расположены за пределами области призмы предполагаемого обрушения.

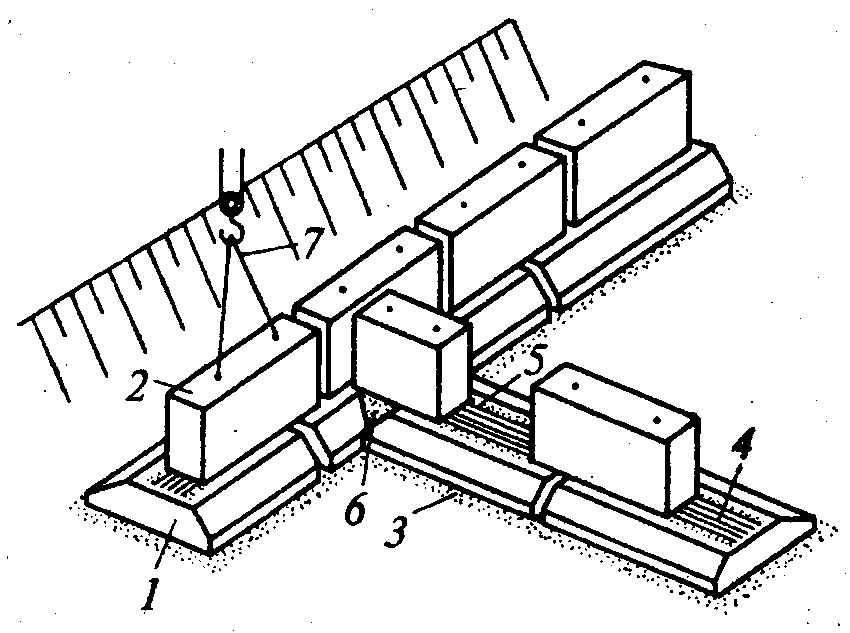

Не допускается установка фундамента на основание, которое в снегу или в воде. Монтаж необходимо начинать с установки в местах, где стены пересекаются и по углам маячных блоков. После того как маячные блоки уложены, на их грани необходимо натянуть причалку и по ней уже расположить все промежуточные.

После того как маячные блоки уложены, на их грани необходимо натянуть причалку и по ней уже расположить все промежуточные.

Контроль завершающего положения блоков

В ходе монтажа причалку переносят все дальше вверх на каждый очередной ряд. Завершающее положение блоков по плану необходимо проконтролировать по осевым рискам по верхним граням фундамента с помощью отвеса или теодолита.

Отвес нужно опускать с осевых проволок, которые натягивают по обноске. Все небольшие отклонения можно устранить, если блок передвинуть стальным ломом. Верх маячных блоков необходимо проверить нивелиром, а остальных блоков — визированием по блокам, установленным ранее или по причалке.

Если случается так, что блок уложен и есть отклонения, которые превышают все допустимые нормы, его необходимо поднять краном, отвести в сторону и заново выровнять основание и только лишь после этой процедуры вновь этот блок необходимо уложить на основание. Монтаж ведут вразбежку, на подобие кирпичной кладки обязательно на цементном растворе, примерно в четыре-пять рядов по высоте.

Монтаж должен быть выполнен со всеми возможными и необходимыми перевязками всех стен как внешних так и внутренних. Блоки стен фундамента обычно кладут на раствор и ведут перевязку вертикальных швов, где глубина даной перевязки должна быть не менее 0,4 высоты блока на грунте, который малосжимаемый и не менее 0,6 высоты блока на грунте, который сильносжимаемый, просадочный или набухающий. Перевязка вертикальных швов.

Готовя постель, поверхность блоков от мусора очищают и смачивают водой, а раствор подают и разравнивают лопаткой. Укладка блоков фундамента осуществляется на раствор размером не менее 2 см. Самое лучшее качество постели получится, когда раствор разравняется по рамке рейкой, которая гарантирует горизонтальность постели и максимально зафиксирует его толщину.

Все вертикальные стыки между блоками в ходе монтажа заполняются раствором с уплотнитедлем за методом штыкования. Блоки для стен подвала нужно выравнять по плоскости, которая смотрит в сторону помещения, а блоки внутренних подвальных стен — по одной из их плоскостей.

Если же длина блоков фундамента не будет кратна длине сторон здания, то между ними будут образовываться промежутки. Промежутки эти необходимо заполнить монолитными вставками (пломбами) или блоками, которые добираются. Между ними оставляют расстояние для прокладки канализационных труб и труб водоснабжения, электроснабжения, теплоснабжения и прочих.

После установки и контроля, кельмой необходимо срезать весь лишний раствор со швов расположенных горизонтально, а если раствора не хватит, то добавить его и по возможности уплотнить его.

Горизонтальные и вертикальные междублоковые швы должны заполнятся раствором, а с обеих сторон должны быть расшитыми. Стены сборного фундамента ленточной формы могут быть и потоньше стен здания, что строится, так как они обычно изготавливаются из материала, который более прочный, чем вся надземная часть здания, которое строится. При этом может быть допустимым свес стены здания. Свес не должен превышать 13 см.

com/embed/mQwAA-mRjo4″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Монтаж фундаментных блоков. Возведения фундамента при помощи бетонных блоков

В строительстве одним из основных элементов для возведения зданий является фундаментный блок. С помощью него можно создать действительно прочный фундамент, который обязательно прослужит много десятков лет.

Главным достоинством бетонных плит называют их прочность и долговечность. Действительно, это самый простой вариант, который может применяться для постройки относительно крупных зданий. В это же время прочность бетона позволяет выдерживать огромные нагрузки созданного помещения, при этом имея в наличии огромный запас прочности. Кроме того, классические бетонные блоки спокойно выдерживают температурные перепады, при этом максимальная эксплуатационная температура может составлять +50 градусов по Цельсию, а минимальная -70 градусов.

Ну и, конечно же, нужно отметить, что фундаментные блоки отлично подходят для возведения небольших частных домов. Нужно учитывать, что при помощи подобной продукции мы можем рассчитывать на высокую надежность строения. При этом дом, возведенный на основе бетонных блоков, может спокойно выдерживать различные внешние влияния, которые нередко становятся причиной аварийных ситуаций.

Нужно учитывать, что при помощи подобной продукции мы можем рассчитывать на высокую надежность строения. При этом дом, возведенный на основе бетонных блоков, может спокойно выдерживать различные внешние влияния, которые нередко становятся причиной аварийных ситуаций.

В этой статье мы рассмотрим все главные особенности бетонных блоков, а также подробно разберем процесс монтажа этого продукта.

Главные особенности бетонных блоков

На сегодняшний день в продаже можно найти огромное количество вариантов фундаментных блоков. Производством этой продукции занимаются сотни различных компаний по всей стране. При этом нужно учитывать, что далеко не вся продукция, присутствующая на рынке строительных материалов, достойна внимания.

Нередко случается так, что неопытные (новые на рынке) компании предлагают совершенно некачественную продукцию. Все дело в нарушении технологии производства блоков. В конечном итоге мы получаем продукцию, которая может иметь небольшую пористость, а также немало изъянов, в том числе трещин и вмятин.

Также стоит знать, что качество бетонных блоков, предлагаемых различными производителями, зачастую соответствует стандарту ГОСТ 13015. Более того, качество и состояние бетонных блоков никак не зависит от погодных условий либо от каких-нибудь еще факторов. По поводу отдельных вопросов, связанных с качеством бетонного продукта, можно обратиться к консультантам.

Кроме того, нужно понимать, что бетонные блоки должны производиться исключительно на крупных производствах, где есть все необходимое для полного объема работ. Нередко можно найти в продаже бетонные блоки кустарного производства. Они могут даже выглядеть точно так же, как и качественная продукция, однако, приобретать её однозначно не нужно. Зачастую подобные бетонные блоки имеют совершенно неподходящий состав, который может поставить под угрозу целостность возводимого здания.

Чтобы не стать жертвой подобных покупок, следует запросить у продавца лицензию или сертификат от производителя.

Основные преимущества бетонных блоков

Нужно знать, что с каждым днем бетонные блоки используются все чаще. Все дело в том, что данная продукция является невероятно практичной в строительных целях. Речь идет о существенных преимуществах бетонных блоков по сравнению с монолитным фундаментом. Для создания монолитной основы необходимо много времени и сил. Особенно в том случае, если необходимо возвести крупное строение. Кроме того, нужно задействовать немало рабочих, которые смогут провести все эти работы. А при помощи бетонных блоков можно составить фундамент любых размеров. При этом достаточно всего лишь произвести транспортировку данной продукции к месту назначения и сделать все необходимое для создания качественного фундамента. Учитывая, что здесь нам не нужно с нуля готовить бетон и ждать, пока он схватится, процесс существенно ускоряется. Можно произвести все необходимые для создания фундамента мероприятия и сразу же перейти к следующему этапу работ.

Более того, бетонные блоки – это достаточно недорогое решение для строительства. Причем чем больше мы возводим строение, тем больше можно сэкономить. Однако не стоит думать, что блоки из бетона можно использовать для постройки любых помещений. Если масштабы очень крупные, то следует отказаться от данной продукции, так как бетонные блоки не слишком крупные по габаритам. Для строительства дачного дома или другого небольшого помещения – это отличный выбор. Не стоит забывать, что в продаже можно найти блоки различных размеров, которые идеально подойдут под конкретные масштабы строительства.

В продаже также можно найти бетонные блоки со специальными отверстиями. Это еще одно преимущество бетонных блоков, позволяющее проводить различные средства коммуникаций прямо через фундамент. В процессе создания монолитного фундамента создание отверстий в бетоне – непростой процесс, в течение которого можно столкнуться с многочисленными проблемами. В том случае, если сделан выбор в пользу бетонных блоков, следует заранее позаботиться о приобретении данной продукции с отверстиями, так как позже изменить что-то будет очень затруднительно или вовсе невозможно.

Подготовительные работы

Перед монтажом фундаментных блоков нужно провести целый ряд ответственных мероприятий. В первую очередь необходимо произвести разбивку осей основы (прямо в вырытом котловане). Для этого нам потребуются натянуть по периметру осевой шнур, чтобы в полной мере оценить масштабы работ. Далее происходит замер всех габаритов будущей основы, и в местах проектированных точек нужно разместить металлические колья.

Сам шнур должен находиться на пару сантиметров дальше, чем край будущего фундамента. Это нужно для того, чтобы можно было без проблем установить фундаментные блоки, и при этом контролировать их положение по всему периметру.

Также нужно позаботиться и об основании для создания фундамента. В данном случае отлично подойдет песчаная подушка – недорогой и эффективный вариант для возведения прочного фундамента. В данном случае нужно просто высыпать определенный объем песка в вырытую траншею и разровнять. Толщина песчаного слоя должна составлять до 10 см (не менее 5 см).

Несмотря на все вышеуказанные манипуляции, связанные с подготовительными работами, ситуация может существенно измениться в зависимости от конкретной ситуации. В отдельных случаях необходимо увеличить или уменьшить размеры песчаной подушки. Иногда требуется лишь минимальное углубление фундамента в почву, однако такой сценарий предусматривается лишь в тех случаях, когда существует необходимость создания подвального помещения. Однако больше всего внимания на данном этапе нужно уделить качеству песчаной подушки, на которой будет основываться все будущее строение. Следует несколько раз проверить плотность созданного слоя.

Отдельно нужно отметить то, что при использовании фундаментных блоков ФБС можно основываться на положительных качествах специальных подушек ФЛ. Суть заключается в том, что такая бетонная подушка существенно повысит несущую способность фундамента. Это актуально в тех нередких случаях, когда возводится масштабное строение, которое должно без проблем справляться с колоссальными нагрузками. Однако в большинстве случаев необходимости в подушках ФЛ нет, особенно если строится лишь небольшой частный дом.

Однако в большинстве случаев необходимости в подушках ФЛ нет, особенно если строится лишь небольшой частный дом.

Процесс монтажа фундаментных блоков

Перед самой укладкой бетонных блоков нужно убедиться, что по всему периметру основания нет воды или других осадков. При таком раскладе монтаж начинать никак нельзя. Это не только небезопасно для будущей основы строения, но и вовсе может стать причиной неверной установки блоков.

- Установка блоков начинается с тех мест, которые будут выполнять своеобразную «разметочную» роль. Суть в том, что на основе уже установленных по периметру блоков можно будет ориентироваться в дальнейшем процессе. Зачастую на данном этапе происходит установка блоков по углам будущего фундамента, а также на пересечении стен. При помощи предварительных расчетов нужно убедиться, что уже установленные бетонные элементы не станут помехой для монтажа всех остальных блоков. Конечно же, установка происходит при помощи грузоподъемного крана.

- По граням уже установленных блоков проводится причалка (шнур, служащий для точного определения места установки блоков). Соответственно, уже на основе причалки проводится монтаж всех остальных блоков. Зачастую производится монтаж сразу нескольких уровней блоков. Это может быть 3-4 слоя фундаментного элемента, все зависит от конкретных масштабов и необходимости создания подвального помещения. При создании новой кладки нужно поднимать и причалку. Если существует хотя бы небольшое отклонение от необходимого значения установки, можно исправить ситуацию при помощи металлического лома. Достаточно всего лишь немного подвинуть необходимый бетонный элемент.

- После монтажа каждой кладки бетонных блоков, необходимо проверять горизонтальный уровень поверхности. Для этого используется нивелир. Сама по себе установка достаточно простая, однако для подобного анализа все же лучше нанять специалистов, которые в полном объеме проанализируют ситуацию.

- Если выяснилось, что один (или несколько) из бетонных блоков расположен совсем не так, как нужно, придется снова воспользоваться мощью грузоподъемного крана.

Следует проверять установку каждого блока сразу же после того, как кран расположил его на поверхности. Между бетонными блоками располагается цементный раствор. Процесс аналогичный кладке кирпича, однако в данном случае масштабы существенно крупнее. Толщина раствора должна составлять 2 см. Для того чтобы качественно провести работы также можно увлажнить поверхность бетонных блоков. Тогда сцепление цемента будет происходить куда быстрее и качественнее. Разравнивание цемента зачастую проводится при помощи лопаты. Вертикальные промежутки между блоками тоже нужно заполнить цементным раствором.

Следует проверять установку каждого блока сразу же после того, как кран расположил его на поверхности. Между бетонными блоками располагается цементный раствор. Процесс аналогичный кладке кирпича, однако в данном случае масштабы существенно крупнее. Толщина раствора должна составлять 2 см. Для того чтобы качественно провести работы также можно увлажнить поверхность бетонных блоков. Тогда сцепление цемента будет происходить куда быстрее и качественнее. Разравнивание цемента зачастую проводится при помощи лопаты. Вертикальные промежутки между блоками тоже нужно заполнить цементным раствором.

Нюансы во время монтажа фундаментных блоков

Конечно же, и этот процесс имеет определенные трудности, с которыми наверняка придется столкнуться большинству строителей. Далее мы и рассмотрим самые распространенные нюансы строительного процесса:

- Чаще всего получается так, что общая длина бетонных блоков не соответствует периметру основания. Соответственно, между блоками могут появиться небольшие (или крупные) промежутки, которые нужно как-то заполнить.

Зачастую для этого процесса используются монолитные вставки, а также специальные доборные блоки. Важнее всего знать, что все эти заполнители должны иметь прочность приблизительно такую же, как и бетонные блоки.

Зачастую для этого процесса используются монолитные вставки, а также специальные доборные блоки. Важнее всего знать, что все эти заполнители должны иметь прочность приблизительно такую же, как и бетонные блоки. - При помощи кельмы нужно будет удалить все излишки цементного раствора. При этом нужно контролировать, чтобы между блоками не образовывались пустоты, которые могут стать причиной низкой прочности фундамента. Как раз эти излишки цемента можно без ограничений использовать для укрепления слабых мест основания.

- Также стоит всегда внимательно относиться к любой манипуляции, которая происходит на строительной площадке. Как уже говорилось, использование бетонных блоков – это существенное ускорение строительного процесса. Сам фундамент можно возвести в течение пары дней. Однако такая спешка может принести немало проблем. К примеру, в каком-то месте может не оказаться цементного раствора для скрепления блоков. Очевидно, что таких проблем следует избегать. В любом случае, не следует сильно спешить, так как качественный результат куда важнее, чем быстрая постройка здания.

Желательно привлечь к работам специалистов, которые мгновенно обнаружат ошибки в создании фундамента.

Желательно привлечь к работам специалистов, которые мгновенно обнаружат ошибки в создании фундамента.

Фундаментные блоки и их монтаж

В данной статье мы рассмотрим, что же такое ФБС (фундаментные блоки стен), для чего они предназначены, основные правила установки и монтажа бетонных блоков ФБС.

Фундаментные блоки стен (ФБС) (другое их название − блоки стен подвалов) предназначены для возведения разнообразных сооружений и конструкций. Их эксплуатация возможна при температурах от -70 С до +50 С.

Бетонные блоки ФБС используют для строительства фундаментов, которые можно возводить на различных грунтах в любых климатических поясах.

Разбивка осей фундамента – это первый шаг в начале работ. На предварительно подготовленное основание для фундамента переносятся оси. Для этого осевые натягиваются по обноске и затем, используя отвесы, точки их пересечения переносятся на дно котлованов и траншей. Проектные размеры фундамента отмеряются от этих точек, после чего их крепят металлическими штырями таким образом, чтобы боковые грани ленточного фундамента находились на пару миллиметров дальше натянутого шнура-причалки.

Для этого осевые натягиваются по обноске и затем, используя отвесы, точки их пересечения переносятся на дно котлованов и траншей. Проектные размеры фундамента отмеряются от этих точек, после чего их крепят металлическими штырями таким образом, чтобы боковые грани ленточного фундамента находились на пару миллиметров дальше натянутого шнура-причалки.

Читайте также: Разбивка плана фундамента

Зачастую, выравнивающий песчаный слой является основанием для фундамента. По проектным отметкам в котлованах и траншеях выравнивается грунт (подошва основания).

Только в случае с песчаными грунтами фундаментные блоки укладываются сразу на предварительно выровненное основание.

На всех остальных грунтах делают дополнительную подушку из песка, толщина которой должна составлять от 5 до 10 см. Для того, чтобы блоки не свисали с подушки, её делают больше размеров самого фундамента приблизительно на 20-30 см. Обязательно следует соблюдать правило и не оставлять разрыхленный и насыпной грунт под подошву фундамента.

На сухих непучинистых грунтах при строительстве фундамента с подвалом, ФБС допускается устанавливать на основание, выровненное песком.

При строительстве малозаглубленного фундамента используется эта же технология без применения элементов ленточного фундамента (ФЛ).

Фундаментные подушки ФЛ служат для увеличения площади опоры (расширения подошвы) фундамента. Поэтому при установке бетонных блоков ФБС на ФЛ, увеличивается несущая способность фундамента.

Необходимо соблюдать технику безопасности и производить стопоровку блоков краном, установленным таким образом, чтобы его опоры находились за пределами границы обрушения.

Внимание: Не допускается устанавливать фундамент на поверхности покрытые водой или снегом.

Монтаж фундаментных блоков

Монтаж начинается с установки маячных блоков по углам и в местах пересечения стен. После их укладки по граням маячных блоков протягивают шнур-причалку и по нему укладывают все промежуточные блоки. По мере выполнения работ шнур последовательно ряд за рядом переносится вверх. С помощью теодолита или отвеса, по осевым рискам на верхних гранях фундамента, контролируют положение блоков в плане. Осевые проволоки натягивают по обноске и по ним опускают отвес. Если обнаруживаются небольшие отклонения, блоки при помощи лома передвигаются.

После их укладки по граням маячных блоков протягивают шнур-причалку и по нему укладывают все промежуточные блоки. По мере выполнения работ шнур последовательно ряд за рядом переносится вверх. С помощью теодолита или отвеса, по осевым рискам на верхних гранях фундамента, контролируют положение блоков в плане. Осевые проволоки натягивают по обноске и по ним опускают отвес. Если обнаруживаются небольшие отклонения, блоки при помощи лома передвигаются.

Для проверки верха маячных блоков используют нивелир, а все остальные контролируют причалкой либо визированием по уже установленным блокам.

В том случае если обнаруживается, что блок уложен с отклонениями выше нормы, необходимо его поднять краном, отвести в сторону, выровнять основание и затем повторить укладку.

Бетонные блоки монтируются вразбежку, также как и кирпичная кладка, на раствор из цемента, высотой в 4-5 рядов. При этом обязательно выполняются перевязки внешних и внутренних стен.

ФБС кладут на раствор и затем делают перевязку вертикальных швов на глубину:

при малосжимаемых грунтах – 0,4 * h;

при сильносжимаемых, набухающих, просадочных грунтах – не менее h, где h — высота блока.

Между блоками бывают промежутки, которые образуются, если их длина не является кратной длине сторон помещения. Эти пустоты заполняются монолитными вставками (пломбами) либо доборными блоками. Между блоками необходимо оставлять расстояние для прокладки коммуникаций.

После завершения установки и контроля, если раствора не хватает – осуществляют добавку недостающего объёма и производят уплотнение. В том случае, если остался лишний − убирают кельмой.

Все швы (вертикальные и горизонтальные) между блоками заполняются раствором и расшиваются с обеих сторон.

Учитывая, что стены сборных ленточных фундаментов производятся из материалов более прочных, чем надземная часть, допускается, чтобы их толщина была меньше стен самого здания. Свес стен здания допускается на величину не более 130 мм.

Свес стен здания допускается на величину не более 130 мм.

Обобщенная схема устройства фундамента из блоков ФБС представлена ниже

Также советуем Вам посмотреть интересную и подробную серию видеозаписей о подготовке основания фундамента и монтаже фундаментных блоков

Монтаж сборного ленточного фундамента из блоков ФБС

Для кирпичных домов с подвалом сборный ленточный фундамент является одним из лучших вариантов по надежности и скорости монтажа. Кроме того для индивидуальных застройщиков есть возможность сэкономить используя б/у блоки ФБС. Основным принципом является заложение фундамента ниже отметки промерзания грунта. Ширина подошвы для каждого случая индивидуальна и зависит от веса здания и несущей способности грунтов.

Кроме того для индивидуальных застройщиков есть возможность сэкономить используя б/у блоки ФБС. Основным принципом является заложение фундамента ниже отметки промерзания грунта. Ширина подошвы для каждого случая индивидуальна и зависит от веса здания и несущей способности грунтов. Ниже описана пошаговая инструкция монтажа фундамента из блоков ФБС.

Монтаж сборного ленточного фундамента из бетонных блоков ФБС необходимо выполнять с учетом требований СП 70.13330.2012 «Несущие и ограждающие конструкции» Актуализированная редакция СНиП 3.03.01-87

Индивидуальные застройщики могут воспользоваться типовыми решениями серии 2.110-1 «Детали фундаментов жилых зданий» выпуск 1, выпуск 4. В настоящее время данная серия официально не действует, но по ней было построено множество домов.

Для информации здесь размеры, вес и маркировка блоков

Работы по монтажу фундамента здания относятся к скрытым работам и должны быть зафиксированы актами освидетельствования скрытых работ.

Разработка котлована.

1. Случайные переборы грунта при разработке котлована или траншеи в отдельных местах должны быть заполнены тем же грунтом, доведенным до естественной плотности.2. Для того что бы грунт основания не размывало, размягчая и снижая его несущую способность, до устройства фундаментов должны быть выполнены работы по отводу поверхностных и подземных вод от котлована (открытый водоотлив или дренаж, водопонижение и др.).

3. Перерыв между окончанием разработки котлована и устройством фундамента, как правило, не допускается. При вынужденных перерывах должны быть приняты меры к сохранению природных свойств грунта основания.

Монтаж ФБС

1. Укладка фундаментных блоков на промороженное, покрытое льдом, снегом или водой основание запрещается.2. Фундаментные блоки укладывают на тщательно выровненное песчаное основание или песчано-цементную подушку толщиной не менее 5 см (на глинистых грунтах основания). Отклонение отметки выравнивающего слоя песка от проектной не должно превышать -15 мм.

3. Установку блоков начинают с установки маячных блоков в углах здания и на пересечении осей. Маячные блоки устанавливают, совмещая их осевые риски с рисками разбивочных осей, по двум взаимно перпендикулярным направлениям. К установке рядовых блоков следует приступать после выверки положения маячных блоков в плане и по высоте.

4. Кладку фундаментных блоков выполняют на цементном растворе не ниже М-50. Горизонтальные и вертикальные швы между блоками заполняют раствором на всю толщину стены и высоту шва. Толщина швов не более 20мм. 5. Установку блоков стен подвала следует выполнять с соблюдением перевязки (серия 2.110-1 «Детали фундаментов жилых зданий» выпуск 1 деталь 19). Для индивидуальных жилых домов высотой до трех этажей необходимая величина перевязки блоков не менее 240мм. Для определения необходимого количества блоков ФБС нужно сделать развертку каждой стены на которой нарисовать блоки с учетом их размеров и соблюдения перевязки. Пример чертежа раскладки ФБС.

6. Для увеличения прочности конструкции в местах пересечения стен необходимо уложить арматурные сетки.

Если дверной проем в подвале примыкает к одной из стен длина арматурной сетки определяется по рисунку ниже (серия 2.110-1 «Детали фундаментов жилых зданий» выпуск 1 деталь 20).

Схемы раскладки арматурных сеток

Размеры арматурных сеток для изготовления

Спецификация металла на сетки

7. Рядовые блоки следует устанавливать, ориентируя низ по обрезу блоков нижнего ряда, верх — по разбивочной оси. Блоки наружных стен, устанавливаемые ниже уровня грунта, необходимо выравнивать по внутренней стороне стены, а выше — по наружной. Вертикальные и горизонтальные швы между блоками должны быть заполнены раствором и расшиты с двух сторон.

6. Для увеличения прочности конструкции в местах пересечения стен необходимо уложить арматурные сетки.

Если дверной проем в подвале примыкает к одной из стен длина арматурной сетки определяется по рисунку ниже (серия 2.110-1 «Детали фундаментов жилых зданий» выпуск 1 деталь 20).

Схемы раскладки арматурных сеток

Размеры арматурных сеток для изготовления

Спецификация металла на сетки

7. Рядовые блоки следует устанавливать, ориентируя низ по обрезу блоков нижнего ряда, верх — по разбивочной оси. Блоки наружных стен, устанавливаемые ниже уровня грунта, необходимо выравнивать по внутренней стороне стены, а выше — по наружной. Вертикальные и горизонтальные швы между блоками должны быть заполнены раствором и расшиты с двух сторон. 8. Монолитные участки в стеновых блоках соприкасающиеся с грунтом (ниже поверхности земли), выполнять из бетона В 7.5 или из кирпича КОРПо 1НФ/100/2,0/35/ГОСТ 530-2007 с последующей штукатуркой снаружи цементным раствором марки 50 и обмазкой горячим битумом за 2 раза.

9. Участки стен подвала выше уровня земли не соприкасающиеся с грунтом заделывать кладкой из кирпича КОРПо 1НФ/100/2,0/35/ГОСТ 530-2007 на растворе М 75.

10. В стенах подвала над проемами шириной не более 600 мм укладываются фундаментные блоки (серия 2.110-1 выпуск 4 деталь 8, 12) или монолитный бетон кл. В 10 армированный арматурой А- I диаметром 10 мм из расчета 1 стержень на 120 мм толщины стены с опиранием по 250 мм (серия 2.110-1 выпуск 4 деталь 9). Над проемами шириной более 600 мм укладывать перемычки (серия 2.110-1 выпуск 4 деталь 11). 11. После завершения монтажа трубопроводов инженерных коммуникаций все оставленные для них отверстия в наружных и внутренних стенах заделать бетоном кл. В 7,5 с обеспечением герметичности вводов коммуникаций.

Гидроизоляция стен фундамента

Защита стен от попадания капиллярной влаги достигается устройством горизонтальной оклеечной гидроизоляции в уровне выше отмостки, обмазочной гидроизоляции вертикальных поверхностей стен подвала (технического подполья), соприкасающихся с грунтом и укладкой жирного цементно-песчаного раствора в уровне подготовки под полы подвала (технического подполья).

Горизонтальную гидроизоляцию из 2 слоев гидроизола на битумной мастике по выровненной поверхности выполнять по всему периметру наружных и внутренних стен на отметке выше отмостки (и выше тающего весной снега).

Горизонтальную гидроизоляцию из слоя жирного цементного раствора состава 1:2 и толщиной 20 мм выполнять в уровне ниже пола подвала.

Вертикальную гидроизоляцию стен подвала, крылец, входов в подвал соприкасающихся с грунтом выполнить обмазкой горячим битумом за 2 раза.

Засыпка пазух фундамента

Обратную засыпку пазух непучинистым грунтом с тщательным послойным трамбованием производить после устройства цокольного перекрытия, выполнения кирпичной кладки всех стен до уровня низа окон первого этажа и засыпки грунта внутри здания до проектной отметки.Контроль качества работ

| Параметр | Величина параметра, см | Контроль (метод, объем, вид регистрации) |

| Отклонение фактических размеров и положения забетонированных на месте (и сборных) фундаментов и ростверков от проектных, см: | ±5 (±2) | Приемочный (измерения теодолитом, лентой и линейкой) |

| размеров в плане | +2; -0,5 | То же |

| толщины защитного слоя | (+1; -0,5) | То же |

| положения по высоте верха (обреза) фундамента или ростверка | ±2 (±1) | То же |

| положения в плане относительно разбивочных осей | 2,5 (1) | То же |

Примечание — Значения, приведенные в таблице в скобках, относятся к сборным фундаментам и ростверкам. | ||

Что ещё почитать на сайте:

Требования к ограждению строительной площадки. Примеры и фото ограждений.

Бетонные блоки ФБС размеры, вес и маркировка.

Статья о том как проводить испытание свай динамической нагрузкой. Технология испытания грунтов динамической ударной нагрузкой забивными сваями.

Монтаж оборудования крупными блоками — Справочник химика 21

Продолжительность монтажа технологического оборудования зависит от правильно выбранной технологии производства работ, а также их организации и механизации. Особенно эффективным является монтаж технологического оборудования крупными блоками со смонтированными обвязочными трубопроводами, металлоконструкциями и внутренними устройствами и нанесенной тепловой изоляцией. Внедрение крупноблочного монтажа оборудования позволяет повысить производительность труда на 30%, сократить продолжительность работ и улучшить их качество. [c.3]

Внедрение крупноблочного монтажа оборудования позволяет повысить производительность труда на 30%, сократить продолжительность работ и улучшить их качество. [c.3]

На строительстве все большее значение приобретает монтаж технологического оборудования крупными блоками, заключающийся в том, что отдельные узлы оборудования и агрегатов, поступающие на монтаж, предварительно укрупняют в блоки в производственных мастерских или на площадках для укрупнительной сборки. Это позволяет улучшить качество монтажных работ, выполнить их в наиболее безопасных условиях, повысить производительность труда и в конечном счете сократить продолжительность строительства. [c.149]

Монтажные работы следует проводить в соответствии с проектом производства работ. Для монтажа сложных объектов должны быть разработаны технологические карты, а для небольших и технически несложных объектов с малой массой монтажных элементов — проект производства работ в сокращенном объеме (стройгенплан, график работ, схемы строповки, перечень оборудования). Основным методом производства работ должен быть монтаж крупными блоками, включающими по возможности, кроме собственно стальных конструкций, механические детали и футеровку. [c.267]

Основным методом производства работ должен быть монтаж крупными блоками, включающими по возможности, кроме собственно стальных конструкций, механические детали и футеровку. [c.267]

Расположение оборудования на территории установки или цеха, иными словами, компоновка установки. или цеха, имеет большое значение при подъеме аппаратов. Основные требования в части компоновки цехов, направленные на создание возможности индустриального ведения строительства и монтажа оборудования крупными блоками, сводятся к следующим [c.16]

В 1960 году в Асуане (ОАР) начал работать крупнейший в мире цех электролиза воды , оборудованный этими электролизерами. В цехе установлено 36 серий по 8 электролизеров в каждой. Отдельные электролизеры серии могут отключаться шунтированием. Общая производительность цеха при нагрузке 7500 а равна 40 000 м /ч водорода. Блоки электролитических ячеек, из которых монтируется серия электролизеров, подготовляют и собирают на заводе-изготовителе и в собранном виде доставляют к месту монтажа. Каждый такой блок включает 43—45 ячеек, состоящих из диафрагменных рам и биполярных электродов. [c.157]

Каждый такой блок включает 43—45 ячеек, состоящих из диафрагменных рам и биполярных электродов. [c.157]

При крупноблочном методе подготовку оснований (рам) ведут на механизированной индустриальной базе. Здесь же производят начинку , комплектование оснований оборудования. Первоначальный монтаж оборудования (комплектование блоков) можно производить непосредственно на первой (с использованием блока) точке бурения. Работы по сооружению следующих буровых сводятся к подготовке площадки под буровую, перетаскиванию крупных блоков на новую точку, сочленению блоков с небольшим объемом монтажных работ. Блоки используют многократно. [c.174]

Если по тем или иным причинам индустриальный способ полностью неприменим, осуществляют монтаж крупными блоками, что позволяет расширить фронт монтажных работ за счет независимой друг от друга сборки каждого блока. Последовательность и сроки сборки блоков должны быть подчинены технологии их соединения непосредственно на фундаменте.

Оборудование расчленяют на такие блоки, чтобы было возможно их последующее соединение. Масса каждого блока должна быть в пределах грузоподъемности имеющихся в наличии подъемных механизмов и приспособлений. [c.44]

Оборудование расчленяют на такие блоки, чтобы было возможно их последующее соединение. Масса каждого блока должна быть в пределах грузоподъемности имеющихся в наличии подъемных механизмов и приспособлений. [c.44]Если монтаж полностью собранного оборудования не представляется возможным, прибегают к монтажу крупными блоками способом наращивания. Вначале на фундамент устанавливают нижний (базовый) блок оборудования (например, опорную часть колонного аппарата, станину машины). После проверки и закрепления базового блока на него сверху помещают блок, который также выверяют и прикрепляют (сваркой или на болтах) к базовому блоку. Таким образом, оборудование последовательно [c.142]

Монтаж. Продолжительное время цилиндрические резервуары монтировали только способом полистовой сборки. Этот способ и в настоящее время применяют за рубежом. Он заключается в том, что в заводских условиях весь резервуар изготовляют в виде отдельных заготовок для цилиндрического корпуса —в виде свальцованных листов с обработанными под сварку кромками для днища и крыши — в виде выкроенных и обрезанных под сварку листов. Кроме того, на монтажную площадку поставляют полностью в готовом виде или максимально крупными блоками обслуживающие лестницы и площадки, несущие фермы и резервуарное оборудование (предохранительные и дыхательные клапаны, огневые предохранители, световые люки, устройства для измерения уровня, пено-камеры и др.). Обязательным условием высокопроизводительного монтажа резервуаров описываемым способом является высокая [c.204]

Кроме того, на монтажную площадку поставляют полностью в готовом виде или максимально крупными блоками обслуживающие лестницы и площадки, несущие фермы и резервуарное оборудование (предохранительные и дыхательные клапаны, огневые предохранители, световые люки, устройства для измерения уровня, пено-камеры и др.). Обязательным условием высокопроизводительного монтажа резервуаров описываемым способом является высокая [c.204]

Крупными блоками называют такие блоки, вес которых составляет значительную часть общего веса аппарата или механизма и близок к грузоподъемности механизма (крана, мачты, портала), применяющегося при монтаже данного оборудования. [c.14]

Монтаж трубопроводов и арматуры может проводиться двумя методами по месту , когда монтаж ведется сравнительно мелкими узлами или монтажными единицами, и индустриальным методом, когда монтаж ведется из заранее заготовленных и испытанных блоков. В последнем случае большой объем работ выполняется предварительно в специально оборудованных мастерских или специализированных цехах. Индустриальный метод монтажа крупными блоками является общепризнанным и в настоящее время щироко применяется. Он позволяет почти вдвое снизить стоимость монтажа и обеспечивает высокое качество монтажных работ. Примеры крупных монтажных блоков показаны на рис. 12.1 и 12.2. Организация монтажных работ индустриальным методом ведется на основании разработанной и надлежащим образом утвержденной документации. [c.275]

Индустриальный метод монтажа крупными блоками является общепризнанным и в настоящее время щироко применяется. Он позволяет почти вдвое снизить стоимость монтажа и обеспечивает высокое качество монтажных работ. Примеры крупных монтажных блоков показаны на рис. 12.1 и 12.2. Организация монтажных работ индустриальным методом ведется на основании разработанной и надлежащим образом утвержденной документации. [c.275]

Выбор способа установки оборудования. Выбор того или иного способа установки оборудования на фундамент определяется имеющимися в распоряжении монтажников грузоподъемными механизмами, а также формой, размерами, массой и проектным расположением оборудования. Монтаж тяжелого оборудования на фундамент можно осуществить в полностью собранном виде, крупными блоками путем наращивания и крупными блоками путем подращивания (см. ниже). [c.141]

В настоящее время, когда монтажные организации оснащены мощными такелажными средствами и кранами большой грузоподъемности, широко внедряется монтаж оборудования и аппаратов не только в виде укрупненных блоков (узлов), но и, полностью собранными, представляющими собой один крупный блок. [c.3]

[c.3]

На заводах-изготовителях оборудование обычно полностью собирают, сваривают (если это возможно по условиям транспортировки) и испытывают. Несобранные крупно-габаритные аппараты поступают в виде максимально укрупненных блоков, готовых к монтажу [102]. При производстве монтажных работ используется высокопроизводительное грузоподъемное оборудование, например, монтажные мачты грузоподъемностью 250 г, устанавливаемые по обе стороны железнодорожных путей, проложенных по фундаментам будущего оборудования. После подъема монтируемого оборудования рельсы убирают, а оборудование устанавливают в проектное вертикальное положение [103]. [c.605]

Если монтаж полностью собранного оборудования не представляется возможным, прибегают к монтажу крупными блоками способом наращивания. Вначале на фундамент устанавливают -нижний (базовый) блок оборудования (например, опорную часть колонного аппарата, станину мащины). После проверки и закрепления базового блока на него сверху помещают блок, который также выверяют и прикрепляют (сваркой или на болтах) к базовому блоку. Таким образом, оборудование последовательно наращивают всеми блоками. При этом каждый нижний блок служит -сборочной базой для лежащего выше блока. [c.128]

Таким образом, оборудование последовательно наращивают всеми блоками. При этом каждый нижний блок служит -сборочной базой для лежащего выше блока. [c.128]

Преимущество открытого варианта строительства и монтажа котельной параллельно-последовательным методом по сравнению с закрытым вариантом состоит в том, что монтаж оборудования и основной части трубопроводов при отсутствии перекрытия может производиться более крупными блоками. [c.177]

Монтажная организация (управление) располагает в непосредственной близости от объекта строительства постоянной производственной базой (мастерские монтажных заготовок, профилакторий для машин и механизмов, центральный материальный склад, административные помещения). К указанному выше комплексу относятся конторские помещения для линейного персонала монтажных организаций, бытовые помещения для рабочих, складские помещения для хранения инструментов, приспособлений и материалов, требующих закрытого хранения, площадки для складирования и укрупни-тельной сборки в монтажные блоки оборудования и конструкций, подъездные пути, обеспечивающие подачу оборудования, конструкций и материалов в зону монтажа, временные энергетические устройства и коммуникации для подачи в зону строительства электроэнергии, воды, сжатого воздуха, пара и т, п.

, устройства для централизованной разводки по рабочим местам ацетилена, пропана, кислорода (на крупных объектах). [c.79]

, устройства для централизованной разводки по рабочим местам ацетилена, пропана, кислорода (на крупных объектах). [c.79]Важным элементом при проектировании является компоновка оборудования с учетом возможности его монтажа в полностью готовом виде или максимально крупными. блоками с применением соответствующих механизмов. В проектных решениях следует предусматривать вынос аппаратуры из зданий на открытую площадку в максимально возможном объеме. Крупногабаритное оборудование, особенно аппаратуру колонного типа, целесообразно располагать на крайних участках генерального плана технологического агрегата. Это создает наилучшие условия для подтаскивания колонн к фундаментам и установки их перед подъемом в проектное положение, а также не удлиняет сроки сооружения других объектов агрегата в случаях запаздывания поставки отдельных аппаратов или блока колонн. [c.22]

Комплекс работ, составляющих этап, устанавливают с таким расчетом, чтобы выполнение его обеспечивало завершение отдельных крупных частей зданий и сооружений, а также завершение работ по монтажу технологического оборудования и сдачу их в эксплуатацию (блок, секция, технологическая линия и т. п.) или создавало фронт для последующего осуществления строи-тельно-монтажных работ этапами (нулевой цикл, надземная часть здания, сдача работ под монтаж, в производство теплоизоляционных работ и т. п.). [c.461]

п.) или создавало фронт для последующего осуществления строи-тельно-монтажных работ этапами (нулевой цикл, надземная часть здания, сдача работ под монтаж, в производство теплоизоляционных работ и т. п.). [c.461]

Удельные капитальные вложения в строительство блока регенерации АУ (на 1 т/сут.) резко снижаются при увеличении производительности установок. Это объясняется не столько увеличением эффективности работы крупных агрегатов, сколько тем, что основная стоимость падает не на основное оборудование, а на монтаж всего комплекса, средства автоматического управления и контроля, вспомогательное оборудование. Эти затраты изменяются незначительно. Так, снижение производительности узла регенерации в 10-100 раз сокращает обслуживающий персонал и стоимость контрольно-измерительных приборов и средств автоматизации лишь в 2-5 раз. Многоподовая печь производительностью 3 т/сут. стоит только в 4 раза дешевле, чем печь производительностью 40 т/сут., что, соответственно, отражается на стоимости регенерации АУ, которая для первого случая в 3,5 раза выше. [c.582]

[c.582]

Монтаж опорных металлоконструкций технологических установок производят укрупненными блоками, исходя из наличных грузоподъемных средств и общей последовательности монтажа других аппаратов установки. При этом необходимо определить оптимальную степень укрупнения металлоконструкций в блоки. Укрупненные блоки металлоконструкций следует собирать в стороне, вне территории строящейся установки, не занимая площадок, на которых должны сооружаться другие объекты установки. Укрупненные блоки должны допускать перевозку иа небольшие расстояния до места монтажа. Дополнительное укрупнение блоков надо проводить у места подъема и занимать ио возможности меньше времени, чтобы не создавать помех для других работ на установке. Сборку и укрупнение конструкций следует проводить параллельно со строительными работами. Необходимо продумать последовательность монтажа металлоконструкций и других аппаратов установки. Если аппараты (например, коксовые камеры) устанавливают на специальном постаменте высотой 12 м и более, а металлоконструкции служат для размещения другого оборудования или аппаратов, то следует предпочесть вариант установки сперва вертикальных аппаратов на постамент, а затем металлоконструкций при подъеме их па высоту, превышающую верхнюю отметку аппаратов. Хотя установка самих металлоконструций до монтажа аппаратов может быть проведена более эффективно, однако потом для монтажа аппаратов приходится демонтировать, а затем вновь монтировать часть панелей металлоконструкций на большой высоте. Это требует значительной затраты времени и снижает эффективность крупноблочного монтажа металлоконструкций, что снижает блочноеть монтажа, т. е. отношение массы конструкций, монтируемых крупными блоками, к общей массе монтируемых конструкций до 60—70 %. [c.376]

Хотя установка самих металлоконструций до монтажа аппаратов может быть проведена более эффективно, однако потом для монтажа аппаратов приходится демонтировать, а затем вновь монтировать часть панелей металлоконструкций на большой высоте. Это требует значительной затраты времени и снижает эффективность крупноблочного монтажа металлоконструкций, что снижает блочноеть монтажа, т. е. отношение массы конструкций, монтируемых крупными блоками, к общей массе монтируемых конструкций до 60—70 %. [c.376]

Крупноблочный способ обеспечивает минимальные сроки монтажа за счет поставки оборудования заводами-изготовителями в виде крупных комплектных блоков либо укрупнительной сборки на монтажной площадке до представления фронта работ для установки оборудования и коммуникаций. [c.23]

Далеко не исчерпаны возможности повышения производительности труда вышкомонтажных бригад. Необходимо шире внедрять скользящий график работы, осуществлять перевод буровых установок на крупные блоки, унифицировать схемы монтажа однотипных буровых установок, свовать схемы расположения устьев скважин и оборудования на кустовых площадках. Больше внимания прогрессивным методам н вышкостроении должны уделять научно-исследовательские и проектные организации, [c.302]

Больше внимания прогрессивным методам н вышкостроении должны уделять научно-исследовательские и проектные организации, [c.302]

В торцовой части здания станции технологического кислорода предусматривают монтажный пролет. Назначение этого пролета — разгрузка оборудования при монтаже, установка, ремонт и испытание крупных узлов (крышки турбокомпрессоров, трубные пучки охладителей, влагоотделители). В монтажном пролете испытывают грузоподъемные механизмы, складируют шлаковую вату в период ремонта блоков разделения. Длина монтажного пролета должна составлять 12—15 м в зависимости от мощности станции. Если над пролетами машин и блоков установлены грузоподъемные механизмы, то для транспортировки грузов из пролета в пролет в монтажном следует проложить поперечный рельсовый путь, по которому перемещается тележка грузоподъемностью 8—10 т. [c.45]

Выбор метода монтажа и такелажной оснастки в каждо.м отдельном случае зависит от конкретных условий. В зависимости от габаритов узлов или целых аппаратов для удобства монтажа в зданиях должны быть предусмотрены соответствующие монтажные проемы. Во многих случаях монтаж подобных видов оборудования ведется на открытых площадках крупными блоками, что освоболстесненных условий монтажа. Подобным методом трест Союзпромбуммонтаж монтировал четыре биметаллических варочных котла емкостью 320 м каждый, весом по 100 г при расширении Архангельского комбината. В качестве такелажной оснастки использовалась портальная ферма, к которой котлы в собранном виде транспортировали электрическими лебедками и тракторами-тягачами по специально оборудованному шпальному пути с железнодорожными рельсами. Подъем и установка одного котла (без учета подготовительных работ) занимали всего около 3 час. [c.34]

В зависимости от габаритов узлов или целых аппаратов для удобства монтажа в зданиях должны быть предусмотрены соответствующие монтажные проемы. Во многих случаях монтаж подобных видов оборудования ведется на открытых площадках крупными блоками, что освоболстесненных условий монтажа. Подобным методом трест Союзпромбуммонтаж монтировал четыре биметаллических варочных котла емкостью 320 м каждый, весом по 100 г при расширении Архангельского комбината. В качестве такелажной оснастки использовалась портальная ферма, к которой котлы в собранном виде транспортировали электрическими лебедками и тракторами-тягачами по специально оборудованному шпальному пути с железнодорожными рельсами. Подъем и установка одного котла (без учета подготовительных работ) занимали всего около 3 час. [c.34]

Трубопроводы внутри зданий (насосных, компрессорных) для ускорения работ иногда монтируют до укладки перекрытия здания готовыми крупными блоками. Для подъема укрупненных блоков применяют различные тали, полиспасты, ручные рычажные лебедки, а также грузоподъемные механизмы, используемые при монтаже основного технологического оборудования. Стропят узлы и блоки трубопроводов таким образом, чтобы исключить лишние развороты или перестроповку для их установки в проектное положение. [c.263]

Стропят узлы и блоки трубопроводов таким образом, чтобы исключить лишние развороты или перестроповку для их установки в проектное положение. [c.263]

Государственным пятплетним планом развития народного хозяйства СССР на 1971 —1975 гг. предусмотрен ввод в действие 67000 МВт новых энергетических мощностей, главным образом за счет строительства тепловых электростанций с установкой на них крупных энергетических блоков.В соответствии с этим прирост мощности на тепловых паротурбинных электростанциях, работающих на органическом топливе, осуществляется путем строительства крупных конденсационных электро-станцпй (КЭС) и теплоэлектроцентралей (ТЭЦ) с установкой агрегатов, рассчитанных на повышенные и сверхкритические параметры пара. На КЭС устанавливаются в основном энергоблоки мощностью 200— 300 МВт. Предусмотрено ввести в эксплуатацию блоки мощностью 500 и 800 МВт, а также начать монтаж опытного головного блока мощностью 200 МВт на Костромской ГРЭС. На ТЭЦ проектируется установка агрегатов мощностью 100, 135 и 250 МВт [Л. 1]. Существенно улучшаются технико-экономические показатели работы энергетического оборудования. Удельный расход топлива на электростанциях в 1975 г. должен быть снижен до 340—342 г. на 1 кВт-ч отпущенной энергии Л. 2]. [c.3]

1]. Существенно улучшаются технико-экономические показатели работы энергетического оборудования. Удельный расход топлива на электростанциях в 1975 г. должен быть снижен до 340—342 г. на 1 кВт-ч отпущенной энергии Л. 2]. [c.3]

Ремонтные работы, особенно на крупных газовых компрессорах, ведутся с помощью имеющегося в зале мостового крана. При прокладке трубопроводов необходимо учитывать условия его работы. Иногда приходится предусматривать специальные съемные участки трубопроводов, позволяющие использовать кран для монтажа и демонтажа отдельных крупных деталей компрессора. Для обслуживания оборудования и трубопроводов, расположенных в цокольном этаже, с помощью мостового крата необходимо сгруппировать их в несколько достаточно компактных блоков и предусмотреть над нимп люки, перекрытые съемными металлическими щитами. [c.184]

Монтаж оборудования и трубопроводов крупных энергетических станций длится несколько лет, в течение которых монтируется оборудование, производится подстыковка, подгонка и приварка к нему труб и трубных блоков. В процессе подстыковки и приварки труб полости оборудования, как правило, сообщены с атмосферой. Сварные швы трубопроводов испытываются по частям, а не после [c.7]

В процессе подстыковки и приварки труб полости оборудования, как правило, сообщены с атмосферой. Сварные швы трубопроводов испытываются по частям, а не после [c.7]

Узлы и блоки должны быть транспортабельными, укрупненными в пределах экономической целесообразности, полностью законченными, отгрунтованными и испытанными или изготовленными с гарантией прочности всех деталей и элементов. Особенностью сборки трубопроводов в элементы, узлы и пространственные блоки является то, что большое количество элементов, узлов и блоков имеет разнообразные конфигурации и размеры. При отправке на монтаж трубопроводов в виде блоков и крупных узлов рекомендуются следующие габаритные размеры для трубопроводов, расположенных в зданиях,— 0,8Х 1,5×6 м, расположенных вне здания — 1,5Х2,5Х ХЮ м, для одноплоскостных узлов — 2,5X10 м, для секций межцеховых трубопроводов до 36 м. Чтобы уменьшить трудоемкость сборки и обеспечить необходимую точность в геометрических размерах и положении деталей в элементах, элементов в узлах и узлов в блоках применяют различные сборочные приспособления, оборудование регулирующими устройствами в виде винтовых и переставных фиксаторов, зажимов, позволяющих собирать элементы и узлы со значительной разницей в размерах. [c.156]

[c.156]

Укруннительную сборку оборудования и сварку секций трубопроводов следует выполнять на специальной площадке, а па площадке строительства — монтаж крупных блоков. [c.150]

Таблица 7-05-001 установка блоков стен подвалов государственные элементные сметные нормы на строительные работы- сборник 7- бетонные и железобетонные конструкции сборные- ГЭСН-2001-07 (утв- Госстроем РФ 01-01-2002) (2022). Актуально в 2019 году

размер шрифта

ГОСУДАРСТВЕННЫЕ ЭЛЕМЕНТНЫЕ СМЕТНЫЕ НОРМЫ НА СТРОИТЕЛЬНЫЕ РАБОТЫ- СБОРНИК 7- БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ СБОРНЫЕ-. .. Актуально в 2018 году

.. Актуально в 2018 году

Состав работ:

01. Заполнение бетоном вертикальных каналов.

02. Промазка раствором вертикальных и горизонтальных швов.

Измеритель: 100 шт. сборных конструкций

Установка блоков стен подвалов массой:

| 07-05-001-1 | до 0,5 т |

| 07-05-001-2 | до 1 т |

| 07-05-001-3 | до 1,5 т |

| 07-05-001-4 | более 1,5 т |

| Шифр ресурса | Наименование элементов затрат | Ед. измер. измер. | 07-05-001-1 | 07-05-001-2 | 07-05-001-3 | 07-05-001-4 |

| 1 | Затраты труда рабочих-строителей | чел.-ч | 52,84 | 74,15 | 104,01 | 129,80 |

| 1.1 | Средний разряд работы | 3,2 | 3,2 | 3,4 | 3,4 | |

| 2 | Затраты труда машинистов | чел.-ч | 21,48 | 30,19 | 48,02 | 72,88 |

| 3 МАШИНЫ И МЕХАНИЗМЫ | ||||||

| 021243 | Краны на гусеничном ходу при работе на других видах строительства (кроме магистральных трубопроводов) до 16 т | маш. -ч -ч | 14,90 | 20,38 | 29,90 | 35,28 |

| 400001 | Автомобили бортовые грузоподъемностью до 5 т | маш.-ч | 3,95 | 5,89 | 10,87 | 22,56 |

| 021141 | Краны на автомобильном ходу при работе на других видах строительства (кроме магистральных трубопроводов) 10 т | маш.-ч | 2,63 | 3,92 | 7,25 | 15,04 |

| 4 МАТЕРИАЛЫ | ||||||

| 440-9001 | Конструкции сборные железобетонные | шт. | 100 | 100 | 100 | 100 |

| 401-9021 | Бетон (класс по проекту) | м3 | 0,41 | 0,71 | 0,47 | 0,71 |

| 402-0004 | Раствор готовый кладочный цементный, марка 100 | м3 | 1,2 | 1,65 | 2,95 | 4,17 |

Требования к качеству монтажа блоков. Допускаемые отклонения. Техника безопасности

Требования к качеству монтажа блоков.

Допускаемые отклонения. Техника безопасности

Допускаемые отклонения. Техника безопасностиТребования к качеству монтажа

Требования к качеству. При монтаже фундаментов, стен

подвалов и стен надземной части зданий контролируют:

— правильность перевязки и толщину швов между ними;

— заполнение швов и пазов между блоками;

— вертикальность и прямолинейность поверхностей и углов стен;

— правильность устройства деформационных швов;

— качество анкеровки конструкций.

Нельзя допускать, чтобы при укладке первого ряда стеновых блоков швы между ними совпадали со швами фундаментных блоков. Перевязка должна быть такая, чтобы вертикальные швы в смежных рядах были смещены на 1/4 длины блока.

Стены подвалов из бетонных блоков, а также крупноблочные стены

надземной части зданий из бетонных и кирпичных блоков и блоков из

природного камня должны иметь толщину горизонтальных и вертикальных

швов 15 мм, а толщину отдельных швов не более 20 мм и не менее 10

мм.

Отклонения рядов блочной кладки (см. схему ниже, поз. а, б) от горизонтали на длине 10О м допускаются в пределах 15 мм, а в размерах проемов — не более + 15 мм.

Неровности на вертикальных поверхностях стен, обнаруживаемые при накладывании правила длиной 2 м, не должны быть более 10 мм. Отклонения поверхностей и углов блочной кладки от вертикали в пределах одного этажа не должны превышать 10 мм, а на все здание высотой более двух этажей — 30 мм.

Смещение осей конструкций фундаментов и стен допускается на ±12 мм.

Отклонение отметок опорных поверхностей фундаментов от проектных не должно превышать 20 мм, а поверхностей блоков стен — 10 мм.

Допускаемые отклонения (обозначены пунктирными линиями) при возведении стен из крупных блоков

а — фундаментов, б — стен.

Техника безопасности

Техника безопасности. Безопасность труда при монтаже

фундаментов и крупноразмерных блоков стен зданий обеспечивается

соблюдением общих правил, а также конкретных указаний по технологии

выполнения процессов и указаний, предусмотренных проектом

производства работ на данном объекте.

При установке блоков наружных стен, балконов, настилов перекрытий, карнизов монтажники должны быть в предохранительных поясах; их пристегивают за монтажные петли перекрытий.

Монтажную зону ограждают инвентарными звеньями с хорошо видимыми предупредительными надписями или сигналами. Над входами в здание устраивают навесы. Не допускают в монтажную зону посторонних людей.

При монтаже крупноблочных зданий работы внутри здания ведут только на той захватке, где в данный момент не идет монтаж.

Запрещается укладывать монтируемые блоки на подмости и перекрытия.

Элементы подводят к месту установки с внешней стороны здания или со стороны, противоположной рабочему месту монтажников.

Планирование последовательности сборки судовых блоков с учетом производительности и сварочной деформации

https://doi.org/10.1016/j.ijnaoe.2017.09.005Получить права и содержание судов и морских конструкций предлагается. Предлагаемая модель основана на геометрических характеристиках блочной сборки и информации о процессе, основанной на знаниях.

Предлагаемый метод позволяет оценить возможную последовательность сварки с учетом производительности и сварочной деформации.

Предложенный метод был применен к модели асимметричной сборки, результаты обсуждены.

Abstract

Определение последовательности сборки в общих механических узлах играет важную роль с точки зрения производственных затрат, продолжительности и качества.

При производстве кораблей и морских установок учет факторов производительности и сварочных деформаций имеет решающее значение для определения оптимальной последовательности сборки.В судостроении и оффшорной промышленности большая часть планирования последовательности сборки осуществляется в соответствии с решениями инженеров, основанными на обширном опыте. Это может привести к подверженному ошибкам планированию и неоптимальной последовательности, особенно при работе с незнакомыми блочными сборками, состоящими из десятков деталей.

В этом документе представлен метод планирования последовательности сборки блочных сборок. Предлагаемый метод в основном учитывает геометрические характеристики блоков для определения возможных последовательностей сборки, а также факторов процесса сборки и производительности.Затем на основе упрощенного анализа сварочной деформации выбирается последовательность сборки с минимальной сварочной деформацией. Метод проверен с использованием асимметричной модели сборки, и результаты показывают, что он способен генерировать оптимальную последовательность сборки.

Ключевые слова

Планирование последовательности сборки

Одновременная сварка

Производительность

Сварочная деформация

Рекомендованные статьиСсылки на статьи (0)

© 2017 Общество морских архитекторов Кореи.Производство и хостинг Elsevier B.V.

Рекомендуемые статьи

Ссылающиеся статьи

Блок двигателя в сборе

Вот проверенный блок Д16А1, готовый к окончательной очистке. это было приятно

день на улице, поэтому я делал все на улице и работал над своим загаром.

это было приятно

день на улице, поэтому я делал все на улице и работал над своим загаром. Средства окончательной очистки состоят из ведра с очень горячей водой, бутылки

из 409 и новая щетка для чистки унитаза . Не используйте старый или

это будет делать дерьмовую работу (буквально).

Отверстия чистые до скрипа.На этой картинке показано, где железный вкладыш

и алюминиевое литье встречаются. Облив все горячей водой, я

протер все чистой махровой тряпкой и залил масло в отверстия.

Они очень быстро заржавеют, если оставить их сохнуть на воздухе!

Для этого процесса я решил не экономить. Пара инструментов для сжатия колец Snap On и расширителей колец стоила 50 долларов, но их умственная отдача бесценна. Хотя кольцевой компрессор от Sears за 7 долларов, вероятно, сработает, Snap On чрезвычайно прост в использовании.Кольцевой компрессор имеет храповой механизм, который автоматически блокируется, поэтому вам не нужно постоянно сжимать плоскогубцы.

Вот фотография входящего поршня номер 3. Предполагая, что 12 часов находится в верхней части впускной стороны поршня, я установил верхнее компрессионное кольцо на 1 час, нижнее компрессионное кольцо на 11 часов. на 8 часов, верхнее маслосъемное кольцо на 8 часов, масляное сетчатое кольцо на 7:30 и нижнее маслосъемное кольцо на 7 часов. Это были рекомендуемые позиции как от Ларри из Endyn (это поршни и кольца Endyn / Wiseco), так и из руководства Helms.

Все поршни встали после небольшого усилия и небольшого ругательства. 🙂

Вот почему я ругался. Я довольно сильно зацепил пальцем край кольцевого компрессора, когда поршень входил в цилиндр. Ну ладно, ни боли, ни выгоды…

После того, как поршни были вставлены, я обмотал каждое отверстие изолентой (я не хотел, чтобы поршень упал на пол, когда переворачиваю блок) и перевернул блок. Натяжение колец не позволяло поршням двигаться самостоятельно. Здесь мы после установки верхних коренных подшипников, упорных шайб и коленчатого вала.

Здесь мы после установки верхних коренных подшипников, упорных шайб и коленчатого вала.

Все болты тяги были затянуты с усилием 28 ft-lbs с помощью сборочной смазки ARP. Я затянул в 4 этапа… 7, 14, 21, а затем 28. Я провернул кривошип вручную, чтобы убедиться, что ни один из шатунных подшипников не заедает. Я решил использовать моторное масло для всех подшипников. Есть несколько хитрых сборочных смазок, но у меня никогда не было проблем со сборкой вещей, используя смазку, которую они «видят», когда работает двигатель/коробка передач.Это совет, который я получил от моего приятеля-механика .

Ремень крышки коренного вала был тщательно очищен перед установкой нижних коренных подшипников. Я использовал коренные подшипники ACL Duraglide стандартного размера, шатунные подшипники и упорные шайбы. См. главную страницу для получения информации о зазорах коренных и шатунных подшипников с использованием подшипников ACL в моем двигателе.

Болты пояса были затянуты до 40 футо-фунтов (заводская спецификация) с шагом 10 футо-фунтов. После каждой последовательности затяжки я использовал гаечный ключ на болте шкива кривошипа (правая сторона изображения), чтобы провернуть кривошип и убедиться, что кривошип не заедает.Головка и резьба каждого болта были погружены в моторное масло (все болты были тщательно очищены перед сборкой), чтобы можно было применить правильный момент затяжки.

После каждой последовательности затяжки я использовал гаечный ключ на болте шкива кривошипа (правая сторона изображения), чтобы провернуть кривошип и убедиться, что кривошип не заедает.Головка и резьба каждого болта были погружены в моторное масло (все болты были тщательно очищены перед сборкой), чтобы можно было применить правильный момент затяжки.

Учитывая все время и деньги, вложенные в этот двигатель, было бы глупо упускать из виду масляный насос! Я мог бы восстановить оригинальный насос примерно за 35 долларов, но новый насос от Acura стоил 100 долларов.

Это конец пути… пока. В следующий раз поставлю модифицированный масляный поддон (у него есть обратка турбо масла), задний главный сальник, шпильки головки ARP и головку блока цилиндров.До тех пор двигатель закрывают гигантским мешком для мусора, чтобы вся грязь не попала внутрь.

RIDGID 34840 Направляющий блок в сборе

Выберите CountryUnited StatesCanadaMexicoAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика TheCook IslandsCosta RicaCote D’ivoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинских) островах Фарерских IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea- бисауГайанаГаитиОстров Херд и МакдональдсХо LY Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran, Исламская Республика ofIraqIrelandIsle из ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Корейская Народно-Демократическая Республика ofKorea, Республика ofKuwaitKyrgyzstanLao Народная Демократическая RepublicLatviaLebanonLesothoLiberiaLibyan Арабская JamahiriyaLiechtensteinLithuaniaLuxembourgMacaoMacedonia, бывшая югославская Республика ofMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные Штаты ofMoldova, Республика ofMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian край, ОккупированныеПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто-РикоКатарРеюньонРумынияРоссийская ФедерацияРуандаСент-ХеленаСент-Китс и НевисСент-ЛюсияСент-Пьер и МикелонСан т Винсент и GrenadinesSamoaSan MarinoSao Томе и PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Джорджия и Южные Сандвичевы IslandsSpainSri LankaSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTimor-lesteTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUnited StatesUnited Штаты Америки Внешние малые IslandsUruguayUzbekistanVanuatuVenezuelaViet NamVirgin острова , Британские Виргинские острова, Ю.

Следует проверять установку каждого блока сразу же после того, как кран расположил его на поверхности. Между бетонными блоками располагается цементный раствор. Процесс аналогичный кладке кирпича, однако в данном случае масштабы существенно крупнее. Толщина раствора должна составлять 2 см. Для того чтобы качественно провести работы также можно увлажнить поверхность бетонных блоков. Тогда сцепление цемента будет происходить куда быстрее и качественнее. Разравнивание цемента зачастую проводится при помощи лопаты. Вертикальные промежутки между блоками тоже нужно заполнить цементным раствором.

Следует проверять установку каждого блока сразу же после того, как кран расположил его на поверхности. Между бетонными блоками располагается цементный раствор. Процесс аналогичный кладке кирпича, однако в данном случае масштабы существенно крупнее. Толщина раствора должна составлять 2 см. Для того чтобы качественно провести работы также можно увлажнить поверхность бетонных блоков. Тогда сцепление цемента будет происходить куда быстрее и качественнее. Разравнивание цемента зачастую проводится при помощи лопаты. Вертикальные промежутки между блоками тоже нужно заполнить цементным раствором. Зачастую для этого процесса используются монолитные вставки, а также специальные доборные блоки. Важнее всего знать, что все эти заполнители должны иметь прочность приблизительно такую же, как и бетонные блоки.

Зачастую для этого процесса используются монолитные вставки, а также специальные доборные блоки. Важнее всего знать, что все эти заполнители должны иметь прочность приблизительно такую же, как и бетонные блоки. Желательно привлечь к работам специалистов, которые мгновенно обнаружат ошибки в создании фундамента.

Желательно привлечь к работам специалистов, которые мгновенно обнаружат ошибки в создании фундамента.