Инструкция по монтажу сотового поликарбоната.

- Основы монтажа сотового поликарбоната.

- Нейтрализация термического расширения.

- Рекомендуемая обрешетка. Кровля двускатного типа.

- Рекомендуемая обрешетка. Арочная конструкция.

- Ориентация панелей при проектировании и монтаже.

- Резка панелей.

- Сверление панелей.

- Герметизация торцов панели.

- Точечное крепление панелей.

- Соединение панелей поликарбоната.

- Угловое соединение панелей.

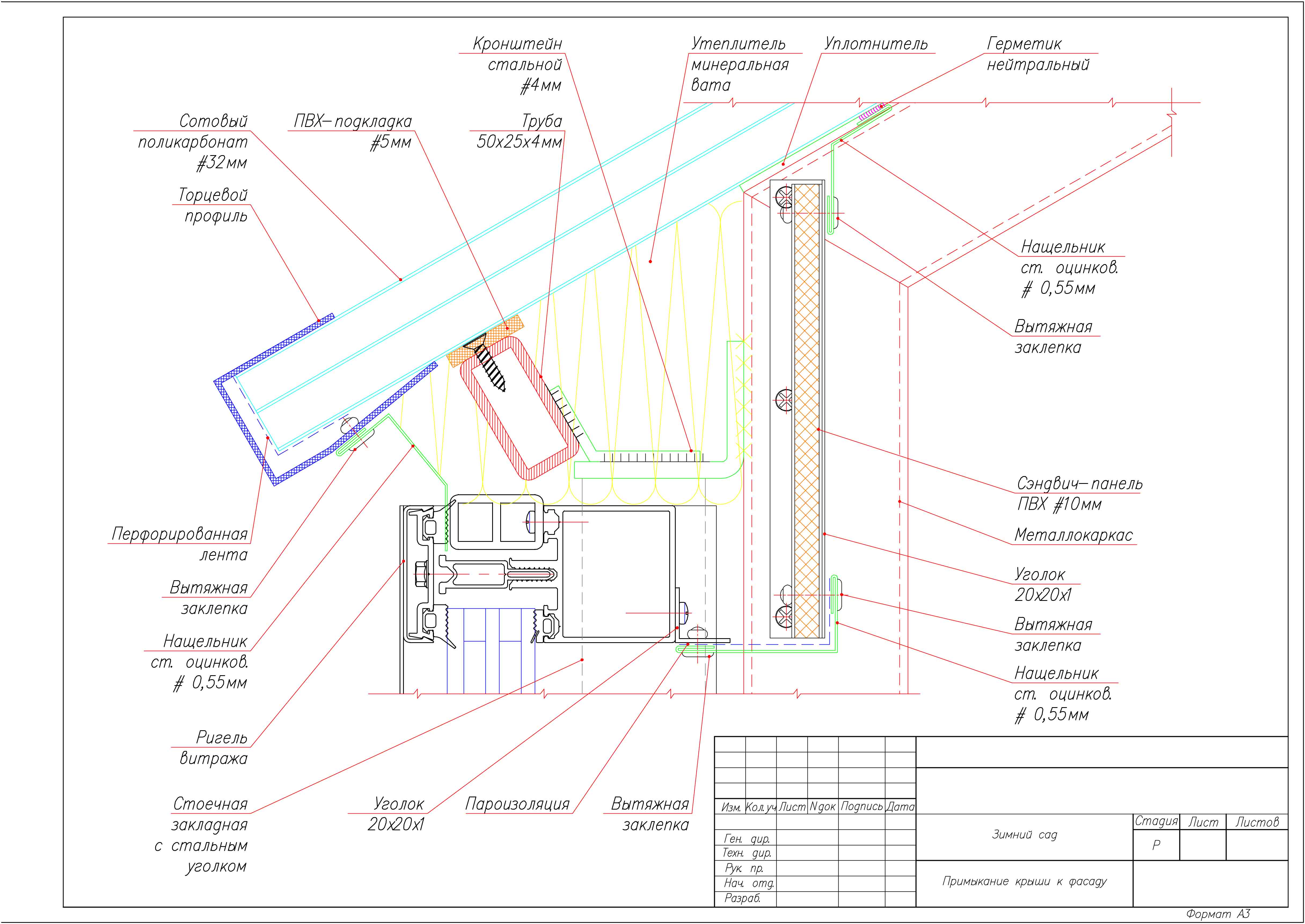

- Примыкание к стене.

- Сопряжение панелей в коньке.

1. Что необходимо учесть при проектировании каркаса конструкции под сотовый поликарбонат.

При устройстве покрытия из сотового поликарбоната необходимо учесть:

- стандартные размеры панелей и их экономичный раскрой.

- воздействие ветровых и снеговых нагрузок.

- термическое расширение панелей.

- допустимые радиусы изгиба панелей для арочных конструкций.

- необходимость комплектации панелей монтажными элементами (соединительные и торцевые профили, самоклеящиеся ленты, саморезы, термошайбы).

Стандартная ширина панелей — 2100 мм. Длина панелей может быть 3000, 6000 или 12000 мм. Ребра жесткости расположены по длине панели. Края панелей по их длинной стороне должны располагаться на несущих опорах каркаса. Поэтому продольные опоры устанавливаются с шагом 1050 мм или 700 мм (+ зазор на расстояние между панелями). Для соединения панелей между собой с одновременным креплением их к продольным опорам каркаса необходимо использовать специальные соединительные профили. У поперечной обрешетке панели следует крепить саморезами, снабженными термошайбами.

В принципе, можно монтировать панель целиком, но практика показывает, что гармоничнее и надежнее конструкции из панелей шириной 1050 и 700 мм. При их монтаже используется меньшее количество термошайб, а иногда можно и вовсе обойтись без точечного крепления.

Правильный выбор шага продольных опор и поперечной обрешетки — самое важное условие надежности конструкции из сотового поликарбоната.

2. Нейтрализация термического расширения.

При изменении температуры окружающее среды панели сотового поликарбоната подвержены температурной деформации. Рассчитать и учесть при проектировании и сборке конструкции степень изменения линейных размеров монтируемых панелей совсем несложно, но абсолютно необходимо, чтобы в смонтированном виде панели могли сжиматься-расширяться на требуемую им величину без нанесения какого-либо ущерба вашей конструкции.

Изменение длины (ширины) листа считается по формуле:

∆L = L x ∆T x Kr

где L — длина (ширина) панели (м)

∆T — изменение температуры (°C)

Kr = 0,065 мм/ °См — коэффициент линейного температурного расширения сотового поликарбоната.

Например, при сезонном изменении температур от -40 до +40°C каждый метр панели будет претерпевать изменение на ∆L = 1x80x0,065 = 5,2мм.

При этом следует учесть, что цветные панели нагреваются на 10-15°C больше, чем прозрачные и белые. ∆L для панелей «бронза» может достигать 6 мм на каждый метр их длины и ширины. В районах с менее суровыми климатическими условиями изменение линейных размеров панелей будет, конечно, существенно ниже.

Необходимо оставлять термические зазоры при соединении и креплении панелей между собой в плоскости, а также в угловых и коньковых соединениях, используя для монтажа специальные соединительные, угловых и коньковые профили. При точечном креплении панелей к каркасу конструкции желательно использовать саморезы со специальными термошайбами, а отверстия в панелях необходимо делать несколько больше (см. раздел «Точечное крепление панелей»)

Нельзя монтировать конструкции на улице без учета термической деформации панелей. Это может привести к их короблению летом и повреждению вплоть до разрыва зимой.

3. Рекомендуемая обрешетка для Кровли двускатного типа.

|

| Длина листа или расстояние между двумя опорами (L, мм) для листов различной ширины (Н, мм) и нагрузки (кг/м2). |

| Нагрузка, кг/м2 | Расстояние между стропилами Н, мм | Толщина листа, мм | |||||

| 6 | 8 | 10 | 16 | 25 | 32 | ||

| 150 кг/м2 | 700 1050 2100 | 1300 800 400 | 1600 1100 550 | 1800 1200 600 | 6000 2500 1250 | 6000 4500 2250 | 6000 5000 2500 |

| 175 кг/м2 | 700 1050 2100 | 800 — | 1300 800 400 | 1600 1100 550 | 5000 2000 1000 | 6000 3500 1750 | 6000 4000 2000 |

| 200 кг/м2 | 700 1050 2100 | — — — | 800 — — | 1300 800 400 | 5000 1800 900 | 6000 3000 1500 | 6000 3500 1750 |

4.

Рекомендуемая обрешетка для кровли Арочного типа.

Рекомендуемая обрешетка для кровли Арочного типа.| Данная таблица поможет Вам определить расстояние между стропилами (Н, мм), исходя из действующей нагрузки, радиуса изгибания (R, мм) и толщины листа (мм). |

| Толщина листа, мм | 6 мм | R, мм нагрузка, кг/м2 | 900 Rmin | 1000 | 1100 | 1200 | 1300 | 1500 | 1700 | 1800 |

| 60 75 90 120 | 1500 1300 1200 1050 | 1200 1100 1050 | 1400 1100 1050 900 | 1300 1100 1050 800 | 1200 1050 900 700 | 1200 900 700 500 | 800 500 — — | 800 500 — — | ||

| 8 мм | R, мм нагрузка, кг/м2 | 1200 Rmin | 1400 | 1500 | 1700 | 2000 | 2300 | 2500 | 2700 | |

| 60 75 90 120 | 2000 1800 1700 | 2000 1500 1500 1050 | 1800 1400 1200 1050 | 1700 1200 1100 900 | 1400 1200 1050 600 | 1100 1050 800 500 | 800 600 — — | 600 500 — — | ||

| 10 мм | R, мм нагрузка, кг/м2 | 1500 Rmin | 1700 | 1800 | 2000 | 2100 | 2500 | 2700 | 3000 | |

| 60 75 90 120 | 2000 2000 2000 1300 | 2000 1700 1200 | 1800 1600 1500 1200 | 1500 1400 1400 1050 | 1400 1300 1200 900 | 1300 1050 900 700 | 1050 900 700 600 | 800 700 500 500 | ||

| 16мм | R, мм нагрузка, кг/м2 | 2800 Rmin | 2900 | 3000 | 3300 | 3600 | 3900 | 4200 | 4500 | |

| 60 75 90 120 | 2000 1600 1400 | 2000 1500 1200 1050 | 1800 1400 1200 900 | 1600 1200 1050 800 | 1400 1100 900 700 | 1300 1050 800 700 | 1200 900 700 600 | 1050 800 700 500 |

5.

Ориентация панелей при проектировании и монтаже.

Ориентация панелей при проектировании и монтаже.Внутренние ребра жесткости расположены в сотовом поликарбонате по длине (которая может быть до 12 метров). Панель в вашей конструкции должна быть ориентирована таким образом, чтобы образующийся внутри нее конденсат мог стекать по внутренним каналам панели и выводиться наружу.

При устройстве вертикального остекления ребра жесткости панелей должны располагаться вертикально, а в скатной конструкции — вдоль ската.

В арочной конструкции ребра жесткости должны идти по дуге.

Учтите эти условия монтажа при проектировании, расчете количества панелей, их раскрое и, конечно, при монтаже.

Для применения на улице используется сотовый поликарбонат с защитным УФ-стабилизирующим слоем, нанесенным на наружную поверхность листа. Защитная пленка с этой стороны листа имеет специальную маркировку. Чтобы не ошибиться, панели необходимо монтировать в пленке, а снять ее непосредственно после монтажа.

- Нельзя изгибать панели по радиусу меньше, чем указанный производителем минимальный радиус изгиба для панели выбранной вами толщины и структуры.

- Нельзя нарушать правила ориентации панелей.

6. Резка панелей.

Сотовый поликарбонат и поликарбонатные листы очень легко режутся. Листы толщиной от 4 мм до 10 мм режутся с помощью ножа, но для лучшей и прямой резки рекомендуется использовать высокоскоростные пилы с упором, снабженные лезвием с мелкими неразведенными зубьями, армированными твердыми сплавами. Во время резки листы должны поддерживаться во избежание вибрации. Возможно резание электрическим лобзиком

После резки необходимо удалить стружку из внутренних полостей панели.

7. Сверление отверстий.

Для сверления используются стандартные острые металлические сверла. Сверление производится между ребрами жесткости. Отверстие должно быть удалено от края панели на расстояние не менее 40 мм.

Характеристики сверл:

Угол заточки — 30

Угол сверления — 90-118

Скорость резания — 10-40 м/мин.

Скорость подачи — 0,2-0,5 мм/об.

8. Герметизация торцов панели.

Нужно правильно закрыть торцы панелей. При вертикальном и наклонном положении панелей верхние торцы герметично закрывают сплошной алюминиевой самоклеящейся лентой, а нижние — перфорированной лентой, препятствующей проникновению пыли и обеспечивающей сток конденсата.

В арочных конструкциях необходимо оба торца закрыть перфорированной лентой:

Для герметизации торцов применяется аналогичные по цвету поликарбонатные профили или более качественные алюминиевые. Они отлично смотрятся, очень удобны и так же долговечны. Конструкция профиля предусматривает плотную фиксацию на торцах листа и не требует дополнительного крепления.

Для стока конденсата просверлите в профиле несколько отверстий тонким сверлом.

- Нельзя оставлять торцы сотового поликарбоната открытыми. Срок службы листов и светопрозрачность уменьшается.

- Нельзя заклеивать торцы обычным скотчем.

- Нельзя герметично закрывать нижние торцы панелей.

9. Точечное крепление панелей.

Для точечного крепления сотового поликарбоната к каркасу используйте саморезы и специальные термошайбы.

Термошайба состоит из собственно пластиковой шайбы с ножкой (ее высота соответствует толщине панели), уплотнительной шайбы и защелкивающейся крышки. Они обеспечат надежное и герметичное крепление панели, а также устранят «мостики холода», создающиеся саморезами. Кроме того, ножка термошайбы, упирающаяся в каркас конструкции, предотвратит смятие панели.

Для компенсации термического расширения отверстия в панели должны быть на 2-3 мм больше диаметра ножки термошайбы, а при большой протяженности панели — вытянутыми в длину. Рекомендуемый шаг точечного крепления — 300-400 мм.

- Нельзя жестко крепить панели.

- Нельзя использовать для крепления панелей гвозди, заклепки, неподходящие шайбы.

- Нельзя перетягивать саморезы.

10. Соединение панелей поликарбоната.

Для монтажа сотового поликарбоната используются неразъемные или разъемные прозрачные и цветные поликарбонатные профили.

Монтаж с помощью неразъемных профилей (HP):

Панели шириной 500-1050 мм вставляются в пазы профилей, соответствующих толщине сотового поликарбоната. Крепление профиля к продольным опорам каркаса осуществляется с помощью саморезов, снабженных термошайбами.

Монтаж с помощью разъемных профилей (HCP):

Разъемный поликарбонатный профиль «Полискреп» состоит из двух частей: нижней — «базы» и верхней — защелкивающейся крышки.

Последовательность монтажа:

- В «базе» просверлить отверстия с диаметром несколько больше диаметра самореза с шагом 300 мм.

- Прикрепить саморезами «базу» к продольной опоре каркаса и с обеих сторон уложить панели, оставляя «термический зазор» 3-5 мм, предварительно промазав профиль герметиком.

- Защелкнуть «крышку» профиля по всей длине с помощью деревянной киянки. Торец профиля рекомендуется закрыть специальной заглушкой.

11. Угловое соединение панелей.

При необходимости сопряжения панелей сотового поликарбоната под прямым углом можно воспользоваться угловыми поликарбонатными профилями. Угловые поликарбонатные профили надежно удерживают панели и позволяют сделать угловое соединение незаметным.

Прозрачные, тонированные: «бронза», «синий», «зеленый», «бирюза», «коричневый», «желтый», «красный», «оранжевый» и светорассеивающие «белый опал» — стандартная цветовая гамма поликарбонатных профилей для монтажа сотового поликарбоната, но угловые, коньковые и пристенные профили к сожалению выпускаются только прозрачными.

12. Примыкание к стене.

При примыкании панелей к стене используйте пристенный поликарбонатный профиль. Своей формой он напоминает английскую букву F. При использовании пристенного профиля панели поликарбоната (сотового, ячеистого) закрываются герметичной лентой для защиты листов от попадания пыли и влаги. После этого листы вставляются в профиль и он фиксируется к стене.

При использовании пристенного профиля панели поликарбоната (сотового, ячеистого) закрываются герметичной лентой для защиты листов от попадания пыли и влаги. После этого листы вставляются в профиль и он фиксируется к стене.

13. Сопряжение панелей в коньке.

«Крылья» конькового поликарбонатного профиля имеют мощный захват — 40 мм — достаточный для надежного соединения панелей и их термического расширения, при этом возможно задать практически любой угол сопряжения панелей. Перед применением обязательно воспользуйтесь герметичной лентой. После установки листов необходимо их точечно закрепить кровельными саморезами через коньковый профиль с шагом 30-40 см.

При использовании других профилей убедитесь в том, что они отвечают данным условиям монтажа.

Инструкция по монтажу сотового поликарбоната.

- Основы монтажа сотового поликарбоната.

- Нейтрализация термического расширения.

- Рекомендуемая обрешетка. Кровля двускатного типа.

- Рекомендуемая обрешетка.

Арочная конструкция.

Арочная конструкция. - Ориентация панелей при проектировании и монтаже.

- Резка панелей.

- Сверление панелей.

- Герметизация торцов панели.

- Точечное крепление панелей.

- Соединение панелей поликарбоната.

- Угловое соединение панелей.

- Примыкание к стене.

- Сопряжение панелей в коньке.

1. Что необходимо учесть при проектировании каркаса конструкции под сотовый поликарбонат.

При устройстве покрытия из сотового поликарбоната необходимо учесть:

- стандартные размеры панелей и их экономичный раскрой.

- воздействие ветровых и снеговых нагрузок.

- термическое расширение панелей.

- допустимые радиусы изгиба панелей для арочных конструкций.

- необходимость комплектации панелей монтажными элементами (соединительные и торцевые профили, самоклеящиеся ленты, саморезы, термошайбы).

Стандартная ширина панелей — 2100 мм. Длина панелей может быть 3000, 6000 или 12000 мм. Ребра жесткости расположены по длине панели. Края панелей по их длинной стороне должны располагаться на несущих опорах каркаса. Поэтому продольные опоры устанавливаются с шагом 1050 мм или 700 мм (+ зазор на расстояние между панелями). Для соединения панелей между собой с одновременным креплением их к продольным опорам каркаса необходимо использовать специальные соединительные профили. У поперечной обрешетке панели следует крепить саморезами, снабженными термошайбами.

Края панелей по их длинной стороне должны располагаться на несущих опорах каркаса. Поэтому продольные опоры устанавливаются с шагом 1050 мм или 700 мм (+ зазор на расстояние между панелями). Для соединения панелей между собой с одновременным креплением их к продольным опорам каркаса необходимо использовать специальные соединительные профили. У поперечной обрешетке панели следует крепить саморезами, снабженными термошайбами.

В принципе, можно монтировать панель целиком, но практика показывает, что гармоничнее и надежнее конструкции из панелей шириной 1050 и 700 мм. При их монтаже используется меньшее количество термошайб, а иногда можно и вовсе обойтись без точечного крепления.

Правильный выбор шага продольных опор и поперечной обрешетки — самое важное условие надежности конструкции из сотового поликарбоната.

2. Нейтрализация термического расширения.

При изменении температуры окружающее среды панели сотового поликарбоната подвержены температурной деформации. Рассчитать и учесть при проектировании и сборке конструкции степень изменения линейных размеров монтируемых панелей совсем несложно, но абсолютно необходимо, чтобы в смонтированном виде панели могли сжиматься-расширяться на требуемую им величину без нанесения какого-либо ущерба вашей конструкции.

Изменение длины (ширины) листа считается по формуле:

∆L = L x ∆T x Kr

где L — длина (ширина) панели (м)

∆T — изменение температуры (°C)

Kr = 0,065 мм/ °См — коэффициент линейного температурного расширения сотового поликарбоната.

Например, при сезонном изменении температур от -40 до +40°C каждый метр панели будет претерпевать изменение на ∆L = 1x80x0,065 = 5,2мм.

При этом следует учесть, что цветные панели нагреваются на 10-15°C больше, чем прозрачные и белые. ∆L для панелей «бронза» может достигать 6 мм на каждый метр их длины и ширины. В районах с менее суровыми климатическими условиями изменение линейных размеров панелей будет, конечно, существенно ниже.

Необходимо оставлять термические зазоры при соединении и креплении панелей между собой в плоскости, а также в угловых и коньковых соединениях, используя для монтажа специальные соединительные, угловых и коньковые профили. При точечном креплении панелей к каркасу конструкции желательно использовать саморезы со специальными термошайбами, а отверстия в панелях необходимо делать несколько больше (см. раздел «Точечное крепление панелей»)

раздел «Точечное крепление панелей»)

Нельзя монтировать конструкции на улице без учета термической деформации панелей. Это может привести к их короблению летом и повреждению вплоть до разрыва зимой.

3. Рекомендуемая обрешетка для Кровли двускатного типа.

|

| Длина листа или расстояние между двумя опорами (L, мм) для листов различной ширины (Н, мм) и нагрузки (кг/м2). |

| Нагрузка, кг/м2 | Расстояние между стропилами Н, мм | Толщина листа, мм | |||||

| 6 | 8 | 10 | 16 | 25 | 32 | ||

| 150 кг/м2 | 700 1050 2100 | 1300 800 400 | 1600 1100 550 | 1800 1200 600 | 6000 2500 1250 | 6000 4500 2250 | 6000 5000 2500 |

| 175 кг/м2 | 700 1050 2100 | 800 — — | 1300 800 400 | 1600 1100 550 | 5000 2000 1000 | 6000 3500 1750 | 6000 4000 2000 |

| 200 кг/м2 | 700 1050 2100 | — — — | 800 — — | 1300 800 400 | 5000 1800 900 | 6000 3000 1500 | 6000 3500 1750 |

4.

Рекомендуемая обрешетка для кровли Арочного типа.

Рекомендуемая обрешетка для кровли Арочного типа.| Данная таблица поможет Вам определить расстояние между стропилами (Н, мм), исходя из действующей нагрузки, радиуса изгибания (R, мм) и толщины листа (мм). |

| Толщина листа, мм | 6 мм | R, мм нагрузка, кг/м2 | 900 Rmin | 1000 | 1100 | 1200 | 1300 | 1500 | 1700 | 1800 |

| 60 75 90 120 | 1500 1300 1200 1050 | 1400 1200 1100 1050 | 1400 1100 1050 900 | 1300 1100 1050 800 | 1200 1050 900 700 | 1200 900 700 500 | 800 500 — — | 800 500 — — | ||

| 8 мм | R, мм нагрузка, кг/м2 | 1200 Rmin | 1400 | 1500 | 1700 | 2000 | 2300 | 2500 | 2700 | |

| 60 75 90 120 | 2000 1800 1700 1100 | 2000 1500 1500 1050 | 1800 1400 1200 1050 | 1700 1200 1100 900 | 1400 1200 1050 600 | 1100 1050 800 500 | 800 600 — — | 600 500 — — | ||

| 10 мм | R, мм нагрузка, кг/м2 | 1500 Rmin | 1700 | 1800 | 2000 | 2100 | 2500 | 2700 | 3000 | |

| 60 75 90 120 | 2000 2000 2000 1300 | 2000 1800 1700 1200 | 1800 1600 1500 1200 | 1500 1400 1400 1050 | 1400 1300 1200 900 | 1300 1050 900 700 | 1050 900 700 600 | 800 700 500 500 | ||

| 16мм | R, мм нагрузка, кг/м2 | 2800 Rmin | 2900 | 3000 | 3300 | 3600 | 3900 | 4200 | 4500 | |

| 60 75 90 120 | 2000 1600 1400 1100 | 2000 1500 1200 1050 | 1800 1400 1200 900 | 1600 1200 1050 800 | 1400 1100 900 700 | 1300 1050 800 700 | 1200 900 700 600 | 1050 800 700 500 |

5.

Ориентация панелей при проектировании и монтаже.

Ориентация панелей при проектировании и монтаже.Внутренние ребра жесткости расположены в сотовом поликарбонате по длине (которая может быть до 12 метров). Панель в вашей конструкции должна быть ориентирована таким образом, чтобы образующийся внутри нее конденсат мог стекать по внутренним каналам панели и выводиться наружу.

При устройстве вертикального остекления ребра жесткости панелей должны располагаться вертикально, а в скатной конструкции — вдоль ската.

В арочной конструкции ребра жесткости должны идти по дуге.

Учтите эти условия монтажа при проектировании, расчете количества панелей, их раскрое и, конечно, при монтаже.

Для применения на улице используется сотовый поликарбонат с защитным УФ-стабилизирующим слоем, нанесенным на наружную поверхность листа. Защитная пленка с этой стороны листа имеет специальную маркировку. Чтобы не ошибиться, панели необходимо монтировать в пленке, а снять ее непосредственно после монтажа.

- Нельзя изгибать панели по радиусу меньше, чем указанный производителем минимальный радиус изгиба для панели выбранной вами толщины и структуры.

- Нельзя нарушать правила ориентации панелей.

6. Резка панелей.

Сотовый поликарбонат и поликарбонатные листы очень легко режутся. Листы толщиной от 4 мм до 10 мм режутся с помощью ножа, но для лучшей и прямой резки рекомендуется использовать высокоскоростные пилы с упором, снабженные лезвием с мелкими неразведенными зубьями, армированными твердыми сплавами. Во время резки листы должны поддерживаться во избежание вибрации. Возможно резание электрическим лобзиком

После резки необходимо удалить стружку из внутренних полостей панели.

7. Сверление отверстий.

Для сверления используются стандартные острые металлические сверла. Сверление производится между ребрами жесткости. Отверстие должно быть удалено от края панели на расстояние не менее 40 мм.

Характеристики сверл:

Угол заточки — 30

Угол сверления — 90-118

Скорость резания — 10-40 м/мин.

Скорость подачи — 0,2-0,5 мм/об.

8. Герметизация торцов панели.

Нужно правильно закрыть торцы панелей. При вертикальном и наклонном положении панелей верхние торцы герметично закрывают сплошной алюминиевой самоклеящейся лентой, а нижние — перфорированной лентой, препятствующей проникновению пыли и обеспечивающей сток конденсата.

В арочных конструкциях необходимо оба торца закрыть перфорированной лентой:

Для герметизации торцов применяется аналогичные по цвету поликарбонатные профили или более качественные алюминиевые. Они отлично смотрятся, очень удобны и так же долговечны. Конструкция профиля предусматривает плотную фиксацию на торцах листа и не требует дополнительного крепления.

Для стока конденсата просверлите в профиле несколько отверстий тонким сверлом.

- Нельзя оставлять торцы сотового поликарбоната открытыми. Срок службы листов и светопрозрачность уменьшается.

- Нельзя заклеивать торцы обычным скотчем.

- Нельзя герметично закрывать нижние торцы панелей.

9. Точечное крепление панелей.

Для точечного крепления сотового поликарбоната к каркасу используйте саморезы и специальные термошайбы.

Термошайба состоит из собственно пластиковой шайбы с ножкой (ее высота соответствует толщине панели), уплотнительной шайбы и защелкивающейся крышки. Они обеспечат надежное и герметичное крепление панели, а также устранят «мостики холода», создающиеся саморезами. Кроме того, ножка термошайбы, упирающаяся в каркас конструкции, предотвратит смятие панели.

Для компенсации термического расширения отверстия в панели должны быть на 2-3 мм больше диаметра ножки термошайбы, а при большой протяженности панели — вытянутыми в длину. Рекомендуемый шаг точечного крепления — 300-400 мм.

- Нельзя жестко крепить панели.

- Нельзя использовать для крепления панелей гвозди, заклепки, неподходящие шайбы.

- Нельзя перетягивать саморезы.

10. Соединение панелей поликарбоната.

Для монтажа сотового поликарбоната используются неразъемные или разъемные прозрачные и цветные поликарбонатные профили.

Монтаж с помощью неразъемных профилей (HP):

Панели шириной 500-1050 мм вставляются в пазы профилей, соответствующих толщине сотового поликарбоната. Крепление профиля к продольным опорам каркаса осуществляется с помощью саморезов, снабженных термошайбами.

Монтаж с помощью разъемных профилей (HCP):

Разъемный поликарбонатный профиль «Полискреп» состоит из двух частей: нижней — «базы» и верхней — защелкивающейся крышки.

Последовательность монтажа:

- В «базе» просверлить отверстия с диаметром несколько больше диаметра самореза с шагом 300 мм.

- Прикрепить саморезами «базу» к продольной опоре каркаса и с обеих сторон уложить панели, оставляя «термический зазор» 3-5 мм, предварительно промазав профиль герметиком.

- Защелкнуть «крышку» профиля по всей длине с помощью деревянной киянки. Торец профиля рекомендуется закрыть специальной заглушкой.

11. Угловое соединение панелей.

При необходимости сопряжения панелей сотового поликарбоната под прямым углом можно воспользоваться угловыми поликарбонатными профилями. Угловые поликарбонатные профили надежно удерживают панели и позволяют сделать угловое соединение незаметным.

Прозрачные, тонированные: «бронза», «синий», «зеленый», «бирюза», «коричневый», «желтый», «красный», «оранжевый» и светорассеивающие «белый опал» — стандартная цветовая гамма поликарбонатных профилей для монтажа сотового поликарбоната, но угловые, коньковые и пристенные профили к сожалению выпускаются только прозрачными.

12. Примыкание к стене.

При примыкании панелей к стене используйте пристенный поликарбонатный профиль. Своей формой он напоминает английскую букву F. При использовании пристенного профиля панели поликарбоната (сотового, ячеистого) закрываются герметичной лентой для защиты листов от попадания пыли и влаги. После этого листы вставляются в профиль и он фиксируется к стене.

При использовании пристенного профиля панели поликарбоната (сотового, ячеистого) закрываются герметичной лентой для защиты листов от попадания пыли и влаги. После этого листы вставляются в профиль и он фиксируется к стене.

13. Сопряжение панелей в коньке.

«Крылья» конькового поликарбонатного профиля имеют мощный захват — 40 мм — достаточный для надежного соединения панелей и их термического расширения, при этом возможно задать практически любой угол сопряжения панелей. Перед применением обязательно воспользуйтесь герметичной лентой. После установки листов необходимо их точечно закрепить кровельными саморезами через коньковый профиль с шагом 30-40 см.

При использовании других профилей убедитесь в том, что они отвечают данным условиям монтажа.

Инструкция по монтажу сотового поликарбоната.

- Основы монтажа сотового поликарбоната.

- Нейтрализация термического расширения.

- Рекомендуемая обрешетка. Кровля двускатного типа.

- Рекомендуемая обрешетка.

Арочная конструкция.

Арочная конструкция. - Ориентация панелей при проектировании и монтаже.

- Резка панелей.

- Сверление панелей.

- Герметизация торцов панели.

- Точечное крепление панелей.

- Соединение панелей поликарбоната.

- Угловое соединение панелей.

- Примыкание к стене.

- Сопряжение панелей в коньке.

1. Что необходимо учесть при проектировании каркаса конструкции под сотовый поликарбонат.

При устройстве покрытия из сотового поликарбоната необходимо учесть:

- стандартные размеры панелей и их экономичный раскрой.

- воздействие ветровых и снеговых нагрузок.

- термическое расширение панелей.

- допустимые радиусы изгиба панелей для арочных конструкций.

- необходимость комплектации панелей монтажными элементами (соединительные и торцевые профили, самоклеящиеся ленты, саморезы, термошайбы).

Стандартная ширина панелей — 2100 мм. Длина панелей может быть 3000, 6000 или 12000 мм. Ребра жесткости расположены по длине панели. Края панелей по их длинной стороне должны располагаться на несущих опорах каркаса. Поэтому продольные опоры устанавливаются с шагом 1050 мм или 700 мм (+ зазор на расстояние между панелями). Для соединения панелей между собой с одновременным креплением их к продольным опорам каркаса необходимо использовать специальные соединительные профили. У поперечной обрешетке панели следует крепить саморезами, снабженными термошайбами.

Края панелей по их длинной стороне должны располагаться на несущих опорах каркаса. Поэтому продольные опоры устанавливаются с шагом 1050 мм или 700 мм (+ зазор на расстояние между панелями). Для соединения панелей между собой с одновременным креплением их к продольным опорам каркаса необходимо использовать специальные соединительные профили. У поперечной обрешетке панели следует крепить саморезами, снабженными термошайбами.

В принципе, можно монтировать панель целиком, но практика показывает, что гармоничнее и надежнее конструкции из панелей шириной 1050 и 700 мм. При их монтаже используется меньшее количество термошайб, а иногда можно и вовсе обойтись без точечного крепления.

Правильный выбор шага продольных опор и поперечной обрешетки — самое важное условие надежности конструкции из сотового поликарбоната.

2. Нейтрализация термического расширения.

При изменении температуры окружающее среды панели сотового поликарбоната подвержены температурной деформации. Рассчитать и учесть при проектировании и сборке конструкции степень изменения линейных размеров монтируемых панелей совсем несложно, но абсолютно необходимо, чтобы в смонтированном виде панели могли сжиматься-расширяться на требуемую им величину без нанесения какого-либо ущерба вашей конструкции.

Изменение длины (ширины) листа считается по формуле:

∆L = L x ∆T x Kr

где L — длина (ширина) панели (м)

∆T — изменение температуры (°C)

Kr = 0,065 мм/ °См — коэффициент линейного температурного расширения сотового поликарбоната.

Например, при сезонном изменении температур от -40 до +40°C каждый метр панели будет претерпевать изменение на ∆L = 1x80x0,065 = 5,2мм.

При этом следует учесть, что цветные панели нагреваются на 10-15°C больше, чем прозрачные и белые. ∆L для панелей «бронза» может достигать 6 мм на каждый метр их длины и ширины. В районах с менее суровыми климатическими условиями изменение линейных размеров панелей будет, конечно, существенно ниже.

Необходимо оставлять термические зазоры при соединении и креплении панелей между собой в плоскости, а также в угловых и коньковых соединениях, используя для монтажа специальные соединительные, угловых и коньковые профили. При точечном креплении панелей к каркасу конструкции желательно использовать саморезы со специальными термошайбами, а отверстия в панелях необходимо делать несколько больше (см. раздел «Точечное крепление панелей»)

Нельзя монтировать конструкции на улице без учета термической деформации панелей. Это может привести к их короблению летом и повреждению вплоть до разрыва зимой.

3. Рекомендуемая обрешетка для Кровли двускатного типа.

|

| Длина листа или расстояние между двумя опорами (L, мм) для листов различной ширины (Н, мм) и нагрузки (кг/м2). |

| Нагрузка, кг/м2 | Расстояние между стропилами Н, мм | Толщина листа, мм | |||||

| 6 | 8 | 10 | 16 | 25 | 32 | ||

| 150 кг/м2 | 700 1050 2100 | 1300 800 400 | 1600 1100 550 | 1800 1200 600 | 6000 2500 1250 | 6000 4500 2250 | 6000 5000 2500 |

| 175 кг/м2 | 700 1050 2100 | 800 — — | 1300 800 400 | 1600 1100 550 | 5000 2000 1000 | 6000 3500 1750 | 6000 4000 2000 |

| 200 кг/м2 | 700 1050 2100 | — — — | 800 — — | 1300 800 400 | 5000 1800 900 | 6000 3000 1500 | 6000 3500 1750 |

4. Рекомендуемая обрешетка для кровли Арочного типа.

| Данная таблица поможет Вам определить расстояние между стропилами (Н, мм), исходя из действующей нагрузки, радиуса изгибания (R, мм) и толщины листа (мм). |

| Толщина листа, мм | 6 мм | R, мм нагрузка, кг/м2 | 900 Rmin | 1000 | 1100 | 1200 | 1300 | 1500 | 1700 | 1800 |

| 60 75 90 120 | 1500 1300 1200 1050 | 1400 1200 1100 1050 | 1400 1100 1050 900 | 1300 1100 1050 800 | 1200 1050 900 700 | 1200 900 700 500 | 800 500 — — | 800 500 — — | ||

| 8 мм | R, мм нагрузка, кг/м2 | 1200 Rmin | 1400 | 1500 | 1700 | 2000 | 2300 | 2500 | 2700 | |

| 60 75 90 120 | 2000 1800 1700 1100 | 2000 1500 1500 1050 | 1800 1400 1200 1050 | 1700 1200 1100 900 | 1400 1200 1050 600 | 1100 1050 800 500 | 800 600 — — | 600 500 — — | ||

| 10 мм | R, мм нагрузка, кг/м2 | 1500 Rmin | 1700 | 1800 | 2000 | 2100 | 2500 | 2700 | 3000 | |

| 60 75 90 120 | 2000 2000 2000 1300 | 2000 1800 1700 1200 | 1800 1600 1500 1200 | 1500 1400 1400 1050 | 1400 1300 1200 900 | 1300 1050 900 700 | 1050 900 700 600 | 800 700 500 500 | ||

| 16мм | R, мм нагрузка, кг/м2 | 2800 Rmin | 2900 | 3000 | 3300 | 3600 | 3900 | 4200 | 4500 | |

| 60 75 90 120 | 2000 1600 1400 1100 | 2000 1500 1200 1050 | 1800 1400 1200 900 | 1600 1200 1050 800 | 1400 1100 900 700 | 1300 1050 800 700 | 1200 900 700 600 | 1050 800 700 500 |

5. Ориентация панелей при проектировании и монтаже.

Внутренние ребра жесткости расположены в сотовом поликарбонате по длине (которая может быть до 12 метров). Панель в вашей конструкции должна быть ориентирована таким образом, чтобы образующийся внутри нее конденсат мог стекать по внутренним каналам панели и выводиться наружу.

При устройстве вертикального остекления ребра жесткости панелей должны располагаться вертикально, а в скатной конструкции — вдоль ската.

В арочной конструкции ребра жесткости должны идти по дуге.

Учтите эти условия монтажа при проектировании, расчете количества панелей, их раскрое и, конечно, при монтаже.

Для применения на улице используется сотовый поликарбонат с защитным УФ-стабилизирующим слоем, нанесенным на наружную поверхность листа. Защитная пленка с этой стороны листа имеет специальную маркировку. Чтобы не ошибиться, панели необходимо монтировать в пленке, а снять ее непосредственно после монтажа.

- Нельзя изгибать панели по радиусу меньше, чем указанный производителем минимальный радиус изгиба для панели выбранной вами толщины и структуры.

- Нельзя нарушать правила ориентации панелей.

6. Резка панелей.

Сотовый поликарбонат и поликарбонатные листы очень легко режутся. Листы толщиной от 4 мм до 10 мм режутся с помощью ножа, но для лучшей и прямой резки рекомендуется использовать высокоскоростные пилы с упором, снабженные лезвием с мелкими неразведенными зубьями, армированными твердыми сплавами. Во время резки листы должны поддерживаться во избежание вибрации. Возможно резание электрическим лобзиком

После резки необходимо удалить стружку из внутренних полостей панели.

7. Сверление отверстий.

Для сверления используются стандартные острые металлические сверла. Сверление производится между ребрами жесткости. Отверстие должно быть удалено от края панели на расстояние не менее 40 мм.

Характеристики сверл:

Угол заточки — 30

Угол сверления — 90-118

Скорость резания — 10-40 м/мин.

Скорость подачи — 0,2-0,5 мм/об.

8. Герметизация торцов панели.

Нужно правильно закрыть торцы панелей. При вертикальном и наклонном положении панелей верхние торцы герметично закрывают сплошной алюминиевой самоклеящейся лентой, а нижние — перфорированной лентой, препятствующей проникновению пыли и обеспечивающей сток конденсата.

В арочных конструкциях необходимо оба торца закрыть перфорированной лентой:

Для герметизации торцов применяется аналогичные по цвету поликарбонатные профили или более качественные алюминиевые. Они отлично смотрятся, очень удобны и так же долговечны. Конструкция профиля предусматривает плотную фиксацию на торцах листа и не требует дополнительного крепления.

Для стока конденсата просверлите в профиле несколько отверстий тонким сверлом.

- Нельзя оставлять торцы сотового поликарбоната открытыми. Срок службы листов и светопрозрачность уменьшается.

- Нельзя заклеивать торцы обычным скотчем.

- Нельзя герметично закрывать нижние торцы панелей.

9. Точечное крепление панелей.

Для точечного крепления сотового поликарбоната к каркасу используйте саморезы и специальные термошайбы.

Термошайба состоит из собственно пластиковой шайбы с ножкой (ее высота соответствует толщине панели), уплотнительной шайбы и защелкивающейся крышки. Они обеспечат надежное и герметичное крепление панели, а также устранят «мостики холода», создающиеся саморезами. Кроме того, ножка термошайбы, упирающаяся в каркас конструкции, предотвратит смятие панели.

Для компенсации термического расширения отверстия в панели должны быть на 2-3 мм больше диаметра ножки термошайбы, а при большой протяженности панели — вытянутыми в длину. Рекомендуемый шаг точечного крепления — 300-400 мм.

- Нельзя жестко крепить панели.

- Нельзя использовать для крепления панелей гвозди, заклепки, неподходящие шайбы.

- Нельзя перетягивать саморезы.

10. Соединение панелей поликарбоната.

Для монтажа сотового поликарбоната используются неразъемные или разъемные прозрачные и цветные поликарбонатные профили.

Монтаж с помощью неразъемных профилей (HP):

Панели шириной 500-1050 мм вставляются в пазы профилей, соответствующих толщине сотового поликарбоната. Крепление профиля к продольным опорам каркаса осуществляется с помощью саморезов, снабженных термошайбами.

Монтаж с помощью разъемных профилей (HCP):

Разъемный поликарбонатный профиль «Полискреп» состоит из двух частей: нижней — «базы» и верхней — защелкивающейся крышки.

Последовательность монтажа:

- В «базе» просверлить отверстия с диаметром несколько больше диаметра самореза с шагом 300 мм.

- Прикрепить саморезами «базу» к продольной опоре каркаса и с обеих сторон уложить панели, оставляя «термический зазор» 3-5 мм, предварительно промазав профиль герметиком.

- Защелкнуть «крышку» профиля по всей длине с помощью деревянной киянки. Торец профиля рекомендуется закрыть специальной заглушкой.

11. Угловое соединение панелей.

При необходимости сопряжения панелей сотового поликарбоната под прямым углом можно воспользоваться угловыми поликарбонатными профилями. Угловые поликарбонатные профили надежно удерживают панели и позволяют сделать угловое соединение незаметным.

Прозрачные, тонированные: «бронза», «синий», «зеленый», «бирюза», «коричневый», «желтый», «красный», «оранжевый» и светорассеивающие «белый опал» — стандартная цветовая гамма поликарбонатных профилей для монтажа сотового поликарбоната, но угловые, коньковые и пристенные профили к сожалению выпускаются только прозрачными.

12. Примыкание к стене.

При примыкании панелей к стене используйте пристенный поликарбонатный профиль. Своей формой он напоминает английскую букву F. При использовании пристенного профиля панели поликарбоната (сотового, ячеистого) закрываются герметичной лентой для защиты листов от попадания пыли и влаги. После этого листы вставляются в профиль и он фиксируется к стене.

13. Сопряжение панелей в коньке.

«Крылья» конькового поликарбонатного профиля имеют мощный захват — 40 мм — достаточный для надежного соединения панелей и их термического расширения, при этом возможно задать практически любой угол сопряжения панелей. Перед применением обязательно воспользуйтесь герметичной лентой. После установки листов необходимо их точечно закрепить кровельными саморезами через коньковый профиль с шагом 30-40 см.

При использовании других профилей убедитесь в том, что они отвечают данным условиям монтажа.

Как крепить поликарбонат? — Кровля крыши для дома

Автор Кровельщик На чтение 12 мин Просмотров 28 Обновлено

Монтаж поликарбоната

Конец 20 века для России ознаменовался активным проникновением в быт передовых западных технологий. Одной из таких технологий в строительстве стало внедрение поликарбоната, на голову превосходящего все ранее известные прозрачные листовые материалы.

Имея светопропускаемость и защиту от ультрафиолета на уровне стекла, этот материал обеспечивает удвоенную механическую прочность к постоянным нагрузкам и двухсоткратную противоударную прочность. Легкость и высокая вязкость, свойственная органическим полимерам, сочетается с устойчивостью к экстремальным природным температурам, свойственной неорганике с кристаллической решеткой.

Поликарбонат, в отличие от акрилового оргстекла, очень трудно сжечь, заставить же гореть самостоятельно и вовсе невозможно.

Особо широкое применение в строительстве получил сотовый поликарбонат, представляющий собой пустотелые панели из нескольких тонких слоев поликарбоната (чаще всего 2), расположенных друг от друга на некотором расстоянии, и сшитых воедино ребрами жесткости.

Наличие пустот обеспечивает материал впечатляющими тепло- и звукоизоляционные характеристиками, Н-образная внутренняя структура многократно увеличивает механическую прочность, так же, как в двутаврах.

Универсальные характеристики, сопровождающиеся легкостью придания поликарбонату нужной формы, позволяют использовать его не только как замену стекла, но и как кровельный, декоративный материал или даже для забора.

Освоение техники монтажа панелей из поликарбоната не представляет особой сложности, необходимо лишь соблюдать некоторые важные моменты.

Как ориентировать панели?

Несмотря на то, что внутренняя схема ребер жесткости поликарбонатной панели может иметь многочисленные варианты, все они имеют одинаковую особенность – ребра жесткости располагаются вдоль длинной стороны листа, образуя изолированные каналы.

Подобное расположение дает сотовому листу повышение прочности, в продольном направлении на порядок выше, чем в поперечном. Исходя из этих особенностей существует два принципа расположения поликарбонатной панели в пространстве.

- Если расположение панели имеет вертикальную составляющую, то ребра жесткости необходимо располагать перпендикулярно горизонтали, то есть сверху вниз. Это применимо к вертикальным, наклонным, скатным и арочным конструкциям. Нарушение принципа приведет к многократному уменьшению механической прочности конструкции.

- Во избежание накопления конденсата, увеличения веса и разрушения изоляционных свойств, панель не должна иметь углублений в продольном направлении, не позволяющих содержимому внутренних каналов свободно стекать наружу.

Поликарбонатные панели снабжаются односторонним слоем защиты от ультрафиолета, это обязательно необходимо учитывать при их установке. Для определения защищенной стороны на временную защитную полиэтиленовую пленку производителями наносится специальная маркировка, есть марки материала с двухсторонней защитой. Незащищенная сторона панели быстро разрушается под воздействием УФ излучения.

Резка поликарбоната

Для резки поликарбоната подойдет практически любой электрический режущий инструмент с мелкими однорядными зубьями – циркулярная пила, электролобзик, болгарка. Несложные работы можно выполнять обычной ножовкой или даже ножом.

Профессионалы советуют использовать 3 инструмента: болгарку с небольшим кругом по металлу или ручную циркулярную пилу с твердосплавным диском по металлу для быстрых длинных разрезов, лобзик для фигурной работы, канцелярский нож для мелкой доводки.

При выполнении работ необходимо учитывать невысокую прочность панелей на сжатие в перпендикулярном направлении, всячески избегая наступать на них, или используя широкие доски в качестве прокладок.

Для удобства перед резкой стоит проложить рабочую поверхность фанерой, и приподнять линию разреза над основанием с помощью двух широких досок толщиной не менее 4 см. При резке поперек желательно выдувать стружку из сот.

Сверление отверстий

Отверстие в поликарбонате легко просверлить с помощью любого сверла с острым наконечником (по металлу, бетону или дереву).

При подготовке к сверлению отверстий необходимо учитывать следующие моменты:

- эластичный и легкий поликарбонат имеет свойство вибрировать под сверлом – необходимо подложить широкую опору под будущее отверстие;

- расстояние от края панели до отверстия должно быть не менее 40 мм;

- сверлить необходимо строго под углом 90 градусов к поверхности;

- отверстие, по возможности, не должно задевать ребра жесткости;

- ячеистые панели, в качестве одного из средств борьбы с термическим расширением, просверливают сверлами несколько большего диаметра (на 2 – 4 мм), чем используемые термошайбы;

- несмотря на то, что при сверлении на высоких оборотах стружка обычно не появляется, на всякий случай необходимо следить за чистотой получаемых отверстий и при необходимости продувать их.

Герметизация торцов панели

Торцы панели, на которые выходят все внутренние пустотные каналы, главная опасность для внешнего вида и теплозвукоизоляционных характеристик поликарбоната. Попадающая внутрь пыль и вода быстро превратит красивый декоративный полупрозрачный пластик в бурое нечто.

Для предотвращения этого эффекта в комплект поставки поликарбоната обычно включают следующие аксессуары:

- герметичная самоклеящаяся алюминиевая лента – устанавливается на верхний, уязвимый для воды торец сотовой панели, служит защитой от пыли и влаги, выпуская пар из материала;

- перфорированная алюминиевая лента – устанавливается на нижний торец, служит защитой от пыли, свободно выпуская пар и конденсат. В арочной конструкции на оба торца наклеивается именно такая лента;

- алюминиевый или пластиковый торцевой профиль, выполняющий декоративные функции, закрывающий ленту от механических воздействий и служащий для фиксации панелей.

В торцевом профиле необходимо просверлить самыми тонкими сверлами несколько отверстий для стока конденсата.

Наиболее технологичным и прочным креплением для поликарбоната считается использование оцинкованных саморезов с шестиугольной головкой в сочетании с термошайбой. Вид саморезов подбирается исходя из материала основания: по дереву – диаметром 4,8 мм, или по металлу – диаметром 5,5 мм.

Для конструкций малой площади допускается использование кровельных саморезов с шестиугольной головкой. Лучше не брать для крепления поликарбоната саморезы под отвертку, случайный срыв отвертки/шуруповерта из шлица может закончиться порчей дорогостоящей панели.

Длина самореза из эстетических соображений не должна превышать суммарную толщину поликарбоната и объемной обрешетки, вкручиваясь приблизительно на 3/4 глубины в дерево и на половину диаметра в каркасную трубу.

Крепление поликарбоната термошайбами

Термошайба представляет собой предназначенное специально для крепления поликарбоната средство гидро- и теплоизоляции самореза.

Она состоит из:

- прочной пластиковой шайбы диаметром 33 мм, с ножкой для проникновения в поликарбонат, при отсутствии необходимости в изоляции такая шайба может быть выполнена из стали;

- уплотнительной прокладки под шайбу;

- плотного колпачка для самореза.

Монтаж термошайбы производится в следующем порядке:

- просверливание отверстия в панели, диаметр сверла – на 1 – 4 мм больше диаметра ножки шайбы;

- при необходимости (если саморезы не способны легко вкрутиться в каркас самостоятельно) – просверливание основания тонким сверлом по намеченному отверстию в поликарбонате. Диаметр сверла берется на 1 мм меньше диаметра самореза;

- продувка пыли и стружки;

- установка шайбы вместе с прокладкой, ножкой в отверстие;

- вкручивание самореза до упора, шайба должна плотно прилегать к материалу, полностью закрывая внутри эластичную прокладку. При покупке термошайб главная характеристика – длина ножки, которая должна совпадать с толщиной поликарбоната. Упираясь в обрешетку, ножка не позволит перетянуть саморез,

- закрытие головки самореза плотным колпачком. Колпачки рассчитаны на большую долговечность, при установке придется приложить значительное физическое усилие.

Крепление поликарбоната при помощи металлических профилей

Между собой панели крепятся с помощью специальных профилей, сделанных из поликарбоната или алюминия. Алюминиевые профили красиво смотрятся, снабжены специальными эластичными прокладками и зажимами к ним, имеют значительный срок службы и меньше подвержены деформациям.

Пластиковые профили можно подобрать по цвету схожими с панелями и создать конструкции визуальную монолитность.

В зависимости от назначения используют следующие типы профилей:

- торцевой – имеет особую конструкцию, позволяющую конденсату стекать из сот наружу;

- неразъемный соединительный – наиболее простой, Н-образной формы, из соображений удобства монтажа применяется только для небольших конструкций;

- разъемный соединительный – более сложная и удобная конструкция для продольного соединения панелей;

- угловой – для соединения краев панелей под углом 90 градусов;

- пристенный – однопазовый, F-образной конструкции, для одноименного применения;

- коньковый – широкий, с пазами под тупым углом, служит в качестве коньковой детали.

Точечное крепление панелей

В местах пересечения панелей из поликарбоната с поперечной обрешеткой используется точечное крепление материала с помощью термошайбы с саморезом. Шаг обрешетки зависит от толщины панели и необходимых прочностных характеристик и составляет 0,6 – 1,2 м.

Шаг между креплениями – 30 – 70 см. Недопустимо оставлять расстояние от крепления до края листа более 10 и менее 4 см.

Неразъемные профили

При необходимости максимально удешевить стоимость конструкции для соединения поликарбонатных панелей между собой применяют неразъемные Н-образные поликарбонатные профили. Работа с таким профилем достаточно проста – в его пазы с обеих сторон вставляются панели с зазором 3 – 5 мм, сам профиль обязательно крепится на подведенную под него продольную обрешетку с помощью саморезов с термошайбами с шагом 40 см.

Однако, слабые изоляционные характеристики и неудобство при заведении длинных панелей в узкие пазы, ограничивают применение такого типа профилей небольшими наружными конструкциями.

Разъемные профили

Разъемные профили обеспечивают монтажникам возможность работать с длинными сотовыми панелями. Наличие у алюминиевых вариантов эластичных прокладок обеспечивает высокую степень гидроизоляции соединения. Сам профиль состоит из двух частей – основания, “базы”, и крышки.

Монтаж производится в следующем порядке

- основание крепится на продольный каркас саморезами по центру с шагом 30 см. Саморезы можно взять обычные оцинкованные или с прессшайбой для поликарбонатного профиля. Отверстия под них желательно просверлить заранее, сверлом на 1 – 2 мм большего диаметра для основания, и на 1 мм меньшего – для каркаса;

- на основание укладываются с двух сторон панели, от панели до упора оставляется зазор около 5 мм для компенсации теплового расширения;

- внутрь гофрированного П-образного центра основания с силой всаживаются ножки крышки, для этого применяется деревянная киянка. Используя поликарбонатный профиль, стоит избегать ударных воздействий, достаточно лишь защелкнуть крышку.

Угловое соединение панелей

Для скрепления углов из поликарбонатных панелей используются специальные угловые профили с пазами под углом 90 градусов друг к другу. Как и для других соединений, вставляя материал в пазы, необходимо оставлять небольшой зазор.

Различные модели могут поддерживать установку панелей различной толщины, двухсторонние типы совмещают функции угловых и соединительных профилей.

Примыкание к стене

Примыкание торцом к стене, наравне со свободными торцами, требует тщательной защиты от пыли и воды. Поэтому для него используются особые пристенные F-видные профили.

Порядок установки поликарбоната в такой профиль такой:

- торец сотовой панели проклеивается герметичной алюминиевой лентой;

- производится монтаж листа в паз профиля;

- профиль крепится к стене подходящим для материала стены крепежом;

- щели сверху замазываются герметиком, производится декоративная окраска.

Сопряжение панелей в коньке

Соединение панелей в коньке выполняется при помощи специального конькового профиля, напоминающего конструкцией соединительный, но имеющий особенно глубокие пазы, расположенные под углом 90 – 150 градусов.

Как и в случае соединительных, коньковые профили имеют разъемные и неразъемные варианты. Техника крепления схожа с аналогичными видами соединительных профилей.

Устранение термического расширения

Одним из наиболее существенных недостатков поликарбоната является довольно сильная зависимость линейных размеров от температуры. В условиях российского умеренного климата в течение года каждый метр поликарбонатной панели может менять размеры на 5 – 7 мм.

Если производить жесткое закрепление материала к каркасу, может произойти деформация или даже повреждение дорогостоящей панели.

Для борьбы с этим явлением в монтаже поликарбоната применяются следующие меры:

- использование термошайб, позволяющих поверхности без деформации немного перемещаться вдоль крепления;

- сверление отверстий увеличенного, по сравнению с ножкой термошайбы, диаметра;

- использование специальных стыковочных профилей, монтаж каждого из которых предусматривает оставление зазоров для температурного расширения материала.

Способы крепления монолитного поликарбоната

Монолитный карбонат используют как замену остекления, в этом случае для его установки не используют точечное соединение, ограничиваясь профилями или каркасом.

Для монтажа используют три способа крепления:

- Влажный – в качестве каркаса используются материалы, подходящие для установки стекла, обычные рамы и стеклодержатели. Перед укладкой листа каркас обрабатывается полимерным клеем, подходящим для обоих материалов, штапик или другой вид стеклодержателя также перед установкой промазывается, в конце вся конструкция обрабатывается силиконовым герметиком. Возможен вариант с использованием резиновых прокладок, как при установке стекла в металлическую раму.

- Сухой – более дорогой, но красивый вариант, с использованием профильных креплений и болтов с резиновыми прокладками. Применяют высокопрочный стальной профиль с резиновыми прокладками, закрепленный с помощью резьбовых соединений. Он служит каркасом, рамой и штапиком одновременно.

- Сварка с помощью сварного прутка при высоких температурах или при помощи ультразвука. Изготовление монолитной поликарбонатной конструкции требует специального оборудования и навыков.

Если монолитный поликарбонат используется не как остекление, его возможно крепить методами, использующимися для сотовых панелей.

Способы крепления сотового поликарбоната

- Точечное соединение – наиболее простое, производится саморезами с термошайбой на поперечную обрешетку. Применяется как единственное при установке небольших конструкций из одной панели на каркасе, без примыканий. Обязательно применяется в обустройстве скатных кровель в сочетании с профилями. Панели толщиной 10 мм и менее в обязательном порядке нуждаются в применении такого крепления.

- Соединение профилями – используется для крепления панелей между собой, к балкам каркаса, к примыкающим поверхностям. Поперечная обрешетка в этом случае устанавливается по торцевым краям панелей, или как ребра жесткости для продольной в случае арочной конструкции из одного листа (1- 2 балки на каждую сторону арки и 1 на верхнюю точку).

Продольная – с шагом по ширине листа, при ширине листа более 110 см применяются дополнительные продольные балки, к которым производится точечное крепление. Такой метод самостоятельно широко применяется при крепеже вертикальных и арочных конструкций из панелей толщиной более 10 мм. - Склеивание – подходит для малых ненагруженных элементов конструкции или для примыканий. Применяемый клей зависит от материала основания, при склеивании двух поликарбонатных поверхностей применяется силиконовый клей, наносимый с помощью особого пистолета.

Общие рекомендации

Сотовый поликарбонат – достаточно эластичный материал и легко поддается сгибанию. Сгибание допускается только в продольном направлении, минимально допустимый радиус изгиба указан в характеристиках каждого материала.

Поликарбонат достаточно легко поцарапать, поэтому на его поверхности производителями крепится полиэтиленовая пленка. По окончании монтажных работ эту пленку нужно немедленно снять, даже если она не маркированная и не портит вид поверхности. Воздействие солнечных лучей в короткое время приклеит ее к поверхности материала и разрушит защитный слой против ультрафиолета.

Мыть панели рекомендуется мягкими мыльными растворами или чистой водой, используя мягкую тряпку из хлопка. Средства, подходящие для очистки стекла, могут смыть с материала защитную пленку или даже оставить на нем химические повреждения.

Способы монтажа листов сотового поликарбоната

Поликарбонат — это современный строительный материал, получивший признание благодаря своим свойствам в различных областях. Материал производится в различных цветовых оттенках, при этом он прочен, гибок и полупрозрачен. Простой монтаж позволяет создавать из него парники и теплицы. Производится поликарбонат двух видов – монолитный и сотовый. Поликарбонат широко применяется в строительстве и отделке домов из бруса.

Монолитный поликарбонат

На рамы плоских, наклонных и скатных конструкций монолитный поликарбонат монтируется подобно стеклу «влажным» и «сухим» способом.

Способы крепления сотового поликарбоната

«Влажный» метод предполагает использование полимерной замазки, равномерно распределяемой по периметру рамы. Лист монолитного поликарбоната укладывается сверху с оставлением зазора в 2 мм и плотно прижимается, после чего удаляют излишки замазки. Вместо замазки зачастую используются резиновые полосы. Закрепляются листы по четырем углам, либо по двум более длинным сторонам. На стыки наносится слой силиконового герметика. С целью создания более презентабельного вида на герметик наклеивают деревянные планки или пластиковые уголки. Этот способ применяется в конструкциях из дерева или металла.

Для стальных сверхмощных несущих рам применяется другой способ крепления поликарбоната. С двух сторон укладывается резиновый уплотнитель, далее наносится слой герметика.

Монтаж сотового поликарбоната сухим способом

Пользуется большей популярностью в связи с тем, что он более чистый и аккуратный. Используется на больших площадях с применением комплектующих для монтажа поликарбоната – профилей и крышек с резиновыми уплотнителями. Клеящие материалы при этом не используются, соединение происходит при помощи различной фурнитуры.

Применяется для создания перегородок, звуковых барьеров и световых шлюзов. Создается система, в которой влага, проникая через верхний защитный слой и не доходя до внутренней прокладки, стекала по специальным дренажным каналам.

Лучшей формой для листа поликарбоната считается квадрат. В прямоугольнике крепость листа падает пропорционально увеличению размера длинных сторон.

Соотношение сторон листа

Монолитный поликарбонат значительно расширяется при нагревании, поэтому необходимы большие зазоры во избежание перекашивания и выгибания листа. Если предполагается, что лист при эксплуатации будет подвержен большим снежным нагрузкам, устанавливается дополнительная перекладина, перпендикулярная арке или направляющей.

В отличие от стекла, поликарбонат значительно прогибается при нагрузках. На остеклении это не сказывается, так как прогиб исчезает при устранении нагрузок. В связи с высокой гибкостью, материал требует больших пазов и глубокой установки. Это предотвратит выпадение листов при чрезмерном прогибании.

Монтаж сотового поликарбоната

Сотовый материал применяется при монтаже арочных и скатных кровель с уклоном не менее одиннадцати процентов.

Чем резать поликарбонат?

Сотовый поликарбонат легко поддается сверлению и резке. Материал, конечно, можно разрезать и ножом, но для получения высокоточного аккуратного среза рекомендуется использовать высокооборотные пилы с неразведенными зубьями. Вполне пригоден для этих целей и электролобзик.

Сверление поликарбоната проводят обычными стальными сверлами. Отверстия делают между ребрами не менее чем в 4см от края листа. Чтобы лист не вибрировал, его фиксируют или просто придерживают. После проведения работ стружка обязательно удаляется из полости панели.

Для герметичности торцы материала прикрывают алюминиевыми или поликарбонатными профилями. Конструкция профилей не требует дополнительных креплений и надежно фиксируется на торцах. Если отсутствует перфорация, необходимо сделать отверстия для слива конденсата.

Обработка торцов листа сотового поликарбоната

Верхние торцы, расположенные вертикально или под углом, герметично закрываются алюминиевой лентой. Нижний торец закрывается перфорированной лентой, препятствующей попаданию пыли и способствующей отводу влаги. При применении в арочной конструкции перфорированной лентой закрывают оба конца. Если не защитить торцы материала, значительно сократится срок службы материала и его прозрачность. Запрещено герметизировать торцы при помощи канцелярского скотча или герметизировать нижние концы листа.

В сотовом поликарбонате ребра жесткости расположены вдоль длины листа. При монтаже листы располагают таким образом, чтобы конденсат беспрепятственно стекал и выводился наружу. При вертикальной установке ребра располагают вертикально, при скатной — вдоль ската, в арочной конструкции ребра расположены по дуге.

Максимальный допустимый угол изгиба листа указывается производителем в сопровождающих документах.

Крепление листов сотового поликарбоната

Сотовый поликарбонат крепится к каркасу точечно при помощи саморезов или термошайб.

Термошайба – пластиковая шайба на ножке, высотой соответствующей толщине панели, с уплотнительной шайбой и защелкивающейся крышкой. Такие крепления обеспечивают герметичное и надежное крепление листа. Ножка термошайбы прилегает к каркасу и предотвращает смятие листа. Отверстие под такое крепление сверлится несколько шире с учетом термического расширения материала. Крепления располагаются в 30-40 см друг от друга. При монтаже не следует жестко крепить панели или «тянуть» саморезы во избежание деформации последней.

При самостоятельном монтаже поликарбоната используют разъемные и неразъёмные, цветные и прозрачные профили из поликарбоната.

Монтаж с неразъемными профилями

Профиль крепится на опору при помощи саморезов с термошайбами. Панели вставляются в паз профиля.

Монтаж с разъемными профилями

Разъёмный профиль состоит из двух частей – защелкивающейся крышки и нижней базовой части. При монтаже в нижней части сверлятся отверстия, и она при помощи саморезов крепится на каркас. Сверху наносится герметик. С двух сторон кладутся листы с термическим зазором около пяти сантиметров. Сверху кладётся крышка профиля, которую защелкивают при помощи киянки. Торцы закрываются специальными заглушками.

Для монтажа листов под прямым углом используется специальный угловой профиль. При примыкании к стене — пристенный профиль. Для сооружения конька кровли существует коньковый профиль с глубиной захвата 4 см. Все виды профиля надежно удерживают панели при термическом расширении.

При монтаже учитывается термическое расширение материала, при этом белый или прозрачный поликарбонат расширяется на 15 процентов меньше цветного.

Монтаж поликарбоната, производимый зимой, должен проводиться с учетом термического расширения при подъеме температуры.

Учитывая все приведенные факторы, можно без труда самостоятельно заняться установкой поликарбонатных листов.

Профили для крепления поликарбоната

Подбор товаров

В настоящее время происходит изменение цен на все товарные позиции.

Текущие цены не актуальны.

Большая просьба звонить по телефону и уточнять стоимость перед оформлением заказа.

Сортировать по

Бренд

Выбрать бренд

Показано 1 — 12 из 13Показать: 122436 на страницу

Показано 1 — 12 из 13Показать: 122436 на страницу

Для монтажа поликарбонатных листов существуют специальные профили. Все виды профилей разработаны производителями поликарбоната и совместимы по размерам и характеристикам. Мы знаем много различных видов профилей и приводим описания самых популярных:

- Соединительные неразъемные профили предназначены для соединения листов сотового (монолитного) поликарбоната с креплением их к конструкции. Пофили имеют Н-образное сечение.

- Соединительные разъемные профили применяются для монтажа конструкций из поликарбоната, обеспечивая быстрое и надежное крепление листов к каркасу и соединением их меж собой. Такой профиль состоит из двух частей: нижней — «базы» и верхней — защелкивающейся «крышки».

- Угловой профиль для поликарбоната позволяет надежно удерживать листы, скрепляемый под прямым углом друг к другу.

- Коньковый профиль предназначен для соединения и защиты поликарбоната в коньке кровельных конструкций. Данный вид профиль гнется и дает возможность мастеру соединять поликарбонат под нужным углом.

- Пристенный профиль для поликарбоната необходим для монтажа при примыкании листов поликарбоната к стене. Этот вид профиля выполняет функции торцевого профиля и обеспечивает герметичность всего узла.

Все виды профиля Вы можете купить с доставкой по Московской области и городу Москве в нашем интернет магазине. Или Вы можете сделать заказ на интересующий Вас профиль позвонив по телефону: +7 (499) 504-32-44

Монтаж поликарбоната — это просто

Почему-то для многих, монтаж поликарбоната представляется довольно сложным и трудоемким процессом. Но, так ли сложен, на самом деле, монтаж поликарбоната?

Монтаж листов поликарбоната включает в себя процессы подготовки, установки и крепежа материала на необходимой конструкции. Каждый из этих процессов не представляет особых сложностей и супер секретных знаний. В данной статье мы рассмотрим некоторые нюансы и усвоим необходимые знания для монтажа поликарбоната. Используя данные рекомендации, Вы без труда сможете сами монтировать поликарбонат.

Перед началом процесса установки не стоит забывать о подготовке несущей конструкции — она должна быть устойчивой, все составные элементы должны быть прочно скреплены между собой. Если предварительно производилась мойка, либо покраска конструктива — убедитесь, что в рабочей зоне отсутствует влага, а краска или лак, в свою очередь, окончательно высохли.

Процесс монтажа поликарбоната

В целом, процесс монтажа поликарбоната можно разделить на несколько технологических этапов:

- Проектирование несущей конструкции;

- Резка панелей;

- Сверление отверстий;

- Герметизация торцов;

- Ориентация листов;

- Точечное крепление;

- Соединение поликарбонатных панелей;

- Сопряжение листов под углом, при примыкании к стене и сопряжение коньком;

- Ликвидация термических зазоров.

Вкратце разберем каждый из данных этапов в отдельности.

Фактически, успешность монтажа поликарбоната в значительной степени зависит от проектирования несущей конструкции, то есть каркаса под поликарбонат. При данном действии стоит учитывать технические характеристики поликарбоната, возможность его термического расширения, а также воздействия ветра и осадков. Рассчитав и соорудив конструкцию можно приступать непосредственно к монтажным работам.

Резка листов

Итак, резка листов, как правило, особого труда не представляет. Если толщина материала не превышает 10 мм, подойдёт и нож, однако даже в случае тонких листов рекомендуется пользоваться специальными высокоскоростными пилами. Поскольку поликарбонат — достаточно прочный материал, лезвие пилы должно быть изготовлено из армированного сплава. Во избежание разрушения листов следует избегать чрезмерной вибрации. Если использование пилы по какой-либо причине неудобно, резку можно произвести с помощью электролобзика или даже болгарки. В любом случае, образовавшаяся во время процесса стружка должна быть полностью удалена.

Касаемо сверления дополнительных отверстий, производиться они должны между рёбрами жёсткости. Сверло должно входить в панель под прямым углом. Кроме того, категорически не рекомендуется делать отверстия на расстояниии 4 см от края — это может повлиять на прочность конструкции уже после её установки.

Продолжается монтаж поликарбоната закрытием торцов панелей. Ни в коем случае не стоит заклеивать нижний торец панели сплошной лентой! Для этого предназначена перфорированная лента, позволяющая стекать образовавшемуся конденсату. Верхние торцы, напротив, должны закрываться сплошной лентой во избежание попадания излишней влаги внутрь. Если лист материала будет представлять собой арку, то есть оба его торца будут находиться снизу — заклейка производится перфорированной лентой. После нанесения ленты, пристыкуйте поликарбонатные, либо алюминиевые профили. Последние отличаются более высоким качеством. Профили, находящиеся с нижнего края, должны быть просверлены 3-4 мм сверлом в нескольких местах — отверстия необходимы опять же для избежания накопления конденсата.

На что обращать внимание

При ориентации листов следует соблюдать основное правило — торцы, которые вы предварительно заклеили и оснастили профилями, должны находиться сверху и снизу (либо оба снизу, если это арка), а не слева и справа. Другими словами, вы не должны препятствовать всё тому же оттоку излишней жидкости, образуемой внутри поликарбонатных панелей под воздействием разности температур.

Не следует также сгибать материал слишком сильно — как правило, производитель указывает допустимый радиус кривизны в спецификации.

Монтаж поликарбоната постепенно свёлся к точечному креплению панелей к несущей конструкции. Осуществляется оно при помощи саморезов или термошайб. Конструкция термошайбы обеспечивает более герметичное сцепление, а значит — и более качественную теплоизоляцию. Расстояние между креплениями должно составлять от 30 до 40 см.

Не забываем про профили

Для упрощения монтажа поликарбоната, используются соединительные профили. Важным преимуществом использования таких профилей является возможность крепежа панелей поликарбоната без термошайб. Такой крепеж возможен при раскрое листов по 700 мм или 1050 мм по ширине. Отсутствие дополнительных отверстий устремляет к нулю вероятность возникновения протечек. В дальнейшем же, профили способны продлить срок службы материала за счет отсутствия непосредственного контакта последнего с несущей конструкцией.

Соединение панелей поликарбоната производится при помощи неразъёмных, либо разъёмных профилей. В первом случае панели помещаются в пазы профилей по толщине, а затем закрепляются при помощи термошайб. В случае разъёмных профилей соединение производится в следующем порядке. Первым делом в нижней части профиля сверлятся отверстия под саморезы — расстояние между отверстиями должно составлять 30 см. Затем обработанная конструкция крепится к продольной опоре каркаса, профиль мажется герметиком и, наконец, с двух сторон укладываются панели. В заключение, следует пробить верхнюю часть профиля киянкой вдоль всего периметра.

Если планируется примыкание двух панелей под прямым углом друг другу, целесообразнее воспользоваться угловым профилем. В свою очередь, если панель будет примыкать к стене, следует воспользоваться пристенным профилем. Существует также коньковый поликарбонатный профиль.

Колебания температуры воздуха подвергают поликарбонат дополнительным деформациям — это значит необходимость учёта возможности сжимания и расширения составных частей конструкции. Для подсчёта возможных колебаний линейных размеров требуется произвести замеры длины и ширины панели в метрах, а также знать нижнюю и верхнюю границы сезонных температур в месте монтажа поликарбоната. Кроме этого, в спецификации к материалу указывается коэффициэнт его температурного расширения. Итак, произведение линейного размера (длины либо ширины) на разность граничных температур, и на упомянутый коэффициент покажет вам узнать на какое число (в мм) будет деформироваться каждый метр панели. Дополнительные зазоры именно такой величины вам необходимо будет оставлять при всех соединениях.

Конечно, это не полный и далеко не подробный обзор монтажа поликарбоната. В свою очередь, я рекомендую Вам подписаться на рассылку абсолютно бесплатного курса “Как, всего за 5 дней, стать профессионалом по монтажу сотового поликарбоната”. В данном курсе собран практически весь материал по монтажу панелей поликарбоната с иллюстрациями и некоторыми тонкостями, которые Вы, вряд ли найдете на просторах интернета. Уверен, что после прохождения курса у Вас не возникнет трудностей с монтажом поликарбоната.

Подписаться бесплатно на курс Вы можете в форме ниже, указав свой e-mail и имя.

Желаю Вам успеха!

P.S

Полезна ли для Вас была статья? Нашли ли Вы ответ на свой вопрос? Возможно, у Вас есть свой взгляд на данную тему или есть, что добавить? А возможно, Вы знаете то, чего не знают другие читатели? Поделитесь своими соображениями в комментариях, наверняка многим будет интересно.

У нас есть все виды поликарбоната

Как заделать щель в теплице из поликарбоната. Монолитный поликарбонат

Понадобится

- Кусок поликарбоната для заплатки.

- Силиконовый сантехнический герметик (лучше прозрачный!)

- Шурупы по дереву (4 шт.)

- Крестовая отвертка.

- Канцелярский нож.

- Спирт или растворитель.

Заделка ямы в теплице

Итак, берем подготовленный кусок полипропилена и канцелярским ножом вырезаем квадратный участок с запасом, примерно на три сантиметра больше от краев ямки.Далее обе склеиваемые поверхности очищаем спиртом или растворителем. Наносим сантехнический герметик непрерывно по всему периметру отверстия.

Накладываем заплатку на отверстие в соответствии с имеющимися планками в поликарбонате и стене теплицы и просто прикручиваем саморезами к стене теплицы!

Длина шурупов особого значения не имеет, потому что потом мы их будем выкручивать. Теперь ждем указанного на этикетке сантехнического герметика времени для полного застывания (в нашем случае приклеивания).После того, как герметик плотно приклеит заплату к стене теплицы, нанесите герметик на стык между заплатой и теплицей по всему периметру заплатки, открутите саморезы и снова заклейте отверстия от саморезов герметиком.

Теперь через эту конструкцию внутрь теплицы не попадет дождь, а также не уйдет драгоценное тепло осенью или ранней весной. Если отверстия небольшие, до пяти миллиметров, их можно просто закрыть тем же герметиком.А еще можно смазать стыки между листами полипропилена, в любом случае хуже точно не станет. Почему я решил использовать герметик для сантехники, а не клей? Потому что герметик для сантехники сделан и предназначен для использования в агрессивных средах, например, в канализации. Это значит, что в простых естественных условиях он не только отлично справится с нагрузками, но и прослужит намного дольше.

При работе с поликарбонатом не всегда удается использовать всю плиту целиком.В подавляющем большинстве из нее необходимо вырезать заготовки необходимого размера, которые затем необходимо объединить в единую конструкцию, чтобы она приняла заданную форму. Но наличие различных соединительных элементов не всегда желательно, так как они хорошо видны на поверхности конструкции. Лучший выход — использовать в работе клей. На что и как клеить поликарбонат?

Для работы с поликарбонатным материалом можно использовать два вида клея — двухкомпонентный и однокомпонентный, каждый из которых имеет свое предназначение.

Однокомпонентный вариант применяется для соединения металла, резины, разных видов пластика, поэтому его можно использовать в тех случаях, когда необходимо склеить заготовки из поликарбоната и любого из перечисленных материалов. Этот вид клея очень быстро и надежно склеивает детали из разных материалов. Так как он отлично применяется для пластика, а также устойчив к влаге, жаре, холоду, атмосферным осадкам, поэтому идеально подходит для приклеивания сотового поликарбоната или монолитного поликарбоната, так как конструкции и изделия из него используются на открытом воздухе.

Двухкомпонентные клеи предназначены для более требовательных применений, они могут обеспечить высочайшую степень надежного и прочного склеивания. В зависимости от компонентов, входящих в их состав, клеи бывают: вспененный акрил, этиленвинилацетат, клеи горячего отверждения и полиуретан.

Многих интересует вопрос — можно ли клеить поликарбонат герметиком? Герметик — силиконовый клей с уникальным набором свойств. Благодаря этому герметик можно использовать как при работе с однородными материалами, так и с материалами с разными коэффициентами теплового люфта.Его использование обеспечит как высокую эластичность шва, так и долговечность стыка. Главное, выбрать вещество нейтрального типа, в составе которого есть кетоксим или спирт.

Полезно знать: При строительстве сложных больших конструкций, для которых очень важен красивый внешний вид, подойдет просто силиконовый прозрачный клей, предназначенный для приклеивания поликарбоната любой толщины и типа.

Использование этиленвинилацетата или аналогичного агента горячего отверждения рекомендуется там, где не требуется особой прочности.Чтобы обеспечить прочное соединение деревянных, металлических, алюминиевых, пластиковых поверхностей с заготовками из поликарбоната, лучше всего в работе использовать полиуретановый аналог. Что немаловажно, используя в работе все перечисленные поликарбонатные клеи, желательно наносить их с помощью пневматического или механического пистолета.

Как склеить своими руками?

При выборе вещества с клеевым составом обязательно учитывать некоторые факторы, которые имеют огромное влияние на конечный результат.Для этого необходимо учесть сочетание материалов будущей конструкции и выбрать подходящий для их соединения клей для поликарбоната.

На заметку: Как неоднократно проверяли специалисты, качество соединения можно значительно улучшить, если использовать клей, не содержащий в своих компонентах растворителей.

Но это еще не все, если в составе веществ, предназначенных для склеивания, еще присутствует какой-либо растворитель, через полгода — год после завершения работ в тех местах конструкции, где присутствует наибольшая нагрузка, серьезные повреждения начнут появляться, масштабы которых со временем будут увеличиваться.

Перед началом работы с поликарбонатным клеем необходимо очистить и обезжирить поверхности листов изопропиловым спиртом, а затем с помощью полиэтиленовой бутылки с аппликатором, шприцом, пистолетом или заливной трубкой нанести клей на отдельные детали.

Естественно, каждый потребитель не хочет платить за клей большие деньги. Но если вам нужно получить качественную связь, экономить все равно не нужно. Ведь от того, какой продукт был выбран для склейки деталей, зависит не только красота построенной конструкции, но и ее надежность.

Каждый из перечисленных клея для поликарбоната, предназначенный для соединения отдельных частей в цельную конструкцию, имеет цену, доступную для большинства разработчиков. Например, клей-герметик на основе силикона, тюбик весом 310 грамм будет стоить порядка 800-900 рублей. Горячий клей будет стоить почти 500 рублей за бутылочку, а двухкомпонентная субстанция на основе полиуретана будет стоить 300 рублей за емкость 300 грамм.

Клей для поликарбоната

Клей для поликарбоната очень быстро и прочно склеивает детали и… Чтобы приклеить поликарбонат своими руками, нужно учесть комбинацию …

Как приклеить поликарбонат в теплице

Одним из самых популярных материалов в строительстве является поликарбонат, так как он прекрасно сочетает в себе отличные характеристики и функциональность. К тому же такой пластик имеет доступную стоимость и широкую область применения. Он имеет высокий уровень прочности, достаточно легкий и аккуратный вид.

Процесс склеивания поликарбоната