►Требования к помещению газовой котельной. Так как газовые котлы являются устройствами с высокой пожароопасностью и взрывоопасностью, к котельным с таким котлом предъявляются строгие требования. Выполнение этих требований является обязательным условием при оборудовании котельного помещения. Основные требования к газовым котельным: ■ Не допускается установка газовых котлов в жилых помещениях дома. ■ Запрещено устанавливать котел вблизи от источников открытого огня. ■Одновременно в котельной допускается установка не более 4 газовых котлов, суммарная мощность которых не должна превышать 200 кВт. ■ К котельным на базе газовых котлов с герметичной (закрытой) камерой сгорания не предъявляются требования, устанавливающие минимальный объем помещения. ■ Минимальный объем котельной для газового котла с открытой камерой сгорания определяется исходя из мощности котла: • До 30 кВт — 7,5 м³; • От 30 до 60 кВт – 13,5 м³; • От 60 до 200 кВт – 15,0 м³. ■ В помещении котельной высота потолка для газового котла должна быть не меньше 2,2 м.

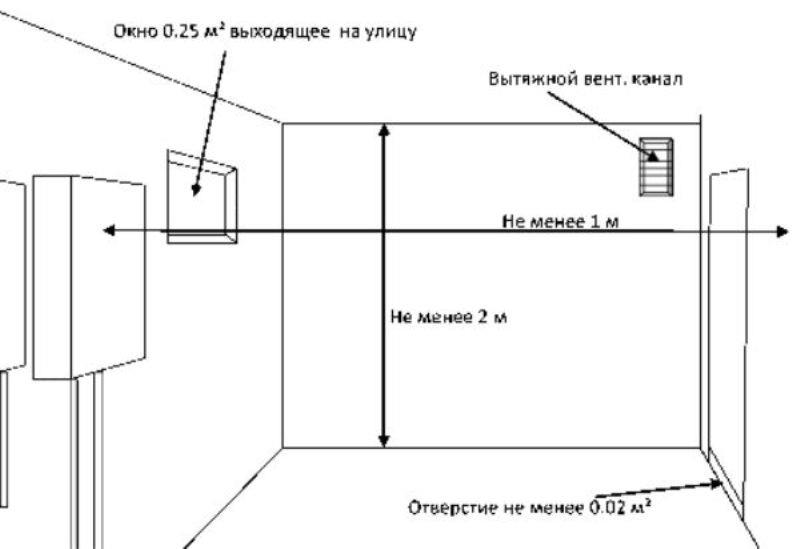

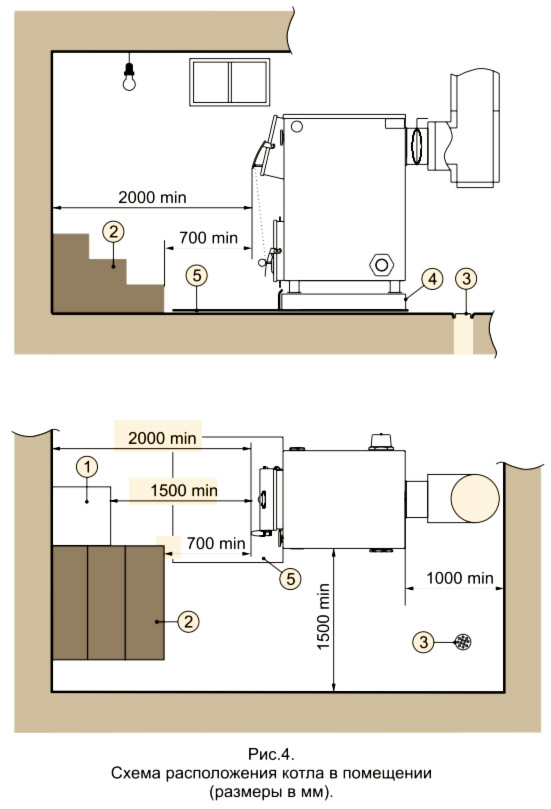

■ Требуемая площадь помещения для газового котла выбирается из расчета 4 кв.м на один газовый котел. ■ Котел устанавливается таким образом, чтобы был обеспечен беспрепятственный подход к нему с любой стороны. Расстояние между передней поверхностью котла и противоположной стеной должно обеспечивать удобство обслуживания котла и составляет не менее 1 м. ■ Пол в помещении котельной должен быть выполнен из негорючих материалов. ■ При установке напольного котла, поверхность пола должна быть выровнена. ■ В помещении с газовым котлом должна быть предусмотрена приточная вентиляция. Размер вентиляционного отверстия должен быть не менее 200 кв.см и зависит от источника приточного воздуха. Если приток воздуха поступает из соседнего помещения здания, то минимальный размер вентиляционного отверстия должен определяться из расчета 30 кв.см на 1 кВт мощности котла. Если воздух поступает непосредственно с улицы, то для газового котла достаточно приточной вентиляции размером 8 кв.см на 1 кВт. ■ Нижний край вентиляционного отверстия должен находиться на уровне не выше 30 см от пола.

■ Требуемая площадь помещения для газового котла выбирается из расчета 4 кв.м на один газовый котел. ■ Котел устанавливается таким образом, чтобы был обеспечен беспрепятственный подход к нему с любой стороны. Расстояние между передней поверхностью котла и противоположной стеной должно обеспечивать удобство обслуживания котла и составляет не менее 1 м. ■ Пол в помещении котельной должен быть выполнен из негорючих материалов. ■ При установке напольного котла, поверхность пола должна быть выровнена. ■ В помещении с газовым котлом должна быть предусмотрена приточная вентиляция. Размер вентиляционного отверстия должен быть не менее 200 кв.см и зависит от источника приточного воздуха. Если приток воздуха поступает из соседнего помещения здания, то минимальный размер вентиляционного отверстия должен определяться из расчета 30 кв.см на 1 кВт мощности котла. Если воздух поступает непосредственно с улицы, то для газового котла достаточно приточной вентиляции размером 8 кв.см на 1 кВт. ■ Нижний край вентиляционного отверстия должен находиться на уровне не выше 30 см от пола. В случае если установлен котел, работающий на сжиженном газе, то вентиляцию располагают на уровне пола, при этом вытяжной канал должен располагаться с уклоном в направлении наружного отверстия. ■ Дверной проем, ведущий в котельную должен иметь минимальную ширину 0,8 м. ■ Если устанавливается котел с открытой камерой сгорания, то в помещении нужно предусмотреть окно от 0,25 кв.м. Если используется котел с закрытой камерой, то такое окно не требуется. ■ В котельную должно быть проведено электроснабжение с индивидуальным автоматом защиты и заземлением. ■ На каждой газовой магистрали, подведенной котлу необходимо установить запорный узел. ■ Для отведения продуктов сгорания нужно установить газонепроницаемый дымоход, диаметр и высота которого должны соответствовать характеристикам котла. Минимальная высота дымохода не должна быть ниже, чем конек крыши здания для предотвращения возникновения обратной тяги. #котельная #отопление #котел #газовый #нормы… — Автоматические котлы DEFRO. Комфортное и экономичное отопление.

В случае если установлен котел, работающий на сжиженном газе, то вентиляцию располагают на уровне пола, при этом вытяжной канал должен располагаться с уклоном в направлении наружного отверстия. ■ Дверной проем, ведущий в котельную должен иметь минимальную ширину 0,8 м. ■ Если устанавливается котел с открытой камерой сгорания, то в помещении нужно предусмотреть окно от 0,25 кв.м. Если используется котел с закрытой камерой, то такое окно не требуется. ■ В котельную должно быть проведено электроснабжение с индивидуальным автоматом защиты и заземлением. ■ На каждой газовой магистрали, подведенной котлу необходимо установить запорный узел. ■ Для отведения продуктов сгорания нужно установить газонепроницаемый дымоход, диаметр и высота которого должны соответствовать характеристикам котла. Минимальная высота дымохода не должна быть ниже, чем конек крыши здания для предотвращения возникновения обратной тяги. #котельная #отопление #котел #газовый #нормы… — Автоматические котлы DEFRO. Комфортное и экономичное отопление.

►Требования к помещению газовой котельной.

Так как газовые котлы являются устройствами с высокой пожароопасностью и взрывоопасностью, к котельным с таким котлом предъявляются строгие требования. Выполнение этих требований является обязательным условием при оборудовании котельного помещения.

Основные требования к газовым котельным:

■ Не допускается установка газовых котлов в жилых помещениях дома.

■ Запрещено устанавливать котел вблизи от источников открытого огня.

■Одновременно в котельной допускается установка не более 4 газовых котлов, суммарная мощность которых не должна превышать 200 кВт.

■ К котельным на базе газовых котлов с герметичной (закрытой) камерой сгорания не предъявляются требования, устанавливающие минимальный объем помещения.

■ Минимальный объем котельной для газового котла с открытой камерой сгорания определяется исходя из мощности котла:

• До 30 кВт — 7,5 м³;

• От 30 до 60 кВт – 13,5 м³;

• От 60 до 200 кВт – 15,0 м³.

■ В помещении котельной высота потолка для газового котла должна быть не меньше 2,2 м.

■ Требуемая площадь помещения для газового котла выбирается из расчета 4 кв.м на один газовый котел.

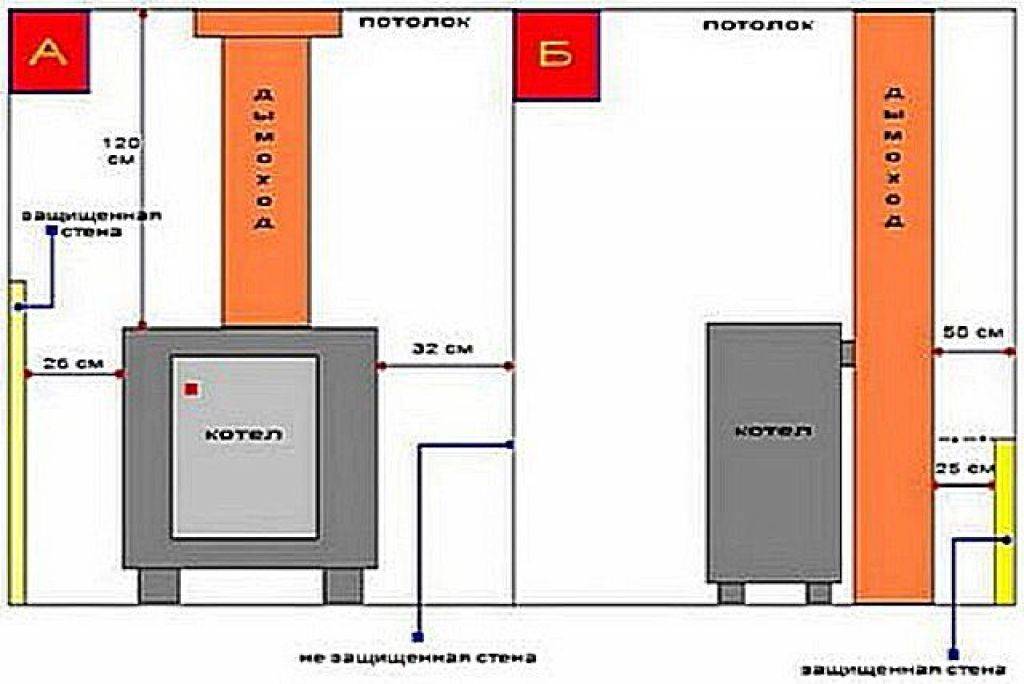

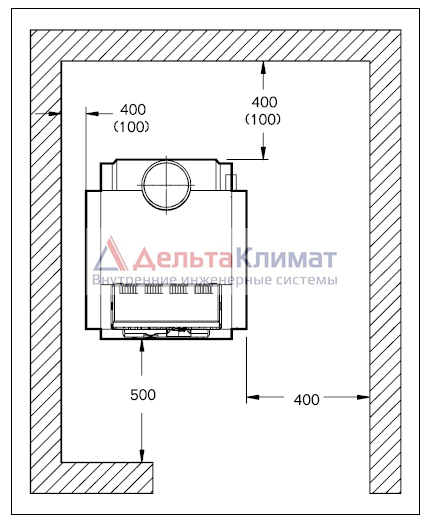

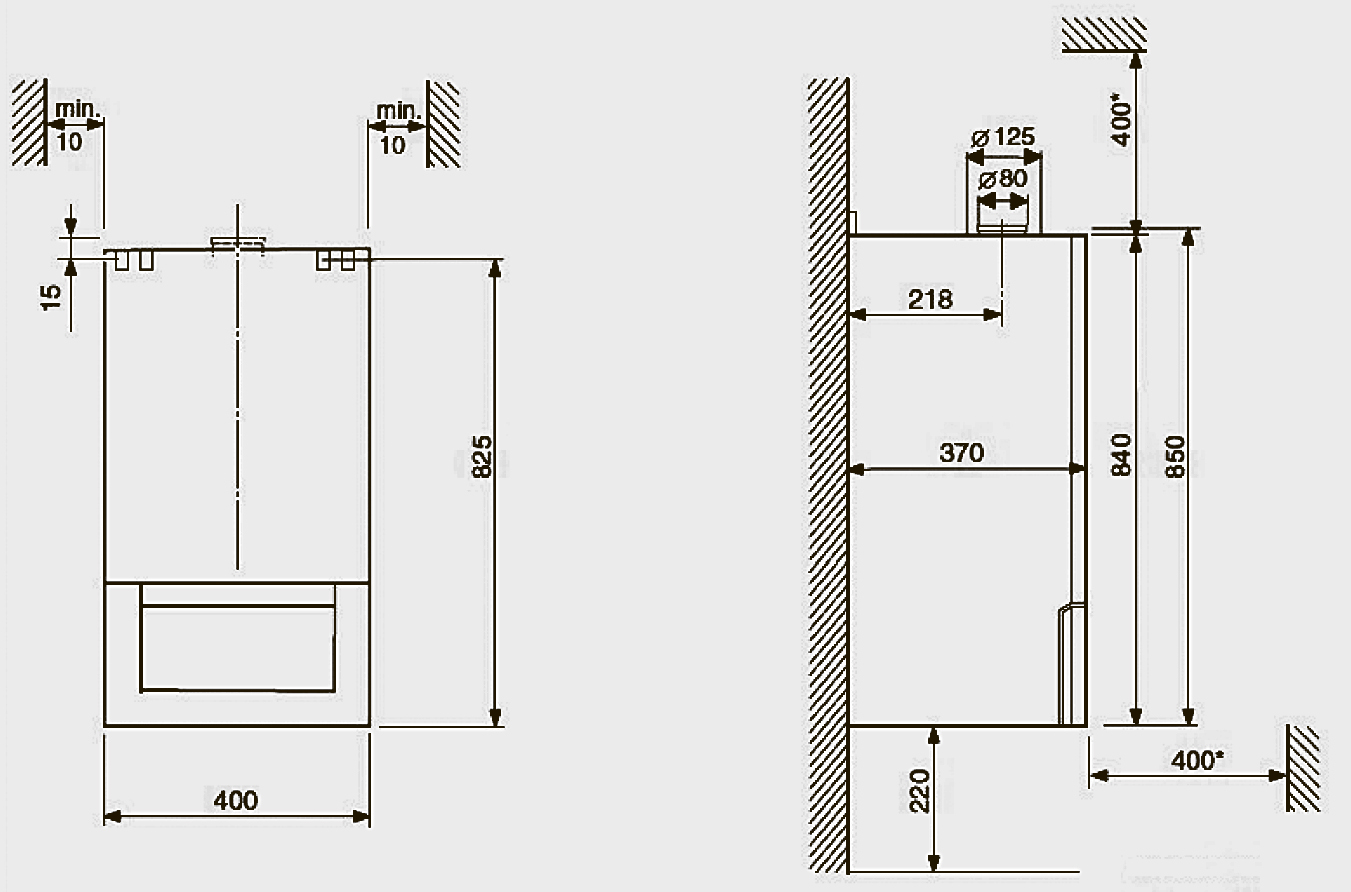

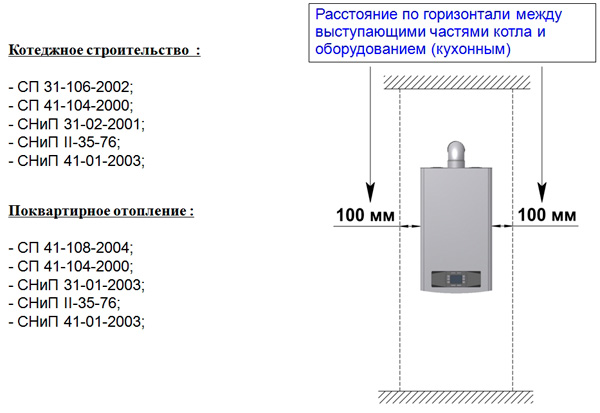

■ Котел устанавливается таким образом, чтобы был обеспечен беспрепятственный подход к нему с любой стороны. Расстояние между передней поверхностью котла и противоположной стеной должно обеспечивать удобство обслуживания котла и составляет не менее 1 м.

■ Пол в помещении котельной должен быть выполнен из негорючих материалов.

■ При установке напольного котла, поверхность пола должна быть выровнена.

■ В помещении с газовым котлом должна быть предусмотрена приточная вентиляция. Размер вентиляционного отверстия должен быть не менее 200 кв.см и зависит от источника приточного воздуха. Если приток воздуха поступает из соседнего помещения здания, то минимальный размер вентиляционного отверстия должен определяться из расчета 30 кв.см на 1 кВт мощности котла. Если воздух поступает непосредственно с улицы, то для газового котла достаточно приточной вентиляции размером 8 кв. см на 1 кВт.

см на 1 кВт.

■ Нижний край вентиляционного отверстия должен находиться на уровне не выше 30 см от пола. В случае если установлен котел, работающий на сжиженном газе, то вентиляцию располагают на уровне пола, при этом вытяжной канал должен располагаться с уклоном в направлении наружного отверстия.

■ Дверной проем, ведущий в котельную должен иметь минимальную ширину 0,8 м.

■ Если устанавливается котел с открытой камерой сгорания, то в помещении нужно предусмотреть окно от 0,25 кв.м. Если используется котел с закрытой камерой, то такое окно не требуется.

■ В котельную должно быть проведено электроснабжение с индивидуальным автоматом защиты и заземлением.

■ На каждой газовой магистрали, подведенной котлу необходимо установить запорный узел.

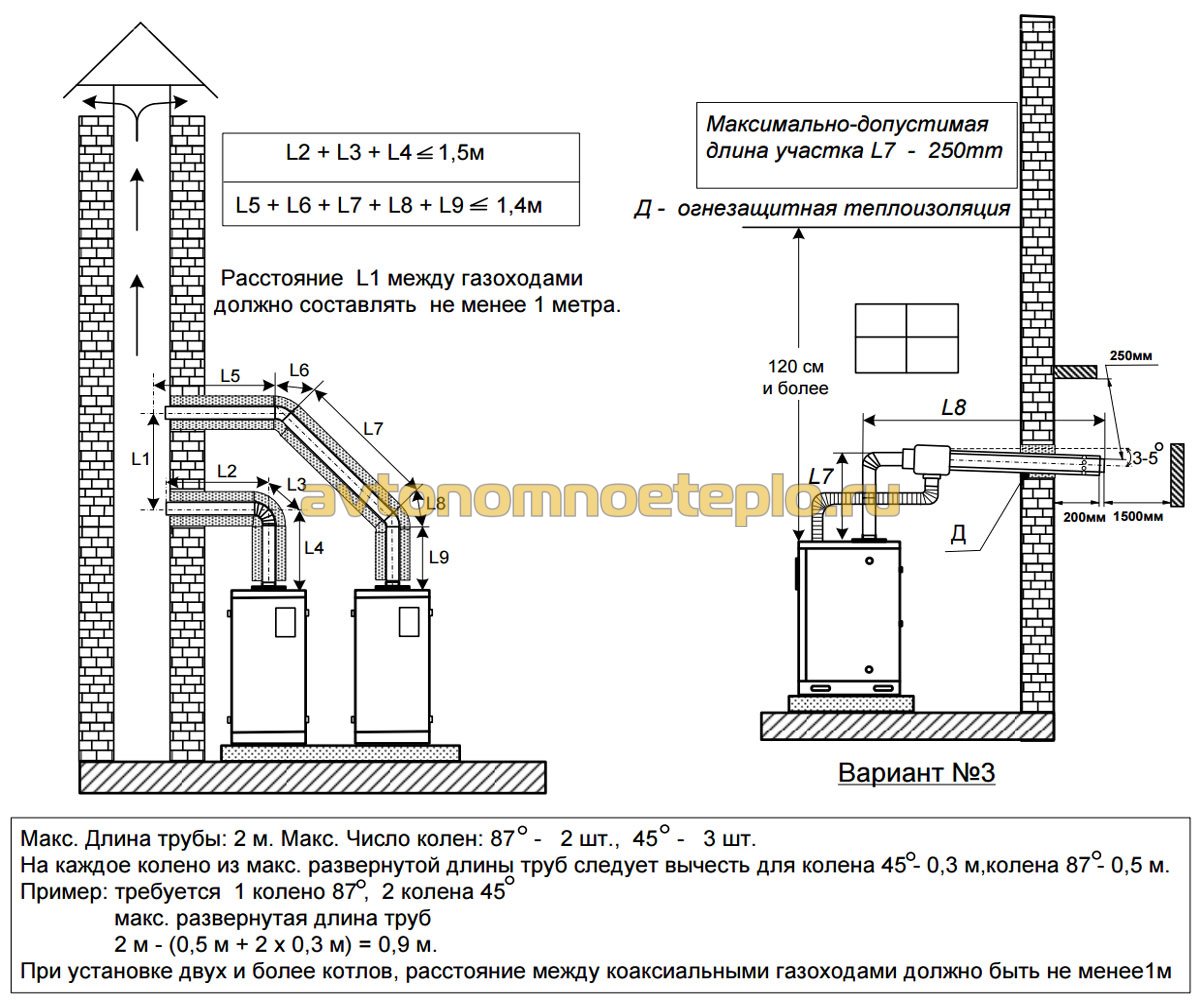

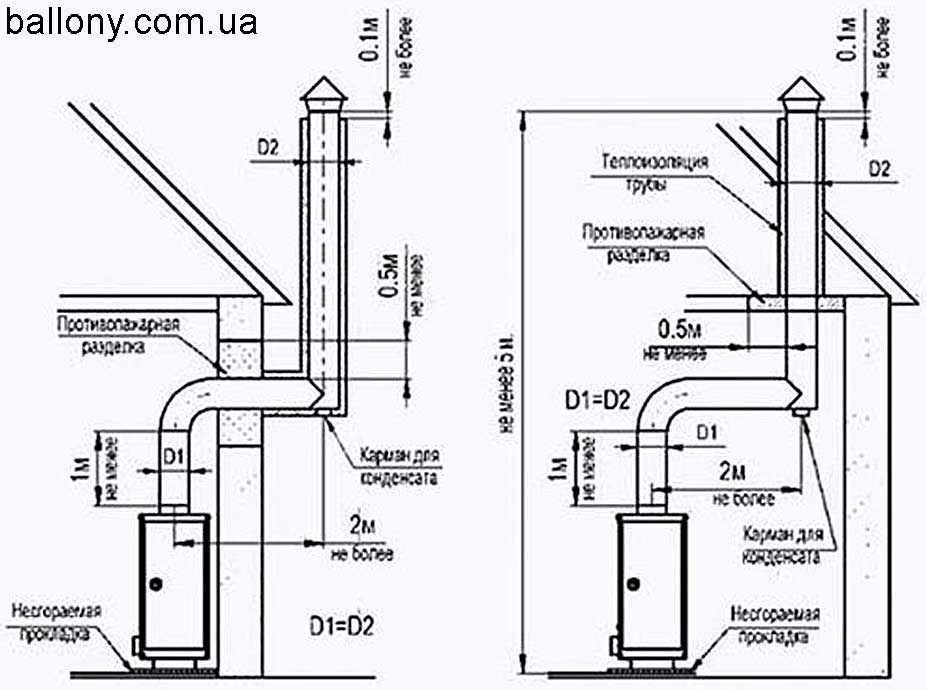

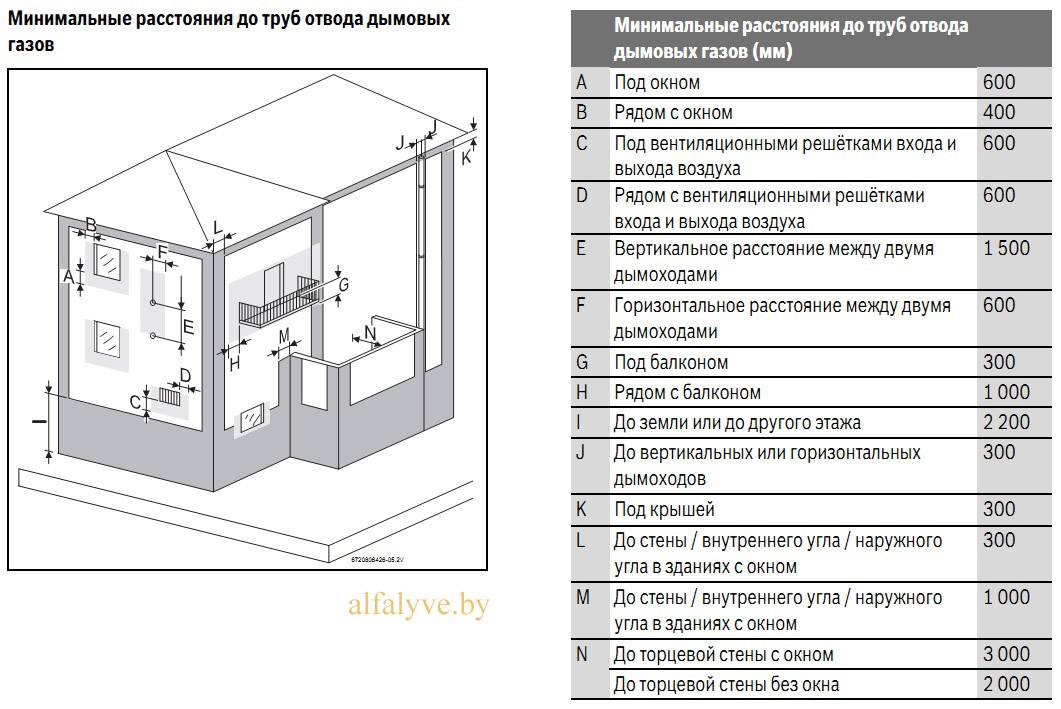

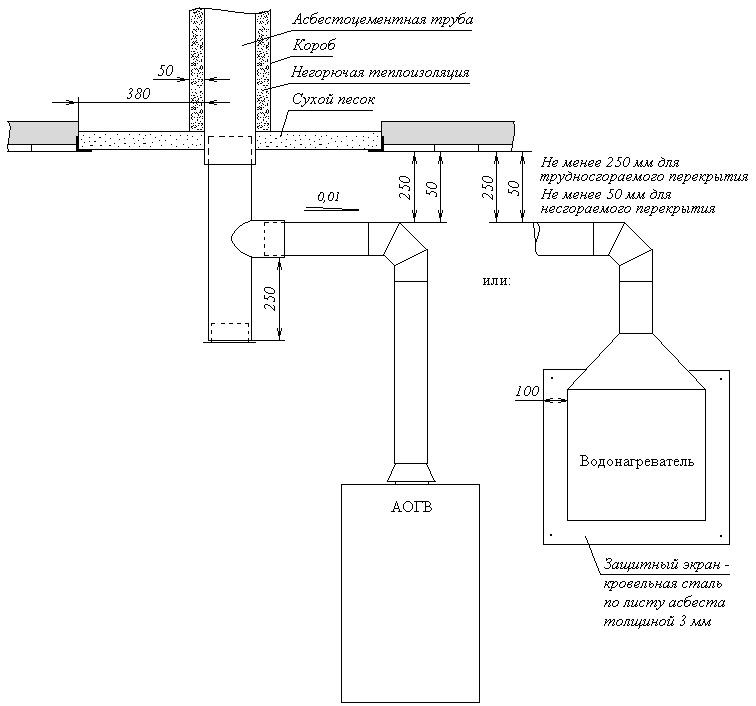

■ Для отведения продуктов сгорания нужно установить газонепроницаемый дымоход, диаметр и высота которого должны соответствовать характеристикам котла. Минимальная высота дымохода не должна быть ниже, чем конек крыши здания для предотвращения возникновения обратной тяги.

#котельная #отопление #котел #газовый #нормы #помещение

Основные требования к помещению газовой котельной

Чтобы в том или ином помещении поместить котельную, его надо привести в соответствие некоторым требованиям.

Помещение в котором планируется обустройство котельной должно отвечать таким параметрам:

— Расстояние от пола до потолка (высота помещения) должно быть не меньше 2-х метров, оптимальная высота – от 2.5 метров;— Комната должна быть отдельной, располагать оборудование в смежных и совмещенных с жилыми комнатами помещениях строго запрещено;

— Площадь котельной берется из расчета 4 квадратных метра на один котел, при этом минимальное расстояние от фронтальной части оборудования до противоположной стены не должно быть менее одного метра;

— К оборудованию должен быть обеспечен свободный доступ со всех сторон для нормального и удобного обслуживания и ремонта всех частей системы;

— В котельной следует предусмотреть окна на улицу, площадь которых берут из расчета 0.

03 кв. метра на кубический метр объема комнаты, но не менее 0.25 кв. метра;

03 кв. метра на кубический метр объема комнаты, но не менее 0.25 кв. метра;— Пол должен быть ровным и прочным, выполненным из негорючих материалов. Лучше всего сделать цементно-песчаную стяжку, которую затем можно покрыть плиткой или другим водостойким и огнеупорным материалом; — Конструкции стен и потолка следует выполнять из негорючих материалов, отделка – штукатурка или плитка. Вблизи топки покрытия стен, которые могут загореться или испортиться под действием высоких температур, должны быть закрыты специальными щитами из негорючих материалов с теплоизоляционной прокладкой;

— Входная дверь должна иметь вентиляционное отверстие в нижней части или зазор между полотном и полом площадью не менее 0.02 кв. метра для притока дополнительного воздуха, чтобы обеспечить воздухообмен в помещении;

— Доступ в помещение котельной лучше ограничить кругом лиц, которые принимают непосредственное участие в обслуживании или ремонте оборудования. Проникновение в котельную детей и посторонних лиц недопустимо.

Проникновение в котельную детей и посторонних лиц недопустимо.

Если говорить об объеме комнаты для топочной, то он имеет значение только для котлов с открытой топкой. Для агрегатов с закрытой герметичной топкой объем помещения не нормируется. К слову, большинство современных котлов имеют закрытые топки, но если ваш аппарат оборудован открытой системой, тогда вам поможет таблица:

| Общая тепловая мощность установленного газового оборудования, кВт | Общий объем котельного помещения, м3 |

| До 30 включительно | 7,5 |

| От 30 до 60 | 13,5 |

| От 60 до 200 | 15,0 |

____________________________________________________________________

Для определения объема достаточно умножить площадь комнаты на высоту ее потолков. Тепловая мощность оборудования всегда указана в технической документации.

ТРЕБОВАНИЯ К КОММУНИКАЦИЯМ

Для нормальной работы отопительной комнаты, она должна быть снабжена всеми необходимыми коммуникациями.

— Электрическая сеть должна быть однофазной, номинальное напряжение – 220 В, максимальная сила тока – 20 А. Обязательно устанавливают индивидуальный автомат защиты сети (АЗС) и производят заземление. Изоляция на проводах должна быть надежной и соответствовать требованиям ГОСТ;

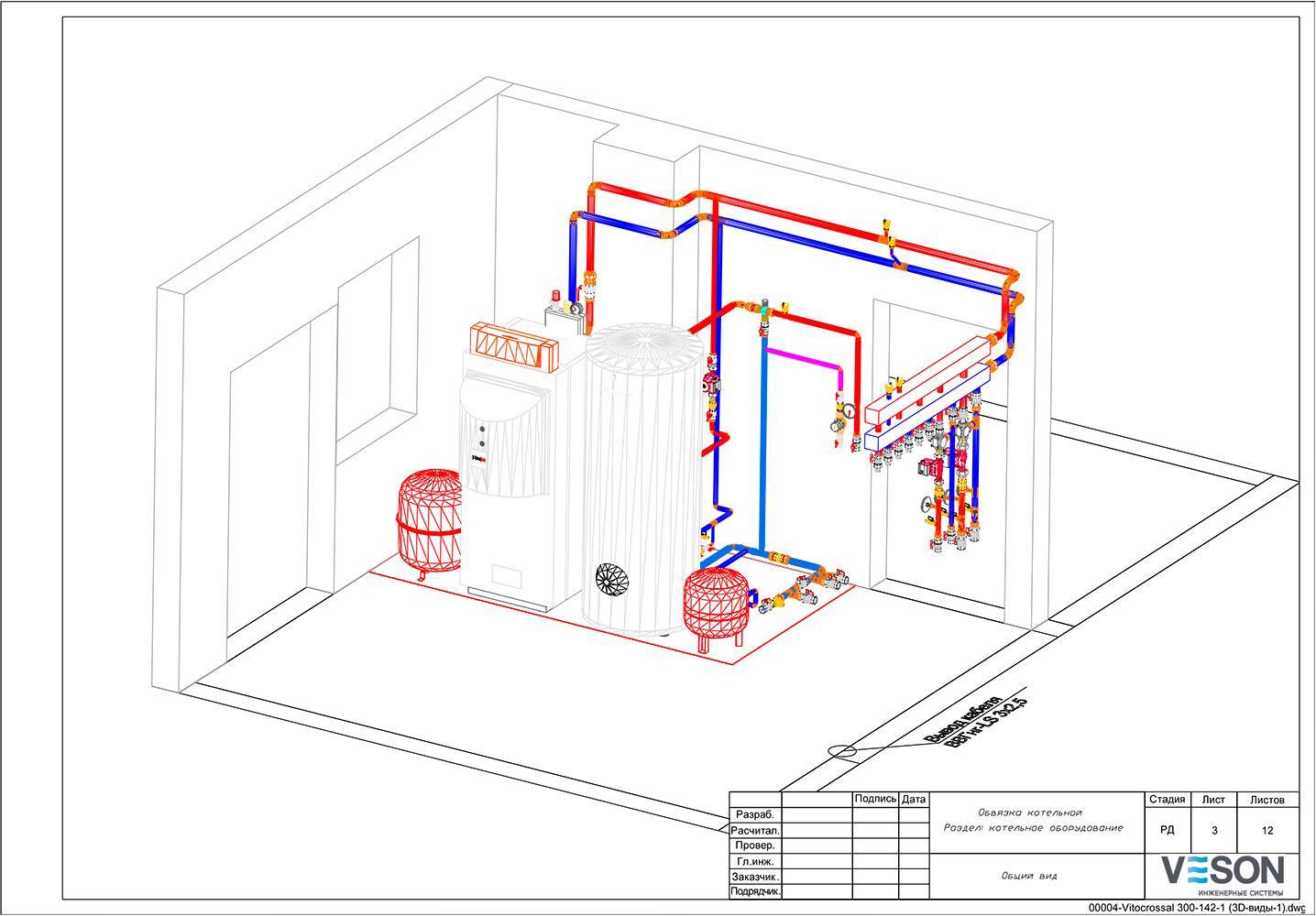

— Подведенный водопровод должен свободно подключаться к системам горячего водоснабжения дома, а также к системе отопления;

— Системы водоснабжения, бойлеры и дымоходы, а также вентиляционные системы должны иметь возможность слива конденсата и остатков влаги в канализацию. Особенно это важно для систем аварийного слива воды;

— Все параметры подведенных коммуникаций (напор воды, давление газа в магистрали) должны строго соответствовать государственным стандартам.

| Котельное оборудование в помещении цокольного этажа | Котельное оборудование в чердачном помещении |

Часто звучит вопрос: «Можно ли устанавливать газовый котел в подвале?». Ответ однозначный и категоричный: можно. Исключением являются системы, газоснабжение которых производится сжиженным углеводородным газом (СУГ), добытым из нефти.

Ответ однозначный и категоричный: можно. Исключением являются системы, газоснабжение которых производится сжиженным углеводородным газом (СУГ), добытым из нефти.

История этого вопроса тянется со времен, когда расположение котельных в подвальных и цокольных этажах была действительно запрещена из-за повсеместного использования СУГ.

Однако, с переходом на природный газ и котлы с закрытой топкой этот запрет сняли, и теперь в подвальных и цокольных помещениях, а также на чердаках и крышах одноквартирных домов можно располагать до четырех отопительных или водонагревательных газовых котлов суммарной мощностью до 200 кВт.

Выполняем полноценный спектр работ по отоплению и вентиляции, кондиционированию по приемлемым ценам. Закажите консультацию или звоните по тел. (044) 221-93-35, (067) 939-29-29 и убедитесь в качестве выполняемой нами работы!

нормативы и габариты окон, минимальная площадь и оптимальный вариант. Где размещать котельную при строительстве?

Существует два способа обогреть частный дом – централизованно и индивидуально.

Основные требования

Комната для установки котла называется бойлерной, котельной или топочной. О ней необходимо позаботиться еще при строительстве дома, иначе в дальнейшем придется изыскивать подходящую площадь для установки котла. В зависимости от возможностей дома, топочная имеет разное расположение – на площади цокольного этажа, оборудованная в помещении подвала или выстроенная непосредственно у здания.

- месторасположение котельной;

- количество котлов;

- их объем;

- виды используемого топлива.

- Стены и пол должны быть защищены от возгорания, их заливают бетоном или выкладывают плиткой.

- Дополнительно пол можно обшить алюминиевыми листами, но это необязательный пункт, достаточно бетонного основания.

- Дверь выполняют из огнестойких материалов, особенно если топочная находится в самом доме.

- Комнате необходимо иметь естественное освещение.

Расчёт остекления окна зависит от объемов помещения – на 1 куб. м 0,03 кв. м стекла.

Расчёт остекления окна зависит от объемов помещения – на 1 куб. м 0,03 кв. м стекла. - Для котельной хорошо рассчитывается и выполняется вентиляционная система.

- В помещении одновременно может находиться не более 2 бойлеров.

- Важно предусмотреть свободный доступ к обслуживанию и ремонту оборудования.

- Может понадобиться подвод канализации для отвода отработанных стоков и конденсата.

- Минимальные параметры топочной комнаты составляет 7,5 куб. м.

- Допустимая высота – 2,5 м.

К топочной, расположенной не в жилом здании, а в отдельно стоящем, добавляются еще несколько требований.

- Выстраивать ее следует из материалов, не подверженных горению – шлакоблока, газобетона, керамзитобетона, кирпича.

- Пристройка выполняется на индивидуальном фундаменте и имеет собственные стены, не связанные с домом, даже если они подходят вплотную к зданию.

- Бойлерная не должна находиться ближе, чем на 100 см от входной двери дома или от окон жилых комнат.

Нормативы для газовой котельной

Прежде чем начинать оборудовать домашнюю газовую котельную, следует разобраться с нормативной базой. Рекомендации и требования по ее устройству изложены в материалах СНиП 42-01-2002 от 1.07.2003 года. План топочного помещения разрабатывается с проектным отделом Управляющей газовой компании, все спорные вопросы следует обговаривать с ними же.

Размеры бойлерной комнаты зависят от места ее нахождения и мощности котлов, в большинстве случаев оба эти фактора взаимосвязаны.

Обустройство бойлерных из расчета мощности котла

Чем мощнее котел, тем больше помещение для него потребуется. При обустройстве бойлерной нужно учитывать следующие нормативные показатели.

При обустройстве бойлерной нужно учитывать следующие нормативные показатели.

- Котел с мощностью до 30 кВт может располагаться в помещении минимальных размеров – 7,3 куб. м с высотой потолков 2,1 м. Вполне подойдет кухня, ванная комната или коридор.

- Котел от 30 до 60 кВт также может размещаться в кухне, но минимальный объем помещения должен быть не менее 12,5 куб. м, а в высоту – 2,5 м.

- Котлам от 60 до 150 кВт необходима обособленная комната. В помещениях ниже уровня 1 этажа, к оптимальным 15,1 куб. м добавляется площадь по 0,2 кв. м на 1 кВт мощности. При этом стены комнаты защищаются покрытием от паро- и газообразования. Использование сжиженного газа в подвале запрещается, для такого типа топлива понадобится комната на первом этаже здания или в отдельной пристройке с высотой потолков более 2,5 м.

- Котлы от 155 до 355 кВт могут располагаться в отдельно выстроенном здании или на уровне ниже 1 этажа.

Но где бы топочная с оборудованием такой мощности ни находилась, она должна иметь собственный выход во двор.

Но где бы топочная с оборудованием такой мощности ни находилась, она должна иметь собственный выход во двор.

Дополнительные требования

Кроме вышеперечисленных нормативов, при оборудовании домашней котельной учитываются и другие правила.

- В топочной продумывается оптимальный способ удаления продуктов горения. Если котел имеет мощность свыше 30 кВт, комнату придется снабдить дымоходом, выходящим за уровень крыши. Для маломощного оборудования достаточно будет вентиляционного отверстия в стене.

- Окно в помещении обустраивается таким образом, чтобы его можно было свободно открыть, это поможет избавиться от скопления газа при его утечке.

- К бойлерной комнате обеспечивают подвод водоснабжения и канализационной системы. Они потребуются для питания оборудования и вывода отработанных тепловых стоков.

- В бойлерной с котлом более 65 кВт устанавливается система контроля за уровнем газа.

С помощью датчиков система следит за уровнем газа в помещении и своевременно перекрывает его подачу.

Габариты для помещений с другими котлами

Кроме газового оборудования, существуют и другие приборы, работающие на электричестве, твердом или жидком виде топлива. Для бойлерных, обслуживающих разные типы оборудования, разработаны свои стандартные правила.

На жидком топливе

Котлы подобной категории используют для работы мазут, масло, дизельное топливо. Они издают сильный шум и специфический запах. Из-за этих факторов жидкотопливную котельную лучше разместить в отдельном строении, можно в гараже. Для удобства следует позаботиться о звукоизоляции, а металлические двери дополнить уплотнителем, он в какой-то степени поможет удерживать шум и запах.

Они издают сильный шум и специфический запах. Из-за этих факторов жидкотопливную котельную лучше разместить в отдельном строении, можно в гараже. Для удобства следует позаботиться о звукоизоляции, а металлические двери дополнить уплотнителем, он в какой-то степени поможет удерживать шум и запах.

Производя расчет параметров комнаты, учитывается 4,5 кв. м для установки котла и место для хранения топлива. В крайнем случае топливный бак можно определить вне помещения. В котельной нужна хорошая вентиляция, внизу стены предусматривается окно с возможностью проветривания. Жидкотопливные бойлерные оборудуют крайне редко из-за жестких требований пожарной безопасности.

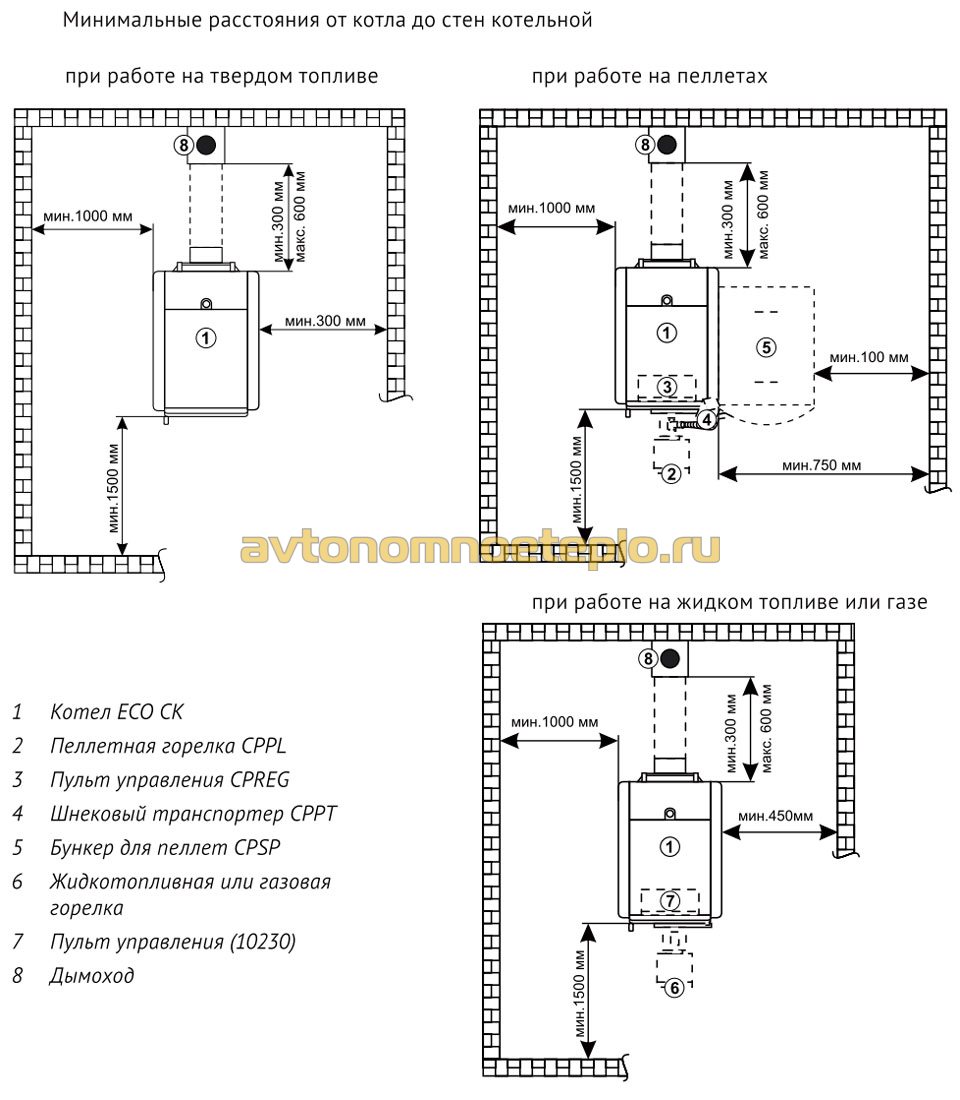

На твердом топливе

К твердым видам топлива относятся дрова, всевозможные евродрова, пеллеты, топливные брикеты, уголь и торф. Весь этот ассортимент не взрывоопасен и стоит дешевле газа, но уступает ему в комфортности. К тому же такие котлы имеют низкий КПД, всего 75%. Требования по ГОСТу для твердотопливной бойлерной менее жесткие, чем для газового оборудования. Комната должна располагать размерами 8 кв. м и находиться в отдельном строении. Но иногда ее обустраивают в помещении ниже жилого уровня.

Весь этот ассортимент не взрывоопасен и стоит дешевле газа, но уступает ему в комфортности. К тому же такие котлы имеют низкий КПД, всего 75%. Требования по ГОСТу для твердотопливной бойлерной менее жесткие, чем для газового оборудования. Комната должна располагать размерами 8 кв. м и находиться в отдельном строении. Но иногда ее обустраивают в помещении ниже жилого уровня.

Проводка в комнате должна быть скрытой, лучше, если она проходит внутри огнеустойчивых труб, и иметь пониженное напряжение (42 В) для питания розеток. Для оборудования выключателей применяется максимальная герметичность.

Такая предосторожность убережет от возгорания угольной пыли, присутствующей в воздухе.

Для твердотопливных котельных важна приточно-вытяжная вентиляция, поступление свежего воздуха дает возможность топливу лучше разгораться. Сечение вытяжки для цокольного этажа рассчитывается по схеме – 1 киловатт мощности котла на 8 кв. см. Для подвального помещения размеры сечения увеличиваются до 24 кв. см на кВт мощности. В нижней части стены устанавливают приточное окно.

см. Для подвального помещения размеры сечения увеличиваются до 24 кв. см на кВт мощности. В нижней части стены устанавливают приточное окно.

Дымоход должен быть прямым, в крайнем случае иметь минимум колен. Хорошо, если сечение трубы совпадает с диаметром входного отверстия, но не сужается переходником. Вывод трубы наружу производится благодаря узлу из огнестойкого материала, установленного на выходе дымохода через крышу или стену. Топочные комнаты с твердым топливом необходимо оборудовать противопожарным щитом и огнетушителем.

На электричестве

Котлы, работающие на электричестве, наиболее безопасны и комфортны. Но прежде чем решиться на их установку, следует взвесить все «за» и «против», каждый из аргументов достаточно весом и может повлиять на выбор владельца. Начнем с положительных моментов.

- Обогревательный котел такого типа опасен не более любого бытового электроприбора, находящегося в доме.

- Для него не нужна специальная комната, для установки вполне подойдет кухня, санузел, прихожая.

- Нет необходимости оборудовать специальную вентиляционную систему.

- Котел не имеет опасных продуктов горения.

- Не издает шума и запаха.

- Его КПД приближается к 99%.

Основным минусом данного вида оборудования является полная зависимость от внешней подачи электроэнергии. Установка котлов в районах с частым перебоем электричества нецелесообразна. Для зданий с площадью около 300 кв. м понадобится котел мощностью 30 кВт. Отопительную систему необходимо оборудовать стабилизатором, предохранительными автоматами. Проводка в доме должна быть новой и усиленной.

Есть еще один существенный минус обогрева дома с помощью электроэнергии – это стоимость такого отопления, она самая высокая среди всех известных способов. Какой бы вид отопительной системы ни был выбран, необходимо соблюдать рекомендации по ее установке и эксплуатации.

Кроме обозначенных нормативами размеров, котельную следует увеличить до уровня собственного удобства, позволяющего беспрепятственно обслуживать и ремонтировать оборудование.

Какие требования к помещению котельной с газовым котлом

Как мы уже упоминали, газовое оборудование котельной может представлять повышенную опасность, поэтому к помещению, где оно будет установлено предъявляться особые требования. С полным перечнем требований к помещению, которое занимает газовая котельная, можно ознакомиться на сайте Ростехнадзора обратившись к соответствующим строительным нормам и правилам – СНиП «Котельные установки» и «Газоснабжение».

Что вы узнаете

Далее приведем наиболее существенные требования дающие возможность оценить перспективы организации газового отопления на конкретном объекте. При выполнении проектирования или монтажных работ инженер должен руководствуется полными СНиП.

Для размещения газового котла мощностью до 60 кВт

можно не выделять отдельное помещение, допустима установка в кухне. В эту категорию попадают практически все настенные котлы и некоторые напольные. Помещение кухни должно обладать такими характеристиками: высота потолка не менее 2,5 м, объем более 15мᶟ + 0,2мᶟ на каждый кВт мощности котла. Приточно-вытяжная вентиляция должна обеспечивать трехкратный воздухообмен в помещении за час + приток объема воздуха необходимого для горения топлива. Необходимым условием является наличие форточки.

Газовая котельная мощностью до 150 кВт

может располагаться в отдельном помещении на любом этаже дома или в подвале. Помещение должно быть обеспеченно естественным освещением, а его стены, общие с другими помещениями здания должны обладать минимальной огнестойкостью 0,75 ч. Минимальная высота потолка 2,5 м, а минимальный объем 15 м². Вентиляция должна обеспечивать 3х кратный воздухообмен за 1 час + воздух необходимый для процесса горения топлива.

Минимальная высота потолка 2,5 м, а минимальный объем 15 м². Вентиляция должна обеспечивать 3х кратный воздухообмен за 1 час + воздух необходимый для процесса горения топлива.

Под котельную мощностью до 350 кВт

подойдет помещение на первом или цокольном этаже или в подвале. Высота потолка должна быть не меньше 2,5 метра, в помещении должно быть естественное освещение. Огнестойкость стен, общих со смежными помещениями должна быть более 0,75 ч. Размеры помещения должны обеспечивать удобный доступ для технического обслуживания оборудования. Приточно-вытяжная вентиляция должна быть рассчитана так чтобы обеспечивать тройной воздухообмен за 1 час + подача воздуха для сгорания газа.

Если помещение газовой котельной расположено на первом или цокольном этаже, а так же в подвале оно должно иметь отдельный выход на улицу. Дверь, ведущая из помещения котельной во внутренние помещения дома должна быть противопожарной.

В ряде случаев, например для обеспечения отоплением уже возведенного частного дома, наилучшим решением может быть пристройка отдельного помещения для газовой котельной. К пристроенным помещениям предъявляться свои требования, перечислим их (мощность котла до 350 кВт):

К пристроенным помещениям предъявляться свои требования, перечислим их (мощность котла до 350 кВт):

- расстояние по плоскости стены основного здания от пристройки до оконных или дверных проемов должно быть больше 1 метра;

- стена пристройки не должна быть конструктивно связанна со стеной основного здания;

- требования по габаритам помещения, вентиляции освещению и пр. соответствуют требованиям к помещениям встроенных котельных соответствующей мощности.

Автор статьи: Сергей Юшков

Задавайте вопросы в комментариях, делитесь своим опытом, так же принимается любая конструктивная критика, готов обсуждать. Не забывайте делиться полученной информацией с друзьями.

Идеальная котельная: выбор места и объем помещения, основные требования | АРТбук Ульяновой

Всем привет! Здравствуйте, дорогие читатели моего канала!

Недавно я делала разбор дома от застройщика, по мне так в нем было больше ошибок чем положительных сторон. Меня возмущает совмещение топочной с разными другими функциями помещений. Например, там к топочной были добавлены еще функции мастерской и прачечной. К этому помещению относятся по остаточному принципу — что осталось, то и нормально.

Меня возмущает совмещение топочной с разными другими функциями помещений. Например, там к топочной были добавлены еще функции мастерской и прачечной. К этому помещению относятся по остаточному принципу — что осталось, то и нормально.

Поэтому сегодня будет статья о котельных.

Кстати, называют их по разному — топочная, котельная, бойлерная, а по факту речь идет об одном и том же. Строители и архитекторы полагаются при проектировании сейчас на СНиП 42-01-2002 (с 2003 года) и СП 42-101 , дополнительно к каждому виду котлов производители дают указания для монтажа.

Совмещение котельной и прачечной уместноСовмещение котельной и прачечной уместно

Правила и нормы по установке газового котла в загородном доме

Выбор места котла зависит о его мощности. Если мощность:

- менее 60 кВт, то котел вообще можно устанавливать на кухне (если высота потолков не менее 2500 мм, а объем минимум 15 м3).

Можно поставить и в отдельном помещении, никто не против, если все системы хочется собрать вместе.

Можно поставить и в отдельном помещении, никто не против, если все системы хочется собрать вместе. - 60 кВт — 150 кВт. Размещение в отдельном помещении, не важно на каком этаже ( при условии использования природного газа возможно размещение в том числе в цоколе и подвале).

- 150 кВт-300 кВт. Расположение в цокольном или первом этажах. В пристрое или отдельно стоящем здании.

Минимальный объем помещения

Кроме этого нормируется не только помещение, но и его объем:

- для котлов мощностью до 30 кВт — минимальный объем воздуха в помещении 7,5 м3;

- от 30 кВт до 60 кВт — 13,5 м3;

- от 60 кВт — 200 кВт — 15 м3.

Общие требования к помещению

К каждому помещению оборудованным газовым котлом предъявляются свои требования, ряд из которых общие.

- К котельной любого типа должна быть подведена вода для подпитки системы и канализация для слива теплоносителя.

- Обязательная вентиляция и вывод продукта сгорания через дымоход. Если котел малой мощности до 30 кВт, то можно вывести выхлоп через стену.

- Обязательно наличие естественного освещения. Остекление должно быть площадью не менее 0,8 м2, а затем нормируется на 1 м3 — 0,03 м2 остекления. Окно должно быть распашное и открываться наружу.

- В окне должна быть форточка или фрамуга для проветривания при утечке газа.

По последней версии СНиП, помещение для газового оборудования для ГВС и отопления мощностью свыше 60 кВт должно быть оборудовано системой контроля загазованности воздуха, которая в случае срабатывания прекращает подачу газа автоматически.

А при определении размеров котельной, для бойлера и отопительного котла, их мощность суммируется.

Следующая статья о размещении котла в пристройке и на кухне.

Спасибо, что дочитали статью до конца, посылаю Вам лучи добра!

Прочитайте мою статью о том какое должно быть идеальное крыльцо.

И читайте мою статью о лучшем доме для людей солидного возраста.

Эффективность котла и сжигание | Спиракс Сарко

Тепло, выделяемое топливом

Теплота сгорания

Это значение может быть выражено двумя способами: «высшая» или «низшая» теплотворная способность .

Высшая теплотворная способность

Это теоретическое общее количество энергии в топливе. Однако все распространенные виды топлива содержат водород, который сгорает с кислородом с образованием воды, которая проходит вверх по дымовой трубе в виде пара.

Высшая теплотворная способность топлива включает энергию, затраченную на испарение этой воды. Дымовые газы на паровой котельной не конденсируются, поэтому фактическое количество тепла, поступающего в котельную, уменьшается.

Точный контроль количества воздуха необходим для эффективности котла:

- Слишком много воздуха будет охлаждать печь и уносить полезное тепло.

- Слишком мало воздуха и сгорание будет неполным, несгоревшее топливо будет перенесено и может образоваться дым.

Низшая теплота сгорания

Это теплотворная способность топлива, за исключением энергии пара, выбрасываемого в дымовую трубу, и эта цифра обычно используется для расчета эффективности котла. В общих чертах:

Точный контроль количества воздуха необходим для эффективности котла:

- Слишком много воздуха будет охлаждать печь и уносить полезное тепло.

- Слишком мало воздуха и сгорание будет неполным, несгоревшее топливо будет перенесено и может образоваться дым.

Однако на практике существует ряд трудностей в достижении идеального (стехиометрического) сгорания:

- Условия вокруг горелки не будут идеальными, и невозможно обеспечить полное соответствие молекул углерода, водорода и кислорода.

- Некоторые молекулы кислорода будут соединяться с молекулами азота с образованием оксидов азота (NO x ).

Для обеспечения полного сгорания необходимо обеспечить некоторое количество «избыточного воздуха».Это влияет на КПД котла.

Управление соотношением воздушно-топливной смеси на многих существующих небольших котельных установках осуществляется по принципу «открытого контура». То есть горелка будет иметь ряд кулачков и рычагов, которые были откалиброваны для подачи определенного количества воздуха для определенной скорости горения.

Ясно, что будучи механическими предметами, они изнашиваются и иногда требуют калибровки. Поэтому их необходимо регулярно обслуживать и калибровать.

На более крупных установках могут быть установлены системы «замкнутого контура», в которых используются кислородные датчики в дымоходе для управления заслонками воздуха для горения.

Утечки воздуха в камере сгорания котла отрицательно сказываются на точном управлении горением.

15 способов повысить эффективность котла на вашем предприятии

Один из самых простых способов снизить эксплуатационные расходы для бизнеса — повысить эффективность котла. Отличное место, чтобы начать снижать свои счета, — это посмотреть, как недавно вы выполняли техническое обслуживание котла и насколько эффективен ваш котел.

Отличное место, чтобы начать снижать свои счета, — это посмотреть, как недавно вы выполняли техническое обслуживание котла и насколько эффективен ваш котел.Прежде чем мы перейдем к нашим советам по эффективности, нам нужно понять эффективность котла.Большая часть тепла, теряемого в вашем котле, приходится на дымовую трубу или котловую воду. Цель состоит в том, чтобы создать условия, при которых образуется минимально возможное количество дымовых газов при минимально возможной температуре. Это приводит к увеличению КПД котла.

Подумай об этом; котел всасывает холодный воздух, нагревает его и выбрасывает в дымовую трубу. Более низкая температура дымовых газов идеальна, поскольку чем выше температура, тем больше энергии уходит с дымовыми газами. С другой стороны, котельная система забирает холодную воду, нагревает ее до пара и использует тепло.Везде, где мы теряем тепло, пар, конденсат или горячую воду, мы теряем ценные БТЕ.

Независимо от того, арендуете ли вы котел или владеете им, вам необходимо экономить деньги. Вот 15 простых советов, которые помогут сделать вашу котельную более эффективной и сэкономить деньги на ежемесячных счетах:

Вот 15 простых советов, которые помогут сделать вашу котельную более эффективной и сэкономить деньги на ежемесячных счетах:1. Повышение эффективности котла: снижение температуры дымовой трубы

Снижение температуры дымовой трубы может быть таким же простым, как дневной/ночной режим. Это снижает рабочее давление для паровых котлов и рабочую температуру для водяных котлов при простое ночью или в теплые дни.2. Установите экономайзер

Экономайзер использует отработанные горячие дымовые газы для нагрева питательной воды на пути к котлу. Если ваш паровой котел не имеет экономайзера или ваш экономайзер не работает, это должно быть первоочередной задачей. Экономайзеры экономят топливо и предотвращают вредные последствия подачи на котел холодной воды. Для серьезной экономии посмотрите, подходит ли Heatmizer® для вашего котла или системы горячего водоснабжения.3.

Регулярная настройка горелки

Регулярная настройка горелкиДругая распространенная проблема, связанная с эффективностью котла, заключается в недостаточном количестве воздуха.Для правильного сгорания топлива внутри котла требуется определенное количество кислорода. Если воздуха слишком мало, углерод в топливе будет окисляться, образуя монооксид углерода. Это приводит к выделению меньшего количества тепла, поскольку топливо сгорает не полностью, что снижает эффективность использования топлива. Низкий уровень воздуха приводит к образованию сажи, дыма и угарного газа, которые очень опасны. Слишком много воздуха также снижает эффективность. Дополнительный воздух поступает холодным и выбрасывается из дымовой трубы горячим, теряя тепло.

Оптимальный процесс обеспечивает достаточное количество воздуха для безопасного горения топлива.Для этого мы измеряем необходимое количество воздуха с помощью зонда O2. Мы вставляем зонд в дымовую трубу, пока настраиваем горелку на оптимальную эффективность котла. Однако на некоторых объектах температура воздуха, поступающего в горелку, меняется в зависимости от времени года. Это требует более частой настройки горелки для максимальной экономии.

Это требует более частой настройки горелки для максимальной экономии.

4. Установите преобразователь частоты

Сегодня не так много вентиляторов горелок или насосов без частотно-регулируемого привода. Однако, если вы не слышали о частотно-регулируемых приводах или у вас есть система, в которой они не используются, обратите внимание.Невероятная экономия энергии достигается за счет концепции, известной как законы подобия для насосов и вентиляторов. Если в вашей системе есть вентилятор или циркуляционный насос, управляемый заслонкой или клапаном, ваша система тратит электроэнергию впустую при частичных нагрузках. Вместо этого частотно-регулируемый привод позволяет вашей системе управлять потоком с помощью скорости вентилятора или насоса, и именно здесь происходит волшебство.5. Повысьте эффективность котла: изолируйте клапаны

Многие заводы снимают изоляцию на клапанах в котельной для обслуживания и никогда не кладут ее обратно, потому что это хлопотно. Однако воздействие воздуха на эти большие клапаны приводит к большим потерям тепла и может сделать котельную невыносимо ГОРЯЧЕЙ. Изоляция этих клапанов с помощью съемного одеяла Heatmizer® может значительно сэкономить и повысить комфорт в котельной. Одеяла также снижают риск ожогов, сохраняя при этом легкий доступ для обслуживания.

Однако воздействие воздуха на эти большие клапаны приводит к большим потерям тепла и может сделать котельную невыносимо ГОРЯЧЕЙ. Изоляция этих клапанов с помощью съемного одеяла Heatmizer® может значительно сэкономить и повысить комфорт в котельной. Одеяла также снижают риск ожогов, сохраняя при этом легкий доступ для обслуживания.6. Очистите камин

Со временем сажа может скапливаться на топке труб котла, особенно на старом оборудовании. Этот слой сажи действует как изолятор, снижая скорость теплопередачи и увеличивая расход топлива.Из-за более низкой скорости теплопередачи горячие газы проходят без передачи тепла воде, повышая температуру дымовой трубы. Очистка и осмотр труб котла в рамках регулярного обслуживания котла гарантирует, что сажа остается минимальной. Это повышает общий КПД котла.7. Подогрев воздуха для горения

Горелка должна нагревать поступающий на горение воздух пламенем. Если воздух, подаваемый в горелку, теплее, то для производства такого же количества пара в котле требуется меньше топлива.Небольшое повышение температуры свежего воздуха на 40 °F может сэкономить 1 % расходов на топливо. Если круглосуточно эксплуатировать большие котлы, то это действительно может окупиться даже при наших исторически низких ценах на газ. В некоторых случаях подогреватель воздуха может окупиться менее чем за год.

Если воздух, подаваемый в горелку, теплее, то для производства такого же количества пара в котле требуется меньше топлива.Небольшое повышение температуры свежего воздуха на 40 °F может сэкономить 1 % расходов на топливо. Если круглосуточно эксплуатировать большие котлы, то это действительно может окупиться даже при наших исторически низких ценах на газ. В некоторых случаях подогреватель воздуха может окупиться менее чем за год.

Если не лечить, накипь может привести к перегреву котла, что приведет к дорогостоящему ремонту котла и утечкам.

Если не лечить, накипь может привести к перегреву котла, что приведет к дорогостоящему ремонту котла и утечкам.Конденсат образуется, когда пар передает свое тепло и конденсируется. Безответственно тратить этот побочный продукт. Чистая вода без растворенных твердых частиц или газов готова к повторному использованию в вашем котле. Вода уже горячая, и поэтому требуется значительно меньше топлива, чтобы снова превратить ее в пар.Повторное использование конденсата также снижает потребность в холодной подпиточной воде, химикатах и обработке для вашего котла. Наконец, перенаправление конденсата обратно в систему питательной воды может снизить затраты на очистку сточных вод и канализацию.

Для еще большего повышения эффективности котла рассмотрите возможность установки системы возврата конденсата высокого давления на ваших крупнейших потребителях пара. Это удерживает конденсат под более высоким давлением. Конденсат не испаряется, поэтому вы возвращаете больше воды со значительно более высокой температурой непосредственно в бойлер. Свяжитесь со службой механического строительства, чтобы узнать, подходит ли это для вашего процесса. Подобно возврату конденсата в котел, рекуперация тепла от продувки котла может повысить эффективность котла. Продувочный клапан используется для удаления котловой воды, содержащей растворимые и нерастворимые твердые вещества. Это помогает снизить уровень растворенных твердых веществ в котловой воде, чтобы предотвратить образование накипи в котле. К сожалению, когда он удаляет горячую воду, он также тратит энергию. Установка продувочного теплообменника, расширительного бака или их комбинации может помочь восстановить часть этой энергии для вашей котельной системы.Использование рекуперации тепла для охлаждения продувочной воды и нагрева подпиточной воды повысит энергоэффективность. Продувка удаляет из котла примеси, такие как жесткость воды, и необходима для поддержания чистоты поверхностей котла. Однако продувка также удаляет тепло из системы. Вода поступает в систему холодной, нагревается до температуры котла и выходит через продувку.

Свяжитесь со службой механического строительства, чтобы узнать, подходит ли это для вашего процесса. Подобно возврату конденсата в котел, рекуперация тепла от продувки котла может повысить эффективность котла. Продувочный клапан используется для удаления котловой воды, содержащей растворимые и нерастворимые твердые вещества. Это помогает снизить уровень растворенных твердых веществ в котловой воде, чтобы предотвратить образование накипи в котле. К сожалению, когда он удаляет горячую воду, он также тратит энергию. Установка продувочного теплообменника, расширительного бака или их комбинации может помочь восстановить часть этой энергии для вашей котельной системы.Использование рекуперации тепла для охлаждения продувочной воды и нагрева подпиточной воды повысит энергоэффективность. Продувка удаляет из котла примеси, такие как жесткость воды, и необходима для поддержания чистоты поверхностей котла. Однако продувка также удаляет тепло из системы. Вода поступает в систему холодной, нагревается до температуры котла и выходит через продувку. Некоторые котельные установки имеют непрерывную продувку, которая не меняется в зависимости от нагрузки котла. Чтобы контролировать тепло, отводимое в канализацию, продувку следует ограничивать только до количества, необходимого для контроля растворенных твердых веществ.Для серьезной экономии контролируйте содержание растворенных твердых частиц с помощью автоматического продувочного клапана. Если вы будете регулярно продувать котел, вы сможете сэкономить много энергии. Это также снижает риск повреждения вашего котла из-за накипи.

Некоторые котельные установки имеют непрерывную продувку, которая не меняется в зависимости от нагрузки котла. Чтобы контролировать тепло, отводимое в канализацию, продувку следует ограничивать только до количества, необходимого для контроля растворенных твердых веществ.Для серьезной экономии контролируйте содержание растворенных твердых частиц с помощью автоматического продувочного клапана. Если вы будете регулярно продувать котел, вы сможете сэкономить много энергии. Это также снижает риск повреждения вашего котла из-за накипи.12. Уменьшить избыток воздуха

Котлам требуется избыток воздуха для полного сгорания. Хотя это необходимо, количество избыточного воздуха может привести к совершенно разной эффективности вашего котла. Слишком мало избыточного воздуха, и котел будет накапливать сажу и опасный угарный газ, а слишком много избыточного воздуха снижает эффективность.К счастью, существуют автоматические системы управления горением, которые могут интеллектуально контролировать необходимое количество воздуха для ваших систем горения. Как обсуждалось выше, настройка может поддерживать работу вашей горелки в лучшем виде, но она ограничена тем, что может предложить ваша старая горелка.

Как обсуждалось выше, настройка может поддерживать работу вашей горелки в лучшем виде, но она ограничена тем, что может предложить ваша старая горелка.

13. Уменьшить перенос

Перенос – это котловая вода, которая выходит из котла в виде пара, но остается водой. Он несет с собой примеси, такие как растворенные твердые вещества. Эти примеси оставляют отложения вокруг паровой системы. Они попадают внутрь сложных устройств, таких как регулирующие клапаны и регуляторы давления. Это приводит к большому ущербу и увеличению объема технического обслуживания.

Что касается эффективности, эта влага снижает содержание BTU в паре при конечном использовании. По сути, это больше вода, нагретая в котле, но не отдавшая полезного тепла перед уходом в конденсатную систему. Перенос происходит из-за ряда вещей. Решение зависит от причины. Подозревайте в качестве виновника методы эксплуатации, такие как размещение нагрузок на быстром, высоком TDS или плохом сепарационном оборудовании.

По сути, это больше вода, нагретая в котле, но не отдавшая полезного тепла перед уходом в конденсатную систему. Перенос происходит из-за ряда вещей. Решение зависит от причины. Подозревайте в качестве виновника методы эксплуатации, такие как размещение нагрузок на быстром, высоком TDS или плохом сепарационном оборудовании.

Узнайте больше о переносе в нашем блоге «Как качество питательной воды котла может повлиять на работу котла».

14. Обзор конденсатоотводчиков

Застрявшие, изношенные или только что сломанные конденсатоотводчики могут заклинить в открытом положении, что позволит ценному пару пройти прямо в систему конденсата.Если вы хотите убедиться, что работаете с максимальной эффективностью, регулярно осматривайте свои конденсатоотводчики и заменяйте сломанные или залипающие конденсатоотводчики. Не знаете как или нет времени? Мы можем найти любые неисправные ловушки и заменить их, сэкономив ваше время и деньги вашей компании. Свяжитесь с нами, чтобы начать.

Свяжитесь с нами, чтобы начать.15. Сокращение использования пара

Лучший способ сэкономить на топливе и электроэнергии для вашего котла — это уменьшить использование пара в ваших процессах. Например, теплоизоляция трубопроводов и резервуаров, обогреваемых паром, может значительно сократить использование пара и, следовательно, расход топлива.Конденсатные системы высокого давления могут снизить расход пара в деаэраторе и расход топлива в котле. Обеспечение эффективности вашего котла – это ключ к контролю ваших ежемесячных счетов. Регулярное обслуживание вашей горелки, котла и паровой системы квалифицированной компанией поможет вам обеспечить максимальную эффективность вашего котла. Позвольте Rasmussen Mechanical Services помочь вам продлить срок службы вашего оборудования и снизить расходы на ремонт в будущем. Если вам нужна помощь, зайдите на страницу контактов и отправьте нам сообщение!

%PDF-1. 4

%

3619 0 объект

>

эндообъект

внешняя ссылка

3619 93

0000000016 00000 н

0000003676 00000 н

0000003846 00000 н

0000004615 00000 н

0000005023 00000 н

0000005703 00000 н

0000006363 00000 н

0000006557 00000 н

0000006623 00000 н

0000006675 00000 н

0000006790 00000 н

0000006903 00000 н

0000007162 00000 н

0000007803 00000 н

0000008056 00000 н

0000008735 00000 н

0000008850 00000 н

0000010677 00000 н

0000012166 00000 н

0000013548 00000 н

0000013689 00000 н

0000015090 00000 н

0000015225 00000 н

0000015662 00000 н

0000016104 00000 н

0000016267 00000 н

0000016518 00000 н

0000017022 00000 н

0000017284 00000 н

0000017753 00000 н

0000019310 00000 н

0000021021 00000 н

0000022416 00000 н

0000023925 00000 н

0000041823 00000 н

0000063652 00000 н

00000 00000 н

00000

4

%

3619 0 объект

>

эндообъект

внешняя ссылка

3619 93

0000000016 00000 н

0000003676 00000 н

0000003846 00000 н

0000004615 00000 н

0000005023 00000 н

0000005703 00000 н

0000006363 00000 н

0000006557 00000 н

0000006623 00000 н

0000006675 00000 н

0000006790 00000 н

0000006903 00000 н

0000007162 00000 н

0000007803 00000 н

0000008056 00000 н

0000008735 00000 н

0000008850 00000 н

0000010677 00000 н

0000012166 00000 н

0000013548 00000 н

0000013689 00000 н

0000015090 00000 н

0000015225 00000 н

0000015662 00000 н

0000016104 00000 н

0000016267 00000 н

0000016518 00000 н

0000017022 00000 н

0000017284 00000 н

0000017753 00000 н

0000019310 00000 н

0000021021 00000 н

0000022416 00000 н

0000023925 00000 н

0000041823 00000 н

0000063652 00000 н

00000 00000 н

00000

00000 н 0000103496 00000 н 0000104317 00000 н 0000104353 00000 н 0000104432 00000 н 0000115036 00000 н 0000115371 00000 н 0000115440 00000 н 0000115560 00000 н 0000115596 00000 н 0000115675 00000 н 0000127197 00000 н 0000127532 00000 н 0000127601 00000 н 0000127721 00000 н 0000127790 00000 н 0000127883 00000 н 0000129982 00000 н 0000130269 00000 н 0000130551 00000 н 0000130580 00000 н 0000130987 00000 н 0000131058 00000 н 0000131154 00000 н 0000144491 00000 н 0000144757 00000 н 0000144988 00000 н 0000145017 00000 н 0000145371 00000 н 0000147582 00000 н 0000147931 00000 н 0000148342 00000 н 0000164452 00000 н 0000164729 00000 н 0000165037 00000 н 0000173223 00000 н 0000173264 00000 н 0000176543 00000 н 0000176584 00000 н 0000179232 00000 н 0000179273 00000 н 0000187848 00000 н 0000187889 00000 н 0000201380 00000 н 0000323273 00000 н 0000327336 00000 н 0000348680 00000 н 0000351192 00000 н 0000380103 00000 н 0000385270 00000 н 00003

00000 н 0000401316 00000 н 0000003432 00000 н 0000002204 00000 н трейлер ]/Предыдущая 4315768/XRefStm 3432>> startxref 0 %%EOF 3711 0 объект >поток хάU]lT>I6n]фivPiVЕjI,Y’m7 nY٤N#&?1! }OXr{}{Справочник по воде – борьба с коррозией предварительного и промышленного котла

Коррозия является одной из основных причин снижения надежности парогенерирующих систем. Подсчитано, что проблемы, связанные с коррозией котловой системы, обходятся промышленности в миллиарды долларов в год.

Подсчитано, что проблемы, связанные с коррозией котловой системы, обходятся промышленности в миллиарды долларов в год.

Многие проблемы, связанные с коррозией, возникают в самых горячих зонах котла — водяной стене, экране и трубах пароперегревателя. Другие распространенные проблемные области включают деаэраторы, нагреватели питательной воды и экономайзеры.

Методы борьбы с коррозией различаются в зависимости от типа коррозии. Наиболее распространенными причинами коррозии являются растворенные газы (в первую очередь кислород и углекислый газ), коррозия под отложениями, низкий рН и коррозия участков, ослабленных механическим напряжением, что приводит к растрескиванию под напряжением и усталости.

Эти состояния можно контролировать с помощью следующих процедур:

- поддержание надлежащего уровня pH и щелочности

- контроль загрязнения кислородом и питательной водой котла

- снижение механических напряжений

- работа в пределах проектных спецификаций, особенно при температуре и давлении

- надлежащие меры предосторожности при запуске и останове

- эффективный мониторинг и контроль

ТЕНДЕНЦИИ К КОРРОЗИИ КОМПОНЕНТОВ КОТЛОВОЙ СИСТЕМЫ

Большинство промышленных котлов и систем питательной воды изготавливаются из углеродистой стали. Многие из них имеют нагреватели и конденсаторы питательной воды из медного сплава и/или нержавеющей стали. Некоторые имеют элементы пароперегревателя из нержавеющей стали.

Многие из них имеют нагреватели и конденсаторы питательной воды из медного сплава и/или нержавеющей стали. Некоторые имеют элементы пароперегревателя из нержавеющей стали.

Надлежащая очистка питательной воды котла эффективно защищает от коррозии подогреватели питательной воды, экономайзеры и деаэраторы. Консенсус ASME для промышленных котлов (см. главу 13) определяет максимальные уровни загрязняющих веществ для контроля коррозии и отложений в котельных системах.

Все согласны с тем, что содержание кислорода, железа и меди в питательной воде должно быть очень низким (т.г., менее 7 частей на миллиард кислорода, 20 частей на миллиард железа и 15 частей на миллиард меди для котла на 900 фунтов на квадратный дюйм) и что pH должен поддерживаться между 8,5 и 9,5 для защиты системы от коррозии.

Чтобы свести к минимуму коррозию котловой системы, необходимо понимать эксплуатационные требования ко всем критическим компонентам системы.

Подогреватели питательной воды

Подогреватели питательной воды котла предназначены для повышения эффективности котла за счет извлечения тепла из таких потоков, как продувка котловой воды и отвод турбины или избыточного выхлопного пара. Подогреватели питательной воды обычно классифицируются как подогреватели низкого давления (перед деаэратором), высокого давления (после деаэратора) и деаэрирующие подогреватели.

Подогреватели питательной воды обычно классифицируются как подогреватели низкого давления (перед деаэратором), высокого давления (после деаэратора) и деаэрирующие подогреватели.

Независимо от конструкции нагревателя питательной воды основные проблемы одинаковы для всех типов. Основными проблемами являются коррозия из-за кислорода и неправильного pH, а также эрозия со стороны трубки или кожуха. Из-за повышения температуры на нагревателе поступающие оксиды металлов осаждаются в нагревателе, а затем высвобождаются при изменении паровой нагрузки и химических балансов.Растрескивание сварных деталей под напряжением также может быть проблемой. Эрозия является обычным явлением со стороны кожуха из-за удара высокоскоростного пара о трубы и перегородки.

Коррозию можно свести к минимуму за счет правильной конструкции (для сведения к минимуму эрозии), периодической очистки, контроля кислорода, надлежащего контроля pH и использования высококачественной питательной воды (для обеспечения пассивации металлических поверхностей).

Деаэраторы

Деаэраторы используются для нагрева питательной воды и снижения содержания кислорода и других растворенных газов до приемлемого уровня.Коррозионная усталость на сварных швах или вблизи них является серьезной проблемой деаэраторов. Сообщается, что большая часть коррозионно-усталостного растрескивания является результатом механических факторов, таких как производственные процессы, плохие сварные швы и отсутствие сварных швов со снятием напряжения. Эксплуатационные проблемы, такие как гидравлический/паровой удар, также могут быть фактором.

Для эффективной борьбы с коррозией требуются следующие методы:

- регулярный контроль работы

- минимизация напряжений при запуске

- поддержание стабильного уровня температуры и давления

- контроль растворенного кислорода и pH в питательной воде

- регулярный осмотр после прекращения эксплуатации с использованием установленных неразрушающих методов

Другие формы коррозионного воздействия в деаэраторах включают коррозионное растрескивание под напряжением камеры поддона из нержавеющей стали, растрескивание пружины впускного распылительного клапана, коррозию вентиляционных конденсаторов из-за точечной коррозии кислорода и эрозию отбойных перегородок вблизи патрубка входа пара.

Экономайзеры

Борьба с коррозией экономайзера включает процедуры, аналогичные тем, которые используются для защиты нагревателей питательной воды.

Экономайзеры помогают повысить эффективность котла за счет извлечения тепла из дымовых газов, выбрасываемых из топки котла. Экономайзеры можно разделить на непаровые и паровые. В паровом экономайзере 5-20% поступающей питательной воды становится паром. Паровые экономайзеры особенно чувствительны к отложениям загрязнителей питательной воды и, как следствие, к коррозии под отложениями.Эрозия на изгибах труб также является проблемой паровых экономайзеров.

Кислородная точечная коррозия, вызванная присутствием кислорода и повышением температуры, является серьезной проблемой в экономайзерах; следовательно, в этих установках необходимо поддерживать по существу бескислородную воду. Входное отверстие подвержено сильному точечной коррозии, потому что это часто первая область после деаэратора, подвергающаяся повышенному нагреву. По возможности трубы в этой области следует тщательно осматривать на наличие признаков коррозии.

По возможности трубы в этой области следует тщательно осматривать на наличие признаков коррозии.

Поверхности теплообмена экономайзера подвержены накоплению продуктов коррозии и осаждению поступающих оксидов металлов.Эти отложения могут отслаиваться во время эксплуатационных нагрузок и химических изменений.

Коррозия также может возникать на газовой стороне экономайзера из-за загрязняющих веществ в дымовых газах, образующих соединения с низким pH. Как правило, экономайзеры устроены для нисходящего потока газа и восходящего потока воды. Трубки, образующие поверхность нагрева, могут быть гладкими или снабжены расширенными поверхностями.

Пароперегреватели

Проблемы с коррозией пароперегревателя вызваны рядом механических и химических условий.Одной из основных проблем является окисление металла пароперегревателя из-за высоких температур газа, обычно возникающее в переходные периоды, такие как пуск и останов. Депозиты из-за переноса могут усугубить проблему. Возникающие в результате этого отказы обычно возникают в нижних контурах — наиболее горячих участках труб пароперегревателя.

Возникающие в результате этого отказы обычно возникают в нижних контурах — наиболее горячих участках труб пароперегревателя.

Кислородная точечная коррозия, особенно в области подвесного контура, является еще одной серьезной коррозионной проблемой пароперегревателей. Это вызвано тем, что вода подвергается воздействию кислорода во время простоя. Тщательный контроль температуры помогает свести к минимуму эту проблему.Кроме того, азотная подушка и химический поглотитель кислорода могут использоваться для поддержания бескислородных условий во время простоя.

Системы парового и водяного отопления низкого давления

Водогрейные котлы нагревают и циркулируют воду примерно до 200°F. Паровые отопительные котлы используются для производства пара при низком давлении, например 15 фунтов на квадратный дюйм. Как правило, эти две основные системы отопления рассматриваются как закрытые системы, поскольку требования к подпитке обычно очень низкие.

Высокотемпературные водогрейные котлы работают при давлении до 500 фунтов на квадратный дюйм, хотя обычный диапазон составляет 35-350 фунтов на квадратный дюйм. Давление в системе должно поддерживаться выше давления насыщения нагретой воды для поддержания жидкого состояния. Наиболее распространенный способ сделать это — создать давление в системе азотом. Обычно подпитка хорошего качества (например, деионизированная вода или вода, умягченная цеолитом натрия). Химическая обработка состоит из сульфита натрия (для удаления кислорода), корректировки pH и синтетического полимерного диспергатора для контроля возможного отложения железа.

Давление в системе должно поддерживаться выше давления насыщения нагретой воды для поддержания жидкого состояния. Наиболее распространенный способ сделать это — создать давление в системе азотом. Обычно подпитка хорошего качества (например, деионизированная вода или вода, умягченная цеолитом натрия). Химическая обработка состоит из сульфита натрия (для удаления кислорода), корректировки pH и синтетического полимерного диспергатора для контроля возможного отложения железа.

Основной проблемой в системах отопления низкого давления является коррозия, вызванная растворенным кислородом и низким pH.Эти системы обычно обрабатывают ингибитором (таким как молибдат или нитрит) или поглотителем кислорода (таким как сульфит натрия) вместе с синтетическим полимером для контроля отложений. Вода, добавляемая в систему, должна пройти достаточную очистку, чтобы восполнить потери в системе, которые обычно возникают в результате утечки циркуляционного насоса. Как правило, для эффективного контроля pH в воде поддерживается 200-400 ppm P-щелочность. Требования к ингибитору различаются в зависимости от системы.

Требования к ингибитору различаются в зависимости от системы.

Электрические котлы также используются для отопления.Существует два основных типа электрических котлов: сопротивление и электрод. Котлы сопротивления вырабатывают тепло с помощью спирального нагревательного элемента. Необходима качественная подпиточная вода, и обычно добавляют сульфит натрия, чтобы удалить все следы растворенного кислорода. Синтетические полимеры использовались для контроля отложений. Из-за высокой скорости теплопередачи в змеевике сопротивления не следует использовать обработку, повышающую твердость.

Электродные котлы работают при высоком или низком напряжении и могут использовать погружные или водоструйные электроды.Требуется подпиточная вода высокой чистоты. В зависимости от типа системы сульфит натрия обычно используется для контроля кислорода и регулирования pH. Некоторые системы разработаны с использованием медных сплавов, поэтому химическая добавка должна быть соответствующего типа, а контроль pH должен находиться в диапазоне, подходящем для защиты меди.

ТИПЫ КОРРОЗИИ

Методы борьбы с коррозией различаются в зависимости от типа коррозии. Основные методы борьбы с коррозией включают поддержание надлежащего уровня pH, контроль кислорода, контроль отложений и снижение стресса за счет проектирования и методов эксплуатации.

Гальваническая коррозия

Гальваническая коррозия возникает, когда металл или сплав электрически соединяются с другим металлом или сплавом.

Наиболее распространенный тип гальванической коррозии в котельной системе вызван контактом разнородных металлов, таких как железо и медь. Эти дифференциальные ячейки также могут образовываться при наличии отложений. Гальваническая коррозия может возникать в местах сварных швов из-за напряжений в околошовных зонах или использования различных сплавов в сварных швах.Все, что приводит к разности электрических потенциалов в отдельных местах на поверхности, может вызвать гальваническую реакцию. Причины включают:

- царапины на металлической поверхности

- дифференциальные напряжения в металле

- разница температур

- проводящие отложения

Общая иллюстрация коррозионной ячейки для железа в присутствии кислорода показана на рис. 11-1. Встречается точечная коррозия трубных блоков котлов из-за отложений металлической меди.Такие отложения могут образовываться во время процедур кислотной очистки, если процедуры не полностью компенсируют количество оксидов меди в отложениях или если этап удаления меди не включен. Растворенная медь может наноситься на свежеочищенные поверхности, образуя участки анодной коррозии и ямки, которые по форме и внешнему виду очень похожи на кислородные ямки. Этот процесс иллюстрируется следующими реакциями с участием соляной кислоты в качестве очищающего растворителя.

11-1. Встречается точечная коррозия трубных блоков котлов из-за отложений металлической меди.Такие отложения могут образовываться во время процедур кислотной очистки, если процедуры не полностью компенсируют количество оксидов меди в отложениях или если этап удаления меди не включен. Растворенная медь может наноситься на свежеочищенные поверхности, образуя участки анодной коррозии и ямки, которые по форме и внешнему виду очень похожи на кислородные ямки. Этот процесс иллюстрируется следующими реакциями с участием соляной кислоты в качестве очищающего растворителя.

Магнетит растворяется и дает кислый раствор, содержащий как хлориды железа (Fe²+), так и хлориды железа (Fe3+) (хлориды железа сильно разъедают сталь и медь)

| Fe 3 O 4 | + | 8HCl | ® | FeCl 2 | + | 2FeCl 3 | + | 4H 2 О |

| магнетит | соляная кислота | хлорид железа | хлорид железа | вода |

Металлическая или элементарная медь в котельных отложениях растворяется в растворе соляной кислоты по следующей реакции:

| FeCl 3 | + | Медь | ® | CuCl | + | FeCl 2 |

| хлорид железа | медь | хлорид меди | хлорид железа |

Как только хлорид меди находится в растворе, он немедленно повторно осаждается в виде металлической меди на стальной поверхности в соответствии со следующей реакцией:

| 2CuCl | + | Fe | ® | FeCl 2 | + | 2Cu0 |

| хлорид меди | железо | хлорид железа | оксид меди |

Таким образом, очистка соляной кислотой может вызвать гальваническую коррозию, если не предотвратить осаждение меди на стальную поверхность. Для предотвращения повторного осаждения меди добавляется комплексообразующий агент. Результаты следующей химической реакции:

Для предотвращения повторного осаждения меди добавляется комплексообразующий агент. Результаты следующей химической реакции:

| FeCl 3 | + | Медь | + | Комплексообразователь | ® | FeCl 2 | + | CuCl |

| хлорид железа | медь | хлорид железа | комплекс хлорида меди |

Это может выполняться как отдельный этап или во время кислотной очистки.Из котла удаляются как железо, так и медь, после чего поверхности котла можно пассивировать.

В большинстве случаев медь находится в определенных блоках труб и вызывает случайную точечную коррозию. Когда отложения содержат большое количество оксида меди или металлической меди, требуются особые меры предосторожности, чтобы предотвратить осаждение меди во время операций очистки.

Когда отложения содержат большое количество оксида меди или металлической меди, требуются особые меры предосторожности, чтобы предотвратить осаждение меди во время операций очистки.

Каустическая коррозия

Концентрация каустика (NaOH) может происходить либо в результате паровой подушки (что позволяет солям концентрироваться на металлических поверхностях котла), либо в результате локализованного кипения под пористыми отложениями на поверхности труб.

Каустическая коррозия (выщербление) происходит, когда каустик концентрируется и растворяет защитный слой магнетита (Fe3O4). Железо при контакте с котловой водой образует магнетит и защитный слой непрерывно восстанавливается. Однако, пока существует высокая концентрация щелочи, магнетит постоянно растворяется, вызывая потерю основного металла и, в конечном итоге, выход из строя (см. рис. 11-2).

Паровая подушка – это состояние, при котором между котловой водой и стенкой трубы образуется слой пара. В этом случае недостаточное количество воды достигает поверхности трубы для эффективной теплопередачи. Вода, достигшая перегретой стенки котла, быстро испаряется, оставляя после себя концентрированный щелочной раствор, вызывающий коррозию.

В этом случае недостаточное количество воды достигает поверхности трубы для эффективной теплопередачи. Вода, достигшая перегретой стенки котла, быстро испаряется, оставляя после себя концентрированный щелочной раствор, вызывающий коррозию.

Отложения пористых оксидов металлов также допускают образование котловой воды с высокой концентрацией. Вода стекает в осадок, и тепло, подаваемое на трубку, заставляет воду испаряться, оставляя очень концентрированный раствор. Опять же, может возникнуть коррозия.

Каустическая атака создает неправильные узоры, часто называемые выемками. Отложения могут быть обнаружены или не обнаружены в пораженной области.

Системы питательной воды котлов, использующие деминерализованную или испаренную подпитку или чистый конденсат, могут быть защищены от щелочного воздействия посредством скоординированного контроля уровня фосфатов/pH. Фосфаты буферизуют котловую воду, уменьшая вероятность значительных изменений pH из-за образования высоких концентраций щелочи. Избыток щелочи соединяется с динатрийфосфатом и образует тринатрийфосфат.Должно быть доступно достаточное количество динатрийфосфата, чтобы соединиться со всей свободной щелочью для образования тринатрийфосфата.

Избыток щелочи соединяется с динатрийфосфатом и образует тринатрийфосфат.Должно быть доступно достаточное количество динатрийфосфата, чтобы соединиться со всей свободной щелочью для образования тринатрийфосфата.

Двунатрийфосфат нейтрализует щелочь по следующей реакции:

| Na 2 HPO 4 | + | NaOH | ® | Нет данных 3 Заказ на покупку 4 | + | Н 2 О |

| динатрия фосфат | гидроксид натрия | тринатрийфосфат | вода |

Это приводит к предотвращению накопления щелочи под отложениями или в щели, где происходит утечка.Щелочная коррозия (и щелочное охрупчивание, обсуждаемое ниже) не происходит, поскольку не образуются высокие концентрации щелочи (см. рис. 11-3).

рис. 11-3).

На рис. 11-4 показано соотношение фосфат/pH, рекомендованное для контроля коррозии котла. Различные формы фосфата потребляют или добавляют щелочь по мере того, как фосфат переходит в правильную форму. Например, при добавлении монофосфата натрия расходуется каустик, поскольку он реагирует с каустиком с образованием динатрийфосфата в котловой воде в соответствии со следующей реакцией:

| NaH 2 ПО 4 | + | NaOH | ® | Na 2 HPO 4 | + | Н 2 О |

| монофосфат натрия | гидроксид натрия | динатрия фосфат | вода |

И наоборот, добавление тринатрийфосфата добавляет щелочь, увеличивая рН котловой воды:

| Нет данных 3 Заказ на поставку 4 | + | Н 2 О | ® | Na 2 HPO 4 | + | NaOH |

| тринатрийфосфат | вода | динатрия фосфат | гидроксид натрия |

Контроль достигается путем подачи соответствующего типа фосфата для повышения или понижения pH при сохранении надлежащего уровня фосфатов. Увеличение продувки снижает как фосфаты, так и pH. Поэтому для поддержания надлежащего уровня фосфата/pH используются различные комбинации и скорости подачи фосфата, регулировка продувки и добавление щелочи.

Увеличение продувки снижает как фосфаты, так и pH. Поэтому для поддержания надлежащего уровня фосфата/pH используются различные комбинации и скорости подачи фосфата, регулировка продувки и добавление щелочи.

Повышенная температура на стенке трубы котла или отложения могут привести к некоторому осаждению фосфата. Этот эффект, называемый «скрытием фосфатов», обычно возникает при увеличении нагрузки. При снижении нагрузки снова появляется фосфат.

Чистые поверхности котловой воды уменьшают потенциальные места концентрации едких соединений.Программы обработки против отложений, например, на основе хелатирующих агентов и синтетических полимеров, могут помочь в обеспечении чистоты поверхностей.

Там, где происходит паровая подушка, коррозия может происходить даже без присутствия щелочи из-за реакции пар/магнетит и растворения магнетита. В таких случаях для устранения причины проблемы могут потребоваться эксплуатационные изменения или модификации конструкции.

Кислотная коррозия

Низкий уровень pH подпиточной или питательной воды может вызвать серьезное кислотное воздействие на металлические поверхности в предбойлере и котловой системе. Даже если первоначальный pH подпиточной или питательной воды не является низким, питательная вода может стать кислой из-за загрязнения системы. Общие причины включают следующее:

Даже если первоначальный pH подпиточной или питательной воды не является низким, питательная вода может стать кислой из-за загрязнения системы. Общие причины включают следующее:

- неправильная эксплуатация или контроль катионных деминерализаторов

- технологическое загрязнение конденсата (например, загрязнение сахаром на предприятиях пищевой промышленности)

- загрязнение охлаждающей воды из конденсаторов

Кислотная коррозия также может быть вызвана операциями химической очистки. Перегрев чистящего раствора может привести к разрушению используемого ингибитора, чрезмерному воздействию чистящего средства на металл и высокой концентрации чистящего средства.Отсутствие полной нейтрализации кислотных растворителей перед пуском также вызывает проблемы.

В системе котла и питательной воды кислотное воздействие может принимать форму общего утончения или может быть локализовано в областях с высоким напряжением, таких как перегородки барабана, U-образные болты, круглые гайки и концы труб.

Водородное охрупчивание

Водородное охрупчивание редко встречается на промышленных предприятиях. Проблема обычно возникает только в устройствах, работающих при давлении 1500 фунтов на квадратный дюйм или выше.

Водородное охрупчивание котельных труб из мягкой стали происходит в котлах высокого давления, когда атомарный водород образуется на поверхности котельных труб в результате коррозии. Водород проникает в металл трубы, где он может реагировать с карбидами железа с образованием газообразного метана или с другими атомами водорода с образованием газообразного водорода. Эти газы выделяются преимущественно по границам зерен металла. Возникающее в результате повышение давления приводит к разрушению металла.

Первоначальная поверхностная коррозия, при которой выделяется водород, обычно происходит под твердой плотной окалиной.Для производства атомарного водорода обычно требуется кислотное загрязнение или локальные колебания pH. В системах высокой чистоты утечка неочищенной воды (например, утечка конденсатора) снижает рН котловой воды, когда осаждается гидроксид магния, что приводит к коррозии, образованию атомарного водорода и инициированию водородной атаки.

Скоординированный контроль уровня фосфатов/рН можно использовать для минимизации снижения рН котловой воды в результате утечки конденсатора. Поддержание чистоты поверхностей и использование надлежащих процедур кислотной очистки также снижает вероятность воздействия водорода.

Кислородная атака

Без надлежащей механической и химической деаэрации кислород питательной воды будет поступать в котел. Многое испаряется с паром; остальные могут разъедать металл котла. Точка атаки зависит от конструкции котла и распределения питательной воды. Точечная коррозия часто видна в распределительных отверстиях питательной воды, на ватерлинии парового барабана и в водосточных трубах.

Кислород вызывает сильную коррозию в горячей воде. Даже небольшие концентрации могут вызвать серьезные проблемы.Поскольку язвы могут проникать глубоко в металл, кислородная коррозия может привести к быстрому выходу из строя линий питательной воды, экономайзеров, труб котлов и конденсатопроводов. Кроме того, оксид железа, образующийся в результате коррозии, может образовывать отложения железа в котле.

Кроме того, оксид железа, образующийся в результате коррозии, может образовывать отложения железа в котле.

Кислородная коррозия может быть очень локализованной или может охватывать обширную область. Он идентифицируется по четко очерченным ямкам или очень изрытой поверхности. Ямки различаются по форме, но характеризуются острыми краями на поверхности. Ямки активного кислорода отличаются красновато-коричневой оксидной шапочкой (бугорком).Снятие этой крышки обнажает черный оксид железа внутри углубления (см. рис. 11-5).

Кислородная атака представляет собой электрохимический процесс, который можно описать следующими реакциями: Анод:

Fe ® Fe 2+ + 2e ¯

Катод:

½O 2 + H 2 O + 2e ¯ ® 2OH ¯

Всего:

Fe + ½O 2 + H 2 O ® Fe(OH) 2

Влияние температуры особенно важно в нагревателях питательной воды и экономайзерах. Повышение температуры обеспечивает достаточно дополнительной энергии для ускорения реакций на металлических поверхностях, что приводит к быстрой и сильной коррозии.

Повышение температуры обеспечивает достаточно дополнительной энергии для ускорения реакций на металлических поверхностях, что приводит к быстрой и сильной коррозии.

При температуре 60°F и атмосферном давлении растворимость кислорода в воде составляет примерно 8 частей на миллион. Эффективная механическая деаэрация снижает содержание растворенного кислорода до 7 частей на миллиард или меньше. Для полной защиты от кислородной коррозии после механической деаэрации требуется химический поглотитель.

Основными источниками кислорода в работающей системе являются плохая работа деаэратора, утечка воздуха на стороне всасывания насосов, дыхательное действие приемных резервуаров и утечка неаэрированной воды, используемой для уплотнений насосов.

Приемлемый уровень растворенного кислорода для любой системы зависит от многих факторов, таких как температура питательной воды, pH, скорость потока, содержание растворенных твердых частиц, металлургия и физическое состояние системы. Основываясь на опыте тысяч систем, 3-10 частей на миллиард кислорода в питательной воде не наносят значительного ущерба экономайзерам. Это отражено в отраслевых рекомендациях.

Основываясь на опыте тысяч систем, 3-10 частей на миллиард кислорода в питательной воде не наносят значительного ущерба экономайзерам. Это отражено в отраслевых рекомендациях.

консенсус ASME составляет менее 7 частей на миллиард (ASME рекомендует химическую очистку до «практически нуля» частей на миллиард)

Технические рекомендации TAPPI: менее 7 частей на миллиард. Рекомендации EPRI для ископаемых растений: менее 5 частей на миллиард растворенного кислорода

МЕХАНИЧЕСКИЕ УСЛОВИЯ, ВЛИЯЮЩИЕ НА КОРРОЗИЮ

Многие проблемы с коррозией являются результатом механических и эксплуатационных проблем.Следующие методы помогают свести к минимуму эти проблемы с коррозией:

- выбор из коррозионно-стойких металлов

- снижение механического напряжения там, где это возможно (например, использование надлежащих процедур сварки и сварки для снятия напряжения)

- минимизация термических и механических нагрузок при эксплуатации

- эксплуатация в пределах расчетной нагрузки, без перегрева, наряду с надлежащими процедурами пуска и останова

- техническое обслуживание чистых систем, включая использование питательной воды высокой чистоты, эффективную и тщательно контролируемую химическую обработку и кислотную очистку, когда это необходимо

Там, где трубы котла выходят из строя в результате щелочного охрупчивания, можно увидеть окружное растрескивание. В других компонентах трещины следуют по линиям наибольшего напряжения. Микроскопическое исследование должным образом подготовленного среза охрупченного металла показывает характерную картину, при которой растрескивание развивается по определенным путям или границам зерен в кристаллической структуре металла (см. рис. 11-6). Трещины не проникают в сами кристаллы, а проходят между ними; поэтому используется термин «межкристаллитное растрескивание».