особенности применения, критерии выбора, фракции, цена за мешок и м3

По мере развития производства металлоконструкций в конце 19-го века понадобилось средство, обеспечивающее очистку металла для последующего нанесения защитного антикоррозионного и декоративного покрытия. Наиболее универсальным стало применение пескоструя – пневматического аппарата, выбрасывающего мелкий абразив из сопла со скоростью 300-800 км/ч и выше. Он позволяет эффективно очищать поверхности любой площади и формы, не только металлические, но и многих других типов.

Оглавление:

- Разновидности песка

- Особенности выбора

- Цена за мешок и м3

Уже в 50-е годы 20-го столетия стало очевидно, что инженерный и технологический прогресс в области производства пневматики уже не способен дать существенного роста характеристик пескоструя, поэтому стали активно разрабатываться и внедряться новые виды расходных материалов. Выбор среди достаточно большого количества названий стал представлять серьезную сложность для неискушенного покупателя. Рассмотрим, какой песок лучше использовать в том или ином случае.

Рассмотрим, какой песок лучше использовать в том или ином случае.

Какой песок подойдет?

Обычный кварцевый песок, давший название пескоструйному аппарату, долгое время был самым популярным видом расходника для него. По мере появления насыпных абразивов, значительно превосходящих песок по эксплуатационным характеристикам и безопасности, это название в просторечии стало расширяться и на них.

Сейчас в большинстве развитых стран правилами ТБ запрещено использовать обычный песок для пескоструйки. Это связано с тем, что кварц, измельчающийся при ударе об металл в пыль, при вдыхании вызывает смертельное заболевание легких – силикоз. Хотя сам пескоструйщик (вне зависимости от расходного материала) обязан быть защищен как минимум респиратором и очками, кварцевая пыль способна навредить окружающим даже на значительном расстоянии от места проведения работ. По сравнению с более прогрессивными методами существуют также дополнительные недостатки:

- Небольшая твердость.

Многие материалы просто не поддаются воздействию.

Многие материалы просто не поддаются воздействию. - Малая скорость обработки пескоструем, повышенный расход абразива на единицу площади.

- Малая прочность. Мелкие и средние фракции после первого же цикла превращаются в пыль и абсолютно непригодны для дальнейшего применения.

Несмотря на эти факты, кварцевый песок продолжает широко использоваться на территории постсоветского пространства. Главным аргументом становятся исключительно низкие начальные капиталовложения. Приверженцы применения песка для пескоструйного аппарата способны найти и другие положительные моменты:

1. Возможность перепродать отработанный качественный песок крупных фракций в мешках в качестве строительного или использовать его после просеивания по второму разу.

2. Относительно низкая прочность и твердость расходника для пескоструя дает опытному человеку определенную гарантию, что он не нанесет обрабатываемой поверхности существенных повреждений в течение короткого времени, если неправильно подберет величину зерна. Можно безопасно работать с цветными металлами.

Можно безопасно работать с цветными металлами.

3. Допустимы любые виды сопел, скорость износа дорогостоящих сопел из карбида бора или карбида вольфрама в несколько раз меньше, чем при использовании более твердых абразивов.

4. После просушки и просеивания для простых и грубых работ может подойти практически любой – карьерный, пустынный, морской или речной песок для пескоструя. Это трудозатратно, но достигаемая экономия уменьшит необходимые денежные вложения до нуля.

5. Широчайший диапазон фракций, что дает возможность точно подобрать материал для достижения нужного эффекта.

Для пескоструя можно выбрать один из следующих видов:

- Обычный речной – необходимо просеивание, остальные характеристики минимальны.

- Карьерный – требует промывки и просеивания, мельче речного.

- Промышленный кварцевый – изготовлен из обычного путем просеивания и разделения на фракции, в 3 раза дороже.

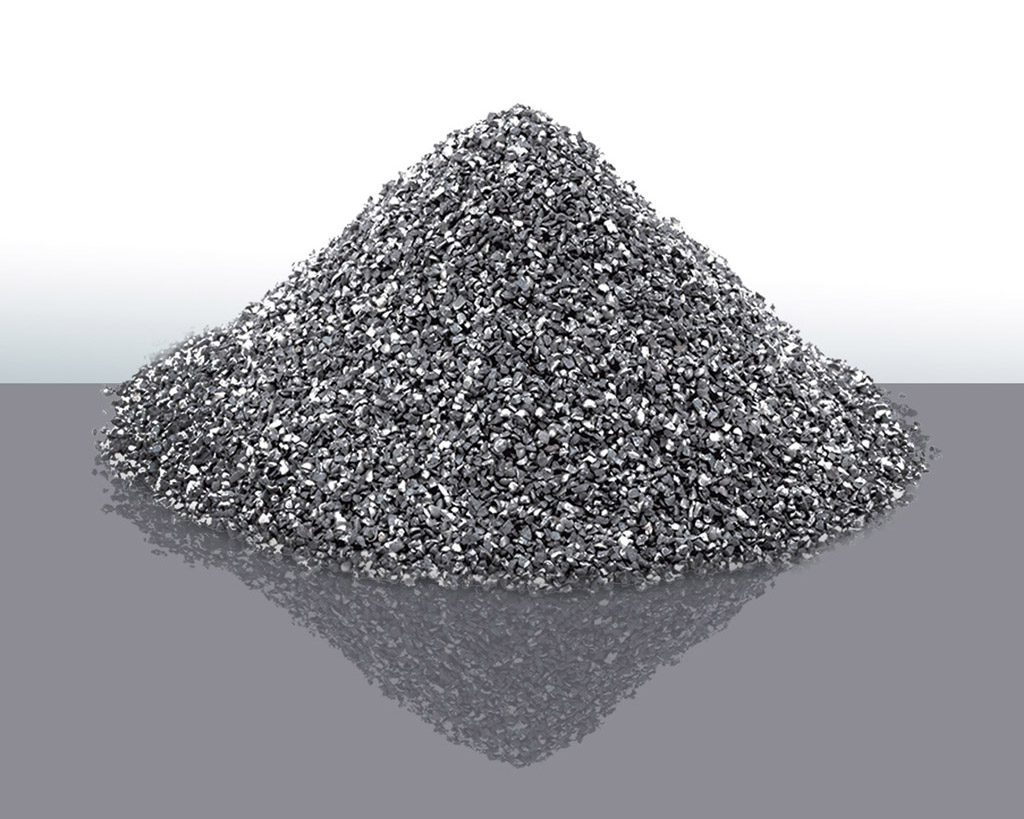

- Особый абразивный дробленый – изготовлен методом дробления кварцевых горных пород, за счет остроугольной формы зерна намного эффективней по скорости работы и расходу материала.

Другие виды расходников для пескоструйного аппарата:

1. Никель-, купершлак – наиболее популярные варианты для пескоструя, получаемые из отходов при производстве меди и никеля. По цене сравнимы с обработанным песком, превосходят его в прочности и твердости (особенно никельшлак).

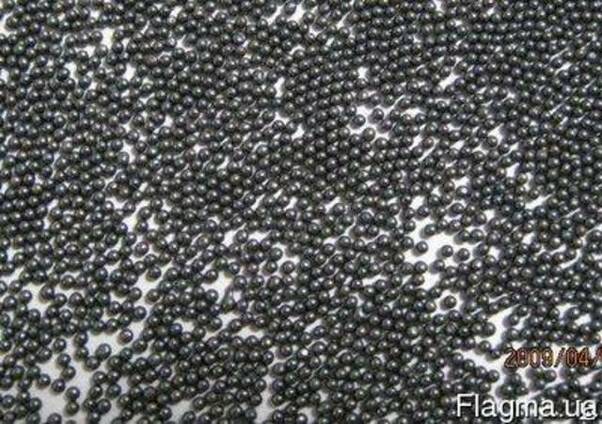

2. Стальные и чугунные дроби – в десятки раз более прочные и дорогие. Отличаются закаливающим воздействием на поверхность, подобным возникающему при ковке. Существуют колотые варианты для более быстрой и грубой работы.

3. Гранатовый песок – намного тверже простого, но так же непрочен. Из-за высокой цены за мешок применяется почти исключительно в резке металла с помощью гидравлического пескоструя.

4. Электрокорунд – наиболее твердый из всех вариантов, кристаллическая форма оксида алюминия. Отлично справляется с обработкой любой поверхности, практически не повреждается.

Как подобрать расходник?

Если вам необходимо отчистить старую цистерну, вы не пойдете покупать дорогой абразив, так же глупо пытаться добиться декоративного вида, используя материал из ближайшей песочницы. Первое, что нужно учесть при выборе песка для пескоструйной обработки – это характер планируемых работ. Важны следующие факторы:

Первое, что нужно учесть при выборе песка для пескоструйной обработки – это характер планируемых работ. Важны следующие факторы:

1. Сбора отработанного материала. Без такой возможности экономически обоснованно применять для пескоструя только купер-, никельшлак и кварцевый песок.

2. Прочность и толщина удаляемого загрязнения. Если выбрать слишком мелкие или недостаточно твердые абразивы, пескоструй может не справиться с работой.

3. Материал основания. Чем он прочнее, тем тверже нужен абразив для пескоструя. И, напротив, слишком твердый повредит поверхность.

4. Необходимое состояние плоскости. Чем крупнее фракция, тем более грубой будет обработка.

5. Требуемая скорость. Абразив с острыми краями и большей твердостью (дробленый, колотая дробь, электрокорунд) намного быстрее и грубее выполнит работу, чем круглые частицы аналогичного размера.

Некоторые примеры, какой песок нужен для пескоструя:

1. Для наиболее распространенного на практике случая – ободрать от краски и ржавчины большую металлоконструкцию или старое здание под новую покраску, вполне подойдет обычный, дешевый, не разделенный на фракции песок. Перед загрузкой в резервуар пескоструя его необходимо просеять через сито и просушить. Зона работ должна быть на существенном удалении от жилых помещений или в герметичной комнате со средствами пылеподавления.

Перед загрузкой в резервуар пескоструя его необходимо просеять через сито и просушить. Зона работ должна быть на существенном удалении от жилых помещений или в герметичной комнате со средствами пылеподавления.

2. Начистить до блеска медную или алюминиевую поверхность поможет расходник мелких размеров – до 0,3 мм.

3. Чтобы ободрать стойкое лакокрасочное покрытие, не повредив материал, нужно выбрать для пескоструя фракции 0,3-0,6 мм.

4. Удалить въевшуюся ржавчину поможет песок или его шлаковые аналоги средней фракции – 0,6-1,6 мм.

5. Крупный абразив для пескоструя можно использовать, чтобы удалить окалину после сварки или снять толстое битумное покрытие.

6. Для обработки стальной поверхности в автомобильной мастерской понадобится стальная или чугунная дробь.

7. Гранатовый тип и электрокорунд необходимо выбрать, когда твердости кварца и металлических шлаков перестает хватать – в обработке легированных сталей, титана и так далее.

8. Для матирования стекла, нанесения красивых узорных пескоструйных рисунков на зеркала шкафа-купе и стеклянные межкомнатные двери нужен чистейший однородный песок мелких фракций. Для закаленных стекол – электрокорунд размером зерна 0,1-0,8 мм.

Для закаленных стекол – электрокорунд размером зерна 0,1-0,8 мм.

Для нержавеющей стали используют стеклянную или нержавеющую дробь.

Расценки

Большинство специализированных абразивов для пескоструя продаются в мешках. Наиболее распространен песок в мешках весом 25, 50 кг, оптовые партии для крупных предприятий отгружают в мягких контейнерах со стропами грузоподъемностью 1000 кг. Цена на материал природного и шлакового происхождения немного колеблется в зависимости от размера фракции – средняя стоит обычно на 5-15 % дешевле, чем крупная и мелкая.

Средняя цена популярных абразивов для пескоструя в Москве и Московской области:

| Абразивный материал для пескоструя | Приблизительная цена за мешок 25 кг, руб | Цена за куб.м (руб) при покупке машины или за тонну при оптовой закупке в мешках | Допустимое количество использований |

| Карьерный сеяный | 50 | 800-1000 | 1 |

| Речной | 55 | 1000 | 1 |

| Речной, очищенный и разделенный на фракции | 150-180 | 3500-4000 | 1, иногда 2 |

| Дробленый кварцевый | 250-300 | 8000-10000 | 1, иногда 2 |

| Купершлак | 150 | 3500 | 1 — 5 |

| Никельшлак | 170 | 3800 | 1 — 5 |

| Стальная дробь | 1000 | 35000 | 5 — 30 |

| Гранатовый | 700 | 22000-28000 | 1 — 20 |

| Электрокорунд | 1800 — 2300 | 65000-80000 | 30 и более |

Какой песок нужен для пескоструйного аппарата?

Пескоструйная обработка – технология, позволяющая эффективно очищать металлические поверхности от старых лакокрасочных материалов, ржавчины, окалины и других загрязнений, обрабатывать бетон, древесину и матировать стекло. В качестве абразивного материала для пескоструйной обработки применяют песок (чаще всего кварцевый), чугунную дробь, пластиковые абразивы, электрокорунд, купершлак и никельшлак. Однако наиболее востребован в рядовых случаях песчаный абразив.

В качестве абразивного материала для пескоструйной обработки применяют песок (чаще всего кварцевый), чугунную дробь, пластиковые абразивы, электрокорунд, купершлак и никельшлак. Однако наиболее востребован в рядовых случаях песчаный абразив.

Какой песок для пескоструйного аппарата лучше?

Для пескоструя используют следующие виды песка:

- Кварцевый, получаемый путем дробления кварцсодержащих горных пород. Это наиболее популярный вид песка с частицами остроугольной формы, благодаря которым повышается производительность аппарата и снижается расход абразива при пескоструйной обработке.

- Кварцевый промышленный, специально предназначенный для пескоструйных работ.

- Строительный речной или карьерный. Применяется в случаях, не требующих высокой твердости абразивного вещества. Перед использованием его необходимо промыть, чтобы очистить от включений, снижающих эффективность обработки. Для очистки конструкции или старого здания от старой краски можно использовать карьерный или речной песок, не разделенный на фракции.

- Гранатовый. По своей твердости этот материал превосходит кварцевый. Из-за высокой стоимости он используется только в отдельных случаях, в основном для гидравлической резки металлов.

Советы! Для матирования стекла и изготовления узоров на нем используют чистейший песчаный абразив самой мелкой фракции. Закаленное стекло обрабатывают с помощью электрокорунда.

Преимущества и недостатки использования песка для пескоструев

Минусы использования песка в качестве абразива:

- Материал, с высокой скоростью ударяющийся об очищаемую поверхность, разбивается в пыль, которая приводит к опасным заболеваниям легких. Поэтому операторы пескоструйных аппаратов должны работать в специальных костюмах.

- Песчаный абразив – материал с относительно невысокой твердостью, что является причиной его значительного расхода при пескоструйной очистке.

- Низкая эффективность при обработке твердых материалов и сильных загрязнениях.

Несмотря на недостатки, песок до сих пор популярен для пескоструев, благодаря комплексу преимуществ:

- Не очень высокая твердость – плюс при деликатной обработке поверхностей. Песчаный абразив часто применяется для очистки цветных металлов и сплавов. Если для работ выбрали неправильную фракцию, то поверхности не будет нанесен серьезный ущерб.

- С таким абразивным материалом можно использовать сопла любого типа.

- Широкий ассортимент фракций позволяет выбрать зерно оптимальной величины.

- Невысокая стоимость материала.

Нормы расхода песчаного абразива

Расход абразивного материала зависит от многих факторов – мощности аппарата, фракции сыпучего вещества, технических характеристик сопла.

Таблица примерного расхода песка для пескоструйной обработки

| Давление воздуха в аппарате, атм | Диаметр сопла, мм | ||

| 3,0 | 5,5 | 6,0 | |

| Расход абразива, м3/час | |||

| 3,5 | 72 | 102 | |

| 7,0 | 42 | 132 | 174 |

Металлический песок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Металлический песок

Cтраница 1

Металлический песок после пескоструйной обработки собирают вручную или с помощью вакуумной установки. [1]

[1]

Металлический песок, представляет собой специально отлитый белый чугун. [2]

Металлический песок

Металлический песок представляет собой рубленую стальную проволоку с соотношением диаметра к длине 1: 1 и твердостью 35 — 55 HRC или чугунный песок твердостью 58 — 62 HRC. Диаметр зерен должен составлять 0 2 — 0 4 мм при толщине стенки трубы от 2 5 до 5 мм и 0 6 — 0 8 мм при толщине стенки более 5 мм. [5]

Металлический песок и дробь должны быть из того же материала или материала, близкого по электрохимической характеристике к материалу очищаемой поверхности.

Металлический песок может быть изготовлен следующим образом. [7]

Металлический песок

Металлический песок после пескоструйной обработки собирают обычно вручную или с помощью вакуумной установки. [9]

[9]

Металлический песок

Металлический песок должен изготовляться из того же материала, что и очищаемая поверхность; возможно использование и других материалов с электрохимическими характеристиками, близкими к характеристикам этой поверхности. При выполнении этого требования исключается развитие подпленочной коррозии, причиной которой могут быть частицы песка, оставшиеся на окрашенной поверхности после очистки. [11]

Металлический песок в отличие от кварцевого почти не образует пыли, расход его значительно меньше, а эффективность механического воздействия также достаточно высока. Очистка с помощью металлического песка ( дроби) осуществляется в закрытых камерах или кабинах, снабженных приточно-вытяж-ной вентиляцией. [12]

Как приготовляется металлический песок. [13]

[13]

Абразивный материал ( металлический песок, чугунные опилки и др.), ударяясь с большой силой о поверхность деталей, очищает ее от всех загрязнений и придает ей равномерную шероховатость. После очистки поверхность деталей становится матовой, покрытой большим количеством кратеров, способствующих прочному сцеплению покрытия с основным металлом. [14]

Страницы: 1 2 3 4

критерии выбора, особенности применения, цена за мешок

Пескоструйный аппарат предназначен для очистки изделий, сделанных из разных материалов. С помощью него удаляют ржавчину, грязь, краску и другие покрытия. Обработка пескоструйкой необходима перед нанесением грунтовки против коррозии и последующим окрашиванием или декорированием. Очищается поверхность за счет ударов о нее песчинок, которые подаются с высокой скоростью – 300-800 км/ч.

Оглавление:

- Критерии выбора песка

- Виды сыпучих материалов

- Разновидности пескоструйного оборудования

- Расценки

Также пескоструйные аппараты используются для матирования стекла, нанесения надписей, узоров и для удаления масляных пятен. В строительстве пескоструйку подбирают для очищения кирпичных кладок и деревянных поверхностей. Ей удаляют раствор и другие наслоения с бетонных конструкций. Степень очистки зависит от состояния изделия, диаметра сопла и типа песка. При применении мелкого и мягкого абразива можно очищать даже пластиковые детали.

Рекомендации по выбору

На то, какой песок лучше использовать для пескоструя, влияет состояние и вид материала. От абразива зависит качество, скорость обработки и расход.

Чтобы правильно его выбрать, нужно учесть следующие факторы:

- Толщина и прочность покрытия, которое необходимо удалить.

Для очень толстого и крепкого слоя, требуется крупный абразив с отличными прочностными характеристиками. Если взять слишком мелкий, то обработка пескоструей не даст должного эффекта, и поверхность не будет очищена.

Для очень толстого и крепкого слоя, требуется крупный абразив с отличными прочностными характеристиками. Если взять слишком мелкий, то обработка пескоструей не даст должного эффекта, и поверхность не будет очищена. - Степень твердости изделия. Для абсолютно твердых поверхностей требуется подобрать очень твердый абразив, для мягких – с меньшим показателем, иначе предмет повредится.

- Повторное использование. Если планируется собирать и применять абразив снова, то рекомендуется приобретать более дешевые варианты, например, кварцевый песок или купершлак.

- Скорость очистки. Процесс обработки крупным и угловатым абразивом проходит намного быстрее, чем круглым.

- Конечное состояние. Если изделие после очистки должно иметь минимальное количество вмятин, следует выбрать мелкий абразив.

Во многих странах применять песок для пескоструйного аппарата запрещено. При ударе о металл песчинки рассыпаются и превращаются в пыль. Если человек будет ей дышать, то высока вероятность появления болезней дыхательной системы, в том числе и смертельной – силикоза. Песочная пыль наносит вред не только пескоструйщику, но и окружающим, так как распространяется на большие расстояния. Поэтому рекомендуется использовать другие виды абразивов, которые являются безопасными и обладают более лучшими эксплуатационными характеристиками.

Песочная пыль наносит вред не только пескоструйщику, но и окружающим, так как распространяется на большие расстояния. Поэтому рекомендуется использовать другие виды абразивов, которые являются безопасными и обладают более лучшими эксплуатационными характеристиками.

Помимо песка для пескоструйки существуют и другие абразивы:

- Стальная и чугунная дробь. Они не только качественно очищают изделие, но и упрочняют. Их прочностные характеристики в 10 раз лучше, чем у обычного песка, но и цена значительно выше. Чаще всего выбирается дробь круглой формы, но если требуется грубая очистка, применяют угловатую.

- Купершлак, никельшлак – получаются в результате производства никеля и меди. В отличие от кварцевого песка они имеют лучшую прочность и твердость, при этом цена такая же.

- Электрокорунд. Самый твердый абразив. Подбирается для поверхностей из любых материалов. Главное преимущество относительно остальных – после очистки его можно просеять и использовать повторно, так как большинство кристаллов остаются целыми.

- Гранатовый песок. По прочности схож с обычным песком, но имеет повышенную твердость. Редко применяется для обработки пескоструей.

Плюсы пескоструя:

- увеличивается срок эксплуатации изделия или конструкции;

- простой и быстрый способ очистки;

- доступные расходники и оборудование;

- возможность ремонта практически любого материала: древесины, бетона, пластика, металла, стекла.

Характеристики и требования к подбору песка

Наиболее доступным абразивом для обработки пескоструей является песок, так как имеет низкую стоимость за мешок и его можно использовать повторно.

- Песчинки крупных фракций после очистки пескоструей собирают в мешки и применяют снова, в том числе и в строительных целях.

- Даже в случае неправильно подобранного размера песка не наносится вред обрабатываемой поверхности, так как он не обладает большой прочностью. Поэтому его можно выбрать для очистки предметов, сделанных из цветного металла.

- Выбирая песок для пескоструя, не нужно бояться за состояние сопел аппарата. Они не будут быстро изнашиваться, даже если изготовлены из твердых металлов.

- Низкая стоимость абразива.

- Возможно использование морского, карьерного и речного песка. Перед применением загрязненный обязательно промывается, просушивается и просеивается.

- После просеивания и получения различных фракций можно подобрать песчинки для воздействия на разные материалы.

По стоимости мешок обычного речного песка стоит в 3 раза дешевле кварцевого промышленного. Последний получают в результате просеивания на песчинки разных размеров. Из-за повышенных трудозатрат его цена выше.

Самым эффективным считается песок для пескоструйной обработки, изготовленный из горных пород. Форма его песчинок имеет острые углы, в итоге поверхность быстрее и лучше очищается, а также расходуется меньше абразива.

Отрицательные стороны:

- Из-за слабой прочности не подходит для очищения материалов с сильно толстыми и твердыми покрытиями.

- Если речной песок низкого качества, то не всегда можно использовать его во второй раз, так как после пескоструйки большая часть превращается в пыль.

- Скорость обработки значительно ниже по сравнению с другими абразивами, а также повышенный расход.

Типы оборудования

Существует 2 вида аппаратов:

- обитаемые;

- необитаемые.

Первый вариант представляет собой камеру, внутри которой находится обрабатываемая конструкция и пескоструйщик. Такой способ очистки чаще всего производится на заводах. Размер камеры может быть разным, это напрямую зависит от ее назначения.

Внутри необитаемых аппаратов находится только обрабатываемое изделие. Внешне выглядит как ящик с проемами для рук и окном для управления очисткой. Существуют также и пескоструйные пистолеты. Особенно распространены эти устройства в автомобильной сфере, где часто требуется очистка кузовов, деталей и дисков.

Состоят пескоструйники из устройства, нагнетающего сжатый воздух, бак, для которого нужен песок или другой абразив, рукоятки и шланга, соединяющего все детали. Для распыления установлено сопло. Его диаметр подбирается в зависимости от типа материала и требуемого конечного результата. Сопло самого маленького размера используют для создания гравировки, крупные – для удаления ржавчины.

Для распыления установлено сопло. Его диаметр подбирается в зависимости от типа материала и требуемого конечного результата. Сопло самого маленького размера используют для создания гравировки, крупные – для удаления ржавчины.

Стоимость

Цена песка зависит от размеров фракции и объема закупки. Купить можно песок в мешках или навалом. Второй вариант значительно выгоднее, так как из-за расфасовки и наличия тары стоимость за куб вырастает. Перед приобретением обязательно следует уточнить степень очистки.

Таблица с ценами:

| Тип кварцевого песка и фракция, мм | Цена за 1 мешок, рубли | Цена за 40 мешков, рубли | |

| Окатанный | 0,1-0,2 | 250 | 150 |

| 0,5-1 | 250 | 165 | |

| Дробленый | 0,2-0,63 | 410 | 350 |

| 0,8-2 | 310 | 250 | |

Пескоструй не только помогает очистить поверхность, но и придает ей текстуру. Происходит это за счет того, что частицы абразива вбиваются в нее. Степень шероховатости зависит от его величины и мягкости. Именно благодаря свойству абразива прилипать к поверхности, стальное изделие приобретает повышенную адгезию со всеми видами лаков и красок. В итоге срок его эксплуатации увеличивается в несколько раз, но только при условии соблюдения правил обработки.

Происходит это за счет того, что частицы абразива вбиваются в нее. Степень шероховатости зависит от его величины и мягкости. Именно благодаря свойству абразива прилипать к поверхности, стальное изделие приобретает повышенную адгезию со всеми видами лаков и красок. В итоге срок его эксплуатации увеличивается в несколько раз, но только при условии соблюдения правил обработки.

Какой абразив нужно использовать для пескоструя: виды, советы по выбору

Задача быстрой и качественной очистки поверхности произвольного материала имеет большую важность в самых разных сферах деятельности. К примеру, это крайне необходимо в мастерских автосервисов, занятых покраской автомобилей: после предварительной подготовки кузова краска лучше адгезируется, дольше служит. Также невозможно не упомянуть необходимость очистки металлических заготовок от следов коррозии в промышленности, удаление окалины и шлаков со сварных швов и многое другое. Чтобы проводить работы с высокой производительностью и одновременно достигать приемлемой экономической эффективности, нужно правильно выбирать абразив для пескоструя.

Что такое пескоструйная обработка

Методика пескоструйной обработки запатентована в 1870 году американским изобретателем Бенджамином Тилманом. Если описывать технологию простыми словами, можно представить процесс обработки поверхности следующим образом:

- выбирается абразивный порошок, специально созданный или пригодный для решения той или иной задачи;

- в качестве источника энергии выступает пневматический компрессор;

- песок, вылетая с огромной скоростью из сопла специальной конструкции вместе с воздухом, с силой ударяет по обрабатываемой поверхности.

В результате такого воздействия с металла, дерева, пластика снимаются любые загрязнения и покрытия.

Самой высокой экономической эффективностью применения и достигаемыми результатами обработки предлагают простые и распространенные материалы. В частности, с успехом можно использовать для пескоструя привычный просеянный речной песок. При этом можно определенным способом выбирать, так сказать, характеристики рабочего тела (к примеру, размер частиц) для получения нужной скорости работы и конечных показателей поверхности.

Однако если взять песок для работы пескоструйной машиной, стоит понимать, что этот материал имеет как достоинства, так и недостатки. Последние настолько весомы, что обработка при помощи подобного абразива запрещена в некоторых странах на законодательном уровне.

Особенности применения кварцевого песка

Песок для пескоструйного оборудования при промышленной обработке поверхностей или ведении работ в условиях малой мастерской может иметь самый разный тип. Применяются:

- речной, осадочного типа с высокой фракционной равномерностью;

- речной, наносного типа с достаточно высоким разбросом размера песчинок;

- карьерной добычи;

- кварцевый природного происхождения;

- кварцевый промышленного изготовления.

Виды песка в списке условно можно считать перечислением по уровню абразивной функциональности. Речной наносной — самый слабый. С его помощью проводят финальные работы или тонкую очистку поверхностей. Кварцевый промышленного происхождения имеет в своем составе до 90% твердоминеральных соединений. Этот абразив дорог, поскольку получается методом фильтрации, просеивания с отделением только определенных фракций природного песка.

Этот абразив дорог, поскольку получается методом фильтрации, просеивания с отделением только определенных фракций природного песка.

Завершает таблицу твердости полностью искусственный материал. Кварцевый песок, получаемый дроблением кристаллов, отличается высокой твердостью, повышенной способностью очистки благодаря резко выраженной форме частиц с множеством острых углов.

Важно! Применение любого песка ведет к разрушению отдельных элементов абразивной смеси. Грубо говоря, образуется крайне мелкая пыль. Она попадает в органы дыхания и вызывает силикоз, нарушает работу самого разного оборудования.

Поэтому обработка песком должна обязательно проводиться в контролируемых условиях. К примеру:

- с обязательным оснащением персонала средствами защиты дыхания, проведение работ вдали от сложного оборудования;

- обработка в закрытых камерах;

- с отбором воздуха из зоны выброса абразивной струи с последующей его фильтрацией.

Достоинства абразива

Несмотря на сложности работы с песком, именно этот материал является одним из самых применимых для пескоструйного аппарата. Он имеет следующие достоинства:

- недорог и весьма доступен;

- имеет низкие показатели прочности, проводит достаточно тонкую обработку, что снижает опасность необратимого повреждения поверхности;

- наносит малый вред и продляет срок эксплуатации сопла пескоструйного аппарата;

- может применяться для обработки поверхности цветных металлов и мягких сплавов.

В некоторой степени достоинством песка можно считать возможность вторичного применения. После пескоструйной обработки остатки абразива можно продать или самостоятельно использовать в строительстве. Например, для приготовления цементно-песчаной смеси. Некоторые сорта сырья поддаются просеиванию и могут использоваться вторично для процесса очистки пескоструем.

Недостатки песка

Есть у песка и ощутимые недостатки:

- образование огромного количества пыли, относящейся к опасному фактору производства, требующего от работодателя особой оплаты труда персонала;

- расход абразива на обработку одного квадратного метра поверхности — огромен;

- при работе из-за большого количества пыли снижается видимость, и как следствие возможность оператора точно выполнять тонкую обработку;

- требуются дополнительные расходы на фильтрацию, сбор и утилизацию огромных объемов.

Несмотря на перечисленные недостатки, данный абразив широко используется. Главным образом, по причинам доступности, низкой стоимости и долгого срока службы сопел. Однако для проведения обработки со сложными требованиями для пескоструя нужен песок промышленного и искусственного происхождения либо другие абразивные материалы.

Другие абразивы для пескоструйного оборудования

При пескоструйной обработке могут возникать самые разнообразные специфические требования. К примеру:

- толстый снимаемый слой;

- низкая жесткость, вязкость нанесенного на очищаемую поверхность покрытия;

- высокая прочность ненужного на материале слоя;

- глубокое проникновение частиц примесей в структуру обрабатываемого материала.

Данный список далеко не полный. Однако он дает отдаленное представление о случаях, которые могут возникнуть в работе мастера пескоструйной обработки. Для каждого из них квалифицированный персонал может выбрать тот или иной специальный абразив.

Никельшлак

Данный материал — продукт переработки отходов металлургии при производстве никеля и шлаков. Абразив отличается:

- высокой твердостью;

- сложной формой частиц;

- содержанием кварца менее 1%;

- увеличенной массой частиц по сравнению с любым кварцевым песком.

Никельшлак — разумный выбор, если нужна достаточно мягкая обработка при снижении опасных факторов профессиональной деятельности. При операциях с данным материалом образуется мало пыли. Кроме этого, никельшлак можно просеять и повторно использовать. Это выглядит еще более выгодным, если учесть малый процент разрушения частиц абразива и, следовательно — незначительные потери.

Важно! Просеивать и повторно применять никельшлак можно до 3 раз.

Купершлак

Данный абразив очень похож по свойствам на никельшлак. Это продукт переработки шлаков металлургии, образованных при производстве меди. Отличия от никельшлака в следующем:

Отличия от никельшлака в следующем:

- масса частиц купершлака высока, воздействие на поверхность интенсивнее;

- возможности рекуперации (повторного использования) ниже, частицы купершлака менее прочны и сильно разрушаются.

Совет! Купершлак, который еще именуют купоршлаком — разумная альтернатива там, где требуется быстрое снятие твердых покрытий, с которыми трудно справиться обычному песку.

Пластиковые гранулы

Пластиковый абразив делается на основе смол. Это меламиновая (образует декоративную поверхность мебельных плит ДСП) и амино-альдегидная смолы. Оба состава имеют малую прочность, поэтому с их помощью проводится крайне тонкая очистка. При таком процессе не наносится вреда основной поверхности обрабатываемого материала.

При помощи пластиковых гранул очищаются деревянные, пластиковые, тонкие металлические изделия. В основном это работы, связанные с реставрацией, где нельзя применять химически активные вещества, растворители. Промышленное применение пластиковых абразивов — очистка памятников культуры, антикварных и коллекционных вещей, раритетных изделий.

Промышленное применение пластиковых абразивов — очистка памятников культуры, антикварных и коллекционных вещей, раритетных изделий.

Стеклянные гранулы

Обработка стеклянными шариками широко применяется в промышленности. С ее помощью:

- проводится щадящая очистка поверхности;

- достигается обработка без изменения цвета материала и его физических свойств;

- позволяет получить поверхность, пригодную для операций гальваники;

- получаются контролируемые величины снятия, что имеет огромное значение в высокоточных процессах машиностроения, оптического и иного приборостроения, часового производства.

Стеклянная дробь, соединяя свойства высокой жесткости и гладкости частиц, крайне мало разрушается. Кроме этого, характеристики абразива позволяют легко удалить из него примеси после использования. Благодаря этому стеклянную дробь и гранулы для пескоструя можно применять повторно до 35 раз.

Иные типы гранул и дроби

Чтобы не останавливаться на каждом абразиве подробно, стоит упомянуть только о ключевых свойствах и особенностях применения разных видов дроби при пескоструйной обработке.

- Керамические гранулы и дробь в целом применяются в тех же сферах, что и стеклянные. Показывают наименьшие показатели разрушения, поэтому абразив можно использовать повторно до 500 раз.

- Колотые чугунные и стальные дроби применяются для интенсивного воздействия на поверхность. Применяются для повышения адгезии или локальной обработки, например, профилировки, нанесения насечки.

- Литые стальные и чугунные дроби используются не только для очистки поверхностей, но и их укрепления ударом (наклепа), с их помощью проводится обработка перед нанесением гальванических покрытий.

- Дробь из нержавеющей стали применяется для очистки специальных сплавов, цветных металлов. Данный абразив имеет побочный результат воздействия: обработанные поверхности благодаря переносу мельчайших частиц приобретают защиту от коррозии или повышают собственные параметры.

Каждый вид дроби имеет рекомендации по применению. В некоторых случаях достигается крайне высокая экономическая эффективность пескоструйной обработки. В частности, несмотря на свою ощутимую стоимость, керамическая дробь весьма экономична, поскольку используется до 500 раз.

В частности, несмотря на свою ощутимую стоимость, керамическая дробь весьма экономична, поскольку используется до 500 раз.

Абразив из природного камня

Отдельные страны, имеющие источники добычи природного камня с высокими показателями жесткости и хрупкости, предлагают на рынке гарнет. Это песок из измельченного граната. При пескоструйной обработке он не образует много пыли. Кроме этого, отличается сложной формой частиц с множеством острых граней, что гарантирует интенсивное, но достаточно мягкое воздействие на целевую поверхность.

По абразивным характеристикам гарнет обходит и кварцевый песок, и никельшлак, и купершлак. Поэтому применяется достаточно широко.

Совет! Для высокой экономической эффективности данный материал рекомендуется применять в условиях камер, с системами сбора и рекуперации. Отличные результаты показывают системы беспылевой очистки.

Электрокорунд

Электрокорунд намеренно поставлен в конец списка. Этот абразив имеет рекордную твердость. По своим свойствам он стоит в оценочной таблице на 2 месте, уступая лишь алмазу. Использование электрокорунда показывает крайне высокую экономическую эффективность.

Этот абразив имеет рекордную твердость. По своим свойствам он стоит в оценочной таблице на 2 месте, уступая лишь алмазу. Использование электрокорунда показывает крайне высокую экономическую эффективность.

Абразив можно собирать и использовать повторно практически без потерь. При этом не снижается интенсивность воздействия на обрабатываемую поверхность. Частицы электрокорунда имеют сложную форму с множеством острых граней, кромки которых обладают способностью самозатачивания.

Важно! На рынке предлагается как первичный, выплавленных электрокорунд, так и восстановленный. Последний производится из осколков абразивных кругов и других материалов. Он незначительно уступает первичному, может содержать примеси, однако характеризуется более низкой ценой и поэтому привлекателен для выполнения множества задач пескоструйной обработки.

Благодаря своим уникальным свойствам твердости, данный абразив может использоваться для воздействия практически на все материалы. Им можно матировать или гравировать камень, стекло, насекать металл, обрабатывать керамику.

Им можно матировать или гравировать камень, стекло, насекать металл, обрабатывать керамику.

Факторы, влияющие на выбор абразива

Опытные мастера пескоструйной обработки внимательно анализируют возможности своего инструментального оснащения, а также характеристики целевой поверхности для выбора абразива. Это дает возможность достичь не только отличных результатов, но и улучшить экономические показатели, увеличить срок службы сопла и других изнашиваемых компонентов установки. Изучаются следующие параметры.

- Слой снимаемого покрытия или характер загрязнений. Изучается уровень прочности. Ошибка в выборе, например, мягкого абразива для вязкой или твердой поверхности приведет или к перерасходу времени и материалов, или к плохому результату работы.

- Твердость целевого материала. Поверхность изделия не должна быть сильно повреждена. Поэтому выбираемый абразив должен сочетаться по свойствам с очищаемым основанием.

- Целевые характеристики обработанной поверхности.

Если они не регламентированы — можно использовать какой угодно жесткий абразив. Если же поверхность должна быть гладкой, без вмятин-сколов, рекомендуется выбрать рабочее тело соответствующего класса.

Если они не регламентированы — можно использовать какой угодно жесткий абразив. Если же поверхность должна быть гладкой, без вмятин-сколов, рекомендуется выбрать рабочее тело соответствующего класса. - Производительность работы. Абразивы сложной формы (электрокорунд, колотый кварцевый песок, никельшлак) гарантируют интенсивность воздействия и скорость снятия покрытий.

Последнее, что обязательно учитывает и, по возможности, обеспечивает рачительный владелец — сбор и рекуперацию отработанного абразивного материала. Это позволяет не только резко улучшить экономическую эффективность деятельности, но и защитить персонал и инструментарий от опасных факторов.

Сферы применения абразивных материалов

Пескоструйная обработка сегодня применяется весьма широко. При разных видах деятельности отдельные типы абразивов показывают оптимальные результаты.

При разных видах деятельности отдельные типы абразивов показывают оптимальные результаты.

- При очистке зданий от декоративных красочных покрытий, ржавчины металлических частей отлично подходит песок. Перед применением абразива его можно просеять для получения нужной фракции и хорошей конечной производительности труда.

- Медные и алюминиевые изделия прекрасно чистятся, даже в условиях небольшой мастерской, при помощи кварцевого песка с гранулами размером до 0,3 мм.

- Лаки и краски с металлических изделий можно удалить песком фракции до 0,6 мм.

- Счищать ржавчину и окалину с заготовок рационально кварцевым песком промышленного производства или природным материалом крупной фракции до 1,6 мм. С помощью еще более внушительных частиц (в том числе другого абразива) можно удалить битум, сварочную окалину и иные толстые покрытия низкой прочности.

- Автомобильный кузов рекомендуется обрабатывать стальной, чугунной дробью, литой или литой улучшенной.

- Работы по поверхностям из нержавеющей стали проводят стеклянными гранулами или нержавеющей литой дробью.

Современные работы (довольно популярные и модные) по нанесению рисунков и зон матирования на стекло проводят специальными абразивными смесями на основе кварцевого песка. Размер частиц при этом крайне мал. Отдельный процесс — обработка каленого стекла. Его поверхность высокой прочности обрабатывается только электрокорундом.

В качестве заключения

Приведенное описание процесса пескоструйной обработки — достаточно условное. На практике существуют десятки разновидностей проводимых операций. Наряду с воздухом применяются жидкости. В определенных условиях пескоструйный автомат может использоваться для раскроя различных материалов, отделки кромки в зоне реза, при решении других задач. Даже такое краткое описание возможностей показывает, как важно выбирать тип абразива и тщательно анализировать все параметры предстоящей операции обработки.

Расчет расхода песка для пескоструйной обработки металла

Автор perminoviv На чтение 4 мин Просмотров 16 Опубликовано

При выборе подходящего абразивного материала для пескоструенья металлов, правильно будет учитывать не только ценовую составляющую непосредственно материала, но и ориентироваться на такой показатель как:

- норма расходования песка

- материала при обработке металла.

Каким образом можно рассчитать расход песка при пескоструйной обработке металла

Расход песка для пескоструйной обработки металла является наиболее важным показателем. Его выявляют и устанавливают еще на подготовительном этапе, перед проведением очистных работ, поскольку расчет позволяет установить необходимые финансовые затраты на всю имеющуюся площадь обработки. При этом принимают во внимание такие составляющие процесса, как сборку ранее отработанного материала, прочность, твердость и толщина слоя загрязняющих веществ на металле, характеристики материала из которого он сделан, плоскость и ее состояние, время необходимое для проведения работ.

При этом принимают во внимание такие составляющие процесса, как сборку ранее отработанного материала, прочность, твердость и толщина слоя загрязняющих веществ на металле, характеристики материала из которого он сделан, плоскость и ее состояние, время необходимое для проведения работ.

Лучшим для очистки металла будет тот абразивный материал, который поможет получить наивысшие показатели обработанных площадей приминимальной себестоимости проводимых работ. Имеется ряд критериев, которые наиболее положительны для абразивного песка, применяемого в абразивоструйной очистке металлов. Если придерживаться их, то его израсходование при пескоструйке будет оптимальным. При этом указанные критерии находятся в прямой причинно-следственной связи с местом и целью проведения предстоящей обработки.

Максимального экономического эффекта можно ожидать, если применять песок для пескоструйной обработки металла подходящей фракции в системах очистки поверхности и в специализированных подготовленных боксах абразивной очистки. Вовлечение песка и кварц содержащих материалов в мероприятия по абразивоструйной очистке позволяет добиться минимальной себестоимости проводимых работ.

Вовлечение песка и кварц содержащих материалов в мероприятия по абразивоструйной очистке позволяет добиться минимальной себестоимости проводимых работ.

Анализ такой составляющей процесса как, расход песка при пескоструйной обработке металла на 1м2 очищаемой площади, можно провести только приблизительно т.к. поскольку его израсходование зависит от большого количества факторов, кроме непосредственно материала, из которого он выполнен.

Пример расчета для обработки металла 1м2

Далее имеется градационное сравнение израсходования абразивных материалов для очистных устройств, которые применяются относительно часто. Расчет расхода указан в кг. на 1м2 металла, для получения степени равной Sa 21⁄2, ISO 8501-1.

Сравнение расхода абразивов при пескоструйной обработке металлов

Песок кварцевый: на 1 м² при очистке металла до степени Sa 2½ | 60-110 кг/м² |

Купершлак: на 1 м² при очистке до степени Sa 2½ | 35-80 кг/м² |

Никельшлак: на 1 м² при очистке до Sa 2½ | 35-80 кг/м² |

Электрокорунд (корунд): на 1 м² до степени очистки Sa 2½ | кг/м² |

Норма расхода песка при пескоструйной обработке металла составляет 2-3 л. песка за минуту работы. Из чего исходит, что фактический расход песка, при проведении работ в третьей позиции равен 2 л. в минуту: 144 кг. в час или 96 л. в час.

песка за минуту работы. Из чего исходит, что фактический расход песка, при проведении работ в третьей позиции равен 2 л. в минуту: 144 кг. в час или 96 л. в час.

Оптимизировать расходы на материалы для пескоструйника, вполне реальная задача, при условии, что при проведении работ будут применяться прочные, пригодные для неоднократного употребления, абразивные вещества.

Эффективной регенерации несомненно удовлетворяют современные агрегаты такие, как абразивоструйные системы с закрытым циклом обработки, вакуумные системы для сбора отработанного материала и носимые системы препятствующие распространению материала. Однако немаловажным является и выбор подходящей, для конкретных видов работ, фракции. Так для очистки поверхности от нескольких застарелых слоев краски, запущенной степени ржавления металла или остатков цементосодержащего вещества применяются укрупненные песчинки, которые образуют глубокий профиль. Песчинками средней фракции борются с поверхностным ржавлением, плохо закрепленной, не твердой краской или тонким слоем сажи. Небольшие фракции оптимальны для пескоструенья изделий из тонкого металла, поскольку они формируют поверхностный профиль.

Небольшие фракции оптимальны для пескоструенья изделий из тонкого металла, поскольку они формируют поверхностный профиль.

При крупной пескоструйной обработкой металла, расход песка на сантиметр квадратный металлической поверхности обрабатываемой площади, расходуется меньшее количество песчинок и поэтому не все места будут отпескоструены. Используя материалы неоднократного применения нужно постоянно дополнять рабочую смесь для гарантирования качественной обработки и максимальной производительности. Свежий песок образует единообразный рельеф на поверхности, однако после каждой следующей регенерации песчинки становятся все меньше и меньше. Именно для того, что бы избежать указанного эффекта, оператору необходимо периодически отслеживать качество обрабатываемого материала и при необходимости досыпать песок. При указанном способе величина фракции получаемой смеси будет усредненной между величиной нового и уже использовавшегося материала.

Нестандартный подход к рабочему процессу при употреблении абразива в результате приведет к получению преимуществ, выражающиеся в достойном качестве очистки. Но все же окончательный эффект будет зависеть от частных характеристик конкретного употребляемого материала.

Но все же окончательный эффект будет зависеть от частных характеристик конкретного употребляемого материала.

Anykščių kvarcas — ИСПОЛЬЗОВАНИЕ кварцевого песка

ИСПОЛЬЗОВАНИЕ кварцевого песка:

Стекло

Кварцевый песок – это основное сырье при изготовлении стекла всех видов. Химический и гранулометрический состав мытого кварцевого песка, сушеного кварцевого песка, молотого кварцевого песка, производимого АО „Аникщю кварцас“ („Anykščių kvarcas“) подходит для производства изделий из стекла высокого качества:

- Листовое стекло: для строительного сектора (стекло для окон, стеклопакеты), для автомобильной промышленности (автомобильные стекла)

- Стеклотара для продуктов и напитков: бутылки, банки, столовая посуда,…

- Молотый кварцевый песок используется при изготовлении стекловолокна, предназначенного для изоляции, укрепления, армирования.

- Хрустальное стекло: столовая посуда, вазы, декорации.

- Изоляция: стекловата, стеклянная пена.

Кварцевый песок для стекольной промышленности:

Литейное производство металлических изделий

Кварцевый песок используется в литейном производстве черных и цветных металлов. Кремний устойчив к высокой температуре (температура плавления – 1650 °C) и имеет низкое тепловое расширение. Благодаря этим свойствам, кварцевый песок используется в производстве надежных литейных форм. Химическая чистота кремния помогает избежать взаимодействия с катализаторами и химическими связывающими веществами.

Кварцевый песок для литейного производства:

Керамика

В керамике кварцевый песок используется, так как он химически чистый и устойчив к высокой температуре. Молотый кварцевый песок является основным компонентом при изготовлении глазури и разных керамических изделий:

- Плитка для пола и стен,

- Сантехника (производство умывальников в ванную, унитазов)

- Посуда и другая мелкая керамика, тонкая керамика (fine ceramics)

- Износостойкие керамические изделия.

- Рефракторные печи, устойчивые к высокой температуре.

- Крупная керамика: плиты, трубы из глазурованного камня.

Кварцевый песок в керамических изделиях является наполнителем, который связывается при использовании глинозема, различных смол. Изменяя расположение и величину частиц кварцевого песка, можно регулировать тепловое расширение, продолжительность сушки, усадку и улучшить целостность конструкции изделия и внешний вид.

Кварцевый песок для керамики:

Строительство

В строительном секторе кварцевый песок широко используется как наполнитель при изготовлении:

- Строительных смесей.

- Грунта.

- Плиточного клея.

- Декоративной штукатурки.

- Бетона, мозаичного бетона, „терракотового“ пола, промышленного пола. Молотый кварцевый песок – подходящая добавка в производстве бетона, так как улучшает качество бетона (водопроницаемость).

- Плит из искусственного камня.

- Различных красок: для стен, полов, антикоррозийных, красок, предназначенных для разметки дорог (отражают белый цвет и нескользкая поверхность). Производители красок используют молотый кварцевый песок для улучшения цвета и долговечности красок. Кремний придает краскам светлость, отблеск, свойства последовательности цвета. Кварцевый песок в качестве наполнителя в красках способствует сохранению оттенка, повышает долговечность, стойкость к грязи, плесени, растрескиванию, атмосферному воздействию. Низкая абсорбция (впитывание) нефтепродуктов позволяет повысить яркость пигмента красок, подчеркнуть конечный оттенок. При изготовлении защитных покрытий долговечность кремния придает устойчивость к истиранию, коррозии, атмосферному воздействию.

Кварцевый песок придает изделиям долговечность, прочность и белый оттенок.

Кварцевый песок для строительной промышленности:

Струйная очистка-пескоструйка. Частицы кварцевого песка, выкапываемого АО „Аникщю кварцас“, имеют острые грани. Благодаря этой особенности, кварцевый песок очень подходит для пескоструйных работ. Выбирая размер частиц кварцевого песка, можно очищать песком различные поверхности: черные металлы и отлитые из них изделия, нержавеющую сталь, цветные металлы и отлитые из них изделия, пластмассу, бетон, дерево, камень, стекло, керамику и другие материалы.

Частицы кварцевого песка, выкапываемого АО „Аникщю кварцас“, имеют острые грани. Благодаря этой особенности, кварцевый песок очень подходит для пескоструйных работ. Выбирая размер частиц кварцевого песка, можно очищать песком различные поверхности: черные металлы и отлитые из них изделия, нержавеющую сталь, цветные металлы и отлитые из них изделия, пластмассу, бетон, дерево, камень, стекло, керамику и другие материалы.

Кварцевый песок для струйной очистки — пескоструйки:

Фильтры воды

Кварцевый песок подходит для использования в фильтрах для питьевой воды, фильтрах бассейнов, в установках очистки стоков, водных скважинах. Благодаря одинаковой форме частиц кварцевого песка и распределению размеров частиц, эффективно устраняются загрязнения из питьевой воды, бассейнов или стоков. Кварцевый песок химически чистый, поэтому не снижает качество воды и не вступает в реакцию с кислотами, загрязнениями, органическими растворителями.

Кварцевый песок для водяных фильтров:

Спорт и досуг

Песок АО „Аникщю кварцас“ подходит для оборудования наружных искусственных спортивных покрытий и ухода за ними: для устройства футбольных площадок, теннисных кортов, пляжных волейбольных площадок, спортивных комплексов для гольфа, конных манежей. Кварцевый песок не вступает во взаимодействие, не загрязняет почву, поэтому подходит при формировании естественных зеленых покрытий, например, для гольфа. Форма и размер частиц кварца обеспечивает водопроницаемость для здорового роста растений.

Подходящий кварцевый песок:

Литье в песчаные формы | Ресурсы для литья металлов

Формирование сложных отливок с помощью песчаных форм

Литье в песчаные формы — это процесс, в котором для формования металлических отливок используются одноразовые песчаные формы. С одной стороны, литье — это обманчиво простой производственный процесс: любой, кто строил замки на пляже, знает, что песок можно использовать для создания деталей. Однако в литейном производстве, имеющем дело с теплом расплавленного металла, для достижения успеха необходимо учитывать множество факторов. Литье используется для изготовления металлических деталей всех размеров, от нескольких унций до нескольких тонн.Формы для песка могут быть сформированы для создания отливок с мелкими внешними деталями, внутренними стержнями и другими формами. Практически любой металлический сплав можно отливать в песчаные формы. Полости делают во влажном песке, заполняют расплавленным металлом и оставляют охлаждаться.

Однако в литейном производстве, имеющем дело с теплом расплавленного металла, для достижения успеха необходимо учитывать множество факторов. Литье используется для изготовления металлических деталей всех размеров, от нескольких унций до нескольких тонн.Формы для песка могут быть сформированы для создания отливок с мелкими внешними деталями, внутренними стержнями и другими формами. Практически любой металлический сплав можно отливать в песчаные формы. Полости делают во влажном песке, заполняют расплавленным металлом и оставляют охлаждаться.

Что такое формовочный песок?

Формовочный песокимеет три важных преимущества перед другими материалами для форм:

- недорого,

- легко перерабатывается, а

- выдерживает экстремально высокие температуры.

Литье в песчаные формы — один из немногих доступных процессов для металлов с высокими температурами плавления, таких как сталь, никель и титан.Из-за своей гибкости, термостойкости и относительно низкой стоимости литье в песчаные формы является наиболее широко используемым процессом литья.

Отливки получают заливкой жидкого металла в полость кристаллизатора. Чтобы отливка была успешной, полость формы должна сохранять свою форму до тех пор, пока металл не остынет и не затвердеет. Чистый песок легко ломается, но формовочный песок содержит связующий материал, который увеличивает его способность противостоять нагреванию и сохранять форму.

Зеленый песок (агрегат из песка, пылевидного угля, бентонитовой глины и воды) традиционно использовался при литье в песчаные формы, однако современные химически связанные формовочные системы становятся все более популярными.Наиболее широко применяемым формовочным песком является кремнезем (SiO 2 ).

Свойства формовочного песка

Прочность

Способность песчаной формы сохранять геометрическую форму в условиях механического воздействия.

Проницаемость

Способность песчаной формы обеспечивать выход газов и пара в процессе литья.

Содержание влаги

Содержание влаги влияет на прочность и проницаемость формы: форма со слишком низким содержанием влаги может развалиться, а форма со слишком большим количеством влаги может привести к попаданию пузырьков пара в отливку.

Текучесть

Способность песка заполнять небольшие полости в узоре. Высокая текучесть позволяет получить более точную форму, поэтому ее можно использовать для детального литья.

Размер зерна

Размер отдельных частиц песка.

Форма зерна

Это свойство оценивает форму отдельных песчинок в зависимости от их округлости. Как правило, в формовочном песке используются три категории зерен:

- Песок Rounded Grain обеспечивает относительно низкую прочность сцепления, но хорошую текучесть и чистоту поверхности.

- Угловые зерна имеют большую прочность сцепления из-за сцепления, но более низкую текучесть и проницаемость, чем у песков с округлыми зернами.

- Субугловые Зерна — это средняя дорога. Они обладают большей прочностью и меньшей проницаемостью по сравнению с округлыми зернами, но меньшей прочностью и лучшей проницаемостью, чем угловатые зерна.

Разборная

Способность песчаной смеси разрушаться под действием силы. Большая сжимаемость формы позволяет металлической отливке свободно усаживаться при затвердевании без риска горячего разрыва или растрескивания.

Большая сжимаемость формы позволяет металлической отливке свободно усаживаться при затвердевании без риска горячего разрыва или растрескивания.

Прочность огнеупора

Форма не должна плавиться, гореть или трескаться при заливке расплавленного металла. Прочность огнеупора измеряет способность формовочного песка выдерживать экстремальные температуры.

Возможность повторного использования

Возможность повторного использования формовочного песка (после кондиционирования) для производства других отливок в песчаные формы в последующих производственных операциях.

Опалубка заполнена литейным песком.Многие свойства формовочного песка зависят от размера зерен и распределения частиц песка: мелкий размер зерна увеличивает прочность формы, но крупный размер зерна более проницаем.Мелкозернистый песок обеспечивает отливку с хорошей обработкой поверхности, но обладает низкой проницаемостью, тогда как крупнозернистый песок обеспечивает противоположное.

Специальные добавки или связующие может быть добавлен к основному заполнителю из песка, глины и воды для увеличения когезии. Эти связующие могут быть как органическими, так и неорганическими. Обычные связующие включают зерновые, молотый пек, морской уголь, гильсонит, мазут, древесную муку, кремнеземную муку, оксид железа, перлит, патоку, декстрин и патентованные материалы.

Эти связующие могут быть как органическими, так и неорганическими. Обычные связующие включают зерновые, молотый пек, морской уголь, гильсонит, мазут, древесную муку, кремнеземную муку, оксид железа, перлит, патоку, декстрин и патентованные материалы.

Найти идеальное сочетание непросто. Некоторые свойства песчаного заполнителя противоречат друг другу: формовочный песок с большей сжимаемостью имеет меньшую прочность, а песок с большей прочностью — меньшую сжимаемость. Компромиссы часто необходимы для достижения компромисса, который обеспечивает соответствующие свойства для конкретной детали и применения отливки. Точный контроль свойств формовочного песка настолько важен, что лаборатории по производству песка стали обычным дополнением к современным литейным цехам.

Детали формы для литья в песчаные формы

Колесо извлекается из опалубки. Металлической отливке придается форма, используемая для ее изготовления — хорошая форма является предпосылкой хорошего литья. Формы состоят из нескольких частей, которые работают вместе, чтобы влиять на конечный продукт.

Полость формы формируется по шаблону , полноразмерной модели детали, оставляющей отпечаток в песчаной форме. Некоторые внутренние поверхности не включены в узор, а вместо этого будут созданы отдельными ядрами.

Сердечник представляет собой песчаную форму, вставленную в форму для придания формы внутренней части отливки, включая такие элементы, как отверстия или проходы. Стержни обычно изготавливаются из формовочного песка, поэтому их можно вытряхивать из отливки. Отпечаток сердцевины — это область, добавляемая к шаблону, сердцевине или форме для определения местоположения и поддержки сердцевины внутри формы.

Дополнительная поддержка сердечника обеспечивается венцами — небольшими металлическими деталями, которые крепятся между сердечником и поверхностью полости.Чтобы поддерживать эту опору, венцы должны состоять из металла с такой же или более высокой температурой плавления, чем у литого металла. После затвердевания венки будут заключены в отливку.

могут быть изготовлены с использованием многих из тех же методов, что и песчаные формы: поскольку формы формуются по шаблону, песчаные стержни формируются с помощью стержневого ящика ; они похожи на штамп и могут быть изготовлены из дерева, пластика или металла. Стержневые ящики также могут содержать несколько полостей для производства нескольких идентичных стержней.

Подъемник — это дополнительная пустота в кристаллизаторе, предназначенная для удержания излишков металла. Он предотвращает образование усадочных пустот в основной отливке за счет подачи расплавленного металла в полость формы по мере его затвердевания и усадки.

Вся песчаная форма содержится в коробке, называемой колбой . В двухэлементной форме, которая типична для отливок в песчаные формы, верхняя половина (содержащая верхнюю половину модели, опоку и стержень) называется , колпачок . Нижняя половина называется drag .Линия разъема — это линия или поверхность, разделяющая выступ и перетаскивание.

Как сделать отливку из песка

Литье в песчаные формы включает четыре основных этапа: собрать песчаную форму, залить жидкий металл в форму, дать металлу остыть, затем отделить песок и удалить отливку. Конечно, процесс сложнее, чем кажется.

Первым этапом сборки формы является частичное заполнение формы песком. Шаблон, основной принт, стержни и система вентиляции размещаются рядом с линией разъема.Затем к трапу монтируется колпачок. Дополнительный песок насыпается на половину опоры до тех пор, пока не будут покрыты узор, сердечник и литниковая система, а затем песок уплотняется вибрацией или механическими средствами. Излишки песка удаляются с помощью планки.

Теперь, когда форма сформирована, пластина снимается с трапеции, чтобы можно было извлечь узор из формы.

Извлечение шаблона выполняется осторожно, чтобы не сломать или не повредить вновь образовавшуюся полость формы. Этому способствует проектирование черновика : вертикальный конус, перпендикулярный линии разъема. Угловой конус обычно составляет не менее 1 °. Чем грубее поверхность рисунка, тем больше будет тяга.

Угловой конус обычно составляет не менее 1 °. Чем грубее поверхность рисунка, тем больше будет тяга.

Перед заполнением жидким металлом форму необходимо подготовить целиком; полость формы часто смазывается смывкой для форм для облегчения удаления отливки. Затем стержни размещаются, добавляются дополнительные материалы формы, такие как трос, чтобы предотвратить биения, а половины формы закрываются и надежно зажимаются друг с другом; секции рулевого колеса и перетаскивания поддерживают правильное выравнивание с помощью штифтов и направляющих.

Половинки формы должны оставаться в безопасности, чтобы жидкий металл не мог просочиться через линию разъема. Перед заливкой безопочных форм, деревянных или металлических заливок рубашки часто размещаются вокруг формы, а сверху устанавливаются грузы, чтобы рама не поднималась.

Расплавленный металл поступает в полость формы через литниковую систему : расплавленный металл заливается в форму через разливочную чашу , продолжается вниз по литнику (вертикальная часть литниковой системы), а затем через направляющие ( горизонтальные участки). Скопившиеся газы и вытесненный воздух выходят через отдушины . Множественные точки, в которых металл вводится в полость формы из направляющих, называются воротами , воротами .

Скопившиеся газы и вытесненный воздух выходят через отдушины . Множественные точки, в которых металл вводится в полость формы из направляющих, называются воротами , воротами .

После охлаждения отливка выламывается из песчаной формы. Процесс удаления песка с отливок называется встряхиванием . Отливку можно снимать вручную или с помощью автоматизированного оборудования. Обычно используются столы для перемешивания и роторные тумблеры.

Полное управление и перетаскивание для инженерной части.Этот базовый процесс может отличаться в зависимости от модели, типа фляги и уровня механизации:

- Bench Moulding предпочтительнее для небольших работ. Вся операция проводится на скамейке удобной высоты.

- Напольный молдинг используется для средних и крупных работ. Как следует из названия, перед заливкой форма устанавливается на пол.

- Машинное формование используется для массового производства. Машинное формование экономит труд и обеспечивает превосходную точность и однородность, что позволяет быстро поддерживать допуски в узких пределах.

Основными операциями, выполняемыми формовочными машинами, являются набивка формовочной смеси, прокатка формы, формирование ворот, стачивание шаблона и его извлечение.

Основными операциями, выполняемыми формовочными машинами, являются набивка формовочной смеси, прокатка формы, формирование ворот, стачивание шаблона и его извлечение.

Переработка формовочного песка

После стряхивания песка с отливки комки охлаждают и измельчают. Все частицы и металлические гранулы удаляются, часто с помощью магнитного поля. Весь песок и его компоненты просеиваются с помощью шейкеров, роторных или вибрационных грохотов. Затем очищенный песок может быть повторно введен в начало цикла производства формовочной смеси.

Формовочные пески готовятся в смесителях, которые смешивают песок, связующее и воду. Аэраторы используются вместе для разрыхления песка, чтобы сделать его более податливым для формования.

Подготовленный песок доставляется на формовочную площадку, как правило, ковшами или ленточными конвейерами, где из него формуются формы; формы могут быть размещены на полу или доставлены конвейерами на разливочную станцию. После заливки отливки удаляют с приставшего песка на станции вытряхивания. Отработанный песок, в свою очередь, возвращается в бункеры для хранения с помощью ленточного конвейера или других средств.

Отработанный песок, в свою очередь, возвращается в бункеры для хранения с помощью ленточного конвейера или других средств.

Литейный песок обычно перерабатывается и повторно используется в течение многих производственных циклов. По отраслевым оценкам, ежегодно в производстве используется около 100 миллионов тонн песка. Из этого числа выбрасывается только четыре-семь миллионов тонн, и даже этот песок часто перерабатывается в других отраслях промышленности.

Процессы и методы формовки в песчаные формы

Закрытая песочная форма, готовая к заливке.Формы для зеленого песка

Типичная смесь зеленого песка содержит 89 процентов песка, 4 процента воды и 7 процентов глины.Зеленый песок является фаворитом в отрасли из-за его низкой стоимости и хороших эксплуатационных характеристик. «Зеленый» в зеленом песке означает содержание влаги в смеси во время заливки.

Формы из зеленого песка обладают достаточной прочностью для большинства применений в литье в песчаные формы. Они также обеспечивают хорошую складываемость, проницаемость и возможность повторного использования. Основные трудности возникают с влажностью. Слишком высокая влажность может вызвать дефекты отливки, при этом устойчивость к влаге зависит от отливаемого металла.

Они также обеспечивают хорошую складываемость, проницаемость и возможность повторного использования. Основные трудности возникают с влажностью. Слишком высокая влажность может вызвать дефекты отливки, при этом устойчивость к влаге зависит от отливаемого металла.

Процессы холодной застывания

Иногда при промышленном литье в песчаные формы используются нетрадиционные связующие. Обычные связующие для литья требуют тепла для отверждения, в то время как эти альтернативные связующие связываются химически при комнатной температуре при смешивании с песком — отсюда и термин «процессы холодного отверждения». Технически продвинутые, эти относительно недавние процессы литья в песчаные формы становятся все более популярными. Процессы холодной отверждения дороже форм из сырого песка, но они позволяют получать отливки с исключительной точностью размеров.

Молдинг корпуса

Литье в форму в оболочку — относительно недавнее изобретение в технологиях формования для массового производства и гладкой отделки; Впервые он был использован Германией во время Второй мировой войны. Формовочный материал представляет собой смесь сухого мелкодисперсного кварцевого песка с минимальным содержанием глины и 3-8 процентов термореактивной смолы (фенолформальдегид или силиконовая смазка). Когда формовочная смесь падает на нагретую пластину с рисунком, образуется твердая оболочка толщиной около 6 мм. Чтобы скорлупа полностью затвердела, ее необходимо нагреть до 440–650 ° F (от 230 до 350 т) в течение нескольких минут.

Формовочный материал представляет собой смесь сухого мелкодисперсного кварцевого песка с минимальным содержанием глины и 3-8 процентов термореактивной смолы (фенолформальдегид или силиконовая смазка). Когда формовочная смесь падает на нагретую пластину с рисунком, образуется твердая оболочка толщиной около 6 мм. Чтобы скорлупа полностью затвердела, ее необходимо нагреть до 440–650 ° F (от 230 до 350 т) в течение нескольких минут.

Услуги по индивидуальному литью

Reliance Foundry совместно с клиентами разрабатывает модели и метод формования для каждой индивидуальной отливки. Запросите расценки, чтобы получить дополнительную информацию о том, как наша служба кастинга может соответствовать требованиям вашего проекта.

Статьи по теме

Изображение кредита

- Заполнение коробки пресс-формы: OKFoundry, CC BY 2.0, через Flickr

- Колесо извлечено из формовочной коробки: OKFoundry, CC BY 2.0, через Flickr

- Открытая песчаная форма: OKFoundry, CC BY 2.

0, через Flickr

0, через Flickr - Закрытая форма: OKFoundry, CC BY 2.0, через Flickr

6-этапный процесс литья в песчаные формы

Также известное как литье в песчаные формы, литье в песчаные формы представляет собой производственный процесс на основе литья, который включает использование песчаной формы. Он используется для создания металлических изделий и компонентов самых разных размеров и форм. Чтобы оценить его популярность, статистика показывает, что более половины всех металлических отливок — около 60% — производятся с использованием литья в песчаные формы.Ниже вы узнаете больше о шести основных этапах литья в песчаные формы.

Шаг 1) Поместите шаблон формы в песок

Первый этап литья в песчаные формы включает размещение модели формы в песке. Размер и форма отливки напрямую зависит от формы. Поэтому производственные компании должны создавать новые формы для создания металлических изделий и компонентов определенных размеров и форм.

Шаг 2) Настройка стробирующей системы

Большинство процессов литья включает использование литников, и литье в песчаные формы не исключение.Состоящий из разливочного стакана и туннелей или «ворот» к форме, он используется для воронки расплавленной формы в полость формы. После помещения модели в песок компании-производители устанавливают такую систему вентилей.

Шаг 3) Удаление шаблона формы

После установки литниковой системы компании-производители могут удалить шаблон формы с песка. На этом этапе шаблон пресс-формы больше не актуален. Когда образец формы помещается в песок, песок принимает его форму.В результате шаблон формы можно удалить.

Шаг 4) Заливка расплавленного металла в полость формы

Теперь пора залить расплавленный металл в полость формы. Литье в песчаные формы поддерживает различные металлы и сплавы, в том числе железо, сталь, алюминий, бронзу, магний, цинк и олово. В зависимости от конкретного используемого металла или сплава компаниям-производителям может потребоваться нагреть его до 3000 градусов по Фаренгейту. Когда металл или сплав переходит из твердого состояния в жидкое, его заливают в полость формы.

Шаг 5) Подождите, пока металл остынет

После того, как расплавленный металл был залит в полость формы, компании-производители должны подождать, пока он остынет. Опять же, для охлаждения разных типов металла требуется разное время. Когда расплавленный металл охлаждается, он возвращается из жидкого состояния обратно в твердое состояние.

Шаг № 6) Разбейте форму для удаления металлической отливки

Шестой и последний этап литья в песчаные формы включает вскрытие формы для удаления вновь созданной металлической отливки.Хотя шаблоны пресс-форм обычно можно использовать повторно, фактические формы — нет. Поэтому производственные компании должны воссоздавать новую форму каждый раз, когда они хотят создать новый металлический продукт или компонент с помощью литья в песчаные формы.

Нет тегов для этого сообщения.Литье в песчаные формы — обзор

4.2 Технология литья Equiax

Литье в песчаные формы — наиболее распространенный метод, используемый для производства компонентов из сплава на основе никеля 3 (IC-221M) (Sikka et al ., 1995; Viswanathan и др. ., 1997; Деви и Сикка, 1997). Готовые отлитые в песчаные формы компоненты, произведенные на данный момент, весили от менее 50 до 200 кг и имели различный диапазон сложности. Типичные формовочные пески и методы формования приемлемы для литья алюминидов никеля. Промывка аргона через песчаные формы сводит к минимуму образование оксидной пленки на литых поверхностях. Компьютерное моделирование литниковой системы и ориентации заполнения формы для алюминида никеля было разработано и экспериментально подтверждено (Viswanathan et al ., 1997).

Сложность, присущая механической обработке алюминидов никеля, отсутствие подходящих материалов для механического инструмента и недостаток опыта на литейных предприятиях, по-прежнему делают резку направляющих и стояков, шлифование, механическую обработку и ремонт отливок под сварку, вызывающими озабоченность всех. литейные заводы. Необходимы дополнительные исследования в области резки, шлифования, сверления и одноточечной обработки.

Поскольку они содержат тонкие профили, центробежное литье является наиболее экономичным методом производства алюминида никеля для таких применений, как тонкостенные (6 мм) трубы радиационных горелок для эффективного теплообмена, валки для аустенизации стальных листов (наружный диаметр 350–425 мм). × стенка 25 мм × длина 4 м), направляющие валки для непрерывной разливки стали (внешний диаметр 75–150 мм × стенка 25 мм), уплотнения и ролики печи для водородного отжига стальной полосы (внешний диаметр 150–200 мм × стенка 12–25 мм).Центробежные отливки из никель-алюминидных сплавов всех диапазонов размеров, перечисленных выше, были отлиты в промышленных масштабах с использованием обычных промывок форм и параметров, аналогичных параметрам для обычно используемых сплавов для аналогичных применений. Качество поверхности никель-алюминидных отливок не отличается от качества поверхности обычных сплавов.

Однако трубы с внутренним диаметром из сплавов на основе Ni 3 Al имеют тенденцию содержать частицы оксидов ZrO 2 и Al 2 O 3 . Появление таких оксидов в трубках из сплава на основе Ni 3 Al является результатом присутствия стабильных оксидообразующих элементов, таких как цирконий и алюминий, которых нет в обычных сплавах.Присутствие частиц ZrO 2 и Al 2 O 3 на внутреннем диаметре не влияет на характеристики центробежных трубок из сплавов на основе Ni 3 Al для печных валков. Однако присутствие частиц ZrO 2 и Al 2 O 3 действительно вызывает некоторые трудности при механической обработке внутренних поверхностей, необходимой для сборки компонентов. Эта проблема с частицами оксида также проявлялась в колесах турбонагнетателя, отлитых по выплавляемым моделям, и ограничивала применение этих сплавов (Sikka, 1996).

Помимо трудностей при резке и механической обработке, процесс центробежного литья никель-алюминидных сплавов хорошо зарекомендовал себя для промышленного производства. Основными производителями центробежно-литых труб в США являются AEC и Sandusky.

Преимущества и процесс литья в песчаные формы — литье алюминия, бронзы и латуни

Литье в песчаные формы — самый старый метод литья. Кроме того, он наиболее универсален, имеет наименьшую стоимость установки и является самым простым и наиболее экономичным в модификации.Благодаря этим характеристикам литье в песчаные формы идеально подходит для изготовления отливок небольшими и средними объемами производства и преобразования сварных деталей в отливки.

Leitelt Brothers Inc. имеет более чем 100-летний опыт проектирования и производства отливок из алюминия, латуни и бронзы. Мы объединяем мастерство и передовые технологии для производства отливок, отвечающих самым строгим требованиям. LB Foundry также известна своими возможностями формования из зеленого песка.

Процесс литья в песчаные формы

Ниже приведены основные этапы процесса литья в песчаные формы:

- Создайте форму, поместив узор в песок.

- Сделайте правильную систему вентиляции в форме.

- Вынуть выкройку из формы.

- Залить расплавленный металл в полость формы.

- Дать металлу остыть.

- Выломать песчаную форму и снять отливку.

Преимущества литья в песчаные формы

В дополнение к тому, что отливки в песчаные формы очень универсальны, имеют низкую стоимость установки и являются наиболее легкими и наиболее экономически эффективными для модификации, есть много других преимуществ, поскольку литье в песчаные формы позволяет:

- Форма сложной формы

- Производство очень крупных деталей

- Имеют меньшую стоимость оснастки

- Сокращайте время выполнения заказа

- Утилизация лома

- Используйте различные материалы

Материалы для литья под давлением

Leitelt Brothers может лить из различных материалов из алюминия, латуни, бронзы и цветных металлов.Свяжитесь с нами сегодня, чтобы получить помощь в выборе лучшего материала для вашего применения или при наличии специального сплава, который вы хотели бы использовать.

Применения для литья в песчаные формы

Литье в песчаные формы используется для различных применений для производства широкого спектра деталей, включая:

- Поршни воздушного компрессора

- подшипники

- воздуходувки и крыльчатки

- втулки

- кулачки

- электронное оборудование

- картеры двигателя

- поддон моторный

- фитинги

- Отливки маховика

- резервуары для газа и масла

- шестерни

- оборудование

- Клапаны низкого давления

- детали машин

- детали горных машин

- масляные поддоны

- печатный станок

- корпуса насосов

- поршни насоса

- гайки

- Запчасти для прицепов

- детали шасси грузового автомобиля

- клапаны

- водяные рубашки и картеры

- Шестерни червячные

Нужна литье в песчаные формы?

Предварительное проектирование и правильный выбор сплава имеют решающее значение перед разработкой окончательной конструкции отливки в песчаные формы.Leitelt Brothers Inc. предлагает помощь в проектировании и сотрудничество с инженером-проектировщиком для ранней оценки возможности литья деталей. Такой подход экономит время и деньги для наших клиентов и их отливок в песчаные формы. Свяжитесь с нами сегодня!