Производители МДФ плит в России. Тенденции этих материалов

Строительная сфера постоянно нуждается в современных и качественных материалах, которые соответствуют достаточно высоким требованиям в эксплуатации. Всем данным параметрам соответствует МДФ плиты. Благодаря высокому спросу, производители МДФ в России имеют хорошие перспективы, и производство МДФ в России сейчас достаточно выгодно. Рынок МДФ России стимулирует производителей выпускать качественный товар по адекватной цене, различной толщины и характеристик МДФ. Россия лишь насыщает свой рынок МДФ плит.

На сегодняшний день на российском рынке существует определенный дефицит МДФ плит. Особенно остро данная проблема встает перед теми региональными рынками, где действуют производители с относительно небольшими производственными мощностями и недостаточно широким ассортиментом продукции. В тоже время спрос на МДФ плиты на российском рынке растет очень стремительно как со стороны рынка строительных материалов, так и со стороны мебельной промышленности.

В 2006 году в России сложилась ситуация дефицита

Российский рынок МДФ плит на сегодняшний день находится на стадии роста, которая характеризуется достаточно большим увеличением темпов роста продаж. Объем потребления МДФ плит на российском рынке за последние два года вырос на 80-130%.

Перспективность организации МДФ плит на российском рынке связано со значительными резервами роста внутреннего потребления МДФ плит – по сравнению с лидером мирового потребления МДФ плит – Германией, потребление МДФ плит на душу населения в России меньше почти в пять раз.

В начале 2000-х годов основная доля потребности российского рынка в МДФ плитах удовлетворялась за счет импортных поставок, что обуславливалось как недостаточностью внутреннего производства данного вида плит на фоне увеличивающегося спроса, так и спецификой российского предложения (невозможность производства МДФ плит больших толщин). Выход на российский рынок в 2004-2005 гг.

Таким образом, на сегодняшний день главной проблемой развития потребления МДФ плит на российском рынке является не достаточный уровень отечественного предложения, который в свою очередь связан с большим уровнем капитальных затрат на организацию данного производства.

Спрос на МДФ будет стремительно расти и дальше

На сегодняшний день на российском рынке существует определенный дефицит МДФ плит. Особенно остро данная проблема встает перед теми региональными рынками, где действуют производители с относительно небольшими производственными мощностями и недостаточно широким ассортиментом продукции.

В тоже время спрос на МДФ плиты на российском рынке растет очень стремительно как со стороны рынка строительных материалов, так и со стороны мебельной промышленности.

Спрос на ламинатные напольные покрытия требует МДФ

В отношении перспективности направления использования МДФ плит в производство ламинированных напольных покрытий следует отметить, что ориентируюсь на структуру потребления МДФ плит на мировом рынке, около 45% плит потребляется именно для производства ламината. В России этот показатель составляет немногим более 10%. При этом следует отметить, что производство ламинированных напольных покрытий имеет преимущество организации только на вертикально интегрированных предприятиях, а именно — на производствах МДФ плит. В этом случае производители МДФ плит сами выступают потребителями своих МДФ плит и развитие их производства, и усиления рыночной доли на российском рынке частично зависит от проводимой предприятием стратегии.

Будет стремительно расти спрос на МДФ в мебельной промышленности

То же самое можно сказать и про организацию производства на предприятиях мебельных МДФ фасадов и стеновых панелей. Мелким мебельным предприятиям на сегодняшний день достаточно сложно инвестировать в оборудование для производства мебельных фасадов, и поэтому в России есть спрос на подобную продукцию от крупного производителя.

В целом по отношению к спросу на МДФ плиты со стороны мебельной промышленности можно отметить, что перспективы развития мебельного рынка и соответствующего потребления МДФ плит, связаны не только с развитием внутреннего потребления мебели, но и с развитием внешнего рынка сбыта. На сегодняшний день вступление России в ВТО с одной стороны грозит мебельной промышленности усилением конкуренции на местном рынке, однако с другой – открывает новые потенциалы для сбыта.

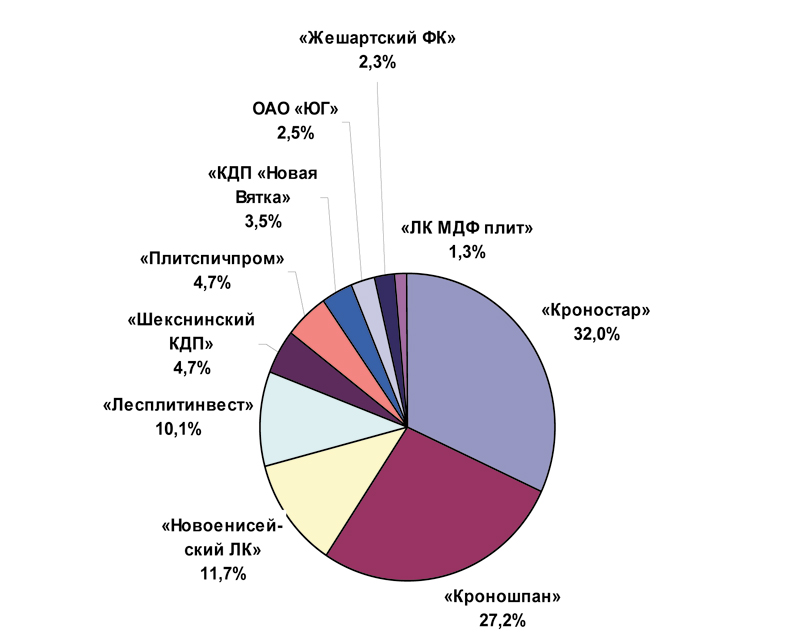

В Западной Европе производство древесных плит на сегодняшний день замедлило свои темпы роста ввиду как насыщения рынков некоторых стран, но, прежде всего, недостатка сырья на европейских рынках. Уже сейчас российские производители МДФ плит, обладающие современными мощностями и входящие в крупнейшие мировые интегрированные компании («Кроностар» и «Кроношпан»), обеспечивают МДФ плитами своих партнеров, как в Германии, так и в Польше. По отношению же к рынку мебели следует отметить, что уже сейчас недорогая мебель поступает в страны Западной Европы из Польши, Чехии. Через 2-3 года, скорее всего, очередь дойдет и до поставок из России. Расширение производства МДФ плит на российском рынке, увеличение конкуренции и соответствующее снижение цен на данный вид продукции будет только способствовать расширению границ сбыта российской мебели. Так что есть все основания предполагать, что 5-6 лет через основной мебельный поток изменит свое направление — мебель будет идти не с Запада на Восток, а с Востока на Запад.

Вступление в ВТО – плюс для российских производителей МДФ

В отношении влияния вступления в России в ВТО на производителей МДФ плит, можно отметить, что тут скорее плюсы, чем минусы. На сегодняшний день многие составляющие для своего производства — пленки для ламинирования, связующие – плитные производители привозят из-за границы. Отмена или снижение ввозных таможенных пошлин позволит сократить затраты на эти материалы. Давления зарубежных производителей древесных плит на российский рынок ожидать не приходится — в Европе недостаток МДФ плит, т.к. нет сырья для увеличения их производства. Кроме того, развитие ассортиментной политики российских производителей МДФ плит, а также активное введение ламинирующих установок и перерабатывающих линий позволят российским производителям МДФ плит не опасаться прихода на российский рынок западных конкурентов.

Кроме того, следует отметить, что на сегодняшний день основными потребителями МДФ плит являются небольшие мебельные и фрезеровочные предприятия — на первом этапе от членства России в ВТО мелкие производители пострадают меньше всего.

Кроме того, снижение себестоимости МДФ плит на российском рынке приведет к активному вытеснению ими других недорогих плитных материалов, в частности древесностружечных плит. Также возможности расширения рынка сбыта МДФ плит связаны и с освоением новых рыночных ниш путем придания МДФ дополнительных свойств — электропроводности, водостойкости, огнестойкости, использования новых модификаций связующих и пр.

Что такое МДФ?

МДФ — это плитный материал, изготовленный из высушенных древесных волокон, обработанных синтетическими связующими веществами и сформированных в виде ковра с последующим горячим прессованием (плотностью 700-870 кг/м куб) и шлифовкой

МДФ возникли как дальнейшее развитие сухого способа производства ДВП с учетом совершенствовавшихся при изготовлении ДВП технологий. Аббревиатура МДФ представляет собой кальку с английского MDF – Medium Density Fiberboard, что в переводе с английского означает «среднеплотное волокнистое покрытие» (СпВП).

В России отсутствует ГОСТ на производство ДВП плит сухого способа прессования. Существующие производители либо производят его по собственно разработанным ТУ, либо по европейским стандартам. В последнем случае Стандарт EN 622-5 регламентирует требования к плитам MDF и различает в этой продукции следующие марки:

• MDF.H – общего назначения влагостойкие;

• MDF.LA – конструкционные;

• MDF.HLS – конструкционные влагостойкие.

Таблица 1.1

Требования к физико-механическим свойствам MDF по европейским нормам

|

Марка плиты |

Номинальная толщина плиты, мм |

||||||||

|

1,8–2,5 |

2,5–4,0 |

4–6 |

6–9 |

9–12 |

12–19 |

19–30 |

30–45 |

45 |

|

|

Набухание по толщине за 24 ч, % (EN 317) |

|||||||||

|

MDF |

45 |

35 |

30 |

17 |

15 |

12 |

10 |

8 |

6 |

|

MDF. |

35 |

30 |

18 |

12 |

10 |

8 |

7 |

7 |

6 |

|

MDF.LA |

45 |

35 |

30 |

17 |

15 |

12 |

10 |

8 |

6 |

|

MDF. |

35 |

30 |

18 |

12 |

10 |

8 |

7 |

7 |

6 |

|

Прочность при растяжении поперёк пласти, МПа (EN 319) |

|||||||||

|

MDF |

0,65 |

0,65 |

0,65 |

0,65 |

0,6 |

0,55 |

0,55 |

0,5 |

0,5 |

|

MDF. |

0,7 |

0,7 |

0,7 |

0,8 |

0,8 |

0,75 |

0,75 |

0,7 |

0,7 |

|

MDF.LA |

0,7 |

0,7 |

0,7 |

0,7 |

0,65 |

0,6 |

0,6 |

0,55 |

0,55 |

|

MDF. |

0,7 |

0,7 |

0,7 |

0,8 |

0,8 |

0,75 |

0,75 |

0,7 |

0,6 |

|

Прочность при изгибе, МПа (EN 310) |

|||||||||

|

MDF |

23 |

23 |

23 |

23 |

22 |

20 |

18 |

17 |

15 |

|

MDF. |

27 |

27 |

27 |

27 |

26 |

24 |

22 |

17 |

15 |

|

MDF.LA |

29 |

29 |

29 |

29 |

27 |

25 |

23 |

21 |

19 |

|

MDF. |

34 |

34 |

34 |

34 |

32 |

30 |

28 |

21 |

19 |

|

Модуль упругости при изгибе, МПа (EN 310) |

|||||||||

|

MDF |

– |

– |

2700 |

2700 |

2500 |

2200 |

2100 |

1900 |

1700 |

|

MDF. |

2700 |

2700 |

2700 |

2700 |

2500 |

2400 |

2300 |

2200 |

2000 |

|

MDF.LA |

3000 |

3000 |

3000 |

3000 |

2800 |

2500 |

2300 |

2100 |

1900 |

|

MDF. |

3000 |

3000 |

3000 |

3000 |

2800 |

2700 |

2600 |

2400 |

2200 |

|

|

Набухание по толщине после циклических испытаний, % |

||||||||

|

MDF.H |

50 |

40 |

25 |

19 |

16 |

15 |

15 |

15 |

15 |

|

MDF. |

50 |

40 |

25 |

19 |

16 |

15 |

15 |

15 |

15 |

|

Прочность при растяжении поперёк пласти после циклических испытаний, МПа |

|||||||||

|

MDF.H |

0,35 |

0,35 |

0,35 |

0,3 |

0,25 |

0,2 |

0,15 |

0,1 |

0,1 |

|

MDF. |

0,35 |

0,35 |

0,35 |

0,3 |

0,25 |

0,2 |

0,15 |

0,1 |

0,1 |

|

Прочность при растяжении поперёк пласти после кипячения, МПа |

|||||||||

|

MDF.H |

0,2 |

0,2 |

0,2 |

0,15 |

0,15 |

0,12 |

0,12 |

0,1 |

0,1 |

|

MDF. |

0,2 |

0,2 |

0,2 |

0,15 |

0,15 |

0,12 |

0,12 |

0,1 |

0,1 |

Области применения МДФ плит

В настоящее время перечень изделий, изготовленных с использованием МДФ, превышает 300 наименований.

Тонкие древесноволокнистые плиты высокой плотности (МДФ) применяются так же, как древесноволокнистые плиты мокрого способа прессования или фанера для изготовления задних поликов корпусной мебели или днищ выдвижных ящиков. Плиты МДФ толщиной 6-8 мм — эффективный материал для производства стеновых и потолочных панелей, основы ламинированного паркета.

Плиты толщиной от 16 до 30 мм используются для изготовления профилированных (рельефных) фасадов мебели, крышек столов, профильных изделий различного назначения, корпусов пианино, футляров часов и др.

Плиты толщиной от 30 до 60 мм обрабатываются так же, как массивная древесина, и применяются в производстве внутренних и наружных дверей, для изготовления точеных и профилированных изделий, крышек столов с профилированными кромками, лестничных ступенек и перил, а также в обрабатываемых на токарных и фрезерных станках деталях вплоть до ножек кресел и роялей.

Плотные однородные средние слои МДФ позволяют осуществлять фрезерование профильных кромок, а также глубокое профилирование пластей. В плитах МДФ, как и в бездефектной массивной древесине, можно прорезать пазы, их можно фрезеровать и сверлить.

Технология производства МДФ плит

Подготовка сырья (изготовление щепы)

Круглый лес подвергается окорке (wood debarking) в барабанном окорочном станке. Затем очищенные от коры бревна поступают на рубительную машину, в которой получают щепу (chipping).

Затем очищенные от коры бревна поступают на рубительную машину, в которой получают щепу (chipping).

Щепа проходит через систему сит (screening), где механической сортировкой делится на крупную и мелкую фракции. Отсортированная щепа из сортировочной установки с помощью ленточного конвеера подается непосредственно в сепаратор для промывки щепы. Все мелкие посторонние включения, которые могут оказаться в щепе (грязь, песок, мелкие камешки, стекло и т.п.) вымываются горячей водой и оседают на дне емкости.

После мойки щепа попадает в бункер, где нагревается паром до 95-100 градусов Цельсия, для того, чтобы — независимо от погодных условий — обеспечить одинаковую температуру и влажность щепы на входе в пресс. Затем материал попадает на несколько минут еще в одну емкость, где под высоким давлением горячего пара делается обогрев до 165-175 градусов. Очищенная от примесей щепа нужной фракции готова к размолу на волокно.

Подготовка волокна

Размельчение щепы на волокно происходит на рафинере (defibrator). Это единственное размельчение в технологической цепочке производства MDF (в отличие от ДВП, где размельчение производится механически в два этапа).

Это единственное размельчение в технологической цепочке производства MDF (в отличие от ДВП, где размельчение производится механически в два этапа).

На выходе из рафинера к древесной массе добавляются связующие, включая смолы, парафиновую эмульсию (resin & wax) и — при необходимости — отвердители.

Полученная древесная масса попадает в сушилку. Конструкция сушилки может представлять собой традиционную одноступенчатую конструкцию пневматического типа (трубного типа) или же двухступенчатую конструкцию. Задача сушилки — не только сушить, но и выравнивать влажность материала по объему древесной массы (влажность древесной массы на выходе из сушилки не должна превышать 8-9%). После сушилки из древесной массы нужно вытянуть воздух, что достигается с помощью циклонов.

На транспортере также может быть смонтирован воздушный сепаратор, где отбирается крупная фракция волокна (контроль качества измельчения на рафинере — крупная фракция может получиться от недостаточного или недостаточно равномерного нагрева волокна перед измельчением на рафинере).

Формирование ковра и подпрессовка

Участок формирования ковра состоит из двух частей — накопительного бункера, где хранится запас древесной массы для работы в течение 6-8 минут, и непосредственно формирующей машины (mat former). Волокно подается узлом, равномерно распределяющим его по всей ширине дозирующего бункера.

Формирующая машина представляет собой ряд роликовых направляющих, которые подают и выравнивают волокно на ленте транспортера. Несколько съемных валиков равномерно подают поступающее из дозирующего бункера волокно на направляющую пластину, которое затем поступает на формирующую головку. Формирующие вальцы распределяют волокно в заданном технологическом режиме на донный формирующий транспортёр. Формирующие вальцы выставляются по высоте и распределяют волокно равномерно по всей ширине формирующегося ковра. Постав выравнивающих роликов, работающих сверху формируемого ковра, обеспечивает его ровную поверхность.

Сформированный ковёр с высокой точностью взвешивается на ленточных весах. В зависимости от результатов взвешивания регулируется скорость транспортёра дозирующего бункера формирующей установки. Готовый ковер поступает на предварительное прессование (prepressing), где проходят процессы выдавливания воздуха из объема плиты — на специальном участке с перфорированной лентой. Эффективная подпрессовка обеспечивает целостность ковра перед прессом. Толщина плиты здесь уменьшается в 4-7 раз, после чего ковер уже становится похожим на толстую рыхлую плиту заданной ширины (равной ширине ленты конвейера) — в таком виде он и подается на главный пресс (mat conveying).

В зависимости от результатов взвешивания регулируется скорость транспортёра дозирующего бункера формирующей установки. Готовый ковер поступает на предварительное прессование (prepressing), где проходят процессы выдавливания воздуха из объема плиты — на специальном участке с перфорированной лентой. Эффективная подпрессовка обеспечивает целостность ковра перед прессом. Толщина плиты здесь уменьшается в 4-7 раз, после чего ковер уже становится похожим на толстую рыхлую плиту заданной ширины (равной ширине ленты конвейера) — в таком виде он и подается на главный пресс (mat conveying).

Прессование

Могут использоваться прессы следующих типов: многоэтажные, одноэтажные, непрерывные и прессы каландрового типа.

Непрерывный пресс одинаково пригоден для производства плит МДФ, ДСтП и ОСБ. Его достоинства: увеличение производительности на 10-20%, снижение разнотолщинности готовой продукции, повышение качества, упрощённое техобслуживание, минимальные затраты на монтаж.

Многоэтажные прессы типа заслужили хорошую репутацию благодаря своей высокой надёжности. Его достоинства: равномерный нагрев всей нагревательной плиты, надёжная гидравлическая система, автоматическая система управления, симультанный механизм, возможность производства дверных полотен.

Одноэтажный пресс спроектирован для увеличения окупаемости линий малой производительности. Особенностями пресса этого типа является: быстрое изменение производственных параметров, проведение изменений длины и ширины плит, обеспечение точной ширины плит и быстрого цикла прессования.

Каландровый пресс представлен компанией «Binos» Производство тонких плит МДФ на базе данного роликового пресса имеет следующие преимущества: незначительные расходы на приобретение стальной ленты, соблюдение точной толщины плит, не требуется шлифование плит, плиты с «прессованной оболочкой».

Промежуточный склад и отделка

Конечная обработка плиты является одним из ключевых процессов в производстве МДФ и включает: линию разгрузки пресса, промежуточнон хранение, линию шлифования, раскрой в размер, линию упаковки.

Линии разгрузки

После прессования излишек по ширине обрезается «на ходу» специальной обрезной пилой. Затем «бесконечная» лента MDF, выходящая из пресса, режется делительной пилой, перемещающейся относительно наблюдателя со скоростью движения плиты по конвейеру (sawing). Эти плиты попадают в веерный охладитель (cooling), где охлаждаются в течение 20-25 минут.

Промежуточное хранение

Может осуществляется «вручную» (с использованием погрузочных мащин) либо быть полностью автоматизирована и обеспечивать управление складом в реальном масштабе времени с помощью компьютерной системы управления.

Линия шлифования

Плиты после пресса могут иметь определенную разнотолщинность, дефекты поверхности. Эти недостатки устраняются в процессе калибровки и шлифования, осуществляющегося в широколенточных многоагрегатных станках.

Раскрой плит в размер

В настоящее время все более необходимо иметь систему раскроя, которая могла бы быстро адаптироваться к нуждам заказчика. Обрезки от распиловки после обработки в дробилке или рубительной машине направляются в энергетическую установку.

Обрезки от распиловки после обработки в дробилке или рубительной машине направляются в энергетическую установку.

Линия упаковки

Линии упаковки могут быть легко приспособлены к различным размерам упаковок и к разным упаковочным материалам.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Производство продукции на фабрике «Мастер и К»

Группа компаний «Мастер и К» – один из ведущих в России поставщиков декоративных, профильных изделий для отделки помещений и мебельного производства. Все предприятие сегодня занимает территорию в 4,5 гектара с собственными подъездными путями. Производственные площади предприятия составляют 12000 кв.м., а складские помещения порядка 10000 кв.м. Сегодня на предприятии работает почти 500 человек. Все они имеют стабильный доход, полностью обеспеченный социальными гарантиями. Люди дорожат своей работой и это отношение – важный фактор высокой эффективности труда и высокого качества продукции.

Производственные площади предприятия составляют 12000 кв.м., а складские помещения порядка 10000 кв.м. Сегодня на предприятии работает почти 500 человек. Все они имеют стабильный доход, полностью обеспеченный социальными гарантиями. Люди дорожат своей работой и это отношение – важный фактор высокой эффективности труда и высокого качества продукции.

Сегодня в безостановочном режиме в цехе работают две линии по производству декоративных панелей, линия по кашированию мебельного полотна и три линии по производству строительного и мебельного погонажа. Весь процесс от подачи заготовок до упаковки готового изделия автоматизирован. Основной материал изготовления – плиты МДФ. Отделка производится декоративными облицовочными пленками с финиш-эффектом. Для производства разных изделий требуется разное качество пленки материал закупается по всему миру: в Германии, Италии, Польше, Китае и даже Японии.

Каждая партия пленки проходит испытание на экологическую чистоту в лаборатории областной санитарно-эпидемиологической станции, поэтому все материалы имеют сертификаты государственного образца на экологическую и пожарную безопасность.

Важная особенность продукции фирмы «Мастер и К» – высокое качество изделий. Все параметры постоянно отслеживает отдел технического контроля, при этом многообразие номенклатуры изделий предприятия позволяет осуществить любые дизайнерские решения.

Ежегодно в компании Мастер и К запускаются в производство новые изделия. Этот постоянный процесс обновления заставляет усовершенствовать оборудование, технологии, поднимает профессиональное мастерство технического персонала и рабочих. Из года в год возможности предприятия расширяются.

Рынок продаж компании Мастер и К от Южно-Сахалинска до Ростова-на-Дону. Но основные объемы поставок внутри России осуществляются в крупные города: это Санкт-Петербург, Нижний Новгород, Екатеринбург, Самара, Воронеж, Омск, Москва, где компания имеет свой филиал, Казахстан, Киргизия и другие страны СНГ.

Продукция компании находится на двух складах: Москве и Новосибирске – деловом и географическом центре России, что уменьшает срок поставки от одного до пяти дней. На складе в Новосибирске до 800 тысяч погонных метров погонажа и порядка двух с половиной тысяч дверей. Отдельный склад для сырья и материалов.

На складе в Новосибирске до 800 тысяч погонных метров погонажа и порядка двух с половиной тысяч дверей. Отдельный склад для сырья и материалов.

Для оптимизации процесса платформа для погрузки построена прямо у склада готовой продукции. Одновременно здесь можно обрабатывать до 10 вагонов. Кроме того, здесь предусмотрено еще шесть дополнительных погрузочных мест. Все погрузочные места соответствуют европейским стандартам. Такой уровень оборудования позволяет обрабатывать в месяц порядка 90 вагонов и 40 большегрузных фур. Кроме того, 25-30 контейнеров обрабатываются на среднем и мелком автотранспорте, т.к. многие российские клиенты еще не имеют грузоподъемного транспорта европейского образца, а требование клиента – самое главное в работе компании «Мастер и К».

Ответственное отношение к своей работе, стремление работать честно и качественно, четкое соблюдение обязательство перед клиентом и позволило группе компаний «Мастер и К» занять лидирующие позиции на рынке отделочных материалов России.

В Минпромторге заявили, что крупные производители мебели не чувствуют дефицита ДСП — Экономика и бизнес

МОСКВА, 8 декабря. /ТАСС/. Ажиотаж на рынке древесно-стружечных плит (ДСП) для производства мебели начнет спадать в конце декабря, а в январе полностью прекратится, заявили ТАСС в Минпромторге РФ. По данным министерства, крупные производители мебели не ощущают дефицита этого сырья, хоть и признают некий дисбаланс на рынке.

«Как правило, о дефиците плиты для мебели заявляют «серые», полулегальные производители мебели, у которых нет согласованного с производителями плит ДСП графика покупок, нет предоплаты, нет складов; часто они работают через дилеров и наличные деньги. При этом крупные производители мебели хотя и заявили о некотором дисбалансе на рынке плит ДСП, но подчеркнули, что благодаря согласованным технологических планам закупок и производства с производителями влияния этой ситуации на себя не чувствуют». — отметили в министерстве.

В ноябре Минпромторг провел совещание с производителями ДСП и мебели по ситуации на рынке.

«Ожидаем, что к концу декабря этот ажиотаж начнет спадать, а в начале января полностью сойдет на «нет» — в первом квартале у производителей ДСП-плиты, как и каждый год, будет дефицит заказов и профицит производственных мощностей», — подчеркнули в министерстве.

Минпромторг пояснил, что повышенный спрос на ДСП возникает ежегодно в третьем квартале, однако в этом году сезонная ситуация усугубилась пандемией. Весной производители ДСП «простаивали» из-за отсутствия спроса со стороны мебельщиков, однако после открытия магазинов покупки мебели, в том числе из ДСП, резко выросло. По итогам января — октября 2020 года объемы производства мебели снизились лишь на 3%, то есть отрасль практически восстановилась после падения во втором квартале, отмечает министерство.

«Что касается возможной выгоды от экспорта плиты ДСП из-за девальвации рубля, то надо отметить, что объем экспорта плиты ДСП вырос по итогам 9 месяцев всего на 0,9%», — сообщили в Минпромторге.

Газета «Коммерсантъ» ранее написала о дефиците и подорожании ДСП и плит из мелкодисперсной фракции (МДФ). Как заявили в Ассоциации предприятий мебельной и деревообрабатывающей отрасли России, с июля по ноябрь плиты из ДСП и МДФ подорожали на 20-40%.

Как заявили в Ассоциации предприятий мебельной и деревообрабатывающей отрасли России, с июля по ноябрь плиты из ДСП и МДФ подорожали на 20-40%.

Рынок МДФ: Смещение активных зон.

В последние годы на глобальном рынке MDF (Medium Density Fiberboard) происходят серьезные изменения в расстановке сил,

в точности повторяющие тенденцию мирового экономического развития. Недавние лидеры – страны Центральной Европы и Северной Америки – постепенно сдают позиции, уступая первые

строчки рейтинга развивающимся экономикам Азии, Южной Америки и Восточной Европы. Согласно прогнозам аналитиков, к концу 2012 года мировые объемы производства древесноволокнистых плит

средней плотности должны превысить 85 млн. м3, при этом 46% производственных мощностей будут приходиться на Китай и 26,5% — на Европу. По данным исследования, проведенного консалтинговой

компанией Intermark совместно с порталом WBPI, уже к началу этого года в странах с развивающейся экономикой находилось 68,3% общемировых мощностей по производству МДФ.

АЗИЯ: УСТОЙЧИВЫЙ РОСТ

Активно наращивают производственные мощности страны Юго-Восточной Азии. В Таиланде в конце нынешнего года должна быть запущена в эксплуатацию новая линия мощностью 330 000 м3/год (компания Panel Plus). Аналогичная линия мощностью 300 000 м3/год будет введена в строй в Малайзии также в конце этого года. На новой линии, принадлежащей компании Rayong, будет выпускаться МДФ плита толщиной от 2,5 до 40мм. Продукция завода предназначена для сбыта на внутреннем рынке, а также для экспорта в Китай и Индию.

Инвесторы весьма охотно вкладывают деньги в развитие плитного производства во Вьетнаме. Спрос на древесные плиты здесь составляет около 1 млн. м3/год, причем половина приходится на МДФ плиты,

но внутри страны производится лишь 30% от указанного объема; остальные 70% Вьетнам импортирует из Китая, Индонезии, Малайзии, Новой Зеландии и Таиланда. Сейчас компания VRG Dongwha

( совместное предприятие вьетнамской компании Vietnamese Rubber Group (VRG) и корейской Dong Wha Company, крупнейшего в Азии производителя МДФ) строит во Вьетнаме новый завод. Объем инвестиций в этот проект, реализация которого началась летом 2010 года, составил 120 млн. долларов США. Завод будет оснащен прессом ContiRoll 8х47 м и станет самым мощным в Азии:

здесь будет производиться 1200 м3 МДФ в день. Пуск в эксплуатацию запланирован на 2012 г.; продукция будет сбываться как на внутреннем, так и на внешних рынках (источник: Siempelkamp).

В будущем году во Вьетнаме должен быть введен в строй еще один новый завод мощностью 100000 м3/год. Плита будет поставляться на внутренний рынок и в США. В строительстве завода принимают

участие компании Tay Bac Investment Mineral Investment Joint Stock Company и Yen Bai Forestry Import Joint Stock Company, общий объем инвестиций составляет 21,6 млн. долларов США

(источник: Vietnam Investments Review).

Объем инвестиций в этот проект, реализация которого началась летом 2010 года, составил 120 млн. долларов США. Завод будет оснащен прессом ContiRoll 8х47 м и станет самым мощным в Азии:

здесь будет производиться 1200 м3 МДФ в день. Пуск в эксплуатацию запланирован на 2012 г.; продукция будет сбываться как на внутреннем, так и на внешних рынках (источник: Siempelkamp).

В будущем году во Вьетнаме должен быть введен в строй еще один новый завод мощностью 100000 м3/год. Плита будет поставляться на внутренний рынок и в США. В строительстве завода принимают

участие компании Tay Bac Investment Mineral Investment Joint Stock Company и Yen Bai Forestry Import Joint Stock Company, общий объем инвестиций составляет 21,6 млн. долларов США

(источник: Vietnam Investments Review).

Особо нужно упомянуть Индию. Ни по объемам производства, ни по объемам потребления МДФ эта страна пока еще не может встать в один ряд с основными плитными рынками, но она опережает всех

по темпам роста, составляющим примерно 30% ежегодно. Экономика этой страны стремительно развивается, и у нее есть хорошие шансы явить вслед за Китаем еще одно «экономическое чудо». По прогнозам участников

конгресса UFI «Неудержимое возвращение Азии», происходившего в ноябре 2010 г. В Сингапуре, к 2025 году Индия займет четвертое место в мире по объемам ВВП, пропустив вперед лишь США, Китай и Японию.

Строительная, деревообрабатывающая и мебельная отрасли находятся на подъеме. По данным Конфедерации Ассоциаций застройщиков Индии (Confederation of Real Estate Developers Association of India), в

период 2012-2017 гг. стране понадобится 27 млн. новых домовладений. Если Индия сумеет обуздать высокие темпы инфляции и внедрить политические инструменты, обеспечивающие устойчивость экономического роста,

она превратиться в огромный потребительский рынок.

Экономика этой страны стремительно развивается, и у нее есть хорошие шансы явить вслед за Китаем еще одно «экономическое чудо». По прогнозам участников

конгресса UFI «Неудержимое возвращение Азии», происходившего в ноябре 2010 г. В Сингапуре, к 2025 году Индия займет четвертое место в мире по объемам ВВП, пропустив вперед лишь США, Китай и Японию.

Строительная, деревообрабатывающая и мебельная отрасли находятся на подъеме. По данным Конфедерации Ассоциаций застройщиков Индии (Confederation of Real Estate Developers Association of India), в

период 2012-2017 гг. стране понадобится 27 млн. новых домовладений. Если Индия сумеет обуздать высокие темпы инфляции и внедрить политические инструменты, обеспечивающие устойчивость экономического роста,

она превратиться в огромный потребительский рынок.

Сейчас потребность в плитных материалах в этой стране покрывается в значительной части за счет импорта, преимущественно из Европы, Шри-Ланки и Юго-Восточной Азии. Так, по данным на начало 2009 г. , внутри страны производилось только 48% потребляемой плиты. Правительство Индии стремится минимизировать использование натуральной древесины и с этой целью поддерживает развитие плитного производства, в частности, плит MDF и

ДСП, которые должны заменить фанеру. Уже сейчас в стране введены ограничения в выдаче лицензий на строительство новых объектов по выработке

фанеры – и это должно стимулировать повышение спроса на МДФ.

, внутри страны производилось только 48% потребляемой плиты. Правительство Индии стремится минимизировать использование натуральной древесины и с этой целью поддерживает развитие плитного производства, в частности, плит MDF и

ДСП, которые должны заменить фанеру. Уже сейчас в стране введены ограничения в выдаче лицензий на строительство новых объектов по выработке

фанеры – и это должно стимулировать повышение спроса на МДФ.

Производство МДФ растет хорошими темпами. В 2009 г. В стране было 7 действующих заводов общей мощностью 580000 м3, из них самые крупные – Shirdi Industries, Nuchem Ltd., Mangalam Timber и Bajaj Hindustan.

В марте 2010 г. Компания Greenply Industries ввела в строй новую линию в Пантагаре мощностью 180 000-210 000 м3/год. Это первая в Индии линия, оборудование для которой было полностью закуплено в Европе, включая 28-метровый пресс непрерывного действия Dieffenbacher CPS. Завод в Пантагаре – самый крупный и самый современный в стране, здесь производится МДФ толщиной от 2,5 до 35 мм и различных форматов, в том числе нестандартных.

Еще один новый завод установленной мощностью 90 000м3/год строит компания Rushil Decor. К концу нынешнего года он должен заработать вполовину мощности. Компания производит МДФ и ДСП (кстати, она снабжает плитой около 5% индийских мебельных компаний), владеет несколькими плантациями быстрорастущего гибридного эвкалипта, поэтому проблем с обеспечением нового завода древесным сырьем не будет.

Однако наметившаяся в Индии тенденция к росту дефицита сырья может стать фактором, сдерживающим развитие плитного производства. Несмотря на рост импорта и усилия государственных департаментов лесного хозяйства и частных инвесторов по увеличению плантаций быстрорастущего эвкалипта и тополя, спрос на сырье, по данным организации ITTO, все равно опережает предложение.

Главный же игрок на мировом рынке МДФ – это, конечно, Китай. Объемы производства растут стремительными темпами: только в 2009 г. Прирост составил 13,6 млн. м3, и это при том, что общемировое производство увеличилось примерно на 4 млн. м3. По данным организации ITTO, в 2010 г. Производство МДФ в этой стране достигло 38,9 млн. м3, то есть почти половины мирового объема. В Китае постоянно вступают в действие новые заводы: в 2010 г. Введены в строй новые производственные мощности объемом 4,84 млн. м3, а в течение 2011 г. Ожидается прирост еще на 10%.

м3. По данным организации ITTO, в 2010 г. Производство МДФ в этой стране достигло 38,9 млн. м3, то есть почти половины мирового объема. В Китае постоянно вступают в действие новые заводы: в 2010 г. Введены в строй новые производственные мощности объемом 4,84 млн. м3, а в течение 2011 г. Ожидается прирост еще на 10%.

Несколько китайских компаний ведут борьбу за право называться крупнейшим отечественным производителем МДФ. Компания Yingang ( известная также под наименованием China Sait) твердо намерена в течении ближайших 5 лет стать лидером и уже в будущем году увеличить выпуск плиты до 1,4 млн. м3 в год. Компания Sichuan Guodong сейчас располагает мощностями производительностью свыше 1 млн. м3 и также планирует дальнейшее расширение производства. Планы развития есть и у других китайских компаний, но помешать их реализации может одно существенное обстоятельство, а именно — дефицит древесного сырья: проблема, с которой китайским деревообработчикам рано или поздно придется столкнуться.

Высокий спрос на плиты МДФ в Китае стимулирует не только рост производственных мощностей, но и развитие отечественного деревообрабатывающего машиностроения. Хотя объемы закупок европейского оборудования (в основном, производства компаний Siempelkamp и Dieffenbacher) продолжают расти, усиливается конкуренция и со стороны китайских производителей непрерывных прессов. Самый известный китайский производитель деревообрабатывающего оборудования – компания Shanghai Wood Based Panel Machinery Ltd, где Dieffenbacher владеет долей в 70%. Четырехфутовые непрерывные прессы производства этой компании завоевывают все большую популярность, причем не только в Китае, но и на региональных экспортных рынках. Непрерывные прессы (в том числе 8-футовые) предлагает еще ряд китайских компаний, в частности Yalian Machinery Co Ltd, Sufoma Machinery Co Ltd и Shanghai Jiecheng Baihe Woodworking Machinery Co Ltd. По словам итальянской компании Imal-Pal, она тоже предлагает непрерывные прессы китайского производства в составе комплектного оборудования. Круг поставщиков линий непрерывного прессования расширяется, но при этом темпы роста закупок новых линий замедляются, и это служит косвенным подтверждением слухов относительно того, что рынок МДФ в Китае близок к насыщению.

Круг поставщиков линий непрерывного прессования расширяется, но при этом темпы роста закупок новых линий замедляются, и это служит косвенным подтверждением слухов относительно того, что рынок МДФ в Китае близок к насыщению.

Китайский рынок, по оценкам ряда производителей оборудования, в ближайшие годы останется достаточно стабильным. Китайские деревообработчики будут направлять инвестиции на приобретение небольших установок непрерывного действия, предназначенных для замены существующих одно- и многоэтажных прессов.

ЮЖНАЯ АМЕРИКА: БУРНЫЙ РОСТ

Очень быстрыми темпами растет плитное производство в странах Южной Америки: к концу 2010 г. Общий объем производства МДФ составил более 6,5 млн. м3, в этом году согласно прогнозам будет перейден рубеж в 7 млн. м3, а на будущий год аналитики прогнозируют 7,9 млн. м3. Таким динамичным развитием мебельный и деревообрабатывающий сектор этого региона обязан в первую очередь Бразилии. По данным Бразильской Ассоциации производителей древесных плит ABIPA, устойчивый внутренний спрос на МДФ держится уже два года, и тенденция эта сохранится в ближайшие 4-5 лет.

По данным Бразильской Ассоциации производителей древесных плит ABIPA, устойчивый внутренний спрос на МДФ держится уже два года, и тенденция эта сохранится в ближайшие 4-5 лет.

В последние 3-4 года выпуск МДФ в Бразилии неуклонно растет: если в 2008 г. Было произведено чуть больше 2 млн. м3, то в 2009 г. – уже 2 395 млн м3 (+15%), а в 2010 г. – 3,036 млн м3 (+26%) (источник: база данных FAOSTAT). По мнению Бернарда Фуллера, эксперта консалтинговой компании RISI, к 2012 доля МДФ в общем объеме производства древесных плит должна достигнуть 36% (19% в 2005 году).

Высокий устойчивый спрос стимулируют инвестиции в строительство новых заводов. В 2011 году заработал на полную мощность (250 000 м3/год) новый завод МДФ компании Eucatex, введенный в эксплуатацию в 2010 году. Компания Duratex SA, крупнейший производитель древесных плит на южноамериканском континенте, планирует строительство двух новых заводов по производству МДФ общей мощностью 1,2 млн. м3. Объем инвестиций в строительство составляет почти 766 млн. долларов США, оборудование закуплено у компании Siempelkamp. Заводы должны быть пущены в строй в течение ближайших трех лет.

После реализации этих проектов компания Duratex буде производить МДФ в объеме 2,7 млн. м3/год.

Компания Masisa do Brasil SA планирует ввести в строй новую линию мощностью 450 000м3/год в 2013 году и построить еще один завод МДФ в 2017 году.

Чилийская компания Arauco также объявила о строительстве еще одного завода в Бразилии мощностью 500 000 м3. Завод будет введен в строй в конце будущего года и позволит довести производственные мощности компании в Бразилии до 1,147 млн. м3/год. Еще один проект Arauco – увеличение мощностей завода Пуэро Пирей (Аргентина) на 90 000м3/год. Он должен быть реализован в первой половине 2012 года.

СЕВЕРНАЯ АМЕРИКА В ДЕПРЕССИИ

В Северной Америке объемы производства только в одном 2010 году сократились почти на 20% (2009год: 4,3 млн. м3; 2010год: 3,4 млн. м3; источник: база данных FAOSTAT).

На североамериканских рынках те же проблемы, что и на центральноевропейских: рост цен на сырье и энергию плюс очень слабый спрос на плиту. Ряд компаний изучают возможности продажи отдельных заводов или даже всего бизнеса; правда, в условиях слабого спроса мало кто заинтересован в покупке.

Перспективы дальнейшего развития рынка МДФ плит в США настолько неясны, что у аналитиков нет даже более или менее общего мнения на этот счет. Они отмечают, что загрузка мощностей на большинстве заводов по производству МДФ составляет сейчас около 70% (для сравнения: ДСП – примерно 55-60%), и расценивают этот относительно неплохой показатель как свидетельство постепенного замещения в производстве мебели ДСП на МДФ. Другие считают, что в ближайшие годы опережающими темпами будет развиваться производство ДСП, а в качестве одной из основных причин называют высокую разницу в цене на МДФ и ДСП: уже сейчас она достигла максимального за десятилетие значения.

В последние годы постоянно увеличивалась доля импорта, и на сегодняшний день она составляет более 35% от общего объема потребляемых МДФ плит при том, что экспорт из Северной Америки, напротив, последовательно снижается. По данным Ассоциации композитных плит (Compsite Panels Association), в четвертом квартале 2010 года объем экспорта упал на 9% по сравнению с аналогичным периодом прошлого года и на 8% по сравнению с третьим кварталом 2010 года.

ЕВРОСОЮЗ ЛИХОРАДИТ

В Центральной Европе, как и в Северной Америке, строительство новых заводов не планируется; напротив, закрываются действующие производства. Слабый спрос, сокращение объемов производства, закрытие предприятий, переход на неполный рабочий день и неполную рабочую неделю, постоянный рост цен на сырье, как следствие, практически полное прекращение инвестиций в новые линии – такие основные и, похоже, долгосрочные проблемы плитной отрасли стран ЕС-15. Ситуация еще усугубляется тем, что в Европе древесное сырье становится не только очень дорогим, но и дефицитным продуктом: деревообработчики не могут конкурировать с биоэнергетической отраслью, получающей щедрые государственные дотации. Они не могут и переложить свои издержки на потребителя, во всяком случае, в полной мере – этого не позволяет слабый спрос на плиту. Предпринятая осенью этого года попытка поднять низкие цены на МДФ успехом не увенчалась; более того, по информации EUWID, отрасль ожидает дальнейшего снижения цен.

Спрос на плиты МДФ немного живился в конце лета нынешнего года, но и то только по сравнению с летним спадом продаж. На общую ситуацию со сбытом повлияло закрытие заводов Varioboard в Магдебурге (320 000м3/год) и Pfleiderer в Нидде (170 000м3/год), позволившее слегка уравновесить предложение и спрос. С закрытием заводов столкнулась не только Германия, это коснулось также Италии и Испании. Итальянская деревообрабатывающая отрасль переживает устойчивый спад: после непродолжительного оживления в начале года произошло резкое замедление деловой активности, и уже во втором квартале показатели снизились до уровня 2010 года. По словам Амброджо Делаки, президента Ассоциации производителей оборудования Acimall, «итальянская деревообрабатывающая промышленность все еще в кризисе, ситуация сложная, если не сказать критическая».

Пожалуй, единственная страна, где не дошло до закрытия заводов, — это Великобритания; правда, и здесь в течение всего прошлого года происходили временные остановки производства. По мнению Британской Ассоциации производителей плитных материалов (Wood Panel Industries Federation), объемы производства МДФ достигнут докризисного уровня не раньше 2012 года, а общая ситуация на строительном и мебельном рынках может улучшиться года через три.

НАДЕЖДА НА «ОСТАЛЬНУЮ ЕВРОПУ»

Сокращение объемов производства в странах Евросоюза, согласно прогнозам, к 2012 году приведет к тому, что на долю ЕС-15 будет приходиться всего 48% от общеевропейских объемов. Уже сейчас прирост происходит только за счет «остальной Европы»: в 2010 году объем европейского производства увеличился на 6,4% и превысил 20 млн. м3, причем эти темпы роста в основном обеспечили Россия и Турция, которую исторически принято считать Европой. Согласно базе данных FAOSTAT, в 2010 году производство МДФ в России выросло на 7,5%, а в Турции – на 12,5%. По такому сценарию уже через год в этих двух странах будет сосредоточено более трети общеевропейского производства древесноволокнистых плит.

По темпам развития деревообрабатывающая отрасль Турции опережает все европейские страны. Уже к концу 2008 года мощности по производству МДФ в Турции составляли 3,5 млн. м3, а в 2012 году они должны увеличиться еще на 720 тыс. м3/год: таким образом годовые объемы производства МДФ достигнут 4,2 млн. м3.

Генеральный директор компании Kastamonu г-н Халук Йелдыз отмечает, что большинство линий по производству МДФ, установленных в Турции, оснащено современным оборудованием, и производители имеют возможность продавать свою продукцию в соседние страны, население которых в общей сложности составляет 900 млн. человек. На экспорт идет 15% плит МДФ и ДСП, остальное продается на внутреннем рынке.

Согласно прогнозам, спрос как на МДФ плиты, так и на мебель из МДФ на тех внешних рынках, куда поставляет свою продукцию Турция, будет расти. Турция – это ворота на Ближний Восток, где есть большие потребительские рынки, по большей части не охваченные другими странами.

В первой половине 2012 года Kastamonu планирует ввести в строй новую линию МДФ производительностью 420 000 м3/год в г. Адане на южном побережье Средиземного моря, после чего общие производственные мощности компании превысят 1,1 млн. м3/год.

Еще один крупный производитель – Yildiz Entegre – строит новый завод в Мерсине. В настоящее время производственные мощности этой компании составляют 900 000 м3/год, что делает ее лидером среди турецких производителей МДФ, а запланированное увеличение на 300 000 м3/год позволит ей сохранить этот статус.

Однако не только Турция и Россия дают позитивную статистику: значимый прирост в производстве МДФ показывают и такие страны, как Польша, Словения, Румыния.

Восточная Европа остается привлекательным регионом для инвесторов, и в случае улучшения экономической ситуации в России и на Украине возобновиться активная инвестиционная деятельность. В данный обзор намеренно не включены Россия, Украина и Белоруссия: им будет посвящен отдельный материал на нашем сайте.

В данном обзоре мы старались наиболее точно передать состояние дел, ориентируясь на совокупность факторов, в том числе на информацию о приостановках и закрытиях предприятий, об открытиях новых производств, что в конечном счете дает более реальную картину, чем голые цифры статистики, которые в условиях глобализации становятся все менее надежными. Возьмем, к примеру, мультинациональную компанию со штаб-квартирой в Бельгии, и с десятком заводов по всему миру. Продукция этих заводов должна попадать в национальную производственную статистику, но нельзя поручиться за то, что она не учитывается дважды: в статистике страны производства и в статистике той страны, где зарегистрирован фактический владелец заводов.

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Тонкие плиты МДФ, ХДФ оптом и в розницу в крупнейшей торговой сети Кредо

Тонкие плиты МДФ Egger и ХДФ Kronospan

Имея самую большую складскую программу в России, торговая сеть «Кредо» представляет широкий ассортимент материалов для производства мебели, среди которых тонкие плиты МДФ Egger и плиты ХДФ Kronospan:

Кроме этого, собственное мебельное производство позволяет «Кредо» оказывать услуги по облицовыванию тонких плит МДФ и ХДФ декоративным бумажно-слоистым пластиком.

Заказать ламинированные ДСП из ассортимента «Кредо» можно связавщись с нами по телефону 8 (495) 727-35-57 для Москвы и 8 (800) 775-10-46 для регионов РФ, или e-mail [email protected]. Пожалуйста, не забудьте оставить свои контактные данные, наш менеджер свяжется с Вами в кратчайшие сроки!

Характеристики ХДФ и тонких плит МДФ

Тонкие плиты МДФ – это сверхтонкие, от 2,4 до 6 мм, спрессованные на каландровых установках, древесноволокнистые плиты средней плотности с тонковолокнистой однородной поверхностью. Для их производства используется преимущественно древесина хвойных пород: ель, пихта и сосна, в особых случаях может быть добавлено до 10% древесины лиственных деревьев (например, бук). При этом в качестве связующего используется термореактивный клей с крайне низким содержанием формальдегида. Поверхность тонких плит МДФ может покрываться лаком, облицовываться финиш-плёнкой, бумажно-слоистым пластиком и шпоном.

Плиты ХДФ (High Density Fiberboards, древесноволокнистая плита высокой плотности) — материал, аналогичный МДФ, но превышающий её по плотности. Плита обладает очень хорошей обрабатываемостью, низкой степенью набухания, прочностью при сжатит, жёсткостью, высокая плотность среднего слоя обеспечивает прочное соединение фурнитуры.

Благодаря своей гибкости и пластичности тонкие плиты МДФ и ХДФ могут использоваться для изготовления двухмерных и трёхмерных деталей, предметов для отделки интерьера, а также в качестве задних стенок мебели, днищ ящиков, дверей и декоративных мебельных фасадов.

Применение

- Задние стенки мебельных корпусов

- Складные элементы

- Днища выдвижных ящиков

- Облицовочное покрытие дверного полотна

Преимущества

- Отличная ровная поверхность

- Хорошо подходит для фрезерования

- Высокая прочность на изгиб

Есть вопросы?

Хотите сделать заказ?Заполнить заявку на обратный звонок!

МОСКВА: 8 (495) 727-35-57

РЕГИОНЫ РФ: 8 (800) 775-10-46

Свою историю компания Эггер отсчитывает с 1961 года когда в городе Ст. Иоганне(Австрия) был запущен первый пресс по производству ДСП. Сегодня, по прошествии 50 лет, компания Эггер является ведущим в Европе производителем древесных материалов. На предприятиях компании трудится около 6500 сотрудников в 22 странах мира.

Под маркой Эггер производится древесные материалы, предназначенные для строительства, отделки помещений и производства мебели. Заводы компании выпускают МДФ, ДСП, мебельную кромку, мебельный пластик, акустические панели, тамбурат и OSB плиты.

Важнейшим направлением деятельности компании является производство материалов для мебельной промышленности. На заводах Эггер выпускают огромный ассортимент материалов для мебели. Компания изготавливает продукцию из дерева, которую каждый из нас встречает в повседневной жизни, начиная с входных дверей и заканчивая мебелью для кухонь и ванных комнат. Большое внимание компания уделяет сочетаемости материалов для каждой сферы их применения. Так, к облицованным плитам всегда можно подобрать бумажнослоистые пластики, комбинированные плиты, кромки, идеально подходящие по рисунку и текстуре. Эггер предоставляет покупателям аналогичный декор для всех видов продукции. Среди ассортимента компании всегда можно найти несколько вариантов декоров и структур, отлично гармонирующих друг с другом.

Читать полностью Свернуть

Kronospan Russia является структурным подразделением холдинга Kronospan Holdings East Limited, объединяющим несколько крупных производителей ламинированных древесных плит и изделий из них. Штаб-квартира компании находится в Австрии: общее руководство региональными предприятиями (помимо российского в холдинг входят также ООО «Кроношпа Польша», Cronospan USA и еще почти три десятка компаний) осуществляется оттуда.

Завод сегодня

Сегодня завод МДФ в Егорьевске — одно из крупнейших производственных предприятий в области. На производстве Kronospan Russia работает около 600 человек: еще порядка 2000 человек занято на смежных производствах. Завод ежемесячно выпускает более 7 миллионов квадратных метров плит, в числе которых:

- ДСП Кроношпан шлифованная — 65 тысяч кубометров;

- ДСП Кроношпан ламинированная — около 2,7 миллионов квадратных метров;

- Стеновые панели — около 200 000 квадратных метров;

- Древесно-волокнистая плита средней и высокой плотности (MDF и HDF).

Читать полностью Свернуть

Статьи по теме:

Тонкие плиты МДФ: сплошные достоинства («Мебельное производство», ноябрь-декабрь 2010). «Структура данного материала однородна, он обрабатывается практически так же хорошо, как и обычная древесина. При этом в МДФ отсутствует главный из недостатков древесины …»

Для получения более полной информации о проведении специальных акций, условиях приобретения продукции (ДСП, ЛДСП, МДФ, тонкие МДФ/ХДФ, тамбурат, кромка мебельная, мебельный пластик, искусственный камень, мебельная фурнитура, клеевые материалы и др.) или услугах изготовления мебельных деталей обращайтесь к Вашему менеджеру в группе компаний «Кредо».

О нас — Шекснинский комбинат древесных плит

40 лет назад в 1974 году в сельскохозяйственный Шекснинский район внедрился и стал стремительно развиваться высокосовременный завод древесных плит. Вместе с ним тихая провинциальная Шексна стала превращаться в поселок городского типа. Слияние трех транспортных магистралей: водного, автомобильного и железнодорожного, обусловили именно здесь строить самый крупный в то время завод по производству плиты. Впервые в России начал строиться цех по производству древесно-волокнистой плиты сухого способа двухсторонней гладкости мощностью 20 млн. м2 в год. Одновременно возводились биржа сырья, цех щепы, прокладывались железнодорожные пути, очистительные сооружения, тепловая станция, электроцех, ремонтно-механический и транспортный цеха.

Первая древесноволокнистая плита на промышленном прессе немецкого производства «Бизон-Франс» была получена 30 апреля 1974 года. В 1980 году была выпущена первая древесностружечная плита, для производства которой в цехе ДСП установлены две технологические линии мощностью 110 тыс.м3 каждая, оборудование фирмы «Раума-Репола».

В 1997 году было закуплено, установлено немецкое оборудование фирмы «Бизон» мощностью 50 тыс.м3., и в июне получена первая плита средней плотности (МДФ). И опять Шекснинский завод ДВП стал первопроходчиком по освоению совершенной новой технологии МДФ. Для мебельщиков такая плита стала еще одной ступенью к улучшению своего ассортимента , еще одним шагом к переходу на более высокий уровень развития.

Сегодня шекснинскую плиту МДФ знает почти вся Россия, страны Ближнего Зарубежья. Отработана технология по выпуску нескольких толщин : 6 мм, 8 мм, 10 мм, 12 мм, 16 мм, 18 мм и 24 мм.

Рост конкуренции на рынке плитных материалов поставил комбинат перед новой задачей – модернизация производства. На линии по производству ДСП был закуплен, смонтирован и пущен в работу ленточный подпрессовщик фирмы Диффенбахер, транспортеры главного конвейера, шлифовальная машина фирмы Штейнеманн. Это позволило значительно улучшить качество поверхности плиты и ее физико-механические показатели.

В апреле 2003 г. была запущена линия по производству ламинированной плиты, а в январе 2004 года вторая . Обе линии фирмы «Бюркле» имеют производительность 240 000 м2 плиты в месяц каждая. На складе ежедневно находится более 50 различных декоров. В 2006 году закуплены и стали работать еще две линии фирмы «Бюркле»по производству ламинированной плиты, на одной из которых ламинируется МДФ как односторонняя, так и двухсторонняя. С 2008 года Шекснинский КДП ввел новый вид товара: карбамидо-формальдегидную смолу низкой токсичности, которую использует не только в своем производстве, но и отправляет другим предприятиям — крупным производителям плитной продукции.

Масштабно начат выпуск ДСП нескольких толщин и размеров, регулярно обновляется ассортимент декоров ЛДСП и ЛПСП.

Сочетание широкого ассортимента , своевременность поставок, качество и слаженная работа с клиентами – вот те черты ООО «Шекснинского комбината древесных плит», которые дают ему право уже более 40 лет оставаться одним из известнейших и крупнейших поставщиков в деревообрабатывающей промышленности.

ООО «Мостовдрев» — МДФ

МДФ — Древесноволокнистая плита сухого производства средней плотности ТУ BY 500126145.006-2014.

(Код ТНВД 4411)

Толщина 3-40 мм

Ширина 2070; 1830 мм

Длина 2800; 3660 мм

Эта новая линейка продукции производится на оборудовании Diffenbacher производства Германии.

Существует несколько теорий происхождения аббревиатуры МДФ в русском языке. Одна из них заключается в том, что MDF происходит от английского термина «древесноволокнистая плита средней плотности» или немецкого «Mittel Dichte Fazerplatte».С таким же успехом он может происходить от русского термина «мелкая фракция». Каждый из этих трех терминов прекрасно описывает структуру этого продукта — древесноволокнистых плит средней плотности 800 кг / м3.

Области применения МДФ:

Ламинированные плиты МДФ широко используются в мебельной промышленности, особенно в производстве домашней мебели. Кроме того, МДФ широко используется для изготовления полуфабрикатов дверей, фасадов и других видов мебели.

Стеновые панели из ламинированного МДФ — отличный материал для отделки и ремонта интерьера.Панели МДФ используются для отделки как жилых, так и офисных помещений. Основное место использования стеновых панелей из МДФ в жилых помещениях — кухня и коридор.

HDF — Древесноволокнистая плита ДВП сухого производства высокой плотности ТУ BY 500126145.006-2014.

HDF также является новым продуктом Мостовдрева, произведенным на оборудовании Diffenbacher. Термин HDF происходит от английского аббревиатуры High Density Fibreboard (древесноволокнистая плита высокой плотности).Что касается сырья и процесса производства, HDF мало чем отличается от MDF. Единственное ключевое отличие — плиты HDF имеют плотность выше 800 кг / м3.

Плиты HDF столь же однородны по структуре, как и МДФ. Это достигается за счет использования твердых и мягких пород древесины при производстве HDF. Эти материалы имеют определенную плотность, твердую поверхность и просты в обработке. Также, как и МДФ, ламинируются плиты ХДФ.

МДФ / ХДФ | Исследования и аналитика лесной промышленности

21 января 2021 `16:19 Russian Timber Journal 12-2020: WhatWood взял интервью у генерального директора Группы «Вологодские лесопромышленники» г-на Андрея Коноплева о запрете на экспорт необработанной древесины, который будет введен с 2022 года; Лусалес согласовал условия строительства МДФ… 28 октября 2020 `12:28 Объем производства МДФ / ХДФ, ДВП (все виды панелей) достиг 3,7 млн м³ (+ 6% к 2018 году). Без учета зрелого сегмента мокрого ДВП, объемов производства МДФ / ХДФ, сухих ДВП … По данным Федеральной службы государственной статистики (Росстат), производство фанеры в России в январе-мае 2020 года снизилось на 5,9% г / г до 1,6 млн м³. Производство ДВП (включая МДФ / ХДФ / напольные покрытия) также снизилось на 15.2% г / г … Россия: рынок древесных плит в 2018-2019 годах Потребление древесных плит в России в 2018 году установило новый рекорд в современной истории и составило 12,9 млн м3 (+ 12% г / г). Рост потребления в основном был обусловлен увеличением … Девальвация рубля привела к плачевному состоянию и без того неустойчивой экономики нашей страны. Однако ставка на импортозамещение стимулирует отечественные предприятия не останавливаться в развитии.И пока крупные компании продолжают … Девальвация рубля привела к плачевному состоянию и без того неустойчивой экономики нашей страны. Однако ставка на импортозамещение стимулирует отечественные предприятия не останавливаться в развитии. И пока крупные компании продолжают … Баланс спроса и предложения на древесные плиты напрямую зависит от состояния экономики и макроэкономических факторов, влияющих на два основных сегмента потребления: строительство и мебельную промышленность.Строительство В 2017 году в России построено более 1,1 … В постоянно меняющихся рыночных условиях может быть сложно оставаться лидером, наращивать производственные мощности и инвестировать в современные технологии и оборудование. Как Группе СВЕЗА удается лидировать — вопрос корреспондент нашего …Новый деревообрабатывающий завод Altailes — PROMTECH

В этом году группа компаний ПРОМТЕХ успешно завершила проект по строительству нового деревообрабатывающего комбината — Павловского деревообрабатывающего комбината (Павловский ДОК) в г. Павловске (Алтайский край, Россия).Завод войдет в состав группы компаний лесного холдинга Altailes, которая запланировала полную переработку древесного сырья на этом предприятии. Общая площадь территории составляет 54 га, а цеха занимают площадь более 30 000 м 2 2 . Общий объем инвестиций в проект оценивается в 6 млрд рублей.

«Алтайлес» — одно из крупнейших предприятий лесной отрасли России, занимающееся заготовкой и переработкой древесины. В настоящее время он объединяет 25 лесхозов Алтайского края, формируя единый мощный лесопромышленный комплекс этого региона.Количество сотрудников составляет более 6000 человек, а годовой объем заготовляемого сырья составляет более 1 800 000 м 3 3 .

Павловский деревообрабатывающий комбинат сосредоточится на выпуске плит МДФ. Оборудование позволит производить листы различного формата от 2440х1220 мм до 2800х2070 мм толщиной от 2,5 до 40 мм объемом до 250 000 м 3 в год. Плиты будут изготавливаться по стандартной технологии путем горячего прессования древесного волокна в сочетании со связующим на основе карбамидоформальдегидных смол.

Для этого проекта группа компаний PROMTECH поддержала и сопроводила поставку оборудования Andritz AG (Австрия), которая является производителем и лидером в технологиях подготовки и измельчения стружки под давлением в составе линии по производству МДФ. В рамках проекта нами адаптирована и разработана техническая и эксплуатационная документация, а также подготовлены разрешения на ввод в эксплуатацию, в том числе сертификаты соответствия техническому регламенту таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасность оборудования высокого давления ».

В настоящее время строительство нового деревообрабатывающего завода «Павловский ДОК» находится на завершающей стадии и скоро будет успешно завершено.

Мы искренне благодарим наших партнеров за интересные задачи и плодотворное сотрудничество.

Назад к обзоруООО КРОНОСПАН / ООО КРОНОХИМ

Описание проекта

Предлагаемый проект включает строительство завода по производству древесноволокнистых плит средней плотности (МДФ) недалеко от города Егорьевск Московской области силами ООО «Кроноспан», российского дочернего предприятия Kronospan Holdings Ltd.Производственный комплекс будет состоять из двух линий по производству МДФ и завода по производству смол, производящих стандартные МДФ, а также другую продукцию с добавленной стоимостью.

Общая стоимость проекта оценивается в 180 миллионов евро и будет профинансирована за счет синдицированного кредита на 90 миллионов евро, а остаток в 90 миллионов евро будет внесен акционером.

Влияние перехода

Потенциал воздействия проекта на переходный процесс обусловлен прежде всего положительным влиянием авторитетного иностранного стратегического инвестора на реструктуризацию и модернизацию российской деревообрабатывающей промышленности.Kronospan — первый иностранный инвестор, начавший производство МДФ в России, в то время как внутреннее производство находится на очень ранней стадии развития. Усиление конкуренции внутри сектора, а также установление стандартов качества продукции, технологий и бизнеса являются основными потенциальными вкладами в этот процесс.

Еще одним потенциальным преимуществом сделки для перехода является укрепление рыночных взаимодействий и связей в других связанных подсекторах. Компания будет обеспечивать рынки сбыта для остатков местных лесопилок и мебельных компаний.Переработка и переработка, обеспечивая высококачественные поставки МДФ и обработанных изделий из МДФ на более выгодных условиях, чем нынешний импорт, Проект будет способствовать развитию отечественной мебельной и строительной отраслей.

Клиент

Kronospan является мировым лидером в производстве полов из МДФ и ламината и имеет заводы в Западной и Восточной Европе. Компания инвестирует в Центральную и Восточную Европу с 1989 года. ЕБРР финансировал несколько проектов Kronospan в странах операций Банка.

ЕБРР Финанс

Синдицированный кредит на 90 млн евро с участием Банка до 45 млн евро.

Стоимость проекта

180 миллионов евро

Воздействие на окружающую среду

Проект был классифицирован как B / 0 и требует экологического анализа. В настоящее время проводится комплексная экологическая экспертиза. Производство МДФ и ДСП связано с некоторыми проблемами окружающей среды, здоровья и безопасности, включая выбросы в атмосферу пыли и паров клея, а также потребление значительного количества древесины в качестве сырья.В таких новых проектах, как этот, проблемы, связанные с процессами, обычно можно уменьшить, приняв во внимание меры по охране окружающей среды при разработке проекта. Современный завод по производству МДФ обычно отличается высокой энерго- и ресурсоэффективностью. Значительную часть сырья составляют бревна низкого качества и небольшого диаметра от рубок ухода за круглым лесом и остатков лесопиления. Остаточные древесные отходы можно использовать в качестве топлива для производства энергии. Завод будет придерживаться процедур заготовки древесины, основанных на международно признанных стандартах устойчивого лесопользования.

Kronospan известен Банку благодаря предыдущим операциям в Польше и Румынии, в ходе которых он продемонстрировал высокую осведомленность об актуальности экологических проблем на рынках лесных товаров.

В этот раздел будут внесены поправки, как только будет завершена комплексная экологическая экспертиза.

Краткое изложение экологических проблем и мер по смягчению

Проект предусматривает строительство и эксплуатацию нового завода по производству древесноволокнистых плит средней плотности (МДФ) с двумя производственными линиями общей производственной мощностью 315 000 м3 / год и заводом по производству смол в Егорьевске Московской области.На заводе будут внедрены новейшие технологии с высокими стандартами энергоэффективности и ресурсоэффективности, а также экологические показатели, которые будут соответствовать экологическим требованиям России и ЕС. Планирование строительства соответствует международным стандартам и методам работы, за которыми мы внимательно следим. Воздействие на окружающую среду было оценено как незначительное и эффективно смягченное.

Категории отбора и обоснование классификации

Механическая обработка древесины, такая как производство МДФ, связана с ограниченным количеством экологических проблем, которые на новых предприятиях, подобных этому, можно легко решить с помощью современных технологий, проектирования и планирования строительства и методов работы.Строительная площадка находится на промышленной земле в малонаселенной местности. Вряд ли проект будет связан со значительным воздействием на окружающую среду. Экологические проблемы, связанные с проектом, могут быть легко выявлены, оценены и смягчены. По вышеупомянутым причинам проект был оценен как B / 0, требующий экологического анализа.

Информация, проверенная в ходе экологической экспертизы

Экологическая оценка была основана на анализе технико-экономической оценки инвестиций (ТЭО), подготовленной в соответствии с требованиями российского законодательства, и дополнительной информации, предоставленной Kronospan.Специалист ЕБРР по окружающей среде также посетил строительную площадку с целью экологической экспертизы.

Сайт проекта

Новый завод расположен на малонаселенной окраине города Егорьевск. Согласно плану землепользования Егорьевска территория предназначена для промышленного использования. Участок ранее использовался для сельского хозяйства, и лесные угодья не будут заняты. В зоне потенциального воздействия объекта нет природных парков, охраняемых территорий или других известных экологически уязвимых территорий.Ближайший постоянный жилой район — деревня в 300 м от офисного здания и ок. Расстояние до производственного корпуса 500 м. Анализ почвы, проведенный в рамках геологического исследования, не показал загрязнения радиоактивными веществами, тяжелыми металлами или углеводородами.

Использование ресурсов

Завод будет потреблять около 480 000 тонн древесины в год. Он состоит из неокоренной деловой древесины хвойных и лиственных пород, а также из древесных отходов деревообрабатывающих предприятий (стружка, обрезки, щепа).Значительная часть круглого древесного сырья будет состоять из древесины низкого качества, которая не имеет другого коммерческого использования. Степень использования древесины в качестве сырья или топлива составляет 100%.

Расход воды до 900 000 м3 / год. Технологическая вода будет забираться из подземных колодцев на территории проекта и, в меньшей степени, из близлежащей небольшой реки. Количество забираемой из реки воды не окажет влияния на экосистемы реки.

Станция будет закупать электроэнергию из национальной сети и производить тепло и пар с помощью котлов, использующих природный газ и древесные отходы в качестве топлива.Лёгкий мазут служит резервным топливом для газа.

Выбросы в атмосферу

Выбросы пыли (твердых частиц) являются наиболее значительным загрязнителем атмосферы от завода. Адекватный контроль сокращения выбросов в атмосферу, включая циклоны, рукавные / тканевые фильтры и мокрые скрубберы, был включен в дизайн проекта, чтобы гарантировать, что выбросы будут соответствовать допустимым пределам. Общий годовой выброс пыли оценивается в прибл. 72 т / год. Выбросы SO2 будут незначительными из-за использования природного газа и древесных отходов в качестве основных видов топлива.Выбросы NOx и CO2 от завода оцениваются в 6 т / год и 33,5 т / год, соответственно, и будут находиться в допустимых пределах. Выбросы в атмосферу диоксида азота и формальдегида также будут соответствовать нормативным предельным значениям и стандартам ЕС.

Исследование ОВОС включало моделирование рассеивания выбросов, которое показало, что эксплуатация нового завода по производству ДВП будет иметь незначительное влияние на качество атмосферного воздуха в пострадавшей зоне и что концентрации всех загрязнителей останутся ниже нормативных пределов.

Сброс сточных вод

На заводе будет внедрен сухой способ производства МДФ. Техническая вода служит для наполнения водяного контура для мытья древесной щепы, водяного скруббера за сушилкой, контуров охлаждения и для производства пара. Все промышленные сточные воды будут циркулировать, и будет образовываться только ограниченное количество сточных вод. Он будет сбрасываться вместе с бытовыми сточными водами в городскую канализационную сеть и на городские очистные сооружения, способные обрабатывать эти сточные воды.Дождевая и ливневая вода будет собираться, очищаться в отстойниках, маслоотделителях и фильтрах с активированным углем, а затем сбрасываться в близлежащую реку.

Хранилище химикатов и масел

Резервуары для хранения химикатов и нефти будут иметь стенки с двойным экраном и вторичную защитную оболочку для предотвращения утечек в почву.

Управление отходами

Обращение с твердыми отходами будет осуществляться в соответствии со следующими принципами:

По возможности все отходы будут отсортированы и переработаны;

В качестве топлива будут использоваться кора, остаточная древесная щепа и опилки;

Отходы упаковочных материалов будут собраны и переработаны;

Зола из котла будет переработана для использования в улучшении почвы;

Городские отходы будут вывозиться на свалку общины.

Транспорт

Транспортировка на завод и обратно будет осуществляться как железнодорожным, так и автомобильным транспортом. Увеличение автомобильного и железнодорожного движения оценивается как настолько незначительное, что не вызовет значительного нарушения окружающей среды.

Снижение шума

Снижение шума было учтено при разработке проекта и компоновке завода. Оборудование со значительным шумом будет установлено в шумозащитных ограждениях.Размещение наиболее шумного оборудования на противоположной стороне производственного здания от соседней деревни и земляной вал, построенный между заводом и деревней, гарантирует, что уровни шума по периметру завода будут в допустимых пределах (45 дБ в ночное время) .

Охрана труда и техника безопасности

Завод будет придерживаться корпоративных стандартов Kronospan в области охраны труда и техники безопасности, которые используются на других заводах Kronospan, в том числе расположенных в странах ЕС.Все оборудование будет иметь встроенную систему вентиляции, которая будет удалять пыль, пары растворителей и формальдегид клея непосредственно из источников выбросов, обеспечивая хорошее качество воздуха в помещении и здоровые условия труда.

Меры противопожарной защиты

Из-за присутствия сухой древесной пыли в процессе проектирования были тщательно учтены меры пожарной безопасности. Пожарные извещатели будут установлены на всем технологическом оборудовании, где существует опасность пожара.Во всех производственных корпусах будут установлены спринклерные системы. Персонал будет обучен методам предотвращения пожаров и тушению пожаров.

Поставки / заготовка древесины

Kronospan обязуется внедрять и внедрять процедуры закупки древесины, основанные на принципах устойчивого лесного хозяйства, обеспечивая:

древесина не происходит из охраняемых законом лесов, лесных участков, включенных в программы по охране природы, или участков, которые были уведомлены властями о том, что их нельзя вырубить; отслеживается происхождение древесины; поставщики действуют в соответствии с принципами устойчивого развития, в соответствии с действующим законодательством и под надзором государственных органов; а биоразнообразие и функции лесной экосистемы поддерживаются в соответствии с принципами, утвержденными на международном и национальном уровнях.

Kronospan недавно получил сертификат цепочки поставок FSC для ряда своих заводов в Центральной и Восточной Европе и стремится продвигать устойчивое лесопользование в соответствии со стандартами сертификации FSC также в России.

Техническое сотрудничество

Никто.

Контакты компании

Маркус Хабеггер, менеджер проектаООО «Кроноспан

» Егорьевский район, пос, Новый Д. 21, RU-140341 Московская область, Россия

Тел.: 007.096.4048500

Факс: 007.96.4067449

Мобильный: 0049.172.3084689

Почта: [email protected] Ник Матвеев, Финансовый директор

Kronospan Holdings Limited

2 Andrea Zakou Street, Office 102, CY 2404 Engomi, Никосия, Кипр

Тел .: 00357.22.5

Факс .: 00357.22.5

Мобильный: 0044.7836.535057

электронная почта: [email protected]

Чтобы узнать о возможностях бизнеса или закупках, свяжитесь с компанией-клиентом.

Запросы ЕБРР по проектам, не связанным с закупками:

Тел .: +44 20 7338 7168

Электронная почта: projectenquiries @ ebrd.com

ПГИ определяет, как ЕБРР раскрывает информацию и консультируется со своими заинтересованными сторонами, чтобы способствовать лучшему пониманию и пониманию его стратегий, политики и операций. Посетите страницу Политики в области общественной информации ниже, чтобы узнать, как запросить отчет Совета государственного сектора.

Текст PIP

Kastamonu сертифицирует плиты MDF в соответствии со стандартами ЕС

Kastamonu сертифицирует плиты MDF в соответствии со стандартами ЕС

- Подробности

- Автор redaccion @ notifix .info

ТУРЦИЯ — Turkish Kastamonu, седьмая по величине компания в мире по объему производства древесных плит, получила сертификат CE на плиты МДФ толщиной до 30 мм, что подтверждает соответствие продукции ведущим стандартам. Европейские стандарты (стандарты EN).

Ранее компания получала европейский сертификат соответствия CE на ламинат.

Сертификат CE подтверждает, что ламинат и плиты МДФ, производимые Kastamonu на заводе в ОЭЗ «Алабуга» (Татарстан, Россия), соответствуют основным требованиям и стандартам Европейского Союза в области качества и экологии.Наличие этого сертификата снимает технические и административные барьеры для расширения присутствия продукции компании на рынках стран ЕС.

«Сегодня наша продукция с завода в Татарстане поставляется в десятки стран Европы и Азии», — отметил Али Кылыч, генеральный директор Kastamonu в России. «Около 30-40% продукции идет на экспорт, поэтому мы заинтересованы в дальнейшем развитии внешних направлений поставок. Сертификат CE, в свою очередь, дает нам возможность работать на европейском рынке производства древесных плит.Мы предлагаем не только качественную и сертифицированную продукцию, но и привлекательные цены по сравнению с зарубежными конкурентами ».

Компания Kastamonu была основана в Турции в 1969 году как часть Hayat Holding. Компания специализируется на производстве древесных плит МДФ, ДСП, ламината, дверных панелей и глянцевых панелей. Консолидированный оборот компании составляет 1,3 миллиарда евро. Годовой объем производства древесных плит составляет 5 млн м3, ламината — 70 млн м2.Kastamonu имеет 19 заводов в 7 странах.

Pfleiderer построит новый завод MDF / HDF в России

- Дом

- Новости

- Pfleiderer построит новый завод МДФ / ХДФ в России

Ноймаркт, Германия и Новгород, Россия, 6 июля 2007 г. — Pfleiderer AG заявила, что планирует открыть рядом с существующим заводом по производству древесно-стружечных плит в России новый завод по производству древесноволокнистых плит средней и высокой плотности (MDF / HDF) на своем предприятии в г. Подбересье (Новгород).

Pfleiderer уже управляет одним из самых современных в России заводов по производству древесно-стружечных плит в Новгороде. Осенью 2006 года было введено в эксплуатацию современное предприятие по производству ДСП и поверхностного покрытия с годовой производительностью около 500 000 кубометров ДСП.

На следующем этапе развития площадки в третьем квартале 2009 года будет запущен в эксплуатацию ультрасовременный завод по производству плит МДФ и ХДФ мощностью более 400 000 кубометров в год.

Эта инвестиция в завод MDF / HDF в России сделает Pfleiderer поставщиком полного спектра в Восточной Европе и позволит в полной мере использовать потенциал синергии с существующими заводами.