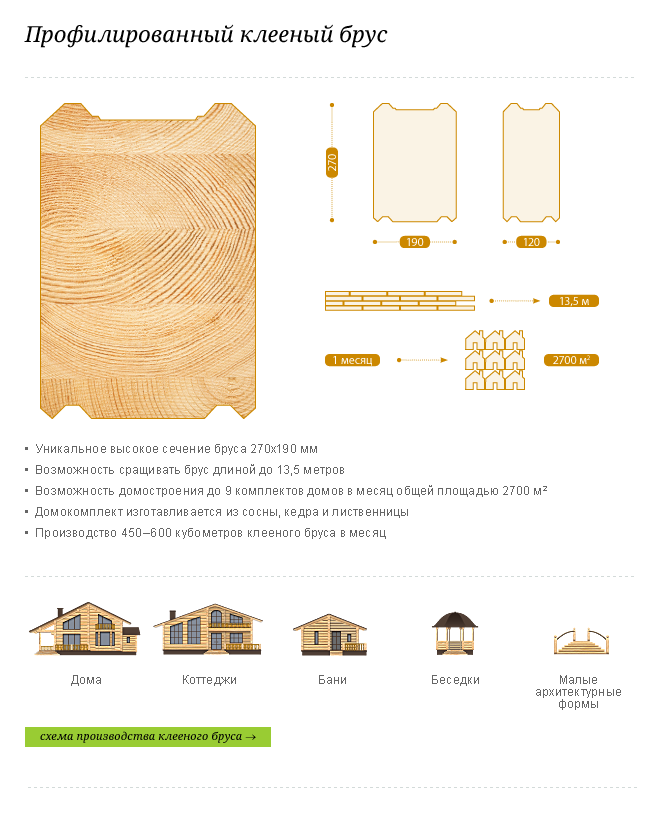

Клееный брус: размеры и характеристика, цены

Благодаря современным технологиям в области переработки древесины, клееные материалы изготавливаются с максимальным сохранением природных качеств дерева. Яркими представителями готового продукта являются стропила, балки перекрытий, стеновой брус и прочее. Также как и другие изделия для клеевых материалов существуют свои нормы и стандарты, гарантирующие эффективность производственных работ и дальнейшее их использование.

Технические характеристики

Гост под номером 17580-92 включает в себя общие положения, включающие в себя ряд технических вопросов, описаний и нормативов к состоянию данного стройматериала. Дополнительное положение 20850-84 прописывает стандарты всех клееных деревянных конструкций. Здесь же можно найти рекомендательные изложения о параметрах.

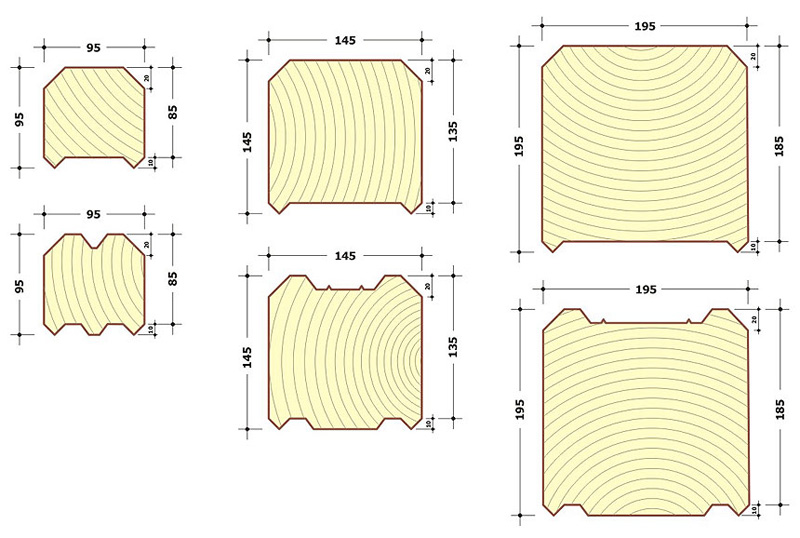

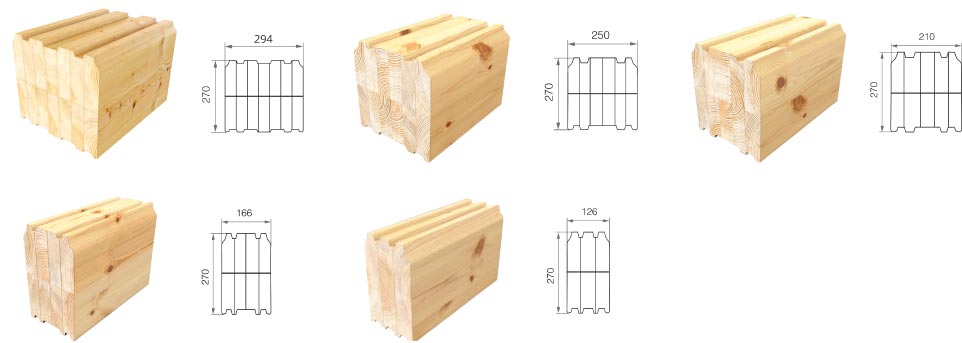

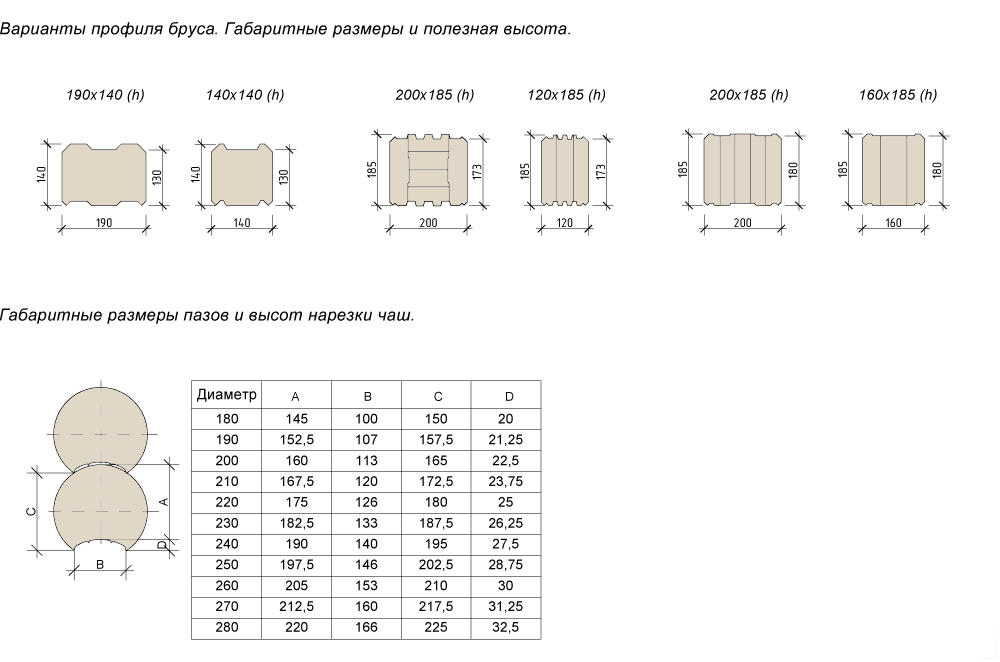

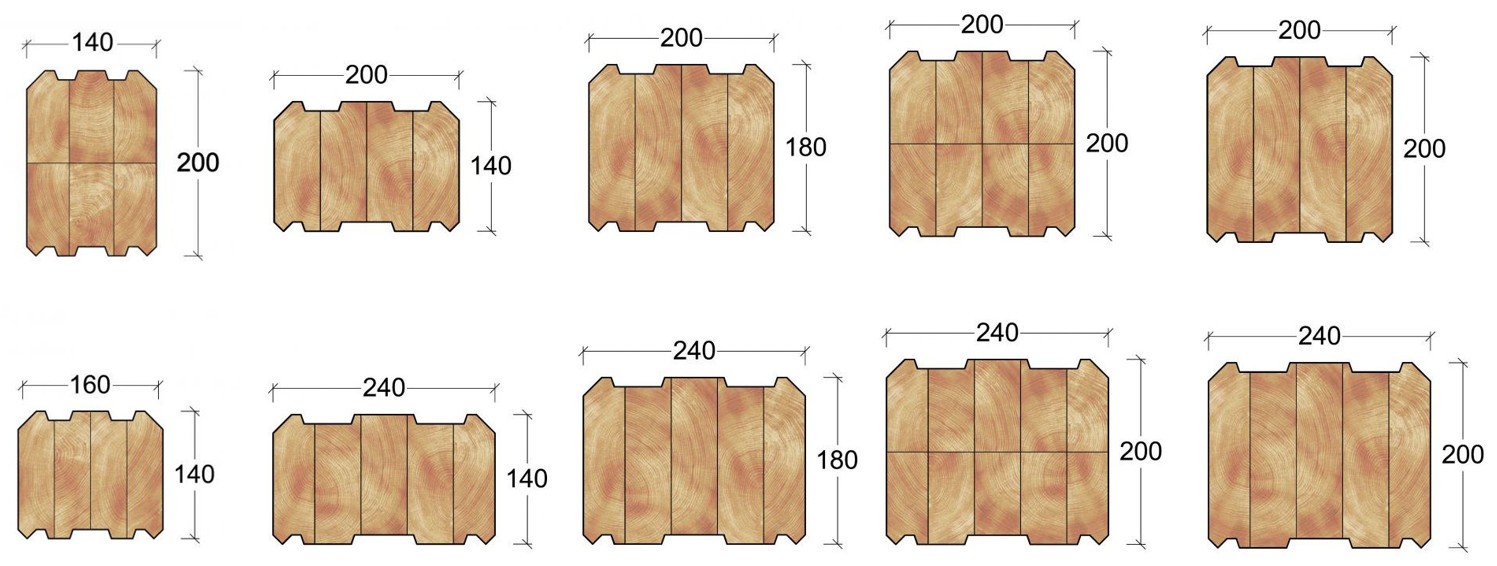

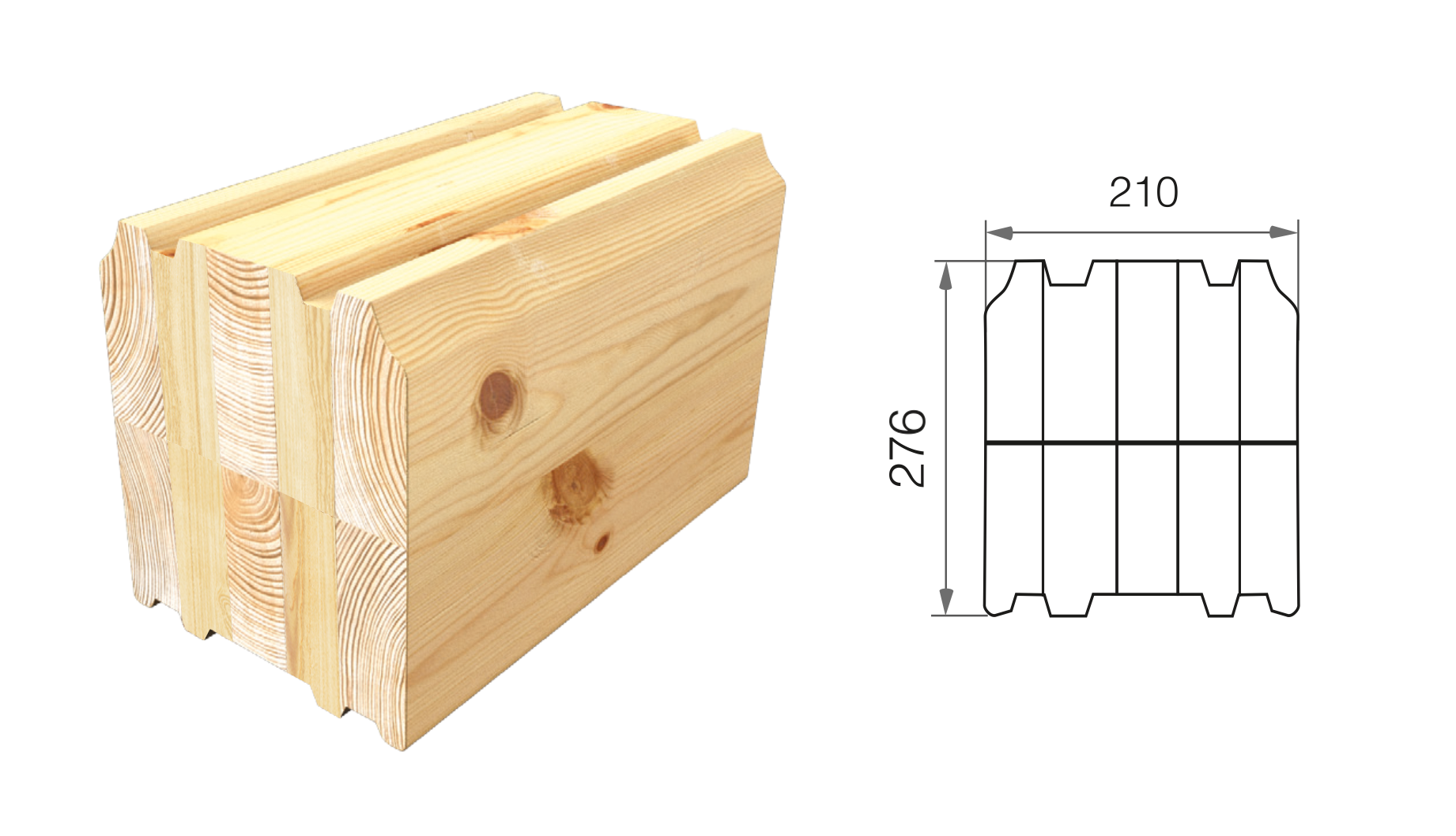

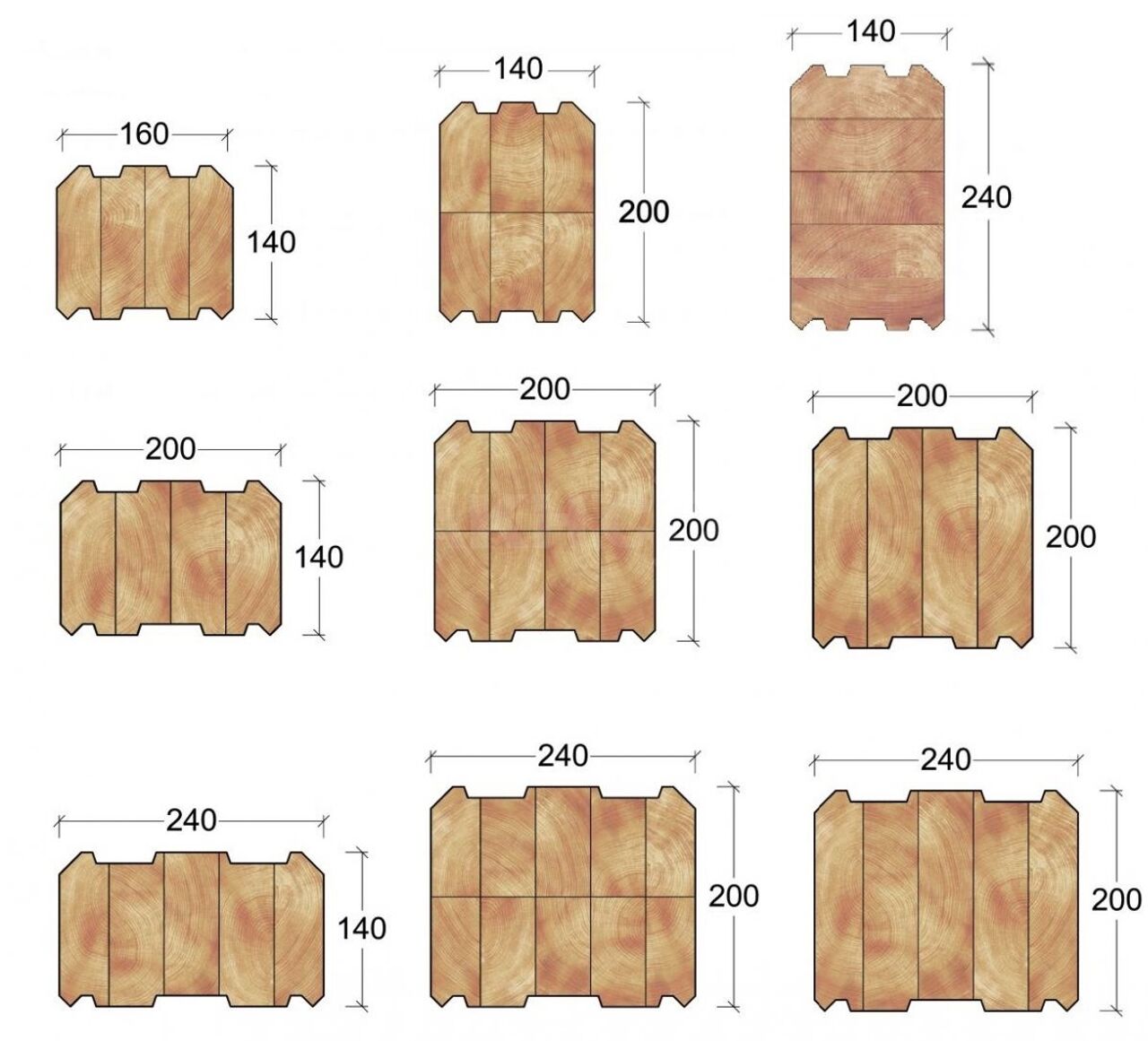

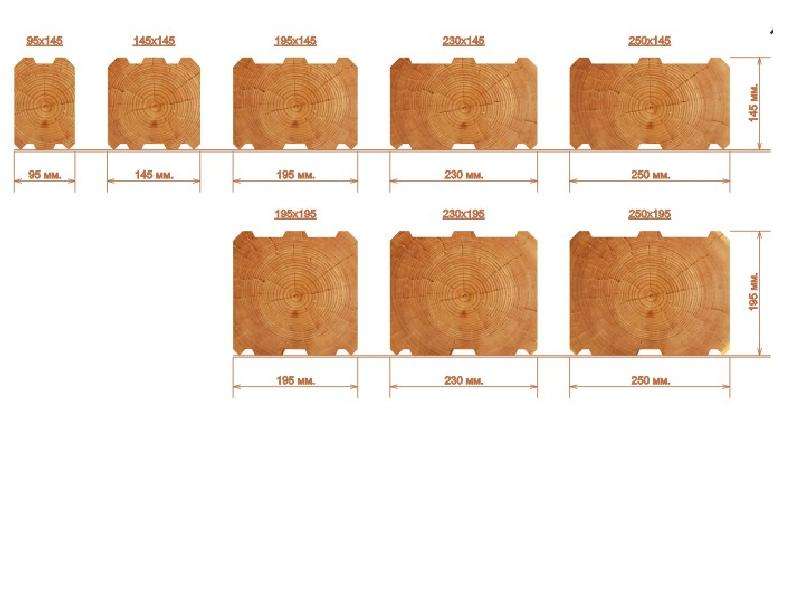

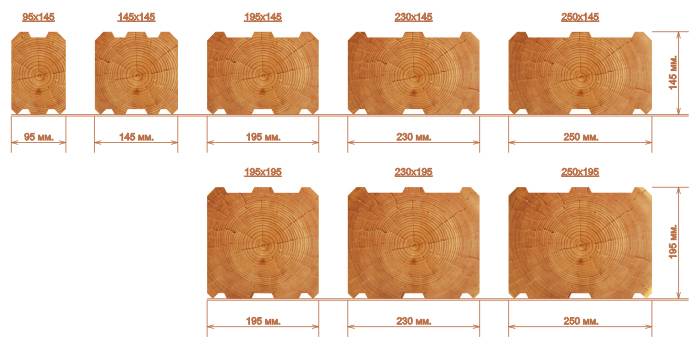

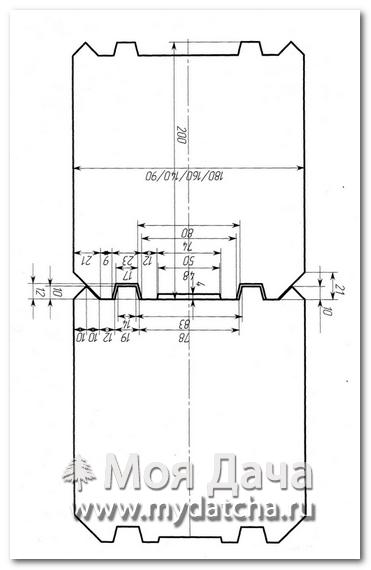

Геометрические размеры клееного бруса (стенового профилированного и непрофилированного):

- ширина от 80 до 380 мм;

- высота от 80 до 240 мм;

- длина, минимум 1 000, максимум 12 000 мм.

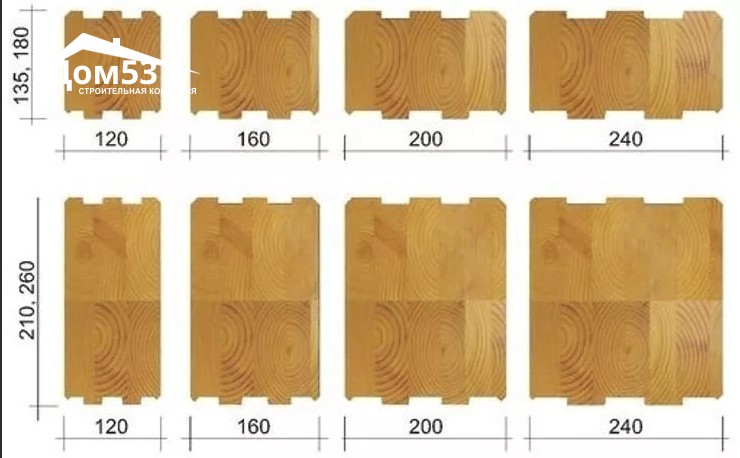

Размеры из ели и сосны:

- длина 6 000, ширина от 80 до 280, высота от 135 до 270 мм;

- длина 12 000, ширина от 80 до 280, высота 135-270 мм.

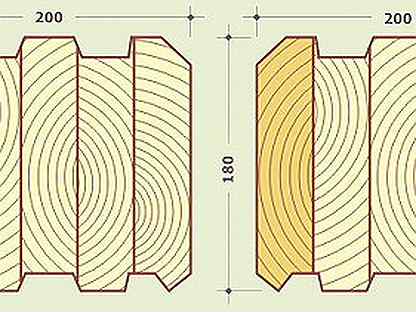

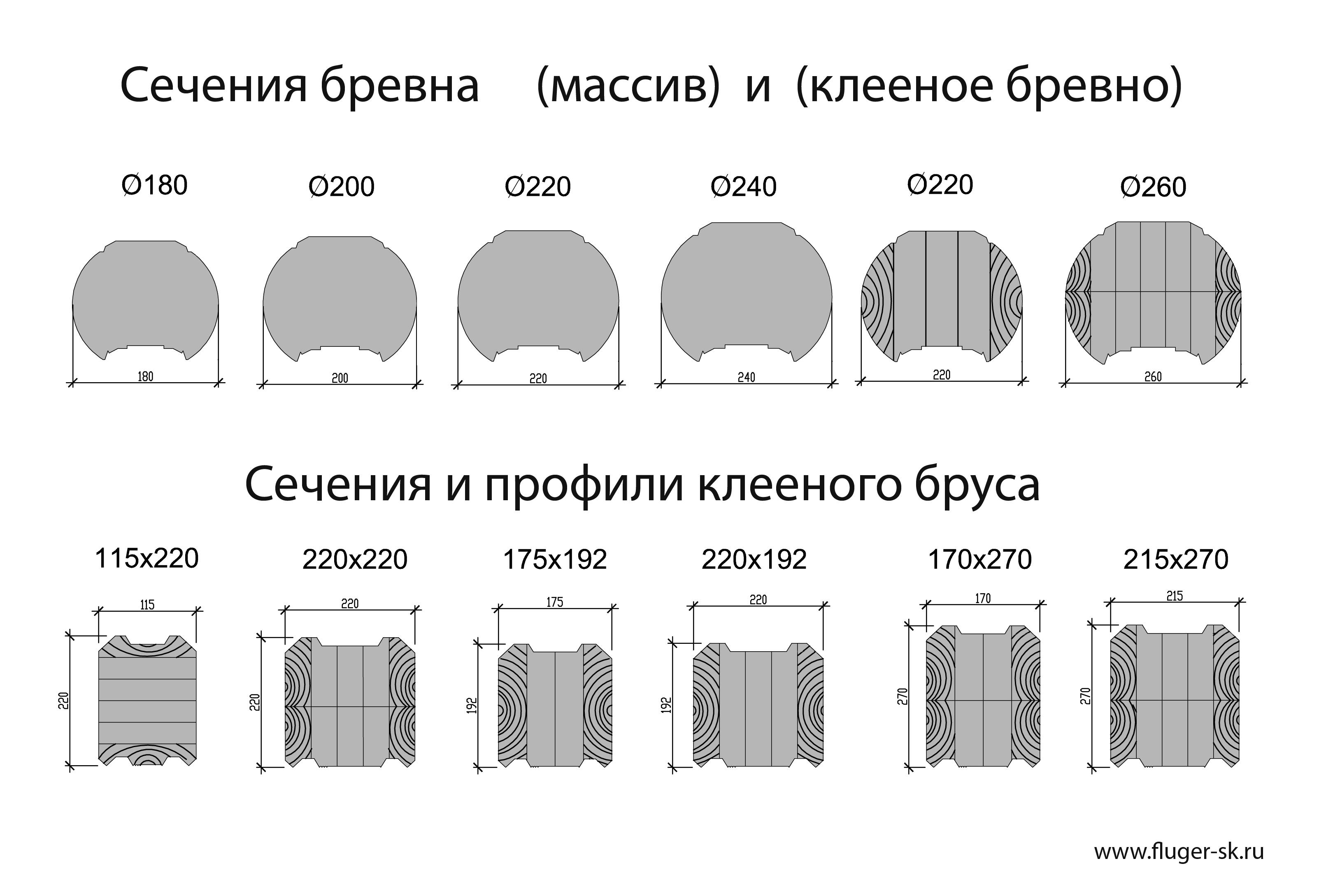

Размер сечения бруса клееного, равно как и других подобных деревянных конструкций назначают с увязкой их с необходимыми припусками на механическую обработку и сортаментами. Выбор толщины осуществляют с учетом и наружной температурой конкретного региона и внутреннего микроклимата помещений, что, так или иначе, сказывается на общей стоимости возведенного здания. Внешний вид несущей конструкции формируется в зависимости от параметров сечения: овальное, прямоугольное и прочее. Как правило, диаметр материала по минимуму составляет 190 мм.

К стропильной системе и балкам перекрытий предъявляют не менее жесткие требования, что и к несущей конструкции. Они должны выдерживать серьезные нагрузки, иметь хорошую гидроизоляцию, быть долговечными. Клееный брус различных размеров применяется и для этих целей: стандартное сечение для балки в идеале составляет не менее 1/16 от ширины пролета. Для возведения деревянных сооружения в основном актуальны параметры 180х200, 160х200, 200х200 и длина 12,5; 6 м.

Для возведения деревянных сооружения в основном актуальны параметры 180х200, 160х200, 200х200 и длина 12,5; 6 м.

Главным достоинством бруса является его длина. Ограничения в данном случае отсутствуют. Стропила, балки и другие деревянные элементы могут изготавливаться любой длины. Дополнительные преимущества: использование в производстве безопасных клеевых систем, наличие высоких теплотехнических качеств. Готовое изделие сохраняет свои геометрические формы на протяжении всего эксплуатационного срока, обладает повышенной огнестойкостью, сейсмостойкостью и прочностью. Усадку возведенные стены практически не дают, благодаря чему отделку можно выполнять сразу после завершения строительных работ.

Средние цены

| Наименование | Параметры | |

| Клееные балки. Ель, сосна. Длина до 12000 мм | Высота 120-160, ширина 80-240 | 16 350 |

Стеновой клееный брус (погонаж). Ель, сосна. Длина до 12 м Ель, сосна. Длина до 12 м | Высота 140-160, ширина 80-240 | 16 350 |

| Стеновой аналог с раскроем | Высота 230, ширина 125-235 | 21 700 |

Сечения деревянного бруса для дома

Для разных работ при строительстве деревянного дома используется различные пиломатериалы. Правильно выбрать тип и сечение бруса можно, зная их характеристики и условия эксплуатации.

Дом из натурального дерева намного уютнее и экологичнее, чем из любого искусственного материала. Чтобы он был прочным, теплым и простоял долгие годы без потери функциональности, необходимо правильно подобрать материал и рассчитать оптимальное сечение бруса.

Какие типы используются при строительстве

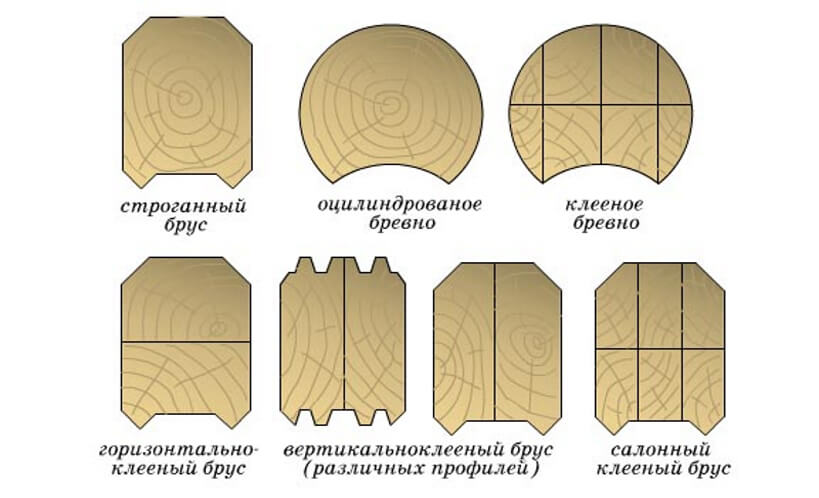

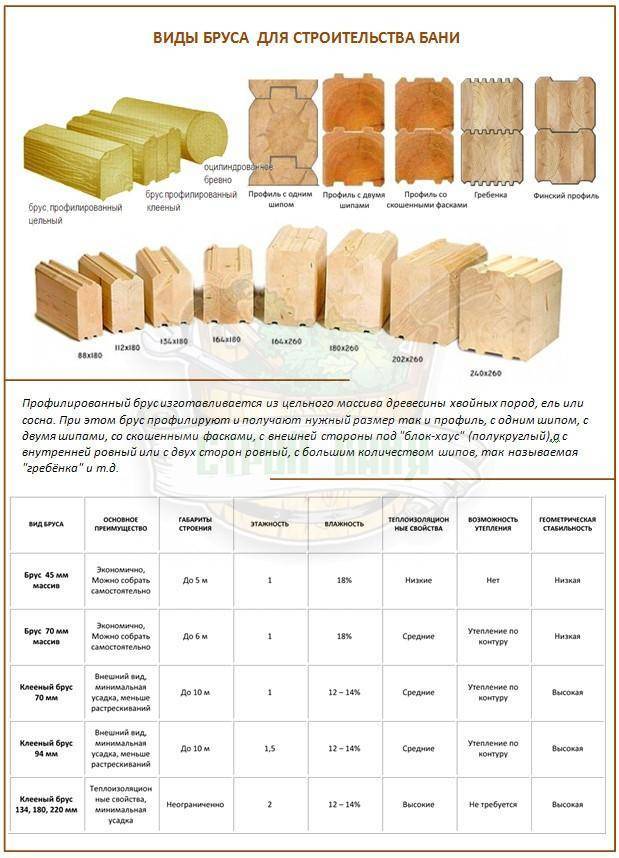

В зависимости от степени обработки существует несколько разновидностей, для каждой из которых есть свои особенности, когда необходимо определить сечение бруса для дома.

- Непрофилированный — это бревно, прошедшее простую обработку с четырех сторон. Такой материал имеет невысокую стоимость, легко монтируется и быстро изготавливается. С его покупкой практически нет проблем, различные размеры легко можно найти на любом складе. Наиболее популярна квадратная форма, но и прямоугольная часто используется при проведении определенных работ. В некоторых случаях производится обработка бревен с двух или трех сторон. В результате получается двух и трехкантный брус.

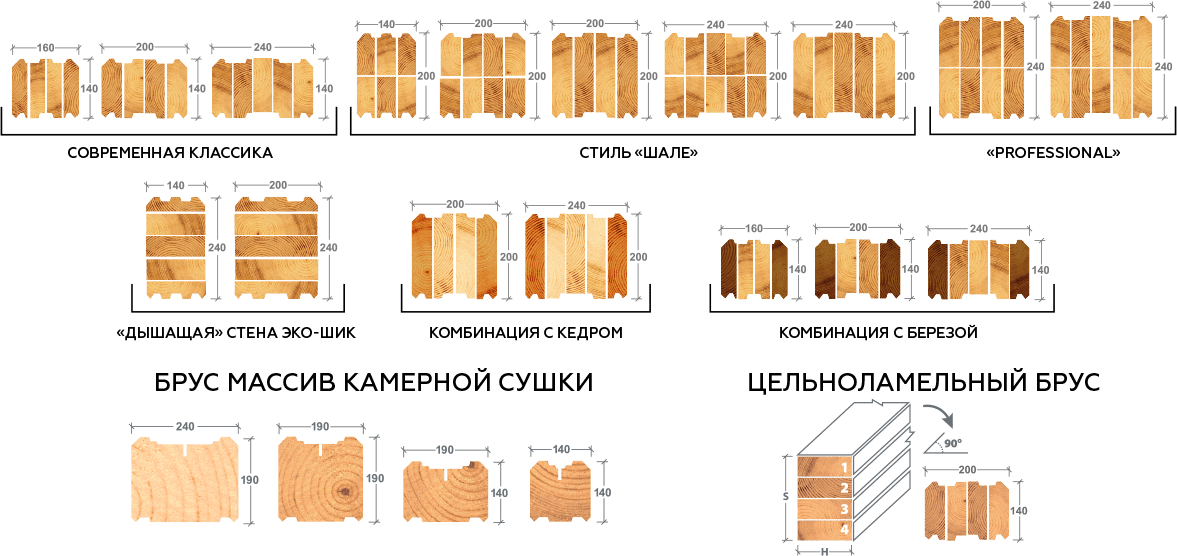

- Профилированный – производится по определенному шаблону. Все детали имеют одинаковый сложный профиль, легко стыкуются и выглядят эстетично. Часто применяется балка с замковым сечением, позволяющая ускорить сборку и не требующая уплотнения щелей.

- Клееный брус изготавливается из набора плотно подогнанных досок, ламелей. Такой материал кроме одинаковых размеров и легкости монтажа обладает повышенной прочностью и не склонен к изгибу при высыхании.

Решение, на каком варианте остановиться, зависит от вида планируемых работ, дизайнерских и инженерных решений, а также финансового положения заказчика.

Что влияет на подбор материалов для строительства дома

Определяя размеры бруса, нужно учитывать его функцию в конструкции здания. Для элементов, испытывающих в период эксплуатации дома серьезные нагрузки, нужны балки достаточных размеров, но не очень тяжелые. При строительстве ненесущих стен нет ограничений по весу, можно выбрать небольшое сечение профилированного бруса, так как определяющими будут характеристики теплопроводности и внешний вид готового изделия. Для всех типов сечения бруса производились необходимые расчеты и были составлены таблицы оптимальных размеров для изготовления различных частей дома.

- Для стропил основным критерием является их прочность. Поэтому необходимо сделать прочностной расчет с учетом ветровой и снеговой нагрузок, веса утеплителя и отделочных материалов. Здесь чаще всего используются прямоугольные балки, причем имеющие различные размеры в зависимости от назначения: для стропильных ног, ригелей и прогонов применяется дерево 200х100 мм, а для стоек лучшим выбором будет квадрат, стороны которого составляют 100 или 150 мм.

- Наиболее применимо при строительстве стен квадратное сечение клееного бруса со стороной 200 мм. Такой выбор позволит обеспечить прочность и устойчивость конструкции, защиту от грибка, эстетичный вид и не потребует значительных работ по утеплению.

- Для устройства пола и межэтажных перекрытий подойдет профилированный брус с большим размером. Это позволит получить гладкую поверхность без швов и способность противостоять большим нагрузкам.

- Для межкомнатных перегородок не имеет значения прочность или теплоизоляция. В этом случае можно применить клееные доски небольшого размера, имеющие стильный дизайн.

Выбирая виды поперечного сечения бруса, нужно учитывать различную величину усадки для каждого типа. Если для непрофилированного она составляет до 80 мм/м, то для клееного всего 5.

Грамотно сделанный выбор и правильный расчет размеров позволит обеспечить тепло, уют, экологическую чистоту в доме, который сохранит свои свойства при любых условиях в процессе всей его эксплуатации.

технология изготовления, сечение (150х150, 200х200, 100х100), размеры и коэффициент теплопроводности

Современный уровень развития производственных технологий обеспечивает огромный выбор разнообразных строительных материалов для тех, кто даже самой комфортной квартире в многоэтажке предпочитает собственное жилье. Здесь и новомодные сэндвич-панели, и пено- и газобетонные блоки, и кирпич, и многое другое. Однако большое количество застройщиков по-прежнему отдают предпочтение древесным конструкциям, среди которых одно из лидирующих мест занимает клееный брус.

Что такое клееный брус

Многие люди считают, что брус – это сплошной прямоугольный пиломатериал, который вырезается из середины бревна спиливанием внешних округлых поверхностных частей для достижения необходимых размеров поперечного сечения. Раньше все обстояло именно так, но в настоящее время появилось много разновидностей такого решения, наиболее перспективной из которых является клееный брус.

Ключевое слово в названии этого материала – «клееный». Оно означает, что для его изготовления применяется процесс склеивания. Из бревна вырезаются доски (ламели), которые затем строгаются и склеиваются в единый конструктив при помощи пресса.

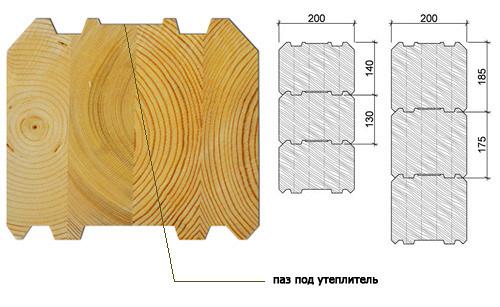

На фото отчетливо видны ламели – деревянные планки из которых склеен брус

Более подробно эта технология будет обсуждаться в следующем разделе. Здесь же заметим, что при помощи такого подхода можно получить более прочный и устойчивый к внешним воздействиям материал, чем стандартные цельные балки размером 100х100, 150х150 и даже 200х200.

Технология производства

Процесс изготовления клееного бруса не слишком сложен и имеет некоторые общие черты с производством ряда древесносодержащих материалов, таких как ДВП, ОСП, ЦСП и т. д. Ключевой особенностью здесь является отсутствие какого-либо заполнителя, потому что брус является однородным материалом, состоящим только из цельной древесины и тонких слоев клея.

С особенностями клееного бруса и технологией его производства вы можете ознакомиться на видео ниже:

Процедура получения готовых изделий состоит из нескольких этапов:

- Бревно распускается на доски необходимой толщины. Как правило, толщина доски не превышает 50 мм, поскольку большие поперечные размеры не дают возможности сохранить необходимую геометрию и снять все внутренние напряжения в материале в процессе сушки. Чаще всего для производства клееного бруса используется древесина сосны или ели;

- Далее полученные ламели помещаются в сушильную камеру, где происходит процесс удаления влаги. Необходимо отметить, что в процессе сушки размеры доски несколько уменьшаются, поэтому для того, чтобы получить брус необходимого сечения, сырые ламели должны быть изготовлены с некоторым припуском.

Так, например, для производства бруса 200х200 используется сырье шириной 205-207 мм. Процесс сушки ламелей длится примерно 10 дней;

Так, например, для производства бруса 200х200 используется сырье шириной 205-207 мм. Процесс сушки ламелей длится примерно 10 дней; - Высушенная доска подвергается первичной обработке, т. е. обстругиванию, где с нее снимается самый верхний слой, удаляются все неровности и зачищаются следы распила. Затем производится оптимизация ламелей, т.е. удаление трещин, гнилых сучков и других некачественных элементов;

- Обработанные доски склеиваются в ламели большой длины (например, 20 метров) и помещаются под пресс для производства непосредственно клееного бруса;

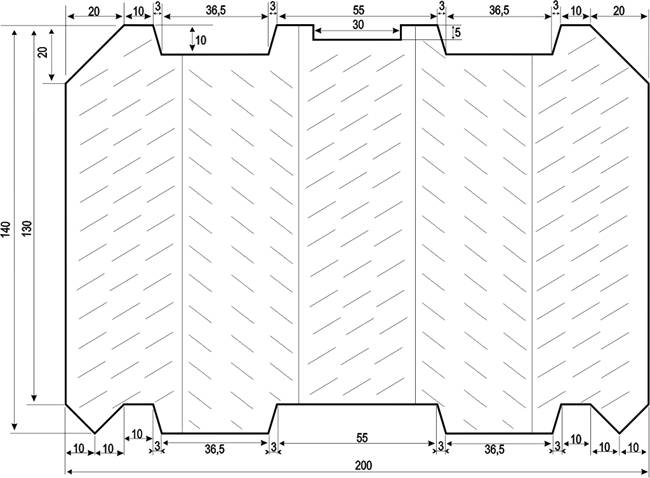

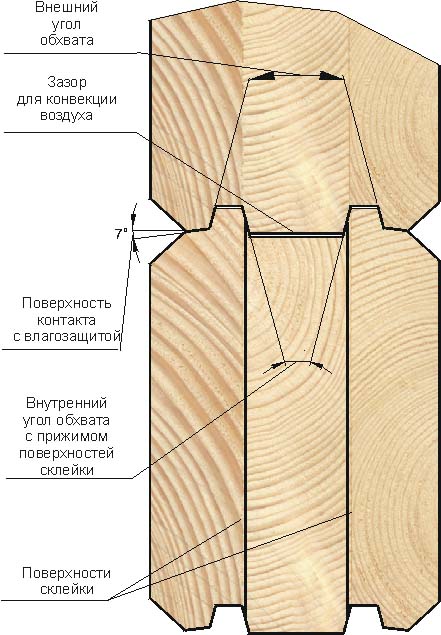

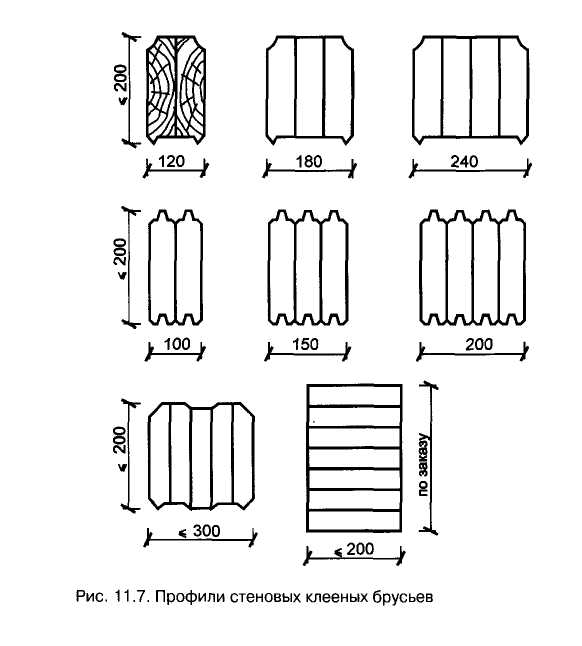

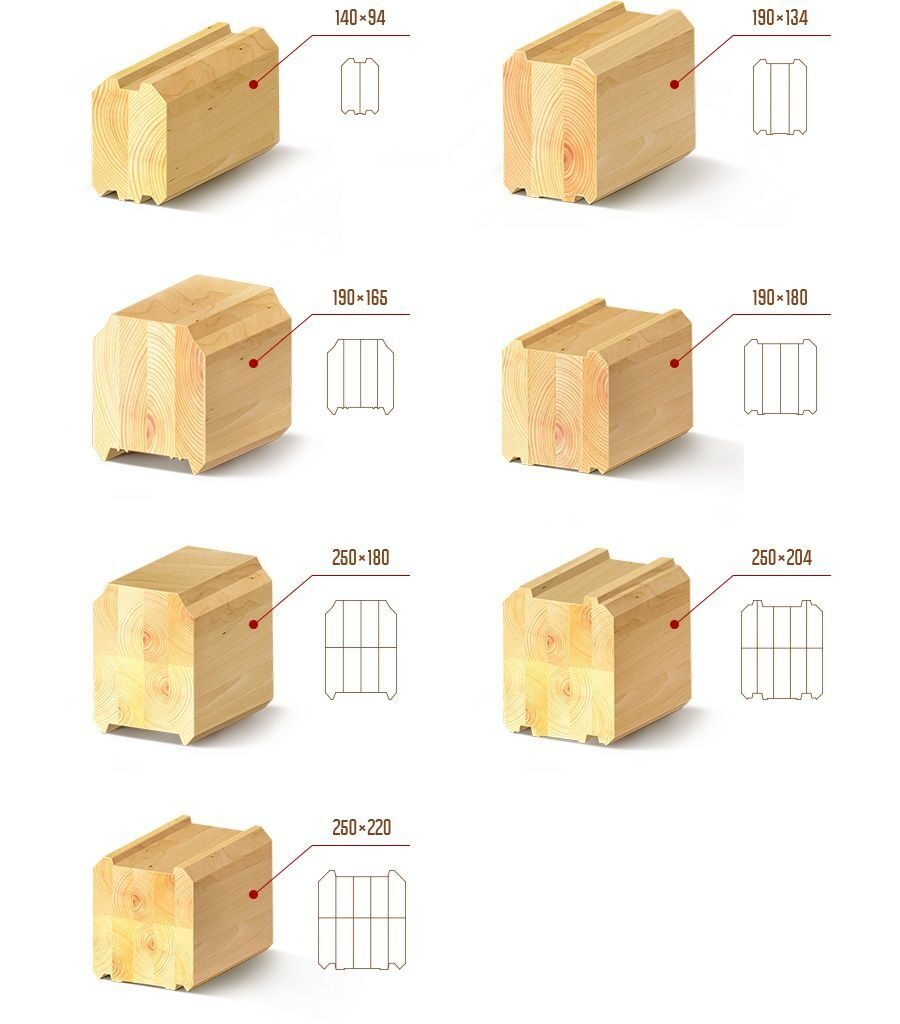

- Чаще всего, для придания конечному изделию оптимальных свойств с точки зрения теплопроводности, брус профилируется. Форма его сечения обрабатывается таким образом, чтобы обеспечить максимально плотный контакт венцов при укладке. Часто пазы профиля предусматривают размещение специальных уплотнителей для обеспечения полной непродуваемости конструкции;

- Финальная обработка предполагает доведение размеров бруса до номинальных.

Существуют разные классы точности изготовления элементов клееного бруса, например, второй класс по ГОСТ допускает отклонение до 0,8 мм линейных размеров наиболее популярных модификаций 100х100, 150х150 и 200х200;

- Последний этап – маркировка, складирование и упаковка для упрощения процесса транспортировки и доставки до торговых точек.

Наглядно процесс производства клееного бруса можно увидеть на инфографике ниже:

Этапы производства клееного бруса

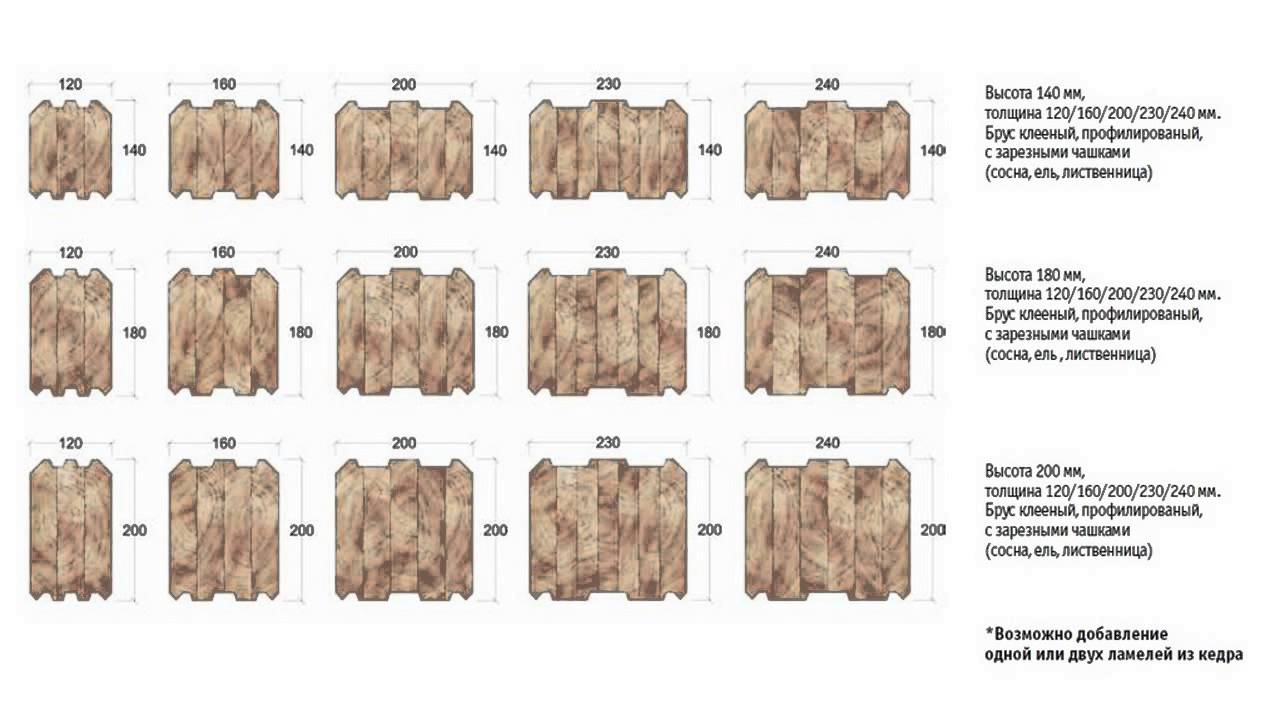

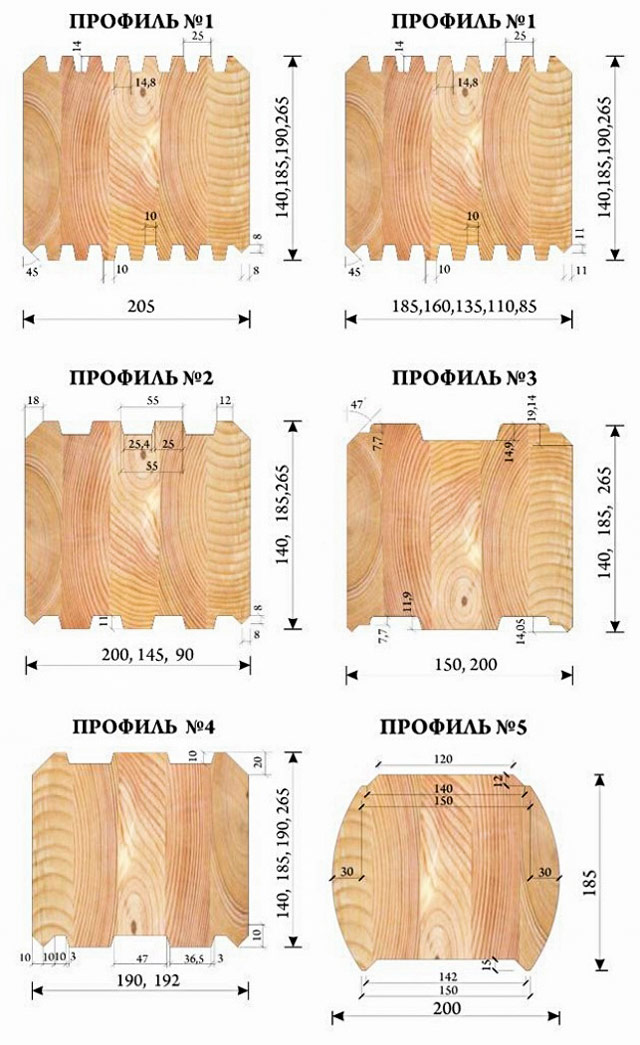

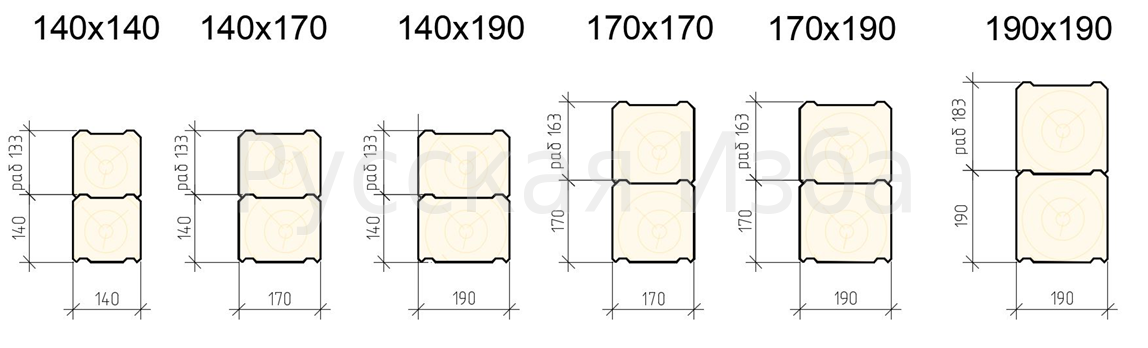

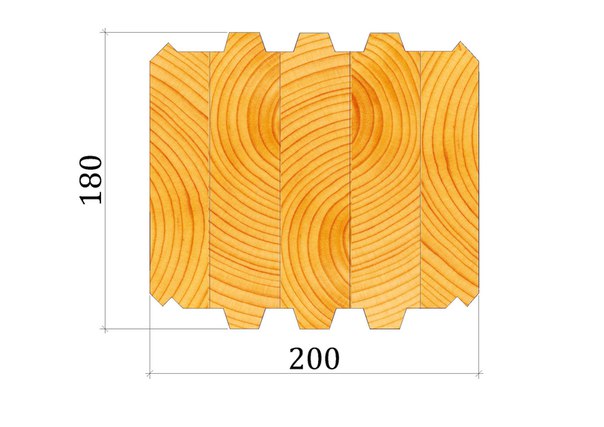

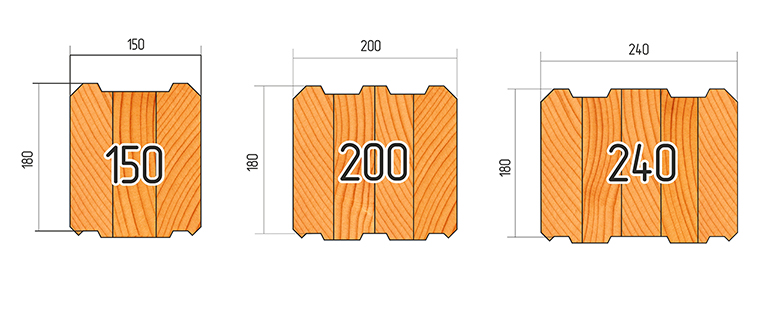

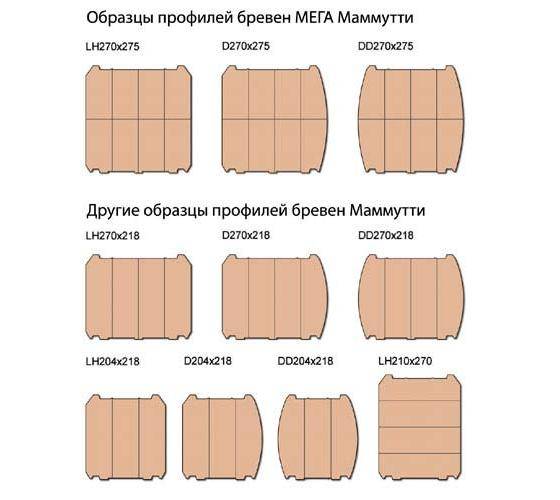

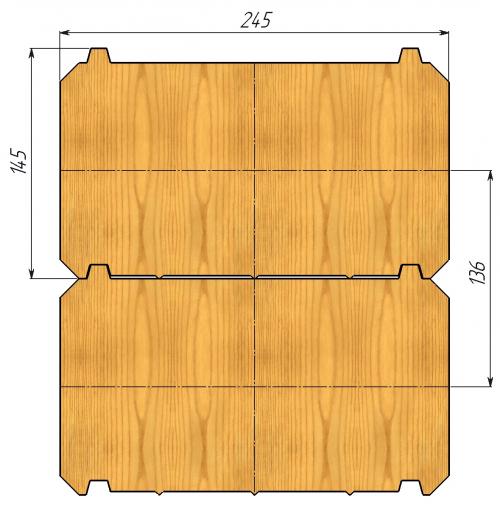

Размеры и форма сечения

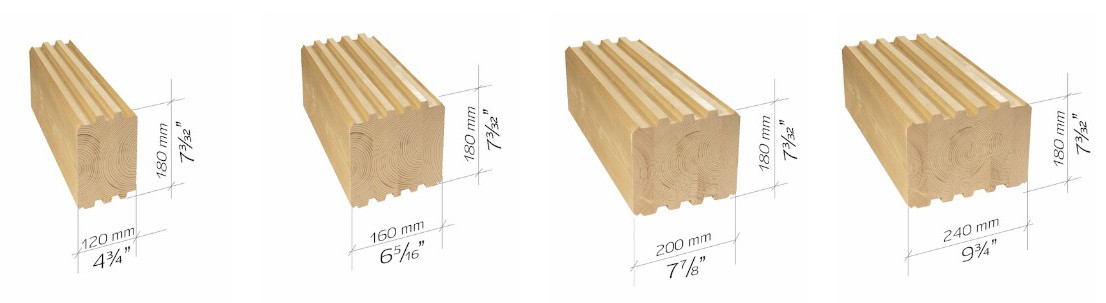

Частично этот вопрос мы уже обсуждали выше. Современные производители выпускают самые разные модификации сечения балок клееного бруса. Наряду с традиционными для цельных брусовых изделий квадратными сечениями 150х150 и 200х200 в продаже можно встретить и прямоугольные изделия размером 140х160, 140х200, 180х160 и многие другие.

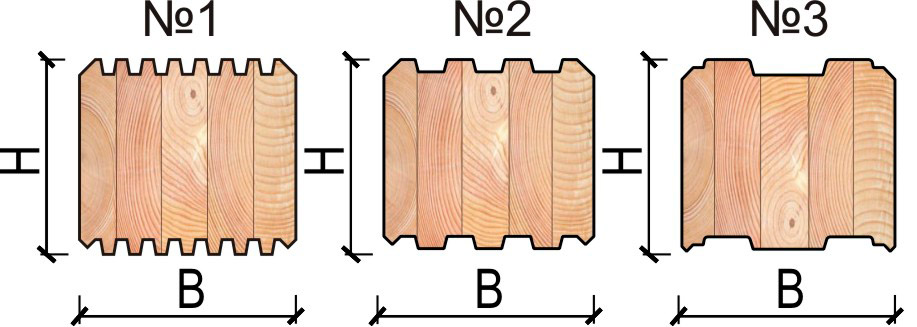

Возможные варианты сечения бруса

Наличие такого большого выбора позволяет упростить подбор строительного материала и обеспечить возможность выполнения монтажных операций с любой необходимой точностью. Минимальные размеры, которые можно найти в продаже, – 90х90 и 100х100.

Минимальные размеры, которые можно найти в продаже, – 90х90 и 100х100.

Что же касается формы поперечного сечения, отличия бруса разного производства заключаются в основном в количестве и размерах соединительных пазов, которые придают готовой конструкции прочность и теплозащитные свойства.

Теплопроводность

Казалось бы, теплопроводность клееного бруса должна соответствовать показателям того материала, из которого он изготовлен. Известно, что коэффициент теплопроводности, например, сосны равен 0.18 Вт/м°С. Но клееный материал имеет почти вдвое меньшее значение этого коэффициента, что на практике означает намного более качественные теплоизолирующие свойства по сравнению с обычной древесиной.

Почему это происходит? Дело в том, что технология производства данного материала предполагает использование синтетических клеевых составов для соединения ламелей друг с другом. Клей является хорошим теплоизолятором, он размыкает цепочку передачи тепла от одного древесного элемента к другому, и, как следствие, общие теплозащитные свойства материала становятся заметно выше.

Для оценки теплоизоляции стен из разных материалов часто используется величина, которая называется сопротивление теплопередаче. Вот ее значения для некоторых популярных случаев:

- клееный брус 200х200 – 2,05;

- клееный брус 150х150 – 1,75;

- цельный брус 250х250 – 1,88.

Из приведенного списка видно, насколько клееный брус предпочтительнее цельного (рекомендуем ознакомится с отзывами по этому материалу). В доме из клееного бруса размером 200х200 вполне можно жить зимой, хотя значение его сопротивляемости теплопотерям и не дотягивает до стандартов, заданных ГОСТ и СНиП. Хотя тут многое зависит от применяемого материала древесины: сопротивление теплопередаче клееного бруса из кедра сечением 100х100 находится где-то около 2.

Основные преимущества клееного бруса

Они вытекают из особенностей технологии и материалов:

- полная сохранность, отсутствие усадки, трещин и изгибов;

- ровная поверхность, герметичность в замковых и межвенцовых соединениях;

- отсутствие необходимости утепления и отделки;

- простота обработки и монтажа;

- долговечность.

Дом из клееного бруса не только выглядит презентабельно, но и обладает отличными эксплуатационными характеристиками

Строительство домов из клееного бруса не предусматривает наличия технологических перерывов для ожидания окончательной усадки. После завершения работ не требуется производить такие утомительные операции, как конопатка, обработка противомикробными и антисептическими составами, покраска и т. д.

Несмотря на то, что в закупке клееный брус прилично дороже традиционных древесных стройматериалов, конечная стоимость изделий из него ненамного превышает стандартные решения. Это является главным преимуществом обсуждаемого материала, обусловленное простотой финишной обработки внешней и внутренней поверхностей домов из клееного бруса.

Деревянный дом 9х9м из клееного бруса

Деревянный дом, построенный из клееного бруса, имеет размеры 9х9м. Этот двухэтажный дом выглядит отменно, он очарователен и является комфортным для проживания. Обладая таким собственным превосходным домом, Вы подтвердите свой престиж, а также сможете проводить свое свободное время с комфортом.

Планировка данного дома из клееного бруса включает в себя большую кухню-столовую, гостиную. Здесь же расположены санитарный узел и просторный холл. На втором этаже размещены две спальные комнаты большого размера. Благодаря такой планировке в доме может жить большая семья.

Дизайн дома может быть дополнен симпатичной террасой открытого типа. Дом возводится из высококачественного материала – это клееный брус. Поэтому здание отличается своей практичностью и качеством. Деревянный дом с изысканным внешним видом способен радовать Вас своим комфортом и теплом на протяжении долгих лет.

Комплектация

Обвязка и лаги пола

При строительстве дома из массива нижняя обвязка дома выполняется из материала, соответствующему стеновому. При каркасной технологии нижняя обвязка выполняется обрезным брусом сечением 100х150мм.

Стены и перегородки

При строительстве дома из массива наружные стены первого этажа выполняются из материала, выбранного заказчиком для строительства (цельный брус, клееный брус, оцилиндрованное бревно). Внутренние перегородки первого этажа — каркасные, обшиваются вагонкой класса «В» с двух сторон. Каркасные перегородки устанавливаются с осадочным зазором для возможности усадки стен дома. Утепление внутренних перегородок не производится. Внутренняя высота помещений первого этажа — от 2,35 до 2,4 м. При каркасной технологии сборки дома каркас наружных стен выполняется из обрезной доски 50х150 (толщина) мм, каркас внутренних перегородок выполняется из обрезной доски 50х100 (толщина) мм. Наружные стены и внутренние перегородки обшиваются вагонкой класса «В» с двух сторон. Утепление наружных стен производится стекло-штапельным волокном толщиной 150 мм. С наружной стороны стен утеплитель прокладывается ветро- и влагозащитной паропроницаемой мембраной. С внутренней стороны — пароизоляционной мембраной. Утепление внутренних перегородок не производится. Внутренняя высота помещений первого этажа — от 2,35 до 2,4 м.

Внутренние перегородки первого этажа — каркасные, обшиваются вагонкой класса «В» с двух сторон. Каркасные перегородки устанавливаются с осадочным зазором для возможности усадки стен дома. Утепление внутренних перегородок не производится. Внутренняя высота помещений первого этажа — от 2,35 до 2,4 м. При каркасной технологии сборки дома каркас наружных стен выполняется из обрезной доски 50х150 (толщина) мм, каркас внутренних перегородок выполняется из обрезной доски 50х100 (толщина) мм. Наружные стены и внутренние перегородки обшиваются вагонкой класса «В» с двух сторон. Утепление наружных стен производится стекло-штапельным волокном толщиной 150 мм. С наружной стороны стен утеплитель прокладывается ветро- и влагозащитной паропроницаемой мембраной. С внутренней стороны — пароизоляционной мембраной. Утепление внутренних перегородок не производится. Внутренняя высота помещений первого этажа — от 2,35 до 2,4 м.

Полы и лаги

Вне зависимости от технологии строительства, полы первого этажа двойные. Черновой пол собирается из обрезной доски толщиной 19-20 мм, опирается на черепные бруски балок пола. Чистовой пол собираются из чистовой строганной шпунтованной доски толщиной 30-40мм. Половые лаги выполняются сечением 50х150 мм, балки пола устанавливаются с шагом 0,5м.

Черновой пол собирается из обрезной доски толщиной 19-20 мм, опирается на черепные бруски балок пола. Чистовой пол собираются из чистовой строганной шпунтованной доски толщиной 30-40мм. Половые лаги выполняются сечением 50х150 мм, балки пола устанавливаются с шагом 0,5м.

Полы первого этажа утеплены стекло-штапельным волокном толщиной 50мм, утеплитель прокладывается с двух сторон: снизу-ветро- и влагозащитной паропроницаемой мембраной, сверху — пароизоляционной мембраной.

Межэтажные перекрытия

Межэтажные балки перекрытия выполняются из доски сечением 50х150мм. Балки устанавливаются с шагом 0,5 м. и опираются на внешние стены дома и опорную балку-прогон. Потолок внутренних помещений первого этажа подшит вагонкой класса «В» снизу межэтажных балок перекрытия. Между балками закладывается утеплитель — стекло-штапельное волокно толщиной 50 мм, утеплитель прокладывается с обеих сторон пароизоляционной мембраной.

Лестница

Внутри дома устанавливается лестница, основные элементы которой (ступени, косоуры, тетива) изготавливаются из деревянного мебельного щита. Полезная ширина ступеней лестницы — 830 мм. Сборка лестницы производится на саморезы с применением металлических уголков для крепления забежных ступеней и других элементов конструкции.

Полезная ширина ступеней лестницы — 830 мм. Сборка лестницы производится на саморезы с применением металлических уголков для крепления забежных ступеней и других элементов конструкции.

Мансарда

Мансарда в базовой комплектации представляет собой одно общее помещение без перегородок. Снаружи и изнутри, включая потолок, обшита вагонкой класса «В». Утепление не производится. Пол мансарды собирается из половой строганной шпунтованной доски 30-40 мм. Высота потолка 2,4 м.

Двери и окна

В доме устанавливаются входные и межкомнатные филенчатые двери. Ручками для открывания и замками филенчатые двери не комплектуются. Окна устанавливаются деревянные двойного остекления размер 1,2х1,2.

Крыша

Изменение формы крыши с двускатной на ломанную производится бесплатно. Кровельное покрытие — оцинкованная сталь в виде гофрированных листов.

Строительные работы включены в стоимость

Группа строительных компаний «Детинец» всегда идет навстречу пожеланиям наших клиентов.

Теперь доступны (на выбор) два вида сборки строений из клееного бруса: с выпуском, а также новый вид — без выпуска.

Теперь доступны (на выбор) два вида сборки строений из клееного бруса: с выпуском, а также новый вид — без выпуска.Новый вид сборки домов и бань из клееного бруса без выпуска позволяет значительно увеличить внутреннюю площадь помещения. При этом стоимость строения не меняется.

Сборка без выпуска может применяться при строительстве домов и бань размером до 6х6м включительно!

Калькулятор

Сечение бруса что такое

Сечение бруса. Стандартные размеры деревянного брусаБрус является, безусловно, одним из самых популярных и распространенных видов строительного материала. Используют его для возведения стен и кровли домов, при сборке перекрытий, заборов и прочее. И, конечно же, для того чтобы собранная конструкция получилась надежной, при ее строительстве важно выбрать наиболее подходящее сечение бруса. Стандартные размеры при изготовлении этого материала производителями должны соблюдаться в точности. На рынке сегодня существует несколько типов бруса по этому показателю.

Длина пиломатериалов

В большинстве случаев специализированные предприятия и мастерские поставляют на рынок брус на 6 м. Такой материал удобен как для транспортировки, так и для сборки большинства строительных конструкций. Также при желании, к примеру, владельцы загородных участков, решившие возвести дом, баню или гараж, могут приобрести брус стандартной длины 2, 4, 8, 10 и 12 м.

Иногда случается так, что подобрать материал необходимых габаритов не получается. В этом случае можно купить стандартный брус на 6 м и распилить его на соответствующее количество частей. Существуют также достаточно простые методики наращивания бруса при сборке разного рода строительных конструкций. К примеру, чтобы получить брус на 8 м, можно:

распилить 6-метровый брус на 3 части, получив три куска по 2 м;

присоединить один их отрезков к другому целому брусу на 6 м.

Сечение

Изменить длину приобретенных пиломатериалов при возведении разного рода сооружений будет несложно. Совершенно по-другому дело обстоит с поперечным сечением бруса. В данном случае к выбору нужно подходить со всей ответственностью.

Совершенно по-другому дело обстоит с поперечным сечением бруса. В данном случае к выбору нужно подходить со всей ответственностью.

На рынке сегодня существуют пиломатериалы этой разновидности как с квадратным сечением, так и с прямоугольным. Оба этих типа бруса пользуются у застройщиков одинаковой популярностью. При этом материалы первой разновидности могут иметь стандартное сечение:

100 х 100 мм;

120 х 120 мм;

150 х 150 мм.

Также очень часто при строительстве зданий используется брус 200х200х6000 мм или 250х250х6000 мм.

Стандартный брус поставляется на рынок в следующих размерах:

100 х 150 мм;

200 х 250 мм.

Прямоугольные пиломатериалы хорошо подходят для возведения, к примеру, стропильных систем. Брус квадратного сечения в большинстве случаев используется для сборки коробок зданий.

Размеры клееного материала

Чаще всего при возведении разного рода построек используется, конечно же, обычный брус. Такой материал стоит не особенно дорого, но имеет некоторые недостатки. К примеру, срубы из обычного бруса дают сильную усадку. Также такой материал часто имеет не слишком правильную геометрическую форму.

Такой материал стоит не особенно дорого, но имеет некоторые недостатки. К примеру, срубы из обычного бруса дают сильную усадку. Также такой материал часто имеет не слишком правильную геометрическую форму.

Поэтому в последнее время у застройщиков, в том числе и частых, очень популярным стал особый вид бруса — клееный. Такой материал служит гораздо дольше обычного, имеет привлекательный внешний вид, практически не боится влаги.

Конечно же, внимание на размеры следует обращать и при выборе этого типа бруса. Длина пиломатериалов этой разновидности может составлять 6 или 12 м. При этом в сечении у бруса клееного:

Профилированный брус

Такой материал (наряду с обычным и клееным) также используется в строительстве достаточно часто. Профилированный брус имеет в сечении особую конфигурацию. Возведенные из него коробки зданий и сооружений выглядят более аккуратными, чем построенные из обычных пиломатериалов. Квадратный или прямоугольный брус профилированный, помимо всего прочего, имеет и то преимущество, что отличается простотой в монтаже. Но по некоторым эксплуатационным характеристикам, а также в плане срока службы, материал этого типа клееному все же уступает.

Но по некоторым эксплуатационным характеристикам, а также в плане срока службы, материал этого типа клееному все же уступает.

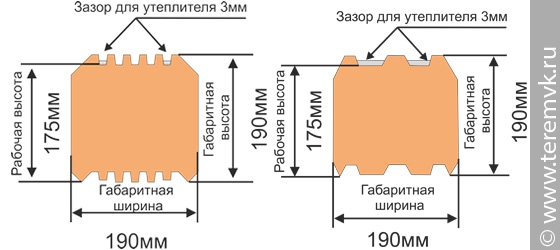

Стандартная ширина профилированного бруса может варьироваться в пределах 80-230 мм. Высота таких пиломатериалов из сосны, ели или осины в большинстве случаев составляет 140 мм. У профилированного бруса из лиственницы этот показатель равен 190 мм.

Как рассчитать необходимое сечение в плане теплопроводности

Конечно же, чем меньше толщина бруса, тем дешевле обходится его покупка владельцу загородного участка. Но выбирать такие пиломатериалы, исходя только из экономической целесообразности, конечно же, не стоит. Возведенная из бруса постройка должны быть не только не особенно дорогой, но еще и удобной для проживания, и теплой.

При выборе сечения бруса для сборки той или иной конструкции следует сделать точные расчеты. Владельцу загородного участка, решившему возвести на нем какую-либо постройку, нужно будет найти золотую середину, при которой ее эксплуатационные характеристики будут оптимально сочетаться с размером материала.

Производится расчет необходимого сечения бруса по СНиП, по такой формуле:

Kt — коэффициент теплопроводности бруса;

R — коэффициент теплоотдачи стен.

Последний показатель может меняться в зависимости от региона постройки дома. Так, к примеру, для Москвы показатель R будет 3.16, для Ростова — 2.63, для Архангельска — 3.56.

Коэффициент теплопроводности самого бруса в свою очередь зависит от того, из какой конкретно породы дерева он изготовлен. Для кедра, к примеру, этот показатель будет составлять 0.095, для липы и березы — 0.15, для ели — 0.11 и прочее.

Иногда результатом расчета становятся нестандартные показатели толщины пиломатериала. Если при выполнении вычислений окажется, что для постройки теплого дома необходим вариант 180 х 180 см, владельцам участка придется приобрести брус 200 на 200 мм. То есть показатель при составлении проекта всегда увеличивается в большую сторону.

Использование при возведении кровель

Стены из бруса собирают у нас в стране, в основном, только в лесистых регионах..jpg) В степных районах этот материал стоит достаточно дорого. А поэтому из него здесь возводят лишь кровли зданий. С использованием бруса в данном случае монтируют стропильную систему.

В степных районах этот материал стоит достаточно дорого. А поэтому из него здесь возводят лишь кровли зданий. С использованием бруса в данном случае монтируют стропильную систему.

Конечно же, при сборке каркаса крыши также важно определиться с сечением материала. Теплопроводность при использовании в качестве опоры для кровли бруса в данном случае особой роли не играет. Но от показателя сечения зависит в том числе и прочность пиломатериалов. Разумеется, стропильная система дома должна с легкостью выдерживать вес как самого «пирога» кровли, так и задерживающегося на ней снега. Также при выборе сечения бруса для сборки каркаса крыши в обязательном порядке учитывают и ветровую нагрузку.

Как рассчитать сечение

Зависеть этот показатель у бруса при использовании его для сборки стропильной системы может от нескольких факторов:

проектной длины стропильной ноги;

шага, с которым предполагается монтировать опорные элементы;

показателей ветровых и снеговых нагрузок для данного конкретного региона.

При выполнении расчетов в этом случае пользуются разного рода таблицами, содержащими уже готовую информацию.

Определить размеры сечения бруса для стропильной системы в том или ином регионе будет не особенно сложно. В любом случае обычно используется материал:

для самих ног — размером 100 х 150 или 100 х 200 мм;

для мауэрлатов — сечением 100 х 100, 150 х 150 мм;

для стоек — 100 х 100 или 150 х 150 мм.

Для мауэрлатов больших зданий также может использоваться брус 200 на 200 мм или даже 250 х 250 мм.

Требования СНиП к толщине бруса в зависимости от назначения сооружения

Возводиться на загородных участках могут следующие типы построек:

- хозяйственные;

- дачные домики;

- жилые здания.

Все эти разновидности построек могут строиться с использованием бруса. Но материал во всех этих случаях, конечно же, может выбираться разных габаритов. При сборке коробки всевозможных хозяйственных построек обычно используется брус сечением 100 х 100 или 100-150 мм. Такой материал в большинстве случаев стоит очень недорого. При этом собрать из него можно, к примеру, баню, сауну, сарай, гараж или хозяйственный блок.

Такой материал в большинстве случаев стоит очень недорого. При этом собрать из него можно, к примеру, баню, сауну, сарай, гараж или хозяйственный блок.

Дачные домики отличаются от жилых тем, что проживают в них люди не круглогодично. Многие горожане посещают загородные участки, в основном, лишь летом, в конце весны или начале осени. Поэтому слишком уж серьезных требований в плане способности сохранения тепла к стенам таких построек обычно не предъявляется. Но такие сооружения, поскольку проживают в них хозяева в том числе и в межсезонье, должны все-таки быть достаточно теплыми. Брус при сборке коробок дачных домиков обычно используется сечением 120 х 120 мм. Иногда в этом случае может применяться также брус на 6 м и 150х150 см. Такой материал целесообразно использовать, к примеру, в холодных регионах страны — на Урале или в Сибири.

К жилым домам в плане способности стен сохранять тепло, конечно же, предъявляются особые требования. Расчет необходимого сечения в данном случае производится по формуле, рассмотренной выше в статье. В большинстве регионов России для возведения жилых зданий используется брус 200х200х6000 мм или даже 250х250х6000 мм. Последний вариант идеально подходит для Сибири и Урала.

В большинстве регионов России для возведения жилых зданий используется брус 200х200х6000 мм или даже 250х250х6000 мм. Последний вариант идеально подходит для Сибири и Урала.

Стандартные размеры бруска

Иногда при возведении разного рода конструкций на загородных участках, помимо всего прочего, могут использоваться и бруски. Такие пиломатериалы допустимо применять при сборке уличных малых архитектурных форм, заборов, скамеек и прочего. От бруса они отличаются меньшим сечением. Конечно же, мастерские соблюдают определенные стандарты и при изготовлении таких пиломатериалов. Размеры для бруска нормативами предусматриваются следующие:

для хвойных пород — ширина и высота от 16 от 25 см (с разбросом в 3 см), 32, 40, 44, 50, 60, 75 мм;

для лиственных пород — от 19 до 25 (3 см), 32, 40, 45 и от 50 до 100 (с разбросом в 10 см).

Обрезная доска

Стандартная длина пиломатериалов этого типа может варьироваться в пределах 1-6 м с градацией в 0. 25 м. Ширина обрезных досок при этом может быть равна 75, 100, 125, 150, 175, 200, 225, 250, 275 мм, толщина — 16, 19, 22, 25, 32, 40, 44, 50, 60, 75 мм. Этот вид материала используется при возведении разного рода построек на загородных участках так же часто, как и брус. При этом наиболее популярным вариантом у частных застройщиков является материал этого типа шириной 150-200 мм и толщиной 2-4.5 см. Свойства бруса, его прочность и другие эксплуатационные качества, позволяют его использовать при строительстве.

25 м. Ширина обрезных досок при этом может быть равна 75, 100, 125, 150, 175, 200, 225, 250, 275 мм, толщина — 16, 19, 22, 25, 32, 40, 44, 50, 60, 75 мм. Этот вид материала используется при возведении разного рода построек на загородных участках так же часто, как и брус. При этом наиболее популярным вариантом у частных застройщиков является материал этого типа шириной 150-200 мм и толщиной 2-4.5 см. Свойства бруса, его прочность и другие эксплуатационные качества, позволяют его использовать при строительстве.

Что такое бар?

Адвокатская палата — это уникальная адвокатская профессия адвокатов и адвокатов. Адвокаты хорошо подготовлены со специальными знаниями и опытом в суде и за его пределами. Коллегия адвокатов стремится к совершенству в адвокатской деятельности, консультационных услугах и продвигает уникальную позицию адвокатов как независимых и объективных юридических специалистов.

Адвокатура в Австралии представлена в каждом из штатов и территорий.Барристеры регулируются Коллегией юрисдикций, в которых они практикуют. Все коллегии адвокатов штатов и территорий являются членами Австралийской ассоциации юристов.

Все коллегии адвокатов штатов и территорий являются членами Австралийской ассоциации юристов.

Как австралийские юристы и практикующие юристы Австралии, все адвокаты в Австралии теперь имеют право предстать перед судами любой юрисдикции в Австралии.

Штаты и территории

Хотя роль адвоката является общей для всех юрисдикций, администрация профессии немного отличается.

В Новом Южном Уэльсе и Квинсленде существует разделенная профессия, что означает разделение ролей адвоката и адвоката. В Южной Австралии, Виктории, Западной Австралии и Австралийской столичной территории профессии адвоката и адвоката слиты, но для желающих заниматься исключительно адвокатской деятельностью сохраняется независимая планка, регулируемая Советом по юридической практике юрисдикции. В Тасмании и Северной Территории профессия слитна, хотя очень небольшое количество практикующих работают как независимая коллегия адвокатов.

Существуют и другие небольшие различия в управлении палатами адвокатов и в системе делопроизводства.

сетей Австралийской ассоциации адвокатов

Благодаря отношениям, установленным через ABA, Бары штата и территории делятся ресурсами и знаниями, и большинство ассоциаций адвокатов штата приглашают членов из других штатов на свои мероприятия и образовательные программы.

,Definition of Bar от Merriam-Webster

Чтобы сохранить это слово, вам необходимо войти в систему.

\ ˈbär \1a : прямой кусок (как из дерева, так и из металла), который длиннее его ширины и может использоваться для различных целей (например, для рычага, опоры, барьера или крепления) окна с решетками на них, дверь, защищенная железной решеткой

b : цельный кусок или кусок материала, который длиннее своей ширины золотой слиток шоколадный батончик

c : обычно твердый кусок (из дерева или металла) длиннее его ширины, который используется в качестве ручки или опоры, особенно : — перила, используемые танцорами балета для поддержания баланса выполняя

2 : что-то, что препятствует или препятствует прохождению, прогрессу или действию: например,

закон : уничтожение действия (см. смысл действия 5) или утверждение ограничение срока действия настоящего действия также : заявление или возражение, которое приводит к такому разрушению b : нематериальное или нефизическое препятствие. Его плохое отношение было препятствием для его успеха.

смысл действия 5) или утверждение ограничение срока действия настоящего действия также : заявление или возражение, которое приводит к такому разрушению b : нематериальное или нефизическое препятствие. Его плохое отношение было препятствием для его успеха.c : погруженный в воду или частично погруженный в воду берег (из песка) вдоль берега или в реке, часто затрудняющей навигацию заключенные или там, где ведется дело суда по гражданским делам

(2) : суд, трибунал Младший судья привнес новую точку зрения в коллегию адвокатов.(3) : особая система судов практикует в нью-йоркской коллегии адвокатов

(4) : орган или трибунал, выносящий решение будет оцениваться в баре общественного мнения

b (1) : барьер в английских судебных инстансах, который ранее отделял места скамей или читателей (см. смысл 2 читателя) от тела зала, занятого студенты (2) : весь коллектив адвокатов или юристов, квалифицированных для работы в судах любой юрисдикции мечтает быть принятым в бар (3) : профессия адвоката или адвоката … Усилить уважение к членам коллегии адвокатов и судебной власти… — В. L. Hoyt

L. Hoyt

(4) US : тест, который человек должен пройти, чтобы получить право работать адвокатом миновал план и пошел на частную практику экзамен / экзамен на адвокатское бюро геральдический щит b : металлическая или вышитая полоса, надеваемая, как правило, на военную форму, особенно для обозначения звания (по состоянию на офицера компании) или службы (см. раздел 1, смысл 6b) бар второго лейтенанта

5a : стойка, на которой подают еду или особенно алкогольные напитки Мы сидели в баре, пока мы ждали стол.

b : помещение или заведение, где подают алкогольные напитки, а иногда и еду : barroom Они пошли в бар за напитками. 6 музыка b : мера Спойте первые два такта. 8 : стандарт хочет поднять планку для утверждения новых лекарств 9 : полоса вдоль края окна компьютера, содержащая часто используемые опции или значки Горизонтальная панель навигации вверху и внизу позволяет пользователям быстро переходить от основного раздел к первичному разделу на сайте… — редактор и издатель за решеткой: в тюрьме положить преступников за решетку

переходный глагол

1a : закрепить длинным узким куском дерева, металла или другого материала : закрепить стержнем (см. врезку 1 смысл 1a) b : , чтобы разместить поперечины, чтобы предотвратить вход или выходной стержень двери 2 : , чтобы отметить прямыми полосами, полосами или линиями, которые намного длиннее их ширины. : полоса перо с перегородкой с синим 3a : , чтобы ограничить или закрыть или, как если бы она была заграждением (см. Столбец 1 смысл 1а) , за исключением заключенных в их камерах b : , чтобы отложить : , чтобы не принимать во внимание исключение : , не исключало возможность принятия дальнейших мер c : , чтобы исключить : , исключая — часто используется с из Женщины были за исключением вступления в клуб.

врезку 1 смысл 1a) b : , чтобы разместить поперечины, чтобы предотвратить вход или выходной стержень двери 2 : , чтобы отметить прямыми полосами, полосами или линиями, которые намного длиннее их ширины. : полоса перо с перегородкой с синим 3a : , чтобы ограничить или закрыть или, как если бы она была заграждением (см. Столбец 1 смысл 1а) , за исключением заключенных в их камерах b : , чтобы отложить : , чтобы не принимать во внимание исключение : , не исключало возможность принятия дальнейших мер c : , чтобы исключить : , исключая — часто используется с из Женщины были за исключением вступления в клуб. 4a : выдвинуть юридическое возражение (что-то, например, иск или действие) окончательное решение запретило последующее требование : , чтобы предотвратить (сторона) от предъявления иска или иска Истцы отстранены от рассмотрения таких претензий.

: единица давления, равная 100 000 паскалей

: масса : давления баро метр

.Бар словарь определение | определенная полоса

Существительное( исчисляемое и неисчисляемое , множественное число баров)

- Твердый, более или менее жесткий объект с однородным поперечным сечением, меньшим, чем его длина.

- Окно было защищено стальными решетками.

- (счетное, неисчисляемое, металлургия) Твердый металлический объект с равномерным (круглым, квадратным, шестиугольным, восьмиугольным или прямоугольным) поперечным сечением; в США его наименьшее измерение.25 дюймов или больше, кусок более тонкого материала называют полосой.

- Древняя Спарта использовала железные прутья вместо удобных монет из более ценного сплава, чтобы физически препятствовать использованию денег.

- Мы ожидаем вагон бара завтра.

- Древняя Спарта использовала железные прутья вместо удобных монет из более ценного сплава, чтобы физически препятствовать использованию денег.

- Кубовидный кусок любого твердого товара.

- плитка шоколада

- плитка мыла

- Широкий стержень, или полоса, или полоса.

- бар света; цветная полоса

- Длинный узкий нарисованный или напечатанный прямоугольник, куб или цилиндр, особенно используемый в штрих-коде или гистограмме.

- Диакритический знак, состоящий из линии, проведенной через графему. (Например, превращение А в Ⱥ.)

- Предприятие, имеющее лицензию на продажу алкогольных напитков для потребления в помещениях или в самих помещениях; трактир.

- На улице было полно ночных баров.

- Счетчик такого помещения.

- Подойдите к бару и закажите напиток.

- Стойка или просто шкаф, из которого алкогольные напитки подаются в частном доме или гостиничном номере.

- В таких комбинациях, как кафе-бар, соковый бар и т.

Д., Помещение или стойка, где подают безалкогольные напитки.

Д., Помещение или стойка, где подают безалкогольные напитки. - Официальный приказ или объявление, запрещающее какую-либо деятельность.

- Клуб поднял планку для женщин-членов.

- Все, что препятствует, мешает или препятствует; препятствие; барьер.

- (вычисление, причудливый, получено из fubar) Метасинтаксическая переменная, представляющая неопределенную сущность, часто вторую после серии после foo.

- Предположим, у нас есть два объекта, foo и bar.

- (Великобритания, право) Перила, окружающие ту часть зала суда, в которой находятся судьи, адвокаты, обвиняемые и свидетели

- (закон, «Коллегия адвокатов», «Коллегия адвокатов») лицензионный экзамен.

- На этот раз он усердно учится, чтобы пройти Бар; он дважды провалил это раньше.

- (право, «адвокатура», «адвокатура»). Собирательный термин для юристов или юристов; специально применяется к адвокатам в некоторых странах, но в том числе ко всем адвокатам в других.

- (музыка) Вертикальная линия через музыкальный посох, разделяющая написанную музыку на секции, как правило, одинаковой длительности.

- (музыка) Один из тех музыкальных разделов.

- (спорт) Горизонтальный столб, который должен пересекаться в прыжках в высоту и прыжках с шестом

- (футбол) Перекладина

- (нарды) Центральный разделитель между внутренним и внешним столом доски для игры в нарды, где расположены камни, если они ударил.

- Дополнение к военной медали за счет последующего акта

- Линейный косоватый элемент рельефа в водоеме.

- (морское, гидрологическое) Хребет или последовательность хребтов из песка или другого вещества, особенно формации, простирающейся через устье реки или гавани или у берега, и которая может препятствовать плаванию. (FM 55-501).

- (геральдика) Один из рядовых в геральдике; фесс

- Неформальная единица измерения силы сигнала для беспроводного устройства, такого как сотовый телефон.

- Баров не было, поэтому я не получил ваш текст.

- Городские ворота, в некоторых британских топонимах.

- Гончарный батончик

- (добыча) Штанга для бурения или трамбовки.

- (добыча полезных ископаемых) Вена или дамба, пересекающая жилой район.

- (архитектура) Ворота замка или укрепленного города.

- (farriery) Часть коры копыта лошади, которая согнута внутрь к лягушке у пятки с каждой стороны и проходит в центр подошвы.

- (farriery, во множественном числе) Пространство между бивнями и точильщиками в верхней челюсти лошади, в которое помещается насадка.

( единственного простого настоящего третьего лица бара, настоящего причастия запрета, простого прошлого и прошлого причастия запрета)

- Чтобы препятствовать прохождению (кого-то или чего-то).

- Наш путь преградил огромный камнепад.

- Запретить.

- Я не мог попасть в ночной клуб, потому что мне запретили.

- Для блокировки или болта с помощью стержня.

- бар дверь

- для печати или краски с полосами, на полосу

Из среднего английского бар , из старофранцузского бар («луч, бар, ворота, барьер»), из Вульгарная латынь * барра , неопределенного происхождения. Возможно от Старого Франкского * бара («брус, балка, барьер, забор»), от протогерманского * бара («балка, брус, барьер»), от протоиндоевропейского * bʰAr- ( «Бревно, доска, доска»).Если это так, то родственный со старым верховным немецким , параграф , бар («брус, балка, заветная земля»), старофризский ber («атака, штурм»), шведский берлинг («спица») ), Норвежский berling («маленький брусок в транспортном средстве, удочка»), латинский forus («трап, доска»), русский забо́р (zabór, «ограждение, частокол, забор»), древнегреческий φάρος (pháros, «участок земли, борозда, маркер, маяк, маяк»).

От древнегреческого άρος (барос, «вес»), придумано около 1900 года.

Клееная ламинированная древесина — Goodfellow Inc.

Goodlam является подразделением Goodfellow Inc., специализирующимся на разработке, производстве и производстве клееного бруса, широко известного как Glulam. Клееный брус — это конструкционный древесный продукт, который используется уже более века из-за его красоты, низкой стоимости, простоты конструкции и превосходной прочности. Мы не ограничиваемся только клееным брусом, мы также специализируемся на поставке и производстве тяжелой древесины.

Клееный брус — это инженерный продукт из дерева, состоящий из отдельных кусков габаритных пиломатериалов, которые соединены торцами и соединены вместе для создания ламинатов.Эти ламинаты укладываются и склеиваются в прямой или изогнутой форме. Балки изготавливаются с наиболее прочными пластинами в нижней и верхней части балки, где возникают максимальные растягивающие и сжимающие напряжения. Пластины с меньшей прочностью располагаются в зонах с меньшими нагрузками, что оптимизирует структурные свойства древесины. Будучи инженерным продуктом, элементы изготавливаются в строгом соответствии с рекомендациями, изложенными CSA, и сертифицированы APA-EWS посредством строгого контроля качества и программы испытаний.

Пластины с меньшей прочностью располагаются в зонах с меньшими нагрузками, что оптимизирует структурные свойства древесины. Будучи инженерным продуктом, элементы изготавливаются в строгом соответствии с рекомендациями, изложенными CSA, и сертифицированы APA-EWS посредством строгого контроля качества и программы испытаний.

Коммерческие приложения

- Наружное применение

- Фермы

- Изогнутые и прямые формы

Жилые помещения

- Стандартные и нестандартные балки

- Балки перекрытия

- Коньковые и стропильные балки

- Траверсы

- Столбцы

Особенности

- Профессиональные инженеры, техники и технические представители готовы оказать любую необходимую помощь.

- Изготовлено и изготовлено по вашим спецификациям

- Специальные услуги по изготовлению (предварительное сверление, предварительная резка и нумерация)

- Стальные соединения и скобяные изделия, поставляемые Goodlam, при необходимости

- Настил и другие сопутствующие товары в наличии

- Доступны услуги по огнезащитной или консервирующей обработке и окрашиванию на месте

- Таблицы проектирования балок и колонн доступны для упрощения спецификации.

(PDF) Влияние длины пролета на прочностные характеристики при изгибе балки из клееного бруса

Ссылки

1.Н. М. Бхкари, А. А. Бакар, П. М. Тахир и З. Ахмад, «Прочность на изгиб клееного многослойного деревянного бруса

из выбранной тропической лиственной древесины Малайзии», Материалы 6-й Гражданской инженерной конференции

в азиатском регионе: Охватывая будущее через устойчивость, ISBN

978-602-8605-08-3. 2012.

2. Anon, Статистика лесного хозяйства за 2011 г., 2011 г., получено с сайта www.forestry.gov.my

3. ASTM International, «Стандартная практика установления допустимых свойств конструкционного клееного бруса

(клееный брус) (ASTM D3737: 2009)», 2009 г.

4. А. Бакар, С. Салех, А. Латиф и М. Зайнай, «Факторы, влияющие на предел прочности сплошных и

клееных деревянных балок», Jurnal Kejuruteraan Awam, 16 (1), стр. 38–47, 2004.

5. Дж. К. Наттерер, «Современное деревянное строительство: от новых простых методов к высокотехнологичному

строительству», 7

th

World Conference on Wood Engineering. Шах Алам, Малайзия. 2002.

Шах Алам, Малайзия. 2002.

6. Лаборатория лесных товаров, Справочник по деревообработке. Нью-Джерси: Прентис Холл.1990.

7. Т. Харуджи, М. Шёхе и Ю. Арата, «Инновационные большие деревянные здания. Конструкция полужесткой конструкции висячей крыши

, состоящей из клееного бруса и стального листа», Всемирная конференция 7

th

. по

Лесопромышленный комплекс. Шах Алам. 2002.

8. Г. Финк, Дж. Колер и А. Франги, «Испытания на изгиб клееных деревянных балок с

хорошо известными свойствами материала», Институт строительства, №. 350, Цюрих, июль

2013.

9. Р. Муди, Р. Фальк и Т. Уильямсон, «Сила объемных эффектов клееного бруса», В:

Сугияма, Хидео, изд. Материалы Международной конференции по деревообработке 1990 г .;

1990 23–25 октября; Токио. Токио: Руководящий комитет Международной инженерной конференции по лесоматериалам

: 1990, Vol. 1. С. 176–182.

10. Б. Боханнан, «Влияние размера на прочность на изгиб деревянных элементов», Research Paper FPL 56.

Madison, Wisconsin: U.S. Лаборатория лесных товаров. 1966.

11. Р. Бранднер и Г. Шикхофер, «Влияние длины на прочность на растяжение деревянных элементов с

и без соединений», Материалы и соединения в деревянных конструкциях, серия книг RILEM, 2014, том. 9.

стр. 751–760.

12. К. Сумия и Х. Сугихара, «Влияние размера на прочность древесины на растяжение и изгиб»,

J. Japan Wood Res. Soc., 3(5): 1957, стр. 168–173.

13. Чудзиньски З. Прочностные свойства, определяемые различными методами испытаний твердой древесины

из сосны, шпона, фиброволокна, стружечных плит и льняных плит // Holztechnologie, 5(4): 1964,

, с.233–240.

14. Р. Х. Кунеш и Дж. В. Джонсон, «Влияние размера на предел прочности при растяжении прозрачной дугласовой пихты и

Hem-fi Dimension Lumber», For. Произв. Дж., 24(8): 1974, стр. 32–36.

15. Б. Мэдсен и А. Х. Бьюкенен, «Влияние размера в древесине, объясненное модифицированной теорией

слабейшего звена», Кан. Дж. Гражданский. Eng., 13(2): 1986, стр. 218–232.

Дж. Гражданский. Eng., 13(2): 1986, стр. 218–232.

16. Мэдсен Б. Размерные эффекты в бездефектной пихте Дугласа // Кан. Дж. Гражданский. Eng., 17(2): 1990,

, стр. 238–242.

17.Г. Шнеевайс и А. Фелбер, «Обзор прочности древесины на изгиб и влияние

факторов», Американский журнал материаловедения, 3(3): 2013, стр. 41–54.

18. Стандарт Малайзии, «Клееный брус. Требования к рабочим характеристикам и минимальные производственные требования 219

», 2001 г., MS 758:2001.

19. Стандарт Малайзии, «Технические условия для оценки визуальной прочности древесины лиственных тропических пород»,

221 2003, MS 1714:2003.

20. ASTM International, «Стандартный метод статических испытаний пиломатериалов на структурный размер (ASTM

210 D198:2009)», 2009 г.

21. Стандарт Малайзии, «Цельная древесина — Определение содержания влаги (первая редакция)»

2006, MS 837:2006

Влияние длины пролета на изгиб …869

reza. [email protected]

[email protected]

Прочностные характеристики клееного бруса

Материалы (Базель). 2020 сен; 13(18): 4029.

Моника Чуда-Ковальска

2 Институт структурного анализа, Факультет гражданского строительства и транспорта, Познаньский технологический университет, пл.Sklodowskiej-Curie 5, 60-965 Познань, Польша; [email protected]

Karol Łabęda

3 Кафедра мебели, Факультет деревообработки, Познаньский университет естественных наук, Wojska Polskiego 38/42, 60-627 Познань, Польша; [email protected]

2 Институт структурного анализа, Факультет строительства и транспорта, Познаньский технологический университет, пл. Sklodowskiej-Curie 5, 60-965 Познань, Польша; [email protected] 3 Факультет мебели, Факультет деревообработки, Познаньский университет естественных наук, Wojska Polskiego 38/42, 60-627 Познань, Польша; [email protected] Поступила в редакцию 14 августа 2020 г. ; Принято 8 сентября 2020 г.

; Принято 8 сентября 2020 г.

Abstract

В работе оценивалась возможность изготовления клееных конструктивных элементов из древесины сосны после ее механической сортировки в горизонтальном расположении. Предполагалось, что древесина сосны не свободна от дефектов, и наружные ламели также подлежат визуальному осмотру. Это приведет к отбраковке только предметов с большими гнилыми сучками. Из исследуемой древесины сосны изготовлены балки предполагаемых марок GL32c, GL28c и GL24c. Наше исследование показало, что ожидаемый модуль упругости при изгибе в значительной степени сохранялся разработанными моделями балок, но их прочность была связана с качеством соответствующих ламелей, а не с их модулем упругости.В среднем прочность балок на изгиб составила 44,6 МПа. Причиной их разрушения было индивидуальное техническое качество данного изделия из древесины, слабо связанное с его модулем упругости, оцениваемым при испытании на изгиб. Хотя модуль упругости изготовленных типов балок различался довольно значительно (11,45–14,08 кН/мм 2 ), прочность на изгиб для всех типов была одинаковой. Существенные различия возникали только при более детальном анализе, так как младшие классы характеризовались большим разбросом прочности на изгиб.При этом появились балки прочностью от 24 МПа до 50 МПа.

Причиной их разрушения было индивидуальное техническое качество данного изделия из древесины, слабо связанное с его модулем упругости, оцениваемым при испытании на изгиб. Хотя модуль упругости изготовленных типов балок различался довольно значительно (11,45–14,08 кН/мм 2 ), прочность на изгиб для всех типов была одинаковой. Существенные различия возникали только при более детальном анализе, так как младшие классы характеризовались большим разбросом прочности на изгиб.При этом появились балки прочностью от 24 МПа до 50 МПа.

Ключевые слова: балки, клееный брус, модуль упругости, древесина сосны, лабораторные испытания

1. Введение

Развитие строительной отрасли и поиск способов использования традиционных и альтернативных конструкционных материалов привели к появлению новых материалов: EWP. (Инженерные изделия из дерева). В случае с ЭВП идея заключается в получении полноценного продукта из материала, который изначально не подходил для конкретных целей из-за своего размера или недостаточного качества [1,2]. В настоящее время в Европе и мире развиваются технологии производства и применения клееного бруса, в основном GLT (клееного клееного бруса). Этот материал очень хорошо вписывается в технологическую тенденцию EWP. GLT обладает типичными характеристиками массивной древесины: легким весом, хорошей прочностью, эластичностью, долговечностью, простотой обработки и уникальной особенностью, т. Е. Легко формуется в поперечные сечения. Его поперечное сечение имеет слоистую структуру, что позволяет при необходимости изготавливать детали с переменной высотой поперечного сечения [3,4,5,6].

В настоящее время в Европе и мире развиваются технологии производства и применения клееного бруса, в основном GLT (клееного клееного бруса). Этот материал очень хорошо вписывается в технологическую тенденцию EWP. GLT обладает типичными характеристиками массивной древесины: легким весом, хорошей прочностью, эластичностью, долговечностью, простотой обработки и уникальной особенностью, т. Е. Легко формуется в поперечные сечения. Его поперечное сечение имеет слоистую структуру, что позволяет при необходимости изготавливать детали с переменной высотой поперечного сечения [3,4,5,6].

Деревянные детали склеены связующими, гарантирующими высокую прочность при статических и динамических нагрузках. Слои конструкционной древесины, особенно для изготовления несущих конструкций, почти всегда комбинируют с помощью резорцин-феноло-формальдегидных (ПРФ) или меламино-мочевиноформальдегидных (МУФ) клеев. Кроме того, все более популярным становится клей на полиуретановой основе. Все эти клеи должны обеспечивать высокую износостойкость в различных условиях окружающей среды [7,8,9,10,11].

Исследования долговечности прямых и гнутых балок, состоящих из деревянных слоев, склеенных синтетическими смолами, показывают, что такие элементы имеют несущую способность, сравнимую с несущими способностями, изготовленными из массивной древесины. Более того, многослойная структура древесины привела к улучшению качества материала [3,12,13,14,15,16,17,18,19,20,21].

Недавние исследования клееного бруса были сосредоточены, среди прочего, на материалах, склеенных вдоль и поперек. Результаты испытаний цельного бруса высокого качества и клееного бруса, даже полученного из бруса более низкого качества после сортировки, свидетельствуют о том, что последний обладает лучшими прочностными свойствами.В основном это связано с распределением дефектов и процессом склеивания. Так, исследования были сосредоточены на формообразовании поперечных сечений изделий из тонкой древесины, состоящей из различных по прочности материалов [22, 23, 24, 25, 26, 27, 28, 29, 30]. ].

По данным JCR (Journal Citation Reports), за последние 20 лет было опубликовано более 700 научных статей о клееной древесине. Они рассмотрели, среди прочего, методы армирования компонента с использованием стеклянных или углеродных волокон [31,32,33,34], влияние различных факторов на поведение композитов сталь-дерево (СТК) [35,36,37]. и клеено-бетонные балки [38,39,40].

Они рассмотрели, среди прочего, методы армирования компонента с использованием стеклянных или углеродных волокон [31,32,33,34], влияние различных факторов на поведение композитов сталь-дерево (СТК) [35,36,37]. и клеено-бетонные балки [38,39,40].

Как упоминалось ранее, в случае клееного бруса поперечные сечения полученных элементов могут иметь необходимую форму. Однако важно то, что прочность также повышается, и она, как правило, выше, чем у комбинированных элементов. Коэффициент вариации для теста на изгиб также улучшен [41,42]. В работах Томаси [43] и Гонсалеса [37] указывалось на значительное улучшение механических свойств клееных клееных балок, армированных стальными стержнями.Однако они указали, что качество соединения стали и дерева имеет большое значение в этих системах. Вышеупомянутые авторы обращают внимание на системы из ламелей разного качества; однако существует возможность соединения ламелей по ширине [44, 45] или их изготовления из разных пород [46, 47]. Созданные системы являются результатом определенных фиксированных концепций, описанных в соответствующем стандарте или модели, описанной в работах Fink [48], Foschi и Barrett [49] или Hernandez et al. [50] может быть основой для их создания. Прогнозирование будущего качества производимых элементов GLT является первостепенной задачей для инженеров, поддерживающих эту отрасль деревообрабатывающей промышленности, поскольку, в отличие от массового производства древесных плит со стабилизированными параметрами, испытания изготовленных GLT дороги и сложны.

[50] может быть основой для их создания. Прогнозирование будущего качества производимых элементов GLT является первостепенной задачей для инженеров, поддерживающих эту отрасль деревообрабатывающей промышленности, поскольку, в отличие от массового производства древесных плит со стабилизированными параметрами, испытания изготовленных GLT дороги и сложны.

Параметром ГЛТ, определяющим его пригодность, является, прежде всего, прочность ламелей с различными параметрами и свойствами, определенными в действующих нормативных документах с учетом допустимых классов клееного бруса [51,52,53].Действующая система классификации прочности (EN 338) [54] для конструкционной древесины позволяет использовать единый класс прочности в диапазоне С16–С30 для балок однородной конструкции и в сочетании с более низкими классами прочности С16 и С18 в случае однородной конструкции. неоднородная структура (EN 384) [55]. Класс C связан со статической прочностью на изгиб изготовленного материала. Прочность бездефектной древесины сосны обычно находится в пределах 90–110 МПа. Однако из-за его природных особенностей, которые с технологической точки зрения часто признаются дефектами, механические свойства значительно ухудшаются.Прочностные характеристики большинства пиломатериалов часто ниже 20 МПа, что обусловлено в основном наличием сучков. Они появляются на различных участках с интервалом от 40 до 60 см. На свойства древесины влияет не только количество и размер сучков, но и их прочность. Некачественные узлы обычно разрезают, а полученные элементы соединяют с применением пальцевых соединений. Эта методика известна и постоянно развивается со времен Второй мировой войны [56].Сучки являются важным типом дефекта и из-за своих размеров поражают, в частности, сосновую древесину (а, б). Для сравнения, для древесины ели характерно наличие значительно более мелких сучков (в). Таким образом, их удаление способствует улучшению как технического качества, так и внешнего вида каждого куска соснового бруса. Однако похоже, что в случае склеенных компонентов появление сучков имеет меньший эффект, и визуальная сторона менее важна.

Однако из-за его природных особенностей, которые с технологической точки зрения часто признаются дефектами, механические свойства значительно ухудшаются.Прочностные характеристики большинства пиломатериалов часто ниже 20 МПа, что обусловлено в основном наличием сучков. Они появляются на различных участках с интервалом от 40 до 60 см. На свойства древесины влияет не только количество и размер сучков, но и их прочность. Некачественные узлы обычно разрезают, а полученные элементы соединяют с применением пальцевых соединений. Эта методика известна и постоянно развивается со времен Второй мировой войны [56].Сучки являются важным типом дефекта и из-за своих размеров поражают, в частности, сосновую древесину (а, б). Для сравнения, для древесины ели характерно наличие значительно более мелких сучков (в). Таким образом, их удаление способствует улучшению как технического качества, так и внешнего вида каждого куска соснового бруса. Однако похоже, что в случае склеенных компонентов появление сучков имеет меньший эффект, и визуальная сторона менее важна.

Примеры сучков из: ( a , b ) сосны обыкновенной и ( c ) ели европейской.

Следовательно, целью представленной работы было исследование возможности использования древесины сосны, рассортированной исключительно по механическим свойствам, за исключением наружных слоев. Наружные ламели восьмислойных балок также оценивались визуально. При оценке куски древесины, имеющие краевые сучки или крупные гнилые сучки, были классифицированы как непригодные для наружных слоев.

2. Материалы и методы

Материалом исследования служила древесина сосны следующих размеров: ширина 137 мм × 39.Толщина 50 мм × длина 3485 мм. Средняя плотность пиломатериалов составила 571 кг/м 3 (средняя влажность 8,98%). Древесина сосны получена путем распиловки древесины в виде бревен круглого сечения, происходящих из лесничества Олесно (50°52′30″ с.ш. 18°25′00″ в.д.). Полученные пиломатериалы сушили до влажности 10% ± 2%. После сушки пиломатериал укладывали так, чтобы получить одинаковую толщину всех ламелей. Предварительную оценку проводили в соответствии с EN 338.Подробное описание оценок модуля эластичности включено в первую часть исследования. Из отобранных деревянных изделий были изготовлены в полупромышленных условиях клееный брус диаметром 137 мм × 300 мм, т. е. состоящий из восьми слоев. За исключением наружных слоев, выбор ламелей для изготовления балок зависел только от определяемого значения модуля упругости. От наружных слоев, за исключением требуемого значения модуля упругости, требовалось отсутствие краевых сучков.Сырье, происходящее из этого региона, характеризуется более высоким процентным содержанием древесины, физико-механические параметры которой позволяют отнести значительную ее часть (45%) к более высоким классам, чем С24 (подробности будут приведены в следующей главе). Поэтому предполагалось, что соответствующие модели балок будут удовлетворять условиям модуля упругости, установленным для марок GL24c, GL28c и GL32c в соответствии с EN 14080 [57]. Упругие свойства слоев балки определяли по Бодигу и Джейну [58], предполагая, что балка симметрична и содержит восемь ламелей (1):

Предварительную оценку проводили в соответствии с EN 338.Подробное описание оценок модуля эластичности включено в первую часть исследования. Из отобранных деревянных изделий были изготовлены в полупромышленных условиях клееный брус диаметром 137 мм × 300 мм, т. е. состоящий из восьми слоев. За исключением наружных слоев, выбор ламелей для изготовления балок зависел только от определяемого значения модуля упругости. От наружных слоев, за исключением требуемого значения модуля упругости, требовалось отсутствие краевых сучков.Сырье, происходящее из этого региона, характеризуется более высоким процентным содержанием древесины, физико-механические параметры которой позволяют отнести значительную ее часть (45%) к более высоким классам, чем С24 (подробности будут приведены в следующей главе). Поэтому предполагалось, что соответствующие модели балок будут удовлетворять условиям модуля упругости, установленным для марок GL24c, GL28c и GL32c в соответствии с EN 14080 [57]. Упругие свойства слоев балки определяли по Бодигу и Джейну [58], предполагая, что балка симметрична и содержит восемь ламелей (1):

Eef=1Jy∑i=14Ei[Jyi+Ai(di)2]

(1)

где:

E EF -Эффективные / замещенные модуль упругости, N / мм 2 ,

J Y -Area момент инерции, мм 4 ,

E I E I -Модулус эластичности слоя, N / мм 2 ,

A I -круг-секционная площадь, мм 2 ,

D от нейтральной оси, мм.

Принятые значения модуля упругости для различных типов балок показаны на .

Таблица 1

Упругие свойства расчетных балок.

0

Beam Type Количество образцов E Среднее E мин E Max E Среднее 1-й слой E Средний 4-й слой MOR Декларация * KN / мм 2 N / мм 2 2 GL24C 12 11.  71

7111,25 11,93 12,53 / 1,42 ** 8,48 / 1,88 24 GL28c 14 12,82 11,98 13,50 13,96 / 5,44 8,08 / 11,69 28 28 GL32C 22 14.  84

8414.84 14.13 16.52 16.52 / 8.64 / 8.64 / 8.64 9036 9.58 / 11.0632 — предметы были дополнительно обработаны в соответствии с планом улучшения их поверхностей перед их склеиванием.Эффективная толщина отдельных ламелей составила 37,5 мм. Полученную поверхность покрыли клеем в количестве 220–250 г/м 2 . В качестве связующего вещества использовали меламиномочевиноформальдегидную смолу (MUF 1247) и специальный отвердитель (2526) фирмы Akzo Nobel (Амстердам, Нидерланды).

Смесь готовили с учетом условий, сложившихся в лабораторном помещении. Отвердитель использовали в количестве 20 г на каждые 100 г смолы, как рекомендовано Akzo Nobel для этой смолы.Клей наносили с помощью валиковой машины для нанесения покрытий. Балки изготавливались при комнатной температуре в диапазоне от 20°C до 24°C. Время загрузки пресса составляло около 12–15 мин. Четыре балки прессовали одновременно под давлением 0,48 МПа в течение 20 часов. Каждый день изготавливали четыре балки. Прессование производилось с использованием промышленного пресса, оснащенного гидроцилиндрами, предназначенного для производства клееных конструкционных элементов (ФОСТ, Черск, ПЛ). После изготовления балки кондиционировались в лаборатории в течение мин.четыре недели. Условия в лаборатории контролировались: температура 21 ± 2 °С, влажность воздуха 55–65 %. После периода кондиционирования балки оценивали по их механическим свойствам. Из-за веса балок их не строгали. Излишки клея удаляли вручную непосредственно перед испытанием механических свойств.

Смесь готовили с учетом условий, сложившихся в лабораторном помещении. Отвердитель использовали в количестве 20 г на каждые 100 г смолы, как рекомендовано Akzo Nobel для этой смолы.Клей наносили с помощью валиковой машины для нанесения покрытий. Балки изготавливались при комнатной температуре в диапазоне от 20°C до 24°C. Время загрузки пресса составляло около 12–15 мин. Четыре балки прессовали одновременно под давлением 0,48 МПа в течение 20 часов. Каждый день изготавливали четыре балки. Прессование производилось с использованием промышленного пресса, оснащенного гидроцилиндрами, предназначенного для производства клееных конструкционных элементов (ФОСТ, Черск, ПЛ). После изготовления балки кондиционировались в лаборатории в течение мин.четыре недели. Условия в лаборатории контролировались: температура 21 ± 2 °С, влажность воздуха 55–65 %. После периода кондиционирования балки оценивали по их механическим свойствам. Из-за веса балок их не строгали. Излишки клея удаляли вручную непосредственно перед испытанием механических свойств.

Полученные балки были оценены на прочность при четырехточечном изгибе в соответствии с диаграммой, показанной на рис. показан внешний вид испытательного стенда.Он был оборудован: гидроцилиндром (50 Mg, Hi-Force, Daventry, UK), гидронасосом (50 Mg, Hi-Force, Daventry, UK), регулятором расхода масла (Hi-Force, Daventry, UK), датчик силы (CL 16 tm 500 kN, ZEPWN, Marki, PL) и датчик деформации (KTC-600-P, Variohm Eurosensor, Towcester, UK).

Схема испытанной восьмислойной балки.

Стенд для испытаний на прочность на изгиб и модуль упругости.

Для учета влияния влажности на модуль упругости полученные результаты рассчитывались по уравнению Баушингера (2):

E12=EMC[1+αMC·(MC−12)]

(2)

где:

E 12 E 12 -Модулус эластичности древесины для содержания влаги 12%, N / мм 2 ,

E MC -Модулус эластичности древесины для влаги содержание 4 % < w < 20 %,

α MC — коэффициент вариации модуля упругости древесины после изменения ее влажности на 1 % — принимается равным 0.

02,

02,MC — абсолютная влажность древесины, %.

Испытание на разрушение включало оценку точки и причины отказа для каждой конкретной балки.

Результаты экспериментальных измерений были проанализированы с использованием пакета STATISTICA 13.0 (версия 13.0, StatSoft Inc., Талса, Оклахома, США).

3. Результаты и обсуждение

Средние значения модуля упругости показаны на . Приведенные в нем значения указывают на то, что подготовленные балки, за исключением марки GL32c, показали низкую изменчивость модуля упругости при изгибе.При этом полученные значения были близки или лишь немного превышали предполагаемые (отрицательное значение δ). Поскольку влажность балок во время испытаний значительно отличалась от 12 % (средняя влажность для всех балок составляла 8,83 %), результаты были пересчитаны с использованием уравнения Баушингера (2). За исключением балок марки GL32c, расчетные значения модуля упругости оказались лишь немного ниже предполагаемых.

Для GL32c относительная разница составила 5,1%. Предполагая, что значения модуля упругости, рассчитанные для 12% MC, являются подходящими, следует ожидать, что балки удовлетворяют предположениям в этом отношении.

Для GL32c относительная разница составила 5,1%. Предполагая, что значения модуля упругости, рассчитанные для 12% MC, являются подходящими, следует ожидать, что балки удовлетворяют предположениям в этом отношении.Таблица 2

Упругие свойства расчетных балок.

0

Beam Type Предполагаемые значения Определенные значения Определенные значения Δ *

(%)E означают на 12% MC

(KN / MM 2 )E 5Perction на 12% MC )

(KN / MM 2 )E мнение (кн / мм 2 ) COV

(%)E MOVELP (KN / MM 2 ) CoV

(%)GL24c 11.  71

711,81 12,79 6,42 -9,21 11,45 10,43 GL28c 12.82 3,83 13,63 6,84 -6,31 12,78 11,78 GL32C 14.  84

844,00 14.94 14.94 14.94 — 0,68 -0,68 14.08 11.68 11.68 Предполагается, что подготовленные балки должны иметь статическую прочность на изгибу, которая не ниже 24 Н / мм 2 , 28 Н/мм 2 и 32 Н/мм 2 соответственно для балок типов GL24c, GL28c и GL32c.Наименьшая прочность для всех подготовленных балок составила 29,97 Н/мм 2 , а наибольшая 55,38 Н/мм 2 .

Однако статическая прочность балок на изгиб имела нормальное распределение (), и, что важно, ее стандартное отклонение составляло всего 6,45 Н/мм 2 , а коэффициент вариации 14,5 %, несмотря на то, что они были рассчитаны на разные значения модуль упругости. Это означает, что прочность полученных балок характеризовалась низкой изменчивостью и не сильно коррелировала с проектируемой системой.

Однако статическая прочность балок на изгиб имела нормальное распределение (), и, что важно, ее стандартное отклонение составляло всего 6,45 Н/мм 2 , а коэффициент вариации 14,5 %, несмотря на то, что они были рассчитаны на разные значения модуль упругости. Это означает, что прочность полученных балок характеризовалась низкой изменчивостью и не сильно коррелировала с проектируемой системой.Гистограмма статической прочности на изгиб для клееного бруса из механически сортированной древесины.

Следовательно, статическая прочность на изгиб не коррелирует с маркой проектируемых балок.

Приведенные данные показывают, что все модели характеризуются одинаковой прочностью около 44,5 Н/мм 2 , независимо от предполагаемой марки древесины, тогда как анализ модуля упругости показывает наличие двух четко различающихся групп.

Однофакторный дисперсионный анализ для системы: марка клееной балки – статическая прочность на изгиб; марка балки – модуль упругости.

Буквы обозначают однородные группы для теста Тьюки.

Буквы обозначают однородные группы для теста Тьюки.Значения прочности, полученные при испытании на изгиб, также были пересчитаны по формуле Баушингера, на этот раз с коэффициентом α = 0,04. Результаты, полученные с этим фактором, показаны на рис. Таким образом, средние значения, рассчитанные для всех балок, были снижены с 44,5 Н/мм 90 173 2 90 174 до 38,6 Н/мм 90 173 2 90 174 , что все еще является достаточно высоким. Однако отнесение к конкретному классу GL основано на 5-процентном значении прочности.Для представленного количества выборок это значение является самым низким или близким к самому низкому.

Значения, показанные в, показывают, что балки, отнесенные к группам GL32c и GL24c, удовлетворяют требованиям по прочности, достигая следующих значений: 32,5 Н/мм 2 для балок класса GL32c и 24,4 Н/мм 2 для балок класса GL24c . Партия балок, смоделированных для отнесения к марке GL28c, не удовлетворяла требованиям и должна была быть отнесена к марке GL24c, несмотря на то, что она имела самое высокое среднее значение.

Что важно в случае с этой группой, так это то, что присвоение ей определенной степени было связано со значением, считающимся статистическим экстремумом. Кроме того, второе самое низкое значение статической прочности на изгиб, достигнутое в этой группе, составило 36,8 Н/мм 2 . Без учета прочности трех балок с наименьшими значениями 5-процентное значение будет равно 32,5 Н/мм 2 .

Что важно в случае с этой группой, так это то, что присвоение ей определенной степени было связано со значением, считающимся статистическим экстремумом. Кроме того, второе самое низкое значение статической прочности на изгиб, достигнутое в этой группе, составило 36,8 Н/мм 2 . Без учета прочности трех балок с наименьшими значениями 5-процентное значение будет равно 32,5 Н/мм 2 .Нормативные значения прочности на статический изгиб для подготовленной балки (образцы).Цифры синего цвета обозначают 5-процентильное значение.

В некоторых случаях трудно предсказать точную точку отказа и потенциальную прочность. Для балки 41 (а) причина разрушения, как и предполагалось, была обнаружена во второй и третьей ламелях и была обусловлена наличием крупных гнилых сучков в зоне чистого изгиба. С другой стороны, балка продемонстрировала прочность почти в два раза выше ожидаемой. Во втором случае разрушение произошло в средней зоне, для ламелей 3/4/5 от верха, в практически безузловой зоне, при усилии около 98 кН (б).

Снимки разрушения балки: ( a ) GL24c—MOR(MOR 12% )—48,5(43,4) Н/мм 2 —самая прочная в группе, ( b ) GL28c—MOR( b ) 904MOR 9 12% ) — 30,4(25,8) Н/мм 2 — самый слабый в группе.

Очевидно, что наличие сучков является основной причиной разрушения балок. С другой стороны, почти 60 % балок вышли из строя из-за повреждения наружных ламелей, а около 34 % — из-за повреждения средних ламелей. Для трех пучков точную начальную точку разрушения выявить не удалось ().

Удар точки разрушения балок различных марок.

Тип разрушения, распространяющийся из средней зоны балки, был доминирующим только для балок марки GL32c. В остальных случаях более 70% деструкции приходится на наружный слой. Было бы неоправданно отвергать нулевую гипотезу, утверждающую, что прочность подготовленных балок зависит от точки начала распространения разрушения (). Средняя статическая прочность на изгиб балок, разрушенных вследствие повреждения наружных ламелей, составила 39.

6 Н/мм 2 , а для тех, где разрушение возникло в среднем слое, значение составило 37,3 Н/мм 2 . Иная ситуация наблюдалась для модуля упругости. В этом случае различия были статистически значимыми, и балки с более высоким значением МОЕ разрушались в основном в среднем слое. Вероятно, это связано с тем, что балки с более высокими модулями упругости имели более качественные наружные ламели и были способны выдерживать возникающие напряжения, тогда как древесина более низких сортов, хотя и располагалась глубже, но подвергалась критическим/разрушающим напряжениям.

6 Н/мм 2 , а для тех, где разрушение возникло в среднем слое, значение составило 37,3 Н/мм 2 . Иная ситуация наблюдалась для модуля упругости. В этом случае различия были статистически значимыми, и балки с более высоким значением МОЕ разрушались в основном в среднем слое. Вероятно, это связано с тем, что балки с более высокими модулями упругости имели более качественные наружные ламели и были способны выдерживать возникающие напряжения, тогда как древесина более низких сортов, хотя и располагалась глубже, но подвергалась критическим/разрушающим напряжениям.Дисперсионный анализ оценки статической прочности на изгиб и модуля упругости относительно точки разрушения (Буквы обозначают однородные группы, определенные с помощью теста Tukey HSD).

Для определения влияния соотношения между шагом опор (l) и высотой изготовленных балок (h) модель системы с размерами поперечных сечений 138 × 300 мм и прочностью 32 было принято МПа. Значение J y для принятой системы составило 31 050 см 4 .