плюсы и минусы для строительства дома

Павел МизовЕсли Вы:

- заботитесь о себе и близких и ищете экологически чистые материалы;

- хотите, чтобы в доме было комфортно в любую погоду – тепло в морозы, прохладно в жару;

- хотите построить дом в 2-3 раза быстрее, чем сосед, да ещё и сэкономить на материалах;

- мечтаете о надёжном долговечном доме, в котором без проблем смогут жить даже Ваши правнуки.

- цените творческий нестандартный подход, и Вам нужно найти материалы, которые позволят самым смелым архитектурным фантазиям стать реальностью;

- не хотите после окончания стройки увидеть на стенах трещины, образовавшиеся в процессе усадки, и плесень, которая появляется на стенах из-за влажности;

- и мечтаете жить в тишине и спокойствии.

Эти рекламные заявления просто «ездят по ушам» доверчивых клиентов. Как может кирпич быть теплым? Сравните теплопроводность стены из крупноформатных блоков толщиной 12 см с каркасом толщиной 10 см. Несущая способность обоих материалов позволяет построить дом до 3 этажей, но из керамических блоков без дополнительного утепления, дом будет очень холодным. Теплопроводность стен из керамического блока 0,2 Вт/мС°ч, а каркасных — 0.05Вт/мСч, то есть в три раза больше. Сопротивление теплопередачи керамического блока со штукатуркой на перлитовом растворе общей толщиной 240 мм, R фактор будет 1,71, а каркас 150 мм с утеплением из пенополиуретана и обшивкой общей толщиной 240 мм — 5,18. Чтобы сделать дом из керамических блоков таким же теплым, как и каркасный дом, нужно увеличить толщину стены в три раза со всеми вытекающими отсюда проблемами. Теплая керамика совсем не теплая. Физические законы никто не отменял. А теперь немного истории про «новый» строительный материал.

Несущая способность обоих материалов позволяет построить дом до 3 этажей, но из керамических блоков без дополнительного утепления, дом будет очень холодным. Теплопроводность стен из керамического блока 0,2 Вт/мС°ч, а каркасных — 0.05Вт/мСч, то есть в три раза больше. Сопротивление теплопередачи керамического блока со штукатуркой на перлитовом растворе общей толщиной 240 мм, R фактор будет 1,71, а каркас 150 мм с утеплением из пенополиуретана и обшивкой общей толщиной 240 мм — 5,18. Чтобы сделать дом из керамических блоков таким же теплым, как и каркасный дом, нужно увеличить толщину стены в три раза со всеми вытекающими отсюда проблемами. Теплая керамика совсем не теплая. Физические законы никто не отменял. А теперь немного истории про «новый» строительный материал.

История появления «теплой» керамики

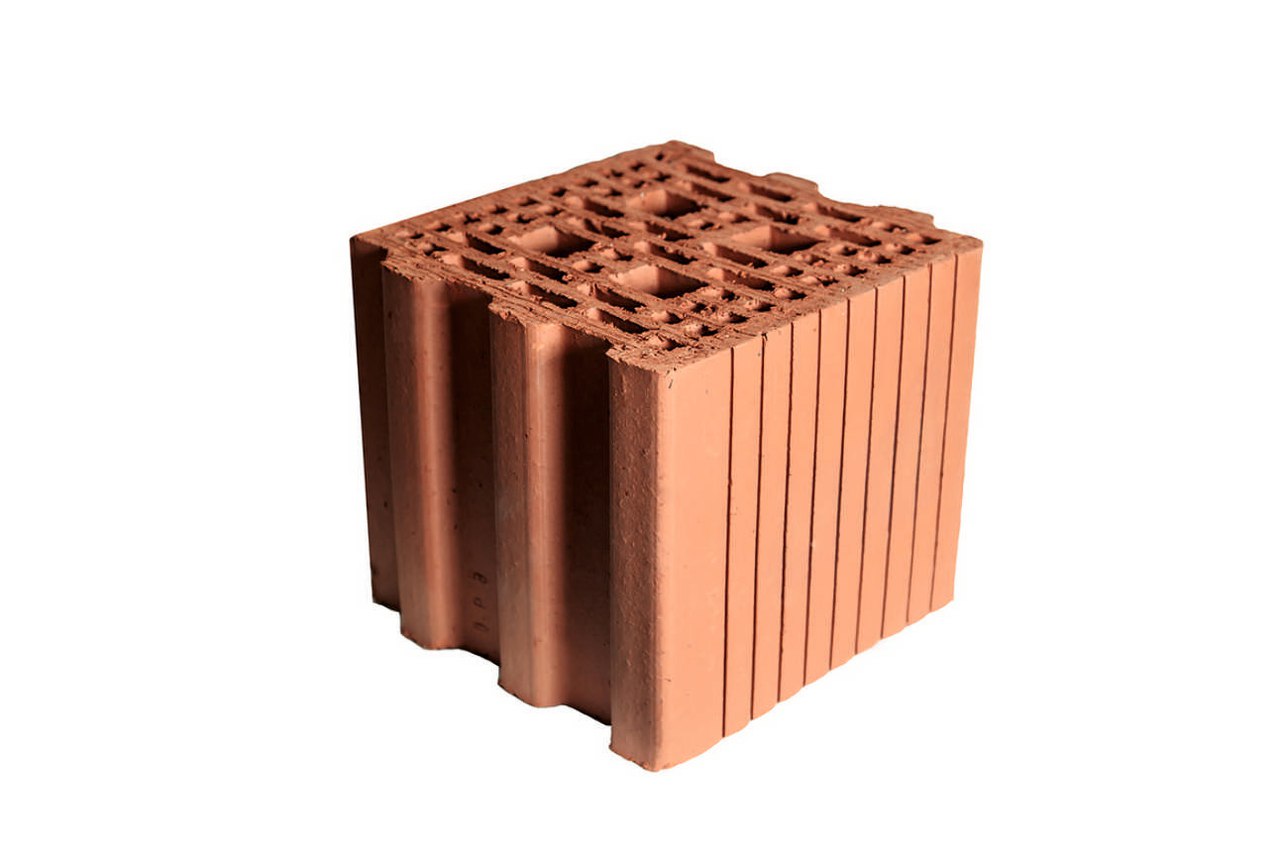

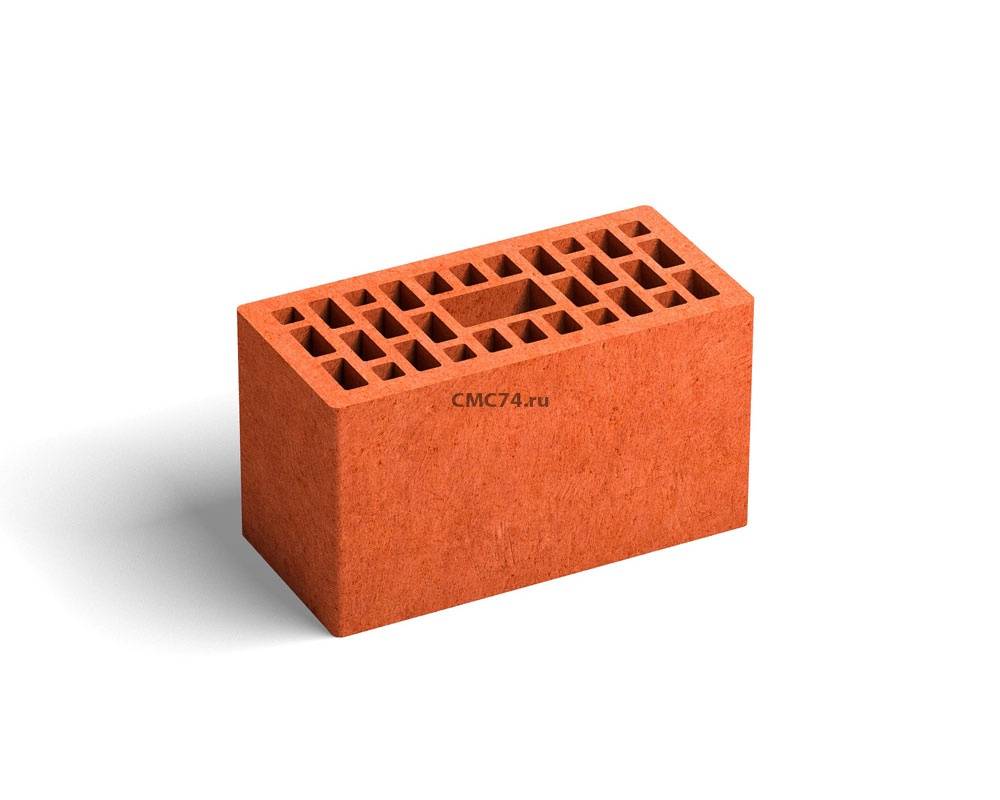

Схематический разрез блока показывает, что полость блока разделена стенками

Крупноформатные пустотелые блоки (HCT в США) получили распространение в США после пожара в Чикаго в 1871 году, когда возник спрос на пожаропрочные материалы для предохранения железных и стальных каркасов в высотных зданиях. Производители кирпича откликнулись, выпустив пустотелые блоки, которыми можно было окружить железные и стальные части, для защиты от огня (металл не горит, но плавится, теряя структурную прочность). Первоначально этот материал разработывался для защиты перекрытий от пожара, затем уже стал применятся в несущих конструкциях и перегородках. Пустотелый кирпич достиг пика популярности на западном побережье США между 20-ми и 40-ми годами прошлого века, и широко использовался в южной Калифорнии, в районах с концентрацией многоэтажных домов, как в центре Лос-Анджелеса. Материал потерял популярность после серии землетрясений, где он показал слабую структурную прочность. Землетрясения в Санта-Барбаре (1925) и в Лонг-Бич (1933), вызвавшие огромные разрушения не усиленных арматурой кирпичных зданий, принесли серьезные изменения в строительные правила на всем западном побережье. К 1920-м годам, изобретение других экономичных строительных материалов, таких как гипсовые блоки и волокнистые плиты, сыграли негативную роль для пустотелых блоков.

Производители кирпича откликнулись, выпустив пустотелые блоки, которыми можно было окружить железные и стальные части, для защиты от огня (металл не горит, но плавится, теряя структурную прочность). Первоначально этот материал разработывался для защиты перекрытий от пожара, затем уже стал применятся в несущих конструкциях и перегородках. Пустотелый кирпич достиг пика популярности на западном побережье США между 20-ми и 40-ми годами прошлого века, и широко использовался в южной Калифорнии, в районах с концентрацией многоэтажных домов, как в центре Лос-Анджелеса. Материал потерял популярность после серии землетрясений, где он показал слабую структурную прочность. Землетрясения в Санта-Барбаре (1925) и в Лонг-Бич (1933), вызвавшие огромные разрушения не усиленных арматурой кирпичных зданий, принесли серьезные изменения в строительные правила на всем западном побережье. К 1920-м годам, изобретение других экономичных строительных материалов, таких как гипсовые блоки и волокнистые плиты, сыграли негативную роль для пустотелых блоков. Использование керамических пустотелых блоков ставит перед выбором архитекторов, инженеров и производителей. Керамические блоки подойдут для обеспечения безопасности в коридорах, ведущих к выходу. Через изучение примеров использования в Южной Калифорнии, принимаются решения по реабилитации крупноформатных керамических блоков.

Использование керамических пустотелых блоков ставит перед выбором архитекторов, инженеров и производителей. Керамические блоки подойдут для обеспечения безопасности в коридорах, ведущих к выходу. Через изучение примеров использования в Южной Калифорнии, принимаются решения по реабилитации крупноформатных керамических блоков.

Технология изготовления и экология

Крупноформатные пустотелые (поризованные) блоки делаются из глины. Глина затем обжигается в печах, формируя прочный строительный блок. Полости внутри разделены тонкими стенками, что делает блок намного легче обычного кирпича. Неровная поверхность боковых граней позволяет штукатурке хорошо держаться на стене. Расход газа составляет 145,4 кг условного топлива на 1000 шт. условного кирпича или 70 м³ на 1 тонну продукции.

Ахмеднабиев Р.М., Колиенко А.Г. ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ОБЖИГЕ КЕРАМИЧЕКИХ ИЗДЕЛИЙ В ТУННЕЛЬНЫХ ПЕЧАХ СОВЕТСКОГО ТИПА // Технические науки — от теории к практике: сб. ст. по матер. XIV междунар. науч. -практ. конф. – Новосибирск: СибАК, 2012.

-практ. конф. – Новосибирск: СибАК, 2012.

Часто стена из поризованных блоков закрывается облицовочным кирпичом с помощью связей, крепящихся между рядами блоков и рядами облицовочного кирпича. Опять кирпич, только полнотелый.

Как можно говорить об экологии с такими энергозатратами только на обжиг, не говоря о повышенных затратах на доставку ингредиентов и доставку готовой продукции? В чем заключается экологическая чистота.? Что в материале нет вредных веществ? А в воздухе, которым дышат и ваши дети и наши?

Так ли тепло в морозы и прохладно в жару?

Вот что пишут: «материал обладает отличными теплосберегающими свойствами». Но это все слова. Какими отличными? Сколько тепла проводит стена из поризованных блоков? Стена, а не блок.

По ГОСТ 530-2012 (скачать) при плотности 800 кг/м³ теплопроводность кладки из блоков Поротерм на теплоизоляционном цементно-перлитовом растворе плотностью γ° =800 кг/м3 составит 0,2 -0,22 Вт/(м·°С). При строительстве из блоков толщиной 510 мм R-фактор составит 2,31 — 2,55 Вт/(м·°С), что тоже ниже требований СНиП.

Чтобы соответствовать СНиП для Московской области толщина стены из крупноформатных керамических блоков без дополнительного утепления должна быть 670 мм и не меньше.

Это означает, что в мороз будет холодно, а в жару жарко.

Построить дом в два-три раза быстрее, чем сосед и сэкономить

Можно спросить какой сосед? Какой дом? (А если сосед построил каркасный дом? ) По какой технологии строил сосед, с отделкой или без, на каком фундаменте, какая планировка, насколько сложная крыша? Как можно сравнивать разные дома? Если нет фактов, то это просто рекламный ход.

В каком доме без проблем будут жить правнуки?

Да ни в каком. У любого дома рано или поздно появляются проблемы. Я попробую представить не правнуков, а детей, настоящих и реальных. Трое моих детей дали ответ: в новом. Дети хотят жить в новом доме, а не в старом, со старой планировкой, дизайном, архитектурой.

Сто лет назад никто не думал устанавливать розетки с входом для телевизионной антенны, встраивать душевую кабину с радио, устанавливать телевизор в ванную комнату, искать место для стиральной и сушильной машины, а также для гладильной системы. Мы не знаем какого технического прогресса достигнем через 20 лет. Зачем вкладывать дополнительные ресурсы в дом, который не понравится правнукам? Не проще ли оставить им деньги?

Мы не знаем какого технического прогресса достигнем через 20 лет. Зачем вкладывать дополнительные ресурсы в дом, который не понравится правнукам? Не проще ли оставить им деньги?

Согласно опросу Гэлоп, 24% американцев, 23% финнов и 22% норвежцев меняют жилье каждые 5 лет, и 15% россиян, согласно интернет-журнала «Из рук в руки». Только 23% россиян никогда не меняли жилье, но хотели бы. По статистике, даже ваши дети будут жить в другом доме, а правнуки тем более. Так какая разница, будут у дома, в котором живут другие люди, проблемы или нет.

Когда самые смелые архитектурные фантазии становятся реальностью

Дом со смелой архитектурной фантазией легче всего строить из бетона, а не из кирпича. Жидкий бетон заполняет любую форму. Но нужно ли это воплощать? То, что нравится вам, может не понравится большинству других людей. Продать дом будет сложнее, если вы окажетесь единственным, кому эта фантазийная архитектура нравится.

Гибкую планировку в доме с несколькими этажами легче создавать в каркасном доме. Каркасные стены легкие, поэтому они могут опираться только на перекрытие. Стены из тяжелых материалов опираются либо на мощное перекрытие, либо на нижестоящие стены под этим перекрытием.

Каркасные стены легкие, поэтому они могут опираться только на перекрытие. Стены из тяжелых материалов опираются либо на мощное перекрытие, либо на нижестоящие стены под этим перекрытием.

Керамические блоки не позволяют осуществлять самые смелые фантазии.

Трещины и плесень

Трещины образуются не только от усадки стен, но и при слабой несущей способности грунта, от непрочного фундамента. Хрупкость керамических блоков обязывает строить фундамент с повышенной прочностью. Такой фундамент стоит дороже.

Плесень образуется когда есть повышенная влажность и тепло. Если вы будете жить в доме с повышенной влажностью, то плесень образуется в легких быстрее, чем на стенах любой конструкции из любого материала. Нет повышенной влажности — нет грибка.

Делайте вентиляцию и плесени негде будет жить. Но, в монолитном перекрытии нельзя провести вентиляционные короба, поэтому их крепят к бетонной плите и обшивают фальш-потолком. Это дорого и долго. В деревянном перекрытии трубы пропускаются внутри перекрытия и легко крепятся к деревянным лагам.

Керамический поризованный блок не дает гарантии от трещин или плесени. Слова об обратном это рекламный ход.

Шум Вас не потревожит

Продавцы керамических пустотных блоков утверждают, что звукопоглощение стены более 53Дб. Более это сколько? Каркасная стена из доски 100 мм с эковатой внутри и гипсокартоном толщиной 12 мм с обеих сторон поглощает от 85 до 125 Дб. Такие стены делают в студиях звукозаписи.

Поризованный блок не самый лучший звукоизолятор. Опять рекламный ход.

Поризованный крупноформатный блок не лучший материал для строительства дома

- Недостаток пустотелых керамических блоков состоит в том, что они слишком хрупкие при определенных обстоятельствах. Я видел разрушения в некоторых домах, вызванные неправильной установкой или обработкой. Хрупкая природа пустотелого кирпича, возможно должна обеспокоить людей, живущих в сейсмических районах.

- Толщина стены из крупноформатных блоков и облицовка кирпичом создают необходимость строить на монолитной плите (о недостатках этого фундамента читайте здесь), либо делать очень широкую стену ленточного фундамента.

Пустотелый кирпич требователен к фундаменту.

Пустотелый кирпич требователен к фундаменту. - Щели между блоками остаются открытыми и через них уходит теплый воздух (тонкий слой внутренней штукатурки не удерживает тепло), а с ним и влага, попадая в наружный утеплитель из минеральной ваты, понижает теплозащитные свойства и снижает срок службы.

- Вентилируемый фасад дому из блоков Поротерм противопоказан, без дополнительной тепло- и пароизоляции. Невыгодно использовать дешевые фасадные отделочные материалы, как сайдинг

- Не дружествен по отношению к окружающей среде. Производство и доставка кирпича требует в несколько раз больше энергоресурсов, чем древесина.

- Керамические блоки не удешевляют строительство дома.

- Не улучшает дизайн дома.

- Не улучшает звукоизоляцию

- Скорость строительства не самая высокая

- Поризованный блок толщиной 510 мм и менее требует дополнительного утепления

- Увеличенная толщина стены уменьшает полезную площадь дома.

- Блоки хорошо впитывают влагу

- Сложно проводить коммуникации внутри стен и по стенам и как следствие, увеличение бесполезного технического объема дома, который нужно дополнительно отапливать.

(30 см под потолком добавляют 30 м³ на каждые 100 кв.м к объему дома, которые нужно дополнительно оплачивать. Увеличивается площадь, занимаемая лестницей.

(30 см под потолком добавляют 30 м³ на каждые 100 кв.м к объему дома, которые нужно дополнительно оплачивать. Увеличивается площадь, занимаемая лестницей. - При необходимости снести здание, выше расходы на снос и утилизацию

Достоинства

- По счастью, прочность стенок пустотелого кирпича значительно выше, чем можно ожидать от строительного материала, сделанного из тех же ингредиентов, что и цветочные горшки. Во многих зданиях блоки без проблем сохранялись по 75 и более лет и, возможно простоят еще несколько десятков лет.

- Высокая стойкость к открытому пламени даст время для эвакуации из здания. (После пожара прочность стены уменьшится на 60%).

- Не гниет. И это единственное преимущество по сравнению с каркасными домами, которые строили некомпетентные строители.

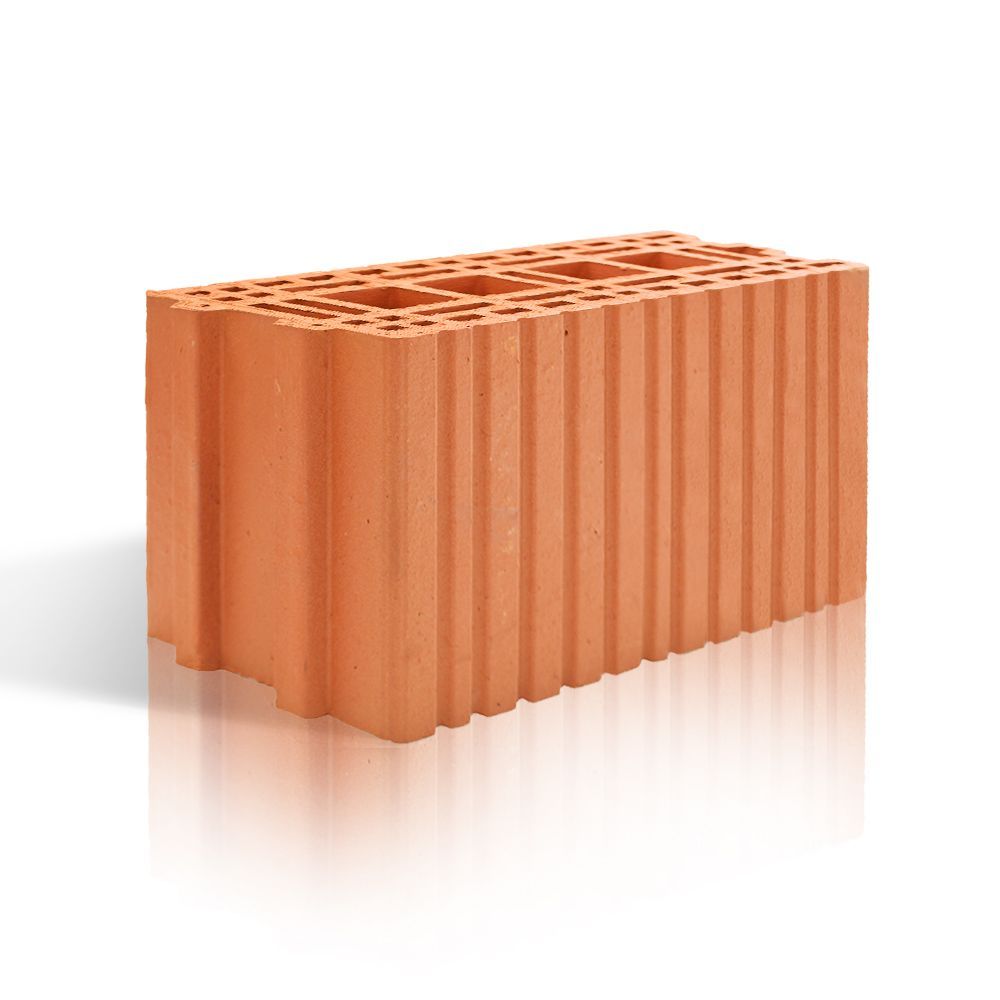

Рифленая поверхность блока позволяет хорошо держаться штукатурке.

Как видите достоинств гораздо меньше, чем недостатков. Поэтому подумайте еще раз: Вам нужен Дом или только стены?

Поризованный кирпич: как выбрать, основные характеристики

Строительный поризованный кирпич — отличный стеновой материал, который обладает высокими потребительскими характеристиками и уникальными свойствами для малоэтажного строительства. Все лучшие качества красного пустотелого кирпича и газобетонных блоков присущи поризованному керамическому блоку, или, как по-другому его называют, теплая керамика. В нашей стране все чаще и чаще можно увидеть постройки из этого материала. Интересно, что технология производства поризованного кирпича пришла к нам из Австралии, где его изготавливают уже более полувека. Пористый кирпич отличается высокой прочностью на сжатие и долгим сроком эксплуатации, хотя его плотность в 3-4 раза ниже, чем у простого кирпича.

Все лучшие качества красного пустотелого кирпича и газобетонных блоков присущи поризованному керамическому блоку, или, как по-другому его называют, теплая керамика. В нашей стране все чаще и чаще можно увидеть постройки из этого материала. Интересно, что технология производства поризованного кирпича пришла к нам из Австралии, где его изготавливают уже более полувека. Пористый кирпич отличается высокой прочностью на сжатие и долгим сроком эксплуатации, хотя его плотность в 3-4 раза ниже, чем у простого кирпича.

Особенности производства

Поризованный кирпич производится из глины различных пород, в состав добавляют наполнители из органики: опилки, торф или солому. Содержание наполнителя доходит до 25-30% от общего объема. При обжиге наполнитель сгорает, в результате получается поризованный камень с множеством мелких пор, которые обеспечивают блоку повышенную паропроницаемость.

Сначала из глиняного состава удаляют мелкие камни и примеси, после измельчения ее увлажняют. Готовая смесь называется шихта, в нее нужно добавить присадки. После идет один из самых важный этапов производства — обработка смеси на глинорастирающем оборудовании. Необходимо добиться однородной массы, непромес недопустим, это залог того, что поризованный блок будет прочным и однородно пористым.

Готовая смесь называется шихта, в нее нужно добавить присадки. После идет один из самых важный этапов производства — обработка смеси на глинорастирающем оборудовании. Необходимо добиться однородной массы, непромес недопустим, это залог того, что поризованный блок будет прочным и однородно пористым.

После качественного перемешивания состав уходит на этап формовки на вакуумном прессе, который удаляет излишки воздуха. Сформированная глиняная смесь выталкивается шнеком, именно на этом этапе в керамическом блоке появляются множество сквозных отверстий. Стальной режущей струной глиняной брусок нарезается на необходимые размеры. Разрезанные блоки отправляются в сушильный цех, где в течение 40-60 часов изделие сохнет. Если кирпич крупноформатный, время сушки может доходить до 70 часов для качественного результата.

Этап обжига. Именно от качества печи, возможности поддерживать необходимую температуру и быстро набирать жар зависит плотность и качественные характеристики блока.

Основные форматы поризованного кирпича: 2nf, 10.7nf, 14.3nf.

Важно: Поризованный блок по прочности различают по маркам прочности на сжатие от M75 до M200.

Почему выбирают поризованный камень

Народное название поризованного кирпича — теплая керамика или термокирпич. За счет множества сквозных отверстий объем пустот может составлять 14-35% от общего объема блока. Низкая теплопроводность этого материала уменьшает теплопотери дома в 2-3 раза по сравнению с монолитным бетоном или полнотелым кирпичом.

Габариты изделия позволяют проводить кладку стены от 25 см, а объемный вес одного блока 700-800 кг/м3, что сопоставимо с характеристиками блоков из газобетона или пенобетона. Уникальная для такой плотности теплопроводность 0,08-0,2 Вт/м2 делает его одним из перспективных строительных материалов среди блоков из легких бетонов.

Уникальная для такой плотности теплопроводность 0,08-0,2 Вт/м2 делает его одним из перспективных строительных материалов среди блоков из легких бетонов.

Плотность поризованного кирпича позволяет возводить из него как самонесущие, так и несущие стены. При применении такого материала в строительстве обеспечивается низкая теплопроводность ограждающих конструкций, исключается промерзание в зимнее время и достигается хорошая звукоизоляция.

Цена на поризованный камень зависит от размеров блока, его состава и наличия добавок. Но в любом случае, стоимость будет ниже, чем за полнотелый кирпич, поскольку расход сырья меньше. Значительная экономия получается и на клеевой смеси, ведь керамические блоки имеют отличную геометрию, что позволяет использовать тонкий слой кладочного раствора. Теплая керамика — это оптимальный выбор как для частного застройщика, так и для крупных строительных компаний.

Преимущества использования

Поризованный кирпич — уникальный материал для строительства, со множеством положительных свойств. Главные преимущества для застройщика:

Главные преимущества для застройщика:

- Негорючий материал. Здание, возведенное из поризованного кирпича, может противостоять огню без видимых разрушений в течение 7 часов.

- Керамические блоки биологически инертны, что делает их невосприимчивыми к плесени и грибку. А достаточно хорошая паропроницаемость стен из такого материала позволяет дому «дышать» и сохраняет ограждающие конструкции от конденсата.

- Мельчайшие поры, которые не видны глазу, понижают плотность материала, по отношению к классическим полнотелым кирпичам, тем самым понижая общий коэффициент теплопроводности материал, экономя хозяину дома затраты на отопление.

- Сравнительно небольшой вес керамических блоков, по сравнению с монолитными конструкциями из бетона или силикатных кирпичей, уменьшает нагрузку на фундамент и позволяет использовать более экономный вариант фундамента дома. Система паз-гребень в вертикальных стыках блоков обеспечивает хорошую герметичность без использования дополнительных кладочных растворов или клей-пены.

- Большие размеры крупноформатных блоков при собственном небольшом весе способствуют быстрой и качественной кладке.

Недостатки керамических блоков в строительстве

Но, как и любой материал, поризованная керамика имеет свои недостатки:

- Из-за наличия мелких пор у материала достаточно высокий коэффициент водопоглощения, нужно дополнительно защищать конструктив стены от влажности и атмосферных осадков. Появляется необходимость в наружной облицовке.

- Если возводятся стены помещений, в которых будет повышенная влажность (ванная комната, бассейн, баня), внутреннюю поверхность стен необходимо дополнительно изолировать пароизоляционной отделкой. Это могут быть пленки, лакокрасочное покрытие, лак или плотные моющиеся обои.

- Высокая пористость и наличие внутренних полостей может вызвать проблему сверления отверстий под крепеж.

Но в настоящее время на рынке представлено много вариантов химических анкеров, которые успешно решают эту проблему. Хрупкость внутренних стенок изделий может быть нарушена грубым обращением при кладке или неаккуратном штроблении стен.

Но в настоящее время на рынке представлено много вариантов химических анкеров, которые успешно решают эту проблему. Хрупкость внутренних стенок изделий может быть нарушена грубым обращением при кладке или неаккуратном штроблении стен. - В регионах, где нет собственных производств, цена поризованных кирпичей может быть достаточно высокой из-за дополнительных трат на доставку. Однако этот недостаток может быть компенсирован облегченным процессом строительства, присущим этому материалу и удешевлением общей сметы из-за отсутствия необходимости дополнительного утепления стен.

Основные характеристики, сравнение с другими кирпичами

Надежность керамического теплого блока позволяет держать нагрузку 150 кг/см2. Согласно нормативным документам, этот показатель позволяет использовать материал для возведения жилых зданий высотой до 9 этажей.

Из-за относительно небольшого объемного веса, сравнимого с пено- и газобетоном, не оказывается большого давления на фундамент, что делает возможным строительство практически на любом виде грунта.

Важно: Прочностные характеристики газобетона ниже в 3-4 раза, а пенобетона в 10-12 раз ниже, чем у поризованного кирпича. Показатели надежности позволяют применять теплую керамику для строительства любых жилых и коммерческих зданий.

У классического глиняного или силикатного кирпича тоже высокие показатели надежности, но эти материалы требуют дополнительной теплоизоляции, и не обладают такими комплексными потребительскими преимуществами, как теплая керамика.

Стены из поризованных блоков лежат на горизонтально расположенном кладочном шве, в вертикальной плоскости надежное крепление обеспечивает система гребень-паз. При этом мостики холода практически отсутствуют, при условии толщины шва не более 3 мм, стена не продувается. Скорость кладки крупноформатных кирпичей сравнима с кладкой блоков из вспененного бетона.

Производители кирпича

На российском и зарубежном рынках достаточно много производителей качественного поризованного кирпича и теплой керамики. Рассмотрим основные крупные заводы, которые выпускают продукцию по ГОСТ 530-2012.

Гжельский кирпичный завод

Основан в 1928 году и производит керамический кирпич и поризованный камень на современном европейском оборудовании. Особенность этого производителя – в качестве сырья для производства используется экологически чистая глина, добытая в Гжельском месторождении.

Wienerberger (Вайнербергер)

Мировой лидер по выпуску поризованного кирпича, в России этим концерном построены промышленные комплексы, суммарной мощностью 400 млн. керамических блоков в год.

керамических блоков в год.

Leiertherm (Лиертерм)

Этот производитель не имеет производственных площадок в нашей стране, однако продукция этого крупнейшего завода имеет высокие теплотехнические показатели.

Rauf (Рауф)

Торговая марка по производству керамических кирпичей двух заводов в России, которые находятся в Ленобласти и в пригороде Санкт-Петербурга. Большая палитра различных форматов от 1nf до 14,3nf.

Примеры домов из поризованного кирпича

В нашей стране уже достаточно давно ведут строительство из теплой керамики. Множество построек возведено в различных регионах как своими силами, так и с привлечением строительных бригад.

Заказать керамические блоки различного формата вы можете на нашем сайте.

Размеры керамических блоков, толщина, вес, формат

Самый первый и важный этап в строительстве дома из керамоблоков – определиться с планируемой толщиной стены и, исходя из этого, выбрать пустотелые керамические блоки нужного размера. Размеры керамических блоков будут напрямую влиять на их количество и стоимость, а также энергоэффективность будущего дома.

Ниже мы распишем виды керамоблоков на примере самого первого в мире керамического блока Porotherm (от австрийского производителя Wienerberger), так как все появившиеся позже бренды разрабатывали линейки продукции, беря за основу именно Поротерм.

Основные показатели размера теплой керамики

В интернет-магазинах и каталогах размеры представлены показателями трех переменных A (ширина) x B (длина) x C (высота).

Ширина измеряется по стороне с пазами и является главным определяющим показателем, так как определяет толщину стены.

Рис.1 на примере блока с шириной 380 мм (380x250x219)

Толщина кладки (стены) = ширина керамоблока!

Высота у абсолютно всех керамических блоков Поротерм равна 219 мм для удобства применения гибких связей.

Размеры блоков Porotherm (по толщине) варьируются от 80 до 510 мм, при этом максимальный вес блока не превышает 20 кг.

Размеры поризованных блоков в первую очередь зависят от предназначения.

В таблице ниже также указан раздел формат. Другие производители, такие как ЛСР, Гжель, Braer, Сталинградский камень чаще всего указывают не размеры, а т.н. формат блока.

Виды теплой керамики по предназначениюОсновные стены

|

Название |

Ширина, мм |

Длина, мм |

Высота, мм |

Вес, кг |

Формат |

|

Porotherm 25М |

250 |

375 |

219 |

14,8 |

10,7 НФ |

|

Porotherm 38, 38 Thermo |

380 |

250 |

219 |

14,5 |

10,7 НФ |

|

Porotherm 44 |

440 |

250 |

219 |

16,5 |

12,35 НФ |

|

Porotherm 51 |

510 |

250 |

219 |

19,5 |

14,3 НФ |

|

Название |

Ширина |

Длина |

Высота |

Вес |

Формат |

|

Porotherm 8 |

80 |

500 |

219 |

7,2 |

4,5 НФ |

|

Porotherm 12 |

120 |

500 |

219 |

10,5 |

6,7 НФ |

Блок керамический поризованный пустотелый «Радошковичский керамический завод»

У нашей компании вы можете выгодно купить керамический поризованный пустотелый блок Радошковичского керамического завода. Подтверждение высокого качества продукции — сертификаты и опыт наших клиентов. У нас широкий товарный ряд и оперативная доставка заказов.

Подтверждение высокого качества продукции — сертификаты и опыт наших клиентов. У нас широкий товарный ряд и оперативная доставка заказов.

На поддоне: 288 шт.

Оплата: наличный и безналичный расчет

Доставка: Смоленск, Москва, Брянск, Тверь, Калуга

Керамические поризованные блоки

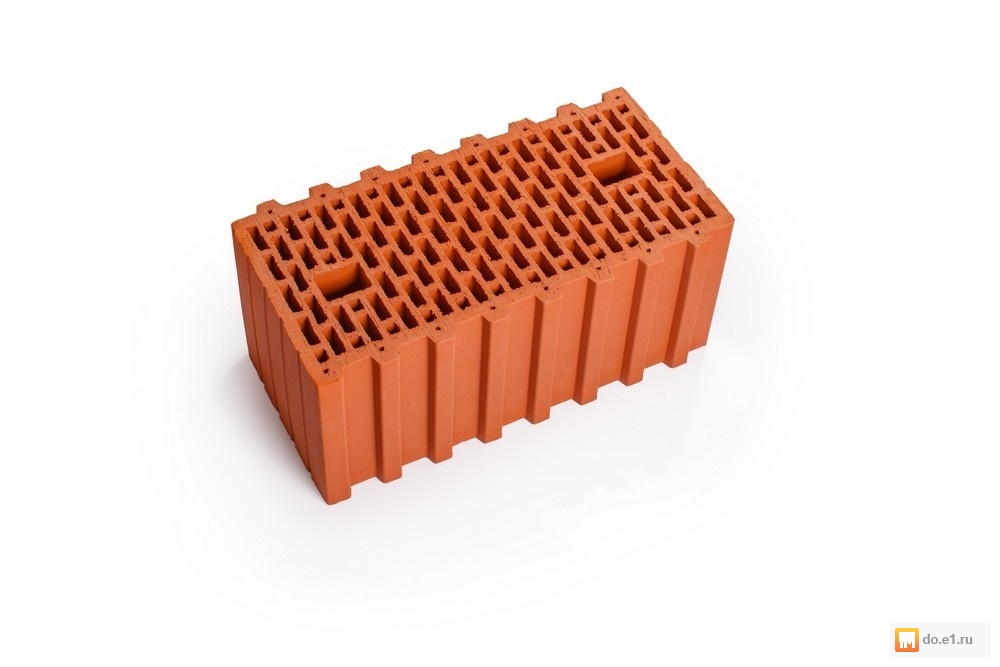

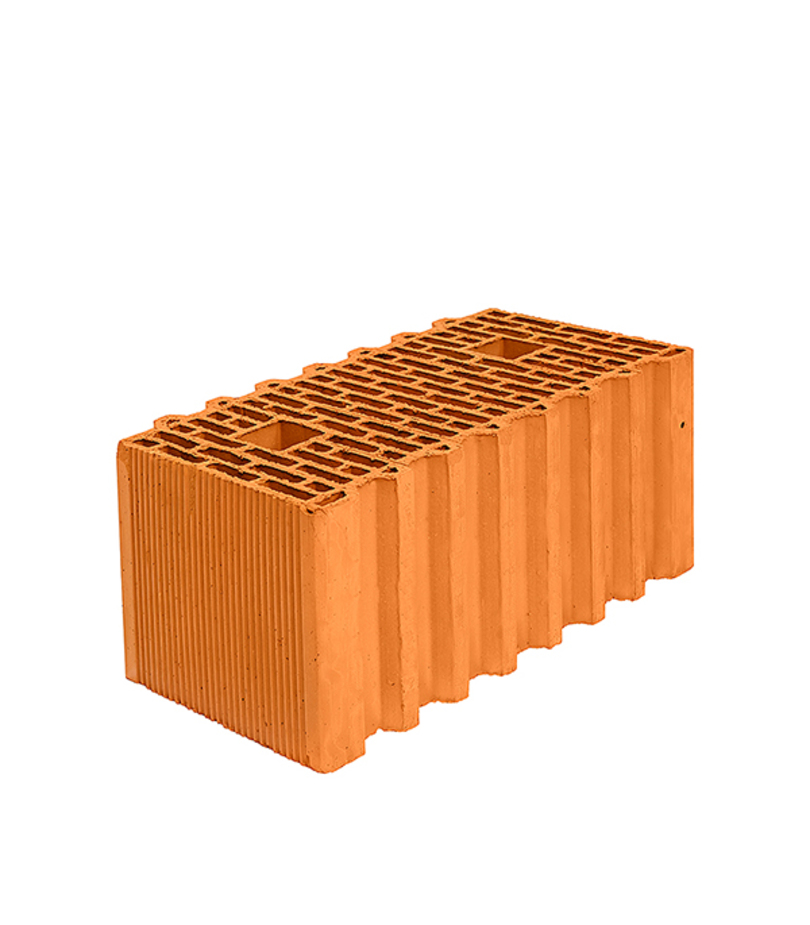

Керамический поризованный крупноформатный кирпич (поризованные блоки) за свои теплоизоляционные свойства получил название теплой керамики. Размеры таких блоков более чем на порядок превышают размеры обычного кирпича, при этом вес их в пять раз меньше.

Размеры таких блоков более чем на порядок превышают размеры обычного кирпича, при этом вес их в пять раз меньше.

Поризованный блок (поризованный камень или поризованный кирпич) – это пустотелый керамический кладочный материал увеличенного (по сравнению с обычным кирпичом) размера, обладающий повышенными тепло- и звукоизоляционными свойствами за счет особой пористой структуры. Блоки применяются для возведения несущих, ненесущих и самонесущих стен в малоэтажном и многоэтажном строительстве. Из блоков можно возводить здания высотой до 10 этажей. При этом крупноформатные керамические блоки позволяют воплотить любые архитектурные тонкости, будь то дугообразные стены или эркеры неправильной формы, возводить здания со свободной планировкой, при этом в случае необходимости возможны любые пристройки, перестройки и модификации. Блоки совместимы с различными видами строительных материалов.

Керамические поризованные блоки предназначены для возведения несущих наружных стен. Способность кладки аккумулировать тепло создает равномерный и естественный климат во внутренних помещениях и в теплое, и в холодное время года. Материал обладает отличными теплосберегающими свойствами. Зимой блоки надёжно сохраняют тепло, а летом удерживают внутри жилища ценную прохладу. Точно так же кирпичные стены работают и при постоянной смене дня и ночи. При этом повышается эффективность работы систем отопления и кондиционирования, и в итоге сокращаются затраты на содержание дома.

Способность кладки аккумулировать тепло создает равномерный и естественный климат во внутренних помещениях и в теплое, и в холодное время года. Материал обладает отличными теплосберегающими свойствами. Зимой блоки надёжно сохраняют тепло, а летом удерживают внутри жилища ценную прохладу. Точно так же кирпичные стены работают и при постоянной смене дня и ночи. При этом повышается эффективность работы систем отопления и кондиционирования, и в итоге сокращаются затраты на содержание дома.

Поризованные керамические блоки имеют уникальные показатели и одновременно избавлены от недостатков керамики.

Поризованные блоки по своим размерам превосходят обычный кирпич в несколько раз. Специальный индекс NF указывает на количество одинарных кирпичей, которое способен заменить каждый такой блок: от 2 до 15 стандартных кирпичей. Самый популярный – европейский формат 2 NF. Ширина постоянная – 25 см. Длина определяет толщину стены (25, 30, 38, 44 и 50 см).

Материал изготавливается из смеси глины с опилками. При обжиге при температуре 1000 °С на месте сгоревшей древесины образуются микропоры (до 50% от общего объема), которые обеспечивают повышенные теплоизоляционные свойства.

У стен из керамических блоков звукоизоляция более 53 Дб, то есть они «не пропускают» в дом шумы ниже этого уровня. Вы будете надёжно защищены от шума проезжающих мимо машин и разговоров близи дома.

Строительство из блоков позволяет избежать трещин на стенах, образовавшихся в процессе усадки, и плесени, которая появляется на стенах из-за влажности. Блоки выходят из печи с удельной влажностью всего 1%. После кладки этот показатель увеличивается до 7% из-за влажности кладочного раствора, а затем стена за год «усыхает» до 1,5%. Эта разница настолько незначительна, что при соблюдении технологии кладки дом не подвергается усадке. Хорошая паропроницаемость обеспечивает выход чрезмерной влаги из дома наружу. И наоборот, если воздух слишком сухой, кирпич отдаёт влагу внутрь. Этот процесс получил название диффузии водных паров. Он обеспечивает постоянный, естественный и комфортный микроклимат во всех помещениях дома и не даёт появиться плесени и грибку. Блоки морозостойки, выдерживают 50 циклов размораживания и оттаивания.

За счет пустотности строительных блоков уменьшается нагрузка на фундамент, а как следствие – его стоимость.

Многочисленные изолированные камеры, расположенные в теле стеновых блоков, успешно поглощают звук. Это позволяет обойтись без дополнительной шумоизоляции.

Cебестоимость строительства стен из крупноформатных керамических блоков на 20–30% ниже себестоимости строительства из кирпича.

Благодаря крупному формату поризованных блоков сокращается расход раствора и увеличивается производительность труда каменщиков.

Один крупноформатный керамический блок заменяет от 10 до 14 рядовых кирпичей в кладке, что существенно ускоряет процесс монтажа стен. Ещё быстрее строительство делает вертикальная система соединения паз-гребень, которой оснащены блоки.

Она вместе с крупным форматом даёт строителям целый ряд преимуществ:

— расход кладочного раствора уменьшается на 30%, за счёт того, что не требуется заполнения вертикального шва паз-гребень;

— снижается количество «мостиков холода», так как сокращается число швов и в доме становится теплее;

— скорость кладки стен увеличивается в три раза по сравнению со стройматериалами меньшего формата или без соединения «паз-гребень».

Однослойная стена из поризованных блоков будет весить в два раза меньше, чем стена из простого кирпича, а возводиться она будет примерно в 4 раза быстрее. Кладка 1 м² стены занимает у каменщика не более часа, что позволяет экономить на времени.

Существенного различия между блоками разных производителей нет: возможны незначительные расхождения по теплопроводности и звукопроницаемости, а также в геометрических параметрах. Это обусловливает возможность применения блоков в строительстве в том или ином регионе. Технология производства и качество сырья в 90% случаях идентичны.

Обратите внимание на марку прочности материала. Она показывает, какую максимальную нагрузку может выдержать материал и измеряется в килограммах на квадратный сантиметр. Большинство блоков имеет марку прочности M-100, а это значит, что их можно использовать при строительстве зданий до 10 этажей и при этом покрывать кровлю натуральной керамической черепицей. В этом случае не требуется никаких дополнительных армирующих элементов и конструкций.

Поризованный керамический блок |

Поризованным керамическим блоком принято считать пустотелый крупноформатный камень, который имеет микропористую внутреннюю структуру. Данный вид строительного материала используют для кладки сооружений, требующих усиление теплоизоляционных свойств. Изготавливают блоки путем пластического формования на производстве с наличием вакуумных прессов.

поризованный керамический блок фото

Виды поризованных керамических блоковКерамические поризованные блоки — это высокотехнологичный материал нового поколения, который разделяется на несколько видов. Основное отличие изделий это размерность. Стоит отметить, что если проект строения вашего дома предусматривает использование обычного кирпича, то вполне можно использовать для кладки и поризованные блоки. Геометрический размер поризованных керамических блоков, а именно длина может варьировать в пределах от 25 до 50 см, а вот ширина изделия стандартная – 25 см.

еще один вид поризованного блока

Хотя керамические блоки можно класть на классический цементный раствор или клей, специалисты все же рекомендуют применять особый теплый раствор, который значительно улучшает свойства теплоизоляции возводимых стен. Поскольку блоки кладут длинной стороной поперек стены, то чем крупнее размер изделия, тем теплее будет сооружение, что позволяет строить дома практически во всех регионах России. В случае применения другого материала, необходимо будет дополнительно утеплять стены здания.

- Блоки длинной от 25 см, как правило, используют для возведения внутренних стен и перегородок либо как дополнительное средство для утепления внешних стен. Такой способ теплоизоляции проводят при условии узкого фундамента.

- Блоки, которые имеют толщину 8, 10 или 11 см применяют для возведения перегородок либо в качестве облицовочного материала для создания монолитных поясов. Некоторые виды блоков, предназначение для возведения внутренних межкомнатных стен, обладают свойством большей теплопроводности.

По своему непосредственному назначению керамические блоки разделяют на лицевые и рядовые. Каждый вид изделия определяет дальнейшие эксплуатационные характеристики, а также может служить своеобразным декоративным материалом. В свою очередь лицевой вид блока может иметь гладкую и рельефную поверхность, которую в дальнейшем можно либо окрасить, либо оставить натурального оттенка.

Характеристики

характеристики поризованных блоков

Поризованные керамические блоки имеют форму параллелепипеда с боковыми выступами типа «паз» или «паз-гребень». По всему изделию расположены сквозные пустоты разного геометрического размера, которые распределены равномерно. Визуально такие просветы напоминают ажурное плетение. Можно наблюдать крошечные микропоры в полости изделия, которые возникают во время проведения обжига блока.

Основные характеристики поризованных блоков из керамики:

- Прочность на сжатие составляет 3,5 — 20 МПа. В зависимости от показателя предела прочности изделие делят на марки М35, М50, М 75, М100…. М200.

- Объемный вес менее 800 и до 1200 кг/куб.м

- Теплопроводность.

- Устойчивость к морозу. Выдерживает до 100 циклов замерзания — размерзания.

- Водопоглощение.

- Сорбционная влажность не более 1,5%

- Проницаемость паром.

- Пожаробезопасность.

- Активность радионуклидов.

- Доступная цена, формирование которой зависит от показателя прочности и величины изделия.

- Отличный показатель звукопоглощения.

- Возможно возведение сооружения в 9 этажей.

Достоинства и недостатки

Преимущества поризированного керамического блока трудно переоценить. Этот материал считается одним из самых долговечных, поскольку строение способно выдерживать достаточно продолжительный цикл замерзаний — размерзаний, оставаясь при этом дышащим, что в свою очередь свидетельствует об устойчивости к различным химическим элементам, а также к появлению плесени и грибка.

характеристики и свойства

Несмотря на свой небольшой вес, блоки достаточно прочные даже при условии наличия пористости изделия. При этом на должном уровне выполняется звуко- и теплоизоляция помещения, что позволяет значительно сэкономить на дальнейшей обработке поверхности, а также оплате за энергоносители для обогрева внутреннего пространства. Стоит отметить, что в отличие от других строительных материалов, использование поризованного блока намного меньше оказывает нагрузку на фундамент.

Оригинальность дизайна блока из керамики позволяет создавать оптимальные условия внутри строения, кондиционируя воздух и регулируя уровень влажности. Таким образом, получается своеобразный микроклимат в помещении.

Благодаря своей уникальной системе соединения блоков, можно даже сэкономить на скрепляющих веществах, поскольку сцепление и так достаточно прочное.

Строительство из поризованных керамических блоков намного эффективнее, чем из каких-либо других материалов. Поскольку блоки размерами значительно отличаются от классического кирпича, предоставляется реальная возможность сократить не только трудозатраты, но и сроки сдачи возводимого объекта в эксплуатацию. Особое свойство отличной адгезии позволяет облегчить труд работников, которые занимаются облицовочными, штукатурными и кладочными работами.(Для примера, как делается штукатурка стен своими руками читайте тут) К тому же, данное изделие очень хорошо переносит физические манипуляции, а именно, резание, фрезерование.

Экологичность сырьевого материала и доступность приобретения позволяют проводить строительство объектов любой сложности. Однако, следует помнить о максимальном количестве этажей строения.

Недостатков у керамического поризованного блока значительно меньше, чем преимуществ. Чтобы обеспечить защиту стен и перегородок от сырости, поверхность необходимо дополнительно обработать штукатуркой либо облицевать другими материалами.

Кладка стен из поризованных керамических блоков

Различают несколько типов стен, возводимых из поризованных блоков.

- Это обычная однослойная стена, которая предусматривает непосредственное использование керамических блоков и прочих материалов для проведения декорирования фасада. Это может быть как классическая штукатурная смесь, так и более дорогие виды лицевой керамики. Для второго варианта необходимо обязательно предусмотреть специальную воздушную прослойку, а также провести монтаж гибкой металлической конструкции для дальнейшего проведения облицовочных мероприятий.

- Вторым типом можно считать двухслойную стену, которая возводится по принципу «мокрого фасада». Такой вариант предусматривает наличие и керамического блока, и специального жесткого утеплителя, в состав которого входит минеральная вата. Стоит отметить, что толщина минваты варьирует в пределах от 6 до 10 см, а длина блока от 25 до 30 см. Материалы подбираются по принципу паропроницаемости, поскольку в будущем внутри стены возможно образование лишней влаги.

- Возведение трехслойных стен предусматривает сооружение некой конструкции, состоящей из стены керамических блоков, жесткого утеплителя, облицовочной стены. В качестве облицовочного материала можно использовать клинкерный кирпич, сайдинг под кирпич и многое другое.

Особенности кладки

Строительство из поризованных керамических блоков предусматривает кропотливый труд квалифицированных специалистов, которые знакомы с особенностями работы с данным материалом. Особое внимание следует уделять выбору смеси для осуществления кладки блоков. Ни в коем случае нельзя использовать классический цементный раствор. Только специальный клей, который гарантировано обеспечит сцепление изделий и прочность возводимой стены.

особенности кладки керамических блоков

Стоит отметить, что необходимо использовать стеклотканевую сетку при кладке рядов теплой керамики. Располагать ее следует через каждые два ряда. В случае монтажа железобетонных панелей в качестве междуэтажных перекрытий, следует на ряд кладки блока нанести раствор до 2 см толщиной и в него утопить кладочную сетку из стали.

На этапе крепления различных конструкций типа навесных шкафов, радиаторов отопления и т.д., следует использовать специальные анкерные крепления, которые отличаются большой длиной. Обычный вид крепежа в данном случае не подойдет.

Технология кладки стен

технология кладки стен из керамических блоков

Существуют неписанные правила, соблюдение которые определяет технологию кладки стен из различных строительных материалов. Давайте рассмотрим все этапы более подробно.

- Подготовка фундамента.

- Укладка изоляционного материала для дополнительной защиты возводимых стен от влаги.

- Строительство любого сооружения необходимо начинать с угла.

- Фиксация шнуров-причалок на углах кладки.

- Строительные материалы необходимо расположить максимально близко к месту проведения кладки.

- Раствор должен быть постоянно в пластичном состоянии. Поэтому его следует периодически перемешивать.

- После нанесения раствор разравнивается.

- Укладка блоков проводиться впритык шнура, причем ни в коем случае они не должны выступать за пределы фундамента.

- Раствор не стоит наносить на наружную грань стены.

- Каждый следующий ряд выкладывать предельно аккуратно, чтобы нанесенный раствор не вытекал наружу.

- После укладки каждого ряда следует проверять горизонтальность и вертикальность линий. Для этого возможно использование уровня либо специальных реек.

- При возведении стен в местах, где планируется установка оконных или дверных блоков, укладывают специальные перемычки.

- Про другие виды кладки кирпича читайте указанную статью.

Примите участи в опросе:

Загрузка …Еще по теме:

Наши рекомендации:

Понравился пост? Поделись с друзьями и оцени публикацию. Тебе не трудно, а автору приятно. Спасибо.

Загрузка…Подписывайся на наши новости Вконтакте!

Поризованный крупноформатный блок — кирпич нового поколения. Строим дом. Статьи о недвижимости, строительстве и ремонте. СИБДОМ

Несмотря на существующее сегодня многообразие современных строительных материалов, когда заходит речь о строительстве собственного дома, большинство владельцев загородных участков по-прежнему отдает предпочтение кирпичу. Для этого у них есть веская причина: появившийся несколько столетий назад кирпич до сих пор остается единственным строительным материалом, который позволяет возводить практически вечные дома. А в последнее время у них появилась возможность выбирать, использовать для строительства полнотелый кирпич или его современный аналог — поризованный крупноформатный блок.

Преимущества керамического кирпича хорошо известны. Экологичность, долговечность и морозоустройчивость давно обеспечили ему славу самого надежного материала для строительства дома.

Но при всех достоинствах у старейшего материала есть и ряд вполне серьезных недостатков. И главный из них — высокая цена. Строительство кирпичного коттеджа связано для владельцев с серьезными тратами: сначала на этапе сооружения фундамента (значительный вес строительного материала потребует устройства массивного основания), а затем при возведении дома — на оплату большого объема ручного труда. Для строительства потребуется привлекать высококвалифицированных каменщиков.

Кроме того, кирпич — материал мелкоштучный, строительство дома из кирпича — трудоемкий процесс, который способен растянуться на длительный срок.

Добавьте сюда то, что при всем этом сам по себе кирпич как строительный материал обладает невысоким коэффициентом теплосбережения (чтобы построенная из кирпича стена отвечала современной норме сопротивления теплопередаче, в условиях нашего климата ее традиционно делают многослойной, с прослойкой из эффективного утеплителя), и становится понятно, почему в последнее время у кирпича появилось немало конкурентов.

«Теплая» керамика

Один из них, поризованный керамический блок, или «теплая» керамика, как его еще называют, представляет собой современный аналог кирпича. Сохранив достоинства самого надежного и долговечного строительного материала, производители блоков постарались устранить его главные недостатки.

Как и полнотелый кирпич, крупноформатные поризованные блоки изготавливаются из глины (при производстве не используется никаких добавок и красителей) и отличаются экологичностью.

Подобно кирпичу, поризованный блок «дышит», поэтому в доме, построенном из этого материала, создается благоприятный микроклимат. В таком коттедже будет прохладно летом и тепло зимой. А отличная паропроницаемость блоков позволяет излишней влаге беспрепятственно покидать помещение.

В отличие от обычного полнотелого кирпича, поризованный блок обладает большей сопротивляемостью теплоотдаче. На заводе применяются особые формы, которые позволяют выпускать блоки с вертикальными полостями. Кроме того, в толще керамического блока присутствуют микропоры, образующиеся во время обжига, когда выгорают специально смешанные с глиной опилки.

Как известно, воздух является отличным теплоизолятором. Благодаря этому пустотелый кирпич в два раза лучше полнотелого сохраняет тепло.

Как известно, основные теплопотери в стене кирпичного дома идут через растворные швы. Чем меньше швов, тем больше снижаются потери тепла. Кладка крупноформатных блоков позволяет сократить количество швов в стене благодаря наличию у каждого крупноформатного камня пазов и гребней. Блоки соединяются между собой, как конструктор, при помощи соединения паз-шип. Появляется возможность не заполнять вертикальные швы раствором. Таким образом обеспечивается большее по сравнению с обычной кирпичной стеной теплосбережение.

Применение при строительстве дома крупноформатных пустотелых блоков позволяет уменьшить толщину стен, соблюдая при этом требования строительных норм по теплосбережению. При использовании керамического блока в кладке в два кирпича (510 мм) можно совсем отказаться от использования дополнительных теплоизоляционных материалов. Если бы владельцы задумали построить стену из обычного полнотелого кирпича без использования эффективной теплоизоляции, для того чтобы соответствовать нормам, ее толщина должна была бы составлять почти два метра.

Крупноформатный блок не только хорошо удерживает тепло, но и выступает отличным звукоизолятором. Даже тонкие стены из блоков обеспечивают высокую степень звукоизоляции.

Поризованные блоки обладают высокой морозостойкостью и способны выдержать до 75 циклов замораживанияразмораживания. Подобно кирпичу, крупноформатный поризованный блок отличается огнестойкостью и обеспечивает надежную противопожарную защиту зданий и сооружений. Никаких дополнительных мер защиты от пожара владельцам принимать не потребуется. Кроме того, керамический кирпич отличается прочностью и износостойкостью.

За счет больших размеров блоков значительно сокращается время, потраченное на строительство дома. Благодаря тому, что поризованный блок — более легкий, чем кирпич, материал, снижается нагрузка на фундамент и расходы на его сооружение.

И коттедж, и многоэтажка

Область применения современного материала различается в зависимости от размеров поризованных блоков. Так, крупноформатные блоки с маркой прочности 100 (М100), то есть способные выдержать нагрузку в 100 кг на 1 кв. м, главным образом используются при строительстве коттеджей высотой до 3 этажей.

Кроме коттеджного строительства крупноформатные поризованные блоки могут быть использованы в строительстве многоэтажных монолитно-кирпичных домов. В конструкции многоэтажного дома крупноформатные блоки используются в качестве материала для заполнения проемов, в высоту не превышающих 4 метров. В таком случае кирпичная стена опирается на монолитное меж этажное перекрытие, которое несет основную нагрузку.

Причем при строительстве дома поризованные блоки могут быть использованы как с внешней отделкой облицовочным декоративным кирпичом, так и в сочетании с конструкцией навесного вентилируемого фасада. В том случае если крупноформатный поризованный блок 14,3 НФ используется с облицовочным керамическим кирпичом, необходимость в дополнительном утеплении стены отпадает.

Несмотря на наличие пустот, керамические блоки отличаются большой прочностью. Стены из них выдерживают вес системы вентилируемого фасада снаружи и навесных конструкций (мебели, сантехники) во внутренних помещениях.

Кирпич от производителя

Хотя для нашего региона крупноформатные поризованные блоки — материал достаточно новый, строго говоря, «теплая» керамика новинкой не является.

Крупноформатные кирпичи появились за рубежом более тридцати лет назад и к настоящему времени уже успели получить распространение. В Красноярске можно приобрести поризованные блоки производства ООО «Копыловская керамика», продукция которого изготавливается на современном итальянском оборудовании. Наличие собственной сырьевой базы (в структуру завода входит собственное карьерное хозяйство) позволяет производителям снизить стоимость выпускаемой продукции.

ООО «Копыловская керамика» выпускает поризованные блоки разнообразных размеров, позволяя покупателю выбирать между блоками одинарными (длиной 250 мм, шириной 120 мм и высотой 65 мм), полуторными, двойными и нестандартными (европейских размеров). Самый большой поризованный блок по размеру способен заменить в кладке до 15 обычных полнотелых кирпичей.

Кроме поризованного кирпича традиционного красного цвета производитель предлагает кирпич ГОСТ 530–2007 следующих цветов: белого, бежевого, шоколадного и цвета слоновой кости.

Современный аналог полнотелого кирпича в Красноярске можно приобрести у официального представителя томского завода — компании «Вариант». Сегодня и у красноярских владельцев загородных участков есть возможность использовать при строительстве собственного дома современный материал, сочетающий в себе долговечность и надежность кирпича с повышенной тепловой защитой.

Инвестиционная компания «Вариант»

Ул. Водопьянова, д. 11а, пом. 2

(391) 2-772-332, 2-772-333

www.variant-24.ru

© Использование материалов допускается, только при наличии активной ссылки на портал Sibdom.ru

Пустотелый керамический кирпич для возведения однородных стен и технологический регламент

ОБЛАСТЬ: здание.

Изобретение относится к области строительства, в частности к конструкциям из пустотелых керамических блоков из кирпича, широко применяемых при работе однородных наружных стен зданий с заданным термическим сопротивлением в различных климатических условиях их эксплуатации. Предлагается пустотелый керамический кирпич для возведения однородных стен; блок состоит из боковых и торцевых граней, а также внутренней структурной термоизоляционной конструкции, образованной продольными и поперечными сторонами и несколькими рядами сквозных ячеек, расположенных параллельно бегущим граням; указанные ячейки состоят из основных щелевых ячеек, расположенных с зазором друг относительно друга в соседних рядах на половине их длины, и дополнительных сквозных ячеек, расположенных на противоположных сторонах этих рядов и отделенных друг от друга перегородками по длине ряда. .Кирпичный блок изготовлен из глины с добавками до 10% объема; добавки соответствуют сгоревшему мелкоизмельченному древесному углю или просеянному торфу или опилкам и до 20% древесного угля или золы ТЭС (ТЭЦ). Конструктивная теплоизоляционная конструкция выпрямлена относительно беговой и головной граней под углом 45 ° и разделена по длине на две равные части керамическими перегородками, проходящими поперек беговой и параллельной граням головки. Каждая часть состоит из рядов квадратных основных ячеек, отделенных друг от друга керамическими перегородками, пересекающимися под углом 90 °.Каждая квадратная основная и дополнительная ячейка также разделена по глубине на две ячейки с отступом керамических перегородок относительно перегородок соседних ячеек. Внутренние стенки и плоскости двух параллельных пар граней, пересекающихся под углом 90 °, разделены перегородками, образующими треугольные дополнительные ячейки по внутреннему периметру каждой части в каждом ряду; длина гипотенузы каждой дополнительной стороны треугольника равна диагонали квадрата основной клетки. Все ячейки ориентированы относительно беговой и головной граней кирпичного блока таким образом, чтобы диагонали квадратных ячеек и гипотенузы дополнительных ячеек располагались поперек теплового потока как со стороны беговой, так и со стороны головки, а в соседних рядах эти ячейки располагались расположены друг относительно друга на половине своей диагонали и чередуются следующим образом: одна строка содержит только три основных квадратных ячейки, другая строка содержит две квадратные ячейки и две дополнительные ячейки на концах.Еще три дополнительные ячейки расположены на внутренней грани головы и на перегородке стены; в то время как одна ходовая головка включает два квадратных углубления. Также раскрыта технология изготовления однородных стен из пустотелого керамического кирпича.

Технический результат: повышение физико-технических показателей как кирпичной кладки, так и технологического процесса возведения стены здания за счет применения доступного, экологически безопасного и надежного однородного материала; также расширилась сфера применения пустотелого керамического кирпича в строительстве для возведения однородных стен зданий.

ф-лы, 12 ил.

Изобретение относится к строительству, а именно возведению пустотелых керамических кирпичей-блоков, широко применяемых при однородной кладке наружных стен зданий с требуемым термическим сопротивлением для различных климатических условий.

Известны керамические пустотелые кирпичи-блоки, выполненные в виде прямоугольного параллелепипеда, содержащие внешние боковые грани коллектора и подрамника, а также внутреннюю конструктивную теплоизоляционную конструкцию, состоящую из отделенных друг от друга керамических стенок и перемычек параллельных рядов встык либо закрытые с одной или двух сторон пастельные грани — пустоты (см.ПМ EN №17052, МПК ЕС 1/00, опубл. 10.03.2001; RU №18548, МПК ЕС 1/00, ЭВ 2/00, опубл. 27.06.2001; Патент RU № 2120923, МПК SW 33/00, опубл. 27.10.1998), или пустот в виде выемок, расположенных на двух противоположных пастельных гранях, разные формы поперечного сечения первого и второго порядка смещены друг от друга в соседних рядах, в основном, на половину своей ширины и являются более боковыми. поперек направления холодного течения (См. патент RU № 2108430, МПК ИС 2/04, опубл. 04.10.1998).

Такие пустотелые кирпичи-блоки, имеющие конструктивно-изоляционную структуру со сквозными щелевидными или выступающими с двух сторон полостей, пропускают новый поперек теплового потока, обладают отдельно высокими теплотехническими и экономическими показателями по сравнению с полнотелым кирпичом или блоком, что позволяет использовать их в качестве теплоизоляционного облицовочного элемента многослойных стен в сочетании с другими конструктивными элементами несущих опорных силовых конструкций.

Однако сохранить такие высокие показатели этих кирпич-блоков при возведении однородных стен и даже многоэтажных малоэтажных домов сложно.

При возведении стен из этих пустотелых кирпичей используется цементно-песчаный раствор с высокой теплопроводностью (λ> 0,9 Вт / мс), который наносится на пастель, подрамник, стыковочную плоскость подрамника каждого смежного кирпича, блока и, таким образом, является основным проводник холода через все стыки кладки и, в частности, через сплошную пастельную плоскость блока для каждого соседнего ряда стен.

Кроме того, такой кирпичный блок с щелевидными пустотами с односторонней структурой внутренней структурной теплоизоляции, выполненной относительно коллекторов или граней коллекторов, при возведении однородных стен в один, полтора, два и более кирпича проигрывает. не только его теплоизоляционные характеристики, но и физические характеристики, так как стены, перегородки, переборки и соответственно сквозная щелевидная заготовка, которую вы опускаете, и последующие ряды кладки не совпадают друг с другом, и когда перевязки пересекаются в поперечном направлении, и тем самым нарушается равномерное распределение нагрузки на все керамические элементы кирпичного блока в каждом ряду стены, возникают локальные перенапряжения, приводящие к трещинам в некоторых местах керамических элементов и кладки, что сказывается на физико-технические, теплоизоляционные, экономические показатели возведены однородные стены из указанного кирпича.

Наиболее близким к предлагаемому изобретению является кирпич в виде прямоугольного параллелепипеда, содержащий внешние грани коллектора и подрамника и внутреннюю конструктивную теплоизоляционную конструкцию, состоящую из продольных и поперечных боковых стенок с расположенными рядами поперек направления теплового потока щелевидными. полости, разделенные перегородками и перемычками, так что один ряд содержит две пустоты основной длины, а другой — одну пустоту основной длины между двумя пустотами дополнительной длины, при этом перемычки в соседних строках смещены друг от друга на 0.4-0,5 продольных пустот по основной длине, что составляет 0,280-0,379 или 0,381 размером 0,470 кирпича по полому ряду, а ширина пустоты составляет 0,017-0,3 или 0,017-0,2 размера кирпича по пустотному ряду (см. Патент RU № 2183710, МПК ЕС 1/00, опубл. 20.06.2002).

Недостатком прототипа является невысокий уровень применения кирпича при возведении однородных стен как многоэтажных, и малоэтажных домов, вызванных просачиванием кладочного раствора в пустоты системы теплоизоляции каждого кирпича, блока и созданием «мостов холода» через стыки кладки и раствора саакши, что снижает его теплозащитные характеристики до 25- 30%.

Еще одним недостатком данного кирпичного блока являются низкие физико-технические характеристики при возведении однородных стен из одного, полутора, двух и более кирпичей в виде стен, перегородок, переборок и, соответственно, сквозных щелевидных полостей нижний и последующие ряды кладки не совпадают между собой, а пересекаются поперечно и тем самым нарушается равномерное распределение нагрузки на все керамические элементы кирпичного блока в каждом ряду стены, возникает локальное перенапряжение, приводящее к появлению трещин в некоторых размещает керамические элементы и кладку.

Известен способ возведения стены, выложенной километрами подрамного кирпича, и укладки между ними с обратной засыпкой (см. Патент RU № 2169240, МПК EV 2/02, опубл. 20.06.2001). Когда все кирпичи, заполнение желательно укладывать в положение подрамника для размещения поперек направления теплового потока с максимальным количеством пустот. На все вертикальные стыки кладки, за исключением шва, примыкающего к наружной верстовой стене, устанавливается утеплитель плиты. Стену жену можно выть пополам, два и два с половиной кирпича с обратной засыпкой из рядов подрамников, с размещенными отверстиями для связки в трех рядах и изоляцией во всех продольных вертикальных швах кладки, за исключением шва, примыкающего к внешней милевой стене.

Недостатком данного способа является то, что коллекторные ряды проемов (кирпичей) с щелевидными полостями, выполненные относительно подрамника скрепления граней кирпича, ограничиваются соответствующими тонкими вытянутыми стенками, выступами и внутренними стенками, размещенными в кладке стен поперек подрамника скрепляют соседние ряды кирпича, и поэтому все керамические элементы и щелевидные пустоты соседних кирпичей и ряды кладки не совпадают друг с другом, что приводит к неадекватным тепловым показателям стен и неравномерному распределению нагрузки по всей площади В керамических элементах соседних кирпичей возникает локальное перенапряжение, приводящее к появлению трещин в некоторых местах кирпича и кладки.Кроме того, использование плиточного утеплителя при кладке выше стен значительно снижает прочность стены. Эти недостатки сохраняются даже при использовании для кладки стен двух видов кирпича: один подрамник связывается с системой отопления, другой — с коллектором.

Наиболее близким по технической сущности и достигаемому результату является способ кладки стен и др. — осматривали стыковку раствором смежных граней строительных элементов и образования так нижнего горизонтального ряда стены, последующее формирование с перевязкой других предшествующих горизонтальных рядов стены, путем соединения строительным раствором смежных граней конструктивных элементов уже уложенных в каждом, образованных ниже горизонтального ряда, и из других строительных элементов, образующих новый горизонтальный ряд (см. патент RU Нет.2304674, МПК ЕС 1/00, ЭВ 2/02, опубл. 20.08.2007). Кладочный раствор наносят на лицевую сторону каждого строительного элемента в пазы, окружающие его гребни, параллельно его продольному и поперечному сечению возводимой стены и кладку производят так, чтобы гребни по сторонам соседних элементов совпадали друг с другом, и заполнение канавок этих гребней раствора, образованных на внутренней стене холодного окружения, каждый строительный элемент замкнутой зоны параллелен и перпендикулярен стенам, связанным с аналогичными зонами, смежным строительным элементам и образующим вместе с поверхностями, примыкающими к граням соседних строительных элементов, ограниченных В этих зонах теплоаккумулирующая полость мираглии открыта по всей высоте стены.

Недостатком прототипа является то, что стена выполняется без перевязки вертикальных градных швов, что нарушает жесткость всей стены.

Нагрузка от плиты передается утром на милю, что приводит к неравномерной нагрузке и осаждению продольных рядов стен, что может вызвать выкрашивание швов раствора по всей высоте стены, т.е. ее разрушение и утечку теплого воздуха через вертикальные щели одинаково по всей высоте стены .

Объектом изобретения является улучшение физико-технических показателей, например кирпичных, блочных и каменных стен зданий, за счет использования доступного, чистого, надежного и практически проверенного однородного материала, расширение области применения пустотелого пористого керамического кирпича. -блочная конструкция для возведения однородных стен зданий.

Цель проекта обеспечивается тем, что в пустотелом пористом блоке из керамического кирпича в виде прямоугольного параллелепипеда, содержащего боковые грани коллектора и подрамника, внутренняя конструктивная и теплозащитная конструкция из продольных и поперечных сторон, параллельных связка подрамника обращена к нескольким рядам сквозных полостей, состоящих из основных щелевидных пустот, расположенных со смещением друг относительно друга в соседних рядах на половине их длины, и дополнительных сквозных полостей, расположенных на противоположных концах этих рядов и разделенных друг от друга по длине ряда гребней кирпичный блок выполнен из глины С с добавлением до 10% горючего мелкодисперсного древесного угля или просеянного торфа, или опилки и до 20% древесины или золы ТЭС; конструктивно-теплоизоляционная конструкция развернута относительно граней коллектора и подрамника под углом 45 ° и разделена в продольном направлении на две равные части керамической лентой, проходящей через накладку и параллельные грани скрепления, каждая часть выполнена из рядов основных квадратных полостей, разделенных друг от друга керамическими стенками, пересекающимися под углом 90 °, каждая квадратная основная и дополнительная пустоты также разделены по глубине керамической перемычки с двумя ячейками, расположенной со смещением относительно перемычки, соединяющей пустоты и внутреннюю стенку, и плоскости, параллельной двум пары граней, пересекающиеся под углом 90 °, образующие перегородки по внутреннему периметру каждой детали, в каждом ряду прямоугольных треугольных крепежных полостей длина гипотенузы каждой треугольной крепежной стороны равна диагонали квадрата главная пустота; пустота ориентирована относительно граней коллектора и подрамника кирпичного блока таким образом, чтобы диагональ квадратных пустот и гипотенуза дополнительных пустот размещалась поперек теплового потока со стороны коллектора и граней коллектора, а также в соседних рядах из этих полостей смещены друг относительно друга на половину своей диагонали и чередуются: одна строка содержит только три основных квадрата пустоты, другой набор содержит две квадратные пустоты и две дополнительные полости по краям на внутреннем крае связующего, а стенка, разделяющая перемычки, представляет собой еще три дополнительных полости, а одна соединительная поверхность подрамника включает две квадратные ниши.

Кроме того, на поверхности каждой грани, за исключением одной грани скрепления подрамника, полый пористый керамический кирпич, выполняемый под бороздчатым раствором, как задачи, находящиеся на равном расстоянии от его краев, и каждая борозда стыковалась по краям граней другие канавки, расположенные на поверхностях смежных граней и образующие две продольные замкнутые зоны, параллельные вертикальные скрепляющие кромки подрамника, две поперечные ленты, параллельные вертикально скрепляющие стороны, периметр, разделяющий перемычки структурно-теплоизоляционной композитной системы, по одному подрамнику скрепляющих граней каждого кирпича. блок состоит из двух ниш, равноудаленных от склеивающей и пастельной граней и от центра, разделяющих перемычку в тепловых узорах.

Пустотелый пористый керамический кирпич-блок может быть выполнен в форме квадрата, а конструктивная теплоизоляционная конструкция обеспечивается двумя отдельными перемычками, проходящими через центр перпендикулярно друг другу и его наружным граням, одна из которых — параллельная стыковка подрамника лица в каждой своей частой выполняются на двух щелевидных пустотах, разделены перемычкой и равноудалены от соединения сторон и от поперечной оси, разделяющей перемычки, и каждая вертикальная пустота разделена внутренней перемычкой на две равные противоположные ячейки.

Цель проекта достигается путем однородной кладки стен из пустотелого пористого керамического кирпича в полуторный, два и более кирпича, включая формирование нижнего горизонтального ряда стены, затем формирование нижнего горизонтального ряда стены. следующий ряд, связав первый ряд стенового раствора смежными гранями кирпичей-блоков между собой и с уложенными кирпичами-блоками первого ряда и так далее.

Кладку стен делают с единой подрамной связкой ориентации всех продольных рядов, с перевязкой одномерных межрамных трещин, кирпичей, блоков, вех, забутовочных и смежных рядов, кратной половине длины прямоугольного пустотелого пористого керамического кирпича. блочный, с единой комбинацией всех керамических и полых пастельных структурных элементов-тепловых узоров ниже и выше кирпича, блоков, кирпичной кладки первого базового ряда стен выполняют из угла двух смежных стен на раствор, грунт или фундамент, твердый пастельный конец- торцевыми, с допустимым зазором между смежными вертикальными кромками, устанавливаются между собой кирпичи-блоки, соблюдая горизонтальность и прямолинейность верхней плоскости подстилки всего ряда и совпадение продольных и поперечных бороздок, покрывающих каждый кирпичный блок первого ряда стены; затем заполняют строительным раствором вертикальные полости первого ряда, образованные смежными бороздами при стыковке между ними, затем заполняют верхние горизонтальные пастельные борозды полным профилем эллипса первого ряда строительного раствора, используя экструзионное устройство; Формовку второго ряда производят вручную с перевязкой сверху пастелью первого ряда кладки с заполненными раствором бороздками.

Кроме того, при толщине стены в полтора, два или более кирпичных блока состоят из чередующихся соседних рядов: первый ряд содержит две вехи одного из основных прямоугольных блоков кирпича, а второй — от одной вехи до ряд квадратного керамического кирпича, блока, кирпичной кладки половинного кирпичного блока выполняют чередование смежных рядов, так что один соседний ряд содержит одну милю от основного прямоугольного кирпичного блока и вторую внутреннюю милю от квадратного кирпичного блока, а второй соседний ряд содержит противоположное: одну внутреннюю главную квадратную милю и вторую внешнюю милю от квадратного кирпичного блока; сцепление два кирпичных блока выполнить из эредвиси соседних рядов, так что один соседний ряд содержит две вехи из одного основного прямоугольного кирпичного блока и один забутовочный из квадратного кирпича-блока, а второй соседний ряд содержит два вехового ряда из квадратного кирпича-блока.

При стенках любой толщины мираглиа получают дополнительную тепловую камеру, которая образуется за счет зажима соседних ниш кирпичами-блоками, за счет зажима соседних ячеек плоскими вертикальными пустотами, разделяющими перемычки квадратный кирпич, блок, за счет зажима ячейки конструктивно-теплотехнические конструкции смежные кирпичи-блоки.

Выполнение кирпичной кладки из доступного экологически чистого материала: глина с добавлением до 10% горючего мелкодробленого древесного угля или просеянного торфа или опилок и до 20% древесины или золы ТЭЦ снижает теплопроводность на 0.17 Вт / мс и насыпная плотность 850 кг / м 3 за счет теплового воздуха, размещенного в закрытых порах и полостях структурных и теплозащитных рисунков, развернутых на 45 ° относительно лицевых сторон коллектора и носилок.

В связи с тем, что конструктивная и теплозащитная конструкция развернута относительно граней коллектора и носилок под углом 45 ° и разделена по длине на две равные части, керамическая полоса, проходящая поперек коллектора и параллельных граней связки, достижение которой подчеркивает расширение области применения этого кирпичного блока при возведении однородных стен, соответствующие нормативные требования строительных норм по тепловому сопротивлению и энергии при их производстве и эксплуатации.

Благодаря наличию двух ниш на одной поверхности скрепления подрамника и окружающих канавок под раствором для связывания кирпичей-блоков в кладке стен, удалось значительно улучшить физические и технические характеристики возводимых стен, их прочность.

Кирпичный пустотелый пористый керамический блок, выполненный в форме квадрата, со сторонами, равными длине основного пустотелого кирпичного блока, с аналогичной конструкционной и теплозащитной структурой может служить вторичной облицовкой кирпичных вех, забутовочных и соседние ряды подрамника связывают с ориентацией муфты относительно теплового потока.

Дополнительная перевязка квадратного пустотелого пористого керамического кирпича-блока в паре основных обеспечивает новый способ кладки однородных стен любой толщины, подрамника связи ориентации относительно теплового потока, с одинарной перевязкой кирпичей-блоков и продольных вех, забутовочных и смежные ряды одновременно в продольном и поперечном направлении, что обеспечивает простое распределение нагрузки на все керамические элементы: кирпич, блок, каждый ряд и все стены, повышает его прочность и устойчивость.

Разработан новый с каменными стенами людей с единой ориентацией связки подрамника всех продольных рядов, с одномерной перевязкой межрамных трещин, кирпичей, блоков, вех, забутовочных и смежных рядов, кратной половине длины прямоугольного пустотелого блока керамического кирпича, с единой комбинацией всех керамических и полых пастельных структурных элементов-тепловых узоров ниже и вышележащие кирпичи-блоки.

Заявляемый способ однородной кладки стен из пустотелых пористых керамических кирпичей-блоков отличается от традиционного и способа-прототипа, который предусматривает, что при распределении кладочного раствора производят не все стыковые поверхности между смежными гранями кирпичей-блоков. , а канавки расположены на равном расстоянии друг от друга по краям каждого лицевого кирпича, блока, образующего с раствором при его промерзании зону, опоясывающую каждый кирпичный блок в продольной и поперечной плоскостях, соединяющих смежные грани с нишами кирпично-блочных вех, забутовочных и смежных рядов, образующих замкнутые пояса из раствора, изолирующие пустотелые, плоские квадратные вертикальные камеры, соответственно параллельные или подрамные скрепляющие стороны подрамника кирпич, блок, в результате чего все внутренние грани с углублениями кирпичи-блоки и все стены защищены от холодного потока, проникающего через раствор мосты зал да .«

Новый способ однородной кладки стен пополам, одной, половиной, двумя и т. Д. Пустотным пористым керамическим кирпичом с перевязкой каждого ряда стены обеспечивает:

— жесткость и герметичность стены как у сухой кладки из кирпича. пирамида;

— равномерная передача нагрузки на все керамические элементы и зону кладки каждого кирпича, блока и серийной стены;

— создание аккумулирующих тепло, закрытых дополнительных воздушных камер в каждом ряду кладки, за счет кирпичей-блоков НИС, закрытых между вертикальными продольными швами, примыкающими к вехе и забутовочным рядам;

соединение смежных кирпич-блоков и подрамника связки вехи и стены забутовочного ряда между окружающими строительными поясами, устранение «мостиков холода»;

— экономия кладочного раствора более 5% от объема возводимых стен;

— получить более герметичные воздушные камеры, за счет подрамника скрепить смежные грани с выемками в муфте вехи и забутовочного ряда, увеличив тем самым термическое сопротивление стены двух кирпичей до 3.2

м 2 C / W;

— обеспечивает паро- и воздухопроницаемость стены, а в помещении — необходимый температурно-влажностный режим в любое время года.

Заявленное техническое решение поясняется чертежами.

Рисунок 1 — Общий вид впадины восточнее блока керамического кирпича в аксонометрии;

Рисунок 2 — Общий вид прямоугольного пустотелого блока из керамического кирпича в плане;

Фиг.3 — поперечное сечение А-прямоугольного пустотелого керамического кирпичного блока;

4 — Общий вид квадратного пустотелого керамического кирпичного блока;

5 — поперечный разрез по квадрату пустотелого пористого керамического кирпича Б-Б;

6 — стена кирпичная;

7 — кладка стен полукирпичная;

Рис — кладка стены в два кирпичных блока;

Фиг.9 — разрез кирпичной кладки In-In в одном кирпичном блоке;

Рисунок 10 — стена в одном кирпичном блоке, вид сверху;

11 — разрез по Y-Y вдоль стены в одном кирпичном блоке;

Рис — соединительные четыре кирпича-блока.

Пустотелый пористый блок керамического кирпича в виде прямоугольного параллелепипеда содержит пастельную грань 1, скрепляющие грани 2, скрепляющие грани 3 и две части 4 и 5 конструкционно-тепловой системы, разделенные поперечной центральной керамической перемычкой 6.Каждая часть 4 и 5 конструктивно-теплоизоляционной композитной системы содержит основные квадратные полости 7 и дополнительные полости 8, разделенные внутренней перемычкой 9, смещенной от соседних перемычек в шахматном порядке. Дополнительные полости 8 прямоугольного сечения треугольного сечения расположены соответственно по краям внутренней связки подрамника 2 и грани подрамника 3 у разделяющей перемычки 6. Все полости 7, 8 образованы керамическими гранями двух пар перпендикулярно пересекающихся перегородок 10 и дополнительных полостей 8 и даже внутренних краев стен 4 из кирпича и разделяющей перемычки 6.Все полости 7, 8 ориентированы относительно сторон коллектора и подрамника таким образом, что диагональные 11 квадратные полости 7 и гипотенуза 12 дополнительные пустоты 8 размещаются поперек теплового потока 13, как часть скрепляющих поверхностей 3 и боковых поверхностей скрепления носилок 2 и в соседних рядах эти пустоты чередуются относительно внешней стенки и разделительных перемычек: в одном ряду всего три основных квадрата пустот 7 с выступами 9, в другом ряду — две основные полости 7 и две по краям крепежных полостей 8, а края каждой детали конструкции-теплообменника и вдоль внутренних стенок склеивающие грани и разделяющие перемычки расположены соответственно на трех дополнительных полостях 8.Кроме того, на поверхности каждой грани, за исключением одного подрамника, соединительные грани находятся на одинаковом расстоянии от краев углубленных канавок 14 (2, 11, 12) в виде проблемных полос 15 (рис. 3 и 4), покрывающих раствор. периметр каждого кирпичного блока в поперечном и продольном направлении. Эти две канавки 14 удерживаются на поверхности разделяющей перемычки 6 и на ее расстоянии от ее центральной оси с обеих сторон.

Кроме того, одна — С, заголовок сторон кирпича включает две квадратные ниши 16 (1, 3), глубина в теле кирпича.Пастель облицовки 1 кирпичной кладки выполнить без ниш, но обязательно выполнить шлифовку с соблюдением ГОСТов с допусками разнесенности и непараллельности.

Кирпичный полый пористый керамический блок, выполненный в форме квадрата (рис. 4, 5), имеет конструктивно-тепловую структуру, аналогичную пустотелому керамическому кирпичному блоку в виде прямоугольного параллелепипеда, с той лишь разницей, что на нем имеется выполнены две перемычки 6, разделяющие его на четыре равные части, в которых на лицевой стороне 2 коллектора имеются две ниши 16 (1, 3, 4), а на одной из разделительных перемычек выполнены параллельные стыковочным граням подрамника в каждой из его частей. двумя щелевидными пустотами 17 (фиг.4, 5), разделенными между перемычкой 18 и равноудаленными от соединения сторон и от поперечной оси, разделяющей перемычки, и каждой вертикальной пустотой 17, разделенной внутренней перемычкой 19 на две равные противоположная ячейка.