Технология кладочных работ из поризованных блоков POROTHERM

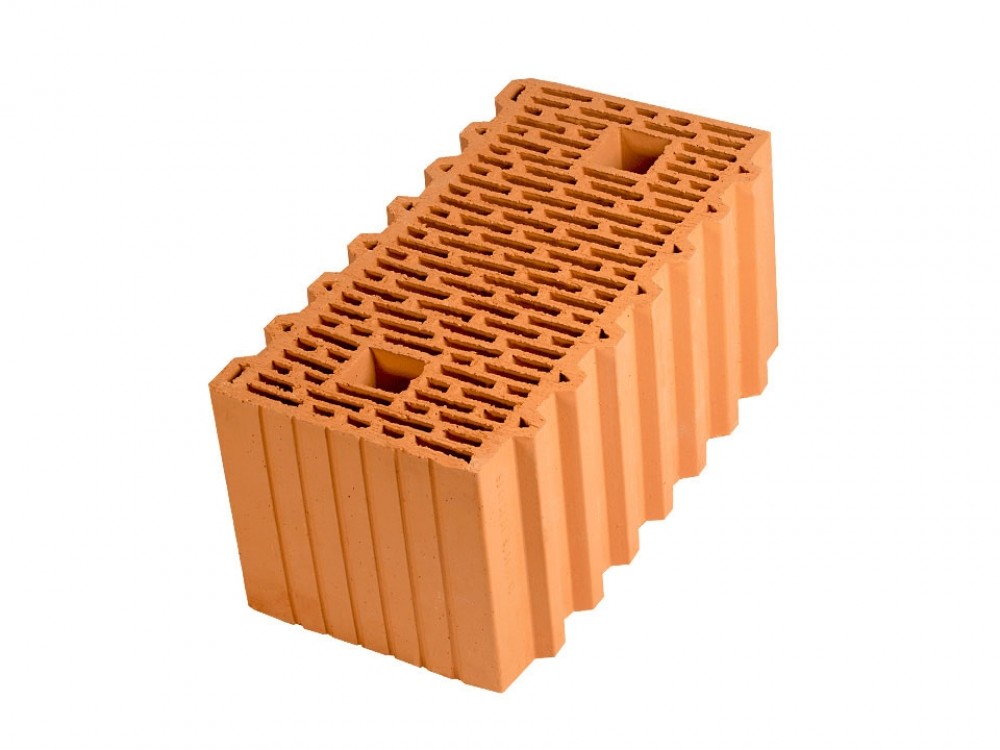

Все, кто занимается жилищным строительством, изучают связи между уровнем жилья, технико-эксплуатационными свойствами строительных материалов и их экономической целесообразностью. Блоки POROTHERM, изготовленные из глины, воды и древесных опилок, выгорающих при обжиге, для создания пористой структуры – экологически чисты, имеют высокую теплоёмкость и способны пропускать испарения. Это экономичный стеновой материал крупного формата, который можно использовать для возведения даже многоэтажных зданий.

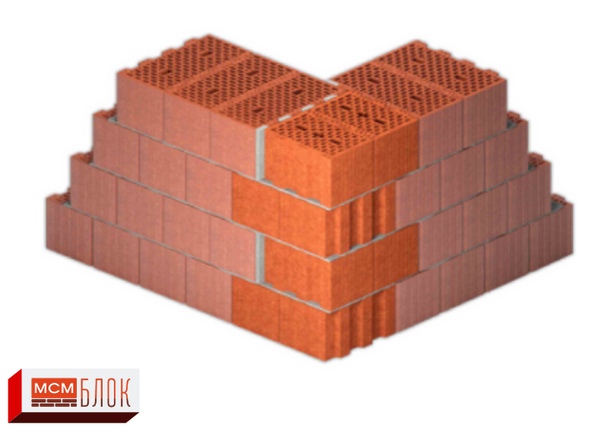

Кладка – система кладочных элементов, которые уложены в определённой последовательности и скреплены раствором. Комплексная система кладки POROTHERM позволяет возводить здания любой планировки, с использованием разнообразных архитектурных форм. Помимо самих поризованных блоков, имеющих вертикальное соединение «паз-гребень», в неё входят керамические перемычки, балочное перекрытие, напольные плиты, облицовочные кирпичи и сухие смеси для раствора и штукатурки.

Кладочные растворы

Цементно-песчаный или известково-цементный раствор, обычно использующийся при кирпичной кладке, не рекомендуется применять для кладки крупноформатных блоков POROTHERM, по причине большой разницы теплотехнических свойств. В противном случае, растворные швы, являющиеся «мостиками холода», сведут на нет замечательные теплоизоляционные характеристики поризованных блоков. Желательно использовать «лёгкие» (теплоизоляционные) кладочные растворы — более дорогие, но обладающие более высокой скрепляющей способностью. Из 20 кг сухой смеси, при чётком соблюдении инструкции, получается 30-32 л готового раствора. Консистенция должна быть такой, чтобы раствор не натекал в вертикальные отверстия кирпичей.

Постельный шов

Толщина постельного шва для блоков POROTHERM должна составлять, в среднем, 12 мм – этого достаточно для выравнивания допускаемых отклонений в размерах блоков. Если постельный шов будет более толстым – прочность кладки снизится. Раствор надо наносить так, чтобы весь блок лежал на равномерном слое раствора. При кладке всех несущих стен, наружных и внутренних, находящихся под статическим напряжением, раствор наносится на всю поверхность постельного шва. При кладке стен и перегородок, не испытывающих статических нагрузок, возможно использование прерывистого постельного шва.

Раствор надо наносить так, чтобы весь блок лежал на равномерном слое раствора. При кладке всех несущих стен, наружных и внутренних, находящихся под статическим напряжением, раствор наносится на всю поверхность постельного шва. При кладке стен и перегородок, не испытывающих статических нагрузок, возможно использование прерывистого постельного шва.

Вертикальный шов

Традиционная кладка, с заполненными раствором вертикальными швами, используется для несущих (наружных и внутренних) стен. Расход раствора и рабочего времени в данном варианте весьма значителен. Перевязка вертикальных швов в «паз-гребень» более технологична, не требует раствора, она применяется для возведения наружных теплоизоляционных стен в один ряд. Блоки в горизонтальном направлении укладываются впритык. Влажность всей кладки меньше, чем при традиционной, поэтому стены быстро высыхают, приобретая соответствующие характеристики прочности и уровень термического сопротивления. Оптимальная толщина наружных стен достигается при кладке в один ряд блоков POROTHERM толщиной 510 мм.

Кладка первого ряда

Блоки POROTHERM требуют надёжной гидроизоляции между стеной и цоколем. Для этого на цоколь наносится водонепроницаемый раствор и сверху укладывается гидроизоляционная мембрана (на 2-3 см шире предполагаемой стены). На гидроизоляцию наносится слой кладочного раствора, более толстый, по сравнению с постельным, и тщательно выравнивается по уровню, начиная от самого высокого места. А сверху – тонкий слой цемента, во избежание погружения блоков в раствор. Сначала уложите блоки в углы стен и соедините их шнуром-причалкой, с наружной стороны кладки. Дальше укладывайте блоки друг за другом, впритык вдоль шнура, вставляя их сверху, вдоль направления «паз-гребень». Никаких горизонтальных смещений не допускается! Распил блоков до нужного размера производят настольной циркулярной или цепной ручной электропилой. Керамические блоки не должны выступать за фундамент более чем на 25 мм.

Перевязка кладки

Перевязка – важнейшая статическая характеристика кладки. Стена, при правильной перевязке, будет работать как единый конструктивный элемент. Вертикальные швы между отдельными блоками в двух соседних рядах – должны быть сдвинуты не менее чем на 0,4 h (h – высота кирпича). Так, для кирпичных блоков POROTHERM, имеющих высоту 219 мм, минимальный шаг перевязки – 87 мм. Рекомендованный горизонтальный модуль 250х250мм блоков POROTHERM обеспечивает шаг перевязки 125 мм. Для перевязки кладки тупых и острых углов, блоки POROTHERM надо пилить.

Кладка стен

Перед нанесением раствора смочите водой верхнюю поверхность уложенного ряда блоков. Раствор постельного шва наносите по всей поверхности стены, до её наружных граней, однако если он будет выступать наружу – соберите при помощи лопатки. Каждый ряд начинайте с установки угловых кирпичей и далее, как было описано выше.

Перевязка стен

Перевязка наружных стен с внутренними, а также с перегородками, осуществляется при помощи перфорированных стальных анкеров, которые закладываются в постельные швы каждого второго ряда. Важно и соблюдение следующего правила: несущие стены должны быть выше стен, не испытывающих нагрузки, хотя бы на 1 см.

Перевязка облицовочной кладки с кладкой стен

Поскольку поризованные блоки и фасадный российский кирпич имеют единый коэффициент кратности, кладку несущей наружной стены можно перевязывать с кладкой стены из лицевого кирпича. Если постельный шов кладки стены равен 12 мм, высота фасадной кладки из 3-х одинарных лицевых кирпичей будет равна высоте крупноформатного блока POROTHERM.

Условия работы

Поризованные блоки POROTHERM, в условиях стройки, следует защищать от влаги. Температура во время производства кладки не должна падать ниже +5оС. Нельзя использовать кирпичи, покрытые льдом или снегом. Необходимо защищать от намокания готовую стену, иначе в вертикальных отверстиях блоков будет скапливаться вода, которая долго сохнет. Особенно важно надёжно укрывать верхнюю поверхность стен и подоконников полиэтиленовой плёнкой или брезентом, чтобы предотвратить, в случае дождя, вымывание из швов быстрорастворимых веществ раствора.

как не делать ошибок в кладке чтобы сохранить свойства материала

Поризованные керамические блоки. Технология кладки :: Все для стройки

Кладка теплой керамики несколько отличается от технологии кладки обычного кирпича, она намного легче и требует меньших трудозатрат. Для кладки обычного кирпича от мастера требуется достаточно высокий уровень квалификации и точность.

Технология кладки поризованных керамических блоков, хоть и схожа с кладкой обычного кирпича, но она занимает меньше времени, требует меньшего количества раствора. Поризованные блоки имеют большие размеры (некоторые форматы в 15 раз превышают размеры обычного кирпича) и при этом их вес практически в 5 раз меньше.

Скорость кладки поризованной керамики значительно вырастает благодаря малому весу и большим размерам. В среднем скорость возведения многоэтажного здания вырастает в 4-5 раз.

Помимо быстроты строительства, поризованные блоки, в отличие от обычного кирпича, оказывают меньшее давление на фундамент здания, позволяя снизить расходы на кладку большого фундамента.

В среднем общие расходы на строительство при использовании поризованных керамических блоков сокращаются на 40% и более, что позволяет строительным компаниям с меньшими затратами возводить очень прочные и надежные здания и сооружения.

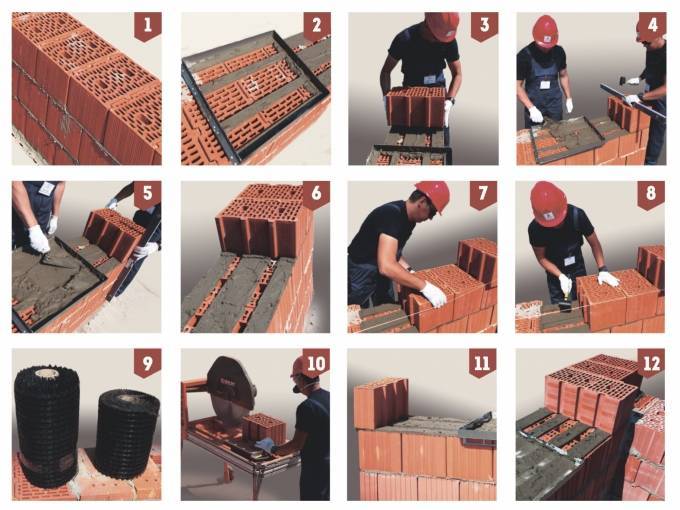

Технология кладки поризованных блоков

Кладка первого ряда.

Так как поверхность фундамента почти никогда не бывает ровной, то первый ряд кладут на выравнивающий слой.

Для начала на поверхность фундамента, на площадь будущей кладки наносят тонкий слой водонепроницаемого раствора. Затем раскатывается слой рулонной гидроизоляции, соблюдая правило — вровень с поверхностью будущей внешней стены и 2-3-сантиметровым выпуском внутрь, под внутренними стенами выпуск устраивается с двух сторон.

Следующим этапом наносится более толстый слой кладочного раствора, который выравнивается для обеспечения единого уровня. Перед установкой блоков на поверхность выравнивающего слоя следует нанести тонкий слой из чистого цемента. Это не позволит щелевому блоку погружаться в относительно мягкий раствор, что свело бы на нет предварительную работу по подготовке выравнивающего слоя.

После подготовительных работ приступают к установке угловых блоков, применяя уровень и резиновую киянку. После проверки полученного расстояния между углами полностью выкладывается первый ряд блоков, при этом не допускается горизонтальное надвигание блоков, каждый блок вдоль направления паз-гребень задвигается сверху.

После проверки полученного расстояния между углами полностью выкладывается первый ряд блоков, при этом не допускается горизонтальное надвигание блоков, каждый блок вдоль направления паз-гребень задвигается сверху.

После кладки всего периметра стены работы прекращают на 12 часов. И начинается вновь с установки угловых блоков. Положение каждого блока проверяется при помощи уровня и направляющей шнурки, положение поправляется при помощи резиновой киянки. Необходимо также проверять вертикальность кладки уровнем и отвесом.

При необходимости придать блокам необходимый размер можно при помощи электроножовки.

Перевязка внешней стены с внутренними стенами и перегородками выполняется при помощи стальных перфорированных анкеров, закладываемых в пастельный шов каждого второго ряда.

Чтобы в дальнейшем нагрузка от перекрытия не передалась перегородкам, важно соблюсти правило — не несущие стены должны быть на 1-2 см ниже несущих стен. В дальнейшем щель может быть заполнена монтажной пеной.

Ежедневно по окончании работ необходимо накрывать кладку щелевых блоков брезентом или укрывными плёнками, иначе, в случае дождя, пустоты поризованных блоков будут заполнены водой.

Кладочные растворы, используемые при возведении стены из поризованных блоков

Растворный шов в кирпичной кладке является «мостиком холода», приводящим к снижению теплотехнических характеристик стены. И совершенно понятно, что снижение относительной площади швов будет уменьшать негативный эффект.

Для начала надо отметить, что геометрия блоков, а именно крупный формат и торцевая стыковка паз-гребень, позволяющая выполнять вертикальное соединение блоков без применения раствора, снижает площадь швов в кладке относительно обычных форматов кирпича, что приводит к экономии раствора, а также к уменьшению количества «мостиков холода» и, соответственно, к снижению негативного воздействия обычного раствора. Кладку блоков можно производить на обычный известково-цементный раствор, однако его теплотехнические свойства примерно в 5 раз хуже, чем у самих поризованных блоков. Поэтому имеет смысл применять лёгкие (теплоизоляционные) кладочные растворы, которые не образуют «мостиков холода» в постельных швах, также они окажутся не заменимы при возведении округлых в плане наружных стен, где нужно заполнять раствором клиновидные вертикальные швы.

Поэтому имеет смысл применять лёгкие (теплоизоляционные) кладочные растворы, которые не образуют «мостиков холода» в постельных швах, также они окажутся не заменимы при возведении округлых в плане наружных стен, где нужно заполнять раствором клиновидные вертикальные швы.

Снижения площади «мостиков холода» можно добиться применением для связи между блоками полимермодифицированных растворов. Готовые смеси содержат полимер, способствующий удержанию влаги, что, в свою очередь, позволяет выполнять постельные швы толщиной 2-4 мм. Однако такая толщина шва затруднит перевязку кладки блоков с кладкой лицевого

кирпича, т.к высота поризованного блока 219 мм, соответствует модулю высоты 231 мм, при котором толщина постельного шва блока и швов лицевой кладки должна составлять в среднем 12 мм. Вследствие чего кладка на полимермодифицированные растворы имеет смысл в конструкциях стен под штукатурку.

Тонкий слой раствора наносится на поверхность блока методом погружения в ёмкость с полимермодифицированным раствором.

Перевязка рядов кладки из крупноформатных блоков

Соблюдение правила перевязки позволит возвести стену, работающую как единый конструктивный элемент. Сдвиг одного ряда относительно другого должен составлять не менее 0,4хh, где h — высота кирпича (блока). Так как высота крупноформатного блока 219 мм, то минимальное значение шага перевязки — 88 мм.

Перевязка лицевой кладки с кладкой из крупноформатных блоков

Как уже было сказано выше, 12 мм является оптимальной, для перевязки, толщиной шва.

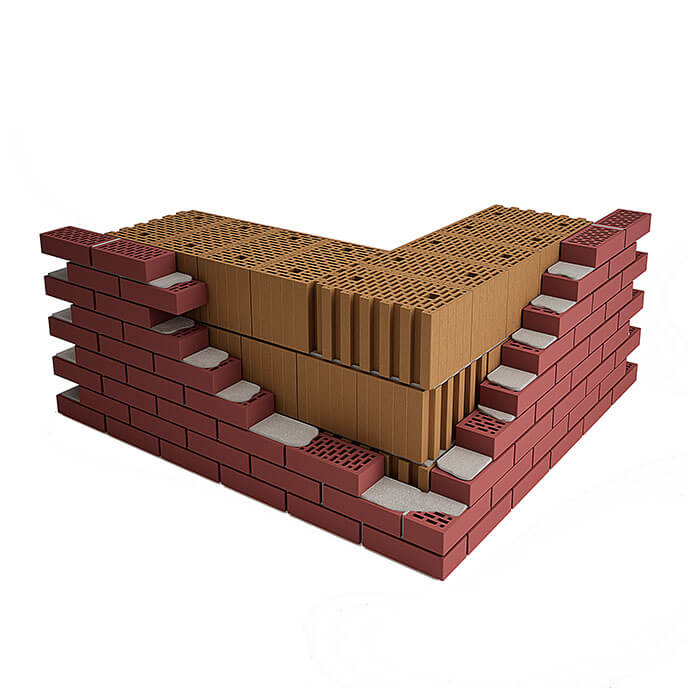

Для обеспечения связи лицевой кладки и кладки из крупноформатных блоков по подстилающему слою кладочного раствора укладываются арматурные связи в виде сварных сеток из проволоки Вр-1 диаметром не более 4 мм. Армирование необходимо выполнять через каждые два блока.

1. Арматурная связь 2. Лицевой кирпич 3. Крупноформатный блок 4. Кладочный раствор

Испытание дюбелей на выдергивание из камней пустотелых

Основные преимущества поризованных керамических блоков

Преимуществ поризованных керамических блоков достаточно много, рассмотрим основные из них

1. Экологичность материала

2. Хорошая вентиляция

3. Превосходные звукоизолирующие свойства

4. Очень низкая теплопроводность

5. Высокая прочность и надежность строительного материала

6. Небольшой вес

7. Низкая стоимость и доступность

8. Экономичность.

Экологичность материала

2. Хорошая вентиляция

3. Превосходные звукоизолирующие свойства

4. Очень низкая теплопроводность

5. Высокая прочность и надежность строительного материала

6. Небольшой вес

7. Низкая стоимость и доступность

8. Экономичность.

Практически каждому человеку, который хоть немного разбирается в строительстве, известно, что кирпичи и поризованные керамические блоки являются экологически чистыми строительными материалами. Подавляющее большинство строительных компаний, да и людей, которые решили построить собственный дом, при выборе строительных материалов в первую очередь смотрят именно на этот показатель.

Вопрос обеспечения хорошей вентиляции помещений стоит очень остро. Многие строительные материалы из-за своей структуры не могут обеспечить хорошую вентиляцию помещений, это ни в коей мере не относится к поризованным керамическим блокам. Капиллярная структура поризованной керамики позволяет обеспечить хороший влагообмен и заставляет стены в помещении в буквальном смысле «дышать». Такое свойство поризованных блоков надежно защищает их от сырости и исключает возможность появления плесени или ядовитого грибка.

Такое свойство поризованных блоков надежно защищает их от сырости и исключает возможность появления плесени или ядовитого грибка.

Теплопроводность и звукоизоляция – это одни из самых важных характеристик строительных материалов. Поризованные керамические блоки имеют высокую тепловую инертность и звукоизоляцию. Минимальное звукопоглощение в здании, где применяются поризованные блоки составляет 51 дБ для несущих стен и 46 дБ для перегородок. Высокая тепловая инертность, достигаемая за счет большой площади строительного материала, позволяет надежно сохранить тепло в помещениях в холодное время года.

Благодаря хорошей балансировке низкой теплопроводности поризованная керамика имеет высочайшую прочность, с которой не могут сравниться другие строительные материалы. Популярность поризованных блоков в определенной мере является заслугой малого веса этого строитлеьного материала. Малый вес поризованных блоков достигается за счет уникальной структуры этого материала.

Своим появлением поризованные керамические блоки позволили многим компаниям-застройщикам в значительной степени сократить расходы на строительные материалы. При строительстве зданий с использованием поризованных блоков для обеспечения теплопроводности и звукоизоляции достаточно однослойной стены, при этом дополнительные утеплители уже не требуются.

При строительстве зданий с использованием поризованных блоков для обеспечения теплопроводности и звукоизоляции достаточно однослойной стены, при этом дополнительные утеплители уже не требуются.

Поризованные керамические блоки: история, особенности, применение

В конце 70-х годов прошлого столетия наступивший энергетический кризис заставил большинство строительных компаний начать поиски новых строительных материалов, которые позволят сохранить тепло в помещениях и при этом смогут обеспечить хорошую вентиляцию в помещениях.

К началу 80-х годов можно отнести появление первых поризованных керамических блоков. Именно в это время в Испании и Италии была запатентована технология производства новой «теплой» керамики. В настоящее время патент на производство поризованных керамических блоков приобретен в 32 странах мира.

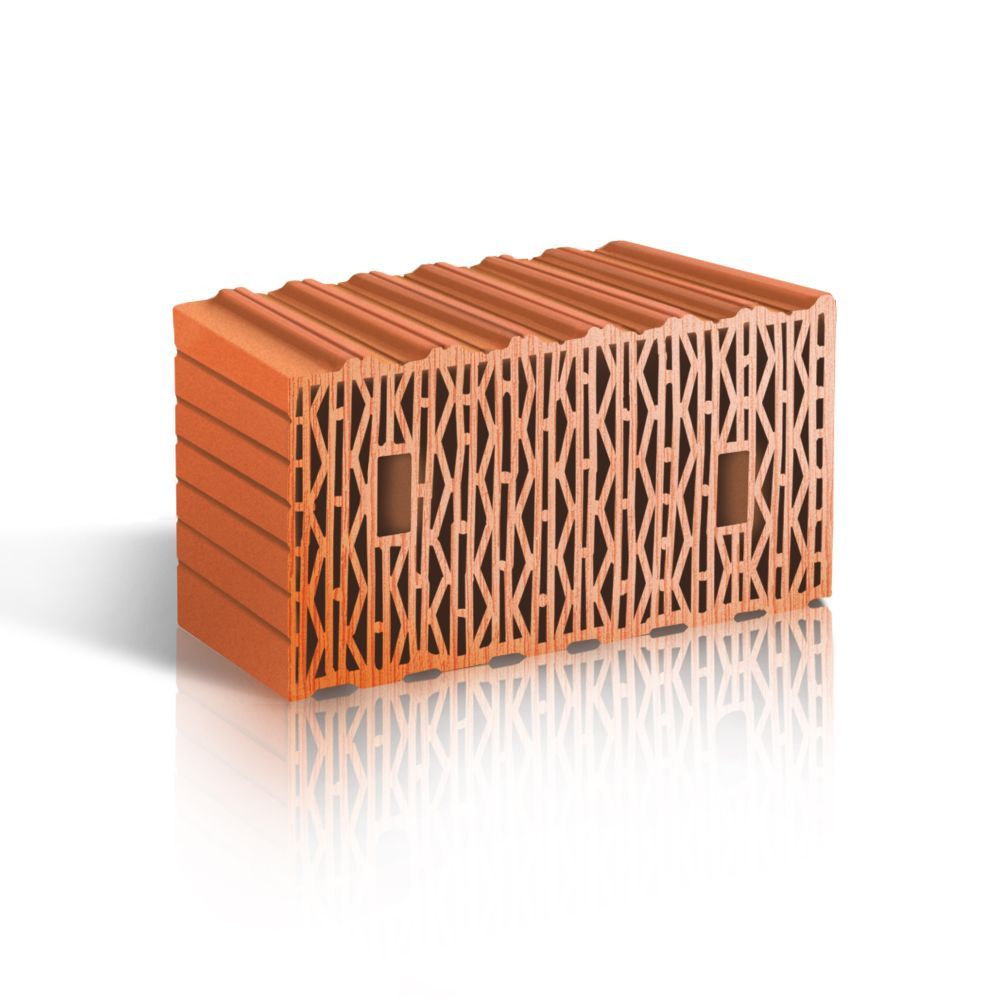

Поризованные керамические блоки или, другими словами, «теплая» керамика – это экологически чистые строительные материалы, производимые из качественной глины и обладающие всеми свойствами обычного кирпича. В отличие от обычных кирпичей, поризованные блоки имеют меньший вес, а также более низкую теплопроводность.

В отличие от обычных кирпичей, поризованные блоки имеют меньший вес, а также более низкую теплопроводность.

Сравнивая обычный кирпич и поризованные блоки, можно сделать несколько основных выводов в пользу поризованной керамики: — Поризованная структура материала; — Больший размер материала при меньшем весе; — Большая прочность и надежность.

В настоящее время существует довольно большое количество видов и форматов поризованных керамических блоков, среди них основными и наиболее популярными можно назвать: 2.1 NF, 4.5 NF, 10.8 NF и 14.5 NF. Коэффициенты NF обозначают во сколько раз поризованный керамический блок больше по объему обычного кирпича.

Поризованные керамические блоки по праву можно считать одними из лучших строительных материалов, пользующихся колоссальной популярностью.

Свое основное применение поризованные керамические блоки нашли в строительстве малоэтажных и многоэтажных зданий, где они используются в качестве основных несущих стен и перегородок.

Строительство зданий из поризованных керамических блоков позволяет обеспечить во всех помещениях хороший, здоровый микроклимат, низкую теплопроводность и высокую звукоизоляцию.

По материалам ОАО «Минский завод строительных материалов»

vsedlyastroiki.ru

Технология строительства из поризованных блоков

Кладка поризованных керамических блоков имеет существенные отличия от кладки стандартного кирпича, так как имеет намного меньший вес и намного менее трудозатрата. Во время кладки кирпича нужно постоянно корректировать количество раствора, следить за временем его схватывания, то есть необходима точность в работе и высокая квалификация каменщика.

Керамические поризованые блоки размеры

Поризованные блоки имеют разные размеры:

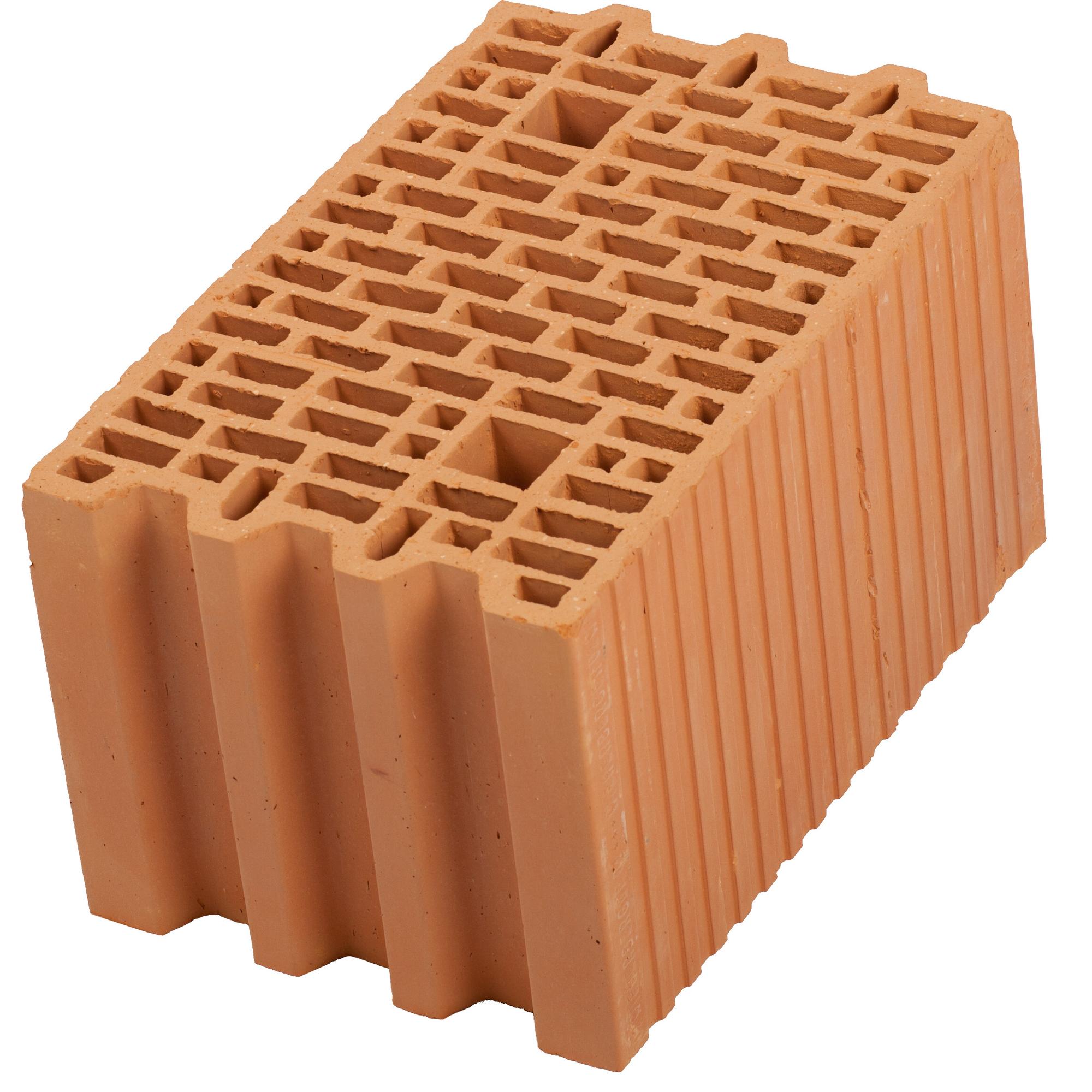

- изготовитель блока BRAER 14,3 NF М-50; размеры блока: 510х250х219; вес 22 кг;

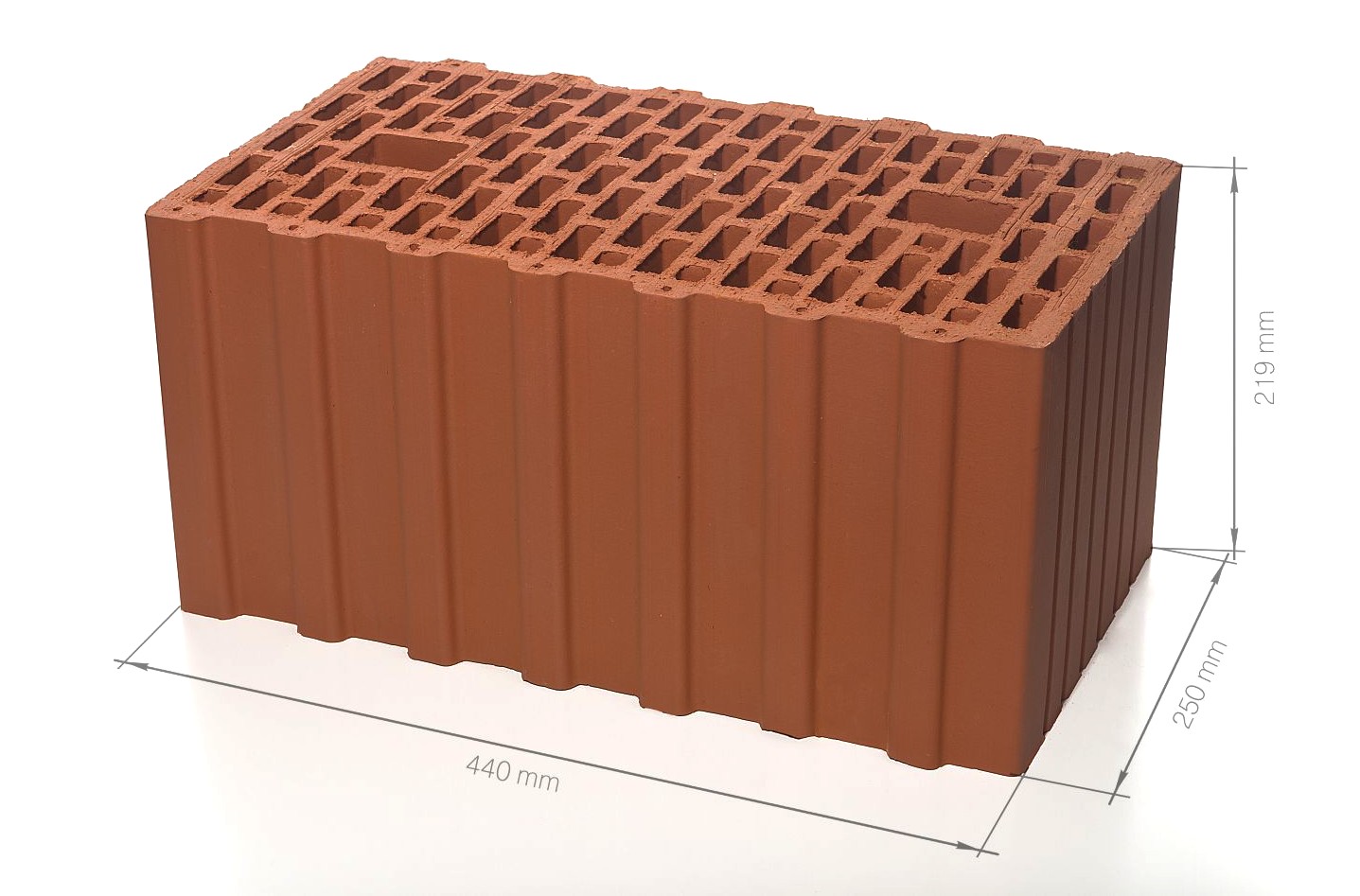

- изготовитель блока POROTHERM 44; размеры блока: 440х250х219; вес 17,6 кг;

- изготовитель блока KERAKAM Superthermo; размеры блока: 380х260х219; вес 15,6 кг;

- изготовитель блока BRAER 10,7 NF М-100; размеры блока: 380х250х219; вес 17 кг;

- изготовитель блока POROTHERM 25; размеры блока: 250х380х219; вес 16 кг;

- двойной блок RK EFFEKTIV 2,1 NF; размеры блока:блок; вес 250х120х140; вес 3,5 кг;

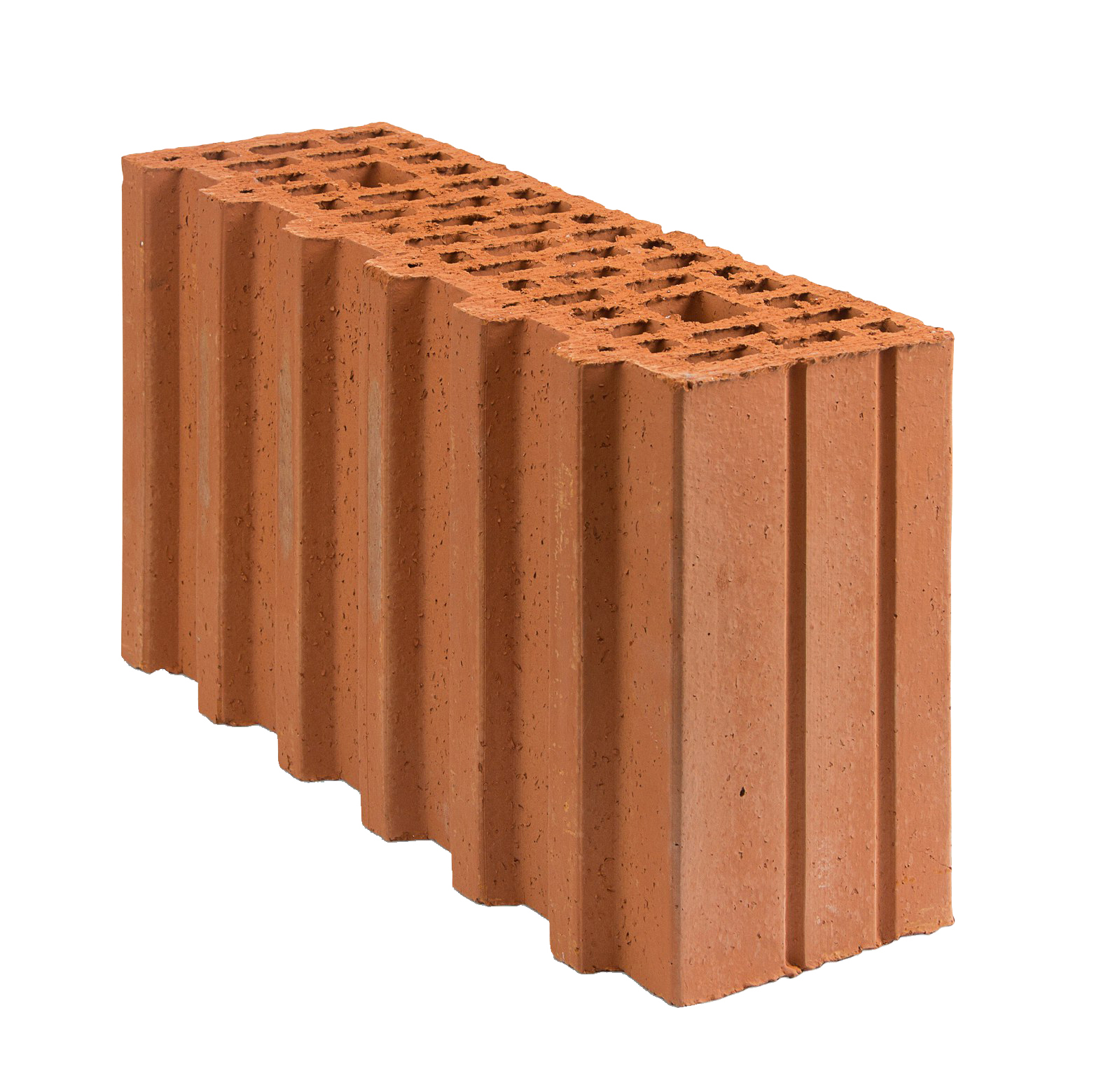

- изготовитель блока POROTHERM 12; размеры блока: 120х500х219; вес 10,5 кг;

- изготовитель блока POROTHERM 8; размеры блока: 80х500х219; вес 10 кг.

Подготовительные работы к кладке поризованных керомических блоков

Поризованные блоки требуют меньшего количества раствора. Их размер намного больше, чем размер кирпича, у некоторых блоков — в 15 раз, а вес почти в пять раз меньше. Таким образом, скорость кладки поризованных блоков возрастает в 4-5 раз. Кроме ускорения возведения стен у кладки поризованных блоков есть ещё одна особенность: их давление на фундамент намного меньше, следовательно, фундамент при строительстве из поризованных блоков можно устраивать не такой массивный. Таким образом, общие расходы на строительные работы при использовании строительных блоков могут быть сокращены более чем на треть.

Для того чтобы скорректировать неровность фундамента, а идеально ровным он не бывает практически никогда, первый ряд блоков кладут на толстый слой раствора, специально предназначенный для выравнивания.

На фундамент наносят водонепроницаемый раствор как можно более тонким слоем, затем по фундаменту раскатывают слой гидроизоляционного материала. После этого на гидроизоляционный слой выкладывается слой раствора для кладки. Он должен быть достаточно толстым. Раствор выравнивается по горизонтали. Перед тем, как на раствор будут укладываться блоки, на него сверху наносят небольшой слой чистого цемента. Это предотвратит излишнее погружение блока в толщу мягкого раствора, нарушив всё выравнивание.

После этого на гидроизоляционный слой выкладывается слой раствора для кладки. Он должен быть достаточно толстым. Раствор выравнивается по горизонтали. Перед тем, как на раствор будут укладываться блоки, на него сверху наносят небольшой слой чистого цемента. Это предотвратит излишнее погружение блока в толщу мягкого раствора, нарушив всё выравнивание.

Технология кладки керамических блоков

Начинают кладку поризованных керамических блоков с установки с угловых элементов, затем выкладывают первый ряд полностью. Когда первый ряд поризованных блоков выложен по всему периметру, делают технологическую паузу не менее чем на 12 часов.

Следующий ряд снова начинают укладывать с угловых блоков, выравнивая по уровню. В отдельных случаях можно применять ножовку, для придания блоку нужного размера. Стена соединяется с перегородками при помощи стальных анкеров, вкладываемых в растворный слой каждого второго ряда. Стены, не являющиеся несущими, должны быть чуть ниже, на 1-2 см ниже, чем несущие, тогда нагрузка от перекрытий будет передаваться только несущим стенам Оставшуюся щель можно заделать пенополиуретановой пеной. Каждый вечер необходимо тщательно укрывать незаконченную кладку блоков, имеющих пустоты в конструкциях, плёнкой или брезентом, чтобы во внутренние полости блоков не затекла дождевая вода.

Каждый вечер необходимо тщательно укрывать незаконченную кладку блоков, имеющих пустоты в конструкциях, плёнкой или брезентом, чтобы во внутренние полости блоков не затекла дождевая вода.

proektabc.ru

Ошибки , которых нужно избегать при кладке стен из керамоблоков

Все мы мечтаем о теплом, надежном и долговечном собственном жилище, будь это коттедж одноэтажный или двухэтажный дом. И строительные материалы стараемся подбирать исходя именно из этих параметров. Но для достижения цели важно учитывать не только свойства материала, но и технологию кладки, ведь неправильное применение значительно ухудшает качество материала, ради которого он и был куплен.

Эта статья будет интересна в первую очередь застройщикам, которые пожелали воплотить в жизнь проекты домов из керамического кирпича, а также тем, кто хотел бы разобраться в главных особенностях такого материала, как керамические блоки.

Двухэтажные и одноэтажные дома из керамических блоков: главные характеристики материала

Материалом для производства керамических пустотелых блоков является высококачественная глина. Конструкции, возведенные из них, обладают следующими преимуществами:

Конструкции, возведенные из них, обладают следующими преимуществами:

- Низкая теплопроводность. Эффективная тепловая изоляция этих блоков достигается за счет множества микроскопических полостей, которые заполнены воздухом и находятся в теле керамоблока. Создание этих полостей происходит путем добавления в глиняную смесь мелкой древесной стружки, и их сгорания при обжиге блоков. Керамические блоки определенных марок имеют способность поглощать естественную солнечную энергию и удерживать в помещении внутреннюю температуру. Это свойство является причиной медленного остывания кирпичных зданий в зимний период и сохранения комфортной температуры в летний зной, что несомненно учитывает и проект двухэтажного коттеджа из кирпича, и кирпичный одноэтажный дом с мансардой или без (от этих свойств дома зависит толщина стены дома, толщина внешнего утеплителя, параметры отопительных приборов; коэффициент теплопередачи U стены из одного слоя равен 0,29 Вт/м2К).

- Экономичность. Поскольку теплоизоляционные показатели керамических блоков имеют отличные значения, наружные стены, выполненные из этого материала, не нуждаются в дополнительном утеплении, вы сможете сэкономить на утеплителе.

- Комфорт. Обладая свойством диффузии, керамоблоки способны стабилизировать влажность воздуха в помещении, постоянно создавая комфортные для человека условия внутреннего микроклимата.

- Долговечность. Это свойство выражается высокой прочностью конструкций, способных выдержать не одно десятилетие. Некоторые производители предлагают сейсмостойкие керамические блоки. Долговечностью отличаются все двухэтажные, одноэтажные и мансардные дома, готовые проекты которых рассчитаны на применение керамических блоков.

- Огнестойкость. Кирпич в процессе производства подвергается обжигу, поэтому стойкости к огню ему не занимать. В зависимости от толщины наружных стен, кирпичное здание способно противостоять огню в течение 4 часов.

Проекты двухэтажных домов и коттеджей одноэтажных: ошибки кладки стен из керамоблоков

Мы собрали распространенные ошибки, допущенные неопытными строителями, для того, чтобы вы смогли их избежать. Помните, что свои характеристики материал сохраняет лишь при грамотном использовании. Для того, чтобы результат строительства оправдал ожидания заказчиков, необходимо следовать инструкции по укладке керамических блоков.

Для того, чтобы результат строительства оправдал ожидания заказчиков, необходимо следовать инструкции по укладке керамических блоков.

Перечислим главные строительные ошибки при использовании поризованных керамических блоков:

- Часто прирезку блоков строители выполняют подручным инструментом, не предназначенным для этих целей. Отсутствие специализированного режущего инструмента приводит к невозможности создания сквозного прореза и, как следствие, к раскалыванию блока и образованию неровных краев. Для компенсации этих неровностей строители вынуждены увеличивать толщину кладочного раствора, увеличивая локальную теплопроводность кладки. Нормируемая толщина кладочного раствора не должна превышать 8-15 мм.

- Нередко можно увидеть наружную стену здания, выполненную в сочетании кирпича и керамических блоков. Это недопустимо ввиду теплопроводности кладки из кирпича в 4-5 раз превышающей теплопроводность кладки из керамических блоков. Во избежание создания теплопроводных включений в стенах здания необходимо исключить применения кирпича для кладки стен.

- Зазор для утепления железобетонных перекрытий имеет размеры меньше 10 см. Если вы не хотите, чтобы перекрытия стали мостиками холода, этого не достаточно. Кроме этого, важно не забыть предусмотреть утепление монолитных надоконных и дверных перемычек и монолитного пояса.

- Важно для выравнивания основания под кладку использовать цементно-песчаный раствор. Если перепады высот значительны, то материалом для основания должен быть выбран мелкозернистый бетон. Такая технология позволит выполнить кладку из керамических блоков качественно и способствует её долговечности.

- Ошибкой, снижающей надежность конструкции из керамических блоков, является отсутствие перевязки в кладке блоков, заполняющих простенок.

- Значительно увеличивает затраты на строительство дома использование для кладки внутренних стен блоки толщиной 380 мм, вместо 250 мм блоков (что и предусматривают проекты коттеджей из керамических блоков). Блоки 380 мм целесообразно использовать только для наружных и несущих стен.

- Часто встречается такое нарушение технологии кладки керамических блоков, как невыполнение правил заполнения стыков раствором. Если ширина вертикального стыка превышает 5 мм или гребень на одном из блоков отсутствует его нужно заполнять раствором. В остальных случаях вертикальные стыки раствором не заполняются!

- При необходимости приостановки работ на данном участке кладки очень важно обеспечить её защиту от влияния атмосферных осадков, чтобы в полости внутри блоков не попала вода.

Главной мыслью нашего рассказа является понимание того, что даже качественный и дорогостоящий строительный материал сам по себе не может гарантировать успешного его применения при строительстве. Важным моментом в достижении успеха является соблюдение правил его использования. Именно тогда одноэтажные, мансардные дома, и двухэтажные коттеджи, возведенные из керамических блоков, прослужат своим владельцам верой и правдой не одно десятилетие.

z500proekty.ru

Кладка стен из кирпича. Технология, особенности. Основные правила возведения кирпичных стен. Характеристика материала

Кладка стен из кирпича – это строительная конструкция, состоящая из уложенных в определенном порядке керамических искусственных камней, скрепленных цементным раствором. Прочность кирпичной кладки зависит от качества кирпича, раствора и соблюдения правил строительства. Технология кладки стен из кирпича станет понятной после изучения материала, представленного в статье.

Преимущества строительства из кирпича, виды кирпича

Строительные конструкции из кирпича отличаются:

- устойчивостью к открытому огню;

- химической стойкостью;

- сейсмоустойчивостью;

- высокими теплоизоляционными характеристиками;

- продолжительным сроком службы;

- эстетической привлекательностью.

Это все – положительные качества, к отрицательным относится ограничение этажности возводимых зданий из-за сравнительно небольшой прочности на сжатие и значительного удельного веса. Чаще всего используется одинарный кирпич, размеры которого 250×120×65 мм: он удобно ложится в руку. Однако, встречаются и другие варианты:

Чаще всего используется одинарный кирпич, размеры которого 250×120×65 мм: он удобно ложится в руку. Однако, встречаются и другие варианты:

- полуторный — 250×120×88 мм;

- двойной (или керамический камень) — 250×120×138 мм.

Стоимость кладки стен из кирпича такого размера уменьшается за счет экономии раствора и времени: быстрее происходят погрузочно-разгрузочные работы и возведение стен. Кроме того, кирпич бывает полнотелым и пустотелым (обладает лучшими теплоизоляционными качествами). Различают также рядовые (используют для кладки внутренних стен и простенков) и лицевые кирпичи (для наружной поверхности зданий).

Начальный этап кирпичной кладки наружных стен

- Поверхность фундамента следует выровнять по горизонтали с помощью цементно-песчаной стяжки. Перепады по уровню, превышающие 10 мм на 2 м основания, должны быть устранены.

- Прежде, чем выполнить укладку первого ряда, необходимо позаботиться о гидроизоляции. Для этого поверх основания настилают два слоя рубероида.

Он не позволит влаге, находящейся в грунте, проникнуть в конструкцию стен.

Он не позволит влаге, находящейся в грунте, проникнуть в конструкцию стен. - Первый ряд кирпичей укладывают прямо на рубероид, без использования раствора. Масса стен позволит зданию занимать устойчивое положение. Скрепляют только торцевые стороны камней.

- Начинают выполнять кладку первого ряда от угла: кирпичи располагают поперек основания. В том случае, если толщина стен будет превышать 250 мм (например, кладка стен в полтора кирпича), изнутри добавляют еще один продольный ряд.

- Горизонтальность первого ряда контролируют с помощью натянутой по уровню нити. Для этого в противоположных углах устанавливают по одному кирпичу, между которыми крепят нить. В процессе работы каменщик, заполняя ряд, ориентируется по нити, при необходимости добавляя раствор или уплотняя его постукиванием кельмы.

- Аналогичным образом кладут остальные ряды, используя отвес для контроля вертикали.

Основные правила возведения наружных стен из кирпича

Кладка стен из керамического кирпича выполняется по определенным правилам. Их соблюдение является залогом прочности строительной конструкции. Основные правила таковы.

Их соблюдение является залогом прочности строительной конструкции. Основные правила таковы.

- После укладки каждого ряда камней следующий сдвигается на половину кирпича.

- Первый ряд располагается тычком наружу, а следующие пять ориентируют вдоль основания. Поперечная перевязка повторяется через каждые пять продольных рядов.

- Перевязка кирпичей в углах выполняется аналогично, при этом швы по вертикали не должны находиться на одной линии.

- Вертикальность кладки в углах контролируется отвесом, прикладываемым к обоим сторонам (соседним наружным стенам). Для того чтобы класть углы было легче, применяют специальные приспособления, называемые порядовками.

Из кирпича можно возводить стены различной толщины. Внутренние перегородки (простенки) чаще всего имеют толщину 120 мм (в пол-кирпича). Строительство неотапливаемых зданий хозяйственного назначения предполагает толщину стен в кирпич, то есть 250 мм. Жилые дома строят со стенами в полтора (380 мм), два (510 мм) или два с половиной (640 мм) кирпича. Кирпич укладывают на раствор, который должен заполнять все промежутки между ними. Максимально допустимая толщина шва – 12 мм. Он может быть выпуклым или вогнутым. Разделка швов бывает:

Кирпич укладывают на раствор, который должен заполнять все промежутки между ними. Максимально допустимая толщина шва – 12 мм. Он может быть выпуклым или вогнутым. Разделка швов бывает:

- впустошовку;

- вподрезку;

- расшито-выпуклой;

- расшито-вогнутой.

При укладке кирпича пользуются правилами перевязки.

- Ложковая предполагает перекрытие кирпичей в соседних рядах на половину длины.

- Цепная подразумевает перекрытие швов на четверть длины камня с соблюдением симметрии.

- Крестовая перевязка схожа с цепной, но при этом симметрия не соблюдается.

Вашему вниманию кладка стен из кирпича: видео, демонстрирующее основные этапы процесса.

Устройство дверных и оконных проемов

Дверные и оконные проемы снижают прочность строительной конструкции, так как нарушается ее целостность. Поэтому формировать такие проемы необходимо с соблюдением особых требований.

- Укладывая кирпичи там, где будет устанавливаться оконная рама или дверной блок, необходимо создать четверть с помощью смещения кирпича. В таком углублении окно или дверь будет выглядеть эстетично.

- Верхнюю часть проема формируют с помощью железобетонной перемычки. Допускается использовать металлический швеллер или уголок достаточной прочности.

- Геометрию проема необходимо контролировать отвесом и строительным уровнем.

- Над проемом кирпич укладывается с соблюдением тех же правил, которые обязательны при возведении сплошного участка стены.

Армопояс: его назначение и правила монтажа

Армопояс – это уложенная в бетон между рядами кирпича (по периметру строения) сварная сетка, изготовленная из стальной проволоки. Армопояс необходим для:

- скрепления кладки, ее «замоноличивания»;

- уменьшения осадки;

- стяжки стен и защиты их от появления трещин;

- распределения нагрузки над оконными и дверными проемами.

Монтаж армирующих поясов выполняется следующим образом.

- В качестве первого армирующего пояса может использоваться ростверк. При его изготовлении бетон заливается в траншею, вырытую для устройства ленточного фундамента. Высота армопояса – около 0,4 м, ширина – в пределах 0,7 – 1,2 м.

- Второй армопояс устраивается поверх фундаментных блоков. Он предназначен для равномерного распределения нагрузки на основание по всему его периметру. Монтаж выполняется из прутьев арматуры диаметром 10-12 мм, которые увязываются в сетку. На высоту заливки (0,2-0,4 м) устраивается опалубка, в которую заливается бетон.

- Третий армопояс монтируется под межэтажными перегородками. Его задача – распределить нагрузку на стены от плит перекрытия. Четвертый армопояс должен быть на втором этаже под плитами. Его заливка выполняется аналогично третьему.

Кроме того, для упрочнения кладки между рядами (через каждые три-четыре) укладывают армирующую сетку из проволоки.

Устройство внутренних перегородок

Внутренние простенки (перегородки) возводят, чаще всего, толщиной в пол кирпича. Это допускается для конструкций, не являющихся несущими. Использоваться для этого может бутовый кирпич. Он отличается непостоянством размеров и не ровными гранями. Это затрудняет соблюдение уровня в каждом ряду, но более низкая стоимость такого строительного материала оправдывает его применение. Качество поверхности стен внутренних перегородок требует проведения штукатурных работ. Армирование рядов кладки простенков не выполняется.

Это допускается для конструкций, не являющихся несущими. Использоваться для этого может бутовый кирпич. Он отличается непостоянством размеров и не ровными гранями. Это затрудняет соблюдение уровня в каждом ряду, но более низкая стоимость такого строительного материала оправдывает его применение. Качество поверхности стен внутренних перегородок требует проведения штукатурных работ. Армирование рядов кладки простенков не выполняется.

Технология кладки из силикатного кирпича

Кладка стен из силикатного кирпича имеет некоторые отличия от кладки кирпича керамического. Состоят они в следующем.

- Раствор для кладки готовят с некоторым уменьшением доли воды, отчего он становится гуще.

- В работе используются технологии укладки в прижим, в притык и в притык с подрезкой. Чаще всего применяется технология в прижим: раствор наносят слоем 1 см на кирпич предыдущего ряда, разравнивают и затем снимают его краем кельмы, начиная от лицевой стороны. После этого раствор накладывают на укладываемый кирпич, который прижимают и пристукивают резиновой киянкой.

Расшивка швов выполняется сразу. Этот метод хорош тем, что раствор плотно заполняет пространство между кирпичами.

Расшивка швов выполняется сразу. Этот метод хорош тем, что раствор плотно заполняет пространство между кирпичами. - Техника укладки в притык подразумевает распределение раствора по ранее уложенному ряду и осадку кирпича по уровню. Вытесняемый при этом раствор образует вертикальный шов.

- Способ «в притык с подрезкой» совмещает приемы предыдущих методов. Вытесненный раствор дополняют небольшой порцией, прижимая и вдавливая его кельмой.

- Для более качественной укладки силикатного кирпича можно его предварительно смачивать погружением в емкость с водой. Это позволяет уменьшить вытягивание влаги из раствора, а значит улучшить адгезию.

Кладка стен из поризованного кирпича

Этот строительный материал обладает хорошей теплоизоляцией. Больший размер (по сравнению с обычным кирпичом) позволяет сделать стены толще. Кладка поризованного кирпича имеет следующие особенности.

- С помощью известкового, а не цементного раствора выполняется кладка стен из кирпича.

Цена его выше, но он не так сильно впитывает влагу, что позволяет сделать дом сухим. Можно также использовать специальный клей или теплые растворы (в состав которых входит вспученная слюда).

Цена его выше, но он не так сильно впитывает влагу, что позволяет сделать дом сухим. Можно также использовать специальный клей или теплые растворы (в состав которых входит вспученная слюда). - Чтобы раствор не заполнил внутренние камеры, блоки накрывают мелкоячеистой сеткой.

- Достоинство поризованных блоков в том, что с их помощью строительство ведется в более сжатые сроки.

- Для устранения мостиков холода (если не применялся теплый раствор) используется лента из вспененного полиэтилена.

Разборка кладки стен из кирпича

При необходимости демонтажа здания или его части применяют ручной, механический и взрывной способ. Если требуется разобрать небольшой участок стены или убрать перегородку, все работы выполняются вручную. При этом используются инструменты:

- молоток, кувалда;

- зубило, стальные клинья;

- отбойный молоток или перфоратор;

- лом, кирка.

Во время работы соблюдаются следующие правила.

- Перед сносом стены следует с помощью специалистов выяснить, не является ли она несущей: демонтаж таких элементов строения без специальной подготовки и разрешения соответствующих органов запрещен.

- Если необходимо убрать только часть стены? следует позаботиться о временном укреплении соседних конструкций. Это делают с помощью арок, подпорок из металлических уголков и швеллеров, деревянных бревен и брусьев.

- Прежде, чем приступить к разборке, следует отключить электропитание и убрать электропроводку на демонтируемом участке. Мебель и сантехника, закрепленные на стене, также должны быть убраны.

- Работать следует с соблюдением правил техники безопасности, используя каску, перчатки, пылезащитные очки и маски.

- Разбор стены начинают сверху, убирая один кирпич за другим.

- Старый кирпич можно очистить от раствора и использовать повторно.

Предлагаем видеоролик, наглядно демонстрирующий процесс демонтажа кирпичной конструкции.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

polvam. ru

ru

Технология кладочных работ из керамических крупноформатных поризованных блоков

Все, кто занимается жилищным строительством, изучают связи между уровнем жилья, технико-эксплуатационными свойствами строительных материалов и их экономической целесообразностью. Блоки BRAER и POROTHERM, изготовленные из глины, воды и древесных опилок, выгорающих при обжиге, для создания пористой структуры — экологически чисты, имеют высокую теплоёмкость и способны пропускать испарения. Это экономичный стеновой материал крупного формата, который можно использовать для возведения даже многоэтажных зданий.

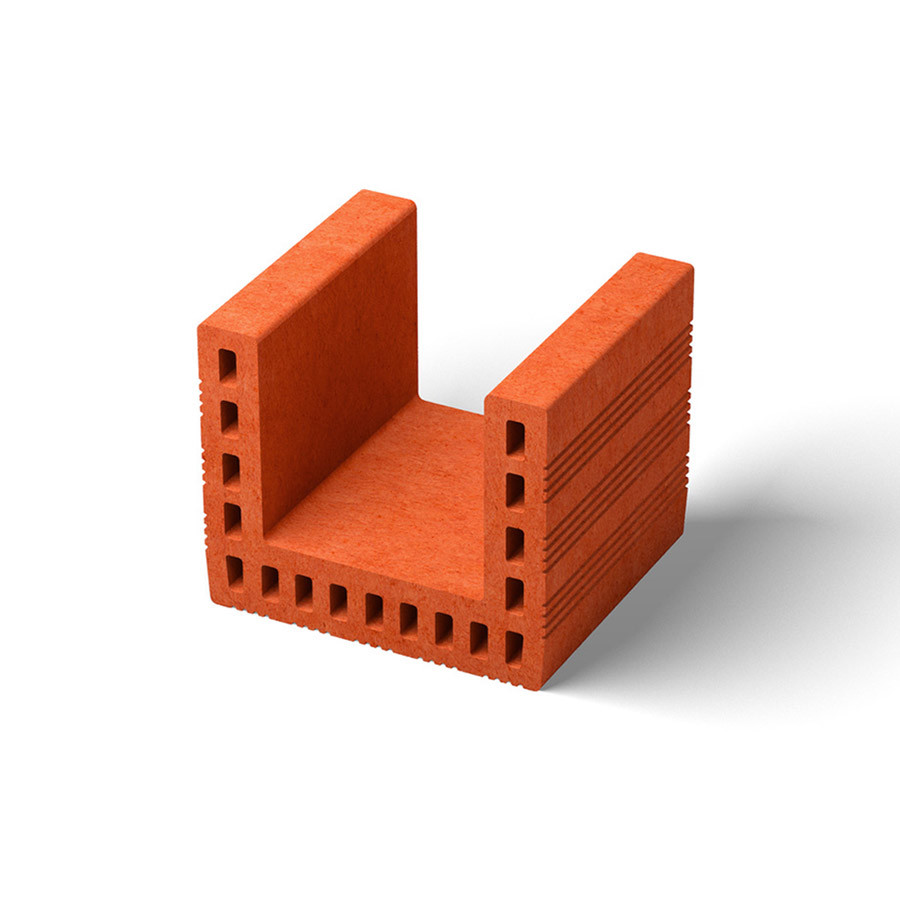

Кладка — система кладочных элементов, которые уложены в определённой последовательности и скреплены раствором. Комплексная система кладки керамических блоков BRAER и POROTHERM позволяет возводить здания любой планировки, с использованием разнообразных архитектурных форм. Помимо самих поризованных блоков, имеющих вертикальное соединение «паз-гребень», в неё входят керамические перемычки, балочное перекрытие, напольные плиты, облицовочные кирпичи и сухие смеси для раствора и штукатурки.

Кладочные растворы

Цементно-песчаный или известково-цементный раствор, обычно использующийся при кирпичной кладке, не рекомендуется применять для кладки крупноформатных керамических блоков POROTHERM и BRAER, по причине большой разницы теплотехнических свойств. В противном случае, растворные швы, являющиеся «мостиками холода», сведут на нет замечательные теплоизоляционные характеристики поризованных блоков. Желательно использовать «лёгкие» (теплоизоляционные) кладочные растворы — более дорогие, но обладающие более высокой скрепляющей способностью. Из 20 кг сухой смеси, при чётком соблюдении инструкции, получается 30-32 л. готового раствора. Консистенция должна быть такой, чтобы раствор не натекал в вертикальные отверстия кирпичей.

Постельный шов

Толщина постельного шва для тёплой керамики BRAER и POROTHERM должна составлять, в среднем, 12 мм — этого достаточно для выравнивания допускаемых отклонений в размерах блоков. Если постельный шов будет более толстым, прочность кладки снизится. Раствор надо наносить так, чтобы весь блок лежал на равномерном слое раствора.

Раствор надо наносить так, чтобы весь блок лежал на равномерном слое раствора.

При кладке всех несущих стен, наружных и внутренних, находящихся под статическим напряжением, раствор наносится на всю поверхность постельного шва. При кладке стен и перегородок, не испытывающих статических нагрузок, возможно использование прерывистого постельного шва.

Вертикальный шов

Традиционная кладка, с заполненными раствором вертикальными швами, используется для несущих (наружных и внутренних) стен. Расход раствора и рабочего времени в данном варианте весьма значителен. Перевязка вертикальных швов в «паз-гребень» более технологична, не требует раствора, она применяется для возведения наружных теплоизоляционных стен в один ряд. Блоки в горизонтальном направлении укладываются впритык. Влажность всей кладки меньше, чем при традиционной, поэтому стены быстро высыхают, приобретая соответствующие характеристики прочности и уровень термического сопротивления.

Максимальная толщина наружных стен достигается при кладке в один ряд керамических блоков BRAER и POROTHERM толщиной 510 мм. Возможно и более экономичное и оптимальное решение, если использовать блоки толщиной 380 мм.

Возможно и более экономичное и оптимальное решение, если использовать блоки толщиной 380 мм.

Кладка первого ряда

Керамические блоки BRAER и POROTHERM требуют надёжной гидроизоляции между стеной и цоколем. Для этого на цоколь наносится водонепроницаемый раствор и сверху укладывается гидроизоляционная мембрана (на 2-3 см шире предполагаемой стены). На гидроизоляцию наносится слой кладочного раствора, более толстый, по сравнению с постельным, и тщательно выравнивается по уровню, начиная от самого высокого места. А сверху — тонкий слой цемента, во избежание погружения керамических блоков в раствор. Сначала уложите тёплую керамику в углы стен и соедините их шнуром-причалкой, с наружной стороны кладки. Дальше укладывайте керамические блоки друг за другом, впритык вдоль шнура, вставляя их сверху, вдоль направления «паз-гребень». Никаких горизонтальных смещений не допускается! Распил блоков до нужного размера производят настольной циркулярной или цепной ручной электропилой. Керамические блоки не должны выступать за фундамент более чем на 25 мм. После кладки полного периметра, дайте первому ряду время просохнуть, не менее 12 часов.

После кладки полного периметра, дайте первому ряду время просохнуть, не менее 12 часов.

Перевязка кладки

Перевязка — важнейшая статическая характеристика кладки. Стена, при правильной перевязке, будет работать как единый конструктивный элемент. Вертикальные швы между отдельными блоками в двух соседних рядах должны быть сдвинуты не менее чем на 0,4h (h — высота кирпича). Так, для тёплой керамики BRAER и POROTHERM, имеющих высоту 219 мм, минимальный шаг перевязки — 87 мм. Рекомендованный горизонтальный модуль 250х250мм керамических блоков BRAER и POROTHERM обеспечивает шаг перевязки 125 мм. Для перевязки кладки тупых и острых углов блоки BRAER и POROTHERM надо пилить.

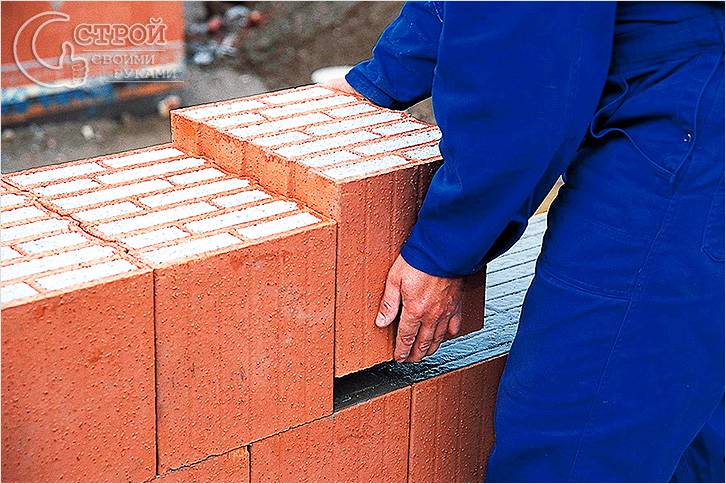

Кладка стен

Перед нанесением раствора смочите водой верхнюю поверхность уложенного ряда керамических блоков. Раствор постельного шва наносите по всей поверхности стены, до её наружных граней, однако если он будет выступать наружу — соберите при помощи лопатки. Каждый ряд начинайте с установки угловых кирпичей и далее, как было описано выше. Следите, чтобы расстояние между вертикальными швами соседних рядов вдоль стены равнялось 125 мм. При помощи уровня и рейки с отвесом проверяйте горизонтальность и вертикальность уложенных керамических блоков, подбивая их, при необходимости, резиновой киянкой.

Следите, чтобы расстояние между вертикальными швами соседних рядов вдоль стены равнялось 125 мм. При помощи уровня и рейки с отвесом проверяйте горизонтальность и вертикальность уложенных керамических блоков, подбивая их, при необходимости, резиновой киянкой.

Перевязка стен

Перевязка наружных стен с внутренними, а также с перегородками, осуществляется при помощи перфорированных стальных анкеров, которые закладываются в постельные швы каждого второго ряда. Важно и соблюдение следующего правила: несущие стены должны быть выше стен, не испытывающих нагрузки, хотя бы на 1 см.

Перевязка облицовочной кладки с кладкой стен

Поскольку поризованные блоки и фасадный кирпич имеют единый коэффициент кратности, кладку несущей наружной стены можно перевязывать с кладкой стены из лицевого кирпича. Если постельный шов кладки стены равен 12 мм, высота фасадной кладки из 3-х одинарных лицевых кирпичей будет равна высоте крупноформатного керамического блока BRAER и POROTHERM.

Условия работы

Поризованные блоки BRAER и POROTHERM, в условиях стройки, следует защищать от влаги. Температура во время производства кладки не должна падать ниже +5 оС. Нельзя использовать кирпичи, покрытые льдом или снегом. Необходимо защищать от намокания готовую стену, иначе в вертикальных отверстиях блоков будет скапливаться вода, которая долго сохнет. Особенно важно надёжно укрывать верхнюю поверхность стен и подоконников полиэтиленовой плёнкой или брезентом, чтобы предотвратить, в случае дождя, вымывание из швов быстрорастворимых веществ раствора.

Специалисты компании РеКонСтрой произведут точный расчет необходимого количества крупноформатных керамических блоков POROTHERM или BRAER , тёплого кладочного раствора и всех доборных элементов, а также наши дизайнеры спроектируют 3-D проект вашего дома — БЕСПЛАТНО!

xn--e1aicmebjeik.xn--p1ai

Поризованные керамические блоки. Технология кладки

Кладка теплой керамики несколько отличается от технологии кладки обычного кирпича, она намного легче и требует меньших трудозатрат. Для кладки обычного кирпича от мастера требуется достаточно высокий уровень квалификации и точность. При кладке кирпича необходимо учитывать количество раствора, время его высыхания и многое другое.

Для кладки обычного кирпича от мастера требуется достаточно высокий уровень квалификации и точность. При кладке кирпича необходимо учитывать количество раствора, время его высыхания и многое другое.

Технология кладки поризованных керамических блоков, хоть и схожа с кладкой обычного кирпича, но она занимает меньше времени, требует меньшего количества раствора. Поризованные блоки имеют большие размеры (некоторые форматы в 15 раз превышают размеры обычного кирпича) и при этом их вес практически в 5 раз меньше. Скорость кладки поризованной керамики значительно вырастает благодаря малому весу и большим размерам. В среднем скорость возведения многоэтажного здания вырастает в 4-5 раз. Помимо быстроты строительства, поризованные блоки, в отличие от обычного кирпича, оказывают меньшее давление на фундамент здания, позволяя снизить расходы на кладку большого фундамента. В среднем общие расходы на строительство при использовании поризованных керамических блоков сокращаются на 40% и более, что позволяет строительным компаниям с меньшими затратами возводить очень прочные и надежные здания и сооружения.

Технология кладки поризованных блоков

Кладка первого ряда. Так как поверхность фундамента почти никогда не бывает ровной, то первый ряд кладут на выравнивающий слой. Для начала на поверхность фундамента, на площадь будущей кладки наносят тонкий слой водонепроницаемого раствора. Затем раскатывается слой рулонной гидроизоляции, соблюдая правило — вровень с поверхностью будущей внешней стены и 2-3-сантиметровым выпуском внутрь, под внутренними стенами выпуск устраивается с двух сторон. Следующим этапом наносится более толстый слой кладочного раствора, который выравнивается для обеспечения единого уровня. Перед установкой блоков на поверхность выравнивающего слоя следует нанести тонкий слой из чистого цемента. Это не позволит щелевому блоку погружаться в относительно мягкий раствор, что свело бы на нет предварительную работу по подготовке выравнивающего слоя. После подготовительных работ приступают к установке угловых блоков, применяя уровень и резиновую киянку. После проверки полученного расстояния между углами полностью выкладывается первый ряд блоков, при этом не допускается горизонтальное надвигание блоков, каждый блок вдоль направления паз-гребень задвигается сверху. После кладки всего периметра стены работы прекращают на 12 часов. И начинается вновь с установки угловых блоков. Положение каждого блока проверяется при помощи уровня и направляющей шнурки, положение поправляется при помощи резиновой киянки. Необходимо также проверять вертикальность кладки уровнем и отвесом.При необходимости придать блокам необходимый размер можно при помощи электроножовки. Перевязка внешней стены с внутренними стенами и перегородками выполняется при помощи стальных перфорированных анкеров, закладываемых в пастельный шов каждого второго ряда. Чтобы в дальнейшем нагрузка от перекрытия не передалась перегородкам, важно соблюсти правило — не несущие стены должны быть на 1-2 см ниже несущих стен. В дальнейшем щель может быть заполнена монтажной пеной. Ежедневно по окончании работ необходимо накрывать кладку щелевых блоков брезентом или укрывными плёнками, иначе, в случае дождя, пустоты поризованных блоков будут заполнены водой.

После проверки полученного расстояния между углами полностью выкладывается первый ряд блоков, при этом не допускается горизонтальное надвигание блоков, каждый блок вдоль направления паз-гребень задвигается сверху. После кладки всего периметра стены работы прекращают на 12 часов. И начинается вновь с установки угловых блоков. Положение каждого блока проверяется при помощи уровня и направляющей шнурки, положение поправляется при помощи резиновой киянки. Необходимо также проверять вертикальность кладки уровнем и отвесом.При необходимости придать блокам необходимый размер можно при помощи электроножовки. Перевязка внешней стены с внутренними стенами и перегородками выполняется при помощи стальных перфорированных анкеров, закладываемых в пастельный шов каждого второго ряда. Чтобы в дальнейшем нагрузка от перекрытия не передалась перегородкам, важно соблюсти правило — не несущие стены должны быть на 1-2 см ниже несущих стен. В дальнейшем щель может быть заполнена монтажной пеной. Ежедневно по окончании работ необходимо накрывать кладку щелевых блоков брезентом или укрывными плёнками, иначе, в случае дождя, пустоты поризованных блоков будут заполнены водой.

Кладочные растворы, используемые при возведении стены из поризованных блоков

Растворный шов в кирпичной кладке является «мостиком холода», приводящим к снижению теплотехнических характеристик стены. И совершенно понятно, что снижение относительной площади швов будет уменьшать негативный эффект. Для начала надо отметить, что геометрия блоков, а именно крупный формат и торцевая стыковка паз-гребень, позволяющая выполнять вертикальное соединение блоков без применения раствора, снижает площадь швов в кладке относительно обычных форматов кирпича, что приводит к экономии раствора, а также к уменьшению количества «мостиков холода» и, соответственно, к снижению негативного воздействия обычного раствора. Кладку блоков можно производить на обычный известково-цементный раствор, однако его теплотехнические свойства примерно в 5 раз хуже, чем у самих поризованных блоков. Поэтому имеет смысл применять лёгкие (теплоизоляционные) кладочные растворы, которые не образуют «мостиков холода» в постельных швах, также они окажутся не заменимы при возведении округлых в плане наружных стен, где нужно заполнять раствором клиновидные вертикальные швы. Снижения площади «мостиков холода» можно добиться применением для связи между блоками полимермодифицированных растворов. Готовые смеси содержат полимер, способствующий удержанию влаги, что, в свою очередь, позволяет выполнять постельные швы толщиной 2-4 мм. Однако такая толщина шва затруднит перевязку кладки блоков с кладкой лицевого кирпича, т.к высота поризованного блока 219 мм, соответствует модулю высоты 231 мм, при котором толщина постельного шва блока и швов лицевой кладки должна составлять в среднем 12 мм. Вследствие чего кладка на полимермодифицированные растворы имеет смысл в конструкциях стен под штукатурку. Тонкий слой раствора наносится на поверхность блока методом погружения в ёмкость с полимермодифицированным раствором.

Снижения площади «мостиков холода» можно добиться применением для связи между блоками полимермодифицированных растворов. Готовые смеси содержат полимер, способствующий удержанию влаги, что, в свою очередь, позволяет выполнять постельные швы толщиной 2-4 мм. Однако такая толщина шва затруднит перевязку кладки блоков с кладкой лицевого кирпича, т.к высота поризованного блока 219 мм, соответствует модулю высоты 231 мм, при котором толщина постельного шва блока и швов лицевой кладки должна составлять в среднем 12 мм. Вследствие чего кладка на полимермодифицированные растворы имеет смысл в конструкциях стен под штукатурку. Тонкий слой раствора наносится на поверхность блока методом погружения в ёмкость с полимермодифицированным раствором.

Перевязка рядов кладки из крупноформатных блоков

Соблюдение правила перевязки позволит возвести стену, работающую как единый конструктивный элемент. Сдвиг одного ряда относительно другого должен составлять не менее 0,4хh, где h — высота кирпича (блока). Так как высота крупноформатного блока 219 мм, то минимальное значение шага перевязки — 88 мм.

Так как высота крупноформатного блока 219 мм, то минимальное значение шага перевязки — 88 мм.

Перевязка лицевой кладки с кладкой из крупноформатных блоков

|

Как уже было сказано выше, 12 мм является оптимальной, для перевязки, толщиной шва. Для обеспечения связи лицевой кладки и кладки из крупноформатных блоков по подстилающему слою кладочного раствора укладываются арматурные связи в виде сварных сеток из проволоки Вр-1 диаметром не более 4 мм. Армирование необходимо выполнять через каждые два блока.

Основные преимущества поризованных керамических блоков

Преимуществ поризованных керамических блоков достаточно много, рассмотрим основные из них:

- Экологичность материала

- Хорошая вентиляция

- Превосходные звукоизолирующие свойства

- Очень низкая теплопроводность

- Высокая прочность и надежность строительного материала

- Небольшой вес

- Низкая стоимость и доступность

- Экономичность.

Практически каждому человеку, который хоть немного разбирается в строительстве, известно, что кирпичи и поризованные керамические блоки являются экологически чистыми строительными материалами. Подавляющее большинство строительных компаний, да и людей, которые решили построить собственный дом, при выборе строительных материалов в первую очередь смотрят именно на этот показатель.

Вопрос обеспечения хорошей вентиляции помещений стоит очень остро. Многие строительные материалы из-за своей структуры не могут обеспечить хорошую вентиляцию помещений, это ни в коей мере не относится к поризованным керамическим блокам. Капиллярная структура поризованной керамики позволяет обеспечить хороший влагообмен и заставляет стены в помещении в буквальном смысле «дышать». Такое свойство поризованных блоков надежно защищает их от сырости и исключает возможность появления плесени или ядовитого грибка.

Теплопроводность и звукоизоляция – это одни из самых важных характеристик строительных материалов. Поризованные керамические блоки имеют высокую тепловую инертность и звукоизоляцию. Минимальное звукопоглощение в здании, где применяются поризованные блоки составляет 51 дБ для несущих стен и 46 дБ для перегородок. Высокая тепловая инертность, достигаемая за счет большой площади строительного материала, позволяет надежно сохранить тепло в помещениях в холодное время года. Благодаря хорошей балансировке низкой теплопроводности поризованная керамика имеет высочайшую прочность, с которой не могут сравниться другие строительные материалы. Популярность поризованных блоков в определенной мере является заслугой малого веса этого строитлеьного материала. Малый вес поризованных блоков достигается за счет уникальной структуры этого материала.

Поризованные керамические блоки имеют высокую тепловую инертность и звукоизоляцию. Минимальное звукопоглощение в здании, где применяются поризованные блоки составляет 51 дБ для несущих стен и 46 дБ для перегородок. Высокая тепловая инертность, достигаемая за счет большой площади строительного материала, позволяет надежно сохранить тепло в помещениях в холодное время года. Благодаря хорошей балансировке низкой теплопроводности поризованная керамика имеет высочайшую прочность, с которой не могут сравниться другие строительные материалы. Популярность поризованных блоков в определенной мере является заслугой малого веса этого строитлеьного материала. Малый вес поризованных блоков достигается за счет уникальной структуры этого материала.

Своим появлением поризованные керамические блоки позволили многим компаниям-застройщикам в значительной степени сократить расходы на строительные материалы. При строительстве зданий с использованием поризованных блоков для обеспечения теплопроводности и звукоизоляции достаточно однослойной стены, при этом дополнительные утеплители уже не требуются.

Испытание дюбелей на выдергивание из камней пустотелыx

Поризованные керамические блоки: история, особенности, применение

В конце 70-х годов прошлого столетия наступивший энергетический кризис заставил большинство строительных компаний начать поиски новых строительных материалов, которые позволят сохранить тепло в помещениях и при этом смогут обеспечить хорошую вентиляцию в помещениях.

К началу 80-х годов можно отнести появление первых поризованных керамических блоков. Именно в это время в Испании и Италии была запатентована технология производства новой «теплой» керамики. В настоящее время патент на производство поризованных керамических блоков приобретен в 32 странах мира.

Поризованные керамические блоки или, другими словами, «теплая» керамика – это экологически чистые строительные материалы, производимые из качественной глины и обладающие всеми свойствами обычного кирпича. В отличие от обычных кирпичей, поризованные блоки имеют меньший вес, а также более низкую теплопроводность.

Сравнивая обычный кирпич и поризованные блоки, можно сделать несколько основных выводов в пользу поризованной керамики:

- Поризованная структура материала;

- Больший размер материала при меньшем весе;

- Большая прочность и надежность.

В настоящее время существует довольно большое количество видов и форматов поризованных керамических блоков, среди них основными и наиболее популярными можно назвать: 2.1 NF, 4.5 NF, 10.8 NF и 14.5 NF. Коэффициенты NF обозначают во сколько раз поризованный керамический блок больше по объему обычного кирпича. Поризованные керамические блоки по праву можно считать одними из лучших строительных материалов, пользующихся колоссальной популярностью. Свое основное применение поризованные керамические блоки нашли в строительстве малоэтажных и многоэтажных зданий, где они используются в качестве основных несущих стен и перегородок.

Строительство зданий из поризованных керамических блоков позволяет обеспечить во всех помещениях хороший, здоровый микроклимат, низкую теплопроводность и высокую звукоизоляцию.

domostroy-lsk.ru

Технология кладочных работ из поризованных блоков POROTHERM

Все, кто занимается жилищным строительством, изучают связи между уровнем жилья, технико-эксплуатационными свойствами строительных материалов и их экономической целесообразностью. Блоки POROTHERM, изготовленные из глины, воды и древесных опилок, выгорающих при обжиге, для создания пористой структуры – экологически чисты, имеют высокую теплоёмкость и способны пропускать испарения. Это экономичный стеновой материал крупного формата, который можно использовать для возведения даже многоэтажных зданий.

Кладка – система кладочных элементов, которые уложены в определённой последовательности и скреплены раствором. Комплексная система кладки POROTHERM позволяет возводить здания любой планировки, с использованием разнообразных архитектурных форм. Помимо самих поризованных блоков, имеющих вертикальное соединение «паз-гребень», в неё входят керамические перемычки, балочное перекрытие, напольные плиты, облицовочные кирпичи и сухие смеси для раствора и штукатурки.

Кладочные растворы

Цементно-песчаный или известково-цементный раствор, обычно использующийся при кирпичной кладке, не рекомендуется применять для кладки крупноформатных блоков POROTHERM, по причине большой разницы теплотехнических свойств. В противном случае, растворные швы, являющиеся «мостиками холода», сведут на нет замечательные теплоизоляционные характеристики поризованных блоков. Желательно использовать «лёгкие» (теплоизоляционные) кладочные растворы — более дорогие, но обладающие более высокой скрепляющей способностью. Из 20 кг сухой смеси, при чётком соблюдении инструкции, получается 30-32 л готового раствора. Консистенция должна быть такой, чтобы раствор не натекал в вертикальные отверстия кирпичей.

Постельный шов

Толщина постельного шва для блоков POROTHERM должна составлять, в среднем, 12 мм – этого достаточно для выравнивания допускаемых отклонений в размерах блоков. Если постельный шов будет более толстым – прочность кладки снизится. Раствор надо наносить так, чтобы весь блок лежал на равномерном слое раствора. При кладке всех несущих стен, наружных и внутренних, находящихся под статическим напряжением, раствор наносится на всю поверхность постельного шва. При кладке стен и перегородок, не испытывающих статических нагрузок, возможно использование прерывистого постельного шва.

Раствор надо наносить так, чтобы весь блок лежал на равномерном слое раствора. При кладке всех несущих стен, наружных и внутренних, находящихся под статическим напряжением, раствор наносится на всю поверхность постельного шва. При кладке стен и перегородок, не испытывающих статических нагрузок, возможно использование прерывистого постельного шва.

Вертикальный шов

Традиционная кладка, с заполненными раствором вертикальными швами, используется для несущих (наружных и внутренних) стен. Расход раствора и рабочего времени в данном варианте весьма значителен. Перевязка вертикальных швов в «паз-гребень» более технологична, не требует раствора, она применяется для возведения наружных теплоизоляционных стен в один ряд. Блоки в горизонтальном направлении укладываются впритык. Влажность всей кладки меньше, чем при традиционной, поэтому стены быстро высыхают, приобретая соответствующие характеристики прочности и уровень термического сопротивления. Оптимальная толщина наружных стен достигается при кладке в один ряд блоков POROTHERM толщиной 510 мм. Возможно и более экономичное решение, если использовать блоки толщиной 380 мм.

Возможно и более экономичное решение, если использовать блоки толщиной 380 мм.

Кладка первого ряда

Блоки POROTHERM требуют надёжной гидроизоляции между стеной и цоколем. Для этого на цоколь наносится водонепроницаемый раствор и сверху укладывается гидроизоляционная мембрана (на 2-3 см шире предполагаемой стены). На гидроизоляцию наносится слой кладочного раствора, более толстый, по сравнению с постельным, и тщательно выравнивается по уровню, начиная от самого высокого места. А сверху – тонкий слой цемента, во избежание погружения блоков в раствор. Сначала уложите блоки в углы стен и соедините их шнуром-причалкой, с наружной стороны кладки. Дальше укладывайте блоки друг за другом, впритык вдоль шнура, вставляя их сверху, вдоль направления «паз-гребень». Никаких горизонтальных смещений не допускается! Распил блоков до нужного размера производят настольной циркулярной или цепной ручной электропилой. Керамические блоки не должны выступать за фундамент более чем на 25 мм. После кладки полного периметра, дайте первому ряду время просохнуть, не менее 12 часов.

После кладки полного периметра, дайте первому ряду время просохнуть, не менее 12 часов.

Перевязка кладки

Перевязка – важнейшая статическая характеристика кладки. Стена, при правильной перевязке, будет работать как единый конструктивный элемент. Вертикальные швы между отдельными блоками в двух соседних рядах – должны быть сдвинуты не менее чем на 0,4 h (h – высота кирпича). Так, для кирпичных блоков POROTHERM, имеющих высоту 219 мм, минимальный шаг перевязки – 87 мм. Рекомендованный горизонтальный модуль 250х250мм блоков POROTHERM обеспечивает шаг перевязки 125 мм. Для перевязки кладки тупых и острых углов, блоки POROTHERM надо пилить.

Кладка стен

Перед нанесением раствора смочите водой верхнюю поверхность уложенного ряда блоков. Раствор постельного шва наносите по всей поверхности стены, до её наружных граней, однако если он будет выступать наружу – соберите при помощи лопатки. Каждый ряд начинайте с установки угловых кирпичей и далее, как было описано выше. Следите, чтобы расстояние между вертикальными швами соседних рядов вдоль стены равнялось 125 мм. При помощи уровня и рейки с отвесом проверяйте горизонтальность и вертикальность уложенных блоков, подбивая их, при необходимости, резиновой киянкой.

Следите, чтобы расстояние между вертикальными швами соседних рядов вдоль стены равнялось 125 мм. При помощи уровня и рейки с отвесом проверяйте горизонтальность и вертикальность уложенных блоков, подбивая их, при необходимости, резиновой киянкой.

Перевязка стен

Перевязка наружных стен с внутренними, а также с перегородками, осуществляется при помощи перфорированных стальных анкеров, которые закладываются в постельные швы каждого второго ряда. Важно и соблюдение следующего правила: несущие стены должны быть выше стен, не испытывающих нагрузки, хотя бы на 1 см.

Перевязка облицовочной кладки с кладкой стен

Поскольку поризованные блоки и фасадный российский кирпич имеют единый коэффициент кратности, кладку несущей наружной стены можно перевязывать с кладкой стены из лицевого кирпича. Если постельный шов кладки стены равен 12 мм, высота фасадной кладки из 3-х одинарных лицевых кирпичей будет равна высоте крупноформатного блока POROTHERM.

Условия работы

Поризованные блоки POROTHERM, в условиях стройки, следует защищать от влаги. Температура во время производства кладки не должна падать ниже +5оС. Нельзя использовать кирпичи, покрытые льдом или снегом. Необходимо защищать от намокания готовую стену, иначе в вертикальных отверстиях блоков будет скапливаться вода, которая долго сохнет. Особенно важно надёжно укрывать верхнюю поверхность стен и подоконников полиэтиленовой плёнкой или брезентом, чтобы предотвратить, в случае дождя, вымывание из швов быстрорастворимых веществ раствора.

Поделиться в соц. сетях

Похожие статьи

Печная труба — важный элемент любого дома

Качественная печная труба является необходимым компонентом конструкции печи для отопления. Поэтому надежность материала и качество проведения работ может быть только очень высоким. При выборе модели обычно руководствуются принципами надежности и способности материала быть в эксплуатации длительный период.

Что такое теплая керамика? Преимущества.

Теплой керамикой называют керамические блоки большого формата (до 14,3 НФ), которые обладают свойствами повышенной теплоизоляции. Технологии производства керамических кирпичей и камней в наше время непрервыно совершенствуются с целью увеличить экономичность и эффективность строительного материала.Строительные блоки на российском рынке

Дом должен быть теплым, уютным и крепким, именно поэтому при его строительстве стараются использовать качественные материалы, а не их заменители, отличающиеся малым сроком эксплуатации и непрактичными характеристиками.Состояние рынка газобетона в России

За последние семь лет на строительном рынке нашей страны наметился рост устойчивого спроса на такой материал, как газобетон. Он успешно заменяет собой кирпич при возведении малоэтажных жилых зданий.Устройство перегородок из кирпича

Стены, отделяющие комнаты друг от друга, принято называть перегородками. В отличие от внешних стен, выполняющих несущую функцию, они имеют значительно меньшую толщину, так как основная их функция – определить границы внутреннего пространства, создать уют в помещении.

Строительство из теплой керамики

Дом из теплой керамики – это высокая энергоэффективность, быстрые темпы строительства, снижение расходов на материалы. Подобные преимущества сложно переоценить, поэтому кирпич из теплой керамики пользуется повышенным спросом.Какие инструменты нужны кровельщику и каменщику: обзор рынка строительных инструментов

Без строительного инструмента сложно представить мастера своего дела. Каменщики, несмотря на многовековые традиции, продолжают пополнять свой арсенал оригинальными приспособлениями, облегчающими выполнение сложных работ. Не отстают от них в совершенствовании своего инструмента и кровельщики.Марка плотности газобетона: на что она влияет?

Какой газобетон предпочесть для несущих стен, а какой больше подходит для межкомнатных перегородок? Этот вопрос актуален для каждого, кто заботится о качестве строительства и оптимизации финансовых затрат.Вентиляционные каналы Schiedel для частных и многоквартирных домов

Строительство вентиляции – задача не простая, требующая строго расчета и умений. Однако сегодня у застройщиков есть возможность установить вентиляционные системы от компании Schiedel. Ее специалисты разработали несколько решений для частных и многоквартирных домов с учетом самых строгих требований.

Однако сегодня у застройщиков есть возможность установить вентиляционные системы от компании Schiedel. Ее специалисты разработали несколько решений для частных и многоквартирных домов с учетом самых строгих требований.Теплая керамика RAUF

Поризованный кирпич RAUF отличается низким коэффициентом теплопроводности, имеет небольшую плотность и способна снизить нагрузку на фундамент. Фактически, материал объединяет в себе свойства утеплителя и кирпича, поэтому его называют теплая керамика.Малоэтажное строительство домов из газобетона H+H

Газобетон – один из наиболее популярных материалов для малоэтажного строительства во многих странах мира. Главное преимущество, которым обладают блоки Н+Н, это великолепные показатели теплопроводности.Керамические блоки – новый этап в развитии кирпича

Свое названия данная продукция получила за потрясающе низкий коэффициент теплопроводности. Его удалось добиться не только благодаря большому количеству пустот, но и за счет пористой структуры материала.

Рекомендации по укладке газобетонных блоков

Газобетон является сегодня одним из наиболее популярных материалов для малоэтажного строительства. Дома, построенные из газобетонных блоков доступны по цене, теплые и уютные.Вентиляция подкровельного пространства

Крыша является одной из самых важных и ответственных частей здания, которая подвержена влиянию многих неблагоприятных факторов как снаружи, так и изнутри здания. Если с различными природными явлениями, такими как дождь, снег, град и порывистый ветер все очевидно понятно, то о внутреннем воздействии на кровельный пирог стоит рассказать более подробно. Особое внимание в конструкции скатных крыш следует уделять вентиляции подкровельного пространства. Именно правильно организованная вентиляция подкровельного пространства в конструкции крыш способствует длительной эксплуатации здания и улучшает микроклимат в доме.

www.slav-dom.ru

Технология производства поризованных керамических блоков, кладка теплой керамики

Основным сырьем для производства керамических поризованных блоков всегда является глина. При обжиге глина приобретает большое количество уникальных свойств. Благодаря воздействию высокой температуры глина из пластичной массы превращается в очень прочный и твердый материал.

При обжиге глина приобретает большое количество уникальных свойств. Благодаря воздействию высокой температуры глина из пластичной массы превращается в очень прочный и твердый материал.

Производство поризованной керамики состоит из нескольких основных этапов:

1. Первый этап производства – подготовка смеси, в которую входит глина, песок и древесные опилки. Качество теплой керамики и ее свойства напрямую зависят от качества сырья, используемого в производстве.

2. Вторым этапом является смешивание сырья в однородную массу. На этом этапе очень важно добиться нужной консистенции, так как от этого будут зависеть свойства поризованных блоков.

3. На третьем этапе смешанная масса поступает в специальные вакуумные прессы, где приобретает свою форму.

4. Следующий этап – сушка. После того, как пластичная масса приняла свои формы, она транспортируется в специальные сушильные камеры, где избавляется от лишней влаги.

5. После сушки необожженные блоки отправляют в печь, нагретую до температуры 900-1000 градусов. При обжиге глины происходит полное выгорание древесных опилок, благодаря чему и образуются микроскопические поры. Микропоры – это очень важная составляющая поризованных блоков, именно они наделяют теплую керамику уникальным теплом и звукоизоляционными свойствами.

При обжиге глины происходит полное выгорание древесных опилок, благодаря чему и образуются микроскопические поры. Микропоры – это очень важная составляющая поризованных блоков, именно они наделяют теплую керамику уникальным теплом и звукоизоляционными свойствами.

6. После обжига поризованная керамика охлаждается и проверяется на прочность, надежность, и затем отправляет к конечному потребителю.

Кладка теплой керамики несколько отличается от технологии кладки обычного кирпича, она намного легче и требует меньших трудозатрат. Для кладки обычного кирпича от мастера требуется достаточно высокий уровень квалификации и точность. При кладке кирпича необходимо учитывать количество раствора, время его высыхания и многое другое.

Технология кладки поризованных керамических блоков, хоть и схожа с кладкой обычного кирпича, но она занимает меньше времени, требует меньшего количества раствора. Поризованные блоки имеют большие размеры (некоторые форматы в 15 раз превышают размеры обычного кирпича) и при этом их вес практически в пять раз меньше.

Скорость кладки поризованной керамики значительно вырастает благодаря малому весу и большим размерам. В среднем скорость возведения многоэтажного здания вырастает на 4-5 раз.

Помимо быстроты строительства, поризованные блоки, в отличие от обычного кирпича, оказывают меньшее давление на фундамент здания, позволяя снизить расходы на кладку большого фундамента.

В среднем общие расходы на строительство, при использовании поризованных керамических блоков, сокращаются на 40% и более, что позволяет строительным компаниям с меньшими затратами возводить очень прочные и надежные здания и сооружения.

Технология кладки керамических блоков — «СтройСклад»

Чтобы построить стену из керамических блоков, необходимо:

1. Перед началом кладки

Поверхность должна иметь выверенный горизонтальный уровень, очищенный и подготовленный для дальнейшей кладки.

2. Раствор

На поверхность выкладываем

цементно-песчаный, используя слайдер. Это специальный инструмент кладочника для

нанесения раствора ровным слоем. Рекомендуется наносить полный постельный шов

каждые 3-4 ряда кладки.

Это специальный инструмент кладочника для

нанесения раствора ровным слоем. Рекомендуется наносить полный постельный шов

каждые 3-4 ряда кладки.

Допустимая толщина шва:

- без сетки 8-12мм;

- с кладочной сеткой

10-16мм.

3. Первый блок

На раствор выкладываем керамический блок, выравнивая его по вертикальной оси.

4. Выравнивание блока