Выбираем толщину и ширину джутовой ленты

Какие размеры джута необходимы для укладки стен деревянного дома? Таким вопросом задаются многие хозяева, как только начинают закупать комплектующие для сборки своей постройки.

Выбор джута во многом зависят от вида и качества древесины, на который он будет укладываться, и очень хорошо, если производители лесоматериалов сразу же указывают необходимые требования к утеплительным материалам для сборки их конструкций. Но если никаких рекомендаций от них нет, то вот несколько простых правил, которые помогут Вам решить эту задачу.

1. Толщину/плотность выбираем в зависимости от вида лесоматериала.

Под оцилиндрованное и рубленное бревно, брус естественной влажности или брус профилированный требуется разная толщина и плотность. Если взять ленту тоньше, чем необходимо, то дом будет холодным. Если толще, чем нужно, то дом может усесться криво.

2. Ширину утеплителя выбираем в зависимости от размеров венцов, на которые будет укладываться лента.

Брус 100 мм и 150 мм, бревно 200 мм, 220 мм или 240 мм — для каждого вида предназначается своя ширина.

БРУС

Для домов из обычного бруса [1] рекомендуется плотность ленты 450 гр/м2 (толщиной примерно 8-10мм), а ширина ленты равняется ширине венца.

|

Пример: На брус естественной влажности 100х150 мм, где150 мм — ширина венца выбираем джутовый утеплитель шириной 150 мм и плотностью 450 гр. |

Тем же, кто предпочёл

|

Пример: На профилированный брус 140х190 мм с шириной паза 150 мм потребуется лента плотностью 350 гр. и шириной 150 мм На профилированный брус 140х140 мм с шириной паза 100 мм потребуется лента плотностью 350 гр. На профилированный брус 90х140 мм с шириной паза 50 мм потребуется лента плотностью 350 гр. и шириной 50 мм |

БРЕВНО

Решили построить дом или баню из бревна?

Тогда вам нужно знать, что ширина джутовой ленты = половине диаметра этого самого бревна. Строители нередко оставляют по сантиметру джута с боков, чтобы потом проконопатить их вовнутрь (т.е. половина диаметра бревна + 2 см).

Для оцилиндрованного бревна подойдёт плотность ленты — 450 гр/м2 (толщиной примерно 8-10мм).

Для рубленных бревен – плотность 550 гр/м2 (толщиной примерно 10-12мм ) в один слой, или плотность 450 гр в два слоя.

|

Пример: На оцилиндрованное бревно d=240 мм выбираем ленту плотностью 450 гр. и шириной 120-140 мм На рубленное бревно d=260-300 мм выбираем ленту плотностью 550 гр. и шириной 150-170 мм |

При правильном выборе утеплителя Ваше сооружение будет теплым и ровным. Вы можете сделать самостоятельный выбор или обратиться за консультацией к нашим специалистам.

Вы можете сделать самостоятельный выбор или обратиться за консультацией к нашим специалистам.

Как правильно подобрать межвенцовый джутовый утеплитель

На сегодняшний день на рынке строительных материалов можно встретить большое разнообразие утеплителей для деревянного домостроения. В зависимости от выбранного материала для строительства (брус, бревно), также должен быть правильно выбран межвенцовый утеплитель, обладающий оптимальными характеристиками. Одним из них является ленточный утеплитель из 100%

При подборе утеплителя рекомендуем всегда опираться на тот материал, из которого вы планируете возводить деревянный дом.

Дом из бруса, особенно профилированного или клеёного

Здесь оптимальным считается использование ленточного джутового утеплителя толщиной 4-6 мм и поверхностной плотностью не более 300г/м2.

Если укладывать джут более плотный и толстый, то верхний венец ляжет не на нижний брус, а на утеплитель, что в последующем может привести к деформации стены и всего строения.

Строение из бревна — рубленого или оцилиндрованного

В этом случае утеплитель должен максимально закрывать зазоры, образующиеся во время усадки здания. Джут должен способствовать наиболее полному прилеганию венцов друг к другу и обеспечить наилучшее заполнение всех неровностей рубленых поверхностей.

Поэтому целесообразно использовать более толстую джутовую ленту, при этом толщина зависит от размера бревен.

Если диаметр бревна до 250мм, то используется джутовый утеплитель толщиной 5-8мм. Если диаметр более 250мм, то лучше использовать уплотнительную ленту толщиной более 8мм и плотностью не ниже 400г/м2.

Читайте другие наши статьи про джут:

Джут — что же это такое?

Межвенцовый утеплитель для сруба

Так уж издревле повелось, что настоящая русская баня строится только из самого подходящего природного материала — дерева. Технология подготовки бревен или бруса, предусматривает уменьшение потери тепла через стены сруба. Для этого изготавливают различные системы пазов.

Но, как показывает практика, что в условиях ручной рубки, что в условиях производства, оказывается, невозможно добиться точной подгонки материала друг к другу. А это значит, что когда вы будете топить баню, тепло будет выходить наружу, соответственно прогреть ее до оптимальной температуры не представится возможным.

Именно он играет самую важную роль в удержании тепла внутри парной.

Именно он играет самую важную роль в удержании тепла внутри парной.Что используют в качестве межвенцового утеплителя?

Приходится часто слышать, что сейчас выбор их очень большой, по правде говоря, лукавят эти товарищи. Наиболее распространены и востребованы, оказывается всего три — это мох, джут и лен.

Мох

Его начали применять вместе с появлением как таковой русской бани, т.е. очень давно. И на протяжении ряда столетий у него не было альтернативы. Да и в общем-то не возникало в этом особой надобности, он отлично справляется со своей задачей и по сей день.

Мох, являясь природным материалом, наделен целым рядом положительных свойств.

Его достоинства:

— экологичен,

— содержит антисептические вещества,

— паро — и газопроницаем,

— даже находясь под давлением, образует в межвенцовом слое сеть воздушных прослоек, они удерживают тепло, а также способствуют просыханию напитавшегося влагой дерева,

— долговечен (кукушкин лен).

Укладка на сфагнум

Разумеется, в строительстве используется не любой вид мха, а всего лишь два — белый и красный.

Красный или кукушкин лен встречается не везде и растет порой на очень ограниченных площадях.

Преимущества:

— менее влагоемкий, чем сфагнум,

— легкий,

— жесткий, упругий и прочный,

— содержит большое количество веществ препятствующих гниению, образованию плесени и грибка,

— он длинный, облегчается укладка,

— долговечен.

Из недостатков можно отметить только одно — сложно заготовить в нужном объеме.

Белый мох или сфагнум растет повсеместно, его можно встретить на любом небольшом болотце. По большинству показателей уступает красному мху, но многие строители вынуждены возводить срубы именно на нем, т.к. заготовить его гораздо проще.

Нельзя, конечно, утверждать, что укладку бревен на сфагнум позволяют себе только нерадивые строители. В целом он ведь то же неплох: в нем содержаться эти же антисептические вещества, пусть и в несколько меньшем количестве, он также отлично удерживает тепло. Единственным существенным недостатком можно назвать подверженность его разрушению со временем.

Как видим, кукушкин лен оказывается предпочтительнее своего зеленого родственника по многим показателям, но вся беда в том, что он не везде встречается, так что выбирать иногда и не приходиться.

С особенностями заготовки сфагнума вы можете ознакомиться в этой статье.

Джут

Он приобретают все большую и большую популярность, в городах он практически вытеснил традиционный мох. Представляет собой продукт, получаемый при обработке однолетнего растения с одноименным названием.

Чем он хорош?

— он, как и мох, экологичен (если соблюдается технология производства),

— отлично удерживает тепло (но не превосходит мох),

— его легко укладывать (ленту),

— позволяет экономить время при сборке сруба,

— приятный цвет, схожий с натуральной древесиной, позволяет удачно вписываться в интерьер помещения,

— лигнин, содержащийся в волокнах, препятствует гниению утеплителя и дерева,

— долговечен.

Из недостатков отмечаем: со временем он слеживается, стоимость и ограниченность использования в срубах из бревен.

Различают три разновидности продукта: джутовая пакля, джутовый войлок и лен-джут.

- Дж.пакля — получается при минимальной обработке стебля растения, волокна получаются цельными и длинными. Это обстоятельство позволяет использовать его в банях ручной рубки, а также в качестве материала для конопатки швов.

- Дж. войлок — получается путем более глубокой обработки, он жесткий и подвержен ломкости. В связи с этим в него добавляется некоторое количество льна, что значительно повышает его прочность и обеспечивает равномерность джутового полотна.

- Лен-джут — это смесь волокон льна и джута примерно в одинаковых пропорциях (зависит от производителя). Один другого дополняет, что позволяет получить очень качественный и хороший продукт, при условии соблюдения технологии производства.

Ленточный утеплитель

Войлок и лен-джут выпускается в виде ленты, это факт ограничивает его использование в обычных срубах, т. к. однородный по плотности и ровный по всей длине материал неспособен заполнить неровные пазы. Он отлично подходит для бань собираемых из оцилиндрованного бревна, обычного и профилированного бруса.

к. однородный по плотности и ровный по всей длине материал неспособен заполнить неровные пазы. Он отлично подходит для бань собираемых из оцилиндрованного бревна, обычного и профилированного бруса.

Лён

Лён использовали еще в старину наравне со мхом. В настоящее время выпускается пакля и современный продукт — льноватин.

Льноватин или как его еще называют «евролён» изготавливают по современной технологии, в результате получается лента, состоящая из переплетенных между собой волокон этого растения.

Из достоинств продукта отметим:

— высокую эластичность и мягкость,

— долговечность,

— отличные теплоизоляционные свойства,

— небольшую гигроскопичность (меньше чем у джута),

— экологичность,

— доступность и дешевизна,

— как любой другой натурпродукт обеспечивает хороший микроклимат.

Пакля в том виде, котором она существовала в прошлом веке — в тюках, используется, наверное, уже только для конопатки.

Пакля

Сейчас же изготавливают ее также в виде ленты. Технология производства считается самой щадящей (обычная ческа на станках), продукт получается более натуральным.

Технология производства считается самой щадящей (обычная ческа на станках), продукт получается более натуральным.

Не такая плотная структура материала, как у джутовой ленты позволяет использовать ее во всех типах срубов.

Другие утеплители

Кроме вышеназванных материалов, хоть и редко, практикуется использование и других:

1) Шерстяное волокно (очень дорогое и по свойствам неоднозначное).

2) Термоизоляционные ленты (все хорошо — держит тепло, не пропускает воду, не гниет и не разрушается, только о хорошем микроклимате можно забыть).

3) Утеплители на минеральной или синтетической основе (только не для русской бани),

4) Ватин, синтепон, герметики и прочее (смотри 3-й пункт).

Если вы все-таки решили построить баню согласно национальной традиции из дерева, то и утеплитель выбирайте натуральный.

Перед покупкой будьте внимательны, материал не должен содержать посторонних примесей и не стесняйтесь просить сертификаты на продукцию.

Прочитав статью многие, наверное, так и не получат однозначного ответа на вопрос «Какой утеплитель лучше?»

Выделить только один действительно сложно, у каждого есть свои плюсы и минусы, можно лишь порекомендовать следующее:

— для сруба ручной рубки подойдет мох и пакля изо льна,

— для оцилиндровки и бруса — мох, лен-джут, льноватин.

Что лучше мох или джут для постройки дома, сруба и бани?

Все чаще при выборе строительного материала для возведения домов, бань отдают предпочтение древесине. Раньше в основном использовали только ее, но современные материалы постепенно входящие в нашу жизнь потихоньку вытеснили ее. Сейчас, когда практически все вокруг является искусственным, люди начинают ценить натуральность, и стараются приблизиться к природе. Поэтому и возводят или обшивают свои дома древесиной, ведь нет ничего экологичнее и красивее дерева. Да и прочувствовать дух настоящей русской бани, можно только в построенной из природного деревянного материала.

В технологию строительства деревянного дома либо бани входят и утеплительные работы. Существует множество утеплительных материалов. Они все подразделяются на искусственные и природные. Но чтобы не портить экологичную атмосферу в помещение лучше присматриваться к натуральным утеплителям, да и по своим теплоизолирующим свойствам они превосходят искусственные материалы.

Поэтому, ниже мы дадим ответы на популярные вопросы:

- Какой мох лучше применять для сборки сруба из бревна и бруса?

- Какой мох лучше купить для деревянного сруба – красный, бурый или белый?

- Что за мох лучше выбрать для деревянной бани?

- Можно ли применять мох для конопатки бани?

- Боровой или болотный мох лучше всего применять для прокладки рубленных бревен в срубе?

Натуральные утеплители

Натуральные утеплители обладают отличной теплоизоляцией, гигроскопичностью. Они пропускают воздух, давая дышать древесине. А главное они являются экологичными и не вызывают у жителей дома или гостей бани аллергические и других заболевания. Изготавливаются они из волокон природных растений и в результате получаются следующие натуральные утеплители:

- мох;

- лен;

- джут;

- войлок;

- пенька;

- конопля;

- пакля.

Более выраженными характеристиками и большой популярностью обладают джут и мох. Но чтобы понять какой из них лучше, нужно более подробно рассмотреть свойства каждого утеплителя.

Мох в качестве утеплителяМох для утепления домов используется издавна. Благодаря своим свойствам и качествам он всегда хорошо справлялся со своими задачами. Он хорошо удерживает тепло, впитывает излишнюю влагу, является паропроницаемым и экологичным. В состав мха входят удивительные антисептические вещества, которые предотвращают развитие плесени, грибков, гнили, насекомых в межвенцовых швах. Существует сотня его разновидностей, но в строительстве применяется только кукушкин лен (красный мох) и сфагнум. Они обладают невысокой стоимостью. Также их можно найти и собрать самостоятельно на болотистых местах. Между собой они также немного отличаются.

Красный мох является жестким и прочным. У него имеются длинные волокна, верх которых являются зеленоватым, а низ красным или даже бурым. У него неплохая влагоемкость, но все же в меньшей степени, чем у сфагнума. Его легко укладывать между бревнами. В основном волокна красного мха на венцах располагают крест-накрест, чтобы мох прочно закреплялся и после того как он полностью высохнет не выдувался из швов. Но без должного опыта работать с ним все же не просто.

У него неплохая влагоемкость, но все же в меньшей степени, чем у сфагнума. Его легко укладывать между бревнами. В основном волокна красного мха на венцах располагают крест-накрест, чтобы мох прочно закреплялся и после того как он полностью высохнет не выдувался из швов. Но без должного опыта работать с ним все же не просто.

Сфагнум заготовить легче, чем красный мох. У него более короткие волокна и с полностью светло-зеленным оттенком. Для первого этапа утепления, прокладки между бревнами либо венцами, он подходит меньше, чем кукушкин лен, т.к. через определенное время из-за небольших своих размеров он начнет выдуваться ветрами из швов. В тоже время он хорошо поглощает влагу и не боится перепадов температур, отчего является незаменимым в утеплении бани.

И на вопрос, какой мох лучше применять при сборке сруба бани, мы отвечаем: для бани лучше всего выбрать, купить и применить белый мох под названием сфагнум.

Интересное тематическое ВИДЕО:youtube.com/embed/YNMYrK7yE3I» frameborder=»0″ allowfullscreen=»»/>

Джут в качестве утеплителяДжут является более современным утеплительным материалом. Изготавливается он из волокон однолетнего растения джута, произраставшего в Индии, Казахстане и Бангладеш. Данный утеплитель также является экологичным. Он обладает золотистым оттенком схожим с цветом натурального дерева, что позволяет при утеплении создавать незаметные и красивые швы между венцами дома либо бани. Теплоизолирующие свойства джутового утеплителя чуть ниже, чем у мха. В состав его волокон входит лигнин, благодаря которому не происходят процессы гниения утеплителя и самого деревянного материала.

Джутовый утеплитель в основном изготавливается в виде ленты, различной ширины и длины, скрученной в рулон. Само полотно является достаточно плотным. Благодаря такой форме данный утеплитель легко укладывать на бревна либо брусья сруба. Фиксируется лента прочно при помощи степлера, даже при сильном желании птицы его оттуда не вытащат. Джутовый утеплитель также обладает хорошей гигроскопичностью, но от воздействия атмосферных осадков его все же желательно поберечь. Джут является более дорогостоящим утеплителем, нежели мох.

Джутовый утеплитель также обладает хорошей гигроскопичностью, но от воздействия атмосферных осадков его все же желательно поберечь. Джут является более дорогостоящим утеплителем, нежели мох.

Фото: джутовая прокладка между брусом.

Фото: мох продается в полиэтиленовых мешках. Данный мох очень популярен в качестве прокладки рубленных топором в ручную, деревянных бревенчатых бань.

Что лучше мох или джут ответить не просто. У каждого из них имеются свои плюсы. Они являются отличными экологичными утеплительными материалами, которые не способны принести вред здоровью жильцам или посетителям бани. Они обеспечивают хорошую циркуляцию воздуха в доме либо бане, способны контролировать степень влажности. Их основные характеристики схожи, только у джута они являются менее выраженными. Если говорить о процессе укладки, то с джутовым утеплителем он будет даваться легче, да и работа будет продвигаться быстрее. А с сфагнумом или красным мхом без наличия опыта работы с ними, справиться будет не просто. В их стоимости также имеются отличия: с ограниченным бюджетом лучше присмотреться ко мху, а если денежные средства позволяют приобрести джут, то можно рассмотреть и его. Но для утепления бани все же желательно приобретать мох, лишь благодаря его способности поглощать большое количество влаги, что сможет предотвратить гниения деревянного материала. А для дома отлично подойдут как мох, так и джут.

Если говорить о процессе укладки, то с джутовым утеплителем он будет даваться легче, да и работа будет продвигаться быстрее. А с сфагнумом или красным мхом без наличия опыта работы с ними, справиться будет не просто. В их стоимости также имеются отличия: с ограниченным бюджетом лучше присмотреться ко мху, а если денежные средства позволяют приобрести джут, то можно рассмотреть и его. Но для утепления бани все же желательно приобретать мох, лишь благодаря его способности поглощать большое количество влаги, что сможет предотвратить гниения деревянного материала. А для дома отлично подойдут как мох, так и джут.

Фото: такой лесной подарок хорошо подойдет для сборки сруба бани из бревен.

Конкретные ответы эксперта по срубам:1) Какой мох лучше применять для сборки сруба из бревна и бруса? Лучше всего два вида – сфагнум и кукушкин лен.

2) Какой мох лучше купить для деревянного сруба – красный, бурый или белый? Для сруба дома лучше всего купить мох «кукушкин лен», а для бани лучше болотный белый мох «сфагнум».

3) Что за мох лучше выбрать для деревянной бани? Как уже сказано, для деревянной бревенчатой бани хорошо подойдет мох «кукушкин лен».

4) Можно ли применять мох для конопатки бани? Для конопатки лучше покупать длинноволокнистый мох «кукушкин лен».

5) Боровой или болотный мох лучше всего применять для прокладки рубленных бревен в срубе? В данном случае лучше выбрать все же болотный мох.

Где купить мох и джут?

Позвоните по телефонам указанным на нашем сайте, и мы вам продадим по отличной оптовой цене и мох кукушкин лен для постройки срубов и продадим при вашем желании качественный джут для конопатки и джутовую ленту для прокладки между бревнами.

Схему проезда на наш склад, можно посмотреть здесь…

Применение джута для сруба бани из бруса

Применение джута

Джут — это уникальное растение высотой до четырех метров, используемое для производства натурального текстильного волокна. Оно превосходно впитывает влагу, не пропуская ее внутрь. Джут уступает только хлопку по количеству потребления в мире, а по себестоимости — на первом месте. Повсеместное распространение и быстрота вызревания обеспечили низкую цену джутовому волокну. Используемые волокна находятся в корне стебля растения. Они гораздо меньше по длине, чем волокна льна и пеньки. Джутовое волокно достаточно прочное на разрыв, но очень грубое и жесткое.

Оно превосходно впитывает влагу, не пропуская ее внутрь. Джут уступает только хлопку по количеству потребления в мире, а по себестоимости — на первом месте. Повсеместное распространение и быстрота вызревания обеспечили низкую цену джутовому волокну. Используемые волокна находятся в корне стебля растения. Они гораздо меньше по длине, чем волокна льна и пеньки. Джутовое волокно достаточно прочное на разрыв, но очень грубое и жесткое.

В настоящее время потребителям строительный рынок предлагает огромный выбор утеплителей. Однако в строительстве деревянных домов из бруса, деревянных бань используется живая экосистема — дерево и оно должно дышать, поэтому для изоляции швов и стыков в сборных домах, утепление проемов деревянных стен, окон предлагается натуральный джутовый утеплитель. В настоящие время три вида растений используют как утеплитель между венцами: мох, лен и джут.

Джут для сруба — это превосходный межвенцовый утеплитель, который по некоторым свойствам не только не уступает мху, а в некоторых показателях и превосходит его. Межвенцовый утеплитель джут для сруба значительно ускоряет процессы непосредственной сборки самого сруба, что минимизирует затраты времени на процесс утепления дома. Он плотно прилегает к деревянным бревнам, заполняя при этом хорошо щели и пустоты. В случае использования бруса, бревен для строительства дома или бани вероятны небольшие отклонения от геометрических форм: трещины, перекосы, сколы, неровности и при правильной укладке межвенцовый утеплитель — джут для бруса с легкостью устранит все эти огрехи.

Межвенцовый утеплитель джут для сруба значительно ускоряет процессы непосредственной сборки самого сруба, что минимизирует затраты времени на процесс утепления дома. Он плотно прилегает к деревянным бревнам, заполняя при этом хорошо щели и пустоты. В случае использования бруса, бревен для строительства дома или бани вероятны небольшие отклонения от геометрических форм: трещины, перекосы, сколы, неровности и при правильной укладке межвенцовый утеплитель — джут для бруса с легкостью устранит все эти огрехи.

Джут для бани: особенности

Джут для бани – отличный уплотнитель, так как практически не подвержен гниению. Прекрасно сохраняет тепло, не давая холоду проникнуть внутрь, отлично уплотняет пространство между колодками. Оптимальная плотность материала обеспечивает наиболее плотное прилегание к структуре дерева.

Покупать натуральный джут для бани и джут для бруса лучше всего в компании «Ставр», которая специализируется на продукции для постройки и утеплении деревянных домов и бань. Наши специалисты помогут подобрать джутовый утеплитель необходимой толщины и ширины, который не только придаст привлекательность строению, но и исключит двойную конопатку, так как обеспечит идеально ровный межвенцовый шов. Мы доставим заказ в любую точку России, гарантируя при этом соблюдение сроков поставки.

Наши специалисты помогут подобрать джутовый утеплитель необходимой толщины и ширины, который не только придаст привлекательность строению, но и исключит двойную конопатку, так как обеспечит идеально ровный межвенцовый шов. Мы доставим заказ в любую точку России, гарантируя при этом соблюдение сроков поставки.

Межвенцовый утеплитель из джута Джут-200 мм (20 м.п.)

**Изображение может не соответствовать действительности, более точную информацию Вы можете узнать по телефону (4852) 94-65-24

Расчет материалов

Распил материалов

Доставка по области

Строительно-монтажные работы

| Характеристики | |

| Размерность | 8-10х200х20м. п. п. |

| Категория | Пленки и утеплители |

| Подкатегория | Джут Helmax |

О товаре

Описание

Джутовый ватин — ДЖУТ 100%

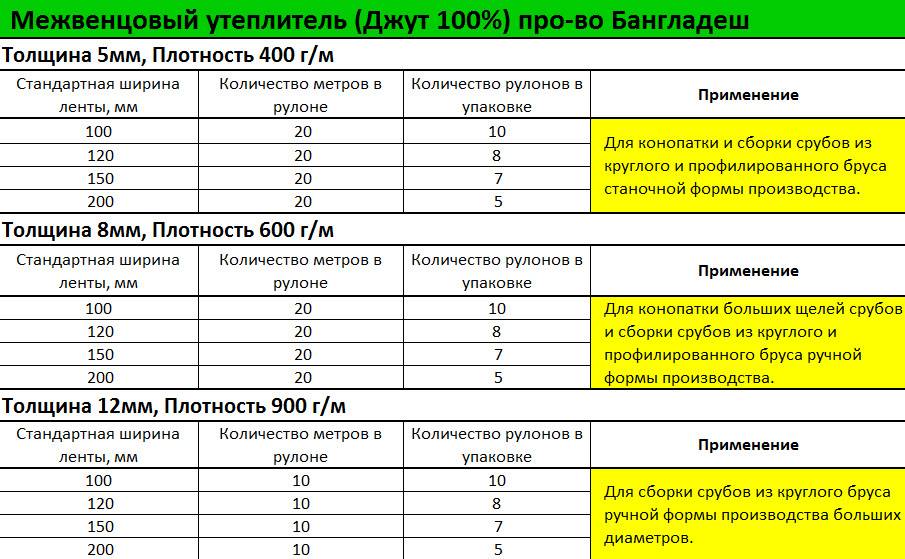

Доля ватина иглопробивного из джута на рынке межвенцевых утеплительных материалов возрастает из года в год, наша компания продает высококачественный джутовый утеплитель из первичного джутового сырья привезенного из Бангладеш.

Ватин иглопробивной из джута, обладает золотистым цветом, в нем собраны прекрасные изоляционные и антистатические качества (свойства). Ватин иглопробивной из джута обладает хорошей теплоизоляцией, не пропускает в дом влагу и пыль, так как структура джутовых волокон очень эластична. Высокое содержание лигнина в джутовом ватине будет защищать ваш деревянный сруб от гниения. По этому показателю иглопробивной ватин из джута является лидером среди межвенцовых утеплителей!

После производства, ватин,получается плотным и одинаковый по толщине. 2 ;

2 ;

Качество:

Главным критерием при выборе вашего поставщика должно быть качество и надежность джутового утеплителя. Утеплители из джута, которые были произведены без добавления мешковины или других второсотрных материалов, обеспечат вашему дому, надежную и долгую, защиту от холода и влаги.

Использование:

Ватин используется в деревянном домостроение в качестве межвенцевого утеплителя, который укладывается м/у бревен сплошным настилом, что в дальнейшем придает вашему дому тепло и уют. Также иглопробивной ватин из джута используется в производстве матрасов, гладильных досок и различной мебели, реже в производстве спецодежды которая стегается снаружи.

Советы по укладке:

Джутовый утеплитель изготавливается с ровными швами, так что при отделочных работах можно не использовать вагонку. При строительстве дома из бруса или оцилиндрованного бревна, джутовый ватин достаточно укладывать одним слоем. Для бруса без продольного паза (такие дома склонны к продуванию), рекомендуется укладывать ватин иглопробивной из джута в 2 слоя. При укладке джутовый ватин должен быть уложен ровным слоем, тем самым вы ограничите попадание влаги на джутовый утеплитель. После укладки межвенцового утеплителя, стены будут с идеально ровными швами, они будут очень эстетичные и красивые, так как джут обладает золотистым цветом, который сочетается с деревом. После окончания строительства сруба нужно подконопатить выступающие места джутового утеплителя. Окончательную конопатку проводят после того, как построенный дом «простоит» не меньше года. Для этого чаще всего используют декоративный джутовый канат, который не только придаст вашему деревянному дому уютный и красивый вид, но и будет прекрасной защитой для ватина. Купить ватин!

При укладке джутовый ватин должен быть уложен ровным слоем, тем самым вы ограничите попадание влаги на джутовый утеплитель. После укладки межвенцового утеплителя, стены будут с идеально ровными швами, они будут очень эстетичные и красивые, так как джут обладает золотистым цветом, который сочетается с деревом. После окончания строительства сруба нужно подконопатить выступающие места джутового утеплителя. Окончательную конопатку проводят после того, как построенный дом «простоит» не меньше года. Для этого чаще всего используют декоративный джутовый канат, который не только придаст вашему деревянному дому уютный и красивый вид, но и будет прекрасной защитой для ватина. Купить ватин!

Иглопробивной ватин из джута оптом вы также можете приобрести у нас! Цену на джутовый утеплитель вы можете посмотреть в нашем прайс-листе. Мы будем рады видеть Вас в числе наших клиентов!

Характеристики

| Категория | Пленки и утеплители |

| Подкатегория | Джут Helmax |

| Размер, мм | 8-10х200х20м. п. п. |

| Страна | Россия |

Фотографии

Джут Иркутск

В последние годы в текстильной, пищевой и строительной промышленности пользуются широкой популярностью различные материалы из волокон джута.

Джут

Джут — это натуральное текстильное волокно, изготавливаемое из кустарников, полукустарников и трав семейства Мальвовы.

Основным свойством джутового волокна является его гигроскопичность, благодаря которому джут превосходно впитывают влагу, но не пропускает ее через себя. Кроме того, джутовое волокно отличается прочностью и экологичностью.

В настоящее время из волокон джута производят преимущественно мешки, канаты и межвенцовый утеплитель.

Межвенцовый утеплитель

Межвенцовый утеплитель – это современный теплоизоляционный материал, изготавливаемый из натуральных волокон джута, который используется для надежного уплотнения между венцами бруса.

Ленточный межвенцовый утеплитель из джута обеспечивает равномерное утепление стен лучше, чем пакля, льноватин, лен и мох.

К преимуществам межвенцового утеплителя из джута относится:

- сплошное, равномерное утепление по вcей ширине венца;

- не накапливает влагу, не пылит;

- ускоряет процесс сборки строения;

- обеспечивает здоровый микроклимат деревянного дома.

Купить джут в Иркутске

Джутовый утеплитель содержит только экологически чистый, сто процентный джут, который не содержит костру и отходы льняного производства. Важное свойство утеплителя — это возможность отдавать и накапливать влагу по мере изменения влажности окружающего воздуха. Утеплитель в прямом смысле «дышит», обеспечивая эффективную теплоизоляцию.

Джут по низким ценам

Если вы решили купить межвенцовый утеплитель из 100% джута в Иркутске по низкой цене, джут недорого, утеплитель джут дешево, межвенцовый джут с доставкой по Иркутску, обращайтесь в компанию «Стройлогистика» по телефону 8(3952)280900.

Ширина, мм

рулонов

в упаковке

метров

в рулоне

в упаковке

Вложимость

упаковка

рулон

погонный метрЦена, руб

Rug Construction & Materials — Safavieh.com

Поиск идеального ковра для любой комнаты начинается с понимания материалов и конструкций, которые сегодня используются для изготовления ковриков.

Тип пряжи, из которой делают коврик, влияет как на атмосферу, которую он создает, так и на практическую чувствительность, присущую одному ковру по сравнению с другим для конкретной комнаты. Например, тонкий шерстяной ковер ручной работы, украшенный яркими рисунками и шелковисто-мягкой текстурой, является ярким фокусом в декоре комнаты, но вы не захотите использовать этот ковер, где он будет постоянно контактировать с грязью. туфли!

В этом случае коврик с механической тесьмой, сделанный из мягкой, эластичной синтетической пряжи, является стильной и прочной альтернативой. Эти коврики придают яркий цвет и текстуры, которые прекрасно держатся даже в самых оживленных местах дома, например. семейная комната, игровые комнаты и детские игровые комнаты и спальни.

Эти коврики придают яркий цвет и текстуры, которые прекрасно держатся даже в самых оживленных местах дома, например. семейная комната, игровые комнаты и детские игровые комнаты и спальни.

Чтобы получить максимальное удовольствие от коврика, ознакомьтесь с атрибутами, связанными с различными материалами и конструкциями, которые используются при их изготовлении. Вы обнаружите, что эти знания неизмеримо помогут в выборе ковра, который идеально подходит к образу, который вы хотите создать, типу комнаты, которую вы украшаете, и вашему бюджету.

Найдите коврики Safavieh, отсортированные по материалу:

ШЕРСТЯНЫЕ КОВРИКИ

Шерсть используется для изготовления лучших старинных ковров ручной работы, а также более практичных ковров ручной работы с тафтингом и крючком. Пряжа из чистой шерсти мягкая и естественно устойчива к пятнам благодаря ланолину, который содержится в овечьей шерсти. Тончайшая шерстяная пряжа будет содержать больше ланолина, чем пряжа других сортов, и будет иметь тенденцию меньше линяться, если вообще будет. Вот некоторые примеры шерстяных ковров Safavieh:

Вот некоторые примеры шерстяных ковров Safavieh:

ХЛОПКОВЫЕ КОВРИКИ

Хлопковая пряжа часто используется для изготовления ковров с плоским переплетением, а также в смесях с другими материалами, такими как шерсть.Хлопок мягок под ногами и хорошо окрашивается, что позволяет создавать яркие цвета. Тем не менее, естественные впитывающие свойства хлопка также могут способствовать более быстрому отстаиванию пятен, поэтому учитывайте это при выборе места для размещения хлопкового коврика в доме. Вот некоторые примеры хлопковых ковров Safavieh:

СИНТЕТИЧЕСКИЕ КОВРИКИ

Синтетическая пряжа обычно используется при изготовлении ковриков. Улучшения качества и текстуры синтетической пряжи, такой как полипропилен и полиэстер, шаг за шагом следовали за замечательным прогрессом в технологии ткацких станков.

Сегодня производители ковров могут воспроизвести сложный дизайн, яркие цвета и текстурные ощущения ковров ручной работы, но в версиях из синтетической пряжи машинного производства, доступных по умеренной цене. Эти коврики долговечны, имеют красивый дизайн и доступны в широком диапазоне стилей, включая коврики для дома и улицы, лохмотья, традиционные, современные и самые модные новые виды ковров для переходных зон. Вот лишь несколько примеров ковров Safavieh из синтетической пряжи.

Эти коврики долговечны, имеют красивый дизайн и доступны в широком диапазоне стилей, включая коврики для дома и улицы, лохмотья, традиционные, современные и самые модные новые виды ковров для переходных зон. Вот лишь несколько примеров ковров Safavieh из синтетической пряжи.

ВИСКОЗНЫЕ КОВРЫ

Вискоза с ее блестящим блеском и шелковистой мягкой текстурой является поистине роскошным ковровым материалом.Коврики из 100% вискозного волокна, также известные как «искусственный шелк», бамбуковый шелк или искусственный шелк, представляют собой чрезвычайно элегантные напольные покрытия, которые подчеркнут изысканный декор комнаты в любом стиле, от традиционного до современного. Эти коврики лучше всего размещать в домах с низкой проходимостью, чтобы сохранить мягкость и мерцание вискозной пряжи. Вот примеры вискозных ковров Safavieh:

НАТУРАЛЬНЫЕ ВОЛОКНА

Пряжа из натурального волокна — это экологически чистый материал для изготовления ковров, получаемый из биоразлагаемых органических растений; в первую очередь джут, водоросли и сизаль. Коврики из натурального волокна являются «модным атрибутом», когда дело доходит до улучшения землистого, прибрежного или богемного вида декора комнаты. Эти коврики также являются идеальным выбором, когда внешний вид требует сложения ковров различной текстуры.

Коврики из натурального волокна являются «модным атрибутом», когда дело доходит до улучшения землистого, прибрежного или богемного вида декора комнаты. Эти коврики также являются идеальным выбором, когда внешний вид требует сложения ковров различной текстуры.

Многослойные коврики

Характерный органический вид ковров из натуральных волокон часто побуждает людей использовать их на открытом воздухе, однако это не рекомендуется, поскольку чрезмерная влажность со временем может привести к разрушению волокон.

Посмотрите, как делают коврики из натурального джута, в этом увлекательном видео.

СПЕЦИАЛЬНЫЕ МАТЕРИАЛЫ

Safavieh предлагает тысячи ковров, многие из которых изготовлены из уникальных, модных материалов. Некоторыми примерами являются натуральные коровьи шкуры, кожаные штаны, натуральная овечья кожа, синтетическая трава и переработанные продукты, такие как пластиковые бутылки из-под газировки.

Эти экзотические материалы отлично подходят для добавления дизайнерских ноток и органической энергии в шикарный интерьер комнаты. Имейте в виду, что с шкурами животных и ковриками из натурального меха нужно обращаться осторожно и регулярно ухаживать за ними, чтобы сохранить их прекрасный внешний вид.

Основные конструкции, используемые при изготовлении ковриков, связаны с ручным узлом, тафтинговыми ручками, ручными тафтинговыми тканями, ручными ткацкими ручками, механическими замками и натуральной шкурой.

Эшли из Safavieh DIY Décor объясняет отличительные особенности этих конструкций ковриков в этом полезном видео с подсказками:

ТКАНЫЕ РУКОВОДСТВОМ

Коврики с плоским плетением являются одним из примеров ковров ручной работы. Коврики из натурального волокна — другое. Эта конструкция уходит корнями в древние традиции ткачества ковров, но сегодня она была адаптирована для более современных предпочтений декора.Коврики ручной работы изготавливаются путем переплетения нитей основы и утка, в результате чего получается плоский ковер без ворса. Это несколько примеров ковров ручной работы от Safavieh.

Это несколько примеров ковров ручной работы от Safavieh.

РУЧНОЙ ВЯЗАНО

Коврики, связанные ручным узлом, почитаются за их кропотливую детализацию и проверенную временем технику завязывания узлов. Коврики с ручным узлом изготавливаются на ткацком станке, где нити основы образуют основу, на которую мастера привязывают каждую нить, используемую для создания рисунка и текстуры ковра.

Коврики с ручным узлом различаются по плотности узлов на квадратный дюйм, что является ключевым фактором ценности ковра с ручным узлом, но все они демонстрируют прекрасную текстуру, ясность дизайна и яркие цвета, присущие этой вневременной конструкции ковра.

КОВРИКИ С РУЧНОЙ ВЯЗКОЙ И КРЮЧКОМ

Эти коврики изготавливаются путем протыкания отдельных нитей через полотно ткани с помощью устройства, называемого «пистолет для пучков». Затем к изнаночной стороне ковра прикрепляют вторую ткань, обычно хлопок или войлок, чтобы пряжа удерживалась на месте. Коврики ручной работы обычно толще, с плотным ворсом, мягким и комфортным под ногами. Вот несколько примеров тафтинговых ковров ручной работы:

Коврики ручной работы обычно толще, с плотным ворсом, мягким и комфортным под ногами. Вот несколько примеров тафтинговых ковров ручной работы:

РУЧНАЯ ПРОКЛАДКА

В этом типе ткачества используется деревянный ткацкий станок с вертикальным валом, приводимый в движение рукой или ногой.Нити основы пропущены вручную через уточные нити и закреплены петлей. Коврики ручной работы изготавливаются с особым вниманием к кропотливому процессу проливания ковра. Это несколько ковров ручной работы от Safavieh.

POWER LOOMED

Коврики Power LOOMED производятся с помощью машин с электронным приводом. Детальность их рисунков контролируется компьютером. Конструкция с мощным маячком используется сегодня для создания сложных графических изображений, чудесных сочетаний цветов и текстур.Этот технологический метод изготовления ковров также используется для создания новых версий ковров в традиционном стиле по гораздо более умеренной цене. Это всего лишь несколько примеров ковров с мощным замком, изготовленных Safavieh.

НАТУРАЛЬНАЯ ШКУРА И МЕХА

Safavieh производит эти коврики из натуральной коровьей шкуры, полученной из пампасов, Аргентины, и натуральной овчины из различных заснеженных горных регионов мира. Кожа обрабатывается без использования красителей, чтобы придать основе долговечность и эластичность.

КАК ОТНОСИТЬ КОВЕР С РУЧНЫМ УЗЕЛОМ ОТ ДРУГИХ КОВРОВ

Посмотрите на оборотную сторону. Коврик с ручным узлом имеет тот же узор на спине, что и спереди. На нижней стороне коврика ручной работы почти всегда видна гладкая основа, которая используется для удержания пряжи на месте.

Коврики с ручным узлом тяжелее, завязаны более плотными узлами и мягкие снизу. Они также могут похвастаться безошибочной ясностью дизайна в коротком разрезе из шерсти и шелка.Коврики с мощной вышивкой также имеют рисунок коврика на изнанке ковра, но он не будет таким мягким и не будет таким плотным, как ковер с ручным узлом.

Если вы не уверены, завязанные вручную коврики можно складывать в любом направлении (как носовой платок), все остальные должны быть свернуты.

КАК Я МОГУ УЗНАТЬ КАЧЕСТВО КОВРИКА С РУЧНЫМ УЗЕЛОМ?

Самым важным, но не единственным определяющим фактором качества является количество узлов. Чем больше количество узлов на квадратный дюйм, тем более детализирован дизайн и тем тяжелее ковер на ощупь.

Качество шерсти, дизайн, блеск и методы окрашивания также являются важными факторами при оценке качества ковров ручной вязки.

Теперь, когда у вас есть общее представление о конструкции и материалах ковра, ознакомьтесь с советами по уходу и чистке, чтобы ваш ковер выглядел так же красиво, как в тот день, когда вы его купили.

Как пропылесосить шерстяной коврик?

Коврики с ворсом или крючком — это коврики с ворсом или крючком, которые покрыты тканью с обратной стороны.

Коврики с ворсом — это быстрый способ сделать коврик.Это пучки шерсти, скрепленные петлей в сетчатую основу, а затем большое количество латексного клея наливается на заднюю сторону, чтобы склеить и удерживать эти пучки на месте. Затем используется материал, чтобы покрыть клей на обратной стороне.

Затем используется материал, чтобы покрыть клей на обратной стороне.

Существует небольшой процент тафтинговых ковров очень высокого качества. Эдвард Филдс, В’Соск, и это только двое. Они используют высококачественную шерсть, иногда шелк, высококачественные красители и оригинальные рисунки в очень хорошо сделанных коврах. Но это исключения из правил.

Большинство товарных тафтинговых ковров, которые продаются везде, куда бы вы ни посмотрели, имеют гораздо более низкое качество, и это особенно верно в отношении тех, которые массово производятся в Индии в большей степени, чем в Китае. (Эти страны являются двумя крупнейшими производителями шерстяных тафтинговых ковров.)

Стоимость производства этих ковров остается низкой, поэтому их можно продавать по цене намного меньше 1000 долларов за коврик размером с комнату. (Если вы платите более тысячи долларов за шерстяной тафтинговый коврик из Индии, пожалуйста, проведите небольшое исследование, чтобы убедиться, что вы получаете качественный продукт и что это является причиной высокой цены на тафтинговый ковер. )

)

Один из способов снизить цену, помимо гораздо меньшего труда, поскольку не нужно вручную ткать ковер, — это использование шерсти и красок более низкого качества. Это часто приводит к образованию ворса шерсти, который линяет и легко ломается. Если вы можете провести ногтем по ворсу коврика с ворсом, почесать его ногтем, и он сломается или станет ломким, тогда у вас возникнут проблемы, если вы будете пылесосить слишком агрессивно.

Шерсть, подвергнутая чрезмерной химической обработке, будет слабее здоровой и прочной шерсти.Шерсть — это волокно волос, поэтому она ничем не отличается от волос, которые были чрезмерно осветлены или обесцвечены, а затем становятся ломкими, ломаются и теряют цвет / блеск.

Иногда в некоторых тканых коврах используется шерсть более низкого качества, но чаще встречается в этих ворсистых коврах. Это связано с тем, что тканый ковер с приличным количеством узлов требует скручивания и завязывания шерсти таким образом, чтобы волокну плетения была присуща некоторая прочность. Вы просто не можете натянуть и завязать слабые волокна в узелки.(Вот почему ковры из искусственного шелка имеют более крупные и грубые узлы, чем ковры из тонкого шелка, потому что вискоза и ее родственники — банановый шелк и бамбуковый шелк — представляют собой побочные продукты сжатого дерева / целлюлозы, и им не присуща сила, чтобы скручивать крошечные К тому же они лохматятся и растягиваются волокном, чего никогда не бывает с хорошими шелковыми ковриками.)

Вы просто не можете натянуть и завязать слабые волокна в узелки.(Вот почему ковры из искусственного шелка имеют более крупные и грубые узлы, чем ковры из тонкого шелка, потому что вискоза и ее родственники — банановый шелк и бамбуковый шелк — представляют собой побочные продукты сжатого дерева / целлюлозы, и им не присуща сила, чтобы скручивать крошечные К тому же они лохматятся и растягиваются волокном, чего никогда не бывает с хорошими шелковыми ковриками.)

Задача состоит в том, что если у вашего ворсового коврика слабая шерсть, как вы протереть их? Они кажутся прочными, потому что обычно представляют собой массивные тяжелые коврики. Но вы, вероятно, заметите пушок на поверхности, просыпание в доме и обрыв шерстяных волокон в вашем пылесосе.

Некоторые владельцы новых тафтинговых ковров одержимо пылесосят свои коврики, потому что хотят, чтобы он перестал линяться. Но это не рыхлые волокна, оставшиеся от процесса бритья, которые необходимо удалить. Это волокна, отрывающиеся от вакуумирования или вытягивания из основы из сетчатого холста, потому что латекс не может удерживать пучки на месте, несмотря на силу вашего мощного вакуума.

Итак, вам нужно выбрать канистру с насадкой с механической щеткой, в которой вы можете выключить щетку и водить головкой из стороны в сторону, а не против / по всей длине ворса.

Или вам нужно использовать насадку для обивки и провести ее вместе с ворсом, как если бы вы использовали более тонкие тканые коврики.

Или вам нужно как можно чаще использовать электрическую щетку и пылесос с этого коврика, чтобы попытаться собрать пыль, чтобы она не порвала волокна и не подняла куски шерсти в воздух.

Эти коврики не могут быть подвергнуты более глубокой очистке от пыли пылесосом со стойкой с обратной стороны, потому что это разрушит латексный клей, удерживающий ворсистый ковер вместе.

Производство и свойства коротких джутовых и коротких композитов на основе полипропилена, армированных стекловолокном .2012.22006

Производство и свойства композитов на основе полипропилена, армированных коротким джутом и коротким E-стекловолокном

Md Nuruzzaman Khan 1,2 , Juganta K. Рой 2 , Ноусин Актер 1,2 , Хайдар У. Заман 1 , Тухидул Ислам 3 , Рухул А. Хан 1 *

Рой 2 , Ноусин Актер 1,2 , Хайдар У. Заман 1 , Тухидул Ислам 3 , Рухул А. Хан 1 *

9176 9176 Отдел ядерной и радиационной химии, Институт ядерных наук и технологий, Комиссия по атомной энергии Бангладеш, Дакка, Бангладеш; 2 Кафедра прикладной химии и химической инженерии, Университет Дакки, Дакка, Бангладеш; 3 Кафедра биохимической инженерии, Университет Якобса, Бремен, Германия.

E-mail: * [email protected]

Поступила 29.01.-е , 2012; отредактировано 2 марта nd , 2012; принято 15 марта -е , 2012

Ключевые слова: Джутовое волокно; E-Стекловолокно; Композиты; Компрессионное формование; Полипропилен

РЕФЕРАТ

Композиты на основе полипропилена, армированные коротким джутовым волокном (2-3 мм) на основе полипропилена (20% волокна по весу), были изготовлены методом компрессионного формования и были оценены механические свойства. Предел прочности на разрыв (TS), модуль упругости (TM), удлинение при разрыве (Eb%), прочность на изгиб (FS), модуль упругости при изгибе (FM), ударная вязкость (IS) и твердость композитов составили 32 МПа. 850 МПа, 12%, 38 МПа, 1685 МПа, 18 кДж / м 2 и 96 Шор-А соответственно. Затем были изготовлены короткие композиты на основе полипропилена, армированные коротким стекловолокном (2–3 мм) (20% волокна по весу), и механические свойства сравнивались с короткими композитами на основе джута. Короткие композиты на основе джута показали превосходные механические свойства и сопоставимы с короткими композитами на основе E-стекла.Испытания на деградацию почвы обоих типов композитов показали, что композиты джут / полипропилен значительно потеряли большую часть своих механических свойств, но композиты Е-стекло / полипропилен сохранили большую часть своей первоначальной целостности. Границы раздела деградированных композитов были исследованы с помощью сканирующей электронной микроскопии и подтвердили биоразлагаемые свойства композитов джут / полипропилен.

Предел прочности на разрыв (TS), модуль упругости (TM), удлинение при разрыве (Eb%), прочность на изгиб (FS), модуль упругости при изгибе (FM), ударная вязкость (IS) и твердость композитов составили 32 МПа. 850 МПа, 12%, 38 МПа, 1685 МПа, 18 кДж / м 2 и 96 Шор-А соответственно. Затем были изготовлены короткие композиты на основе полипропилена, армированные коротким стекловолокном (2–3 мм) (20% волокна по весу), и механические свойства сравнивались с короткими композитами на основе джута. Короткие композиты на основе джута показали превосходные механические свойства и сопоставимы с короткими композитами на основе E-стекла.Испытания на деградацию почвы обоих типов композитов показали, что композиты джут / полипропилен значительно потеряли большую часть своих механических свойств, но композиты Е-стекло / полипропилен сохранили большую часть своей первоначальной целостности. Границы раздела деградированных композитов были исследованы с помощью сканирующей электронной микроскопии и подтвердили биоразлагаемые свойства композитов джут / полипропилен.

1. Введение

Композиционные материалы состоят из полимерной матрицы и армирующего агента. Композиты универсальны и удобны в различных применениях, таких как автомобильная и авиационная промышленность, строительные материалы, гражданское и военное применение и многое другое.Композиты на основе термопластичных смол завоевали популярность благодаря своим технологическим преимуществам [1]. Механические свойства термопластов улучшены для конкретного применения за счет включения различных искусственных и натуральных волокон. Дисперсия волокон в термопластичных композитах является важным фактором для достижения однородности продукта. Термопластичные композиты гибкие, прочные и обладают хорошими физико-механическими свойствами. Однако процент загрузки волокна ограничен технологичностью композита.Свойства волокон, соотношение сторон волокон и граница раздела волокно-матрица определяют свойства композитов. Поверхностная адгезия между волокном и полимером играет важную роль в передаче напряжения от матрицы к волокну и, таким образом, определяет характеристики композита [2,3].

Синтетические армирующие волокна, такие как стекло, арамид, нейлон и углерод, обладают хорошими физико-механическими свойствами. Волокна из Е-стекла на основе диоксида кремния (54,3SiO2-15,2Al2O3-17,2CaO-4.7MgO-8.0BO-0.6Na2O) широко используются из-за их низкой стоимости, доступности и хороших изоляционных свойств до 815˚C. Армирование стекловолокном часто является привлекательным способом улучшения механических свойств термопластов, причем улучшение объясняется превосходными механическими свойствами волокон и лучшей адгезией между волокнами и полимерной матрицей при использовании волокон с обработанной поверхностью [1 , 4].

Забота об окружающей среде привела к возобновлению интереса к материалам сельскохозяйственного происхождения, и поэтому такие вопросы, как возможность вторичной переработки и экологическая безопасность, становятся все более важными при внедрении новых материалов и продуктов.В настоящее время растет интерес к использованию агроволокон (джута, конопли, рисовой шелухи, соломы пшеницы абаки, кокосового волокна, кенафа, льна и т. Д.) В качестве усиливающих компонентов для термопластов, поскольку они более экономичны, чем синтетические волокна. Во-вторых, в результате политики заботы об окружающей среде, что особенно важно в тех странах, где продукты из сельскохозяйственных источников являются привлекательной и дешевой альтернативой для разработки разлагаемых материалов. Сочетание интересных механических и физических свойств вместе с их экологически чистым характером побудило ряд промышленных секторов, особенно автомобильную промышленность, рассматривать эти волокна в качестве потенциальных кандидатов на замену стекловолокон в экологически безопасных продуктах.Джут — привлекательное натуральное волокно для использования в качестве армирующего материала в композитах благодаря его превосходным механическим свойствам, низкой стоимости, возобновляемой природе и гораздо более низкому потреблению энергии для обработки. Он производится в больших масштабах в тропических регионах, таких как Бангладеш, Индия и Латинская Америка, и уже определен как потенциальный кандидат в качестве усиливающего агента при производстве композитов. Джутовые ткани еще называют гессенской тканью. Джут состоит в основном из α-целлюлозы, гемицеллюлозы и лигнина. Кроме того, он содержит второстепенные компоненты, такие как плоский и воск, неорганические и азотистые вещества, а также следы пигментов, таких как β-каротин и ксантофилы [5-7].Основным компонентом джутового волокна является гидрофильный глюкановый полимер, состоящий из линейной цепи 1,4-β-гидроглюкозных звеньев. Кристаллические области гидроксильных групп могут образовывать водородные связи между параллельными цепями, тем самым уменьшая водопоглощение. Механические и физические свойства джута очень непостоянны и зависят от географического происхождения, климата, условий роста, химического состава (функциональные группы), молекулярной характеристики структуры, подробные сведения о ее физическом состоянии (выше или ниже Tg, природа и степень кристалличности) и методы обработки.Некоторые недостатки джута, такие как плохая смачиваемость, плохая адгезия волокна к матрице, собственная полярность из-за присутствия гидроксильных и карбоксильных групп в их структуре и низкая влагостойкость, делают его недостаточным для надлежащего армирования. Чтобы решить эту проблему, многие попытки, такие как физическая и химическая обработка, приводят к изменениям в структуре поверхности и поверхностной энергии волокон. Многие исследователи работают над композитами, армированными джутовыми волокнами. Потенциал джутовых тканей как армирующего материала доказан исследователями [8-11].

Термопластический композит изготавливается с использованием потенциально высокоэффективной смолы, такой как полипропилен (PP), полиэтилен (PE), поливинилхлорид (PVC) и т. Д. Среди товарных термопластов полипропилен (PP) обладает выдающимися свойствами, такими как низкая плотность, хороший срок службы при изгибе, стерилизуемость. , хорошая поверхностная твердость, устойчивость к царапинам и очень хорошая стойкость к истиранию [12-14]. Высококристаллическая структура полипропилена обеспечивает относительно высокую температуру плавления (160–170 ° C) и температуру размягчения (выше 149 ° C), жесткость, прочность и твердость.Было обнаружено, что он обладает редким сочетанием отличных физических, механических, термических, электрических и химических свойств. Плотность полипропилена варьируется от 0,90 до 0,91, поэтому это самый легкий пластик. Это превосходный материал для электрических применений из-за превосходного сочетания хороших тепловых свойств, низкого поглощения влаги и хороших диэлектрических свойств даже на высоких частотах из-за неполярности по своей природе. ПП также хорошо подходит для наполнения, армирования и смешивания.ПП с волокнистыми природными полимерами биомассы — один из наиболее перспективных направлений создания природно-синтетических полимерных композитов [15-17].

Целью настоящих исследований было изготовление и определение механических характеристик короткого джутового волокна и коротких композитов на основе полипропилена, армированных стекловолокном. Сравнительные исследования были проведены между двумя типами композитов. Были проведены испытания композитов на деградацию почвы. Ухудшение механических свойств композитов джутовое волокно / ПП сравнивалось с композитами волокно Eglass / ПП.Межфазные свойства исследованы с помощью сканирующей электронной микроскопии.

2. Экспериментальная

2.1. Материалы

Полипропилен (ПП) был приобретен у компании Polyolefin Company, Private Ltd., Сингапур. Джутовые волокна были получены в Бангладешском научно-исследовательском институте джута (BJRI), Дакка. Стекловолокно E было закуплено у Saint-Gobain Vetrotex, Индия.

2.2. Изготовление композитов

Полипропиленовые листы толщиной 0,25–0,30 мм получали из гранул ПП путем прессования при 190 ° C в течение 1 мин между двумя стальными формами под давлением уплотнения 5 бар в тепловом прессе (Carver, INC, USA Model 3856).Затем формы охлаждали в течение 1 мин в отдельном прессе под давлением 5 бар при комнатной температуре. Полученный полипропиленовый лист разрезали на требуемый размер для изготовления композита. Волокна джута и волокна Е-стекла разрезались на мелкие кусочки (длина около 2-4 мм). Цифровые изображения волокон джута (a) и E-стекла (b) представлены на рисунке 1. Композиты были приготовлены путем наложения 4 слоев коротких волокон джута между 5 листами предварительно взвешенного полипропилена. Затем сэндвич помещали между двумя стальными формами и нагревали при 190 ° C в течение 5 минут для размягчения полимера перед прессованием под давлением 5 бар в течение 5 минут.Расчетная массовая доля волокна в композитах составляла около 20%. Композиты с матрицей ПП, армированные короткими волокнами Е-стекловолокна (20% волокна по весу), также были изготовлены с использованием тех же параметров в том же термопрессе.

2.3. Механические испытания композитов

Были проведены испытания на растяжение, изгиб, удар по Шарпи и твердость (по Шору А). Для каждого теста и типа композитов были протестированы пять образцов и средние значения

(а) (б)

Рис. 1. Цифровые изображения джутовых (а) и стекловолоконных (б) волокон.Сообщалось о

.

2.4. Испытание на растяжение

Испытания на растяжение проводили согласно ASTM D 638-01 [19] с использованием универсальной испытательной машины (серия Hounsfield, модель: INSTRON 1011, Великобритания) со скоростью ползуна 10 мм / мин. Размеры испытуемого образца составляли (ISO 14125): 60 мм × 15 мм × 2 мм.

2.5. Испытание на изгиб

Статические испытания на изгиб были проведены в соответствии с ASTM D 790-00 [20] с использованием той же испытательной машины, упомянутой выше, при той же скорости ползуна.Прочность на изгиб и модуль упругости были рассчитаны с использованием следующих уравнений:

Прочность на изгиб,

Модуль упругости при изгибе,

, где P — максимальная приложенная нагрузка, L — длина пролета опоры, m — наклон касательной и b d — ширина и толщина образца соответственно.

2.6. Испытание на ударную вязкость по Шарпи

Испытания на ударную вязкость по Шарпи были проведены на композитных образцах без надреза в соответствии с ASTM D 6110-97 с использованием прибора для испытания на удар (MT-3016, маятникового типа, Германия).

2.7. Тест на твердость

Твердость композитов измеряли с помощью прибора для определения твердости HPE Shore-A (модель 60578, Германия) в соответствии с ASTM D785-98 [6].

2.8. Водопоглощение композитов

Образцы композитов (20 × 10 × 2 мм 2 ) погружали в статическую водяную баню при 25 ° C на разные периоды времени (до 60 ч). Перед погружением в воду образцы сушили в сушильном шкафу при 105 ° C, охлаждали в эксикаторе с использованием силикагеля и взвешивали.Через определенные промежутки времени образцы вынимали из ванны и протирали папиросной бумагой, а затем взвешивали. Поглощение воды определяли путем вычитания конечной массы из исходной.

2.9. Испытания композитов на деградацию почвы

Образцы композитов были закопаны в почву (с влажностью не менее 25%) на разные периоды времени. По истечении определенного периода образцы осторожно извлекали, промывали дистиллированной водой и сушили при 105 ° C в течение 6 часов и выдерживали при комнатной температуре в течение 24 часов, а затем измеряли механические свойства.

2.10. Анализ с помощью сканирующего электронного микроскопа

Джутовые волокна и волокна из Е-стекла исследовали с помощью сканирующего электронного микроскопа (SEM) Philips при ускоряющем напряжении 10 кВ. Образцы для СЭМ были покрыты напылением золотом. Стороны разрушения композитов (после испытаний на изгиб) также наблюдались с помощью SEM.

3. Результаты и обсуждение

3.1. Механические свойства композитов

Композиты из попипропилена, армированного коротким джутовым волокном и коротким E-стекловолокном (20% волокна по весу), были изготовлены методом компрессионного формования.Были оценены и сопоставлены механические свойства, такие как растяжение, изгиб, ударная вязкость и твердость полипропилена (ПП), композитов джутовое волокно / ПП и Е-стекловолокно / ПП. Результаты представлены в таблицах 1-2. Было обнаружено, что прочность на разрыв (TS), модуль упругости (TM), удлинение при разрыве (%), прочность на изгиб (FS), модуль упругости при изгибе (FM), ударная вязкость (IS) и твердость листа PP оказались равными 21 МПа, 640 МПа, 340%, 28 МПа, 1040 МПа, 4,47 кДж / м 2 и 95 Shore A соответственно.И джут / полипропилен, и композиты Е-стекло / полипропилен значительно улучшили механические свойства. Оба типа волокон успешно армированы ПП матрицей. TS и TM композитов из короткого джута увеличились до 52% и 33% соответственно, чем у матричного полипропилена. Также было обнаружено, что прочность на изгиб, модуль упругости при изгибе и ударная вязкость также улучшились на 35, 62 и 302% соответственно по сравнению с матричным материалом PP. С другой стороны, процентное удлинение при разрыве (Eb%) резко снизилось из-за низкого Eb% волокон по сравнению с полипропиленом.Композиты на основе короткого джута показали относительно аналогичные TS, BS, IS и твердость по сравнению с короткими композитами из Е-стекла. Точно так же короткие композиты на основе полипропилена, армированные стекловолокном, обладают значительным улучшением TS, TM, FS, FM

Таблица 1. Свойства при растяжении и изгибе полипропиленового листа и композитов (20% волокна по весу).

Таблица 2. Ударная вязкость и твердость полипропиленового листа и композитов (20% волокна по весу).

иIS по сравнению с матрицей пп.Короткие композиты из E-стекла показали увеличение TS на 47% и увеличение TM на 23% по сравнению с матричным PP. Также было обнаружено, что FS, FM и IS также улучшились на 35, 21 и 313% соответственно, чем у матричного материала PP. Также было обнаружено, что процент удлинения при разрыве (Eb%) композитов значительно ниже, чем у матричного ПП, из-за низкого Eb% волокон по сравнению с ПП. Твердость (Shore-A) композитов указывает на то, что из-за включения коротких волокон E-стекла внутрь полипропилена твердость композита имела почти аналогичные свойства.Поскольку волокна как PP, так и E-стекла являются гидрофобными по своей природе, ожидалось, что адгезия волокнистой матрицы будет превосходной. Это отразилось на механических свойствах композитов на основе Е-стекла. Было обнаружено, что джутовые композиты показали улучшение TS и FS на 3 и 5% по сравнению с композитами E-стекловолокно / PP. С другой стороны, TM, FM композитов на основе короткого джута на 7,5 и 33% выше, чем у композитов E-стекло / PP. Поскольку плотность E-стекла выше, объем 20% E-стекловолокна меньше, чем у джутового волокна.Это позволяет предположить, что передача напряжения от матрицы к волокнам была почти аналогичной, что объясняется относительно небольшим объемом волокон E-стекла в композитах; он может продемонстрировать аналогичную прочность по сравнению с джутовыми композитами. Из этого исследования ясно, что джутовые композиты приобрели огромные механические свойства по сравнению с материалом матрицы и почти такие же механические свойства, что и короткие композиты E-стекло / PP.

3.2. Поглощение воды композитами

На Фигуре 2 показано поглощение воды (вес.%) Композитами в зависимости от времени замачивания (60 часов).Было обнаружено, что джутовый композит показал плохие характеристики водопоглощения. Через 5 часов джутовый композит впитал только 0,5% воды. Было обнаружено, что только 0,63% после 30 часов замачивания и со временем становятся статичными. С другой стороны, водопоглощение композита Е-стекло со временем очень номинально. Джут в основном состоит из целлюлозы, которая составляет

Рис. 2. Поглощение воды (%) композитами в водной среде при комнатной температуре (25 ° C).

гидрофильный полимер глюкана.Элементарная единица джута — ангидро-d-глюкоза, содержащая три гидроксильные (–ОН) группы [17,18,20]. Эти гидроксильные группы в структуре целлюлозы определяют сильную гидрофильную природу джута. Но композиты армированы 20% -ной массовой долей волокон. Эта небольшая масса волокон ответственна за плохое водопоглощение джутовых композитов. Во время замачивания вода проникает через режущие кромки композитов и обеспечивает водопоглощение.

3.3. Испытания на деградацию композитов

Механические свойства изготовленных композитов были оценены и сопоставлены друг с другом.Композиты из прерывистых волокон (джутовое волокно / ПП и Е-стекловолокно / ПП) подвергались разложению почвы в условиях окружающей среды в течение до 24 недель. Значения прочности на разрыв (TS) и модуля упругости (TM) нанесены на график в зависимости от времени разрушения и показаны на рисунках 3 и 4. Было ясно, что для коротких композитов джут / полипропилен как TS, так и TM уменьшаются со временем феноменально, но для E-стекла / PP наблюдается очень медленное снижение как прочности, так и модуля. После 6 недель деградации почвы джутовые композиты потеряли почти 16% и 8% TS и TM соответственно.С другой стороны, композиты из стекловолокна потеряли только 1,3 и 1,7% TS и TM соответственно. Со временем джутовые композиты показали явление потери прочности и модуля. Потери прочности составляют 22 и 3% соответственно для композитов джут / ПП и стекло / ПП за 12 недель. После 6 месяцев разложения почвы короткий композит джут / полипропилен показал значительную потерю прочности, но короткое стекловолокно E сохранило большую часть своей прочности. Джутовый композит потерял 28% своей прочности, но для стеклокомпозитов это только 3,2%.За тот же период короткий композит джут / полипропилен потерял почти

Рис. 3. Снижение прочности композитов на растяжение во время испытаний на деградацию почвы.

Рис. 4. Снижение модуля упругости композитов во время испытаний на деградацию грунта.

11%, а короткое стекло E / PP потеряло 8% модуля. Очевидно, что композиты из стекловолокна E сохранили большую часть своих свойств растяжения, чем композиты из джута, во время деградации почвы. Джут — это натуральное биоразлагаемое волокно, и это волокно основано на лигноцеллюлозе, которая впитывает воду в течение нескольких минут, что свидетельствует о его сильном гидрофильном характере.Целлюлоза имеет сильную тенденцию к разложению при закапывании в почву [18]. Во время испытаний на деградацию грунта вода проникает через режущие кромки композитов в образцах на основе джута, и в джуте происходит разрушение целлюлозы, в результате чего механические свойства композитов значительно ухудшаются. Но композиты на основе E-стекла сильно гидрофобны и отталкивают воду, поэтому сохраняют большую часть своей целостности во время контакта с почвой. Изменение прочности на изгиб и модуля упругости в зависимости от времени разрушения грунта показано на рисунках 5-6 соответственно.После 6 недель разложения почвы FS и FM композитов джут / ПП значительно уменьшились, но композиты Е-стекло / ПП показали небольшое изменение. Джутовые композиты потеряли за это время 13 и 5% FS и FM соответственно. Напротив, композиты из E-стекла показали потерю FS и FM на 4 и 4,3%. Через 12 недель прочность джутовых композитов резко снизилась, но для композитов из Е-стекла наблюдалось медленное изменение. Потери FS и FM составили 21 и 10% соответственно для джутовых композитов, но 5,5 и 6% для композитов из Е-стекла.Наконец, через 6 месяцев прочность и модуль джутовых композитов снизились почти на 23 и 11% соответственно. С другой стороны, композиты из E-стекла показали только 5,8 и 6% потерь FS и FM соответственно за тот же период. На ударную вязкость композита обычно влияют межслойные и межфазные параметры.

Рис. 5. Снижение прочности композитов на изгиб во время испытаний на деградацию грунта.

Рис. 6. Снижение модуля упругости при изгибе композитов во время испытаний на деградацию грунта.

и разрушение наблюдается из-за выдергивания волокна, разрушения матрицы и расслоения волоконной матрицы [19]. Все это ускоряется деградацией почвы. Влияние деградации почвы на ударную вязкость композитов джут / ПП и Е-стекло / ПП показано на Рисунке 7. Ударная вязкость джутовых композитов резко снижается через 12 недель разрушения почвы. Композиты из E-стекла сохранили большую часть своей ударной вязкости, чем композиты из джута, во время испытания на деградацию почвы. Джутовый композит потерял 11% IS за 6 недель, но только 4% наблюдалось для композитов из E-стекла.После 12 недель деградации почвы IS

Рис. 7. Снижение ударной вязкости композитов во время испытаний на деградацию почвы.

джутовых композитов снизилось до 22%, а композиты из Е-стекла составили 7%. Спустя 6 месяцев IS для композитов из Е-стекла и джута практически не изменился.

3.4. Межфазные свойства композитов

Для исследования деградации волокон внутри матрицы в композитах были проведены исследования с помощью сканирующей электронной микроскопии (SEM).СЭМ-изображения разрушенных почвой за шесть месяцев поверхностей изломов джутовых волокон / полипропиленовых и стекловолоконных волокон / композитов на основе полипропилена представлены на рисунках 8 (а) и (б). Для композитов джут / ПП (рис. 8 (а)) четко указано, что большая часть джутовых волокон была разрушена, но для коротких волокон из Е-стекла (рис. 8 (б)) были почти неповрежденными. После испытаний на деградацию связь между джутом и полипропиленом была потеряна, и в результате механические свойства значительно ухудшились. С другой стороны, связь между стеклом Е и полипропиленом была достаточно хорошей, чтобы сохранить его механическую прочность.Большой разрыв был очевиден в композите джут / полипропилен. Это отражено в механических свойствах, описанных в предыдущем разделе. Из сравнительных исследований механических свойств между композитами джут / ПП и Е-стекло / ПП было обнаружено, что механические свойства композитов Е-стекло / ПП сохраняют большую часть своей механической целостности, чем у композитов джут / ПП. Композиты джут / полипропилен поддерживают свойства биоразложения джутовых волокон.

4. Заключение

Композиты на основе короткого джутового волокна / ПП и короткого волокна Е-стекловолокно / на основе ПП (20% волокна по весу) были успешно изготовлены с использованием компрессионного формования, и были оценены механические свойства.Композиты на основе короткого джута

(a) (b)

Рис. 8. СЭМ-изображения деградированной границы раздела коротких волокон джута (a) и коротких волокон E-стекла (b), армированного композитом на основе PP.

показал почти такую же механическую прочность и твердость по сравнению с короткими композитами на основе Е-стекла. После испытания на деградацию почвы композиты джут / ПП значительно потеряли большую часть своих механических свойств. Напротив, композиты Е-стекло / ПП сохранили большую часть своих механических свойств после испытания на разрушение.

СПРАВОЧНАЯ ИНФОРМАЦИЯ

- H.-Q. Се, С. Чжан и Д. Се, «Эффективный способ улучшения механических свойств композитов полипропилен / короткое стекловолокно», Journal of Applied Polymer Science, Vol. 96, No. 4, 2005, pp. 1414-1420. doi: 10.1002 / app.21575

- Д. Н. Сахеб и Дж. П. Джог, «Полимерные композиты на основе натуральных волокон: обзор», «Достижения в полимерной технологии», Vol. 18, No. 4, 1999, pp. 351-363. DOI: 10.1002 / (SICI) 1098-2329 (199924) 18: 43.0.CO; 2-X

- S. S.Мори и Р. П. Вул, «Механические свойства гибридных композитов стекло / лен на основе нового модифицированного матричного материала соевого масла», Полимерные композиты, Vol. 26, No. 4, 2005, pp. 408-416. doi: 10.1002 / pc.20099

- М. Т. Ран, Х. З. Сонг, Ю. П. Хао, Х. М. Ху и К. Г. Яо, «Приготовление, структура и свойства композитов PTT / SGF», Полимерные композиты, Vol. 30, No. 6, 2008, pp. 776-781. doi: 10.1002 / pc.20617

- М. А. Хан, М. Хоссейн и К. М. И. Али, «Джутовый композит с ММА под действием гамма- и УФ-излучения в присутствии добавок», Journal of Applied Polymer Science, Vol.74, No. 4, 1999, pp. 900-906. DOI: 10.1002 / (SICI) 1097-4628 (199

- ) 74: 43.0.CO; 2-J

- Р.А. Хан, М.Е. Хак, М.А. Хан, Х.У. Заман, KJF Мохамад и А. Ахмад, «Исследования относительной деградации и Межфазные свойства между композитами джут / полипропилен и джут / натуральный каучук », Журнал термопластичных композитных материалов, Vol. 25, No. 5, 2010, pp. 665-681.

- И. А. Т. Разера и Э. Фроллини, «Композиты на основе джутовых волокон и фенольных матриц: свойства волокон и композитов», Journal of Applied Polymer Science, Vol.91, No. 2, 2004, pp. 1077-1085. doi: 10.1002 / app.13224

- М.А. Хан, Н. Хак, А.А. Кафи, М.Н. Алам и М.З. Абедин, «Усиленный джутом полимерный композит с помощью гамма-излучения: эффект обработки поверхности с помощью УФ-излучения», Технология и инженерия полимерных пластиков, Vol. . 45, No. 5, 2006, pp. 607-613.

- М. А. Хан и М. М. Хассан, «Влияние γ-аминопропилтриметоксисилана на характеристики джут-поликарбонатного композита», Journal of Applied Polymer Science, Vol. 100, вып.6, 2006, стр. 4142-4147. doi: 10.1002 / app.23441

- М.А. Хан, М.М. Хассан и Л.Т. Дрзал, «Влияние 2-гидроксиэтилматакрилата (ГЭМА) на механические и термические свойства джут-поликарбонатных композитов», Композиты, часть A: Прикладная наука и производство, Vol. 36, No. 1, 2005, pp. 71-81. doi: 10.1016 / j.compositesa.2004.06.027

- М. А. Хан, Г. Хинрихсен и Л. Т. Дрзал, «Влияние новых связывающих агентов на механические свойства армированного джутом полипропиленового композита», Journal of Material Science Letters, Vol.20, No. 18, 2001, pp. 1711-1713. doi: 10.1023 / A: 1012489823103

- HU Zaman, MA Khan, RA Khan, MA Rahman, LR Das и A. Mamun, «Роль перманганата калия и мочевины в улучшении механических свойств джутовых полипропиленовых композитов», Волокна и Полимеры, Vol. 11, No. 3, 2010, pp. 455-463. DOI: 10.1007 / s12221-010-0455-4

- M. M. I. Khalil, M. E.-S. Наим и А. Э.-С. Гамил, «Влияние гамма-излучения на термические и структурные характеристики модифицированного привитого полипропилена», Journal of Applied Polymer Science, Vol.102, No. 1, 2006, pp. 506-515. doi: 10.1002 / app.24236

- AC Karmaker, G. Hinrichen, «Обработка и определение характеристик термопластичных полимеров, армированных джутовым волокном», Polymer-Plastic Technology and Engineering, Vol. . 30, No. 5-6, 1991, pp. 609-618. doi: 10.1080 / 0360255

19223 - М. А. Хан, Г. Хинрихсен и Л. Т. Дрзал, «Влияние благородных связывающих агентов на механические свойства армированных джутом полипропиленовых композитов», Journal of Materials Science Letters, Vol.20, No. 18, 2001, pp. 1211-1713. doi: 10.1023 / A: 1012489823103

- Р.А. Хан, М.А. Хан, С. Султана, М.Н. Хан, QTH Shubhra и FG Noor, «Механические, деградационные и межфазные свойства Синтетические разлагаемые полипропиленовые композиты, армированные волокном », Журнал армированных пластиков и композитов, Vol. 29, No. 3, 2010, pp. 466-476. doi: 10.1177 / 0731684408100699

- А. К. Моханти и М. Мисра, «Исследования джутовых композитов и обзор литературы», Технология и инженерия полимерных пластиков, Vol.34, No. 5, 1995, pp. 729-792. doi: 10.1080 / 03602559508009599

- М. А. Хан, К. Копп и Г. Хинрихсен, «Влияние мономера винила и кремния на механические и деградационные свойства биоразлагаемого композита Jute-Biopol®», Журнал армированных пластиков и композитов, Vol. 20, No. 16, 2001, pp. 1414-1429. doi: 1106 / RH67-0JVE-XX65-D39U

- А.А. Кафи, М.З. Абедин, МДХ Бег, К.Л. Пикеринг и М.А. Хан, «Исследование механических свойств армированного джутом / стекловолокном ненасыщенного полиэфирного гибридного композита: влияние модификации поверхности ультрафиолетовым излучением », Журнал армированных пластиков и композитов, Вып.25, No. 6, 2006, pp. 575-588. DOI: 10.1177 / 0731684405056437

- С. Мишра, А. К. Моханти, Л. Т. Дрзал, М. Мисра, С. Париджа, С. К. Наяк и С. С. Трипати, «Исследования механических характеристик гибридных композитов из биофибры / полиэфира, армированного стекловолокном», Наука и технологии , Vol. 63, No. 10, 2003, pp. 1377-1385. DOI: 10.1016 / S0266-3538 (03) 00084-8

ПРИМЕЧАНИЯ

* Автор для переписки.

Влияние модификации джутового волокна на механические свойства джутового композита

Abstract

В последнее время во всем мире растет спрос на армированные пластмассы из натуральных, устойчивых, биоразлагаемых и экологически чистых волокон.Однако основным недостатком пластиков, армированных натуральными волокнами, является плохая совместимость между армирующими волокнами и матрицей. Следовательно, необходимо обеспечить прочное прикрепление волокон к матрице для получения оптимальных характеристик. В этой работе для модификации джутовых волокон использовалась химическая обработка (предварительная кислотная обработка, предварительная обработка щелочью и очистка). Механические свойства, морфология поверхности и инфракрасные спектры преобразования Фурье обработанных и необработанных джутовых волокон были проанализированы, чтобы понять влияние химических модификаций на волокно.Затем были приготовлены композиты джутовое волокно / эпоксидная смола с однонаправленной организацией джутовых волокон. Были изучены основные свойства композитов, такие как доля пустот, предел прочности, начальный модуль и относительное удлинение при разрыве. Лучшая межфазная адгезия обработанных волокон была показана на изображениях сломанных купонов с помощью сканирующего электронного микроскопа (SEM). Следовательно, химическая обработка джутового волокна оказывает значительное влияние на образование пустот в композитах, а также на механические свойства композитов из джутового волокна.

Ключевые слова: композит из джутовых волокон , химическая обработка, открытость поверхности, физические свойства, свойства при растяжении

1. Введение