Как пропорции и состав керамзитобетона влияют на его производство

Главная » Статьи » Как пропорции и состав керамзитобетона влияют на его производствоСостав керамзитобетона в основном схож с основными компонентами легких бетонов. Его изготавливают из воды, заполнителя и вяжущего вещества.

В строительстве используют керамзитобетон, изготовленный по ГОСТ 6133-99. Этот стандарт описывает основные требования, которые должны соблюдаться при производстве стеновых блоков.

Для того, чтобы на выходе получить изделия надлежащего качества, необходимо, во-первых, точно соблюдать пропорции компонентов, а во-вторых, соблюдать технологию изготовления.

При изготовлении керамзитобетона необходимо использовать чистую воду, не содержащую вредных примесей. Химический состав воды напрямую влияет на затвердение, поэтому лучше всего для этого подходит вода, пригодная для питья.

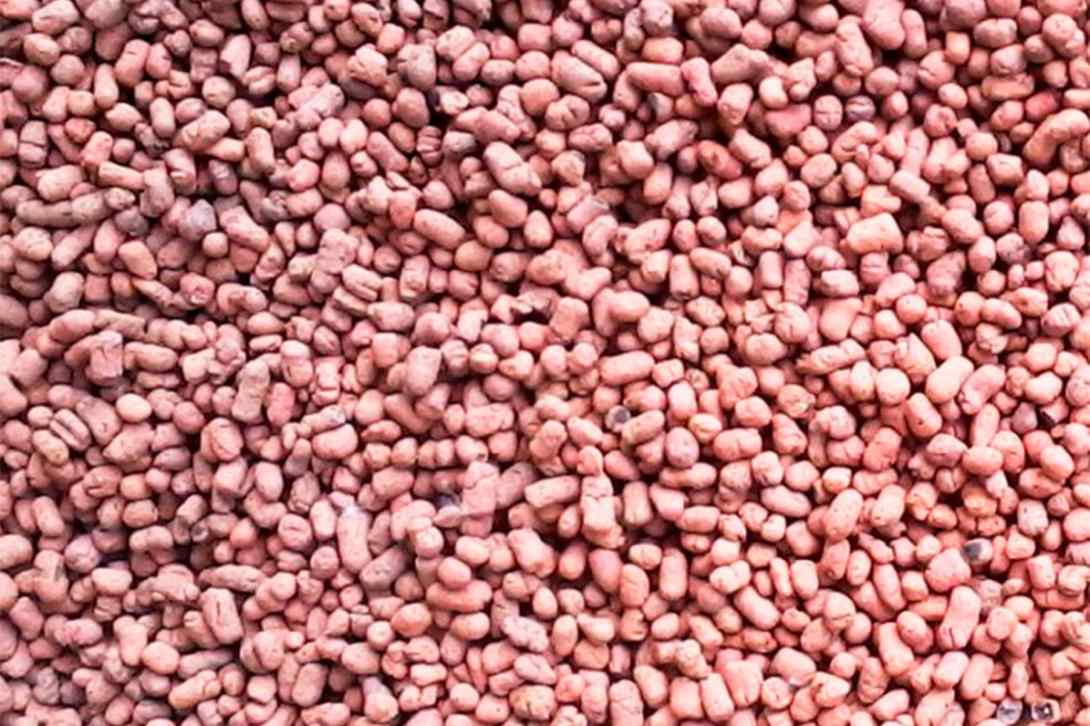

Производители бетона в качестве заполнителя берут либо керамзит, либо кварцевый песок. Керамзит придает материалу отличные звуко- и теплоизоляционные свойства. По размеру гранул его разделяют на крупно-, средне- и мелкофракционный, а по форме — на щебень и гравий.

Как вяжущий компонент используют портландцемент, марка которого не должна быть ниже М400. Чем больше в составе цемента, тем более прочным будет керамзитобетон. Если количество этого компонента сократить, уменьшается его удельный вес и соответственно ухудшаются качественные характеристики.

В том случае, если изготавливают раствор для керамзитобетонных блоков, используют следующие пропорции: цемент (1 часть), песок (2-3), вода (0,9-1), керамзит (5-6). Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Смесь заливают в специальные формы и на 24 часа помещают в вибропресс, после чего сушат на открытом воздухе.

Строители часто сталкиваются с ситуациями, когда необходимо изготовить керамзитобетонный состав для различных областей — для стяжки пола, возведения стен и перекрытий.

Итак, для стяжки Вам будет необходим раствор, в составе которого присутствуют следующие компоненты: цемент марки не ниже М500 (1 часть), вода (1), песок (3), керамзитный гравий (2).

Для возведения стен пропорции выглядят следующим образом: цемент М400 (1 часть), керамзитовый песок (1,5), мелкофракционный керамзит (1). Данный состав применяют преимущественно для малоэтажного строительства.

Чтобы создать керамзитобетонные перекрытия, необходимо приготовить смесь из цемента (1 часть), песка (3-4), керамзита (4-5), воды (1,5). Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Прочность керамзитобетона во многом зависит от величины фракции керамзита. Применяя крупные гранулы, можно получить раствор невысокой прочности, но обладающий высокими теплоизоляционными свойствами. А если в смесь добавить мелкую фракцию, то на выходе получится прочный керамзитобетон, который подойдет для создания несущих стен и других важных конструкций.

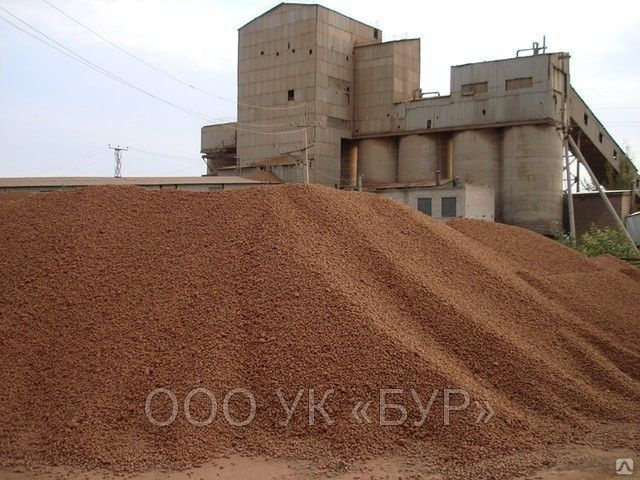

Керамзит для керамзитобетонных блоков

В последние годы очень часто применяют керамзит для изготовления керамзитобетонных блоков. Это прочный, экологически чистый и теплоизоляционный материал. Из керамзитобетонных блоков возводят как фундамент дома, так и все стены здания. По сравнению с аналогичными материалами, они обладают сравнительно невысокой ценой, что обеспечивает их спрос на строительном рынке.

Виды керамзитобетонных блоков.

Керамзитобетонные блоки бывают двух видов: пустотелые и полнотелые. Первые чаще применяют для звуко- и теплоизоляции внутренних стен здания. А вот вторые используют и для возведения фундамента и для облицовки наружных стен.

А вот вторые используют и для возведения фундамента и для облицовки наружных стен.

Такие блоки можно купить готовые (промышленного производства) нужного вида, а можно и самостоятельно отлить, предварительно сделав форму для отливки из дерева и металла. Если нужно изготовить полые – применяют обыкновенные бутылки.

Состав раствора для керамзитобетонных блоков.

Состав довольно прост: цемент – песок – керамзит, пропорция тоже проста – 1:3:8.

Керамзит какой фракции нужен для изготовления таких блоков?

Для изготовления керамзитобетонных блоков чаще применяют керамзит фракции гравий.

Все виды керамзита и стоимость

Плотность такого бетона меньше, чем у классического.

Классифицируется керамзитовый бетон еще и по наличию и величине пузырьков воздуха в его структуре. За счет пористости структуры достигается снижение расходов сырья и малый вес конструкционных элементов.

Где купить керамзит для керамзитобетонных блоков?

Купить керамзит для керамзитобетонных блоков можно в нашей компании.

© 2014-2015 Granitresurs

состав, виды, характеристики плюсы и минусы блоков из керамзитобетона

1. Состав керамзитоблока.

Представим состав керамзитобетонной смеси с удельным весом 1500 кг/м 3 в виде таблицы*.

Таблица 1: Состав керамзитобетонной смеси

| Наименование материала | Масса, кг | % от массы |

|---|---|---|

| Цемент М400 | 430 | 26,7 |

| Керамзит | 510 | 34 |

| Песок | 420 | 28 |

| Вода | 140 | 9,3 |

*Данные приведены для 1м3 керамзитобетонной смеси.

При снижении % содержания цемента и песка удельный вес керамзитобетонной смеси будет уменьшаться.

В составе легких смесей с удельным весом до 1000 кг/м 3 песок может отсутствовать, содержание цемента уменьшается, а керамзита — растёт.

1.1. Цемент (ГОСТ 10178-85).

Для производства блоков необходим цемент марки не ниже М-400.

1.2. Керамзит (ГОСТ 9757-90).

Керамзит – легкий пористый материал в виде гравия, получаемый в результате обжига легкоплавких глинистых пород. Чаще всего для производства керамзитоблоков используют фракции 5-10 мм.

1.3. Песок (ГОСТ 8736-93).

В качестве наполнителя используется песок крупной или средней фракций, который создаёт скелет блока.

1.4. Вода (ГОСТ 23732-79).

Предпочтительно применение воды без загрязняющих примесей.

2. Классификация.

Керамзитоблоки являются стеновыми бетонными камнями и должны соответствовать ГОСТ 6133-99. Они классифицируются по следующим параметрам:

2. 1. По назначению.

1. По назначению.

- Теплоизоляционные (удельный вес 350-600 кг/м 3) — применяют для утепления зданий.

- Конструктивно-теплоизоляционные (удельный вес 600-1400 кг/м 3) — используют преимущественно для возведения однослойных стеновых панелей.

- Конструктивные (удельный вес 1400-1800 кг/м 3) — используются для несущих конструкций домов и инженерных сооружений (мосты, эстакады).

2.2. По применению.

- Стеновые блоки – для строительства стен (как наружных, так и внутренних).

- Перегородочные блоки – для возведения перегородок.

2.3. Размеры.

- ГОСТ 6133-99 предусматривает следующие размеры блоков для стен: 90х190х188мм, 190х190х188мм, 290х190х188мм, 390х190х188мм, 288х138х138мм, 288х288х138мм.

- Размеры перегородочных блоков — 190х90х188мм, 390х90х188мм, 590х90х188мм.

По согласованию с заказчиком размеры блоков могут меняться.

2.4. По форме.

- Полнотелые – сплошные блоки без пустот.

- Пустотелые – блоки как с глухими, так и со сквозными пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

3. Характеристики.

3.1. Прочность.

Значения прочности керамзитоблоков:

- теплоизоляционных — 5-25 кг/см2;

- конструктивно-теплоизоляционных – 35 — 100 кг/см2;

- конструктивных — 100 — 500 кг/см2.

3.2. Объёмный вес.

Объёмный вес керамзитоблоков:

- теплоизоляционных — 350-600 кг/м 3;

- конструктивно-теплоизоляционных – 600 — 1400 кг/м 3;

- конструктивных — 1400 — 1800 кг/м 3.

3.3. Теплопроводность.

Теплопроводность керамзитоблоков – 0,14-0,66 Вт/(м*К). Теплопроводность растёт с увеличением содержания цемента. По этому показателю теплоизоляционные блоки находятся на уровне дерева. Даже конструктивные предпочтительнее бетона и кирпича. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее.

3.4. Морозостойкость.

Морозостойкость увеличивается с уменьшением пористости. Минимальные значения (15 — 50 циклов) — у теплоизоляционных керамзитоблоков. У конструктивно-теплоизоляционных — до 150 циклов, у конструктивных — до 500.

3.5. Усадка.

Усадка керамзитоблоков находится на уровне тяжелых бетонов — 0,3-0,5 мм/м.

3.6. Водопоглощение.

Водопоглощение керамзитоблоков – 5 — 10% по массе. Значение может быть снижено путём добавления в керамзитобетонную смесь комплексных добавок и пластификаторов.

3.7. Паропроницаемость.

Паропроницаемость керамзитоблоков — 0,3-0,9 мг/(м*ч*Па). Значение увеличивается с увеличением пористости и степени пустотелости. Для теплоизоляционных блоков значения максимальны, для конструктивных – минимальны.

3.8. Огнестойкость.

Предел огнестойкости керамзитоблоков – 180 минут при температуре 1050 С.

3.9. Стоимость.

Стоимость керамзитоблоков зависит от степени пустотелости, от прочности, определяющейся содержанием цемента, и находится в пределах 2200-3500 руб/м3.

3.10. Звукоизоляция.

Звукоизоляционные свойства керамзитоблоков улучшаются с увеличением пористости. Перегородка из теплоизоляционных блоков размерами 590х90х188 мм обеспечивает звукоизоляцию на уровне 45-50 Дб.

3.11. Максимальная этажность строения.

Конструктивные керамзитоблоки позволяют осуществлять высотное строительство. Возможно возведение 12-этажных домов

Таблица 2: Характеристики керамзитоблоков

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | 5-500 | Минимальные значения прочности — у легких теплоизоляционных блоков, максимальные — у самых тяжелых конструктивных |

| Объемный вес, кг/м3 | 350 -1800 | При увеличении % содержания цемента в керамзитобетонной смеси увеличится объемный вес и прочность |

| Теплопроводность, Вт/м*К | 0,14 – 0,66 | Показатель лучше, чем у кирпича и бетона; ухудшается с ростом % содержания цемента. |

| Морозостойкость, циклы | 15-500 | Минимальные значения — у легких теплоизоляционных блоков, максимальные — у самых тяжелых конструктивных |

| Усадка, мм/м | 0,3 — 0,5 | Хороший показатель на уровне тяжелых бетонов |

| Водопоглощение, % | 5-10 | Хороший показатель, который может быть улучшен применением комплексных добавок и пластификаторов |

| Паропроницаемость, мг/(м*ч*Па) | 0,3-.0,9 | Высокое значение в сравнении с другими стройматериалами; увеличивается с ростом пористости и степени пустотелости блоков |

| Огнестойкость, мин. при температуре 1050 С | 180 | Значение выше, чем у других легких бетонов |

| Стоимость руб/м3 | 2200-3500 | Зависит от содержания цемента в смеси и степени пустотелости |

| Звукоизоляция, Дб | 45-50 | Значение для перегородки из теплоизоляционных блоков размерами 590х90х188 мм; показатель растёт с увеличением содержания керамзита |

| Максимальная этажность строения, этажей | 12 | Достигается при использовании конструктивных блоков |

4.

Преимущества керамзитоблоков в сравнении с альтернативными материалами.

Преимущества керамзитоблоков в сравнении с альтернативными материалами.- Экологическая безопасность. Керамзитобетон производится из натуральных материалов (цемент, песок, глина), что обеспечивает его высокую экологичность. Материалу присвоен первый класс радиационной безопасности. Он полностью соответствует современным санитарно-гигиеническим требованиям по показателям звукоизоляции и паропроницаемости.

- Теплопроводность керамзитобетона и использование в строительстве пустотелых блоков делает дома из этого материала теплыми.

- Низкий удельный вес керамзитоблоков позволяет сэкономить на устройстве фундамента и транспортировке.

- азмеры и вес блоков снижают затраты рабочей силы и цементного раствора при возведении стен, ускоряют строительство.

- Низкая гидроскопичность и, как следствие, высокая морозоустойчивость повышают срок службы сооружений из керамзитоблоков, дают возможность экономии на защите стен.

- Применение блоков со сквозными пустотами позволяет сооружать внутри стен силовые каркасы, повышающие несущую способность конструкций.

- Низкие значения усадки обеспечивают экономию на косметических ремонтах.

5. Минусы строительства из керамзитоблоков.

- Керамзитобетон уступает в прочности тяжелым бетонам. Нежелательно использование керамзитоблоков при устройстве фундаментов.

- Неидеальная геометрия блоков.

- При многоэтажном строительстве необходимо использовать блоки с повышенным содержанием цемента. Следствием этого является необходимость устройства более мощного фундамента, ухудшение теплоизоляционных качеств сооружения и общее удорожание проекта.

6. Область применения.

В зависимости от назначения керамзитоблоки могут использоваться для утепления домов, строительства зданий (в том числе многоэтажных), возведения инженерных сооружений (мостов, эстакад).

7. Способы транспортировки.

Перевозка керамзитоблоков осуществляется любым транспортом на поддонах. Высота пакета с поддоном не должна превышать 1,3 м. Камни с глухими отверстиями укладывают пустотами вниз. Сформированные транспортные пакеты складируются в один ярус. Не допускается проведение разгрузочно-погрузочных работ вручную.

Фракции керамзита для утепления помещений: характеристики, сфера применения

Планируя использование керамзита или изделий из него при выполнении строительных работ, нужно иметь представление о его основных свойствах. Он обладает уникальным сочетанием качеств теплоизоляционного и конструктивного материала, варьирующихся в зависимости от фракционного состава.

Оглавление:

- Особенности керамзита

- Утепление помещений

- Стеновые блоки

- Расценки

Физические характеристики и фракции

Производство осуществляется путем высокотемпературной обработки подготовленного сырья необходимой кондиции. При нагреве до тысячи градусов по Цельсию, глиняные окатыши вспучиваются, увеличиваясь в объеме более чем в десять раз, одновременно спекаясь, приобретают характерные признаки. Керамзиту присущи все свойства обожженной глины, за исключением плотности и теплопроводности, они гораздо ниже, чем у обычных керамических изделий.

Керамзиту присущи все свойства обожженной глины, за исключением плотности и теплопроводности, они гораздо ниже, чем у обычных керамических изделий.

Таблица 1. Фракции керамзита, объемный вес, коэффициент теплопроводности и средние цены.

| Фракция, мм | Объемный вес (кг/куб.м) | Коэффициент теплопроводности | Цена за 1 куб.м |

| 0-5 | 600 | 0,03-0,07 | 2400 |

| 5-10 | 450 | 0,07-0,12 | 2100 |

| 10-20 | 400 | 0,12-0,15 | 1400 |

| 20-40 | 350 | 0,15-0,3 | 1300 |

Ключевыми потребителями являются заводы железобетонных изделий и керамзитовых строительных блоков, поглощающие две трети производимого материала. Около четверти объема выпуска продукции расходуется на теплоизоляционные засыпки и стяжки, оставшиеся десять процентов уходят на прочие цели. Мелкие заказчики могут купить керамзит разных фракций у оптовиков либо в розничной сети, куда он поставляется расфасованным в мешки.

Основной характеристикой материала является фракционный состав, то есть, количество гранул определенного размера на единицу объема. От этого зависит насыпной вес, теплопроводность засыпок и механическая прочность. Степень морозостойкости допускает применение изделий из него в наружных конструкциях даже без облицовки, хотя это широко не практикуется по эстетическим соображениям.

Таблица 2. Механические характеристики в зависимости от марки по прочности и насыпной плотности.

Керамзитовый песок 0-5 в основном используется для производства пустотелых стеновых блоков и выравнивающих засыпок. Он имеет худшие показатели по весу и термопроводности, но максимальные по прочности. Керамзит мелких фракций размером 5-10 более походит для «мокрых» стяжек, 10-20 и 20-40 – для насыпного утепления и конструктивных изделий. Керамзитовый гравий подбирается в зависимости от требуемой прочности и теплопроводности. Достаточная твердость материала обеспечивает создание скелета бетона без добавления каменного наполнителя, дает возможность армировать и применять в виде конструктивных элементов, обладающих высокими термоизоляционными свойствами.

Использование в качестве теплоизолятора

Длительное время керамзит занимал доминирующее положение в линейке термоизоляторов. Негативные особенности стекловаты, выступавшей альтернативой ему, мотивировали стремление использовать инертный и безопасный аналог керамики. Он находил применение везде: от кровли, крыши, утепления чердака керамзитом до полов и подземных коммуникаций.

Сейчас «в тренде» более современные, легкие и эффективные изделия, такие как пенопласт и каменная вата, вытесняющие прежние утеплители с занимаемых позиций. Но во многих случаях он остается выгодной и равноценной заменой. Крупные фракции обладают низкой термопроводностью и малым весом. Выполненная ими теплоизоляция чердачного помещения по бетонным перекрытиям позволяет обслуживать кровлю и коммуникации без опасения ее повредить и необходимости расходовать ресурсы на создание защитного слоя. Механическая прочность допускает использование при устройстве совмещенных кровель, в которых ковер крыши должен нести определенную технологическую нагрузку.

Традиционным является применение керамзита для изолирования холодного подвала от отапливаемых пространств. Особенно хорошо подходит этот экологичный и негорючий утеплитель для жилых помещений. Выбирая керамзит для стяжки пола «мокрым» методом, в основном приобретают фракции средней крупности. Определенной популярностью пользуется технология, при которой засыпка выполняет роль не только утепления, но и выравнивающего слоя.

Керамзит для выравнивания полов должен содержать гранулы от 2 до 5 мм, что позволяет получить ровную поверхность. Эти требования предполагают некоторую жертву теплоизолирующих характеристик ради повышения технологичности и качества укладки засыпки пола. Выбирая какую лучше фракцию использовать для пола, важно учитывать тип перекрытия, способ утепления и вид применяемой стяжки.

Стеновые изделия

При строительстве широко применят стеновые панели и блоки. Достаточная несущая способность и устойчивость к образованию трещин, приличные теплотехнические характеристики дополняются умеренной ценой, простотой монтажа или кладки. В производстве массивных панелей и полнотелых блоков могут использовать керамзит любой фракции, в зависимости от требуемых показателей несущей способности материала и теплопроводности.

В производстве массивных панелей и полнотелых блоков могут использовать керамзит любой фракции, в зависимости от требуемых показателей несущей способности материала и теплопроводности.

Пустотные блоки стремятся делать с внутренними стенками минимальной толщины, поскольку в них воздушная прослойка служит еще более эффективным изолятором, чем сам материал. Тонкие стенки можно получить с помощью гранул малого диаметра, а масштаб производства предполагает расходование в значительных количествах. Поэтому используют керамзит россыпью фракции 0-5, сокращая затраты на упаковку и складирование, его же применяют на строительной площадке для изготовления «тёплого» кладочного раствора.

Цены, их соотношение по фракциям

Стоимость зависит от многих факторов, в том числе от объема партии, количества звеньев продавцов, плеча поставки. Самая низкая цена соответствует отгрузке навалом, при которых материал подается конвейером или ковшом погрузчика в транспорт заказчика. Расфасованная продукция, например, керамзит в мешках по 50 литров будет иметь стоимость на 10-20 % больше, что обоснованно как затратами на упаковку, так и готовностью покупателя платить за удобство и уменьшение потерь при транспортировке на строительной площадке.

Расфасованная продукция, например, керамзит в мешках по 50 литров будет иметь стоимость на 10-20 % больше, что обоснованно как затратами на упаковку, так и готовностью покупателя платить за удобство и уменьшение потерь при транспортировке на строительной площадке.

В зависимости от гранулометрического состава меняется насыпная плотность. Поэтому самым дешевым является керамзит крупных фракций, цена возрастает до наиболее дорогого керамзитового песка. Несортированный материал оценивается с учётом объёмного веса.

Стоимость готовых изделий, к которым относятся щелевые и полнотелые стеновые блоки, диктуется уровнем затрат на исходные материалы, нюансами технологии, коэффициентом пустотности и размерами искусственных камней или панелей. Обычно их производители ориентированы на региональные рынки, поэтому уровень цен может сильно отличаться, находясь под влиянием местных факторов и особенностей конкурентной среды.

Керамзитобетонные блоки (керамзитоблоки) — технические характеристики, плюсы и минусы: tvin270584 — LiveJournal

Керамзитобетонные блоки используются очень широко и во многих сферах строительства. Полезно знать их вес и другие целевые особенности. В статье

Полезно знать их вес и другие целевые особенности. В статье

Характеристики

Основными компонентами керамзитобетонных блоков является цемент, дробленый керамзит и песок. В зависимости от того, какой фракции керамзит в составе, то есть от его крупности, изменяются прочностные характеристики блоков. Чем больше фракция керамзита, тем прочность блока и его теплопроводность меньше.

- 188х190х390 мм – элементы, предназначенные для возведения несущих конструкций стен;

- 188х90х390 мм – элементы, предназначенные для возведения перегородок.

Рассматривая как строительный материал для перегородок или несущих стен дома керамзитобетонные блоки, размеры нужно выбирать соответствующие назначению.

Керамзитобетонные блоки делят на лицевые и рядовые, полнотелые и с наличием пустот. Лицевые предназначены для создания конструкций, не нуждающихся в дополнительной отделке, тогда как рядовые дополнительно облицовываются отделочным материалом.

Разделение керамзитобетонных блоков на пустотелые и полнотелые выполняется по наличию в их конструкции полостей, назначением которых является уменьшение веса отдельных элементов. Помимо этого, отверстия в пустотелых блоках повышают его теплоизоляционные свойства, но снижают прочность и надежность при воздействии нагрузок. Полнотелый блок не имеет отверстий.

Стоит учитывать, что керамзитный блок размеры может иметь не точные. Допустимым отклонением по ширине, высоте и длине является величина равная от 10 до 20 мм.

Плотность и прочность

При выборе строительного материала для возведения несущих стен необходимо обращать внимание на такие характеристики, как плотность и прочность. От последней зависит надежность готовой конструкции, а от плотности – ее теплосберегающие и акустические свойства. Плотность блоков находится в диапазоне от 500 до 1800 кг/м³, при этом керамзитобетонные блоки вес соответственно меняют от 10 до 23 кг.

В свою очередь прочность варьируется от 3,5 до 20, что соответствует величинам статической нагрузки, находящимся в диапазоне от 35 до 250 кг/см². Эти параметры обеспечивают продолжительность эксплуатационного периода не менее 60 лет.

Морозостойкость и огнестойкость

Не малую роль в долговечности конструкции играет морозостойкость строительного материала. Определяется она опытным путем, в ходе проведения замораживания и оттаивания, полностью пропитанного водой керамзитобетонного блока. В настоящее время ГОСТом устанавливается 4 основные марки, отличающиеся по морозостойкости, а именно: F25, F35, F50 и F75.

В настоящее время ГОСТом устанавливается 4 основные марки, отличающиеся по морозостойкости, а именно: F25, F35, F50 и F75.

Чем больше цифра после буквенного обозначения, тем большее количество циклов замораживания и оттаивания сможет выдержать керамзитобетонный блок.

Пожаростойкость блоков из керамзитобетона имеет самый высокий класс. Если воздействие открытого огня на керамзитобетонный блок не превышает 7–10 часов, то с ним ничего не случится.

Энергосбережение

Очень важный параметр для любого кладочного материала – теплопроводность. У керамзитовых блоков она жестко зависит от плотности.

Для более простого ориентирования в назначении блоков, строители используют понятие конструкционно-теплоизоляционного и конструкционного материала. Керамзитные блоки объемным весом от 600 до 1100 кг/м³ относят к первому типу, а при плотности материала от 1200 до 1800 кг/м³ – ко второму.

Паропроницаемость

Важный экологический параметр, который сегодня внимательно изучают не только профессиональные строители, но и рядовые застройщики. Керамзитобетон – дышащий материал, что подтверждает приводимая ниже таблица.

Неискушенному человеку эти цифры мало что скажут. Строитель же увидит в них, что керамзитобетон «дышит» в 2 раза лучше кирпича и почти не уступает по паропроницаемости древесине и гипсокартону.

Кроме этого, керамзитоблок обладает свойством поглощать из воздуха избыточную влагу и отдавать ее при низкой влажности в помещении. Поэтому в доме, построенном из этого материала, даже без использования принудительной вентиляции устанавливается комфортный микроклимат.

Маркировка

Все самые важные технические параметры керамзитовых блоков можно узнать из сокращенного обозначения, которым производитель маркирует свою продукцию.

Первая буква К обозначает, что этот материал относится к категории искусственного камня.

Вторая и третья несут информацию об области применения и назначении:

- С — стеновой;

- П — перегородочный;

- Л — лицевой;

- Р – рядовой (под отделку).

Четвертая и пятая буквы уточняют назначение блока в кладке: УГ — угловой, ПР – порядовочный, ПЗ – для перевязки швов. Пустотелый блок маркируется буквами ПС. Далее в маркировке указывается длина блока (39 см).

Затем идут марки прочности, морозостойкости и плотность. Зная этот несложный алгоритм, вы легко прочитаете самую важную информацию о материале. Например, маркировку блока КСЛ-ПР-ПС-39-75-F20-1200 мы расшифруем следующим образом: камень стеновой, лицевой, порядовочный, пустотелый. Его длина 39 см, прочность на сжатие 75 кг/см2, морозостойкость 20 циклов и плотность 1200 кг/м³.

Достоинства и недостатки

Главное преимущество керамзитобетонных блоков – отсутствие в их составе химически вредных веществ и соединений. Строительный материал изготавливается только из экологически чистых компонентов, что объясняет их безопасность применения для строительства жилых и общественных зданий. Помимо этого, преимуществами керамзитобетонных блоков можно назвать:

Строительный материал изготавливается только из экологически чистых компонентов, что объясняет их безопасность применения для строительства жилых и общественных зданий. Помимо этого, преимуществами керамзитобетонных блоков можно назвать:

- Малый вес;

- Повышенная прочность на изгиб и крошение;

- Высокие пароизоляционные свойства;

- Низкая теплопроводность;

- Стойкость к воздействию микроорганизмов, плесени и грибка;

- Устойчивость к перепадам температур;

- Негорючесть.

Минусы:

- Плохо переносят динамические и ударные нагрузки.

- Из-за высоких абразивных качеств, трудно пилятся и режутся, образуя неровные края с трещинами.

Сравнивая плюсы и минусы керамзитобетонных блоков, нетрудно заметить, что положительных качеств у них больше, чем отрицательных. Поэтому отзывы о данном материале в большей части положительные.

При покупке таких блоков следует уделить внимание такому моменту: некоторые производители, стремясь сэкономить на цементе, добавляют в исходный раствор органические и синтетические клеевые добавки. Они ухудшают экологические характеристики материала. Поэтому перед тем, как купить керамзитоблоки, следует проверить наличие у продавца сертификата соответствия ГОСТ.

Они ухудшают экологические характеристики материала. Поэтому перед тем, как купить керамзитоблоки, следует проверить наличие у продавца сертификата соответствия ГОСТ.

Видео

В сюжете — Подробнее узнаем о блоках на основе керамзита

В сюжете — Испытание керамзитобетонных блоков

В продолжение темы посмотрите также наш обзор Силикатный кирпич — характеристики, достоинства и недостатки

Источник

https://santekhnik-moskva.blogspot.com/2021/06/Keramzitobetonnyye-bloki.html

Бетон с керамзитом применение. Пропорции керамзитобетона для стяжки своими руками, фракции, состав смеси.

Керамзитобетон – один из видов легких бетонов, нашедший широкое применение в строительстве частных домов в нашей стране сравнительно недавно.

В качестве его наполнителя выступает керамзит. Этот материал используется для строительства домов.

Для расчета сметы на строительство будущего дома необходимо будет узнать, сколько штук керамзитобетонных блоков содержится в кубе.

Состав керамзитобетона

В основной состав этого бетона входят следующие компоненты:

- Цемент.

- Песок.

- Керамзит фракции от 0 до 20 мм.

- Вода.

В зависимости от соотношения этих компонентов можно получить бетон разной марки.

В качестве наполнителя используют гранулированную глину, полученную в результате вспенивания специальным способом, с последующим обжигом. После затвердевания она покрывается плотной оболочкой, которая наделяет материал необходимой прочностью.

При выборе составляющих материала нужно учитывать их калибр и влажность. Если состав будет применяться для стяжки, то керамзит можно брать любых размеров, а в случае выравнивания пола требуется использовать только керамзитовый песок, при этом его зернистость не должна превышать 5 мм.

Песок применяется для повышения эластичности и прочности будущих керамзитобетонных блоков.

Бетон исполняет роль вяжущего компонента, чаще всего применяется портландцемент марки М400 и М500. Он не содержит пластифицирующих компонентов, поэтому не способен уменьшить крепость получаемых блоков. Но если нужна тепловая обработка материала, то в состав нужно добавлять алитовый цемент, который обеспечит быстрое застывание.

Он не содержит пластифицирующих компонентов, поэтому не способен уменьшить крепость получаемых блоков. Но если нужна тепловая обработка материала, то в состав нужно добавлять алитовый цемент, который обеспечит быстрое застывание.

В качестве пластификатора в домашних условиях используется мыльный раствор, он наделяет состав пластичностью, и облегчает работу с ним. Если применяется жидкое мыло, то его следует добавлять около 50 грамм на 10 литров раствора.

Вода – неотъемлемая составляющая цементных смесей, обычно указывают ее примерный объем, затем во время приготовления раствора, ее количество корректируют.

От пропорций перечисленных компонентов будут зависеть свойства конечного продукта, его марка и плотность.

Пропорции материала

Керамзитобетон разделяется на несколько марок, начиная от М50 и заканчивая М250. Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

Приведем пропорции содержащихся материалов для самой «ходовой» марки керамзитобетона 200 и 250.

Жидкость нужно вливать аккуратно, ориентироваться на внешний вид раствора. Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Если изменить фракцию керамзита, то при выдержке этих же пропорций можно получить новый состав.

Сколько керамзитобетонных блоков в кубе?

Вначале нужно ознакомиться со стандартными размерами этого материала. Они разные, в основном зависят от страны производителя, и могут быть:

- по длине от 120 до 450 мм;

- по ширине – от 70 до 490 мм;

- по высоте — 190 или 240 мм.

В зависимости от размеров доступных в вашем городе блоков производиться расчет их количества на 1 м 3 .

Для примера возьмем стандартные отечественные размеры керамзитобетона. Они равны: 490×290×240 мм. Сразу нужно перевести их в метры: 0,49×0,29×0,24 м.

Вначале необходимо узнать объем одного блока:

V блока =0,49×0,29×0,24=0,034104 м 3

Затем следует 1 м 3 разделить на полученный объем блока:

N блоков в м3 =1/0,034104=29,3≈29 штук.

Количество керамзитобетонных блоков дано с запасом, так как при расчетах не была учтена толщина швов, ведь материал при строительстве укладывается на цементный раствор.

Это примерный алгоритм расчета, после которого можно точно узнать, сколько керамзитобетона приходиться на 1 м 3 . По этому примеру можно считать требуемое количество других строительных материалов.

Сколько керамзитобетонных блоков можно получить из 1м 3 раствора?

Их расчет будет примерно такой же, как и предыдущие вычисления, с одной лишь разницей: на количество штук рассматриваемого материала будет влиять плотность заполнителя. Чем мельче будут гранулы керамзита, тем больше потребуется цемента, а это изменит пропорции материала, и увеличит расход бетона. Керамзитобетон дает маленькую усадку, поэтому ею при расчетах можно пренебречь. При производстве работ по заливке раствора бетона в формы, происходит потеря материала — это примерно 0,1% на 1 м 3 . Обязательно учитывайте это.

Керамзитобетонные блоки получают вибропрессованием, после этого процесса выходят плотные и прочные изделия с открытыми порами и ровными краями. В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

При расчете чистого объема керамзитобетона для блоков с размерами 490×290×240 мм, получается:

V блока = V общ -V пустот =0,49×0,29×0,24-34×30/100=0,034-0,01=0,024 м 3 .

Если плотность керамзитобетона марки М200 равна 1600 кг/м 3 , то масса одного блока будет равна:

m=V блока ×ρ=0,024×1600=38,4 кг.

А 1м 3 раствора керамзитобетона марки М 200 весит 1600 кг, получаем, что:

N=1600/38,4=41,7 шт., учитывая потери раствора при заполнении форм, можно считать, что из 1м 3 получается 41 штука.

Пропорции керамзитобетонной смеси зависят от предназначения материала и плотности его заполнителя. Для тех, кто хочет заранее просчитать свои затраты и узнать сколько блоков содержится в 1м 3 кладки или раствора можно воспользоваться предложенными примерами расчета.

свернутьКаждый владелец дома или квартиры желает иметь тёплые и ровные полы. Решить эту проблему поможет керамзито . Её основу составляет керамзит – экологически чистый материал, который представляет собой гранулы из обожжённой и вспененной глины. В большинстве случаев применяют стяжку из керамзитобетона для выравнивания поверхности. Она позволяет выровнять даже большие перепады. Кроме этого, керамзит является хорошим тепло- и звукоизолирующим материалом. Нередко полы с этим строительным материалом используют для того, чтобы скрыть коммуникации или систему «тёплого пола».

Её основу составляет керамзит – экологически чистый материал, который представляет собой гранулы из обожжённой и вспененной глины. В большинстве случаев применяют стяжку из керамзитобетона для выравнивания поверхности. Она позволяет выровнять даже большие перепады. Кроме этого, керамзит является хорошим тепло- и звукоизолирующим материалом. Нередко полы с этим строительным материалом используют для того, чтобы скрыть коммуникации или систему «тёплого пола».

Преимущества и недостатки

В состав керамзитобетона входит керамзит, бетон и песок. Составляющие стяжки и определяют её преимущества:

- высокую прочность;

- долговечность;

- хорошую теплоизоляцию;

- дополнительную звукоизоляцию;

- устойчивость к огню;

- устойчивость к агрессивной среде и химическим веществам;

- влагоустойчивость;

- не подверженность гниению;

- малый вес;

- экологичность.

Керамзитобетон не возгорается, устойчив к механическим, химическим и другим воздействиям. Кроме этого, его составляющие противостоят развитию грибка и плесени. Экологичность и долговечность позволяют использовать его в жилых помещениях. Стяжка из керамзитобетона позволяет выровнять большие перепады высоты полов. По сравнению с обычным бетоном такие черновые полы обойдутся дешевле. А небольшой вес даёт возможность устанавливать их не только на грунте, но и на чердаке, и в других местах.

Кроме этого, его составляющие противостоят развитию грибка и плесени. Экологичность и долговечность позволяют использовать его в жилых помещениях. Стяжка из керамзитобетона позволяет выровнять большие перепады высоты полов. По сравнению с обычным бетоном такие черновые полы обойдутся дешевле. А небольшой вес даёт возможность устанавливать их не только на грунте, но и на чердаке, и в других местах.

Главными недостатками керамзитобетонной стяжки являются дополнительные трудозатраты при заливке, а также необходимость шлифовки для получения ровной поверхности. Но в качестве чистовой отделки пола в этом случае может быть использован любой материал: ламинат, паркет, линолеум и так далее.

Пропорции и приготовление раствора

В зависимости от желаемой марки керамзитобетона пропорции составляющих могут отличаться. Прочность стяжки определяется количеством цемента в растворе.

Пропорции керамзитобетона при использовании в общественных местах могут быть следующими: на 50 кг керамзита необходимо взять 60 кг пескобетона. Для его приготовления нужно взять песок и цемент в соотношении 3:1 (45 кг песка и 15 кг цемента). Если толщина пола около 5 см, то раствора, приготовленного из этого количества составляющих, хватит примерно на два квадрата площади. Если выполняется в жилом помещении, то пропорции следует изменить. Необходимо взять четыре части керамзита, три песка и одну часть цемента. Приготовление раствора необходимо проводить в определённой последовательности.

Для его приготовления нужно взять песок и цемент в соотношении 3:1 (45 кг песка и 15 кг цемента). Если толщина пола около 5 см, то раствора, приготовленного из этого количества составляющих, хватит примерно на два квадрата площади. Если выполняется в жилом помещении, то пропорции следует изменить. Необходимо взять четыре части керамзита, три песка и одну часть цемента. Приготовление раствора необходимо проводить в определённой последовательности.

- Керамзит надо высыпать в большую ёмкость и полить водой. Гранулы хорошо впитывают влагу.

- Перемешать раствор и оставить на время. Излишки воды слить, а керамзит отправить в бетономешалку.

- Добавить к нему бетон и песок в нужных пропорциях.

- Влить воду и всё перемешать.

- Керамзит должен приобрести цвет цемента, а раствор – соответствующую консистенцию.

Расход приготовленного раствора зависит от пропорции и толщины укладываемого пола. На него также может влиять и размер гранул керамзита. Лучше всего выбирать материал средней или мелкой фракции.

Способы укладки керамзитобетонной стяжки

Укладка стяжки с керамзитом трудоёмкая, но несложная, поэтому человек, имеющий минимум навыков в этой работе, сможет выполнить её самостоятельно. Существуют три типа укладки керамзитобетонной стяжки:

- мокрая;

- полусухая;

- сухая.

Каждый тип имеет свои особенности, но подготовка всегда одинакова. Поверхность необходимо очистить от мусора и убрать сильно выступающие части. Если на полу имеется стяжка, то её нужно удалить. Все трещины и другие дефекты необходимо заделать цементным раствором. Следующим этапом является укладка гидроизоляции. Для этих целей используют битумную мастику или плёнку, которая должна заходить на стены примерно на 15 см. Кроме этого, перед требуется установить демпферную ленту, а также маяки на расстоянии 50-60 см друг от друга.

Мокрый способ

Если стяжка пола выполняется по мокрому способу, то необходимо приготовить керамзитобетон. Его пропорции зависят от места применения раствора и других факторов. Приготовленный раствор заливается на подготовленную поверхность и разравнивается правилом между маяками. Главная особенность мокрой керамзитовой стяжки заключается в том, что поверхность может быть недостаточно ровной. Нередко требуется заливка верхнего тонкого слоя, что выровняет поверхность. В некоторых случаях можно обойтись шлифовкой.

Приготовленный раствор заливается на подготовленную поверхность и разравнивается правилом между маяками. Главная особенность мокрой керамзитовой стяжки заключается в том, что поверхность может быть недостаточно ровной. Нередко требуется заливка верхнего тонкого слоя, что выровняет поверхность. В некоторых случаях можно обойтись шлифовкой.

Полусухой способ

Полусухая керамзитобетонная стяжка укладывается в два этапа. На первом этапе пол засыпается сухим керамзитом. Его уровень должен быть на 2 см ниже уровня чернового пола. Затем он проливается цементным молоком, приготовленным из цемента и воды, трамбуется для предотвращения вздутия. Благодаря этому гранулы керамзита схватываются между собой. Всё это оставляют на сутки, а затем завершают стяжку. Керамзит после схватывания заливают бетоном из смеси песка, цемента и воды, разравнивают правилом и дают высохнуть.

Ходить по стяжке можно через два дня, а для полного высыхания потребуется от двух до трёх недель.

Сухой способ

Пол засыпается сухим керамзитом, как и при полусухом способе. Его необходимо закрыть фанерой или гипсокартоном. Настил делается в два слоя, для того чтобы швы были хорошо закрыты. Сверху заливается бетонная стяжка, благодаря которой можно получить ровный пол, готовый для дальнейшей отделки.

Вне зависимости от способа укладки, через двое или трое суток убираются маяки, установленные перед заливкой. Места, в которых они были расположены, нужно заделать цементным раствором. В процессе высыхания стяжку необходимо поливать водой, чтобы не допустить растрескивания. В некоторых случаях пол накрывают полиэтиленовой плёнкой для сохранения влаги.

Современная технология производства бетона получила новый виток развития. Ее результатом стало появление керамзитобетона – это улучшенная разновидность бетона, где в качестве наполнителя применяется не традиционный щебень, а керамзит.

В этой статье вы узнаете про состав и пропорции керамзитобетона на 1м3, а так же мы расскажем в какой последовательности загружатькомпоненты при замешивании раствора «своими руками».

Для тех кто не знает что такое керамзит , привожу объяснение: искусственный стройматериал, представляющий собой обожженную глину легкой плавкости. Чаще всего керамзит имеет гранулированную форму и коричневато-бардовый цвет.

Прежде всего, это превосходная комбинация легкости и высокой прочности. Использование керамзита в качестве наполнителя в бетоне имеет ряд преимуществ, главное из которых – снижение веса бетона при неизменной прочности.

Несмотря на то, что керамзит гигроскопичный материал (впитывает воду), он ничуть не теряет в качестве при длительном нахождении под воздействием влаги.

Вопрос о пропорциях керамзита в бетоне на 1м3 чаще всего создает много споров, разные мнения возникают именно из-за высокой впитываемости материала.

Рассмотрим процесс изготовления керамзитобетона более детально. Для приготовления строительной смеси 1м3 мы используем следующие компоненты:

- марка керамзита по прочности П150 — П200, по насыпной плотности 600-700;

- марка бетонной смеси по удобоукладываемости — П1, класс бетона по прочности на сжатие В 20;

- цемент марки 400;

- песок строительный.

из книги В.Г. Батракова «Модифицированные бетоны».

Керамзитобетон своими руками — замес в бетономешале

Пропорции для керамзитобетонных блоков на один замес (жесткая бетонная смесь): вода 5 литров, мыльный раствор 50 мл, песок 28 литров, цемент (М400) 7 литров, керамзит (фр.0-10) 36 литров.

Загрузка компонентов при замешивании раствора (используем стандартное ведро 10 литров): наливаем в бетономешалку воду (0,5 ведра) и мыльный раствор. Включаем аппарат. Добавляем туда пол ведра цемента. Засыпаем 3 ведра песка , последним добавляем 4 ведра керамзита. Для наглядности смотрите видео!

Индикатором качественного раствора станет тот момент, когда цементная глазурь полностью покроет гранулы керамзита. Приготовленный керамзитный раствор подается в формовальные блоки для последующего затвердевания.

Видео: приготовление бетонной смеси для керамзитоблока

Готовые керамзитобетонные блоки

На заметку ремонтнику: оказывается штробить стены под проводку без пыли можно и даже нужно. Узнайте как это сделать!

Узнайте как это сделать!

При выполнении различных строительных работ, зачастую возникает необходимость выполнить бетонный раствор непосредственно на строительной площадке. При наличии необходимо оборудования, сделать это несложно, однако, необходимо учитывать, что его качество зависит от соблюдения пропорций компонентов, а также от ряда других факторов. Поэтому далее мы подробно рассмотрим данный процесс, а также приведем пропорции для приготовления бетона разных видов.

Марка

Основным параметром бетона является прочность, которая отображена в его марке. Номер марки обозначает предельную нагрузку в килограммах на квадратный сантиметр площади, которую может выдержать материал. К примеру, бетон М200 может выдержать нагрузку в 200 кг на один квадратный сантиметр.

Таким образом, прежде чем приступить к приготовлению раствора, необходимо определиться с его маркой. Для этого выполняется расчет нагрузки на бетонную конструкцию. Правда, строители редко в точности высчитывают необходимую марку, так как можно использовать материал с запасом прочности.

Единственное, этот запас должен быть разумным, так как, чем выше марка, тем выше и цена материала. Поэтому излишняя прочность приводит к необоснованному удорожанию строительства.

Пропорции

M100

Данная марка широко применяется при выполнении ремонтных, строительных и реставрационных работ.

В частности материал используют в следующих целях:

- Для выполнения подложки фундамента;

- При изготовлении черновых по грунту;

- При обустройстве стоянок и различных площадок;

- При изготовлении железобетонных конструкций, которые не будут подвергаться избыточным нагрузкам.

На фото — щебень для приготовления раствора

Таблица пропорций приготовление бетона М100 на 1м3:

Данная марка является наиболее популярной, так как область ее применения очень обширна.

Чаще всего материал используют в следующих целях:

- При возведении фундаментов;

- Для сооружения лестничных перекрытий;

- При выполнении стяжки пола и прочих конструкций.

Обратите внимание! Благодаря отличным техническим характеристикам, данная марка является наиболее выгодной в соотношении цена/качество.

М300

Пропорции при приготовлении бетона М300 следующие:

Марка М300 отличается еще большей прочностью, поэтому ее используют при возведении несущих конструкций, на которые предполагается большая нагрузка. В частности, зачастую выполняют заливку фундамента тяжелых зданий, изготавливают перекрытия и пр.

Обратите внимание! Для приготовления раствора необходимо использовать свежий цемент, так как с течением времени его качество ухудшается. Так за год он может потерять до 40 процентов своей прочности.

Пропорции керамзитобетона

Отдельно следует сказать о таком материале как керамзитобетон. Его отличием от обычного бетона заключаются в том, что в качестве крупного наполнителя в него добавляют керамзит. Это легкие и пористые гранулы, которые в то же время обладают хорошей прочностью.

Использование керамзита в составе раствора позволяет сделать материал более легким и «теплым». Благодаря прочности керамзита, керамзитобетон можно использовать при возведении стен и даже при выполнении фундаментов небольших легких зданий, к примеру, гаражей или надворных построек. Кроме того, он нашел широкое применение при утеплении плоских кровель.

Пропорции приготовления керамзитобетона следующие:

Данные пропорции позволят создать керамзитобетон марки М200.

Для приготовления бетонного раствора обязательно понадобится бетономешалка, так как размешать бетон вручную очень сложно, особенно если в составе имеется щебень или гравий. Поэтому получить качественную однородную смесь вряд ли получится.

Также следует отметить, что выполнение раствора требует соблюдения определенной последовательности:

- В первую очередь необходимо засыпать своими руками в бетономешалку сухие компоненты – песок и цемент.

- После того, как компоненты перемешаются в однородную смесь, следует постепенно заливать в воду, причем, необходимо обратить внимание, чтобы она была чистой

.

Специалисты рекомендуют готовить раствор на основе питьевой воды.

Специалисты рекомендуют готовить раствор на основе питьевой воды. - После получения однородной массы, в бетономешалку засыпается наполнитель, очищенный от глины или других загрязнений .

Обратите внимание! Для улучшения качества материала, в состав можно добавить пластификатор, а также другие присадки. Вводить в состав их следует на этапе заливки воды, в соответствии с указаниями от производителя.

На этом процесс приготовления раствора завершен. Надо сказать, что в такой же последовательности готовится и керамзитобетон.

Вывод

При соблюдении приведенных выше пропорций и технологии приготовления бетона, можно получить качественный материал и в домашних условиях. Единственное, необходимо уделить внимание качеству компонентов, так как даже грязная вода или песок с примесью могут существенно снизить прочность и другие свойства состава.

Из видео в этой статье можно получить дополнительную информацию по данной теме.

Керамзитобетон — это строительный материал, широко используемый в строительстве, в состав керамзитобетона, помимо цемента добавляется, как и понятно из названия еще и керамзит.

Это легкий тип бетонов. Изготовление керамзитобетона обычно производится на бетонных заводах, но так же может и производится на строительной площадке, при строительстве. Конечно, по качеству, керамзитобетон произведенный на заводе, имеет лучшие характеристики, так как там строго соблюдаются правила технологии производства, точные пропорции всех добавок и компонентов. Благодаря чему, структура произведенного продукта на заводе, получается одинаковой по всему объему, что в конечном итоге в значительной степени влияет на его характеристики в целом.

Свойства керамзитобетона

Из за входящего в состав керамзита, свойства керамзитобетона, полученного в конечном итоге, имеют не высокую прочность и хорошую теплоизоляцию. В связи с чем, керамзитобетон, используется при строительстве конструкций имеющих не большие нагрузки, например ограждающие или теплоизолирующие конструкции, а так же при возведении различных дополнительных конструкций.

Применение керамзитобетона

За счет своих теплоизоляционных характеристик и своей структуры, керамзитобетон нашел широкое применение при создании слоя теплоизоляции при строительстве плоской кровли, так как на крыше нет дополнительных нагрузок, этот материал отлично подходит.

Марки керамзитобетона

Существует несколько видов марок керамзитобетона: М50; М100; М150; М200; М250.

Каждый вид керамзитобетона используется для определенных целей, керамзитобеотн марки М100 используется для стяжки и возведения облегченных перекрытий, Керамзитобетон марок М150 и М200 используется для производства керамзитобетонных блоков, которые могут использоваться для возведения стен и различных перегородок. Марка керамзитобетона, зависит от пропорций всех компонентов водящих в состав такого бетона.

Приготовление керамзитобетона

От требуемой марки керамзитобетона, зависят пропорции входящих в состав компонентов. Изготовление керамзитобетона начинается от количества керамзита 0.5 — 0.7 м3 и 1.3-1.5 кг смеси песка и бетона (пескобетона) марки М300. В раствор входят такие компоненты как вода, песок и портландцемент.

Легкость такого бетона обеспечивается маленькой плотностью керамзитобетона входящего в состав смеси. Плотность керамзита, составляет от 250 и до 600 кг/м3, для сравнения плотность щебенки входящей в состав обычного тяжелого бетона, примерно 2000 кг/м3. 3) керамзитобетона, потребуется:

3) керамзитобетона, потребуется:

- для приготовления керамзитобетона марки М75 потребуется около 270-280 кг цемента, при активности 300-400.

- для приготовления керамзитобетона марки М100 потребуется около 320-325 кг цемента, при такой же активности.

Стоимость керамзитобетона

Марка керамзитобетона — определяющий фактор стоимости керамзитобетона. Но цена так же зависит от расстояния доставки, и количества требуемого керамзитобетона, т.к. как и при покупке любых строительных материалов в большом количестве, цена может быть снижена, за счет предоставления скидки клиенту. Цена на керамзитобетон марки М100 как правило начинается от 3400 — 3600 р. за куб.метр. Цена керамзитобетона марки М150 3700-3800 р. за куб.метр. Цена марки М200 3800 -3900 р. за куб.метр. Цена марки керамзитобетона М250 составляет 3900-4000 р. за один кубический метр.

Какие керамзитобетонные блоки лучше

Блоки керамзитобетонные.

Какие керамзитобетонные блоки лучше.

Блоки керамзитобетонные — что это?

Блоки из керамзитобетона — особенности.

Блоки керамзитобетонные — что это?

Керамзитобетонные блоки — прочный, надежный и экологически чистый материал, получивший широкое распространение благодаря активно развивающейся сфере строительства. В Европе чаще, чем в России, при строительстве используют керамзитобетонные блоки. Их достоинства оценили быстрее, т.к. их изготавливают из природных компонентов, к тому же, экологически чистых. Керамзит, так называемая «обожженная глина», прекрасный утеплитель. Основой при производстве керамзитобетонных блоков является керамзитовый гравий фракции 5-10мм (мелкозернистая глина).

Стеновые керамзитобетонные блоки хорошо идут при строительстве высоких домов. При возведении монолитного железобетонного дома, керамзитобетонные блоки закладываются в каркас. Керамзитобетонные блоки широко используют в коттеджных и гаражных постройках. Из керамзитобетонных блоков можно быстро возвести перегородки, как между квартирами, так и между комнатами.

Из керамзитобетонных блоков можно быстро возвести перегородки, как между квартирами, так и между комнатами.

Керамзитобетонные блоки обладают более низкой прочностью к ударным воздействиям, по сравнению с обычными бетонами. Поэтому блоки из керамзитобетона не используют при строительстве фундаментов. Теплопроводность керамзитобетонных блоков лучше по сравнению с бетоном, силикатным и керамическим кирпичом, а по стоимости керамзитобетонные блоки дешевле.

Блоки из керамзитобетона — особенности.Блоки из керамзитобетона обладают высокой влагостойкостью и более низким влагопоглощением, чем популярный газосиликат. Известно, что основной минус керамзитобетонных блоков, это их способность сильно поглощать влагу, то есть абсорбировать влагу, а это резко снижает их теплотехнические характеристики при эксплуатации.

Блоки из керамзитобетона более хороший звукоизоляционный материал, чем перлитобетон, пенобетон, арболит или газобетон. Блоки из керамзитобетона не выделяют канцерогенов, прочные и огнестойкие, как и кирпич. Высокие теплоизоляционные качества позволяют использовать керамзитобетонные блоки при строительстве в различных климатических зонах. Наши керамзитобетонные блоки не боятся резких смен температур, не гниют и долговечны, в отличие от дерева.

Блоки из керамзитобетона не выделяют канцерогенов, прочные и огнестойкие, как и кирпич. Высокие теплоизоляционные качества позволяют использовать керамзитобетонные блоки при строительстве в различных климатических зонах. Наши керамзитобетонные блоки не боятся резких смен температур, не гниют и долговечны, в отличие от дерева.

Керамзитобетонные блоки по размеру равны шести кирпичам и при его кладке уходит меньше цемента, что экономически выгодно при возведении высотных строений. За счет большого размера, скорость строительства зданий значительно выше (в 3 раза), чем при кирпичной кладке. Толщина стен меньше, что увеличивает внутреннюю площадь помещения до 15%.

Керамзитобетонные блоки не дают большой нагрузки на фундамент при плотности 400 — 1800 кг/м3. Они хорошо пропускают воздух, что важно для регулирования влажности в помещениях, стойки к кислотным воздействиям, легко сверлятся.

Керамзитобетонные блоки — сравнение.

Керамзитобетонные блоки — применение.

Керамзитобетонные блоки оптом.

Керамзитобетонные блоки — сравнение.

При сравнении керамзитобетонных блокови обычного кирпича, можно отметить ряд преимуществ блоков:

- Вес блоков в 2,5 раза меньше, что значительно УМЕНЬШАЕТ НАГРУЗКУ НА ФУНДАМЕНТ и несущие конструкции возводимого сооружения.

- Заметно СОКРАЩАЕТСЯ РАСХОД КЛАДОЧНОГО РАСТВОРА за счет стандартно больших размеров керамзитобетонных блоков, и как следствие – приличная экономия заказчика.

- СРОКИ СТРОИТЕЛЬСТВА СВОДЯТСЯ К МИНИМУМУ, т.к. один керамзитобетонный блок заменяется семь стандартных кирпичей.

- ТЕПЛОИЗОЛЯЦИОННЫЕ СВОЙСТВА керамзитобетонных блоков ЛУЧШЕ, ЧЕМ У КИРПИЧА, это позволяют их использовать в условиях с различным климатом.

- ЭКОЛОГИЧНОСТЬ керамзитобетонных блоков не уступает свойствам кирпича, т.

к. при их производстве используются натуральные экологически чистые природные материалы.

к. при их производстве используются натуральные экологически чистые природные материалы.

По сравнению с блоками из газобетона и пенобетона, керамзитобетонные блокиимеют лучшие характеристики:

- Влагоусточивость (не впитывают влагу) керамзитобетонных блоков и имеют практически постоянное массовое соотношение влаги (6 – 10%).

- Теплопроводность практически не зависит от содержания влаги.

- Не требуется нанесения толстого штукатурного слоя и установки сетки.

- Поверхность керамзитобетонных блоков не нуждается в специальной подготовке под отделку и легко обрабатывается любыми отделочными материалами.

- Морозоустойчивость и устойчивость блоков из керамзитобетона к резким перепадам температур.

- Не содержит агрессивных веществ. (Присутствие таких составов как известь, может вызывать коррозию арматуры, гвоздей дюбелей и др.).

- Керамзитобетонные блоки имеют хорошую паропропускную способность и регулируют влажность воздуха в помещении.

- Керамзитобетонные блоки не гниют, не ржавеют и не горят.

- Коэффициент теплопроводности кладки толщиной 300 мм с клеевым раствором – 0,143 Вт/м?С, что является достаточно хорошим показателем.

- Керамзитобетонные блоки марки М25, М35 шириной 400 мм кладки на клеевом растворе имеют коэффициент теплопроводности 0, 134 Вт/м?С.

Керамзитобетон является разновидностью легкого бетона, основным материалом для производства которого служит керамзит – обезвоженная и вспененная глина, приобретающая в процессе производства структуру застывшей пены. Образовавшиеся гранулы покрывает спекшаяся оболочка, которая и придает данному материалу высокую прочность. Поскольку в качестве исходного продукта для керамзитобетонных блоков используются только природные экологически чистые компоненты, керамзитобетонных блоков имеют еще одно название «биоблоки».

Готовясь к ремонту или строительным работам, необходимо тщательно подойти к процессу приобретения керамзитобетонных блоков, особенно тех, которые требуют значительного вложения средств и тщательного подсчета, ведь одни материалы следует брать сразу и в большом объеме, а другие строительные материалы оптом лучше не приобретать, покупая необходимое количество по мере использования.

Самым оптовым вариантом, несомненно, является кирпич, стеновые блоки (керамзитобетонные блоки) и различные облицовочные материалы. Здесь ошибка в выборе может стоить слишком дорого и в прямом и в переносном смысле, поэтому заранее стоит четко определиться, что именно вы желаете получить.

Керамзитобетонные блоки используются в масштабном и быстром строительстве – при возведении больших многоэтажек, супермаркетов, торговых центров. Керамзитобетонные блоки позволяют значительно сэкономить время и финансовые средства, при этом практически не уступая в своих технических характеристиках. Приобретая керамзитобетонные блоки оптом, необходимо четко представлять, в каких случаях будут использоваться те или иные их производные, ведь и бетонные, и керамзитобетонные блоки могут различаться по своей структуре. Существуют, как минимум, полнотелые, пустотные и щелевые керамзитобетонные блоки, – и это без учета размеров и формы изделий, которые также могут очень сильно варьировать.

Приобретая керамзитобетонные блоки оптом, необходимо четко представлять, в каких случаях будут использоваться те или иные их производные, ведь и бетонные, и керамзитобетонные блоки могут различаться по своей структуре. Существуют, как минимум, полнотелые, пустотные и щелевые керамзитобетонные блоки, – и это без учета размеров и формы изделий, которые также могут очень сильно варьировать.

Различные виды керамзитобетонных блоков используются, как правило, в частных застройках, в возведении некоторых квартирных домов и в качестве вспомогательного материала при создании внутренних перегородок и сейсмоустойчивых прослоек в стенах блочных зданий. Разновидностей керамзитобетонных блоков также много, как и видов кирпича – и по цвету, и по фактуре, и по размеру, и по форме. Кроме того, существуют рядовой керамзитобетонный блок, используемый при возведении стен, и облицовочный – декоративный – который применяется для внешней или внутренней стен.

Что такое керамзит фракции 10 20. Понятие и характеристика керамзитового гравия (керамзита). Дроби и веса

Одним из важнейших признаков классификации керамзита является размер, а точнее размер его зерен. На рынке стройматериалов представлен керамзит размером гранул от 2 до 40 мм.

Керамзит бывает нескольких видов:

- керамзитовый гравий,

- керамзитовый щебень,

- песок керамзитовый.

Керамзитовый песок

Имеет частицы размером до 5 мм. Песок получают в процессе обжига остатков легкоплавкой глины или измельчения более крупных кусков керамзитовой массы. Этот вид керамзита применяется для теплоизоляции межкомнатных перегородок и пола (вместе с более крупными фракциями). Керамзитовый песок является хорошим наполнителем для цементного раствора и используется при производстве сверхлегкого бетона.

Керамзитовый гравий

Керамзитовый гравий — это круглые зерна с пористой структурой размером от 5 до 40 мм. Они образуются в пирогенных печах в процессе набухания сверхплавкой глины. Керамзитовый гравий морозо- и водостойкий, а также пожаробезопасный. Существует 3 фракции такого керамзита в зависимости от размера:

Они образуются в пирогенных печах в процессе набухания сверхплавкой глины. Керамзитовый гравий морозо- и водостойкий, а также пожаробезопасный. Существует 3 фракции такого керамзита в зависимости от размера:

- керамзит 5-10 мм,

- керамзит 10–20 мм,

- керамзит 20–40 мм.

Чем выше фракция, тем лучше теплоизоляционные свойства материала.

| | |

| Керамзит фракции 0-5 | Керамзит фракции 5-10 |

Керамзит фракции 5–10 мм применяется для изготовления керамзитобетонных блоков, а точнее узких блоков для различных перегородок.Блоки перегородки состоят из тонких элементов, что делает невозможным использование керамзита фракций 10–20 и керамзита 20–40 мм из-за их размеров. Керамзит фракции 5–10 применяется также для заливки изоляционных стяжек полов. Использование керамзита фракций 10–20 и 20–40 мм в этом случае потребует увеличения толщины стяжки.

| | |

| Керамзит фракции 10-20 | Керамзит фракции 20-40 |

Фракция керамзита 10–20 мм средняя, применяется для утепления потолков и полов в зданиях.Такие гранулы редко используются для заливки стяжек и производства бетонных блоков.

Фракция керамзита 20–40 мм относится к группе крупных частиц. Применяется для утепления подвалов, крыш, полов гаражей. Также этот вид керамзитового щебня используют для утепления теплотрасс.

Керамзитовый щебень

Этот вид керамзита представляет собой заполнитель произвольной формы, чаще всего угловатый. Размер зерна также варьируется от 5 до 40 мм.Керамзитовый щебень получают путем измельчения крупных кусков керамзитовой массы. Щебень используется при производстве легкого бетона вместе с другими видами керамзита.

* Цена на керамзит указана за м3 (куб.м / метр) с доставкой до МКАД

Выбирая керамзит для различных строительных работ, желательно заранее ознакомиться с его основными характеристиками. Физико-механические свойства и использование этого экологически чистого материала во многом определяются размером гранул. Где использовать керамзит разной фракции и чем он отличается — об этом пойдет речь далее.

Физико-механические свойства и использование этого экологически чистого материала во многом определяются размером гранул. Где использовать керамзит разной фракции и чем он отличается — об этом пойдет речь далее.

Пористые глиняные гранулы, вспученные под действием высоких температур, приобретают целый ряд полезных качеств, оставаясь при этом максимально натуральными. Керамзит любой фракции отличается высоким уровнем тепло- и звукоизоляции, прочностью, морозостойкостью и огнестойкостью, малым объемным весом.При этом материал имеет свои особенности, зависящие от «калибра» частиц. Вы найдете подробное описание способа изготовления керамзита.

Описание и характеристики

Гранулы производятся размером от 0,05 до 4 см, делятся на 4 категории — песок керамзитовый 0-5 мм и гравий трех видов:

- малый — 5-10 мм;

- средний — 10-20 мм;

- большой — 20-40 мм.

В таблице 1 приведены основные технические характеристики названных разновидностей.

Сравнивая фракции керамзита, стоит отметить, что теплосберегающая способность несколько выше у среднего и крупного щебня. Учитывая их невысокую насыпную плотность, их лучше использовать для утепления ненагруженных участков. И наоборот, мелкозернистый материал более прочен — такой керамзит чаще всего выбирают для стяжки пола. Все виды отличаются высоким уровнем влагопоглощения (от 8 до 20%), поэтому нуждаются в надежной гидроизоляции.

Применение керамзита

В связи с разбросом значений физико-технических параметров использование насыпного материала из обожженной глины имеет свои нюансы.

1. Керамзитовый песок (0-5 мм).

Существует два типа технологии производства мелкозернистого керамзита. Первый способ — обжиг мелких частиц глины в специальных печах с активной аэрацией. Это неэффективный метод, потому что мелкие гранулы слипаются с крупными. Более качественный мелкокалиберный керамзит получают путем измельчения керамзитового гравия на специальных валковых дробилках. Цена на керамзит дробленый намного выше гранулированного.

Цена на керамзит дробленый намного выше гранулированного.

Керамзит мелкой фракции применяется для теплоизоляции полов и кладки.

- Мокрая стяжка. Чтобы добиться с его помощью настоящего утепления, в раствор не следует вводить мелкие гранулы. В результате их поры забиваются цементом, и термоизоляция ухудшается. Засыпку пола лучше делать послойно керамзитом (по 4 см), распределяя между ними цементно-песчаную смесь. Этот метод позволяет укладывать стяжки максимальной толщиной 200 мм.

- Теплый раствор. С точки зрения термического сопротивления швы — самое уязвимое место в кладке.У обычного песчано-цементного состава коэффициент теплопроводности составляет 1,15 Вт / м о С (больше, чем у силикатного кирпича). Этот показатель можно снизить в несколько раз, если использовать мелкозернистый керамзитовый песок (0-3 мм). Перекрытие «мостиков холода», тем самым утепляя стену.

Измельченный песок также используется при производстве керамзитобетона. Мелкие частицы хорошо смешиваются с цементом и пескобетоном, поэтому блоки прочнее и тверже, чем из керамзитового гравия (но менее теплые).

Мелкие частицы хорошо смешиваются с цементом и пескобетоном, поэтому блоки прочнее и тверже, чем из керамзитового гравия (но менее теплые).

2. Мелкий гравий (5-10 мм).

Использование материала данной фракции осуществляется по нескольким направлениям.

2.1. Керамзит для выравнивания полов — сухая стяжка. Он обеспечивает изоляцию и идеально выравнивает плоскость для последующего монтажа гипсоволокнистых плит (гипсоволокнистых листов). Если стяжка толщиной 10 см, то для засыпки следует покупать мелкий щебень из расчета 35-40 кг на 1 м2. Сначала пол застилают полиэтиленовой пленкой, накладывают уровень стяжки, по секторам заливают керамзитовый утеплитель, выравнивают правилом, укладывают листы ГСП, трещины задувают пенополиуретаном.

2.2. Теплоизоляция фасадов. Гравий фракции 5-10 мм используется для создания теплоизоляционных слоев при возведении стен. В этом случае возможны следующие варианты:

- обратная засыпка пустот легкой кладкой колодцев;

- заполнение пространства между внутренней кирпичной стеной и наружной конструкцией из силикатного или облицовочного кирпича, а также бетонными блоками под штукатурку;

- теплоизоляция каркасного или блок-хауса — засыпка мелким щебнем между стеной и фасадным материалом (для этого оставьте зазор в пределах 10 см).

Во всех случаях изоляция утрамбовывается и заливается цементным молоком. Для защиты пористых гранул от влаги предусмотрен вентиляционный зазор. Мелкий щебень широко применяется при производстве керамзитобетонных блоков с низкой теплопроводностью.

3. Гравий средний (10-20 мм).

Как и его меньший аналог, он подходит для заполнения пространства между внешними и внутренними стенами. Еще одна область применения — утепление плоской кровли или скатной кровли с небольшим уклоном.Сначала стропила обрешеткой обшивают пароизоляцией, затем укладывают насыпной строительный материал слоем 20-30 см. Для равномерного распределения гранул по длине ската между стропилами закрепляют поперечные упоры. Керамзит заливают порциями, покрывают рулонной гидроизоляцией, стыки которой заделывают битумной мастикой. Кровельный материал устанавливается поэтапно.

При проведении работ погода должна быть сухой. Конструкция крыши требует дополнительного усиления, чтобы выдержать вес утеплителя. Плоская крыша армируется железобетонной плитой. Для скатной кровли увеличивают сечение деревянных элементов, ставят дополнительные упоры, подкосы, бруски.

Плоская крыша армируется железобетонной плитой. Для скатной кровли увеличивают сечение деревянных элементов, ставят дополнительные упоры, подкосы, бруски.

4. Гравий крупный (20-40 мм).

Материал этой фракции имеет низкую насыпную плотность, поэтому нашел применение в качестве утеплителя чердачных полов, подвалов и фундаментов.

- Утепление чердака. За счет небольшого веса крупнозернистого керамзита снижается нагрузка на перекрытия, поэтому толщину изоляционного слоя на чердаке можно увеличить до 16 см.Сначала балки защищают пароизоляцией (изоспан, алюминиевая фольга, полиэтиленовая пленка). Далее укладывается слой измельченной глины, а сверху насыпается крупный щебень. Для увеличения прочности поверхности на керамзит наносится влажная стяжка (если позволяют перекрытия).

- Утепление цокольного этажа. На земляное основание обустраивают песчаную подушку, утрамбовывают. Уложить полиэтиленовую пленку с подходом к стенам, засыпать слой керамзита толщиной 10 см.

Сверху укрепить стальной сеткой и уложить цементную стяжку.В том случае, если пол уже залит бетоном, на него монтируют продольные и поперечные лаги. Полученные ячейки засыпают щебнем, после чего каркас обшивают деревянным настилом.

Сверху укрепить стальной сеткой и уложить цементную стяжку.В том случае, если пол уже залит бетоном, на него монтируют продольные и поперечные лаги. Полученные ячейки засыпают щебнем, после чего каркас обшивают деревянным настилом. - Утепление готового фундамента керамзитом. Этот метод довольно старый, но все еще популярен. Технология включает рытье траншеи по периметру фундамента на глубину промерзания почвы, шириной не менее 50 см. Опалубка сооружается из подручных материалов (шифер, использованные доски или бруски).Его внутренняя поверхность для гидроизоляции облицована рубероидом. После этого пространство засыпается щебнем фракции 20-40 мм, засыпается рубероидом. Сверху насыпается песок и делается бетонная отмостка.

Средняя стоимость керамзита

Цена насыпного утеплителя зависит от размера гранул и марки прочности, а также от того, в каком виде он поставляется — пакетированным или насыпным. Керамзит навалом любой фракции дешевле такого же керамзита в мешках. Приобрести материал в Москве можно как в розницу, так и у производителя (напрямую или через официальных дилеров). Отсутствие посредника, а также закупка оптом позволяют существенно снизить затраты на строительство. Средняя стоимость кубометра утеплителя приведена в таблице 2.

Приобрести материал в Москве можно как в розницу, так и у производителя (напрямую или через официальных дилеров). Отсутствие посредника, а также закупка оптом позволяют существенно снизить затраты на строительство. Средняя стоимость кубометра утеплителя приведена в таблице 2.

| Вид поставки | Цена, руб / м3 | |||

| Дробь | 0-5 | 5-10 | 10-20 | 20-40 |

| В мешках | 2200 | 2050 | 1400 | 1400 |

| Навалом | 1900 | 1750 | 1100 | 1100 |

Часто покупатели интересуются ,.Зависит от фракции материала и вместимости контейнера: может быть 50, 40 и 25 литров. Таблица 3 поможет сравнить стоимость пакетного утеплителя.

| Дробь | Мешок, объем, л (м3) | Количество мешков в 1 м3 | Цена за мешок, рублей |

| 0-5 | 40 (0,04) | 25 | 88 |

| 5–10 | 40 (0,04) | 25 | 82 |

| 10-20 | 25 (0,025) | 40 | 35 |

| 10-20 | 50 (0,05) | 20 | 70 |

| 20-40 | 25 (0,025) | 40 | 35 |

| 20-40 | 50 (0,05) | 20 | 70 |

Совершенствование строительных технологий постоянно направлено на повышение прочности материалов и снижение их веса. Важным аспектом как в холодном, так и в жарком климате является снижение теплопроводности. Одним из строительных материалов, в котором аккумулируются хорошие прочностные и теплоизоляционные свойства, является керамзит.

Важным аспектом как в холодном, так и в жарком климате является снижение теплопроводности. Одним из строительных материалов, в котором аккумулируются хорошие прочностные и теплоизоляционные свойства, является керамзит.

Общие свойства материала, его структура и виды

Керамзит получают из глины методом высокотемпературного обжига, проводимого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает их гладкость и специфический цвет.Формирование пористой структуры происходит за счет выделяющихся при обжиге газов.

Глина в различных формах содержится в важнейших строительных материалах — кирпиче, цементе и многих других. Его природные свойства характеризуются высокими прочностными параметрами, которых нет у керамзита. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивления сжатию достаточно для использования в бетоне, керамзитовых блоках и обычных основаниях.

В зависимости от формы, внешнего вида и технологического процесса производства керамзит делится на следующие виды:

- керамзитовый гравий — гранулы классической овальной, почти круглой формы или гранулы с красно-коричневой окраской поверхности — основная форма производимого керамзита.

Такой щебень используется повсюду в строительной отрасли;

Такой щебень используется повсюду в строительной отрасли; - Щебень керамзитовый — представляет собой обломки крупных конгломератов керамзита, полученных путем дробления последнего.Форма щебня угловатая, с острыми краями. Основное применение ограничивается добавлением в состав бетона;

- отсевы керамзита или песок — мелкие частицы, являющиеся побочным продуктом обжига или дробления керамзита и используемые в качестве пористого наполнителя.

Гравий и щебень имеют крупность от 5 до 40 мм, а керамзитовый песок — частицы менее 5 мм. Мелкоизмельченные фракции керамзита используются в системах очистки (фильтрации) воды, а также в качестве подстилки в террариумах и аквариумах.Такое использование является одним из свидетельств малотоксичных качеств, позволяющих ставить керамзит «5» за экологичность.

Внешний вид материала очень некрасивый, но это не беда. Керамзит практически не используется в открытом виде, а входит в состав бетонных или утепленных деревянных и бетонных полов. Стоимость керамзита самая низкая среди доступных теплоизоляционных и конструкционных материалов, за что он заслуженно получает оценку «5».

Стоимость керамзита самая низкая среди доступных теплоизоляционных и конструкционных материалов, за что он заслуженно получает оценку «5».

На снимке фото, общее описание керамзита и его особенности

Технические характеристики

Параметры материала устанавливаются ГОСТ 9757-90, регламентирующий качество пористых строительных материалов.Некоторые показатели не регламентированы, но все же остаются важной характеристикой. Рассмотрим подробнее основные свойства керамзита.

- Фракционный состав. Всего уложено три фракции материала размером 5-10 мм, 10-20 мм, 20-40 мм. В отдельную категорию входят фракции, которые в строительных работах используются редко. К ним относятся гранулы керамзита и щебня размером от 2,5 до 10 мм, а также широкая смешанная фракция от 5 до 20 мм.Прослои теплоизоляционного керамзита, используемые в виде насыпной массы, представляют собой смесь всех фракций — от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизоляционном слое, что увеличивает жесткость конструкции и исключает конвекционные воздушные потоки.

- Марки керамзита по насыпной плотности (насыпной плотности). Всего установлено семь значений: до 250 кг / м3 — сорт 250, от 250 до 300 кг / м3 — сорт 300, аналогично — марки 350, 400, 450, 500, 600.Сорта 700 и 800 не производятся для широкой продажи и производятся только по согласованию с потребителем. Истинная плотность (истинная насыпная плотность) в 1,5-2 раза больше насыпной плотности. Этот параметр характеризует плотность материала без учета зазоров между гранулами или фрагментами материала;

- Марки керамзита по прочности. Для гравия существует 13 марок, которые отличаются прочностью на сжатие в цилиндре. Для щебня стандартизировано 11 марок, имеющих те же обозначения, что и марки гравия.Прочность щебня и гравия одной марки разная. Так, для марки Р100 прочность щебня при выдавливании составляет от 2,0 до 2,5 МПа, а щебня — от 1,2 до 1,6 МПа. Между сортами керамзита существует связь по плотности и прочности — увеличение плотности приводит к увеличению прочности.

Взаимоотношения между брендами также регулируются стандартом ГОСТ 9757-90, исключающим производство некачественного керамзита высокой плотности, разрушающегося при малых нагрузках.