110 фото как своими руками изготовить строительный блок

Традиционно баню строят из дерева, но это далеко не единственный вариант. Для возведения такой постройки подойдут и другие материалы: кирпич, газоблоки, пеноблоки, керамзитобетонные блоки, шлакоблоки и др. Быстро и довольно легко можно построить баню из шлакоблоков. Выбрав этот вариант, вы имеете хорошую возможность не только возвести баню самостоятельно, но и сделать шлакоблок своими руками. А это поможет значительно снизить издержки на постройку и даст возможность обзавестись собственной баней даже с сильно ограниченным бюджетом.

Строительные конструкции из арболита

Соблюдая все правила и следуя инструкциям, сделать строительные блоки из опилок в наше время можно и своими руками.

Чтобы правильно сделать строительный блок, первым делом нужно обязательно выдержать опилки на свежем воздухе. Затем, после четырехмесячной выдержки и обработки окисью кальция, который можно самостоятельно изготовить из 150-200 литров 1,5% раствора на 1 м2 сырья, можно приступать к изготовлению из арболита.

В производстве из арболита не обойтись без бетоносмесителя. Цемент М400 необходимо смешать с жидким стеклом, гашеной известью, сернокислым кальцием и алюминием в соотношении 3% каждой добавки к цементу.

Что собой представляет фундамент, который не боится пучения

Аббревиатура ТИСЭ расшифровывается как технология индивидуального строительства и экология, хотя наши умельцы предпочитают несколько иную интерпретацию, заменяя «экологию» на «экономию». Это один из видов столбчатого фундамента с висячим ростверком, но в отличие от исходника, такое основание можно устраивать в местностях с почвами, подверженными морозному пучению. Столбы по этой технологии имеют «пятку» – расширение в основании, располагаемое ниже уровня промерзания. Благодаря этому «якорю», столбы не выдавливает, а так как бетон заливается в рубероидный цилиндр, дополнительно снижается сцепление с грунтом, и предотвращается подсос влаги. Этот фундамент выбирают преимущественно из-за устойчивости на пучинистых грунтах, но и цена вопроса имеет значение.

alexko10ru

Почему выбрал буронабивные сваи с расширением и висячий ростверк. Во-первых – пучинистость грунта, невероятная, после схода снега участок почти, как болото, забитая арматурина ушла на 10 см к лету. Соседние однотипные каркасники на мелкозаглубленной ленте, со сваями без расширения – ни одного целого фундамента. Через дорогу домик на винтовых сваях, построенный весной – летом просел по центру визуально, можно не измерять. Плиту не хотелось – цена очень не нравится, лишних денег нет, как и особого смысла. Вариант с лентой не плох, но есть опасения, да и обойдется полутораметровый монолит прилично. В общем, остановился на сваях с расширением.

Специальный бур для выборки расширения alexko10ru сделал сам, как и бур по типу ледобура для «тела».

Пробурив вручную первые шестнадцать лунок, решили автоматизировать процесс, но японское чудо техники не пошло дальше первого метра сухой глины, забуксовав на влажной. Пришлось бурить по метру техникой, а остальное дорабатывать руками. Заливали самомесом, дешевая бетономешалка на 180 литров справилась с поставленной задачей. Армирование – крайние и соединяющие столбы по три металлических прута диаметром 12 мм, остальные по три прута диаметром 10 мм.

Заливали самомесом, дешевая бетономешалка на 180 литров справилась с поставленной задачей. Армирование – крайние и соединяющие столбы по три металлических прута диаметром 12 мм, остальные по три прута диаметром 10 мм.

Что там сваи – ростверк заливали также самомесом, принося воду с соседнего участка, да еще подогревая ее ведрами на костре. Ширина ростверка 40 см по внешним стенам и 30 см по внутренним, высота 30 см, всего ушло около восьми кубов бетона.

Керамзитовые блоки

Для того чтобы сделать строительные блоки из керамзита понадобится мастерок, совковая лопата, ведро и емкости разного размера для смешивания смесей, а также керамзит, песок и вода.

В данном случае лучше сделать форму из досок, а внутреннюю её часть покрыть либо машинным маслом, либо жестью.

Соотношение компонентов

Для качественного раствора потребуется цемент М400 и выше, керамзит, песок и вода в соотношении 1:8:3:1

Рекомендуем посмотреть еще тут

Правильная отливка смеси

Все составляющие смешать с водой и перемешать до нужной консистенции, после чего залить в форму и утрамбовать.

Через пару дней блок можно вытащить из формы и отправить сушиться на месяц. Цена составит примерно 22,5 рубля за штуку, так как на обычный блок 15-18 килограмм израсходуется цемента, песка и керамзита по 1-2, 4 и 10-11 килограмм соответственно.

Оборудование

Если стройка предстоит масштабная, то возможно есть смысл потратиться на оборудование для строительных блоков. Например: в продаже есть мини-станок для производства арболита РПБ-1500 БЛ. Его производительность — 1 опилкоблок с габаритами 19 х 19 х 39 см в минуту. Выпускает российский производитель — компания ИНТЭК.

Широкое применение нашли при изготовлении строительных блоков вибростолы. Они позволяют решить проблему с трамбованием смесей. Вибростол состоит из:

- стола подвижного;

- двигателя;

- панели управления;

- иногда в комплект входит и трансформатор.

Уплотнение рабочей смеси происходит под воздействием вибрации, создаваемой вибродвигателем.

Рабочий цикл

- на подвижный стол устанавливаем форму;

- помещаем в форму наполовину или полностью сухую смесь;

- запускаем двигатель;

- сушка.

Как выбрать?

Существует 3 вида виброплит способных уплотнять материал по весу:

- до 75 кг;

- от 75 до 160 кг;

- от 160 кг.

Ориентируясь на эти показатели и следует подбирать для себя оптимальный вариант вибростола.

Особенности хранения шлакоблоков

Зачастую шлакоблоки складывают в пирамидальных штабелях по 100 штук, оставляя между ними маленькое расстояние.

Примерно через пару месяцев, когда затвердеют, их можно использовать в постройке дома, бани или сарая.

Некоторые практические советы для создания шлакоблоков

Самыми прочными считаются строительные конструкции из цемента.

Чтобы к стенкам формы ничего не прилипало, перед каждой заливкой нужно протирать стенки и днище каждой формы соляркой.

Если вместо мелких гранул использовать просеянный песок, получатся более твердые строительные конструкции.

Чем гуще, тем меньше времени на сушку.

Можно уменьшить стоимость не потеряв в качестве, если смешивать цемент с известью в пропорции 3 к 1.

Приготовление раствора

Раствор приготавливают из песка, цемента, воды и заполнителя, в качестве которого применяются различные материалы, как написано выше. Для проверки консистенции раствора на текучесть небольшое количество бросают на землю. Качественная смесь не растекается водянистыми потоками, при сжимании в кулаке она слипается в комок.

Производство шлакоблоков предполагает тщательную очистку шлака от постороннего мусора, не допускается попадание в раствор щепок, несгоревших частей угля. Иногда в раствор добавляется гипс. В этом случае смешивают три части шлака и одну — гипса, одновременно вводится вода. Этот раствор быстро используется, так как гипс затвердевает за минуты. Предварительно шлак перед замесом промачивают водой. Для улучшения качества изделий на выходе в раствор добавляют современные добавки-пластификаторы. Их действие увеличивает морозостойкость, водонепроницаемость и механическую прочность блоков.

Их действие увеличивает морозостойкость, водонепроницаемость и механическую прочность блоков.

В зависимости от назначения изготавливают два вида бетонных блоков – полнотелые и пустотелые. Первые применяют для строительства прочных конструкций, несущих стен, фундаментов. Второй вид блоков используется в качестве материала перегородок, он хорошо изолирует ограждающие конструкции от холода и посторонних звуков.

Как самому сделать строительные блоки в домашних условиях

В наше время строительные блоки вы можете купить на любом строительном рынке и магазине стройматериалов. Их ассортимент сегодня очень велик, вам нужно только определиться с выбором и вам произведут доставку заказа прямо домой. Но можно пойти и другим путем – можно сделать строительные блоки своими руками. Итак, рассмотрим ниже основные принципы того, как самому сделать строительные блоки у себя дома.

Сначала вам нужно определиться какого размера вы планируете делать строительный блок. Ходовым размером сегодня считается следующий размер 400х200х200 мм. Блоки таких геометрических параметров не тяжелы, их легко укладывать при возведении стены. С помощью такого блока вы легко можете сделать стенку двух видов толщиной в 200 мм и потолще в 400мм.

Блоки таких геометрических параметров не тяжелы, их легко укладывать при возведении стены. С помощью такого блока вы легко можете сделать стенку двух видов толщиной в 200 мм и потолще в 400мм.

Для этого нужно приобрести станок для блоков, это значительно ускорит процесс работы и лучше будет использован приготовленный бетон. Вы можете сделать строительные в домашних условиях как полнотельными так и с полостями. Раствор для блоков делают с использованием цемента и песка, при этом пропорция должна быть выдержанной 1 к 5 (это так званый холодный бетон). Также к бетонной смеси вы можете добавлять керамзит, опилки, шлак или стекло (такой бетон еще называют теплым). Многие задаются вопросом: как самому сделать строительные блоки таким образом, чтобы они не прилипали к форме и имели ровную и гладкую внешнюю поверхность. Для этого нужна добавка для бетона Полипласт.

При заливке строительных блоков в домашних условиях форму сначала нужно наполнять на 45-50%, далее проводить утрамбовку бетона и придавания смеси однородной формы.

Итак, вы уже знаете, как самому сделать строительные блоки в домашних условиях теперь вы смело можете приступать к работе.

состав смеси, пропорции, технология производства

Арболит – это материал, состоящий из вяжущего вещества и органического наполнителя. В качестве вяжущего используется цемент, известь, а древесная щепа выступает в качестве наполнителя. В переводе с латинского арболит означает дерево и камень. Его основой служит органический наполнитель, объем которого доходит до 75-90% общей массы. В настоящее время материал не выпускается предприятиями промышленности, но сделать арболитовые блоки можно своими руками в домашних условиях.

Свойства материала

Из арболитовых блоков можно построить дом не более 2 этажей, хозяйственную постройку, гараж. Свойства материала обусловлены сочетанием двух компонентов, каждый из которых давно используется в строительстве.

Свойства материала обусловлены сочетанием двух компонентов, каждый из которых давно используется в строительстве.

Строения из арболита возводятся в короткие сроки. Блоки можно использовать в разных климатических зонах. Долговечность построек из арболита проверена временем. Дома, построенные в 60-х годах прошлого века, до сих пор сохраняют эксплуатационные качества.

Технические характеристики

К техническим параметрам относятся:

- плотность;

- прочность;

- теплопроводность;

- водопоглощение;

- морозостойкость;

- огнестойкость;

- звукоизоляция.

Плотность может составлять от 400 до 850 кг/м³. Материал с плотностью до 500 кг/м³ используется для теплоизоляционных работ, свыше этого значения – для устройства стен. Прочность означает способность выдерживать нагрузки разного типа. Материал хорошо работает на сжатие, изгиб. Существует разделение на марки от М5 до М50. Чем выше числовой показатель, тем больше прочность и плотность.

Древесина в составе арболита обеспечивает высокие теплоизолирующие значения, которые делают дома теплыми зимой и прохладными летом. Материал является пористым, что ведет к повышенной водопроницаемости. Количество циклов замораживания и оттаивания, при которых сохраняется прочность, определяет морозостойкость материала. У арболита она может быть от 25 до 50 циклов. Арболит трудно воспламеняется, не горит. Смесь из цемента и древесного наполнителя хорошо защищает внутреннее пространство дома от наружных шумов.

На заметку!

Совокупность параметров делает арболитовые блоки привлекательным материалом для строительства сооружений малой этажности.

Преимущества и недостатки арболитовых блоков

Преимущества блоков:

- низкая теплопроводность;

- экологическая безопасность;

- высокие показатели звукоизоляции;

- биологическая стойкость;

- небольшой вес, позволяющий уменьшить размеры фундамента и не использовать грузоподъемные механизмы при монтаже;

- легкость обработки.

Недостатки:

- высокая водопроницаемость, приводящая в некоторых случаях к образованию плесени;

- для защиты поверхностей от влаги их необходимо дополнительно обрабатывать;

- недостаточная точность геометрических размеров;

- ограничения при выборе отделочных материалов для стен из арболитовых блоков.

Соединение цемента с древесиной в арболите имеет больше положительных моментов, что повышает его востребованность на рынке строительных материалов.

Производство арболитовых блоков своими руками в домашних условиях

Арболитовые блоки своими руками изготовить несложно. Перед началом работ можно найти и просмотреть видео на тему изготовления арболитовых блоков своими руками в домашних условиях.

Какие материалы нужны для работы

В состав смеси для производства арболитовых блоков своими руками входит несколько компонентов:

- органический наполнитель;

- вяжущее вещество – цемент;

- вода, растворяющая органические соединения из древесины;

- химические добавки.

Для изготовления применяется измельченная древесина разных пород деревьев. Самыми подходящими сортами дерева являются хвойные деревья за исключением лиственницы. Также можно применять древесину твердолиственных пород: березу, осину, тополь. Цемент обеспечивает прочность, является связующим компонентом. Химические соединения используются для минерализации древесной щепы. В качестве стабилизаторов используются хлорид кальция, жидкое стекло, известь, сернокислый глинозем.

Изготовление арболитовых блоков своими руками в домашних условиях производится по простому рецепту путем смешивания ингредиентов. При этом важно соблюдать пропорции компонентов в составе смеси. Избыток воды приводит к снижению прочности готового изделия, а ее недостаток ведет к неполному растворению цемента и снижению качества блоков.

Особенности замеса раствора

Подбирая состав смеси для приготовления арболитовых блоков своими руками, следует правильно соблюдать пропорции и рекомендации по состоянию компонентов. Измельченная древесина не должна быть свежесрубленной, потому что она содержит большое количество неразложившихся сахаров. Они негативно влияют на прочность раствора, уменьшая сцепление цементного теста с древесной стружкой. Щепу перед приготовлением смеси несколько месяцев высушивают на открытом воздухе.

Измельченная древесина не должна быть свежесрубленной, потому что она содержит большое количество неразложившихся сахаров. Они негативно влияют на прочность раствора, уменьшая сцепление цементного теста с древесной стружкой. Щепу перед приготовлением смеси несколько месяцев высушивают на открытом воздухе.

Порядок приготовления раствора:

- В бетономешалку закладывается приготовленная стружка.

- К древесине добавляется цемент.

- Смесь заливается водой с растворенным минерализатором.

- Состав перемешивается до полного растворения компонентов и получения однородной массы.

Формирование арболитовых блоков

Приготовленный раствор распределяется по заранее приготовленным формам. При укладке смесь тщательно утрамбовывается. Изготовленные блоки выдерживаются в формах в течение 7 дней. После этого опалубка снимается. Окончательную прочность они приобретают через 28 суток. По истечении этого времени их можно монтировать.

Изготовленные блоки выдерживаются в формах в течение 7 дней. После этого опалубка снимается. Окончательную прочность они приобретают через 28 суток. По истечении этого времени их можно монтировать.

Особенности строительства домов из арболитовых блоков

Качество дома зависит от состояния материалов и соблюдения технологии строительных работ. Среди особенностей возведения дома отмечают следующие:

- до начала работ желательно заказать проектную документацию, которая определит конструктивное решение всех элементов, полную потребность в требуемых материалах с указанием марок;

- для кладки стен использовать цементный раствор;

- технология укладки блоков аналогична устройству стен из штучных материалов, при этом арболит предварительно следует смачивать;

- начинать наружные отделочные работы можно сразу после возведения стен.

Приготовить раствор, сформировать блоки из арболита своими руками, получить пригодный для строительства материал по силам любому, кто захочет построить дом самостоятельно. Важно подобрать качественные ингредиенты, соблюдать технологию изготовления. Многочисленные видео, статьи в интернете окажут немалую помощь в этом деле.

Важно подобрать качественные ингредиенты, соблюдать технологию изготовления. Многочисленные видео, статьи в интернете окажут немалую помощь в этом деле.

Производство шлакоблоков своими руками в домашних условиях, инструкция

Для возведения невысоких жилых домов и различных хозяйственных пристроек отлично подходит шлакобетон. Главным его достоинством является низкая себестоимость компонентов. Технология производства строительных шлакоблоков очень проста и не требует особых финансовых затрат. Для того чтобы обзавестись собственным делом, необходимо смастерить формы под заливку или сконструировать свой станок.

Оглавление:

- Как подготовить шлак?

- Способы изготовления блоков

- Как сделать вибростол?

- Замешивание раствора своими руками

Особенности шлакоблоков:

- Возможность изготовления своими руками в домашних условиях.

- Разнообразие методик производства.

- В процессе работы можно менять пропорции составляющих раствора.

- Низкая теплопроводность достигается за счет фракционных гранул различного размера.

- Присадка портландцемента повышает прочность, но использовать шлакоблок для фундамента не рекомендуется.

- Высокая шумоизоляция.

Основные недостатки – неприглядный внешний вид и невысокая влагостойкость, которая устраняется изоляцией выложенных стен путем их обкладки облицовочным кирпичом или сайдингом. Бывают блоки пусто- и полнотелые: первые обладают меньшим весом, но они практически звуконепроницаемые и более теплые, полнотелые – самые прочные и крепкие.

В качестве сырья для производства подходят различные наполнители (шлак, щебень, битый кирпич, керамзит), а также цемент и вода. Когда только начинался выпуск шлакоблоков, технология изготовления предусматривала использование отходов доменных печей. В настоящее время кроме шлака в ход идут строительные отходы, щебенка, песок и даже опилки.

Подготовка шлака к работе

Разные фракции придают определенные характеристики шлакоблоку. Небольшие увеличивают прочность и потери тепла, крупные – наоборот. Поэтому смешав 3 части мелких и 7 частей крупного размера, можно получить «золотую середину». За 6 часов до замеса шлак желательно увлажнить, чтобы обеспечить надежное соединение между наполнителем и крупинками цемента.

Небольшие увеличивают прочность и потери тепла, крупные – наоборот. Поэтому смешав 3 части мелких и 7 частей крупного размера, можно получить «золотую середину». За 6 часов до замеса шлак желательно увлажнить, чтобы обеспечить надежное соединение между наполнителем и крупинками цемента.

В наполнителе не должны присутствовать лишние примеси: земля, несгоревший уголь и щепки, поэтому его необходимо заранее просеять. У этого материала есть определенная доля радиации, при самостоятельном изготовлении стоит узнать, откуда привезено сырье, или использовать отходы от своей печи.

Связующим элементом служат гипс, известь, глина и цемент. Чтобы качество шлакоблоков было на должном уровне, рекомендуется добавлять пластификатор. Он придаст прочность, морозостойкость и повысит водонепроницаемость.

Способы производства

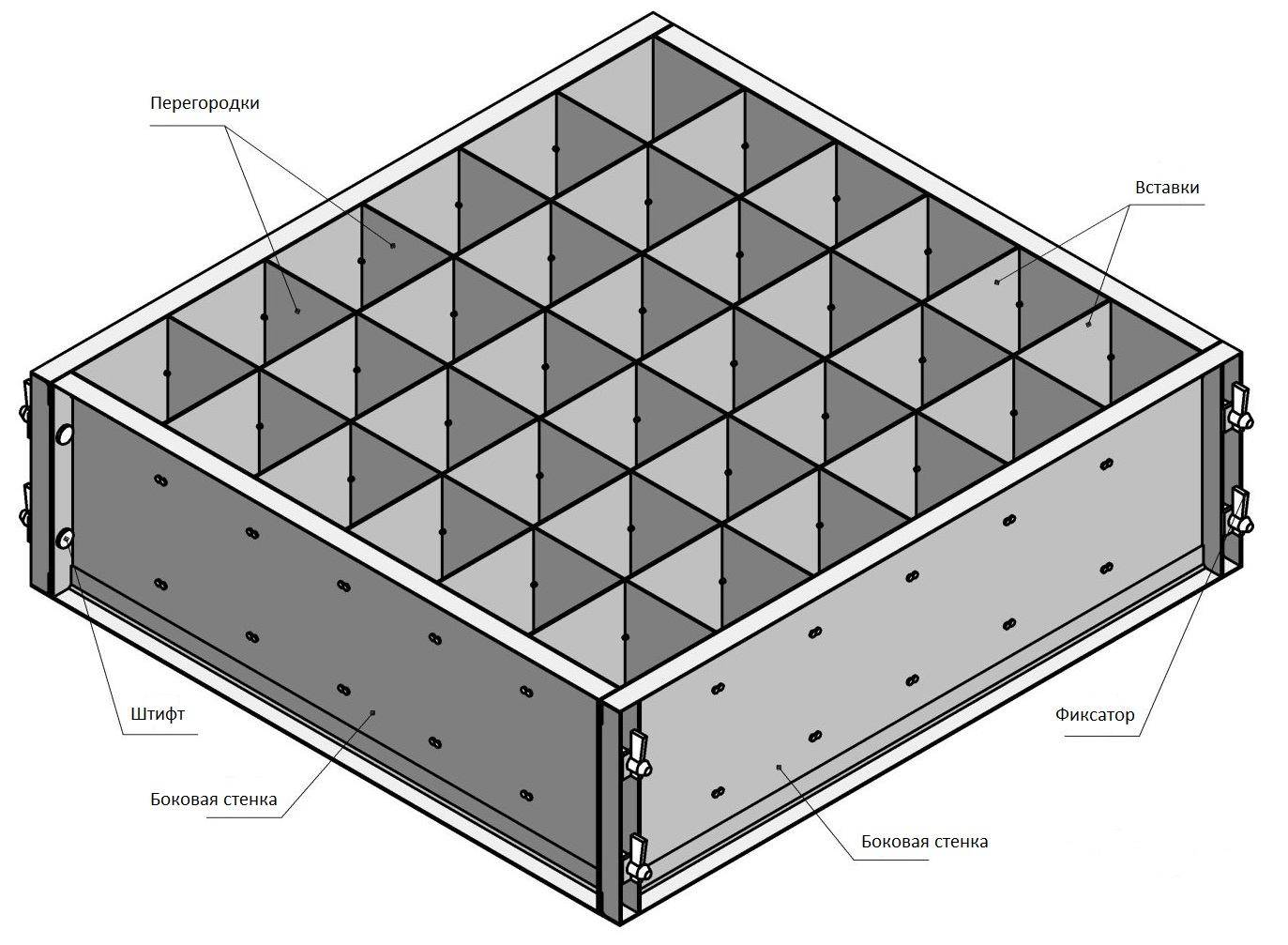

Для выпуска небольшого количества стройматериалов потребуются формы под заливку блоков необходимого размера и емкость для замешивания раствора. Число форм зависит от объема стройматериала, потому что готовые изделия будут сохнуть прямо в них. Их делают из деревянных плах или металлических листов. Они имеют вид открытого ящика с дном и боковыми гранями.

Число форм зависит от объема стройматериала, потому что готовые изделия будут сохнуть прямо в них. Их делают из деревянных плах или металлических листов. Они имеют вид открытого ящика с дном и боковыми гранями.

Для экономии материала сооружают матрицу с несколькими ячейками. Это позволяет заливать в одну форму 4-6 шт. При этом способе производства раствор замешивают пожиже, чтобы его масса была более однородной и плотно растекалась по заготовке. Размеры могут быть стандартными (40х20х20 см) и индивидуальных форм. Для предотвращения деформации короба от влажности в процессе работы, рекомендуется окрасить его внутренние поверхности.

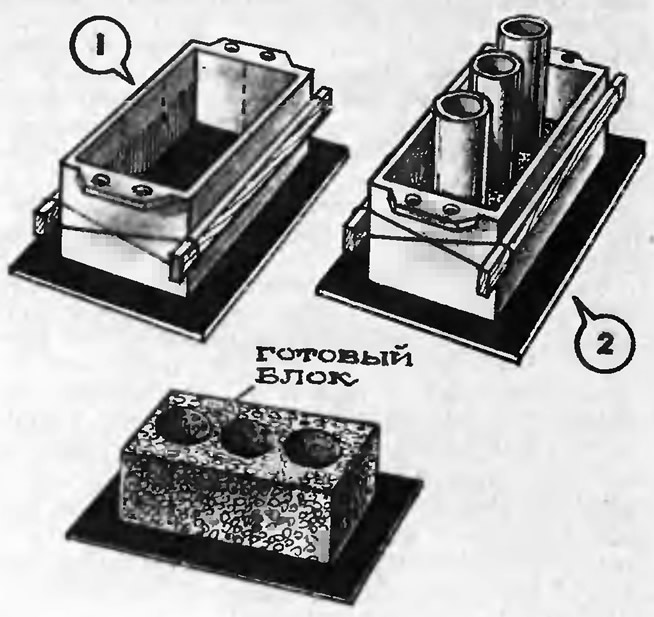

С целью снижения веса и экономии раствора в уже залитую форму вставляют пуасоны (это болванки или бутылки), которые через 6-8 часов убирают, а в изделии остаются отверстия. В зависимости от размера элемента количество пуасонов может быть 2 или 3. Около суток блоки сушатся в форме, после чего их аккуратно вынимают и складывают штабелями. Требуется 28 дней, чтобы они полностью высохли и обрели необходимую прочность.

Второй способ производства шлакоблоков предусматривает применение специального оборудования. Он гарантирует более высокое качество и позволит за счет увеличения количества наладить даже свой собственный бизнес. Для этого понадобится бетономешалка и вибростол, который даст возможность уменьшить число форм для заливки и значительно снизить время изготовления самих блоков.

Инструкция по изготовлению вибростола

Этот станок можно купить готовый или сделать и самостоятельно. Схема сборки довольно проста: потребуется лист стали толщиной 2-3мм, двигатель асинхронный мощностью от 100 Вт, грузы для вибрации и дисбаланса, болванки для пустот.

1. Из листа стали отрезаем заготовки следующих размеров в количестве двух штук: по 40х25 и 20х25, 40х15 см – козырек, 4х4 – четыре ребра и 39.5х19.5 – один прижим.

2. Из пластин 40х25 и 20х25 см варим форму, длина – 40, ширина – 20, высота – 25 см. Сварной шов делаем только снаружи.

3. От металлической трубы диаметром 8 см для будущих отверстий отрезаем 3 части, каждая длиной 25 см.

4. Отрезки труб помещаем внутрь формы строго горизонтально в один ряд. Обязательно на одном расстоянии между собой и от стенок короба. Затем заготовки привариваем к корпусу и друг с другом ребрами 4х4 см, которые должны располагаться в верхней части.

5. Прикрепляем вибратор к длинному краю матрицы, сначала вставив его в монтажные отверстия, а болты затягивают гайками и обваривают сваркой.

6. Над вибратором желательно прикрепить козырек, который будет служить защитой двигателя от раствора и воды. На его край приваривают ножку – это дополнительная опора. Она даст конструкции необходимую устойчивость, так как центр тяжести всего устройства из-за вибрации будет смещен в сторону.

7. К ручкам конструкции привариваются фиксаторы.

Как замесить раствор своими силами?

Подготовленный шлак засыпают в емкость и добавляют воду, которую сливают через 10 минут. Оптимальное соотношение составляющих компонентов для шлакоблоков является следующим: 7 порций шлака, 2 доли крупного керамзитового песка, 2 порции гравия фракции 5-15 мм, 1.5 части цемента и 3 объема воды. В роли наполнителя могут быть использованы также кирпичный бой, щебень, песок, перлит.

Оптимальное соотношение составляющих компонентов для шлакоблоков является следующим: 7 порций шлака, 2 доли крупного керамзитового песка, 2 порции гравия фракции 5-15 мм, 1.5 части цемента и 3 объема воды. В роли наполнителя могут быть использованы также кирпичный бой, щебень, песок, перлит.

Если берется гипс, то раствор приготавливают в следующей пропорции: 1 его часть соединяется с 3 порциями шлака, вливается вода, и еще раз все перемешивается, такую смесь используют сразу. Если она содержит только шлак и цемент, их соотношение будет 10 к 1. Когда необходимость повысить прочность, закрепителя нужно добавить чуть больше. Замес делают вручную, но если есть желание увеличить объем изготовления, стоит приобрести бетономешалку, с ее помощью процесс производства будет быстрее, а технические свойства блоков улучшатся. Чтобы проверить качество готового шлакобетона, сожмите его в кулаке – он должен слипнуться, а брошенный на землю комок – рассыпаться.

youtube.com/embed/reNu30sfZ1I» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Процесс изготовления разделяется на несколько ступеней:

1. В предварительно смоченные формы для производства шлакоблока своими руками медленно заливается раствор с небольшой горкой.

2. Наполненные формы ставятся на станок – вибрационную плиту.

3. Ее включают на 5 секунд. После того, как раствор осядет, добавляют еще и запускают станок на время вдвое больше. После этого форму снимают, не выключая двигатель.

4. На ровную поверхность аккуратно складывают вынутые из формы элементы.

5. Примерно неделю блоки будут сушиться, после чего их можно укладывать в штабеля. Если добавляли пластификатор, то всего через 8 часов изделия уже складируют. Во время сушки их рекомендуется опрыскивать водой, чтобы обеспечить равномерное высыхание и предотвратить их растрескивание. Только после месяца просушки элементы полностью приобретут необходимую прочность и будут готовы к использованию по предназначению.

Производство в домашних условиях такого строительного материала с применением минимального оборудования является экономически выгодным. Возможно, самому делать шлакоблоки очень понравится и возникнет желание развернуть свой бизнес, а сконструированный дома станок значительно снизит время работы.

Как сделать бетонные блоки — производство цементных кирпичей, бетонных блоков, пустотелых цементных кирпичей, цементных кирпичей

Бетонные блоки, иногда называемые цементными кирпичами (или цементными кирпичами), широко используются в качестве строительного материала. Доступны автоматические или полуавтоматические машины для изготовления бетонных блоков, но их можно сделать на свободном доступном пространстве вашего дома. А если вы настроены серьезно, вы можете начать свой собственный бизнес по производству и продаже бетонных блоков на дому.

Найдите подходящее место **: ** Найдите широкое открытое пространство, даже лучше, если оно затенено, это подойдет, если дождя в вашем доме не так уж и много.

Пространство должно быть достаточно широким для смешивания бетона и заливки его в форму.

Пространство должно быть достаточно широким для смешивания бетона и заливки его в форму.Сделайте форму: Используйте фанерные доски и гвозди, чтобы сделать односторонний открытый ящик с внутренней полостью 300 мм (длина) x 200 мм (ширина) x 150 мм (толщина). Это стандартный размер бетонного кирпича.

Приготовьте бетонную смесь: Возьмите большой контейнер, настолько большой, насколько вы можете разместить в своей рабочей зоне. Для приготовления бетонной смеси вам потребуются цемент, песок, гравий и вода.Засыпьте в емкость цемент, песок и гравий в соотношении 1: 2: 3. Начать перемешивание воды в емкости и непрерывно перемешивать смесь палочкой. Налейте воду до тех пор, пока бетонная смесь не станет достаточно податливой, чтобы ее можно было заливать в форму.

Изготовление необработанного бетонного блока: Залейте бетонную смесь в форму и перемешайте или встряхните форму так, чтобы бетон оседал в форме и достигал крайних углов.

Зачерпните лишнюю бетонную смесь, используя фанерную доску с открытой стороны формы.Выровняйте открытую поверхность, проведя по ней фанерной доской.

Зачерпните лишнюю бетонную смесь, используя фанерную доску с открытой стороны формы.Выровняйте открытую поверхность, проведя по ней фанерной доской.Отверждение: Бетонный блок необходимо выдержать в форме в течение 24 часов для высыхания. Затем выньте бетонный блок из формы и поместите его в резервуар для воды для отверждения. Процесс отверждения обеспечит необходимую прочность на сжатие и займет около двух недель.

Реклама и продажа: Когда у вас будет достаточное количество бетонных блоков, вы можете разместить небольшое объявление в местной газете и создать веб-сайт, посвященный вашим услугам.

Заключение

Вы можете начать свой бизнес по производству цементного кирпича или бетонных блоков на начальном этапе, не вкладывая средства в оборудование. Вы даже можете попробовать изготовить пустотелый цементный кирпич по индивидуальному заказу, используя различные типы форм. Помните, что прочность цементного кирпича зависит от пропорции смеси и достаточного времени выдержки.

Изготовление глиняных кирпичей за 6 шагов: В этом руководстве по изготовлению глиняных кирпичей рассказывается, как сделать глиняные кирпичи за шесть шагов.

Как сделать домовые блоки для железной дороги

Сделайте набор деревянных кубиков для дома своими руками для детей. Это отличное дополнение к железным дорогам, машинам и другим воображаемым играм!

Этот пост содержит партнерские ссылки Amazon для вашего удобства.

Железные дороги протянулись через нашу игровую комнату, и по ним курсируют поезда, ведомые уверенной рукой двухлетнего инженера. Чтобы сделать строительство еще более увлекательным, мы решили добавить к железнодорожному составу блоков домов ручной работы .

Железнодорожные составы часто продаются вместе с некоторыми зданиями, но ни одно из наших не продается. Во-первых, мы получили небольшой набор IKEA, и это было очень хорошее введение в удовольствие от строительства железных дорог. Развлекательно, но не слишком утомительно для малыша. Затем мы решили добавить больше деталей и смешали наш первый набор с Orbrium Train Tracks. У них были уникальные многоуровневые трассы, но до сих пор не было домов. Это было к лучшему: это дало нам, родителям, возможность сделать забавную маленькую поделку.

Развлекательно, но не слишком утомительно для малыша. Затем мы решили добавить больше деталей и смешали наш первый набор с Orbrium Train Tracks. У них были уникальные многоуровневые трассы, но до сих пор не было домов. Это было к лучшему: это дало нам, родителям, возможность сделать забавную маленькую поделку.

Материалы

— деревянная доска толщиной не менее 1 дюйма (мне нравится работать с кленом при изготовлении деревянных игрушек — это хороший компромисс между ценой и качеством, но для этого проекта я использовал дубовую доску, потому что это было удобно)

— пила (можно сделать весь проект с помощью ручной пилы, но если у вас есть электроинструмент для резки дерева, например лобзик или торцовочная пила, будет проще)

— Акриловые краски

— (необязательно) Я использовал белый маркер для многих деталей, чего можно было бы достичь с помощью кисти с тонким кончиком и белого акрила, но дал мне немного больше контроля над деталями (вот мой маркер Uchida с тонкой краской)

Учебник

1. Обозначьте на доске формы домов.

Обозначьте на доске формы домов.

2. Вырежьте их. Начните с вырезания углов, затем отделите домики от доски. Зашлифуйте края гладко. На этом этапе Будстер был готов к игре. Почему нет? Эти недостроенные дома могли бы стать идеальным набором блоков домов Вальдорфа, и вы можете оставить их такими.

3. Покрасьте дома в однотонные цвета. Дайте им высохнуть и покрасьте крыши. Добавьте двери, окна и любые детали, которые вам нравятся. Вы можете повесить на двери какие-нибудь таблички: у меня было одно «кафе» (красный) и один «цветочный магазин» (зеленый).Дети постарше могут присоединиться к рисованию на блоках и построить свой собственный город!

А теперь немного личной истории. Хотя мой выбор цветов может показаться подходящим для игрушки, это необычная цветовая схема для района. Тем не менее, я построил свой городок на реальном месте! Три года назад мы с мужем ездили в Италию. Я не чувствовал, что было бы правильно уехать из Италии, не увидев Венеции, и именно туда мы направились в конце нашего двухнедельного пребывания.

Наша поездка в Италию: осень 2011 г.

Если Будстеру интересовали дома в их недостроенном состоянии, ему не терпелось поиграть с ними, когда они будут покрашены.Мне приходилось напоминать ему снова и снова: «Им нужно еще немного просохнуть». При этом акриловые краски высыхают примерно за десять минут, но Бадстеру это, должно быть, показалось вечностью.

Наконец, он получил их и продолжил строительство города, а затем железной дороги вокруг него.

Будстер любит играть со своей железной дорогой, и маленькие домики добавили

Если бы вы могли построить свой деревянный город на основе любого реального города, что бы вы выбрали?

Если вам понравилась эта поделка, вы также можете найти эти

— Деревянные блоки в духе Вальдорфа: вырезанные природные блоки для создания лесных сцен

— Деревянная весельная лодка: создайте маленькую лодку с командой, которая может отправиться в ванну или приключение на близлежащем озере

— Игрушечный домик на дереве: постройте домик на дереве для лесных людей, животных или фей

Более 20 творческих вариантов использования бетонных блоков в вашем доме и саду

Привет от i Creative Ideas! Бетон, цемент и шлакоблоки — это большие прямоугольные кирпичи, обычно используемые в строительстве. Они также являются недорогими и надежными материалами для многих домашних и садовых проектов DIY. Приложив немного творчества и времени, вы можете превратить эти умные блоки в практичную мебель или предметы декора дома или в саду. Здесь, в i Creative Ideas, мы собрали более 20 вариантов творческого использования бетонных блоков или шлакоблоков в нашем доме и саду. Некоторые из них представляют собой настоящие DIY-проекты с полными учебными пособиями. Остальные — просто идеи для вас. Мы надеемся, что от домашней и уличной мебели до садовых плантаторов они вдохновят вас и помогут вам приступить к следующему проекту из бетонных блоков.Давайте посмотрим на все эти креативные идеи!

Они также являются недорогими и надежными материалами для многих домашних и садовых проектов DIY. Приложив немного творчества и времени, вы можете превратить эти умные блоки в практичную мебель или предметы декора дома или в саду. Здесь, в i Creative Ideas, мы собрали более 20 вариантов творческого использования бетонных блоков или шлакоблоков в нашем доме и саду. Некоторые из них представляют собой настоящие DIY-проекты с полными учебными пособиями. Остальные — просто идеи для вас. Мы надеемся, что от домашней и уличной мебели до садовых плантаторов они вдохновят вас и помогут вам приступить к следующему проекту из бетонных блоков.Давайте посмотрим на все эти креативные идеи!

1. Садовая скамейка из бетонных блоков

Это очень доступная уличная скамья, сборка которой стоит всего 30 долларов. Какая креативная идея сделать дополнительные сиденья в саду! (Фото: Better Home and Gardens)

2. Диван-кровать из 42 белых бетонных блоков

Эта модель навеяна первой фотографией и предназначена для использования в помещении. Мне нравится дополнительное место для хранения в полых блоках, где можно разместить обувь.Также красочные подушки так хорошо сочетаются с обоями. Смотрится очень уютно! (Фото: Клаудио П. Агиар)

Мне нравится дополнительное место для хранения в полых блоках, где можно разместить обувь.Также красочные подушки так хорошо сочетаются с обоями. Смотрится очень уютно! (Фото: Клаудио П. Агиар)

3. Вертикальные сеялки из бетонных блоков

Это умный и недорогой способ добавить настенное вазон на задний двор. Мне нравятся разные сорта суккулентов. (Фото предоставлено: Apartment Therapy, Apartment Therapy, Urban Gardens)

4. Лестница уличная из бетонных блоков

Какая креативная идея использовать бетонные блоки для ступеней! (Фото: Vizimac)

5.Книжная полка из шлакоблока

Сложите бетонные блоки и две деревянные доски, и у вас получится красивая книжная полка. (Фото: New Zealand Design Blog)

6. Комплект садовой мебели из шлакоблока

Из шлакоблоков сделайте набор садовой мебели для барбекю на открытом воздухе. Обожаю журнальный столик. (Фото: Ispaci)

7.

Уличная скамейка из шлакоблоков своими руками

Уличная скамейка из шлакоблоков своими рукамиЭта веселая уличная скамейка также вдохновлена первой фотографией.Вам понадобится 12 блоков и 4 куска пиломатериалов, чтобы вставить их в проемы. Это простая поделка, которую можно закончить за час. (учебник: Подвал Кайлы)

8. Хороший развлекательный центр

Развлекательный центр выполнен из цементных блоков и полок из черного меламина. Вы можете использовать отверстия в цементных блоках для хранения компакт-дисков, DVD-дисков и книг. (Фото: Parka Avenue)

9. Доступная уличная кухня

Используйте или переделайте старые материалы, такие как бетонные блоки и остатки древесины, чтобы построить эту великолепную летнюю кухню.(Фото: Better Homes and Gardens)

10. Скамейка из шлакоблоков своими руками

Это еще одна уличная скамейка, сделанная своими руками, вдохновленная № 7. (урок: Fab Everyday)

11. Яма для костра из бетонных блоков

Из бетонных блоков можно построить простую, доступную и функциональную костровище. Разве это не круто? (Учебное пособие: необходимо добавить кондиционер для белья)

Разве это не круто? (Учебное пособие: необходимо добавить кондиционер для белья)

12. Тумбочка из бетонных блоков

Эта прикроватная тумбочка выглядит симпатично и подойдет для небольшой квартиры с ограниченным пространством.(Фото: Dwell)

13. Современные травянистые центральные элементы из шлакоблоков

Это простой и доступный способ создать красивые центральные элементы из шлакоблоков в качестве горшков. (Учебник: Design Sponge)

14. Подступенки кровати из шлакоблоков

Вы можете использовать шлакоблоки, чтобы поднять кровать и воспользоваться дополнительным пространством для хранения таких вещей, как обувь и другие мелкие предметы. (Фото: Design Sponge, Design Sponge)

15.Ракетная печь из шлакоблока своими руками

Вот быстрый и простой способ сделать свою собственную ракетную печь из четырех шлакоблоков. (видеоурок: YouTube)

16. Вазы из шлакоблоков своими руками

Раскрасьте шлакоблоки по клетчатым трафаретам и превратите их в красивые вазы для вашего патио. (Учебник: Импровизированный дизайн)

(Учебник: Импровизированный дизайн)

17. Уличные сиденья своими руками

Еще одна уличная скамейка из шлакоблока своими руками. Шлакоблоки окрашены в синий цвет, чтобы добавить яркости.(руководство: Лена Секине)

18. Центральные элементы из шлакоблоков

Этот красивый центральный элемент из шлакоблоков отлично подходит для деревенской свадьбы на открытом воздухе. (Учебник: Да, пожалуйста)

19. Кровать платформа из шлакоблока

(фото предоставлено Designtripper)

20. Сеялки из шлакоблоков и садовая планка

Добавьте верхнюю часть из массива дерева к плантаторам из шлакоблоков, чтобы сделать уличный брус. (Учебник: Design Sponge)

21.Садовая кровать из шлакоблока

Если вы думаете о том, чтобы добавить в свой сад приподнятую грядку, используйте шлакоблоки — хороший выбор, потому что их быстро и легко установить, а также они дешевле. (Фото: Я сохраняю от А до Я, Разумное садоводство, Vintage Kids Modern World)

22.

Скворечник из шлакоблоков

Скворечник из шлакоблоковПревратите шлакоблок в скворечник! Это такая забавная и классная идея. Детям это понравится. (Учебник: Lowes)

23. Контейнер для компоста из шлакоблоков

Используйте шлакоблоки, чтобы построить контейнер для компоста.(Учебник: Кара Кори)

24. Мебель для патио из бетонных блоков

Полный комплект садовой мебели из бетонных блоков с кострищем, креслами и скамейкой. (Учебник: B Organic)

25. Решетка из шлакоблоков за 3 доллара

Срочно нужен гриль? Вместо этого используйте шлакоблоки и готовьте вкусные шашлыки. Стоит всего 3 доллара! (Учебник: Маленькая кухня, которая умела)

26. Декоративная башня из шлакоблоков

Раскрасьте шлакоблоки и сложите их, чтобы построить классную скульптуру тотема, которая украсит ваш дом и сад.Выглядит действительно круто! (Фото: Flickr)

27. Скульптуры из шлакоблоков DIY

Поместите чайные свечи в эту потрясающую скульптуру из шлакоблоков и осветите свой сад. Красивый! (Учебник: The Horticult)

Красивый! (Учебник: The Horticult)

28. Книжные полки из шлакоблока

Шлакоблоки отлично подходят для создания книжных полок. Легко, прочно и доступно! (Фото: Mindful of Beauty)

29. Стол из шлакоблоков своими руками

Этот стол из шлакоблоков очень легко сделать, для него требуется всего четыре блока и деревянная доска.(Учебник: Веселая мысль)

30. Кашпо для бетонных блоков своими руками

Используйте кадки для бетонных блоков, чтобы украсить свою лестницу. (Учебник: Remodelista)

Как сделать свои собственные детские блоки из картона

Вот руководство по созданию детских кубиков, в которое вы также можете добавить изображения своей семьи или праздников. Идея экологически чистой игрушки для малыша.

У нас дома блочное время! Одно из лучших вложений, которое вы можете сделать с игрушками, — это вложить деньги в блоки для вашего малыша.

Раскрытие информации: этот пост содержит партнерские ссылки Amazon.

Идеи для занятий с детскими блоками

Есть так много забавных способов поиграть с кубиками в младенчестве и младенчестве, мы собрали коллекцию наших любимых, а также выкройку DIY Block, чтобы сделать свою собственную.

Тканевые блоки доступны для самых маленьких детей, которые издают забавные звуки для их удовольствия.

Пластиковые блоки для зажигалок — хороший выбор, так как их легко брать в руки младенцам и малышам, а также их легко мыть.

Также доступны всевозможные блоки Peek a Boo, которые интересно складывать, а также трясти, греметь и заглядывать внутрь.

Блоки для вложений — отличный выбор, чтобы помочь вашим малышам начать разные размеры.

Примерно к 12 месяцам ваш малыш сможет начать складывать блоки друг на друга.

Игра с кубиками может помочь как мозгу, так и телу вашего ребенка. Это также способствует развитию творческих способностей.

Играя с кубиками, ваш малыш естественным образом начнет учиться организовывать, балансировать и складывать. Эти навыки помогают развить зрительно-моторную координацию и мелкую моторику.

Эти навыки помогают развить зрительно-моторную координацию и мелкую моторику.

Мы начали примерно в то время, когда мой малыш сидел с тканевыми блоками и более легкими пластиковыми блоками.

Занятия с блоками для младенцев и детей ясельного возрастаВот несколько забавных и простых способов поиграть с кубиками, которые помогут развить у вашего ребенка мелкую моторику и координацию глаз и рук.

Plus даже помогает им развивать свои собственные навыки решения проблем и словарный запас.

Вверх и вниз- Моя дочь сейчас в 10 месяцев так развлекается, наблюдая, как мама складывает блоки, а затем сбивает их.

- Ей также нравится помогать маме наполнять чашу кубиками, а затем вываливать их все

- По мере взросления мы начнем сортировать их по цвету и по тому, что внутри

Группировать по размерам

- Вскоре она обнаруживает, что они больше и меньше.

Вы можете посоветовать своим малышам расположить их по размеру. Скворечники идеально подходят для этого навыка.

Вы можете посоветовать своим малышам расположить их по размеру. Скворечники идеально подходят для этого навыка.

Блоки для штабелирования

Как сделать свои собственные экологически чистые детские блокиМой малыш сейчас любит фотографии людей, поэтому я решила делать блоки из фотографий. Нам было очень весело создавать блоки, используя фотографии из журнала и семейные фотографии. Она сидит, трогает картинки и разговаривает с ними, это так мило.

Вот инструкция, как сделать детские кубики из переработанного картона.

Материалы, которые вам понадобятся

- Ящики для хлопьев или картон

- Фотографии из старых журналов или ваши собственные фотографии

- Клей-карандаш

- Упаковочная лента или контактная бумага

Рисунок на коробке с хлопьями… Я только что нарисовал заметку, размер, который мне нужен

Вырежьте части, оставив выступы

Клеевой блок все вместе

Выберите ваши любимые фотографии или тематические фотографии из журнала или личных фотографий. Используя тот же размер, из которого вы создали свои квадраты.

Используя тот же размер, из которого вы создали свои квадраты.

Прикрепите фотографии клеем.

Теперь закройте блок контактной бумагой или упаковочной лентой, чтобы сделать его более прочным и удобным для детей.

Пришло время повеселиться и поиграть !!!

Идеи темы для детских блоков DIY

Вы можете создавать всевозможные дизайны с помощью этого дизайна блоков DIY для детских блоков.

Вот несколько идей для индивидуальных конструкций блоков…

- Семейный альбом

- Первый год ребенка

- Буквы

- Числа

- Любимый персонаж

- Темы для вечеринок по случаю дня рождения

- Хэллоуин

- День благодарения

- Рождество

- День святого Валентина

- Пасха

Развлекаться 9 июля

Используйте эту распечатку для создания своих собственных блоков DIY.

Щелкните здесь, чтобы узнать, как ваш дошкольник может делать свои собственные экологически чистые кубики.

(Самодельные игрушки предназначены для того, чтобы в них постоянно играли взрослые и на ваш страх и риск)

Нужны еще идеи для детского отдыха? Ознакомьтесь с нашими мероприятиями, посвященными детскому времени!

Раскрытие информации: «Спин-он-лайн» для педагогов — это предложения, с которыми ребенок может вместе играть. Пожалуйста, используйте на свой страх и риск и всегда под присмотром взрослых.Вы знаете, что лучше для вашего ребенка, и являетесь первым и самым важным учителем для него.

** НРАВИТСЯ? PIN IT! **

DIY Jumbo Building Blocks — Руководство по выживанию домохозяйки

Этот пост содержит партнерские ссылки. Пожалуйста, посмотрите мое раскрытие. Дети всех возрастов любят строить конструкции, чтобы использовать их в своих ролевых и драматических сценариях игры. Это почти бесплатный способ сделать своими руками версию этих гигантских картонных блоков для младенцев старшего возраста, малышей, дошкольников и даже детей школьного возраста, и все, что вам нужно, это:

пустые коробки из-под обуви

оберточная бумага

упаковочная лента

ножницы

Я купил свою оберточную бумагу в долларовом проходе в Target, и в ящике для мусора уже была прозрачная упаковочная лента. Так как я недавно придумал эту идею, я экономил коробки из-под обуви, пока у нас не появилась небольшая их коллекция. (Конечно, коробки свободны, кроме обуви, которая была внутри!)

Так как я недавно придумал эту идею, я экономил коробки из-под обуви, пока у нас не появилась небольшая их коллекция. (Конечно, коробки свободны, кроме обуви, которая была внутри!)

Шаги по созданию этих больших блоков так же просты, как упаковка подарка:

1) Приклейте верхнюю часть к коробке, чтобы она оставалась устойчивой, или заклейте верх, в зависимости от того, какой у вас тип коробки.

2) Оберните бумагу вокруг коробки и разрежьте ее так, чтобы ее хватило, чтобы покрыть коробку.

3) Оберните коробку бумагой, при необходимости заклейте упаковочной лентой.

4) Обмотайте все швы и углы, где лента могла порваться. Это важный шаг, поэтому готовые коробки прослужат более 5 минут!

5) Повторите, чтобы сделать столько, сколько захотите. Вы можете использовать контактную бумагу вместо оберточной бумаги — она может быть еще прочнее и долговечнее.

Мои дети помогли мне сделать их, приклеив скотч и закрепив бумагу в некоторых местах. Они отлично провели время, играя и строя эту самодельную игрушку! Мне нравится красочная оберточная бумага, которую мы нашли, но вы можете использовать простые цвета и позволить детям рисовать или украшать по своему усмотрению.

Они отлично провели время, играя и строя эту самодельную игрушку! Мне нравится красочная оберточная бумага, которую мы нашли, но вы можете использовать простые цвета и позволить детям рисовать или украшать по своему усмотрению.

| Дети начали играть еще до того, как я успел запаковать все коробки! |

Я понятия не имел, куда их творчество приведет с помощью этих гигантских строительных блоков, сделанных своими руками, но я рад, что дал им возможность поиграть с ними.

Я нашел еще несколько забавных идей строительных блоков своими руками, которые тоже стоит попробовать:

Что вашим детям нравится строить из кубиков?

Приятного времяпровождения с детьми,

Размещено по адресу:

Чтобы узнать больше о самодельных игрушках, посетите:

Приятного вам времяпрепровождения дома!

Как сделать деревянные блоки

Деревянные строительные блоки — самая любимая игрушка на все времена, и их обычно недостаточно, чтобы их можно было обойти.Приложив немного усилий, вы можете сделать набор кубиков для каждого ребенка в доме.

Инструменты:

- Измерительная линейка

- Карандаш

- Плотницкий угольник

- Сабельная пила или угловая коробка и лопаточная пила

- Копировальная пила

- Тиски

- Компас

- При желании сверло

- Маленькая кисть Материалы:

- Прозрачный сосновый брус 1 x 2

- Деревянный дюбель диаметром 1 дюйм

- При желании можно использовать прозрачный сосновый брус 1 x 3 или 2 x 2 и / или деревянный дюбель 3/8 дюйма

- Средне- и мелкий наждачная бумага

- По желанию, нетоксичная, безопасная для детей глянцевая краска

- Отмерьте и отрежьте 14 частей 1 x 2 до 3 1/2 дюймов в длину, чтобы получились блоки 1 1/2 x 3 1/2 дюйма. Отмерьте и отрежьте четыре куска длиной 3 1/2 дюйма, которые нужно разрезать пополам. Отложите их в сторону.

- Отмерьте и отрежьте 14 кусочков 1 x 2 до 1 1/2 дюйма в длину, чтобы получились квадратные блоки размером 1 1/2 дюйма. Отмерьте и отрежьте четыре куска длиной 1 1/2 дюйма, которые нужно разрезать пополам. Отложите их в сторону.

- Разметьте четыре куска длиной 3 1/2 дюйма пополам и аккуратно разрежьте их пополам, чтобы получилось восемь блоков 3/4 x 3 1/2 дюйма.

- Разметьте четыре куска 1 1/2 дюйма пополам вдоль волокон древесины и аккуратно разрежьте их пополам, чтобы получилось восемь блоков 3/4 x 1 1/2 дюйма.

- Отмерьте и отрежьте два куска размером 3 1/2 дюйма размером 1 x 2, чтобы сделать четыре треугольника из двух блоков размером 1 1/2 x 3 1/2 дюйма. На каждом блоке проведите диагональную линию между двумя противоположными углами; аккуратно вырежьте по линии, чтобы получились два треугольника высотой 3 1/2 дюйма.

- Отмерьте и отрежьте две части размером 3 1/2 дюйма размером 1 x 2, чтобы получились арки. Для каждой дуги с помощью циркуля начертите полукруг радиусом 1 дюйм в центре одного длинного края, чтобы сформировать арку

- высотой 1 дюйм на одной длинной стороне. Крепко зажать блок, а затем аккуратно вырезать арку сабельной пилой или копировальной пилой.

- После вырезания треугольников и арок отрежьте кусочки 1-дюймового деревянного дюбеля, чтобы получились колонны. Отмерьте и отрежьте четыре части длиной 3 1/2 дюйма и четыре части длиной 1 1/2 дюйма.

- Как выбрать игрушки для ребенка: Здесь вы узнаете, какие игрушки полезны для стимулирования роста и развития вашего ребенка, а какие игрушки могут быть опасными.

- Как починить одежду: из этой статьи вы узнаете, как сделать одежду вашего ребенка чуть дольше, если починить ее самостоятельно.

- Руководство для потребителей: обучающие электронные игрушки: прочтите в Справочнике потребителей обзоры электронных игрушек, доступных для вашего ребенка.

Время: примерно от 3 до 4 часов; при желании, дополнительное время для раскрашивания

Изготовление блоков

Чтобы сделать блоки для маленького ребенка, используйте прозрачную сосновую заготовку размером 1 x 2. Фактический размер 1 x 2 составляет 3/4 x 1 1/2 дюйма, поэтому готовые блоки будут иметь толщину 3/4 дюйма и ширину 3/4 дюйма или 1 1/2 дюйма. Используйте кусочки 1-дюймового деревянного дюбеля, чтобы отрезать короткие и длинные колонны.

Фактический размер 1 x 2 составляет 3/4 x 1 1/2 дюйма, поэтому готовые блоки будут иметь толщину 3/4 дюйма и ширину 3/4 дюйма или 1 1/2 дюйма. Используйте кусочки 1-дюймового деревянного дюбеля, чтобы отрезать короткие и длинные колонны.

Если вам нужны блоки большего размера, вырежьте их из прозрачного соснового бруса размером 1×3, чтобы получить фактическую ширину 2 1/2 дюйма. Или, для квадратных блоков типа алфавита, отрежьте куски длиной 1 1/2 дюйма из прозрачного соснового бруса 2 x 2. Размеры ниже приведены для приклада 1 x 2; измените резку по желанию для более крупных или толстых блоков.

Чтобы сделать блоки, отмерьте и отметьте желаемую длину на куске дерева; используйте угольник, чтобы концы были квадратными. Отметьте и вырежьте по одному блоку за раз. Зажмите кусок дерева в тисках и разрежьте каждый блок сабельной пилой; или используйте торцовочную коробку и ножовку, чтобы концы были ровными. После вырезания всех желаемых блоков размером 1 x 2 разрежьте их пополам по мере необходимости; затем вырезать специальные формы и отрезки дюбеля для столбиков.

Планирование набора блоков

Для набора блоков из 58 частей вырежьте 1 x 2 и вставьте дюбели, как описано ниже.

На этом этапе у вас должно быть всего 28 блоков полной ширины и 16 блоков половинной ширины.

Затем сделайте особые формы.

Помимо 44 простых блоков, теперь у вас должно быть 14 специальных форм, всего 58 блоков. При желании добавьте соединительные элементы из деревянных дюбелей диаметром 3/8 дюйма или меньше, чтобы получился конструктивный набор.

При желании добавьте соединительные элементы из деревянных дюбелей диаметром 3/8 дюйма или меньше, чтобы получился конструктивный набор.

Для соединителей различной длины вырежьте от 10 до 15 дюбелей каждый, 2 дюйма, 4 дюйма, 6 дюймов и 8 дюймов.

На гранях и по краям блоков на расстоянии примерно 1/2 дюйма просверлите отверстия диаметром 3/8 дюйма глубиной от 1/4 до 3/8 дюйма. Не просверливайте более двух отверстий на стороне блока шириной 1 1/2 дюйма.

Обработка блоков

Чтобы закончить блоки, отшлифуйте все края, все углы и все поверхности; используйте сначала наждачную бумагу средней, а затем мелкозернистой. Блоки должны быть очень гладкими; они могут попасть в рот ребенку. Убедитесь, что вы удалили все неровности и занозы. Перед использованием блоков удалите всю пыль.

При желании раскрасьте блоки — в сплошной цвет, разные цвета на противоположных сторонах, или, для квадратных блоков, изображениями и буквами алфавита. Используйте только нетоксичную, безопасную для детей глянцевую краску; на контейнере должно быть четко указано, что краска является сухой пленкой и безопасна для детей. Перед использованием блоков нанесите краску и дайте ей полностью высохнуть, как указано производителем.

Перед использованием блоков нанесите краску и дайте ей полностью высохнуть, как указано производителем.

Чтобы использовать свои навыки работы с деревом для создания другой забавной игрушки для детей, см. Инструкции по изготовлению лошадки-качалки на следующей странице.

Для получения дополнительной информации о домашних проектах перейдите по следующим ссылкам:

12 потрясающих домашних проектов с использованием шлакоблоков

автор: Лорен Кохановски

17 июля 2019 г.

источник: необходимо добавить кондиционер для ткани / Pinterest / Cottage Life

Вы можете думать о шлакоблоках как о грубых, промышленных материалах, которые годятся только для строительных конструкций. Тем не менее, шлакоблоки можно использовать для множества великолепных и креативных проектов! Если у вас есть несколько шлакоблоков, лежащих вокруг вашего двора, эти 12 проектов могут вдохновить вас на их перепрофилирование.

Тем не менее, шлакоблоки можно использовать для множества великолепных и креативных проектов! Если у вас есть несколько шлакоблоков, лежащих вокруг вашего двора, эти 12 проектов могут вдохновить вас на их перепрофилирование.

1. Вазоны Pretty

Чтобы сделать свои собственные великолепные кашпо, просто нарисуйте несколько красивых трафаретов на шлакоблоках, а затем посадите в них цветы! Вы можете экспериментировать с цветом, дизайном и тем, как их складывать.

2. Стол для экономии места

Чтобы сделать суперсовременный стол, все, что вам нужно сделать, это сложить по четыре шлакоблока с каждой стороны, а затем положить на них кусок дерева.Идея этого стола великолепна, потому что вы можете легко настроить его под размер вашей комнаты.

3. Открытая скамья

Вам не нужно тратить кучу денег на зону для отдыха на открытом воздухе, если вы легко можете сделать ее сами! Щелкните здесь, чтобы просмотреть полный видеоурок о том, как сделать эту потрясающую скамейку из шлакоблоков.

4. Скамья для хранения

Сложив два ряда шлакоблоков и набросив на них подушку, вы легко сможете сделать скамейку для хранения своими руками. Храните обувь в проемах и присаживайтесь на подушку, пока вы ее надеваете!

5.Кострище

Разве не было бы неплохо насладиться едой у костра на заднем дворе? Щелкните здесь, чтобы узнать, как сделать этот простой и недорогой проект.

6. Торцевые столы

Если вы ищете современные и модные торцевые столики для своей спальни, все, что вам нужно сделать, это сложить несколько шлакоблоков. Они выглядят потрясающе, и в них также есть много места для хранения.

7. Развлекательный центр

Чтобы сделать собственную подставку под телевизор или развлекательный центр, все, что вам нужно сделать, это сложить несколько шлакоблоков и деревянных брусков.Это так просто!

8. Ваза

Как мило эта ваза из шлакоблоков своими руками? Вы можете раскрасить их любыми узорами и цветами, которые вам нравятся, и их очень просто сделать. Щелкните здесь, чтобы просмотреть список инструкций.

Щелкните здесь, чтобы просмотреть список инструкций.

9. Наружная лестница

Если вы хотите упростить навигацию по открытому пространству, почему бы не построить лестницу из шлакоблоков? Щелкните здесь, чтобы узнать больше об этом замечательном проекте.

10. Бар в патио

Сложив пару столбиков из шлакоблоков и прикрепив кверху кусок дерева, вы можете получить свой собственный барный дворик.Покрасьте шлакоблоки (как здесь), чтобы придать им еще более отполированный вид.

11. Сезонная демонстрация

Подумайте обо всех возможностях украшения, которые существуют с этим простым дисплеем из шлакоблоков. Расставьте чайные свечи и тыквы на Хэллоуин, а на Рождество — зелень и сосновые шишки.

12. Уличная плита

источник: The ResolutionЭто довольно дико, но вы можете легко сделать уличную печь из шлакоблоков и некоторых других материалов.

.

Пространство должно быть достаточно широким для смешивания бетона и заливки его в форму.

Пространство должно быть достаточно широким для смешивания бетона и заливки его в форму. Зачерпните лишнюю бетонную смесь, используя фанерную доску с открытой стороны формы.Выровняйте открытую поверхность, проведя по ней фанерной доской.

Зачерпните лишнюю бетонную смесь, используя фанерную доску с открытой стороны формы.Выровняйте открытую поверхность, проведя по ней фанерной доской. Вы можете посоветовать своим малышам расположить их по размеру. Скворечники идеально подходят для этого навыка.

Вы можете посоветовать своим малышам расположить их по размеру. Скворечники идеально подходят для этого навыка.