Чем резать поликарбонат в домашних условиях?

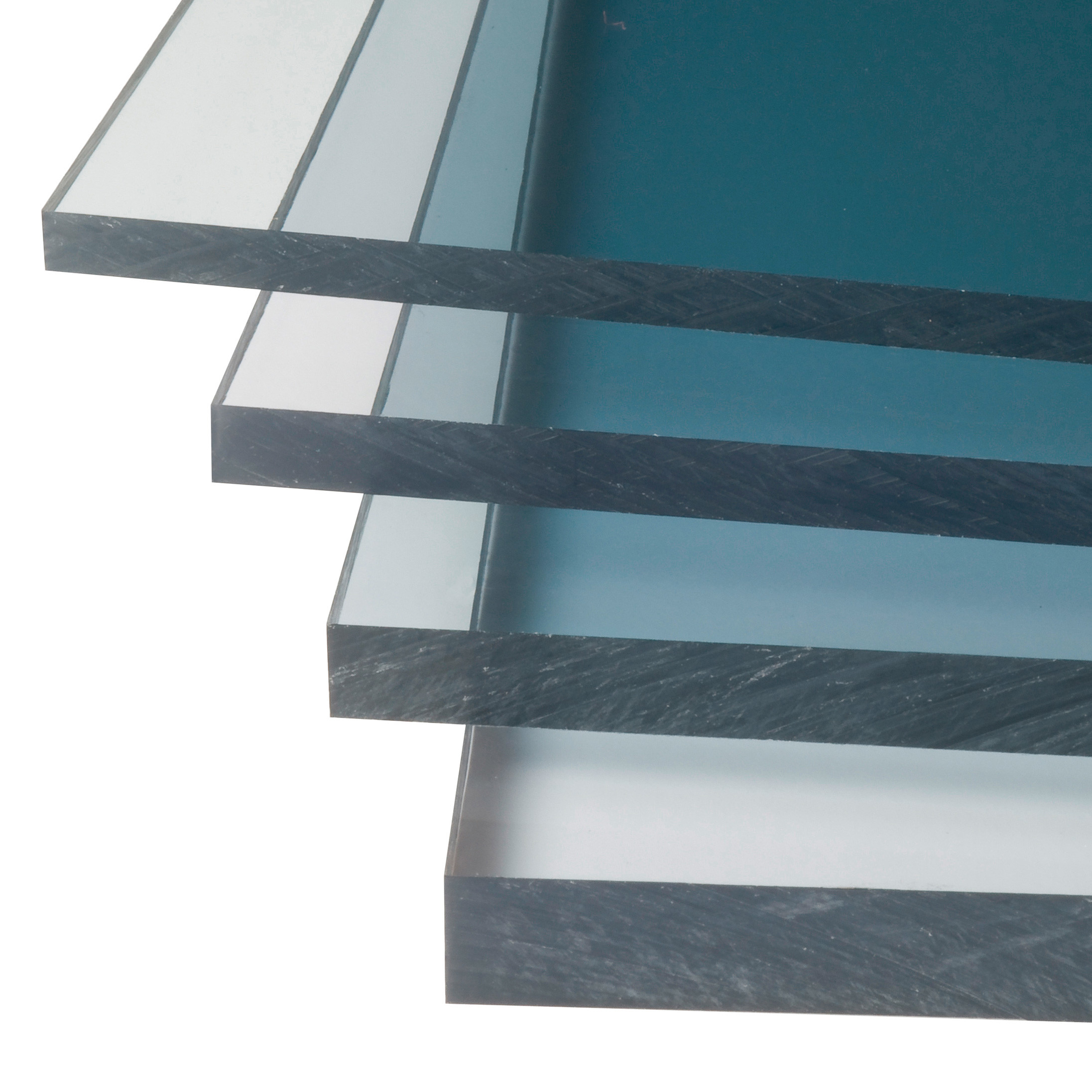

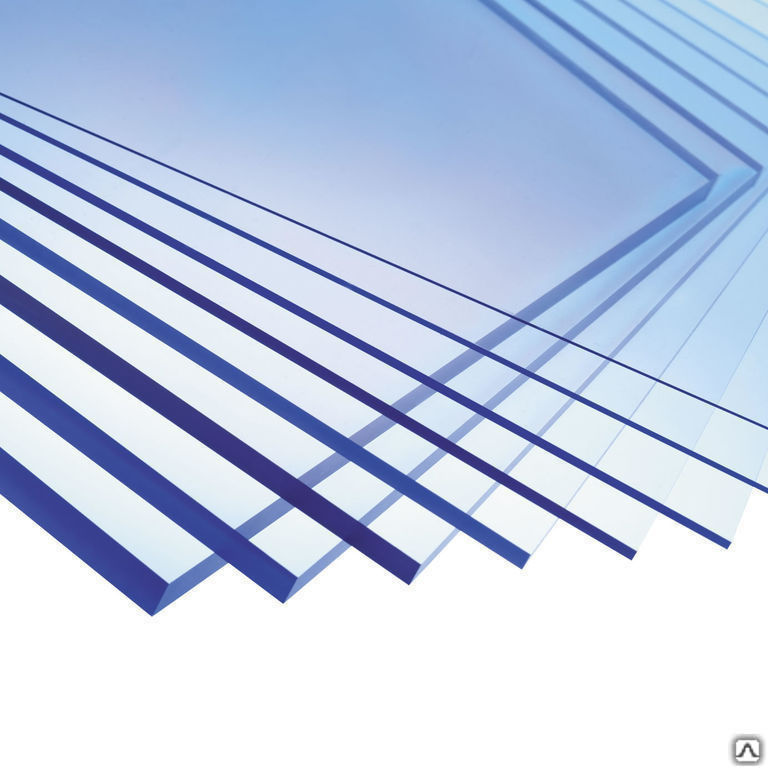

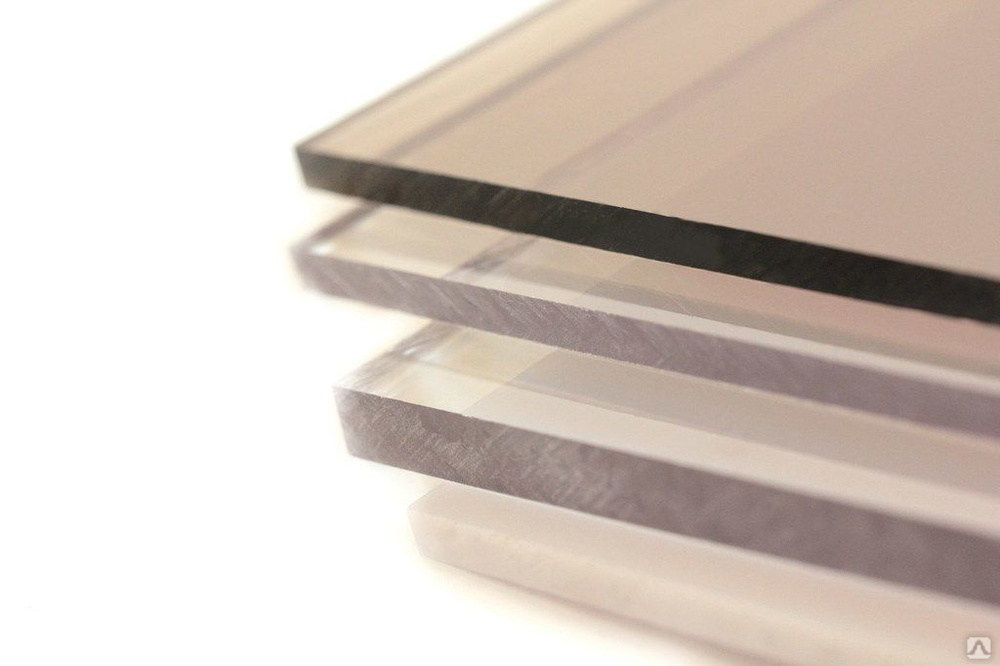

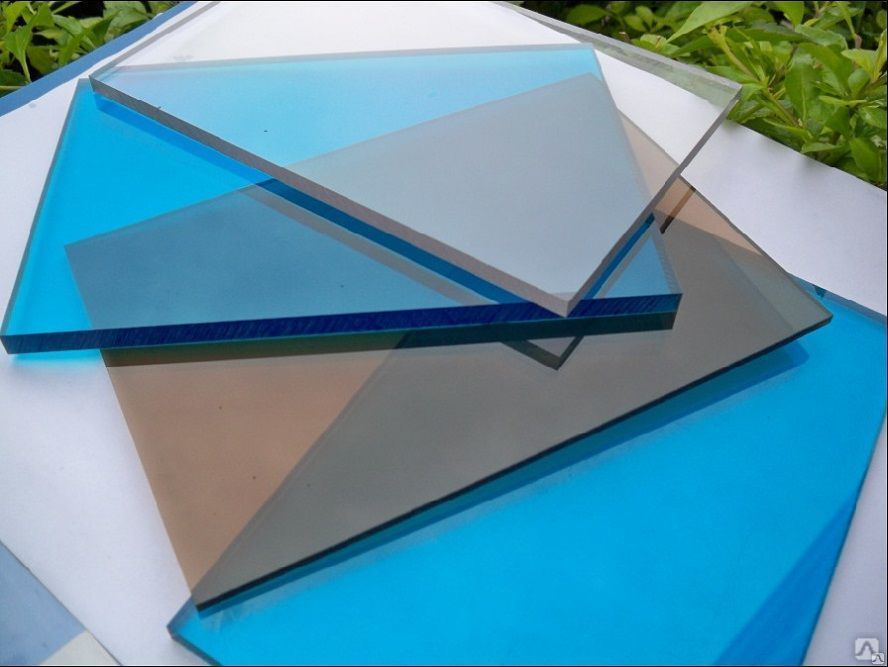

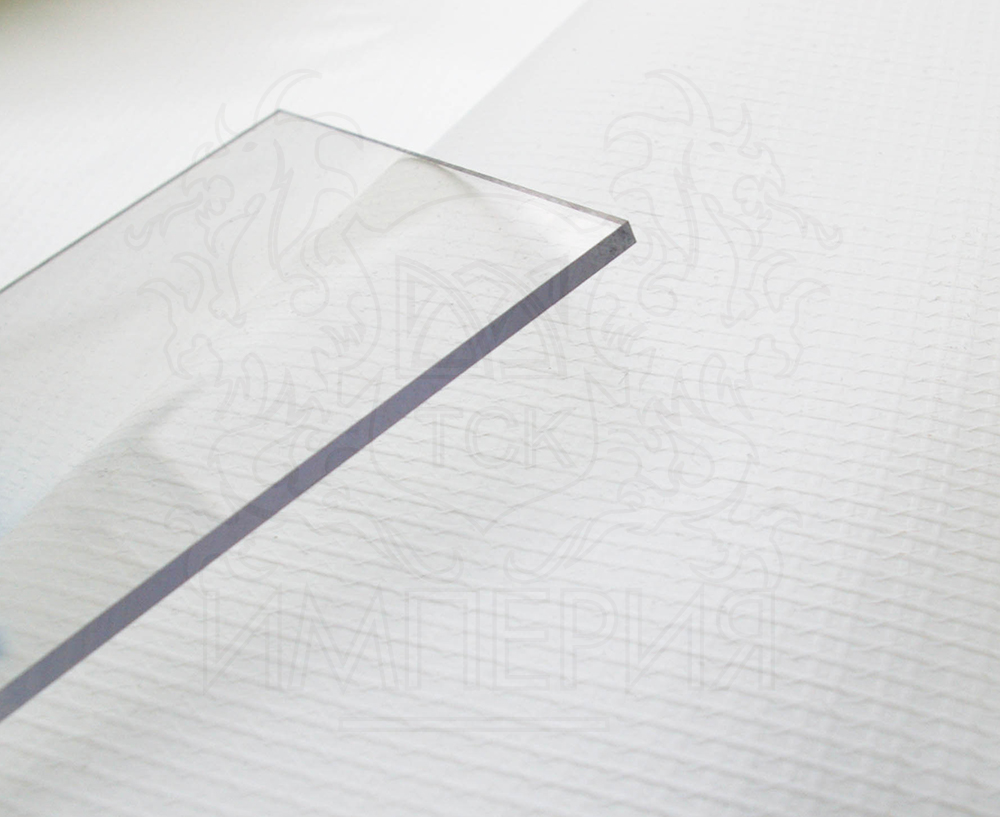

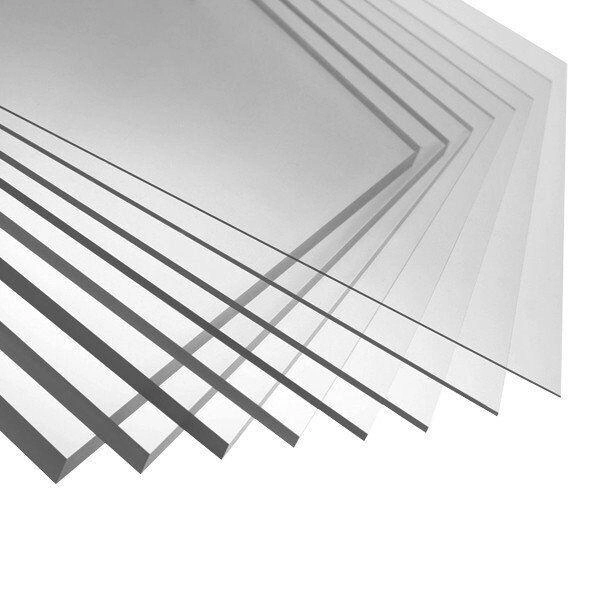

Монолитный поликарбонат – полимерный листовой материал, который за счет своих уникальных качеств – ударопрочности, прозрачности, гибкости и легкости монтажа становиться очень популярным и превосходит по многим показателям стекло и другие виды полимеров. Материал отличается легкостью обработки, но для правильного и быстрого монтажа необходимо знать основные правила его резки и правильно подобрать инструменты для работы.

Чем и как резать поликарбонат в домашних условиях?

Полотна полимерного пластика, больше всем знакомого под названием поликарбонат, с каждым днем становятся все более популярными. И не случайно: относительная дешевизна и великолепные свойства материала вывели его на одно из первых мест по продажам. Большое значение имеет и то, что работать с ним может практически любой, было бы желание. Но поскольку это относительно новый материал, далеко не каждому известно — как правильно и чем резать поликарбонат в домашних условиях, чтобы получить качественный срез и не испортить материал.

Как и чем резать оргстекло

Резать оргстекло вряд ли кому-то из нас приходится очень часто, скорее этот процесс знаком узкому кругу мастеров, работающих в специализированных фирмах и мастерских. Но иногда даже в повседневной жизни может пригодиться этот навык – при изготовлении светильника, фоторамки или небольшого аквариума.

Оргстекло является довольно специфическим материалом, сочетающим в себе прозрачность обычного стекла и эксплуатационные свойства пластика. Особенностью оргстекла, которая делает его популярным для разного вида работ, является то, что оно не бьется. Это свойство позволяет использовать его в тех случаях, когда обычное стекло применять опасно.

Оргстекло также часто называют плексигласом, акрилексом, акрилайтом – это все не виды оргстекла, а его торговые марки.

С этим материалом легко работать, поскольку он поддается практически всем способам обработки: пилению, точению, строганию, лазерной резке. Изготавливать из оргстекла можно как массивные емкости, так и миниатюрные изящные вещицы.

Способы резки оргстекла

Производственные методы резки оргстекла:

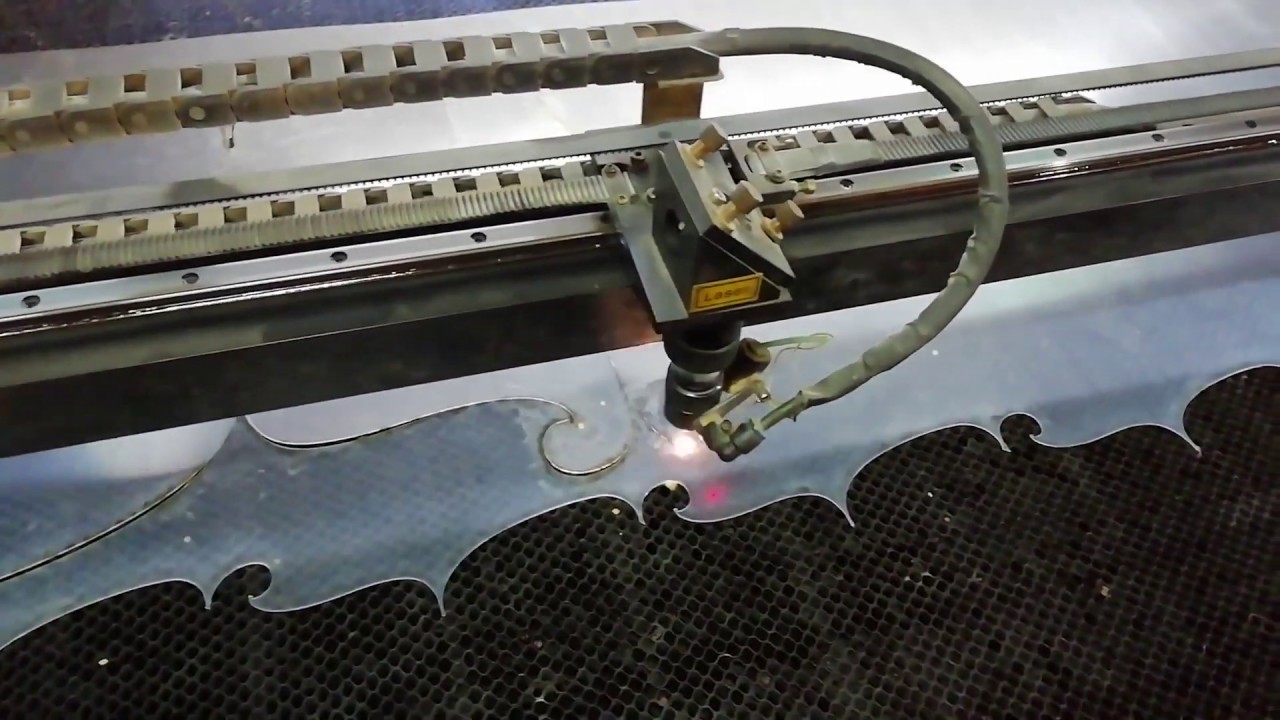

- Наиболее удобный, но, к сожалению, неприменимый в домашних условиях способ резки оргстекла – это лазерная резка от -porezka-i-gravirovka/. При этом методе используется лазерный луч, который обеспечивает высокую точность порезки, резы высокого качества и небольшое количество отходов. Но стоит помнить, что этот способ резки вызывает высокое внутреннее напряжение материала, поэтому для дальнейшего склеивания такие детали не подходят. Лазерную резку сейчас предлагают многие фирмы, поэтому если Вы выбрали этот метод, то необходимо подготовить чертеж детали и выбрать мастерскую. Часто в таких местах можно и купить само оргстекло разного вида и толщины.

- Также в производственных, а иногда и в домашних условиях, используют такие инструменты, как дисковая пила (для прямых резов) и ленточная пила (для криволинейных резов). Последний инструмент больше подходит для вырезания заготовок, поскольку при такой обработке нет необходимости в четких срезах.

Для получения четких и гладких поверхностей лучше использовать фрезу, а дисковые пилы применяют для прямых разрезов с четким срезом.

Для получения четких и гладких поверхностей лучше использовать фрезу, а дисковые пилы применяют для прямых разрезов с четким срезом. - Для более качественной резки используют высокоскоростное оборудование со скоростью вращения инструмента около 4000 об/мин. Литьевое оргстекло подлежит механической обработке, но стоит помнить о малой теплопроводности этого материала (он быстро нагревается в зоне реза). Из-за этого обработку ведут с большими скоростями резания, но при минимальной глубине срезаемого слоя.

Методы резки оргстекла в домашних условиях:

- В домашних условиях самый простой метод порезать оргстекло – это использовать ножовку по металлу. Поскольку срез получится грубым и шероховатым, потом необходимо будет отшлифовать место реза напильником или надфилем.

- Можно также использовать для резки стекла резак, который по своей сути является однозубой пилой. Этот метод выглядит так: на лист оргстекла кладут металлическую линейку и проводят несколько раз по ее кромке резаком.

Когда лист будет прорезан наполовину толщины, его доламывают осторожным движением, а потом зачищают края реза столярным фуганком или надфилем. В качестве резака можно использовать даже обычный нож-резак, который можно купить в строительных магазинах или изготовить из ножовочного полотна. В крайнем случае, можно приспособить для резки оргстекла кусок обычного стекла, но при этом необходимо позаботиться о защите рук.

Когда лист будет прорезан наполовину толщины, его доламывают осторожным движением, а потом зачищают края реза столярным фуганком или надфилем. В качестве резака можно использовать даже обычный нож-резак, который можно купить в строительных магазинах или изготовить из ножовочного полотна. В крайнем случае, можно приспособить для резки оргстекла кусок обычного стекла, но при этом необходимо позаботиться о защите рук.

- Подойдет для резки оргстекла и циркулярная пила. Также используют фрезы по металлу толщиной 0,5-1 мм. Поскольку фрезы в процессе работы быстро срабатываются, процедура сопровождается выделением дыма, а поверхность материала становится шершавой и местами вспенивается из-за высокой температуры. Для устранения этого недостатка необходимо охлаждать пилу. Можно установить по одну из сторон фрезы бутылку с водой и подавать оттуда воду по пластиковому шлангу. Если взять диаметр шланга 2,5мм, то за час воды расходуется около литра воды. При таком способе охлаждения рез выходит ровным и прозрачным.

- Также используют для резки оргстекла нагретую нихромовую нить, которую подключают к трансформатору 24В и меньше. Когда нить разогревается, она разрезает оргстекло, точнее плавит его. Резы в этом случае можно получит не только прямые, но и фигурные.

- Некоторые умельцы приспосабливают для резки оргстекла и совсем простые инструменты. Например, к листу материала прижимают торцом шлицевую отвертку, которую придерживаю за край ручки, чтобы не обжечься. Лезвие отвертки прогревается паяльником на 25 Вт, а когда оргстекло начинает плавиться, жалом отвертки проводят прямую линию. В качестве направляющей используют металлическую линейку или ножовочное полотно, точнее его сторону, противоположную зубьям. После проведения линии оргстекло ломают по ней, причем делается это очень легко и быстро.

Какие способы резки и распиловки стеклотекстолита существуют

Рассмотрев основные характеристики стеклотекстолита, можно перейти к освещению вопросов по работе с ним. Чаще всего в домашних условиях стеклотекстолит используют для изготовления плат. Красота печатной платы заключается в ровных краях и правильности формы. Помимо этого, необходимо сохранить качество трассировки. Для того, чтобы выбрать, чем пилить стеклотекстолит, необходимо учесть, что в случае некорректного распила, материал может утратить свою геометрию. Это неминуемо приведет к ухудшению качества конечного изделия.

Красота печатной платы заключается в ровных краях и правильности формы. Помимо этого, необходимо сохранить качество трассировки. Для того, чтобы выбрать, чем пилить стеклотекстолит, необходимо учесть, что в случае некорректного распила, материал может утратить свою геометрию. Это неминуемо приведет к ухудшению качества конечного изделия.

Резка стеклотекстолита канцелярским ножом

Самый простой и легкодоступный способ, если речь идет о листах не большого формата-это резка обычным канцелярским ножом, имеющим вогнутую режущую кромку, располагающую с противоположной стороны от основной режущей поверхности. На лист СТ, подлежащего разрезу, накладывается канцелярская линейка. По ее ребру производится несколько продольных насечек. Отделенный отрезок осторожно отламывается плоскогубцами. Кромка отреза обрабатывается надфилем, или наждачной бумагой. Неудобство данной методики заключается в подвижности разрезаемого полотна. Целесообразным будет использование мягких производственных тисков-зажимов, или любого другого фиксирующего устройства.

Резка стеклотекстолита ножницами по металлу

Использование ножниц по металлу, так же зарекомендовало себя, как доступный и быстрый метод, который поможет разрезать стеклотекстолит дома. Однако, стоит учесть, что под давлением лезвий материал может расслаиваться и подвергаться деформации. Эти факторы способны значительно снизить качество изготавливаемой платы. В связи с этим, данный способ требует большой сноровки и тщательного подбора используемых ножниц, с учетом толщины лезвий, наличия (отсутствия) люфта и качества заточки.

Резка гильотинными ножницами

В качестве альтернативы ножницам по металлу, отличным вариантом для того, чем резать стеклотекстолит в домашних условиях, могут стать листовые гильотинные ножницы. Управление установкой производится с помощью силовой, рычажной рукояти. Через эксцентрик рукоять перемещает нож и фиксирует брус. Современный рынок предлагает вниманию потребителей множество вариантов подобных установок, различных по мощности и производительности.

Через эксцентрик рукоять перемещает нож и фиксирует брус. Современный рынок предлагает вниманию потребителей множество вариантов подобных установок, различных по мощности и производительности.

Разрезка стеклотекстолита распиловочным станком

Обработка с использованием распиловочного станка. В этом случае желательно остановить выбор на круге с зернистостью 53А, либо алмазном резаке на 32 мм.

Резка стеклотекстолита ножовкой по металлу

Если выбирать, как резать стеклотекстолит в домашних условиях, когда речь идет именно о ручной обработке, то лучше всего себя зарекомендовала ножовка по металлу. Основной минус этого способа-высокая степень запылённости и необходимость обработки краев распила для придания им гладкости. Для этих целей чаще всего используют наждачную бумагу и классический абразивный камень.

Рассмотрев вышеперечисленные способы того, как резать стеклотекстолит в домашних условиях, можно подвести следующий итог: каждый метод имеет свои плюсы и минусы. Именно поэтому выбрать самый удобный способ можно только практическим путем. Главное, что следует учесть-это то, что не только сам материал, но и используемые для его обработки инструменты должны быть надлежащего качества и изготовлены проверенным производителем.

Именно поэтому выбрать самый удобный способ можно только практическим путем. Главное, что следует учесть-это то, что не только сам материал, но и используемые для его обработки инструменты должны быть надлежащего качества и изготовлены проверенным производителем.

Инструменты для резки поликарбоната

Надежность конструкции из листов монолитного поликарбоната и ее эксплуатационные характеристики во многом зависят от технологии резки материала.

Для обрезки полимерного листа применяются различные инструменты:

- Канцелярский нож;

- Болгарка;

- Ручная пила;

- Ножницы по металлу;

- Циркулярная пила;

- Электрический лобзик;

- Лазерная резка.

03:46 Плюсы и минусы монолитного поликарбоната Загрузить еще

Рекомендации по резке

Чтобы правильно резать поликарбонатные листы, получить ровный и качественный рез необходимо выполнять определенные условия при работе с каждым из инструментов.

Канцелярский нож

Простейший и наиболее доступный инструмент для резки и выравнивания поликарбонатных листов толщиной до 8-10 мм – канцелярский нож, который обладает легким весом и острой заточкой. Для его применения не требуются специальные навыки.

Для его применения не требуются специальные навыки.

Болгарка

Хороший рез монолитного поликарбоната болгаркой может быть достигнут с помощью круга для металла диаметром 125 мм. Болгарку рекомендуется применять при толщине поликарбонатного листа не более 10 мм. Этот электроинструмент характеризуется высокими оборотами и перед резом основного листа рекомендуется попробовать резку на небольшом кусочке материала (обрезках).

Различные виды пил и ножовок

При работе с пилками (ножовками) любого типа существуют рекомендации и правила:

- Зубы пилы должны быть острыми и мелкими;

- Поликарбонатные листы должны быть надежно закреплены для предотвращения вибрации и получения гладких и ровных краев при резе;

- При резке циркулярной пилой необходимо использовать малые обороты и начинать резку материала только тогда, когда инструмент достигает рабочей скорости.

Лазерная резка

Лазерная резка – дорогостоящая технология раскроя, которая применяется для профессиональной резки поликарбоната в промышленных масштабах.

Лазерная резка обеспечивает:

- Идеальное состояние поверхности после раскроя;

- Точность резки;

- Высокую производительность;

- Нет необходимости фиксировать лист для предотвращения сколов.

Большинство современного оборудования имеет компьютерное управление, которое позволяет наносить совершенно точные рельефные изображения на поверхность листа из поликарбоната.

Электрический лобзик

Электрический лобзик позволяет разрезать листы материала и получать сложные декоративные формы. Необходимо учесть, что при резке тонких листов существует риск их растрескивания, поэтому зубья полотна должны быть острыми и мелкими. При работе с любым инструментом при резке монолитного поликарбоната необходимо соблюдать технику безопасности – всегда одевать защитные очки для защиты глаз от осколков.

Как разрезать толстые листы пластика

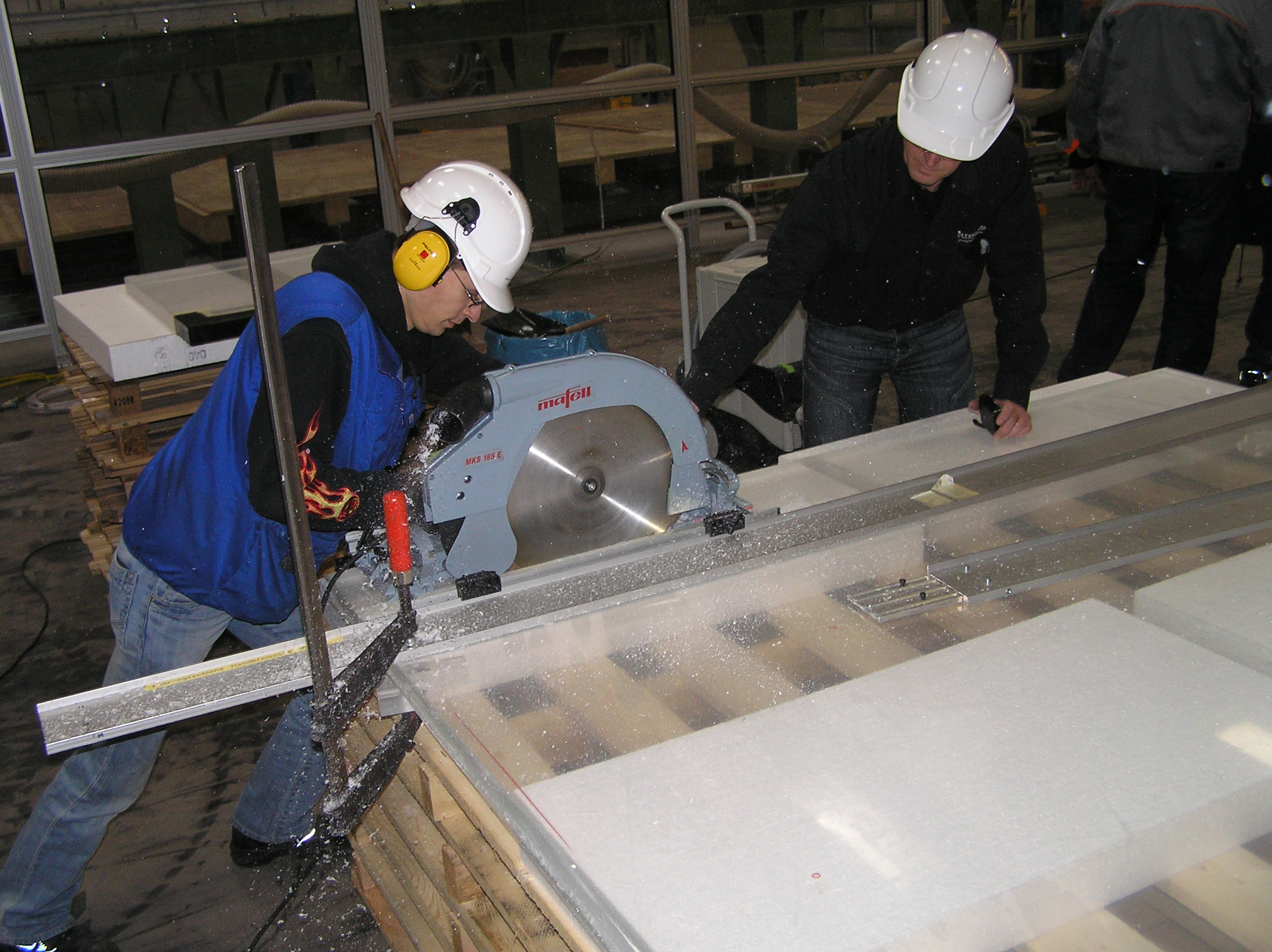

Порезка поликарбонатных и акриловых листов, толщина которых превышает 20 мм, выполняется с использованием электрических инструментов. Лучше всего для этих целей подходят циркулярные пилы. Чтобы выполнить такую работу, придется отправиться в магазин и приобрести специальный пильный диск, рассчитанный на работу с пластиком. От дисков по дереву и камню он отличается небольшой толщиной и более мелкими зубьями особой формы. Ни в коем случае нельзя использовать в работе диски, предназначенные для других материалов, так как порча материала в этом случае будет неизбежна. Пилы для дерева имеют слишком крупные зубья, расположенные на большом расстоянии. Распиливание акрила или поликарбоната таким диском приведет к образованию рваных краев реза и даже к расплавлению полимера.

Лучше всего для этих целей подходят циркулярные пилы. Чтобы выполнить такую работу, придется отправиться в магазин и приобрести специальный пильный диск, рассчитанный на работу с пластиком. От дисков по дереву и камню он отличается небольшой толщиной и более мелкими зубьями особой формы. Ни в коем случае нельзя использовать в работе диски, предназначенные для других материалов, так как порча материала в этом случае будет неизбежна. Пилы для дерева имеют слишком крупные зубья, расположенные на большом расстоянии. Распиливание акрила или поликарбоната таким диском приведет к образованию рваных краев реза и даже к расплавлению полимера.

Также как и при ручной резке, перед распиливанием листа на циркулярной пиле, его нужно точно разметить. Линию лучше всего провести перманентным маркером, линия которого хорошо видна и имеет достаточную стойкость к стиранию. Перед началом работы пластик также необходимо хорошо закрепить. Режут полимерные листы также как фанеру, с тем отличием, что при разрезе значительной протяженности лучше делать паузы, чтобы диск остыл и не плавил края разреза.

Перед началом работы пластик также необходимо хорошо закрепить. Режут полимерные листы также как фанеру, с тем отличием, что при разрезе значительной протяженности лучше делать паузы, чтобы диск остыл и не плавил края разреза.

Подготовка рабочего места и правила резки

Качество резки панелей поликарбоната находится в прямой зависимости от правильной организации и подготовки рабочего места. Также необходимо соблюдать последовательность всех этапов проведения работ и несколько несложных правил:

- Пространство нужно освободить от стройматериалов, мусора и ненужных предметов. Место для резки выкладывают листами ДСП, ЦСП, фанеры или оргалита, чтобы не поцарапать поверхность материала.

- На подготовленное основание выкладывают параллельно 2 доски, толщина которых более 4 см.

- На эти доски лицевой стороной вверх помещают поликарбонатный лист, который должен располагаться таким образом, чтобы линия будущего разреза находилась в зазоре между досками.

- Поверх первой пары устанавливают еще 2 доски, чтобы по ним можно было ходить, не боясь повредить материал.

- Линия раскройки отмечается с помощью фломастера или маркера. Если разрезаются ячеистые листы вдоль длины, то в разметке нет необходимости.

- Прямой рез выполняется угловой шлифовальной машиной (болгаркой), лобзиком, ножовкой или канцелярским ножом.

- По окончании работ срезы нужно очистить от стружки и пыли, а торцы заклеить строительным скотчем.

- Все работы выполняются с обязательным использованием средств индивидуальной защиты: перчаток и специальных пластиковых очков.

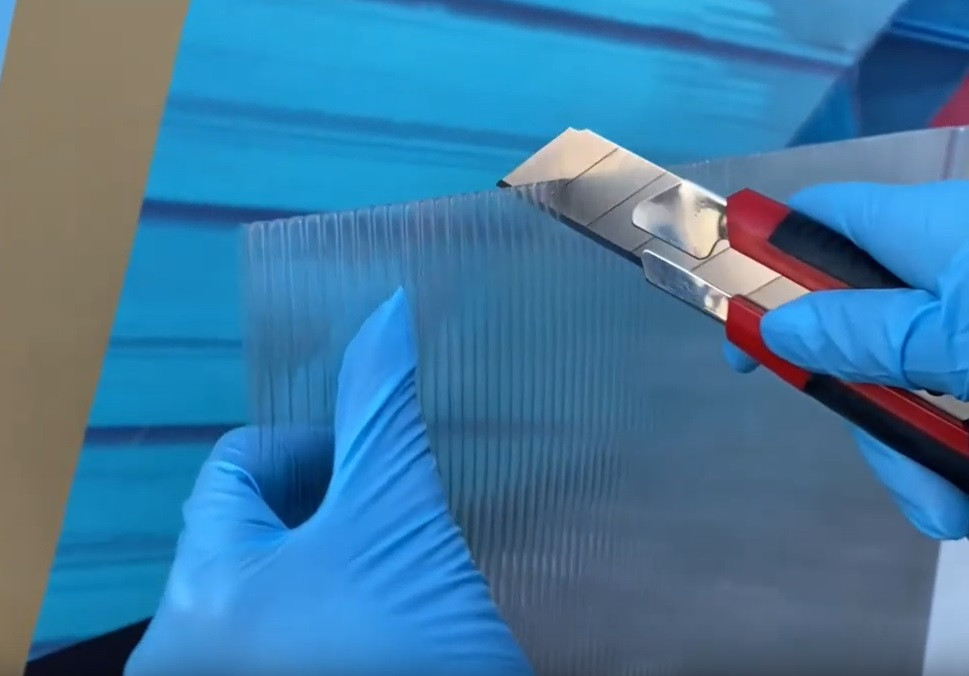

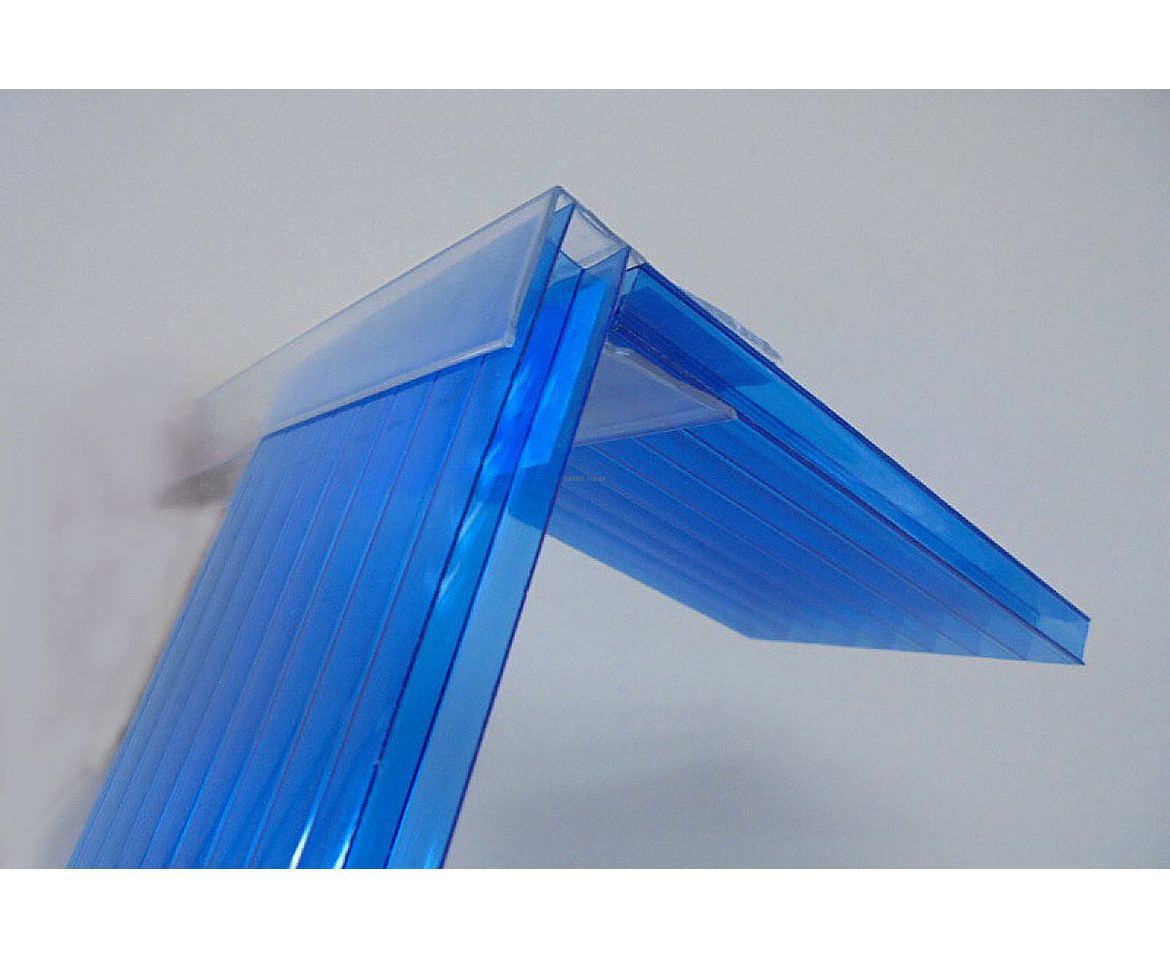

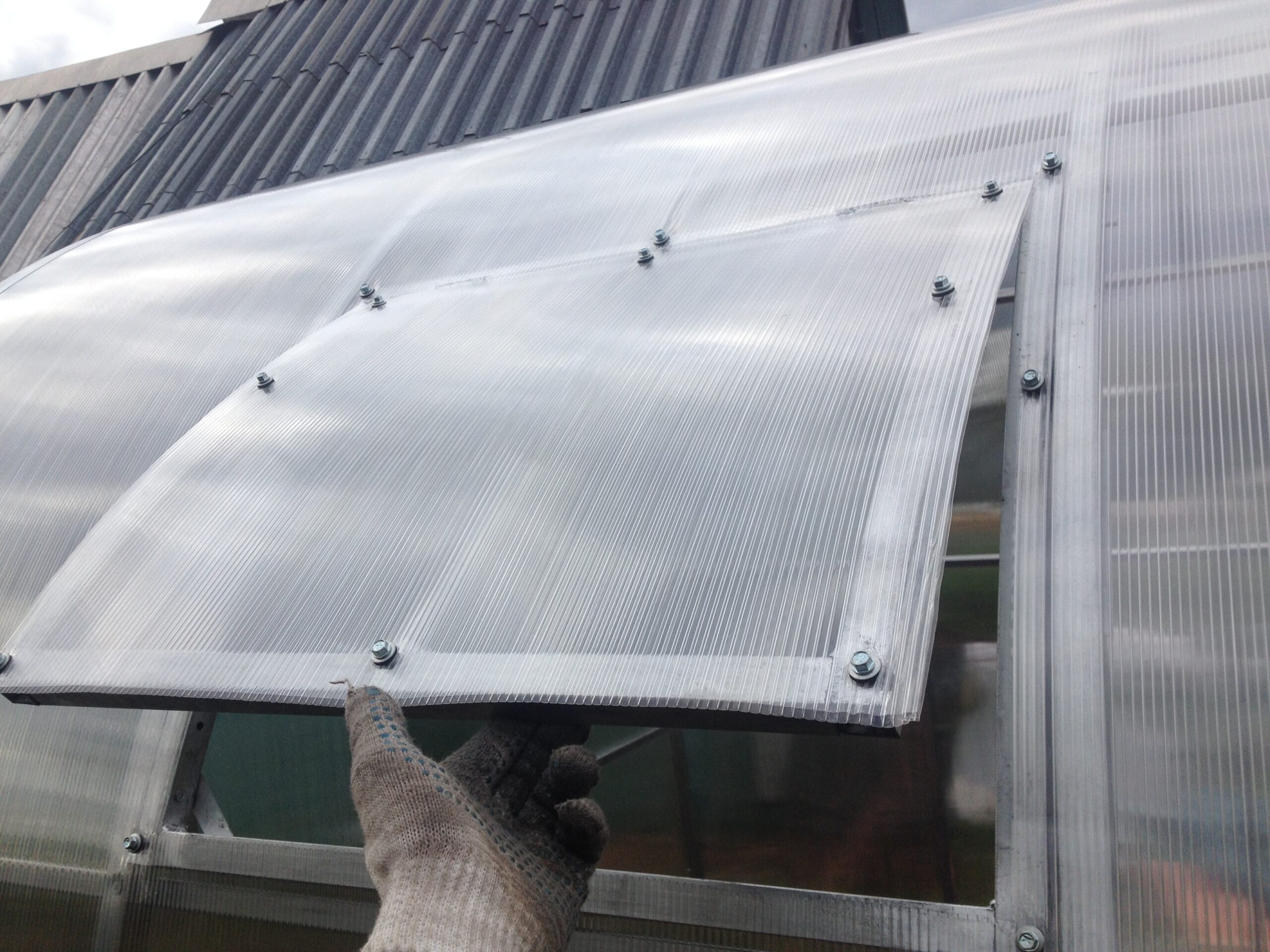

Чем резать сотовый поликарбонат

Пористая структура, на первый взгляд, упрощает работу с этим материалом. Но это далеко не всегда так.

Если в работе используются тонкие листы до 10 мм, то для их резки не нужен какой-то сложный инструмент. Вполне достаточно будет обычного строительного ножа с выдвигающимся лезвием. В качестве вспомогательных инструментов пригодятся металлическая линейка, рулетка и маркер.

Если резка поликарбоната осуществляется вдоль ребер жесткости, то делать это надо в два этапа. Сначала делается рез по верхней плоскости. Потом лист переворачивается, и аналогичный рез делается по нижней поверхности.

Сначала делается рез по верхней плоскости. Потом лист переворачивается, и аналогичный рез делается по нижней поверхности.

Поперек ребер сотовый поликарбонат лучше резать в три этапа. На первых двух разрезаются наружные слои с двух сторон, а затем одна за другой прорезаются внутренние перегородки.

Если предстоит резка толстого (более 10 мм) листа, то для этого можно использовать как ручной режущий инструмент (ножовки по металлу, по дереву с неразведенными зубцами), так и электрический (электролобзик, дисковая пила с упором).

При этом надо обратить внимание на то, что бы зубцы у режущего инструмента были как можно мельче, а «обороты» электроинструмента были выставлены на минимум. В противном случае линия реза будет с рваными или оплавленными краями.

Резка поликарбонатного монолита

Для того, чтобы резать монолитный поликарбонат, необходимо использовать дисковые пилы с мелкими зубьями.

Для того чтобы разрезать монолит поликарбоната, воспользоваться можно дисковыми пилами с мелкими зубьями. Наилучшего результата получится достичь, если использовать дисковую пилу с зубьями, которые имеют твердые вставки. Это объясняется уменьшением площади контакта данного инструмента со строительным материалом, отчего лист поликарбоната меньше нагревается.

Наилучшего результата получится достичь, если использовать дисковую пилу с зубьями, которые имеют твердые вставки. Это объясняется уменьшением площади контакта данного инструмента со строительным материалом, отчего лист поликарбоната меньше нагревается.

Специалисты обращают внимание на то, что если толщина разрезаемых листов меньше 2 мм, то стоит складывать по 10-15 листов и резать их, а с задней стороны под образованный пласт желательно подложить лист 3 мм или картонный слой.

Если же вы решитесь разрезать один тонкий лист, в результате чего возрастает риск растрескивания материала вдоль линии среза, побеспокойтесь о том, чтобы инструмент был максимально хорошо заточен. Но лучшим вариантом, в таком случае, будет резка сотового поликарбоната на гильотине. Но сразу стоит отметить, что кромка среза в этом случае получится шероховатой и деформированной. Более того, чтобы разрезать листы поликарбоната, можно воспользоваться и ленточными пилами, которые, в большинстве своем, используются лишь для черновой обрезки уже отформованных панелей. Пилу рекомендуют использовать шириной до 20 мм.

Пилу рекомендуют использовать шириной до 20 мм.

Для резки поликарбоната также используются лазерные станки. Для этого Вам придется обратиться за помощью к специалистам.

Помимо вышеперечисленных способов, осуществить резку монолитного сотового поликарбоната можно с помощью лазера.

Для этого потребуется лазерная установка с инфракрасным диапазоном. Для осуществления данного процесса необходимо обладать соответствующими навыками, поэтому собственноручная резка монолитного поликарбоната у вас вряд ли получится, да и не каждый мастер-любитель может похвастаться наличием данной установки в своей домашней мастерской. В процессе осуществления лазерной резки температура на месте среза достигает высочайших показателей, и в результате отрезанная грань кажется обгоревшей. Внутри материала также может возникнуть сильное напряжение. Поэтому, после того как резка поликарбонатного листа будет завершена, готовое изделие необходимо отжечь примерно в течение пары часов, при температуре не менее 125°C.

Внутри материала также может возникнуть сильное напряжение. Поэтому, после того как резка поликарбонатного листа будет завершена, готовое изделие необходимо отжечь примерно в течение пары часов, при температуре не менее 125°C.

Резать поликарбонат с помощью ножовки крайне нежелательно, иначе он может отслоиться.

Но наиболее распространенным остается разрез сотового поликарбоната с применением воды. Здесь можно использовать и дисковую, и ленточную пилу, и даже фрезу. Главное условие касается ламинированных и зеркальных материалов. Здесь необходимо правильно положить лист на рабочую поверхность. Лист монолитного поликарбоната должен лежать вверх зеркальным или ламинированным слоем. В противном случае он может отслоиться. Ни в коем случае не рекомендуется осуществлять отпиливание ненужной части сотового поликарбоната с помощью ручной пилы или ножовки. Чаще всего для этого используется болгарка или циркулярная пила. При этом необходимо заранее настроить ее так, чтобы количество оборотов диска в минуту равнялось примерно 4000. Что касается размера диска, то для него достаточен такой показатель, как диаметр в 25 см.

Что касается размера диска, то для него достаточен такой показатель, как диаметр в 25 см.

Как правильно выполнить резку в домашних условиях

Если нет возможности воспользоваться профессиональным оборудованием для резки поликарбонатных листов, то следует предпринять все меры, чтобы выполнить самостоятельную резку как можно качественнее.

Место для работы необходимо основательно подготовить: очистить и просушить. Уложить на стол размеченный поликарбонатный лист. Для резки канцелярским ножом или ножовкой, разметкой снабжают обе стороны материала.

Особенности резки монолитного поликарбоната

Монолит поликарбонатных листов хорошо режется дисковой пилой, оснащённой мелкими зубьями. Для лучшего результата можно использовать зубья с твёрдыми вставками, которые не допускают перегрева материала. Если резке подлежат листы с толщиной менее двух миллиметров, то имеет смысл сложить стопку из десяти листов, которую резать гораздо удобнее, чем одиночный лист.

Резка одиночного тонкого листа провоцирует растрескивание материала, поэтому желательно использовать гильотинный резак, единственным недостатком которого является получение шероховатого среза. Допускается применение ленточных пил с шириной до 2 см. Для резки монолитных листов с толщиной в 6 мм и более идеально подходит электрорежущий инструмент.

Допускается применение ленточных пил с шириной до 2 см. Для резки монолитных листов с толщиной в 6 мм и более идеально подходит электрорежущий инструмент.

Особенности резки сотового поликарбоната

Наличие пористой структуры придаёт некоторую специфичность резке такого материала. Для резки тонких листов с толщиной не более 1 см достаточно использовать строительный нож с выдвижным лезвием. Резка сотового поликарбонатного листа вдоль рёбер жёсткости выполняется в два этапа. Стартовая резка производится по наружней поверхности, а затем лист переворачивается, и аналогичные действия выполняются с обратной стороны материала. Резка поперёк рёбер жёсткости производится в три этапа. Сначала разрезу подлежат два наружных слоя, а затем следует прорезать внутренние перегородки материала.

Для резки толстого листа можно использовать ножовку по металлу/дереву с неразведенным типом зубцов или электрический режущий инструмент: электрический лобзик, дисковую пилу с упором. Важными моментами является использование мелких зубцов у режущего инструмента и выполнение резки на минимальных оборотах.

Советы мастеров как выполнить резку своими руками смотрите в видео.

Подводим итоги

При резке поликарбонатного листа с использованием электрического инструмента для минимизации вибраций следует закреплять материал.

Применение в процессе резки вентилятора позволяет довольно эффективно удалять с рабочей поверхности пластиковую стружку.

Самым современным инструментов, позволяющим получить ровный и качественный срез, является лазерная установка, оснащённая инфракрасным диапазоном.

Особенности механических характеристик материала

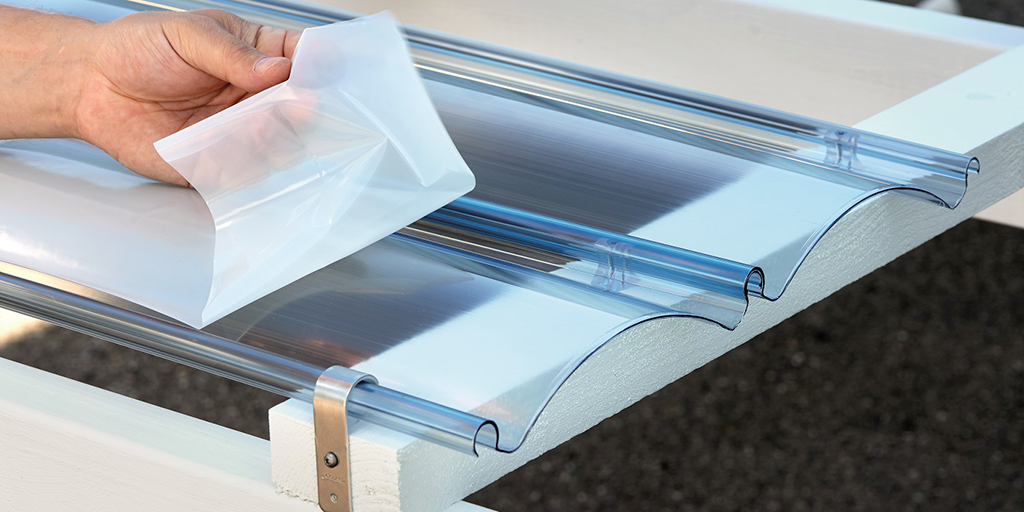

В исходном состоянии материал продаётся с защитной поверхностной плёнкой, предназначенной для предотвращения царапин в процессе монтажа. В разделительных операциях эта плёнка скорее мешает, нежели помогает качественной разделке, однако снимать её всё равно не рекомендуется.

Следует отметить, что механические характеристики сотового поликарбоната вообще резко различны в продольном и поперечном направлениях – в последнем они значительно ниже. Например, малейший изгиб материала в указанном направлении приводит к трещинообразованию на его поверхности. Это следует учитывать при подготовке сотового поликарбоната к порезке.

Например, малейший изгиб материала в указанном направлении приводит к трещинообразованию на его поверхности. Это следует учитывать при подготовке сотового поликарбоната к порезке.

Перед отрезкой листы материал необходимо тщательно раскроить

Это важно, поскольку сотовый поликарбонат подвержен термическому расширению. Для светопрозрачных листов предельный нормируемый показатель составляет 2,5 мм на пог.м, а для цветных – до 4,5 мм на пог

м.

Структура материала также неоднородна: более тонкие перемычки чередуются со значительно более толстыми сотами. Это имеет значение, как при разрезке, так и при сверлении. В последнем случае, например, проделывать отверстие в перемычке вообще недопустимо – последующий крепёж быстро потеряет надёжность своей фиксации.

Недостаточная пластичность материала в поперечном направлении определяет недопустимость прикладывания значительных фиксирующих нагрузок при его разрезании.

Благодаря наличию подобных свойств поликарбонат пользуется невероятной популярностью среди строителей и чаще всего применяется в качестве достойной альтернативы стеклу. В домашних условиях его применяют в основном для внешнего оформления теплиц, беседок и парников.

Поликарбонатный материал очень легок и при этом на удивление прочен. Он также довольно гибок и устойчив к воздействию неблагоприятных внешних факторов, а также химических веществ. Представлен двумя видами продукции: сотовым и монолитным. Последний отличается большим весом и вполне способен выдержать значительные механические нагрузки.

Монолитный поликарбонат

Некоторые советы в отношении монтажа поликарбоната

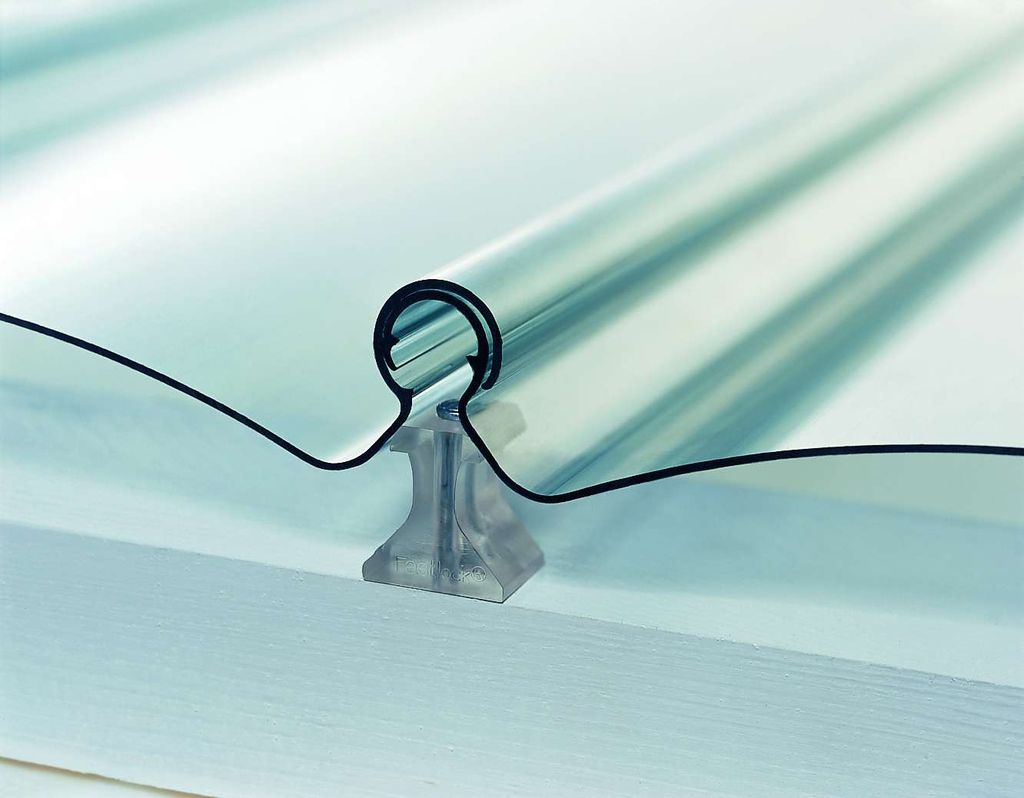

- В качестве крепления данного материала используют саморезы со специальными уплотнительными шайбами. При этом важно учитывать такой момент: диаметр саморез должен быть на 1 – 2 мм больше, нежели диаметр самого отверстия. Это необходимо для того, чтобы компенсировать таким образом термическое расширение материала.

- Помимо этого помните, что саморез с шайбой должен вкручиваться в лист без усилий. Если он идет тяжело, то, судя по всему, вы не просверлили отверстие как следует. Не нужно вкручивать силой, это может повредить поликарбонат.

- Листы поликарбоната монтируются встык, но все же необходимо сделать зазор в расчете на термическое расширение. Это обстоятельство следует учитывать, поскольку они играет важную роль в правильном монтаже материала.

- Если вы хотите уплотнить стыки, то используйте ленты из силикона или неопрена. Другие варианты, такие как мягкие уплотнители ПХВ, использовать нежелательно, поскольку они со временем выделяют вещества, которые отрицательно сказываются на прочности и долговечности поликарбоната.

- Среди всех герметиков для работы с этим материалом подходят только силиконовые герметики. Все остальные, например, на основе аминов, неприемлемы.

Склеивание плит между собой и с другими поверхностями

Иногда есть необходимость и в этом: плиты необходимо надежно склеить между собой или же прикрепить прочно на клей. В таком случае практичным вариантом является использование однокомпонентного полиуретанового клея.

В таком случае практичным вариантом является использование однокомпонентного полиуретанового клея.

Он гарантирует прочную сцепку поликарбоната между собой, а также с металлом или стеклом. Помимо этого прочность, как химическая, так и механическая, будет довольно высокой.

Как и чем резать сотовый поликарбонат в домашних условиях?

Сегодня поликарбонат – востребованный материал, который часто применяется в рамках строительства/обустройства разных объектов:

- Домовладения.

- Парники с теплицами.

- Приусадебные хозяйства.

Любые мероприятия начинаются с решения насущного вопроса, чем резать поликарбонат в домашних условиях. От того, как верно выполнены манипуляции, зависит по итогу внешний вид и показатели прочности готовой конструкции.

В связи с этим дачники и владельцы домов интересуются у представителей Полигаль, какой необходим хороший режущий инструмент.

В качестве резюме.

В Интернете сегодня много доступной информации. Можно найти, чем резать поликарбонат видео, в котором подробно демонстрируются все процессы. Важно «фильтровать» данные, уделить время изучению вопроса.

Можно найти, чем резать поликарбонат видео, в котором подробно демонстрируются все процессы. Важно «фильтровать» данные, уделить время изучению вопроса.

Если у вас отсутствуют доступные инструменты, подходящие определенному виду материала, имеет смысл обратиться туда, где режут поликарбонат профессионально. В целом, чем лучше резать поликарбонат для теплицы и прочих объектов, можно найти быстро.

Это не требует особых сил, навыков и знаний.

Другой момент, что к этому делу, как и к любому другому, нужно подходить ответственно, подготовиться с тщательностью. Если потребуется – обустроить крепление и так далее.

Если все сделать верно, учитывая советы Полигаль, чем резать поликарбонат в домашних условиях, то вы получите ожидаемый результат – отдельные листы, которые раскроены ровно, без малейших дефектов с учетом разметочных мероприятий.

Коротко об актуальности материала.

Поликарбонатный пластик набирает популярность день ото дня. Это легко объясняется набором его характеристик:

- Полотна стоят недорого

- Высокая прочность

- Простота обработки – нарезать его можно без особых навыков

- Эстетичный внешний вид

Проблема в том, что это достаточно инновационный продукт на рынке, поэтому далеко не все обладают информацией, чем резать сотовый поликарбонат в домашних условиях. Требуется получить на выходе качественный правильный аккуратный срез, не нанеся вреда полимерному материалу.

Чего делать нельзя

Некоторые дачники, имеющие опыт работы с поликарбонатом, мнят себя «великими специалистами» и дают такие советы, от которых листы термопласта могут попросту испортиться. Так что прислушиваться ко всем «напутствиям» не стоит, а перед началом работ с полимеров стоит лучше «включить мозги».

Резать на весу, а потом перегибать листы

Некоторые советчики говорят/пишут в обсуждениях на форумах, что резали полимерные полотна не до конца (инструмент был тупой или узкий), а затем перегибали место надреза – для достижения конечного результата. Прочитав или услышав такое, следует делать все в точности наоборот – за подобное обращение поликарбонат «спасибо не скажет» и может ответить трещинами, загибами в ненужных местах и т. п.

Прочитав или услышав такое, следует делать все в точности наоборот – за подобное обращение поликарбонат «спасибо не скажет» и может ответить трещинами, загибами в ненужных местах и т. п.

Использовать специальные ножницы для пластика

Да, признаться стоит, что существуют специальные ножницы (гильотины) для резки пластиковых изделий. Но их можно «брать в оборот» только лишь для резки достаточно тонкого и монолитного полимера, а вот сотовый или же толстый литой поликарбонат стоит рассекать исключительно приборами одностороннего действия. То есть выбирать такие инструменты, которые бы не сдавливали пластиковую плиту с обеих сторон (нож, пила, другое). Кроме прочего, стоит вспомнить и о цене – не каждый простой дачник сможет позволить себе такую покупку.

Надо знать: каким бы ни был острым и новым секатор, и как бы не хотелось его «испытать» новоиспеченному владельцу, резать им полимерные листы не стоит (встречались и такие советы). Он предназначен для стрижки кустов и обрезки веток – так пусть и остается чисто садовым инструментом (и поликарбонат целее будет).

Пила для быстрого распила

Многие потребители, задаваясь вопросом – чем резать поликарбонат для теплиц, выбирают не самые подходящие инструменты, ведь перспектива долгого и аккуратного распила может ввести в уныние любого, даже самого терпеливого работника. И что они делают? – выбирают пилки с редкими и высокими зубцам.

Так поступать крайне не рекомендуется, ведь подобные грубые и предназначенные для древесины инструменты с легкостью повредят – порвут полимерные листы. В итоге – новые затраты на кровельный материал, плюс – покупка специальных режущих элементов.

Прежде чем описать правильные работы с полимерными листами, важно заметить, что все манипуляции должны осуществляться на сухом, ровном, плотном и чистом полу, причем, не «раздевая» поликарбонат, т. е. не снимая защитной заводской пленки, являющейся дополнительной преградой от повреждений и растрескиваний.

Методы распила оргстекла

Если вы решили заняться изготовлением каких-то изделий из акрила или может быть вам необходимо произвести ремонт имеющего изделия, тогда вам вполне возможно потребуется его распить, чтобы удалить деформированный элемент. В домашних условиях доступны следующие методы:

В домашних условиях доступны следующие методы:

- Используйте ножовку по металлу. Оргстекло толщиною 8 мм легко можно разрезать этим инструментом, но будьте готовы к тому, что место реза получится неаккуратным, потребуется дополнительная шлифовка напильником или же надфилем.

- Можно воспользоваться резаком. Метод выглядит следующим образом: на элемент оргстекла, который нужно отрезать, прижимают линейку из металла, далее проводят пару раз резаком. Толщина прорезается на половину и его аккуратно доламывают.

- Подойдет и циркулярная пила, она легко справится с органическим стеклом 8 мм или толще. Некоторые мастера используют фрезы по металлу, толщина которых от 0,5-1 мм. В процессе работы с фрезами, они относительно быстро срабатываются, это приводит к выделению дыма, при этом поверхность приобретает шероховатость, а из-за высокой температуры может вспениваться. Чтобы избежать такого результата, пилу необходимо охлаждать в процессе работы. Для этого можно с одной из сторон фрезы установить емкость с водой и оттуда подавать ее по пластиковому шлангу.

При организации такого охлаждения можно добиться аккуратного и прозрачного среза.

При организации такого охлаждения можно добиться аккуратного и прозрачного среза. - При необходимости разрезать 8 миллиметровый или другой лист оргстекла не по ровной линии, можно воспользоваться нихромовой нитью. Для этого потребуется соорудить небольшой режущий инструмент. Нихромовую нить потребуется хорошенько разогреть, для этого ее подключают к трансформатору 24В или меньше. Когда нить будет нагрета, нею можно разрезать акрил по назначенной заранее траектории.

- Еще один метод разрезать оргстекло толщиною 8 мм или с другими параметрами, это использовать шлицевую отвертку . Приложив ее торец к месту реза, лезвие разогревают при помощи паяльника на 25Вт. Кода температура достигает плавления материала, резким движением необходимо провести прямую линию вдоль направляющей линейки. После чего остается просто отломать деталь, это будет сделать очень просто.

Как видно из приведенной информации, резка оргстекла в домашних условия совершенно несложная задача. Домашние умельцы используют перечисленные методы, а также приспосабливаются и придумывают более удобные и доступные им методы. Так можно использовать лобзик, а если толщина материала менее 2-х мм, с порезкой справится даже обычный канцелярский нож.

Так можно использовать лобзик, а если толщина материала менее 2-х мм, с порезкой справится даже обычный канцелярский нож.

Вне зависимости от выбранного метода резки или распила оргстекла, для получения аккуратного места среза, рекомендовано отшлифовать, а после отполировать его.

Вот бабули современными стали – наша, например, позвонила ранним утром и заявляет: «Хочу беседку в саду с прозрачной крышей, прямо под раскидистой яблоней, и теплицу новую». Нет, ну что за привычка будить хороших людей ни свет ни заря? Сама с петухами встает, так и нас будит! В сенсорном телефоне разобралась и будит, скучно ей, видите ли, еще и придумала чего-то…

Саму беседку соорудим, а вот крышу какую сделать, не стеклянную же, в самом деле, ставить. Хотя почему нет – «оргстеклянную» можно! Оргстекло легкое, прозрачное, прочное, отлично подойдет для беседки, да и для теплицы тоже. И нарезать самим можно, если по размерам не подойдет. А вы знаете, чем резать оргстекло и как это правильно делать? Давайте детально разберёмся в данном вопросе.

Инструменты для резки

Для резки монолитного поликарбоната подойдет, в принципе, любой инструмент, предназначенный для работы с деревом или металлом. Можно использовать один из следующих инструментов:

- Канцелярский нож. Хорошая модель поможет разрезать большие листы поликарбоната очень качественно, но для этого понадобится немало времени. Выполнить работу быстро и эффективно получится лишь в том случае, если толщина материала позволяет это сделать. Так, поликарбонат толщиной около 4-6 мм под силу даже новичкам. Если он имеет толщину около 8 мм, работать с ним сможет лишь человек с достаточным опытом в строительстве.

- Электролобзик. Подойдет для выполнения сложной работы, например, придания поликарбонату красивой декоративной формы, закруглений и пр. Правильно нарезать его электролобзиком можно, используя насадку с мелкими зубьями.

- Болгарка. Это – простой и надежный инструмент. Даже небольшая и недорогая модель поможет качественно и быстро осуществить процесс резки.

Единственное, что понадобится для того, чтобы правильно разрезать поликарбонат – опыт работы с болгаркой. Если у вас нет достаточного опыта работы с подобным инструментом, лучше предварительно потренироваться с куском пластика.

Единственное, что понадобится для того, чтобы правильно разрезать поликарбонат – опыт работы с болгаркой. Если у вас нет достаточного опыта работы с подобным инструментом, лучше предварительно потренироваться с куском пластика. - Лазерная резка. Пожалуй, один из самых лучших инструментов для работы с полимерными материалами благодаря положительным особенностям: быстрая скорость резки, максимально качественный и четкий разрез, исключительно малая вероятность дефектов, легкость процесса нарезки материала.

- Пилы. Для обработки поликарбоната подойдет любая дисковая пила. При работе пилой важно помнить о некоторых тонкостях и соблюдать их: зубья должны быть маленькие и широкие, материал лучше закреплять на верстаке, защитное поликарбонатное покрытие лучше снимать после окончания процесса резки материала.

- Фрезерная обработка. Подобное оборудование подходит исключительно для монолитного поликарбоната. С его помощью скорость работы становится очень высока, а разрез можно легко выполнить под любым углом.

Внимание! При использовании электролобзика необходимо работать сразу с несколькими листами поликарбоната. Под материал обязательно следует подложить картонное основание: оно предотвратит возможность его растрескивания.

Коротко об актуальности материала.

Поликарбонатный пластик набирает популярность день ото дня. Это легко объясняется набором его характеристик:

- Полотна стоят недорого

- Высокая прочность

- Простота обработки – нарезать его можно без особых навыков

- Эстетичный внешний вид

Проблема в том, что это достаточно инновационный продукт на рынке, поэтому далеко не все обладают информацией, чем резать сотовый поликарбонат в домашних условиях. Требуется получить на выходе качественный правильный аккуратный срез, не нанеся вреда полимерному материалу.

Как правильно резать

Чтобы выполнить крепление на теплице для поликарбоната необходимо иметь элементы листового пластика соответствующего размера. Очень часто поставляемый на реализацию поликарбонат необходимо раскраивать в соответствии с размерами и резать по разметке. Для того чтобы правильно резать поликарбонат, целесообразно использовать дисковые пилы с мелким типом зубьев. Оптимальным является использование зубьев с твёрдыми вставками. Кроме того, можно резать пластик ножовкой по металлу или применять специальное лазерное оборудование.

Главные правила резки сотового полимера

Важно понимать, что поликарбонат — прочный, но хрупкий материал. И перед тем как раскроить поликарбонат на торцы теплицы, запомните ряд правил:

- В зоне монтажных и раскроечных работ не должно находиться острых предметов и даже небольших камней.

Листы поликарбоната укладывать только на чистую поверхность.

Листы поликарбоната укладывать только на чистую поверхность. - Прямые линии следует вырезать с помощью циркулярной пилы, углы и округлые части вырезать электрическим или ручным лобзиком.

- При резке поликарбонатных покрытий с ламинированной или зеркальной поверхностью лист важно располагать отражающей стороной вверх. Кроме того, запрещается использовать для резки пилы с крупными зубьями — высок риск отслоения ламината в месте реза.

- После проведения всех работ лист необходимо тщательно очистить сжатым воздухом, подавая его в торцевую часть. Таким образом продуются все внутренние полости материала.

И конечно, перед тем как вырезать поликарбонат на торцы теплицы, не забывайте о средствах индивидуальной защиты: очках, перчатках или защитной маске.

Завершение монтажа

Поскольку поликарбонат зарекомендовал себя наилучшим образом, сферы его применения стали весьма разнообразными. Так, из него делают остекление для летних террас, беседок или парников, оборудуют временные перегородки, ограждения или навесы.

Перед началом укладки поликарбоната, его листы необходимо подрезать до нужных размеров. Для этого часто применяется болгарка, электрический лобзик и даже обычный канцелярский нож. Конечно, если вы не собираетесь останавливаться на одноразовом использовании оборудования, есть смысл приобрести аппарат для лазерной резки. В таком случае срез получится идеально ровным и четким.

Чем резать поликарбонат в домашних условиях и как лучше крепить его на теплицу

Теплицы, навесы, беседки и многие другие постройки на приусадебном участке часто возводят из поликарбоната. С этим материалом легко работать и добиваться качественного результата, если знать, чем резать поликарбонат в домашних условиях и как крепить его к несущему каркасу. Прочитав статью до конца, вы узнаете, как получить ровный и чистый срез, не прибегая к использованию сложного современного инструмента.

Что будем резать

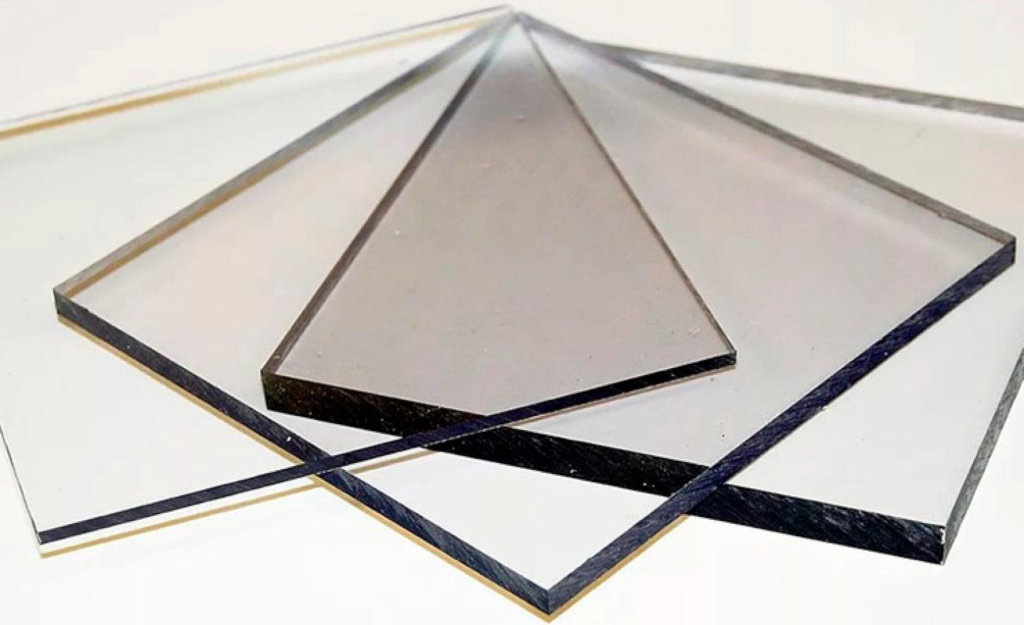

Синтетический полимерный материал поликарбонат ценится за такие свойства, как прозрачность, гибкость, небольшой вес и прочность. Последние показатели выгодно отличают его от стекла, что и стало причиной массового использования материала, как более практичного его аналога.

Поликарбонат представлен в двух видах:

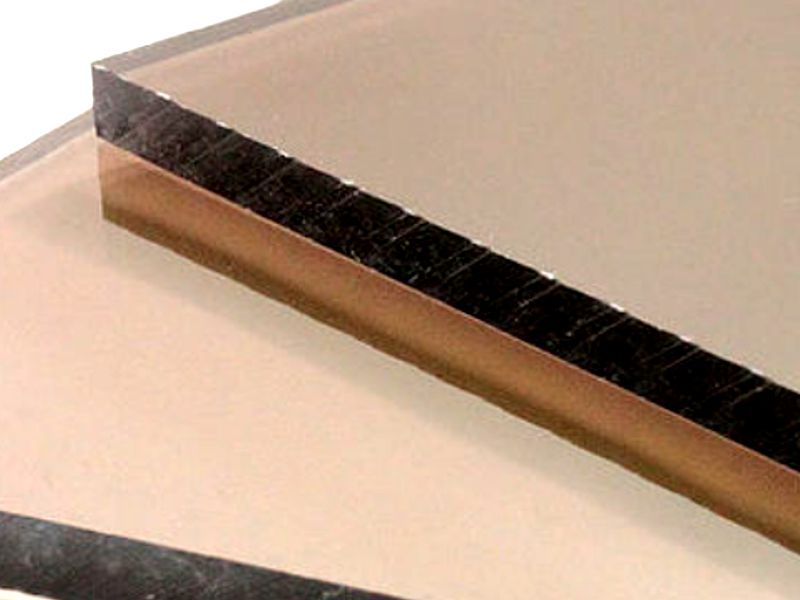

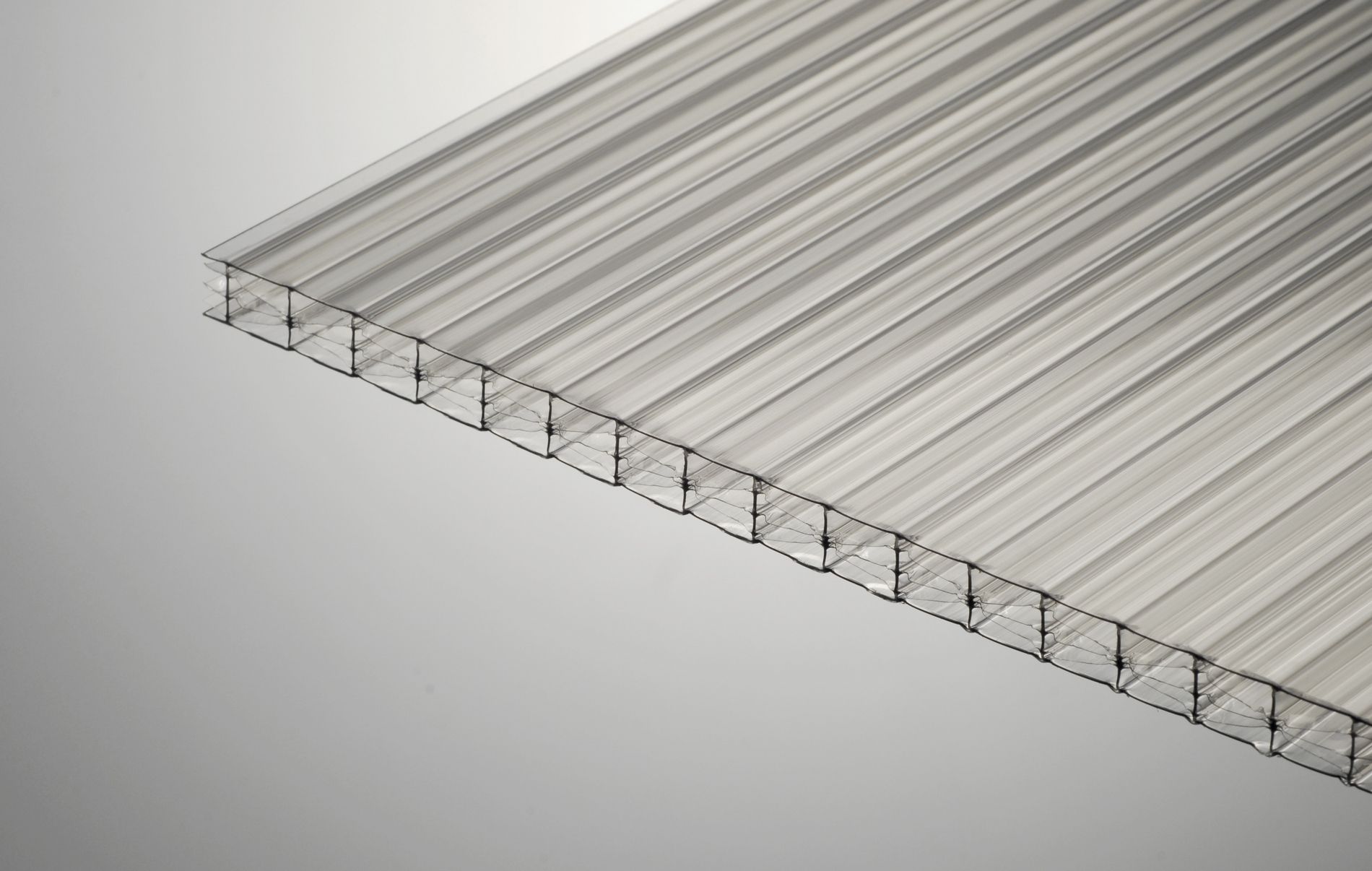

- монолитном, представляющем собой сплошной лист разной толщины;

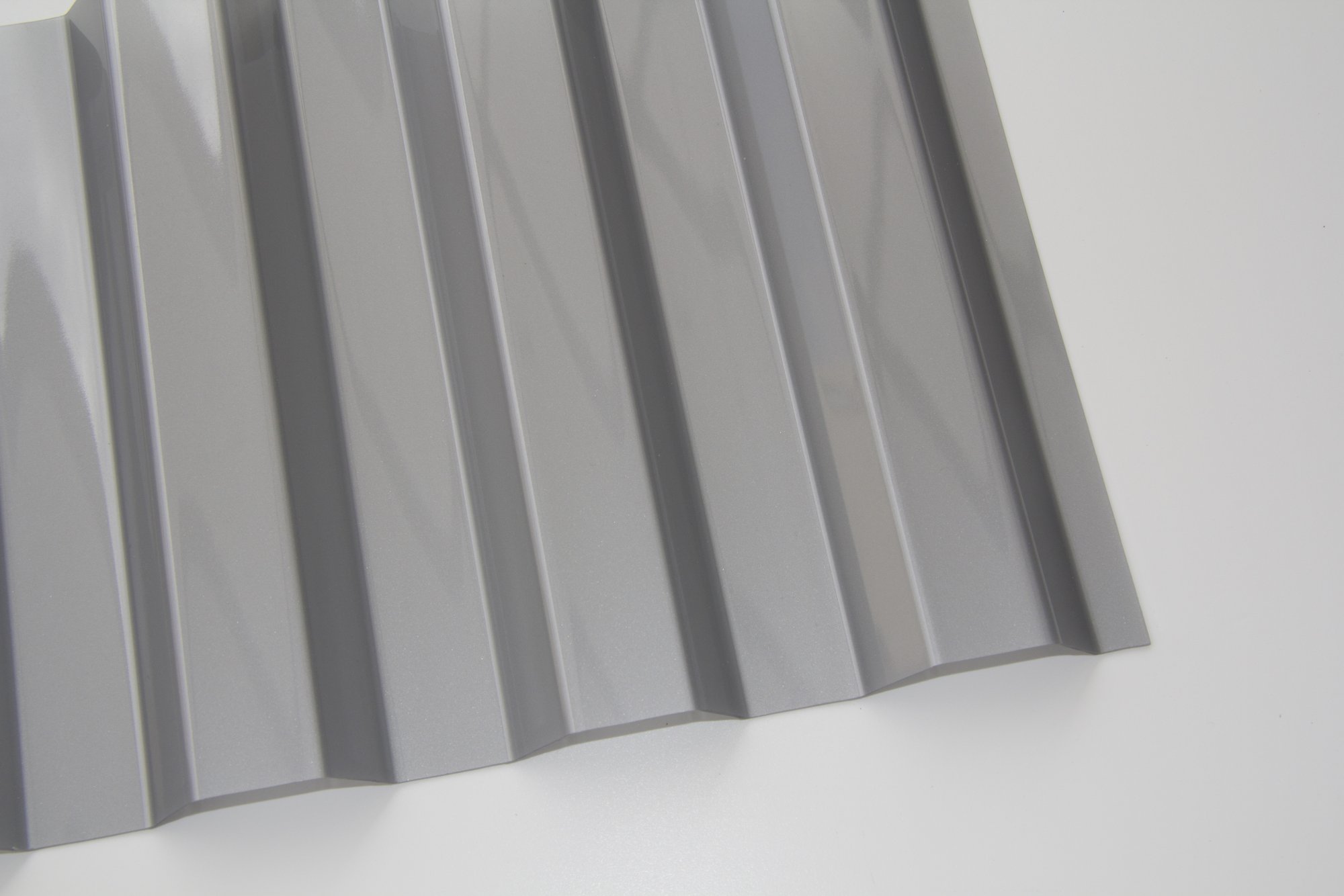

- ячеистом, с рёбрами жёсткости между двумя или более слоями листового материала. Между рёбрами образуются пустотелые ячейки или соты, благодаря которым такой поликарбонат получил название «сотовый». В зависимости от количества сплошных слоёв материал может иметь от одной до пяти воздушных камер.

guru

guruЧем лучше резать поликарбонат, зависит от его вида, толщины, а также от сложности и размера вырезаемых деталей. Понятно, что срез по прямой линии выполнить гораздо проще, чем по изогнутой. А ведь бывают ситуации, когда требуется сделать паз или фигурное отверстие в целом листе. Для каждого конкретного случая следует подбирать нужный инструмент.

Готовим рабочее место и делаем разметку

Прежде чем резать поликарбонат, его необходимо раскроить. Несмотря на достаточную прочность материала, на его поверхности при неаккуратном обращении могут появиться царапины или вмятины, что особенно вероятно при работе с листами большой площади, на которые приходится опираться в процессе разметки и резки.

Поэтому полотно необходимо уложить на ровную и гладкую твёрдую поверхность, очищенную от мусора и посторонних предметов. Это может быть большой стол, верстак или уложенные на землю листовые строительные материалы, например, ОСП или ДСП. Если их нет в наличии, можно соорудить настил из досок.

Обратите внимание! Особенно важно тщательно подготовить место, прежде чем резать поликарбонат для теплиц с нанесённым на поверхность защитным слоем от ультрафиолетового излучения. Его повреждение приведёт к быстрому разрушению полимера. По этой же причине с новых листов до окончания монтажа не снимают защитную плёнку.

Затем с помощью рулетки, уголка, длинной линейки и других измерительных инструментов на лист прямо поверх защитной плёнки маркером наносят контуры вырезаемых элементов. Иногда для этого приходится сначала составить схему в масштабе на бумаге или в компьютерном редакторе, чтобы максимально рационально использовать материал и избежать большого количества отходов.

Если в процессе раскроя приходится опираться на лист или передвигаться по нему, то делать это нужно, уложив на поверхность широкую доску или кусок фанеры, чтобы не оставить вмятин.

Выбираем инструмент для резки

У любого человека, имеющего минимальный набор инструментов для строительства и ремонта, найдётся, чем резать поликарбонат в домашних реалиях, не прибегая к услугам специализированной резки на лазерном или фрезерном оборудовании с программным управлением. Высокая точность резки, которую они обеспечивают, может потребоваться лишь при изготовлении мелких декоративных деталей.

В строительных конструкциях кромки сотового поликарбоната обычно закрываются специальными торцевыми профилями, скрывающими мелкие дефекты, а срез монолитного листа всегда можно отшлифовать.

Подобранный по цвету торцевой профиль скроет мелкие дефекты и защитит внутренние полости от грязиИсточник 3studio.sirv.comСовет! Рекомендуем всегда использовать кромочные профили для пустотелых листов поликарбоната, чтобы в них не попадал мусор и не заползали насекомые, которые не могут самостоятельно выбраться из узких каналов и погибают в них, портя внешний вид покрытия.

Список того, чем резать карбонат на теплицу или другое сооружение, не так уж мал. И перечисленные ниже инструменты найдутся в большинстве домохозяйств. Это:

- нож – канцелярский, сапожный, строительный и даже кухонный, если он хорошо наточен, имеет острый кончик и удобную рукоятку;

- ножовка по металлу или пластику с мелким зубом;

- электролобзик с соответствующей материалу пилкой;

- болгарка, оснащённая абразивным кругом;

- циркуляционная пила.

Можно использовать и большие ножницы либо ножницы по металлу и пластику, но только для разрезания монолитного поликарбоната толщиной до 3 мм. Более толстый монолит аккуратно разрезать не получится, а кромка сотового поликарбоната сомнётся от прилагаемых с двух сторон усилий.

ru

ru

Ни в коем случае нельзя использовать для этой цели ножовку по дереву с крупными зубцами, так как они рвут пластик. А также отрезные круги, предназначенные для резки стальных изделий, так как при их применении место среза оплавляется под действием высокой температуры.

Используя тот или иной инструмент, нужно сначала ознакомиться с технологией его применения для резки поликарбоната.

Нож

Этот инструмент точно есть в любом доме, и если вам необходимо решить, чем резать поликарбонат 4 мм или 6 мм с одной воздушной камерой, то лучше него ничего нет. При условии, что контуры деталей состоят из прямых линий без плавных изгибов. Вырезать им радиусные элементы тоже можно, но для этого потребуется больше времени и терпения.

Не рекомендуется резать ножом сотовый поликарбонат большей толщины и с количеством слоёв более двух. А также монолитные полотна, слишком плотные и твёрдые для этого инструмента.

Нож должен быть очень острым. При использовании канцелярского или строительного ножа в него желательно вставить новое лезвие. Несоблюдение этих условий может сказаться на качестве среза и осложнит работу.

При использовании канцелярского или строительного ножа в него желательно вставить новое лезвие. Несоблюдение этих условий может сказаться на качестве среза и осложнит работу.

Для получения аккуратного среза без заусенцев и неровностей следует выполнить следующие действия:

- уложить лист на плоское твёрдое основание либо подложить под намеченную линию доску;

- опробовать нож на ненужном участке панели и убедиться в его остроте;

- прижать к линии реза ровную металлическую рейку, линейку или правило. Деревянные рейки лучше не использовать, так как острое лезвие легко в них входит и застревает;

- если разрез длинный, полотно нужно застелить плотным листовым материалом или положить доску для опирания на неё в процессе работы, а для фиксации линейки в нужном положении привлечь помощника;

- резать начинают от дальней кромки, сделав на ней засечку по всей толщине.

Лезвие протягивают на себя, плотно прижимая его к линейке и осуществляя достаточный нажим;

Лезвие протягивают на себя, плотно прижимая его к линейке и осуществляя достаточный нажим;

Совет! Чем толще разрезаемое полотно, тем больше должен быть угол наклона лезвия.

- если с первого раза не удалось прорезать поликарбонат насквозь, по той же линии проводят ножом ещё раз. Не стоит пытаться перегнуть его в обратную сторону, как это делают при резке гипсокартона – пластик не сломается, а лишь деформируется.

Технологию резки поликарбоната ножом отлично демонстрирует видео:

На нашем сайте Вы можете найти контакты строительных компаний, которые специализируются на разработке и монтаже зимних садов для частного дома. Напрямую пообщаться с представителями можно посетив выставку домов «Малоэтажная Страна».

Как видите, прямые разрезы ножом по рейке выполняются быстро и легко, любому другому инструменту времени потребуется больше.

Однако, отвечая на вопрос, чем лучше резать поликарбонат для теплицы арочного типа, специалисты также рекомендуют нож. Для этого собранный каркас торцевой части укладывают под лист поликарбоната, выравнивают его по прямой нижней кромке полотна и вырезают арку, прижимая лезвие к дуге.

Перед раскроем полотно крепят к каркасу саморезами, чтобы оно не сдвинулосьИсточник i.ytimg.comУглошлифовальная машина

Болгарка, как и нож, хорошо режет поликарбонат по прямой линии или по линии с большим радиусом закругления. В других случаях отрезной диск застревает между половинками полотна, и срез получается рваным.

Чтобы получить ровную не оплавленную кромку, инструмент используют на малых оборотах, с диском для резки алюминия или бетона. Он легко справляется с материалом любого вида и любой толщины.

Лист готовят к распилу, подкладывая под него толстые доски с обеих сторон от разрезной линии. Они обеспечат необходимый зазор между основанием и лежащим на нем поликарбонатом, позволяя диску перемещаться в свободном пространстве.

Можно сдвинуть линию распила чуть дальше края настила, но тогда свисающую сторону полотна необходимо надёжно удерживать, для чего вам потребуется помощь напарника. Если этого не делать, лёгкий материал будет вибрировать, не позволяя получить ровный спил.

Не забывайте, что перемещаться по листу без подложки нельзяИсточник i.ytimg.comПрежде чем резать монолитный поликарбонат в домашних условиях, болгарку нужно включить и дать двигателю набрать номинальное число оборотов. Только после этого отрезной круг подводят к дальней от себя кромке, прорезают её и, заглубив диск, медленно ведут его на себя вдоль линии отреза.

Совет! Если нужно разрезать лист вдоль внутренних перемычек, нужно вести диском между ними, стараясь не наезжать на стенки ячеек.

Чтобы не наступать на лист, можно делать рез в два захода, начав с середины и продолжив сначала в одну, затем в другую сторону, как это делают рабочие в следующем видеоролике:

При использовании углошлифовальной машины в соты материала попадают мелкие опилки пластика, образующиеся при распиле. Они электризуются, прилипают к стенкам и портят внешний вид готовой детали. Их необходимо удалить, прежде чем надеть на кромку торцевой профиль. Делается это с помощью пылесоса или компрессора со сжатым воздухом.

Можно вымыть мусор из каналов сильным напором воды, направив струю в торец полотна. Но придётся дождаться, пока она выльется и полностью испарится из каналов, и только потом начинать монтажные работы.

Разнообразие крыш для беседок из поликарбоната

Циркуляционная пила

Выбирая, чем лучше резать поликарбонат сотовый либо монолитный, можно остановиться на ручной или стационарной циркуляционной пиле с отрезным кругом по пластику или металлу с частым зубом. Единственное отличие от болгарки – рез ведётся не на себя, а от себя, то есть, вперёд.

Единственное отличие от болгарки – рез ведётся не на себя, а от себя, то есть, вперёд.

Ручным инструментом распиливают большие полотна, а стационарный удобнее для изготовления мелких деталей, так как он позволяет выставлять точные размеры.

Можно использовать и деревообрабатывающий станок, установив в него нужный диск. Именно так поступил мастер в следующем видео:

Электрический лобзик

Если для прямого распила можно использовать целый арсенал различных инструментов, то чем резать сотовый поликарбонат или толстый монолитный лист по кругу или другой фигурной линии, остаётся вопросом. Для этой работы больше всего подходит электрический лобзик, так как его тонкая пилка свободно проходит любые изгибы и не заклинивается между полотнами.

Но пилка подойдёт не любая, а только с мелкими и частыми зубчиками, не разведёнными в стороны, а расположенными в одной плоскости. Разводные крупные зубцы отлично режут дерево, структура которого очень отличается от пластика. Его такая пилка будет рвать, и вместо чистого среза вы получите зазубренный край.

Разводные крупные зубцы отлично режут дерево, структура которого очень отличается от пластика. Его такая пилка будет рвать, и вместо чистого среза вы получите зазубренный край.

- После разметки полотна его укладывают на подставки из досок, чтобы обеспечить просвет под линией разреза и уменьшить вибрацию. Если линия изогнутая, полотно придётся периодически сдвигать, временно останавливая работу.

- Подходящую пилку, желательно новую, устанавливают в лобзик и хорошо фиксируют во избежание вибрации.

- На кромке поликарбоната в начале линии распила делают острым ножом засечку.

- После включения инструмента пилку вводят в засечку строго вертикально, чтобы опорные пластины лобзика плотно прижимались к поверхности листа.

- Удерживая инструмент в этом положении и стараясь сильно не надавливать на полотно, чтобы не погнуть его, ведут по линии отреза, двигаясь от себя вперёд.

Совет! Прежде чем приступать к работе, впервые беря в руки тот или иной инструмент, желательно потренироваться на ненужных кусках, особенно если требуется вырезать элементы криволинейные формы.

Если материал тонкий, а вам нужно несколько одинаковых деталей, можно скрепить сразу несколько листов струбцинами, подложив под губки плотный картон, и разрезать всю стопку. Зазубрины и прочие неровности можно срезать острым ножом.

Распил сотового поликарбоната лобзикомИсточник teplica-exp.ruТехнические и эксплуатационные характеристики душа из поликарбоната для дачи

Ножовка по металлу

Этот инструмент следует рассматривать в последнюю очередь, так как работать им не очень удобно, долго и трудозатратно. Хотя им вполне можно сделать аккуратный прямой рез, если хорошо закрепить поликарбонат, не торопиться и не дёргать полотно, а совершать плавные движения. Резкие рывки могут стать причиной деформации и растрескивания кромки. Удерживая ножовку нужно под постоянным углом к поверхности (30-45 градусов).

Резкие рывки могут стать причиной деформации и растрескивания кромки. Удерживая ножовку нужно под постоянным углом к поверхности (30-45 градусов).

Общие рекомендации

Выбирая, чем резать монолитный поликарбонат или его пустотелый аналог, нужно обратить внимание на толщину материала и форму линий отреза. Тонкие листы удобнее всего делить ножом, прямые резы выполнять болгаркой или циркуляркой, а закруглённые – электрическим лобзиком.

Если поликарбонат имеет зеркальное или ламинированное покрытие, его при разметке и распиле нужно повернуть декоративной стороной вверх. Защитная плёнка не снимается до окончания работы в любом случае.

Монолитный зеркальный поликарбонатИсточник металлмонтаж26.рфЕсли нужно сделать круглое или фигурное отверстие в листе, он сначала просверливается насквозь сверлом по металлу. Сверло должно войти в материал рядом с линией разметки внутри вырезаемой фигуры и пройти между внутренними перегородками. Затем в полученное отверстие вводится пилка лобзика или тонкий острый нож, которыми вырезается фигура целиком.

Затем в полученное отверстие вводится пилка лобзика или тонкий острый нож, которыми вырезается фигура целиком.

Крепят элементы ячеистого покрытия к каркасу саморезами со специальными термошайбами из поликарбоната или силикона с поролоновой прокладкой и колпачком для шляпки крепежа. Они герметично перекрывают монтажные отверстия, не допуская попадания в них влаги и пыли. Чтобы избежать появления трещин, отверстия под саморезы предварительно просверливают, отступая от кромки на 3-4 см.

Как правильно крепить поликарбонат, показано в видеоролике:

Всё самое интересное и важное о парниках с открывающейся крышей, боками, форточками

Заключение

Зная все про поликарбонат: чем резать и как лучше крепить его, можно своими руками покрыть теплицу, сделать козырёк над крыльцом или оформить беседку. При наличии нужного инструмента и свободного времени эта работа не станет сложной для опытного мастера. Но отсутствие практического опыта владения той же болгаркой или лобзиком может привести к порче материала. В таком случае лучше нанять специалистов, у которых при желании можно многому научиться.

При наличии нужного инструмента и свободного времени эта работа не станет сложной для опытного мастера. Но отсутствие практического опыта владения той же болгаркой или лобзиком может привести к порче материала. В таком случае лучше нанять специалистов, у которых при желании можно многому научиться.

Свойства и общие характеристики Применение:

Обработка материала Формование листов:

При формовании листов монолитного поликарбоната формуемая зона обязательно должна находиться при температуре выше «температуры стеклования», составляющей около 150 °С. 1.1. Термоформование

Наилучшими свойствами обладают клеи горячего отвердения на полиамидной основе, хотя неплохие результаты дают и другие, например, этиленвинилацетатные клеи. Для применения в нагруженных конструкциях, которые должны обладать высокой ударной прочностью и стойкостью по отношению к атмосферным воздействиям (например, приклеивание краев листа к раме или к другому листу в куполах фонарей верхнего света, сооружение аквариумов, герметизация автомобильных окон и т. В тех случаях, когда требуется высокая прочность соединения, ударная и химическая стойкость, а также высокая прозрачность, рекомендуются полиуретановые клеи НЕ 17017 и НЕ 1908 фирмы Engineering Chemical Ltd. Это клеи двухкомпонентного типа, работать с которыми сложнее, чем с однокомпонентными клеями. Поэтому их следует применять только в тех случаях, когда требуются чрезвычайно высокие механические и оптические свойства, например, в случае изготовления «безосколочного стекла», когда склеиваются стекло и поликарбонат. Для приклеивания плоских листовых деталей, таких, как зеркала или полочки, к плоским поверхностям: стенам, дверям, керамической плитке и т.д. — рекомендуется использовать двухстороннюю клейкую ленту типа 4830 производства компании «ЗМ». Это акриловый вспененный клей, обеспечивающий прекрасное сцепление поликарбоната с плоскими поверхностями. Существует множество других клеев, совместимых с поликарбонатными материалами, однако следует тщательно избегать применения каких бы то ни было клеев на основе растворителей. Такие клеи являются причиной серьезных повреждений в критически важных местах изделия. Следует также иметь в виду, что некоторые клейкие ленты, обеспечивающие склеивание при надавливании, содержат растворитель или следы растворителя, которые могут вызвать растрескивание под действием напряжений через несколько месяцев после склеивания. Окончательная обработка: очистка и полировка Для промывки, очистки от пыли или полировки листов в продаже имеются распыляемые очистители, которые содержат парафины и растворители специальных составов. Они оставляют на материале глянцевый защитный слой, обеспечивающий защиту от статического электричества и пылеотталкивание. Идеальный способ обслуживания — это очистка и полировка листов раз в одну — две недели с помощью такого распыляемого очистителя и мягкой ткани из 100 %-го хлопка. Поликарбонатные листы можно чистить с помощью 100 %-ой хлопковой ткани и больших количеств мягкого детергента и воды. Лучше всего использовать мягкие составы для мытья посуды. Следует избегать составов для чистки стекла, содержащих аммиак, так как они разрушают поликарбонат. Применение мягкого детергента и воды может привести к образованию отложений на поверхности листов. Окрашивание

Изготовление цветных поликарбонатных листов возможно только в промышленных условиях.

Поликарбонат устойчив по отношению: к минеральным кислотам (даже высоких концентраций), ко многим органическим кислотам, окислителям и восстановителям, ко многим смазкам, парафинам и маслам, насыщенным, алифатическим и циклоалифатическим углеводородам и спиртам, за исключением метилового спирта. Стойкость поликарбоната по отношению к воде можно охарактеризовать как хорошую, при температурах приблизительно до 60 °С. При более высоких температурах происходит постепенное химическое разложение, степень и скорость которого зависит от времени и температуры, поэтому поликарбонат не относится к числу материалов, идеально пригодных для длительного контакта с горячей водой, многократный кратковременный контакт с горячей водой более благоприятен. Например, после более чем 1000-кратной мойки столовой посуды из поликарбоната в посудомоечных машинах не удалось обнаружить каких либо отрицательных изменений в поликарбонатном материале. Поликарбонат химически разлагается под действием водных или спиртовых растворов щелочей, газообразного аммиака и его растворов, а также аминов. Стойкость поликарбоната по отношению к химическим веществам и различным другим продуктам характеризуется нижеследующей таблицей. Испытания проводились на прессованных образцах с малыми внутренними напряжениями. Поэтому по отношению к целому ряду химических веществ поликарбонат может оказаться достаточно стойким при кратковременном контакте, но не при описанных выше условиях проведения испытаний. Если эксплуатационные условия отличаются от описанных выше экспериментальных условий, рекомендуется провести специальные испытания.

Внимание: Открытые концы, образовавшиеся после резки плиты, необходимо как можно быстрее, предохранить соответствующей самоклеящей лентой, защищающей от попадания в каналики пыли. Это может быть или временное предохранение (напр. используемые для упаковки бесцветные ленты полипропилена с клеем на натуральном каучуке), или окончательное (специальные ленты «Анти-Даст» («Anti-Dust»). 2. Сверление Складирование, монтаж и консервация

2. Монтаж Замечания: 3. Консервация |

МОНОЛИТНЫЙ ПОЛИКАРБОНАТ

Завод «КАРБОГЛАСС» выпускает Монолитный поликарбонат под маркой «МПК КАРБОГЛАСС» с 2013 года.

Общие характеристики:

Свойства:

- Теплостойкость, морозостойкость

Стойкость к перепадам температур позволяет использовать монолитный поликарбонат в среде от −60 °С до +120 °С, что позволяет применять материал в любых широтах, а также на «сложных» производствах, где технология предусматривает работу при высоких или низких температурах.

- Защита от ультрафиолетового излучения

Монолитный поликарбонат защищен от ультрафиолетового излучения с двух сторон специальным слоем, нанесенным методом соэкструзии. Благодаря данному методу нанесения защитного слоя, листы сохраняют свою долговечность более 15 лет.

- Прозрачность

Монолитный поликарбонат имеет Светопропускание до 90%. Данный материал служит прекрасным заменителем силикатного стекла.

- Звукоизоляция

Монолитный поликарбонат имеет превосходные звукоизоляционные свойства. Именно поэтому данный материал нашел свое применение для шумоподавления на дорожных трассах и в офисах.

- Легкий вес

Монолитный поликарбонат на 50% легче стекла и на 43% алюминия. Это значительно облегчает монтаж конструкций по сравнению, например с обычным стеклом.

- Гибкость, формуемость, обрабатываемость

Монолитный поликарбонат хорошо поддается термоформовке, гнется в холодном или горячем состоянии. Материал можно сверлить, резать, склеивать, подвергать сварке. На монолитный поликарбонат можно нанести изображения любым способом: трафаретной печатью, окрашиванием, флексографией и гравировкой.

- Химическая стойкость

Монолитный поликарбонат устойчив в отношении многих химически активных сред.

- Огнестойкость

Монолитный поликарбонат имеет наилучшие показатели противопожарной безопасности. Для него характерны высокая огнестойкость, низкая токсичность продуктов разложения и чрезвычайно низкий уровень дымообразования при горении.

- Ударная прочность

Ударная прочность монолитного поликарбоната в 250 раз превышает прочность обычного стекла.

Именно поэтому данный материал используют в качестве защитного антивандального остекления прозрачных конструкций, а также для изготовления ударопрочных изделий.

Именно поэтому данный материал используют в качестве защитного антивандального остекления прозрачных конструкций, а также для изготовления ударопрочных изделий.

Область применения монолитного поликарбоната

- строительство

- архитектура

- промышленность

- автомобилестроение

- производство мебели

- электроника

- компьютерная сфера

- носители информации

- системы наблюдения

- производство спортивных товаров

- пищевая индустрия

- средства защиты

- медицина

- электрика

- оптика

Компания «КАРБОГЛАСС» производит поликарбонат монолитный оптом и в розницу под маркой «МПК КАРБОГЛАСС» в толщинах от 1.5 до14 мм в стандартном формате 2,05х3,05м.

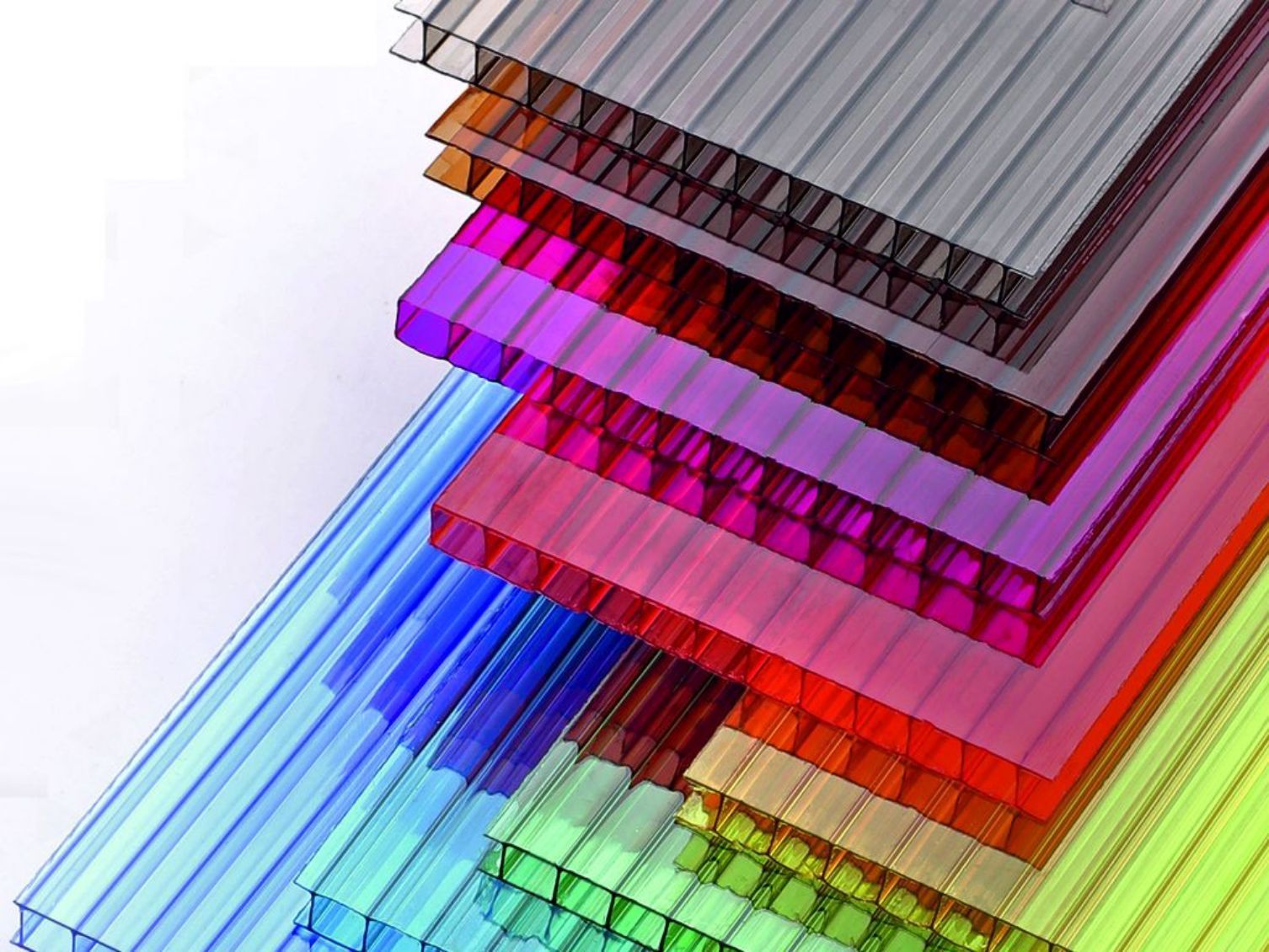

Стандартный ассортимент монолитного поликарбоната «МПК КАРБОГЛАСС» представлен следующей цветовой гаммой:

|

| ||||

|

|

Цена на нашу продукцию демократична и доступна. При разумных затратах вы приобретёте высокое качество.

При разумных затратах вы приобретёте высокое качество.

что это, характеристики, монтаж и примеры применения в строительстве

Строительные технологии не стоят на месте, и радуют практичными новинками, которым всегда найдется место в частном домостроительстве. Так, сегодня в России все большую популярность набирает монолитный поликарбонат – уникальный, абсолютно прозрачный легкий материал, который в 250 раз прочнее стекла!

Из него делают стильные беседки и навесы, стеклят уютные веранды, устанавливают в качестве невидимого ограждения эксплуатируемой кровли и защищают ценные конструкции от вандалов. Как такое невесомое покрытие, похожее на тонкий слой льда, может обладать такими свойствами? И где именно его применяют? Вот об этом мы сейчас и расскажем!

Наиболее сегодня востребован монолитный поликарбонат для остекления и как кровельное покрытие. Сама толщина листа может быть самой разной, отчего напрямую будет зависеть их прочность.

Так, у отечественных производителей она варьируется от 2 до 12 мм, и от 1 до 20 мм у европейских. И, в зависимости от толщины и прочности панелей, их разрешено использовать в той или иной сфере:

Особенно красивыми из монолитного поликарбоната получаются веранды и летние кафе. Ведь в итоге пристройка остается такой же прозрачной и светлой, как и со стеклом (на первый взгляд даже отличить трудно), но при этом куда более ударопрочной.

Тот же мяч играющих во дворе детей способен сокрушить самые красивые конструкции. Тем более, что для чаюющих на веранде это небезопасно!

Так почему бы не поставить вместо стекол этот прочный материал, еще и поиграв с цветом (бронзовый или просто затемненный идеально гармонирует с деревянными или бревенчатыми стенами). При этом затемнять не обязательно всю крышу и стены – достаточно закрыть от солнца только ту часть, что обращена на юг:

Вам будет интересно узнать, что монолитный поликарбонат появился уже в середине ХХ века, и запатентовал его немецкий физик. И сегодня мировой объем производства поликарбонат превышает 100 тысяч тонн, что впечатляет!

И сегодня мировой объем производства поликарбонат превышает 100 тысяч тонн, что впечатляет!

У такого материала – уникальные характеристики: прозрачность, как у стекла, легкость и почти экстремальная ударопрочность. При этом монолитный поликарбонат прочнее оргстекла в 10 раз и 180 раз обычного. Благодаря таким свойствам такой поликарбонат успешно применяется сегодня в строительстве антивандальных конструкций.

Конечно, ввиду отсутствия внутренних сот способность сохранения тепла у монолитного поликарбоната намного хуже, чем у сотового. Зато радиус прогиба больше, что позволяет изготавливать из него красивые конструкции:

Давайте перечислим основные моменты отличия монолитного поликарбоната от сотового и других, подобных ему материалам:

- Прозрачность. Монолитный поликарбонат, в отличие от сотового, выглядит более богато. И, в то же время, проигрывает в таком аспекте: соты позволяют мягко рассеивать свет, а монолитный лист пропускает все прямые солнечные лучи (потому не очень подходит для строительства теплицы, т.

к. растения получают ожоги).

к. растения получают ожоги). - Шумоизоляция. Поликарбонат также знаменит своими высокими звукопоглощающими свойствами. Именно его вы часто видите в качестве ограждений жилых построек от шумной трассы, аэропорта и производств.

- Пожаробезопасность. Еще один приятный бонус: монолитный поликарбонат трудно воспламеняемый, причем из группы самозатухающих полимеров.

- Долговечность. Стоек монолит (как его часто для удобства называют строители) и к химическим соединениям. Выдерживает он температуру от -40 до +120С.

- Устойчивость. Даже в экстремальных условиях монолитный поликарбонат не меняет своей структуры и не деформируется, а потому показывает себя с лучшей стороны как в жарком, так и в морозном климате. Хотя обычно строительные материалы ведут себя в разных условиях совсем по-разному.

- Антивандальные свойства. Монолитный поликарбонат настолько прочный, что применяется даже для противоударных лобовых стекол и средств индивидуальной защиты.

- Экологичность.

И, наконец, изделия из монолитного поликарбоната не только долговечны, но и перерабатываются при необходимости повторно. А это плюс для всех, кому не равнодушно будущее нашей планеты.

И, наконец, изделия из монолитного поликарбоната не только долговечны, но и перерабатываются при необходимости повторно. А это плюс для всех, кому не равнодушно будущее нашей планеты.

Вот более подробный видеообзор качеств этого материала:

Хотя тут же отметим, что вопрос абсолютной прозрачности монолитного поликарбоната достаточно спорен. К сожалению, через несколько сезонов на нем все-таки появятся мелкие царапины.

Когда это происходит с сотовым, это не так заметно. В основном это зависит от того, как ухаживали за самим материалом. Если неправильно счищать снег с такой крыши, то покрытие царапается. В итоге вид такого поликарбоната у соседа может отбить желание приобретать его себе, и это неправильно:

Изначально монолитный поликарбонат покорил мировой рынок тем, что заслужено занял первое место по прочности среди всех существующих прозрачных материалов. Неспроста им остекляют мансарды и балконы, рекламные щитки, обшивают тепличные конструкции и даже накрывают вход в станции метро.

Но, к сожалению, часто от идеи использовать в частном строительстве монолитный поликарбонат отказываются, когда видят на остановках или козырьках балкона потрескавшийся и мутный материал, которому всего-то 2-5 лет.

На самом деле почти всегда на уличных постройках и государственных зданиях используется некачественный китайский поликарбонат, который стоит значительно дешевле оригинального.

Ведь если говорить о прочности, то в качестве рекламного шага монолитный поликарбонат повышенной прочности использовали даже для рекламной установки с деньгами, разбив которую можно было сразу забрать себе всю сумму. И ведь даже самым находчивы не помогли ни молотки, ни крепкий удар ногой! Так что же тогда происходит? Ответ простой: такой поликрабонат попросту разрушается под солнцем, как любой пластик без защиты.

По всем правилам такая защита должна быть предоставлена в виде тонкой пленки на листе, нанесенной методом коэкструзии. Но некоторые фирмы-продавцы доказывают, что у них УФ-защита содержится прямо в самой массе поликарбоната. Что вызывает определенные сомнения – не слишком ли дорога такая технология?

Что вызывает определенные сомнения – не слишком ли дорога такая технология?

И действительно, такой поликрабонат существует, причем объем такого стабилизатора в гранулах способен достигать до 30%! Но стоит такой материал дорого, и уж точно это не тот случай, когда вы приобретаете бюджетный поликарбонат для своей веранды по скидке.

На самом деле толика правды здесь есть: производители вводят в гранулы поликарбонатного сырья немного УФ-стабилизирующего вещества. Оно позволит сохранить листы при долгом хранении. Но концентрация этого вещества совсем невысокая, а потому ее никак не может быть достаточно для полноценной защиты.

Да, действительно, еще в 70-х годах впервые столкнулись с тем, что поликарбонат нужно защитить от ультрафиолета. И тогда стабилизатор добавляли в гранулы, но позже почти все производители отказались от этого метода из-за дороговизны и ненадежности в пользу экструзии. А те экземпляры, в которые до сих пор добавляют до 30% защиты прямо в гранулы, выпускаются для особых задач, и они служат до 25 лет!

А когда в обычном поликарбонате нет защитного слоя, дело плохо. Лучи, воздействуя на полимеры в ультрафиолетовом спектре, развивают реакции деструкции макромолекул. Говоря простым языком, сами полимеры становятся хрупкими и со временем разрушаются. Вот для чего в процессе изготовления монолитного листа на него наносят тонким слоем (всего 35-60 микрон) светостабилизатор.

Лучи, воздействуя на полимеры в ультрафиолетовом спектре, развивают реакции деструкции макромолекул. Говоря простым языком, сами полимеры становятся хрупкими и со временем разрушаются. Вот для чего в процессе изготовления монолитного листа на него наносят тонким слоем (всего 35-60 микрон) светостабилизатор.

Такой слой достаточный для долговечности покрытия. Вот только на глаз толщину этого почти невидимого слоя не видно. А потому по поводу количества микрон придется верить продавцу.

И, если вас обманули, готовьтесь к тому, что лист без ультрафиолетовой защиты сможет оставаться целым только в течение года, а с защитой, меньше нормы – всего лишь 5 лет. Это именно те листы, которые после первого же града покрываются мелкими отверстиями (их фото любят делиться в соцсетях).

А должно быть вот как: у сотового поликарбоната защита от УФ-лучей идет только с одной стороны, а у монолитного – с обеих. Этот слой тонкий, всего 50-80 мкм, но все равно умудряется придать листу еще и дополнительной твердости:

У вас наверняка здесь возник вопрос: зачем покрывать УФ-защитной пленкой обе стороны листа? Ведь солнце ну никак не может светить изнутри террасы или беседки. Довольно любопытно то, как это объясняет производитель: две пленки по обеим сторонам листа, нужны для того, чтобы эти стороны случайно не перепутали.

Довольно любопытно то, как это объясняет производитель: две пленки по обеим сторонам листа, нужны для того, чтобы эти стороны случайно не перепутали.

Ведь в таком случае поликарбонат проживет совсем не долго, а потом покупатель пойдет предъявлять претензии фирме-продавцу. Среди дилеров этот прием называется негласно «расчетом на дурака».

Вторая причина: безотходный монтаж. Наличие защитной пленки с обеих сторон листа необходимо для того, чтобы лист можно было изогнуть или перевернуть той стороной, которой нужно в любой части сложной конструкции.

Кроме того, все-таки существуют ситуации, когда солнце действительно светит на изнаночную сторону – в случае с установкой рекламных конструкций, заборов и прозрачных построек на улице. Так пленка с обеих сторон полностью защищает всю массу листа. К слову, некоторые бренды сотового поликарбоната тоже имеют двухстороннюю УФ-защиту.

А теперь давайте рассмотрим вопрос дизайна монолитного поликарбоната, а именно его цвет и форму. Сегодня большинство видов монолитного поликарбоната выпускаются в прозрачном, белом и бронзовом цвете.

Сегодня большинство видов монолитного поликарбоната выпускаются в прозрачном, белом и бронзовом цвете.

Еще в заводских условиях краску добавляют прямо в гранулы поликарбоната. Более темные листы помогут защитить место отдыха от палящих солнечных лучей, а более яркие – создать ощущение праздничного дня.

Но наиболее популярен сегодня прозрачный монолитный поликарбонат – универсальный практически для любых сфер применения. Хотя и цветной, при грамотном подходе, способен послужить эффектным акцентом в архитектурном дизайне. В моде сегодня такие оттенки:

Довольно интересный вид монолитного поликарбоната – профилированный, который еще называют ударопрочным прозрачным шифером. По своей форме он похож на профнастил, но выглядит куда эффектнее. Не смотря на свою прозрачность, имеет отличную защиту от ультрафиолета. И при этом даже град в 20 мм диаметром не сможет пробить такую крышу!