Что такое газобетон и как его делают

Газобетон — современный энергоэффективный материал для индивидуального строительства. Он относится к ячеистым бетонам т.к. до 85% объема материала занимают пузырьки газа. Газобетон обладает превосходными теплоизоляционными характеристиками, имеет небольшую массу и легко поддается обработке. И самое главное — дом из газобетона можно построить самостоятельно, без посторонней помощи (один человек в день может выложить до 3 кубических метров газобетона). Главное не путать газобетон и пенобетон, это совершенно разные материалы, об этом поговорим в конце репортажа.

Чтобы более подробно увидеть процесс производства газобетона я отправился на завод Ytong в Можайске, начавший свою работу в 2008 году. По объемам произодства газобетона, это самый крупный завод в России. Смотрим!

2. Для производства газобетона используется безопасное сырье: цемент (~20%), известь (~20%), кварцевый песок (~60%), алюминиевая паста (~1%) и вода. Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции.

3. Основу газобетона составляет песок, который нужно предварительно обработать.

4. Для этого используются шаровые мельницы.

5. Внутри барабана находятся вот такие шары, которые измельчают песок до превращения в пыль. Это нужно для того, чтобы после формовки блоки было легче обрабатывать.

6. После этого исходное сырье поступает в накопительные бункера на хранение. Затем в газобетоносмесителе происходит смешивание песка, цемента и извести.

7. А непосредственно перед заливкой к уже смешанным компонентам добавляется вода и суспензия алюминиевой пасты. Готовая смесь заливается в специальную прямоугольную форму (стенки формы не имеют жесткого соединения с дном) примерно на 2/3.

8. Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате получается водород. Он образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, разномерно распределённых внутри. Поддоны со смесью медленно продвигаются в герметичном помещении с запредельной влажностью (это единственный кадр, который я успел сделать до того, как запотел объектив) до тех пор, пока смесь не увеличится в объеме до верхней кромки поддона.

9. Через некоторое время (2-3 часа) транспортёр переносит форму с застывшей смесью на следующий этап. Показательно, что подъемник только за счёт ваккуума удерживает поддон без дна.

10. Теперь застывшую форму разрезают на блоки равного размера. Сначала в поперечном, а затем продольном направлениях. На заводе одна линия, которая единовременно может производить блоки только одного размера. Для производства блоков другого типоразмера просто заменяют ножи. Большая площадь для складирования готовой продукции позволяет всегда иметь в наличии полный ассортимент продукции.

11. После этого внешняя проверхность блоков шлифуется и затем они прижимаются друг к другу.

12. Кран захватывает поддон с блоками и переносит их на следующий этап производства.

13. И сразу же укладывается новый поддон в основание для следующей партии блоков. Да, очень важный факт — производство на заводе полностью автоматизировано и практически не требует участия человека. Люди работают только на линии упаковки (она пока еще не настолько автоматизирована), складе и в испытательной лаборатории. Всего на заводе работает менее 80 человек (завод работает круглосуточно).

14. Теперь блоки нужно поместить в автоклав. Слева «сырые» блоки, справа уже «готовые». Здесь хочу упомянуть следующий момент, после автоклавирования блоки имеют влажность порядка 30%, которая постепенно (в течение года) упадёт до 5-10%.

15. Автоклавирование очень важный этап, улучшающий свойства газобетонных блоков.

16. Разрезанные блоки помещают в специальные автоклавные камеры, где они в течение 12 часов при повышенном давлении в 12 кг/кв. см. обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается и опускается в течение определённого времени.

17. Каждый автоклав имеет длину более 30 метров. Использование автоклавирования позволяет повысить прочность газобетонных блоков и уменьшить его последующую усадку (менее 1 мм/м).

18. Каждая партия блоков после автоклавирования отправляется в лабораторию для проверки на соответствие заданным характеристикам. На этом станке нарезаются кубики правильной формы, которые затем отправятся на испытания.

19. А готовые блоки отправляются на линию упаковки. Здесь их складывают в 2 ряда. Позиционирование рядов блоков производят вручную.

20. Затем их переворачивают на бок под уже установленные деревянные паллеты. После чего блоки запечатываются в плёнку (чтобы защитить их от повреждений) и отправляются на склад.

21. Склад расположен под открытым небом, здесь всегда есть запас всей выпускаемой продукции. Ежедневно с завода отгружается покупателям более 2000 кубометров блоков.

22. Основная продукция завода это блоки толщиной от 50 до 500 мм с плотностью от 400 до 500 кг/куб.м.

И ещё несколько слов про различия газобетона и пенобетона. Понятно, что газобетон материал новый, но очень многие неосознанно их путают даже не понимая, что их характеристики существенно отличаются.

Во-первых, их различие кроется в названии. Для производства пенобетона используется пена, состоящая их вредных химических веществ (канифоль, клей, едкий натр и т.д.). А в производстве газобетона используется газ, образующийся в результате химической реакции извести и алюминиевой пасты, в результате получается просто водород. То есть газобетон является экологически чистым строительным материалом.

Во-вторых, пенобетон имеет очень низкие прочностные характеристики. А здесь, как известно, имеет место быть обратная зависимость. То есть, чем ниже плотность (и соответственно прочность), тем «теплее» материал. Но если газобетон плотностью D400 (400 кг/кв.м) можно использовать для несущих стен в домах до 3 этажей включительно и он будет обладать классом прочности В2,5 и морозстойкостью F100, то из пенобетона плотностью ниже D600 вообще нельзя делать несущие стены. Следовательно и теплопроводность пенобетона D600 будет значительно выше (то есть «холоднее»), чем газобетона D400.

В-третьих, технология производства пенобетона обычно не подразумевает использования автоклавов и нарезки блоков после застывания. Обычно его заливают сразу в готовые формы, а в результате блоки дают большую усадку (3-5 мм/м) после строительства. Не говоря уже о том, что сам процесс автоклавирования повышает прочность блоков в 3-4 раза.

Немного видео с производства:

Источник

Из них легко возвести самые разные постройки с большой экономией раствора.

Что такое газобетон

Газобетонные строительные блоки могут быть разного размера и формы. Но состав их практически всегда одинаков. Газобетонные блоки своими руками можно сделать из:

- цемента высокого качества;

- извести;

- кварцевого песка;

- гипса;

- алюминиевой пудры;

- воды.

Технология производства этого материала довольно проста. Производить газобетон можно во дворе своего дома или непосредственно на строительной площадке. Готовые блоки — это параллелепипеды из пористой бетонной массы, в которой находится множество мелких воздушных пор. Они имеют размеры около 3 мм. Образуются поры за счет добавки в раствор алюминиевой пасты или пудры. Иногда в состав кроме перечисленных компонентов добавляются еще некоторые вещества в очень малых количествах. Они нужны для изменения некоторых параметров стройматериала.

По способу производства газобетон может быть сделан автоклавным и неавтоклавным способом. Первый способ не подходит для домашних условий. Для него необходимо дорогостоящее оборудование. Неавтоклавный способ более простой, он позволяет наладить производство газобетона своими руками дома. При изготовлении применяется реакция воды с алюминиевой пудрой, в результате которой выделяется огромное количество углекислого газа, который образует поры внутри блоков. Масса через некоторое время затвердевает. Происходит это в естественных условиях. Тело блока получает множество пор от 1 до 3 мм в диаметре.

Мини-завод по производству неавтоклавного газобетона

Пористая структура — это главное преимущество газоблока. Поры делают материал легким, наделяют его высокими теплоизоляционными свойствами. Плотность для газобетона держится на уровне 300-1200 кг/м³. Чтобы поры прочно держались в бетоне, он должен быть помещен в прочную форму, которая задает размер будущему блоку. Масса твердеет за 2 часа. После этого блоки можно вынимать из формы и раскладывать на стеллажи для полного завердения. Окончательная прочность формируется только на 28 день естественной просушки блоков.

Изготовление газобетона своими руками

Производство газобетона в домашних условиях требует наличия некоторых инструментов. Необходимо подготовить:

- болгарку с диском;

- ножовку по дереву;

- электрическую дрель;

- рубанок;

- ножовку для работы по металлу;

- острый нож;

- слесарный молоток;

- лопату для раствора;

- миксер для замешивания смеси;

- линейку;

- строительный фен;

- мастерок,

- стальную струна для обрезки блоков;

- шпатель;

- весы;

- зубило и стамеску;

- мерное ведро.

С помощью мерного ведра и весов отмеряются необходимые компоненты для раствора. Производство газоблоков осуществляется из следующих компонентов:

- портландцемент марки М400-М500 — 50-70%;

- просеянный кварцевый песок — от 20 до 40%;

- известь в качестве пластификатора — 1-5%;

- пудра или паста алюминиевая — 0,04-0,09%;

- вода — 0,25-0,8%.

-

- Разборная металлическая форма

-

- Заливка легкого бетона

-

- Удаление излишков бетонного раствора

-

- Блоки после распалубки

Смесь тщательно перемешивается и раскладывается в формы, которые бывают разные. Это может быть довольно прочный ящик. Высота его равняется высоте блоков. Общий объем — 4-9 газоблоков. Сделаны формы могут быть из дерева или металла. Конструкцию желательно изготовить разборной. Более сложный вариант — короб с ячейками, который может быть выполнен из дерева толщиной 30-40 мм, или из металла 4-6 мм. Внутренние перегородки можно сделать из фанеры. Толщина ее должна быть 12-15 мм. Перед заливкой раствора поверхности изнутри нужно смазать техническим маслом и прогреть всю конструкцию феном до 40˚. Смесь заливается до уровня половины высоты короба. Остальное пространство заполнится при расширении состава и образовании пор.

Реакция выделения газа длится 6-8 минут. Раствор сначала поднимается, затем слегка садится. После усадки можно верхнюю часть срезать заготовленной струной, блоки вынуть из формы. Охлаждение блоков должно происходить в естественных условиях. Применение вентиляторов не рекомендуется. Установка формы рекомендуется на ровной горизонтальной поверхности. Лучше подготовить сразу несколько коробов, чтобы замешивать значительное количество раствора. Рабочая площадка должна быть укрыта от ветра и осадков. Размеры блоков можно выбрать по собственному усмотрению.

Заключение по теме

Как сделать газоблоки в домашних условиях? Возможен ли такой вариант? Из чего их делать? Ведь нужна особая аппаратура и оборудование для изготовления газобетона в домашних условиях. Построить стены домов можно с гораздо меньшими затратами, если сделать газоблоки самостоятельно. Специального оборудования требуют лишь строительные материалы автоклавного способа изготовления. Таким способом делают материалы из бетона на производстве. Дома можно готовить блоки только неавтоклавным способом. Для этого нужен качественный портландцемент, песок с минимальными примесями глины, известь, вода, алюминиевая пудра и некоторые другие вещества для изменения характеристик готового изделия.

Смесь хорошо перемешивается и заливается в формы, которые тоже можно изготавливать своими руками. Через 2 часа верхушки блоков срезаются металлической струной, сами блоки вынимаются и раскладываются для сушки. Окончательная сушка длится 4 недели. К этому времени блоки приобретают настоящую прочность. Для производства газобетона на 1 м³ блоков требуется 90 кг цемента, 300 л воды, 0,5 кг алюминиевой пудры, 35 кг извести и 375 кг песка. Это приблизительный состав.

Газобетонные блоки — материал для строительства стен. Он обладает высоким качеством и прочностью. Широко применяется в малоэтажном строительстве. Для возведения собственного дома вполне возможно сделать блоки своими руками.

Дата: 22 октября 2018

Просмотров: 2696

Коментариев: 0

В начале строительных работ возникает вопрос: какой материал наиболее долговечный, надежный и выгодный в плане финансов? Предлагаем альтернативное решение – наладить производство газобетона своими руками. В самом начале важно понять, что такое газобетон, какими свойствами обладают такие блоки, а также область применения. Итак, будем изучать вопросы по порядку перед тем, как сделать выбор.

Описание, виды и характеристики

Газобетонный блок – это искусственный строительный материал, полученный путем смешивания различных природных компонентов. Высокая прочность и пористая структура с отличными теплоизоляционными свойствами позволяют использовать материал для строительства жилых помещений.

Организация производства газобетона в домашних условиях позволяет изготавливать искусственный камень с любой необходимой геометрией

В сравнении с другими стройматериалами для возведения стен он имеет небольшой вес, используется для кладки внешних, несущих стен здания, а также межкомнатных перегородок. Применяется в монолитном строительстве для заполнения проемов.

Газобетонные блоки делят на три вида:

- конструкционные;

- теплоизоляционные, применяют для внутренних перегородок;

- конструкционно-теплоизоляционные.

По форме изделия выделяют:

- прямоугольные блоки – для несущих и внешних стен;

- блоки перекрытий, или армированная газобетонная балка – для потолков;

- для монтажа оконных и дверных проемов Т-образная или U-образная форма изделия.

Основные составляющие

Рассмотрим состав, а также оборудование для проведения работ по изготовлению газобетона.

Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже

Материал или ингредиенты для газобетона:

- вода;

- известь;

- кварцевый песок;

- цемент;

- алюминиевая пудра.

Все материалы, которые используются в изготовлении газобетона, не выделяют токсических веществ. Благодаря этому стройматериал безопасен для здоровья людей и может быть использован для постройки жилых помещений. Качественное оборудование и доступные компоненты делают процесс производства газобетона быстрым и удобным.

В последние годы такая продукция имеет повышенный спрос с возрастающими процентами продаж. Часто оборудование для изготовления газобетона становится стартом – началом собственного бизнеса со стабильным доходом.

Производство газобетона своими руками – альтернативное решение для тех, кто имеет много свободного времени и стремится сэкономить на материале для постройки дома.

Изучаем технологию

Производство начинается с подготовительных этапов:

- собираем и устанавливаем форму, внутренние стенки которой нужно обязательно обработать смазочным материалом, чтобы избежать прилипания массы к форме. Материалом, из которого изготавливают формы, служит дерево, или металл;

Плюс – отвердевание происходит естественным путем

- подготавливаем основные составляющие для газобетона. Соответственно пропорции готовим массу, производим заливку в форму, и отправляем в так называемую зону созревания. Сначала масса увеличивается в объёмах. На этом этапе газобетон приобретает пористость. Происходит химическая реакция алюминиевой пудры и извести. Заливочная масса равномерно насыщается пузырьками водорода, размером до 2мм;

- этап резки, заключается в распилке большого за размером массива (6160 мм x 1580 мм x 690 мм) на меньшие части. Происходит снятие горбушки и выравнивание поверхности проволочными струнами;

- отправляем сформированные блоки для дальнейшей просушки и затвердевания естественным способом.

На что обратить внимание?

Критерии, которые служат ориентиром при выборе газобетонных блоков в строительстве:

- невысокая стоимость готового изделия. Возможность сделать газобетонные блоки своими руками, купить оборудование для обычного потребителя не составит проблем;

- высокая прочность при небольшом весе. Размер стройматериала позволяет делать качественную кладку в короткие сроки. Кирпичи количеством 20 штук = 1 газобетонному блоку;

- не подвергаются процессам старения и гниения. Состоят из природных материалов, обладают способностью пропускать воздух;

- высокий коэффициент теплоотдачи способствует продуктивному сбережению тепла в период отопления. Уменьшает уровень теплоизоляционных работ готового строения;

- невысокая нагрузка на фундамент, не дают усадку;

Этот этап всегда является самым сложным. И дело не в качестве перемешивания, а в долевом соотношении ингредиентов

- легко поддаются обработке. Необходимость подрезать, утончить и просверлить не составит проблемы. Ручная пила станет инструментом, который легко справится с такой задачей;

- обладают высокой устойчивостью к воздействию прямого огня;

- газобетон способен выдерживать мороз и оттаивание до 100 циклов – в два раза больше, чем кирпич.

- высокий уровень звукоизоляции при использовании межкомнатных перегородок и несущих стен;

- уровень поглощения воды в сравнении с кирпичом 1:1.

Как применить на практике?

Построить дом или здание в короткий промежуток времени с применением современных материалов – реально. Специалисты в категории строительных работ отмечают, что газобетон – доступный по цене и качественный по всем стандартам материал, который используется для:

- жилых домов;

- подсобных хозяйских помещений;

- гаражей;

- складских помещений;

- магазинов;

- зданий для частного бизнеса.

Как сделать правильный выбор?

Итак, решение принято – стены запланированного сооружения будут из газобетона, определяем что выгоднее:

- Подсчитываем общую стоимость материала и делаем закупку.

- Принимаем взвешенное решение, чтобы приобрести все необходимое и наладить производство газобетона своими руками.

Найти надежного партнера, который предложит качественный товар, можно, воспользовавшись услугами нашего сайта. Осуществить закупку соответствующих материалов и оборудование для начала работы можно на протяжении одного дня, без лишней суетливой беготни по магазинам. Правильный состав и выдержка технологического процесса, принесут долгожданные плоды. Наладить мини-бизнес по производству газобетона или собственных надобностей – приятная работа с очевидным результатом.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Этот строительный материал из Швеции получил название Итонг (Ytong), бренд принадлежит немцам и производит бетонные блоки даже на заводе в России. Именно к ним в гости я приехал в подмосковный Можайск, чтобы выяснить как делают автоклавный газобетон.

Принцип производства газобетона не так сложен как может показаться на первый взгляд и чем-то схож с процессом производства хлеба. Если для производства хлеба необходимы дрожжи для того, чтобы тесто поднялось, так и для производства газобетона используются ингредиенты, благодаря которым бетон увеличивает свой объем, и становится пористым.

Но я начну свой рассказ с самого начала, со склада, где хранится сырье для производства газобетона. Чтобы сделать качественный продукт, нужны качественные ингредиенты, это гипс и кварцевый песок. Кран-погрузчик перемещает своим ковшом сырье в бункер. Оттуда смесь поступает по транспортерной ленте в такой огромный барабан, это шаровая мельница, где сырье измельчают в жидкую суспензию, так как помол идет с водой.

Внутри барабана находятся такие железные шары которые перемалывают все, что туда попадает. Однако со временем шары тоже измельчаются до состояния щебенки, остатки которых отсеиваются вместе со шламом из барабана.

Рядом с мельницей находятся вот такие мешки с железными шарами. Так как это расходный материал, а производство работает в полную мощность, то их требуется довольно много.

Полученное сырье поступает в эти накопительные бункерА на хранение. Здесь может хранится несколько сотен тонн готовой смеси из цемента, извести и песка. Затем в газобетоносмесителе происходит смешивание всех компонентов. Для производства газобетона используется 60% кварцевого песка, 20% цемента, 20% извести, 1% алюминиевой пасты и вода.

Алюминиевая паста и вода добавляются непосредственно перед заливкой к уже смешанным компонентам. Готовая смесь заливается примерно на 2/3 в специальную прямоугольную форму, стенки которой не имеют жесткого соединения с дном. Все происходит довольно быстро.

Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате чего выделяется водород. Он в течении нескольких часов образует в сыром бетоне огромное количество пор размером от 0,5 до 2 мм, равномерно распределённых внутри, но в процессе схватывания летучий водород в порах замещается воздухом.

После заливки формы со смесью медленно продвигаются в помещение с высокой влажностью и температурой. Как мне сказали специалисты, здесь может быть до 60 градусов тепла. Когда я снимал эти кадры, то чувствовал себя как в бане. Хотя по сути это и есть баня, правда только для газобетона. В этом помещении смесь находится до тех пор, пока не увеличится в объеме до верхней кромки формы. На это уходит от четырех до 5 часов.

Затем форма выкатывается из бани и вакуумный кран переносит застывшую смесь на следующий этап, причем содержимое без дна удерживается только за счёт вакуума.

На место, куда должна будет опуститься форма укладывается решетка и закатывается такой аппарат для нарезки газобетона на блоки равного размера. Нарезка производится с помощью струн. После этого сверху и с боков срезается слой, чтобы поверхность блоков была ровной без шероховатостей. Остатки и крошки сдуваются сжатым воздухом.

Затем кран захватывает решетку с блоками и переносит их на следующий этап производства. Тут же сразу укладывается новая решетка в основание для следующей партии блоков. Производство на заводе полностью автоматизировано, сотрудникам остается только контролировать процесс и следить за качеством.

Теперь блоки нужно поместить в автоклав. Поддоны с сырыми блоками укладываются в три уровня, после чего с помощью таких платформ отправляются в автоклавные камеры, где они в течение 12 часов при повышенном давлении обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается и опускается в течение определённого времени. Каждый автоклав имеет длину более 30 метров. Их использование позволяет повысить прочность газобетонных блоков и уменьшить его последующую усадку, стандарт в таком случае менее 1 мм на метр.

После этой процедуры блоки имеют влажность порядка 30%, которая постепенно, в течение года упадёт от 5-10%. Автоклавирование это очень важный этап, улучшающий свойства газобетонных блоков. Если до попадания в автоклавы блоки были серыми, то после того, как их оттуда достали они становятся белыми.

Каждая партия блоков после автоклавирования отправляется в лабораторию для проверки на соответствие заданным характеристикам. Затем готовые блоки отправляются на линию упаковки.

На этом этапе тоже все автоматизировано, робот укладывает палету и помогает запечатывать ряды блоков пленкой, после чего они отправляются на склад, который расположен под открытым небом, здесь всегда есть запас выпускаемой продукции. Основная продукция завода это блоки толщиной от 50 до 500 мм с плотностью от 400 до 600 кг/куб.м.

Следует упомянуть еще несколько важных фактов о заводе. Отходы производства или брак заново перерабатываются, а при помоле сырья и заливке блоков применяется конденсат от автоклавов. Предприятие не сбрасывает производственных сточных вод, и в производстве используется водооборотная схема, вся вода от охлаждения машин и промывки оборудования используется в замешивании сырьевой смеси. Получается практически безотходное производство.

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами. В него легко забиваются гвозди, скобы, установочные изделия. Блоки из газобетона имеют относительно небольшую плотность и массу.

Стандартный блок для строительства частного дома 625х250х375 D400, массой 26кг может заменить в стене до 26 кирпичей общей массой до 138кг. При этом газобетонный блок является конструкционно-теплоизоляционным материалом, т.е. обладает свойствами как несущих элементов-кирпичей, так и теплоизоляции. Стены дома из данного материала не требуют утепления. Трудоемкость кладки блоков из ячеистого бетона в 5–7 раз ниже, чем у кирпича.

Теперь и вы знаете, как делают газобетон!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес ([email protected]) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке — Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Газобетон своими руками дома — АлтайСтройМаш

Издавна Россия славилась мастерами. Когда появился на строительном рынке новый материал, многие задавали себе вопрос, можно ли сделать газобетон в домашних условиях. Оказалось, что можно. Технология изготовления несложная, оборудование для производства газобетона не занимает много места и не требует большого расхода электроэнергии. Монтировать в квартире линию по производству газобетонных блоков, конечно, не советуют. Но в частном доме или на строительной площадке оборудовать мини-производство совсем нетрудно.

Газоблок своими руками в домашних условиях: как получить заданную плотность

Самое первое, что должен сделать будущий производитель газобетона — изучить технологию производства и выяснить, какие параметры будущих изделий для него наиболее предпочтительны:

-

высота,

-

длина и ширина,

-

прочность,

-

морозостойкость,

-

коэффициент теплопроводности.

Самый важный параметр, на который домашнему мастеру следует обратить особое внимание, это плотность. По общепринятой маркировке показатель варьируется от Д300 до Д1200. Чем выше плотность, тем больше в составе цементно-песчаной смеси и меньше пузырьков воздуха. При показателе Д300 «кирпич» получается рыхлым и легким, при Д1200 — плотным, как камень.

Обратите внимание! С таким параметром, как плотность, тесно связаны показатели прочности и теплопроводности. С увеличением плотности они также растут.

Таким образом, неавтоклавный газобетон с показателями Д300-Д500 используется в основном как теплоизоляционный материал. Блоки с высокой плотностью (700-1200) относят к конструкционным газоблокам: они выдерживают значительные нагрузки и используется при строительстве малоэтажных зданий. Газобетон со средними характеристиками наиболее популярен у строителей в России, а также в Узбекистане, Казахстане, Киргизии. Из него делают перегородки, стены, перекрытия.

Изготовление газобетона в домашних условиях — это просто!

Сам процесс приготовления блоков несложен, поскольку все технологические операции сегодня выполняют машины. Существуют в продаже мини-линии и мини-установки для производства этого популярного строительного материала (с их видами и типами можно ознакомиться в нашем каталоге). Как правило, они состоят из смесителя (в него засыпают исходную смесь и заливают воду), специальных форм и поддона. Неавтоклавный газобетон «дозревает» в естественных условиях — это существенный плюс для тех, кто решил освоить технологию производства в домашних условиях. Нет необходимости иметь дело с высокотемпературными печами и энергозатратным оборудованием. Сушка происходит естественным путем и не требует от производителя никаких усилий!

Сегодня вопрос, как изготовить газоблок своими силами, освещен достаточно подробно. И все же лучше практических навыков учителя нет. Если вы хотите освоить технологию выпуска газобетонных блоков в домашних условиях, а тем более заработать на них деньги, лучше побывать на таком производстве лично и воочию изучить все тонкости процесса. Также полезно посмотреть, как сделать газобетон в домашних условиях на видео: процесс станет понятным и наглядным!

Построить надежный и качественный дом за короткий срок можно, применяя газобетонные блоки – современный и безопасный материал, который приобрел огромную популярность. Однако мало кто знает, что изготовить газобетон своими руками в домашних условиях вполне реально, что помогает сэкономить денежные средства. Перед тем как решиться на производство газоблоков, следует подробнее изучить характеристики этого материала.

Что такое газобетон

Рисунок 1. Использование газобетона

Рисунок 1. Использование газобетонаГазобетон – строительный материал, который владеет массой преимуществ и используется для сооружения зданий на протяжении нескольких десятков лет. Процесс изготовления газоблоков довольно прост, однако перед тем, как приступить к производству, следует узнать об особенностях этого материала.

Основные свойства

Употреблять для постройки можно только те газобетонные блоки, которые соответствуют утвержденным стандартам. Согласно им, изделие должно:

- переносить до 35-100 циклов замораживания;

- иметь теплопроводность 0,09-038;

- обладать плотностью Д300-Д1200;

- проницаемость – 0,2;

- усадка — 0,3 мм/м².

Виды

Газобетон делится на:

- Конструкционный – блоки, обладающие высокой прочностью. Обычно употребляются для построения наружных стенок и перегородок. Теплопроводность низкая, утепления не требует.

- Теплоизоляционный – блок с малым уровнем теплопроводности, что объясняет способность изделия отлично удерживать тепло внутри. Менее прочен, используется для утепления зданий, устройства перегородок.

- Конструкционно-теплоизоляционный – отличается повышенной прочностью, благодаря чему применяется для сооружения малоэтажных зданий.

Преимущества газобетона в строительстве

Газобетон приобрел огромную популярность и активно применяется в строительстве благодаря множеству достоинств:

- Газоблоки являются экологически чистым материалом, поскольку при изготовлении используются безопасные компоненты.

- Материал имеет легкий вес, благодаря чему процесс строительных работ ускоряется.

- Газоблоки отличает повышенная морозоустойчивость, что позволяет использовать материал в суровом климате.

- Изделие обладает огнеупорностью, и сохраняет свои качества даже при длительном воздействии огня.

- Материал легко поддается обработке: блоки можно распилить самостоятельно.

- Во время отделочных работ можно использовать самые разные материалы.

- Оптимальная теплопроводность и прочность.

- Паропроницаемость, что позволяет сформировать микроклимат в помещении.

- Отличная звукоизоляция – из-за пористости газоблок не пропускает посторонние звуки с улицы.

- Длительный срок эксплуатации.

Недостатки и их устранение

Главным недостатком газобетонных блоков является способность чрезмерно впитывать влагу, которая при воздействии температур кристаллизируется. Это приводит к порче и разрушению изделию. Устранить этот изъян можно, если облицевать стены отделочными материалами: кирпичом, древесиной и другими.

К другим незначительным изъянам газобетона относятся:

- необходимость применения крепежей;

- хрупкость – во время транспортировки изделия могут быть повреждены;

- усадка – материалу свойственна небольшая усадка.

Изготовление газобетона своими руками в домашних условиях

Перед тем, как сделать газобетон в домашних условиях, следует понимать, что качество изделия будет зависеть от усилий и внимательности изготовителя. Необходимо четко придерживаться правил и последовательно выполнять все этапы, иначе результат получится неудовлетворительным.

Оборудование и материалы для газобетона своими руками в домашних условиях

Чтобы самостоятельно произвести газоблоки, потребуются определенные инструменты и компоненты. Заранее нужно подготовить:

- кварцевый песок;

- цемент;

- вода;

- известь;

- алюминиевая крошка, каустическая сода, сульфат натрия.

Инструменты, которые понадобятся в процессе:

- ножовка;

- лопатка;

- молоток;

- весы;

- шпатель;

- мерная емкость;

- линейка;

- металлическая струна;

- болгарка;

- миксер;

- мастерок;

- дрель.

Формы для газобетона своими руками в домашних условиях

Перед тем, как приступить к замешиванию раствора, необходимо подготовить формочки, в которые впоследствии нужно залить смесь. Формочки можно приобрести в магазинах, или же соорудить собственноручно, чтобы сэкономить денежные средства. Для этого требуется выполнить следующие действия:

- Изготовить пенал из деревянных досок.

- Вставить в него перемычки, чтобы разделить пенал на отдельные отсеки.

Важно! Размеры отсеков будут равны габаритам будущих блоков, что следует учесть при разделении.

Готовые формы требуется смазать раствором, который поможет избежать прилипания смеси к стенкам. Для этих целей можно использовать машинное масло, разведенное вместе с водой 1:3.

Важно! Вместо деревянных досок можно применять влагонепроницаемую фанеру.

Приготовление раствора для газобетона своими руками в домашних условиях

Рисунок 2. Применение газобетонных блоков

Рисунок 2. Применение газобетонных блоковЧтобы сделать газобетонные блоки своими руками, сначала необходимо приготовить раствор. Будущую плотность изделия определяет количество компонентов. Например, для получения газобетона с плотностью 1600 кг/м³:

- песок – 1100 кг;

- цемент – 400 кг;

- известь – 5 кг.

Вышеперечисленные ингредиенты смешиваются между собой, затем нужно всыпать добавки: алюминиевую крошку, соду, сульфат натрия. После этого нужно залить 189 л чистой воды, и перемешать смесь до однородного состояния.

Важно! Следует быть внимательным, так как нарушение пропорций может привести к изменению свойств и характеристик готового газобетона.

Заливка

Как только раствор будет готов, его необходимо поместить в формочки, предварительно смазанные маслом. Заливать смесь нужно примерно до половины отсека, в противном случае в процессе образования газов она вылезет наружу.

Второй этап заключается в ликвидации излишков раствора при помощи металлических струн. Эту процедуру следует проводить спустя 5-6 часов после заливки.

Спустя 18 часов, как формы будут заполнены раствором, совершается распалубка материала. Требуется тихонько постучать по формочкам, чтобы изделия легко было извлечь. Спустя 30 дней готовые блоки обретут прочность.

Сравнение изделий, приготовленных в домашних и заводских условиях

Перед тем, как сравнить между собой газобетон, приготовленный своими руками в домашних условиях и заводские изделия, следует уточнить одну деталь. На производстве блоки затвердевают автоклавно, а при самостоятельном изготовлении – гидратационно.

Разумеется, изделия будут отличаться друг от друга по характеристикам. В сравнении с автоклавным газобетоном самодельный собрат уступает ему по показателям морозоустойчивости, прочности и теплопроводности.

Самостоятельно производство газобетона вполне реально и осуществимо благодаря легкой технологии, минимальным затратам и небольшому списку компонентов. При домашнем изготовлении важно тщательно соблюдать пропорции и этапы, в противном случае готовое изделие может разочаровать.

Еще больше удешевить строительство собственного дома или дачи можно, если сделать газобетон своими руками. Газобетонные блоки давно стали незаменимым строительным материалом для быстрого и недорогого возведения различных построек.

В состав газобетонных блоков входят: цемент, известь, песок кварцевый, камень гипсовый, пудра из алюминия и вода.

В технологии изготовления неавтоклавного пористого бетона нет ничего сложного. В состав входят доступные и широко распространенные материалы, а условия созревания состава нормальные. Все это говорит о том, что сделать газобетон своими руками реально.

Особенности газобетона

Газобетонные блоки представляют собой правильные параллелепипеды из пористого бетона. Сам материал является разновидностью бетона на цементной основе, в котором равномерно распределены воздушные поры размером до 3 мм. В качестве добавки для образования пор обычно используется алюминиевая пудра или паста. В целом бетонная смесь имеет следующий состав: цемент, песок, алюминиевая пудра, вода, а также различные добавки.

Технология производства газобетонных блоков.

По способу изготовления газобетон подразделяется на автоклавный и неавтоклавный. Первый тип материала получают в автоклаве при повышенном давлении и температуре, что реализуется только в промышленных условиях, обеспечивающих должный контроль процесса в экстремальной обстановке.

Неавтоклавный способ изготовления реализуется в естественных условиях, что позволяет применять его самостоятельно. Технология производства основана на том, что при контакте алюминиевого порошка с водой происходит бурная реакция с выделением углекислого газа. Если этот процесс происходит в закрытой форме внутри вязкой массы, то газы образуют поры в объеме этого материала. Даже после того, как газы выйдут за пределы смеси, поры остаются в толще смеси. После затвердения массы в нормальных атмосферных условиях получается газобетон, т. е. бетон с закрытыми порами по форме, близкой к круглой, диаметром в 1-3 мм.

Пористая структура обеспечивает главные преимущества материала, а именно высокие теплоизоляционные свойства в сочетании с низким удельным весом при достаточно высокой прочности на сжатие. Газобетонные блоки имеют плотность от 300 до 1200 кг/м³ в зависимости от количества вводимого порообразующего вещества.

Вернуться к оглавлению

Особенности изготовления

Технология получения неавтоклавного газобетона включает в себя несколько обязательных этапов и условий. Порообразующий компонент добавляется в цементно-песочную смесь и равномерно распределяется по объему. Процесс образования пор происходит достаточно активно с расширением объема при контакте пудры с водой.

Производство неавтоклавного газобетона.

Для удержания пор внутри массы реакция выделения газа должна протекать в формах, имеющих достаточную прочность. Внутренняя полость пресс-формы задает размеры получаемого блока газобетона. Для первичного затвердения массы необходимо не менее 2 часов. После этого бетон может извлекаться из формы, но должен находиться в стационарном состоянии на стеллажах до полного отвердения. Окончательно величина прочности достигается только после 28 дней сушки блоков. Для изготовления газобетона своими руками необходимо обеспечить выполнение основных условий и произвести ряд необходимых работ.

Вернуться к оглавлению

Необходимые инструменты

Для изготовления газобетонных блоков своими руками потребуются следующие инструменты:

- болгарка;

- ножовка;

- рубанок;

- электродрель;

- ножовка по металлу;

- нож;

- молоток;

- лопата;

- миксер;

- линейка;

- фен строительный;

- мастерок;

- шпатель;

- струна стальная;

- стамеска;

- зубило;

- весы;

- ведро мерное.

Вернуться к оглавлению

Приготовление смеси

Состав газобетона.

Стандартная смесь для газобетона содержит цемент, песок, воду и известь. В качестве вещества, образующего поры, применяется алюминиевая пудра. Гашеная известь исполняет роль пластификатора. Для улучшения свойств рекомендуется использовать дополнительные добавки: сульфат натрия (не более 0,5%) и каустическую соду (не более 1,5% по весу).

Основу газобетона составляет цемент. Рекомендуется использовать портландцемент марки М400 или М500. Наполнитель берется в виде кварцевого песка. Его следует тщательно просеять с удалением крупных фракций. Глина в песке может быть только в виде небольших следов и составлять не более 7% от веса песка. Рекомендуются следующий состав и соотношение ингредиентов бетонной смеси:

- цемент — 50-70%;

- песок — 20-40%;

- известь, каустическая сода, сульфат натрия — 1-5%;

- алюминиевая пудра — 0,04-0,09%;

- вода — 0,25-0,8%.

Смесь должна быть тщательно перемешана. Путем изменения содержания цемента и порообразующего состава можно регулировать объем пор в бетоне, то есть изменять плотность материала.

Вернуться к оглавлению

Изготовление формы

Виды газобетонных блоков.

Для того чтобы решить вопрос о том, как сделать газобетон, надо обеспечить изготовление формы для заливки бетонной смеси. Такие формы могут быть двух типов. Первый тип (наиболее простой) представляет собой прямоугольный короб с высотой, равной высоте блока. Площадь короба должна вмещать объем массы, из которого можно сделать несколько (4-9 штук) газобетонных элементов. Если запланирован значительный объем изготовления газоблоков, то форму лучше сделать из стальной полосы толщиной в 4-5 мм. Конструкция должна быть разборной, чтобы облегчить выемку бетонной заготовки. Сверху надо предусмотреть съемную крышку. Целесообразно предусмотреть ее крепление к бортам короба с помощью болтов (винтов) или других зажимов. Упрощенный вариант формы можно сделать из дерева. Для бортов короба следует использовать доску толщиной в 30-40 мм.

Второй тип формы представляет собой решетчатую систему. В такой конструкции полость короба разделена перегородками на ячейки, в которых формируется по одному газоблоку. Такая форма тоже может быть изготовлена из стальной полосы или дерева. Для внутренних перегородок может использоваться фанера толщиной в 12-15 мм.

Вернуться к оглавлению

Изготовление газобетона в домашних условиях

Перед началом работ внутреннюю поверхность формы необходимо тщательно смазать машинным маслом для исключения прилипания массы. Форму рекомендуется прогреть до температуры около 40º С. В равномерно перемешанный бетонный раствор вводится алюминиевая пудра, и он заливается в форму.

Таблица производства газобетонных блоков своими руками.

Заливать надо на высоту, примерно равную половине высоты борта короба, что учитывает расширение массы при прохождении химической реакции с образованием пор.

Бурная реакция с выделением газа протекает в течение 6-8 минут. В это время наблюдается активный рост уровня массы в форме. По окончании реакции расширение состава прекращается, а затем происходит небольшая усадка раствора. После прекращения вертикального перемещения уровня с помощью прочной стальной струны срезаются с поверхности заготовки все неровности (бугры, наплывы). Поверх успокоившейся заготовки блока накладывается теплоизоляционный материал: асбест, пенопласт и т. д. Сверху форма закрывается крышкой.

Производится естественная сушка газобетонных блоков. Минимальное время сушки — 2 часа. После этого монолит можно разрезать на блоки нужного размера. Рекомендуемое время до начала транспортировки на площадку для хранения — 24 часа. В процессе работ необходимо исключить возникновение сквозняков. Работа вентилятора не рекомендуется. Охлаждение массы должно быть медленным и равномерным.

Вернуться к оглавлению

Дополнительные рекомендации

Перед подготовкой бетонной смеси необходимо проверить качество цемента: целостность упаковки, срок изготовления, наличие слипшихся комков и т. д. Следует применять только качественные ингредиенты.

Форму для изготовления блоков надо устанавливать на горизонтальной ровной поверхности (желательно металлической). Одновременно рекомендуется использовать несколько форм, чтобы раствор перемешивать сразу в значительном количестве. Сам процесс изготовления следует осуществлять в теплом помещении. Если формовка блоков производится на открытом воздухе, то следует выбрать теплую погоду, а участок должен быть закрыт от ветра.

Газобетонные блоки рекомендуется выдержать на площадке хранения до полного набора прочности (28 дней).

Прогрев формы надо производить равномерно (по всему ее объему). Если используется несколько форм, то необходимо им всем обеспечить одинаковые температурные режимы.

При выборе размеров форм лучше всего исходить не из стандартных размеров блоков, а из размеров, наиболее подходящих для вашего строения, чтобы в будущем не приходилось часто разрезать элементы. Можно путем вкладок в форму изготавливать некоторые элементы другой конфигурации.

Технология изготовления неавтоклавных газобетонных блоков достаточно проста. При правильной организации работ нужное количество строительных элементов вполне можно сделать своими руками в домашних условиях.

Установка газового блока / трубкина верхнем ресивере

Пожалуйста, включите поддержку джаваскрипта в вашем браузере JavaScript в настоящее время не включен в вашем браузере, и поэтому наш сайт не будет работать должным образом. Пока JavaScript отключен, вы не сможете добавлять товары в корзину или просматривать все варианты товара.Наш сайт основан на ведущих отраслевых стандартах безопасности для вашей защиты.Если возможно, пожалуйста, включите JavaScript в вашем браузере для лучшего опыта. Если вы не можете включить JavaScript или у вас возникли технические трудности, пожалуйста, мы всегда готовы помочь! Пожалуйста, включите функцию Cookies вашего браузера В настоящее время файлы cookie не включены в вашем браузере, поэтому функциональность нашего сайта будет строго ограничена.Файлы cookie на основе веб-браузера позволяют нам настраивать наш сайт для вас, сохранять товары в вашей корзине, и предоставить вам отличный опыт при покупке OpticsPlanet. Ваша конфиденциальность важна для нас, и любая личная информация, которую вы предоставляете нам , является строго конфиденциальной.

Если вы не можете включить куки в своем браузере, пожалуйста, мы всегда готовы помочь!

JavaScript заблокирован AdBlocker или ScriptBlocker К сожалению, похоже, что некоторые элементы OpticsPlanet отключены вашим AdBlocker.К сожалению, мы не можем предложить наш отличный опыт покупок без JavaScript. Пожалуйста, добавьте « opticsplanet.com » и « https://opl.0ps.us/assets-1304a7fd1c4/ » в белый список, или отключите AdBlocker для этого сайта (обратите внимание, что мы НЕ размещаем раздражающую рекламу на этом сайте). Спасибо!

,СообщениеGDPR Сообщение

GDPRСпасибо, что выбрали Brownells!

Чтобы сделать покупки в Brownells лучше, у нас есть несколько представителей в Европе.

Эти представители помогут облегчить сложные процедуры лицензирования и доставки, связанные с покупкой продуктов на нашем веб-сайте США. Будьте уверены, вы все равно сможете воспользоваться нашим широким выбором продуктов и ведущим в отрасли обслуживанием клиентов.

Для списка наших представителей Brownells Europe,

Посетите Brownells Europe.СообщениеGDPR Сообщение

GDPRСпасибо, что выбрали Brownells!

Чтобы сделать покупки в Brownells лучше, у нас есть несколько представителей в Европе.

Эти представители помогут облегчить сложные процедуры лицензирования и доставки, связанные с покупкой продуктов на нашем веб-сайте США. Будьте уверены, вы все равно сможете воспользоваться нашим широким выбором продуктов и ведущим в отрасли обслуживанием клиентов.

Для списка наших представителей Brownells Europe,

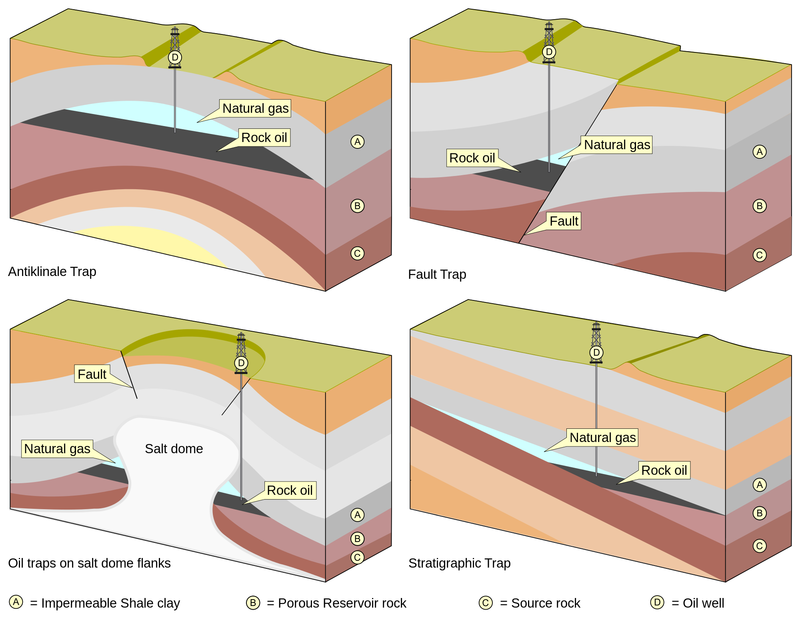

Посетите Brownells Europe.Нефтяные и газовые ловушки , иногда называемые нефтяными ловушками , находятся ниже грунтовых ловушек, где проницаемая пластовая порода покрыта какой-то кепкой с низкой проницаемостью. Эта комбинация породы может принимать несколько форм, но все они предотвращают миграцию нефти и природного газа вверх через пласт-коллектор. Как только нефть и природный газ попадают в породу пласта, они продолжают мигрировать вверх через поровые пространства породы, пока не будут заблокированы каким-либо видом уплотнения с помощью колпачковой породы. [1] Каменные породы с низкой проницаемостью, как правило, представляют собой глинистые или малопроницаемые песчаники и карбонатные породы. [2]

Существуют две основные категории ловушек, которые классифицируются в зависимости от того, как накапливается нефть. Две основные группы — это структурных ловушек и стратиграфических ловушек . [2] Более подробное описание общей структуры залежей нефти и газа см. В нефтегазовом резервуаре.

Рисунок 1. Диаграмма, показывающая структуру нескольких различных типов ловушек для нефти и газа. [3]

Рисунок 1. Диаграмма, показывающая структуру нескольких различных типов ловушек для нефти и газа. [3] Структурные ловушки

Эти ловушки являются типами, которые образуются в результате некоторой структурной деформации — изгиба или падения — породы. Эти ловушки принимают различные формы и формы в результате различных типов деформации. Эта деформация имеет тенденцию иметь место в течение десятков или сотен миллионов лет после того, как отложения, которые создают тюлени и сами породы, были отложены. [1] В этих ловушках поры пластовой породы содержат нефть, газ или воду.Газ движется вверх в ловушке, поскольку он самый легкий, с нефтью под ним и водой на дне. Кепка предотвращает миграцию этих жидкостей вверх.

ловушки антиклинали

Эти типы ловушек образованы складыванием камня. В частности, слой песчаника, покрытый сланцем с низкой проницаемостью, складывается в ловушку, содержащую нефтепродукты. Углеводороды улавливаются в пике этой складки. [2] Антиклинальная ловушка показана в верхнем левом углу рисунка 1. Большинство антиклинальных ловушек создаются в результате бокового давления, складывающего слои породы, но также могут возникать из уплотненных отложений.Для получения дополнительной информации о антиклинальных ловушках, нажмите здесь. [4]

Ловушки неисправностей

Эти типы ловушек образуются, когда порода пласта расщепляется вдоль линии разлома. Между стенками разделенного резервуара глина задерживает нефть и не позволяет ей покинуть ловушку. [4] В других случаях существует перепад давления на обеих сторонах неисправности, который препятствует миграции жидкостей. [2] В верхней правой части рисунка 1 показана ловушка неисправности. Хотя неисправность является распространенной на многих нефтяных месторождениях, ловушки, возникающие в результате одной неисправности, не очень распространены.Вообще говоря, сбой создает некоторый другой тип структуры, которая создает основную ловушку. [2]

Соляные купола

Соляно-купольные ловушки образуются в результате попадания соли под землей, которая менее плотна, чем скала над ней, и медленно движется вверх. Эта миграция соли вверх может привести к деформации и разрушению породы. [4] Процесс соляно-деформирующей породы известен как солевая тектоника и происходит в течение сотен миллионов лет. [2] Нефть и газ, которые протекают через пласт-коллектор, остановятся, когда достигнут соляного купола, а затем окажутся в ловушке.Ловушка для соляного купола показана в левом нижнем углу рисунка 1.

Стратиграфические ловушки

Эти ловушки образуются в результате осаждения в осадочных породах. Когда осадок, который создает породу пласта, откладывается в прерывистом слое, уплотнения создаются снаружи и сверху пласта. В некоторых случаях эти уплотнения изготавливаются из непроницаемого или слабо проницаемого сланца, осажденного вокруг пласта, блокирующего нефть и газ внутри. Сами тюлени также могут быть исходными породами. [1] В нижней правой части рисунка 1 показана стратиографическая ловушка.

Существует два основных типа стратиграфических ловушек, которые классифицируются по тому, когда происходят изменения относительно процесса седиментации. Первичные стратиграфические ловушки являются результатом изменений, которые развиваются в процессе седиментации. Обычно это структурные изменения, возникающие в результате прерывистого осаждения отложений. Вторичные стратиграфические ловушки являются результатом изменений, которые развиваются после того, как произошла седиментация.Эти изменения могут включать изменения в пористости породы, которые приводят к образованию породы, подобной кепке. [1]