Метод определения насыпной плотности

Компания «КоролёвФарм» является не только контрактным производителем косметики, но также производит и биологически активные добавки (БАД) к пище в таблетированной и капсулированной форме. В связи с этим кажется необходимым рассказать о некоторых похожих терминах и технологические свойствах этих продуктов.

Технологические свойства порошкообразных (таблетированных и капсулированных) лекарственных веществ и биологически активных добавок к пище зависят от их физико-химических свойств. При производстве биологически активных добавок в форме таблеток и в форме твёрдых желатиновых капсул необходимо учитывать различные технологические характеристики, так как активные компоненты и многие экстракты лекарственных растений поступают в виде порошков или порошковых смесей.

Насыпная плотность

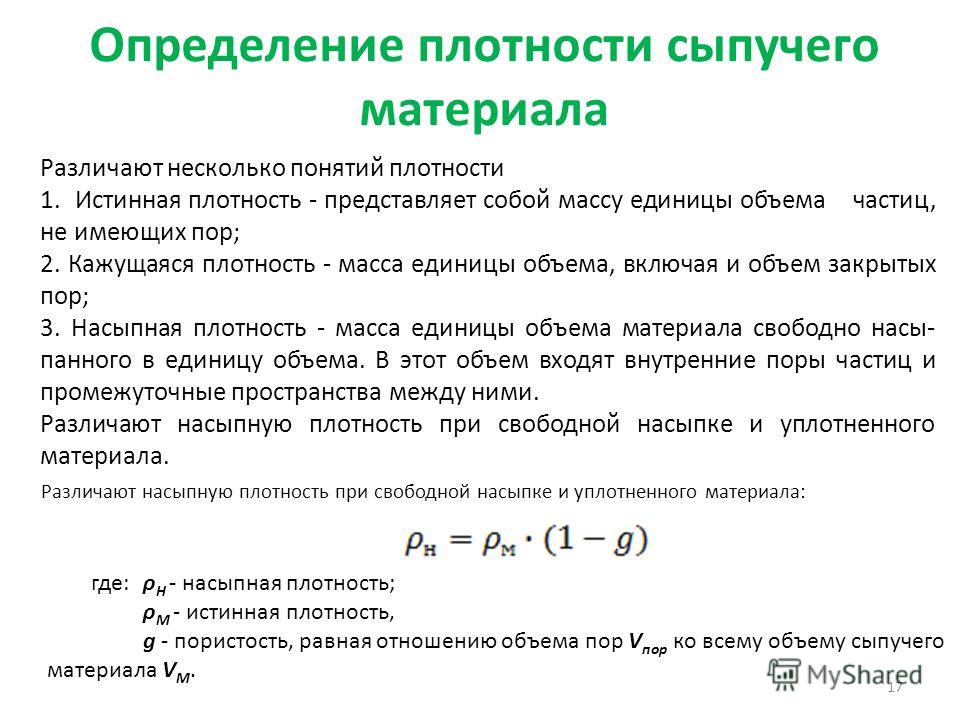

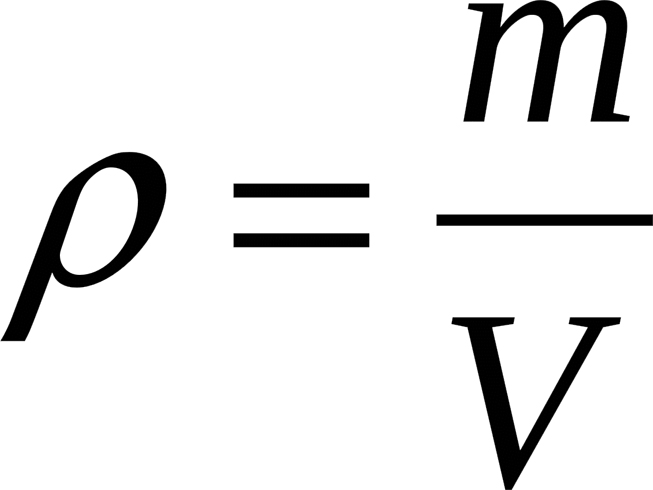

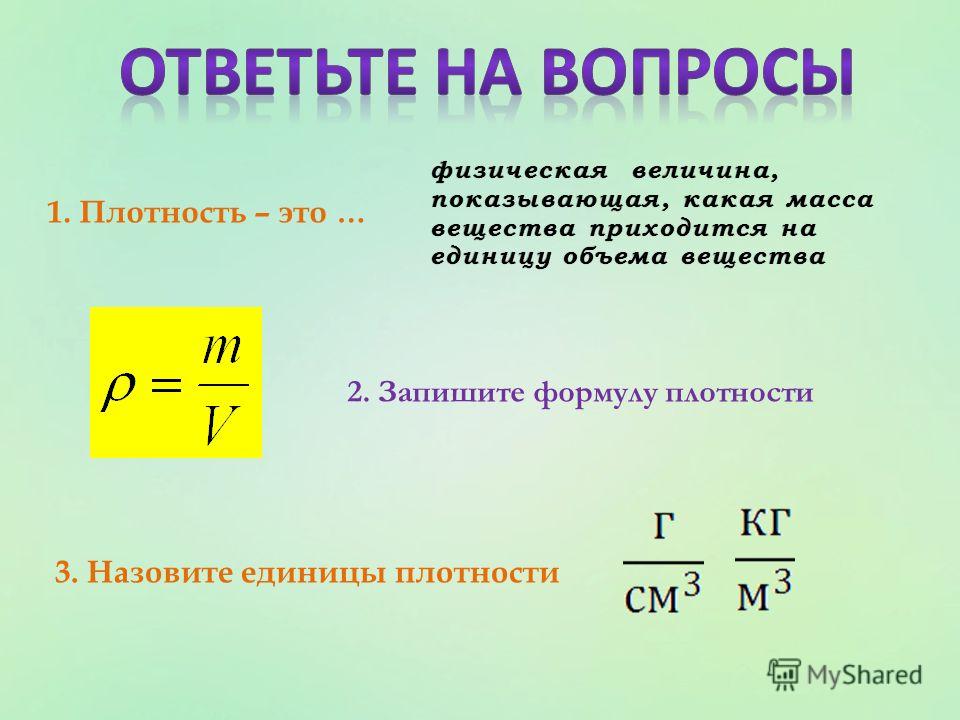

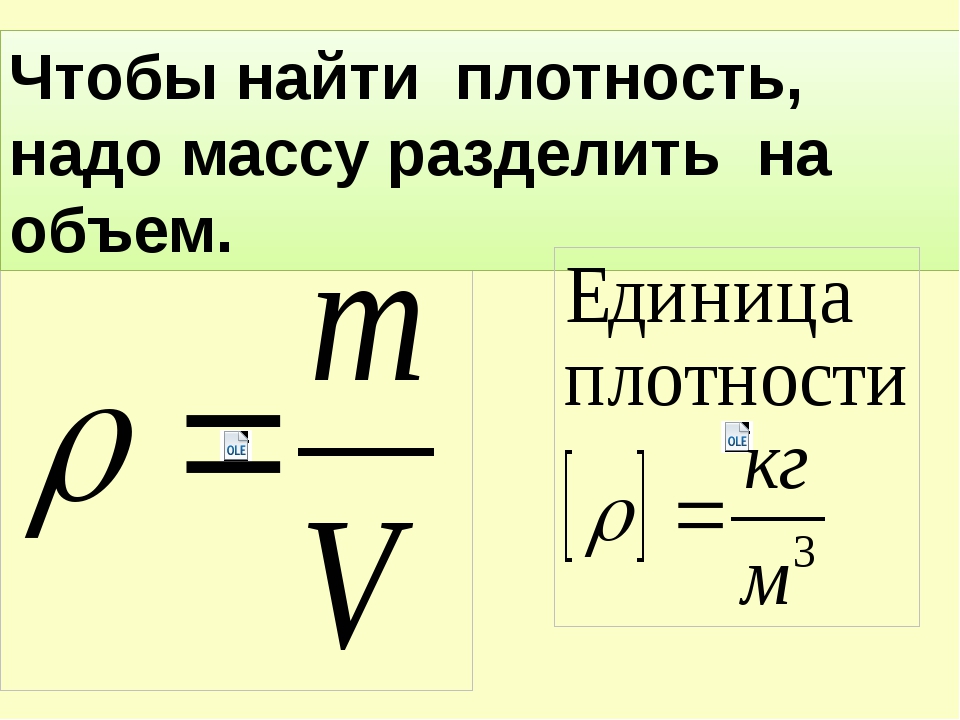

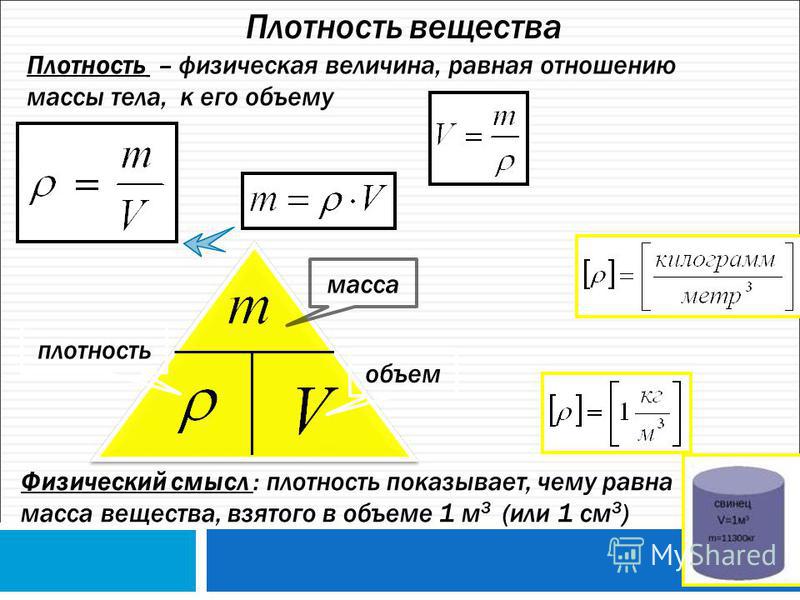

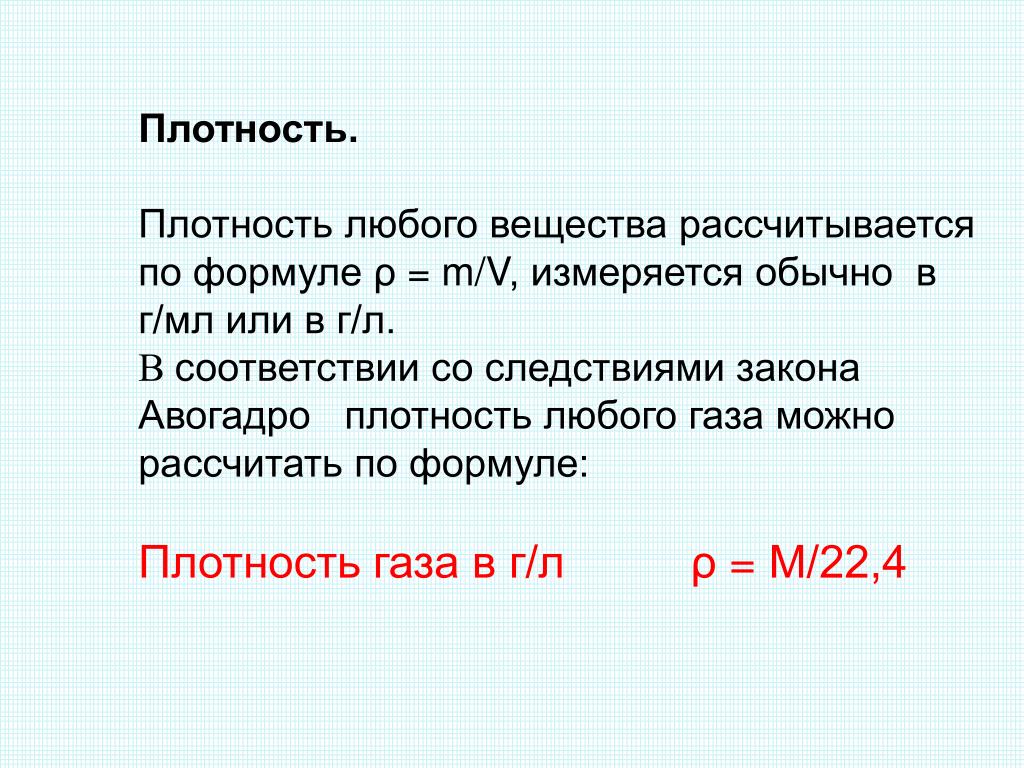

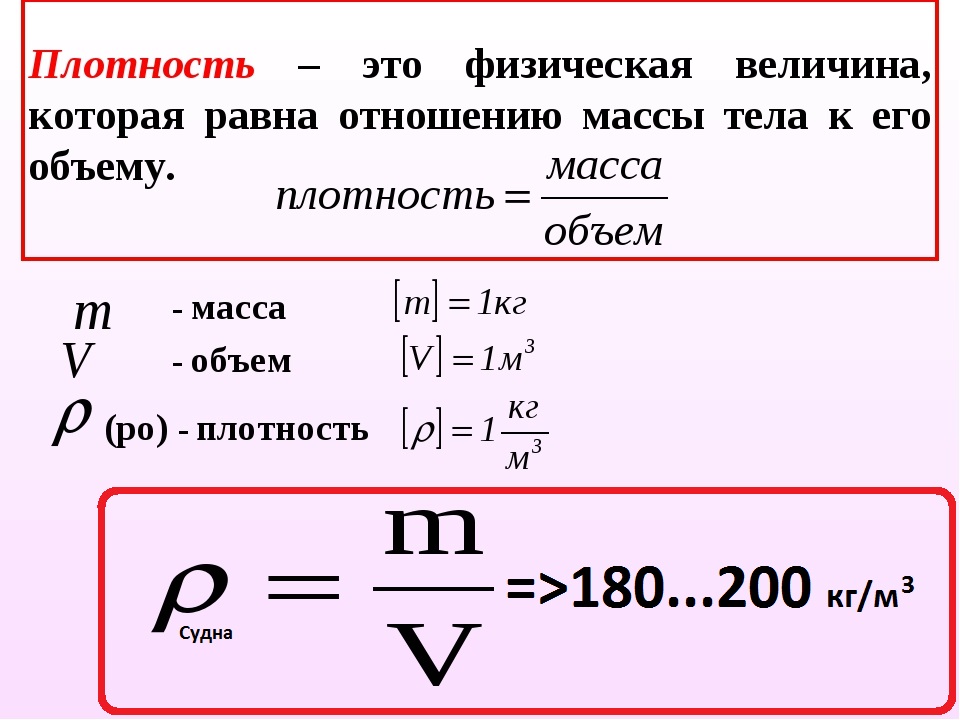

Базовой характеристикой всех сыпучих материалов является плотность.

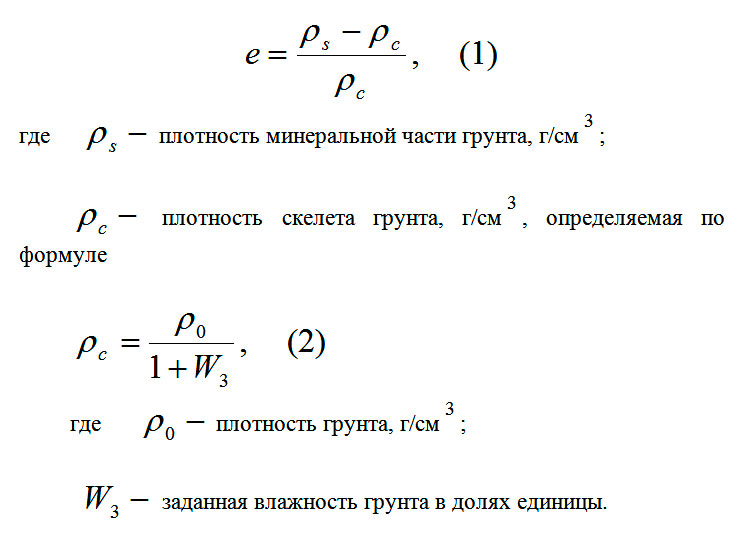

Истинная плотность – это отношение массы тела к объему этого же тела в сжатом состоянии, в котором не учитываются зазоры и поры между частицами. Истинная плотность – постоянная физическая величина, которая не может быть изменена.

В своем естественном состоянии (неуплотненном) сыпучие материалы характеризуются насыпной плотностью. Под насыпной плотностью различных сыпучих материалов понимают количество порошка (сыпучего продукта), которое находится в свободно засыпанном состоянии в определённой единице объема.

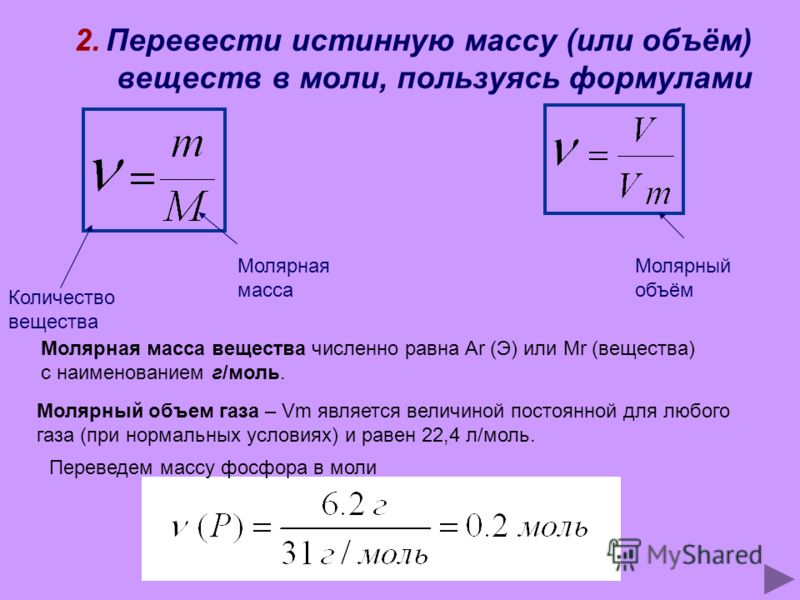

Насыпная плотность заданного порошка или любой сыпучей смеси (D нас. пл.) определяется отношением массы свободно засыпанного порошка (Mасса cып.) к объему этого порошка (Vcосуда) по формуле:

D нас.пл.= Mасса cып/Vcосуда

Насыпная плотность учитывает не только объем частиц материала, но и пространство между ними, поэтому насыпная плотность гораздо меньше, чем истинная. Например, истинная плотность каменной соли составляет 2,3 т/м3, а насыпная – 1,02 т/м3.

Например, истинная плотность каменной соли составляет 2,3 т/м3, а насыпная – 1,02 т/м3.

Зная насыпную плотность применяемых сыпучих материалов можно при проектировании емкостей или дозаторов, а так же капсул и таблеток рассчитать их объем и, соответственно, высоту засыпки. Понятно, что если нам частично известны некоторые параметры, а именно высота засыпки, а так же коэффициент засыпки, то можно рассчитать высоту предполагаемого объема, то есть высоту форматных частей, что очень важно при решении технологических задач. Конечно, если известна насыпная плотность порошка, тогда технологи могут легко рассчитать массу для одной дозы, порции или упаковки и тем самым определить величину дозировки для капсулятора или таблетпресса, а также для любого другого фасовочного оборудования.

Значение насыпной плотности определяется в соответствии со стандартом (ГОСТ 19440-94 «Порошки металлические. Определение насыпной плотности. Часть 1. Метод с использованием воронки.

| Рис. 1 Прибор для определения максимальной насыпной плотности порошков |

| 1-измерительный цилиндр; 2-шкала; 3-тумблер; 4-регулировочный винт; 5-контргайка |

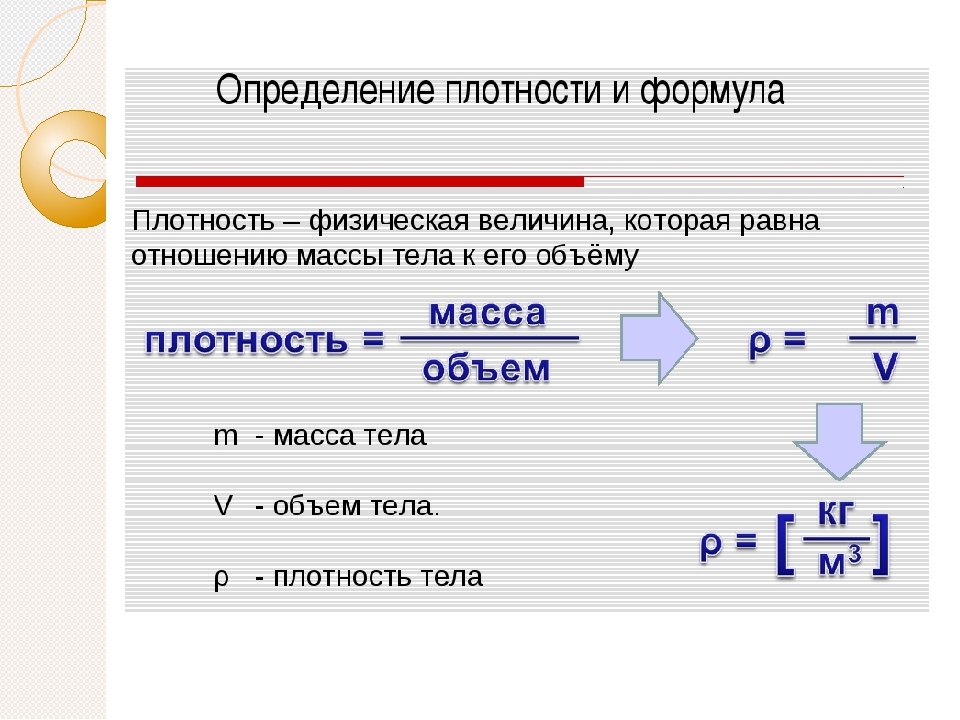

Объемная или Насыпная плотность зависит от размера, формы, влажности и плотности частиц гранул или порошка. По значению этого показателя можно прогнозировать и рассчитывать объем матричных каналов. Процедуру измерения насыпной плотности порошковой смеси или монопорошка проводят на специальном приборе (рис. 1).

Производят навеску массой 5,0 г порошка. Точность навески до 0,001 г. Далее засыпают навеску в мерный цилиндр. Устанавливают на приборе амплитуду колебаний (35-40 мм) при помощи регулировочного винта. Устанавливают отметку по шкале и фиксируют положение при помощи контргайки. Далее, с помощью трансформатора устанавливают частоту колебаний. Частота устанавливается в интервале от 100 до 120 кол/мин, по счетчику. После включения прибора тумблером оператор следит за отметкой, по которой установлен уровень порошка в цилиндре. Как правило, при работе прибора в течение 10 минут, уровень порошка или смеси становится постоянным, и прибор необходимо отключить.

Точность навески до 0,001 г. Далее засыпают навеску в мерный цилиндр. Устанавливают на приборе амплитуду колебаний (35-40 мм) при помощи регулировочного винта. Устанавливают отметку по шкале и фиксируют положение при помощи контргайки. Далее, с помощью трансформатора устанавливают частоту колебаний. Частота устанавливается в интервале от 100 до 120 кол/мин, по счетчику. После включения прибора тумблером оператор следит за отметкой, по которой установлен уровень порошка в цилиндре. Как правило, при работе прибора в течение 10 минут, уровень порошка или смеси становится постоянным, и прибор необходимо отключить.

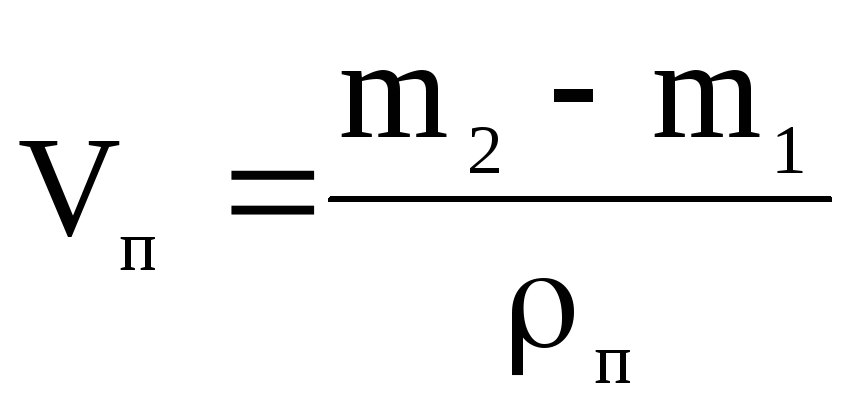

Насыпную плотность рассчитывают по формуле:

где: ρн – насыпная плотность, кг/м3;

m – масса сыпучего материала, кг;

V – объем порошка в цилиндре после уплотнения, м

В зависимости от насыпной плотности порошки классифицируют следующим образом:

ρн > 2000 кг/м3 – весьма тяжелые;

2000 > ρн > 1100 кг/м3 – тяжелые;

1100 > ρн > 600 кг/м3 – средние;

ρн < 600 кг/м3 – легкие.

Одним из приборов, на котором проводят измерение насыпной плотности (а также другие характеристики порошковой смеси или монопорошка), является прибор ВТ-1000.

| Рис.2 Bettersize BT-1000. Прибор для определения насыпной плотности и других характеристик порошков |

Анализатор ВТ-1000 (Рис. 2) используется для определения свойств различных сыпучих материалов, связанных с текучестью. Порошок или порошковые смеси, по определению, являются двухфазными системами. Свойства поверхности частиц порошковой смеси или монопорошка, так же как и их плотность, все эти параметры определяет его поведение в потоке и их сыпучесть. Правильное определение параметров сыпучести очень важно для расчетов процессов обработки порошка, его упаковки, транспортировки и хранения.

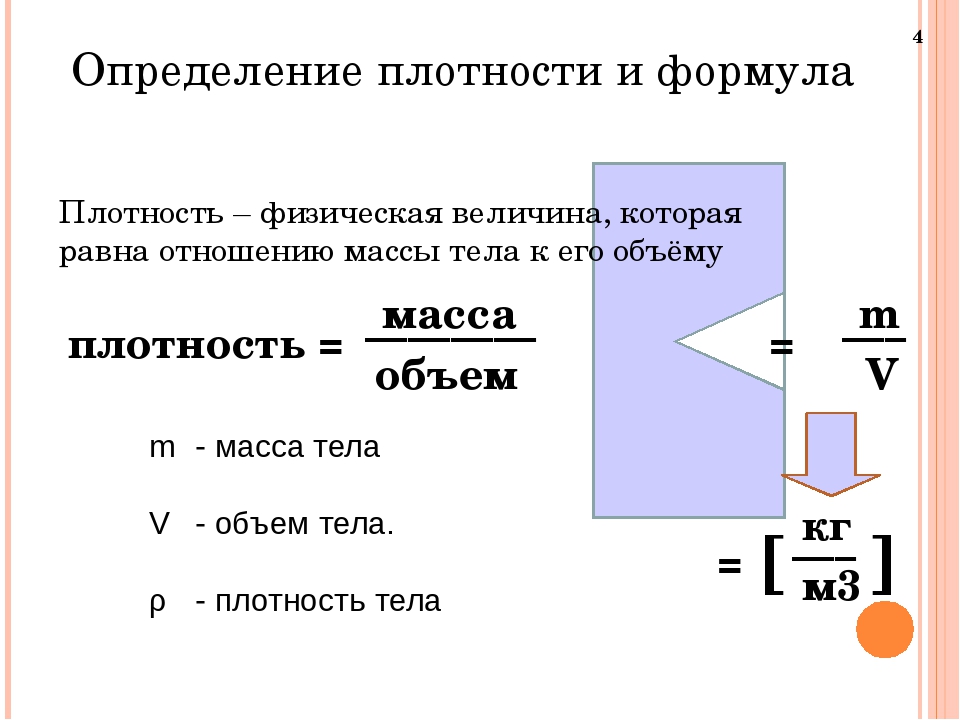

С помощью ВТ-1000 (Рис.3) возможно определить не только насыпную плотность, но и дисперсность, угол падения, угол естественного откоса, угол на плоской пластине и плотность утряски.

| Рис.3 Определение насыпной (объемной) плотности |

(поведения порошка в аэродинамической струе).

Порошок засыпается в мерный цилиндр. Отношение занятого им объема к массе порошка является объемной или насыпной плотностью. Рис.3

Плотность — что это? | Химтраст

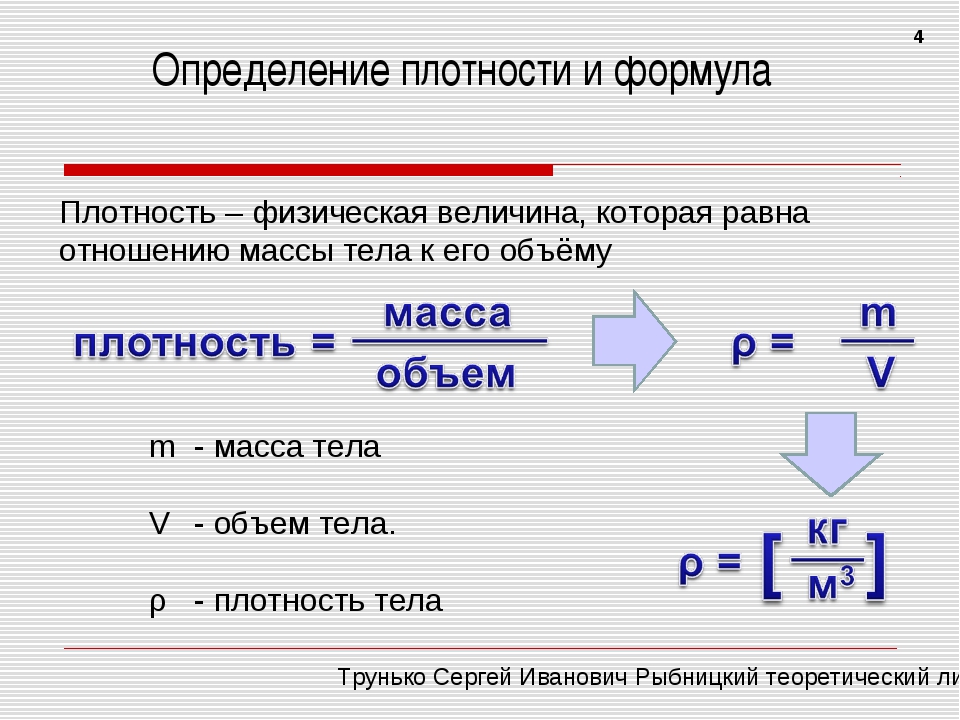

Плотность — скалярная физическая величина, определяемая как отношение массы тела к занимаемому этим телом объёму или площади (поверхностная плотность).

Плотность ППУ при свободном вспенивании

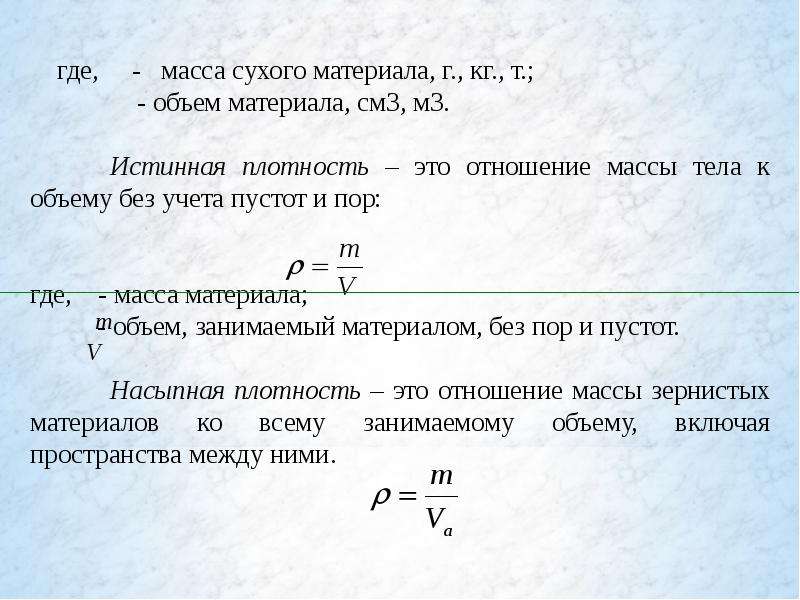

Для пористых материалов существуют два вида плотности:

- истинная плотность – плотность материала без учета пустот;

- кажущаяся плотность — отношение массы материала ко всему занимаемому им объему.

Кажущаяся плотность ППУ – масса единицы объема материала, включая и объем закрытых пор.

Определение кажущейся плотности проводят через 20 мин после вспенивания на образцах, вырезанных из пенополиуретана, полученного при проведении технологической пробы:

- для испытания вырезают три образца размерами (50,0 ± 0,5)×(50,0 ± 0,5)×(50,0 ± 0,5) мм из средней по высоте части пенополиуретана , при этом наличие технологической пленки не допускается. Допускается использование образцов цилиндрической формы.

- образцы взвешивают и измеряют.

Кажущуюся плотность ППУ рассчитывают по формуле:

ρ = М/V *1000, где

М – масса образца, г;

V – объем образца, см3;

ρ – кажущаяся плотность ППУ, кг/м3.

При проведении технологической пробы оценивают структуру отвержденного ППУ путем визуального осмотра вертикального среза образца пенополиуретана не ранее, чем через 20 мин после вспенивания. Структура жёсткого ППУ – мелкоячеистая, неоднородная.

Структура жёсткого ППУ – мелкоячеистая, неоднородная.

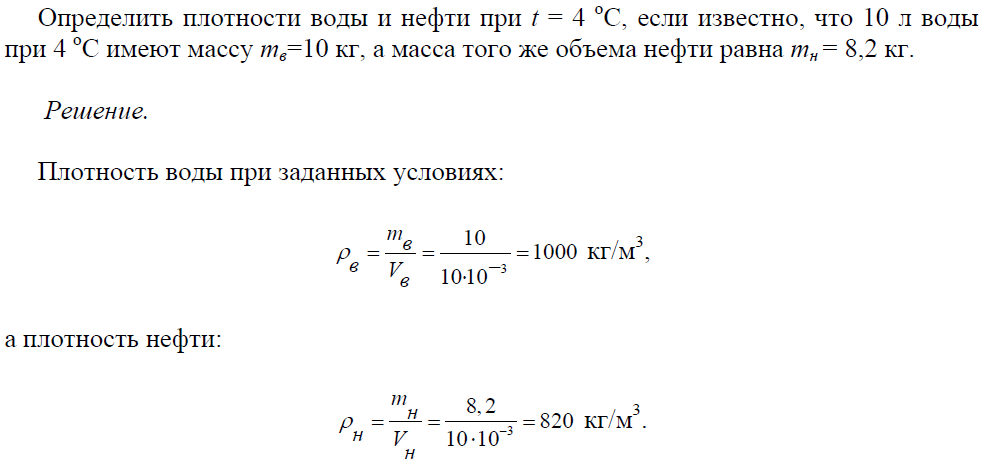

Плотность жидких компонентов – величина равная отношению массы к его объему. Плотность зависит от температуры, поэтому её измерения проводят при определенной температуре, которую обязательно указывают.

Плотность жидкостей измеряется на ареометрах, гидростатических весах, пикнометрах и выражается в граммах на кубический сантиметр (г/см3).

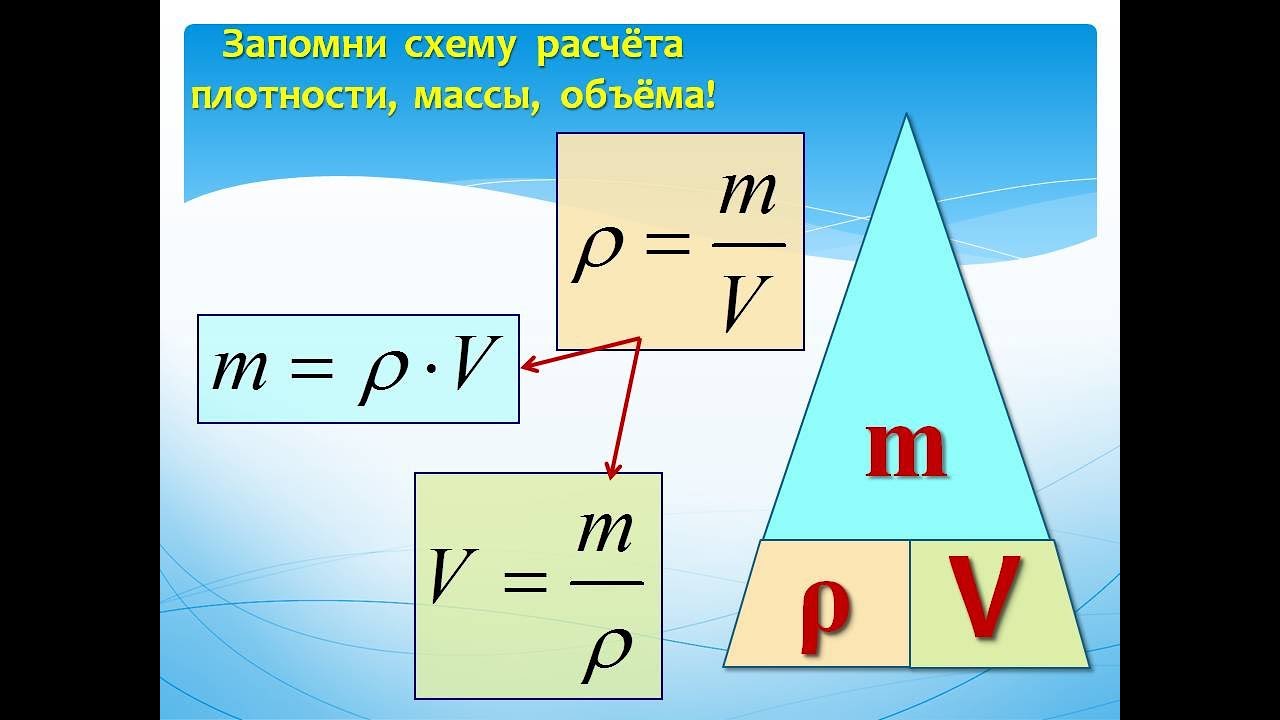

Введение понятия «средняя плотность» при изучении темы «Плотность» в 7-м классе

В курсе физики 7 класса мы при прохождении темы “ Механическое движение” вводим понятие средней скорости, и при определенном полученном навыке решения задач большинство учащихся с расчетами средней скорости справляются. (Только жаль, что часто при решении ребята сталкиваются с громоздким математическим решением, а они пока к этому не готовы)

Через несколько уроков мы приступаем к

введению понятий массы и плотности.

На начальном уровне все основное по данному вопросу в любом учебнике-7 ,в принципе, сказано, но почему мы не оговариваем сразу такой важный закон, как закон сохранения массы? Он нам пригодится для введения понятия средней плотности!

Если растворить сахар в воде, то масса раствора строго равна массе сахара и воды.

При любом дроблении и при растворении масса остается одной и той же.

Формулировка закона: При любых изменениях изолированной системы тел или частиц масса этой системы остается неизменной и равна сумме масс составляющих ее частей.

Так как понятие изолированной системы мы пока не вводим, то можно закон сформулировать проще;

Масса тел до взаимодействия равна массе тел после взаимодействия,т. е. остается неизменной

Математическое выражение закона: m1 + m2

+ . .. + mN =m /1 + m /2 + … + m /N

.. + mN =m /1 + m /2 + … + m /N

Границы и условия применимости закона можно пока не вводить

Приоритет в открытии закона сохранения массы вещества принадлежит российскому ученому Михаилу Васильевичу Ломоносову и французу Антуану Лавуазье (Antoine Laurent Lavoisier).

Закон был открыт и сформулирован ими независимо друг от друга на основе анализа многочисленных опытных данных.

В 1756 г. М.В.Ломоносов самостоятельно сформулировал философский принцип сохранения материи и движения: “…все перемены, в натуре случающиеся, такого суть состояния, что сколько чего у одного тела отнимется, столько присовокупится к другому…”.

Он считал этот закон одним из основных законов природы!

Примеры проявления закона в природе

- Явления диффузии

- Процессы растворения веществ.

- Дробление и разрушение тел.

- Глобальный круговорот вещества в биосфере, перенос твердых, жидких и газообразных тел при различных давлениях и температурах, в течение веков и тысячелетий происходит в полном соответствии с законом сохранения массы. Эти же самые слова можно сказать об одном из самых грандиозных процессов – круговороте воды на поверхности земного шара.

Пример:

1) Если взять 1 кг манки, 2 кг гречки, 3 кг пшена и все крупы смешать, то получим массу строго 6 кг

mсм = mманки + mгречки + mпшена = 1 кг + 2 кг +3 кг = 6 кг

2) В пассажирский самолет перед началом рейса погрузили 300 кг продуктов. Изменилась ли масса авиалайнера после того, как в полете все продукты были съедены?

Так как заданий на закон сохранения массы в

задачниках нет, то можно предложить ребятам дома

самим поработать над их составлением. А из лучших

работ составить сборник и вклеить в задачник,

которым пользуемся на уроке. Я думаю, что многие

ребята захотят в этом поучаствовать.

А из лучших

работ составить сборник и вклеить в задачник,

которым пользуемся на уроке. Я думаю, что многие

ребята захотят в этом поучаствовать.

А теперь о понятии плотность.

При введении этой величины в учебниках почему-то не оговаривается, что речь идет о сплошных телах! И хотя в олимпиадных задачах и в некоторых сборниках предлагаются задачи на нахождение средней плотности (или задачи, связанные с этой величиной) на уроках мы о ней не говорим. А ведь несколько уроков назад было введено понятие средней скорости, так почему по аналогии не ввести понятие средней плотности?

Истинная плотность – отношение массы к объему в абсолютно плотном состоянии (без пор и пустот)

Средняя плотность – физическая величина, определяемая отношением массы материала ко всему занимаемому им объему, включая поры и пустоты.

Средняя плотность не является величиной

постоянной и изменяется в зависимости от

пористости материала.

Интересно, что средняя плотность играет очень важное значение для человека. Его плавучесть зависит от средней плотности тканей его тела, плотности воды, вдоха и выдоха. Чем меньше средняя плотность тканей тела, тем лучше его плавучесть. При глубоком вдохе пловец, как правило, обладает положительной плавучестью, при полном выдохе – отрицательной, он тонет. Человек способен изменять свою среднюю плотность, регулируя количество воздуха в легких! При полном вдохе средняя плотность человеческого тела становится меньше плотности воды. При выдохе, когда тело теряет плавучесть, человеку приходится создавать подъемную силу движением рук. Получается, что умение плавать – это умение правильно дышать!

Когда вводится понятие выталкивающей силы,

может ребятам будет понятнее, почему такие

огромные, тяжелые корабли плавают, если

поговорить опять о средней плотности корабля и

воды! Или привести такой пример: Плотность

стекла, из которого сделана бутылка, равна 2200 кг/

м3; плотность воды – 1000 кг/ м3. Следовательно, стекло пойдет ко дну. Но если

стеклянная бутылка, наполненная воздухом, плотно

закрыта пробкой, она будет плавать на

поверхности воды. Масса стеклянной литровой

бутылки примерно равна 0,5 кг; масса воздуха,

заключенного в ней, — около 0,001 кг, а средняя

плотность закупоренной бутылки с воздухом — 501 кг/

м3 (0,5001 кг / 0,001 м3), т.е. вдвое меньше

плотности воды!

Следовательно, стекло пойдет ко дну. Но если

стеклянная бутылка, наполненная воздухом, плотно

закрыта пробкой, она будет плавать на

поверхности воды. Масса стеклянной литровой

бутылки примерно равна 0,5 кг; масса воздуха,

заключенного в ней, — около 0,001 кг, а средняя

плотность закупоренной бутылки с воздухом — 501 кг/

м3 (0,5001 кг / 0,001 м3), т.е. вдвое меньше

плотности воды!

На уроке можно решить следующие задачи:

Какова плотность смеси глицерина и спирта, если объем спирта составляет половину объема смеси?

Как изменится ответ, если масса спирта составляет половину массы смеси?

Ответ: (900 кг/ м3)

Сплав золота и серебра массой 400г имеет плотность 1,4 · 104 кг/ м3. Полагая объем сплава равным сумме объемов его составных частей, определите массу золота в сплаве.

Ответ: (0,2 кг)

(Примеры данных задач взяты из сборника

“Решение ключевых задач по физике для основной

школы. 7-9 классы. Гейндешптейн Л.Э., Кирик Л.А.,

Гельфгат И.М, там же представлены их подробные

решения)

7-9 классы. Гейндешптейн Л.Э., Кирик Л.А.,

Гельфгат И.М, там же представлены их подробные

решения)

Использованная литература:

- Гейндешптейн Л.Э., Кирик Л.А., Гельфгат И.М. “Решение ключевых задач по физике для основной школы. 7-9 классы. – М.: Илекса, 2006.

- Детская энциклопедия, том 3 , издательство “Просвещение”, 1966

- С.Е.Каменецкий, В.П.Орехов “Методика решения задач по физике в средней школе” издательство “Просвещение”, 1986

- Г.С.Ландсберг “Элементарный учебник физики”, том 3, издательство “Физматлит”, 2000

Как определить плотность цемента: истинная и насыпная

Физические значения параметров строительных материалов, одним из которых является удельный вес, необходимы для правильного выбора пропорций при смешивании. Нередко приходится учитывать плотность цемента в процессе расчетов. Для этого обращаются к специализированным справочникам или спецлитературе.

Содержание

-

Теоретические понятия

-

Активные факторы воздействия

-

Самостоятельное определение

-

Влияние состава на значение

-

Интересные нюансы

Теоретические понятия

Цемент в сухом виде является сыпучим мелкофракционным материалом. Фактически он представляет собой не однородную массу, а насыпь из микроскопических элементов, между которыми располагается воздух. Если рассматривать его фактуру под микроскопом, то станут заметны дискретные твердые кусочки, увеличенные во множество раз.

Схема состава цементов

Единого значения плотность сухого цемента не имеет. Принято два основных понятия, которые используют по отношению к данному строительному материалу. Ими являются:

- истинная плотность цемента;

-

насыпная плотность цемента.

Чтобы засчитать значение удельного веса берут отношение массы (кг) к объему (куб.м). Разделив один параметр на другой, получим необходимый результат. В первом случае в расчете принимает участие объем исключительно выбранного сырья (только крупинки строительного материала без учета воздуха между ними). Истинная плотность цемента – это физическая величина, которая участвует в школьных справочниках или научной литературе. При замерах вещество представляет собой монолит.

Насыпная плотность цемента важна для строителей. Объем минерального порошка берется с учетом пустот, имеющихся между частичками. Даже при теоретическом разборе очевидно, что у одного и того же материала, например, у марки М200 цифровые значения будут различными. Ведь в пространстве насыпь всегда будет занимать больше места, чем цельный монолит. Соответственно ее численное значение будет ниже.

Воздух составляет более половины объема в любой массе – порошкообразной, гранулированной и кусковой

Также на занимаемое место в пространстве влияет наличие статического электричества. В процессе соприкосновения между собой микрочастицы сыпучих материалов наэлектризовываются.

В процессе соприкосновения между собой микрочастицы сыпучих материалов наэлектризовываются.

Трущиеся сухие частицы цемента получают постепенно статический одноименный заряд, что по законам физики вынуждает их отталкиваться друг от друга.

Во время пересыпания/ссыпания заряд постепенно повышается. Это способствует небольшому увеличению объема материала.

Наименьшее значение плотности имеет приготовленный только что портландцемент. Также сопоставимые параметры присутствуют у сыпучего вещества, которое недавно выгрузили при помощи автопродувки из автомобильной цистерны.

В период транспортировки происходит утряска материала за счет вибрации, что способствует уплотнению. Частицы находят положение, при котором максимально заполняются пустоты. Насыпной параметр плотности увеличивается. Это же происходит и во время длительного хранения. Статический заряд уходит и масса «слеживается», уплотняясь и занимая меньше места.

ВИДЕО: Определение истинной плотности материала

Активные факторы воздействия

В отличие от истинного значения насыпной параметр является не постоянной константой, а переменным значением. Это актуально как для плотности цемента М 400, так и для иных марок. Вариабельность обычно находится в пределах 1100-1600 кг/куб.м.

На параметр оказывают влияние различные факторы:

- Марка строительного материала. Исходя из этого, плотность цемента М 500 будет выше, чем у «четырехсотого».

- Производственная технология. В зависимости от способа изготовления микрочастицы имеют разнообразную форму и геометрические параметры. Фактор напрямую влияет на то, сколько места в пространстве будет занимать сыпучее вещество в итоге.

-

Химическая формула.

Плотность цемента М 500 в чистом виде без различных гидрофобных присадок или глиноземных соединений будет значительно отличаться.

Плотность цемента М 500 в чистом виде без различных гидрофобных присадок или глиноземных соединений будет значительно отличаться. - Условия и способ хранения. Герметичная упаковка способствует сохранению характеристик материала в течение длительного срока.

- Давность изготовления. Плотность цемента М 400, который произведен недавно, будет существенно выше, чем у того, который выпущен достаточно давно и успел слежаться в плотную структуру.

Примером определения параметров для «пятисотой» марки служит таблица.

Истинное значение, которое указано в справочниках, составляет 3100 кг/куб.м. Оно принимается в большинстве случаев для проведения химических или физических опытов.

Свежий насыпной состав приравнивают к 1100-1300 кг/куб.м. Для более слежавшихся масс принимают цифру из интервала 1500-1600 кг/куб.м.

Воспользоваться физическими характеристиками «четырехсотой» марки можно из приведенной таблицы.

В большинстве случаев на предприятиях, использующих в своих производственных процессах цемент в виде насыпи, в расчетах используется параметр 1300 кг/куб.м. Маркой или присадками, добавляемыми в состав, часто пренебрегают.

Самостоятельное определение

Для проведения опыта потребуется тарированная емкость, помогающая определить объем сыпучего вещества. В нее насыпаем через мерную воронку ровно 1 кг исследуемой марки цемента.

Переводим значение объема в куб.м. Делим 1 кг на полученный объем в куб.м. В результате опыта определим текущую плотность. Если нет под рукой тарированной емкости, то вычисляем объем самостоятельно. Для этого определяем площадь тары в квадратных метрах и умножаем на высоту насыпи в мерах. Главное разровнять поверхность порошкообразного средства, чтобы минимизировать погрешность. Рекомендуется проводить округления после всех вычислений для повышения точности результата.

ВИДЕО: Определение насыпной плотности материала

Влияние состава на значение

Разные сорта цементов отличаются по своему химическому составу, что отражается на итоговой массе партии. В состав входят оксидные соединения:

- кальциевые;

- кремниевые;

- алюминиевые;

- железные и пр.

Единая формула у вещества отсутствует. Процентный состав каждого из оксидов оказывает непосредственное влияние на физико-химические характеристики продукта.

Востребованным значение плотности является для нескольких популярных групп:

- глиноземный класс;

- шлаковая группа;

- портландцемент;

- пуццолановая группа.

Глиноземы относятся к быстродействующим вяжущим материалам. Состав имеет разнообразные включения, оказывающие влияние на эксплуатационные характеристики в целом. Востребованными являются марки от ГЦ40 до ГЦ60. Разница между ними заключается в скорости затвердевания.

Состав имеет разнообразные включения, оказывающие влияние на эксплуатационные характеристики в целом. Востребованными являются марки от ГЦ40 до ГЦ60. Разница между ними заключается в скорости затвердевания.

Глинозем

Насыпной удельный вес для глиноземистых марок в отличие от портландцемента ниже и составляет 950-1150 кг/куб.м. Истинное значение не превышает 3100 кг/куб.м.

На массу портландцемента влияет химический состав, в котором преобладают силикаты. Их процентное содержание зависит от марки материала. В некоторых случаях оксиды кремния составляют до 80% от общего состава. Данный тип продукта является наиболее востребованным на всех континентах мира. Популярные марки его имеют удельный вес до 1300 кг/куб.м.

Шлаковая группа насыщена активными минеральными добавками из гранулированных доменных шлаков. Это позволяет самостоятельно быстро твердеть веществу. Обогащение сульфатно-шлаковыми компонентами снижает удельный вес. Он составляет для группы в насыпном значении 1000-1250 кг/куб.м.

Он составляет для группы в насыпном значении 1000-1250 кг/куб.м.

Цемент со шлаком

Плотность пуцолланового цемента составляет 800-1000 кг/куб.м. Это значение он имеет в рыхлом состоянии. Для слежавшейся массы параметр будет в пределах 1200-1600 кг/куб.м.

Пуццолановый цемент

Интересные нюансы

В зависимости от времени, прошедшего от производства до использования цемента в растворах показатель его плотности постоянно изменяется. Если речь идет о свежем продукте, то она составляет порядка 1100-1200 кг/куб.м, у слежавшегося – доходит до 1600 кг/куб.м. Средний показатель при соблюдении норм хранения — 1300 кг/куб.м в течение первых двух лет с момент производства.

Истинная плотность, как было сказано, ранее более чем в 2 раза выше – у того же самого продукта при правильном хранении она составляет 3200 кг/куб.м.

Этот парадокс разницы в показателях объясняется присутствием воздуха между частицами. Даже в слежавшейся сухой массе он (воздух) составляет более половины объема. Это касается не только насыпной, но и гранулированной, и кусковой массы.

Даже в слежавшейся сухой массе он (воздух) составляет более половины объема. Это касается не только насыпной, но и гранулированной, и кусковой массы.

Если истинный показатель – понятие теоретической, то насыпной – чистая практика. Именно его принимают во внимание, когда определяют количество компонентов при подготовке бетонных растворов. Так, например, если зерно крупное, оно займет весь объем, а пространство между ними заполнится песком. Сочетание разных размеров позволяет добиваться максимально плотной структуры и, соответственно, наиболее мощных показателей. Именно по такому принципу делают фундаменты, дороги и другие конструкции, на которые приходится высокая нагрузка.

Освоение теории в вопросах плотности и расчета показателей позволяет даже несведущему человеку правильно определять состав бетонной смеси и соотношение компонентов для определенных видов работ.

ВИДЕО: Как понять – хороший цемент или плохой

youtube.com/embed/AdeReZzrZmY»/>

СПЕЦИФИКАЦИЯ диоксида кремния

ОПИСАНИЕ

Химическая формула: SiО2 оксид кремния (IV)

Химическая структура: О=Si=О

Молекулярная масса: 60,08 г/моль

CAS # 112945-52-5

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

Внешний вид: чрезвычайно легкий белый порошок, который в тонком слое кажется полупрозрачным, голубоватым.

Запах: отсутствует

Удельная плотность: частицы Орисила образуют физические хлопьевидные агрегаты, поэтому объём Орисила фактически на 98% заполнен воздухом. Если истинная плотность SiO2 составляет 2,2 г/см3, то кажущаяся плотность Орисила 40 — 60 г/л.

Температура плавления: 1726 °С

Температура кипения: 2230 °С

ТОКСИКОЛОГИЯ

Для рыбно-хозяйственных водоёмов ПДК — 0,25 мг/дм3.

Для водных объектов хозяйственно-питьевого и бытового назначения ПДК — 10 мг/дм3 (по кремнию).

ПДК в атмосферном воздухе населённых пунктов — 0,02 мг/дм3.

ПДК пыли диоксида кремния при вдыхании — 1 мг/м3

МАРКИ ОРИСИЛА

Количественной характеристикой, определяющей марку Орисила, является величина удельной поверхности. Между размерами первичных частиц и величиной удельной поверхности существует закономерная связь: чем меньше размер частиц, тем больше величина удельной поверхности.

В зависимости от назначения выпускают:

— гидрофильный диоксид кремния — марки Орисил 100, Орисил 150, Орисил 175, Орисил 200, Орисил 300, Орисил 380 ;

— гидрофобный диоксид кремния — марки Орисил М 130, Орисил М 200, Орисил- М 300, Орисил МА 300, модифицированный диметилдихлорсиланом (ДМДХС) непрерывным методом.

СПЕЦИФИКАЦИЯ

Показатель | Орисил 175 | Орисил 200 | Орисил 300 | Орисил 380 |

Внешний вид | Порошок белого цвета с голубоватым оттенком | |||

Удельная поверхность, м2/г, по методу БЭТ | 175±25 | 200±25 | 300±30 | 380±40 |

рН (4% суспензия) | 3,6-4,3 | 3,6-4,3 | 3,6-4,3 | 3,6-4,3 |

Насыпная плотность, г/дм3: -неуплотнённого -уплотнённого |

50 110 |

50 110 |

50 110 |

50 110 |

Потери в массе при прокаливании (2 часа при 1000°С), %, не более | 1 | 1,5 | 2 | 2 |

Массовая доля влаги на момент отгрузки (2 часа при 105 °С), %, не более | 1,5 | 1,5 | 1,5 | 1,5 |

Массовая доля диоксида кремния (SiO2) в пересчета на прокаленное вещество, %, не менее | 99,9 | 99,9 | 99,9 | 99,9 |

Массовая доля оксида железа (Fe2O3),%, не более | 0,003 | 0,003 | 0,003 | 0,003 |

Массовая доля оксида алюминия (Al2O3),%, не более | 0,05 | 0,05 | 0,05 | 0,05 |

Массовая доля диоксида титана (TiO2),%, не более | 0,03 | 0,03 | 0,02 | 0,02 |

Массовая доля крупных частиц, %, не более | 0,04 | 0,04 | 0,04 | 0,04 |

ПРИМЕНЕНИЕ

Орисил является самым активным кремнеземным наполнителем. В настоящее время он находит применение в самых различных областях. Так Орисил используется как высококачественный наполнитель в производстве резин, как загуститель смазочных материалов, клеев, герметиков, полиэфирных и эпоксидных смол, красок, лаков, для придания сыпучести порошковым и гранулированным продуктам (например, минеральным удобрениям, стиральным порошкам и т.п.), а также в текстильной, фармацевтической, парфюмерной и пищевой промышленностях.

В настоящее время он находит применение в самых различных областях. Так Орисил используется как высококачественный наполнитель в производстве резин, как загуститель смазочных материалов, клеев, герметиков, полиэфирных и эпоксидных смол, красок, лаков, для придания сыпучести порошковым и гранулированным продуктам (например, минеральным удобрениям, стиральным порошкам и т.п.), а также в текстильной, фармацевтической, парфюмерной и пищевой промышленностях.

В качестве добавок в косметических, фармацевтических и пищевых продуктах используется гидрофильный Орисил марок 200, 300, 380; обычно в концентрации от 0,1% до 30%.

Благодаря своим специфическим сгущающим свойствам, Орисил успешно используется как добавка в косметических и фармацевтических продуктах.

Орисил обеспечивает пастам и мазям желаемую консистенцию и препятствует разделению компонентов. Его добавка в количестве 0,2 — 1 % стабилизирует эмульсии и лосьоны. Порошковые продукты (такие как антисептические и косметические пудры) обретают требуемые свойства хорошего распределения и нанесения благодаря добавкам Орисила.

С большим успехом Орисил используется в производстве зубных паст. Он не разрушает зубной эмали, хорошо полирует ее, является носителем активных веществ пасты (гелевые зубные пасты).

Орисил находит применения как вспомогательное вещество для изготовления таблеток и драже. При использовании Орисила в медицине решающее значение имеет тот факт, что все ранее адсорбированные на его поверхности вещества, например лекарственные препараты, в водной среде организма человека постепенно полностью десорбируются, обеспечивая пролонгированное действие и повышая тем самым эффективность лекарственных средств.

Орисил используется как эффективный осветлитель пищевых напитков (вино, соки, пиво).

ХРАНЕНИЕ и ОБРАЩЕНИЕ

Орисил стабилен при нормальных условиях и инертен по отношению к большинству химических веществ. Пожаро- и взрывобезопасен. Не оказывает общетоксического действия.

Хотя считается, что Орисил — продукт не гигроскопичный, он способен поглощать влагу из воздуха, причем при достаточно длительном времени хранения достигается состояние равновесия. В момент получения (отгрузки) Орисил содержит не более 1,5% влаги. Допускается увеличение массовой доли влаги для марок 175, 200, 300 и 380 до не более 2, 2, 3 и 3 % соответственно в пределах гарантийного срока хранения.

В момент получения (отгрузки) Орисил содержит не более 1,5% влаги. Допускается увеличение массовой доли влаги для марок 175, 200, 300 и 380 до не более 2, 2, 3 и 3 % соответственно в пределах гарантийного срока хранения.

Хранить в закрытой упаковке; в прохладном, сухом, хорошо проветриваемом помещении.

При нарушении целостности упаковки собрать материал в приспособленный для этого контейнер и утилизировать. Избегайте распыления. Обеспечьте вентиляцию.

Дополнительная информация по безопасности жизнедеятельности представлена в Паспорте безопасности данного продукта.

УПАКОВКА

Орисил упаковывается в клапанные многослойные бумажные мешки по 10 кг. Размеры наполненного мешка составляют приблизительно: 1050х550х300 мм.

Орисил перевозят всеми видами транспорта. Укладка мешков осуществляется в «навал» или на поддонах размером 1140х1140 мм.

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

По вопросам получения дополнительной информации, технического обслуживания, получения образцов продукта обращайтесь к менеджерам нашей компании.

Свойства строительных материалов SV777.RU

|

|||

Водостойкость строительного материала – это способность материала сохранять свою проектную прочность при насыщении водой. Степень снижения прочности строительного материала под действием воды называется коэффициентом размягчения. Материалы, имеющие коэффициент выше 0,8 считаются водостойкими и могут применяться в воде или в местах с повышенной влажностью. Водостойкость строительных материалов – очень важный показатель именно для тех материалов, которые используются в воде или во влажных условиях. Некоторые материалы при насыщении водой могут увеличивать свои показатели по прочности, это обусловлено, прежде всего, химическим взаимодействием компонентов. Например, при насыщении водой цемент может превратиться в цементный камень. Водостойкость характеризуется коэффициентом размягчения kp = Rв/Rс, где Rв — прочность материала насыщенного водой, а Rс — прочность сухого материала. Меняется kp от 0 (размокающие глины) до 1 (металлы).

Степень снижения прочности строительного материала под действием воды называется коэффициентом размягчения. Материалы, имеющие коэффициент выше 0,8 считаются водостойкими и могут применяться в воде или в местах с повышенной влажностью. Водостойкость строительных материалов – очень важный показатель именно для тех материалов, которые используются в воде или во влажных условиях. Некоторые материалы при насыщении водой могут увеличивать свои показатели по прочности, это обусловлено, прежде всего, химическим взаимодействием компонентов. Например, при насыщении водой цемент может превратиться в цементный камень. Водостойкость характеризуется коэффициентом размягчения kp = Rв/Rс, где Rв — прочность материала насыщенного водой, а Rс — прочность сухого материала. Меняется kp от 0 (размокающие глины) до 1 (металлы).

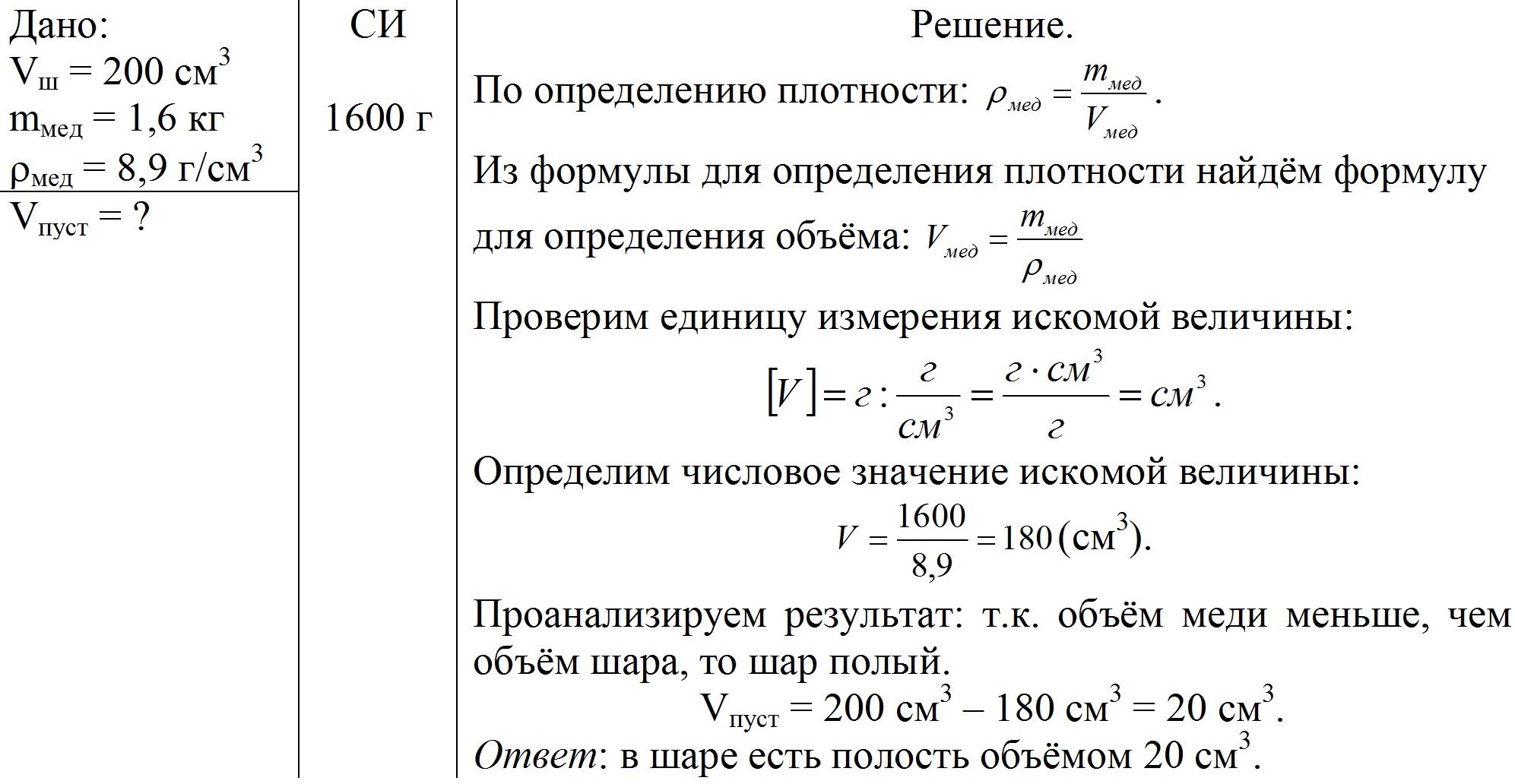

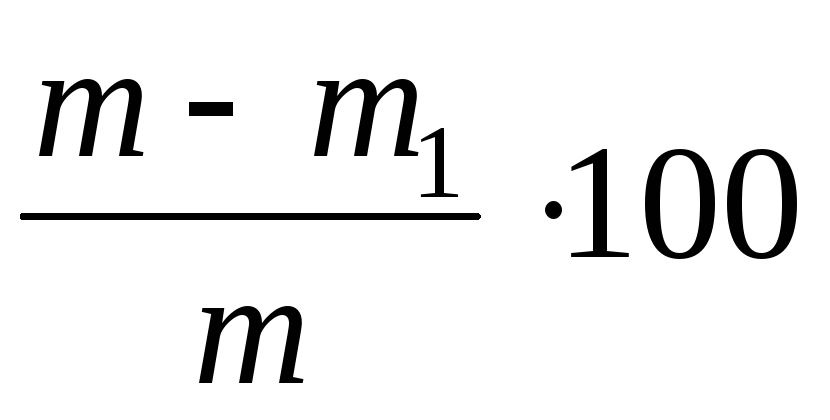

Водопоглощение строительного материала – это способность материала впитывать и удерживать влагу. Измеряется водопоглощение отношением объема или массы впитанной влаги к объему или массе строительного материала:

wm = (m2-m1)/m1*100%,

wv = m2-m1/V*100%

Где

m2 — масса материала в насыщенном водой состоянии, кг;

m1 — масса материала в сухом состоянии, кг;

V — объем материала в естественном состоянии, м3.

Существует масса примеров, когда влаги в материале больше чем самого материала. Это происходит в том случае, когда удельный вес материала меньше плотности воды.

Практически всегда избыточное водопоглощение приводит к избыточному наличию воды в стройматериале, что ведет к изменению очень важных качеств строительного материала, таких как прочность и теплопроводность.

Влагоотдача строительного материала – это способность материала отдавать влагу, находящуюся в порах. Так, например, штукатурные растворы, отдавая лишнюю влагу, существенно изменяют свои показатели по прочности, стеновые пенобетонные блоки впитывают влагу из растворов, а потом отдают ее в атмосферу. Чем выше влажность воздуха и меньше температура, тем хуже происходит влагоотдача. Измеряется влагоотдача в процентах влаги, отдаваемой стройматериалом при среднестатистической относительной влажности воздуха 60% и температуре +20 °С.

Влажность строительного материала – величина, характеризующаяся количеством воды, находящимся в материале. Практически всегда повышенная влажность стройматериалов отрицательно влияет на качество. Так, например, увеличение влажности некоторых видов утеплителя всего на несколько процентов, ухудшают их теплозащитные свойства на порядок. Мокрый пеноблок или даже кирпич значительно теряют свои показатели по прочности и т.д. Влажность стройматериалов измеряется отношением массы воды, находящейся в стройматериале в период замера к нормативной массе сухого материала.

Практически всегда повышенная влажность стройматериалов отрицательно влияет на качество. Так, например, увеличение влажности некоторых видов утеплителя всего на несколько процентов, ухудшают их теплозащитные свойства на порядок. Мокрый пеноблок или даже кирпич значительно теряют свои показатели по прочности и т.д. Влажность стройматериалов измеряется отношением массы воды, находящейся в стройматериале в период замера к нормативной массе сухого материала.

Водопроницаемость строительного материала – это свойство материала пропускать воду под давлением. Измеряется водопроницаемость количеством воды, прошедшей в течении одного часа через строительный материал площадью 1 кв. м. и толщиной 1 м при постоянном давлении 1МПа. Водопроницаемость строительного материала тем больше, чем больше пор в его структуре. Стройматериалы, не имеющие пор, а так же материалы которые имеют закрытые поры, например, специальный бетон, относятся к водонепроницаемым материалам. Водопроницаемость характеризуется коэффициентом фильтрации kф=Vв*а/[S(p1-p2)t], где kф=Vв — количество воды, м³, проходящей через стенку площадью S = 1 м², толщиной а = 1 м за время t = 1ч при разности гидростатического давления на границах стенки p1 — p2 = 1 м вод. ст. Строительные материалы по своей водонепроницаемости характеризуются марками W2; W4; W8; W10; W12. Чем ниже коэффициент фильтрации kф, тем выше марка по водонепроницаемости.

Водопроницаемость характеризуется коэффициентом фильтрации kф=Vв*а/[S(p1-p2)t], где kф=Vв — количество воды, м³, проходящей через стенку площадью S = 1 м², толщиной а = 1 м за время t = 1ч при разности гидростатического давления на границах стенки p1 — p2 = 1 м вод. ст. Строительные материалы по своей водонепроницаемости характеризуются марками W2; W4; W8; W10; W12. Чем ниже коэффициент фильтрации kф, тем выше марка по водонепроницаемости.

Воздухостойкость строительных материалов – это способность материала выдерживать многократные насыщения водой и высыхание без значительных изменений физического состояния стройматериала. Разные строительные материалы по разному «переносят» многократное намокание и высыхание. Чаще всего этот процесс вызывает деформацию, потерю прочности и как итог потерю несущей способности строительной конструкции. Для повышения воздухостойкости строительные материалы покрывают гидрофобными составами или вводят в их состав гидрофобизаторы.

Газостойкость строительных материалов – свойство материала сохранять свои основные характеристики при контакте с газами, находящимися в окружающей среде, такими как, например, углеводород.

Гигроскопичность строительных материалов – способность материалов впитывать водяной пар из воздуха. Существует огромное количество строительных материалов, которые способны впитывать в себя значительное количество водяного пара. К таким материалам относятся: дерево, пенобетон, теплоизоляционные материалы и т.д. Строительные материалы с повышенной гигроскопичностью при полном насыщении водой теряют свои свойства, а так же могут изменять геометрические размеры. Для защиты строительных материалов от насыщения водяными парами применяют водоотталкивающие защитные составы.

Звукопоглощение строительных материалов – способность материала поглощать звук или снижать его уровень при прохождении через материал. Эта способность строительных материалов в первую очередь зависит от толщины, пористости материала и многослойности материала. Чем больше пор в материале, тем выше его способность поглощать звук. Звукопоглощение строительных материалов принято оценивать коэффициентом звукопоглощения т. е. отношением энергии, поглощенной материалом, к общему количеству падающей энергии в единицу времени. За единицу звукопоглощения условно принимают звукопоглощение 1 м2 открытого окна. Коэффициент звукопоглощения может изменяться в пределах от 0 до 1. Если звукопоглощение равно 0, то звук полностью отражается от строительного материала. Если же этот коэффициент приближается к 1 то звук полностью поглощается материалом. Согласно нормативным показателям СНиП стройматериалы, имеющие коэффициент звукопоглощения не менее 0,4 при частоте 1000 Гц, могут относиться к звукопоглощающим материалам. Коэффициент звукопоглощения определяется практическим способом в акустической трубе и подсчитывается по формуле: А(зв)=Е(погл)/Е(пад)

Чем больше пор в материале, тем выше его способность поглощать звук. Звукопоглощение строительных материалов принято оценивать коэффициентом звукопоглощения т. е. отношением энергии, поглощенной материалом, к общему количеству падающей энергии в единицу времени. За единицу звукопоглощения условно принимают звукопоглощение 1 м2 открытого окна. Коэффициент звукопоглощения может изменяться в пределах от 0 до 1. Если звукопоглощение равно 0, то звук полностью отражается от строительного материала. Если же этот коэффициент приближается к 1 то звук полностью поглощается материалом. Согласно нормативным показателям СНиП стройматериалы, имеющие коэффициент звукопоглощения не менее 0,4 при частоте 1000 Гц, могут относиться к звукопоглощающим материалам. Коэффициент звукопоглощения определяется практическим способом в акустической трубе и подсчитывается по формуле: А(зв)=Е(погл)/Е(пад)

А(зв) — коэффициент звукопоглощения;

Е(погл) — поглощённая звуковая волна;

Е(пад) — падающая звуковая волна;

Табл. Сравнительные показатели коэффициента звукопоглощения строительных материалов

Сравнительные показатели коэффициента звукопоглощения строительных материалов

|

Наименование стройматериала |

Коэффициент звукопоглощения при 1000 Гц |

|

Деревянная стена |

0,06-0,1 |

|

Кирпичная стена |

0,032 |

|

Бетонная стена |

0,015 |

|

Минеральная вата |

0,45-0,95 |

Звукопроницаемость строительных материалов – способность материалов пропускать через свою толщу звуковую волну. Характеризуется звукопроницаемость строительных материалов коэффициентом звукопроницаемости, который показывает относительное уменьшение силы звука при прохождении его через толщу строительного материала. Звукопроницаемость практически является отрицательным свойством строительных материалов. Например, коэффициент звукопроницаемости деревянной перегородки толщиной 2,5 см равен 0,65, а бетонной стены такой же толщины – 0,11.

Звукопроницаемость практически является отрицательным свойством строительных материалов. Например, коэффициент звукопроницаемости деревянной перегородки толщиной 2,5 см равен 0,65, а бетонной стены такой же толщины – 0,11.

Звукопроводность строительных материалов – это способность тех или иных материалов пропускать звуки и шумы через свою толщу. Хорошими проводниками звука считаются строительные материалы большой плотности и прочности. Материалы, имеющие большое количество воздушных пор плохо передают звук и шум. Силу звука измеряют в децибелах (дБ). А звукопроводность строительных материалов характеризуется коэффициентом звукопроводности (t = Iпр/Iпад) который равен отношению прошедшего через материал звука к падающему.

Звукоизоляция строительных материалов – это величина и характеризует процесс отражения звука каким-либо материалом. В связи с разной природой возникновения звуковых волн, различают звукоизоляцию от воздушного шума, это когда источник возникновения шума не связан с ограждающей конструкцией физически и и изоляцию от ударного шума, когда между источником и ограждающей конструкцией имеется контакт, например, стук молотка по стене. В СНиП нормируемым показателем звукоизоляции является индекс изоляции воздушного шума Iв, дБ. Его определяют формуле, как средневзвешенное значение звукоизоляции конструкции в диапазоне частот от 100 до 5000 Гц в третьоктавных полосах частот. Величина Rw также определяет средневзвешенную звукоизоляцию конструкции в том же диапазоне частот, но по несколько иной методике. Разница между Iв и Rw составляет 2 дБ, т.е. Rw = Iв + 2 дБ. Звукоизоляция строительных материалов и конструкций зависит от пористости материала, его толщины, наличия в материале или конструкциях отверстий и примыканий к другим конструкциям.

В СНиП нормируемым показателем звукоизоляции является индекс изоляции воздушного шума Iв, дБ. Его определяют формуле, как средневзвешенное значение звукоизоляции конструкции в диапазоне частот от 100 до 5000 Гц в третьоктавных полосах частот. Величина Rw также определяет средневзвешенную звукоизоляцию конструкции в том же диапазоне частот, но по несколько иной методике. Разница между Iв и Rw составляет 2 дБ, т.е. Rw = Iв + 2 дБ. Звукоизоляция строительных материалов и конструкций зависит от пористости материала, его толщины, наличия в материале или конструкциях отверстий и примыканий к другим конструкциям.

Истираемость строительных материалов – свойство материалов сопротивляться истирающим воздействиям. Истираемость определяется лабораторным путем на образцах. Характеристика истираемости строительных материалов указывает на стойкость материала к износу и оценивается потерей массы материала относительно ее плотности или же уменьшением толщины материала. Чем хуже истираемость строительного материала, тем он более износостоек. Облицовочнные строительные материалы делятся на 5 групп по показателям истираемости: первая группа – гранит, кварциты;

Чем хуже истираемость строительного материала, тем он более износостоек. Облицовочнные строительные материалы делятся на 5 групп по показателям истираемости: первая группа – гранит, кварциты;

вторая группа – мрамор, плотные базальты;

третья группа – рыхлые базальты и мрамор;

четвертая группа – цветные мраморы, травентины, известняки;

пятая группа – рыхлые известняки.

Истинная плотность строительных материалов — это масса единицы объёма материала в абсолютно плотном состоянии. ρ =m/Va, где Va объём в плотном состоянии. [ρ] = г/см³; кг/м³; т/м³. Способы истинной плотности лабораторные : предварительно высушенную пробу измельчают в порошок, объём определяют в пикнометре (он равен объёму вытесненной жидкости).

Износ строительных материалов — свойство материала сопротивляться одновременно воздействию истирающих и ударных нагрузок. Износ определяют лабораторным путем в барабане со стальными шарами или без них.

Качество строительных материалов — это совокупность свойств материала, обуславливающих его способность удовлетворять определённым требованиям, в том числе и нормативным соответствии с его назначением.

Красящая способность – это свойства пигментов ЛКМ при смешивании с другими пигментами передавать свой цвет. Относительную красящую способность ЛКМ определяют лабораторным путем в соответствии с ГОСТ, или визуальным методом путем сравнивая образцов.

Кислотостойкость строительных материалов – способность материалов сохранят свои основные качества и характеристики под воздействием кислот.

Коррозионная стойкость строительных материалов – это свойство материала сохранять свои основные качества под агрессивным воздействием внешней среды. Коррозия бывает биологическая, химическая и электрохимическая. Наиболее распространенное коррозийное проявление – это старение стройматериалов под действием воздействие ультрафиолетового излучения и перепад температур и влажности воздуха.

Механические свойства строительных материалов – это твердость, пластичность, жесткость предел прочности при сжатии, растяжении и изгибе.

Морозостойкость строительных материалов – это свойство строительного материала, определяющее способность выдерживать многократное замораживание и размораживание, без проявления явных отклонений от нормы качества. Хорошими морозостойкими свойствами обладают строительные материалы, имеющие показатели с низким водопоглощением. Для определения марки стройматериала по морозостокойсти циклы попеременного замораживания производят в пределах от минус 20 °C до плюс 20 °C. Показатель морозостойкости строительных материалов обозначаются символами F100; F25; F50.. F500, где цифрами показано число циклов замораживания и оттаивания.

Таб. Морозостойкость строительных материалов в зависимости от водопоглощения и предела прочности при разрыве

|

Материал |

Водопоглощение, % |

Плотность, г/см3 |

Rразр, МПа |

Морозостойкость, количество циклов |

|

Кирпич керамический |

8. |

1,6…1,9 |

0,9..3,5 |

15…50 |

|

Бетон ячеистый |

40…60 |

0,5…1,2 |

0,078… 1 |

15…75 |

|

Бетон легкий |

— |

0,8…1,8 |

0,8..3,2 |

25…400 |

|

Бетон тяжелый |

3…10 |

2,2…2,5 |

0,8..3,2 |

50. |

|

Асбестоцемент |

20…25 |

1,6…1,8 |

10..15 |

50…100 |

Насыпная плотность строительных материалов — это масса единицы объёма насыпных рыхлых зернистых или волокнистых материалов.

Огнестойкость строительных материалов – это способность материалов сохранять свои основные характеристики под действием высоких температур. По степени огнестойкости строительные материалы делятся на: сгораемые (пластмассы, дерево, кровельные битумные материалы и т.д.), трудносгораемые и несгораемые.

Огнеупорность строительных материалов – это способность материала не терять своих основных качеств (не деформироваться, не расплавляться, не трескаться и т.п.) при длительном воздействии высоких температур. По своей огнеупорности строительные материалы делятся на легкоплавкие, тугоплавкие (до 1580°C), огнеупорные (выше 1580 °C).

По своей огнеупорности строительные материалы делятся на легкоплавкие, тугоплавкие (до 1580°C), огнеупорные (выше 1580 °C).

Относительная плотность строительных материалов – это отношение общего объема твердого вещества в строительном материале ко всему объему материала или отношение средней плотности материала к ее истинной плотности.

Открытая пористость строительных материалов – это свойство строения материалов, когда поры сообщаются с окружающей средой и между собой. Так, например, при погружении материала с открытыми порами в воду, они должны заполниться водой. Открытые поры увеличивают проницаемость и снижают морозостойкость.

Предел огнестойкости строительных материалов – это продолжительность сопротивления строительного материала или строительной конструкции (в часах) воздействию высоких температур до исчерпания ее несущей или ограждающей способности, а так же потерей своих основных качеств. Наступление предела огнестойкости характеризуется так же повышением температуры в любой точке строительной конструкции более чем 220 °С от начальной температуры конструкции.

Плотность строительных материалов – одна из основных характеристик материала, которая определяется как отношение отношением массы к объему строительного материала (кг/кв.м.).

р0 = m/V1

где m — масса материала, кг;

V1 — объем материала в естественном состоянии, м3.

Различают истинную и среднюю плотность строительных материалов. Средняя плотность стройматериала — это отношение его массы ко всему объему, включая поры. Истинная плотность — это отношение массы материала к объему без учета пустот и пор.

Табл. Примеры истинной и средней плотности строительных материалов

|

Материал |

Плотность, кг/м3 |

|

|

Истинная плотность |

Средняя плотность |

|

|

Сталь строительная |

7850-7900 |

7800-7850 |

|

Гранит |

2700-2800 |

2600-2700 |

|

Известняк |

2400-2600 |

1800-2400 |

|

Керамический кирпич |

2600-2700 |

1600-1900 |

|

Тяжелый бетон |

2600-2900 |

1800-2500 |

|

Поропласты |

1000-1200 |

20-100 |

Пористость строительных материалов — это показатель заполнения материала порами ( пустотами, наполненными воздухом)

Пористость материала измеряется в процентах и рассчитывается по формуле:

П = (1-р0/р)*100%,

где р0 -средняя плотность материала, кг/м3;

р- истинная плотность материала, кг/м3.

Чем больше пор в строительном материале, тем больше проявляет свои теплоизоляционные качества.

Прочность строительных материалов – свойство строительного материала сопротивляться разрушению под действием внешних и внутренних сил. Прочность оценивается таким показателем как предел прочности. Для хрупких строительных материалов, таких как кирпич или бетон, основной прочностной характеристикой является предел прочности при сжатии. Для металлических материалов более важной считается прочность при изгибе и растяжении.

Предел прочности строительных материалов — отношение разрушающей нагрузки Р(Н) к площади сечения образца F (см2). Предел прочности строительных материалов устанавливается лабораторным путем. Строительные материалы в зависимости от предела прочности делятся на марки и классы. Марки записываются в кгс/см², а классы — в МПа. Класс характеризует гарантированную прочность.

Релаксация строительного материала — свойство материала самопроизвольно снижать напряжения при условии, что начальная ее величина деформации зафиксирована жесткими связями и остается неизменной. При релаксации напряжений может измениться характер начальной деформации, например из упругой постепенно перейти в необратимую, при этом изменения размеров не происходит.

При релаксации напряжений может измениться характер начальной деформации, например из упругой постепенно перейти в необратимую, при этом изменения размеров не происходит.

Технологические свойства строительных материалов – это скорость твердения, теплоустойчивость, скорость высыхания, удобоукладываемость.

Теплопроводность строительных материалов — это способность материала передавать тепло через толщу строительного материала или строительной многослойной конструкции. Теплопроводность строительного материала зависит от многих показателей и прежде всего от структуры и наличия воздушных пор и наличием влаги в материале. Теплопроводность строительного материала измеряется количеством тепла, передающимся через материал толщиной в 1 м, площадью 1 кв.м. за 1 час при разнице температур в 1 °C.

Теплоёмкость строительных материалов — это то количество тепла, которое необходимо сообщить 1 кг материала, чтобы повысить его температуру на 1 °C. С повышением влажности возрастает теплоёмкость материалов.

С повышением влажности возрастает теплоёмкость материалов.

Упругость строительных материалов – свойство материалов после снятия нагрузки принимать свою первоначальную форму и размеры.

Ударная вязкость строительных материалов — свойство материала сопротивляться ударным нагрузкам. Ударная вязкость строительных материалов устанавливается экспериментальным путем в лабораторных условиях.

Укрывистость ЛКМ – способность ЛКМ делать одноцветную поверхность, уменьшать контраст между предыдущим слоем и последующим. Количественно укрывистость выражают в граммах краски, необходимой для того, чтобы сделать невидимым цвет закрашиваемой поверхности площадью один квадратный метр.

Твердость строительных материалов – свойство материала оказывать сопротивление проникновению в него другого материала. Показатели твердости выводят экспериментальным путем. Показатели твердости, полученные разными способами (например, «вдавливанием» и «царапанием») нельзя сравнивать между собой.

Химическая стойкость строительных материалов – это способность материалов сопротивляться действию агрессивной среды и другим воздействиям на химическом уровне, способность противостоять химическим реакциям, приводящим к потере основных качеств материала.

Физические свойства строительных материалов – это общепринятые свойства материалов: плотность, влажность, теплопроводность и т.п.

Щелочестойкость строительных материалов – свойство материалов сохранять свои основные качества при воздействии на них щелочей. В строительстве наибольшей щелочной агрессивностью считаются каустическая сода и растворы едкого калия.

Промышленная технология лекарств. Электронный учебник

2.4. Свойства порошкообразных лекарственных субстанций

Свойства исходных лекарственных веществ во многом предопределяют рациональный способ. В качестве исходных материалов применяют сыпучие вещества в виде порошкообразных (размер частиц 0,2 мм) или гранулированных (размер частиц от 0,2 до 3 мм) форм, которые имеют следующие свойства:

- физические – плотность, форма, размер и характер поверхности частиц, удельная поверхность частиц, силы адгезии (слипание на поверхности) и когезии (слипание частиц внутри тела), поверхностная активность, температура плавления и др.

;

; - химические – растворимость, реакционная способность и др.;

- технологические – объемная плотность, степень уплотнения, сыпучесть, влажность, фракционный состав, дисперсность, пористость, прессуемость и др.;

- структурно-механические – пластичность, прочность, упругость, вязкость кристаллической решетки и др.

Эти свойства часто подразделяют на две большие группы: физико-химические и технологические.

2.4.1. Физико-химические свойства

Форма и размер частиц. Порошкообразные лекарственные субстанции являются грубодисперсными системами и имеют частицы различных форм и размеров. Большинство из них является кристаллическими системами; аморфное состояние встречается реже.

У многих лекарственных препаратов частицы анизодиаметрические (несимметричные, разноосные). Они могут быть удлиненной формы, когда длина значительно превышает поперечные размеры (палочки, иголки и т. п.), или пластинчатыми, когда длина и ширина значительно больше толщины (пластинки, чешуйки, таблички, листочки и т.п.). Меньшая часть порошкообразных веществ имеет частицы изодиаметрические (симметричные, равноосные) – это шаровидные образования, глыбки, многогранники и т.п.

п.), или пластинчатыми, когда длина и ширина значительно больше толщины (пластинки, чешуйки, таблички, листочки и т.п.). Меньшая часть порошкообразных веществ имеет частицы изодиаметрические (симметричные, равноосные) – это шаровидные образования, глыбки, многогранники и т.п.

Форма и размер частиц порошков зависят: у кристаллических веществ (химико-фармацевтические препараты) – от структуры кристаллической решетки и условий роста частиц в процессе кристаллизации, у измельченных растительных материалов – от анатомо-морфологических особенностей измельченных органов растений и типа измельчающей машины.

Размер частиц порошков определяют по их длине и ширине, которые измеряют с помощью микроскопа, снабженного микрометрической сеткой, при увеличении в 400 или 600 раз.

Форму частиц устанавливают по отношению средней длины частиц к средней ширине. При этом методе частицы условно подразделяются на три основные вида: удлиненные – отношение длины к ширине – более чем 3:1; пластинчатые – длина превышает ширину и толщину но не более чем в 3 раза; равноосные – имеют шарообразную, многогранную форму близкую к изодиаметрической.

Существует 6 кристаллических систем: кубическая, гексагональная, тетрагональная, ромбическая, моноклиническая, триклиническая.

Наибольшее количество среди кристаллических продуктов составляют вещества моноклинической системы ~40%, кубической ~10%, гексагональной ~7%, тетрагональной ~5%, ромбической ~28%, триклинической ~10%.

Известно, что только вещества, принадлежащие к кубической системе, прессуются в таблетки непосредственно, т.е. прямым прессованием, без грануляции и вспомогательных веществ (натрия хлорид, калия бромид).

Обычно порошки, имеющие форму частиц в виде палочек, характеризуются мелкодисперсностью, хорошей уплотняемостью и достаточной пористостью (анальгин, норсульфазол, акрихин и др.).

Порошки с равноосной формой частиц – крупнодисперсные, с малой степенью уплотнения, малой пористостью (лактоза, гексаметилентетрамин, салол). Чем сложнее поверхность частиц порошка, тем больше сцепляемость и меньше сыпучесть, и наоборот.

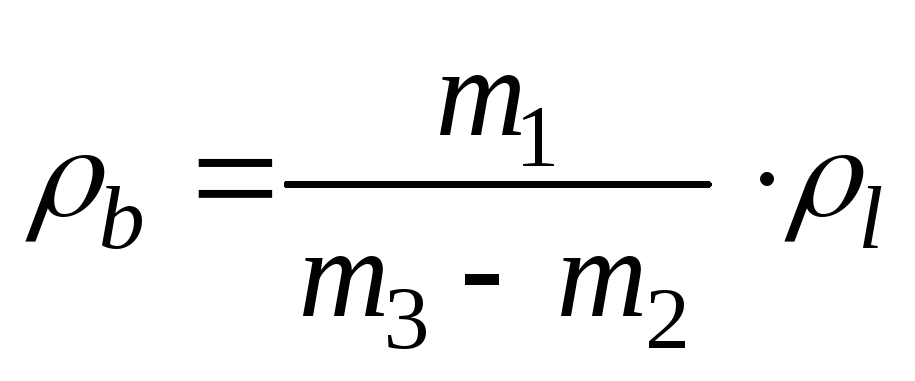

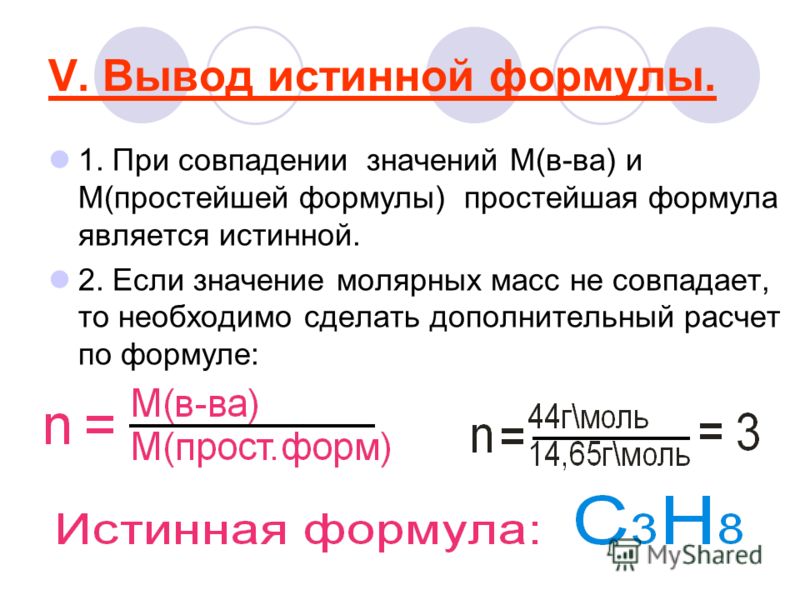

Физические свойства порошков определяются удельной и контактной поверхностью и истинной плотностью.

Удельная поверхность – суммарная поверхность, которую занимает порошкообразное вещество, а контактная поверхность – поверхность, которая образуется при соприкосновении между собой частицами порошка.

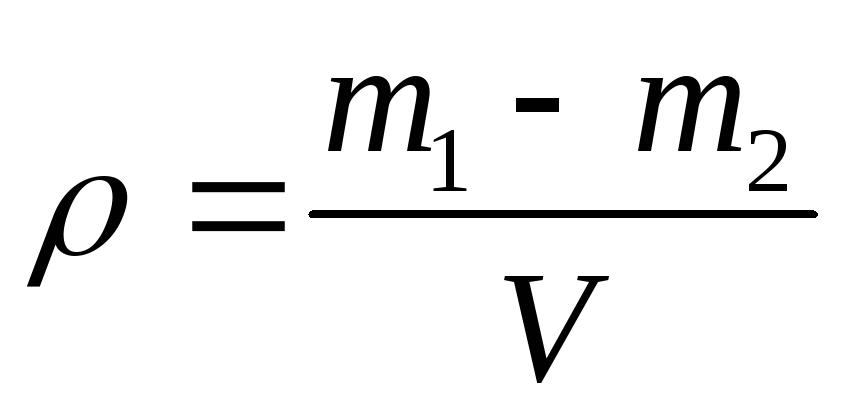

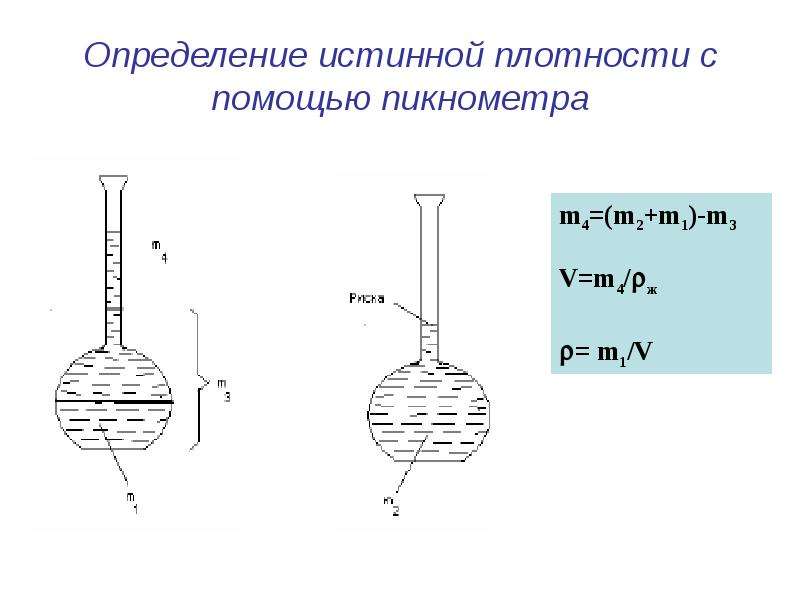

Истинная плотность порошка определяется отношением массы препарата к его объему при нулевой пористости порошка. В качестве сравнения используют любую жидкость, смачивающую, но не растворяющую порошок. Определение проводят с помощью волюметра (пикнометра для порошкообразных твердых веществ). Истинную плотность ρ (кг/м3) порошка определяют по формуле:

,

где m – масса вещества, г;

ρж – плотность жидкости, г/см3;

m1 – масса волюметра с веществом, г;

m2 – масса волюметра с жидкостью и веществом, г.

По коэффициенту контактного трения (f) косвенно судят об абразивности таблетируемых масс. Чем больше его значение, тем более стойким к износу должен быть пресс-инструмент таблеточных машин.

Для таблетирования важное значение имеют также химические свойства исходных веществ такие как: наличие кристаллизационной воды, растворимость, смачиваемость и гигроскопичность.

Смачиваемость. Под смачиваемостью порошкообразных лекарственных веществ понимается их способность взаимодействовать с различными жидкостями (лиофильность) и прежде всего с водой (гидрофильность). На поверхности твердых частиц лекарственных субстанций содержится то или иное количество гидрофильных групп (–ОН, –СОН, –СООН и др.) или кислородных атомов, являющихся структурными элементами их кристаллической решетки, поэтому смачиваемость поверхности порошков имеет разную величину в зависимости от интенсивности взаимодействия межмолекулярных сил. Визуально склонность поверхности порошков к смачиванию водой проявляется: а) полным смачиванием – жидкость полностью растекается по поверхности порошка; б) частичным смачиванием – вода частично растекается на поверхности; в) полным несмачиванием – капля воды не растекается, сохраняя форму, близкую к сферической. Гидрофобные (не смачиваемые водой) вещества могут прекрасно смачиваться другими жидкостями – например, органическими растворителями.

Визуально склонность поверхности порошков к смачиванию водой проявляется: а) полным смачиванием – жидкость полностью растекается по поверхности порошка; б) частичным смачиванием – вода частично растекается на поверхности; в) полным несмачиванием – капля воды не растекается, сохраняя форму, близкую к сферической. Гидрофобные (не смачиваемые водой) вещества могут прекрасно смачиваться другими жидкостями – например, органическими растворителями.

Лиофильность таблетируемых поршкообразных веществ определяется коэффициентом фильности, который представляет собой отношение удельной теплоты смачивания полярной жидкостью (вода) к удельной теплоте смачивания неполярной жидкостью. Известно, что образование на поверхности твердой частицы мономолекулярного слоя смачивающей жидкости всегда сопровождается выделением так называемой теплоты смачивания.

Практическое значение смачиваемости заключается в том, что в таблетку, полученную прессованием хорошо смачиваемых водой веществ, легко проникает вода, что ускоряет распадаемость таблетки.

Гигроскопичность. Если упругость паров в воздухе больше, чем их упругость на поверхности твердых частиц, тогда порошкообразная масса, подготовленная к таблетированию, начнет поглощать пары из воздуха и расплываться в поглощенной воде. Кинетику влагопоглощения определяют весовым методом в нормальных (обычных) условиях, в экстремальных (эксикаторе над водой – 100% относительная влажность), или же в климатической камере.

Если субстанция сильно гигроскопична, это предопределяет применение вспомогательных веществ – влагостимуляторов.

Кристаллизационная вода. Молекулы кристаллизационной воды определяют механические (прочность, пластичность) и термические (отношение к температуре воздушной среды) свойства кристалла и оказывают существенное влияние на поведение кристалла под давлением. Явление «цементации» также тесно связано с наличием кристаллизационной воды в таблетируемых субстанциях.

Электрические свойства. Явление электризации порошкообразных лекарственных веществ при их обработке и прессовании дают основание сделать вывод, что при рассмотрении природы связи частиц в таблетках наряду с деформационными необходимо принимать во внимание также диэлектрические характеристики. При механическом воздействии будут склонны к поляризации все ассиметрические кристаллы, содержащие полярные группы в своей структуре или в адсорбционной водной пленке. Для неполярных веществ образование поверхностных зарядов исключается.

Явление электризации порошкообразных лекарственных веществ при их обработке и прессовании дают основание сделать вывод, что при рассмотрении природы связи частиц в таблетках наряду с деформационными необходимо принимать во внимание также диэлектрические характеристики. При механическом воздействии будут склонны к поляризации все ассиметрические кристаллы, содержащие полярные группы в своей структуре или в адсорбционной водной пленке. Для неполярных веществ образование поверхностных зарядов исключается.

2.4.2. Технологические свойства

Технологические свойства порошкообразных лекарственных веществ зависят от их физико-химических свойств.

Фракционный (гранулометрический) состав, или распределение частиц порошка по крупности, оказывает определенное влияние на сыпучесть его, а следовательно, на ритмичную работу таблеточных машин, стабильность массы получаемых таблеток, точность дозировки лекарственного вещества, а также на качественные характеристики таблеток (внешний вид, распадаемость, прочность и др).

Наиболее быстрым и удобным методом определения дисперсности является ситовой анализ. Техника этого анализа заключается в том, что 100,0 г исследуемого порошка просеивают через набор сит (диаметр отверстий 2,0; 1,0; 0,5; 0,25 и 0,1 мм). Навеску материала помещают на самое крупное (верхнее) сито и весь комплект сит встряхивают (вручную или на виброустановке) в течение 5 минут, а затем находят массу каждой фракции и ее процентное содержание.

Исследования фракционного состава фармацевтических порошков, подлежащих таблетированию, показали, что большинство из них содержит в подавляющем количестве мелкую фракцию (менее 0,2 мм) и поэтому обладают плохой сыпучестью. Они плохо дозируются по объему на таблеточных машинах, таблетки получаются неодинаковыми по массе и прочности. Фракционный состав порошков можно изменить с помощью направленного гранулирования, которое позволяет получить определенное количество крупных фракций.

Очень важно определение таких объемных показателей порошков как: насыпная и относительная плотность и пористость.

Насыпная (объемная) плотность – масса единицы объема свободно насыпанного порошкообразного материала. Насыпная плотность зависит от формы, размера, плотности частиц порошка (гранул), их влажности. По значению насыпной плотности можно прогнозировать объем матричного канала. Определение насыпной плотности порошка проводят на приборе модели 545Р-АК-3 Мариупольского завода технологического оборудования (рис. 2.1).

Рис. 2.1. Прибор для определения максимальной насыпной плотности порошков

1 – измерительный цилиндр; 2 – шкала; 3 – тумблер; 4 – регулировочный винт; 5 – контргайка

Взвешивают 5,0 г порошка с точностью до 0,001 г и засыпают его в измерительный цилиндр. Устанавливают амплитуду колебаний (35-40 мм) посредством регулировочного винта и после отметки по шкале фиксируют положение контргайкой. Частоту колебаний устанавливают при помощи трансформатора в пределах 100 – 120 кол/мин по счетчику. Далее включают прибор тумблером и следят за отметкой уровня порошка в цилиндре. Когда уровень порошка становится постоянным (обычно до 10 мин), прибор отключают.

Когда уровень порошка становится постоянным (обычно до 10 мин), прибор отключают.

Насыпную плотность рассчитывают по формуле:

,

где ρн – насыпная плотность, кг/м3;

m – масса сыпучего материала, кг;

V – объем порошка в цилиндре после уплотнения, м3.

В зависимости от насыпной плотности различают порошки следующим образом:

ρн > 2000 кг/м3 – весьма тяжелые;

2000 > ρн > 1100 кг/м3 – тяжелые;

1100 > ρн > 600 кг/м3 – средние;

ρн < 600 кг/м3 – легкие.

Относительная плотность – отношение насыпной (объемной) плотности к истинной плотности:

,

где ρн – насыпная плотность, кг/м3;

ρ – истинная плотность (удельная масса), кг/м3.

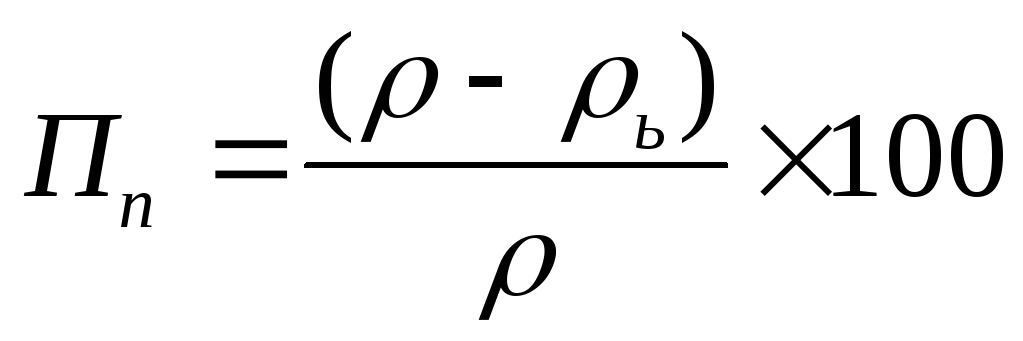

Пористость – объем свободного пространства (пор, пустот) между частицами порошка.

Пористость определяется, исходя из значений насыпной (объемной) плотности и истинной плотности:

где ρн – насыпная плотность, кг/м3;

ρ – истинная плотность (удельная масса), кг/м3;

τ – относительная плотность.

От этих объемных характеристик зависит способность порошка к сжатию под давлением.

Коэффициент уплотнения (сжатия) – отношение высоты порошка в матрице (Н1) к высоте полученной таблетки (Н2):

.

Определение проводят в матрице. Матричный канал заполняют порошком и осуществляют давление прессования 1200 кг/см2. Полученную таблетку выталкивают пуансоном и замеряют высоту.

На способность порошкообразных препаратов к сжатию оказывают влияние форма частиц, способность последних к перемещению и деформации под влиянием давления. Коэффициент уплотнения является существенным технологическим фактором; в частности чем больше он, тем больше времени тратится на прессование. При этом расходуется больше усилий и на выталкивание таблетки из глубины матричного канала.

Коэффициент уплотнения является существенным технологическим фактором; в частности чем больше он, тем больше времени тратится на прессование. При этом расходуется больше усилий и на выталкивание таблетки из глубины матричного канала.

При таблетировании наиболее важными технологическими свойствами являются сыпучесть, прессуемость и скольжение, позволяющее легко выталкивать таблетку из матрицы.

Текучесть (сыпучесть) – способность порошкообразной системы высыпаться из емкости воронки или «течь» под силой собственной тяжести и обеспечивать равномерное заполнение матричного канала. Материал, имеющий плохую сыпучесть в воронке, прилипает к ее стенкам, что нарушает ритм его поступления в матрицу. Это приводит к тому, что заданная масса и плотность таблеток будут колебаться.

Сыпучесть определяют на вибрационном устройстве для снятия характеристик сыпучих материалов ВП-12А (Рис. 2.2).

Рис. 2.2. Устройство прибора модели ВП-12А

а – измерение сыпучести; б – измерение угла естественного откоса;

1 – воронка; 2 – крышка; 3 – тумблер; 4 – заслонка; 5 – электромагнит;

6 – якорь; 7 – амортизатор; 8 – тяга; 9 – шарнир; 10 – приемный стакан;

11 – горка; 12 – кольцо; 13 – угломер

В приборе предусмотрена вибрация конусной воронки путем жесткого соединения его с электромагнитным устройством, работающим от сети переменного тока. Навеску порошка (гранул) массой 50,0 г (с точностью до 0,01 г) засыпают в воронку при закрытой заслонке, включают прибор и секундомер. После 20 с утряски, необходимой для получения стабильных показаний, открывают заслонку и фиксируют время истечения материала из воронки. Точность времени истечения – до 0,2 с.

Навеску порошка (гранул) массой 50,0 г (с точностью до 0,01 г) засыпают в воронку при закрытой заслонке, включают прибор и секундомер. После 20 с утряски, необходимой для получения стабильных показаний, открывают заслонку и фиксируют время истечения материала из воронки. Точность времени истечения – до 0,2 с.

Сыпучесть рассчитывают по формуле:

,

где: Vc – сыпучесть, кг/с;

m – масса навески, кг;

t – полное время опыта, с;

20 – время утряски, с.

При определении сыпучести порошков с малой насыпной плотностью допускается использование навески массой 30,0 г. С помощью прибора ВП-12А определяется также угол естественного откоса – угол между образующей конуса сыпучего материала и горизонтальной плоскостью. Угол естественного откоса изменяется в широких пределах – от 25 до 30°С для хорошо сыпучих материалов и 60-70°С для связанных материалов.

Сыпучесть порошков является комплексной характеристикой, определяемой дисперсностью и формой частиц, влажностью масс, гранулометрическим составом. Эта технологическая характеристика может быть использована при выборе технологии таблетирования. Порошкообразные смеси, содержащие 80-100% мелкой фракции (размер частиц меньше 0,2 мм), плохо дозируются, поэтому необходимо проводить направленное укрупнение частиц таких масс, т.е. гранулирование. Если мелкой фракции содержится до 15%, возможно использование метода прессования.

Эта технологическая характеристика может быть использована при выборе технологии таблетирования. Порошкообразные смеси, содержащие 80-100% мелкой фракции (размер частиц меньше 0,2 мм), плохо дозируются, поэтому необходимо проводить направленное укрупнение частиц таких масс, т.е. гранулирование. Если мелкой фракции содержится до 15%, возможно использование метода прессования.

Прессуемость – способность частиц порошка к когезии под давлением, т.е. способность частиц под влиянием сил электромагнитной природы (молекулярных, адсорбционных, электрических) и механических зацеплений ко взаимному притяжению и сцеплению с образованием устойчивой прочной прессовки.

Непосредственных методов определения прессуемости нет.

Прессуемость характеризуется прочностью модельной таблетки после снятия давления. Чем лучше прессуемость порошка, тем выше прочность таблетки. Если прессуемость плохая, таблетка получается непрочной, а иногда полностью разрушается при выталкивании из матрицы.

При определении прессуемости порошка (гранулята) навесу массой 0,3 или 0,5 г прессуют в матрице с помощью пуансонов диаметром 9 мм и 11 мм на гидравлическом прессе при давлении 120 МПа. Полученную таблетку взвешивают на торсионных весах, высоту измеряют микрометром и коэффициент прессуемости (Кпресс, г/мм) вычисляют по формуле:

,

где: m – масса таблетки, г;

Н – высота таблетки, мм.

Установлено, что:

По результатам определения прессуемости таблеточных масс делают заключение о технологии таблетирования.

Сила выталкивания таблеток из матрицы. Для выталкивания запрессованной таблетки из матрицы требуется затратить силу, чтобы преодолеть трение и сцепление между боковой поверхностью таблетки и стенкой матрицы. С учетом величины силы выталкивания прогнозируют добавки антифрикционных (скользящих или смазывающих) веществ. При определении силы выталкивания навеску порошка массой 0,3 или 0,5 г прессуют в матрице с диаметром 9 или 11 мм соответственно на гидравлическом прессе при давлении 120 МПа. Выталкивание запрессованной таблетки производят нижним пуансоном. При этом на манометре пресса регистрируется выталкивающее усилие.

Выталкивание запрессованной таблетки производят нижним пуансоном. При этом на манометре пресса регистрируется выталкивающее усилие.

Расчет выталкивающего усилия производят по формуле:

где: Рвытал – давление выталкивания, МПа;

Рман – показание манометра, МПа;

Sпл – площадь плунжера, м2;

Sбок – площадь боковой поверхности таблетки, м2.

Площадь боковой поверхности таблетки рассчитывается по формуле:

Sбок = 2 · π · r ·h,

где: r – радиус таблетки, м;

h – высота таблетки, м.

Природа связи частиц в таблетках. Таблетирование основано на использовании свойств порошкообразных лекарственных веществ уплотняться и упрочняться под давлением. При этом слабоструктурный материал превращается в связнодисперсную систему с определенной величиной пористости. Такая система во многом близка по свойствам к компактному телу, в котором действуют определенные силы сцепления.

Прессуемость порошка – это способность его частиц к когезии и адгезии под давлением, т.е. способность частиц вещества под влиянием сил различной природы и механических зацеплений к взаимному притяжению и сцеплению с образованием прочной компактной таблетки. Под давлением частицы порошка как бы спаиваются, слипаются, сцепляются между собой и слабоструктурная дисперсная система превращается в однородное твердое тело.

Предложены три теории прессования (или таблетирования): механическая, капиллярно-коллоидная и электростатическая.

Механическая теория.Прессование является определяющей операцией при изготовлении таблеток. В современных промышленных прессах производится двустороннее сжатие порошка верхним и нижним пуансонами. При движении пуансонов в матрице происходит ступенчатое изменение состояния порошка, представленное на рис. 2.3.

Рис. 2.3. Зависимость объема порошка от давления прессования

Весь процесс прессования разбивается на три стадии прессования: 1) уплотнение (подпресовка), 2) образование компактного тела, 3) объемное сжатие образовавшегося компактного тела.

В каждой из этих стадий протекают характерные для нее механические процессы. В начале сжатия происходит перераспределение частиц: малые частицы укладываются в промежутках между большими и ориентируются в направлениях, обеспечивающих максимальное сопротивление сжатию (участки А и В). Усилия, преодолеваемые при этом незначительны, уплотнение становится заметным уже при малых давлениях. Прилагаемая энергия в основном расходуется на преодоление внутреннего (между частицами) и внешнего (между частицами и стенками матрицы) трения.

При увеличении давления в области ВС происходит интенсивное уплотнение материала за счет заполнения пустот и эластичная деформация частиц, которая способствует более компактной упаковке частиц. На этой стадии прессования из сыпучего материала образуется компактное пористое тело, обладающее достаточной механической прочностью.

После того, как частицы будут плотно сжаты в точках контакта, наблюдают пластическую деформацию (отрезок CD). На этой стадии при высоких величинах давления, когда механическая прочность таблеток изменяется незначительно, происходит, возможно, объемное сжатие частиц и гранул порошка без заметного увеличения контактных поверхностей.

На этой стадии при высоких величинах давления, когда механическая прочность таблеток изменяется незначительно, происходит, возможно, объемное сжатие частиц и гранул порошка без заметного увеличения контактных поверхностей.

В действительности между тремя стадиями нет резких границ, так как процессы, протекающие во второй стадии, имеют место в первой и третьей стадиях и можно говорить только о преимущественной роли отдельных процессов в каждой из них.

Дальнейшее увеличение давления приводит к разрушению кристаллов и образованию новых плоскостей и поверхностей контактов.