Минералогический и химический состав песков

Минералогический состав природных песков в большинстве случаев резко отличается от минералогического состава исходных материнских горных пород; следствием изменения минералогического состава песков является изменение и химического их состава.

Если в изверженных породах в среднем содержится около 60% Si02 и 18% Al203+Fe203, то в кварцевых песках содержание Si02 возрастает до ~ 99%, а в промышленных песках—до 70—90%.

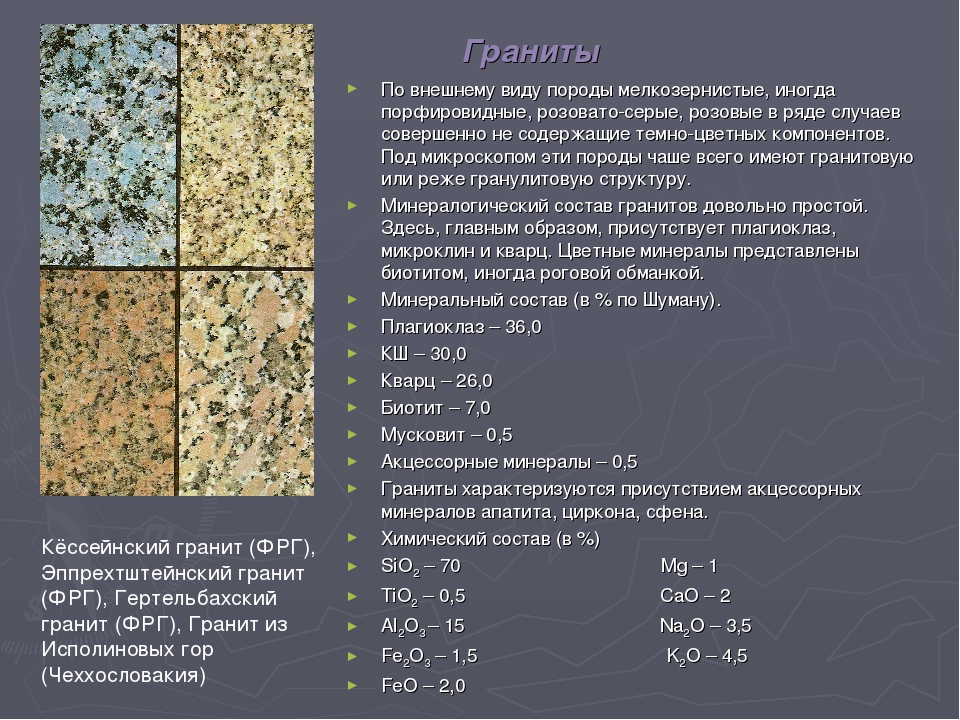

На начальной стадии разрушения кислых кристаллических пород (гранита, гнейса) образуются аркозовые песчаные породы, или аркозы (пески и песчаники), серого, розового, желтоватого, зеленоватого и других цветов, в зависимости от содержащихся в аркозе минералов (химический состав аркозов — до 70% Si02 и около 16—17% АL20з+Ре20з).

Аркозы обычно располагаются поблизости от горных кряжей, состоящих из кислых пород. Как указывает Л. В. Пустовалов, по мере увеличения расстояния от материнской породы до аркозового отложения можно проследить упрощение минералогического состава и постепенное приближение к мономинеральному составу кварцевых песков.

Б. М. Гуменский отмечает, что полевошпатовые породы выветриваются быстрее бесполевошпатовых; среди первых легче выветриваются те, в которых полевые шпаты бедны кремнеземом. Породы, содержащие полевой шпат, кварц и слюду, выветриваются быстрее, чем те же породы, но без слюды. Породы, богатые черной слюдой (биотитом), в том числе бесполевошпатовые, выветриваются быстрее, чем содержащие белую слюду (мусковит).

При разрушении основных изверженных пород вначале образуется близкая к ним по минералогическому составу полиминеральная порода — граувакка (вакка). Л. В. Пустовалов рассматривает граувакку, так же как и аркоз, как промежуточную стадию продолжительного процесса образования чистых кварцевых песков. Различают диабазовую, базальтовую, диоритовую и другие вакки по их материнским породам. Цвет вакки — серый (граувакка), желтый, бурый и т. д. Во многих случаях вакки содержат глинистые фракции, что является особенностью разрушения основных пород. Чаще всего вакки и аркозы представлены песчаниками, но встречаются среди них и пески.

В состав природных песков входит большое количество минералов, основными из которых являются кварц, полевые шпаты, кальцит, слюда. Реже встречаются такие минералы, как глауконит, ангидрит, роговые обманки, доломит, авгит, диопсид, циркон и др.

Классификация песков по минералогическому составу (по П. И. Фадееву)

| Содержание составных частей / Наименование песка | Главный минерал | Все другие минералы | ||

| название | содержание, % | преобладающий минерал | содержание, % | |

Мономинеральные | ||||

| Кварцевый | Кварц | 90 | Не определяет названия песка | 10 |

| Полевошпатовый | 90 | 10 | ||

| Слюдистый | Слюды | 90 | 10 | |

| Роговообманковый | Роговая обманка | 90 | 10 | |

Полиминеральные | ||||

| Квапцево-полевошпатовый | Кварц | 50-90 | Полевые шпаты | 10-50 |

| Кварцево-слюдистый | — | 50-90 | Слюды | 10-50 |

| Кварцево-роговообманконый | — | 50-90 | Роговая обманка | 10-50 |

| Полевошпатово-кварцевый | Полевые шпаты | 50-90 | Кварц | 10-15 |

| Слюдисто-кварцевый | Слюды | 50-90 | — | 10-15 |

| Роговообманково-кварцевый и т.  д. д. | Роговая обманка | 50-90 | — | 10-15 |

| Полевошпатово-слюдистый и т. д. | Полевые шпаты | 50-90 | Слюды | 10-50 |

Пески, состоящие в основном из зерен одного минерала, называются мономинеральными, а имеющие в своем составе различные минералы — полиминеральными. Общепризнанной классификации песков по минералогическому составу не существует. Для наших целей можно использовать классификацию [35], предложенную П. И. Фадеевым (табл.).

фото природные пески

Наиболее переработанными являются кварцевые пески, тщательно отсортированные природой и представляющие скопление зерен наиболее химически устойчивого минерала — кварца. Почти все метальные, менее устойчивые, минералы в этих песках отсутствуют. Эти пески с некоторыми примесями имеют и наибольшее распространение в природе.

Изредка в районах морского прибоя, в прибрежных водах субтропиков и других местах кварцевые пески вытесняются известняковыми песками, возникшими в основном в результате разрушения древних кальцитов и обломков раковин.

Иногда встречаются кварцево-слюдистые пески, образовавшиеся в результате того, что зерна слюды передвигаются значительно быстpee зерен кварца и достигают таких отложений песка, которые прошли длительный период переработки и очистились от других примесей.

Морские пески иногда содержат, наряду с кварцевыми, глауконитовые зерна зеленого цвета, обычно округлой формы. Химический состав песка глауконита переменный; он состоит из кремнезема, воды, глинозема, каолина, закиси и окиси железа и других элементов. Обычно глауконит причисляют к группе гидрослюд; его кристаллическая структура близка к структуре биотита.

При переходе биотита в глауконит объем слюды увеличивается в 10—20 раз. Нередко замечается расслоение глауконита вдоль зерен или по их периферии, а также растрескивание; иногда образуются волокнистые разности. Однако химическая устойчивость глауконита считается высокой.

Пески с другими видами минералогического состава (см. табл.) являются продуктами отложения разрушенных горных пород на различных стадиях их геологической переработки.

Состав песка морских месторождений

В состав морских песков в ряде случаев входит незначительное количество фракций ниже 0,15 мм (например, Кувшинское—0,6% и др.). В ископаемых морских песках чаще имеется большее количество таких фракций песка (Прохоровское, Джебельское и др.).

Особенностью песков ледникового происхождения является их более богатый минералогический состав, особенно в песках песчано-гравийных смесей. Так, пески Шуерецкого месторождения — полевошпатовые; в песках Мадонского месторождения содержится 17—50% кварца, 22—50% карбонатов, 13—17% гранитов, 6—16% полевых шпатов и 2% глинистых сланцев.

Пески Скерсобалейского и Погринского месторождений имеют лишь 40—45% кварца. В некоторых случаях содержание полевых шпатов в песках доходит до 40%.

Анализ приведенного описания месторождений составов песков показывает следующее. В 53 месторождениях из 152 указан минералогический состав песков, в том числе в 23 месторождениях имеются кварцевые пески, в 16— кварцево-полевошпатовые, в 8—полиминеральные, в 4—кварцевые с примесью известняковых ракушек и в 2— кварцево-карбонатные.

Из 152 месторождений в 45 имеется много мельчайших фракций (ниже 0,15 мм) — в пределах от 8 до 40% по весу, причем свыше 15 мельчайших фракций встречается в 12, а свыше 25%—в 5 месторождениях. Важно отметить, что связи между минералогическим составом песка и содержанием мельчайших фракций установить, не удалось; например, кварцевые пески нередко содержат большое количество фракций ниже 0,15 мм.

фото месторождения морского песка

Значительное количество фракций ниже 0,15 мм имеется в кварцевых песках трех месторождений, реже — в кварцево-полевошпатовых, известково-мергелистых и полиминеральных песках. Очень большое количество мелких фракций (около 40%) встречается в кварцево-полевошпатовых песках Семипалатинской области.

Содержание глинистых примесей колеблется в пределах от О до 10%.

Примеси слюды обнаружены в песках десяти месторождений, причем в семи из них слюды менее 0,5%, в одном — до 1:% и в двух — до 4%. Органические примеси найдены в трех месторождении причем значительное их количество — только в одном.

Надо иметь в виду некоторую неполноту описания, в связи с чем приведенный анализ не может дать исчерпывающего представления о составе песков рассмотренных месторождений.

Наиболее характерной особенностью этих месторождений является содержание в значительном количестве случаев в песках Фракций ниже 0,15 мм в пределах от 8 до 40%), что указывает на необходимость организации промышленного обогащения песков.

Песок формула. Химическая формула песка

Песок формула, химическая формула песка довольно проста, песок это диоксид кремния: SiO2, состоящий на 98%, остальное Al2O3 и Fe2O3 эта формула песка относится к кварцу. Песок бывает разного вида, но именно от кварцевого песка исходят все расчеты. Виды песка: гранодиоритовый песок, барханный песок, североамериканский монацитовый песок, коралловый песок, горелый песок, сахарный песок, песок речной, песок карьерный, овражный песок, песок сеянный, песок мытый, песок горный, песок для песочниц, песок строительный, природный песок. Каждый из видов песка отличается друг от друга, по формуле, по свойствам, по качеству, по техническим характеристикам, вид применения, наличие пылевидных частиц, частиц глины и камней различной фракции. Песок определенного вида имеет свое определенное назначение, и применение по свойствам и характеристикам применения. Так же как кварцевый песок, все остальные виды песка так же имеют свою формулу, свой химический состав, но как правило все отталкиваются от формулы кварцевого песка, так как он имеет самый чистый состав.

Виды песка: гранодиоритовый песок, барханный песок, североамериканский монацитовый песок, коралловый песок, горелый песок, сахарный песок, песок речной, песок карьерный, овражный песок, песок сеянный, песок мытый, песок горный, песок для песочниц, песок строительный, природный песок. Каждый из видов песка отличается друг от друга, по формуле, по свойствам, по качеству, по техническим характеристикам, вид применения, наличие пылевидных частиц, частиц глины и камней различной фракции. Песок определенного вида имеет свое определенное назначение, и применение по свойствам и характеристикам применения. Так же как кварцевый песок, все остальные виды песка так же имеют свою формулу, свой химический состав, но как правило все отталкиваются от формулы кварцевого песка, так как он имеет самый чистый состав.

К примеру: то что, мы все знаем со школы, химия формула речного песка, формула по химии речного песка = SiO2 это является диоксид кремния. Желтый оттенок исходит за счет наличия в нем оксида железа, очищение речного песка происходит самопроизвольным способом, за счет реки протоков воды, вымываются все пылевидные частицы, глина и различные фракции. Речной песок химическая формула которого равна идеальному виду песка, без примесей и частиц загрязнений. Купить речной песок необходимо там где Вам смогу предоставить паспорт качества и сертификат качества на материал, характеристика речного песка обязана отвечать по ГОСТ 8736-93.

Речной песок химическая формула которого равна идеальному виду песка, без примесей и частиц загрязнений. Купить речной песок необходимо там где Вам смогу предоставить паспорт качества и сертификат качества на материал, характеристика речного песка обязана отвечать по ГОСТ 8736-93.

Песок как правило чаще всего используется на стройке, строительных площадках, на производствах, на заводах по изготовлению различных сухих смесей, применяется для изготовления бетона, и бетонных изделий, применяют песок для строительства дорог, железных дорог, для изготовления силикатов, при изготовлении керамической посуды, любой керамики так же используется песок, для изготовления стекла, фаянса, необходим состав песка. В наше время песок это природный, широко востребованный и незаменимый материал, который применяется в очень широком спектре действий, как на производственных работах, строительных, ремонтных работах, так же и в бытовом применении.

Песок по условию образования делится на: озерные, речные, морские, водно-ледниковые и иные другие. По диаметру зерна классифицируются на: тонкозернистые от 0,05 до 0,1мм, мелкозернистые от 0,1 до 0,25мм, среднезернистые от 0,25 до 0,5мм, крупнозернистые от 0,5 до 1,00мм, грубозернистые 1, 2, 3мм.

По диаметру зерна классифицируются на: тонкозернистые от 0,05 до 0,1мм, мелкозернистые от 0,1 до 0,25мм, среднезернистые от 0,25 до 0,5мм, крупнозернистые от 0,5 до 1,00мм, грубозернистые 1, 2, 3мм.

Песок имеет форму зерна округленную, округло-угластую в зависимости от месторасположения. По условиям образования пески разделяют на речные,озерные, морские, водно-ледниковые и другие.

Классификация песка:

— плотность;

— зерновой состав;

— вид и происхождение песка;

— содержимое глинистых и пылевидных частиц, и наличие комков глины;

— форма зерна и ее характер;

— содержание органической примеси;

— соединение и содержание вредных примесей;

— прочность;

— пустотность;

— удаленная поверхность;

— стабильность механических и физических свойств.

Купить песок речной, песок карьерный, песок овражный, песок для песоцницы, мытый песок, песок для детской площадки, купить песок для аквариума, и любой другой песок, можно у нас. Заказать песок можно на сайте БЕТОН, или позвонить по указанным контактным номерам, где Вы сможете проконсультироваться по свойствам песка, песок формула, химическая формула песка которого Вы собираетесь приобрести. Менеджер правильно и грамотно произведет консультацию, поможет в выборе материала, и оформит заказ. Доставка песка по Киеву и киевской области без выходных, заказать песок можно в любом виде: песок в мешках, песок навалом, форма оплаты удобная для покупателя. Так же если Вас интересует химия формула речного песка, формула по химии речного песка переходите на ссылку и читайте далее.

Заказать песок можно на сайте БЕТОН, или позвонить по указанным контактным номерам, где Вы сможете проконсультироваться по свойствам песка, песок формула, химическая формула песка которого Вы собираетесь приобрести. Менеджер правильно и грамотно произведет консультацию, поможет в выборе материала, и оформит заказ. Доставка песка по Киеву и киевской области без выходных, заказать песок можно в любом виде: песок в мешках, песок навалом, форма оплаты удобная для покупателя. Так же если Вас интересует химия формула речного песка, формула по химии речного песка переходите на ссылку и читайте далее.

Песок Виды Классификация Применение

- Классификация песков

- Виды природного песка

- Применение строительных песков

- Искусственные пески

Этот универсальный материал, без которого невозможно представить себе многие виды строительных, ремонтных работ или производства, обладает длинным списком достоинств и не имеет ни одного недостатка. Кроме экологической чистоты и полной безопасности для жизнедеятельности человека, песок не горюч и имеет очень высокую температуру плавления. В силу своей неорганичности он не подвергается появлению микроорганизмов и разложению. Его стабильные свойства способствуют значительной долговечности конструкций, а низкая стоимость делает незаменимым сырьем для многих сфер деятельности. Кроме использования в строительстве, он является важным составляющим функционирования стекольной промышленности, без него невозможны работы по устройству дорог и насыпей, он входит в состав плодородного растительного грунта в сельском хозяйстве.

Кроме экологической чистоты и полной безопасности для жизнедеятельности человека, песок не горюч и имеет очень высокую температуру плавления. В силу своей неорганичности он не подвергается появлению микроорганизмов и разложению. Его стабильные свойства способствуют значительной долговечности конструкций, а низкая стоимость делает незаменимым сырьем для многих сфер деятельности. Кроме использования в строительстве, он является важным составляющим функционирования стекольной промышленности, без него невозможны работы по устройству дорог и насыпей, он входит в состав плодородного растительного грунта в сельском хозяйстве.

Классификация песков

В состав песка входят частицы горных пород, которые под воздействием природных явлений превратились в мелкие (от 0,05 мм до 5 мм в диаметре) крупинки округлой или остроконечной формы. Этот сыпучий материал имеет неорганическое происхождение и не вступает в реакцию с компонентами растворов и бетонов. Присутствие его в этих составах способствует уменьшению их усадки при отвердении благодаря его способности медленно оседать в составе смеси.

Классификация природного песка.

Песок классифицируют по виду и происхождению, наличию органических либо неорганических примесей, составу и характеру формы зерен, стабильности и прочности в зависимости от физико-механических свойств. По происхождению пески подразделяются на природные и искусственные. Природный материал получают в процессе разработки песчано-гравийных или песчаных месторождений. В зависимости от местности залегания он может быть морским, речным, овражным или горным. Морские и речные виды песка обладают более округлой формой зерен, чем горные, и в их составе имеется меньше загрязнений вредными примесями. По размерам зерен происходит разделение природных песков на 4 группы: крупный, средний, мелкий и очень мелкий.

Виды природного песка

Каждая разновидность песка для строительства характеризуется специфическим химическим составом, физическими свойствами, способом добычи и нахождением в природе.

Схема разжижения водонасыщенного песка от динамического воздействия.

Наиболее широко в строительстве распространено использование карьерного песка, добываемого открытым способом. Он имеет 3 разновидности: мытый, сеяный и горный. Последний отличатся высоким содержанием примесей в виде пыли и глины. При промывании сырья большим количеством воды получают мытые пески, а просеивание и очищение от камней и крупных фракций дает самый качественный материал, используемый для штукатурных работ.

Речные пески добывают со дна рек, они отличаются практически полным отсутствием загрязнений в виде камней и глины. Несмотря на высокую себестоимость добычи, это сырье является необходимым компонентом для проведения множества видов строительных работ, производства бетона, строительства и укладки дорог. Преимущество применения этого песка в производстве в том, что он не требует дополнительной очистки перед использованием. Он сравним по чистоте и отсутствию примесей с морским, который ценится за отсутствие в составе глины, являющейся помехой при многих строительных работах.

Применение строительных песков

Гранулометрический состав песков.

Обеспечить надежность и долговечность результатов любой ремонтно-строительной деятельности может только выбор наиболее оптимального сорта из всех разновидностей песков для выполняемых конкретных работ. Для строительства кирпичной или блочной кладки целесообразно использовать песчаную фракцию не более 2,5 мм, а для заделки стыков на сборных конструкциях – около 5 мм. При возведении бетонных оснований рационально выбирать сырье с более крупным размером частиц. Это связано со способностью грунтовых вод быстрее вымывать мелкие составляющие. Наличие в составе песчаных зерен большого количества глинистых и пылевидных частиц может сказаться на качестве бетонной смеси и ухудшить качество сцепления с цементом.

ВАЖНО!Опытный электрик слил в сеть секрет, как платить за электроэнергию вдвое меньше.. Узнать как>>

Бытовой способ определения качества песка заключается в растирании небольшого количества на листе бумаги – она при этом должна оставаться чистой, и смешивании с водой, которая при этом сохранит прозрачность, а песчаные крупинки осядут на дно. Если при сжатии в руке материал образует плотный ком, значит содержание в нем глинистых включений выше допустимой нормы и он не годен для изготовления раствора.

Если при сжатии в руке материал образует плотный ком, значит содержание в нем глинистых включений выше допустимой нормы и он не годен для изготовления раствора.

Вернуться к оглавлению

Искусственные пески

Технические характеристики керамзита.

Так как месторождения природных песков расположены на географической территории неравномерно, что приводит к дефициту этого сырья во многих регионах, то применение технологии производства искусственных песков позволяет обеспечить необходимые потребности производства. Искусственный песок получают путем дробления плотных и твердых горных пород или иных сырьевых источников. В зависимости от исходного материала искусственные пески подразделяются на следующие типы:

- Дробленые. Сырьем для них служат базальт, мрамор, диабаз или плотные металлургические шлаки. Применяются в декоративных или кислостойких составах.

- Легкие (пористые) пески. Получают из пемзы, туфа, вулканического шлака, отходов древесины или сельского хозяйства.

По составу и виду бывают органические или неорганические.

По составу и виду бывают органические или неорганические. - Осадочного происхождения. Результат измельчения ракушечников и твердых туфов.

- Керамзитовые. Полученные при дроблении керамзитовых пород или обжиге глиняного сырья. Имеет широкую сферу применения в качестве заполнителя легких бетонов, растворов и как теплоизоляционный материал.

- Аглопоритовые. Продукт измельчения остатков глиносодержащего сырья, шлака или топливных зол, образованных при обжиге.

- Пористые пески из расплава шлака. Наиболее экономически выгодный способ получения благодаря простой обработке промышленных отходов.

Кварцевые пески имеют также искусственное происхождение и получаются путем измельчения и рассеивания молочно-белого кварца до однородной фракции. Их еще называют белыми. Они имеют однородный состав и абсолютно не включают примесей. Этот вид очень редко применяется для производства бетона, хотя конструкции, включающие кварцевые пески, отличаются возможностью более точных расчетов. В основном область применения материала распространяется на декоративные и отделочные работы.

В основном область применения материала распространяется на декоративные и отделочные работы.

Как выбрать песок для строительных работ

Ни одна стройка немыслима без главного строительного материала – песка. Начиная с фундамента и заканчивая отделочными внутренними работами, данный строительный материал является основополагающей частью любого проекта жилого дома, а также магистральных дорог. Природный песок насыщен различными примесями, и поэтому эта продукция обладает уникальными свойствами не только как строительный материал. Его используют в очистном оборудовании, а также на производстве.

Характеристики строительного пескаРечной песок. Этот вид песка имеет установленные стандарты и фракции, в том числе особый зерновой состав, плотность, пустотность и влажность. Не всякий песок подходит для отделочных работ. Минимальное содержание глины и камней дает высокое скрепление массы, поэтому стандартизация этой составляющей для строительства особа важна. Как правило, в этом направлении используется речной песок, предназначенный для применения как заполнителя силикатного бетона, строительных растворов и приготовления сухих смесей для заливки. В его состав входит минимальное количество примесей, что облегчает закрепление в изделиях и в отделочных материалах. Песок для строительных работ по ГОСТ 8736-93 подходит не только для фундамента, но и как основа для сухих смесей.

Как правило, в этом направлении используется речной песок, предназначенный для применения как заполнителя силикатного бетона, строительных растворов и приготовления сухих смесей для заливки. В его состав входит минимальное количество примесей, что облегчает закрепление в изделиях и в отделочных материалах. Песок для строительных работ по ГОСТ 8736-93 подходит не только для фундамента, но и как основа для сухих смесей.

Строительный песок

Несмотря на различное получение и применение, химический состав всех видов песка примерно одинаков, различается только способ образования.

Строительный речной песок применяют даже в декоративной отделке, смешивая его с различными красителями. Так получается специальное структурное покрытие для отделочных работ в готовых помещениях.

Преимущества речного песка:

- минимальное количество глины;

- минимальное количество мелких камней;

- допустимое содержание минеральных органических примесей;

- допустимая плотность и пустотность зерен песка для строительных смесей.

Карьерный песок. Эту разновидность песка для строительных работ предпочитают при сооружении автомобильных дорог и взлетных полос аэродромов. Большое количество мелких камней в составе такого песка определяет высокую износостойкость будущих объектов, позволяя выдерживать большие нагрузки и давление. Для укладки дорожного покрытия выбирается исключительно карьерный песок строительный, цена за куб которого устанавливается в зависимости от количества заказа и оговаривается индивидуально. Карьерный песок делится на:

- сеяный карьерный песок;

- мытый карьерный песок.

Сеяный песок технологически очищается от камней и больших фракций песчинок при помощи промышленного сита с установленными отверстиями. В зависимости от крупности песчинок его применяют не только при строительстве дорог, но и для раствора штукатурки и кладки кирпича.

Добыча песка из карьера

Карьерный мытый песок добывается при помощи промывки водой большого количества песка. При этом из состава такого песка удаляются пыль и глина, что позволяет добиться более высокого качества строительного материала.

При этом из состава такого песка удаляются пыль и глина, что позволяет добиться более высокого качества строительного материала.

Преимущества карьерного песка:

- нормированное по ГОСТам количество глины в комках;

- нормированное количество камней;

- нормированное содержание пыли;

- отсутствие посторонних примесей.

Кварцевый песок. Особо следует отметить разновидность песка для механической очистки воды в специализированных сооружениях и применение сыпучего материала в производстве керамической посуды и стекла. Это направление использует кварцевый песок. Его состав и качество подходит по всем стандартам и может использоваться в любом направлении, в том числе и для сварочных работ.

Преимущества кварцевого песка:

- идеальный состав для фильтрации;

- высокое качество зернового состава;

- отсутствие глины;

- отсутствие камней;

- отсутствие примесей.

По ГОСТ пески строительные делятся также по параметрам и размерам. Так, в зависимости от зернового состава песок делится на классы и распределяется по группам. Размеры песчинок могут быть 1 и 2 класса со своим определяемым модулем крупности от большой фракции до самой мелкой. Такие свойства очень важны при заполнении кварцевого песка в фильтры очистных установок. Более мелкий класс песка будет служить в качестве высокой степень очистки воды.

Так, в зависимости от зернового состава песок делится на классы и распределяется по группам. Размеры песчинок могут быть 1 и 2 класса со своим определяемым модулем крупности от большой фракции до самой мелкой. Такие свойства очень важны при заполнении кварцевого песка в фильтры очистных установок. Более мелкий класс песка будет служить в качестве высокой степень очистки воды.

Песок строительный, цена которого будет немного выше, отличается не только по визуальным качествам, но и по химическому составу. Такая стоимость вполне оправдана, если учесть отсутствие примесей и чистоту продукта. После обработки путем просеивания или промывки строительный песок будет оцениваться выше, ведь в нем не будут присутствовать инородные предметы, комки глины и камни. Цена на продукцию также зависит от удаленности песчаного карьера и от расстояния от него до заказчика. Но в любом случае все будет зависеть от договоренности между обеими сторонами.

Как добывают кварцевый песок: область применения

|

Кварцевый песок – материал природного происхождения, однако прежде чем он приобретет необходимые свойства и станет пригодным к использованию в строительных, декоративных и иных целях, кварцевый песок должен пройти специальную производственную подготовку, включающую несколько этапов:

|

Добыча кварцевого песка

Добыча производится двумя способами. Первый – открытое получение естественного песка с речного дна, из обводненных карьеров или речных каналов, второй – дробление горной породы жильного кварца. Эти способы принципиально отличаются друг от друга, так как в результате получаются два разных вида кварцевого песка – окатанный и дробленый.

| Наименование | Окатанный песок | Дробленый песок |

| Форма | Округлая форма зерна, гладкая поверхность | Остроугольная форма зерна, шероховатая поверхность |

| Физико-химические свойства |

|

|

| Использование |

Все сферы, особенно актуально:

|

|

Дробленый кварцевый песок иногда называют искусственным, имея в виду не его состав, а способ получения – взрыв и последующее дробление жильного кварца в специальных устройствах.

Очистка и обогащение

Кварцевый песок (особенно окатанный) зачастую содержит множество примесей – глина, почва, природный мусор и т. д. Избавить песок от нежелательных примесей помогает процесс тщательной очистки (промывки). Очистка может не проводиться вообще или проводиться в ускоренном формате для некоторых видов строительных песков.

Кроме этого в процессе производства кварцевый песок проходит процедуру обогащения – доведения химического состава до оптимальных показателей, требуемых для определенной сферы применения. Удаляются примеси железа, тяжелых металлов, окисные пленки, разрушаются и отсеиваются зерна малой прочности. В результате получается кварцевый песок с необходимым химическим составом и соотношением компонентов: диоксида кремния, глинистой составляющей, оксидов различных металлов. Это особенно важно для кварцевого песка, используемого в производстве стекла, формовочных смесей, водоподготовке.

Это особенно важно для кварцевого песка, используемого в производстве стекла, формовочных смесей, водоподготовке.

Сушка кварцевого песка

Обязательное условие, предъявляемое к кварцевому песку – соблюдение уровня влажности, допустимого для проведения тех или иных видов работ. В большинстве случаев нормы зафиксированы в отраслевых стандартах. Так, максимальная влажность для производства стекла – 7%, для формовочных смесей – 3 – 4%, для пескоструйных работ – 0,5%. Сушка производится в специальных печах при температуре 800 °С, песок для водоподготовки прокаливается дополнительно. Для поддержания уровня влажности песка необходимо соблюдать условия хранения – в закрытом сухом помещении, упакованным в герметичную водонепроницаемую тару.

Фракционирование

Деление песка по зерновому составу позволяет классифицировать исходное сырье по размерам зерна и сделать дальнейшее его применение более эффективным. Песок постепенно просеивается через сита с определенным размером сетки начиная с самого мелкого (0,1 – 0,6 мм). Полученный от каждого просеивания остаток перебрасывается в следующее сито с более крупной сеткой, и так происходит, пока весь песок не пройдет процедуру фракционирования. Различные производители устанавливают разное количество фракций, но в целом их можно разделить на 5 основных вида:

Полученный от каждого просеивания остаток перебрасывается в следующее сито с более крупной сеткой, и так происходит, пока весь песок не пройдет процедуру фракционирования. Различные производители устанавливают разное количество фракций, но в целом их можно разделить на 5 основных вида:

| Кварцевая пыль | Кварцевая крупка | Кварцевая крошка | Кварцевый гравий | Кварцевый щебень |

| 0,1 – 0,6 мм | 0,6 – 1 мм | 1 – 2 мм | 2 – 5 мм | Более 5 мм |

Фракции имеют значение практически во всех сферах использования кварцевого песка: например, в пескоструйной обработке деликатные работы ведут с помощью мелких фракций песка, а в водоподготовке песок укладывают в фильтры слоями – от крупных фракций к мелким.

Фасовка

После производства кварцевый песок поступает в продажу упакованным в специальную мягкую тару – мешки по 25 кг или биг-бэги (МКР) по 1 тонне. Это не только делает отгрузку, транспортировку и учет песка более удобным, но и облегчает его хранение и использование.

Строительство и производство строительных материалов и изделий | |||

Заполнители строительных растворов и бетонов | |||

| 1. | ГОСТ 8736-85 | Песок для строительных работ. Технические условия | |

2. | ГОСТ 8735-88 | Песок для строительных работ. Методы испытаний | |

| 3. | ГОСТ 8268-82 | Гравий для строительных работ. Технические условия | |

| 4. | ГОСТ 26633-91 | Бетоны тяжелые и мелкозернистые. Технические условия | |

| 5. | ГОСТ 10260-82 | Щебень из гравия для строительных работ. Технические условия | |

| 6. | ГОСТ 8269-87 | Щебень из природного камня, гравий и щебень из гравия для строительных работ. Методы испытаний | |

| 7. | ГОСТ 9128-84 | Смеси асфальтобетонные дорожные, аэродромные из асфальтобетон. Технические условия Технические условия | |

| 8. | ГОСТ 23558-79 | Материалы щебеночные, гравийные и песчаные, обработанные неорганическими вяжущими. Технические условия | |

| 9. | ГОСТ 23735-79 | Смеси песчано-гравийные для строительных работ.Технические условия | |

| 10. | ГОСТ 23845-86 | Породы горные скальные для производства щебня для строительных работ. Технические требования и методы испытаний | |

| 11. | ГОСТ 23254-78 | Щебень для строительных работ из попутно добываемых пород и отходов горнообогатительных работ. Технические условия | |

| 12. | ГОСТ 8267-82 | Щебень из природного камня для строительных работ. Технические условия Технические условия | |

| 13. | ГОСТ10268-80 | Бетон тяжелый. Технические требования к заполнителям | |

Производство цемента | |||

| 14. | ГОСТ 6139-91 | Песок стандартный для испытания цемента. Технические условия | |

| 15. | TV 70 | Технические требования на качество основных видов сырьевых материалов для производства портландцементного клинкера | |

Производство силикатных изделий | |||

| 16. | ГОСТ 379-79 | Кирпич из камня силикатный. Технические условия Технические условия | |

| 17. | ГОСТ 11118-73 | Панели из автоклавных ячеистых бетонов для наружных стен зданий. Технические требования | |

| 18. | ГОСТ 11024-84 | Панели стеновые наружные бетонные и железобетонные для жилых и общественных зданий. Общие технические условия | |

| 19. | ГОСТ 21520-89 | Блоки из ячеистых бетонов стеновые мелкие. Технические условия | |

| 20. | ГОСТ 5742-76 | Изделия из ячеистых бетонов теплоизоляционные | |

| 21. | ОСТ 21-1-1-80 | Песок для производства силикатных изделий автоклавного твердения | |

Производства стекла | |||

22. | ГОСТ 22551-77 | Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия | |

Производство прочих строительных материалов | |||

| 23. | ГОСТ 10923-82 | Рубероид. Технические условия | |

| 24. | ГОСТ 15879-70 | Стеклорбероид. Технические условия | |

Литейное производство | |||

| 25. | ГОСТ 2138-91 | Пески формовочные. Общие технические условия | |

26. | TV 2-036-743-84 | Песок Гусаровского месторождения для производство карбита кремния. Технические условия | |

Производство огнеупоров | |||

| 27. | TV 14-8-223-77 | Песок кварцевый для изготовления набивных масс. Технические условия | |

| Производства абразивных материалов | |||

| 28. | ГОСТ 3647-80 | Материалы шлифовальные. Классификация. Зернистость и зернивой состав. Методы контроля | |

Другие отрасли народного хозяйства | |||

29. | ГОСТ 7031-75 | Песок кварцевый для тонкой керамики | |

| 30. | ГОСТ 4417-75 | Песок кварцевый для сварочных материалов | |

| 31. | ГОСТ 7394-85 | Балласт гравийный и гравийно-песчанный для железнодорожного пути. Технические условия | |

| 32. | ГОСТ 7392-85 | Щебень из природного камня для балластного слоя железнодорожного пути. Технические условия | |

| 33. | TV 2-036-836-80 | Песок кварцевый специальный. Технические условия | |

| 34. | TV 2-036-837-80 | Песок кварцевый обогащенный. Песок кварцевый | |

35. | TV 2-036-838-80 | Песок нормальный. Технические условия | |

| 36. | TV 34-48-17605-77 | Щебень гранитный для фильтров гидротехнических сооружений, возводимых трестом «Южатомэнергострой». Технические условия | |

| 37. | TV 16-509.018-75 | Песок кварцевый для предохранителей. Технические условия | |

| 38. | TVМПС(1968) | Охрана природы. Земли. Классификация вскрышных и вмещающих пород для биологической рекультивации земель | |

| 39. | МПС(1968) | Технические условия на песок для песочниц локомотивов | |

Как определить вид (тип) песка – определение по внешним признакам

Главная > Часто задаваемые вопросы > Виды песка > Как определить вид пескаКогда мы слышим слово «песок», представляем примерно одно и то же: масса из мелких песчинок светло-коричневого цвета. У одних этот сыпучий материал ассоциируется с морским берегом и ракушками, у других — с детской песочницей и пирамидками, у третьих — со строительными работами. Но мало кто знает, что песок имеет несколько разновидностей, в зависимости от многих факторов. И не каждый материал можно использовать в тех или иных работах. Например, песок для песочниц должен обладать определенными характеристиками (чистотой, безопасностью). Нельзя заполнять песочницу первым попавшимся материалом.

У одних этот сыпучий материал ассоциируется с морским берегом и ракушками, у других — с детской песочницей и пирамидками, у третьих — со строительными работами. Но мало кто знает, что песок имеет несколько разновидностей, в зависимости от многих факторов. И не каждый материал можно использовать в тех или иных работах. Например, песок для песочниц должен обладать определенными характеристиками (чистотой, безопасностью). Нельзя заполнять песочницу первым попавшимся материалом.

Часто недобросовестные продавцы, пользуясь незнанием покупателей, обманывают их и предлагают некачественный песок по цене качественного. Чтобы такого не случилось, мы научим вас визуально определять разновидность песчаного материала и объясним, какие факторы стоит при этом учитывать.

Если вам уже привезли песок, и хотите убедиться, что это – именно тот вид, который вы заказывали, рекомендуем вам следующие наши статьи:

- Как определить карьерный песок

- Как определить речной песок

- Как определить намывной песок

- Как определить морской песок

- Как определить кварцевый песок

- Как определить эфельный песок

Данная же статья будет полезна тем, кто хочет получить полное представление о том, чем отличаются пески друг от друга, по каким признакам можно их различить.

Прежде всего скажем, что пески условно можно разделить на два вида: естественные и искусственные. Естественные классифицируют в первую очередь по месту их залегания и способу добычи. Искусственными считаются пески, полученные в результате дробления более крупных материалов.

К естественным видам относятся:

- Карьерный

- Намывной

- Речной и озерный

- Морской

Искусственными считаются:

- Дробленые (песок из отсевов дробления, или отсев, а также кварцевый песок)

- Эфельный

Мы взяли именно эти пески, так как они встречаются чаще всего, имеют свои особенности и некоторые сложности в различении. О том, какие еще бывают виды песка, вы можете прочитать на странице Виды песка.

В нашей статье мы объясним, как можно определить разновидность песка по внешнему виду – визуально и на ощупь.

Это можно сделать по следующим признакам:

- Цвету

- Форме зерен

- Размеру зерен

- Наличию пылевидных и глинистых частиц

- Наличию глины

- Наличию крупных включений

- Наличию зерен слабых пород

- Повышенной влажности

Разумеется, наиболее полное представление о качестве материала можно получить только в лаборатории. Ведь определить наличие, например, вредных химических элементов или степень радиационного фона самостоятельно, без специальных приборов, невозможно. Тем не менее, даже визуальный осмотр по выбранным нами признакам поможет вам проверить ваш песок и убедиться в его качестве.

Ведь определить наличие, например, вредных химических элементов или степень радиационного фона самостоятельно, без специальных приборов, невозможно. Тем не менее, даже визуальный осмотр по выбранным нами признакам поможет вам проверить ваш песок и убедиться в его качестве.

Сводная таблица по всем пескам и их особенностям представлена ниже.

Таблица с видами песка и их отличиями

Для вашего удобства ниже представлена та же самая таблица в виде картинки:

По этой таблице вы сможете отличить один песок от другого. Учтите, что по одному только параметру (например, по цвету) точно установить принадлежность песка к тому или иному виду невозможно. Поэтому нужно оценивать все показатели в совокупности. И, если вы пришли к выводу, что по большинству этих показателей ваш песок можно причислить к определенному виду, то, скорее всего, вы не ошибетесь.

Подробнее каждый пункт из таблицы и его особенности мы опишем далее.

Цвет

Природный песок имеет естественный цвет. Он может быть от белого до черного, от желтого до серого, от светлого до темно-коричневого. Зависит его расцветка исключительно от места, где добыли песок, какие минералы преобладают в его зерновом составе.

Он может быть от белого до черного, от желтого до серого, от светлого до темно-коричневого. Зависит его расцветка исключительно от места, где добыли песок, какие минералы преобладают в его зерновом составе.

Искусственные пески имеют цвет той горной породы, из которой они были получены. Так, кварцевый песок, продукт переработки чистого кварца, имеет насыщенный белоснежный или полупрозрачный цвет. Отсев тоже имеет оттенок той горной породы, к которой он относится. Например, гранитный отсев будет серым или красноватым, мраморный – белым, кремовым или желтым, пироксенитовый – темным, бурным или черным.

Стоит сразу сказать, что цвет песка практически никак не влияет на его качество.

Два небольших исключения:

- Природный белый песок – это материал с высоким содержанием кварца

- Более насыщенный цвет у материала с примесями глины

Если песок светлый, естественного белого оттенка, это значит, что в его составе много кварца (как, например, в морском песке). Такой песок считается прочнее, чем другие, так как кварц – очень прочный минерал. Если темный – он имеет в своем составе примеси горной породы.

Такой песок считается прочнее, чем другие, так как кварц – очень прочный минерал. Если темный – он имеет в своем составе примеси горной породы.

Обратите внимание вот на это фото:

Это два образца наших материалов. Их добыли из воды. При этом первый песок, Михайловский – настоящий речной, который целенаправленно подняли драгой со дна реки Уфы. Второй образец, из города Каменск-Уральского, – так называемый намывной песок, который добыли из специально затопленного карьера.

Они ничем не отличаются друг от друга: оба считаются очень качественными, чистыми, без посторонних примесей, с низким показателем радиоактивности. Оба имеют средний модуль крупности. Оба могут быть без проблем использованы, например, для заполнения детской песочницы. При этом предпочтение лучше отдать левому образцу, Михайловскому.

Причины:

- Михайловский песок – речной, добывается со дна реки

- Его месторождение находится далеко от промышленных городов

- Добыча этого песка – целенаправленная, он не является побочным продуктом

- Он имеет окатанные зерна (об этой характеристике мы расскажем далее)

Вот только слишком темный цвет Михайловского песка несколько ограничивает его применение. И при выборе материала для той же песочницы предпочтение скорее отдадут правому образцу, Каменск-Уральскому.

И при выборе материала для той же песочницы предпочтение скорее отдадут правому образцу, Каменск-Уральскому.

Теперь посмотрим на два других образца и сравним их. Один – карьерный песок (слева), а второй, правый – намывной.

Невооруженным взглядом видно, что левый образец имеет более насыщенный цвет, чем правый. Это связано с тем, что материал слева – необработанный карьерный песок, в котором содержатся примеси глины. Она, в свою очередь, может немного изменить цвет материала, сделать его более темным. Правый образец был очищен от пылевидных, глинистых частиц и крупных включений. Поэтому он светлее.

Форма зерен

Песчинки могут быть двух видов:

- С острыми углами

- С окатанными краями

Влияет на форму зерен месторождение песка. Так, окатанные частицы имеют те материалы, которые долгое время находились в контакте с водой. Процесс здесь тот же самый, что и в устойчивом сочетании «вода камень точит». Чем дольше песок взаимодействовал с водой (на дне или берегу), тем более округлыми будут его песчинки.

Чем дольше песок взаимодействовал с водой (на дне или берегу), тем более округлыми будут его песчинки.

Из всех материалов лишь два песка имеют окатанную форму зерен:

- Речной

- Морской

Обратите внимание, что озерный песок сюда не относится. Это объясняется тем, что в озерах отсутствуют течения, которые могли бы воздействовать на песчинки, скругляя их края.

Остальные пески в своем естественном состоянии или в результате дробления также имеют острые частицы. У этого есть и свои плюсы: песчинки неправильной формы лучше трамбуются и сцепляются между собой.

Размер зерен

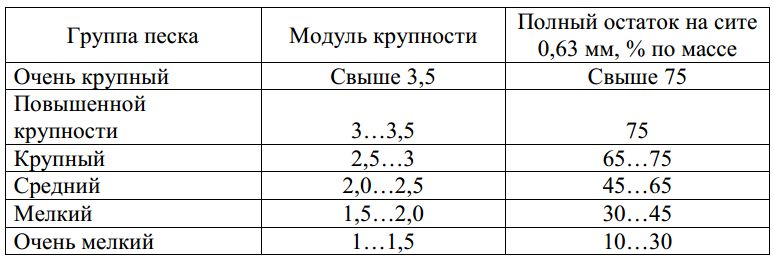

Размер зерен тоже бывает разным. По ГОСТу, существует 8 видов песка по модулю крупности (Мк), от 0,7 до 3,5.

На деле же все пески делят на:

- Мелкий (до 2 Мк)

- Средний (от 2 до 2,5 Мк)

- Крупный (от 2,5 до 3,5 Мк)

Природные пески могут быть любого размера. Особенность тут у искусственных песков – отсева, эфеля и кварцевого материала. Они бывают только мелкими. Это связано с тем, что эти пески являются результатом дробления (отсев) или перемалывания (кварцевый и эфельный). Поэтому их песчинки очень мелкие, чем-то даже напоминают пыль. Так, например, кварцевый песок, представленный у нас в продаже, по своему зерновому составу и консистенции очень похож на муку.

Они бывают только мелкими. Это связано с тем, что эти пески являются результатом дробления (отсев) или перемалывания (кварцевый и эфельный). Поэтому их песчинки очень мелкие, чем-то даже напоминают пыль. Так, например, кварцевый песок, представленный у нас в продаже, по своему зерновому составу и консистенции очень похож на муку.

Наличие пылевидных и глинистых частиц

Под пылевидными и глинистыми частицами подразумеваются очень мелкие зерна, размером менее 0,063 мм. Если их много в песке, он считается загрязненным. Наличие таких частиц существенно ограничивает области применения материала.

Как мы уже говорили выше, кварцевый и эфельный пески имеют в своем составе много зерен, похожих на пыль. Кроме того, загрязнен мелкими частицами может быть и карьерный песок. Это связано с тем, что карьерный песок, в отличие от речного, озерного, морского и намывного, не контактирует с водой. Ведь именно влага способна очистить материал от мельчайших примесей.

Наличие глины

Помимо пыли, в песке могут быть примеси глины. Она свойственна карьерному песку и песку из отсевов дробления. Причина здесь следующая: залежи глины находятся очень близко к песчаным и щебеночным месторождениям. Таким образом глинистый грунт загрязняет горную породу.

Она свойственна карьерному песку и песку из отсевов дробления. Причина здесь следующая: залежи глины находятся очень близко к песчаным и щебеночным месторождениям. Таким образом глинистый грунт загрязняет горную породу.

Проверить песок на наличие глины очень просто – нужно взять горсть и сжать ее в руке. Глина оставит на ладони грязноватый след.

Избавиться от нее можно лишь одним способом – промывкой. Ни один другой метод (грохочение, просеивание, обогащение) не помогут очистить материал от глины.

Наличие крупных включений

Под крупными включениями в песке обычно подразумевают камешки, закрупненные зерна, галечник, гравий. Их видно сразу. Для каких-то работ эти включения не имеют значения, а для некоторых – крайне нежелательны. Например, если вам нужен песок для обратной засыпки, посторонние включения вам не помешают. Если же материал берут для тротуарной плитки, кладки кирпича или штукатурки, песок обязательно нужно дополнительно просеивать, чтобы крупные камешки не препятствовали строительным работам.

Включения этого типа свойственны практически всем песчаным материалам. Так, галечник и гравий попадаются в речном, озерном, намывном и карьерном песках, ракушечник – в морском. В отсеве попадаются закрупненные зерна горной породы. Исключениями тут будут мелкие пески – эфельный и кварцевый. Это связано с тем, что данные материалы тщательно перемалывают, специально не оставляя крупных включений.

Повышенная влажность

Все пески в той или иной степени обладают естественной влажностью. Но лишь у некоторых из песков она повышена. К ним относятся морской, речной, озерный и частично намывной – то есть те пески, которые долгое время контактировали с водой.

Как определить, повышенная ли влажность у песка? Посмотрите на два образца ниже:

Образец слева – карьерный песок. Он рассыпчатый, почти сухой. Намывной песок, расположенный справа, обладает повышенной влажностью. Посмотрите, как он лежит, каким кажется пористым и рыхлым. К тому же, из него очень легко слепить комок, который не рассыплется и будет держать форму.

Мы подробно рассмотрели факторы, способные повлиять на внешний вид песка. Именно эти признаки отличают одни материалы от других. Благодаря их совокупности можно достаточно точно определить, какую разновидность песка вам привезли.

Подробное описание, как узнать тот или иной вид песка, вы найдете на наших страницах:

Химический состав образцов песка

Обеспокоенность окружающей средой растет в геометрической прогрессии, в основном из-за доступности таких ресурсов, как энергия и сырье. Однако для сохранения окружающей среды литейные производства должны вносить значительный вклад в снижение воздействия этой деятельности из-за высокого потребления энергии и сырья, оказывая воздействие на окружающую среду, связанное в основном с образованием отходов. Следовательно, существует большая потребность в поиске новых альтернатив для более устойчивого производства.В настоящее время в городе Манаус у нас есть несколько литейных предприятий, которые используют песок реки Амазонки в качестве сырья. Сборник песка находится недалеко от города, где имеется большая концентрация осадочного материала. В этой статье представлены физические и химические характеристики речного песка с помощью лабораторных тестов и тестов. Результаты показывают, что песок, который не требует химической смолы из-за его огнеупорных характеристик, потому что он очень тонкий и обильный, дает возможность использовать при плавке легкоплавких сплавов, таких как алюминий (Al), медь (Cu), среди других. , что обеспечивает очень низкую стоимость.В практических испытаниях не было промывки песком, например, он использовался в естественных условиях, и у них есть флюсирующие материалы, такие как железо (Fe2O3) и титан (TiO2), материалы, которые снижают температуру плавления материала. В ходе испытаний на температуру спекания мы увидели, что этот материал имеет низкую температуру плавления по сравнению с другими типами исходного сырья, имеющими такое же применение (литье в песчаные формы). A preocupação com o meio ambiente está aumentando exponencialmente, primarymente devido à disponibilidade de recursos como energia e matérias-primas.

Сборник песка находится недалеко от города, где имеется большая концентрация осадочного материала. В этой статье представлены физические и химические характеристики речного песка с помощью лабораторных тестов и тестов. Результаты показывают, что песок, который не требует химической смолы из-за его огнеупорных характеристик, потому что он очень тонкий и обильный, дает возможность использовать при плавке легкоплавких сплавов, таких как алюминий (Al), медь (Cu), среди других. , что обеспечивает очень низкую стоимость.В практических испытаниях не было промывки песком, например, он использовался в естественных условиях, и у них есть флюсирующие материалы, такие как железо (Fe2O3) и титан (TiO2), материалы, которые снижают температуру плавления материала. В ходе испытаний на температуру спекания мы увидели, что этот материал имеет низкую температуру плавления по сравнению с другими типами исходного сырья, имеющими такое же применение (литье в песчаные формы). A preocupação com o meio ambiente está aumentando exponencialmente, primarymente devido à disponibilidade de recursos como energia e matérias-primas. No entanto, para preservar o meio ambiente, as indústrias de fundição devem contribuir Mean reduzir os impactos gerados por essas atividades, devido ao alto consumo de energia e matérias-primas, gerando impactos ambientais. Portanto, há uma grande needidade de procurar novas alternativas para uma produção mais sustentável. Atualmente, na cidade de Manaus, temos algumas empresas de fundição que utilizam a areia do rio Amazonas como matéria-prima.Колета да ареа фика нас проксимидадес да цидаде онде ха ума большая концентрация материала осадочных пород. Este artigo apresenta a caracterização física e química da areia do rio através de testes e testes laboratoriais. Os resultados mostram que a areia que não Requer resina química devido às suas características refratárias, por ser muito fina e abuseante, apresenta uma oportunidade de uso na fundição de ligas de baixo ponto de fusão, como alumín entre outras, proporcionando assim um custo muito baixo.No teste prático, não houve lavagem de areia, por exemplo, foi usada in natura, eles têm materiais em fluxo, como ferro (Fe2O3) и titânio (TiO2), materiais estes que diminuem o ponto de fusão do material.

No entanto, para preservar o meio ambiente, as indústrias de fundição devem contribuir Mean reduzir os impactos gerados por essas atividades, devido ao alto consumo de energia e matérias-primas, gerando impactos ambientais. Portanto, há uma grande needidade de procurar novas alternativas para uma produção mais sustentável. Atualmente, na cidade de Manaus, temos algumas empresas de fundição que utilizam a areia do rio Amazonas como matéria-prima.Колета да ареа фика нас проксимидадес да цидаде онде ха ума большая концентрация материала осадочных пород. Este artigo apresenta a caracterização física e química da areia do rio através de testes e testes laboratoriais. Os resultados mostram que a areia que não Requer resina química devido às suas características refratárias, por ser muito fina e abuseante, apresenta uma oportunidade de uso na fundição de ligas de baixo ponto de fusão, como alumín entre outras, proporcionando assim um custo muito baixo.No teste prático, não houve lavagem de areia, por exemplo, foi usada in natura, eles têm materiais em fluxo, como ferro (Fe2O3) и titânio (TiO2), materiais estes que diminuem o ponto de fusão do material. Nos testes de temperatura de sinterização, vimos que a areia tem um baixo ponto de fusão em compareção com outros tipos de matéria-prima com a mesma aplicação (fundição em areia). Палаврас-чаве: Sustentável, Moldagem em Areia, Rio Amazonas, Fundição, Caracterização. Бразильский журнал развития Braz.

Nos testes de temperatura de sinterização, vimos que a areia tem um baixo ponto de fusão em compareção com outros tipos de matéria-prima com a mesma aplicação (fundição em areia). Палаврас-чаве: Sustentável, Moldagem em Areia, Rio Amazonas, Fundição, Caracterização. Бразильский журнал развития Braz.

Науки о Земле | Бесплатный полнотекстовый | Дробленые пески и пески речного происхождения, используемые в качестве заполнителей в ремонтных растворах

1. Введение

Природные заполнители являются основными компонентами строительных материалов, таких как строительные растворы. Заполнители намного дешевле вяжущих, а экономия достигается за счет использования как можно большего количества заполнителя в строительных смесях. Кроме того, их использование значительно улучшает как объемную стабильность, так и долговечность композитных материалов. Их физические характеристики, а в некоторых случаях их химический состав, в той или иной степени влияют на свойства строительного раствора как в его пластическом, так и в твердом состоянии [1]. Введение агрегатов вызывает структурные изменения и влияет на макроскопические характеристики. Такие свойства, как высокая пористость, плохая зернистость, круглые зерна и крупнозернистые пески, вызывают увеличение пористости и снижение прочности растворов из-за образования зон неплотного контакта между заполнителями и матрицей раствора [2,3]. Когда существует химическая связь с переходной зоной агрегат-паста, наблюдается хорошая когезия, и структура характеризуется непрерывностью. Сцепление агрегата-пасты образует переходную зону, которая характеризуется как «слабая» фаза из-за высокой пористости и образования микротрещин и различного размера кристаллов связующего [4].В строительстве это означает, что напряжения передаются от одной фазы к другой, и происходит уменьшение явления усадки по отношению к пастам без присутствия агрегатов [5]. Несовместимость модуля упругости заполнителя и пасты влияет на развитие микротрещин на границе раздела заполнитель-матрица. Однако общепризнано, что крупные частицы заполнителя действуют как ограничители трещин, поскольку они ограничивают усадку связующего, так что при возрастающей нагрузке дополнительная энергия поглощается для образования новой трещины [6,7].

Введение агрегатов вызывает структурные изменения и влияет на макроскопические характеристики. Такие свойства, как высокая пористость, плохая зернистость, круглые зерна и крупнозернистые пески, вызывают увеличение пористости и снижение прочности растворов из-за образования зон неплотного контакта между заполнителями и матрицей раствора [2,3]. Когда существует химическая связь с переходной зоной агрегат-паста, наблюдается хорошая когезия, и структура характеризуется непрерывностью. Сцепление агрегата-пасты образует переходную зону, которая характеризуется как «слабая» фаза из-за высокой пористости и образования микротрещин и различного размера кристаллов связующего [4].В строительстве это означает, что напряжения передаются от одной фазы к другой, и происходит уменьшение явления усадки по отношению к пастам без присутствия агрегатов [5]. Несовместимость модуля упругости заполнителя и пасты влияет на развитие микротрещин на границе раздела заполнитель-матрица. Однако общепризнано, что крупные частицы заполнителя действуют как ограничители трещин, поскольку они ограничивают усадку связующего, так что при возрастающей нагрузке дополнительная энергия поглощается для образования новой трещины [6,7]. Природные агрегаты легко доступны, а их ресурсы почти безграничны. Потенциальные источники существуют в определенных геологических средах, а параметры качества устанавливаются соответствующими нормативными актами (EN933). Несколько исследований показали, что на поведение заполнителей в строительном растворе влияют состав [8,9], размер зерна [9,10], форма и текстура [9,11], а также процентное содержание мелких частиц [11,12]. На основе извести. Растворы веками использовались как соединительный материал исторических памятников каменных построек.Такие растворы состоят из вяжущих (известь или комбинация извести и пуццолановых материалов) и заполнителей, которые часто бывают крупными, особенно в случае кладки с толстыми швами [13,14]. О том, что свойства заполнителей влияют на свойства известковых растворов, известно с древних времен [8]. Даже в старых строительных растворах, которые были разработаны достаточно эмпирически, использовались заполнители разных размеров, таких как 0–4 мм, 0–12 мм, 0–16 мм и 0–40 мм [2], и в равномерной градации, так что растворы часто характеризовались как «бетон» [13,15].

Природные агрегаты легко доступны, а их ресурсы почти безграничны. Потенциальные источники существуют в определенных геологических средах, а параметры качества устанавливаются соответствующими нормативными актами (EN933). Несколько исследований показали, что на поведение заполнителей в строительном растворе влияют состав [8,9], размер зерна [9,10], форма и текстура [9,11], а также процентное содержание мелких частиц [11,12]. На основе извести. Растворы веками использовались как соединительный материал исторических памятников каменных построек.Такие растворы состоят из вяжущих (известь или комбинация извести и пуццолановых материалов) и заполнителей, которые часто бывают крупными, особенно в случае кладки с толстыми швами [13,14]. О том, что свойства заполнителей влияют на свойства известковых растворов, известно с древних времен [8]. Даже в старых строительных растворах, которые были разработаны достаточно эмпирически, использовались заполнители разных размеров, таких как 0–4 мм, 0–12 мм, 0–16 мм и 0–40 мм [2], и в равномерной градации, так что растворы часто характеризовались как «бетон» [13,15]. Природные заполнители, используемые в исторических растворах, были получены из рек (обычно они легко извлекались) и / или из дробленых заполнителей (щебень и керамическая дробленка) [16]. По словам классических римских писателей, таких как Палладиус, предпочтительнее были карьерные пески, «поскольку они легко схватываются», настаивая на том, что в них не должно быть глины [17]. При приготовлении строительных растворов предпочтительными заполнителями были здоровые, плотные, с низкой пористостью и плавными градациями, без примесей и с высокой прочностью (рис. 1).

Природные заполнители, используемые в исторических растворах, были получены из рек (обычно они легко извлекались) и / или из дробленых заполнителей (щебень и керамическая дробленка) [16]. По словам классических римских писателей, таких как Палладиус, предпочтительнее были карьерные пески, «поскольку они легко схватываются», настаивая на том, что в них не должно быть глины [17]. При приготовлении строительных растворов предпочтительными заполнителями были здоровые, плотные, с низкой пористостью и плавными градациями, без примесей и с высокой прочностью (рис. 1). В статье представлены результаты исследования по производству строительных растворов на основе извести с заполнителями различного происхождения.Целью данной экспериментальной работы является изучение физических характеристик трех песков, включая эквивалент песка, кажущуюся плотность, морфологию зерен, их минералогический состав и влияние этих свойств на поведение ремонтных растворов, в частности механические и физические свойства. Результаты работы могут стать полезным руководством для реставраторов при принятии решения об использовании заполнителей при проектировании ремонтного раствора.

Результаты работы могут стать полезным руководством для реставраторов при принятии решения об использовании заполнителей при проектировании ремонтного раствора.

2.Экспериментальная работа

Два песка природного происхождения с кодами A1 и A2 и один из измельченных заполнителей с кодом N1, которые имели тот же размер зерна (0–4 мм), что доступны на рынке и считаются подходящими для использования в составе строительных растворов. использовались для производства известковых растворов. Испытания, проведенные на песках в качестве сырья, касались их градации путем просеивания в соответствии с EN 933-1, минералогического контроля с использованием XRD (дифрактометр Philips PW8040 с излучением CuKa с фильтром Ni), содержания водорастворимых солей с помощью ВЭЖХ, определения эквивалента песка ( SE) на основе EN933-8: 1999.Тест эквивалента песка количественно определяет относительное содержание песка по сравнению с глиной, а более высокое значение эквивалента песка указывает на то, что в образце меньше глиноподобного материала. Кроме того, кажущийся удельный вес и пористость песков были измерены в соответствии с EN1097: 2000, а также было выполнено определение геометрических характеристик песчинок с использованием анализа изображений под стереоскопом (LEICA Wild M10) с программой ProgRes. Полученные двумерные изображения использовались для измерения сферичности, которая определяется следующим образом:

Кроме того, кажущийся удельный вес и пористость песков были измерены в соответствии с EN1097: 2000, а также было выполнено определение геометрических характеристик песчинок с использованием анализа изображений под стереоскопом (LEICA Wild M10) с программой ProgRes. Полученные двумерные изображения использовались для измерения сферичности, которая определяется следующим образом:4π × площадь проекции частицы Сферичность = периметр 2

(1)

Для сферических частиц значение равно единице, а для нерегулярных зерен сферичность меньше единицы [18]. Что касается произведенных строительных растворов, использованная известь была воздушной (тип N согласно ASTM206), а соотношение вяжущее / заполнитель (известь / песок) составляло 1/3 по весу. Отношение вода / связующее составляло 1,214 и оставалось постоянным для изучения влияния песков на удобоукладываемость смеси. Технологичность была проверена с помощью таблицы расхода на основе EN1015-3: 1999. Воздействие песков было проверено как на свежих свойствах, таких как обрабатываемость, так и в затвердевшем состоянии после отверждения в окружающей среде с относительной влажностью 65% и 20 ° C. В возрасте 28 дней механические и физические свойства образцов строительного раствора с призмами 4 см × 4 см × 16 см были измерены на основании EN1015-11: 1999 и RILEMCPC11.3, соответственно. Кроме того, динамический модуль упругости (Edyn), который описывает жесткость материалов, был рассчитан с помощью ультразвука на основе BS1881-209: 1990.

В возрасте 28 дней механические и физические свойства образцов строительного раствора с призмами 4 см × 4 см × 16 см были измерены на основании EN1015-11: 1999 и RILEMCPC11.3, соответственно. Кроме того, динамический модуль упругости (Edyn), который описывает жесткость материалов, был рассчитан с помощью ультразвука на основе BS1881-209: 1990.

3. Результаты

3.1. Испытания на песках

Три испытанных пескоструя различаются по цвету. N1 желтого цвета, а A2 темнее по сравнению с A1 (рисунок 2).Гранулометрия трех образцов гладкая, причем A1 является самым мелким, как показано на рисунке 3, и есть небольшая разница в содержании мелкой фракции (песок N1 имеет низкое значение песчаного эквивалента (SE), что указывает на нечистые агрегаты и наличие мелких частиц глины. Кроме того, он характеризуется умеренной впитывающей способностью по сравнению с двумя другими материалами, и он содержит угловатые зерна, как показывают значения сферичности (Таблица 1). Наибольший процент песчаного эквивалента представлен в A1 песок, не содержащий глинистого материала.Этот песок имеет низкую пористость и относительно сферические зерна. Песок А2 мелкий и обладает высоким водопоглощением. В таблице 2 представлено содержание растворимых солей, и можно сделать вывод, что все три образца показывают низкое содержание соли.

Наибольший процент песчаного эквивалента представлен в A1 песок, не содержащий глинистого материала.Этот песок имеет низкую пористость и относительно сферические зерна. Песок А2 мелкий и обладает высоким водопоглощением. В таблице 2 представлено содержание растворимых солей, и можно сделать вывод, что все три образца показывают низкое содержание соли.3.2. Производство строительного раствора

Результаты, касающиеся достигнутых свойств растворов, изготовленных с использованием трех испытанных песков, перечислены в Таблице 3. Испытания проводились на призмах 4 см × 4 см × 16 см. В каждом случае были протестированы шесть образцов, и приведены средние значения.Средние значения обычно низкие (прочность на сжатие ниже 1 МПа), но этого следовало ожидать в растворах из чистой извести. Тем не менее, растворы с песком N1 обладают более высокой прочностью и меньшей пористостью, чем растворы с двумя другими песками. Вероятно, это связано с сильной связью, которая развивается между шероховатой текстурой угловатых зерен песка N1, что подтверждается исследованием микроструктуры с помощью SEM (Рисунок 4) [19]. Технологичность в этом случае несколько ниже, чем у растворов, изготовленных из песков А1 и А2 с использованием того же количества воды, что согласуется с литературными данными [20].Строительные растворы, изготовленные с использованием натуральных песков, имеют сходные механические и физические свойства в затвердевшем состоянии, а также аналогичную удобоукладываемость.

Технологичность в этом случае несколько ниже, чем у растворов, изготовленных из песков А1 и А2 с использованием того же количества воды, что согласуется с литературными данными [20].Строительные растворы, изготовленные с использованием натуральных песков, имеют сходные механические и физические свойства в затвердевшем состоянии, а также аналогичную удобоукладываемость.3.3. Обсуждение

После завершения некоторых физических, минералогических и химических испытаний трех образцов песка можно сделать вывод, что гранулометрический состав песков имеет небольшие вариации, причем A1 является самым мелким. Во всех случаях гранулометрия была гладкой, случаев с градацией щелей не наблюдалось. Все они были песками на основе кремнезема, но морфология зерен имела различия.Они не содержали растворимых солей и имели сходный кажущийся удельный вес. Значения эквивалента песка также имели некоторые вариации, указывающие на то, что песок N1 содержит глинистый материал. Несмотря на это, поглощение песка N1 было умеренным. Зерна песка N1 были угловатыми по сравнению с песками A1 и A2, поскольку это дробленый песок по сравнению с речным происхождением двух других песков.

Зерна песка N1 были угловатыми по сравнению с песками A1 и A2, поскольку это дробленый песок по сравнению с речным происхождением двух других песков.

После регистрации этих свойств были произведены три серии известковых растворов с одинаковыми пропорциями связующее / заполнитель и связующее / вода с использованием трех песков в качестве заполнителей.Похоже, что свойства заполнителей влияют на свойства растворов как в свежем, так и в затвердевшем состоянии. Потребность в воде выше при использовании заполнителей с угловатыми зернами, что обеспечивает большую консистенцию со связующим. Содержащееся в измельченном песке количество глины, по-видимому, не вредит испытанным свойствам строительных растворов. Кроме того, с угловым песком были достигнуты более высокая прочность на изгиб и сжатие, а также более низкая пористость. Небольшие различия были зафиксированы между растворами, приготовленными с речным песком.

4. Выводы

Выбор натурального, окатанного или измельченного угловатого песка в составе ремонтных растворов является многовариантным решением, на которое влияют такие параметры, как: результаты анализа исходных растворов, свойства, которые должны быть приданы новому строительному раствору. (цвет, текстура, пористость, прочность) и доступные материалы. Совместимость ремонтных растворов важна для эстетической и функциональной роли, которую они играют в консервационных работах. Похоже, что морфология песчинок влияет на макроскопические свойства растворов.Несмотря на более высокую водопотребность в растворах с измельченными заполнителями, зафиксированная прочность также была выше из-за сильной зоны контакта между заполнителями и матрицей.

(цвет, текстура, пористость, прочность) и доступные материалы. Совместимость ремонтных растворов важна для эстетической и функциональной роли, которую они играют в консервационных работах. Похоже, что морфология песчинок влияет на макроскопические свойства растворов.Несмотря на более высокую водопотребность в растворах с измельченными заполнителями, зафиксированная прочность также была выше из-за сильной зоны контакта между заполнителями и матрицей.

В случае песков речного происхождения, два типа, испытанные в настоящей статье, показали небольшие вариации в отношении их минералогии, в то время как песок A1 имел более мелкие и сферические зерна. Эти свойства привели к созданию более пригодного для обработки строительного раствора, который после затвердевания показал достаточные механические и физические свойства.

химический состав речного песка

Разработка химического состава песка

Расчеты прибылей и убытков и постоянного AI 2 O 3 показывают, что состав песков в устье рек ближе к материнским породам, чем к почвам. Истирание во время речного переноса является наиболее важным источником песка на этой активной окраине плиты, химическое выветривание и почвообразование менее эффективны. Химический состав среднего калабрийского песка в устье реки почти идеально соответствует

Истирание во время речного переноса является наиболее важным источником песка на этой активной окраине плиты, химическое выветривание и почвообразование менее эффективны. Химический состав среднего калабрийского песка в устье реки почти идеально соответствует

Что такое песок? Состав и типы песка Civil

Состав Песок Песок в основном состоит из рыхлых гранулированных материалов, состоящих либо из обломков горных пород, либо из минеральных частиц, либо из океанических материалов.Он в основном состоит из силикатных минералов и гранулированных частиц силикатной породы.

Каков химический состав песка?

04.08.2015 · По химическому составу песок в основном состоит из SiO2 или кремнезема. Кремнезем, который также называют кварцем, представляет собой тип минерала, из которого состоит большинство типов песка, таких как пляжный песок.

Глава G. Химический состав рек и озер

S. Химический состав песчаников, за исключением карбонатных и вулканических песков, Ф. J. Pettijohn T. Недетритовые кремнистые отложения, Эрл Р. Крессман У. Химический состав сланцев и родственных пород V. Химия карбонатных пород W. Химия богатых железом горных пород X. Химия фосфоритов Y. Морские эвапориты, Фредерик Х. Стюарт З. Континентальные эвапориты AA. Химия угля ББ

J. Pettijohn T. Недетритовые кремнистые отложения, Эрл Р. Крессман У. Химический состав сланцев и родственных пород V. Химия карбонатных пород W. Химия богатых железом горных пород X. Химия фосфоритов Y. Морские эвапориты, Фредерик Х. Стюарт З. Континентальные эвапориты AA. Химия угля ББ

Характеристика песка пляжа / реки для литейного производства

Химический состав образцов песка Из анализа результатов, полученных для определения крупности зерна и гранулометрического состава Рис. 1, видно, что образцы состоят из трех фракций: насыпной, крупной и мелкой.Допустимый сорт песка имеет размер зерна от 0,18 мм до 0,25 мм. Этому хребту соответствовали пески реки Варри, Эфиопия и Угелли.

(PDF) Оценка свойств морского и речного песка и

Химический состав речного и морского песка 29. 7. Данные испытаний на сжатие 32. 5. АННОТАЦИЯ . Самая богатая верхняя часть земли — это песок, который больше всего используется. строительство

Физические и химические свойства песка реки Перак для

26. 01.2018 · Химический состав показал, что содержание кремнезема во всех образцах находилось в диапазоне 86–91%, что считается натуральным формовочным песком. В заключение, это исследование показало, что песок реки Перак физически и химически подходит для изготовления литейных форм для цветных металлов. Настоятельно рекомендуется дальнейшее изучение механических свойств.

01.2018 · Химический состав показал, что содержание кремнезема во всех образцах находилось в диапазоне 86–91%, что считается натуральным формовочным песком. В заключение, это исследование показало, что песок реки Перак физически и химически подходит для изготовления литейных форм для цветных металлов. Настоятельно рекомендуется дальнейшее изучение механических свойств.

Характеристика песка пляжа / реки для литейного производства

Химический состав образцов песка Из анализа результатов, полученных для определения крупности зерна и гранулометрического состава Рис. 1, видно, что образцы состоят из трех фракций: насыпной, крупной и мелкой.Допустимый сорт песка имеет размер зерна от 0,18 мм до 0,25 мм. Этому хребту соответствовали пески реки Варри, Эфиопия и Угелли.

Речной песок SlideShare

Свойства речного песка Текстурный состав (% по весу) Крупный песок (4,75 2,00 мм) 6,6 Средний Крупнозернистый песок (2,00 0,425 мм) 73,6 Мелкий песок (0,425 0,075 мм) 19,8 Примечание: речной песок является природным материалом, поэтому фактические характеристики могут отличаться немного для каждой партии. Речной песок против М-песка (М-песок, промышленный песок, робо-песок, каменный песок, R-песок, дробильная пыль) для строительства в Индии.•

Речной песок против М-песка (М-песок, промышленный песок, робо-песок, каменный песок, R-песок, дробильная пыль) для строительства в Индии.•

Песок Википедия

Состав песка варьируется в зависимости от местных источников горных пород и условий, но наиболее распространенным компонентом песка во внутренних континентальных районах и нетропических прибрежных районах является кремнезем, обычно в форме кварца. Второй наиболее распространенный тип песка — это карбонат кальция, например арагонит, который за последние полмиллиарда лет в основном создавался различными формами жизни, такими как

.Какова химическая формула песка? Quora

Речной промышленный песок содержит 13.86℅ глинозем, 79,98% кремнезема (SiO2), 1,67% натрия и калия, 1,44% марганца, 1,89% железа, 0,89% кальция и т. Д. С учетом процентного содержания мы можем сказать, что формула песка — SiO2 (на самом деле неверно).

Химический состав воды рек, озер и водно-болотных угодий

ЮНЕСКО EOLSS ОБРАЗЦЫ ГЛАВЫ ВИДЫ И СВОЙСТВА ВОДЫ Vol. II Химический состав воды рек, озер и водно-болотных угодий А.М. Никаноров, Л.В. Бражникова © Энциклопедия систем жизнеобеспечения (EOLSS) Разнообразие и сложность природного состава воды определяет не только

II Химический состав воды рек, озер и водно-болотных угодий А.М. Никаноров, Л.В. Бражникова © Энциклопедия систем жизнеобеспечения (EOLSS) Разнообразие и сложность природного состава воды определяет не только

Терминология, состав, форма и многое другое о песке

17.03.2017 · Состав и форма песка. Большинство песка состоит из кварца или его микрокристаллического родственника халцедона, потому что этот распространенный минерал устойчив к атмосферным воздействиям. Чем дальше от материнской породы находится песок, тем он ближе к чистому кварцу. Но многие «грязные» пески содержат зерна полевого шпата, крошечные кусочки породы (литики) или темные минералы, такие как ильменит и магнетит.

Глава G. Химический состав рек и озер

S. Химический состав песчаников, за исключением карбонатных и вулканических песков, Ф.J. Pettijohn T. Недетритовые кремнистые отложения, Эрл Р. Крессман У. Химический состав сланцев и родственных пород V. Химия карбонатных пород W. Химия богатых железом горных пород X. Химия фосфоритов Y. Морские эвапориты, Фредерик Х. Стюарт З. Континентальные эвапориты AA. Химия угля ББ

Химия богатых железом горных пород X. Химия фосфоритов Y. Морские эвапориты, Фредерик Х. Стюарт З. Континентальные эвапориты AA. Химия угля ББ

Каковы физико-химические свойства песка?

04.04.2020 · Песок состоит из самых разных пород и минералов, поэтому его химические свойства сильно различаются.Большая часть песка состоит из кварца, который в основном представляет собой оксид кремния. Физически песок состоит из крошечных рыхлых зерен камней или минералов, которые больше ила, но меньше гравия.

Состав речной воды PiratePanel